Резьбовой конец трубчатого компонента для бурения или эксплуатации углеводородных скважин и получающееся соединение

Формула / Реферат

1. Резьбовой конец (1; 2) трубчатого компонента для бурения или эксплуатации углеводородных скважин, при этом указанный конец содержит резьбовую область (3; 4), выполненную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемого или охватывающего типа, отличающийся тем, что по меньшей мере часть конца (1; 2) покрыта сухой пленкой, содержащей органическую матрицу, в которой ионообменные пигменты рассеяны в пропорциях в диапазоне от 3 до 30 вес.%, пигменты содержат пигменты катодного обмена, выбранные из класса, определенного ионообменными аморфными диоксидами кремния с ионами кальция, цинка, кобальта, стронция, лития, магния и/или иттрия, ионообменными цеолитами с ионами кальция, молибдена и/или натрия и ионообменными бентонитами с ионами кальция и/или церия, и пигменты содержат анионообменные пигменты, составленные ионообменным гидротальцитом с ионами ванадата.

2. Резьбовой конец трубчатого компонента по п.1, отличающийся тем, что органическая матрица имеет прочность на сдвиг под контактными давлениями по меньшей мере 500 МПа и значение крутящего момента на сопротивление упора, которое больше или равно получаемым для смазки, соответствующим RP 5A3 стандарта API.

3. Резьбовой конец трубчатого компонента по любому из пп.1, 2, отличающийся тем, что органическая матрица является термопластичной матрицей.

4. Резьбовой конец трубчатого компонента по п.3, отличающийся тем, что органическая матрица выбрана из класса, определенного полиамидами, полиэтиленовыми восками, сополиамидами на основе кислотного димера, эстерифицированными колофанами, терпеновыми смолами, стирол-терпеновыми смолами, полиэфирэфиркетонами, полифторалкилами и полиэфирсульфонами.

5. Резьбовой конец трубчатого компонента по п.3, отличающийся тем, что органическая матрица содержит полиэтиленовый воск.

6. Резьбовой конец трубчатого компонента по п.3, отличающийся тем, что органическая матрица содержит сополиамидную смолу.

7. Резьбовой конец трубчатого компонента по любому из пп.1, 2, отличающийся тем, что органическая матрица является термореактивной матрицей.

8. Резьбовой конец трубчатого компонента по п.7, отличающийся тем, что органическая матрица содержит полиуретан.

9. Резьбовой конец трубчатого компонента по п.8, отличающийся тем, что полиуретановая матрица получена путем отверждения фторуретанового полимера в водной дисперсии или в растворяющей основе с использованием отвердителя полиизоцианатного типа.

10. Резьбовой конец трубчатого компонента по п.8, отличающийся тем, что полиуретановая матрица получена путем отверждения твердого полиэфирполиола с использованием отвердителя полиизоцианатного типа.

11. Резьбовой конец трубчатого компонента по п.8, отличающийся тем, что полиуретановая матрица получается путем УФ-отверждения, затем - влажной полимеризацией гибридного акрил-уретанового сополимера.

12. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что конечная часть (1; 2) до ее покрытия сухой пленкой предварительно обработана на этапе подготовки поверхности, выбранной из группы, состоящей из обработки песком, конверсионной обработки и электролитического осаждения.

13. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что органическая матрица дополнительно содержит частицы твердых смазок.

14. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что органическая матрица дополнительно содержит замедлители коррозии.

15. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что резьбовая область (3; 4), по меньшей мере, частично покрыта сухой пленкой.

16. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что он содержит уплотнительную поверхность металл/металл, при этом указанная уплотнительная поверхность покрыта сухой пленкой.

17. Резьбовое трубчатое соединение, содержащее охватываемый резьбовой конец и охватывающий резьбовой конец трубчатого компонента, свинчиваемые друг с другом, отличающееся тем, что по меньшей мере один из резьбовых концов соответствует одному из предыдущих пунктов.

18. Резьбовое трубчатое соединение по п.17, отличающееся тем, что конец, покрытый сухой пленкой, является охватывающим резьбовым концом.

Текст

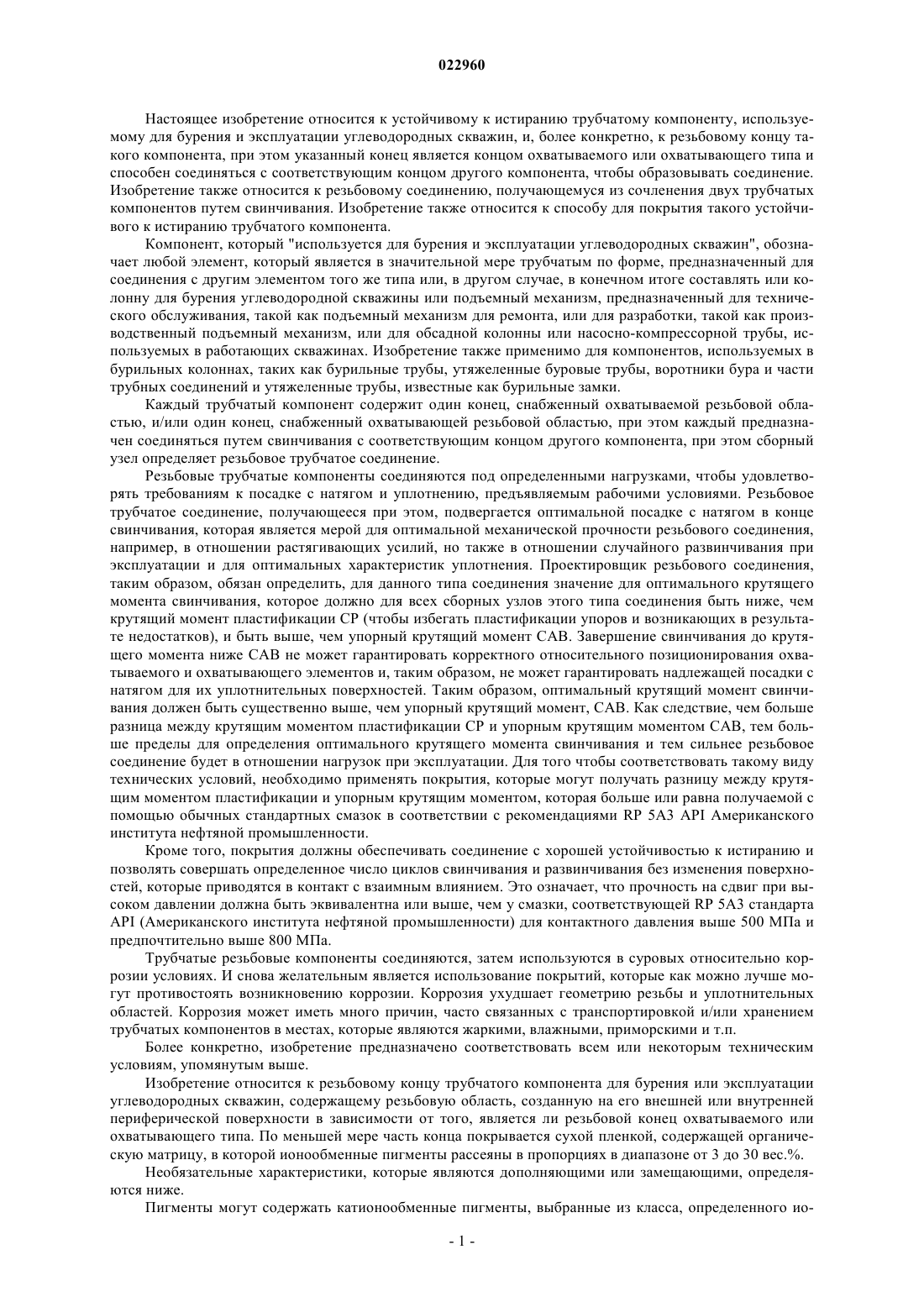

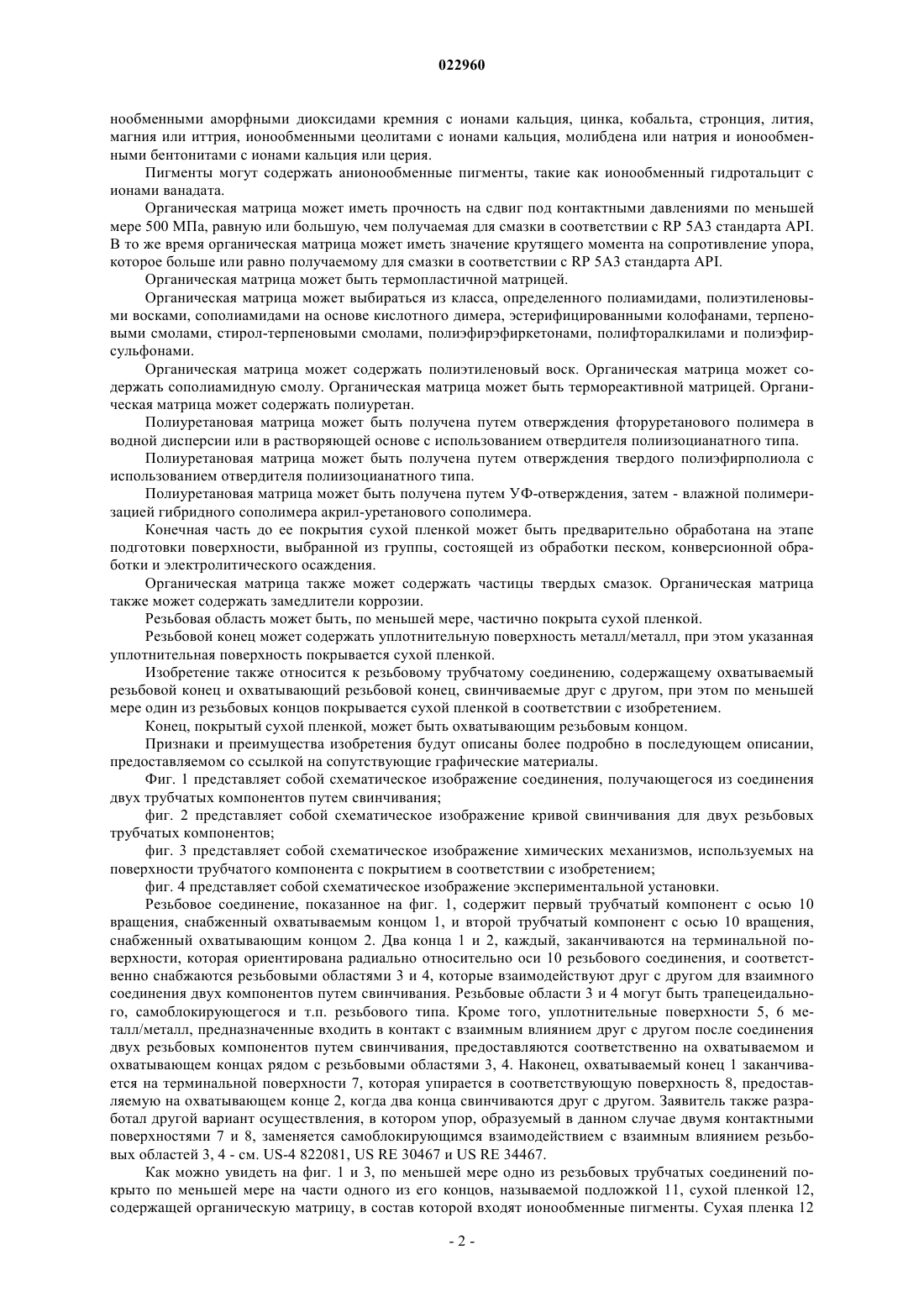

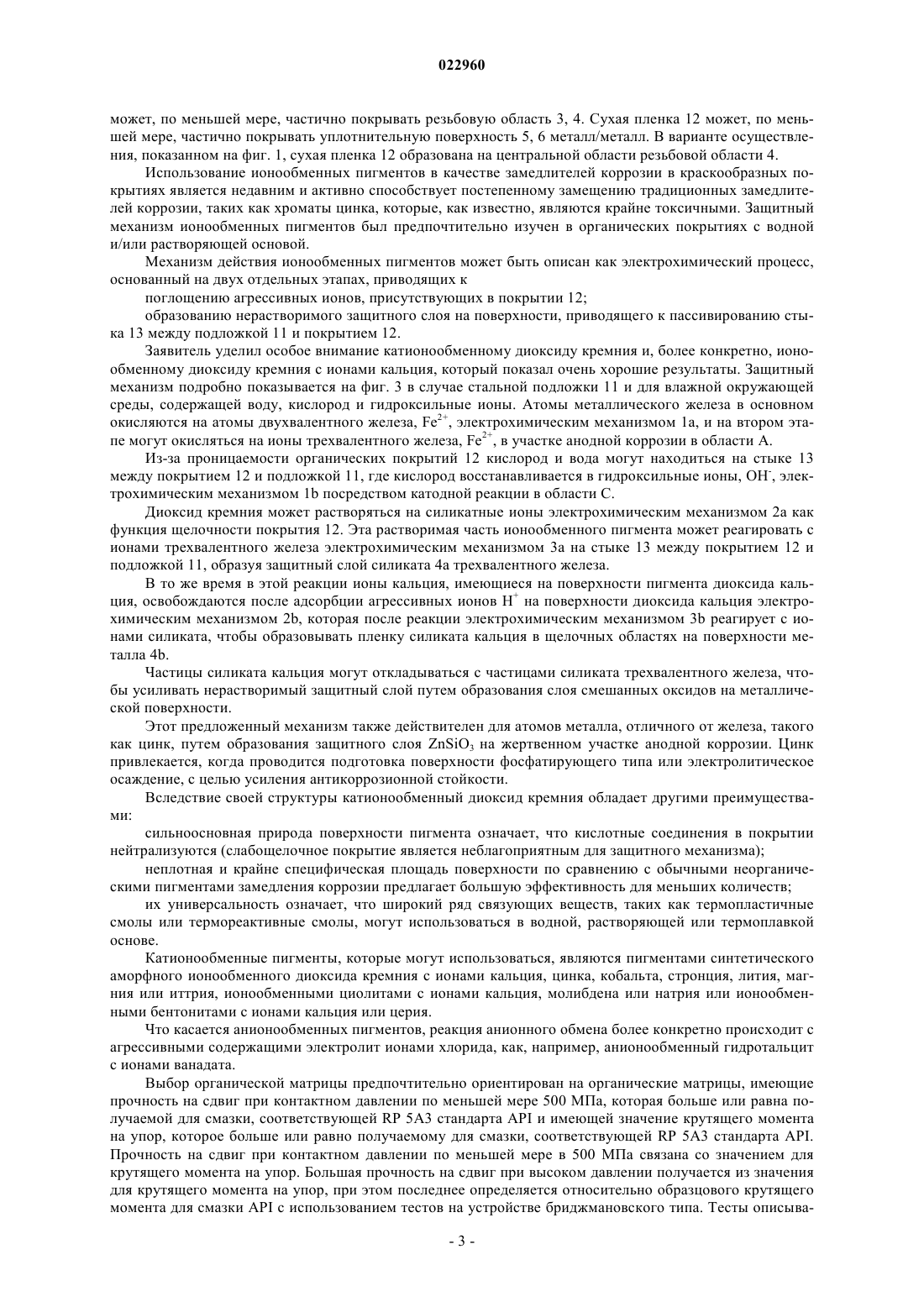

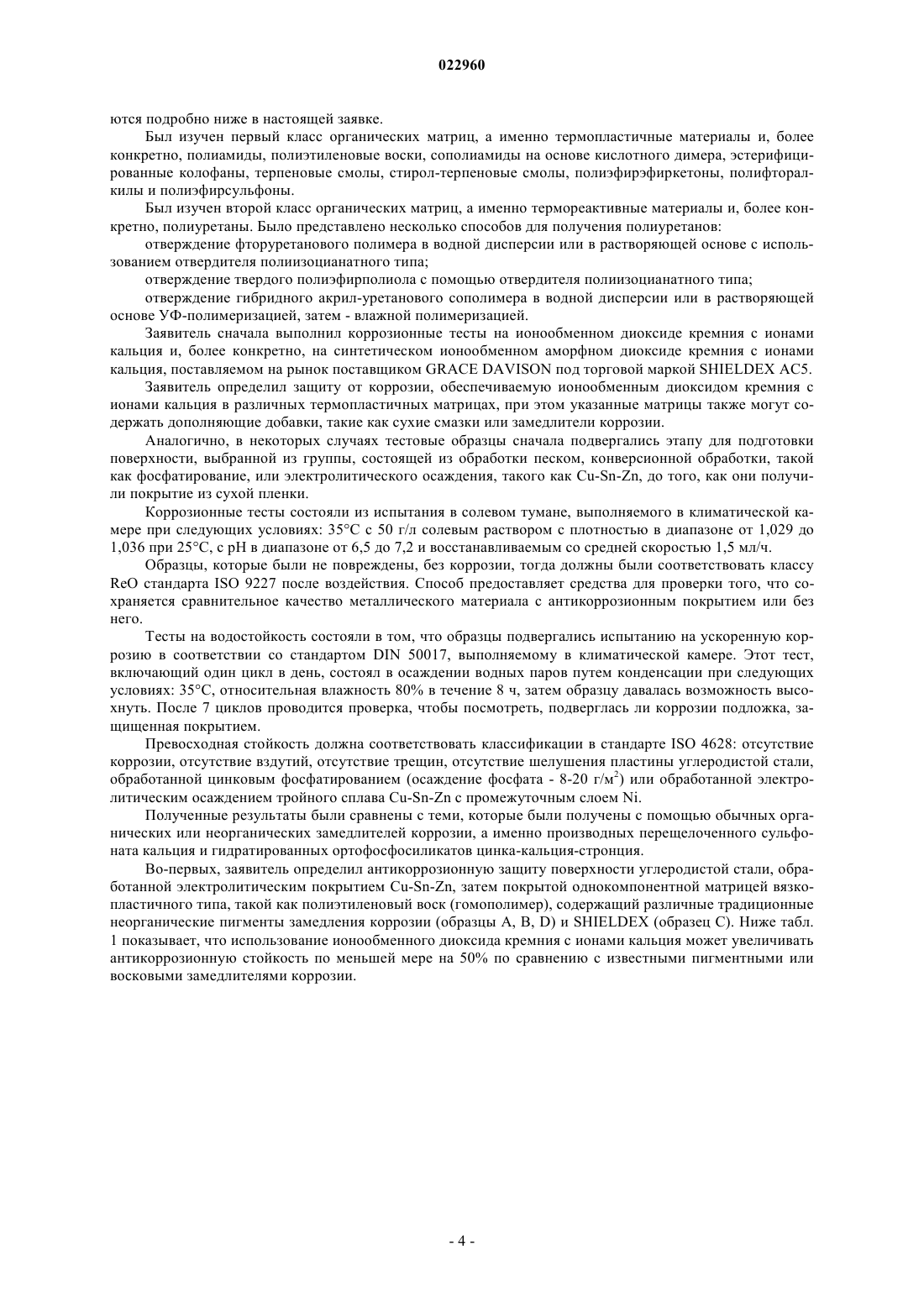

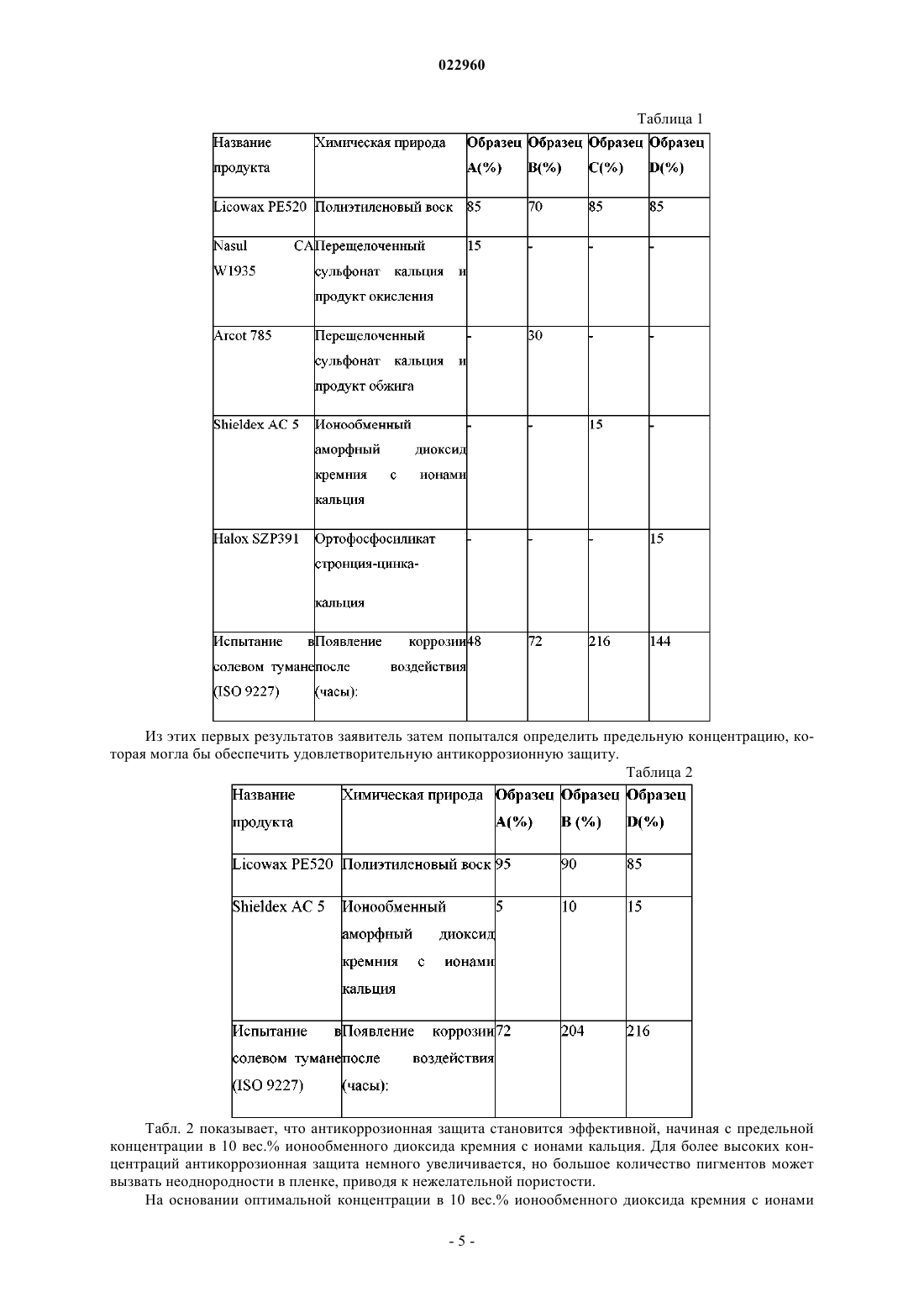

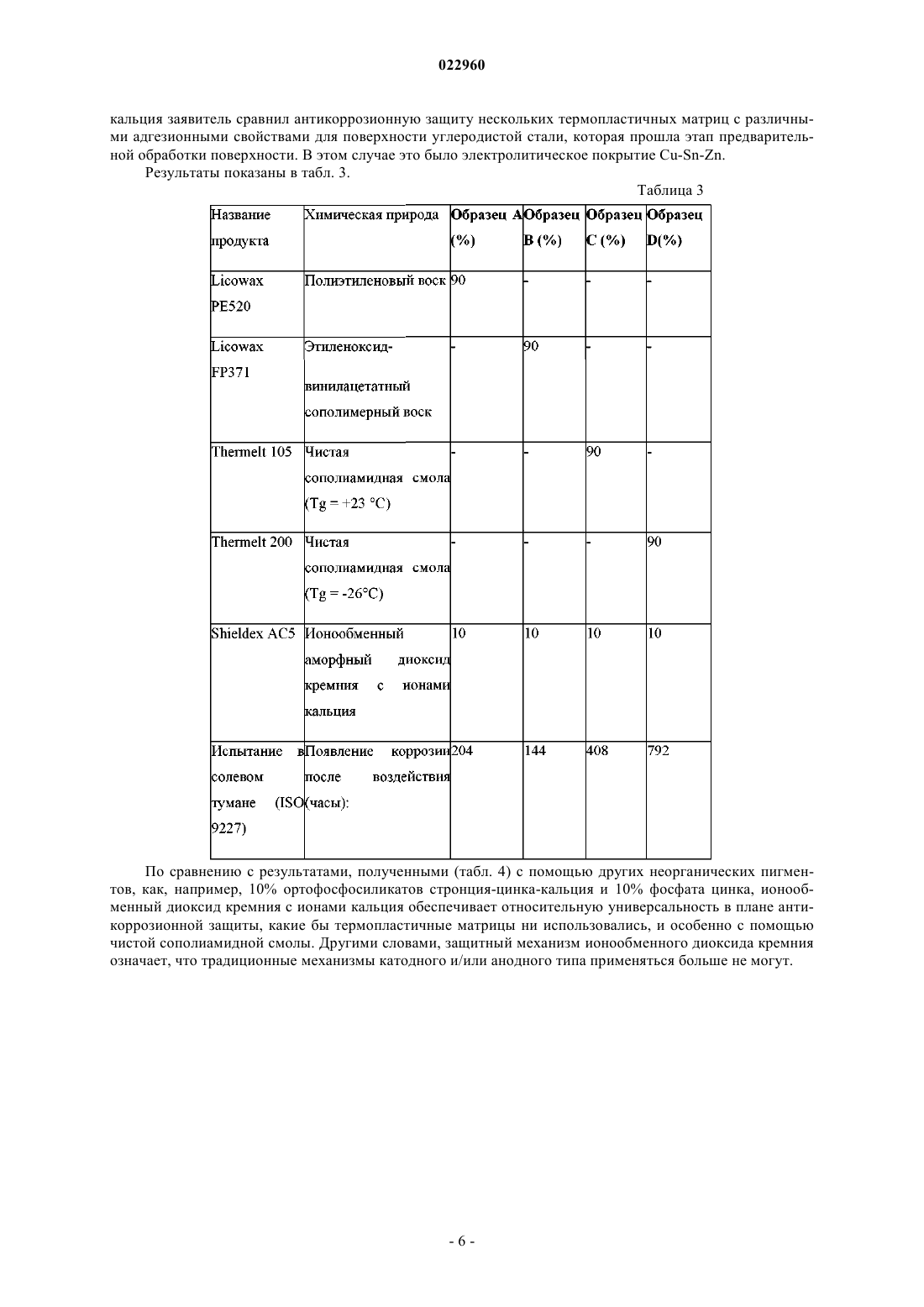

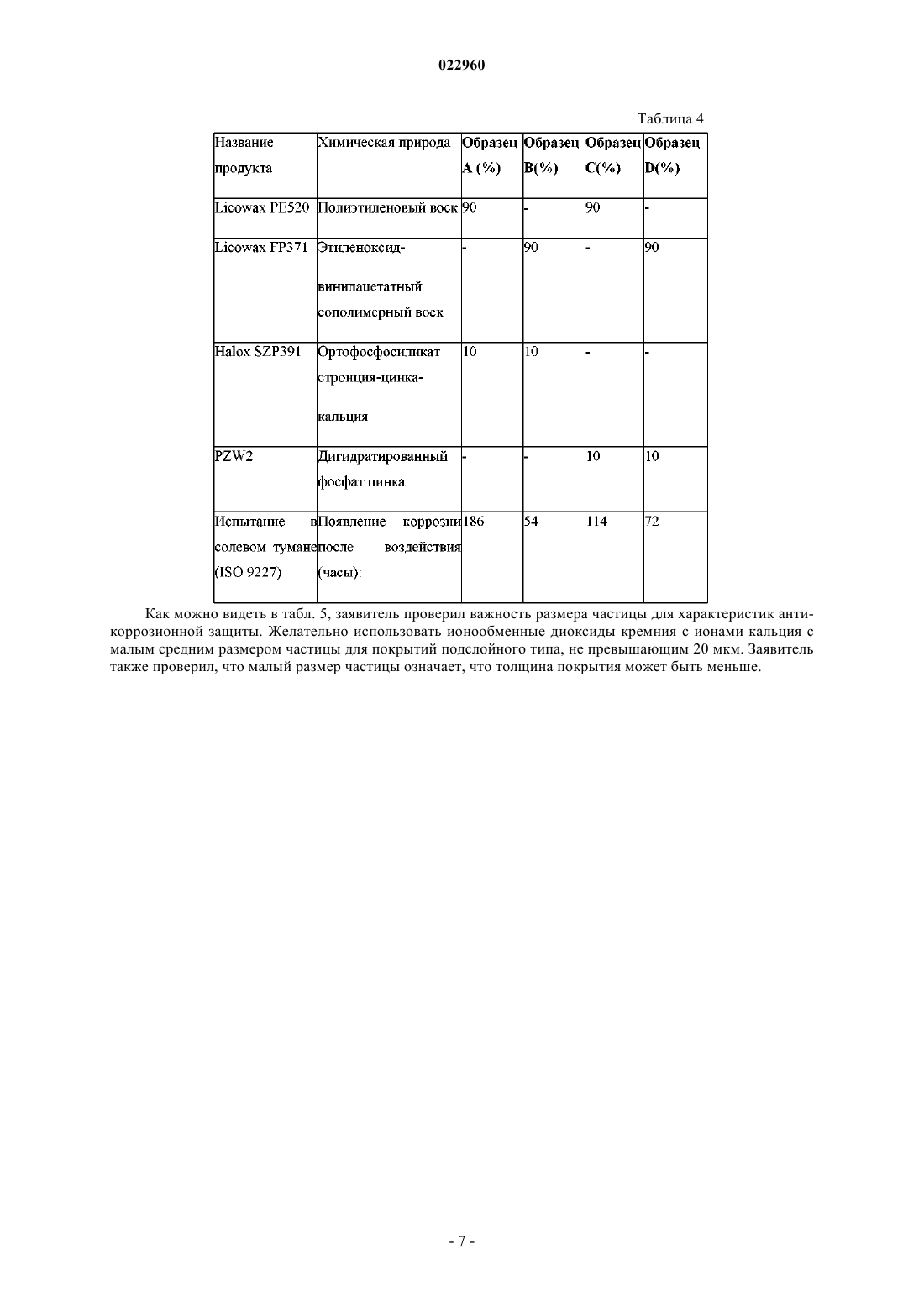

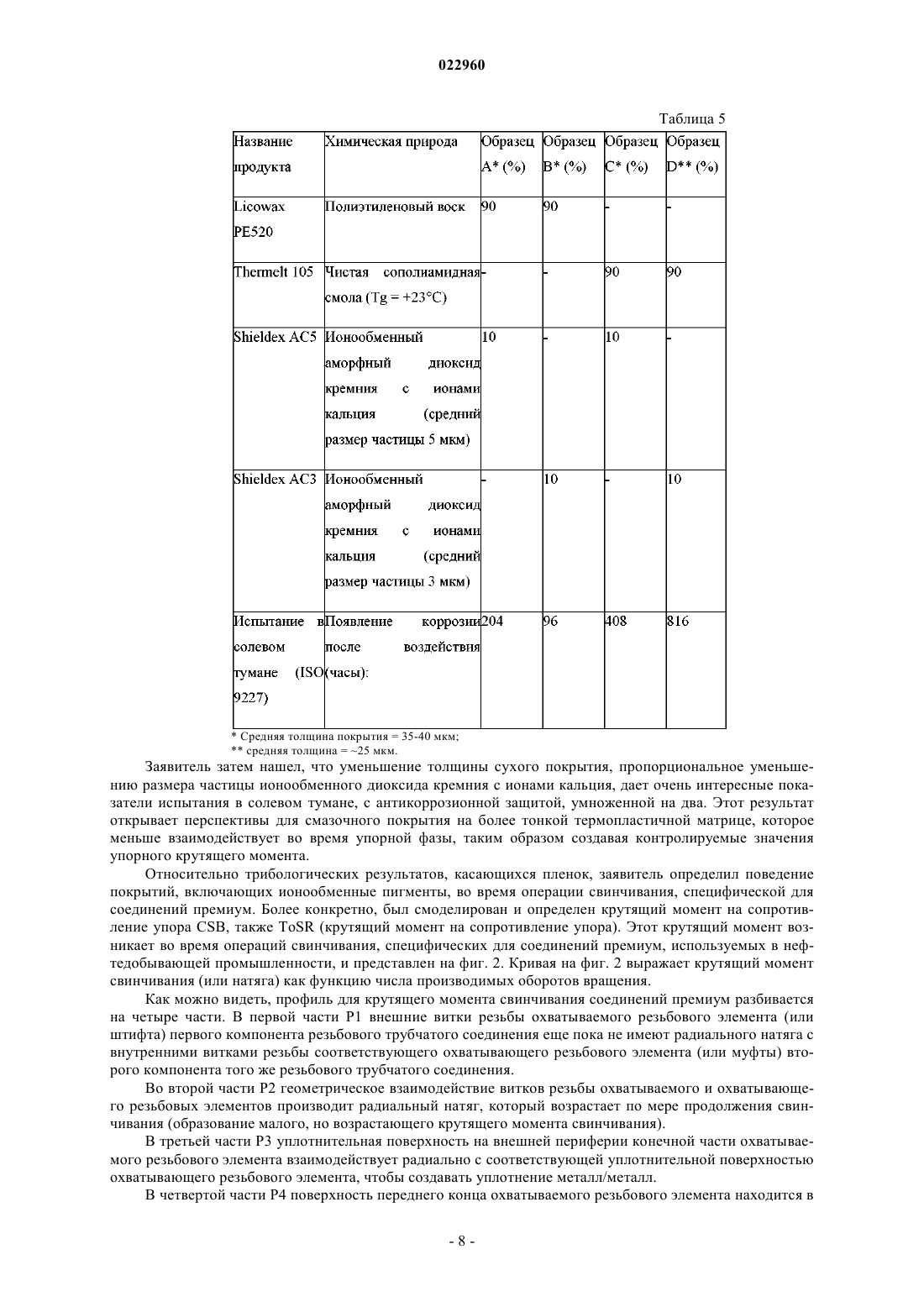

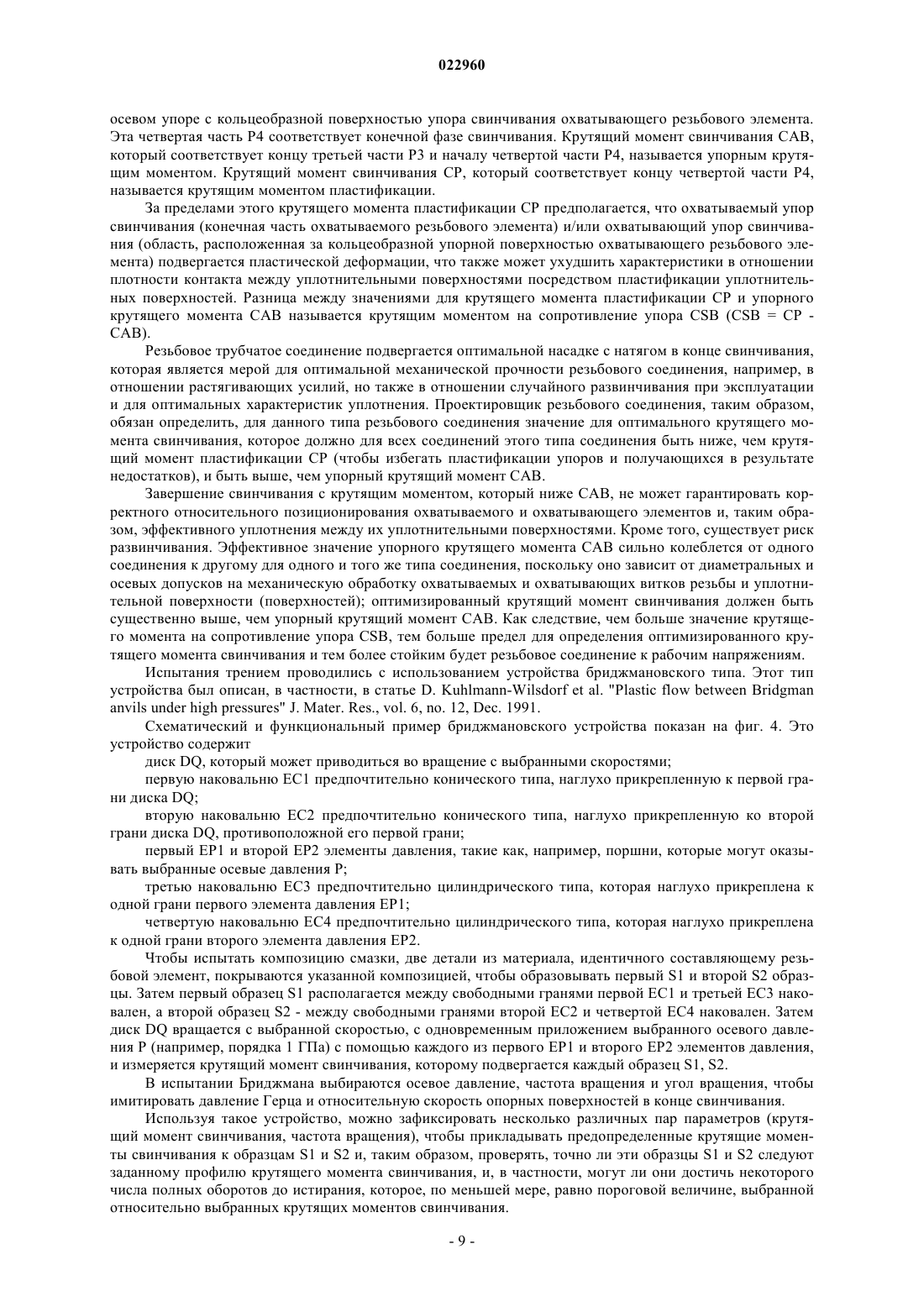

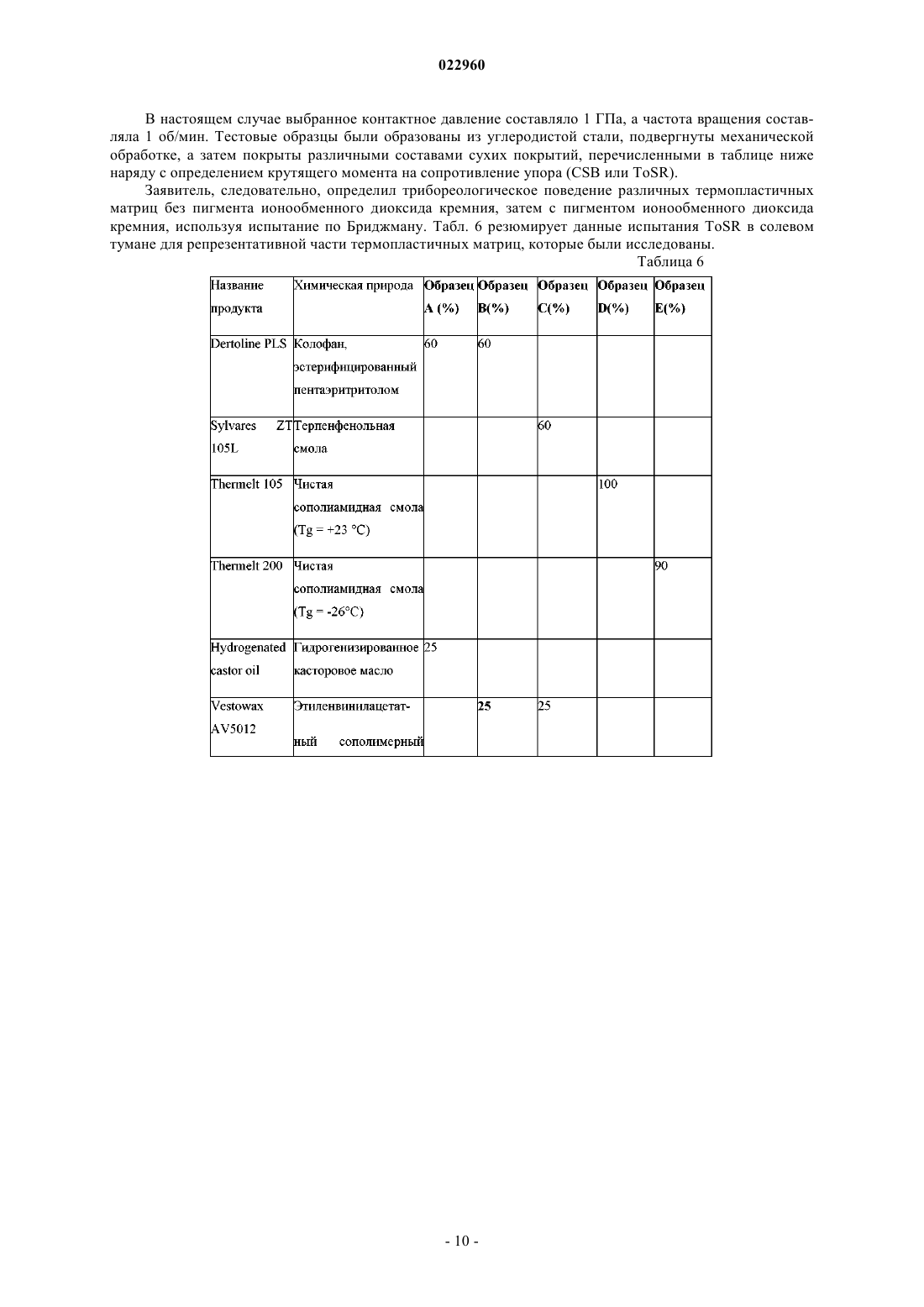

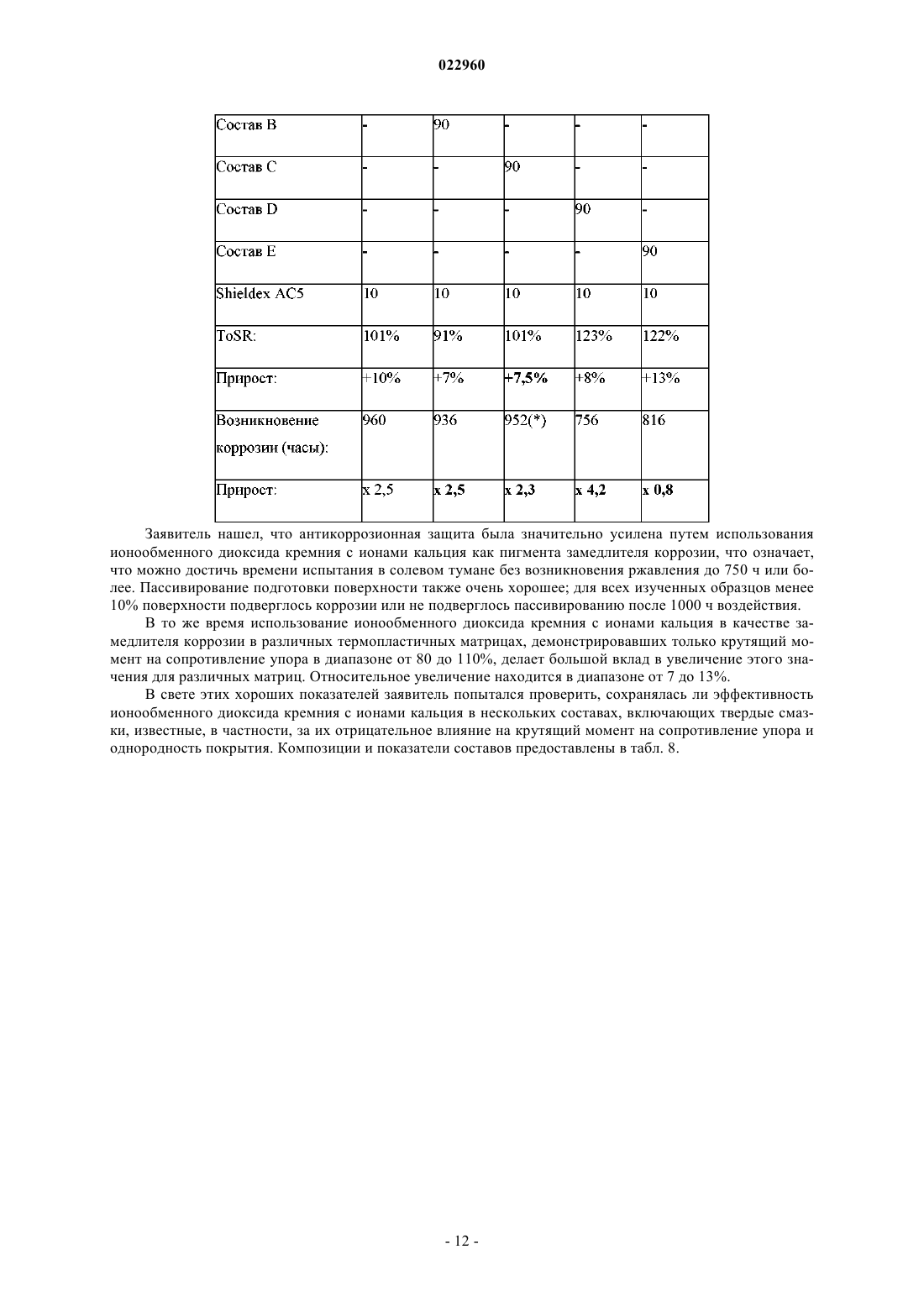

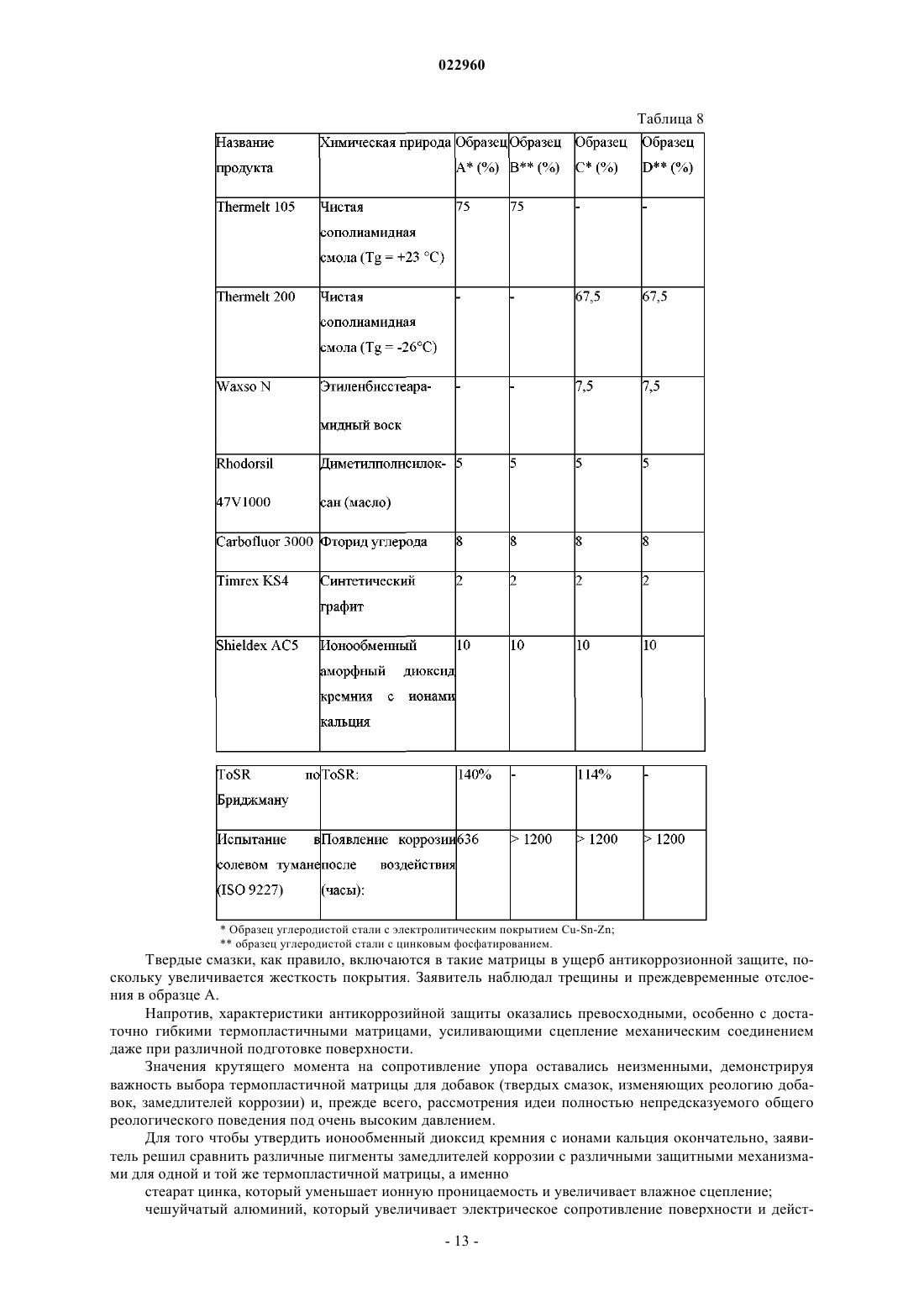

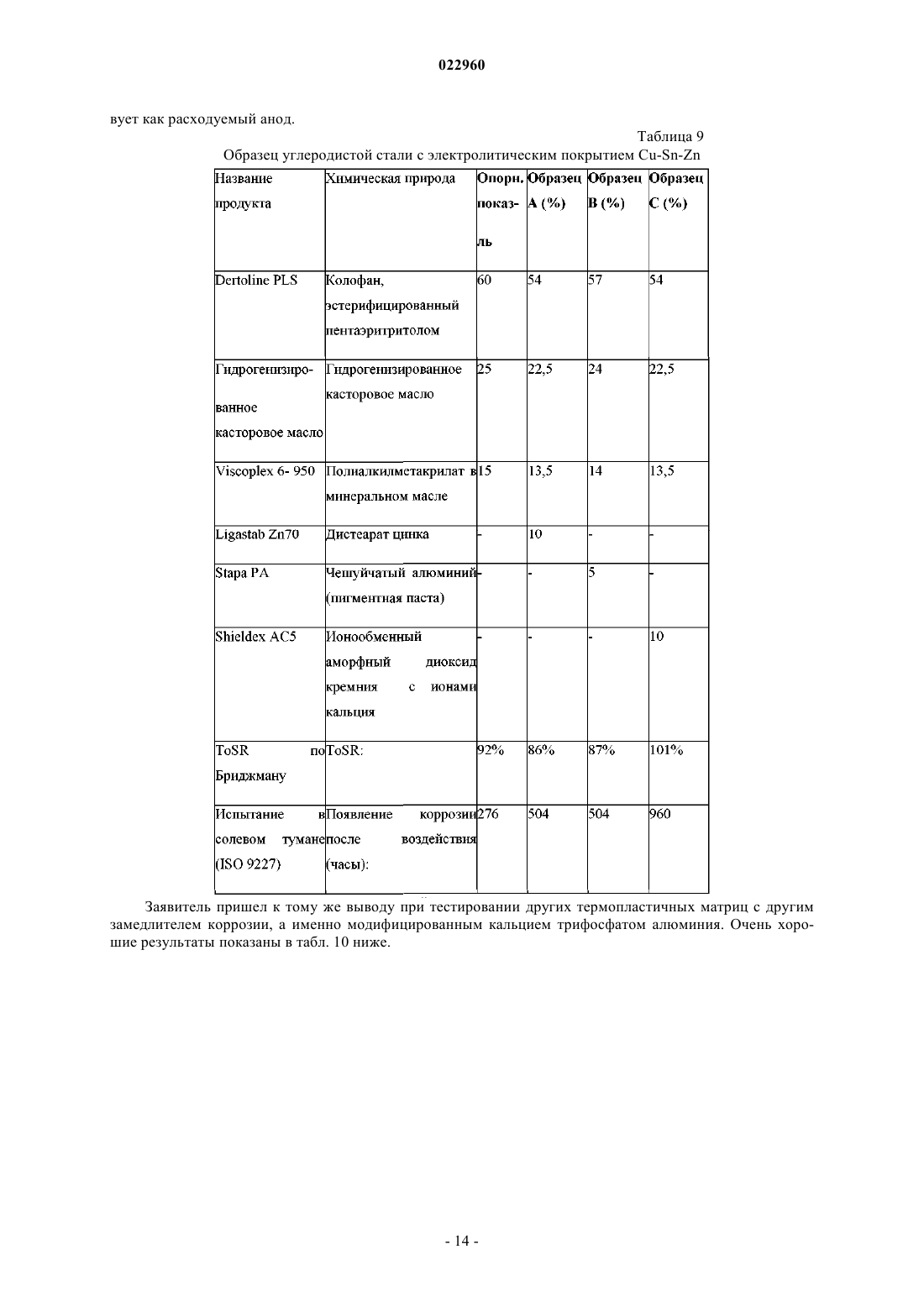

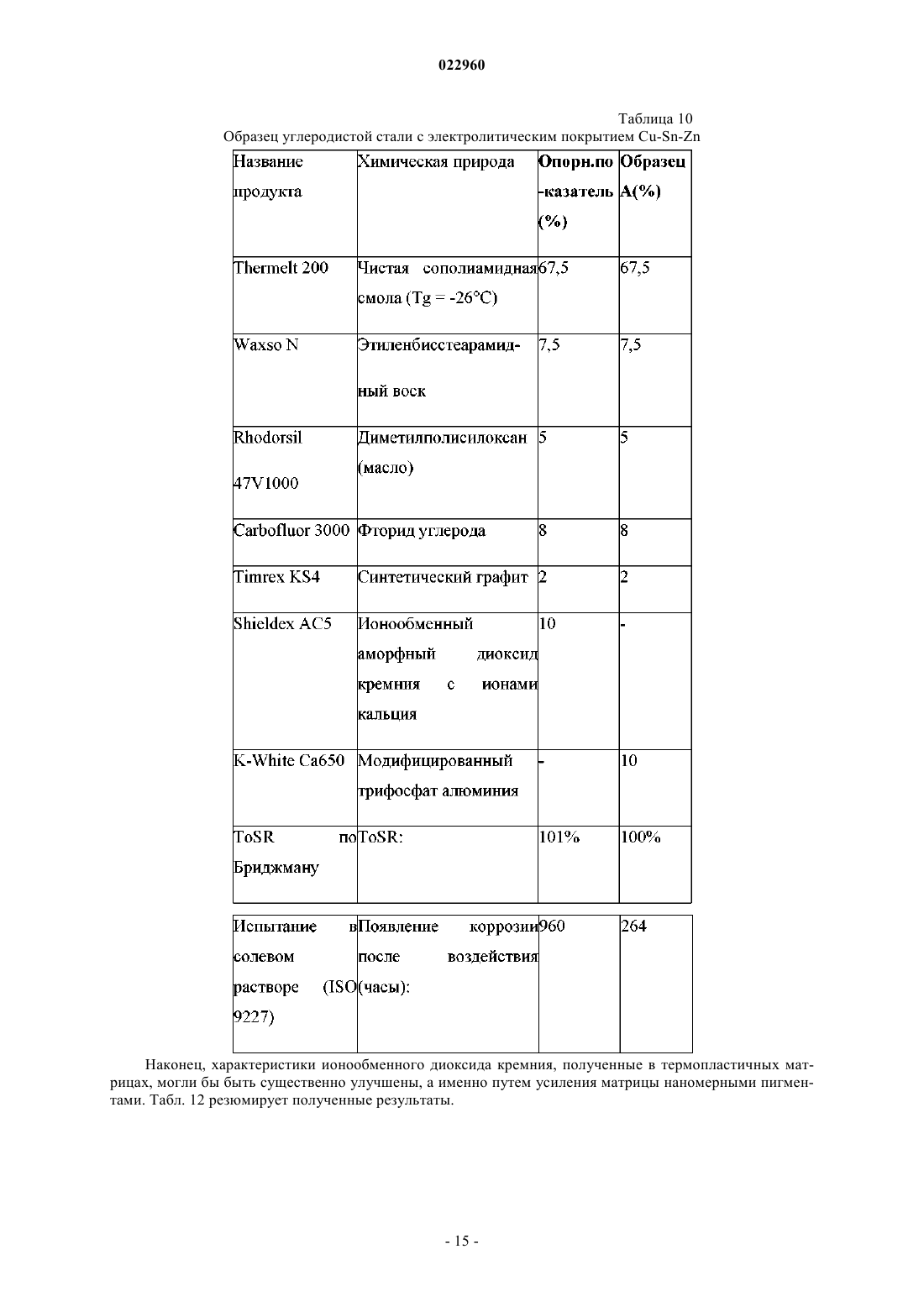

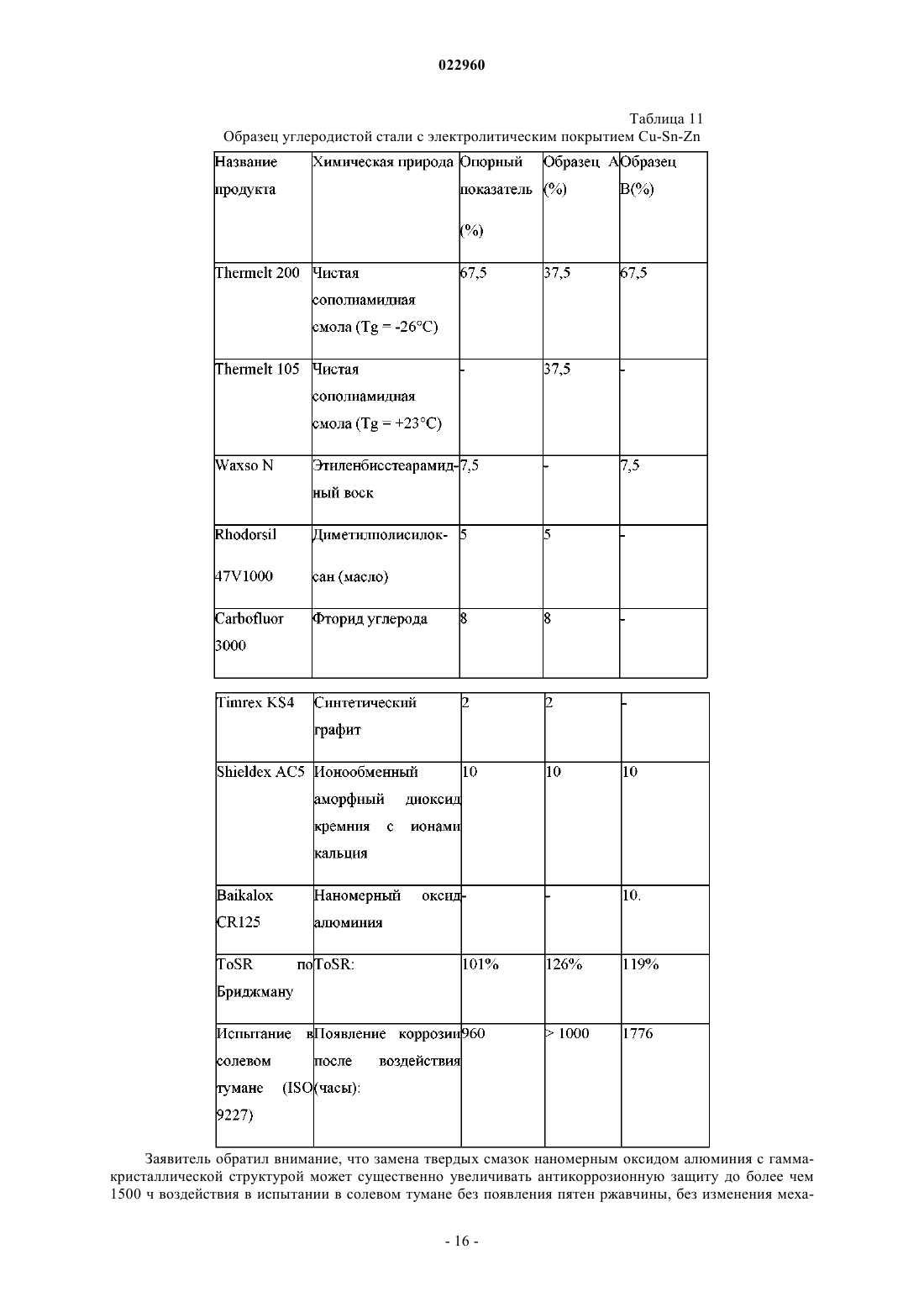

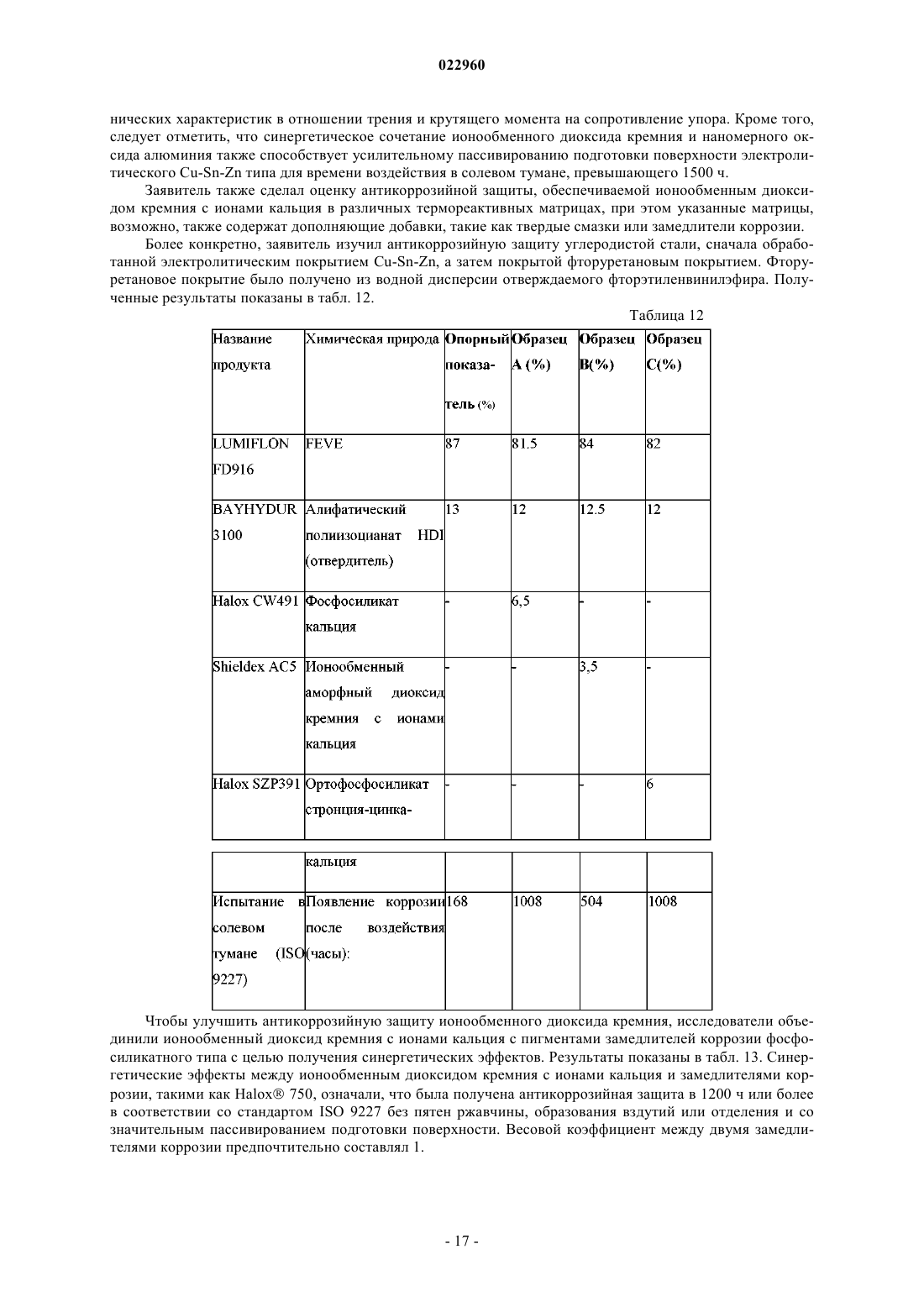

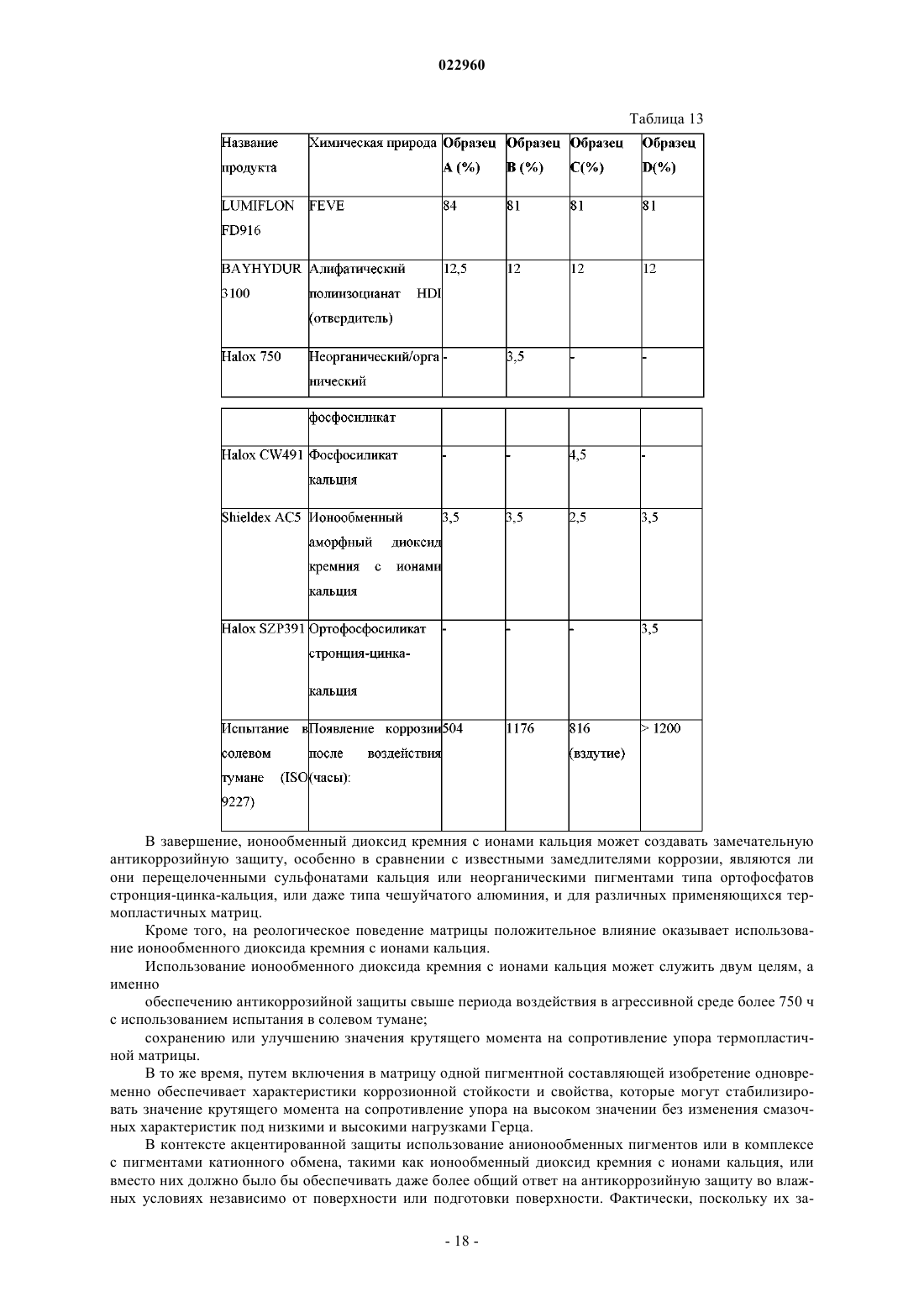

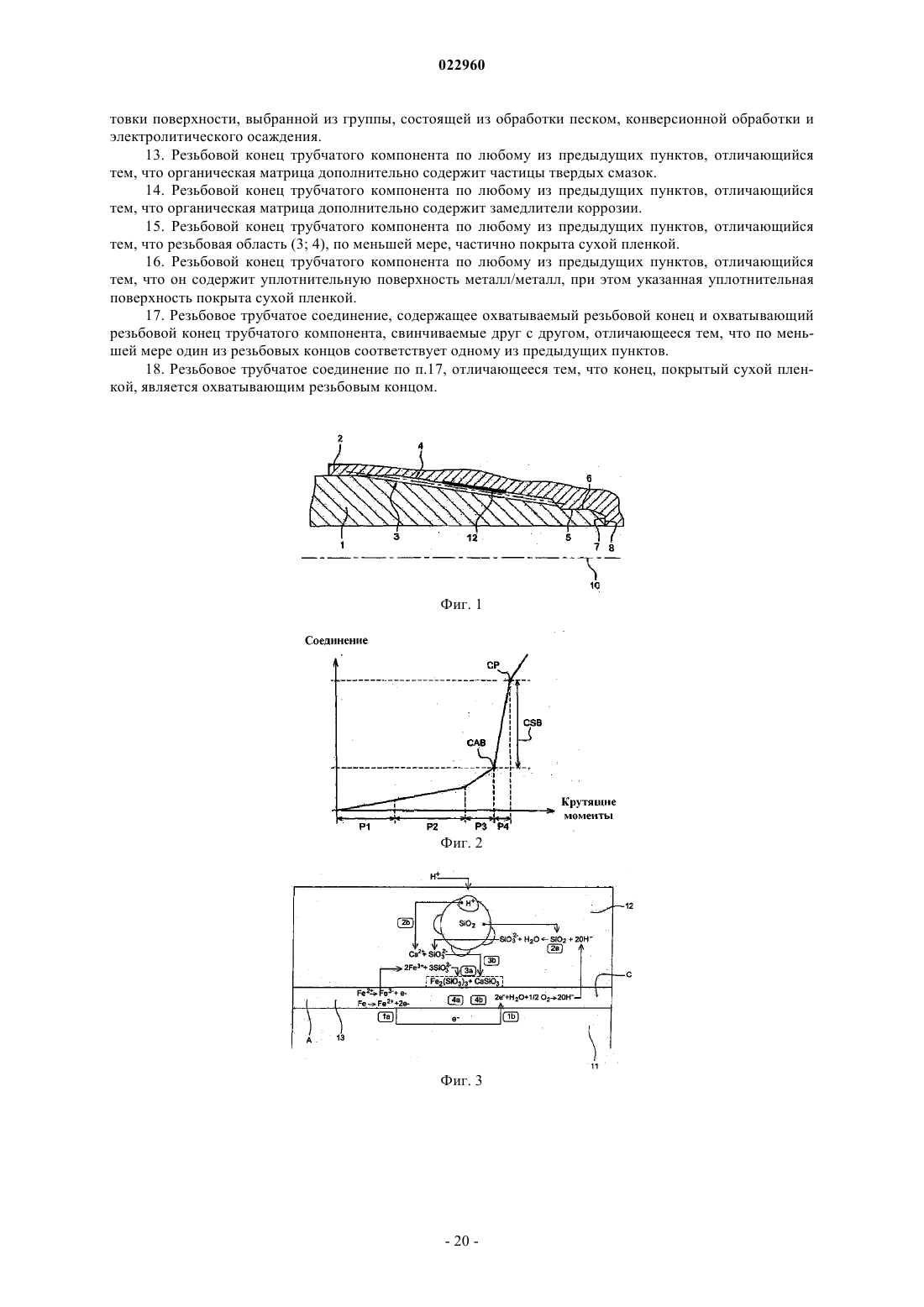

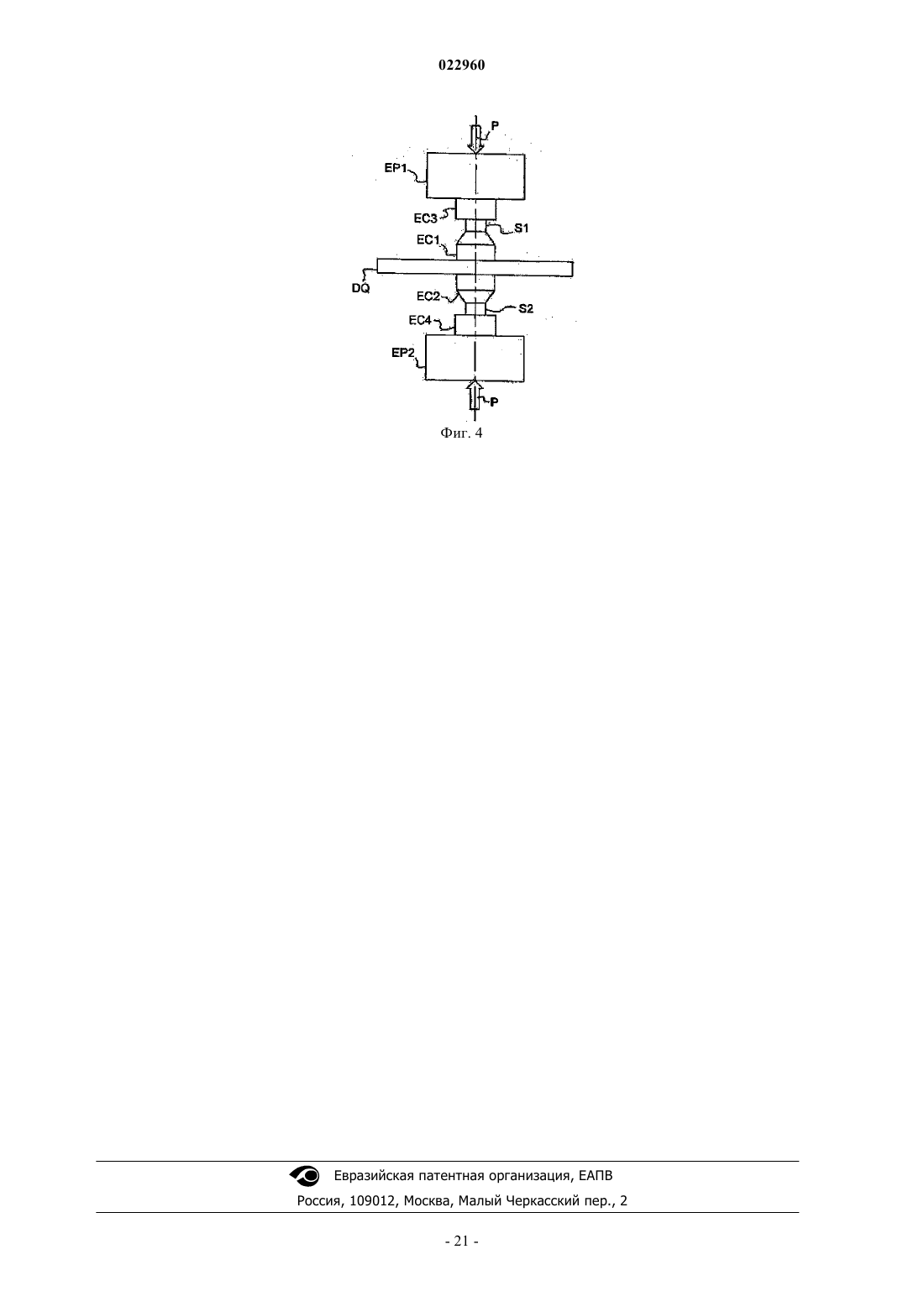

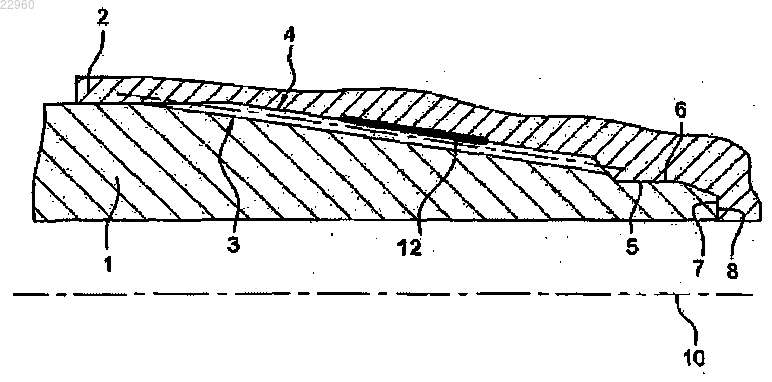

РЕЗЬБОВОЙ КОНЕЦ ТРУБЧАТОГО КОМПОНЕНТА ДЛЯ БУРЕНИЯ ИЛИ ЭКСПЛУАТАЦИИ УГЛЕВОДОРОДНЫХ СКВАЖИН И ПОЛУЧАЮЩЕЕСЯ СОЕДИНЕНИЕ В изобретении представлен резьбовой конец (1; 2) трубчатого компонента для бурения или эксплуатации углеводородных скважин, при этом указанный конец содержит резьбовую область(3; 4), созданную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемого или охватывающего типа, по меньшей мере часть конца (1; 2) покрыта сухой пленкой, содержащей органическую матрицу, в которой ионообменные пигменты рассеиваются в пропорциях в диапазоне от 3 до 30 вес.%; и соединение, получающееся из соединения двух соответствующих концов путем свинчивания.(71)(73) Заявитель и патентовладелец: ВАЛЛУРЕК МАННЕСМАНН ОЙЛ ЭНД ГЕС ФРАНС (FR); НИППОН СТИЛ ЭНД СУМИТОМО МЕТАЛ КОРПОРЭЙШН (JP) Настоящее изобретение относится к устойчивому к истиранию трубчатому компоненту, используемому для бурения и эксплуатации углеводородных скважин, и, более конкретно, к резьбовому концу такого компонента, при этом указанный конец является концом охватываемого или охватывающего типа и способен соединяться с соответствующим концом другого компонента, чтобы образовывать соединение. Изобретение также относится к резьбовому соединению, получающемуся из сочленения двух трубчатых компонентов путем свинчивания. Изобретение также относится к способу для покрытия такого устойчивого к истиранию трубчатого компонента. Компонент, который "используется для бурения и эксплуатации углеводородных скважин", обозначает любой элемент, который является в значительной мере трубчатым по форме, предназначенный для соединения с другим элементом того же типа или, в другом случае, в конечном итоге составлять или колонну для бурения углеводородной скважины или подъемный механизм, предназначенный для технического обслуживания, такой как подъемный механизм для ремонта, или для разработки, такой как производственный подъемный механизм, или для обсадной колонны или насосно-компрессорной трубы, используемых в работающих скважинах. Изобретение также применимо для компонентов, используемых в бурильных колоннах, таких как бурильные трубы, утяжеленные буровые трубы, воротники бура и части трубных соединений и утяжеленные трубы, известные как бурильные замки. Каждый трубчатый компонент содержит один конец, снабженный охватываемой резьбовой областью, и/или один конец, снабженный охватывающей резьбовой областью, при этом каждый предназначен соединяться путем свинчивания с соответствующим концом другого компонента, при этом сборный узел определяет резьбовое трубчатое соединение. Резьбовые трубчатые компоненты соединяются под определенными нагрузками, чтобы удовлетворять требованиям к посадке с натягом и уплотнению, предъявляемым рабочими условиями. Резьбовое трубчатое соединение, получающееся при этом, подвергается оптимальной посадке с натягом в конце свинчивания, которая является мерой для оптимальной механической прочности резьбового соединения,например, в отношении растягивающих усилий, но также в отношении случайного развинчивания при эксплуатации и для оптимальных характеристик уплотнения. Проектировщик резьбового соединения,таким образом, обязан определить, для данного типа соединения значение для оптимального крутящего момента свинчивания, которое должно для всех сборных узлов этого типа соединения быть ниже, чем крутящий момент пластификации СР (чтобы избегать пластификации упоров и возникающих в результате недостатков), и быть выше, чем упорный крутящий момент CAB. Завершение свинчивания до крутящего момента ниже CAB не может гарантировать корректного относительного позиционирования охватываемого и охватывающего элементов и, таким образом, не может гарантировать надлежащей посадки с натягом для их уплотнительных поверхностей. Таким образом, оптимальный крутящий момент свинчивания должен быть существенно выше, чем упорный крутящий момент, CAB. Как следствие, чем больше разница между крутящим моментом пластификации СР и упорным крутящим моментом CAB, тем больше пределы для определения оптимального крутящего момента свинчивания и тем сильнее резьбовое соединение будет в отношении нагрузок при эксплуатации. Для того чтобы соответствовать такому виду технических условий, необходимо применять покрытия, которые могут получать разницу между крутящим моментом пластификации и упорным крутящим моментом, которая больше или равна получаемой с помощью обычных стандартных смазок в соответствии с рекомендациями RP 5A3 API Американского института нефтяной промышленности. Кроме того, покрытия должны обеспечивать соединение с хорошей устойчивостью к истиранию и позволять совершать определенное число циклов свинчивания и развинчивания без изменения поверхностей, которые приводятся в контакт с взаимным влиянием. Это означает, что прочность на сдвиг при высоком давлении должна быть эквивалентна или выше, чем у смазки, соответствующей RP 5A3 стандартаAPI (Американского института нефтяной промышленности) для контактного давления выше 500 МПа и предпочтительно выше 800 МПа. Трубчатые резьбовые компоненты соединяются, затем используются в суровых относительно коррозии условиях. И снова желательным является использование покрытий, которые как можно лучше могут противостоять возникновению коррозии. Коррозия ухудшает геометрию резьбы и уплотнительных областей. Коррозия может иметь много причин, часто связанных с транспортировкой и/или хранением трубчатых компонентов в местах, которые являются жаркими, влажными, приморскими и т.п. Более конкретно, изобретение предназначено соответствовать всем или некоторым техническим условиям, упомянутым выше. Изобретение относится к резьбовому концу трубчатого компонента для бурения или эксплуатации углеводородных скважин, содержащему резьбовую область, созданную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемого или охватывающего типа. По меньшей мере часть конца покрывается сухой пленкой, содержащей органическую матрицу, в которой ионообменные пигменты рассеяны в пропорциях в диапазоне от 3 до 30 вес.%. Необязательные характеристики, которые являются дополняющими или замещающими, определяются ниже. Пигменты могут содержать катионообменные пигменты, выбранные из класса, определенного ио-1 022960 нообменными аморфными диоксидами кремния с ионами кальция, цинка, кобальта, стронция, лития,магния или иттрия, ионообменными цеолитами с ионами кальция, молибдена или натрия и ионообменными бентонитами с ионами кальция или церия. Пигменты могут содержать анионообменные пигменты, такие как ионообменный гидротальцит с ионами ванадата. Органическая матрица может иметь прочность на сдвиг под контактными давлениями по меньшей мере 500 МПа, равную или большую, чем получаемая для смазки в соответствии с RP 5A3 стандарта API. В то же время органическая матрица может иметь значение крутящего момента на сопротивление упора,которое больше или равно получаемому для смазки в соответствии с RP 5A3 стандарта API. Органическая матрица может быть термопластичной матрицей. Органическая матрица может выбираться из класса, определенного полиамидами, полиэтиленовыми восками, сополиамидами на основе кислотного димера, эстерифицированными колофанами, терпеновыми смолами, стирол-терпеновыми смолами, полиэфирэфиркетонами, полифторалкилами и полиэфирсульфонами. Органическая матрица может содержать полиэтиленовый воск. Органическая матрица может содержать сополиамидную смолу. Органическая матрица может быть термореактивной матрицей. Органическая матрица может содержать полиуретан. Полиуретановая матрица может быть получена путем отверждения фторуретанового полимера в водной дисперсии или в растворяющей основе с использованием отвердителя полиизоцианатного типа. Полиуретановая матрица может быть получена путем отверждения твердого полиэфирполиола с использованием отвердителя полиизоцианатного типа. Полиуретановая матрица может быть получена путем УФ-отверждения, затем - влажной полимеризацией гибридного сополимера акрил-уретанового сополимера. Конечная часть до ее покрытия сухой пленкой может быть предварительно обработана на этапе подготовки поверхности, выбранной из группы, состоящей из обработки песком, конверсионной обработки и электролитического осаждения. Органическая матрица также может содержать частицы твердых смазок. Органическая матрица также может содержать замедлители коррозии. Резьбовая область может быть, по меньшей мере, частично покрыта сухой пленкой. Резьбовой конец может содержать уплотнительную поверхность металл/металл, при этом указанная уплотнительная поверхность покрывается сухой пленкой. Изобретение также относится к резьбовому трубчатому соединению, содержащему охватываемый резьбовой конец и охватывающий резьбовой конец, свинчиваемые друг с другом, при этом по меньшей мере один из резьбовых концов покрывается сухой пленкой в соответствии с изобретением. Конец, покрытый сухой пленкой, может быть охватывающим резьбовым концом. Признаки и преимущества изобретения будут описаны более подробно в последующем описании,предоставляемом со ссылкой на сопутствующие графические материалы. Фиг. 1 представляет собой схематическое изображение соединения, получающегося из соединения двух трубчатых компонентов путем свинчивания; фиг. 2 представляет собой схематическое изображение кривой свинчивания для двух резьбовых трубчатых компонентов; фиг. 3 представляет собой схематическое изображение химических механизмов, используемых на поверхности трубчатого компонента с покрытием в соответствии с изобретением; фиг. 4 представляет собой схематическое изображение экспериментальной установки. Резьбовое соединение, показанное на фиг. 1, содержит первый трубчатый компонент с осью 10 вращения, снабженный охватываемым концом 1, и второй трубчатый компонент с осью 10 вращения,снабженный охватывающим концом 2. Два конца 1 и 2, каждый, заканчиваются на терминальной поверхности, которая ориентирована радиально относительно оси 10 резьбового соединения, и соответственно снабжаются резьбовыми областями 3 и 4, которые взаимодействуют друг с другом для взаимного соединения двух компонентов путем свинчивания. Резьбовые области 3 и 4 могут быть трапецеидального, самоблокирующегося и т.п. резьбового типа. Кроме того, уплотнительные поверхности 5, 6 металл/металл, предназначенные входить в контакт с взаимным влиянием друг с другом после соединения двух резьбовых компонентов путем свинчивания, предоставляются соответственно на охватываемом и охватывающем концах рядом с резьбовыми областями 3, 4. Наконец, охватываемый конец 1 заканчивается на терминальной поверхности 7, которая упирается в соответствующую поверхность 8, предоставляемую на охватывающем конце 2, когда два конца свинчиваются друг с другом. Заявитель также разработал другой вариант осуществления, в котором упор, образуемый в данном случае двумя контактными поверхностями 7 и 8, заменяется самоблокирующимся взаимодействием с взаимным влиянием резьбовых областей 3, 4 - см. US-4 822081, US RE 30467 и US RE 34467. Как можно увидеть на фиг. 1 и 3, по меньшей мере одно из резьбовых трубчатых соединений покрыто по меньшей мере на части одного из его концов, называемой подложкой 11, сухой пленкой 12,содержащей органическую матрицу, в состав которой входят ионообменные пигменты. Сухая пленка 12 может, по меньшей мере, частично покрывать резьбовую область 3, 4. Сухая пленка 12 может, по меньшей мере, частично покрывать уплотнительную поверхность 5, 6 металл/металл. В варианте осуществления, показанном на фиг. 1, сухая пленка 12 образована на центральной области резьбовой области 4. Использование ионообменных пигментов в качестве замедлителей коррозии в краскообразных покрытиях является недавним и активно способствует постепенному замещению традиционных замедлителей коррозии, таких как хроматы цинка, которые, как известно, являются крайне токсичными. Защитный механизм ионообменных пигментов был предпочтительно изучен в органических покрытиях с водной и/или растворяющей основой. Механизм действия ионообменных пигментов может быть описан как электрохимический процесс,основанный на двух отдельных этапах, приводящих к поглощению агрессивных ионов, присутствующих в покрытии 12; образованию нерастворимого защитного слоя на поверхности, приводящего к пассивированию стыка 13 между подложкой 11 и покрытием 12. Заявитель уделил особое внимание катионообменному диоксиду кремния и, более конкретно, ионообменному диоксиду кремния с ионами кальция, который показал очень хорошие результаты. Защитный механизм подробно показывается на фиг. 3 в случае стальной подложки 11 и для влажной окружающей среды, содержащей воду, кислород и гидроксильные ионы. Атомы металлического железа в основном окисляются на атомы двухвалентного железа, Fe2+, электрохимическим механизмом 1 а, и на втором этапе могут окисляться на ионы трехвалентного железа, Fe2+, в участке анодной коррозии в области А. Из-за проницаемости органических покрытий 12 кислород и вода могут находиться на стыке 13 между покрытием 12 и подложкой 11, где кислород восстанавливается в гидроксильные ионы, ОН-, электрохимическим механизмом 1b посредством катодной реакции в области С. Диоксид кремния может растворяться на силикатные ионы электрохимическим механизмом 2 а как функция щелочности покрытия 12. Эта растворимая часть ионообменного пигмента может реагировать с ионами трехвалентного железа электрохимическим механизмом 3a на стыке 13 между покрытием 12 и подложкой 11, образуя защитный слой силиката 4 а трехвалентного железа. В то же время в этой реакции ионы кальция, имеющиеся на поверхности пигмента диоксида кальция, освобождаются после адсорбции агрессивных ионов Н+ на поверхности диоксида кальция электрохимическим механизмом 2b, которая после реакции электрохимическим механизмом 3b реагирует с ионами силиката, чтобы образовывать пленку силиката кальция в щелочных областях на поверхности металла 4b. Частицы силиката кальция могут откладываться с частицами силиката трехвалентного железа, чтобы усиливать нерастворимый защитный слой путем образования слоя смешанных оксидов на металлической поверхности. Этот предложенный механизм также действителен для атомов металла, отличного от железа, такого как цинк, путем образования защитного слоя ZnSiO3 на жертвенном участке анодной коррозии. Цинк привлекается, когда проводится подготовка поверхности фосфатирующего типа или электролитическое осаждение, с целью усиления антикоррозионной стойкости. Вследствие своей структуры катионообменный диоксид кремния обладает другими преимуществами: сильноосновная природа поверхности пигмента означает, что кислотные соединения в покрытии нейтрализуются (слабощелочное покрытие является неблагоприятным для защитного механизма); неплотная и крайне специфическая площадь поверхности по сравнению с обычными неорганическими пигментами замедления коррозии предлагает большую эффективность для меньших количеств; их универсальность означает, что широкий ряд связующих веществ, таких как термопластичные смолы или термореактивные смолы, могут использоваться в водной, растворяющей или термоплавкой основе. Катионообменные пигменты, которые могут использоваться, являются пигментами синтетического аморфного ионообменного диоксида кремния с ионами кальция, цинка, кобальта, стронция, лития, магния или иттрия, ионообменными циолитами с ионами кальция, молибдена или натрия или ионообменными бентонитами с ионами кальция или церия. Что касается анионообменных пигментов, реакция анионного обмена более конкретно происходит с агрессивными содержащими электролит ионами хлорида, как, например, анионообменный гидротальцит с ионами ванадата. Выбор органической матрицы предпочтительно ориентирован на органические матрицы, имеющие прочность на сдвиг при контактном давлении по меньшей мере 500 МПа, которая больше или равна получаемой для смазки, соответствующей RP 5A3 стандарта API и имеющей значение крутящего момента на упор, которое больше или равно получаемому для смазки, соответствующей RP 5A3 стандарта API. Прочность на сдвиг при контактном давлении по меньшей мере в 500 МПа связана со значением для крутящего момента на упор. Большая прочность на сдвиг при высоком давлении получается из значения для крутящего момента на упор, при этом последнее определяется относительно образцового крутящего момента для смазки API с использованием тестов на устройстве бриджмановского типа. Тесты описыва-3 022960 ются подробно ниже в настоящей заявке. Был изучен первый класс органических матриц, а именно термопластичные материалы и, более конкретно, полиамиды, полиэтиленовые воски, сополиамиды на основе кислотного димера, эстерифицированные колофаны, терпеновые смолы, стирол-терпеновые смолы, полиэфирэфиркетоны, полифторалкилы и полиэфирсульфоны. Был изучен второй класс органических матриц, а именно термореактивные материалы и, более конкретно, полиуретаны. Было представлено несколько способов для получения полиуретанов: отверждение фторуретанового полимера в водной дисперсии или в растворяющей основе с использованием отвердителя полиизоцианатного типа; отверждение твердого полиэфирполиола с помощью отвердителя полиизоцианатного типа; отверждение гибридного акрил-уретанового сополимера в водной дисперсии или в растворяющей основе УФ-полимеризацией, затем - влажной полимеризацией. Заявитель сначала выполнил коррозионные тесты на ионообменном диоксиде кремния с ионами кальция и, более конкретно, на синтетическом ионообменном аморфном диоксиде кремния с ионами кальция, поставляемом на рынок поставщиком GRACE DAVISON под торговой маркой SHIELDEX AC5. Заявитель определил защиту от коррозии, обеспечиваемую ионообменным диоксидом кремния с ионами кальция в различных термопластичных матрицах, при этом указанные матрицы также могут содержать дополняющие добавки, такие как сухие смазки или замедлители коррозии. Аналогично, в некоторых случаях тестовые образцы сначала подвергались этапу для подготовки поверхности, выбранной из группы, состоящей из обработки песком, конверсионной обработки, такой как фосфатирование, или электролитического осаждения, такого как Cu-Sn-Zn, до того, как они получили покрытие из сухой пленки. Коррозионные тесты состояли из испытания в солевом тумане, выполняемого в климатической камере при следующих условиях: 35 С с 50 г/л солевым раствором с плотностью в диапазоне от 1,029 до 1,036 при 25 С, с рН в диапазоне от 6,5 до 7,2 и восстанавливаемым со средней скоростью 1,5 мл/ч. Образцы, которые были не повреждены, без коррозии, тогда должны были соответствовать классуReO стандарта ISO 9227 после воздействия. Способ предоставляет средства для проверки того, что сохраняется сравнительное качество металлического материала с антикоррозионным покрытием или без него. Тесты на водостойкость состояли в том, что образцы подвергались испытанию на ускоренную коррозию в соответствии со стандартом DIN 50017, выполняемому в климатической камере. Этот тест,включающий один цикл в день, состоял в осаждении водных паров путем конденсации при следующих условиях: 35 С, относительная влажность 80% в течение 8 ч, затем образцу давалась возможность высохнуть. После 7 циклов проводится проверка, чтобы посмотреть, подверглась ли коррозии подложка, защищенная покрытием. Превосходная стойкость должна соответствовать классификации в стандарте ISO 4628: отсутствие коррозии, отсутствие вздутий, отсутствие трещин, отсутствие шелушения пластины углеродистой стали,обработанной цинковым фосфатированием (осаждение фосфата - 8-20 г/м 2) или обработанной электролитическим осаждением тройного сплава Cu-Sn-Zn с промежуточным слоем Ni. Полученные результаты были сравнены с теми, которые были получены с помощью обычных органических или неорганических замедлителей коррозии, а именно производных перещелоченного сульфоната кальция и гидратированных ортофосфосиликатов цинка-кальция-стронция. Во-первых, заявитель определил антикоррозионную защиту поверхности углеродистой стали, обработанной электролитическим покрытием Cu-Sn-Zn, затем покрытой однокомпонентной матрицей вязкопластичного типа, такой как полиэтиленовый воск (гомополимер), содержащий различные традиционные неорганические пигменты замедления коррозии (образцы А, В, D) и SHIELDEX (образец С). Ниже табл. 1 показывает, что использование ионообменного диоксида кремния с ионами кальция может увеличивать антикоррозионную стойкость по меньшей мере на 50% по сравнению с известными пигментными или восковыми замедлителями коррозии. Из этих первых результатов заявитель затем попытался определить предельную концентрацию, которая могла бы обеспечить удовлетворительную антикоррозионную защиту. Таблица 2 Табл. 2 показывает, что антикоррозионная защита становится эффективной, начиная с предельной концентрации в 10 вес.% ионообменного диоксида кремния с ионами кальция. Для более высоких концентраций антикоррозионная защита немного увеличивается, но большое количество пигментов может вызвать неоднородности в пленке, приводя к нежелательной пористости. На основании оптимальной концентрации в 10 вес.% ионообменного диоксида кремния с ионами кальция заявитель сравнил антикоррозионную защиту нескольких термопластичных матриц с различными адгезионными свойствами для поверхности углеродистой стали, которая прошла этап предварительной обработки поверхности. В этом случае это было электролитическое покрытие Cu-Sn-Zn. Результаты показаны в табл. 3. Таблица 3 По сравнению с результатами, полученными (табл. 4) с помощью других неорганических пигментов, как, например, 10% ортофосфосиликатов стронция-цинка-кальция и 10% фосфата цинка, ионообменный диоксид кремния с ионами кальция обеспечивает относительную универсальность в плане антикоррозионной защиты, какие бы термопластичные матрицы ни использовались, и особенно с помощью чистой сополиамидной смолы. Другими словами, защитный механизм ионообменного диоксида кремния означает, что традиционные механизмы катодного и/или анодного типа применяться больше не могут. Как можно видеть в табл. 5, заявитель проверил важность размера частицы для характеристик антикоррозионной защиты. Желательно использовать ионообменные диоксиды кремния с ионами кальция с малым средним размером частицы для покрытий подслойного типа, не превышающим 20 мкм. Заявитель также проверил, что малый размер частицы означает, что толщина покрытия может быть меньше. Средняя толщина покрытия = 35-40 мкм;средняя толщина = 25 мкм. Заявитель затем нашел, что уменьшение толщины сухого покрытия, пропорциональное уменьшению размера частицы ионообменного диоксида кремния с ионами кальция, дает очень интересные показатели испытания в солевом тумане, с антикоррозионной защитой, умноженной на два. Этот результат открывает перспективы для смазочного покрытия на более тонкой термопластичной матрице, которое меньше взаимодействует во время упорной фазы, таким образом создавая контролируемые значения упорного крутящего момента. Относительно трибологических результатов, касающихся пленок, заявитель определил поведение покрытий, включающих ионообменные пигменты, во время операции свинчивания, специфической для соединений премиум. Более конкретно, был смоделирован и определен крутящий момент на сопротивление упора CSB, также ToSR (крутящий момент на сопротивление упора). Этот крутящий момент возникает во время операций свинчивания, специфических для соединений премиум, используемых в нефтедобывающей промышленности, и представлен на фиг. 2. Кривая на фиг. 2 выражает крутящий момент свинчивания (или натяга) как функцию числа производимых оборотов вращения. Как можно видеть, профиль для крутящего момента свинчивания соединений премиум разбивается на четыре части. В первой части Р 1 внешние витки резьбы охватываемого резьбового элемента (или штифта) первого компонента резьбового трубчатого соединения еще пока не имеют радиального натяга с внутренними витками резьбы соответствующего охватывающего резьбового элемента (или муфты) второго компонента того же резьбового трубчатого соединения. Во второй части Р 2 геометрическое взаимодействие витков резьбы охватываемого и охватывающего резьбовых элементов производит радиальный натяг, который возрастает по мере продолжения свинчивания (образование малого, но возрастающего крутящего момента свинчивания). В третьей части Р 3 уплотнительная поверхность на внешней периферии конечной части охватываемого резьбового элемента взаимодействует радиально с соответствующей уплотнительной поверхностью охватывающего резьбового элемента, чтобы создавать уплотнение металл/металл. В четвертой части Р 4 поверхность переднего конца охватываемого резьбового элемента находится в осевом упоре с кольцеобразной поверхностью упора свинчивания охватывающего резьбового элемента. Эта четвертая часть Р 4 соответствует конечной фазе свинчивания. Крутящий момент свинчивания CAB,который соответствует концу третьей части Р 3 и началу четвертой части Р 4, называется упорным крутящим моментом. Крутящий момент свинчивания СР, который соответствует концу четвертой части Р 4,называется крутящим моментом пластификации. За пределами этого крутящего момента пластификации СР предполагается, что охватываемый упор свинчивания (конечная часть охватываемого резьбового элемента) и/или охватывающий упор свинчивания (область, расположенная за кольцеобразной упорной поверхностью охватывающего резьбового элемента) подвергается пластической деформации, что также может ухудшить характеристики в отношении плотности контакта между уплотнительными поверхностями посредством пластификации уплотнительных поверхностей. Разница между значениями для крутящего момента пластификации СР и упорного крутящего момента CAB называется крутящим моментом на сопротивление упора CSB (CSB = СР CAB). Резьбовое трубчатое соединение подвергается оптимальной насадке с натягом в конце свинчивания,которая является мерой для оптимальной механической прочности резьбового соединения, например, в отношении растягивающих усилий, но также в отношении случайного развинчивания при эксплуатации и для оптимальных характеристик уплотнения. Проектировщик резьбового соединения, таким образом,обязан определить, для данного типа резьбового соединения значение для оптимального крутящего момента свинчивания, которое должно для всех соединений этого типа соединения быть ниже, чем крутящий момент пластификации СР (чтобы избегать пластификации упоров и получающихся в результате недостатков), и быть выше, чем упорный крутящий момент CAB. Завершение свинчивания с крутящим моментом, который ниже CAB, не может гарантировать корректного относительного позиционирования охватываемого и охватывающего элементов и, таким образом, эффективного уплотнения между их уплотнительными поверхностями. Кроме того, существует риск развинчивания. Эффективное значение упорного крутящего момента CAB сильно колеблется от одного соединения к другому для одного и того же типа соединения, поскольку оно зависит от диаметральных и осевых допусков на механическую обработку охватываемых и охватывающих витков резьбы и уплотнительной поверхности (поверхностей); оптимизированный крутящий момент свинчивания должен быть существенно выше, чем упорный крутящий момент CAB. Как следствие, чем больше значение крутящего момента на сопротивление упора CSB, тем больше предел для определения оптимизированного крутящего момента свинчивания и тем более стойким будет резьбовое соединение к рабочим напряжениям. Испытания трением проводились с использованием устройства бриджмановского типа. Этот тип устройства был описан, в частности, в статье D. Kuhlmann-Wilsdorf et al. "Plastic flow between Bridgmananvils under high pressures" J. Mater. Res., vol. 6, no. 12, Dec. 1991. Схематический и функциональный пример бриджмановского устройства показан на фиг. 4. Это устройство содержит диск DQ, который может приводиться во вращение с выбранными скоростями; первую наковальню ЕС 1 предпочтительно конического типа, наглухо прикрепленную к первой грани диска DQ; вторую наковальню ЕС 2 предпочтительно конического типа, наглухо прикрепленную ко второй грани диска DQ, противоположной его первой грани; первый ЕР 1 и второй ЕР 2 элементы давления, такие как, например, поршни, которые могут оказывать выбранные осевые давления Р; третью наковальню ЕС 3 предпочтительно цилиндрического типа, которая наглухо прикреплена к одной грани первого элемента давления ЕР 1; четвертую наковальню ЕС 4 предпочтительно цилиндрического типа, которая наглухо прикреплена к одной грани второго элемента давления ЕР 2. Чтобы испытать композицию смазки, две детали из материала, идентичного составляющему резьбовой элемент, покрываются указанной композицией, чтобы образовывать первый S1 и второй S2 образцы. Затем первый образец S1 располагается между свободными гранями первой ЕС 1 и третьей ЕС 3 наковален, а второй образец S2 - между свободными гранями второй ЕС 2 и четвертой ЕС 4 наковален. Затем диск DQ вращается с выбранной скоростью, с одновременным приложением выбранного осевого давления Р (например, порядка 1 ГПа) с помощью каждого из первого ЕР 1 и второго ЕР 2 элементов давления,и измеряется крутящий момент свинчивания, которому подвергается каждый образец S1, S2. В испытании Бриджмана выбираются осевое давление, частота вращения и угол вращения, чтобы имитировать давление Герца и относительную скорость опорных поверхностей в конце свинчивания. Используя такое устройство, можно зафиксировать несколько различных пар параметров (крутящий момент свинчивания, частота вращения), чтобы прикладывать предопределенные крутящие моменты свинчивания к образцам S1 и S2 и, таким образом, проверять, точно ли эти образцы S1 и S2 следуют заданному профилю крутящего момента свинчивания, и, в частности, могут ли они достичь некоторого числа полных оборотов до истирания, которое, по меньшей мере, равно пороговой величине, выбранной относительно выбранных крутящих моментов свинчивания. В настоящем случае выбранное контактное давление составляло 1 ГПа, а частота вращения составляла 1 об/мин. Тестовые образцы были образованы из углеродистой стали, подвергнуты механической обработке, а затем покрыты различными составами сухих покрытий, перечисленными в таблице ниже наряду с определением крутящего момента на сопротивление упора (CSB или ToSR). Заявитель, следовательно, определил трибореологическое поведение различных термопластичных матриц без пигмента ионообменного диоксида кремния, затем с пигментом ионообменного диоксида кремния, используя испытание по Бриджману. Табл. 6 резюмирует данные испытания ToSR в солевом тумане для репрезентативной части термопластичных матриц, которые были исследованы. Таблица 6 Средняя толщина покрытия = 30-40 мкм. Результаты после включения ионообменного диоксида кремния с ионами кальция представлены в табл. 7. Таблица 7 Заявитель нашел, что антикоррозионная защита была значительно усилена путем использования ионообменного диоксида кремния с ионами кальция как пигмента замедлителя коррозии, что означает,что можно достичь времени испытания в солевом тумане без возникновения ржавления до 750 ч или более. Пассивирование подготовки поверхности также очень хорошее; для всех изученных образцов менее 10% поверхности подверглось коррозии или не подверглось пассивированию после 1000 ч воздействия. В то же время использование ионообменного диоксида кремния с ионами кальция в качестве замедлителя коррозии в различных термопластичных матрицах, демонстрировавших только крутящий момент на сопротивление упора в диапазоне от 80 до 110%, делает большой вклад в увеличение этого значения для различных матриц. Относительное увеличение находится в диапазоне от 7 до 13%. В свете этих хороших показателей заявитель попытался проверить, сохранялась ли эффективность ионообменного диоксида кремния с ионами кальция в нескольких составах, включающих твердые смазки, известные, в частности, за их отрицательное влияние на крутящий момент на сопротивление упора и однородность покрытия. Композиции и показатели составов предоставлены в табл. 8. Образец углеродистой стали с электролитическим покрытием Cu-Sn-Zn;образец углеродистой стали с цинковым фосфатированием. Твердые смазки, как правило, включаются в такие матрицы в ущерб антикоррозионной защите, поскольку увеличивается жесткость покрытия. Заявитель наблюдал трещины и преждевременные отслоения в образце А. Напротив, характеристики антикоррозийной защиты оказались превосходными, особенно с достаточно гибкими термопластичными матрицами, усиливающими сцепление механическим соединением даже при различной подготовке поверхности. Значения крутящего момента на сопротивление упора оставались неизменными, демонстрируя важность выбора термопластичной матрицы для добавок (твердых смазок, изменяющих реологию добавок, замедлителей коррозии) и, прежде всего, рассмотрения идеи полностью непредсказуемого общего реологического поведения под очень высоким давлением. Для того чтобы утвердить ионообменный диоксид кремния с ионами кальция окончательно, заявитель решил сравнить различные пигменты замедлителей коррозии с различными защитными механизмами для одной и той же термопластичной матрицы, а именно стеарат цинка, который уменьшает ионную проницаемость и увеличивает влажное сцепление; чешуйчатый алюминий, который увеличивает электрическое сопротивление поверхности и дейст- 13022960 вует как расходуемый анод. Таблица 9 Образец углеродистой стали с электролитическим покрытием Cu-Sn-Zn Заявитель пришел к тому же выводу при тестировании других термопластичных матриц с другим замедлителем коррозии, а именно модифицированным кальцием трифосфатом алюминия. Очень хорошие результаты показаны в табл. 10 ниже. Таблица 10 Образец углеродистой стали с электролитическим покрытием Cu-Sn-Zn Наконец, характеристики ионообменного диоксида кремния, полученные в термопластичных матрицах, могли бы быть существенно улучшены, а именно путем усиления матрицы наномерными пигментами. Табл. 12 резюмирует полученные результаты. Таблица 11 Образец углеродистой стали с электролитическим покрытием Cu-Sn-Zn Заявитель обратил внимание, что замена твердых смазок наномерным оксидом алюминия с гаммакристаллической структурой может существенно увеличивать антикоррозионную защиту до более чем 1500 ч воздействия в испытании в солевом тумане без появления пятен ржавчины, без изменения меха- 16022960 нических характеристик в отношении трения и крутящего момента на сопротивление упора. Кроме того,следует отметить, что синергетическое сочетание ионообменного диоксида кремния и наномерного оксида алюминия также способствует усилительному пассивированию подготовки поверхности электролитического Cu-Sn-Zn типа для времени воздействия в солевом тумане, превышающего 1500 ч. Заявитель также сделал оценку антикоррозийной защиты, обеспечиваемой ионообменным диоксидом кремния с ионами кальция в различных термореактивных матрицах, при этом указанные матрицы,возможно, также содержат дополняющие добавки, такие как твердые смазки или замедлители коррозии. Более конкретно, заявитель изучил антикоррозийную защиту углеродистой стали, сначала обработанной электролитическим покрытием Cu-Sn-Zn, а затем покрытой фторуретановым покрытием. Фторуретановое покрытие было получено из водной дисперсии отверждаемого фторэтиленвинилэфира. Полученные результаты показаны в табл. 12. Таблица 12 Чтобы улучшить антикоррозийную защиту ионообменного диоксида кремния, исследователи объединили ионообменный диоксид кремния с ионами кальция с пигментами замедлителей коррозии фосфосиликатного типа с целью получения синергетических эффектов. Результаты показаны в табл. 13. Синергетические эффекты между ионообменным диоксидом кремния с ионами кальция и замедлителями коррозии, такими как Halox 750, означали, что была получена антикоррозийная защита в 1200 ч или более в соответствии со стандартом ISO 9227 без пятен ржавчины, образования вздутий или отделения и со значительным пассивированием подготовки поверхности. Весовой коэффициент между двумя замедлителями коррозии предпочтительно составлял 1. В завершение, ионообменный диоксид кремния с ионами кальция может создавать замечательную антикоррозийную защиту, особенно в сравнении с известными замедлителями коррозии, являются ли они перещелоченными сульфонатами кальция или неорганическими пигментами типа ортофосфатов стронция-цинка-кальция, или даже типа чешуйчатого алюминия, и для различных применяющихся термопластичных матриц. Кроме того, на реологическое поведение матрицы положительное влияние оказывает использование ионообменного диоксида кремния с ионами кальция. Использование ионообменного диоксида кремния с ионами кальция может служить двумцелям, а именно обеспечению антикоррозийной защиты свыше периода воздействия в агрессивной среде более 750 ч с использованием испытания в солевом тумане; сохранению или улучшению значения крутящего момента на сопротивление упора термопластичной матрицы. В то же время, путем включения в матрицу одной пигментной составляющей изобретение одновременно обеспечивает характеристики коррозионной стойкости и свойства, которые могут стабилизировать значение крутящего момента на сопротивление упора на высоком значении без изменения смазочных характеристик под низкими и высокими нагрузками Герца. В контексте акцентированной защиты использование анионообменных пигментов или в комплексе с пигментами катионного обмена, такими как ионообменный диоксид кремния с ионами кальция, или вместо них должно было бы обеспечивать даже более общий ответ на антикоррозийную защиту во влажных условиях независимо от поверхности или подготовки поверхности. Фактически, поскольку их за- 18022960 щитный механизм особенно приспособлен к влажной среде, содержащей ионы хлорида и из-за соответствующих электрохимических потенциалов пигментов и атомов металла на поверхности, ассоциация между анионообменными или катионообменными пигментами могла бы быть особо пригодной, тем более что множество нерастворимых защитных слоев могли бы быть образованы этим способом для атомов различных металлов на поверхности или для различных подготовок поверхности. В качестве примера ассоциация между ионообменным диоксидом кремния с ионами кальция и ионообменным гидротальцитом с ионами ванадата должна была бы улучшить поглощение агрессивных ионов (Н+ и хлоридов) и должна была бы, в частности, усиливать пассивирование электролитического покрытия Cu-Sn-Zn в стыке путем электронного взаимодействия или физического поглощения имеющихся разновидностей ионов. В плане применения, сухие пленки, содержащие органическую матрицу, в которой рассеяны ионообменные пигменты, предпочтительно наносятся на резьбовые области трубчатых компонентов, используемых для бурения или разработки углеводородных скважин. Более конкретно, указанные сухие пленки могут наноситься на охватывающие резьбовые области, при этом указанные резьбовые области предоставляются для взаимодействия путем свинчивания с охватываемыми резьбовыми областями, которые сами покрыты сухой пленкой, которая может иметь иную природу. Неограничительным образом сухие пленки, содержащие органическую матрицу, в которой рассеяны ионообменные пигменты, также могут накладываться на уплотнительные поверхности 5, 6, описанные на фиг. 1 и предназначенные для взаимодействия посадкой с натягом, и/или на поверхности 7, 8 упора. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Резьбовой конец (1; 2) трубчатого компонента для бурения или эксплуатации углеводородных скважин, при этом указанный конец содержит резьбовую область (3; 4), выполненную на его внешней или внутренней периферической поверхности в зависимости от того, является ли резьбовой конец охватываемого или охватывающего типа, отличающийся тем, что по меньшей мере часть конца (1; 2) покрыта сухой пленкой, содержащей органическую матрицу, в которой ионообменные пигменты рассеяны в пропорциях в диапазоне от 3 до 30 вес.%, пигменты содержат пигменты катодного обмена, выбранные из класса, определенного ионообменными аморфными диоксидами кремния с ионами кальция, цинка, кобальта, стронция, лития, магния и/или иттрия, ионообменными цеолитами с ионами кальция, молибдена и/или натрия и ионообменными бентонитами с ионами кальция и/или церия, и пигменты содержат анионообменные пигменты, составленные ионообменным гидротальцитом с ионами ванадата. 2. Резьбовой конец трубчатого компонента по п.1, отличающийся тем, что органическая матрица имеет прочность на сдвиг под контактными давлениями по меньшей мере 500 МПа и значение крутящего момента на сопротивление упора, которое больше или равно получаемым для смазки, соответствующим RP 5A3 стандарта API. 3. Резьбовой конец трубчатого компонента по любому из пп.1, 2, отличающийся тем, что органическая матрица является термопластичной матрицей. 4. Резьбовой конец трубчатого компонента по п.3, отличающийся тем, что органическая матрица выбрана из класса, определенного полиамидами, полиэтиленовыми восками, сополиамидами на основе кислотного димера, эстерифицированными колофанами, терпеновыми смолами, стирол-терпеновыми смолами, полиэфирэфиркетонами, полифторалкилами и полиэфирсульфонами. 5. Резьбовой конец трубчатого компонента по п.3, отличающийся тем, что органическая матрица содержит полиэтиленовый воск. 6. Резьбовой конец трубчатого компонента по п.3, отличающийся тем, что органическая матрица содержит сополиамидную смолу. 7. Резьбовой конец трубчатого компонента по любому из пп.1, 2, отличающийся тем, что органическая матрица является термореактивной матрицей. 8. Резьбовой конец трубчатого компонента по п.7, отличающийся тем, что органическая матрица содержит полиуретан. 9. Резьбовой конец трубчатого компонента по п.8, отличающийся тем, что полиуретановая матрица получена путем отверждения фторуретанового полимера в водной дисперсии или в растворяющей основе с использованием отвердителя полиизоцианатного типа. 10. Резьбовой конец трубчатого компонента по п.8, отличающийся тем, что полиуретановая матрица получена путем отверждения твердого полиэфирполиола с использованием отвердителя полиизоцианатного типа. 11. Резьбовой конец трубчатого компонента по п.8, отличающийся тем, что полиуретановая матрица получается путем УФ-отверждения, затем - влажной полимеризацией гибридного акрил-уретанового сополимера. 12. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что конечная часть (1; 2) до ее покрытия сухой пленкой предварительно обработана на этапе подго- 19022960 товки поверхности, выбранной из группы, состоящей из обработки песком, конверсионной обработки и электролитического осаждения. 13. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что органическая матрица дополнительно содержит частицы твердых смазок. 14. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что органическая матрица дополнительно содержит замедлители коррозии. 15. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что резьбовая область (3; 4), по меньшей мере, частично покрыта сухой пленкой. 16. Резьбовой конец трубчатого компонента по любому из предыдущих пунктов, отличающийся тем, что он содержит уплотнительную поверхность металл/металл, при этом указанная уплотнительная поверхность покрыта сухой пленкой. 17. Резьбовое трубчатое соединение, содержащее охватываемый резьбовой конец и охватывающий резьбовой конец трубчатого компонента, свинчиваемые друг с другом, отличающееся тем, что по меньшей мере один из резьбовых концов соответствует одному из предыдущих пунктов. 18. Резьбовое трубчатое соединение по п.17, отличающееся тем, что конец, покрытый сухой пленкой, является охватывающим резьбовым концом.

МПК / Метки

МПК: C23F 11/08, C09D 5/08, C10N 30/06, F16L 57/00, F16L 15/00, F16L 58/04

Метки: компонента, скважин, соединение, конец, трубчатого, получающееся, бурения, эксплуатации, резьбовой, углеводородных

Код ссылки

<a href="https://eas.patents.su/22-22960-rezbovojj-konec-trubchatogo-komponenta-dlya-bureniya-ili-ekspluatacii-uglevodorodnyh-skvazhin-i-poluchayushheesya-soedinenie.html" rel="bookmark" title="База патентов Евразийского Союза">Резьбовой конец трубчатого компонента для бурения или эксплуатации углеводородных скважин и получающееся соединение</a>

Предыдущий патент: Способ пневматического обогащения минерального сырья

Следующий патент: Способ изготовления теплоотводящего устройства по типу тепловой трубы

Случайный патент: (аза)индольное производное, замещенное по положению 5, содержащая его фармацевтическая композиция, промежуточные соединения и способ их получения