Способ пропитывания пористых объектов

Формула / Реферат

1. Способ обработки пористых объектов, имеющих очень маленькие поры и пустоты, таких как цемент или глина, мрамор, терраццо, гранит, белый известняк, песчаник или этернит, в котором:

i) наносят инжектируемый слой материала, содержащего акриловую смолу, эпоксидную смолу или полиуретан на поверхность по меньшей мере части пористого объекта, создают пониженное или повышенное давление для проникновения по меньшей мере части упомянутого материала в поры упомянутого объекта;

ii) восстанавливают нормальное атмосферное давление;

iii) не обязательно, по меньшей мере, частично отверждают инжектируемый слой;

iv) необязательно наносят поверхностное покрытие из акриловой смолы, эпоксидной смолы или полиуретана на поверхность пористого объекта, пропитанного инжектируемым слоем;

v) отверждают поверхностное покрытие в случае нанесения поверхностного покрытия;

отличающийся тем, что инжектируемый слой, нанесенный на стадии i) и/или поверхностное покрытие, нанесенное на стадии iv), содержит стеклянную пыль, имеющую размер частиц 100 мкм и менее.

2. Способ по п.1, где количество стекла составляет 2-94 мас.% от общего количества акриловой смолы, эпоксидной смолы или полиуретана, нанесенного на соответствующей стадии.

3. Способ по п.1 или 2, где упомянутая стеклянная пыль имеет распределение размера частиц таким образом, что мин. 50 мас.% частиц имеет размер частиц 20 мкм или менее.

4. Способ по любому из предыдущих пунктов, где объекты, которые будут обработаны, непосредственно перед пропитыванием выдерживают приблизительно при 30-50°С в течение 12 ч.

5. Способ по любому из пп.1-4, где после нанесения инжектируемого слоя создают повышенное давление.

6. Способ по п.5, где повышенное давление составляет 1,5-25 бар.

7. Способ по п.6, где объект выдерживают под повышенным давлением в течение 5 с-10 мин.

8. Способ по п.4, где перед и во время нанесения инжектируемого слоя поддерживают пониженное давление.

9. Способ по п.8, где пониженное давление составляет 0,001-0,8 бар.

10. Способ по п.8 или 9, где пониженное давление поддерживают в течение 30-240 мин перед нанесением инжектируемого слоя.

11. Способ по любому из пп.8-10, где пониженное давление поддерживают в течение 2-45 мин после нанесения инжектируемого слоя.

12. Способ по любому из предыдущих пунктов, где пористый объект выбирают из группы, включающей кровельную черепицу; трубопроводы, такие как коллекторные трубопроводы; строительные элементы для ветряков; строительные элементы для нефтяных вышек; строительные элементы для террас или балконов; строительные элементы для лестниц, такие как ступеньки лестницы; опоры для подвешивания кабелей, передающих электроэнергию; строительные элементы для настилов; строительные элементы, применяемые в области сельского хозяйства, такие как силосные настилы, строительные элементы для настилов в бункерах силосования, или для решетчатого пола, или для кормовых проходов, или для проходов для сбора фекального материала в конюшнях; покрытий столов, подоконников, мебели.

13. Способ по любому из предыдущих пунктов, где материал поверхностного покрытия и/или инжектируемого слоя содержит биоцид и/или защищающую от ультрафиолета добавку.

14. Способ по любому из предыдущих пунктов, где дополнительно непосредственно после нанесения первого инжектируемого слоя материала, содержащего акриловую смолу, эпоксидную смолу или полиуретан, на него наносят второй инжектируемый слой материала, содержащего акриловую смолу, эпоксидную смолу или полиуретан.

15. Способ по п.14, где стеклянную пыль используют при нанесении первого инжектируемого слоя.

16. Способ по п.14, где стеклянную пыль используют при нанесении первого и второго инжектируемых слоев.

17. Способ по п.14, где стеклянную пыль используют при нанесении первого инжектируемого слоя и поверхностного покрытия.

18. Способ по п.14, где стеклянную пыль используют при нанесении первого инжектируемого слоя, второго инжектируемого слоя и поверхностного покрытия.

19. Способ по любому из пп.14-18, где первый и второй инжектируемые слои наносят способом нанесения мокрого состава на мокрый материал.

20. Способ по п.1, где пористый объект является материалом на основе глины.

21. Способ по п.20, где инжектируемый слой содержит прозрачный полиуретан.

22. Способ по любому из пп.20-21, где пористый объект является кровельной черепицей на основе глины.

23. Способ по любому из пп.20-22, где количество стеклянной пыли составляет 2-30 мас.% от общего количества акриловой смолы, эпоксидной смолы или полиуретана, нанесенного на стадии i).

24. Способ по любому из пп.20-23, где инжектируемый слой дополнительно содержит биоцид и/или защищающее от ультрафиолета вещество.

25. Пористый объект, имеющий очень маленькие поры и пустоты, такой как цемент или глина, мрамор, терраццо, гранит, белый известняк, песчаник или этернит, пропитанный согласно способу по любому из предыдущих пунктов.

26. Объект по п.25, который выбирают из группы, включающей кровельную черепицу; трубопроводы, такие как коллекторные трубопроводы; строительные элементы для ветряков; строительные элементы для нефтяных вышек; строительные элементы для террас или балконов; строительные элементы для лестниц, такие как ступеньки лестницы; опоры для подвешивания кабелей, передающих электроэнергию; строительные элементы для настилов; строительные элементы, применяемые в области сельского хозяйства, такие как силосные настилы, строительные элементы для настилов в бункерах силосования, или для решетчатого пола, или для кормовых проходов, или для проходов для сбора фекального материала в конюшнях; покрытий столов, подоконников, мебели.

Текст

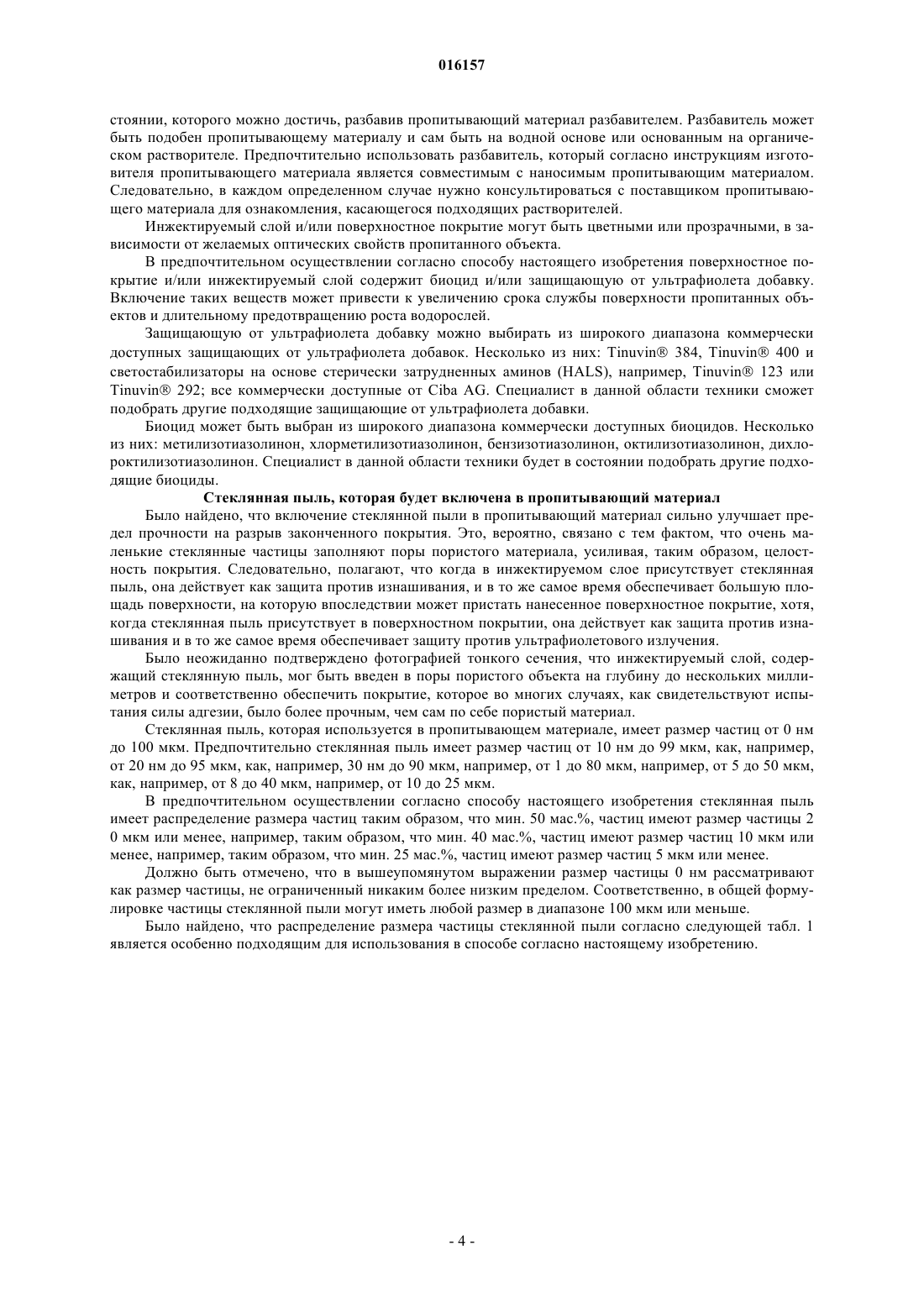

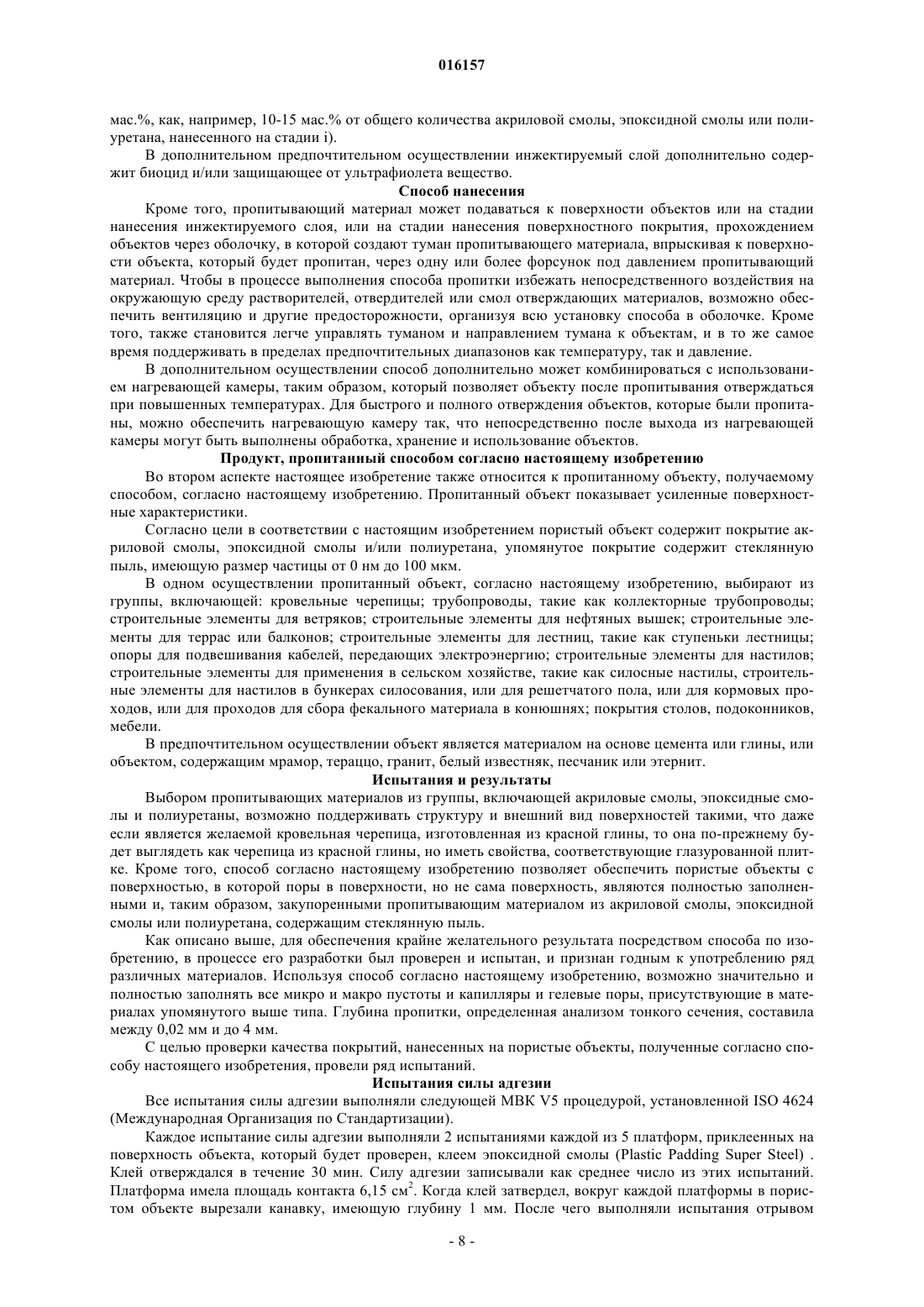

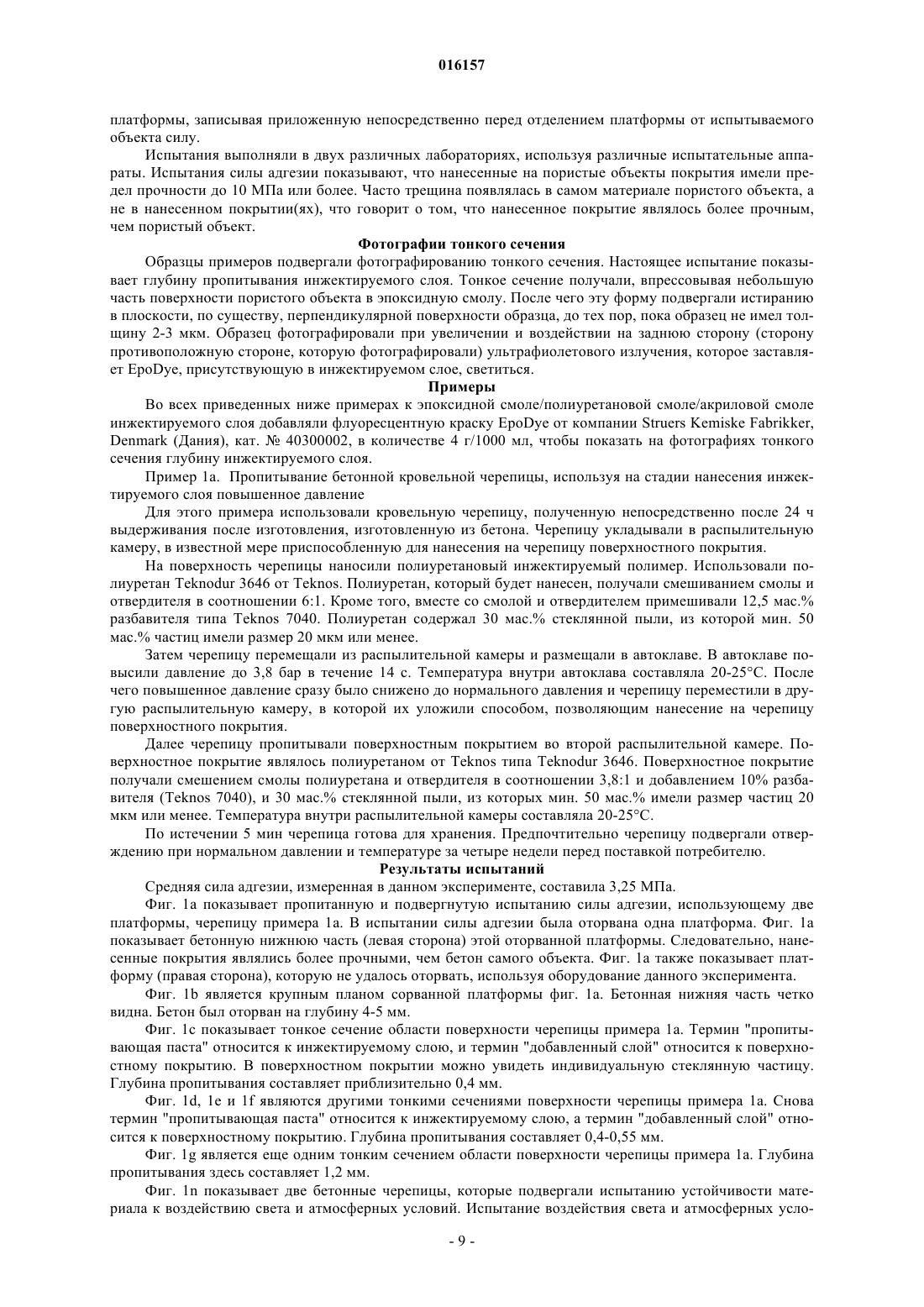

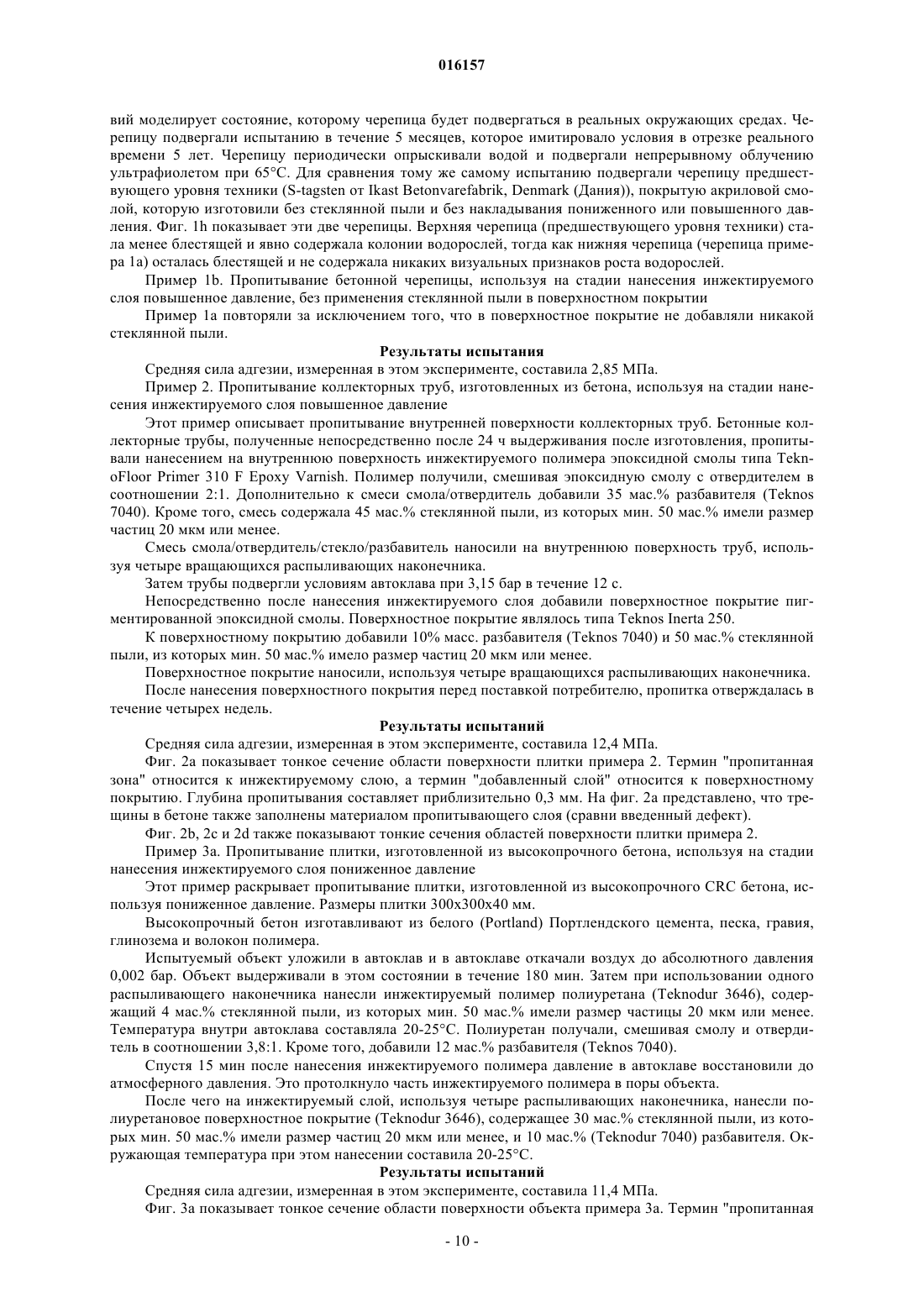

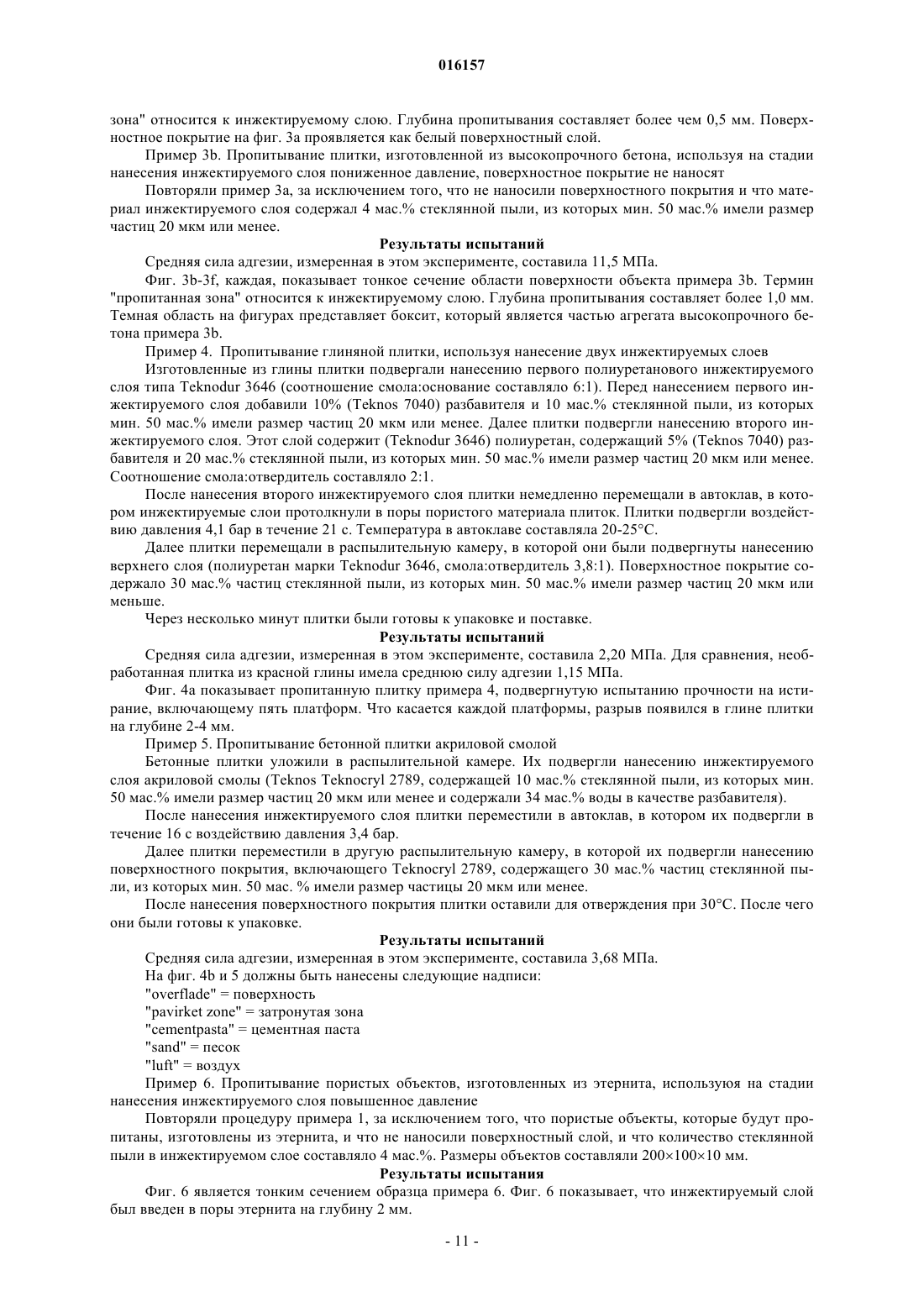

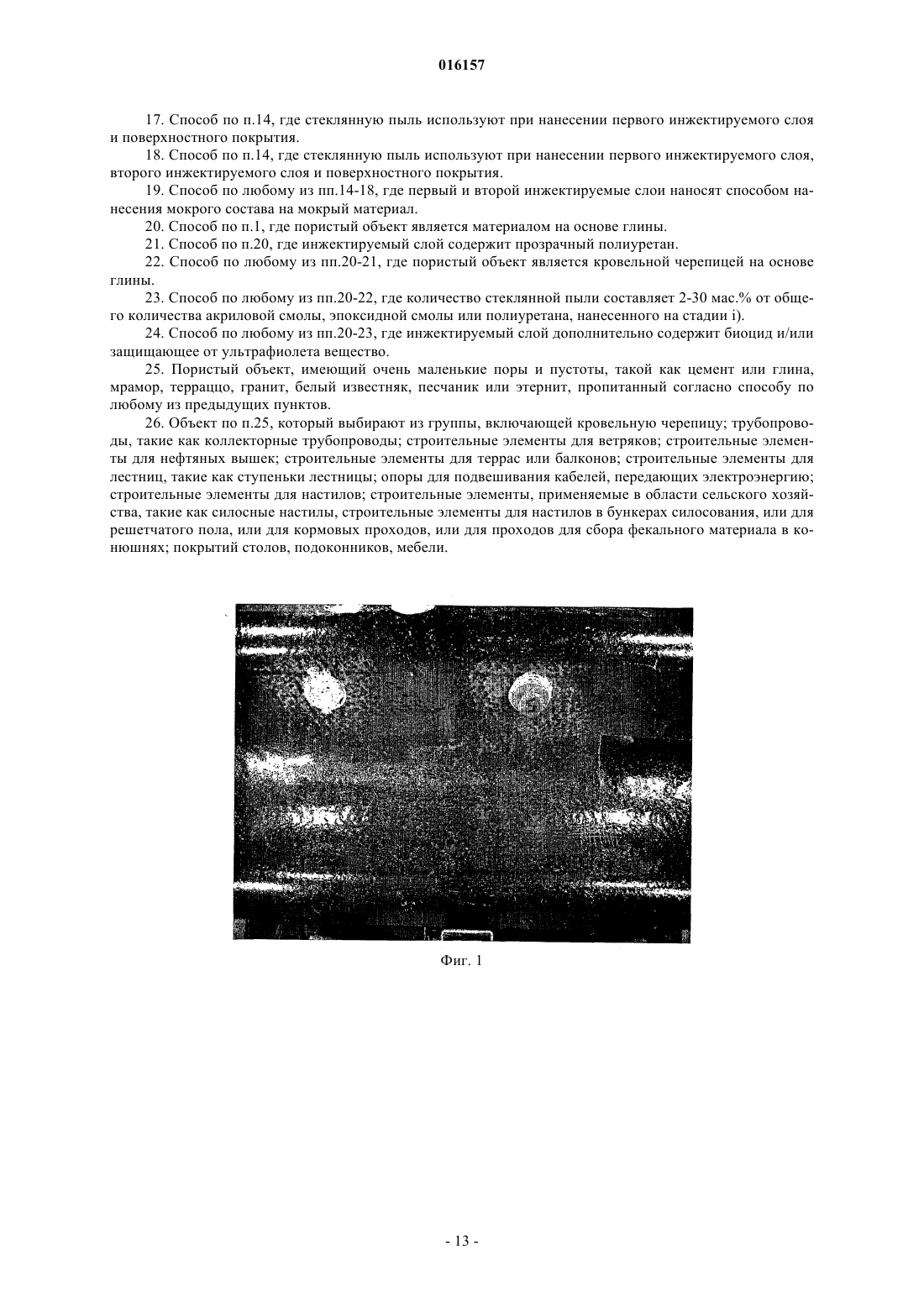

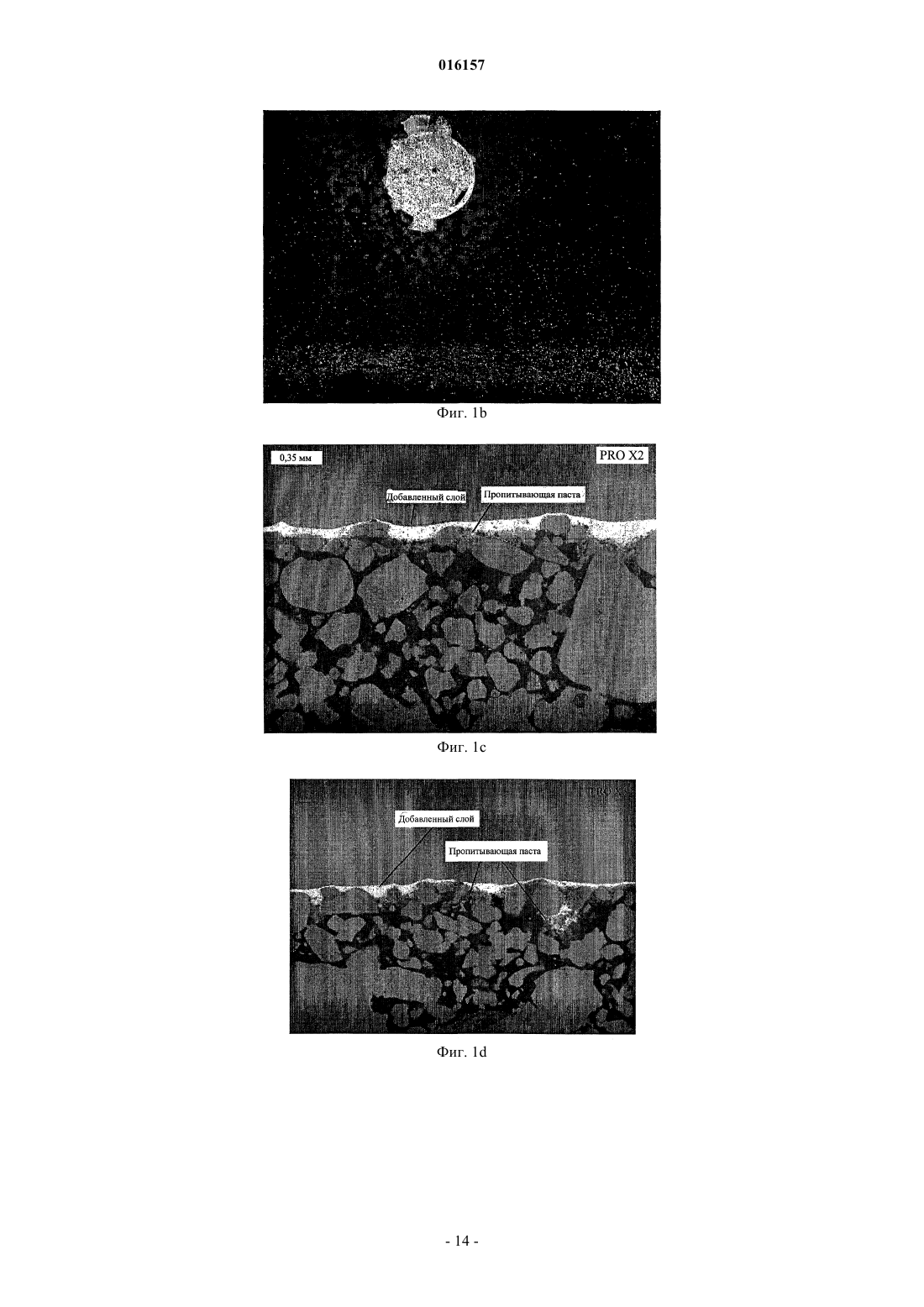

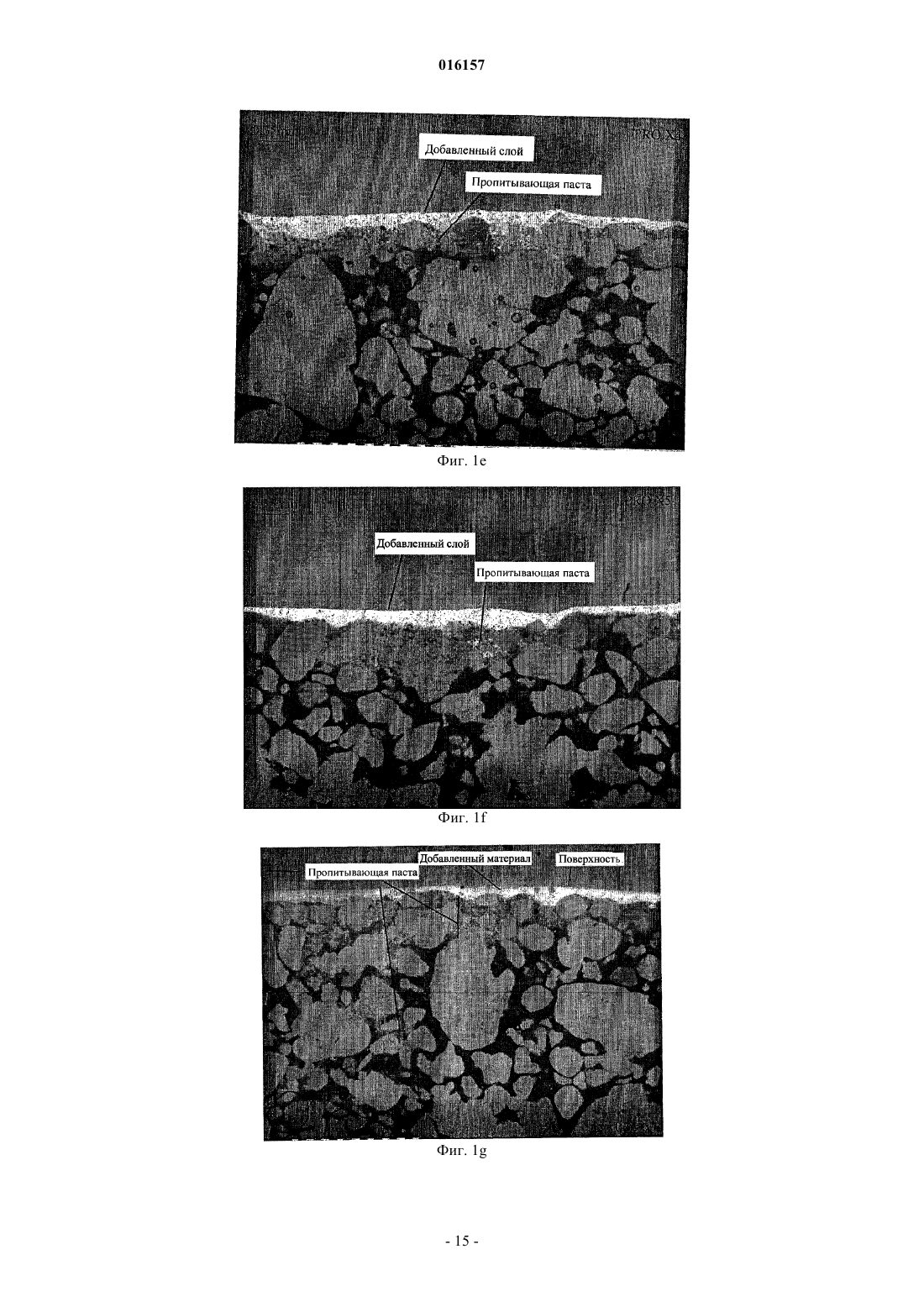

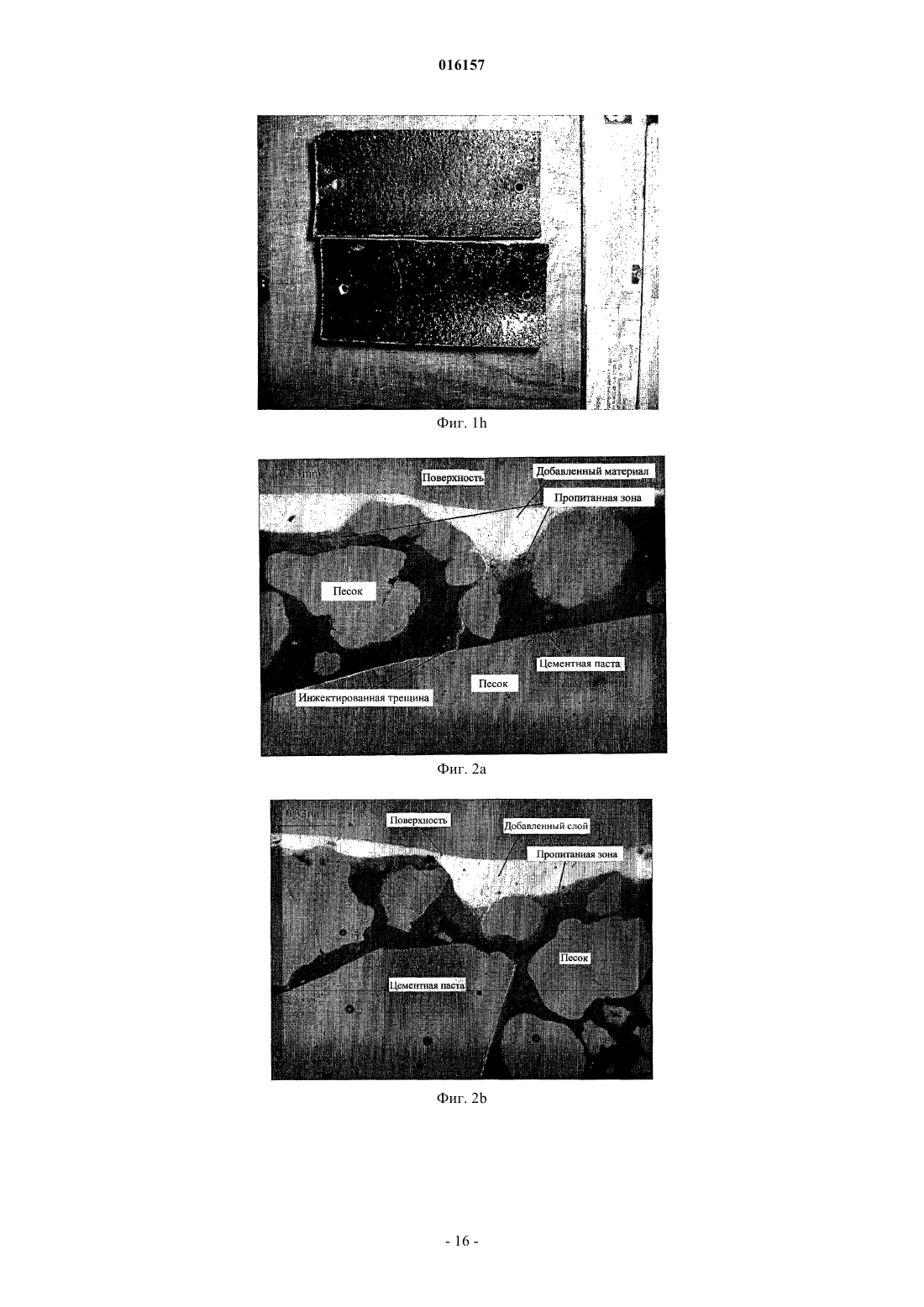

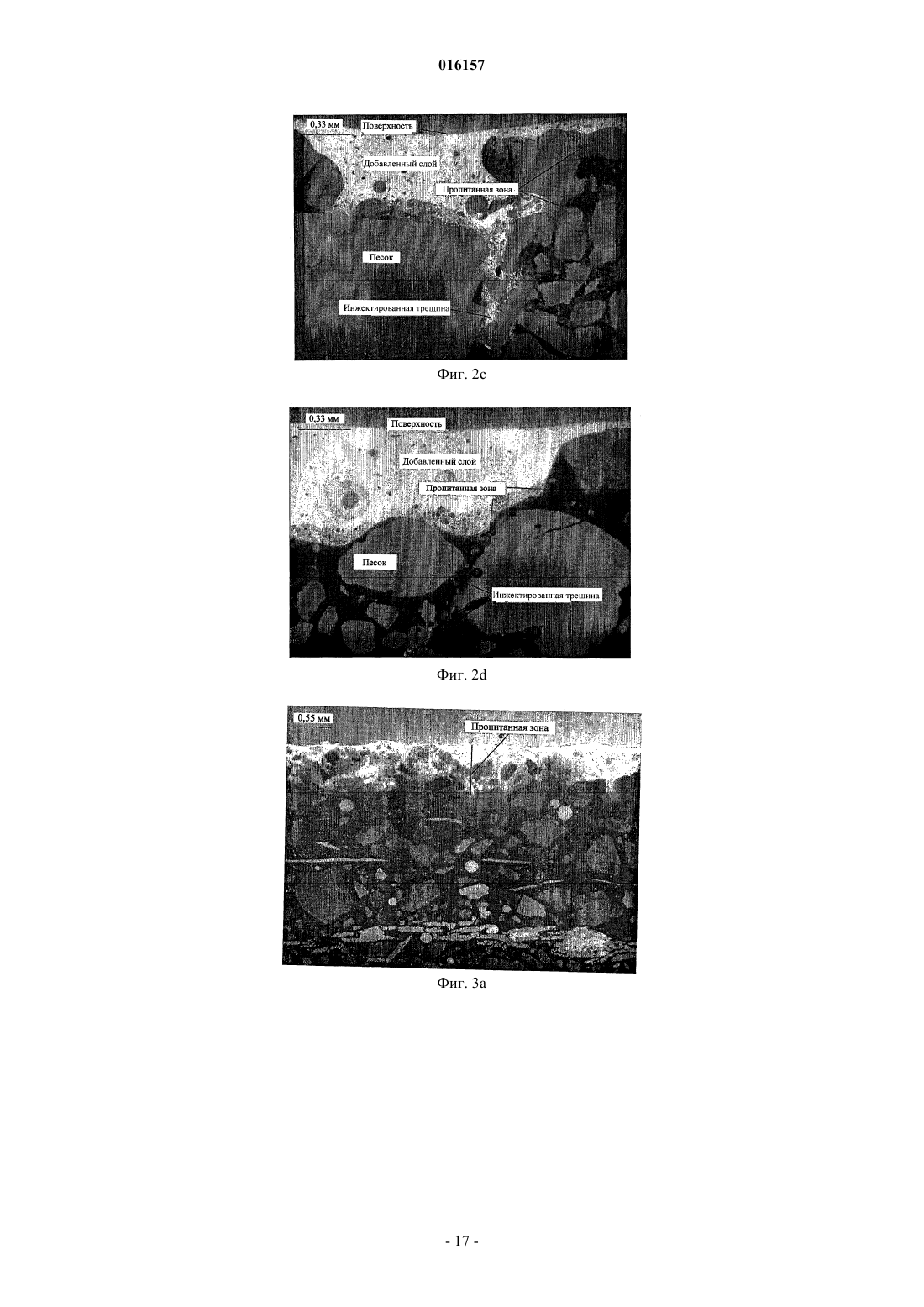

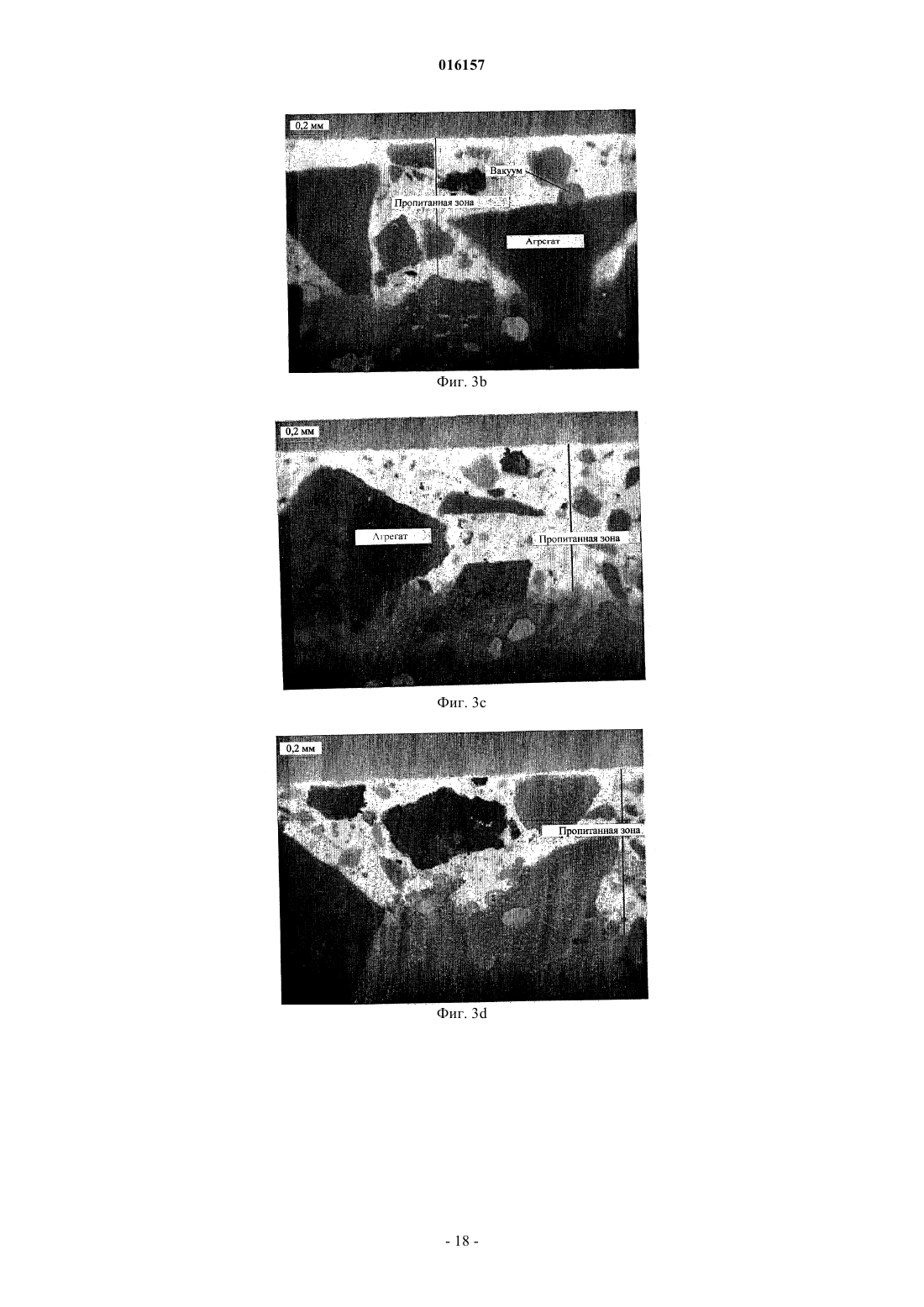

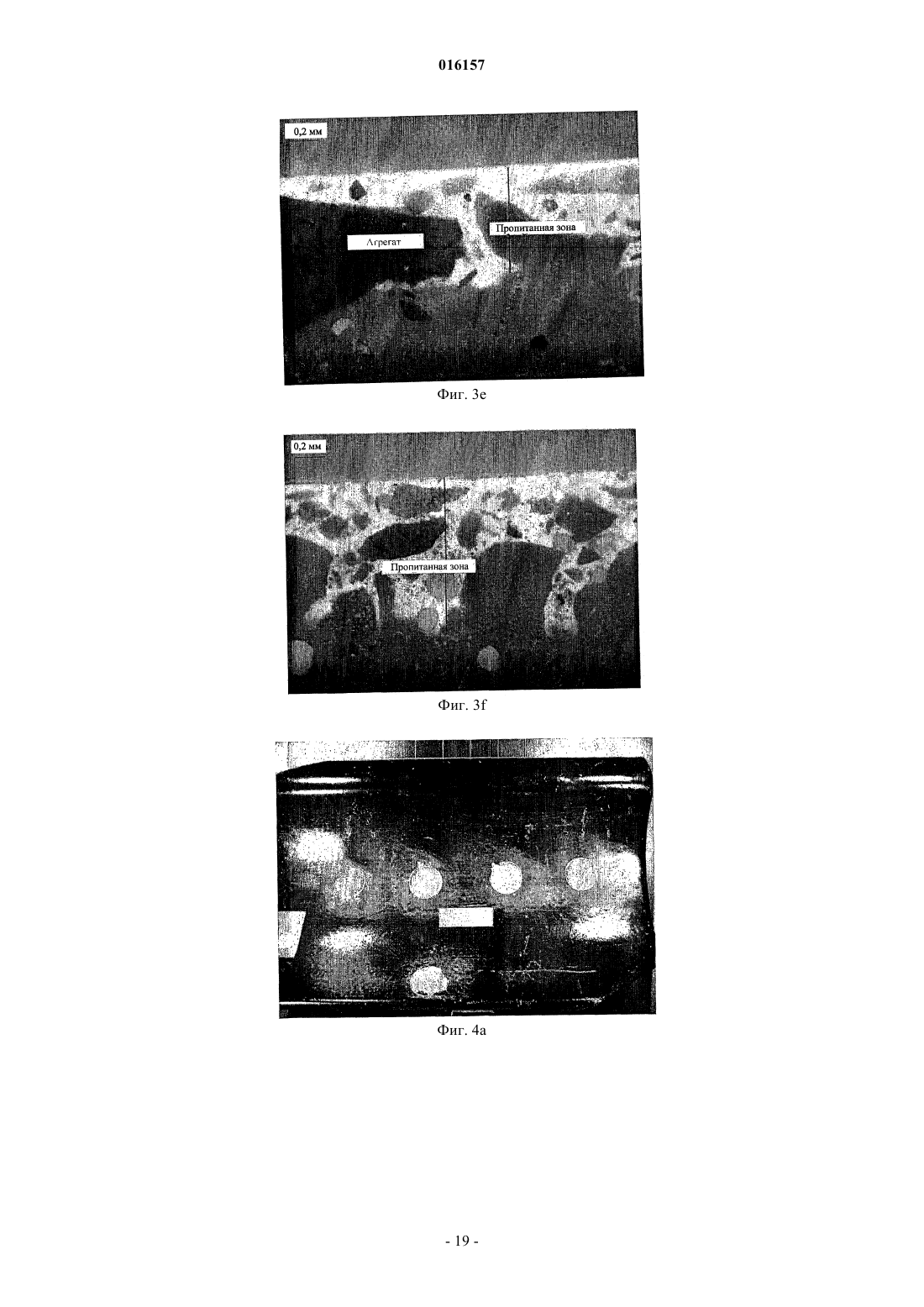

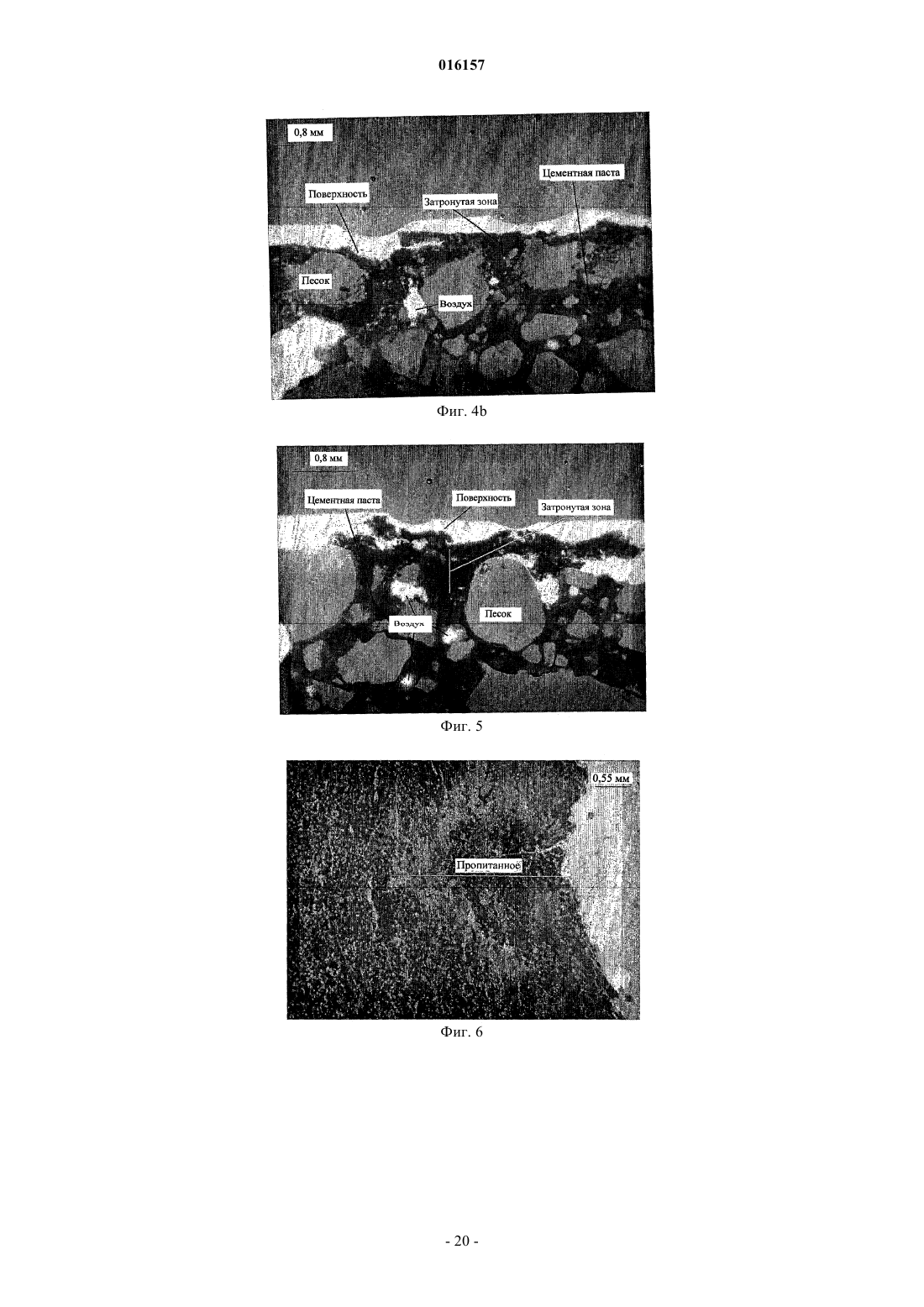

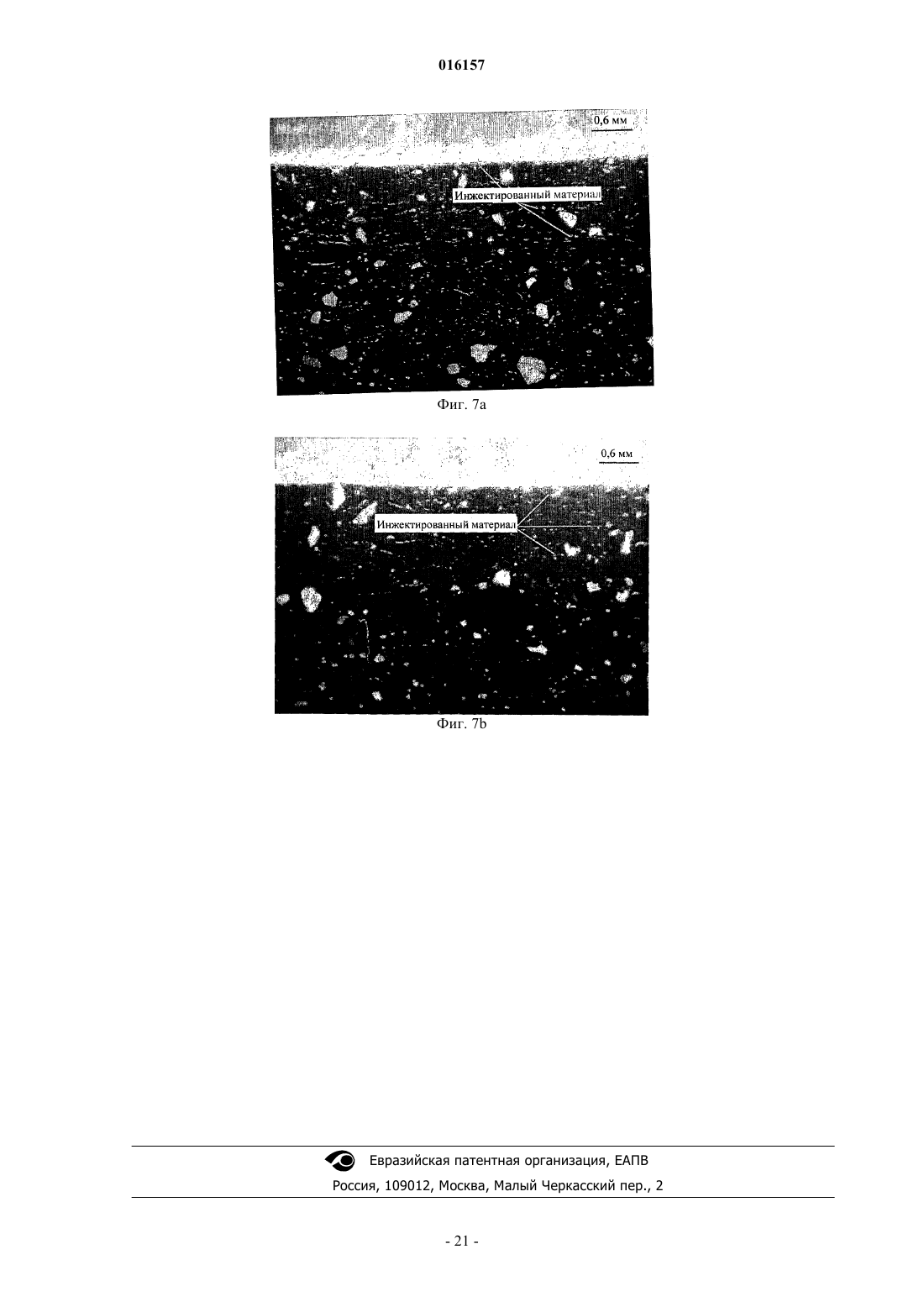

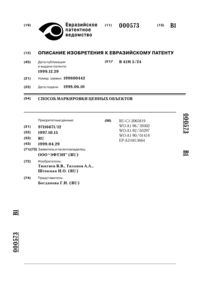

СПОСОБ ПРОПИТЫВАНИЯ ПОРИСТЫХ ОБЪЕКТОВ Изобретение относится к способу пропитывания пористых объектов, включающему следующие стадии i)-v): i) нанесение инжектируемого слоя материала, содержащего акриловую смолу,эпоксидную смолу или полиуретан, на поверхность по меньшей мере части пористого объекта и проникновение по меньшей мере части упомянутого материала в поры упомянутого объекта, используя пониженное давление или повышенное давление; ii) возвращение пористого объекта к нормальному атмосферному давлению; iii) не обязательное, по меньшей мере,частичное отверждение инжектируемого слоя; iv) нанесение поверхностного покрытия акриловой смолы, эпоксидной смолы или полиуретана на поверхность пористого объекта, пропитанного инжектируемым слоем; v) отверждение поверхностного покрытия, где инжектируемый слой,нанесенный на стадии i), и/или поверхностное покрытие, нанесенное на стадии iv), содержит стеклянную пыль, имеющую размер частиц от 0 нм до 100 мкм. Изобретение также относится к пористым объектам, полученным согласно настоящему способу. Пропитанные объекты показывают большую прочность и устойчивость против изнашивания механической, химической,тепловой и/или биологической природы. Петерсен Ларс Берти (DK) Медведев В.Н. (RU)(71)(73) Заявитель и патентовладелец: БЕРТИ ХОЛДИНГ АПС (DK) 016157 Область изобретения Настоящее изобретение, относится к способу пропитывания пористых объектов таким образом, что пропитанные объекты обеспечиваются, по существу, герметичной поверхностью, которая является высокоустойчивой против изнашивания механической, химической, тепловой и/или биологической природы. Предшествующий уровень техники изобретения Для множества целей является желательным пропитывать такие пористые объекты, как, например материалы на основе глины или цемента, с образованием поверхности, на которую не могут пристать загрязнения, водоросли и другие нежелательные вещества, или в случае, если они пристают, будет относительно легко очистить эти поверхности, не разрушая пористую структуру упомянутой поверхности. До настоящего времени было известно окрашивание для ряда целей главным образом бетонных поверхностей, среди которых цель приведения поверхностей в подходящее для легкой очистки состояние. Кроме того, во множестве случаев бетонные конструкции окрашивают для того, чтобы избежать проникновения углекислого газа, влаги, кислотного дождя и соли и т.д., которые все оказывают вредное влияние на сохранность бетонной конструкции. Для плиток на основе глины хорошо известно, что этого можно достичь неорганической глазуровкой, создавая стеклоподобную поверхность. Этот способ глазурования плиток является довольно дорогостоящим, и в ряде целей конечная поверхность является не поверхностью исходного материала, а показывает абсолютно другие характеристики относительно цвета, блеска, гладкости и способности сохранять первоначальные свойства. Кроме того, ограждающие свойства глазури не являются удовлетворительными, так как глазуровка является таким высокотвердым материалом, что объекты, в особенности,когда объектом является кровельная черепица, становятся довольно хрупкими, и небольшое механическое воздействие может отколоть или расколоть глазуровку. ЕР 1314709 А 2 раскрывает способ обеспечения улучшенной прочности поверхности строительных элементов, таких как бетонные строительные элементы. Этот способ предшествующего уровня техники включает герметизацию пор поверхности строительного элемента, например, чисткой поверхности щетками и последующим покрытием поверхности полимером акриловой смолы, полиуретана или эпоксидной смолы или их. смеси. Нанесение полимера согласно способу ЕР 1314709 А 2 выполняют при атмосферном давлении. Несмотря на то, что этот процесс обеспечивают для строительных элементов, таких как бетонные строительные элементы, имеющие улучшенную устойчивость поверхности, до сих пор имеется потребность в пористых объектах, показывающих еще более усиленные характеристики поверхности. Особенно в отношении случая пористых объектов, которые подвергаются разнообразным погодным условиям. Задача изобретения Таким образом, согласно первому аспекту задача настоящего изобретения заключается в создании способа пропитывания пористых объектов пропитывающим материалом, содержащим акриловую смолу,эпоксидную смолу или полиуретан, и проникновения по меньшей мере части упомянутого материала в поры упомянутого объекта, используя пониженное давление или повышенное давление. Кроме того, согласно второму аспекту задача настоящего изобретения заключается в создании пористого объекта, который пропитан согласно настоящему способу. В технике хорошо известно пропитывание лесоматериалов под давлением. Эти процессы развивают с целью приведения лесоматериалов в состояние более устойчивое к воздействию окружающей среды,обеспечивая большую долговечность. Однако вышеупомянутые способы были найдены не подходящими для пропитывания пористых материалов, которые обрабатывают в рамках настоящего изобретения. Это вследствие того факта, что способ пропитывания под давлением, используемый для пропитывания древесины, основывается на факте, что древесина является довольно пористым материалом, имеющим волокна и жилки, которые легко позволяют пропитывающему материалу проникать и распределяться внутри материала. В материалах на основе глины и цемента присутствуют только очень небольшие поры/пустоты, такие, что пропитывающий материал не распределится внутри материала из-за капиллярных воздействий или любых других физических факторов. В древесине при использовании вакуума возможно засосать пропитывающий материал через волокна и жилки древесины, что позволяет обеспечить полное пропитывание. Однако такой способ никогда не считали выполнимым при использовании продуктов в рамках настоящего изобретения по той причине, что пустоты и поры в пористом материале настолько малы, что капиллярные силы в порах делают их неподходящими для такого способа. Описание изобретения Настоящее изобретение в первом аспекте относится к способу пропитывания пористых объектов,включающему следующие стадии i)-v):i) нанесение инжектируемого слоя материала, содержащего акриловую смолу, эпоксидную смолу или полиуретан, на поверхность по меньшей мере части пористого объекта и проникновение по меньшей мере части упомянутого материала в поры упомянутого объекта, используя пониженное давление или повышенное давление;ii) возвращение пористого объекта к нормальному атмосферному давлению;iii) необязательное, по меньшей мере, частичное отверждение инжектируемого слоя;iv) нанесение поверхностного покрытия акриловой смолы, эпоксидной смолы или полиуретана на поверхность пористого объекта, пропитанного инжектируемым слоем;v) отверждение поверхностного покрытия; отличающемуся тем, что инжектируемый слой, нанесенный на стадии i), и/или поверхностное покрытие, нанесенное на стадии iv), содержит стеклянную пыль, имеющую размер частиц от 0 нм до 100 мкм. Кроме того, во втором аспекте настоящее изобретение относится также к пористому объекту, пропитанному согласно способу настоящего изобретения. Описание фигур Фиг. 1 а является фотографией, показывающей бетонную плитку, пропитанную согласно примеру 1 а. Фиг. 1 а показывает область (верхний левый угол) поверхности поверхностного покрытия бетонной плитки, которая была подвергнута проверке силы адгезии, и, таким образом, воздействию подвержена нижняя часть бетона. Фиг. 1 а также показывает платформу, испытывающую силу адгезии, которая приклеена к поверхности поверхностного покрытия плитки и которая уже была подвергнута проверке силы адгезии без любого разрушения поверхности в пределах предела прочности аппарата. Фиг. 1b является крупным планом области (верхний левый угол) поверхности поверхностного покрытия бетонной плитки Фиг. 1 а, которая уже была подвергнута испытанию силы адгезии. Бетонная нижняя часть поверхностного покрытия отчетливо распознаваема. Фиг. 1c-1g, каждая, показывают фотографию тонкого сечения различных областей поверхностной части бетонной плитки, пропитанной согласно примеру 1 а. Фиг. 1h показывает различие погодного воздействия на бетонную плитку, изготовленную согласно примеру 1 а (нижняя плитка), и бетонную плитку предшествующего уровня техники (верхняя плитка),пропитанную акриловым покрытием, не содержащим стеклянную пыль. Фиг. 2a-2d, каждая, показывают фотографию тонкого сечения различных областей поверхностной части бетонного трубопровода, пропитанного согласно примеру 2. Фиг. 3 а показывает фотографию тонкого сечения поверхностной части высокопрочной бетонной плитки, пропитанной согласно примеру 3 а. Фиг. 3b-3f, каждая, показывают фотографию тонкого сечения различных областей поверхностной части бетонного трубопровода, пропитанного согласно примеру 3b. Фиг. 4 а показывает пропитанную плитку примера 4, после того, как она была подвергнута испытанию прочности на истирание, включающему пять платформ. Фиг. 4b и 5, каждая, показывают фотографию тонкого сечения различных областей поверхностной части бетонной плитки, пропитанной согласно примеру 5. Фиг. 6 показывает фотографию тонкого сечения области поверхностной части этернитного объекта,пропитанного согласно примеру 6. Фиг. 7 а и 7b, каждая, показывает фотографию тонкого сечения различных областей поверхностной части глиняной плитки, пропитанной согласно примеру 7. Подробное описание изобретения Испытания показали, что пористые объекты, такие как материалы на основе цемента или глины,возможно пропитать, используя повышенное давление или используя пониженное давление по отношению к окружающему давлению. Пропитывающий материал должен выбираться таким образом, чтобы он удовлетворял обоим требованиям для окончательно обработанной поверхности, то есть обеспечивая по существу сплошную поверхность, и в то же самое время он должен обладать такой вязкостью, которая делает возможным перемещение материала в поры и пустоты, присутствующие в поверхностных слоях пористых объектов, таких как материалы на основе цемента или глины. Изобретатель настоящего обнаружил, что акриловая смола, эпоксидная смола или полиуретан, содержащие стеклянную пыль, имеющую размер частицы от 0 нм до 100 мкм, удовлетворяют вышеупомянутым требованиям. Соответственно, способ пропитывания пористых объектов согласно настоящему изобретению включает следующие стадии:i) нанесение инжектируемого слоя материала, содержащего акриловую смолу, эпоксидную смолу или полиуретана, на поверхность по меньшей мере части пористого объекта и проникновение по меньшей мере части упомянутого материала в поры упомянутого объекта, используя пониженное давление или повышенное давление;ii) возвращение пористого объекта к нормальному атмосферному давлению;iii) не обязательное, по меньшей мере, частичное отверждение инжектируемого слоя;iv) нанесение поверхностного покрытия акриловой смолы, эпоксидной смолы или полиуретана на поверхность пористого объекта, пропитанного инжектируемым слоем;v) отверждение поверхностного покрытия; отличающийся тем, что инжектируемый слой, нанесенный на стадии i), и/или поверхностный слой,нанесенный на стадии iv), содержит стеклянную пыль, имеющую размер частиц от 0 нм до 100 мкм. Следовательно, согласно способу настоящего изобретения в общей сложности на поверхность по-2 016157 ристого объекта наносят по меньшей мере два слоя; то есть инжектируемый слой, который с помощью или повышенного давления, или пониженного давления заставляют, по меньшей мере, частично проникать в поры пористого объекта, который будет пропитан, и впоследствии поверхностное покрытие, которое наносят на поверхность инжектируемого слоя и которое обеспечивает желаемое завершение поверхности конечного продукта. Пористый объект для пропитывания Объекты, которые будут пропитаны согласно настоящему изобретению, могут быть любым типом пористых объектов, такими как, например, объекты, содержащие материал на основе цемента или глины,мрамор, тераццо, гранит, белый известняк, песчаник или этернит, не ограничиваясь их применением. Примерами готовых изделий является кровельная черепица на основе глины или цемента. Другие изделия: плитки; трубопроводы, такие как коллекторные трубопроводы; строительные элементы для ветряков; строительные элементы для нефтяных вышек; строительные элементы для террас или балконов; строительные элементы для лестниц, такие как ступеньки лестницы; опоры для подвешивания кабелей,передающих электроэнергию; строительные элементы для настилов; строительные элементы, применяемые в сельском хозяйстве, такие как силосные настилы, строительные элементы для настилов в бункерах силосования, или для решетчатого пола, или для кормовых проходов, или для проходов для сбора фекального материала в конюшнях; покрытия столов, подоконников, мебели. Предпочтительно объекты, которые будут пропитаны непосредственно перед пропитыванием, выдерживают в течение 12 ч приблизительно при 30-50 С, как, например, приблизительно 40 С с целью удаления влаги из пор. Используемый в качестве пропитывающего материала полимер Полимер, который используется в качестве пропитывающего материала, выбирают из группы, содержащей акрилаты, эпоксиды и полиуретаны. Пропитывающий материал может быть двухкомпонентным материалом, где к смоле пропитывающего материала до нанесения материала на объекты добавляют отвердитель. Отвердитель может смешиваться со смолой пропитывающего материала пропитки как раз перед выходом из головки распыливающего наконечника, из которой к обрабатываемому объекту будет подаваться в виде тумана отвердитель. Смешивание этих двух компонентов в распыливающем наконечнике позволяет избежать каких-либо загрязнений и возможного засорения устройства распыливающего наконечника. Кроме того, жизнеспособность смеси постоянно будет оставаться только что полученной,так как это позволяет выдерживать, в течение всего процесса нанесения, относительно коротким и постоянным промежуток времени от выхода смешанного пропитывающего материала из распыливающего наконечника и до нанесения на поверхность объекта, который будет обработан. Дальнее регулирование времени отверждения двухкомпонентного пропитывающего материала позволяет создать относительно короткий цикл пропитывания, таким образом объекты, обработанные согласно изобретательному способу, можно относительно быстро после выхода из установки, в которой осуществляют способ, укладывать, складировать или обрабатывать иначе. В качестве материала для инжектируемого слоя и/или для поверхностного покрытия может использоваться широкий диапазон акриловых смол. Акриловая смола Teknocryl Aqua 2789 от компании Teknos оказалась превосходной в качестве материала для инжектируемого слоя и поверхностного покрытия.Teknocryl Aqua 2789 является 1-компонентной акриловой смолой, доступной в различных цветах, которая после высыхания отверждается. Она имеет содержание сухого вещества 40%. Альтернативно в качестве материала для инжектируемого слоя и/или для поверхностного покрытия может использоваться широкий диапазон эпоксидных смол. Эпоксидная смола Teknofloor Primer 310 Ероху Varnish (Эпоксидный Лак) от компании Teknos оказалась превосходной в качестве материала для инжектируемого слоя и поверхностного покрытия. Teknofloor Primer 310 Ероху Varnish является двухкомпонентной эпоксидной смолой без растворителя, содержащей часть смолы и часть отвердителя. Согласно способу настоящего изобретения другой подходящей эпоксидной смолой для использования в качестве материала инжектируемого слоя и/или поверхностного покрытия является Inerta 250 от компании Teknos. Inerta 250 является 2-компонентной эпоксидной смолой с низким содержанием растворителей (содержание сухого вещества приблизительно 96 об.%), содержащей смолу и отвердитель. Альтернативно в качестве материала для инжектируемого слоя и/или поверхностного покрытия может использоваться широкий диапазон полиуретанов. Polyurethane (Полиуретан) 3646 от компанииTeknos оказался превосходным в качестве материала для инжектируемого слоя и поверхностного покрытия. Teknos 3646 является двухкомпонентным полиуретаном, содержащим часть смолы и часть отвердителя и имеющим содержание сухого вещества приблизительно 63%. Специалист в данной области техники сможет обеспечить другие акриловые смолы, эпоксиды и полиуретаны, подходящие для использования в способе настоящего изобретения, такие как изготовленныеBayer, BASF, Huntsman и Akzo Nobel. В дальнейшем осуществлении изобретения пропитывающий материал необязательно содержит растворитель или разбавитель. Пропитывающий материал, который используется в способе согласно настоящему изобретению, может быть на водной основе или основанным на органическом растворителе. В некоторых случаях будет выгодно наносить пропитывающий материал в относительно разведенном со-3 016157 стоянии, которого можно достичь, разбавив пропитывающий материал разбавителем. Разбавитель может быть подобен пропитывающему материалу и сам быть на водной основе или основанным на органическом растворителе. Предпочтительно использовать разбавитель, который согласно инструкциям изготовителя пропитывающего материала является совместимым с наносимым пропитывающим материалом. Следовательно, в каждом определенном случае нужно консультироваться с поставщиком пропитывающего материала для ознакомления, касающегося подходящих растворителей. Инжектируемый слой и/или поверхностное покрытие могут быть цветными или прозрачными, в зависимости от желаемых оптических свойств пропитанного объекта. В предпочтительном осуществлении согласно способу настоящего изобретения поверхностное покрытие и/или инжектируемый слой содержит биоцид и/или защищающую от ультрафиолета добавку. Включение таких веществ может привести к увеличению срока службы поверхности пропитанных объектов и длительному предотвращению роста водорослей. Защищающую от ультрафиолета добавку можно выбирать из широкого диапазона коммерчески доступных защищающих от ультрафиолета добавок. Несколько из них: Tinuvin 384, Tinuvin 400 и светостабилизаторы на основе стерически затрудненных аминов (HALS), например, Tinuvin 123 илиTinuvin 292; все коммерчески доступные от Ciba AG. Специалист в данной области техники сможет подобрать другие подходящие защищающие от ультрафиолета добавки. Биоцид может быть выбран из широкого диапазона коммерчески доступных биоцидов. Несколько из них: метилизотиазолинон, хлорметилизотиазолинон, бензизотиазолинон, октилизотиазолинон, дихлороктилизотиазолинон. Специалист в данной области техники будет в состоянии подобрать другие подходящие биоциды. Стеклянная пыль, которая будет включена в пропитывающий материал Было найдено, что включение стеклянной пыли в пропитывающий материал сильно улучшает предел прочности на разрыв законченного покрытия. Это, вероятно, связано с тем фактом, что очень маленькие стеклянные частицы заполняют поры пористого материала, усиливая, таким образом, целостность покрытия. Следовательно, полагают, что когда в инжектируемом слое присутствует стеклянная пыль, она действует как защита против изнашивания, и в то же самое время обеспечивает большую площадь поверхности, на которую впоследствии может пристать нанесенное поверхностное покрытие, хотя,когда стеклянная пыль присутствует в поверхностном покрытии, она действует как защита против изнашивания и в то же самое время обеспечивает защиту против ультрафиолетового излучения. Было неожиданно подтверждено фотографией тонкого сечения, что инжектируемый слой, содержащий стеклянную пыль, мог быть введен в поры пористого объекта на глубину до нескольких миллиметров и соответственно обеспечить покрытие, которое во многих случаях, как свидетельствуют испытания силы адгезии, было более прочным, чем сам по себе пористый материал. Стеклянная пыль, которая используется в пропитывающем материале, имеет размер частиц от 0 нм до 100 мкм. Предпочтительно стеклянная пыль имеет размер частиц от 10 нм до 99 мкм, как, например,от 20 нм до 95 мкм, как, например, 30 нм до 90 мкм, например, от 1 до 80 мкм, например, от 5 до 50 мкм,как, например, от 8 до 40 мкм, например, от 10 до 25 мкм. В предпочтительном осуществлении согласно способу настоящего изобретения стеклянная пыль имеет распределение размера частиц таким образом, что мин. 50 мас.%, частиц имеют размер частицы 2 0 мкм или менее, например, таким образом, что мин. 40 мас.%, частиц имеют размер частиц 10 мкм или менее, например, таким образом, что мин. 25 мас.%, частиц имеют размер частиц 5 мкм или менее. Должно быть отмечено, что в вышеупомянутом выражении размер частицы 0 нм рассматривают как размер частицы, не ограниченный никаким более низким пределом. Соответственно, в общей формулировке частицы стеклянной пыли могут иметь любой размер в диапазоне 100 мкм или меньше. Было найдено, что распределение размера частицы стеклянной пыли согласно следующей табл. 1 является особенно подходящим для использования в способе согласно настоящему изобретению. Содержание стеклянной пыли находится между 2 и 94 мас.% от основных компонентов полимера. В настоящем описании и приложенной формуле изобретения термин "основные компоненты полимера" должен интерпретироваться как полимерная смола плюс, если уместно, отвердитель. Следовательно,относительно расчета процентного содержания стекла, любой растворитель, добавленный к полимеру, не является включенным в основные компоненты полимера. Предпочтительно содержание стеклянной пыли включают в количестве 4-90 мас.%, как, например,10-80 мас.%, как, например, 20-70 мас.%, например 30-60 мас.%, как, например, 40-50 мас.% от общего нанесенного на соответствующей стадии количества акриловой смолы, эпоксидной смолы или полиуретана. Стеклянную пыль, являющуюся компонентом пропитывающего материала, получали измельчением бывшего в употреблении стекла, произведенного из оконных стекол. Стекло помещали в барабанную мельницу, в которой находилось некоторое количество стальных шаров, после чего мельница вращалась,что, таким образом, позволило стальным шарам крошить стекло. Альтернативно стеклянную пыль, которую используют в настоящем изобретении можно получить посредством других перемалывающих способов, таких как использование дробящей системы или посредством вальцово-режущего аппарата. Традиционно стекло, как полагают, является гидрофобным материалом, но когда его измельчают так, что распределение частиц стеклянной пыли находится в диапазоне от 0 нм до 100 мкм, стеклянные частицы представляются показывающими гигроскопические свойства, так что является возможным использовать стеклянную пыль в упомянутом выше пропитывающем материале, где стеклянная пыль в дополнение к тому, чтобы быть пассивным компонентом, также является активной, по этой причине достигают очень хорошей дисперсии стеклянной пыли в образце пропитывающего материала, заполняющего пустоты и поры пористых объектов. Кроме того, частицы стеклянной пыли до некоторой степени показывают связывающие свойства, так что стеклянная пыль действительно вносит свой вклад в повышенную прочность в затвердевшем пропитывающем материале. Включением стеклянной пыли в поверхностное покрытие материала согласно настоящему изобретению получают очень гладкую поверхность законченного пропитанного пористого объекта. В одном осуществлении согласно настоящему изобретению инжектируемый слой, так же как поверхностное покрытие содержит стеклянную пыль. В другом осуществлении согласно настоящему изобретению только инжектируемый слой содержит стеклянную пыль; и в еще одном осуществлении согласно настоящему изобретению только поверхностное покрытие содержит стеклянную пыль. Нанесение инжектируемого слоя пористого объекта, используя повышенное давление В одном предпочтительном осуществлении способа согласно изобретению инжектируемый слой наносят, используя повышенное давление. В этом осуществлении пористый объект после нанесения инжектируемого слоя подвергают воздействию повышенного давления. Наложение повышенного давления после нанесения инжектируемого слоя проталкивает материал инжектируемого слоя в поры пористого объекта. В предпочтительном осуществлении способа согласно изобретению повышенное давление находится в диапазоне 1,5-25 бар, как, например, 2-20 бар, например, 4-15 бар, например, 5-10 бар. В настоящем описании и приложенной формуле изобретения всякий раз, когда дано давление, понятно, что это давление является абсолютным давлением. С этой точки зрения абсолютный вакуум имеет давление 0 бар, и нормальное давление (то есть ни пониженное давление, ни повышенное давление) равно 1 бар. Повышенное давление понимают как абсолютное давление больше чем 1 бар, тогда как пониженное давление понимают как абсолютное давление меньше чем 1 бар. Обычно, когда наносят инжектируемый слой, используя повышенное давление, достаточно накладывать повышенное давление на относительно короткий промежуток времени. Следовательно, согласно предпочтительному варианту осуществления настоящего изобретения повышенное давление наклады-5 016157 вают к пористому объекту, содержащему нанесенный инжектируемый слой на период времени 5 с - 10 мин, как, например, в течение 10 с - 5 мин, например, в течение 15 с - 4 мин, например, в течение 20 с - 2 мин, как, например, в течение 30 с - 1 мин. Предпочтительно объекты, которые будут пропитаны непосредственно перед пропитыванием, выдерживают в течение 12 ч приблизительно при 30-50 С, как, например, приблизительно 40 С. Очевидно, что повышенное давление должно быть наложено прежде, чем инжектируемый слой полностью отвердился; то есть повышенное давление должно быть наложено в то время, как инжектируемый слой все еще имеет жидкие характеристики. Нанесение инжектируемого слоя пористого объекта, используя пониженное давление В другом осуществлении способа согласно изобретению пористый объект пропитывают инжектируемым слоем, используя пониженное давление. В этом осуществлении объект, который будет пропитан,подвергают воздействию пониженного давления, после чего пористый объект пропитывают инжектируемым слоем. В предпочтительном осуществлении пониженное давление составляет 0,001-0,8 бар, как, например,0,002-0,7 бар, например 0,005-0,5 бар, как, например, 0,01-0,4 бар, например 0,02-0,2 бар, например 0,040,1 бар. В предпочтительном осуществлении пониженное давление накладывают в течение 30-240 мин, как,например, 60-180 мин, например, 90-120 мин, до нанесения инжектируемого слоя. Инжектируемый слой наносят, когда желаемое пониженное давление установили и поддерживают в течение желаемого промежутка времени. Поддерживать объект при пониженном давлении в течение короткого промежутка времени, как,например, 2-45 мин, как, например, 5-30 мин, например 10-20 мин после нанесения инжектируемого слоя, является предпочтительным. Это позволяет материалу инжектируемого слоя распределиться по поверхности пористого объекта, который был пропитан, и в незначительной степени затекать на небольшое расстояние в поры объекта. После этого объект возвращают к условиям нормального давления. Поскольку давление увеличивают, повышающееся давление вне пор пористого объекта проталкивает материал инжектируемого слоя далее в поры. Предпочтительно объекты, которые будут пропитаны при пониженном давлении, непосредственно перед пропитыванием выдерживают в течение 12 ч приблизительно при 30-50 С, как, например, приблизительно 40 С. Использование при нанесении инжектируемого слоя или пониженного давления, или повышенного давления позволяет протолкнуть достаточно пропитывающего материала в поверхностные слои объектов так, что пропитывающая глубина, рассчитанная как перпендикулярное расстояние от поверхности этих материалов, будет находиться в диапазоне от нескольких микрометров и до нескольких миллиметров и более. Нанесение поверхностного покрытия на поверхность инжектируемого слоя Следом за нанесением инжектируемого слоя на поверхность, пропитанную инжектируемым слоем,наносят поверхностное покрытие. В одном осуществлении, согласно способу настоящего изобретения, является преимуществом позволить инжектируемому слою отверждаться в течение короткого отрезка времени, как, например, 2-60 мин, например 5-45 мин, как, например, 10-30 мин, например 15-25 мин, как, например, 20 мин перед нанесением поверхностного покрытия. В другом осуществлении согласно способу настоящего изобретения поверхностное покрытие наносят на поверхность инжектируемого слоя непосредственно после нанесения инжектируемого слоя, после того как объект вернули к нормальному давлению. При нанесении поверхностного покрытия отсутствует потребность в пониженном или повышенном давлении. Следовательно, поверхностное покрытие можно наносить при нормальном давлении. При условии, что материал поверхностного покрытия выбирают из группы, содержащей акриловую смолу, эпоксидную смолу и полиуретаны, в типе материала поверхностного покрытия по отношению к типу инжектируемого покрытия не имеется ограничений. Соответственно, система инжектируемый слой/поверхностное покрытие может быть любой следующей: акриловая смола/акриловая смола, акриловая смола/эпоксидная смола, акриловая смола/полиуретан, эпоксидная смола/акриловая смола, эпоксидная смола/эпоксидная смола, эпоксидная смола/полиуретан, полиуретан/акриловая смола, полиуретан/эпоксидная смола, полиуретан/полиуретан. В предпочтительном осуществлении согласно способу настоящего изобретения материал поверхностного покрытия является того же типа, что и материал инжектируемого слоя. Следовательно, в предпочтительном осуществлении согласно способу настоящего изобретения систему инжектируемый слой/поверхностное покрытие выбирают из группы, содержащей: акриловую смолу/акриловую смолу,эпоксидную смолу/эпоксидную смолу, полиуретан/полиуретан. В случае если инжектируемый слой содержит стеклянную пыль, имеющую размер частиц от 0 нм-6 016157 до 100 мкм, включение такой стеклянной пыли в поверхностное покрытие является совершенно необязательным. Однако в случае, если инжектируемый слой не содержит стеклянной пыли, поверхностный слой должен содержать стеклянную пыль, имеющую размер частиц от 0 нм до 100 мкм, чтобы обеспечить желаемую прочность инжектируемый слой/поверхностный слой комбинированной системы. В одном осуществлении способа согласно настоящему изобретению инжектируемый слой, также как поверхностное покрытие, содержит стеклянную пыль, имеющую размер частиц от 0 нм до 100 мкм. В другом осуществлении способа, согласно настоящему изобретению, только инжектируемый слой содержит стеклянную пыль, имеющую размер частиц от 0 нм до 100 мкм. В еще одном осуществлении способа согласно настоящему изобретению только поверхностное покрытие содержит стеклянную пыль,имеющую размер частиц от 0 нм до 100 мкм. Нанесение двух инжектируемых слоев В определенных конкретных случаях, особенно в случаях, где требуется сверхпрочная поверхность пористого объекта, может быть преимуществом модифицировать стадию i) способа согласно настоящему изобретению. Соответственно, в случаях, где требуется крайне прочная поверхность, первую стадию способа согласно настоящему изобретению замещают стадией 1 а), а именно:ia) нанесение первого инжектируемого слоя материала, содержащего акриловую смолу, эпоксидную смолу или полиуретан, непосредственно за которым следует нанесение на первый инжектируемый слой второго инжектируемого слоя материала, содержащего акриловую смолу, эпоксидную смолу или полиуретан и проникновение по меньшей мере части нанесенного материала в поры упомянутого объекта, используя пониженное или повышенное давление. Следовательно, в этом модифицированном способе на поверхность по меньшей мере части пористого объекта наносят два инжектируемых слоя. Это означает, что в случае условий повышенного давления первый инжектируемый слой, также как второй инжектируемый слой, наносят перед наложением повышенного давления. В случае условий пониженного давления устанавливают и поддерживают вакуум в течение желаемого промежутка времени перед нанесением первого и второго инжектируемых слоев. После этого объект, пропитанный двумя инжектируемыми слоями, возвращают к нормальному давлению. В предпочтительном осуществлении этого модифицированного способа согласно настоящему изобретению только первый инжектируемый слой содержит стеклянную пыль, а второй инжектируемый слой или поверхностное покрытие не содержит. В другом предпочтительном осуществлении этого модифицированного способа согласно настоящему изобретению стеклянную пыль содержит только первый и второй инжектируемые слои, а поверхностное покрытие не содержит. В еще одном осуществлении этого модифицированного способа согласно настоящему изобретению стеклянную пыль содержит только первый инжектируемый слой, а поверхностное покрытие и второй инжектируемый слой не содержат. В другом осуществлении модифицированного способа согласно настоящему изобретению стеклянную пыль содержит первый инжектируемый слой, а также второй инжектируемый слой и поверхностное покрытие. Предпочтительно, чтобы первый и второй инжектируемые слое наносили способом нанесения мокрого состава на мокрый материал. Нанесение только одного инжектируемого слоя без поверхностного покрытия В некоторых случаях может быть желательным усилить качества поверхности пористого объекта без придания объекту каких-либо новых визуальных поверхностных характеристик. Особенно это применимо в случае кровельной черепицы на основе глины. Некоторые конечные пользователи требуют кровельную черепицу, имеющую внешний вид старомодной кровельной черепицы на основе глины, которая не была пропитана. Согласно настоящему изобретению, возможно модифицировать способ таким образом, что пропитанные объекты имеют усиленные поверхностные качества и не придают объекту никаких визуальных характеристик. Модифицированный способ, согласно настоящему изобретению, просто содержит все признаки способа настоящего изобретения, кроме признаков стадии iv) и стадии v), то есть в модифицированном способе пропускают нанесение поверхностного покрытия. В этом модифицированном способе существенно, что инжектируемый слой содержит стеклянную пыль, имеющую размер частиц от 0 нм до 100 мкм, чтобы обеспечить желаемую прочность. Ограничивая количество нанесенного инжектируемого слоя, возможно гарантировать, что весь нанесенный инжектируемый слой посредством наложения повышенного или пониженного давления проникнет в поры поверхности объекта, образуя, таким образом,укрепленный объект с лучшей устойчивостью против изнашивания механической, химической, тепловой и/или биологической природы, но без любого изменения визуальных поверхностных характеристик. Вышеупомянутый модифицированный способ пропитывания особенно полезен в случае кровельной черепицы на основе глины и/или при использовании прозрачного полиуретана. В осуществлении способа настоящего изобретения, в котором наносят только один инжектируемый слой, является преимуществом, что стеклянная пыль составляет 2-30 мас.%, предпочтительно 5-20-7 016157 мас.%, как, например, 10-15 мас.% от общего количества акриловой смолы, эпоксидной смолы или полиуретана, нанесенного на стадии i). В дополнительном предпочтительном осуществлении инжектируемый слой дополнительно содержит биоцид и/или защищающее от ультрафиолета вещество. Способ нанесения Кроме того, пропитывающий материал может подаваться к поверхности объектов или на стадии нанесения инжектируемого слоя, или на стадии нанесения поверхностного покрытия, прохождением объектов через оболочку, в которой создают туман пропитывающего материала, впрыскивая к поверхности объекта, который будет пропитан, через одну или более форсунок под давлением пропитывающий материал. Чтобы в процессе выполнения способа пропитки избежать непосредственного воздействия на окружающую среду растворителей, отвердителей или смол отверждающих материалов, возможно обеспечить вентиляцию и другие предосторожности, организуя всю установку способа в оболочке. Кроме того, также становится легче управлять туманом и направлением тумана к объектам, и в то же самое время поддерживать в пределах предпочтительных диапазонов как температуру, так и давление. В дополнительном осуществлении способ дополнительно может комбинироваться с использованием нагревающей камеры, таким образом, который позволяет объекту после пропитывания отверждаться при повышенных температурах. Для быстрого и полного отверждения объектов, которые были пропитаны, можно обеспечить нагревающую камеру так, что непосредственно после выхода из нагревающей камеры могут быть выполнены обработка, хранение и использование объектов. Продукт, пропитанный способом согласно настоящему изобретению Во втором аспекте настоящее изобретение также относится к пропитанному объекту, получаемому способом, согласно настоящему изобретению. Пропитанный объект показывает усиленные поверхностные характеристики. Согласно цели в соответствии с настоящим изобретением пористый объект содержит покрытие акриловой смолы, эпоксидной смолы и/или полиуретана, упомянутое покрытие содержит стеклянную пыль, имеющую размер частицы от 0 нм до 100 мкм. В одном осуществлении пропитанный объект, согласно настоящему изобретению, выбирают из группы, включающей: кровельные черепицы; трубопроводы, такие как коллекторные трубопроводы; строительные элементы для ветряков; строительные элементы для нефтяных вышек; строительные элементы для террас или балконов; строительные элементы для лестниц, такие как ступеньки лестницы; опоры для подвешивания кабелей, передающих электроэнергию; строительные элементы для настилов; строительные элементы для применения в сельском хозяйстве, такие как силосные настилы, строительные элементы для настилов в бункерах силосования, или для решетчатого пола, или для кормовых проходов, или для проходов для сбора фекального материала в конюшнях; покрытия столов, подоконников,мебели. В предпочтительном осуществлении объект является материалом на основе цемента или глины, или объектом, содержащим мрамор, тераццо, гранит, белый известняк, песчаник или этернит. Испытания и результаты Выбором пропитывающих материалов из группы, включающей акриловые смолы, эпоксидные смолы и полиуретаны, возможно поддерживать структуру и внешний вид поверхностей такими, что даже если является желаемой кровельная черепица, изготовленная из красной глины, то она по-прежнему будет выглядеть как черепица из красной глины, но иметь свойства, соответствующие глазурованной плитке. Кроме того, способ согласно настоящему изобретению позволяет обеспечить пористые объекты с поверхностью, в которой поры в поверхности, но не сама поверхность, являются полностью заполненными и, таким образом, закупоренными пропитывающим материалом из акриловой смолы, эпоксидной смолы или полиуретана, содержащим стеклянную пыль. Как описано выше, для обеспечения крайне желательного результата посредством способа по изобретению, в процессе его разработки был проверен и испытан, и признан годным к употреблению ряд различных материалов. Используя способ согласно настоящему изобретению, возможно значительно и полностью заполнять все микро и макро пустоты и капилляры и гелевые поры, присутствующие в материалах упомянутого выше типа. Глубина пропитки, определенная анализом тонкого сечения, составила между 0,02 мм и до 4 мм. С целью проверки качества покрытий, нанесенных на пористые объекты, полученные согласно способу настоящего изобретения, провели ряд испытаний. Испытания силы адгезии Все испытания силы адгезии выполняли следующей МВК V5 процедурой, установленной ISO 4624(Международная Организация по Стандартизации). Каждое испытание силы адгезии выполняли 2 испытаниями каждой из 5 платформ, приклеенных на поверхность объекта, который будет проверен, клеем эпоксидной смолы (Plastic Padding Super Steel) . Клей отверждался в течение 30 мин. Силу адгезии записывали как среднее число из этих испытаний. Платформа имела площадь контакта 6,15 см 2. Когда клей затвердел, вокруг каждой платформы в пористом объекте вырезали канавку, имеющую глубину 1 мм. После чего выполняли испытания отрывом-8 016157 платформы, записывая приложенную непосредственно перед отделением платформы от испытываемого объекта силу. Испытания выполняли в двух различных лабораториях, используя различные испытательные аппараты. Испытания силы адгезии показывают, что нанесенные на пористые объекты покрытия имели предел прочности до 10 МПа или более. Часто трещина появлялась в самом материале пористого объекта, а не в нанесенном покрытии(ях), что говорит о том, что нанесенное покрытие являлось более прочным,чем пористый объект. Фотографии тонкого сечения Образцы примеров подвергали фотографированию тонкого сечения. Настоящее испытание показывает глубину пропитывания инжектируемого слоя. Тонкое сечение получали, впрессовывая небольшую часть поверхности пористого объекта в эпоксидную смолу. После чего эту форму подвергали истиранию в плоскости, по существу, перпендикулярной поверхности образца, до тех пор, пока образец не имел толщину 2-3 мкм. Образец фотографировали при увеличении и воздействии на заднюю сторону (сторону противоположную стороне, которую фотографировали) ультрафиолетового излучения, которое заставляет EpoDye, присутствующую в инжектируемом слое, светиться. Примеры Во всех приведенных ниже примерах к эпоксидной смоле/полиуретановой смоле/акриловой смоле инжектируемого слоя добавляли флуоресцентную краску EpoDye от компании Struers Kemiske Fabrikker,Denmark (Дания), кат.40300002, в количестве 4 г/1000 мл, чтобы показать на фотографиях тонкого сечения глубину инжектируемого слоя. Пример 1 а. Пропитывание бетонной кровельной черепицы, используя на стадии нанесения инжектируемого слоя повышенное давление Для этого примера использовали кровельную черепицу, полученную непосредственно после 24 ч выдерживания после изготовления, изготовленную из бетона. Черепицу укладывали в распылительную камеру, в известной мере приспособленную для нанесения на черепицу поверхностного покрытия. На поверхность черепицы наносили полиуретановый инжектируемый полимер. Использовали полиуретан Teknodur 3646 от Teknos. Полиуретан, который будет нанесен, получали смешиванием смолы и отвердителя в соотношении 6:1. Кроме того, вместе со смолой и отвердителем примешивали 12,5 мас.% разбавителя типа Teknos 7040. Полиуретан содержал 30 мас.% стеклянной пыли, из которой мин. 50 мас.% частиц имели размер 20 мкм или менее. Затем черепицу перемещали из распылительной камеры и размещали в автоклаве. В автоклаве повысили давление до 3,8 бар в течение 14 с. Температура внутри автоклава составляла 20-25 С. После чего повышенное давление сразу было снижено до нормального давления и черепицу переместили в другую распылительную камеру, в которой их уложили способом, позволяющим нанесение на черепицу поверхностного покрытия. Далее черепицу пропитывали поверхностным покрытием во второй распылительной камере. Поверхностное покрытие являлось полиуретаном от Teknos типа Teknodur 3646. Поверхностное покрытие получали смешением смолы полиуретана и отвердителя в соотношении 3,8:1 и добавлением 10% разбавителя (Teknos 7040), и 30 мас.% стеклянной пыли, из которых мин. 50 мас.% имели размер частиц 20 мкм или менее. Температура внутри распылительной камеры составляла 20-25 С. По истечении 5 мин черепица готова для хранения. Предпочтительно черепицу подвергали отверждению при нормальном давлении и температуре за четыре недели перед поставкой потребителю. Результаты испытаний Средняя сила адгезии, измеренная в данном эксперименте, составила 3,25 МПа. Фиг. 1 а показывает пропитанную и подвергнутую испытанию силы адгезии, использующему две платформы, черепицу примера 1 а. В испытании силы адгезии была оторвана одна платформа. Фиг. 1 а показывает бетонную нижнюю часть (левая сторона) этой оторванной платформы. Следовательно, нанесенные покрытия являлись более прочными, чем бетон самого объекта. Фиг. 1 а также показывает платформу (правая сторона), которую не удалось оторвать, используя оборудование данного эксперимента. Фиг. 1b является крупным планом сорванной платформы фиг. 1 а. Бетонная нижняя часть четко видна. Бетон был оторван на глубину 4-5 мм. Фиг. 1 с показывает тонкое сечение области поверхности черепицы примера 1 а. Термин "пропитывающая паста" относится к инжектируемому слою, и термин "добавленный слой" относится к поверхностному покрытию. В поверхностном покрытии можно увидеть индивидуальную стеклянную частицу. Глубина пропитывания составляет приблизительно 0,4 мм. Фиг. 1d, 1 е и 1f являются другими тонкими сечениями поверхности черепицы примера 1 а. Снова термин "пропитывающая паста" относится к инжектируемому слою, а термин "добавленный слой" относится к поверхностному покрытию. Глубина пропитывания составляет 0,4-0,55 мм. Фиг. 1g является еще одним тонким сечением области поверхности черепицы примера 1 а. Глубина пропитывания здесь составляет 1,2 мм. Фиг. 1n показывает две бетонные черепицы, которые подвергали испытанию устойчивости материала к воздействию света и атмосферных условий. Испытание воздействия света и атмосферных усло-9 016157 вий моделирует состояние, которому черепица будет подвергаться в реальных окружающих средах. Черепицу подвергали испытанию в течение 5 месяцев, которое имитировало условия в отрезке реального времени 5 лет. Черепицу периодически опрыскивали водой и подвергали непрерывному облучению ультрафиолетом при 65 С. Для сравнения тому же самому испытанию подвергали черепицу предшествующего уровня техники (S-tagsten от Ikast Betonvarefabrik, Denmark (Дания, покрытую акриловой смолой, которую изготовили без стеклянной пыли и без накладывания пониженного или повышенного давления. Фиг. 1h показывает эти две черепицы. Верхняя черепица (предшествующего уровня техники) стала менее блестящей и явно содержала колонии водорослей, тогда как нижняя черепица (черепица примера 1 а) осталась блестящей и не содержала никаких визуальных признаков роста водорослей. Пример 1b. Пропитывание бетонной черепицы, используя на стадии нанесения инжектируемого слоя повышенное давление, без применения стеклянной пыли в поверхностном покрытии Пример 1 а повторяли за исключением того, что в поверхностное покрытие не добавляли никакой стеклянной пыли. Результаты испытания Средняя сила адгезии, измеренная в этом эксперименте, составила 2,85 МПа. Пример 2. Пропитывание коллекторных труб, изготовленных из бетона, используя на стадии нанесения инжектируемого слоя повышенное давление Этот пример описывает пропитывание внутренней поверхности коллекторных труб. Бетонные коллекторные трубы, полученные непосредственно после 24 ч выдерживания после изготовления, пропитывали нанесением на внутреннюю поверхность инжектируемого полимера эпоксидной смолы типа TeknoFloor Primer 310 F Epoxy Varnish. Полимер получили, смешивая эпоксидную смолу с отвердителем в соотношении 2:1. Дополнительно к смеси смола/отвердитель добавили 35 мас.% разбавителя (Teknos 7040). Кроме того, смесь содержала 45 мас.% стеклянной пыли, из которых мин. 50 мас.% имели размер частиц 20 мкм или менее. Смесь смола/отвердитель/стекло/разбавитель наносили на внутреннюю поверхность труб, используя четыре вращающихся распыливающих наконечника. Затем трубы подвергли условиям автоклава при 3,15 бар в течение 12 с. Непосредственно после нанесения инжектируемого слоя добавили поверхностное покрытие пигментированной эпоксидной смолы. Поверхностное покрытие являлось типа Teknos Inerta 250. К поверхностному покрытию добавили 10% масс. разбавителя (Teknos 7040) и 50 мас.% стеклянной пыли, из которых мин. 50 мас.% имело размер частиц 20 мкм или менее. Поверхностное покрытие наносили, используя четыре вращающихся распыливающих наконечника. После нанесения поверхностного покрытия перед поставкой потребителю, пропитка отверждалась в течение четырех недель. Результаты испытаний Средняя сила адгезии, измеренная в этом эксперименте, составила 12,4 МПа. Фиг. 2 а показывает тонкое сечение области поверхности плитки примера 2. Термин "пропитанная зона" относится к инжектируемому слою, а термин "добавленный слой" относится к поверхностному покрытию. Глубина пропитывания составляет приблизительно 0,3 мм. На фиг. 2 а представлено, что трещины в бетоне также заполнены материалом пропитывающего слоя (сравни введенный дефект). Фиг. 2b, 2 с и 2d также показывают тонкие сечения областей поверхности плитки примера 2. Пример 3 а. Пропитывание плитки, изготовленной из высокопрочного бетона, используя на стадии нанесения инжектируемого слоя пониженное давление Этот пример раскрывает пропитывание плитки, изготовленной из высокопрочного CRC бетона, используя пониженное давление. Размеры плитки 300x300x40 мм. Высокопрочный бетон изготавливают из белого (Portland) Портлендского цемента, песка, гравия,глинозема и волокон полимера. Испытуемый объект уложили в автоклав и в автоклаве откачали воздух до абсолютного давления 0,002 бар. Объект выдерживали в этом состоянии в течение 180 мин. Затем при использовании одного распыливающего наконечника нанесли инжектируемый полимер полиуретана (Teknodur 3646), содержащий 4 мас.% стеклянной пыли, из которых мин. 50 мас.% имели размер частицы 20 мкм или менее. Температура внутри автоклава составляла 20-25 С. Полиуретан получали, смешивая смолу и отвердитель в соотношении 3,8:1. Кроме того, добавили 12 мас.% разбавителя (Teknos 7040). Спустя 15 мин после нанесения инжектируемого полимера давление в автоклаве восстановили до атмосферного давления. Это протолкнуло часть инжектируемого полимера в поры объекта. После чего на инжектируемый слой, используя четыре распыливающих наконечника, нанесли полиуретановое поверхностное покрытие (Teknodur 3646), содержащее 30 мас.% стеклянной пыли, из которых мин. 50 мас.% имели размер частиц 20 мкм или менее, и 10 мас.% (Teknodur 7040) разбавителя. Окружающая температура при этом нанесении составила 20-25 С. Результаты испытаний Средняя сила адгезии, измеренная в этом эксперименте, составила 11,4 МПа. Фиг. 3 а показывает тонкое сечение области поверхности объекта примера 3 а. Термин "пропитанная- 10016157 зона" относится к инжектируемому слою. Глубина пропитывания составляет более чем 0,5 мм. Поверхностное покрытие на фиг. 3 а проявляется как белый поверхностный слой. Пример 3b. Пропитывание плитки, изготовленной из высокопрочного бетона, используя на стадии нанесения инжектируемого слоя пониженное давление, поверхностное покрытие не наносят Повторяли пример 3 а, за исключением того, что не наносили поверхностного покрытия и что материал инжектируемого слоя содержал 4 мас.% стеклянной пыли, из которых мин. 50 мас.% имели размер частиц 20 мкм или менее. Результаты испытаний Средняя сила адгезии, измеренная в этом эксперименте, составила 11,5 МПа. Фиг. 3b-3f, каждая, показывает тонкое сечение области поверхности объекта примера 3b. Термин"пропитанная зона" относится к инжектируемому слою. Глубина пропитывания составляет более 1,0 мм. Темная область на фигурах представляет боксит, который является частью агрегата высокопрочного бетона примера 3b. Пример 4. Пропитывание глиняной плитки, используя нанесение двух инжектируемых слоев Изготовленные из глины плитки подвергали нанесению первого полиуретанового инжектируемого слоя типа Teknodur 3646 (соотношение смола:основание составляло 6:1). Перед нанесением первого инжектируемого слоя добавили 10% (Teknos 7040) разбавителя и 10 мас.% стеклянной пыли, из которых мин. 50 мас.% имели размер частиц 20 мкм или менее. Далее плитки подвергли нанесению второго инжектируемого слоя. Этот слой содержит (Teknodur 3646) полиуретан, содержащий 5% (Teknos 7040) разбавителя и 20 мас.% стеклянной пыли, из которых мин. 50 мас.% имели размер частиц 20 мкм или менее. Соотношение смола:отвердитель составляло 2:1. После нанесения второго инжектируемого слоя плитки немедленно перемещали в автоклав, в котором инжектируемые слои протолкнули в поры пористого материала плиток. Плитки подвергли воздействию давления 4,1 бар в течение 21 с. Температура в автоклаве составляла 20-25 С. Далее плитки перемещали в распылительную камеру, в которой они были подвергнуты нанесению верхнего слоя (полиуретан марки Teknodur 3646, смола:отвердитель 3,8:1). Поверхностное покрытие содержало 30 мас.% частиц стеклянной пыли, из которых мин. 50 мас.% имели размер частиц 20 мкм или меньше. Через несколько минут плитки были готовы к упаковке и поставке. Результаты испытаний Средняя сила адгезии, измеренная в этом эксперименте, составила 2,20 МПа. Для сравнения, необработанная плитка из красной глины имела среднюю силу адгезии 1,15 МПа. Фиг. 4 а показывает пропитанную плитку примера 4, подвергнутую испытанию прочности на истирание, включающему пять платформ. Что касается каждой платформы, разрыв появился в глине плитки на глубине 2-4 мм. Пример 5. Пропитывание бетонной плитки акриловой смолой Бетонные плитки уложили в распылительной камере. Их подвергли нанесению инжектируемого слоя акриловой смолы (Teknos Teknocryl 2789, содержащей 10 мас.% стеклянной пыли, из которых мин. 50 мас.% имели размер частиц 20 мкм или менее и содержали 34 мас.% воды в качестве разбавителя). После нанесения инжектируемого слоя плитки переместили в автоклав, в котором их подвергли в течение 16 с воздействию давления 3,4 бар. Далее плитки переместили в другую распылительную камеру, в которой их подвергли нанесению поверхностного покрытия, включающего Teknocryl 2789, содержащего 30 мас.% частиц стеклянной пыли, из которых мин. 50 мас. % имели размер частицы 20 мкм или менее. После нанесения поверхностного покрытия плитки оставили для отверждения при 30 С. После чего они были готовы к упаковке. Результаты испытаний Средняя сила адгезии, измеренная в этом эксперименте, составила 3,68 МПа. На фиг. 4b и 5 должны быть нанесены следующие надписи:"luft" = воздух Пример 6. Пропитывание пористых объектов, изготовленных из этернита, используюя на стадии нанесения инжектируемого слоя повышенное давление Повторяли процедуру примера 1, за исключением того, что пористые объекты, которые будут пропитаны, изготовлены из этернита, и что не наносили поверхностный слой, и что количество стеклянной пыли в инжектируемом слое составляло 4 мас.%. Размеры объектов составляли 20010010 мм. Результаты испытания Фиг. 6 является тонким сечением образца примера 6. Фиг. 6 показывает, что инжектируемый слой был введен в поры этернита на глубину 2 мм.- 11016157 Пример 7. Пропитывание глиняной плитки только инжектируемым слоем Этот пример иллюстрирует пропитывание глиняной плитки только инжектируемым слоем без поверхностного покрытия. Повторяли пример 4 за исключением того, что наносили только один инжектируемый слой, который содержал 4 мас.% стекла, а поверхностное покрытие не наносили. Результаты испытаний Средняя сила адгезии, измеренная в этом эксперименте составила 2,20 МПа. Для сравнения, необработанная плитка из красной глины имела среднюю силу адгезии 1,15 МПа. Фиг. 7 а и 7b, каждая, показывает тонкое сечение области поверхности объекта примера 7. Термин"инжектируемый материал" относится к инжектируемому слою. Глубина пропитывания составляет приблизительно 1,5 мм. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки пористых объектов, имеющих очень маленькие поры и пустоты, таких как цемент или глина, мрамор, терраццо, гранит, белый известняк, песчаник или этернит, в котором:i) наносят инжектируемый слой материала, содержащего акриловую смолу, эпоксидную смолу или полиуретан на поверхность по меньшей мере части пористого объекта, создают пониженное или повышенное давление для проникновения по меньшей мере части упомянутого материала в поры упомянутого объекта;ii) восстанавливают нормальное атмосферное давление;iii) не обязательно, по меньшей мере, частично отверждают инжектируемый слой;iv) необязательно наносят поверхностное покрытие из акриловой смолы, эпоксидной смолы или полиуретана на поверхность пористого объекта, пропитанного инжектируемым слоем;v) отверждают поверхностное покрытие в случае нанесения поверхностного покрытия; отличающийся тем, что инжектируемый слой, нанесенный на стадии i) и/или поверхностное покрытие, нанесенное на стадии iv), содержит стеклянную пыль, имеющую размер частиц 100 мкм и менее. 2. Способ по п.1, где количество стекла составляет 2-94 мас.% от общего количества акриловой смолы, эпоксидной смолы или полиуретана, нанесенного на соответствующей стадии. 3. Способ по п.1 или 2, где упомянутая стеклянная пыль имеет распределение размера частиц таким образом, что мин. 50 мас.% частиц имеет размер частиц 20 мкм или менее. 4. Способ по любому из предыдущих пунктов, где объекты, которые будут обработаны, непосредственно перед пропитыванием выдерживают приблизительно при 30-50 С в течение 12 ч. 5. Способ по любому из пп.1-4, где после нанесения инжектируемого слоя создают повышенное давление. 6. Способ по п.5, где повышенное давление составляет 1,5-25 бар. 7. Способ по п.6, где объект выдерживают под повышенным давлением в течение 5 с-10 мин. 8. Способ по п.4, где перед и во время нанесения инжектируемого слоя поддерживают пониженное давление. 9. Способ по п.8, где пониженное давление составляет 0,001-0,8 бар. 10. Способ по п.8 или 9, где пониженное давление поддерживают в течение 30-240 мин перед нанесением инжектируемого слоя. 11. Способ по любому из пп.8-10, где пониженное давление поддерживают в течение 2-45 мин после нанесения инжектируемого слоя. 12. Способ по любому из предыдущих пунктов, где пористый объект выбирают из группы, включающей кровельную черепицу; трубопроводы, такие как коллекторные трубопроводы; строительные элементы для ветряков; строительные элементы для нефтяных вышек; строительные элементы для террас или балконов; строительные элементы для лестниц, такие как ступеньки лестницы; опоры для подвешивания кабелей, передающих электроэнергию; строительные элементы для настилов; строительные элементы, применяемые в области сельского хозяйства, такие как силосные настилы, строительные элементы для настилов в бункерах силосования, или для решетчатого пола, или для кормовых проходов,или для проходов для сбора фекального материала в конюшнях; покрытий столов, подоконников, мебели. 13. Способ по любому из предыдущих пунктов, где материал поверхностного покрытия и/или инжектируемого слоя содержит биоцид и/или защищающую от ультрафиолета добавку. 14. Способ по любому из предыдущих пунктов, где дополнительно непосредственно после нанесения первого инжектируемого слоя материала, содержащего акриловую смолу, эпоксидную смолу или полиуретан, на него наносят второй инжектируемый слой материала, содержащего акриловую смолу,эпоксидную смолу или полиуретан. 15. Способ по п.14, где стеклянную пыль используют при нанесении первого инжектируемого слоя. 16. Способ по п.14, где стеклянную пыль используют при нанесении первого и второго инжектируемых слоев.- 12016157 17. Способ по п.14, где стеклянную пыль используют при нанесении первого инжектируемого слоя и поверхностного покрытия. 18. Способ по п.14, где стеклянную пыль используют при нанесении первого инжектируемого слоя,второго инжектируемого слоя и поверхностного покрытия. 19. Способ по любому из пп.14-18, где первый и второй инжектируемые слои наносят способом нанесения мокрого состава на мокрый материал. 20. Способ по п.1, где пористый объект является материалом на основе глины. 21. Способ по п.20, где инжектируемый слой содержит прозрачный полиуретан. 22. Способ по любому из пп.20-21, где пористый объект является кровельной черепицей на основе глины. 23. Способ по любому из пп.20-22, где количество стеклянной пыли составляет 2-30 мас.% от общего количества акриловой смолы, эпоксидной смолы или полиуретана, нанесенного на стадии i). 24. Способ по любому из пп.20-23, где инжектируемый слой дополнительно содержит биоцид и/или защищающее от ультрафиолета вещество. 25. Пористый объект, имеющий очень маленькие поры и пустоты, такой как цемент или глина,мрамор, терраццо, гранит, белый известняк, песчаник или этернит, пропитанный согласно способу по любому из предыдущих пунктов. 26. Объект по п.25, который выбирают из группы, включающей кровельную черепицу; трубопроводы, такие как коллекторные трубопроводы; строительные элементы для ветряков; строительные элементы для нефтяных вышек; строительные элементы для террас или балконов; строительные элементы для лестниц, такие как ступеньки лестницы; опоры для подвешивания кабелей, передающих электроэнергию; строительные элементы для настилов; строительные элементы, применяемые в области сельского хозяйства, такие как силосные настилы, строительные элементы для настилов в бункерах силосования, или для решетчатого пола, или для кормовых проходов, или для проходов для сбора фекального материала в конюшнях; покрытий столов, подоконников, мебели.

МПК / Метки

МПК: C04B 41/48, C04B 41/45, C08J 5/24, E04D 1/28

Метки: пропитывания, пористых, объектов, способ

Код ссылки

<a href="https://eas.patents.su/22-16157-sposob-propityvaniya-poristyh-obektov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ пропитывания пористых объектов</a>

Предыдущий патент: Захват микроорганизмов, подобных микобактериям

Следующий патент: Система управления мобильной связью, способ и терминал связи

Случайный патент: Способ получения фитокомпозиции