Способ и устройство для сжигания топлива при высокой температуре и высоком давлении и соответствующие система и средства

Формула / Реферат

1. Устройство для сжигания топлива, содержащее

смесительную установку, выполненную с возможностью смешивания углеродного топлива с обогащенным кислородом и рабочим телом для образования топливной смеси; и

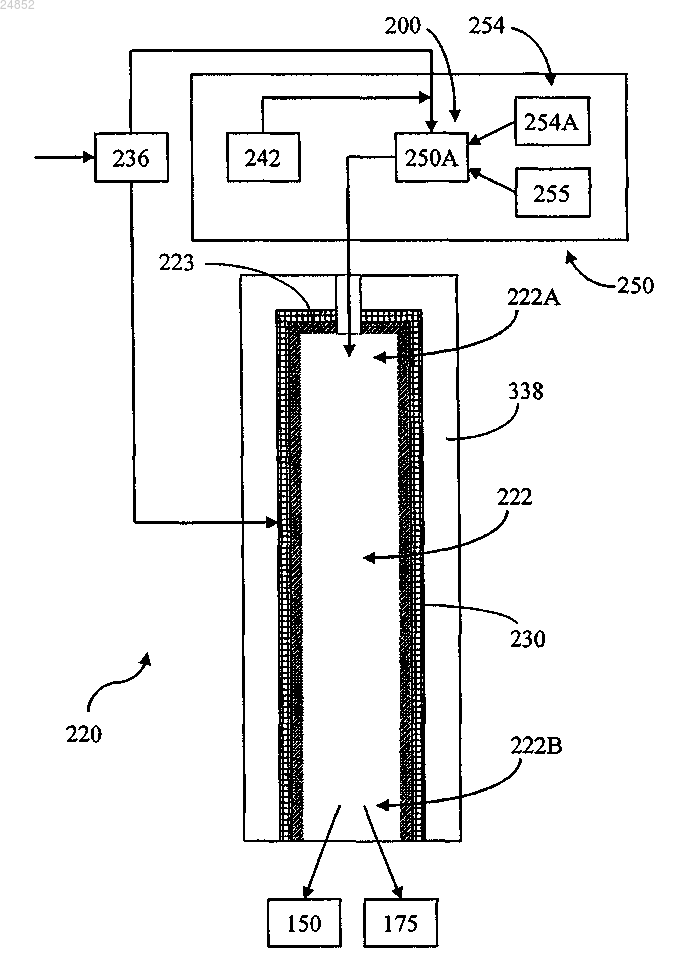

камеру сгорания, по меньшей мере, частично сформированную транспирационным элементом, по меньшей мере, частично охваченным элементом защитной оболочки высокого давления, причем камера сгорания имеет входную часть и противолежащую выходную часть, и входная часть камеры сгорания приспособлена для приема топливной смеси, предназначенной для сжигания в камере сгорания при температуре горения с образованием продуктов горения, при этом камера сгорания выполнена с возможностью направления продуктов горения к выходной части, а транспирационный элемент выполнен с возможностью направления сквозь него транспирационной субстанции в камеру сгорания для предотвращения непосредственного взаимодействия между продуктами горения и транспирационным элементом, при этом поступление транспирационной субстанции и рабочего тела, подаваемых в смесительную установку, обеспечивается из одного и того же источника рабочего тела, причем и транспирационная субстанция, и рабочее тело содержат сверхкритический диоксид углерода.

2. Устройство для преобразования энергии, содержащее устройство для сжигания топлива по п.1 и устройство преобразования, выполненное с возможностью приема продуктов горения от выходной части камеры сгорания и реагирования на продукты горения, получаемые от устройства для сжигания топлива, для производства электрической энергии.

3. Устройство по п.1 или 2, в котором смесительная установка выполнена с возможностью смешивания одного компонента из группы, включающей твердое углеродное топливо, жидкое углеродное топливо и газообразное углеродное топливо, с обогащенным кислородом и рабочим телом, и при этом обогащенный кислород имеет молярное содержание кислорода более приблизительно 85%, а рабочее тело содержит сверхкритический диоксид углерода или воду.

4. Устройство по п.1 или 2, в котором смесительная установка выполнена с возможностью смешивания углеродного топлива в виде измельченных твердых частиц с псевдоожижающей субстанцией, содержащей воду или жидкий СО2 для образования суспензии, содержащей приблизительно от 25 до 55 мас.% сыпучего твердого углеродного топлива, причем смесительная установка выполнена с возможностью доставки суспензии в камеру сгорания.

5. Устройство по п.1 или 2, в котором камера сгорания выполнена с возможностью приема топливной смеси в свою входную часть под давлением в диапазоне приблизительно от 40 до 500 бар.

6. Устройство по п.1 или 2, в котором транспирационный элемент имеет пористую стенку, поры которой выполнены с возможностью направления транспирационной субстанции через нее и в камеру сгорания так, чтобы транспирационная субстанция, входя в камеру сгорания через поры, взаимодействовала с продуктами горения для регулирования температуры смеси продуктов горения и транспирационной субстанции вблизи выходной части камеры сгорания.

7. Устройство по п.1 или 2, в котором транспирационный элемент имеет пористую стенку, поры которой выполнены с возможностью направления транспирационной субстанции, содержащей диоксид углерода, через нее и в камеру сгорания, и поры выполнены так, чтобы транспирационная субстанция, входя через них в камеру сгорания, создавала в камере сгорания непосредственно вблизи транспирационного элемента буферный слой, сформированный так, чтобы предотвращать непосредственное взаимодействие между транспирационным элементом и сжиженными негорючими загрязнениями, а также теплом, сопутствующим продуктам горения.

8. Устройство по п.1, содержащее средство теплоотвода от камеры сгорания, соединенное с элементом защитной оболочки высокого давления и выполненное с возможностью регулировании температуры последнего, причем средство теплоотвода содержит теплообменную рубашку с циркулирующей в ней жидкостью.

9. Устройство по п.2, которое содержит разделительное устройство, если углеродное топливо представляет собой твердое вещество, причем разделительное устройство расположено между камерой сгорания и устройством преобразования и выполнено с возможностью удаления сжиженных негорючих загрязнений из принимаемых разделительным устройством продуктов горения до направления последних в устройство преобразования.

10. Устройство по п.9, содержащее отстойник, соединенный с разделительным устройством и предназначенный для собирания с возможностью последующего удаления в отстойнике сжиженных негорючих компонентов, извлеченных из продуктов горения разделительным устройством.

11. Устройство по п.9, в котором разделительное устройство выполнено заключенным в защитную оболочку высокого давления или ограниченным наружным корпусом высокого давления, и при этом разделительное устройство содержит средство рассеяния тепла, в рабочем положении сопряженное с элементом защитной оболочки высокого давления или с наружным корпусом высокого давления, так чтобы отводить от них тепло, причем средство рассеяния тепла содержит теплообменную рубашку с циркулирующей в ней жидкостью.

12. Устройство по п.9, в котором в поверхностный слой защитной оболочки разделительного устройства, подвергающийся воздействию продуктов горения или сжиженных негорючих загрязнений, содержащихся в них, включен материал, выполненный по меньшей мере с одним из свойств, включающих высокую термостойкость, высокую коррозионную стойкость и низкую теплопроводность.

13. Устройство по п.9, в котором разделительное устройство содержит

группу установленных последовательно устройств центробежного сепаратора, включающую входное устройство центробежного сепаратора, выполненное с возможностью приема продуктов горения и связанных с ними сжиженных негорючих загрязнений, и выходное устройство центробежного сепаратора, выполненное с возможностью выпуска продуктов горения, из которых в основном удалены негорючие загрязнения, и при этом каждое устройство центробежного сепаратора включает группу элементов центробежного разделения, в рабочем положении установленных параллельно, каждый из которых выполнен с возможностью извлечения по меньшей мере части сжиженных негорючих загрязнений из продуктов горения и направления этой по меньшей мере части сжиженных негорючих загрязнений в отстойник; и

наружный корпус высокого давления, выполненный с возможностью размещения в нем устройств центробежного сепаратора и отстойника.

14. Устройство по п.13, содержащее средство рассеяния тепла, в рабочем положении сопряженное с наружным корпусом высокого давления, так чтобы отводить от него тепло, причем средство рассеяния тепла содержит теплообменную рубашку с циркулирующей в ней жидкостью.

15. Устройство по п.13, содержащее средство рекуперации тепла, в рабочем состоянии сопряженное с теплообменной рубашкой и выполненное с возможностью приема жидкости, циркулирующей в теплообменной рубашке, и извлечения из этой жидкости тепловой энергии.

16. Устройство по п.13, в котором в поверхности разделительного устройства, подвергающиеся воздействию продуктов горения или сжиженных негорючих загрязнений, содержащихся в них, включен материал, выполненный по меньшей мере с одним из свойств, включающих термостойкость, коррозионную стойкость и низкую теплопроводность.

17. Устройство по п.13, в котором разделительное устройство выполнено с возможностью удаления сжиженных негорючих загрязнений из продуктов горения и поддержания нахождения негорючих загрязнений в жидком состоянии с низкой вязкостью, по меньшей мере, до удаления их из отстойника.

18. Устройство по п.9, в котором транспирационный элемент имеет пористую стенку и устройство выполнено с возможностью направления транспирационной субстанции через поры стенки и в камеру сгорания и регулирования подачи транспирационной субстанции через поры в камеру сгорания, тем самым контролируя температуру смеси транспирационной субстанции и продуктов горения, поступающей в разделительное устройство, обеспечивая ее величину выше температуры перехода в жидкое состояние негорючих загрязнений.

19. Устройство по п.18, содержащее установленное последовательно с разделительным устройством средство подачи транспирационной субстанции, выполненное с возможностью введения транспирационной субстанции в продукты горения, из которых в основном удалены сжиженные негорючие загрязнения, так чтобы регулировать температуру смеси транспирационной субстанции и продуктов горения, поступающей в устройство преобразования, в диапазоне приблизительно от 500 до 2000°С.

20. Устройство по п.2, в котором устройство преобразования содержит блок турбины, который в ответ на воздействие продуктов горения способен преобразовывать связанную с ними энергию в кинетическую энергию, и генераторный блок, выполненный с возможностью преобразования кинетической энергии в электричество.

21. Способ сжигания с использованием устройства по любому из пп.1-20, в котором

смешивают для образования топливной смеси углеродное топливо с обогащенным кислородом и рабочим телом, используя смесительную установку;

подают топливную смесь во входную часть камеры сгорания, сформированную транспирационным элементом, по меньшей мере, частично охваченным элементом защитной оболочки высокого давления;

сжигают топливную смесь в камере сгорания с образованием продуктов горения и

направляют транспирационную субстанцию сквозь транспирационный элемент в камеру сгорания, так чтобы транспирационная субстанция предотвращала непосредственное взаимодействие между продуктами горения и транспирационным элементом, причем транспирационную субстанцию и рабочее тело, подаваемые в смесительную установку, получают из одного и того же источника рабочего тела, при этом и транспирационная субстанция, и рабочее тело содержат сверхкритический диоксид углерода.

22. Способ по п.21, в котором смешивание углеродного топлива с обогащенным кислородом и рабочим телом включает смешивание одного из твердого углеродного топлива, жидкого углеродсодержащего топлива и газообразного углеродсодержащего топлива с обогащенным кислородом, имеющим молярное содержание более приблизительно 85%, а также с суперкритическим диоксидом углерода или водой.

23. Способ по п.21, в котором используют углеродсодержащее топливо, представляющее собой сыпучее твердое вещество, имеющее средний размер частиц приблизительно от 50 до 200 мкм, и в котором с помощью смесительной установки смешивают сыпучее твердое углеродсодержащее топливо с псевдоожижающей субстанцией, содержащей воду или жидкий СО2 с плотностью приблизительно от 450 до 1100 кг/м3, с образованием суспензии, содержащей приблизительно от 25 до 55 мас.% сыпучего твердого углеродсодержащего топлива.

24. Способ по п.21, в котором подают топливную смесь во входную часть камеры сгорания под давлением приблизительно от 40 до 500 бар.

25. Способ по п.21, в котором направляют транспирационную субстанцию сквозь транспирационный элемент в камеру сгорания, так чтобы продукты транспирации, вводимые в камеру сгорания через транспирационный элемент, обеспечивали температуру выходной смеси транспирационной субстанции и продуктов горения вблизи выходной части камеры сгорания в диапазоне приблизительно от 500 до 2000°С.

26. Способ по п.21, в котором сжигание топливной смеси в камере сгорания осуществляют при температуре горения, выбранной так, чтобы негорючие загрязнения, содержащиеся в углеродсодержащем топливе, переходили в жидкое состояние в продуктах горения, и в котором направление транспирационной субстанции сквозь транспирационный элемент включает направление транспирационной субстанции, содержащей диоксид углерода, сквозь транспирационный элемент, так чтобы транспирационная субстанция создавала в камере сгорания непосредственно вблизи транспирационного элемента буферный слой, сформированный так, чтобы предотвращать непосредственное взаимодействие между транспирационным элементом и сжиженными негорючими загрязнениями, а также теплом, сопутствующим продуктам горения.

27. Способ по п.21, в котором сжигание топливной смеси в камере сгорания осуществляют при температуре горения приблизительно от 1300 до 3500°С.

28. Способ по п.21, в котором осуществляют регулирование температуры элемента защитной оболочки высокого давления с помощью соединенного с ним средства теплоотвода, содержащего теплообменную рубашку с циркулирующей в ней жидкостью, соединенную с элементом защитной оболочки высокого давления.

Текст