Способы крекинга сырого продукта с целью получения дополнительных сырых продуктов и способ получения транспортного топлива

Номер патента: 16412

Опубликовано: 30.04.2012

Авторы: Наир Виджай, Рос Августинус Вильхельмус Мария, Мо Вайджиэн

Формула / Реферат

1. Способ получения сырого продукта, который включает следующие стадии:

добычу пластового флюида в процессе пиролиза in situ при термической обработке;

разделение пластового флюида с получением жидкого потока и первого газового потока, в котором первый газовый поток содержит олефины;

фракционирование жидкого потока с получением одного или нескольких сырых продуктов, при котором по меньшей мере один из сырых продуктов имеет интервал температур кипения от 38 до 343°С, определяемый по методу ASTM D5307; и

каталитический крекинг сырого продукта, имеющего интервал температур кипения от 38 до 343°С, на флюидизируемом катализаторе крекинга, содержащем молекулярное сито, обладающее активностью при крекинге, диспергированное в пористой матрице неорганического тугоплавкого оксида, с получением одного или нескольких дополнительных сырых продуктов, содержащих углеводороды бензина, имеющие октановое число по меньшей мере 70, причем по меньшей мере один из дополнительных сырых продуктов представляет собой второй газовый поток, и второй газовый поток имеет температуру кипения самое большее 38°С при 0,101 МПа и содержит углеводороды, имеющие по меньшей мере три атома углерода.

2. Способ по п.1, в котором по меньшей мере один из дополнительных сырых продуктов имеет интервал температур кипения между 38 и 200°С, определяемый по методу AST MD5307.

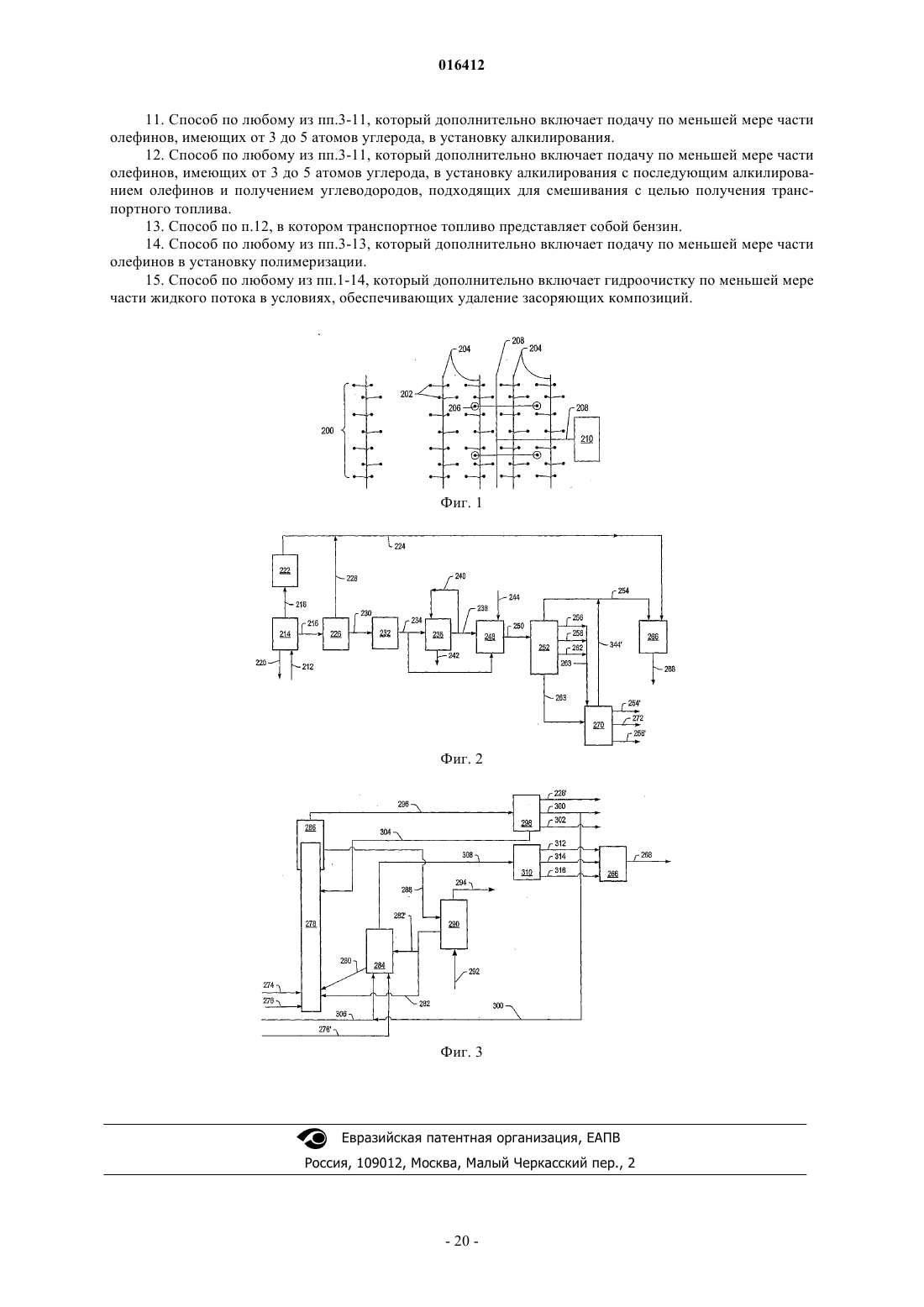

3. Способ по п.1, в котором

каталитический крекинг сырого продукта осуществляют в первой системе каталитического крекинга путем контактирования жидкого потока сырого продукта с катализатором крекинга с получением потока углеводородов бензина и отработанного катализатора крекинга;

регенерацию отработанного катализатора крекинга с получением регенерированного катализатора крекинга;

каталитический крекинг потока углеводородов бензина во второй системе каталитического крекинга путем контактирования потока углеводородов бензина с регенерированным катализатором крекинга с получением сырого потока олефинов, содержащего углеводороды, имеющие по меньшей мере два атома углерода, и использованный регенерированный катализатор крекинга; и

выделение олефинов, которые имеют от 2 до 5 атомов углерода из сырого потока олефинов; и

доставку использованного регенерированного катализатора крекинга из второй системы каталитического крекинга в первую систему каталитического крекинга.

4. Способ по п.3, в котором катализатор крекинга содержит аморфный алюмосиликат и цеолит.

5. Способ по п.3 или 4, который дополнительно включает добавку ZSM-5 во вторую систему каталитического крекинга.

6. Способ по любому из пп.3-5, в котором содержание кокса в регенерированном катализаторе крекинга составляет от 0,01 до 0,5 мас.%.

7. Способ по любому из пп.3-6, в котором массовое отношение использованного регенерированного катализатора крекинга к регенерированному катализатору крекинга изменяется от 0,1:1 до 100:1.

8. Способ по любому из пп.3-7, который дополнительно включает добавление водяного пара в первую и/или вторую систему каталитического крекинга.

9. Способ по любому из пп.8, который дополнительно включает один или несколько потоков углеводородов, в котором по меньшей мере один из потоков углеводородов представляет собой поток углеводородов бензина, и подачу по меньшей мере части потока углеводородов бензина во вторую систему каталитического крекинга.

10. Способ по п.9, в котором по меньшей мере один из потоков углеводородов представляет собой поток рециклового газойля и который включает подачу по меньшей мере части потока рециклового газойля в первую систему каталитического крекинга.

11. Способ по любому из пп.3-11, который дополнительно включает подачу по меньшей мере части олефинов, имеющих от 3 до 5 атомов углерода, в установку алкилирования.

12. Способ по любому из пп.3-11, который дополнительно включает подачу по меньшей мере части олефинов, имеющих от 3 до 5 атомов углерода, в установку алкилирования с последующим алкилированием олефинов и получением углеводородов, подходящих для смешивания с целью получения транспортного топлива.

13. Способ по п.12, в котором транспортное топливо представляет собой бензин.

14. Способ по любому из пп.3-13, который дополнительно включает подачу по меньшей мере части олефинов в установку полимеризации.

15. Способ по любому из пп.1-14, который дополнительно включает гидроочистку по меньшей мере части жидкого потока в условиях, обеспечивающих удаление засоряющих композиций.

Текст