Композиции и способы чернения и придания коррозионно-стойких свойств цинку или другим активным металлам

Номер патента: 8802

Опубликовано: 31.08.2007

Авторы: Гуде Дональд Дж., Пирс Мишелль Р., Дорсетт Терри Е., Страка Брайан Г.

Формула / Реферат

1. Композиция, предназначенная для чернения и придания коррозионно-стойких свойств металлической поверхности, выбранной из цинка, магния, марганца и сплавов и их интерметаллических смесей, по существу, состоящая из

от приблизительно 0,1 до приблизительно 5% хлорида аммония,

от приблизительно 0,1 до приблизительно 5% молибдата аммония и

от приблизительно 90 до приблизительно 99,8% воды;

где соотношение хлорида аммония и молибдата аммония составляет от приблизительно 1:2 до приблизительно 2:1.

2. Композиция по п.1, в которой упомянутое соотношение составляет приблизительно 1:1.

3. Композиция по п.1, в которой содержание хлорида аммония составляет от приблизительно 0,5 до приблизительно 3%.

4. Композиция по п.1, в которой содержание хлорида аммония составляет около 2,5%.

5. Композиция по п.1, в которой содержание молибдата аммония составляет от приблизительно 0,5 до приблизительно 3%.

6. Композиция по п.1, в которой содержание молибдата аммония составляет около 2,5%.

7. Металлическая подложка с чернящим покрытием, формированным из водной композиции, по существу состоящей из: (i) от приблизительно 0,1 до приблизительно 5% хлорида аммония и (ii) от приблизительно 0,1 до приблизительно 5% молибдата аммония, где соотношение хлорида аммония и молибдата аммония составляет от приблизительно 1:2 до приблизительно 2:1, при этом металл подложки выбирают из группы, состоящей из цинка, магния, марганца, их сплавов и их интерметаллических смесей.

8. Подложка с покрытием по п.7, дополнительно включающая коррозионно-стойкое покрытие, расположенное на упомянутом чернящем покрытии, где упомянутое коррозионно-стойкое покрытие включает цинковые чешуйки и алюминиевые чешуйки, диспергированные в неорганическом связующем.

9. Подложка с покрытием по п.7, в которой упомянутое соотношение составляет приблизительно 1:1.

10. Подложка с покрытием по п.7, в которой содержание хлорида аммония составляет от приблизительно 0,5 до приблизительно 3%.

11. Подложка с покрытием по п.7, в которой содержание хлорида аммония составляет около 2,5%.

12. Подложка с покрытием по п.7, в которой содержание молибдата аммония составляет от приблизительно 0,5 до приблизительно 3%.

13. Подложка с покрытием по п.7, в которой содержание молибдата аммония составляет около 2,5%.

14. Подложка с покрытием по п.7, в которой содержание хлорида аммония составляет около 2,5% и содержание молибдата аммония составляет около 2,5%.

15. Подложка с покрытием по п.7, дополнительно включающая коррозионно-стойкое покрытие, расположенное между упомянутой наружной поверхностью упомянутой металлической подложки и упомянутым чернящим покрытием, где упомянутое коррозионно-стойкое покрытие включает цинковые чешуйки и алюминиевые чешуйки, диспергированные в органическом связующем.

16. Способ чернения оцинкованной поверхности, включающий

обеспечение подложки, имеющей наружную оцинкованную поверхность;

обеспечение композиции, включающей от приблизительно 0,1 до приблизительно 5% хлорида аммония и от приблизительно 0,1 до приблизительно 5% молибдата аммония; и

нанесение упомянутой композиции на упомянутую наружную поверхность для формирования на ней чернящего покрытия.

17. Способ по п.16, дополнительно включающий после упомянутой стадии нанесения упомянутой композиции стадию сушки упомянутого покрытия при температуре от приблизительно 37 (100F) до приблизительно 121° С (250° F).

18. Способ по п.16, дополнительно включающий после упомянутой стадии нанесения упомянутой композиции стадию отверждения упомянутого покрытия.

19. Способ по п.16, в котором упомянутая композиция включает от приблизительно 0,5 до приблизительно 3% хлорида аммония и от приблизительно 0,5 до приблизительно 3% молибдата аммония.

20. Способ по п.16, в котором упомянутая композиция включает около 2,5% хлорида аммония и около 2,5% молибдата аммония.

21. Способ придания коррозионно-стойких свойств оцинкованной поверхности, включающий

обеспечение детали, имеющей оцинкованную поверхность;

обеспечение композиции, включающей от приблизительно 0,1 до приблизительно 5% хлорида аммония и от приблизительно 0,1 до приблизительно 5% молибдата аммония; и

нанесение упомянутой композиции на упомянутую поверхность.

Текст

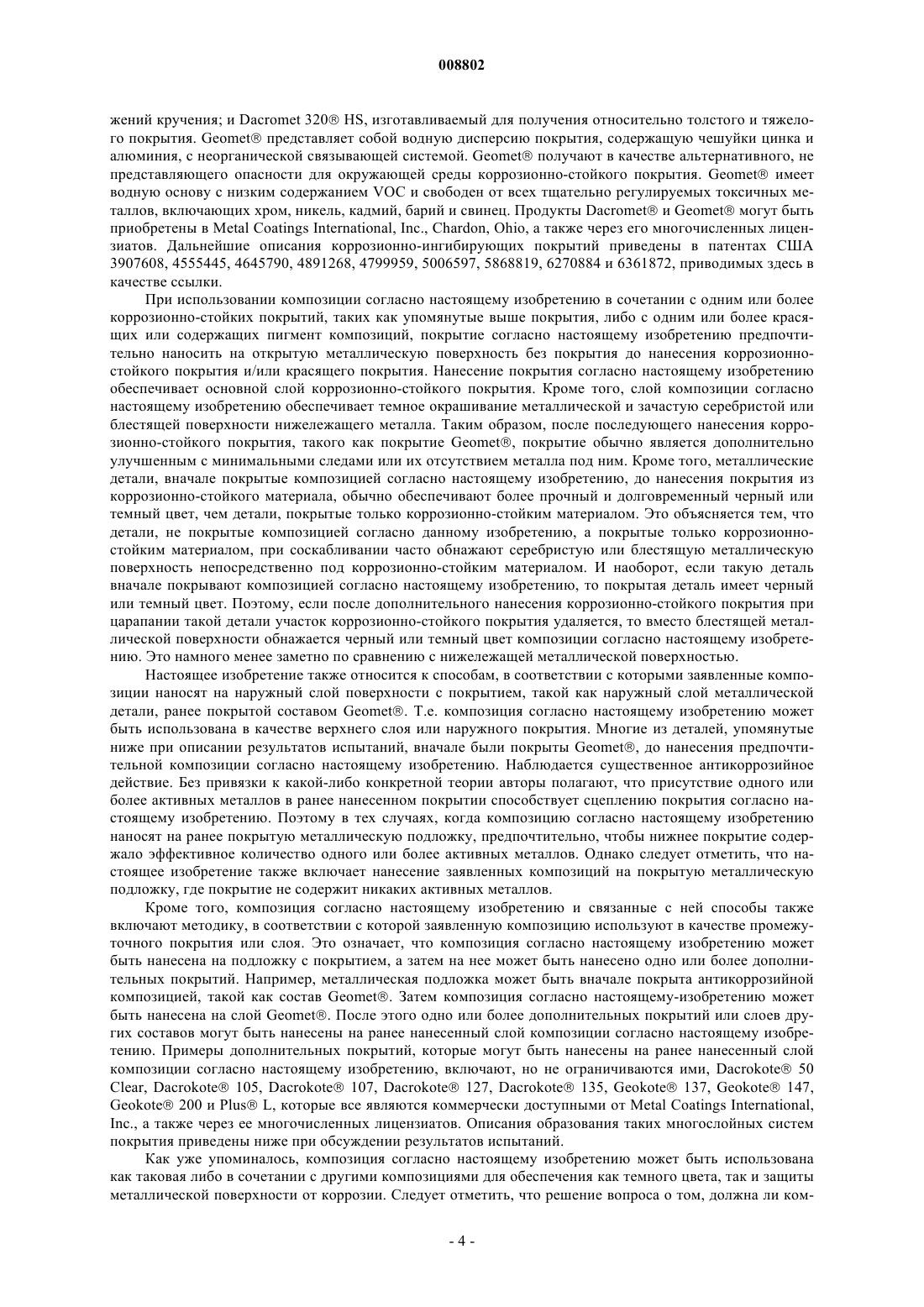

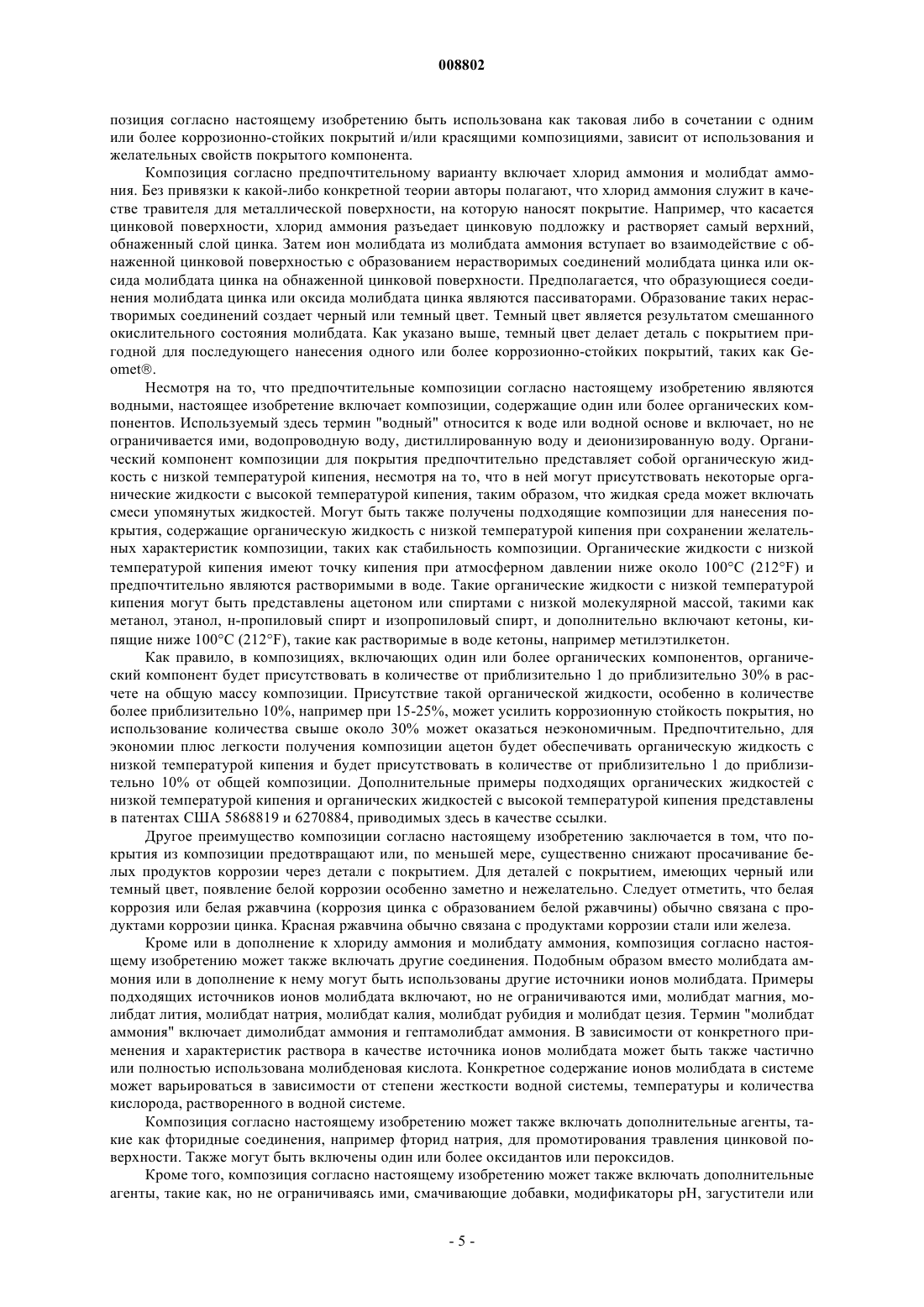

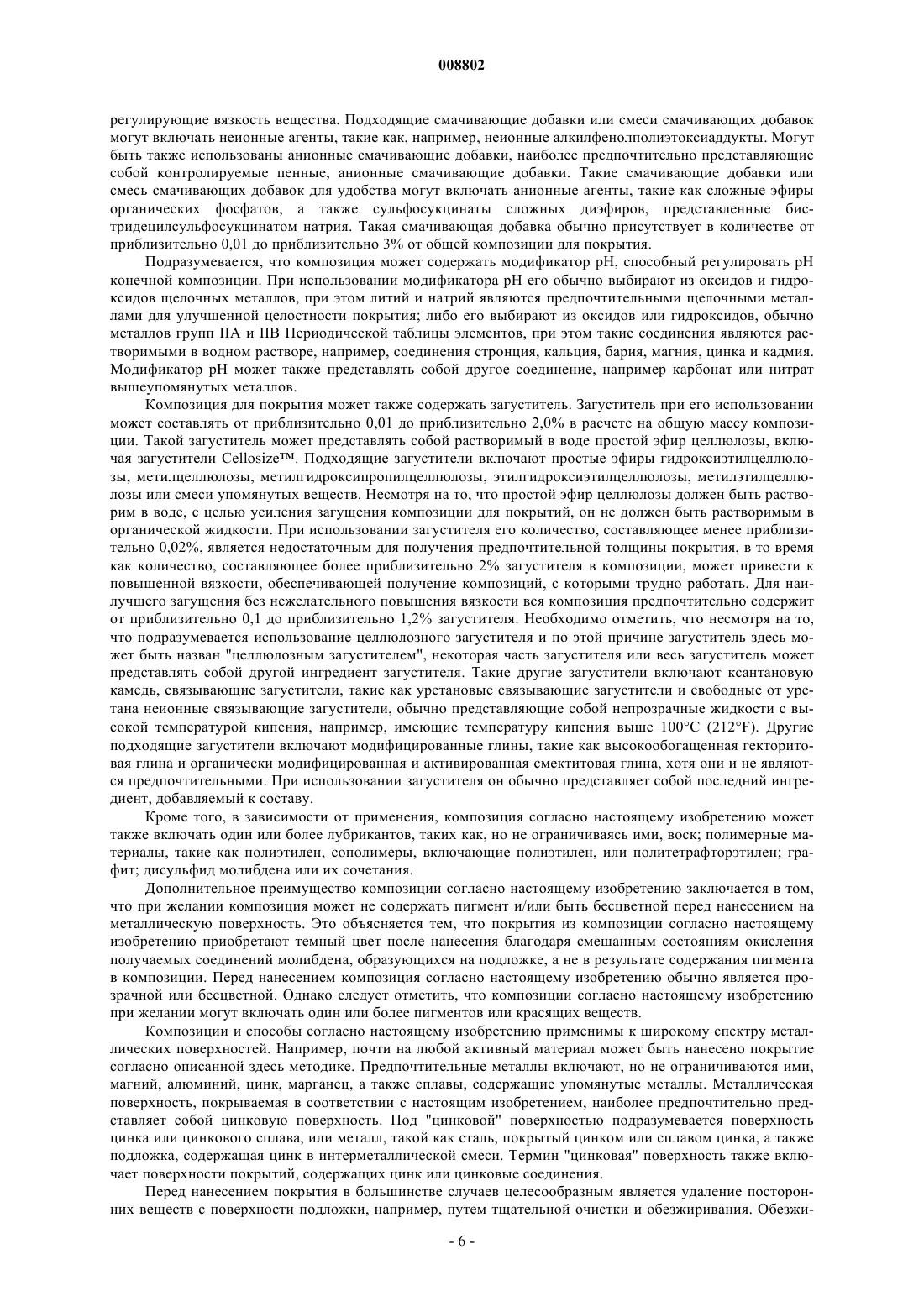

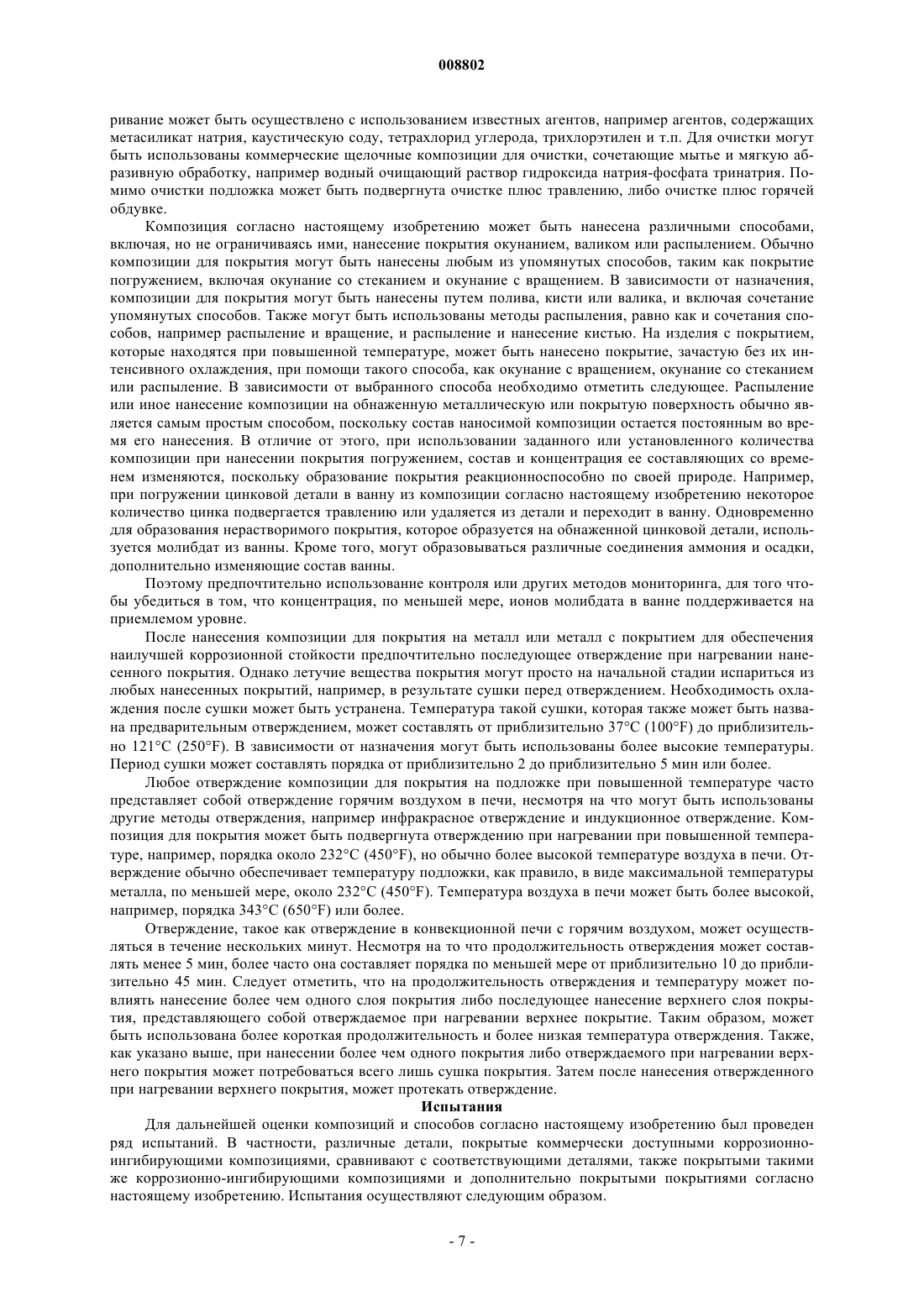

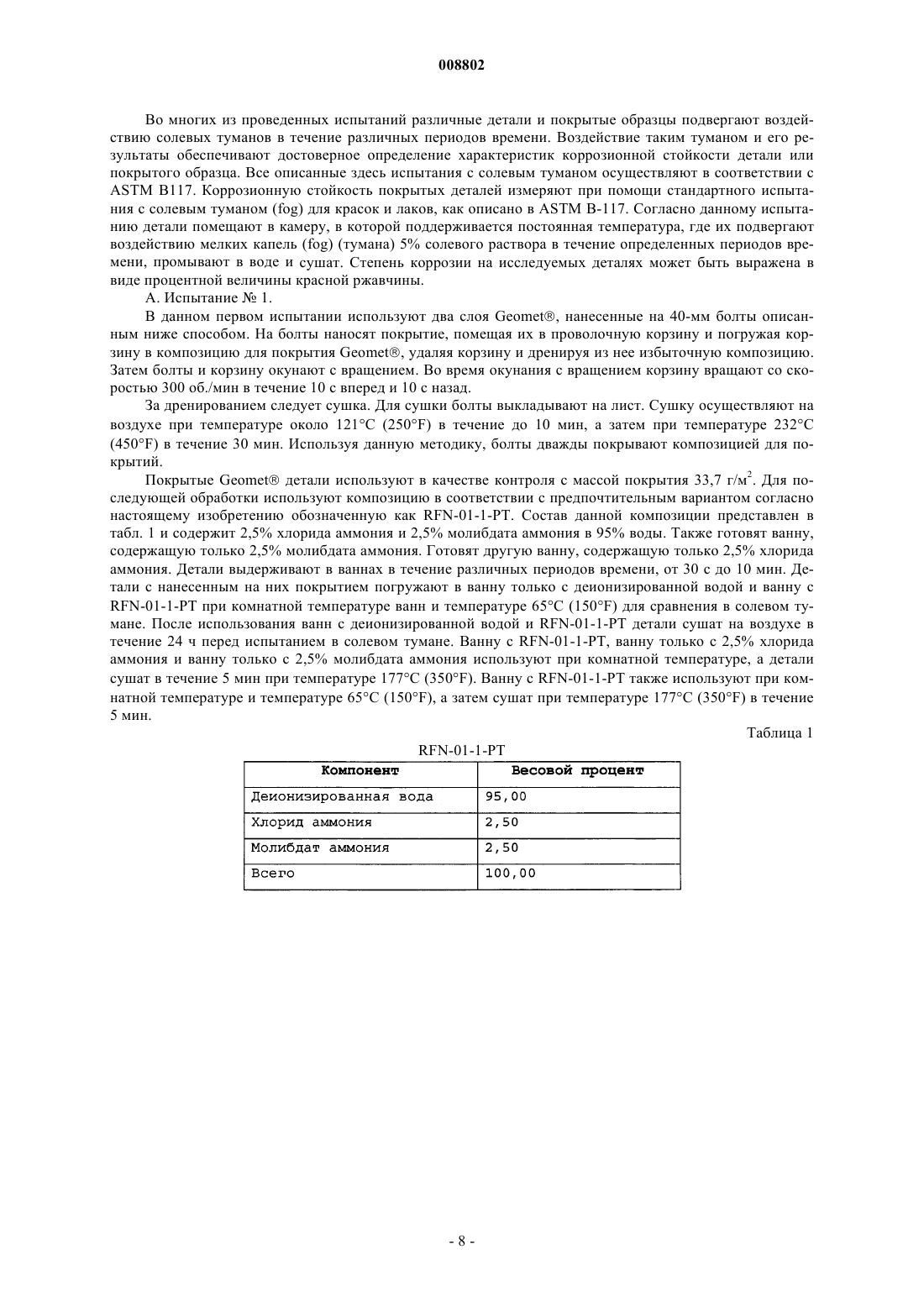

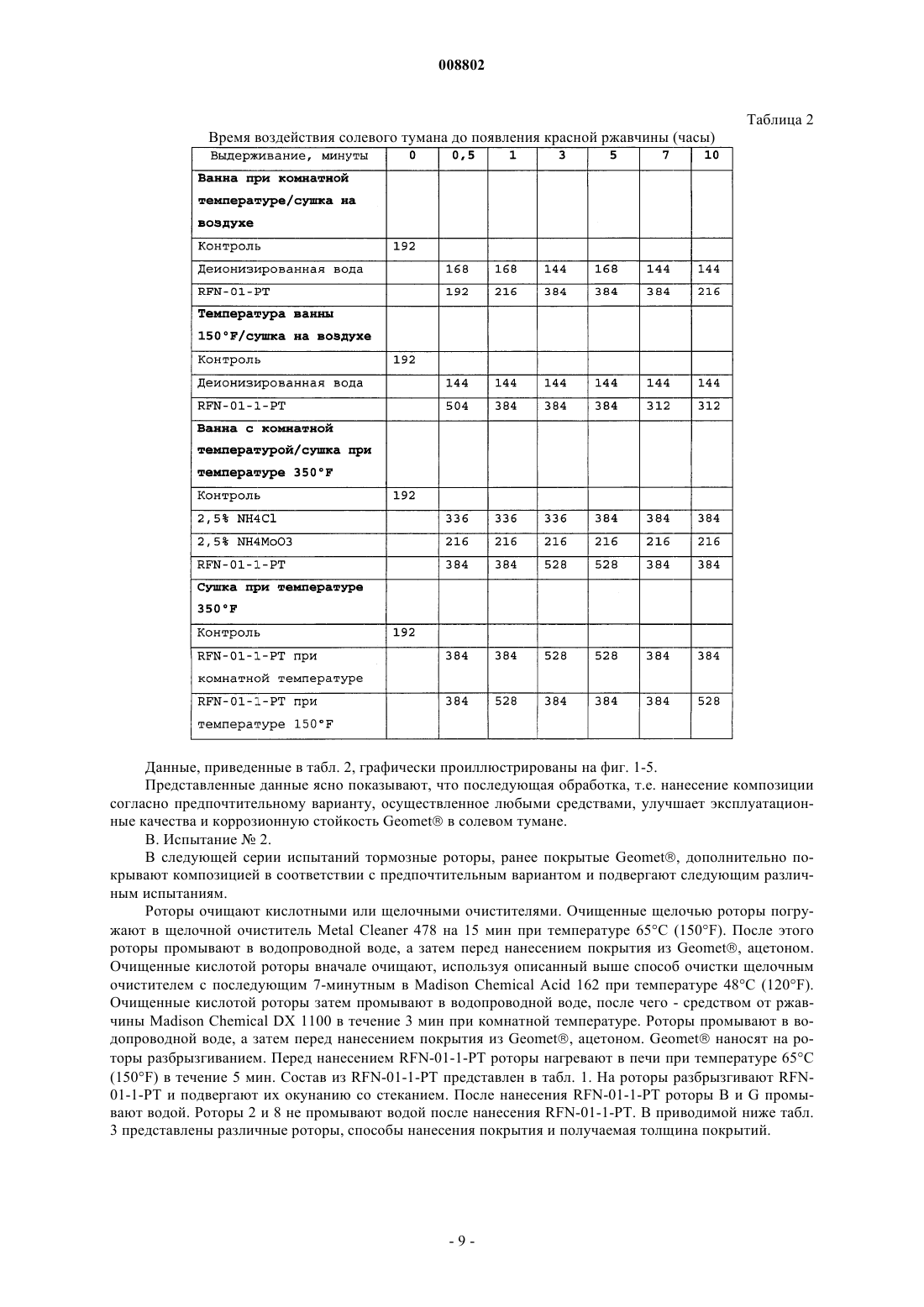

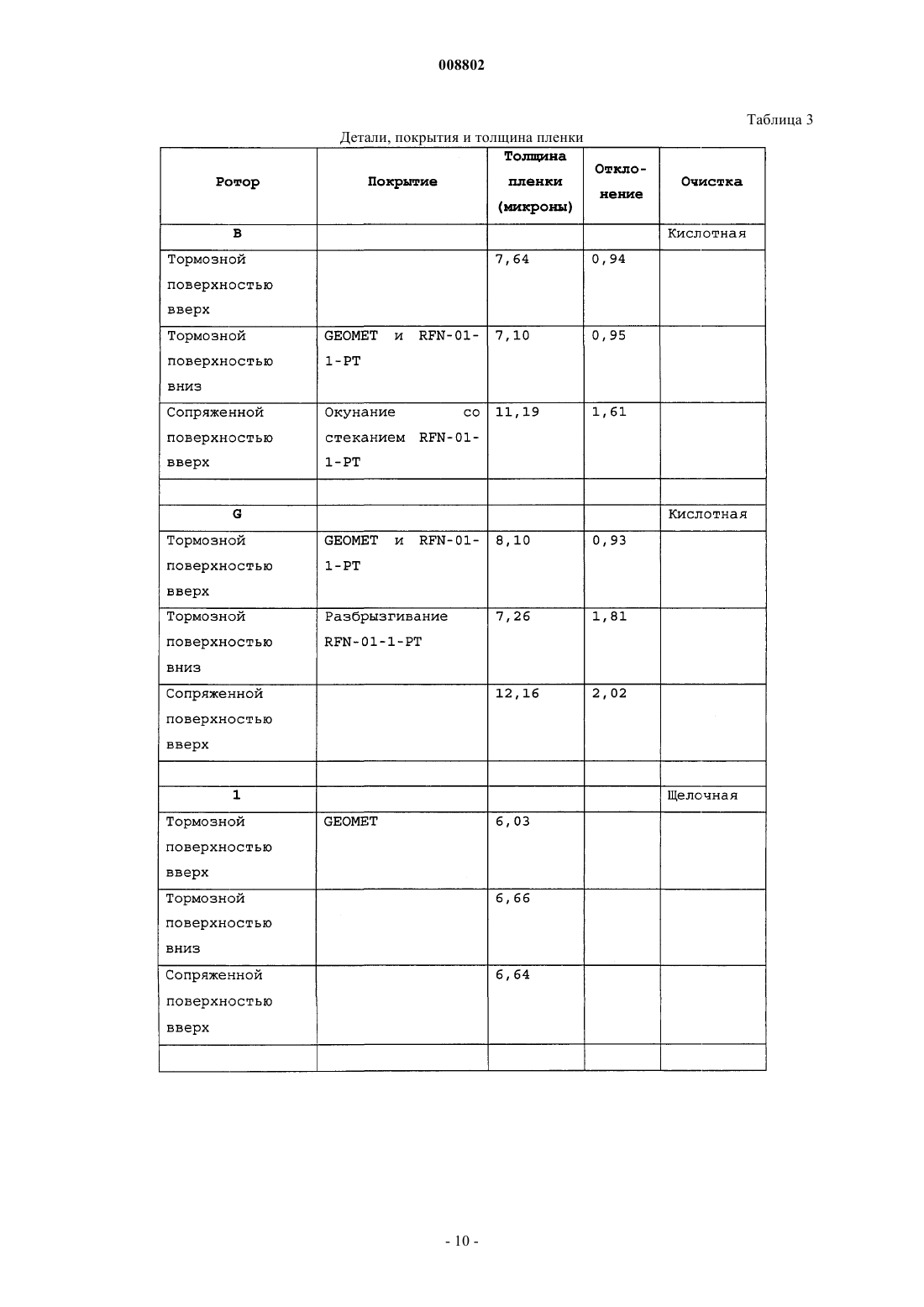

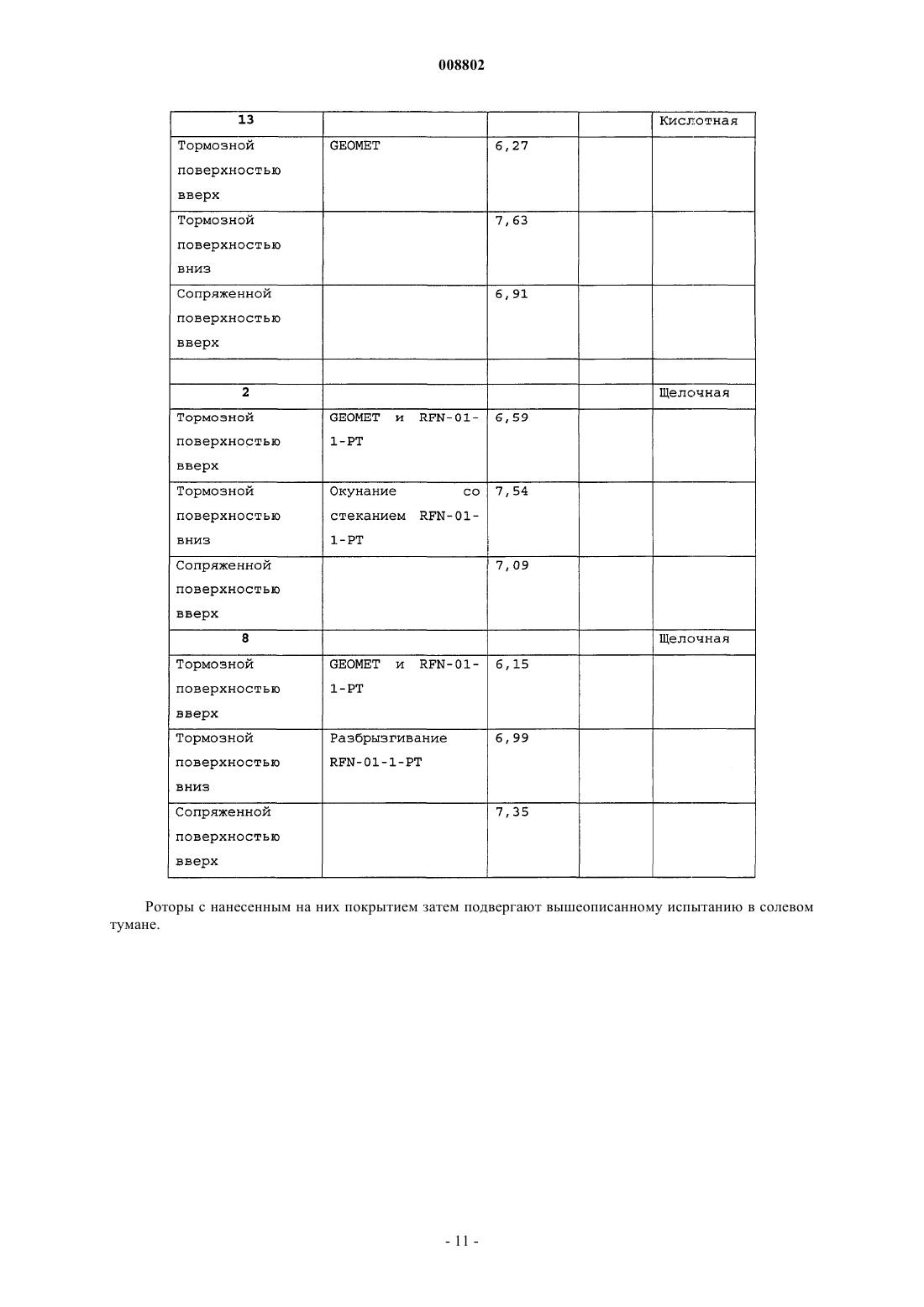

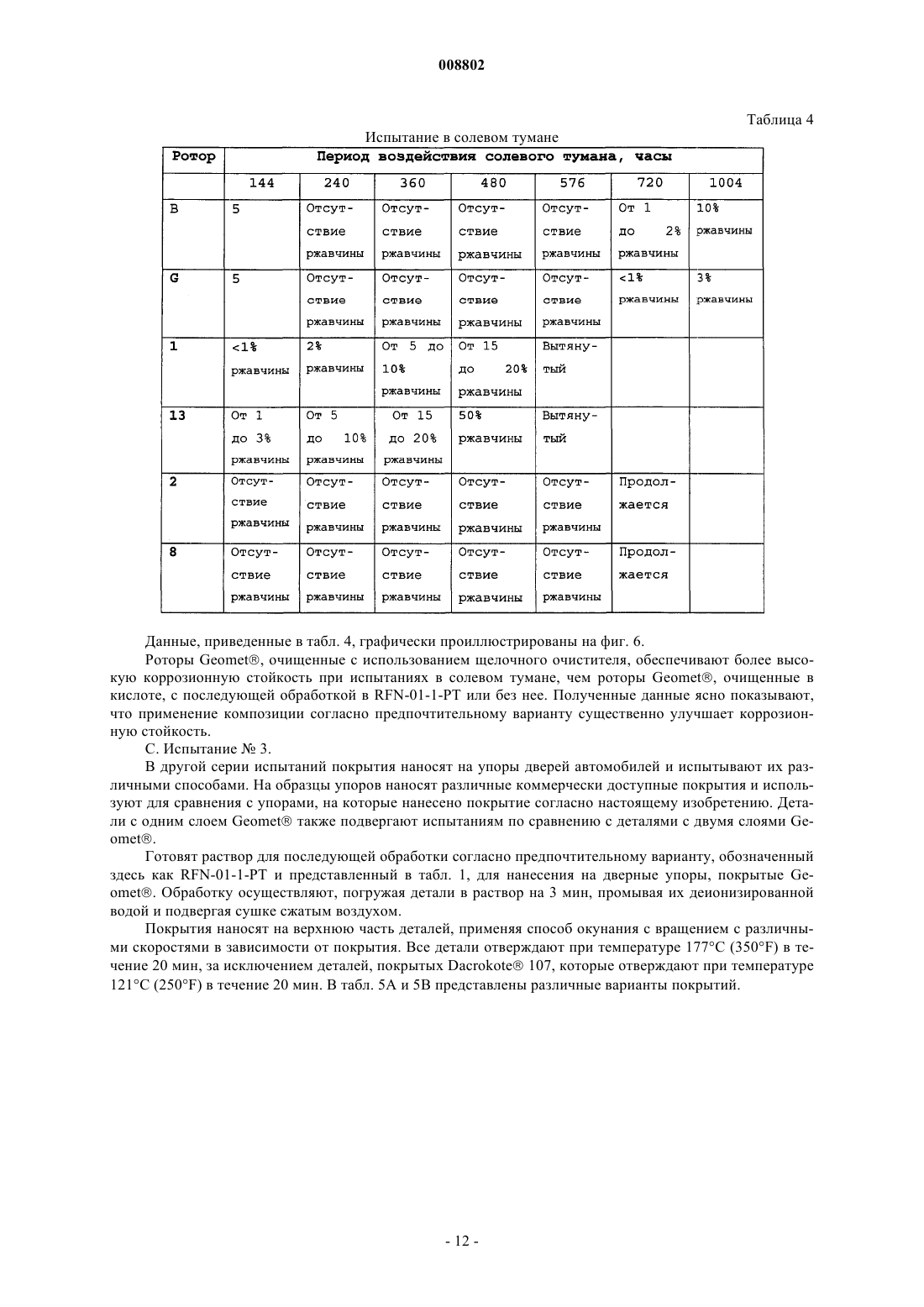

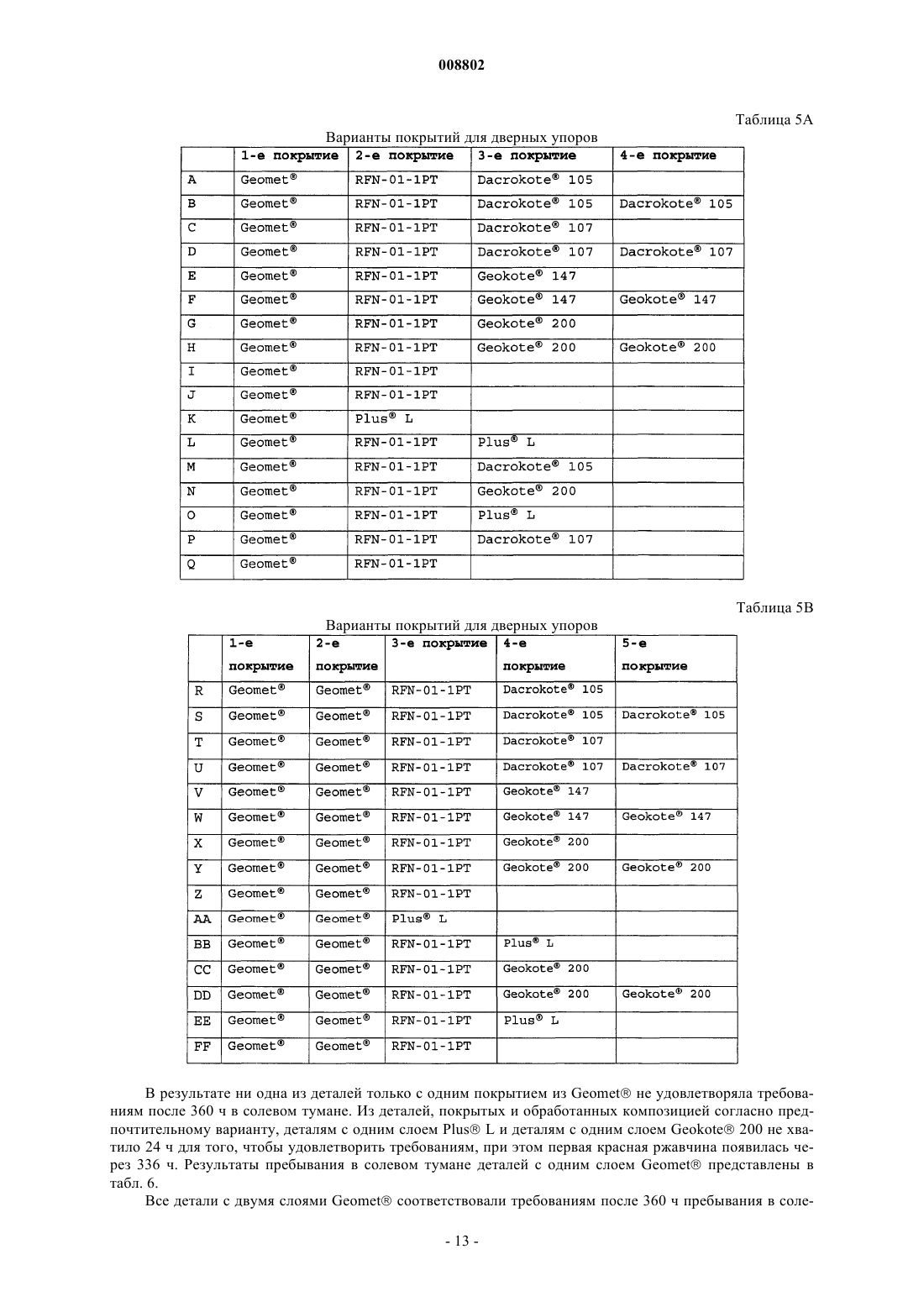

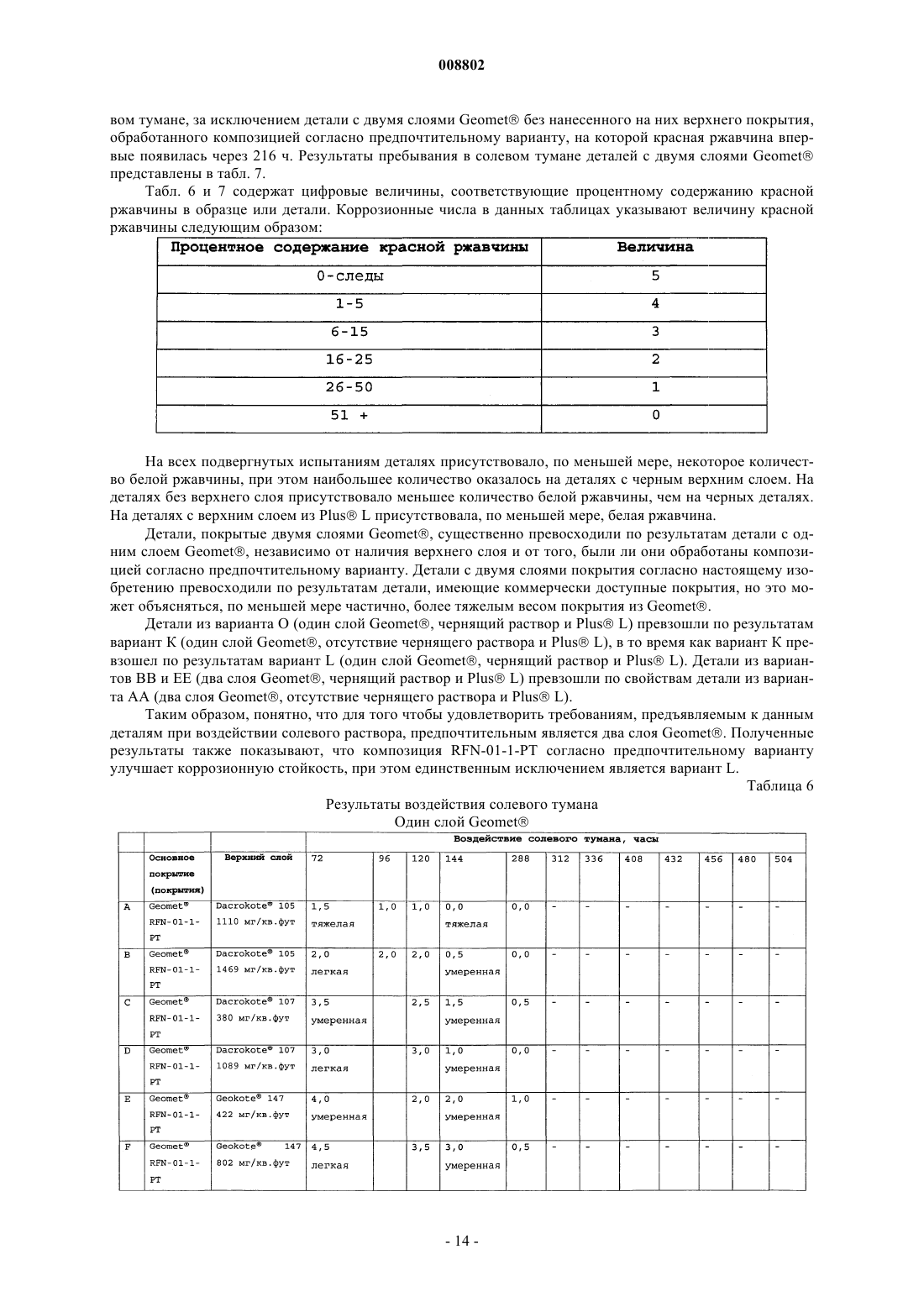

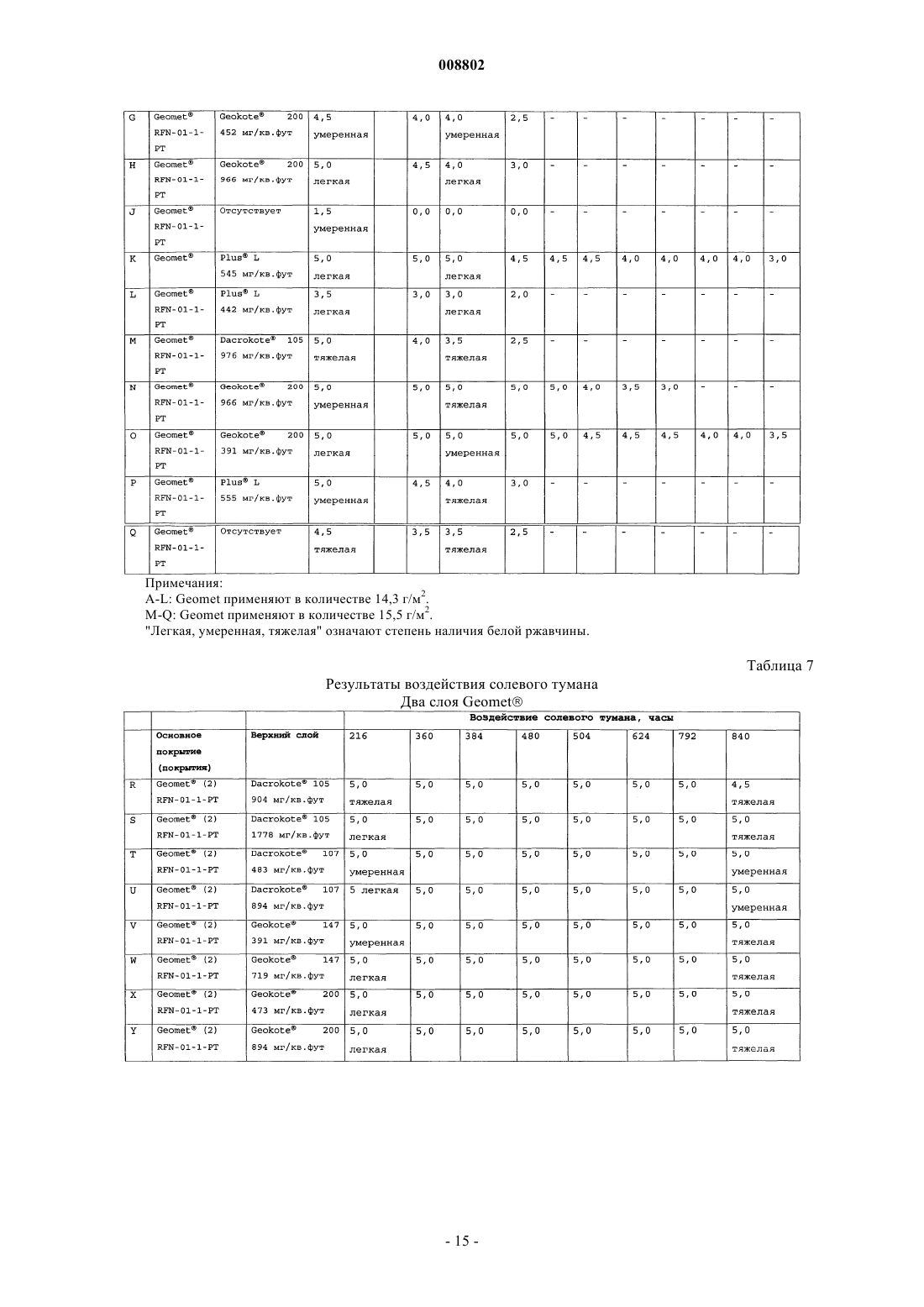

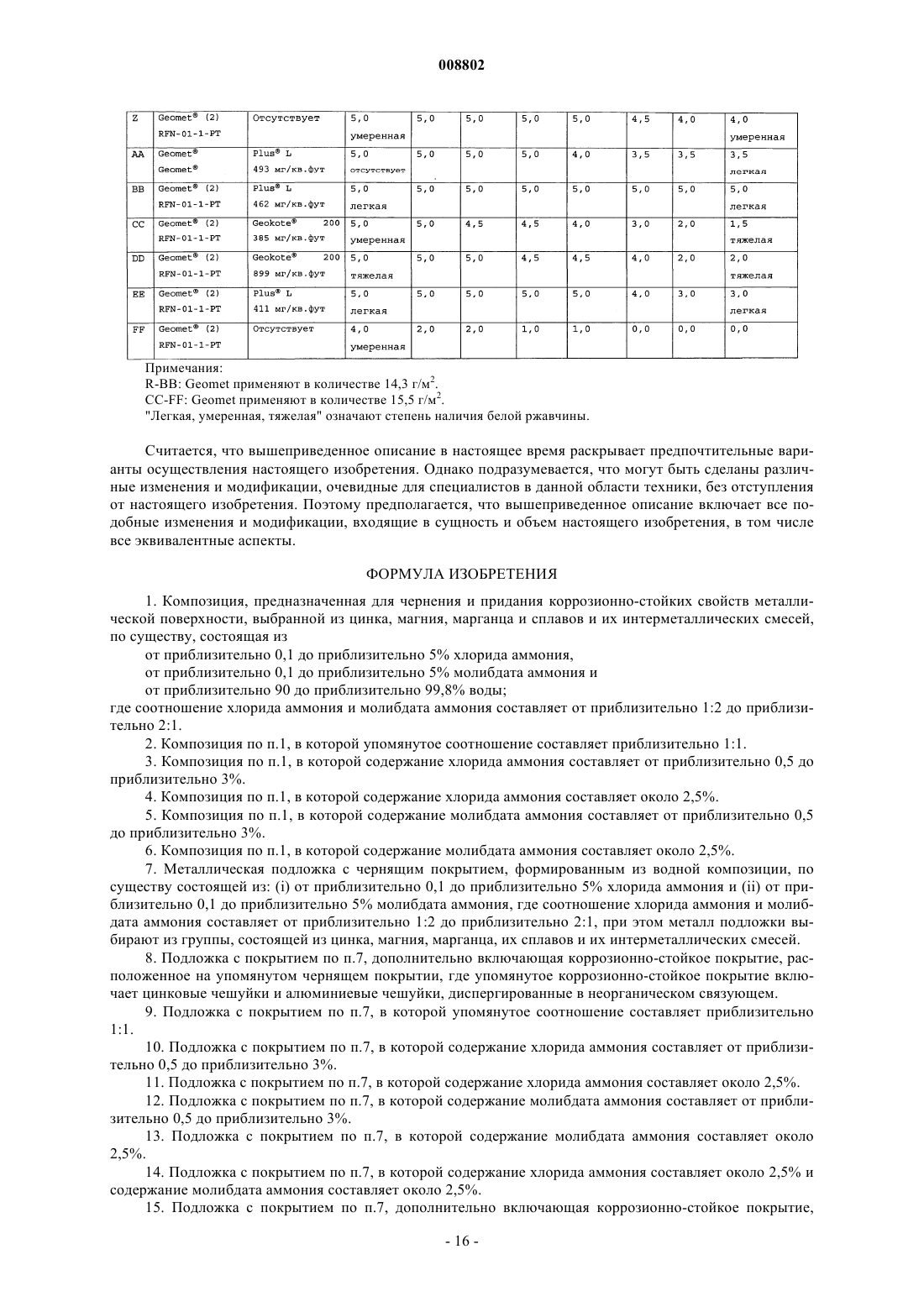

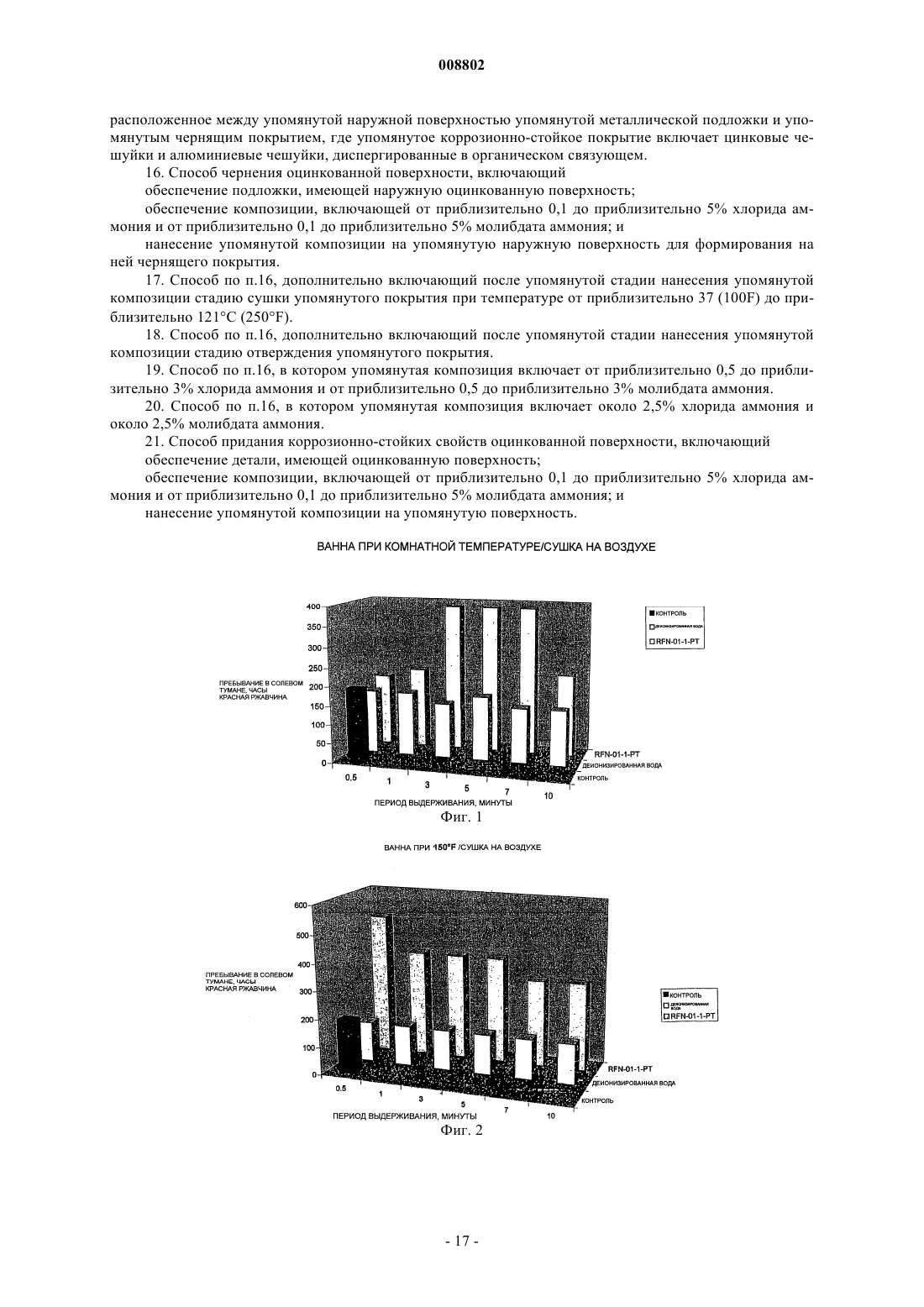

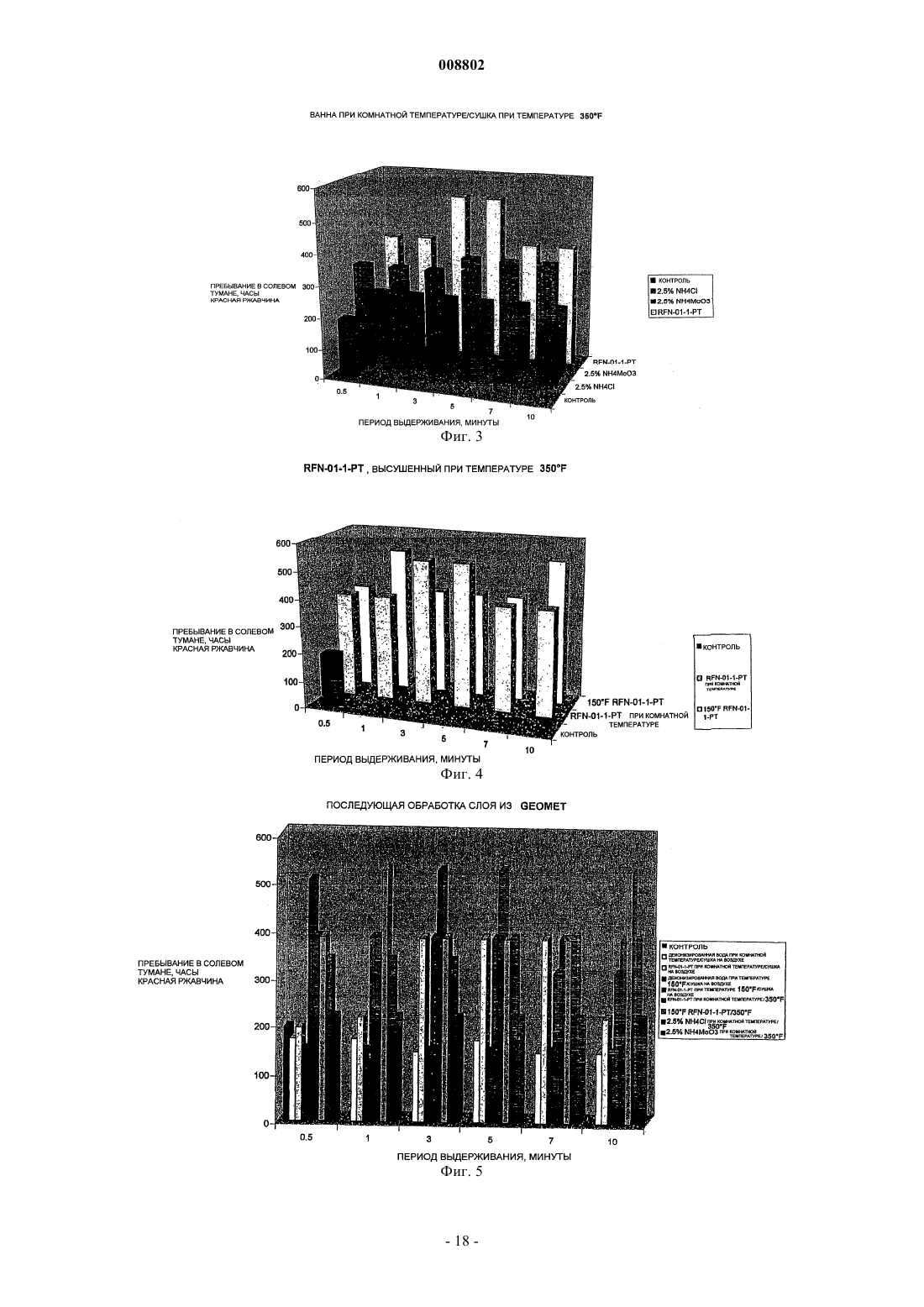

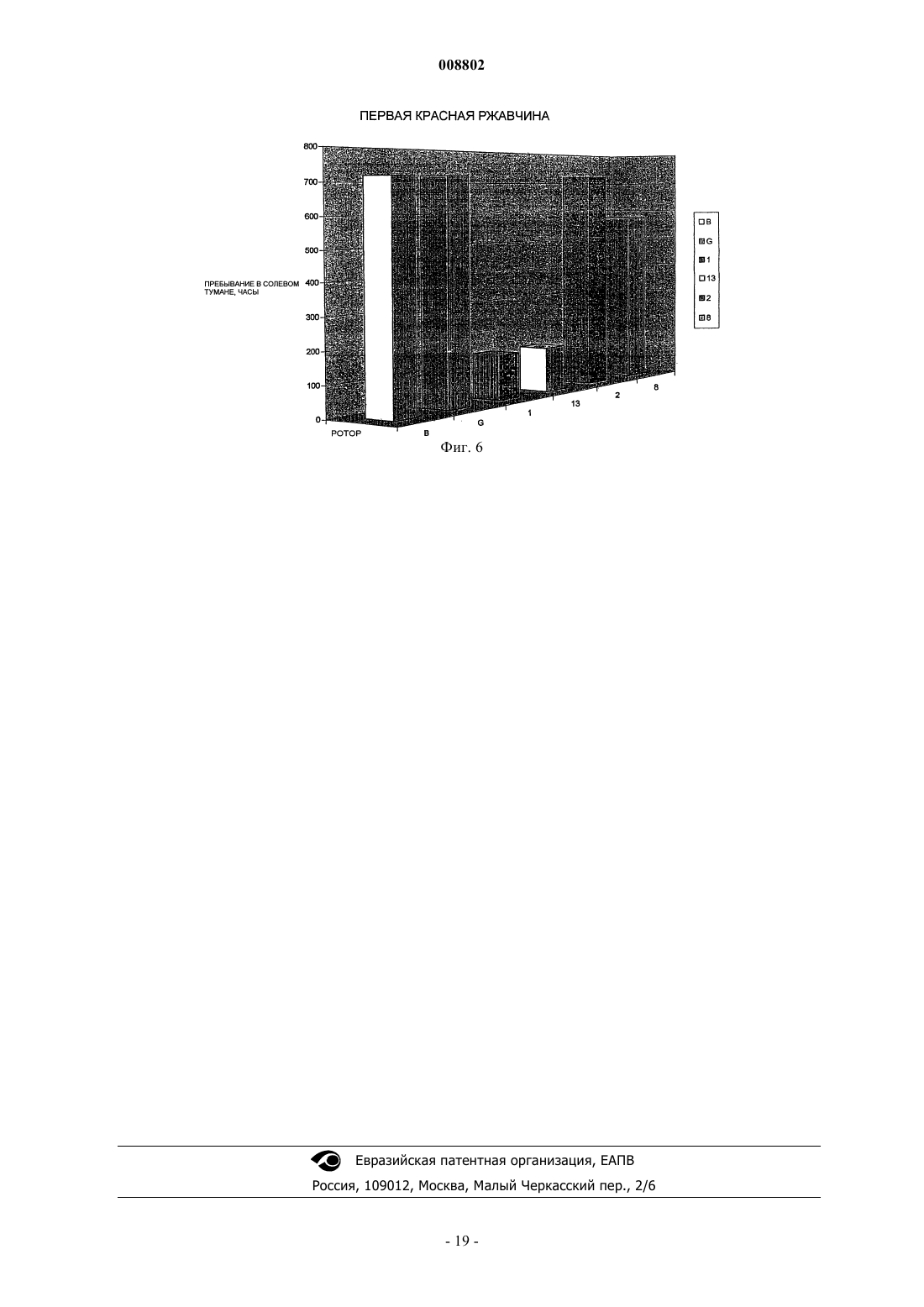

008802 Область техники Настоящее изобретение относится к бифункциональным покрытиям для цинка и других активных металлов. Покрытия служат для чернения поверхности цинка и придания антикоррозийных свойств изделию с нанесенным на него покрытием. Предпосылки изобретения Композиции для нанесения покрытий на промышленные детали и сборочные единицы приобретают все большее значение. Например, многие механические детали и крепежные средства покрывают композицией для улучшения эстетики и общего вида детали или крепежного средства, особенно, если деталь видна в готовом собранном изделии. Кроме того, механические крепежные средства, такие как болты или винты, могут быть окрашены с целью упрощения сборки или разборки изготовленного изделия. Такие композиции часто содержат пигменты или другие красящие вещества, когда требуется, для придания детали с покрытием определенного цвета или внешнего вида. Многие механические детали, используемые в автомобилях, покрывают чернящей краской или композицией для придания черной, серой или темной отделки. Поскольку многие механические детали из-за требований к их прочности должны быть металлическими, то без таких покрытий металлические детали имеют серебряный цвет или, по меньшей мере, блестящий вид. Для того чтобы сделать такие детали черными или темными, необходимо нанести подходящее покрытие. Известны различные композиции для придания черного или темного цвета металлической детали. Многие из таких композиций доступны коммерчески. Однако во многих случаях с целью получения эффективного покрытия на серебристой и блестящей металлической поверхности детали необходимо наносить несколько слоев красящего покрытия. Это является нежелательным, поскольку такие композиции часто имеют относительно высокую стоимость. Кроме того, многочисленные операции нанесения покрытия являются трудоемкими. Соответственно, существует потребность в способе снижения расходов, связанных с использованием таких красящих покрытий. Помимо нанесения композиции для окрашивания металлической детали на деталь часто наносят другие композиции для придания других физических характеристик. Коррозионная стойкость является желательным свойством для металлических деталей, особенно для деталей, используемых в автомобильной промышленности. В данной области техники известно большое количество композиций для придания коррозионно-стойких свойств металлической поверхности. Составы для покрытия разрабатывались наряду с изменяющейся технологией сплавов и пониманием учения о коррозии. Фактором, влияющим на разработку ингибирующих коррозию композиций, является относительная токсичность или воздействие на окружающую среду композиции или ее компонентов. По этой причине в качестве подходящего антикоррозийного агента был исследован молибдат, особенно в качестве заменителя токсичного хрома или соединений на основе хрома. Молибден и его соединения были давно признаны как ингибиторы коррозии. Например, в патенте США 4409121, приводимом здесь в качестве ссылки, описаны ингибирующие коррозию композиции,содержащие молибдат. В разделе "Уровень техники" данного патента упомянуты другие патенты, описывающие содержащие молибдат, ингибирующие коррозию композиции, такие как патенты США 4176059 и 4217216, приводимые здесь в качестве ссылки. Подобным образом, патент США 4440721, приводимый здесь в качестве ссылки, описывает композиции для ингибирования минеральной окалины и коррозии в присутствии водных жидкостей. Композиции, описанные в патенте 4440721, включают одно или несколько растворимых в воде соединений молибдата. Другие патенты, описывающие водные композиции, содержащие соединения молибдена, включают патенты США 3030308, 2147409 и 2147395, приводимые здесь в качестве ссылки. Однако данные композиции в основном представляют собой антифризные композиции. Дальнейшие исследования коррозионно-ингибирующих свойств молибдата описаны в патенте США 4548787, приводимом здесь в качестве ссылки. В патенте 4548787 описана композиция, защищающая от кавитационной эрозии и коррозии алюминия в водных жидкостях. Данная композиция основана на сочетании фосфата и некоторых растворимых в воде агентов, которые могут включать растворимые в воде молибдатные соединения. В патенте США 4640793, приводимом здесь в качестве ссылки, дополнительно упомянуто использование растворимых в воде солей молибдена в ингибирующих коррозию смесях на основе конкретного класса полимеров. Возможно, наиболее близкой работой, описанной в патентной литературе, является патент США 4798683, приводимый здесь в качестве ссылки. Данный патент раскрывает способы контролирования коррозии путем использования молибдатных композиций. В частности, в патенте 4798683 описаны способы и композиции для ингибирования коррозии металлических поверхностей, находящихся в контакте с водными системами. Композиции, описанные в данном патенте, содержат источник ионов молибдата и некоторые растворимые в воде компоненты. В патенте 4798683 описаны источники ионов молибдата как включающие молибдат магния, молибдат аммония, молибдат лития, молибдат натрия и молибдат калия. Другую интересную, хотя и имеющую меньшее отношение, известную работу, описывающую мо-1 008802 либдатные композиции, представили Philippe Lienard, Clement Pacque "Analysis of the Mechanism of Selective Coloration Facilitating the Identification of Various Phases in Aluminum-Silicon-Copper Casting Alloys",Homes Et Fonderie, June-July 1982, pp.27-35. Согласно данной работе водную композицию, содержащую 0,5 мас.% гептамолибдата аммония и 3 мас.% хлорида аммония, используют для того, чтобы подчеркнуть и обозначить границы зерен в различных сплавах, которые являются предметом их работы. О возможности придания описываемым сплавам коррозионно-ингибирующих свойств при помощи водной композиции молибдата не упоминается. Несмотря на достижения во многих отношениях, большая часть известных способов касается контроля коррозии в системах теплопередачи, а не контролирующих коррозию композиций для покрытия. Два вида применения имеют совершенно различные критерии. Кроме того, многие из антикоррозийных композиций уровня техники содержат ряд других агентов, многие из которых являются экзотическими,дорогостоящими или высокотоксичными. Соответственно, сохраняется потребность в композиции и способе, легко обеспечивающих придание коррозионной стойкости металлической поверхности. Более того,целью антикоррозийных композиций уровня техники не является улучшение эстетики металлических деталей и крепежных средств, в частности, придание детали с покрытием черного или темного цвета. Целью упомянутой выше работы Lienard и Pacque не является получение темной поверхности металла. Более того, Lienard и Pacque никогда не описывали ни один аспект, касающийся коррозионноингибирующей композиции для своего сплава. Вместо этого они использовали упомянутую композицию на основе молибдата для придания большей видимости границам зерен сплава из алюминия-кремниямеди, т.е. для усиления контраста между определенными участками металлической поверхности. Соответственно, желательной является разработка композиции и способа легкого чернения металлической поверхности. Более того, желательной является разработка композиции и способа для уменьшения контраста между блестящей или серебристой поверхностью металла и темным пигментированным или окрашенным верхним покрытием. Кроме того, особенно желательной является разработка композиции и способа одновременного придания антикоррозийных или, по меньшей мере, коррозионно-устойчивых свойств и чернения наружной поверхности металлической детали. Сущность изобретения Согласно первому аспекту настоящее изобретение предлагает композицию, включающую от приблизительно 0,1 до приблизительно 5% хлорида аммония, приблизительно от 0,1 до 5% молибдата аммония и приблизительно от 90 до 99,8% воды. Композиция также имеет конкретные соотношения хлорида аммония и молибдата аммония. Как правило, соотношение этих компонентов составляет от приблизительно 1:3 до приблизительно 3:1 соответственно. Согласно другому аспекту настоящее изобретение предлагает водную композицию, включающую от приблизительно 0,1 до приблизительно 5% хлорида аммония и от приблизительно 0,1 до приблизительно 5% гептамолибдата аммония. Соотношение хлорида аммония и гептамолибдата аммония составляет от приблизительно 1:3 до приблизительно 3:1. Согласно следующему аспекту настоящее изобретение предлагает металлическую подложку с покрытием, включающую металлическую подложку, имеющую наружную поверхность, где металл выбран из группы, состоящей из цинка, магния, алюминия, марганца и их сплавов. Металлическая подложка с покрытием также включает расположенное на подложке чернящее покрытие, где покрытие сформировано из водной композиции, включающей (i) от приблизительно 0,1 до приблизительно 5% хлорида аммония и (ii) от приблизительно 0,1 до приблизительно 5% молибдата аммония. Соотношение хлорида аммония и молибдата аммония составляет от приблизительно 1:3 до приблизительно 3:1. Согласно другому аспекту настоящее изобретение предлагает способ чернения поверхности цинка,включающий обеспечение подложки, имеющей наружную поверхность из цинка, и обеспечение композиции, включающей от приблизительно 0,1 до приблизительно 5% хлорида аммония и от приблизительно 0,1 до приблизительно 5% молибдата аммония. Способ также включает стадию нанесения композиции на наружную поверхность цинка для получения на ней чернящего покрытия. Согласно другому аспекту настоящее изобретение предлагает способ придания коррозионноингибирующих свойств подложке из активного металла. Способ включает обеспечение подложки из активного металла. Способ также включает стадию обеспечения композиции, включающей от приблизительно 0,1 до приблизительно 5% хлорида аммония и от приблизительно 0,1 до приблизительно 5% молибдата аммония. Соотношение хлорида аммония и молибдата аммония составляет от приблизительно 1:3 до приблизительно 3:1. Способ также включает стадию нанесения композиции на подложку. Согласно следующему аспекту настоящее изобретение предлагает способ придания коррозионностойких свойств поверхности из цинка. Способ включает обеспечение детали (части), имеющей наружную поверхность из цинка. Способ также включает стадию обеспечения композиции, включающей от приблизительно 0,1 до приблизительно 5% хлорида аммония и от приблизительно 0,1 до приблизительно 5% молибдата аммония. Способ также включает стадию нанесения композиции на наружную поверхность из цинка.-2 008802 Краткое описание чертежей Фиг. 1 представляет график, иллюстрирующий коррозионную стойкость металлических образцов,выдерживаемых и покрываемых в течение различных периодов времени при комнатной температуре и высушенных на воздухе; фиг. 2 представляет график, иллюстрирующий коррозионную стойкость металлических образцов,выдерживаемых и покрываемых в течение различных периодов времени при температуре 65 С (150F) и высушенных на воздухе; фиг. 3 представляет график, иллюстрирующий коррозионную стойкость металлических образцов,выдерживаемых и покрываемых в течение различных периодов времени при комнатной температуре и высушенных при температуре 177 С (350F); фиг. 4 представляет график, иллюстрирующий коррозионную стойкость металлических образцов,покрытых и высушенных при температуре 177 С (350F); фиг. 5 представляет результаты сравнения металлических образцов, покрытых согласно настоящему изобретению, и обычных образцов без покрытия; фиг. 6 представляет другие результаты сравнения металлических образцов, покрытых согласно настоящему изобретению, иллюстрирующие различные степени коррозионной стойкости. Описание предпочтительных вариантов осуществления изобретения Настоящее изобретение предлагает способы и композиции для чернения поверхности металла и особенно цинка или других активных металлов. Данное изобретение также предлагает способы и композиции для придания коррозионно-стойких свойств металлам, таким как цинк или другие активные металлы. Наиболее предпочтительный аспект настоящего изобретения относится к композиции, обеспечивающей достижение обеих упомянутых целей. Данное изобретение также относится к полученным изделиям или деталям с нанесенным на них покрытием. Согласно предпочтительному варианту, настоящее изобретение предлагает водный раствор, включающий от приблизительно 0,1 до приблизительно 5,0% хлорида аммония и от приблизительно 0,1 до приблизительно 5,0% молибдата аммония. Если не указано иначе, то все процентные величины приведены здесь в расчете на массу. Более предпочтительно водный раствор включает от приблизительно 0,5 до приблизительно 3,0% хлорида аммония и от приблизительно 0,5 до приблизительно 3,0% молибдата аммония. Наиболее предпочтительно водный раствор включает около 2,5% хлорида аммония и около 2,5% молибдата аммония. Подразумевается, что водные композиции согласно настоящему изобретению могут иметь существенно более высокое содержание молибдата аммония, поскольку данный компонент относительно растворим в воде. Хлорид аммония, напротив, существенно менее растворим в воде. Невзирая на конкретно используемое содержание хлорида аммония и молибдата аммония, наиболее предпочтительно, чтобы содержание этих двух компонентов было одинаковым или, по существу, одинаковым. Двойное преимущество, включающее окрашивание и коррозионную стойкость, обеспечивается при приблизительно одинаковом содержании данных компонентов. Как правило, предпочтительно, чтобы соответствующее содержание данных двух компонентов составляло от приблизительно 1:3 до приблизительно 3:1, предпочтительно от приблизительно 1:2 до приблизительно 2:1 и наиболее предпочтительно около 1:1. Упомянутые соотношения представляют собой весовые соотношения и приведены относительно соотношения хлорида аммония и молибдата аммония. Балансом предпочтительной композиции является вода. Композиция согласно настоящему изобретению может включать другие описанные здесь добавки и компоненты. Как указано выше, часто желательно придать черный или темный цвет различным металлическим деталям, особенно деталям, используемым в автомобильной промышленности. Примеры таких деталей включают, но не ограничиваются ими, крепежные средства, упоры дверей и родственные сборочные единицы. При этом, как упомянуто ранее, также желательно или необходимо наносить на такие металлические детали коррозионно-стойкое или коррозионно-ингибирующее покрытие. Композиция согласно настоящему изобретению может быть использована как таковая для обеспечения темного цвета и/или коррозионно-стойких свойств детали с покрытием либо в сочетании с одним или несколькими другими красящими покрытиями, или коррозионно-стойкими или коррозионно-ингибирующими покрытиями. При использовании в сочетании с другими покрытиями композиция согласно настоящему изобретению может привести к экономии затрат, поскольку может потребоваться меньшее количество другого покрытия, а также может обеспечить повышенные характеристики коррозионной стойкости или ингибирования коррозии. Данные преимущества более подробно описаны ниже. Правопреемник настоящего изобретения предлагает несколько коммерчески доступных коррозионно-стойких покрытий под товарными знаками Dacromet и Geomet. Dacromet представляет собой неорганическое покрытие на основе чешуек цинка и алюминия в неорганическом связующем. Конкретные виды Dacromet включают Dacromet 320, содержащий низколетучие органические соединения(VOC); Dacromet 320 LC, представляющий собой состав с низким содержанием хрома; Dacromet 500,основанный на использовании политетрафторэтилена, для получения постоянных характеристик напря-3 008802 жений кручения; и Dacromet 320 HS, изготавливаемый для получения относительно толстого и тяжелого покрытия. Geomet представляет собой водную дисперсию покрытия, содержащую чешуйки цинка и алюминия, с неорганической связывающей системой. Geomet получают в качестве альтернативного, не представляющего опасности для окружающей среды коррозионно-стойкого покрытия. Geomet имеет водную основу с низким содержанием VOC и свободен от всех тщательно регулируемых токсичных металлов, включающих хром, никель, кадмий, барий и свинец. Продукты Dacromet и Geomet могут быть приобретены в Metal Coatings International, Inc., Chardon, Ohio, а также через его многочисленных лицензиатов. Дальнейшие описания коррозионно-ингибирующих покрытий приведены в патентах США 3907608, 4555445, 4645790, 4891268, 4799959, 5006597, 5868819, 6270884 и 6361872, приводимых здесь в качестве ссылки. При использовании композиции согласно настоящему изобретению в сочетании с одним или более коррозионно-стойких покрытий, таких как упомянутые выше покрытия, либо с одним или более красящих или содержащих пигмент композиций, покрытие согласно настоящему изобретению предпочтительно наносить на открытую металлическую поверхность без покрытия до нанесения коррозионностойкого покрытия и/или красящего покрытия. Нанесение покрытия согласно настоящему изобретению обеспечивает основной слой коррозионно-стойкого покрытия. Кроме того, слой композиции согласно настоящему изобретению обеспечивает темное окрашивание металлической и зачастую серебристой или блестящей поверхности нижележащего металла. Таким образом, после последующего нанесения коррозионно-стойкого покрытия, такого как покрытие Geomet, покрытие обычно является дополнительно улучшенным с минимальными следами или их отсутствием металла под ним. Кроме того, металлические детали, вначале покрытые композицией согласно настоящему изобретению, до нанесения покрытия из коррозионно-стойкого материала, обычно обеспечивают более прочный и долговременный черный или темный цвет, чем детали, покрытые только коррозионно-стойким материалом. Это объясняется тем, что детали, не покрытые композицией согласно данному изобретению, а покрытые только коррозионностойким материалом, при соскабливании часто обнажают серебристую или блестящую металлическую поверхность непосредственно под коррозионно-стойким материалом. И наоборот, если такую деталь вначале покрывают композицией согласно настоящему изобретению, то покрытая деталь имеет черный или темный цвет. Поэтому, если после дополнительного нанесения коррозионно-стойкого покрытия при царапании такой детали участок коррозионно-стойкого покрытия удаляется, то вместо блестящей металлической поверхности обнажается черный или темный цвет композиции согласно настоящему изобретению. Это намного менее заметно по сравнению с нижележащей металлической поверхностью. Настоящее изобретение также относится к способам, в соответствии с которыми заявленные композиции наносят на наружный слой поверхности с покрытием, такой как наружный слой металлической детали, ранее покрытой составом Geomet. Т.е. композиция согласно настоящему изобретению может быть использована в качестве верхнего слоя или наружного покрытия. Многие из деталей, упомянутые ниже при описании результатов испытаний, вначале были покрыты Geomet, до нанесения предпочтительной композиции согласно настоящему изобретению. Наблюдается существенное антикоррозийное действие. Без привязки к какой-либо конкретной теории авторы полагают, что присутствие одного или более активных металлов в ранее нанесенном покрытии способствует сцеплению покрытия согласно настоящему изобретению. Поэтому в тех случаях, когда композицию согласно настоящему изобретению наносят на ранее покрытую металлическую подложку, предпочтительно, чтобы нижнее покрытие содержало эффективное количество одного или более активных металлов. Однако следует отметить, что настоящее изобретение также включает нанесение заявленных композиций на покрытую металлическую подложку, где покрытие не содержит никаких активных металлов. Кроме того, композиция согласно настоящему изобретению и связанные с ней способы также включают методику, в соответствии с которой заявленную композицию используют в качестве промежуточного покрытия или слоя. Это означает, что композиция согласно настоящему изобретению может быть нанесена на подложку с покрытием, а затем на нее может быть нанесено одно или более дополнительных покрытий. Например, металлическая подложка может быть вначале покрыта антикоррозийной композицией, такой как состав Geomet. Затем композиция согласно настоящему-изобретению может быть нанесена на слой Geomet. После этого одно или более дополнительных покрытий или слоев других составов могут быть нанесены на ранее нанесенный слой композиции согласно настоящему изобретению. Примеры дополнительных покрытий, которые могут быть нанесены на ранее нанесенный слой композиции согласно настоящему изобретению, включают, но не ограничиваются ими, Dacrokote 50Clear, Dacrokote 105, Dacrokote 107, Dacrokote 127, Dacrokote 135, Geokote 137, Geokote 147,Geokote 200 и Plus L, которые все являются коммерчески доступными от Metal Coatings International,Inc., а также через ее многочисленных лицензиатов. Описания образования таких многослойных систем покрытия приведены ниже при обсуждении результатов испытаний. Как уже упоминалось, композиция согласно настоящему изобретению может быть использована как таковая либо в сочетании с другими композициями для обеспечения как темного цвета, так и защиты металлической поверхности от коррозии. Следует отметить, что решение вопроса о том, должна ли ком-4 008802 позиция согласно настоящему изобретению быть использована как таковая либо в сочетании с одним или более коррозионно-стойких покрытий и/или красящими композициями, зависит от использования и желательных свойств покрытого компонента. Композиция согласно предпочтительному варианту включает хлорид аммония и молибдат аммония. Без привязки к какой-либо конкретной теории авторы полагают, что хлорид аммония служит в качестве травителя для металлической поверхности, на которую наносят покрытие. Например, что касается цинковой поверхности, хлорид аммония разъедает цинковую подложку и растворяет самый верхний,обнаженный слой цинка. Затем ион молибдата из молибдата аммония вступает во взаимодействие с обнаженной цинковой поверхностью с образованием нерастворимых соединений молибдата цинка или оксида молибдата цинка на обнаженной цинковой поверхности. Предполагается, что образующиеся соединения молибдата цинка или оксида молибдата цинка являются пассиваторами. Образование таких нерастворимых соединений создает черный или темный цвет. Темный цвет является результатом смешанного окислительного состояния молибдата. Как указано выше, темный цвет делает деталь с покрытием пригодной для последующего нанесения одного или более коррозионно-стойких покрытий, таких как Geomet. Несмотря на то, что предпочтительные композиции согласно настоящему изобретению являются водными, настоящее изобретение включает композиции, содержащие один или более органических компонентов. Используемый здесь термин "водный" относится к воде или водной основе и включает, но не ограничивается ими, водопроводную воду, дистиллированную воду и деионизированную воду. Органический компонент композиции для покрытия предпочтительно представляет собой органическую жидкость с низкой температурой кипения, несмотря на то, что в ней могут присутствовать некоторые органические жидкости с высокой температурой кипения, таким образом, что жидкая среда может включать смеси упомянутых жидкостей. Могут быть также получены подходящие композиции для нанесения покрытия, содержащие органическую жидкость с низкой температурой кипения при сохранении желательных характеристик композиции, таких как стабильность композиции. Органические жидкости с низкой температурой кипения имеют точку кипения при атмосферном давлении ниже около 100 С (212F) и предпочтительно являются растворимыми в воде. Такие органические жидкости с низкой температурой кипения могут быть представлены ацетоном или спиртами с низкой молекулярной массой, такими как метанол, этанол, н-пропиловый спирт и изопропиловый спирт, и дополнительно включают кетоны, кипящие ниже 100 С (212F), такие как растворимые в воде кетоны, например метилэтилкетон. Как правило, в композициях, включающих один или более органических компонентов, органический компонент будет присутствовать в количестве от приблизительно 1 до приблизительно 30% в расчете на общую массу композиции. Присутствие такой органической жидкости, особенно в количестве более приблизительно 10%, например при 15-25%, может усилить коррозионную стойкость покрытия, но использование количества свыше около 30% может оказаться неэкономичным. Предпочтительно, для экономии плюс легкости получения композиции ацетон будет обеспечивать органическую жидкость с низкой температурой кипения и будет присутствовать в количестве от приблизительно 1 до приблизительно 10% от общей композиции. Дополнительные примеры подходящих органических жидкостей с низкой температурой кипения и органических жидкостей с высокой температурой кипения представлены в патентах США 5868819 и 6270884, приводимых здесь в качестве ссылки. Другое преимущество композиции согласно настоящему изобретению заключается в том, что покрытия из композиции предотвращают или, по меньшей мере, существенно снижают просачивание белых продуктов коррозии через детали с покрытием. Для деталей с покрытием, имеющих черный или темный цвет, появление белой коррозии особенно заметно и нежелательно. Следует отметить, что белая коррозия или белая ржавчина (коррозия цинка с образованием белой ржавчины) обычно связана с продуктами коррозии цинка. Красная ржавчина обычно связана с продуктами коррозии стали или железа. Кроме или в дополнение к хлориду аммония и молибдату аммония, композиция согласно настоящему изобретению может также включать другие соединения. Подобным образом вместо молибдата аммония или в дополнение к нему могут быть использованы другие источники ионов молибдата. Примеры подходящих источников ионов молибдата включают, но не ограничиваются ими, молибдат магния, молибдат лития, молибдат натрия, молибдат калия, молибдат рубидия и молибдат цезия. Термин "молибдат аммония" включает димолибдат аммония и гептамолибдат аммония. В зависимости от конкретного применения и характеристик раствора в качестве источника ионов молибдата может быть также частично или полностью использована молибденовая кислота. Конкретное содержание ионов молибдата в системе может варьироваться в зависимости от степени жесткости водной системы, температуры и количества кислорода, растворенного в водной системе. Композиция согласно настоящему изобретению может также включать дополнительные агенты, такие как фторидные соединения, например фторид натрия, для промотирования травления цинковой поверхности. Также могут быть включены один или более оксидантов или пероксидов. Кроме того, композиция согласно настоящему изобретению может также включать дополнительные агенты, такие как, но не ограничиваясь ими, смачивающие добавки, модификаторы рН, загустители или-5 008802 регулирующие вязкость вещества. Подходящие смачивающие добавки или смеси смачивающих добавок могут включать неионные агенты, такие как, например, неионные алкилфенолполиэтоксиаддукты. Могут быть также использованы анионные смачивающие добавки, наиболее предпочтительно представляющие собой контролируемые пенные, анионные смачивающие добавки. Такие смачивающие добавки или смесь смачивающих добавок для удобства могут включать анионные агенты, такие как сложные эфиры органических фосфатов, а также сульфосукцинаты сложных диэфиров, представленные бистридецилсульфосукцинатом натрия. Такая смачивающая добавка обычно присутствует в количестве от приблизительно 0,01 до приблизительно 3% от общей композиции для покрытия. Подразумевается, что композиция может содержать модификатор рН, способный регулировать рН конечной композиции. При использовании модификатора рН его обычно выбирают из оксидов и гидроксидов щелочных металлов, при этом литий и натрий являются предпочтительными щелочными металлами для улучшенной целостности покрытия; либо его выбирают из оксидов или гидроксидов, обычно металлов групп IIА и IIB Периодической таблицы элементов, при этом такие соединения являются растворимыми в водном растворе, например, соединения стронция, кальция, бария, магния, цинка и кадмия. Модификатор рН может также представлять собой другое соединение, например карбонат или нитрат вышеупомянутых металлов. Композиция для покрытия может также содержать загуститель. Загуститель при его использовании может составлять от приблизительно 0,01 до приблизительно 2,0% в расчете на общую массу композиции. Такой загуститель может представлять собой растворимый в воде простой эфир целлюлозы, включая загустители Cellosize. Подходящие загустители включают простые эфиры гидроксиэтилцеллюлозы, метилцеллюлозы, метилгидроксипропилцеллюлозы, этилгидроксиэтилцеллюлозы, метилэтилцеллюлозы или смеси упомянутых веществ. Несмотря на то, что простой эфир целлюлозы должен быть растворим в воде, с целью усиления загущения композиции для покрытий, он не должен быть растворимым в органической жидкости. При использовании загустителя его количество, составляющее менее приблизительно 0,02%, является недостаточным для получения предпочтительной толщины покрытия, в то время как количество, составляющее более приблизительно 2% загустителя в композиции, может привести к повышенной вязкости, обеспечивающей получение композиций, с которыми трудно работать. Для наилучшего загущения без нежелательного повышения вязкости вся композиция предпочтительно содержит от приблизительно 0,1 до приблизительно 1,2% загустителя. Необходимо отметить, что несмотря на то,что подразумевается использование целлюлозного загустителя и по этой причине загуститель здесь может быть назван "целлюлозным загустителем", некоторая часть загустителя или весь загуститель может представлять собой другой ингредиент загустителя. Такие другие загустители включают ксантановую камедь, связывающие загустители, такие как уретановые связывающие загустители и свободные от уретана неионные связывающие загустители, обычно представляющие собой непрозрачные жидкости с высокой температурой кипения, например, имеющие температуру кипения выше 100 С (212F). Другие подходящие загустители включают модифицированные глины, такие как высокообогащенная гекторитовая глина и органически модифицированная и активированная смектитовая глина, хотя они и не являются предпочтительными. При использовании загустителя он обычно представляет собой последний ингредиент, добавляемый к составу. Кроме того, в зависимости от применения, композиция согласно настоящему изобретению может также включать один или более лубрикантов, таких как, но не ограничиваясь ими, воск; полимерные материалы, такие как полиэтилен, сополимеры, включающие полиэтилен, или политетрафторэтилен; графит; дисульфид молибдена или их сочетания. Дополнительное преимущество композиции согласно настоящему изобретению заключается в том,что при желании композиция может не содержать пигмент и/или быть бесцветной перед нанесением на металлическую поверхность. Это объясняется тем, что покрытия из композиции согласно настоящему изобретению приобретают темный цвет после нанесения благодаря смешанным состояниям окисления получаемых соединений молибдена, образующихся на подложке, а не в результате содержания пигмента в композиции. Перед нанесением композиция согласно настоящему изобретению обычно является прозрачной или бесцветной. Однако следует отметить, что композиции согласно настоящему изобретению при желании могут включать один или более пигментов или красящих веществ. Композиции и способы согласно настоящему изобретению применимы к широкому спектру металлических поверхностей. Например, почти на любой активный материал может быть нанесено покрытие согласно описанной здесь методике. Предпочтительные металлы включают, но не ограничиваются ими,магний, алюминий, цинк, марганец, а также сплавы, содержащие упомянутые металлы. Металлическая поверхность, покрываемая в соответствии с настоящим изобретением, наиболее предпочтительно представляет собой цинковую поверхность. Под "цинковой" поверхностью подразумевается поверхность цинка или цинкового сплава, или металл, такой как сталь, покрытый цинком или сплавом цинка, а также подложка, содержащая цинк в интерметаллической смеси. Термин "цинковая" поверхность также включает поверхности покрытий, содержащих цинк или цинковые соединения. Перед нанесением покрытия в большинстве случаев целесообразным является удаление посторонних веществ с поверхности подложки, например, путем тщательной очистки и обезжиривания. Обезжи-6 008802 ривание может быть осуществлено с использованием известных агентов, например агентов, содержащих метасиликат натрия, каустическую соду, тетрахлорид углерода, трихлорэтилен и т.п. Для очистки могут быть использованы коммерческие щелочные композиции для очистки, сочетающие мытье и мягкую абразивную обработку, например водный очищающий раствор гидроксида натрия-фосфата тринатрия. Помимо очистки подложка может быть подвергнута очистке плюс травлению, либо очистке плюс горячей обдувке. Композиция согласно настоящему изобретению может быть нанесена различными способами,включая, но не ограничиваясь ими, нанесение покрытия окунанием, валиком или распылением. Обычно композиции для покрытия могут быть нанесены любым из упомянутых способов, таким как покрытие погружением, включая окунание со стеканием и окунание с вращением. В зависимости от назначения,композиции для покрытия могут быть нанесены путем полива, кисти или валика, и включая сочетание упомянутых способов. Также могут быть использованы методы распыления, равно как и сочетания способов, например распыление и вращение, и распыление и нанесение кистью. На изделия с покрытием,которые находятся при повышенной температуре, может быть нанесено покрытие, зачастую без их интенсивного охлаждения, при помощи такого способа, как окунание с вращением, окунание со стеканием или распыление. В зависимости от выбранного способа необходимо отметить следующее. Распыление или иное нанесение композиции на обнаженную металлическую или покрытую поверхность обычно является самым простым способом, поскольку состав наносимой композиции остается постоянным во время его нанесения. В отличие от этого, при использовании заданного или установленного количества композиции при нанесении покрытия погружением, состав и концентрация ее составляющих со временем изменяются, поскольку образование покрытия реакционноспособно по своей природе. Например,при погружении цинковой детали в ванну из композиции согласно настоящему изобретению некоторое количество цинка подвергается травлению или удаляется из детали и переходит в ванну. Одновременно для образования нерастворимого покрытия, которое образуется на обнаженной цинковой детали, используется молибдат из ванны. Кроме того, могут образовываться различные соединения аммония и осадки,дополнительно изменяющие состав ванны. Поэтому предпочтительно использование контроля или других методов мониторинга, для того чтобы убедиться в том, что концентрация, по меньшей мере, ионов молибдата в ванне поддерживается на приемлемом уровне. После нанесения композиции для покрытия на металл или металл с покрытием для обеспечения наилучшей коррозионной стойкости предпочтительно последующее отверждение при нагревании нанесенного покрытия. Однако летучие вещества покрытия могут просто на начальной стадии испариться из любых нанесенных покрытий, например, в результате сушки перед отверждением. Необходимость охлаждения после сушки может быть устранена. Температура такой сушки, которая также может быть названа предварительным отверждением, может составлять от приблизительно 37 С (100F) до приблизительно 121 С (250F). В зависимости от назначения могут быть использованы более высокие температуры. Период сушки может составлять порядка от приблизительно 2 до приблизительно 5 мин или более. Любое отверждение композиции для покрытия на подложке при повышенной температуре часто представляет собой отверждение горячим воздухом в печи, несмотря на что могут быть использованы другие методы отверждения, например инфракрасное отверждение и индукционное отверждение. Композиция для покрытия может быть подвергнута отверждению при нагревании при повышенной температуре, например, порядка около 232 С (450F), но обычно более высокой температуре воздуха в печи. Отверждение обычно обеспечивает температуру подложки, как правило, в виде максимальной температуры металла, по меньшей мере, около 232 С (450F). Температура воздуха в печи может быть более высокой,например, порядка 343 С (650F) или более. Отверждение, такое как отверждение в конвекционной печи с горячим воздухом, может осуществляться в течение нескольких минут. Несмотря на то что продолжительность отверждения может составлять менее 5 мин, более часто она составляет порядка по меньшей мере от приблизительно 10 до приблизительно 45 мин. Следует отметить, что на продолжительность отверждения и температуру может повлиять нанесение более чем одного слоя покрытия либо последующее нанесение верхнего слоя покрытия, представляющего собой отверждаемое при нагревании верхнее покрытие. Таким образом, может быть использована более короткая продолжительность и более низкая температура отверждения. Также,как указано выше, при нанесении более чем одного покрытия либо отверждаемого при нагревании верхнего покрытия может потребоваться всего лишь сушка покрытия. Затем после нанесения отвержденного при нагревании верхнего покрытия, может протекать отверждение. Испытания Для дальнейшей оценки композиций и способов согласно настоящему изобретению был проведен ряд испытаний. В частности, различные детали, покрытые коммерчески доступными коррозионноингибирующими композициями, сравнивают с соответствующими деталями, также покрытыми такими же коррозионно-ингибирующими композициями и дополнительно покрытыми покрытиями согласно настоящему изобретению. Испытания осуществляют следующим образом.-7 008802 Во многих из проведенных испытаний различные детали и покрытые образцы подвергают воздействию солевых туманов в течение различных периодов времени. Воздействие таким туманом и его результаты обеспечивают достоверное определение характеристик коррозионной стойкости детали или покрытого образца. Все описанные здесь испытания с солевым туманом осуществляют в соответствии сASTM B117. Коррозионную стойкость покрытых деталей измеряют при помощи стандартного испытания с солевым туманом (fog) для красок и лаков, как описано в ASTM B-117. Согласно данному испытанию детали помещают в камеру, в которой поддерживается постоянная температура, где их подвергают воздействию мелких капель (fog) (тумана) 5% солевого раствора в течение определенных периодов времени, промывают в воде и сушат. Степень коррозии на исследуемых деталях может быть выражена в виде процентной величины красной ржавчины. А. Испытание 1. В данном первом испытании используют два слоя Geomet, нанесенные на 40-мм болты описанным ниже способом. На болты наносят покрытие, помещая их в проволочную корзину и погружая корзину в композицию для покрытия Geomet, удаляя корзину и дренируя из нее избыточную композицию. Затем болты и корзину окунают с вращением. Во время окунания с вращением корзину вращают со скоростью 300 об./мин в течение 10 с вперед и 10 с назад. За дренированием следует сушка. Для сушки болты выкладывают на лист. Сушку осуществляют на воздухе при температуре около 121 С (250F) в течение до 10 мин, а затем при температуре 232 С(450F) в течение 30 мин. Используя данную методику, болты дважды покрывают композицией для покрытий. Покрытые Geomet детали используют в качестве контроля с массой покрытия 33,7 г/м 2. Для последующей обработки используют композицию в соответствии с предпочтительным вариантом согласно настоящему изобретению обозначенную как RFN-01-1-PT. Состав данной композиции представлен в табл. 1 и содержит 2,5% хлорида аммония и 2,5% молибдата аммония в 95% воды. Также готовят ванну,содержащую только 2,5% молибдата аммония. Готовят другую ванну, содержащую только 2,5% хлорида аммония. Детали выдерживают в ваннах в течение различных периодов времени, от 30 с до 10 мин. Детали с нанесенным на них покрытием погружают в ванну только с деионизированной водой и ванну сRFN-01-1-PT при комнатной температуре ванн и температуре 65 С (150F) для сравнения в солевом тумане. После использования ванн с деионизированной водой и RFN-01-1-PT детали сушат на воздухе в течение 24 ч перед испытанием в солевом тумане. Ванну с RFN-01-1-PT, ванну только с 2,5% хлорида аммония и ванну только с 2,5% молибдата аммония используют при комнатной температуре, а детали сушат в течение 5 мин при температуре 177 С (350F). Ванну с RFN-01-1-PT также используют при комнатной температуре и температуре 65 С (150F), а затем сушат при температуре 177 С (350F) в течение 5 мин. Таблица 1-8 008802 Таблица 2 Время воздействия солевого тумана до появления красной ржавчины (часы) Данные, приведенные в табл. 2, графически проиллюстрированы на фиг. 1-5. Представленные данные ясно показывают, что последующая обработка, т.е. нанесение композиции согласно предпочтительному варианту, осуществленное любыми средствами, улучшает эксплуатационные качества и коррозионную стойкость Geomet в солевом тумане. В. Испытание 2. В следующей серии испытаний тормозные роторы, ранее покрытые Geomet, дополнительно покрывают композицией в соответствии с предпочтительным вариантом и подвергают следующим различным испытаниям. Роторы очищают кислотными или щелочными очистителями. Очищенные щелочью роторы погружают в щелочной очиститель Metal Cleaner 478 на 15 мин при температуре 65 С (150F). После этого роторы промывают в водопроводной воде, а затем перед нанесением покрытия из Geomet, ацетоном. Очищенные кислотой роторы вначале очищают, используя описанный выше способ очистки щелочным очистителем с последующим 7-минутным в Madison Chemical Acid 162 при температуре 48 С (120F). Очищенные кислотой роторы затем промывают в водопроводной воде, после чего - средством от ржавчины Madison Chemical DX 1100 в течение 3 мин при комнатной температуре. Роторы промывают в водопроводной воде, а затем перед нанесением покрытия из Geomet, ацетоном. Geomet наносят на роторы разбрызгиванием. Перед нанесением RFN-01-1-PT роторы нагревают в печи при температуре 65 С(150F) в течение 5 мин. Состав из RFN-01-1-РТ представлен в табл. 1. На роторы разбрызгивают RFN01-1-PT и подвергают их окунанию со стеканием. После нанесения RFN-01-1-РТ роторы В и G промывают водой. Роторы 2 и 8 не промывают водой после нанесения RFN-01-1-PT. В приводимой ниже табл. 3 представлены различные роторы, способы нанесения покрытия и получаемая толщина покрытий. Роторы с нанесенным на них покрытием затем подвергают вышеописанному испытанию в солевом тумане. Данные, приведенные в табл. 4, графически проиллюстрированы на фиг. 6. Роторы Geomet, очищенные с использованием щелочного очистителя, обеспечивают более высокую коррозионную стойкость при испытаниях в солевом тумане, чем роторы Geomet, очищенные в кислоте, с последующей обработкой в RFN-01-1-PT или без нее. Полученные данные ясно показывают,что применение композиции согласно предпочтительному варианту существенно улучшает коррозионную стойкость. С. Испытание 3. В другой серии испытаний покрытия наносят на упоры дверей автомобилей и испытывают их различными способами. На образцы упоров наносят различные коммерчески доступные покрытия и используют для сравнения с упорами, на которые нанесено покрытие согласно настоящему изобретению. Детали с одним слоем Geomet также подвергают испытаниям по сравнению с деталями с двумя слоями Geomet. Готовят раствор для последующей обработки согласно предпочтительному варианту, обозначенный здесь как RFN-01-1-PT и представленный в табл. 1, для нанесения на дверные упоры, покрытые Geomet. Обработку осуществляют, погружая детали в раствор на 3 мин, промывая их деионизированной водой и подвергая сушке сжатым воздухом. Покрытия наносят на верхнюю часть деталей, применяя способ окунания с вращением с различными скоростями в зависимости от покрытия. Все детали отверждают при температуре 177 С (350F) в течение 20 мин, за исключением деталей, покрытых Dacrokote 107, которые отверждают при температуре 121 С (250F) в течение 20 мин. В табл. 5 А и 5 В представлены различные варианты покрытий.- 12008802 Таблица 5 А Варианты покрытий для дверных упоров Таблица 5 В Варианты покрытий для дверных упоров В результате ни одна из деталей только с одним покрытием из Geomet не удовлетворяла требованиям после 360 ч в солевом тумане. Из деталей, покрытых и обработанных композицией согласно предпочтительному варианту, деталям с одним слоем Plus L и деталям с одним слоем Geokote 200 не хватило 24 ч для того, чтобы удовлетворить требованиям, при этом первая красная ржавчина появилась через 336 ч. Результаты пребывания в солевом тумане деталей с одним слоем Geomet представлены в табл. 6. Все детали с двумя слоями Geomet соответствовали требованиям после 360 ч пребывания в соле- 13008802 вом тумане, за исключением детали с двумя слоями Geomet без нанесенного на них верхнего покрытия,обработанного композицией согласно предпочтительному варианту, на которой красная ржавчина впервые появилась через 216 ч. Результаты пребывания в солевом тумане деталей с двумя слоями Geomet представлены в табл. 7. Табл. 6 и 7 содержат цифровые величины, соответствующие процентному содержанию красной ржавчины в образце или детали. Коррозионные числа в данных таблицах указывают величину красной ржавчины следующим образом: На всех подвергнутых испытаниям деталях присутствовало, по меньшей мере, некоторое количество белой ржавчины, при этом наибольшее количество оказалось на деталях с черным верхним слоем. На деталях без верхнего слоя присутствовало меньшее количество белой ржавчины, чем на черных деталях. На деталях с верхним слоем из Plus L присутствовала, по меньшей мере, белая ржавчина. Детали, покрытые двумя слоями Geomet, существенно превосходили по результатам детали с одним слоем Geomet, независимо от наличия верхнего слоя и от того, были ли они обработаны композицией согласно предпочтительному варианту. Детали с двумя слоями покрытия согласно настоящему изобретению превосходили по результатам детали, имеющие коммерчески доступные покрытия, но это может объясняться, по меньшей мере частично, более тяжелым весом покрытия из Geomet. Детали из варианта О (один слой Geomet, чернящий раствор и Plus L) превзошли по результатам вариант К (один слой Geomet, отсутствие чернящего раствора и Plus L), в то время как вариант К превзошел по результатам вариант L (один слой Geomet, чернящий раствор и Plus L). Детали из вариантов ВВ и ЕЕ (два слоя Geomet, чернящий раствор и Plus L) превзошли по свойствам детали из варианта АА (два слоя Geomet, отсутствие чернящего раствора и Plus L). Таким образом, понятно, что для того чтобы удовлетворить требованиям, предъявляемым к данным деталям при воздействии солевого раствора, предпочтительным является два слоя Geomet. Полученные результаты также показывают, что композиция RFN-01-1-РТ согласно предпочтительному варианту улучшает коррозионную стойкость, при этом единственным исключением является вариант L. Таблица 6 Результаты воздействия солевого тумана Один слой Geomet"Легкая, умеренная, тяжелая" означают степень наличия белой ржавчины. Таблица 7 Результаты воздействия солевого тумана Два слоя Geomet"Легкая, умеренная, тяжелая" означают степень наличия белой ржавчины. Считается, что вышеприведенное описание в настоящее время раскрывает предпочтительные варианты осуществления настоящего изобретения. Однако подразумевается, что могут быть сделаны различные изменения и модификации, очевидные для специалистов в данной области техники, без отступления от настоящего изобретения. Поэтому предполагается, что вышеприведенное описание включает все подобные изменения и модификации, входящие в сущность и объем настоящего изобретения, в том числе все эквивалентные аспекты. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция, предназначенная для чернения и придания коррозионно-стойких свойств металлической поверхности, выбранной из цинка, магния, марганца и сплавов и их интерметаллических смесей,по существу, состоящая из от приблизительно 0,1 до приблизительно 5% хлорида аммония,от приблизительно 0,1 до приблизительно 5% молибдата аммония и от приблизительно 90 до приблизительно 99,8% воды; где соотношение хлорида аммония и молибдата аммония составляет от приблизительно 1:2 до приблизительно 2:1. 2. Композиция по п.1, в которой упомянутое соотношение составляет приблизительно 1:1. 3. Композиция по п.1, в которой содержание хлорида аммония составляет от приблизительно 0,5 до приблизительно 3%. 4. Композиция по п.1, в которой содержание хлорида аммония составляет около 2,5%. 5. Композиция по п.1, в которой содержание молибдата аммония составляет от приблизительно 0,5 до приблизительно 3%. 6. Композиция по п.1, в которой содержание молибдата аммония составляет около 2,5%. 7. Металлическая подложка с чернящим покрытием, формированным из водной композиции, по существу состоящей из: (i) от приблизительно 0,1 до приблизительно 5% хлорида аммония и (ii) от приблизительно 0,1 до приблизительно 5% молибдата аммония, где соотношение хлорида аммония и молибдата аммония составляет от приблизительно 1:2 до приблизительно 2:1, при этом металл подложки выбирают из группы, состоящей из цинка, магния, марганца, их сплавов и их интерметаллических смесей. 8. Подложка с покрытием по п.7, дополнительно включающая коррозионно-стойкое покрытие, расположенное на упомянутом чернящем покрытии, где упомянутое коррозионно-стойкое покрытие включает цинковые чешуйки и алюминиевые чешуйки, диспергированные в неорганическом связующем. 9. Подложка с покрытием по п.7, в которой упомянутое соотношение составляет приблизительно 1:1. 10. Подложка с покрытием по п.7, в которой содержание хлорида аммония составляет от приблизительно 0,5 до приблизительно 3%. 11. Подложка с покрытием по п.7, в которой содержание хлорида аммония составляет около 2,5%. 12. Подложка с покрытием по п.7, в которой содержание молибдата аммония составляет от приблизительно 0,5 до приблизительно 3%. 13. Подложка с покрытием по п.7, в которой содержание молибдата аммония составляет около 2,5%. 14. Подложка с покрытием по п.7, в которой содержание хлорида аммония составляет около 2,5% и содержание молибдата аммония составляет около 2,5%. 15. Подложка с покрытием по п.7, дополнительно включающая коррозионно-стойкое покрытие,- 16008802 расположенное между упомянутой наружной поверхностью упомянутой металлической подложки и упомянутым чернящим покрытием, где упомянутое коррозионно-стойкое покрытие включает цинковые чешуйки и алюминиевые чешуйки, диспергированные в органическом связующем. 16. Способ чернения оцинкованной поверхности, включающий обеспечение подложки, имеющей наружную оцинкованную поверхность; обеспечение композиции, включающей от приблизительно 0,1 до приблизительно 5% хлорида аммония и от приблизительно 0,1 до приблизительно 5% молибдата аммония; и нанесение упомянутой композиции на упомянутую наружную поверхность для формирования на ней чернящего покрытия. 17. Способ по п.16, дополнительно включающий после упомянутой стадии нанесения упомянутой композиции стадию сушки упомянутого покрытия при температуре от приблизительно 37 (100F) до приблизительно 121 С (250F). 18. Способ по п.16, дополнительно включающий после упомянутой стадии нанесения упомянутой композиции стадию отверждения упомянутого покрытия. 19. Способ по п.16, в котором упомянутая композиция включает от приблизительно 0,5 до приблизительно 3% хлорида аммония и от приблизительно 0,5 до приблизительно 3% молибдата аммония. 20. Способ по п.16, в котором упомянутая композиция включает около 2,5% хлорида аммония и около 2,5% молибдата аммония. 21. Способ придания коррозионно-стойких свойств оцинкованной поверхности, включающий обеспечение детали, имеющей оцинкованную поверхность; обеспечение композиции, включающей от приблизительно 0,1 до приблизительно 5% хлорида аммония и от приблизительно 0,1 до приблизительно 5% молибдата аммония; и нанесение упомянутой композиции на упомянутую поверхность.

МПК / Метки

МПК: C23C 22/82, C09K 13/04, C23C 22/68, C23F 11/00, B32B 15/04, C23C 22/40

Метки: свойств, активным, чернения, способы, металлам, композиции, коррозионно-стойких, другим, придания, цинку

Код ссылки

<a href="https://eas.patents.su/20-8802-kompozicii-i-sposoby-cherneniya-i-pridaniya-korrozionno-stojjkih-svojjstv-cinku-ili-drugim-aktivnym-metallam.html" rel="bookmark" title="База патентов Евразийского Союза">Композиции и способы чернения и придания коррозионно-стойких свойств цинку или другим активным металлам</a>

Предыдущий патент: Получение арилалкилкарбаматных производных и их применение в терапии

Следующий патент: Низкоэнергетический способ очистки от so2

Случайный патент: Способ агломерирования ферросплавных материалов