Обработка углеводородного газа

Номер патента: 22672

Опубликовано: 29.02.2016

Авторы: Хадсон Хэнк М., Кьюллар Кайл Т., Линч Джо Т., Уилкинсон Джон Д., Джонк Эндрю Ф., Льюис У.Ларри

Формула / Реферат

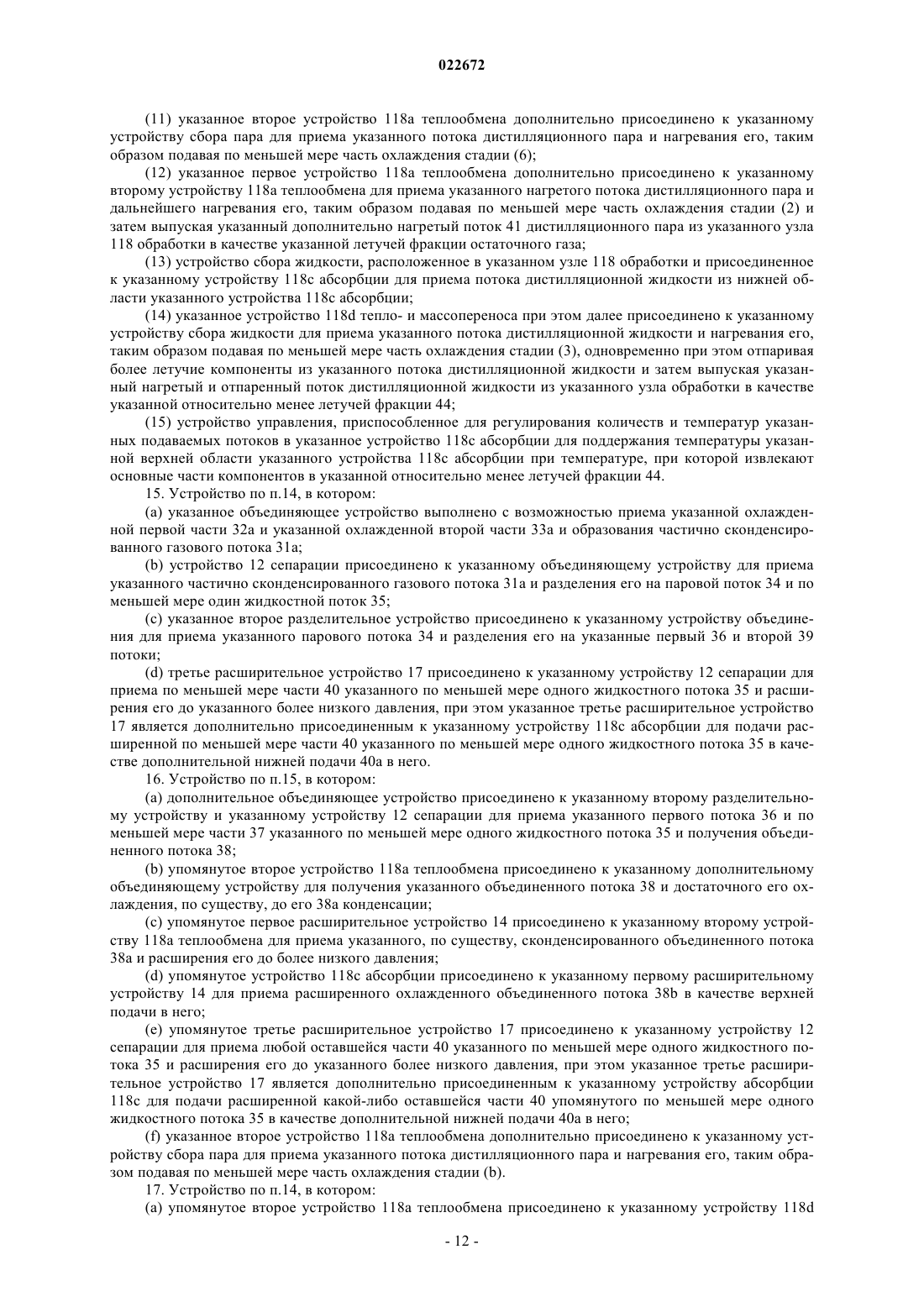

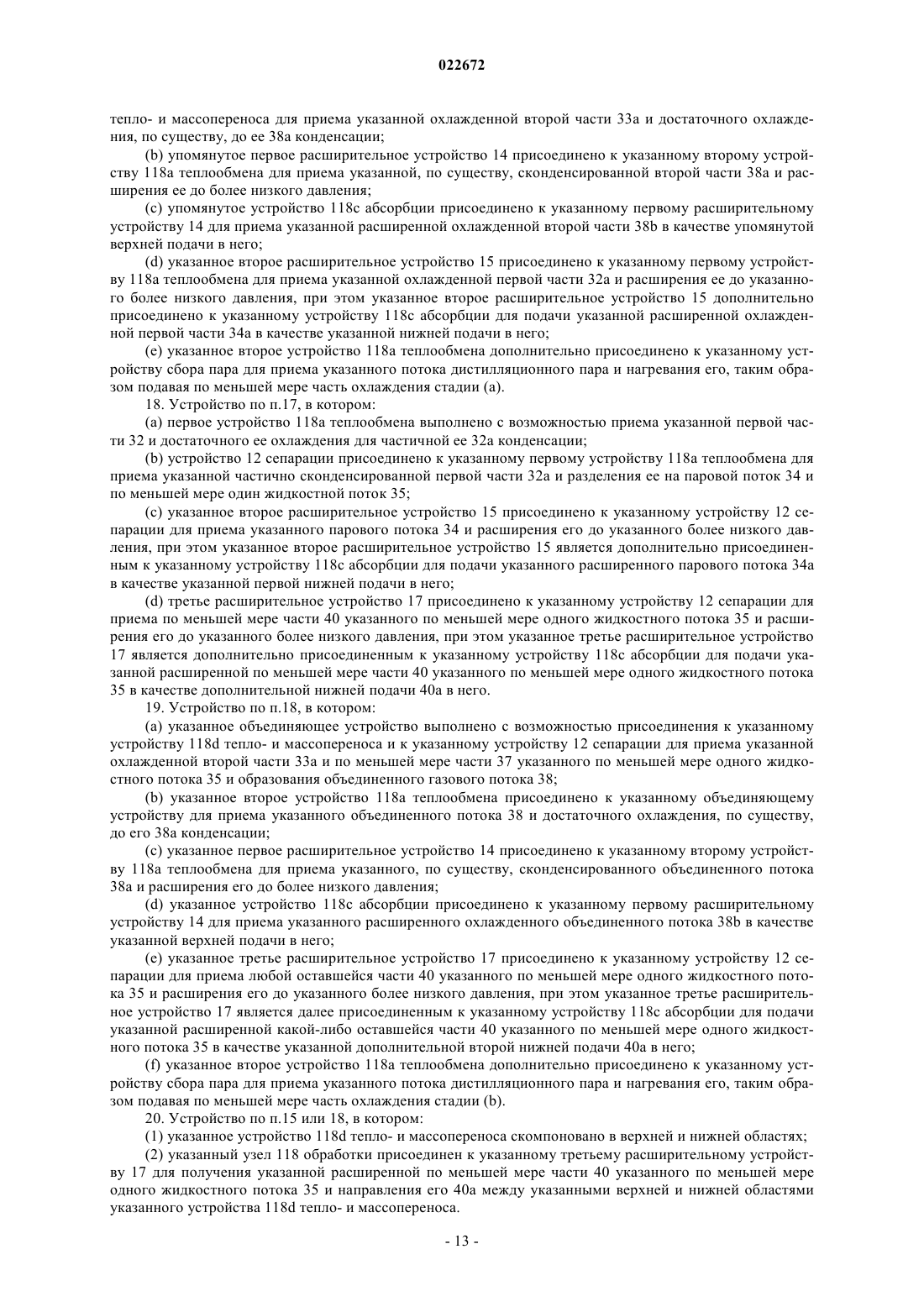

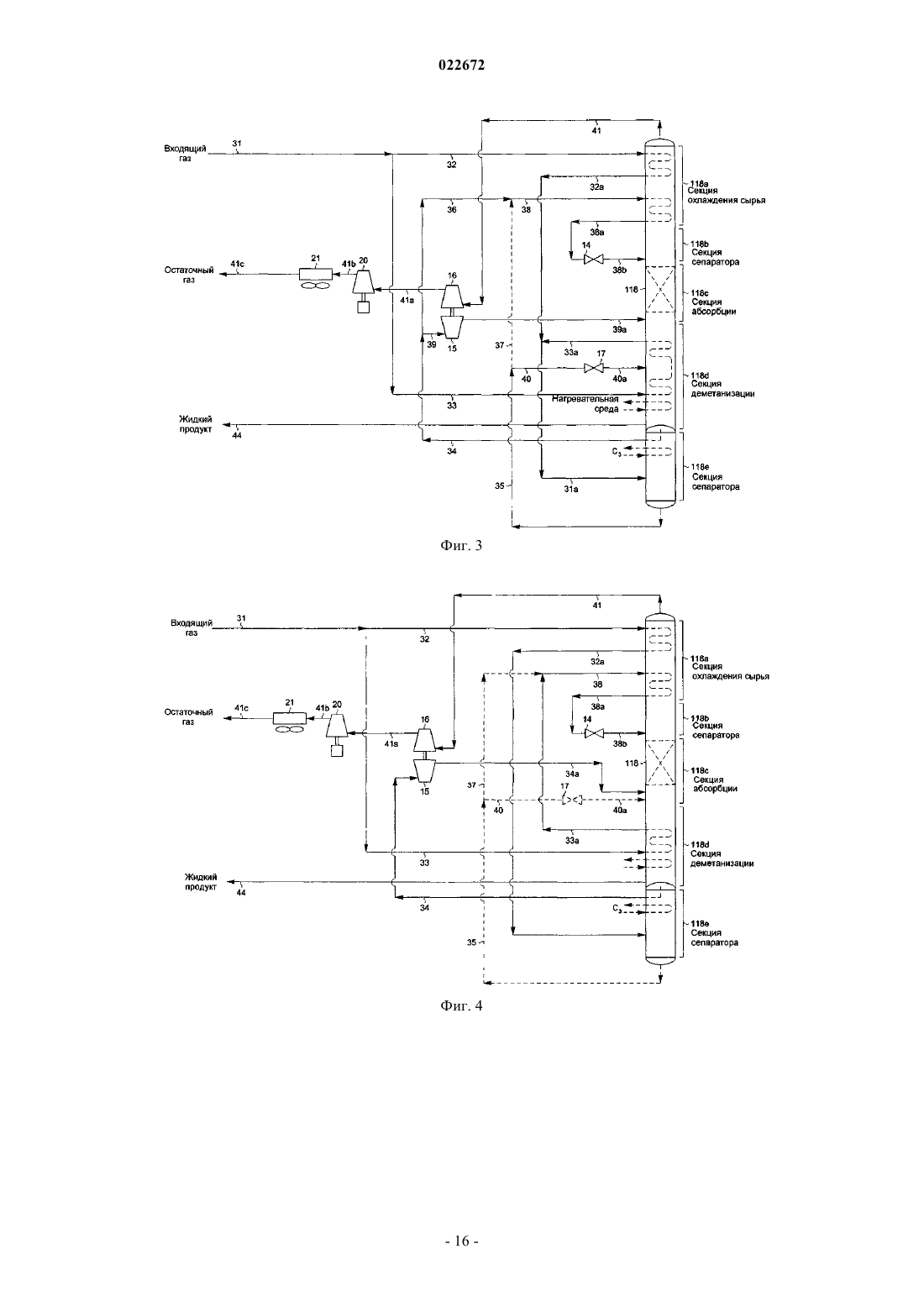

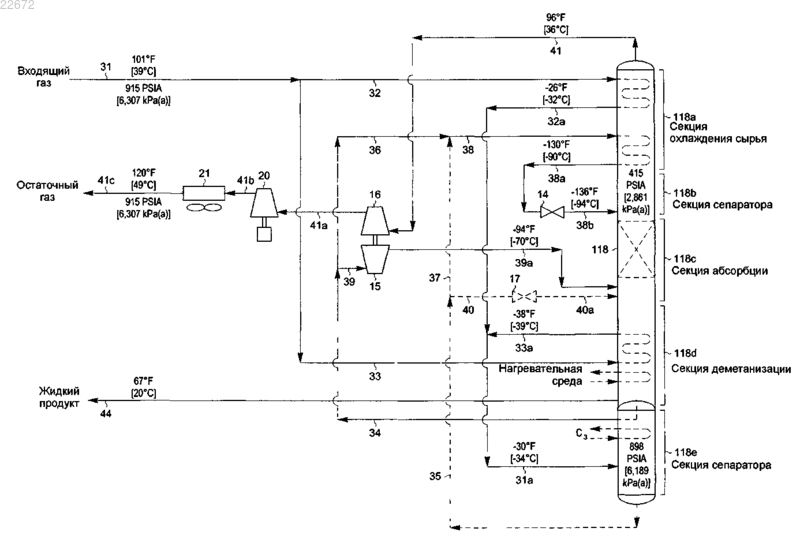

1. Способ для разделения газового потока 31, содержащего метан, С2 компоненты, С3 компоненты и более тяжелые углеводородные компоненты, на летучую фракцию 41с остаточного газа и на относительно менее летучую фракцию 44, содержащую большую часть указанных С2 компонентов, указанных С3 компонентов и более тяжелых углеводородных компонентов или указанных С3 компонентов и более тяжелых углеводородных компонентов, причем:

(1) указанный газовый поток 31 разделяют на первую 32 и вторую 33 части;

(2) указанную первую часть 32 охлаждают 118а;

(3) указанную вторую часть 33 охлаждают 118d;

(4) указанную охлажденную первую часть 32а объединяют с указанной охлажденной второй частью 33а для образования охлажденного газового потока 31а;

(5) указанный охлажденный газовый поток разделяют на первый 36 и второй 39 потоки;

(6) указанный первый поток 36 охлаждают 118а для конденсации, по существу, его 38а всего и впоследствии расширяют 14 до более низкого давления, тем самым дополнительно охлаждают его;

(7) указанный расширенный охлажденный первый поток 38b подают в качестве верхней подачи в устройство абсорбции 118с, расположенное в одной единице оборудования - узле 118 обработки;

(8) указанный второй поток 39 расширяют 15 до указанного более низкого давления и подают в качестве нижней подачи 39а в указанное устройство 118с абсорбции;

(9) поток дистилляционного пара собирают из верхней области указанного устройства 118с абсорбции и нагревают в одном или более устройстве 118а теплообмена, расположенном в указанном узле 118 обработки, чтобы таким образом подавать по меньшей мере часть охлаждения из стадий (2) и (6), и затем выпускают указанный нагретый поток 41 дистилляционного пара из указанного узла 118 обработки в качестве указанной летучей фракции остаточного газа;

(10) поток дистилляционной жидкости собирают из нижней области указанного устройства 118с абсорбции и нагревают в устройстве 118d тепло- и массопереноса, расположенном в указанном узле 118 обработки, таким образом подавая по меньшей мере часть охлаждения стадии (3), одновременно при этом отпаривают более летучие компоненты из указанного потока дистилляционной жидкости и затем выпускают указанный нагретый и отпаренный поток 44 дистилляционной жидкости из указанного узла 118 обработки в качестве указанной относительно менее летучей фракции;

(11) количества и температуры указанных подаваемых потоков в указанное устройство 118с абсорбции являются эффективными для поддержания температуры указанной верхней области указанного устройства 118с абсорбции при температуре, при которой извлекают основные части компонентов в указанной относительно менее летучей фракции 44.

2. Способ по п.1, в котором:

(а) указанную охлажденную первую часть 32а объединяют с указанной охлажденной второй частью 33а для образования частично сконденсированного газового потока 31а;

(b) указанный частично сконденсированный газовый поток 31а подают в устройство сепарации 12 и разделяют там для получения парового потока 34 и по меньшей мере одного жидкостного потока 35;

(с) указанный паровой поток 34 разделяют на указанный первый 36 и второй 39 потоки;

(d) по меньшей мере часть 40 указанного по меньшей мере одного жидкостного потока 35 расширяют 17 до указанного более низкого давления и подают в качестве дополнительной нижней подачи 40а в указанное устройство абсорбции 118с.

3. Способ по п.2, в котором:

(a) указанный первый поток 36 объединяют по меньшей мере с частью 37 указанного по меньшей мере одного жидкостного потока 35 для образования объединенного потока 38;

(b) указанный первый поток 38 охлаждают 118а для конденсации, по существу, его 38а всего и затем расширяют 14 до более низкого давления, в результате чего его дополнительно охлаждают;

(c) указанный расширенный охлажденный первый поток 38b подают в качестве указанной верхней подачи в указанное устройство 118с абсорбции;

(d) любую оставшуюся часть 40 указанного по меньшей мере одного жидкостного потока 35 расширяют 17 до указанного более низкого давления и подают в качестве упомянутой дополнительной нижней подачи 40а в указанное устройство 118с абсорбции;

(e) упомянутый поток дистилляционного пара нагревают в упомянутом одном или более устройстве 118а теплообмена, расположенном в указанном узле 118 обработки, таким образом подавая по меньшей мере часть охлаждения стадий (2) и (b).

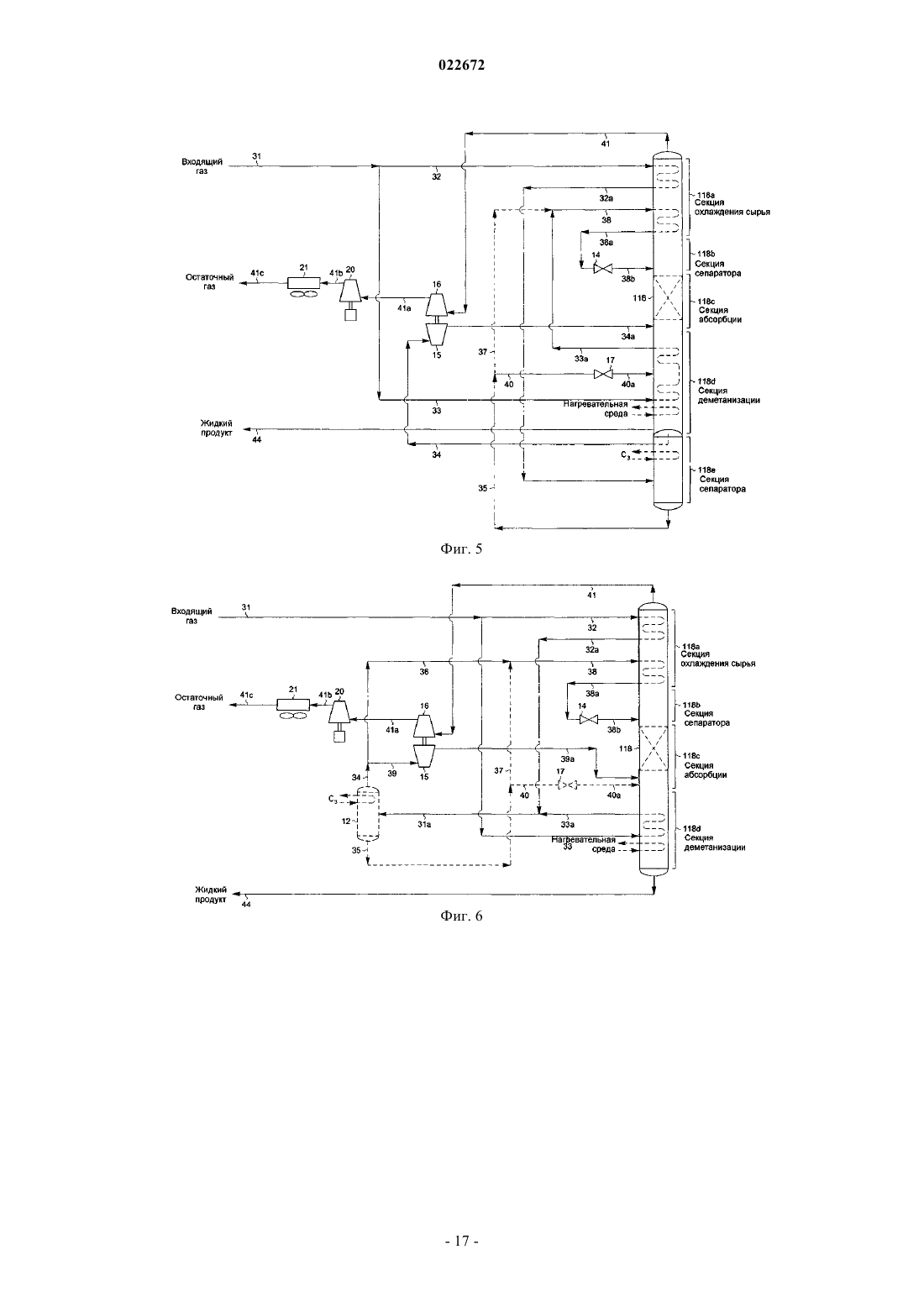

4. Способ по п.1, в котором:

(а) указанную первую часть 32 охлаждают 118а и затем расширяют 15 до упомянутого более низкого давления;

(b) указанную расширенную охлажденную первую часть 34а подают в качестве упомянутой нижней подачи в указанное устройство 118с абсорбции;

(c) указанную вторую часть 33 охлаждают для конденсации, по существу, ее 118d, 118а всей и затем расширяют 14 до указанного более низкого давления, в результате чего ее дополнительно охлаждают;

(d) указанную расширенную охлажденную вторую часть 38b подают в качестве указанной верхней подачи в указанное устройство 118с абсорбции;

(е) указанный поток дистилляционного пара собирают из указанной верхней области указанного устройства 118с абсорбции и нагревают в указанном одном или более устройстве 118а теплообмена, таким образом подавая по меньшей мере часть охлаждения стадий (а) и (с);

(f) упомянутый поток дистилляционной жидкости собирают из указанной нижней области указанного устройства 118с абсорбции и нагревают в указанном устройстве 118d тепло- и массопереноса, таким образом подавая по меньшей мере часть охлаждения стадии (с).

5. Способ по п.4, в котором:

(a) указанную первую часть 32 охлаждают 118а достаточно для частичной ее 32а конденсации;

(b) указанную частично сконденсированную первую часть 32а подают в устройство 12 сепарации и разделяют там для получения парового потока 34 и по меньшей мере одного жидкостного потока 35;

(c) указанный паровой поток 34 расширяют 15 до более низкого давления и подают в качестве указанной первой нижней подачи 34а в указанное устройство 118с абсорбции;

(d) по меньшей мере часть 40 указанного по меньшей мере одного жидкостного потока 35 расширяют 17 до указанного более низкого давления и подают в качестве дополнительной нижней подачи 40а в указанное устройство абсорбции 118с.

6. Способ по п.5, в котором:

(i) указанную вторую часть 33 охлаждают 118d и затем объединяют по меньшей мере с частью 37 указанного по меньшей мере одного жидкостного потока 35 для образования объединенного потока 38;

(ii) указанный объединенный поток 38 охлаждают 118а для конденсации, по существу, его всего и затем расширяют 14 до указанного более низкого давления, в результате чего его дополнительно охлаждают;

(iii) указанный расширенный охлажденный объединенный поток 38b подают в качестве указанной верхней подачи в указанное устройство 118с абсорбции;

(iv) любую оставшуюся часть 40 указанного по меньшей мере одного жидкостного потока 35 расширяют 17 до указанного более низкого давления и подают в качестве указанной дополнительной нижней подачи 40а в указанное устройство 118с абсорбции;

(v) указанный поток дистилляционного пара нагревают в упомянутом одном или более устройстве 118а теплообмена, таким образом подавая по меньшей мере часть охлаждения стадий (а) и (ii).

7. Способ по п.2 или 5, в котором:

(1) указанное устройство 118d тепло- и массопереноса скомпоновано в верхней и нижней областях;

(2) указанную расширенную по меньшей мере часть 40а указанного по меньшей мере одного жидкостного потока подают в указанный узел 118 обработки в нижнем месте подачи для входа между указанными верхней и нижней областями указанного устройства 118d тепло- и массопереноса.

8. Способ по п.3 или 6, в котором:

(1) указанное устройство 118d тепло- и массопереноса скомпоновано в верхней и нижней областях;

(2) указанную расширенную любую оставшуюся часть указанного по меньшей мере одного жидкостного потока 40а подают в указанный узел 118 обработки для входа между указанными верхней и нижней областями указанного устройства 118d тепло- и массопереноса.

9. Способ по пп.2, 3, 5-8, в котором указанное устройство 118е сепарации расположено в указанном узле 118 обработки.

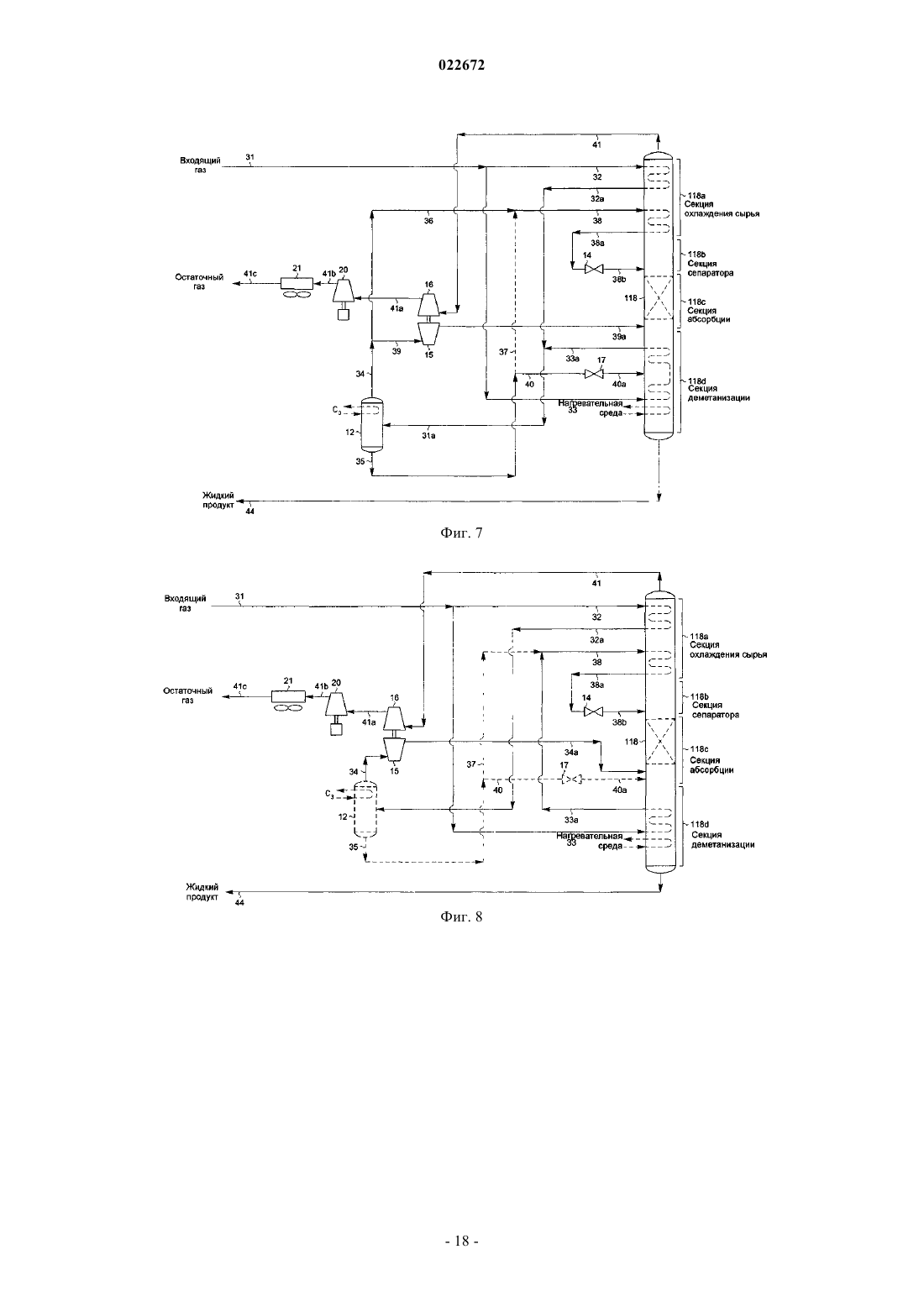

10. Способ по п.1, в котором:

(1) устройство 118е сбора расположено в указанном узле 118 обработки;

(2) дополнительное устройство тепло- и массопереноса включено внутри указанного устройства 118е сбора, при этом указанное дополнительное устройство тепло- и массопереноса включает один или более проходов для внешней охлаждающей среды;

(3) указанный охлажденный газовый поток 31а подают в указанное устройство сбора и направляют в указанное дополнительное устройство тепло- и массопереноса для дальнейшего охлаждения при помощи указанной внешней охлаждающей среды;

(4) указанный далее охлажденный газовый поток 34 разделяют на указанные первый 36 и второй 39 потоки.

11. Способ по п.4, в котором:

(1) устройство 118е сбора расположено в указанном узле 118 обработки;

(2) дополнительное устройство 118е тепло- и массопереноса включено внутри указанного устройства сбора, при этом указанное дополнительное устройство тепло- и массопереноса включает один или более проходов для внешней охлаждающей среды;

(3) указанную охлажденную первую часть 32а подают в указанное устройство 118е сбора и направляют в указанное дополнительное устройство тепло- и массопереноса для дальнейшего охлаждения при помощи указанной внешней охлаждающей среды;

(4) указанную далее охлажденную первую часть 34 расширяют 15 до указанного более низкого давления и впоследствии подают в качестве указанной нижней подачи 34а в указанное устройство 118с абсорбции.

12. Способ по пп.2, 3, 5-9, в котором:

(1) дополнительное устройство тепло- и массопереноса включено внутри указанного устройства 12 сепарации, при этом указанное дополнительное устройство тепло- и массопереноса включает один или более проходов для внешней охлаждающей среды;

(2) указанный паровой поток направляют в указанное дополнительное устройство тепло- и массопереноса для охлаждения при помощи указанной внешней охлаждающей среды для образования дополнительного конденсата;

(3) указанный конденсат становится частью указанного по меньшей мере одного жидкостного потока 35, разделенного там.

13. Способ по пп.2, 3, 5-12, в котором указанное устройство 118d тепло- и массопереноса включает один или более проходов для внешней нагревательной среды для дополнения нагрева, подаваемого указанным подаваемым газом 33 для указанного отпаривания указанных более летучих компонентов из указанного потока дистилляционной жидкости.

14. Устройство для разделения газового потока 31, содержащего метан, С2 компоненты, С3 компоненты и более тяжелые углеводородные компоненты, на летучую фракцию 41с остаточного газа и на относительно менее летучую фракцию 44, содержащую большую часть указанных С2 компонентов, указанных С3 компонентов и более тяжелых углеводородных компонентов или указанных С3 компонентов и более тяжелых углеводородных компонентов, включающее:

(1) первое разделительное устройство для разделения указанного газового потока 31 на первую 32 и вторую 33 части;

(2) первое устройство 118а теплообмена, расположенное в одной единице оборудования - узле 118 обработки и присоединенное к указанному первому разделительному устройству для приема указанной первой части 32 и ее охлаждения;

(3) устройство 118d тепло- и массопереноса, расположенное в указанном узле 118 обработки и присоединенное к указанному первому разделительному устройству для приема указанной второй части 33 и ее охлаждения;

(4) объединяющее устройство, присоединенное к указанному первому устройству 118а теплообмена и указанному устройству 118d тепло- и массопереноса для приема указанной охлажденной первой части 32а и указанной охлажденной второй части 33а и образования охлажденного газового потока 31а;

(5) второе разделительное устройство, присоединенное к указанному устройству объединения для приема указанного охлажденного газового потока и разделения его на первый 36 и второй 39 потоки;

(6) второе устройство 118а теплообмена, расположенное в указанном узле 118 обработки и присоединенное к указанному второму разделительному устройству для приема указанного первого потока 36 и охлаждения достаточно, по существу, до его конденсации 38а;

(7) первое расширительное устройство 14, присоединенное к указанному второму устройству 118а теплообмена для приема указанного, по существу, сконденсированного первого потока 38а и расширения его до более низкого давления;

(8) устройство 118с абсорбции, расположенное в указанном узле 118 обработки и присоединенное к указанному первому расширительному устройству 14 для получения указанного расширенного охлажденного первого потока 38b в качестве верхней подачи в него;

(9) второе расширительное устройство 15, присоединенное к указанному второму разделительному устройству для приема указанного второго потока 39 и расширения его до указанного более низкого давления, при этом указанное второе расширительное устройство 15 является дополнительно присоединенным к указанному устройству 118с абсорбции для подачи указанного расширенного второго потока 39а в качестве нижней подачи в него;

(10) устройство сбора пара, расположенное в указанном узле обработки и присоединенное к указанному устройству 118с абсорбции для приема потока дистилляционного пара из верхней области указанного устройства 118с абсорбции;

(11) указанное второе устройство 118а теплообмена дополнительно присоединено к указанному устройству сбора пара для приема указанного потока дистилляционного пара и нагревания его, таким образом подавая по меньшей мере часть охлаждения стадии (6);

(12) указанное первое устройство 118а теплообмена дополнительно присоединено к указанному второму устройству 118а теплообмена для приема указанного нагретого потока дистилляционного пара и дальнейшего нагревания его, таким образом подавая по меньшей мере часть охлаждения стадии (2) и затем выпуская указанный дополнительно нагретый поток 41 дистилляционного пара из указанного узла 118 обработки в качестве указанной летучей фракции остаточного газа;

(13) устройство сбора жидкости, расположенное в указанном узле 118 обработки и присоединенное к указанному устройству 118с абсорбции для приема потока дистилляционной жидкости из нижней области указанного устройства 118с абсорбции;

(14) указанное устройство 118d тепло- и массопереноса при этом далее присоединено к указанному устройству сбора жидкости для приема указанного потока дистилляционной жидкости и нагревания его, таким образом подавая по меньшей мере часть охлаждения стадии (3), одновременно при этом отпаривая более летучие компоненты из указанного потока дистилляционной жидкости и затем выпуская указанный нагретый и отпаренный поток дистилляционной жидкости из указанного узла обработки в качестве указанной относительно менее летучей фракции 44;

(15) устройство управления, приспособленное для регулирования количеств и температур указанных подаваемых потоков в указанное устройство 118с абсорбции для поддержания температуры указанной верхней области указанного устройства 118с абсорбции при температуре, при которой извлекают основные части компонентов в указанной относительно менее летучей фракции 44.

15. Устройство по п.14, в котором:

(а) указанное объединяющее устройство выполнено с возможностью приема указанной охлажденной первой части 32а и указанной охлажденной второй части 33а и образования частично сконденсированного газового потока 31а;

(b) устройство 12 сепарации присоединено к указанному объединяющему устройству для приема указанного частично сконденсированного газового потока 31а и разделения его на паровой поток 34 и по меньшей мере один жидкостной поток 35;

(c) указанное второе разделительное устройство присоединено к указанному устройству объединения для приема указанного парового потока 34 и разделения его на указанные первый 36 и второй 39 потоки;

(d) третье расширительное устройство 17 присоединено к указанному устройству 12 сепарации для приема по меньшей мере части 40 указанного по меньшей мере одного жидкостного потока 35 и расширения его до указанного более низкого давления, при этом указанное третье расширительное устройство 17 является дополнительно присоединенным к указанному устройству 118с абсорбции для подачи расширенной по меньшей мере части 40 указанного по меньшей мере одного жидкостного потока 35 в качестве дополнительной нижней подачи 40а в него.

16. Устройство по п.15, в котором:

(а) дополнительное объединяющее устройство присоединено к указанному второму разделительному устройству и указанному устройству 12 сепарации для приема указанного первого потока 36 и по меньшей мере части 37 указанного по меньшей мере одного жидкостного потока 35 и получения объединенного потока 38;

(b) упомянутое второе устройство 118а теплообмена присоединено к указанному дополнительному объединяющему устройству для получения указанного объединенного потока 38 и достаточного его охлаждения, по существу, до его 38а конденсации;

(c) упомянутое первое расширительное устройство 14 присоединено к указанному второму устройству 118а теплообмена для приема указанного, по существу, сконденсированного объединенного потока 38а и расширения его до более низкого давления;

(d) упомянутое устройство 118с абсорбции присоединено к указанному первому расширительному устройству 14 для приема расширенного охлажденного объединенного потока 38b в качестве верхней подачи в него;

(e) упомянутое третье расширительное устройство 17 присоединено к указанному устройству 12 сепарации для приема любой оставшейся части 40 указанного по меньшей мере одного жидкостного потока 35 и расширения его до указанного более низкого давления, при этом указанное третье расширительное устройство 17 является дополнительно присоединенным к указанному устройству абсорбции 118с для подачи расширенной какой-либо оставшейся части 40 упомянутого по меньшей мере одного жидкостного потока 35 в качестве дополнительной нижней подачи 40а в него;

(f) указанное второе устройство 118а теплообмена дополнительно присоединено к указанному устройству сбора пара для приема указанного потока дистилляционного пара и нагревания его, таким образом подавая по меньшей мере часть охлаждения стадии (b).

17. Устройство по п.14, в котором:

(a) упомянутое второе устройство 118а теплообмена присоединено к указанному устройству 118d тепло- и массопереноса для приема указанной охлажденной второй части 33а и достаточного охлаждения, по существу, до ее 38а конденсации;

(b) упомянутое первое расширительное устройство 14 присоединено к указанному второму устройству 118а теплообмена для приема указанной, по существу, сконденсированной второй части 38а и расширения ее до более низкого давления;

(c) упомянутое устройство 118с абсорбции присоединено к указанному первому расширительному устройству 14 для приема указанной расширенной охлажденной второй части 38b в качестве упомянутой верхней подачи в него;

(d) указанное второе расширительное устройство 15 присоединено к указанному первому устройству 118а теплообмена для приема указанной охлажденной первой части 32а и расширения ее до указанного более низкого давления, при этом указанное второе расширительное устройство 15 дополнительно присоединено к указанному устройству 118с абсорбции для подачи указанной расширенной охлажденной первой части 34а в качестве указанной нижней подачи в него;

(e) указанное второе устройство 118а теплообмена дополнительно присоединено к указанному устройству сбора пара для приема указанного потока дистилляционного пара и нагревания его, таким образом подавая по меньшей мере часть охлаждения стадии (а).

18. Устройство по п.17, в котором:

(a) первое устройство 118а теплообмена выполнено с возможностью приема указанной первой части 32 и достаточного ее охлаждения для частичной ее 32а конденсации;

(b) устройство 12 сепарации присоединено к указанному первому устройству 118а теплообмена для приема указанной частично сконденсированной первой части 32а и разделения ее на паровой поток 34 и по меньшей мере один жидкостной поток 35;

(с) указанное второе расширительное устройство 15 присоединено к указанному устройству 12 сепарации для приема указанного парового потока 34 и расширения его до указанного более низкого давления, при этом указанное второе расширительное устройство 15 является дополнительно присоединенным к указанному устройству 118с абсорбции для подачи указанного расширенного парового потока 34а в качестве указанной первой нижней подачи в него;

(d) третье расширительное устройство 17 присоединено к указанному устройству 12 сепарации для приема по меньшей мере части 40 указанного по меньшей мере одного жидкостного потока 35 и расширения его до указанного более низкого давления, при этом указанное третье расширительное устройство 17 является дополнительно присоединенным к указанному устройству 118с абсорбции для подачи указанной расширенной по меньшей мере части 40 указанного по меньшей мере одного жидкостного потока 35 в качестве дополнительной нижней подачи 40а в него.

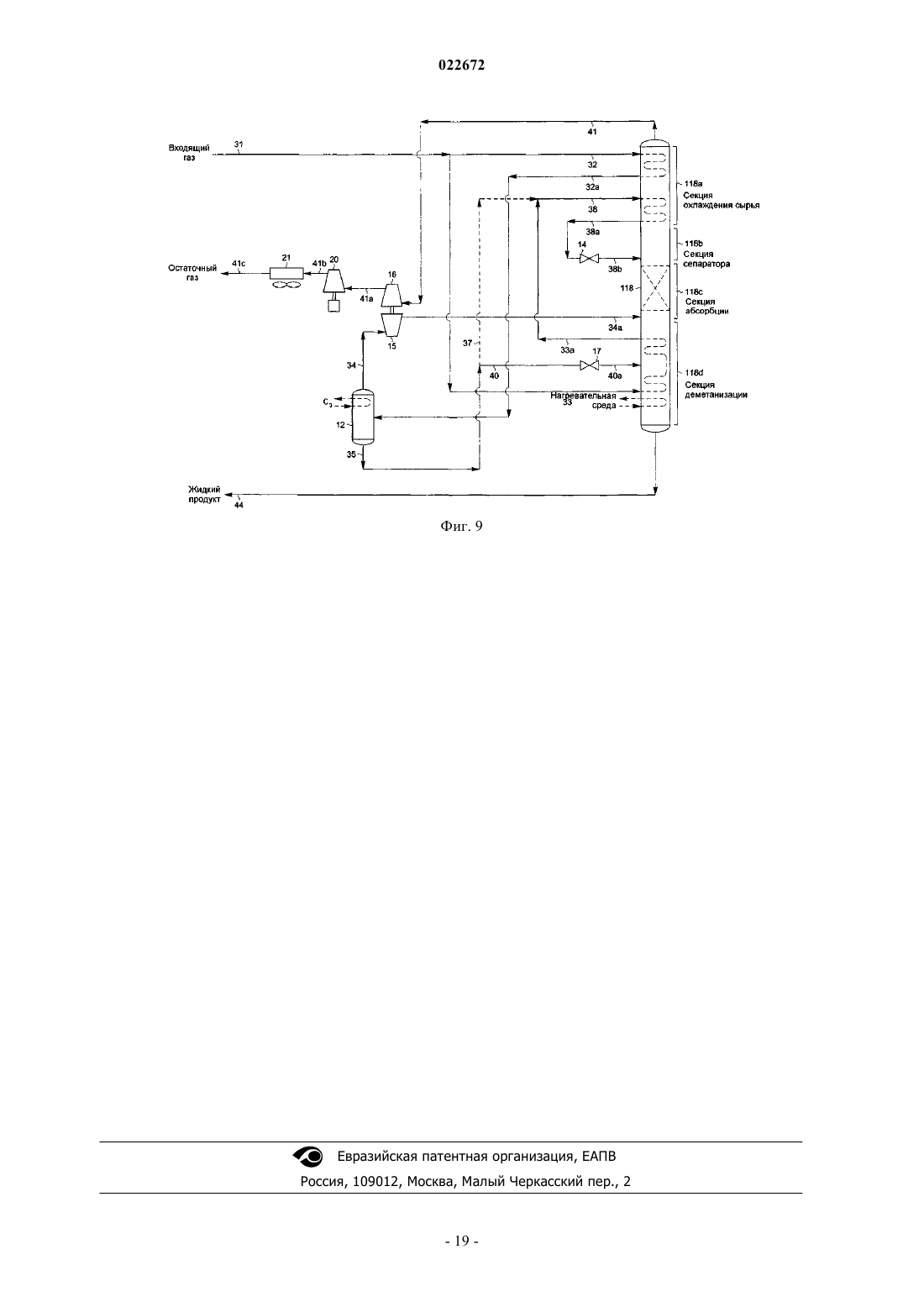

19. Устройство по п.18, в котором:

(а) указанное объединяющее устройство выполнено с возможностью присоединения к указанному устройству 118d тепло- и массопереноса и к указанному устройству 12 сепарации для приема указанной охлажденной второй части 33а и по меньшей мере части 37 указанного по меньшей мере одного жидкостного потока 35 и образования объединенного газового потока 38;

(b) указанное второе устройство 118а теплообмена присоединено к указанному объединяющему устройству для приема указанного объединенного потока 38 и достаточного охлаждения, по существу, до его 38а конденсации;

(c) указанное первое расширительное устройство 14 присоединено к указанному второму устройству 118а теплообмена для приема указанного, по существу, сконденсированного объединенного потока 38а и расширения его до более низкого давления;

(d) указанное устройство 118с абсорбции присоединено к указанному первому расширительному устройству 14 для приема указанного расширенного охлажденного объединенного потока 38b в качестве указанной верхней подачи в него;

(е) указанное третье расширительное устройство 17 присоединено к указанному устройству 12 сепарации для приема любой оставшейся части 40 указанного по меньшей мере одного жидкостного потока 35 и расширения его до указанного более низкого давления, при этом указанное третье расширительное устройство 17 является далее присоединенным к указанному устройству 118с абсорбции для подачи указанной расширенной какой-либо оставшейся части 40 указанного по меньшей мере одного жидкостного потока 35 в качестве указанной дополнительной второй нижней подачи 40а в него;

(f) указанное второе устройство 118а теплообмена дополнительно присоединено к указанному устройству сбора пара для приема указанного потока дистилляционного пара и нагревания его, таким образом подавая по меньшей мере часть охлаждения стадии (b).

20. Устройство по п.15 или 18, в котором:

(1) указанное устройство 118d тепло- и массопереноса скомпоновано в верхней и нижней областях;

(2) указанный узел 118 обработки присоединен к указанному третьему расширительному устройству 17 для получения указанной расширенной по меньшей мере части 40 указанного по меньшей мере одного жидкостного потока 35 и направления его 40а между указанными верхней и нижней областями указанного устройства 118d тепло- и массопереноса.

21. Устройство по п.16 или 19, в котором:

(1) указанное устройство 118d тепло- и массопереноса скомпоновано в верхней и нижней областях;

(2) указанный узел 118 обработки присоединен к указанному третьему расширительному устройству 17 для получения указанной расширенной какой-либо оставшейся части 40 указанного по меньшей мере одного указанного расширенного жидкостного потока 35 и направления его 40а между указанными верхней и нижней областями указанного устройства 118d тепло- и массопереноса.

22. Устройство по пп.15, 16, 18-20 или 21, в котором указанное устройство 118е сепарации расположено в указанном узле 118 обработки.

23. Устройство по п.14, в котором:

(1) устройство сбора 118е расположено в указанном узле обработки 118;

(2) дополнительное устройство тепло- и массопереноса включено внутри указанного устройства 118е сбора, при этом указанное дополнительное устройство тепло- и массопереноса включает один или более проходов для внешней охлаждающей среды;

(3) указанное устройство 118е сбора присоединено к указанному объединяющему устройству для получения указанного охлажденного газового потока 31а и направления его в указанное дополнительное устройство тепло- и массопереноса для дальнейшего охлаждения при помощи указанной внешней охлаждающей среды;

(4) указанное второе разделительное устройство является приспособленным для присоединения к указанному устройству 118е сбора для получения указанного далее охлажденного газового потока 34 и разделения его на указанные первый 36 и второй 39 потоки.

24. Устройство по п.17, в котором:

(1) устройство 118е сбора расположено в указанном узле 118 обработки;

(2) дополнительное устройство тепло- и массопереноса включено внутри указанного устройства 118е сбора, при этом указанное дополнительное устройство тепло- и массопереноса включает один или более проходов для внешней охлаждающей среды;

(3) указанное устройство 118е сбора присоединено к указанному первому устройству 118а теплообмена для получения указанной охлажденной первой части 32а и направления ее в указанное дополнительное устройство тепло- и массопереноса для дальнейшего охлаждения при помощи указанной внешней охлаждающей среды;

(4) указанное расширительное устройство 15 является приспособленным для присоединения к указанному устройству 118е сбора для получения указанной далее охлажденной первой части 34 и расширения ее до указанного более низкого давления, при этом указанное расширительное устройство 15 является далее присоединенным к указанному устройству абсорбции для подачи указанной расширенной далее охлажденной первой части 34а в качестве указанной нижней подачи в него.

25. Устройство по пп.15, 16, 18-22, в котором:

(1) дополнительное устройство тепло- и массопереноса включено внутри указанного устройства 12 сепарации, при этом указанное дополнительное устройство тепло- и массопереноса включает один или более проходов для внешней охлаждающей среды;

(2) указанный паровой поток направляют в указанное дополнительное устройство тепло- и массопереноса для охлаждения указанной внешней охлаждающей средой для образования дополнительного конденсата;

(3) указанный конденсат становится частью указанного по меньшей мере одного жидкостного потока 35, отделенного там.

26. Устройство по пп.14-25, в котором указанное дополнительное устройство 118е тепло- и массопереноса включает один или более проходов для внешней нагревательной среды для дополнения нагрева, подаваемого указанной второй частью 33 для указанного отпаривания указанных более летучих компонентов из указанного потока дистилляционной жидкости.

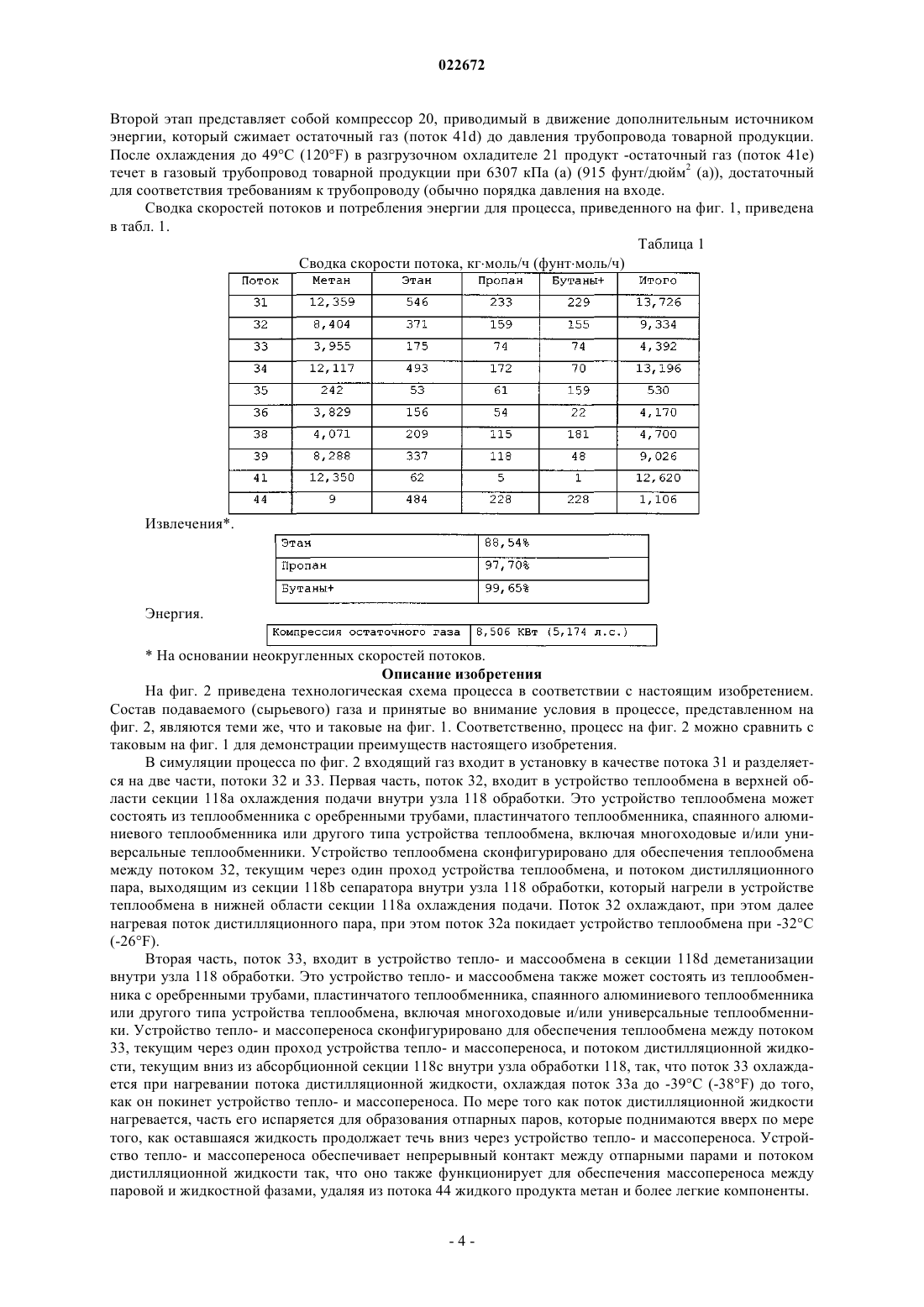

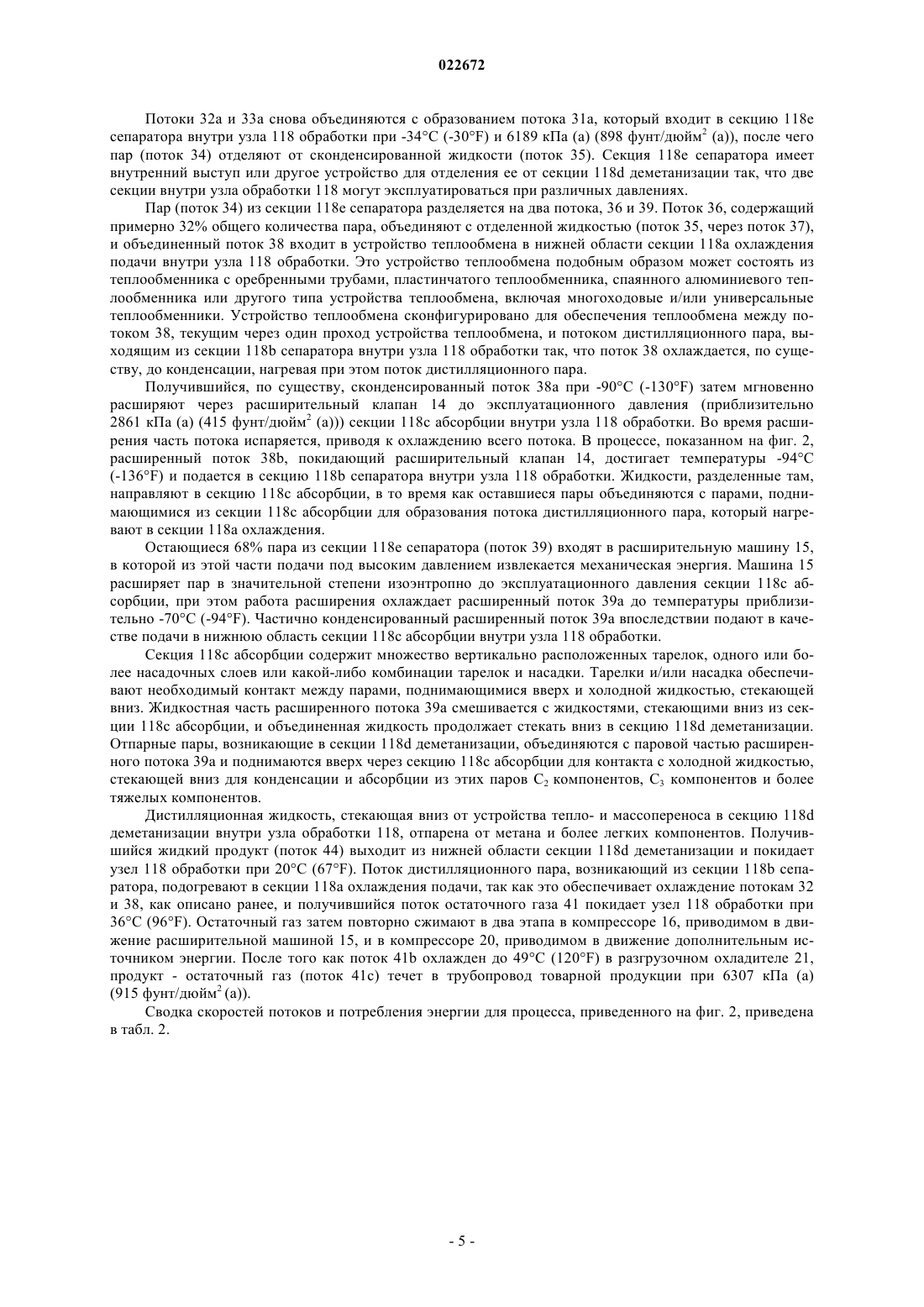

Текст