Способ и установка для производства минеральной листовой фибры

Формула / Реферат

1. Способ непрерывного производства связанной листовой минеральной фибры, имеющей толщину t, из волокнистой массы, имеющей толщину более 2t, включающий сжатие волокнистой массы по глубине без существенного одновременного продольного сжатия до первой толщины и до веса w на единицу площади, последующее продольное сжатие волокнистой массы, при этом волокнистую массу сжимают до второй толщины, производя таким образом продольно сжатую волокнистую массу, транспортировку продольно сжатой волокнистой массы к установке (25) для связывания, и связывание волокнистой массы в установке (25) для связывания для формирования связанной листовой минеральной фибры, отличающийся тем, что первая толщина находится в диапазоне от 0,8 до 1,5 t, предпочтительно между 0,9 и 1,3 t, вторая толщина находится в диапазоне между 1 и 1,3 t, преимущественно от 1 до 1,1 t, причем продольное сжатие осуществляют непрерывно или в одной или более ступенях, по существу, без образования складок в волокнистой массе и производят продольно сжатую волокнистую массу с весом на единицу площади от 2 до 10 w, а волокнистую массу удерживают от выхода во время ее транспортировки между продольным сжатием и установкой для связывания.

2. Способ по п.1, отличающийся тем, что продольное сжатие волокнистой массы осуществляют в одной ступени.

3. Способ по п.1 или 2, отличающийся тем, что продольно сжатая волокнистая масса и связанный лист имеют вес на единицу площади от 2 до 6 w, преимущественно от 2,5 до 4 w.

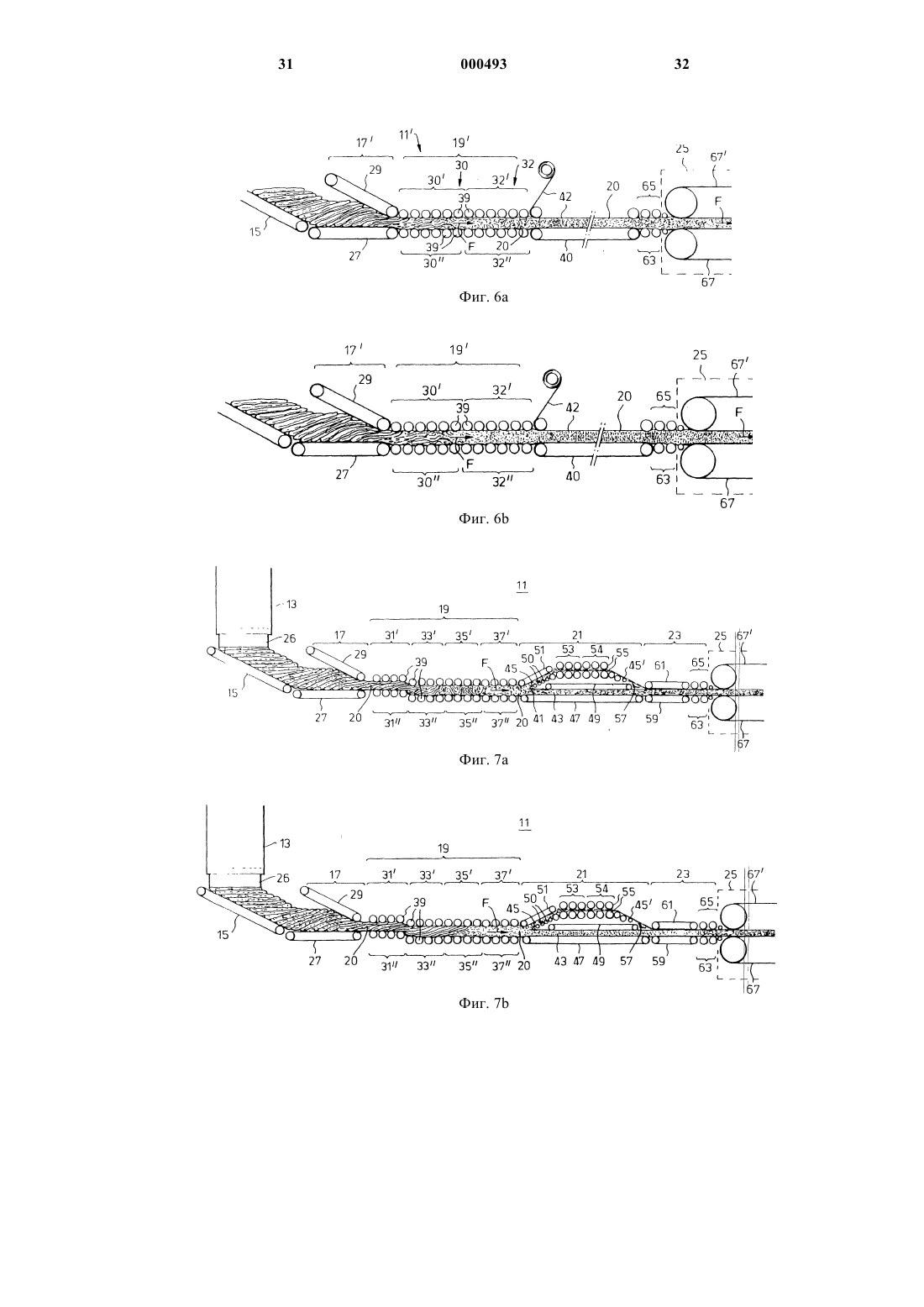

4. Способ по любому из пп.1-3, отличающийся тем, что продольное сжатие осуществляют подачей волокнистой массы посредством первого транспортерного устройства (30) на второе транспортерное устройство (32), причем второе транспортерное устройство (32) приводят в движение с меньшей скоростью, чем первое транспортерное устройство, а каждое транспортерное устройство (30, 32) содержит две противолежащие роликовые группы (30', 30''), в каждой из которых содержится, по меньшей мере, по два отдельно расположенных ролика (39).

5. Способ по п.4, отличающийся тем, что противоположные группы роликов, по меньшей мере, одного транспортерного устройства (30, 32; 31, 33, 35, 37) приводят в движение с разными скоростями.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что волокнистую массу продольно расширяют после продольного сжатия.

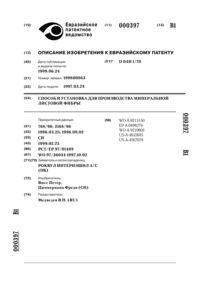

7. Способ по любому из предшествующих пунктов, отличающийся тем, что волокнистую массу формируют из искусственных стекловидных волокон, предпочтительно минеральных волокон, и она содержит неотвержденное связующее вещество, при этом связующее вещество сушат нагреванием в установке для связывания.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что волокнистую массу формируют перекрытием внахлестку.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что продольно сжатую волокнистую массу перед установкой для связывания делят параллельно главным поверхностям на два или более субполотна, и каждое субполотно поддерживают против выхода при движении к установке для связывания и, по меньшей мере, одно из полотен сжимают в направлении толщины и/или направлении длины, а затем эти субполотна объединяют и связывают в установке для связывания.

10. Способ по п.9, отличающийся тем, что на соприкасающиеся поверхности наносят связующее вещество перед их объединением.

11. Способ по п.9 или 10, отличающийся тем, что объединяемые полотна продольно сжимают перед установкой для связывания.

12. Способ непрерывного производства связанной листовой минеральной фибры, в котором волокнистый войлок предварительно сжимают в направлении толщины до толщины от 1 до 3 толщин конечного изделия, а затем подвергают продольному сжатию посредством, по меньшей мере, двух пар транспортеров, приводимых в движение с различными скоростями, чтобы производить продольно сжатый войлок, и затем связывают в установке для связывания (25), чтобы выдать связанную листовую минеральную фибру, отличающийся тем, что толщина войлока в ступени продольного сжатия и до установки для связывания соответственно находится между примерно 0,9 и 1,3 от толщины конечного изделия, продольное сжатие осуществляют, по существу, без сжатия по толщине примерно от 0,5 до 0,1 первоначальной длины, при этом сжатие осуществляют в непрерывной зоне сжатия, а войлок удерживают, чтобы предотвратить выход между устройством продольного сжатия (19, 19') и установкой (25) для связывания.

13. Способ по п.12, отличающийся тем, что толщина войлока в зоне продольного сжатия, по существу, такая же, как номинальная толщина конечного изделия.

14. Изделие, содержащее листовую фибру, полученную с помощью способа по любому из предшествующих пунктов.

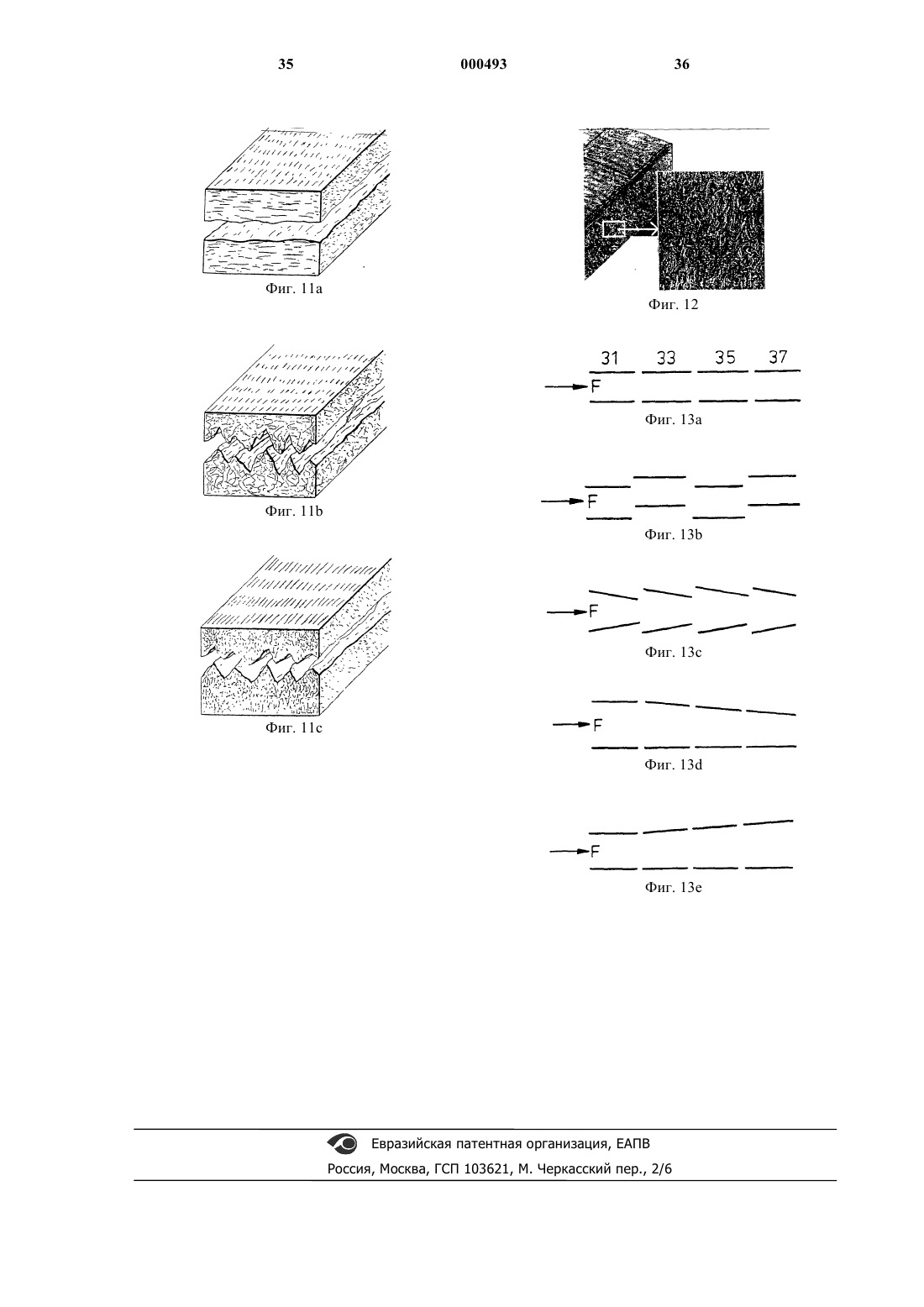

15. Установка для непрерывного производства связанного минерального листа из массы минеральных волокон, содержащая транспортерное средство (19, 40; 19, 23) для транспортировки волокнистой массы к установке (25) для связывания, устройство (17) сжатия волокнистой массы по толщине, устройство продольного сжатия волокнистой массы (19, 19'), расположенное за устройством (17) сжатия по толщине, установку для связывания (25) для связывания продольно сжатой волокнистой массы и средство (59, 61; 40, 42) для предотвращения выхода волокнистой массы между устройством продольного сжатия и установкой (25) для связывания, отличающаяся тем, что содержит, по меньшей мере, два роликовых транспортера (30, 32), расположенных последовательно в направлении транспортировки, причем каждый роликовый транспортер (30, 32) содержит две противолежащие группы из, по меньшей мере, двух роликов (39) в каждом случае, при этом противолежащие группы роликов образуют путь транспортировки (F) для волокнистой массы, двигательное средство для приведения в движение роликов (39) каждой группы, по существу, с одинаковой окружной скоростью, средство для управления окружной скоростью роликов (39, 39') каждой индивидуальной группы независимо от скорости роликов каждой из других групп и средство для регулировки зазора между противолежащими группами роликов (30', 30''; 32', 32'') транспортеров (30, 32) независимо от зазоров между роликами в других транспортерах.

16. Установка по п.15, отличающаяся тем, что она содержит два роликовых транспортера (30, 32), расположенных последовательно в направлении транспортировки (F).

17. Установка по п.15 или 16, отличающаяся тем, что каждая группа роликов содержит от двух до восьми роликов, предпочтительно от четырех до шести последовательных роликов.

18. Установка по любому из пп.15-17, отличающаяся тем, что, по меньшей мере, один из роликовых транспортеров (30, 32) имеет средство для наклона противолежащих групп роликов относительно друг друга, например, чтобы производить сужение волокнистого полотна в направлении транспортировки.

19. Установка по любому из пп.15-18, отличающаяся тем, что диаметр роликов и зазор между роликами (39) в направлении транспортировки таковы, что, по существу, предотвращают любой выход волокнистой массы или образование складок в ней.

20. Установка по любому из пп.15-19, отличающаяся тем, что диаметр роликов меньше примерно 18 см и предпочтительно находится между примерно 60-160 мм, особенно предпочтительно между 80 и 120 мм.

21. Установка по любому из пп.15-19, отличающаяся тем, что, по меньшей мере, первый транспортер (30) имеет средство для регулировки положения пути транспортировки через упомянутый транспортер относительно положения пути транспортировки через последующий транспортер или последующие транспортеры.

22. Установка по любому из пп.15-21, отличающаяся тем, что транспортеры (30, 32) расположены горизонтально.

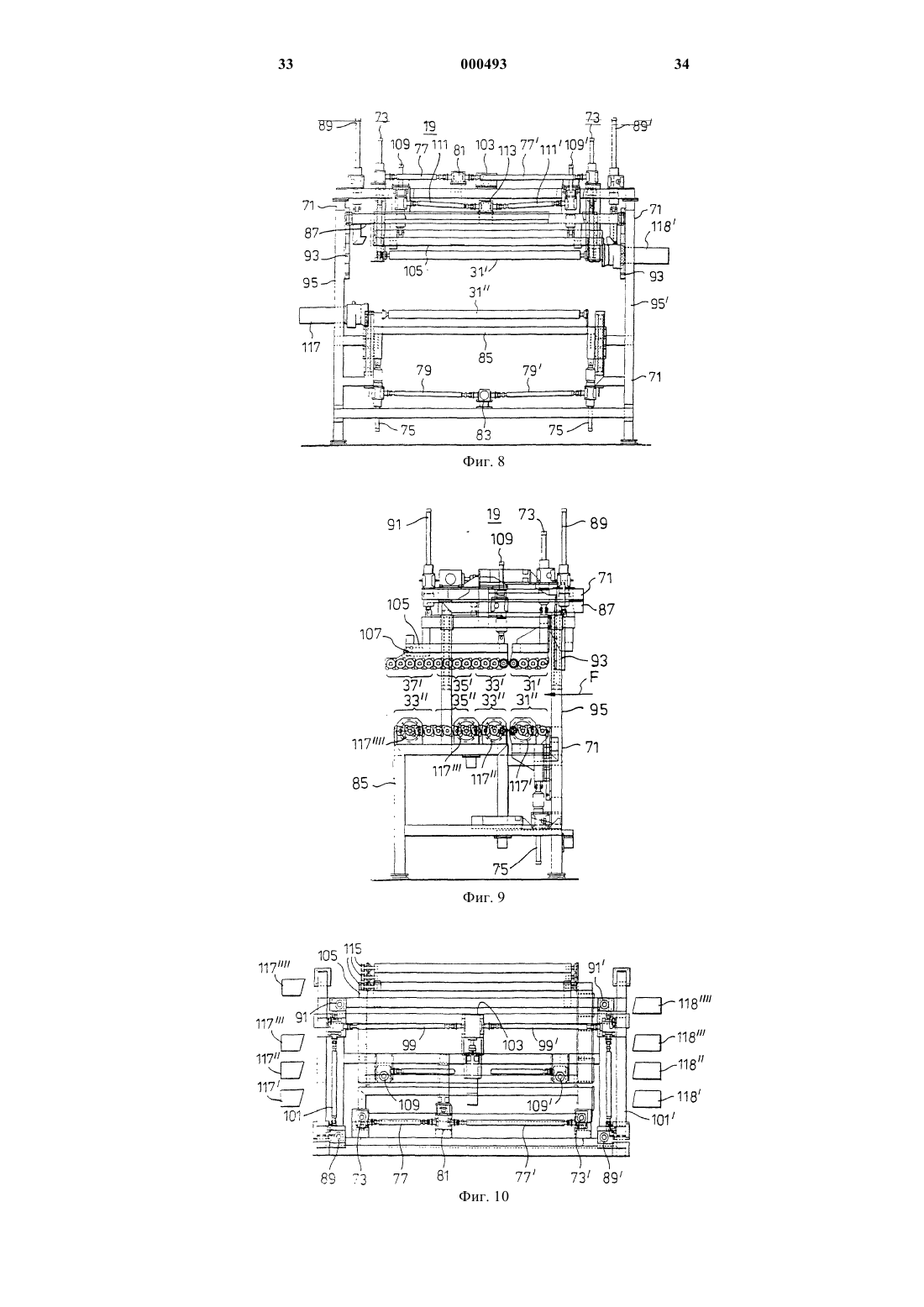

23. Установка по любому из пп.15-22, отличающаяся тем, что она содержит устройство разделения (41) для разделения волокнистой массы на два или более субполотна, устанавливаемое между роликовыми транспортерами (31, 33, 35, 37) и установкой (25) для связывания, а также, по меньшей мере, одну ступень сжатия (53, 54) для сжатия по толщине и/или в продольном направлении, по меньшей мере, одного субполотна, и транспортеры (59, 61, 63, 65) для удержания сжатой волокнистющ массы и субполотен на пути к установке (25) для связывания для предотвращения любой деформации в направлении толщины или выхода.

24. Установка по п.23, отличающаяся тем, что устройство разделения (41) и, по меньшей мере, транспортер (47) выполнены с возможностью регулировки по высоте так, что эта установка может использоваться по выбору для производства однослойных или многослойных изделий.

25. Установка по п.23 или 24, отличающаяся тем, что она содержит средство для дозированной подачи связующего агента к взаимно соприкасающимся поверхностям субполотен.

26. Установка по любому из пп.15-25, отличающаяся тем, что содержит средства для приведения в движение транспортерного средства между ступенью сжатия и установкой для связывания и в установке для связывания независимо друг от друга.

27. Способ непрерывного производства двухслойной или многослойной связанной листовой минеральной фибры из массы минеральных волокон путем предварительного сжатия волокнистой массы, подачи предварительно сжатой волокнистой массы в устройство разделения (41), разделения волокнистой массы посредством устройства разделения (41) на два или более субполотна (43, 45), сжатия, по меньшей мере, одного субполотна (45) в направлении толщины с последующим объединением субполотен (43, 45') и транспортировки их к установке (25) для связывания, в которой производится связывание волокнистой массы, отличающийся тем, что массу минеральных волокон сжимают в продольном направлении и/или направлении толщины, предпочтительно продольно сжимают в устройстве сжатия (19) перед устройством разделения (41), а выход сжатых субполотен (43, 45) между устройством сжатия (19) и установкой (25) для связывания предотвращают удерживающими средствами (49, 50, 51, 59, 61, 63, 65).

28. Способ по п.27, отличающийся тем, что, по меньшей мере, одно сжатое по толщине субполотно (45) сжимают продольно.

29. Способ по п.27 или 28, отличающийся тем, что на соприкасающиеся поверхности субполотен (44, 45) до их объединения наносят связующее вещество.

30. Способ по любому из пп.27-29, отличающийся тем, что объединяемые полотна (44, 45') до связывания сжимают продольно.

31. Способ по любому из пп.27-30, отличающийся тем, что устройство разделения (41) непрерывно очищают.

32. Способ по любому из пп.27-31, отличающийся тем, что волокнистую массу продольно сжимают перед устройством разделения в устройстве сжатия в зоне непрерывного сжатия или ступенями, без существенного сжатия по толщине.

33. Способ по любому из предшествующих пунктов, отличающийся тем, что до входа в устройство сжатия (21) волокнистую массу предварительно сжимают до примерно от 0,8 до 1,5, предпочтительно от 0,9 до 1,3 номинальной толщины конечного изделия.

34. Способ по п.32 или 33, отличающийся тем, что сжатие осуществляют в одной ступени.

35. Способ по любому из предшествующих пунктов, отличающийся тем, что волокнистую массу сжимают до примерно номинальной толщины конечного изделия на самом последнем участке последнего транспортера.

36. Способ непрерывного производства листов минеральной фибры, имеющих два или более слоев разной плотности, путем предварительного сжатия волокнистого войлока, подачи предварительно сжатого войлока на устройство разделения (41), разделение войлока на два или более субволокна (43, 45), сжатия, по меньшей мере, одного субполотна (45) в направлении толщины с последующим объединением субполотен (43, 45') и транспортировкой их к установке для связывания (25), в которой войлок связывается, отличающийся тем, что волокнистый войлок продольно сжимают до устройства разделения (41) в устройстве сжатия (19) без сжатия в направлении толщины в зоне непрерывного сжатия, в которой поддерживается номинальная толщина изделия, а выход сжатых субполотен (43, 45) между устройством сжатия (19) и установкой для связывания (25) предотвращают удерживающими средствами.

37. Установка для непрерывного производства связанной минеральной листовой фибры из массы минеральных волокон, содержащая средства (27, 29), расположенные последовательно в направлении транспортировки F для предварительного сжатия волокнистой массы, первое транспортное средство (19) для транспортировки волокнистой массы к устройству разделения (41), устройство разделения (41) для разделения волокнистой массы на два или более субполотна (43, 45), средство для сжатия, по меньшей мере, одного субполотна (45) в направлении толщины, второе транспортное средство (23) для последующего объединения субполотен (43, 45') и их транспортировки к установке для связывания (25), в которой волокнистая масса связывается, установку для связывания (25) для связывания сжатой волокнистой массы, отличающаяся тем, что первое транспортное средство (19) образует устройство сжатия, которое содержит, по меньшей мере, две пары транспортеров (31, 33, 35, 37), расположенные последовательно в направлении транспортировки, и имеются средства (49, 50, 51, 59, 61, 63, 65) для предотвращения выхода находящихся под давлением субполотен (43, 45) между устройством сжатия (19) и установкой для связывания (25).

38. Установка по п.37, отличающаяся тем, что она содержит средство для нанесения на субполотна связующего вещества перед их повторным соединением.

39. Установка по п.37 или 38, отличающаяся тем, что устройство разделения (41) состоит из ленточного ножа или ленточной пилы.

40. Установка по любому из пп.37-39, отличающаяся тем, что она содержит устройство очистки для непрерывной или прерывистой очистки ленточного ножа или ленточной пилы.

41. Установка по любому из пп.37-40, отличающаяся тем, что, по меньшей мере, устройство разделения (41) и последующее устройство удержания (49) выполнены с возможностью вертикального регулирования на участке многослойного устройства (21).

42. Установка по любому из пп.37-41, отличающаяся тем, что для производства, по существу, складчатых изделий зазор между противолежащими транспортерными парами (31, 33, 35) выполнен с возможностью регулирования до примерно от 0,5 до 0,1 от зазора следующих транспортерных пар (33, 35, 37), а путь транспортировки, определяемый двумя транспортерными парами, по существу, выровнен.

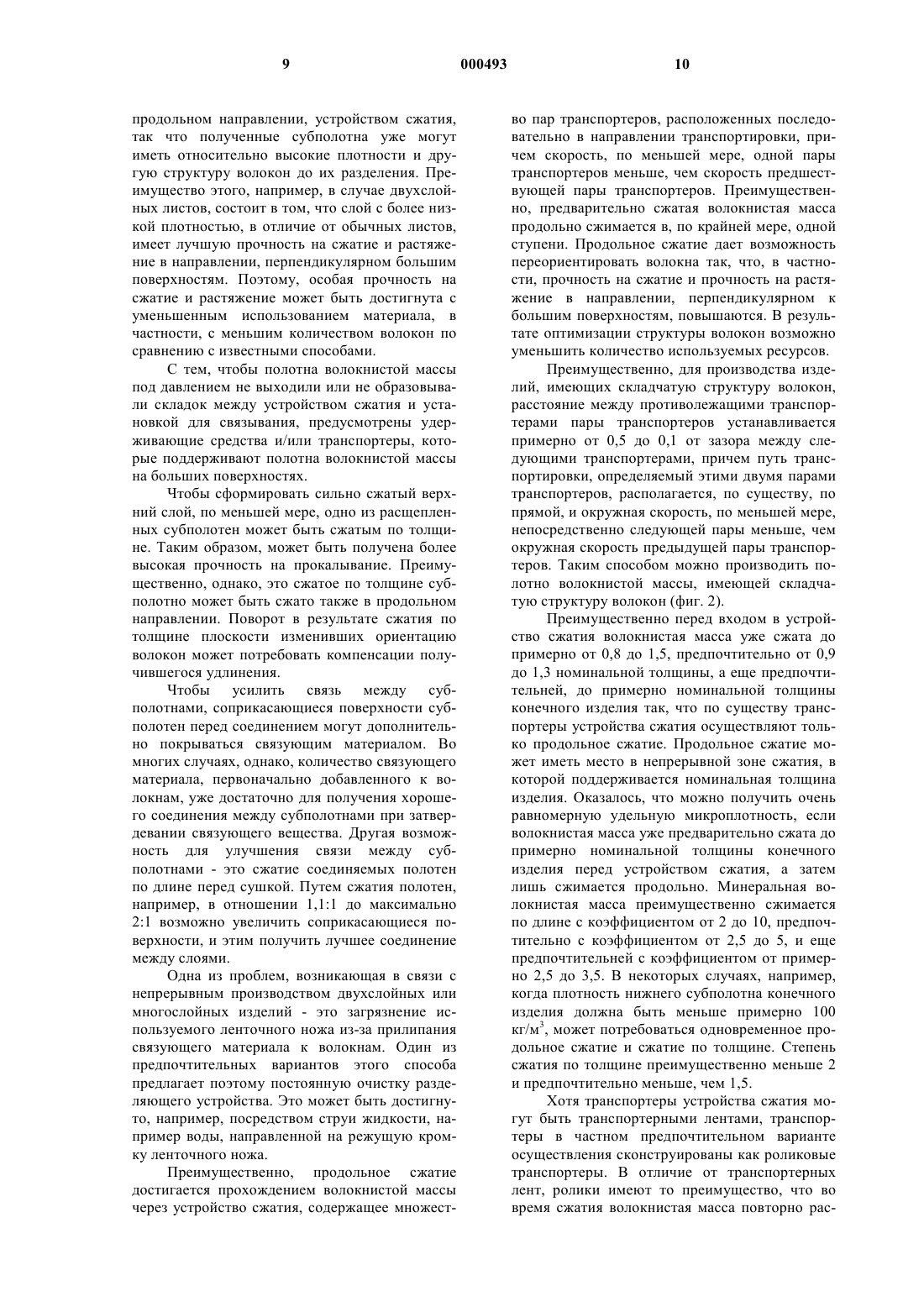

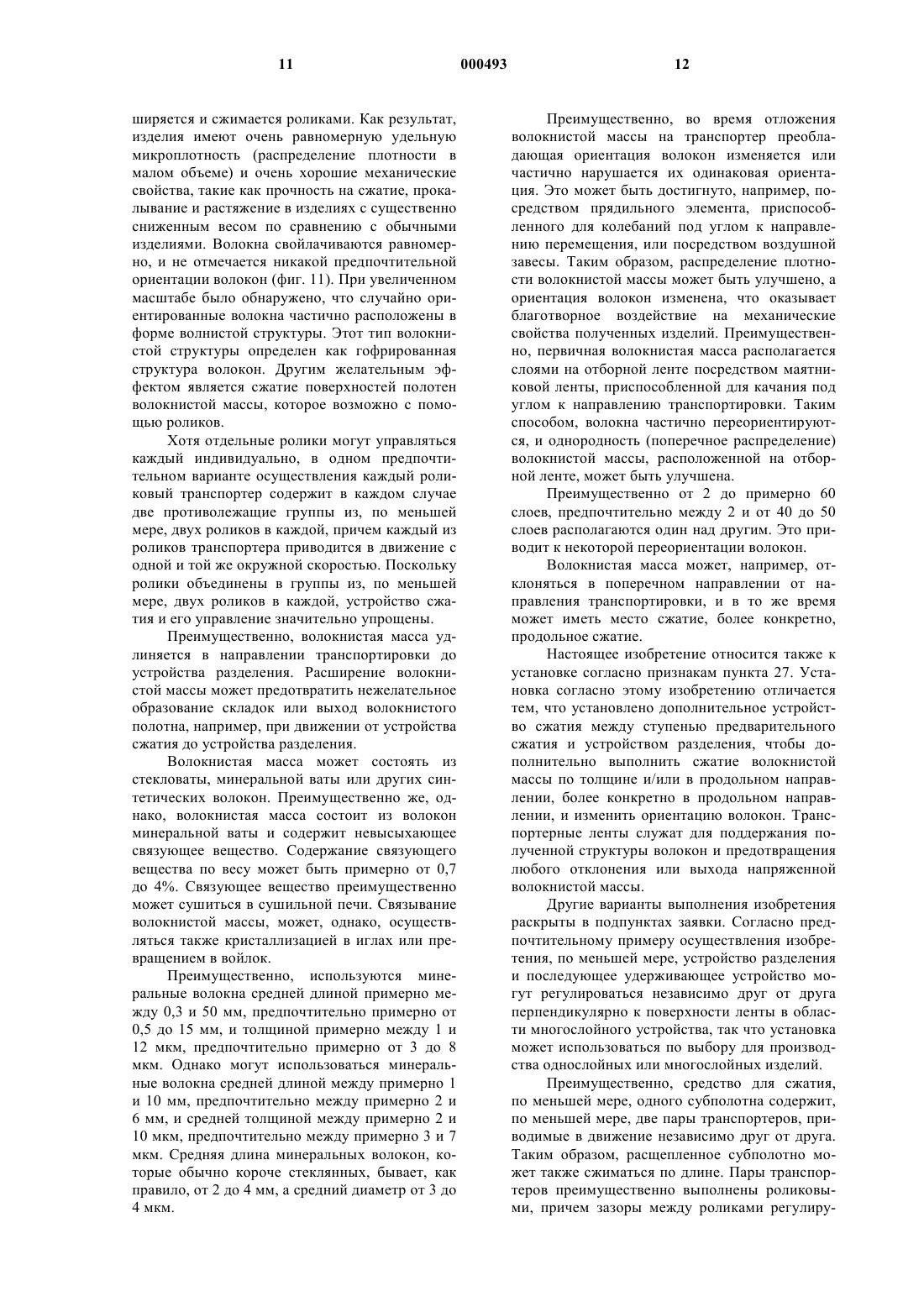

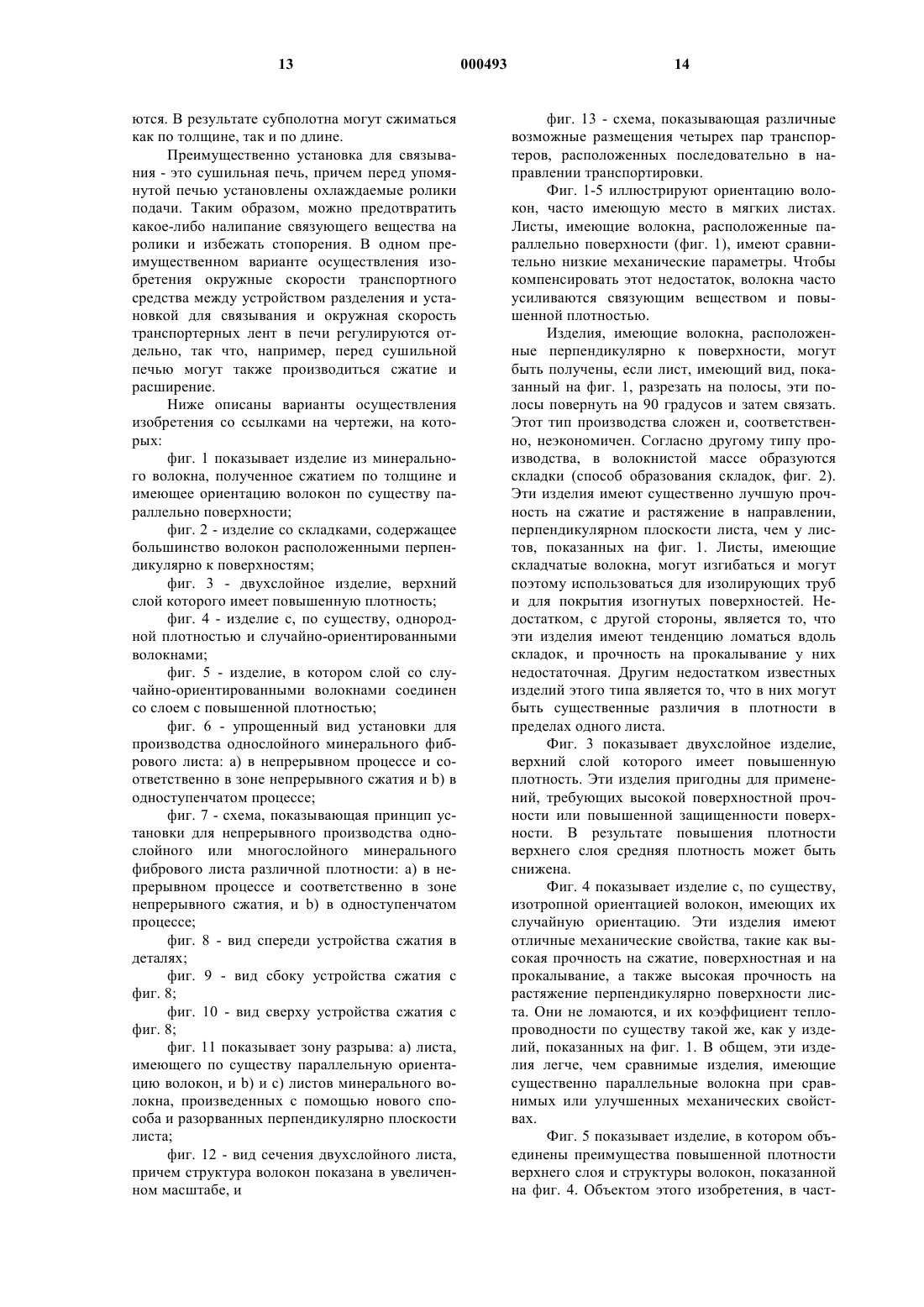

Текст