Водная дисперсия самосшивающегося полимера на основе структурированных полимерных частиц с твердым ядром и мягкой оболочкой и композиции для покрытий или обработки

Формула / Реферат

1. Водная дисперсия полимера, содержащая частицы со структурой ядро/оболочка твердое(ая)/мягкое(ая), отличающаяся тем, что полимерная фаза ядра Р1 имеет температуру стеклования Tg1 от 60 до 120°С, полимерная фаза оболочки Р2 имеет температуру стеклования Tg2 от -20 до 40°С, дисперсия имеет минимальную температуру пленкообразования TMF от 0 до 50°С, количество фазы Р1 составляет от 15 до 60% от общей массы мономеров в дисперсии и фаза Р1 содержит по меньшей мере один мономер M1, содержащий по меньшей мере две сополимеризующиеся этиленовые связи, имеющие функцию сшивающего агента, и по меньшей мере один мономер М2 с этиленовыми связями, имеющий по меньшей мере одну кислотную группу и/или группу ангидрида карбоновой кислоты, количество фазы Р2 составляет от 40 до 85% от общего количества мономеров в дисперсии, и фаза Р2 содержит по меньшей мере один мономер М3, выбранный из мономеров, содержащих помимо полимеризующейся этиленовой связи по меньшей мере одну группу, выбранную из ацетоацетокси, диацетона, метилола или алкоксисилана, и тем, что фаза Р2 дополнительно содержит по меньшей мере один агент передачи, выбранный из гидрофильных меркаптанов или меркаптанов, содержащих ионную группу.

2. Дисперсия по п.1, отличающаяся тем, что дисперсия содержит в диспергированном состоянии по меньшей мере один полиамин, имеющий по меньшей мере две аминогруппы, в случае, когда мономер М3 содержит группу ацетоацетокси, и по меньшей мере одно соединение С4-С8, содержащее по меньшей мере две гидразидные группы, когда указанный мономер М3 имеет диацетоновую группу.

3. Дисперсия по п.1 или 2, отличающаяся тем, что фаза Р1 состоит из затравочной полимерной фазы Р0 и дополнительной полимерной фазы Р'1, и тем, что состав указанной фазы Р0 не включает указанных мономеров M1 и М2, а в остальном составы Р0 и Р'1 являются одинаковыми или разными.

4. Дисперсия по пп.1-3, отличающаяся тем, что фаза Р2 содержит по меньшей мере один второй агент передачи, выбранный из гидрофобных меркаптанов, при отношении по массе гидрофильного агента к гидрофобному агенту выше 1, предпочтительно выше 1,5.

5. Дисперсия по одному из пп.1-4, отличающаяся тем, что при массовой доле Р1 выше 30%, предпочтительно выше 35% Tg1 остается ниже 75°С.

6. Дисперсия по одному из пп.1-5, отличающаяся тем, что количество мономеров M1 и М2 фазы Р1 составляет общую массовую долю от 0,5 до 10%, предпочтительно от 1 до 8% от общей массы фазы Р1, причем мономер М2 составляет от 0,1 до 5%, предпочтительно от 0,2 до 4 мас.% от фазы Р1.

7. Дисперсия по одному из пп.1-6, отличающаяся тем, что фаза Р2 содержит дополнительно по меньшей мере один мономер М2, какой определен в п.1, причем соответствующие массовые доли М2 в фазах Р1 и Р2 выбираются таким образом, чтобы отношение массовой доли М2 в Р1 к его массовой доле в Р2 лежало в интервале от 1/1 до 1/10, предпочтительно от 1/2 до 1/8.

8. Дисперсия по одному из пп.1-7, отличающаяся тем, что мономер М3 присутствует в фазе Р2 в массовой доле от 1 до 25%, предпочтительно от 1 до 15% в расчете на суммарную массу Р1+Р2 и в массовой доле, выраженной в расчете на Р2, от 1 до 60%, предпочтительно от 1,5 до 40%.

9. Дисперсия по одному из пп.1-8, отличающаяся тем, что мономер М3 содержит группу ацетоацетокси, которая количественно превращается в блокированную форму енаминовой группы, in situ при полимеризации, соответствующей фазе Р2, и тем, что в этом случае фаза Р2 не содержит мономера М2, какой определен в п.1.

10. Дисперсия по одному из пп.1-9, отличающаяся тем, что фаза Р1 дополнительно содержит по меньшей мере один мономер М3, содержащий группу ацетоацетокси.

11. Дисперсия по одному из пп.1-10, отличающаяся тем, что фаза Р2 дополнительно содержит по меньшей мере один мономер М4, имеющий помимо полимеризующейся этиленовой связи по меньшей мере одну функциональную группу, выбранную из гидрокси, амина, оксирана, фосфатов, фосфонатов или фосфинатов, амида, сульфата или сульфоната, имида, азиридина, оксазолина или имидазола, при условии, что выбор мономеров М4 был реализован таким образом, чтобы избежать реакции между различными группами мономеров М4 или между группами мономеров М4 и группами других мономеров.

12. Дисперсия по одному из пп.1-11, отличающаяся тем, что фаза Р2 дополнительно содержит по меньшей мере один мономер М5, выбранный по меньшей мере из одного из сложных эфиров глицерина ненасыщенных жирных кислот С10-С36 и/или сложных метиловых эфиров, соответствующих этим кислотам, предпочтительно по меньшей мере из одного из льняного масла или метилового эфира линолевой и/или линоленовой кислоты.

13. Дисперсия по одному из пп.1-12, отличающаяся тем, что фаза Р2 содержит одновременно мономер М3 в условиях, определенных в п.8, и мономер М5, определенный в п.12.

14. Способ получения дисперсии по одному из пп.1-13, отличающийся тем, что он содержит по меньшей мере три следующих этапа:

i) этап затравки, включающий преполимеризацию затравочной композиции Р0, не содержащей мономеров M1 и М2, причем частицы затравки имеют размер, меньший или равный 30 нм, и их количество составляет в массовой доле от 2 до 25% от массы указанной фазы Р1;

ii) этап полимеризации мономерной композиции Р'1, содержащей мономеры M1 и М2, дающий полимерную фазу Р'1, образующую вместе с полимером затравки Р0, полученным на этапе i), полимерную фазу Р1 ядра частицы, причем мономерная композиция Р'1, если не считать наличия мономеров M1 и М2, может быть такой же или отличаться от затравочной композиции Р0;

iii) этап полимеризации мономерной композиции Р2, в результате осуществления которого получают фазу Р2.

15. Способ по п.14, отличающийся тем, что этап затравки i) проводится в присутствии от 0,1 до 1,5%, предпочтительно от 0,3 до 1,2 мас.% в расчете на общую массу Р1+Р2 по меньшей мере одного анионного ПАВа; этап ii) полимеризации мономерной композиции Р'1 осуществляется в присутствии от 0,1 до 3%, предпочтительно от 0,1 до 1,5 мас.% от общей массы Р1+Р2 по меньшей мере одного анионного ПАВа, который может быть идентичен или может отличаться от ПАВа в затравке Р0, и в присутствии второго анионного ПАВа, отличного от первого, причем массовая доля этих двух анионных ПАВов в Р1 остается в интервале от 0,1 до 3%, предпочтительно от 0,1 до 1,5% от общей массы Р1+Р2; этап iii) полимеризации мономерной композиции Р2 осуществляется в присутствии от 0,1 до 3%, предпочтительно от 0,2 до 2,5 мас.% в расчете на общую массу Р1+Р2 по меньшей мере двух ПАВов, причем

a) первый является неионным и выбран из алкоксилированных жирных спиртов, в частности из алкоксилированных жирных спиртов С12-С16, причем предпочтительными алкоксигруппами являются группы этокси и/или пропокси, более предпочтительно этокси, причем число указанных алкоксигрупп составляет предпочтительно от 3 до 50, более предпочтительно от 5 до 40 звеньев этокси,

b) второй является анионным и может быть идентичен или может отличаться от анионного ПАВа, какой определен для Р0.

16. Способ по одному из пп.14 или 15, отличающийся тем, что этапы i) и ii) проводят при температуре от 75 до 90°С; этап iii) полимеризации указанной мономерной композиции Р2 проводят при температуре ниже Tg1, когда указанный способ осуществляют при атмосферном давлении.

17. Водная дисперсия полимера, отличающаяся тем, что она содержит по меньшей мере одну водную дисперсию полимера, определенную в одном из пп.1-13 или полученную способом по одному из пп.14, 15, и тем, что она дополнительно содержит по меньшей мере одну другую вторую водную дисперсию полимера.

18. Дисперсия по п.17, отличающаяся тем, что вторая водная дисперсия полимера имеет в основе по меньшей мере одну модифицированную или немодифицированную алкидную смолу.

19. Водная дисперсия по п.18, отличающаяся тем, что массовая доля алкидной смолы составляет от 15 до 45% от суммы алкид+полимер (алкид+Р1+Р2) в дисперсии, определенной в одном из пп.1-13.

20. Водная дисперсия по п.17 или 18, отличающаяся тем, что водная дисперсия в качестве дисперсии полимера содержит по меньшей мере одну водную дисперсию по п.12.

21. Композиция для покрытия или обработки, отличающаяся тем, что она содержит по меньшей мере одну водную дисперсию по одному из пп.1-13 или 17-20.

22. Композиция для покрытия по п.21, отличающаяся тем, что она представляет собой композицию для защитного и/или декоративного покрытия, выбранную из красок, лаков, защитных пропиток поверхности, из чернил или адгезивов.

23. Композиция по п.22, отличающаяся тем, что она представляет собой композицию для обработки волокон.

24. Применение водной дисперсии по одному из пп.1-13 или 17-20 в защитных или декоративных покрытиях.

25. Применение водной дисперсии по одному из пп.1-13 или 17-20 при обработке волокон.

26. Основа с покрытием, отличающаяся тем, что она покрыта по меньшей мере одним слоем по меньшей мере одной композиции для покрытия, которая определена в одном из пп.21-23, где основа выбрана из древесины, картона, металла, пластмассы, гипса, бетона, фиброцемента и стекла.

27. Обработанное волокно, отличающееся тем, что оно обработано по меньшей мере одной композицией для обработки, которая определена в п.23, где волокно представляет собой стекловолокно или текстильное волоконо в форме тканого или нетканого волокна.

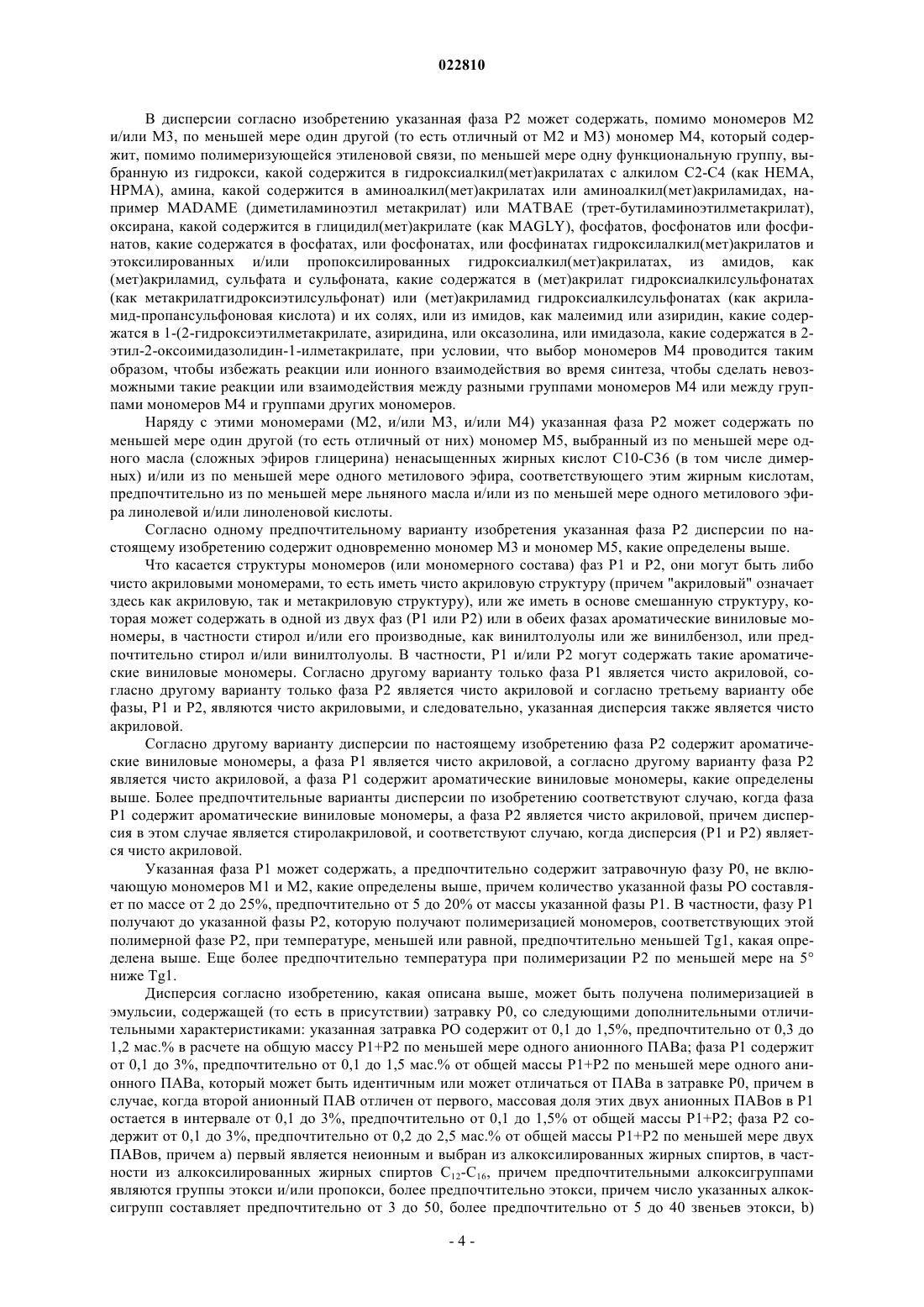

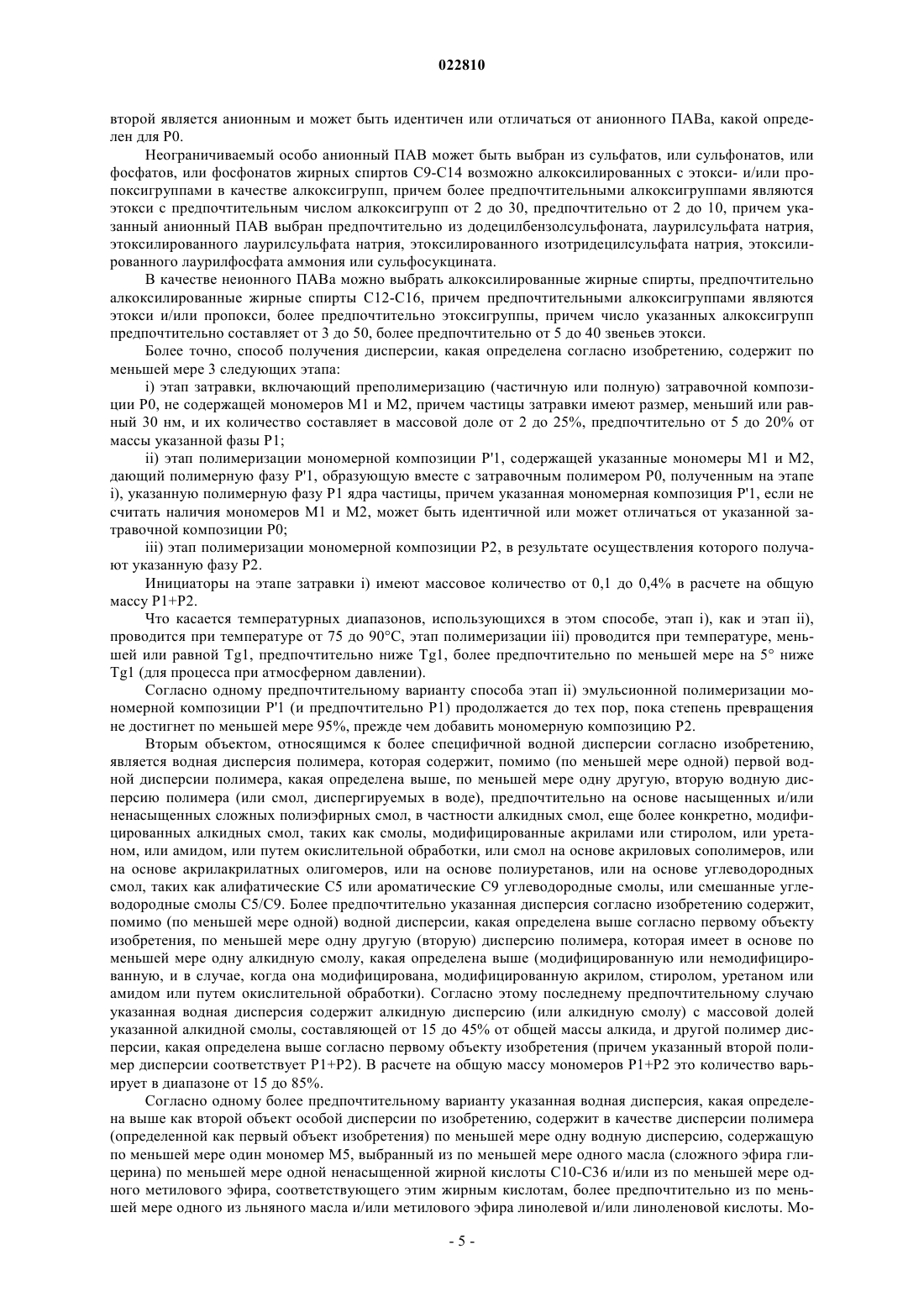

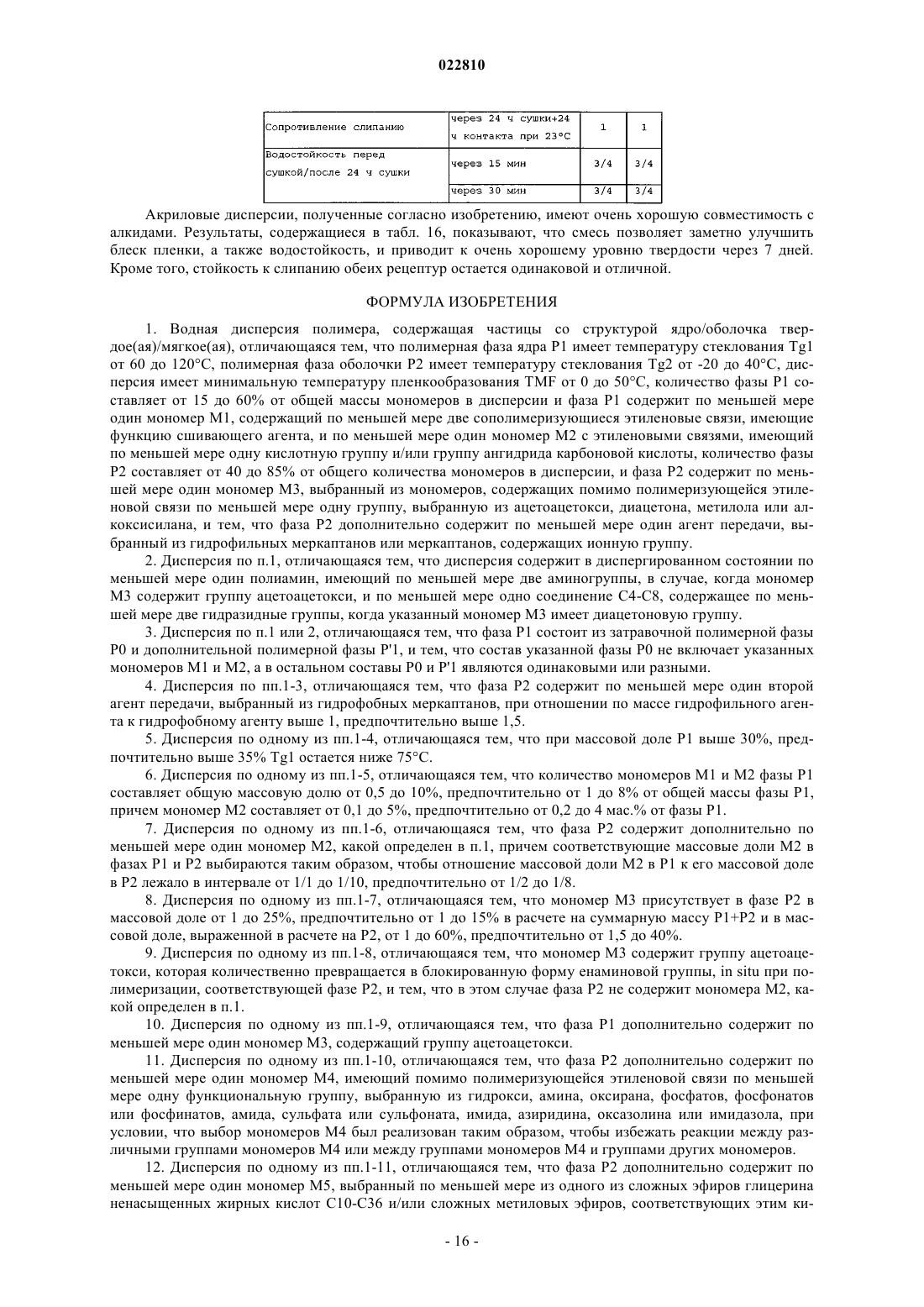

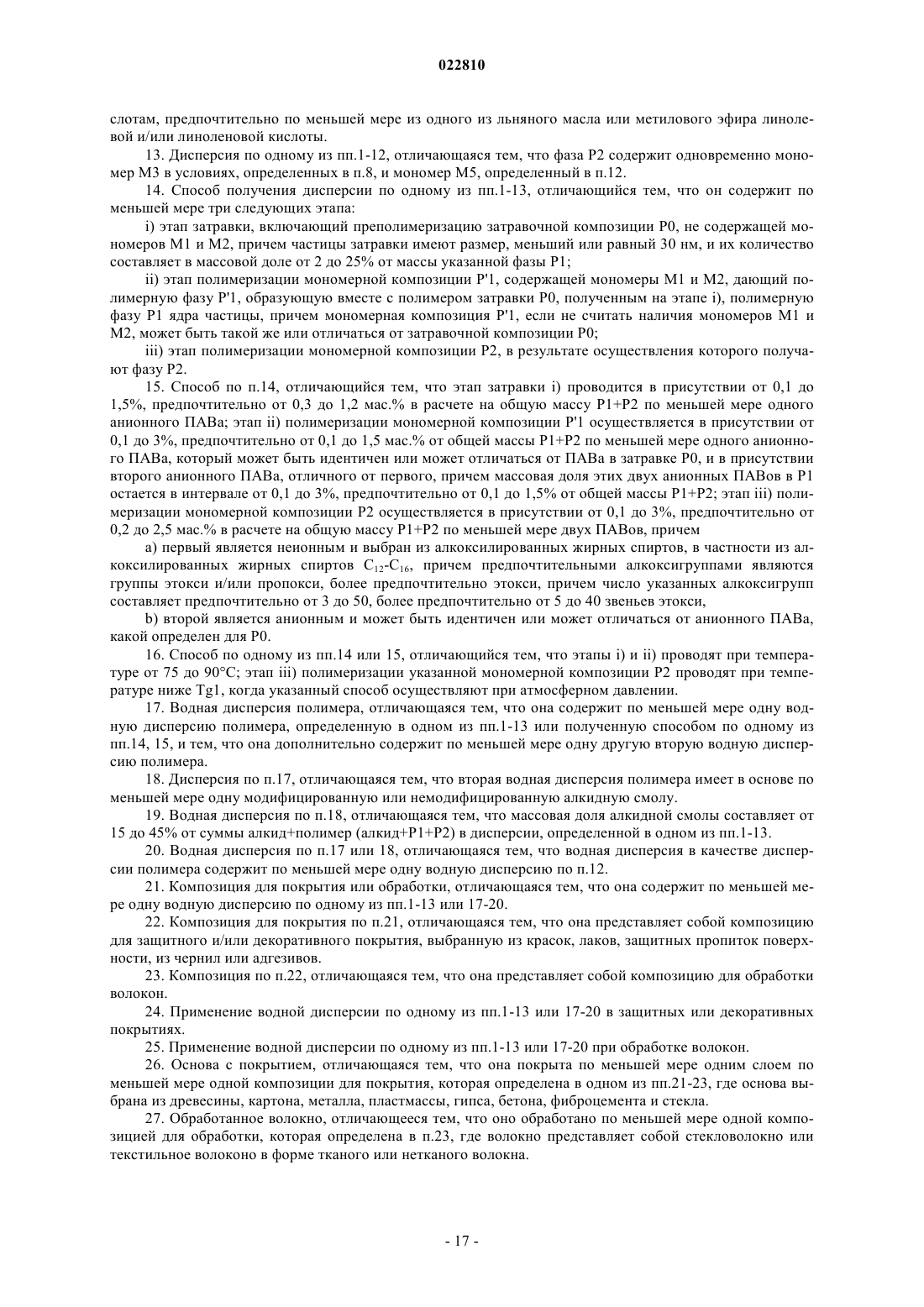

Текст

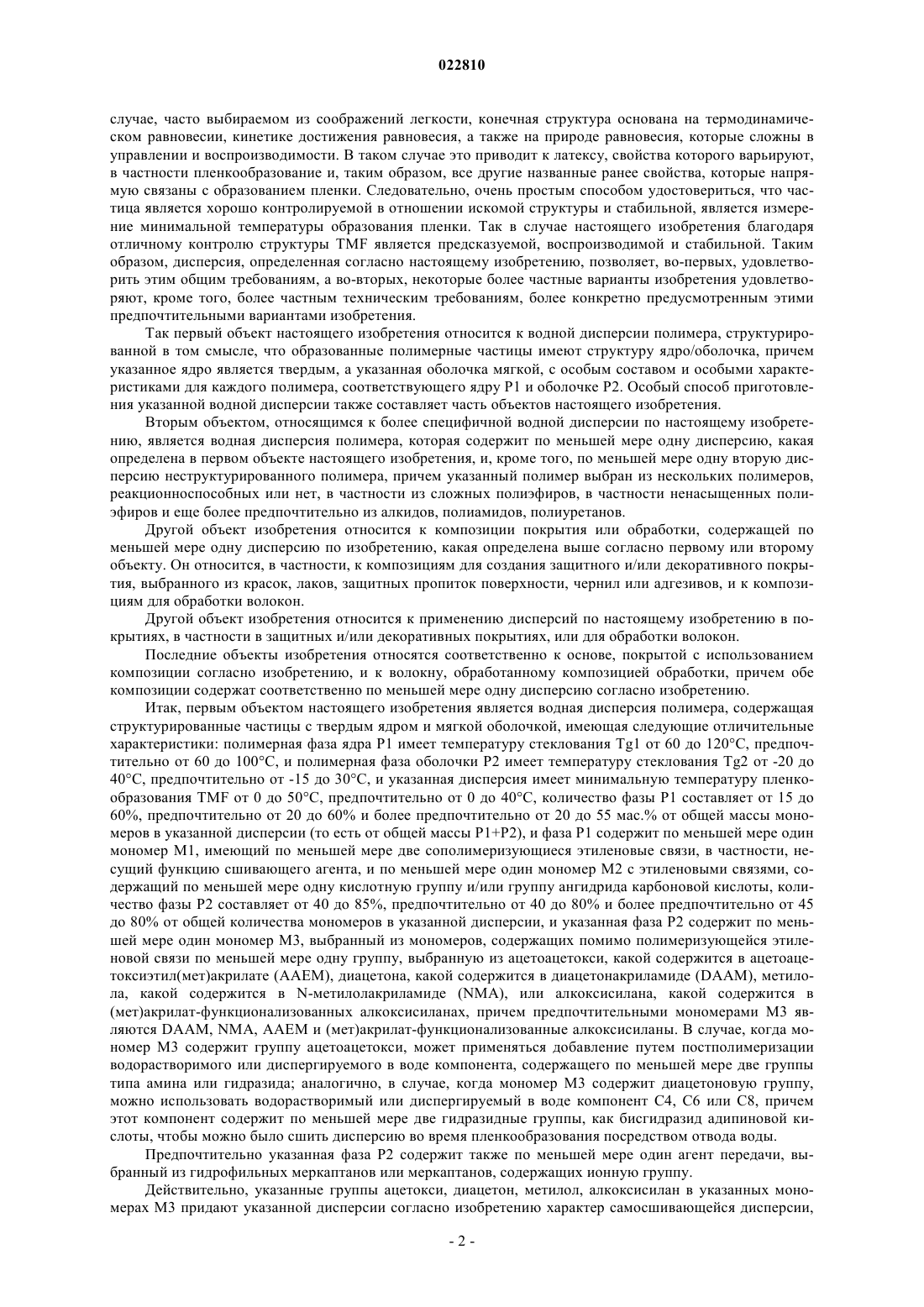

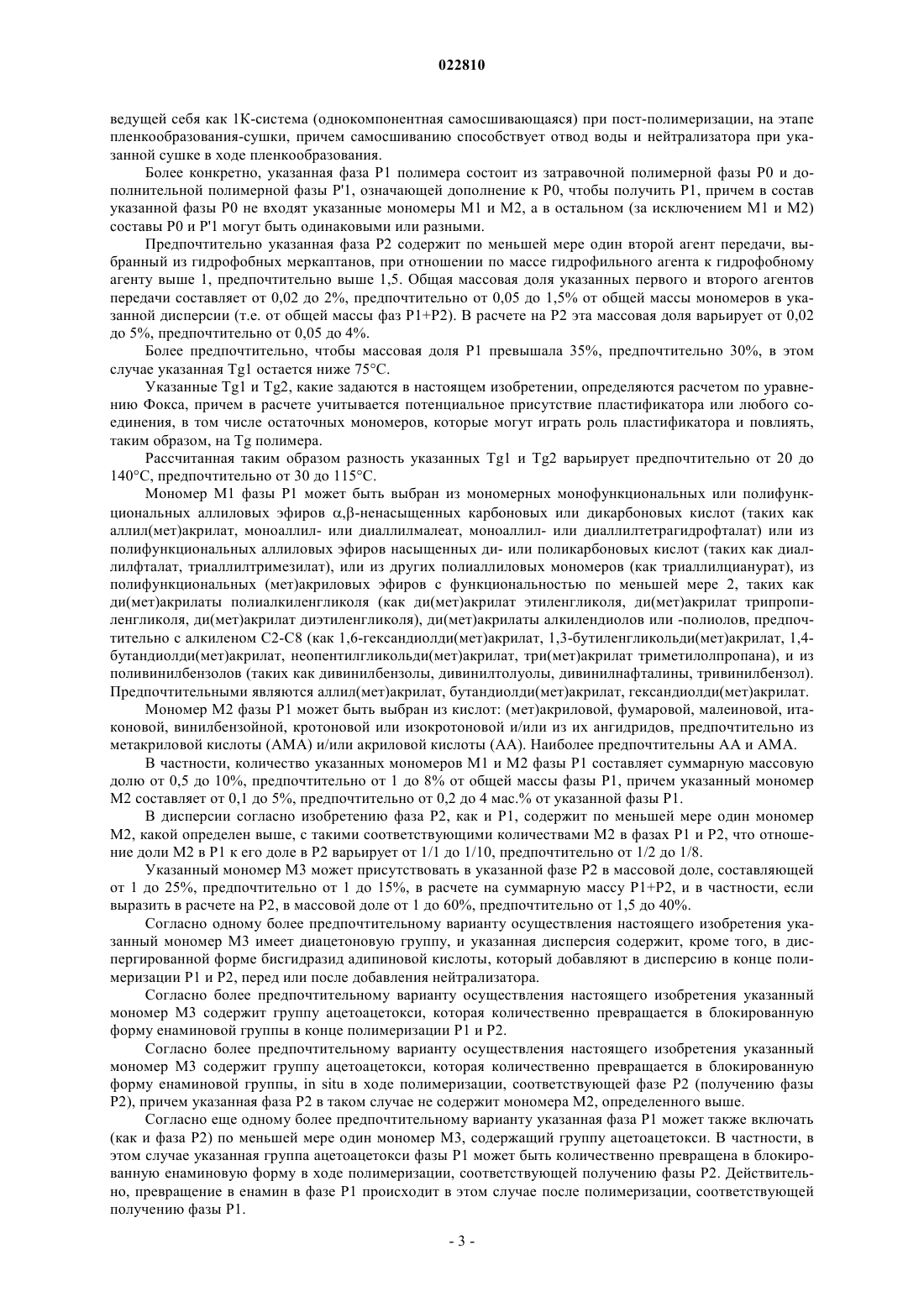

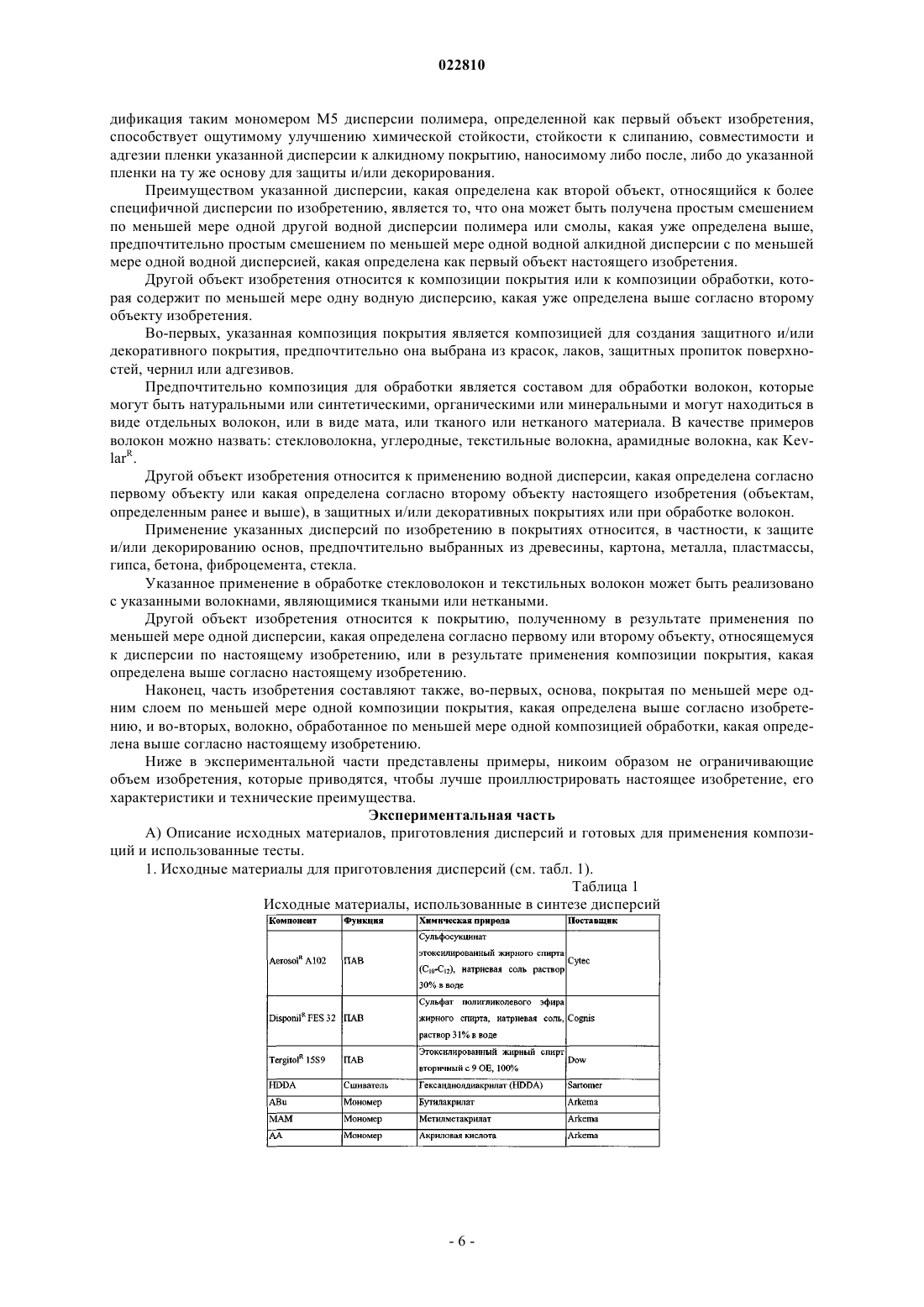

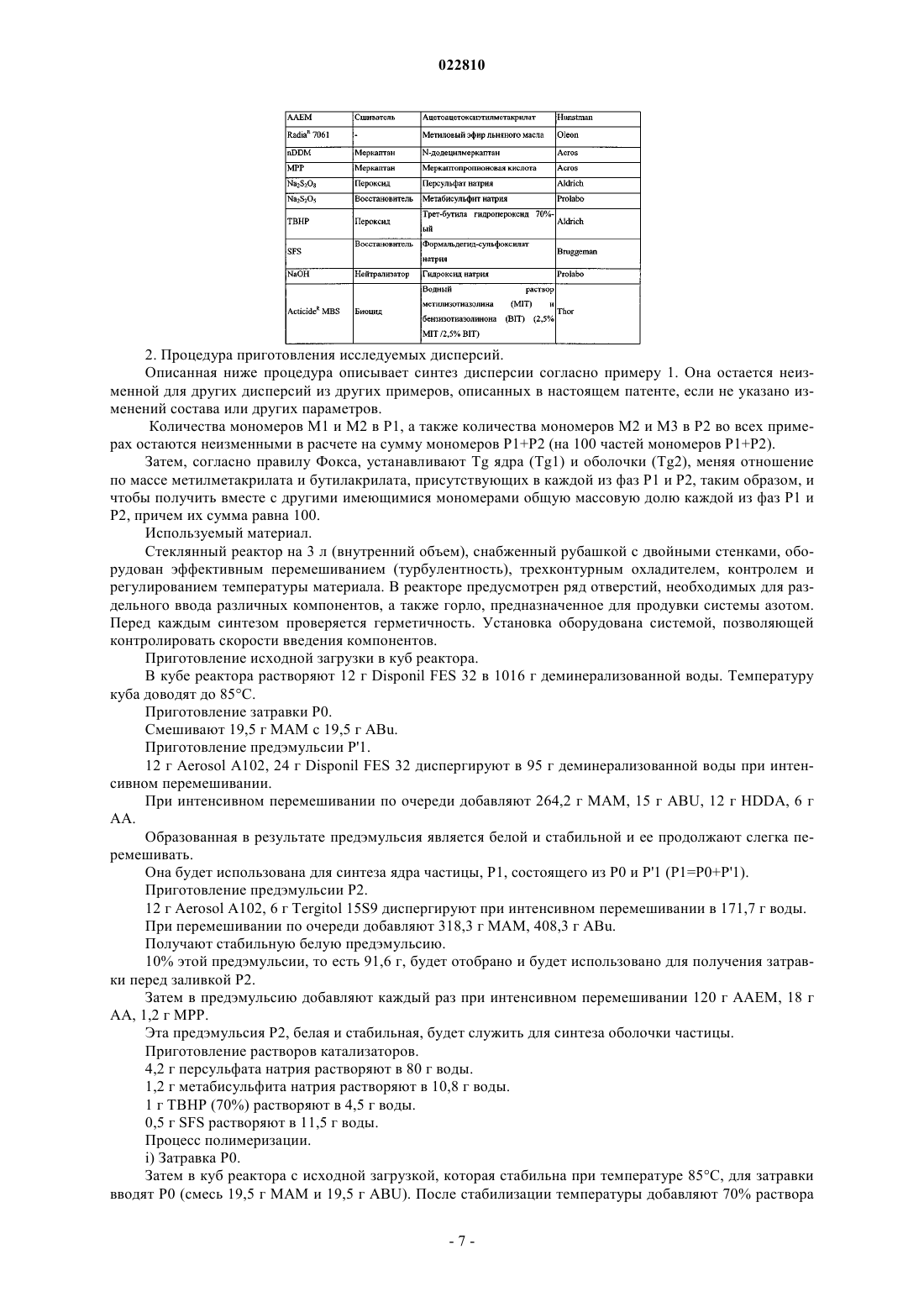

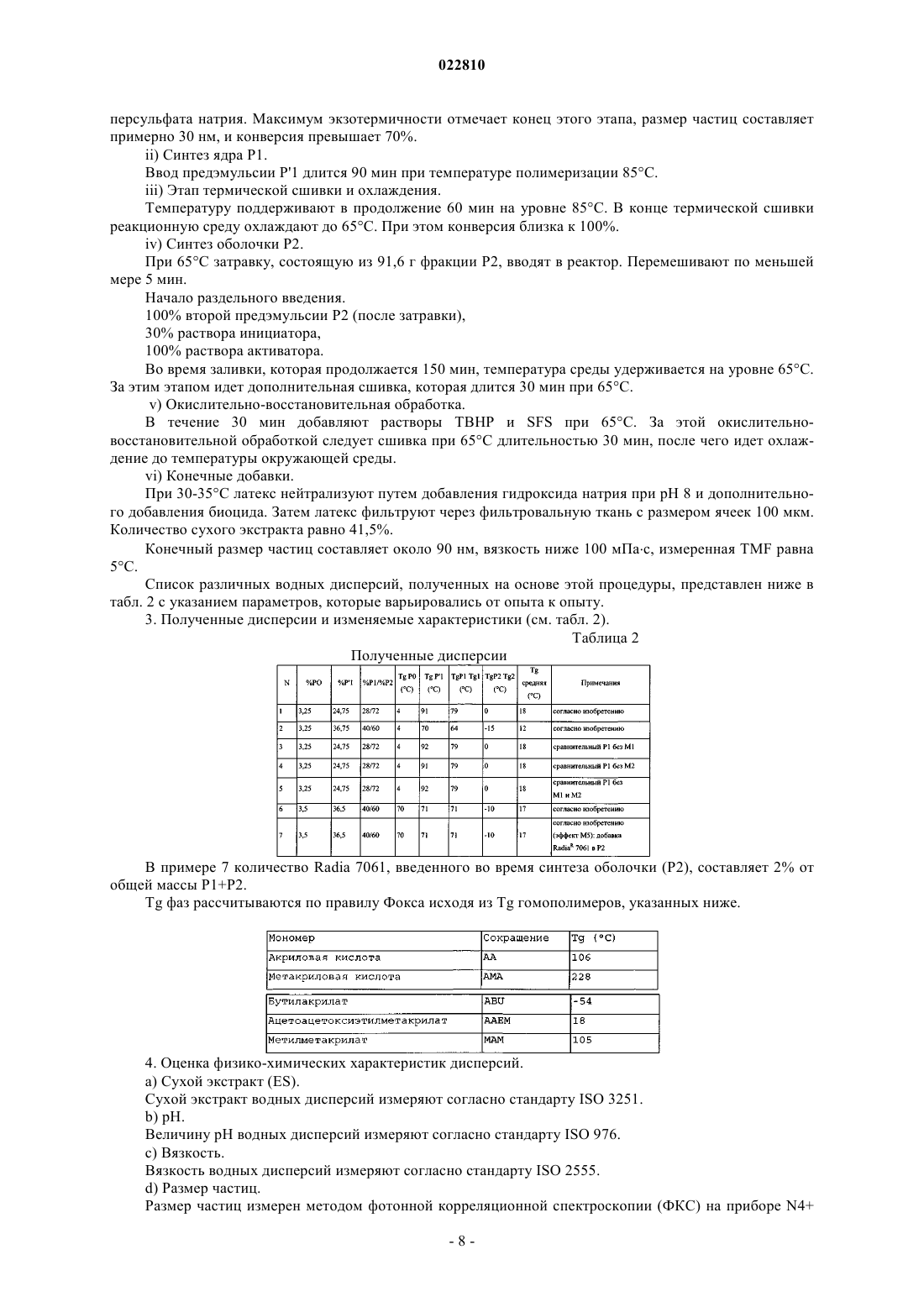

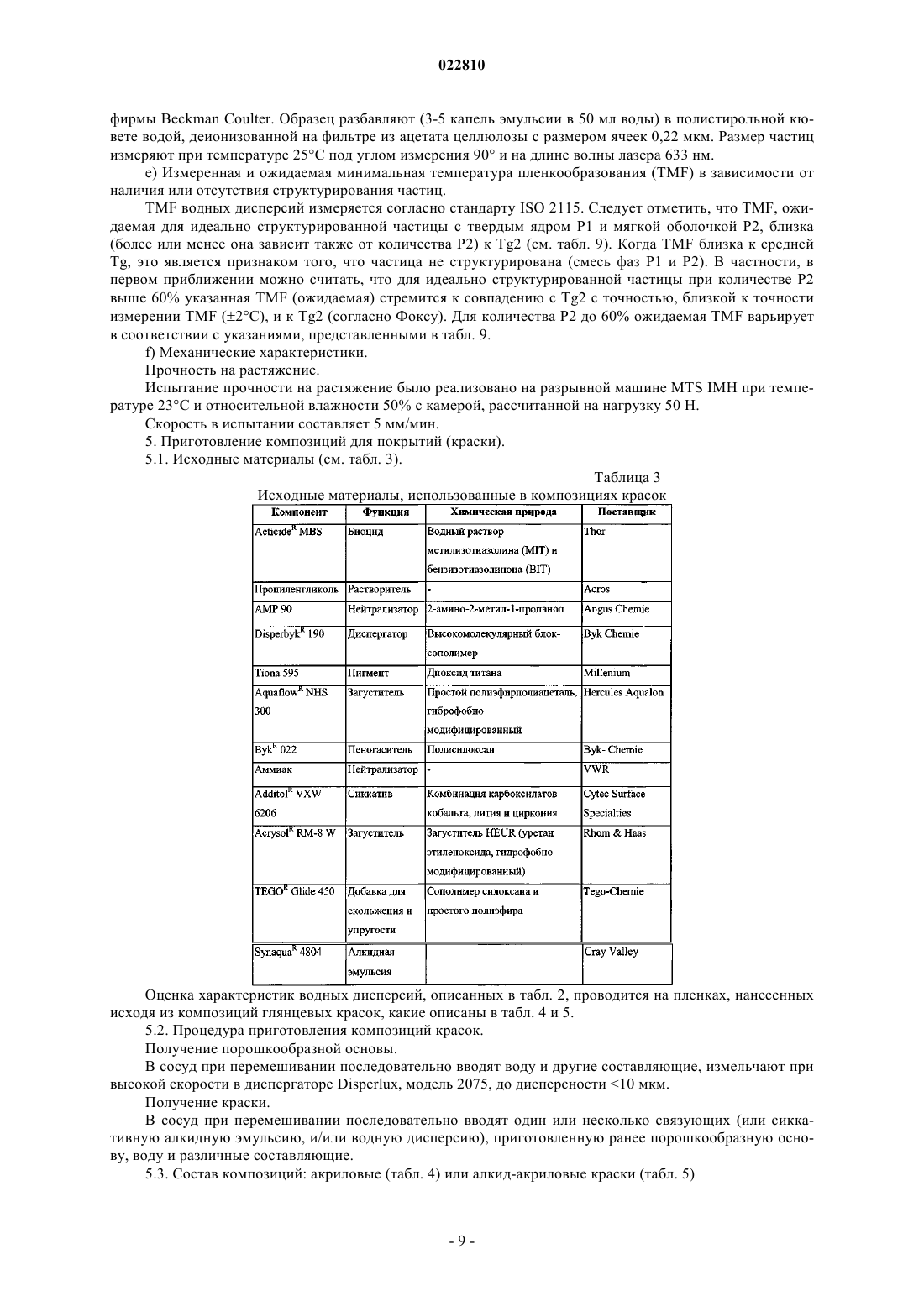

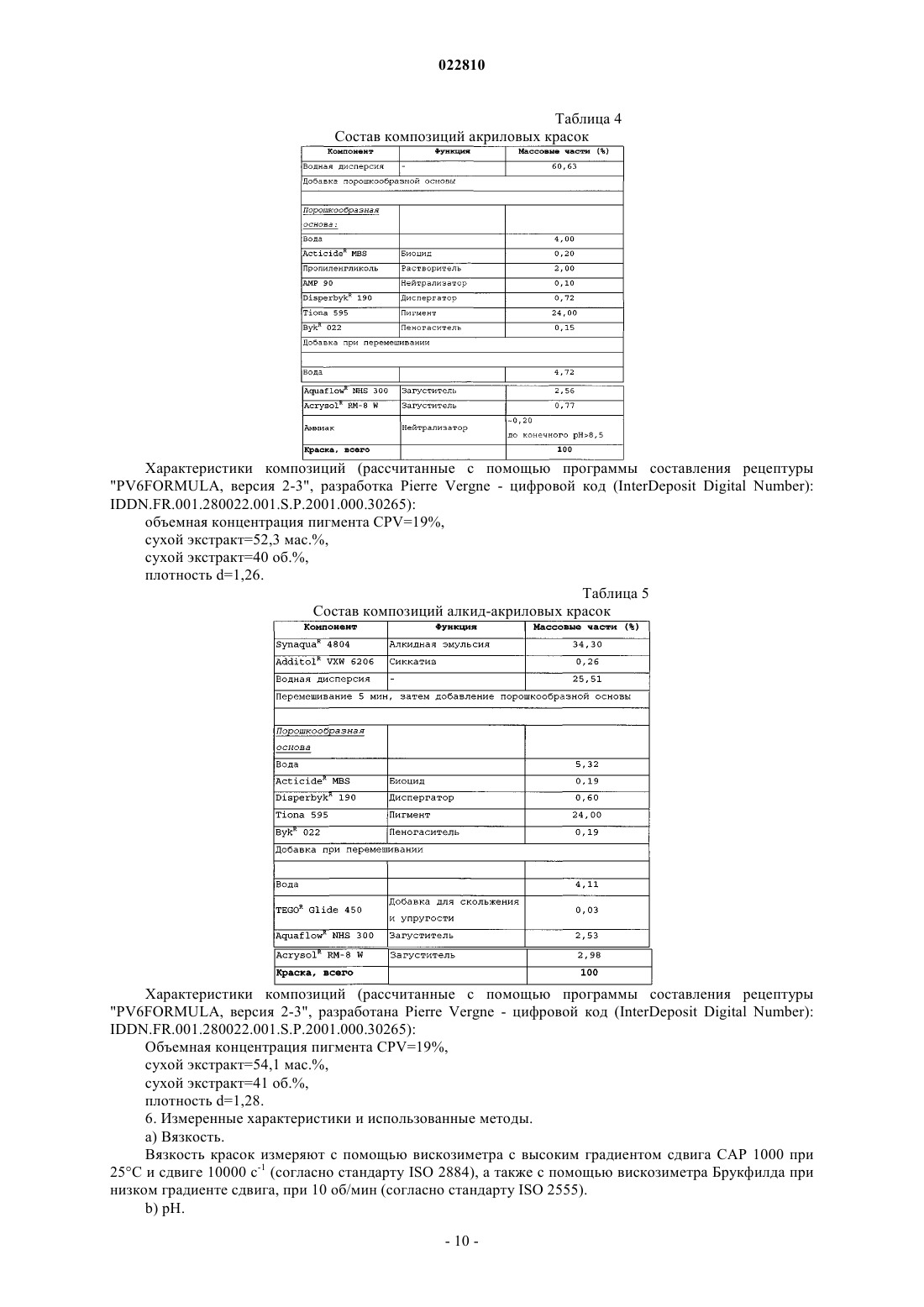

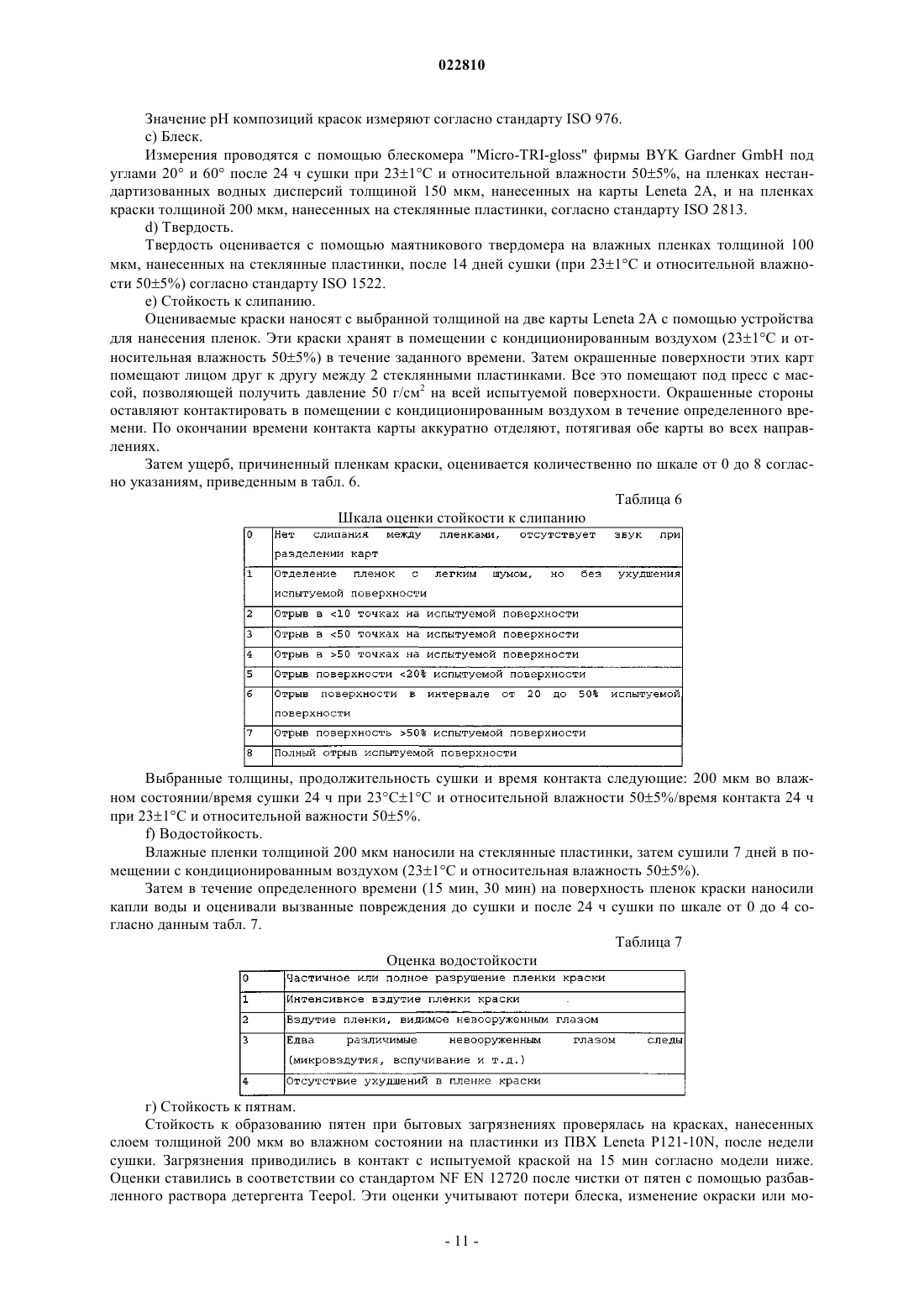

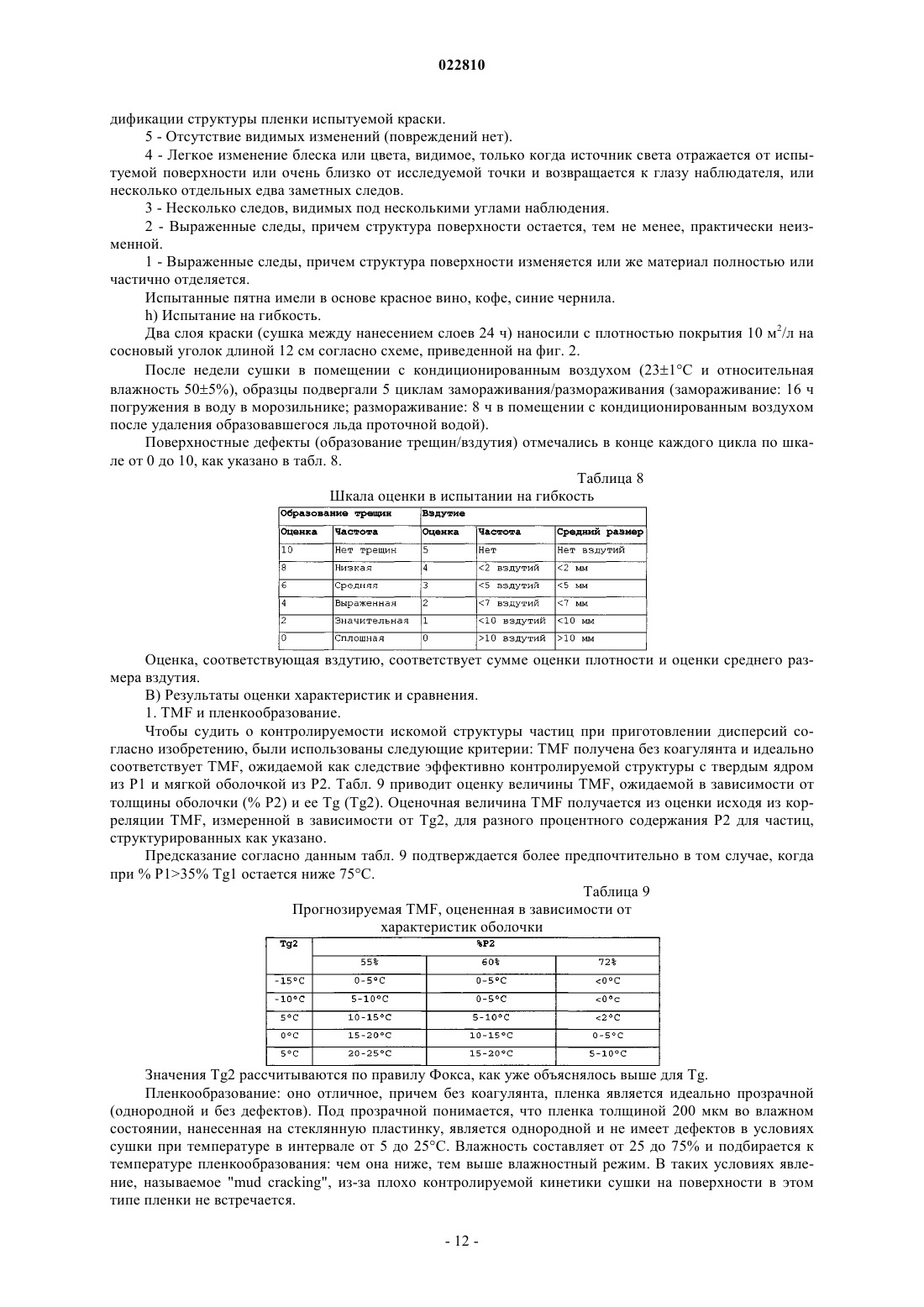

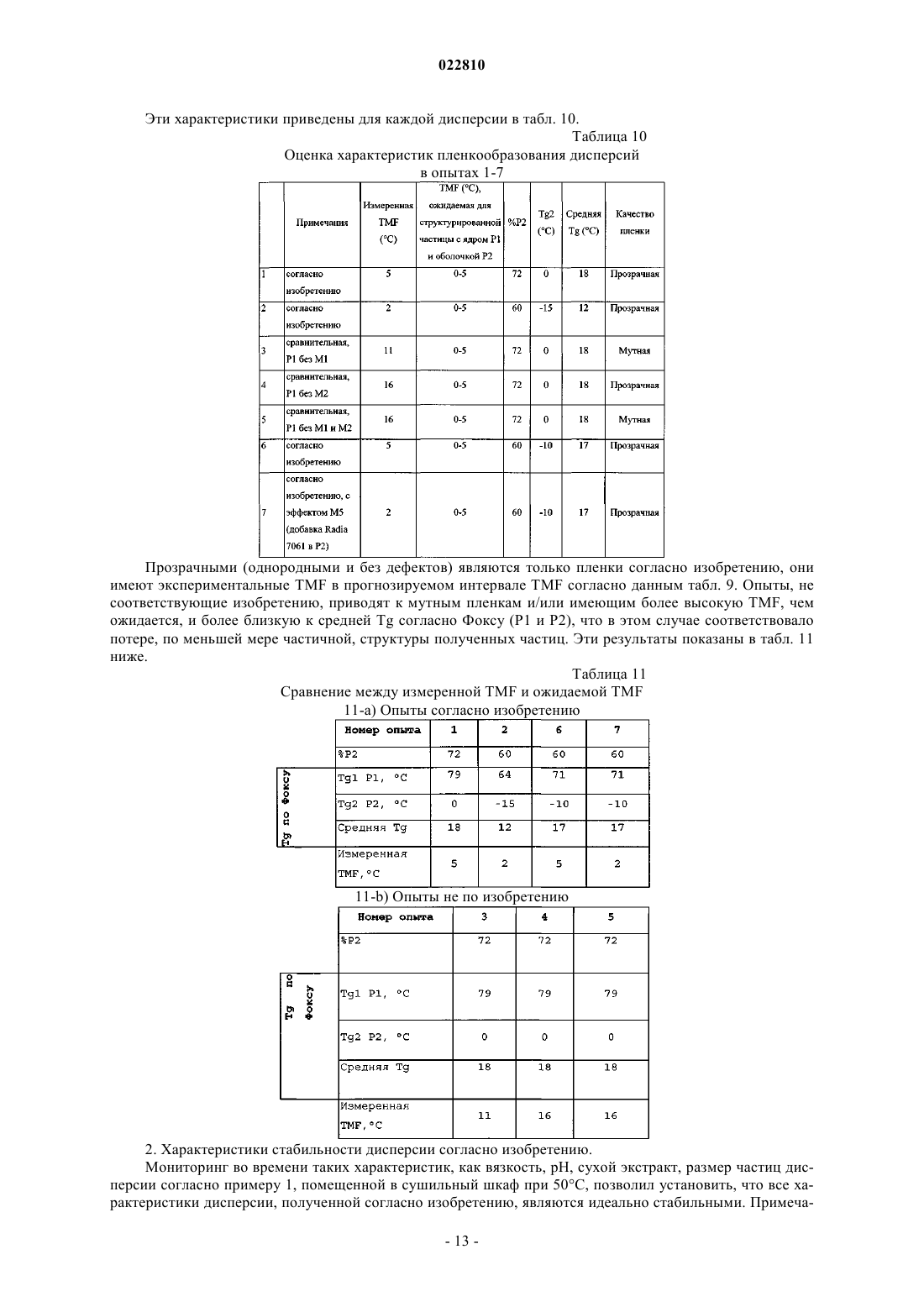

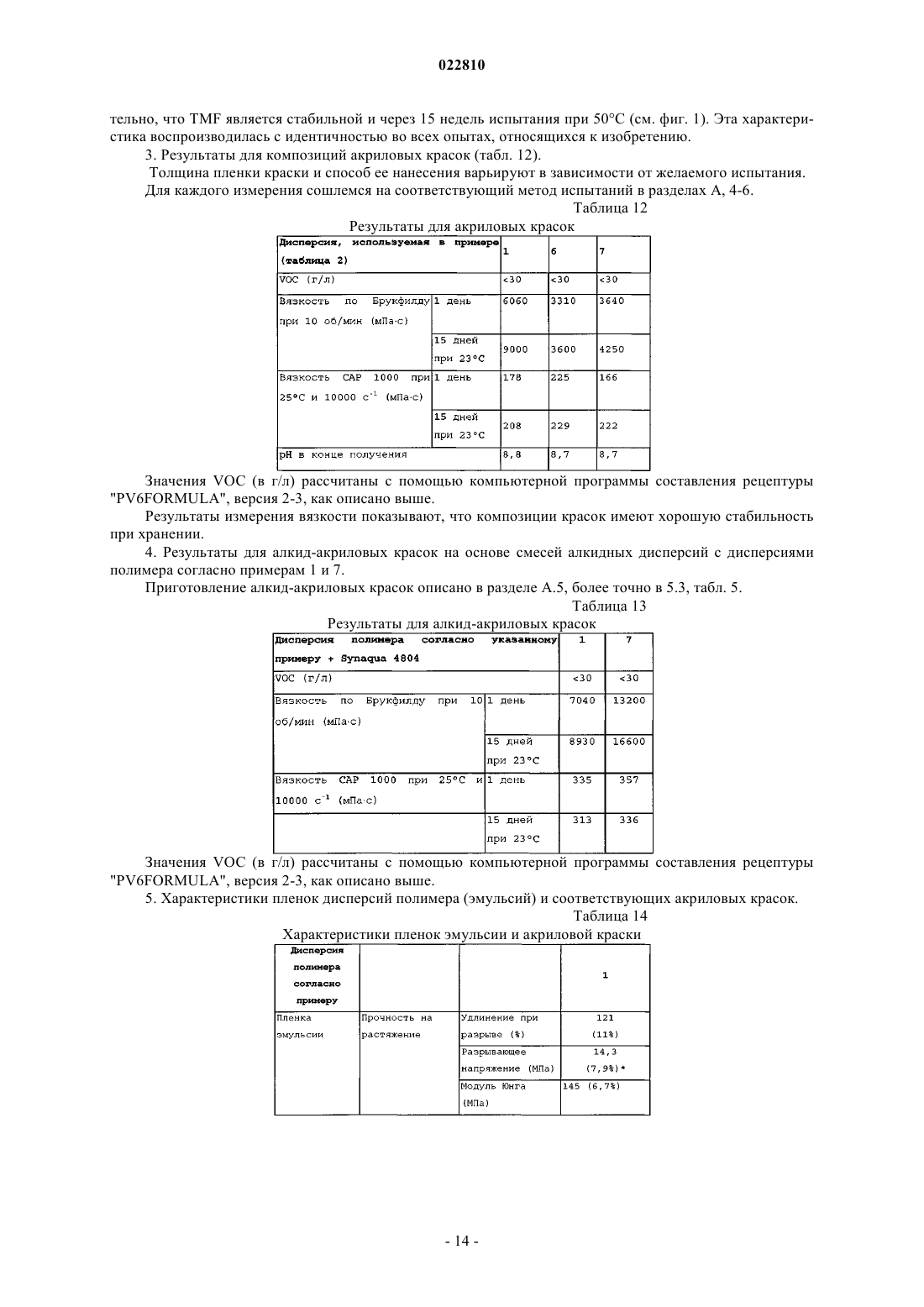

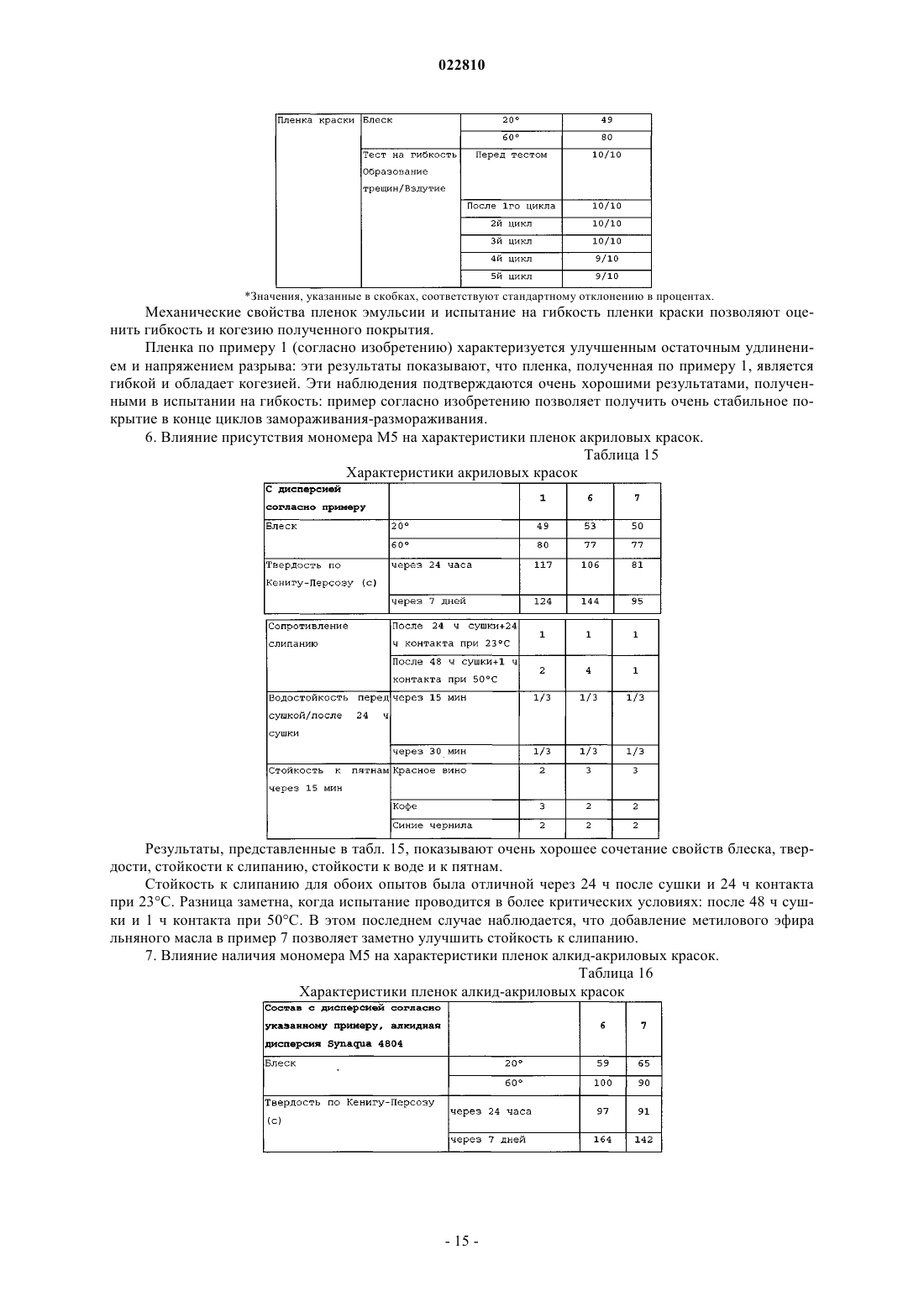

ВОДНАЯ ДИСПЕРСИЯ САМОСШИВАЮЩЕГОСЯ ПОЛИМЕРА НА ОСНОВЕ СТРУКТУРИРОВАННЫХ ПОЛИМЕРНЫХ ЧАСТИЦ С ТВЕРДЫМ ЯДРОМ И МЯГКОЙ ОБОЛОЧКОЙ И КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ ИЛИ ОБРАБОТКИ Изобретение относится к водной дисперсии полимера, которая содержит частицы со структурой ядро/оболочка твердое(ая)/мягкое(ая), причем полимерная фаза ядра Р 1 имеет температуру стеклования Tg1 от 60 до 120 С, а полимерная фаза оболочки Р 2 имеет температуру стеклованияTg2 от -20 до 40 С, минимальная температура пленкообразования, TMF, составляет от 0 до 50 С,причем количество фазы Р 1 составляет от 15 до 60 мас.% от общей массы Р 1+Р 2, фаза Р 1 содержит по меньшей мере один мономер M1, имеющий по меньшей мере две сополимеризующиеся этиленовые связи, и по меньшей мере один мономер с этиленовыми связями М 2, содержащий по меньшей мере одну кислотную группу и/или группу ангидрида карбоновой кислоты, количество фазы Р 2 составляет от 40 до 85% от общей массы Р 1+Р 2, и указанная фаза Р 2 содержит по меньшей мере один мономер М 3, выбранный из мономеров, имеющих помимо полимеризующейся этиленовой связи по меньшей мере одну группу, выбранную из ацетоацетокси, диацетона,метилола или алкоксисилана. Изобретение относится также к композициям для защитных и/или декоративных покрытий, выбранным из красок, лаков, защитных пропиток поверхности, чернил или адгезивов, и к композициям для обработки волокон. Настоящее изобретение относится к водной дисперсии особого полимера, к полимерной дисперсии,содержащей указанную дисперсию в смеси с по меньшей мере одной алкидной дисперсией, и к их применению в композициях покрытий или обработки. Документ ЕР 1304343 В 1 описывает водную дисперсию полимера, содержащую от 10 до 70 мас.% первого полимера с температурой стеклования Tg, составляющей от -30 до 100 С, и от 30 до 90 мас.% второго полимера с Tg, составляющей от -10 до 18 С. Согласно этому документу описанные дисперсии имеют одновременно хорошее пленкообразование при низкой температуре и определенную твердость. Мономерный состав первого полимера включает мультиэтиленовый мономер, а мономерный состав второго полимера включает мономер (сшиватель), выбранный из мономеров, содержащих группы ацетоацетокси и группы цианоацетокси. Этот документ относится к улучшению стойкости красок к загрязнению,делая частицы чуть более твердыми благодаря включениям полимера с более высокой Tg в мягкий полимер. Однако улучшение стойкости краски к слипанию остается довольно низким, в частности, в приведенных в примерах случаях, когда Tg твердой фракции низкая, оставаясь ниже 13 С.WO 2005/049184A2 описывает водную дисперсию полимера, полученную многостадийным способом. Первая стадия соответствует синтезу полимера, у которого Tg больше или равна 50 С, причем этот полимер имеет в своем мономерном составе мономер со слабой кислотной группой, мономер с сильной кислотной группой и мономер с кетоновой группой. Вторая стадия соответствует синтезу полимера, Tg которого составляет от -30 до 10 С, этот полимер содержит в своем мономерном составе мономер со слабой кислотной группой, мономер с сильной кислотной группой и мономер с кетоновой группой. Согласно этому описанию эти дисперсии имеют минимальную температуру пленкообразования (TMF) ниже 30 С, хорошее пленкообразование, хорошую термостойкость, высокий блеск и хорошую стойкость к воде и к химическим реактивам. То, что эти две полимерные композиции содержат большие количества гидрофильных мономеров, таких как карбоновые кислоты, фосфаты и диацетонакриламид, и то, что они к тому же были полимеризованы при высоких значениях рН, является недостатком в отношении контроля структуры частиц и потребительских характеристик. Действительно, этот тип состава и этот тип способа не позволяют четко дифференцировать гидрофильность твердой фракции и гидрофильность мягкой фракции, приводя, таким образом, к непредсказуемой структуре полимерных частиц. Опасность такого типа морфологии частиц состоит в том, что она приводит к образованию гетерогенной и неконтролируемой пленки и, следовательно, к определенным дефектам, таким как плохая воспроизводимость способности пленки краски к растягиванию или довольно высокая шероховатость пленки лака. Таким образом, имеется потребность в более новых относительно этого уровня техники дисперсиях, которые легко образуют пленки без коагулянта, приводя к получению гомогенных пленок с хорошо контролируемой TMF, и имеющих особую структуру полимерных частиц с твердым ядром и мягкой оболочкой в дисперсиях, которые также являются стабильными как при полимеризации, так и при длительном хранении перед применением, отличаясь отсутствием изменений при хранении более трех месяцев при 50 С, с хорошей воспроизводимостью характеристик. Кроме того, эти новые дисперсии являются самосшивающимися и ведут себя как однокомпонентные сшивающиеся составы типа 1 К при пленкообразовании и удалении воды, давая прозрачные (однородные) пленки без дефектов структуры и характеристик, позволяя, таким образом, получить покрытия, имеющие повышенный блеск, хорошую химическую стойкость, хорошую адгезию во влажном состоянии, хорошую гибкость, а также отличную стойкость к слипанию (хорошую даже при повышенных температурах) и высокую твердость. В частности,имеется также потребность в водных дисперсиях полимера, имеющих хорошую совместимость с особыми полимерами, в частности с алкидами. Эти особые дисперсии в смеси с алкидными дисперсиями позволяют также дополнительно улучшить блеск, водостойкость, твердость, скорость высыхания с очень быстрым получением достаточной стойкости к слипанию после образования пленки. В частности, целью изобретения является получение особым способом дисперсии, содержащей структурированные частицы с твердым ядром и мягкой оболочкой, причем такая структура является хорошо контролируемой и воспроизводимой в терминах структуры и характеристик, что означает, что твердые и мягкие фазы организованы в соответствии с вполне воспроизводимой геометрией ядра и оболочки. Эта структура, коль скоро она реально получена, позволяет иметь структурированные частицы,которые образуют идеальные пленки, даже при очень малом содержании коагулянта, благодаря мягкой оболочке, которая полностью покрывает твердое ядро. Превосходное образование пленки (воспроизводимой и однородной) позволяет, таким образом, получить особые характеристики блеска, химической стойкости, адгезии и гибкости. С другой стороны, контролируемая структура твердого ядра воспроизводимо приводит к твердости и стойкости к слипанию. Таким образом, эта идеально контролируемая структура приводит к компромиссу свойств на совершенно исключительном уровне, недостижимом в настоящее время, так как ядро и оболочка частицы контролируются путем регулирования особых составов и благодаря особому применяемому способу. Поскольку целью была контролируемая структура с твердым ядром и мягкой оболочкой, был выбран способ, являющийся прямым, с получением ядра частицы прежде получения оболочки в порядке добавления соответствующих композиций, позволяющий, таким образом, получить структуру благодаря синтезу и кинетике, а не благодаря термодинамическому равновесию (обратная диффузия из одной фазы в другую из-за химического сродства). В этом последнем случае, часто выбираемом из соображений легкости, конечная структура основана на термодинамическом равновесии, кинетике достижения равновесия, а также на природе равновесия, которые сложны в управлении и воспроизводимости. В таком случае это приводит к латексу, свойства которого варьируют,в частности пленкообразование и, таким образом, все другие названные ранее свойства, которые напрямую связаны с образованием пленки. Следовательно, очень простым способом удостовериться, что частица является хорошо контролируемой в отношении искомой структуры и стабильной, является измерение минимальной температуры образования пленки. Так в случае настоящего изобретения благодаря отличному контролю структуры TMF является предсказуемой, воспроизводимой и стабильной. Таким образом, дисперсия, определенная согласно настоящему изобретению, позволяет, во-первых, удовлетворить этим общим требованиям, а во-вторых, некоторые более частные варианты изобретения удовлетворяют, кроме того, более частным техническим требованиям, более конкретно предусмотренным этими предпочтительными вариантами изобретения. Так первый объект настоящего изобретения относится к водной дисперсии полимера, структурированной в том смысле, что образованные полимерные частицы имеют структуру ядро/оболочка, причем указанное ядро является твердым, а указанная оболочка мягкой, с особым составом и особыми характеристиками для каждого полимера, соответствующего ядру Р 1 и оболочке Р 2. Особый способ приготовления указанной водной дисперсии также составляет часть объектов настоящего изобретения. Вторым объектом, относящимся к более специфичной водной дисперсии по настоящему изобретению, является водная дисперсия полимера, которая содержит по меньшей мере одну дисперсию, какая определена в первом объекте настоящего изобретения, и, кроме того, по меньшей мере одну вторую дисперсию неструктурированного полимера, причем указанный полимер выбран из нескольких полимеров,реакционноспособных или нет, в частности из сложных полиэфиров, в частности ненасыщенных полиэфиров и еще более предпочтительно из алкидов, полиамидов, полиуретанов. Другой объект изобретения относится к композиции покрытия или обработки, содержащей по меньшей мере одну дисперсию по изобретению, какая определена выше согласно первому или второму объекту. Он относится, в частности, к композициям для создания защитного и/или декоративного покрытия, выбранного из красок, лаков, защитных пропиток поверхности, чернил или адгезивов, и к композициям для обработки волокон. Другой объект изобретения относится к применению дисперсий по настоящему изобретению в покрытиях, в частности в защитных и/или декоративных покрытиях, или для обработки волокон. Последние объекты изобретения относятся соответственно к основе, покрытой с использованием композиции согласно изобретению, и к волокну, обработанному композицией обработки, причем обе композиции содержат соответственно по меньшей мере одну дисперсию согласно изобретению. Итак, первым объектом настоящего изобретения является водная дисперсия полимера, содержащая структурированные частицы с твердым ядром и мягкой оболочкой, имеющая следующие отличительные характеристики: полимерная фаза ядра Р 1 имеет температуру стеклования Tg1 от 60 до 120 С, предпочтительно от 60 до 100 С, и полимерная фаза оболочки Р 2 имеет температуру стеклования Tg2 от -20 до 40 С, предпочтительно от -15 до 30 С, и указанная дисперсия имеет минимальную температуру пленкообразования TMF от 0 до 50 С, предпочтительно от 0 до 40 С, количество фазы Р 1 составляет от 15 до 60%, предпочтительно от 20 до 60% и более предпочтительно от 20 до 55 мас.% от общей массы мономеров в указанной дисперсии (то есть от общей массы Р 1+Р 2), и фаза Р 1 содержит по меньшей мере один мономер M1, имеющий по меньшей мере две сополимеризующиеся этиленовые связи, в частности, несущий функцию сшивающего агента, и по меньшей мере один мономер М 2 с этиленовыми связями, содержащий по меньшей мере одну кислотную группу и/или группу ангидрида карбоновой кислоты, количество фазы Р 2 составляет от 40 до 85%, предпочтительно от 40 до 80% и более предпочтительно от 45 до 80% от общей количества мономеров в указанной дисперсии, и указанная фаза Р 2 содержит по меньшей мере один мономер M3, выбранный из мономеров, содержащих помимо полимеризующейся этиленовой связи по меньшей мере одну группу, выбранную из ацетоацетокси, какой содержится в ацетоацетоксиэтил(мет)акрилате (ААЕМ), диацетона, какой содержится в диацетонакриламиде (DAAM), метилола, какой содержится в N-метилолакриламиде (NMA), или алкоксисилана, какой содержится в(мет)акрилат-функционализованных алкоксисиланах, причем предпочтительными мономерами М 3 являются DAAM, NMA, ААЕМ и (мет)акрилат-функционализованные алкоксисиланы. В случае, когда мономер М 3 содержит группу ацетоацетокси, может применяться добавление путем постполимеризации водорастворимого или диспергируемого в воде компонента, содержащего по меньшей мере две группы типа амина или гидразида; аналогично, в случае, когда мономер М 3 содержит диацетоновую группу,можно использовать водорастворимый или диспергируемый в воде компонент С 4, С 6 или С 8, причем этот компонент содержит по меньшей мере две гидразидные группы, как бисгидразид адипиновой кислоты, чтобы можно было сшить дисперсию во время пленкообразования посредством отвода воды. Предпочтительно указанная фаза Р 2 содержит также по меньшей мере один агент передачи, выбранный из гидрофильных меркаптанов или меркаптанов, содержащих ионную группу. Действительно, указанные группы ацетокси, диацетон, метилол, алкоксисилан в указанных мономерах М 3 придают указанной дисперсии согласно изобретению характер самосшивающейся дисперсии,-2 022810 ведущей себя как 1 К-система (однокомпонентная самосшивающаяся) при пост-полимеризации, на этапе пленкообразования-сушки, причем самосшиванию способствует отвод воды и нейтрализатора при указанной сушке в ходе пленкообразования. Более конкретно, указанная фаза Р 1 полимера состоит из затравочной полимерной фазы Р 0 и дополнительной полимерной фазы Р'1, означающей дополнение к Р 0, чтобы получить Р 1, причем в состав указанной фазы Р 0 не входят указанные мономеры M1 и М 2, а в остальном (за исключением M1 и М 2) составы Р 0 и Р'1 могут быть одинаковыми или разными. Предпочтительно указанная фаза Р 2 содержит по меньшей мере один второй агент передачи, выбранный из гидрофобных меркаптанов, при отношении по массе гидрофильного агента к гидрофобному агенту выше 1, предпочтительно выше 1,5. Общая массовая доля указанных первого и второго агентов передачи составляет от 0,02 до 2%, предпочтительно от 0,05 до 1,5% от общей массы мономеров в указанной дисперсии (т.е. от общей массы фаз Р 1+Р 2). В расчете на Р 2 эта массовая доля варьирует от 0,02 до 5%, предпочтительно от 0,05 до 4%. Более предпочтительно, чтобы массовая доля Р 1 превышала 35%, предпочтительно 30%, в этом случае указанная Tg1 остается ниже 75 С. Указанные Tg1 и Tg2, какие задаются в настоящем изобретении, определяются расчетом по уравнению Фокса, причем в расчете учитывается потенциальное присутствие пластификатора или любого соединения, в том числе остаточных мономеров, которые могут играть роль пластификатора и повлиять,таким образом, на Tg полимера. Рассчитанная таким образом разность указанных Tg1 и Tg2 варьирует предпочтительно от 20 до 140 С, предпочтительно от 30 до 115 С. Мономер M1 фазы Р 1 может быть выбран из мономерных монофункциональных или полифункциональных аллиловых эфиров ,-ненасыщенных карбоновых или дикарбоновых кислот (таких как аллил(мет)акрилат, моноаллил- или диаллилмалеат, моноаллил- или диаллилтетрагидрофталат) или из полифункциональных аллиловых эфиров насыщенных ди- или поликарбоновых кислот (таких как диаллилфталат, триаллилтримезилат), или из других полиаллиловых мономеров (как триаллилцианурат), из полифункциональных (мет)акриловых эфиров с функциональностью по меньшей мере 2, таких как ди(мет)акрилаты полиалкиленгликоля (как ди(мет)акрилат этиленгликоля, ди(мет)акрилат трипропиленгликоля, ди(мет)акрилат диэтиленгликоля), ди(мет)акрилаты алкилендиолов или -полиолов, предпочтительно с алкиленом С 2-С 8 (как 1,6-гександиолди(мет)акрилат, 1,3-бутиленгликольди(мет)акрилат, 1,4 бутандиолди(мет)акрилат, неопентилгликольди(мет)акрилат, три(мет)акрилат триметилолпропана), и из поливинилбензолов (таких как дивинилбензолы, дивинилтолуолы, дивинилнафталины, тривинилбензол). Предпочтительными являются аллил(мет)акрилат, бутандиолди(мет)акрилат, гександиолди(мет)акрилат. Мономер М 2 фазы Р 1 может быть выбран из кислот: (мет)акриловой, фумаровой, малеиновой, итаконовой, винилбензойной, кротоновой или изокротоновой и/или из их ангидридов, предпочтительно из метакриловой кислоты (АМА) и/или акриловой кислоты (АА). Наиболее предпочтительны АА и АМА. В частности, количество указанных мономеров M1 и М 2 фазы Р 1 составляет суммарную массовую долю от 0,5 до 10%, предпочтительно от 1 до 8% от общей массы фазы Р 1, причем указанный мономер М 2 составляет от 0,1 до 5%, предпочтительно от 0,2 до 4 мас.% от указанной фазы Р 1. В дисперсии согласно изобретению фаза Р 2, как и Р 1, содержит по меньшей мере один мономер М2, какой определен выше, с такими соответствующими количествами М 2 в фазах Р 1 и Р 2, что отношение доли М 2 в Р 1 к его доле в Р 2 варьирует от 1/1 до 1/10, предпочтительно от 1/2 до 1/8. Указанный мономер М 3 может присутствовать в указанной фазе Р 2 в массовой доле, составляющей от 1 до 25%, предпочтительно от 1 до 15%, в расчете на суммарную массу Р 1+Р 2, и в частности, если выразить в расчете на Р 2, в массовой доле от 1 до 60%, предпочтительно от 1,5 до 40%. Согласно одному более предпочтительному варианту осуществления настоящего изобретения указанный мономер М 3 имеет диацетоновую группу, и указанная дисперсия содержит, кроме того, в диспергированной форме бисгидразид адипиновой кислоты, который добавляют в дисперсию в конце полимеризации Р 1 и Р 2, перед или после добавления нейтрализатора. Согласно более предпочтительному варианту осуществления настоящего изобретения указанный мономер М 3 содержит группу ацетоацетокси, которая количественно превращается в блокированную форму енаминовой группы в конце полимеризации Р 1 и Р 2. Согласно более предпочтительному варианту осуществления настоящего изобретения указанный мономер М 3 содержит группу ацетоацетокси, которая количественно превращается в блокированную форму енаминовой группы, in situ в ходе полимеризации, соответствующей фазе Р 2 (получению фазы Р 2), причем указанная фаза Р 2 в таком случае не содержит мономера М 2, определенного выше. Согласно еще одному более предпочтительному варианту указанная фаза Р 1 может также включать(как и фаза Р 2) по меньшей мере один мономер М 3, содержащий группу ацетоацетокси. В частности, в этом случае указанная группа ацетоацетокси фазы Р 1 может быть количественно превращена в блокированную енаминовую форму в ходе полимеризации, соответствующей получению фазы Р 2. Действительно, превращение в енамин в фазе Р 1 происходит в этом случае после полимеризации, соответствующей получению фазы Р 1. В дисперсии согласно изобретению указанная фаза Р 2 может содержать, помимо мономеров М 2 и/или М 3, по меньшей мере один другой (то есть отличный от М 2 и М 3) мономер М 4, который содержит, помимо полимеризующейся этиленовой связи, по меньшей мере одну функциональную группу, выбранную из гидрокси, какой содержится в гидроксиалкил(мет)акрилатах с алкилом С 2-С 4 (как НЕМА,НРМА), амина, какой содержится в аминоалкил(мет)акрилатах или аминоалкил(мет)акриламидах, например MADAME (диметиламиноэтил метакрилат) или МАТВАЕ (трет-бутиламиноэтилметакрилат),оксирана, какой содержится в глицидил(мет)акрилате (как MAGLY), фосфатов, фосфонатов или фосфинатов, какие содержатся в фосфатах, или фосфонатах, или фосфинатах гидроксилалкил(мет)акрилатов и этоксилированных и/или пропоксилированных гидроксиалкил(мет)акрилатах, из амидов, как(как метакрилатгидроксиэтилсульфонат) или (мет)акриламид гидроксиалкилсульфонатах (как акриламид-пропансульфоновая кислота) и их солях, или из имидов, как малеимид или азиридин, какие содержатся в 1-(2-гидроксиэтилметакрилате, азиридина, или оксазолина, или имидазола, какие содержатся в 2 этил-2-оксоимидазолидин-1-илметакрилате, при условии, что выбор мономеров М 4 проводится таким образом, чтобы избежать реакции или ионного взаимодействия во время синтеза, чтобы сделать невозможными такие реакции или взаимодействия между разными группами мономеров М 4 или между группами мономеров М 4 и группами других мономеров. Наряду с этими мономерами (М 2, и/или М 3, и/или М 4) указанная фаза Р 2 может содержать по меньшей мере один другой (то есть отличный от них) мономер М 5, выбранный из по меньшей мере одного масла (сложных эфиров глицерина) ненасыщенных жирных кислот С 10-С 36 (в том числе димерных) и/или из по меньшей мере одного метилового эфира, соответствующего этим жирным кислотам,предпочтительно из по меньшей мере льняного масла и/или из по меньшей мере одного метилового эфира линолевой и/или линоленовой кислоты. Согласно одному предпочтительному варианту изобретения указанная фаза Р 2 дисперсии по настоящему изобретению содержит одновременно мономер М 3 и мономер М 5, какие определены выше. Что касается структуры мономеров (или мономерного состава) фаз Р 1 и Р 2, они могут быть либо чисто акриловыми мономерами, то есть иметь чисто акриловую структуру (причем "акриловый" означает здесь как акриловую, так и метакриловую структуру), или же иметь в основе смешанную структуру, которая может содержать в одной из двух фаз (Р 1 или Р 2) или в обеих фазах ароматические виниловые мономеры, в частности стирол и/или его производные, как винилтолуолы или же винилбензол, или предпочтительно стирол и/или винилтолуолы. В частности, Р 1 и/или Р 2 могут содержать такие ароматические виниловые мономеры. Согласно другому варианту только фаза Р 1 является чисто акриловой, согласно другому варианту только фаза Р 2 является чисто акриловой и согласно третьему варианту обе фазы, Р 1 и Р 2, являются чисто акриловыми, и следовательно, указанная дисперсия также является чисто акриловой. Согласно другому варианту дисперсии по настоящему изобретению фаза Р 2 содержит ароматические виниловые мономеры, а фаза Р 1 является чисто акриловой, а согласно другому варианту фаза Р 2 является чисто акриловой, а фаза Р 1 содержит ароматические виниловые мономеры, какие определены выше. Более предпочтительные варианты дисперсии по изобретению соответствуют случаю, когда фаза Р 1 содержит ароматические виниловые мономеры, а фаза Р 2 является чисто акриловой, причем дисперсия в этом случае является стиролакриловой, и соответствуют случаю, когда дисперсия (Р 1 и Р 2) является чисто акриловой. Указанная фаза Р 1 может содержать, а предпочтительно содержит затравочную фазу Р 0, не включающую мономеров M1 и М 2, какие определены выше, причем количество указанной фазы РО составляет по массе от 2 до 25%, предпочтительно от 5 до 20% от массы указанной фазы Р 1. В частности, фазу Р 1 получают до указанной фазы Р 2, которую получают полимеризацией мономеров, соответствующих этой полимерной фазе Р 2, при температуре, меньшей или равной, предпочтительно меньшей Tg1, какая определена выше. Еще более предпочтительно температура при полимеризации Р 2 по меньшей мере на 5 ниже Tg1. Дисперсия согласно изобретению, какая описана выше, может быть получена полимеризацией в эмульсии, содержащей (то есть в присутствии) затравку Р 0, со следующими дополнительными отличительными характеристиками: указанная затравка РО содержит от 0,1 до 1,5%, предпочтительно от 0,3 до 1,2 мас.% в расчете на общую массу Р 1+Р 2 по меньшей мере одного анионного ПАВа; фаза Р 1 содержит от 0,1 до 3%, предпочтительно от 0,1 до 1,5 мас.% от общей массы Р 1+Р 2 по меньшей мере одного анионного ПАВа, который может быть идентичным или может отличаться от ПАВа в затравке Р 0, причем в случае, когда второй анионный ПАВ отличен от первого, массовая доля этих двух анионных ПАВов в Р 1 остается в интервале от 0,1 до 3%, предпочтительно от 0,1 до 1,5% от общей массы Р 1+Р 2; фаза Р 2 содержит от 0,1 до 3%, предпочтительно от 0,2 до 2,5 мас.% от общей массы Р 1+Р 2 по меньшей мере двух ПАВов, причем a) первый является неионным и выбран из алкоксилированных жирных спиртов, в частности из алкоксилированных жирных спиртов C12-C16, причем предпочтительными алкоксигруппами являются группы этокси и/или пропокси, более предпочтительно этокси, причем число указанных алкоксигрупп составляет предпочтительно от 3 до 50, более предпочтительно от 5 до 40 звеньев этокси, b) второй является анионным и может быть идентичен или отличаться от анионного ПАВа, какой определен для Р 0. Неограничиваемый особо анионный ПАВ может быть выбран из сульфатов, или сульфонатов, или фосфатов, или фосфонатов жирных спиртов С 9-С 14 возможно алкоксилированных с этокси- и/или пропоксигруппами в качестве алкоксигрупп, причем более предпочтительными алкоксигруппами являются этокси с предпочтительным числом алкоксигрупп от 2 до 30, предпочтительно от 2 до 10, причем указанный анионный ПАВ выбран предпочтительно из додецилбензолсульфоната, лаурилсульфата натрия,этоксилированного лаурилсульфата натрия, этоксилированного изотридецилсульфата натрия, этоксилированного лаурилфосфата аммония или сульфосукцината. В качестве неионного ПАВа можно выбрать алкоксилированные жирные спирты, предпочтительно алкоксилированные жирные спирты С 12-С 16, причем предпочтительными алкоксигруппами являются этокси и/или пропокси, более предпочтительно этоксигруппы, причем число указанных алкоксигрупп предпочтительно составляет от 3 до 50, более предпочтительно от 5 до 40 звеньев этокси. Более точно, способ получения дисперсии, какая определена согласно изобретению, содержит по меньшей мере 3 следующих этапа:i) этап затравки, включающий преполимеризацию (частичную или полную) затравочной композиции Р 0, не содержащей мономеров M1 и М 2, причем частицы затравки имеют размер, меньший или равный 30 нм, и их количество составляет в массовой доле от 2 до 25%, предпочтительно от 5 до 20% от массы указанной фазы Р 1;ii) этап полимеризации мономерной композиции Р'1, содержащей указанные мономеры M1 и М 2,дающий полимерную фазу Р'1, образующую вместе с затравочным полимером Р 0, полученным на этапеi), указанную полимерную фазу Р 1 ядра частицы, причем указанная мономерная композиция Р'1, если не считать наличия мономеров M1 и М 2, может быть идентичной или может отличаться от указанной затравочной композиции Р 0;iii) этап полимеризации мономерной композиции Р 2, в результате осуществления которого получают указанную фазу Р 2. Инициаторы на этапе затравки i) имеют массовое количество от 0,1 до 0,4% в расчете на общую массу Р 1+Р 2. Что касается температурных диапазонов, использующихся в этом способе, этап i), как и этап ii),проводится при температуре от 75 до 90 С, этап полимеризации iii) проводится при температуре, меньшей или равной Tg1, предпочтительно ниже Tg1, более предпочтительно по меньшей мере на 5 нижеTg1 (для процесса при атмосферном давлении). Согласно одному предпочтительному варианту способа этап ii) эмульсионной полимеризации мономерной композиции Р'1 (и предпочтительно Р 1) продолжается до тех пор, пока степень превращения не достигнет по меньшей мере 95%, прежде чем добавить мономерную композицию Р 2. Вторым объектом, относящимся к более специфичной водной дисперсии согласно изобретению,является водная дисперсия полимера, которая содержит, помимо (по меньшей мере одной) первой водной дисперсии полимера, какая определена выше, по меньшей мере одну другую, вторую водную дисперсию полимера (или смол, диспергируемых в воде), предпочтительно на основе насыщенных и/или ненасыщенных сложных полиэфирных смол, в частности алкидных смол, еще более конкретно, модифицированных алкидных смол, таких как смолы, модифицированные акрилами или стиролом, или уретаном, или амидом, или путем окислительной обработки, или смол на основе акриловых сополимеров, или на основе акрилакрилатных олигомеров, или на основе полиуретанов, или на основе углеводородных смол, таких как алифатические С 5 или ароматические С 9 углеводородные смолы, или смешанные углеводородные смолы С 5/С 9. Более предпочтительно указанная дисперсия согласно изобретению содержит,помимо (по меньшей мере одной) водной дисперсии, какая определена выше согласно первому объекту изобретения, по меньшей мере одну другую (вторую) дисперсию полимера, которая имеет в основе по меньшей мере одну алкидную смолу, какая определена выше (модифицированную или немодифицированную, и в случае, когда она модифицирована, модифицированную акрилом, стиролом, уретаном или амидом или путем окислительной обработки). Согласно этому последнему предпочтительному случаю указанная водная дисперсия содержит алкидную дисперсию (или алкидную смолу) с массовой долей указанной алкидной смолы, составляющей от 15 до 45% от общей массы алкида, и другой полимер дисперсии, какая определена выше согласно первому объекту изобретения (причем указанный второй полимер дисперсии соответствует Р 1+Р 2). В расчете на общую массу мономеров Р 1+Р 2 это количество варьирует в диапазоне от 15 до 85%. Согласно одному более предпочтительному варианту указанная водная дисперсия, какая определена выше как второй объект особой дисперсии по изобретению, содержит в качестве дисперсии полимера(определенной как первый объект изобретения) по меньшей мере одну водную дисперсию, содержащую по меньшей мере один мономер М 5, выбранный из по меньшей мере одного масла (сложного эфира глицерина) по меньшей мере одной ненасыщенной жирной кислоты С 10-С 36 и/или из по меньшей мере одного метилового эфира, соответствующего этим жирным кислотам, более предпочтительно из по меньшей мере одного из льняного масла и/или метилового эфира линолевой и/или линоленовой кислоты. Мо-5 022810 дификация таким мономером М 5 дисперсии полимера, определенной как первый объект изобретения,способствует ощутимому улучшению химической стойкости, стойкости к слипанию, совместимости и адгезии пленки указанной дисперсии к алкидному покрытию, наносимому либо после, либо до указанной пленки на ту же основу для защиты и/или декорирования. Преимуществом указанной дисперсии, какая определена как второй объект, относящийся к более специфичной дисперсии по изобретению, является то, что она может быть получена простым смешением по меньшей мере одной другой водной дисперсии полимера или смолы, какая уже определена выше,предпочтительно простым смешением по меньшей мере одной водной алкидной дисперсии с по меньшей мере одной водной дисперсией, какая определена как первый объект настоящего изобретения. Другой объект изобретения относится к композиции покрытия или к композиции обработки, которая содержит по меньшей мере одну водную дисперсию, какая уже определена выше согласно второму объекту изобретения. Во-первых, указанная композиция покрытия является композицией для создания защитного и/или декоративного покрытия, предпочтительно она выбрана из красок, лаков, защитных пропиток поверхностей, чернил или адгезивов. Предпочтительно композиция для обработки является составом для обработки волокон, которые могут быть натуральными или синтетическими, органическими или минеральными и могут находиться в виде отдельных волокон, или в виде мата, или тканого или нетканого материала. В качестве примеров волокон можно назвать: стекловолокна, углеродные, текстильные волокна, арамидные волокна, как KevlarR. Другой объект изобретения относится к применению водной дисперсии, какая определена согласно первому объекту или какая определена согласно второму объекту настоящего изобретения (объектам,определенным ранее и выше), в защитных и/или декоративных покрытиях или при обработке волокон. Применение указанных дисперсий по изобретению в покрытиях относится, в частности, к защите и/или декорированию основ, предпочтительно выбранных из древесины, картона, металла, пластмассы,гипса, бетона, фиброцемента, стекла. Указанное применение в обработке стекловолокон и текстильных волокон может быть реализовано с указанными волокнами, являющимися ткаными или неткаными. Другой объект изобретения относится к покрытию, полученному в результате применения по меньшей мере одной дисперсии, какая определена согласно первому или второму объекту, относящемуся к дисперсии по настоящему изобретению, или в результате применения композиции покрытия, какая определена выше согласно настоящему изобретению. Наконец, часть изобретения составляют также, во-первых, основа, покрытая по меньшей мере одним слоем по меньшей мере одной композиции покрытия, какая определена выше согласно изобретению, и во-вторых, волокно, обработанное по меньшей мере одной композицией обработки, какая определена выше согласно настоящему изобретению. Ниже в экспериментальной части представлены примеры, никоим образом не ограничивающие объем изобретения, которые приводятся, чтобы лучше проиллюстрировать настоящее изобретение, его характеристики и технические преимущества. Экспериментальная часть А) Описание исходных материалов, приготовления дисперсий и готовых для применения композиций и использованные тесты. 1. Исходные материалы для приготовления дисперсий (см. табл. 1). Таблица 1 Исходные материалы, использованные в синтезе дисперсий 2. Процедура приготовления исследуемых дисперсий. Описанная ниже процедура описывает синтез дисперсии согласно примеру 1. Она остается неизменной для других дисперсий из других примеров, описанных в настоящем патенте, если не указано изменений состава или других параметров. Количества мономеров M1 и М 2 в Р 1, а также количества мономеров М 2 и М 3 в Р 2 во всех примерах остаются неизменными в расчете на сумму мономеров Р 1+Р 2 (на 100 частей мономеров Р 1+Р 2). Затем, согласно правилу Фокса, устанавливают Tg ядра (Tg1) и оболочки (Tg2), меняя отношение по массе метилметакрилата и бутилакрилата, присутствующих в каждой из фаз Р 1 и Р 2, таким образом, и чтобы получить вместе с другими имеющимися мономерами общую массовую долю каждой из фаз Р 1 и Р 2, причем их сумма равна 100. Используемый материал. Стеклянный реактор на 3 л (внутренний объем), снабженный рубашкой с двойными стенками, оборудован эффективным перемешиванием (турбулентность), трехконтурным охладителем, контролем и регулированием температуры материала. В реакторе предусмотрен ряд отверстий, необходимых для раздельного ввода различных компонентов, а также горло, предназначенное для продувки системы азотом. Перед каждым синтезом проверяется герметичность. Установка оборудована системой, позволяющей контролировать скорости введения компонентов. Приготовление исходной загрузки в куб реактора. В кубе реактора растворяют 12 г Disponil FES 32 в 1016 г деминерализованной воды. Температуру куба доводят до 85 С. Приготовление затравки Р 0. Смешивают 19,5 г МАМ с 19,5 г ABu. Приготовление предэмульсии Р'1. 12 г Aerosol A102, 24 г Disponil FES 32 диспергируют в 95 г деминерализованной воды при интенсивном перемешивании. При интенсивном перемешивании по очереди добавляют 264,2 г МАМ, 15 г ABU, 12 г HDDA, 6 г АА. Образованная в результате предэмульсия является белой и стабильной и ее продолжают слегка перемешивать. Она будет использована для синтеза ядра частицы, Р 1, состоящего из Р 0 и Р'1 (Р 1=Р 0+Р'1). Приготовление предэмульсии Р 2. 12 г Aerosol A102, 6 г Tergitol 15S9 диспергируют при интенсивном перемешивании в 171,7 г воды. При перемешивании по очереди добавляют 318,3 г МАМ, 408,3 г ABu. Получают стабильную белую предэмульсию. 10% этой предэмульсии, то есть 91,6 г, будет отобрано и будет использовано для получения затравки перед заливкой Р 2. Затем в предэмульсию добавляют каждый раз при интенсивном перемешивании 120 г ААЕМ, 18 г АА, 1,2 г МРР. Эта предэмульсия Р 2, белая и стабильная, будет служить для синтеза оболочки частицы. Приготовление растворов катализаторов. 4,2 г персульфата натрия растворяют в 80 г воды. 1,2 г метабисульфита натрия растворяют в 10,8 г воды. 1 г ТВНР (70%) растворяют в 4,5 г воды. 0,5 г SFS растворяют в 11,5 г воды. Процесс полимеризации.i) Затравка Р 0. Затем в куб реактора с исходной загрузкой, которая стабильна при температуре 85 С, для затравки вводят Р 0 (смесь 19,5 г МАМ и 19,5 г ABU). После стабилизации температуры добавляют 70% раствора персульфата натрия. Максимум экзотермичности отмечает конец этого этапа, размер частиц составляет примерно 30 нм, и конверсия превышает 70%.ii) Синтез ядра Р 1. Ввод предэмульсии Р'1 длится 90 мин при температуре полимеризации 85 С.iii) Этап термической сшивки и охлаждения. Температуру поддерживают в продолжение 60 мин на уровне 85 С. В конце термической сшивки реакционную среду охлаждают до 65 С. При этом конверсия близка к 100%.iv) Синтез оболочки Р 2. При 65 С затравку, состоящую из 91,6 г фракции Р 2, вводят в реактор. Перемешивают по меньшей мере 5 мин. Начало раздельного введения. 100% второй предэмульсии Р 2 (после затравки),30% раствора инициатора,100% раствора активатора. Во время заливки, которая продолжается 150 мин, температура среды удерживается на уровне 65 С. За этим этапом идет дополнительная сшивка, которая длится 30 мин при 65 С.v) Окислительно-восстановительная обработка. В течение 30 мин добавляют растворы ТВНР и SFS при 65 С. За этой окислительновосстановительной обработкой следует сшивка при 65 С длительностью 30 мин, после чего идет охлаждение до температуры окружающей среды.vi) Конечные добавки. При 30-35 С латекс нейтрализуют путем добавления гидроксида натрия при рН 8 и дополнительного добавления биоцида. Затем латекс фильтруют через фильтровальную ткань с размером ячеек 100 мкм. Количество сухого экстракта равно 41,5%. Конечный размер частиц составляет около 90 нм, вязкость ниже 100 мПас, измеренная TMF равна 5 С. Список различных водных дисперсий, полученных на основе этой процедуры, представлен ниже в табл. 2 с указанием параметров, которые варьировались от опыта к опыту. 3. Полученные дисперсии и изменяемые характеристики (см. табл. 2). Таблица 2 Полученные дисперсии В примере 7 количество Radia 7061, введенного во время синтеза оболочки (Р 2), составляет 2% от общей массы Р 1+Р 2.Tg фаз рассчитываются по правилу Фокса исходя из Tg гомополимеров, указанных ниже.a) Сухой экстракт (ES). Сухой экстракт водных дисперсий измеряют согласно стандарту ISO 3251.b) pH. Величину рН водных дисперсий измеряют согласно стандарту ISO 976.c) Вязкость. Вязкость водных дисперсий измеряют согласно стандарту ISO 2555.d) Размер частиц. Размер частиц измерен методом фотонной корреляционной спектроскопии (ФКС) на приборе N4+ фирмы Beckman Coulter. Образец разбавляют (3-5 капель эмульсии в 50 мл воды) в полистирольной кювете водой, деионизованной на фильтре из ацетата целлюлозы с размером ячеек 0,22 мкм. Размер частиц измеряют при температуре 25 С под углом измерения 90 и на длине волны лазера 633 нм.e) Измеренная и ожидаемая минимальная температура пленкообразования (TMF) в зависимости от наличия или отсутствия структурирования частиц.TMF водных дисперсий измеряется согласно стандарту ISO 2115. Следует отметить, что TMF, ожидаемая для идеально структурированной частицы с твердым ядром Р 1 и мягкой оболочкой Р 2, близка(более или менее она зависит также от количества Р 2) к Tg2 (см. табл. 9). Когда TMF близка к среднейTg, это является признаком того, что частица не структурирована (смесь фаз Р 1 и Р 2). В частности, в первом приближении можно считать, что для идеально структурированной частицы при количестве Р 2 выше 60% указанная TMF (ожидаемая) стремится к совпадению с Tg2 с точностью, близкой к точности измерении TMF (2 С), и к Tg2 (согласно Фоксу). Для количества Р 2 до 60% ожидаемая TMF варьирует в соответствии с указаниями, представленными в табл. 9.f) Механические характеристики. Прочность на растяжение. Испытание прочности на растяжение было реализовано на разрывной машине MTS IMH при температуре 23 С и относительной влажности 50% с камерой, рассчитанной на нагрузку 50 Н. Скорость в испытании составляет 5 мм/мин. 5. Приготовление композиций для покрытий (краски). 5.1. Исходные материалы (см. табл. 3). Таблица 3 Исходные материалы, использованные в композициях красок Оценка характеристик водных дисперсий, описанных в табл. 2, проводится на пленках, нанесенных исходя из композиций глянцевых красок, какие описаны в табл. 4 и 5. 5.2. Процедура приготовления композиций красок. Получение порошкообразной основы. В сосуд при перемешивании последовательно вводят воду и другие составляющие, измельчают при высокой скорости в диспергаторе Disperlux, модель 2075, до дисперсности 10 мкм. Получение краски. В сосуд при перемешивании последовательно вводят один или несколько связующих (или сиккативную алкидную эмульсию, и/или водную дисперсию), приготовленную ранее порошкообразную основу, воду и различные составляющие. 5.3. Состав композиций: акриловые (табл. 4) или алкид-акриловые краски (табл. 5) Таблица 4 Состав композиций акриловых красок Характеристики композиций (рассчитанные с помощью программы составления рецептурыIDDN.FR.001.280022.001.S.P.2001.000.30265): объемная концентрация пигмента CPV=19%,сухой экстракт=52,3 мас.%,сухой экстракт=40 об.%,плотность d=1,26. Таблица 5 Состав композиций алкид-акриловых красок Характеристики композиций (рассчитанные с помощью программы составления рецептурыIDDN.FR.001.280022.001.S.P.2001.000.30265): Объемная концентрация пигмента CPV=19%,сухой экстракт=54,1 мас.%,сухой экстракт=41 об.%,плотность d=1,28. 6. Измеренные характеристики и использованные методы.a) Вязкость. Вязкость красок измеряют с помощью вискозиметра с высоким градиентом сдвига САР 1000 при 25 С и сдвиге 10000 с-1 (согласно стандарту ISO 2884), а также с помощью вискозиметра Брукфилда при низком градиенте сдвига, при 10 об/мин (согласно стандарту ISO 2555). Значение рН композиций красок измеряют согласно стандарту ISO 976.c) Блеск. Измерения проводятся с помощью блескомера "Micro-TRI-gloss" фирмы BYK Gardner GmbH под углами 20 и 60 после 24 ч сушки при 231 С и относительной влажности 505%, на пленках нестандартизованных водных дисперсий толщиной 150 мкм, нанесенных на карты Leneta 2A, и на пленках краски толщиной 200 мкм, нанесенных на стеклянные пластинки, согласно стандарту ISO 2813.d) Твердость. Твердость оценивается с помощью маятникового твердомера на влажных пленках толщиной 100 мкм, нанесенных на стеклянные пластинки, после 14 дней сушки (при 231 С и относительной влажности 505%) согласно стандарту ISO 1522.e) Стойкость к слипанию. Оцениваемые краски наносят с выбранной толщиной на две карты Leneta 2A с помощью устройства для нанесения пленок. Эти краски хранят в помещении с кондиционированным воздухом (231 С и относительная влажность 505%) в течение заданного времени. Затем окрашенные поверхности этих карт помещают лицом друг к другу между 2 стеклянными пластинками. Все это помещают под пресс с массой, позволяющей получить давление 50 г/см 2 на всей испытуемой поверхности. Окрашенные стороны оставляют контактировать в помещении с кондиционированным воздухом в течение определенного времени. По окончании времени контакта карты аккуратно отделяют, потягивая обе карты во всех направлениях. Затем ущерб, причиненный пленкам краски, оценивается количественно по шкале от 0 до 8 согласно указаниям, приведенным в табл. 6. Таблица 6 Шкала оценки стойкости к слипанию Выбранные толщины, продолжительность сушки и время контакта следующие: 200 мкм во влажном состоянии/время сушки 24 ч при 23 С 1 С и относительной влажности 505%/время контакта 24 ч при 231 С и относительной важности 505%.f) Водостойкость. Влажные пленки толщиной 200 мкм наносили на стеклянные пластинки, затем сушили 7 дней в помещении с кондиционированным воздухом (231 С и относительная влажность 505%). Затем в течение определенного времени (15 мин, 30 мин) на поверхность пленок краски наносили капли воды и оценивали вызванные повреждения до сушки и после 24 ч сушки по шкале от 0 до 4 согласно данным табл. 7. Таблица 7 Оценка водостойкости г) Стойкость к пятнам. Стойкость к образованию пятен при бытовых загрязнениях проверялась на красках, нанесенных слоем толщиной 200 мкм во влажном состоянии на пластинки из ПВХ Leneta P121-10N, после недели сушки. Загрязнения приводились в контакт с испытуемой краской на 15 мин согласно модели ниже. Оценки ставились в соответствии со стандартом NF EN 12720 после чистки от пятен с помощью разбавленного раствора детергента Teepol. Эти оценки учитывают потери блеска, изменение окраски или мо- 11022810 дификации структуры пленки испытуемой краски. 5 - Отсутствие видимых изменений (повреждений нет). 4 - Легкое изменение блеска или цвета, видимое, только когда источник света отражается от испытуемой поверхности или очень близко от исследуемой точки и возвращается к глазу наблюдателя, или несколько отдельных едва заметных следов. 3 - Несколько следов, видимых под несколькими углами наблюдения. 2 - Выраженные следы, причем структура поверхности остается, тем не менее, практически неизменной. 1 - Выраженные следы, причем структура поверхности изменяется или же материал полностью или частично отделяется. Испытанные пятна имели в основе красное вино, кофе, синие чернила.h) Испытание на гибкость. Два слоя краски (сушка между нанесением слоев 24 ч) наносили с плотностью покрытия 10 м 2/л на сосновый уголок длиной 12 см согласно схеме, приведенной на фиг. 2. После недели сушки в помещении с кондиционированным воздухом (231 С и относительная влажность 505%), образцы подвергали 5 циклам замораживания/размораживания (замораживание: 16 ч погружения в воду в морозильнике; размораживание: 8 ч в помещении с кондиционированным воздухом после удаления образовавшегося льда проточной водой). Поверхностные дефекты (образование трещин/вздутия) отмечались в конце каждого цикла по шкале от 0 до 10, как указано в табл. 8. Таблица 8 Шкала оценки в испытании на гибкость Оценка, соответствующая вздутию, соответствует сумме оценки плотности и оценки среднего размера вздутия. В) Результаты оценки характеристик и сравнения. 1. TMF и пленкообразование. Чтобы судить о контролируемости искомой структуры частиц при приготовлении дисперсий согласно изобретению, были использованы следующие критерии: TMF получена без коагулянта и идеально соответствует TMF, ожидаемой как следствие эффективно контролируемой структуры с твердым ядром из Р 1 и мягкой оболочкой из Р 2. Табл. 9 приводит оценку величины TMF, ожидаемой в зависимости от толщины оболочки (% Р 2) и ее Tg (Tg2). Оценочная величина TMF получается из оценки исходя из корреляции TMF, измеренной в зависимости от Tg2, для разного процентного содержания Р 2 для частиц,структурированных как указано. Предсказание согласно данным табл. 9 подтверждается более предпочтительно в том случае, когда при % P135% Tg1 остается ниже 75 С. Таблица 9 Прогнозируемая TMF, оцененная в зависимости от характеристик оболочки Значения Tg2 рассчитываются по правилу Фокса, как уже объяснялось выше для Tg. Пленкообразование: оно отличное, причем без коагулянта, пленка является идеально прозрачной(однородной и без дефектов). Под прозрачной понимается, что пленка толщиной 200 мкм во влажном состоянии, нанесенная на стеклянную пластинку, является однородной и не имеет дефектов в условиях сушки при температуре в интервале от 5 до 25 С. Влажность составляет от 25 до 75% и подбирается к температуре пленкообразования: чем она ниже, тем выше влажностный режим. В таких условиях явление, называемое "mud cracking", из-за плохо контролируемой кинетики сушки на поверхности в этом типе пленки не встречается. Эти характеристики приведены для каждой дисперсии в табл. 10. Таблица 10 Оценка характеристик пленкообразования дисперсий в опытах 1-7 Прозрачными (однородными и без дефектов) являются только пленки согласно изобретению, они имеют экспериментальные TMF в прогнозируемом интервале TMF согласно данным табл. 9. Опыты, не соответствующие изобретению, приводят к мутным пленкам и/или имеющим более высокую TMF, чем ожидается, и более близкую к средней Tg согласно Фоксу (Р 1 и Р 2), что в этом случае соответствовало потере, по меньшей мере частичной, структуры полученных частиц. Эти результаты показаны в табл. 11 ниже. Таблица 11 Сравнение между измеренной TMF и ожидаемой TMF 11-а) Опыты согласно изобретению 11-b) Опыты не по изобретению 2. Характеристики стабильности дисперсии согласно изобретению. Мониторинг во времени таких характеристик, как вязкость, рН, сухой экстракт, размер частиц дисперсии согласно примеру 1, помещенной в сушильный шкаф при 50 С, позволил установить, что все характеристики дисперсии, полученной согласно изобретению, являются идеально стабильными. Примеча- 13022810 тельно, что TMF является стабильной и через 15 недель испытания при 50 С (см. фиг. 1). Эта характеристика воспроизводилась с идентичностью во всех опытах, относящихся к изобретению. 3. Результаты для композиций акриловых красок (табл. 12). Толщина пленки краски и способ ее нанесения варьируют в зависимости от желаемого испытания. Для каждого измерения сошлемся на соответствующий метод испытаний в разделах А, 4-6. Таблица 12 Результаты для акриловых красок Значения VOC (в г/л) рассчитаны с помощью компьютерной программы составления рецептуры"PV6FORMULA", версия 2-3, как описано выше. Результаты измерения вязкости показывают, что композиции красок имеют хорошую стабильность при хранении. 4. Результаты для алкид-акриловых красок на основе смесей алкидных дисперсий с дисперсиями полимера согласно примерам 1 и 7. Приготовление алкид-акриловых красок описано в разделе А.5, более точно в 5.3, табл. 5. Таблица 13 Результаты для алкид-акриловых красок Значения VOC (в г/л) рассчитаны с помощью компьютерной программы составления рецептуры"PV6FORMULA", версия 2-3, как описано выше. 5. Характеристики пленок дисперсий полимера (эмульсий) и соответствующих акриловых красок. Таблица 14 Характеристики пленок эмульсии и акриловой краски Значения, указанные в скобках, соответствуют стандартному отклонению в процентах. Механические свойства пленок эмульсии и испытание на гибкость пленки краски позволяют оценить гибкость и когезию полученного покрытия. Пленка по примеру 1 (согласно изобретению) характеризуется улучшенным остаточным удлинением и напряжением разрыва: эти результаты показывают, что пленка, полученная по примеру 1, является гибкой и обладает когезией. Эти наблюдения подтверждаются очень хорошими результатами, полученными в испытании на гибкость: пример согласно изобретению позволяет получить очень стабильное покрытие в конце циклов замораживания-размораживания. 6. Влияние присутствия мономера М 5 на характеристики пленок акриловых красок. Таблица 15 Характеристики акриловых красок Результаты, представленные в табл. 15, показывают очень хорошее сочетание свойств блеска, твердости, стойкости к слипанию, стойкости к воде и к пятнам. Стойкость к слипанию для обоих опытов была отличной через 24 ч после сушки и 24 ч контакта при 23 С. Разница заметна, когда испытание проводится в более критических условиях: после 48 ч сушки и 1 ч контакта при 50 С. В этом последнем случае наблюдается, что добавление метилового эфира льняного масла в пример 7 позволяет заметно улучшить стойкость к слипанию. 7. Влияние наличия мономера М 5 на характеристики пленок алкид-акриловых красок. Таблица 16 Характеристики пленок алкид-акриловых красок Акриловые дисперсии, полученные согласно изобретению, имеют очень хорошую совместимость с алкидами. Результаты, содержащиеся в табл. 16, показывают, что смесь позволяет заметно улучшить блеск пленки, а также водостойкость, и приводит к очень хорошему уровню твердости через 7 дней. Кроме того, стойкость к слипанию обеих рецептур остается одинаковой и отличной. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Водная дисперсия полимера, содержащая частицы со структурой ядро/оболочка твердое(ая)/мягкое(ая), отличающаяся тем, что полимерная фаза ядра Р 1 имеет температуру стеклования Tg1 от 60 до 120 С, полимерная фаза оболочки Р 2 имеет температуру стеклования Tg2 от -20 до 40 С, дисперсия имеет минимальную температуру пленкообразования TMF от 0 до 50 С, количество фазы Р 1 составляет от 15 до 60% от общей массы мономеров в дисперсии и фаза Р 1 содержит по меньшей мере один мономер M1, содержащий по меньшей мере две сополимеризующиеся этиленовые связи, имеющие функцию сшивающего агента, и по меньшей мере один мономер М 2 с этиленовыми связями, имеющий по меньшей мере одну кислотную группу и/или группу ангидрида карбоновой кислоты, количество фазы Р 2 составляет от 40 до 85% от общего количества мономеров в дисперсии, и фаза Р 2 содержит по меньшей мере один мономер М 3, выбранный из мономеров, содержащих помимо полимеризующейся этиленовой связи по меньшей мере одну группу, выбранную из ацетоацетокси, диацетона, метилола или алкоксисилана, и тем, что фаза Р 2 дополнительно содержит по меньшей мере один агент передачи, выбранный из гидрофильных меркаптанов или меркаптанов, содержащих ионную группу. 2. Дисперсия по п.1, отличающаяся тем, что дисперсия содержит в диспергированном состоянии по меньшей мере один полиамин, имеющий по меньшей мере две аминогруппы, в случае, когда мономер М 3 содержит группу ацетоацетокси, и по меньшей мере одно соединение С 4-С 8, содержащее по меньшей мере две гидразидные группы, когда указанный мономер М 3 имеет диацетоновую группу. 3. Дисперсия по п.1 или 2, отличающаяся тем, что фаза Р 1 состоит из затравочной полимерной фазы Р 0 и дополнительной полимерной фазы Р'1, и тем, что состав указанной фазы Р 0 не включает указанных мономеров M1 и М 2, а в остальном составы Р 0 и Р'1 являются одинаковыми или разными. 4. Дисперсия по пп.1-3, отличающаяся тем, что фаза Р 2 содержит по меньшей мере один второй агент передачи, выбранный из гидрофобных меркаптанов, при отношении по массе гидрофильного агента к гидрофобному агенту выше 1, предпочтительно выше 1,5. 5. Дисперсия по одному из пп.1-4, отличающаяся тем, что при массовой доле Р 1 выше 30%, предпочтительно выше 35% Tg1 остается ниже 75 С. 6. Дисперсия по одному из пп.1-5, отличающаяся тем, что количество мономеров M1 и М 2 фазы Р 1 составляет общую массовую долю от 0,5 до 10%, предпочтительно от 1 до 8% от общей массы фазы Р 1,причем мономер М 2 составляет от 0,1 до 5%, предпочтительно от 0,2 до 4 мас.% от фазы Р 1. 7. Дисперсия по одному из пп.1-6, отличающаяся тем, что фаза Р 2 содержит дополнительно по меньшей мере один мономер М 2, какой определен в п.1, причем соответствующие массовые доли М 2 в фазах Р 1 и Р 2 выбираются таким образом, чтобы отношение массовой доли М 2 в Р 1 к его массовой доле в Р 2 лежало в интервале от 1/1 до 1/10, предпочтительно от 1/2 до 1/8. 8. Дисперсия по одному из пп.1-7, отличающаяся тем, что мономер М 3 присутствует в фазе Р 2 в массовой доле от 1 до 25%, предпочтительно от 1 до 15% в расчете на суммарную массу Р 1+Р 2 и в массовой доле, выраженной в расчете на Р 2, от 1 до 60%, предпочтительно от 1,5 до 40%. 9. Дисперсия по одному из пп.1-8, отличающаяся тем, что мономер М 3 содержит группу ацетоацетокси, которая количественно превращается в блокированную форму енаминовой группы, in situ при полимеризации, соответствующей фазе Р 2, и тем, что в этом случае фаза Р 2 не содержит мономера М 2, какой определен в п.1. 10. Дисперсия по одному из пп.1-9, отличающаяся тем, что фаза Р 1 дополнительно содержит по меньшей мере один мономер М 3, содержащий группу ацетоацетокси. 11. Дисперсия по одному из пп.1-10, отличающаяся тем, что фаза Р 2 дополнительно содержит по меньшей мере один мономер М 4, имеющий помимо полимеризующейся этиленовой связи по меньшей мере одну функциональную группу, выбранную из гидрокси, амина, оксирана, фосфатов, фосфонатов или фосфинатов, амида, сульфата или сульфоната, имида, азиридина, оксазолина или имидазола, при условии, что выбор мономеров М 4 был реализован таким образом, чтобы избежать реакции между различными группами мономеров М 4 или между группами мономеров М 4 и группами других мономеров. 12. Дисперсия по одному из пп.1-11, отличающаяся тем, что фаза Р 2 дополнительно содержит по меньшей мере один мономер М 5, выбранный по меньшей мере из одного из сложных эфиров глицерина ненасыщенных жирных кислот С 10-С 36 и/или сложных метиловых эфиров, соответствующих этим ки- 16022810 слотам, предпочтительно по меньшей мере из одного из льняного масла или метилового эфира линолевой и/или линоленовой кислоты. 13. Дисперсия по одному из пп.1-12, отличающаяся тем, что фаза Р 2 содержит одновременно мономер М 3 в условиях, определенных в п.8, и мономер М 5, определенный в п.12. 14. Способ получения дисперсии по одному из пп.1-13, отличающийся тем, что он содержит по меньшей мере три следующих этапа:i) этап затравки, включающий преполимеризацию затравочной композиции Р 0, не содержащей мономеров M1 и М 2, причем частицы затравки имеют размер, меньший или равный 30 нм, и их количество составляет в массовой доле от 2 до 25% от массы указанной фазы Р 1;ii) этап полимеризации мономерной композиции Р'1, содержащей мономеры M1 и М 2, дающий полимерную фазу Р'1, образующую вместе с полимером затравки Р 0, полученным на этапе i), полимерную фазу Р 1 ядра частицы, причем мономерная композиция Р'1, если не считать наличия мономеров M1 и М 2, может быть такой же или отличаться от затравочной композиции Р 0;iii) этап полимеризации мономерной композиции Р 2, в результате осуществления которого получают фазу Р 2. 15. Способ по п.14, отличающийся тем, что этап затравки i) проводится в присутствии от 0,1 до 1,5%, предпочтительно от 0,3 до 1,2 мас.% в расчете на общую массу Р 1+Р 2 по меньшей мере одного анионного ПАВа; этап ii) полимеризации мономерной композиции Р'1 осуществляется в присутствии от 0,1 до 3%, предпочтительно от 0,1 до 1,5 мас.% от общей массы Р 1+Р 2 по меньшей мере одного анионного ПАВа, который может быть идентичен или может отличаться от ПАВа в затравке Р 0, и в присутствии второго анионного ПАВа, отличного от первого, причем массовая доля этих двух анионных ПАВов в Р 1 остается в интервале от 0,1 до 3%, предпочтительно от 0,1 до 1,5% от общей массы Р 1+Р 2; этап iii) полимеризации мономерной композиции Р 2 осуществляется в присутствии от 0,1 до 3%, предпочтительно от 0,2 до 2,5 мас.% в расчете на общую массу Р 1+Р 2 по меньшей мере двух ПАВов, причемa) первый является неионным и выбран из алкоксилированных жирных спиртов, в частности из алкоксилированных жирных спиртов С 12-С 16, причем предпочтительными алкоксигруппами являются группы этокси и/или пропокси, более предпочтительно этокси, причем число указанных алкоксигрупп составляет предпочтительно от 3 до 50, более предпочтительно от 5 до 40 звеньев этокси,b) второй является анионным и может быть идентичен или может отличаться от анионного ПАВа,какой определен для Р 0. 16. Способ по одному из пп.14 или 15, отличающийся тем, что этапы i) и ii) проводят при температуре от 75 до 90 С; этап iii) полимеризации указанной мономерной композиции Р 2 проводят при температуре ниже Tg1, когда указанный способ осуществляют при атмосферном давлении. 17. Водная дисперсия полимера, отличающаяся тем, что она содержит по меньшей мере одну водную дисперсию полимера, определенную в одном из пп.1-13 или полученную способом по одному из пп.14, 15, и тем, что она дополнительно содержит по меньшей мере одну другую вторую водную дисперсию полимера. 18. Дисперсия по п.17, отличающаяся тем, что вторая водная дисперсия полимера имеет в основе по меньшей мере одну модифицированную или немодифицированную алкидную смолу. 19. Водная дисперсия по п.18, отличающаяся тем, что массовая доля алкидной смолы составляет от 15 до 45% от суммы алкид+полимер (алкид+Р 1+Р 2) в дисперсии, определенной в одном из пп.1-13. 20. Водная дисперсия по п.17 или 18, отличающаяся тем, что водная дисперсия в качестве дисперсии полимера содержит по меньшей мере одну водную дисперсию по п.12. 21. Композиция для покрытия или обработки, отличающаяся тем, что она содержит по меньшей мере одну водную дисперсию по одному из пп.1-13 или 17-20. 22. Композиция для покрытия по п.21, отличающаяся тем, что она представляет собой композицию для защитного и/или декоративного покрытия, выбранную из красок, лаков, защитных пропиток поверхности, из чернил или адгезивов. 23. Композиция по п.22, отличающаяся тем, что она представляет собой композицию для обработки волокон. 24. Применение водной дисперсии по одному из пп.1-13 или 17-20 в защитных или декоративных покрытиях. 25. Применение водной дисперсии по одному из пп.1-13 или 17-20 при обработке волокон. 26. Основа с покрытием, отличающаяся тем, что она покрыта по меньшей мере одним слоем по меньшей мере одной композиции для покрытия, которая определена в одном из пп.21-23, где основа выбрана из древесины, картона, металла, пластмассы, гипса, бетона, фиброцемента и стекла. 27. Обработанное волокно, отличающееся тем, что оно обработано по меньшей мере одной композицией для обработки, которая определена в п.23, где волокно представляет собой стекловолокно или текстильное волоконо в форме тканого или нетканого волокна. Фиг. 1 Стабильность дисперсии, полученной согласно примеру 1 (сушильный шкаф/50 С) Фиг. 2. Способ нанесения краски в испытании на гибкость

МПК / Метки

МПК: C08F 265/04, C09D 151/00, C08F 2/24

Метки: самосшивающегося, твердым, композиции, дисперсия, частиц, водная, полимерных, структурированных, мягкой, обработки, оболочкой, основе, покрытий, полимера, ядром

Код ссылки

<a href="https://eas.patents.su/19-22810-vodnaya-dispersiya-samosshivayushhegosya-polimera-na-osnove-strukturirovannyh-polimernyh-chastic-s-tverdym-yadrom-i-myagkojj-obolochkojj-i-kompozicii-dlya-pokrytijj-ili-obrabotki.html" rel="bookmark" title="База патентов Евразийского Союза">Водная дисперсия самосшивающегося полимера на основе структурированных полимерных частиц с твердым ядром и мягкой оболочкой и композиции для покрытий или обработки</a>