Способ конверсии углеводородов и устройство для его осуществления

Формула / Реферат

1. Способ конверсии углеводородов, в том числе метана СН4, этана С2Н6, пропана С3Н8 и бутанов С4Н10, за счет частичного окисления при помощи элементарного кислорода O2 или за счет одновременного реформинга при помощи O2 и водяного пара Н2О, отличающийся тем, что один или несколько углеводородов, перемешанных с водяным паром и/или кислородом, подвергают воздействию плазмы направленных электрических разрядов в скользящей электрической дуге для создания и поддержания химических реакций частичной или полной конверсии указанной смеси в синтетический газ, причем последний является смесью водорода Н2 и моноксида углерода СО; этот синтетический газ может сопровождаться ненасыщенными углеводородами, такими как этилен С2Н4 и/или ацетилен С2Н2, полученными в том же самом процессе конверсии.

2. Способ по п.1, отличающийся тем, что один или несколько указанных углеводородов, подлежащих конверсии, именуемых сырьем, вступают в контакт с электрическими разрядами, причем указанное сырье перемешано с газообразным кислородом в объемном отношении О2/сырье, по меньшей мере равном 0,22, при этом такая смесь может также содержать любую пропорцию водяного пара Н2О и/или азота N2 и/или диоксида углерода СО2, причем смесь, которая содержит сырье и кислород, а также возможно Н2О и/или N2 и/или СO2, имеет природное происхождение, получена в результате промышленной деятельности или специально приготовлена ранее ее ввода в реактор с электрическими разрядами, или же специально приготовлена в самом реакторе за счет отдельного ввода предварительно нагретых газов.

3. Способ по пп.1 и 2, отличающийся тем, что чистый элементарный кислород О2 или кислород, который содержится в обогащенном кислородом воздухе или в атмосферном воздухе, частично или полностью преобразуется в моноксид углерода СО за счет входа в реакцию с одним или несколькими углеводородами, в контакте с электрическими разрядами, при наличии или отсутствии водяного пара и/или диоксида углерода.

4. Способ по пп.1-3, отличающийся тем, что конверсию осуществляют в присутствии металлического или керамического материала, нагретого до температуры не более 1100шС и введенного в контакт с потоком продуктов, полученных за счет частичной конверсии при помощи плазмы электрических разрядов, при условии, что указанный материал становится активным по отношению к процессу конверсии сырья в синтетический газ только в присутствии указанного потока продуктов, выходящих из зоны электрических разрядов, причем указанный материал при отсутствии указанного потока теряет активность по отношению к указанному процессу.

5. Способ по пп.1-4, отличающийся тем, что конверсию завершают при давлении в диапазоне от 7 кПа до 6 бар, причем температура конверсии, которая определена как температура любого твердого элемента, введенного в контакт с электрическими разрядами, составляет менее 1200шС.

6. Способ по пп.1-5, отличающийся тем, что продукты конверсии содержат Н2 и СО с возможным сопровождением этиленом и/или ацетиленом при относительных содержаниях Н2/СО, выраженных как моль/моль или объем/объем, составляющих от 0,46 до 3,05.

7. Способ по пп.1-6, отличающийся тем, что конверсию завершают без разложения углеводородного сырья на сажу, нагар или гудрон при относительных количествах, превышающих 0,5% по отношению к массе углерода, преобразованного в ходе процесса.

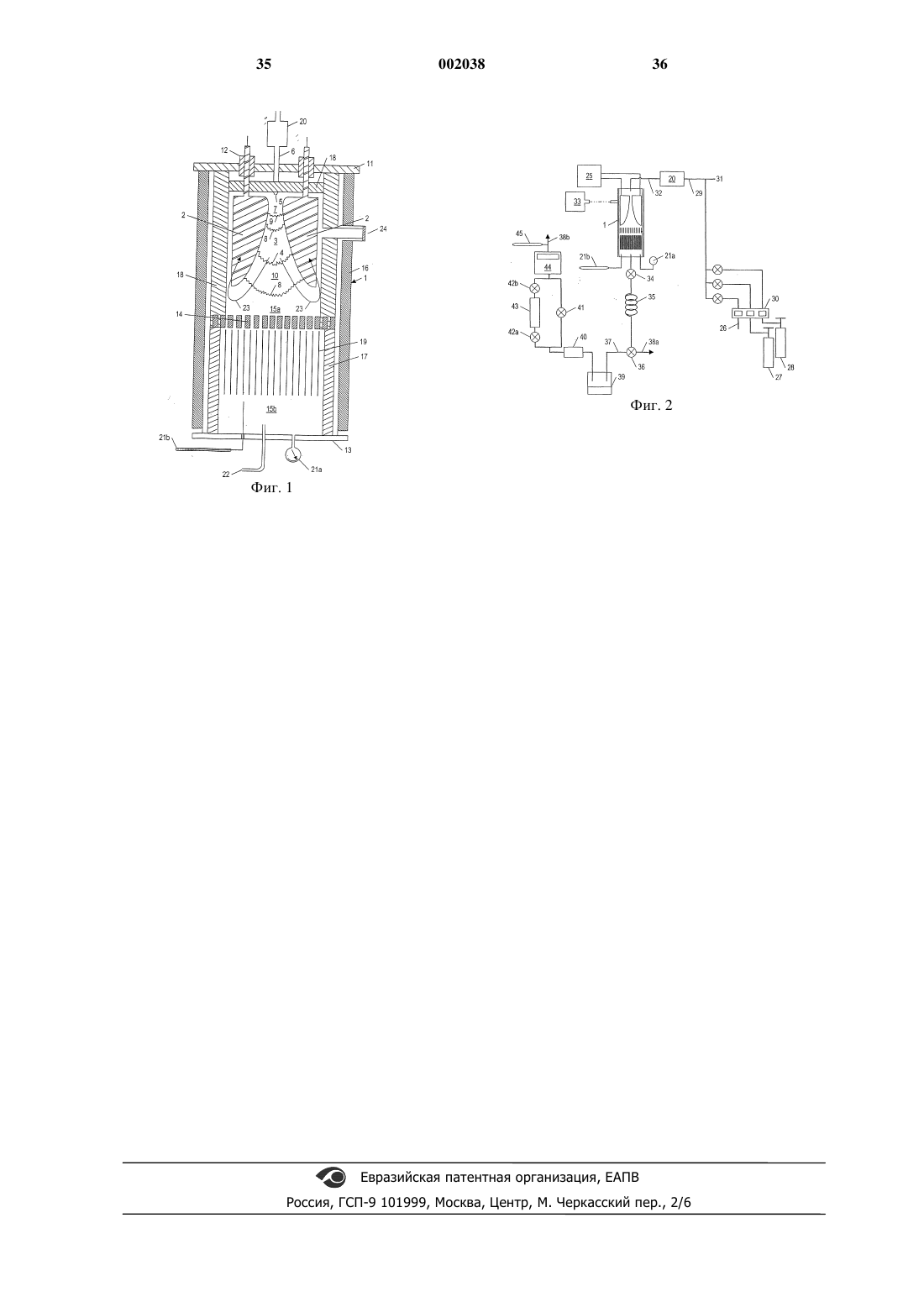

8. Устройство для осуществления конверсии углеводородов способом по пп.1-7, отличающееся тем, что оно включает в себя

блок для получения скользящих электрических разрядов плазмы (4), который содержит отсек плазмы (15а) и отсек после плазмы (15b);

форсунку (5) в отсеке плазмы (15а) для ввода предварительно перемешанной смеси (6), подлежащей преобразованию, или реагентов;

диафрагму или другое подобное разделительное устройство, которое установлено между отсеком плазмы (15а) и отсеком после плазмы (15b), причем отсек плазмы (15а) сообщается с отсеком после плазмы (15b), где нет разрядов, таким образом, что реагенты в отсеке плазмы (15а) усиливают рециркуляцию и одновременно позволяют газу протекать между отсеком плазмы (15а) и отсеком после плазмы (15b), причем химические разновидности, содержащиеся в продуктах, полученных в результате контакта реагентов с разрядами, способствуют в присутствии металлического или керамического материала (19) конверсии продуктов, выходящих из отсека плазмы (15а).

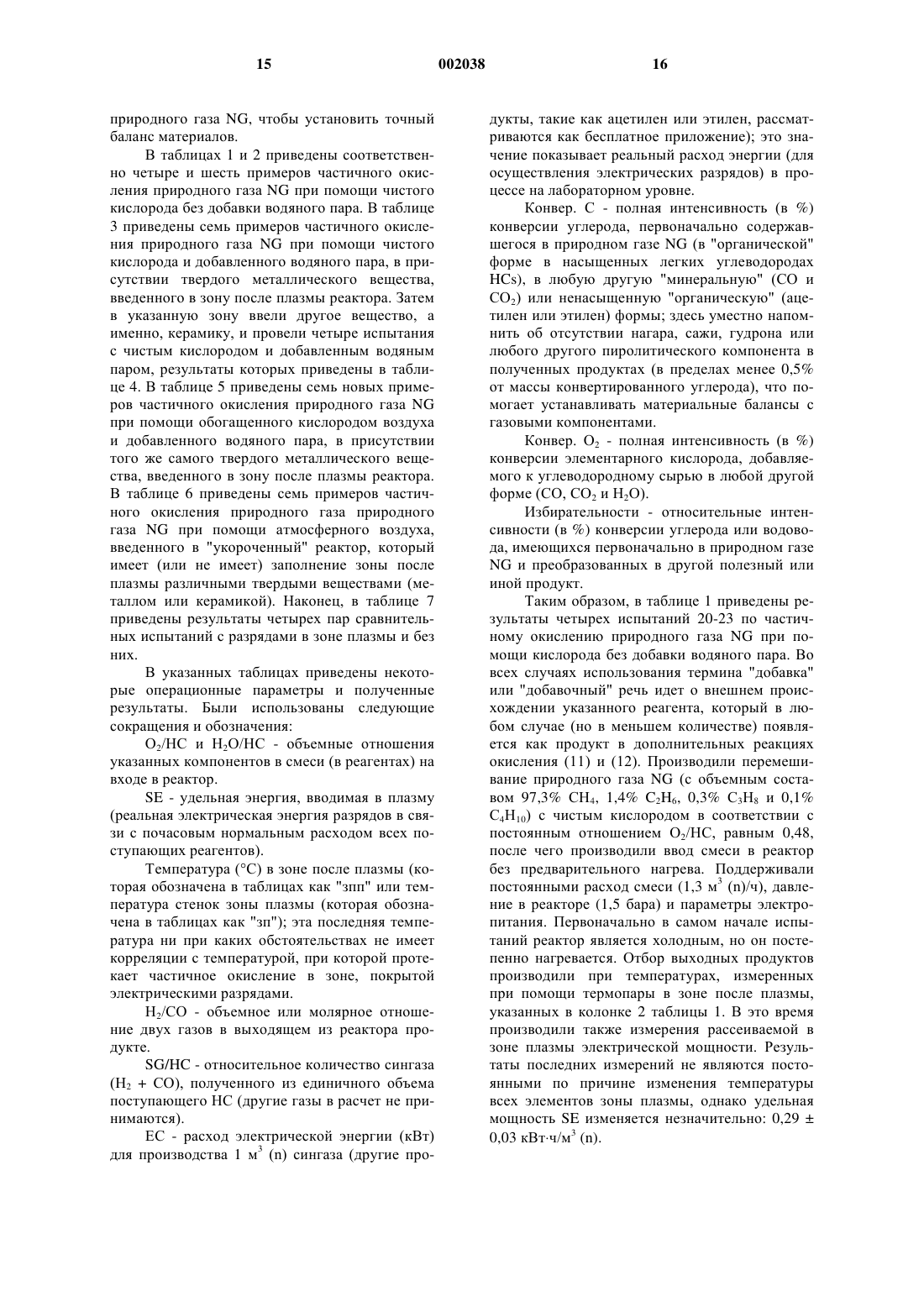

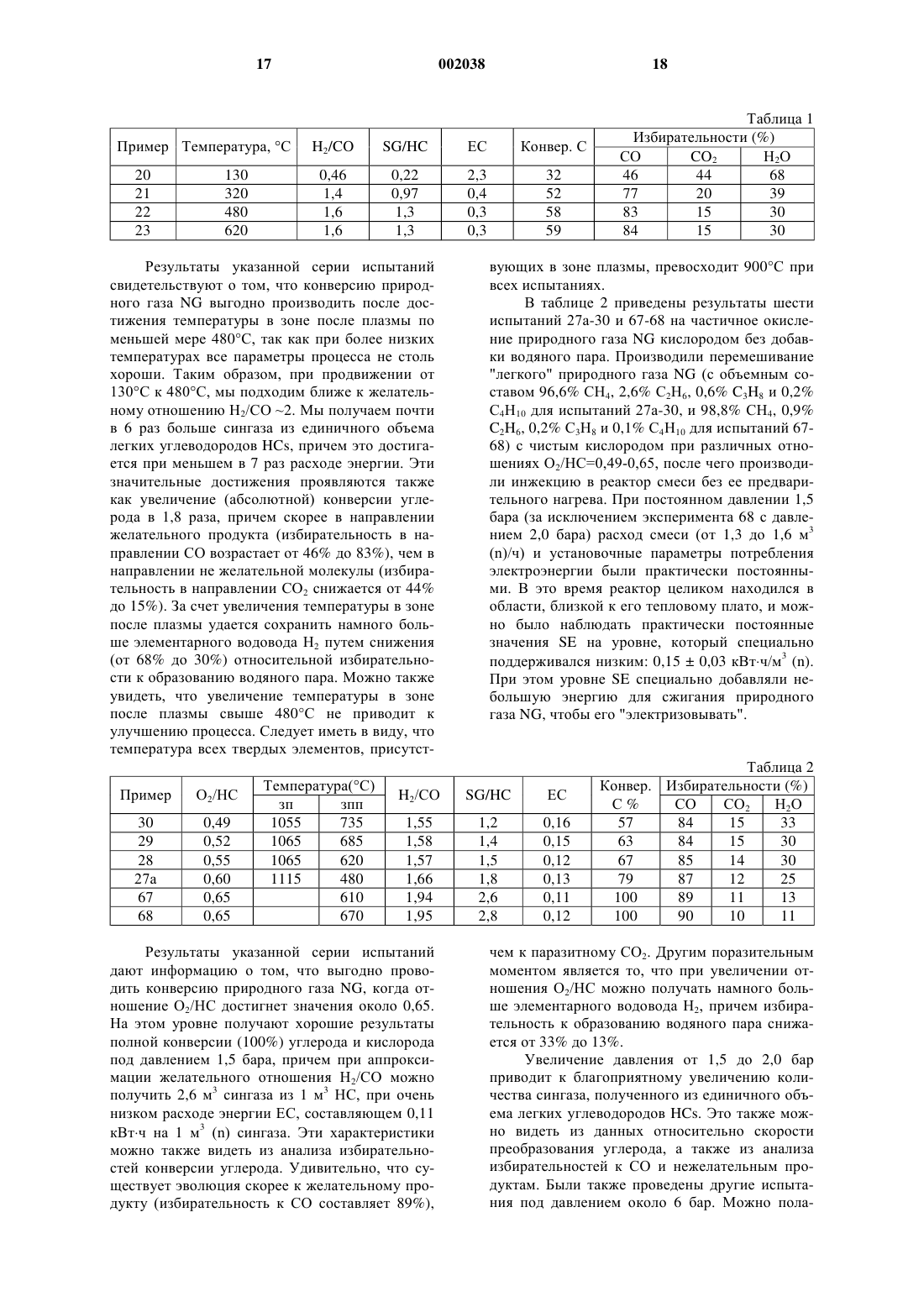

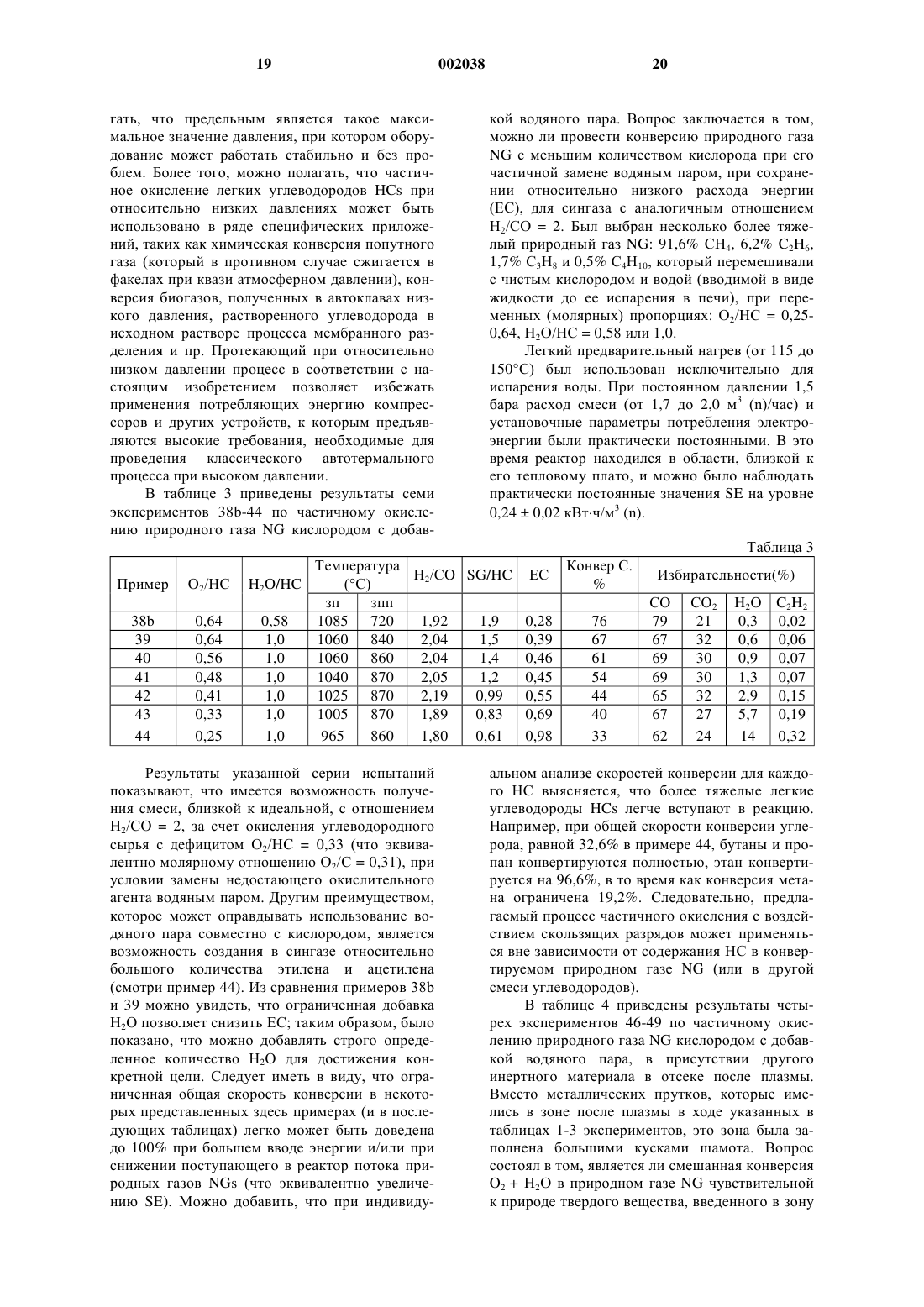

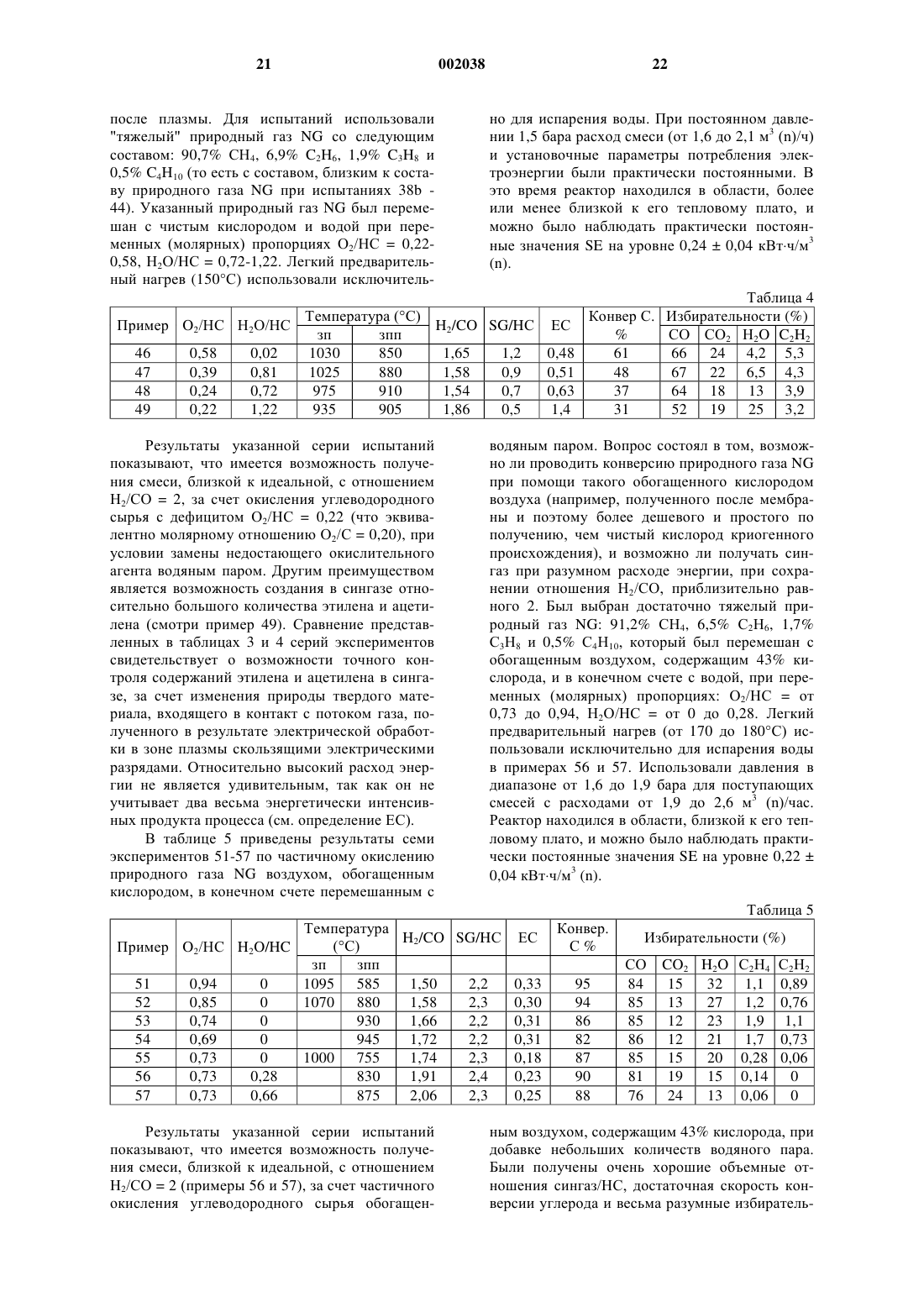

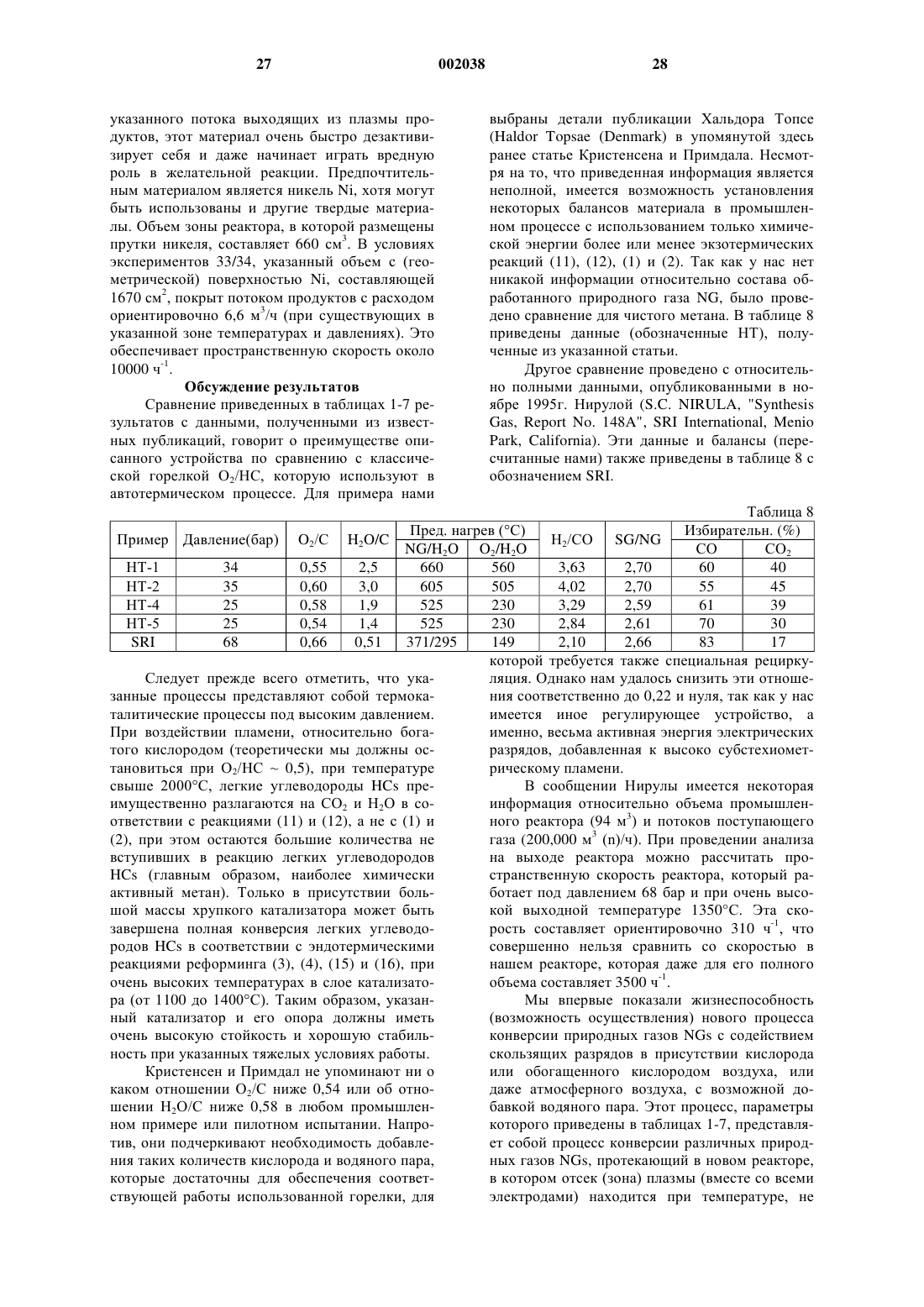

Текст