Озоновая система очистки

Формула / Реферат

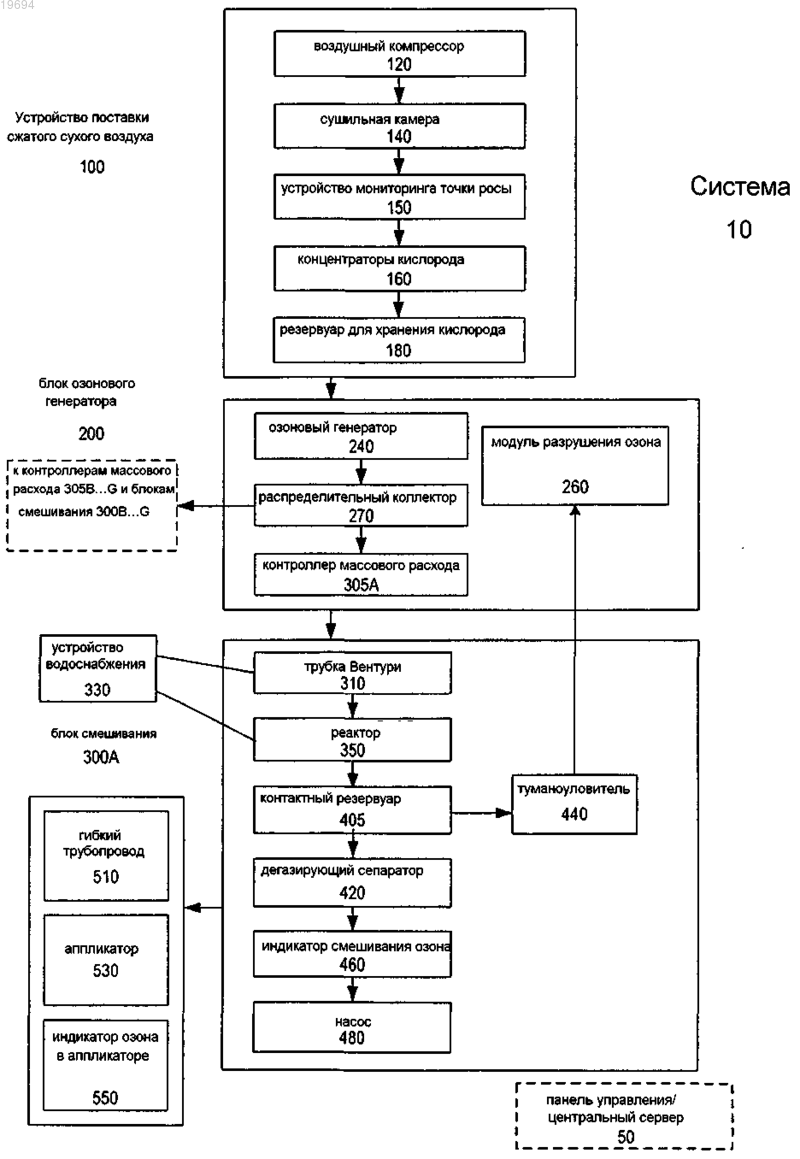

1. Промышленная система очистки, которая производит и распределяет водный раствор озона, включающая в себя

генератор озона для производства озонового газа;

инжектор, сообщающийся с генератором озона и с устройством водоснабжения, причем инжектор инжектирует озоновый газ из генератора озона в воду из устройства водоснабжения для формирования водного раствора озона;

реактор, сообщающийся по текучей среде с инжектором, для приема водного раствора озона от инжектора, причем реактор сообщается по текучей среде с устройством подачи воды в реактор, причем реактор включает в себя внутренний завихрительный втулочный узел, имеющий коническую поверхность с множеством кромок или выступов, образующую внутреннее пространство;

реактор содержит входное отверстие, сообщающееся по текучей среде с инжектором, для подачи водного раствора озона к поверхности конической формы для смешивания с водой из устройства водоснабжения;

насос, сообщающийся с реактором, для распределения водного раствора озона.

2. Промышленная система очистки по п.1, дополнительно содержащая форсунки, выполненные с возможностью выпуска потока свежей воды в верхней части реактора во внутренний завихрительный втулочный узел, и выпуск, выполненный с возможностью выпуска водного раствора озона, смешанного с водой, причем инжектор выпускает водный раствор озона в нижнюю часть реактора через упомянутое входное отверстие.

3. Промышленная система очистки по п.2, в которой внутренний завихрительный втулочный узел имеет малый диаметр вблизи входящего отверстия и постепенно увеличивается в диаметре по направлению к выпуску, формируя тем самым коническую поверхность на внутреннем завихрительном втулочном узле.

4. Промышленная система очистки по п.1, также включающая в себя

воздушный компрессор, сообщающийся с сушильным устройством, для обеспечения сжатого воздуха в сушильном устройстве;

индикатор точки росы, который измеряет точку росы сжатого и высушенного воздуха, поступающего из сушильного устройства;

концентратор кислорода, сообщающийся с сушильным устройством, который получает сжатый и высушенный воздух из сушильного устройства для производства кислородного газа с содержанием кислорода приблизительно от 95 до 98%;

резервуар для хранения кислорода, сообщающийся с концентратором кислорода, который принимает кислородный газ от концентратора кислорода;

резервуар для хранения кислорода, сообщающийся с генератором озона, для подачи кислородного газа в генератор озона.

5. Промышленная система очистки по п.1, в которой генератор озона включает в себя систему охлаждения для поддержания генератора озона приблизительно до 100°F, причем система охлаждения представляет собой рубашку водяного охлаждения, контактирующую с генератором озона.

6. Промышленная система очистки по п.1, дополнительно включающая в себя распределительный коллектор, сообщающийся с генератором озона, для распределения озонового газа и один или более контроллеров массового расхода для модулирования потока озонового газа от распределительного коллектора.

7. Промышленная система очистки по п.1 также включает в себя аппликатор, сообщающийся по текучей среде с насосом, причем аппликатор выдает водный раствор озона и включает в себя индикатор озона для измерения концентрации озона в водном растворе озона, распределенном аппликатором, причем индикатор озона электрически связан с панелью управления, которая управляет системой, причем панель управления модулирует поток озонового газа, двигающегося к трубке Вентури, в зависимости от концентрации озона в водном растворе озона, выданном аппликатором, в соответствии с измерениями, выполненными индикатором озона.

8. Промышленная система очистки по п.1, в которой система производит и распределяет водный раствор озона с потенциалом реакции окисления вплоть до приблизительно 2,6 и концентрацией озона вплоть до приблизительно 20 ppm.

9. Промышленная система очистки по п.1, в которой реактор включает в себя от приблизительно 10 до 50 кромок и выступов.

10. Промышленная система очистки по п.1, в которой вода смешивается с водным раствором озона в реакторе для формирования раствора с приблизительным содержанием воды от 10 до 20%.

11. Промышленная система очистки по п.1, централизованно расположенная в промышленных производственных помещениях, включает в себя один или множество насосов, сообщающихся по текучей среде с одним или более аппликатором, для распыления водного раствора озона в или около области промышленного оборудования, причем система обеспечивает применимую дозировку водного раствора озона, насыщаемого со временем, исходя из концентрации и скорости потока.

12. Промышленная система очистки, которая производит и распределяет водный раствор озона, включающая в себя

блок подачи воздуха, включающий в себя сушильное устройство воздуха, сообщающееся с концентратором кислорода, для производства кислородного газа;

блок генерации озона, включающий в себя генератор озона, сообщающийся с блоком подачи воздуха, для приема кислородного газа для генерации озона, генератор озона, сообщающийся с распределительным коллектором, для распределения озонового газа к одному или более блокам смешивания; и

один или более блоков смешивания, каждый из которых включает в себя инжектор, сообщающийся с блоком генерации озона и устройством водоснабжения, причем инжектор инжектирует озоновый газ из блока генерации озона в воду, поступающую от устройства водоснабжения, для формирования водного раствора озона;

реактор, сообщающийся по текучей среде с инжектором, для приема водного раствора озона от инжектора, причем реактор содержит внутренний завихрительный втулочный узел, имеющий поверхность конической формы, образующую в основном полое внутреннее пространство, причем поверхность конической формы имеет множество кромок и выступов, находящихся в основном в полом внутреннем пространстве;

реактор содержит входное отверстие, сообщающееся по текучей среде с инжектором, для подачи водного раствора озона к поверхности конической формы;

реактор, сообщающийся по текучей среде с устройством водоснабжения, для смешивания воды с водным раствором озона, поступающим из инжектора в основном в полое внутреннее пространство; и

один или более насосов, сообщающихся с реактором, для распределения водного раствора озона на один или более аппликаторов.

13. Промышленная система очистки, которая производит и распределяет водный раствор озона, включающая в себя

генератор озона для генерации озонового газа;

инжектор, сообщающийся с генератором озона и соединенный с устройством водоснабжения, причем инжектор инжектирует озоновый газ из генератора озона в воду, поступающую из устройства водоснабжения, для формирования водного раствора озона;

реактор, сообщающийся по текучей среде с инжектором, для приема водного раствора озона от инжектора;

причем реактор содержит внутренний завихрительный втулочный узел, имеющий поверхность конической формы, образующую в основном полое внутреннее пространство, причем поверхность конической формы имеет множество кромок и выступов, находящихся в основном в полом внутреннем пространстве;

реактор содержит входное отверстие, сообщающееся по текучей среде с инжектором, для подачи водного раствора озона к поверхности конической формы;

реактор, сообщающийся по текучей среде с устройством водоснабжения, для смешивания водного раствора озона с водой в основном в полом внутреннем пространстве реактора;

насос, сообщающийся с реактором, для распределения водного раствора озона;

панель управления, которая управляет системой; и

аппликатор, сообщающийся по текучей среде с насосом, причем аппликатор выдает водный раствор озона и включает в себя индикатор озона для измерения концентрации озона в водном растворе озона, распределенного из аппликатора, причем индикатор озона электрически связан с панелью управления.

14. Промышленная система очистки, которая производит и распределяет водный раствор озона, включающая в себя

систему генерации озона, содержащую

воздушный компрессор, сообщающийся с сушильным устройством, для обеспечения сжатого воздуха в сушильное устройство;

кислородный концентратор, сообщающийся с сушильным устройством, который принимает сжатый и высушенный воздух из сушильного устройства для производства кислородного газа;

резервуар для хранения кислорода, сообщающийся с кислородным концентратором, который принимает кислородный газ от кислородного концентратора;

резервуар для хранения кислорода, сообщающийся с одним или более генераторами озона, для обеспечения генераторов озона кислородным газом для генерации озона;

инжектор, сообщающийся с одним или более генераторами озона и с устройством водоснабжения, причем инжектор инжектирует озоновый газ от генератора озона в воду из устройства водоснабжения для формирования водного раствора озона;

реактор, сообщающийся по текучей среде с инжектором, для приема водного раствора озона из инжектора, причем реактор содержит внутренний завихрительный втулочный узел, имеющий поверхность конической формы, образующую в основном полое внутреннее пространство, причем поверхность конической формы имеет множество кромок и выступов, находящихся в основном в полом внутреннем пространстве;

реактор содержит входное отверстие, сообщающееся по текучей среде с инжектором, для подачи водного раствора озона к поверхности конической формы;

причем реактор снижает размеры пузырей озонового газа в водном растворе озона;

насос, сообщающийся с реактором, для распределения водного раствора озона; и

панель управления, которая управляет системой.

15. Реактор для захвата озонового газа в водный раствор в системе промышленной очистки, включающий в себя

внутренний завихрительный втулочный узел, имеющий коническую поверхность с множеством кромок или выступов, коническая поверхность образует в основном полую внутреннюю часть, причем множество кромок или выступов находятся в основном в полом внутреннем пространстве;

входное отверстие, сообщающееся по текучей среде с устройством подачи водного раствора озона, для подачи водного раствора озона к конической поверхности;

форсунки, сообщающиеся по текучей среде с устройством водоснабжения, причем форсунки направляют воду под давлением к конической поверхности и вода смешивается с водным раствором озона из входного отверстия; и

выпуск, сообщающийся по текучей среде с промышленной системой очистки.

16. Реактор по п.15, в котором входное отверстие выдает водный раствор озона в наиболее узкой части реактор, а водный раствор озона двигается по направлению к верхней части внутреннего завихрительного втулочного узла во внутренней области реактора, а форсунки выдают свежую воду в верхней части реактора во внутренний завихрительный втулочный узел, а внутренний завихрительный втулочный узел включает в себя коническую поверхность.

17. Реактор по п.16, в котором внутренний завихрительный втулочный узел имеет меньший диаметр возле входного отверстия и увеличивается в диаметре по направлению к выпуску.

18. Реактор по п.15, в котором реактор сообщается по текучей среде с инжектором для приема водного раствора озона от инжектора.

19. Реактор по п.15, в котором коническая поверхность имеет наклонные боковые стороны, ведущие к отверстию, причем отверстие сообщается по текучей среде с полостью, причем полость сообщается по текучей среде с входным отверстием для подачи водного раствора озона.

20. Реактор по п.15, в котором коническую поверхность от полости отделяет отверстие, а отверстие сообщается по текучей среде с полостью и внутренним завихрительным втулочным узлом.

21. Реактор по п.15, в котором реактор включает в себя приблизительно от 10 до 50 кромок или выступов.

22. Реактор по п.15, в котором кромки имеют прямой угол.

23. Реактор по п.15, в котором форсунки оперативно взаимодействуют со стабилизатором, а стабилизатор обеспечивает давление в реакторе приблизительно от 50 до 125 psi.

24. Реактор по п.15, сообщающийся с дегазирующим сепаратором, для удаления пузырей озона из водного раствора озона, причем реактор сообщается по текучей среде с контактным резервуаром.

25. Реактор для захватывания озонового газа в водный раствор озона в промышленной системе очистки включает в себя

внутренний завихрительный втулочный узел, имеющий коническую поверхность с множеством кромок или выступов, коническая поверхность образует в основном полую внутреннюю область, а множество кромок или выступов контактируют в основном с полой внутренней областью;

входное отверстие в нижней части реактора, сообщающееся по текучей среде с устройством подачи водного раствора озона, для подачи водного раствора озона к конической поверхности;

устройство водоснабжения, сообщающееся с реактором, причем устройство водоснабжения направляет воду к конической поверхности, а вода смешивается с водным раствором озона из входного отверстия; и

выпуск, сообщающийся по текучей среде с промышленной системой очистки.

26. Реактор для захватывания озонового газа в водный раствор озона в промышленной системе очистки, включающий в себя

внутренний завихрительный втулочный узел, имеющий коническую поверхность с множеством кромок или выступов;

отверстие в наиболее узкой части конической поверхности;

устройство подачи водного раствора озона, сообщающееся с реактором, для подачи водного раствора озона к конической поверхности через отверстие;

устройство водоснабжения, сообщающееся с реактором, причем устройство водоснабжения направляет воду к конической поверхности, а вода смешивается с водным раствором озона.

27. Способ производства водного раствора озона в промышленной системе очистки, включающий в себя этапы, на которых

обеспечивают реактор для захватывания озонового газа в водный раствор в промышленной системе очистки, включающий в себя

внутренний завихрительный втулочный узел, имеющий коническую поверхность с множеством кромок или выступов, коническая поверхность образует в основном полую внутреннюю область, а множество кромок или выступов находятся в основном в полом внутреннем пространстве;

входное отверстие, сообщающееся по текучей среде с устройством подачи водного раствора озона, для подачи водного раствора озона к конической поверхности;

устройство водоснабжения, которое направляет воду под давлением к конической поверхности для смешения воды с водным раствором озона;

выпуск, сообщающийся по текучей среде с промышленной системой очистки;

направляют водный раствор озона через входное отверстие к конической поверхности;

направляют воду к конической поверхности и

смешивают воду и водный раствор озона.

28. Способ по п.27 также включает в себя этапы, на которых направляют воду к конической поверхности и придают вращение или завихрение воде по мере того, как она смешивается с водным раствором озона, и снижают размер пузырей озонового газа в водных растворах озона в реакторе.

29. Способ по п.27 дополнительно включает в себя этап, на котором направляют воду к конической поверхности и придают вращение или завихрение воде и разбивание пузырей озона в водном растворе озона.

30. Способ по п.27 дополнительно включает в себя этап, на котором разбавляют водный раствор озона водой из устройства водоснабжения через входное отверстие.

31. Способ производства водного раствора озона для промышленной системы очистки, включающий в себя этапы, на которых

обеспечивают реактор для захватывания озонового газа в водный раствор озона в промышленной системе очистки, включающий в себя

внутренний завихрительный втулочный узел, имеющий коническую поверхность с множеством кромок и выступов, образующую внутреннюю область, и множество кромок и выступов, контактирующих с внутренней областью;

реактор сообщается по текучей среде с устройством водоснабжения;

реактор содержит входное отверстие и сообщается по текучей среде с устройством подачи первого водного раствора озона;

направляют первый водный раствор озона к конической поверхности через входное отверстие реактора;

направляют воду к конической поверхности и

смешивают воду и первый водный раствор озона для формирования второго водного раствора озона.

32. Способ по п.31, в котором концентрация озона во втором водном растворе озона согласована со временем.

33. Способ по п.31 дополнительно включает в себя направление воды к конической поверхности и придает воде вращение или завихрение по мере того, как она смешивается с первым водным раствором озона, и разбивают пузыри озона в первом водном растворе озона.

34. Способ по п.31 дополнительно включает этап, на котором разбавляют первый водный раствор озона водой из устройства водоснабжения.

35. Способ по п.31, при котором второй водный раствор озона имеет окислительно-восстановительный потенциал приблизительно до 2,6 и концентрацию озона приблизительно до 20 ppm.

36. Способ по п.31, при котором второй водный раствор озона формируется в соотношении приблизительно 1 часть по объему воды из устройства водоснабжения и приблизительно 4-9 частей по объему первого водного раствора озона.

37. Способ по п.31, при котором вода смешивается с первым водным раствором озона для формирования второго водного раствора озона, содержащего приблизительно от 10 до 20% воды.

38. Способ производства водного раствора озона для промышленной системы очистки, включающий в себя этапы, на которых

сжимают и высушивают окружающий воздух;

концентрируют кислородный газ из окружающего воздуха в устройство подачи кислородного газа, содержащего более 90% чистого кислорода;

направляют кислородный газ к генератору озона;

охлаждают генератор озона;

производят озоновый газ в генераторе озона;

направляют озоновый газ и воду из устройства водоснабжения к инжектору;

инжектируют озоновый газ в воду с помощью инжектора для формирования первого водного раствора озона;

смешивают первый водный раствор озона с водой в реакторе, причем реактор содержит множество кромок и выступов, реактор содержит поверхность конической формы, образующую в основном полое внутреннее пространство, а множество кромок и выступов находятся в основном в полом внутреннем пространстве;

входное отверстие находится в сообщении по текучей среде с инжектором для подачи первого водного раствора озона к поверхности конической формы для смешения с водой из устройства водоснабжения;

формируют второй водный раствор озона.

39. Способ по п.38, дополнительно включающий этап, на котором смешивают воду с первым водным раствором озона в реакторе и снижают число и размер пузырей озонового газа в первом водном растворе озона.

40. Способ производства водного раствора озона для промышленной системы очистки, включающий в себя этапы, на которых

обеспечивают реактор для захватывания озонового газа в водный раствор озона в промышленной системе очистки, причем реактор сообщается по текучей среде с устройством водоснабжения; причем реактор сообщается по текучей среде с устройством подачи первого водного раствора озона; причем реактор содержит множество кромок и выступов, реактор содержит внутренний завихрительный втулочный узел, имеющий поверхность конической формы, образующую в основном полое внутреннее пространство, а множество кромок и выступов находятся в основном в полом внутреннем пространстве; входное отверстие находится в сообщении по текучей среде с устройством для подачи первого водного раствора озона к поверхности конической формы для смешения с водой из устройства водоснабжения;

направляют первый водный раствор озона во входное отверстие реактора;

направляют воду в реактор;

разбивают пузыри озонового газа в первом водном растворе озона водой в реакторе и

смешивают воду с первым водным раствором озона для формирования второго водного раствора озона, причем значение окислительно-восстановительного потенциала для первого водного раствора является приблизительно равным значению окислительно-восстановительного потенциала для второго водного раствора озона.

41. Способ формирования водного раствора озона, включающий

обеспечение реактора для захватывания озонового газа в водный раствор озона в промышленной системе очистки, включающего в себя

внутренний завихрительный втулочный узел, имеющий коническую поверхность с множеством кромок и выступов, образующую внутреннюю область и множество кромок и выступов, контактирующих с внутренней областью;

реактор сообщается по текучей среде с устройством водоснабжения;

реактор сообщается по текучей среде с устройством подачи первого водного раствора озона и содержит входное отверстие для приема водного раствора озона;

направление первого водного раствора озона к конической поверхности;

направление воды к конической поверхности;

смешивание воды с первым водным раствором озона для формирования второго водного раствора озона и

уменьшение размера пузырей озонового газа в первом водном растворе озона, когда он смешивается с водой.

42. Способ по п.41, в котором направляют воду к конической поверхности, сообщают воде вращения или завихрения по мере смешивания с первым водным раствором озона и снижают размеры пузырей озонового газа в первом водном растворе озона по мере смешения с водой.

43. Способ по п.41, в котором разбавляют первый водный раствор озона в процессе смешивания с водой для формирования второго водного раствора озона.

44. Способ по п.41, в котором дополнительно направляют воду к конической поверхности, сообщают воде вращение или завихрение и разбивают пузыри озона в первом водном растворе озона.

45. Способ по п.41, в котором используют второй водный раствор озона, имеющий окислительно-восстановительный потенциал приблизительно до 2,6 и концентрацию озона вплоть до приблизительно 20 ppm.

46. Водный раствор озона, включающий в себя приблизительно 1 часть по объему воды, смешанной с приблизительно 4-9 частями по объему первого водного раствора озона, и имеющий окислительно-восстановительный потенциал приблизительно до 2,6, причем водный раствор озона имеет концентрацию озона приблизительно до 20 ppm, причем водный раствор озона содержит меньше пузырей озонового газа, чем первый водный раствор озона, причем водный раствор озона имеет меньшие пузыри озонового газа, чем первый водный раствор озона.

47. Водный раствор озона, содержащий приблизительно 1 часть по объему воды, смешанной с приблизительно 4-9 частями по объему первого водного раствора озона, причем водный раствор озона имеет концентрацию озона приблизительно до 20 ppm, причем окислительно-восстановительный потенциал для первого водного раствора озона приблизительно такой же, как и для водного раствора озона.

Текст