Пакетировочно-упаковочная машина и способ пакетирования и упаковки объекта

Номер патента: 17840

Опубликовано: 29.03.2013

Авторы: Такемото Томохиро, Мияхара Фумио, Цуджи Йошиюки

Формула / Реферат

1. Пакетировочно-упаковочная машина, содержащая

горизонтальный соединительный узел для выполнения горизонтального соединения с заданными промежутками на трубчатом корпусе, сформированном из упаковочного листового материала, с получением в результате корпуса пакетика, причем указанное соединение выполняется в направлении ширины трубчатого корпуса, и

распределительный узел для сбрасывания заданного количества упаковываемого объекта в корпус пакетика для его наполнения указанным объектом при повторяющемся выполнении горизонтального соединения,

причем указанный распределительный узел содержит заслонку, предназначенную для открытия и закрытия пути падения заданного количества объекта в корпус пакетика,

при этом указанная заслонка открывается и закрывается так, что между указанным заданным количеством и другим заданным количеством падающего объекта имеется промежуток, при этом перед выполнением горизонтального соединения на корпусе пакетика с уложенным в него заданным количеством объекта, которое было сброшено во время открытия-закрытия заслонки, начинает падать другое заданное количество объекта для корпуса следующего пакетика.

2. Пакетировочно-упаковочная машина по п.1, в которой заслонка открывается и закрывается таким образом, что заданные количества упаковываемого объекта находятся на пути падения с обеспечением разнесения друг от друга.

3. Пакетировочно-упаковочная машина по п.1 или 2, в которой распределительный узел дополнительно содержит мерные ячейки, выполненные в поворотном столе и расположенные с равными промежутками в его окружном направлении, причем дно каждой ячейки образовано указанной заслонкой.

4. Пакетировочно-упаковочная машина по любому из пп.1-3, в которой заслонка открывается и закрывается путем перемещения одного конца пластины, закрепленной с возможностью осцилляционного перемещения, с помощью кулачкового элемента, совершающего возвратно-поступательное перемещение.

5. Пакетировочно-упаковочная машина по любому из пп.1-4, в которой заслонка открывается в направлении, противоположном направлению перемещения упаковываемого объекта при ее открытии.

6. Пакетировочно-упаковочная машина по любому из пп.1-5, в которой распределительный узел содержит промежуточный бункер, выполненный в верхнем конце пути падения, и вторую заслонку, выполненную на разгрузочном отверстии промежуточного бункера.

7. Пакетировочно-упаковочная машина по любому из пп.1-4, в которой при открытии заслонки упаковываемый объект не имеет горизонтальной составляющей скорости.

8. Пакетировочно-упаковочная машина по любому из пп.1-7, дополнительно содержащая спускную трубу, которая выполнена в пути падения и внутренняя поверхность которой подвергнута антифрикционной обработке.

9. Пакетировочно-упаковочная машина по любому из пп.1-8, в которой упаковываемый объект представляет собой порошковый или гранулированный материал.

10. Способ пакетирования и упаковки объекта, включающий

выполнение горизонтального соединения с заданными промежутками на трубчатом корпусе из упаковочного листового материала с формированием в результате пакетика, причем указанное соединение выполняют в направлении ширины трубчатого корпуса, и

сбрасывание заданного количества упаковываемого объекта в корпус пакетика для его наполнения указанным объектом при повторяющемся выполнении горизонтального соединения,

причем путь падения заданного количества объекта в корпус пакетика открывают и закрывают с помощью заслонки, открываемой и закрываемой таким образом, что между указанным заданным количеством и другим заданным количеством падающего объекта имеется промежуток, при этом перед выполнением горизонтального соединения на одном корпусе с уложенным в него заданным количеством объекта, которое было сброшено во время открытия-закрытия заслонки, начинает падать другое заданное количество объекта для корпуса следующего пакетика.

11. Способ по п.10, в котором указанную заслонку открывают и закрывают таким образом, что заданные количества упаковываемого объекта находятся на пути падения с обеспечением разнесения друг от друга.

12. Способ по п.10 или 11, в котором с помощью одной из мерных ячеек, выполненных в поворотном столе и расположенных с равными промежутками в его окружном направлении, отмеряют заданное количество упаковываемого объекта и осуществляют открытие и закрытие заслонок, образующих дно каждой из указанных ячеек.

13. Способ по любому из пп.10-12, в котором осуществляют открытие и закрытие заслонки путем перемещения одного конца пластины, закрепленной с возможностью осцилляционного перемещения, с помощью кулачкового элемента, совершающего возвратно-поступательное перемещение.

14. Способ по любому из пп.10-13, в котором заслонку открывают в направлении, противоположном направлению перемещения упаковываемого объекта при ее открытии.

15. Способ по любому из пп.10-14, в котором в верхнем конце пути падения размещают промежуточный бункер и на разгрузочном отверстии промежуточного бункера выполняют вторую заслонку, так что обеспечивается снижение вертикального распространения объекта, падающего в корпус пакетика.

16. Способ по любому из пп.10-13, в котором осуществляют открытие заслонки при отсутствии у упаковываемого объекта горизонтальной составляющей скорости.

17. Способ по любому из пп.10-16, в котором в пути падения выполняют спускную трубу, внутреннюю поверхность которой подвергают антифрикционной обработке.

18. Способ по любому из пп.10-17, в котором упаковываемый объект представляет собой порошковый или гранулированный материал.

Текст

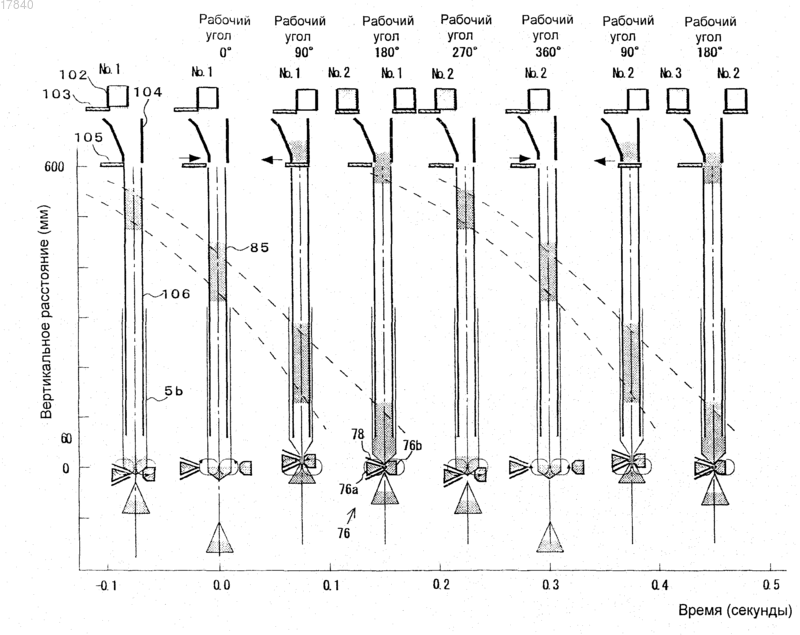

Предложенная пакетировочно-упаковочная машина (70) содержит средства подачи листового материала (подающие ролики (74 для перемещения трубчатого корпуса, сформированного из листового материала (5) для экстракционных пакетиков, горизонтальный соединительный узел (76) для формирования корпуса пакетика путем выполнения горизонтального соединения с заданными промежутками на трубчатом корпусе, и распределительный узел (100) для распределения упаковываемого объекта (85) в корпус пакетика при повторяющемся выполнении горизонтального соединения. Указанный узел (100) содержит заслонку (заслонку (103) мерной ячейки) для открытия и закрытия пути падения заданного количества объекта (85) в корпус пакетика. Заслонка открывается и закрывается так, что между указанным заданным количеством и другим заданным количеством падающего объекта (85) имеется промежуток, при этом перед выполнением горизонтального соединения на корпусе пакетика с уложенным в него заданным количеством объекта, которое было сброшено во время открытия-закрытия заслонки, начинает падать другое заданное количество объекта для корпуса следующего пакетика. Использование пакетировочно-упаковочной машины (70) обеспечивает существенное повышение скорости процесса пакетирования и упаковки. Область техники Данное изобретение относится к способу пакетирования и упаковки и пакетировочно-упаковочной машине для формирования пакетиков из упаковочного листового материала и наполнения указанных пакетиков упаковываемым объектом. Предпосылки изобретения К широко применяемым экстракционным пакетикам относятся пакетики для черных, зеленых, травяных и других чаев, а также экстракционные пакетики, которые содержат сушеные продукты, такие как сушеная мелкая сардина и сушеная скумбрия для приготовления бульона. Такой пакетик имеет корпус четырехгранной или прямоугольной формы, выполненный из водопроницаемого фильтровального листового материала, такого как листовой нетканый материал, и экстрагируемое вещество, например листья чая, упакованные в указанный корпус. При необходимости к внешней поверхности корпуса прикреплена подвесная нить с этикеткой. Такие пакетики, в частности четырехгранные экстракционные пакетики с нитями и этикетками могут быть получены, например, следующим образом. Листовому материалу для экстракционного пакетика, подготовленному путем размещения этикетки и нити, используемой в качестве подвесной нити, на лентообразном водопроницаемом фильтровальном листовом материале, придают трубчатую форму путем соединения его противоположных краев друг с другом. Затем по очереди осуществляют выполнение первого горизонтального соединения путем уплощения, сварки и обрезания трубчатого корпуса в первом направлении по ширине и выполнение второго горизонтального соединения путем уплощения, сварки и обрезания трубчатого корпуса во втором направлении по ширине, пересекающем указанное первое направление. Упаковку экстрагируемого вещества, например листьев чая, осуществляют между выполнением первого горизонтального соединения и второго горизонтального соединения (патентные документы 1 и 2). В одном иллюстративном способе упаковки экстрагируемого вещества в такие пакетики используют винтовой шнек, закрепленный в упаковочной трубе для подачи экстрагируемого вещества из бункера в корпус пакетика и вращающийся с обеспечением подачи заданного количества вещества в указанный корпус (патентный документ 3). В другом иллюстративном способе экстрагируемое вещество, находящееся в бункере, отмеряют с помощью мерных ячеек, выполненных в поворотном столе, и подают в корпус пакетика по спускной трубе (патентный документ 4).[Патентный документ 1] Опубликованный перевод на японский международной заявки на патент РСТ 2001-519729.[Патентный документ 2] Опубликованный перевод на японский международной заявки на патент РСТ 2006-510550.[Патентный документ 3] Выложенная заявка на патент Японии 2003-237701.[Патентный документ 4] Выложенная заявка на патент Японии 2002-46704. Цель изобретения Тем не менее в случае способа пакетирования, в котором при укладке листьев чая используют винтовой шнек, может происходить нежелательное измельчение указанных листьев. В способе пакетирования, в котором используют мерные ячейки, одну из ячеек располагают над соединительным узлом для производства пакетика и соединяют ее с ним с помощью спускной трубы. Отмеренное количество листьев чая, помещенное в ячейку, сбрасывают через спускную трубу в корпус пакетика с последующей укладкой в него и выполняют горизонтальное соединение для запаивания корпуса, в результате чего получают экстракционный пакетик. По завершении процесса выполнения горизонтального соединения вновь аналогичным образом выполняют сбрасывание листьев чая. Указанный процесс сбрасывания и выполнения горизонтального соединения последовательно повторяют для формирования экстракционных пакетиков. Таким образом, в случае традиционного способа пакетирования с использованием мерных ячеек трудно повысить производительность, поскольку она ограничена периодом времени между подачей листьев в спускную трубу и их падением в корпус пакетика. Например, в минуту может быть произведено лишь приблизительно от 50 до 100 чайных пакетиков. Ввиду вышесказанного целью данного изобретения является обеспечение возможности пакетирования и упаковки объекта, такого как листья чая, в корпусы пакетиков, сформированные из упаковочного листового материала, без измельчения указанного объекта. Сущность изобретения Автором данной заявки было установлено следующее: (i) при сбрасывании объекта для одного пакетика в корпус пакетика через спускную трубу или аналогичное приспособление с последующей упаковкой объекта в корпус и при выполнении горизонтального соединения для упаковки объекта скорость пакетирования и упаковки может быть существенно повышена путем обеспечения возможности размещения в спускной трубе объекта для нескольких пакетиков. Это может быть достигнуто путем сбрасывания объекта для первого пакетика и последующего сбрасывания объекта для второго пакетика до завершения упаковки сброшенного объекта для первого пакетика. (ii) Передний в направлении падения конец объекта, падающего под действием собственного веса, не достигает корпуса пакетика раньше времени,рассчитанного с учетом ускорения свободного падения, например, ввиду наличия трения о спускную трубу и т.п., при этом задний конец падающего объекта достигает корпуса позже. При одновременном сбрасывании всей порции объекта для одного пакетика вертикальное распространение объекта при его падении является, по существу, постоянным и зависит от таких свойств объекта, как размер, форма и масса частиц, внутренний диаметр и шероховатость внутренней поверхности спускной трубы, и других факторов. (iii) Пакетирование и упаковка, описанные в пункте (i), могут быть осуществлены следующим образом. Объект сбрасывают с использованием заслонки, которая открывается с большой скоростью, так что вертикальное распространение падающего объекта минимизировано. Кроме того, время открытиязакрытия заслонки и время выполнения горизонтального соединения регулируются таким образом, что путь падения перекрывается прессующим элементом или соединительной головкой для образования горизонтального соединения после прохождения заднего конца падающего объекта через местоположение,в котором выполняется указанное соединение. Таким образом, скорость пакетирования и упаковки может быть повышена. Соответственно, в данном изобретении предложена пакетировочно-упаковочная машина, содержащая горизонтальный соединительный узел для выполнения соединения с заданными промежутками на трубчатом корпусе, сформированном из упаковочного листового материала, с получением в результате корпуса пакетика, причем указанное соединение (в дальнейшем называемое горизонтальным соединением) выполняется в направлении ширины трубчатого корпуса, и распределительный узел для сбрасывания заданного количества упаковываемого объекта в корпус пакетика для его наполнения указанным объектом при повторяющемся выполнении горизонтального соединения,причем указанный распределительный узел содержит заслонку, предназначенную для открытия и закрытия пути падения заданного количества объекта в корпус пакетика и открывающуюся и закрывающуюся так, что между указанным заданным количеством и другим заданным количеством падающего объекта имеется промежуток, при этом перед выполнением горизонтального соединения на корпусе пакетика с уложенным в него заданным количеством объекта, которое было сброшено во время открытиязакрытия заслонки, начинает падать другое заданное количество объекта для корпуса следующего пакетика. В данном изобретении также предложен способ пакетирования и упаковки объекта, включающий выполнение горизонтального соединения с заданными промежутками на трубчатом корпусе из упаковочного листового материала с формированием в результате пакетика и сбрасывание заданного количества объекта в корпус пакетика для его наполнения указанным объектом при повторяющемся выполнении горизонтального соединения,причем путь падения заданного количества объекта в корпус пакетика открывают и закрывают с помощью заслонки, открываемой и закрываемой таким образом, что между указанным заданным количеством и другим заданным количеством падающего объекта имеется промежуток, при этом перед выполнением горизонтального соединения на одном корпусе с уложенным в него заданным количеством объекта, которое было сброшено во время открытия-закрытия заслонки, начинает падать другое заданное количество объекта для корпуса следующего пакетика. Преимущества изобретения В предложенных машине и способе для пакетирования и упаковки заданное количество упаковываемого объекта сбрасывается в корпус пакетика путем открытия и закрытия заслонки для укладки объекта в указанный корпус. Это может предотвратить измельчение объекта, возникающее в случае, когда он представляет собой листья чая и при этом используется винтовой шнек. Кроме того, после сбрасывания заданного количества объекта в корпус пакетика путем открытия и закрытия заслонки и перед выполнением горизонтального соединения на корпусе с уложенным в него заданным количеством объекта, сбрасывается другое заданное количество объекта для корпуса следующего пакетика. Таким образом, скорость пакетирования и упаковки не ограничена периодом времени между началом падения заданного количества объекта и моментом достижения им корпуса пакетика. Соответственно, скорость пакетирования и упаковки указанных корпусов может быть существенно увеличена. Например, в минуту может быть произведено более 200 чайных пакетиков. Краткое описание чертежей Фиг. 1 изображает схематический вид в аксонометрии пакетировочно-упаковочной машины. Фиг. 2 изображает продольный разрез, показывающий область расположения мерных ячеек пакетировочно-упаковочной машины. Фиг. 3 А изображает поперечный разрез, показывающий область расположения узла открытиязакрытия заслонки пакетировочно-упаковочной машины. Фиг. 3 В изображает поперечный разрез, показывающий область расположения счищающих пластин пакетировочно-упаковочной машины. Фиг. 4 изображает вид в направлении стрелки, показывающий узел открытия-закрытия заслонки. Фиг. 5 изображает ряд схем, иллюстрирующих способы открытия заслонки мерной ячейки. Фиг. 6 изображает вид в направлении стрелки, показывающий область расположения заслонки про-2 017840 межуточного бункера. Фиг. 7 изображает вид в аксонометрии промежуточного бункера. Фиг. 8 изображает ряд видов в разрезе промежуточного бункера. Фиг. 9 А изображает ряд схем, иллюстрирующих работу распределительного узла. Фиг. 9 В изображает ряд схем, иллюстрирующих работу распределительного узла. Фиг. 9 С изображает ряд схем, иллюстрирующих работу распределительного узла. Фиг. 9D изображает ряд схем, иллюстрирующих работу распределительного узла. Фиг. 9 Е изображает схему, иллюстрирующую работу распределительного узла. Фиг. 10 изображает схему, иллюстрирующую состояния упаковываемого объекта в спускной трубе при его сбрасывании. Фиг. 11 изображает ряд видов в разрезе распределительного узла. Фиг. 12 изображает временную диаграмму для распределительного узла, показанного на фиг. 11. Перечень элементов Предпочтительные варианты выполнения изобретения Далее приведено описание данного изобретения со ссылкой на чертежи, на которых одинаковые номера позиций обозначают одинаковые или аналогичные элементы. Фиг. 1 изображает схематический вид в аксонометрии пакетировочно-упаковочной машины 70 в соответствии с вариантом выполнения данного изобретения. Данная машина 70 представляет собой машину для производства четырехгранных экстракционных пакетиков 6 из листового материала 5, который используется в качестве упаковочного листового материала. В целом, машина 70 содержит цилиндрический корпус 73 с формирующей направляющей 72, которая направляет листовой материал 5, средства подачи листового материала (подающие ролики 74) для обеспечения возможности перемещения материала 5, обернутого вокруг корпуса 73, в направлении вниз с постоянной скоростью, вертикальный соединительный узел 75 для выполнения вертикального соединения путем сваривания противоположных продольных кромок листового материала 5 друг с другом,при этом материал 5 принимает форму трубчатого корпуса 5b, горизонтальный соединительный узел 76 для сваривания и отрезания трубчатого корпуса 5b, перемещающегося в направлении вниз с постоянной скоростью, в двух различных направлениях, пересекающих друг друга на виде сверху, с поочередным образованием первого и второго горизонтальных соединений, и распределительный узел 100, выполненный таким образом, что во время поочередно повторяющегося выполнения первого горизонтального соединения и второго горизонтального соединения осуществляется отмеривание заданного количества листьев чая или аналогичного продукта, используемого для наполнения экстракционного пакетика и подаваемого из бункера, в мерную ячейку 102 и их сбрасывание в спускную трубу 106 через промежуточный бункер 104, в результате чего происходит укладка указанных листьев или аналогичного продукта в трубчатый корпус из листового материала 5. Вертикальный соединительный узел 75 содержит ультразвуковой сварочно-отрезной узел, а также роликовые средства 77 для обрезков, предназначенные для заворачивания ненужных краевых участков(кромок), образующихся при выполнении вертикального соединения. Горизонтальный соединительный узел 76 содержит один ультразвуковой сварочно-отрезной узел,выполненный таким образом, что его направление сварки и резки изменяется осцилляционным образом на заданный угол (предпочтительно 90) относительно оси L1 корпуса 5b из листового материала 5 после каждого выполнения горизонтального соединения. Указанный узел перемещается с обеспечением попеременного занятия положений, показанных на фиг. 1 сплошными и пунктирными линиями. Ультразвуковой сварочно-отрезной узел содержит ультразвуковую трубку 76 а, имеющую сужающийся выступающий конец и используемую в качестве соединительной головки, столбчатую опору 76b и прессующий элемент 78, предназначенный для уплощения трубчатого корпуса из материала 5 при выполнении горизонтального соединения. Ширина прессующего элемента 78 соответствует ширине выполняемого горизонтального соединения. При выполнении горизонтального соединения элемент 78 выдвигается в положение на оси L1, осуществляет уплощение трубчатого корпуса 5b из материала 5 в положениях над соединительной головкой 76 а и под ней и перемещается в направлении вниз вместе с указанным корпусом 5b. После выполнения горизонтального соединения элемент 78 перемещается в положение возврата, компенсируя расстояние,пройденное корпусом 5b из материала 5 в направлении вниз во время выполнения горизонтального соединения. Соединительная головка 76 а имеет сужающийся выступающий конец и относится к так называемому подвижному типу, то есть перемещается так, что имеется возможность выполнения соединения любой необходимой длины. Благодаря использованию подвижной соединительной головки возможно уменьшение ее размера и массы. Таким образом, соединительная головка легко может работать с большой скоростью, при этом перемещающий механизм может быть компактным. После уплощения корпуса 5b из материала 5 с помощью прессующего элемента 78 соединительная головка 76 а упирается в корпус 5b и перемещается в направлении ширины уплощенного корпуса 5b, а также в направлении вниз. Таким образом, происходит выполнение горизонтального соединения без остановки перемещающегося вниз трубчатого корпуса 5b, при этом скорость перемещения корпуса 5b поддерживается постоянной. После выполнения горизонтального соединения, соединительная головка 76 а перемещается в положение возврата, компенсируя расстояние, пройденное корпусом 5b в направлении вниз во время выполнения горизонтального соединения. Таким образом, результирующее перемещение соединительной головки 76 а таково, что при формировании первого горизонтального соединения она перемещается наклонно вниз, как показано стрелкой а,в результате комбинирования вышеуказанных перемещения в направлении ширины и перемещения вниз. После выполнения первого горизонтального соединения соединительная головка 76 а перемещается в направлении вверх, компенсируя расстояние, пройденное трубчатым корпусом 5b материала 5 в направлении вниз при выполнении указанного соединения, и поворачивается на угол 90 вокруг оси L1 в положение возврата, как показано стрелкой b. Затем соединительная головка 76 а перемещается наклонно вниз, как показано стрелкой с, для выполнения второго горизонтального соединения аналогично выполнению первого горизонтального соединения, и перемещается в положение возврата, как показано стрел-4 017840 кой d. При выполнении горизонтального соединения опора 76b не перемещается в горизонтальном направлении, однако перемещается в вертикальном направлении синхронно с соединительной головкой 76 а. Более конкретно, при выполнении указанного соединения опора 76b перемещается в направлении вниз вместе с корпусом 5b, как показано стрелкой а' на фиг. 1. Затем опора 76b сначала перемещается назад в положение, в котором обеспечивается предотвращение ее контакта с корпусом 5b. Во время этого перемещения опора 76b перемещается вверх, компенсируя расстояние, пройденное ей в направлении вниз при выполнении первого горизонтального соединения, и поворачивается на угол 90 вокруг оси L1 в положение возврата, как показано стрелкой b'. Затем, опора 76b перемещается в положение на оси L1,при выполнении второго горизонтального соединения перемещается наклонно в направлении вниз, как показано стрелкой с', после чего перемещается в другое положение возврата, как показано стрелкой d. Затем происходит повторение выполнения первого и второго горизонтальный соединений. Путем перемещения соединительной головки 76 а и опоры 76b описанным выше способом обеспечивается возможность непрерывной подачи трубчатого корпуса 5b из листового материала 5 при выполнении горизонтального соединения без скачкообразного перемещения. Таким образом, может быть повышена скорость производства экстракционных пакетиков. Вышеописанное перемещение горизонтального соединительного узла 76 может быть достигнуто путем приведения в действие кулачкового механизма и рычажного механизма с помощью сервопривода. В этом случае рабочие скорости соединительной головки 76 а, столбчатой опоры 76b и прессующего элемента 78 при их нахождении в контакте с корпусом 5b предпочтительно регулируются с обеспечением их равенства скорости перемещения корпуса 5b из материала 5. Это может предотвратить колебания и отклонения скорости перемещения указанного корпуса 5b, так что могут быть получены четырехгранные экстракционные пакетики 6 одинаковой формы. В горизонтальном соединительном узле 75 и вертикальном соединительном узле 76 вместо ультразвуковых сварочно-отрезных узлов могут использоваться термические сварочно-отрезные узлы. Распределительный узел 100 в пакетировочно-упаковочной машине 70 выполнен таким образом,что при поочередном повторяющемся выполнении первого и второго горизонтальных соединений упаковываемый объект, такой как листья чая, укладывается в корпусы пакетиков, сформированные из листового материала 5 путем выполнения указанного горизонтального соединения. Как показано на фиг. 2,3 А и 3 В, узел 100 содержит бункер 101 для хранения упаковываемого объекта, такого как листья чая,мерные ячейки 102 для распределения заданного количества объекта, промежуточный бункер 104 для временного хранения объекта, поданного из ячейки 102, и спускную трубу, проходящую от разгрузочного отверстия промежуточного бункера 104 в положение непосредственно над прессующим элементом 78 горизонтального соединительного узла 76. Мерные ячейки 102 выполнены путем просверливания в поворотном столе 110 цилиндрических отверстий, расположенных с равными промежутками в окружном направлении, как показано на фиг. 2, при этом на дне ячейки 102 выполнена заслонка 103, обеспечивающая открытие и закрытие разгрузочного отверстия. Поворотный стол 110 вращается в направлении стрелки вокруг оси L2 с постоянной скоростью. При размещении одной из ячеек 102, закрытой соответствующей заслонкой 103, под бункером 101 во время поворота стола 110 она наполняется упаковываемым объектом, таким как листья чая, а избыточное количество объекта удаляется гребком 111, так что в мерную ячейку отмеряется заданное количество объекта для одного пакетика. Когда узел 120 открытия-закрытия заслонки открывает заслонку 103, указанное заданное количество объекта в ячейке 102 падает под действием собственного веса в промежуточный бункер 104. Гребок 111 прикреплен таким образом, что его положение может регулироваться в направлении вверх и вниз,так что зазор d между гребком 111 и ячейками 102 может регулироваться в соответствии с размерами частиц упаковываемого объекта, такого как листья чая. После сбрасывания объекта, находящегося в ячейке 102, под действием его собственного веса, объект, оставшийся на поворотном столе 110, собирается в ячейки 102 с помощью счищающих пластин 112 и используется в качестве части объекта, сбрасываемого затем под действием собственного веса. Данное изобретение отличается тем, что заслонки 103 мерных ячеек регулируются с обеспечением их открытия и закрытия следующим образом. Перед завершением выполнения горизонтального соединения на корпусе пакетика с уложенным в него заданным количеством объекта, сброшенного во время операции открытия-закрытия одной из заслонок, начинает падать заданное количество объекта, отмеренное в следующую мерную ячейку. В данном случае заданные количества объекта падают через спускную трубу 106 (по пути падения) друг за другом. Таким образом, в спускной трубе могут одновременно находиться несколько отмеренных порций объекта. Заслонки 103 открываются и закрываются с большой скоростью, так что происходит регулярное периодическое падение нескольких отмеренных порций объекта. Таким образом, скорость пакетирования и упаковки объекта может быть выше традиционных скоростей,так что объем производства экстракционных пакетиков может быть увеличен. Например, при производстве 200 экстракционных пакетиков в минуту время пакетирования и упаковки для одного пакетика составляет 0,3 с. Такая скорость пакетирования и упаковки может быть достигнута путем полного откры-5 017840 тия закрытой заслонки 103 ячейки приблизительно за 0,03 с, как описано ниже. Однако при низкой скорости открытия заслонки 103 происходит вертикальное распространение падающего упаковываемого объекта в спускной трубе 106. Таким образом, становится трудно обеспечить достаточный зазор между заданными количествами падающего объекта. Фиг. 4 изображает вид по стрелке Е, направленной вверх и указывающей на поворотный стол 110,на котором показан узел 120 открытия-закрытия заслонки, предназначенный для открытия и закрытия заслонок 103 ячеек с большой скоростью, как описано выше. Указанный узел 120 содержит вращающийся кулачок 121, который приводится во вращение в направлении стрелки а при помощи двигателя с регулируемой скоростью, треугольную пластину 122, закрепленную с возможностью осцилляционного перемещения, цилиндр (не показан) для прижатия пластины 122 в направлении стрелки b, кронштейн 123,который совершает возвратно-поступательное перемещение в ответ на осцилляционные перемещения пластины 122, и кулачковый элемент 124, присоединенный к одному концу кронштейна 123. Каждая заслонка 103 прикреплена к столу 110 с возможностью осцилляционного перемещения и содержит толкатель 103 а, который входит в скользящий контакт с торцевой поверхностью кулачкового элемента 124. Для поджатия заслонки 103 в положение, в котором разгрузочное отверстие меры 102 закрыто, до приложения внешнего усилия к заслонке 103, выполнена пружина 103b. В узле 120 при вращении кулачка 121 в направлении стрелки а происходит осцилляционное перемещение треугольной пластины 122, так что кулачковый элемент 124, присоединенный к концу кронштейна 123, совершает возвратно-поступательное перемещение в направлении стрелки с. Поворотный стол 110 вращается в направлении стрелки R с постоянной скоростью. Таким образом, при перемещении толкателя 103 а одной из заслонок 103 в положение, в котором он входит в контакт с кулачковым элементом 124, перемещение указанного элемента 124 по направлению к столу 110 вызывает смещение толкателя 103 а по направлению к центру стола 110, в результате чего заслонка 103 открывается. Далее, при перемещении кулачкового элемента 124 в направлении от стола 110 заслонка 103 закрывается под действием пружины 103b. Таким образом, возвратно-поступательное перемещение элемента 124 обеспечивает возможность открытия и закрытия заслонки 103. Если заслонка 103 открывается и закрывается с помощью неподвижного кулачка, выполненного в положении, в котором он входит в скользящий контакт с толкателем 103 а заслонки, то указанный неподвижный кулачок должен быть выполнен таким образом, что смещение, соответствующее расстоянию возвратно-поступательного перемещения кулачкового элемента 124, осуществляется в пределах расстояния, соответствующего ширине указанного элемента 124. В этом случае угол давления составляет 60 или более, и к компонентам приложена чрезмерная нагрузка. Кроме того, это приводит к повышению потерь мощности. Таким образом, открытие и закрытие заслонки 103 с большой скоростью при помощи такого неподвижного кулачка затруднено. Однако использование кулачкового элемента 124, который совершает возвратно-поступательное перемещение, как описано выше, обеспечивает возможность открытия и закрытия заслонки 103 с большой скоростью. Предпочтительно направление открытия заслонки 103 (обозначено белой стрелкой) с помощью узла 120 противоположно направлению R перемещения упаковываемого объекта (обозначено черной стрелкой) при открытии заслонки 103 (т.е. противоположно направлению перемещения ячейки 102 при открытии заслонки 103), как показано на фиг. 5(а). Установка направления открытия заслонки 103 совпадающим с направлением перемещения упаковываемого объекта не является предпочтительной, поскольку требует соответствующего увеличения размера входного отверстия спускной трубы 106 или входного отверстия промежуточного бункера 104. В данном изобретении отсутствуют какие-либо ограничения на способ открытия и закрытия заслонки для сбрасывания заданного количества упаковываемого объекта в выполненный для этого путь падения в промежуточном бункере 104, спускной трубе 106 и т.п. Заслонка может быть выполнена с возможностью скольжения в одном направлении, как описано выше со ссылкой на фиг. 5(а). Кроме того,заслонка может быть выполнена с возможностью скольжения в противоположных направлениях, как показано на фиг. 5(b), может быть установлена на шарнире с обеспечением открытия в одном направлении, как показано на фиг. 5(с), или может быть выполнена в виде шарнирной двухстворчатой двери, как показано на фиг. 5(d). Для упрощения механизма открытия-закрытия заслонки предпочтительным является скольжение заслонки в одном направлении, как показано на фиг. 5(а). Промежуточный бункер 104 выполнен с обеспечением сдерживания вертикального распространения упаковываемого объекта в пути падения при сбрасывании указанного объекта под действием его собственного веса в путь падения из мерной ячейки 102, выполненной в поворотном столе 110, вращающемся с постоянной скоростью. Бункер 104 имеет форму, которая может минимизировать горизонтальную составляющую скорости объекта 85, при этом в разгрузочном отверстии бункера 104 выполнена заслонка 105, используемая в качестве второй заслонки. Как показано на фиг. 6 (вид в направлении стрелки D на фиг. 2), фиг. 7 (вид в аксонометрии промежуточного бункера 104), и фиг. 8(а) (разрез, соответствующий фиг. 7), бункер 104 предпочтительно выполнен таким образом, что его внутренняя стенка 104 а на верхней по потоку стороне в направлении перемещения ячейки 102 (направление R вращения стола 110) в положении открытия-закрытия заслонки 103 является вертикальной. Кроме того, внутренняя стенка 104b бункера 104 на нижней по потоку стороне в направлении перемещения ячейки 102, предпочтительно является наклонной. Как описано выше, внутренняя стенка 104 а бункера 104 на верхней по потоку стороне в направлении перемещения ячейки 102 (направление R вращения стола 110) выполнена перпендикулярно направлению R перемещения ячейки 102. В этом случае вертикальная составляющая скорости объекта 85,сброшенного из ячейки 102, при соударении указанного объекта с внутренней стенкой 104 а, как показано на фиг. 8(а), уменьшается очень незначительно. Однако если указанная внутренняя стенка 104 а бункера 104 выполнена с наклоном в направлении вверх, как показано на фиг. 8(b), то вертикальная составляющая скорости объекта 85, сброшенного из ячейки 102, при соударении указанного объекта с внутренней стенкой 104 а уменьшается. Это не является предпочтительным, поскольку возникает вероятность вертикального распространения объекта на пути падения. Предпочтительно бункер 104 выполнен таким образом, что его нижняя область, в которой накапливается упаковываемый объект, имеет, по существу, прямолинейную форму, т.е. ее внутренняя стенка проходит вертикально. Это обеспечивает возможность сокращения времени разгрузки, требуемого для полной выгрузки объекта 85, накопленного в промежуточном бункере 104 и начинающего падать под действием собственного веса при открытии заслонки 105 указанного бункера. Однако в случае, если внутренняя стенка в нижней области выполнена наклонной, время разгрузки увеличивается. Это не является предпочтительным, поскольку при падении объекта происходит его вертикальное распространение в спускной трубе 106. Предпочтительно бункер 104 выполнен таким образом, что его область, расположенная над областью 104 с, имеет плоское эллипсоидное или овальное горизонтальное поперечное сечение, в котором малая ось S эллипса, по существу, совпадает с диаметром спускной трубы 106. Это предотвращает появление дополнительной составляющей скорости в направлении малой оси S у объекта, поданного в спускную трубу 106 через бункер 104, благодаря чему сдерживается вертикальное распространение объекта на пути падения. Промежуточный бункер 104 выполнен так, что он временно накапливает объект, сброшенный под действием его собственного веса из ячейки 102, выполненной в поворотном столе, который вращается с постоянной скоростью, для исключения горизонтальной составляющей скорости и последующего сбрасывания объекта вновь под действием его собственного веса. Таким образом, предпочтительно время открытия и закрытия заслонки 105 промежуточного бункера регулируется относительно времени открытия и закрытия заслонки 103 мерной ячейки. В данном изобретении выполнение промежуточного бункера 104 и заслонки 105 не требуется в следующих случаях: если поворотный стол 110 вращается не с постоянной скоростью, а периодически,при этом заслонка 103 открывается при остановке перемещающихся ячеек 102, если упаковываемый объект не имеет горизонтальной составляющей скорости при открытии заслонки мерной ячейки для обеспечения возможности падения объекта (например, заслонка открывается при периодическом прекращении возвратно-поступательного перемещения ячейки, как в описанном далее варианте выполнения). Однако при периодическом вращении стола 110 пакетировочно-упаковочная машина должна быть выполнена с обеспечением высокого сопротивления механическим ударам и иметь более мощный привод. Это повышает затраты на изготовление и ремонт указанной машины. Предпочтительно внутренняя стенка спускной трубы 106 подвергается антифрикционной обработке или антистатической обработке, так что происходит снижение сопротивления падающего через спускную трубу 106 объекта для сдерживания вертикального распространения указанного объекта в трубе 106. К примерам такой антифрикционной обработки относятся матирование, выполнение вертикальных канавок и применение антифрикционного агента. Предпочтительно в средней части спускной трубы 106 выполнено впускное отверстие для воздуха. Скорость падения первой части упаковываемого объекта в спускной трубе 106 превышает скорость падения второй части объекта, которая следует за указанной первой частью. Таким образом, при отсутствии впускного отверстия для воздуха отрицательное давление, возникающее между первой и второй частями объекта, стремится уменьшить интервал между ними. В частности, задний конец первой части вытягивается, и расстояние между задним концом первой части объекта и передним концом второй части объекта уменьшается. Однако при наличии впускного отверстия для воздуха расстояние между указанными частями объекта для одного пакетика, падающими через спускную трубу 106 друг за другом, может быть легко обеспечено. Спускная труба 106 не обязательно размещена с прохождением от положения непосредственно под заслонкой 103 мерной ячейки или заслонкой 105 промежуточного бункера до положения непосредственно над прессующим элементом 78 горизонтального соединительного узла 76. Однако труба 106 должна быть размещена с прохождением по меньшей мере до положения, в котором происходит формование листового материала 5 для экстракционных пакетиков в трубчатый корпус 5b. Для исключения прилипания падающего по пути падения объекта к материалу 5 и попадания в горизонтальное соединение при его формовании предпочтительно разместить трубу 106 с прохождением в положение непосредственно над местом выполнения горизонтального соединения. Фиг. 9 А и 9 В изображают ряд схем, иллюстрирующих работу бункера 101 и промежуточного бункера 104. На данных чертежах рабочий угол представляет собой угол, образованный делением рабочего цикла одной из ячеек 102, выполненных в поворотном столе 110 с равными промежутками, на 360. Вертикальные оси показывают расстояние (мм) от средней точки, расположенной между точкой, в которой прессующий элемент 78 узла 76 начинает спрессовывать листовой материал для экстракционных пакетиков, и точкой, в которой элемент 78 высвобождает указанный материал. Горизонтальные оси показывают расстояние (мм) от центральной оси спускной трубы 106. Пунктирные линии показывают траектории падения контрольных точек (передних концов и задних концов в направлении падения) упаковываемого объекта 85. Мерная ячейка (1) 102, наполненная упаковываемым объектом 85, перемещается над промежуточным бункером 104 путем вращения поворотного стола 110, заслонка 103 ячейки (1) 102 открывается, в результате чего объект 85 падает под действием собственного веса и подается в бункер 104. В это время заслонка 105 промежуточного бункера находится в закрытом положении, так что поданный объект 85 остается в указанном бункере 104 (фиг. 9 А(а) и 9 А(b. После накопления всего объема объекта 85 из ячейки 102 в бункере 104 или незадолго до этого заслонка 105 начинает открываться для обеспечения возможности падения накопленного объекта 85 под действием собственного веса в спускную трубу 106. Заслонка 105 удерживается в полностью открытом положении (фиг. 9 А(d) и 9A(j, так что происходит полная выгрузка объекта 85 из промежуточного бункера. Во время падения объекта 85 через спускную трубу 106 над промежуточным бункером 104 перемещается следующая мерная ячейка (2) 102 (фиг. 9 А(с), (d) и (е. Когда следующая ячейка (2) 102 подходит близко к заданному положению, ее заслонка 103 начинает открываться (фиг. 9 В(g до полностью открытого положения (фиг. 9 В(h. Объект 85 в ячейке (2) 102 начинает падать через открытую заслонку 103 в бункер 104 (фиг. 9 В(i. Закрытие заслонки 105 завершается до достижения объектом 85 из ячейки (2) 102 дна бункера 104 (фиг. 9 С(k, и объект 85 снова начнет накапливаться в бункере 104. При прохождении объекта 85 из ячейки (1) 102 через трубу 106 заслонка 105 начинает открываться (фиг. 9D(l, обеспечивая возможность падения объекта 85, поданного из ячейки (2) и накопленного в бункере 104, в спускную трубу 106. Во время вышеописанной операции трубчатый корпус 5b, наполненный объектом из ячейки, предшествующей ячейке(1), запаивается путем выполнения горизонтального соединения. Более конкретно, сначала с помощью прессующего элемента 78 горизонтального соединительного узла 76 спрессовывается часть, на которой должно быть выполнено горизонтальное соединение (фиг. 9D (m. Затем объект 85 из ячейки (1) накапливается на спрессованной части, и экстракционный пакетик 6 отрезается путем сварки (фиг. 9D(n. Затем вышеуказанная процедура повторяется. Фиг. 10 изображает схему, иллюстрирующую соотношение между временем и положениями объекта 85, падающего в спускную трубу 106, как описано выше. В пакетировочно-упаковочной машине 70 в соответствии с данным вариантом выполнения заслонка 103 мерной ячейки и заслонка 105 промежуточного бункера открываются за короткое время (0,03 с) для подачи объекта 85 для первого пакетика, отмеренного в ячейке 102, в спускную трубу 106. Затем, перед окончанием выполнения горизонтального соединения для первого пакетика (более конкретно, до закрытия прессующим элементом 78 пути падения объекта для первого пакетика) в спускную трубу 106 подается объект 85 для второго пакетика. В это время объект для первого пакетика и объект для второго пакетика падают через спускную трубу 106 с промежутком между ними. Таким образом, в машине 70 время, проходящее от подачи упаковываемого объекта 85 в спускную трубу 106 до укладки объекта 85 в корпус пакетика, не ограничивает производительность и не вызывает снижения скорости производства экстракционных пакетиков. Листовой материал 5, посылаемый в машину 70, может представлять собой любой тип длинных листов тканого или нетканого материала для производства экстракционных пакетиков и их слоев, и при необходимости к нему могут быть присоединены этикетки на нитях. Например, может использоваться любая нить, выполненная из материла, пригодного для ультразвуковой или термической сварки, в том числе полипропилена или полиэтилена. Возможно использование любой этикетки, выполненной из бумаги или листа пластмассы и т.п. Кроме того, используется водопроницаемый фильтровальный листовой материал. Примерами такого материала являются бумага, пленки с большим количеством отверстий, а также тканые и нетканые материалы, выполненные из однокомпонентных или двухкомпонентных волокон, выбираемых из синтетических волокон, таких как полиэстер,нейлон, полиэтилен и полипропилен, из полусинтетических волокон, таких как вискоза, и натуральных волокон, полученных из таких растений, как Шелковица бумажная и Эдгевортия золотистая. К водопроницаемому фильтровальному листовому материалу могут быть прикреплены или не быть прикреплены этикетки и нить, при этом отсутствует ограничение на расположение этикетки и нити на указанном материале. Возможно использование листового материала 5, свернутого в рулон. Предложенная пакетировочно-упаковочная машина 70 может использоваться в комбинации с любой машиной для производства листового материала для экстракционных пакетиков путем присоединения подвесной нити и этикеток к водопроницаемому фильтровальному листовому материалу, который образует листовой материал для экстракционных пакетиков. Предложенная пакетировочно-упаковочная машина может быть реализована в различных вариантах выполнения. Распределительный узел указанной машины не ограничен выполнением в виде узла, в котором используются мерные ячейки, выполненные в поворотном столе. Например, может использоваться распределительный узел 100 В, показанный на фиг. 11. Указанный узел 100 В содержит пару мерных ячеек 102 В (первую мерную ячейку 102i и вторую мерную ячейку 102ii), расположенную под бункером 101 для хранения упаковываемого объекта 85, например, листьев чая. Пара мерных ячеек 102 В совершает периодическое возвратно-поступательное перемещение на основании 130 между левым крайним положением, показанным на фиг. 11 (а), и правым крайним положением, показанным на фиг. 11(b), с помощью рычажного механизма 132, приводимого в действие двигателем 131 с регулируемой скоростью. При размещении ячейки 102i или ячейки 102ii под одним из соответствующих разгрузочных отверстий 101 а и 101b, расположенных в левой и правой концевых частях дна бункера, указанная ячейка наполняется объектом 85. Установочная заслонка 133, предназначенная для открывания и закрывания дна ячейки 102i или ячейки 102ii в определенные моменты времени, установлена в основании 130 распределительного узла 100 В с возможностью скольжения, при этом от положения непосредственно под заслонкой 133 к горизонтальному соединительному узлу (не показан) проходит спускная труба 106. Фиг. 12 изображает временную диаграмму, иллюстрирующую положения первой ячейки 102i и второй ячейки 102ii, состояние открытия-закрытия заслонки 133 и состояния наполненности первой и второй ячеек 102i и 102ii упаковываемым объектом 85. При размещении пары ячеек 102 В в левом крайнем положении ее возвратно-поступательного перемещения первая ячейка 102i располагается под левым разгрузочным отверстием 101 а бункера и полностью наполняется упаковываемым объектом 85. Пара ячеек 102 В начинает перемещаться вправо, при этом вторая ячейка 102ii размещена над спускной трубой 106 и не заполнена (0 с). При размещении первой ячейки 102i над заслонкой 133 и размещении второй ячейки 102ii под правым разгрузочным отверстием 101b бункера перемещение пары ячеек 102 В прекращается, и начинается процесс заполнения второй ячейки 102ii объектом 85. В это же время начинает открываться заслонка 133 (0,09 с), и объект, находящийся в первой ячейке 102i, начинает падать. После полного открытия заслонки 133 (0,12 с), во время падения объекта 85 из первой ячейки 102i вторая ячейка 102ii полностью заполняется объектом 85(0,21 с). После опорожнения первой ячейки 102i (0,24 с) заслонка 133 начинает закрываться. После полного закрытия заслонки 133 пара ячеек 102 В начинает перемещаться влево (0,3 с) и прекращает перемещаться при размещении первой ячейки 102i под левым разгрузочным отверстием 101 а бункера и размещении второй ячейки 102ii над заслонкой 133. Затем начинается процесс заполнения первой ячейки 102i объектом 85. В это же время (0,39 с) начинает открываться заслонка 133, и объект 85 начинает падать из второй ячейки 102ii. В этот момент объект 85, упавший из первой ячейки 102i, все еще падает через спускную трубу 106 (см. фиг. 10). После полного открытия заслонки 133 (0,42 с), во время падения объекта 85 из второй ячейки 102ii первая ячейка 102i полностью заполняется объектом 85 (0,51 с). После опорожнения второй ячейки 102ii(0,54 с) заслонка 133 начинает закрываться (0,57 с). После полного закрытия заслонки 133 пара ячеек 102 В начинает перемещаться вправо. Затем вышеописанная операция повторяется, и происходит поочередное падение объекта из первой ячейки 102i и второй ячейки 102ii. Кроме того, в распределительном узле 100 В перед завершением выполнения горизонтального соединения на корпусе пакетика с уложенным в него объектом для первого пакетика, упавшим во время операции открытия-закрытия заслонки 133, начинает падать объект для второго пакетика, отмеренный в следующую ячейку. Таким образом, может быть достигнута высокая скорость укладки. В указанном узле 100 В ячейки 102i и 102ii находятся в неподвижном состоянии с момента начала падения объекта 85 из одной из ячеек 102i или 102ii до момента ее полного опорожнения, так что падающий объект не имеет горизонтальной составляющей скорости и, следовательно, падает в направлении прямо вниз. Таким образом, в узле 100 В не требуется наличие вышеописанного промежуточного бункера 104. Предложенная пакетировочно-упаковочная машина может быть реализована в различных вариантах выполнения. Например, заданное количество объекта для одного пакетика может быть отмерено с помощью мерной ячейки, а может быть отмерено с помощью компьютеризированных весов. Для перемещения объекта для одного пакетика к положению открытия-закрытия установочной заслонки может использоваться упаковочный конвейер. Падение объекта не ограничено падением под действием собственного веса при открытии-закрытии заслонки, и может происходить под действием приложенной к объекту начальной скорости. В качестве горизонтальных соединительных узлов 76 для производства четырехгранных экстракционных пакетиков могут использоваться два ультразвуковых сварочно-отрезных узла, выполненные таким образом, что их направления сварки и резания пересекаются друг с другом на виде сверху. В качестве узла 76 для производства плоских экстракционных пакетиков может использоваться ультразвуковой сварочно-отрезной узел с одним, не изменяемым поочередно направлением соединения. В качестве соединительной головки узла 76 может использоваться так называемая соединительная головка прямого прессования, ширина конца которой соответствует ширине соединения, выполняемого на объекте. В этом случае перед закрытием пути падения объекта 85 для одного пакетика с помощью соединительной головки прямого прессования в спускную трубу 106 подается объект для следующего пакетика. На способ выполнения соединения не наложено никаких ограничений. Возможно использование термического сварочного узла или ультразвукового сварочно-отрезного узла. При использовании предварительно сформированного трубчатого корпуса из упаковочного листового материала в качестве вышеуказанного трубчатого корпуса наличие вертикального соединительного узла в пакетировочно-упаковочной машине необязательно. Упаковываемый с помощью предложенной машины объект не ограничен листьями черного, зеленого, травяного и других чаев. К другим примерам указанного объекта относятся сушеная мелкая сардина и сушеная скумбрия, а также различные другие порошковые или гранулированные материалы. Промышленная применимость Предложенная пакетировочно-упаковочная машина подходит для непрерывного производства на поточной линии чайных пакетиков для черных, зеленых, травяных и других чаев, а также экстракционных пакетиков, содержащих сушеные продукты, такие как сушеная мелкая сардина и сушеная скумбрия для приготовления бульона. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пакетировочно-упаковочная машина, содержащая горизонтальный соединительный узел для выполнения горизонтального соединения с заданными промежутками на трубчатом корпусе, сформированном из упаковочного листового материала, с получением в результате корпуса пакетика, причем указанное соединение выполняется в направлении ширины трубчатого корпуса, и распределительный узел для сбрасывания заданного количества упаковываемого объекта в корпус пакетика для его наполнения указанным объектом при повторяющемся выполнении горизонтального соединения,причем указанный распределительный узел содержит заслонку, предназначенную для открытия и закрытия пути падения заданного количества объекта в корпус пакетика,при этом указанная заслонка открывается и закрывается так, что между указанным заданным количеством и другим заданным количеством падающего объекта имеется промежуток, при этом перед выполнением горизонтального соединения на корпусе пакетика с уложенным в него заданным количеством объекта, которое было сброшено во время открытия-закрытия заслонки, начинает падать другое заданное количество объекта для корпуса следующего пакетика. 2. Пакетировочно-упаковочная машина по п.1, в которой заслонка открывается и закрывается таким образом, что заданные количества упаковываемого объекта находятся на пути падения с обеспечением разнесения друг от друга. 3. Пакетировочно-упаковочная машина по п.1 или 2, в которой распределительный узел дополнительно содержит мерные ячейки, выполненные в поворотном столе и расположенные с равными промежутками в его окружном направлении, причем дно каждой ячейки образовано указанной заслонкой. 4. Пакетировочно-упаковочная машина по любому из пп.1-3, в которой заслонка открывается и закрывается путем перемещения одного конца пластины, закрепленной с возможностью осцилляционного перемещения, с помощью кулачкового элемента, совершающего возвратно-поступательное перемещение. 5. Пакетировочно-упаковочная машина по любому из пп.1-4, в которой заслонка открывается в направлении, противоположном направлению перемещения упаковываемого объекта при ее открытии. 6. Пакетировочно-упаковочная машина по любому из пп.1-5, в которой распределительный узел содержит промежуточный бункер, выполненный в верхнем конце пути падения, и вторую заслонку, выполненную на разгрузочном отверстии промежуточного бункера. 7. Пакетировочно-упаковочная машина по любому из пп.1-4, в которой при открытии заслонки упаковываемый объект не имеет горизонтальной составляющей скорости. 8. Пакетировочно-упаковочная машина по любому из пп.1-7, дополнительно содержащая спускную трубу, которая выполнена в пути падения и внутренняя поверхность которой подвергнута антифрикционной обработке. 9. Пакетировочно-упаковочная машина по любому из пп.1-8, в которой упаковываемый объект представляет собой порошковый или гранулированный материал. 10. Способ пакетирования и упаковки объекта, включающий выполнение горизонтального соединения с заданными промежутками на трубчатом корпусе из упаковочного листового материала с формированием в результате пакетика, причем указанное соединение выполняют в направлении ширины трубчатого корпуса, и сбрасывание заданного количества упаковываемого объекта в корпус пакетика для его наполнения указанным объектом при повторяющемся выполнении горизонтального соединения,причем путь падения заданного количества объекта в корпус пакетика открывают и закрывают с помощью заслонки, открываемой и закрываемой таким образом, что между указанным заданным количеством и другим заданным количеством падающего объекта имеется промежуток, при этом перед выполнением горизонтального соединения на одном корпусе с уложенным в него заданным количеством объекта, которое было сброшено во время открытия-закрытия заслонки, начинает падать другое заданное количество объекта для корпуса следующего пакетика. 11. Способ по п.10, в котором указанную заслонку открывают и закрывают таким образом, что заданные количества упаковываемого объекта находятся на пути падения с обеспечением разнесения друг от друга. 12. Способ по п.10 или 11, в котором с помощью одной из мерных ячеек, выполненных в поворотном столе и расположенных с равными промежутками в его окружном направлении, отмеряют заданное количество упаковываемого объекта и осуществляют открытие и закрытие заслонок, образующих дно каждой из указанных ячеек. 13. Способ по любому из пп.10-12, в котором осуществляют открытие и закрытие заслонки путем перемещения одного конца пластины, закрепленной с возможностью осцилляционного перемещения, с помощью кулачкового элемента, совершающего возвратно-поступательное перемещение. 14. Способ по любому из пп.10-13, в котором заслонку открывают в направлении, противоположном направлению перемещения упаковываемого объекта при ее открытии. 15. Способ по любому из пп.10-14, в котором в верхнем конце пути падения размещают промежуточный бункер и на разгрузочном отверстии промежуточного бункера выполняют вторую заслонку, так что обеспечивается снижение вертикального распространения объекта, падающего в корпус пакетика. 16. Способ по любому из пп.10-13, в котором осуществляют открытие заслонки при отсутствии у упаковываемого объекта горизонтальной составляющей скорости. 17. Способ по любому из пп.10-16, в котором в пути падения выполняют спускную трубу, внутреннюю поверхность которой подвергают антифрикционной обработке. 18. Способ по любому из пп.10-17, в котором упаковываемый объект представляет собой порошковый или гранулированный материал.

МПК / Метки

МПК: B65B 9/10

Метки: способ, объекта, упаковки, пакетирования, пакетировочно-упаковочная, машина

Код ссылки

<a href="https://eas.patents.su/19-17840-paketirovochno-upakovochnaya-mashina-i-sposob-paketirovaniya-i-upakovki-obekta.html" rel="bookmark" title="База патентов Евразийского Союза">Пакетировочно-упаковочная машина и способ пакетирования и упаковки объекта</a>

Предыдущий патент: Способ управления потреблением электроэнергии со стороны потребителей, соответствующее устройство и система

Следующий патент: Дезинфицирующая композиция

Случайный патент: Шина для большегрузного транспортного средства