Регулирование и оценивание режима давления при обработке пластов битуминозных песков

Формула / Реферат

1. Способ обработки пласта битуминозных песков, включающий

обеспечение тепла от множества нагревателей, расположенных в пласте, по меньшей мере для части углеводородного слоя в пласте битуминозных песков;

обеспечение передачи тепла от нагревателей по меньшей мере к части пласта;

регулирование давления в указанной части пласта таким образом, чтобы поддерживать давление ниже давления гидроразрыва покрывающего пласта при обеспечении нагрева указанной части пласта до заданной средней температуры по меньшей мере приблизительно 280°C и самое большее приблизительно 300°C; и

снижение давления в указанной части пласта до заданного давления в диапазоне от 100 до 1000 кПа, после того как в указанной части пласта будет достигнута указанная заданная средняя температура.

2. Способ по п.1, в котором давление гидроразрыва пласта составляет от 1000 до 15000 кПа.

3. Способ по любому из пп.1 или 2, в котором указанное заданное давление является давлением, ниже которого происходит усиленное коксование углеводородов в пласте, когда указанная средняя температура в пласте составляет самое большее 300°C.

4. Способ по п.1, в котором указанное заданное давление составляет от 200 до 800 кПа.

5. Способ по любому из пп.1, 2 или 4, который дополнительно включает добычу флюидов из пласта.

6. Способ по п.1, который дополнительно включает добычу флюидов из пласта с целью регулирования давления, чтобы оно оставалось ниже давления гидроразрыва пласта.

7. Способ по п.6, который дополнительно включает оценивание средней температуры в указанной части пласта путем анализа, по меньшей мере, некоторых добытых флюидов.

8. Способ по п.6, который дополнительно включает анализ газов в добытых флюидах для оценивания указанной средней температуры в указанной части пласта.

9. Способ по п.6, который дополнительно включает оценивание средней температуры в указанной части пласта на основе, по меньшей мере частично, изменения содержания изомерных углеводородов в добытых флюидах, массового процентного содержания насыщенных соединений в добытых флюидах и/или массового процентного содержания н-C7 в добытых флюидах.

10. Способ по п.6, который дополнительно включает

оценивание изменения содержания изомерных углеводородов по меньшей мере части флюида, добытого из пласта; и

снижение давления в пласте до указанного заданного давления, когда оцененное изменение содержания изомерных углеводородов достигнет заданного значения.

11. Способ по п.10, в котором изменение содержания изомерных углеводородов включает процентное содержание н-бутана-d13C4в сопоставлении с процентным содержанием пропана-d13C3, процентное содержание н-пентана-d13C5 в сопоставлении с процентным содержанием пропана-d13C3, процентное содержание н-пентана-d13C5 (y-ось) в сопоставлении с процентным содержанием н-бутана-d13C4или процентное содержание изопентана-d13C5 (y-ось) в сопоставлении с процентным содержанием изобутана-d13C4.

12. Способ по п.6, который дополнительно включает

оценивание массового процентного содержания насыщенных соединений по меньшей мере в части флюида, добытого из пласта; и

снижение давления в пласте до заданного давления, когда оцененное массовое процентное содержание насыщенных соединений достигает заданного значения.

13. Способ по п.12, в котором указанное заданное значение массового процентного содержания насыщенных соединений составляет от 25 до 35%, например заданное значение равно 30%.

14. Способ по п.6, который дополнительно включает

оценивание массового процентного содержания н-C7 по меньшей мере в части флюида, добытого из пласта;

снижение давления в пласте до заданного давления, когда оценка н-C7достигает заданного значения.

15. Способ по п.14, в котором указанное заданное значение массового процентного содержания н-C7 составляет от 50 до 70%, например заданное значение равно 60%.

16. Способ по любому из пп.1, 2, 4 или 6, в котором указанное заданное давление является давлением, ниже которого происходит усиленное коксование углеводородов в пласте, когда средняя температура в пласте составляет меньше чем 300°C.

17. Способ по любому из пп.1, 2, 4 или 6, в котором указанная заданная средняя температура составляет приблизительно от 285 до 295°C.

18. Способ по любому из пп.1, 2, 4 или 6, который дополнительно включает подачу в пласт вытесняющего флюида.

19. Способ по любому из пп.1, 2, 4 или 6, который дополнительно включает подачу пара в пласт.

20. Способ по любому из пп.1, 2, 4 или 6, который дополнительно включает

добычу флюидов из пласта;

уменьшение выходной тепловой мощности двух или более нагревателей спустя заданное время и

продолжение добычи флюидов из пласта после уменьшения выходной тепловой мощности двух или более нагревателей.

Текст

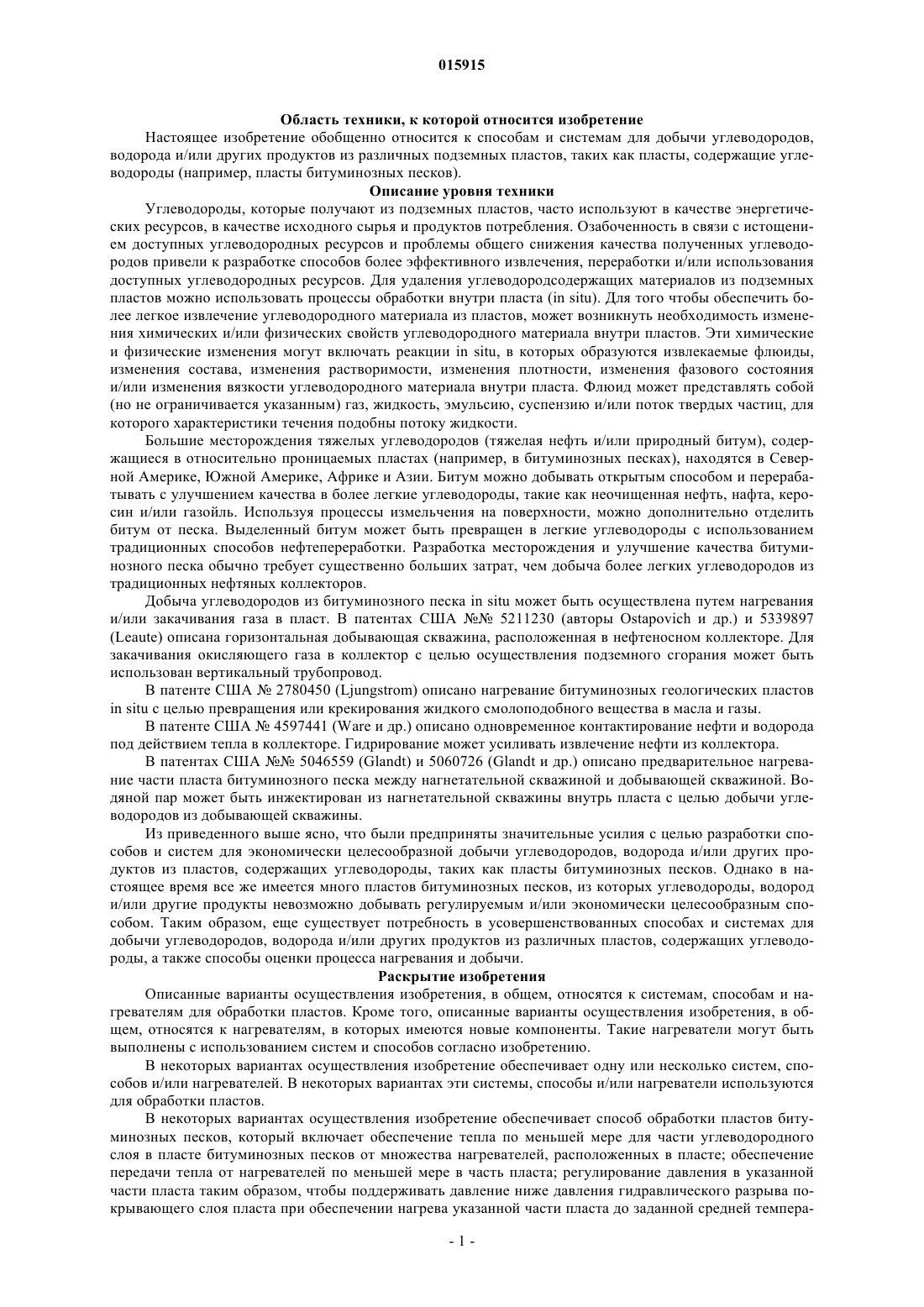

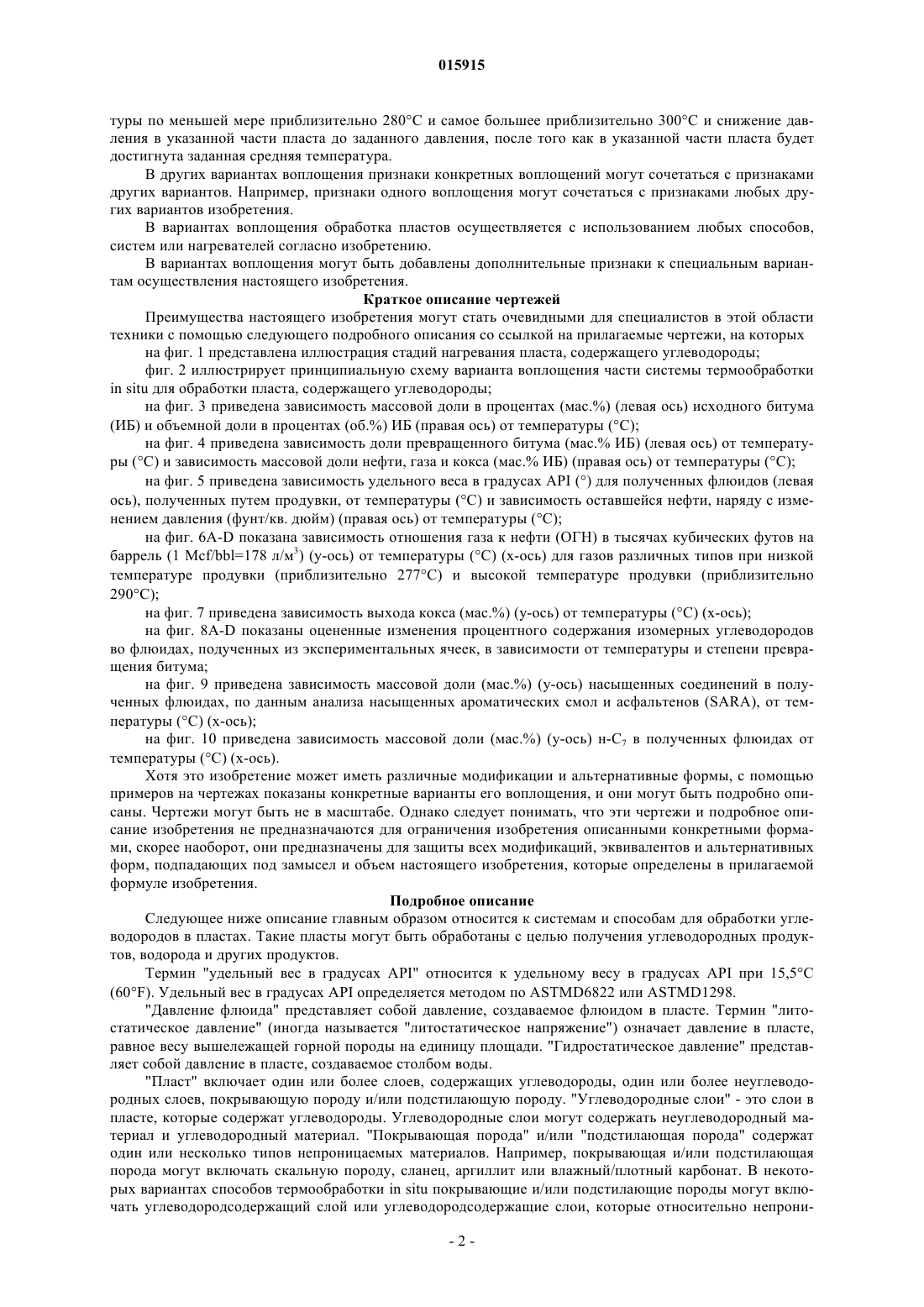

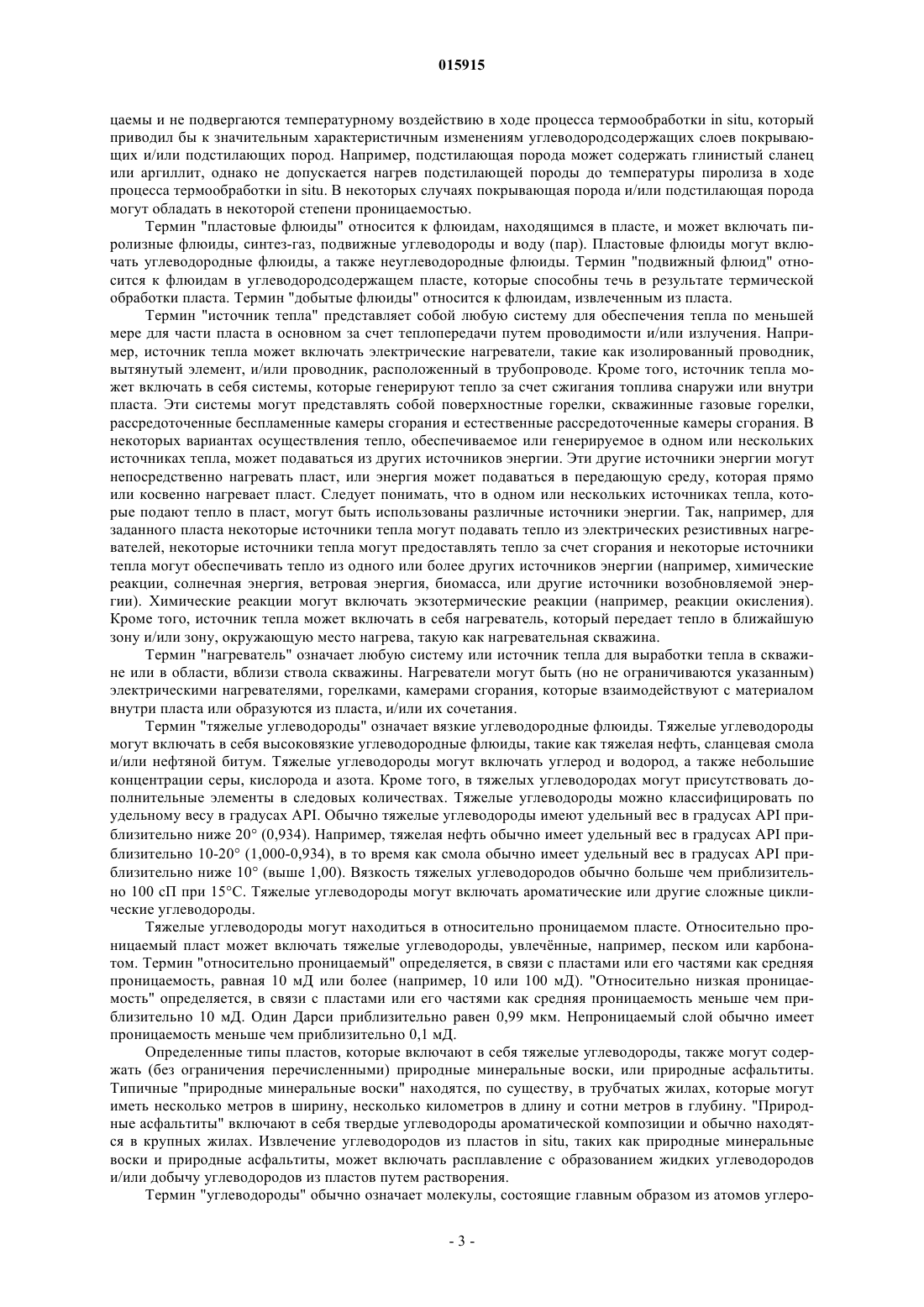

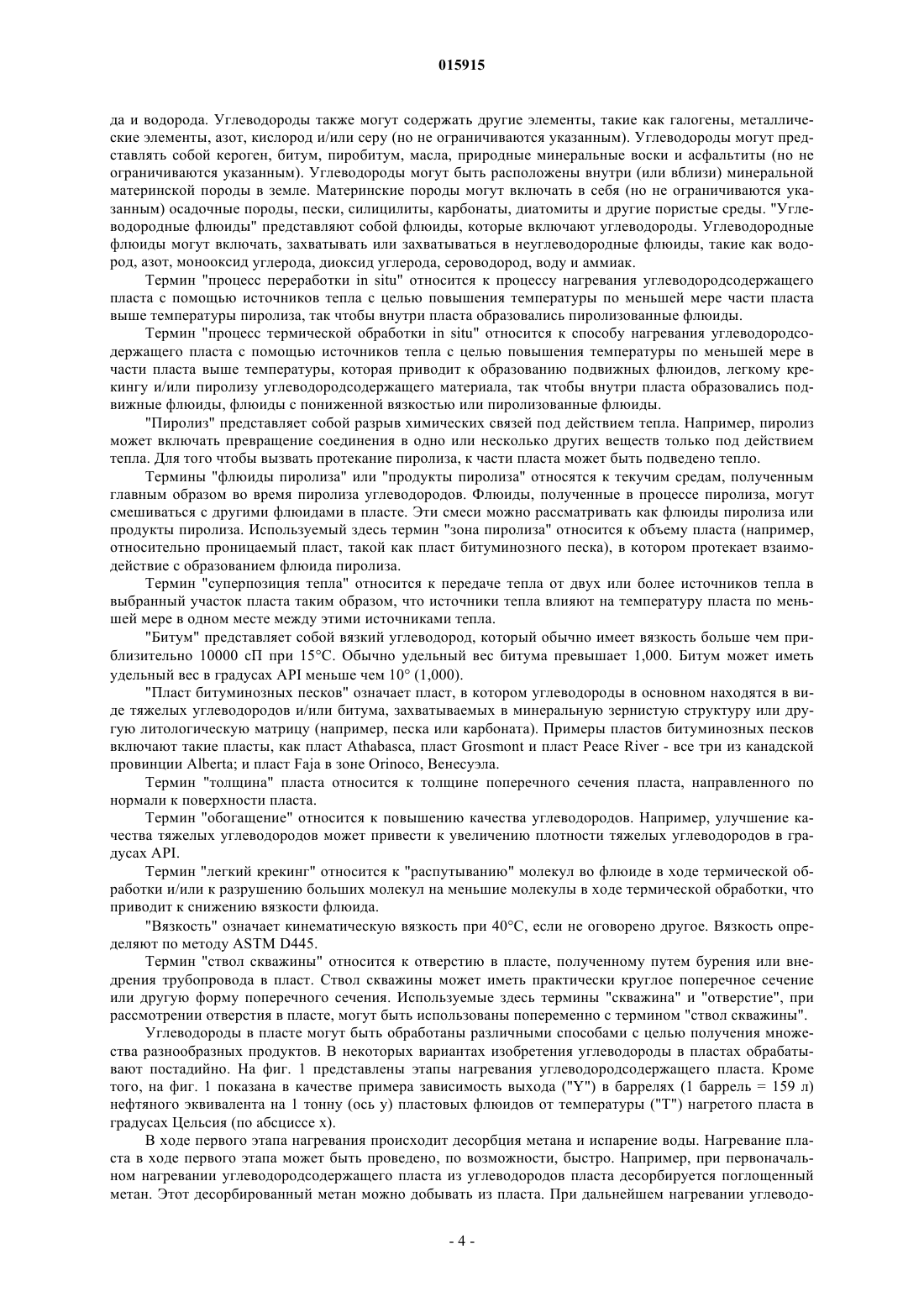

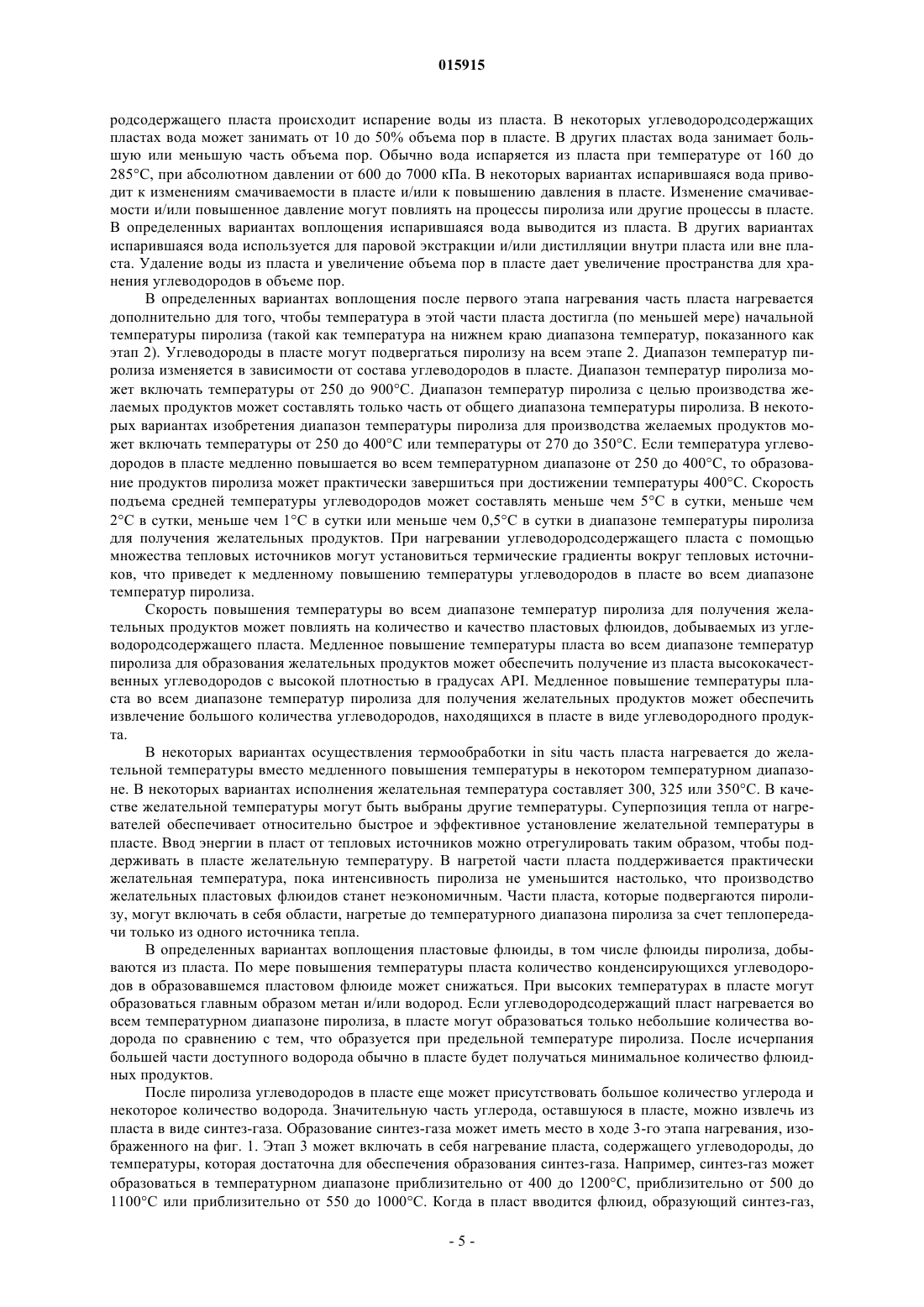

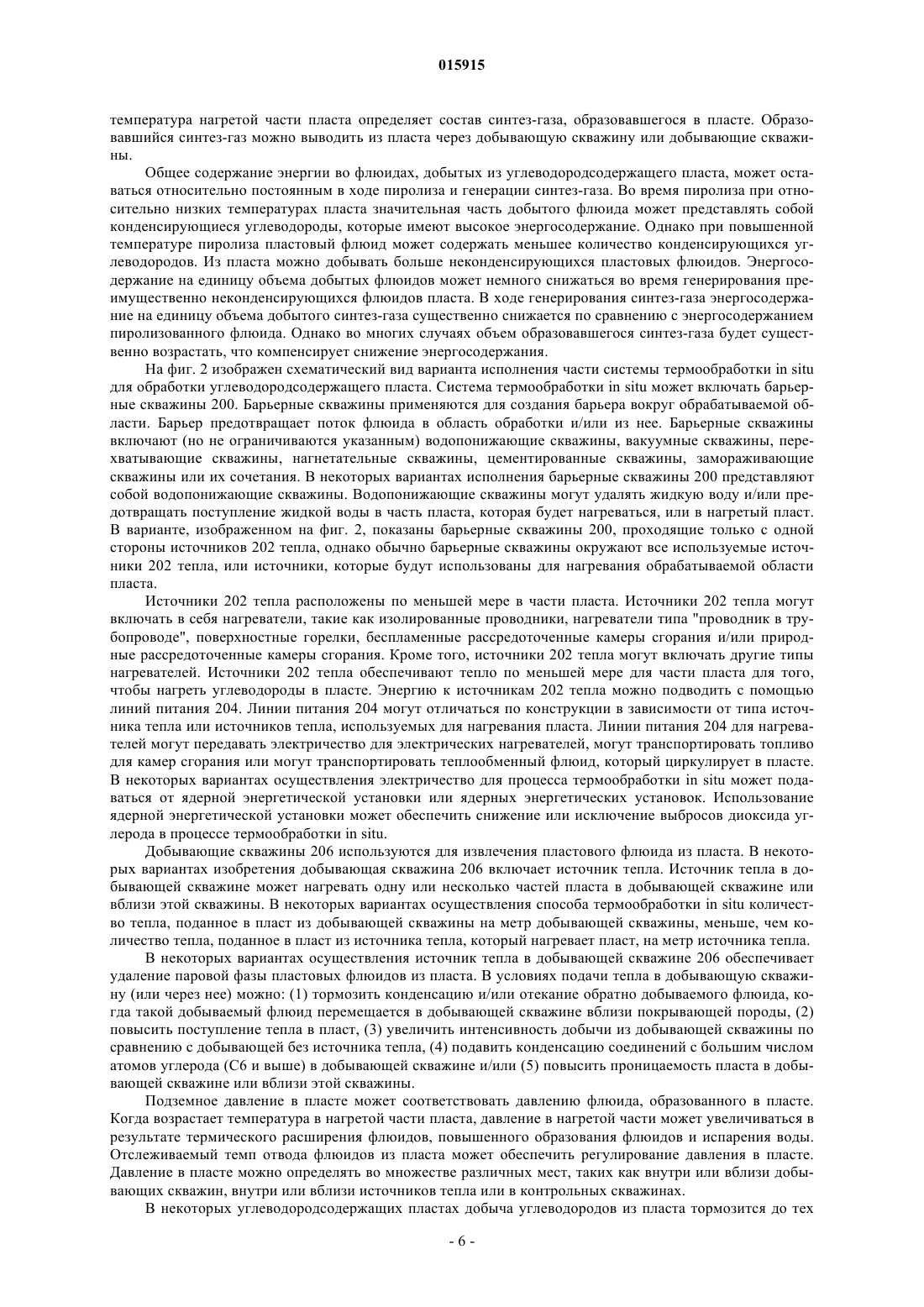

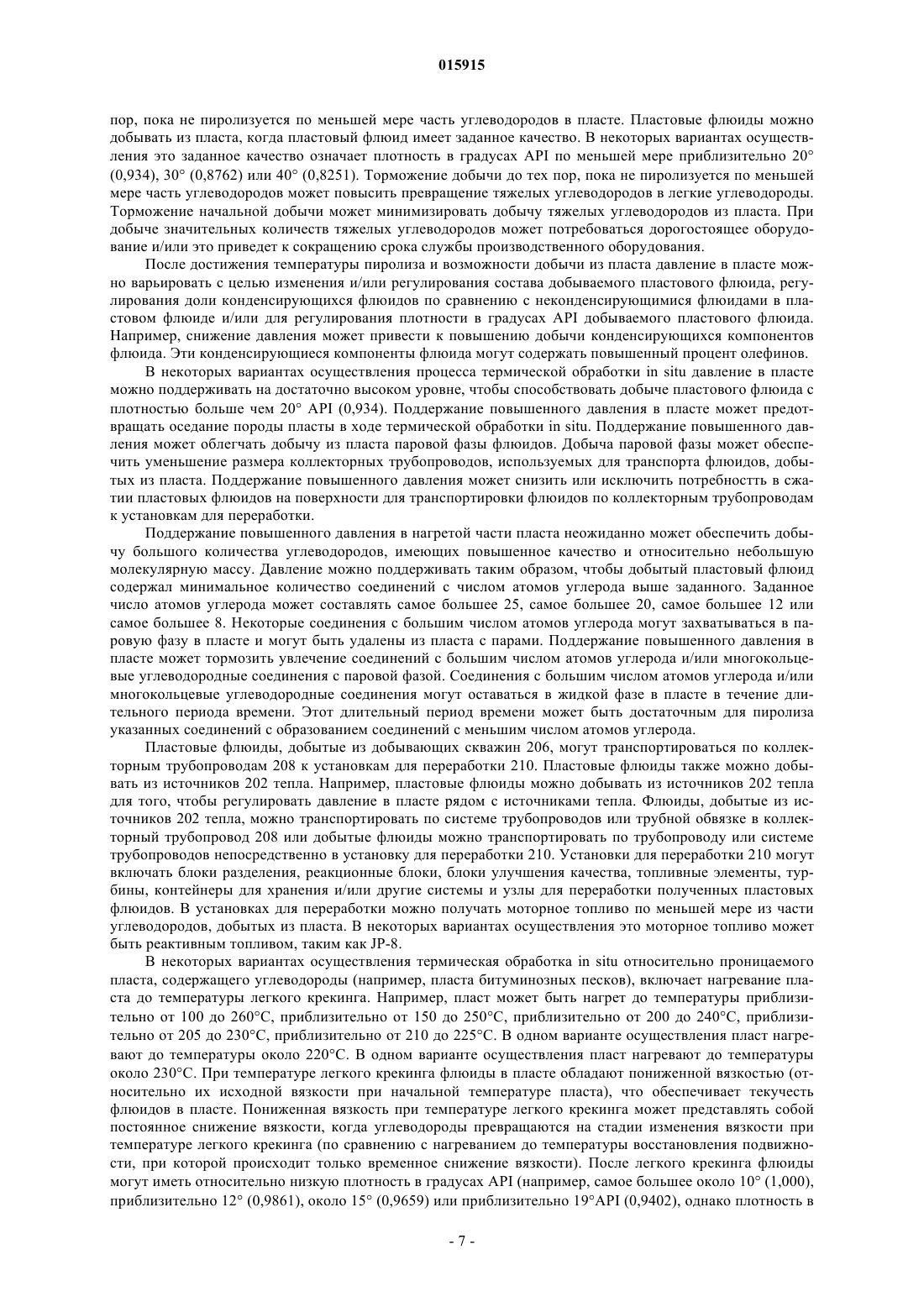

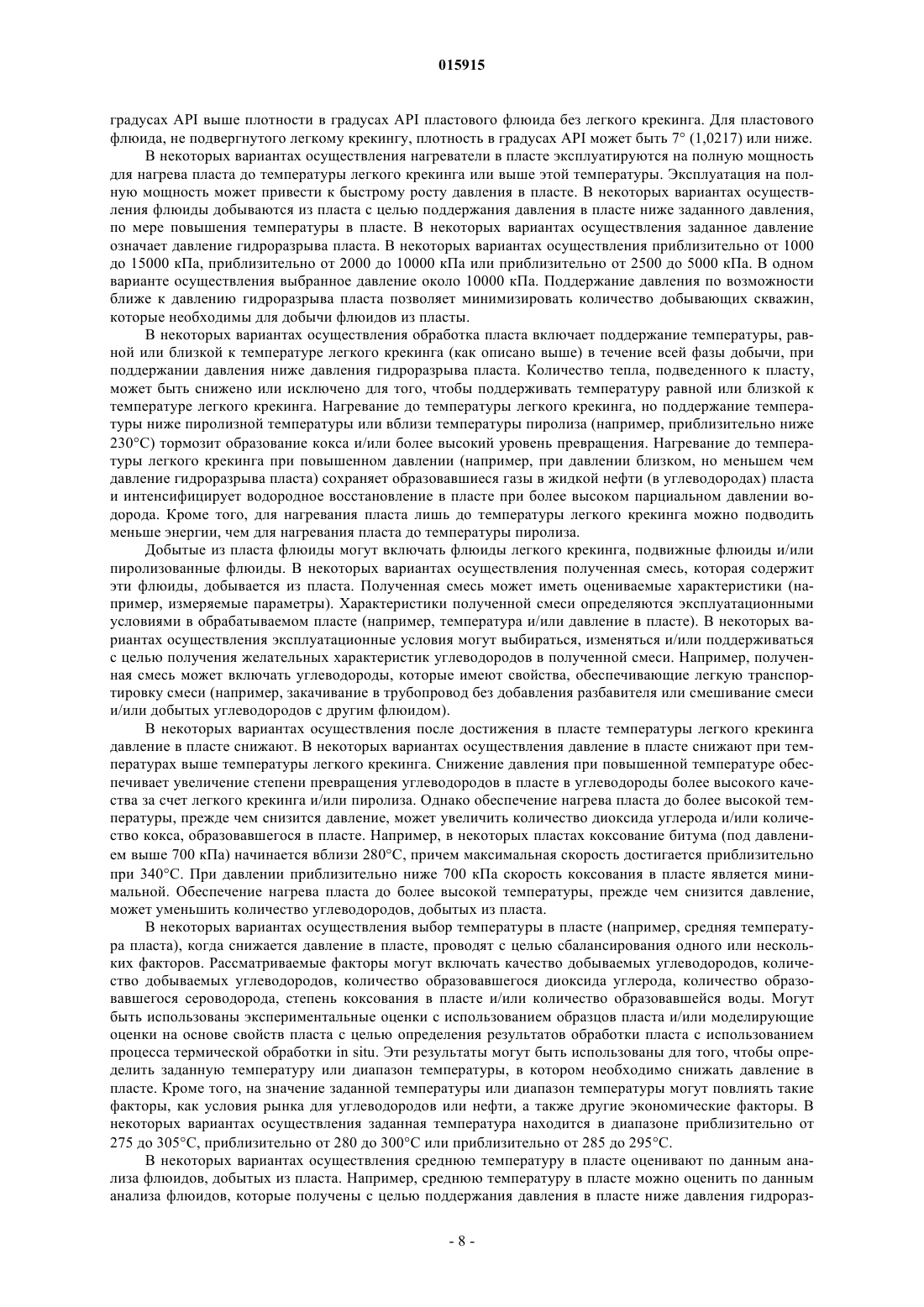

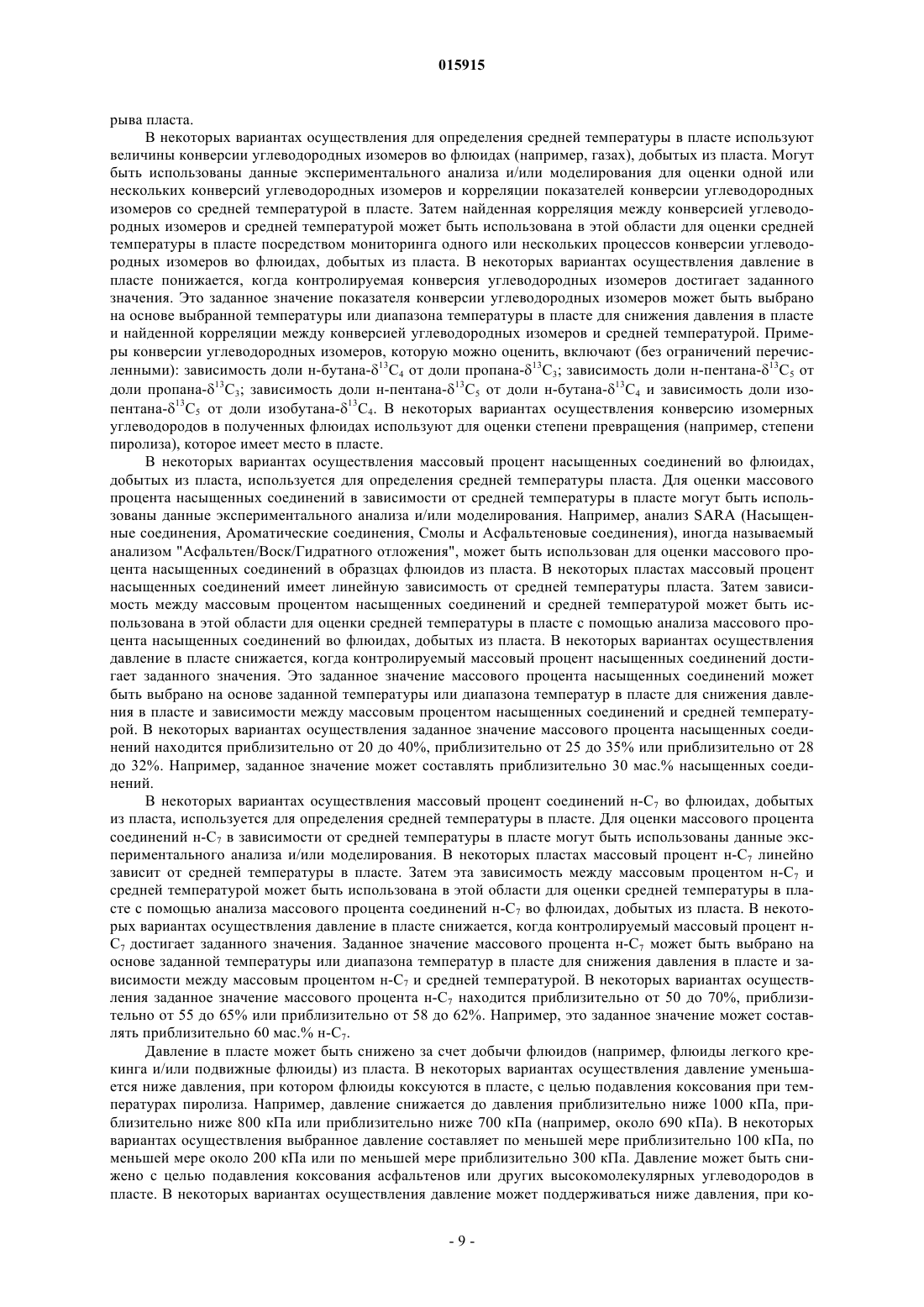

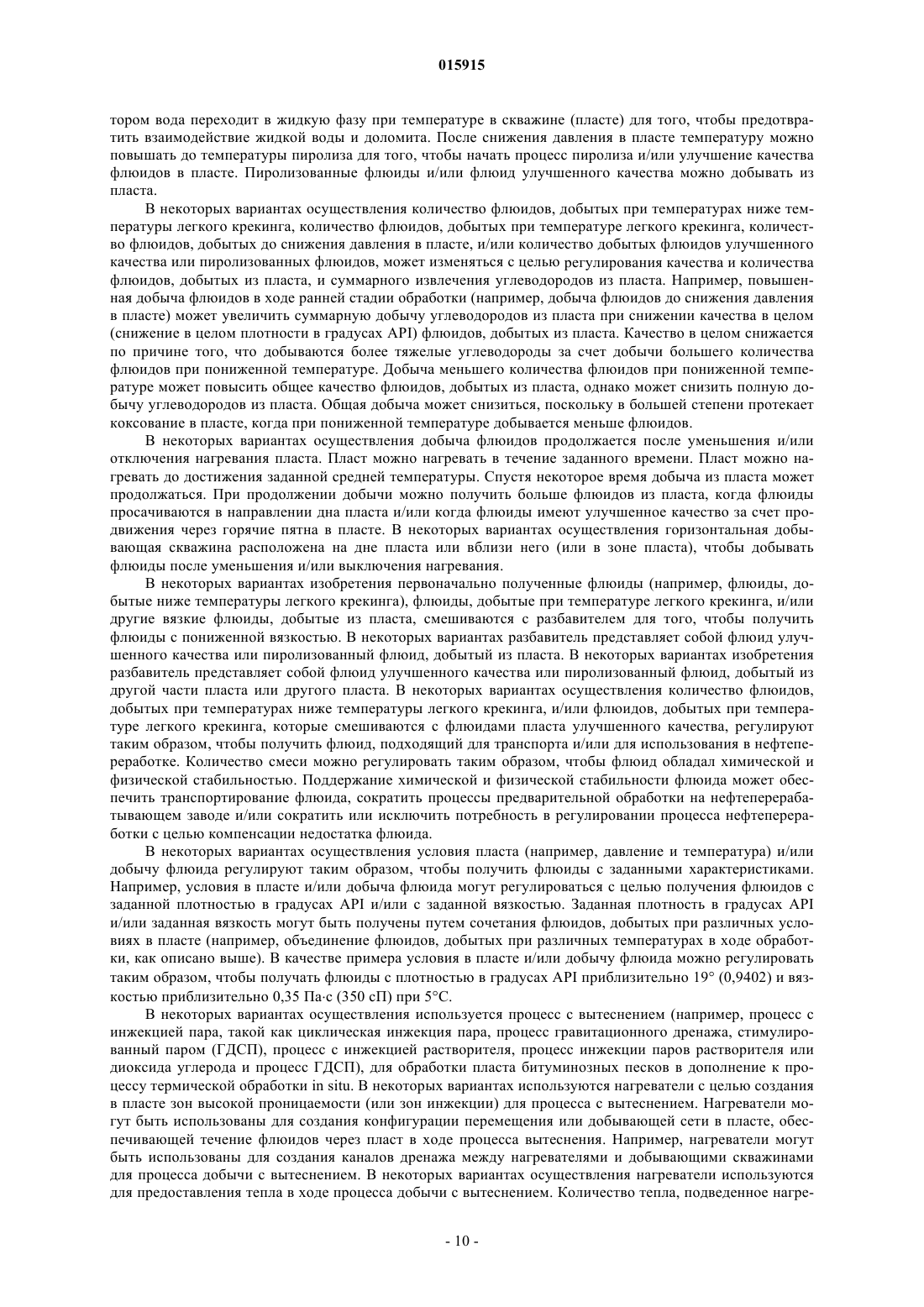

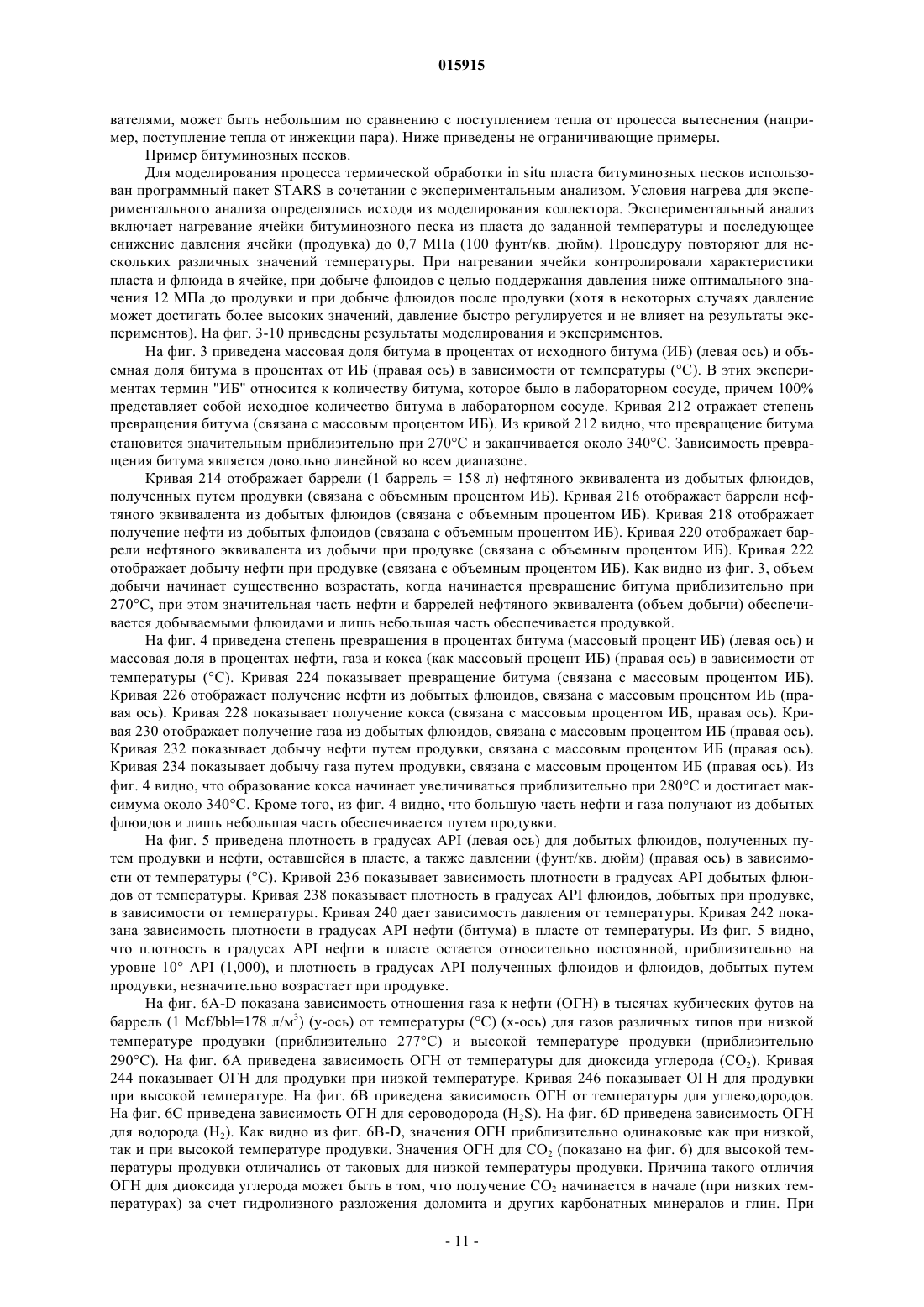

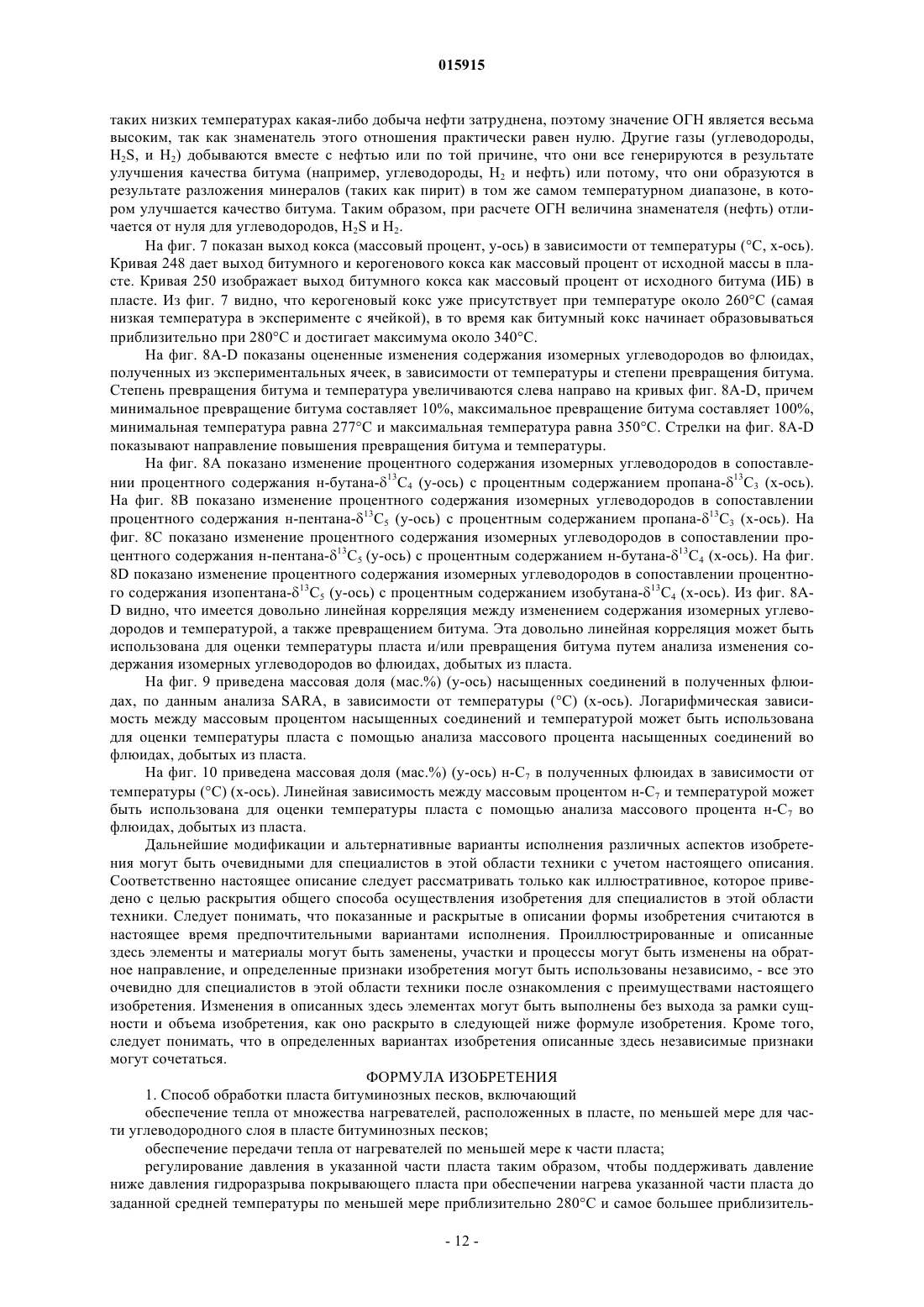

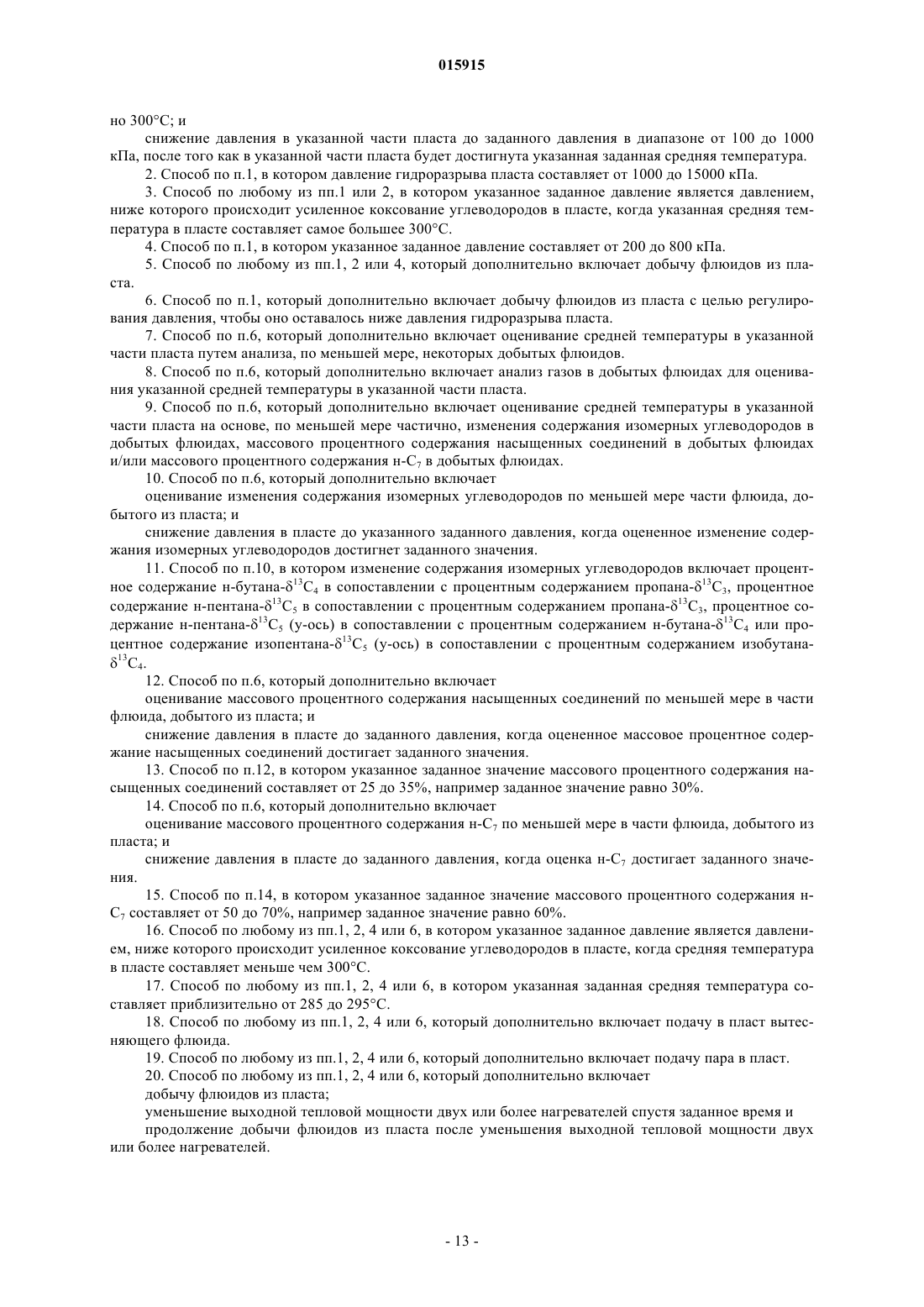

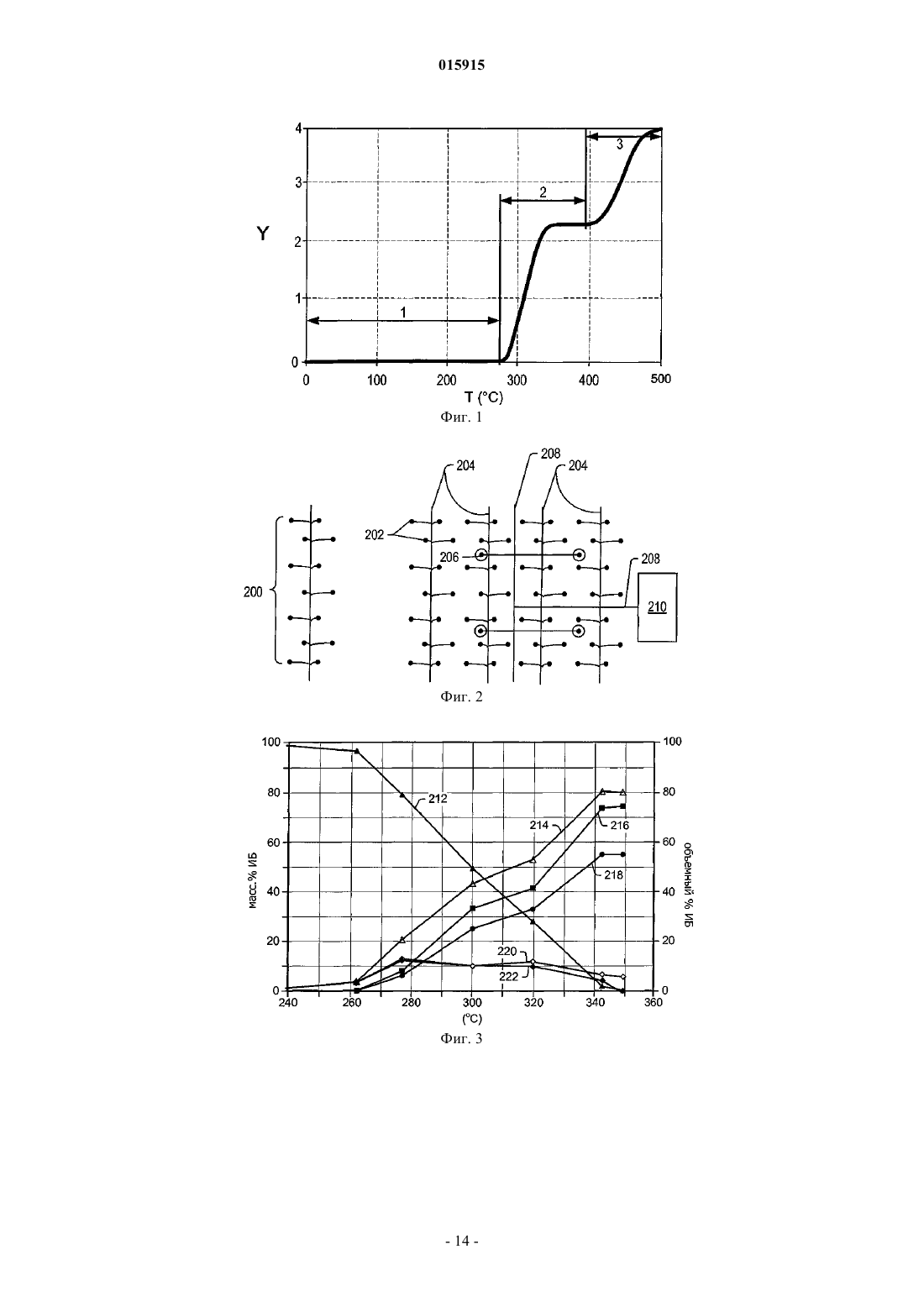

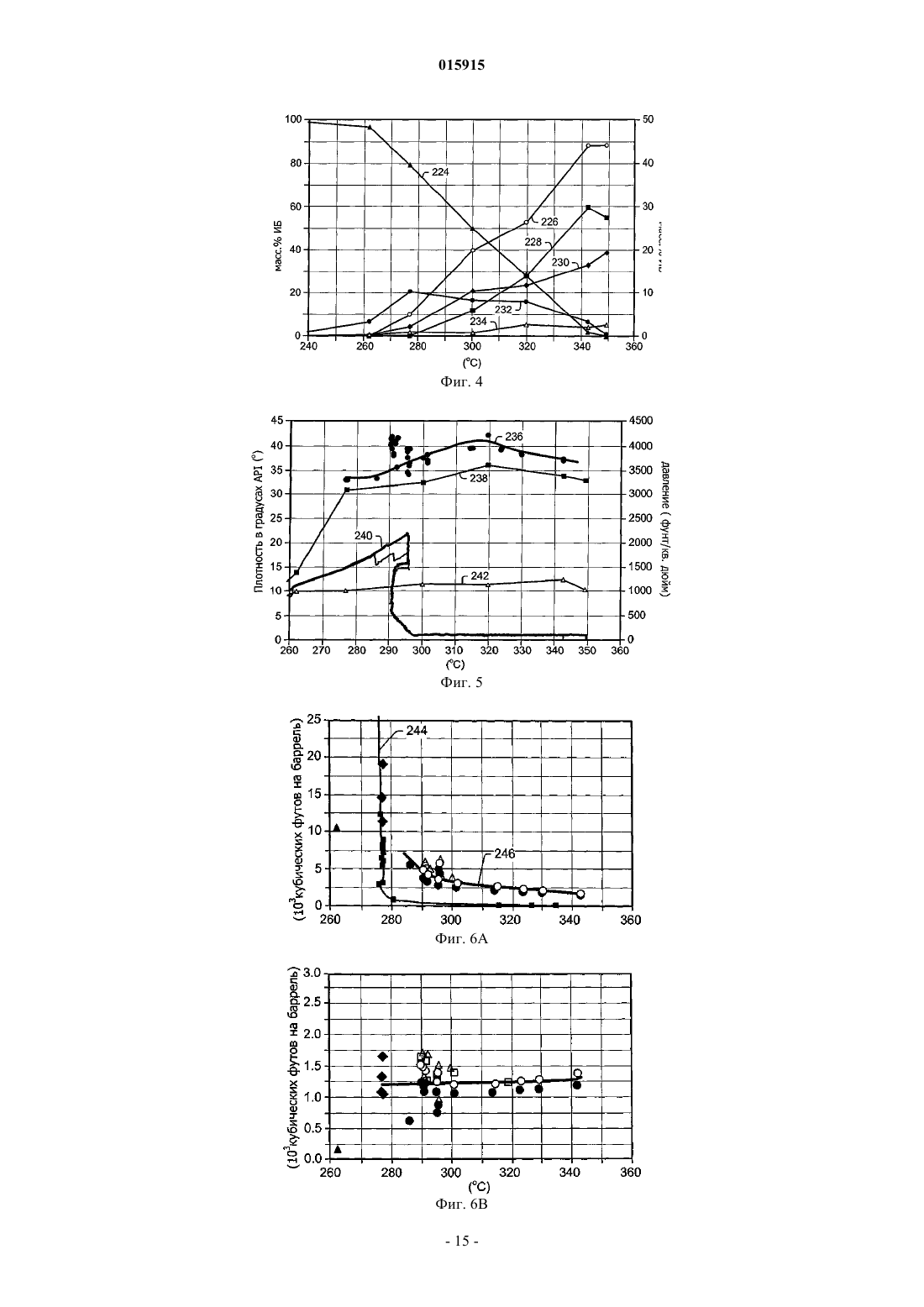

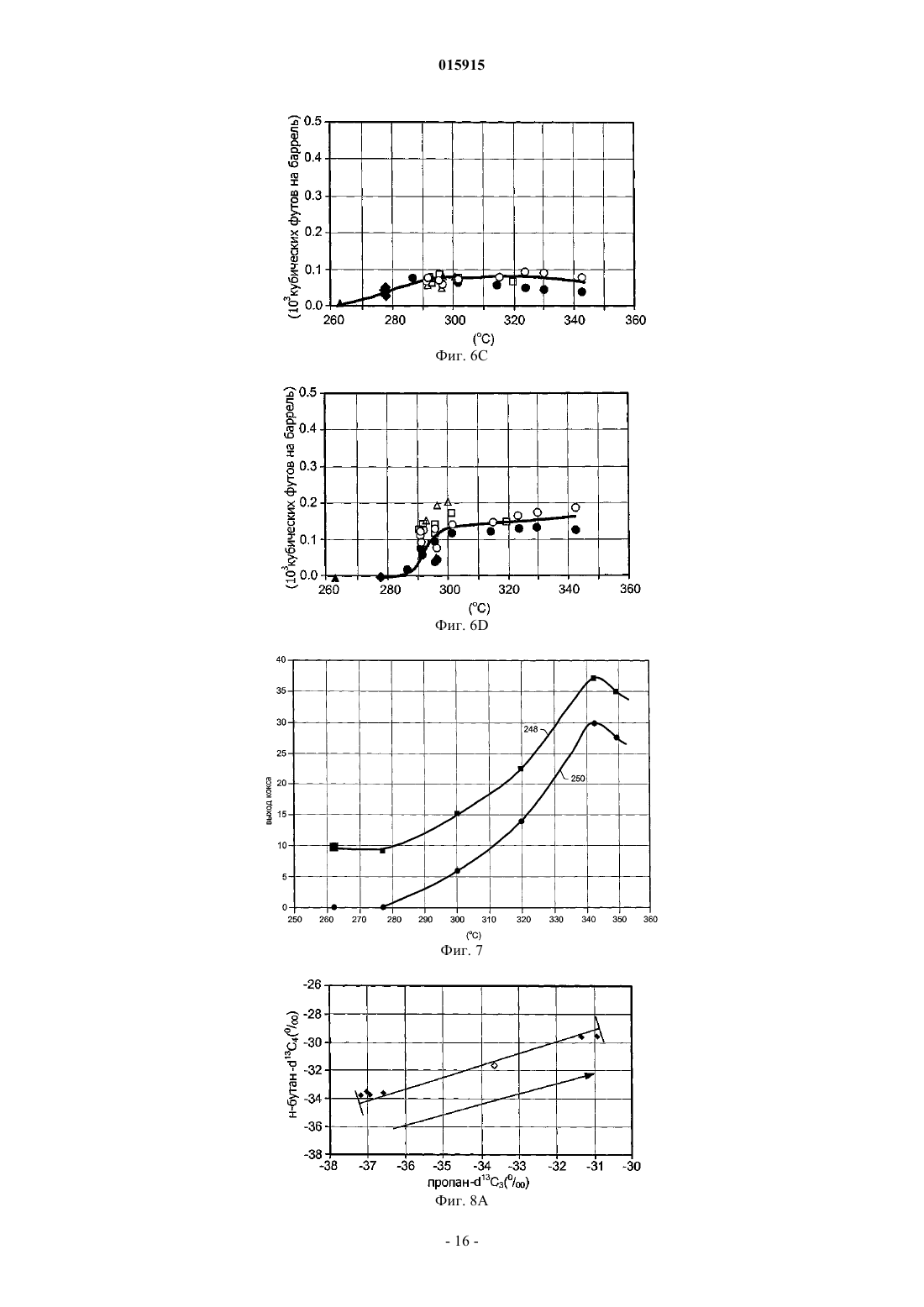

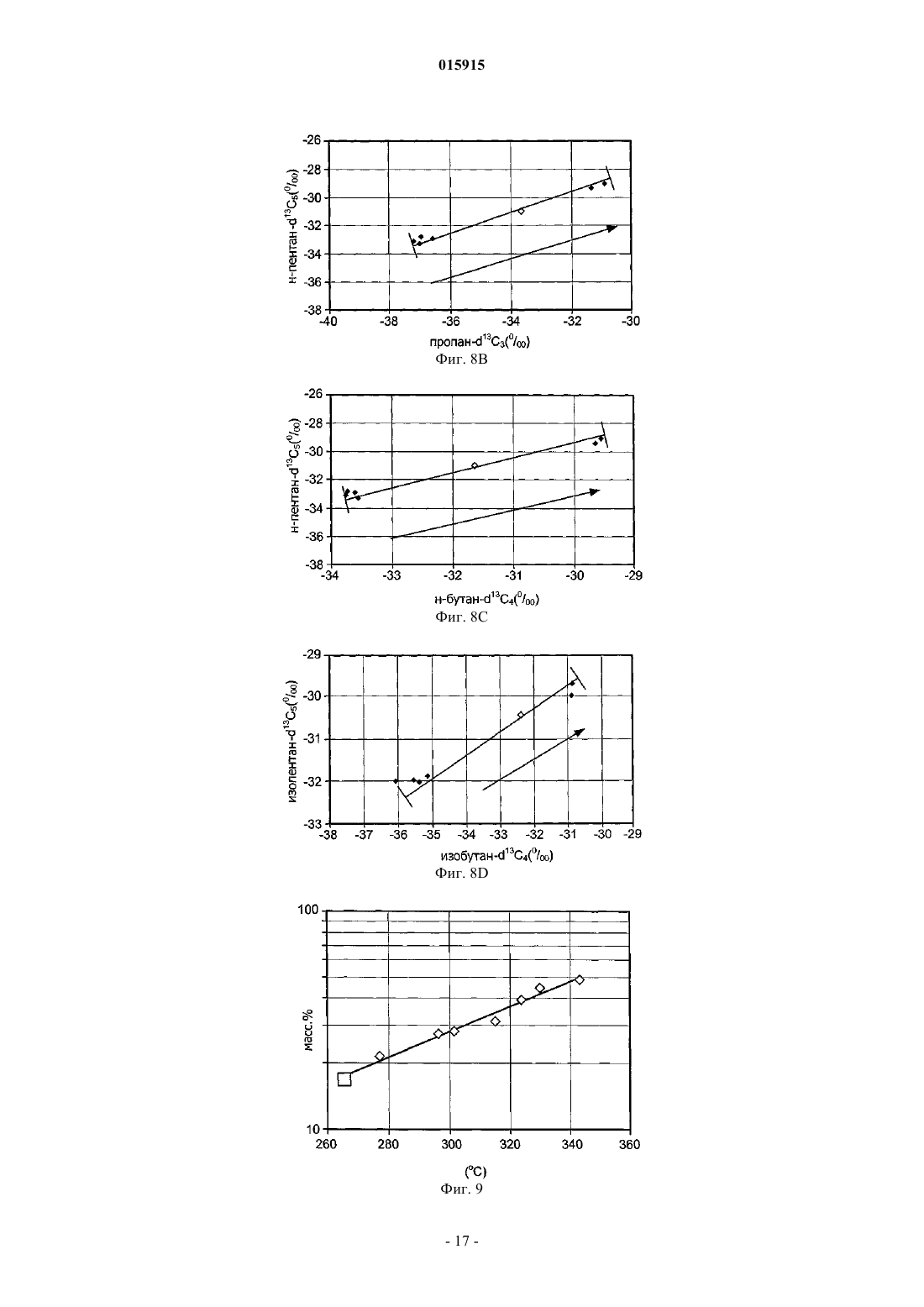

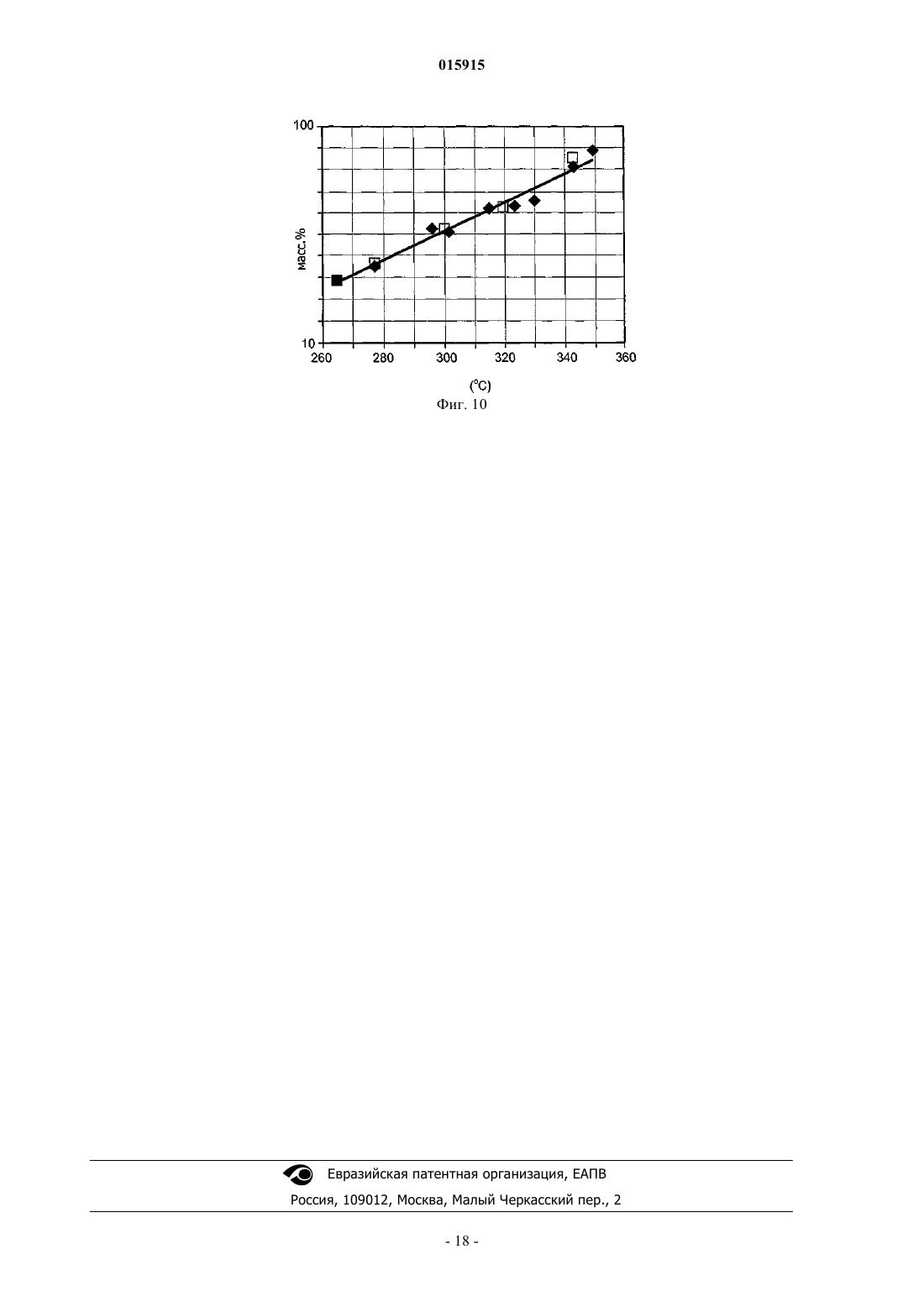

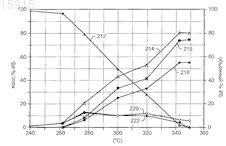

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента РЕГУЛИРОВАНИЕ И ОЦЕНИВАНИЕ РЕЖИМА ДАВЛЕНИЯ ПРИ ОБРАБОТКЕ ПЛАСТОВ БИТУМИНОЗНЫХ ПЕСКОВ Способ обработки пласта битуминозных песков включает подачу тепла по меньшей мере в часть углеводородного слоя в пласте битуминозных песков от множества нагревателей, расположенных в пласте. Обеспечивается передача тепла от нагревателей по меньшей мере в часть пласта. Давление в указанной части пласта регулируют таким образом, чтобы поддерживать давление ниже давления гидроразрыва покрывающего пласта при обеспечении нагрева указанной части пласта до заданной средней температуры по меньшей мере приблизительно 280C и самое большее приблизительно 300C. Давление в указанной части пласта снижают до заданного давления после того, как в указанной части пласта будет достигнута заданная средняя температура.(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) 015915 Область техники, к которой относится изобретение Настоящее изобретение обобщенно относится к способам и системам для добычи углеводородов,водорода и/или других продуктов из различных подземных пластов, таких как пласты, содержащие углеводороды (например, пласты битуминозных песков). Описание уровня техники Углеводороды, которые получают из подземных пластов, часто используют в качестве энергетических ресурсов, в качестве исходного сырья и продуктов потребления. Озабоченность в связи с истощением доступных углеводородных ресурсов и проблемы общего снижения качества полученных углеводородов привели к разработке способов более эффективного извлечения, переработки и/или использования доступных углеводородных ресурсов. Для удаления углеводородсодержащих материалов из подземных пластов можно использовать процессы обработки внутри пласта (in situ). Для того чтобы обеспечить более легкое извлечение углеводородного материала из пластов, может возникнуть необходимость изменения химических и/или физических свойств углеводородного материала внутри пластов. Эти химические и физические изменения могут включать реакции in situ, в которых образуются извлекаемые флюиды,изменения состава, изменения растворимости, изменения плотности, изменения фазового состояния и/или изменения вязкости углеводородного материала внутри пласта. Флюид может представлять собой(но не ограничивается указанным) газ, жидкость, эмульсию, суспензию и/или поток твердых частиц, для которого характеристики течения подобны потоку жидкости. Большие месторождения тяжелых углеводородов (тяжелая нефть и/или природный битум), содержащиеся в относительно проницаемых пластах (например, в битуминозных песках), находятся в Северной Америке, Южной Америке, Африке и Азии. Битум можно добывать открытым способом и перерабатывать с улучшением качества в более легкие углеводороды, такие как неочищенная нефть, нафта, керосин и/или газойль. Используя процессы измельчения на поверхности, можно дополнительно отделить битум от песка. Выделенный битум может быть превращен в легкие углеводороды с использованием традиционных способов нефтепереработки. Разработка месторождения и улучшение качества битуминозного песка обычно требует существенно больших затрат, чем добыча более легких углеводородов из традиционных нефтяных коллекторов. Добыча углеводородов из битуминозного песка in situ может быть осуществлена путем нагревания и/или закачивания газа в пласт. В патентах США 5211230 (авторы Ostapovich и др.) и 5339897(Leaute) описана горизонтальная добывающая скважина, расположенная в нефтеносном коллекторе. Для закачивания окисляющего газа в коллектор с целью осуществления подземного сгорания может быть использован вертикальный трубопровод. В патенте США 2780450 (Ljungstrom) описано нагревание битуминозных геологических пластовin situ с целью превращения или крекирования жидкого смолоподобного вещества в масла и газы. В патенте США 4597441 (Ware и др.) описано одновременное контактирование нефти и водорода под действием тепла в коллекторе. Гидрирование может усиливать извлечение нефти из коллектора. В патентах США 5046559 (Glandt) и 5060726 (Glandt и др.) описано предварительное нагревание части пласта битуминозного песка между нагнетательной скважиной и добывающей скважиной. Водяной пар может быть инжектирован из нагнетательной скважины внутрь пласта с целью добычи углеводородов из добывающей скважины. Из приведенного выше ясно, что были предприняты значительные усилия с целью разработки способов и систем для экономически целесообразной добычи углеводородов, водорода и/или других продуктов из пластов, содержащих углеводороды, таких как пласты битуминозных песков. Однако в настоящее время все же имеется много пластов битуминозных песков, из которых углеводороды, водород и/или другие продукты невозможно добывать регулируемым и/или экономически целесообразным способом. Таким образом, еще существует потребность в усовершенствованных способах и системах для добычи углеводородов, водорода и/или других продуктов из различных пластов, содержащих углеводороды, а также способы оценки процесса нагревания и добычи. Раскрытие изобретения Описанные варианты осуществления изобретения, в общем, относятся к системам, способам и нагревателям для обработки пластов. Кроме того, описанные варианты осуществления изобретения, в общем, относятся к нагревателям, в которых имеются новые компоненты. Такие нагреватели могут быть выполнены с использованием систем и способов согласно изобретению. В некоторых вариантах осуществления изобретение обеспечивает одну или несколько систем, способов и/или нагревателей. В некоторых вариантах эти системы, способы и/или нагреватели используются для обработки пластов. В некоторых вариантах осуществления изобретение обеспечивает способ обработки пластов битуминозных песков, который включает обеспечение тепла по меньшей мере для части углеводородного слоя в пласте битуминозных песков от множества нагревателей, расположенных в пласте; обеспечение передачи тепла от нагревателей по меньшей мере в часть пласта; регулирование давления в указанной части пласта таким образом, чтобы поддерживать давление ниже давления гидравлического разрыва покрывающего слоя пласта при обеспечении нагрева указанной части пласта до заданной средней темпера-1 015915 туры по меньшей мере приблизительно 280C и самое большее приблизительно 300C и снижение давления в указанной части пласта до заданного давления, после того как в указанной части пласта будет достигнута заданная средняя температура. В других вариантах воплощения признаки конкретных воплощений могут сочетаться с признаками других вариантов. Например, признаки одного воплощения могут сочетаться с признаками любых других вариантов изобретения. В вариантах воплощения обработка пластов осуществляется с использованием любых способов,систем или нагревателей согласно изобретению. В вариантах воплощения могут быть добавлены дополнительные признаки к специальным вариантам осуществления настоящего изобретения. Краткое описание чертежей Преимущества настоящего изобретения могут стать очевидными для специалистов в этой области техники с помощью следующего подробного описания со ссылкой на прилагаемые чертежи, на которых на фиг. 1 представлена иллюстрация стадий нагревания пласта, содержащего углеводороды; фиг. 2 иллюстрирует принципиальную схему варианта воплощения части системы термообработкиin situ для обработки пласта, содержащего углеводороды; на фиг. 3 приведена зависимость массовой доли в процентах (мас.%) (левая ось) исходного битума(ИБ) и объемной доли в процентах (об.%) ИБ (правая ось) от температуры (C); на фиг. 4 приведена зависимость доли превращенного битума (мас.% ИБ) (левая ось) от температуры (C) и зависимость массовой доли нефти, газа и кокса (мас.% ИБ) (правая ось) от температуры (C); на фиг. 5 приведена зависимость удельного веса в градусах APIдля полученных флюидов (левая ось), полученных путем продувки, от температуры (C) и зависимость оставшейся нефти, наряду с изменением давления (фунт/кв. дюйм) (правая ось) от температуры (C); на фиг. 6A-D показана зависимость отношения газа к нефти (ОГН) в тысячах кубических футов на баррель (1 Mcf/bbl=178 л/м 3) (y-ось) от температуры (C) (x-ось) для газов различных типов при низкой температуре продувки (приблизительно 277C) и высокой температуре продувки (приблизительно 290C); на фиг. 7 приведена зависимость выхода кокса (мас.%) (y-ось) от температуры (C) (x-ось); на фиг. 8A-D показаны оцененные изменения процентного содержания изомерных углеводородов во флюидах, подученных из экспериментальных ячеек, в зависимости от температуры и степени превращения битума; на фиг. 9 приведена зависимость массовой доли (мас.%) (y-ось) насыщенных соединений в полученных флюидах, по данным анализа насыщенных ароматических смол и асфальтенов (SARA), от температуры (C) (x-ось); на фиг. 10 приведена зависимость массовой доли (мас.%) (y-ось) н-C7 в полученных флюидах от температуры (C) (x-ось). Хотя это изобретение может иметь различные модификации и альтернативные формы, с помощью примеров на чертежах показаны конкретные варианты его воплощения, и они могут быть подробно описаны. Чертежи могут быть не в масштабе. Однако следует понимать, что эти чертежи и подробное описание изобретения не предназначаются для ограничения изобретения описанными конкретными формами, скорее наоборот, они предназначены для защиты всех модификаций, эквивалентов и альтернативных форм, подпадающих под замысел и объем настоящего изобретения, которые определены в прилагаемой формуле изобретения. Подробное описание Следующее ниже описание главным образом относится к системам и способам для обработки углеводородов в пластах. Такие пласты могут быть обработаны с целью получения углеводородных продуктов, водорода и других продуктов. Термин "удельный вес в градусах API" относится к удельному весу в градусах API при 15,5C(60F). Удельный вес в градусах API определяется методом по ASTMD6822 или ASTMD1298."Давление флюида" представляет собой давление, создаваемое флюидом в пласте. Термин "литостатическое давление" (иногда называется "литостатическое напряжение") означает давление в пласте,равное весу вышележащей горной породы на единицу площади. "Гидростатическое давление" представляет собой давление в пласте, создаваемое столбом воды."Пласт" включает один или более слоев, содержащих углеводороды, один или более неуглеводородных слоев, покрывающую породу и/или подстилающую породу. "Углеводородные слои" - это слои в пласте, которые содержат углеводороды. Углеводородные слои могут содержать неуглеводородный материал и углеводородный материал. "Покрывающая порода" и/или "подстилающая порода" содержат один или несколько типов непроницаемых материалов. Например, покрывающая и/или подстилающая порода могут включать скальную породу, сланец, аргиллит или влажный/плотный карбонат. В некоторых вариантах способов термообработки in situ покрывающие и/или подстилающие породы могут включать углеводородсодержащий слой или углеводородсодержащие слои, которые относительно непрони-2 015915 цаемы и не подвергаются температурному воздействию в ходе процесса термообработки in situ, который приводил бы к значительным характеристичным изменениям углеводородсодержащих слоев покрывающих и/или подстилающих пород. Например, подстилающая порода может содержать глинистый сланец или аргиллит, однако не допускается нагрев подстилающей породы до температуры пиролиза в ходе процесса термообработки in situ. В некоторых случаях покрывающая порода и/или подстилающая порода могут обладать в некоторой степени проницаемостью. Термин "пластовые флюиды" относится к флюидам, находящимся в пласте, и может включать пиролизные флюиды, синтез-газ, подвижные углеводороды и воду (пар). Пластовые флюиды могут включать углеводородные флюиды, а также неуглеводородные флюиды. Термин "подвижный флюид" относится к флюидам в углеводородсодержащем пласте, которые способны течь в результате термической обработки пласта. Термин "добытые флюиды" относится к флюидам, извлеченным из пласта. Термин "источник тепла" представляет собой любую систему для обеспечения тепла по меньшей мере для части пласта в основном за счет теплопередачи путем проводимости и/или излучения. Например, источник тепла может включать электрические нагреватели, такие как изолированный проводник,вытянутый элемент, и/или проводник, расположенный в трубопроводе. Кроме того, источник тепла может включать в себя системы, которые генерируют тепло за счет сжигания топлива снаружи или внутри пласта. Эти системы могут представлять собой поверхностные горелки, скважинные газовые горелки,рассредоточенные беспламенные камеры сгорания и естественные рассредоточенные камеры сгорания. В некоторых вариантах осуществления тепло, обеспечиваемое или генерируемое в одном или нескольких источниках тепла, может подаваться из других источников энергии. Эти другие источники энергии могут непосредственно нагревать пласт, или энергия может подаваться в передающую среду, которая прямо или косвенно нагревает пласт. Следует понимать, что в одном или нескольких источниках тепла, которые подают тепло в пласт, могут быть использованы различные источники энергии. Так, например, для заданного пласта некоторые источники тепла могут подавать тепло из электрических резистивных нагревателей, некоторые источники тепла могут предоставлять тепло за счет сгорания и некоторые источники тепла могут обеспечивать тепло из одного или более других источников энергии (например, химические реакции, солнечная энергия, ветровая энергия, биомасса, или другие источники возобновляемой энергии). Химические реакции могут включать экзотермические реакции (например, реакции окисления). Кроме того, источник тепла может включать в себя нагреватель, который передает тепло в ближайшую зону и/или зону, окружающую место нагрева, такую как нагревательная скважина. Термин "нагреватель" означает любую систему или источник тепла для выработки тепла в скважине или в области, вблизи ствола скважины. Нагреватели могут быть (но не ограничиваются указанным) электрическими нагревателями, горелками, камерами сгорания, которые взаимодействуют с материалом внутри пласта или образуются из пласта, и/или их сочетания. Термин "тяжелые углеводороды" означает вязкие углеводородные флюиды. Тяжелые углеводороды могут включать в себя высоковязкие углеводородные флюиды, такие как тяжелая нефть, сланцевая смола и/или нефтяной битум. Тяжелые углеводороды могут включать углерод и водород, а также небольшие концентрации серы, кислорода и азота. Кроме того, в тяжелых углеводородах могут присутствовать дополнительные элементы в следовых количествах. Тяжелые углеводороды можно классифицировать по удельному весу в градусах API. Обычно тяжелые углеводороды имеют удельный вес в градусах API приблизительно ниже 20 (0,934). Например, тяжелая нефть обычно имеет удельный вес в градусах API приблизительно 10-20 (1,000-0,934), в то время как смола обычно имеет удельный вес в градусах API приблизительно ниже 10 (выше 1,00). Вязкость тяжелых углеводородов обычно больше чем приблизительно 100 сП при 15C. Тяжелые углеводороды могут включать ароматические или другие сложные циклические углеводороды. Тяжелые углеводороды могут находиться в относительно проницаемом пласте. Относительно проницаемый пласт может включать тяжелые углеводороды, увлечнные, например, песком или карбонатом. Термин "относительно проницаемый" определяется, в связи с пластами или его частями как средняя проницаемость, равная 10 мД или более (например, 10 или 100 мД). "Относительно низкая проницаемость" определяется, в связи с пластами или его частями как средняя проницаемость меньше чем приблизительно 10 мД. Один Дарси приблизительно равен 0,99 мкм. Непроницаемый слой обычно имеет проницаемость меньше чем приблизительно 0,1 мД. Определенные типы пластов, которые включают в себя тяжелые углеводороды, также могут содержать (без ограничения перечисленными) природные минеральные воски, или природные асфальтиты. Типичные "природные минеральные воски" находятся, по существу, в трубчатых жилах, которые могут иметь несколько метров в ширину, несколько километров в длину и сотни метров в глубину. "Природные асфальтиты" включают в себя твердые углеводороды ароматической композиции и обычно находятся в крупных жилах. Извлечение углеводородов из пластов in situ, таких как природные минеральные воски и природные асфальтиты, может включать расплавление с образованием жидких углеводородов и/или добычу углеводородов из пластов путем растворения. Термин "углеводороды" обычно означает молекулы, состоящие главным образом из атомов углеро-3 015915 да и водорода. Углеводороды также могут содержать другие элементы, такие как галогены, металлические элементы, азот, кислород и/или серу (но не ограничиваются указанным). Углеводороды могут представлять собой кероген, битум, пиробитум, масла, природные минеральные воски и асфальтиты (но не ограничиваются указанным). Углеводороды могут быть расположены внутри (или вблизи) минеральной материнской породы в земле. Материнские породы могут включать в себя (но не ограничиваются указанным) осадочные породы, пески, силицилиты, карбонаты, диатомиты и другие пористые среды. "Углеводородные флюиды" представляют собой флюиды, которые включают углеводороды. Углеводородные флюиды могут включать, захватывать или захватываться в неуглеводородные флюиды, такие как водород, азот, монооксид углерода, диоксид углерода, сероводород, воду и аммиак. Термин "процесс переработки in situ" относится к процессу нагревания углеводородсодержащего пласта с помощью источников тепла с целью повышения температуры по меньшей мере части пласта выше температуры пиролиза, так чтобы внутри пласта образовались пиролизованные флюиды. Термин "процесс термической обработки in situ" относится к способу нагревания углеводородсодержащего пласта с помощью источников тепла с целью повышения температуры по меньшей мере в части пласта выше температуры, которая приводит к образованию подвижных флюидов, легкому крекингу и/или пиролизу углеводородсодержащего материала, так чтобы внутри пласта образовались подвижные флюиды, флюиды с пониженной вязкостью или пиролизованные флюиды."Пиролиз" представляет собой разрыв химических связей под действием тепла. Например, пиролиз может включать превращение соединения в одно или несколько других веществ только под действием тепла. Для того чтобы вызвать протекание пиролиза, к части пласта может быть подведено тепло. Термины "флюиды пиролиза" или "продукты пиролиза" относятся к текучим средам, полученным главным образом во время пиролиза углеводородов. Флюиды, полученные в процессе пиролиза, могут смешиваться с другими флюидами в пласте. Эти смеси можно рассматривать как флюиды пиролиза или продукты пиролиза. Используемый здесь термин "зона пиролиза" относится к объему пласта (например,относительно проницаемый пласт, такой как пласт битуминозного песка), в котором протекает взаимодействие с образованием флюида пиролиза. Термин "суперпозиция тепла" относится к передаче тепла от двух или более источников тепла в выбранный участок пласта таким образом, что источники тепла влияют на температуру пласта по меньшей мере в одном месте между этими источниками тепла."Битум" представляет собой вязкий углеводород, который обычно имеет вязкость больше чем приблизительно 10000 сП при 15C. Обычно удельный вес битума превышает 1,000. Битум может иметь удельный вес в градусах API меньше чем 10 (1,000)."Пласт битуминозных песков" означает пласт, в котором углеводороды в основном находятся в виде тяжелых углеводородов и/или битума, захватываемых в минеральную зернистую структуру или другую литологическую матрицу (например, песка или карбоната). Примеры пластов битуминозных песков включают такие пласты, как пласт Athabasca, пласт Grosmont и пласт Peace River - все три из канадской провинции Alberta; и пласт Faja в зоне Orinoco, Венесуэла. Термин "толщина" пласта относится к толщине поперечного сечения пласта, направленного по нормали к поверхности пласта. Термин "обогащение" относится к повышению качества углеводородов. Например, улучшение качества тяжелых углеводородов может привести к увеличению плотности тяжелых углеводородов в градусах API. Термин "легкий крекинг" относится к "распутыванию" молекул во флюиде в ходе термической обработки и/или к разрушению больших молекул на меньшие молекулы в ходе термической обработки, что приводит к снижению вязкости флюида."Вязкость" означает кинематическую вязкость при 40C, если не оговорено другое. Вязкость определяют по методу ASTM D445. Термин "ствол скважины" относится к отверстию в пласте, полученному путем бурения или внедрения трубопровода в пласт. Ствол скважины может иметь практически круглое поперечное сечение или другую форму поперечного сечения. Используемые здесь термины "скважина" и "отверстие", при рассмотрении отверстия в пласте, могут быть использованы попеременно с термином "ствол скважины". Углеводороды в пласте могут быть обработаны различными способами с целью получения множества разнообразных продуктов. В некоторых вариантах изобретения углеводороды в пластах обрабатывают постадийно. На фиг. 1 представлены этапы нагревания углеводородсодержащего пласта. Кроме того, на фиг. 1 показана в качестве примера зависимость выхода ("Y") в баррелях (1 баррель = 159 л) нефтяного эквивалента на 1 тонну (ось y) пластовых флюидов от температуры ("T") нагретого пласта в градусах Цельсия (по абсциссе x). В ходе первого этапа нагревания происходит десорбция метана и испарение воды. Нагревание пласта в ходе первого этапа может быть проведено, по возможности, быстро. Например, при первоначальном нагревании углеводородсодержащего пласта из углеводородов пласта десорбируется поглощенный метан. Этот десорбированный метан можно добывать из пласта. При дальнейшем нагревании углеводо-4 015915 родсодержащего пласта происходит испарение воды из пласта. В некоторых углеводородсодержащих пластах вода может занимать от 10 до 50% объема пор в пласте. В других пластах вода занимает большую или меньшую часть объема пор. Обычно вода испаряется из пласта при температуре от 160 до 285C, при абсолютном давлении от 600 до 7000 кПа. В некоторых вариантах испарившаяся вода приводит к изменениям смачиваемости в пласте и/или к повышению давления в пласте. Изменение смачиваемости и/или повышенное давление могут повлиять на процессы пиролиза или другие процессы в пласте. В определенных вариантах воплощения испарившаяся вода выводится из пласта. В других вариантах испарившаяся вода используется для паровой экстракции и/или дистилляции внутри пласта или вне пласта. Удаление воды из пласта и увеличение объема пор в пласте дает увеличение пространства для хранения углеводородов в объеме пор. В определенных вариантах воплощения после первого этапа нагревания часть пласта нагревается дополнительно для того, чтобы температура в этой части пласта достигла (по меньшей мере) начальной температуры пиролиза (такой как температура на нижнем краю диапазона температур, показанного как этап 2). Углеводороды в пласте могут подвергаться пиролизу на всем этапе 2. Диапазон температур пиролиза изменяется в зависимости от состава углеводородов в пласте. Диапазон температур пиролиза может включать температуры от 250 до 900C. Диапазон температур пиролиза с целью производства желаемых продуктов может составлять только часть от общего диапазона температуры пиролиза. В некоторых вариантах изобретения диапазон температуры пиролиза для производства желаемых продуктов может включать температуры от 250 до 400C или температуры от 270 до 350C. Если температура углеводородов в пласте медленно повышается во всем температурном диапазоне от 250 до 400C, то образование продуктов пиролиза может практически завершиться при достижении температуры 400C. Скорость подъема средней температуры углеводородов может составлять меньше чем 5C в сутки, меньше чем 2C в сутки, меньше чем 1C в сутки или меньше чем 0,5C в сутки в диапазоне температуры пиролиза для получения желательных продуктов. При нагревании углеводородсодержащего пласта с помощью множества тепловых источников могут установиться термические градиенты вокруг тепловых источников, что приведет к медленному повышению температуры углеводородов в пласте во всем диапазоне температур пиролиза. Скорость повышения температуры во всем диапазоне температур пиролиза для получения желательных продуктов может повлиять на количество и качество пластовых флюидов, добываемых из углеводородсодержащего пласта. Медленное повышение температуры пласта во всем диапазоне температур пиролиза для образования желательных продуктов может обеспечить получение из пласта высококачественных углеводородов с высокой плотностью в градусах API. Медленное повышение температуры пласта во всем диапазоне температур пиролиза для получения желательных продуктов может обеспечить извлечение большого количества углеводородов, находящихся в пласте в виде углеводородного продукта. В некоторых вариантах осуществления термообработки in situ часть пласта нагревается до желательной температуры вместо медленного повышения температуры в некотором температурном диапазоне. В некоторых вариантах исполнения желательная температура составляет 300, 325 или 350C. В качестве желательной температуры могут быть выбраны другие температуры. Суперпозиция тепла от нагревателей обеспечивает относительно быстрое и эффективное установление желательной температуры в пласте. Ввод энергии в пласт от тепловых источников можно отрегулировать таким образом, чтобы поддерживать в пласте желательную температуру. В нагретой части пласта поддерживается практически желательная температура, пока интенсивность пиролиза не уменьшится настолько, что производство желательных пластовых флюидов станет неэкономичным. Части пласта, которые подвергаются пиролизу, могут включать в себя области, нагретые до температурного диапазона пиролиза за счет теплопередачи только из одного источника тепла. В определенных вариантах воплощения пластовые флюиды, в том числе флюиды пиролиза, добываются из пласта. По мере повышения температуры пласта количество конденсирующихся углеводородов в образовавшемся пластовом флюиде может снижаться. При высоких температурах в пласте могут образоваться главным образом метан и/или водород. Если углеводородсодержащий пласт нагревается во всем температурном диапазоне пиролиза, в пласте могут образоваться только небольшие количества водорода по сравнению с тем, что образуется при предельной температуре пиролиза. После исчерпания большей части доступного водорода обычно в пласте будет получаться минимальное количество флюидных продуктов. После пиролиза углеводородов в пласте еще может присутствовать большое количество углерода и некоторое количество водорода. Значительную часть углерода, оставшуюся в пласте, можно извлечь из пласта в виде синтез-газа. Образование синтез-газа может иметь место в ходе 3-го этапа нагревания, изображенного на фиг. 1. Этап 3 может включать в себя нагревание пласта, содержащего углеводороды, до температуры, которая достаточна для обеспечения образования синтез-газа. Например, синтез-газ может образоваться в температурном диапазоне приблизительно от 400 до 1200C, приблизительно от 500 до 1100C или приблизительно от 550 до 1000C. Когда в пласт вводится флюид, образующий синтез-газ,-5 015915 температура нагретой части пласта определяет состав синтез-газа, образовавшегося в пласте. Образовавшийся синтез-газ можно выводить из пласта через добывающую скважину или добывающие скважины. Общее содержание энергии во флюидах, добытых из углеводородсодержащего пласта, может оставаться относительно постоянным в ходе пиролиза и генерации синтез-газа. Во время пиролиза при относительно низких температурах пласта значительная часть добытого флюида может представлять собой конденсирующиеся углеводороды, которые имеют высокое энергосодержание. Однако при повышенной температуре пиролиза пластовый флюид может содержать меньшее количество конденсирующихся углеводородов. Из пласта можно добывать больше неконденсирующихся пластовых флюидов. Энергосодержание на единицу объема добытых флюидов может немного снижаться во время генерирования преимущественно неконденсирующихся флюидов пласта. В ходе генерирования синтез-газа энергосодержание на единицу объема добытого синтез-газа существенно снижается по сравнению с энергосодержанием пиролизованного флюида. Однако во многих случаях объем образовавшегося синтез-газа будет существенно возрастать, что компенсирует снижение энергосодержания. На фиг. 2 изображен схематический вид варианта исполнения части системы термообработки in situ для обработки углеводородсодержащего пласта. Система термообработки in situ может включать барьерные скважины 200. Барьерные скважины применяются для создания барьера вокруг обрабатываемой области. Барьер предотвращает поток флюида в область обработки и/или из нее. Барьерные скважины включают (но не ограничиваются указанным) водопонижающие скважины, вакуумные скважины, перехватывающие скважины, нагнетательные скважины, цементированные скважины, замораживающие скважины или их сочетания. В некоторых вариантах исполнения барьерные скважины 200 представляют собой водопонижающие скважины. Водопонижающие скважины могут удалять жидкую воду и/или предотвращать поступление жидкой воды в часть пласта, которая будет нагреваться, или в нагретый пласт. В варианте, изображенном на фиг. 2, показаны барьерные скважины 200, проходящие только с одной стороны источников 202 тепла, однако обычно барьерные скважины окружают все используемые источники 202 тепла, или источники, которые будут использованы для нагревания обрабатываемой области пласта. Источники 202 тепла расположены по меньшей мере в части пласта. Источники 202 тепла могут включать в себя нагреватели, такие как изолированные проводники, нагреватели типа "проводник в трубопроводе", поверхностные горелки, беспламенные рассредоточенные камеры сгорания и/или природные рассредоточенные камеры сгорания. Кроме того, источники 202 тепла могут включать другие типы нагревателей. Источники 202 тепла обеспечивают тепло по меньшей мере для части пласта для того,чтобы нагреть углеводороды в пласте. Энергию к источникам 202 тепла можно подводить с помощью линий питания 204. Линии питания 204 могут отличаться по конструкции в зависимости от типа источника тепла или источников тепла, используемых для нагревания пласта. Линии питания 204 для нагревателей могут передавать электричество для электрических нагревателей, могут транспортировать топливо для камер сгорания или могут транспортировать теплообменный флюид, который циркулирует в пласте. В некоторых вариантах осуществления электричество для процесса термообработки in situ может подаваться от ядерной энергетической установки или ядерных энергетических установок. Использование ядерной энергетической установки может обеспечить снижение или исключение выбросов диоксида углерода в процессе термообработки in situ. Добывающие скважины 206 используются для извлечения пластового флюида из пласта. В некоторых вариантах изобретения добывающая скважина 206 включает источник тепла. Источник тепла в добывающей скважине может нагревать одну или несколько частей пласта в добывающей скважине или вблизи этой скважины. В некоторых вариантах осуществления способа термообработки in situ количество тепла, поданное в пласт из добывающей скважины на метр добывающей скважины, меньше, чем количество тепла, поданное в пласт из источника тепла, который нагревает пласт, на метр источника тепла. В некоторых вариантах осуществления источник тепла в добывающей скважине 206 обеспечивает удаление паровой фазы пластовых флюидов из пласта. В условиях подачи тепла в добывающую скважину (или через нее) можно: (1) тормозить конденсацию и/или отекание обратно добываемого флюида, когда такой добываемый флюид перемещается в добывающей скважине вблизи покрывающей породы, (2) повысить поступление тепла в пласт, (3) увеличить интенсивность добычи из добывающей скважины по сравнению с добывающей без источника тепла, (4) подавить конденсацию соединений с большим числом атомов углерода (С 6 и выше) в добывающей скважине и/или (5) повысить проницаемость пласта в добывающей скважине или вблизи этой скважины. Подземное давление в пласте может соответствовать давлению флюида, образованного в пласте. Когда возрастает температура в нагретой части пласта, давление в нагретой части может увеличиваться в результате термического расширения флюидов, повышенного образования флюидов и испарения воды. Отслеживаемый темп отвода флюидов из пласта может обеспечить регулирование давления в пласте. Давление в пласте можно определять во множестве различных мест, таких как внутри или вблизи добывающих скважин, внутри или вблизи источников тепла или в контрольных скважинах. В некоторых углеводородсодержащих пластах добыча углеводородов из пласта тормозится до тех-6 015915 пор, пока не пиролизуется по меньшей мере часть углеводородов в пласте. Пластовые флюиды можно добывать из пласта, когда пластовый флюид имеет заданное качество. В некоторых вариантах осуществления это заданное качество означает плотность в градусах API по меньшей мере приблизительно 20(0,934), 30 (0,8762) или 40 (0,8251). Торможение добычи до тех пор, пока не пиролизуется по меньшей мере часть углеводородов может повысить превращение тяжелых углеводородов в легкие углеводороды. Торможение начальной добычи может минимизировать добычу тяжелых углеводородов из пласта. При добыче значительных количеств тяжелых углеводородов может потребоваться дорогостоящее оборудование и/или это приведет к сокращению срока службы производственного оборудования. После достижения температуры пиролиза и возможности добычи из пласта давление в пласте можно варьировать с целью изменения и/или регулирования состава добываемого пластового флюида, регулирования доли конденсирующихся флюидов по сравнению с неконденсирующимися флюидами в пластовом флюиде и/или для регулирования плотности в градусах API добываемого пластового флюида. Например, снижение давления может привести к повышению добычи конденсирующихся компонентов флюида. Эти конденсирующиеся компоненты флюида могут содержать повышенный процент олефинов. В некоторых вариантах осуществления процесса термической обработки in situ давление в пласте можно поддерживать на достаточно высоком уровне, чтобы способствовать добыче пластового флюида с плотностью больше чем 20 API (0,934). Поддержание повышенного давления в пласте может предотвращать оседание породы пласты в ходе термической обработки in situ. Поддержание повышенного давления может облегчать добычу из пласта паровой фазы флюидов. Добыча паровой фазы может обеспечить уменьшение размера коллекторных трубопроводов, используемых для транспорта флюидов, добытых из пласта. Поддержание повышенного давления может снизить или исключить потребностть в сжатии пластовых флюидов на поверхности для транспортировки флюидов по коллекторным трубопроводам к установкам для переработки. Поддержание повышенного давления в нагретой части пласта неожиданно может обеспечить добычу большого количества углеводородов, имеющих повышенное качество и относительно небольшую молекулярную массу. Давление можно поддерживать таким образом, чтобы добытый пластовый флюид содержал минимальное количество соединений с числом атомов углерода выше заданного. Заданное число атомов углерода может составлять самое большее 25, самое большее 20, самое большее 12 или самое большее 8. Некоторые соединения с большим числом атомов углерода могут захватываться в паровую фазу в пласте и могут быть удалены из пласта с парами. Поддержание повышенного давления в пласте может тормозить увлечение соединений с большим числом атомов углерода и/или многокольцевые углеводородные соединения с паровой фазой. Соединения с большим числом атомов углерода и/или многокольцевые углеводородные соединения могут оставаться в жидкой фазе в пласте в течение длительного периода времени. Этот длительный период времени может быть достаточным для пиролиза указанных соединений с образованием соединений с меньшим числом атомов углерода. Пластовые флюиды, добытые из добывающих скважин 206, могут транспортироваться по коллекторным трубопроводам 208 к установкам для переработки 210. Пластовые флюиды также можно добывать из источников 202 тепла. Например, пластовые флюиды можно добывать из источников 202 тепла для того, чтобы регулировать давление в пласте рядом с источниками тепла. Флюиды, добытые из источников 202 тепла, можно транспортировать по системе трубопроводов или трубной обвязке в коллекторный трубопровод 208 или добытые флюиды можно транспортировать по трубопроводу или системе трубопроводов непосредственно в установку для переработки 210. Установки для переработки 210 могут включать блоки разделения, реакционные блоки, блоки улучшения качества, топливные элементы, турбины, контейнеры для хранения и/или другие системы и узлы для переработки полученных пластовых флюидов. В установках для переработки можно получать моторное топливо по меньшей мере из части углеводородов, добытых из пласта. В некоторых вариантах осуществления это моторное топливо может быть реактивным топливом, таким как JP-8. В некоторых вариантах осуществления термическая обработка in situ относительно проницаемого пласта, содержащего углеводороды (например, пласта битуминозных песков), включает нагревание пласта до температуры легкого крекинга. Например, пласт может быть нагрет до температуры приблизительно от 100 до 260C, приблизительно от 150 до 250C, приблизительно от 200 до 240C, приблизительно от 205 до 230C, приблизительно от 210 до 225C. В одном варианте осуществления пласт нагревают до температуры около 220C. В одном варианте осуществления пласт нагревают до температуры около 230C. При температуре легкого крекинга флюиды в пласте обладают пониженной вязкостью (относительно их исходной вязкости при начальной температуре пласта), что обеспечивает текучесть флюидов в пласте. Пониженная вязкость при температуре легкого крекинга может представлять собой постоянное снижение вязкости, когда углеводороды превращаются на стадии изменения вязкости при температуре легкого крекинга (по сравнению с нагреванием до температуры восстановления подвижности, при которой происходит только временное снижение вязкости). После легкого крекинга флюиды могут иметь относительно низкую плотность в градусах API (например, самое большее около 10 (1,000),приблизительно 12 (0,9861), около 15 (0,9659) или приблизительно 19API (0,9402), однако плотность в-7 015915 градусах API выше плотности в градусах API пластового флюида без легкого крекинга. Для пластового флюида, не подвергнутого легкому крекингу, плотность в градусах API может быть 7 (1,0217) или ниже. В некоторых вариантах осуществления нагреватели в пласте эксплуатируются на полную мощность для нагрева пласта до температуры легкого крекинга или выше этой температуры. Эксплуатация на полную мощность может привести к быстрому росту давления в пласте. В некоторых вариантах осуществления флюиды добываются из пласта с целью поддержания давления в пласте ниже заданного давления,по мере повышения температуры в пласте. В некоторых вариантах осуществления заданное давление означает давление гидроразрыва пласта. В некоторых вариантах осуществления приблизительно от 1000 до 15000 кПа, приблизительно от 2000 до 10000 кПа или приблизительно от 2500 до 5000 кПа. В одном варианте осуществления выбранное давление около 10000 кПа. Поддержание давления по возможности ближе к давлению гидроразрыва пласта позволяет минимизировать количество добывающих скважин,которые необходимы для добычи флюидов из пласты. В некоторых вариантах осуществления обработка пласта включает поддержание температуры, равной или близкой к температуре легкого крекинга (как описано выше) в течение всей фазы добычи, при поддержании давления ниже давления гидроразрыва пласта. Количество тепла, подведенного к пласту,может быть снижено или исключено для того, чтобы поддерживать температуру равной или близкой к температуре легкого крекинга. Нагревание до температуры легкого крекинга, но поддержание температуры ниже пиролизной температуры или вблизи температуры пиролиза (например, приблизительно ниже 230C) тормозит образование кокса и/или более высокий уровень превращения. Нагревание до температуры легкого крекинга при повышенном давлении (например, при давлении близком, но меньшем чем давление гидроразрыва пласта) сохраняет образовавшиеся газы в жидкой нефти (в углеводородах) пласта и интенсифицирует водородное восстановление в пласте при более высоком парциальном давлении водорода. Кроме того, для нагревания пласта лишь до температуры легкого крекинга можно подводить меньше энергии, чем для нагревания пласта до температуры пиролиза. Добытые из пласта флюиды могут включать флюиды легкого крекинга, подвижные флюиды и/или пиролизованные флюиды. В некоторых вариантах осуществления полученная смесь, которая содержит эти флюиды, добывается из пласта. Полученная смесь может иметь оцениваемые характеристики (например, измеряемые параметры). Характеристики полученной смеси определяются эксплуатационными условиями в обрабатываемом пласте (например, температура и/или давление в пласте). В некоторых вариантах осуществления эксплуатационные условия могут выбираться, изменяться и/или поддерживаться с целью получения желательных характеристик углеводородов в полученной смеси. Например, полученная смесь может включать углеводороды, которые имеют свойства, обеспечивающие легкую транспортировку смеси (например, закачивание в трубопровод без добавления разбавителя или смешивание смеси и/или добытых углеводородов с другим флюидом). В некоторых вариантах осуществления после достижения в пласте температуры легкого крекинга давление в пласте снижают. В некоторых вариантах осуществления давление в пласте снижают при температурах выше температуры легкого крекинга. Снижение давления при повышенной температуре обеспечивает увеличение степени превращения углеводородов в пласте в углеводороды более высокого качества за счет легкого крекинга и/или пиролиза. Однако обеспечение нагрева пласта до более высокой температуры, прежде чем снизится давление, может увеличить количество диоксида углерода и/или количество кокса, образовавшегося в пласте. Например, в некоторых пластах коксование битума (под давлением выше 700 кПа) начинается вблизи 280C, причем максимальная скорость достигается приблизительно при 340C. При давлении приблизительно ниже 700 кПа скорость коксования в пласте является минимальной. Обеспечение нагрева пласта до более высокой температуры, прежде чем снизится давление,может уменьшить количество углеводородов, добытых из пласта. В некоторых вариантах осуществления выбор температуры в пласте (например, средняя температура пласта), когда снижается давление в пласте, проводят с целью сбалансирования одного или нескольких факторов. Рассматриваемые факторы могут включать качество добываемых углеводородов, количество добываемых углеводородов, количество образовавшегося диоксида углерода, количество образовавшегося сероводорода, степень коксования в пласте и/или количество образовавшейся воды. Могут быть использованы экспериментальные оценки с использованием образцов пласта и/или моделирующие оценки на основе свойств пласта с целью определения результатов обработки пласта с использованием процесса термической обработки in situ. Эти результаты могут быть использованы для того, чтобы определить заданную температуру или диапазон температуры, в котором необходимо снижать давление в пласте. Кроме того, на значение заданной температуры или диапазон температуры могут повлиять такие факторы, как условия рынка для углеводородов или нефти, а также другие экономические факторы. В некоторых вариантах осуществления заданная температура находится в диапазоне приблизительно от 275 до 305C, приблизительно от 280 до 300C или приблизительно от 285 до 295C. В некоторых вариантах осуществления среднюю температуру в пласте оценивают по данным анализа флюидов, добытых из пласта. Например, среднюю температуру в пласте можно оценить по данным анализа флюидов, которые получены с целью поддержания давления в пласте ниже давления гидрораз-8 015915 рыва пласта. В некоторых вариантах осуществления для определения средней температуры в пласте используют величины конверсии углеводородных изомеров во флюидах (например, газах), добытых из пласта. Могут быть использованы данные экспериментального анализа и/или моделирования для оценки одной или нескольких конверсий углеводородных изомеров и корреляции показателей конверсии углеводородных изомеров со средней температурой в пласте. Затем найденная корреляция между конверсией углеводородных изомеров и средней температурой может быть использована в этой области для оценки средней температуры в пласте посредством мониторинга одного или нескольких процессов конверсии углеводородных изомеров во флюидах, добытых из пласта. В некоторых вариантах осуществления давление в пласте понижается, когда контролируемая конверсия углеводородных изомеров достигает заданного значения. Это заданное значение показателя конверсии углеводородных изомеров может быть выбрано на основе выбранной температуры или диапазона температуры в пласте для снижения давления в пласте и найденной корреляции между конверсией углеводородных изомеров и средней температурой. Примеры конверсии углеводородных изомеров, которую можно оценить, включают (без ограничений перечисленными): зависимость доли н-бутана-13C4 от доли пропана-13C3; зависимость доли н-пентана-13C5 от доли пропана-13C3; зависимость доли н-пентана-13C5 от доли н-бутана-13C4 и зависимость доли изопентана-13C5 от доли изобутана-13C4. В некоторых вариантах осуществления конверсию изомерных углеводородов в полученных флюидах используют для оценки степени превращения (например, степени пиролиза), которое имеет место в пласте. В некоторых вариантах осуществления массовый процент насыщенных соединений во флюидах,добытых из пласта, используется для определения средней температуры пласта. Для оценки массового процента насыщенных соединений в зависимости от средней температуры в пласте могут быть использованы данные экспериментального анализа и/или моделирования. Например, анализ SARA (Насыщенные соединения, Ароматические соединения, Смолы и Асфальтеновые соединения), иногда называемый анализом "Асфальтен/Воск/Гидратного отложения", может быть использован для оценки массового процента насыщенных соединений в образцах флюидов из пласта. В некоторых пластах массовый процент насыщенных соединений имеет линейную зависимость от средней температуры пласта. Затем зависимость между массовым процентом насыщенных соединений и средней температурой может быть использована в этой области для оценки средней температуры в пласте с помощью анализа массового процента насыщенных соединений во флюидах, добытых из пласта. В некоторых вариантах осуществления давление в пласте снижается, когда контролируемый массовый процент насыщенных соединений достигает заданного значения. Это заданное значение массового процента насыщенных соединений может быть выбрано на основе заданной температуры или диапазона температур в пласте для снижения давления в пласте и зависимости между массовым процентом насыщенных соединений и средней температурой. В некоторых вариантах осуществления заданное значение массового процента насыщенных соединений находится приблизительно от 20 до 40%, приблизительно от 25 до35% или приблизительно от 28 до 32%. Например, заданное значение может составлять приблизительно 30 мас.% насыщенных соединений. В некоторых вариантах осуществления массовый процент соединений н-C7 во флюидах, добытых из пласта, используется для определения средней температуры в пласте. Для оценки массового процента соединений н-C7 в зависимости от средней температуры в пласте могут быть использованы данные экспериментального анализа и/или моделирования. В некоторых пластах массовый процент н-C7 линейно зависит от средней температуры в пласте. Затем эта зависимость между массовым процентом н-C7 и средней температурой может быть использована в этой области для оценки средней температуры в пласте с помощью анализа массового процента соединений н-C7 во флюидах, добытых из пласта. В некоторых вариантах осуществления давление в пласте снижается, когда контролируемый массовый процент нC7 достигает заданного значения. Заданное значение массового процента н-C7 может быть выбрано на основе заданной температуры или диапазона температур в пласте для снижения давления в пласте и зависимости между массовым процентом н-C7 и средней температурой. В некоторых вариантах осуществления заданное значение массового процента н-C7 находится приблизительно от 50 до 70%, приблизительно от 55 до 65% или приблизительно от 58 до 62%. Например, это заданное значение может составлять приблизительно 60 мас.% н-C7. Давление в пласте может быть снижено за счет добычи флюидов (например, флюиды легкого крекинга и/или подвижные флюиды) из пласта. В некоторых вариантах осуществления давление уменьшается ниже давления, при котором флюиды коксуются в пласте, с целью подавления коксования при температурах пиролиза. Например, давление снижается до давления приблизительно ниже 1000 кПа, приблизительно ниже 800 кПа или приблизительно ниже 700 кПа (например, около 690 кПа). В некоторых вариантах осуществления выбранное давление составляет по меньшей мере приблизительно 100 кПа, по меньшей мере около 200 кПа или по меньшей мере приблизительно 300 кПа. Давление может быть снижено с целью подавления коксования асфальтенов или других высокомолекулярных углеводородов в пласте. В некоторых вариантах осуществления давление может поддерживаться ниже давления, при ко-9 015915 тором вода переходит в жидкую фазу при температуре в скважине (пласте) для того, чтобы предотвратить взаимодействие жидкой воды и доломита. После снижения давления в пласте температуру можно повышать до температуры пиролиза для того, чтобы начать процесс пиролиза и/или улучшение качества флюидов в пласте. Пиролизованные флюиды и/или флюид улучшенного качества можно добывать из пласта. В некоторых вариантах осуществления количество флюидов, добытых при температурах ниже температуры легкого крекинга, количество флюидов, добытых при температуре легкого крекинга, количество флюидов, добытых до снижения давления в пласте, и/или количество добытых флюидов улучшенного качества или пиролизованных флюидов, может изменяться с целью регулирования качества и количества флюидов, добытых из пласта, и суммарного извлечения углеводородов из пласта. Например, повышенная добыча флюидов в ходе ранней стадии обработки (например, добыча флюидов до снижения давления в пласте) может увеличить суммарную добычу углеводородов из пласта при снижении качества в целом(снижение в целом плотности в градусах API) флюидов, добытых из пласта. Качество в целом снижается по причине того, что добываются более тяжелые углеводороды за счет добычи большего количества флюидов при пониженной температуре. Добыча меньшего количества флюидов при пониженной температуре может повысить общее качество флюидов, добытых из пласта, однако может снизить полную добычу углеводородов из пласта. Общая добыча может снизиться, поскольку в большей степени протекает коксование в пласте, когда при пониженной температуре добывается меньше флюидов. В некоторых вариантах осуществления добыча флюидов продолжается после уменьшения и/или отключения нагревания пласта. Пласт можно нагревать в течение заданного времени. Пласт можно нагревать до достижения заданной средней температуры. Спустя некоторое время добыча из пласта может продолжаться. При продолжении добычи можно получить больше флюидов из пласта, когда флюиды просачиваются в направлении дна пласта и/или когда флюиды имеют улучшенное качество за счет продвижения через горячие пятна в пласте. В некоторых вариантах осуществления горизонтальная добывающая скважина расположена на дне пласта или вблизи него (или в зоне пласта), чтобы добывать флюиды после уменьшения и/или выключения нагревания. В некоторых вариантах изобретения первоначально полученные флюиды (например, флюиды, добытые ниже температуры легкого крекинга), флюиды, добытые при температуре легкого крекинга, и/или другие вязкие флюиды, добытые из пласта, смешиваются с разбавителем для того, чтобы получить флюиды с пониженной вязкостью. В некоторых вариантах разбавитель представляет собой флюид улучшенного качества или пиролизованный флюид, добытый из пласта. В некоторых вариантах изобретения разбавитель представляет собой флюид улучшенного качества или пиролизованный флюид, добытый из другой части пласта или другого пласта. В некоторых вариантах осуществления количество флюидов,добытых при температурах ниже температуры легкого крекинга, и/или флюидов, добытых при температуре легкого крекинга, которые смешиваются с флюидами пласта улучшенного качества, регулируют таким образом, чтобы получить флюид, подходящий для транспорта и/или для использования в нефтепереработке. Количество смеси можно регулировать таким образом, чтобы флюид обладал химической и физической стабильностью. Поддержание химической и физической стабильности флюида может обеспечить транспортирование флюида, сократить процессы предварительной обработки на нефтеперерабатывающем заводе и/или сократить или исключить потребность в регулировании процесса нефтепереработки с целью компенсации недостатка флюида. В некоторых вариантах осуществления условия пласта (например, давление и температура) и/или добычу флюида регулируют таким образом, чтобы получить флюиды с заданными характеристиками. Например, условия в пласте и/или добыча флюида могут регулироваться с целью получения флюидов с заданной плотностью в градусах API и/или с заданной вязкостью. Заданная плотность в градусах API и/или заданная вязкость могут быть получены путем сочетания флюидов, добытых при различных условиях в пласте (например, объединение флюидов, добытых при различных температурах в ходе обработки, как описано выше). В качестве примера условия в пласте и/или добычу флюида можно регулировать таким образом, чтобы получать флюиды с плотностью в градусах API приблизительно 19 (0,9402) и вязкостью приблизительно 0,35 Пас (350 сП) при 5C. В некоторых вариантах осуществления используется процесс с вытеснением (например, процесс с инжекцией пара, такой как циклическая инжекция пара, процесс гравитационного дренажа, стимулированный паром (ГДСП), процесс с инжекцией растворителя, процесс инжекции паров растворителя или диоксида углерода и процесс ГДСП), для обработки пласта битуминозных песков в дополнение к процессу термической обработки in situ. В некоторых вариантах используются нагреватели с целью создания в пласте зон высокой проницаемости (или зон инжекции) для процесса с вытеснением. Нагреватели могут быть использованы для создания конфигурации перемещения или добывающей сети в пласте, обеспечивающей течение флюидов через пласт в ходе процесса вытеснения. Например, нагреватели могут быть использованы для создания каналов дренажа между нагревателями и добывающими скважинами для процесса добычи с вытеснением. В некоторых вариантах осуществления нагреватели используются для предоставления тепла в ходе процесса добычи с вытеснением. Количество тепла, подведенное нагре- 10015915 вателями, может быть небольшим по сравнению с поступлением тепла от процесса вытеснения (например, поступление тепла от инжекции пара). Ниже приведены не ограничивающие примеры. Пример битуминозных песков. Для моделирования процесса термической обработки in situ пласта битуминозных песков использован программный пакет STARS в сочетании с экспериментальным анализом. Условия нагрева для экспериментального анализа определялись исходя из моделирования коллектора. Экспериментальный анализ включает нагревание ячейки битуминозного песка из пласта до заданной температуры и последующее снижение давления ячейки (продувка) до 0,7 МПа (100 фунт/кв. дюйм). Процедуру повторяют для нескольких различных значений температуры. При нагревании ячейки контролировали характеристики пласта и флюида в ячейке, при добыче флюидов с целью поддержания давления ниже оптимального значения 12 МПа до продувки и при добыче флюидов после продувки (хотя в некоторых случаях давление может достигать более высоких значений, давление быстро регулируется и не влияет на результаты экспериментов). На фиг. 3-10 приведены результаты моделирования и экспериментов. На фиг. 3 приведена массовая доля битума в процентах от исходного битума (ИБ) (левая ось) и объемная доля битума в процентах от ИБ (правая ось) в зависимости от температуры (C). В этих экспериментах термин "ИБ" относится к количеству битума, которое было в лабораторном сосуде, причем 100% представляет собой исходное количество битума в лабораторном сосуде. Кривая 212 отражает степень превращения битума (связана с массовым процентом ИБ). Из кривой 212 видно, что превращение битума становится значительным приблизительно при 270C и заканчивается около 340C. Зависимость превращения битума является довольно линейной во всем диапазоне. Кривая 214 отображает баррели (1 баррель = 158 л) нефтяного эквивалента из добытых флюидов,полученных путем продувки (связана с объемным процентом ИБ). Кривая 216 отображает баррели нефтяного эквивалента из добытых флюидов (связана с объемным процентом ИБ). Кривая 218 отображает получение нефти из добытых флюидов (связана с объемным процентом ИБ). Кривая 220 отображает баррели нефтяного эквивалента из добычи при продувке (связана с объемным процентом ИБ). Кривая 222 отображает добычу нефти при продувке (связана с объемным процентом ИБ). Как видно из фиг. 3, объем добычи начинает существенно возрастать, когда начинается превращение битума приблизительно при 270C, при этом значительная часть нефти и баррелей нефтяного эквивалента (объем добычи) обеспечивается добываемыми флюидами и лишь небольшая часть обеспечивается продувкой. На фиг. 4 приведена степень превращения в процентах битума (массовый процент ИБ) (левая ось) и массовая доля в процентах нефти, газа и кокса (как массовый процент ИБ) (правая ось) в зависимости от температуры (C). Кривая 224 показывает превращение битума (связана с массовым процентом ИБ). Кривая 226 отображает получение нефти из добытых флюидов, связана с массовым процентом ИБ (правая ось). Кривая 228 показывает получение кокса (связана с массовым процентом ИБ, правая ось). Кривая 230 отображает получение газа из добытых флюидов, связана с массовым процентом ИБ (правая ось). Кривая 232 показывает добычу нефти путем продувки, связана с массовым процентом ИБ (правая ось). Кривая 234 показывает добычу газа путем продувки, связана с массовым процентом ИБ (правая ось). Из фиг. 4 видно, что образование кокса начинает увеличиваться приблизительно при 280C и достигает максимума около 340C. Кроме того, из фиг. 4 видно, что большую часть нефти и газа получают из добытых флюидов и лишь небольшая часть обеспечивается путем продувки. На фиг. 5 приведена плотность в градусах API (левая ось) для добытых флюидов, полученных путем продувки и нефти, оставшейся в пласте, а также давлении (фунт/кв. дюйм) (правая ось) в зависимости от температуры (C). Кривой 236 показывает зависимость плотности в градусах API добытых флюидов от температуры. Кривая 238 показывает плотность в градусах API флюидов, добытых при продувке,в зависимости от температуры. Кривая 240 дает зависимость давления от температуры. Кривая 242 показана зависимость плотности в градусах API нефти (битума) в пласте от температуры. Из фиг. 5 видно,что плотность в градусах API нефти в пласте остается относительно постоянной, приблизительно на уровне 10 API (1,000), и плотность в градусах API полученных флюидов и флюидов, добытых путем продувки, незначительно возрастает при продувке. На фиг. 6A-D показана зависимость отношения газа к нефти (ОГН) в тысячах кубических футов на баррель (1 Mcf/bbl=178 л/м 3) (y-ось) от температуры (C) (x-ось) для газов различных типов при низкой температуре продувки (приблизительно 277C) и высокой температуре продувки (приблизительно 290C). На фиг. 6A приведена зависимость ОГН от температуры для диоксида углерода (CO2). Кривая 244 показывает ОГН для продувки при низкой температуре. Кривая 246 показывает ОГН для продувки при высокой температуре. На фиг. 6B приведена зависимость ОГН от температуры для углеводородов. На фиг. 6C приведена зависимость ОГН для сероводорода (H2S). На фиг. 6D приведена зависимость ОГН для водорода (H2). Как видно из фиг. 6B-D, значения ОГН приблизительно одинаковые как при низкой,так и при высокой температуре продувки. Значения ОГН для CO2 (показано на фиг. 6) для высокой температуры продувки отличались от таковых для низкой температуры продувки. Причина такого отличия ОГН для диоксида углерода может быть в том, что получение CO2 начинается в начале (при низких температурах) за счет гидролизного разложения доломита и других карбонатных минералов и глин. При- 11015915 таких низких температурах какая-либо добыча нефти затруднена, поэтому значение ОГН является весьма высоким, так как знаменатель этого отношения практически равен нулю. Другие газы (углеводороды,H2S, и H2) добываются вместе с нефтью или по той причине, что они все генерируются в результате улучшения качества битума (например, углеводороды, H2 и нефть) или потому, что они образуются в результате разложения минералов (таких как пирит) в том же самом температурном диапазоне, в котором улучшается качество битума. Таким образом, при расчете ОГН величина знаменателя (нефть) отличается от нуля для углеводородов, H2S и H2. На фиг. 7 показан выход кокса (массовый процент, y-ось) в зависимости от температуры (C, x-ось). Кривая 248 дает выход битумного и керогенового кокса как массовый процент от исходной массы в пласте. Кривая 250 изображает выход битумного кокса как массовый процент от исходного битума (ИБ) в пласте. Из фиг. 7 видно, что керогеновый кокс уже присутствует при температуре около 260C (самая низкая температура в эксперименте с ячейкой), в то время как битумный кокс начинает образовываться приблизительно при 280C и достигает максимума около 340C. На фиг. 8A-D показаны оцененные изменения содержания изомерных углеводородов во флюидах,полученных из экспериментальных ячеек, в зависимости от температуры и степени превращения битума. Степень превращения битума и температура увеличиваются слева направо на кривых фиг. 8A-D, причем минимальное превращение битума составляет 10%, максимальное превращение битума составляет 100%,минимальная температура равна 277C и максимальная температура равна 350C. Стрелки на фиг. 8A-D показывают направление повышения превращения битума и температуры. На фиг. 8A показано изменение процентного содержания изомерных углеводородов в сопоставлении процентного содержания н-бутана-13C4 (y-ось) с процентным содержанием пропана-13C3 (x-ось). На фиг. 8B показано изменение процентного содержания изомерных углеводородов в сопоставлении процентного содержания н-пентана-13C5 (y-ось) с процентным содержанием пропана-13C3 (x-ось). На фиг. 8C показано изменение процентного содержания изомерных углеводородов в сопоставлении процентного содержания н-пентана-13C5 (y-ось) с процентным содержанием н-бутана-13C4 (x-ось). На фиг. 8D показано изменение процентного содержания изомерных углеводородов в сопоставлении процентного содержания изопентана-13C5 (y-ось) с процентным содержанием изобутана-13C4 (x-ось). Из фиг. 8AD видно, что имеется довольно линейная корреляция между изменением содержания изомерных углеводородов и температурой, а также превращением битума. Эта довольно линейная корреляция может быть использована для оценки температуры пласта и/или превращения битума путем анализа изменения содержания изомерных углеводородов во флюидах, добытых из пласта. На фиг. 9 приведена массовая доля (мас.%) (y-ось) насыщенных соединений в полученных флюидах, по данным анализа SARA, в зависимости от температуры (C) (x-ось). Логарифмическая зависимость между массовым процентом насыщенных соединений и температурой может быть использована для оценки температуры пласта с помощью анализа массового процента насыщенных соединений во флюидах, добытых из пласта. На фиг. 10 приведена массовая доля (мас.%) (y-ось) н-C7 в полученных флюидах в зависимости от температуры (C) (x-ось). Линейная зависимость между массовым процентом н-C7 и температурой может быть использована для оценки температуры пласта с помощью анализа массового процента н-C7 во флюидах, добытых из пласта. Дальнейшие модификации и альтернативные варианты исполнения различных аспектов изобретения могут быть очевидными для специалистов в этой области техники с учетом настоящего описания. Соответственно настоящее описание следует рассматривать только как иллюстративное, которое приведено с целью раскрытия общего способа осуществления изобретения для специалистов в этой области техники. Следует понимать, что показанные и раскрытые в описании формы изобретения считаются в настоящее время предпочтительными вариантами исполнения. Проиллюстрированные и описанные здесь элементы и материалы могут быть заменены, участки и процессы могут быть изменены на обратное направление, и определенные признаки изобретения могут быть использованы независимо, - все это очевидно для специалистов в этой области техники после ознакомления с преимуществами настоящего изобретения. Изменения в описанных здесь элементах могут быть выполнены без выхода за рамки сущности и объема изобретения, как оно раскрыто в следующей ниже формуле изобретения. Кроме того,следует понимать, что в определенных вариантах изобретения описанные здесь независимые признаки могут сочетаться. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки пласта битуминозных песков, включающий обеспечение тепла от множества нагревателей, расположенных в пласте, по меньшей мере для части углеводородного слоя в пласте битуминозных песков; обеспечение передачи тепла от нагревателей по меньшей мере к части пласта; регулирование давления в указанной части пласта таким образом, чтобы поддерживать давление ниже давления гидроразрыва покрывающего пласта при обеспечении нагрева указанной части пласта до заданной средней температуры по меньшей мере приблизительно 280C и самое большее приблизитель- 12015915 но 300C; и снижение давления в указанной части пласта до заданного давления в диапазоне от 100 до 1000 кПа, после того как в указанной части пласта будет достигнута указанная заданная средняя температура. 2. Способ по п.1, в котором давление гидроразрыва пласта составляет от 1000 до 15000 кПа. 3. Способ по любому из пп.1 или 2, в котором указанное заданное давление является давлением,ниже которого происходит усиленное коксование углеводородов в пласте, когда указанная средняя температура в пласте составляет самое большее 300C. 4. Способ по п.1, в котором указанное заданное давление составляет от 200 до 800 кПа. 5. Способ по любому из пп.1, 2 или 4, который дополнительно включает добычу флюидов из пласта. 6. Способ по п.1, который дополнительно включает добычу флюидов из пласта с целью регулирования давления, чтобы оно оставалось ниже давления гидроразрыва пласта. 7. Способ по п.6, который дополнительно включает оценивание средней температуры в указанной части пласта путем анализа, по меньшей мере, некоторых добытых флюидов. 8. Способ по п.6, который дополнительно включает анализ газов в добытых флюидах для оценивания указанной средней температуры в указанной части пласта. 9. Способ по п.6, который дополнительно включает оценивание средней температуры в указанной части пласта на основе, по меньшей мере частично, изменения содержания изомерных углеводородов в добытых флюидах, массового процентного содержания насыщенных соединений в добытых флюидах и/или массового процентного содержания н-C7 в добытых флюидах. 10. Способ по п.6, который дополнительно включает оценивание изменения содержания изомерных углеводородов по меньшей мере части флюида, добытого из пласта; и снижение давления в пласте до указанного заданного давления, когда оцененное изменение содержания изомерных углеводородов достигнет заданного значения. 11. Способ по п.10, в котором изменение содержания изомерных углеводородов включает процентное содержание н-бутана-13C4 в сопоставлении с процентным содержанием пропана-13C3, процентное содержание н-пентана-13C5 в сопоставлении с процентным содержанием пропана-13C3, процентное содержание н-пентана-13C5 (y-ось) в сопоставлении с процентным содержанием н-бутана-13C4 или процентное содержание изопентана-13C5 (y-ось) в сопоставлении с процентным содержанием изобутана 13C4. 12. Способ по п.6, который дополнительно включает оценивание массового процентного содержания насыщенных соединений по меньшей мере в части флюида, добытого из пласта; и снижение давления в пласте до заданного давления, когда оцененное массовое процентное содержание насыщенных соединений достигает заданного значения. 13. Способ по п.12, в котором указанное заданное значение массового процентного содержания насыщенных соединений составляет от 25 до 35%, например заданное значение равно 30%. 14. Способ по п.6, который дополнительно включает оценивание массового процентного содержания н-C7 по меньшей мере в части флюида, добытого из пласта; и снижение давления в пласте до заданного давления, когда оценка н-C7 достигает заданного значения. 15. Способ по п.14, в котором указанное заданное значение массового процентного содержания нC7 составляет от 50 до 70%, например заданное значение равно 60%. 16. Способ по любому из пп.1, 2, 4 или 6, в котором указанное заданное давление является давлением, ниже которого происходит усиленное коксование углеводородов в пласте, когда средняя температура в пласте составляет меньше чем 300C. 17. Способ по любому из пп.1, 2, 4 или 6, в котором указанная заданная средняя температура составляет приблизительно от 285 до 295C. 18. Способ по любому из пп.1, 2, 4 или 6, который дополнительно включает подачу в пласт вытесняющего флюида. 19. Способ по любому из пп.1, 2, 4 или 6, который дополнительно включает подачу пара в пласт. 20. Способ по любому из пп.1, 2, 4 или 6, который дополнительно включает добычу флюидов из пласта; уменьшение выходной тепловой мощности двух или более нагревателей спустя заданное время и продолжение добычи флюидов из пласта после уменьшения выходной тепловой мощности двух или более нагревателей.

МПК / Метки

МПК: E21B 43/16

Метки: обработке, давления, битуминозных, пластов, режима, оценивание, регулирование, песков

Код ссылки

<a href="https://eas.patents.su/19-15915-regulirovanie-i-ocenivanie-rezhima-davleniya-pri-obrabotke-plastov-bituminoznyh-peskov.html" rel="bookmark" title="База патентов Евразийского Союза">Регулирование и оценивание режима давления при обработке пластов битуминозных песков</a>

Предыдущий патент: Прикрепляемый элемент, ограничивающий сквозное отверстие для размещения винта

Следующий патент: Моноклональные антитела к миостатину и их применения

Случайный патент: Антибактериальное средство и антисептик, средство для чистки зубов, косметическое средство, средство для ванн, пищевой продукт или напиток на его основе