Система и способ для добычи углеводородов из битуминозных песков по дренажным каналам, образованным нагревом

Формула / Реферат

1. Система для обработки пласта битуминозных песков, содержащая

множество нагревателей, размещенных в пласте, включающих, по меньшей мере, частично горизонтальные секции нагрева, по меньшей мере, частично расположенные в углеводородном слое пласта, при этом указанные секции нагрева, по меньшей мере, частично расположены в углеводородном слое с образованием сетки, нагреватели выполнены с возможностью подвода теплоты к углеводородному слою, причем подводимая теплота создает множество дренажных каналов для подвижных флюидов, по меньшей мере два из дренажных каналов соединяются; и

эксплуатационную скважину, установленную для сбора и добычи подвижных флюидов из указанных соединенных дренажных каналов, образованных в углеводородном слое,

отличающаяся тем, что сетка секций нагрева включает узел, ориентированный в сторону основания углеводородного слоя, при этом эксплуатационная скважина расположена рядом или ниже указанного узла, который ориентирован в сторону основания углеводородного слоя.

2. Система по п.1, в которой теплота подводится от нагревателей с возможностью, по меньшей мере, частичной суперпозиции у эксплуатационной скважины для образования канала протекания, по меньшей мере, некоторой части подвижных флюидов к эксплуатационной скважине.

3. Система по п.1 или 2, в которой эксплуатационная скважина расположена таким образом, что, по меньшей мере, некоторая часть пластовых флюидов стекает к эксплуатационной скважине.

4. Система по любому из пп.1-3, в которой эксплуатационная скважина снабжена нагревателем для подвода теплоты к эксплуатационной скважине и по меньшей мере к части пласта, окружающего эксплуатационную скважину.

5. Система по любому из пп.1-4, в которой эксплуатационная скважина выполнена с возможностью добычи из пласта, по меньшей мере, некоторой части пиролизованных флюидов.

6. Система по любому из пп.1-5, дополнительно включающая насос, установленный в эксплуатационной скважине, для извлечения флюидов из пласта.

7. Система по любому из пп. 1-6, в которой нагреватели представляют собой протяженные нагреватели.

8. Система по любому из пп.1-7, в которой сетка нагревателей включает секции нагрева, расположенные в сетке с равным интервалом между ними.

9. Система по любому из пп.1-8, в которой указанная сетка представляет собой треугольную сетку секций нагрева.

10. Система по любому из пп.1-9, которая дополнительно содержит источник водяного пара, выполненный с возможностью подачи пара в пласт.

11. Система по любому из пп.1-10, в которой эксплуатационная скважина расположена так, что теплота по меньшей мере от одного из нагревателей нагревает по меньшей мере часть углеводородного слоя, примыкающего к эксплуатационной скважине.

12. Система по любому из пп.1-11, в которой эксплуатационная скважина расположена от ближайшего нагревателя на расстоянии не более 2/3 S, не более 1/2 S или не более 1/3 S, где S - интервал между нагревателями в сетке, и/или эксплуатационная скважина расположена на расстоянии в интервале от 2 до 10 м от ближайшего нагревателя, на расстоянии в интервале от 4 до 8 м от ближайшего нагревателя или на расстоянии в интервале от 5 до 7 м от ближайшего нагревателя.

13. Способ обработки пласта битуминозных песков с использованием системы по любому из пп.1-14, включающий этапы, на которых

подводят теплоту по меньшей мере к части углеводородного слоя, находящегося в пласте, от множества размещенных в пласте нагревателей;

создают возможность протекания по меньшей мере части подвижных флюидов из пласта к эксплуатационной скважине по дренажным каналам и/или соединенным дренажным каналам и

добывают, по меньшей мере, некоторое количество подвижных флюидов через эксплуатационную скважину,

отличающийся тем, что сетка секций нагрева включает узел, ориентированный в сторону основания углеводородного слоя, при этом эксплуатационная скважина расположена рядом или ниже указанного узла, который ориентирован в сторону основания углеводородного слоя.

14. Способ по п.13, включающий дополнительно подвод теплоты к углеводородному слою от нагревателей таким образом, что теплота, по меньшей мере, частично переносится на эксплуатационной скважину с образованием канала для протекания по меньшей мере части подвижных флюидов к эксплуатационной скважине.

15. Способ по любому из пп.13, 14, включающий дополнительно создание для флюидов возможности протекать в углеводородном слое к эксплуатационной скважине по дренажным каналам и/или дренажным каналам, соединенным друг с другом.

16. Способ по любому из пп.13-15, дополнительно включающий подачу теплоты в эксплуатационную скважину для нагрева эксплуатационной скважины и по меньшей мере части пласта, окружающей эксплуатационную скважину.

17. Способ по любому из пп.13-16, дополнительно включающий добычу по меньшей мере части пиролизованных флюидов из пласта.

18. Способ по любому из пп.13-17, включающий откачку флюидов из пласта на поверхность.

19. Способ по любому из пп.13-18, включающий подачу в пласт водяного пара.

20. Способ по любому из пп.13-19, включающий получение из указанных подвижных флюидов транспортного топлива и/или иной композиции, содержащей углеводороды.

Текст

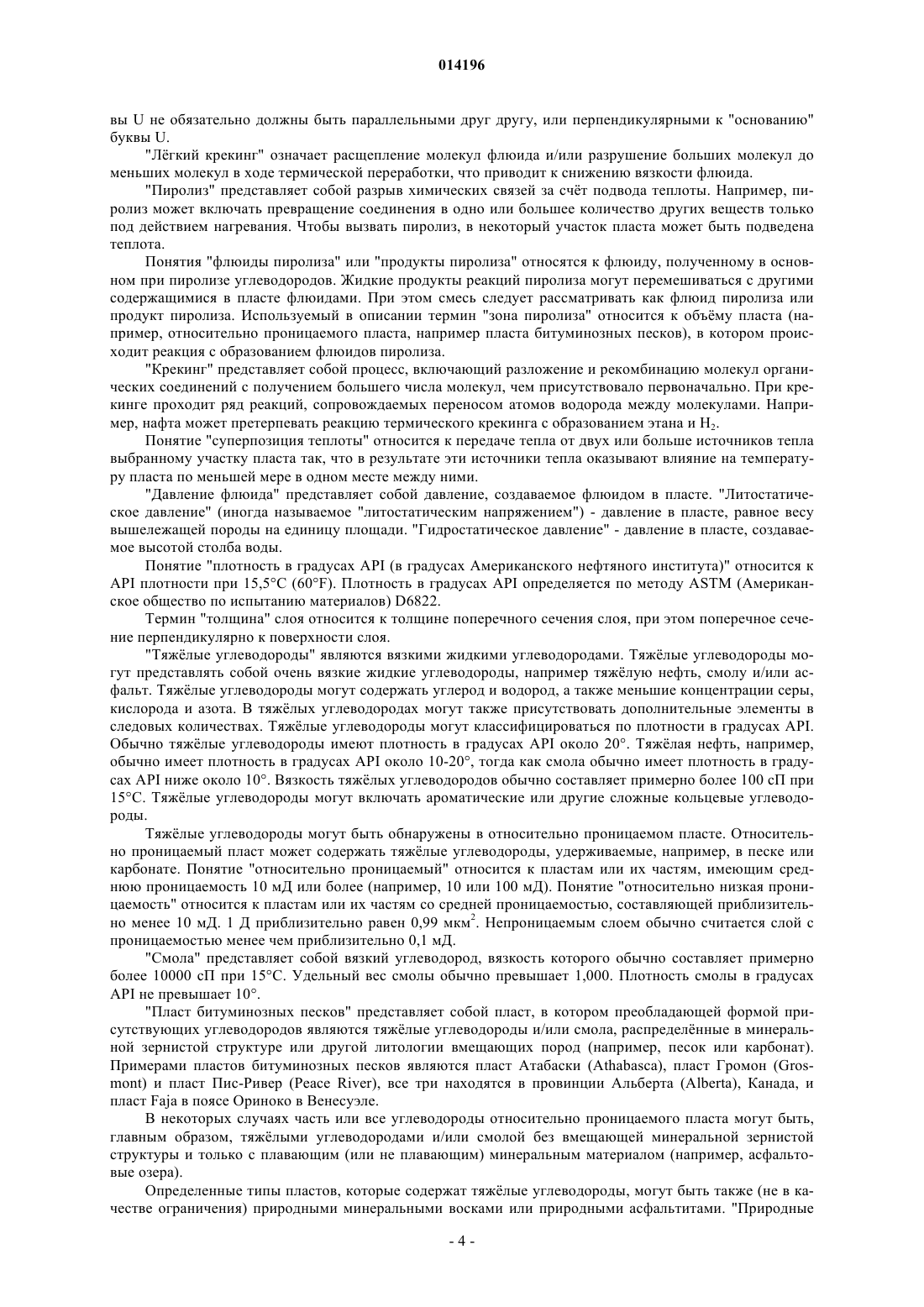

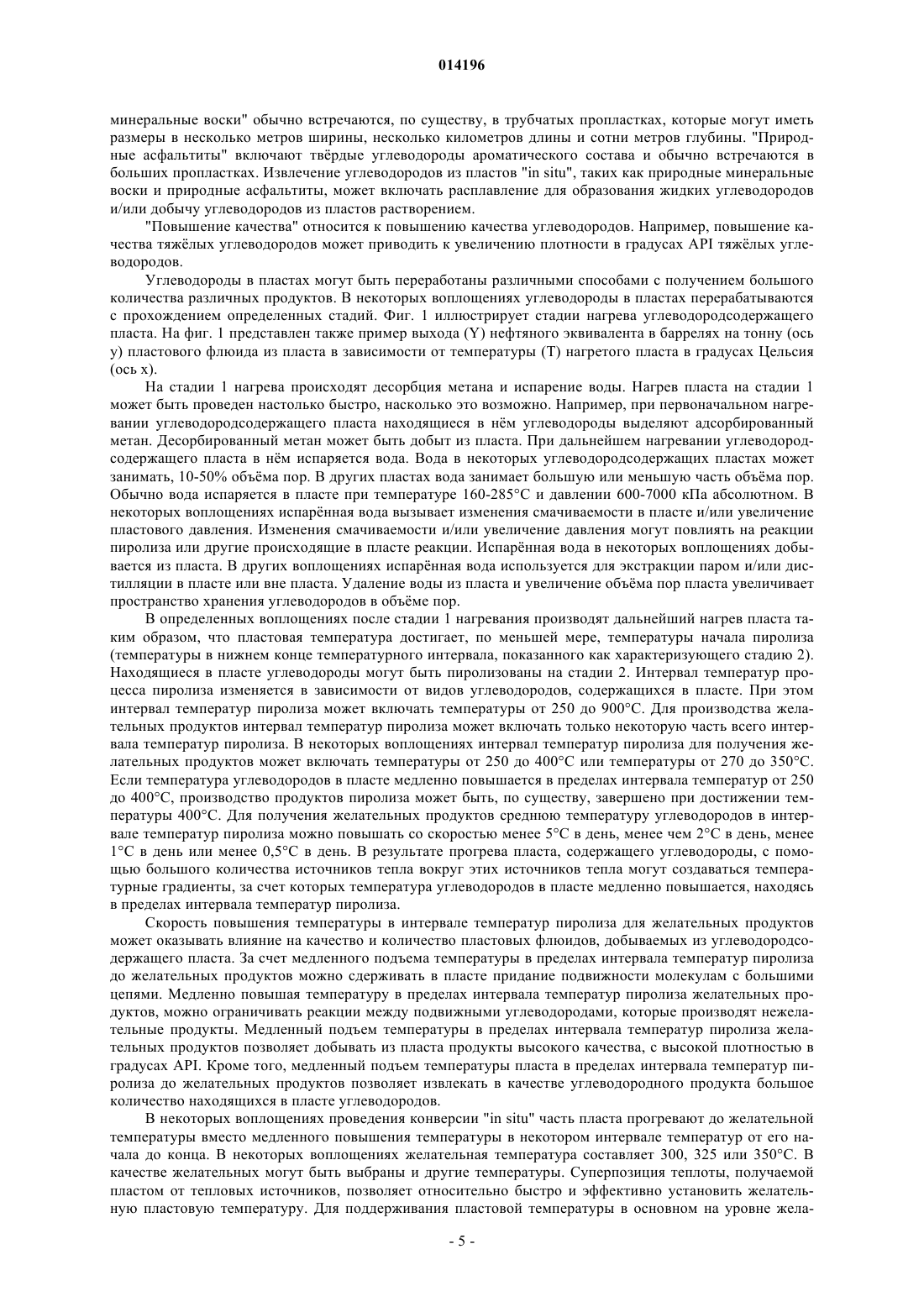

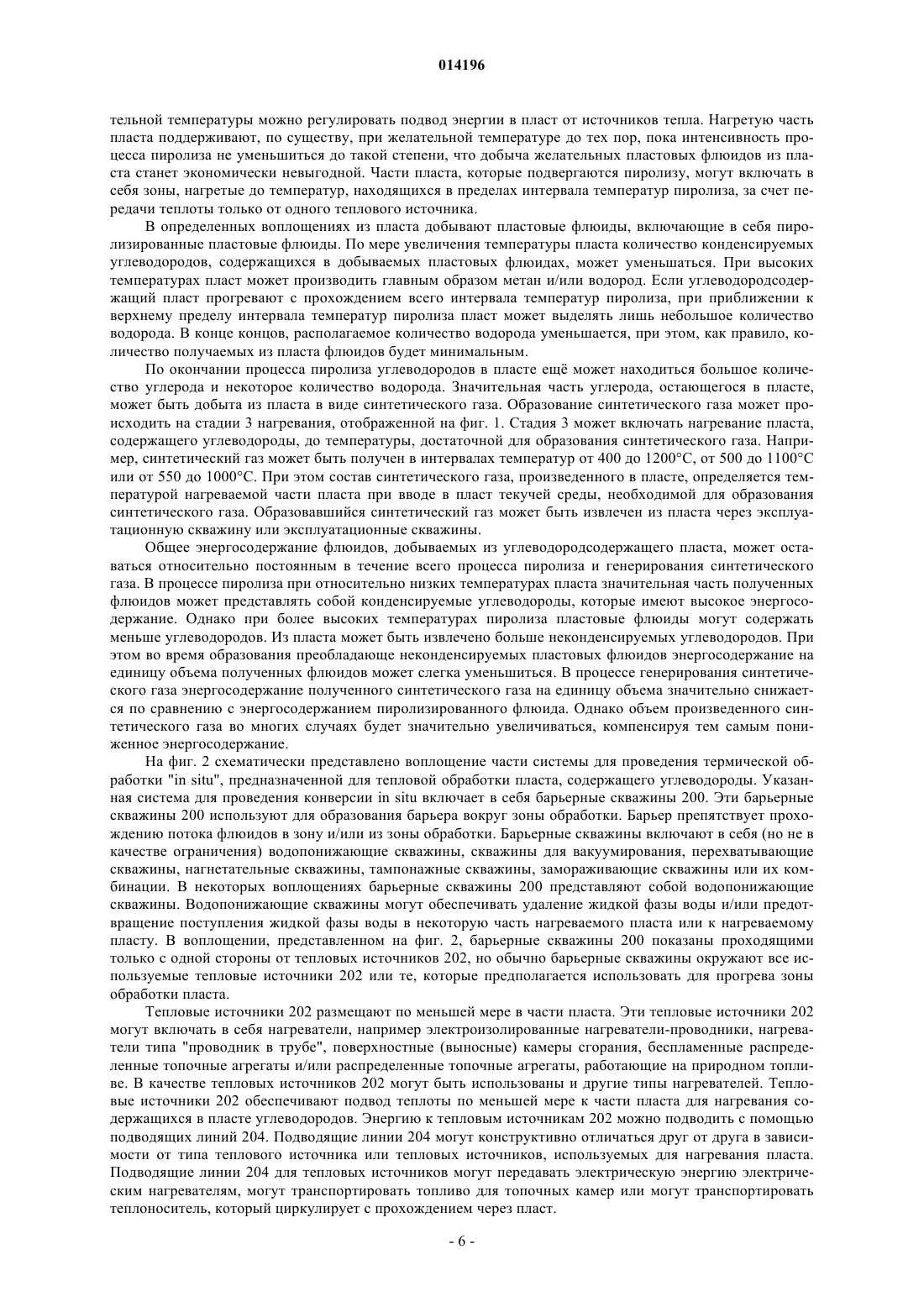

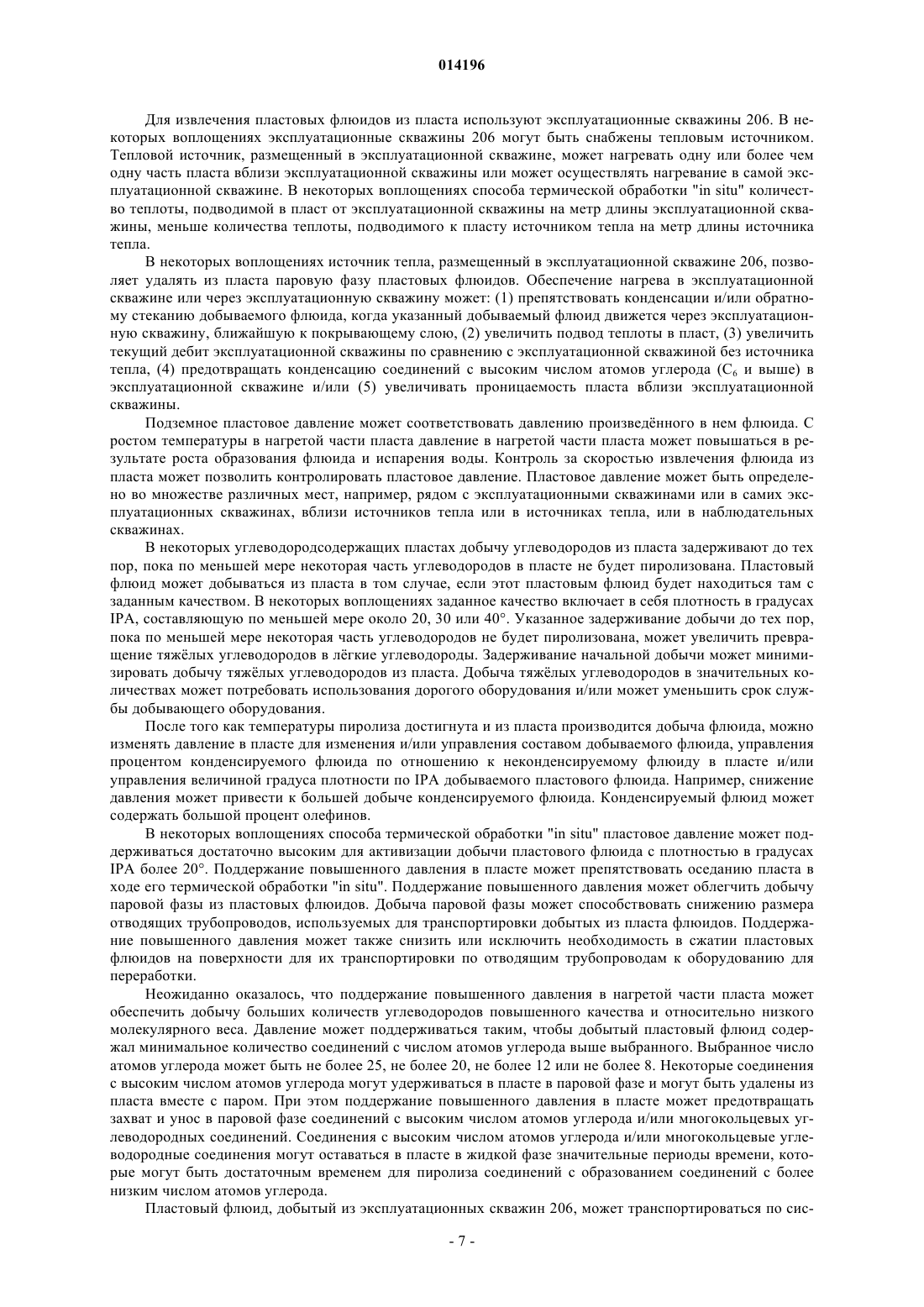

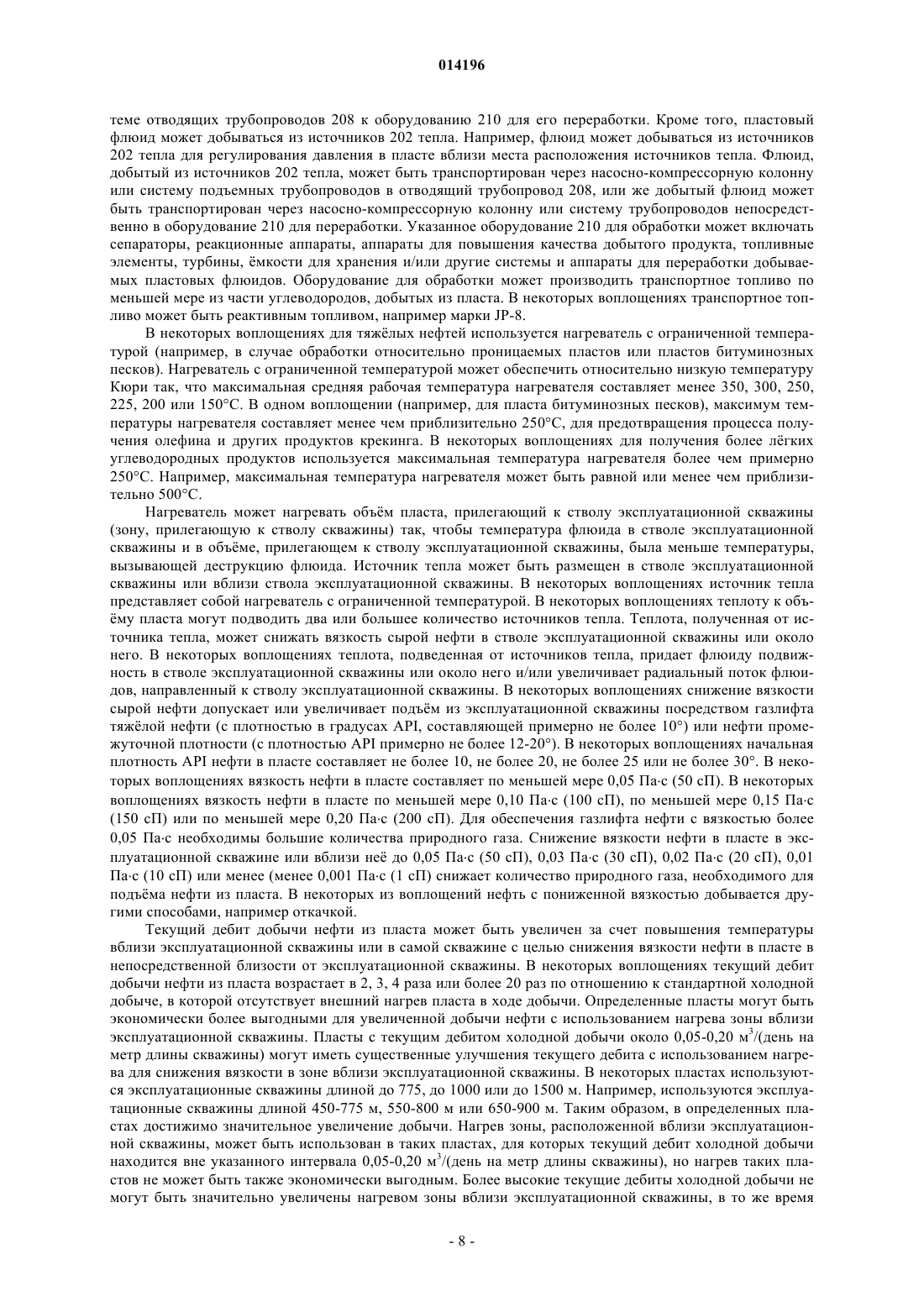

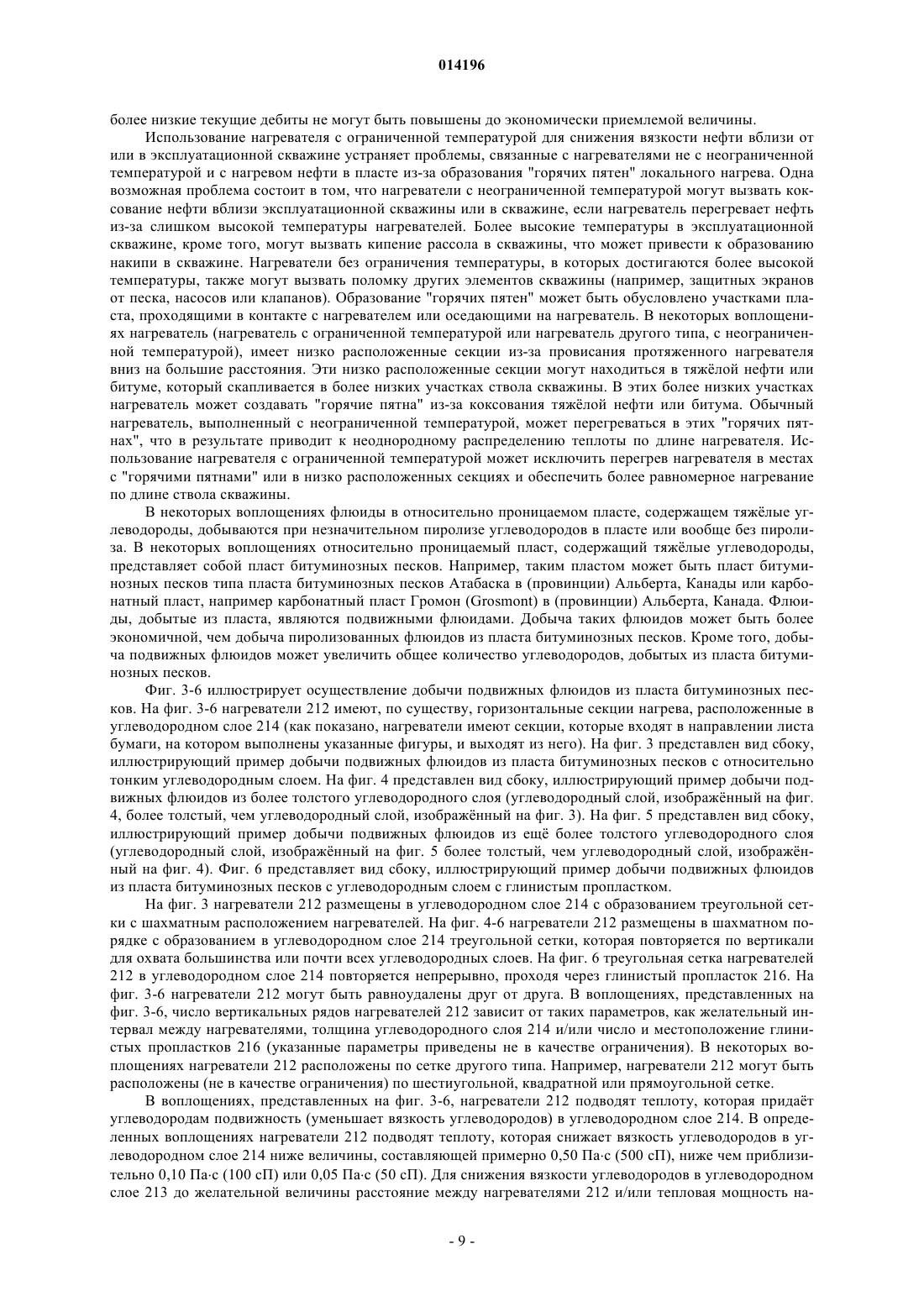

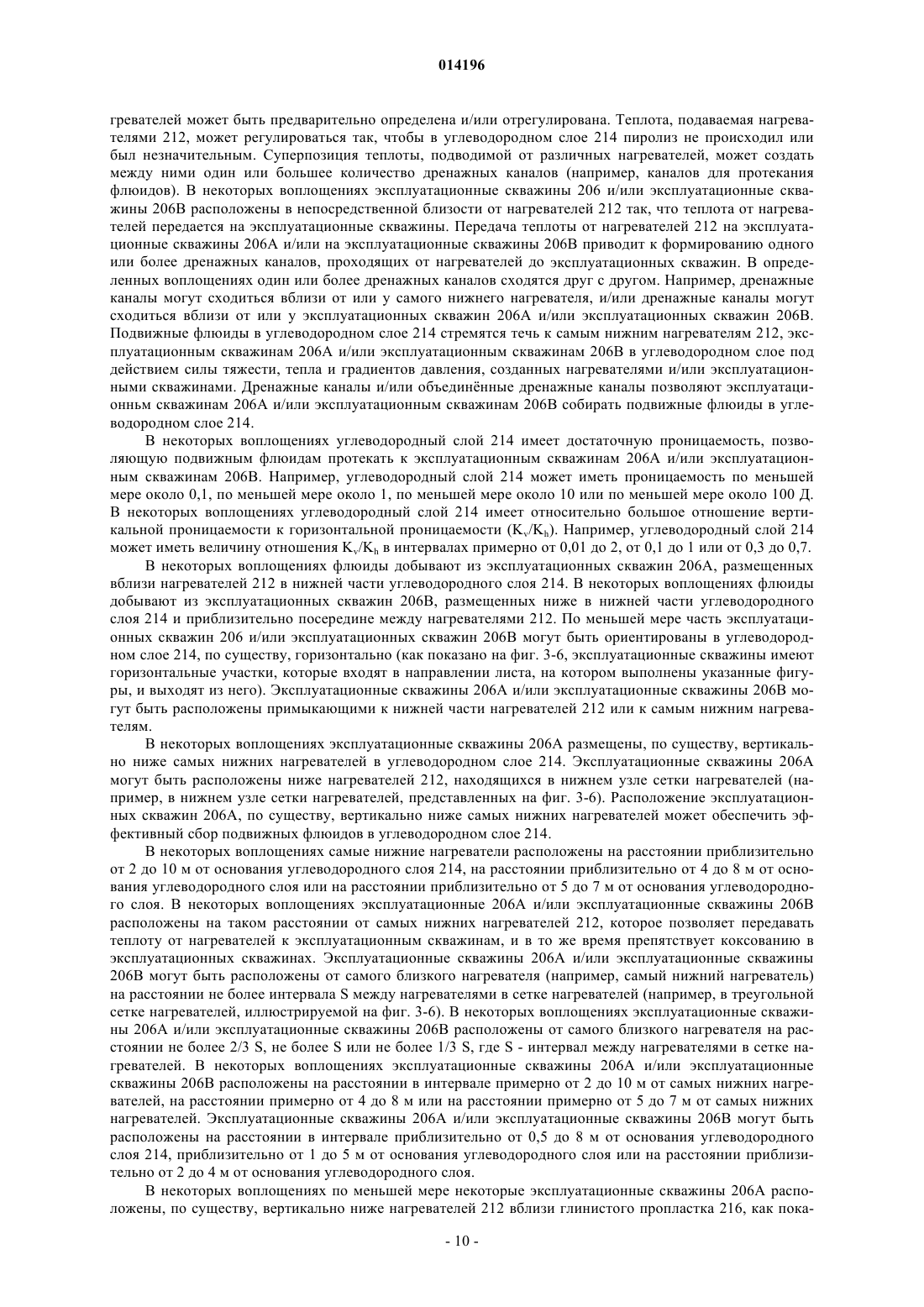

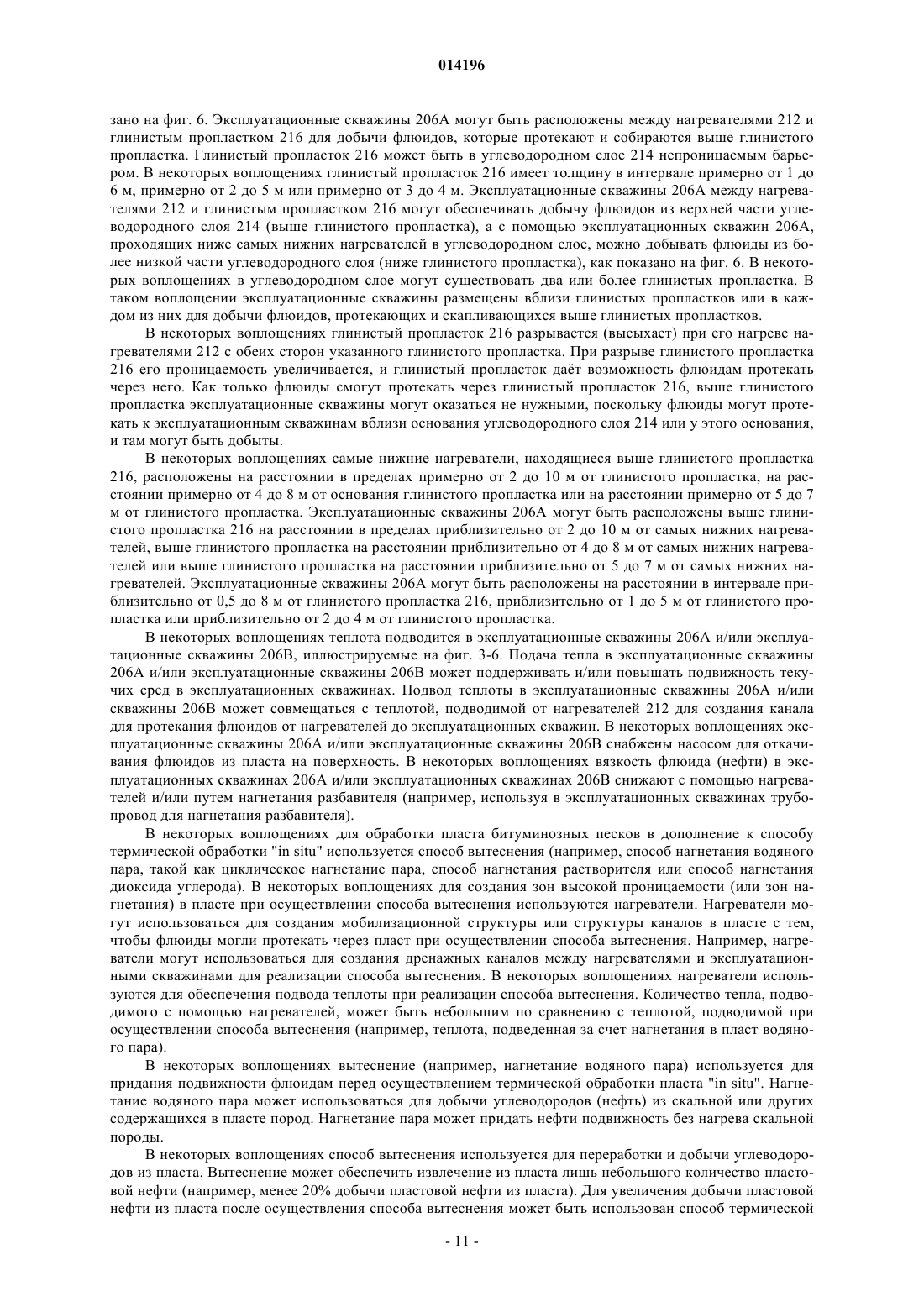

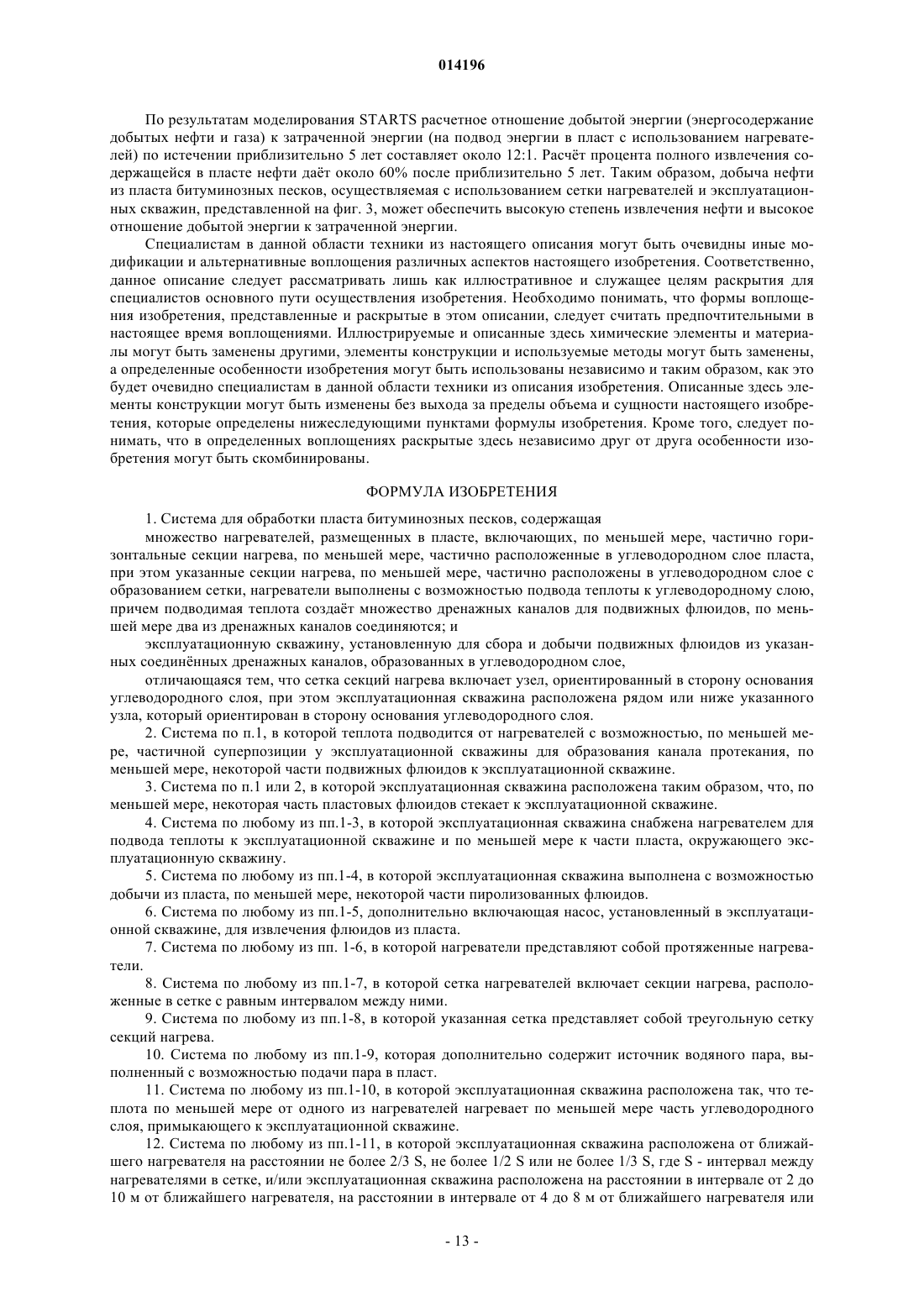

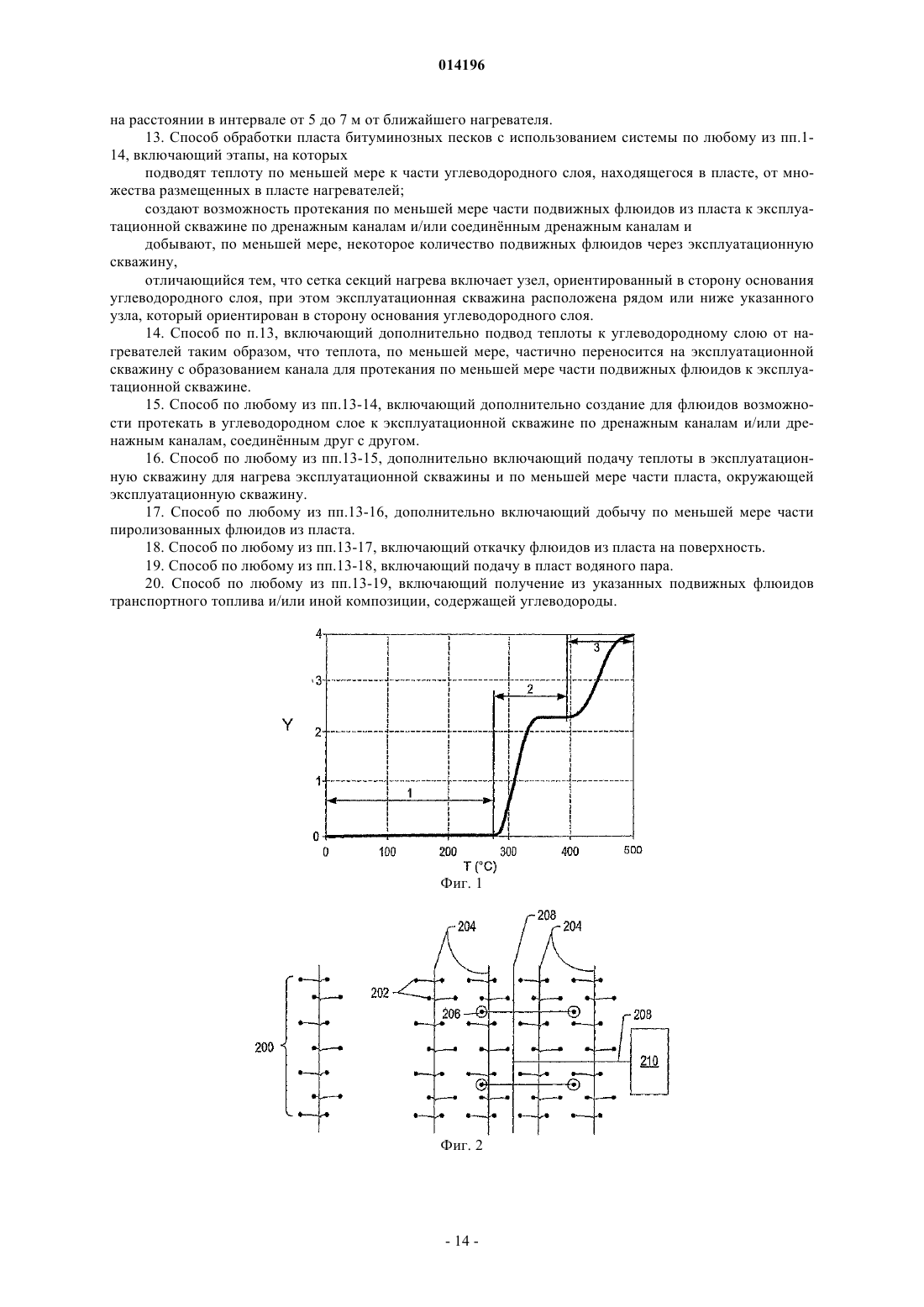

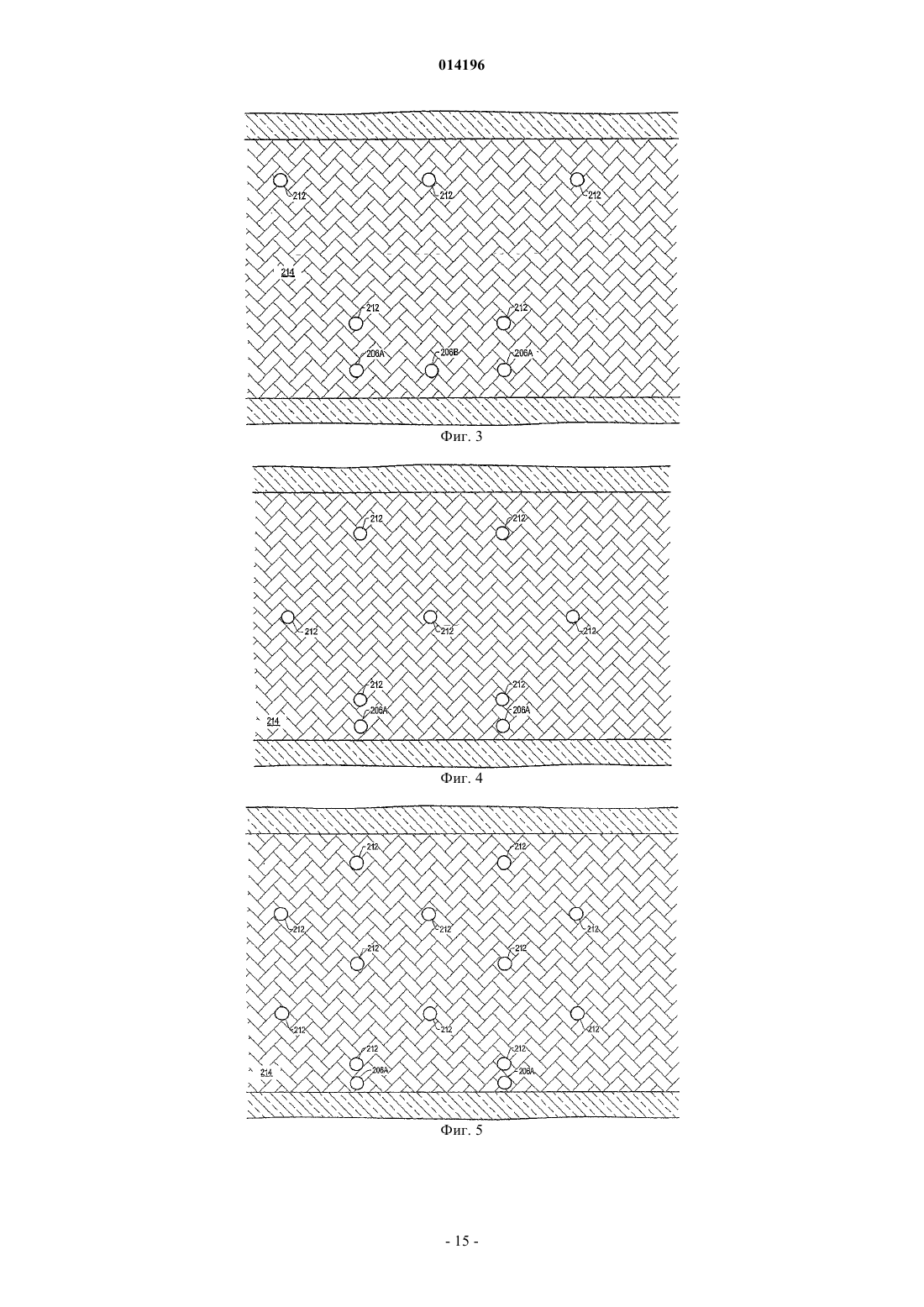

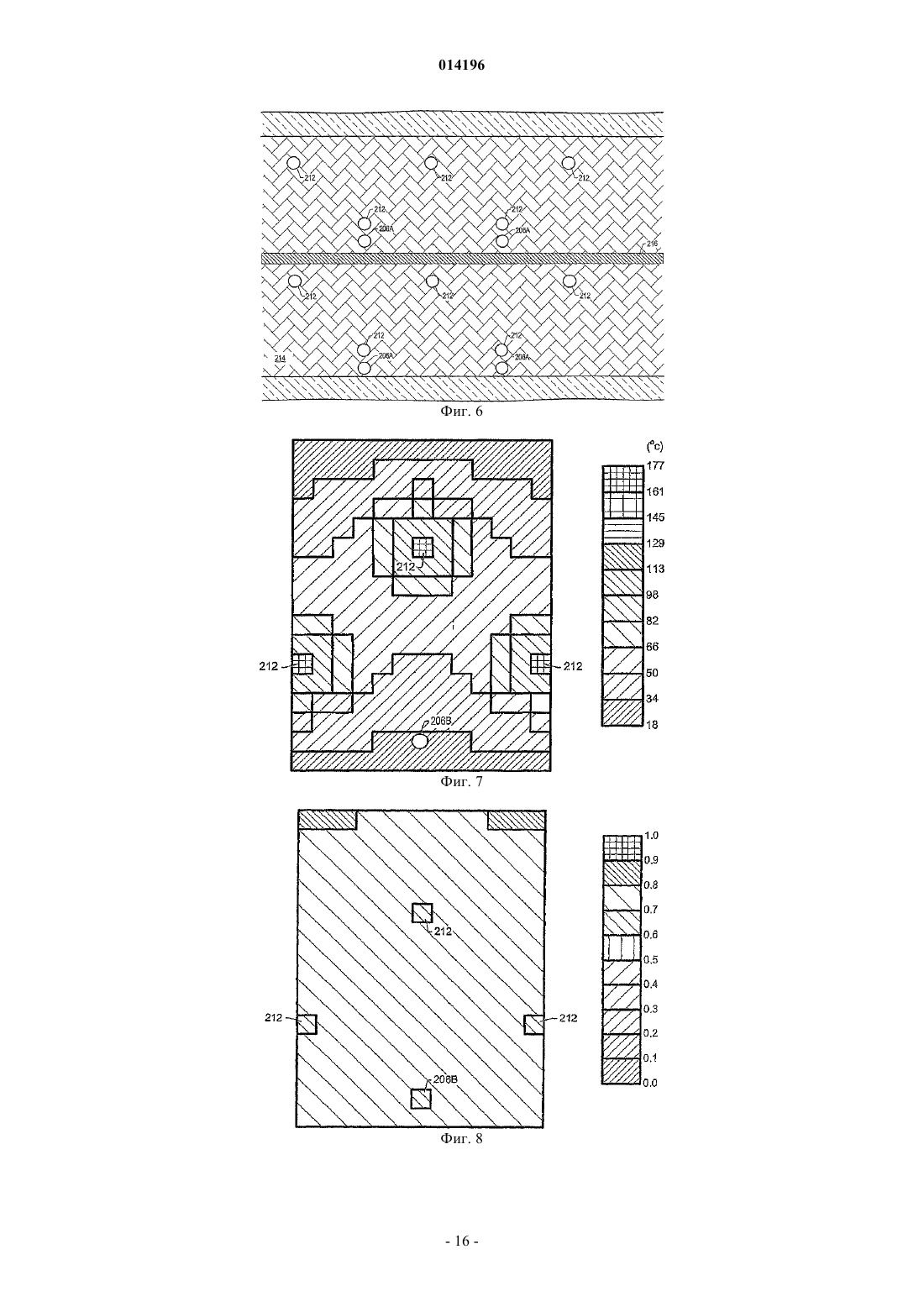

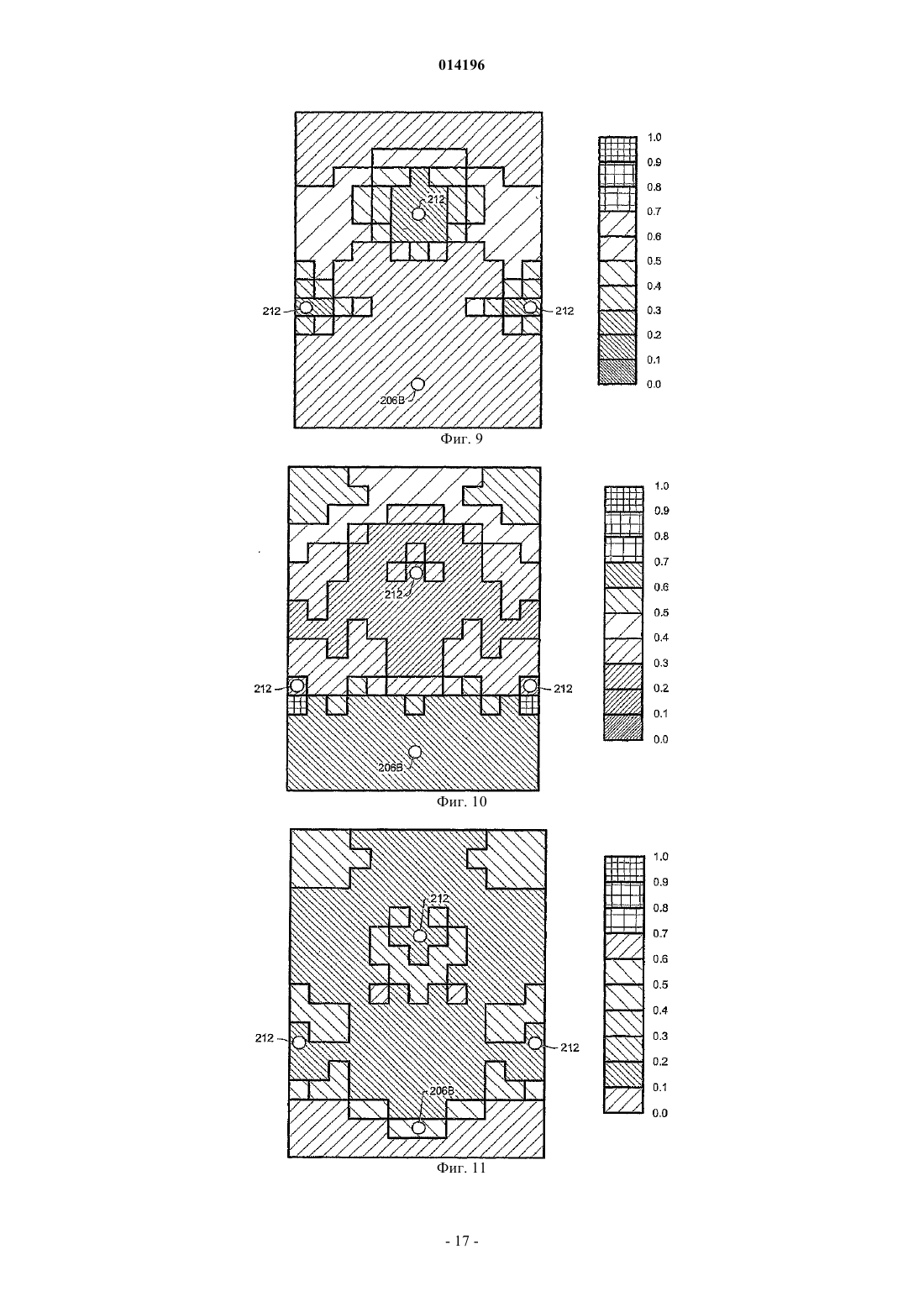

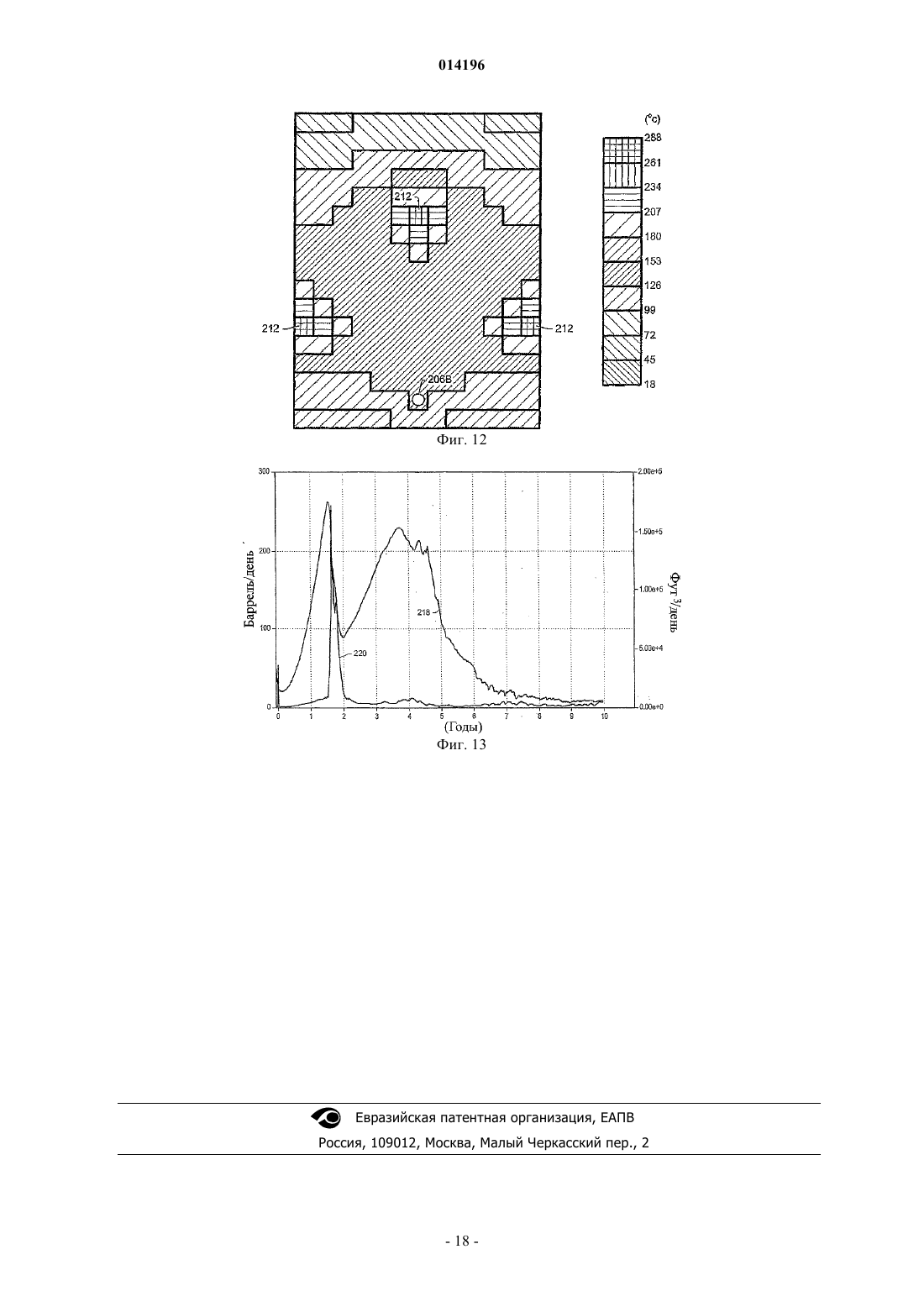

СИСТЕМА И СПОСОБ ДЛЯ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ БИТУМИНОЗНЫХ ПЕСКОВ ПО ДРЕНАЖНЫМ КАНАЛАМ, ОБРАЗОВАННЫМ НАГРЕВОМ(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Предложена система для обработки пласта битуминозных песков. Система содержит множество нагревателей, размещенных в пласте. Нагреватели включают, по меньшей мере, частично горизонтальные секции нагрева, расположенные, по меньшей мере, частично в углеводородном слое пласта. Секции нагрева, по меньшей мере, частично расположены в углеводородном слое по определенной сетке. Нагреватели приспособлены для подвода теплоты в углеводородный слой. Подводимая теплота создает множество дренажных каналов для подвижных пластовых флюидов. По меньшей мере два из дренажных каналов соединяются. Кроме того, система включает эксплуатационную скважину, установленную для сбора и добычи подвижных пластовых флюидов,что осуществляется по соединенным дренажным каналам, расположенным в углеводородном слое. 014196 Область техники, к которой относится изобретение Настоящее изобретение относится, в общем, к способам и системам для добычи углеводородов, водорода и/или других продуктов из различных подземных пластов, таких как углеводородсодержащие пласты. Уровень техники Углеводороды, добываемые из подземных пластов, часто используют в качестве энергетических ресурсов, сырья и потребительских продуктов. Беспокойства по поводу истощения доступных ресурсов углеводородов и снижения качества добываемых углеводородов в целом привели к разработке способов более эффективного извлечения, переработки и/или использования доступных углеводородных ресурсов. Для извлечения углеводородных материалов из пластов подземных месторождений могут быть использованы внутрипластовые процессы. При этом для более легкого удаления углеводородного материала из подземного пласта может возникнуть необходимость в изменении химических и/или физических свойств углеводородного материала в пласте. Изменения химических и физических свойств могут включать проведение в пласте реакций, приводящих к получению извлекаемых флюидов, изменению состава, растворимости, плотности, фазового состава и/или изменению вязкости углеводородного материала в пласте. Флюидом может быть, но не в качестве ограничения, газ, жидкость, эмульсия, суспензия и/или поток тврдых частиц с текучестью, подобной текучести жидкости. Большие залежи тяжлых углеводородов (тяжлая нефть и/или смола), содержащиеся в относительно проницаемых пластах (например, в пластах битуминозных песков), обнаружены в Северной Америке,Южной Америке, Африке и Азии. Смола может быть добыта в карьере и превращена в более лгкие углеводороды, например сырую нефть, нафту, керосин и/или газойль. Кроме того, с помощью процессов размола на поверхности можно отделить битум от песка. Отделнный битум может быть превращен в лгкие углеводороды обычными способами нефтепереработки. Добыча и переработка битуминозного песка обычно значительно дороже получения более лгких углеводородов из обычных продуктивных нефтяных пластов. Получение углеводородов из битуминозного песка "in situ" может быть осуществлено нагревом и/или введением в пласт газа. В патентных документах US 5211230 (Ostapovich) и US 5339897 (Leaute) описана горизонтальная эксплуатационная скважина, расположенная в нефтеносном продуктивном пласте. Для ввода в нефтеносный пласт газообразного окислителя с целью осуществления процесса сгорания"in situ" может быть использован вертикальный трубопровод. В патентном документе US 2780450 (Ljungstrom) описано нагревание битумных геологических пластов "in situ" или крекинг жидкого смолообразного вещества с превращением его в нефть и газы. В патентном документе US 4597441 (Ware et al.) описан одновременный контакт нефти и водорода при осуществлении нагрева в нефтеносном пласте. Извлечение нефти из нефтеносного пласта можно повысить посредством гидрирования. В документах US 5046559 (Glandt) и US 5060726 (Glandt et al.) описан предварительный нагрев части пласта битуминозного песка, находящейся между нагнетающей и добывающей скважинами. Для извлечения углеводородов по эксплуатационной скважине в пласт через нагнетательную скважину может нагнетаться пар. Наиболее близким аналогом заявленных изобретений по пп.1 и 13 формулы изобретения являются система и способ обработки углеводородсодержащих пластов, раскрытые в патентном документе US 2002/0040778. Как отмечено выше, прилагались значительные усилия для разработки способов и систем для экономически выгодной добычи углеводородов, водорода и/или других продуктов из углеводородсодержащих пластов. Однако до настоящего момента вс ещ существует много углеводородсодержащих пластов, из которых добыча углеводородов, водорода и/или других продуктов может быть экономически оправдана. Таким образом, ещ существует потребность в улучшенных способах и системах добычи углеводородов, водорода и/или других продуктов из различных углеводородсодержащих пластов. Сущность изобретения Поставленная задача решается предложенными системой обработки пласта битуминозных песков и способом их обработки. Согласно настоящему изобретению система для обработки пласта битуминозных песков содержит множество нагревателей, размещенных в пласте, включающих, по меньшей мере, частично горизонтальные секции нагрева, по меньшей мере, частично расположенные в углеводородном слое пласта,при этом указанные секции нагрева, по меньшей мере, частично расположены в углеводородном слое с образованием сетки, нагреватели выполнены с возможностью подвода теплоты к углеводородному слою,причем подводимая теплота создат множество дренажных каналов для подвижных флюидов, по меньшей мере два из дренажных каналов соединяются; и эксплуатационную скважину, установленную для сбора и добычи подвижных флюидов из указанных соединнных дренажных каналов, образованных в углеводородном слое,причем сетка секций нагрева включает узел, ориентированный в сторону основания углеводородного слоя, а эксплуатационная скважина расположена рядом или ниже указанного узла, который ориенти-1 014196 рован в сторону основания углеводородного слоя. Согласно второму объекту настоящего изобретения предложен способ обработки пласта битуминозных песков с использованием вышеуказанной системы, при этом способ включает этапы, на которых подводят теплоту по меньшей мере к части углеводородного слоя, находящегося в пласте, от множества размещенных в пласте нагревателей; создают возможность протекания по меньшей мере части подвижных флюидов из пласта к эксплуатационной скважине по дренажным каналам и/или соединнным дренажным каналам; и добывают по меньшей мере некоторое количество подвижных флюидов через эксплуатационную скважину,при этом сетка секций нагрева включает узел, ориентированный в сторону основания углеводородного слоя, а эксплуатационная скважина расположена рядом или ниже указанного узла, который ориентирован в сторону основания углеводородного слоя. Краткое описание чертежей Преимущества настоящего изобретения могут стать очевидными специалисту в данной области техники из нижеследующего подробного описания со ссылками на прилагаемые чертежи. Фиг. 1 - иллюстрация стадий нагрева углеводородсодержащего пласта. Фиг. 2 - схематическое изображение воплощения некоторой части системы термической обработки"in situ", предназначенной для обработки углеводородсодержащего пласта. Фиг. 3 - вид сбоку, иллюстрирующий пример добычи подвижных флюидов из пласта битуминозных песков с относительно тонким углеводородным слоем. Фиг. 4 - вид сбоку, иллюстрирующий пример добычи подвижных флюидов из пласта битуминозных песков с углеводородным слоем более толстым, чем углеводородный слой на фиг. 3. Фиг. 5 - вид сбоку, иллюстрирующий пример добычи подвижных флюидов из пласта битуминозных песков с углеводородным слоем, более толстым, чем углеводородный слой на фиг. 4. Фиг. 6 - вид сбоку, иллюстрирующий пример добычи подвижных флюидов из пласта битуминозных песков с углеводородным слоем и глинистым пропластком. Фиг. 7 - распределение температур в пласте по истечении 360 дней, полученное с использованием моделирования STARS. Фиг. 8 - профиль нефтенасыщенности в пласте после 360 дней с использованием моделированияSTARS. Фиг. 9 - распределение нефтенасыщенности в пласте после 1095 дней, полученное с использованием моделирования STARS. Фиг. 10 - распределение нефтенасыщенности в пласте после 1470 дней, полученное с использованием моделирования STARS. Фиг. 11 - распределение нефтенасыщенности в пласте после 1826 дней, полученное с использованием моделирования STARS. Фиг. 12 - распределение температур в пласте по истечении 1826 дней, полученное с использованием моделирования STARS. Фиг. 13 - дебит нефти и дебит газа в зависимости от времени. Хотя изобретение и допускает различные модификации и альтернативные формы выполнения, его конкретные варианты осуществления показаны в качестве примера на чертежах, выполненных не в масштабе, и могут быть описаны здесь подробно. Следует понимать, однако, что чертежи и их детальное описание не предназначены для ограничения изобретения конкретной формой воплощения, раскрытой в описании. Напротив, изобретение предполагает включение всех модификаций, эквивалентов и альтернатив, входящих в объм притязаний настоящего изобретения в соответствии с приложенными пунктами формулы изобретения. Подробное описание изобретения Нижеследующее описание, в общем, относится к системам и способам обработки углеводородов в пластах. Такие пласты могут быть обработаны для получения углеводородных продуктов, водорода и других продуктов."Углеводороды" обычно определяют как молекулы, образованные, прежде всего, атомами углерода и водорода. Углеводороды могут также содержать другие элементы, например галогены, металлы, азот,кислород и/или серу, но не ограничиваются ими. Углеводородами могут быть (не в качестве ограничения) кероген, битум, пиробитум, нефти, природные минеральные парафины и асфальтиты. Углеводороды могут находиться в минеральной матрице в земле или непосредственно примыкать к ней. Матрицы могут представлять собой (не в качестве ограничения) осадочные горные породы, пески, силициты, карбонаты,диатомиты и другие пористые среды. "Углеводородные флюиды" представляют собой флюиды, которые содержат углеводороды. Углеводородные флюиды могут включать, переносить или переноситься в неуглеводородных флюидах, таких как водород, азот, окись углерода, двуокись углерода, сульфид водорода,вода и аммиак."Пласт" включает в себя один или более углеводородсодержащих слоев, один или более неуглеводородных слоев, покрывающий слой и/или подстилающий слой. "Покрывающий слой" и/или "подсти-2 014196 лающий слой" включают один или более различных типов непроницаемых материалов. Например, покрывающий слой и/или подстилающий слой могут включать скальную породу, сланец, аргиллит или влажный/напряжнный карбонат. В некоторых вариантах осуществлениях способов термической обработки "in situ" покрывающий слой и/или подстилающий слой могут включать углеводородсодержащий слой или углеводородсодержащие слои, которые относительно непроницаемы и не подвергаются воздействию температуры в ходе термической обработки "in situ", которая приводит к существенным изменениям характеристик углеводородсодержащих слоев в покрывающем слое и/или подстилающем слое. Например, подстилающий слой может содержать сланец или аргиллит, но в ходе термической обработки "insitu" не допускают нагрева подстилающего слоя до температуры пиролиза. В некоторых случаях покрывающий слой и/или подстилающий слой могут быть в некоторой степени проницаемыми. Понятие "пластовые флюиды" относится к содержащимся в пласте флюидам, которые могут включать в себя продукты пиролиза, синтез газ, подвижный углеводород и воду (водяной пар). Пластовые флюиды могут включать как углеводородные, так и неуглеводородные флюиды. Термин "подвижный флюид" относится к флюидам, содержащимся в углеводородсодержащем пласте, которые могут стать текучими в результате тепловой обработки пласта. Понятие "флюид лгкого крекинга" относится к флюиду, вязкость которого была снижена в результате термической обработки пласта. Понятие "добываемые флюиды" относится к флюидам, извлекаемым из пласта."Источником тепла" является любая система для передачи тепла по меньшей мере в часть пласта,по существу, путем теплопроводности и/или теплообмена излучением. Например, источник тепла может включать электрические нагреватели, например изолированный проводник, протяженный элемент и/или проводник, размещенный в трубопроводе. Нагреватель также может включать системы, которые генерируют теплоту за счет сжигания топлива вне пласта или внутри самого пласта. Указанные системы могут быть образованы поверхностными горелками, глубинными горелками, беспламенными распределнными топочными агрегатами и распределенными топочными агрегатами, работающими на природном топливе. В некоторых воплощениях теплота, подводимая к одному или большему количеству тепловых источников или генерируемая в них, может быть получена от других источников энергии. Эти другие источники энергии могут нагревать пласт непосредственно, или энергия может быть передана теплоносителю, который нагревает пласт непосредственно или косвенным путем. Следует понимать, что один или большее число источников тепла, которые передают теплоту в пласт, могут использовать различные источники энергии. Так, например, для определенного пласта некоторые источники тепла могут подавать тепло от резистивных электрических нагревателей, некоторые источники тепла могут обеспечивать подвод теплоты сгорания топлива, и некоторые источники тепла могут подводить теплоту от одного или большего числа других источников энергии (например, химических реакций, солнечной энергии, энергии ветра,биомассы или других источников возобновляемой энергии). Химическая реакция может быть экзотермической реакцией (например, реакцией окисления). Источник тепла также может включать нагреватель,который передат теплоту в зону, ближайшую и/или окружающую место нагрева. Такой источник тепла может представлять нагревательную скважину."Нагреватель" представляет собой любую систему или источник тепла, предназначенный для выделения теплоты в скважине или вблизи ствола скважины. Нагревателями могут быть (не в качестве ограничения) электрические нагреватели, горелки, камеры сгорания, в которых происходит химическая реакция с материалом, содержащимся в пласте или извлеченным из пласта, и/или комбинации указанных нагревателей. Понятие "способ термической обработки in situ" относится к способу нагрева углеводородсодержащего пласта источниками тепла для повышения температуры по меньшей мере части пласта выше температуры перехода в текучее состояние, снижения вязкости, пиролиза так, чтобы образовывались подвижные флюиды пониженной вязкости или флюиды - продукты пиролиза. Понятие "нагреватель с ограниченной температурой", в общем, относится к нагревателю, который контролирует или регулирует тепловую мощность (например, снижает тепловую мощность) при температурах выше заданной температуры, без использования внешнего регулирования, осуществляемого,например, с помощью терморегуляторов, регуляторов мощности, выпрямителей или других устройств. Нагревателями с ограниченной температурой могут быть резистивные электрические нагреватели, которые питаются переменным током (АС) или модулированным (например, "прерывистым") постоянным током (DC). Термин "ствол скважины" относится к отверстию в пласте, образованному бурением или внедрения в пласт трубы. Ствол скважины может иметь, по существу, круглое поперечное сечение или другую форму поперечного сечения. Используемые здесь термины "скважина" и "отверстие", когда речь идет об образованном в пласте отверстии, могут применяться взаимозаменяемым образом с термином "ствол скважины". Понятие "U-образный ствол скважины" относится к стволу скважины, который проходит от первого отверстия в пласте по меньшей мере через часть пласта и выходит через второе отверстие в пласте. В этом контексте ствол скважины только приблизительно может иметь V- или U-образную форму, учитывая, что для того, чтобы ствол скважины можно было считать имеющим U-образную форму, "ноги" бук-3 014196 вы U не обязательно должны быть параллельными друг другу, или перпендикулярными к "основанию" буквы U."Лгкий крекинг" означает расщепление молекул флюида и/или разрушение больших молекул до меньших молекул в ходе термической переработки, что приводит к снижению вязкости флюида."Пиролиз" представляет собой разрыв химических связей за счт подвода теплоты. Например, пиролиз может включать превращение соединения в одно или большее количество других веществ только под действием нагревания. Чтобы вызвать пиролиз, в некоторый участок пласта может быть подведена теплота. Понятия "флюиды пиролиза" или "продукты пиролиза" относятся к флюиду, полученному в основном при пиролизе углеводородов. Жидкие продукты реакций пиролиза могут перемешиваться с другими содержащимися в пласте флюидами. При этом смесь следует рассматривать как флюид пиролиза или продукт пиролиза. Используемый в описании термин "зона пиролиза" относится к объму пласта (например, относительно проницаемого пласта, например пласта битуминозных песков), в котором происходит реакция с образованием флюидов пиролиза."Крекинг" представляет собой процесс, включающий разложение и рекомбинацию молекул органических соединений с получением большего числа молекул, чем присутствовало первоначально. При крекинге проходит ряд реакций, сопровождаемых переносом атомов водорода между молекулами. Например, нафта может претерпевать реакцию термического крекинга с образованием этана и Н 2. Понятие "суперпозиция теплоты" относится к передаче тепла от двух или больше источников тепла выбранному участку пласта так, что в результате эти источники тепла оказывают влияние на температуру пласта по меньшей мере в одном месте между ними."Давление флюида" представляет собой давление, создаваемое флюидом в пласте. "Литостатическое давление" (иногда называемое "литостатическим напряжением") - давление в пласте, равное весу вышележащей породы на единицу площади. "Гидростатическое давление" - давление в пласте, создаваемое высотой столба воды. Понятие "плотность в градусах API (в градусах Американского нефтяного института)" относится кAPI плотности при 15,5 С (60F). Плотность в градусах API определяется по методу ASTM (Американское общество по испытанию материалов) D6822. Термин "толщина" слоя относится к толщине поперечного сечения слоя, при этом поперечное сечение перпендикулярно к поверхности слоя."Тяжлые углеводороды" являются вязкими жидкими углеводородами. Тяжлые углеводороды могут представлять собой очень вязкие жидкие углеводороды, например тяжлую нефть, смолу и/или асфальт. Тяжлые углеводороды могут содержать углерод и водород, а также меньшие концентрации серы,кислорода и азота. В тяжлых углеводородах могут также присутствовать дополнительные элементы в следовых количествах. Тяжлые углеводороды могут классифицироваться по плотности в градусах API. Обычно тяжлые углеводороды имеют плотность в градусах API около 20. Тяжлая нефть, например,обычно имеет плотность в градусах API около 10-20, тогда как смола обычно имеет плотность в градусах API ниже около 10. Вязкость тяжлых углеводородов обычно составляет примерно более 100 сП при 15 С. Тяжлые углеводороды могут включать ароматические или другие сложные кольцевые углеводороды. Тяжлые углеводороды могут быть обнаружены в относительно проницаемом пласте. Относительно проницаемый пласт может содержать тяжлые углеводороды, удерживаемые, например, в песке или карбонате. Понятие "относительно проницаемый" относится к пластам или их частям, имеющим среднюю проницаемость 10 мД или более (например, 10 или 100 мД). Понятие "относительно низкая проницаемость" относится к пластам или их частям со средней проницаемостью, составляющей приблизительно менее 10 мД. 1 Д приблизительно равен 0,99 мкм 2. Непроницаемым слоем обычно считается слой с проницаемостью менее чем приблизительно 0,1 мД."Смола" представляет собой вязкий углеводород, вязкость которого обычно составляет примерно более 10000 сП при 15 С. Удельный вес смолы обычно превышает 1,000. Плотность смолы в градусах"Пласт битуминозных песков" представляет собой пласт, в котором преобладающей формой присутствующих углеводородов являются тяжлые углеводороды и/или смола, распределнные в минеральной зернистой структуре или другой литологии вмещающих пород (например, песок или карбонат). Примерами пластов битуминозных песков являются пласт Атабаски (Athabasca), пласт Громон (Grosmont) и пласт Пис-Ривер (Peace River), все три находятся в провинции Альберта (Alberta), Канада, и пласт Faja в поясе Ориноко в Венесуэле. В некоторых случаях часть или все углеводороды относительно проницаемого пласта могут быть,главным образом, тяжлыми углеводородами и/или смолой без вмещающей минеральной зернистой структуры и только с плавающим (или не плавающим) минеральным материалом (например, асфальтовые озера). Определенные типы пластов, которые содержат тяжлые углеводороды, могут быть также (не в качестве ограничения) природными минеральными восками или природными асфальтитами. "Природные-4 014196 минеральные воски" обычно встречаются, по существу, в трубчатых пропластках, которые могут иметь размеры в несколько метров ширины, несколько километров длины и сотни метров глубины. "Природные асфальтиты" включают тврдые углеводороды ароматического состава и обычно встречаются в больших пропластках. Извлечение углеводородов из пластов "in situ", таких как природные минеральные воски и природные асфальтиты, может включать расплавление для образования жидких углеводородов и/или добычу углеводородов из пластов растворением."Повышение качества" относится к повышению качества углеводородов. Например, повышение качества тяжлых углеводородов может приводить к увеличению плотности в градусах API тяжлых углеводородов. Углеводороды в пластах могут быть переработаны различными способами с получением большого количества различных продуктов. В некоторых воплощениях углеводороды в пластах перерабатываются с прохождением определенных стадий. Фиг. 1 иллюстрирует стадии нагрева углеводородсодержащего пласта. На фиг. 1 представлен также пример выхода (Y) нефтяного эквивалента в баррелях на тонну (ось у) пластового флюида из пласта в зависимости от температуры (Т) нагретого пласта в градусах Цельсия(ось х). На стадии 1 нагрева происходят десорбция метана и испарение воды. Нагрев пласта на стадии 1 может быть проведен настолько быстро, насколько это возможно. Например, при первоначальном нагревании углеводородсодержащего пласта находящиеся в нм углеводороды выделяют адсорбированный метан. Десорбированный метан может быть добыт из пласта. При дальнейшем нагревании углеводородсодержащего пласта в нм испаряется вода. Вода в некоторых углеводородсодержащих пластах может занимать, 10-50% объма пор. В других пластах вода занимает большую или меньшую часть объма пор. Обычно вода испаряется в пласте при температуре 160-285 С и давлении 600-7000 кПа абсолютном. В некоторых воплощениях испарнная вода вызывает изменения смачиваемости в пласте и/или увеличение пластового давления. Изменения смачиваемости и/или увеличение давления могут повлиять на реакции пиролиза или другие происходящие в пласте реакции. Испарнная вода в некоторых воплощениях добывается из пласта. В других воплощениях испарнная вода используется для экстракции паром и/или дистилляции в пласте или вне пласта. Удаление воды из пласта и увеличение объма пор пласта увеличивает пространство хранения углеводородов в объме пор. В определенных воплощениях после стадии 1 нагревания производят дальнейший нагрев пласта таким образом, что пластовая температура достигает, по меньшей мере, температуры начала пиролиза(температуры в нижнем конце температурного интервала, показанного как характеризующего стадию 2). Находящиеся в пласте углеводороды могут быть пиролизованы на стадии 2. Интервал температур процесса пиролиза изменяется в зависимости от видов углеводородов, содержащихся в пласте. При этом интервал температур пиролиза может включать температуры от 250 до 900 С. Для производства желательных продуктов интервал температур пиролиза может включать только некоторую часть всего интервала температур пиролиза. В некоторых воплощениях интервал температур пиролиза для получения желательных продуктов может включать температуры от 250 до 400 С или температуры от 270 до 350 С. Если температура углеводородов в пласте медленно повышается в пределах интервала температур от 250 до 400 С, производство продуктов пиролиза может быть, по существу, завершено при достижении температуры 400 С. Для получения желательных продуктов среднюю температуру углеводородов в интервале температур пиролиза можно повышать со скоростью менее 5 С в день, менее чем 2 С в день, менее 1 С в день или менее 0,5 С в день. В результате прогрева пласта, содержащего углеводороды, с помощью большого количества источников тепла вокруг этих источников тепла могут создаваться температурные градиенты, за счет которых температура углеводородов в пласте медленно повышается, находясь в пределах интервала температур пиролиза. Скорость повышения температуры в интервале температур пиролиза для желательных продуктов может оказывать влияние на качество и количество пластовых флюидов, добываемых из углеводородсодержащего пласта. За счет медленного подъема температуры в пределах интервала температур пиролиза до желательных продуктов можно сдерживать в пласте придание подвижности молекулам с большими цепями. Медленно повышая температуру в пределах интервала температур пиролиза желательных продуктов, можно ограничивать реакции между подвижными углеводородами, которые производят нежелательные продукты. Медленный подъем температуры в пределах интервала температур пиролиза желательных продуктов позволяет добывать из пласта продукты высокого качества, с высокой плотностью в градусах API. Кроме того, медленный подъем температуры пласта в пределах интервала температур пиролиза до желательных продуктов позволяет извлекать в качестве углеводородного продукта большое количество находящихся в пласте углеводородов. В некоторых воплощениях проведения конверсии "in situ" часть пласта прогревают до желательной температуры вместо медленного повышения температуры в некотором интервале температур от его начала до конца. В некоторых воплощениях желательная температура составляет 300, 325 или 350 С. В качестве желательных могут быть выбраны и другие температуры. Суперпозиция теплоты, получаемой пластом от тепловых источников, позволяет относительно быстро и эффективно установить желательную пластовую температуру. Для поддерживания пластовой температуры в основном на уровне жела-5 014196 тельной температуры можно регулировать подвод энергии в пласт от источников тепла. Нагретую часть пласта поддерживают, по существу, при желательной температуре до тех пор, пока интенсивность процесса пиролиза не уменьшиться до такой степени, что добыча желательных пластовых флюидов из пласта станет экономически невыгодной. Части пласта, которые подвергаются пиролизу, могут включать в себя зоны, нагретые до температур, находящихся в пределах интервала температур пиролиза, за счет передачи теплоты только от одного теплового источника. В определенных воплощениях из пласта добывают пластовые флюиды, включающие в себя пиролизированные пластовые флюиды. По мере увеличения температуры пласта количество конденсируемых углеводородов, содержащихся в добываемых пластовых флюидах, может уменьшаться. При высоких температурах пласт может производить главным образом метан и/или водород. Если углеводородсодержащий пласт прогревают с прохождением всего интервала температур пиролиза, при приближении к верхнему пределу интервала температур пиролиза пласт может выделять лишь небольшое количество водорода. В конце концов, располагаемое количество водорода уменьшается, при этом, как правило, количество получаемых из пласта флюидов будет минимальным. По окончании процесса пиролиза углеводородов в пласте ещ может находиться большое количество углерода и некоторое количество водорода. Значительная часть углерода, остающегося в пласте,может быть добыта из пласта в виде синтетического газа. Образование синтетического газа может происходить на стадии 3 нагревания, отображенной на фиг. 1. Стадия 3 может включать нагревание пласта,содержащего углеводороды, до температуры, достаточной для образования синтетического газа. Например, синтетический газ может быть получен в интервалах температур от 400 до 1200 С, от 500 до 1100 С или от 550 до 1000 С. При этом состав синтетического газа, произведенного в пласте, определяется температурой нагреваемой части пласта при вводе в пласт текучей среды, необходимой для образования синтетического газа. Образовавшийся синтетический газ может быть извлечен из пласта через эксплуатационную скважину или эксплуатационные скважины. Общее энергосодержание флюидов, добываемых из углеводородсодержащего пласта, может оставаться относительно постоянным в течение всего процесса пиролиза и генерирования синтетического газа. В процессе пиролиза при относительно низких температурах пласта значительная часть полученных флюидов может представлять собой конденсируемые углеводороды, которые имеют высокое энергосодержание. Однако при более высоких температурах пиролиза пластовые флюиды могут содержать меньше углеводородов. Из пласта может быть извлечено больше неконденсируемых углеводородов. При этом во время образования преобладающе неконденсируемых пластовых флюидов энергосодержание на единицу объема полученных флюидов может слегка уменьшиться. В процессе генерирования синтетического газа энергосодержание полученного синтетического газа на единицу объема значительно снижается по сравнению с энергосодержанием пиролизированного флюида. Однако объем произведенного синтетического газа во многих случаях будет значительно увеличиваться, компенсируя тем самым пониженное энергосодержание. На фиг. 2 схематически представлено воплощение части системы для проведения термической обработки "in situ", предназначенной для тепловой обработки пласта, содержащего углеводороды. Указанная система для проведения конверсии in situ включает в себя барьерные скважины 200. Эти барьерные скважины 200 используют для образования барьера вокруг зоны обработки. Барьер препятствует прохождению потока флюидов в зону и/или из зоны обработки. Барьерные скважины включают в себя (но не в качестве ограничения) водопонижающие скважины, скважины для вакуумирования, перехватывающие скважины, нагнетательные скважины, тампонажные скважины, замораживающие скважины или их комбинации. В некоторых воплощениях барьерные скважины 200 представляют собой водопонижающие скважины. Водопонижающие скважины могут обеспечивать удаление жидкой фазы воды и/или предотвращение поступления жидкой фазы воды в некоторую часть нагреваемого пласта или к нагреваемому пласту. В воплощении, представленном на фиг. 2, барьерные скважины 200 показаны проходящими только с одной стороны от тепловых источников 202, но обычно барьерные скважины окружают все используемые тепловые источники 202 или те, которые предполагается использовать для прогрева зоны обработки пласта. Тепловые источники 202 размещают по меньшей мере в части пласта. Эти тепловые источники 202 могут включать в себя нагреватели, например электроизолированные нагреватели-проводники, нагреватели типа "проводник в трубе", поверхностные (выносные) камеры сгорания, беспламенные распределенные топочные агрегаты и/или распределенные топочные агрегаты, работающие на природном топливе. В качестве тепловых источников 202 могут быть использованы и другие типы нагревателей. Тепловые источники 202 обеспечивают подвод теплоты по меньшей мере к части пласта для нагревания содержащихся в пласте углеводородов. Энергию к тепловым источникам 202 можно подводить с помощью подводящих линий 204. Подводящие линии 204 могут конструктивно отличаться друг от друга в зависимости от типа теплового источника или тепловых источников, используемых для нагревания пласта. Подводящие линии 204 для тепловых источников могут передавать электрическую энергию электрическим нагревателям, могут транспортировать топливо для топочных камер или могут транспортировать теплоноситель, который циркулирует с прохождением через пласт.-6 014196 Для извлечения пластовых флюидов из пласта используют эксплуатационные скважины 206. В некоторых воплощениях эксплуатационные скважины 206 могут быть снабжены тепловым источником. Тепловой источник, размещенный в эксплуатационной скважине, может нагревать одну или более чем одну часть пласта вблизи эксплуатационной скважины или может осуществлять нагревание в самой эксплуатационной скважине. В некоторых воплощениях способа термической обработки "in situ" количество теплоты, подводимой в пласт от эксплуатационной скважины на метр длины эксплуатационной скважины, меньше количества теплоты, подводимого к пласту источником тепла на метр длины источника тепла. В некоторых воплощениях источник тепла, размещенный в эксплуатационной скважине 206, позволяет удалять из пласта паровую фазу пластовых флюидов. Обеспечение нагрева в эксплуатационной скважине или через эксплуатационную скважину может: (1) препятствовать конденсации и/или обратному стеканию добываемого флюида, когда указанный добываемый флюид движется через эксплуатационную скважину, ближайшую к покрывающему слою, (2) увеличить подвод теплоты в пласт, (3) увеличить текущий дебит эксплуатационной скважины по сравнению с эксплуатационной скважиной без источника тепла, (4) предотвращать конденсацию соединений с высоким числом атомов углерода (С 6 и выше) в эксплуатационной скважине и/или (5) увеличивать проницаемость пласта вблизи эксплуатационной скважины. Подземное пластовое давление может соответствовать давлению произведнного в нем флюида. С ростом температуры в нагретой части пласта давление в нагретой части пласта может повышаться в результате роста образования флюида и испарения воды. Контроль за скоростью извлечения флюида из пласта может позволить контролировать пластовое давление. Пластовое давление может быть определено во множестве различных мест, например, рядом с эксплуатационными скважинами или в самих эксплуатационных скважинах, вблизи источников тепла или в источниках тепла, или в наблюдательных скважинах. В некоторых углеводородсодержащих пластах добычу углеводородов из пласта задерживают до тех пор, пока по меньшей мере некоторая часть углеводородов в пласте не будет пиролизована. Пластовый флюид может добываться из пласта в том случае, если этот пластовым флюид будет находиться там с заданным качеством. В некоторых воплощениях заданное качество включает в себя плотность в градусахIPA, составляющую по меньшей мере около 20, 30 или 40. Указанное задерживание добычи до тех пор,пока по меньшей мере некоторая часть углеводородов не будет пиролизована, может увеличить превращение тяжлых углеводородов в лгкие углеводороды. Задерживание начальной добычи может минимизировать добычу тяжлых углеводородов из пласта. Добыча тяжлых углеводородов в значительных количествах может потребовать использования дорогого оборудования и/или может уменьшить срок службы добывающего оборудования. После того как температуры пиролиза достигнута и из пласта производится добыча флюида, можно изменять давление в пласте для изменения и/или управления составом добываемого флюида, управления процентом конденсируемого флюида по отношению к неконденсируемому флюиду в пласте и/или управления величиной градуса плотности по IPA добываемого пластового флюида. Например, снижение давления может привести к большей добыче конденсируемого флюида. Конденсируемый флюид может содержать большой процент олефинов. В некоторых воплощениях способа термической обработки "in situ" пластовое давление может поддерживаться достаточно высоким для активизации добычи пластового флюида с плотностью в градусахIPA более 20. Поддержание повышенного давления в пласте может препятствовать оседанию пласта в ходе его термической обработки "in situ". Поддержание повышенного давления может облегчить добычу паровой фазы из пластовых флюидов. Добыча паровой фазы может способствовать снижению размера отводящих трубопроводов, используемых для транспортировки добытых из пласта флюидов. Поддержание повышенного давления может также снизить или исключить необходимость в сжатии пластовых флюидов на поверхности для их транспортировки по отводящим трубопроводам к оборудованию для переработки. Неожиданно оказалось, что поддержание повышенного давления в нагретой части пласта может обеспечить добычу больших количеств углеводородов повышенного качества и относительно низкого молекулярного веса. Давление может поддерживаться таким, чтобы добытый пластовый флюид содержал минимальное количество соединений с числом атомов углерода выше выбранного. Выбранное число атомов углерода может быть не более 25, не более 20, не более 12 или не более 8. Некоторые соединения с высоким числом атомов углерода могут удерживаться в пласте в паровой фазе и могут быть удалены из пласта вместе с паром. При этом поддержание повышенного давления в пласте может предотвращать захват и унос в паровой фазе соединений с высоким числом атомов углерода и/или многокольцевых углеводородных соединений. Соединения с высоким числом атомов углерода и/или многокольцевые углеводородные соединения могут оставаться в пласте в жидкой фазе значительные периоды времени, которые могут быть достаточным временем для пиролиза соединений с образованием соединений с более низким числом атомов углерода. Пластовый флюид, добытый из эксплуатационных скважин 206, может транспортироваться по сис-7 014196 теме отводящих трубопроводов 208 к оборудованию 210 для его переработки. Кроме того, пластовый флюид может добываться из источников 202 тепла. Например, флюид может добываться из источников 202 тепла для регулирования давления в пласте вблизи места расположения источников тепла. Флюид,добытый из источников 202 тепла, может быть транспортирован через насосно-компрессорную колонну или систему подъемных трубопроводов в отводящий трубопровод 208, или же добытый флюид может быть транспортирован через насосно-компрессорную колонну или систему трубопроводов непосредственно в оборудование 210 для переработки. Указанное оборудование 210 для обработки может включать сепараторы, реакционные аппараты, аппараты для повышения качества добытого продукта, топливные элементы, турбины, мкости для хранения и/или другие системы и аппараты для переработки добываемых пластовых флюидов. Оборудование для обработки может производить транспортное топливо по меньшей мере из части углеводородов, добытых из пласта. В некоторых воплощениях транспортное топливо может быть реактивным топливом, например марки JP-8. В некоторых воплощениях для тяжлых нефтей используется нагреватель с ограниченной температурой (например, в случае обработки относительно проницаемых пластов или пластов битуминозных песков). Нагреватель с ограниченной температурой может обеспечить относительно низкую температуру Кюри так, что максимальная средняя рабочая температура нагревателя составляет менее 350, 300, 250,225, 200 или 150 С. В одном воплощении (например, для пласта битуминозных песков), максимум температуры нагревателя составляет менее чем приблизительно 250 С, для предотвращения процесса получения олефина и других продуктов крекинга. В некоторых воплощениях для получения более лгких углеводородных продуктов используется максимальная температура нагревателя более чем примерно 250 С. Например, максимальная температура нагревателя может быть равной или менее чем приблизительно 500 С. Нагреватель может нагревать объм пласта, прилегающий к стволу эксплуатационной скважины(зону, прилегающую к стволу скважины) так, чтобы температура флюида в стволе эксплуатационной скважины и в объме, прилегающем к стволу эксплуатационной скважины, была меньше температуры,вызывающей деструкцию флюида. Источник тепла может быть размещен в стволе эксплуатационной скважины или вблизи ствола эксплуатационной скважины. В некоторых воплощениях источник тепла представляет собой нагреватель с ограниченной температурой. В некоторых воплощениях теплоту к объму пласта могут подводить два или большее количество источников тепла. Теплота, полученная от источника тепла, может снижать вязкость сырой нефти в стволе эксплуатационной скважины или около него. В некоторых воплощениях теплота, подведенная от источников тепла, придает флюиду подвижность в стволе эксплуатационной скважины или около него и/или увеличивает радиальный поток флюидов, направленный к стволу эксплуатационной скважины. В некоторых воплощениях снижение вязкости сырой нефти допускает или увеличивает подъм из эксплуатационной скважины посредством газлифта тяжлой нефти (с плотностью в градусах API, составляющей примерно не более 10) или нефти промежуточной плотности (с плотностью API примерно не более 12-20). В некоторых воплощениях начальная плотность API нефти в пласте составляет не более 10, не более 20, не более 25 или не более 30. В некоторых воплощениях вязкость нефти в пласте составляет по меньшей мере 0,05 Пас (50 сП). В некоторых воплощениях вязкость нефти в пласте по меньшей мере 0,10 Пас (100 сП), по меньшей мере 0,15 Пас(150 сП) или по меньшей мере 0,20 Пас (200 сП). Для обеспечения газлифта нефти с вязкостью более 0,05 Пас необходимы большие количества природного газа. Снижение вязкости нефти в пласте в эксплуатационной скважине или вблизи не до 0,05 Пас (50 сП), 0,03 Пас (30 сП), 0,02 Пас (20 сП), 0,01 Пас (10 сП) или менее (менее 0,001 Пас (1 сП) снижает количество природного газа, необходимого для подъма нефти из пласта. В некоторых из воплощений нефть с пониженной вязкостью добывается другими способами, например откачкой. Текущий дебит добычи нефти из пласта может быть увеличен за счет повышения температуры вблизи эксплуатационной скважины или в самой скважине с целью снижения вязкости нефти в пласте в непосредственной близости от эксплуатационной скважины. В некоторых воплощениях текущий дебит добычи нефти из пласта возрастает в 2, 3, 4 раза или более 20 раз по отношению к стандартной холодной добыче, в которой отсутствует внешний нагрев пласта в ходе добычи. Определенные пласты могут быть экономически более выгодными для увеличенной добычи нефти с использованием нагрева зоны вблизи эксплуатационной скважины. Пласты с текущим дебитом холодной добычи около 0,05-0,20 м 3/(день на метр длины скважины) могут иметь существенные улучшения текущего дебита с использованием нагрева для снижения вязкости в зоне вблизи эксплуатационной скважины. В некоторых пластах используются эксплуатационные скважины длиной до 775, до 1000 или до 1500 м. Например, используются эксплуатационные скважины длиной 450-775 м, 550-800 м или 650-900 м. Таким образом, в определенных пластах достижимо значительное увеличение добычи. Нагрев зоны, расположенной вблизи эксплуатационной скважины, может быть использован в таких пластах, для которых текущий дебит холодной добычи находится вне указанного интервала 0,05-0,20 м 3/(день на метр длины скважины), но нагрев таких пластов не может быть также экономически выгодным. Более высокие текущие дебиты холодной добычи не могут быть значительно увеличены нагревом зоны вблизи эксплуатационной скважины, в то же время-8 014196 более низкие текущие дебиты не могут быть повышены до экономически приемлемой величины. Использование нагревателя с ограниченной температурой для снижения вязкости нефти вблизи от или в эксплуатационной скважине устраняет проблемы, связанные с нагревателями не с неограниченной температурой и с нагревом нефти в пласте из-за образования "горячих пятен" локального нагрева. Одна возможная проблема состоит в том, что нагреватели с неограниченной температурой могут вызвать коксование нефти вблизи эксплуатационной скважины или в скважине, если нагреватель перегревает нефть из-за слишком высокой температуры нагревателей. Более высокие температуры в эксплуатационной скважине, кроме того, могут вызвать кипение рассола в скважины, что может привести к образованию накипи в скважине. Нагреватели без ограничения температуры, в которых достигаются более высокой температуры, также могут вызвать поломку других элементов скважины (например, защитных экранов от песка, насосов или клапанов). Образование "горячих пятен" может быть обусловлено участками пласта, проходящими в контакте с нагревателем или оседающими на нагреватель. В некоторых воплощениях нагреватель (нагреватель с ограниченной температурой или нагреватель другого типа, с неограниченной температурой), имеет низко расположенные секции из-за провисания протяженного нагревателя вниз на большие расстояния. Эти низко расположенные секции могут находиться в тяжлой нефти или битуме, который скапливается в более низких участках ствола скважины. В этих более низких участках нагреватель может создавать "горячие пятна" из-за коксования тяжлой нефти или битума. Обычный нагреватель, выполненный с неограниченной температурой, может перегреваться в этих "горячих пятнах", что в результате приводит к неоднородному распределению теплоты по длине нагревателя. Использование нагревателя с ограниченной температурой может исключить перегрев нагревателя в местах с "горячими пятнами" или в низко расположенных секциях и обеспечить более равномерное нагревание по длине ствола скважины. В некоторых воплощениях флюиды в относительно проницаемом пласте, содержащем тяжлые углеводороды, добываются при незначительном пиролизе углеводородов в пласте или вообще без пиролиза. В некоторых воплощениях относительно проницаемый пласт, содержащий тяжлые углеводороды,представляет собой пласт битуминозных песков. Например, таким пластом может быть пласт битуминозных песков типа пласта битуминозных песков Атабаска в (провинции) Альберта, Канады или карбонатный пласт, например карбонатный пласт Громон (Grosmont) в (провинции) Альберта, Канада. Флюиды, добытые из пласта, являются подвижными флюидами. Добыча таких флюидов может быть более экономичной, чем добыча пиролизованных флюидов из пласта битуминозных песков. Кроме того, добыча подвижных флюидов может увеличить общее количество углеводородов, добытых из пласта битуминозных песков. Фиг. 3-6 иллюстрирует осуществление добычи подвижных флюидов из пласта битуминозных песков. На фиг. 3-6 нагреватели 212 имеют, по существу, горизонтальные секции нагрева, расположенные в углеводородном слое 214 (как показано, нагреватели имеют секции, которые входят в направлении листа бумаги, на котором выполнены указанные фигуры, и выходят из него). На фиг. 3 представлен вид сбоку,иллюстрирующий пример добычи подвижных флюидов из пласта битуминозных песков с относительно тонким углеводородным слоем. На фиг. 4 представлен вид сбоку, иллюстрирующий пример добычи подвижных флюидов из более толстого углеводородного слоя (углеводородный слой, изображнный на фиг. 4, более толстый, чем углеводородный слой, изображнный на фиг. 3). На фиг. 5 представлен вид сбоку,иллюстрирующий пример добычи подвижных флюидов из ещ более толстого углеводородного слоя(углеводородный слой, изображнный на фиг. 5 более толстый, чем углеводородный слой, изображнный на фиг. 4). Фиг. 6 представляет вид сбоку, иллюстрирующий пример добычи подвижных флюидов из пласта битуминозных песков с углеводородным слоем с глинистым пропластком. На фиг. 3 нагреватели 212 размещены в углеводородном слое 214 с образованием треугольной сетки с шахматным расположением нагревателей. На фиг. 4-6 нагреватели 212 размещены в шахматном порядке с образованием в углеводородном слое 214 треугольной сетки, которая повторяется по вертикали для охвата большинства или почти всех углеводородных слоев. На фиг. 6 треугольная сетка нагревателей 212 в углеводородном слое 214 повторяется непрерывно, проходя через глинистый пропласток 216. На фиг. 3-6 нагреватели 212 могут быть равноудалены друг от друга. В воплощениях, представленных на фиг. 3-6, число вертикальных рядов нагревателей 212 зависит от таких параметров, как желательный интервал между нагревателями, толщина углеводородного слоя 214 и/или число и местоположение глинистых пропластков 216 (указанные параметры приведены не в качестве ограничения). В некоторых воплощениях нагреватели 212 расположены по сетке другого типа. Например, нагреватели 212 могут быть расположены (не в качестве ограничения) по шестиугольной, квадратной или прямоугольной сетке. В воплощениях, представленных на фиг. 3-6, нагреватели 212 подводят теплоту, которая придат углеводородам подвижность (уменьшает вязкость углеводородов) в углеводородном слое 214. В определенных воплощениях нагреватели 212 подводят теплоту, которая снижает вязкость углеводородов в углеводородном слое 214 ниже величины, составляющей примерно 0,50 Пас (500 сП), ниже чем приблизительно 0,10 Пас (100 сП) или 0,05 Пас (50 сП). Для снижения вязкости углеводородов в углеводородном слое 213 до желательной величины расстояние между нагревателями 212 и/или тепловая мощность на-9 014196 гревателей может быть предварительно определена и/или отрегулирована. Теплота, подаваемая нагревателями 212, может регулироваться так, чтобы в углеводородном слое 214 пиролиз не происходил или был незначительным. Суперпозиция теплоты, подводимой от различных нагревателей, может создать между ними один или большее количество дренажных каналов (например, каналов для протекания флюидов). В некоторых воплощениях эксплуатационные скважины 206 и/или эксплуатационные скважины 206 В расположены в непосредственной близости от нагревателей 212 так, что теплота от нагревателей передается на эксплуатационные скважины. Передача теплоты от нагревателей 212 на эксплуатационные скважины 206 А и/или на эксплуатационные скважины 206 В приводит к формированию одного или более дренажных каналов, проходящих от нагревателей до эксплуатационных скважин. В определенных воплощениях один или более дренажных каналов сходятся друг с другом. Например, дренажные каналы могут сходиться вблизи от или у самого нижнего нагревателя, и/или дренажные каналы могут сходиться вблизи от или у эксплуатационных скважин 206 А и/или эксплуатационных скважин 206 В. Подвижные флюиды в углеводородном слое 214 стремятся течь к самым нижним нагревателям 212, эксплуатационным скважинам 206 А и/или эксплуатационным скважинам 206 В в углеводородном слое под действием силы тяжести, тепла и градиентов давления, созданных нагревателями и/или эксплуатационными скважинами. Дренажные каналы и/или объединнные дренажные каналы позволяют эксплуатационньм скважинам 206 А и/или эксплуатационным скважинам 206 В собирать подвижные флюиды в углеводородном слое 214. В некоторых воплощениях углеводородный слой 214 имеет достаточную проницаемость, позволяющую подвижным флюидам протекать к эксплуатационным скважинам 206 А и/или эксплуатационным скважинам 206 В. Например, углеводородный слой 214 может иметь проницаемость по меньшей мере около 0,1, по меньшей мере около 1, по меньшей мере около 10 или по меньшей мере около 100 Д. В некоторых воплощениях углеводородный слой 214 имеет относительно большое отношение вертикальной проницаемости к горизонтальной проницаемости (Kv/Kh). Например, углеводородный слой 214 может иметь величину отношения Kv/Kh в интервалах примерно от 0,01 до 2, от 0,1 до 1 или от 0,3 до 0,7. В некоторых воплощениях флюиды добывают из эксплуатационных скважин 206 А, размещенных вблизи нагревателей 212 в нижней части углеводородного слоя 214. В некоторых воплощениях флюиды добывают из эксплуатационных скважин 206 В, размещенных ниже в нижней части углеводородного слоя 214 и приблизительно посередине между нагревателями 212. По меньшей мере часть эксплуатационных скважин 206 и/или эксплуатационных скважин 206 В могут быть ориентированы в углеводородном слое 214, по существу, горизонтально (как показано на фиг. 3-6, эксплуатационные скважины имеют горизонтальные участки, которые входят в направлении листа, на котором выполнены указанные фигуры, и выходят из него). Эксплуатационные скважины 206 А и/или эксплуатационные скважины 206 В могут быть расположены примыкающими к нижней части нагревателей 212 или к самым нижним нагревателям. В некоторых воплощениях эксплуатационные скважины 206 А размещены, по существу, вертикально ниже самых нижних нагревателей в углеводородном слое 214. Эксплуатационные скважины 206 А могут быть расположены ниже нагревателей 212, находящихся в нижнем узле сетки нагревателей (например, в нижнем узле сетки нагревателей, представленных на фиг. 3-6). Расположение эксплуатационных скважин 206 А, по существу, вертикально ниже самых нижних нагревателей может обеспечить эффективный сбор подвижных флюидов в углеводородном слое 214. В некоторых воплощениях самые нижние нагреватели расположены на расстоянии приблизительно от 2 до 10 м от основания углеводородного слоя 214, на расстоянии приблизительно от 4 до 8 м от основания углеводородного слоя или на расстоянии приблизительно от 5 до 7 м от основания углеводородного слоя. В некоторых воплощениях эксплуатационные 206 А и/или эксплуатационные скважины 206 В расположены на таком расстоянии от самых нижних нагревателей 212, которое позволяет передавать теплоту от нагревателей к эксплуатационным скважинам, и в то же время препятствует коксованию в эксплуатационных скважинах. Эксплуатационные скважины 206 А и/или эксплуатационные скважины 206 В могут быть расположены от самого близкого нагревателя (например, самый нижний нагреватель) на расстоянии не более интервала S между нагревателями в сетке нагревателей (например, в треугольной сетке нагревателей, иллюстрируемой на фиг. 3-6). В некоторых воплощениях эксплуатационные скважины 206 А и/или эксплуатационные скважины 206 В расположены от самого близкого нагревателя на расстоянии не более 2/3 S, не более S или не более 1/3 S, где S - интервал между нагревателями в сетке нагревателей. В некоторых воплощениях эксплуатационные скважины 206 А и/или эксплуатационные скважины 206 В расположены на расстоянии в интервале примерно от 2 до 10 м от самых нижних нагревателей, на расстоянии примерно от 4 до 8 м или на расстоянии примерно от 5 до 7 м от самых нижних нагревателей. Эксплуатационные скважины 206 А и/или эксплуатационные скважины 206 В могут быть расположены на расстоянии в интервале приблизительно от 0,5 до 8 м от основания углеводородного слоя 214, приблизительно от 1 до 5 м от основания углеводородного слоя или на расстоянии приблизительно от 2 до 4 м от основания углеводородного слоя. В некоторых воплощениях по меньшей мере некоторые эксплуатационные скважины 206 А расположены, по существу, вертикально ниже нагревателей 212 вблизи глинистого пропластка 216, как пока- 10014196 зано на фиг. 6. Эксплуатационные скважины 206 А могут быть расположены между нагревателями 212 и глинистым пропластком 216 для добычи флюидов, которые протекают и собираются выше глинистого пропластка. Глинистый пропласток 216 может быть в углеводородном слое 214 непроницаемым барьером. В некоторых воплощениях глинистый пропласток 216 имеет толщину в интервале примерно от 1 до 6 м, примерно от 2 до 5 м или примерно от 3 до 4 м. Эксплуатационные скважины 206 А между нагревателями 212 и глинистым пропластком 216 могут обеспечивать добычу флюидов из верхней части углеводородного слоя 214 (выше глинистого пропластка), а с помощью эксплуатационных скважин 206 А,проходящих ниже самых нижних нагревателей в углеводородном слое, можно добывать флюиды из более низкой части углеводородного слоя (ниже глинистого пропластка), как показано на фиг. 6. В некоторых воплощениях в углеводородном слое могут существовать два или более глинистых пропластка. В таком воплощении эксплуатационные скважины размещены вблизи глинистых пропластков или в каждом из них для добычи флюидов, протекающих и скапливающихся выше глинистых пропластков. В некоторых воплощениях глинистый пропласток 216 разрывается (высыхает) при его нагреве нагревателями 212 с обеих сторон указанного глинистого пропластка. При разрыве глинистого пропластка 216 его проницаемость увеличивается, и глинистый пропласток дат возможность флюидам протекать через него. Как только флюиды смогут протекать через глинистый пропласток 216, выше глинистого пропластка эксплуатационные скважины могутоказаться не нужными, поскольку флюиды могут протекать к эксплуатационным скважинам вблизи основания углеводородного слоя 214 или у этого основания,и там могут быть добыты. В некоторых воплощениях самые нижние нагреватели, находящиеся выше глинистого пропластка 216, расположены на расстоянии в пределах примерно от 2 до 10 м от глинистого пропластка, на расстоянии примерно от 4 до 8 м от основания глинистого пропластка или на расстоянии примерно от 5 до 7 м от глинистого пропластка. Эксплуатационные скважины 206 А могут быть расположены выше глинистого пропластка 216 на расстоянии в пределах приблизительно от 2 до 10 м от самых нижних нагревателей, выше глинистого пропластка на расстоянии приблизительно от 4 до 8 м от самых нижних нагревателей или выше глинистого пропластка на расстоянии приблизительно от 5 до 7 м от самых нижних нагревателей. Эксплуатационные скважины 206 А могут быть расположены на расстоянии в интервале приблизительно от 0,5 до 8 м от глинистого пропластка 216, приблизительно от 1 до 5 м от глинистого пропластка или приблизительно от 2 до 4 м от глинистого пропластка. В некоторых воплощениях теплота подводится в эксплуатационные скважины 206 А и/или эксплуатационные скважины 206 В, иллюстрируемые на фиг. 3-6. Подача тепла в эксплуатационные скважины 206 А и/или эксплуатационные скважины 206 В может поддерживать и/или повышать подвижность текучих сред в эксплуатационных скважинах. Подвод теплоты в эксплуатационные скважины 206 А и/или скважины 206 В может совмещаться с теплотой, подводимой от нагревателей 212 для создания канала для протекания флюидов от нагревателей до эксплуатационных скважин. В некоторых воплощениях эксплуатационные скважины 206 А и/или эксплуатационные скважины 206 В снабжены насосом для откачивания флюидов из пласта на поверхность. В некоторых воплощениях вязкость флюида (нефти) в эксплуатационных скважинах 206 А и/или эксплуатационных скважинах 206 В снижают с помощью нагревателей и/или путем нагнетания разбавителя (например, используя в эксплуатационных скважинах трубопровод для нагнетания разбавителя). В некоторых воплощениях для обработки пласта битуминозных песков в дополнение к способу термической обработки "in situ" используется способ вытеснения (например, способ нагнетания водяного пара, такой как циклическое нагнетание пара, способ нагнетания растворителя или способ нагнетания диоксида углерода). В некоторых воплощениях для создания зон высокой проницаемости (или зон нагнетания) в пласте при осуществлении способа вытеснения используются нагреватели. Нагреватели могут использоваться для создания мобилизационной структуры или структуры каналов в пласте с тем,чтобы флюиды могли протекать через пласт при осуществлении способа вытеснения. Например, нагреватели могут использоваться для создания дренажных каналов между нагревателями и эксплуатационными скважинами для реализации способа вытеснения. В некоторых воплощениях нагреватели используются для обеспечения подвода теплоты при реализации способа вытеснения. Количество тепла, подводимого с помощью нагревателей, может быть небольшим по сравнению с теплотой, подводимой при осуществлении способа вытеснения (например, теплота, подведенная за счет нагнетания в пласт водяного пара). В некоторых воплощениях вытеснение (например, нагнетание водяного пара) используется для придания подвижности флюидам перед осуществлением термической обработки пласта "in situ". Нагнетание водяного пара может использоваться для добычи углеводородов (нефть) из скальной или других содержащихся в пласте пород. Нагнетание пара может придать нефти подвижность без нагрева скальной породы. В некоторых воплощениях способ вытеснения используется для переработки и добычи углеводородов из пласта. Вытеснение может обеспечить извлечение из пласта лишь небольшого количество пластовой нефти (например, менее 20% добычи пластовой нефти из пласта). Для увеличения добычи пластовой нефти из пласта после осуществления способа вытеснения может быть использован способ термической- 11014196 обработки "in situ". В некоторых случаях применения способа вытеснения пласт предварительно нагревает для осуществления способа термической обработки "in situ". В некоторых воплощениях пласт обрабатывают по способу термической обработки "in situ" по истечении продолжительного периода времени после обработки пласта с использованием вытеснения (например, способ термической обработки "in situ" используется спустя 1 год, 2 года или 3 года после реализации способа вытеснения). Пример. Ниже приведн не ограничивающий изобретение пример нагрева пласта битуминозных песков. Для моделирования нагрева пласта битуминозных песков с использованием сетки нагревательных скважин, иллюстрируемой на фиг. 3, было применено компьютерное моделирование с использованием программного обеспечения STARTS (Computer Modelling Group, LTD., Calgary, Alberta, Canada). Длина горизонтальной части нагревателей в пласте битуминозных песков составляет 600 м. Интенсивность нагрева нагревателями составляет около 750 Вт/м. При моделировании в качестве эксплуатационной скважины была использована эксплуатационная скважина 206 В, показанная на фиг. 3. Давление у нижнего отверстия горизонтальной эксплуатационной скважины поддерживается на уровне около 690 кПа. Характеристики пласта битуминозных песков (при моделировании) были основаны на характеристиках битуминозных песков Атабаски. Исходные параметры пласта битуминозных песков для моделирования включают следующие: начальная пористость = 0,28; начальная нефтенасыщенность = 0,8; начальная водонасыщенность = 0,2; начальная насыщенность свободным газом = 0,0; начальная вертикальная проницаемость = 250 мД; начальная горизонтальная проницаемость = 500 мД; начальное отношение Kv/Kh = 0,5; толщина углеводородного слоя = 28 м; глубина залегания углеводородного слоя 587 м; начальное пластовое давление = 3771 кПа; расстояние между эксплуатационной скважиной и нижней границей углеводородного слоя = 2,5 м; расстояние от самых верхних нагревателей до покрывающего слоя = 9 м; интервал между нагревателями = 9,5 м; начальная температура углеводородного слоя = 18,6 С; вязкость при начальной температуре = 53 Пас (53000 сП); и отношение газ к нефти в смоле = 50 стандартных кубических футов/стандартный баррель. Нагреватели были выбраны с постоянной мощностью в ваттах,максимальной температурой на поверхности песка равной 538 С и тепловой мощностью 755 Вт/м. Диаметр нагревательных скважин составлял 15,2 см. На фиг. 7 показано распределение температуры в пласте по истечении 360 дней с использованием вышеупомянутого моделирования STARTS. Самые горячие пятна находятся вблизи нагревателей 212 или на самих нагревателях. Из показанного распределения температуры видно, что участки пласта между нагревателями нагреты больше, чем другие части пласта. Эти более нагретые участки создают большую подвижность флюидов между нагревателями и формируют канал для протекания флюидов в пласте с их стеканием вниз к эксплуатационным скважинам. На фиг. 8 представлено распределение нефтенасыщенности в пласте после 360 дней с использованием моделирования STARTS. Нефтенасыщенность показана на шкале, на которой она изменяется от 0,00 до 1,00, при этом 1,00 соответствует нефтенасыщенности 100%. Шкала нефтенасыщенности показана на фиг. 8 отдельно справа. Нефтенасыщенность на 360-й день несколько ниже в нагревателях 880 и в эксплуатационной скважине 206 В. На фиг. 9 представлено распределение нефтенасыщенности в пласте после 1095 дней, полученное с использованием моделирования STARTS. Как видно, после 1095 дней нефтенасыщенность снижается по всему пласту со значительным е уменьшением вблизи нагревателей и между нагревателями. Фиг. 10 иллюстрирует распределение нефтенасыщенности в пласте после 1470 дней, полученное с использованием моделирования STARTS. Показанное на фиг. 10 распределение нефтенасыщенности свидетельствует о том, что нефти придана подвижность, и она перетекает в более низкие части пласта. На фиг. 11 представлено полученное с использованием моделирования STARTS распределение нефтенасыщенности в пласте после 1826 дней. Как видно, в большей части пласта нефтенасыщенность низкая, при этом несколько более высокой нефтенасыщенность остается у основания пласта на участках ниже эксплуатационной скважины 206 В или вблизи основания. Распределение нефтенасыщенности показывает, что большая часть нефти в пласте добыта из него после 1826 дней. На фиг. 12 показано распределение температуры в пласте после 1826 дней, полученное с использованием моделирования STARTS. Показанное распределение температуры в пласте характеризуется относительной однородностью, за исключением мест у нагревателей 212 и в самой дальней (угловой) части пласта, и свидетельствует о том, что между нагревателями и эксплуатационной скважиной 206 В образован проточный канал для флюидов. На фиг. 13 представлены графические зависимости дебита нефти 218 (баррель/день) (левая вертикальная ось) и дебита газа 220 (фут 3/день) (правая вертикальная ось) от времени (годы). Кривые дебита нефти и газа показывают, что добыча нефти на ранних стадиях (0-1,5 года) производится наряду с незначительной добычей газа. Нефть, добытая за это время, наиболее вероятно является более подвижной тяжлой не пиролизованной нефтью. По истечении приблизительно 1,5 года добыча газа резко увеличивается, а добыча нефти резко уменьшается. При достижении периода времени, равного приблизительно 2 годам, дебит газа быстро уменьшается. Дебит нефти затем медленно увеличивается и достигает максимума, соответствующего периоду времени, приблизительно равному 3,75 года. После этого дебит нефти медленно снижается в связи с исчерпанием нефти в пласте.- 12014196 По результатам моделирования STARTS расчетное отношение добытой энергии (энергосодержание добытых нефти и газа) к затраченной энергии (на подвод энергии в пласт с использованием нагревателей) по истечении приблизительно 5 лет составляет около 12:1. Расчт процента полного извлечения содержащейся в пласте нефти дат около 60% после приблизительно 5 лет. Таким образом, добыча нефти из пласта битуминозных песков, осуществляемая с использованием сетки нагревателей и эксплуатационных скважин, представленной на фиг. 3, может обеспечить высокую степень извлечения нефти и высокое отношение добытой энергии к затраченной энергии. Специалистам в данной области техники из настоящего описания могут быть очевидны иные модификации и альтернативные воплощения различных аспектов настоящего изобретения. Соответственно,данное описание следует рассматривать лишь как иллюстративное и служащее целям раскрытия для специалистов основного пути осуществления изобретения. Необходимо понимать, что формы воплощения изобретения, представленные и раскрытые в этом описании, следует считать предпочтительными в настоящее время воплощениями. Иллюстрируемые и описанные здесь химические элементы и материалы могут быть заменены другими, элементы конструкции и используемые методы могут быть заменены,а определенные особенности изобретения могут быть использованы независимо и таким образом, как это будет очевидно специалистам в данной области техники из описания изобретения. Описанные здесь элементы конструкции могут быть изменены без выхода за пределы объема и сущности настоящего изобретения, которые определены нижеследующими пунктами формулы изобретения. Кроме того, следует понимать, что в определенных воплощениях раскрытые здесь независимо друг от друга особенности изобретения могут быть скомбинированы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система для обработки пласта битуминозных песков, содержащая множество нагревателей, размещенных в пласте, включающих, по меньшей мере, частично горизонтальные секции нагрева, по меньшей мере, частично расположенные в углеводородном слое пласта,при этом указанные секции нагрева, по меньшей мере, частично расположены в углеводородном слое с образованием сетки, нагреватели выполнены с возможностью подвода теплоты к углеводородному слою,причем подводимая теплота создат множество дренажных каналов для подвижных флюидов, по меньшей мере два из дренажных каналов соединяются; и эксплуатационную скважину, установленную для сбора и добычи подвижных флюидов из указанных соединнных дренажных каналов, образованных в углеводородном слое,отличающаяся тем, что сетка секций нагрева включает узел, ориентированный в сторону основания углеводородного слоя, при этом эксплуатационная скважина расположена рядом или ниже указанного узла, который ориентирован в сторону основания углеводородного слоя. 2. Система по п.1, в которой теплота подводится от нагревателей с возможностью, по меньшей мере, частичной суперпозиции у эксплуатационной скважины для образования канала протекания, по меньшей мере, некоторой части подвижных флюидов к эксплуатационной скважине. 3. Система по п.1 или 2, в которой эксплуатационная скважина расположена таким образом, что, по меньшей мере, некоторая часть пластовых флюидов стекает к эксплуатационной скважине. 4. Система по любому из пп.1-3, в которой эксплуатационная скважина снабжена нагревателем для подвода теплоты к эксплуатационной скважине и по меньшей мере к части пласта, окружающего эксплуатационную скважину. 5. Система по любому из пп.1-4, в которой эксплуатационная скважина выполнена с возможностью добычи из пласта, по меньшей мере, некоторой части пиролизованных флюидов. 6. Система по любому из пп.1-5, дополнительно включающая насос, установленный в эксплуатационной скважине, для извлечения флюидов из пласта. 7. Система по любому из пп. 1-6, в которой нагреватели представляют собой протяженные нагреватели. 8. Система по любому из пп.1-7, в которой сетка нагревателей включает секции нагрева, расположенные в сетке с равным интервалом между ними. 9. Система по любому из пп.1-8, в которой указанная сетка представляет собой треугольную сетку секций нагрева. 10. Система по любому из пп.1-9, которая дополнительно содержит источник водяного пара, выполненный с возможностью подачи пара в пласт. 11. Система по любому из пп.1-10, в которой эксплуатационная скважина расположена так, что теплота по меньшей мере от одного из нагревателей нагревает по меньшей мере часть углеводородного слоя, примыкающего к эксплуатационной скважине. 12. Система по любому из пп.1-11, в которой эксплуатационная скважина расположена от ближайшего нагревателя на расстоянии не более 2/3 S, не более 1/2 S или не более 1/3 S, где S - интервал между нагревателями в сетке, и/или эксплуатационная скважина расположена на расстоянии в интервале от 2 до 10 м от ближайшего нагревателя, на расстоянии в интервале от 4 до 8 м от ближайшего нагревателя или- 13014196 на расстоянии в интервале от 5 до 7 м от ближайшего нагревателя. 13. Способ обработки пласта битуминозных песков с использованием системы по любому из пп.114, включающий этапы, на которых подводят теплоту по меньшей мере к части углеводородного слоя, находящегося в пласте, от множества размещенных в пласте нагревателей; создают возможность протекания по меньшей мере части подвижных флюидов из пласта к эксплуатационной скважине по дренажным каналам и/или соединнным дренажным каналам и добывают, по меньшей мере, некоторое количество подвижных флюидов через эксплуатационную скважину,отличающийся тем, что сетка секций нагрева включает узел, ориентированный в сторону основания углеводородного слоя, при этом эксплуатационная скважина расположена рядом или ниже указанного узла, который ориентирован в сторону основания углеводородного слоя. 14. Способ по п.13, включающий дополнительно подвод теплоты к углеводородному слою от нагревателей таким образом, что теплота, по меньшей мере, частично переносится на эксплуатационной скважину с образованием канала для протекания по меньшей мере части подвижных флюидов к эксплуатационной скважине. 15. Способ по любому из пп.13-14, включающий дополнительно создание для флюидов возможности протекать в углеводородном слое к эксплуатационной скважине по дренажным каналам и/или дренажным каналам, соединнным друг с другом. 16. Способ по любому из пп.13-15, дополнительно включающий подачу теплоты в эксплуатационную скважину для нагрева эксплуатационной скважины и по меньшей мере части пласта, окружающей эксплуатационную скважину. 17. Способ по любому из пп.13-16, дополнительно включающий добычу по меньшей мере части пиролизованных флюидов из пласта. 18. Способ по любому из пп.13-17, включающий откачку флюидов из пласта на поверхность. 19. Способ по любому из пп.13-18, включающий подачу в пласт водяного пара. 20. Способ по любому из пп.13-19, включающий получение из указанных подвижных флюидов транспортного топлива и/или иной композиции, содержащей углеводороды.

МПК / Метки

МПК: E21B 43/30, E21B 43/24, E21B 43/26, E21B 36/00

Метки: битуминозных, способ, песков, образованным, углеводородов, система, добычи, нагревом, каналам, дренажным

Код ссылки

<a href="https://eas.patents.su/19-14196-sistema-i-sposob-dlya-dobychi-uglevodorodov-iz-bituminoznyh-peskov-po-drenazhnym-kanalam-obrazovannym-nagrevom.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ для добычи углеводородов из битуминозных песков по дренажным каналам, образованным нагревом</a>

Предыдущий патент: Мобильная лотерея

Следующий патент: Двенадцатиступенчатая трансмиссия с двумя промежуточными валами и главной и дополнительной коробками передач

Случайный патент: Способ разработки наклонных рудных залежей