Способ получения ароматического карбоната и полученный ароматический карбонат

Формула / Реферат

1. Способ получения ароматического карбоната, включающий стадии:

(I) переэтерификации исходного продукта, выбранного из группы, состоящей из

диалкилкарбоната формулы (1)

алкиларилкарбоната формулы (2)

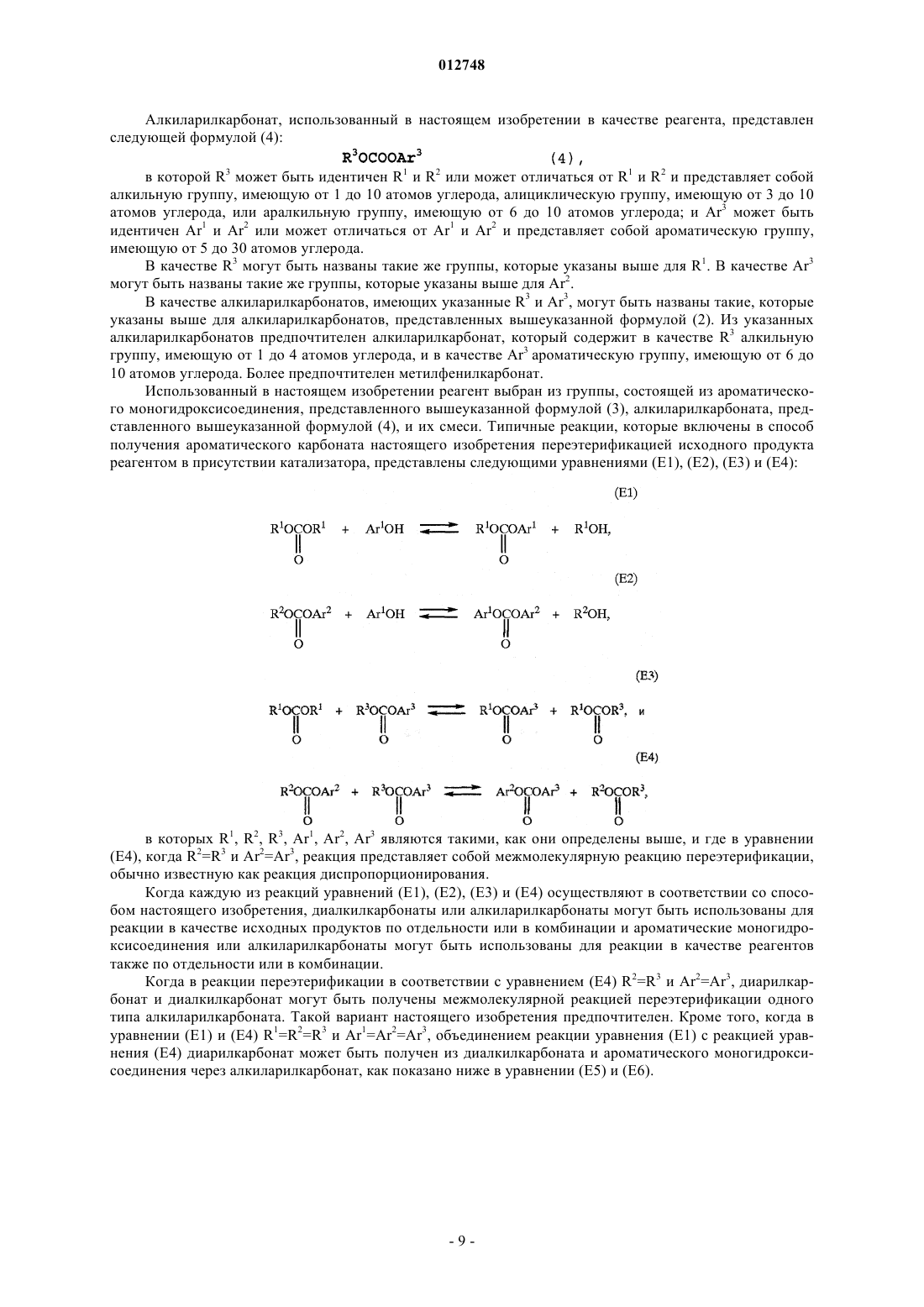

и их смеси, реагентом, выбранным из группы, состоящей из ароматического моногидроксисоединения формулы (3)

алкиларилкарбоната формулы (4)

и их смеси,

где каждый из R1, R2 и R3 независимо представляет собой алкильную группу, имеющую от 1 до 10 атомов углерода, алициклическую группу, имеющую от 3 до 10 атомов углерода, или аралкильную группу, имеющую от 6 до 10 атомов углерода, и каждый из Ar1, Ar2 и Ar3 независимо представляет собой ароматическую группу, имеющую от 5 до 30 атомов углерода, в присутствии катализатора с получением реакционной смеси с высокой точкой кипения, содержащей по меньшей мере один ароматический карбонат (а), который соответствует исходному продукту и реагенту и выбран из группы, состоящей из алкиларилкарбоната формулы (5)

и диарилкарбоната формулы (6)

где R и Ar, соответственно, выбраны из группы, состоящей из R1, R2 и R3, и группы, состоящей из Ar1, Ar2 и Ar3, в соответствии с исходным продуктом и реагентом, и

простого ароматического карбонатного эфира (b) формулы (7)

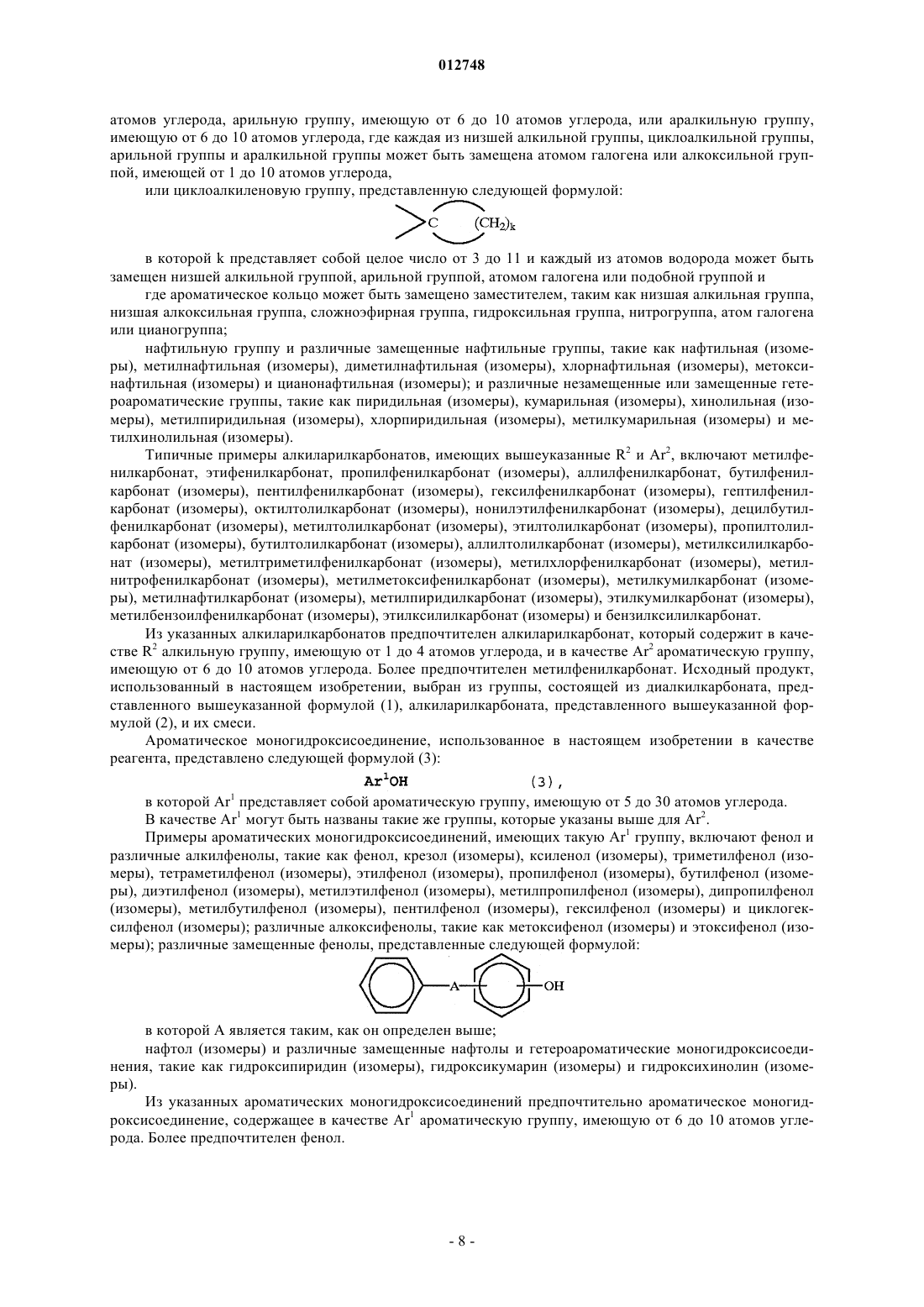

где R и Ar имеют значения, указанные выше, и R4 представляет собой двухвалентную группу -(CH2)m-, где m является целым числом от 2 до 4, которая не замещена или замещена по меньшей мере одним заместителем, выбранным из группы, состоящей из алкильной группы, имеющей от 1 до 10 атомов углерода, и арильной группы, имеющей от 6 до 10 атомов углерода, с одновременным удалением реакционной смеси с низкой точкой кипения, которая содержит побочный продукт с низкой точкой кипения, содержащий алифатический спирт, диалкилкарбонат или их смесь, соответствующую исходному продукту и реагенту и представленную по меньшей мере одной формулой, выбранной из группы, состоящей из ROH и ROCOOR, где R имеет значения, указанные выше; и

(II) отделения простого ароматического карбонатного эфира (b) от реакционной смеси с высокой точкой кипения с получением высокочистого ароматического карбоната.

2. Способ по п.1, в котором отделение простого ароматического карбонатного эфира (b) на стадии (II) осуществляют дистилляцией.

3. Способ по п.1 или 2, в котором стадию (I) или каждую из стадий (I) и (II) осуществляют непрерывно.

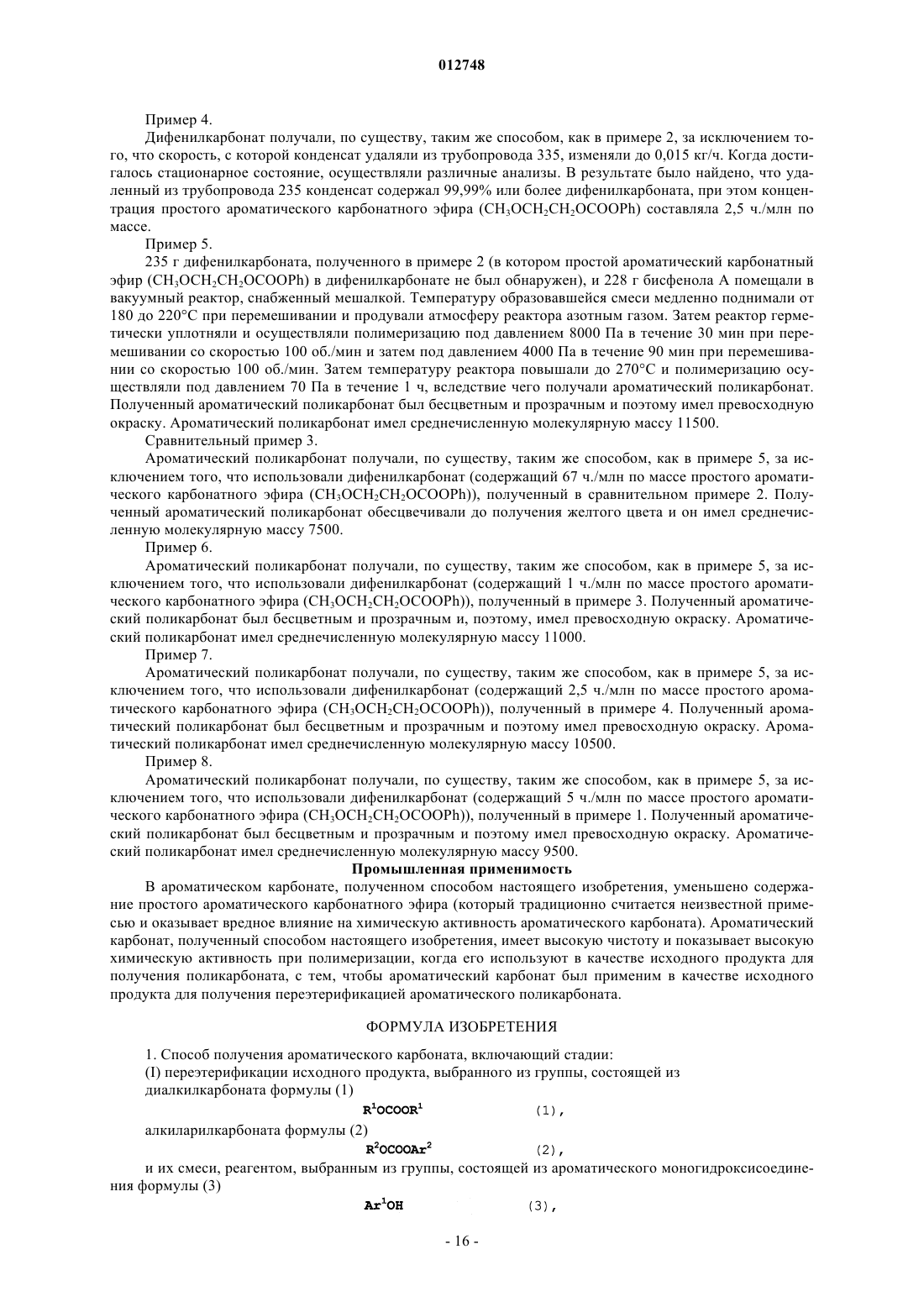

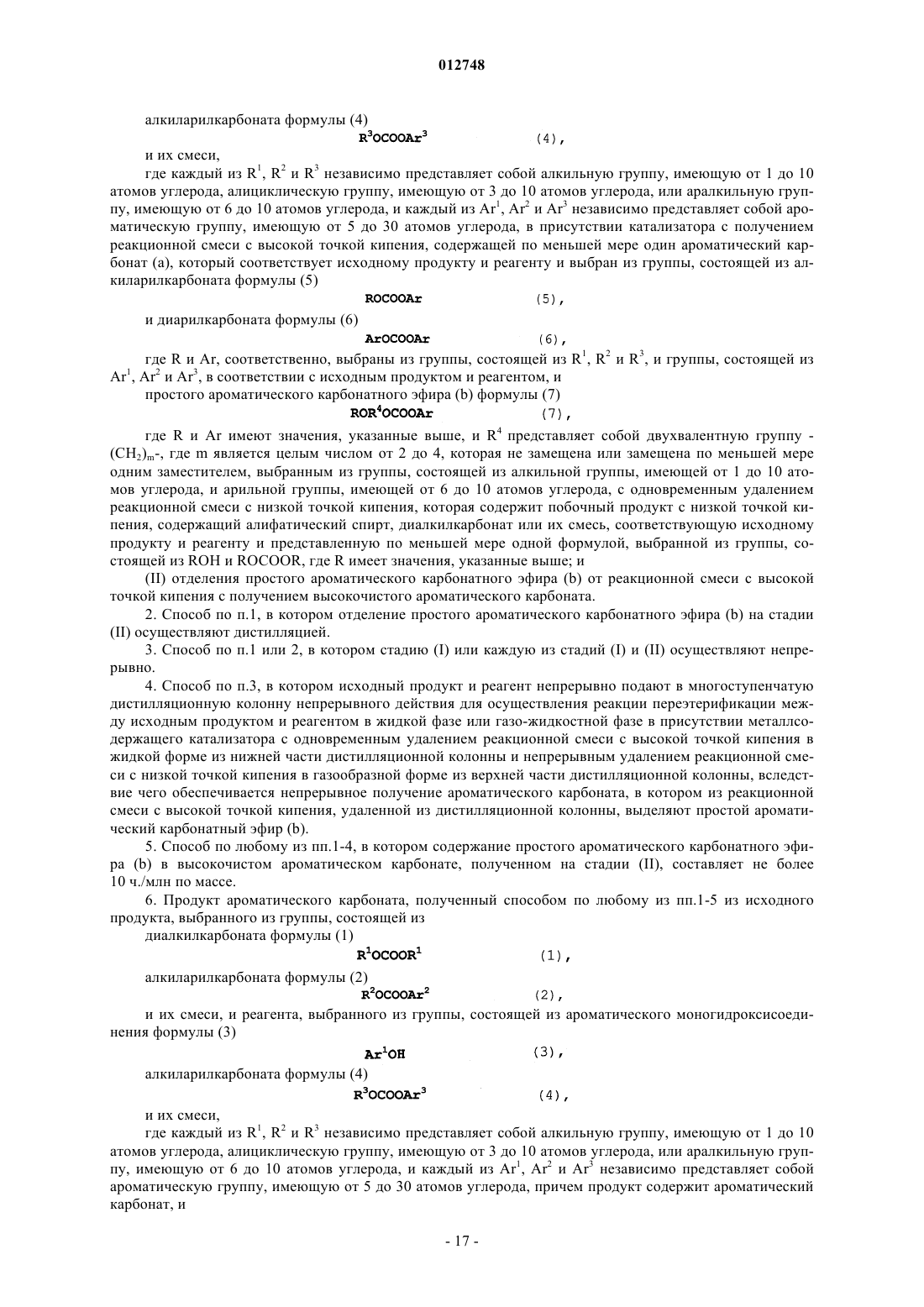

4. Способ по п.3, в котором исходный продукт и реагент непрерывно подают в многоступенчатую дистилляционную колонну непрерывного действия для осуществления реакции переэтерификации между исходным продуктом и реагентом в жидкой фазе или газо-жидкостной фазе в присутствии металлсодержащего катализатора с одновременным удалением реакционной смеси с высокой точкой кипения в жидкой форме из нижней части дистилляционной колонны и непрерывным удалением реакционной смеси с низкой точкой кипения в газообразной форме из верхней части дистилляционной колонны, вследствие чего обеспечивается непрерывное получение ароматического карбоната, в котором из реакционной смеси с высокой точкой кипения, удаленной из дистилляционной колонны, выделяют простой ароматический карбонатный эфир (b).

5. Способ по любому из пп.1-4, в котором содержание простого ароматического карбонатного эфира (b) в высокочистом ароматическом карбонате, полученном на стадии (II), составляет не более

10 ч./млн по массе.

6. Продукт ароматического карбоната, полученный способом по любому из пп.1-5 из исходного продукта, выбранного из группы, состоящей из

диалкилкарбоната формулы (1)

алкиларилкарбоната формулы (2)

и их смеси, и реагента, выбранного из группы, состоящей из ароматического моногидроксисоединения формулы (3)

алкиларилкарбоната формулы (4)

и их смеси,

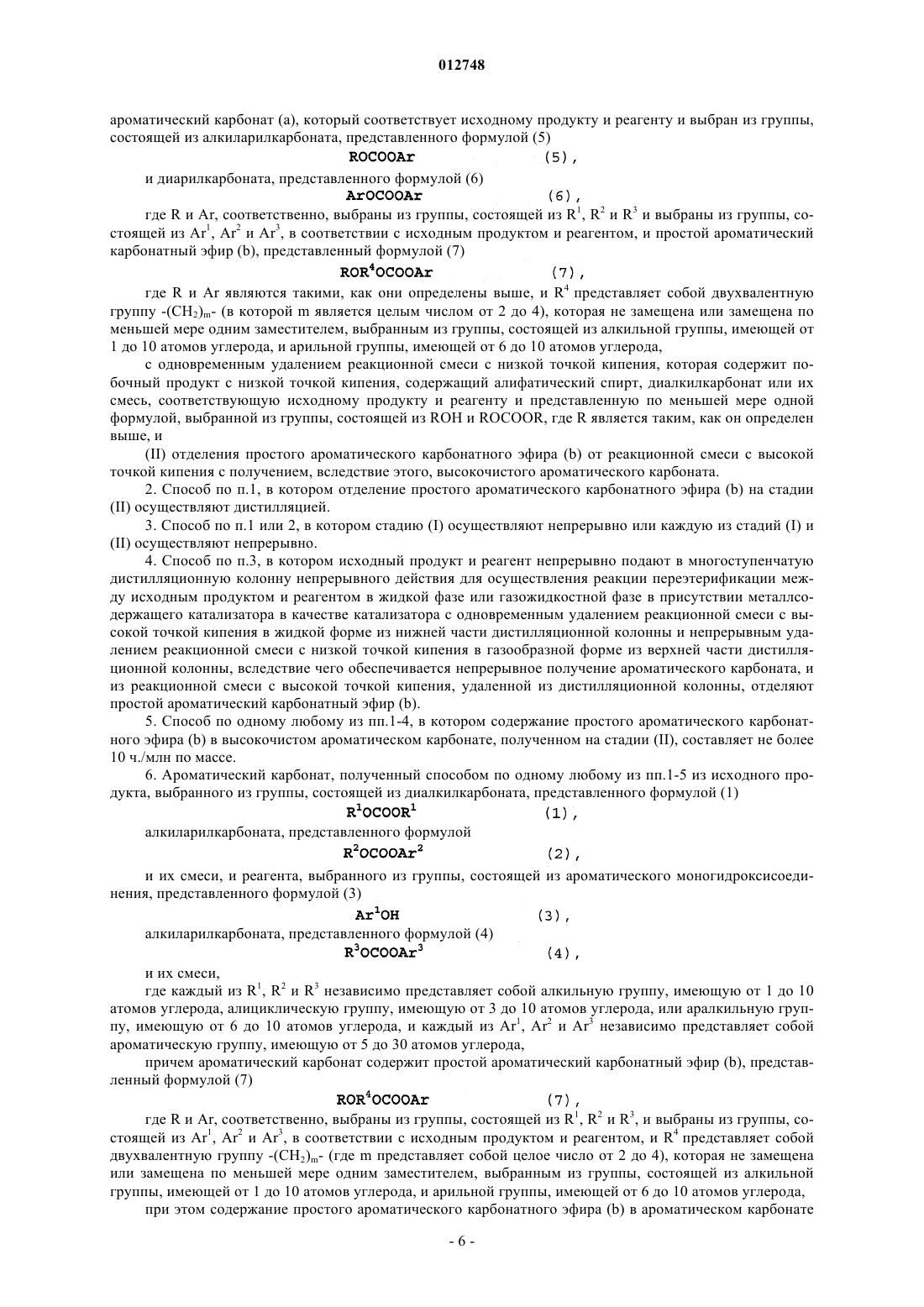

где каждый из R1, R2 и R3 независимо представляет собой алкильную группу, имеющую от 1 до 10 атомов углерода, алициклическую группу, имеющую от 3 до 10 атомов углерода, или аралкильную группу, имеющую от 6 до 10 атомов углерода, и каждый из Ar1, Ar2 и Ar3 независимо представляет собой ароматическую группу, имеющую от 5 до 30 атомов углерода, причем продукт содержит ароматический карбонат, и

простого ароматического карбонатного эфира (b) формулы (7)

где R и Ar, соответственно, выбраны из группы, состоящей из R1, R2 и R3, и группы, состоящей из Ar1, Ar2 и Ar3, в соответствии с исходным продуктом и реагентом и R4 представляет собой двухвалентную группу -(СН2)m-, где m представляет собой целое число от 2 до 4, которая не замещена или замещена по меньшей мере одним заместителем, выбранным из группы, состоящей из алкильной группы, имеющей от 1 до 10 атомов углерода, и арильной группы, имеющей от 6 до 10 атомов углерода, при этом содержание простого эфира (b) в продукте составляет не более 10 ч./млн по массе.

7. Ароматический поликарбонат, полученный реакцией переэтерификации ароматического дигидроксисоединения и продукта, полученного способом по любому из пп.1-5.

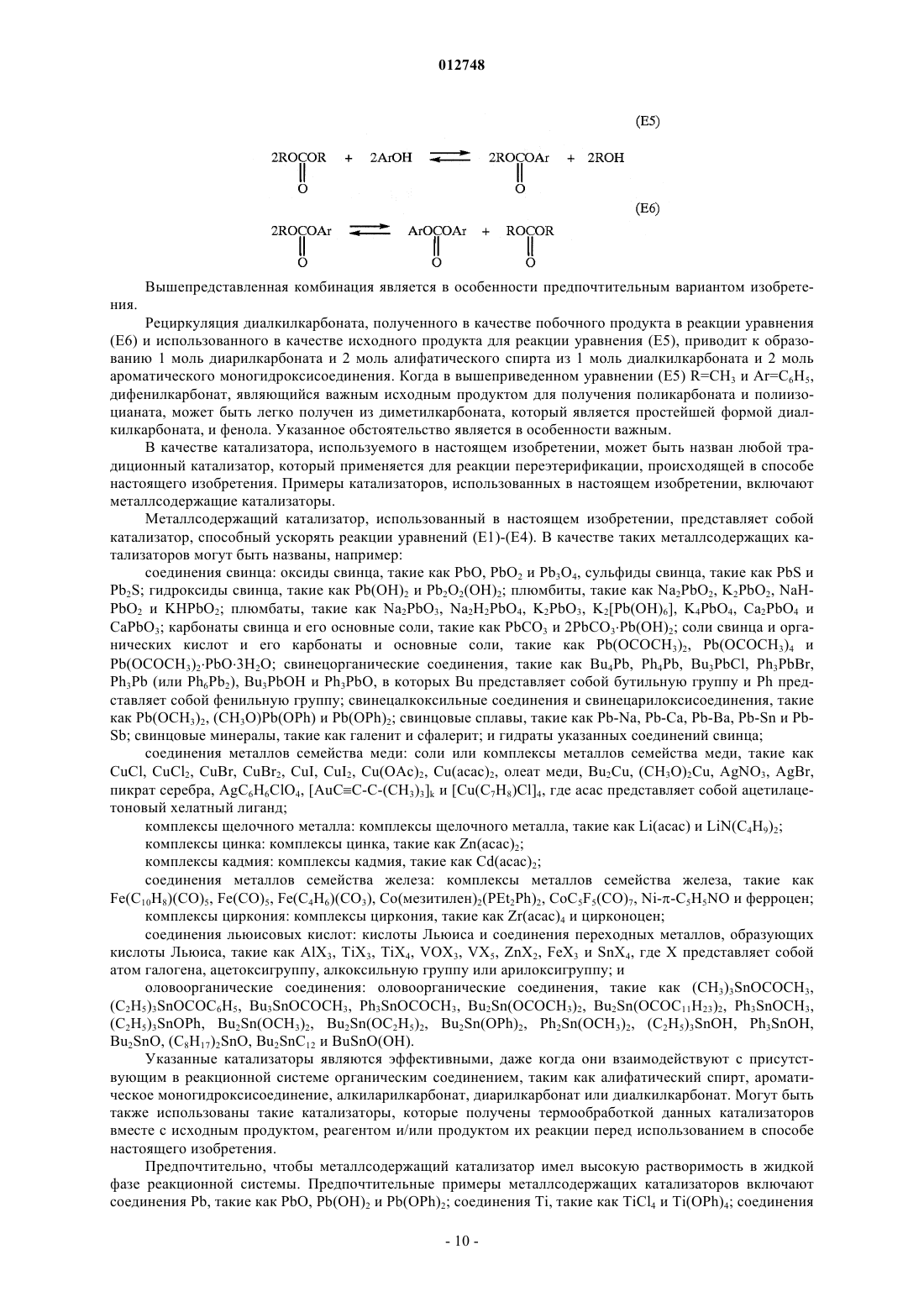

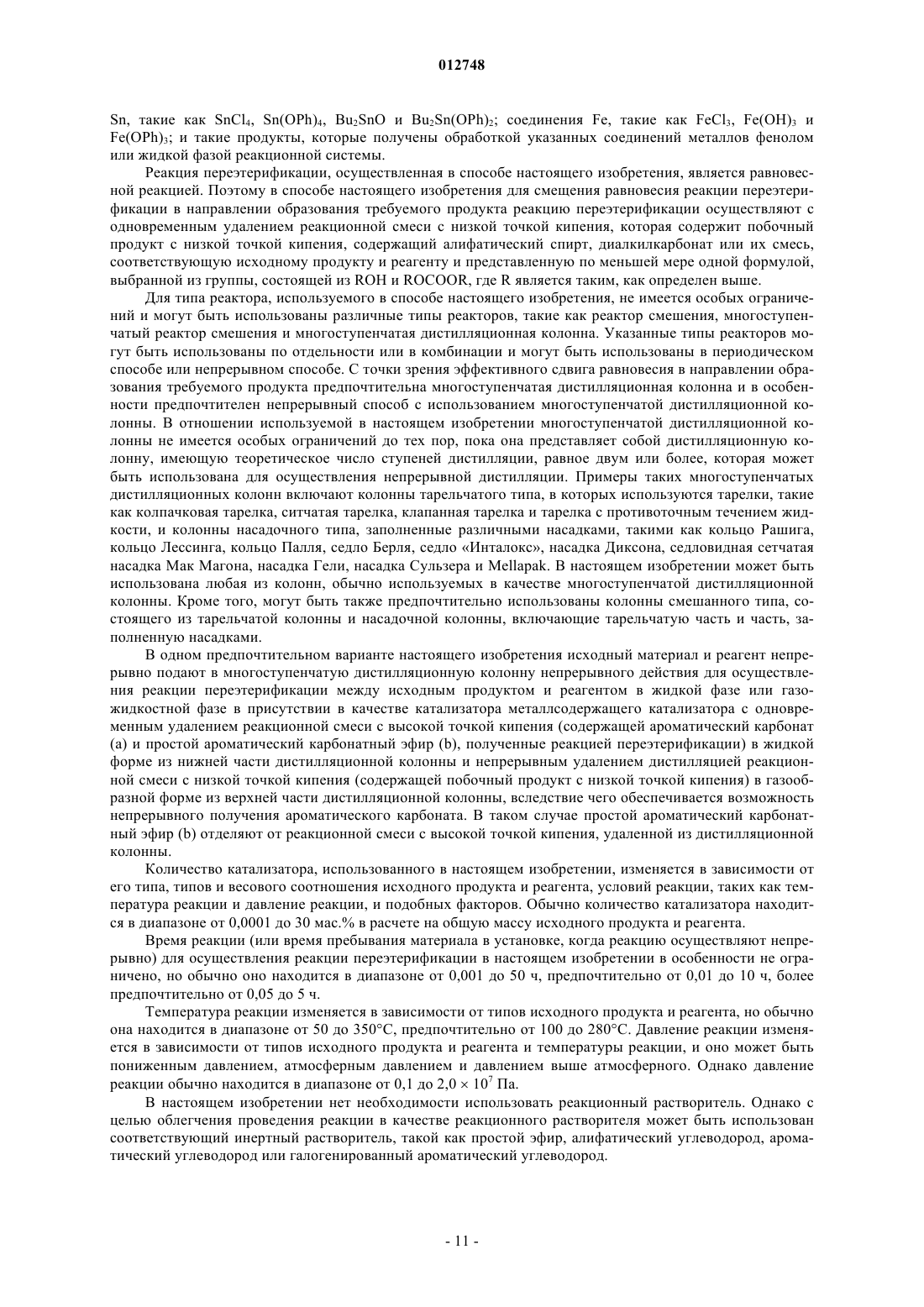

Текст