Устройство для очистки компонента, в частности испарителя, в конденсирующем устройстве

Номер патента: 18526

Опубликовано: 30.08.2013

Авторы: Штеффенс Гюнтер, Кольруш Франк, Баурман Мартин, Вутге Оливер

Формула / Реферат

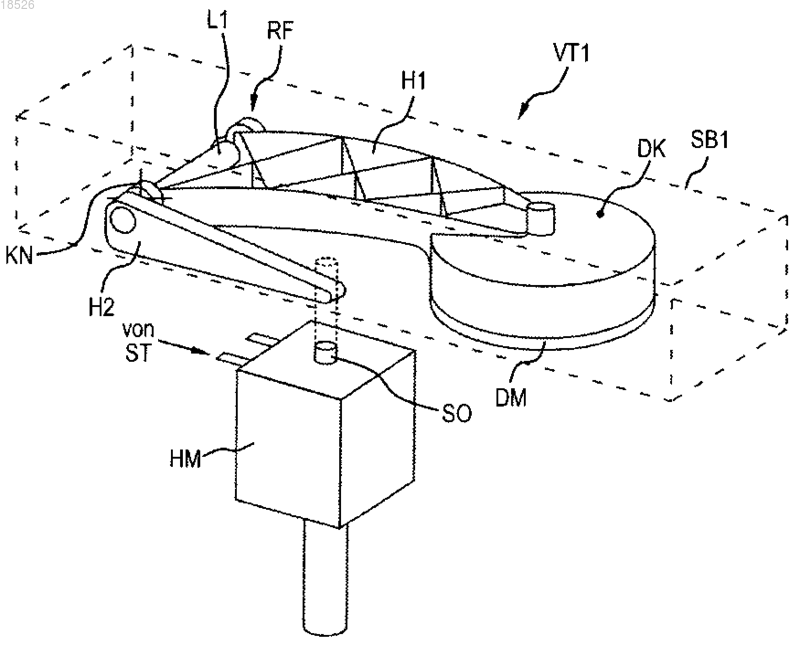

1. Устройство для очистки компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, такого как испаритель (EV) конденсирующего устройства, содержащее промывочную емкость (SB1; SB2) и емкость (KW) для сбора конденсата, образующегося в контуре циркуляции технологического воздуха при сушке влажного белья, из которой конденсат может направляться в промывочную емкость (SB1; SB2), расположенную над испарителем (EV), и подаваться на подлежащий очистке компонент (EV) из выпускного отверстия (AU) промывочной емкости (SB1; SB2), причем промывочная емкость (SB1; SB2) содержит запорный элемент (VT1), предназначенный для открытия/закрытия выпускного отверстия (AU), а также исполнительный элемент (НМ), предназначенный для приведения запорного элемента (VT1) в действие, причем запорный элемент (VT1) содержит уплотняющую головку (DK), предназначенную для запирания выпускного отверстия (AU) и соединенную с рычагом (Н1), установленным на промывочной емкости (SB1; SB2) с возможностью поворота.

2. Устройство по п.1, в котором исполнительный элемент (НМ) выполнен и установлен с возможностью передавать усилие на рычаг (Н1).

3. Устройство по п.1 или 2, в котором исполнительный элемент содержит подъемный магнит (НМ).

4. Устройство по одному из предыдущих пунктов, исполнительный элемент (НМ) которого имеет шток (SO), предназначенный для подъема запорного элемента (VT1) путем воздействия на указанный рычаг (Н1).

5. Устройство по одному из предыдущих пунктов, в котором высота (h0+dx2) подъема штока (SO) исполнительного элемента (НМ) составляет не более 30 мм, предпочтительно не более 25 мм.

6. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно выполнено с возможностью подъема штока (SO) исполнительного элемента (НМ) на высоту (h0+dx2) менее чем за 2 с, предпочтительно менее чем за 0,5 с, особенно предпочтительно менее чем за 0,2 с.

7. Устройство по одному из предыдущих пунктов, которое содержит дополнительный рычаг (Н2), расположенный вне емкости (SB1; SB2) и соединенный с рычагом (Н1), расположенным в промывочной емкости (SB1; SB2), а исполнительный элемент (НМ) выполнен с возможностью передавать усилие на рычаг (Н1) путем воздействия на дополнительный рычаг (Н2).

8. Устройство по п.7, в котором рычаг (Н1) и дополнительный рычаг (Н2) соединены друг с другом кулачковой муфтой (KK), в частности кодированной кулачковой муфтой.

9. Устройство по п.7 или 8, в котором предусмотрен по меньшей мере один уплотнительный элемент (DC), предназначенный для уплотнения сквозного отверстия (DO) в промывочной емкости (SB1; SB2), через которое проходит указанная муфта (KK).

10. Устройство по одному из предыдущих пунктов, которое содержит по меньшей мере один упругий элемент (RF) для прижатия запорного элемента (VT1) к выпускному отверстию (AU).

11. Устройство по одному из предыдущих пунктов, в котором промывочная емкость (SB2) может выниматься из него, а исполнительный элемент (НМ) расположен в приемном отверстии (GO), служащем направляющей промывочной емкости (SB2).

12. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно встроено в стирально-сушильную или сушильную машину.

13. Способ работы устройства по любому из пп.1-12, предназначенного для очистки компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, согласно которому конденсат подают на подлежащий очистке компонент (EV) из выпускного отверстия (AU) промывочной емкости (SB1; SB2), которое открывают путем перемещения уплотняющей головки (DK) запорного элемента (VT1) за счет усилия, создаваемого исполнительным элементом (НМ) при приведении его в действие и прилагаемого к уплотняющей головке (DK) посредством рычага (Н1).

Текст

УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОМПОНЕНТА, В ЧАСТНОСТИ ИСПАРИТЕЛЯ, В КОНДЕНСИРУЮЩЕМ УСТРОЙСТВЕ Устройство для очистки компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, такого как испаритель(EV) конденсирующего устройства, содержащее промывочную емкость (SB1; SB2) и емкость (KW) для сбора конденсата, образующегося в контуре циркуляции технологического воздуха при сушке влажного белья, из которой конденсат может направляться в промывочную емкость (SB1; SB2),расположенную над испарителем (EV), и подаваться на подлежащий очистке компонент (EV) из выпускного отверстия (AU) промывочной емкости (SB1; SB2), причем промывочная емкость (SB1;SB2) содержит запорный элемент (VT1), предназначенный для открытия/закрытия выпускного отверстия (AU), а также исполнительный элемент (НМ), предназначенный для приведения запорного элемента (VT1) в действие, причем запорный элемент (VT1) содержит уплотняющую головку (DK), предназначенную для запирания выпускного отверстия (AU) и соединенную с рычагом (Н 1), установленным на промывочной емкости (SB1; SB2) с возможностью поворота.(71)(73) Заявитель и патентовладелец: БСХ БОШ УНД СИМЕНС ХАУСГЕРЕТЕ ГМБХ (DE) Область техники, к которой относится изобретение Изобретение относится к устройству для очистки компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, такого как испаритель конденсирующего устройства, с промывочной емкостью и с емкостью для сбора конденсата, образующегося в контуре циркуляции технологического воздуха при сушке влажного белья, из которой конденсат может направляться в промывочную емкость, расположенную над испарителем, и подаваться на подлежащий очистке компонент из выпускного отверстия промывочной емкости. Кроме того, изобретение относится к способу работы такого устройства. Сведения о предшествующем уровне техники Уже известен способ и устройство вышеупомянутого рода для удаления ворсинок из отстойника для конденсата, выполненного в виде теплообменника (DE 3738031 С 2). В соответствующем известном способе и устройстве, предусмотренном для его осуществления, относительно малый объем конденсата(примерно 0,5 л) используется для однократного промывания пластин конденсирующего устройства. При этом процесс промывки длится около 30 с. Однако для эффективного удаления из конденсирующего устройства ворсинок, которые повисают на нем при сушке влажного белья, требуется относительно сильное промывание конденсирующего устройства. Это подразумевает, само собой, применение относительно мощного насоса, перекачивающего конденсат из емкости для сбора конденсата на имеющееся промывочное устройство. Иногда возникает желание избежать таких высоких затрат и обойтись более простой конструкцией, чтобы очистить компонент, расположенный внутри контура циркуляции технологического воздуха в стирально-сушильной или сушильной машине, в частности испаритель конденсирующего устройства, при помощи конденсата, собранного в емкость для конденсата. Также известно устройство для очистки испарителя конденсирующего устройства в сушильной машине (ЕР 0468573 А 1). В этом известном устройстве испаритель конденсирующего устройства, состоящий из нескольких расположенных параллельно друг другу пластин, может очищаться со стороны,противоположной емкости для сбора конденсата, при помощи очистного устройства. Это очистное устройство состоит из комплекта щеток в виде гребенки, способных перемещаться взад и вперед, на который дополнительно подается конденсат, содержащийся в емкости для сбора конденсата. Однако это известное устройство очищает испаритель конденсирующего устройства относительно плохо, так как очистное устройство в виде гребенки может очищать только верхнюю область испарителя конденсирующего устройства, а расположенная под ней значительно большая область остается неочищенной. Эту область можно было бы очищать, если бы очистное устройство в виде гребенки было бы оснащено щетками,простирающимися на всю глубину испарителя. Однако это привело бы (если бы подобное устройство вообще смогло функционировать) к повышенным затратам энергии и повышенным аппаратным затратам по причине значительного трения между щетками очистного устройства в виде гребенки и боковыми стенками пластин испарителя. Такие затраты считаются нежелательными. Кроме того, известен способ очистки участка канала для технологического воздуха и бытовая сушильная машина, использующая этот способ (DE 19943125 А 1). При этом предусмотрено воздуходувное устройство для генерации потока технологического воздуха, который может вступать в соприкосновение с сушащимся бельем в сушильной камере с целью отбора влаги у белья. Существует фаза сушки, во время которой поток технологического воздуха генерируется воздуходувным устройством и соприкасается в сушильной камере с сушащимся бельем, и фаза очистки, во время которой при выключенном воздуходувном устройстве участок канала для технологического воздуха, по меньшей мере, частично промывается жидкостью в течение определенного времени. Эта жидкость в конце фазы очистки удаляется из промытого участка канала для технологического воздуха. Соответствующая жидкость может представлять собой, в частности, конденсат из емкости, в которую при сушке белья собирается конденсат, полученный при сушке влажного белья. Для обеспечения возможности промывки упомянутого участка канала для технологического воздуха этот участок необходимо герметизировать посредством уплотняющего устройства. Однако такое уплотнение по причине связанных с ним затрат также считается нежелательным. Таким образом, необходимо найти более простое решение для очистки компонента, расположенного внутри контура циркуляции технологического воздуха в стирально-сушильной или сушильной машине. Сущность изобретения Таким образом, задачей изобретения является разработка решения, позволяющего особенно простым образом осуществлять очистку компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, такого как испаритель конденсирующего устройства, при помощи промывочной жидкости, причем очистка может быть выполнена эффективнее ранее известных и ранее предложенных решений без значительных затрат. Задача решается устройством и способом с признаками, описанными в соответствующих независимых пунктах формулы изобретения. Выгодные варианты исполнения раскрываются, в частности, в зависимых пунктах формулы. Устройство для очистки компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, такого как испаритель конденсирующего устройства, содержит промывочную емкость и емкость для сбора конденсата, образующегося в контуре циркуляции технологического воздуха при сушке влажного белья, из которой конденсат может направляться в промывочную емкость, расположенную над испарителем, и подаваться на подлежащий очистке компонент из выпускного отверстия промывочной емкости. Промывочная емкость содержит запорный элемент, предназначенный для открытия/закрытия выпускного отверстия, а также исполнительный элемент, предназначенный для приведения запорного элемента в действие. Запорный элемент содержит уплотняющую головку, предназначенную для запирания выпускного отверстия и соединенную с рычагом (называемым далее также "первый рычаг"), установленным на промывочной емкости с возможностью поворота. Изобретение выгодно тем, что благодаря использованию рычага перемещение уплотняющей головки можно очень гибко подстраивать под свойства исполнительного элемента, перемещающего запорный элемент. Так, кривая зависимости нагрузка-подъем исполнительного элемента может коррелироваться с эффективным плечом силы, чтобы получить достаточный подъем при достаточно быстром открывающем движении. Таким образом, можно использовать, в частности, быстро переключаемые исполнительные элементы, которые, однако, при увеличении подъема могут развивать все еще не столь большое усилие, или имеют малую высоту подъема. Как следствие, поток воды для очистки подлежащего очистке компонента может быть получен особенно эффективным образом. Кроме того, отсутствует необходимость в сложных, передающих усилие элементах между исполнительным элементом и уплотняющей головкой, что удешевляет конструкцию и повышает ее надежность. Благодаря такому быстропереключаемому клапану (или запорному элементу) с большой высотой подъема можно особенно эффективно реализовать сброс конденсата потоком из промывочной емкости,при необходимости, с дополнительной подачей водопроводной воды под давлением на соответствующий компонент. Это позволит очищать компонент, расположенный внутри контура циркуляции технологического воздуха в стирально-сушильной или сушильной машине, а именно, в частности, испаритель конденсирующего устройства, эффективнее способов, известных на уровне техники и предлагавшихся ранее, в частности, от ворсинок, накапливающихся в испарителе в процессе сушки влажного белья. Если,например, объем конденсата, содержащегося в промывочной емкости, составляет 2,5 л, то эффективная очистка компонента или испарителя конденсирующего устройства достигается за счет того, что этот объем конденсата сбрасывается потоком в течение 1-2 с. В случае сброса 2,5 л конденсата за 1 с скорость сброса конденсата равняется 150 л/мин. В случае сброса объема конденсата, взятого в качестве примера,за 2 с скорость сброса конденсата равняется 75 л/мин. Такие объемы воды - если бы для их подачи предполагалось использование насоса - могли бы подаваться только при помощи относительно большого и мощного нагнетательного насоса. Однако использование такого насоса в стирально-сушильных или сушильных машинах для подачи конденсата в целях очистки деталей, расположенных внутри их контуров циркуляции технологического воздуха, а именно в особенности испарителей конденсирующих устройств, не должно рассматриваться даже в качестве возможности. Вариант с дополнительной подачей на подлежащий очистке компонент водопроводной воды под давлением, обычно составляющим, например,3 бар, дополнительно повышает эффективность очистки упомянутого подлежащего очистке компонента. Предпочтительно исполнительный элемент, предназначенный для приведения в действие запорного элемента, выполнен и установлен таким образом, что он может передавать усилие (компонент силы или крутящий момент) на первый рычаг. Предпочтительно исполнительный элемент способен быстро переключаться, что позволяет быстро открыть выпускное отверстие с целью эффективного формирования потока воды, падающего на очищаемый компонент. В особенно предпочтительном варианте исполнительный элемент содержит подъемный магнит, так как подъемный магнит может быстро переключаться и отличается компактностью и дешевизной. Разумеется, изобретение не ограничивается этим вариантом; возможно применение пьезоэлектрического исполнительного элемента, магнитострикционного исполнительного элемента, быстродействующего серводвигателя и т.п. Также возможно использование бистабильной пружины, которая может переключаться посредством подходящего (например, электромеханического или термического) привода для приведения запорного элемента в действие. Предпочтительно исполнительный элемент имеет шток, предназначенный для подъема запорного элемента путем воздействия на первый рычаг, что обеспечивает простоту передачи усилия и снижает потребность в техническом обслуживании. Кроме того, предпочтительно подъем штока исполнительного элемента, необходимый для эффективного открытия запорного элемента, может быть осуществлен менее чем за 2 с, предпочтительно менее чем за 0,5 с, особенно предпочтительно менее чем за 0,2 с. Предпочтительно высота подъема штока исполнительного элемента составляет не более 30 мм,предпочтительно не более 25 мм. Исполнительный элемент может быть снабжен механизмом увеличения подъема, например усиливающей механической передачей подъема. Предпочтительно первый рычаг расположен в промывочной емкости, так как это позволяет реализовать простую конструкцию запорного элемента. Исполнительный элемент может входить в зацепление непосредственно с первым рычагом или даже с уплотняющей головкой. Для этого исполнительный элемент может быть предусмотрен в промывочной емкости или может быть проведен через промывочную емкость к первому рычагу или уплотняющей головке. Кроме того, предпочтительно устройство содержит дополнительный рычаг (называемый далее также "второй рычаг"), расположенный вне промывочной емкости с конденсатом и соединенный с первым рычагом, причем исполнительный элемент может передавать усилие на первый рычаг путем воздействия на второй (дополнительный) рычаг. Таким образом, исполнительный элемент опосредованно воздействует на первый рычаг. В результате исполнительный элемент не нужно размещать в промывочной емкости, благодаря чему он и его электрические разъемы не требуют водонепроницаемого исполнения и не уменьшают полезный объем промывочной емкости. Благодаря наличию двух рычагов, по меньшей мере,для открытия образуется рычажная система, посредством которой подъемный магнит передает усилие на второй, внешний рычаг (служащий плечом силы), причем это усилие может быть передано на первый,внутренний рычаг (служащий плечом нагрузки). Вследствие этого первый рычаг придет в движение, в результате чего уплотняющая головка поднимется с выпускного отверстия. Предпочтительно оба рычага соединены друг с другом общим валом, который служит поворотной опорой. Предпочтительно первый рычаг и второй рычаг соединены друг с другом кулачковой муфтой, в частности кодированной кулачковой муфтой, которая предпочтительно расположена на вале. Оба рычага могут быть соединены друг с другом, в частности, через сквозное отверстие, в частности боковое сквозное отверстие в промывочной емкости. Таким образом, нет необходимости в сквозном отверстии в дне промывочной емкости, которое требуется, например, при использовании тарельчатого клапана, проходящего через дно. Предпочтительно предусмотрен по меньшей мере один уплотнительный элемент, предназначенный для уплотнения сквозного отверстия в промывочной емкости, через которое проходит указанная муфта. Этот элемент расположен, например, на первом рычаге или на втором рычаге, чтобы исключить нежелательный выход воды из промывочной емкости через сквозное отверстие. Кроме того, предпочтительно предусмотрен упругий элемент (например, пружина кручения) для прижатия запорного элемента к выпускному отверстию (возвратная пружина), обеспечивающий надежную герметизацию при не активированном исполнительном элементе. В принципе, могут использоваться и другие средства поддержки герметизации; так, например, помимо возвратной пружины может использоваться дополнительная нагрузка на запорный элемент. Однако преимущество возвратной пружины заключается в том, что она закрывает выпускное отверстие независимо от положения промывочной емкости. Так, пользователь может вынуть промывочную емкость из сушильной машины и совершать с ней какие-либо действия, не опасаясь непреднамеренного открытия выпускного отверстия. Предпочтительно промывочная емкость может выниматься из устройства, а исполнительный элемент расположен в приемном отверстии, служащем направляющей промывочной емкости. Благодаря этому исполнительный элемент не нужно вынимать из сушильной машины, что обеспечивает простоту установки и электрических подключений. Способ работы устройства для очистки компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, предусматривает, что конденсат подают на подлежащий очистке компонент из выпускного отверстия промывочной емкости, которое открывают путем перемещения уплотняющей головки запорного элемента за счет усилия, создаваемого исполнительным элементом при приведении его в действие и прилагаемого к уплотняющей головке посредством рычага. При опосредованном воздействии усилия на первый рычаг исполнительный элемент входит в зацепление с передающим усилие элементом, который соединен с первым рычагом таким образом, чтобы передавать усилие или крутящий момент, непосредственно воздействующий на передающий усилие элемент, на первый рычаг. Предпочтительно элементом, передающим усилие, является второй рычаг, служащий плечом силы, в то время как первый рычаг служит плечом нагрузки. Предпочтительно оба рычага соединены друг с другом общим валом, служащим поворотной опорой, при необходимости - посредством муфты, в частности кодированной кулачковой муфты. Предпочтительно в качестве промывочной жидкости на соответствующий компонент подается конденсат из промывочной емкости или промывочной камеры сборника, содержащего эту камеру, служащую накопителем, в область перепуска, который сбрасывается со стороны выпуска потоком за счет мгновенного открытия емкости или камеры, и/или водопроводная вода под давлением. Здесь следует заметить, что под водопроводной водой понимается вода из бытового водопровода,которая обычно подается под давлением по меньшей мере 3 бар, а иногда и под более высоким давлением, например 6 бар. Предпочтительно объем сбрасываемого на компонент потока воды равномерно, насколько это возможно, распределен во временном промежутке между началом и завершением сброса. Благодаря этому выгодным образом достигается эффект относительно равномерной промывки подлежащего очистке компонента в период между началом и завершением сброса. Согласно следующему целесообразному варианту исполнения предлагаемого изобретения поток воды и, при необходимости, водопроводная вода под давлением подается на область испарителя конден-3 018526 сирующего устройства, расположенную предпочтительно лишь на заданном расстоянии от области впуска технологического воздуха в испаритель; при этом испаритель конденсирующего устройства представляет собой упомянутый компонент. Благодаря этому выгодным образом могут эффективно удаляться отложения в виде ворсинок, которые обычно усиленно накапливаются во всей области впуска испарителя. При этом подача воды предпочтительно осуществляется непосредственно по окончании процесса сушки сушащегося влажного белья, так как на этот момент налипшие на упомянутый компонент или испаритель конденсирующего устройства загрязнения, в частности ворсинки, еще остаются влажными и могут быть относительно легко удалены подаваемой промывочной жидкостью. Согласно следующему целесообразному варианту исполнения предлагаемого изобретения подача потока воды и, при необходимости, водопроводной воды под давлением на испаритель конденсирующего устройства, представляющий собой упомянутый компонент, производится путем механического, гидравлического, пневматического или электромеханического отклонения потока воды в направлении от начальной области, расположенной в области впуска технологического воздуха в испаритель, до конечной области, расположенной на некотором расстоянии от первой области в направлении области выхода технологического воздуха из испарителя. Благодаря этому выгодным образом можно относительно простым способом очистить область (которая может быть задана) подлежащего очистке компонента, а именно, в частности, испарителя конденсирующего устройства. При этом соответствующая область может простираться от области впуска технологического воздуха в испаритель до области его выхода из испарителя. Подача промывочной жидкости и в этом случае производится предпочтительно непосредственно по завершении процесса сушки сушащегося влажного белья, так как на этот момент налипшие на упомянутый компонент или испаритель конденсирующего устройства загрязнения, в частности ворсинки, еще остаются влажными и могут быть легко удалены промывочной жидкостью, сбрасываемой в виде потока. Целесообразна подача конденсата из емкости для сбора конденсата в промывочную емкость или промывочную камеру упомянутого сборника при помощи насоса. Это позволяет относительно простым способом подготовить конденсат, который будет сброшен в виде потока воды в целях очистки компонента, представляющего собой, в частности, испаритель конденсирующего устройства. При этом выгодным образом для перекачки конденсата из емкости для сбора конденсата в промывочную емкость предусматривается использование относительно малого и маломощного насоса. Мощность такого насоса заметно меньше (в частности, на порядок меньше) мощности насоса, который изначально упоминался в связи с принципиально возможным вариантом исполнения предлагаемого изобретения. Для осуществления способа согласно изобретению предпочтительно служит устройство с расположенным внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, подлежащим очистке компонентом, в частности испарителем конденсирующего устройства, и с емкостью для сбора конденсата, в которую может собираться конденсат, который образуется внутри контура циркуляции технологического воздуха в результате сушки влажного белья и который может передаваться из нее в предусмотренную над испарителем приемную емкость, откуда конденсат может сбрасываться на соответствующий компонент. Предпочтительно это устройство отличается тем, что упомянутая емкость, представляющая собой промывочную емкость (или промывочную камеру сборника,содержащего промывочную камеру и служащий накопительной камерой перепуска), со стороны выпуска имеет запорный элемент, путем мгновенного открытия которого содержащийся в промывочной емкости или промывочной камере конденсат может сбрасываться на упомянутый компонент потоком через спускную трубу, и что в качестве альтернативы сбросу конденсата из промывочной емкости или промывочной камеры или дополнительно к нему водопроводная вода под давлением может подаваться на упомянутый компонент по подводящей трубе, ведущей к упомянутому компоненту, и выливаться на него из выпуска этой трубы. Преимущество этого способа заключается в особенно малых аппаратных затратах на особенно эффективную очистку компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, а именно, в частности, испарителя конденсирующего устройства. Путем мгновенного открытия выпуска промывочной емкости или промывочной камеры конденсат, содержащийся в промывочной емкости или промывочной камере, может эффективно и быстро сбрасываться потоком на подлежащий очистке компонент, причем не возникает необходимости в дополнительных устройствах. Дополнительно к сбросу потока конденсата на подлежащий очистке компонент на этот компонент с целью очистки может подаваться водопроводная вода под давлением. В случае дополнительной очистки упомянутого компонента водопроводной водой под давлением особенно интенсивное очищающее действие может быть достигнуто за счет давления водопроводной воды, которое обычно составляет по меньшей мере 3 бар. Упомянутая спускная труба целесообразно имеет область, которая сужена относительно сечения выпуска промывочной емкости или промывочной камеры. Это позволяет относительно простым способом достаточно равномерно распределить сброс потока воды по временному промежутку между его началом и его завершением. Согласно следующему целесообразному варианту исполнения изобретения поток воды и/или водо-4 018526 проводная вода под давлением может сбрасываться на область испарителя конденсирующего устройства,расположенную предпочтительно лишь на заданном расстоянии от области впуска технологического воздуха в испаритель, с помощью соединенного со спускной трубой, стационарно установленного промывочного сопла; при этом испаритель представляет собой упомянутый компонент. Преимущество этого способа заключается в особенно эффективной очистке той области испарителя, в которую попадает технологический воздух и оставляет в ней загрязнения, например ворсинки, и которая, главным образом,подлежит очистке. Согласно другому целесообразному варианту исполнения предлагаемого изобретения промывочное сопло и/или спускная труба во время сброса потока воды и/или подачи водопроводной воды под давлением могут отклоняться механическим, гидравлическим, пневматическим или электромеханическим отклоняющим устройством от начальной области, расположенной в области впуска технологического воздуха в испаритель конденсирующего устройства, до конечной области, расположенной на некотором расстоянии от первой области в направлении области выхода технологического воздуха из испарителя. Преимущество этого способа заключается в возможности очистки испарителя конденсирующего устройства на участке регулируемого протяжения, который, в частности, может соответствовать общей длине участка испарителя, через который проходит технологический воздух, при помощи упомянутого потока воды. Целесообразно соединение промывочной емкости или промывочной камеры с емкостью для сбора конденсата посредством насоса. Преимущество этого способа заключается в том, что промывочная емкость или промывочная камера относительно простым способом может быть наполнена конденсатом. Задача также решается прибором для сушки белья, например стирально-сушильной или сушильной машиной, с устройством вышеупомянутого типа. Следует заметить, что под стирально-сушильной машиной понимается комбинированный прибор, имеющий функцию стирки белья и функцию сушки влажного белья. Сушильная машина, напротив, имеет только функцию сушки влажного белья. Перечень фигур, чертежей и иных материалов (если они содержатся в заявке) Предлагаемое изобретение поясняется ниже на основании прилагаемых схематичных фигур, на которых изображено фиг. 1 - схематичный вид устройства согласно первому варианту исполнения предлагаемого изобретения; фиг. 2 А - увеличенный вид (частично в разрезе) промывочной емкости, которая предусмотрена в устройстве согласно фиг. 1; фиг. 2 В - промывочная емкость согласно фиг. 2 А с относящимся к ней запорным элементом, план; фиг. 3 - промывочная емкость согласно фиг. 1 (вид под углом) с относящимся к ней запорным элементом и исполнительным элементом, приводящим в действие запорный элемент; фиг. 4 - запорный элемент, вид сбоку; фиг. 5 А - схематичный план испарителя конденсирующего устройства, предусмотренного в устройстве согласно фиг. 1; фиг. 5 В - механизм, позволяющий направить конденсат, сбрасываемый из промывочной емкости в устройстве согласно фиг. 1 потоком, на область испарителя конденсирующего устройства регулируемого протяжения; фиг. 6 - схематичный вид устройства согласно второму варианту исполнения предлагаемого изобретения; фиг. 7 - увеличенный вид (частично в разрезе) промывочной емкости, которая предусмотрена в устройстве согласно фиг. 6, содержит конденсат, задвинута в корпус прибора и максимально плотно закрыта с верхней стороны крышкой; фиг. 8 - увеличенный вид промывочной емкости, показанной на фиг. 7, в частично выдвинутом из упомянутого корпуса прибора состоянии; фиг. 9 - фрагмент (вид под углом) промывочной емкости, показанной на фиг. 7 и 8 и установленной на возможные направляющие; фиг. 10 - промывочная емкость с фиг. 9 в частично выдвинутом состоянии. Сведения, подтверждающие возможность осуществления изобретения Перед тем, как приступить к подробному рассмотрению фигур, следует заметить, что одинаковые элементы или устройства на всех фигурах имеют одинаковые обозначения. Устройство согласно первому варианту исполнения предлагаемого изобретения, схематично показанное на фиг. 1, содержится в стирально-сушильной или сушильной машине, из которой на фиг. 1 показаны, разумеется, только функциональные части, важные для понимания предлагаемого изобретения. К этим частям относится, прежде всего, стирально-сушильный или сушильный барабан WT, содержащий сушащееся влажное белье, и соединенный с ним механизм циркуляции технологического воздуха, который будет подробно рассмотрен впоследствии, и по которому в направлении показанных на фиг. 1 стрелок движется технологический воздух. Механизм циркуляции технологического воздуха содержит ряд каналов LU1, LU2, LU3 и LU4 для технологического воздуха, а также соединенные с ними устройства, а именно воздуходувное устройствоGB, нагревательное устройство НЕ и испаритель EV конденсирующего устройства, не показанного здесь подробно. При этом выход испарителя EV посредством воронкообразного соединительного устройстваTR1, служащего переходником, соединяется с одним концом канала LU1 для технологического воздуха,в который подается холодный и сухой технологический воздух, и который другим своим концом соединяется с входом воздуходувного устройства GB. Выход этого воздуходувного устройства GB посредством канала LU2 для технологического воздуха соединяется с входом нагревательного устройства НЕ,выход которого посредством канала LU3 для технологического воздуха соединяется с входом стиральносушильного или сушильного барабана WT с целью подачи сухого, но уже горячего технологического воздуха. Выход стирально-сушильного или сушильного барабана WT с целью вывода теплого влажного технологического воздуха, который отводится в барабане от сушащегося влажного белья, посредством канала LU4 для технологического воздуха и примыкающего к нему воронкообразного соединительного устройства TR2, также служащего переходником, соединяется с входом испарителя EV. В этом испарителе EV происходит конденсация влаги из теплого и влажного технологического воздуха, поступающего по каналу LU4 для технологического воздуха из стирально-сушильного или сушильного барабана WT. Образующийся в результате в испарителе EV конденсат поступает, как показано на фиг. 1, в виде капель воды в емкость KW для сбора конденсата, расположенную под испарителем EV, в которой и накапливается. Теперь становится необходимым отвод конденсата, собранного в емкости KW для сбора конденсата, из этой емкости, чтобы не произошло переполнения. Для этого в предлагаемом варианте емкость KW для сбора конденсата соединяется посредством соединительного канала K1 с входом электрического насоса Р 1, который, например, может представлять собой лопастный насос. Выход насоса Р 1 посредством соединительного канала K2 соединяется с входом распределителя VE, который в предлагаемом варианте может представлять собой регулируемый двухлинейный распределитель. Соответствующий распределитель или двухлинейный распределитель VE имеет два выхода, один из которых соединяется с соединительным каналом K3, а другой - с соединительным каналом K4. Соединительный канал K3 служит для передачи отводимого по нему конденсата, перекачиваемого из емкости KW для сбора конденсата насосом Р 1, в накопительный резервуар SP1, предусмотренный в верхней области стирально-сушильной или сушильной машины, содержащей устройство. Такой накопительный резервуар SP1 может представлять собой, например, накопительный резервуар, который может вручную извлекаться из стирально-сушильной или сушильной машины, содержащей описанное устройство, в целях утилизации конденсата, перекачанного в него из емкости KW для сбора конденсата. Соединительный канал K4 служит для отвода конденсата, подаваемого в него распределителем или двухлинейным распределителем VE, в промывочную емкость SB1. Эта промывочная емкость SB1, которая в стирально-сушильной или сушильной машине, содержащей представленное устройство, расположена по возможности ближе к его верхней стороне и может иметь ту же вместимость, что и емкость KW для сбора конденсата или накопительный резервуар SP1, например 2,5 л конденсата, по соображениям безопасности (как показано на чертеже) снабжена устройством защиты от переполнения, с помощью которого избыточный конденсат, который может выливаться из промывочного резервуара SB1, попадает в перепускной резервуар UB, который посредством обратного канала RK непосредственно соединяется с емкостью KW для сбора конденсата, и позволяет сбросить попадающий в него конденсат непосредственно в емкость KW для сбора конденсата. С другой стороны, конденсат, накопившийся в емкости KW для сбора конденсата, может откачиваться по соединительному каналу К 5 при помощи электрического насоса Р 2, который также может представлять собой, например, лопастной насос, в соединительный канал K6, который может вести к устройству приема стоков, аналогично трубопроводу для слива воды. Выход или выпуск промывочной емкости SB1 посредством обычно закрытого запорного элементаVT1, который может открываться путем приведения его в действие или активизации, соединен со спускной трубой FR. Эта спускная труба FR относительно большого сечения предпочтительно имеет длину,определяющую высоту падения конденсата, сбрасываемого потоком из промывочной емкости SB1, в размере от примерно 500 до 600 мм. Нижний (на фиг. 1) конец трубы снабжен промывочным соплом DU,которое жестко закреплено, проходит на всю ширину испарителя EV и имеет выпуск приблизительно овальной формы шириной примерно 6-10 мм. Продольная ось области выпуска этого сопла находится на установленном расстоянии, которое в данном случае составляет примерно от 10 до 50 мм, от расположенной на фиг. 1 справа области впуска испарителя EV для теплого, влажного технологического воздуха. При помощи такого механизма, состоящего из спускной трубы FR и промывочного сопла DU, поступающий из промывочной емкости SB1 при открытом запорном элементе VT1 конденсат может быть сброшен потоком на область испарителя, расположенную предпочтительно лишь на установленном расстоянии от области впуска технологического воздуха в испаритель EV. При этом размеры пропускного отверстия запорного элемента VT1, сечение спускной трубы FR и размеры промывочного сопла DU предпочтительно выбираются таким образом, чтобы накопленный в промывочной емкости SB1 конденсат, то есть согласно вышеприведенному примеру, примерно 2,5 л конденсата, сбрасывался потоком на испаритель EV в течение очень короткого промежутка времени (1-2 с). Благодаря сбросу такого потока воды со скоростью по меньшей мере 2,5 л за 2 с, происходящему предпочтительно непосредственно после сушки влажного белья, заложенного в стирально-сушильный или сушильный барабан WT с целью сушки, удается особенно эффективно смыть из вышеупомянутой области впуска технологического воздуха в испаритель EV и окружающей ее области ворсинки и прочие загрязнения, которые попадают туда через канал LU4 для технологического воздуха и воронкообразный соединительный элемент TR2. Чтобы обеспечить максимально равномерный сброс потока воды в период между началом и завершением сброса, признано целесообразным наличие у спускной трубы FR области, к которой также относится промывочное сопло DU, сечение которой меньше сечения выпуска промывочной емкости SB1. Однако при этом необходимо гарантировать, что для промывки испарителя EV будет подаваться указанный ранее минимальный объем конденсата за единицу времени. Дополнительно к упомянутому мгновенному сбросу конденсата из промывочной емкости SB1 на испаритель EV для очистки испарителя может использоваться обычная водопроводная вода под давлением. Для этого предусмотрена труба WA для подвода воды, по которой подводится вышеупомянутая водопроводная вода под давлением. Со стороны выхода соответствующей трубы WA для подвода воды согласно фиг. 1 к трубе присоединен запорный элемент VT2, который может представлять собой, например, обычный запорный клапан. Со стороны выпуска запорного элемента VT2 предусмотрена труба ZR для отвода воды, врезанная в нижнюю часть спускной трубы FR, то есть согласно фиг. 1, выше промывочного сопла DU соответствующей спускной трубы FR. Таким образом, водопроводная вода может быть использована для очистки испарителя EV дополнительно к конденсату, сбрасываемому потоком из промывочной емкости SB1, или для очистки испарителя EV может быть использована только водопроводная вода. Чтобы при этом избежать переполнения емкости KW для сбора конденсата, собранный в ней конденсат может откачиваться при помощи вышеупомянутых насосов Р 1 и Р 2. При этом понятно,что посредством насоса Р 1 может быть откачана только та часть конденсата, накопленного в емкостиKW1 для сбора конденсата, которая соответствует вместимости промывочной емкости SB1 и/или накопительного резервуара SP1. Остальной конденсат, собранный в емкость KW для сбора конденсата, при помощи насоса Р 2 может откачиваться в вышеупомянутое устройство приема стоков. Дополнительное использование водопроводной воды для очистки испарителя EV позволяет добиться исключительного качества очистки. Использование водопроводной воды для очистки испарителя EV имеет особое значение в стирально-сушильной машине, которая и без того содержит устройства подвода воды и приема стоков. Комбинированная подача водопроводной воды под давлением и конденсата, сбрасываемого потоком из промывочной емкости SB1, позволяет очищать испаритель EV эффективнее, чем в варианте, когда на этот испаритель EV подается только водопроводная вода под давлением. С другой стороны, первый вариант исполнения устройства, представленный на фиг. 1, может быть применен и в сушильной машине, обладающей только функцией сушки влажного белья. В этом случае соответствующая сушильная машина, которая обычно не имеет подключений к устройствам подачи воды и приема стоков, может получать водопроводную воду по трубе WA для подачи воды, то есть быть подключена к соответствующей водопроводной арматуре, а соединительный канал K6, показанный на фиг. 1, может быть соединен с устройством приема стоков. В отношении очистки испарителя EV конденсатом из промывочной емкости SB1 и, при необходимости, водопроводной водой условия в сушильной машине ничем не отличаются от тех, которые были описаны ранее в связи со стирально-сушильной машиной. Для управления различными устройствами, представленными на фиг. 1 и описанными ранее, предусмотрена управляющая схема ST. Эта управляющая схема ST может содержать, например, микроконтроллер с собственным программным обеспечением или микропроцессор с чипом, запоминающим устройством, хранящим операционную систему и рабочую программу, и оперативной памятью, а также интерфейсными БИС, на входы которых поступают исполнительные сигналы, а с выходов на различные устройства системы, показанной на фиг. 1, направляются управляющие сигналы. Управляющая схема ST согласно фиг. 1 имеет, например, два входа Е 1 и Е 2, с которыми соединены переключатели S1 и S2, расположенные на потенциальном разъеме U, который может нести напряжение,например, +5 В. Что касается выходов, то в предлагаемом варианте управляющая схема ST имеет, например, восемь выходов А 0, А 1, А 2, A3, А 4 а, А 4b, А 5a и А 6. Выход А 0 соединен с управляющим входом насоса Р 2, включение которого позволяет перекачать конденсат, накопленный в емкости KW для сбора конденсата, по соединительным каналам K5 и K6 в устройство приема стоков, например в сливную трубу. Выход А 1 управляющей схемы ST соединен с управляющим входом воздуходувного устройстваGB, которое может включаться и выключаться управляющими сигналами, поступающими на этот управляющий вход. Выход А 2 управляющей схемы ST соединен с соответствующим управляющим входом нагревательного устройства НЕ, которое может включаться и выключаться управляющими сигналами, поступающими на этот управляющий вход. Выход A3 управляющей схемы ST соединен со стирально-сушильным или сушильным барабаномWT посредством активного соединения; этот барабан может приводиться во вращение или останавли-7 018526 ваться управляющими сигналами, поступающими через соответствующее соединение. Это означает, что соответствующие управляющие сигналы поступают с выхода A3 управляющей схемы ST на электрический приводной двигатель, соединенный со стирально-сушильным или сушильным барабаном WT. Выход А 4 а управляющей схемы ST соединен с исполнительным входом запорного элемента VT2,который закрывается или полностью открывается в зависимости от управляющих сигналов, подающихся на него с выхода А 4 а управляющей схемы ST. Также возможен вариант, когда запорный элемент VT2,который может представлять собой, как указано выше, электрический запорный клапан, обычно закрыт и открывается полностью только по управляющему сигналу (например, по бинарному сигналу "1"), подающемуся на него с выхода А 4b управляющей схемы ST. Выход А 4b управляющей схемы ST соединен с исполнительным входом запорного элемента VT,который закрывается или полностью открывается в зависимости от управляющих сигналов, подающихся на него с выхода А 4b управляющей схемы ST. Также возможен вариант, когда запорный элемент VT обычно закрыт и открывается полностью только по управляющему сигналу (например, по бинарному сигналу "1"), подающемуся на него с выхода А 4 управляющей схемы ST. Выход А 5 управляющей схемы ST соединен с управляющим или исполнительным входом распределителя или двухлинейного распределителя VE. С помощью управляющих сигналов, передаваемых по этому соединению на запорный элемент или двухлинейный распределитель VE, соответствующий запорный элемент или двухлинейный распределитель VE может сбрасывать конденсат, подающийся к нему при помощи насоса Р 1 из емкости KW для сбора конденсата, в соединительный канал K3, или соединительный канал K4, или блокировать такой сброс в обоих соединительных каналах K3 и K4. Выход А 6 управляющей схемы ST соединен с управляющим входом упомянутого насоса Р 1, который может включаться или останавливаться управляющими сигналами, поступающими через это соединение. В отношении рассмотренной выше управляющей схемы ST с входами Е 1 и Е 2 и выходами А 0-А 6 следует еще отметить, что замыкание переключателя S1, соединенного с входом Е 1 управляющей схемыST, например, запускает и выполняет обычный процесс сушки влажного белья, находящегося в стирально-сушильном или сушильном барабане WT, а замыкание переключателя S2, соединенного с входом Е 2 управляющей схемы ST, управляет сбросом конденсата из мгновенно открывающейся промывочной емкости SB1 в виде потока воды на испаритель EV. При этом управление обоими переключателями S1 и S2 может быть устроено только таким образом, что в любой момент времени может включаться только один из двух переключателей S1 и S2. Соответствующие переключатели S1 и S2 могут быть выполнены в виде кнопочных выключателей. Подача конденсата в промывочную емкость SB1 из емкости KW для сбора конденсата может выполняться, например, программно и предпочтительно во время процесса сушки, или автоматически по завершении этого процесса, или осознанно путем установки вручную соответствующей программы программным переключателем стирально-сушильной или сушильной машины, содержащей описанное устройство. В случае такой установки программы вручную управляющая схема ST могла бы быть соединена еще одним входом через дополнительный переключатель (не показан на чертеже) с потенциальным разъемом U. Благодаря сбросу содержащегося в промывочной емкости конденсата в виде потока на испаритель EV, происходящему по завершении процесса сушки, ворсинки и прочие загрязнения, налипшие на пластины LA (см. фиг. 3) испарителя, легко смываются за счет относительно высокой скорости потока и относительно большого объема конденсата. Этот процесс промывки соответствующим конденсатом может, по необходимости, выполняться однократно или многократно. Для этого необходимо перекачать конденсат, снова накопившийся в емкости KW для сбора конденсата, в промывочную емкость SB1, из которого он снова будет сбрасываться потоком на испаритель. По завершении процесса очистки или промывки конденсат, накопившийся в емкости KW для сбора конденсата, либо отводится в имеющуюся систему приема стоков, либо перекачивается в промывочную емкость SB2, который затем следует опорожнить вручную. Дополнительно к рассмотренному выше процессу промывки, такая промывка и, тем самым, очистка испарителя EV может осуществляться водопроводной водой под давлением, которая подводится к соответствующему испарителю EV посредством трубы WA для подвода воды, запорного элемента VT2 и трубы ZR для отвода воды. В этом случае управляющая схема ST в качестве альтернативы подаче управляющего сигнала, открывающего запорный элемент VT1 или дополнительно к нему, подает соответствующий управляющий сигнал на запорный элемент VT2 с целью его открытия. На фиг. 2 А представлен увеличенный разрез промывочной емкости SB1 (вместе с запорным элементом VT1 в закрытом положении), которая была схематично показана на фиг. 1. Схематично показанный на фиг. 1 запорный элемент VT1 согласно фиг. 2 образован за счет того, что промывочная емкостьSB1 в области соединяющейся с ней спускной трубы FR имеет уплотняющие области или уплотняющие губки DL, которые окружают выпускное отверстие AU, и к которым в закрытом состоянии запорного элемента плотно прилегает нижняя сторона уплотняющей головки. На нижней стороне этой уплотняющей головки DK имеется уплотняющая манжета DM, которая гарантирует запирание выпускного отверстия AU или спускной трубы FR относительно промывочной емкости SB1 при опущенной уплотняющей голове DK. Уплотняющая головка DK соединена с первым рычагом Н 1. Предпочтительно уплотняющая головка DK и первый рычаг Н 1 выполнены как одно целое, например, из пластмассы методом литья под давлением. Первый рычаг Н 1 опирается с возможностью вращения на противоположные боковые стенки промывочной емкости SB1. Таким образом, подъем уплотняющей головки DK с выпускного отверстияAU и ее опускание на это отверстие осуществляется с поворотом первого рычага 1. Для вывода запорного элемента VT1 из его запирающего исходного положения к рычагу Н 1 прилагается усилие (в форме линейного компонента силы или крутящего момента). Этот процесс будет подробно рассмотрен ниже. За счет открытия запорного элемента VT1 конденсат, содержащийся в промывочной емкости SB1, может быть сброшен потоком через спускную трубу FR и промывочное сопло DU на испаритель EV согласно фиг. 1. На фиг. 2 В представлен план (вид сверху) промывочной емкости SB1. Уплотняющая головка DK в виде тарелки соединена верхней стороной и кромками с первым рычагом Н 1. Рычаг Н 1 с целью снижения веса при сохранении высокой жесткости имеет строение подкоса, и на оконечности, противоположной уплотняющей головке DK, переходит в вал, служащий осью рычага L1. Вал L1 опирается с возможностью вращения на противоположные точки боковой стенки промывочной емкости SB1. На одной стороне (в данном случае - нижней стороне) предусмотрено сквозное отверстие DO в боковой стенке промывочной емкости SB1, через которое первый рычаг Н 1 механически соединяется со вторым рычагом Н 2, расположенным вне промывочной емкости SB1, посредством кодированной кулачковой муфты KK. Уплотнительный элемент DC, например кольцо круглого сечения или V-образное кольцо, расположено либо на внутреннем рычаге Н 1, либо на внешнем рычаге Н 2 и герметизирует рычажную конструкциюVT1 относительно промывочной емкости SB1, благодаря чему вода не может попасть изнутри наружу. К нижней стороне контактной поверхности KF второго, внешнего рычага Н 2 примыкает исполнительный механизм, предназначенный для приведения в действие запорного элемента VT1. Этот процесс будет описан ниже. На фиг. 3 промывочная емкость SB1 показана пунктиром (вид на просвет). Для открытия запорного элемента VT1 и, тем самым, для поднятия уплотняющей головки DK с выпускного отверстия подъемный магнит НМ активируется управляющим сигналом с управляющей схемы ST. В результате магнит поднимает вверх шток SO, который после начального свободного хода вводит внешний рычаг Н 2 в контакт или зацепление с нижней контактной поверхностью KF (см. фиг. 2 В) и, следовательно, смещает вверх. Поворот второго рычага Н 2, служащего плечом силы, передается через кулачковую муфту KK на служащий плечом нагрузки первый рычаг Н 1, который после этого поворачивается в том же направлении и,тем самым, поднимает уплотняющую головку DK. Благодаря этому вода, находящаяся в промывочной емкости SB1, может стекать потоком в спускную трубу. Для закрытия уплотняющей головки DK подъемный магнит снова отключается, благодаря чему он втягивает свой шток SO, вследствие чего уплотняющая головка DK благодаря своему собственному весу и весу первого рычага Н 1 снова прижимается к выпускному отверстию AU. Для надежного запирания уплотняющей головки DK на валу L1 находится возвратная пружина RF (здесь - только обозначенная), которая прижимает первый рычаг Н 1 к выпускному отверстию. Использование подъемного магнита НМ особенно хорошо подходит для упомянутого исполнительного элемента открытия в виде клапана. Так, он может подключаться к сети напряжением 110 или 230 В и потому не нуждается в отдельном блоке питания. Кроме того, использование простого выпрямителя,например мостового выпрямителя, позволяет применять подъемный магнит даже в цепях постоянного тока, благодаря чему становится возможным понизить шум, что невозможно в подъемных магнитах переменного тока. То есть шумы столкновения полюсного сердечника и якоря в подъемном магните, работающем на постоянном токе, можно существенно снизить, например, за счет звукоизолирующих пластин между якорем и полюсным сердечником. Кроме того, подъемный магнит НМ отличается малым временем срабатывания (обычно примерно 100-400 мс), что является преимуществом, так как эффект промывки/поток воды в значительной мере основывается на высокой кинетической энергии воды, находящейся в промывочной емкости SB1. Однако эта энергия может быть эффективно использована лишь тогда, когда уплотняющая головка DK поднимается достаточно быстро. Подъемный магнит НМ как таковой значительно дешевле серводвигателя. Представленный запорный элемент VT1 выгодным образом отличается от других рычажных конструкций тем, что исполнительный элемент может быть расположен вне промывочной емкости SB1. В случае (принципиально возможного) расположения исполнительного элемента НМ в промывочной емкости SB1 возникли бы следующие недостатки:a) потребовалось бы герметичное исполнение исполнительного элемента НМ,b) электрические соединения пришлось бы реализовывать посредством дорогостоящих скользящих контактов,c) исполнительный элемент занимал бы большой объем промывочной емкости SB1, что уменьшило бы эффективный объем промывочной жидкости. Помимо скорости срабатывания исполнительного элемента НМ большое значение имеет сечение отверстия, ведущего к спускной трубе. То есть уплотняющая головка DK должна открываться не только достаточно быстро, но и достаточно широко. В этом случае подъемный магнит НМ имеет известный недостаток, обусловленный малыми размерами доступного монтажного пространства. Дело в том, что характеристика усилие-перемещение все более ухудшается при подъеме более чем примерно на 15 мм. Это означает необходимость согласования пути открытия и усилия открытия уплотняющей головки DK. Усилие открытия (сила, необходимая для поднятия уплотняющей головки) складывается, в том числе, из силы натяжения возвратной пружины RF, статичного столба воды над уплотняющей головкой DK и сил скольжения и сцепления. Эти требования лучше всего совмещаются и реализуются в рычажной конструкции, в частности в представленной рычажной конструкции с первым, внутренним рычагом Н 1 и вторым, внешним рычагом Н 2. Эта конструкция будет подробно рассмотрена ниже на основании фиг. 4. На фиг. 4 представлен запорный элемент VT1 без промывочной емкости, вид сбоку. В этом варианте исполнения эффективное плечо IL нагрузки рычага Н 1 между осью L1 рычага и центром уплотняющей головки DK составляет 115 мм. Эффективное плечо IK силы рычага Н 2 составляет 65 мм между осью L1 рычага и поверхностью, соприкасающейся со штоком SO подъемного магнита НМ. Шток SO должен перекрывать свободный ход h0 в размере 4 мм между своим втянутым исходным состоянием и контактом с контактной поверхностью второго рычага Н 2. Максимальный подъем dx2 второго рычага Н 2, обусловленный применяемым в данном варианте подъемным магнитом НМ, составляет 21 мм. Благодаря различным длинам эффективных плеч IL, IK максимальный подъем dx1 первого рычага Н 1 составляет примерно 37 мм, что приблизительно отражает соотношение длин IL/IK, причем геометрическая коррекция для простоты не учитывается. Благодаря применению запорного элемента VT1 с рычажной конструкцией можно устранить недостаток подъемного магнита НМ, а именно, его не оптимальную характеристику усилие-перемещение при удлиненном ходе, и одновременно расположить исполнительный элемент НМ вне промывочной емкости, что выгодно для монтажа. По существу, мы получаем компактное, быстродействующее, легко монтируемое и широко открывающееся запорное устройство VT1. На фиг. 5 А представлен схематичный план испарителя EV в устройстве, показанном на фиг. 1. При этом на фиг. 5 А видно, что испаритель EV состоит из ряда параллельных друг другу пластин LA. Эти пластины LA представляют собой металлические пластины, которые охлаждаются в упомянутом конденсирующем устройстве таким образом, что влага из влажного технологического воздуха, поступающего на них с правой стороны на фиг. 5 А, конденсируется на холодных поверхностях пластин LA и, как показано на фиг. 1, в целях отвода конденсата и/или водопроводной воды поступает в показанную на этом чертеже емкость KW для сбора конденсата. На фиг. 5 А показано стационарное расположение промывочного сопла DU относительно испарителя EV. В то время как в испарителе EV, представленном на фиг. 1 и 5 А, промывочное сопло DU расположено стационарно относительно испарителя EV, на фиг. 5 В представлено устройство, в котором промывочное сопло DU может перемещаться, точнее говоря, отклоняться относительно испарителя EV. Согласно фиг. 5 В над испарителем EV вышеупомянутого конденсирующего устройства предусмотрен привод, состоящий из электродвигателя МО, управляемого управляющей схемой ST, ходового винта GW,который может вращаться этим двигателем, и соединенной с ходовым винтом гайки MU, которая в предлагаемом варианте соединена с промывочным соплом DU. Ходовой винт GW, как показано на фиг. 5 В,своим противоположным двигателю МО концом опирается на упорный подшипник SL. Промывочное сопло DU согласно фиг. 5 В соединяется со спускной трубой FR подвижным переходником BV, который может быть образован, например, гофрированной или волнистой трубой. Благодаря такой возможности перемещения промывочного сопла DU относительно испарителя EV промывочное сопло DU во время сброса потока воды и/или подачи водопроводной воды может отклоняться от начальной области, расположенной в области впуска технологического воздуха в испаритель EV конденсирующего устройства, до конечной области, расположенной на некотором расстоянии от первой области в направлении области выхода технологического воздуха из испарителя EV. Это означает, что пластиныLA испарителя EV согласно фиг. 5 А могут промываться конденсатом, сбрасываемым потоком через спускную трубу FR и промывочное сопло DU, и/или водопроводной водой на участке установленной длины,например на всем своем протяжении. Также следует заметить, что вышеупомянутый сброс конденсата потоком через спускную трубу FR и промывочное сопло DU и/или подача водопроводной воды на участке от начальной области, расположенной в области впуска технологического воздуха в испаритель EV конденсирующего устройства, до конечной области, расположенной на некотором расстоянии от первой области в направлении области выхода технологического воздуха из испарителя EV, может осуществляться также за счет того, что спускная труба FR будет соответственно отклоняться вместе с промывочным соплом DU. Кроме того, упомянутое отклонение может реализовываться и отличающимся от представленного на фиг. 4 способом,например посредством отклоняющего устройства с механическим, гидравлическим, пневматическим или электромеханическим приводом. Теперь рассмотрим устройство согласно второму варианту предлагаемого изобретения, схематично показанное на фиг. 6 (аналогично фиг. 1). Поскольку устройство, представленное на фиг. 6, в основном соответствует устройству, представленному на фиг. 1, будет достаточно остановиться лишь на тех признаках, которые отличают это устройство от устройства, показанного на фиг. 1. Устройство согласно второму варианту предлагаемого изобретения, представленное на фиг. 6, отличается от устройства, показанного на фиг. 1, по существу, отсутствием накопительного резервуараSP1, предусмотренного в устройстве согласно фиг. 1. Его функции выполняет промывочная емкость SB2. Когда промывочная емкость SB2 наполняется конденсатом, поступающий после этого конденсат и в этом варианте (аналогично устройству, показанному на фиг. 1) попадает через перепускное устройствоUB в обратный канал RK и, тем самым, прямо в емкость KW для сбора конденсата. Конденсат, накопившийся в промывочной емкости SB2, может быть сброшен (аналогично промывочной емкости, предусмотренной в устройстве согласно фиг. 1) путем мгновенного открытия запорного элемента VT1 потоком в спускную трубу FR с целью очистки испарителя EV. Промывочная емкость SB2 может представлять собой (аналогично промывочной емкости SP1 в устройстве согласно фиг. 1) извлекаемую вручную промывочную емкость SB2, посредством которой может утилизироваться конденсат, перекачанный из емкости KW для сбора конденсата. Утилизация конденсата из промывочной емкости SB2 может происходить за счет полного извлечения соответствующей промывочной емкости SB2 из стирально-сушильной или сушильной машины и опорожнения в устройство для приема стоков. Это опорожнение может выполняться вручную. Также возможен вариант, в котором содержащийся в промывочной емкости SB2 конденсат откачивается электрическим насосом и отводится в упомянутое устройство приема стоков. На фиг. 7 и 8 подробно рассматривается возможный вариант исполнения промывочной емкости SB2,схематично показанной на фиг. 6. На фиг. 7 и 8 промывочная емкость SB2 показана в разрезе в виде прямоугольной приемной емкости, верхняя сторона которой закрыта крышкой DE. Эта крышка DE может быть соединена с соответствующей приемной емкостью, например, при помощи защелки. На оконечности соответствующей приемной емкости промывочной емкости SB2, показанной на фиг. 7 и 8 справа, имеется рукоятка GR, при помощи которой промывочная емкость SB2 может быть задвинута в соответствующее приемное отверстие GO корпуса GK стирально-сушильной или сушильной машины, служащее направляющей для промывочной емкости SB2. На фиг. 7 промывочная емкость SB2 показана в состоянии, в котором она полностью задвинута в приемное отверстие GO корпуса GK прибора, а на фиг. 8 - в состоянии, в котором она немного выдвинута из этого приемного отверстия GO корпуса GK прибора. В варианте, когда промывочная емкость SB2 задвинута в упомянутое приемное отверстие GO, его оконечность, показанная на фиг. 7 слева, прилегает к амортизаторам PU, расположенным на внутренней стороне приемного отверстия GO, в которое входит промывочная емкость SB2. В этом состоянии в пазыNA1 и NA2 на нижней стороне промывочной емкости SB2 входят кулачки NO1 и NO2, выступающие из нижней стороны соответствующего приемного отверстия GO. В этом состоянии промывочная емкостьSB2 опущена относительно нижней стороны упомянутого приемного отверстия GO корпуса GK прибора и, тем самым, посредством уплотняющего элемента (в форме уплотняющей шайбы DI) герметично прилегает к нижней стороне упомянутого приемного отверстия GO. Благодаря этому влажный технологический воздух, который может подниматься по спускной трубе FR, не попадает ни в промывочную емкостьSB2, ни наружу из корпуса GK прибора. Также в этом состоянии закрыто выпускное отверстие AU в нижней части промывочной емкости SB2, а именно, закрыто запорным элементом VT1 (аналогично варианту исполнения согласно фиг. 2 А), причем и в этом варианте запорный элемент VT1 герметично прилегает к уплотняющим элементам или губкам, выступающим от нижней внутренней стороны промывочной емкости. При извлечении промывочной емкости SB2 из упомянутого приемного отверстия GO при помощи рукоятки GR нижняя сторона промывочной емкости SB2 скользит по кулачкам NO1 и NO2 и предотвращает, тем самым, повреждение или износ уплотняющей шайбы DI, как показано на фиг. 8. В положении промывочной емкости SB2, представленном на фиг. 7, два сквозных отверстия OP1 иOP2 направлены друг к другу, причем сквозное отверстие OP1 предусмотрено в задней части упомянутого приемного отверстия GO корпуса GK прибора, а сквозное отверстие OP2 - в соответствующей части крышки DE промывочной емкости SB2. Через эти направленные друг к другу сквозные отверстия, которые предпочтительно имеют одинаковые размеры, конденсат посредством показанного на фиг. 6 соединительного канала K2 переправляется в промывочную емкость SB2. Уплотняющая головка DK, показанная на фиг. 7 и 8, удерживается рычагом Н 1, который поднят в боковых стенках промывочной емкости SB2 относительно запорного элемента VT1 таким образом, что промывочная емкость SB2 с запорным элементом VT1 (к которому относятся оба рычага Н 1 и Н 2, но не относится подъемный магнит НМ) может быть сдвинута относительно упомянутого приемного отверстия GO. На фиг. 9 показана часть корпуса GK бытового прибора, образующая направляющую GO. В направляющую GO установлена промывочная емкость SB2. Промывочная емкость SB2 может быть выдвинута из направляющей GO с помощью рукоятки GR. Подъемный магнит НМ расположен на внешней стороне части корпуса GK прибора, образующей направляющую GO, причем его шток SO с целью контакта с нижней стороной внешнего рычага Н 2 запорного элемента VT1 герметично выведен через канал в нижней части US направляющей GO, не обозначенный на этой фигуре в деталях. На фиг. 10 показано устройство с фиг. 9 в том же ракурсе, причем промывочная емкость SB2 час- 11018526 тично выдвинута из направляющей GO. С промывочной емкостью SB2 переместился и запорный элемент VT1, который, таким образом, оказался отсоединен от подъемного магнита НМ и штока SO. Возвратная пружина (не показанная на этой фигуре) гарантирует закрытие выпускного отверстия независимо от положения промывочной емкости SB2. Таким образом, пользователь может извлечь промывочную емкость SB2 из сушильной машины и совершить с ней какие-либо действия, например, по утилизации конденсата, не опасаясь непреднамеренного открытия выпускного отверстия AU. При установке промывочной емкости SB2 скругленная задняя сторона внешнего рычага Н 2 позволяет штоку SO проскользнуть под внешним рычагом Н 2, если этот шток должен привести рычаг Н 2 в движение. Описанное выше изобретение не ограничивается вариантами исполнения, показанными на череже,и их описанием. Так, вместо подъемного магнита может использоваться, например, пьезоэлемент с увеличенным ходом или быстродействующий серводвигатель. Также возможно, отказавшись от отдельной накопительной емкости, разделить промывочную емкость на две камеры, а именно, на промывочную камеру и накопительную камеру, разделенные перегородкой или разделительной стенкой. Конденсат, перекачиваемый насосом из емкости для сбора конденсата, попадает сначала по соединительному каналу, например, в промывочную камеру. Так как высота разделительной стенки несколько меньше высоты кромок промывочной емкости, представляющей собой комбинированную емкость, то сначала конденсат из емкости для сбора конденсата заполняет промывочную камеру. Когда промывочная камера наполнится конденсатом, поступающий в нее далее конденсат будет попадать через перепуск в накопительную камеру. Когда накопительная камера наполнится, вода будет отводиться из нее через перепуск UB. Список ссылочных обозначений А 0, А 1, А 2, A3, А 4 а, А 4b, А 5, А 6 - выходы; АВ 1, АВ 2 - области опускания;DL - уплотняющие области или губки;dx1 - максимальный подъем первого рычага;dx2 - максимальный подъем второго рычага; Е 1, Е 2 - входы;FS - направляющий штифт или ролик;KW - емкость для сбора конденсата;LU1, LU2, LU3, LU4 - каналы для технологического воздуха; МО - электродвигатель, двигатель;VE - распределитель или двухлинейный распределитель;WA - труба для подвода воды;ZR - труба для отвода воды. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для очистки компонента, расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, такого как испаритель (EV) конденсирующего устройства, содержащее промывочную емкость (SB1; SB2) и емкость (KW) для сбора конденсата,образующегося в контуре циркуляции технологического воздуха при сушке влажного белья, из которой конденсат может направляться в промывочную емкость (SB1; SB2), расположенную над испарителем(EV), и подаваться на подлежащий очистке компонент (EV) из выпускного отверстия (AU) промывочной емкости (SB1; SB2), причем промывочная емкость (SB1; SB2) содержит запорный элемент (VT1), предназначенный для открытия/закрытия выпускного отверстия (AU), а также исполнительный элемент(НМ), предназначенный для приведения запорного элемента (VT1) в действие, причем запорный элемент(VT1) содержит уплотняющую головку (DK), предназначенную для запирания выпускного отверстия(AU) и соединенную с рычагом (Н 1), установленным на промывочной емкости (SB1; SB2) с возможностью поворота. 2. Устройство по п.1, в котором исполнительный элемент (НМ) выполнен и установлен с возможностью передавать усилие на рычаг (Н 1). 3. Устройство по п.1 или 2, в котором исполнительный элемент содержит подъемный магнит (НМ). 4. Устройство по одному из предыдущих пунктов, исполнительный элемент (НМ) которого имеет шток (SO), предназначенный для подъема запорного элемента (VT1) путем воздействия на указанный рычаг (Н 1). 5. Устройство по одному из предыдущих пунктов, в котором высота (h0+dx2) подъема штока (SO) исполнительного элемента (НМ) составляет не более 30 мм, предпочтительно не более 25 мм. 6. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно выполнено с возможностью подъема штока (SO) исполнительного элемента (НМ) на высоту (h0+dx2) менее чем за 2 с,предпочтительно менее чем за 0,5 с, особенно предпочтительно менее чем за 0,2 с. 7. Устройство по одному из предыдущих пунктов, которое содержит дополнительный рычаг (Н 2),расположенный вне емкости (SB1; SB2) и соединенный с рычагом (Н 1), расположенным в промывочной емкости (SB1; SB2), а исполнительный элемент (НМ) выполнен с возможностью передавать усилие на рычаг (Н 1) путем воздействия на дополнительный рычаг (Н 2). 8. Устройство по п.7, в котором рычаг (Н 1) и дополнительный рычаг (Н 2) соединены друг с другом кулачковой муфтой (KK), в частности кодированной кулачковой муфтой. 9. Устройство по п.7 или 8, в котором предусмотрен по меньшей мере один уплотнительный элемент (DC), предназначенный для уплотнения сквозного отверстия (DO) в промывочной емкости (SB1;SB2), через которое проходит указанная муфта (KK). 10. Устройство по одному из предыдущих пунктов, которое содержит по меньшей мере один упругий элемент (RF) для прижатия запорного элемента (VT1) к выпускному отверстию (AU). 11. Устройство по одному из предыдущих пунктов, в котором промывочная емкость (SB2) может выниматься из него, а исполнительный элемент (НМ) расположен в приемном отверстии (GO), служащем направляющей промывочной емкости (SB2). 12. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно встроено в стирально-сушильную или сушильную машину. 13. Способ работы устройства по любому из пп.1-12, предназначенного для очистки компонента,расположенного внутри контура циркуляции технологического воздуха стирально-сушильной или сушильной машины, согласно которому конденсат подают на подлежащий очистке компонент (EV) из выпускного отверстия (AU) промывочной емкости (SB1; SB2), которое открывают путем перемещения уплотняющей головки (DK) запорного элемента (VT1) за счет усилия, создаваемого исполнительным элементом (НМ) при приведении его в действие и прилагаемого к уплотняющей головке (DK) посредством рычага (Н 1).

МПК / Метки

МПК: D06F 58/20, D06F 58/24

Метки: очистки, испарителя, частности, устройстве, конденсирующем, устройство, компонента

Код ссылки

<a href="https://eas.patents.su/18-18526-ustrojjstvo-dlya-ochistki-komponenta-v-chastnosti-isparitelya-v-kondensiruyushhem-ustrojjstve.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для очистки компонента, в частности испарителя, в конденсирующем устройстве</a>

Предыдущий патент: Способ и система реализации телефонного биллинга, стимулирующие совместное использование телефона

Следующий патент: Способ запуска фракционирующей колонны

Случайный патент: Обернутая упаковка и способ ее изготовления