Способ изготовления абразивных зерен и абразивные зерна, изготовленные этим способом

Номер патента: 1843

Опубликовано: 27.08.2001

Авторы: Гордеев Сергей Константинович, Экстрем Томми, Жуков Сергей Германович, Данчукова Лия Владимировна

Формула / Реферат

1. Способ получения абразивных зерен, отличающийся тем, что изготавливают поликристаллическое тело, содержащее алмазные частицы в матрице из карбида кремния и кремния, причем изготовление поликристаллического тела включает следующие этапы:

формование заготовки из алмазных частиц,

нагревание заготовки и контроль температуры и времени нагрева с тем, чтобы определенное требуемое количество графита создалось за счет графитации алмазных частиц, в результате чего получают полуфабрикат, и

пропитка полученного полуфабриката кремнием,

после чего производят дробление поликристаллического тела на зерна.

2. Способ по п.1, отличающийся тем, что изготавливают поликристаллическое тело, содержащее 20-70 об.% алмазных частиц, 0,1-75 об.% карбида кремния и 1-40 об.% кремния, и полученное поликристаллическое тело дробят на зерна

3. Способ по п.2, отличающийся тем, что изготавливают поликристаллическое тело, содержащее не менее 20 об.% алмазных частиц, не менее 5 об.% карбида кремния, преимущественно более 15 об.% карбида кремния, и кремний, причем модуль Юнга превышает 450 ГПа, и полученное поликристаллическое тело дробят на зерна.

4. Способ по п.3, отличающийся тем, что изготавливают поликристаллическое тело, содержащее не менее 29 об.% алмазных частиц, не менее 14 об.% карбида кремния и кремний, причем модуль Юнга превышает 540 ГПа, и полученное поликристаллическое тело дробят на зерна.

5. Способ по п.3, отличающийся тем, что изготавливают поликристаллическое тело, содержащее не менее 46 об.% алмазных частиц, имеющих размер примерно до 30 мкм, не менее 5 об.% карбида кремния, преимущественно более 15 об.% карбида кремния, и кремний, причем модуль Юнга превышает 560 ГПа, и полученное поликристаллическое тело дробят на зерна.

6. Способ согласно п.3, отличающийся тем, что изготавливают поликристаллическое тело, содержащее не менее 54 об.% алмазных частиц, причем не менее 60% алмазных частиц имеют размер не менее 50 мкм, не менее 5 об.% карбида кремния, преимущественно более 15 об.% карбида кремния, и кремний, причем модуль Юнга превышает 650 ГПа, и полученное поликристаллическое тело дробят на зерна.

7. Способ согласно любому из пп.1-6, отличающийся, тем что поликристаллическое тело дробят на зерна, имеющие размеры не менее 40 мкм.

8. Способ согласно любому из пп.1-7, отличающийся тем, что заготовку формуют из алмазных частиц, имеющих размеры 3-500 мкм.

9. Способ согласно любому из пп.1-8, отличающийся тем, что количество графита, образующегося во время термообработки заготовки, составляет 1-50 мас.%, преимущественно 6-30 мас.%, от количества алмаза.

10. Способ согласно любому из пп.1-9, отличающийся тем, что температура нагрева во время графитации ниже 1700шС.

11. Способ согласно любому из пп.1-10, отличающийся тем, что температура и время нагревания, необходимые для графитации, определяют эмпирически для применяемого нагревательного оборудования.

12. Способ согласно любому из пп.1-11, отличающийся тем, что заготовку формуют с пористостью 25-60 об.%.

13. Способ согласно любому из пп.1-12, отличающийся тем, что на заготовку осаждают определенное количество углерода за счет воздействия на нее газообразного углеводорода или углеводородов при температуре, превышающей температуру разложения этого углеводорода или углеводородов.

14. Способ согласно п.13, отличающийся тем, что, по меньшей мере, некоторую графитацию алмазных частиц производят до того, как заготовку подвергают воздействию газообразного углеводорода или углеводородов при температуре, превышающей температуру разложения этого углеводорода или углеводородов.

15. Способ согласно любому из пп.1-14, отличающийся тем, что заготовку формуют из гомогенной смеси алмазных частиц различных размеров, возможно с добавлением связующего.

16. Способ согласно любому из пп.1-15, отличающийся тем, что заготовку формуют в форме, тогда как термообработку и пропитку кремнием производят после того, как заготовка извлечена из формы.

17. Абразивные зерна, изготовленные способом согласно п.1, отличающиеся тем, что эти зерна содержат алмазные частицы, карбид кремния и кремний, причем алмазные частицы заключены в матрицу из карбида кремния и кремния, а средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют 20-70; 0,1-75 и 1-40 об.% соответственно.

18. Абразивные зерна по п.17, отличающиеся тем, что средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют не менее 20, не менее 5 и 1-40 об.% соответственно.

19. Абразивные зерна по п.17, отличающиеся тем, что средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют не менее 29, не менее 14 и 1-40 об.% соответственно.

20. Абразивные зерна по п.17, отличающиеся тем, что средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют не менее 46, не менее 5 и 1-40 об.% соответственно, а алмазные частицы имеют размеры около 30 мкм и менее.

21. Абразивные зерна по п.17, отличающиеся тем, что средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют не менее 54, не менее 5 и 1-40 об.% соответственно и, по меньшей мере, 60% алмазных частиц имеют размеры не менее 50 мкм.

22. Абразивные зерна по любому из пп.17-21, отличающиеся тем, что алмазные частицы в зернах имеют размер 3-500 мкм.

23. Абразивные зерна по любому из пп.17-21, отличающиеся тем, что зерна имеют коэффициент термостойкости менее 1,2, преимущественно менее 1,1.

Текст

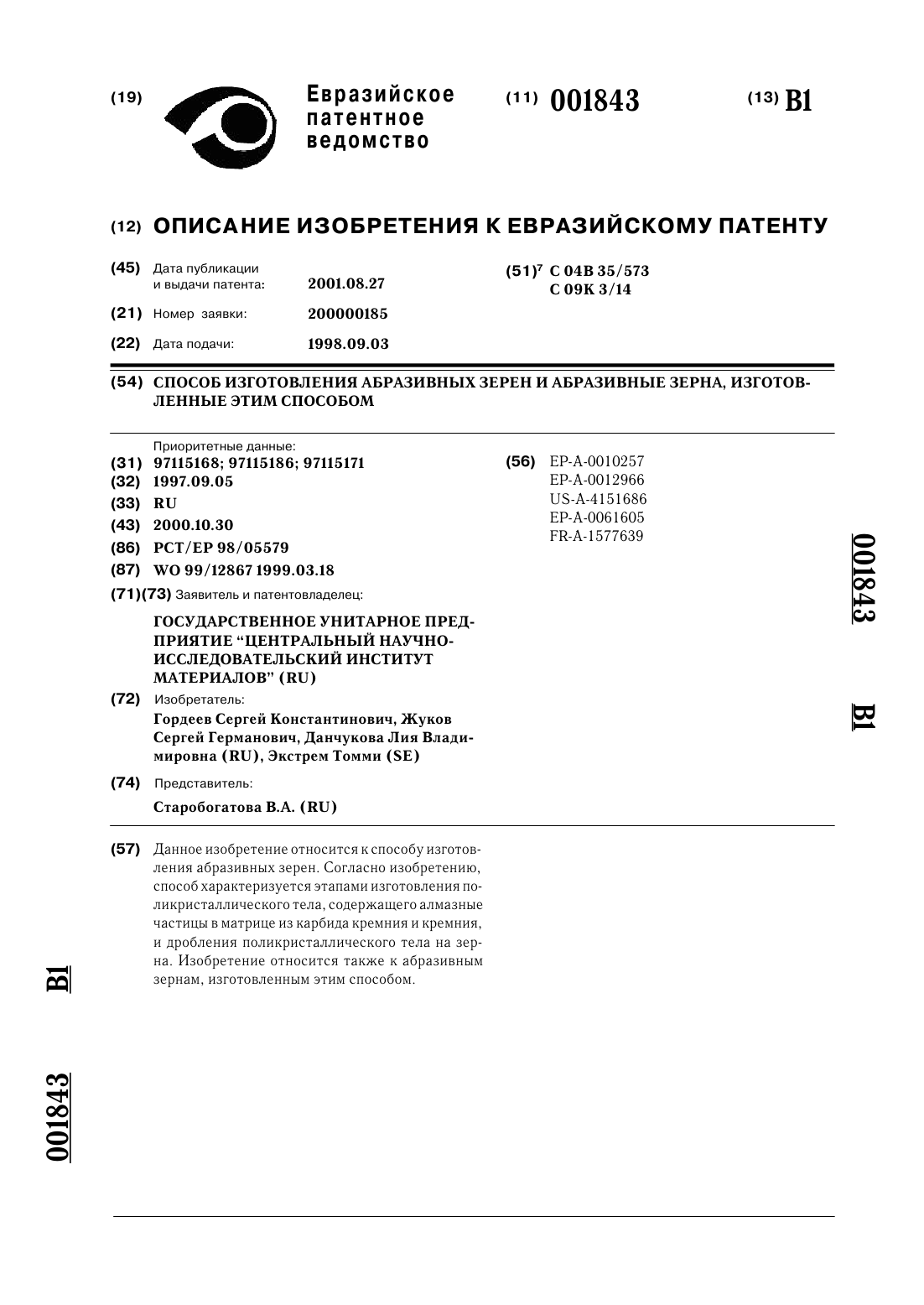

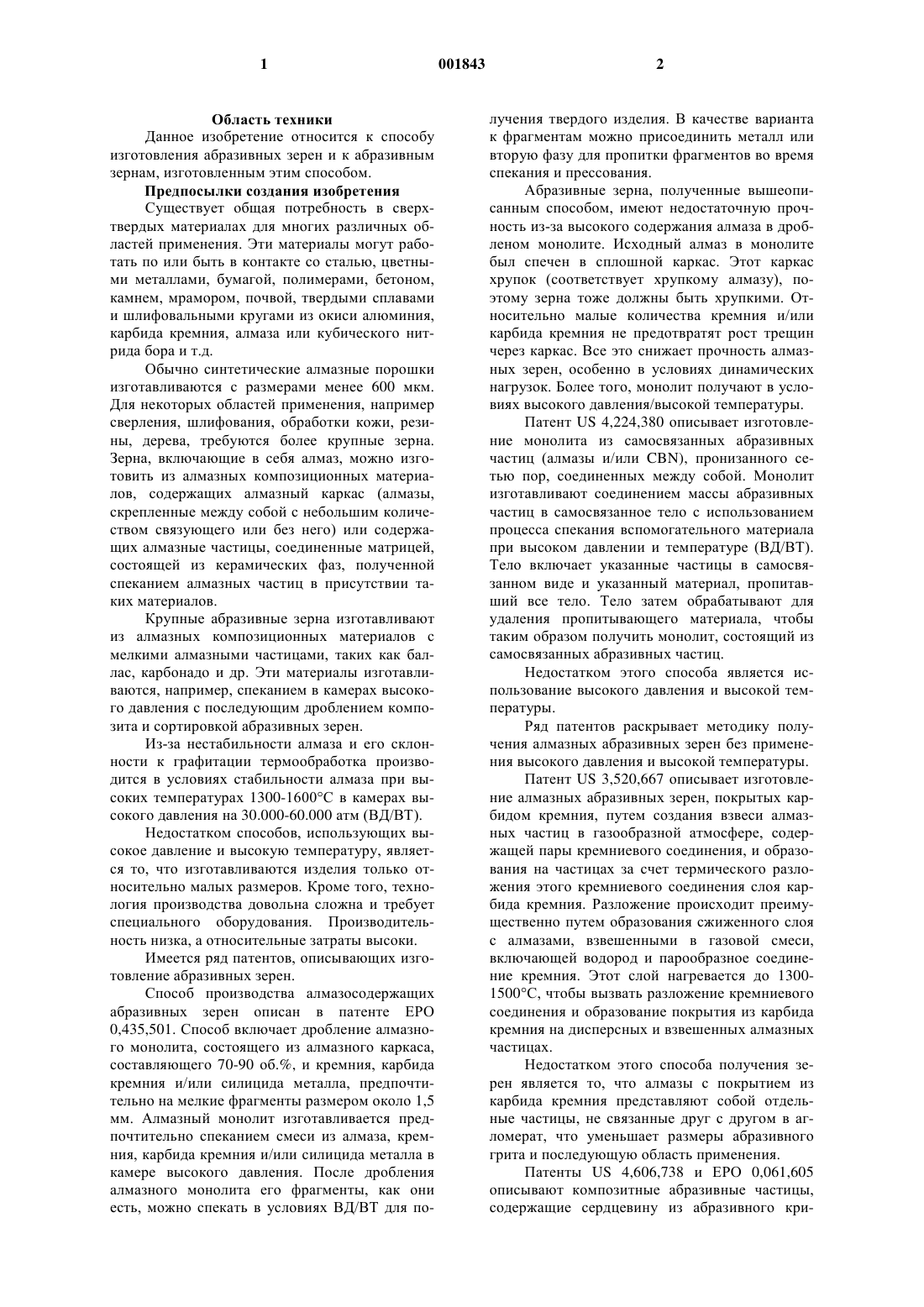

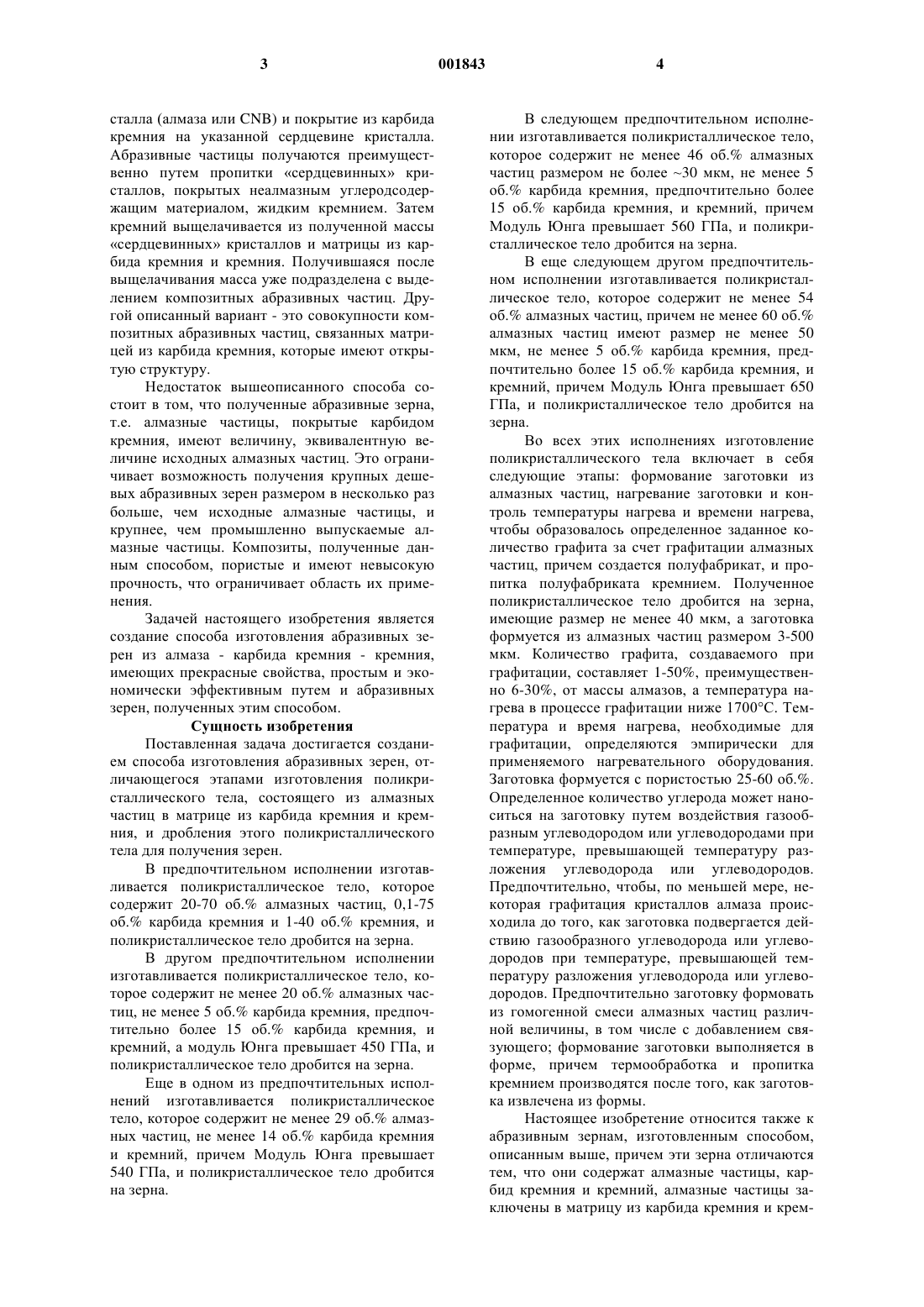

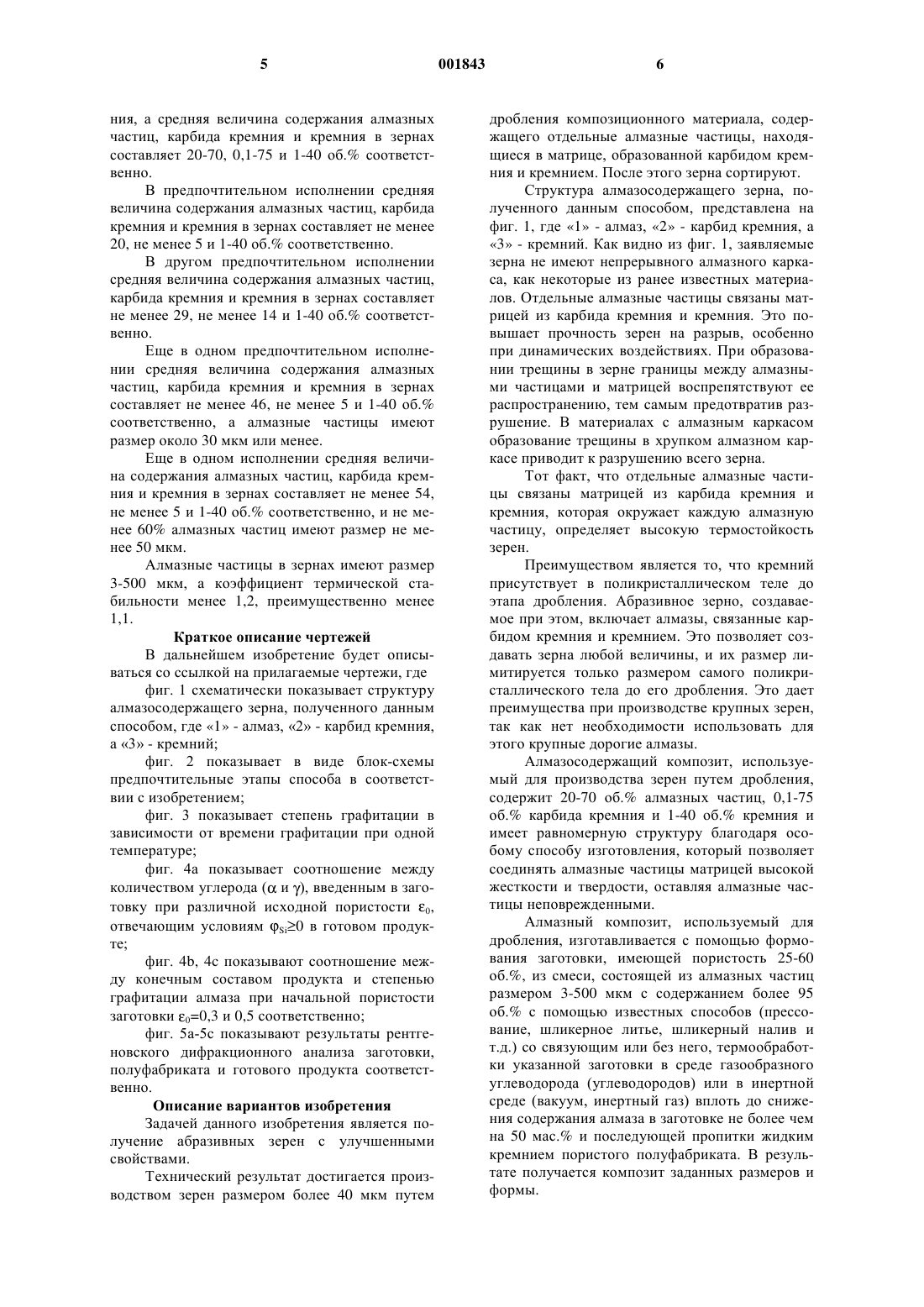

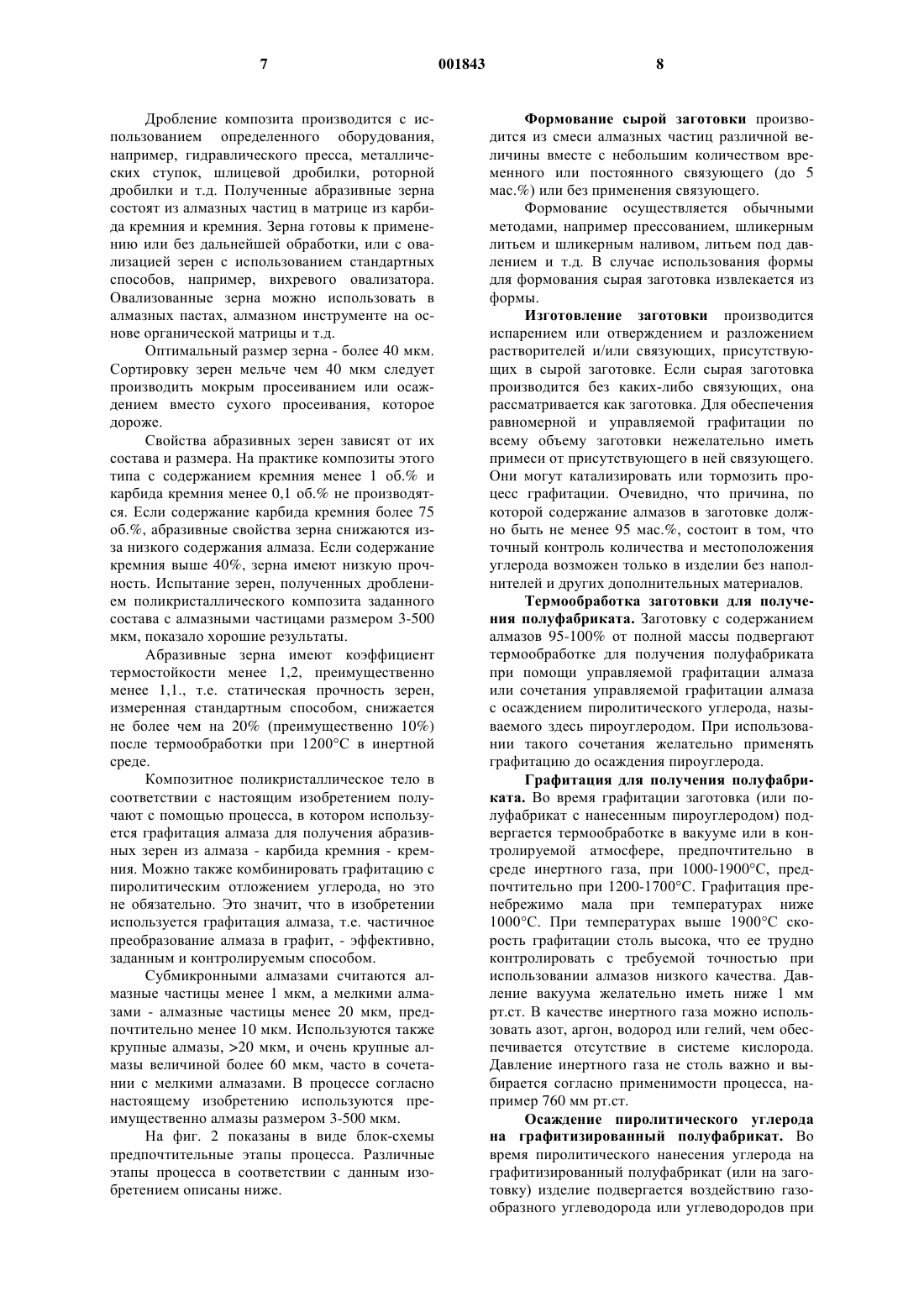

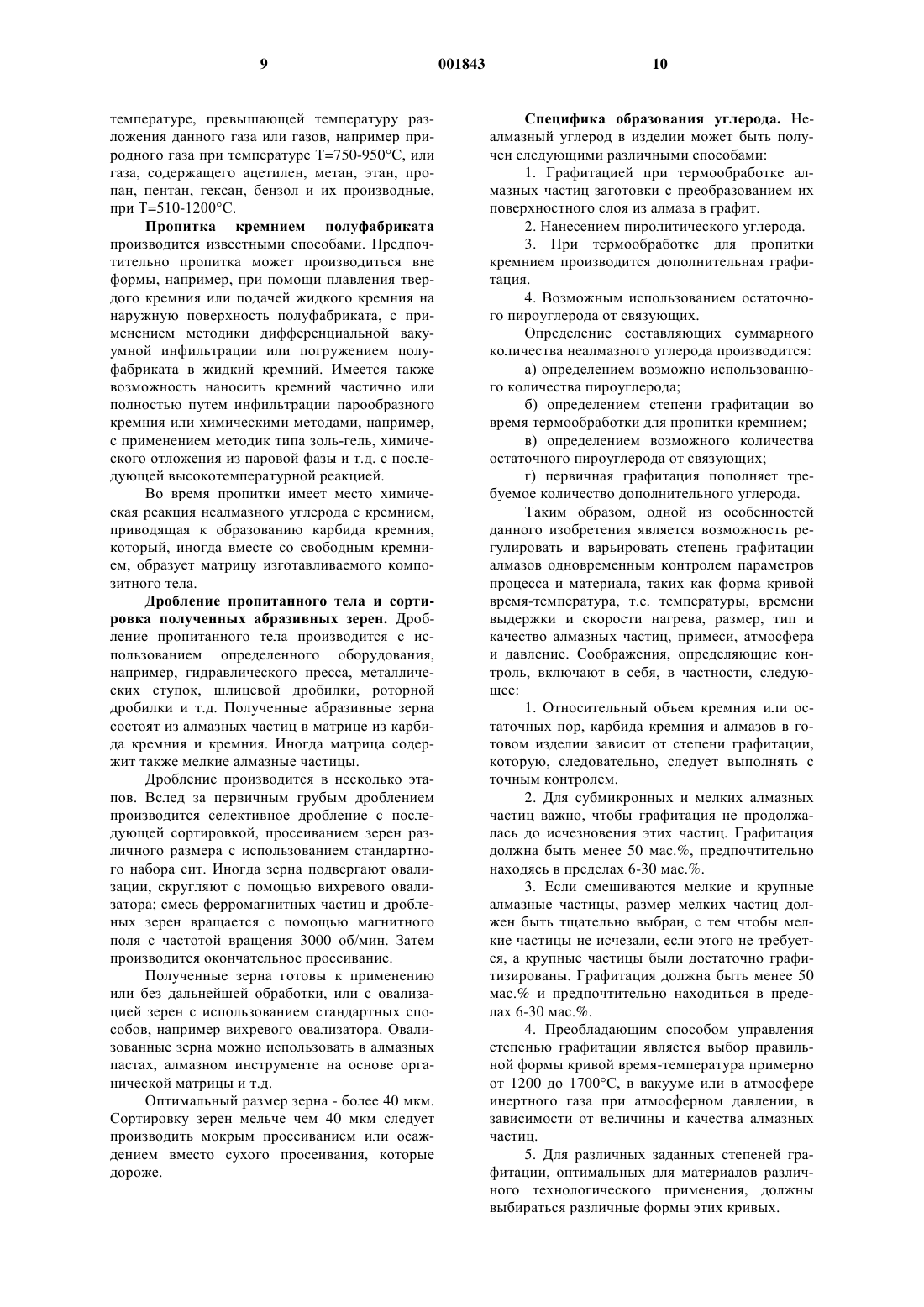

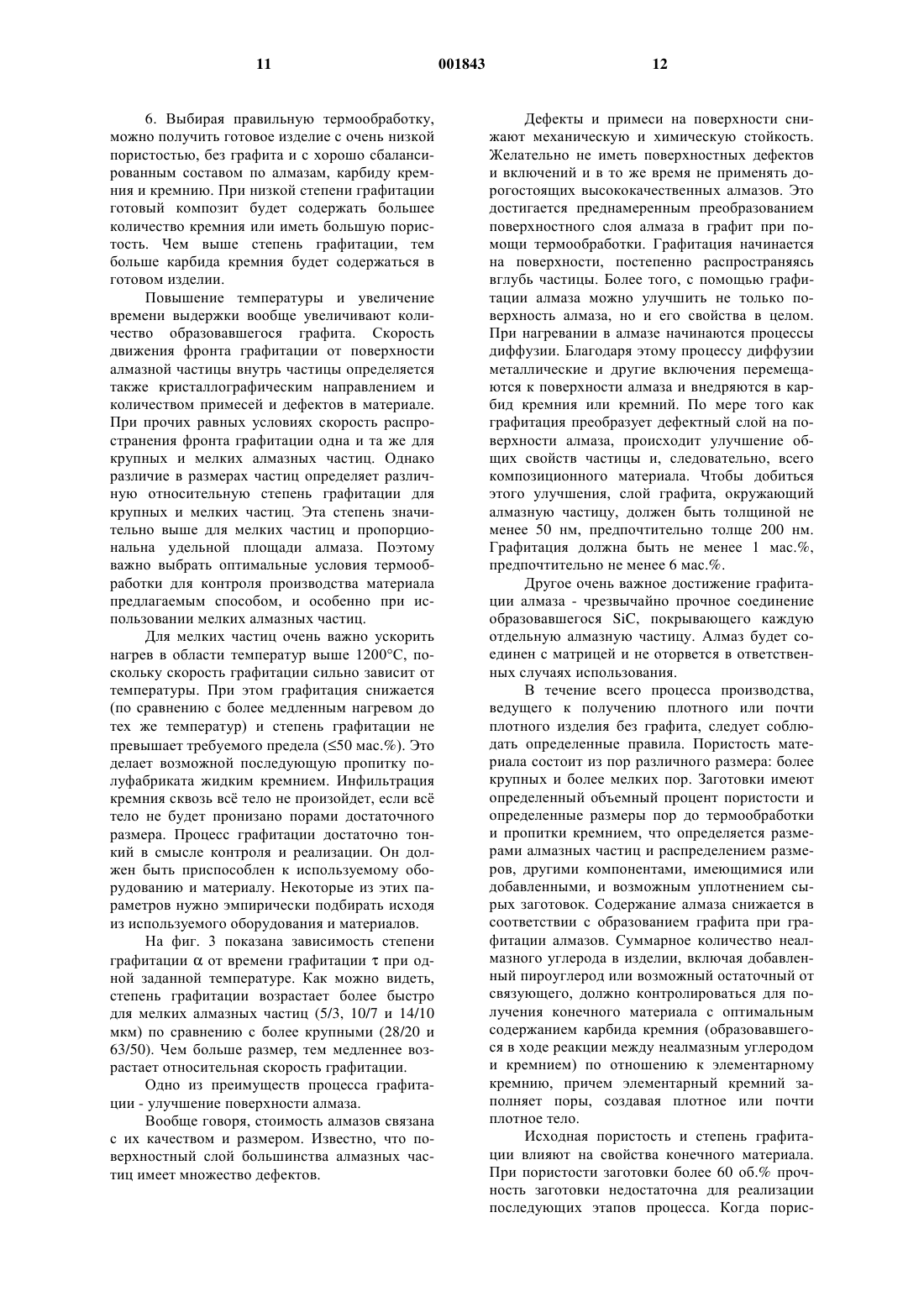

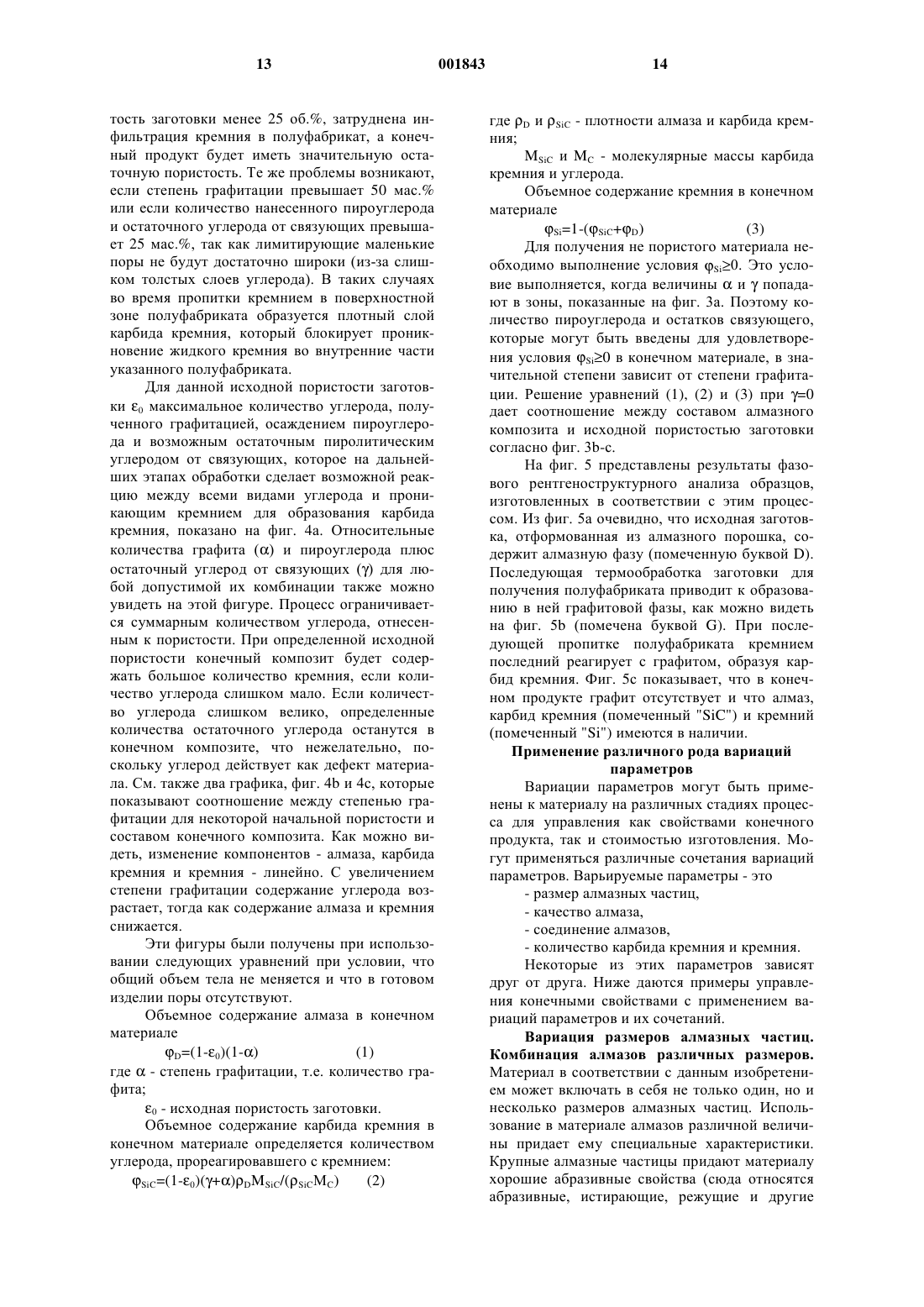

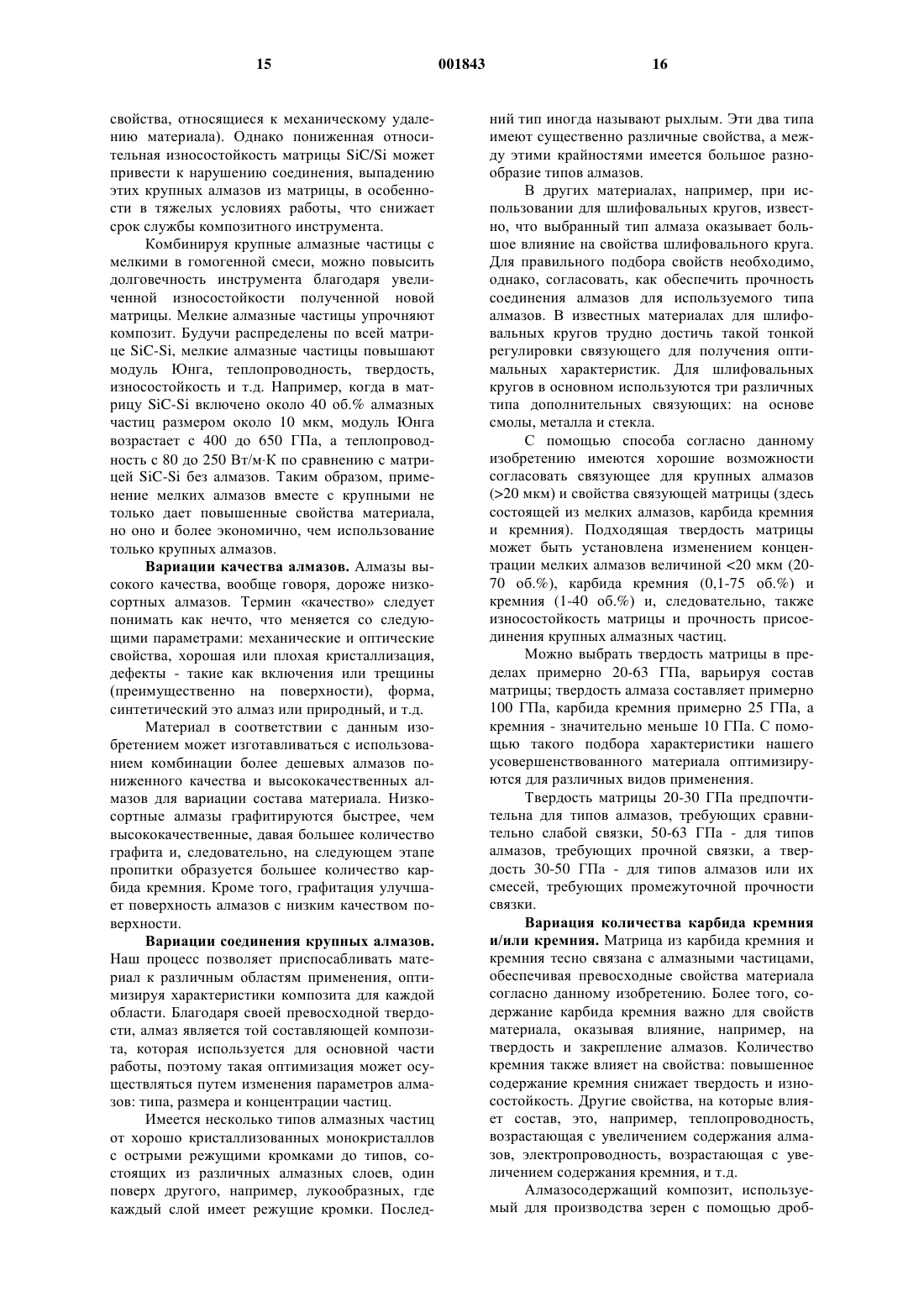

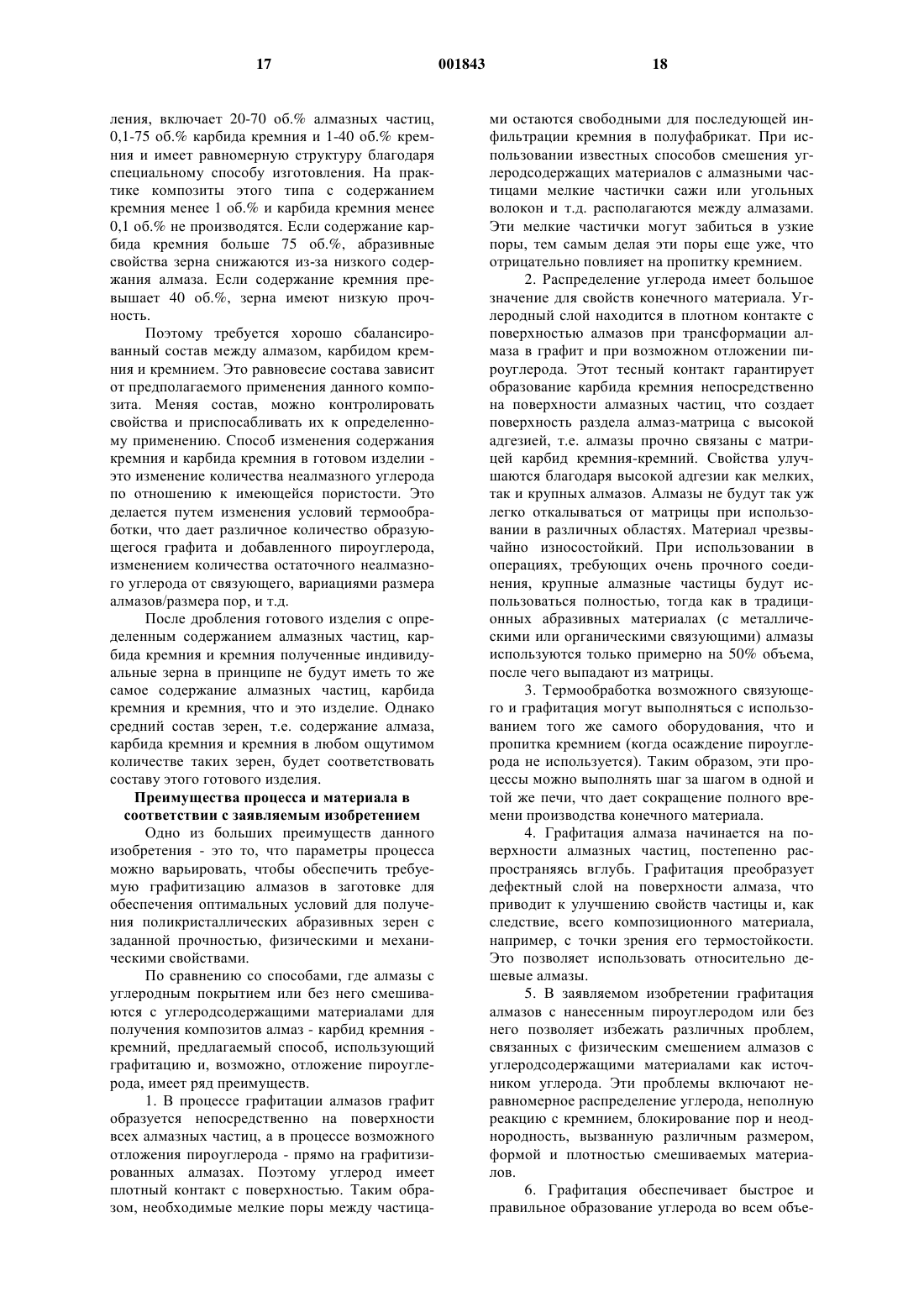

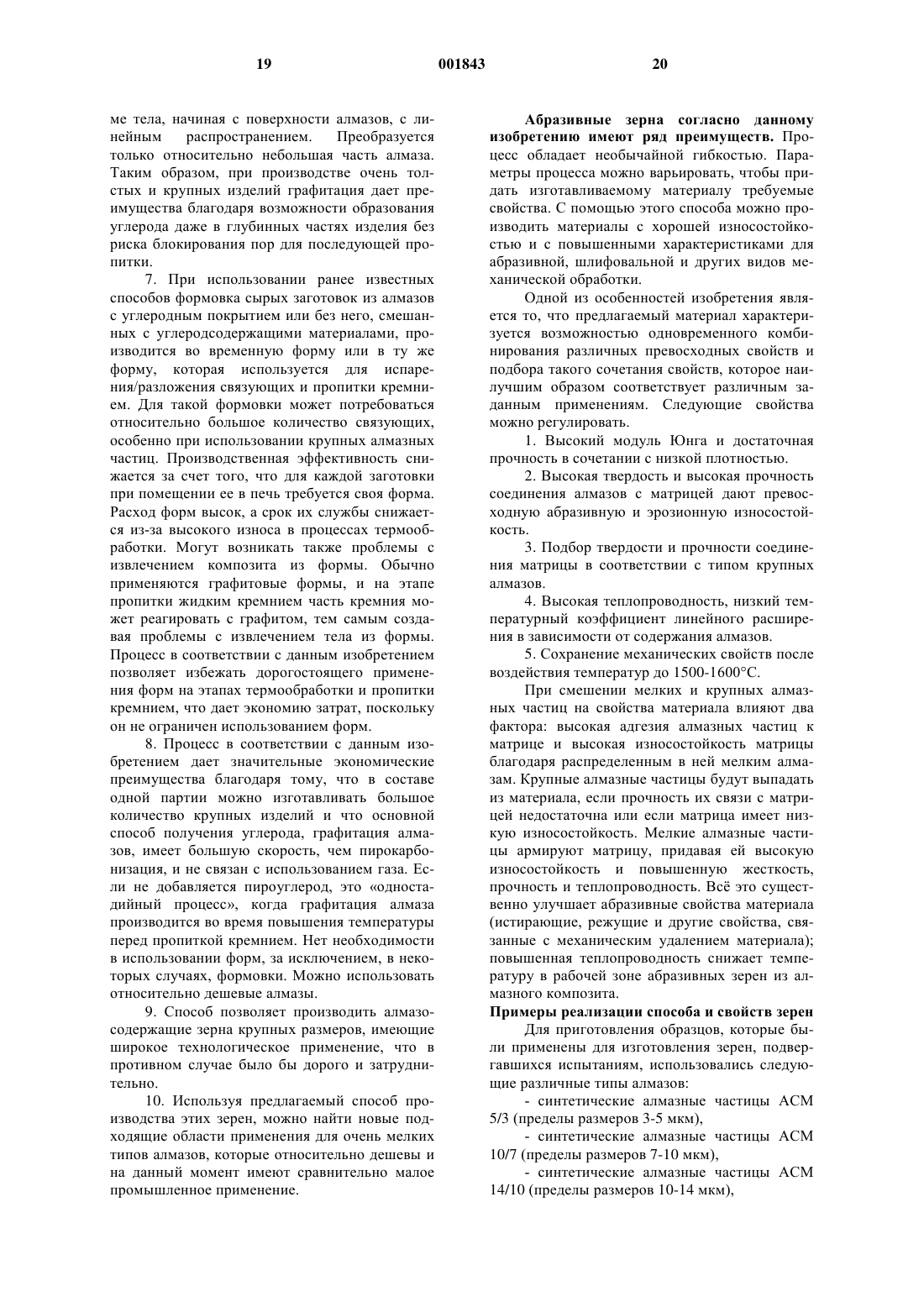

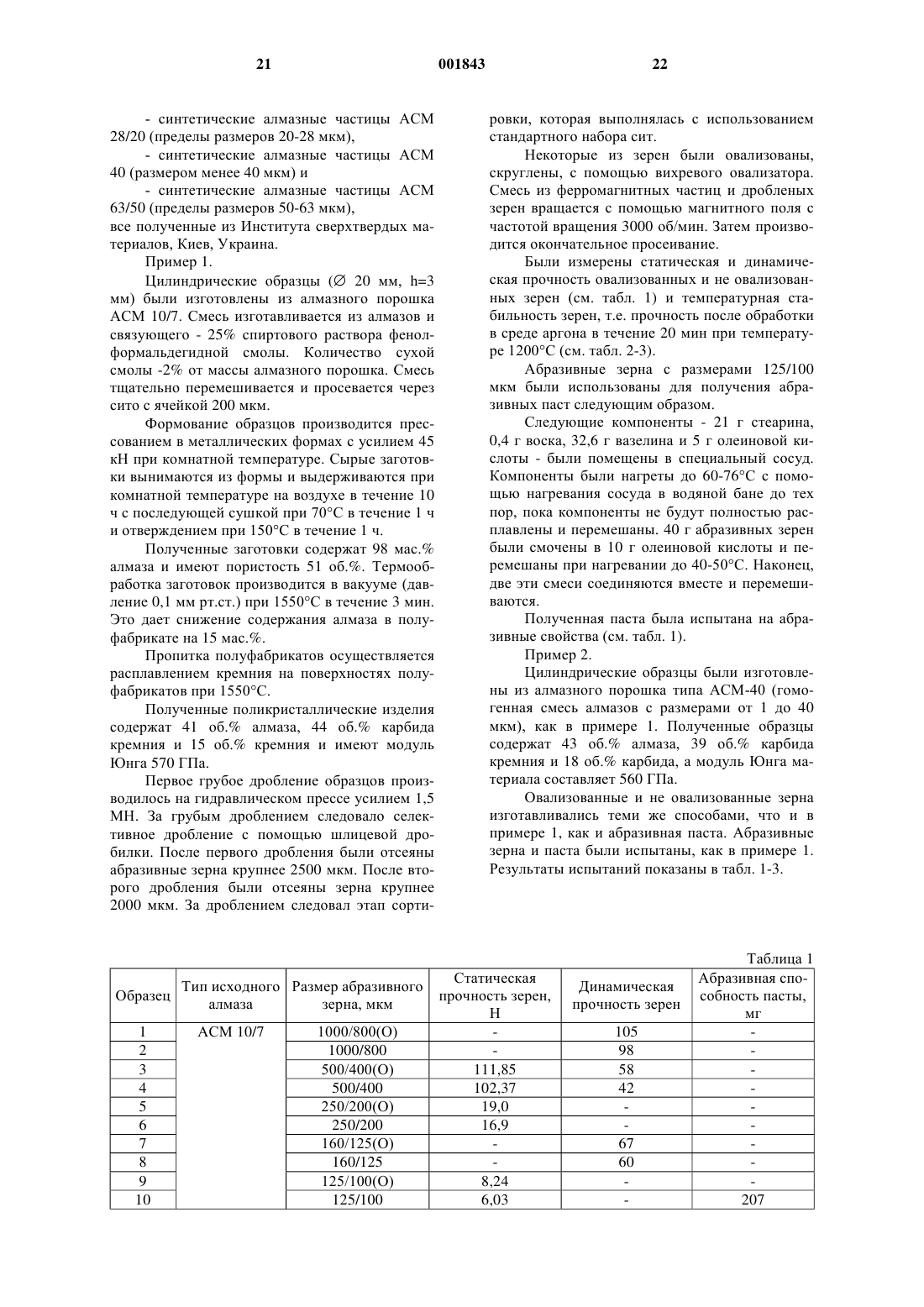

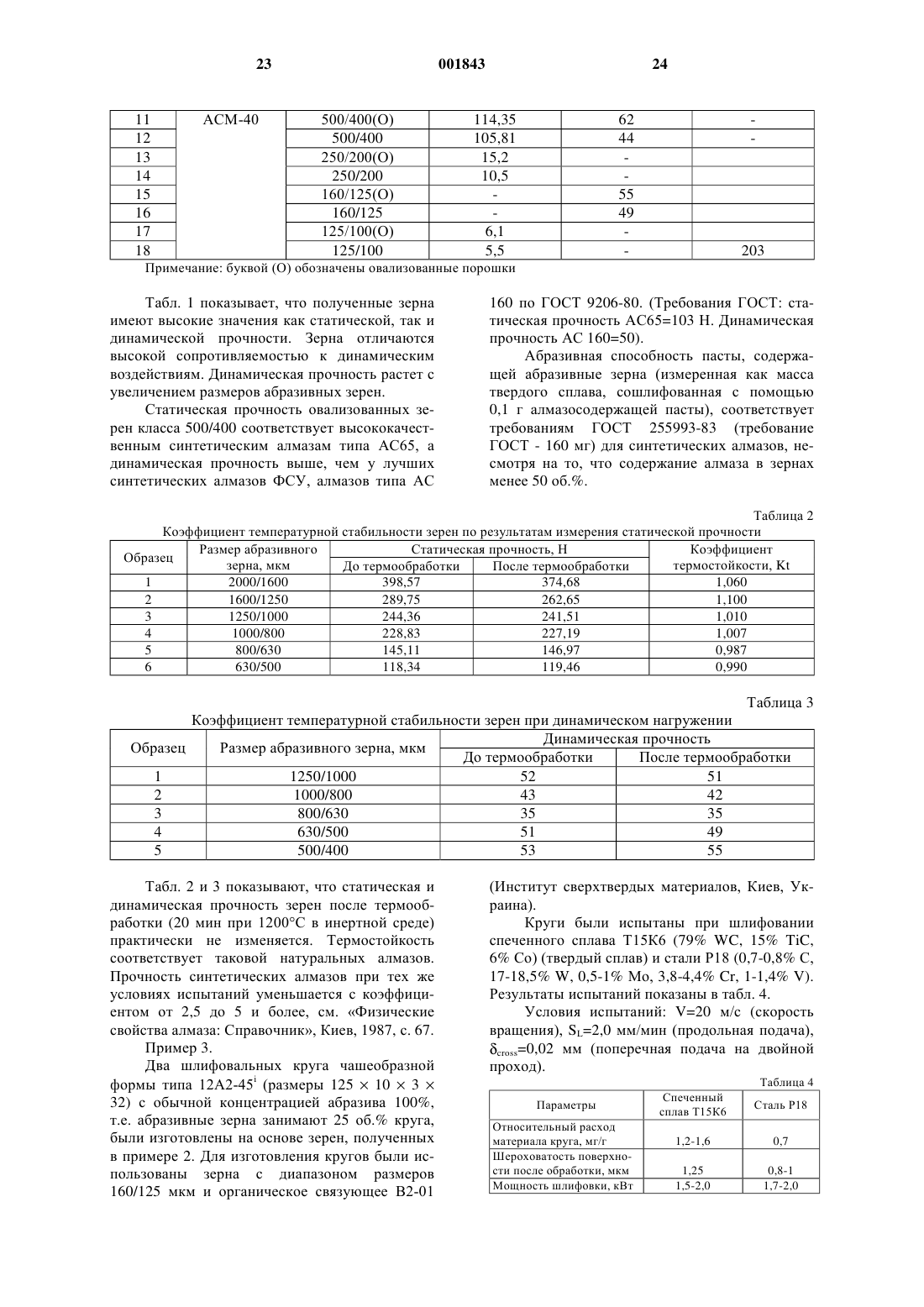

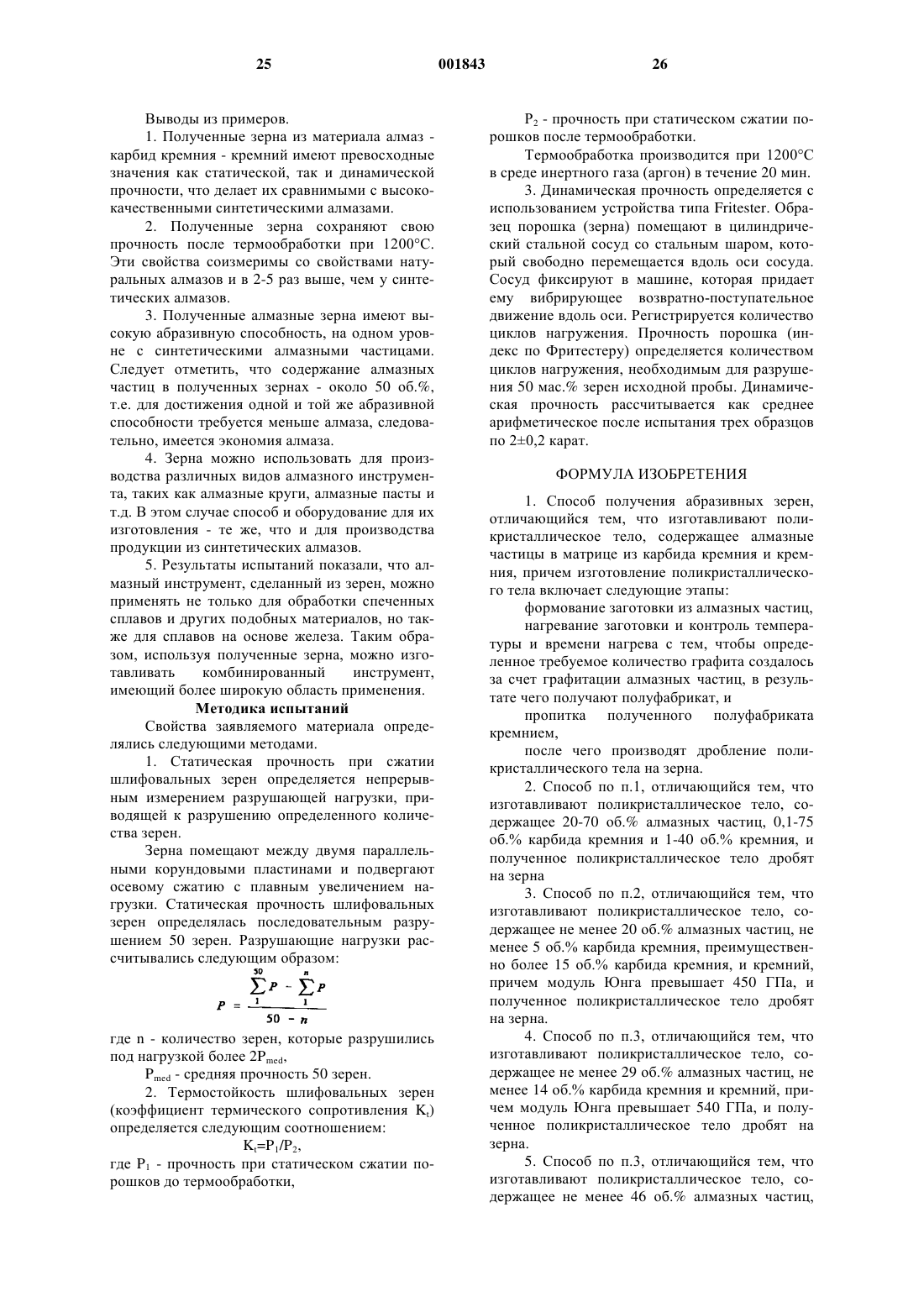

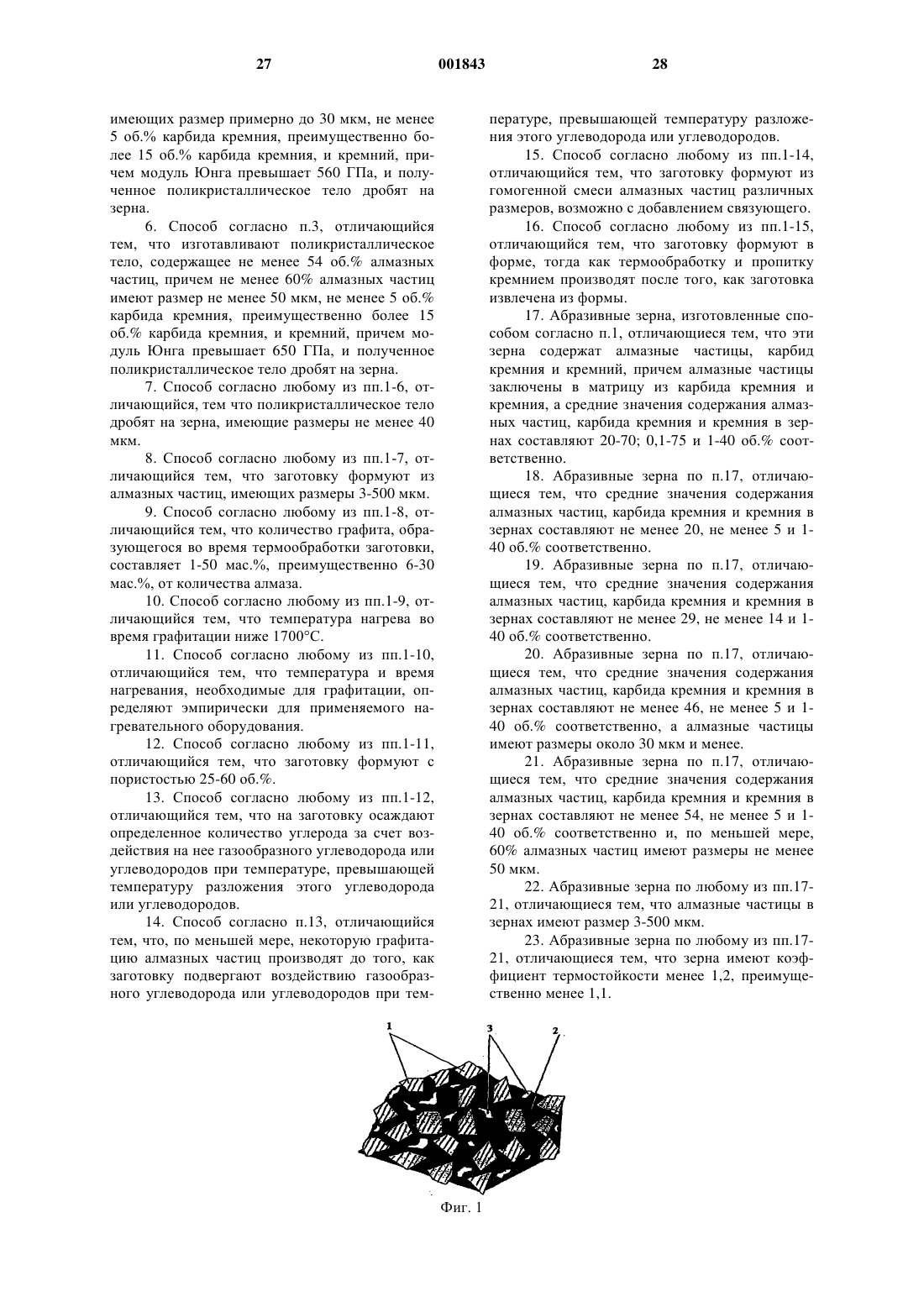

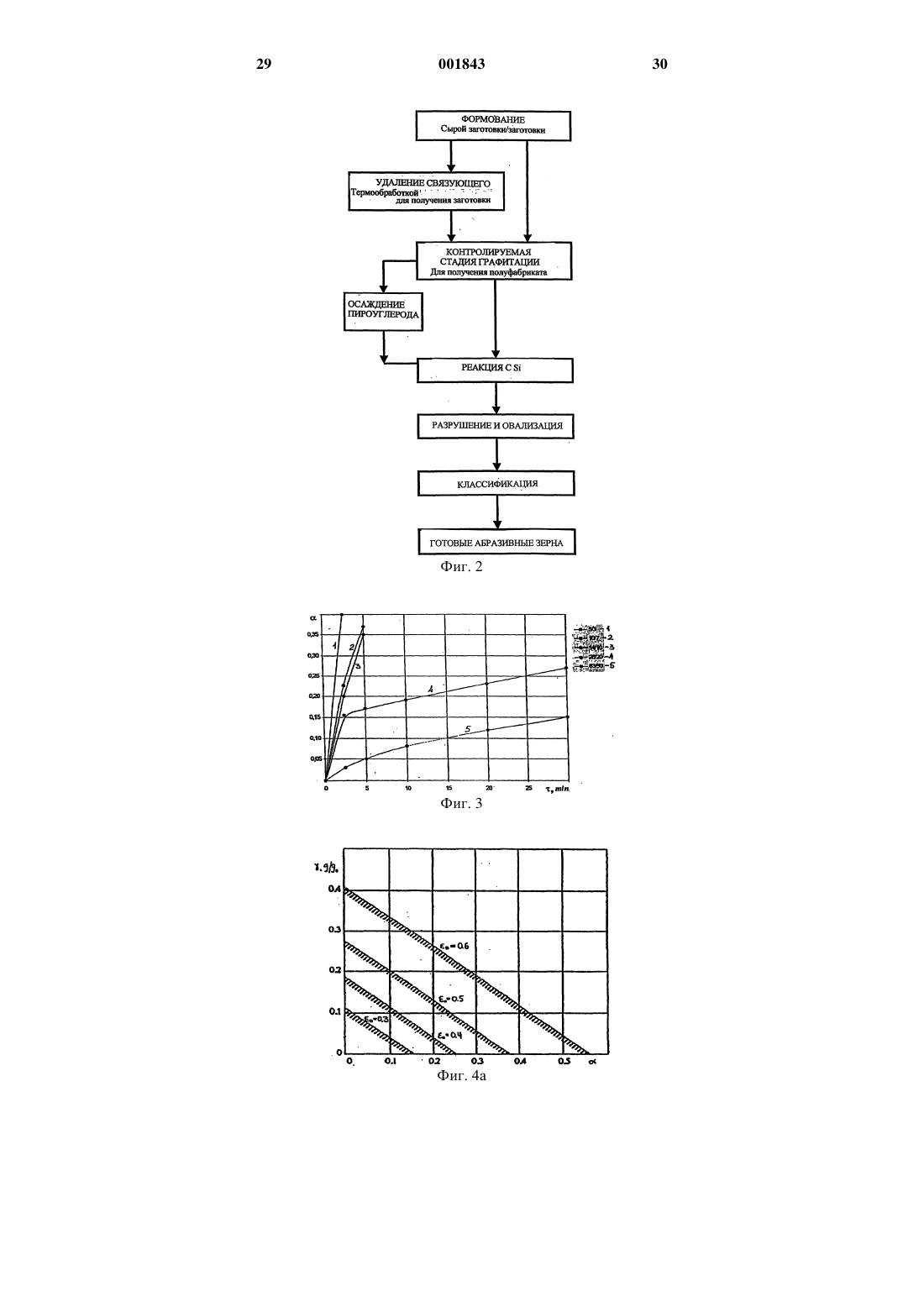

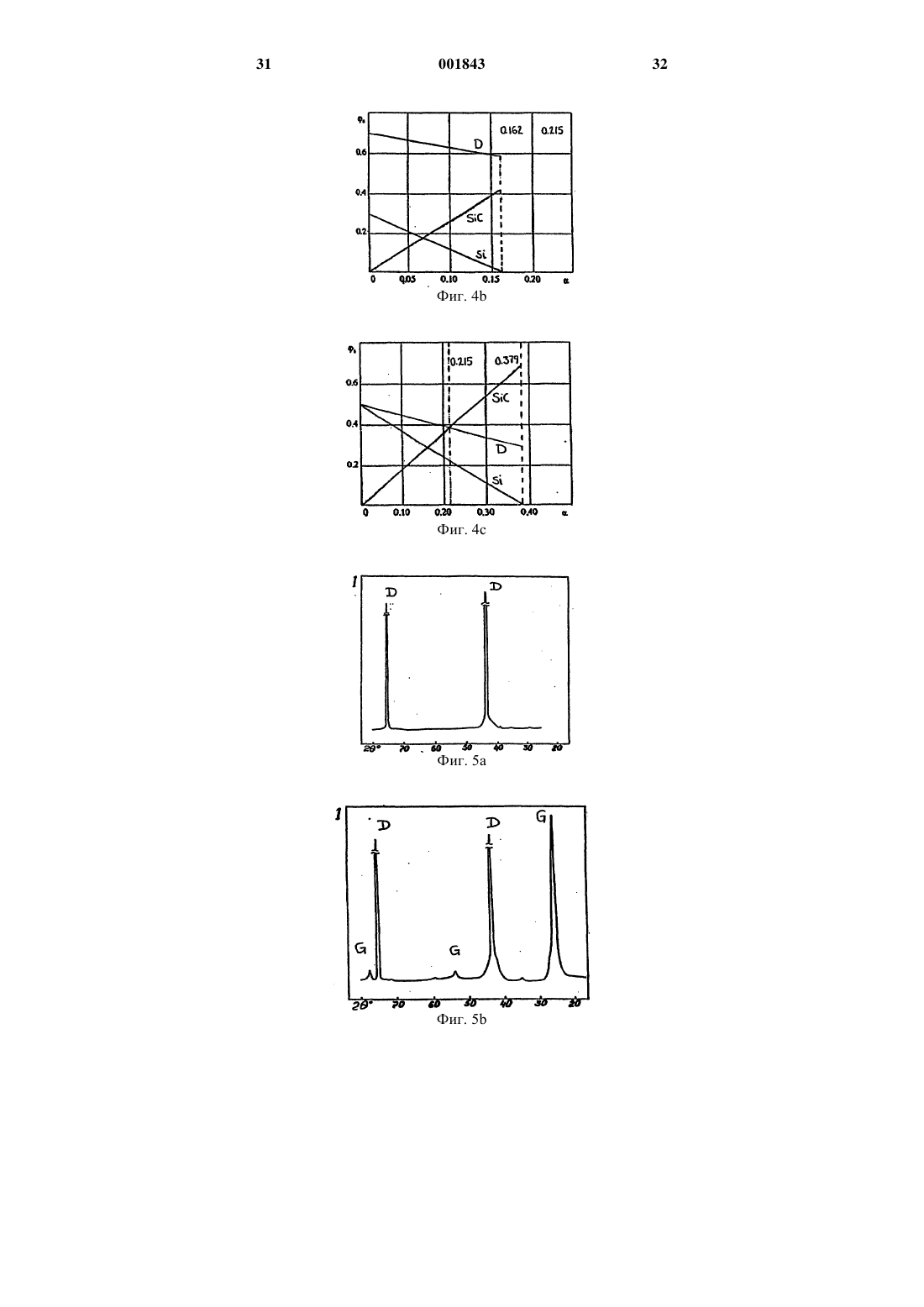

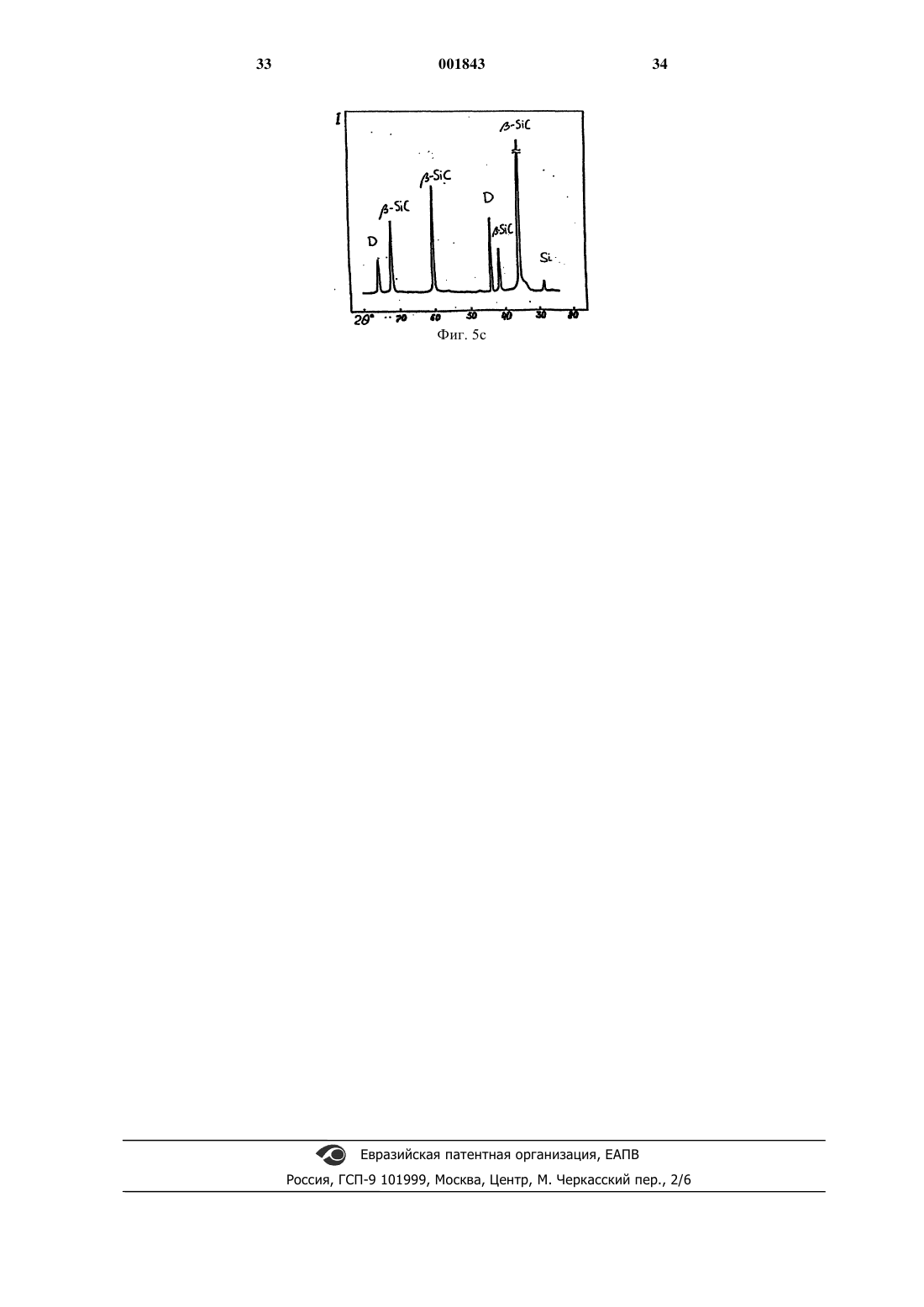

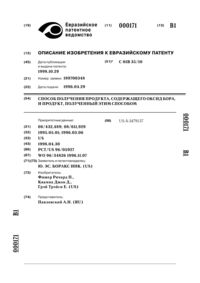

1 Область техники Данное изобретение относится к способу изготовления абразивных зерен и к абразивным зернам, изготовленным этим способом. Предпосылки создания изобретения Существует общая потребность в сверхтвердых материалах для многих различных областей применения. Эти материалы могут работать по или быть в контакте со сталью, цветными металлами, бумагой, полимерами, бетоном,камнем, мрамором, почвой, твердыми сплавами и шлифовальными кругами из окиси алюминия,карбида кремния, алмаза или кубического нитрида бора и т.д. Обычно синтетические алмазные порошки изготавливаются с размерами менее 600 мкм. Для некоторых областей применения, например сверления, шлифования, обработки кожи, резины, дерева, требуются более крупные зерна. Зерна, включающие в себя алмаз, можно изготовить из алмазных композиционных материалов, содержащих алмазный каркас (алмазы,скрепленные между собой с небольшим количеством связующего или без него) или содержащих алмазные частицы, соединенные матрицей,состоящей из керамических фаз, полученной спеканием алмазных частиц в присутствии таких материалов. Крупные абразивные зерна изготавливают из алмазных композиционных материалов с мелкими алмазными частицами, таких как баллас, карбонадо и др. Эти материалы изготавливаются, например, спеканием в камерах высокого давления с последующим дроблением композита и сортировкой абразивных зерен. Из-за нестабильности алмаза и его склонности к графитации термообработка производится в условиях стабильности алмаза при высоких температурах 1300-1600 С в камерах высокого давления на 30.000-60.000 атм (ВД/ВТ). Недостатком способов, использующих высокое давление и высокую температуру, является то, что изготавливаются изделия только относительно малых размеров. Кроме того, технология производства довольна сложна и требует специального оборудования. Производительность низка, а относительные затраты высоки. Имеется ряд патентов, описывающих изготовление абразивных зерен. Способ производства алмазосодержащих абразивных зерен описан в патенте ЕРО 0,435,501. Способ включает дробление алмазного монолита, состоящего из алмазного каркаса,составляющего 70-90 об.%, и кремния, карбида кремния и/или силицида металла, предпочтительно на мелкие фрагменты размером около 1,5 мм. Алмазный монолит изготавливается предпочтительно спеканием смеси из алмаза, кремния, карбида кремния и/или силицида металла в камере высокого давления. После дробления алмазного монолита его фрагменты, как они есть, можно спекать в условиях ВД/ВТ для по 001843 2 лучения твердого изделия. В качестве варианта к фрагментам можно присоединить металл или вторую фазу для пропитки фрагментов во время спекания и прессования. Абразивные зерна, полученные вышеописанным способом, имеют недостаточную прочность из-за высокого содержания алмаза в дробленом монолите. Исходный алмаз в монолите был спечен в сплошной каркас. Этот каркас хрупок (соответствует хрупкому алмазу), поэтому зерна тоже должны быть хрупкими. Относительно малые количества кремния и/или карбида кремния не предотвратят рост трещин через каркас. Все это снижает прочность алмазных зерен, особенно в условиях динамических нагрузок. Более того, монолит получают в условиях высокого давления/высокой температуры. Патент US 4,224,380 описывает изготовление монолита из самосвязанных абразивных частиц (алмазы и/или CBN), пронизанного сетью пор, соединенных между собой. Монолит изготавливают соединением массы абразивных частиц в самосвязанное тело с использованием процесса спекания вспомогательного материала при высоком давлении и температуре (ВД/ВТ). Тело включает указанные частицы в самосвязанном виде и указанный материал, пропитавший все тело. Тело затем обрабатывают для удаления пропитывающего материала, чтобы таким образом получить монолит, состоящий из самосвязанных абразивных частиц. Недостатком этого способа является использование высокого давления и высокой температуры. Ряд патентов раскрывает методику получения алмазных абразивных зерен без применения высокого давления и высокой температуры. Патент US 3,520,667 описывает изготовление алмазных абразивных зерен, покрытых карбидом кремния, путем создания взвеси алмазных частиц в газообразной атмосфере, содержащей пары кремниевого соединения, и образования на частицах за счет термического разложения этого кремниевого соединения слоя карбида кремния. Разложение происходит преимущественно путем образования сжиженного слоя с алмазами, взвешенными в газовой смеси,включающей водород и парообразное соединение кремния. Этот слой нагревается до 13001500 С, чтобы вызвать разложение кремниевого соединения и образование покрытия из карбида кремния на дисперсных и взвешенных алмазных частицах. Недостатком этого способа получения зерен является то, что алмазы с покрытием из карбида кремния представляют собой отдельные частицы, не связанные друг с другом в агломерат, что уменьшает размеры абразивного грита и последующую область применения. Патенты US 4,606,738 и ЕРО 0,061,605 описывают композитные абразивные частицы,содержащие сердцевину из абразивного кри 3 сталла (алмаза или CNB) и покрытие из карбида кремния на указанной сердцевине кристалла. Абразивные частицы получаются преимущественно путем пропитки сердцевинных кристаллов, покрытых неалмазным углеродсодержащим материалом, жидким кремнием. Затем кремний выщелачивается из полученной массы сердцевинных кристаллов и матрицы из карбида кремния и кремния. Получившаяся после выщелачивания масса уже подразделена с выделением композитных абразивных частиц. Другой описанный вариант - это совокупности композитных абразивных частиц, связанных матрицей из карбида кремния, которые имеют открытую структуру. Недостаток вышеописанного способа состоит в том, что полученные абразивные зерна,т.е. алмазные частицы, покрытые карбидом кремния, имеют величину, эквивалентную величине исходных алмазных частиц. Это ограничивает возможность получения крупных дешевых абразивных зерен размером в несколько раз больше, чем исходные алмазные частицы, и крупнее, чем промышленно выпускаемые алмазные частицы. Композиты, полученные данным способом, пористые и имеют невысокую прочность, что ограничивает область их применения. Задачей настоящего изобретения является создание способа изготовления абразивных зерен из алмаза - карбида кремния - кремния,имеющих прекрасные свойства, простым и экономически эффективным путем и абразивных зерен, полученных этим способом. Сущность изобретения Поставленная задача достигается созданием способа изготовления абразивных зерен, отличающегося этапами изготовления поликристаллического тела, состоящего из алмазных частиц в матрице из карбида кремния и кремния, и дробления этого поликристаллического тела для получения зерен. В предпочтительном исполнении изготавливается поликристаллическое тело, которое содержит 20-70 об.% алмазных частиц, 0,1-75 об.% карбида кремния и 1-40 об.% кремния, и поликристаллическое тело дробится на зерна. В другом предпочтительном исполнении изготавливается поликристаллическое тело, которое содержит не менее 20 об.% алмазных частиц, не менее 5 об.% карбида кремния, предпочтительно более 15 об.% карбида кремния, и кремний, а модуль Юнга превышает 450 ГПа, и поликристаллическое тело дробится на зерна. Еще в одном из предпочтительных исполнений изготавливается поликристаллическое тело, которое содержит не менее 29 об.% алмазных частиц, не менее 14 об.% карбида кремния и кремний, причем Модуль Юнга превышает 540 ГПа, и поликристаллическое тело дробится на зерна. 4 В следующем предпочтительном исполнении изготавливается поликристаллическое тело,которое содержит не менее 46 об.% алмазных частиц размером не более 30 мкм, не менее 5 об.% карбида кремния, предпочтительно более 15 об.% карбида кремния, и кремний, причем Модуль Юнга превышает 560 ГПа, и поликристаллическое тело дробится на зерна. В еще следующем другом предпочтительном исполнении изготавливается поликристаллическое тело, которое содержит не менее 54 об.% алмазных частиц, причем не менее 60 об.% алмазных частиц имеют размер не менее 50 мкм, не менее 5 об.% карбида кремния, предпочтительно более 15 об.% карбида кремния, и кремний, причем Модуль Юнга превышает 650 ГПа, и поликристаллическое тело дробится на зерна. Во всех этих исполнениях изготовление поликристаллического тела включает в себя следующие этапы: формование заготовки из алмазных частиц, нагревание заготовки и контроль температуры нагрева и времени нагрева,чтобы образовалось определенное заданное количество графита за счет графитации алмазных частиц, причем создается полуфабрикат, и пропитка полуфабриката кремнием. Полученное поликристаллическое тело дробится на зерна,имеющие размер не менее 40 мкм, а заготовка формуется из алмазных частиц размером 3-500 мкм. Количество графита, создаваемого при графитации, составляет 1-50%, преимущественно 6-30%, от массы алмазов, а температура нагрева в процессе графитации ниже 1700 С. Температура и время нагрева, необходимые для графитации, определяются эмпирически для применяемого нагревательного оборудования. Заготовка формуется с пористостью 25-60 об.%. Определенное количество углерода может наноситься на заготовку путем воздействия газообразным углеводородом или углеводородами при температуре, превышающей температуру разложения углеводорода или углеводородов. Предпочтительно, чтобы, по меньшей мере, некоторая графитация кристаллов алмаза происходила до того, как заготовка подвергается действию газообразного углеводорода или углеводородов при температуре, превышающей температуру разложения углеводорода или углеводородов. Предпочтительно заготовку формовать из гомогенной смеси алмазных частиц различной величины, в том числе с добавлением связующего; формование заготовки выполняется в форме, причем термообработка и пропитка кремнием производятся после того, как заготовка извлечена из формы. Настоящее изобретение относится также к абразивным зернам, изготовленным способом,описанным выше, причем эти зерна отличаются тем, что они содержат алмазные частицы, карбид кремния и кремний, алмазные частицы заключены в матрицу из карбида кремния и крем 5 ния, а средняя величина содержания алмазных частиц, карбида кремния и кремния в зернах составляет 20-70, 0,1-75 и 1-40 об.% соответственно. В предпочтительном исполнении средняя величина содержания алмазных частиц, карбида кремния и кремния в зернах составляет не менее 20, не менее 5 и 1-40 об.% соответственно. В другом предпочтительном исполнении средняя величина содержания алмазных частиц,карбида кремния и кремния в зернах составляет не менее 29, не менее 14 и 1-40 об.% соответственно. Еще в одном предпочтительном исполнении средняя величина содержания алмазных частиц, карбида кремния и кремния в зернах составляет не менее 46, не менее 5 и 1-40 об.% соответственно, а алмазные частицы имеют размер около 30 мкм или менее. Еще в одном исполнении средняя величина содержания алмазных частиц, карбида кремния и кремния в зернах составляет не менее 54,не менее 5 и 1-40 об.% соответственно, и не менее 60% алмазных частиц имеют размер не менее 50 мкм. Алмазные частицы в зернах имеют размер 3-500 мкм, а коэффициент термической стабильности менее 1,2, преимущественно менее 1,1. Краткое описание чертежей В дальнейшем изобретение будет описываться со ссылкой на прилагаемые чертежи, где фиг. 1 схематически показывает структуру алмазосодержащего зерна, полученного данным способом, где 1 - алмаз, 2 - карбид кремния,а 3 - кремний; фиг. 2 показывает в виде блок-схемы предпочтительные этапы способа в соответствии с изобретением; фиг. 3 показывает степень графитации в зависимости от времени графитации при одной температуре; фиг. 4 а показывает соотношение между количеством углерода ( и ), введенным в заготовку при различной исходной пористости 0,отвечающим условиям Si0 в готовом продукте; фиг. 4b, 4c показывают соотношение между конечным составом продукта и степенью графитации алмаза при начальной пористости заготовки 0=0,3 и 0,5 соответственно; фиг. 5 а-5 с показывают результаты рентгеновского дифракционного анализа заготовки,полуфабриката и готового продукта соответственно. Описание вариантов изобретения Задачей данного изобретения является получение абразивных зерен с улучшенными свойствами. Технический результат достигается производством зерен размером более 40 мкм путем 6 дробления композиционного материала, содержащего отдельные алмазные частицы, находящиеся в матрице, образованной карбидом кремния и кремнием. После этого зерна сортируют. Структура алмазосодержащего зерна, полученного данным способом, представлена на фиг. 1, где 1 - алмаз, 2 - карбид кремния, а 3 - кремний. Как видно из фиг. 1, заявляемые зерна не имеют непрерывного алмазного каркаса, как некоторые из ранее известных материалов. Отдельные алмазные частицы связаны матрицей из карбида кремния и кремния. Это повышает прочность зерен на разрыв, особенно при динамических воздействиях. При образовании трещины в зерне границы между алмазными частицами и матрицей воспрепятствуют ее распространению, тем самым предотвратив разрушение. В материалах с алмазным каркасом образование трещины в хрупком алмазном каркасе приводит к разрушению всего зерна. Тот факт, что отдельные алмазные частицы связаны матрицей из карбида кремния и кремния, которая окружает каждую алмазную частицу, определяет высокую термостойкость зерен. Преимуществом является то, что кремний присутствует в поликристаллическом теле до этапа дробления. Абразивное зерно, создаваемое при этом, включает алмазы, связанные карбидом кремния и кремнием. Это позволяет создавать зерна любой величины, и их размер лимитируется только размером самого поликристаллического тела до его дробления. Это дает преимущества при производстве крупных зерен,так как нет необходимости использовать для этого крупные дорогие алмазы. Алмазосодержащий композит, используемый для производства зерен путем дробления,содержит 20-70 об.% алмазных частиц, 0,1-75 об.% карбида кремния и 1-40 об.% кремния и имеет равномерную структуру благодаря особому способу изготовления, который позволяет соединять алмазные частицы матрицей высокой жесткости и твердости, оставляя алмазные частицы неповрежденными. Алмазный композит, используемый для дробления, изготавливается с помощью формования заготовки, имеющей пористость 25-60 об.%, из смеси, состоящей из алмазных частиц размером 3-500 мкм с содержанием более 95 об.% с помощью известных способов (прессование, шликерное литье, шликерный налив и т.д.) со связующим или без него, термообработки указанной заготовки в среде газообразного углеводорода (углеводородов) или в инертной среде (вакуум, инертный газ) вплоть до снижения содержания алмаза в заготовке не более чем на 50 мас.% и последующей пропитки жидким кремнием пористого полуфабриката. В результате получается композит заданных размеров и формы. 7 Дробление композита производится с использованием определенного оборудования,например, гидравлического пресса, металлических ступок, шлицевой дробилки, роторной дробилки и т.д. Полученные абразивные зерна состоят из алмазных частиц в матрице из карбида кремния и кремния. Зерна готовы к применению или без дальнейшей обработки, или с овализацией зерен с использованием стандартных способов, например, вихревого овализатора. Овализованные зерна можно использовать в алмазных пастах, алмазном инструменте на основе органической матрицы и т.д. Оптимальный размер зерна - более 40 мкм. Сортировку зерен мельче чем 40 мкм следует производить мокрым просеиванием или осаждением вместо сухого просеивания, которое дороже. Свойства абразивных зерен зависят от их состава и размера. На практике композиты этого типа с содержанием кремния менее 1 об.% и карбида кремния менее 0,1 об.% не производятся. Если содержание карбида кремния более 75 об.%, абразивные свойства зерна снижаются изза низкого содержания алмаза. Если содержание кремния выше 40%, зерна имеют низкую прочность. Испытание зерен, полученных дроблением поликристаллического композита заданного состава с алмазными частицами размером 3-500 мкм, показало хорошие результаты. Абразивные зерна имеют коэффициент термостойкости менее 1,2, преимущественно менее 1,1., т.е. статическая прочность зерен,измеренная стандартным способом, снижается не более чем на 20% (преимущественно 10%) после термообработки при 1200 С в инертной среде. Композитное поликристаллическое тело в соответствии с настоящим изобретением получают с помощью процесса, в котором используется графитация алмаза для получения абразивных зерен из алмаза - карбида кремния - кремния. Можно также комбинировать графитацию с пиролитическим отложением углерода, но это не обязательно. Это значит, что в изобретении используется графитация алмаза, т.е. частичное преобразование алмаза в графит, - эффективно,заданным и контролируемым способом. Субмикронными алмазами считаются алмазные частицы менее 1 мкм, а мелкими алмазами - алмазные частицы менее 20 мкм, предпочтительно менее 10 мкм. Используются также крупные алмазы, 20 мкм, и очень крупные алмазы величиной более 60 мкм, часто в сочетании с мелкими алмазами. В процессе согласно настоящему изобретению используются преимущественно алмазы размером 3-500 мкм. На фиг. 2 показаны в виде блок-схемы предпочтительные этапы процесса. Различные этапы процесса в соответствии с данным изобретением описаны ниже. 8 Формование сырой заготовки производится из смеси алмазных частиц различной величины вместе с небольшим количеством временного или постоянного связующего (до 5 мас.%) или без применения связующего. Формование осуществляется обычными методами, например прессованием, шликерным литьем и шликерным наливом, литьем под давлением и т.д. В случае использования формы для формования сырая заготовка извлекается из формы. Изготовление заготовки производится испарением или отверждением и разложением растворителей и/или связующих, присутствующих в сырой заготовке. Если сырая заготовка производится без каких-либо связующих, она рассматривается как заготовка. Для обеспечения равномерной и управляемой графитации по всему объему заготовки нежелательно иметь примеси от присутствующего в ней связующего. Они могут катализировать или тормозить процесс графитации. Очевидно, что причина, по которой содержание алмазов в заготовке должно быть не менее 95 мас.%, состоит в том, что точный контроль количества и местоположения углерода возможен только в изделии без наполнителей и других дополнительных материалов. Термообработка заготовки для получения полуфабриката. Заготовку с содержанием алмазов 95-100% от полной массы подвергают термообработке для получения полуфабриката при помощи управляемой графитации алмаза или сочетания управляемой графитации алмаза с осаждением пиролитического углерода, называемого здесь пироуглеродом. При использовании такого сочетания желательно применять графитацию до осаждения пироуглерода. Графитация для получения полуфабриката. Во время графитации заготовка (или полуфабрикат с нанесенным пироуглеродом) подвергается термообработке в вакууме или в контролируемой атмосфере, предпочтительно в среде инертного газа, при 1000-1900 С, предпочтительно при 1200-1700 С. Графитация пренебрежимо мала при температурах ниже 1000 С. При температурах выше 1900 С скорость графитации столь высока, что ее трудно контролировать с требуемой точностью при использовании алмазов низкого качества. Давление вакуума желательно иметь ниже 1 мм рт.ст. В качестве инертного газа можно использовать азот, аргон, водород или гелий, чем обеспечивается отсутствие в системе кислорода. Давление инертного газа не столь важно и выбирается согласно применимости процесса, например 760 мм рт.ст. Осаждение пиролитического углерода на графитизированный полуфабрикат. Во время пиролитического нанесения углерода на графитизированный полуфабрикат (или на заготовку) изделие подвергается воздействию газообразного углеводорода или углеводородов при 9 температуре, превышающей температуру разложения данного газа или газов, например природного газа при температуре Т=750-950 С, или газа, содержащего ацетилен, метан, этан, пропан, пентан, гексан, бензол и их производные,при Т=510-1200 С. Пропитка кремнием полуфабриката производится известными способами. Предпочтительно пропитка может производиться вне формы, например, при помощи плавления твердого кремния или подачей жидкого кремния на наружную поверхность полуфабриката, с применением методики дифференциальной вакуумной инфильтрации или погружением полуфабриката в жидкий кремний. Имеется также возможность наносить кремний частично или полностью путем инфильтрации парообразного кремния или химическими методами, например,с применением методик типа золь-гель, химического отложения из паровой фазы и т.д. с последующей высокотемпературной реакцией. Во время пропитки имеет место химическая реакция неалмазного углерода с кремнием,приводящая к образованию карбида кремния,который, иногда вместе со свободным кремнием, образует матрицу изготавливаемого композитного тела. Дробление пропитанного тела и сортировка полученных абразивных зерен. Дробление пропитанного тела производится с использованием определенного оборудования,например, гидравлического пресса, металлических ступок, шлицевой дробилки, роторной дробилки и т.д. Полученные абразивные зерна состоят из алмазных частиц в матрице из карбида кремния и кремния. Иногда матрица содержит также мелкие алмазные частицы. Дробление производится в несколько этапов. Вслед за первичным грубым дроблением производится селективное дробление с последующей сортировкой, просеиванием зерен различного размера с использованием стандартного набора сит. Иногда зерна подвергают овализации, скругляют с помощью вихревого овализатора; смесь ферромагнитных частиц и дробленых зерен вращается с помощью магнитного поля с частотой вращения 3000 об/мин. Затем производится окончательное просеивание. Полученные зерна готовы к применению или без дальнейшей обработки, или с овализацией зерен с использованием стандартных способов, например вихревого овализатора. Овализованные зерна можно использовать в алмазных пастах, алмазном инструменте на основе органической матрицы и т.д. Оптимальный размер зерна - более 40 мкм. Сортировку зерен мельче чем 40 мкм следует производить мокрым просеиванием или осаждением вместо сухого просеивания, которые дороже. 10 Специфика образования углерода. Неалмазный углерод в изделии может быть получен следующими различными способами: 1. Графитацией при термообработке алмазных частиц заготовки с преобразованием их поверхностного слоя из алмаза в графит. 2. Нанесением пиролитического углерода. 3. При термообработке для пропитки кремнием производится дополнительная графитация. 4. Возможным использованием остаточного пироуглерода от связующих. Определение составляющих суммарного количества неалмазного углерода производится: а) определением возможно использованного количества пироуглерода; б) определением степени графитации во время термообработки для пропитки кремнием; в) определением возможного количества остаточного пироуглерода от связующих; г) первичная графитация пополняет требуемое количество дополнительного углерода. Таким образом, одной из особенностей данного изобретения является возможность регулировать и варьировать степень графитации алмазов одновременным контролем параметров процесса и материала, таких как форма кривой время-температура, т.е. температуры, времени выдержки и скорости нагрева, размер, тип и качество алмазных частиц, примеси, атмосфера и давление. Соображения, определяющие контроль, включают в себя, в частности, следующее: 1. Относительный объем кремния или остаточных пор, карбида кремния и алмазов в готовом изделии зависит от степени графитации,которую, следовательно, следует выполнять с точным контролем. 2. Для субмикронных и мелких алмазных частиц важно, чтобы графитация не продолжалась до исчезновения этих частиц. Графитация должна быть менее 50 мас.%, предпочтительно находясь в пределах 6-30 мас.%. 3. Если смешиваются мелкие и крупные алмазные частицы, размер мелких частиц должен быть тщательно выбран, с тем чтобы мелкие частицы не исчезали, если этого не требуется, а крупные частицы были достаточно графитизированы. Графитация должна быть менее 50 мас.% и предпочтительно находиться в пределах 6-30 мас.%. 4. Преобладающим способом управления степенью графитации является выбор правильной формы кривой время-температура примерно от 1200 до 1700 С, в вакууме или в атмосфере инертного газа при атмосферном давлении, в зависимости от величины и качества алмазных частиц. 5. Для различных заданных степеней графитации, оптимальных для материалов различного технологического применения, должны выбираться различные формы этих кривых. 11 6. Выбирая правильную термообработку,можно получить готовое изделие с очень низкой пористостью, без графита и с хорошо сбалансированным составом по алмазам, карбиду кремния и кремнию. При низкой степени графитации готовый композит будет содержать большее количество кремния или иметь большую пористость. Чем выше степень графитации, тем больше карбида кремния будет содержаться в готовом изделии. Повышение температуры и увеличение времени выдержки вообще увеличивают количество образовавшегося графита. Скорость движения фронта графитации от поверхности алмазной частицы внутрь частицы определяется также кристаллографическим направлением и количеством примесей и дефектов в материале. При прочих равных условиях скорость распространения фронта графитации одна и та же для крупных и мелких алмазных частиц. Однако различие в размерах частиц определяет различную относительную степень графитации для крупных и мелких частиц. Эта степень значительно выше для мелких частиц и пропорциональна удельной площади алмаза. Поэтому важно выбрать оптимальные условия термообработки для контроля производства материала предлагаемым способом, и особенно при использовании мелких алмазных частиц. Для мелких частиц очень важно ускорить нагрев в области температур выше 1200 С, поскольку скорость графитации сильно зависит от температуры. При этом графитация снижается(по сравнению с более медленным нагревом до тех же температур) и степень графитации не превышает требуемого предела (50 мас.%). Это делает возможной последующую пропитку полуфабриката жидким кремнием. Инфильтрация кремния сквозь вс тело не произойдет, если вс тело не будет пронизано порами достаточного размера. Процесс графитации достаточно тонкий в смысле контроля и реализации. Он должен быть приспособлен к используемому оборудованию и материалу. Некоторые из этих параметров нужно эмпирически подбирать исходя из используемого оборудования и материалов. На фиг. 3 показана зависимость степени графитацииот времени графитациипри одной заданной температуре. Как можно видеть,степень графитации возрастает более быстро для мелких алмазных частиц (5/3, 10/7 и 14/10 мкм) по сравнению с более крупными (28/20 и 63/50). Чем больше размер, тем медленнее возрастает относительная скорость графитации. Одно из преимуществ процесса графитации - улучшение поверхности алмаза. Вообще говоря, стоимость алмазов связана с их качеством и размером. Известно, что поверхностный слой большинства алмазных частиц имеет множество дефектов. 12 Дефекты и примеси на поверхности снижают механическую и химическую стойкость. Желательно не иметь поверхностных дефектов и включений и в то же время не применять дорогостоящих высококачественных алмазов. Это достигается преднамеренным преобразованием поверхностного слоя алмаза в графит при помощи термообработки. Графитация начинается на поверхности, постепенно распространяясь вглубь частицы. Более того, с помощью графитации алмаза можно улучшить не только поверхность алмаза, но и его свойства в целом. При нагревании в алмазе начинаются процессы диффузии. Благодаря этому процессу диффузии металлические и другие включения перемещаются к поверхности алмаза и внедряются в карбид кремния или кремний. По мере того как графитация преобразует дефектный слой на поверхности алмаза, происходит улучшение общих свойств частицы и, следовательно, всего композиционного материала. Чтобы добиться этого улучшения, слой графита, окружающий алмазную частицу, должен быть толщиной не менее 50 нм, предпочтительно толще 200 нм. Графитация должна быть не менее 1 мас.%,предпочтительно не менее 6 мас.%. Другое очень важное достижение графитации алмаза - чрезвычайно прочное соединение образовавшегося SiC, покрывающего каждую отдельную алмазную частицу. Алмаз будет соединен с матрицей и не оторвется в ответственных случаях использования. В течение всего процесса производства,ведущего к получению плотного или почти плотного изделия без графита, следует соблюдать определенные правила. Пористость материала состоит из пор различного размера: более крупных и более мелких пор. Заготовки имеют определенный объемный процент пористости и определенные размеры пор до термообработки и пропитки кремнием, что определяется размерами алмазных частиц и распределением размеров, другими компонентами, имеющимися или добавленными, и возможным уплотнением сырых заготовок. Содержание алмаза снижается в соответствии с образованием графита при графитации алмазов. Суммарное количество неалмазного углерода в изделии, включая добавленный пироуглерод или возможный остаточный от связующего, должно контролироваться для получения конечного материала с оптимальным содержанием карбида кремния (образовавшегося в ходе реакции между неалмазным углеродом и кремнием) по отношению к элементарному кремнию, причем элементарный кремний заполняет поры, создавая плотное или почти плотное тело. Исходная пористость и степень графитации влияют на свойства конечного материала. При пористости заготовки более 60 об.% прочность заготовки недостаточна для реализации последующих этапов процесса. Когда порис 13 тость заготовки менее 25 об.%, затруднена инфильтрация кремния в полуфабрикат, а конечный продукт будет иметь значительную остаточную пористость. Те же проблемы возникают,если степень графитации превышает 50 мас.% или если количество нанесенного пироуглерода и остаточного углерода от связующих превышает 25 мас.%, так как лимитирующие маленькие поры не будут достаточно широки (из-за слишком толстых слоев углерода). В таких случаях во время пропитки кремнием в поверхностной зоне полуфабриката образуется плотный слой карбида кремния, который блокирует проникновение жидкого кремния во внутренние части указанного полуфабриката. Для данной исходной пористости заготовки 0 максимальное количество углерода, полученного графитацией, осаждением пироуглерода и возможным остаточным пиролитическим углеродом от связующих, которое на дальнейших этапах обработки сделает возможной реакцию между всеми видами углерода и проникающим кремнием для образования карбида кремния, показано на фиг. 4 а. Относительные количества графитаи пироуглерода плюс остаточный углерод от связующихдля любой допустимой их комбинации также можно увидеть на этой фигуре. Процесс ограничивается суммарным количеством углерода, отнесенным к пористости. При определенной исходной пористости конечный композит будет содержать большое количество кремния, если количество углерода слишком мало. Если количество углерода слишком велико, определенные количества остаточного углерода останутся в конечном композите, что нежелательно, поскольку углерод действует как дефект материала. См. также два графика, фиг. 4b и 4 с, которые показывают соотношение между степенью графитации для некоторой начальной пористости и составом конечного композита. Как можно видеть, изменение компонентов - алмаза, карбида кремния и кремния - линейно. С увеличением степени графитации содержание углерода возрастает, тогда как содержание алмаза и кремния снижается. Эти фигуры были получены при использовании следующих уравнений при условии, что общий объем тела не меняется и что в готовом изделии поры отсутствуют. Объемное содержание алмаза в конечном материалеD=(1-0)(1-) где- степень графитации, т.е. количество графита; 0 - исходная пористость заготовки. Объемное содержание карбида кремния в конечном материале определяется количеством углерода, прореагировавшего с кремнием:MSiC и MC - молекулярные массы карбида кремния и углерода. Объемное содержание кремния в конечном материалеSi=1-(SiC+D) Для получения не пористого материала необходимо выполнение условия Si0. Это условие выполняется, когда величиныипопадают в зоны, показанные на фиг. 3a. Поэтому количество пироуглерода и остатков связующего,которые могут быть введены для удовлетворения условия Si0 в конечном материале, в значительной степени зависит от степени графитации. Решение уравнений (1), (2) и (3) при =0 дает соотношение между составом алмазного композита и исходной пористостью заготовки согласно фиг. 3b-с. На фиг. 5 представлены результаты фазового рентгеноструктурного анализа образцов,изготовленных в соответствии с этим процессом. Из фиг. 5 а очевидно, что исходная заготовка, отформованная из алмазного порошка, содержит алмазную фазу (помеченную буквой D). Последующая термообработка заготовки для получения полуфабриката приводит к образованию в ней графитовой фазы, как можно видеть на фиг. 5b (помечена буквой G). При последующей пропитке полуфабриката кремнием последний реагирует с графитом, образуя карбид кремния. Фиг. 5 с показывает, что в конечном продукте графит отсутствует и что алмаз,карбид кремния (помеченный "SiC") и кремний(помеченный "Si") имеются в наличии. Применение различного рода вариаций параметров Вариации параметров могут быть применены к материалу на различных стадиях процесса для управления как свойствами конечного продукта, так и стоимостью изготовления. Могут применяться различные сочетания вариаций параметров. Варьируемые параметры - это- размер алмазных частиц,- качество алмаза,- соединение алмазов,- количество карбида кремния и кремния. Некоторые из этих параметров зависят друг от друга. Ниже даются примеры управления конечными свойствами с применением вариаций параметров и их сочетаний. Вариация размеров алмазных частиц. Комбинация алмазов различных размеров. Материал в соответствии с данным изобретением может включать в себя не только один, но и несколько размеров алмазных частиц. Использование в материале алмазов различной величины придает ему специальные характеристики. Крупные алмазные частицы придают материалу хорошие абразивные свойства (сюда относятся абразивные, истирающие, режущие и другие 15 свойства, относящиеся к механическому удалению материала). Однако пониженная относительная износостойкость матрицы SiC/Si может привести к нарушению соединения, выпадению этих крупных алмазов из матрицы, в особенности в тяжелых условиях работы, что снижает срок службы композитного инструмента. Комбинируя крупные алмазные частицы с мелкими в гомогенной смеси, можно повысить долговечность инструмента благодаря увеличенной износостойкости полученной новой матрицы. Мелкие алмазные частицы упрочняют композит. Будучи распределены по всей матрице SiC-Si, мелкие алмазные частицы повышают модуль Юнга, теплопроводность, твердость,износостойкость и т.д. Например, когда в матрицу SiC-Si включено около 40 об.% алмазных частиц размером около 10 мкм, модуль Юнга возрастает с 400 до 650 ГПа, а теплопроводность с 80 до 250 Вт/мК по сравнению с матрицей SiC-Si без алмазов. Таким образом, применение мелких алмазов вместе с крупными не только дает повышенные свойства материала,но оно и более экономично, чем использование только крупных алмазов. Вариации качества алмазов. Алмазы высокого качества, вообще говоря, дороже низкосортных алмазов. Термин качество следует понимать как нечто, что меняется со следующими параметрами: механические и оптические свойства, хорошая или плохая кристаллизация,дефекты - такие как включения или трещины(преимущественно на поверхности), форма,синтетический это алмаз или природный, и т.д. Материал в соответствии с данным изобретением может изготавливаться с использованием комбинации более дешевых алмазов пониженного качества и высококачественных алмазов для вариации состава материала. Низкосортные алмазы графитируются быстрее, чем высококачественные, давая большее количество графита и, следовательно, на следующем этапе пропитки образуется большее количество карбида кремния. Кроме того, графитация улучшает поверхность алмазов с низким качеством поверхности. Вариации соединения крупных алмазов. Наш процесс позволяет приспосабливать материал к различным областям применения, оптимизируя характеристики композита для каждой области. Благодаря своей превосходной твердости, алмаз является той составляющей композита, которая используется для основной части работы, поэтому такая оптимизация может осуществляться путем изменения параметров алмазов: типа, размера и концентрации частиц. Имеется несколько типов алмазных частиц от хорошо кристаллизованных монокристаллов с острыми режущими кромками до типов, состоящих из различных алмазных слоев, один поверх другого, например, лукообразных, где каждый слой имеет режущие кромки. Послед 001843 16 ний тип иногда называют рыхлым. Эти два типа имеют существенно различные свойства, а между этими крайностями имеется большое разнообразие типов алмазов. В других материалах, например, при использовании для шлифовальных кругов, известно, что выбранный тип алмаза оказывает большое влияние на свойства шлифовального круга. Для правильного подбора свойств необходимо,однако, согласовать, как обеспечить прочность соединения алмазов для используемого типа алмазов. В известных материалах для шлифовальных кругов трудно достичь такой тонкой регулировки связующего для получения оптимальных характеристик. Для шлифовальных кругов в основном используются три различных типа дополнительных связующих: на основе смолы, металла и стекла. С помощью способа согласно данному изобретению имеются хорошие возможности согласовать связующее для крупных алмазов(20 мкм) и свойства связующей матрицы (здесь состоящей из мелких алмазов, карбида кремния и кремния). Подходящая твердость матрицы может быть установлена изменением концентрации мелких алмазов величиной 20 мкм (2070 об.%), карбида кремния (0,1-75 об.%) и кремния (1-40 об.%) и, следовательно, также износостойкость матрицы и прочность присоединения крупных алмазных частиц. Можно выбрать твердость матрицы в пределах примерно 20-63 ГПа, варьируя состав матрицы; твердость алмаза составляет примерно 100 ГПа, карбида кремния примерно 25 ГПа, а кремния - значительно меньше 10 ГПа. С помощью такого подбора характеристики нашего усовершенствованного материала оптимизируются для различных видов применения. Твердость матрицы 20-30 ГПа предпочтительна для типов алмазов, требующих сравнительно слабой связки, 50-63 ГПа - для типов алмазов, требующих прочной связки, а твердость 30-50 ГПа - для типов алмазов или их смесей, требующих промежуточной прочности связки. Вариация количества карбида кремния и/или кремния. Матрица из карбида кремния и кремния тесно связана с алмазными частицами,обеспечивая превосходные свойства материала согласно данному изобретению. Более того, содержание карбида кремния важно для свойств материала, оказывая влияние, например, на твердость и закрепление алмазов. Количество кремния также влияет на свойства: повышенное содержание кремния снижает твердость и износостойкость. Другие свойства, на которые влияет состав, это, например, теплопроводность,возрастающая с увеличением содержания алмазов, электропроводность, возрастающая с увеличением содержания кремния, и т.д. Алмазосодержащий композит, используемый для производства зерен с помощью дроб 17 ления, включает 20-70 об.% алмазных частиц,0,1-75 об.% карбида кремния и 1-40 об.% кремния и имеет равномерную структуру благодаря специальному способу изготовления. На практике композиты этого типа с содержанием кремния менее 1 об.% и карбида кремния менее 0,1 об.% не производятся. Если содержание карбида кремния больше 75 об.%, абразивные свойства зерна снижаются из-за низкого содержания алмаза. Если содержание кремния превышает 40 об.%, зерна имеют низкую прочность. Поэтому требуется хорошо сбалансированный состав между алмазом, карбидом кремния и кремнием. Это равновесие состава зависит от предполагаемого применения данного композита. Меняя состав, можно контролировать свойства и приспосабливать их к определенному применению. Способ изменения содержания кремния и карбида кремния в готовом изделии это изменение количества неалмазного углерода по отношению к имеющейся пористости. Это делается путем изменения условий термообработки, что дает различное количество образующегося графита и добавленного пироуглерода,изменением количества остаточного неалмазного углерода от связующего, вариациями размера алмазов/размера пор, и т.д. После дробления готового изделия с определенным содержанием алмазных частиц, карбида кремния и кремния полученные индивидуальные зерна в принципе не будут иметь то же самое содержание алмазных частиц, карбида кремния и кремния, что и это изделие. Однако средний состав зерен, т.е. содержание алмаза,карбида кремния и кремния в любом ощутимом количестве таких зерен, будет соответствовать составу этого готового изделия. Преимущества процесса и материала в соответствии с заявляемым изобретением Одно из больших преимуществ данного изобретения - это то, что параметры процесса можно варьировать, чтобы обеспечить требуемую графитизацию алмазов в заготовке для обеспечения оптимальных условий для получения поликристаллических абразивных зерен с заданной прочностью, физическими и механическими свойствами. По сравнению со способами, где алмазы с углеродным покрытием или без него смешиваются с углеродсодержащими материалами для получения композитов алмаз - карбид кремния кремний, предлагаемый способ, использующий графитацию и, возможно, отложение пироуглерода, имеет ряд преимуществ. 1. В процессе графитации алмазов графит образуется непосредственно на поверхности всех алмазных частиц, а в процессе возможного отложения пироуглерода - прямо на графитизированных алмазах. Поэтому углерод имеет плотный контакт с поверхностью. Таким образом, необходимые мелкие поры между частица 001843 18 ми остаются свободными для последующей инфильтрации кремния в полуфабрикат. При использовании известных способов смешения углеродсодержащих материалов с алмазными частицами мелкие частички сажи или угольных волокон и т.д. располагаются между алмазами. Эти мелкие частички могут забиться в узкие поры, тем самым делая эти поры еще уже, что отрицательно повлияет на пропитку кремнием. 2. Распределение углерода имеет большое значение для свойств конечного материала. Углеродный слой находится в плотном контакте с поверхностью алмазов при трансформации алмаза в графит и при возможном отложении пироуглерода. Этот тесный контакт гарантирует образование карбида кремния непосредственно на поверхности алмазных частиц, что создает поверхность раздела алмаз-матрица с высокой адгезией, т.е. алмазы прочно связаны с матрицей карбид кремния-кремний. Свойства улучшаются благодаря высокой адгезии как мелких,так и крупных алмазов. Алмазы не будут так уж легко откалываться от матрицы при использовании в различных областях. Материал чрезвычайно износостойкий. При использовании в операциях, требующих очень прочного соединения, крупные алмазные частицы будут использоваться полностью, тогда как в традиционных абразивных материалах (с металлическими или органическими связующими) алмазы используются только примерно на 50% объема,после чего выпадают из матрицы. 3. Термообработка возможного связующего и графитация могут выполняться с использованием того же самого оборудования, что и пропитка кремнием (когда осаждение пироуглерода не используется). Таким образом, эти процессы можно выполнять шаг за шагом в одной и той же печи, что дает сокращение полного времени производства конечного материала. 4. Графитация алмаза начинается на поверхности алмазных частиц, постепенно распространяясь вглубь. Графитация преобразует дефектный слой на поверхности алмаза, что приводит к улучшению свойств частицы и, как следствие, всего композиционного материала,например, с точки зрения его термостойкости. Это позволяет использовать относительно дешевые алмазы. 5. В заявляемом изобретении графитация алмазов с нанесенным пироуглеродом или без него позволяет избежать различных проблем,связанных с физическим смешением алмазов с углеродсодержащими материалами как источником углерода. Эти проблемы включают неравномерное распределение углерода, неполную реакцию с кремнием, блокирование пор и неоднородность, вызванную различным размером,формой и плотностью смешиваемых материалов. 6. Графитация обеспечивает быстрое и правильное образование углерода во всем объе 19 ме тела, начиная с поверхности алмазов, с линейным распространением. Преобразуется только относительно небольшая часть алмаза. Таким образом, при производстве очень толстых и крупных изделий графитация дает преимущества благодаря возможности образования углерода даже в глубинных частях изделия без риска блокирования пор для последующей пропитки. 7. При использовании ранее известных способов формовка сырых заготовок из алмазов с углеродным покрытием или без него, смешанных с углеродсодержащими материалами, производится во временную форму или в ту же форму, которая используется для испарения/разложения связующих и пропитки кремнием. Для такой формовки может потребоваться относительно большое количество связующих,особенно при использовании крупных алмазных частиц. Производственная эффективность снижается за счет того, что для каждой заготовки при помещении ее в печь требуется своя форма. Расход форм высок, а срок их службы снижается из-за высокого износа в процессах термообработки. Могут возникать также проблемы с извлечением композита из формы. Обычно применяются графитовые формы, и на этапе пропитки жидким кремнием часть кремния может реагировать с графитом, тем самым создавая проблемы с извлечением тела из формы. Процесс в соответствии с данным изобретением позволяет избежать дорогостоящего применения форм на этапах термообработки и пропитки кремнием, что дает экономию затрат, поскольку он не ограничен использованием форм. 8. Процесс в соответствии с данным изобретением дает значительные экономические преимущества благодаря тому, что в составе одной партии можно изготавливать большое количество крупных изделий и что основной способ получения углерода, графитация алмазов, имеет большую скорость, чем пирокарбонизация, и не связан с использованием газа. Если не добавляется пироуглерод, это одностадийный процесс, когда графитация алмаза производится во время повышения температуры перед пропиткой кремнием. Нет необходимости в использовании форм, за исключением, в некоторых случаях, формовки. Можно использовать относительно дешевые алмазы. 9. Способ позволяет производить алмазосодержащие зерна крупных размеров, имеющие широкое технологическое применение, что в противном случае было бы дорого и затруднительно. 10. Используя предлагаемый способ производства этих зерен, можно найти новые подходящие области применения для очень мелких типов алмазов, которые относительно дешевы и на данный момент имеют сравнительно малое промышленное применение. 20 Абразивные зерна согласно данному изобретению имеют ряд преимуществ. Процесс обладает необычайной гибкостью. Параметры процесса можно варьировать, чтобы придать изготавливаемому материалу требуемые свойства. С помощью этого способа можно производить материалы с хорошей износостойкостью и с повышенными характеристиками для абразивной, шлифовальной и других видов механической обработки. Одной из особенностей изобретения является то, что предлагаемый материал характеризуется возможностью одновременного комбинирования различных превосходных свойств и подбора такого сочетания свойств, которое наилучшим образом соответствует различным заданным применениям. Следующие свойства можно регулировать. 1. Высокий модуль Юнга и достаточная прочность в сочетании с низкой плотностью. 2. Высокая твердость и высокая прочность соединения алмазов с матрицей дают превосходную абразивную и эрозионную износостойкость. 3. Подбор твердости и прочности соединения матрицы в соответствии с типом крупных алмазов. 4. Высокая теплопроводность, низкий температурный коэффициент линейного расширения в зависимости от содержания алмазов. 5. Сохранение механических свойств после воздействия температур до 1500-1600 С. При смешении мелких и крупных алмазных частиц на свойства материала влияют два фактора: высокая адгезия алмазных частиц к матрице и высокая износостойкость матрицы благодаря распределенным в ней мелким алмазам. Крупные алмазные частицы будут выпадать из материала, если прочность их связи с матрицей недостаточна или если матрица имеет низкую износостойкость. Мелкие алмазные частицы армируют матрицу, придавая ей высокую износостойкость и повышенную жесткость,прочность и теплопроводность. Вс это существенно улучшает абразивные свойства материала(истирающие, режущие и другие свойства, связанные с механическим удалением материала); повышенная теплопроводность снижает температуру в рабочей зоне абразивных зерен из алмазного композита. Примеры реализации способа и свойств зерен Для приготовления образцов, которые были применены для изготовления зерен, подвергавшихся испытаниям, использовались следующие различные типы алмазов:- синтетические алмазные частицы АСМ 5/3 (пределы размеров 3-5 мкм),- синтетические алмазные частицы АСМ 10/7 (пределы размеров 7-10 мкм),- синтетические алмазные частицы АСМ 14/10 (пределы размеров 10-14 мкм), 21- синтетические алмазные частицы АСМ 28/20 (пределы размеров 20-28 мкм),- синтетические алмазные частицы АСМ 40 (размером менее 40 мкм) и- синтетические алмазные частицы АСМ 63/50 (пределы размеров 50-63 мкм),все полученные из Института сверхтвердых материалов, Киев, Украина. Пример 1. Цилиндрические образцы ( 20 мм, h=3 мм) были изготовлены из алмазного порошка АСМ 10/7. Смесь изготавливается из алмазов и связующего - 25% спиртового раствора фенолформальдегидной смолы. Количество сухой смолы -2% от массы алмазного порошка. Смесь тщательно перемешивается и просевается через сито с ячейкой 200 мкм. Формование образцов производится прессованием в металлических формах с усилием 45 кН при комнатной температуре. Сырые заготовки вынимаются из формы и выдерживаются при комнатной температуре на воздухе в течение 10 ч с последующей сушкой при 70 С в течение 1 ч и отверждением при 150 С в течение 1 ч. Полученные заготовки содержат 98 мас.% алмаза и имеют пористость 51 об.%. Термообработка заготовок производится в вакууме (давление 0,1 мм рт.ст.) при 1550 С в течение 3 мин. Это дает снижение содержания алмаза в полуфабрикате на 15 мас.%. Пропитка полуфабрикатов осуществляется расплавлением кремния на поверхностях полуфабрикатов при 1550 С. Полученные поликристаллические изделия содержат 41 об.% алмаза, 44 об.% карбида кремния и 15 об.% кремния и имеют модуль Юнга 570 ГПа. Первое грубое дробление образцов производилось на гидравлическом прессе усилием 1,5 МН. За грубым дроблением следовало селективное дробление с помощью шлицевой дробилки. После первого дробления были отсеяны абразивные зерна крупнее 2500 мкм. После второго дробления были отсеяны зерна крупнее 2000 мкм. За дроблением следовал этап сорти Образец 1 2 3 4 5 6 7 8 9 10 Тип исходного Размер абразивного алмаза зерна, мкм АСМ 10/7 22 ровки, которая выполнялась с использованием стандартного набора сит. Некоторые из зерен были овализованы,скруглены, с помощью вихревого овализатора. Смесь из ферромагнитных частиц и дробленых зерен вращается с помощью магнитного поля с частотой вращения 3000 об/мин. Затем производится окончательное просеивание. Были измерены статическая и динамическая прочность овализованных и не овализованных зерен (см. табл. 1) и температурная стабильность зерен, т.е. прочность после обработки в среде аргона в течение 20 мин при температуре 1200 С (см. табл. 2-3). Абразивные зерна с размерами 125/100 мкм были использованы для получения абразивных паст следующим образом. Следующие компоненты - 21 г стеарина,0,4 г воска, 32,6 г вазелина и 5 г олеиновой кислоты - были помещены в специальный сосуд. Компоненты были нагреты до 60-76 С с помощью нагревания сосуда в водяной бане до тех пор, пока компоненты не будут полностью расплавлены и перемешаны. 40 г абразивных зерен были смочены в 10 г олеиновой кислоты и перемешаны при нагревании до 40-50 С. Наконец,две эти смеси соединяются вместе и перемешиваются. Полученная паста была испытана на абразивные свойства (см. табл. 1). Пример 2. Цилиндрические образцы были изготовлены из алмазного порошка типа АСМ-40 (гомогенная смесь алмазов с размерами от 1 до 40 мкм), как в примере 1. Полученные образцы содержат 43 об.% алмаза, 39 об.% карбида кремния и 18 об.% карбида, а модуль Юнга материала составляет 560 ГПа. Овализованные и не овализованные зерна изготавливались теми же способами, что и в примере 1, как и абразивная паста. Абразивные зерна и паста были испытаны, как в примере 1. Результаты испытаний показаны в табл. 1-3. Динамическая прочность зерен 105 98 58 42 67 60 Табл. 1 показывает, что полученные зерна имеют высокие значения как статической, так и динамической прочности. Зерна отличаются высокой сопротивляемостью к динамическим воздействиям. Динамическая прочность растет с увеличением размеров абразивных зерен. Статическая прочность овализованных зерен класса 500/400 соответствует высококачественным синтетическим алмазам типа АС 65, а динамическая прочность выше, чем у лучших синтетических алмазов ФСУ, алмазов типа АС 160 по ГОСТ 9206-80. (Требования ГОСТ: статическая прочность АС 65=103 Н. Динамическая прочность АС 160=50). Абразивная способность пасты, содержащей абразивные зерна (измеренная как масса твердого сплава, сошлифованная с помощью 0,1 г алмазосодержащей пасты), соответствует требованиям ГОСТ 255993-83 (требование ГОСТ - 160 мг) для синтетических алмазов, несмотря на то, что содержание алмаза в зернах менее 50 об.%. Таблица 2 Коэффициент температурной стабильности зерен по результатам измерения статической прочности Размер абразивного Статическая прочность, Н Коэффициент Образец зерна, мкм термостойкости, Kt До термообработки После термообработки 1 2000/1600 398,57 374,68 1,060 2 1600/1250 289,75 262,65 1,100 3 1250/1000 244,36 241,51 1,010 4 1000/800 228,83 227,19 1,007 5 800/630 145,11 146,97 0,987 6 630/500 118,34 119,46 0,990 Таблица 3 Коэффициент температурной стабильности зерен при динамическом нагружении Динамическая прочность Образец Размер абразивного зерна, мкм До термообработки После термообработки 1 1250/1000 52 51 2 1000/800 43 42 3 800/630 35 35 4 630/500 51 49 5 500/400 53 55 Табл. 2 и 3 показывают, что статическая и динамическая прочность зерен после термообработки (20 мин при 1200 С в инертной среде) практически не изменяется. Термостойкость соответствует таковой натуральных алмазов. Прочность синтетических алмазов при тех же условиях испытаний уменьшается с коэффициентом от 2,5 до 5 и более, см. Физические свойства алмаза: Справочник, Киев, 1987, с. 67. Пример 3. Два шлифовальных круга чашеобразной формы типа 12 А 2-45i (размеры 12510332) с обычной концентрацией абразива 100%,т.е. абразивные зерна занимают 25 об.% круга,были изготовлены на основе зерен, полученных в примере 2. Для изготовления кругов были использованы зерна с диапазоном размеров 160/125 мкм и органическое связующее В 2-01(Институт сверхтвердых материалов, Киев, Украина). Круги были испытаны при шлифовании спеченного сплава Т 15 К 6 (79% WC, 15% TiC,6% Со) (твердый сплав) и стали Р 18 (0,7-0,8% С,17-18,5% W, 0,5-1% Мо, 3,8-4,4% Cr, 1-1,4% V). Результаты испытаний показаны в табл. 4. Условия испытаний: V=20 м/с (скорость вращения), SL=2,0 мм/мин (продольная подача),cross=0,02 мм (поперечная подача на двойной проход). Таблица 4 Параметры Относительный расход материала круга, мг/г Шероховатость поверхности после обработки, мкм Мощность шлифовки, кВт 25 Выводы из примеров. 1. Полученные зерна из материала алмаз карбид кремния - кремний имеют превосходные значения как статической, так и динамической прочности, что делает их сравнимыми с высококачественными синтетическими алмазами. 2. Полученные зерна сохраняют свою прочность после термообработки при 1200 С. Эти свойства соизмеримы со свойствами натуральных алмазов и в 2-5 раз выше, чем у синтетических алмазов. 3. Полученные алмазные зерна имеют высокую абразивную способность, на одном уровне с синтетическими алмазными частицами. Следует отметить, что содержание алмазных частиц в полученных зернах - около 50 об.%,т.е. для достижения одной и той же абразивной способности требуется меньше алмаза, следовательно, имеется экономия алмаза. 4. Зерна можно использовать для производства различных видов алмазного инструмента, таких как алмазные круги, алмазные пасты и т.д. В этом случае способ и оборудование для их изготовления - те же, что и для производства продукции из синтетических алмазов. 5. Результаты испытаний показали, что алмазный инструмент, сделанный из зерен, можно применять не только для обработки спеченных сплавов и других подобных материалов, но также для сплавов на основе железа. Таким образом, используя полученные зерна, можно изготавливать комбинированный инструмент,имеющий более широкую область применения. Методика испытаний Свойства заявляемого материала определялись следующими методами. 1. Статическая прочность при сжатии шлифовальных зерен определяется непрерывным измерением разрушающей нагрузки, приводящей к разрушению определенного количества зерен. Зерна помещают между двумя параллельными корундовыми пластинами и подвергают осевому сжатию с плавным увеличением нагрузки. Статическая прочность шлифовальных зерен определялась последовательным разрушением 50 зерен. Разрушающие нагрузки рассчитывались следующим образом: где n - количество зерен, которые разрушились под нагрузкой более 2Pmed,Pmed - средняя прочность 50 зерен. 2. Термостойкость шлифовальных зеренKt=P1/P2,гдe P1 - прочность при статическом сжатии порошков до термообработки, 001843 26 Р 2 - прочность при статическом сжатии порошков после термообработки. Термообработка производится при 1200 С в среде инертного газа (аргон) в течение 20 мин. 3. Динамическая прочность определяется с использованием устройства типа Fritester. Образец порошка (зерна) помещают в цилиндрический стальной сосуд со стальным шаром, который свободно перемещается вдоль оси сосуда. Сосуд фиксируют в машине, которая придает ему вибрирующее возвратно-поступательное движение вдоль оси. Регистрируется количество циклов нагружения. Прочность порошка (индекс по Фритестеру) определяется количеством циклов нагружения, необходимым для разрушения 50 мас.% зерен исходной пробы. Динамическая прочность рассчитывается как среднее арифметическое после испытания трех образцов по 20,2 карат. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения абразивных зерен,отличающийся тем, что изготавливают поликристаллическое тело, содержащее алмазные частицы в матрице из карбида кремния и кремния, причем изготовление поликристаллического тела включает следующие этапы: формование заготовки из алмазных частиц,нагревание заготовки и контроль температуры и времени нагрева с тем, чтобы определенное требуемое количество графита создалось за счет графитации алмазных частиц, в результате чего получают полуфабрикат, и пропитка полученного полуфабриката кремнием,после чего производят дробление поликристаллического тела на зерна. 2. Способ по п.1, отличающийся тем, что изготавливают поликристаллическое тело, содержащее 20-70 об.% алмазных частиц, 0,1-75 об.% карбида кремния и 1-40 об.% кремния, и полученное поликристаллическое тело дробят на зерна 3. Способ по п.2, отличающийся тем, что изготавливают поликристаллическое тело, содержащее не менее 20 об.% алмазных частиц, не менее 5 об.% карбида кремния, преимущественно более 15 об.% карбида кремния, и кремний,причем модуль Юнга превышает 450 ГПа, и полученное поликристаллическое тело дробят на зерна. 4. Способ по п.3, отличающийся тем, что изготавливают поликристаллическое тело, содержащее не менее 29 об.% алмазных частиц, не менее 14 об.% карбида кремния и кремний, причем модуль Юнга превышает 540 ГПа, и полученное поликристаллическое тело дробят на зерна. 5. Способ по п.3, отличающийся тем, что изготавливают поликристаллическое тело, содержащее не менее 46 об.% алмазных частиц, 27 28 пературе, превышающей температуру разложения этого углеводорода или углеводородов. 15. Способ согласно любому из пп.1-14,отличающийся тем, что заготовку формуют из гомогенной смеси алмазных частиц различных размеров, возможно с добавлением связующего. 16. Способ согласно любому из пп.1-15,отличающийся тем, что заготовку формуют в форме, тогда как термообработку и пропитку кремнием производят после того, как заготовка извлечена из формы. 17. Абразивные зерна, изготовленные способом согласно п.1, отличающиеся тем, что эти зерна содержат алмазные частицы, карбид кремния и кремний, причем алмазные частицы заключены в матрицу из карбида кремния и кремния, а средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют 20-70; 0,1-75 и 1-40 об.% соответственно. 18. Абразивные зерна по п.17, отличающиеся тем, что средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют не менее 20, не менее 5 и 140 об.% соответственно. 19. Абразивные зерна по п.17, отличающиеся тем, что средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют не менее 29, не менее 14 и 140 об.% соответственно. 20. Абразивные зерна по п.17, отличающиеся тем, что средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют не менее 46, не менее 5 и 140 об.% соответственно, а алмазные частицы имеют размеры около 30 мкм и менее. 21. Абразивные зерна по п.17, отличающиеся тем, что средние значения содержания алмазных частиц, карбида кремния и кремния в зернах составляют не менее 54, не менее 5 и 140 об.% соответственно и, по меньшей мере,60% алмазных частиц имеют размеры не менее 50 мкм. 22. Абразивные зерна по любому из пп.1721, отличающиеся тем, что алмазные частицы в зернах имеют размер 3-500 мкм. 23. Абразивные зерна по любому из пп.1721, отличающиеся тем, что зерна имеют коэффициент термостойкости менее 1,2, преимущественно менее 1,1. имеющих размер примерно до 30 мкм, не менее 5 об.% карбида кремния, преимущественно более 15 об.% карбида кремния, и кремний, причем модуль Юнга превышает 560 ГПа, и полученное поликристаллическое тело дробят на зерна. 6. Способ согласно п.3, отличающийся тем, что изготавливают поликристаллическое тело, содержащее не менее 54 об.% алмазных частиц, причем не менее 60% алмазных частиц имеют размер не менее 50 мкм, не менее 5 об.% карбида кремния, преимущественно более 15 об.% карбида кремния, и кремний, причем модуль Юнга превышает 650 ГПа, и полученное поликристаллическое тело дробят на зерна. 7. Способ согласно любому из пп.1-6, отличающийся, тем что поликристаллическое тело дробят на зерна, имеющие размеры не менее 40 мкм. 8. Способ согласно любому из пп.1-7, отличающийся тем, что заготовку формуют из алмазных частиц, имеющих размеры 3-500 мкм. 9. Способ согласно любому из пп.1-8, отличающийся тем, что количество графита, образующегося во время термообработки заготовки,составляет 1-50 мас.%, преимущественно 6-30 мас.%, от количества алмаза. 10. Способ согласно любому из пп.1-9, отличающийся тем, что температура нагрева во время графитации ниже 1700 С. 11. Способ согласно любому из пп.1-10,отличающийся тем, что температура и время нагревания, необходимые для графитации, определяют эмпирически для применяемого нагревательного оборудования. 12. Способ согласно любому из пп.1-11,отличающийся тем, что заготовку формуют с пористостью 25-60 об.%. 13. Способ согласно любому из пп.1-12,отличающийся тем, что на заготовку осаждают определенное количество углерода за счет воздействия на нее газообразного углеводорода или углеводородов при температуре, превышающей температуру разложения этого углеводорода или углеводородов. 14. Способ согласно п.13, отличающийся тем, что, по меньшей мере, некоторую графитацию алмазных частиц производят до того, как заготовку подвергают воздействию газообразного углеводорода или углеводородов при тем Фиг. 1

МПК / Метки

МПК: C09K 3/14, C04B 35/573

Метки: зерен, этим, способом, абразивные, зерна, способ, изготовленные, изготовления, абразивных

Код ссылки

<a href="https://eas.patents.su/18-1843-sposob-izgotovleniya-abrazivnyh-zeren-i-abrazivnye-zerna-izgotovlennye-etim-sposobom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления абразивных зерен и абразивные зерна, изготовленные этим способом</a>

Предыдущий патент: Способ и схема для резонансной инверсии

Следующий патент: Устройство и способ для одновременной передачи речевого сигнала и данных

Случайный патент: Усеченный по амино-концу моноцитарный хемотаксический белок (mcp-2) и способы его использования