Водная эмульсия и способ ее получения

Номер патента: 18075

Опубликовано: 30.05.2013

Авторы: Саито Масахиро, Мандай Шусаку, Мурахаши Такааки, Шибутани Мицуо

Формула / Реферат

1. Водная эмульсия, включающая диспергирующее средство, содержащее смолу на основе поливинилового спирта, и в качестве дисперсной фазы полимер, содержащий структурные звенья, образованные из этиленненасыщенного мономера,

причем средний размер частиц дисперсной фазы составляет от 100 до 450 нм и кажущаяся эффективность прививки смолы на основе поливинилового спирта, рассчитанная относительно частиц дисперсной фазы, составляет от 65 до 75%,

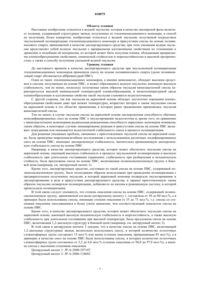

при этом смола на основе поливинилового спирта включает структурные звенья 1,2-диола общей формулы (1) и имеет степень омыления от 80 до 93 мол.%:

где каждый R1, R2 и R3 независимо представляет собой атом водорода или органическую группу;

X представляет собой одинарную связь или связующую цепочку и

каждый R4, R5 и R6 независимо представляет собой атом водорода или органическую группу,

при этом органические группы независимо выбраны из алкильных групп, содержащих от 1 до 4 атомов углерода и возможно замещенных по меньшей мере одним из следующих заместителей: галогеном, гидроксильной группой, сложноэфирной группой, карбонатной группой, сульфонатной группой, и связующая цепь независимо выбрана из углеводорода, возможно замещенного галогеном, где указанный углеводород выбран из алкилена, алкенилена, алкинилена, фенилена и нафтилена, или -О-, -(CH2O)m-,

-(OCH2)m-, -(CH2O)mCH2-, -CO-, -СОСО-, -СО(СН2)mCO-, -СО(С6Н4)СО-, -S-, -CS-, -SO-, -SO2-, -NR-, -CONR-,

-NRCO-, -CSNR-, -NRCS-, -NRNR-, -HPO4-, -Si(OR)2-, -OSi(OR)2-, -OSi(OR)2O-, -Ti(OR)2-, -OTi(OR)2-,

-OTi(OR)2O-, -Al(OR)-, -OAl(OR)-, -OAl(OR)O-, при этом R представляет собой атом водорода, a m равен 1, 2, 3, 4, 5 или 6.

2. Водная эмульсия по п.1, отличающаяся тем, что этиленненасыщенный мономер представляет собой акриловый мономер.

3. Водная эмульсия по п.1 или 2, полученная добавлением по каплям преэмульсии в водную среду для проведения эмульсионной полимеризации, причем указанная преэмульсия получена эмульгированием и диспергированием этиленненасыщенного мономера в воде в присутствии смолы на основе поливинилового спирта.

4. Водная эмульсия по п.3, отличающаяся тем, что содержание структурных звеньев 1,2-диола общей формулы (1) в смоле на основе поливинилового спирта составляет от 2 до 15 мол.%.

5. Водная эмульсия по п.3 или 4, отличающаяся тем, что средняя степень полимеризации смолы на основе поливинилового спирта, включающей структурные звенья 1,2-диола общей формулы (1), составляет от 50 до 4000.

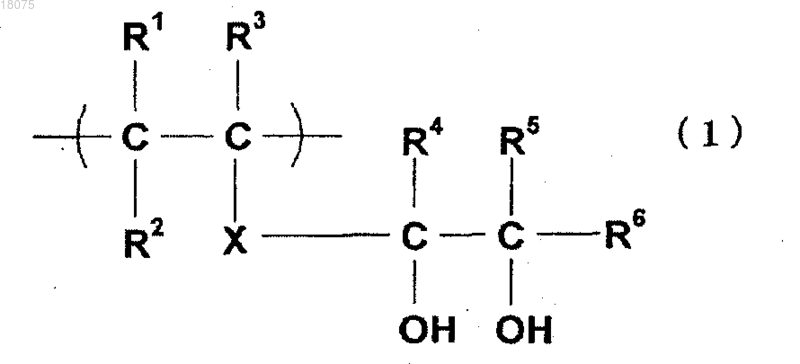

6. Водная эмульсия по любому из пп.3-5, отличающаяся тем, что структурные звенья 1,2-диола общей формулы (1) представляют собой структурные звенья 1,2-диола общей формулы (1')

7. Водная эмульсия по любому из пп.3-6, отличающаяся тем, что содержание диспергирующего средства составляет от 0,1 до 100 мас.част. в расчете на 100 мас.част. дисперсной фазы.

8. Водная эмульсия по любому из пп.1-7, отличающаяся тем, что концентрация твердого вещества составляет от 10 до 60 мас.%.

9. Водная эмульсия по любому из пп.1-8, дополнительно содержащая сшивающий агент.

10. Водная эмульсия по п.9, отличающаяся тем, что указанный сшивающий агент представляет собой метилолмеламин.

11. Водная эмульсия по п.9 или 10, отличающаяся тем, что содержание сшивающего агента составляет от 0,1 до 150 мас.част. в расчете на 100 мас.част. смолы на основе поливинилового спирта.

12. Способ получения водной эмульсии по любому из пп.1-11, включающий

получение преэмульсии эмульгированием и диспергированием этиленненасыщенного мономера в воде в присутствии смолы на основе поливинилового спирта, включающей структурные звенья 1,2-диола общей формулы (1) и имеющей степень омыления от 80 до 93 мол.%; и

добавление полученной преэмульсии по каплям в водную среду для проведения эмульсионной полимеризации.

Текст

Изобретение относится к водной эмульсии, которая в качестве диспергирующего средства включает смолу на основе поливинилового спирта и в качестве дисперсной фазы включает полимер, содержащий структурные звенья, образованные из этиленненасыщенного мономера,из которой может быть получена пленка, обладающая высокой прозрачностью, имеющая прекрасную механическую стабильность, химическую стойкость, морозостойкость и стабильность при хранении, а также к способу получения указанной водной эмульсии. Кроме того, изобретение относится к водной эмульсии, в которой средний размер частиц дисперсной фазы составляет от 100 до 450 нм и кажущаяся эффективность прививки смолы на основе поливинилового спирта составляет от 65 до 75% относительно дисперсной фазы, и к способу получения указанной водной эмульсии.(71)(73) Заявитель и патентовладелец: ЗЕ НИППОН СИНТЕТИК КЕМИКАЛ ИНДАСТРИ КО., ЛТД. Область техники Настоящее изобретение относится к водной эмульсии, которая в качестве дисперсной фазы включает полимер, содержащий структурные звенья, полученные из этиленненасыщенного мономера, и способ их получения; более конкретно, изобретение относится к водной эмульсии, получаемой посредством эмульсионной полимеризации этиленненасыщенного мономера в присутствии смолы на основе поливинилового спирта, применяемой в качестве диспергирующего средства; при этом указанная водная эмульсия представляет собой водную эмульсию с прекрасными адгезионными свойствами по отношению к древесине и подобным ей материалам, из которой может быть получена пленка, обладающая прекрасными пленкообразующими свойствами, химической стойкостью и морозостойкостью и высокой прозрачностью; а также к способу получения указанной водной эмульсии. Уровень техники До настоящего времени в качестве диспергирующего средства при эмульсионной полимеризации этиленненасыщенных мономеров применяли смолу на основе поливинилового спирта (далее поливиниловый спирт обозначается аббревиатурой ПВС). Один из таких этиленненасыщенных мономеров, а именно винилацетат, обладает высоким сродством к смолам, получаемым на основе ПВС, и может образовывать водную эмульсию, имеющую высокую стабильность; тем не менее, поскольку получаемая таким образом эмульсия винилацетатной смолы характеризуется высокой минимальной температурой пленкообразования, в низкотемпературной среде пленкообразующие и адгезионные свойства такой эмульсии становятся недостаточными. С другой стороны, так как эмульсия на акриловой основе обладает достаточно хорошими пленкообразующими свойствами даже при низких температурах, возрастает интерес к таким эмульсиям смолы на акриловой основе в тех областях применения, в которых ранее традиционно применялась эмульсия винилацетатной смолы. Тем не менее, в случае эмульсии смолы на акриловой основе дисперсионная способность обычных немодифицированных смол на основе ПВС к эмульгированию недостаточна и, кроме того, по сравнению с винилацетатными мономерами радикальная реакционная способность акриловых мономеров понижена; таким образом, в некоторых случаях инициирование реакции в присутствии смолы на основе ПВС вызывает затруднения или оказывается недостаточной стабильность смеси в процессе полимеризации. Для решения указанных проблем, связанных с приготовлением эмульсий смолы на акриловой основе, были проведены широкомасштабные исследования с использованием различных модифицированных смол на основе ПВС, имеющих дисперсионную стабильность, значительно превышающую дисперсионную стабильность смолы на основе ПВС. Например, в качестве диспергирующего средства, которое может обеспечить эмульсию смолы на акриловой основе, имеющей высокую стабильность в процессе эмульсионной полимеризации и высокую стабильность при длительном отстаивании (хранении), стабильность при разбавлении и механическую стойкость, была предложена смола на основе ПВС, включающая полиоксиалкиленовую группу в боковой цепи (например, см. цитируемый патент 1). Кроме того, диспергирующее средство, состоящее из такой смолы на основе ПВС, содержащей полиоксиалкиленовую группу, было подходящим образом использовано при проведении полимеризации с предварительным получением эмульсии, в которой акриловый мономер подвергали эмульгированию и диспергированию в воде в присутствии диспергирующего средства, и заранее приготовленную таким образом эмульсию подвергали полимеризации, добавляя ее по каплям в реакционную систему, в которой происходила полимеризация. В этой связи следует упомянуть, что степень омыления смолы на основе ПВС, содержащей полиоксиалкиленовую группу, применяемой согласно цитируемому патенту 1, составляла от 30 до 80 мол.%, а в примерах были использованы смолы, имеющие степени омыления от 35 до 73 мол.%, т.е. смолы со степенями омыления, находящимися в более узком диапазоне, чем соответствующий показатель смолы на основе ПВС. Кроме того, в качестве диспергирующего средства, которое может обеспечить эмульсию смолы на акриловой основе, имеющей высокую механическую стабильность и морозостойкость, а также высокую стабильность при длительном отстаивании при высокой температуре, была предложена смола на основе ПВС, включающая 1,2-диольную структуру в боковой цепи (например, см. цитируемый патент 2). В этой связи в цитируемом патенте 2 указано, что в качестве смолы на основе ПВС, включающей 1,2-диольные структурные звенья, желательно использовать смолу, в которой количество остаточных сложноэфирных групп составляет 15 мол.% или менее (степень омыления, превышающая 85 мол.%), а в примерах в качестве смол на основе ПВС были использованы смолы, в которых количество остаточных сложноэфирных групп составляло от 2,2 до 6,0 мол.% (степень омыления от 94,0 до 97,8 мол.%), а именно смолы с высокими степенями омыления. Цитируемый патент 1: JP-A-2000-297107. Цитируемый патент 2: JP-A-2006-124682. Задачи, решаемые изобретением Тем не менее, при подробном рассмотрении авторами настоящего изобретения методик, изложенных в цитируемых патентах, было обнаружено, что эмульсия смолы на акриловой основе, получаемая в соответствии со способом цитируемого патента 1, который включает приготовление преэмульсии с использованием в качестве эмульгирующего диспергирующего средства смолы на основе ПВС, которая содержит полиоксиалкиленовые группы, имеющие низкую степень омыления, обладает прекрасной полимеризационной стабильностью, но не обладает достаточной химической стойкостью и морозостойкостью, а также имеет недостаточно хорошие пленкообразующие свойства. Кроме того, эмульсия смолы на акриловой основе, получаемая в соответствии с цитируемым патентом 2 посредством капельной полимеризации, применяя смолу на основе ПВС, содержащую в качестве диспергирующего средства 1,2-диольную структуру, имеющую высокую степень омыления, имеет прекрасную механическую стабильность, химическую стойкость, морозостойкость и стабильность при хранении, но содержит крупные частицы, образующиеся в зависимости от условий эмульсионной полимеризации и типа мономера, используемого в эмульсионной полимеризации, и, кроме того, пленкообразующие свойства такой эмульсии неудовлетворительны, а пленка, получаемая из такой эмульсии, имеет недостаточную прозрачность. Таким образом, цель настоящего изобретения состоит в обеспечении водной эмульсии, обладающей хорошими адгезионными свойствами по отношению к древесине и подобным веществам, из которой может быть получена пленка, обладающая прекрасными пленкообразующими свойствами, химической стойкостью, морозостойкостью и высокой прозрачностью, а также в обеспечении способа получения такой эмульсии. Способы решения задач изобретения Принимая во внимание вышеизложенные обстоятельства, авторы настоящего изобретения провели тщательные исследования и в результате обнаружили, что задачи настоящего изобретения могут быть достигнуты с помощью описанного ниже состава, предлагаемого согласно настоящему изобретению. Водная эмульсия включает диспергирующее средство, содержащее смолу на основе поливинилового спирта, и в качестве дисперсной фазы полимер, содержащий структурные звенья, образованные из этиленненасыщенного мономера, и при этом средний размер частиц дисперсной фазы составляет от 100 до 450 нм, и кажущаяся эффективность прививки (apparent grafting efficiency) смолы на основе поливинилового спирта, рассчитанная относительно дисперсной фазы, составляет от 65 до 75%. Предпочтительно этиленненасыщенный мономер представляет собой акриловый мономер. Таким образом, изобретение относится к водной эмульсии, полученной эмульсионной полимеризацией этиленненасыщенного мономера, обладающей улучшенными пленкообразующими свойствами и способной образовывать пленку с улучшенной прозрачностью за счет уменьшения размера частиц дисперсной фазы, и, несмотря на то что, в общем случае, различные показатели стабильности обычно снижаются по мере уменьшения размеров частиц из-за увеличения площади поверхности, указанное снижение контролируется значением кажущейся эффективности прививки смолы на основе ПВС, рассчитанной относительно дисперсной фазы, а именно силой защитной коллоидной стабильности (colloidalability). Водная эмульсия согласно изобретению может быть получена, например, добавлением по каплям преэмульсии в водную среду с целью осуществления эмульсионной полимеризации; при этом преэмульсию получают эмульгированием и диспергированием этиленненасыщенного мономера в воде в присутствии смолы на основе ПВС, содержащей структурные звенья 1,2-диола общей формулы (1) и имеющей степень омыления от 80 до 93 мол.% где каждый R1, R2 и R3 независимо представляет собой атом водорода или органическую группу;X представляет собой одинарную связь или связующую цепочку и каждый R4, R5 и R6 независимо представляет собой атом водорода или органическую группу. Таким образом, преэмульсия, в которой мономер тонко диспергирован в воде, может быть получена при использовании в качестве диспергирующего средства смолы на основе ПВС, имеющей высокое сродство как к этиленненасыщенному мономеру, так и к получаемому из него полимеру; и, кроме того,водная эмульсия, содержащая в качестве дисперсной фазы полимер, включающий частицы очень малых размеров, может быть получена добавлением по каплям в систему, в которой происходит реакция полимеризации, таким образом осуществляя эмульсионную полимеризацию. Предпочтительно содержание структурных звеньев 1,2-диола общей формулы (1) в смоле на основе поливинилового спирта составляет от 2 до 15 мол.%. Предпочтительно средняя степень полимеризации смолы на основе поливинилового спирта, включающей структурные звенья 1,2-диола общей формулы (1), составляет от 50 до 4000. Предпочтительно структурные звенья 1,2-диола общей формулы (1) представляют собой структурные звенья 1,2-диола следующей общей формулы (1'): Предпочтительно содержание диспергирующего средства составляет от 0,1 до 100 мас.част. в расчете на 100 мас.част. дисперсной фазы. Предпочтительно содержание твердого вещества в водной эмульсии составляет от 10 до 60 мас.%. Предпочтительно водная эмульсия дополнительно включает сшивающий агент. Предпочтительно сшивающий агент представляет собой метилолмеламин. Предпочтительно содержание сшивающего агента составляет от 0,1 до 150 мас.част. в расчете на 100 мас.част. смолы на основе поливинилового спирта. Способ получения водной эмульсии включает получение преэмульсии эмульгированием и диспергированием этиленненасыщенного мономера в воде в присутствии смолы на основе поливинилового спирта, включающей структурные звенья 1,2-диола общей формулы (1) и имеющей степень омыления от 80 до 93 мол.%; добавление полученной преэмульсии по каплям в водную среду для осуществления эмульсионной полимеризации. Поскольку водная эмульсия согласно изобретению обладает прекрасными пленкообразующими свойствами, химической стойкостью и морозостойкостью и из нее может быть получена пленка, обладающая высокой прозрачностью и прекрасными адгезионными свойствами по отношению к древесине и подобным ей материалам, то такая водная эмульсия очевидно пригодна для использования в качестве вещества, образующего покрытие, в качестве адгезива и адгезива, чувствительного к различным материалам основы. Наилучший способ осуществления изобретения Представленное ниже описание составляющих элементов представляет собой пример (типичный пример) варианта осуществления изобретения и не ограничивает содержание изобретения. Ниже изобретение описано более подробно. Водная эмульсия согласно настоящему изобретению содержит в качестве диспергирующего средства смолу на основе ПВС и в качестве дисперсной фазы полимер, содержащий структурные звенья, образованные из этиленненасыщенного мономера (далее в некоторых случаях называемый "полимер этиленненасыщенного мономера"). Дисперсная фаза водной эмульсии согласно изобретению представляет собой полимер этиленненасыщенного мономера и, например, может представлять собой полимер, включающий в качестве основного составляющего структурные звенья, образованные из мономера на основе сложного винилового эфира, мономера на основе диена, мономера на основе олефина, мономера на основе акриламида, мономера на основе акрилонитрила, мономера на основе стирола, мономера на основе простого винилового эфира или мономера на основе аллила. В частности, с точки зрения получения максимального эффекта изобретения желательно использовать полимер, включающий структурные звенья, полученные из акрилового мономера. Примеры акриловых мономеров могут включать метил(мет)акрилат, этил(мет)акрилат,н-пропил(мет)акрилат,изопропил(мет)акрилат,н-бутил(мет)акрилат,изобутил(мет)акрилат,трет-бутил(мет)акрилат, 2-этилгексил(мет)акрилат, додецил(мет)акрилат, октадецил(мет)акрилат,(мет)акриловую кислоту и подобные им вещества. Кроме того, несмотря на то что каждый из вышеуказанных акриловых мономеров может быть использован независимо, в одном из примеров осуществления желательно применять два или более видов мономеров в смеси или применять их совместно с другим мономером, например мономером на основе стирола, поскольку это позволяет контролировать температуру стеклования и другие характеристики получаемого полимера. Средний размер частиц дисперсной фазы (а именно, вышеуказанного полимера) в эмульсии согласно изобретению составляет от 100 до 450 нм, т.е. значительно меньше по сравнению с обычными эмульсиями, и, в частности, предпочтительно составляет от 100 до 350 нм, а также от 100 до 200 нм. Если упомянутый средний размер частиц слишком мал, то вязкость концентрированной эмульсии становится слишком высокой, что, таким образом, затрудняет работу с эмульсией. Если средний размер частиц слишком велик, то могут ухудшаться пленкообразующие свойства эмульсии или может понижаться прозрачность полученного из эмульсии пленочного покрытия. В этой связи дисперсная фаза такой эмульсии, имеющей средний размер частиц, получают, добавляя по каплям 0,1 г эмульсии в 50 г воды и применяя ультразвуковое воздействие в течение 5 мин, в результате чего получаются сильно разбавленные и сильно диспергированные образцы, применяемые для исследований; средний размер частиц определяют при 23 С с помощью устройства "NICOMP 380", изготовленного Particle Sizing Systems, в режиме Volume-Wt Nicomp Distribution. Кроме того, водная эмульсия согласно изобретению не только содержит частицы с малым средним размером частиц, но также содержит меньшее количество крупных частиц, и это количество обычно составляет от 0 до 0,5%, в частности от 0 до 0,3% и также от 0 до 0,1%. Если количество таких крупных частиц слишком велико, это нежелательно, поскольку в некоторых случаях приводит к ухудшению пленкообразующих свойств, или с течением времени ухудшается способность эмульсии образовывать покрытие. В этой связи количество таких крупных частиц измеряют, фильтруя водную эмульсию через нейлоновую ткань с размерами отверстий, равными 120 меш, и определяют количество твердого вещества,остающегося на ткани в расчете на массу водной эмульсии. Другое свойство водной эмульсии согласно изобретению состоит в том, что кажущаяся эффективность прививки смолы на основе ПВС находится в диапазоне от 65 до 75%, в частности предпочтительно от 68 до 75%, в расчете на дисперсную фазу. В соответствии с изобретением, несмотря на то что, в общем случае, различные показатели стабильности обычно снижаются по мере уменьшения размеров частиц из-за повышения площади поверхности, указанное снижение контролируется значением кажущейся эффективности прививки диспергирующего средства, смолы на основе ПВС, рассчитанной на основании дисперсной фазы, а именно силы защитной коллоидной стабильности. В этой связи указанную кажущуюся эффективность прививки измеряют описанным ниже способом. Водную эмульсию наносят на пленку ПЭТ с помощью аппликатора на 100 мкм и сушат, выдерживая в течение 24 ч при 23 С и 50% относительной влажности, получая пленку. Приблизительно 1 г этой пленки (а) точно взвешивают и вымачивают, соответственно по 6 ч в каждой из следующих сред: в метилацетате при 50 С, горячей воде при 98 С, толуоле при 98 С, горячей воде при 98 С и метилэтилкетоне при 50 С, и затем вычисляют сухую массу b (г). Кроме того, перед проведением этого испытания отдельно определяют содержание с (%) летучих веществ в пленке и, используя эти значения, по следующей формуле вычисляют кажущуюся эффективность прививки: Если значение кажущейся эффективности прививки слишком мало, то стабильность водной эмульсии в различных условиях может оказаться неудовлетворительной из-за получения неудовлетворительной защитной коллоидной стабильности смолы на основе ПВС. Кроме того, получить значения кажущейся эффективности прививки, превышающие 75%, затруднительно, и, если указанные значения становятся слишком большими, в зависимости от типа акрилового мономера снижается стабильность полимеризации, что делает невозможным получение стабильной водной эмульсии. Кроме того, концентрация твердого вещества водной эмульсии согласно изобретению обычно составляет от 10 до 60%; в частности, удобно использовать эмульсии, в которых содержание твердого вещества составляет от 38 до 52%. Если содержание твердых веществ слишком мало, то частицы эмульсии склонны к осаждению, что снижает стабильность эмульсии при хранении и морозостойкость эмульсии; напротив, если это содержание слишком высоко, то это затрудняет работу с эмульсией. В этой связи указанная концентрация твердого вещества водной эмульсии представляет собой остаток после сушки водной эмульсии при 105 С в течение 3 ч. Эмульсия согласно изобретению обладает прекрасными пленкообразующими свойствами, что подтверждается значительной разностью между температурой стеклования (Tg) полимера, получаемого из этиленненасыщенного мономера, находящегося в водной эмульсии, и минимальной температурой пленкообразования (МТП) водной эмульсии (Tg - МТП). Значение Tg - МТП водной эмульсии согласно изобретению обычно составляет 4 С или более, и, в частности, удобно использовать эмульсии, в которых значение Tg - МТП составляет от 6 до 10 С. В этой связи указанная минимальная температура пленкообразования (МТП) водной эмульсии представляет собой минимальную температуру, при которой частицы эмульсии сливаются друг с другом с образованием непрерывной (сплошной) пленки при нанесении эмульсии на материал основы или подобный материал; на минимальную температуру пленкообразования существенно влияет полимерная композиция эмульсии, а именно Tg полимера и его сродство к дисперсионной среде; обычно эта температура составляет 40 С или менее, и, в частности, удобно использовать эмульсии, имеющие МТП от -20 до 40 С, в особенности эмульсии, имеющие МТП от 0 до 30 С. Температура стеклования (Tg) полимера, получаемого из этиленненасыщенных мономеров, обычно составляет 110 С или менее, и, в частности, удобно использовать эмульсии, имеющие Tg от 0 до 40 С. В соответствии с изобретением полагают, что снижение минимальной температуры пленкообразования вызвано сгущением частиц, вызываемым повышением капиллярного давления между частицами из-за малого размера частиц эмульсии, а также из-за того, что смола на основе ПВС, включающая конкретную структуру согласно настоящему изобретению, действует как дополнительное пленкообразующее средство, что приводит к возрастанию разности между температурой пленкообразования и Tg. Ниже описан способ получения эмульсии согласно изобретению. Выбор способа получения эмульсии согласно изобретению специально не ограничен, но здесь можно упомянуть способ, в котором мономер подвергают эмульсионной полимеризации в водной среде, способ, в котором полимер подвергают эмульгированию и диспергированию в воде, и подобные им способы; предпочтительным является способ, включающий эмульсионную полимеризацию с применением преэмульсии, в соответствии с которым преэмульсию, полученную эмульгированием и диспергированием мономера в воде в присутствии смолы на основе ПВС, поверхностно-активного вещества или подобного ему средства, подвергают полимеризации добавлением преэмульсии по каплям в реакционную систему, в которой происходит полимеризация, а также способ, включающий использование преэмульсии, в котором, в частности, в качестве диспергирующего средства предпочтительно применяют смолу на основе ПВС, включающую структурные звенья 1,2-диола общей формулы (1) и имеющую степень омыления от 80 до 93 мол.% Указанная смола на основе ПВС обладает высоким сродством как к этиленненасыщенному мономеру, так и к получаемому из него полимеру и, прежде всего, действует как диспергирующее средство при приготовлении преэмульсии путем тщательного диспергирования данного мономера в воде, и эмульсия, которая содержит полимер, включающий в качестве дисперсной фазы частицы чрезвычайно малого размера, может быть получена добавлением такой преэмульсии по каплям в реакционную систему, содержащую инициатор полимеризации, при подходящей реакционной температуре, и, таким образом, осуществляется проведение эмульсионной полимеризации. Кроме того, обычно в эмульсиях, получаемых способом, включающим преэмульсии, эффективность прививки смолы на основе ПВС, применяемой в качестве диспергирующего средства, может понижаться из-за уменьшения размера частиц; но из-за высокого потенциала смолы на основе ПВС, применяемой согласно настоящему изобретению, к образованию прививок может быть достигнута высокая эффективность прививки и может быть получена эмульсия с высокой стабильностью в разных условиях. Ниже описаны иллюстративные способы получения, включающие приготовление преэмульсии, в которых в качестве диспергирующего средства применяют смолу ПВС, включающую структурные звенья 1,2-диола общей формулы (1). Смола на основе ПВС, применяемая в способе, включающем приготовление преэмульсии, содержит структурные звенья следующей формулы (1): где каждый R1, R2 и R3 независимо представляет собой атом водорода или органическую группу;X представляет собой одинарную связь или связующую цепочку и каждый R4, R5 и R6 независимо представляет собой атом водорода или органическую группу. Желательно, чтобы все R1-R3 и R4-R6 в структурных звеньях 1,2-диола общей формулы (1) представляли собой атомы водорода, и при этом удобно использовать смолу на основе ПВС, включающую структурные звенья общей формулы (1') В этой связи R1-R3 и R4-R6 в структурных звеньях общей формулы (1) могут представлять собой органические группы при условии, что их количество не слишком ухудшает характеристики смолы; при этом выбор органической группы специально не ограничен и предпочтительно включает, например, алкильные группы, содержащие от 1 до 4 атомов углерода, например метильную группу, этильную группу,н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу и третбутильную группу, и, в случае необходимости, органическая группа может включать заместитель, например галоген, гидроксильную группу, сложноэфирную группу, карбонатную группу, сульфонатную группу и подобные группы. Кроме того, X в структурных звеньях 1,2-диола общей формулы (1) обычно представляет собой одинарную связь, поскольку наличие одинарной связи наиболее предпочтительно с точки зрения термической стабильности и структурной стабильности при высоких температурах/в кислотных условиях; тем не менее, X может представлять собой связующую цепочку с тем условием, что она не препятствует достижению целей изобретения; выбор такой связующей цепочки специально не ограничен, и она может включать углеводороды, например алкилен, алкенилен, алкинилен, фенилен и нафтилен (эти углеводороды могут быть замещены галогенами, например фтором, хлором или бромом, и подобными заместителями), а также -О-, -(CH2O)m-, -(ОСН 2)m-, -(CH2O)mCH2-, -CO-, -COCO-, -CO(CH2)mCO-, -CO(C6H4)CO-,-5 018075-S-, -CS-, -SO-, -SO2-, -NR-, -CONR-, -NRCO-, -CSNR-, -NRCS-, -NRNR-, -HPO4-, -Si(OR)2-, -OSi(OR)2-,-OSi(OR)2O-, -Ti(OR)2-, -OTi(OR)2-, -OTi(OR)2O-, -Al(OR)-, -OAl(OR)-, -OAl(OR)O- и подобные им фрагменты (каждый R независимо представляет собой возможный заместитель, предпочтительно атом водорода или алкильную группу, и m представляет собой целое число). В частности, с точки зрения стабильности при изготовлении и нанесении предпочтительно использование алкиленовых групп, содержащих 6 или менее атомов углерода, в частности метиленовой группы или -СН 2 ОСН 2-. Несмотря на то что выбор способа получения смолы на основе ПВС, применяемой согласно настоящему изобретению, специально не ограничен, удобно использовать (i) способ, включающий омыление сополимера мономера на основе сложного винилового эфира и соединения, представленного следующей общей формулой (2), (ii) способ, включающий омыление и декарбоксилирование сополимера мономера на основе сложного винилового эфира и соединения, представленного следующей общей формулой (3), и (iii) способ, включающий омыление и декетализацию сополимера мономера на основе сложного винилового эфира и соединения, представленного следующей общей формулой (4): В вышеуказанных общих формулах (2)-(4) все R1, R2, R3, X, R4, R5 и R6 имеют то же значение, что и в общей формуле (1). Каждый из R7 и R8 независимо представляет собой атом водорода или R9-CO- (в формуле R9 представляет собой алкильную группу). Каждый из R10 и R11 независимо представляет собой атом водорода или органическую группу. Для осуществления способов (i), (ii) и (iii) могут быть использованы, например, способы, описанные в заявке JP-A-2006-95825. В частности, с точки зрения высокой реакционной способности при сополимеризации и промышленных технологических свойств в качестве соединения, представленного общей формулой (2), в способе (i) предпочтительно использовать 3,4-диацилокси-1-бутен, в котором R1-R6 представляют собой атомы водорода, X представляет собой одинарную связь, R7 и R8 представляют собой R9-CO- и R9 представляет собой алкильную группу, более конкретно, удобно использовать 3,4-диацетокси-1-бутен, в котором R9 представляет собой метильную группу. В этой связи константа сополимеризации каждого мономера при использовании винилацетата в качестве мономера на основе сложного винилового эфира при сополимеризации с 3,4-диацетокси-1 бутеном составляет r (винилацетат) = 0,710 и r (3,4-диацетокси-1-бутен) = 0,701, что указывает на высокую реакционную способность 3,4-диацетокси-1-бутена в сополимеризации с винилацетатом по сравнению с использованием в способе (ii) винилэтиленкарбоната в качестве соединения, представленного общей формулой (3), поскольку в этом случае r (винилацетат) = 0,85 и r (винилэтиленкарбонат) = 5,4. Кроме того, константа переноса цепи 3,4-диацетокси-1-бутена равна С(3,4-диацетокси-1-бутен) = 0,003 (65 С), т.е. использование этого соединения не вызывает сложностей при повышении степени полимеризации и снижении скорости полимеризации по сравнению с использованием винилэтиленкарбоната, для которого С(винилэтиленкарбонат) = 0,005 (65 С), и 2,2-диметил-4-винил-1,3-диоксолана, для которого С(2,2-диметил-4-винил-1,3-диоксолан) = 0,023 (65 С), которые также представляют собой соединения, представленные общей формулой (4), применяемые в способе (iii). Кроме того, поскольку побочный продукт, получаемый при омылении сополимера 3,4-диацетокси 1-бутена, представляет собой соединение, получаемое при омылении структурных звеньев, полученных из винилацетата, часто используемого в качестве мономера на основе сложного винилового эфира, то нет необходимости в специальном устройстве или технологическом процессе для последующей обработки и системе регенерации растворителя, т.е. еще одним преимуществом настоящего изобретения является возможность использования существующих мощностей. В этой связи применение вышеуказанного 3,4-диацетокси-1-бутена позволяет получать продукт,например, в соответствии со способом синтеза, описанным в публикации WO 00/24702, в котором в качестве исходного вещества применяют 1,3-бутадиен, а продукт получают с использованием в качестве промежуточного соединения производного эпоксибутена, в соответствии со способами, описанными в патентах США 5623086 и 6072079, и, кроме того, в продаже имеются химически чистые продукты Acros. Кроме того, после соответствующей очистки может быть использован 3,4-диацетокси-1-бутен, получаемый в качестве побочного продукта при синтезе 1,4-бутандиола. Также 1,4-диацетокси-1-бутен, получаемый как промежуточный продукт синтеза 1,4-бутандиола,может быть использован посредством превращения в 3,4-диацетокси-1-бутен с помощью традиционной известной реакции изомеризации под действием металлического катализатора, например хлорида палладия. Кроме того, возможно его получение в соответствии со способом получения органических сложных диэфиров, описанного в публикации WO 00/24702. В этой связи, если смола на основе ПВС получена способом (ii) или (iii), то при низкой степени омыления или неудовлетворительном проведении декарбоксилирования или деацетализации в боковой цепи иногда остается карбонатный или ацетальный цикл, что приводит к повышению количества крупных частиц в водной эмульсии, приготовленной при использовании такой смолы на основе ПВС в качестве диспергирующего средства; таким образом, для предлагаемого применения наиболее подходящей является смола на основе ПВС, полученная способом (i). Примеры вышеуказанных мономеров на основе сложного винилового эфира могут включать винилформиат, винилацетат, винилпропионат, винилвалерат, винилбутират, винилизобутират, винилпивалят, винилкапрат, виниллаурат, винилстеарат, винилбензоат, винилверсатат и подобные мономеры, из которых с экономической точки зрения предпочтительным является винилацетат. Также, кроме вышеуказанных мономеров (соединений, представленных общими формулами(2)-(4, в качестве сополимеризуемых компонентов могут быть применены соединения, включающие-олефины, например этилен и пропилен; -олефины, содержащие гидроксильную группу, например 3-бутен-1-ол, 4-пентен-1-ол и 5-гексен-1,2-диол и их производные, например продукты ацилирования; ненасыщенные кислоты, например итаконовая кислота, малеиновая кислота и акриловая кислота или соли или моно- или диалкиловые эфиры указанных кислот; нитрилы, например акрилонитрил, амиды,например метакриламид и диацетонакриламид, олефинсульфоновые кислоты, например этиленсульфоновая кислота, аллилсульфоновая кислота, метакрилсульфоновая кислота и AMPS, а также соли указанных кислот и подобные им соединения, при условии, что они не оказывают значительного влияния на физические свойства смолы. Степень омыления смолы на основе ПВС, применяемой согласно настоящему изобретению (измеренная в соответствии с JIS K 6726), предпочтительно составляет от 80 до 93 мол.%, в частности предпочтительно от 85 до 90 мол.%. Если степень омыления слишком мала, то в некоторых случаях во время полимеризации происходит осаждение нерастворимого вещества смолы на основе ПВС, вызываемое достижением температуры помутнения, что замедляет полимеризацию; и, напротив, если степень омыления слишком велика, то преэмульсия мономера может стать нестабильной. В общем, поскольку при использовании смолы на основе ПВС в качестве диспергирующего средства эмульсионную полимеризацию проводят при температуре от 70 до 80 С, то используют вещество,имеющее температуру помутнения 80 С или более, и предпочтительно используют вещество, имеющее температуру помутнения 90 С. Если указанная температура помутнения слишком низка, то в некоторых случаях во время полимеризации происходит осаждение смолы на основе ПВС, как описано выше, и происходит агрегация эмульсии. Тем не менее, несмотря на нежелательность с точки зрения производительности, если для достижения высокой степени полимеризации, эмульсионную полимеризацию проводят при более низкой температуре, то также возможно использование смолы на основе ПВС, имеющей температуру помутнения ниже 80 С. В этой связи для измерения температуры помутнения смолы на основе ПВС водный раствор смолы на основе ПВС, имеющий содержание твердого вещества 0,1%, доводят до температуры 23 С, и затем температуру повышают со скоростью 1 С/мин, и температуру, при которой оптическое поглощение при 430 нм превысит 0,1, считают температурой помутнения. Кроме того, средняя степень полимеризации применяемой смолы на основе ПВС (измеряемая в соответствии с JIS K 6726) обычно предпочтительно составляет от 50 до 4000, в частности от 100 до 2000,также от 200 до 800. Если средняя степень полимеризации слишком низка, то может быть не достигнута достаточная защитная коллоидная стабильность, и, напротив, если она слишком высока, то вязкость полученной эмульсии оказывается очень высокой, что затрудняет перемешивание при проведении полимеризации. Содержание структурных звеньев 1,2-диола в смоле на основе ПВС обычно составляет от 2 до 15 мол.%, в частности от 3 до 12 мол.%, также предпочтительно от 4 до 10 мол.%. Если это содер-7 018075 жание слишком мало, то могут возникнуть затруднения в получении эмульсии, имеющей стабильный показатель прививки смолы на основе ПВС к акриловой смоле, и, напротив, если это содержание слишком велико, то существенно возрастает гидрофильность ПВС или сильно укорачивается средняя длина цепи остаточных сложноэфирных групп уксусной кислоты; таким образом, преэмульсия может оказаться нестабильной из-за снижения адсорбции акрилового мономера. В этой связи содержание структурных звеньев 1,2-диола в смоле на основе ПВС может быть вычислено из спектра 1 Н-ЯМР (растворитель: ДМСО-d6, внутренний эталон: тетраметилсилан) полностью омыленной смолы на основе ПВС; в качестве примера можно указать, что это значение может быть вычислено по значению площадей пиков протонов гидроксильных групп, протонов метановых групп и протонов метиленовых групп фрагмента 1,2-диола, протонов метиленовых групп основной цепи, протонов гидроксильных групп, присоединенных к основной цепи, и подобных значений. Далее описан способ получения преэмульсии, в которой этиленненасыщенный мономер диспергирован в воде, включающей в качестве диспергирующего средства смолу на основе ПВС, включающую структурные звенья 1,2-диола вышеуказанной общей формулы (1). Предпочтительно количество смолы на основе ПВС, применяемой в качестве диспергирующего средства в составе преэмульсии, в некоторой степени зависит от типа смолы, содержания смолы в эмульсии и подобных параметров и обычно составляет от 0,1 до 100 мас.част., в частности от 1 до 50 мас.част.,также от 3 до 10 мас.част. в расчете на 100 мас.част. дисперсной фазы. Если применяемое количество смолы на основе ПВС слишком велико, то водостойкость пленки, получаемой из водной эмульсии, может быть слишком низкой, а если это количество слишком мало, то из-за нежелательного снижения дисперсионной стабильности мономера получение соответствующей преэмульсии становится затруднительным. Для получения такой преэмульсии может быть, например, использован способ, согласно которому этиленненасыщенный мономер добавляют по каплям при перемешивании к водному раствору вышеописанной смолы на основе ПВС. Для перемешивания и смешивания могут быть использованы такие устройства, как лопастная мешалка, аналогичная мешалке, применяемой при проведении эмульсионной полимеризации, и известные традиционные устройства для диспергирования, например статический смеситель, вибросмеситель и гомогенизатор; наиболее удобным является использование для перемешивания и смешивания лопастной мешалки. Полученную таким образом преэмульсию, включающую этиленненасыщенный мономер, подвергают эмульсионной полимеризации, добавляя ее по каплям в реакционную жидкость, включающую инициатор полимеризации и воду, находящуюся в реакционном сосуде, снабженном мешалкой и обратным холодильником. В качестве инициатора полимеризации в общем случае могут быть использованы обычный персульфат калия, персульфат аммония, бромат калия и подобные им вещества, применяемые каждый независимо или совместно с кислым сульфитом натрия, а также водорастворимые окислительновосстановительные системы инициаторов полимеризации, например система пероксид водорода/винная кислота, пероксид водорода/соль железа, пероксид водорода/аскорбиновая кислота/соль железа, пероксид водорода/ронгалит или пероксид водорода/ронгалит/соль железа; также в качестве примера можно назвать катализатор, состоящий из органического пероксида и окислительно-восстановительной системы, например "Kayabutyl В", изготовленный Kayaku Akuzo Co., Ltd., или "Kayabutyl A-50C", изготовляемый той же компанией. В частности, с точки зрения стабильности полимеризации удобно использовать персульфат аммония. Выбор способа добавления инициатора полимеризации специально не ограничен, и такие способы могут включать добавление за один раз на начальной стадии полимеризации, непрерывное добавление по мере протекания полимеризации и подобные способы. Применяемое количество такого инициатора полимеризации не может быть точно обозначено, поскольку оно зависит от типа применяемого мономера, условий полимеризации и подобных параметров; тем не менее, удобный диапазон использования инициатора обычно составляет от 0,01 до 1 мас.част., в частности от 0,01 до 0,5 мас.част. в расчете на 100 мас.част. этиленненасыщенного мономера. Кроме того, подходящая температура, применяемая для проведения полимеризации, обычно находится в диапазоне от 40 до 90 С, в частности от 60 до 80 С. Скорость добавления по каплям преэмульсии в реакционную смесь не может быть точно указана,поскольку она зависит от реакционной способности применяемого этиленненасыщенного мономера, используемого количества инициатора полимеризации, температуры реакции и подобных параметров; таким образом, она может быть произвольно выбрана в соответствии с наблюдаемыми условиями температуры реакционной среды, обусловленными теплом полимеризации, и подобных параметров. В этой связи часть преэмульсии, например от 5 до 20% общего количества, может быть помещена в реакционную среду заранее, а оставшуюся часть преэмульсии затем добавляют туда по каплям по мере протекания полимеризации. Кроме того, предпочтительный пример осуществления также включает стадию вызревания в течение определенного времени после внесения по каплям всего объема преэмульсии. Желательно, чтобы эмульсия согласно изобретению включала в качестве диспергирующего средст-8 018075 ва только смолу на основе ПВС; тем не менее, наряду со смолой на основе ПВС она может включать другой водорастворимый полимер, неионное поверхностно-активное вещество или анионное поверхностно-активное вещество. В этой связи при использовании другого диспергирующего средства наряду со смолой на основе ПВС содержание смолы на основе ПВС предпочтительно составляет 70 мас.% или более, в частности 80 мас.% или более, также 90 мас.% или более. В качестве водорастворимого полимера, который может быть использован совместно с вышеуказанной смолой на основе ПВС, можно назвать немодифицированный ПВС, ПВС, содержащий карбоксильные группы, ПВС, функционализованный формалином, ацеталем, бутиральдегидом или уретаном,ПВС, полученный из продукта этерификации сульфоновой кислотой, карбоновой кислотой или подобных кислот и подобных продуктов, и ПВС, функционализованный ацетоуксусным эфиром, ПВС, модифицированный диацетонакриламидом, ПВС, включающий тиольную концевую группу, ПВС, в котором количество 1,2-гликольных связей основной цепи, полученной полимеризацией при высокой температуре и высоком давлении, составляет 1,8 мол.% или более, ПВС, модифицированный этиленоксидом, продукт омыления сополимера сложного винилового эфира с сополимеризуемым мономером и подобные вещества. В качестве мономеров, сополимеризуемых со сложным виниловым эфиром, можно назвать олефины, например этилен, пропилен, изобутилен, -октен, -додецен и -октадецен; ненасыщенные кислоты, например акриловую кислоту, метакриловую кислоту, кротоновую кислоту, малеиновую кислоту, малеиновый ангидрид и итаконовую кислоту, и соли или моно- или диалкиловые эфиры указанных кислот; нитрилы, например акрилонитрил и метакрилонитрил; амиды, например акриламид и метакриламид; олефинсульфоновые кислоты, например этиленсульфоновую кислоту, аллилсульфоновую кислоту и металлилсульфоновую кислоту и соли указанных кислот; алкилвиниловые эфиры, винилкетон,N-винилпирролидон, винилхлорид и винилиденхлорид и подобные им вещества. В частности, при сополимеризации этилена его желательно использовать в количестве от 0,1 до 19 мол.%. Кроме того, в качестве вышеуказанного водорастворимого полимера, отличного от ПВС, могут быть использованы производные целлюлозы, например метилцеллюлоза, этилцеллюлоза, гидроксиметилцеллюлоза, гидроксипропилцеллюлоза, гидроксибутилметилцеллюлоза, гидроксиэтилцеллюлоза, карбоксиметилцеллюлоза, аминометилгидроксипропилцеллюлоза и аминоэтилгидроксипропилцеллюлоза,крахмал, трагакантовая камедь, пектин, клеи, альгиновая кислота или ее соль, желатин, поливинилпирролидон, полиакриловая кислота или ее соль, полиметакриловая кислота или ее соль, полиакриламид,полиметакриламид, сополимер винилацетата с ненасыщенной кислотой, например малеиновой кислотой,малеиновым ангидридом, акриловой кислотой, метакриловой кислотой, итаконовой кислотой, фумаровой кислотой или кротоновой кислотой, сополимер стирола с вышеуказанными ненасыщенными кислотами, сополимер простого винилового эфира с вышеуказанными ненасыщенными кислотами и соли или сложные эфиры вышеуказанных сополимеров. В качестве примеров неионного поверхностно-активного вещества могут быть названы, например,простой алкиловый эфир полиоксиэтилена, полиоксиэтилен-алкилфенол, сложный эфир полиоксиэтилена и многоатомного спирта, сложный эфир многоатомного спирта и жирной кислоты, блок-сополимер оксиэтилена-оксипропилена и подобные им вещества. В качестве примеров анионного поверхностно-активного вещества могут быть названы, например,сульфат высшего спирта, соль щелочного металла высшей жирной кислоты, сульфат простого эфира полиоксиэтилен-алкилфенола, алкилбензолсульфонат, конденсат нафталинсульфоната и формалина, сульфонат простого эфира алкилдифенила, диалкилсульфосукцинат, соль сложного эфира высшего спирта и фосфорной кислоты и подобные им вещества. Также, наряду с вышеуказанными добавками, эмульсия может включать пластификаторы, например сложный эфир фталевой кислоты и сложный эфир фосфорной кислоты, вещества, регулирующие рН,например карбонат натрия, ацетат натрия и фосфат натрия, и подобные им вещества. Кроме того, наряду с вышеуказанными добавками, эмульсия может включать агенты переноса цепи, например соединение железа и метанол, применяемые в качестве дополнительных средств контроля реакционной способности во время полимеризации. В зависимости от предполагаемого применения, целей и подобных им параметров, полученная таким образом водная эмульсия согласно изобретению может быть необязательно смешана с добавками,соответствующими выбранному применению, например пигментом, диспергирующим средством, антивспенивателем (пеногаситель), масляным раствором, модификатором вязкости, средством для повышения клейкости, загустителем, влагоудерживающим средством, добавкой, смягчающей волокно, добавкой,придающей гладкость, или антистатиком. Кроме того, водная эмульсия согласно изобретению может быть приготовлена в виде порошковой эмульсии при помощи распылительной сушки и в этом случае для улучшения порошкообразования и диспергирующей способности при повторном использовании, после сушки желательно добавить смолу на основе ПВС, в частности модифицированного этиленом ПВС, частично омыленного ПВС или подобного материала. Кроме того, образование поперечных связей в смоле на основе ПВС, находящейся в виде сухой пленки, под действием вещества, образующего поперечные связи, может значительно повысить устойчивость пленки водной эмульсии согласно изобретению к выцветанию (изменению цвета, water whiteningresistance). Полагают, что непрерывная фаза, состоящая из смолы на основе ПВС, присутствует в виде сухой пленки, приготовленной из водной эмульсии, полученной с использованием в качестве диспергирующего средства смолы на основе ПВС, и при контакте такой пленки с водой смола на основе ПВС набухает до размеров, наблюдаемых в видимом диапазоне, или вымывается с образованием пустот, что приводит к изменению показателя преломления фазы, по сравнению с фазой, состоящей из дисперсной фазы, и приводит к выцветанию. Указанное выцветание сухой пленки, получаемой из водной эмульсии согласно изобретению, под действием воды снижается за счет образования тонкой непрерывной фазы, состоящей из смолы на основе ПВС, из-за снижения размера частиц дисперсной фазы; но, кроме того, еще большее улучшение может быть достигнуто за счет образования поперечных связей смолы на основе ПВС, которое замедляет набухание и вымывание водой. В качестве вещества, образующего поперечные связи, применяемого для водной эмульсии согласно изобретению, могут быть использованы любые традиционно применяемые вещества, образующие поперечные связи в смоле на основе ПВС, среди которых могут быть названы следующие: метилольные и силиконовые соединения, которые подвергаются реакции конденсации с гидроксильными группами смол на основе ПВС, соединения альдегидов, которые подвергаются реакции ацетализации, эпоксидные соединения, которые образуют простоэфирную связь, неорганические соединения, которые образуют хелаты, например соединения циркония, титана, алюминия или бора. В частности, для образования поперечных связей особенно пригодны метилольные соединения и соединения циркония, имеющие высокую реакционную способность для образования поперечных связей при низкой температуре. В качестве примеров таких метилольных соединений могут быть упомянуты метилолмеламин, метилолмочевина, метилолбисфенол S и подобные им соединения; в частности, удобно использовать метилолмеламин. Кроме того, в качестве примеров соединений циркония могут быть упомянуты хлорид циркония,ацетат циркония, цирконилацетат, нитрат циркония, цирконилнитрат, сульфат циркония, цирконилсульфат, ацетилацетоноат циркония, карбонат аммония-циркония, карбонат калия-циркония, цирконилоктилат, оксихлорид циркония, гидроксихлорид циркония, цирконилгидроксихлорид и подобные им соединения. Также при использовании метилольных соединений в качестве сшивающих агентов реакция образования поперечных связей эффективно протекает в области кислой реакции среды, в частности при рН 3 или менее. В этой связи в случае использования водной эмульсии, полученной эмульсионной полимеризацией с применением персульфата калия или персульфата аммония в качестве инициатора полимеризации, после проведения полимеризации в системе устанавливается кислая реакция среды, т.е. регулирование рН в этом случае необязательно. Кроме того, в случае применения карбоната циркония и карбоната калия-циркония реакция образования поперечных связей эффективно протекает в среде от щелочной до нейтральной; таким образом,указанные вещества может быть удобно использовать для образования поперечных связей в системах, в которых применяют инициатор окислительно-восстановительной полимеризации, при использовании которого может быть получена водная эмульсия, имеющая указанный диапазон рН. Несмотря на невозможность указания точного количества такого вещества, образующего поперечные связи в смеси, поскольку оно зависит от конкретных целей, обычно удобно брать количество, находящееся в диапазоне от 0,1 до 150 мас.част., в частности от 1 до 100 мас.част., также от 5 до 50 мас.част.,в особенности от 10 до 30 мас.част. в расчете на 100 мас.част. смолы на основе ПВС. Если применяемое количество такого вещества, образующего поперечные связи, слишком мало, то в некоторых случаях не достигается достаточная устойчивость пленки к выцветанию; и, напротив, если оно слишком велико, то может снижаться стабильность водной эмульсии и повышаться ее вязкость. Примеры Ниже изобретение описано при помощи примеров; тем не менее, изобретение не ограничено описываемыми примерами. В этой связи, если не указано обратное, "часть" и "%" в примерах означают массовые части и массовые %, если не указано иное. Пример 1. Получение смолы на основе ПВС. Сначала приготовили 1500 частей винилацетата, 174 части (6 мол.%, в расчете на добавленный винилацетат) 3,4-диацетокси-1-бутена, 300 частей метанола и 0,2 мол.% (в расчете на добавленный винилацетат) азо-бис-изобутиронитрила (AIBN). Затем все количество метанола и AIBN и 20% части винилацетата и 3,4-диацетокси-1-бутена добавляли в реакционный сосуд, снабженный обратным холодильником, капельной воронкой и мешалкой, и начинали полимеризацию, поднимая температуру в токе азота при перемешивании. Остальные части(80% каждого) винилацетата и 3,4-диацетокси-1-бутена добавляли по каплям в реакционную смесь в течение 7 ч и завершали полимеризацию добавлением заранее рассчитанного количества мдинитробензола, когда скорость полимеризации винилацетата достигла 90%; затем из системы отгоняли непрореагировавший мономер винилацетат, продувая через систему пары метанола, и получали метанольный раствор сополимера. Затем концентрацию вышеуказанного раствора доводили до 40% и помещали в смеситель и, поддерживая температуру раствора равной 40 С, проводили омыление, добавляя 2% метанольный раствор гидроксида натрия в отношении 3,8 ммоль на 1 моль общего количества структурных звеньев винилацетата и структурных звеньев 3,4-диацетокси-1-бутена в сополимере. По мере протекания омыления омыленный продукт осаждали в виде твердых частиц; добавляли уксусную кислоту для нейтрализации в количестве 5 экв. гидроксида натрия и твердые частицы отделяли фильтрованием, тщательно промывали метанолом и сушили горячим воздухом, получая смолу на основе ПВС, включающую структурные звенья 1,2-диола вышеуказанной формулы (1'). Степень омыления полученной таким образом смолы на основе ПВС, рассчитанная на основании количества щелочи, необходимой для гидролиза остаточных групп винилацетата и 3,4-диацетоксибутена, составляла 89 мол.%, а средняя степень полимеризации, рассчитанная в соответствии со стандартом JIS K 6726, составляла 500. Кроме того, содержание структурных звеньев 1,2-диола, вычисленное по данным 1H-ЯМР (внутренний эталон: тетраметилсилан), составляло 6 мол.%. В этой связи температура помутнения полученной смолы на основе ПВС составляла 90 С или более. Приготовление преэмульсии Эту смолу на основе ПВС применяли в качестве диспергирующего средства при приготовлении преэмульсии: в течение 30 мин при перемешивании при 300 об/мин, в реакционный сосуд, в котором находились 9,2 части указанной смолы на основе ПВС и 317 частей воды, добавляли по каплям 216 частей метилметакрилата и 177 частей н-бутилакрилата, обеспечивая их смешение и диспергирование, далее перемешивание продолжали в течение 30 мин. Эмульсионная полимеризация. В разборную колбу, снабженную мешалкой для перемешивания вязких материалов, обратным холодильником, капельной воронкой и термометром, загружали 635 частей воды, 18,3 частей смолы на основе ПВС и 71,9 частей, т.е. 1/10, преэмульсии, приготовленной заранее, и температуру в колбе поднимали до 75 С при перемешивании при скорости 230 об/мин. Далее, после инициирования полимеризации добавлением 8,4 частей 5%-ного водного раствора персульфата аммония и проведения начального этапа полимеризации в течение 1 ч в смесь по каплям в течение 3,5 ч добавляли 647,1 часть, т.е. 9/10, преэмульсии. Затем смесь оставляли вызревать в течение 90 мин и далее охлаждали до обычной температуры, получая эмульсию. Для этого, после начала добавления по каплям преэмульсии, в смесь через 30-минутные интервалы 7 раз добавляли по 2,4 части 5%ного водного раствора персульфата аммония, затем 2 раза добавляли по 1,4 части 5%-ного водного раствора персульфата аммония через 45-минутные интервалы в течение 90 мин вызревания. Средний размер частиц, кажущуюся эффективность прививки, температуру стеклования (Tg) и минимальную температуру пленкообразования (МТП) водной эмульсии, полученной, как описано выше,измеряли следующим образом. Средний размер частиц. Сильно разбавленный и диспергированный образец для испытаний был приготовлен добавлением по каплям 0,1 г полученной таким образом водной эмульсии в 50 г воды и применением ультразвукового воздействия в течение 5 мин. Размер частиц определяли при 23 С с помощью устройства "NICOMP 380",изготовляемого Particle Sizing Systems, в режиме Volume-Wt Nicomp Distribution. Кажущаяся эффективность прививки. Водную эмульсию наносили на пленку ПЭТ с помощью аппликатора на 100 мкм и сушили, выдерживая в течение 24 ч при 23 С и 50% относительной влажности, получая пленку. Приблизительно 1 г этой пленки (а) точно взвешивали и вымачивали соответственно по 6 ч в каждой из следующих сред: в метилацетате при 50 С, горячей воде при 98 С, толуоле при 98 С, горячей воде при 98 С и метилэтилке- 11018075 тоне при 50 С, затем вычисляли сухую массу b (г). Кроме того, перед проведением этого испытания отдельно определяли содержание с (%) летучих веществ в пленке и, используя эти значения, по следующей формуле вычисляли кажущуюся эффективность прививки. Кажущаяся эффективность прививки (%) = [b/а(100-с)/100]100. Температура стеклования. Пленку, полученную при обычной температуре, подвергали сушке в вакууме и полученный таким образом образец анализировали при помощи DSC (differential scanning calorimetry - дифференциальной сканирующей калориметрии) (термический анализ, модификация Perkin-Elmer), затем вычисляли температуру стеклования (Tg), полученную при втором проведении опыта в температурном диапазоне от-20 до 150 С при программируемой скорости подъема температуры 10 С/мин. Минимальная температура пленкообразования. Для измерений использовали пленкообразующее устройство с измерением температуры, изготовляемое Yoshimitsu Seiki; водную эмульсию наносили в виде покрытия при помощи 100 мкм инструмента для нанесения покрытия на оценочный планшет с градиентом температур в диапазоне от -5 до 40 С и после выдержки в течение 12 ч невооруженным глазом наблюдали условия образования пленки; при этом пограничную температуру, при которой образовывалась прозрачная пленка, считывали и записывали как минимальную температуру пленкообразования (МТП). Затем проводили оценку всех полученных таким образом водных эмульсий. Результаты представлены в табл. 2-5. Химическая стойкость. Каждую водную эмульсию разбавляли водой до получения концентрации твердого вещества 1%,порцию 10 г указанной эмульсии смешивали с 0,5 г сульфата магния и перемешивали вручную, после чего состояние пленки оценивали невооруженным глазом в течение 30 мин в соответствии со следующими параметрами: А) без изменений; В) осаждение агрегатов. Морозостойкость. Порцию 50 г каждой водной эмульсии помещали в полиэтиленовый сосуд емкостью 100 мл и эмульсию замораживали, выдерживая 16 ч в холодильнике при -5 С. Затем эмульсию размораживали,выдерживая 6 ч в бане, имеющей постоянную температуру, равную 20 С. Цикл повторяли 3 раза и состояние пленки оценивали следующим образом: А) стабильное; В) образование агрегатов. Адгезионная прочность. Образцы из древесины, тестируемые на растяжение при сдвиге для испытания на прочность соединения внахлестку при сдвиге, были изготовлены из березы вида Betula maximowicziana (Monarch Bitch)(средняя удельная плотность 0,7, содержание влаги 9%), и на поверхность каждого образца наносили покрытие из водной эмульсии толщиной 300 г/м 2; затем поверхности с нанесенным покрытием складывали друг с другом и прикладывали давление сжатия, равное 1 МПа, в течение 24 ч. Затем образцы кондиционировали, выдерживая при 23 С и 50% относительной влажности в течение 1 недели или более, и проводили испытание на растяжение при скорости 10 мм/мин с помощью устройства TensilonSTM-F1000P, изготовляемого Toyo Baldwin Co. Ltd.; для 8 испытуемых образцов была вычислена степень разрушения древесной части образцов, а не участка склеивания. Прозрачность пленки. Пленка была получена нанесением покрытия каждой водной эмульсии на пленку ПЭТ с образованием пленки покрытия толщиной от 60 до 80 мкм, которую выдерживали при 23 С и 50% относительной влажности в течение 2 суток. Прозрачность этой пленки измеряли в соответствии с JIS K 7105 с помощью мутнометра (мутнометр "Haze Meter NDH 2000", модифицированный Nippon Denshoku Co. Ltd.), и вычисляли показатель помутнения пленки относительно толщины 10 мкм. Устойчивость к выцветанию (изменению цвета. После вымачивания пленки, применяемой для испытаний на прозрачность, в воде при 23 С в течение 3 ч, прозрачность пленки измеряли в соответствии с JIS K 7105 с помощью мутнометра (мутнометр"Haze Meter NDH 2000", модифицированный Nippon Denshoku Co. Ltd.) и вычисляли показатель помутнения пленки относительно толщины 10 мкм. Затем в каждую водную эмульсию добавляли 20 мас.част. метилолмеламина в расчете на 100 мас.част. смолы на основе ПВС в эмульсии; эту смесь наносили на пленку ПЭТ с образованием пленки покрытия толщиной от 60 до 80 мкм, которую выдерживали при 23 С и 50% относительной влажности в течение 3 суток, и полученную пленку с поперечными связями аналогично исследовали. Пример 2. Приготовление преэмульсии. Преэмульсию получали добавлением 193 частей метилметакрилата и 157 частей н-бутилакрилата по каплям в течение 30 мин при перемешивании при 300 об/мин в реакционный сосуд, в котором находились 23,3 части смолы на основе ПВС, полученной в примере 1, и 317 частей воды, обеспечивая их смешение и диспергирование, далее перемешивание продолжали еще 30 мин. Эмульсионная полимеризация. В разборную колбу, снабженную мешалкой для перемешивания вязких материалов, обратным холодильником, капельной воронкой и термометром, загружали 635 частей воды, 635 частей воды,46,7 частей смолы на основе ПВС и 69,1 частей, т.е. 1/10, преэмульсии, приготовленной заранее, и температуру в колбе поднимали до 75 С при перемешивании при скорости 230 об/мин. Затем после инициирования полимеризации добавлением 8,4 частей 5%-ного водного раствора персульфата аммония и проведения начального этапа полимеризации в течение 1 ч в смесь по каплям в течение 3,5 ч добавляли 621,1 части, т.е. 9/10, преэмульсии. Затем смесь оставляли вызревать в течение 90 мин и потом охлаждали до обычной температуры, получая эмульсию. Для этого после начала добавления по каплям преэмульсии в смесь через 30-минутные интервалы 7 раз добавляли по 2,4 части 5%ного водного раствора персульфата аммония и затем 2 раза добавляли по 1,4 части 5%-ного водного раствора персульфата аммония через 45-минутные интервалы в течение 90 мин вызревания. Свойства полученной таким образом водной эмульсии оценивали в соответствии с методиками, изложенными в примере 1. Результаты представлены в табл. 2-5. Пример 3. Водная эмульсия была приготовлена в соответствии с прописью примера 1, за исключением того,что мономеры, вводимые в преэмульсию примера 1, заменяли на 193 мас.част. стирола и 157 мас.част. нбутилакрилата и оценку производили описанными выше способами. Результаты представлены в табл. 2-5. Пример 4. Водная эмульсия была приготовлена в соответствии с прописью примера 1, за исключением того,что в качестве смолы на основе ПВС, используемой в примере 1, использовали смолу на основе ПВС,полученную в соответствии с примером 1, имеющую содержание структурных звеньев 1,2-диола в боковой цепи 6 мол.%, степень полимеризации 500 и степень омыления 92,6 мол.%; оценку производили описанными выше способами. Результаты представлены в табл. 2-5. Сравнительный пример 1. Получение смолы на основе ПВС. Сначала приготавливали 1500 частей винилацетата, 87 частей (3 мол.%, в расчете на добавленный винилацетат) 3,4-диацетокси-1-бутена, 600 частей метанола и 0,3 мол.% (в расчете на добавленный винилацетат) азо-бис-изобутиронитрила (AIBN). Затем все количество метанола и AIBN и по 10% от общих количеств винилацетата и 3,4-диацетокси-1-бутена добавляли в реакционный сосуд, снабженный обратным холодильником, капельной воронкой и мешалкой, и начинали полимеризацию, поднимая температуру в потоке азота при перемешивании. Затем остальные части (90% каждого) винилацетата и 3,4-диацетокси-1-бутена добавляли по каплям в реакционную смесь в течение 9 ч и завершали полимеризацию добавлением заранее рассчитанного количества м-динитробензола, когда скорость полимеризации винилацетата достигла 90%; затем из системы отгоняли непрореагировавший мономер винилацетат, продувая через систему пары метанола, и получали метанольный раствор сополимера. Затем концентрацию вышеуказанного раствора доводили до 45% и помещали в смеситель и, поддерживая температуру раствора равной 40 С, проводили омыление, добавляя 2% метанольный раствор гидроксида натрия в отношении 5 ммоль на 1 моль общего количества структурных звеньев винилацетата и структурных звеньев 3,4-диацетокси-1-бутена в сополимере. Кроме того, спустя 30 мин после начала повышения вязкости был добавлен 2% метанольный раствор гидроксида натрия в отношении 2 ммоль на 1 моль общего количества структурных звеньев винилацетата и структурных звеньев 3,4-диацетокси-1 бутена в сополимере. По мере протекания омыления омыленный продукт осаждали в виде твердых частиц; добавляли уксусную кислоту для нейтрализации в количестве 5 экв. гидроксида натрия и твердые частицы отделяли фильтрованием, тщательно промывали метанолом и сушили горячим воздухом, получая смолу на основе ПВС, включающую структурные звенья 1,2-диола вышеуказанной формулы (1'). Степень омыления полученной таким образом смолы на основе ПВС, рассчитанная на основании количества щелочи, необходимой для гидролиза остаточных групп винилацетата и 3,4-диацетоксибутена, составляла 98,6 мол.%, а средняя степень полимеризации, рассчитанная в соответствии со стандартом JIS K 6726, составляла 300. Кроме того, содержание структурных звеньев 1,2-диола, вычисленное по данным 1H-ЯМР (внутренний эталон: тетраметилсилан), составляло 3 мол.%. В этой связи температура помутнения полученной смолы на основе ПВС составляла 90 С или более. Эмульсионная полимеризация. В разборную колбу, снабженную мешалкой для перемешивания вязких материалов, обратным холодильником, капельной воронкой и термометром, загружали 746 частей 6,14%-ного водного раствора полученной, как описано выше, смолы на основе ПВС и температуру в колбе повышали до 75 С при перемешивании при скорости 230 об/мин. После проведения начального этапа полимеризации добавлением в смесь 36,0 частей метилметакрилата, 29,4 частей н-бутилакрилата и 8,4 частей персульфата аммония и перемешиванием в течение 1 ч в смесь по каплям в течение 3,5 ч добавляли 324 части метилметакрилата и 265 частей н-бутилакрилата, оставляли вызревать в течение 90 мин и потом охлаждали до обычной температуры, получая эмульсию. Для этого после начала добавления по каплям преэмульсии в смесь через 30-минутные интервалы 7 раз добавляли по 2,4 части 5%-ного водного раствора персульфата аммония и затем 2 раза добавляли по 1,4 части 5%-ного водного раствора персульфата аммония через 45-минутные интервалы в течение 90 мин вызревания. Свойства полученной таким образом водной эмульсии оценивали в соответствии с методиками, изложенными в примере 1. Результаты представлены в табл. 2-5. Сравнительный пример 2. Водная эмульсия была приготовлена в соответствии с прописью примера 1, за исключением того,что в качестве смолы на основе ПВС, используемой в примере 1, использовали смолу на основе ПВС,включающую 4,3 мол.% этиленоксидных групп в боковой цепи (длина цепи 15) и имеющую степень полимеризации 170 и степень омыления 64 мол.%; оценку производили описанными выше способами. Результаты представлены в табл. 2-5. Сравнительный пример 3. Водная эмульсия была приготовлена в соответствии с прописью примера 1, за исключением того,что в качестве смолы на основе ПВС, используемой в примере 1, использовали смолу на основе ПВС,полученную в соответствии с примером 1, имеющую содержание структурных звеньев 1,2-диола в боковой цепи 6 мол.%, степень полимеризации 500, степень омыления 77,6 мол.% и температуру помутнения 73 С; оценку производили способами, описанными в примере 1. Результаты представлены в табл. 2-5. Сравнительный пример 4. Водная эмульсия была приготовлена в соответствии с прописью примера 1, за исключением того,что в качестве смолы на основе ПВС, используемой в примере 1, использовали смолу на основе ПВС,полученную в соответствии с примером 1, имеющую содержание структурных звеньев 1,2-диола в боковой цепи 6 мол.%, степень полимеризации 500 и степень омыления 95 мол.%; оценку производили описанными выше способами. Результаты представлены в табл. 2-5. Кроме того, параметры используемых смол на основе ПВС и способов полимеризации указаны в табл. 1. Таблица 1 Как видно из приведенных результатов, водная эмульсия согласно изобретению имеет большую разность между Tg и МТП (минимальной температурой пленкообразования) и поэтому обладает прекрасными пленкообразующими свойствами, высокой химической стойкостью и морозостойкостью, а также высокой адгезионной прочностью по отношению к древесине. Кроме того, сухая пленка, полученная из водной эмульсии согласно изобретению, имеет высокую прозрачность и высокую устойчивость к выцветанию, которая возрастает при добавлении вещества, образующего поперечные связи. Несмотря на то что изобретение было подробно описано со ссылками на конкретные примеры осуществления, для специалиста в данной области техники очевидно, что в примерах могут быть сделаны различные изменения и модификации, не выходящие за пределы области изобретения. Заявка на данное изобретение подана на основании Японской патентной заявки, поданной 28 ноября 2007 г. (японская патентная заявка 2007-306689), содержание которой полностью включено в настоящее описание посредством ссылки. Применение в промышленности Поскольку водная эмульсия согласно изобретению может образовывать пленку, обладающую высокой прозрачностью и высокой механической стабильностью, химической стойкостью, морозостойкостью и стабильностью при хранении, ее применение очевидно эффективно, например, в качестве адгезива и вещества для нанесения покрытий. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Водная эмульсия, включающая диспергирующее средство, содержащее смолу на основе поливинилового спирта, и в качестве дисперсной фазы полимер, содержащий структурные звенья, образованные из этиленненасыщенного мономера,причем средний размер частиц дисперсной фазы составляет от 100 до 450 нм и кажущаяся эффективность прививки смолы на основе поливинилового спирта, рассчитанная относительно частиц дисперсной фазы, составляет от 65 до 75%,при этом смола на основе поливинилового спирта включает структурные звенья 1,2-диола общей формулы (1) и имеет степень омыления от 80 до 93 мол.%: где каждый R1, R2 и R3 независимо представляет собой атом водорода или органическую группу;X представляет собой одинарную связь или связующую цепочку и каждый R4, R5 и R6 независимо представляет собой атом водорода или органическую группу,при этом органические группы независимо выбраны из алкильных групп, содержащих от 1 до 4 атомов углерода и возможно замещенных по меньшей мере одним из следующих заместителей: галогеном,гидроксильной группой, сложноэфирной группой, карбонатной группой, сульфонатной группой, и свя- 16018075 зующая цепь независимо выбрана из углеводорода, возможно замещенного галогеном, где указанный углеводород выбран из алкилена, алкенилена, алкинилена, фенилена и нафтилена, или -О-, -(CH2O)m-,-(OCH2)m-, -(CH2O)mCH2-, -CO-, -СОСО-, -СО(СН 2)mCO-, -СО(С 6 Н 4)СО-, -S-, -CS-, -SO-, -SO2-, -NR-,-CONR-, -NRCO-, -CSNR-, -NRCS-, -NRNR-, -HPO4-, -Si(OR)2-, -OSi(OR)2-, -OSi(OR)2O-, -Ti(OR)2-,-OTi(OR)2-, -OTi(OR)2O-, -Al(OR)-, -OAl(OR)-, -OAl(OR)O-, при этом R представляет собой атом водорода, a m равен 1, 2, 3, 4, 5 или 6. 2. Водная эмульсия по п.1, отличающаяся тем, что этиленненасыщенный мономер представляет собой акриловый мономер. 3. Водная эмульсия по п.1 или 2, полученная добавлением по каплям преэмульсии в водную среду для проведения эмульсионной полимеризации, причем указанная преэмульсия получена эмульгированием и диспергированием этиленненасыщенного мономера в воде в присутствии смолы на основе поливинилового спирта. 4. Водная эмульсия по п.3, отличающаяся тем, что содержание структурных звеньев 1,2-диола общей формулы (1) в смоле на основе поливинилового спирта составляет от 2 до 15 мол.%. 5. Водная эмульсия по п.3 или 4, отличающаяся тем, что средняя степень полимеризации смолы на основе поливинилового спирта, включающей структурные звенья 1,2-диола общей формулы (1), составляет от 50 до 4000. 6. Водная эмульсия по любому из пп.3-5, отличающаяся тем, что структурные звенья 1,2-диола общей формулы (1) представляют собой структурные звенья 1,2-диола общей формулы (1') 7. Водная эмульсия по любому из пп.3-6, отличающаяся тем, что содержание диспергирующего средства составляет от 0,1 до 100 мас.част. в расчете на 100 мас.част. дисперсной фазы. 8. Водная эмульсия по любому из пп.1-7, отличающаяся тем, что концентрация твердого вещества составляет от 10 до 60 мас.%. 9. Водная эмульсия по любому из пп.1-8, дополнительно содержащая сшивающий агент. 10. Водная эмульсия по п.9, отличающаяся тем, что указанный сшивающий агент представляет собой метилолмеламин. 11. Водная эмульсия по п.9 или 10, отличающаяся тем, что содержание сшивающего агента составляет от 0,1 до 150 мас.част. в расчете на 100 мас.част. смолы на основе поливинилового спирта. 12. Способ получения водной эмульсии по любому из пп.1-11, включающий получение преэмульсии эмульгированием и диспергированием этиленненасыщенного мономера в воде в присутствии смолы на основе поливинилового спирта, включающей структурные звенья 1,2-диола общей формулы (1) и имеющей степень омыления от 80 до 93 мол.%; и добавление полученной преэмульсии по каплям в водную среду для проведения эмульсионной полимеризации.

МПК / Метки

МПК: C08F 8/12, C08F 2/30, C08F 261/02, C08F 16/04

Метки: получения, эмульсия, водная, способ

Код ссылки

<a href="https://eas.patents.su/18-18075-vodnaya-emulsiya-i-sposob-ee-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Водная эмульсия и способ ее получения</a>

Предыдущий патент: Способ извлечения летучих соединений чая

Следующий патент: Абсорбирующее изделие

Случайный патент: Бесступенчато регулируемая передача