Форма для образования полимерного продукта с покрытием и способ образования полимерного продукта с покрытием

Формула / Реферат

1. Форма для образования полимерного продукта с покрытием, содержащая

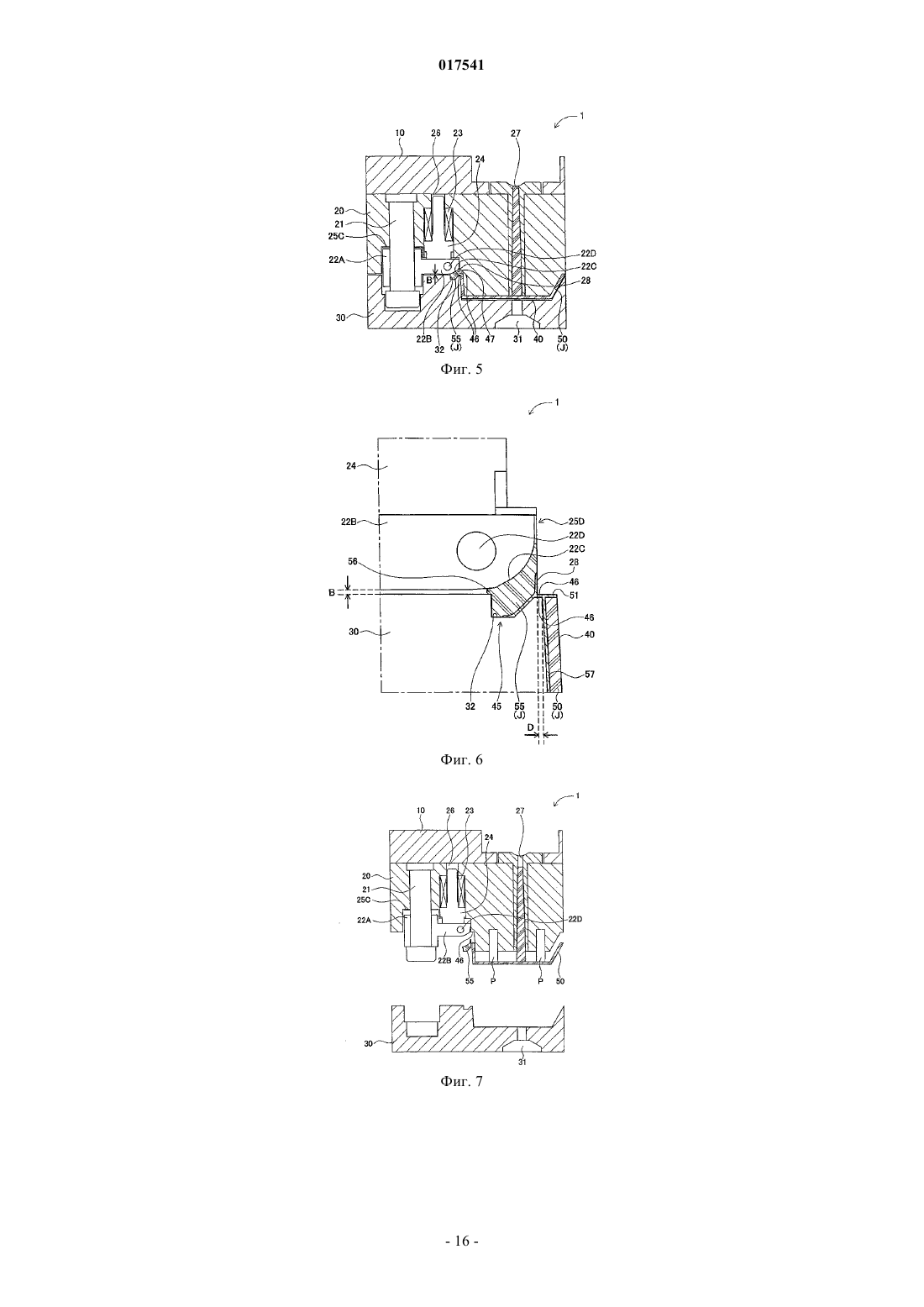

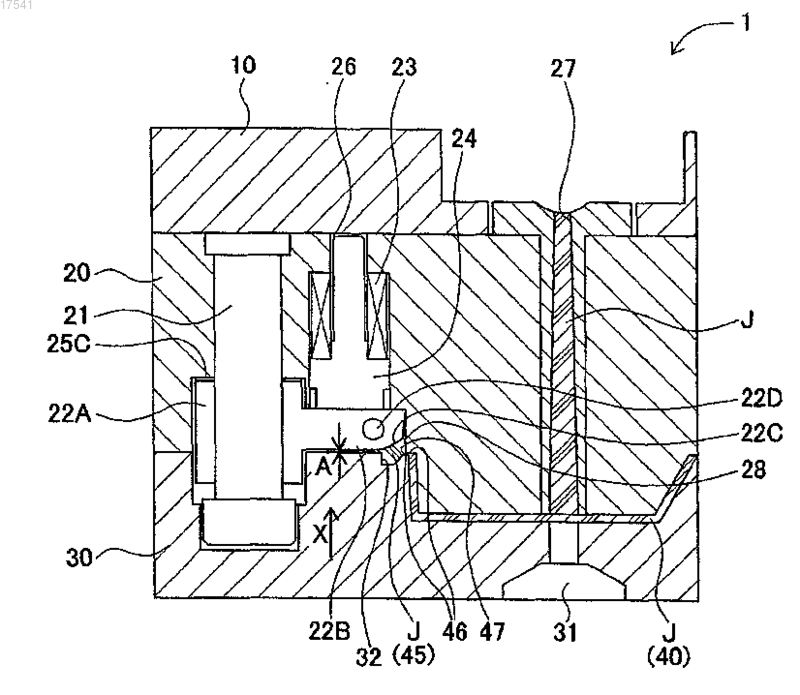

полость формы, образованную между неподвижной и подвижной частями формы;

полость для формования герметизирующей части, расположенную снаружи на расстоянии от полости формы и включающую первую формовочную поверхность, проходящую от поверхности разъема полости формы в направлении сопряжения неподвижной и подвижной форм и образованную на одной из неподвижной и подвижной форм; вторую формовочную поверхность, проходящую от поверхности разъема в направлении открывания/закрывания полости формы и образованную на другой из указанных двух форм, и третью формовочную поверхность, которая соединяет первую и вторую формовочные поверхности друг с другом и образует герметизирующую часть для уплотнения первой и второй формовочных поверхностей заполнением полимера, идентичного или отличающегося от указанного полимера; и

толкатель для прижатия нажимной поверхности герметизирующей части, образованной третьей формовочной поверхностью, под заданным давлением для введения герметизирующей части в контакт под давлением с первой и второй формовочными поверхностями соответственно.

2. Форма по п.1, в которой

полость для формования герметизирующей части расположена вокруг всей окружности полости формы, а соединительная часть, которая образована в любой из форм, для создания сообщения между полостью формы и полостью для формования герметизирующей части расположена в произвольном положении поверхности разъема, образованной между полостью формы и герметизирующей частью, полости формы;

соединительная часть имеет заданную минимальную площадь поперечного сечения, которая является достаточной для прохождения через нее полимера и заполнения им полости для формования герметизирующей части; или

соединительная часть расположена между полостью для формования герметизирующей части, имеющей третью формовочную поверхность в форме на стороне покрытой поверхности формуемого полимерного продукта, и полостью формы.

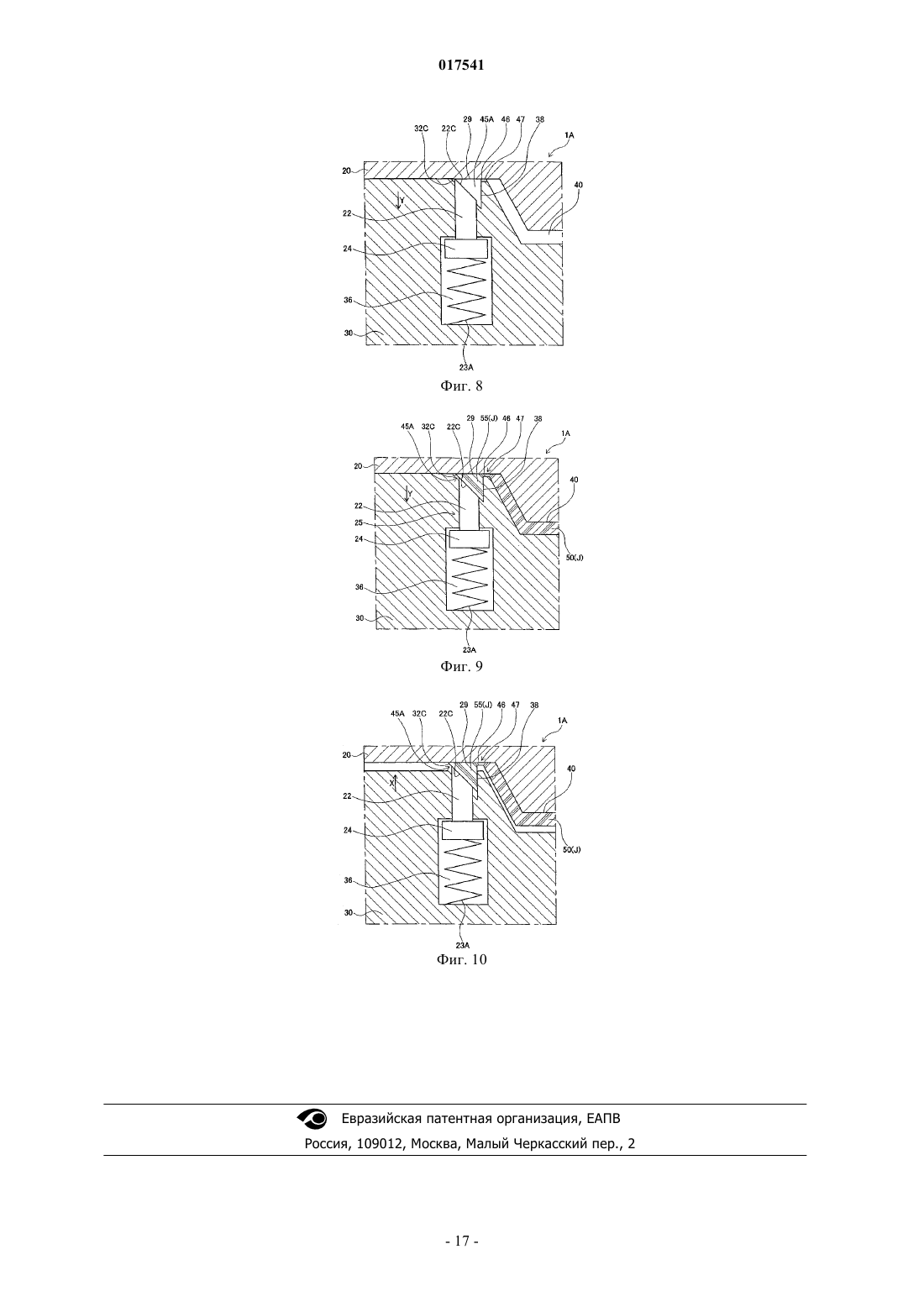

3. Форма по п.1 или 2, в которой толкатель включает в себя

элемент для образования полости для формования герметизирующей части, который образует по меньшей мере часть третьей формовочной поверхности в состоянии, в котором неподвижная и подвижная формы уплотнены друг относительно друга, который может нажимать на нажимную поверхность герметизирующей части, может выдвигаться/задвигаться в направлении открывания/закрывания формы и ограничен по величине задвигания в направлении, противоположном нажиму, стопором, тогда как он может продвигаться в направлении нажима после каждого сокращения, происходящего в ходе процесса затвердевания герметизирующей части и операции тонкого размыкания формы до выполнения нагнетания покрывающего агента после формования герметизирующей части; и

нажимной механизм, который расположен на стороне, противоположной стороне, на которой элемент для образования полости для формования герметизирующей части нажимает на нажимную поверхность герметизирующей части, для прижатия нажимной поверхности герметизирующей части под заданным давлением через элемент для образования полости для формования герметизирующей части.

4. Форма по п.3, в которой элемент для образования полости для формования герметизирующей части представляет собой элемент, имеющий две поверхности, служащие сопрягаемыми поверхностями относительно поверхности сопряжения формы, включающие первую формовочную поверхность и поверхность открывания/закрывания формы, включающую вторую формовочную поверхность, причем элемент имеет всю третью формовочную поверхность, образованную механической обработкой угла, образованного из двух поверхностей, и упирающуюся во всю нажимную поверхность герметизирующей части, при этом величина ограничения обратного хода в направлении, противоположном нажиму, установлена на уровне заданной величины, причем расстояние разделения между элементом для образования полости для формования герметизирующей части и поверхностью сопряжения формы предотвращает вытекание полимера за пределы полости для формования герметизирующей части.

5. Форма по п.3 или 4, в которой элемент для образования полости для формования герметизирующей части включает регулятор температуры для регулирования температуры элемента для образования полости для формования герметизирующей части.

6. Способ образования полимерного продукта с покрытием с использованием формы по любому из пп.1-5, в которой формуемый полимерный продукт формуют заполнением полости формы, образованной между неподвижной и подвижной частями формы, полимером, с последующим введением покрывающего агента, которым покрывают формуемый полимерный продукт, в полость формы, причем образование покрытия продукта, отформованного в форме, включает следующие этапы:

формование герметизирующей части в полости для формования герметизирующей части, расположенной снаружи на расстоянии от полости формы и включающей первую формовочную поверхность, проходящую от поверхности разъема полости формы в направлении сопряжения неподвижной и подвижной форм и образованную на одной из неподвижной и подвижной формах; вторую формовочную поверхность, проходящую от поверхности разъема в направлении открывания/закрывания формы полости формы и образованную на другой из указанных двух форм; и третью формовочную поверхность, которая соединяет первую и вторую формовочные поверхности друг с другом, образуя герметизирующую часть, которая уплотняет первую и вторую формовочные поверхности заполнением полимера, идентичного указанному полимеру или отличающегося от него; и

нажим на нажимную поверхность герметизирующей части, образованную третьей формовочной поверхностью, под заданным давлением для введения герметизирующей части в контакт под давлением с первой и второй формовочными поверхностями соответственно.

7. Способ по п.6, обеспечивающий прохождение полимера в одну из соединительных частей с использованием формы для образования покрытия продукта, отформованного в форме, в котором

полость для формования герметизирующей части расположена вокруг всей окружности полости формы, а соединительная часть, которая сформирована в любой из форм для создания сообщения между полостью формы и полостью для формования герметизирующей части, расположена в произвольном положении поверхности разъема, образованной между полостью формы и полостью для формования герметизирующей части; и

соединительная часть имеет заданную минимальную площадь поперечного сечения, которая достаточна для прохождения через нее полимера и заполнения полости для формования герметизирующей части; или

соединительная часть расположена между полостью для формования герметизирующей части, имеющей третью формовочную поверхность в форме на стороне покрытой поверхности формуемого полимерного продукта, и полостью формы.

8. Способ по п.6 или 7, в котором этап формования герметизирующей части включает этап установки заданного давления на уровне давления, которое ниже давления нагнетания полимера, идентичного или отличающегося от указанного полимера, в состоянии, в котором неподвижная и подвижная формы уплотнены друг относительно друга, и этап заполнения полости для формования герметизирующей части полимером под давлением нагнетания таким образом, чтобы отводить элемент для образования полости для формования герметизирующей части, который является по меньшей мере частью третьей формовочной поверхности, может нажимать на нажимную поверхность герметизирующей части и может выдвигаться/задвигаться в направлении открывания/закрывания формы в направлении, противоположном нажиму, в положение, ограниченное стопором; при этом этап нажима включает следующие этапы:

сжатие формуемого продукта после нажима для установки заданного давления на уровне давления, которое выше давления, прилагаемого со стороны полости формы до удерживания давления фиксации формы для фиксации материала покрытия после нагнетания покрывающего агента на первой и второй формовочных поверхностях через герметизирующую часть, а также нажим на нажимную поверхность герметизирующей части элементом для образования полости для формования герметизирующей части после сокращения формуемого продукта, происходящего в ходе процесса затвердевания герметизирующей части; и

тонкий разъем формы после сжатия для нажима на нажимную поверхность герметизирующей части элементом для образования полости для формования герметизирующей части после операции тонкого размыкания формы перед нагнетанием покрывающего агента, выполненным после формования герметизирующей части.

9. Способ по п.8, в котором при использовании формы для образования покрытия продукта, отформованного в форме, в которой элемент для образования полости для формования герметизирующей части представляет собой элемент, имеющий две поверхности, служащие сопрягаемыми поверхностями относительно поверхности сопряжения формы, включающие первую формовочную поверхность и поверхность открывания/закрывания формы, содержащую вторую формовочную поверхность, причем элемент имеет всю третью формовочную поверхность, образованную механической обработкой угла, образованного из двух поверхностей, и упирающуюся во всю нажимную поверхность герметизирующей части, при этом величина ограничения обратного хода в направлении, противоположном нажиму, установлена на уровне заданной величины, причем расстояние разделения между элементом для образования полости для формования герметизирующей части и поверхностью сопряжения формы предотвращает вытекание полимера за пределы полости для формования герметизирующей части, третья формовочная поверхность образована с небольшим размером таким образом, что величина сжатия герметизирующей части в направлении открывания/закрывания формы находится в пределах заданного размера, обеспечивая сокращение формуемого продукта после сжатия.

10. Способ по п.8 или 9, включающий регулирование температуры элемента для образования герметизирующей части.

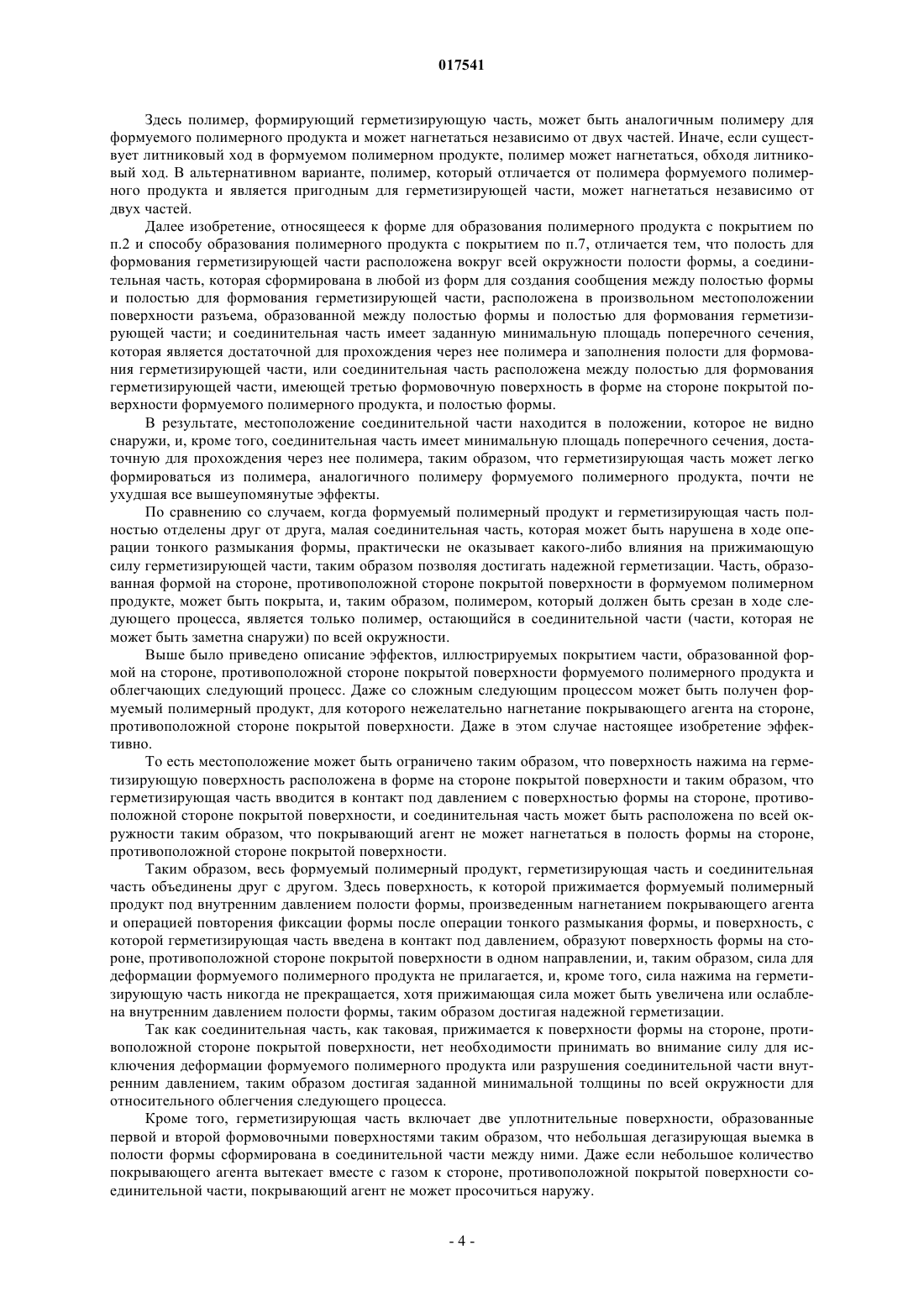

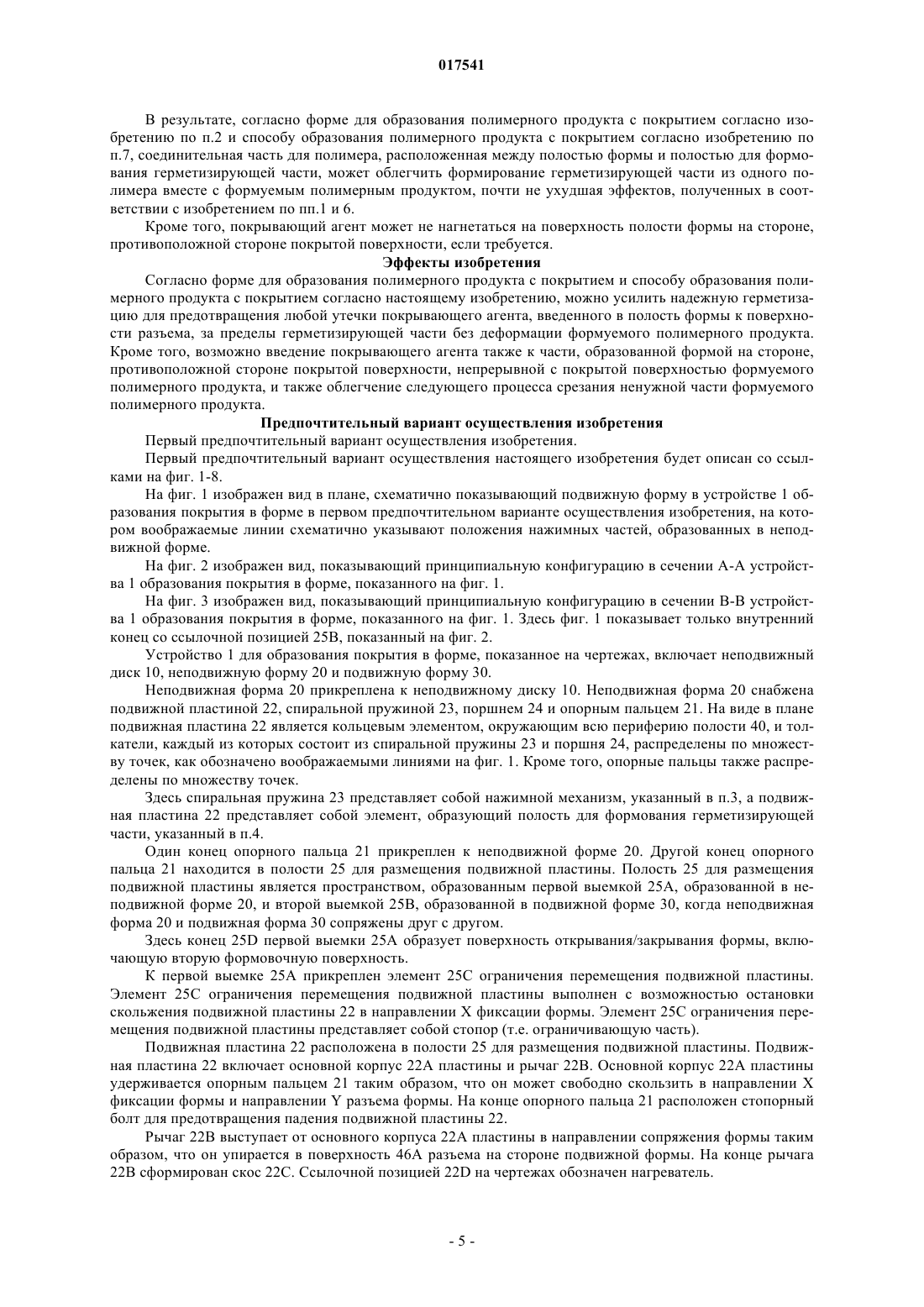

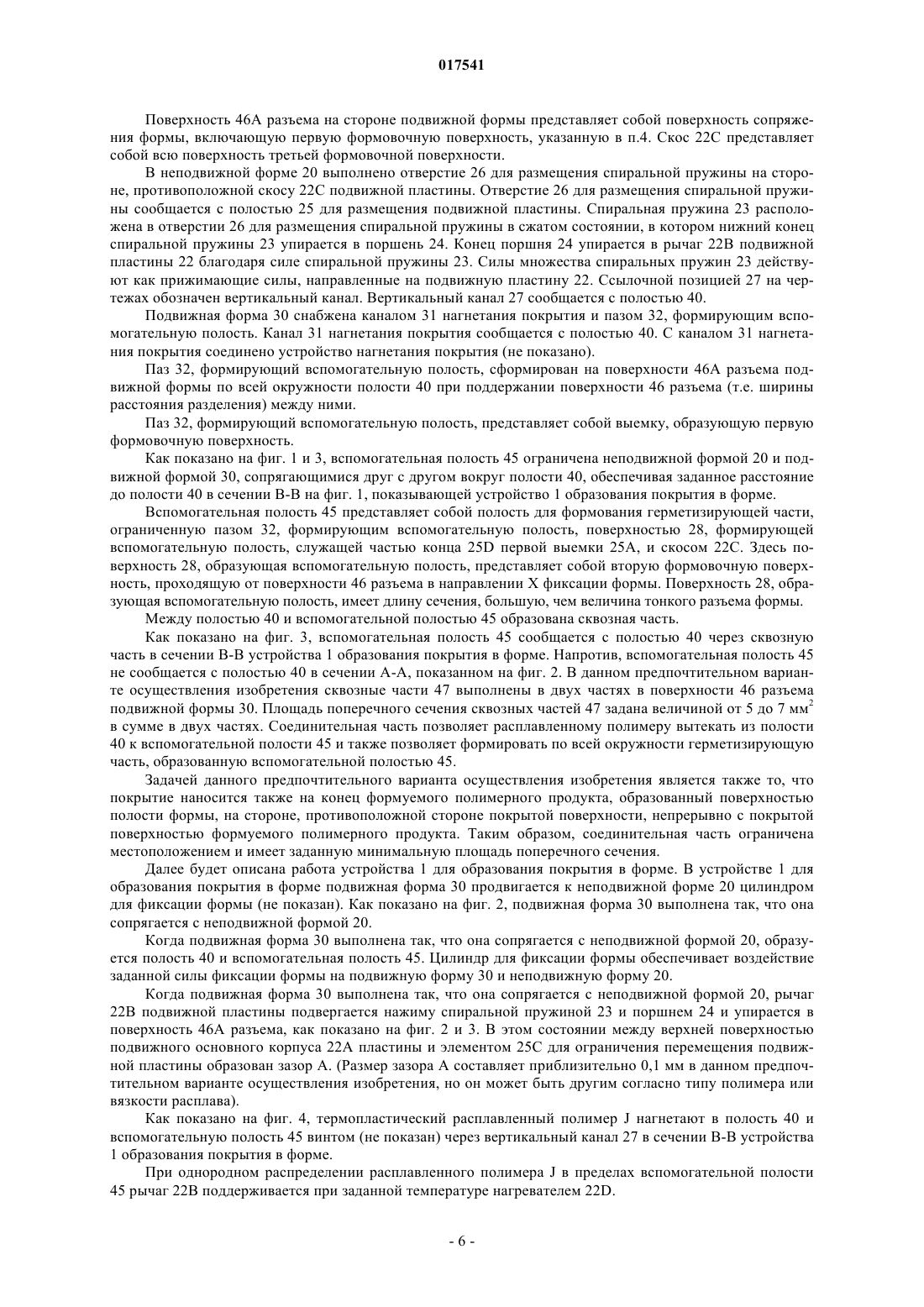

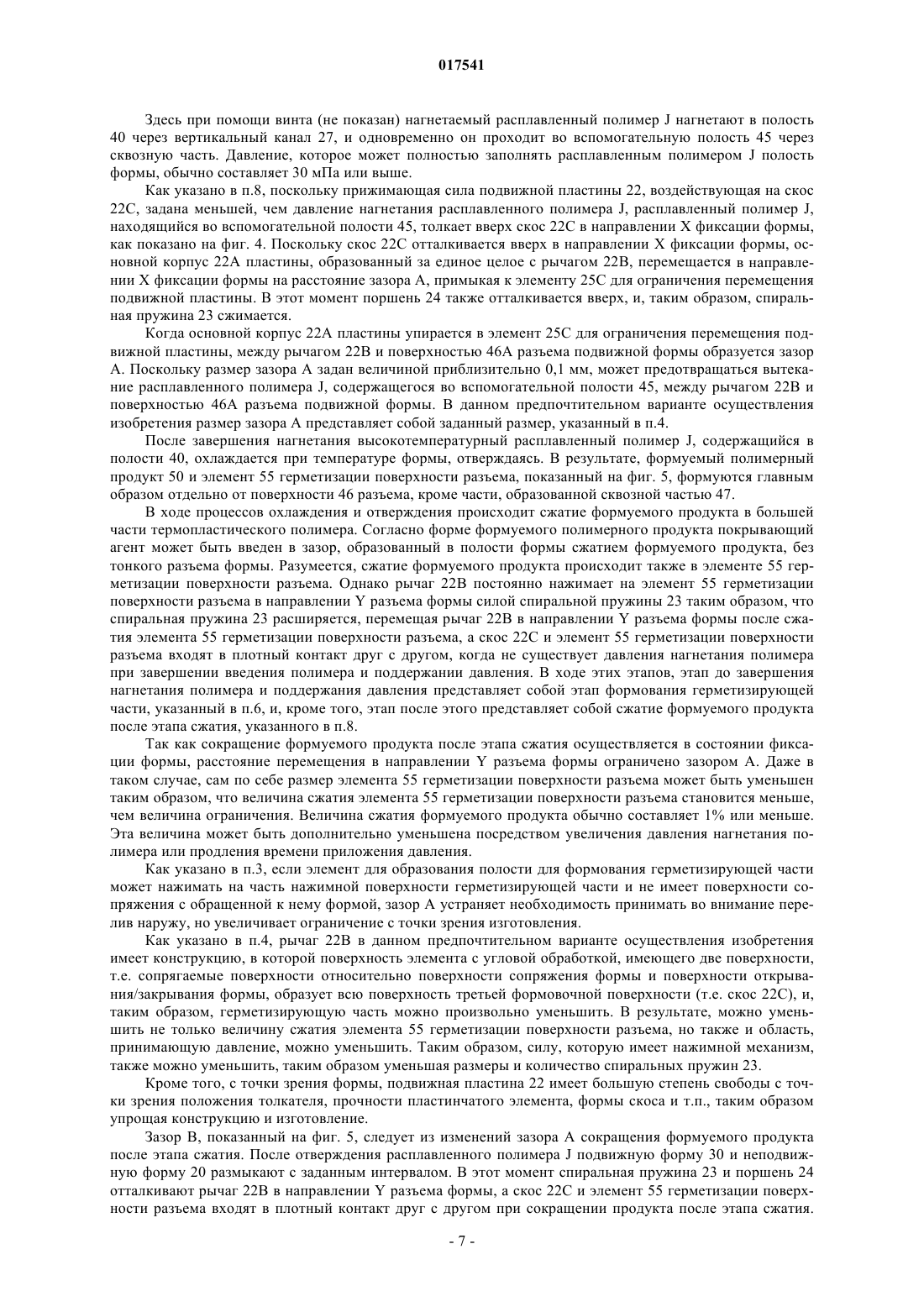

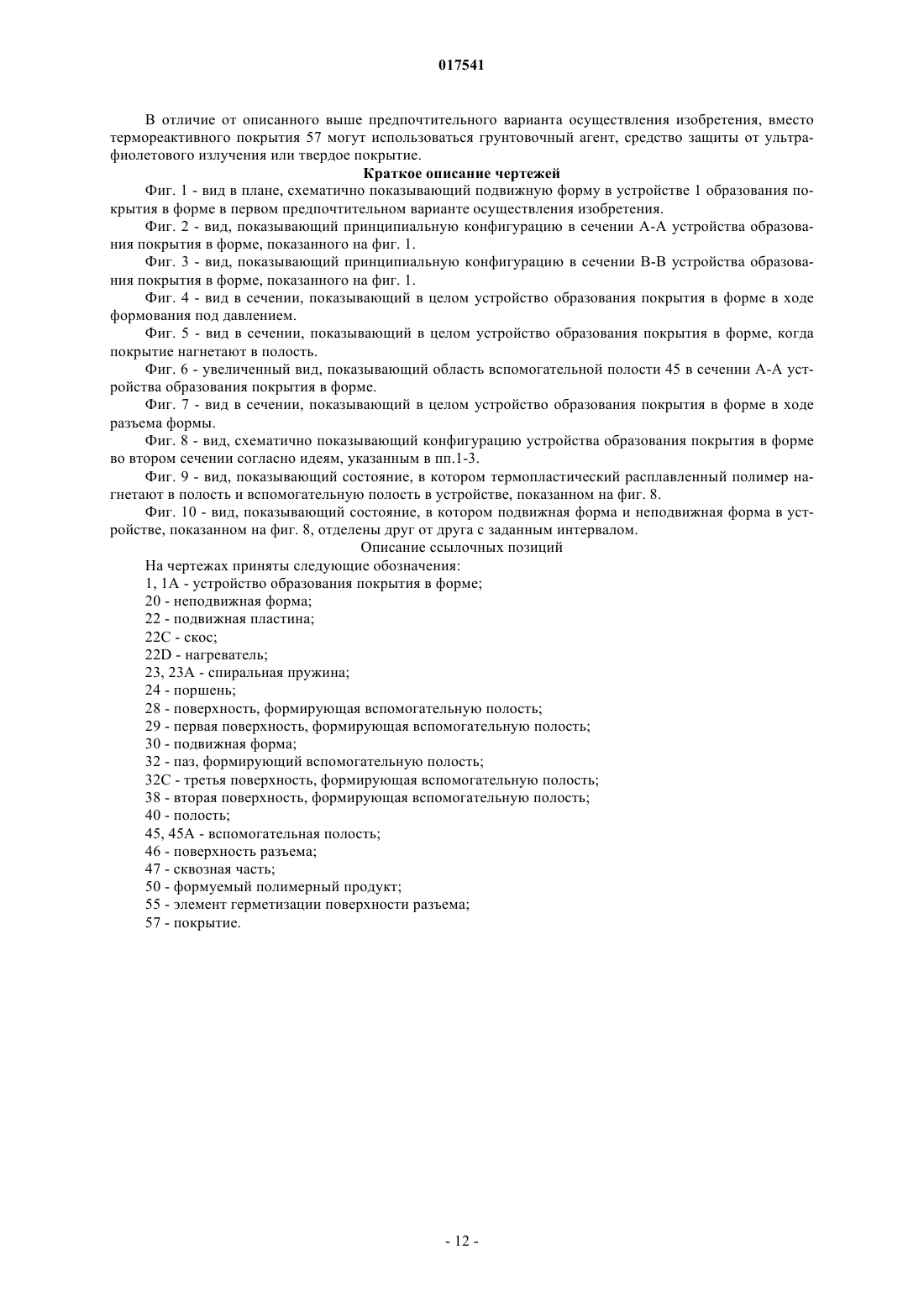

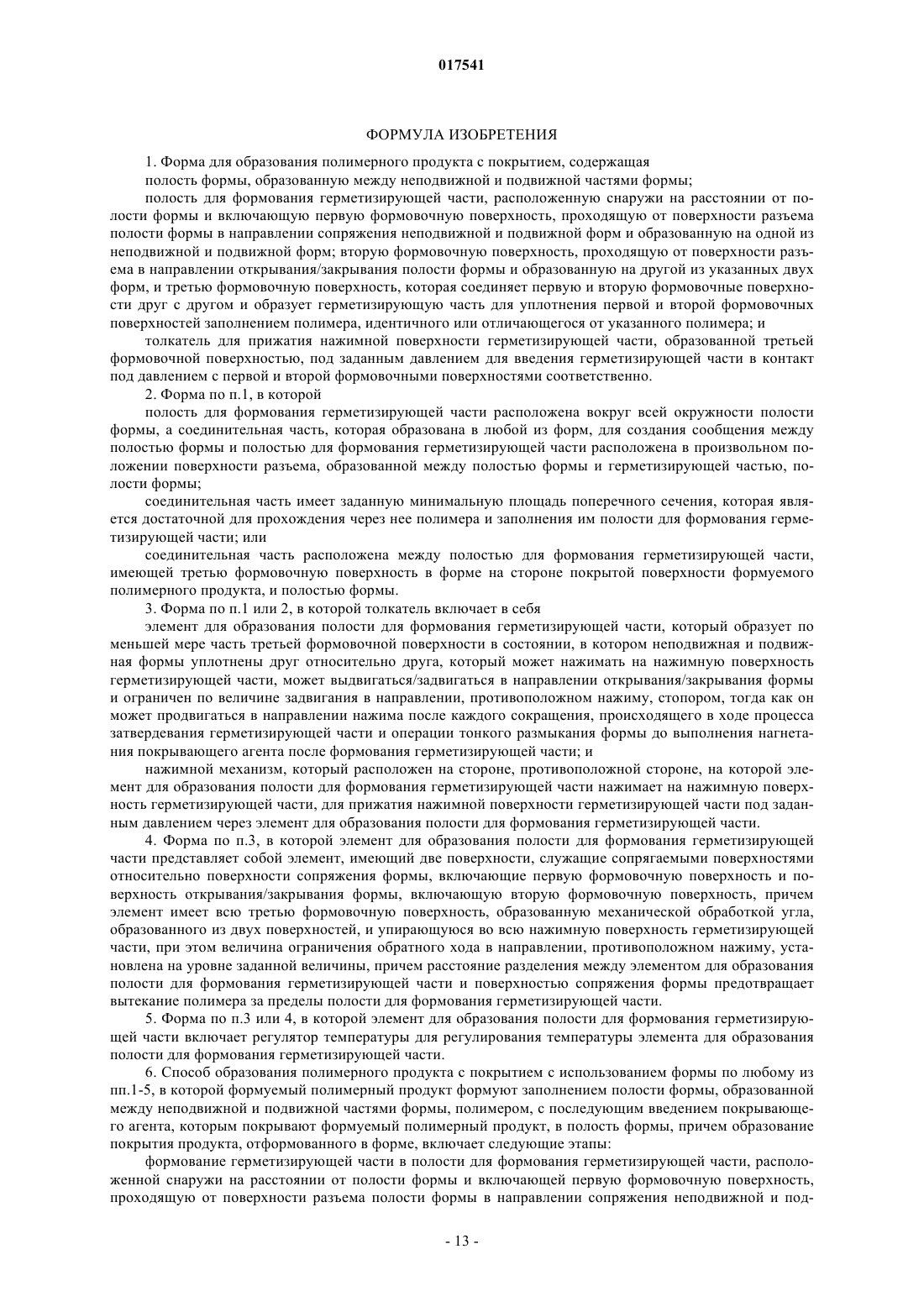

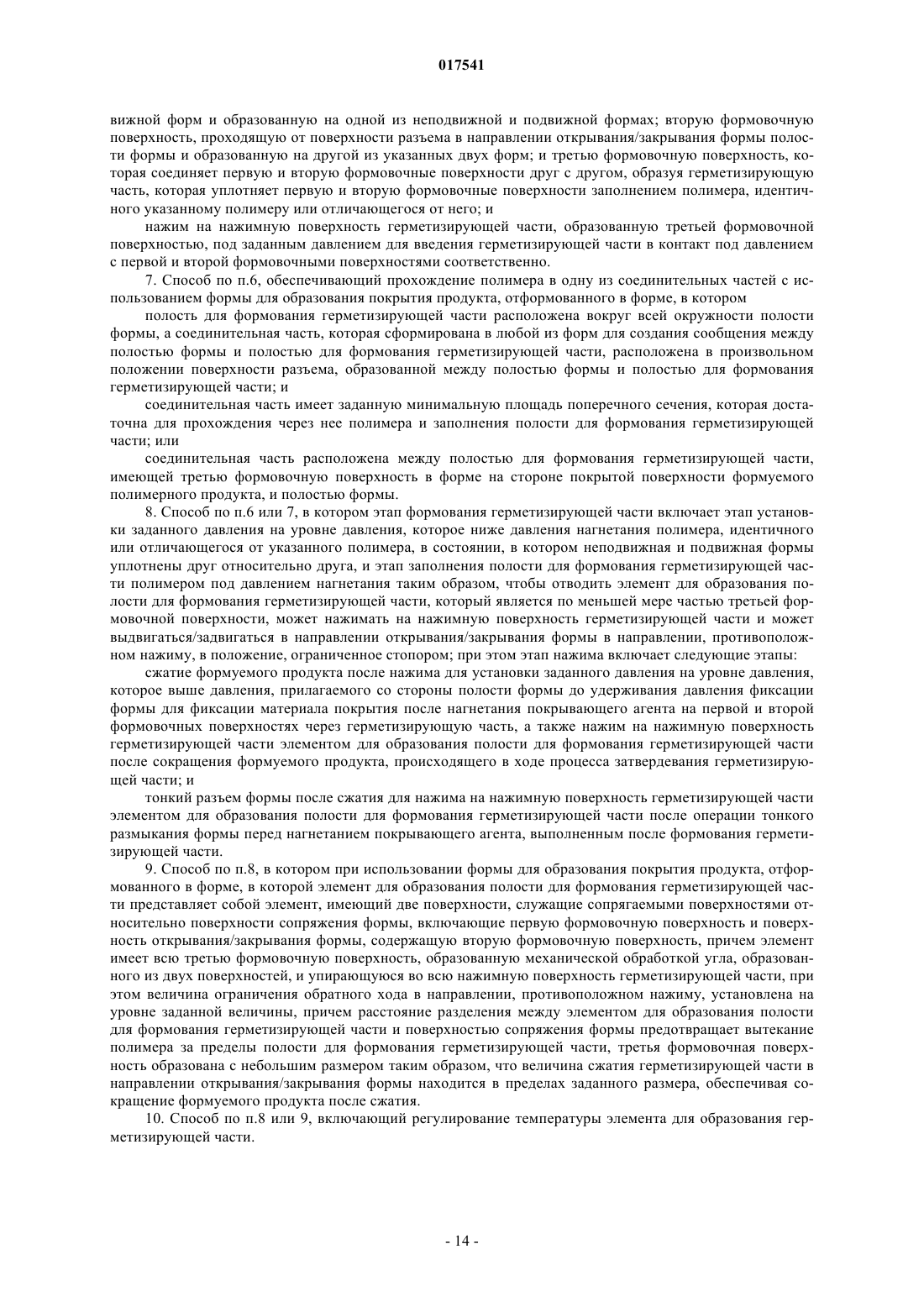

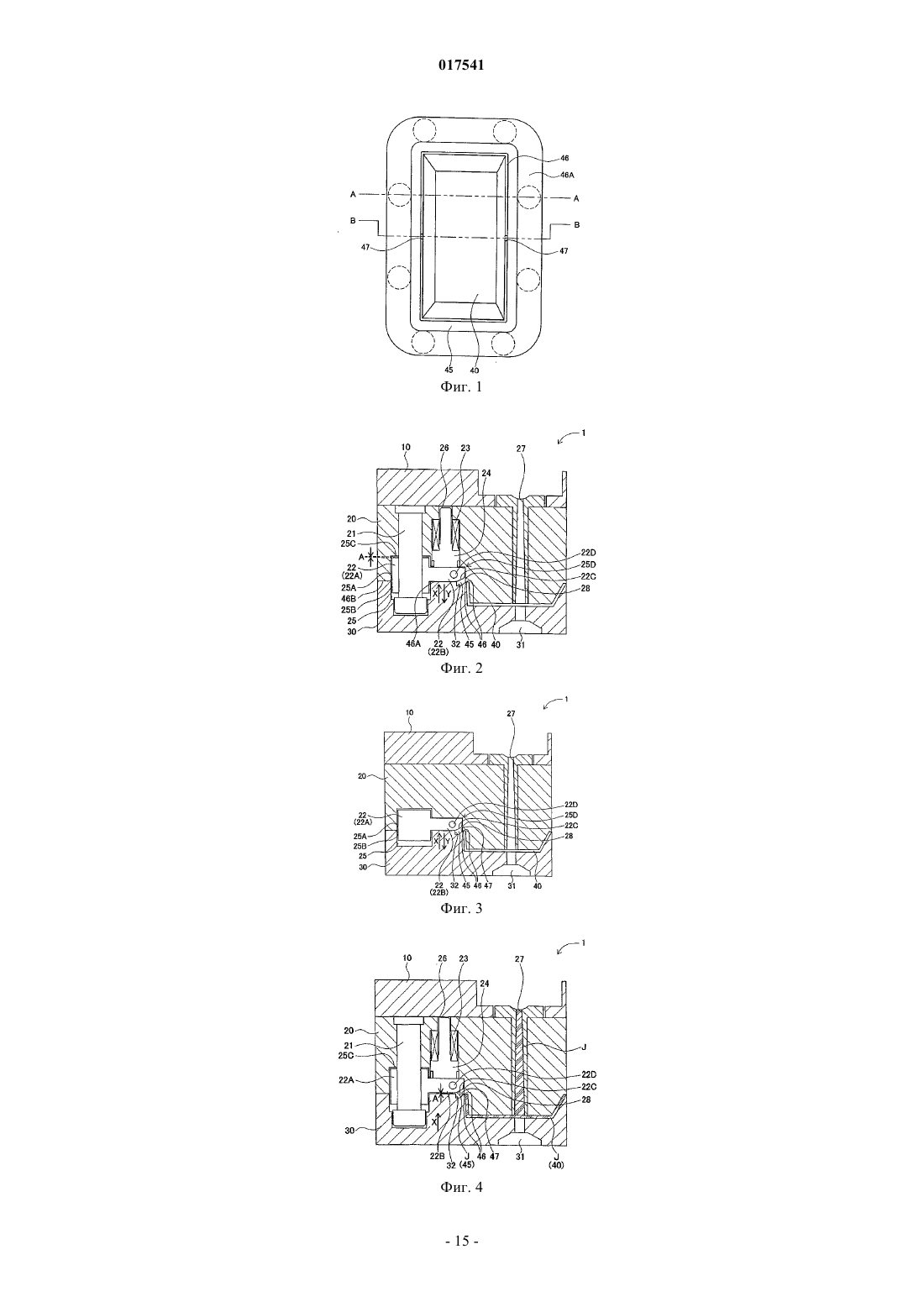

Текст