Способ и устройство для изготовления гипсовой панели

Номер патента: 17468

Опубликовано: 28.12.2012

Авторы: Хобер Роберт Дж., Хеннис Марк Э., Фейхи Майкл П., Бойдстон Джеральд Д., Стюарт Трой Р., Чаунинг Мэтью Дж.

Формула / Реферат

1. Способ изготовления гипсовой панели из волоконных облицовочных полотен, осуществляемый с использованием первого гипсового раствора, имеющего первую консистенцию, и второго гипсового раствора, имеющего вторую консистенцию, включающий следующие стадии:

(a) укладка первого гипсового раствора на первое непрерывное волоконное полотно;

(b) укладка второго гипсового раствора на указанное непрерывное волоконное полотно с обеспечением, по существу, равномерного распределения второго гипсового раствора по обращенной вверх поверхности волоконного полотна;

(c) введение в первый или во второй гипсовый раствор перед стадиями (a) и (b) гидрофобной добавки и ее гомогенное перемешивание с раствором, при этом гидрофобную добавку вводят в гипсовый раствор с использованием турбулизатора путем ее инжекции в этот раствор;

(d) соединение первого непрерывного волоконного полотна после стадий (a) и (b) со вторым непрерывным волоконным полотном с обеспечением формирования гипсовой панели.

2. Способ изготовления гипсовой панели по п.1, который включает стадию укладки третьего гипсового раствора, имеющего третью консистенцию, на верхнюю поверхность второго непрерывного волоконного полотна.

3. Способ изготовления гипсовой панели по п.2, который включает стадию подачи второго гипсового раствора между первым и вторым волоконными полотнами для обеспечения формирования многослойной панели.

4. Способ изготовления гипсовой панели по п.1 или 2, в котором гидрофобная добавка представляет собой восковую эмульсию.

5. Способ изготовления гипсовой панели по п.1, в котором первое волоконное полотно содержит беспорядочно ориентированные неорганические стеклянные волокна с неравными промежутками между ними, что позволяет первому гипсовому раствору с указанной гидрофобной добавкой, имеющему первую консистенцию, проникать в эти промежутки и обеспечивать покрытие раствором верхней и нижней поверхностей первого волоконного полотна.

6. Способ изготовления гипсовой панели по п.1, в котором гидрофобную добавку вводят в гипсовый раствор посредством насоса объемного вытеснения.

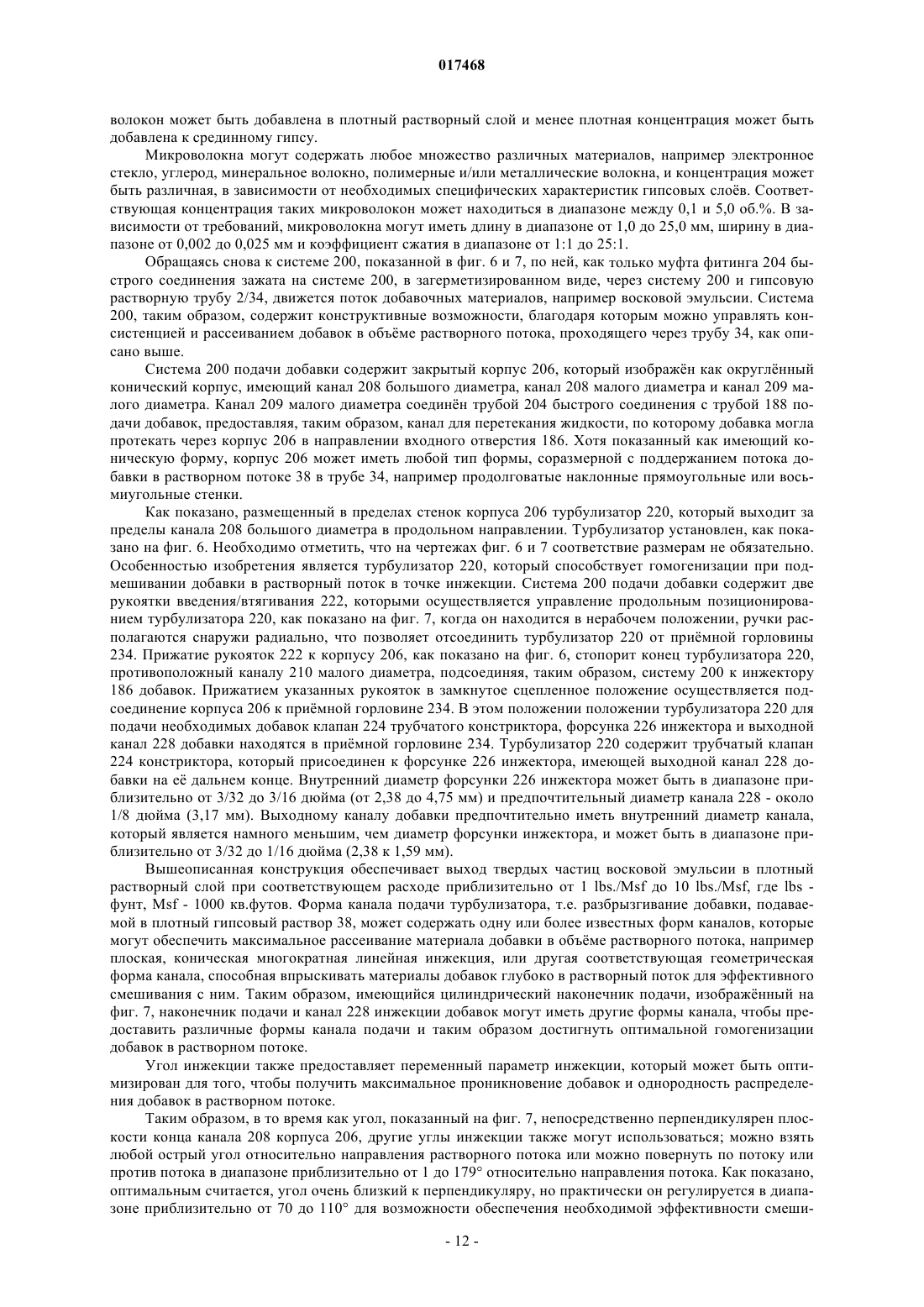

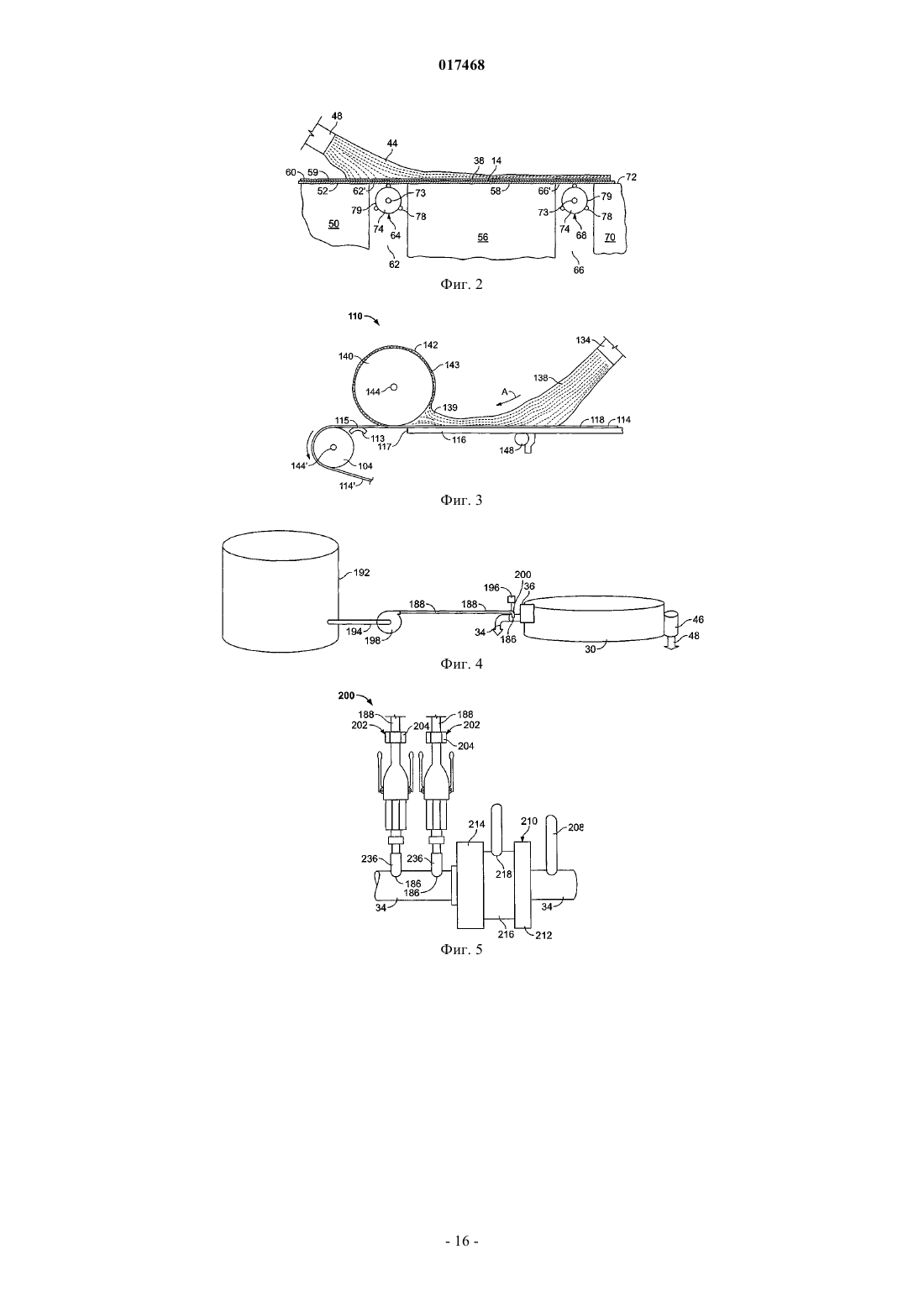

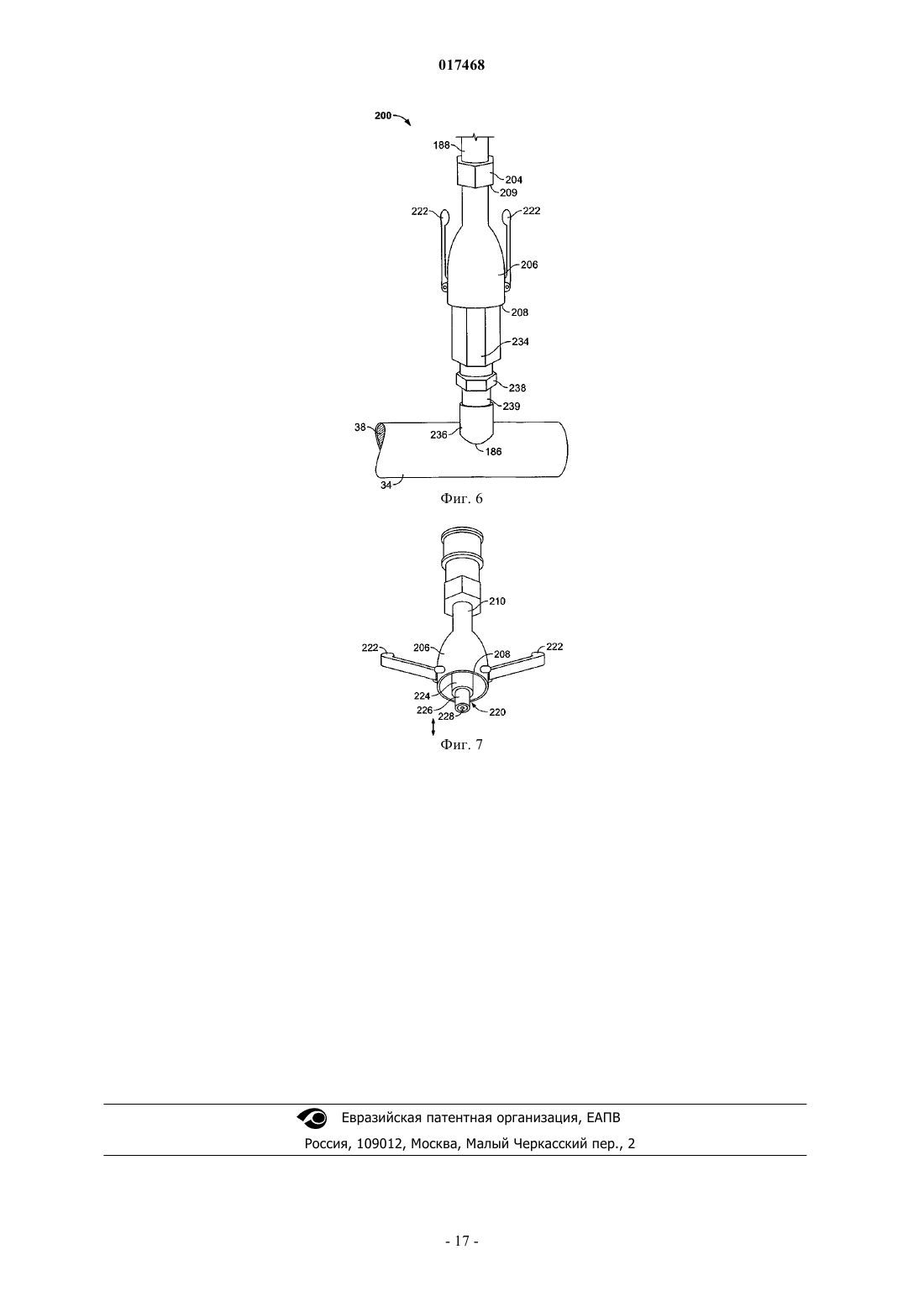

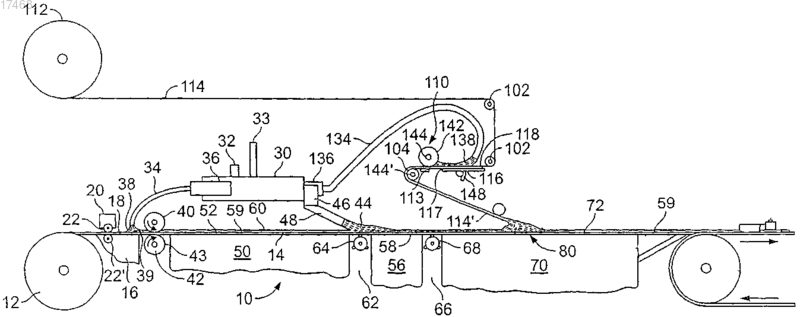

7. Устройство для изготовления гипсовой панели, содержащее

устройство подачи первого непрерывного волоконного полотна;

средство для подачи первого гипсового раствора на первое непрерывное волоконное полотно;

средство для подачи второго гипсового раствора на первое непрерывное волоконное полотно;

устройство подачи второго непрерывного волоконного полотна;

станцию соединения первого непрерывного волоконного полотна, на которое поданы первый и второй гипсовые растворы, со вторым непрерывным волоконным полотном и конвейерную линию, снабженную лентой для перемещения сформированной гипсовой панели от упомянутой станции соединения;

средство для подачи первого и второго гипсовых растворов, выполненное в виде гипсового растворного миксера, связанного по крайней мере с одним устройством для введения гидрофобной добавки в первый или второй гипсовый раствор, которое содержит турбулизатор, обеспечивающий инжекцию гидрофобной добавки в гипсовый раствор посредством дросселя.

Текст