Многослойный материал повышенной коррозионной стойкости (варианты) и способы его получения

Номер патента: 16878

Опубликовано: 30.08.2012

Авторы: Перелыгин Юрий Петрович, Первухина Ольга Леонидовна, Лось Ирина Сергеевна, Кирий Геннадий Владимирович, Абрамов Павел Иванович, Гордополов Юрий Александрович, Розен Андрей Андреевич, Розен Андрей Евгеньевич, Денисов Игорь Владимирович, Крюков Дмитрий Борисович, Усатый Сергей Геннадьевич, Первухин Леонид Борисович

Формула / Реферат

1. Многослойный материал повышенной коррозионной стойкости в средах, где водные растворы щелочей, солей кислот или кислот, анионы которых не являются окислителями, содержащий соединенные с помощью сплошного неразъемного соединения, чередующиеся нечетные и четные слои, при этом

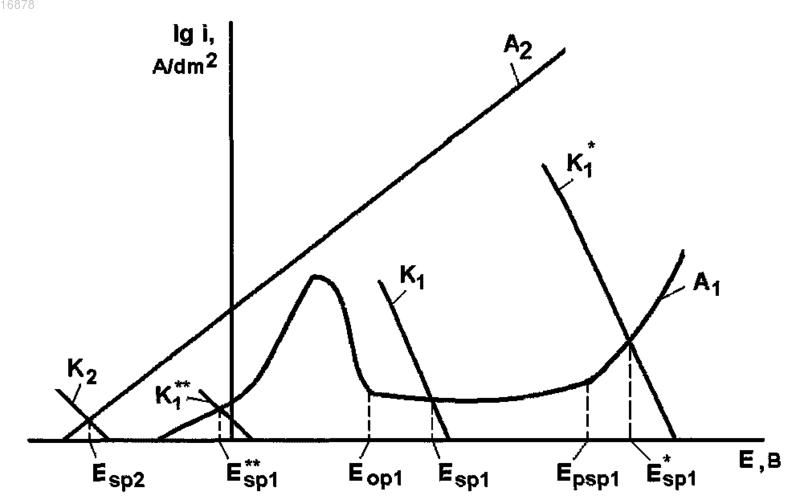

нечетные наружные и внутренние слои выполнены из металлов или сплавов, характеризующихся в условиях контакта с указанной рабочей средой стационарным электрохимическим потенциалом в диапазоне от электрохимического потенциала полной пассивации до электрохимического потенциала перепассивации;

четные внутренние слои, являющиеся протекторными, выполнены из металлов или сплавов, характеризующихся в условиях контакта с указанной рабочей средой стационарным электрохимическим потенциалом, меньшим, чем стационарный электрохимический потенциал соседних нечетных слоев в тех же условиях.

2. Многослойный материал повышенной коррозионной стойкости в средах, где водные растворы щелочей, солей кислот или кислот, анионы которых являются окислителями, содержащий соединенные с помощью сплошного неразъемного соединения, чередующиеся нечетные и четные слои, при этом

нечетные наружные и внутренние слои выполнены из металлов или сплавов, характеризующихся в условиях контакта с указанной рабочей средой стационарным электрохимическим потенциалом в диапазоне от электрохимического потенциала полной пассивации до электрохимического потенциала перепассивации;

четные внутренние протекторные слои, являющиеся протекторными, выполнены из металлов или сплавов, характеризующихся в условиях контакта с указанной рабочей средой стационарным электрохимическим потенциалом, превышающим электрохимический потенциал металла или сплава наружного слоя в таких же условиях и имеющим величину в диапазоне от электрохимического потенциала полной пассивации материала наружного слоя до электрохимического потенциала перепассивации материала наружного слоя, и при этом обладающих меньшим водородным перенапряжением, чем материалы нечетных слоев.

3. Многослойный материал повышенной коррозионной стойкости, содержащий чередующиеся нечетные и четные слои, соединенные с помощью сплошного неразъемного соединения, при этом

первый, один из наружных, слой и ближайший к нему внутренний слой выполнены из металлов или сплавов, характеризующихся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых не являются окислителями, стационарным электрохимическим потенциалом в диапазоне от электрохимического потенциала полной пассивации до электрохимического потенциала перепассивации;

четный внутренний слой, прилегающий к первому наружному слою, выполнен из металлов или сплавов, характеризующихся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых не являются окислителями, стационарным электрохимическим потенциалом, меньшим, чем стационарный электрохимический потенциал соседних нечетных слоев в тех же условиях;

второй нечетный наружный слой и ближайший к нему нечетный внутренний слой выполнены из металлов или сплавов, характеризующихся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых являются окислителями, стационарным электрохимическим потенциалом в диапазоне от электрохимического потенциала полной пассивации до электрохимического потенциала перепассивации;

четный внутренний слой, прилегающий ко второму нечетному наружному слою, и другие четные слои, прилегающие к нечетным внутренним слоям, выполнены из металлов или сплавов, характеризующихся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых являются окислителями, стационарным электрохимическим потенциалом, превышающим электрохимический потенциал металла или сплава второго наружного слоя в таких же условиях и имеющим величину в диапазоне от электрохимического потенциала полной пассивации материала второго наружного слоя до электрохимического потенциала перепассивации материала второго наружного слоя, и при этом обладающих меньшим водородным перенапряжением, чем материалы соседних нечетных слоев.

4. Материал по любому из пп.1, или 2, или 3, отличающийся тем, что на наружном слое дополнительно содержится плакирующий слой оксидированного алюминия.

5. Материал по любому из пп.1, или 2, или 3, отличающийся тем, что материал выполнен в форме листов, пластин, лент, полос, уголков, швеллеров, двутавров, дисков, стержней различного профиля, труб различного профиля, колец; изделий конструктивной формы открытого профиля или замкнутого сплошного профиля или полого профиля проектных очертаний.

6. Способ получения многослойного материала повышенной коррозионной стойкости, включающий формирование сплошного неразъемного соединения слоев, выполненных из металлов и/или их сплавов и размещенных один слой на другом, при этом

в качестве материала нечетных слоев используют металлы или сплавы, характеризующиеся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых не являются окислителями, стационарным электрохимическим потенциалом в диапазоне от электрохимического потенциала полной пассивации до электрохимического потенциала перепассивации;

в качестве материала четных слоев используют металлы или сплавы, характеризующиеся в условиях контакта с указанной рабочей средой стационарным электрохимическим потенциалом, меньшим, чем стационарный электрохимический потенциал соседних нечетных слоев в таких же условиях.

7. Способ получения многослойного материала повышенной коррозионной стойкости, включающий формирование сплошного неразъемного соединения слоев, выполненных из металлов и/или их сплавов и размещенных один слой на другом, при этом

в качестве материала нечетных наружного и внутренних слоев используют металлы или сплавы, характеризующиеся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых являются окислителями, стационарным электрохимическим потенциалом в диапазоне от электрохимического потенциала полной пассивации до электрохимического потенциала перепассивации;

в качестве материала четных внутренних слоев используют металлы или сплавы, характеризующиеся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых являются окислителями, стационарным электрохимическим потенциалом, превышающим электрохимический потенциал металла или сплава наружного слоя в таких же условиях и имеющим величину в диапазоне от электрохимического потенциала полной пассивации материала наружного слоя до электрохимического потенциала перепассивации материала наружного слоя, и при этом обладающие меньшим водородным перенапряжением, чем материалы нечетных слоев.

8. Способ получения многослойного материала повышенной коррозионной стойкости, включающий формирование сплошного неразъемного соединения слоев, выполненных из металлов и/или их сплавов и размещенных один слой на другом, при этом

в качестве материала первого наружного слоя используют металлы или сплавы, характеризующиеся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых не являются окислителями, стационарным электрохимическим потенциалом в диапазоне от электрохимического потенциала полной пассивации до электрохимического потенциала перепассивации;

в качестве материала четного внутреннего слоя, прилегающего к первому наружному слою, используют металлы или сплавы, характеризующиеся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых не являются окислителями, стационарным электрохимическим потенциалом, меньшим, чем величина стационарного электрохимического потенциала соседних нечетных слоев в тех же условиях;

в качестве материала второго наружного слоя используют металлы или сплавы, характеризующиеся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых являются окислителями, стационарным электрохимическим потенциалом в диапазоне от электрохимического потенциала полной пассивации до электрохимического потенциала перепассивации;

в качестве материала четного внутреннего слоя, прилегающего ко второму наружному слою, и материала четных слоев, прилегающих к нечетным внутренним слоям, используют металлы или сплавы, характеризующиеся в условиях контакта с рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых являются окислителями, стационарным электрохимическим потенциалом, превышающим электрохимический потенциал металла или сплава второго наружного слоя в таких же условиях и имеющим величину в диапазоне от электрохимического потенциала полной пассивации материала второго наружного слоя до электрохимического потенциала перепассивации материала второго наружного слоя, и при этом обладающие меньшим водородным перенапряжением, чем материалы соседних нечетных слоев.

9. Способ по п.8, отличающийся тем, что сплошное неразъемное соединение материалов слоев формируют путем соединения одного из наружных слоев первого многослойного материала, приспособленного для работы в условиях двухстороннего контакта с первой рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых не являются окислителями, с одним из наружных слоев второго многослойного материала, приспособленного для работы в условиях двухстороннего контакта со второй рабочей средой, содержащей водные растворы щелочей, солей кислот или кислот, анионы которых являются окислителями.

10. Способ по любому из пп.6, или 7, или 8, отличающийся тем, что в качестве материалов четных слоев используют металлы или сплавы, дополнительно характеризующиеся в условиях контакта с рабочей средой образованием продуктов коррозии, имеющих объем больше, чем объем металла или сплава в слое до коррозии.

11. Способ по любому из пп.6, или 7, или 8, отличающийся тем, что указанное сплошное неразъемное соединение указанных четных и нечетных слоев формируют с помощью сварки взрывом и/или диффузионной сварки в вакууме, в инертных газах или в восстановительных газах; и/или высокочастотной сварки; и/или сварки прокаткой; и/или ручной дуговой наплавки; и/или механизированной наплавки плавящимся электродом сплошной или порошковой проволокой в среде инертных газов и смесях; и/или автоматической аргонодуговой наплавки; и/или автоматической наплавки ленточным электродом под флюсом; и/или автоматической наплавки проволочным электродом под флюсом; и/или автоматической наплавки порошковой проволокой в среде активных или инертных газов и в их смесях; и/или автоматической наплавки самозащитной порошковой проволокой или лентой; и/или электрошлаковой наплавки; и/или плазменной наплавки проволокой сплошного сечения или порошком; и/или газовой наплавки; и/или наплавки с индукционным нагревом.

12. Способ по любому из пп.6, или 7, или 8, отличающийся тем, что дополнительно наружный слой полученного многослойного материала плакируют алюминием предпочтительно с помощью взрывного плакирования и производят последующее оксидирование полученного плакирующего слоя предпочтительно с помощью микродугового оксидирования.

13. Способ по любому из пп.6, или 7, или 8, отличающийся тем, что формирование многослойных материалов осуществляют в форме листов, пластин, лент, полос, уголков, швеллеров, двутавров, дисков, стержней различного профиля, труб различного профиля, колец; изделий конструктивной формы открытого профиля или замкнутого сплошного профиля или полого профиля проектных очертаний.

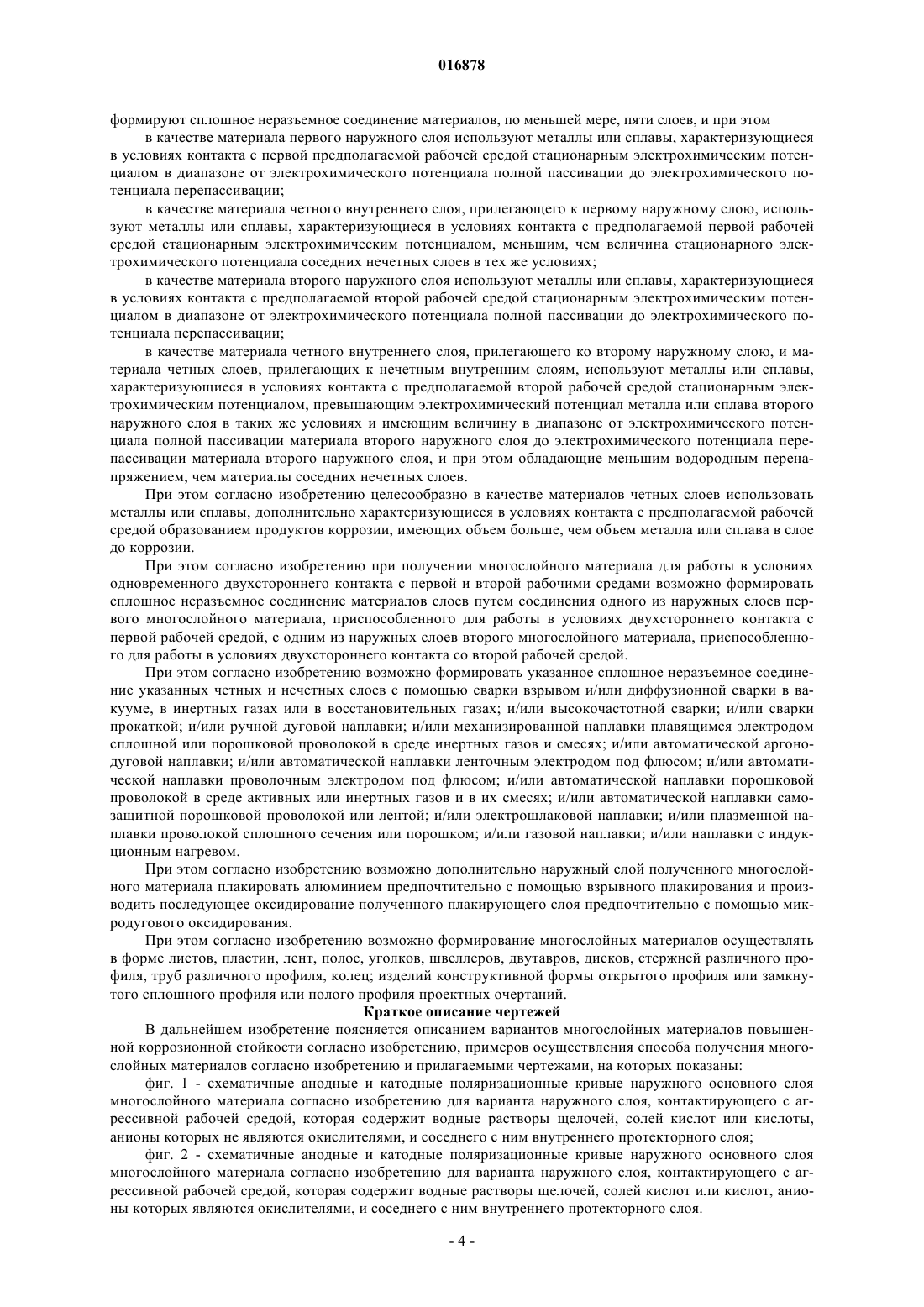

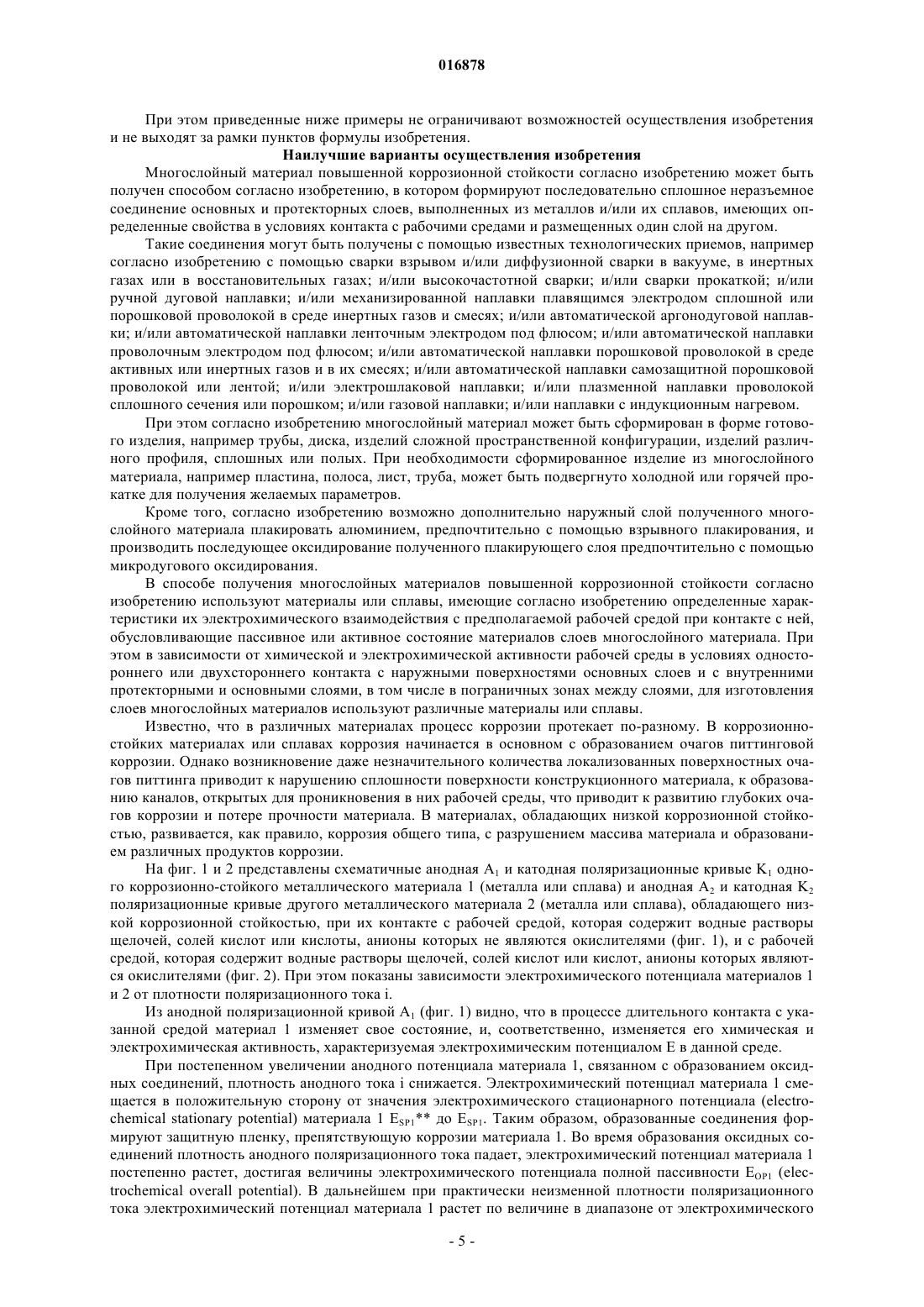

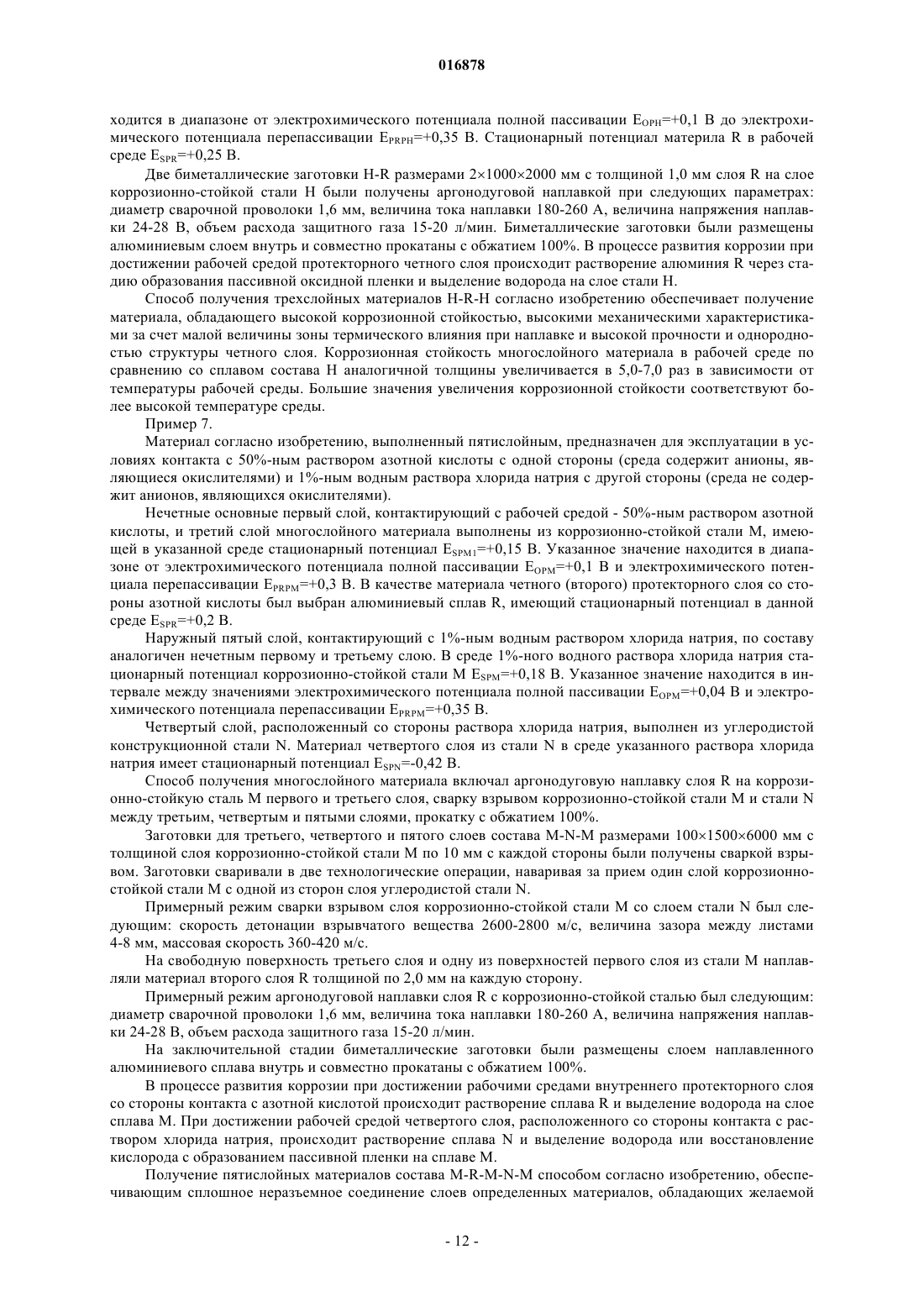

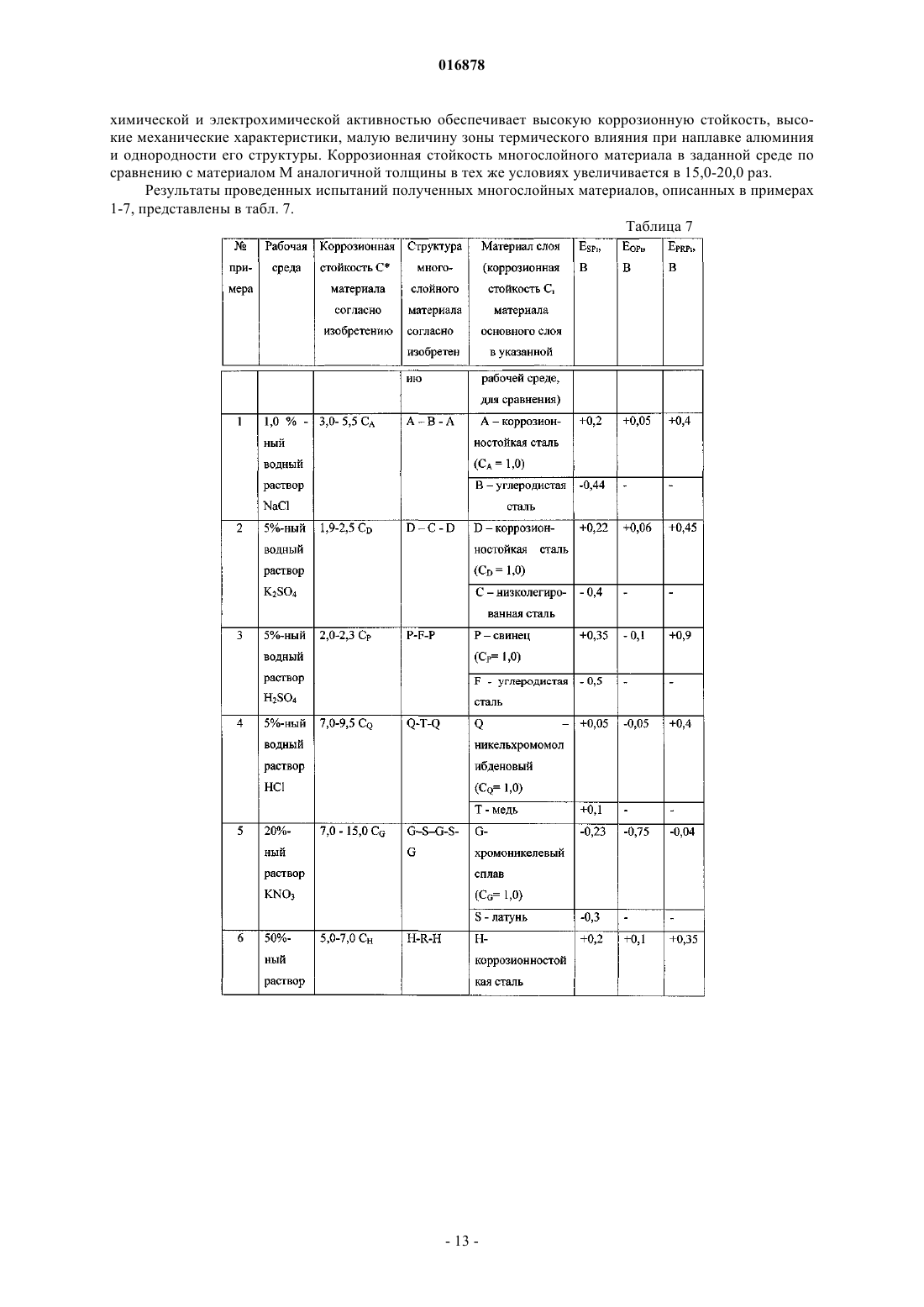

Текст