Способ получения светлого нефтепродукта и устройство для осуществления способа

Номер патента: 15744

Опубликовано: 31.10.2011

Авторы: Пириев Насиб Низами Оглы, Фарзуллаев Фуад Тофиг Оглы

Формула / Реферат

1. Способ получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти, при котором

смешивают высококипящие фракции нефти с никельсодержащим катализатором, содержащим частицы размером от 0,5 до 100 мкм, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга смешивание высококипящих фракций нефти с катализатором осуществляют при пульсирующем давлении в смеси и величина коэффициента пульсаций давления составляет от 0,1 до 0,5;

после чего в полученную смесь высококипящих фракций нефти с катализатором добавляют водород или газ, содержащий водород, в размере от 500 до 1000 л водорода на 1 л высококипящих фракций нефти;

полученную газожидкостную смесь нагревают до 400-500°С, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга нагрев газожидкостной смеси осуществляют при пульсирующем давлении в газожидкостной смеси и величина коэффициента пульсаций давления составляет от 0,01 до 0,1;

после чего нагретую газожидкостную смесь подают в реактор, и в реакторе газожидкостная смесь движется с объемной скоростью от 0,8 до 1,0 ч-1 под давлением от 3 до 30 МПа, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга во время движения газожидкостной смеси в реакторе осуществляют пульсирующее давление с величиной коэффициента пульсаций давления от 0,01 до 0,1;

после реактора смесь подают в холодильник и сепаратор, где отделяют светлый нефтепродукт;

при этом катализатор используют в количестве от 0,01 до 0,15 от веса высококипящих фракций нефти.

2. Способ по п.1, согласно которому в качестве катализатора используют катализатор на основе кизельгура.

3. Устройство для получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти, содержащее

смеситель высококипящих фракций нефти с катализатором, содержащий емкость с насосом для первичного перемешивания высококипящих фракций нефти с катализатором и мешалку для равномерной диспергации смеси;

насос для подачи смеси высококипящих фракций нефти с катализатором из смесителя в нагреватель под давлением от 3 до 30 МПа;

емкость для водорода или газа, содержащего водород;

устройство для смешивания водорода или газа, содержащего водород, со смесью высококипящих фракций нефти с катализатором;

нагреватель высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород;

реактор для гидрокрекинга газожидкостной смеси высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород, при этом реактор состоит по меньшей мере из двух последовательно соединенных модулей с теплоизоляцией от окружающей среды;

холодильник, выполненный в виде теплообменника с поверхностью охлаждения от 3 до 5 м2;

сепаратор;

при этом смеситель высококипящих фракций нефти с катализатором выполнен с возможностью смешивания высококипящих фракций нефти с катализатором при пульсирующем давлении в смеси; а нагреватель выполнен с возможностью нагрева смеси высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении смеси;

при этом по меньшей мере один модуль реактора выполнен с возможностью движения в нем газожидкостной смеси при пульсирующем давлении в газожидкостной смеси.

4. Устройство по п.3, отличающееся тем, что в емкости смесителя расположено устройство, генерирующее пульсации давления, и в мешалке смесителя расположено устройство, генерирующее пульсации давления.

5. Устройство по п.3, отличающееся тем, что по меньшей мере в одном модуле реактора расположено устройство, генерирующее пульсации давления.

6. Устройство по п.3, отличающееся тем, что в нагревателе или на входе в нагреватель расположено устройство, генерирующее пульсации давления.

7. Устройство по любому из пп.4-6, отличающееся тем, что устройство, генерирующее пульсации давления, выполнено в виде пульсатора давления с частотой работы от 0,5 до 50000 Гц.

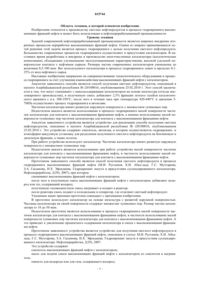

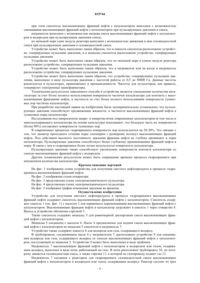

Текст

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОГО НЕФТЕПРОДУКТА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА Задачей изобретения является повышение эффективности гидрокрекинга высококипящих фракций нефти в присутствии катализатора. Задача решается за счет того, что способ получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти включает смешивание высококипящих фракций нефти с катализатором и водородом, нагрев и выдержку в реакторе, при этом смешивание и гидрокрекинг осуществляют при пульсирующем давлении. Разработано устройство для осуществления способа. Техническим результатом заявленного способа и устройства является уменьшение количества катализатора за счет более полного использования поверхности частичек катализатора для контакта с высококипящими фракциями нефти, в частности за счет более полного использования поверхности тупиковых пор частичек катализатора. Другим техническим результатом может быть сокращение времени процесса гидрокрекинга при неизменном количестве катализатора. Пириев Насиб Низами оглы,Фарзуллаев Фуад Тофиг оглы (RU) Малахов С.В. (RU) 015744 Область техники, к которой относится изобретение Изобретение относится к производству светлых нефтепродуктов в процессе гидрокрекинга высококипящих фракций нефти и может быть использовано в нефтеперерабатывающей промышленности. Уровень техники Задачей современной нефтеперерабатывающей промышленности является широкое внедрение вторичных процессов переработки высококипящих фракций нефти. Одним из широко применяющихся путей решения этой задачи является процесс гидрокрекинга с целью получения светлого нефтепродукта. Большинство современных процессов гидрокрекинга осуществляют в присутствии катализаторов. В настоящее время разработаны и внедрены в производство многочисленные катализаторы (каталитические композиции), обладающие улучшенными эксплуатационными характеристиками, высокой удельной поверхностью контакта с нефтяным сырьем. Размеры частиц современных катализаторов уменьшены до величины 0,5-100 мкм. Вес используемого катализатора в процессе гидрокрекинга лежит в пределах 0,125% от веса нефтяного сырья. Настоящее изобретение направлено на совершенствование технологического оборудования и процесса гидрокрекинга за счет улучшения взаимодействия высококипящих фракций нефти с катализатором. Аналогом заявленного способа является способ получения светлых нефтепродуктов, описанный в патенте Азербайджанской республикиi20100016, опубликованном 25.02.2010 г. Этот способ заключается в том, что мазут смешивают с никельсодержащим катализатором на основе кизельгура (отхода масложирового производства), в полученную смесь добавляют 2,5% фракции легкого газойля каталитического крекинга с н.к. 200-350 С, после чего в течение часа при температуре 420-440 С и давлении 57 МПа осуществляют процесс гидрокрекинга в автоклаве. Частички катализатора имеют развитую наружную поверхность с множеством тупиковых пор. Недостатком аналога является использование в процессе гидрокрекинга малой поверхности частичек катализатора для контакта с высококипящими фракциями нефти, а именно использование малой поверхности тупиковых пор частичек катализатора для контакта с высококипящими фракциями нефти. Аналогом заявленного устройства является устройство для реализации способа получения светлых нефтепродуктов, описанное в патенте Азербайджанской республикиi20100016, опубликованном 25.02.2010 г. Это устройство содержит смеситель, автоклав, в котором осуществляется гидрокрекинг, и атмосферно-вакуумную установку для разделения полученного светлого нефтепродукта на бензиновую и дизельную фракции, а также остаток. При работе устройства используют катализатор. Частички катализатора имеют развитую наружную поверхность с множеством тупиковых пор. Недостатком аналога является использование при работе устройства малой поверхности частичек катализатора для контакта с высококипящими фракциями нефти, в частности использование малой поверхности тупиковых пор частичек катализатора для контакта с высококипящими фракциями нефти. Прототипом заявленного способа является способ получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти (М.И. Рустамов, Х.И. Абад-заде, Г.С. Мухтарова,З.А. Гасымова, Н.Х. Эфендиева. Гидрокрекинг мазута в присутствии суспендированного катализатора. Нефтепереработка, 2(29), 2007), при котором смешивают высококипящих фракций нефти с катализатором; после чего в полученную смесь высококипящих фракций нефти с катализатором добавляют водород или газ, содержащий водород; полученную газожидкостную смесь нагревают и подают в реактор; после реактора смесь подают в холодильник и сепаратор, где отделяют светлый нефтепродукт. Указанные выше признаки прототипа совпадают с признаками изобретения. В прототипе используют катализатор на основе кизельгура с развитой наружной поверхностью. Частицы катализатора на своей поверхности содержат множество тупиковых пор. Размер частиц катализатора от 10 до 50 мкм. Недостатком прототипа является использование в процессе гидрокрекинга малой поверхности частичек катализатора для контакта с высококипящими фракциями нефти, в частности использование малой поверхности тупиковых пор частичек катализатора для контакта с высококипящими фракциями нефти. А это приводит к увеличению процентного содержания катализатора в смеси с высококипящими фракциями нефти. Прототипом заявленного устройства является устройство для получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти, описанное в статье: М.И. Рустамов, Х.И. Абадзаде, Г.С. Мухтарова, З.А. Гасымова, Н.Х. Эфендиева. Гидрокрекинг мазута в присутствии суспендированного катализатора. Нефтепереработка, 2(29), 2007. Это устройство содержит смеситель высококипящих фракций нефти с катализатором; насос для подачи смеси высококипящих фракций нефти с катализатором из смесителя в нагреватель; емкость для водорода или для газа, содержащего водород;-1 015744 устройство для смешивания водорода или газа, содержащего водород со смесью высококипящих фракций нефти с катализатором; нагреватель высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород; реактор для гидрокрекинга высококипящих фракций нефти с катализатором и водородом или газом,содержащим водород; холодильник; сепаратор. Указанные выше признаки прототипа совпадают с признаками изобретения. При работе устройства используют катализатор на основе кизельгура с развитой наружной поверхностью. Частицы катализатора на своей поверхности содержат множество тупиковых пор. Недостатком прототипа является использование при работе устройства малой поверхности частичек катализатора для контакта с высококипящими фракциями нефти, в частности использование малой поверхности тупиковых пор частичек катализатора для контакта с высококипящими фракциями нефти. Раскрытие изобретения Термины, использующиеся в описании и формуле изобретения. Гидрокрекинг высококипящих фракций нефти - один из видов крекинга, заключающийся в переработке высококипящих нефтяных фракций для получения бензина, дизельного и реактивного топлива,смазочных масел, сырья для каталитического крекинга. Гидрокрекинг могут проводить при температуре 380-500 С и давлении 5-30 МПа в присутствии водорода и катализатора, в частности никельсодержащего катализатора, никель-молибденового катализатора или другого катализатора. Такой процесс еще называют "гидрокрекинг каталитический". Высококипящие фракции нефти - фракции, кипящие при температуре выше 300 С, в частности в диапазоне температур от 300 до 500 С при нормальном атмосферном давлении. Высококипящие фракции нефти могут называть "остаточное нефтяное сырье". Под "остаточным нефтяным сырьем" понимают такие продукты, как тяжелые нефти (мальты), мазут, полугудрон, гудрон. Нефтяные фракции, выкипающие до 300 С, называют низкокипящими фракциями нефти. Нормальное атмосферное давление - 101324,72 Па (760 мм рт.ст.). К светлым нефтепродуктам относят легкие или средние дистилляты (бензины, нафта, керосины, дизельные топлива). Катализатор - вещество, в частности твердое вещество, активизирующее действие водорода при гидрокрекинге, удерживает на своей поверхности радикалы, предшественники образования кокса, кокс; способствует гидрированию ненасыщенных углеводородов. В качестве катализатора авторы использовали относительно дешевый никельсодержащий катализатор на основе кизельгура, содержащий частицы с размером от 0,5 до 100 мкм. В качестве дополнительного элемента катализатора может служить молотый активированный уголь. Размер частицы катализатора - верхняя грань расстояний между всевозможными парами точек на поверхности частицы катализатора. Определение дано с использованием определения диаметра на с. 178 источника [18]. Размер частицы катализатора могут называть диаметром частицы катализатора, поперечным размером частицы катализатора. Под термином "в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга" понимают интервал от 1,2 до 12 мин в каждом часе гидрокрекинга. Также этот интервал обозначает от 2 до 20% каждого часа гидрокрекинга. Это обозначение наглядно показывает относительное время пульсаций давления. Смесь высококипящих фракций нефти с катализатором упрощенно могут называть смесью. Смесь высококипящих фракций нефти с катализатором и водородом называют газожидкостной смесью или упрощенно смесью. Пульсирующее давление - давление, величина которого содержит пульсации давления относительно минимального значения давления. Пульсации давления замеряют относительно минимального значения давления. Коэффициент пульсаций давления - отношение величины пульсации давления к величине минимального давления. Коэффициент пульсаций давления при перемешивании Кпп определяют по формуле Кпп=Рпп/Рмп,где Рпп - величина пульсации давления при перемешивании; Рмп - минимальное значение давления при перемешивании во время пульсации давления. Коэффициент пульсаций давления в реакторе Кпр определяют по формуле Кпр=Рпр/Рмр,где Рпр - величина пульсации давления в реакторе; Рмр - минимальное значение давления в реакторе во время пульсации давления. На фиг. 5 показан график изменения давления Р (Рпп или Рпр) во времени t. Позицией 102 обозначен момент времени начала пульсаций давления. Позицией 103 обозначен момент времени окончания-2 015744 пульсаций давления. Позицией 104 обозначено минимальное значение давления во время пульсации давления (Рмп или Рмр). Позицией 105 обозначена величина пульсации давления (Рпп или Рпр). Пульсация давления замеряется относительно минимального значения давления. Термин "добавляют водород или газ, содержащий водород, в размере от 500 до 1000 л водорода на 1 л высококипящих фракций нефти" обозначает следующее. В процессе гидрокрекинга могут использовать или чистый газообразный водород, или смесь газов, например водорода и азота. Соотношение от 500 до 1000 л водорода на 1 л высококипящих фракций нефти взято при нормальном атмосферном давлении. Объемная скорость 1,0 ч-1 в реакторе означает, что газожидкостная смесь объемом, равным внутреннему объему реактора, за 1 ч пройдет определенное проходное сечение реактора. Объемная скорость 0,8 ч-1 означает, что газожидкостная смесь объемом, равным 80% внутреннего объема реактора, за 1 ч пройдет определенное проходное сечение реактора. Внутренний объем устройства - объем всех внутренних полостей всех элементов устройства, участвующих в гидрокрекинге. Приближенно внутренний объем устройства можно оценить, как сумму внутреннего объема трубопровода, соединяющего насос 6 с нагревателем 7; внутреннего объема трубопровода 10, проходящего через нагреватель; внутреннего объема модулей 13, 14 и 15 реактора; внутреннего объема холодильника 19. Под термином "смешивание" понимается мешать, перемешивать. Гомогенизация - создание однородной (гомогенной) структуры в смесях путем ликвидации концентрационных неоднородностей, в том числе и микронеоднородностей, образующихся в смесях. При гомогенизации получают гомогенную, однородную по составу и свойствам смесь. Авторам хорошо известны результаты исследований, проводимых в области обработки нефтяных коллекторов пульсирующим давлением. На коллекторы воздействуют с помощью скважинных генераторов пульсирующего давления (СГПД) различных конструкций. Целями применения СГПД являются повышение эффективности обработки продуктивного пласта,призабойной зоны нагнетательной или добывающей скважины и, в конечном счете, повышение нефтедобычи. В настоящее время таким способом достигнуто повышение нефтедобычи в 5-6 раз. При исследовании влияния пульсаций давления на улучшение фильтрационных свойств нефтяного коллектора было замечено, что эффективность вытеснения увеличилась на 10-15%, а продолжительность вытеснения уменьшилась в 3 раза [5, 15, 16]. Кроме того, в источнике [6] описаны технологии окрашивания различных тканей в условиях воздействия пульсирующего окружающего давления. Показано, что скорость прохождения раствора краски через ткань при пульсирующем давлении гораздо больше, чем при постоянном давлении. Другой пример. Воздействие пульсирующего давления на кожу в процессе ее дубления приводит к сокращению на 12% времени дубления [7]. В источнике [8] исследователи приводят результаты визуального наблюдения за продвижением ярко окрашенного медного купороса в гель желатина, нанесенный на фотопластинку. В результате воздействия пульсирующего давления диффузия медного купороса в гель ускорилась на 15%. В источниках [9, 10, 11, 12] опубликованы практические примеры использования пульсирующего давления окружающей среды для увеличения скорости пропитки пористо-капиллярных тел. Скорость пропитки увеличивалась на 5-10%. В источнике [13] показано, что совместное воздействие повышенной температуры и пульсирующего давления на запарафинированные и заглинизированные пористые среды приводит к восстановлению ее проницаемости на 40-50% по сравнению с проницаемостью в естественных условиях. В источнике [14] отмечалось, что заводнение порового пространства при пульсирующем давлении происходит гораздо быстрее, чем при постоянном давлении. В источнике [17] установлено влияние на процесс экстрагирования расстояния до источника пульсирующего давления. Приведены результаты экспериментов. Показано, что пульсирующее давление на низких частотах (единицы герц) увеличивает скорость экстрагирования в разы. Экстрагирование - процесс разделения смеси жидких и твердых веществ с помощью растворителей. Авторами настоящего изобретения проведены исследования влияния пульсирующего давления на повышение эффективности гидрокрекинга. Исходя из полученных результатов, было разработано настоящее изобретение. Задачей изобретения является повышение эффективности гидрокрекинга высококипящих фракций нефти в присутствии катализатора. Задача решается за счет способа получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти, при котором смешивают высококипящих фракций нефти с катализатором, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга смешивание высококипящих фракций нефти с катализатором осуществляют при пульсирующем давлении в смеси и величина коэффициента пульсаций давления составляет от 0,1 до 0,5; после чего в полученную смесь высококипящих фракций нефти с катализатором добавляют водо-3 015744 род или газ, содержащий водород, в размере от 500 до 1000 л водорода на 1 л высококипящих фракций нефти; полученную газожидкостную смесь нагревают до 400-500 С, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга нагрев газожидкостной смеси осуществляют при пульсирующем давлении в газожидкостной смеси и величина коэффициента пульсаций давления составляет от 0,01 до 0,1; после чего нагретую газожидкостную смесь подают в реактор, в реакторе газожидкостная смесь движется с объемной скоростью от 0,8 до 1,0 ч-1 под давлением от 3 до 30 МПа, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга газожидкостная смесь движется в реакторе при пульсирующем давлении и величина коэффициента пульсаций давления составляет от 0,01 до 0,1; после реактора смесь подают в холодильник и сепаратор, где отделяют светлый нефтепродукт; и катализатор используют в количестве от 0,01 до 0,15 от веса высококипящих фракций нефти, причем в качестве катализатора используют никельсодержащий катализатор, в частности катализатор на основе кизельгура, содержащий частицы размером от 0,5 до 100 мкм. Признаки, отличающие заявленный способ от прототипа, следующие: в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга смешивание высококипящих фракций нефти с катализатором осуществляют при пульсирующем давлении в смеси и величина коэффициента пульсаций давления составляет от 0,1 до 0,5; в полученную смесь высококипящих фракций нефти с катализатором добавляют водород или газ,содержащий водород, в размере от 500 до 1000 л водорода на 1 л высококипящих фракций нефти; полученную газожидкостную смесь нагревают до 400-500 С, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга нагрев газожидкостной смеси осуществляют при пульсирующем давлении в газожидкостной смеси и величина коэффициента пульсаций давления составляет от 0,01 до 0,1; в реакторе газожидкостная смесь движется с объемной скоростью от 0,8 до 1,0 ч-1 под давлением от 3 до 30 МПа, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга газожидкостная смесь движется в реакторе при пульсирующем давлении и величина коэффициента пульсаций давления составляет от 0,01 до 0,1; катализатор используют в количестве от 0,01 до 0,15 от веса высококипящих фракций нефти, причем в качестве катализатора используют никельсодержащий катализатор, в частности катализатор на основе кизельгура, содержащий частицы размером от 0,5 до 100 мкм. Также задача решается за счет того, что устройство для получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти содержит смеситель высококипящих фракций нефти с катализатором, и смеситель содержит емкость с насосом для первичного перемешивания высококипящих фракций нефти с катализатором и мешалку для равномерной диспергации смеси; насос для подачи смеси высококипящих фракций нефти с катализатором из смесителя в нагреватель под давлением от 3 до 30 МПа; емкость для водорода или газа, содержащего водород; устройство для смешивания водорода или газа, содержащего водород, со смесью высококипящих фракций нефти с катализатором; нагреватель высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород; реактор для гидрокрекинга газожидкостной смеси высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород, при этом реактор состоит по меньшей мере из двух последовательно соединенных модулей с теплоизоляцией от окружающей среды; холодильник, выполненный в виде теплообменника с поверхностью охлаждения от 3 до 5 м 2; сепаратор; при этом смеситель высококипящих фракций нефти с катализатором выполнен с возможностью смешивания высококипящих фракций нефти с катализатором при пульсирующем давлении в смеси; нагреватель выполнен с возможностью нагрева смеси высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении в смеси; по меньшей мере один модуль реактора выполнен с возможностью движения в нем газожидкостной смеси при пульсирующем давлении в газожидкостной смеси. Признаки, отличающие заявленное устройство от прототипа, следующие: смеситель содержит емкость с насосом для первичного перемешивания высококипящих фракций нефти с катализатором и мешалку для равномерной диспергации смеси; насос для подачи смеси высококипящих фракций нефти с катализатором из смесителя в нагреватель под давлением от 3 до 30 МПа; реактор состоит по меньшей мере из двух последовательно соединенных модулей с теплоизоляцией от окружающей среды; холодильник, выполненный в виде теплообменника с поверхностью охлаждения от 3 до 5 м 2;-4 015744 при этом смеситель высококипящих фракций нефти с катализатором выполнен с возможностью смешивания высококипящих фракций нефти с катализатором при пульсирующем давлении в смеси; нагреватель выполнен с возможностью нагрева смеси высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении смеси; по меньшей мере один модуль реактора выполнен с возможностью движения в нем газожидкостной смеси при пульсирующем давлении в газожидкостной смеси. Устройство может быть выполнено таким образом, что в емкости смесителя расположено устройство, генерирующее пульсации давления, и в мешалке смесителя расположено устройство, генерирующее пульсации давления. Устройство может быть выполнено таким образом, что по меньшей мере в одном модуле реактора расположено устройство, генерирующее пульсации давления. Устройство может быть выполнено таким образом, что в нагревателе или на входе в нагреватель расположено устройство, генерирующее пульсации давления. Устройство может быть выполнено таким образом, что устройство, генерирующее пульсации давления, выполнено в виде пульсатора давления с частотой работы от 0,5 до 50000 Гц. Данные частоты реализуются в пульсаторах, применяемых в промышленности. Частоты для пульсаторов, как правило,генерируют электронные трансформаторы. Техническим результатом заявленного способа и устройства является уменьшение количества катализатора за счет более полного использования поверхности частичек катализатора для контакта с высококипящими фракциями нефти, в частности за счет более полного использования поверхности тупиковых пор частичек катализатора. При разработке настоящей заявки на изобретение было экспериментально установлено, что пульсирующее давление способствует продвижению жидкости, в частности высококипящих фракций нефти в тупиковые поры катализатора. Исследования под микроскопом макро- и микрочастичек современных катализаторов (в том числе и никельсодержащего катализатора на основе кизельгура) показывают, что большую часть их поверхности(более 90%) составляют поверхности тупиковых пор. В современных процессах гидрокрекинга поверхности пор используются на 20-30%. Это связано с тем, что диаметр проходного сечения поры соизмерим с размерами молекул высококипящих фракций нефти. Под действием высокого постоянного давления фракции нефти не глубоко проникают в поры катализатора. Пульсирующее давление способствует более глубокому проникновению фракций нефти в поры. В связи с чем в гидрокрекинге более полно используется поверхность катализатора. Пульсирующее давление также способствует увеличению поверхности контакта катализатора со смесью высококипящих фракций нефти с водородом. Другим техническим результатом может быть сокращение времени процесса гидрокрекинга при неизменном количестве катализатора. Краткое описание чертежей На фиг. 1 изображена схема устройства для получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти. На фиг. 2 изображена схема сепаратора. На фиг. 3 представлена схема электромеханического пульсатора. На фиг. 4 представлена схема электромеханического пульсатора. На фиг. 5 изображен график изменения давления во времени. Осуществление изобретения Устройство для получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти содержит смеситель высококипящих фракций нефти с катализатором. Смеситель содержит емкость 1 (см. фиг. 1) с насосом 2 для первичного перемешивания высококипящих фракций нефти с катализатором. Высококипящие фракции нефти и катализатор загружают в емкость 1 через отверстие 4. Выход в устройство обозначен стрелкой 3. Также смеситель содержит мешалку 5 для равномерной диспергации смеси высококипящих фракций нефти с катализатором. Мешалка 5 соединена с насосом 6. Насос 6 предназначен для подачи смеси высококипящих фракций нефти с катализатором из мешалки 5 смесителя в нагреватель 7. Устройство также содержит емкость 8 для водорода или газа, содержащего водород. В трубопроводе, соединяющем насос 6 с нагревателем 7, расположено устройство 9 для смешивания водорода или газа, содержащего водород со смесью высококипящих фракций нефти с катализатором, поступающей из мешалки 5. Устройство 9 может быть выполнено в виде тройника. Нагреватель 7 высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород, выполнен в виде печи, работающей на газе. В печи расположен трубопровод 10, по которому движется газожидкостная смесь, а также горелка 11, к которой по газопроводу подают газ 12. Нагреватель 7 соединен с реактором для гидрокрекинга газожидкостной смеси высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород. Реактор состоит из трех-5 015744 последовательно соединенных модулей 13, 14 и 15. Модули снабжены наружной теплоизоляцией от окружающей среды. Конструктивно модулей может быть меньше, например один или два, а также больше,например четыре, пять. В исследованиях авторы рассматривают вопрос создания одномодульного реактора, совмещенного с нагревателем. Однако эти исследования находятся за рамками настоящего изобретения и в описании не будут рассматриваться. Модуль 15 реактора посредством трубопровода 16, датчика давления 17, регулятора расхода 18 (его еще называют регулятор давления в реакторе) соединен с холодильником 19. Регулятор расхода 18 имеет исполнительный механизм, который управляется по сигналу от датчика давления 17. Холодильник 19 выполнен в виде теплообменника с поверхностью охлаждения 5 м 2. Конструктивно поверхность охлаждения в холодильнике может выбираться из диапазона от 3 до 5 м 2. В общем случае в устройстве может быть применен холодильник, выпускаемый промышленностью и удовлетворяющий требованиям по охлаждению газожидкостной смеси. Холодильник 19 соединен с сепаратором 25, расположенным в сепараторном блоке 20. На фиг. 1 сепараторный блок показан схематично в виде прямоугольника. Сепараторный блок содержит вход 21 и три выхода 22, 23 и 24. В качестве входа и выходов могут быть фланцевые соединения трубопроводов или сварные соединения трубопроводов. Более подробно схема сепараторного блока изображена на фиг. 2. Сепараторный блок 20 (см. фиг. 2) содержит сепаратор 25. Сепаратор 25 соединен с компрессором 26. Компрессор 26 соединен с холодильником 27. В свою очередь, холодильник 27 соединен со вторым сепаратором 28. Сепаратор 25 также соединен через выход 23 с насосом 29 (см. фиг. 1). Насос 29 соединен с тройником 30. Тройник 30 посредством трубопровода 31 соединен с мешалкой 5. Кроме того, тройник 30 соединен с регулятором расхода 32. Исполнительный механизм 33 регулятора расхода 32 соединен с датчиком уровня 34, расположенным на сепараторе 25 посредством связи 35. Эта связь в зависимости от типа датчика и регулятора может быть механической или электрической. Сепаратор 28 соединен с регулятором расхода 36. Исполнительный механизм 37 регулятора расхода 36 соединен с датчиком уровня 38, расположенным на сепараторе 28 посредством связи 39. Эта связь в зависимости от типа датчика и регулятора может быть механической или электрической. Кроме того, сепаратор 28 посредством трубопровода 40 через выход 24 соединен с тройником 41. Тройник 41 посредством трубопровода 83 соединен с емкостью 8. Также тройник 41 соединен с регулятором расхода 42 (его еще называют регулятор давления в водородном ресивере). Исполнительный механизм 43 регулятора расхода (регулятора давления) 42 соединен с датчиком давления 44, расположенным в трубопроводе 45 перед водородным ресивером посредством связи 84. Связь 84 в зависимости от типа датчика и регулятора может быть механической или электрической. Трубопровод 45 соединен с водородным ресивером 46. Водородный ресивер 46 соединен трубопроводом 47 с компрессором 48. А компрессор 48 соединен с устройством 9. На фиг. 1 и 2 обозначены краны 49-73, 100, 101. Эти краны используют при работе и обслуживании устройства. Позициями 74-78, 86, 87 обозначены устройства, генерирующие пульсации давления. По трубопроводу 79 через выход 22 из устройства отбирают сжиженный газ, в частности пропан. Выход сжиженного газа обозначен стрелкой 81. По трубопроводу 80 из устройства отбирают светлый нефтепродукт с катализатором. Затем на сепараторе (на чертеже не показан) отделяют светлый продукт от катализатора. Из светлого продукта в дальнейшем могут быть получены бензин и дизельное топливо. А катализатор или отправляют в емкость 1, или используют для получения смесей для строительных и дорожных работ. В устройстве смеситель высококипящих фракций нефти с катализатором выполнен с возможностью смешивания высококипящих фракций нефти с катализатором при пульсирующем давлении смеси за счет расположения в емкости 1 и мешалке 5 пульсаторов давления. Нагреватель 7 выполнен с возможностью нагрева газожидкостной смеси высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении смеси. Модуль 13 реактора выполнен с возможностью движения в нем газожидкостной смеси при пульсирующем давлении в газожидкостной смеси. В экспериментах применены электромеханические пульсаторы. Схема пульсаторов 74, 75 и 78, установленных на емкости 1, 5 и модуле 13, показана на фиг. 3. Схема пульсаторов 76 и 77, установленных в трубопроводах, показана на фиг. 4. Как вариант, пульсатор 76 может быть установлен на середине трубопровода, соединяющего устройство 9 и нагреватель 7. Как вариант, пульсатор 77 может быть установлен на середине трубопровода, соединяющего нагреватель 7 с модулем реактора 13. Как вариант, дополнительно пульсатор может быть установлен в трубопроводе между насосом 2 и входом в емкость 1, перед или после клапана 50. Пульсаторы 86 и 87, установленные в трубопроводах между модулями реактора, могут быть вы-6 015744 полнены по схеме, приведенной на фиг. 4. На фиг. 3 представлена схема электромеханического пульсатора. Позицией 88 обозначен сердечник электромагнита, на котором намотана обмотка, соединенная с источником постоянного тока 89. Позицией 90 обозначен якорь пульсатора. Позицией 91 обозначена пружина, возвращающая якорь в исходное положение. Позицией 92 обозначен корпус емкости. Позицией 93 обозначена смесь высококипящих фракций нефти с катализатором или смесь высококипящих фракций нефти с катализатором и водородом. Позицией 94 обозначено направление движения якоря при работе. На фиг. 3 магнит выключен, пружина 91 удерживает якорь 90 в исходном положении. На фиг. 4 якорь 95 выполнен с возможностью перекрытия части проходного сечения трубопровода 97. Позицией 98 обозначен ход якоря. Позицией 96 обозначена пружина, возвращающая якорь в исходное положение. Позицией 99 обозначена смесь высококипящих фракций нефти с катализатором или смесь высококипящих фракций нефти с катализатором и водородом. На фиг. 4 магнит включен, якорь 95 притянут к магниту, пружина 96 сжата. Работа аналогичного устройства описана в источнике [17]. И.Т. Эльпериным предложено периодически частично перекрывать проходное сечение трубопровода, по которому движутся жидкость, газ и взвешенные твердые частицы. Перекрытие проходного сечения меняет скорость потока и давление в потоке. Пульсирующее давление вызвало многократное ускорение массообменных процессов. Изучение этих процессов показало, что пульсирующее давление вызывает пульсирующее движение жидкости в порах твердого вещества. Причем движение жидкости отмечено даже в тех местах (в тупиковых порах),куда жидкость при постоянном, даже высоком, давлении не проникает. Конструктивно пульсатор давления [17] может быть выполнен, как показано на фиг. 4, или в виде чередующихся сужений проходного сечения трубопровода, по которому движется смесь. В этом случае в трубопроводе возникают области повышенного давления - перед сужением и после сужения. Смесь, проходя через эти области, подвергается воздействию пульсирующего давления. В общем случае в устройстве могут быть использованы пульсаторы, предназначенные для обработки призабойной зоны пласта в нефтегазодобывающей промышленности. Таких пульсаторов с хорошо отработанными схемами несколько десятков типов. Также могут использоваться пульсаторы, аналогичные описанным в патентах РФ 2405978, 2383731, 2287665 и др. В качестве насосов 2 и 29 используют центробежные насосы. В качестве насоса 6 используют плунжерный насос. Способ реализуется в работе устройства. Устройство работает следующим образом. Заявленное устройство рассчитано на непрерывную работу в течение длительного времени, в частности в течение месяцев (в течение межрегламентного периода). Перед началом работы осуществляют продувку трубопроводов и всех элементов установки азотом. После чего в емкость 1 через горловину 4 загружают высококипящие фракции нефти и катализатор 3. Во время работы устройства загрузку высококипящих фракций нефти и катализатора осуществляют периодически. При открытом кране 50 и закрытом кране 51 посредством насоса 2 осуществляют первичное смешивание смеси высококипящих фракций нефти с катализатором. Для устройства, перерабатывающего 120-140 л высококипящих фракций нефти в час, загрузку высококипящих фракций нефти (в частности, мазута) и катализатора осуществляют три раза в сутки по 1000-1150 л. Смешивание каждой загруженной смеси осуществляют в течение 10-20 мин. Объем смеси в емкости 1 составляет величину, равную 15-20 внутренним объемам устройства. В течение суток общее время первичного перемешивания может составить от 30 мин до 1 ч. Далее в примере будем рассматривать устройство, перерабатывающее 120-140 л высококипящих фракций нефти в час. Катализатор используют в количестве 0,025 (2,5%) от веса высококипящих фракций нефти. В качестве катализатора используют никельсодержащий катализатор, в частности катализатор на основе кизельгура, содержащий частицы размером от 0,5 до 100 мкм. В общем случае устройство может работать с использованием другого современного высокоэффективного катализатора. Насос 2 - центробежный, мощностью 3 кВт. При этом в течение времени 1,2 мин каждого часа процесса гидрокрекинга смешивание высококипящих фракций нефти с катализатором осуществляют при пульсирующем давлении и величина коэффициента пульсаций давления составляет 0,1. Пульсатор 74 установлен на внутренней поверхности емкости 1. В общем случае смешивание при пульсирующем давлении могут осуществлять в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга, а величина коэффициента пульсаций давления может составлять от 0,1 до 0,5. После чего открывают кран 51, закрывают кран 50. Посредством насоса 2 смесь подают в мешалку 5 для равномерной диспергации смеси. Смешивание смеси в мешалке осуществляют непрерывно в течение всего времени гидрокрекинга. Задачей смешивания является поддержание частиц катализатора во взвешенном состоянии в смеси и диспергация смеси. При этом в течение времени 1,2 мин каждого часа процесса гидрокрекинга диспергацию высококипящих фракций нефти с катализатором в мешалке осуществляют при пульсирующем дав-7 015744 лении и величина коэффициента пульсаций давления составляет 0,1. В общем случае смешивание в мешалке при пульсирующем давлении могут осуществлять в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга, а величина коэффициента пульсаций давления может составлять от 0,1 до 0,5. Пульсатор 75 установлен на внутренней поверхности мешалки 5. Конструкция пульсатора 74 и 75 изображена на фиг. 3. После чего смесь из мешалки 5 посредством насоса 6 (плунжерного насоса мощностью 3 кВт) подают под давлением 6 МПа в устройство 9 для смешивания водорода или газа, содержащего водород со смесью высококипящих фракций нефти с катализатором, поступающей из мешалки 5. В общем случае насос 6 может осуществлять подачу смеси высококипящих фракций нефти с катализатором из смесителя в нагреватель под давлением от 3 до 30 МПа. Устройство 9 выполнено в виде тройника. Водород в тройник подают через открытый кран 55. Водород подают в тройник из расчета 500 л водорода на 1 л высококипящих фракций нефти. В общем случае водород или газ, содержащий водород, могут подавать в тройник в размере от 500 до 1000 л водорода на 1 л высококипящих фракций нефти. Полученную газожидкостную смесь катализатора, высококипящих фракций нефти и водорода или газа, содержащего водород, подают в нагреватель 7, где нагревают до температуры 440 С. В общем случае температуру нагрева могут выбирать из диапазона от 400 до 500 С. При этом в течение 1,2 мин каждого часа процесса гидрокрекинга нагрев газожидкостной смеси осуществляют при пульсирующем давлении и величина коэффициента пульсаций давления составляет 0,01. В общем случае нагрев при пульсирующем давлении могут осуществлять в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга, а величина коэффициента пульсаций давления при нагреве газожидкостной смеси может составлять от 0,01 до 0,1. Пульсаторы 76 и 77 расположены в трубопроводе. Конструкция пульсаторов изображена на фиг. 4. После чего нагретую газожидкостную смесь подают в модули 13, 14 и 15 реактора. В реакторе газожидкостная смесь движется с объемной скоростью 0,8 ч-1 под давлением 6 МПа. В общем случае объемная скорость может составлять величину от 0,8 до 1,0 ч-1. Давление в модулях реактора может быть выбрано из диапазона от 3 до 30 МПа. При этом в течение 1,2 мин каждого часа процесса гидрокрекинга газожидкостная смесь движется в реакторе при пульсирующем давлении и величина коэффициента пульсаций давления составляет 0,01. В общем случае движение газожидкостной смеси в реакторе при пульсирующем давлении могут осуществлять в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга, а величина коэффициента пульсаций давления в газожидкостной смеси, находящейся в реакторе, может составлять от 0,01 до 0,1. Пульсаторы давления 86 и 87 установлены в трубопроводах, соединяющих соответственно модули 13 и 14, 14 и 15 реактора. Давление в реакторе и скорость движения газожидкостной смеси в реакторе регулируют посредством регулятора давления 18 (его еще называют регулятор расхода). В устройстве используют пневматический регулятор давления. Сигнал на регулировку давления подается от датчика давления 17. Кроме того, давление в реакторе и скорость движения газожидкостной смеси в реакторе могут регулировать вручную. Для этого перекрывают краны 60 и 62. Регулировку осуществляют вручную краном 61. Давление контролируют по манометру, установленному в трубопроводе 16. На чертеже манометр не показан. В последнем модуле 15 над жидкостью расположена газоваяподушка, которая демпфирует колебания давления в модуле 15. После реактора смесь подают в холодильник 19 (трубчатый холодильник), где газожидкостную смесь охлаждают до 40 С. Холодильник выполнен в виде теплообменника с поверхностью охлаждения 3 м 2. В общем случае холодильник может быть выполнен в виде теплообменника с поверхностью охлаждения от 3 до 5 м 2. После холодильника 19 охлажденную газожидкостную смесь с катализатором подают в сепараторный блок 20 через вход 21, где отделяют светлый нефтепродукт с катализатором от газа. Схема сепараторного блока с сепаратором представлена на фиг. 2. На фиг. 1 и 2 показано, что у сепараторного блока 20 имеется один вход 21 и выходы 22, 23, 24. Охлажденную газожидкостную смесь (точнее парогазожидкостную смесь с катализатором) подают через вход 21 в сепаратор 25. В сепараторе 25 отделяют светлый нефтепродукт с катализатором от парогазовой смеси. Светлый нефтепродукт с катализатором по трубопроводу 23 посредством насоса 29 подают на тройник 30. С тройника 30 часть светлого нефтепродукта с катализатором через регулятор расхода 32 по трубопроводу 80 подают на выход устройства. Там нефтепродукт отделяют от катализатора. Устройство отделения светлого нефтепродукта от катализатора на чертеже не показано. Оно может быть выполнено в виде отстойника. Выход из устройства обозначен стрелкой 82. Другую часть светлого нефтепродукта с тройника 30 по трубопроводу 31 подают в мешалку 5.-8 015744 В трубопроводе 80 установлен регулятор расхода 32. Исполнительный механизм 33 регулятора расхода 32 соединен посредством связи 35 с датчиком уровня 34, расположенным на сепараторе 25. Эта связь в зависимости от типа датчика и регулятора может быть механической или электрической. От датчика 34 на регулятор 32 подается сигнал на увеличение или уменьшение расхода светлого продукта с катализатором по трубопроводу 80. Регулировку расхода смеси по трубопроводу 80 могут осуществлять вручную с помощью крана 65 при закрытых кранах 63 и 64. Целесообразно при работе устройства 60% смеси, поступающей из сепаратора 25, направлять по трубопроводу 80 на устройство отделения светлого нефтепродукта от сепаратора(на выход 82) и 40% смеси направлять в мешалку 5 (на рециркуляцию). В общем случае вышеуказанное процентное отношение может быть любым. Так трубопровод 80 посредством кранов 64 и 65 может быть перекрыт и 100% смеси будет направлено в мешалку 5. Или, при закрытом кране 101, расположенном между тройником 30 и мешалкой, 100% смеси будет направлено по трубопроводу 80 на устройство отделения светлого нефтепродукта от сепаратора (на выход 82). Из сепаратора 25 парогазовую смесь подают в компрессор 26 и холодильник 27. Из холодильника 27 газожидкостную смесь подают в сепаратор 28, где отделяют газообразный водород от сжиженных газов. Газообразный водород по трубопроводу 40 подают на выход 24. А сжиженные газы через кран 69 и регулятор расхода 36 по трубопроводу 79 поступают на выход 22 сепараторного блока и далее по трубопроводу на выход 81 из устройства. Сигнал на регулировку расхода регулятор 36 получает от датчика уровня 38. Регулировку расхода могут осуществлять вручную посредством крана 71 при закрытых кранах 70 и 72. Трубопровод для движения водорода 40 через выход 24 и кран 73 соединен с тройником 41. Водород по трубопроводу 40 через тройник 41 и регулятор расхода 42 поступает в водородный ресивер 46, а затем по трубопроводу 47 поступает в компрессор 48. Из компрессора 48 водород поступает в устройство 9 для смешивания водорода или газа, содержащего водород, со смесью высококипящих фракций нефти с катализатором. При работе устройства подпитку водородом осуществляют из емкости 8 через кран 85 по трубопроводу 83 и тройник 41. При закрытом кране 73 устройство питают водородом из емкости 8,через тройник 41, регулятор расхода 42, водородный ресивер 46 и компрессор 48. Компрессор 48 подает водород в устройство 9 под давлением равным давлению за насосом 6. Водород, используемый для проведения процесса гидрокрекинга, не обязательно должен быть чистым, возможно использование различных водородсодержащих газов, как это общепринято при осуществлении процессов гидрокрекинга в нефтепереработке. Регулятор расхода (регулятор давления) 42 получает управляющий сигнал с датчика давления 44,расположенного в трубопроводе 45 посредством связи 84. Датчик 44 определяет давление в водородном ресивере. Работу пульсаторов 76, 77, 86 и 87 целесообразно синхронизировать. Краны 49-73, 85, 100, 101 используют при работе и обслуживании устройства. Так краны 49, 57, 58,59, 100 используют для слива остатков смеси при обслуживании устройства. Итак, у заявленного устройства два выхода. По трубопроводу 80 (выход показан стрелкой 82) светлый нефтепродукт с катализатором поступает на устройство разделения светлого нефтепродукта и катализатора (устройство отделения светлого нефтепродукта от катализатора). По трубопроводу 79 (выход показан стрелкой 81) из устройства отбирают сжиженный газ. Вход устройства один - горловина 4 емкости 1. Вход показан стрелкой 3. Отработку элементов конструкции устройства и способа получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти авторы осуществляли на лабораторной установке. Лабораторная установка является упрощенной, уменьшенной копией устройства, изображенного на фиг. 1, и состоит из дозатора, смесителя высококипящих фракций нефти с катализатором, плунжерного насоса для подачи смеси высококипящих фракций нефти с катализатором из смесителя в нагреватель под давлением от 3 до 30 МПа, емкости для водорода или газа, содержащего водород, нагревателя, реактора,холодильника и сепаратора. В емкости смесителя расположено устройство, генерирующее пульсации давления. В реакторе расположено устройство, генерирующее пульсации давления. На входе в нагреватель расположено устройство, генерирующее пульсации давления. Устройство,генерирующее пульсации давления, выполнено в виде пульсатора давления с частотой работы от 50 Гц. Лабораторная установка позволяла устанавливать высокотемпературные датчики давления с цифровым выходом практически во всех трубопроводах, реакторе и емкости смесителя. Значимые результаты опытов представлены в табл. 1-8. В табл. 1-5 представлены результаты гидрокрекинга мазута (ГОСТ 10585-99). В табл. 6-8 представлены результаты гидрокрекинга высококипящих фракций нефти с н.к. 400450 С. В представленных опытах смешивание высококипящих фракций нефти с катализатором осуществляли при нормальном атмосферном давлении.-9 015744 В качестве катализатора использовали промышленный катализатор Ni-Ренея, содержащий металлический никель на кизельгуре. Во всех опытах температура гидрокрекинга 440 С, давление в реакторе 6 МПа, время перемешивания 30 мин, количество водорода 1000 л водорода на 1 л мазута (или фракций нефти с н.к. 400-450 С). В опытах 1, 14-36 и 43-56 коэффициент пульсаций давления при перемешивании равен 0 и время пульсаций давления при перемешивании равно 0. В опытах 1-13, 36-42 коэффициент пульсаций давления в реакторе равен 0 и время пульсаций давления в реакторе равно 0. Опыт 1 (см. табл. 1) по своим результатам максимально приближен к результатам опыта 2, описанного в табл. 2 источника [1]. В опыте 1 количество катализатора 2,5% к весу мазута. Выход светлой фракции с н.к. 200-360 С составил 30,5% от веса мазута (в источнике [1] выход светлой фракции с н.к. 200-360 С составил 30,42% от веса мазута). В первом опыте пульсации давления были равны нулю. В опытах 2-13 оценивалось влияние параметров перемешивания на параметры гидрокрекинга. В опытах 2-5 и 8 коэффициент пульсаций давления при перемешивании составлял 0,1, а время пульсаций давления увеличивалось с 3 до 24 мин. Выход светлых фракций с н.к. 200-360 С увеличивался с 30,7 до 31,5%. Время гидрокрекинга в опытах 2-5 и 8 составляло 120 мин. В опытах 4, 6 и 7 коэффициент пульсаций давления при перемешивании увеличивали с 0,1 до 0,3, а время пульсаций давления составляло 12 мин. Выход светлых фракций с н.к. 200-360 С увеличивался с 30,0 до 31,7%. Время гидрокрекинга в опытах 6 и 7 составляло 120 мин. В опытах 7, 9 и 10 при коэффициенте пульсаций давления при перемешивании, равном 0,3, и времени пульсаций давления, равном 12 мин, уменьшали время гидрокрекинга с 120 до 105 мин. При этом достигнуто снижение выхода светлых фракций с н.к. 200-360 С с 31,7 до 30,6%. Этот выход светлого продукта приблизительно равен выходу в опыте 1. Таким образом, смешивание высококипящих фракций нефти с катализатором при пульсирующем давлении смеси может обеспечить уменьшение времени гидрокрекинга без уменьшения веса светлого нефтепродукта. В опытах 11-13 показано, что увеличением коэффициента пульсаций давления при перемешивании и увеличением времени пульсаций давления можно достичь уменьшения количества катализатора с 2,5 до 2,0-2,2% при выходе светлых фракций с н.к. 200-3600C 30,3-30,5%. В опытах 14-19 коэффициент пульсаций давления при перемешивании равен 0 и время пульсаций давления при перемешивании равно 0. Коэффициент пульсаций давления в реакторе увеличивали с 0,01 до 0,1, а время пульсаций давления в реакторе составляло 6 мин. Вес получаемого светлого продукта в опытах увеличивался с 30,7 до 32,3%. В опытах 19-22 осуществляли уменьшение количество катализатора с 2,5 до 2,0% при коэффициенте пульсаций давления в реакторе 0,1 и времени пульсаций давления в реакторе 6 мин. При этом выход светлого нефтепродукта уменьшился с 32,3 до 30,9%. Таким образом, гидрокрекинг высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении смеси может обеспечить уменьшение количества используемого катализатора. В опытах 19, 23-25 осуществляли уменьшение времени гидрокрекинга со 120 до 100 мин. Коэффициент пульсаций давления в реакторе составлял величину 0,1 и время пульсаций давления в реакторе составляло 6 мин. При этом выход светлого нефтепродукта уменьшился с 32,3 до 30,9%. Таким образом, гидрокрекинг высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении смеси может обеспечить уменьшение времени гидрокрекинга. В опытах 26-29 осуществляли увеличение времени пульсаций давления в реакторе с 10 до 24 мин при коэффициенте пульсаций давления в реакторе 0,1. Выход светлого нефтепродукта увеличивался с 32,5 до 33,1%. Таким образом, гидрокрекинг высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении смеси может обеспечить увеличение выхода светлого продукта. В опытах 29-35 снижали время гидрокрекинга при коэффициенте пульсаций давления в реакторе 0,1 и времени пульсаций давления в реакторе 24 мин. Выход светлого нефтепродукта уменьшился с 33,1 до 30,4%. Таким образом, гидрокрекинг высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении смеси может обеспечить уменьшение времени гидрокрекинга. В опыте 36 (см. табл. 6) осуществляли гидрокрекинг фракций нефти с н.к. 400-450 С. В этом опыте пульсации давления были равны нулю. В опытах 37 и 38 показано, что с увеличением времени пульсаций давления при перемешивании увеличивается выход светлого нефтепродукта. В опытах 39-42 показано, что с увеличением коэффициента пульсаций давления при перемешивании также увеличивается выход светлого нефтепродукта. В опытах 43-56 показано, в какой мере пульсации давления в реакторе влияют на выход светлого нефтепродукта. С увеличением времени пульсаций давления в реакторе и увеличением коэффициента пульсаций давления в реакторе могут увеличить выход светлого нефтепродукта (опыты 43-47, 54-56),уменьшить количество катализатора (опыты 47-50), уменьшить время гидрокрекинга (опыты 51-53). В экспериментах связь величины коэффициента пульсаций в смеси и конструктивных параметров пульсатора устанавливалась экспериментально. В экспериментах замечено, что на выход светлого нефтепродукта положительно влияет увеличение коэффициента пульсаций. Однако авторы ограничились величиной коэффициента пульсаций давления(при перемешивании) от 0,1 до 0,5, а при гидрокрекинге от 0,01 до 0,1. Это связано с возможностью развития в устройстве резонансных явлений (возбуждением резонансных колебаний корпусов реактора и смесителя, участков трубопроводов, трубных обвязок и крепежных систем), а также с разрушением устройства во время работы. По этой причине авторы существенно ограничили время воздействия пульсирующего давления на смесь и на конструкцию устройства. Авторы считают, что увеличение коэффициента пульсаций может быть осуществлено за счет усиления конструкции устройства, повышения надежности фланцевых и сварных соединений. Время воздействия пульсирующего давления может быть увеличено за счет усиления конструкции устройства, повышения надежности фланцевых и сварных соединений, а также уменьшения коэффициента пульсаций. Выбор оптимального направления совершенствования способа получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти будет целью последующих исследований. Таким образом, подтверждено уменьшение количества катализатора (при сохранении выхода светлого нефтепродукта) за счет более полного использования поверхности частичек катализатора для контакта с высококипящими фракциями нефти, в частности за счет более полного использования поверхности тупиковых пор частичек катализатора. Экспериментально установлено, что пульсирующее давление способствует продвижению высококипящих фракций нефти в тупиковые поры катализатора. При этом более полно используется активная поверхность катализатора. Это позволяет уменьшить количество используемого при гидрокрекинге катализатора. Этот результат может быть особенно актуальным при использовании в гидрокрекинге дорогостоящего катализатора. При постоянном давлении поверхность тупиковых пор не контактирует с фракциями нефти. Это связано с тем, что диаметр проходного сечения поры соизмерим с размерами молекул высококипящих фракций нефти. При действии пульсирующего давления фракции нефти могут глубоко проникать в поры.- 13015744 Пульсирующее давление также способствует увеличению поверхности контакта катализатора со смесью высококипящих фракций нефти с водородом. Что положительно сказывается на выходе светлого нефтепродукта. Если сохранить неизменным количество катализатора, то возможно сокращение времени процесса гидрокрекинга. Этот технический результат также подтвержден экспериментально. Литература 1. М.И. Рустамов, Х.И. Абад-заде, Г.С. Мухтарова, З.А. Гасымова, Н.Х. Эфендиева. Гидрокрекинг мазута в присутствии суспендированного катализатора. Нефтепереработка, 2(29), 2007. 2. Патент Азербайджанской республикиi20100016, опубликованный 25.02.2010 г. 3. Патент РФ 2292378 на изобретение "Способ получения топливных дистиллятов (варианты)",опубликованный 27.01.2007 г. 4. Патент РФ 2009166 на изобретение "Способ получения топливных дистиллятов", опубликованный 15.03.1994 г. 5. Гадиев С.М. Использование вибрации в добыче нефти. М.: Недра, 1977, 159 с. 6. Braner М. Versuche mit schall und ulbraschall in der Farberi, Mel-Hand Textilber, 1957, N 32, p. 701. 7. Ernst L., Gutmunn F. Gerbcn mit Ultraschall, Journ. Soc. of Leather Trades chemists, 1950, N 34, p. 454. 8. Архангельский М.Е., Пинус Т.Н. Ускорение диффузии в гель желатина. "Акустический журнал",1950, т. 6,3, с. 278-284. 9. Ковалдов К.С., Зобкова Г.И. Пропитка трансформаторов с помощью ультразвука. - Труды НИИМаш, 1964, JV 6, с. 25-27. 10. Пушкина Т.С., Рухалин Л.Д. Опыт применения ультразвука при пропитке изоляционными материалами намоточных изделий. - В кн.: Ультразвуковая техника, М., НИИМаш, 1965, с. 38-40. 11. Коновалов Е.Г., Германович И.Н. К вопросу ультразвуковой пропитки пористо-капиллярных тел. - В кн.: Применение ультразвука в машиностроении. Материалы V Всесоюзной конференции. Минск, 1964, с. 143-149. 12. Гинзбург Н.П., Дрожалова В.И. Ультразвуковая техника. М., НИИМаш, 1965. с. 18-23. 13. Сургучов М.Л., Кузнецов О.Л., Симкин Э.М. Гидродинамическое, акустическое, тепловое циклические воздействия на нефтяные пласты. М.: "Недра", 1975, 183 с. 14. Owens W.W., Archer D.L. Waterflood pressure pulsing for fractured reservoirs "JPT", 1966, N 6,v. 18, p. 745-752. 15. О вытеснении жидкостей в плоской трубе с колеблющимися стенками. Изв. вузов, серия "Нефть и газ", 1972,6, с. 74-79. Авт.: Р.С. Гурбанов, С.М. Гадиев, В.М. Мехтиев и др. 16. Гадиев С.М. Вытеснение нефти из несцементированных песков при воздействии вибрации. "Азерб. нефтяное хозяйство", 1963,7, с. 38-40. 17. Аксельруд Г.А., Лысянский В.М. Экстрагирование (система твердое тело-жидкость). Л.: "Химия", 1974. 18. Математика. Большой энциклопедический словарь/Гл.ред. Ю.В.Прохоров. 3-е изд. М.: Большая Российская энциклопедия, 2000. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти, при котором смешивают высококипящие фракции нефти с никельсодержащим катализатором, содержащим частицы размером от 0,5 до 100 мкм, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга смешивание высококипящих фракций нефти с катализатором осуществляют при пульсирующем давлении в смеси и величина коэффициента пульсаций давления составляет от 0,1 до 0,5; после чего в полученную смесь высококипящих фракций нефти с катализатором добавляют водород или газ, содержащий водород, в размере от 500 до 1000 л водорода на 1 л высококипящих фракций нефти; полученную газожидкостную смесь нагревают до 400-500 С, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга нагрев газожидкостной смеси осуществляют при пульсирующем давлении в газожидкостной смеси и величина коэффициента пульсаций давления составляет от 0,01 до 0,1; после чего нагретую газожидкостную смесь подают в реактор, и в реакторе газожидкостная смесь движется с объемной скоростью от 0,8 до 1,0 ч-1 под давлением от 3 до 30 МПа, при этом в течение времени от 0,02 до 0,2 каждого часа процесса гидрокрекинга во время движения газожидкостной смеси в реакторе осуществляют пульсирующее давление с величиной коэффициента пульсаций давления от 0,01 до 0,1; после реактора смесь подают в холодильник и сепаратор, где отделяют светлый нефтепродукт; при этом катализатор используют в количестве от 0,01 до 0,15 от веса высококипящих фракций нефти.- 14015744 2. Способ по п.1, согласно которому в качестве катализатора используют катализатор на основе кизельгура. 3. Устройство для получения светлого нефтепродукта в процессе гидрокрекинга высококипящих фракций нефти, содержащее смеситель высококипящих фракций нефти с катализатором, содержащий емкость с насосом для первичного перемешивания высококипящих фракций нефти с катализатором и мешалку для равномерной диспергации смеси; насос для подачи смеси высококипящих фракций нефти с катализатором из смесителя в нагреватель под давлением от 3 до 30 МПа; емкость для водорода или газа, содержащего водород; устройство для смешивания водорода или газа, содержащего водород, со смесью высококипящих фракций нефти с катализатором; нагреватель высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород; реактор для гидрокрекинга газожидкостной смеси высококипящих фракций нефти с катализатором и водородом или газом, содержащим водород, при этом реактор состоит по меньшей мере из двух последовательно соединенных модулей с теплоизоляцией от окружающей среды; холодильник, выполненный в виде теплообменника с поверхностью охлаждения от 3 до 5 м 2; сепаратор; при этом смеситель высококипящих фракций нефти с катализатором выполнен с возможностью смешивания высококипящих фракций нефти с катализатором при пульсирующем давлении в смеси; а нагреватель выполнен с возможностью нагрева смеси высококипящих фракций нефти с катализатором и водородом при пульсирующем давлении смеси; при этом по меньшей мере один модуль реактора выполнен с возможностью движения в нем газожидкостной смеси при пульсирующем давлении в газожидкостной смеси. 4. Устройство по п.3, отличающееся тем, что в емкости смесителя расположено устройство, генерирующее пульсации давления, и в мешалке смесителя расположено устройство, генерирующее пульсации давления. 5. Устройство по п.3, отличающееся тем, что по меньшей мере в одном модуле реактора расположено устройство, генерирующее пульсации давления. 6. Устройство по п.3, отличающееся тем, что в нагревателе или на входе в нагреватель расположено устройство, генерирующее пульсации давления. 7. Устройство по любому из пп.4-6, отличающееся тем, что устройство, генерирующее пульсации давления, выполнено в виде пульсатора давления с частотой работы от 0,5 до 50000 Гц.

МПК / Метки

МПК: C10G 15/08, C10G 47/02

Метки: осуществления, светлого, способ, получения, устройство, способа, нефтепродукта

Код ссылки

<a href="https://eas.patents.su/18-15744-sposob-polucheniya-svetlogo-nefteprodukta-i-ustrojjstvo-dlya-osushhestvleniya-sposoba.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения светлого нефтепродукта и устройство для осуществления способа</a>

Предыдущий патент: Способ очистки полимерной пленки от примесей и установка для его осуществления

Следующий патент: Соединения, проявляющие активность в отношении св1

Случайный патент: Тренажер