Поддерживаемые силикоалюминофосфатные (sapo) мембраны высокой избирательной способности

Формула / Реферат

1. Способ получения кристаллической силикоалюминофосфатной (SAPO) мембраны, предусматривающий:

a) обеспечение пористой опоры, имеющей размер пор более приблизительно 0,2 мкм;

b) приготовление водного, образующего силикоалюминофосфат, геля, содержащего органический матричный агент;

c) выдерживание геля;

d) контактное взаимодействие пористой опоры с выдержанным гелем;

e) нагрев пористой опоры и геля для образования слоя силикоалюминофосфатных кристаллов на поверхности опоры; и

f) обжиг силикоалюминофосфатного слоя для удаления матричного агента.

2. Способ по п.1, в котором силикоалюминофосфат выбирают из группы, состоящей из SAPO-5, SAPO-11, SAPO-16, SAPO-17, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-37, SAPO-40, SAPO-41, SAPO-42 и SAPO-44.

3. Способ по п.2, в котором силикоалюминофосфатом является SAPO-5, SAPO-11 или SAPO-34.

4. Способ по п.3, в котором силикоалюминофосфатом является SAPO-34.

5. Способ по п.1, в котором пористая опора имеет достаточно большой размер пор, чтобы силикоалюминофосфатные кристаллы могли также образовываться внутри пор опоры.

6. Способ по п.5, в котором пористая опора имеет размер пор, который больше приблизительно 1 мкм.

7. Способ по п.1, в котором указанную опору и указанный гель нагревают до температуры между приблизительно 420 и приблизительно 500 К, а гель содержит 1,0Al2O3:aP2O5:bSiO2:cR:dH2O, где R - четвертичный органический аммониевый матричный агент и значение а находится в диапазоне между приблизительно 0,01 и приблизительно 52, значение b находится в диапазоне между приблизительно 0,03 и приблизительно 196, значение с находится в диапазоне между приблизительно 0,2 и приблизительно 5, и значение d находится в диапазоне между приблизительно 20 и приблизительно 300.

8. Способ по п.7, в котором силикоалюминофосфатом является SAPO-34, а R является гидроксидом тетраэтил аммония, значение а составляет приблизительно 1, значение b составляет приблизительно 0,6, значение с составляет приблизительно 1,07 и значение d составляет приблизительно 56.

9. Способ по п.1, в котором гель выдерживают по меньшей мере 24 ч при температуре между приблизительно 290 и приблизительно 300 К.

10. Способ по п.4, в котором гель выдерживают по меньшей мере 24 ч при температуре между приблизительно 290 и приблизительно 300 К.

11. Способ по п.10, в котором гель выдерживают по меньшей мере 48 ч при температуре между приблизительно 290 и приблизительно 300 К.

12. Способ по п.1, в котором пористую опору и гель нагревают до температуры между приблизительно 420 и приблизительно 500 К.

13. Способ по п.12, в котором пористую опору и гель нагревают до температуры между приблизительно 465 и приблизительно 480 К.

14. Способ по п.1, дополнительно предусматривающий повторение этапов d и е по меньшей мере один раз.

15. Способ по п.14, в котором этапы b и с повторяют по меньшей мере один раз.

16. Способ по п.14, в котором этапы d и e повторяют до тех пор, пока силикоалюминофосфатный слой не станет, по существу, непроницаемым для N2 перед выполнением этапа f.

17. Способ по п.16, в котором этапы d и е повторяют по меньшей мере дважды.

18. Способ по п.1, дополнительно предусматривающий промывку и сушку опоры и силикоалюминофосфатного слоя после этапа е.

19. Поддерживаемая мембрана, полученная способом по п.1.

20. Поддерживаемая мембрана, содержащая пористую опору и силикоалюминофосфатные кристаллы, которые представлены, по меньшей мере, в некоторых порах опоры и которые образуют слой по меньшей мере на одной стороне опоры, в которой размер пор опоры больше приблизительно 0,2 мкм.

21. Мембрана по п.20, в которой силикоалюминофосфат выбран из группы, состоящей из SAPO-5, SAPO-11, SAPO-16, SAPO-17, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-37, SAPO-40, SAPO-41, SAPO-42 и SAPO-44.

22. Мембрана по п.21, в которой силикоалюминофосфатом является SAPO-5, SAPO-11 или SAPO-34.

23. Мембрана по п.22, в которой силикоалюминофосфатом является SAPO-34.

24. Мембрана по п.20, в которой толщина силикоалюминофосфатного слоя меньше приблизительно 20 мкм.

25. Мембрана по п.20, в которой пористая опора имеет средний размер пор, который больше приблизительно 1 мкм.

26. Мембрана по п.20, в которой пористая опора выполнена в форме трубы, а силикоалюминофосфатные кристаллы представлены в порах трубы и образуют слои как на внутренней стороне, так и на внешней стороне трубы.

27. Мембрана по п.26, в которой толщина силикоалюминофосфатного слоя меньше приблизительно 20 мкм.

28. Мембрана по п.26, в которой силикоалюминофосфатные кристаллы являются SAPO-34, а избирательная способность сепарации CO2/CH4 больше приблизительно 200 для смеси CO2/CH4 приблизительно 50/50 при температуре, составляющей приблизительно 250 К, с перепадом давления через мембрану, составляющим приблизительно 3 МПа.

29. Мембрана по п.26, в которой силикоалюминофосфатные кристаллы являются SAPO-34, а для сепарации CO2/CH4 концентрация прохождения CO2 сквозь мембрану больше приблизительно 99% для смеси CO2/CH4 приблизительно 50/50 при температуре, составляющей приблизительно 250 К, с перепадом давления через мембрану, составляющим приблизительно 3 МПа.

30. Способ сепарации первого газового компонента из газовой смеси, содержащей, по меньшей мере, первый и второй газовые компоненты, предусматривающий:

a) обеспечение мембраны по п.20, причем мембрана имеет сторону подачи и проницания и поддается избирательному проницанию первым газовым компонентом выше, чем вторым газовым компонентом;

b) подачу потока, включающего в себя первый и второй газовые компоненты, к стороне подачи мембраны;

c) обеспечение движущей силы, достаточной для прохождения первого газового компонента через мембрану, создавая в соответствии с этим прохождение потока сквозь мембрану, обогащенного первым газовым компонентом, со стороны проницания мембраны.

31. Способ по п.30, в котором мембрана является мембраной SAPO-34, первый газовый компонент является углекислым газом, а второй газовый компонент - метаном.

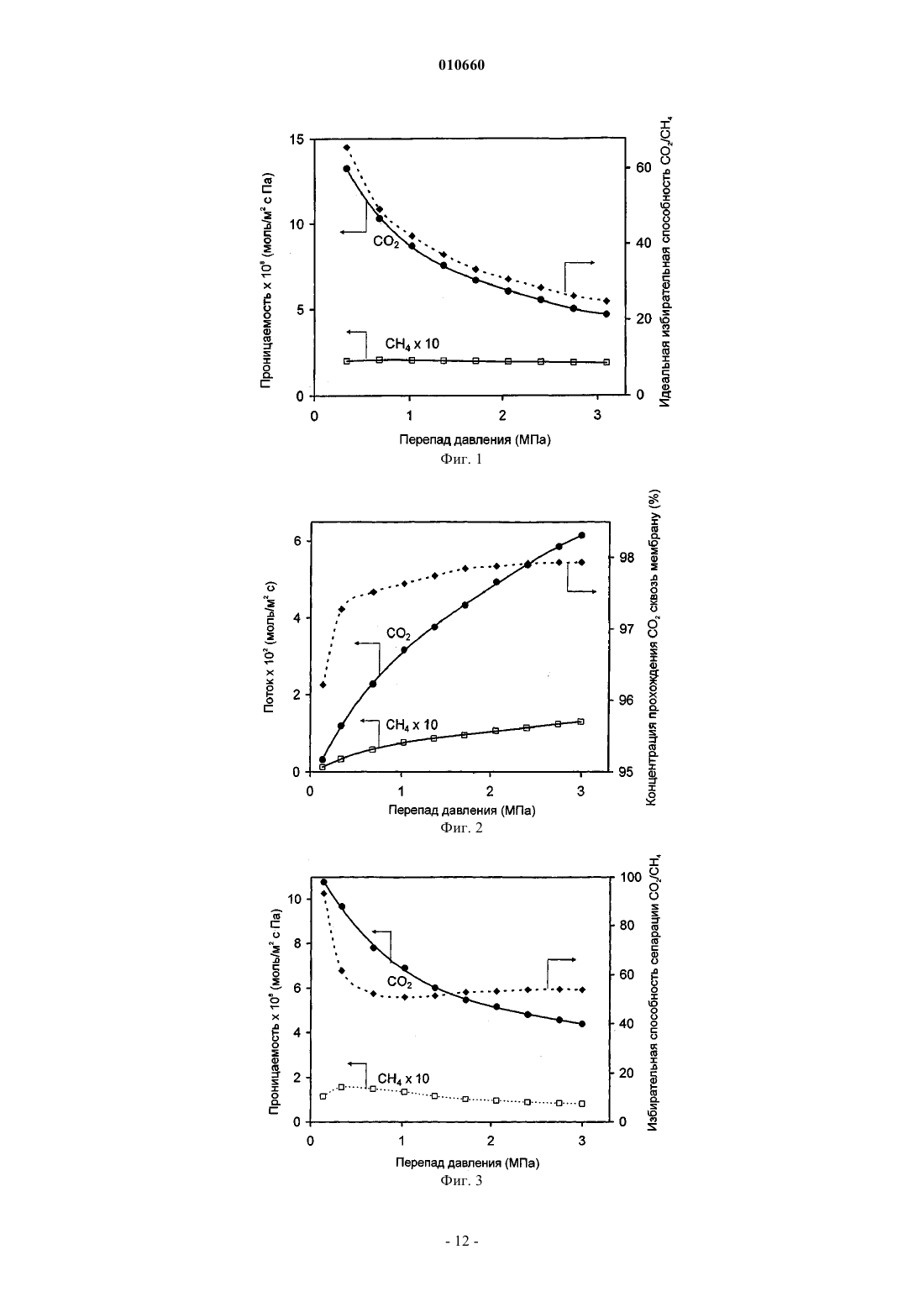

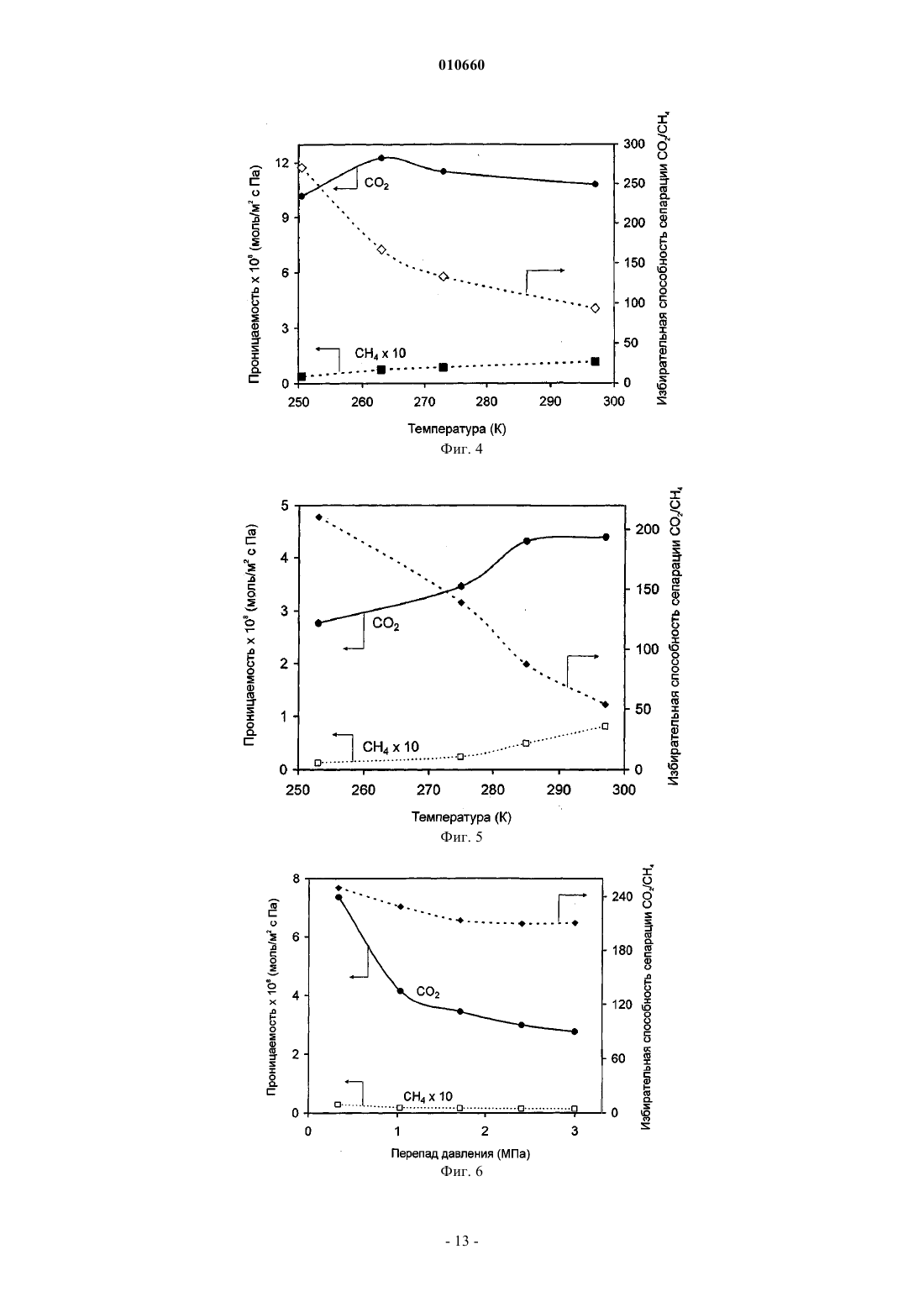

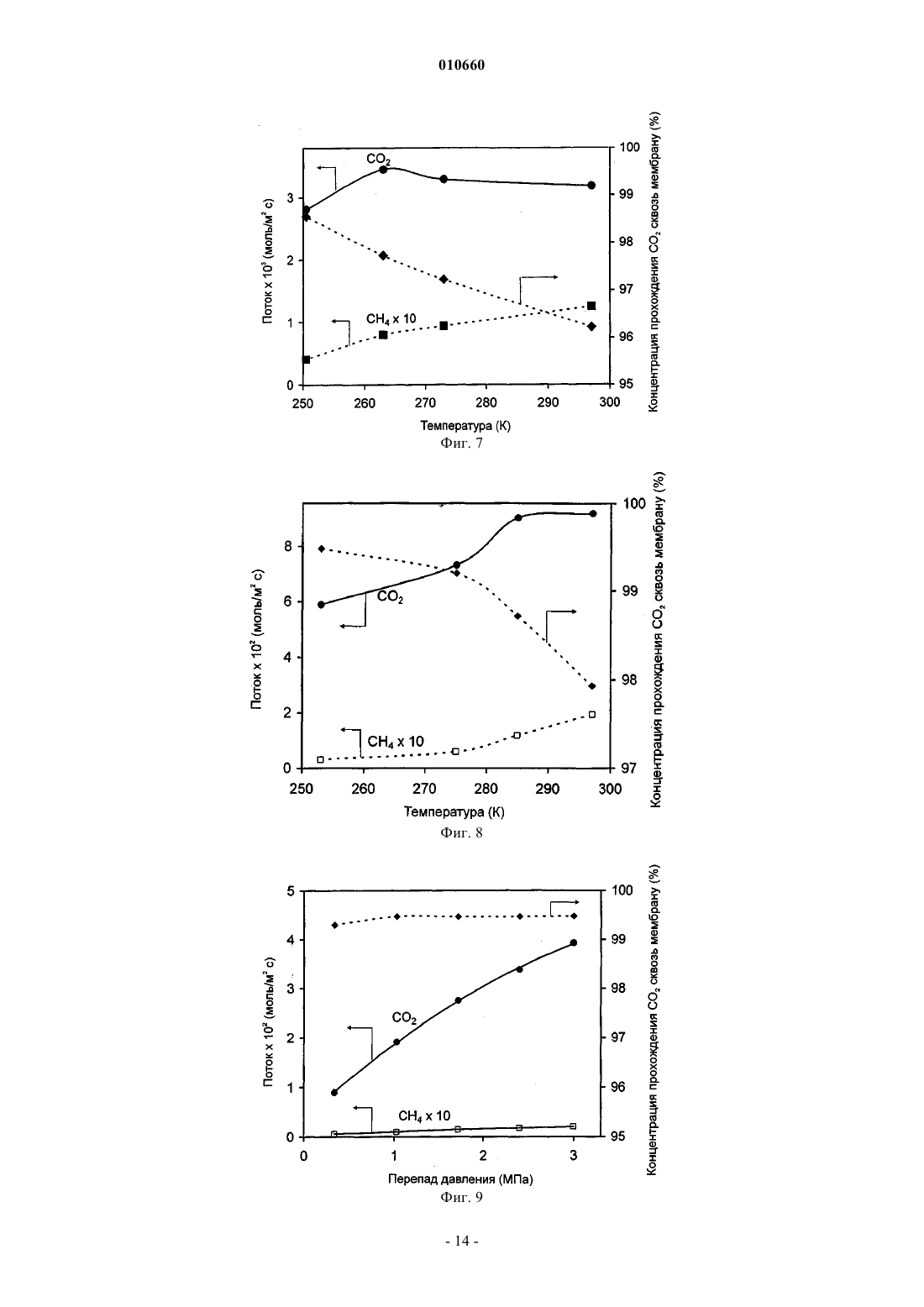

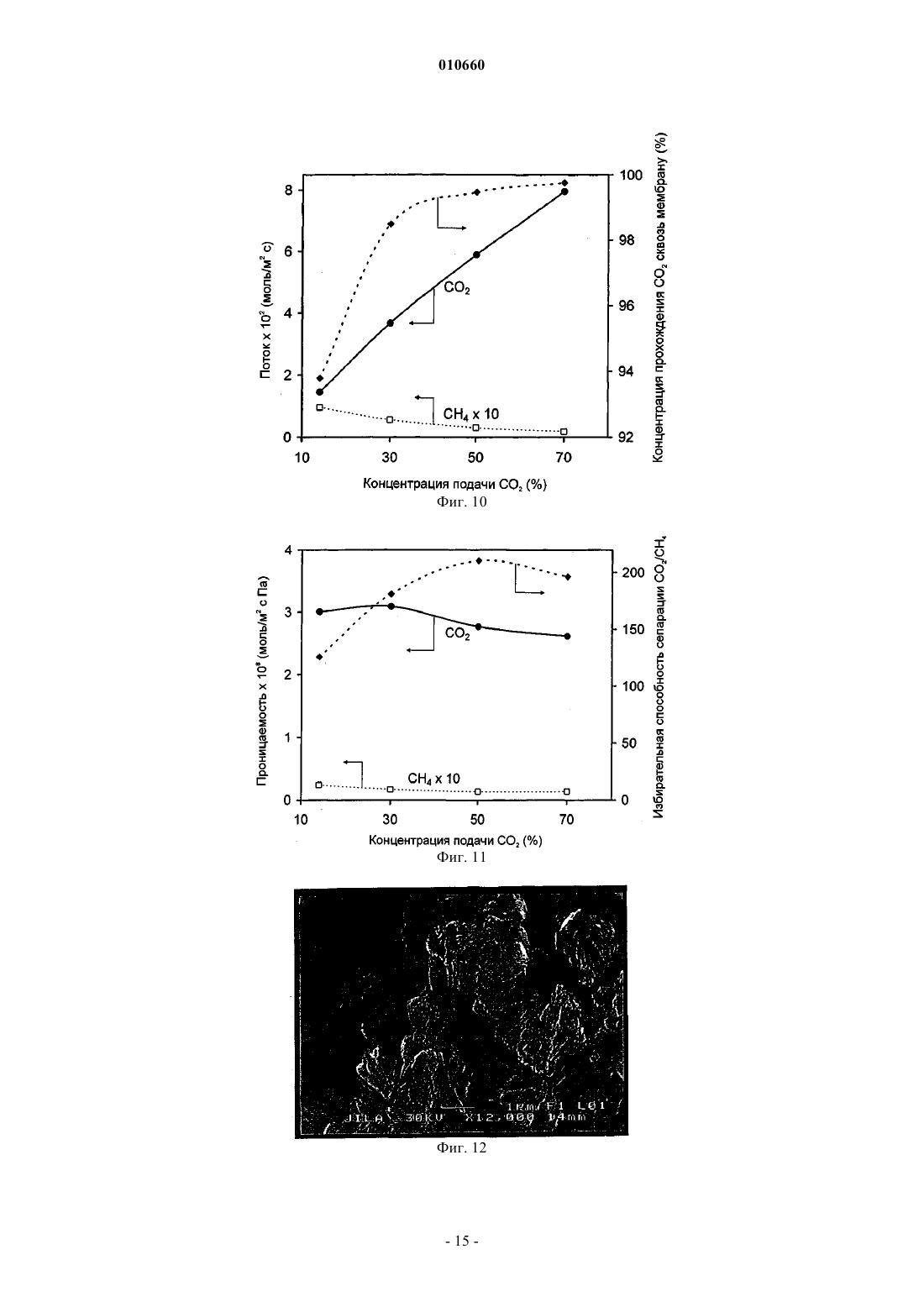

Текст

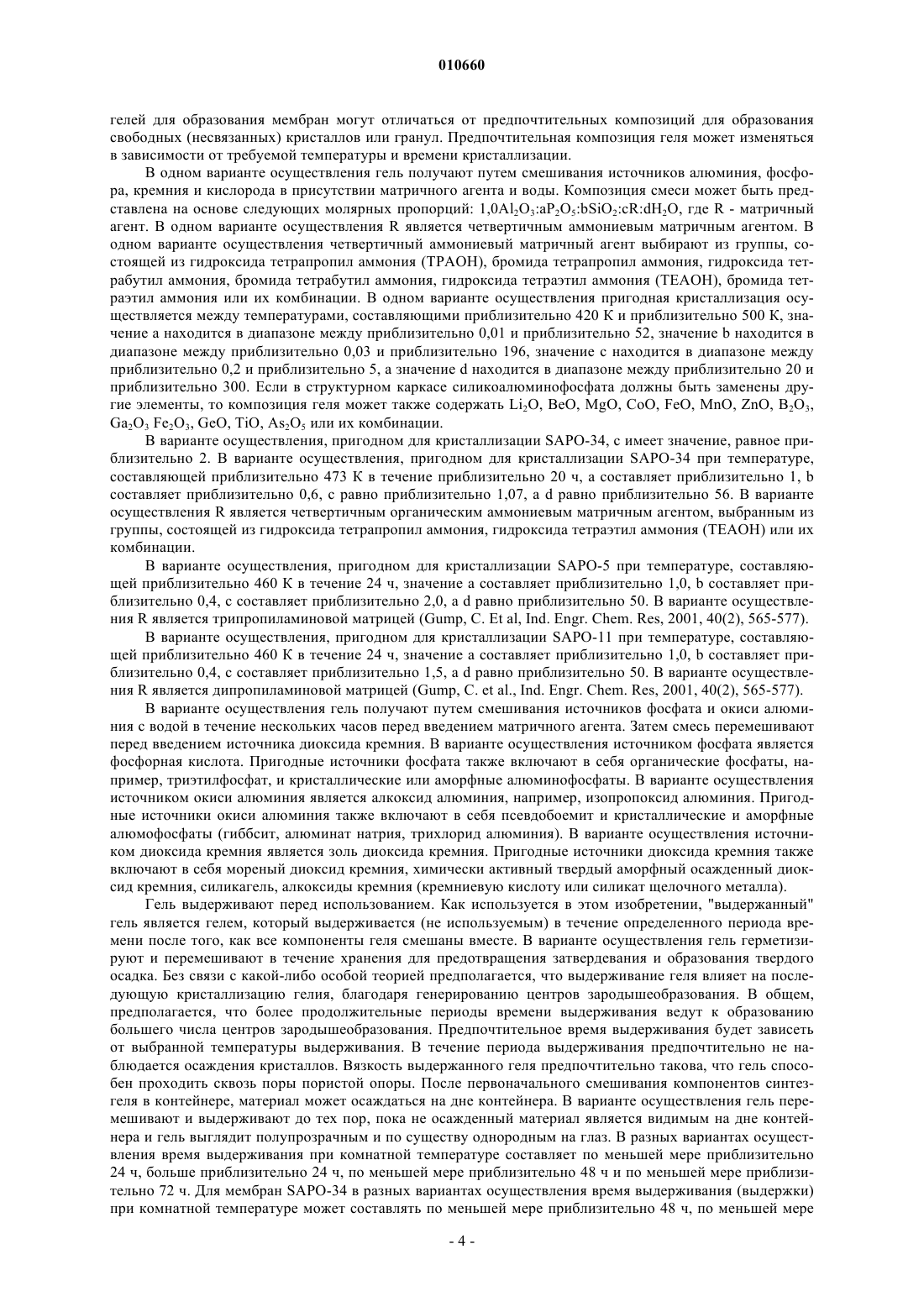

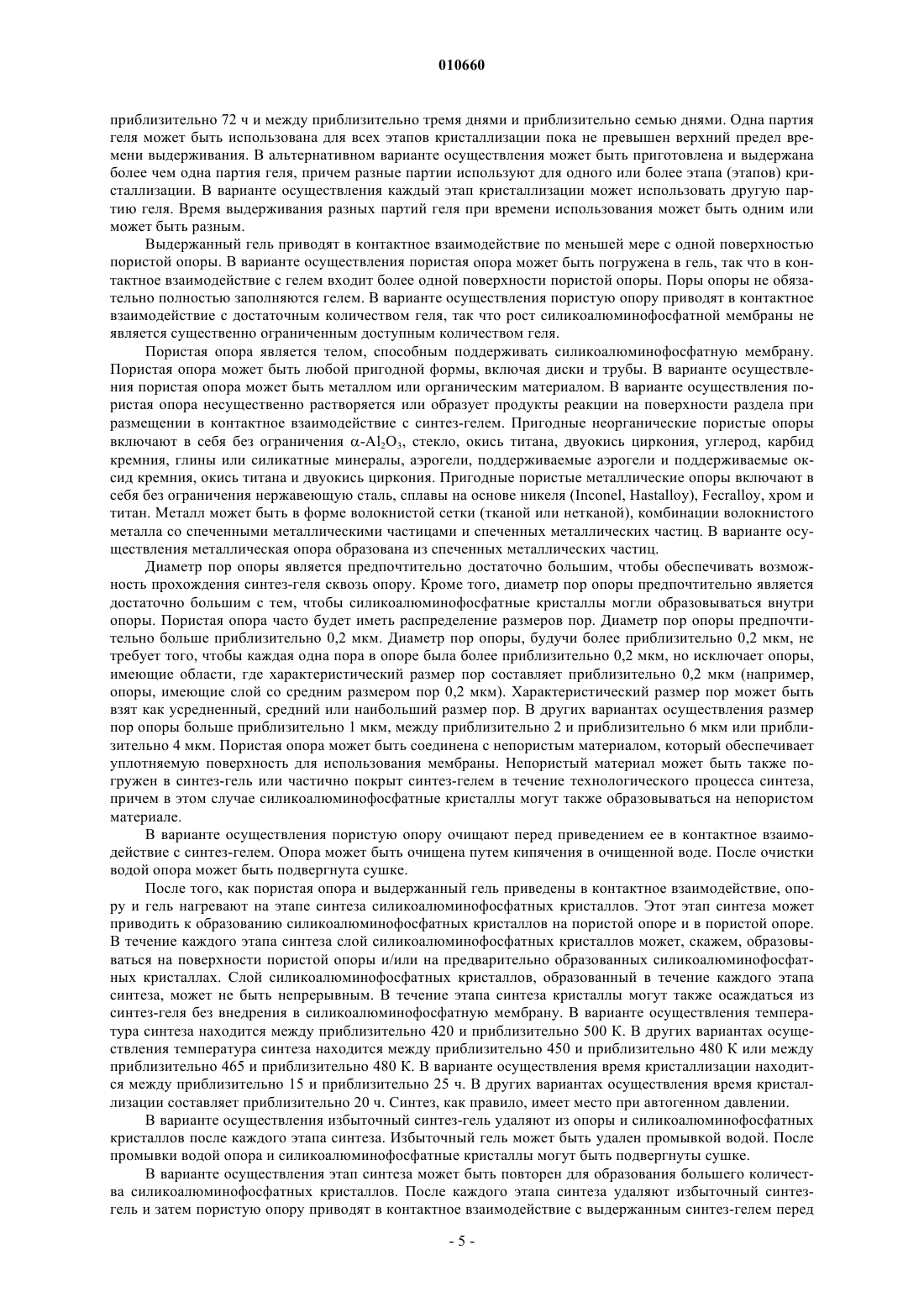

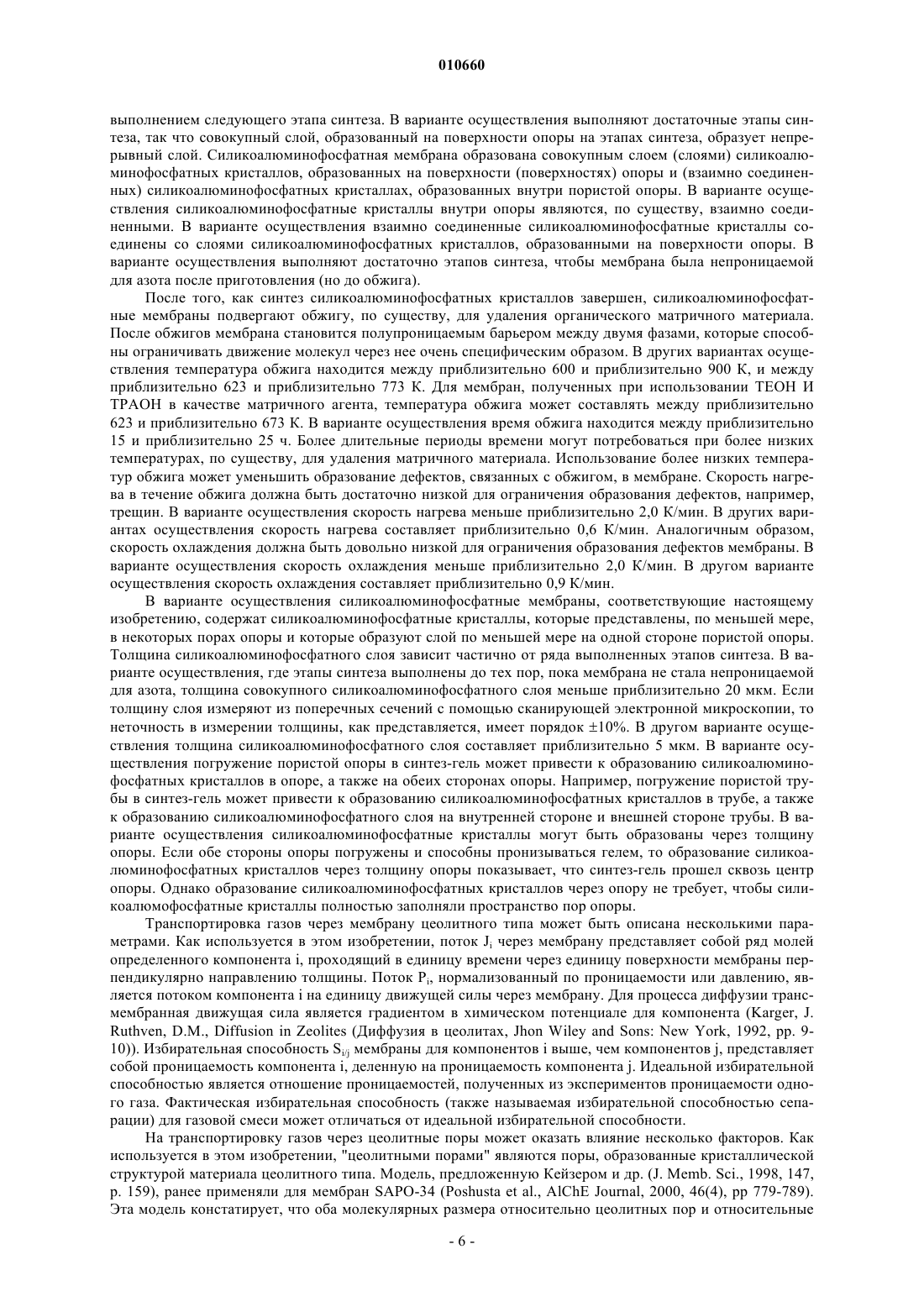

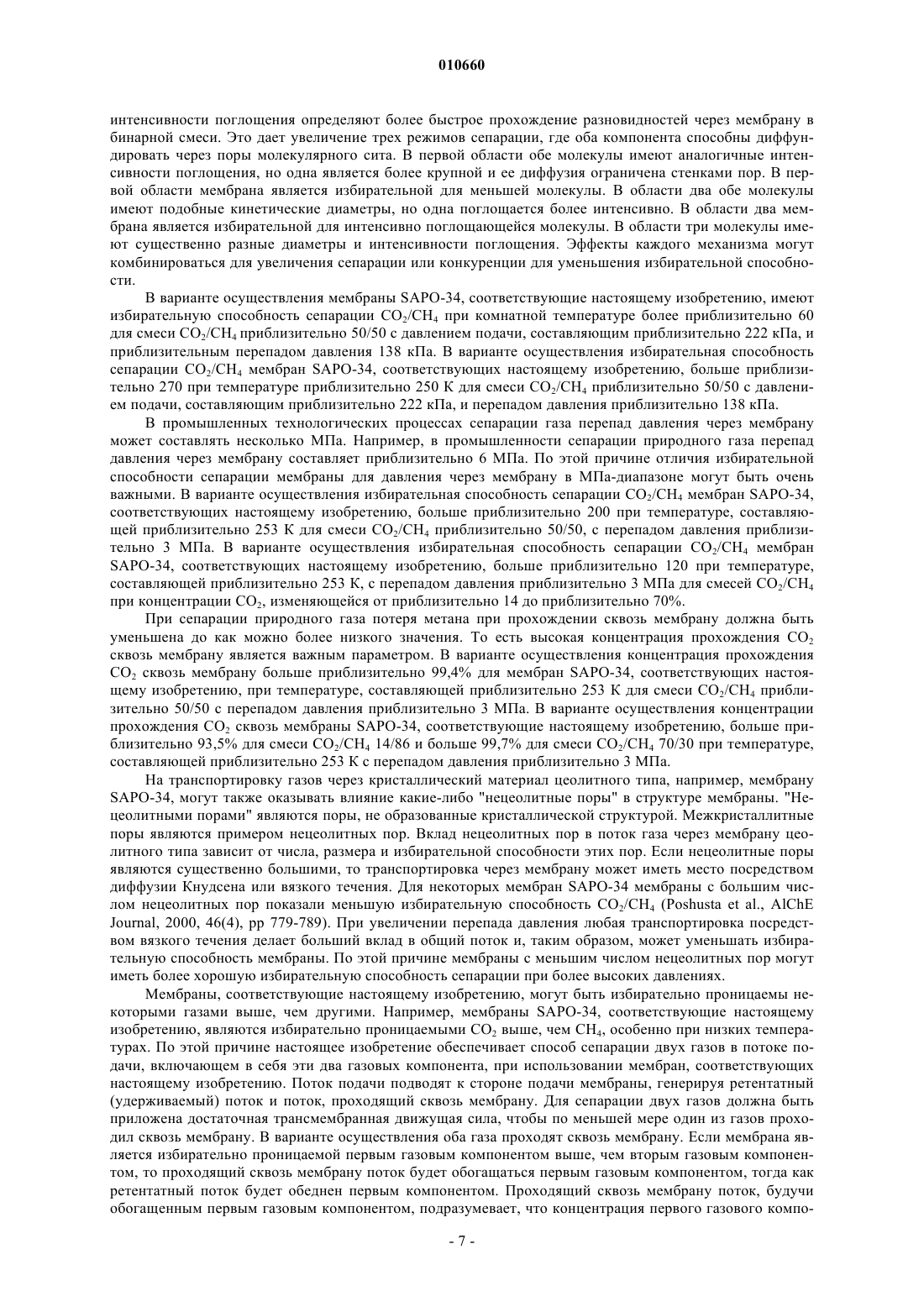

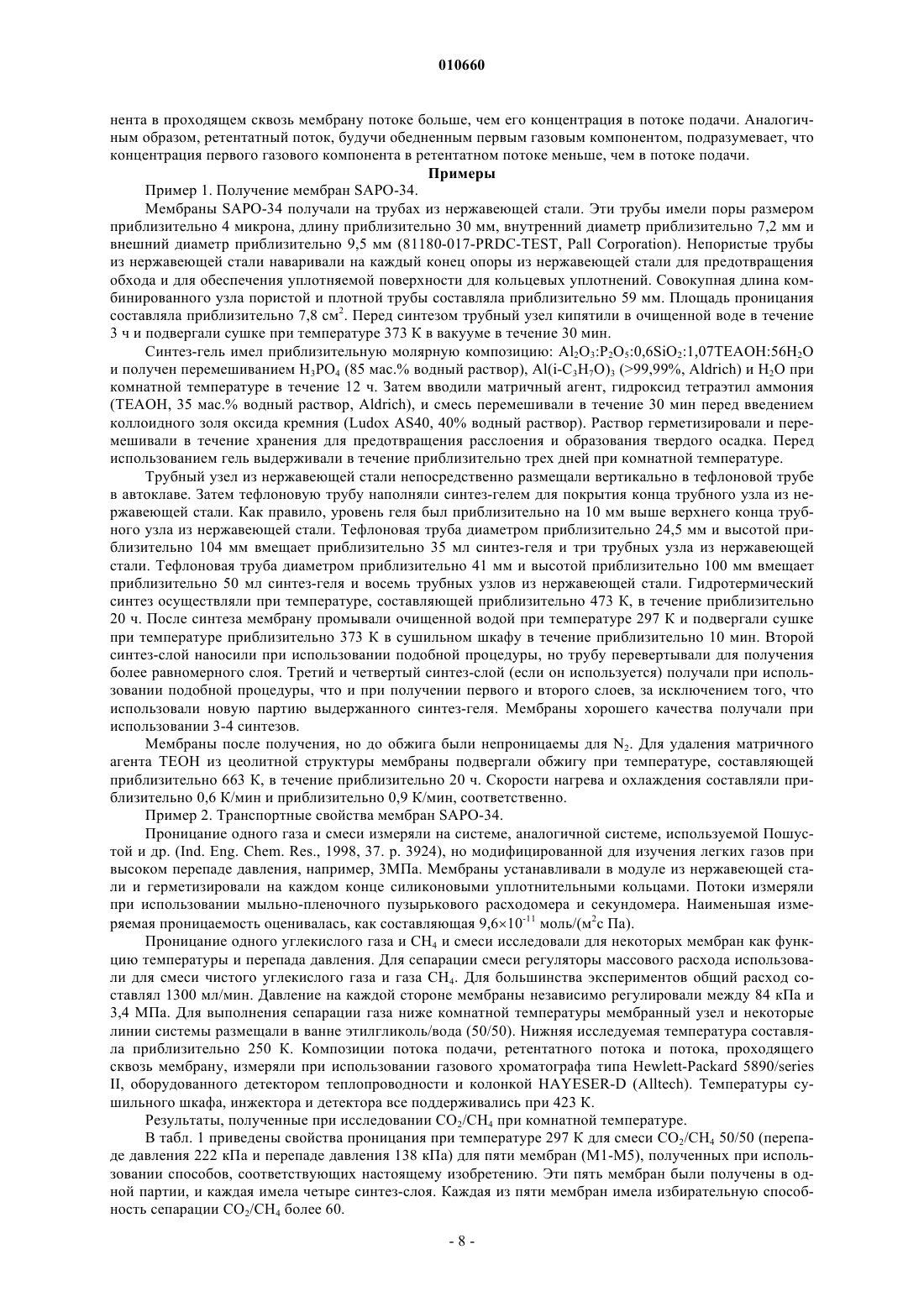

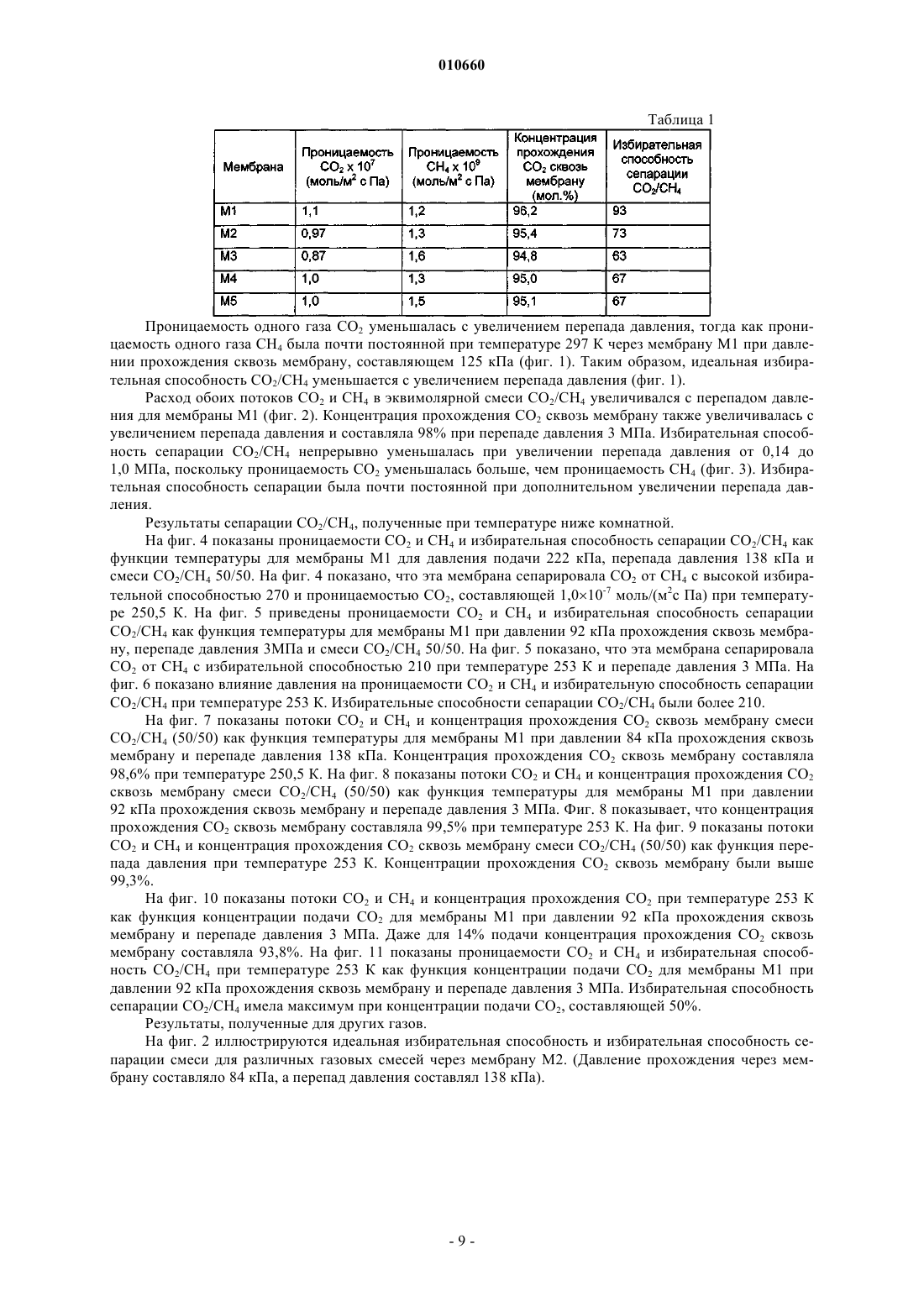

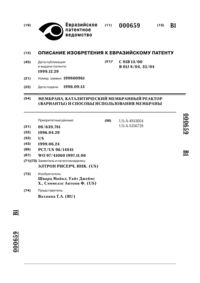

010660 Предпосылки для создания настоящего изобретения Настоящее изобретение относится к силикоалюминофосфатным (SAPO) мембранам, в частности к силикоалюминофосфатным мембранам, полученным на пористой опоре. Настоящее изобретение обеспечивает получение силикоалюминофосфатных мембран, а также способы их получения и использования. Силикоалюминофосфаты в значительной степени состоят из Si, Al, P и O и могут иметь трехмерную микропористую кристаллическую каркасную структуру из PO2+, AlO2- и SiO2 тетраэдральных звеньев. Каркасы, каналы и полости, создаваемые кристаллической структурой, могут обеспечивать возможность разделения смесей молекул на основе их эффективных размеров. Силикоалюминофосфатные кристаллы могут быть синтезированы посредством гидротермической кристаллизации из реакционной смеси, содержащей химически активные источники оксида кремния,оксида алюминия и фосфата, а также органический матричный агент. В работе Лока и др. (US 4440871) описаны гель-композиции и процедуры образования нескольких типов силикоалюминофосфатных кристаллов, включая кристаллы SAPO-5, SAPO-11, SAPO-16, SAPO-17, SAPO-20, SAPO-31, SAPO-34,SAPO-35, SAPO-37, SAPO-40, SAPO-41, SAPO-42 и SAPO-44. В работе Лока и др. не описано образование силикоалюминофосфатных мембран. В работе Меридью и др. (Meriaudeu, P. et al., J. Catalysis, 1997,169, 55-66) описываются гель-композиции и процедуры образования кристаллов SAPO-11, SAPO-31 иSAPO-41. В работе Меридью не описано образование силикоалюминофосфатных мембран. В работе Пракаша и Анникришнана описываются гель-композиции и процедуры образования кристаллов SAPO34 (Prakash, A.M. and Unnikrishnan, S., J. Chem. Sc. Faraday Trans., 1994, 90(15), 2291-2296). В нескольких процедурах, описанных Пракашем и Анникришнаном, гель выдерживали в течение 24 ч при температуре, составляющей 27 С (300 К). Пракаш и Анникришнан не описывают образование мембран SAPO-34. Силикоалюминофосфатные мембраны были предложены для использования в сепарации газа. Для этих случаев применения важным параметром является избирательная способность сепарации. Для двух газовых компонентов i и j избирательная способность Si/j, большая единицы, влечет за собой то, что мембрана избирательно проницаема для компонента i. Если подаваемый поток, содержащий оба компонента,подается на одну сторону мембраны, то проходящий сквозь нее поток, выходящий из другой стороны мембраны, будет обогащен компонентом i и обеднен компонентом j. Чем больше избирательная способность сепарации, тем больше обогащение выходящего из мембраны потока компонентом i. В работе Барри и др. описаны цеолитовые мембраны (US 5567664) и способы получения цеолитовых мембран на пористых опорах (US 5362522). В работе Барри и др. указано, что может быть использован любой тип цеолитового материала, включая силикоалюминофосфаты. В технической литературе были описаны мембраны SAPO-5 и SAPO-11. В работе Сано и др. (Sano,Т. et al., J. Mol. Cat. 1992, 77, L12) описан гидротермический синтез мембран SAPO-5 на тефлоновой пластине. В работе Сано и др. описана выдержка гидрогеля в течение ночи при комнатной температуре перед нагревом опоры и геля. В работе Цая и др. (Tsai, Т. G. et al., Micropor. Mesopor. Mat. 1998, 22, 333) описан синтез мембран SAPO-5 на анодных алюминооксидных опорах при использовании микроволновой гидротермической технологии синтеза. В работе Гампа и др. (Gump et al., Ind. Engr. Chem. Res, 2001,40(2), 565-577) описан гидротермический синтез мембран SAPO-5 и SAPO-11 на внутренней поверхности труб из -Al2O3 с порами 200 нм. Мембраны SAPO-34 на пористых опорах были описаны в технической литературе. В работе Ликсионга и др. (Stud. Surf. Sci. Catl., 1997, 105, p2211) описан синтез мембран SAPO-34 на одной стороне пористого диска из -Al2O3 путем погружения поверхности опоры в гидрогель и нагрева опоры и геля. В работе Ликсионга и др. описаны проницаемости для одного газа для H2, N2, CO2 и n-C4H10. В работе Пошусты и др. (Ind. Eng. Chem. Res., 1998, 37, 3924-3929; AlChE Journal, 2000, 46(4), 779-789) описан гидротермический синтез мембран SAPO-34 на внутренней поверхности асимметричных пористых труб из Al2O3. В работе Пошусты и др. (указанной выше) описаны проницаемости одного газа и смеси и идеальная и смешанная избирательные способности для нескольких газов, включая CO2 и CH4. Избирательные способности CO2/CH4, описанные для смеси 50/50 CO2/CH4 при температуре 300 К, составляли 14-36 единиц для давления подачи, составляющего 270 кПа, и перепада давления 148 кПа (Poshuta et al.,AlChE Journal, 2000, 46 (4), pp. 779-789). Избирательную способность CO2/CH4 связывали как с конкурентной абсорбцией (при более низких температурах), так и с разностями в коэффициенте диффузии. На современном уровне техники остается потребность в улучшенных способах получения силикоалюминофосфатных мембран с улучшенными избирательными способностями сепарации. Сущность изобретения В одном варианте осуществления настоящее изобретение обеспечивает способы получения кристаллических силикоалюминофосфатных (SAPO) мембран на пористой опоре, в частности мембранSAPO-34. Неорганические мембраны, например, силикоалюминофосфатные мембраны, по сравнению со стандартными полимерными мембранами могут обладать более высокой термической, механической и химической стабильностью, хорошей эрозионной стойкостью и стабильностью при высоком давлении. Способы, соответствующие настоящему изобретению, способны обеспечивать получение мембранSAPO-34 с улучшенными избирательными способностями CO2/CH4 по сравнению с избирательными-1 010660 способностями сепарации, прежде описанными для мембран SAPO-34. Помимо всего прочего, мембраныSAPO-34, соответствующие настоящему изобретению, могут иметь хорошие избирательные способности сепарации CO2/CH4 для перепада давления через мембрану более 1 МПа. Сепарация CO2 от CH4 важна при технологической обработке природного газа, поскольку CO2 уменьшает запас энергии природного газа. В одном варианте осуществления настоящее изобретение обеспечивает способ получения кристаллической силикоалюминофосфатной мембраны, предусматривающий:a) обеспечение пористой опоры, имеющей размер пор более приблизительно 0,2 микрон (мкм);b) получение водного образующего силикоалюминофосфат геля, содержащего органический матричный агент;d) контактное взаимодействие опоры с выдержанным гелем;e) нагрев опоры и выдержанного геля для образования слоя силикоалюминофосфатных кристаллов по меньшей мере в части поверхности опоры; иf) обжиг силикоалюминофосфатного слоя для удаления матричного агента. Настоящее изобретение также обеспечивает получение поддерживаемых силикоалюминофосфатных мембран. В одном варианте осуществления настоящее изобретение обеспечивает получение поддерживаемой мембраны, содержащей пористую опору и силикоалюминофосфатные кристаллы, которые представлены, по меньшей мере, в некоторых из пор опоры и которые образуют слой по меньшей мере на одной стороне опоры, в которой размер пор опоры больше приблизительно 0,2 мкм. В другом варианте осуществления пористая опора выполнена в виде трубы, а силикоалюминофосфатные кристаллы представлены по толщине трубы и образуют слои как на внутренней стороне, так и на внешней стороне трубы. Настоящее изобретение также обеспечивает способы сепарации первого газового компонента от газовой смеси, включающей в себя по меньшей мере первый и второй газовые компоненты. В одном варианте осуществления способ предусматривает:a) обеспечение мембраны, соответствующей настоящему изобретению, причем мембрана имеет сторону подачи и проницания и поддается избирательному проницанию первым газовым компонентом выше, чем вторым газовым компонентом;c) обеспечение движущей силы, достаточной для прохождения первого газового компонента через мембрану, создающей в соответствии с этим прохождение потока сквозь мембрану, обогащенного первым газовым компонентом, со стороны проницания мембраны. В варианте осуществления мембрана является мембраной SAPO-34, первый газовый компонент является углекислым газом, а второй газовый компонент является метаном. Краткое описание чертежей Фиг. 1 - иллюстрация взятых в отдельности проницаемостей газа для CO2 и CH4 и идеальной избирательной способности CO2/CH4 как функции перепада давления для мембраны SAPO-34 при температуре 297 К. Давление прохождения сквозь мембрану составляло 125 кПа. Фиг. 2 - иллюстрация потоков CO2 и CH4 и концентрации прохождения CO2 сквозь мембрану смеси(50/50) CO2/CH4 как функции перепада давления для мембраны SAPO-34 при температуре 297 К. Давление прохождения сквозь мембрану составляло 92 кПа. Фиг. 3 - иллюстрация проницаемостей CO2 и CH4 и избирательной способности сепарации CO2/CH4 для смеси (50/50) CO2/CH4 как функции перепада давления для мембраны SAPO-34 при температуре 297 К. Давление прохождения сквозь мембрану составляло 92 кПа. Фиг. 4 - иллюстрация проницаемостей CO2 и CH4 и избирательной способности сепарации CO2/CH4 для смеси (50/50) CO2/CH4 как функции температуры для мембраны SAPO-34 при перепаде давления 138 кПа. Давление прохождения сквозь мембрану составляло 84 кПа. Фиг. 5 - иллюстрация проницаемостей CO2 и CH4 и избирательной способности сепарации CO2/CH4 для смеси (50/50) CO2/CH4 как функции температуры для мембраны SAPO-34 при перепаде давления 3 МПа. Давление прохождения сквозь мембрану составляло 92 кПа. Фиг. 6 - иллюстрация проницаемостей CO2 и CH4 и избирательной способности сепарации CO2/CH4 для смеси (50/50) CO2/CH4 как функции перепада давления для мембраны SAPO-34 при температуре 253 К. Давление прохождения сквозь мембрану составляло 92 кПа. Фиг. 7 - иллюстрация потоков CO2 и CH4 и концентрации прохождения CO2 сквозь мембрану смеси(50/50) CO2/CH4 как функции температуры для мембраны SAPO-34 при перепаде давления 138 кПа. Давление прохождения сквозь мембрану составляло 84 кПа. Фиг. 8 - иллюстрация потоков CO2 и CH4 и концентрации прохождения CO2 сквозь мембрану смеси(50/50) CO2/CH4 как функции температуры для мембраны SAPO-34 при перепаде давления 3 МПа. Давление прохождения сквозь мембрану составляло 92 кПа. Фиг. 9 - иллюстрация потоков CO2 и CH4 и концентрации прохождения CO2 сквозь мембрану смеси(50/50) CO2/CH4 как функции перепада давления для мембраны SAPO-34 при температуре 253 К. Давление прохождения сквозь мембрану составляло 92 кПа. Фиг. 10 - иллюстрация потоков CO2 и CH4 и концентрации прохождения CO2 сквозь мембрану смеси (50/50) CO2/CH4 как функции концентрации подачи CO2 для мембраны SAPO-34 при перепаде давления 3 МПа. Давление прохождения сквозь мембрану составляло 92 кПа. Фиг. 11 - иллюстрация проницаемостей CO2 и CH4 и избирательной способности сепарацииCO2/CH4 при температуре 253 К как функции концентрации подачи CO2 для мембраны SAPO-34 при перепаде давления 3 МПа. Давление прохождения сквозь мембрану составляло 92 кПа. Фиг. 12 - вид сверху поверхности мембраны SAPO-34 на внутренней стороне опоры. Фиг. 13 - вид сверху поверхности мембраны SAPO-34 на внешней стороне опоры. Фиг. 14 - поперечное сечение мембраны SAPO-34 на внутренней стороне опоры. Фиг. 15 - поперечное сечение мембраны SAPO-34 на внешней стороне опоры. Фиг. 16 - микрофотография, сделанная с помощью сканирующего электронного микроскопа, середины опоры после синтеза мембраны SAPO-34. Подробное описание настоящего изобретения В одном варианте осуществления способов, соответствующих настоящему изобретению, обеспечивают получение силикоалюминофосфатных (SAPO) мембран, образованных из силикоалюминофосфатных кристаллов. Силикоалюминофосфаты являются материалами молекулярного сита цеолитного типа,имеющими кристаллическую структуру четырехгранной конструкции с высокой плотностью компоновки, соединенную вместе через атомы кислорода для получения удлиненной сети каналов молекулярных размеров. Силикоалюминофосфатные кристаллы имеют трехмерную кристаллическую каркасную структуру из PO2+, AlO2- и SiO2 тетраэдральных звеньев, причем каркасная структура определяет конструкцию из регулярных каркасов, полостей и каналов. Размеры этих каналов и полостей, в общем, являются микропорами. Используемый в этом изобретении термин "микропористый" относится к диаметрам пор, которые меньше приблизительно 2 нм. Способы, соответствующие настоящему изобретению, пригодны для получения SAPO-34, а также других видов силикоалюминофосфатов, включая, но без ограничения, SAPO-5, SAPO-11, SAPO-16,SAPO-17, SAPO-20, SAPO-31, SAPO-35, SAPO-37, SAPO-40, SAPO-41, SAPO-42 и SAPO-44. Каждый из этих классов силикоалюминофосфатов поддается индивидуальной сепарации и комбинированию для образования своей собственной группы.SAPO-34 кристаллической структуры имеет CHA структуру и является аналогом природного цеолита. CHA каркасная структура содержит одинарное кольцо из восьми, двойное кольцо из шести и одинарное кольцо из четырех вторичных строительных элементов. Измерения абсорбции SAPO-34 определили, что n-C4H10 (диаметр 0,43 нм) может, но i-C4H10 (диаметр 0,5 нм) не может входить в поры, таким образом, предполагается, что размер поры находится между 0,43 и 0,5 нм (Lok et al., in Lok. et al. (eds.)Crystalline Silicialumano Pospates, US, 1984). Другие силикоалюминофосфаты имеют другие структуры и другие размеры пор. Силикоалюминофосфаты и другие молекулярные сита могут быть классифицированы как мелко-, средне- и крупнопористые молекулярные сита, основываясь на размере самых больших кислородных колец в структуре. SAPO5 кристаллической структуры имеют AFI структуру, которая содержит кольца из 12 атомов кислорода, 6 атомов кислорода и 4 атомов кислорода. SAPO-5, как правило, считают крупнопористым молекулярным ситом. В противоположность этому SAPO-11 кристаллической структуры имеет AEL структуру, которая содержит кольца из 10 атомов кислорода, 6 атомов кислорода и 4 атомов кислорода. SAPO-11, как правило, считают среднепористым молекулярным ситом. Структуры, в которых самое большое кольцо содержит 8 или менее атомов кислорода, как правило, считают мелкопористыми молекулярными ситами. Дополнительная информация в отношении структур силикоалюминофосфатов доступна в работе Baerlocher, W.M. Meier and D.H. Olson, "Atlas of Zeolite Framework Types", 5th ed., Elsevier: Amsterdam, 2001, и в режиме онлайн в http://www.iza-strucures.org/databases. В одном варианте осуществления силикоалюминофосфаты, образованные с помощью способов, соответствующих настоящему изобретению, имеют структурную композицию (SixAlyPz)O2, где х - составляет приблизительно 0,01-0,98,у - составляет приблизительно 0,01-0,60 иz - составляет приблизительно 0,01-0,52. В другом варианте осуществления в каркасной структуре силикоалюминофосфатов могут быть заменены одновалентный Li; двухвалентные Be, Mg, Co, Fe, Mn и Zn; трехвалентные B, Ga и Fe; четырехвалентные Ge и Ti; пятивалентный As или их комбинации. Мембраны, соответствующие настоящему изобретению, образуют посредством натуральной кристаллизации водного образующего силикоалюминофосфат геля. Гель содержит матричный агент. Термин "матричный агент" или "матрица" является техническим термином и относится к разновидностям,добавляемым к средам синтеза для содействия в полимеризации и/или направления полимеризации и/или организации строительных блоков, которые образуют кристаллическую структуру. Гели для образования силикоалюминофосфатных кристаллов известны в технике, но предпочтительные композиции-3 010660 гелей для образования мембран могут отличаться от предпочтительных композиций для образования свободных (несвязанных) кристаллов или гранул. Предпочтительная композиция геля может изменяться в зависимости от требуемой температуры и времени кристаллизации. В одном варианте осуществления гель получают путем смешивания источников алюминия, фосфора, кремния и кислорода в присутствии матричного агента и воды. Композиция смеси может быть представлена на основе следующих молярных пропорций: 1,0Al2O3:aP2O5:bSiO2:cR:dH2O, где R - матричный агент. В одном варианте осуществления R является четвертичным аммониевым матричным агентом. В одном варианте осуществления четвертичный аммониевый матричный агент выбирают из группы, состоящей из гидроксида тетрапропил аммония (ТРАОН), бромида тетрапропил аммония, гидроксида тетрабутил аммония, бромида тетрабутил аммония, гидроксида тетраэтил аммония (ТЕАОН), бромида тетраэтил аммония или их комбинации. В одном варианте осуществления пригодная кристаллизация осуществляется между температурами, составляющими приблизительно 420 К и приблизительно 500 К, значение а находится в диапазоне между приблизительно 0,01 и приблизительно 52, значение b находится в диапазоне между приблизительно 0,03 и приблизительно 196, значение с находится в диапазоне между приблизительно 0,2 и приблизительно 5, а значение d находится в диапазоне между приблизительно 20 и приблизительно 300. Если в структурном каркасе силикоалюминофосфата должны быть заменены другие элементы, то композиция геля может также содержать Li2O, BeO, MgO, CoO, FeO, MnO, ZnO, В 2 О 3,Ga2O3 Fe2O3, GeO, TiO, As2O5 или их комбинации. В варианте осуществления, пригодном для кристаллизации SAPO-34, с имеет значение, равное приблизительно 2. В варианте осуществления, пригодном для кристаллизации SAPO-34 при температуре,составляющей приблизительно 473 К в течение приблизительно 20 ч, а составляет приблизительно 1, b составляет приблизительно 0,6, с равно приблизительно 1,07, a d равно приблизительно 56. В варианте осуществления R является четвертичным органическим аммониевым матричным агентом, выбранным из группы, состоящей из гидроксида тетрапропил аммония, гидроксида тетраэтил аммония (ТЕАОН) или их комбинации. В варианте осуществления, пригодном для кристаллизации SAPO-5 при температуре, составляющей приблизительно 460 К в течение 24 ч, значение а составляет приблизительно 1,0, b составляет приблизительно 0,4, с составляет приблизительно 2,0, a d равно приблизительно 50. В варианте осуществления R является трипропиламиновой матрицей (Gump, С. Et al, Ind. Engr. Chem. Res, 2001, 40(2), 565-577). В варианте осуществления, пригодном для кристаллизации SAPO-11 при температуре, составляющей приблизительно 460 К в течение 24 ч, значение а составляет приблизительно 1,0, b составляет приблизительно 0,4, с составляет приблизительно 1,5, a d равно приблизительно 50. В варианте осуществления R является дипропиламиновой матрицей (Gump, С. et al., Ind. Engr. Chem. Res, 2001, 40(2), 565-577). В варианте осуществления гель получают путем смешивания источников фосфата и окиси алюминия с водой в течение нескольких часов перед введением матричного агента. Затем смесь перемешивают перед введением источника диоксида кремния. В варианте осуществления источником фосфата является фосфорная кислота. Пригодные источники фосфата также включают в себя органические фосфаты, например, триэтилфосфат, и кристаллические или аморфные алюминофосфаты. В варианте осуществления источником окиси алюминия является алкоксид алюминия, например, изопропоксид алюминия. Пригодные источники окиси алюминия также включают в себя псевдобоемит и кристаллические и аморфные алюмофосфаты (гиббсит, алюминат натрия, трихлорид алюминия). В варианте осуществления источником диоксида кремния является золь диоксида кремния. Пригодные источники диоксида кремния также включают в себя мореный диоксид кремния, химически активный твердый аморфный осажденный диоксид кремния, силикагель, алкоксиды кремния (кремниевую кислоту или силикат щелочного металла). Гель выдерживают перед использованием. Как используется в этом изобретении, "выдержанный" гель является гелем, который выдерживается (не используемым) в течение определенного периода времени после того, как все компоненты геля смешаны вместе. В варианте осуществления гель герметизируют и перемешивают в течение хранения для предотвращения затвердевания и образования твердого осадка. Без связи с какой-либо особой теорией предполагается, что выдерживание геля влияет на последующую кристаллизацию гелия, благодаря генерированию центров зародышеобразования. В общем,предполагается, что более продолжительные периоды времени выдерживания ведут к образованию большего числа центров зародышеобразования. Предпочтительное время выдерживания будет зависеть от выбранной температуры выдерживания. В течение периода выдерживания предпочтительно не наблюдается осаждения кристаллов. Вязкость выдержанного геля предпочтительно такова, что гель способен проходить сквозь поры пористой опоры. После первоначального смешивания компонентов синтезгеля в контейнере, материал может осаждаться на дне контейнера. В варианте осуществления гель перемешивают и выдерживают до тех пор, пока не осажденный материал является видимым на дне контейнера и гель выглядит полупрозрачным и по существу однородным на глаз. В разных вариантах осуществления время выдерживания при комнатной температуре составляет по меньшей мере приблизительно 24 ч, больше приблизительно 24 ч, по меньшей мере приблизительно 48 ч и по меньшей мере приблизительно 72 ч. Для мембран SAPO-34 в разных вариантах осуществления время выдерживания (выдержки) при комнатной температуре может составлять по меньшей мере приблизительно 48 ч, по меньшей мере-4 010660 приблизительно 72 ч и между приблизительно тремя днями и приблизительно семью днями. Одна партия геля может быть использована для всех этапов кристаллизации пока не превышен верхний предел времени выдерживания. В альтернативном варианте осуществления может быть приготовлена и выдержана более чем одна партия геля, причем разные партии используют для одного или более этапа (этапов) кристаллизации. В варианте осуществления каждый этап кристаллизации может использовать другую партию геля. Время выдерживания разных партий геля при времени использования может быть одним или может быть разным. Выдержанный гель приводят в контактное взаимодействие по меньшей мере с одной поверхностью пористой опоры. В варианте осуществления пористая опора может быть погружена в гель, так что в контактное взаимодействие с гелем входит более одной поверхности пористой опоры. Поры опоры не обязательно полностью заполняются гелем. В варианте осуществления пористую опору приводят в контактное взаимодействие с достаточным количеством геля, так что рост силикоалюминофосфатной мембраны не является существенно ограниченным доступным количеством геля. Пористая опора является телом, способным поддерживать силикоалюминофосфатную мембрану. Пористая опора может быть любой пригодной формы, включая диски и трубы. В варианте осуществления пористая опора может быть металлом или органическим материалом. В варианте осуществления пористая опора несущественно растворяется или образует продукты реакции на поверхности раздела при размещении в контактное взаимодействие с синтез-гелем. Пригодные неорганические пористые опоры включают в себя без ограничения -Al2O3, стекло, окись титана, двуокись циркония, углерод, карбид кремния, глины или силикатные минералы, аэрогели, поддерживаемые аэрогели и поддерживаемые оксид кремния, окись титана и двуокись циркония. Пригодные пористые металлические опоры включают в себя без ограничения нержавеющую сталь, сплавы на основе никеля (Inconel, Hastalloy), Fecralloy, хром и титан. Металл может быть в форме волокнистой сетки (тканой или нетканой), комбинации волокнистого металла со спеченными металлическими частицами и спеченных металлических частиц. В варианте осуществления металлическая опора образована из спеченных металлических частиц. Диаметр пор опоры является предпочтительно достаточно большим, чтобы обеспечивать возможность прохождения синтез-геля сквозь опору. Кроме того, диаметр пор опоры предпочтительно является достаточно большим с тем, чтобы силикоалюминофосфатные кристаллы могли образовываться внутри опоры. Пористая опора часто будет иметь распределение размеров пор. Диаметр пор опоры предпочтительно больше приблизительно 0,2 мкм. Диаметр пор опоры, будучи более приблизительно 0,2 мкм, не требует того, чтобы каждая одна пора в опоре была более приблизительно 0,2 мкм, но исключает опоры,имеющие области, где характеристический размер пор составляет приблизительно 0,2 мкм (например,опоры, имеющие слой со средним размером пор 0,2 мкм). Характеристический размер пор может быть взят как усредненный, средний или наибольший размер пор. В других вариантах осуществления размер пор опоры больше приблизительно 1 мкм, между приблизительно 2 и приблизительно 6 мкм или приблизительно 4 мкм. Пористая опора может быть соединена с непористым материалом, который обеспечивает уплотняемую поверхность для использования мембраны. Непористый материал может быть также погружен в синтез-гель или частично покрыт синтез-гелем в течение технологического процесса синтеза,причем в этом случае силикоалюминофосфатные кристаллы могут также образовываться на непористом материале. В варианте осуществления пористую опору очищают перед приведением ее в контактное взаимодействие с синтез-гелем. Опора может быть очищена путем кипячения в очищенной воде. После очистки водой опора может быть подвергнута сушке. После того, как пористая опора и выдержанный гель приведены в контактное взаимодействие, опору и гель нагревают на этапе синтеза силикоалюминофосфатных кристаллов. Этот этап синтеза может приводить к образованию силикоалюминофосфатных кристаллов на пористой опоре и в пористой опоре. В течение каждого этапа синтеза слой силикоалюминофосфатных кристаллов может, скажем, образовываться на поверхности пористой опоры и/или на предварительно образованных силикоалюминофосфатных кристаллах. Слой силикоалюминофосфатных кристаллов, образованный в течение каждого этапа синтеза, может не быть непрерывным. Втечение этапа синтеза кристаллы могут также осаждаться из синтез-геля без внедрения в силикоалюминофосфатную мембрану. В варианте осуществления температура синтеза находится между приблизительно 420 и приблизительно 500 К. В других вариантах осуществления температура синтеза находится между приблизительно 450 и приблизительно 480 К или между приблизительно 465 и приблизительно 480 К. В варианте осуществления время кристаллизации находится между приблизительно 15 и приблизительно 25 ч. В других вариантах осуществления время кристаллизации составляет приблизительно 20 ч. Синтез, как правило, имеет место при автогенном давлении. В варианте осуществления избыточный синтез-гель удаляют из опоры и силикоалюминофосфатных кристаллов после каждого этапа синтеза. Избыточный гель может быть удален промывкой водой. После промывки водой опора и силикоалюминофосфатные кристаллы могут быть подвергнуты сушке. В варианте осуществления этап синтеза может быть повторен для образования большего количества силикоалюминофосфатных кристаллов. После каждого этапа синтеза удаляют избыточный синтезгель и затем пористую опору приводят в контактное взаимодействие с выдержанным синтез-гелем перед-5 010660 выполнением следующего этапа синтеза. В варианте осуществления выполняют достаточные этапы синтеза, так что совокупный слой, образованный на поверхности опоры на этапах синтеза, образует непрерывный слой. Силикоалюминофосфатная мембрана образована совокупным слоем (слоями) силикоалюминофосфатных кристаллов, образованных на поверхности (поверхностях) опоры и (взаимно соединенных) силикоалюминофосфатных кристаллах, образованных внутри пористой опоры. В варианте осуществления силикоалюминофосфатные кристаллы внутри опоры являются, по существу, взаимно соединенными. В варианте осуществления взаимно соединенные силикоалюминофосфатные кристаллы соединены со слоями силикоалюминофосфатных кристаллов, образованными на поверхности опоры. В варианте осуществления выполняют достаточно этапов синтеза, чтобы мембрана была непроницаемой для азота после приготовления (но до обжига). После того, как синтез силикоалюминофосфатных кристаллов завершен, силикоалюминофосфатные мембраны подвергают обжигу, по существу, для удаления органического матричного материала. После обжигов мембрана становится полупроницаемым барьером между двумя фазами, которые способны ограничивать движение молекул через нее очень специфическим образом. В других вариантах осуществления температура обжига находится между приблизительно 600 и приблизительно 900 К, и между приблизительно 623 и приблизительно 773 К. Для мембран, полученных при использовании ТЕОН И ТРАОН в качестве матричного агента, температура обжига может составлять между приблизительно 623 и приблизительно 673 К. В варианте осуществления время обжига находится между приблизительно 15 и приблизительно 25 ч. Более длительные периоды времени могут потребоваться при более низких температурах, по существу, для удаления матричного материала. Использование более низких температур обжига может уменьшить образование дефектов, связанных с обжигом, в мембране. Скорость нагрева в течение обжига должна быть достаточно низкой для ограничения образования дефектов, например,трещин. В варианте осуществления скорость нагрева меньше приблизительно 2,0 К/мин. В других вариантах осуществления скорость нагрева составляет приблизительно 0,6 К/мин. Аналогичным образом,скорость охлаждения должна быть довольно низкой для ограничения образования дефектов мембраны. В варианте осуществления скорость охлаждения меньше приблизительно 2,0 К/мин. В другом варианте осуществления скорость охлаждения составляет приблизительно 0,9 К/мин. В варианте осуществления силикоалюминофосфатные мембраны, соответствующие настоящему изобретению, содержат силикоалюминофосфатные кристаллы, которые представлены, по меньшей мере,в некоторых порах опоры и которые образуют слой по меньшей мере на одной стороне пористой опоры. Толщина силикоалюминофосфатного слоя зависит частично от ряда выполненных этапов синтеза. В варианте осуществления, где этапы синтеза выполнены до тех пор, пока мембрана не стала непроницаемой для азота, толщина совокупного силикоалюминофосфатного слоя меньше приблизительно 20 мкм. Если толщину слоя измеряют из поперечных сечений с помощью сканирующей электронной микроскопии, то неточность в измерении толщины, как представляется, имеет порядок 10%. В другом варианте осуществления толщина силикоалюминофосфатного слоя составляет приблизительно 5 мкм. В варианте осуществления погружение пористой опоры в синтез-гель может привести к образованию силикоалюминофосфатных кристаллов в опоре, а также на обеих сторонах опоры. Например, погружение пористой трубы в синтез-гель может привести к образованию силикоалюминофосфатных кристаллов в трубе, а также к образованию силикоалюминофосфатного слоя на внутренней стороне и внешней стороне трубы. В варианте осуществления силикоалюминофосфатные кристаллы могут быть образованы через толщину опоры. Если обе стороны опоры погружены и способны пронизываться гелем, то образование силикоалюминофосфатных кристаллов через толщину опоры показывает, что синтез-гель прошел сквозь центр опоры. Однако образование силикоалюминофосфатных кристаллов через опору не требует, чтобы силикоалюмофосфатные кристаллы полностью заполняли пространство пор опоры. Транспортировка газов через мембрану цеолитного типа может быть описана несколькими параметрами. Как используется в этом изобретении, поток Ji через мембрану представляет собой ряд молей определенного компонента i, проходящий в единицу времени через единицу поверхности мембраны перпендикулярно направлению толщины. Поток Pi, нормализованный по проницаемости или давлению, является потоком компонента i на единицу движущей силы через мембрану. Для процесса диффузии трансмембранная движущая сила является градиентом в химическом потенциале для компонента (Karger, J.Ruthven, D.M., Diffusion in Zeolites (Диффузия в цеолитах, Jhon Wiley and Sons: New York, 1992, pp. 910. Избирательная способность Si/j мембраны для компонентов i выше, чем компонентов j, представляет собой проницаемость компонента i, деленную на проницаемость компонента j. Идеальной избирательной способностью является отношение проницаемостей, полученных из экспериментов проницаемости одного газа. Фактическая избирательная способность (также называемая избирательной способностью сепарации) для газовой смеси может отличаться от идеальной избирательной способности. На транспортировку газов через цеолитные поры может оказать влияние несколько факторов. Как используется в этом изобретении, "цеолитными порами" являются поры, образованные кристаллической структурой материала цеолитного типа. Модель, предложенную Кейзером и др. (J. Memb. Sci., 1998, 147,p. 159), ранее применяли для мембран SAPO-34 (Poshusta et al., AlChE Journal, 2000, 46(4), pp 779-789). Эта модель констатирует, что оба молекулярных размера относительно цеолитных пор и относительные-6 010660 интенсивности поглощения определяют более быстрое прохождение разновидностей через мембрану в бинарной смеси. Это дает увеличение трех режимов сепарации, где оба компонента способны диффундировать через поры молекулярного сита. В первой области обе молекулы имеют аналогичные интенсивности поглощения, но одна является более крупной и ее диффузия ограничена стенками пор. В первой области мембрана является избирательной для меньшей молекулы. В области два обе молекулы имеют подобные кинетические диаметры, но одна поглощается более интенсивно. В области два мембрана является избирательной для интенсивно поглощающейся молекулы. В области три молекулы имеют существенно разные диаметры и интенсивности поглощения. Эффекты каждого механизма могут комбинироваться для увеличения сепарации или конкуренции для уменьшения избирательной способности. В варианте осуществления мембраны SAPO-34, соответствующие настоящему изобретению, имеют избирательную способность сепарации CO2/CH4 при комнатной температуре более приблизительно 60 для смеси CO2/CH4 приблизительно 50/50 с давлением подачи, составляющим приблизительно 222 кПа, и приблизительным перепадом давления 138 кПа. В варианте осуществления избирательная способность сепарации CO2/CH4 мембран SAPO-34, соответствующих настоящему изобретению, больше приблизительно 270 при температуре приблизительно 250 К для смеси CO2/CH4 приблизительно 50/50 с давлением подачи, составляющим приблизительно 222 кПа, и перепадом давления приблизительно 138 кПа. В промышленных технологических процессах сепарации газа перепад давления через мембрану может составлять несколько МПа. Например, в промышленности сепарации природного газа перепад давления через мембрану составляет приблизительно 6 МПа. По этой причине отличия избирательной способности сепарации мембраны для давления через мембрану в МПа-диапазоне могут быть очень важными. В варианте осуществления избирательная способность сепарации CO2/CH4 мембран SAPO-34,соответствующих настоящему изобретению, больше приблизительно 200 при температуре, составляющей приблизительно 253 К для смеси CO2/CH4 приблизительно 50/50, с перепадом давления приблизительно 3 МПа. В варианте осуществления избирательная способность сепарации CO2/CH4 мембранSAPO-34, соответствующих настоящему изобретению, больше приблизительно 120 при температуре,составляющей приблизительно 253 К, с перепадом давления приблизительно 3 МПа для смесей CO2/CH4 при концентрации CO2, изменяющейся от приблизительно 14 до приблизительно 70%. При сепарации природного газа потеря метана при прохождении сквозь мембрану должна быть уменьшена до как можно более низкого значения. То есть высокая концентрация прохождения CO2 сквозь мембрану является важным параметром. В варианте осуществления концентрация прохожденияCO2 сквозь мембрану больше приблизительно 99,4% для мембран SAPO-34, соответствующих настоящему изобретению, при температуре, составляющей приблизительно 253 К для смеси CO2/CH4 приблизительно 50/50 с перепадом давления приблизительно 3 МПа. В варианте осуществления концентрации прохождения CO2 сквозь мембраны SAPO-34, соответствующие настоящему изобретению, больше приблизительно 93,5% для смеси CO2/CH4 14/86 и больше 99,7% для смеси CO2/CH4 70/30 при температуре,составляющей приблизительно 253 К с перепадом давления приблизительно 3 МПа. На транспортировку газов через кристаллический материал цеолитного типа, например, мембрануSAPO-34, могут также оказывать влияние какие-либо "нецеолитные поры" в структуре мембраны. "Нецеолитными порами" являются поры, не образованные кристаллической структурой. Межкристаллитные поры являются примером нецеолитных пор. Вклад нецеолитных пор в поток газа через мембрану цеолитного типа зависит от числа, размера и избирательной способности этих пор. Если нецеолитные поры являются существенно большими, то транспортировка через мембрану может иметь место посредством диффузии Кнудсена или вязкого течения. Для некоторых мембран SAPO-34 мембраны с большим числом нецеолитных пор показали меньшую избирательную способность CO2/CH4 (Poshusta et al., AlChEJournal, 2000, 46(4), рр 779-789). При увеличении перепада давления любая транспортировка посредством вязкого течения делает больший вклад в общий поток и, таким образом, может уменьшать избирательную способность мембраны. По этой причине мембраны с меньшим числом нецеолитных пор могут иметь более хорошую избирательную способность сепарации при более высоких давлениях. Мембраны, соответствующие настоящему изобретению, могут быть избирательно проницаемы некоторыми газами выше, чем другими. Например, мембраны SAPO-34, соответствующие настоящему изобретению, являются избирательно проницаемыми CO2 выше, чем CH4, особенно при низких температурах. По этой причине настоящее изобретение обеспечивает способ сепарации двух газов в потоке подачи, включающем в себя эти два газовых компонента, при использовании мембран, соответствующих настоящему изобретению. Поток подачи подводят к стороне подачи мембраны, генерируя ретентатный(удерживаемый) поток и поток, проходящий сквозь мембрану. Для сепарации двух газов должна быть приложена достаточная трансмембранная движущая сила, чтобы по меньшей мере один из газов проходил сквозь мембрану. В варианте осуществления оба газа проходят сквозь мембрану. Если мембрана является избирательно проницаемой первым газовым компонентом выше, чем вторым газовым компонентом, то проходящий сквозь мембрану поток будет обогащаться первым газовым компонентом, тогда как ретентатный поток будет обеднен первым компонентом. Проходящий сквозь мембрану поток, будучи обогащенным первым газовым компонентом, подразумевает, что концентрация первого газового компо-7 010660 нента в проходящем сквозь мембрану потоке больше, чем его концентрация в потоке подачи. Аналогичным образом, ретентатный поток, будучи обедненным первым газовым компонентом, подразумевает, что концентрация первого газового компонента в ретентатном потоке меньше, чем в потоке подачи. Примеры Пример 1. Получение мембран SAPO-34. Мембраны SAPO-34 получали на трубах из нержавеющей стали. Эти трубы имели поры размером приблизительно 4 микрона, длину приблизительно 30 мм, внутренний диаметр приблизительно 7,2 мм и внешний диаметр приблизительно 9,5 мм (81180-017-PRDC-TEST, Pall Corporation). Непористые трубы из нержавеющей стали наваривали на каждый конец опоры из нержавеющей стали для предотвращения обхода и для обеспечения уплотняемой поверхности для кольцевых уплотнений. Совокупная длина комбинированного узла пористой и плотной трубы составляла приблизительно 59 мм. Площадь проницания составляла приблизительно 7,8 см 2. Перед синтезом трубный узел кипятили в очищенной воде в течение 3 ч и подвергали сушке при температуре 373 К в вакууме в течение 30 мин. Синтез-гель имел приблизительную молярную композицию: Al2O3:P2O5:0,6SiO2:1,07TEAOH:56H2O и получен перемешиванием H3PO4 (85 мас.% водный раствор), Al(i-C3H7O)3 (99,99%, Aldrich) и Н 2 О при комнатной температуре в течение 12 ч. Затем вводили матричный агент, гидроксид тетраэтил аммония(ТЕАОН, 35 мас.% водный раствор, Aldrich), и смесь перемешивали в течение 30 мин перед введением коллоидного золя оксида кремния (Ludox AS40, 40% водный раствор). Раствор герметизировали и перемешивали в течение хранения для предотвращения расслоения и образования твердого осадка. Перед использованием гель выдерживали в течение приблизительно трех дней при комнатной температуре. Трубный узел из нержавеющей стали непосредственно размещали вертикально в тефлоновой трубе в автоклаве. Затем тефлоновую трубу наполняли синтез-гелем для покрытия конца трубного узла из нержавеющей стали. Как правило, уровень геля был приблизительно на 10 мм выше верхнего конца трубного узла из нержавеющей стали. Тефлоновая труба диаметром приблизительно 24,5 мм и высотой приблизительно 104 мм вмещает приблизительно 35 мл синтез-геля и три трубных узла из нержавеющей стали. Тефлоновая труба диаметром приблизительно 41 мм и высотой приблизительно 100 мм вмещает приблизительно 50 мл синтез-геля и восемь трубных узлов из нержавеющей стали. Гидротермический синтез осуществляли при температуре, составляющей приблизительно 473 К, в течение приблизительно 20 ч. После синтеза мембрану промывали очищенной водой при температуре 297 К и подвергали сушке при температуре приблизительно 373 К в сушильном шкафу в течение приблизительно 10 мин. Второй синтез-слой наносили при использовании подобной процедуры, но трубу перевертывали для получения более равномерного слоя. Третий и четвертый синтез-слой (если он используется) получали при использовании подобной процедуры, что и при получении первого и второго слоев, за исключением того, что использовали новую партию выдержанного синтез-геля. Мембраны хорошего качества получали при использовании 3-4 синтезов. Мембраны после получения, но до обжига были непроницаемы для N2. Для удаления матричного агента ТЕОН из цеолитной структуры мембраны подвергали обжигу при температуре, составляющей приблизительно 663 К, в течение приблизительно 20 ч. Скорости нагрева и охлаждения составляли приблизительно 0,6 К/мин и приблизительно 0,9 К/мин, соответственно. Пример 2. Транспортные свойства мембран SAPO-34. Проницание одного газа и смеси измеряли на системе, аналогичной системе, используемой Пошустой и др. (Ind. Eng. Chem. Res., 1998, 37. p. 3924), но модифицированной для изучения легких газов при высоком перепаде давления, например, 3 МПа. Мембраны устанавливали в модуле из нержавеющей стали и герметизировали на каждом конце силиконовыми уплотнительными кольцами. Потоки измеряли при использовании мыльно-пленочного пузырькового расходомера и секундомера. Наименьшая измеряемая проницаемость оценивалась, как составляющая 9,610-11 моль/(м 2 с Па). Проницание одного углекислого газа и CH4 и смеси исследовали для некоторых мембран как функцию температуры и перепада давления. Для сепарации смеси регуляторы массового расхода использовали для смеси чистого углекислого газа и газа CH4. Для большинства экспериментов общий расход составлял 1300 мл/мин. Давление на каждой стороне мембраны независимо регулировали между 84 кПа и 3,4 МПа. Для выполнения сепарации газа ниже комнатной температуры мембранный узел и некоторые линии системы размещали в ванне этилгликоль/вода (50/50). Нижняя исследуемая температура составляла приблизительно 250 К. Композиции потока подачи, ретентатного потока и потока, проходящего сквозь мембрану, измеряли при использовании газового хроматографа типа Hewlett-Packard 5890/seriesII, оборудованного детектором теплопроводности и колонкой HAYESER-D (Alltech). Температуры сушильного шкафа, инжектора и детектора все поддерживались при 423 К. Результаты, полученные при исследовании CO2/CH4 при комнатной температуре. В табл. 1 приведены свойства проницания при температуре 297 К для смеси CO2/CH4 50/50 (перепаде давления 222 кПа и перепаде давления 138 кПа) для пяти мембран (М 1-М 5), полученных при использовании способов, соответствующих настоящему изобретению. Эти пять мембран были получены в одной партии, и каждая имела четыре синтез-слоя. Каждая из пяти мембран имела избирательную способность сепарации CO2/CH4 более 60. Проницаемость одного газа CO2 уменьшалась с увеличением перепада давления, тогда как проницаемость одного газа CH4 была почти постоянной при температуре 297 К через мембрану М 1 при давлении прохождения сквозь мембрану, составляющем 125 кПа (фиг. 1). Таким образом, идеальная избирательная способность CO2/CH4 уменьшается с увеличением перепада давления (фиг. 1). Расход обоих потоков CO2 и CH4 в эквимолярной смеси CO2/CH4 увеличивался с перепадом давления для мембраны М 1 (фиг. 2). Концентрация прохождения CO2 сквозь мембрану также увеличивалась с увеличением перепада давления и составляла 98% при перепаде давления 3 МПа. Избирательная способность сепарации CO2/CH4 непрерывно уменьшалась при увеличении перепада давления от 0,14 до 1,0 МПа, поскольку проницаемость CO2 уменьшалась больше, чем проницаемость CH4 (фиг. 3). Избирательная способность сепарации была почти постоянной при дополнительном увеличении перепада давления. Результаты сепарации CO2/CH4, полученные при температуре ниже комнатной. На фиг. 4 показаны проницаемости CO2 и CH4 и избирательная способность сепарации CO2/CH4 как функции температуры для мембраны М 1 для давления подачи 222 кПа, перепада давления 138 кПа и смеси CO2/CH4 50/50. На фиг. 4 показано, что эта мембрана сепарировала CO2 от CH4 с высокой избирательной способностью 270 и проницаемостью CO2, составляющей 1,010-7 моль/(м 2 с Па) при температуре 250,5 К. На фиг. 5 приведены проницаемости CO2 и CH4 и избирательная способность сепарацииCO2/CH4 как функция температуры для мембраны М 1 при давлении 92 кПа прохождения сквозь мембрану, перепаде давления 3 МПа и смеси CO2/CH4 50/50. На фиг. 5 показано, что эта мембрана сепарировалаCO2 от CH4 с избирательной способностью 210 при температуре 253 К и перепаде давления 3 МПа. На фиг. 6 показано влияние давления на проницаемости CO2 и CH4 и избирательную способность сепарацииCO2/CH4 при температуре 253 К. Избирательные способности сепарации CO2/CH4 были более 210. На фиг. 7 показаны потоки CO2 и CH4 и концентрация прохождения CO2 сквозь мембрану смесиCO2/CH4 (50/50) как функция температуры для мембраны М 1 при давлении 84 кПа прохождения сквозь мембрану и перепаде давления 138 кПа. Концентрация прохождения CO2 сквозь мембрану составляла 98,6% при температуре 250,5 К. На фиг. 8 показаны потоки CO2 и CH4 и концентрация прохождения CO2 сквозь мембрану смеси CO2/CH4 (50/50) как функция температуры для мембраны М 1 при давлении 92 кПа прохождения сквозь мембрану и перепаде давления 3 МПа. Фиг. 8 показывает, что концентрация прохождения CO2 сквозь мембрану составляла 99,5% при температуре 253 К. На фиг. 9 показаны потокиCO2 и CH4 и концентрация прохождения CO2 сквозь мембрану смеси CO2/CH4 (50/50) как функция перепада давления при температуре 253 К. Концентрации прохождения CO2 сквозь мембрану были выше 99,3%. На фиг. 10 показаны потоки CO2 и CH4 и концентрация прохождения CO2 при температуре 253 К как функция концентрации подачи CO2 для мембраны М 1 при давлении 92 кПа прохождения сквозь мембрану и перепаде давления 3 МПа. Даже для 14% подачи концентрация прохождения CO2 сквозь мембрану составляла 93,8%. На фиг. 11 показаны проницаемости CO2 и CH4 и избирательная способность CO2/CH4 при температуре 253 К как функция концентрации подачи CO2 для мембраны М 1 при давлении 92 кПа прохождения сквозь мембрану и перепаде давления 3 МПа. Избирательная способность сепарации CO2/CH4 имела максимум при концентрации подачи CO2, составляющей 50%. Результаты, полученные для других газов. На фиг. 2 иллюстрируются идеальная избирательная способность и избирательная способность сепарации смеси для различных газовых смесей через мембрану М 2. (Давление прохождения через мембрану составляло 84 кПа, а перепад давления составлял 138 кПа). Идеальная избирательная способность: отношение проницаемостей одного газаИзбирательная способность сепарации: отношение проницаемостей для смесей (50/50)NM: не измерялось Пример 3. Анализ мембраны SAPO-34 с помощью сканирующего электронного микроскопа. На фиг. 12-16 иллюстрируются изображения мембраны М 5, полученные с помощью сканирующего электронного микроскопа. На фиг. 12 и фиг. 13 приведены виды сверху внутренней (фиг. 12) и внешней (фиг. 13) поверхностей мембраны. На фиг. 12 и фиг. 13 иллюстрируются срощенные цеолитные кристаллы размером менее приблизительно 1 мкм. На фиг. 14 и 15 иллюстрируются сечения мембраны на внутренней стороне (фиг. 14) и внешней стороне (фиг. 15) опоры из нержавеющей стали. На обеих иллюстрациях силикоалюминофосфатный слой расположен в левой стороне микрофотографии. На фиг. 14 и 15 показан непрерывный цеолитный слой на внутренней стороне и внешней стороне опоры. Каждый цеолитный слой имел толщину, составляющую приблизительно 5 мкм на верхней части опоры из нержавеющей стали. Квалифицированным специалистам в этой области техники будет очевидно, что силикоалюминофосфатные мембраны, соответствующие настоящему изобретению, могут быть получены при использовании других исходных материалов, чем те, которые специально описаны в этом изобретении, и что процедуры и технологии, функционально эквивалентные описанным в этом изобретении, могут быть использованы для получения, оценки и использования силикоалюминофосфатных мембран, описанных в этом патенте. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения кристаллической силикоалюминофосфатной (SAPO) мембраны, предусматривающий:a) обеспечение пористой опоры, имеющей размер пор более приблизительно 0,2 мкм;b) приготовление водного, образующего силикоалюминофосфат, геля, содержащего органический матричный агент;d) контактное взаимодействие пористой опоры с выдержанным гелем;e) нагрев пористой опоры и геля для образования слоя силикоалюминофосфатных кристаллов на поверхности опоры; иf) обжиг силикоалюминофосфатного слоя для удаления матричного агента. 2. Способ по п.1, в котором силикоалюминофосфат выбирают из группы, состоящей из SAPO-5,SAPO-11, SAPO-16, SAPO-17, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-37, SAPO-40, SAPO-41,SAPO-42 и SAPO-44. 3. Способ по п.2, в котором силикоалюминофосфатом является SAPO-5, SAPO-11 или SAPO-34. 4. Способ по п.3, в котором силикоалюминофосфатом является SAPO-34. 5. Способ по п.1, в котором пористая опора имеет достаточно большой размер пор, чтобы силикоалюминофосфатные кристаллы могли также образовываться внутри пор опоры. 6. Способ по п.5, в котором пористая опора имеет размер пор, который больше приблизительно 1 мкм. 7. Способ по п.1, в котором указанную опору и указанный гель нагревают до температуры между приблизительно 420 и приблизительно 500 К, а гель содержит 1,0Al2O3:aP2O5:bSiO2:cR:dH2O, где R - четвертичный органический аммониевый матричный агент и значение а находится в диапазоне между приблизительно 0,01 и приблизительно 52, значение b находится в диапазоне между приблизительно 0,03 и приблизительно 196, значение с находится в диапазоне между приблизительно 0,2 и приблизительно 5, и- 10010660 значение d находится в диапазоне между приблизительно 20 и приблизительно 300. 8. Способ по п.7, в котором силикоалюминофосфатом является SAPO-34, а R является гидроксидом тетраэтил аммония, значение а составляет приблизительно 1, значение b составляет приблизительно 0,6,значение с составляет приблизительно 1,07 и значение d составляет приблизительно 56. 9. Способ по п.1, в котором гель выдерживают по меньшей мере 24 ч при температуре между приблизительно 290 и приблизительно 300 К. 10. Способ по п.4, в котором гель выдерживают по меньшей мере 24 ч при температуре между приблизительно 290 и приблизительно 300 К. 11. Способ по п.10, в котором гель выдерживают по меньшей мере 48 ч при температуре между приблизительно 290 и приблизительно 300 К. 12. Способ по п.1, в котором пористую опору и гель нагревают до температуры между приблизительно 420 и приблизительно 500 К. 13. Способ по п.12, в котором пористую опору и гель нагревают до температуры между приблизительно 465 и приблизительно 480 К. 14. Способ по п.1, дополнительно предусматривающий повторение этапов d и е по меньшей мере один раз. 15. Способ по п.14, в котором этапы b и с повторяют по меньшей мере один раз. 16. Способ по п.14, в котором этапы d и e повторяют до тех пор, пока силикоалюминофосфатный слой не станет, по существу, непроницаемым для N2 перед выполнением этапа f. 17. Способ по п.16, в котором этапы d и е повторяют по меньшей мере дважды. 18. Способ по п.1, дополнительно предусматривающий промывку и сушку опоры и силикоалюминофосфатного слоя после этапа е. 19. Поддерживаемая мембрана, полученная способом по п.1. 20. Поддерживаемая мембрана, содержащая пористую опору и силикоалюминофосфатные кристаллы, которые представлены, по меньшей мере, в некоторых порах опоры и которые образуют слой по меньшей мере на одной стороне опоры, в которой размер пор опоры больше приблизительно 0,2 мкм. 21. Мембрана по п.20, в которой силикоалюминофосфат выбран из группы, состоящей из SAPO-5,SAPO-11, SAPO-16, SAPO-17, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-37, SAPO-40, SAPO-41,SAPO-42 и SAPO-44. 22. Мембрана по п.21, в которой силикоалюминофосфатом является SAPO-5, SAPO-11 или SAPO34. 23. Мембрана по п.22, в которой силикоалюминофосфатом является SAPO-34. 24. Мембрана по п.20, в которой толщина силикоалюминофосфатного слоя меньше приблизительно 20 мкм. 25. Мембрана по п.20, в которой пористая опора имеет средний размер пор, который больше приблизительно 1 мкм. 26. Мембрана по п.20, в которой пористая опора выполнена в форме трубы, а силикоалюминофосфатные кристаллы представлены в порах трубы и образуют слои как на внутренней стороне, так и на внешней стороне трубы. 27. Мембрана по п.26, в которой толщина силикоалюминофосфатного слоя меньше приблизительно 20 мкм. 28. Мембрана по п.26, в которой силикоалюминофосфатные кристаллы являются SAPO-34, а избирательная способность сепарации CO2/CH4 больше приблизительно 200 для смеси CO2/CH4 приблизительно 50/50 при температуре, составляющей приблизительно 250 К, с перепадом давления через мембрану, составляющим приблизительно 3 МПа. 29. Мембрана по п.26, в которой силикоалюминофосфатные кристаллы являются SAPO-34, а для сепарации CO2/CH4 концентрация прохождения CO2 сквозь мембрану больше приблизительно 99% для смеси CO2/CH4 приблизительно 50/50 при температуре, составляющей приблизительно 250 К, с перепадом давления через мембрану, составляющим приблизительно 3 МПа. 30. Способ сепарации первого газового компонента из газовой смеси, содержащей, по меньшей мере, первый и второй газовые компоненты, предусматривающий:a) обеспечение мембраны по п.20, причем мембрана имеет сторону подачи и проницания и поддается избирательному проницанию первым газовым компонентом выше, чем вторым газовым компонентом;c) обеспечение движущей силы, достаточной для прохождения первого газового компонента через мембрану, создавая в соответствии с этим прохождение потока сквозь мембрану, обогащенного первым газовым компонентом, со стороны проницания мембраны. 31. Способ по п.30, в котором мембрана является мембраной SAPO-34, первый газовый компонент является углекислым газом, а второй газовый компонент - метаном.

МПК / Метки

МПК: B05D 5/00, B05D 3/02, B01D 53/22

Метки: мембраны, поддерживаемые, высокой, sapo, избирательной, способности, силикоалюминофосфатные

Код ссылки

<a href="https://eas.patents.su/18-10660-podderzhivaemye-silikoalyuminofosfatnye-sapo-membrany-vysokojj-izbiratelnojj-sposobnosti.html" rel="bookmark" title="База патентов Евразийского Союза">Поддерживаемые силикоалюминофосфатные (sapo) мембраны высокой избирательной способности</a>

Предыдущий патент: Способ и носитель данных для защиты информации сети

Следующий патент: Генерирующая тепло пластина

Случайный патент: Фармацевтические композиции c длительным высвобождением