Распорный профиль для изоляционных стеклопакетов

Формула / Реферат

1. Распорный профиль для изоляционных стеклопакетов, который имеет близкое к прямоугольному поперечное сечение, а также имеет две параллельные друг другу противолежащие боковые стенки, которые в собранном изоляционном стеклопакете прилегают к его удерживаемым на расстоянии друг от друга стеклам, и расположенные между боковыми стенками первую и вторую поперечные стенки, первая из которых располагается рядом с краем или торцом стеклопакета, а вторая обращена к межстекольному пространству, отличающийся тем, что он выполнен из связующего, образующего проницаемую для водяных паров матрицу и заделанного в нее зернистого адсорбента водяного пара.

2. Распорный профиль по п.1, отличающийся тем, что зернистый адсорбент выбран из группы силикагелей и/или алюмосиликатов.

3. Распорный профиль по п.1 или 2, отличающийся тем, что зернистый адсорбент имеет микропористую структуру с размером пор от 2 до 25 ангстрем, предпочтительно от 2 до 10 ангстрем.

4. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что зернистый адсорбент внедрен в матрицу в порошковом виде.

5. Распорный профиль по одному из пп.1-3, отличающийся тем, что размер зерен зернистого адсорбента составляет до 6 мм.

6. Распорный профиль по п.5, отличающийся тем, что средний размер зерен зернистого адсорбента составляет от 0,1 до 5 мм.

7. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что на долю зернистого адсорбента приходится от 15 до 85 мас.%, предпочтительно от 30 до 65 мас.% от всей массы распорного профиля.

8. Распорный профиль по п.7, отличающийся тем, что на долю зернистого адсорбента приходится 40 мас.% или более, предпочтительно 50 мас.% или более от всей массы распорного профиля.

9. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что содержание адсорбента в боковых стенках меньше, чем в первой и второй поперечных стенках.

10. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что распорный профиль изготовлен экструзией и/или пултрузией.

11. Распорный профиль по п.10, отличающийся тем, что связующее выбрано из группы органических и/или неорганических связующих, прежде всего из группы, включающей водорастворимую метилцеллюлозу, термопласты, главным образом полиамид и полипропилен, и соединения поликристаллического кремния.

12. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что в матрицу из связующего внедрены наполнители, и/или армирующие материалы, и/или пигменты, и/или УФ-стабилизаторы.

13. Распорный профиль по п.12, отличающийся тем, что наполнители, и/или армирующие материалы, и/или пигменты выбраны из группы, включающей наночастицы, жидкокристаллические полимеры, стеклянные, углеродные, арамидные, натуральные и/или металлические волокна в виде коротких, длинных и/или элементарных волокон, слюду, диоксид титана, волластонит и полые стеклянные шарики.

14. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что связующее является вспененным.

15. Распорный профиль по п.14, отличающийся тем, что вспененное связующее имеет открытопористую структуру.

16. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что он имеет рядом с первой поперечной стенкой не проницаемый для водяного пара барьерный слой и предусматриваемый при необходимости не проницаемый для инертного газа барьерный слой.

17. Распорный профиль по п.16, отличающийся тем, что не проницаемый для водяного пара барьерный слой и предусматриваемый при необходимости не проницаемый для инертного газа барьерный слой занимают весь участок между прилегающими к стеклам изоляционного стеклопакета боковыми стенками.

18. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что не проницаемый для водяного пара барьерный слой и предусматриваемый при необходимости не проницаемый для инертного газа барьерный слой заделаны внутрь профиля.

19. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что он имеет усиливающие элементы, повышающие его жесткость, прежде всего в виде полос, проволок, уголковых профилей, матов или жгутов из металла и/или композиционных материалов с волокнистым наполнителем либо в виде фольги или пленок из композиционных материалов с волокнистым наполнителем.

20. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что он представляет собой сплошной профиль.

21. Распорный профиль по одному из пп.1-19, отличающийся тем, что он представляет собой полый профиль с одной или несколькими непрерывно проходящими в его продольном направлении камерами и/или имеет множество распределенных по его поперечному сечению непрерывно проходящих в его продольном направлении каналов.

22. Распорный профиль по п.21, отличающийся тем, что во второй поперечной стенке через равные интервалы выполнены ведущие в камеру или камеры сквозные отверстия.

23. Распорный профиль по п.21 или 22, отличающийся тем, что он имеет одну или несколько камер большого объема, ограниченную, соответственно ограниченных, своими стенками, в которых выполнено множество распределенных по их поперечному сечению каналов малого объема.

24. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что он полностью или частично заключен в оболочку из пластика или металла.

25. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что его камеры заполнены дополнительным количеством осушителя в сыпучем виде.

26. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что образующее матрицу связующее представляет собой материал с коэффициентом проницаемости для водяного пара, меньшим или равным 500 гЧ мкм/м2 в сутки.

27. Распорный профиль по п.26, отличающийся тем, что образующее матрицу связующее представляет собой преимущественно полипропилен, а на долю адсорбентов приходится от 15 до 40 мас.% от массы распорного профиля.

28. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере часть его поверхности подвергнута обработке, в результате которой зерна адсорбента, содержащиеся в матрице из связующего, по меньшей мере частично, обнажены на поверхности распорного профиля.

29. Распорная рамка для изоляционных стеклопакетов, собранная из частей, изготовленных из распорного профиля по одному из пп.1-28.

30. Распорная рамка по п.29, отличающаяся тем, что ее мерные части по мере необходимости отрезаны от бесконечного профиля и в углах рамки соединены между собой сваркой или склеиванием.

31. Распорная рамка по п.30, отличающаяся тем, что ее части в ее углах соединены между собой угловыми соединительными элементами.

32. Распорная рамка по одному из пп.29-31, отличающаяся тем, что угловые соединительные элементы соединены с ее частями присадочным материалом, с геометрическим замыканием и/или с силовым замыканием.

33. Распорная рамка по п.29, отличающаяся тем, что ее угловые участки изготовлены гибкой, при этом сгибаемые участки перед процессом гибки и необязательно также в процессе гибки подвергают нагреву, прежде всего нагреву лучистой теплотой, контактному нагреву, нагреву горячим воздухом, индукционному нагреву или резистивному нагреву.

34. Распорная рамка по одному из пп.29-33, отличающаяся тем, что на наружной поверхности образующего ее профиля имеются направляющие элементы под угловые и/или продольные соединители.

35. Распорная рамка по одному из пп.29-33, отличающаяся тем, что угловые соединительные элементы изготовлены литьем под давлением, литьевым прессованием, компрессионным прессованием, прессованием в плунжерном экструдере в основном из того же материала, из которого изготовлен собственно распорный профиль.

36. Способ изготовления распорного профиля по одному из пп.1-28, отличающийся наличием стадии формования, на которой в формовочной машине из массы, состоящей из проницаемого для водяного пара связующего и зернистого адсорбента водяного пара, на долю которого (адсорбента) приходится от 15 до 40 мас.% от суммарной массы связующего и адсорбеэтр, формуют профиль.

37. Способ по п.36, отличающийся тем, что указанная масса содержит технологическую добавку, прежде всего воск, полностью или частично удаляемую на следующей стадии.

38. Способ по п.37, отличающийся тем, что в качестве воска используют полиэтиленовый воск.

39. Способ по п.37 или 38, отличающийся тем, что на долю технологической добавки приходится до 35 мас.% от общей массы, используемой для формования профиля.

40. Способ по одному из пп.36-39, отличающийся тем, что массу, из которой формуют распорный профиль, перед ее подачей в формовочную машину получают путем предварительного перемешивания или компаундирования компонентов.

41. Способ по одному из пп.36-40, отличающийся тем, что на стадии формования профиль формуют методом экструзии, литья под давлением, литьевого прессования, компрессионного прессования, пултрузии или прессования на плунжерном экструдере.

42. Способ по одному из пп.36-41, отличающийся тем, что после формования профиля связующее подвергают сшиванию, необязательно с одновременным удалением используемых технологических добавок и необязательно в сочетании с сушкой профиля.

43. Способ по одному из пп.36-42, отличающийся тем, что по меньшей мере часть поверхности профиля подвергают обработке, в результате которой, по меньшей мере, частично обнажают на поверхности профиля содержащиеся в матрице из связующего зерна адсорбента.

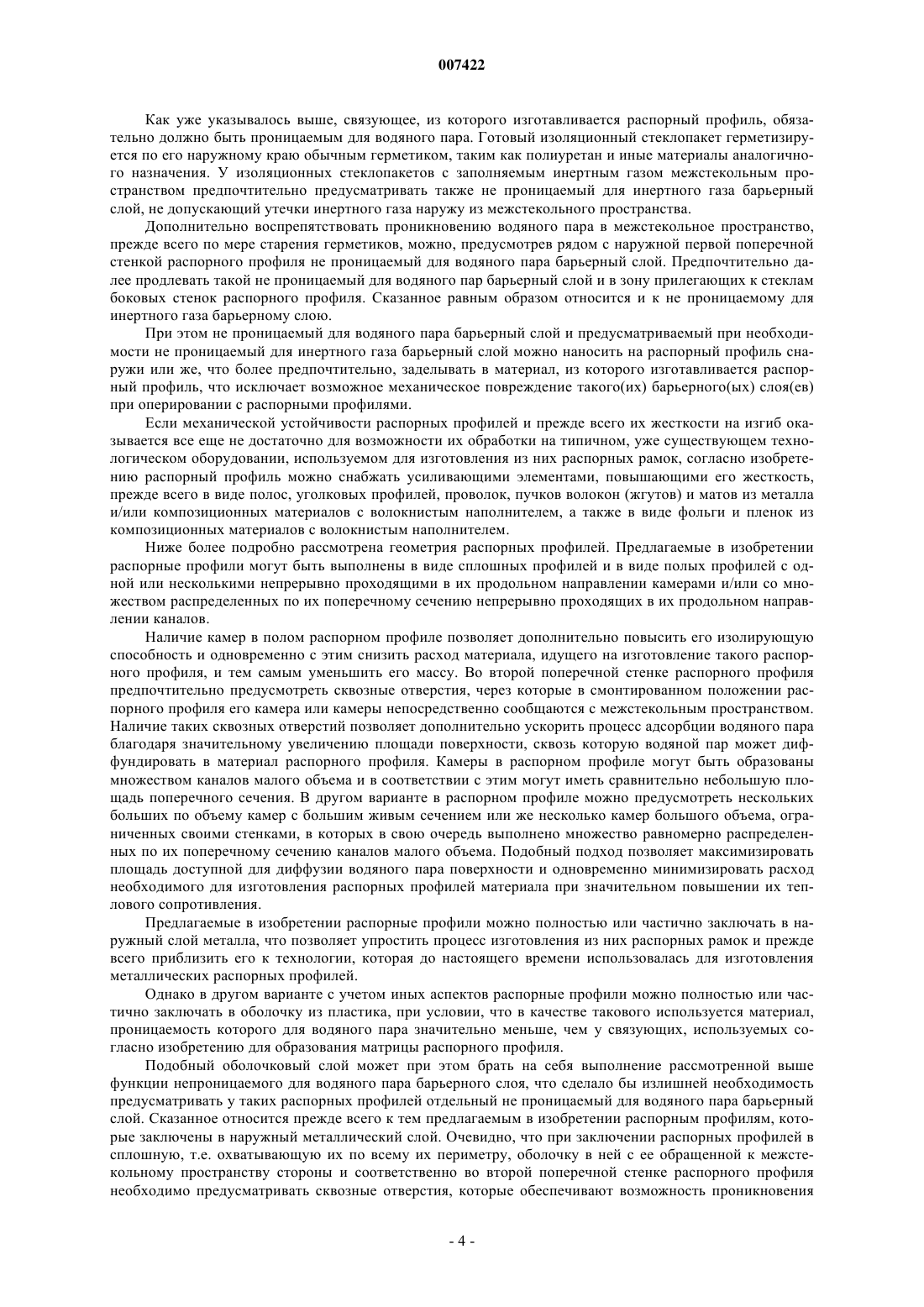

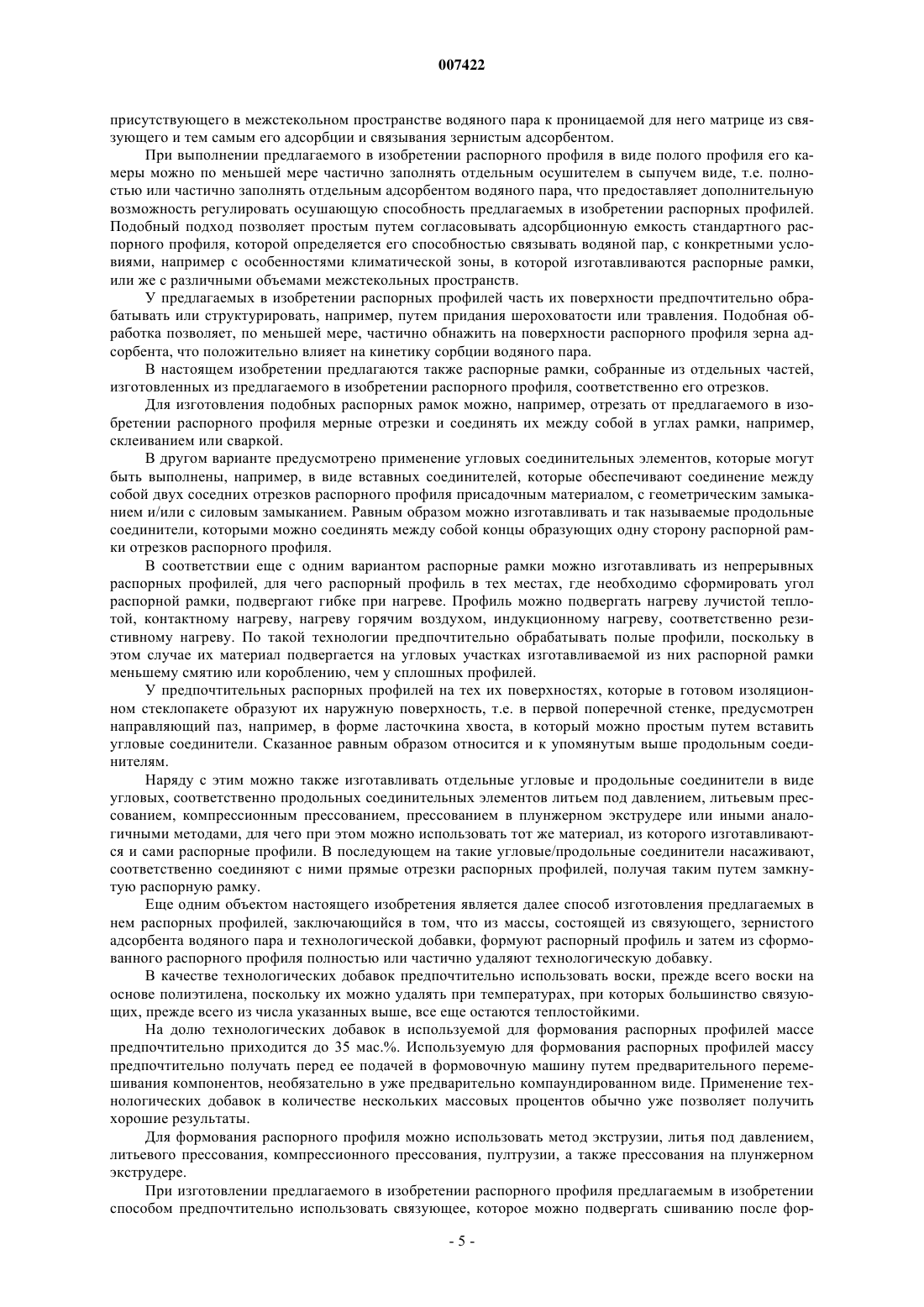

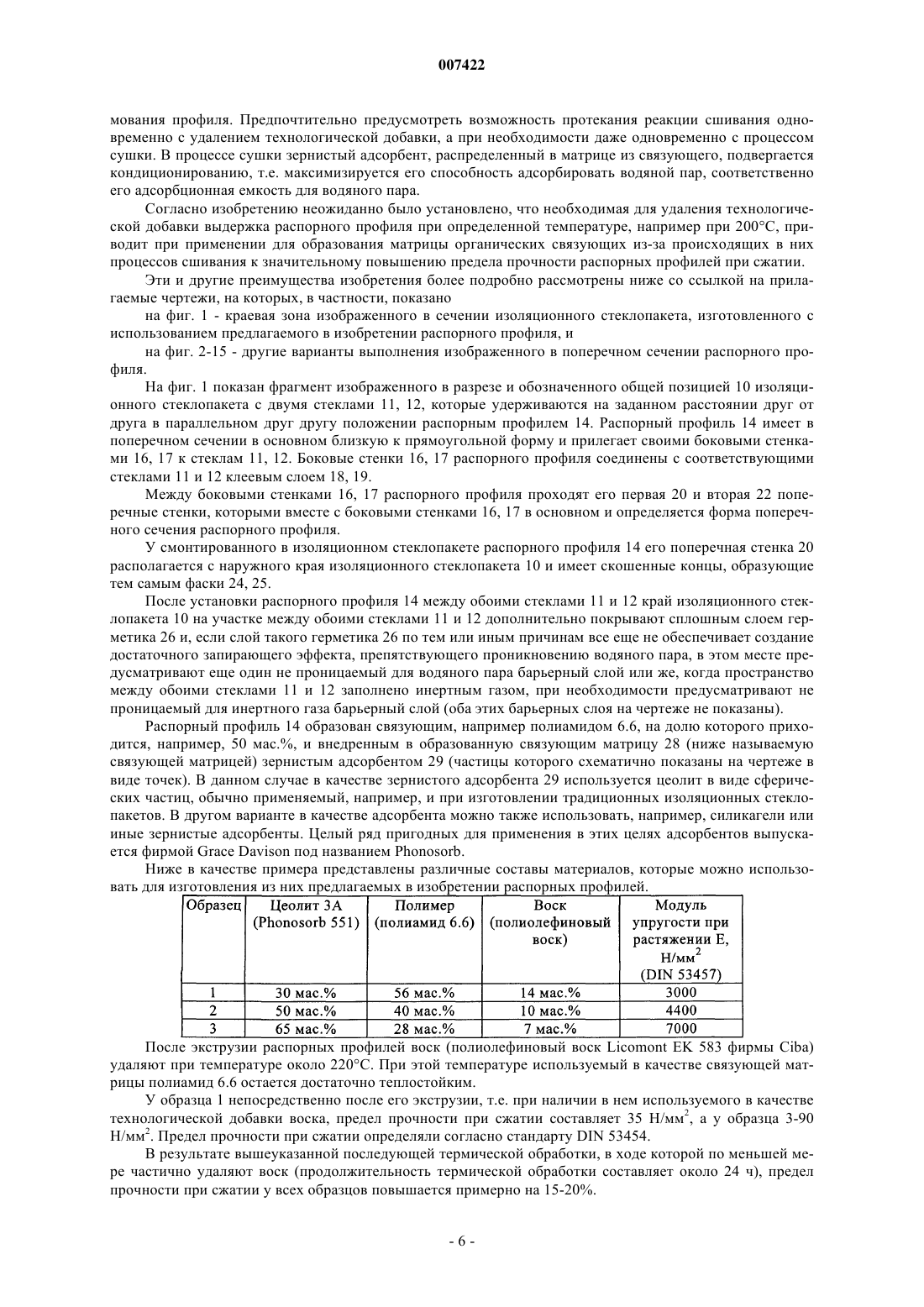

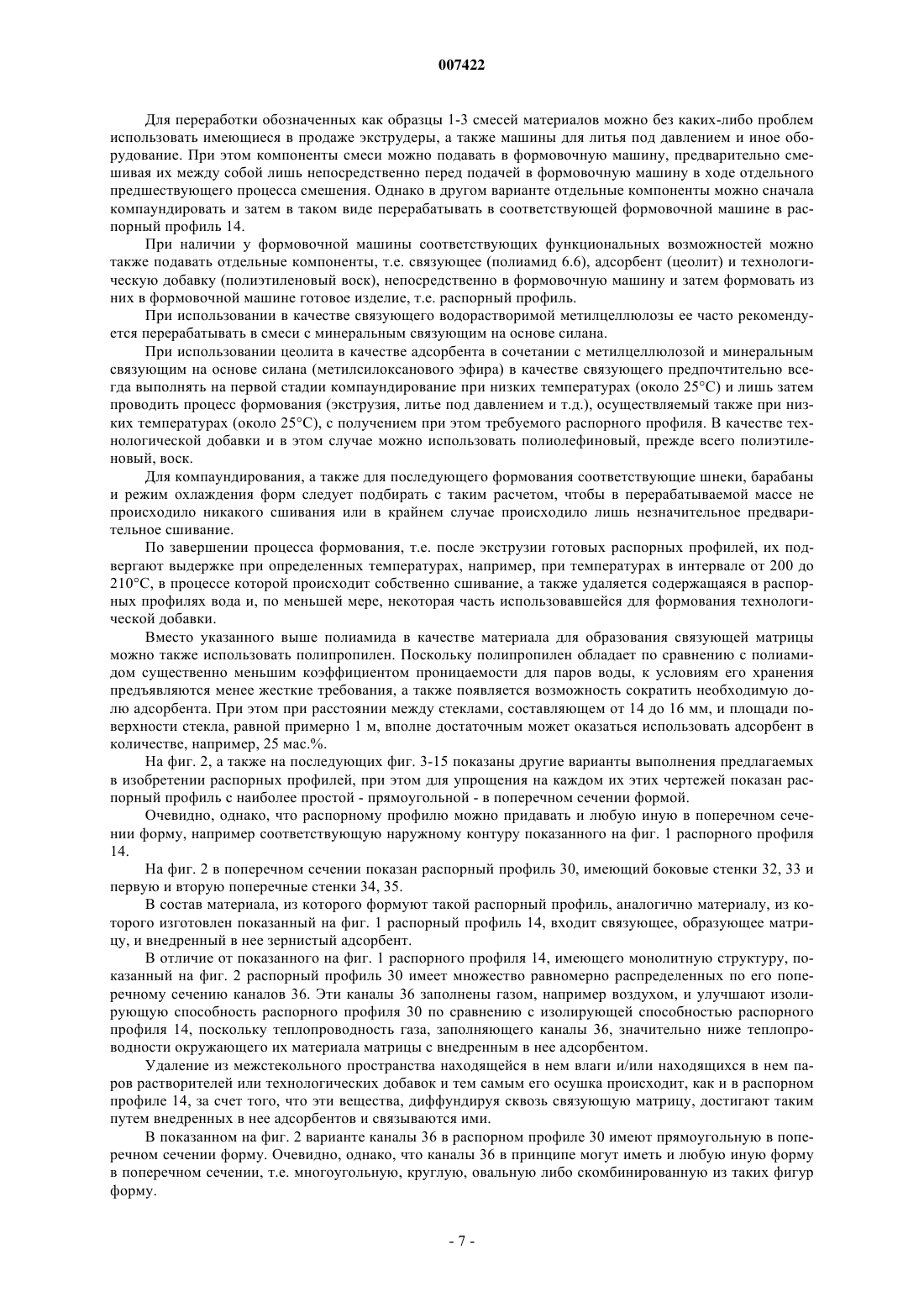

Текст

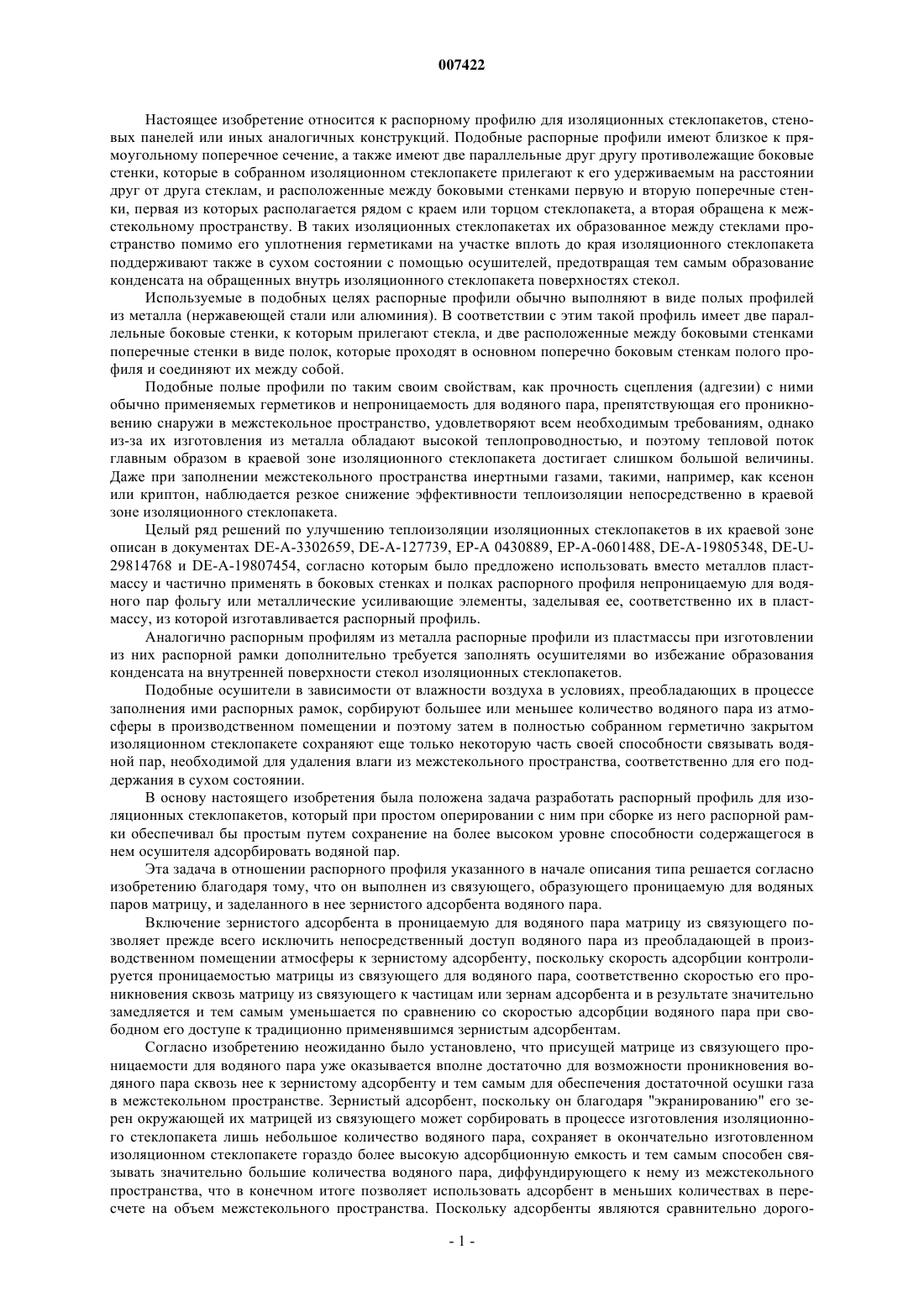

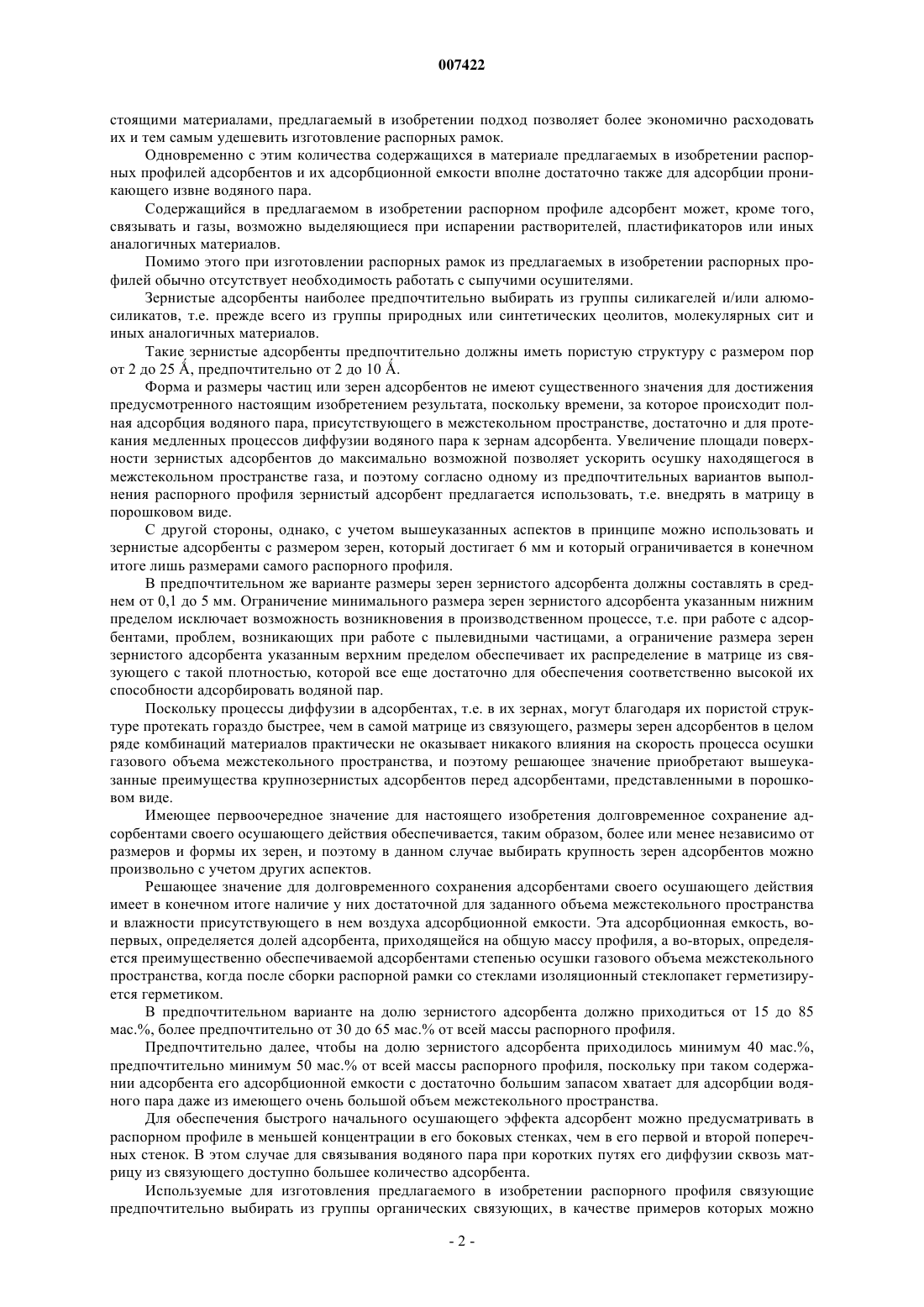

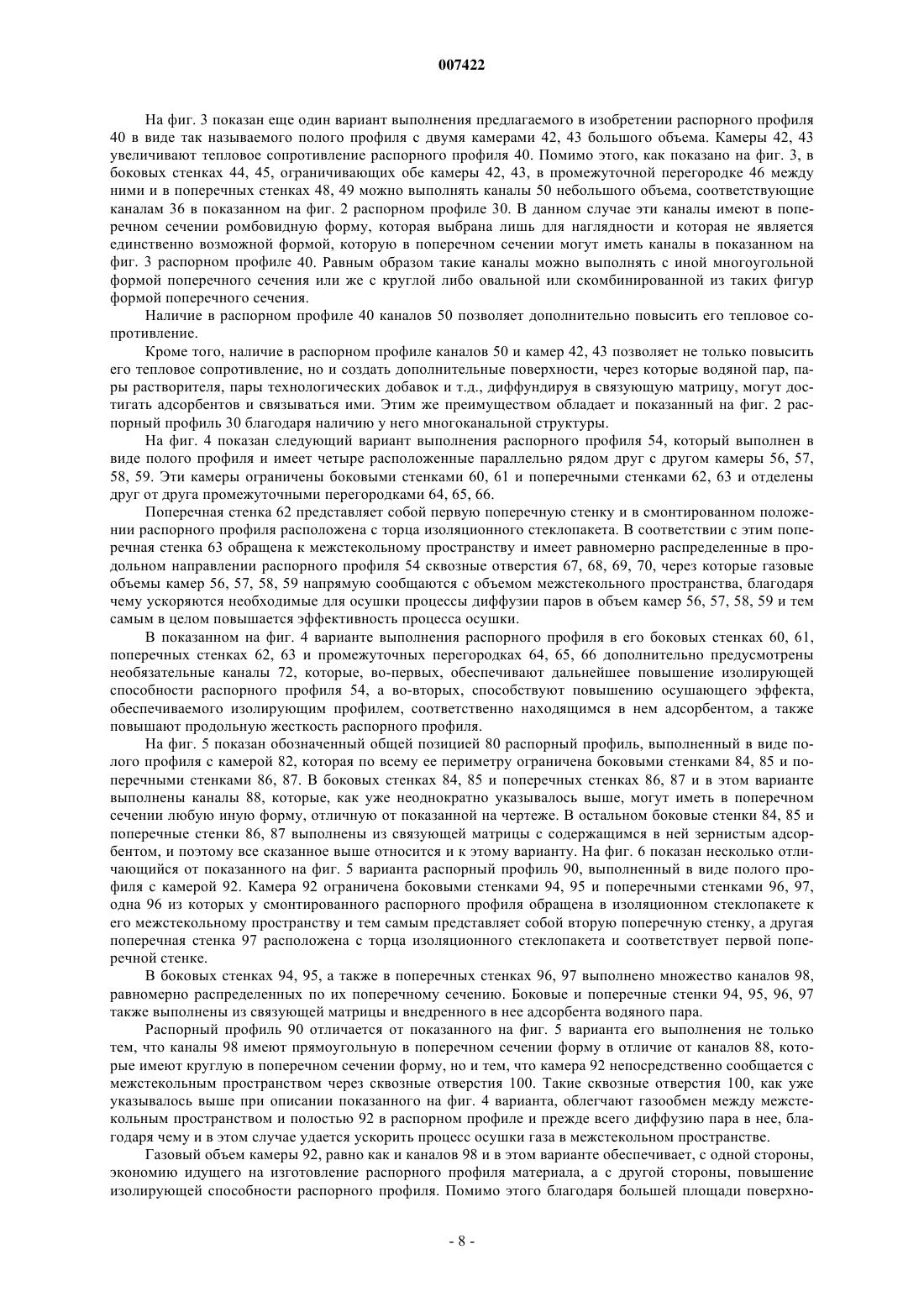

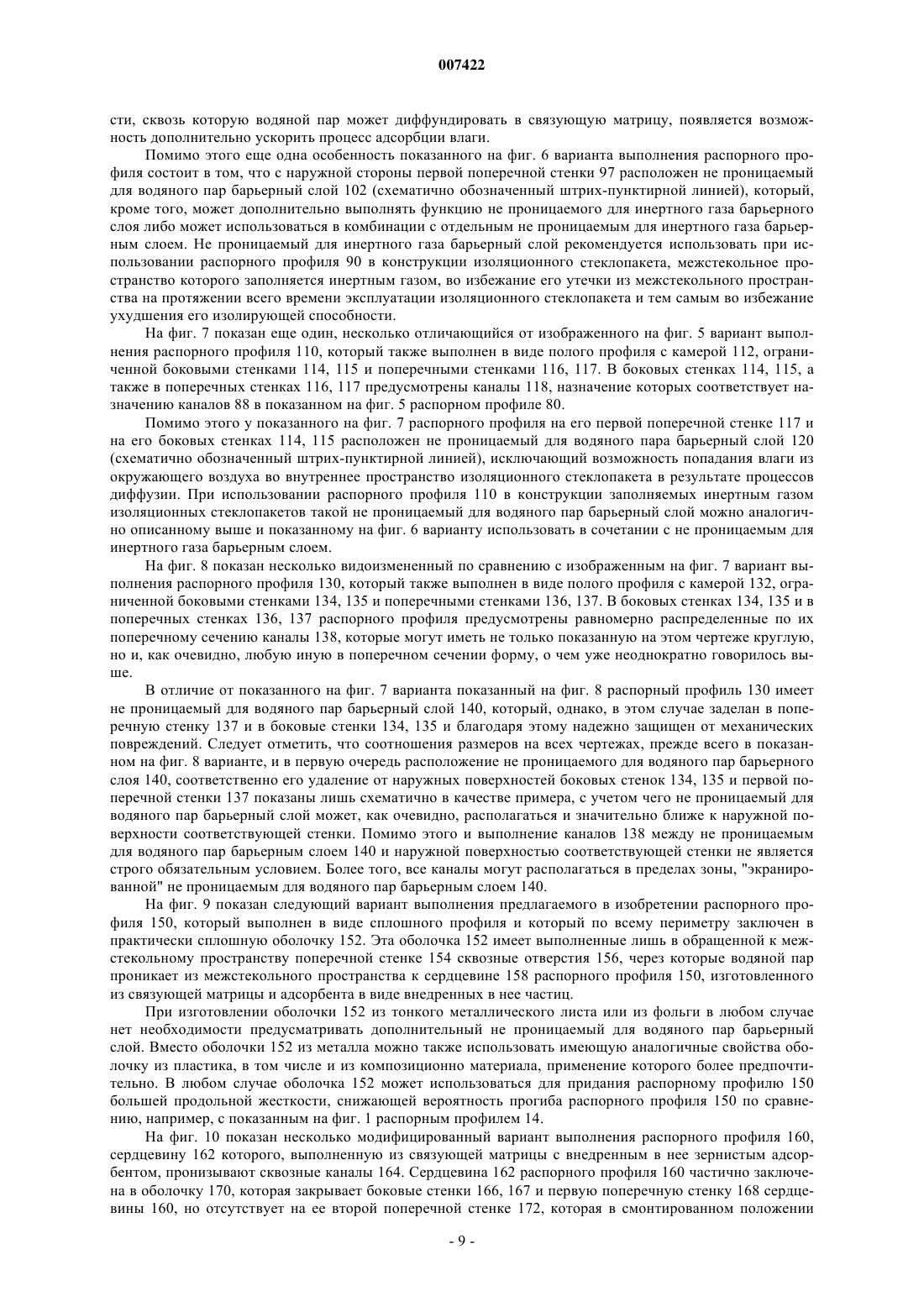

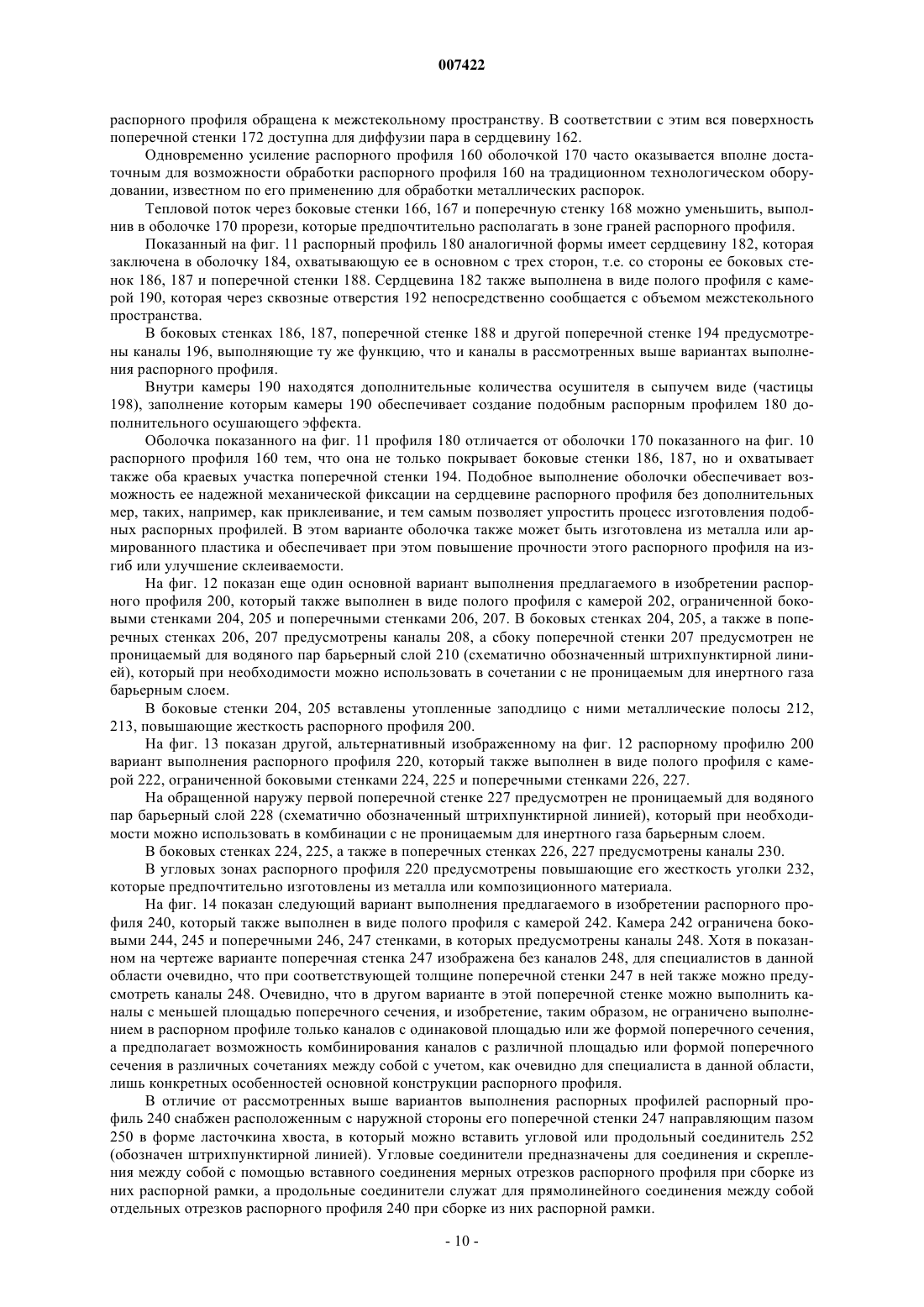

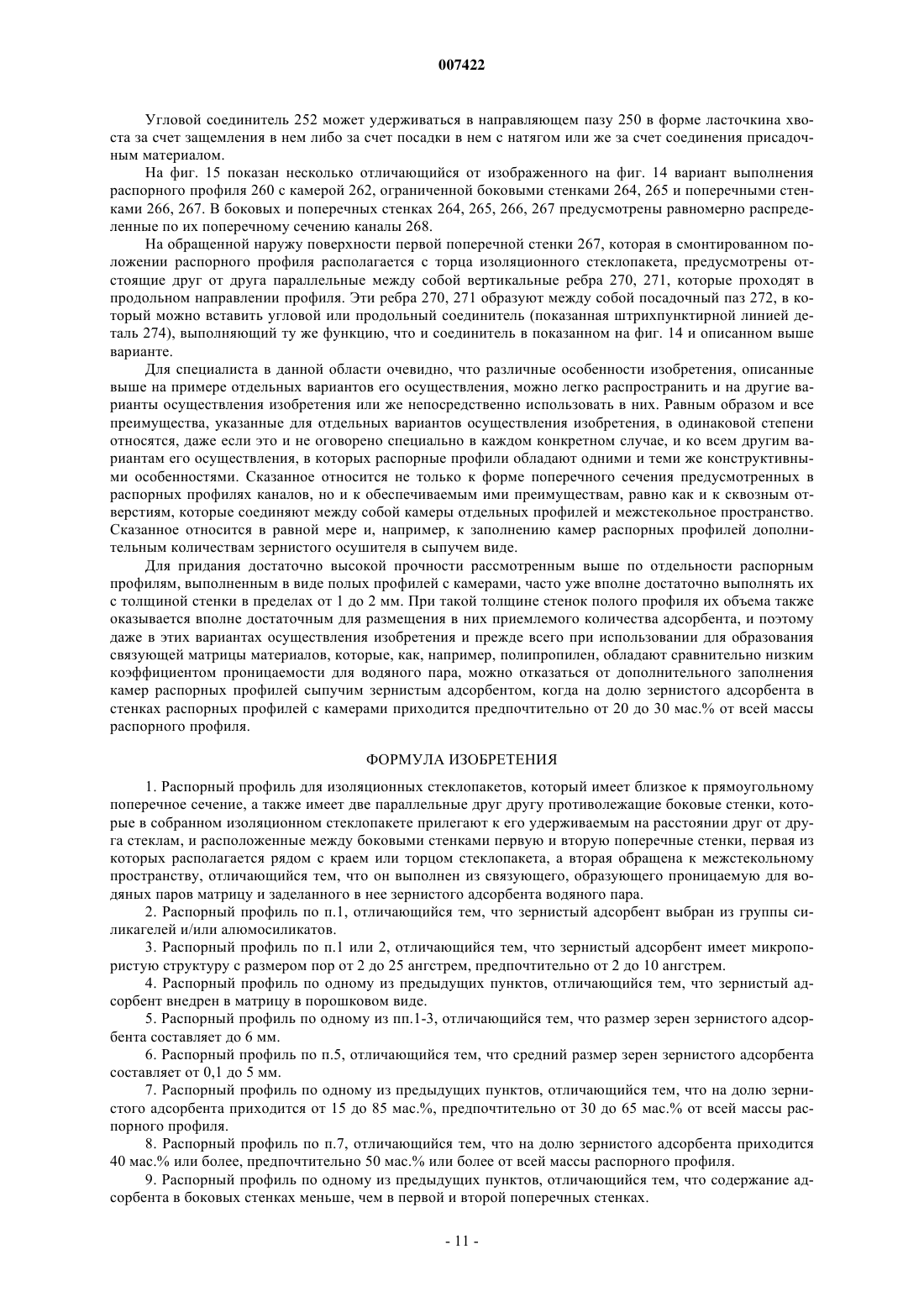

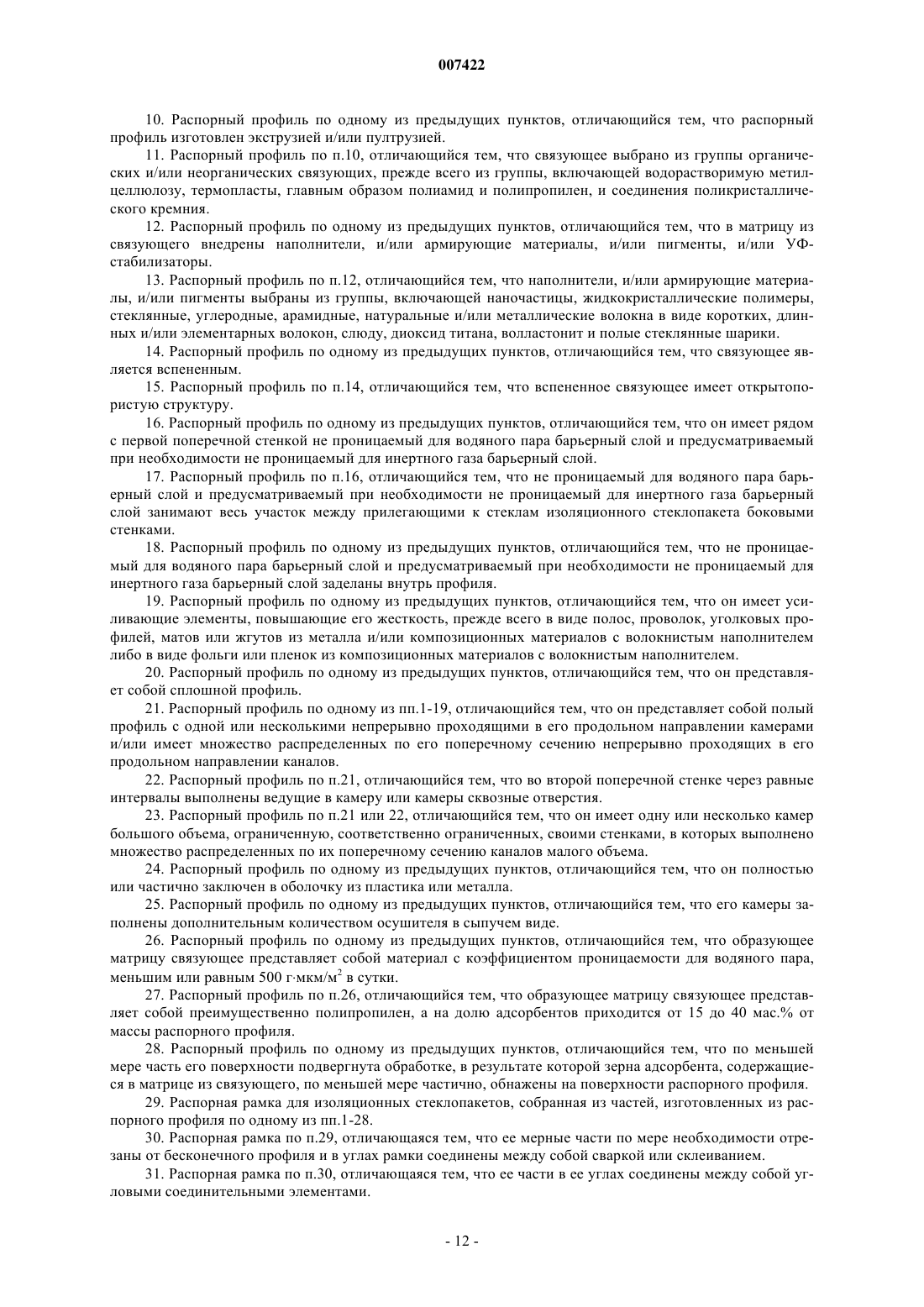

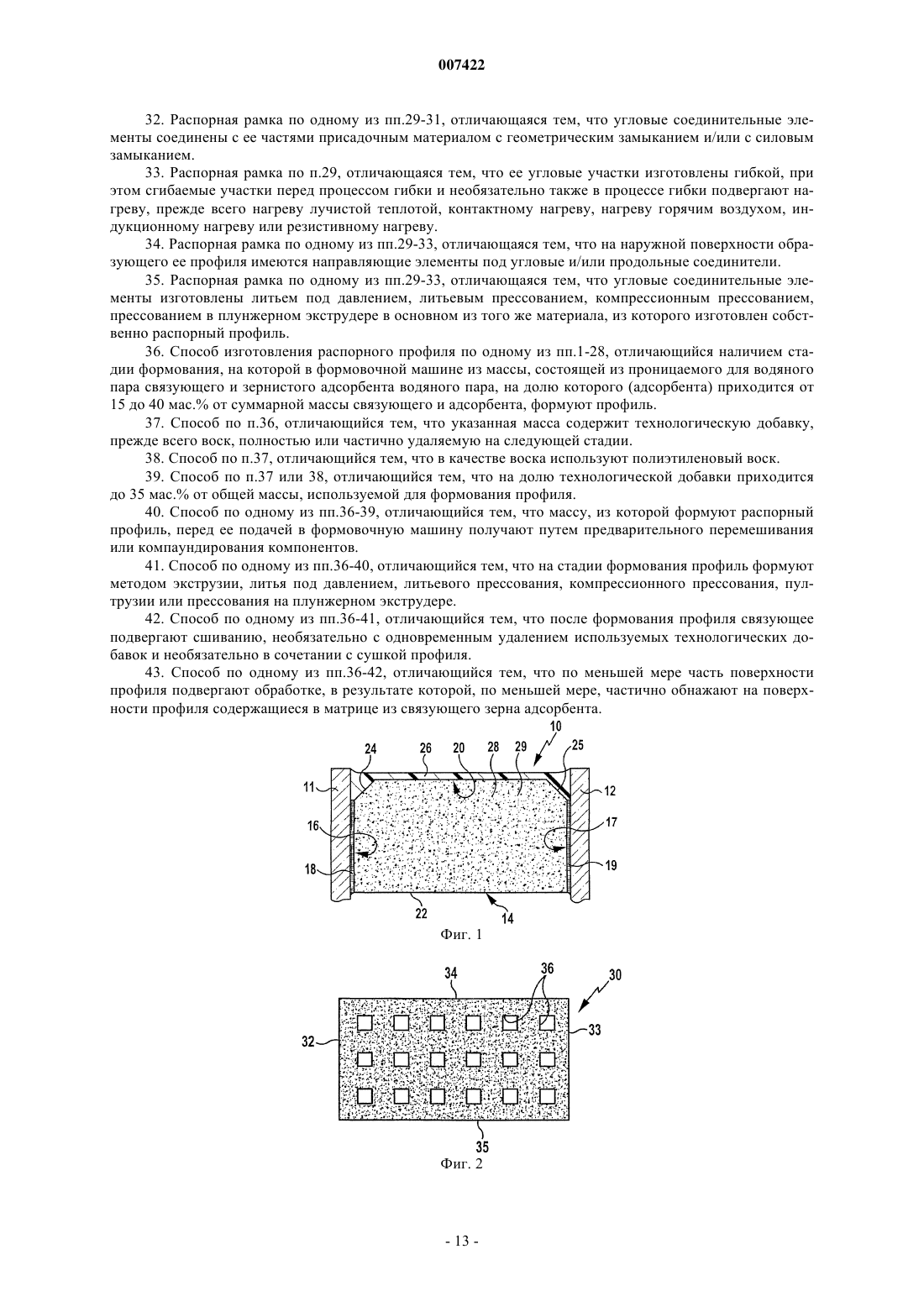

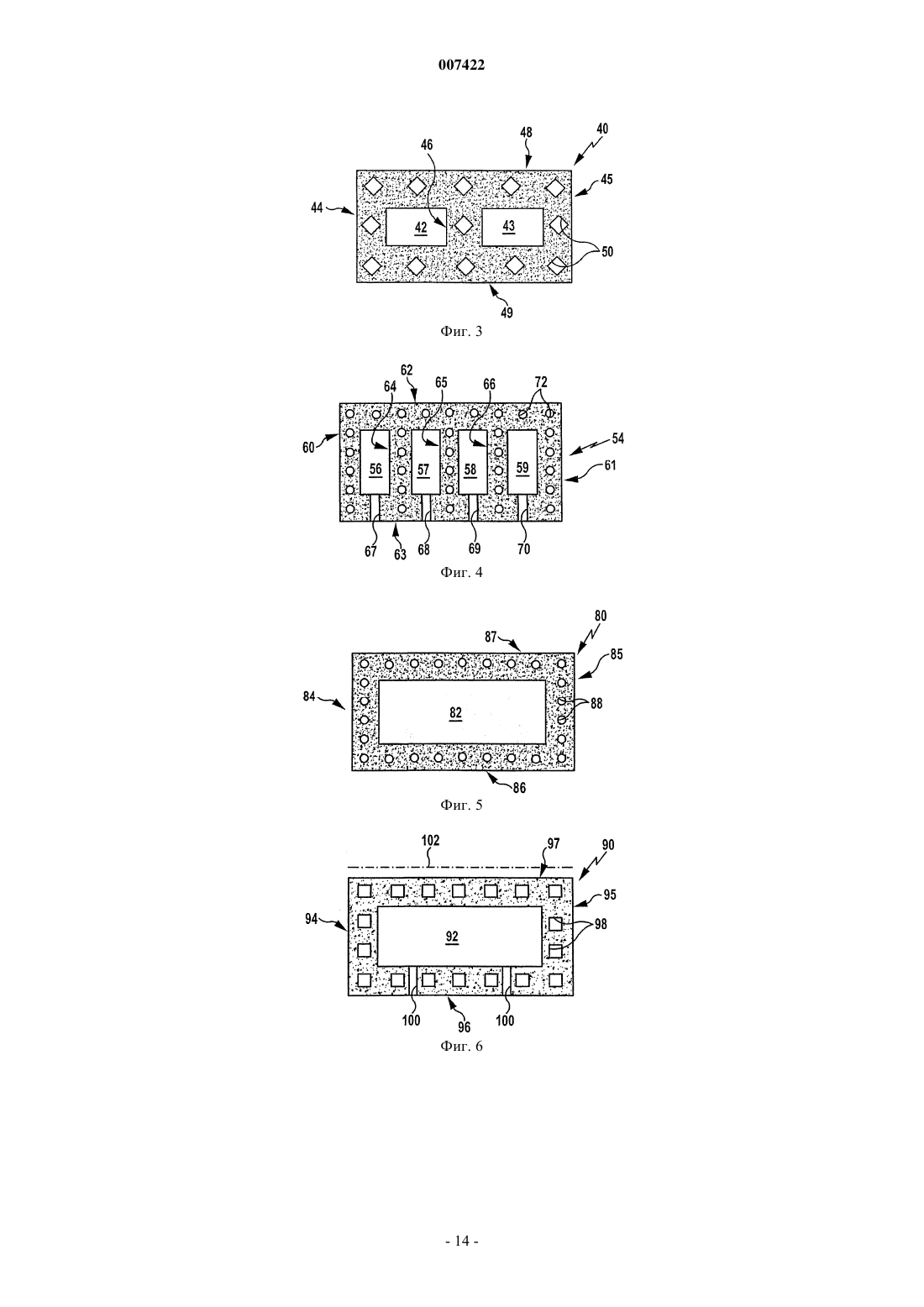

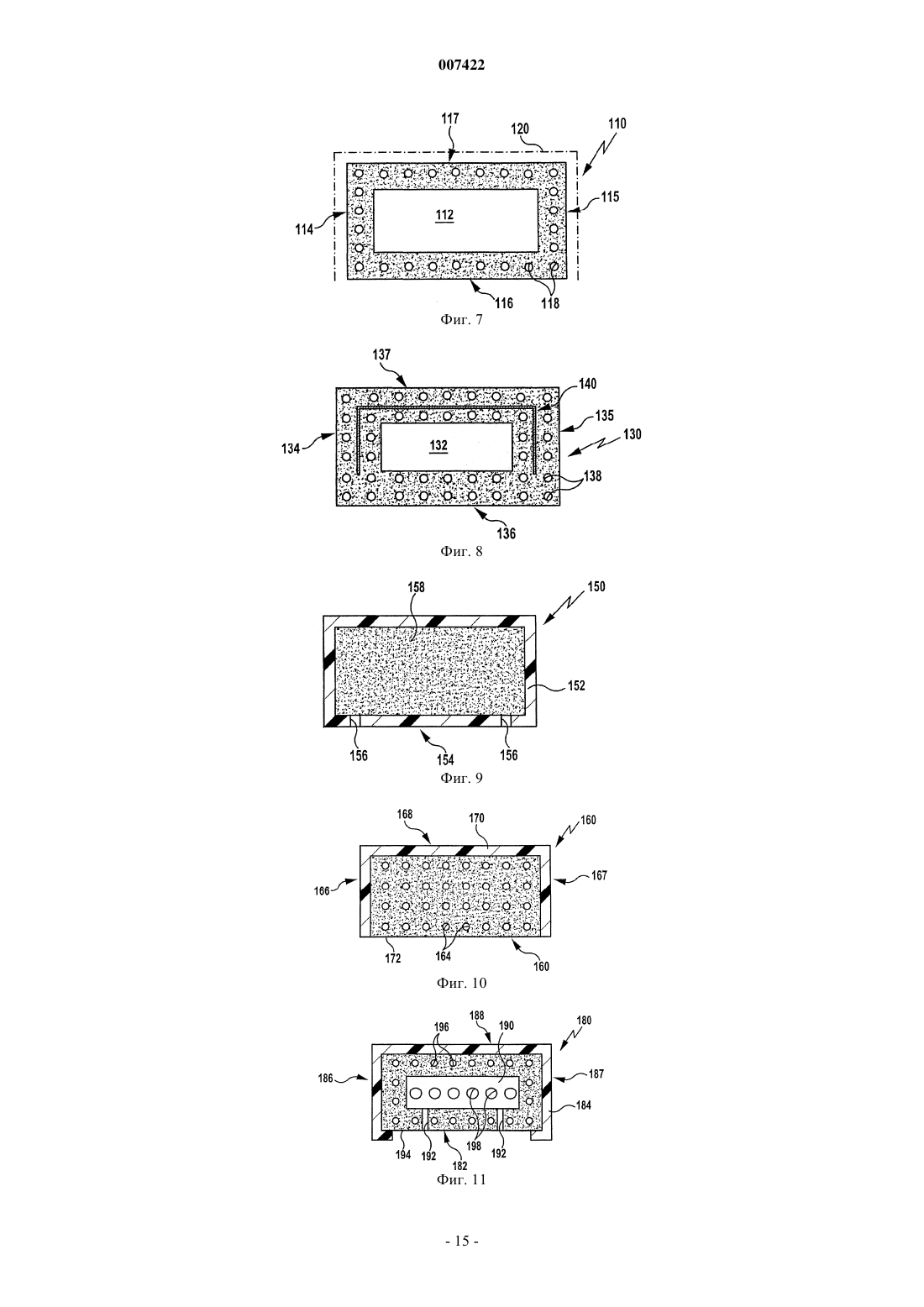

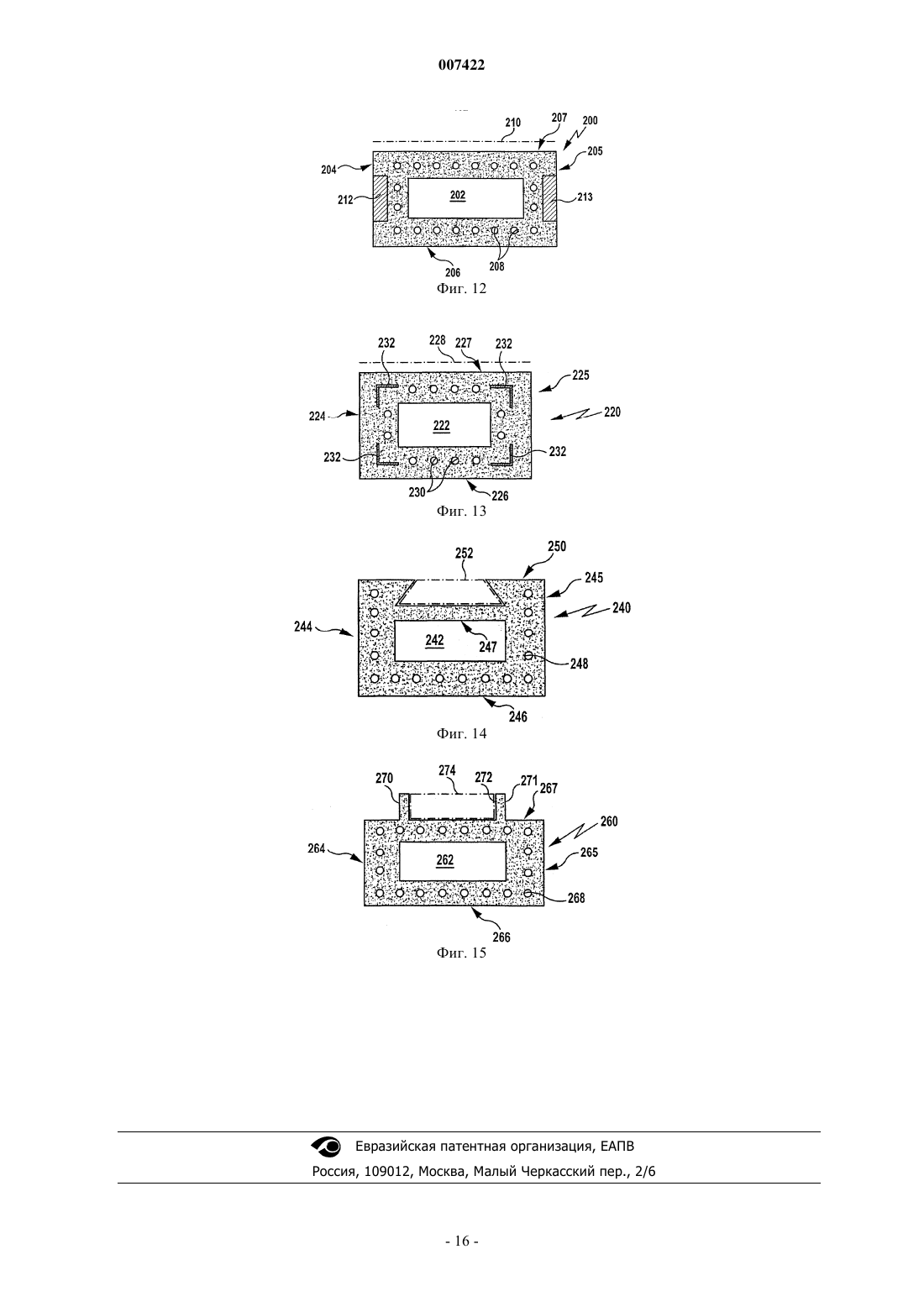

007422 Настоящее изобретение относится к распорному профилю для изоляционных стеклопакетов, стеновых панелей или иных аналогичных конструкций. Подобные распорные профили имеют близкое к прямоугольному поперечное сечение, а также имеют две параллельные друг другу противолежащие боковые стенки, которые в собранном изоляционном стеклопакете прилегают к его удерживаемым на расстоянии друг от друга стеклам, и расположенные между боковыми стенками первую и вторую поперечные стенки, первая из которых располагается рядом с краем или торцом стеклопакета, а вторая обращена к межстекольному пространству. В таких изоляционных стеклопакетах их образованное между стеклами пространство помимо его уплотнения герметиками на участке вплоть до края изоляционного стеклопакета поддерживают также в сухом состоянии с помощью осушителей, предотвращая тем самым образование конденсата на обращенных внутрь изоляционного стеклопакета поверхностях стекол. Используемые в подобных целях распорные профили обычно выполняют в виде полых профилей из металла (нержавеющей стали или алюминия). В соответствии с этим такой профиль имеет две параллельные боковые стенки, к которым прилегают стекла, и две расположенные между боковыми стенками поперечные стенки в виде полок, которые проходят в основном поперечно боковым стенкам полого профиля и соединяют их между собой. Подобные полые профили по таким своим свойствам, как прочность сцепления (адгезии) с ними обычно применяемых герметиков и непроницаемость для водяного пара, препятствующая его проникновению снаружи в межстекольное пространство, удовлетворяют всем необходимым требованиям, однако из-за их изготовления из металла обладают высокой теплопроводностью, и поэтому тепловой поток главным образом в краевой зоне изоляционного стеклопакета достигает слишком большой величины. Даже при заполнении межстекольного пространства инертными газами, такими, например, как ксенон или криптон, наблюдается резкое снижение эффективности теплоизоляции непосредственно в краевой зоне изоляционного стеклопакета. Целый ряд решений по улучшению теплоизоляции изоляционных стеклопакетов в их краевой зоне описан в документах DE-A-3302659, DE-A-127739, ЕР-А 0430889, ЕР-А-0601488, DE-A-19805348, DE-U29814768 и DE-A-19807454, согласно которым было предложено использовать вместо металлов пластмассу и частично применять в боковых стенках и полках распорного профиля непроницаемую для водяного пар фольгу или металлические усиливающие элементы, заделывая ее, соответственно их в пластмассу, из которой изготавливается распорный профиль. Аналогично распорным профилям из металла распорные профили из пластмассы при изготовлении из них распорной рамки дополнительно требуется заполнять осушителями во избежание образования конденсата на внутренней поверхности стекол изоляционных стеклопакетов. Подобные осушители в зависимости от влажности воздуха в условиях, преобладающих в процессе заполнения ими распорных рамок, сорбируют большее или меньшее количество водяного пара из атмосферы в производственном помещении и поэтому затем в полностью собранном герметично закрытом изоляционном стеклопакете сохраняют еще только некоторую часть своей способности связывать водяной пар, необходимой для удаления влаги из межстекольного пространства, соответственно для его поддержания в сухом состоянии. В основу настоящего изобретения была положена задача разработать распорный профиль для изоляционных стеклопакетов, который при простом оперировании с ним при сборке из него распорной рамки обеспечивал бы простым путем сохранение на более высоком уровне способности содержащегося в нем осушителя адсорбировать водяной пар. Эта задача в отношении распорного профиля указанного в начале описания типа решается согласно изобретению благодаря тому, что он выполнен из связующего, образующего проницаемую для водяных паров матрицу, и заделанного в нее зернистого адсорбента водяного пара. Включение зернистого адсорбента в проницаемую для водяного пара матрицу из связующего позволяет прежде всего исключить непосредственный доступ водяного пара из преобладающей в производственном помещении атмосферы к зернистому адсорбенту, поскольку скорость адсорбции контролируется проницаемостью матрицы из связующего для водяного пара, соответственно скоростью его проникновения сквозь матрицу из связующего к частицам или зернам адсорбента и в результате значительно замедляется и тем самым уменьшается по сравнению со скоростью адсорбции водяного пара при свободном его доступе к традиционно применявшимся зернистым адсорбентам. Согласно изобретению неожиданно было установлено, что присущей матрице из связующего проницаемости для водяного пара уже оказывается вполне достаточно для возможности проникновения водяного пара сквозь нее к зернистому адсорбенту и тем самым для обеспечения достаточной осушки газа в межстекольном пространстве. Зернистый адсорбент, поскольку он благодаря "экранированию" его зерен окружающей их матрицей из связующего может сорбировать в процессе изготовления изоляционного стеклопакета лишь небольшое количество водяного пара, сохраняет в окончательно изготовленном изоляционном стеклопакете гораздо более высокую адсорбционную емкость и тем самым способен связывать значительно большие количества водяного пара, диффундирующего к нему из межстекольного пространства, что в конечном итоге позволяет использовать адсорбент в меньших количествах в пересчете на объем межстекольного пространства. Поскольку адсорбенты являются сравнительно дорого-1 007422 стоящими материалами, предлагаемый в изобретении подход позволяет более экономично расходовать их и тем самым удешевить изготовление распорных рамок. Одновременно с этим количества содержащихся в материале предлагаемых в изобретении распорных профилей адсорбентов и их адсорбционной емкости вполне достаточно также для адсорбции проникающего извне водяного пара. Содержащийся в предлагаемом в изобретении распорном профиле адсорбент может, кроме того,связывать и газы, возможно выделяющиеся при испарении растворителей, пластификаторов или иных аналогичных материалов. Помимо этого при изготовлении распорных рамок из предлагаемых в изобретении распорных профилей обычно отсутствует необходимость работать с сыпучими осушителями. Зернистые адсорбенты наиболее предпочтительно выбирать из группы силикагелей и/или алюмосиликатов, т.е. прежде всего из группы природных или синтетических цеолитов, молекулярных сит и иных аналогичных материалов. Такие зернистые адсорбенты предпочтительно должны иметь пористую структуру с размером пор от 2 до 25 , предпочтительно от 2 до 10 . Форма и размеры частиц или зерен адсорбентов не имеют существенного значения для достижения предусмотренного настоящим изобретением результата, поскольку времени, за которое происходит полная адсорбция водяного пара, присутствующего в межстекольном пространстве, достаточно и для протекания медленных процессов диффузии водяного пара к зернам адсорбента. Увеличение площади поверхности зернистых адсорбентов до максимально возможной позволяет ускорить осушку находящегося в межстекольном пространстве газа, и поэтому согласно одному из предпочтительных вариантов выполнения распорного профиля зернистый адсорбент предлагается использовать, т.е. внедрять в матрицу в порошковом виде. С другой стороны, однако, с учетом вышеуказанных аспектов в принципе можно использовать и зернистые адсорбенты с размером зерен, который достигает 6 мм и который ограничивается в конечном итоге лишь размерами самого распорного профиля. В предпочтительном же варианте размеры зерен зернистого адсорбента должны составлять в среднем от 0,1 до 5 мм. Ограничение минимального размера зерен зернистого адсорбента указанным нижним пределом исключает возможность возникновения в производственном процессе, т.е. при работе с адсорбентами, проблем, возникающих при работе с пылевидными частицами, а ограничение размера зерен зернистого адсорбента указанным верхним пределом обеспечивает их распределение в матрице из связующего с такой плотностью, которой все еще достаточно для обеспечения соответственно высокой их способности адсорбировать водяной пар. Поскольку процессы диффузии в адсорбентах, т.е. в их зернах, могут благодаря их пористой структуре протекать гораздо быстрее, чем в самой матрице из связующего, размеры зерен адсорбентов в целом ряде комбинаций материалов практически не оказывает никакого влияния на скорость процесса осушки газового объема межстекольного пространства, и поэтому решающее значение приобретают вышеуказанные преимущества крупнозернистых адсорбентов перед адсорбентами, представленными в порошковом виде. Имеющее первоочередное значение для настоящего изобретения долговременное сохранение адсорбентами своего осушающего действия обеспечивается, таким образом, более или менее независимо от размеров и формы их зерен, и поэтому в данном случае выбирать крупность зерен адсорбентов можно произвольно с учетом других аспектов. Решающее значение для долговременного сохранения адсорбентами своего осушающего действия имеет в конечном итоге наличие у них достаточной для заданного объема межстекольного пространства и влажности присутствующего в нем воздуха адсорбционной емкости. Эта адсорбционная емкость, вопервых, определяется долей адсорбента, приходящейся на общую массу профиля, а во-вторых, определяется преимущественно обеспечиваемой адсорбентами степенью осушки газового объема межстекольного пространства, когда после сборки распорной рамки со стеклами изоляционный стеклопакет герметизируется герметиком. В предпочтительном варианте на долю зернистого адсорбента должно приходиться от 15 до 85 мас.%, более предпочтительно от 30 до 65 мас.% от всей массы распорного профиля. Предпочтительно далее, чтобы на долю зернистого адсорбента приходилось минимум 40 мас.%,предпочтительно минимум 50 мас.% от всей массы распорного профиля, поскольку при таком содержании адсорбента его адсорбционной емкости с достаточно большим запасом хватает для адсорбции водяного пара даже из имеющего очень большой объем межстекольного пространства. Для обеспечения быстрого начального осушающего эффекта адсорбент можно предусматривать в распорном профиле в меньшей концентрации в его боковых стенках, чем в его первой и второй поперечных стенок. В этом случае для связывания водяного пара при коротких путях его диффузии сквозь матрицу из связующего доступно большее количество адсорбента. Используемые для изготовления предлагаемого в изобретении распорного профиля связующие предпочтительно выбирать из группы органических связующих, в качестве примеров которых можно-2 007422 назвать прежде всего водорастворимую метилцеллюлозу, термопласты, главным образом полиамид,и/или неорганических связующих, в качестве примера которых можно назвать соединения поликристаллического кремния. Подбором связующих для образования матрицы можно целенаправленно влиять на скорость диффузии сквозь нее водяного пара. Подобная возможность позволяет согласовывать свойства предлагаемых в изобретении распорных профилях с особыми требованиями, определяемыми особенностями и типом технологического процесса изготовления изоляционных стеклопакетов. Так, например, при необходимости поставки изготовителю изоляционных стеклопакетов распорных профилей с уже подсушенными адсорбентами предпочтение следует отдавать тому связующему, например, полипропилену, диффузия сквозь который водяного пара происходит медленнее, во избежание адсорбции за время транспортировки распорного профиля содержащимся в нем адсорбентом заметных, т.е. существенно снижающих его остаточную адсорбционную емкость, количеств водяного пара. Согласно изобретению неожиданно было установлено, что для достижения осушающего эффекта уже вполне достаточно низкой скорости диффузии водяного пара сквозь матрицу из связующего. Поскольку связующие с низкой скоростью диффузии сквозь них водяного пара надежно защищают заключенные в них адсорбенты от преждевременного проявления ими своего сорбирующего влагу действия, многолетний, удовлетворительный осушающий эффект в данном случае часто уже достигается при содержании адсорбентов, не превышающем 40 мас.%. Так, например, при использовании полипропилена в качестве образующего матрицу связующего вполне удовлетворительных результатов часто удается достичь уже при содержании адсорбента в количестве от 20 до 30 мас.% в пересчете на массу готового распорного профиля. Количественно оценить процесс диффузии водяного пара сквозь связующие можно с помощью так называемого коэффициента проницаемости (определяемого согласно стандарту DIN 53122), который при его измерении при температуре 25 С составляет, например, для полипропилена от 70 до 100 гмкм/м 2 в сутки, а для полиамида 6 - от 2000 до 3000 гмкм/м 2 в сутки. Материалы, коэффициент проницаемости которых для водяного пара, измеренный при температуре 25 С, не превышает примерно 500 гмкм/м в сутки, следует отнести согласно настоящему изобретению к связующим с малой скоростью диффузии сквозь них водяного пара, применение которых позволяет, вопервых, изготавливать из них распорные профили, к условиям изготовления, хранения и транспортировки которых не предъявляется повышенных требований, а во-вторых, уменьшить содержание в них адсорбента. В принципе распорные профили можно поставлять изготовителям изоляционных пакетов и в высушенном состоянии в упаковке из не проницаемой для влаги фольги или пленки, и в этом случае связующие для образования матрицы можно выбирать без учета рассмотренных выше аспектов. Если же у изготовителя изоляционных стеклопакетов имеется возможность сушить распорные профили практически непосредственно перед их использованием для изготовления изоляционных стеклопакетов, например, в микроволновой печи, то в этом случае для образования матрицы предпочтение скорее следует отдавать использованию связующего с относительно высокой скоростью диффузии сквозь него водяного пара, поскольку такое связующее ускоряет процесс осушки газа в межстекольном пространстве, и поэтому встроенный в изоляционные стеклопакеты распорный профиль также способен затем сравнительно быстро поглощать влагу, содержащуюся в воздухе, находящемся в межстекольном пространстве. Согласно одному из предпочтительных вариантов связующее предлагается использовать во вспененном состоянии, что не только позволяет уменьшить массу распорных профилей и, как очевидно, сократить также расход связующего, но и ускорить доступ водяного пара, т.е. его диффузию из межстекольного пространства, к адсорбентам. Наличие же у вспененного связующего открытопористой структуры позволяет дополнительно ускорить процесс диффузии водяного пара сквозь такое связующее к адсорбентам. В состав массы, из которой изготавливаются распорные профили, помимо основных компонентов,которыми являются связующее и зернистый адсорбент, предпочтительно включать также другие компоненты, которыми являются наполнители, и/или армирующие материалы, и/или пигменты и которые обеспечивают дальнейшее улучшение отдельных свойств распорных профилей. Использование наполнителей и армирующих материалов позволяет повысить прочность при сжатии материалов, из которых изготавливается распорный профиль, армирующие материалы, позволяют,кроме того, повысить модуль упругости этих материалов, а пигменты позволяют при изготовлении изоляционных стеклопакетов или стеновых панелей окрашивать распорные профили в различные цвета и тем самым подбирать их цвет под цвет рядом расположенных элементов конструкции. В качестве примера указанных выше наполнителей и армирующих материалов, а также пигментов можно назвать наночастицы (т.е. частицы, размеры которых лежат в нанометровом диапазоне), прежде всего монтмориллонит, жидкокристаллические полимеры, стеклянные, углеродные, арамидные, металлические и/или натуральные волокна в виде коротких, длинных и/или элементарных волокон, частицы слюды, диоксид титана, волластонит, полые стеклянные шарики, металлические порошки и иные аналогичные материалы.-3 007422 Как уже указывалось выше, связующее, из которого изготавливается распорный профиль, обязательно должно быть проницаемым для водяного пара. Готовый изоляционный стеклопакет герметизируется по его наружному краю обычным герметиком, таким как полиуретан и иные материалы аналогичного назначения. У изоляционных стеклопакетов с заполняемым инертным газом межстекольным пространством предпочтительно предусматривать также не проницаемый для инертного газа барьерный слой, не допускающий утечки инертного газа наружу из межстекольного пространства. Дополнительно воспрепятствовать проникновению водяного пара в межстекольное пространство,прежде всего по мере старения герметиков, можно, предусмотрев рядом с наружной первой поперечной стенкой распорного профиля не проницаемый для водяного пара барьерный слой. Предпочтительно далее продлевать такой не проницаемый для водяного пар барьерный слой и в зону прилегающих к стеклам боковых стенок распорного профиля. Сказанное равным образом относится и к не проницаемому для инертного газа барьерному слою. При этом не проницаемый для водяного пара барьерный слой и предусматриваемый при необходимости не проницаемый для инертного газа барьерный слой можно наносить на распорный профиль снаружи или же, что более предпочтительно, заделывать в материал, из которого изготавливается распорный профиль, что исключает возможное механическое повреждение такого(их) барьерного(ых) слоя(ев) при оперировании с распорными профилями. Если механической устойчивости распорных профилей и прежде всего их жесткости на изгиб оказывается все еще не достаточно для возможности их обработки на типичном, уже существующем технологическом оборудовании, используемом для изготовления из них распорных рамок, согласно изобретению распорный профиль можно снабжать усиливающими элементами, повышающими его жесткость,прежде всего в виде полос, уголковых профилей, проволок, пучков волокон (жгутов) и матов из металла и/или композиционных материалов с волокнистым наполнителем, а также в виде фольги и пленок из композиционных материалов с волокнистым наполнителем. Ниже более подробно рассмотрена геометрия распорных профилей. Предлагаемые в изобретении распорные профили могут быть выполнены в виде сплошных профилей и в виде полых профилей с одной или несколькими непрерывно проходящими в их продольном направлении камерами и/или со множеством распределенных по их поперечному сечению непрерывно проходящих в их продольном направлении каналов. Наличие камер в полом распорном профиле позволяет дополнительно повысить его изолирующую способность и одновременно с этим снизить расход материала, идущего на изготовление такого распорного профиля, и тем самым уменьшить его массу. Во второй поперечной стенке распорного профиля предпочтительно предусмотреть сквозные отверстия, через которые в смонтированном положении распорного профиля его камера или камеры непосредственно сообщаются с межстекольным пространством. Наличие таких сквозных отверстий позволяет дополнительно ускорить процесс адсорбции водяного пара благодаря значительному увеличению площади поверхности, сквозь которую водяной пар может диффундировать в материал распорного профиля. Камеры в распорном профиле могут быть образованы множеством каналов малого объема и в соответствии с этим могут иметь сравнительно небольшую площадь поперечного сечения. В другом варианте в распорном профиле можно предусмотреть нескольких больших по объему камер с большим живым сечением или же несколько камер большого объема, ограниченных своими стенками, в которых в свою очередь выполнено множество равномерно распределенных по их поперечному сечению каналов малого объема. Подобный подход позволяет максимизировать площадь доступной для диффузии водяного пара поверхности и одновременно минимизировать расход необходимого для изготовления распорных профилей материала при значительном повышении их теплового сопротивления. Предлагаемые в изобретении распорные профили можно полностью или частично заключать в наружный слой металла, что позволяет упростить процесс изготовления из них распорных рамок и прежде всего приблизить его к технологии, которая до настоящего времени использовалась для изготовления металлических распорных профилей. Однако в другом варианте с учетом иных аспектов распорные профили можно полностью или частично заключать в оболочку из пластика, при условии, что в качестве такового используется материал,проницаемость которого для водяного пара значительно меньше, чем у связующих, используемых согласно изобретению для образования матрицы распорного профиля. Подобный оболочковый слой может при этом брать на себя выполнение рассмотренной выше функции непроницаемого для водяного пара барьерного слоя, что сделало бы излишней необходимость предусматривать у таких распорных профилей отдельный не проницаемый для водяного пара барьерный слой. Сказанное относится прежде всего к тем предлагаемым в изобретении распорным профилям, которые заключены в наружный металлический слой. Очевидно, что при заключении распорных профилей в сплошную, т.е. охватывающую их по всему их периметру, оболочку в ней с ее обращенной к межстекольному пространству стороны и соответственно во второй поперечной стенке распорного профиля необходимо предусматривать сквозные отверстия, которые обеспечивают возможность проникновения-4 007422 присутствующего в межстекольном пространстве водяного пара к проницаемой для него матрице из связующего и тем самым его адсорбции и связывания зернистым адсорбентом. При выполнении предлагаемого в изобретении распорного профиля в виде полого профиля его камеры можно по меньшей мере частично заполнять отдельным осушителем в сыпучем виде, т.е. полностью или частично заполнять отдельным адсорбентом водяного пара, что предоставляет дополнительную возможность регулировать осушающую способность предлагаемых в изобретении распорных профилей. Подобный подход позволяет простым путем согласовывать адсорбционную емкость стандартного распорного профиля, которой определяется его способностью связывать водяной пар, с конкретными условиями, например с особенностями климатической зоны, в которой изготавливаются распорные рамки,или же с различными объемами межстекольных пространств. У предлагаемых в изобретении распорных профилей часть их поверхности предпочтительно обрабатывать или структурировать, например, путем придания шероховатости или травления. Подобная обработка позволяет, по меньшей мере, частично обнажить на поверхности распорного профиля зерна адсорбента, что положительно влияет на кинетику сорбции водяного пара. В настоящем изобретении предлагаются также распорные рамки, собранные из отдельных частей,изготовленных из предлагаемого в изобретении распорного профиля, соответственно его отрезков. Для изготовления подобных распорных рамок можно, например, отрезать от предлагаемого в изобретении распорного профиля мерные отрезки и соединять их между собой в углах рамки, например,склеиванием или сваркой. В другом варианте предусмотрено применение угловых соединительных элементов, которые могут быть выполнены, например, в виде вставных соединителей, которые обеспечивают соединение между собой двух соседних отрезков распорного профиля присадочным материалом, с геометрическим замыканием и/или с силовым замыканием. Равным образом можно изготавливать и так называемые продольные соединители, которыми можно соединять между собой концы образующих одну сторону распорной рамки отрезков распорного профиля. В соответствии еще с одним вариантом распорные рамки можно изготавливать из непрерывных распорных профилей, для чего распорный профиль в тех местах, где необходимо сформировать угол распорной рамки, подвергают гибке при нагреве. Профиль можно подвергать нагреву лучистой теплотой, контактному нагреву, нагреву горячим воздухом, индукционному нагреву, соответственно резистивному нагреву. По такой технологии предпочтительно обрабатывать полые профили, поскольку в этом случае их материал подвергается на угловых участках изготавливаемой из них распорной рамки меньшему смятию или короблению, чем у сплошных профилей. У предпочтительных распорных профилей на тех их поверхностях, которые в готовом изоляционном стеклопакете образуют их наружную поверхность, т.е. в первой поперечной стенке, предусмотрен направляющий паз, например, в форме ласточкина хвоста, в который можно простым путем вставить угловые соединители. Сказанное равным образом относится и к упомянутым выше продольным соединителям. Наряду с этим можно также изготавливать отдельные угловые и продольные соединители в виде угловых, соответственно продольных соединительных элементов литьем под давлением, литьевым прессованием, компрессионным прессованием, прессованием в плунжерном экструдере или иными аналогичными методами, для чего при этом можно использовать тот же материал, из которого изготавливаются и сами распорные профили. В последующем на такие угловые/продольные соединители насаживают,соответственно соединяют с ними прямые отрезки распорных профилей, получая таким путем замкнутую распорную рамку. Еще одним объектом настоящего изобретения является далее способ изготовления предлагаемых в нем распорных профилей, заключающийся в том, что из массы, состоящей из связующего, зернистого адсорбента водяного пара и технологической добавки, формуют распорный профиль и затем из сформованного распорного профиля полностью или частично удаляют технологическую добавку. В качестве технологических добавок предпочтительно использовать воски, прежде всего воски на основе полиэтилена, поскольку их можно удалять при температурах, при которых большинство связующих, прежде всего из числа указанных выше, все еще остаются теплостойкими. На долю технологических добавок в используемой для формования распорных профилей массе предпочтительно приходится до 35 мас.%. Используемую для формования распорных профилей массу предпочтительно получать перед ее подачей в формовочную машину путем предварительного перемешивания компонентов, необязательно в уже предварительно компаундированном виде. Применение технологических добавок в количестве нескольких массовых процентов обычно уже позволяет получить хорошие результаты. Для формования распорного профиля можно использовать метод экструзии, литья под давлением,литьевого прессования, компрессионного прессования, пултрузии, а также прессования на плунжерном экструдере. При изготовлении предлагаемого в изобретении распорного профиля предлагаемым в изобретении способом предпочтительно использовать связующее, которое можно подвергать сшиванию после фор-5 007422 мования профиля. Предпочтительно предусмотреть возможность протекания реакции сшивания одновременно с удалением технологической добавки, а при необходимости даже одновременно с процессом сушки. В процессе сушки зернистый адсорбент, распределенный в матрице из связующего, подвергается кондиционированию, т.е. максимизируется его способность адсорбировать водяной пар, соответственно его адсорбционная емкость для водяного пара. Согласно изобретению неожиданно было установлено, что необходимая для удаления технологической добавки выдержка распорного профиля при определенной температуре, например при 200 С, приводит при применении для образования матрицы органических связующих из-за происходящих в них процессов сшивания к значительному повышению предела прочности распорных профилей при сжатии. Эти и другие преимущества изобретения более подробно рассмотрены ниже со ссылкой на прилагаемые чертежи, на которых, в частности, показано на фиг. 1 - краевая зона изображенного в сечении изоляционного стеклопакета, изготовленного с использованием предлагаемого в изобретении распорного профиля, и на фиг. 2-15 - другие варианты выполнения изображенного в поперечном сечении распорного профиля. На фиг. 1 показан фрагмент изображенного в разрезе и обозначенного общей позицией 10 изоляционного стеклопакета с двумя стеклами 11, 12, которые удерживаются на заданном расстоянии друг от друга в параллельном друг другу положении распорным профилем 14. Распорный профиль 14 имеет в поперечном сечении в основном близкую к прямоугольной форму и прилегает своими боковыми стенками 16, 17 к стеклам 11, 12. Боковые стенки 16, 17 распорного профиля соединены с соответствующими стеклами 11 и 12 клеевым слоем 18, 19. Между боковыми стенками 16, 17 распорного профиля проходят его первая 20 и вторая 22 поперечные стенки, которыми вместе с боковыми стенками 16, 17 в основном и определяется форма поперечного сечения распорного профиля. У смонтированного в изоляционном стеклопакете распорного профиля 14 его поперечная стенка 20 располагается с наружного края изоляционного стеклопакета 10 и имеет скошенные концы, образующие тем самым фаски 24, 25. После установки распорного профиля 14 между обоими стеклами 11 и 12 край изоляционного стеклопакета 10 на участке между обоими стеклами 11 и 12 дополнительно покрывают сплошным слоем герметика 26 и, если слой такого герметика 26 по тем или иным причинам все еще не обеспечивает создание достаточного запирающего эффекта, препятствующего проникновению водяного пара, в этом месте предусматривают еще один не проницаемый для водяного пара барьерный слой или же, когда пространство между обоими стеклами 11 и 12 заполнено инертным газом, при необходимости предусматривают не проницаемый для инертного газа барьерный слой (оба этих барьерных слоя на чертеже не показаны). Распорный профиль 14 образован связующим, например полиамидом 6.6, на долю которого приходится, например, 50 мас.%, и внедренным в образованную связующим матрицу 28 (ниже называемую связующей матрицей) зернистым адсорбентом 29 (частицы которого схематично показаны на чертеже в виде точек). В данном случае в качестве зернистого адсорбента 29 используется цеолит в виде сферических частиц, обычно применяемый, например, и при изготовлении традиционных изоляционных стеклопакетов. В другом варианте в качестве адсорбента можно также использовать, например, силикагели или иные зернистые адсорбенты. Целый ряд пригодных для применения в этих целях адсорбентов выпускается фирмой Grace Davison под названием Phonosorb. Ниже в качестве примера представлены различные составы материалов, которые можно использовать для изготовления из них предлагаемых в изобретении распорных профилей. После экструзии распорных профилей воск (полиолефиновый воск Licomont EK 583 фирмы Ciba) удаляют при температуре около 220 С. При этой температуре используемый в качестве связующей матрицы полиамид 6.6 остается достаточно теплостойким. У образца 1 непосредственно после его экструзии, т.е. при наличии в нем используемого в качестве технологической добавки воска, предел прочности при сжатии составляет 35 Н/мм 2, а у образца 3-90 Н/мм 2. Предел прочности при сжатии определяли согласно стандарту DIN 53454. В результате вышеуказанной последующей термической обработки, в ходе которой по меньшей мере частично удаляют воск (продолжительность термической обработки составляет около 24 ч), предел прочности при сжатии у всех образцов повышается примерно на 15-20%.-6 007422 Для переработки обозначенных как образцы 1-3 смесей материалов можно без каких-либо проблем использовать имеющиеся в продаже экструдеры, а также машины для литья под давлением и иное оборудование. При этом компоненты смеси можно подавать в формовочную машину, предварительно смешивая их между собой лишь непосредственно перед подачей в формовочную машину в ходе отдельного предшествующего процесса смешения. Однако в другом варианте отдельные компоненты можно сначала компаундировать и затем в таком виде перерабатывать в соответствующей формовочной машине в распорный профиль 14. При наличии у формовочной машины соответствующих функциональных возможностей можно также подавать отдельные компоненты, т.е. связующее (полиамид 6.6), адсорбент (цеолит) и технологическую добавку (полиэтиленовый воск), непосредственно в формовочную машину и затем формовать из них в формовочной машине готовое изделие, т.е. распорный профиль. При использовании в качестве связующего водорастворимой метилцеллюлозы ее часто рекомендуется перерабатывать в смеси с минеральным связующим на основе силана. При использовании цеолита в качестве адсорбента в сочетании с метилцеллюлозой и минеральным связующим на основе силана (метилсилоксанового эфира) в качестве связующего предпочтительно всегда выполнять на первой стадии компаундирование при низких температурах (около 25 С) и лишь затем проводить процесс формования (экструзия, литье под давлением и т.д.), осуществляемый также при низких температурах (около 25 С), с получением при этом требуемого распорного профиля. В качестве технологической добавки и в этом случае можно использовать полиолефиновый, прежде всего полиэтиленовый, воск. Для компаундирования, а также для последующего формования соответствующие шнеки, барабаны и режим охлаждения форм следует подбирать с таким расчетом, чтобы в перерабатываемой массе не происходило никакого сшивания или в крайнем случае происходило лишь незначительное предварительное сшивание. По завершении процесса формования, т.е. после экструзии готовых распорных профилей, их подвергают выдержке при определенных температурах, например, при температурах в интервале от 200 до 210 С, в процессе которой происходит собственно сшивание, а также удаляется содержащаяся в распорных профилях вода и, по меньшей мере, некоторая часть использовавшейся для формования технологической добавки. Вместо указанного выше полиамида в качестве материала для образования связующей матрицы можно также использовать полипропилен. Поскольку полипропилен обладает по сравнению с полиамидом существенно меньшим коэффициентом проницаемости для паров воды, к условиям его хранения предъявляются менее жесткие требования, а также появляется возможность сократить необходимую долю адсорбента. При этом при расстоянии между стеклами, составляющем от 14 до 16 мм, и площади поверхности стекла, равной примерно 1 м, вполне достаточным может оказаться использовать адсорбент в количестве, например, 25 мас.%. На фиг. 2, а также на последующих фиг. 3-15 показаны другие варианты выполнения предлагаемых в изобретении распорных профилей, при этом для упрощения на каждом их этих чертежей показан распорный профиль с наиболее простой - прямоугольной - в поперечном сечении формой. Очевидно, однако, что распорному профилю можно придавать и любую иную в поперечном сечении форму, например соответствующую наружному контуру показанного на фиг. 1 распорного профиля 14. На фиг. 2 в поперечном сечении показан распорный профиль 30, имеющий боковые стенки 32, 33 и первую и вторую поперечные стенки 34, 35. В состав материала, из которого формуют такой распорный профиль, аналогично материалу, из которого изготовлен показанный на фиг. 1 распорный профиль 14, входит связующее, образующее матрицу, и внедренный в нее зернистый адсорбент. В отличие от показанного на фиг. 1 распорного профиля 14, имеющего монолитную структуру, показанный на фиг. 2 распорный профиль 30 имеет множество равномерно распределенных по его поперечному сечению каналов 36. Эти каналы 36 заполнены газом, например воздухом, и улучшают изолирующую способность распорного профиля 30 по сравнению с изолирующей способностью распорного профиля 14, поскольку теплопроводность газа, заполняющего каналы 36, значительно ниже теплопроводности окружающего их материала матрицы с внедренным в нее адсорбентом. Удаление из межстекольного пространства находящейся в нем влаги и/или находящихся в нем паров растворителей или технологических добавок и тем самым его осушка происходит, как и в распорном профиле 14, за счет того, что эти вещества, диффундируя сквозь связующую матрицу, достигают таким путем внедренных в нее адсорбентов и связываются ими. В показанном на фиг. 2 варианте каналы 36 в распорном профиле 30 имеют прямоугольную в поперечном сечении форму. Очевидно, однако, что каналы 36 в принципе могут иметь и любую иную форму в поперечном сечении, т.е. многоугольную, круглую, овальную либо скомбинированную из таких фигур форму.-7 007422 На фиг. 3 показан еще один вариант выполнения предлагаемого в изобретении распорного профиля 40 в виде так называемого полого профиля с двумя камерами 42, 43 большого объема. Камеры 42, 43 увеличивают тепловое сопротивление распорного профиля 40. Помимо этого, как показано на фиг. 3, в боковых стенках 44, 45, ограничивающих обе камеры 42, 43, в промежуточной перегородке 46 между ними и в поперечных стенках 48, 49 можно выполнять каналы 50 небольшого объема, соответствующие каналам 36 в показанном на фиг. 2 распорном профиле 30. В данном случае эти каналы имеют в поперечном сечении ромбовидную форму, которая выбрана лишь для наглядности и которая не является единственно возможной формой, которую в поперечном сечении могут иметь каналы в показанном на фиг. 3 распорном профиле 40. Равным образом такие каналы можно выполнять с иной многоугольной формой поперечного сечения или же с круглой либо овальной или скомбинированной из таких фигур формой поперечного сечения. Наличие в распорном профиле 40 каналов 50 позволяет дополнительно повысить его тепловое сопротивление. Кроме того, наличие в распорном профиле каналов 50 и камер 42, 43 позволяет не только повысить его тепловое сопротивление, но и создать дополнительные поверхности, через которые водяной пар, пары растворителя, пары технологических добавок и т.д., диффундируя в связующую матрицу, могут достигать адсорбентов и связываться ими. Этим же преимуществом обладает и показанный на фиг. 2 распорный профиль 30 благодаря наличию у него многоканальной структуры. На фиг. 4 показан следующий вариант выполнения распорного профиля 54, который выполнен в виде полого профиля и имеет четыре расположенные параллельно рядом друг с другом камеры 56, 57,58, 59. Эти камеры ограничены боковыми стенками 60, 61 и поперечными стенками 62, 63 и отделены друг от друга промежуточными перегородками 64, 65, 66. Поперечная стенка 62 представляет собой первую поперечную стенку и в смонтированном положении распорного профиля расположена с торца изоляционного стеклопакета. В соответствии с этим поперечная стенка 63 обращена к межстекольному пространству и имеет равномерно распределенные в продольном направлении распорного профиля 54 сквозные отверстия 67, 68, 69, 70, через которые газовые объемы камер 56, 57, 58, 59 напрямую сообщаются с объемом межстекольного пространства, благодаря чему ускоряются необходимые для осушки процессы диффузии паров в объем камер 56, 57, 58, 59 и тем самым в целом повышается эффективность процесса осушки. В показанном на фиг. 4 варианте выполнения распорного профиля в его боковых стенках 60, 61,поперечных стенках 62, 63 и промежуточных перегородках 64, 65, 66 дополнительно предусмотрены необязательные каналы 72, которые, во-первых, обеспечивают дальнейшее повышение изолирующей способности распорного профиля 54, а во-вторых, способствуют повышению осушающего эффекта,обеспечиваемого изолирующим профилем, соответственно находящимся в нем адсорбентом, а также повышают продольную жесткость распорного профиля. На фиг. 5 показан обозначенный общей позицией 80 распорный профиль, выполненный в виде полого профиля с камерой 82, которая по всему ее периметру ограничена боковыми стенками 84, 85 и поперечными стенками 86, 87. В боковых стенках 84, 85 и поперечных стенках 86, 87 и в этом варианте выполнены каналы 88, которые, как уже неоднократно указывалось выше, могут иметь в поперечном сечении любую иную форму, отличную от показанной на чертеже. В остальном боковые стенки 84, 85 и поперечные стенки 86, 87 выполнены из связующей матрицы с содержащимся в ней зернистым адсорбентом, и поэтому все сказанное выше относится и к этому варианту. На фиг. 6 показан несколько отличающийся от показанного на фиг. 5 варианта распорный профиль 90, выполненный в виде полого профиля с камерой 92. Камера 92 ограничена боковыми стенками 94, 95 и поперечными стенками 96, 97,одна 96 из которых у смонтированного распорного профиля обращена в изоляционном стеклопакете к его межстекольному пространству и тем самым представляет собой вторую поперечную стенку, а другая поперечная стенка 97 расположена с торца изоляционного стеклопакета и соответствует первой поперечной стенке. В боковых стенках 94, 95, а также в поперечных стенках 96, 97 выполнено множество каналов 98,равномерно распределенных по их поперечному сечению. Боковые и поперечные стенки 94, 95, 96, 97 также выполнены из связующей матрицы и внедренного в нее адсорбента водяного пара. Распорный профиль 90 отличается от показанного на фиг. 5 варианта его выполнения не только тем, что каналы 98 имеют прямоугольную в поперечном сечении форму в отличие от каналов 88, которые имеют круглую в поперечном сечении форму, но и тем, что камера 92 непосредственно сообщается с межстекольным пространством через сквозные отверстия 100. Такие сквозные отверстия 100, как уже указывалось выше при описании показанного на фиг. 4 варианта, облегчают газообмен между межстекольным пространством и полостью 92 в распорном профиле и прежде всего диффузию пара в нее, благодаря чему и в этом случае удается ускорить процесс осушки газа в межстекольном пространстве. Газовый объем камеры 92, равно как и каналов 98 и в этом варианте обеспечивает, с одной стороны,экономию идущего на изготовление распорного профиля материала, а с другой стороны, повышение изолирующей способности распорного профиля. Помимо этого благодаря большей площади поверхно-8 007422 сти, сквозь которую водяной пар может диффундировать в связующую матрицу, появляется возможность дополнительно ускорить процесс адсорбции влаги. Помимо этого еще одна особенность показанного на фиг. 6 варианта выполнения распорного профиля состоит в том, что с наружной стороны первой поперечной стенки 97 расположен не проницаемый для водяного пар барьерный слой 102 (схематично обозначенный штрих-пунктирной линией), который,кроме того, может дополнительно выполнять функцию не проницаемого для инертного газа барьерного слоя либо может использоваться в комбинации с отдельным не проницаемым для инертного газа барьерным слоем. Не проницаемый для инертного газа барьерный слой рекомендуется использовать при использовании распорного профиля 90 в конструкции изоляционного стеклопакета, межстекольное пространство которого заполняется инертным газом, во избежание его утечки из межстекольного пространства на протяжении всего времени эксплуатации изоляционного стеклопакета и тем самым во избежание ухудшения его изолирующей способности. На фиг. 7 показан еще один, несколько отличающийся от изображенного на фиг. 5 вариант выполнения распорного профиля 110, который также выполнен в виде полого профиля с камерой 112, ограниченной боковыми стенками 114, 115 и поперечными стенками 116, 117. В боковых стенках 114, 115, а также в поперечных стенках 116, 117 предусмотрены каналы 118, назначение которых соответствует назначению каналов 88 в показанном на фиг. 5 распорном профиле 80. Помимо этого у показанного на фиг. 7 распорного профиля на его первой поперечной стенке 117 и на его боковых стенках 114, 115 расположен не проницаемый для водяного пара барьерный слой 120(схематично обозначенный штрих-пунктирной линией), исключающий возможность попадания влаги из окружающего воздуха во внутреннее пространство изоляционного стеклопакета в результате процессов диффузии. При использовании распорного профиля 110 в конструкции заполняемых инертным газом изоляционных стеклопакетов такой не проницаемый для водяного пар барьерный слой можно аналогично описанному выше и показанному на фиг. 6 варианту использовать в сочетании с не проницаемым для инертного газа барьерным слоем. На фиг. 8 показан несколько видоизмененный по сравнению с изображенным на фиг. 7 вариант выполнения распорного профиля 130, который также выполнен в виде полого профиля с камерой 132, ограниченной боковыми стенками 134, 135 и поперечными стенками 136, 137. В боковых стенках 134, 135 и в поперечных стенках 136, 137 распорного профиля предусмотрены равномерно распределенные по их поперечному сечению каналы 138, которые могут иметь не только показанную на этом чертеже круглую,но и, как очевидно, любую иную в поперечном сечении форму, о чем уже неоднократно говорилось выше. В отличие от показанного на фиг. 7 варианта показанный на фиг. 8 распорный профиль 130 имеет не проницаемый для водяного пар барьерный слой 140, который, однако, в этом случае заделан в поперечную стенку 137 и в боковые стенки 134, 135 и благодаря этому надежно защищен от механических повреждений. Следует отметить, что соотношения размеров на всех чертежах, прежде всего в показанном на фиг. 8 варианте, и в первую очередь расположение не проницаемого для водяного пар барьерного слоя 140, соответственно его удаление от наружных поверхностей боковых стенок 134, 135 и первой поперечной стенки 137 показаны лишь схематично в качестве примера, с учетом чего не проницаемый для водяного пар барьерный слой может, как очевидно, располагаться и значительно ближе к наружной поверхности соответствующей стенки. Помимо этого и выполнение каналов 138 между не проницаемым для водяного пар барьерным слоем 140 и наружной поверхностью соответствующей стенки не является строго обязательным условием. Более того, все каналы могут располагаться в пределах зоны, "экранированной" не проницаемым для водяного пар барьерным слоем 140. На фиг. 9 показан следующий вариант выполнения предлагаемого в изобретении распорного профиля 150, который выполнен в виде сплошного профиля и который по всему периметру заключен в практически сплошную оболочку 152. Эта оболочка 152 имеет выполненные лишь в обращенной к межстекольному пространству поперечной стенке 154 сквозные отверстия 156, через которые водяной пар проникает из межстекольного пространства к сердцевине 158 распорного профиля 150, изготовленного из связующей матрицы и адсорбента в виде внедренных в нее частиц. При изготовлении оболочки 152 из тонкого металлического листа или из фольги в любом случае нет необходимости предусматривать дополнительный не проницаемый для водяного пар барьерный слой. Вместо оболочки 152 из металла можно также использовать имеющую аналогичные свойства оболочку из пластика, в том числе и из композиционно материала, применение которого более предпочтительно. В любом случае оболочка 152 может использоваться для придания распорному профилю 150 большей продольной жесткости, снижающей вероятность прогиба распорного профиля 150 по сравнению, например, с показанным на фиг. 1 распорным профилем 14. На фиг. 10 показан несколько модифицированный вариант выполнения распорного профиля 160,сердцевину 162 которого, выполненную из связующей матрицы с внедренным в нее зернистым адсорбентом, пронизывают сквозные каналы 164. Сердцевина 162 распорного профиля 160 частично заключена в оболочку 170, которая закрывает боковые стенки 166, 167 и первую поперечную стенку 168 сердцевины 160, но отсутствует на ее второй поперечной стенке 172, которая в смонтированном положении-9 007422 распорного профиля обращена к межстекольному пространству. В соответствии с этим вся поверхность поперечной стенки 172 доступна для диффузии пара в сердцевину 162. Одновременно усиление распорного профиля 160 оболочкой 170 часто оказывается вполне достаточным для возможности обработки распорного профиля 160 на традиционном технологическом оборудовании, известном по его применению для обработки металлических распорок. Тепловой поток через боковые стенки 166, 167 и поперечную стенку 168 можно уменьшить, выполнив в оболочке 170 прорези, которые предпочтительно располагать в зоне граней распорного профиля. Показанный на фиг. 11 распорный профиль 180 аналогичной формы имеет сердцевину 182, которая заключена в оболочку 184, охватывающую ее в основном с трех сторон, т.е. со стороны ее боковых стенок 186, 187 и поперечной стенки 188. Сердцевина 182 также выполнена в виде полого профиля с камерой 190, которая через сквозные отверстия 192 непосредственно сообщается с объемом межстекольного пространства. В боковых стенках 186, 187, поперечной стенке 188 и другой поперечной стенке 194 предусмотрены каналы 196, выполняющие ту же функцию, что и каналы в рассмотренных выше вариантах выполнения распорного профиля. Внутри камеры 190 находятся дополнительные количества осушителя в сыпучем виде (частицы 198), заполнение которым камеры 190 обеспечивает создание подобным распорным профилем 180 дополнительного осушающего эффекта. Оболочка показанного на фиг. 11 профиля 180 отличается от оболочки 170 показанного на фиг. 10 распорного профиля 160 тем, что она не только покрывает боковые стенки 186, 187, но и охватывает также оба краевых участка поперечной стенки 194. Подобное выполнение оболочки обеспечивает возможность ее надежной механической фиксации на сердцевине распорного профиля без дополнительных мер, таких, например, как приклеивание, и тем самым позволяет упростить процесс изготовления подобных распорных профилей. В этом варианте оболочка также может быть изготовлена из металла или армированного пластика и обеспечивает при этом повышение прочности этого распорного профиля на изгиб или улучшение склеиваемости. На фиг. 12 показан еще один основной вариант выполнения предлагаемого в изобретении распорного профиля 200, который также выполнен в виде полого профиля с камерой 202, ограниченной боковыми стенками 204, 205 и поперечными стенками 206, 207. В боковых стенках 204, 205, а также в поперечных стенках 206, 207 предусмотрены каналы 208, а сбоку поперечной стенки 207 предусмотрен не проницаемый для водяного пар барьерный слой 210 (схематично обозначенный штрихпунктирной линией), который при необходимости можно использовать в сочетании с не проницаемым для инертного газа барьерным слоем. В боковые стенки 204, 205 вставлены утопленные заподлицо с ними металлические полосы 212,213, повышающие жесткость распорного профиля 200. На фиг. 13 показан другой, альтернативный изображенному на фиг. 12 распорному профилю 200 вариант выполнения распорного профиля 220, который также выполнен в виде полого профиля с камерой 222, ограниченной боковыми стенками 224, 225 и поперечными стенками 226, 227. На обращенной наружу первой поперечной стенке 227 предусмотрен не проницаемый для водяного пар барьерный слой 228 (схематично обозначенный штрихпунктирной линией), который при необходимости можно использовать в комбинации с не проницаемым для инертного газа барьерным слоем. В боковых стенках 224, 225, а также в поперечных стенках 226, 227 предусмотрены каналы 230. В угловых зонах распорного профиля 220 предусмотрены повышающие его жесткость уголки 232,которые предпочтительно изготовлены из металла или композиционного материала. На фиг. 14 показан следующий вариант выполнения предлагаемого в изобретении распорного профиля 240, который также выполнен в виде полого профиля с камерой 242. Камера 242 ограничена боковыми 244, 245 и поперечными 246, 247 стенками, в которых предусмотрены каналы 248. Хотя в показанном на чертеже варианте поперечная стенка 247 изображена без каналов 248, для специалистов в данной области очевидно, что при соответствующей толщине поперечной стенки 247 в ней также можно предусмотреть каналы 248. Очевидно, что в другом варианте в этой поперечной стенке можно выполнить каналы с меньшей площадью поперечного сечения, и изобретение, таким образом, не ограничено выполнением в распорном профиле только каналов с одинаковой площадью или же формой поперечного сечения,а предполагает возможность комбинирования каналов с различной площадью или формой поперечного сечения в различных сочетаниях между собой с учетом, как очевидно для специалиста в данной области,лишь конкретных особенностей основной конструкции распорного профиля. В отличие от рассмотренных выше вариантов выполнения распорных профилей распорный профиль 240 снабжен расположенным с наружной стороны его поперечной стенки 247 направляющим пазом 250 в форме ласточкина хвоста, в который можно вставить угловой или продольный соединитель 252(обозначен штрихпунктирной линией). Угловые соединители предназначены для соединения и скрепления между собой с помощью вставного соединения мерных отрезков распорного профиля при сборке из них распорной рамки, а продольные соединители служат для прямолинейного соединения между собой отдельных отрезков распорного профиля 240 при сборке из них распорной рамки.- 10007422 Угловой соединитель 252 может удерживаться в направляющем пазу 250 в форме ласточкина хвоста за счет защемления в нем либо за счет посадки в нем с натягом или же за счет соединения присадочным материалом. На фиг. 15 показан несколько отличающийся от изображенного на фиг. 14 вариант выполнения распорного профиля 260 с камерой 262, ограниченной боковыми стенками 264, 265 и поперечными стенками 266, 267. В боковых и поперечных стенках 264, 265, 266, 267 предусмотрены равномерно распределенные по их поперечному сечению каналы 268. На обращенной наружу поверхности первой поперечной стенки 267, которая в смонтированном положении распорного профиля располагается с торца изоляционного стеклопакета, предусмотрены отстоящие друг от друга параллельные между собой вертикальные ребра 270, 271, которые проходят в продольном направлении профиля. Эти ребра 270, 271 образуют между собой посадочный паз 272, в который можно вставить угловой или продольный соединитель (показанная штрихпунктирной линией деталь 274), выполняющий ту же функцию, что и соединитель в показанном на фиг. 14 и описанном выше варианте. Для специалиста в данной области очевидно, что различные особенности изобретения, описанные выше на примере отдельных вариантов его осуществления, можно легко распространить и на другие варианты осуществления изобретения или же непосредственно использовать в них. Равным образом и все преимущества, указанные для отдельных вариантов осуществления изобретения, в одинаковой степени относятся, даже если это и не оговорено специально в каждом конкретном случае, и ко всем другим вариантам его осуществления, в которых распорные профили обладают одними и теми же конструктивными особенностями. Сказанное относится не только к форме поперечного сечения предусмотренных в распорных профилях каналов, но и к обеспечиваемым ими преимуществам, равно как и к сквозным отверстиям, которые соединяют между собой камеры отдельных профилей и межстекольное пространство. Сказанное относится в равной мере и, например, к заполнению камер распорных профилей дополнительным количествам зернистого осушителя в сыпучем виде. Для придания достаточно высокой прочности рассмотренным выше по отдельности распорным профилям, выполненным в виде полых профилей с камерами, часто уже вполне достаточно выполнять их с толщиной стенки в пределах от 1 до 2 мм. При такой толщине стенок полого профиля их объема также оказывается вполне достаточным для размещения в них приемлемого количества адсорбента, и поэтому даже в этих вариантах осуществления изобретения и прежде всего при использовании для образования связующей матрицы материалов, которые, как, например, полипропилен, обладают сравнительно низким коэффициентом проницаемости для водяного пара, можно отказаться от дополнительного заполнения камер распорных профилей сыпучим зернистым адсорбентом, когда на долю зернистого адсорбента в стенках распорных профилей с камерами приходится предпочтительно от 20 до 30 мас.% от всей массы распорного профиля. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Распорный профиль для изоляционных стеклопакетов, который имеет близкое к прямоугольному поперечное сечение, а также имеет две параллельные друг другу противолежащие боковые стенки, которые в собранном изоляционном стеклопакете прилегают к его удерживаемым на расстоянии друг от друга стеклам, и расположенные между боковыми стенками первую и вторую поперечные стенки, первая из которых располагается рядом с краем или торцом стеклопакета, а вторая обращена к межстекольному пространству, отличающийся тем, что он выполнен из связующего, образующего проницаемую для водяных паров матрицу и заделанного в нее зернистого адсорбента водяного пара. 2. Распорный профиль по п.1, отличающийся тем, что зернистый адсорбент выбран из группы силикагелей и/или алюмосиликатов. 3. Распорный профиль по п.1 или 2, отличающийся тем, что зернистый адсорбент имеет микропористую структуру с размером пор от 2 до 25 ангстрем, предпочтительно от 2 до 10 ангстрем. 4. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что зернистый адсорбент внедрен в матрицу в порошковом виде. 5. Распорный профиль по одному из пп.1-3, отличающийся тем, что размер зерен зернистого адсорбента составляет до 6 мм. 6. Распорный профиль по п.5, отличающийся тем, что средний размер зерен зернистого адсорбента составляет от 0,1 до 5 мм. 7. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что на долю зернистого адсорбента приходится от 15 до 85 мас.%, предпочтительно от 30 до 65 мас.% от всей массы распорного профиля. 8. Распорный профиль по п.7, отличающийся тем, что на долю зернистого адсорбента приходится 40 мас.% или более, предпочтительно 50 мас.% или более от всей массы распорного профиля. 9. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что содержание адсорбента в боковых стенках меньше, чем в первой и второй поперечных стенках.- 11007422 10. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что распорный профиль изготовлен экструзией и/или пултрузией. 11. Распорный профиль по п.10, отличающийся тем, что связующее выбрано из группы органических и/или неорганических связующих, прежде всего из группы, включающей водорастворимую метилцеллюлозу, термопласты, главным образом полиамид и полипропилен, и соединения поликристаллического кремния. 12. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что в матрицу из связующего внедрены наполнители, и/или армирующие материалы, и/или пигменты, и/или УФстабилизаторы. 13. Распорный профиль по п.12, отличающийся тем, что наполнители, и/или армирующие материалы, и/или пигменты выбраны из группы, включающей наночастицы, жидкокристаллические полимеры,стеклянные, углеродные, арамидные, натуральные и/или металлические волокна в виде коротких, длинных и/или элементарных волокон, слюду, диоксид титана, волластонит и полые стеклянные шарики. 14. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что связующее является вспененным. 15. Распорный профиль по п.14, отличающийся тем, что вспененное связующее имеет открытопористую структуру. 16. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что он имеет рядом с первой поперечной стенкой не проницаемый для водяного пара барьерный слой и предусматриваемый при необходимости не проницаемый для инертного газа барьерный слой. 17. Распорный профиль по п.16, отличающийся тем, что не проницаемый для водяного пара барьерный слой и предусматриваемый при необходимости не проницаемый для инертного газа барьерный слой занимают весь участок между прилегающими к стеклам изоляционного стеклопакета боковыми стенками. 18. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что не проницаемый для водяного пара барьерный слой и предусматриваемый при необходимости не проницаемый для инертного газа барьерный слой заделаны внутрь профиля. 19. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что он имеет усиливающие элементы, повышающие его жесткость, прежде всего в виде полос, проволок, уголковых профилей, матов или жгутов из металла и/или композиционных материалов с волокнистым наполнителем либо в виде фольги или пленок из композиционных материалов с волокнистым наполнителем. 20. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что он представляет собой сплошной профиль. 21. Распорный профиль по одному из пп.1-19, отличающийся тем, что он представляет собой полый профиль с одной или несколькими непрерывно проходящими в его продольном направлении камерами и/или имеет множество распределенных по его поперечному сечению непрерывно проходящих в его продольном направлении каналов. 22. Распорный профиль по п.21, отличающийся тем, что во второй поперечной стенке через равные интервалы выполнены ведущие в камеру или камеры сквозные отверстия. 23. Распорный профиль по п.21 или 22, отличающийся тем, что он имеет одну или несколько камер большого объема, ограниченную, соответственно ограниченных, своими стенками, в которых выполнено множество распределенных по их поперечному сечению каналов малого объема. 24. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что он полностью или частично заключен в оболочку из пластика или металла. 25. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что его камеры заполнены дополнительным количеством осушителя в сыпучем виде. 26. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что образующее матрицу связующее представляет собой материал с коэффициентом проницаемости для водяного пара,меньшим или равным 500 гмкм/м 2 в сутки. 27. Распорный профиль по п.26, отличающийся тем, что образующее матрицу связующее представляет собой преимущественно полипропилен, а на долю адсорбентов приходится от 15 до 40 мас.% от массы распорного профиля. 28. Распорный профиль по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере часть его поверхности подвергнута обработке, в результате которой зерна адсорбента, содержащиеся в матрице из связующего, по меньшей мере частично, обнажены на поверхности распорного профиля. 29. Распорная рамка для изоляционных стеклопакетов, собранная из частей, изготовленных из распорного профиля по одному из пп.1-28. 30. Распорная рамка по п.29, отличающаяся тем, что ее мерные части по мере необходимости отрезаны от бесконечного профиля и в углах рамки соединены между собой сваркой или склеиванием. 31. Распорная рамка по п.30, отличающаяся тем, что ее части в ее углах соединены между собой угловыми соединительными элементами.- 12007422 32. Распорная рамка по одному из пп.29-31, отличающаяся тем, что угловые соединительные элементы соединены с ее частями присадочным материалом с геометрическим замыканием и/или с силовым замыканием. 33. Распорная рамка по п.29, отличающаяся тем, что ее угловые участки изготовлены гибкой, при этом сгибаемые участки перед процессом гибки и необязательно также в процессе гибки подвергают нагреву, прежде всего нагреву лучистой теплотой, контактному нагреву, нагреву горячим воздухом, индукционному нагреву или резистивному нагреву. 34. Распорная рамка по одному из пп.29-33, отличающаяся тем, что на наружной поверхности образующего ее профиля имеются направляющие элементы под угловые и/или продольные соединители. 35. Распорная рамка по одному из пп.29-33, отличающаяся тем, что угловые соединительные элементы изготовлены литьем под давлением, литьевым прессованием, компрессионным прессованием,прессованием в плунжерном экструдере в основном из того же материала, из которого изготовлен собственно распорный профиль. 36. Способ изготовления распорного профиля по одному из пп.1-28, отличающийся наличием стадии формования, на которой в формовочной машине из массы, состоящей из проницаемого для водяного пара связующего и зернистого адсорбента водяного пара, на долю которого (адсорбента) приходится от 15 до 40 мас.% от суммарной массы связующего и адсорбента, формуют профиль. 37. Способ по п.36, отличающийся тем, что указанная масса содержит технологическую добавку,прежде всего воск, полностью или частично удаляемую на следующей стадии. 38. Способ по п.37, отличающийся тем, что в качестве воска используют полиэтиленовый воск. 39. Способ по п.37 или 38, отличающийся тем, что на долю технологической добавки приходится до 35 мас.% от общей массы, используемой для формования профиля. 40. Способ по одному из пп.36-39, отличающийся тем, что массу, из которой формуют распорный профиль, перед ее подачей в формовочную машину получают путем предварительного перемешивания или компаундирования компонентов. 41. Способ по одному из пп.36-40, отличающийся тем, что на стадии формования профиль формуют методом экструзии, литья под давлением, литьевого прессования, компрессионного прессования, пултрузии или прессования на плунжерном экструдере. 42. Способ по одному из пп.36-41, отличающийся тем, что после формования профиля связующее подвергают сшиванию, необязательно с одновременным удалением используемых технологических добавок и необязательно в сочетании с сушкой профиля. 43. Способ по одному из пп.36-42, отличающийся тем, что по меньшей мере часть поверхности профиля подвергают обработке, в результате которой, по меньшей мере, частично обнажают на поверхности профиля содержащиеся в матрице из связующего зерна адсорбента.

МПК / Метки

МПК: E06B 3/663, E06B 3/677, E06B 3/667

Метки: изоляционных, распорный, профиль, стеклопакетов

Код ссылки

<a href="https://eas.patents.su/17-7422-raspornyjj-profil-dlya-izolyacionnyh-steklopaketov.html" rel="bookmark" title="База патентов Евразийского Союза">Распорный профиль для изоляционных стеклопакетов</a>

Предыдущий патент: Регулятор потока текучей среды

Следующий патент: Малый индикаторный блок

Случайный патент: Способ изготовления отделочной строчки и механизм (варианты) для ее изготовления