Способ обработки бурового шлама (варианты) и устройство для его осуществления (варианты)

Формула / Реферат

1. Способ обработки субстрата, включающего загрязненную нефтепродуктами глину, с целью утилизации, включающий

(a) смешение субстрата с концентрированной минеральной кислотой при высоких сдвиговых нагрузках для получения подкисленной смеси;

(b) смешение смеси со стадии (a) при высоких сдвиговых нагрузках с оксидом щелочно-земельного металла в количестве, обеспечивающем создание экзотермического эффекта, достаточного для испарения нефтепродуктов и их продуктов реакции;

(c) извлечение твердого продукта реакции со стадии (b), по существу не содержащего нефтепродуктов.

2. Способ по п.1, в котором субстрат включает буровой шлам.

3. Способ по п.1 или 2, включающий предварительную обработку субстрата органическим деэмульгатором перед смешением на стадии (a).

4. Способ по п.2, дополнительно включающий

непрерывную подачу бурового шлама во входное отверстие первого реактора, включающего по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси;

если буровой шлам имеет водосодержание менее 20 мас.% или содержание нефтепродуктов более 30 мас.% - непрерывную подачу органического деэмульгатора в первый реактор в первой точке, прилегающей к входному отверстию;

непрерывную подачу минеральной кислоты в первый реактор во второй точке, расположенной на некотором расстоянии от выходного отверстия первого реактора;

вращение по крайней мере одной оси первого реактора для непрерывного поддержания высоких сдвиговых нагрузок в первом реакторе и выгрузки подкисленного промежуточного продукта;

непрерывную подачу подкисленного промежуточного продукта во входное отверстие второго реактора, включающего по крайней мере одну ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси;

непрерывную подачу оксида щелочно-земельного металла во второй реактор в точке, прилегающей к его входному отверстию;

вращение по крайней мере одной оси второго реактора для поддержания высоких сдвиговых нагрузок во втором реакторе и непрерывной выгрузки продукта реакции из выходного отверстия второго реактора, причем продукт реакции, по существу, не содержит нефтепродуктов.

5. Способ по любому из пп.1-3, в котором примешивание минеральной кислоты осуществляют в первом реакторе, а смешение по стадии (b) осуществляют во втором реакторе, в который поступает смесь, выгружаемая из первого реактора.

6. Способ по любому из пп.1-5, включающий измельчение субстрата перед смешением на стадии (a).

7. Способ по п.3 или 4, в котором деэмульгатор включает органическую кислоту или соль присоединения.

8. Способ по п.7, в котором органическая кислота или соль присоединения включает алкилсульфонат, арилсульфонат, алкиларилсульфонат, аралкилсульфонат или их комбинацию.

9. Способ по п.8, в котором деэмульгатор включает алкилсульфоновую кислоту, арилсульфоновую кислоту, алкиларилсульфоновую кислоту, аралкилсульфоновую кислоту или их комбинацию.

10. Способ по п.7, в котором органическая кислота или соль присоединения включает водный алкилбензолсульфонат.

11. Способ по п.10, в котором деэмульгатор включает алкилбензолсульфоновую кислоту.

12. Способ по п.7, в котором органическая кислота или соль присоединения включает додецилбензолсульфонат.

13. Способ по п.12, в котором деэмульгатор включает додецилбензолсульфоновую кислоту.

14. Способ по пп.3-4 или 7-13, в котором деэмульгатор примешивают в соотношении от 0,5 до 5 вес.ч. на 100 частей субстрата.

15. Способ по пп.3-4 или 7-13, в котором деэмульгатор вводят в соотношении от 1 до 3 вес.ч. на 100 частей субстрата.

16. Способ по пп.3-4 или 7-13, в котором деэмульгатор примешивают в соотношении от 1 до 1,5 вес.ч. на 100 частей субстрата.

17. Способ по п.4 или 5, в котором доля воды, добавляемой в первый реактор с любыми деэмульгатором и минеральной кислотой, составляет от 0 до 40 вес.ч. на 100 частей субстрата.

18. Способ по любому из пп.1-17, в котором минеральная кислота включает серную, азотную или фосфорную кислоту или их комбинацию.

19. Способ по любому из пп.1-18, в котором минеральную кислоту примешивают на стадии (a) в соотношении от 1 до 20 вес.ч. на 100 частей субстрата.

20. Способ по любому из пп.1-18, в котором минеральную кислоту вводят в соотношении от 2 до 13 вес.ч. на 100 частей субстрата.

21. Способ по любому из пп.1-20, в котором доля воды, добавляемой с субстратом и минеральной кислотой на стадии (a), составляет от 20 до 40 вес.ч. на 100 частей субстрата.

22. Способ по любому из пп.1-21, в котором оксид щелочно-земельного металла включает известь.

23. Способ по п.22, в котором известь примешивают на стадии (b) в соотношении от 1 до 16 вес.ч. на 100 частей субстрата.

24. Способ по любому из пп.4-5, дополнительно включающий рекуперацию пара, образующегося в первом и втором реакторах, конденсацию собранного пара и выброс в атмосферу несконденсированных газов.

25. Способ по любому из пп.1-23, в котором смесь со стадии (a) имеет водную фазу со значением pH менее 0.

26. Способ по любому из пп.1-25, в котором смесь на стадии (a) подогревают.

27. Способ по любому из пп.1-26, в котором субстрат включает буровой раствор.

28. Способ по любому из пп.1-27, в котором субстрат загрязнен буровым раствором на нефтяной основе.

29. Способ бурения подземной скважины с циркуляцией бурового раствора на нефтяной основе без сброса загрязненного нефтепродуктами бурового шлама, включающий эксплуатацию буровой установки, включающей роторную бурильную колонну для бурения скважины, циркуляцию бурового раствора на нефтяной основе через бурильную колонну для удаления бурового шлама из скважины, извлечение бурового шлама из бурового раствора, обработку бурового шлама в соответствии со способом по любому из пп.1-28.

30. Аппарат для обработки субстрата, включающего загрязненные нефтепродуктами частицы, с целью утилизации, включающий

первое устройство для смешения субстрата с концентрированной минеральной кислотой при высоких сдвиговых нагрузках для получения подогретой подкисленной смеси;

второе устройство для смешения смеси из первого устройства при высоких сдвиговых нагрузках с оксидом щелочно-земельного металла, взятым в количестве, обеспечивающем получение экзотермического эффекта, достаточного для испарения нефтепродуктов и их продуктов реакции;

устройство для выделения из указанного третьего устройства, по существу, твердого продукта реакции, по сути не содержащего нефтепродуктов.

31. Аппарат по п.30, дополнительно включающий

устройство для непрерывной подачи бурового шлама во входное отверстие первого реактора, включающего по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси;

устройство для непрерывной подачи водного деэмульгатора в первый реактор в первой точке, прилегающей к его входному отверстию;

устройство для непрерывной подачи минеральной кислоты в первый реактор во второй точке, расположенной на некотором расстоянии от выходного отверстия первого реактора;

устройство для вращения по крайней мере одной оси первого реактора для непрерывного поддержания высоких сдвиговых нагрузок в первом реакторе и выгрузки подкисленного промежуточного продукта;

устройство для непрерывной подачи подкисленного промежуточного продукта во входное отверстие второго реактора, включающего по крайней мере одну ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси;

устройство для непрерывной подачи оксида щелочно-земельного металла во второй реактор в точке, прилегающей к его входному отверстию;

устройство для вращения по крайней мере одной оси второго реактора для поддержания высоких сдвиговых нагрузок во втором реакторе для непрерывной выгрузки из выходного отверстия второго реактора продукта реакции, по существу не содержащего нефтепродуктов.

32. Аппарат для обработъш бурового шлама, загрязненного нефтепродуктами, включающий

первый реактор, включающий корпус удлиненной формы, имеющий входное отверстие на первом конце и выходное отверстие на противоположном конце, по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль по крайней мере одной оси;

второй реактор, включающий корпус удлиненной формы, имеющий входное отверстие на первом конце и выходное отверстие на противоположном конце, по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль по крайней мере одной оси;

первый подающий механизм для непрерывной подачи бурового шлама во входное отверстие первого реактора;

резервуар деэмульгатора;

трубопровод от резервуара деэмульгатора для непрерывной подачи деэмульгатора для смешения с буровым шламом;

резервуар водной минеральной кислоты;

трубопровод от резервуара минеральной кислоты для непрерывной подачи минеральной кислоты в первый реактор ниже по потоку от точки ввода деэмульгатора и выше выходного отверстия;

желоб для непрерывного перемещения продукта реакции из выходного отверстия первого реактора во входное отверстие второго реактора;

второй подающий механизм для непрерывной подачи оксида щелочно-земельного металла во второй реактор в точке, прилегающей ко входному отверстию;

третий подающий механизм для непрерывного удаления продукта реакции из выходного отверстия второго реактора;

систему сбора пара для удаления газов из первого и второго реакторов;

конденсатор для конденсации жидкости из газов в системе сбора пара и получения потока несконденсированных газов;

выпускное отверстие для сброса в атмосферу несконденсированных газов.

33. Аппарат по п.32, в котором первый, второй и третий подающие механизмы включают паровой шлюз, препятствующий выходу газов из соответствующих реакторов.

34. Аппарат по п.32 или 33, в котором резервуар деэмульгатора включает загрузку додецилбензолсульфоновой кислоты.

35. Аппарат по любому из пп.32-34, в котором резервуар минеральной кислоты включает загрузку серной кислоты.

36. Аппарат по любому из пп.32-35, дополнительно включающий бункер оксида щелочно-земельного металла для подачи оксида щелочно-земельного металла во второй подающий механизм.

37. Аппарат по п.36, в котором бункер оксида щелочно-земельного металла включает загрузку извести.

38. Аппарат по любому из пп.32-37, дополнительно включающий водовод для подачи воды с деэмульгатором.

39. Аппарат по любому из пп.32-38, дополнительно включающий водовод для подачи воды с минеральной кислотой.

40. Аппарат по любому из пп.32-39, дополнительно включающий контроллер для дозирования подачи деэмульгатора пропорционально скорости подачи бурового шлама.

41. Аппарат по любому из пп.32-40, дополнительно включающий контроллер для дозирования подачи минеральной кислоты пропорционально скорости подачи бурового шлама.

42. Аппарат по любому из пп.32-41, дополнительно включающий контроллер для дозирования подачи оксида щелочно-земельного металла пропорционально скорости подачи бурового шлама.

43. Аппарат по любому из пп.32-42, в котором конденсатор включает теплообменник с теплопередачей через стенку для охлаждения газов.

44. Аппарат по любому из пп.32-42, в котором конденсатор включает контактный теплообменник для введения газов в контакт с жидким теплоносителем.

Текст

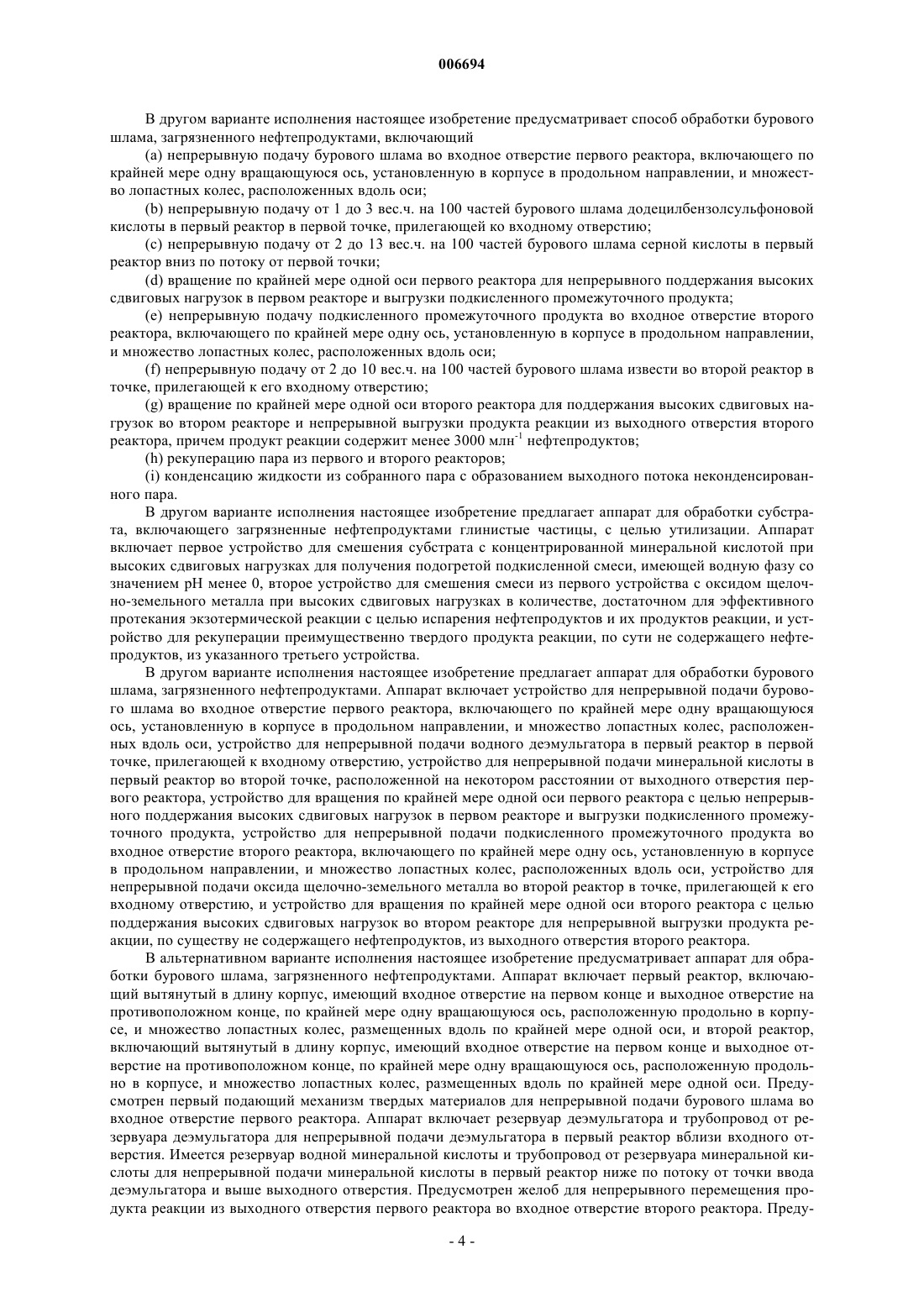

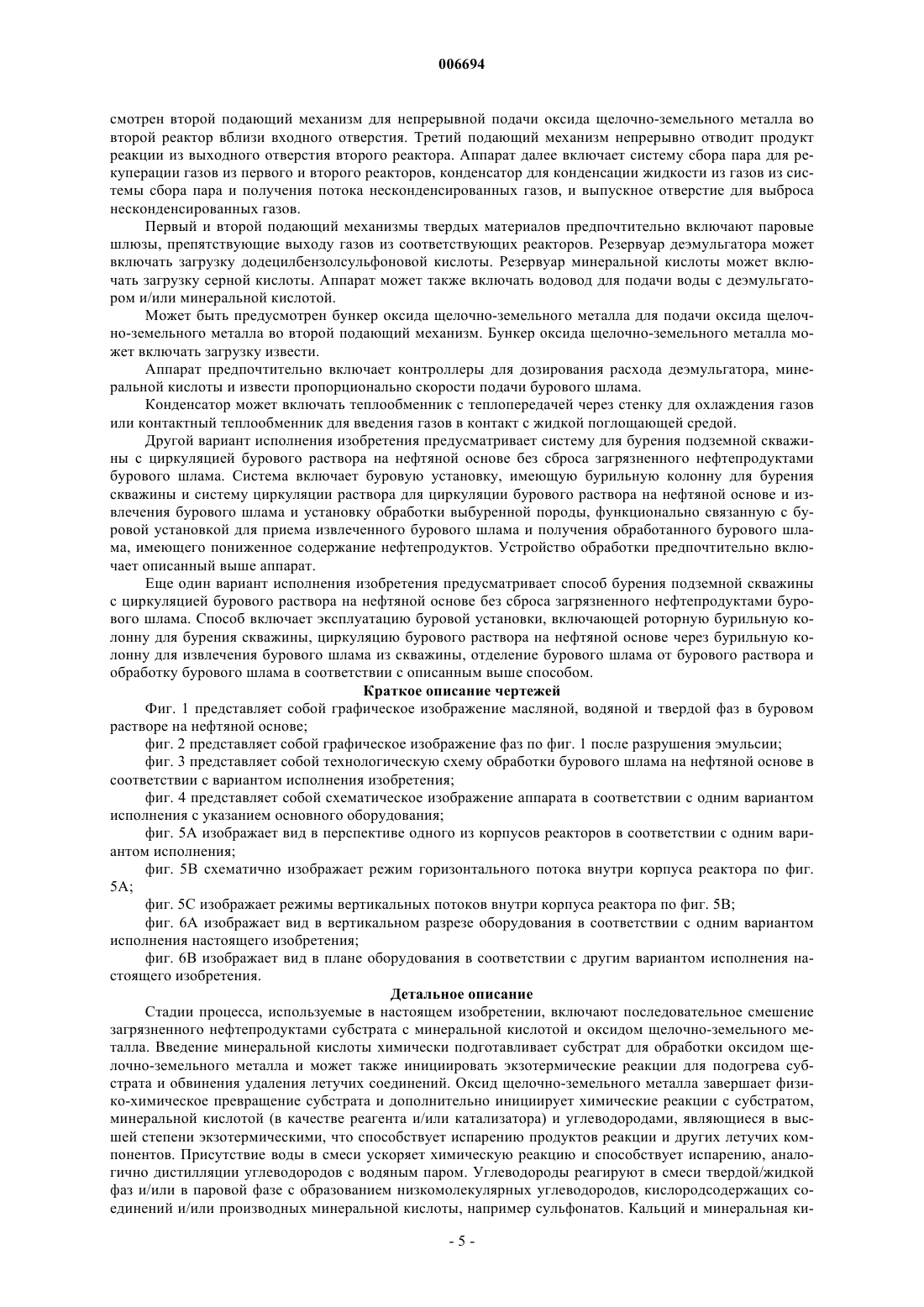

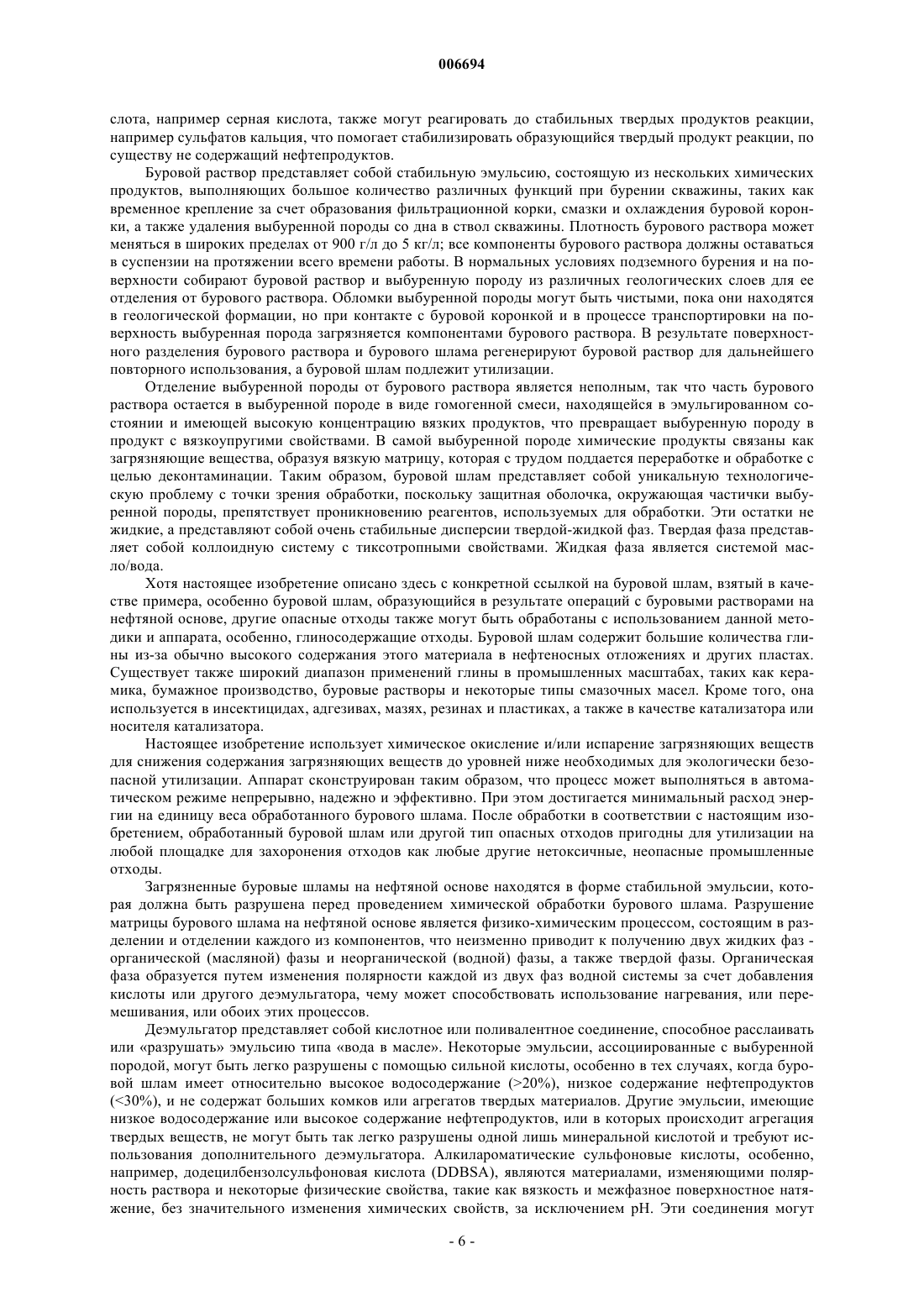

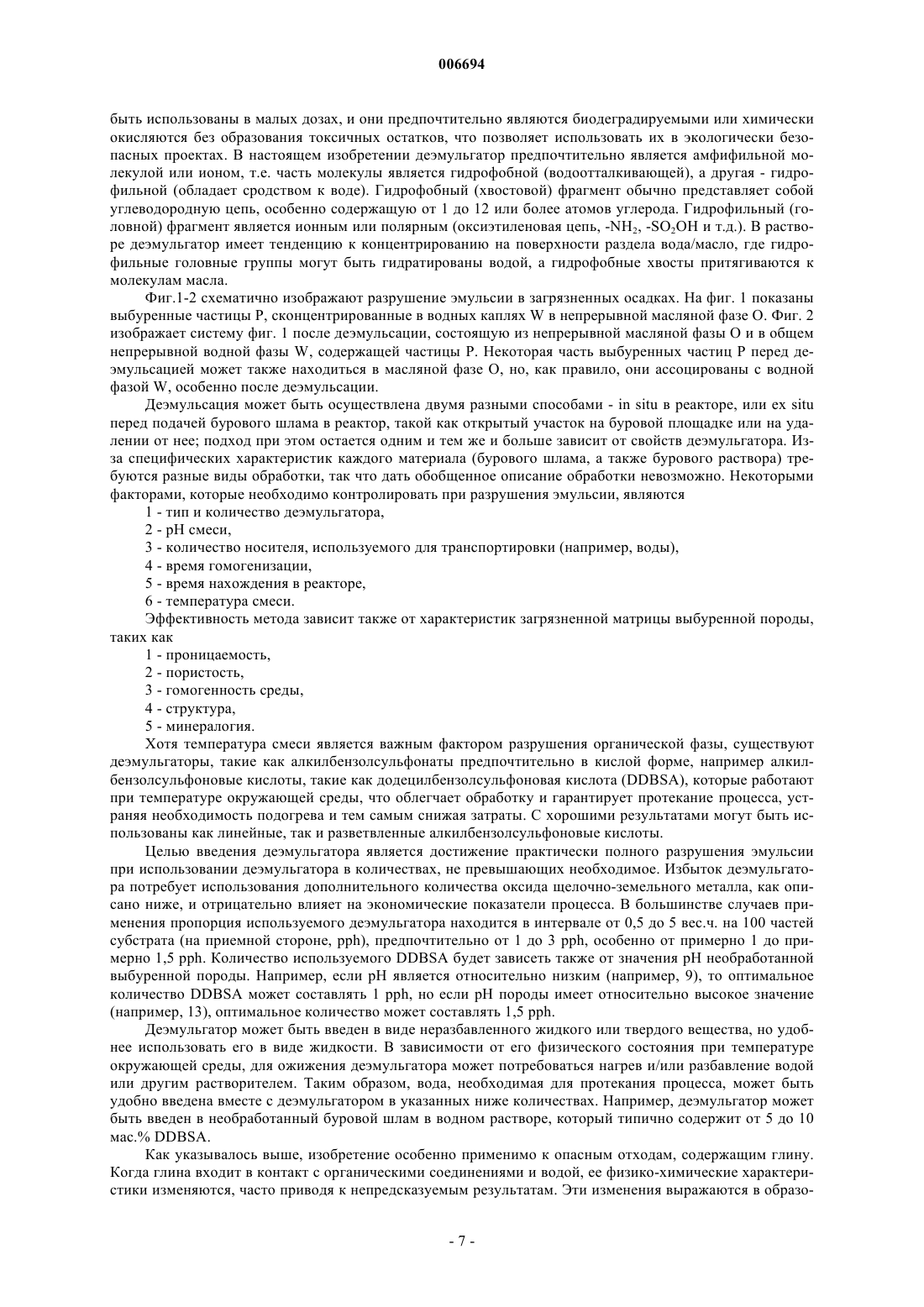

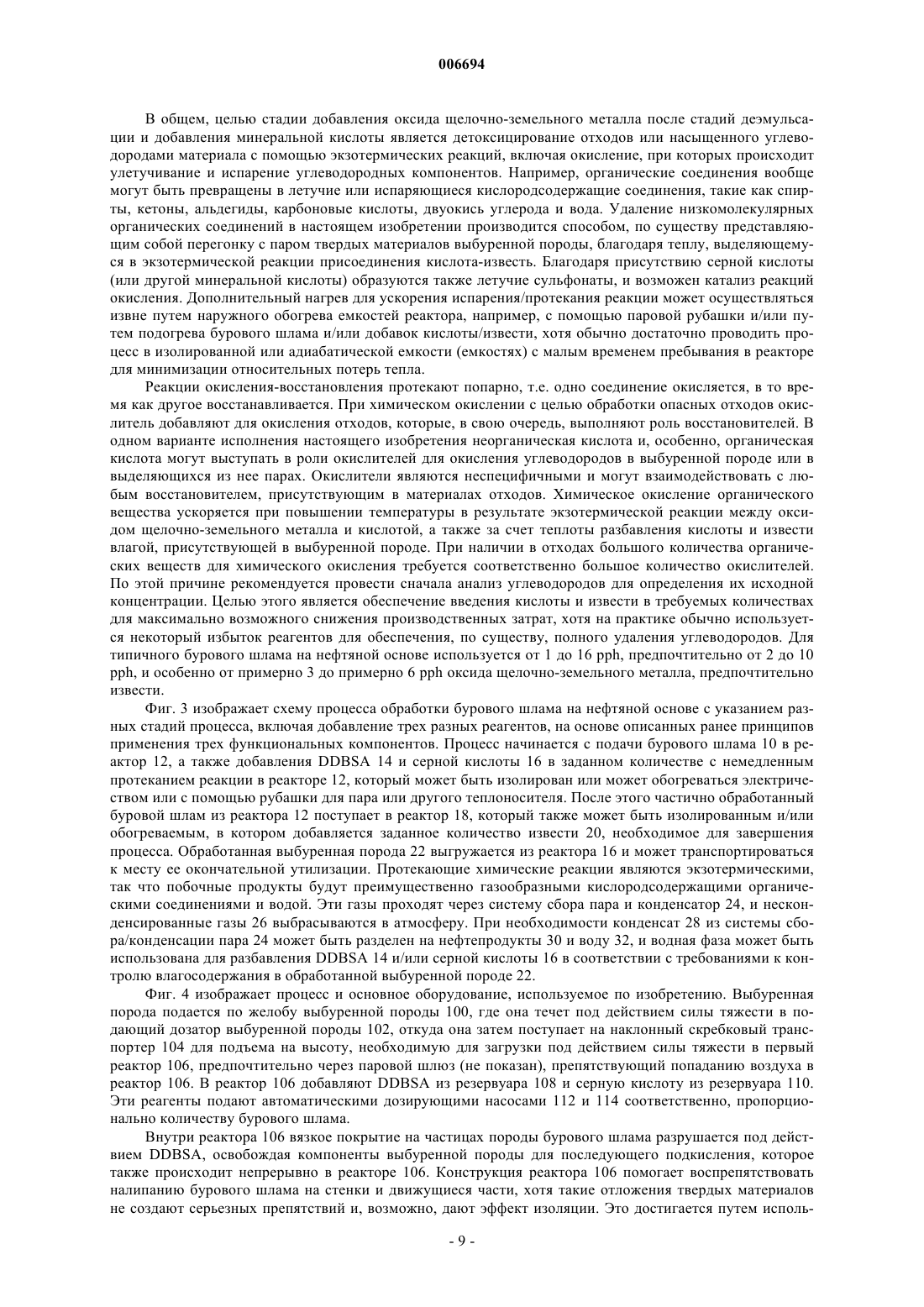

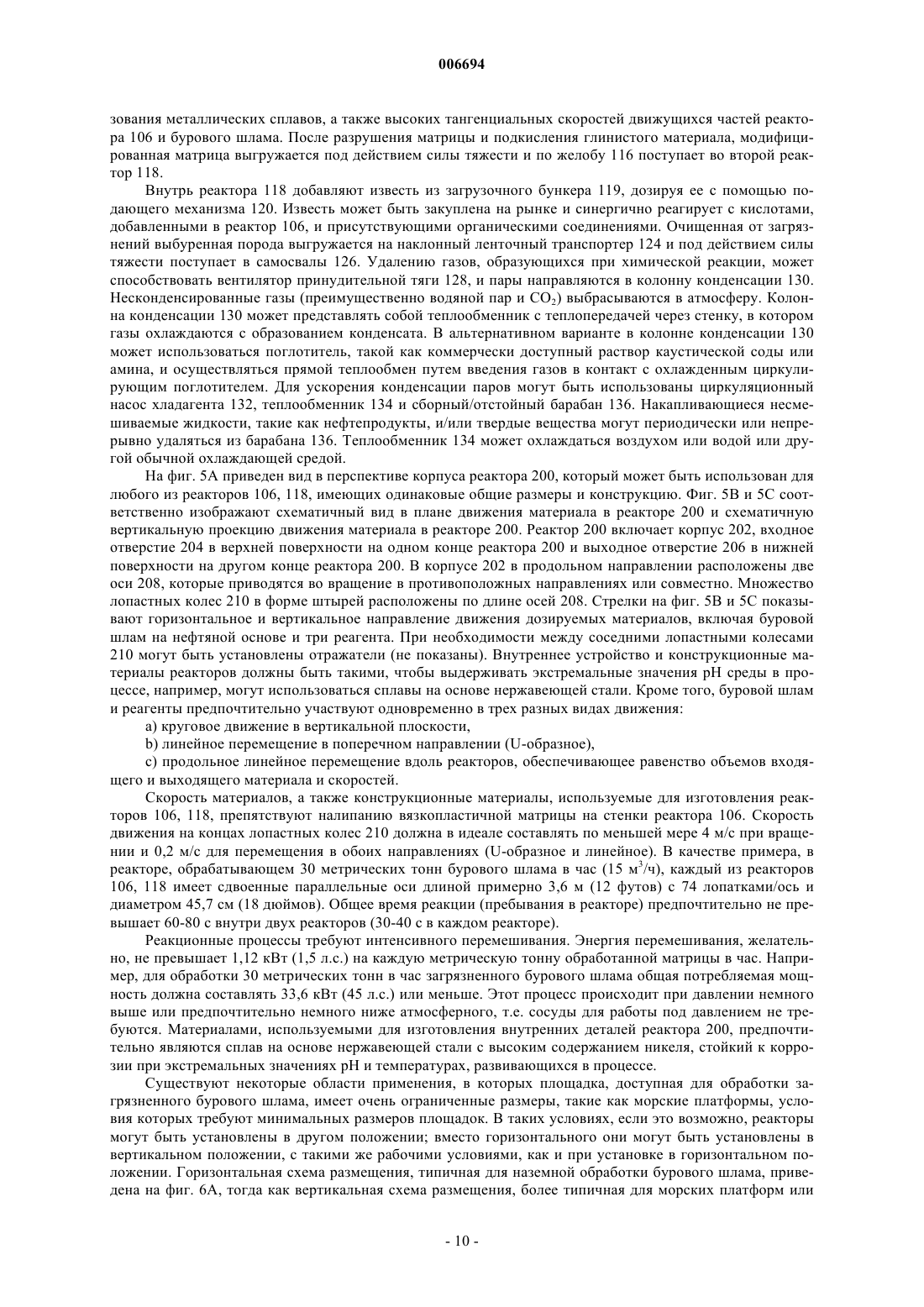

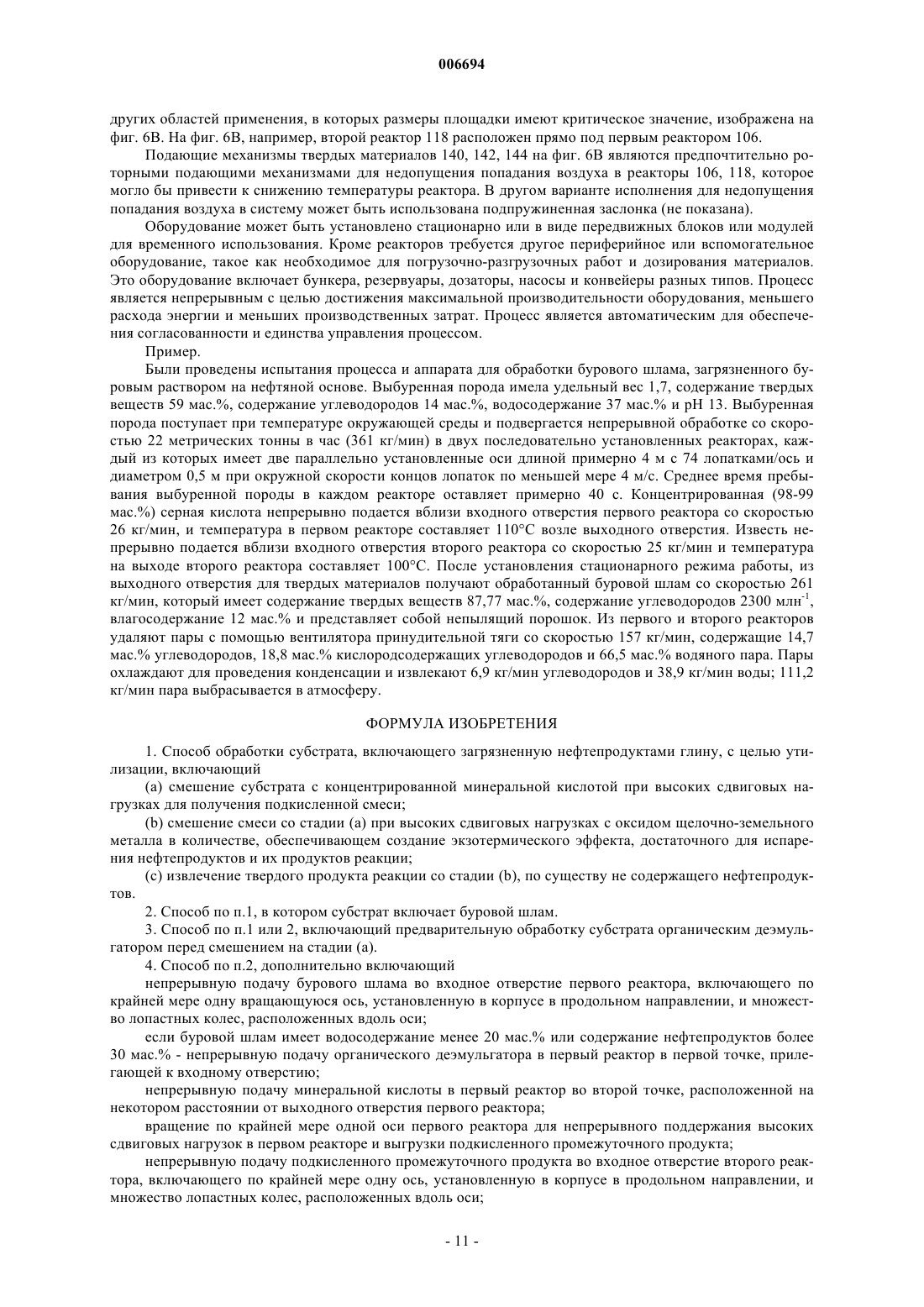

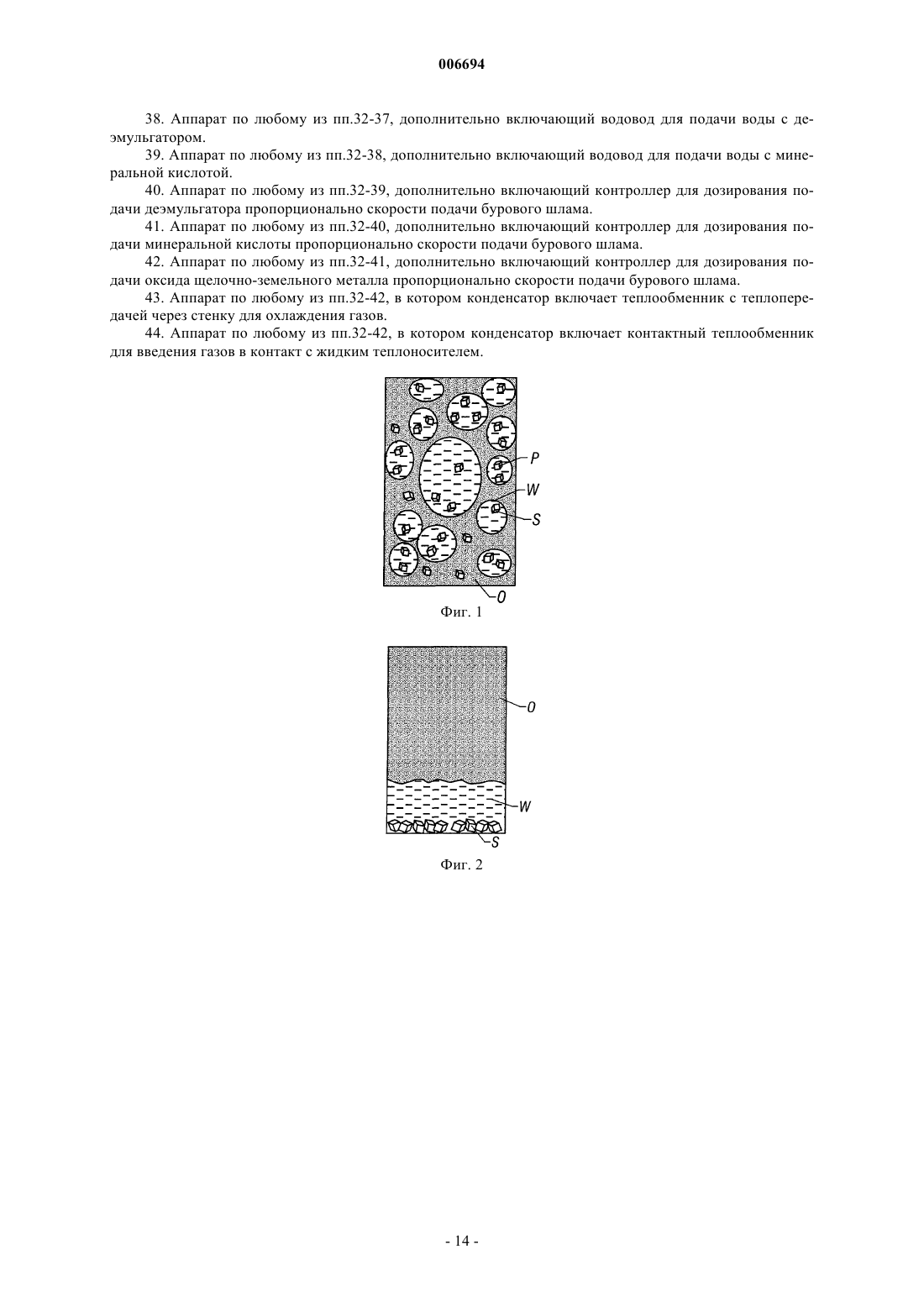

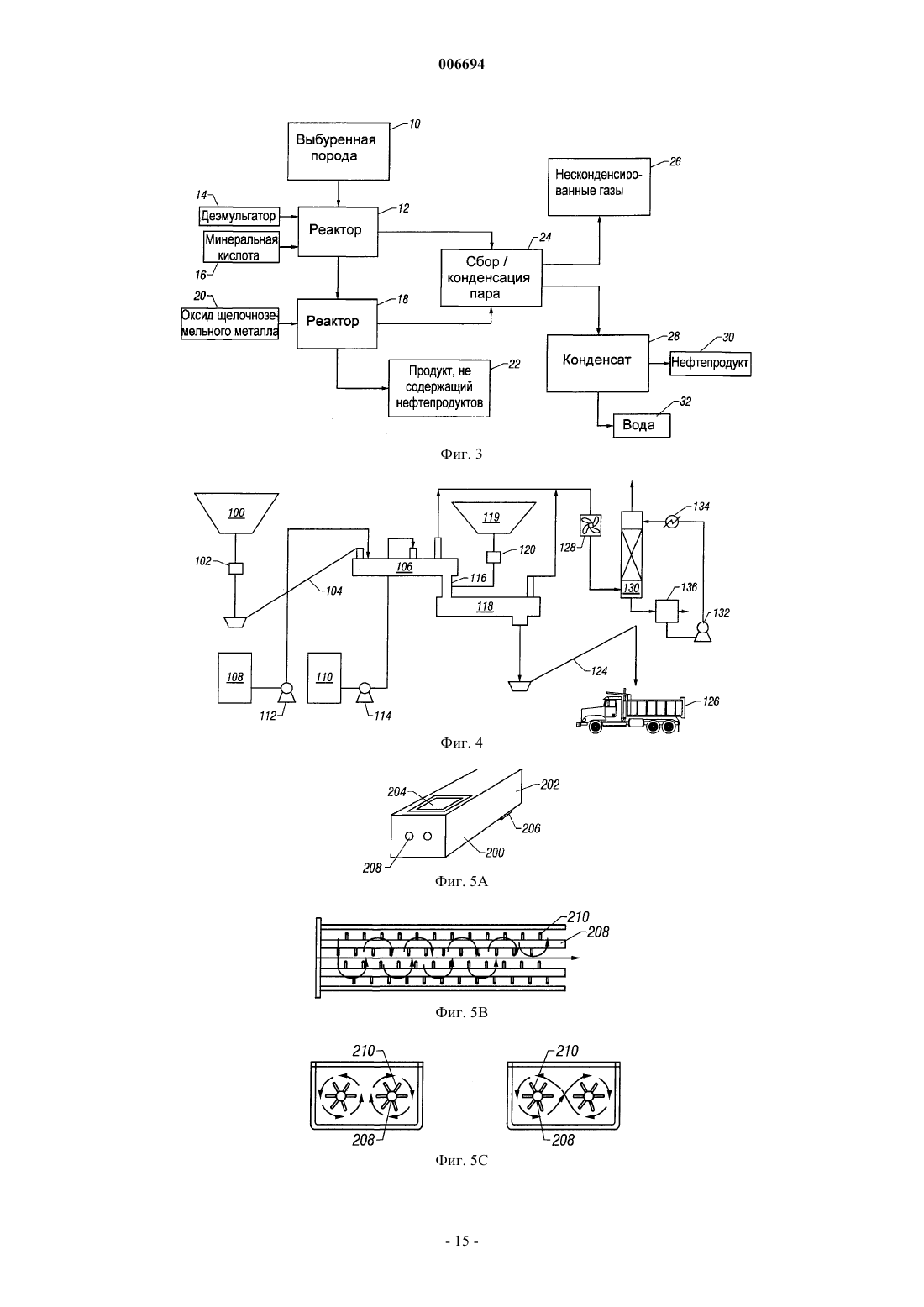

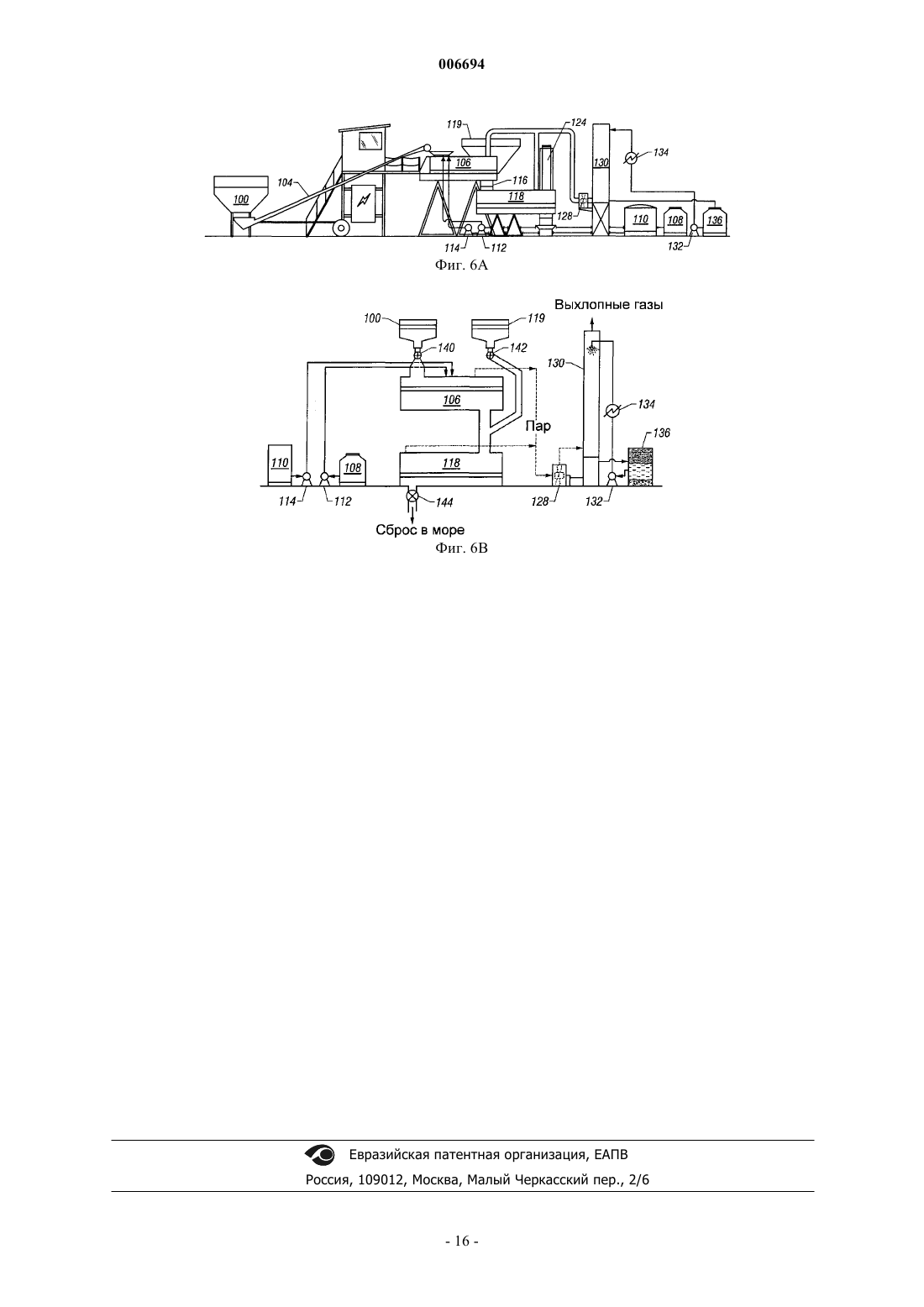

006694 Область техники Настоящее изобретение относится к обработке бурового шлама, загрязненного нефтепродуктами,для экологически приемлемой утилизации, конкретнее, к последовательной обработке бурового шлама,необязательно, органическим деэмульгатором, подкисляющим агентом и оксидом щелочно-земельного металла с целью быстрого удаления нефтепродуктов из бурового шлама для получения обработанного бурового шлама, по существу не содержащего нефтепродуктов. Известный уровень техники Буровые шламы на нефтяной основе обычно относятся к контролируемым или опасным отходам. По существу, буровой шлам может быть утилизирован двумя разными способами: (1) путем деконтаминационной обработки или (2) путем контролируемого захоронения опасных отходов. Опасные отходы считаются угрозой для окружающей среды вследствие риска загрязнения поверхностных и подземных вод, а также загрязнения воздуха, нарушающего равновесие экосистемы. Утилизация опасных отходов путем контролируемого захоронения обычно является экологически наименее приемлемым вариантом,поскольку проблема просто перемещается из одного места в другое и ее окончательное решение просто откладывается на более поздний срок. Имеется несколько технологий обработки опасных отходов с использованием различных средств. Все они имеют свои преимущества и ограничения, в зависимости от типа и концентрации загрязнений,матрицы, в которой диспергировано загрязняющее вещество, и, наконец, мест образования и предполагаемой утилизации шламов, которые могут быть одним и тем же или разными. При выборе наилучшей из доступных технологий играют роль такие факторы, как затраты на транспортировку и обработку, расход времени на единицу объема, местонахождение загрязняющего вещества, такое как экологически охраняемые территории, близкорасположенные водоемы, места проживания людей, пустыня и т.д. и, наконец, полное время обработки. Нефте- и газопоисковые работы связаны с бурением скважин разной глубины и разного диаметра через различные геологические слои с многочисленными литологическими образованиями, такими как глина, скальные породы, песок, пустые подземные солевые шахты, пластовые и подземные воды. Для бурения необходим буровой раствор, который также называют промывочной жидкостью, выполняющий различные физические функции, такие как охлаждение и смазка буровой коронки, образование фильтрационной корки для временного крепления ствола скважины, транспортировка бурового шлама от коронки на поверхность, предотвращение выбросов пластовых флюидов. Твердые частицы материала, вырубаемого буром в процессе бурения, называются буровым шламом. Буровой раствор представляет собой флюид, в состав которого входят соединения с определенными физико-химическими свойствами, имеющий определенные реологические характеристики, рассчитанные на то, чтобы соответствовать всем условиям скважины, таким как разные геологические слои, глубины залегания и сверхвысокое давление природных флюидов. Существует два основных типа растворов: растворы на нефтяной основе (известные также как растворы типа обратной эмульсии), растворы на водной основе. Их составы меняются в зависимости от технологий, используемых каждым поставщиком, и от общих характеристик каждой скважины каждого нефтяного месторождения. Эти составы обычно имеют высокую стоимость, что является причиной их рециркуляции. Перед рециркуляцией необходимо производить корректировку состава для восполнения соединений, израсходованных во время процесса. Состав многих буровых растворов включает обычно следующие вещества: бентонит, барит, дизельное или другие масла, полимеры, хлориды натрия и калия, воду. В растворах на водной основе не используется дизтопливо или масло, но используются хлориды; в обратной эмульсии используется больше дизтоплива, чем воды. В том значении, что используется тут,термин "раствор на нефтяной основе" включает также синтетические буровые растворы, которые иногда считаются отдельным классом, несмотря на то, что содержат значительное количество углеводородов,обычно очищенных углеводородов, а не дизтоплива. Поскольку растворы на водной основе не содержат нефтепродуктов, с трудом поддающихся утилизации, они иногда используются вместо буровых растворов на нефтяной основе, хотя растворы на нефтяной основе могут быть более дешевыми в использовании и обладают эксплуатационными преимуществами. Важно помнить, что во всех случаях раствор представляет собой физически стабильную эмульсию,что необходимо для предотвращения разделения его компонентов, имеющих разные плотности и другие электрофизические характеристики. Раствор может быть вязким и эластичным, как смола, без потери своих текучих характеристик. С потерей воды загрязненные буровые шламы на нефтяной основе становятся более вязкими. Раствор подается через центральный канал бурильной колонны к коронке и выходит наружу через кольцевой зазор между бурильной колонной и стволом скважины, выполняя, таким образом, функции охлаждения и смазки коронки, формирования фильтрационной корки скважины и, наконец, транспортировки бурового шлама на поверхность. Наверху раствор отделяют от бурового шлама с целью повторного использования, а буровой шлам утилизируют обычно путем контролируемого захоронения.-1 006694 Разделение раствора и бурового шлама не является полным, поскольку выбуренная порода удерживает часть бурового раствора в количестве, колеблющемся от 25 до более чем 50 мас.%. Таким образом,буровой шлам может представлять собой опасные отходы в зависимости от остаточных компонентов раствора и их концентрации. Экологические соображения требуют проведения обработки и переработки бурового шлама, имеющего характеристики загрязняющего материала вследствие опасных концентраций таких веществ, как дизтопливо, хлориды, полимеры и т.д., перед его размещением в окружающей среде. Лучшими технологиями известного уровня техники, предназначенными для обработки бурового шлама,загрязненного обратной эмульсией, являются сжигание, стабилизация и капсулирование, термическая десорбция, химическое окисление, биохимическое разложение, контролируемое захоронение. Критериями, наиболее часто используемыми для выбора наилучшей технологии, являются экологическая надежность (экологический риск), конкретные экологические требования, установленные законодательством, а также географическое расположение, ограничения, накладываемые каждой технологией (надежность оборудования и технологических процессов), затраты, скорость процесса по сравнению со скоростью образования выбуренной породы, наличие площадей для обработки, характеристики площадки окончательной утилизации, материально-техническое обеспечение. Капсулирование используется редко из-за высокой степени риска, поскольку отсутствуют гарантии 100%-ного капсулирования, так же как и гарантии сохранности капсулированного продукта в течение длительного периода времени при любых условиях на площадке окончательной утилизации. Примеры капсулирования описаны в патентах US 4913586, выданном на имя Gabbita, и US 5630785, выданном на имя Pridemore et al. Биохимическое разложение, такое как раскрыто в патенте US 5039415, выданном на имя Smith, требует постоянного надзора и контроля на протяжении всего процесса, причем этот способ является очень медленным и может потребовать нескольких лет для проведения обработки в каждом случае. Контролируемое захоронение становится все менее приемлемым, поскольку проблема не решается, а только меняется место и время окончательного решения. Примеры процессов сжигания включают патент US 1444794, выданный на имя Kernan и патент US 4606283, выданный на имя DesOrmeaux et al. Основное ограничение при использовании сжигания заключается в эксплуатационных расходах; процесс также сложно контролировать из-за трудности поддержания узкого рабочего интервала стехиометрических соотношений, когда на практике концентрации загрязняющего вещества часто непостоянны. Кроме того, процесс сжигания является энергоемким, так как до температуры горения должна быть нагрета вся матрица, многие компоненты которой имеют высокие коэффициенты теплоемкости. В дополнение к этому, возможности установки оборудования для сжигания в полевых усовиях невелики, а затраты на материально-техническое обеспечение высоки. Термическая десорбция, как описано в патентах US 5228804, выданном на имя Balch, 5272833, выданном на имя Prill et al., и/или 5927970, выданном на имя Pate et al., имеет несколько ограничений,включая низкий тепловой КПД, плохой контроль за процессом, низкую гибкость, высокие инвестиционные затраты, высокие эксплуатационные расходы и низкую пригодность для проектов, осуществляемых на месте добычи (in situ). Тепловой КПД термической десорбции еще ниже, чем сжигания, поскольку нагревание всей матрицы должно осуществляться непрямыми способами, что требует дополнительных инвестиций и затрат на техническое обслуживание и эксплуатацию, при плохом контроле процесса. Вязкоупругие характеристики бурового шлама затрудняют переработку из-за склонности бурового шлама к налипанию на стенки и другие поверхности оборудования, тем самым снижая теплопередачу за счет эффективного уменьшения внутреннего диаметра барабана и приводя к снижению производительности и/или качества. Кроме того, термическая десорбция требует дополнительной обработки образующихся газов путем конденсации или другими способами, что дополнительно повышает затраты. Химическое окисление раскрыто, например, в патенте US 5414207, выданном на имя Ritter. При таком подходе известь, предварительно обработанную гидрофобизующим агентом, смешивают с влажной почвой в инертной атмосфере и подают в емкость для разложения. После этого в смесь подают воздух для проведения окисления и/или гидролиза нефтяных загрязнений. Главным моментом при этом подходе является задержка гидролиза извести на значительный период времени после смешения для создания условий, благоприятных для окисления/гидролиза органических загрязнений, вследствие чего процесс является относительно медленным и не непрерывным. Сущность изобретения Настоящее изобретение основано на открытии способа химического окисления/десорбции и системы для обработки бурового шлама с целью экологически безвредной утилизации. При необходимости, в процессе производится предварительная обработка бурового шлама деэмульгатором, с последующим смешением с минеральной кислотой, а затем смешение подкисленной выбуренной породы с оксидом щелочно-земельного металла предпочтительно при высокой сдвиговой нагрузке. Стадии процесса являются сильно экзотермическими и приводят к образованию газообразных продуктов, что позволяет быстро удалить нефтепродукты из бурового шлама, например, при продолжительности пребывания в зоне реакции примерно 60-80 с. Настоящее изобретение, таким образом, обеспечивает очень быстрое и полное-2 006694 удаление нефтепродуктов, надежность, эффективность и низкие затраты при минимальном расходе энергии. В одном варианте исполнения настоящее изобретение предлагает способ, особенно пригодный для обработки субстрата, включающего загрязненную нефтепродуктами глину, с целью утилизации. Способ включает смешение субстрата с концентрированной минеральной кислотой при высоких сдвиговых нагрузках для получения подогретой подкисленной смеси, содержащей водную фазу со значением pH менее 0. Полученную смесь перемешивают с оксидом щелочно-земельного металла при высоких сдвиговых нагрузках, в количестве, обеспечивающем эффективное протекание экзотермической реакции для испарения нефтепродуктов и их продуктов реакции. Получают твердый продукт реакции, по существу не содержащий нефтепродуктов. Если это необходимо или желательно, субстрат может быть измельчен перед смешением с минеральной кислотой. Перед смешением с минеральной кислотой субстрат может быть,необязательно, предварительно обработан органическим деэмульгатором. Субстрат предпочтительно включает буровой шлам, хотя способ может быть использован также для удаления углеводородов из различных субстратов, особенно субстратов, содержащих глину. Способ является особенно привлекательным для обработки бурового шлама, загрязненного буровым раствором на нефтяной основе. В тех случаях, когда в способе используется деэмульгатор, он является предпочтительно органической кислотой или солью присоединения, такой как, например, алкилсульфонат, арилсульфонат, алкиларилсульфонат, аралкилсульфонат или их смесь, предпочтительнее алкилсульфоновая кислота, арилсульфоновая кислота, алкиларилсульфоновая кислота, аралкилсульфоновая кислота или их смесь. В особенно предпочтительном варианте исполнения органическая кислота или соль присоединения включает водный алкилбензолсульфонат, например алкилбензолсульфоновую кислоту, особенно додецилбензолсульфонат, например додецилбензолсульфоновую кислоту (DDBSA). Количество вводимого деэмульгатора предпочтительно составляет от 0,5 до 5 вес.ч. на 100 частей субстрата, предпочтительнее от 1 до 3 частей, особенно от 1 до 1,5 частей. Минеральная кислота предпочтительно является серной кислотой. Количество вводимой минеральной кислоты предпочтительно составляет от 1 до 20 вес.ч. на 100 частей субстрата, предпочтительнее от 2 до 13 вес.ч., особенно от 4 до 7 вес.ч. При необходимости вместе с субстратом и минеральной кислотой может быть введена вода в суммарном количестве от 20 до 40 вес.ч. на 100 частей субстрата. Оксид щелочно-земельного металла предпочтительно является известью. Известь предпочтительно вводят в пропорции от 1 до 16 вес.ч. на 100 частей субстрата, предпочтительнее от 2 до 10 частей, особенно от 3 до 6 вес.ч. Введение минеральной кислоты, предпочтительно осуществляют в первом реакторе, а введение оксида щелочно-земельного металла осуществляют во втором реакторе, в который поступает смесь, выходящая из первого реактора. Смешение с деэмульгатором и минеральной кислотой может быть осуществлено последовательно в первом реакторе. Способ предпочтительно включает рекуперацию пара, образующегося в первом и втором реакторах, конденсацию собранного пара и выпуск в атмосферу несконденсированных газов. В другом варианте исполнения настоящее изобретение предусматривает способ обработки бурового шлама, загрязненного нефтепродуктами. Способ включает(а) непрерывную подачу бурового шлама во входное отверстие первого реактора, включающего по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси;(b) если буровой шлам имеет водосодержание менее 20 мас.% или содержание нефтепродуктов более 30 мас.%, непрерывную подачу водного органического деэмульгатора в первый реактор в первой точке, прилегающей к входному отверстию;(c) непрерывную подачу минеральной кислоты в первый реактор во второй точке, расположенной на некотором расстоянии от выходного отверстия первого реактора;(d) вращение по крайней мере одной оси первого реактора для непрерывного поддержания высоких сдвиговых нагрузок в первом реакторе и выгрузки подкисленного промежуточного продукта;(e) непрерывную подачу подкисленного промежуточного продукта во входное отверстие второго реактора, включающего по крайней мере одну ось, установленную в корпусе в продольном направлении,и множество лопастных колес, расположенных вдоль оси;(f) непрерывную подачу оксида щелочно-земельного металла во второй реактор в точке, прилегающей к его входному отверстию;(g) вращение по крайней мере одной оси второго реактора для поддержания высоких сдвиговых нагрузок во втором реакторе и непрерывной выгрузки продукта реакции из выходного отверстия второго реактора, причем продукт реакции практически не содержит нефтепродуктов. Количество воды, вводимой в первый реактор вместе с деэмульгатором и минеральной кислотой,предпочтительно составляет от 0 до 40 вес.ч. на 100 частей бурового шлама. Способ может также включать рекуперацию пара, образующегося в первом и втором реакторах, мокрую очистку собранного пара и выпуск несконденсированных газов из собранного пара в атмосферу.-3 006694 В другом варианте исполнения настоящее изобретение предусматривает способ обработки бурового шлама, загрязненного нефтепродуктами, включающий(а) непрерывную подачу бурового шлама во входное отверстие первого реактора, включающего по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси;(b) непрерывную подачу от 1 до 3 вес.ч. на 100 частей бурового шлама додецилбензолсульфоновой кислоты в первый реактор в первой точке, прилегающей ко входному отверстию;(c) непрерывную подачу от 2 до 13 вес.ч. на 100 частей бурового шлама серной кислоты в первый реактор вниз по потоку от первой точки;(d) вращение по крайней мере одной оси первого реактора для непрерывного поддержания высоких сдвиговых нагрузок в первом реакторе и выгрузки подкисленного промежуточного продукта;(e) непрерывную подачу подкисленного промежуточного продукта во входное отверстие второго реактора, включающего по крайней мере одну ось, установленную в корпусе в продольном направлении,и множество лопастных колес, расположенных вдоль оси;(f) непрерывную подачу от 2 до 10 вес.ч. на 100 частей бурового шлама извести во второй реактор в точке, прилегающей к его входному отверстию;(g) вращение по крайней мере одной оси второго реактора для поддержания высоких сдвиговых нагрузок во втором реакторе и непрерывной выгрузки продукта реакции из выходного отверстия второго реактора, причем продукт реакции содержит менее 3000 млн-1 нефтепродуктов;(h) рекуперацию пара из первого и второго реакторов;(i) конденсацию жидкости из собранного пара с образованием выходного потока неконденсированного пара. В другом варианте исполнения настоящее изобретение предлагает аппарат для обработки субстрата, включающего загрязненные нефтепродуктами глинистые частицы, с целью утилизации. Аппарат включает первое устройство для смешения субстрата с концентрированной минеральной кислотой при высоких сдвиговых нагрузках для получения подогретой подкисленной смеси, имеющей водную фазу со значением pH менее 0, второе устройство для смешения смеси из первого устройства с оксидом щелочно-земельного металла при высоких сдвиговых нагрузках в количестве, достаточном для эффективного протекания экзотермической реакции с целью испарения нефтепродуктов и их продуктов реакции, и устройство для рекуперации преимущественно твердого продукта реакции, по сути не содержащего нефтепродуктов, из указанного третьего устройства. В другом варианте исполнения настоящее изобретение предлагает аппарат для обработки бурового шлама, загрязненного нефтепродуктами. Аппарат включает устройство для непрерывной подачи бурового шлама во входное отверстие первого реактора, включающего по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси, устройство для непрерывной подачи водного деэмульгатора в первый реактор в первой точке, прилегающей к входному отверстию, устройство для непрерывной подачи минеральной кислоты в первый реактор во второй точке, расположенной на некотором расстоянии от выходного отверстия первого реактора, устройство для вращения по крайней мере одной оси первого реактора с целью непрерывного поддержания высоких сдвиговых нагрузок в первом реакторе и выгрузки подкисленного промежуточного продукта, устройство для непрерывной подачи подкисленного промежуточного продукта во входное отверстие второго реактора, включающего по крайней мере одну ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси, устройство для непрерывной подачи оксида щелочно-земельного металла во второй реактор в точке, прилегающей к его входному отверстию, и устройство для вращения по крайней мере одной оси второго реактора с целью поддержания высоких сдвиговых нагрузок во втором реакторе для непрерывной выгрузки продукта реакции, по существу не содержащего нефтепродуктов, из выходного отверстия второго реактора. В альтернативном варианте исполнения настоящее изобретение предусматривает аппарат для обработки бурового шлама, загрязненного нефтепродуктами. Аппарат включает первый реактор, включающий вытянутый в длину корпус, имеющий входное отверстие на первом конце и выходное отверстие на противоположном конце, по крайней мере одну вращающуюся ось, расположенную продольно в корпусе, и множество лопастных колес, размещенных вдоль по крайней мере одной оси, и второй реактор,включающий вытянутый в длину корпус, имеющий входное отверстие на первом конце и выходное отверстие на противоположном конце, по крайней мере одну вращающуюся ось, расположенную продольно в корпусе, и множество лопастных колес, размещенных вдоль по крайней мере одной оси. Предусмотрен первый подающий механизм твердых материалов для непрерывной подачи бурового шлама во входное отверстие первого реактора. Аппарат включает резервуар деэмульгатора и трубопровод от резервуара деэмульгатора для непрерывной подачи деэмульгатора в первый реактор вблизи входного отверстия. Имеется резервуар водной минеральной кислоты и трубопровод от резервуара минеральной кислоты для непрерывной подачи минеральной кислоты в первый реактор ниже по потоку от точки ввода деэмульгатора и выше выходного отверстия. Предусмотрен желоб для непрерывного перемещения продукта реакции из выходного отверстия первого реактора во входное отверстие второго реактора. Преду-4 006694 смотрен второй подающий механизм для непрерывной подачи оксида щелочно-земельного металла во второй реактор вблизи входного отверстия. Третий подающий механизм непрерывно отводит продукт реакции из выходного отверстия второго реактора. Аппарат далее включает систему сбора пара для рекуперации газов из первого и второго реакторов, конденсатор для конденсации жидкости из газов из системы сбора пара и получения потока несконденсированных газов, и выпускное отверстие для выброса несконденсированных газов. Первый и второй подающий механизмы твердых материалов предпочтительно включают паровые шлюзы, препятствующие выходу газов из соответствующих реакторов. Резервуар деэмульгатора может включать загрузку додецилбензолсульфоновой кислоты. Резервуар минеральной кислоты может включать загрузку серной кислоты. Аппарат может также включать водовод для подачи воды с деэмульгатором и/или минеральной кислотой. Может быть предусмотрен бункер оксида щелочно-земельного металла для подачи оксида щелочно-земельного металла во второй подающий механизм. Бункер оксида щелочно-земельного металла может включать загрузку извести. Аппарат предпочтительно включает контроллеры для дозирования расхода деэмульгатора, минеральной кислоты и извести пропорционально скорости подачи бурового шлама. Конденсатор может включать теплообменник с теплопередачей через стенку для охлаждения газов или контактный теплообменник для введения газов в контакт с жидкой поглощающей средой. Другой вариант исполнения изобретения предусматривает систему для бурения подземной скважины с циркуляцией бурового раствора на нефтяной основе без сброса загрязненного нефтепродуктами бурового шлама. Система включает буровую установку, имеющую бурильную колонну для бурения скважины и систему циркуляции раствора для циркуляции бурового раствора на нефтяной основе и извлечения бурового шлама и установку обработки выбуренной породы, функционально связанную с буровой установкой для приема извлеченного бурового шлама и получения обработанного бурового шлама, имеющего пониженное содержание нефтепродуктов. Устройство обработки предпочтительно включает описанный выше аппарат. Еще один вариант исполнения изобретения предусматривает способ бурения подземной скважины с циркуляцией бурового раствора на нефтяной основе без сброса загрязненного нефтепродуктами бурового шлама. Способ включает эксплуатацию буровой установки, включающей роторную бурильную колонну для бурения скважины, циркуляцию бурового раствора на нефтяной основе через бурильную колонну для извлечения бурового шлама из скважины, отделение бурового шлама от бурового раствора и обработку бурового шлама в соответствии с описанным выше способом. Краткое описание чертежей Фиг. 1 представляет собой графическое изображение масляной, водяной и твердой фаз в буровом растворе на нефтяной основе; фиг. 2 представляет собой графическое изображение фаз по фиг. 1 после разрушения эмульсии; фиг. 3 представляет собой технологическую схему обработки бурового шлама на нефтяной основе в соответствии с вариантом исполнения изобретения; фиг. 4 представляет собой схематическое изображение аппарата в соответствии с одним вариантом исполнения с указанием основного оборудования; фиг. 5 А изображает вид в перспективе одного из корпусов реакторов в соответствии с одним вариантом исполнения; фиг. 5 В схематично изображает режим горизонтального потока внутри корпуса реактора по фиг. 5 А; фиг. 5 С изображает режимы вертикальных потоков внутри корпуса реактора по фиг. 5 В; фиг. 6 А изображает вид в вертикальном разрезе оборудования в соответствии с одним вариантом исполнения настоящего изобретения; фиг. 6 В изображает вид в плане оборудования в соответствии с другим вариантом исполнения настоящего изобретения. Детальное описание Стадии процесса, используемые в настоящем изобретении, включают последовательное смешение загрязненного нефтепродуктами субстрата с минеральной кислотой и оксидом щелочно-земельного металла. Введение минеральной кислоты химически подготавливает субстрат для обработки оксидом щелочно-земельного металла и может также инициировать экзотермические реакции для подогрева субстрата и обвинения удаления летучих соединений. Оксид щелочно-земельного металла завершает физико-химическое превращение субстрата и дополнительно инициирует химические реакции с субстратом,минеральной кислотой (в качестве реагента и/или катализатора) и углеводородами, являющиеся в высшей степени экзотермическими, что способствует испарению продуктов реакции и других летучих компонентов. Присутствие воды в смеси ускоряет химическую реакцию и способствует испарению, аналогично дистилляции углеводородов с водяным паром. Углеводороды реагируют в смеси твердой/жидкой фаз и/или в паровой фазе с образованием низкомолекулярных углеводородов, кислородсодержащих соединений и/или производных минеральной кислоты, например сульфонатов. Кальций и минеральная ки-5 006694 слота, например серная кислота, также могут реагировать до стабильных твердых продуктов реакции,например сульфатов кальция, что помогает стабилизировать образующийся твердый продукт реакции, по существу не содержащий нефтепродуктов. Буровой раствор представляет собой стабильную эмульсию, состоящую из нескольких химических продуктов, выполняющих большое количество различных функций при бурении скважины, таких как временное крепление за счет образования фильтрационной корки, смазки и охлаждения буровой коронки, а также удаления выбуренной породы со дна в ствол скважины. Плотность бурового раствора может меняться в широких пределах от 900 г/л до 5 кг/л; все компоненты бурового раствора должны оставаться в суспензии на протяжении всего времени работы. В нормальных условиях подземного бурения и на поверхности собирают буровой раствор и выбуренную породу из различных геологических слоев для ее отделения от бурового раствора. Обломки выбуренной породы могут быть чистыми, пока они находятся в геологической формации, но при контакте с буровой коронкой и в процессе транспортировки на поверхность выбуренная порода загрязняется компонентами бурового раствора. В результате поверхностного разделения бурового раствора и бурового шлама регенерируют буровой раствор для дальнейшего повторного использования, а буровой шлам подлежит утилизации. Отделение выбуренной породы от бурового раствора является неполным, так что часть бурового раствора остается в выбуренной породе в виде гомогенной смеси, находящейся в эмульгированном состоянии и имеющей высокую концентрацию вязких продуктов, что превращает выбуренную породу в продукт с вязкоупругими свойствами. В самой выбуренной породе химические продукты связаны как загрязняющие вещества, образуя вязкую матрицу, которая с трудом поддается переработке и обработке с целью деконтаминации. Таким образом, буровой шлам представляет собой уникальную технологическую проблему с точки зрения обработки, поскольку защитная оболочка, окружающая частички выбуренной породы, препятствует проникновению реагентов, используемых для обработки. Эти остатки не жидкие, а представляют собой очень стабильные дисперсии твердой-жидкой фаз. Твердая фаза представляет собой коллоидную систему с тиксотропными свойствами. Жидкая фаза является системой масло/вода. Хотя настоящее изобретение описано здесь с конкретной ссылкой на буровой шлам, взятый в качестве примера, особенно буровой шлам, образующийся в результате операций с буровыми растворами на нефтяной основе, другие опасные отходы также могут быть обработаны с использованием данной методики и аппарата, особенно, глиносодержащие отходы. Буровой шлам содержит большие количества глины из-за обычно высокого содержания этого материала в нефтеносных отложениях и других пластах. Существует также широкий диапазон применений глины в промышленных масштабах, таких как керамика, бумажное производство, буровые растворы и некоторые типы смазочных масел. Кроме того, она используется в инсектицидах, адгезивах, мазях, резинах и пластиках, а также в качестве катализатора или носителя катализатора. Настоящее изобретение использует химическое окисление и/или испарение загрязняющих веществ для снижения содержания загрязняющих веществ до уровней ниже необходимых для экологически безопасной утилизации. Аппарат сконструирован таким образом, что процесс может выполняться в автоматическом режиме непрерывно, надежно и эффективно. При этом достигается минимальный расход энергии на единицу веса обработанного бурового шлама. После обработки в соответствии с настоящим изобретением, обработанный буровой шлам или другой тип опасных отходов пригодны для утилизации на любой площадке для захоронения отходов как любые другие нетоксичные, неопасные промышленные отходы. Загрязненные буровые шламы на нефтяной основе находятся в форме стабильной эмульсии, которая должна быть разрушена перед проведением химической обработки бурового шлама. Разрушение матрицы бурового шлама на нефтяной основе является физико-химическим процессом, состоящим в разделении и отделении каждого из компонентов, что неизменно приводит к получению двух жидких фаз органической (масляной) фазы и неорганической (водной) фазы, а также твердой фазы. Органическая фаза образуется путем изменения полярности каждой из двух фаз водной системы за счет добавления кислоты или другого деэмульгатора, чему может способствовать использование нагревания, или перемешивания, или обоих этих процессов. Деэмульгатор представляет собой кислотное или поливалентное соединение, способное расслаивать или разрушать эмульсию типа вода в масле. Некоторые эмульсии, ассоциированные с выбуренной породой, могут быть легко разрушены с помощью сильной кислоты, особенно в тех случаях, когда буровой шлам имеет относительно высокое водосодержание (20%), низкое содержание нефтепродуктов(30%), и не содержат больших комков или агрегатов твердых материалов. Другие эмульсии, имеющие низкое водосодержание или высокое содержание нефтепродуктов, или в которых происходит агрегация твердых веществ, не могут быть так легко разрушены одной лишь минеральной кислотой и требуют использования дополнительного деэмульгатора. Алкилароматические сульфоновые кислоты, особенно,например, додецилбензолсульфоновая кислота (DDBSA), являются материалами, изменяющими полярность раствора и некоторые физические свойства, такие как вязкость и межфазное поверхностное натяжение, без значительного изменения химических свойств, за исключением pH. Эти соединения могут-6 006694 быть использованы в малых дозах, и они предпочтительно являются биодеградируемыми или химически окисляются без образования токсичных остатков, что позволяет использовать их в экологически безопасных проектах. В настоящем изобретении деэмульгатор предпочтительно является амфифильной молекулой или ионом, т.е. часть молекулы является гидрофобной (водоотталкивающей), а другая - гидрофильной (обладает сродством к воде). Гидрофобный (хвостовой) фрагмент обычно представляет собой углеводородную цепь, особенно содержащую от 1 до 12 или более атомов углерода. Гидрофильный (головной) фрагмент является ионным или полярным (оксиэтиленовая цепь, -NH2, -SO2 ОН и т.д.). В растворе деэмульгатор имеет тенденцию к концентрированию на поверхности раздела вода/масло, где гидрофильные головные группы могут быть гидратированы водой, а гидрофобные хвосты притягиваются к молекулам масла. Фиг.1-2 схематично изображают разрушение эмульсии в загрязненных осадках. На фиг. 1 показаны выбуренные частицы Р, сконцентрированные в водных каплях W в непрерывной масляной фазе О. Фиг. 2 изображает систему фиг. 1 после деэмульсации, состоящую из непрерывной масляной фазы О и в общем непрерывной водной фазы W, содержащей частицы Р. Некоторая часть выбуренных частиц Р перед деэмульсацией может также находиться в масляной фазе О, но, как правило, они ассоцированы с водной фазой W, особенно после деэмульсации. Деэмульсация может быть осуществлена двумя разными способами - in situ в реакторе, или ex situ перед подачей бурового шлама в реактор, такой как открытый участок на буровой площадке или на удалении от нее; подход при этом остается одним и тем же и больше зависит от свойств деэмульгатора. Изза специфических характеристик каждого материала (бурового шлама, а также бурового раствора) требуются разные виды обработки, так что дать обобщенное описание обработки невозможно. Некоторыми факторами, которые необходимо контролировать при разрушения эмульсии, являются 1 - тип и количество деэмульгатора,2 - pH смеси,3 - количество носителя, используемого для транспортировки (например, воды),4 - время гомогенизации,5 - время нахождения в реакторе,6 - температура смеси. Эффективность метода зависит также от характеристик загрязненной матрицы выбуренной породы,таких как 1 - проницаемость,2 - пористость,3 - гомогенность среды,4 - структура,5 - минералогия. Хотя температура смеси является важным фактором разрушения органической фазы, существуют деэмульгаторы, такие как алкилбензолсульфонаты предпочтительно в кислой форме, например алкилбензолсульфоновые кислоты, такие как додецилбензолсульфоновая кислота (DDBSA), которые работают при температуре окружающей среды, что облегчает обработку и гарантирует протекание процесса, устраняя необходимость подогрева и тем самым снижая затраты. С хорошими результатами могут быть использованы как линейные, так и разветвленные алкилбензолсульфоновые кислоты. Целью введения деэмульгатора является достижение практически полного разрушения эмульсии при использовании деэмульгатора в количествах, не превышающих необходимое. Избыток деэмульгатора потребует использования дополнительного количества оксида щелочно-земельного металла, как описано ниже, и отрицательно влияет на экономические показатели процесса. В большинстве случаев применения пропорция используемого деэмульгатора находится в интервале от 0,5 до 5 вес.ч. на 100 частей субстрата (на приемной стороне, pph), предпочтительно от 1 до 3 pph, особенно от примерно 1 до примерно 1,5 pph. Количество используемого DDBSA будет зависеть также от значения pH необработанной выбуренной породы. Например, если pH является относительно низким (например, 9), то оптимальное количество DDBSA может составлять 1 pph, но если pH породы имеет относительно высокое значение(например, 13), оптимальное количество может составлять 1,5 pph. Деэмульгатор может быть введен в виде неразбавленного жидкого или твердого вещества, но удобнее использовать его в виде жидкости. В зависимости от его физического состояния при температуре окружающей среды, для ожижения деэмульгатора может потребоваться нагрев и/или разбавление водой или другим растворителем. Таким образом, вода, необходимая для протекания процесса, может быть удобно введена вместе с деэмульгатором в указанных ниже количествах. Например, деэмульгатор может быть введен в необработанный буровой шлам в водном растворе, который типично содержит от 5 до 10 мас.% DDBSA. Как указывалось выше, изобретение особенно применимо к опасным отходам, содержащим глину. Когда глина входит в контакт с органическими соединениями и водой, ее физико-химические характеристики изменяются, часто приводя к непредсказуемым результатам. Эти изменения выражаются в образо-7 006694 вании дисперсий с очень высокой стабильностью, которые становятся еще более стабильными, если в воде или грунте могут присутствовать химические соединения, образующие ионы в водном растворе. Пептизация глинистого компонента в загрязненном буровом шламе на нефтяной основе является физико-химическим процессом, в ходе которого минеральная кислота и/или известь вызывают расширение глины, например, путем увеличения ее объема, что способствует дезинтеграции или диспергированию агломерированных частиц. Этот процесс может быть ускорен первичной обработкой DDBSA, особенно в тех случаях, когда выбуренная порода имеет очень высокую вязкость, как в смесях с высоким содержанием масла и низким содержанием воды, и последующая обработка минеральной кислотой и оксидом щелочно-земельного металла будет эффективной и экономичной без создания дополнительного риска для окружающей среды. Пептизация является физическим процессом, в результате которого не происходит разрушения молекул, и не приводит к флокуляции компонентов смеси. В этом процессе предпочтительно избегают использования солей хрома, марганца и железа. При подкислении помимо дестабилизации агломерированных частиц глины происходит активация твердой фазы с появлением у нее коллоидных свойств и протеканием пептизации, которая может проходить в еще большей степени при введении извести. Целью введения минеральной кислоты является достижение практически полного удаления нефтепродукта, при использовании кислоты в количествах, не превышающих необходимое. Необходимо использовать достаточное количество кислоты для полного разрушения эмульсии, для проведения предварительной обработки глины перед реакцией с известью, и для получения теплоты реакции (преимущественно с известью), необходимой для испарения нефтепродукта. Возможно расходование некоторого количества минеральной кислоты по реакции с оксидами щелочно-земельного металла и металлсодержащими компонентами, присутствующими в буровом шламе,особенно при использовании бурового раствора с высоким значением pH. Значение pH водной фазы полученной смеси предпочтительно должно быть менее 0. С другой стороны, избыток кислоты может потребовать использования дополнительного количества извести, как описано ниже, что отрицательно влияет на экономические показатели процесса. Минеральная кислота может быть разбавлена водой для достижения требуемого результата, но предпочтительно используется в концентрированном или неразведенном виде. Дозировка минеральной кислоты для использования в этом процессе предпочтительно составляет от 1 до 20 pph, предпочтительно от 2 до 13 pph и особенно от 4 до 7 pph. Пригодные минеральные кислоты включают, например, серную кислоту, фосфорную кислота, азотную кислоту и т.п. Могут быть использованы также комбинации минеральных кислот, например, смесь азотной и серной кислот. Особенно предпочтительной является серная кислота. Вследствие температур, создаваемых за счет экзотермического характера процесса добавления кислоты к глино-масляному субстрату, а также при последующем добавлении оксида щелочно-земельного металла, большая часть воды, присутствующей в буровом шламе и введенной с деэмульгатором и/или минеральной кислотой, испаряется. Если с деэмульгатором и/или минеральной кислотой будет добавлено слишком много воды, то, принимая во внимание воду, присутствующую в буровом шламе, температура реакции может понизиться настолько, что это отрицательно скажется на испарении, и конечный продукт будет содержать нежелательно высокие уровни влаги и/или непрореагировавших углеводородов. С другой стороны, если будет добавлено слишком мало воды, то степень разрушения эмульсии может оказаться недостаточной, обработка минеральной кислотой может оказаться неэффективной, степень промотирования реакции с оксидом щелочно-земельного металла может быть недостаточной и/или обработанный продукт будет слишком сухим и вызывать пыление. На практике, количество воды, добавленной с деэмульгатором, например, может быть отрегулировано для достижения требуемой степени гидратации обработанного бурового шлама; если продукт оказывается слишком пылящим, то добавляют дополнительное количество воды; а если слишком влажным - то уменьшают количество воды. Воду предпочтительно добавляют с деэмульгатором и/или минеральной кислотой, но она может также быть добавлена отдельно. Пропорция воды в буровом шламе после добавления деэмульгатора предпочтительно находится в интервале примерно от 20 до 40 pph. Согласно техническим требованиям к материалу в конце процесса или конечному продукту предпочтительно максимальное влагосодержание составляет не менее 3 мас.%, что облегчает его обработку и окончательную утилизацию. Приведение конечного продукта в соответствие с техническими условиями также является частью изобретения, поскольку исходный продукт имеет относительно более высокое влагосодержание, а конечный продукт представляет собой удобный для переработки сухой порошок,пригодный для транспортировки и окончательной утилизации, и не содержащий значительного количества ненужной воды. Удельный вес типичного бурового шлама на нефтяной основе изменяется, например, от 2,2 на входе до 1,1-1,2 у обработанной выбуренной породы. В технологическом процессе по настоящему изобретению водосодержание обработанных твердых веществ можно контролировать во избежание пыления, одновременно поддерживая низкое водосодержание и избегая необходимости какойлибо дополнительной обработки, такой как разбрызгивание воды/поверхностно-активного вещества на обработанный твердый материал, как это требуется в некоторых процессах известного уровня техники.-8 006694 В общем, целью стадии добавления оксида щелочно-земельного металла после стадий деэмульсации и добавления минеральной кислоты является детоксицирование отходов или насыщенного углеводородами материала с помощью экзотермических реакций, включая окисление, при которых происходит улетучивание и испарение углеводородных компонентов. Например, органические соединения вообще могут быть превращены в летучие или испаряющиеся кислородсодержащие соединения, такие как спирты, кетоны, альдегиды, карбоновые кислоты, двуокись углерода и вода. Удаление низкомолекулярных органических соединений в настоящем изобретении производится способом, по существу представляющим собой перегонку с паром твердых материалов выбуренной породы, благодаря теплу, выделяющемуся в экзотермической реакции присоединения кислота-известь. Благодаря присутствию серной кислоты(или другой минеральной кислоты) образуются также летучие сульфонаты, и возможен катализ реакций окисления. Дополнительный нагрев для ускорения испарения/протекания реакции может осуществляться извне путем наружного обогрева емкостей реактора, например, с помощью паровой рубашки и/или путем подогрева бурового шлама и/или добавок кислоты/извести, хотя обычно достаточно проводить процесс в изолированной или адиабатической емкости (емкостях) с малым временем пребывания в реакторе для минимизации относительных потерь тепла. Реакции окисления-восстановления протекают попарно, т.е. одно соединение окисляется, в то время как другое восстанавливается. При химическом окислении с целью обработки опасных отходов окислитель добавляют для окисления отходов, которые, в свою очередь, выполняют роль восстановителей. В одном варианте исполнения настоящего изобретения неорганическая кислота и, особенно, органическая кислота могут выступать в роли окислителей для окисления углеводородов в выбуренной породе или в выделяющихся из нее парах. Окислители являются неспецифичными и могут взаимодействовать с любым восстановителем, присутствующим в материалах отходов. Химическое окисление органического вещества ускоряется при повышении температуры в результате экзотермической реакции между оксидом щелочно-земельного металла и кислотой, а также за счет теплоты разбавления кислоты и извести влагой, присутствующей в выбуренной породе. При наличии в отходах большого количества органических веществ для химического окисления требуется соответственно большое количество окислителей. По этой причине рекомендуется провести сначала анализ углеводородов для определения их исходной концентрации. Целью этого является обеспечение введения кислоты и извести в требуемых количествах для максимально возможного снижения производственных затрат, хотя на практике обычно используется некоторый избыток реагентов для обеспечения, по существу, полного удаления углеводородов. Для типичного бурового шлама на нефтяной основе используется от 1 до 16 pph, предпочтительно от 2 до 10pph, и особенно от примерно 3 до примерно 6 pph оксида щелочно-земельного металла, предпочтительно извести. Фиг. 3 изображает схему процесса обработки бурового шлама на нефтяной основе с указанием разных стадий процесса, включая добавление трех разных реагентов, на основе описанных ранее принципов применения трех функциональных компонентов. Процесс начинается с подачи бурового шлама 10 в реактор 12, а также добавления DDBSA 14 и серной кислоты 16 в заданном количестве с немедленным протеканием реакции в реакторе 12, который может быть изолирован или может обогреваться электричеством или с помощью рубашки для пара или другого теплоносителя. После этого частично обработанный буровой шлам из реактора 12 поступает в реактор 18, который также может быть изолированным и/или обогреваемым, в котором добавляется заданное количество извести 20, необходимое для завершения процесса. Обработанная выбуренная порода 22 выгружается из реактора 16 и может транспортироваться к месту ее окончательной утилизации. Протекающие химические реакции являются экзотермическими,так что побочные продукты будут преимущественно газообразными кислородсодержащими органическими соединениями и водой. Эти газы проходят через систему сбора пара и конденсатор 24, и несконденсированные газы 26 выбрасываются в атмосферу. При необходимости конденсат 28 из системы сбора/конденсации пара 24 может быть разделен на нефтепродукты 30 и воду 32, и водная фаза может быть использована для разбавления DDBSA 14 и/или серной кислоты 16 в соответствии с требованиями к контролю влагосодержания в обработанной выбуренной породе 22. Фиг. 4 изображает процесс и основное оборудование, используемое по изобретению. Выбуренная порода подается по желобу выбуренной породы 100, где она течет под действием силы тяжести в подающий дозатор выбуренной породы 102, откуда она затем поступает на наклонный скребковый транспортер 104 для подъема на высоту, необходимую для загрузки под действием силы тяжести в первый реактор 106, предпочтительно через паровой шлюз (не показан), препятствующий попаданию воздуха в реактор 106. В реактор 106 добавляют DDBSA из резервуара 108 и серную кислоту из резервуара 110. Эти реагенты подают автоматическими дозирующими насосами 112 и 114 соответственно, пропорционально количеству бурового шлама. Внутри реактора 106 вязкое покрытие на частицах породы бурового шлама разрушается под действием DDBSA, освобождая компоненты выбуренной породы для последующего подкисления, которое также происходит непрерывно в реакторе 106. Конструкция реактора 106 помогает воспрепятствовать налипанию бурового шлама на стенки и движущиеся части, хотя такие отложения твердых материалов не создают серьезных препятствий и, возможно, дают эффект изоляции. Это достигается путем исполь-9 006694 зования металлических сплавов, а также высоких тангенциальных скоростей движущихся частей реактора 106 и бурового шлама. После разрушения матрицы и подкисления глинистого материала, модифицированная матрица выгружается под действием силы тяжести и по желобу 116 поступает во второй реактор 118. Внутрь реактора 118 добавляют известь из загрузочного бункера 119, дозируя ее с помощью подающего механизма 120. Известь может быть закуплена на рынке и синергично реагирует с кислотами,добавленными в реактор 106, и присутствующими органическими соединениями. Очищенная от загрязнений выбуренная порода выгружается на наклонный ленточный транспортер 124 и под действием силы тяжести поступает в самосвалы 126. Удалению газов, образующихся при химической реакции, может способствовать вентилятор принудительной тяги 128, и пары направляются в колонну конденсации 130. Несконденсированные газы (преимущественно водяной пар и CO2) выбрасываются в атмосферу. Колонна конденсации 130 может представлять собой теплообменник с теплопередачей через стенку, в котором газы охлаждаются с образованием конденсата. В альтернативном варианте в колонне конденсации 130 может использоваться поглотитель, такой как коммерчески доступный раствор каустической соды или амина, и осуществляться прямой теплообмен путем введения газов в контакт с охлажденным циркулирующим поглотителем. Для ускорения конденсации паров могут быть использованы циркуляционный насос хладагента 132, теплообменник 134 и сборный/отстойный барабан 136. Накапливающиеся несмешиваемые жидкости, такие как нефтепродукты, и/или твердые вещества могут периодически или непрерывно удаляться из барабана 136. Теплообменник 134 может охлаждаться воздухом или водой или другой обычной охлаждающей средой. На фиг. 5 А приведен вид в перспективе корпуса реактора 200, который может быть использован для любого из реакторов 106, 118, имеющих одинаковые общие размеры и конструкцию. Фиг. 5 В и 5 С соответственно изображают схематичный вид в плане движения материала в реакторе 200 и схематичную вертикальную проекцию движения материала в реакторе 200. Реактор 200 включает корпус 202, входное отверстие 204 в верхней поверхности на одном конце реактора 200 и выходное отверстие 206 в нижней поверхности на другом конце реактора 200. В корпусе 202 в продольном направлении расположены две оси 208, которые приводятся во вращение в противоположных направлениях или совместно. Множество лопастных колес 210 в форме штырей расположены по длине осей 208. Стрелки на фиг. 5 В и 5 С показывают горизонтальное и вертикальное направление движения дозируемых материалов, включая буровой шлам на нефтяной основе и три реагента. При необходимости между соседними лопастными колесами 210 могут быть установлены отражатели (не показаны). Внутреннее устройство и конструкционные материалы реакторов должны быть такими, чтобы выдерживать экстремальные значения pH среды в процессе, например, могут использоваться сплавы на основе нержавеющей стали. Кроме того, буровой шлам и реагенты предпочтительно участвуют одновременно в трех разных видах движения:a) круговое движение в вертикальной плоскости,b) линейное перемещение в поперечном направлении (U-образное),c) продольное линейное перемещение вдоль реакторов, обеспечивающее равенство объемов входящего и выходящего материала и скоростей. Скорость материалов, а также конструкционные материалы, используемые для изготовления реакторов 106, 118, препятствуют налипанию вязкопластичной матрицы на стенки реактора 106. Скорость движения на концах лопастных колес 210 должна в идеале составлять по меньшей мере 4 м/с при вращении и 0,2 м/с для перемещения в обоих направлениях (U-образное и линейное). В качестве примера, в реакторе, обрабатывающем 30 метрических тонн бурового шлама в час (15 м 3/ч), каждый из реакторов 106, 118 имеет сдвоенные параллельные оси длиной примерно 3,6 м (12 футов) с 74 лопатками/ось и диаметром 45,7 см (18 дюймов). Общее время реакции (пребывания в реакторе) предпочтительно не превышает 60-80 с внутри двух реакторов (30-40 с в каждом реакторе). Реакционные процессы требуют интенсивного перемешивания. Энергия перемешивания, желательно, не превышает 1,12 кВт (1,5 л.с.) на каждую метрическую тонну обработанной матрицы в час. Например, для обработки 30 метрических тонн в час загрязненного бурового шлама общая потребляемая мощность должна составлять 33,6 кВт (45 л.с.) или меньше. Этот процесс происходит при давлении немного выше или предпочтительно немного ниже атмосферного, т.е. сосуды для работы под давлением не требуются. Материалами, используемыми для изготовления внутренних деталей реактора 200, предпочтительно являются сплав на основе нержавеющей стали с высоким содержанием никеля, стойкий к коррозии при экстремальных значениях pH и температурах, развивающихся в процессе. Существуют некоторые области применения, в которых площадка, доступная для обработки загрязненного бурового шлама, имеет очень ограниченные размеры, такие как морские платформы, условия которых требуют минимальных размеров площадок. В таких условиях, если это возможно, реакторы могут быть установлены в другом положении; вместо горизонтального они могут быть установлены в вертикальном положении, с такими же рабочими условиями, как и при установке в горизонтальном положении. Горизонтальная схема размещения, типичная для наземной обработки бурового шлама, приведена на фиг. 6 А, тогда как вертикальная схема размещения, более типичная для морских платформ или- 10006694 других областей применения, в которых размеры площадки имеют критическое значение, изображена на фиг. 6 В. На фиг. 6 В, например, второй реактор 118 расположен прямо под первым реактором 106. Подающие механизмы твердых материалов 140, 142, 144 на фиг. 6 В являются предпочтительно роторными подающими механизмами для недопущения попадания воздуха в реакторы 106, 118, которое могло бы привести к снижению температуры реактора. В другом варианте исполнения для недопущения попадания воздуха в систему может быть использована подпружиненная заслонка (не показана). Оборудование может быть установлено стационарно или в виде передвижных блоков или модулей для временного использования. Кроме реакторов требуется другое периферийное или вспомогательное оборудование, такое как необходимое для погрузочно-разгрузочных работ и дозирования материалов. Это оборудование включает бункера, резервуары, дозаторы, насосы и конвейеры разных типов. Процесс является непрерывным с целью достижения максимальной производительности оборудования, меньшего расхода энергии и меньших производственных затрат. Процесс является автоматическим для обеспечения согласованности и единства управления процессом. Пример. Были проведены испытания процесса и аппарата для обработки бурового шлама, загрязненного буровым раствором на нефтяной основе. Выбуренная порода имела удельный вес 1,7, содержание твердых веществ 59 мас.%, содержание углеводородов 14 мас.%, водосодержание 37 мас.% и pH 13. Выбуренная порода поступает при температуре окружающей среды и подвергается непрерывной обработке со скоростью 22 метрических тонны в час (361 кг/мин) в двух последовательно установленных реакторах, каждый из которых имеет две параллельно установленные оси длиной примерно 4 м с 74 лопатками/ось и диаметром 0,5 м при окружной скорости концов лопаток по меньшей мере 4 м/с. Среднее время пребывания выбуренной породы в каждом реакторе оставляет примерно 40 с. Концентрированная (98-99 мас.%) серная кислота непрерывно подается вблизи входного отверстия первого реактора со скоростью 26 кг/мин, и температура в первом реакторе составляет 110 С возле выходного отверстия. Известь непрерывно подается вблизи входного отверстия второго реактора со скоростью 25 кг/мин и температура на выходе второго реактора составляет 100 С. После установления стационарного режима работы, из выходного отверстия для твердых материалов получают обработанный буровой шлам со скоростью 261 кг/мин, который имеет содержание твердых веществ 87,77 мас.%, содержание углеводородов 2300 млн-1,влагосодержание 12 мас.% и представляет собой непылящий порошок. Из первого и второго реакторов удаляют пары с помощью вентилятора принудительной тяги со скоростью 157 кг/мин, содержащие 14,7 мас.% углеводородов, 18,8 мас.% кислородсодержащих углеводородов и 66,5 мас.% водяного пара. Пары охлаждают для проведения конденсации и извлекают 6,9 кг/мин углеводородов и 38,9 кг/мин воды; 111,2 кг/мин пара выбрасывается в атмосферу. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки субстрата, включающего загрязненную нефтепродуктами глину, с целью утилизации, включающий(a) смешение субстрата с концентрированной минеральной кислотой при высоких сдвиговых нагрузках для получения подкисленной смеси;(b) смешение смеси со стадии (а) при высоких сдвиговых нагрузках с оксидом щелочно-земельного металла в количестве, обеспечивающем создание экзотермического эффекта, достаточного для испарения нефтепродуктов и их продуктов реакции;(c) извлечение твердого продукта реакции со стадии (b), по существу не содержащего нефтепродуктов. 2. Способ по п.1, в котором субстрат включает буровой шлам. 3. Способ по п.1 или 2, включающий предварительную обработку субстрата органическим деэмульгатором перед смешением на стадии (а). 4. Способ по п.2, дополнительно включающий непрерывную подачу бурового шлама во входное отверстие первого реактора, включающего по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси; если буровой шлам имеет водосодержание менее 20 мас.% или содержание нефтепродуктов более 30 мас.% - непрерывную подачу органического деэмульгатора в первый реактор в первой точке, прилегающей к входному отверстию; непрерывную подачу минеральной кислоты в первый реактор во второй точке, расположенной на некотором расстоянии от выходного отверстия первого реактора; вращение по крайней мере одной оси первого реактора для непрерывного поддержания высоких сдвиговых нагрузок в первом реакторе и выгрузки подкисленного промежуточного продукта; непрерывную подачу подкисленного промежуточного продукта во входное отверстие второго реактора, включающего по крайней мере одну ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси;- 11006694 непрерывную подачу оксида щелочно-земельного металла во второй реактор в точке, прилегающей к его входному отверстию; вращение по крайней мере одной оси второго реактора для поддержания высоких сдвиговых нагрузок во втором реакторе и непрерывной выгрузки продукта реакции из выходного отверстия второго реактора, причем продукт реакции, по существу, не содержит нефтепродуктов. 5. Способ по любому из пп.1-3, в котором примешивание минеральной кислоты осуществляют в первом реакторе, а смешение по стадии (b) осуществляют во втором реакторе, в который поступает смесь, выгружаемая из первого реактора. 6. Способ по любому из пп.1-5, включающий измельчение субстрата перед смешением на стадии(а). 7. Способ по п.3 или 4, в котором деэмульгатор включает органическую кислоту или соль присоединения. 8. Способ по п.7, в котором органическая кислота или соль присоединения включает алкилсульфонат, арилсульфонат, алкиларилсульфонат, аралкилсульфонат или их комбинацию. 9. Способ по п.8, в котором деэмульгатор включает алкилсульфоновую кислоту, арилсульфоновую кислоту, алкиларилсульфоновую кислоту, аралкилсульфоновую кислоту или их комбинацию. 10. Способ по п.7, в котором органическая кислота или соль присоединения включает водный алкилбензолсульфонат. 11. Способ по п.10, в котором деэмульгатор включает алкилбензолсульфоновую кислоту. 12. Способ по п.7, в котором органическая кислота или соль присоединения включает додецилбензолсульфонат. 13. Способ по п.12, в котором деэмульгатор включает додецилбензолсульфоновую кислоту. 14. Способ по пп.3-4 или 7-13, в котором деэмульгатор примешивают в соотношении от 0,5 до 5 вес.ч. на 100 частей субстрата. 15. Способ по пп.3-4 или 7-13, в котором деэмульгатор вводят в соотношении от 1 до 3 вес.ч. на 100 частей субстрата. 16. Способ по пп.3-4 или 7-13, в котором деэмульгатор примешивают в соотношении от 1 до 1,5 вес.ч. на 100 частей субстрата. 17. Способ по п.4 или 5, в котором доля воды, добавляемой в первый реактор с любыми деэмульгатором и минеральной кислотой, составляет от 0 до 40 вес.ч. на 100 частей субстрата. 18. Способ по любому из пп.1-17, в котором минеральная кислота включает серную, азотную или фосфорную кислоту или их комбинацию. 19. Способ по любому из пп.1-18, в котором минеральную кислоту примешивают на стадии (а) в соотношении от 1 до 20 вес.ч. на 100 частей субстрата. 20. Способ по любому из пп.1-18, в котором минеральную кислоту вводят в соотношении от 2 до 13 вес.ч. на 100 частей субстрата. 21. Способ по любому из пп.1-20, в котором доля воды, добавляемой с субстратом и минеральной кислотой на стадии (а), составляет от 20 до 40 вес.ч. на 100 частей субстрата. 22. Способ по любому из пп.1-21, в котором оксид щелочно-земельного металла включает известь. 23. Способ по п.22, в котором известь примешивают на стадии (b) в соотношении от 1 до 16 вес.ч. на 100 частей субстрата. 24. Способ по любому из пп.4-5, дополнительно включающий рекуперацию пара, образующегося в первом и втором реакторах, конденсацию собранного пара и выброс в атмосферу несконденсированных газов. 25. Способ по любому из пп.1-23, в котором смесь со стадии (а) имеет водную фазу со значениемpH менее 0. 26. Способ по любому из пп.1-25, в котором смесь на стадии (а) подогревают. 27. Способ по любому из пп.1-26, в котором субстрат включает буровой раствор. 28. Способ по любому из пп.1-27, в котором субстрат загрязнен буровым раствором на нефтяной основе. 29. Способ бурения подземной скважины с циркуляцией бурового раствора на нефтяной основе без сброса загрязненного нефтепродуктами бурового шлама, включающий эксплуатацию буровой установки,включающей роторную бурильную колонну для бурения скважины, циркуляцию бурового раствора на нефтяной основе через бурильную колонну для удаления бурового шлама из скважины, извлечение бурового шлама из бурового раствора, обработку бурового шлама в соответствии со способом по любому из пп.1-28. 30. Аппарат для обработки субстрата, включающего загрязненные нефтепродуктами частицы, с целью утилизации, включающий первое устройство для смешения субстрата с концентрированной минеральной кислотой при высоких сдвиговых нагрузках для получения подогретой подкисленной смеси;- 12006694 второе устройство для смешения смеси из первого устройства при высоких сдвиговых нагрузках с оксидом щелочно-земельного металла, взятым в количестве, обеспечивающем получение экзотермического эффекта, достаточного для испарения нефтепродуктов и их продуктов реакции; устройство для выделения из указанного третьего устройства, по существу, твердого продукта реакции, по сути не содержащего нефтепродуктов. 31. Аппарат по п.30, дополнительно включающий устройство для непрерывной подачи бурового шлама во входное отверстие первого реактора,включающего по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси; устройство для непрерывной подачи водного деэмульгатора в первый реактор в первой точке, прилегающей к его входному отверстию; устройство для непрерывной подачи минеральной кислоты в первый реактор во второй точке, расположенной на некотором расстоянии от выходного отверстия первого реактора; устройство для вращения по крайней мере одной оси первого реактора для непрерывного поддержания высоких сдвиговых нагрузок в первом реакторе и выгрузки подкисленного промежуточного продукта; устройство для непрерывной подачи подкисленного промежуточного продукта во входное отверстие второго реактора, включающего по крайней мере одну ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль оси; устройство для непрерывной подачи оксида щелочно-земельного металла во второй реактор в точке, прилегающей к его входному отверстию; устройство для вращения по крайней мере одной оси второго реактора для поддержания высоких сдвиговых нагрузок во втором реакторе для непрерывной выгрузки из выходного отверстия второго реактора продукта реакции, по существу не содержащего нефтепродуктов. 32. Аппарат для обработки бурового шлама, загрязненного нефтепродуктами, включающий первый реактор, включающий корпус удлиненной формы, имеющий входное отверстие на первом конце и выходное отверстие на противоположном конце, по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль по крайней мере одной оси; второй реактор, включающий корпус удлиненной формы, имеющий входное отверстие на первом конце и выходное отверстие на противоположном конце, по крайней мере одну вращающуюся ось, установленную в корпусе в продольном направлении, и множество лопастных колес, расположенных вдоль по крайней мере одной оси; первый подающий механизм для непрерывной подачи бурового шлама во входное отверстие первого реактора; резервуар деэмульгатора; трубопровод от резервуара деэмульгатора для непрерывной подачи деэмульгатора для смешения с буровым шламом; резервуар водной минеральной кислоты; трубопровод от резервуара минеральной кислоты для непрерывной подачи минеральной кислоты в первый реактор ниже по потоку от точки ввода деэмульгатора и выше выходного отверстия; желоб для непрерывного перемещения продукта реакции из выходного отверстия первого реактора во входное отверстие второго реактора; второй подающий механизм для непрерывной подачи оксида щелочно-земельного металла во второй реактор в точке, прилегающей ко входному отверстию; третий подающий механизм для непрерывного удаления продукта реакции из выходного отверстия второго реактора; систему сбора пара для удаления газов из первого и второго реакторов; конденсатор для конденсации жидкости из газов в системе сбора пара и получения потока несконденсированных газов; выпускное отверстие для сброса в атмосферу несконденсированных газов. 33. Аппарат по п.32, в котором первый, второй и третий подающие механизмы включают паровой шлюз, препятствующий выходу газов из соответствующих реакторов. 34. Аппарат по п.32 или 33, в котором резервуар деэмульгатора включает загрузку додецилбензолсульфоновой кислоты. 35. Аппарат по любому из пп.32-34, в котором резервуар минеральной кислоты включает загрузку серной кислоты. 36. Аппарат по любому из пп.32-35, дополнительно включающий бункер оксида щелочно-земельного металла для подачи оксида щелочно-земельного металла во второй подающий механизм. 37. Аппарат по п.36, в котором бункер оксида щелочно-земельного металла включает загрузку извести.- 13006694 38. Аппарат по любому из пп.32-37, дополнительно включающий водовод для подачи воды с деэмульгатором. 39. Аппарат по любому из пп.32-38, дополнительно включающий водовод для подачи воды с минеральной кислотой. 40. Аппарат по любому из пп.32-39, дополнительно включающий контроллер для дозирования подачи деэмульгатора пропорционально скорости подачи бурового шлама. 41. Аппарат по любому из пп.32-40, дополнительно включающий контроллер для дозирования подачи минеральной кислоты пропорционально скорости подачи бурового шлама. 42. Аппарат по любому из пп.32-41, дополнительно включающий контроллер для дозирования подачи оксида щелочно-земельного металла пропорционально скорости подачи бурового шлама. 43. Аппарат по любому из пп.32-42, в котором конденсатор включает теплообменник с теплопередачей через стенку для охлаждения газов. 44. Аппарат по любому из пп.32-42, в котором конденсатор включает контактный теплообменник для введения газов в контакт с жидким теплоносителем.

МПК / Метки

МПК: F26B 17/00, F26B 7/00

Метки: устройство, обработки, бурового, способ, осуществления, шлама, варианты

Код ссылки

<a href="https://eas.patents.su/17-6694-sposob-obrabotki-burovogo-shlama-varianty-i-ustrojjstvo-dlya-ego-osushhestvleniya-varianty.html" rel="bookmark" title="База патентов Евразийского Союза">Способ обработки бурового шлама (варианты) и устройство для его осуществления (варианты)</a>

Предыдущий патент: Разделительный сосуд

Следующий патент: Способ литья объектов со стояком усовершенствованной конструкции

Случайный патент: Хинолиновые и хиноксалиновые соединения, ингибирующие тирозинкиназы тромбоцитарного фактора роста и/или p56lck