Системы и способы производства электроэнергии при низких уровнях выбросов и извлечения углеводородов

Номер патента: 23216

Опубликовано: 31.05.2016

Авторы: Хантингтон Ричард Э., Расмуссен Чад, О'ди Деннис, Хершковитц Франк, Миттрикер Франклин Ф.

Формула / Реферат

1. Комбинированная система для производства электроэнергии с пониженными выбросами и риформинга, содержащая систему кислородно-топливной газовой турбины, включающую в себя камеру сгорания, предназначенную для создания потока газообразных продуктов сгорания, турбину, предназначенную для принятия потока газообразных продуктов сгорания, расширения потока газообразных продуктов сгорания для производства электроэнергии и выпуска расширенного потока газообразных продуктов сгорания в качестве выходного потока турбины, имеющего температуру, составляющую по меньшей мере 1200 градусов Фаренгейта (648,9°С), и установку парового риформинга, предназначенную для принятия выходного потока турбины, извлечения тепла из выходного потока турбины и переноса тепла во входной поток риформинг-установки для создания потока продукта риформинг-установки.

2. Система по п.1, в которой камера сгорания предназначена для принятия потока кислорода, потока диоксида углерода и потока объединенного топлива, причем поток объединенного топлива включает в себя смесь потока регулируемого топлива и потока продукта риформинг-установки.

3. Система по п.2, в которой камера сгорания предназначена для сжигания потока кислорода, потока диоксида углерода и потока объединенного топлива с образованием потока газообразных продуктов сгорания.

4. Система по п.1, в которой часть потока продукта риформинг-установки подвергается дополнительной конверсии и разделению для получения обогащенного водородом потока и потока, обогащенного диоксидом углерода.

5. Система по п.4, в которой камера сгорания предназначена для сжигания потока кислорода, потока диоксида углерода и потока объединенного топлива, причем поток объединенного топлива включает в себя смесь потока регулируемого топлива и потока, обогащенного оксидом углерода.

6. Система по п.4, в которой обогащенный водородом поток пригоден для продажи в качестве продукта или для направления по трубопроводу в другой процесс.

7. Система по п.1, в которой риформинг-установка соединена с парогенератором, использующим избыточное тепло, для дополнительного охлаждения выходного потока турбины.

8. Система по п.1, дополнительно содержащая камеру повышенного давления, размещенную выше по потоку относительно риформинг-установки и предназначенную для обеспечения времени пребывания, в течение которого индивидуальный компонент выходного потока турбины химически реагирует до достижения равновесия и в основном преобразует промежуточный продукт в равновесный продукт.

9. Система по п.8, дополнительно содержащая парогенератор, использующий избыточное тепло и расположенный ниже по потоку относительно риформинг-установки.

10. Система по п.1, дополнительно содержащая камеру повышенного давления, размещенную ниже по потоку относительно риформинг-установки и предназначенную для обеспечения времени пребывания, в течение которого индивидуальный компонент выходного потока турбины химически реагирует до достижения равновесия и, по существу, преобразует промежуточный продукт в равновесный продукт.

11. Система по п.10, дополнительно содержащая парогенератор, использующий избыточное тепло и расположенный ниже по потоку относительно камеры повышенного давления.

12. Система по п.1, в которой расстояние между риформинг-установкой и выпускным соплом турбины составляет менее 5 м.

13. Система по п.1, в которой установка парового риформинга сообщена с парогенератором, использующим избыточное тепло, и размещена выше по потоку относительно него.

14. Система по п.1, в которой установка парового риформинга соединена непосредственно с турбиной.

15. Система по п.1, в которой установка парового риформинга содержит теплообменник и катализатор.

16. Система по п.1, в которой риформинг-установка выбрана из установки парового риформинга и установки аутотермического риформинга.

17. Способ производства электроэнергии с пониженными выбросами и риформинга с применением системы кислородно-топливной газовой турбины по п.1, содержащий следующие стадии:

создание потока кислорода, потока диоксида углерода, потока регулируемого топлива и потока подвергнутого риформингу регулируемого топлива;

сжигание потока кислорода, потока диоксида углерода и потока подвергнутого риформингу регулируемого топлива для получения потока газообразных продуктов сгорания, имеющего температуру, составляющую по меньшей мере 1800 градусов Фаренгейта (982,2°С);

расширение потока газообразных продуктов сгорания внутри турбины с образованием расширенного потока газообразных продуктов сгорания и

риформинг потока регулируемого топлива с образованием потока подвергнутого риформингу регулируемого топлива с использованием тепла, извлеченного из расширенного потока газообразных продуктов сгорания, причем поток подвергнутого риформингу регулируемого топлива характеризуется повышенным содержанием водорода по сравнению с потоком регулируемого топлива.

18. Способ по п.17, дополнительно содержащий стадию генерирования мощности со стадии расширения потока газообразных продуктов сгорания внутри турбины.

19. Способ по п.18, в котором на стадии сжигания образуется поток газообразных продуктов сгорания, имеющий температуру, составляющую, по существу, между 1900 и 2700 градусами Фаренгейта (1037,8-1482,2°С).

20. Способ по п.18, в котором на стадии сжигания образуется поток газообразных продуктов сгорания, имеющий температуру, по существу, между 2200 и 2500 градусами Фаренгейта (1204,4-1371,1°С).

21. Способ по п.17, в котором входной поток риформинг-установки включает в себя по меньшей мере часть потока регулируемого топлива.

22. Способ по п.21, в котором входной поток риформинг-установки включает в себя водяной пар.

23. Способ по п.22, в котором входной поток риформинг-установки включает в себя диоксид углерода.

24. Способ по п.17, в котором поток объединенного топлива дополнительно включает в себя часть Н2-обогащенного потока.

25. Способ по п.17, в котором время пребывания на пути между риформинг-установкой и выпускным соплом турбины составляет менее 0,1 с.

26. Способ по п.17, в котором поток газообразных продуктов сгорания имеет температуру, составляющую, по существу, между 1900 и 2700 градусами Фаренгейта (1037,8-1482,2°С).

Текст

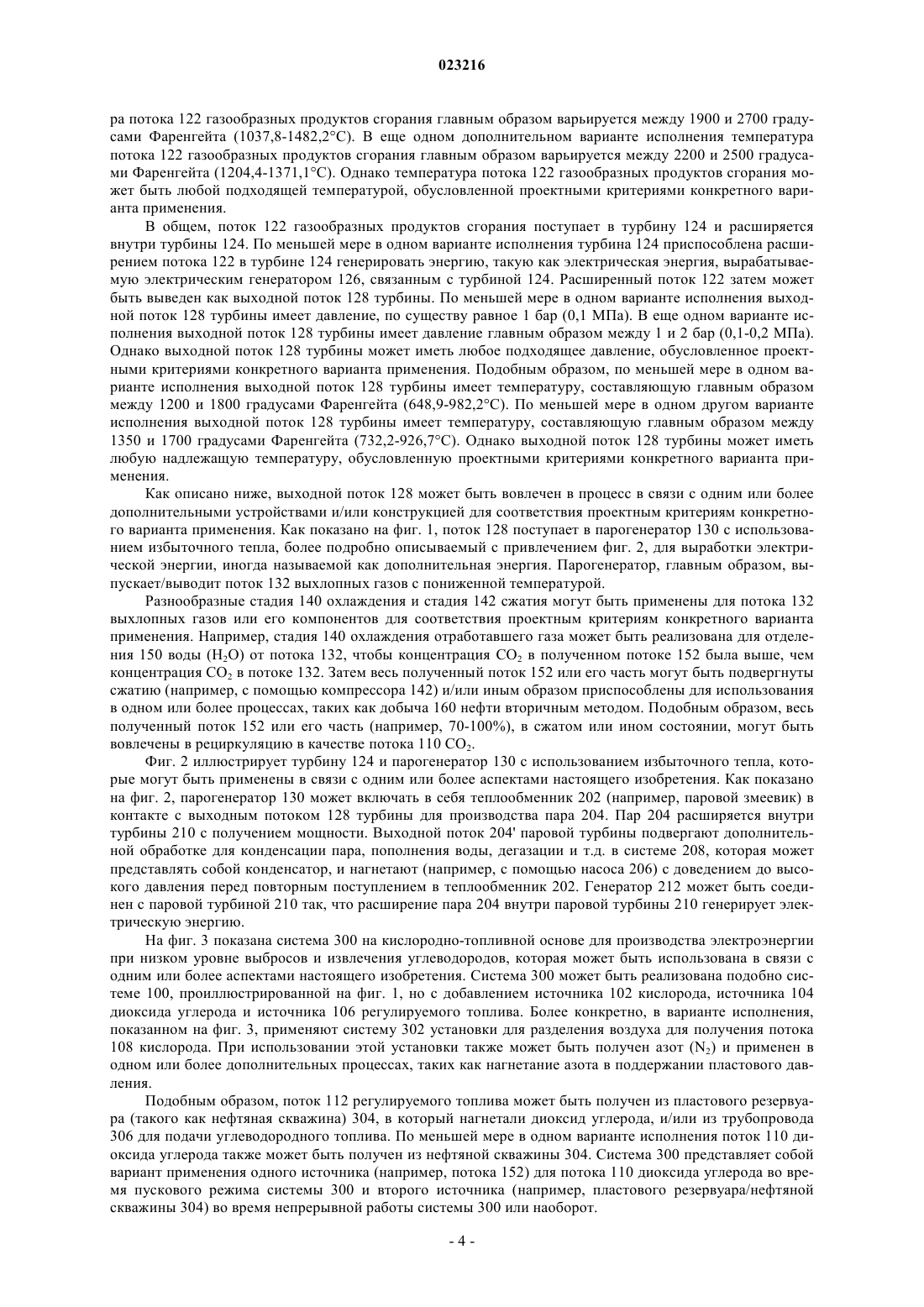

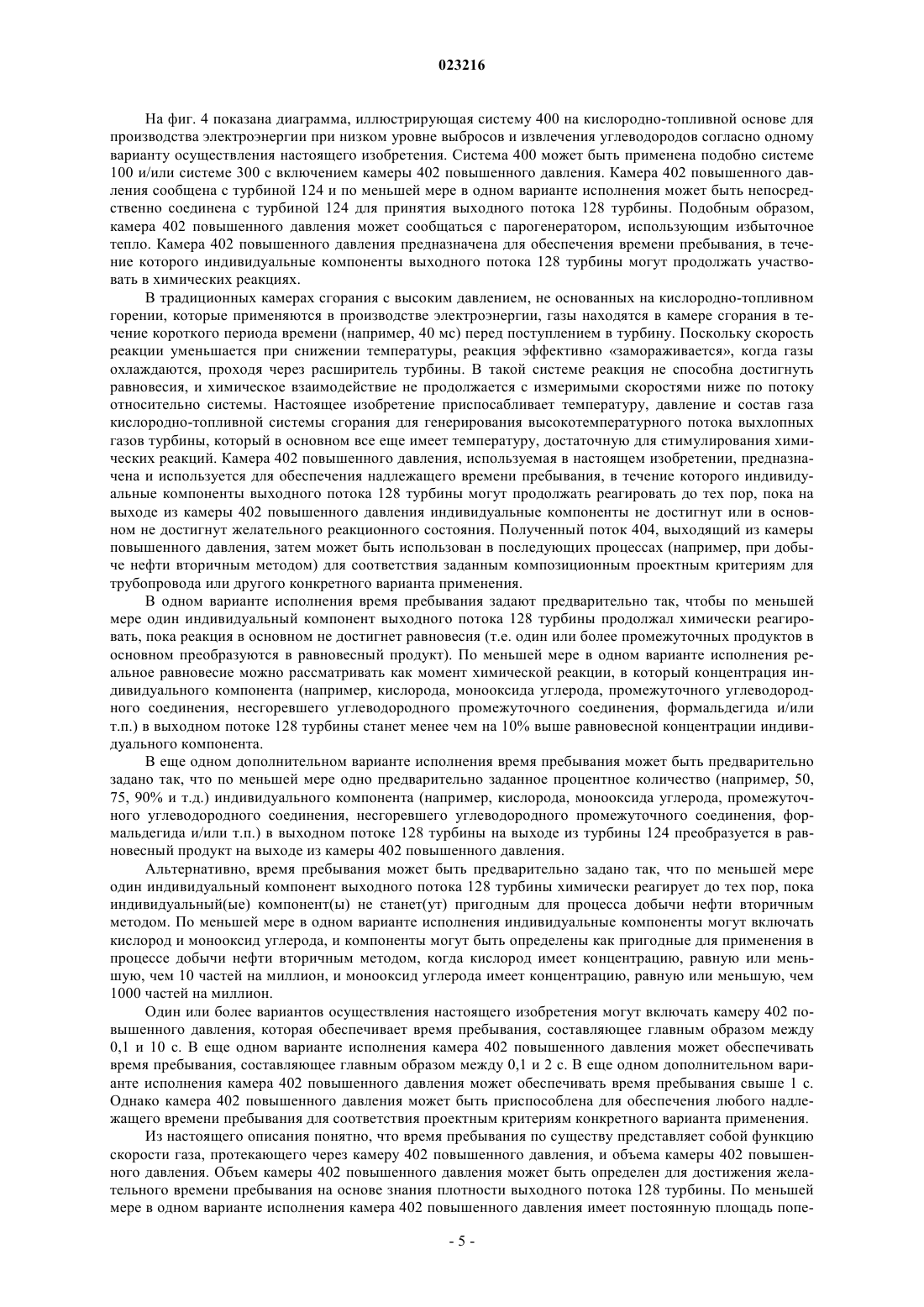

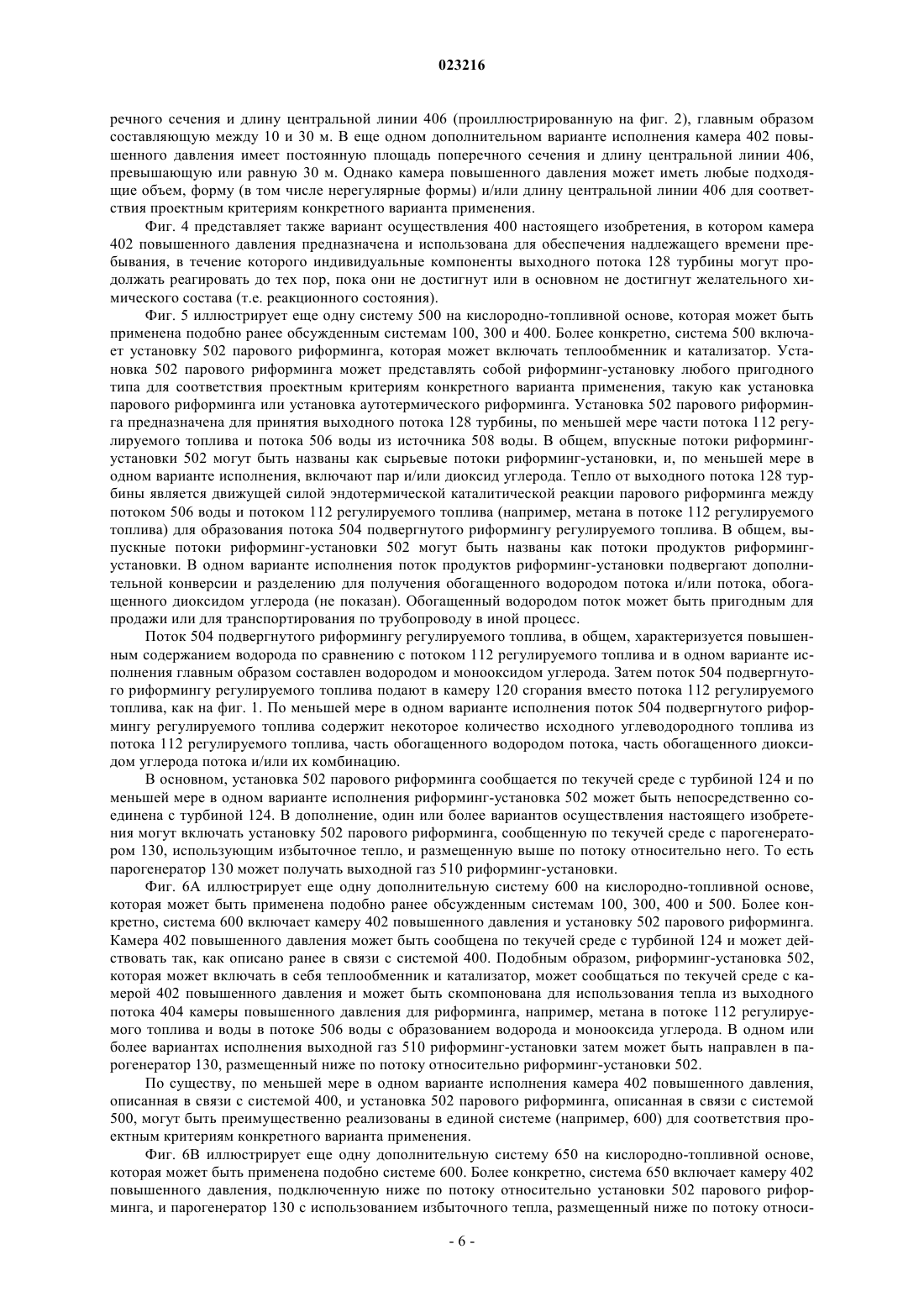

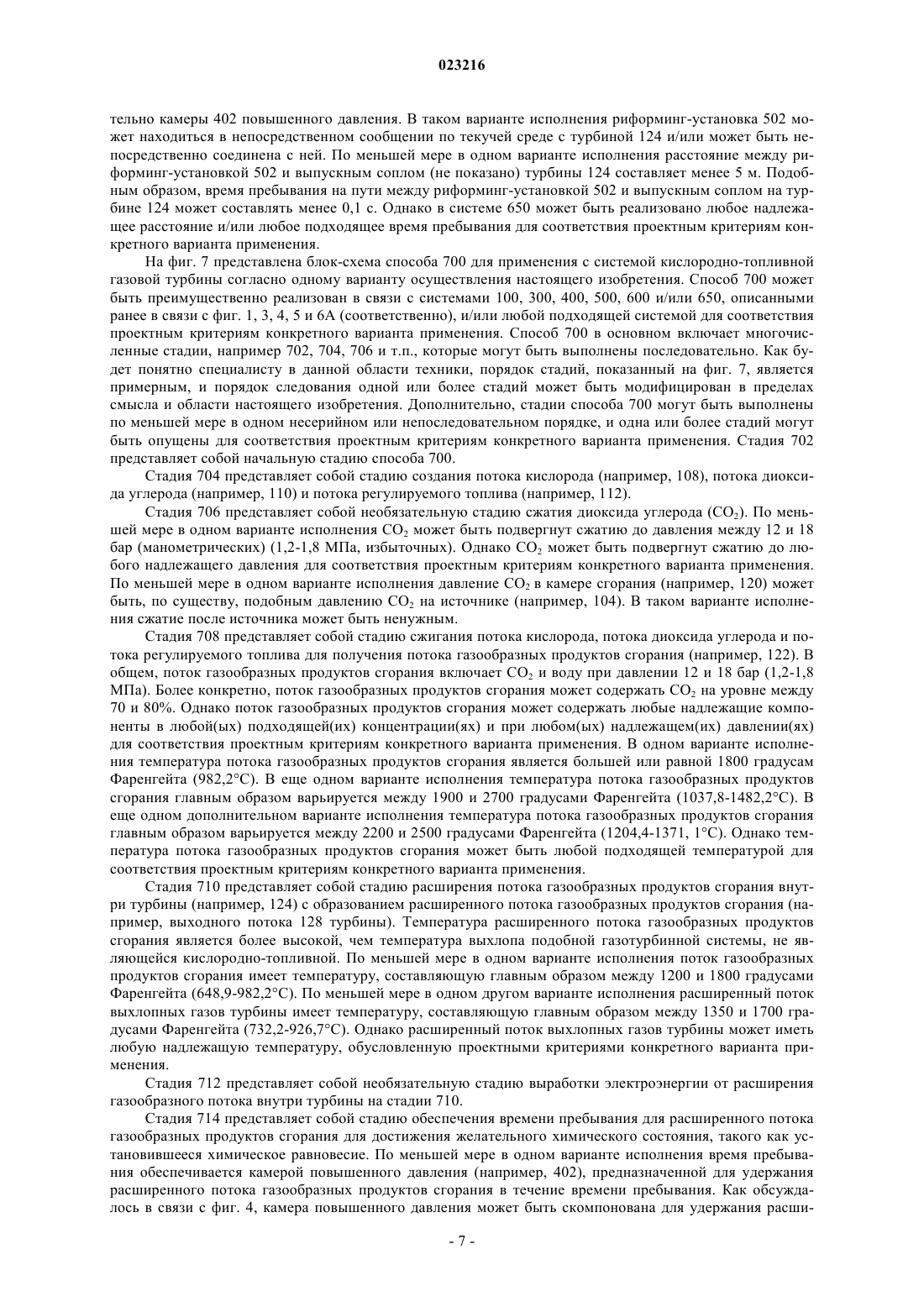

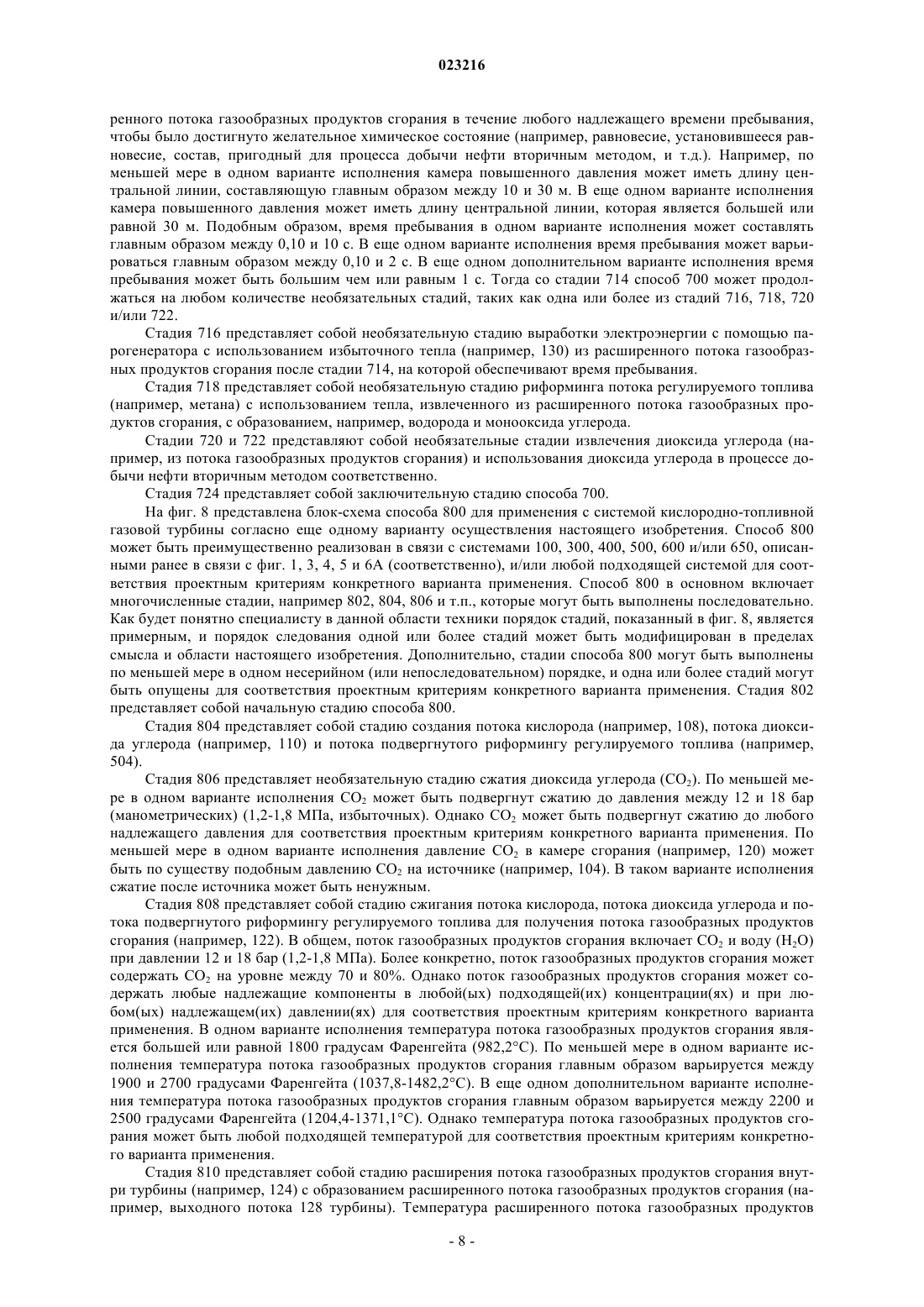

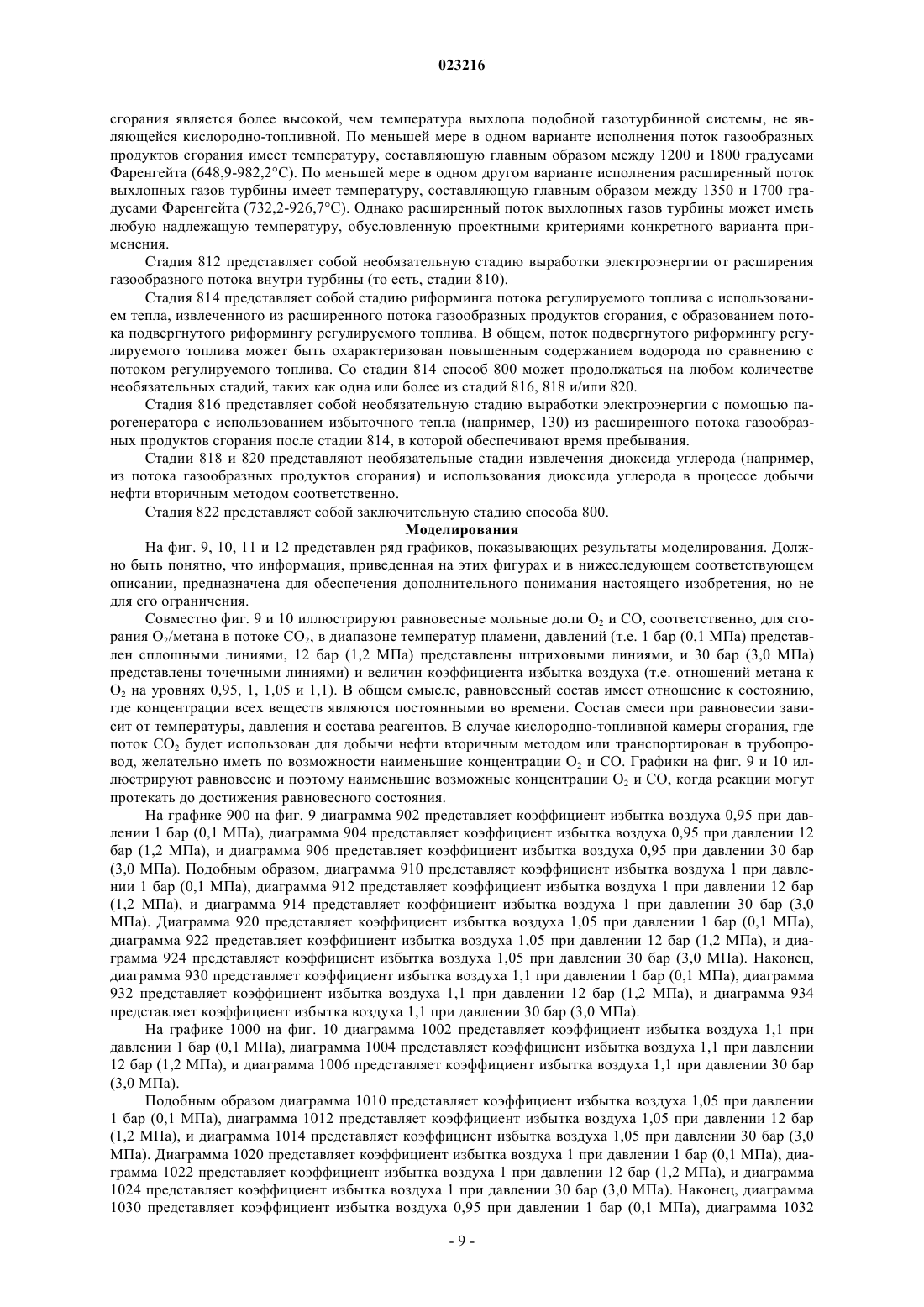

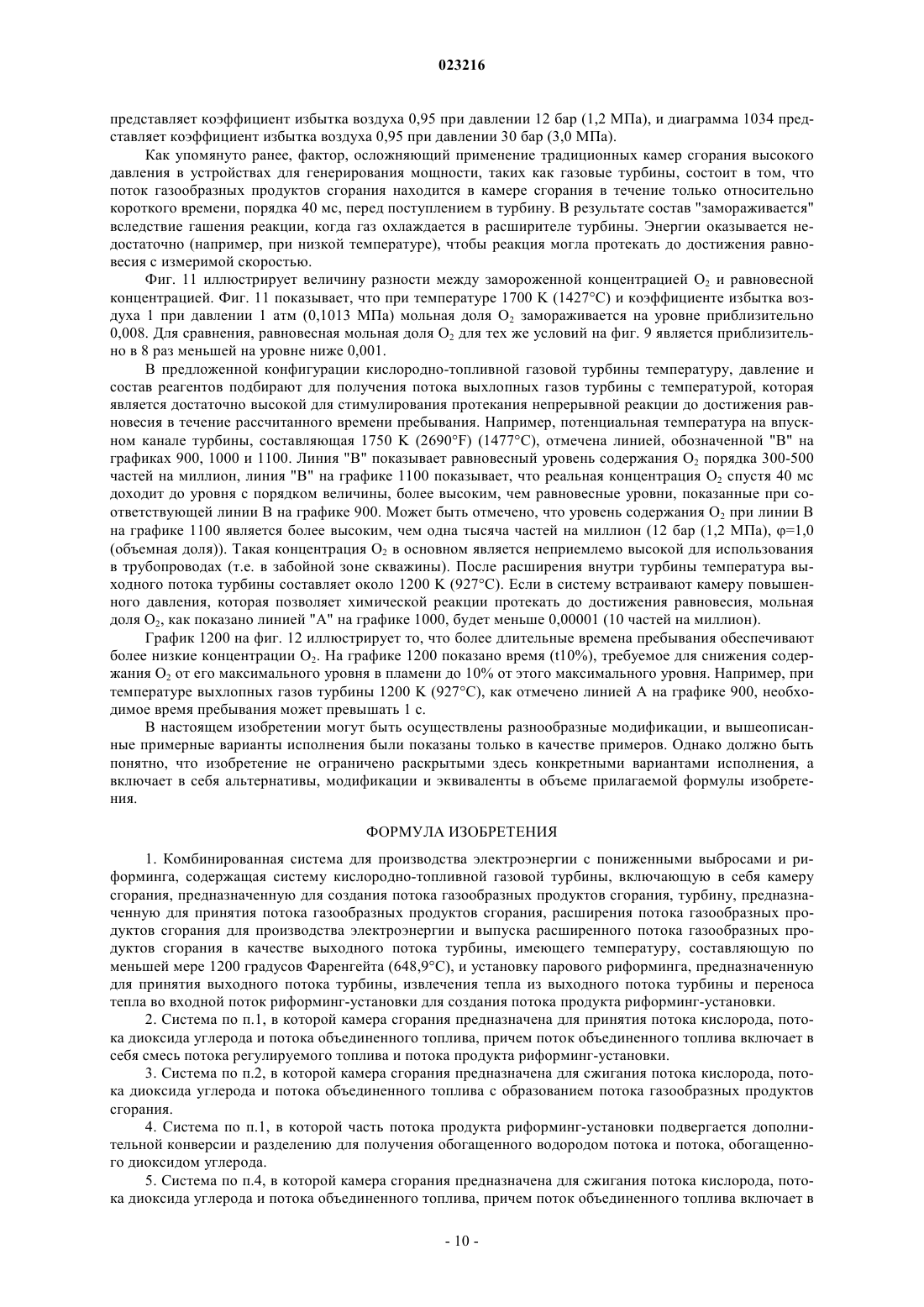

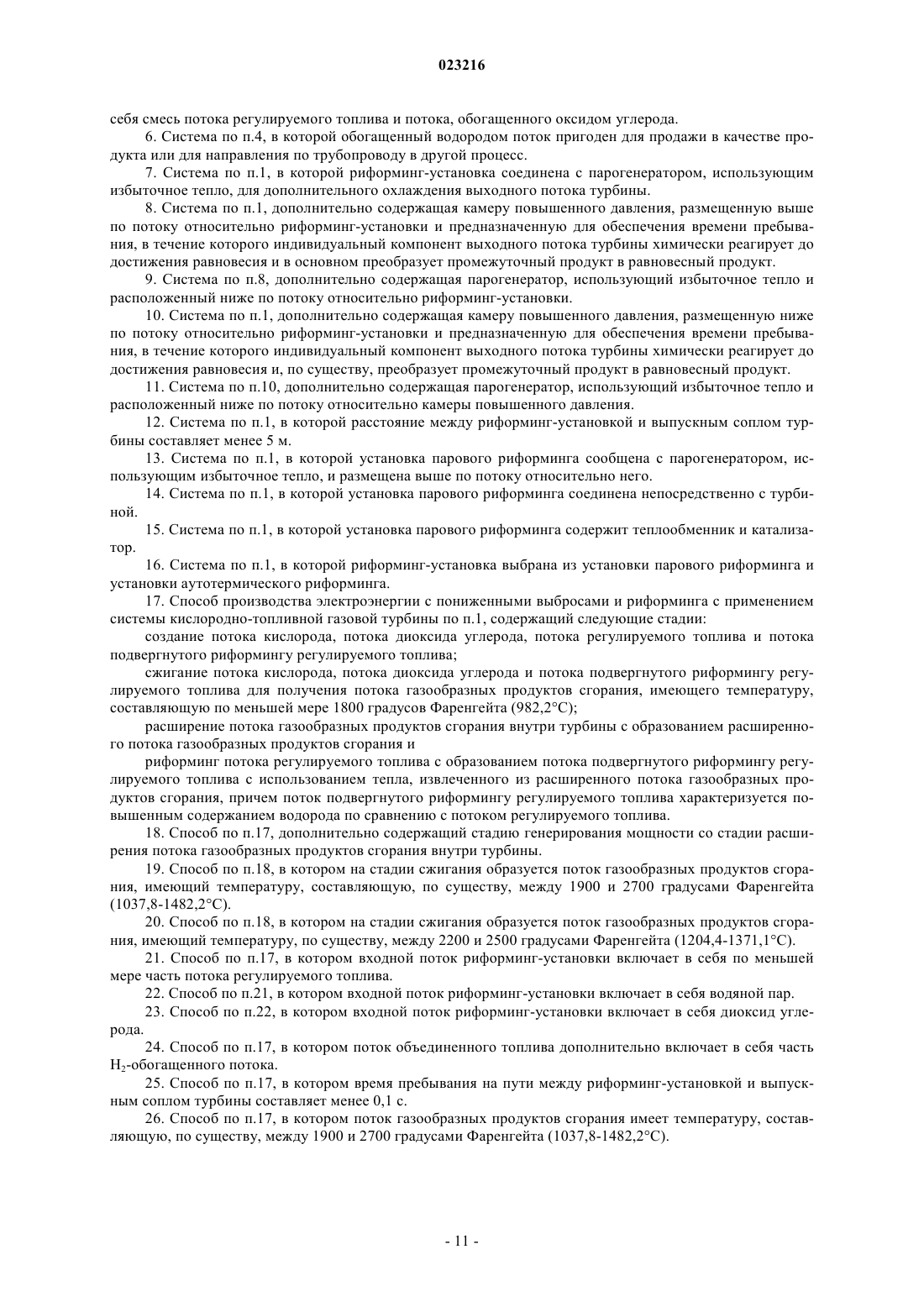

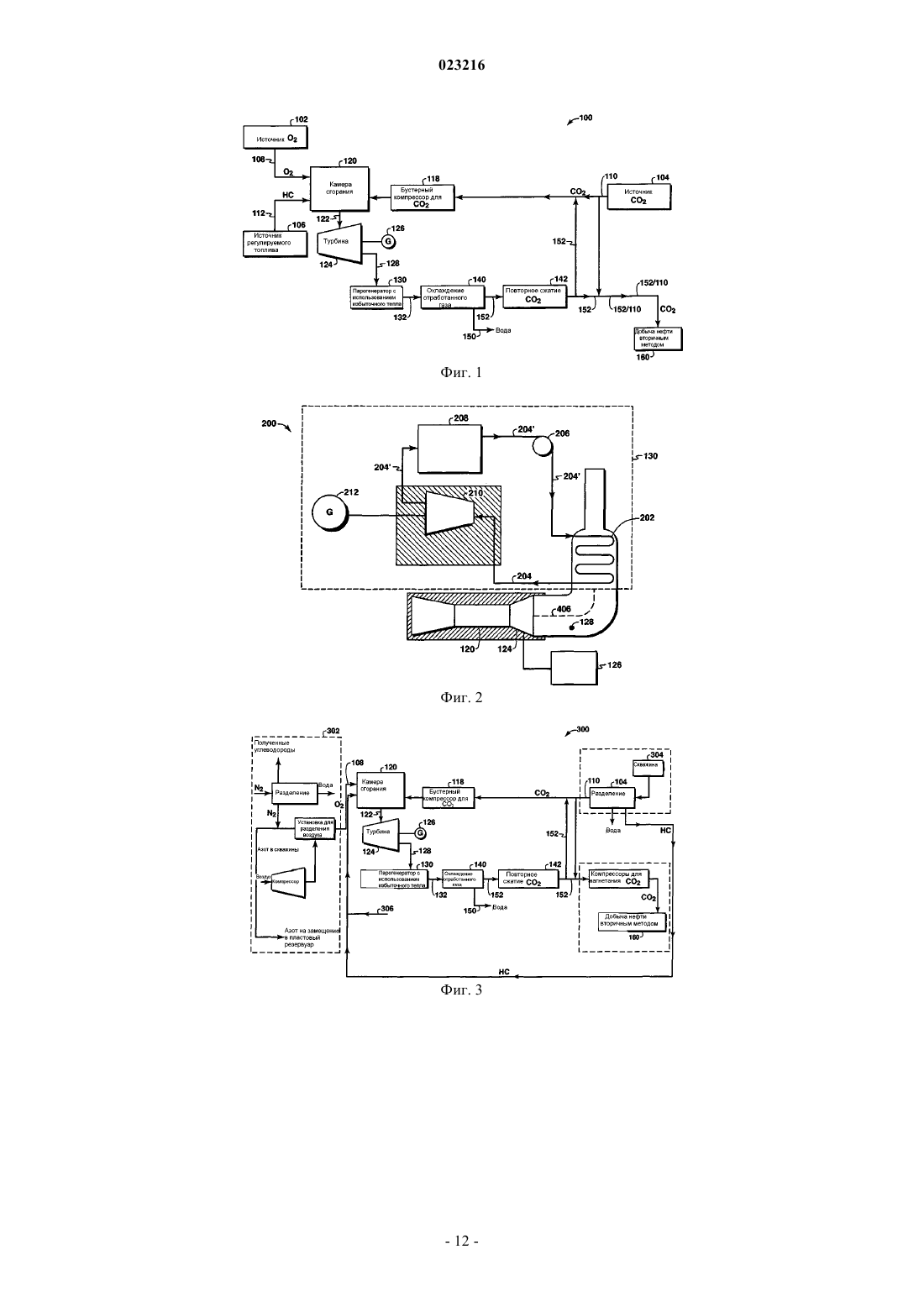

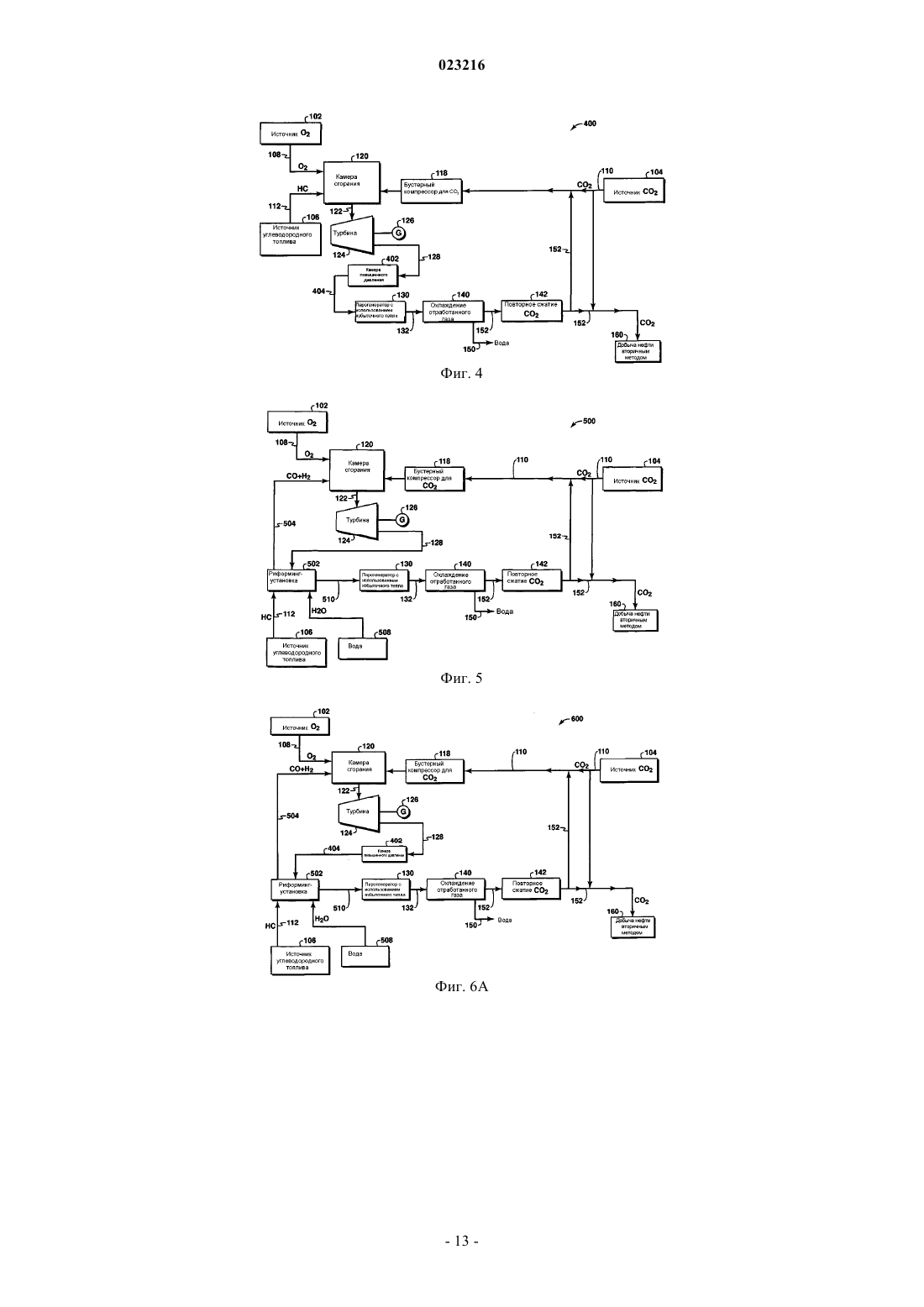

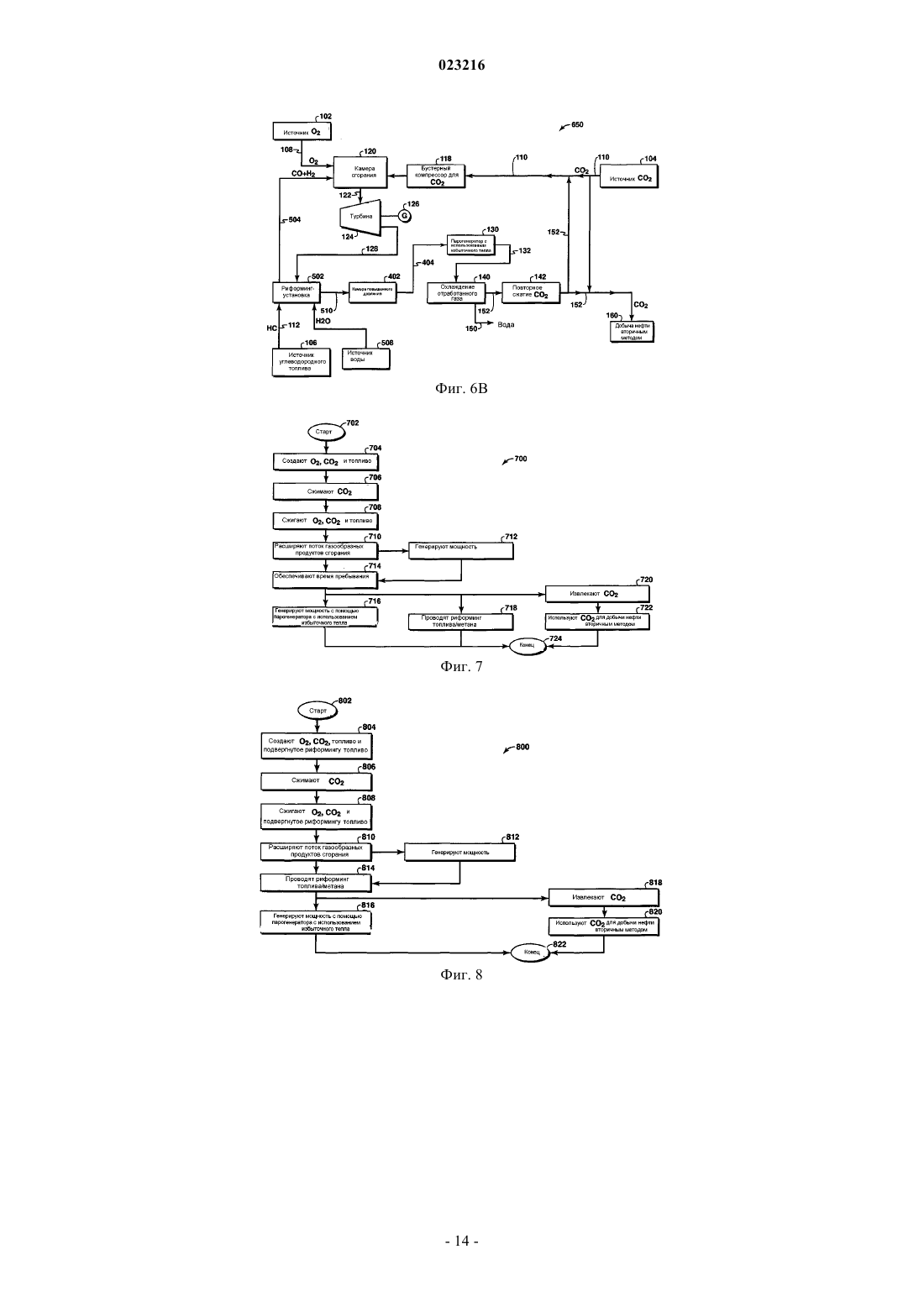

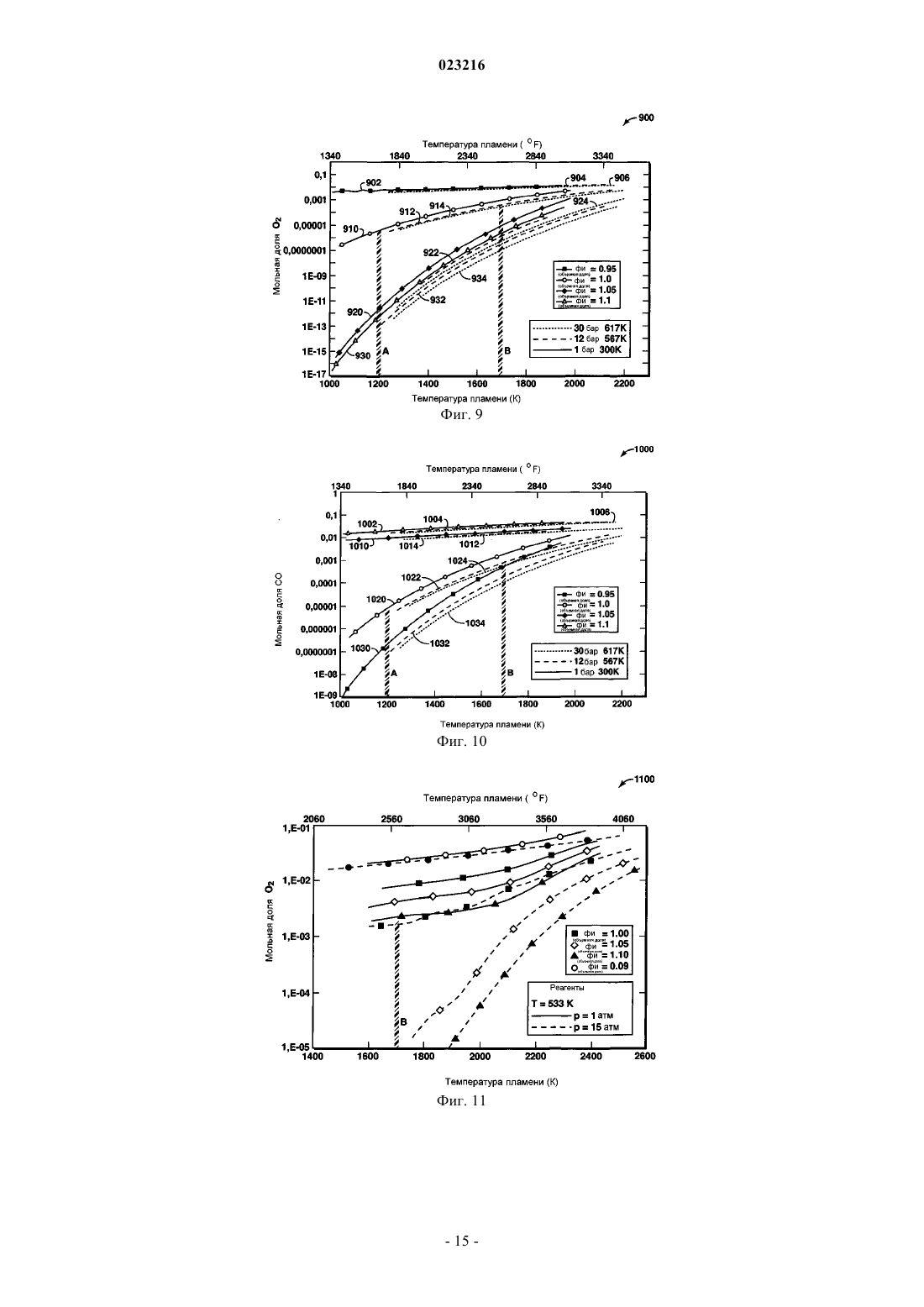

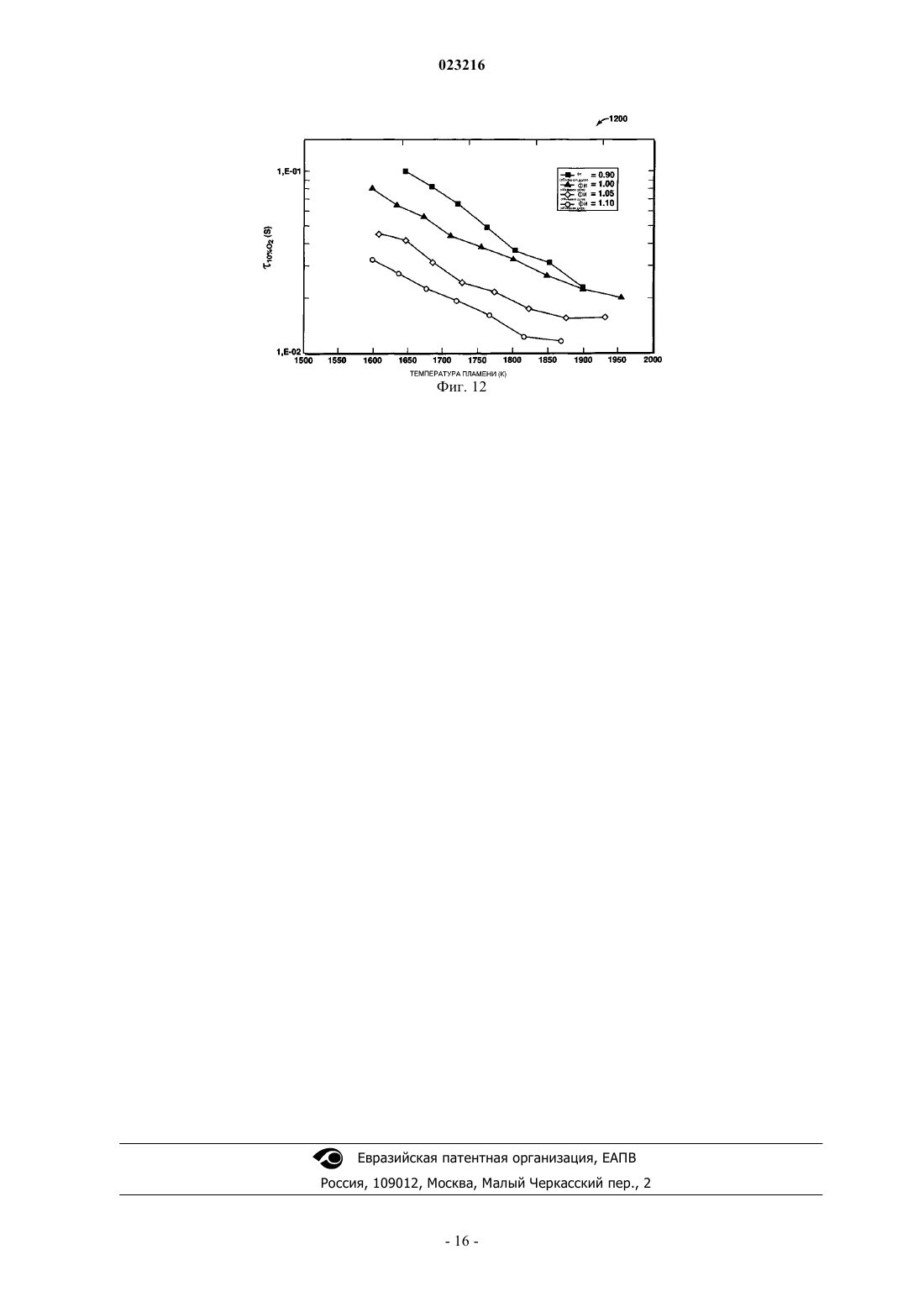

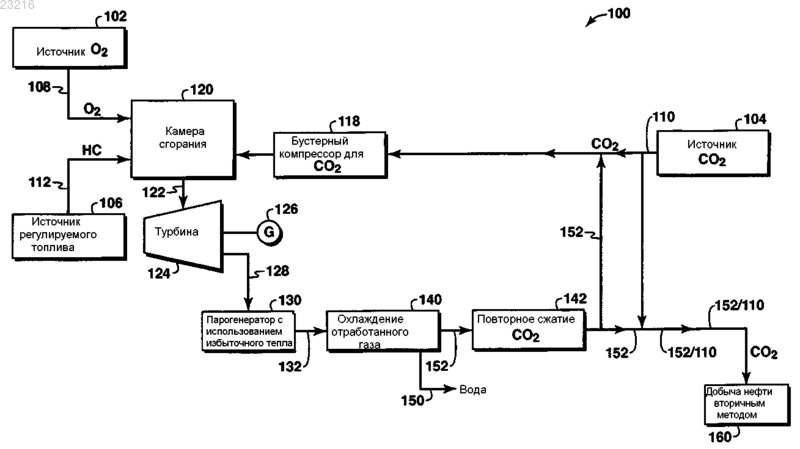

СИСТЕМЫ И СПОСОБЫ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ ПРИ НИЗКИХ УРОВНЯХ ВЫБРОСОВ И ИЗВЛЕЧЕНИЯ УГЛЕВОДОРОДОВ Представлены способы и системы для производства электроэнергии при низких уровнях выбросов на кислородно-топливной основе в процессах извлечения углеводородов. Одна система включает камеру повышенного давления и предназначена для обеспечения конверсии после сгорания газообразных компонентов, чтобы достигалось желательное химическое состояние. Еще одна система включает установку парового риформинга для преобразования потока регулируемого топлива с образованием потока подвергнутого риформингу регулируемого топлива,характеризуемого повышенным содержанием водорода, по сравнению с потоком регулируемого топлива.(71)(73) Заявитель и патентовладелец: ЭКСОНМОБИЛ АПСТРИМ РИСЕРЧ КОМПАНИ (US) Область техники, к которой относится изобретение Варианты осуществления изобретения относятся к выработке электроэнергии при низких уровнях выбросов в процессах извлечения углеводородов. Более конкретно, варианты осуществления изобретения относятся к способам и системам для применения высокотемпературных выхлопов турбины, образующихся при кислородно-топливном горении, для стимулирования конверсии газообразных компонентов в продуктах сгорания для достижения желательного химического состояния и для риформинга потока регулируемого топлива для генерирования потока подвергнутого риформингу регулируемого топлива,который характеризуется повышенным содержанием водорода. Уровень техники Этот раздел является введением в разнообразные технологические аспекты, которые могут быть связаны с примерными вариантами осуществления настоящего изобретения. Как представляется, данный раздел будет способствовать созданию концептуальной основы, призванной облегчить лучшее понимание конкретных аспектов настоящего изобретения. Понятно, что этот раздел следует читать под таким углом зрения, и необязательно его считать обзором известных решений. Многие операции по интенсификации добычи углеводородов могут быть классифицированы как принадлежащие к одному из следующих типов: поддержание пластового давления и нагнетание в пласт смешивающихся с пластовым флюидом материалов. В операции, предусматривающей поддержание пластового давления, в пластовый резервуар, главным образом газообразный, нагнетают инертные газы, такие как азот, для поддержания по меньшей мере минимального давления в резервуаре, чтобы предотвратить ретроградную конденсацию и повысить общий уровень добычи. При нагнетании в пласт смешивающихся с пластовым флюидом материалов в пластовый резервуар, главным образом жидкостный, нагнетают смешивающиеся газы, такие как диоксид углерода, для смешения с жидкостями, снижая тем самым их вязкость и повышая давление для повышения величины нефтеотдачи. Многие нефтедобывающие страны испытывают значительный внутренний рост потребления электроэнергии и проявляют интерес к добыче нефти вторичным методом для повышения нефтеотдачи из их пластовых резервуаров. Две общеупотребительных EOR-технологии включают нагнетание азота (N2) для поддержания пластового давления и нагнетание диоксида углерода (СО 2) с введением смешивающихся с пластовым флюидом материалов для добычи нефти вторичным методом. В то же время существует общемировая проблема в отношении выбросов парниковых газов. Эта проблема, в сочетании с внедрением программ по ограничению и перераспределению квот во многих странах придает первостепенное значение сокращению выбросов СО 2 для этих и других стран, а также компаний, которые используют системы добычи углеводородов. Некоторые подходы к снижению выбросов СО 2 включают декарбонизацию топлива или улавливание после сжигания. Однако оба этих технологических решения являются дорогостоящими и снижают коэффициент полезного действия генерирования электрической энергии, приводя к снижению выработки электроэнергии, повышению расхода топлива и возрастанию стоимости электричества для удовлетворения национальных потребностей в энергии. Еще один подход состоит в применении кислороднотопливной газовой турбины в комбинированном цикле (например, где бросовое тепло из газовой турбины в цикле Брайтона улавливают для производства пара и получения дополнительной электроэнергии в цикле Рэнкина). Однако затраты энергии, необходимой для получения высокочистого кислорода, значительно снижают общий коэффициент полезного действия процесса. В нескольких исследованиях было проведено сравнение этих процессов и были показаны некоторые преимущества каждого подхода. Например, см. статью авторов BOLLAND, OLAV и UNDRUM, HENRIETTE, "Removal of CO2 from Gas Turbine Power Plants: Evaluation of pre- and post-combustion methods" ("Удаление CO2 из газотурбинных электростанций: оценка методов улавливания до и после сгорания"), SINTEF Group, размещенную на сайтеhttp://www.energy.sintef.no/publ/xergi/98/3/3art-8-engelsk.htm (1998). Тем не менее, по-прежнему существует значительная потребность в способе высокоэффективного производства электроэнергии при низком уровне выбросов и извлечения углеводородов. Сущность изобретения Способ высокоэффективного производства электроэнергии при низком уровне выбросов и извлечения углеводородов описан в патентной заявке PCT/US2009/038247, озаглавленной "Системы и способы низкоэмиссионного производства электроэнергии и извлечения углеводородов", имеющей приоритет предварительной патентной заявки США 61/072292, поданной 28 марта 2008 г., и предварительной патентной заявки США 61/153508, поданной 18 февраля 2009 г., которые полностью включены в данное описание путем ссылки. Настоящее изобретение представляет собой усовершенствования способов и систем заявки PCT/US2009/038247. Более конкретно, один вариант осуществления настоящего изобретения включает поток кислорода,поток диоксида углерода, поток регулируемого топлива, камеру сгорания, турбину и камеру повышенного давления. Камера сгорания предназначена для принятия и сжигания потока кислорода, потока диоксида углерода и потока регулируемого топлива с образованием потока газообразных продуктов сгорания,содержащих главным образом диоксид углерода и воду. Поток газообразных продуктов сгорания имеет температуру, составляющую по меньшей мере 1800 градусов Фаренгейта (982,2 С). Турбина предназна-1 023216 чена для принятия потока газообразных продуктов сгорания, расширения потока газообразных продуктов сгорания и выпуска расширенного потока газообразных продуктов сгорания в качестве выходного потока турбины. Выходной поток турбины имеет температуру, составляющую по меньшей мере 1200 градусов Фаренгейта (648,9 С). Камера повышенного давления сообщается с турбиной для принятия выходного потока турбины. Камера повышенного давления предназначена для обеспечения времени пребывания, в течение которого по меньшей мере один индивидуальный компонент выходного потока турбины химически прореагирует до достижения равновесного состояния и главным образом преобразует промежуточный продукт в равновесный продукт. Еще один вариант осуществления настоящего изобретения включает камеру сгорания, турбину и установку парового риформинга. Камера сгорания предназначена для образования потока газообразных продуктов сгорания. Турбина предназначена для принятия потока газообразных продуктов сгорания,расширения потока газообразных продуктов сгорания и выпуска расширенного потока газообразных продуктов сгорания в качестве выходного потока турбины. Выходной поток турбины имеет температуру,составляющую по меньшей мере 1200 градусов Фаренгейта (648,9 С). Установка парового риформинга предназначена для принятия потока выхлопных газов турбины и потока регулируемого топлива, извлечения тепла из потока выхлопных газов турбины и передачи тепла потоку, подаваемому в риформингустановку, для генерирования потока продуктов риформинг-установки. Еще один дополнительный вариант осуществления настоящего изобретения включает стадии, на которых создают поток кислорода, поток диоксида углерода и поток регулируемого топлива, проводят сжигание потока кислорода, потока диоксида углерода и потока регулируемого топлива для получения потока газообразных продуктов сгорания, проводят расширение потока газообразных продуктов сгорания в турбине с образованием расширенного потока газообразных продуктов сгорания, и обеспечивают время пребывания расширенного потока газообразных продуктов сгорания, чтобы достигнуть установившегося химического равновесия, причем время пребывания обеспечивается камерой повышенного давления, предназначенной для удержания расширенного потока газообразных продуктов сгорания в течение времени пребывания. Еще один дополнительный вариант осуществления настоящего изобретения включает стадии, на которых создают поток кислорода, поток диоксида углерода, поток регулируемого топлива и поток подвергнутого риформингу регулируемого топлива, проводят сжигание потока кислорода, потока диоксида углерода и потока, подвергнутого риформингу регулируемого топлива, для получения потока газообразных продуктов сгорания, проводят расширение потока газообразных продуктов сгорания в турбине с образованием расширенного потока газообразных продуктов сгорания и проводят риформинг регулируемого потока топлива с образованием потока подвергнутого риформингу регулируемого топлива с использованием тепла, извлеченного из расширенного потока газообразных продуктов сгорания. Поток газообразных продуктов сгорания имеет температуру, составляющую по меньшей мере 1800 градусов Фаренгейта (982,2 С). Поток подвергнутого риформингу регулируемого топлива характеризуется повышенным содержанием водорода по сравнению с регулируемым потоком топлива. Краткое описание чертежей Вышеизложенные и прочие преимущества настоящего изобретения могут стать очевидными после ознакомления с нижеследующим подробным описанием и чертежами неограничивающих примеров вариантов исполнения, на которых показано следующее: фиг. 1 иллюстрирует систему на кислородно-топливной основе для производства электроэнергии при низких уровнях выбросов и извлечения углеводородов, которая может быть использована в связи с одним или более аспектами настоящего изобретения; фиг. 2 иллюстрирует конструкцию турбины и парогенератора с использованием избыточного тепла,которая может быть использована в связи с одним или более аспектами настоящего изобретения; фиг. 3 иллюстрирует систему на кислородно-топливной основе для производства электроэнергии при низких уровнях выбросов и извлечения углеводородов, которая может быть использована в связи с одним или более аспектами настоящего изобретения; фиг. 4 иллюстрирует систему на кислородно-топливной основе для производства электроэнергии при низких уровнях выбросов и извлечения углеводородов согласно одному варианту осуществления настоящего изобретения; фиг. 5 иллюстрирует систему на кислородно-топливной основе для производства электроэнергии при низких уровнях выбросов и извлечения углеводородов согласно еще одному варианту осуществления настоящего изобретения; фиг. 6 А-В иллюстрируют системы на кислородно-топливной основе для производства электроэнергии при низких уровнях выбросов и извлечения углеводородов согласно другим дополнительным вариантам осуществления настоящего изобретения; фиг. 7 иллюстрирует блок-схему способа для применения с системой кислородно-топливной газовой турбины согласно одному варианту осуществления настоящего изобретения; фиг. 8 иллюстрирует блок-схему способа для применения с системой кислородно-топливной газовой турбины согласно еще одному варианту осуществления настоящего изобретения; фиг. 9 показывает равновесные концентрации (мольные доли) кислорода в потоке газообразных продуктов сгорания в диапазоне давления, температуры и коэффициента избытка воздуха; фиг. 10 показывает равновесные концентрации (мольные доли) монооксида углерода (СО) в потоке газообразных продуктов сгорания в диапазоне давления, температуры и коэффициента избытка воздуха; фиг. 11 показывает концентрации (мольную долю) кислорода в потоке газообразных продуктов сгорания в диапазоне давления, температуры и коэффициента избытка воздуха после конечного времени пребывания в течение 40 мс; фиг. 12 иллюстрирует время пребывания, необходимое для развития реакции до уровня в пределах 10% равновесия в диапазоне температур пламени и коэффициентов избытка воздуха. Подробное описание изобретения Определения. Используемое в настоящем описании единственное число объекта имеет отношение к одному или нескольким таким объектам. Термины "один", "один или более" и "по меньшей мере один" могут быть применены взаимозаменяемо, если специально не оговорен предел. Используемые термины "содержащий", "содержит" и "содержат" представляют собой неограничивающие переходные термины, используемые для перехода от объекта, указанного перед термином, к одному или более элементам, указанным после термина, где элемент или элементы, перечисленные после термина, не обязательно являются только элементами, которые представляют собой дополнение объекта. Используемые термины "имеющий", "имеет" и "имеют" предполагают такое же неограничивающее значение, как "содержащий", "содержит" и "содержат". Используемые термины "заключающий", "заключает" и "заключают" имеют такое же неограничивающее значение, как "содержащий", "содержит" и "содержат". Применяемый термин "коэффициент избытка воздуха" является массовым отношением топлива к кислороду, поступающим в камеру сгорания, деленным на массовое отношение топлива к кислороду,когда соотношение является стехиометрическим. Используемая "стехиометрическая" смесь представляет собой смесь, имеющую объем реагентов,который включает в себя топливо и окислитель, и объем продуктов, образованных сгоранием реагентов,при этом объем реагентов целиком используется для образования продуктов. Описание В нижеследующем разделе подробного описания конкретные варианты осуществления настоящего изобретения описаны в связи с предпочтительными вариантами исполнения. Однако в той мере, насколько нижеследующее описание является специфическим для конкретного варианта исполнения или конкретного применения настоящего изобретения, оно предназначено только для примерных целей и просто приводит описание примерных вариантов исполнения. Соответственно этому изобретение не ограничивается описанными ниже конкретными вариантами исполнения, но, скорее, включает все альтернативные варианты, модификации и эквиваленты, попадающие в пределы подлинного смысла и област прилагаемой патентной формулы. Способ высокоэффективного производства электроэнергии при низком уровне выбросов и извлечения углеводородов описан в патентной заявке PCT/US2009/038247, озаглавленной "Системы и способы низкоэмиссионного производства электроэнергии и извлечения углеводородов", которая имеет приоритет предварительной патентной заявки США 61/072292, поданной 28 марта 2008 г., и предварительной патентной заявки США 61/153508, поданной 18 февраля 2009 г. На фиг. 1 представлена система 100 на кислородно-топливной основе для производства электроэнергии при низком уровне выбросов и извлечения углеводородов, которая может быть использована в связи с одним или более аспектами настоящего изобретения. Система 100 в основном содержит источник 102 кислорода (О 2), источник 104 диоксида углерода (CO2) и источник 106 регулируемого топлива для формирования потока 108 кислорода, потока 110 диоксида углерода и потока 112 регулируемого топлива, такого как потока топлива на углеводородной основе, соответственно. По меньшей мере в одном варианте исполнения поток 110 CO2 может быть сжатым (например, до давления между 12 и 18 бар (манометрических) (1,2-1,8 МПа, избыточных с использованием компрессора, такого как бустерный (дожимающий) компрессор 118. В еще одном варианте исполнения поток 110 CO2 уже может быть под давлением вследствие характеристик источника CO2. Потоки 108, 110 и 112 подают в камеру 120 сгорания (т.е. принимаются ею) и сгорают с образованием потока 122 газообразных продуктов сгорания. Поток 122 газообразных продуктов сгорания главным образом включает диоксид углерода (CO2) и воду (Н 2 О) под давлением между 12 и 18 бар (1,2-1,8 МПа). Более конкретно, поток 122 газообразных продуктов сгорания по меньшей мере в одном варианте исполнения может содержать между 70 и 80% CO2. Однако поток 122 газообразных продуктов сгорания может включать любые надлежащие компоненты в любой(ых) надлежащей(их) концентрации(ях) при любом(ых) надлежащем(их) давлении(ях) для соответствия проектным критериям конкретного варианта применения. Кроме того, температуру потока 122 газообразных продуктов сгорания регулируют пропорцией подводимого потока 110 CO2. Например, в одном варианте исполнения температура потока 122 газообразных продуктов сгорания является большей или равной 1800 градусам Фаренгейта (982,2 С). По меньшей мере в одном другом варианте исполнения температу-3 023216 ра потока 122 газообразных продуктов сгорания главным образом варьируется между 1900 и 2700 градусами Фаренгейта (1037,8-1482,2 С). В еще одном дополнительном варианте исполнения температура потока 122 газообразных продуктов сгорания главным образом варьируется между 2200 и 2500 градусами Фаренгейта (1204,4-1371,1 С). Однако температура потока 122 газообразных продуктов сгорания может быть любой подходящей температурой, обусловленной проектными критериями конкретного варианта применения. В общем, поток 122 газообразных продуктов сгорания поступает в турбину 124 и расширяется внутри турбины 124. По меньшей мере в одном варианте исполнения турбина 124 приспособлена расширением потока 122 в турбине 124 генерировать энергию, такую как электрическая энергия, вырабатываемую электрическим генератором 126, связанным с турбиной 124. Расширенный поток 122 затем может быть выведен как выходной поток 128 турбины. По меньшей мере в одном варианте исполнения выходной поток 128 турбины имеет давление, по существу равное 1 бар (0,1 МПа). В еще одном варианте исполнения выходной поток 128 турбины имеет давление главным образом между 1 и 2 бар (0,1-0,2 МПа). Однако выходной поток 128 турбины может иметь любое подходящее давление, обусловленное проектными критериями конкретного варианта применения. Подобным образом, по меньшей мере в одном варианте исполнения выходной поток 128 турбины имеет температуру, составляющую главным образом между 1200 и 1800 градусами Фаренгейта (648,9-982,2 С). По меньшей мере в одном другом варианте исполнения выходной поток 128 турбины имеет температуру, составляющую главным образом между 1350 и 1700 градусами Фаренгейта (732,2-926,7 С). Однако выходной поток 128 турбины может иметь любую надлежащую температуру, обусловленную проектными критериями конкретного варианта применения. Как описано ниже, выходной поток 128 может быть вовлечен в процесс в связи с одним или более дополнительными устройствами и/или конструкцией для соответствия проектным критериям конкретного варианта применения. Как показано на фиг. 1, поток 128 поступает в парогенератор 130 с использованием избыточного тепла, более подробно описываемый с привлечением фиг. 2, для выработки электрической энергии, иногда называемой как дополнительная энергия. Парогенератор, главным образом, выпускает/выводит поток 132 выхлопных газов с пониженной температурой. Разнообразные стадия 140 охлаждения и стадия 142 сжатия могут быть применены для потока 132 выхлопных газов или его компонентов для соответствия проектным критериям конкретного варианта применения. Например, стадия 140 охлаждения отработавшего газа может быть реализована для отделения 150 воды (Н 2 О) от потока 132, чтобы концентрация СО 2 в полученном потоке 152 была выше, чем концентрация CO2 в потоке 132. Затем весь полученный поток 152 или его часть могут быть подвергнуты сжатию (например, с помощью компрессора 142) и/или иным образом приспособлены для использования в одном или более процессах, таких как добыча 160 нефти вторичным методом. Подобным образом, весь полученный поток 152 или его часть (например, 70-100%), в сжатом или ином состоянии, могут быть вовлечены в рециркуляцию в качестве потока 110 CO2. Фиг. 2 иллюстрирует турбину 124 и парогенератор 130 с использованием избыточного тепла, которые могут быть применены в связи с одним или более аспектами настоящего изобретения. Как показано на фиг. 2, парогенератор 130 может включать в себя теплообменник 202 (например, паровой змеевик) в контакте с выходным потоком 128 турбины для производства пара 204. Пар 204 расширяется внутри турбины 210 с получением мощности. Выходной поток 204' паровой турбины подвергают дополнительной обработке для конденсации пара, пополнения воды, дегазации и т.д. в системе 208, которая может представлять собой конденсатор, и нагнетают (например, с помощью насоса 206) с доведением до высокого давления перед повторным поступлением в теплообменник 202. Генератор 212 может быть соединен с паровой турбиной 210 так, что расширение пара 204 внутри паровой турбины 210 генерирует электрическую энергию. На фиг. 3 показана система 300 на кислородно-топливной основе для производства электроэнергии при низком уровне выбросов и извлечения углеводородов, которая может быть использована в связи с одним или более аспектами настоящего изобретения. Система 300 может быть реализована подобно системе 100, проиллюстрированной на фиг. 1, но с добавлением источника 102 кислорода, источника 104 диоксида углерода и источника 106 регулируемого топлива. Более конкретно, в варианте исполнения,показанном на фиг. 3, применяют систему 302 установки для разделения воздуха для получения потока 108 кислорода. При использовании этой установки также может быть получен азот (N2) и применен в одном или более дополнительных процессах, таких как нагнетание азота в поддержании пластового давления. Подобным образом, поток 112 регулируемого топлива может быть получен из пластового резервуара (такого как нефтяная скважина) 304, в который нагнетали диоксид углерода, и/или из трубопровода 306 для подачи углеводородного топлива. По меньшей мере в одном варианте исполнения поток 110 диоксида углерода также может быть получен из нефтяной скважины 304. Система 300 представляет собой вариант применения одного источника (например, потока 152) для потока 110 диоксида углерода во время пускового режима системы 300 и второго источника (например, пластового резервуара/нефтяной скважины 304) во время непрерывной работы системы 300 или наоборот. На фиг. 4 показана диаграмма, иллюстрирующая систему 400 на кислородно-топливной основе для производства электроэнергии при низком уровне выбросов и извлечения углеводородов согласно одному варианту осуществления настоящего изобретения. Система 400 может быть применена подобно системе 100 и/или системе 300 с включением камеры 402 повышенного давления. Камера 402 повышенного давления сообщена с турбиной 124 и по меньшей мере в одном варианте исполнения может быть непосредственно соединена с турбиной 124 для принятия выходного потока 128 турбины. Подобным образом,камера 402 повышенного давления может сообщаться с парогенератором, использующим избыточное тепло. Камера 402 повышенного давления предназначена для обеспечения времени пребывания, в течение которого индивидуальные компоненты выходного потока 128 турбины могут продолжать участвовать в химических реакциях. В традиционных камерах сгорания с высоким давлением, не основанных на кислородно-топливном горении, которые применяются в производстве электроэнергии, газы находятся в камере сгорания в течение короткого периода времени (например, 40 мс) перед поступлением в турбину. Поскольку скорость реакции уменьшается при снижении температуры, реакция эффективно замораживается, когда газы охлаждаются, проходя через расширитель турбины. В такой системе реакция не способна достигнуть равновесия, и химическое взаимодействие не продолжается с измеримыми скоростями ниже по потоку относительно системы. Настоящее изобретение приспосабливает температуру, давление и состав газа кислородно-топливной системы сгорания для генерирования высокотемпературного потока выхлопных газов турбины, который в основном все еще имеет температуру, достаточную для стимулирования химических реакций. Камера 402 повышенного давления, используемая в настоящем изобретении, предназначена и используется для обеспечения надлежащего времени пребывания, в течение которого индивидуальные компоненты выходного потока 128 турбины могут продолжать реагировать до тех пор, пока на выходе из камеры 402 повышенного давления индивидуальные компоненты не достигнут или в основном не достигнут желательного реакционного состояния. Полученный поток 404, выходящий из камеры повышенного давления, затем может быть использован в последующих процессах (например, при добыче нефти вторичным методом) для соответствия заданным композиционным проектным критериям для трубопровода или другого конкретного варианта применения. В одном варианте исполнения время пребывания задают предварительно так, чтобы по меньшей мере один индивидуальный компонент выходного потока 128 турбины продолжал химически реагировать, пока реакция в основном не достигнет равновесия (т.е. один или более промежуточных продуктов в основном преобразуются в равновесный продукт). По меньшей мере в одном варианте исполнения реальное равновесие можно рассматривать как момент химической реакции, в который концентрация индивидуального компонента (например, кислорода, монооксида углерода, промежуточного углеводородного соединения, несгоревшего углеводородного промежуточного соединения, формальдегида и/или т.п.) в выходном потоке 128 турбины станет менее чем на 10% выше равновесной концентрации индивидуального компонента. В еще одном дополнительном варианте исполнения время пребывания может быть предварительно задано так, что по меньшей мере одно предварительно заданное процентное количество (например, 50,75, 90% и т.д.) индивидуального компонента (например, кислорода, монооксида углерода, промежуточного углеводородного соединения, несгоревшего углеводородного промежуточного соединения, формальдегида и/или т.п.) в выходном потоке 128 турбины на выходе из турбины 124 преобразуется в равновесный продукт на выходе из камеры 402 повышенного давления. Альтернативно, время пребывания может быть предварительно задано так, что по меньшей мере один индивидуальный компонент выходного потока 128 турбины химически реагирует до тех пор, пока индивидуальный(ые) компонент(ы) не станет(ут) пригодным для процесса добычи нефти вторичным методом. По меньшей мере в одном варианте исполнения индивидуальные компоненты могут включать кислород и монооксид углерода, и компоненты могут быть определены как пригодные для применения в процессе добычи нефти вторичным методом, когда кислород имеет концентрацию, равную или меньшую, чем 10 частей на миллион, и монооксид углерода имеет концентрацию, равную или меньшую, чем 1000 частей на миллион. Один или более вариантов осуществления настоящего изобретения могут включать камеру 402 повышенного давления, которая обеспечивает время пребывания, составляющее главным образом между 0,1 и 10 с. В еще одном варианте исполнения камера 402 повышенного давления может обеспечивать время пребывания, составляющее главным образом между 0,1 и 2 с. В еще одном дополнительном варианте исполнения камера 402 повышенного давления может обеспечивать время пребывания свыше 1 с. Однако камера 402 повышенного давления может быть приспособлена для обеспечения любого надлежащего времени пребывания для соответствия проектным критериям конкретного варианта применения. Из настоящего описания понятно, что время пребывания по существу представляет собой функцию скорости газа, протекающего через камеру 402 повышенного давления, и объема камеры 402 повышенного давления. Объем камеры 402 повышенного давления может быть определен для достижения желательного времени пребывания на основе знания плотности выходного потока 128 турбины. По меньшей мере в одном варианте исполнения камера 402 повышенного давления имеет постоянную площадь попе-5 023216 речного сечения и длину центральной линии 406 (проиллюстрированную на фиг. 2), главным образом составляющую между 10 и 30 м. В еще одном дополнительном варианте исполнения камера 402 повышенного давления имеет постоянную площадь поперечного сечения и длину центральной линии 406,превышающую или равную 30 м. Однако камера повышенного давления может иметь любые подходящие объем, форму (в том числе нерегулярные формы) и/или длину центральной линии 406 для соответствия проектным критериям конкретного варианта применения. Фиг. 4 представляет также вариант осуществления 400 настоящего изобретения, в котором камера 402 повышенного давления предназначена и использована для обеспечения надлежащего времени пребывания, в течение которого индивидуальные компоненты выходного потока 128 турбины могут продолжать реагировать до тех пор, пока они не достигнут или в основном не достигнут желательного химического состава (т.е. реакционного состояния). Фиг. 5 иллюстрирует еще одну систему 500 на кислородно-топливной основе, которая может быть применена подобно ранее обсужденным системам 100, 300 и 400. Более конкретно, система 500 включает установку 502 парового риформинга, которая может включать теплообменник и катализатор. Установка 502 парового риформинга может представлять собой риформинг-установку любого пригодного типа для соответствия проектным критериям конкретного варианта применения, такую как установка парового риформинга или установка аутотермического риформинга. Установка 502 парового риформинга предназначена для принятия выходного потока 128 турбины, по меньшей мере части потока 112 регулируемого топлива и потока 506 воды из источника 508 воды. В общем, впускные потоки риформингустановки 502 могут быть названы как сырьевые потоки риформинг-установки, и, по меньшей мере в одном варианте исполнения, включают пар и/или диоксид углерода. Тепло от выходного потока 128 турбины является движущей силой эндотермической каталитической реакции парового риформинга между потоком 506 воды и потоком 112 регулируемого топлива (например, метана в потоке 112 регулируемого топлива) для образования потока 504 подвергнутого риформингу регулируемого топлива. В общем, выпускные потоки риформинг-установки 502 могут быть названы как потоки продуктов риформингустановки. В одном варианте исполнения поток продуктов риформинг-установки подвергают дополнительной конверсии и разделению для получения обогащенного водородом потока и/или потока, обогащенного диоксидом углерода (не показан). Обогащенный водородом поток может быть пригодным для продажи или для транспортирования по трубопроводу в иной процесс. Поток 504 подвергнутого риформингу регулируемого топлива, в общем, характеризуется повышенным содержанием водорода по сравнению с потоком 112 регулируемого топлива и в одном варианте исполнения главным образом составлен водородом и монооксидом углерода. Затем поток 504 подвергнутого риформингу регулируемого топлива подают в камеру 120 сгорания вместо потока 112 регулируемого топлива, как на фиг. 1. По меньшей мере в одном варианте исполнения поток 504 подвергнутого риформингу регулируемого топлива содержит некоторое количество исходного углеводородного топлива из потока 112 регулируемого топлива, часть обогащенного водородом потока, часть обогащенного диоксидом углерода потока и/или их комбинацию. В основном, установка 502 парового риформинга сообщается по текучей среде с турбиной 124 и по меньшей мере в одном варианте исполнения риформинг-установка 502 может быть непосредственно соединена с турбиной 124. В дополнение, один или более вариантов осуществления настоящего изобретения могут включать установку 502 парового риформинга, сообщенную по текучей среде с парогенератором 130, использующим избыточное тепло, и размещенную выше по потоку относительно него. То есть парогенератор 130 может получать выходной газ 510 риформинг-установки. Фиг. 6 А иллюстрирует еще одну дополнительную систему 600 на кислородно-топливной основе,которая может быть применена подобно ранее обсужденным системам 100, 300, 400 и 500. Более конкретно, система 600 включает камеру 402 повышенного давления и установку 502 парового риформинга. Камера 402 повышенного давления может быть сообщена по текучей среде с турбиной 124 и может действовать так, как описано ранее в связи с системой 400. Подобным образом, риформинг-установка 502,которая может включать в себя теплообменник и катализатор, может сообщаться по текучей среде с камерой 402 повышенного давления и может быть скомпонована для использования тепла из выходного потока 404 камеры повышенного давления для риформинга, например, метана в потоке 112 регулируемого топлива и воды в потоке 506 воды с образованием водорода и монооксида углерода. В одном или более вариантах исполнения выходной газ 510 риформинг-установки затем может быть направлен в парогенератор 130, размещенный ниже по потоку относительно риформинг-установки 502. По существу, по меньшей мере в одном варианте исполнения камера 402 повышенного давления,описанная в связи с системой 400, и установка 502 парового риформинга, описанная в связи с системой 500, могут быть преимущественно реализованы в единой системе (например, 600) для соответствия проектным критериям конкретного варианта применения. Фиг. 6 В иллюстрирует еще одну дополнительную систему 650 на кислородно-топливной основе,которая может быть применена подобно системе 600. Более конкретно, система 650 включает камеру 402 повышенного давления, подключенную ниже по потоку относительно установки 502 парового риформинга, и парогенератор 130 с использованием избыточного тепла, размещенный ниже по потоку относи-6 023216 тельно камеры 402 повышенного давления. В таком варианте исполнения риформинг-установка 502 может находиться в непосредственном сообщении по текучей среде с турбиной 124 и/или может быть непосредственно соединена с ней. По меньшей мере в одном варианте исполнения расстояние между риформинг-установкой 502 и выпускным соплом (не показано) турбины 124 составляет менее 5 м. Подобным образом, время пребывания на пути между риформинг-установкой 502 и выпускным соплом на турбине 124 может составлять менее 0,1 с. Однако в системе 650 может быть реализовано любое надлежащее расстояние и/или любое подходящее время пребывания для соответствия проектным критериям конкретного варианта применения. На фиг. 7 представлена блок-схема способа 700 для применения с системой кислородно-топливной газовой турбины согласно одному варианту осуществления настоящего изобретения. Способ 700 может быть преимущественно реализован в связи с системами 100, 300, 400, 500, 600 и/или 650, описанными ранее в связи с фиг. 1, 3, 4, 5 и 6 А (соответственно), и/или любой подходящей системой для соответствия проектным критериям конкретного варианта применения. Способ 700 в основном включает многочисленные стадии, например 702, 704, 706 и т.п., которые могут быть выполнены последовательно. Как будет понятно специалисту в данной области техники, порядок стадий, показанный на фиг. 7, является примерным, и порядок следования одной или более стадий может быть модифицирован в пределах смысла и области настоящего изобретения. Дополнительно, стадии способа 700 могут быть выполнены по меньшей мере в одном несерийном или непоследовательном порядке, и одна или более стадий могут быть опущены для соответствия проектным критериям конкретного варианта применения. Стадия 702 представляет собой начальную стадию способа 700. Стадия 704 представляет собой стадию создания потока кислорода (например, 108), потока диоксида углерода (например, 110) и потока регулируемого топлива (например, 112). Стадия 706 представляет собой необязательную стадию сжатия диоксида углерода (CO2). По меньшей мере в одном варианте исполнения CO2 может быть подвергнут сжатию до давления между 12 и 18 бар (манометрических) (1,2-1,8 МПа, избыточных). Однако CO2 может быть подвергнут сжатию до любого надлежащего давления для соответствия проектным критериям конкретного варианта применения. По меньшей мере в одном варианте исполнения давление CO2 в камере сгорания (например, 120) может быть, по существу, подобным давлению CO2 на источнике (например, 104). В таком варианте исполнения сжатие после источника может быть ненужным. Стадия 708 представляет собой стадию сжигания потока кислорода, потока диоксида углерода и потока регулируемого топлива для получения потока газообразных продуктов сгорания (например, 122). В общем, поток газообразных продуктов сгорания включает СО 2 и воду при давлении 12 и 18 бар (1,2-1,8 МПа). Более конкретно, поток газообразных продуктов сгорания может содержать CO2 на уровне между 70 и 80%. Однако поток газообразных продуктов сгорания может содержать любые надлежащие компоненты в любой(ых) подходящей(их) концентрации(ях) и при любом(ых) надлежащем(их) давлении(ях) для соответствия проектным критериям конкретного варианта применения. В одном варианте исполнения температура потока газообразных продуктов сгорания является большей или равной 1800 градусам Фаренгейта (982,2 С). В еще одном варианте исполнения температура потока газообразных продуктов сгорания главным образом варьируется между 1900 и 2700 градусами Фаренгейта (1037,8-1482,2 С). В еще одном дополнительном варианте исполнения температура потока газообразных продуктов сгорания главным образом варьируется между 2200 и 2500 градусами Фаренгейта (1204,4-1371, 1 С). Однако температура потока газообразных продуктов сгорания может быть любой подходящей температурой для соответствия проектным критериям конкретного варианта применения. Стадия 710 представляет собой стадию расширения потока газообразных продуктов сгорания внутри турбины (например, 124) с образованием расширенного потока газообразных продуктов сгорания (например, выходного потока 128 турбины). Температура расширенного потока газообразных продуктов сгорания является более высокой, чем температура выхлопа подобной газотурбинной системы, не являющейся кислородно-топливной. По меньшей мере в одном варианте исполнения поток газообразных продуктов сгорания имеет температуру, составляющую главным образом между 1200 и 1800 градусами Фаренгейта (648,9-982,2 С). По меньшей мере в одном другом варианте исполнения расширенный поток выхлопных газов турбины имеет температуру, составляющую главным образом между 1350 и 1700 градусами Фаренгейта (732,2-926,7 С). Однако расширенный поток выхлопных газов турбины может иметь любую надлежащую температуру, обусловленную проектными критериями конкретного варианта применения. Стадия 712 представляет собой необязательную стадию выработки электроэнергии от расширения газообразного потока внутри турбины на стадии 710. Стадия 714 представляет собой стадию обеспечения времени пребывания для расширенного потока газообразных продуктов сгорания для достижения желательного химического состояния, такого как установившееся химическое равновесие. По меньшей мере в одном варианте исполнения время пребывания обеспечивается камерой повышенного давления (например, 402), предназначенной для удержания расширенного потока газообразных продуктов сгорания в течение времени пребывания. Как обсуждалось в связи с фиг. 4, камера повышенного давления может быть скомпонована для удержания расши-7 023216 ренного потока газообразных продуктов сгорания в течение любого надлежащего времени пребывания,чтобы было достигнуто желательное химическое состояние (например, равновесие, установившееся равновесие, состав, пригодный для процесса добычи нефти вторичным методом, и т.д.). Например, по меньшей мере в одном варианте исполнения камера повышенного давления может иметь длину центральной линии, составляющую главным образом между 10 и 30 м. В еще одном варианте исполнения камера повышенного давления может иметь длину центральной линии, которая является большей или равной 30 м. Подобным образом, время пребывания в одном варианте исполнения может составлять главным образом между 0,10 и 10 с. В еще одном варианте исполнения время пребывания может варьироваться главным образом между 0,10 и 2 с. В еще одном дополнительном варианте исполнения время пребывания может быть большим чем или равным 1 с. Тогда со стадии 714 способ 700 может продолжаться на любом количестве необязательных стадий, таких как одна или более из стадий 716, 718, 720 и/или 722. Стадия 716 представляет собой необязательную стадию выработки электроэнергии с помощью парогенератора с использованием избыточного тепла (например, 130) из расширенного потока газообразных продуктов сгорания после стадии 714, на которой обеспечивают время пребывания. Стадия 718 представляет собой необязательную стадию риформинга потока регулируемого топлива(например, метана) с использованием тепла, извлеченного из расширенного потока газообразных продуктов сгорания, с образованием, например, водорода и монооксида углерода. Стадии 720 и 722 представляют собой необязательные стадии извлечения диоксида углерода (например, из потока газообразных продуктов сгорания) и использования диоксида углерода в процессе добычи нефти вторичным методом соответственно. Стадия 724 представляет собой заключительную стадию способа 700. На фиг. 8 представлена блок-схема способа 800 для применения с системой кислородно-топливной газовой турбины согласно еще одному варианту осуществления настоящего изобретения. Способ 800 может быть преимущественно реализован в связи с системами 100, 300, 400, 500, 600 и/или 650, описанными ранее в связи с фиг. 1, 3, 4, 5 и 6 А (соответственно), и/или любой подходящей системой для соответствия проектным критериям конкретного варианта применения. Способ 800 в основном включает многочисленные стадии, например 802, 804, 806 и т.п., которые могут быть выполнены последовательно. Как будет понятно специалисту в данной области техники порядок стадий, показанный в фиг. 8, является примерным, и порядок следования одной или более стадий может быть модифицирован в пределах смысла и области настоящего изобретения. Дополнительно, стадии способа 800 могут быть выполнены по меньшей мере в одном несерийном (или непоследовательном) порядке, и одна или более стадий могут быть опущены для соответствия проектным критериям конкретного варианта применения. Стадия 802 представляет собой начальную стадию способа 800. Стадия 804 представляет собой стадию создания потока кислорода (например, 108), потока диоксида углерода (например, 110) и потока подвергнутого риформингу регулируемого топлива (например,504). Стадия 806 представляет необязательную стадию сжатия диоксида углерода (CO2). По меньшей мере в одном варианте исполнения CO2 может быть подвергнут сжатию до давления между 12 и 18 бар(манометрических) (1,2-1,8 МПа, избыточных). Однако СО 2 может быть подвергнут сжатию до любого надлежащего давления для соответствия проектным критериям конкретного варианта применения. По меньшей мере в одном варианте исполнения давление CO2 в камере сгорания (например, 120) может быть по существу подобным давлению CO2 на источнике (например, 104). В таком варианте исполнения сжатие после источника может быть ненужным. Стадия 808 представляет собой стадию сжигания потока кислорода, потока диоксида углерода и потока подвергнутого риформингу регулируемого топлива для получения потока газообразных продуктов сгорания (например, 122). В общем, поток газообразных продуктов сгорания включает CO2 и воду (Н 2 О) при давлении 12 и 18 бар (1,2-1,8 МПа). Более конкретно, поток газообразных продуктов сгорания может содержать CO2 на уровне между 70 и 80%. Однако поток газообразных продуктов сгорания может содержать любые надлежащие компоненты в любой(ых) подходящей(их) концентрации(ях) и при любом(ых) надлежащем(их) давлении(ях) для соответствия проектным критериям конкретного варианта применения. В одном варианте исполнения температура потока газообразных продуктов сгорания является большей или равной 1800 градусам Фаренгейта (982,2 С). По меньшей мере в одном варианте исполнения температура потока газообразных продуктов сгорания главным образом варьируется между 1900 и 2700 градусами Фаренгейта (1037,8-1482,2 С). В еще одном дополнительном варианте исполнения температура потока газообразных продуктов сгорания главным образом варьируется между 2200 и 2500 градусами Фаренгейта (1204,4-1371,1 С). Однако температура потока газообразных продуктов сгорания может быть любой подходящей температурой для соответствия проектным критериям конкретного варианта применения. Стадия 810 представляет собой стадию расширения потока газообразных продуктов сгорания внутри турбины (например, 124) с образованием расширенного потока газообразных продуктов сгорания (например, выходного потока 128 турбины). Температура расширенного потока газообразных продуктов сгорания является более высокой, чем температура выхлопа подобной газотурбинной системы, не являющейся кислородно-топливной. По меньшей мере в одном варианте исполнения поток газообразных продуктов сгорания имеет температуру, составляющую главным образом между 1200 и 1800 градусами Фаренгейта (648,9-982,2 С). По меньшей мере в одном другом варианте исполнения расширенный поток выхлопных газов турбины имеет температуру, составляющую главным образом между 1350 и 1700 градусами Фаренгейта (732,2-926,7 С). Однако расширенный поток выхлопных газов турбины может иметь любую надлежащую температуру, обусловленную проектными критериями конкретного варианта применения. Стадия 812 представляет собой необязательную стадию выработки электроэнергии от расширения газообразного потока внутри турбины (то есть, стадии 810). Стадия 814 представляет собой стадию риформинга потока регулируемого топлива с использованием тепла, извлеченного из расширенного потока газообразных продуктов сгорания, с образованием потока подвергнутого риформингу регулируемого топлива. В общем, поток подвергнутого риформингу регулируемого топлива может быть охарактеризован повышенным содержанием водорода по сравнению с потоком регулируемого топлива. Со стадии 814 способ 800 может продолжаться на любом количестве необязательных стадий, таких как одна или более из стадий 816, 818 и/или 820. Стадия 816 представляет собой необязательную стадию выработки электроэнергии с помощью парогенератора с использованием избыточного тепла (например, 130) из расширенного потока газообразных продуктов сгорания после стадии 814, в которой обеспечивают время пребывания. Стадии 818 и 820 представляют необязательные стадии извлечения диоксида углерода (например,из потока газообразных продуктов сгорания) и использования диоксида углерода в процессе добычи нефти вторичным методом соответственно. Стадия 822 представляет собой заключительную стадию способа 800. Моделирования На фиг. 9, 10, 11 и 12 представлен ряд графиков, показывающих результаты моделирования. Должно быть понятно, что информация, приведенная на этих фигурах и в нижеследующем соответствующем описании, предназначена для обеспечения дополнительного понимания настоящего изобретения, но не для его ограничения. Совместно фиг. 9 и 10 иллюстрируют равновесные мольные доли О 2 и СО, соответственно, для сгорания О 2/метана в потоке СО 2, в диапазоне температур пламени, давлений (т.е. 1 бар (0,1 МПа) представлен сплошными линиями, 12 бар (1,2 МПа) представлены штриховыми линиями, и 30 бар (3,0 МПа) представлены точечными линиями) и величин коэффициента избытка воздуха (т.е. отношений метана к О 2 на уровнях 0,95, 1, 1,05 и 1,1). В общем смысле, равновесный состав имеет отношение к состоянию,где концентрации всех веществ являются постоянными во времени. Состав смеси при равновесии зависит от температуры, давления и состава реагентов. В случае кислородно-топливной камеры сгорания, где поток CO2 будет использован для добычи нефти вторичным методом или транспортирован в трубопровод, желательно иметь по возможности наименьшие концентрации O2 и СО. Графики на фиг. 9 и 10 иллюстрируют равновесие и поэтому наименьшие возможные концентрации O2 и СО, когда реакции могут протекать до достижения равновесного состояния. На графике 900 на фиг. 9 диаграмма 902 представляет коэффициент избытка воздуха 0,95 при давлении 1 бар (0,1 МПа), диаграмма 904 представляет коэффициент избытка воздуха 0,95 при давлении 12 бар (1,2 МПа), и диаграмма 906 представляет коэффициент избытка воздуха 0,95 при давлении 30 бар(3,0 МПа). Подобным образом, диаграмма 910 представляет коэффициент избытка воздуха 1 при давлении 1 бар (0,1 МПа), диаграмма 912 представляет коэффициент избытка воздуха 1 при давлении 12 бар(1,2 МПа), и диаграмма 914 представляет коэффициент избытка воздуха 1 при давлении 30 бар (3,0 МПа). Диаграмма 920 представляет коэффициент избытка воздуха 1,05 при давлении 1 бар (0,1 МПа),диаграмма 922 представляет коэффициент избытка воздуха 1,05 при давлении 12 бар (1,2 МПа), и диаграмма 924 представляет коэффициент избытка воздуха 1,05 при давлении 30 бар (3,0 МПа). Наконец,диаграмма 930 представляет коэффициент избытка воздуха 1,1 при давлении 1 бар (0,1 МПа), диаграмма 932 представляет коэффициент избытка воздуха 1,1 при давлении 12 бар (1,2 МПа), и диаграмма 934 представляет коэффициент избытка воздуха 1,1 при давлении 30 бар (3,0 МПа). На графике 1000 на фиг. 10 диаграмма 1002 представляет коэффициент избытка воздуха 1,1 при давлении 1 бар (0,1 МПа), диаграмма 1004 представляет коэффициент избытка воздуха 1,1 при давлении 12 бар (1,2 МПа), и диаграмма 1006 представляет коэффициент избытка воздуха 1,1 при давлении 30 бар(3,0 МПа). Подобным образом диаграмма 1010 представляет коэффициент избытка воздуха 1,05 при давлении 1 бар (0,1 МПа), диаграмма 1012 представляет коэффициент избытка воздуха 1,05 при давлении 12 бар(1,2 МПа), и диаграмма 1014 представляет коэффициент избытка воздуха 1,05 при давлении 30 бар (3,0 МПа). Диаграмма 1020 представляет коэффициент избытка воздуха 1 при давлении 1 бар (0,1 МПа), диаграмма 1022 представляет коэффициент избытка воздуха 1 при давлении 12 бар (1,2 МПа), и диаграмма 1024 представляет коэффициент избытка воздуха 1 при давлении 30 бар (3,0 МПа). Наконец, диаграмма 1030 представляет коэффициент избытка воздуха 0,95 при давлении 1 бар (0,1 МПа), диаграмма 1032 представляет коэффициент избытка воздуха 0,95 при давлении 12 бар (1,2 МПа), и диаграмма 1034 представляет коэффициент избытка воздуха 0,95 при давлении 30 бар (3,0 МПа). Как упомянуто ранее, фактор, осложняющий применение традиционных камер сгорания высокого давления в устройствах для генерирования мощности, таких как газовые турбины, состоит в том, что поток газообразных продуктов сгорания находится в камере сгорания в течение только относительно короткого времени, порядка 40 мс, перед поступлением в турбину. В результате состав "замораживается" вследствие гашения реакции, когда газ охлаждается в расширителе турбины. Энергии оказывается недостаточно (например, при низкой температуре), чтобы реакция могла протекать до достижения равновесия с измеримой скоростью. Фиг. 11 иллюстрирует величину разности между замороженной концентрацией O2 и равновесной концентрацией. Фиг. 11 показывает, что при температуре 1700 K (1427 С) и коэффициенте избытка воздуха 1 при давлении 1 атм (0,1013 МПа) мольная доля O2 замораживается на уровне приблизительно 0,008. Для сравнения, равновесная мольная доля O2 для тех же условий на фиг. 9 является приблизительно в 8 раз меньшей на уровне ниже 0,001. В предложенной конфигурации кислородно-топливной газовой турбины температуру, давление и состав реагентов подбирают для получения потока выхлопных газов турбины с температурой, которая является достаточно высокой для стимулирования протекания непрерывной реакции до достижения равновесия в течение рассчитанного времени пребывания. Например, потенциальная температура на впускном канале турбины, составляющая 1750 K (2690F) (1477C), отмечена линией, обозначенной "В" на графиках 900, 1000 и 1100. Линия "В" показывает равновесный уровень содержания O2 порядка 300-500 частей на миллион, линия "В" на графике 1100 показывает, что реальная концентрация O2 спустя 40 мс доходит до уровня с порядком величины, более высоким, чем равновесные уровни, показанные при соответствующей линии В на графике 900. Может быть отмечено, что уровень содержания О 2 при линии В на графике 1100 является более высоким, чем одна тысяча частей на миллион (12 бар (1,2 МПа), =1,0(объемная доля. Такая концентрация O2 в основном является неприемлемо высокой для использования в трубопроводах (т.е. в забойной зоне скважины). После расширения внутри турбины температура выходного потока турбины составляет около 1200 K (927 С). Если в систему встраивают камеру повышенного давления, которая позволяет химической реакции протекать до достижения равновесия, мольная доля О 2, как показано линией "А" на графике 1000, будет меньше 0,00001 (10 частей на миллион). График 1200 на фиг. 12 иллюстрирует то, что более длительные времена пребывания обеспечивают более низкие концентрации О 2. На графике 1200 показано время (t10%), требуемое для снижения содержания O2 от его максимального уровня в пламени до 10% от этого максимального уровня. Например, при температуре выхлопных газов турбины 1200 K (927 С), как отмечено линией А на графике 900, необходимое время пребывания может превышать 1 с. В настоящем изобретении могут быть осуществлены разнообразные модификации, и вышеописанные примерные варианты исполнения были показаны только в качестве примеров. Однако должно быть понятно, что изобретение не ограничено раскрытыми здесь конкретными вариантами исполнения, а включает в себя альтернативы, модификации и эквиваленты в объеме прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Комбинированная система для производства электроэнергии с пониженными выбросами и риформинга, содержащая систему кислородно-топливной газовой турбины, включающую в себя камеру сгорания, предназначенную для создания потока газообразных продуктов сгорания, турбину, предназначенную для принятия потока газообразных продуктов сгорания, расширения потока газообразных продуктов сгорания для производства электроэнергии и выпуска расширенного потока газообразных продуктов сгорания в качестве выходного потока турбины, имеющего температуру, составляющую по меньшей мере 1200 градусов Фаренгейта (648,9 С), и установку парового риформинга, предназначенную для принятия выходного потока турбины, извлечения тепла из выходного потока турбины и переноса тепла во входной поток риформинг-установки для создания потока продукта риформинг-установки. 2. Система по п.1, в которой камера сгорания предназначена для принятия потока кислорода, потока диоксида углерода и потока объединенного топлива, причем поток объединенного топлива включает в себя смесь потока регулируемого топлива и потока продукта риформинг-установки. 3. Система по п.2, в которой камера сгорания предназначена для сжигания потока кислорода, потока диоксида углерода и потока объединенного топлива с образованием потока газообразных продуктов сгорания. 4. Система по п.1, в которой часть потока продукта риформинг-установки подвергается дополнительной конверсии и разделению для получения обогащенного водородом потока и потока, обогащенного диоксидом углерода. 5. Система по п.4, в которой камера сгорания предназначена для сжигания потока кислорода, потока диоксида углерода и потока объединенного топлива, причем поток объединенного топлива включает в себя смесь потока регулируемого топлива и потока, обогащенного оксидом углерода. 6. Система по п.4, в которой обогащенный водородом поток пригоден для продажи в качестве продукта или для направления по трубопроводу в другой процесс. 7. Система по п.1, в которой риформинг-установка соединена с парогенератором, использующим избыточное тепло, для дополнительного охлаждения выходного потока турбины. 8. Система по п.1, дополнительно содержащая камеру повышенного давления, размещенную выше по потоку относительно риформинг-установки и предназначенную для обеспечения времени пребывания, в течение которого индивидуальный компонент выходного потока турбины химически реагирует до достижения равновесия и в основном преобразует промежуточный продукт в равновесный продукт. 9. Система по п.8, дополнительно содержащая парогенератор, использующий избыточное тепло и расположенный ниже по потоку относительно риформинг-установки. 10. Система по п.1, дополнительно содержащая камеру повышенного давления, размещенную ниже по потоку относительно риформинг-установки и предназначенную для обеспечения времени пребывания, в течение которого индивидуальный компонент выходного потока турбины химически реагирует до достижения равновесия и, по существу, преобразует промежуточный продукт в равновесный продукт. 11. Система по п.10, дополнительно содержащая парогенератор, использующий избыточное тепло и расположенный ниже по потоку относительно камеры повышенного давления. 12. Система по п.1, в которой расстояние между риформинг-установкой и выпускным соплом турбины составляет менее 5 м. 13. Система по п.1, в которой установка парового риформинга сообщена с парогенератором, использующим избыточное тепло, и размещена выше по потоку относительно него. 14. Система по п.1, в которой установка парового риформинга соединена непосредственно с турбиной. 15. Система по п.1, в которой установка парового риформинга содержит теплообменник и катализатор. 16. Система по п.1, в которой риформинг-установка выбрана из установки парового риформинга и установки аутотермического риформинга. 17. Способ производства электроэнергии с пониженными выбросами и риформинга с применением системы кислородно-топливной газовой турбины по п.1, содержащий следующие стадии: создание потока кислорода, потока диоксида углерода, потока регулируемого топлива и потока подвергнутого риформингу регулируемого топлива; сжигание потока кислорода, потока диоксида углерода и потока подвергнутого риформингу регулируемого топлива для получения потока газообразных продуктов сгорания, имеющего температуру,составляющую по меньшей мере 1800 градусов Фаренгейта (982,2 С); расширение потока газообразных продуктов сгорания внутри турбины с образованием расширенного потока газообразных продуктов сгорания и риформинг потока регулируемого топлива с образованием потока подвергнутого риформингу регулируемого топлива с использованием тепла, извлеченного из расширенного потока газообразных продуктов сгорания, причем поток подвергнутого риформингу регулируемого топлива характеризуется повышенным содержанием водорода по сравнению с потоком регулируемого топлива. 18. Способ по п.17, дополнительно содержащий стадию генерирования мощности со стадии расширения потока газообразных продуктов сгорания внутри турбины. 19. Способ по п.18, в котором на стадии сжигания образуется поток газообразных продуктов сгорания, имеющий температуру, составляющую, по существу, между 1900 и 2700 градусами Фаренгейта(1037,8-1482,2 С). 20. Способ по п.18, в котором на стадии сжигания образуется поток газообразных продуктов сгорания, имеющий температуру, по существу, между 2200 и 2500 градусами Фаренгейта (1204,4-1371,1 С). 21. Способ по п.17, в котором входной поток риформинг-установки включает в себя по меньшей мере часть потока регулируемого топлива. 22. Способ по п.21, в котором входной поток риформинг-установки включает в себя водяной пар. 23. Способ по п.22, в котором входной поток риформинг-установки включает в себя диоксид углерода. 24. Способ по п.17, в котором поток объединенного топлива дополнительно включает в себя часть Н 2-обогащенного потока. 25. Способ по п.17, в котором время пребывания на пути между риформинг-установкой и выпускным соплом турбины составляет менее 0,1 с. 26. Способ по п.17, в котором поток газообразных продуктов сгорания имеет температуру, составляющую, по существу, между 1900 и 2700 градусами Фаренгейта (1037,8-1482,2 С).

МПК / Метки

МПК: E21B 43/40

Метки: электроэнергии, способы, системы, производства, углеводородов, выбросов, уровнях, извлечения, низких

Код ссылки

<a href="https://eas.patents.su/17-23216-sistemy-i-sposoby-proizvodstva-elektroenergii-pri-nizkih-urovnyah-vybrosov-i-izvlecheniya-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Системы и способы производства электроэнергии при низких уровнях выбросов и извлечения углеводородов</a>

Предыдущий патент: Электрическое зарядное устройство

Следующий патент: Стенд для ультразвуковой дефектоскопии железнодорожных колес

Случайный патент: Устройство и способ подключения подводного гибкого стояка к конструкции на поверхности