Устройство для реакции синтеза углеводородов, реакционная система для синтеза углеводородов и способ извлечения жидких углеводородов

Формула / Реферат

1. Устройство для реакции синтеза углеводородов, которое синтезирует углеводороды с помощью реакции синтеза Фишера-Тропша, вызываемой посредством приведения в контакт синтез-газа, содержащего газообразный монооксид углерода и газообразный водород в качестве главных компонентов, и суспензии катализатора, содержащей частицы твердого катализатора, суспендированные в жидкости, устройство содержит

реактор, который синтезирует жидкие углеводороды и газообразные углеводороды с помощью реакции синтеза Фишера-Тропша;

проточную линию, через которую газообразные углеводороды протекают из реактора дальше по ходу способа;

первую установку охлаждения, расположенную в проточной линии для охлаждения газообразных углеводородов, которые протекают через проточную линию;

вторую установку охлаждения, расположенную по ходу способа после первой установки охлаждения в проточной линии;

первую установку разделения, расположенную между первой установкой охлаждения и второй установкой охлаждения в проточной линии для отделения жидких углеводородов, конденсируемых с помощью первой установки охлаждения, от газообразных углеводородов; и

вторую установку разделения, которая отделяет жидкие углеводороды, конденсируемые с помощью второй установки охлаждения, от газообразных углеводородов,

где первая установка охлаждения обеспечивает охлаждение газообразных углеводородов, которые протекают через проточную линию, до диапазона температур от 110 до 120°С и

где вторая установка охлаждения обеспечивает охлаждение газообразных углеводородов, которые протекают через проточную линию, до диапазона температур, более низких, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения, и до 40°С или выше.

2. Устройство для реакции синтеза углеводородов по п.1, где вторая установка охлаждения обеспечивает охлаждение углеводородов, которые протекают через проточную линию, до 75°С или ниже и до 40°С или выше.

3. Реакционная система для синтеза углеводородов, содержащая

устройство для реакции синтеза углеводородов по п.1 или 2;

установку получения синтез-газа для осуществления риформинга исходных углеводородов с получением синтез-газа и подачи синтез-газа в реактор;

установку рафинирования для рафинирования жидких углеводородов с получением основных исходных материалов для жидких топлив.

4. Способ извлечения жидких углеводородов с помощью устройства по пп.1, 2 включает стадии, на которых

охлаждают газообразные углеводороды, которые протекают через проточную линию, до диапазона температур от 110 до 120°С с помощью первой установки охлаждения;

отделяют жидкие углеводороды, конденсируемые с помощью первой установки охлаждения, от газообразных углеводородов, между первой установкой охлаждения и второй установкой охлаждения в проточной линии;

охлаждают газообразные углеводороды, которые протекают через проточную линию, до диапазона температур, более низких, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения, и до 40°С или выше с помощью второй установки охлаждения;

отделяют жидкие углеводороды, конденсируемые с помощью второй установки охлаждения, от газообразных углеводородов.

Текст

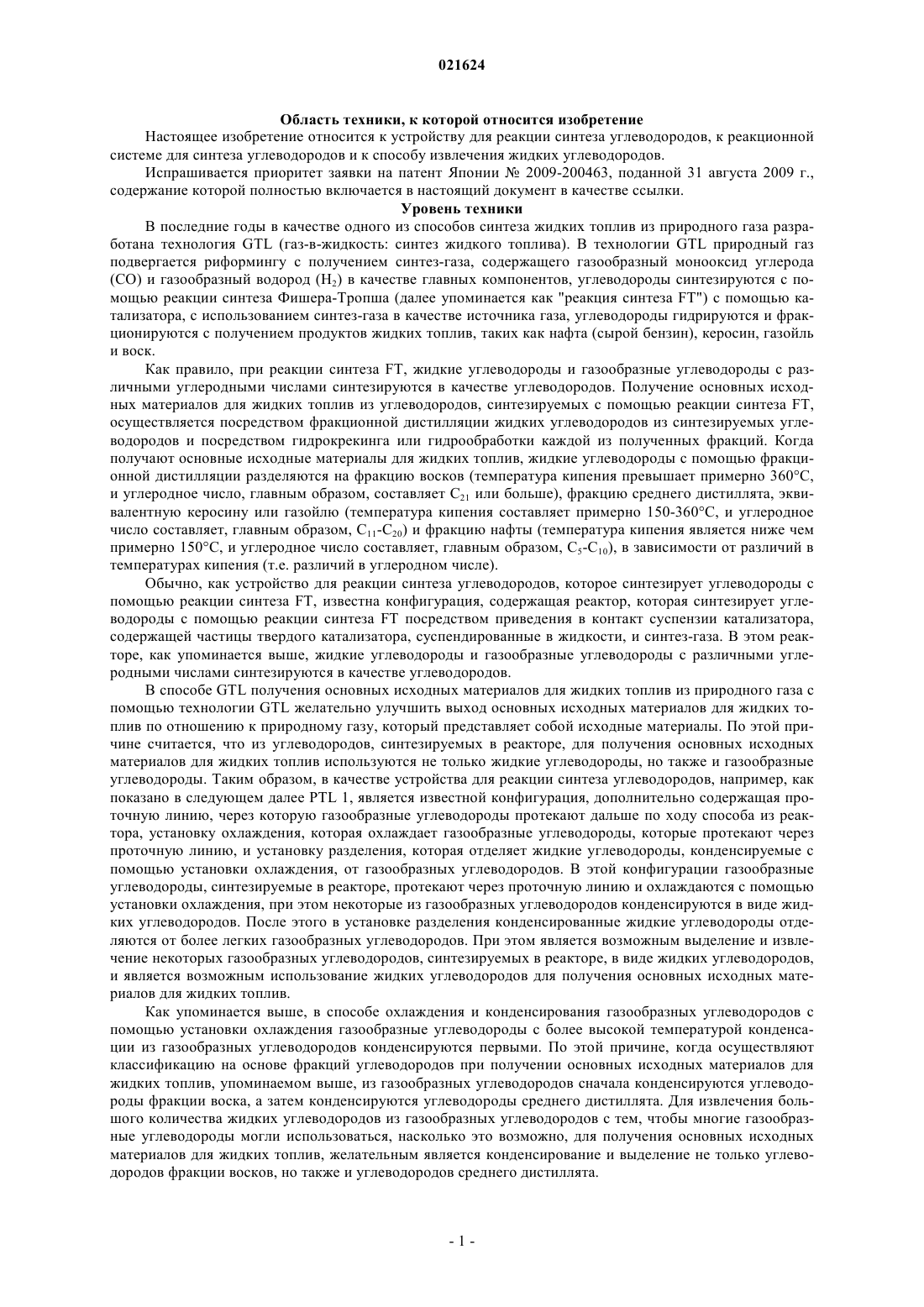

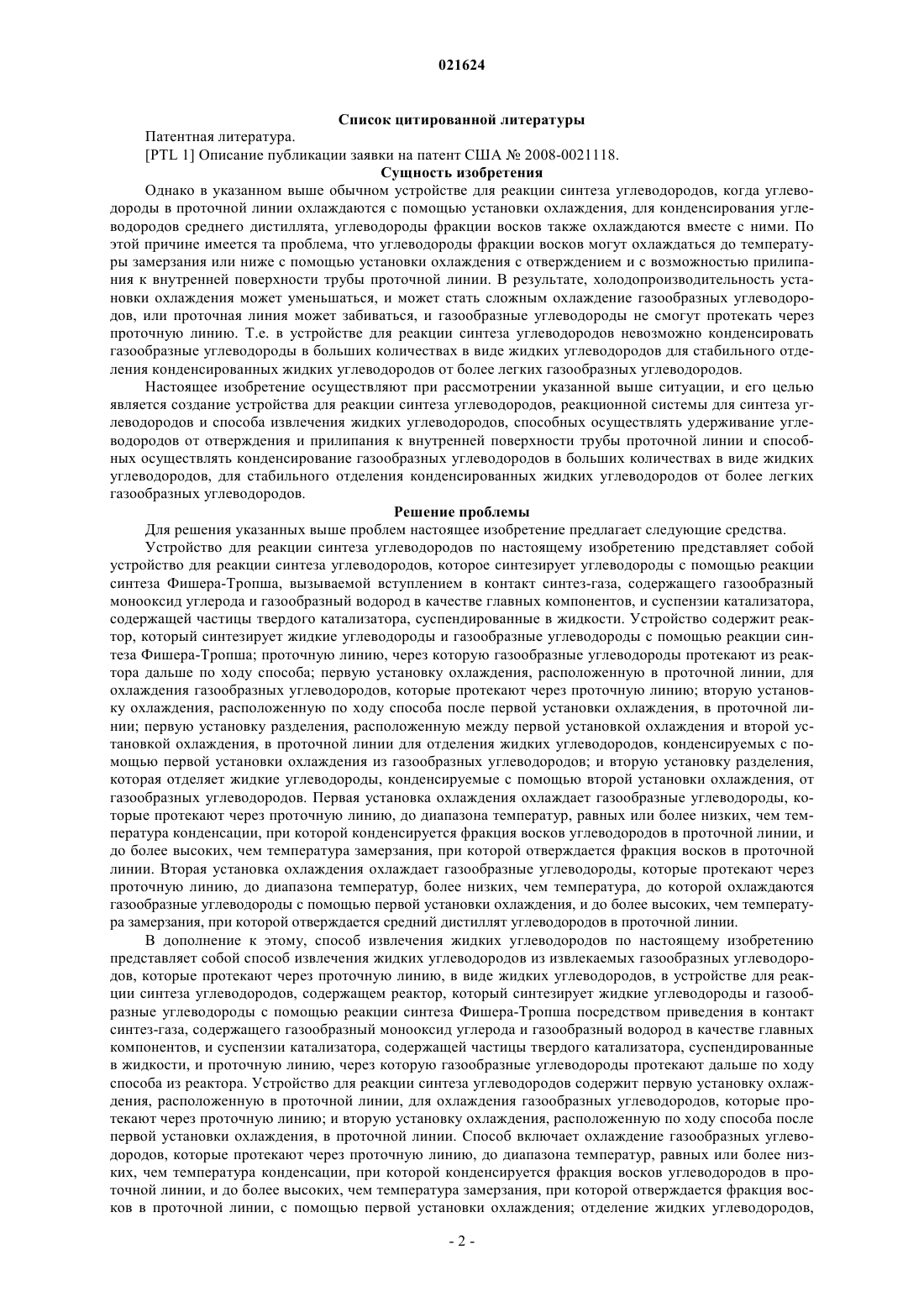

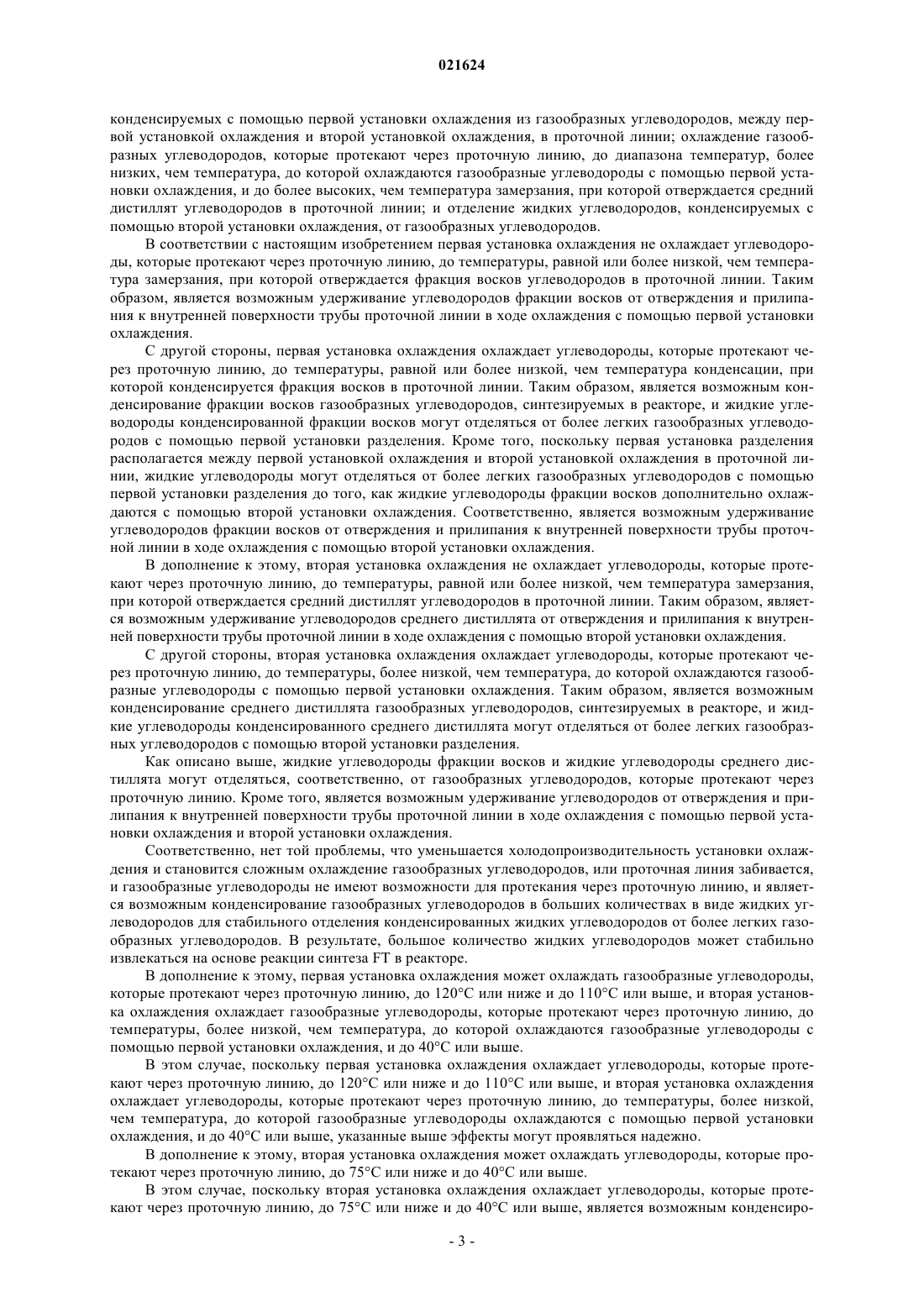

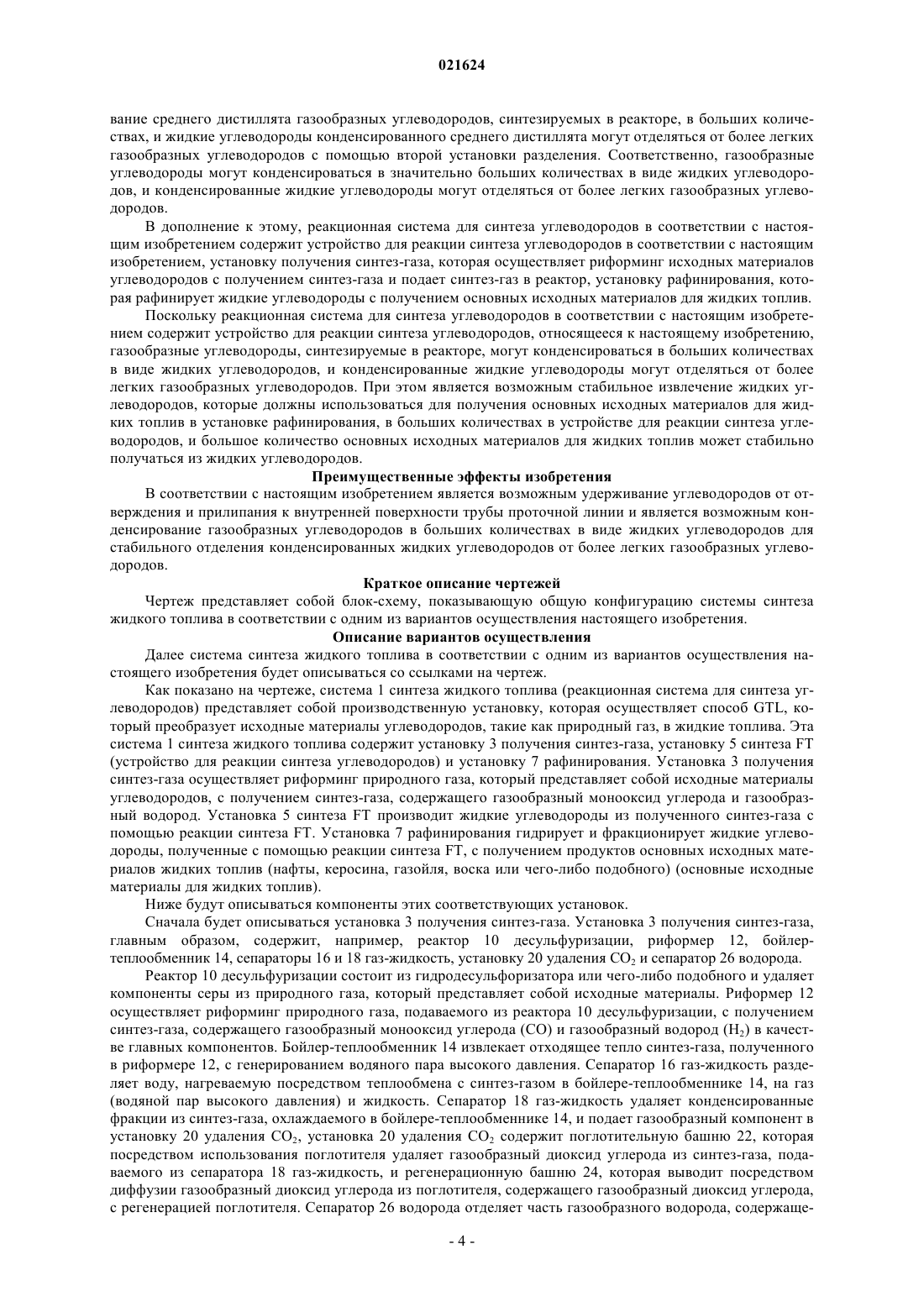

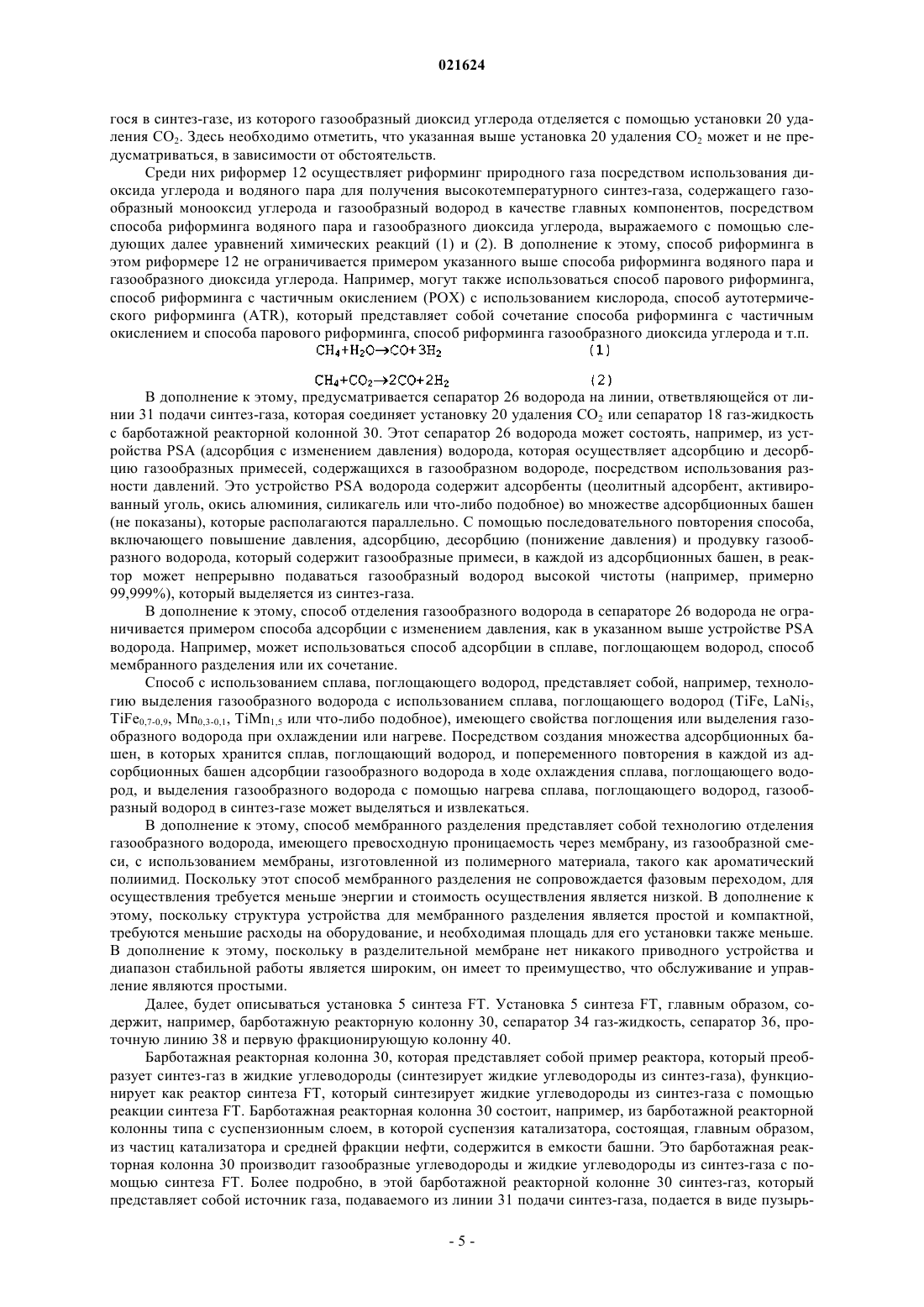

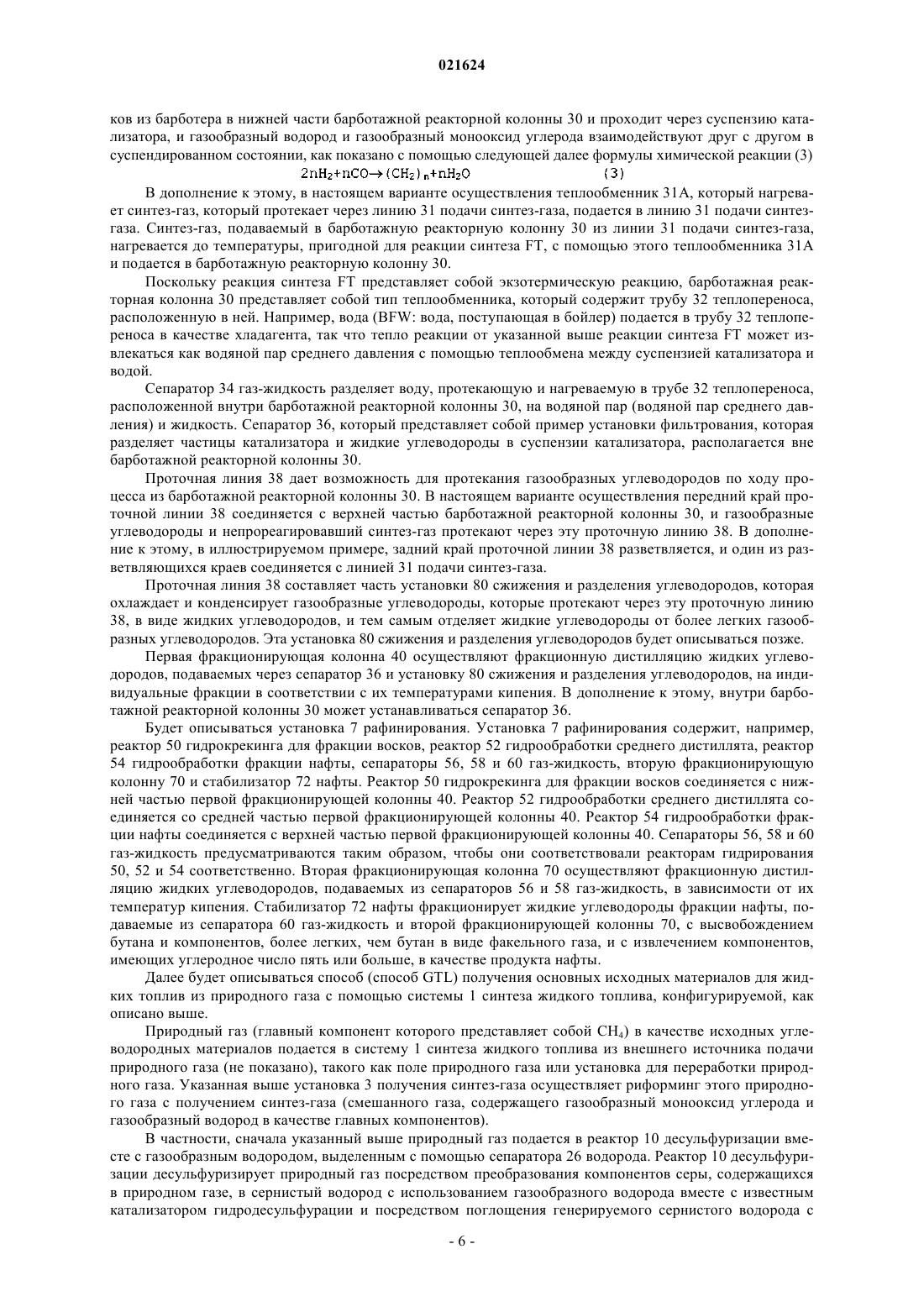

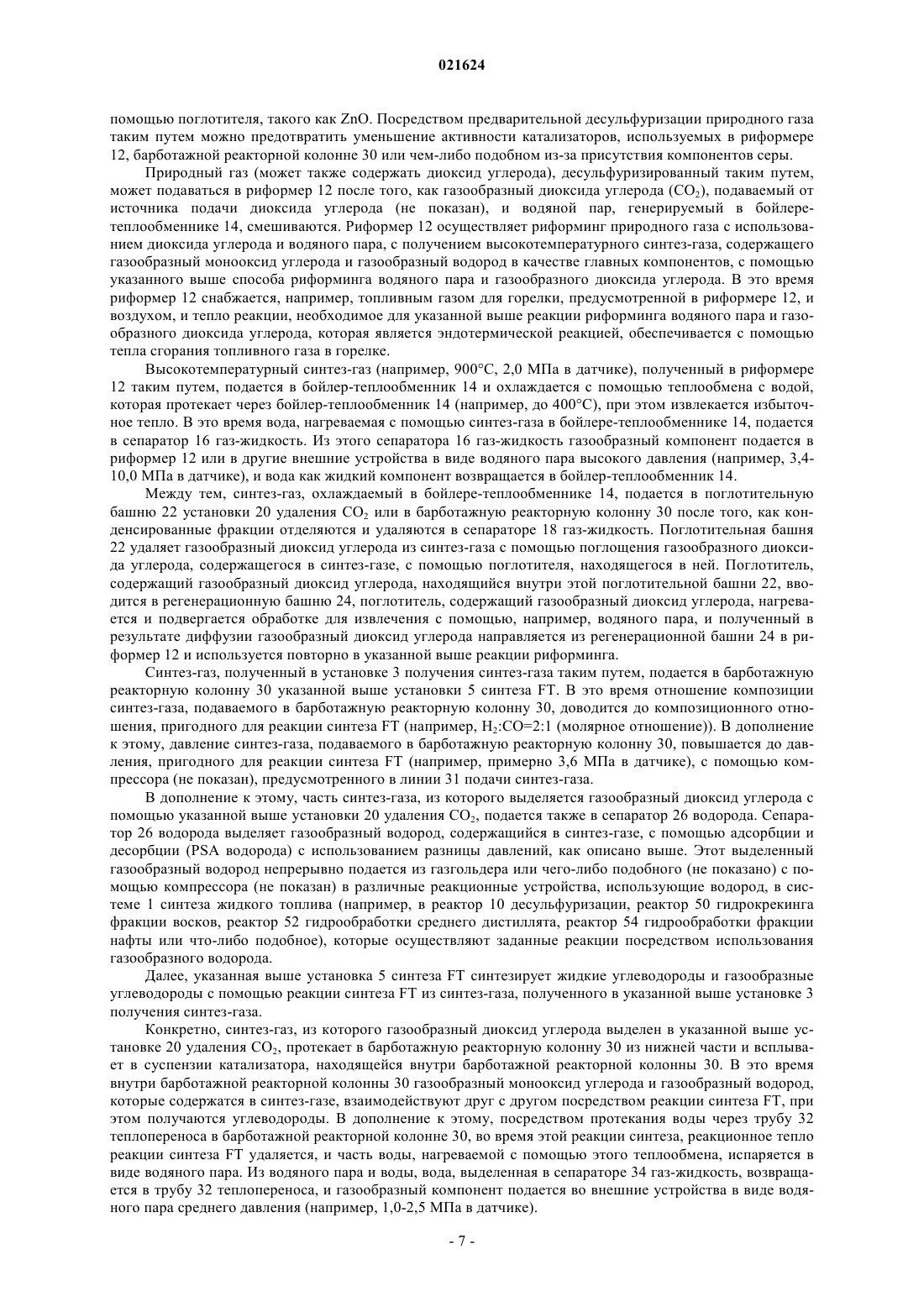

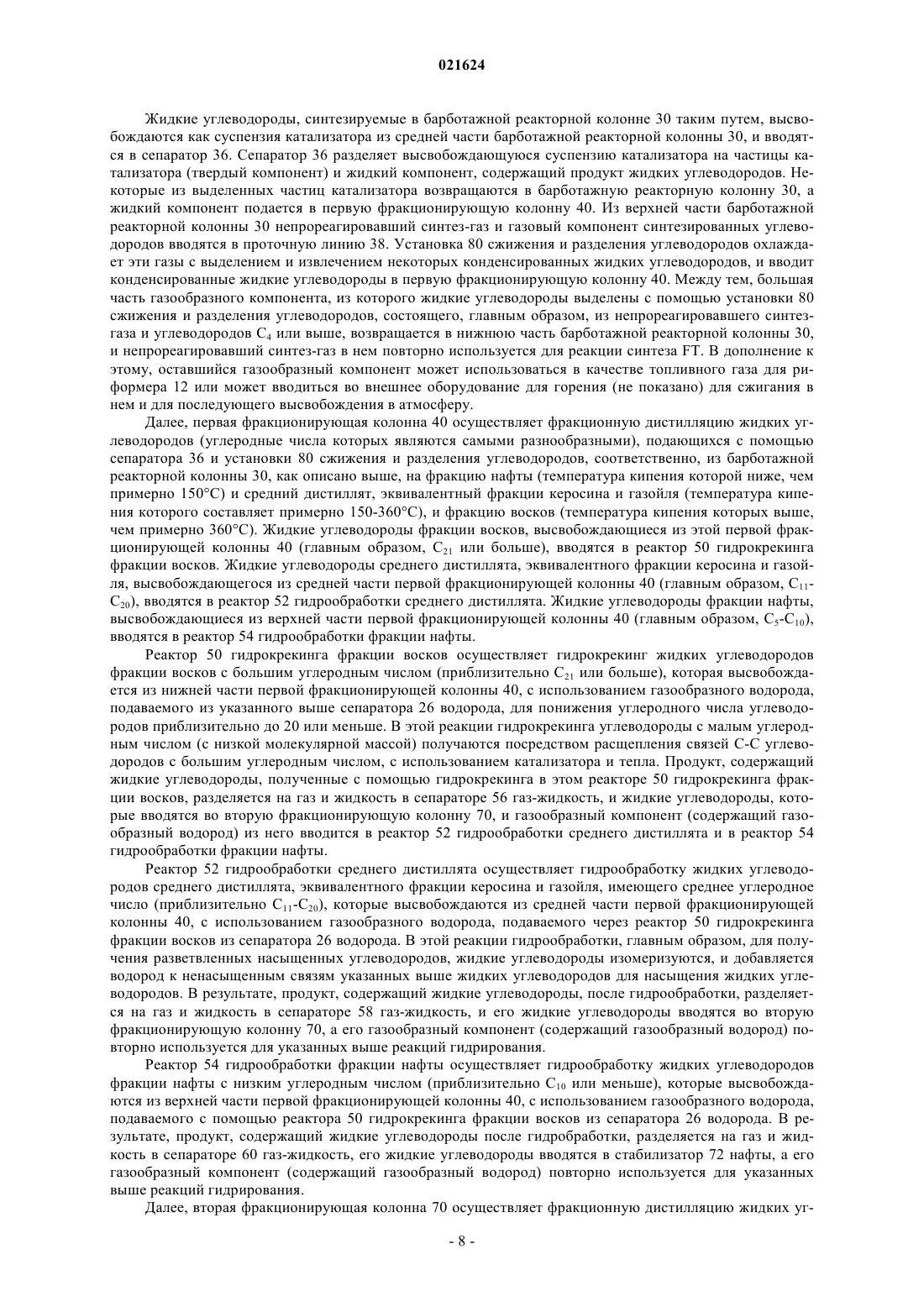

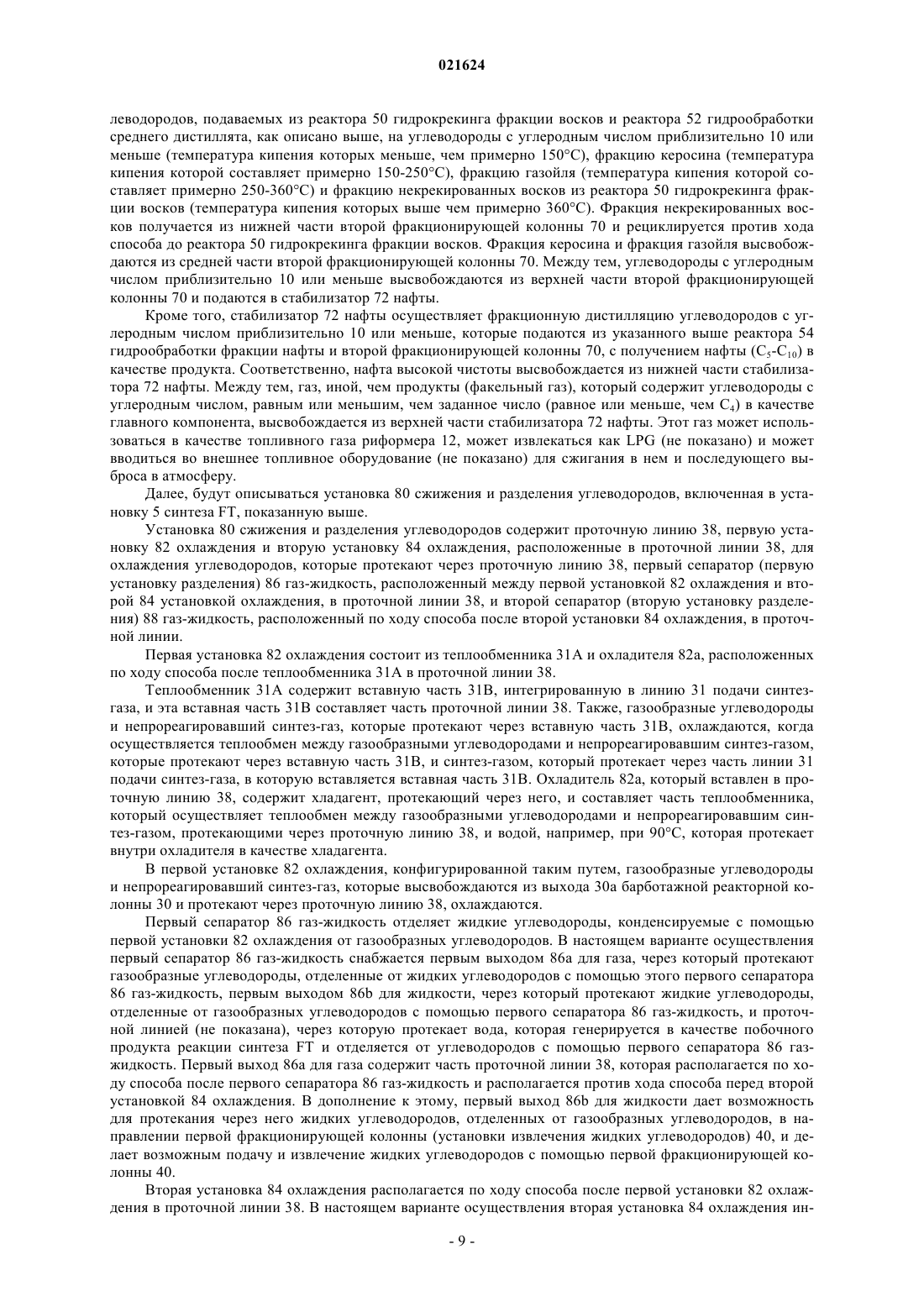

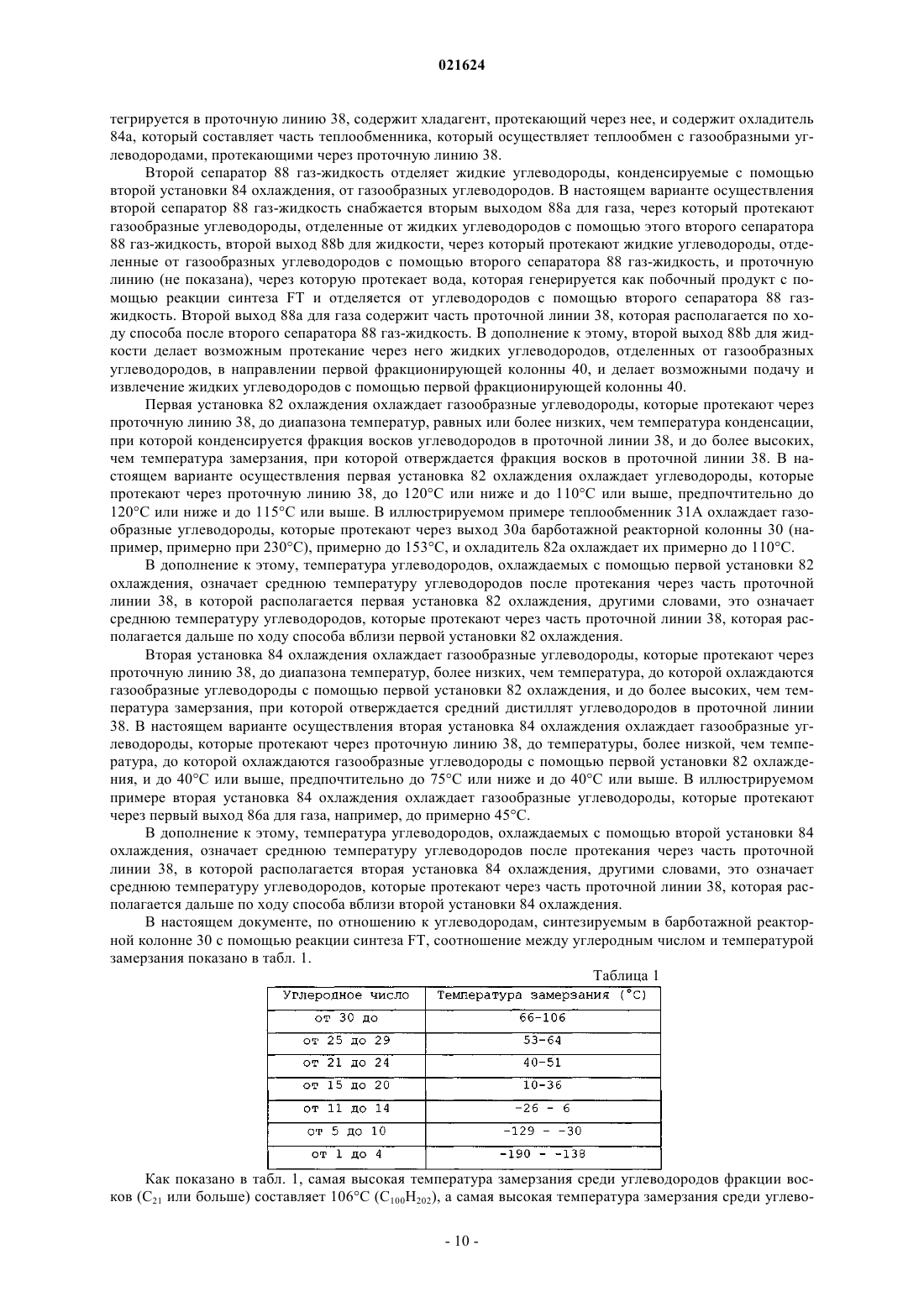

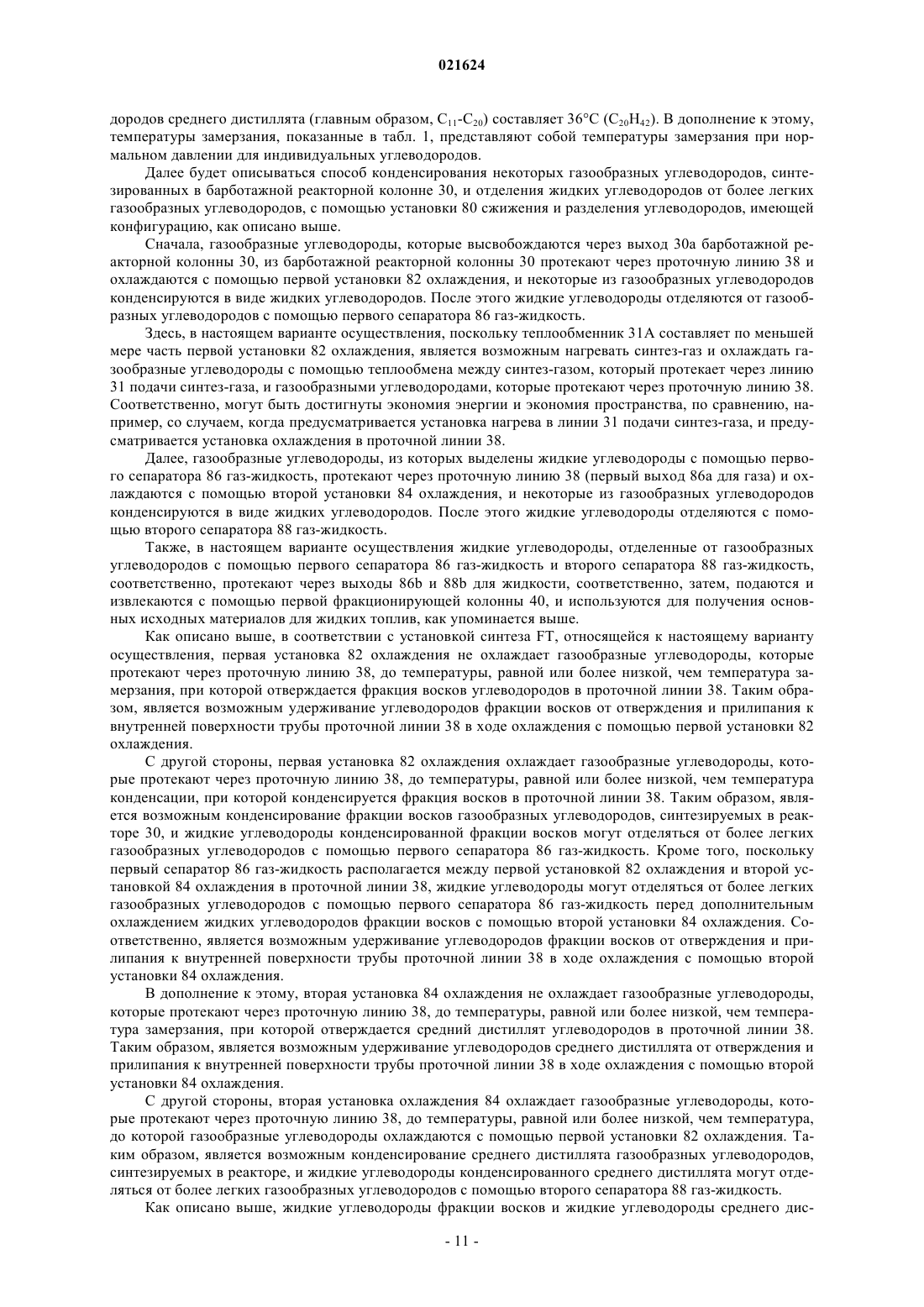

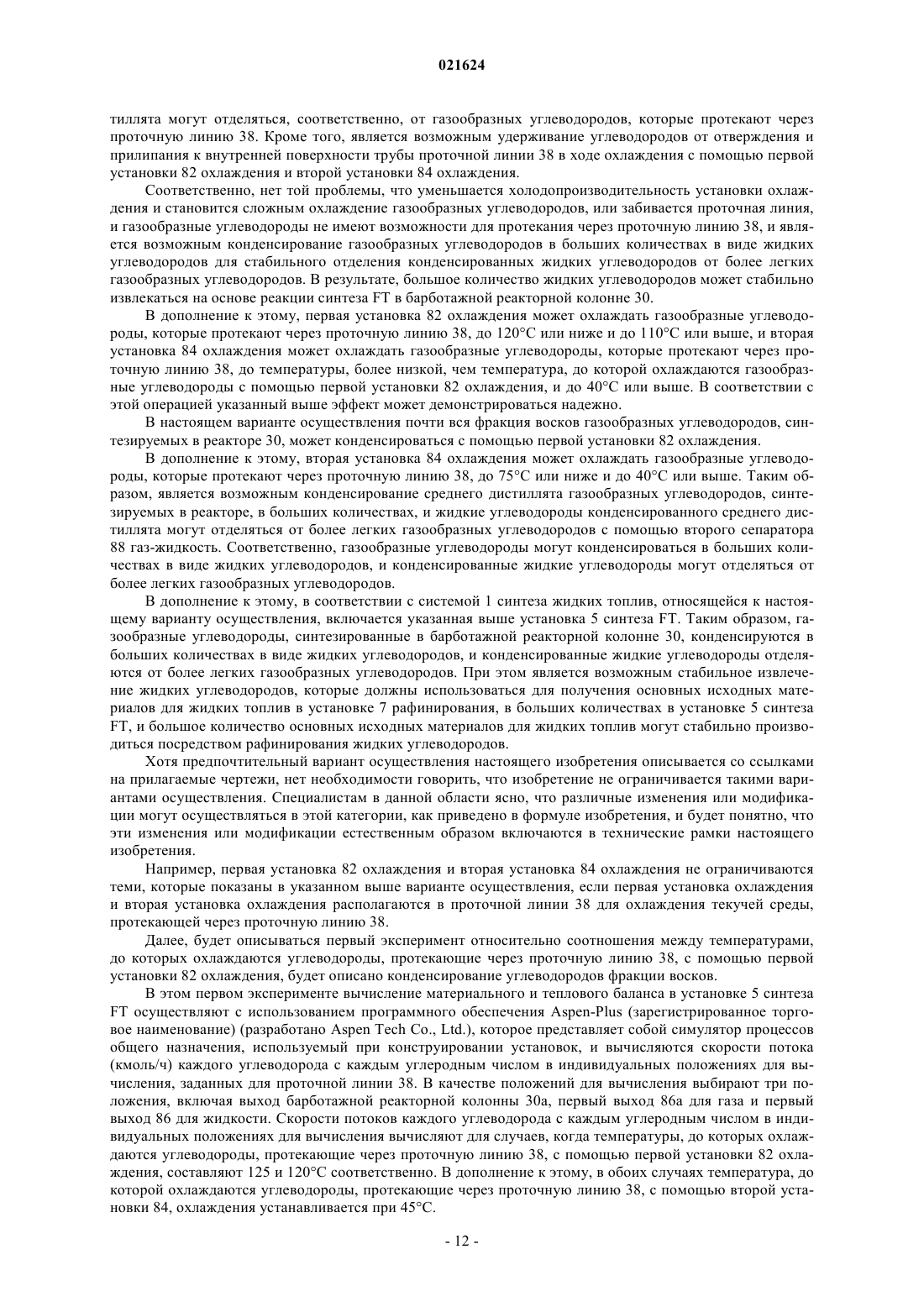

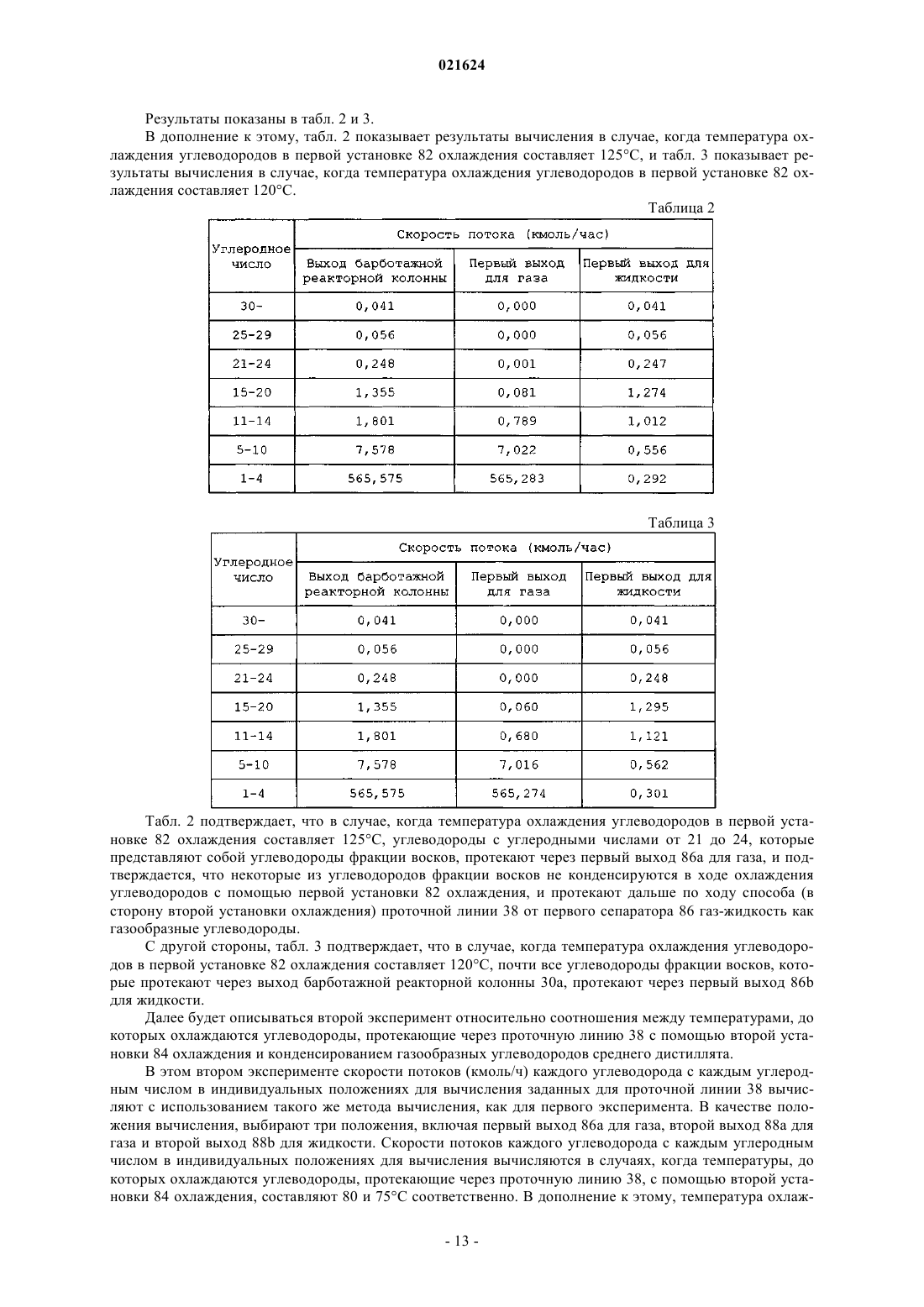

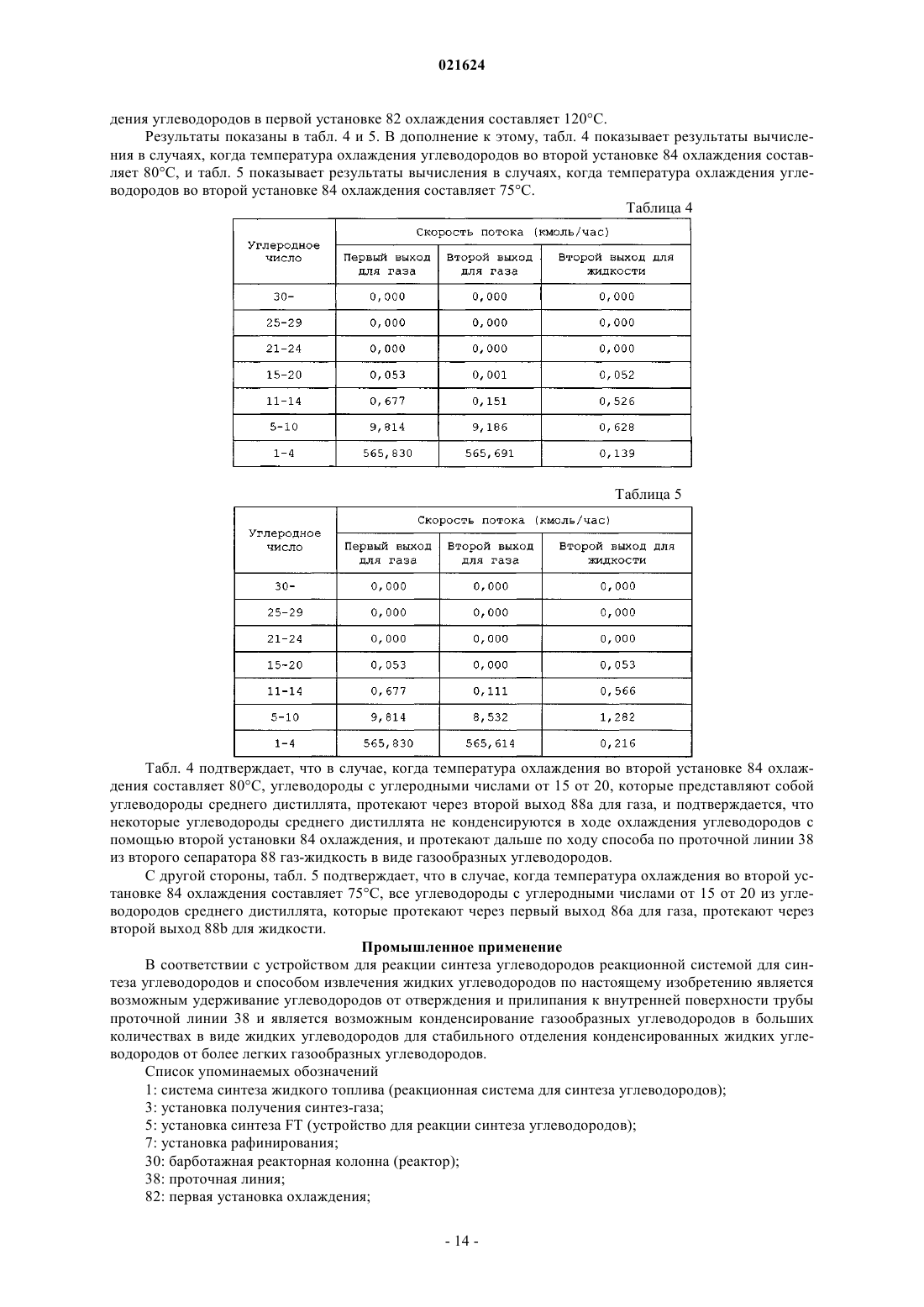

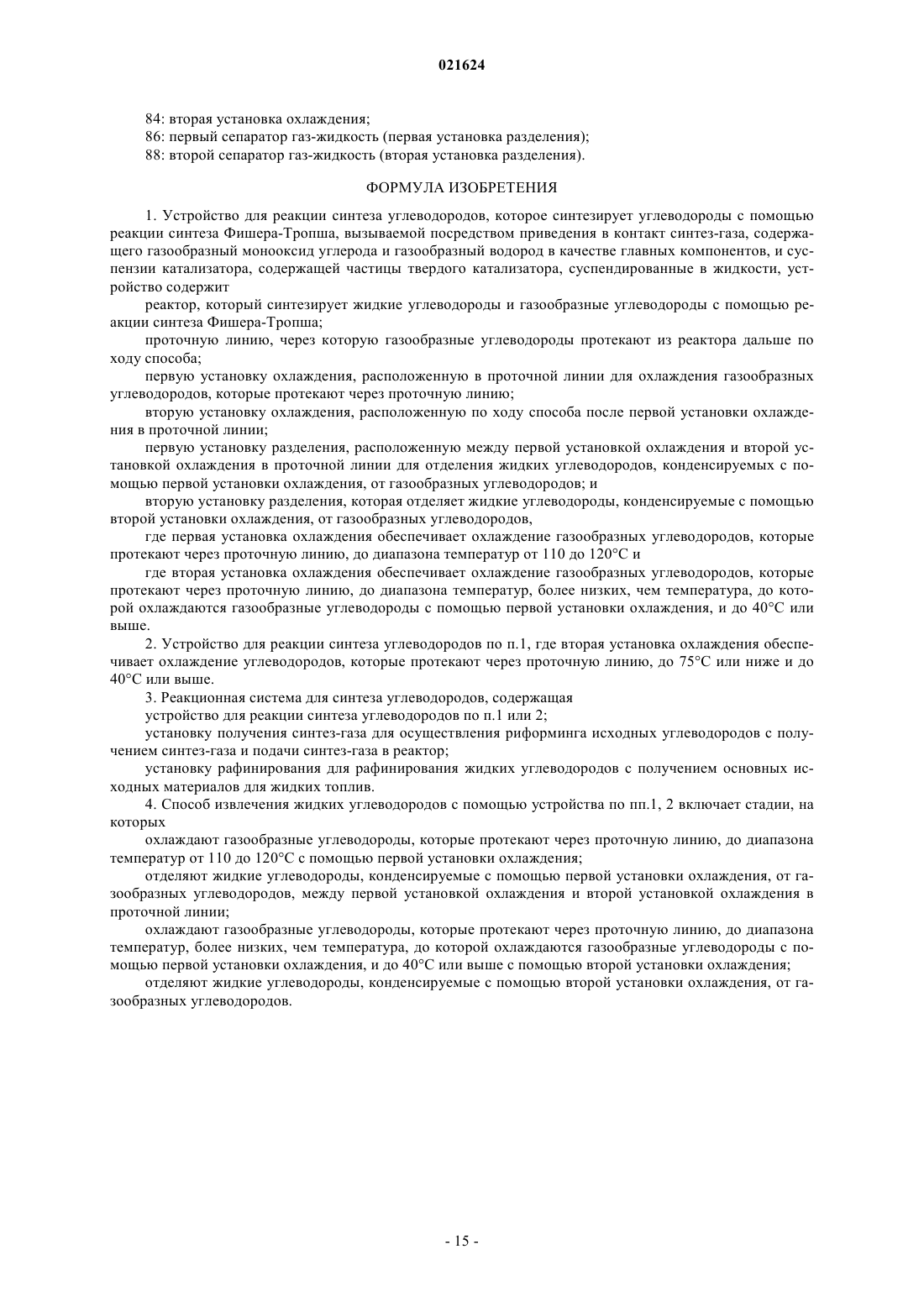

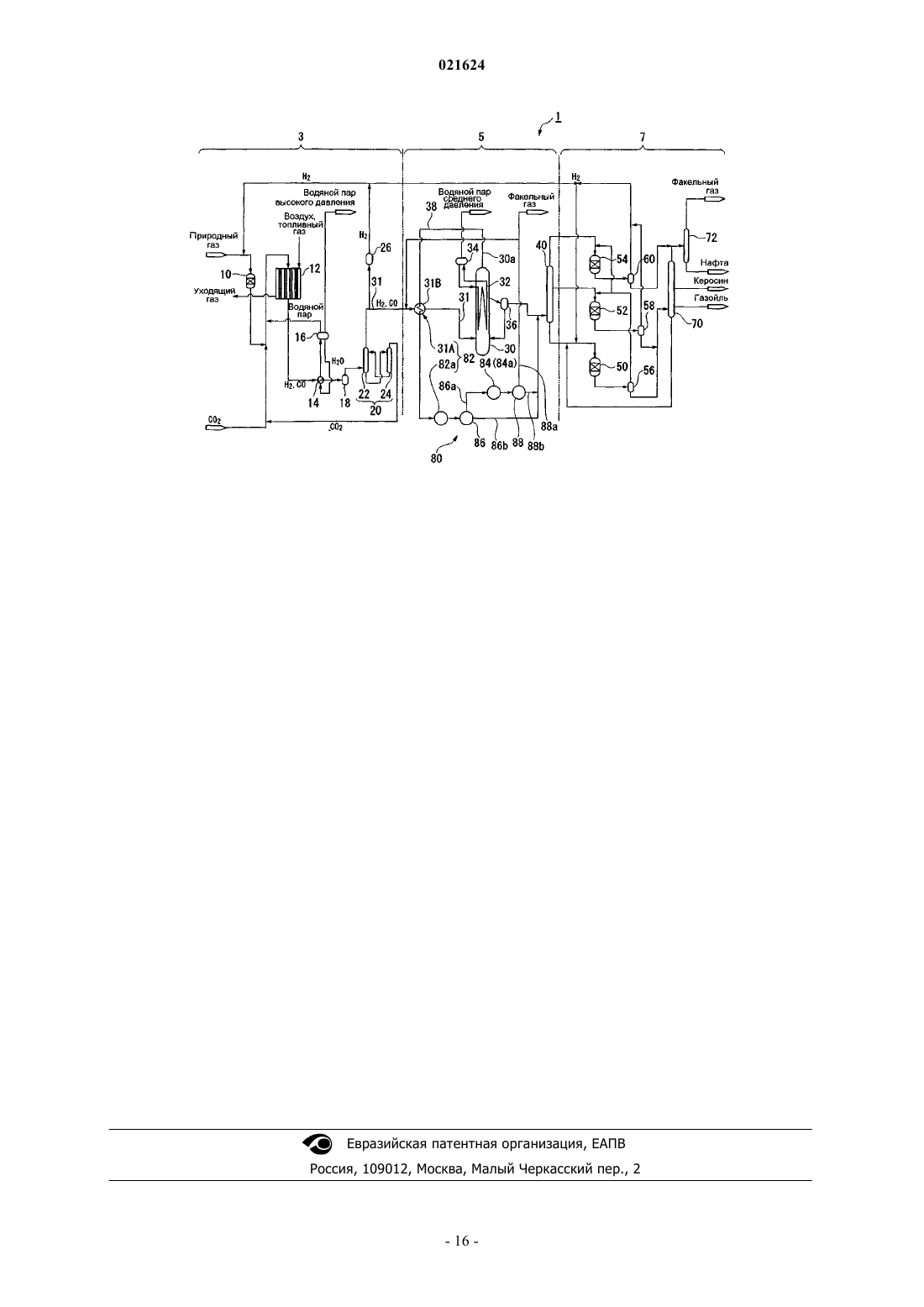

УСТРОЙСТВО ДЛЯ РЕАКЦИИ СИНТЕЗА УГЛЕВОДОРОДОВ, РЕАКЦИОННАЯ СИСТЕМА ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ ИЗВЛЕЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ Устройство для реакции синтеза углеводородов синтезирует углеводороды с помощью реакции синтеза Фишера-Тропша. Устройство содержит реактор; проточную линию; первую установку охлаждения; вторую установку охлаждения; первую установку разделения, которая отделяет жидкие углеводороды, конденсируемые с помощью первой установки охлаждения от газообразных углеводородов; и вторую установку разделения, которая отделяет жидкие углеводороды,конденсируемые с помощью второй установки охлаждения, от газообразных углеводородов. Первая установка охлаждения охлаждает углеводороды, которые протекают через проточную линию, до диапазона температур, равных или более низких, чем температура конденсации, при которой конденсируется фракция восков, и до более высоких, чем температура замерзания, при которой отверждается фракция восков. Вторая установка охлаждения охлаждает углеводороды,которые протекают через проточную линию, до диапазона температур, более низких, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения, и до более высоких, чем температура замерзания, при которой отверждается средний дистиллят.(71)(73) Заявитель и патентовладелец: ДЖЭПЭН ОЙЛ, ГЭЗ ЭНД МЕТАЛЗ НЭШНЛ КОРПОРЕЙШН; ИНПЕКС КОРПОРЕЙШН; ДжейЭкс НИППОН ОЙЛ ЭНД ЭНЕРДЖИ КОРПОРЕЙШН; ДЖАПАН ПЕТРОЛЕУМ ЭКСПЛОРЕЙШН КО., ЛТД.; КОСМО ОЙЛ КО., ЛТД.; НИППОН СТИЛ ИНДЖИНИРИНГ КО., ЛТД. (JP) Область техники, к которой относится изобретение Настоящее изобретение относится к устройству для реакции синтеза углеводородов, к реакционной системе для синтеза углеводородов и к способу извлечения жидких углеводородов. Испрашивается приоритет заявки на патент Японии 2009-200463, поданной 31 августа 2009 г.,содержание которой полностью включается в настоящий документ в качестве ссылки. Уровень техники В последние годы в качестве одного из способов синтеза жидких топлив из природного газа разработана технология GTL (газ-в-жидкость: синтез жидкого топлива). В технологии GTL природный газ подвергается риформингу с получением синтез-газа, содержащего газообразный монооксид углерода(СО) и газообразный водород (Н 2) в качестве главных компонентов, углеводороды синтезируются с помощью реакции синтеза Фишера-Тропша (далее упоминается как "реакция синтеза FT") с помощью катализатора, с использованием синтез-газа в качестве источника газа, углеводороды гидрируются и фракционируются с получением продуктов жидких топлив, таких как нафта (сырой бензин), керосин, газойль и воск. Как правило, при реакции синтеза FT, жидкие углеводороды и газообразные углеводороды с различными углеродными числами синтезируются в качестве углеводородов. Получение основных исходных материалов для жидких топлив из углеводородов, синтезируемых с помощью реакции синтеза FT,осуществляется посредством фракционной дистилляции жидких углеводородов из синтезируемых углеводородов и посредством гидрокрекинга или гидрообработки каждой из полученных фракций. Когда получают основные исходные материалы для жидких топлив, жидкие углеводороды с помощью фракционной дистилляции разделяются на фракцию восков (температура кипения превышает примерно 360 С,и углеродное число, главным образом, составляет C21 или больше), фракцию среднего дистиллята, эквивалентную керосину или газойлю (температура кипения составляет примерно 150-360 С, и углеродное число составляет, главным образом, С 11-С 20) и фракцию нафты (температура кипения является ниже чем примерно 150 С, и углеродное число составляет, главным образом, C5-С 10), в зависимости от различий в температурах кипения (т.е. различий в углеродном числе). Обычно, как устройство для реакции синтеза углеводородов, которое синтезирует углеводороды с помощью реакции синтеза FT, известна конфигурация, содержащая реактор, которая синтезирует углеводороды с помощью реакции синтеза FT посредством приведения в контакт суспензии катализатора,содержащей частицы твердого катализатора, суспендированные в жидкости, и синтез-газа. В этом реакторе, как упоминается выше, жидкие углеводороды и газообразные углеводороды с различными углеродными числами синтезируются в качестве углеводородов. В способе GTL получения основных исходных материалов для жидких топлив из природного газа с помощью технологии GTL желательно улучшить выход основных исходных материалов для жидких топлив по отношению к природному газу, который представляет собой исходные материалы. По этой причине считается, что из углеводородов, синтезируемых в реакторе, для получения основных исходных материалов для жидких топлив используются не только жидкие углеводороды, но также и газообразные углеводороды. Таким образом, в качестве устройства для реакции синтеза углеводородов, например, как показано в следующем далее PTL 1, является известной конфигурация, дополнительно содержащая проточную линию, через которую газообразные углеводороды протекают дальше по ходу способа из реактора, установку охлаждения, которая охлаждает газообразные углеводороды, которые протекают через проточную линию, и установку разделения, которая отделяет жидкие углеводороды, конденсируемые с помощью установки охлаждения, от газообразных углеводородов. В этой конфигурации газообразные углеводороды, синтезируемые в реакторе, протекают через проточную линию и охлаждаются с помощью установки охлаждения, при этом некоторые из газообразных углеводородов конденсируются в виде жидких углеводородов. После этого в установке разделения конденсированные жидкие углеводороды отделяются от более легких газообразных углеводородов. При этом является возможным выделение и извлечение некоторых газообразных углеводородов, синтезируемых в реакторе, в виде жидких углеводородов,и является возможным использование жидких углеводородов для получения основных исходных материалов для жидких топлив. Как упоминается выше, в способе охлаждения и конденсирования газообразных углеводородов с помощью установки охлаждения газообразные углеводороды с более высокой температурой конденсации из газообразных углеводородов конденсируются первыми. По этой причине, когда осуществляют классификацию на основе фракций углеводородов при получении основных исходных материалов для жидких топлив, упоминаемом выше, из газообразных углеводородов сначала конденсируются углеводороды фракции воска, а затем конденсируются углеводороды среднего дистиллята. Для извлечения большого количества жидких углеводородов из газообразных углеводородов с тем, чтобы многие газообразные углеводороды могли использоваться, насколько это возможно, для получения основных исходных материалов для жидких топлив, желательным является конденсирование и выделение не только углеводородов фракции восков, но также и углеводородов среднего дистиллята. Список цитированной литературы Патентная литература.[PTL 1] Описание публикации заявки на патент США 2008-0021118. Сущность изобретения Однако в указанном выше обычном устройстве для реакции синтеза углеводородов, когда углеводороды в проточной линии охлаждаются с помощью установки охлаждения, для конденсирования углеводородов среднего дистиллята, углеводороды фракции восков также охлаждаются вместе с ними. По этой причине имеется та проблема, что углеводороды фракции восков могут охлаждаться до температуры замерзания или ниже с помощью установки охлаждения с отверждением и с возможностью прилипания к внутренней поверхности трубы проточной линии. В результате, холодопроизводительность установки охлаждения может уменьшаться, и может стать сложным охлаждение газообразных углеводородов, или проточная линия может забиваться, и газообразные углеводороды не смогут протекать через проточную линию. Т.е. в устройстве для реакции синтеза углеводородов невозможно конденсировать газообразные углеводороды в больших количествах в виде жидких углеводородов для стабильного отделения конденсированных жидких углеводородов от более легких газообразных углеводородов. Настоящее изобретение осуществляют при рассмотрении указанной выше ситуации, и его целью является создание устройства для реакции синтеза углеводородов, реакционной системы для синтеза углеводородов и способа извлечения жидких углеводородов, способных осуществлять удерживание углеводородов от отверждения и прилипания к внутренней поверхности трубы проточной линии и способных осуществлять конденсирование газообразных углеводородов в больших количествах в виде жидких углеводородов, для стабильного отделения конденсированных жидких углеводородов от более легких газообразных углеводородов. Решение проблемы Для решения указанных выше проблем настоящее изобретение предлагает следующие средства. Устройство для реакции синтеза углеводородов по настоящему изобретению представляет собой устройство для реакции синтеза углеводородов, которое синтезирует углеводороды с помощью реакции синтеза Фишера-Тропша, вызываемой вступлением в контакт синтез-газа, содержащего газообразный монооксид углерода и газообразный водород в качестве главных компонентов, и суспензии катализатора,содержащей частицы твердого катализатора, суспендированные в жидкости. Устройство содержит реактор, который синтезирует жидкие углеводороды и газообразные углеводороды с помощью реакции синтеза Фишера-Тропша; проточную линию, через которую газообразные углеводороды протекают из реактора дальше по ходу способа; первую установку охлаждения, расположенную в проточной линии, для охлаждения газообразных углеводородов, которые протекают через проточную линию; вторую установку охлаждения, расположенную по ходу способа после первой установки охлаждения, в проточной линии; первую установку разделения, расположенную между первой установкой охлаждения и второй установкой охлаждения, в проточной линии для отделения жидких углеводородов, конденсируемых с помощью первой установки охлаждения из газообразных углеводородов; и вторую установку разделения,которая отделяет жидкие углеводороды, конденсируемые с помощью второй установки охлаждения, от газообразных углеводородов. Первая установка охлаждения охлаждает газообразные углеводороды, которые протекают через проточную линию, до диапазона температур, равных или более низких, чем температура конденсации, при которой конденсируется фракция восков углеводородов в проточной линии, и до более высоких, чем температура замерзания, при которой отверждается фракция восков в проточной линии. Вторая установка охлаждения охлаждает газообразные углеводороды, которые протекают через проточную линию, до диапазона температур, более низких, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения, и до более высоких, чем температура замерзания, при которой отверждается средний дистиллят углеводородов в проточной линии. В дополнение к этому, способ извлечения жидких углеводородов по настоящему изобретению представляет собой способ извлечения жидких углеводородов из извлекаемых газообразных углеводородов, которые протекают через проточную линию, в виде жидких углеводородов, в устройстве для реакции синтеза углеводородов, содержащем реактор, который синтезирует жидкие углеводороды и газообразные углеводороды с помощью реакции синтеза Фишера-Тропша посредством приведения в контакт синтез-газа, содержащего газообразный монооксид углерода и газообразный водород в качестве главных компонентов, и суспензии катализатора, содержащей частицы твердого катализатора, суспендированные в жидкости, и проточную линию, через которую газообразные углеводороды протекают дальше по ходу способа из реактора. Устройство для реакции синтеза углеводородов содержит первую установку охлаждения, расположенную в проточной линии, для охлаждения газообразных углеводородов, которые протекают через проточную линию; и вторую установку охлаждения, расположенную по ходу способа после первой установки охлаждения, в проточной линии. Способ включает охлаждение газообразных углеводородов, которые протекают через проточную линию, до диапазона температур, равных или более низких, чем температура конденсации, при которой конденсируется фракция восков углеводородов в проточной линии, и до более высоких, чем температура замерзания, при которой отверждается фракция восков в проточной линии, с помощью первой установки охлаждения; отделение жидких углеводородов,-2 021624 конденсируемых с помощью первой установки охлаждения из газообразных углеводородов, между первой установкой охлаждения и второй установкой охлаждения, в проточной линии; охлаждение газообразных углеводородов, которые протекают через проточную линию, до диапазона температур, более низких, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения, и до более высоких, чем температура замерзания, при которой отверждается средний дистиллят углеводородов в проточной линии; и отделение жидких углеводородов, конденсируемых с помощью второй установки охлаждения, от газообразных углеводородов. В соответствии с настоящим изобретением первая установка охлаждения не охлаждает углеводороды, которые протекают через проточную линию, до температуры, равной или более низкой, чем температура замерзания, при которой отверждается фракция восков углеводородов в проточной линии. Таким образом, является возможным удерживание углеводородов фракции восков от отверждения и прилипания к внутренней поверхности трубы проточной линии в ходе охлаждения с помощью первой установки охлаждения. С другой стороны, первая установка охлаждения охлаждает углеводороды, которые протекают через проточную линию, до температуры, равной или более низкой, чем температура конденсации, при которой конденсируется фракция восков в проточной линии. Таким образом, является возможным конденсирование фракции восков газообразных углеводородов, синтезируемых в реакторе, и жидкие углеводороды конденсированной фракции восков могут отделяться от более легких газообразных углеводородов с помощью первой установки разделения. Кроме того, поскольку первая установка разделения располагается между первой установкой охлаждения и второй установкой охлаждения в проточной линии, жидкие углеводороды могут отделяться от более легких газообразных углеводородов с помощью первой установки разделения до того, как жидкие углеводороды фракции восков дополнительно охлаждаются с помощью второй установки охлаждения. Соответственно, является возможным удерживание углеводородов фракции восков от отверждения и прилипания к внутренней поверхности трубы проточной линии в ходе охлаждения с помощью второй установки охлаждения. В дополнение к этому, вторая установка охлаждения не охлаждает углеводороды, которые протекают через проточную линию, до температуры, равной или более низкой, чем температура замерзания,при которой отверждается средний дистиллят углеводородов в проточной линии. Таким образом, является возможным удерживание углеводородов среднего дистиллята от отверждения и прилипания к внутренней поверхности трубы проточной линии в ходе охлаждения с помощью второй установки охлаждения. С другой стороны, вторая установка охлаждения охлаждает углеводороды, которые протекают через проточную линию, до температуры, более низкой, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения. Таким образом, является возможным конденсирование среднего дистиллята газообразных углеводородов, синтезируемых в реакторе, и жидкие углеводороды конденсированного среднего дистиллята могут отделяться от более легких газообразных углеводородов с помощью второй установки разделения. Как описано выше, жидкие углеводороды фракции восков и жидкие углеводороды среднего дистиллята могут отделяться, соответственно, от газообразных углеводородов, которые протекают через проточную линию. Кроме того, является возможным удерживание углеводородов от отверждения и прилипания к внутренней поверхности трубы проточной линии в ходе охлаждения с помощью первой установки охлаждения и второй установки охлаждения. Соответственно, нет той проблемы, что уменьшается холодопроизводительность установки охлаждения и становится сложным охлаждение газообразных углеводородов, или проточная линия забивается,и газообразные углеводороды не имеют возможности для протекания через проточную линию, и является возможным конденсирование газообразных углеводородов в больших количествах в виде жидких углеводородов для стабильного отделения конденсированных жидких углеводородов от более легких газообразных углеводородов. В результате, большое количество жидких углеводородов может стабильно извлекаться на основе реакции синтеза FT в реакторе. В дополнение к этому, первая установка охлаждения может охлаждать газообразные углеводороды,которые протекают через проточную линию, до 120 С или ниже и до 110 С или выше, и вторая установка охлаждения охлаждает газообразные углеводороды, которые протекают через проточную линию, до температуры, более низкой, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения, и до 40 С или выше. В этом случае, поскольку первая установка охлаждения охлаждает углеводороды, которые протекают через проточную линию, до 120 С или ниже и до 110 С или выше, и вторая установка охлаждения охлаждает углеводороды, которые протекают через проточную линию, до температуры, более низкой,чем температура, до которой газообразные углеводороды охлаждаются с помощью первой установки охлаждения, и до 40 С или выше, указанные выше эффекты могут проявляться надежно. В дополнение к этому, вторая установка охлаждения может охлаждать углеводороды, которые протекают через проточную линию, до 75 С или ниже и до 40 С или выше. В этом случае, поскольку вторая установка охлаждения охлаждает углеводороды, которые протекают через проточную линию, до 75 С или ниже и до 40 С или выше, является возможным конденсиро-3 021624 вание среднего дистиллята газообразных углеводородов, синтезируемых в реакторе, в больших количествах, и жидкие углеводороды конденсированного среднего дистиллята могут отделяться от более легких газообразных углеводородов с помощью второй установки разделения. Соответственно, газообразные углеводороды могут конденсироваться в значительно больших количествах в виде жидких углеводородов, и конденсированные жидкие углеводороды могут отделяться от более легких газообразных углеводородов. В дополнение к этому, реакционная система для синтеза углеводородов в соответствии с настоящим изобретением содержит устройство для реакции синтеза углеводородов в соответствии с настоящим изобретением, установку получения синтез-газа, которая осуществляет риформинг исходных материалов углеводородов с получением синтез-газа и подает синтез-газ в реактор, установку рафинирования, которая рафинирует жидкие углеводороды с получением основных исходных материалов для жидких топлив. Поскольку реакционная система для синтеза углеводородов в соответствии с настоящим изобретением содержит устройство для реакции синтеза углеводородов, относящееся к настоящему изобретению,газообразные углеводороды, синтезируемые в реакторе, могут конденсироваться в больших количествах в виде жидких углеводородов, и конденсированные жидкие углеводороды могут отделяться от более легких газообразных углеводородов. При этом является возможным стабильное извлечение жидких углеводородов, которые должны использоваться для получения основных исходных материалов для жидких топлив в установке рафинирования, в больших количествах в устройстве для реакции синтеза углеводородов, и большое количество основных исходных материалов для жидких топлив может стабильно получаться из жидких углеводородов. Преимущественные эффекты изобретения В соответствии с настоящим изобретением является возможным удерживание углеводородов от отверждения и прилипания к внутренней поверхности трубы проточной линии и является возможным конденсирование газообразных углеводородов в больших количествах в виде жидких углеводородов для стабильного отделения конденсированных жидких углеводородов от более легких газообразных углеводородов. Краткое описание чертежей Чертеж представляет собой блок-схему, показывающую общую конфигурацию системы синтеза жидкого топлива в соответствии с одним из вариантов осуществления настоящего изобретения. Описание вариантов осуществления Далее система синтеза жидкого топлива в соответствии с одним из вариантов осуществления настоящего изобретения будет описываться со ссылками на чертеж. Как показано на чертеже, система 1 синтеза жидкого топлива (реакционная система для синтеза углеводородов) представляет собой производственную установку, которая осуществляет способ GTL, который преобразует исходные материалы углеводородов, такие как природный газ, в жидкие топлива. Эта система 1 синтеза жидкого топлива содержит установку 3 получения синтез-газа, установку 5 синтеза FT(устройство для реакции синтеза углеводородов) и установку 7 рафинирования. Установка 3 получения синтез-газа осуществляет риформинг природного газа, который представляет собой исходные материалы углеводородов, с получением синтез-газа, содержащего газообразный монооксид углерода и газообразный водород. Установка 5 синтеза FT производит жидкие углеводороды из полученного синтез-газа с помощью реакции синтеза FT. Установка 7 рафинирования гидрирует и фракционирует жидкие углеводороды, полученные с помощью реакции синтеза FT, с получением продуктов основных исходных материалов жидких топлив (нафты, керосина, газойля, воска или чего-либо подобного) (основные исходные материалы для жидких топлив). Ниже будут описываться компоненты этих соответствующих установок. Сначала будет описываться установка 3 получения синтез-газа. Установка 3 получения синтез-газа,главным образом, содержит, например, реактор 10 десульфуризации, риформер 12, бойлертеплообменник 14, сепараторы 16 и 18 газ-жидкость, установку 20 удаления СО 2 и сепаратор 26 водорода. Реактор 10 десульфуризации состоит из гидродесульфоризатора или чего-либо подобного и удаляет компоненты серы из природного газа, который представляет собой исходные материалы. Риформер 12 осуществляет риформинг природного газа, подаваемого из реактора 10 десульфуризации, с получением синтез-газа, содержащего газообразный монооксид углерода (СО) и газообразный водород (Н 2) в качестве главных компонентов. Бойлер-теплообменник 14 извлекает отходящее тепло синтез-газа, полученного в риформере 12, с генерированием водяного пара высокого давления. Сепаратор 16 газ-жидкость разделяет воду, нагреваемую посредством теплообмена с синтез-газом в бойлере-теплообменнике 14, на газ(водяной пар высокого давления) и жидкость. Сепаратор 18 газ-жидкость удаляет конденсированные фракции из синтез-газа, охлаждаемого в бойлере-теплообменнике 14, и подает газообразный компонент в установку 20 удаления СО 2, установка 20 удаления СО 2 содержит поглотительную башню 22, которая посредством использования поглотителя удаляет газообразный диоксид углерода из синтез-газа, подаваемого из сепаратора 18 газ-жидкость, и регенерационную башню 24, которая выводит посредством диффузии газообразный диоксид углерода из поглотителя, содержащего газообразный диоксид углерода,с регенерацией поглотителя. Сепаратор 26 водорода отделяет часть газообразного водорода, содержаще-4 021624 гося в синтез-газе, из которого газообразный диоксид углерода отделяется с помощью установки 20 удаления СО 2. Здесь необходимо отметить, что указанная выше установка 20 удаления СО 2 может и не предусматриваться, в зависимости от обстоятельств. Среди них риформер 12 осуществляет риформинг природного газа посредством использования диоксида углерода и водяного пара для получения высокотемпературного синтез-газа, содержащего газообразный монооксид углерода и газообразный водород в качестве главных компонентов, посредством способа риформинга водяного пара и газообразного диоксида углерода, выражаемого с помощью следующих далее уравнений химических реакций (1) и (2). В дополнение к этому, способ риформинга в этом риформере 12 не ограничивается примером указанного выше способа риформинга водяного пара и газообразного диоксида углерода. Например, могут также использоваться способ парового риформинга,способ риформинга с частичным окислением (РОХ) с использованием кислорода, способ аутотермического риформинга (ATR), который представляет собой сочетание способа риформинга с частичным окислением и способа парового риформинга, способ риформинга газообразного диоксида углерода и т.п. В дополнение к этому, предусматривается сепаратор 26 водорода на линии, ответвляющейся от линии 31 подачи синтез-газа, которая соединяет установку 20 удаления СО 2 или сепаратор 18 газ-жидкость с барботажной реакторной колонной 30. Этот сепаратор 26 водорода может состоять, например, из устройства PSA (адсорбция с изменением давления) водорода, которая осуществляет адсорбцию и десорбцию газообразных примесей, содержащихся в газообразном водороде, посредством использования разности давлений. Это устройство PSA водорода содержит адсорбенты (цеолитный адсорбент, активированный уголь, окись алюминия, силикагель или что-либо подобное) во множестве адсорбционных башен(не показаны), которые располагаются параллельно. С помощью последовательного повторения способа,включающего повышение давления, адсорбцию, десорбцию (понижение давления) и продувку газообразного водорода, который содержит газообразные примеси, в каждой из адсорбционных башен, в реактор может непрерывно подаваться газообразный водород высокой чистоты (например, примерно 99,999%), который выделяется из синтез-газа. В дополнение к этому, способ отделения газообразного водорода в сепараторе 26 водорода не ограничивается примером способа адсорбции с изменением давления, как в указанном выше устройстве PSA водорода. Например, может использоваться способ адсорбции в сплаве, поглощающем водород, способ мембранного разделения или их сочетание. Способ с использованием сплава, поглощающего водород, представляет собой, например, технологию выделения газообразного водорода с использованием сплава, поглощающего водород (TiFe, LaNi5,TiFe0,7-0,9, Mn0,3-0,1, TiMn1,5 или что-либо подобное), имеющего свойства поглощения или выделения газообразного водорода при охлаждении или нагреве. Посредством создания множества адсорбционных башен, в которых хранится сплав, поглощающий водород, и попеременного повторения в каждой из адсорбционных башен адсорбции газообразного водорода в ходе охлаждения сплава, поглощающего водород, и выделения газообразного водорода с помощью нагрева сплава, поглощающего водород, газообразный водород в синтез-газе может выделяться и извлекаться. В дополнение к этому, способ мембранного разделения представляет собой технологию отделения газообразного водорода, имеющего превосходную проницаемость через мембрану, из газообразной смеси, с использованием мембраны, изготовленной из полимерного материала, такого как ароматический полиимид. Поскольку этот способ мембранного разделения не сопровождается фазовым переходом, для осуществления требуется меньше энергии и стоимость осуществления является низкой. В дополнение к этому, поскольку структура устройства для мембранного разделения является простой и компактной,требуются меньшие расходы на оборудование, и необходимая площадь для его установки также меньше. В дополнение к этому, поскольку в разделительной мембране нет никакого приводного устройства и диапазон стабильной работы является широким, он имеет то преимущество, что обслуживание и управление являются простыми. Далее, будет описываться установка 5 синтеза FT. Установка 5 синтеза FT, главным образом, содержит, например, барботажную реакторную колонну 30, сепаратор 34 газ-жидкость, сепаратор 36, проточную линию 38 и первую фракционирующую колонну 40. Барботажная реакторная колонна 30, которая представляет собой пример реактора, который преобразует синтез-газ в жидкие углеводороды (синтезирует жидкие углеводороды из синтез-газа), функционирует как реактор синтеза FT, который синтезирует жидкие углеводороды из синтез-газа с помощью реакции синтеза FT. Барботажная реакторная колонна 30 состоит, например, из барботажной реакторной колонны типа с суспензионным слоем, в которой суспензия катализатора, состоящая, главным образом,из частиц катализатора и средней фракции нефти, содержится в емкости башни. Это барботажная реакторная колонна 30 производит газообразные углеводороды и жидкие углеводороды из синтез-газа с помощью синтеза FT. Более подробно, в этой барботажной реакторной колонне 30 синтез-газ, который представляет собой источник газа, подаваемого из линии 31 подачи синтез-газа, подается в виде пузырь-5 021624 ков из барботера в нижней части барботажной реакторной колонны 30 и проходит через суспензию катализатора, и газообразный водород и газообразный монооксид углерода взаимодействуют друг с другом в суспендированном состоянии, как показано с помощью следующей далее формулы химической реакции (3) В дополнение к этому, в настоящем варианте осуществления теплообменник 31 А, который нагревает синтез-газ, который протекает через линию 31 подачи синтез-газа, подается в линию 31 подачи синтезгаза. Синтез-газ, подаваемый в барботажную реакторную колонну 30 из линии 31 подачи синтез-газа,нагревается до температуры, пригодной для реакции синтеза FT, с помощью этого теплообменника 31 А и подается в барботажную реакторную колонну 30. Поскольку реакция синтеза FT представляет собой экзотермическую реакцию, барботажная реакторная колонна 30 представляет собой тип теплообменника, который содержит трубу 32 теплопереноса,расположенную в ней. Например, вода (BFW: вода, поступающая в бойлер) подается в трубу 32 теплопереноса в качестве хладагента, так что тепло реакции от указанной выше реакции синтеза FT может извлекаться как водяной пар среднего давления с помощью теплообмена между суспензией катализатора и водой. Сепаратор 34 газ-жидкость разделяет воду, протекающую и нагреваемую в трубе 32 теплопереноса,расположенной внутри барботажной реакторной колонны 30, на водяной пар (водяной пар среднего давления) и жидкость. Сепаратор 36, который представляет собой пример установки фильтрования, которая разделяет частицы катализатора и жидкие углеводороды в суспензии катализатора, располагается вне барботажной реакторной колонны 30. Проточная линия 38 дает возможность для протекания газообразных углеводородов по ходу процесса из барботажной реакторной колонны 30. В настоящем варианте осуществления передний край проточной линии 38 соединяется с верхней частью барботажной реакторной колонны 30, и газообразные углеводороды и непрореагировавший синтез-газ протекают через эту проточную линию 38. В дополнение к этому, в иллюстрируемом примере, задний край проточной линии 38 разветвляется, и один из разветвляющихся краев соединяется с линией 31 подачи синтез-газа. Проточная линия 38 составляет часть установки 80 сжижения и разделения углеводородов, которая охлаждает и конденсирует газообразные углеводороды, которые протекают через эту проточную линию 38, в виде жидких углеводородов, и тем самым отделяет жидкие углеводороды от более легких газообразных углеводородов. Эта установка 80 сжижения и разделения углеводородов будет описываться позже. Первая фракционирующая колонна 40 осуществляют фракционную дистилляцию жидких углеводородов, подаваемых через сепаратор 36 и установку 80 сжижения и разделения углеводородов, на индивидуальные фракции в соответствии с их температурами кипения. В дополнение к этому, внутри барботажной реакторной колонны 30 может устанавливаться сепаратор 36. Будет описываться установка 7 рафинирования. Установка 7 рафинирования содержит, например,реактор 50 гидрокрекинга для фракции восков, реактор 52 гидрообработки среднего дистиллята, реактор 54 гидрообработки фракции нафты, сепараторы 56, 58 и 60 газ-жидкость, вторую фракционирующую колонну 70 и стабилизатор 72 нафты. Реактор 50 гидрокрекинга для фракции восков соединяется с нижней частью первой фракционирующей колонны 40. Реактор 52 гидрообработки среднего дистиллята соединяется со средней частью первой фракционирующей колонны 40. Реактор 54 гидрообработки фракции нафты соединяется с верхней частью первой фракционирующей колонны 40. Сепараторы 56, 58 и 60 газ-жидкость предусматриваются таким образом, чтобы они соответствовали реакторам гидрирования 50, 52 и 54 соответственно. Вторая фракционирующая колонна 70 осуществляют фракционную дистилляцию жидких углеводородов, подаваемых из сепараторов 56 и 58 газ-жидкость, в зависимости от их температур кипения. Стабилизатор 72 нафты фракционирует жидкие углеводороды фракции нафты, подаваемые из сепаратора 60 газ-жидкость и второй фракционирующей колонны 70, с высвобождением бутана и компонентов, более легких, чем бутан в виде факельного газа, и с извлечением компонентов,имеющих углеродное число пять или больше, в качестве продукта нафты. Далее будет описываться способ (способ GTL) получения основных исходных материалов для жидких топлив из природного газа с помощью системы 1 синтеза жидкого топлива, конфигурируемой, как описано выше. Природный газ (главный компонент которого представляет собой СН 4) в качестве исходных углеводородных материалов подается в систему 1 синтеза жидкого топлива из внешнего источника подачи природного газа (не показано), такого как поле природного газа или установка для переработки природного газа. Указанная выше установка 3 получения синтез-газа осуществляет риформинг этого природного газа с получением синтез-газа (смешанного газа, содержащего газообразный монооксид углерода и газообразный водород в качестве главных компонентов). В частности, сначала указанный выше природный газ подается в реактор 10 десульфуризации вместе с газообразным водородом, выделенным с помощью сепаратора 26 водорода. Реактор 10 десульфуризации десульфуризирует природный газ посредством преобразования компонентов серы, содержащихся в природном газе, в сернистый водород с использованием газообразного водорода вместе с известным катализатором гидродесульфурации и посредством поглощения генерируемого сернистого водорода с помощью поглотителя, такого как ZnO. Посредством предварительной десульфуризации природного газа таким путем можно предотвратить уменьшение активности катализаторов, используемых в риформере 12, барботажной реакторной колонне 30 или чем-либо подобном из-за присутствия компонентов серы. Природный газ (может также содержать диоксид углерода), десульфуризированный таким путем,может подаваться в риформер 12 после того, как газообразный диоксида углерода (СО 2), подаваемый от источника подачи диоксида углерода (не показан), и водяной пар, генерируемый в бойлеретеплообменнике 14, смешиваются. Риформер 12 осуществляет риформинг природного газа с использованием диоксида углерода и водяного пара, с получением высокотемпературного синтез-газа, содержащего газообразный монооксид углерода и газообразный водород в качестве главных компонентов, с помощью указанного выше способа риформинга водяного пара и газообразного диоксида углерода. В это время риформер 12 снабжается, например, топливным газом для горелки, предусмотренной в риформере 12, и воздухом, и тепло реакции, необходимое для указанной выше реакции риформинга водяного пара и газообразного диоксида углерода, которая является эндотермической реакцией, обеспечивается с помощью тепла сгорания топливного газа в горелке. Высокотемпературный синтез-газ (например, 900 С, 2,0 МПа в датчике), полученный в риформере 12 таким путем, подается в бойлер-теплообменник 14 и охлаждается с помощью теплообмена с водой,которая протекает через бойлер-теплообменник 14 (например, до 400 С), при этом извлекается избыточное тепло. В это время вода, нагреваемая с помощью синтез-газа в бойлере-теплообменнике 14, подается в сепаратор 16 газ-жидкость. Из этого сепаратора 16 газ-жидкость газообразный компонент подается в риформер 12 или в другие внешние устройства в виде водяного пара высокого давления (например, 3,410,0 МПа в датчике), и вода как жидкий компонент возвращается в бойлер-теплообменник 14. Между тем, синтез-газ, охлаждаемый в бойлере-теплообменнике 14, подается в поглотительную башню 22 установки 20 удаления СО 2 или в барботажную реакторную колонну 30 после того, как конденсированные фракции отделяются и удаляются в сепараторе 18 газ-жидкость. Поглотительная башня 22 удаляет газообразный диоксид углерода из синтез-газа с помощью поглощения газообразного диоксида углерода, содержащегося в синтез-газе, с помощью поглотителя, находящегося в ней. Поглотитель,содержащий газообразный диоксид углерода, находящийся внутри этой поглотительной башни 22, вводится в регенерационную башню 24, поглотитель, содержащий газообразный диоксид углерода, нагревается и подвергается обработке для извлечения с помощью, например, водяного пара, и полученный в результате диффузии газообразный диоксид углерода направляется из регенерационной башни 24 в риформер 12 и используется повторно в указанной выше реакции риформинга. Синтез-газ, полученный в установке 3 получения синтез-газа таким путем, подается в барботажную реакторную колонну 30 указанной выше установки 5 синтеза FT. В это время отношение композиции синтез-газа, подаваемого в барботажную реакторную колонну 30, доводится до композиционного отношения, пригодного для реакции синтеза FT (например, Н 2:CO=2:1 (молярное отношение. В дополнение к этому, давление синтез-газа, подаваемого в барботажную реакторную колонну 30, повышается до давления, пригодного для реакции синтеза FT (например, примерно 3,6 МПа в датчике), с помощью компрессора (не показан), предусмотренного в линии 31 подачи синтез-газа. В дополнение к этому, часть синтез-газа, из которого выделяется газообразный диоксид углерода с помощью указанной выше установки 20 удаления СО 2, подается также в сепаратор 26 водорода. Сепаратор 26 водорода выделяет газообразный водород, содержащийся в синтез-газе, с помощью адсорбции и десорбции (PSA водорода) с использованием разницы давлений, как описано выше. Этот выделенный газообразный водород непрерывно подается из газгольдера или чего-либо подобного (не показано) с помощью компрессора (не показан) в различные реакционные устройства, использующие водород, в системе 1 синтеза жидкого топлива (например, в реактор 10 десульфуризации, реактор 50 гидрокрекинга фракции восков, реактор 52 гидрообработки среднего дистиллята, реактор 54 гидрообработки фракции нафты или что-либо подобное), которые осуществляют заданные реакции посредством использования газообразного водорода. Далее, указанная выше установка 5 синтеза FT синтезирует жидкие углеводороды и газообразные углеводороды с помощью реакции синтеза FT из синтез-газа, полученного в указанной выше установке 3получения синтез-газа. Конкретно, синтез-газ, из которого газообразный диоксид углерода выделен в указанной выше установке 20 удаления СО 2, протекает в барботажную реакторную колонну 30 из нижней части и всплывает в суспензии катализатора, находящейся внутри барботажной реакторной колонны 30. В это время внутри барботажной реакторной колонны 30 газообразный монооксид углерода и газообразный водород,которые содержатся в синтез-газе, взаимодействуют друг с другом посредством реакции синтеза FT, при этом получаются углеводороды. В дополнение к этому, посредством протекания воды через трубу 32 теплопереноса в барботажной реакторной колонне 30, во время этой реакции синтеза, реакционное тепло реакции синтеза FT удаляется, и часть воды, нагреваемой с помощью этого теплообмена, испаряется в виде водяного пара. Из водяного пара и воды, вода, выделенная в сепараторе 34 газ-жидкость, возвращается в трубу 32 теплопереноса, и газообразный компонент подается во внешние устройства в виде водяного пара среднего давления (например, 1,0-2,5 МПа в датчике). Жидкие углеводороды, синтезируемые в барботажной реакторной колонне 30 таким путем, высвобождаются как суспензия катализатора из средней части барботажной реакторной колонны 30, и вводятся в сепаратор 36. Сепаратор 36 разделяет высвобождающуюся суспензию катализатора на частицы катализатора (твердый компонент) и жидкий компонент, содержащий продукт жидких углеводородов. Некоторые из выделенных частиц катализатора возвращаются в барботажную реакторную колонну 30, а жидкий компонент подается в первую фракционирующую колонну 40. Из верхней части барботажной реакторной колонны 30 непрореагировавший синтез-газ и газовый компонент синтезированных углеводородов вводятся в проточную линию 38. Установка 80 сжижения и разделения углеводородов охлаждает эти газы с выделением и извлечением некоторых конденсированных жидких углеводородов, и вводит конденсированные жидкие углеводороды в первую фракционирующую колонну 40. Между тем, большая часть газообразного компонента, из которого жидкие углеводороды выделены с помощью установки 80 сжижения и разделения углеводородов, состоящего, главным образом, из непрореагировавшего синтезгаза и углеводородов С 4 или выше, возвращается в нижнюю часть барботажной реакторной колонны 30,и непрореагировавший синтез-газ в нем повторно используется для реакции синтеза FT. В дополнение к этому, оставшийся газообразный компонент может использоваться в качестве топливного газа для риформера 12 или может вводиться во внешнее оборудование для горения (не показано) для сжигания в нем и для последующего высвобождения в атмосферу. Далее, первая фракционирующая колонна 40 осуществляет фракционную дистилляцию жидких углеводородов (углеродные числа которых являются самыми разнообразными), подающихся с помощью сепаратора 36 и установки 80 сжижения и разделения углеводородов, соответственно, из барботажной реакторной колонны 30, как описано выше, на фракцию нафты (температура кипения которой ниже, чем примерно 150 С) и средний дистиллят, эквивалентный фракции керосина и газойля (температура кипения которого составляет примерно 150-360 С), и фракцию восков (температура кипения которых выше,чем примерно 360 С). Жидкие углеводороды фракции восков, высвобождающиеся из этой первой фракционирующей колонны 40 (главным образом, С 21 или больше), вводятся в реактор 50 гидрокрекинга фракции восков. Жидкие углеводороды среднего дистиллята, эквивалентного фракции керосина и газойля, высвобождающегося из средней части первой фракционирующей колонны 40 (главным образом, С 11 С 20), вводятся в реактор 52 гидрообработки среднего дистиллята. Жидкие углеводороды фракции нафты,высвобождающиеся из верхней части первой фракционирующей колонны 40 (главным образом, С 5-С 10),вводятся в реактор 54 гидрообработки фракции нафты. Реактор 50 гидрокрекинга фракции восков осуществляет гидрокрекинг жидких углеводородов фракции восков с большим углеродным числом (приблизительно С 21 или больше), которая высвобождается из нижней части первой фракционирующей колонны 40, с использованием газообразного водорода,подаваемого из указанного выше сепаратора 26 водорода, для понижения углеродного числа углеводородов приблизительно до 20 или меньше. В этой реакции гидрокрекинга углеводороды с малым углеродным числом (с низкой молекулярной массой) получаются посредством расщепления связей С-С углеводородов с большим углеродным числом, с использованием катализатора и тепла. Продукт, содержащий жидкие углеводороды, полученные с помощью гидрокрекинга в этом реакторе 50 гидрокрекинга фракции восков, разделяется на газ и жидкость в сепараторе 56 газ-жидкость, и жидкие углеводороды, которые вводятся во вторую фракционирующую колонну 70, и газообразный компонент (содержащий газообразный водород) из него вводится в реактор 52 гидрообработки среднего дистиллята и в реактор 54 гидрообработки фракции нафты. Реактор 52 гидрообработки среднего дистиллята осуществляет гидрообработку жидких углеводородов среднего дистиллята, эквивалентного фракции керосина и газойля, имеющего среднее углеродное число (приблизительно С 11-С 20), которые высвобождаются из средней части первой фракционирующей колонны 40, с использованием газообразного водорода, подаваемого через реактор 50 гидрокрекинга фракции восков из сепаратора 26 водорода. В этой реакции гидрообработки, главным образом, для получения разветвленных насыщенных углеводородов, жидкие углеводороды изомеризуются, и добавляется водород к ненасыщенным связям указанных выше жидких углеводородов для насыщения жидких углеводородов. В результате, продукт, содержащий жидкие углеводороды, после гидрообработки, разделяется на газ и жидкость в сепараторе 58 газ-жидкость, и его жидкие углеводороды вводятся во вторую фракционирующую колонну 70, а его газообразный компонент (содержащий газообразный водород) повторно используется для указанных выше реакций гидрирования. Реактор 54 гидрообработки фракции нафты осуществляет гидрообработку жидких углеводородов фракции нафты с низким углеродным числом (приблизительно C10 или меньше), которые высвобождаются из верхней части первой фракционирующей колонны 40, с использованием газообразного водорода,подаваемого с помощью реактора 50 гидрокрекинга фракции восков из сепаратора 26 водорода. В результате, продукт, содержащий жидкие углеводороды после гидробработки, разделяется на газ и жидкость в сепараторе 60 газ-жидкость, его жидкие углеводороды вводятся в стабилизатор 72 нафты, а его газообразный компонент (содержащий газообразный водород) повторно используется для указанных выше реакций гидрирования. Далее, вторая фракционирующая колонна 70 осуществляет фракционную дистилляцию жидких уг-8 021624 леводородов, подаваемых из реактора 50 гидрокрекинга фракции восков и реактора 52 гидрообработки среднего дистиллята, как описано выше, на углеводороды с углеродным числом приблизительно 10 или меньше (температура кипения которых меньше, чем примерно 150 С), фракцию керосина (температура кипения которой составляет примерно 150-250 С), фракцию газойля (температура кипения которой составляет примерно 250-360 С) и фракцию некрекированных восков из реактора 50 гидрокрекинга фракции восков (температура кипения которых выше чем примерно 360 С). Фракция некрекированных восков получается из нижней части второй фракционирующей колонны 70 и рециклируется против хода способа до реактора 50 гидрокрекинга фракции восков. Фракция керосина и фракция газойля высвобождаются из средней части второй фракционирующей колонны 70. Между тем, углеводороды с углеродным числом приблизительно 10 или меньше высвобождаются из верхней части второй фракционирующей колонны 70 и подаются в стабилизатор 72 нафты. Кроме того, стабилизатор 72 нафты осуществляет фракционную дистилляцию углеводородов с углеродным числом приблизительно 10 или меньше, которые подаются из указанного выше реактора 54 гидрообработки фракции нафты и второй фракционирующей колонны 70, с получением нафты (C5-C10) в качестве продукта. Соответственно, нафта высокой чистоты высвобождается из нижней части стабилизатора 72 нафты. Между тем, газ, иной, чем продукты (факельный газ), который содержит углеводороды с углеродным числом, равным или меньшим, чем заданное число (равное или меньше, чем C4) в качестве главного компонента, высвобождается из верхней части стабилизатора 72 нафты. Этот газ может использоваться в качестве топливного газа риформера 12, может извлекаться как LPG (не показано) и может вводиться во внешнее топливное оборудование (не показано) для сжигания в нем и последующего выброса в атмосферу. Далее, будут описываться установка 80 сжижения и разделения углеводородов, включенная в установку 5 синтеза FT, показанную выше. Установка 80 сжижения и разделения углеводородов содержит проточную линию 38, первую установку 82 охлаждения и вторую установку 84 охлаждения, расположенные в проточной линии 38, для охлаждения углеводородов, которые протекают через проточную линию 38, первый сепаратор (первую установку разделения) 86 газ-жидкость, расположенный между первой установкой 82 охлаждения и второй 84 установкой охлаждения, в проточной линии 38, и второй сепаратор (вторую установку разделения) 88 газ-жидкость, расположенный по ходу способа после второй установки 84 охлаждения, в проточной линии. Первая установка 82 охлаждения состоит из теплообменника 31 А и охладителя 82 а, расположенных по ходу способа после теплообменника 31 А в проточной линии 38. Теплообменник 31 А содержит вставную часть 31 В, интегрированную в линию 31 подачи синтезгаза, и эта вставная часть 31 В составляет часть проточной линии 38. Также, газообразные углеводороды и непрореагировавший синтез-газ, которые протекают через вставную часть 31B, охлаждаются, когда осуществляется теплообмен между газообразными углеводородами и непрореагировавшим синтез-газом,которые протекают через вставную часть 31 В, и синтез-газом, который протекает через часть линии 31 подачи синтез-газа, в которую вставляется вставная часть 31 В. Охладитель 82 а, который вставлен в проточную линию 38, содержит хладагент, протекающий через него, и составляет часть теплообменника,который осуществляет теплообмен между газообразными углеводородами и непрореагировавшим синтез-газом, протекающими через проточную линию 38, и водой, например, при 90 С, которая протекает внутри охладителя в качестве хладагента. В первой установке 82 охлаждения, конфигурированной таким путем, газообразные углеводороды и непрореагировавший синтез-газ, которые высвобождаются из выхода 30 а барботажной реакторной колонны 30 и протекают через проточную линию 38, охлаждаются. Первый сепаратор 86 газ-жидкость отделяет жидкие углеводороды, конденсируемые с помощью первой установки 82 охлаждения от газообразных углеводородов. В настоящем варианте осуществления первый сепаратор 86 газ-жидкость снабжается первым выходом 86 а для газа, через который протекают газообразные углеводороды, отделенные от жидких углеводородов с помощью этого первого сепаратора 86 газ-жидкость, первым выходом 86b для жидкости, через который протекают жидкие углеводороды,отделенные от газообразных углеводородов с помощью первого сепаратора 86 газ-жидкость, и проточной линией (не показана), через которую протекает вода, которая генерируется в качестве побочного продукта реакции синтеза FT и отделяется от углеводородов с помощью первого сепаратора 86 газжидкость. Первый выход 86 а для газа содержит часть проточной линии 38, которая располагается по ходу способа после первого сепаратора 86 газ-жидкость и располагается против хода способа перед второй установкой 84 охлаждения. В дополнение к этому, первый выход 86b для жидкости дает возможность для протекания через него жидких углеводородов, отделенных от газообразных углеводородов, в направлении первой фракционирующей колонны (установки извлечения жидких углеводородов) 40, и делает возможным подачу и извлечение жидких углеводородов с помощью первой фракционирующей колонны 40. Вторая установка 84 охлаждения располагается по ходу способа после первой установки 82 охлаждения в проточной линии 38. В настоящем варианте осуществления вторая установка 84 охлаждения ин-9 021624 тегрируется в проточную линию 38, содержит хладагент, протекающий через нее, и содержит охладитель 84 а, который составляет часть теплообменника, который осуществляет теплообмен с газообразными углеводородами, протекающими через проточную линию 38. Второй сепаратор 88 газ-жидкость отделяет жидкие углеводороды, конденсируемые с помощью второй установки 84 охлаждения, от газообразных углеводородов. В настоящем варианте осуществления второй сепаратор 88 газ-жидкость снабжается вторым выходом 88 а для газа, через который протекают газообразные углеводороды, отделенные от жидких углеводородов с помощью этого второго сепаратора 88 газ-жидкость, второй выход 88b для жидкости, через который протекают жидкие углеводороды, отделенные от газообразных углеводородов с помощью второго сепаратора 88 газ-жидкость, и проточную линию (не показана), через которую протекает вода, которая генерируется как побочный продукт с помощью реакции синтеза FT и отделяется от углеводородов с помощью второго сепаратора 88 газжидкость. Второй выход 88 а для газа содержит часть проточной линии 38, которая располагается по ходу способа после второго сепаратора 88 газ-жидкость. В дополнение к этому, второй выход 88b для жидкости делает возможным протекание через него жидких углеводородов, отделенных от газообразных углеводородов, в направлении первой фракционирующей колонны 40, и делает возможными подачу и извлечение жидких углеводородов с помощью первой фракционирующей колонны 40. Первая установка 82 охлаждения охлаждает газообразные углеводороды, которые протекают через проточную линию 38, до диапазона температур, равных или более низких, чем температура конденсации,при которой конденсируется фракция восков углеводородов в проточной линии 38, и до более высоких,чем температура замерзания, при которой отверждается фракция восков в проточной линии 38. В настоящем варианте осуществления первая установка 82 охлаждения охлаждает углеводороды, которые протекают через проточную линию 38, до 120 С или ниже и до 110C или выше, предпочтительно до 120 С или ниже и до 115 С или выше. В иллюстрируемом примере теплообменник 31 А охлаждает газообразные углеводороды, которые протекают через выход 30 а барботажной реакторной колонны 30 (например, примерно при 230 С), примерно до 153 С, и охладитель 82 а охлаждает их примерно до 110C. В дополнение к этому, температура углеводородов, охлаждаемых с помощью первой установки 82 охлаждения, означает среднюю температуру углеводородов после протекания через часть проточной линии 38, в которой располагается первая установка 82 охлаждения, другими словами, это означает среднюю температуру углеводородов, которые протекают через часть проточной линии 38, которая располагается дальше по ходу способа вблизи первой установки 82 охлаждения. Вторая установка 84 охлаждения охлаждает газообразные углеводороды, которые протекают через проточную линию 38, до диапазона температур, более низких, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки 82 охлаждения, и до более высоких, чем температура замерзания, при которой отверждается средний дистиллят углеводородов в проточной линии 38. В настоящем варианте осуществления вторая установка 84 охлаждения охлаждает газообразные углеводороды, которые протекают через проточную линию 38, до температуры, более низкой, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки 82 охлаждения, и до 40 С или выше, предпочтительно до 75 С или ниже и до 40 С или выше. В иллюстрируемом примере вторая установка 84 охлаждения охлаждает газообразные углеводороды, которые протекают через первый выход 86 а для газа, например, до примерно 45 С. В дополнение к этому, температура углеводородов, охлаждаемых с помощью второй установки 84 охлаждения, означает среднюю температуру углеводородов после протекания через часть проточной линии 38, в которой располагается вторая установка 84 охлаждения, другими словами, это означает среднюю температуру углеводородов, которые протекают через часть проточной линии 38, которая располагается дальше по ходу способа вблизи второй установки 84 охлаждения. В настоящем документе, по отношению к углеводородам, синтезируемым в барботажной реакторной колонне 30 с помощью реакции синтеза FT, соотношение между углеродным числом и температурой замерзания показано в табл. 1. Таблица 1 Как показано в табл. 1, самая высокая температура замерзания среди углеводородов фракции восков (С 21 или больше) составляет 106 С (C100H202), а самая высокая температура замерзания среди углево- 10021624 дородов среднего дистиллята (главным образом, С 11-С 20) составляет 36 С (С 20 Н 42). В дополнение к этому,температуры замерзания, показанные в табл. 1, представляют собой температуры замерзания при нормальном давлении для индивидуальных углеводородов. Далее будет описываться способ конденсирования некоторых газообразных углеводородов, синтезированных в барботажной реакторной колонне 30, и отделения жидких углеводородов от более легких газообразных углеводородов, с помощью установки 80 сжижения и разделения углеводородов, имеющей конфигурацию, как описано выше. Сначала, газообразные углеводороды, которые высвобождаются через выход 30 а барботажной реакторной колонны 30, из барботажной реакторной колонны 30 протекают через проточную линию 38 и охлаждаются с помощью первой установки 82 охлаждения, и некоторые из газообразных углеводородов конденсируются в виде жидких углеводородов. После этого жидкие углеводороды отделяются от газообразных углеводородов с помощью первого сепаратора 86 газ-жидкость. Здесь, в настоящем варианте осуществления, поскольку теплообменник 31 А составляет по меньшей мере часть первой установки 82 охлаждения, является возможным нагревать синтез-газ и охлаждать газообразные углеводороды с помощью теплообмена между синтез-газом, который протекает через линию 31 подачи синтез-газа, и газообразными углеводородами, которые протекают через проточную линию 38. Соответственно, могут быть достигнуты экономия энергии и экономия пространства, по сравнению, например, со случаем, когда предусматривается установка нагрева в линии 31 подачи синтез-газа, и предусматривается установка охлаждения в проточной линии 38. Далее, газообразные углеводороды, из которых выделены жидкие углеводороды с помощью первого сепаратора 86 газ-жидкость, протекают через проточную линию 38 (первый выход 86 а для газа) и охлаждаются с помощью второй установки 84 охлаждения, и некоторые из газообразных углеводородов конденсируются в виде жидких углеводородов. После этого жидкие углеводороды отделяются с помощью второго сепаратора 88 газ-жидкость. Также, в настоящем варианте осуществления жидкие углеводороды, отделенные от газообразных углеводородов с помощью первого сепаратора 86 газ-жидкость и второго сепаратора 88 газ-жидкость,соответственно, протекают через выходы 86b и 88b для жидкости, соответственно, затем, подаются и извлекаются с помощью первой фракционирующей колонны 40, и используются для получения основных исходных материалов для жидких топлив, как упоминается выше. Как описано выше, в соответствии с установкой синтеза FT, относящейся к настоящему варианту осуществления, первая установка 82 охлаждения не охлаждает газообразные углеводороды, которые протекают через проточную линию 38, до температуры, равной или более низкой, чем температура замерзания, при которой отверждается фракция восков углеводородов в проточной линии 38. Таким образом, является возможным удерживание углеводородов фракции восков от отверждения и прилипания к внутренней поверхности трубы проточной линии 38 в ходе охлаждения с помощью первой установки 82 охлаждения. С другой стороны, первая установка 82 охлаждения охлаждает газообразные углеводороды, которые протекают через проточную линию 38, до температуры, равной или более низкой, чем температура конденсации, при которой конденсируется фракция восков в проточной линии 38. Таким образом, является возможным конденсирование фракции восков газообразных углеводородов, синтезируемых в реакторе 30, и жидкие углеводороды конденсированной фракции восков могут отделяться от более легких газообразных углеводородов с помощью первого сепаратора 86 газ-жидкость. Кроме того, поскольку первый сепаратор 86 газ-жидкость располагается между первой установкой 82 охлаждения и второй установкой 84 охлаждения в проточной линии 38, жидкие углеводороды могут отделяться от более легких газообразных углеводородов с помощью первого сепаратора 86 газ-жидкость перед дополнительным охлаждением жидких углеводородов фракции восков с помощью второй установки 84 охлаждения. Соответственно, является возможным удерживание углеводородов фракции восков от отверждения и прилипания к внутренней поверхности трубы проточной линии 38 в ходе охлаждения с помощью второй установки 84 охлаждения. В дополнение к этому, вторая установка 84 охлаждения не охлаждает газообразные углеводороды,которые протекают через проточную линию 38, до температуры, равной или более низкой, чем температура замерзания, при которой отверждается средний дистиллят углеводородов в проточной линии 38. Таким образом, является возможным удерживание углеводородов среднего дистиллята от отверждения и прилипания к внутренней поверхности трубы проточной линии 38 в ходе охлаждения с помощью второй установки 84 охлаждения. С другой стороны, вторая установка охлаждения 84 охлаждает газообразные углеводороды, которые протекают через проточную линию 38, до температуры, равной или более низкой, чем температура,до которой газообразные углеводороды охлаждаются с помощью первой установки 82 охлаждения. Таким образом, является возможным конденсирование среднего дистиллята газообразных углеводородов,синтезируемых в реакторе, и жидкие углеводороды конденсированного среднего дистиллята могут отделяться от более легких газообразных углеводородов с помощью второго сепаратора 88 газ-жидкость. Как описано выше, жидкие углеводороды фракции восков и жидкие углеводороды среднего дис- 11021624 тиллята могут отделяться, соответственно, от газообразных углеводородов, которые протекают через проточную линию 38. Кроме того, является возможным удерживание углеводородов от отверждения и прилипания к внутренней поверхности трубы проточной линии 38 в ходе охлаждения с помощью первой установки 82 охлаждения и второй установки 84 охлаждения. Соответственно, нет той проблемы, что уменьшается холодопроизводительность установки охлаждения и становится сложным охлаждение газообразных углеводородов, или забивается проточная линия,и газообразные углеводороды не имеют возможности для протекания через проточную линию 38, и является возможным конденсирование газообразных углеводородов в больших количествах в виде жидких углеводородов для стабильного отделения конденсированных жидких углеводородов от более легких газообразных углеводородов. В результате, большое количество жидких углеводородов может стабильно извлекаться на основе реакции синтеза FT в барботажной реакторной колонне 30. В дополнение к этому, первая установка 82 охлаждения может охлаждать газообразные углеводороды, которые протекают через проточную линию 38, до 120 С или ниже и до 110 С или выше, и вторая установка 84 охлаждения может охлаждать газообразные углеводороды, которые протекают через проточную линию 38, до температуры, более низкой, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки 82 охлаждения, и до 40 С или выше. В соответствии с этой операцией указанный выше эффект может демонстрироваться надежно. В настоящем варианте осуществления почти вся фракция восков газообразных углеводородов, синтезируемых в реакторе 30, может конденсироваться с помощью первой установки 82 охлаждения. В дополнение к этому, вторая установка 84 охлаждения может охлаждать газообразные углеводороды, которые протекают через проточную линию 38, до 75 С или ниже и до 40 С или выше. Таким образом, является возможным конденсирование среднего дистиллята газообразных углеводородов, синтезируемых в реакторе, в больших количествах, и жидкие углеводороды конденсированного среднего дистиллята могут отделяться от более легких газообразных углеводородов с помощью второго сепаратора 88 газ-жидкость. Соответственно, газообразные углеводороды могут конденсироваться в больших количествах в виде жидких углеводородов, и конденсированные жидкие углеводороды могут отделяться от более легких газообразных углеводородов. В дополнение к этому, в соответствии с системой 1 синтеза жидких топлив, относящейся к настоящему варианту осуществления, включается указанная выше установка 5 синтеза FT. Таким образом, газообразные углеводороды, синтезированные в барботажной реакторной колонне 30, конденсируются в больших количествах в виде жидких углеводородов, и конденсированные жидкие углеводороды отделяются от более легких газообразных углеводородов. При этом является возможным стабильное извлечение жидких углеводородов, которые должны использоваться для получения основных исходных материалов для жидких топлив в установке 7 рафинирования, в больших количествах в установке 5 синтезаFT, и большое количество основных исходных материалов для жидких топлив могут стабильно производиться посредством рафинирования жидких углеводородов. Хотя предпочтительный вариант осуществления настоящего изобретения описывается со ссылками на прилагаемые чертежи, нет необходимости говорить, что изобретение не ограничивается такими вариантами осуществления. Специалистам в данной области ясно, что различные изменения или модификации могут осуществляться в этой категории, как приведено в формуле изобретения, и будет понятно, что эти изменения или модификации естественным образом включаются в технические рамки настоящего изобретения. Например, первая установка 82 охлаждения и вторая установка 84 охлаждения не ограничиваются теми, которые показаны в указанном выше варианте осуществления, если первая установка охлаждения и вторая установка охлаждения располагаются в проточной линии 38 для охлаждения текучей среды,протекающей через проточную линию 38. Далее, будет описываться первый эксперимент относительно соотношения между температурами,до которых охлаждаются углеводороды, протекающие через проточную линию 38, с помощью первой установки 82 охлаждения, будет описано конденсирование углеводородов фракции восков. В этом первом эксперименте вычисление материального и теплового баланса в установке 5 синтезаFT осуществляют с использованием программного обеспечения Aspen-Plus (зарегистрированное торговое наименование) (разработано Aspen Tech Co., Ltd.), которое представляет собой симулятор процессов общего назначения, используемый при конструировании установок, и вычисляются скорости потока(кмоль/ч) каждого углеводорода с каждым углеродным числом в индивидуальных положениях для вычисления, заданных для проточной линии 38. В качестве положений для вычисления выбирают три положения, включая выход барботажной реакторной колонны 30 а, первый выход 86 а для газа и первый выход 86 для жидкости. Скорости потоков каждого углеводорода с каждым углеродным числом в индивидуальных положениях для вычисления вычисляют для случаев, когда температуры, до которых охлаждаются углеводороды, протекающие через проточную линию 38, с помощью первой установки 82 охлаждения, составляют 125 и 120 С соответственно. В дополнение к этому, в обоих случаях температура, до которой охлаждаются углеводороды, протекающие через проточную линию 38, с помощью второй установки 84, охлаждения устанавливается при 45 С. Результаты показаны в табл. 2 и 3. В дополнение к этому, табл. 2 показывает результаты вычисления в случае, когда температура охлаждения углеводородов в первой установке 82 охлаждения составляет 125 С, и табл. 3 показывает результаты вычисления в случае, когда температура охлаждения углеводородов в первой установке 82 охлаждения составляет 120 С. Таблица 2 Табл. 2 подтверждает, что в случае, когда температура охлаждения углеводородов в первой установке 82 охлаждения составляет 125 С, углеводороды с углеродными числами от 21 до 24, которые представляют собой углеводороды фракции восков, протекают через первый выход 86 а для газа, и подтверждается, что некоторые из углеводородов фракции восков не конденсируются в ходе охлаждения углеводородов с помощью первой установки 82 охлаждения, и протекают дальше по ходу способа (в сторону второй установки охлаждения) проточной линии 38 от первого сепаратора 86 газ-жидкость как газообразные углеводороды. С другой стороны, табл. 3 подтверждает, что в случае, когда температура охлаждения углеводородов в первой установке 82 охлаждения составляет 120 С, почти все углеводороды фракции восков, которые протекают через выход барботажной реакторной колонны 30 а, протекают через первый выход 86b для жидкости. Далее будет описываться второй эксперимент относительно соотношения между температурами, до которых охлаждаются углеводороды, протекающие через проточную линию 38 с помощью второй установки 84 охлаждения и конденсированием газообразных углеводородов среднего дистиллята. В этом втором эксперименте скорости потоков (кмоль/ч) каждого углеводорода с каждым углеродным числом в индивидуальных положениях для вычисления заданных для проточной линии 38 вычисляют с использованием такого же метода вычисления, как для первого эксперимента. В качестве положения вычисления, выбирают три положения, включая первый выход 86 а для газа, второй выход 88 а для газа и второй выход 88b для жидкости. Скорости потоков каждого углеводорода с каждым углеродным числом в индивидуальных положениях для вычисления вычисляются в случаях, когда температуры, до которых охлаждаются углеводороды, протекающие через проточную линию 38, с помощью второй установки 84 охлаждения, составляют 80 и 75 С соответственно. В дополнение к этому, температура охлаж- 13021624 дения углеводородов в первой установке 82 охлаждения составляет 120 С. Результаты показаны в табл. 4 и 5. В дополнение к этому, табл. 4 показывает результаты вычисления в случаях, когда температура охлаждения углеводородов во второй установке 84 охлаждения составляет 80 С, и табл. 5 показывает результаты вычисления в случаях, когда температура охлаждения углеводородов во второй установке 84 охлаждения составляет 75 С. Таблица 4 Табл. 4 подтверждает, что в случае, когда температура охлаждения во второй установке 84 охлаждения составляет 80 С, углеводороды с углеродными числами от 15 от 20, которые представляют собой углеводороды среднего дистиллята, протекают через второй выход 88 а для газа, и подтверждается, что некоторые углеводороды среднего дистиллята не конденсируются в ходе охлаждения углеводородов с помощью второй установки 84 охлаждения, и протекают дальше по ходу способа по проточной линии 38 из второго сепаратора 88 газ-жидкость в виде газообразных углеводородов. С другой стороны, табл. 5 подтверждает, что в случае, когда температура охлаждения во второй установке 84 охлаждения составляет 75 С, все углеводороды с углеродными числами от 15 от 20 из углеводородов среднего дистиллята, которые протекают через первый выход 86 а для газа, протекают через второй выход 88b для жидкости. Промышленное применение В соответствии с устройством для реакции синтеза углеводородов реакционной системой для синтеза углеводородов и способом извлечения жидких углеводородов по настоящему изобретению является возможным удерживание углеводородов от отверждения и прилипания к внутренней поверхности трубы проточной линии 38 и является возможным конденсирование газообразных углеводородов в больших количествах в виде жидких углеводородов для стабильного отделения конденсированных жидких углеводородов от более легких газообразных углеводородов. Список упоминаемых обозначений 1: система синтеза жидкого топлива (реакционная система для синтеза углеводородов); 3: установка получения синтез-газа; 5: установка синтеза FT (устройство для реакции синтеза углеводородов); 7: установка рафинирования; 30: барботажная реакторная колонна (реактор); 38: проточная линия; 82: первая установка охлаждения; 84: вторая установка охлаждения; 86: первый сепаратор газ-жидкость (первая установка разделения); 88: второй сепаратор газ-жидкость (вторая установка разделения). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для реакции синтеза углеводородов, которое синтезирует углеводороды с помощью реакции синтеза Фишера-Тропша, вызываемой посредством приведения в контакт синтез-газа, содержащего газообразный монооксид углерода и газообразный водород в качестве главных компонентов, и суспензии катализатора, содержащей частицы твердого катализатора, суспендированные в жидкости, устройство содержит реактор, который синтезирует жидкие углеводороды и газообразные углеводороды с помощью реакции синтеза Фишера-Тропша; проточную линию, через которую газообразные углеводороды протекают из реактора дальше по ходу способа; первую установку охлаждения, расположенную в проточной линии для охлаждения газообразных углеводородов, которые протекают через проточную линию; вторую установку охлаждения, расположенную по ходу способа после первой установки охлаждения в проточной линии; первую установку разделения, расположенную между первой установкой охлаждения и второй установкой охлаждения в проточной линии для отделения жидких углеводородов, конденсируемых с помощью первой установки охлаждения, от газообразных углеводородов; и вторую установку разделения, которая отделяет жидкие углеводороды, конденсируемые с помощью второй установки охлаждения, от газообразных углеводородов,где первая установка охлаждения обеспечивает охлаждение газообразных углеводородов, которые протекают через проточную линию, до диапазона температур от 110 до 120 С и где вторая установка охлаждения обеспечивает охлаждение газообразных углеводородов, которые протекают через проточную линию, до диапазона температур, более низких, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения, и до 40 С или выше. 2. Устройство для реакции синтеза углеводородов по п.1, где вторая установка охлаждения обеспечивает охлаждение углеводородов, которые протекают через проточную линию, до 75 С или ниже и до 40 С или выше. 3. Реакционная система для синтеза углеводородов, содержащая устройство для реакции синтеза углеводородов по п.1 или 2; установку получения синтез-газа для осуществления риформинга исходных углеводородов с получением синтез-газа и подачи синтез-газа в реактор; установку рафинирования для рафинирования жидких углеводородов с получением основных исходных материалов для жидких топлив. 4. Способ извлечения жидких углеводородов с помощью устройства по пп.1, 2 включает стадии, на которых охлаждают газообразные углеводороды, которые протекают через проточную линию, до диапазона температур от 110 до 120 С с помощью первой установки охлаждения; отделяют жидкие углеводороды, конденсируемые с помощью первой установки охлаждения, от газообразных углеводородов, между первой установкой охлаждения и второй установкой охлаждения в проточной линии; охлаждают газообразные углеводороды, которые протекают через проточную линию, до диапазона температур, более низких, чем температура, до которой охлаждаются газообразные углеводороды с помощью первой установки охлаждения, и до 40 С или выше с помощью второй установки охлаждения; отделяют жидкие углеводороды, конденсируемые с помощью второй установки охлаждения, от газообразных углеводородов.

МПК / Метки

МПК: C10G 2/00

Метки: извлечения, реакции, реакционная, жидких, синтеза, углеводородов, устройство, система, способ

Код ссылки

<a href="https://eas.patents.su/17-21624-ustrojjstvo-dlya-reakcii-sinteza-uglevodorodov-reakcionnaya-sistema-dlya-sinteza-uglevodorodov-i-sposob-izvlecheniya-zhidkih-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для реакции синтеза углеводородов, реакционная система для синтеза углеводородов и способ извлечения жидких углеводородов</a>

Предыдущий патент: Катализатор на носителе и способ получения амина

Следующий патент: Способ и установка для охлаждения серной кислоты

Случайный патент: Стабилизирующая мембрана для воды и питательных веществ