Гибкий трубчатый элемент (варианты) и способ получения гибкого трубчатого элемента

Формула / Реферат

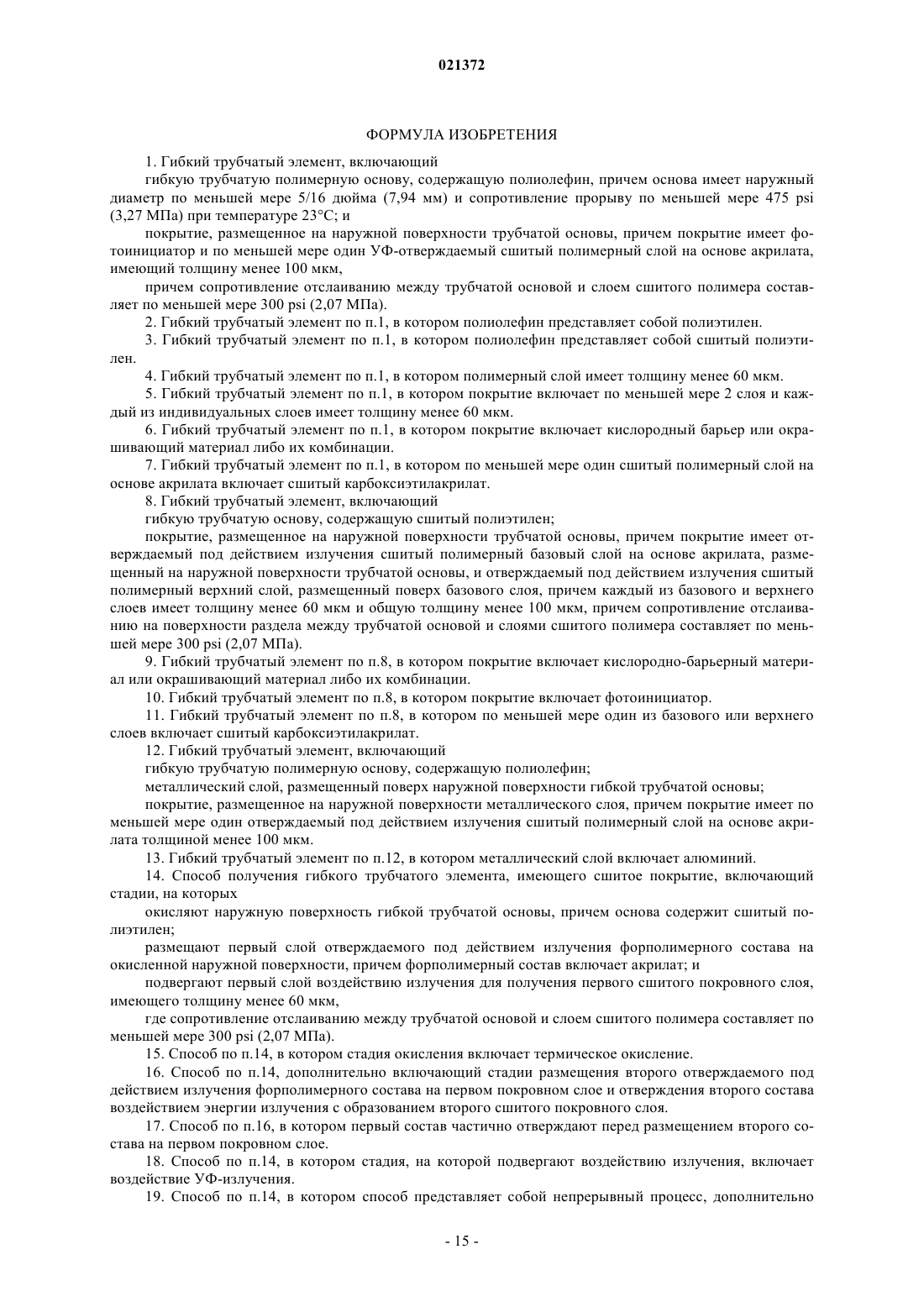

1. Гибкий трубчатый элемент, включающий

гибкую трубчатую полимерную основу, содержащую полиолефин, причем основа имеет наружный диаметр по меньшей мере 5/16 дюйма (7,94 мм) и сопротивление прорыву по меньшей мере 475 psi (3,27 МПа) при температуре 23°С; и

покрытие, размещенное на наружной поверхности трубчатой основы, причем покрытие имеет фотоинициатор и по меньшей мере один УФ-отверждаемый сшитый полимерный слой на основе акрилата, имеющий толщину менее 100 мкм,

причем сопротивление отслаиванию между трубчатой основой и слоем сшитого полимера составляет по меньшей мере 300 psi (2,07 МПа).

2. Гибкий трубчатый элемент по п.1, в котором полиолефин представляет собой полиэтилен.

3. Гибкий трубчатый элемент по п.1, в котором полиолефин представляет собой сшитый полиэтилен.

4. Гибкий трубчатый элемент по п.1, в котором полимерный слой имеет толщину менее 60 мкм.

5. Гибкий трубчатый элемент по п.1, в котором покрытие включает по меньшей мере 2 слоя и каждый из индивидуальных слоев имеет толщину менее 60 мкм.

6. Гибкий трубчатый элемент по п.1, в котором покрытие включает кислородный барьер или окрашивающий материал либо их комбинации.

7. Гибкий трубчатый элемент по п.1, в котором по меньшей мере один сшитый полимерный слой на основе акрилата включает сшитый карбоксиэтилакрилат.

8. Гибкий трубчатый элемент, включающий

гибкую трубчатую основу, содержащую сшитый полиэтилен;

покрытие, размещенное на наружной поверхности трубчатой основы, причем покрытие имеет отверждаемый под действием излучения сшитый полимерный базовый слой на основе акрилата, размещенный на наружной поверхности трубчатой основы, и отверждаемый под действием излучения сшитый полимерный верхний слой, размещенный поверх базового слоя, причем каждый из базового и верхнего слоев имеет толщину менее 60 мкм и общую толщину менее 100 мкм, причем сопротивление отслаиванию на поверхности раздела между трубчатой основой и слоями сшитого полимера составляет по меньшей мере 300 psi (2,07 МПа).

9. Гибкий трубчатый элемент по п.8, в котором покрытие включает кислородно-барьерный материал или окрашивающий материал либо их комбинации.

10. Гибкий трубчатый элемент по п.8, в котором покрытие включает фотоинициатор.

11. Гибкий трубчатый элемент по п.8, в котором по меньшей мере один из базового или верхнего слоев включает сшитый карбоксиэтилакрилат.

12. Гибкий трубчатый элемент, включающий

гибкую трубчатую полимерную основу, содержащую полиолефин;

металлический слой, размещенный поверх наружной поверхности гибкой трубчатой основы;

покрытие, размещенное на наружной поверхности металлического слоя, причем покрытие имеет по меньшей мере один отверждаемый под действием излучения сшитый полимерный слой на основе акрилата толщиной менее 100 мкм.

13. Гибкий трубчатый элемент по п.12, в котором металлический слой включает алюминий.

14. Способ получения гибкого трубчатого элемента, имеющего сшитое покрытие, включающий стадии, на которых

окисляют наружную поверхность гибкой трубчатой основы, причем основа содержит сшитый полиэтилен;

размещают первый слой отверждаемого под действием излучения форполимерного состава на окисленной наружной поверхности, причем форполимерный состав включает акрилат; и

подвергают первый слой воздействию излучения для получения первого сшитого покровного слоя, имеющего толщину менее 60 мкм,

где сопротивление отслаиванию между трубчатой основой и слоем сшитого полимера составляет по меньшей мере 300 psi (2,07 МПа).

15. Способ по п.14, в котором стадия окисления включает термическое окисление.

16. Способ по п.14, дополнительно включающий стадии размещения второго отверждаемого под действием излучения форполимерного состава на первом покровном слое и отверждения второго состава воздействием энергии излучения с образованием второго сшитого покровного слоя.

17. Способ по п.16, в котором первый состав частично отверждают перед размещением второго состава на первом покровном слое.

18. Способ по п.14, в котором стадия, на которой подвергают воздействию излучения, включает воздействие УФ-излучения.

19. Способ по п.14, в котором способ представляет собой непрерывный процесс, дополнительно включающий стадии, на которых

перед стадией окисления подают гибкую трубчатую основу с первого рулона;

после стадии отверждения наматывают гибкий трубчатый элемент на второй рулон.

Текст

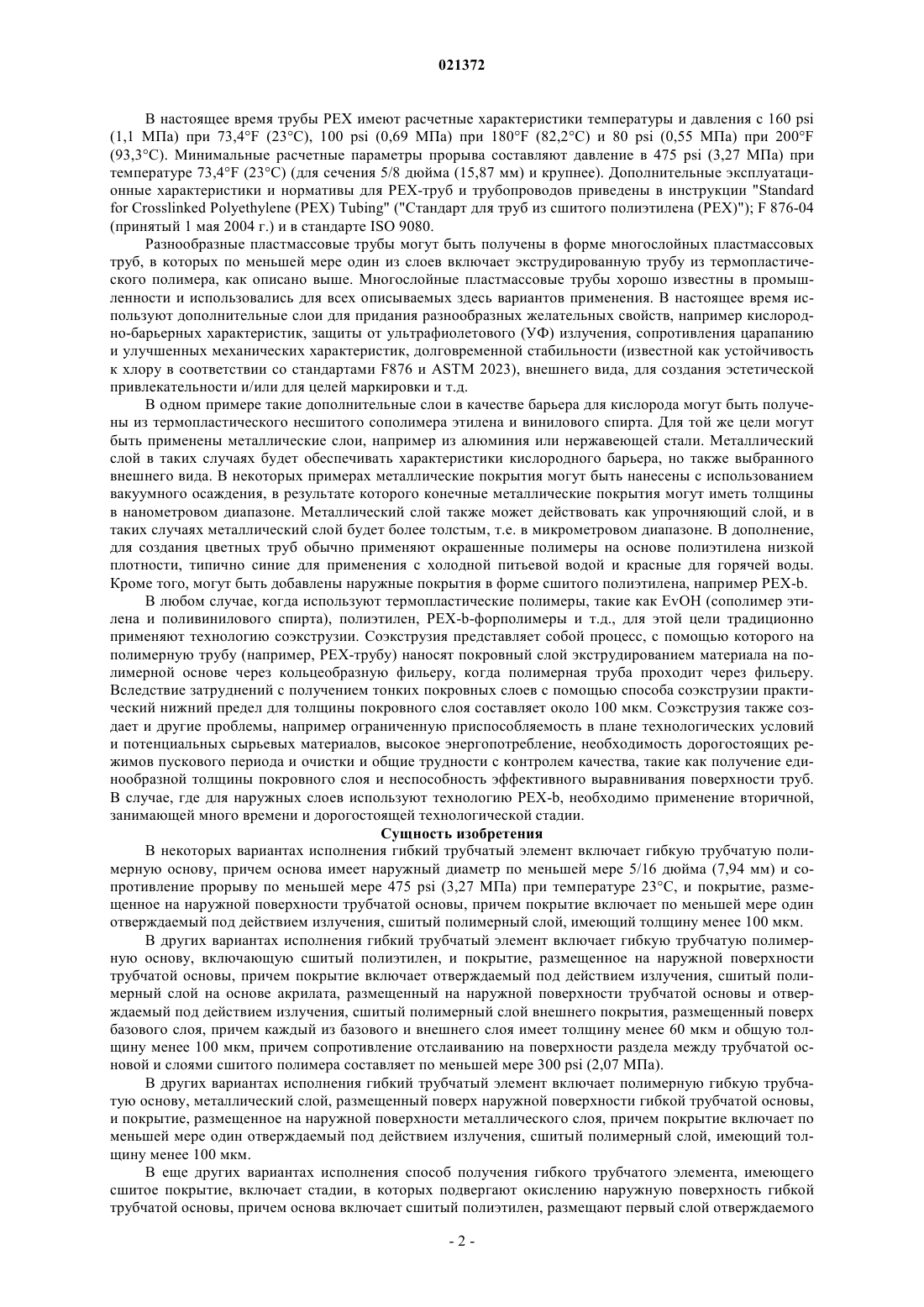

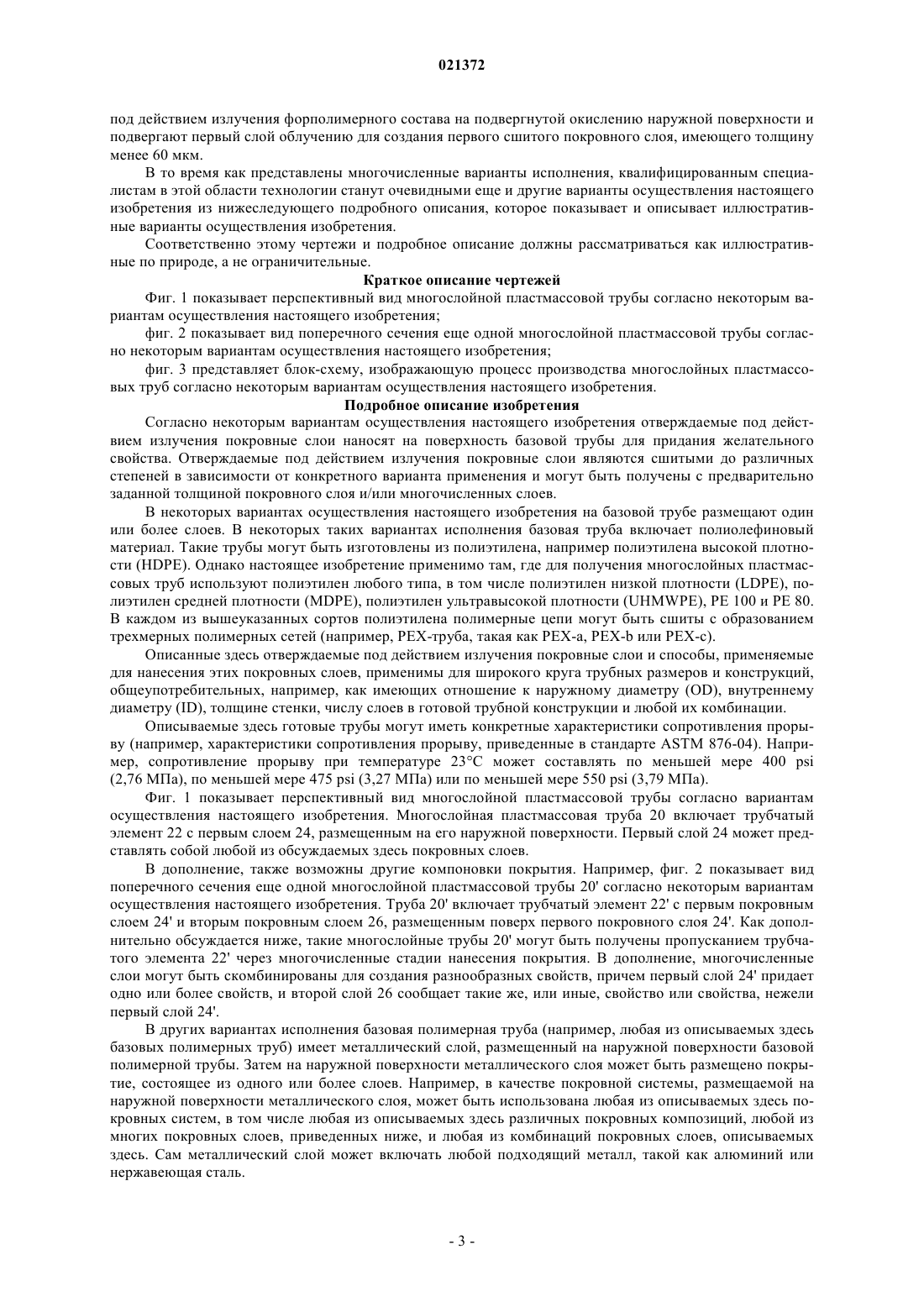

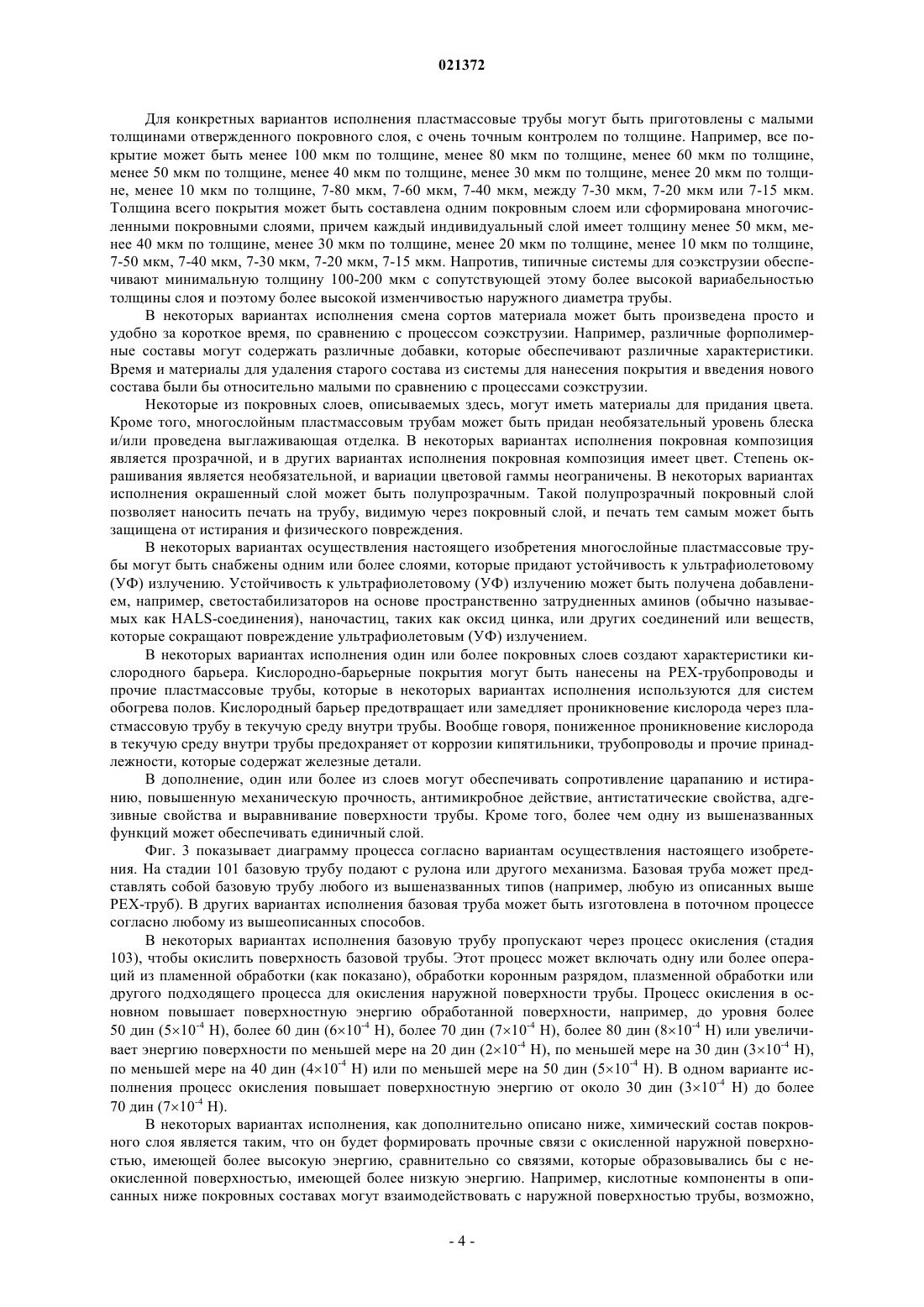

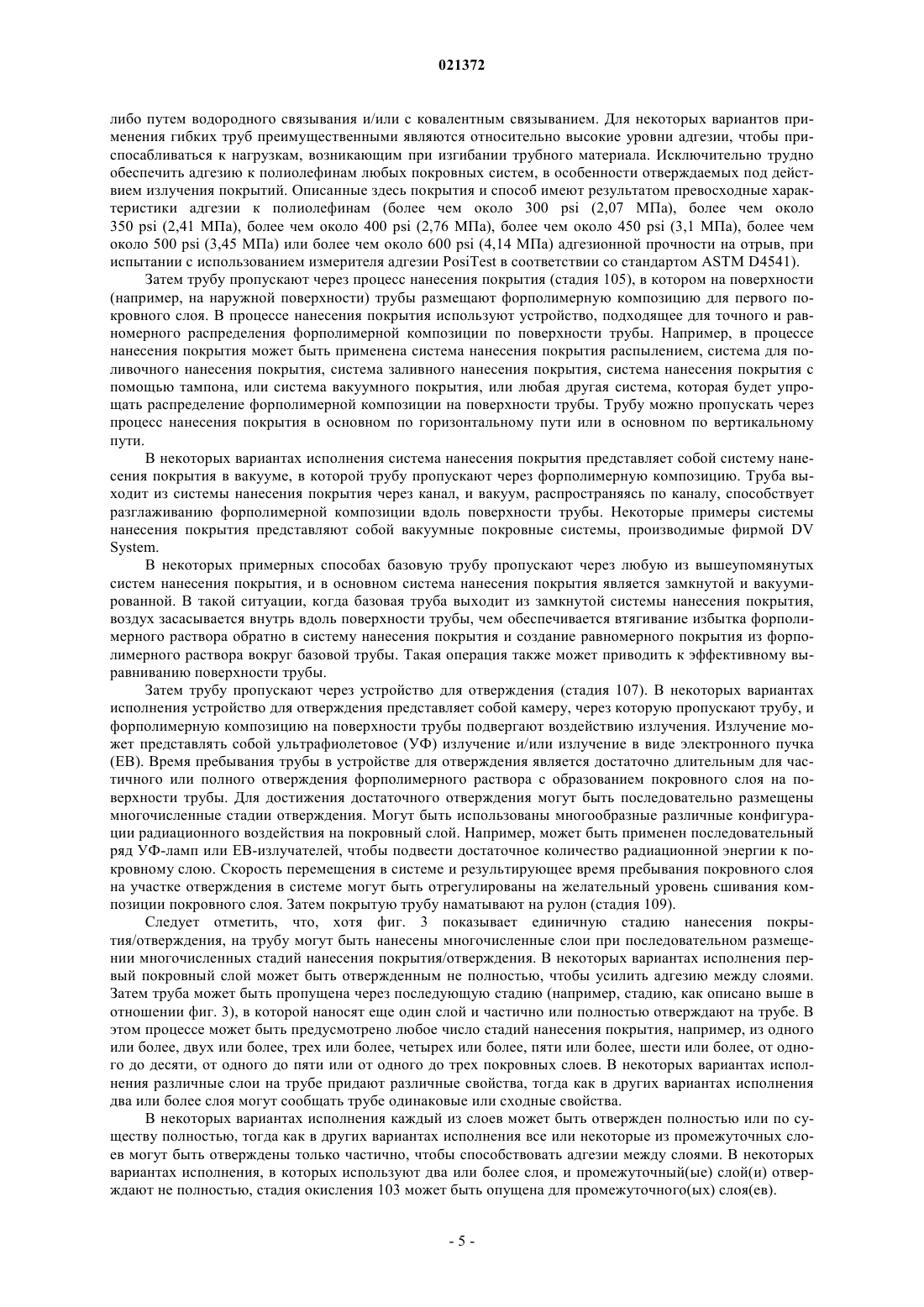

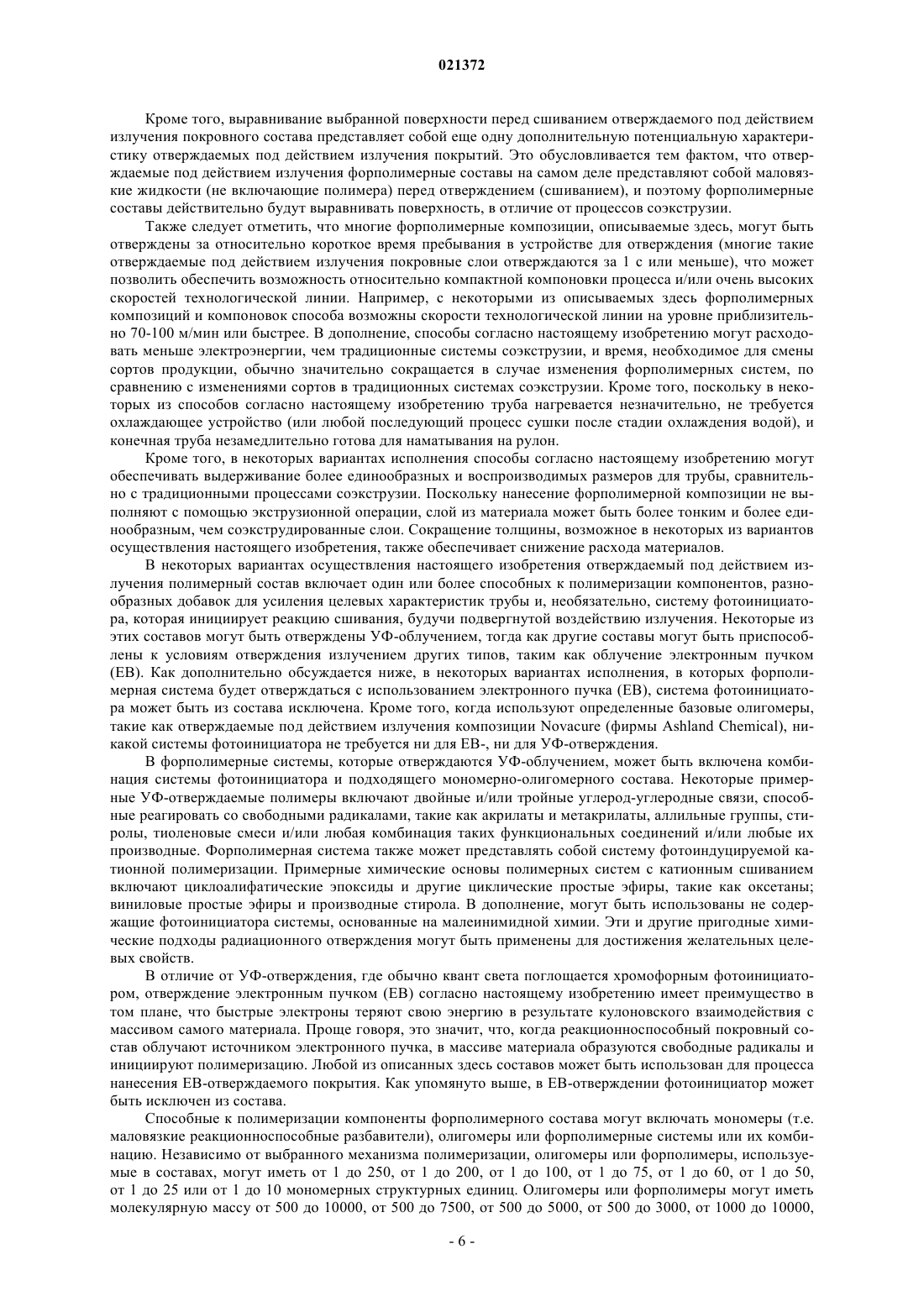

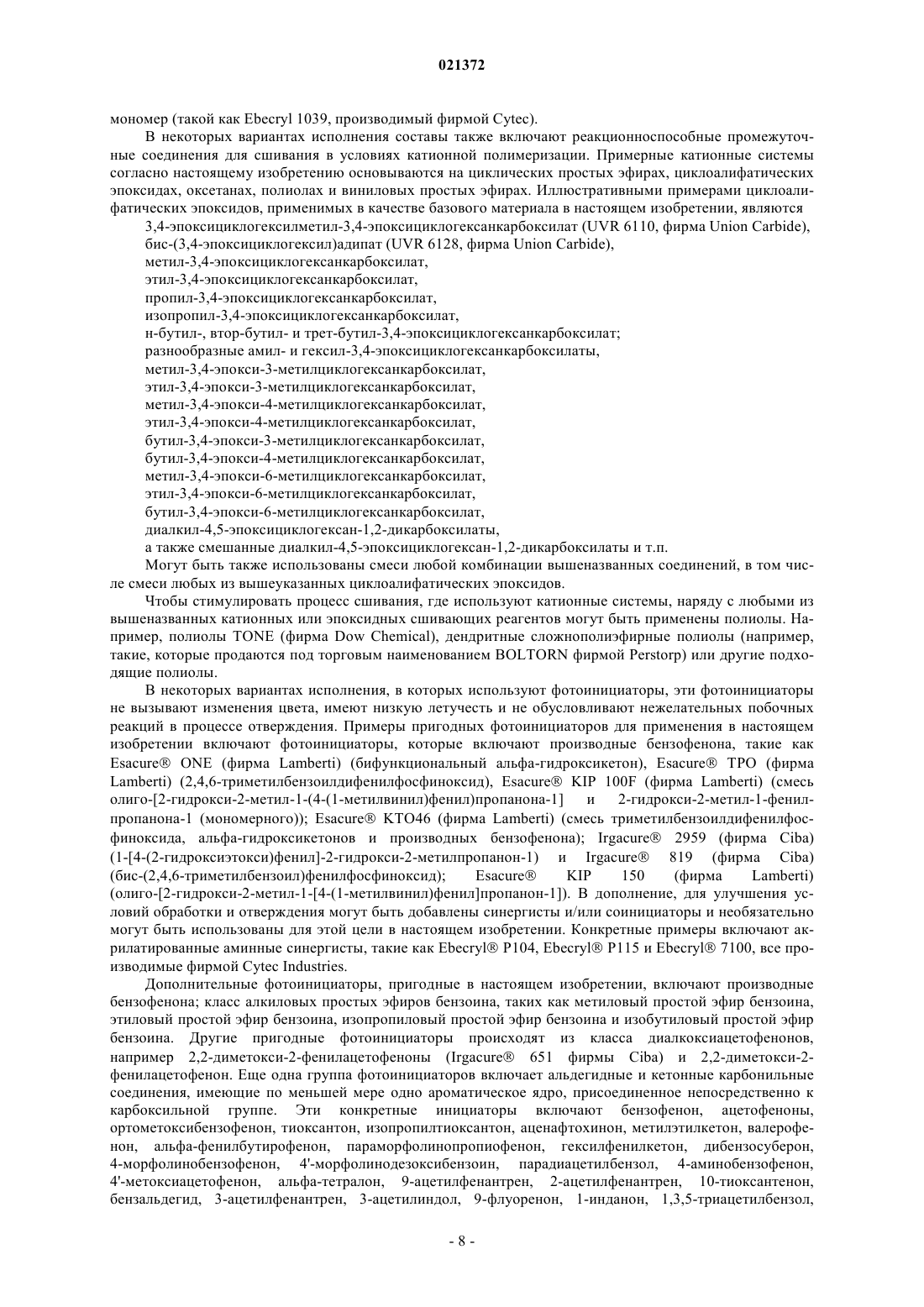

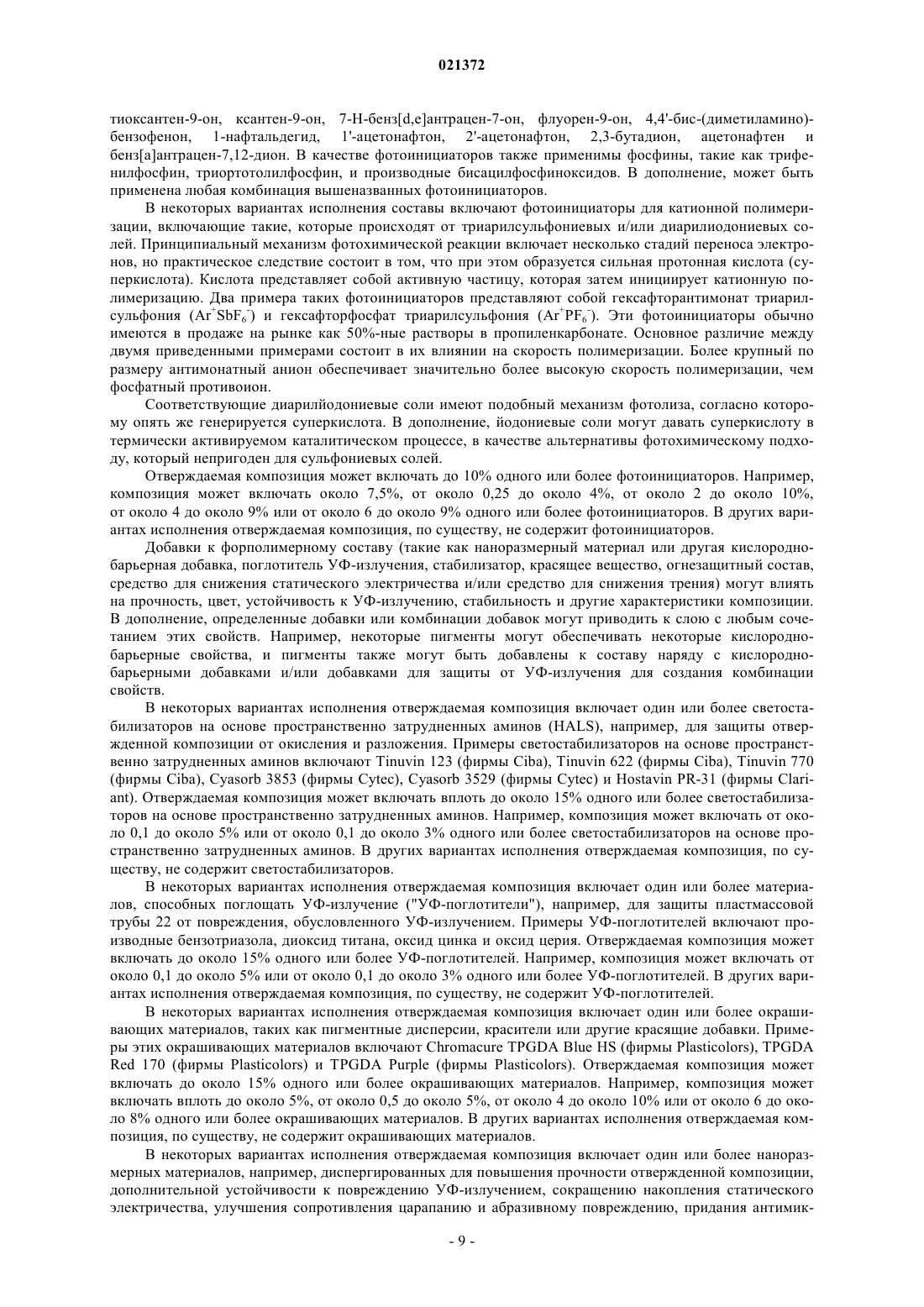

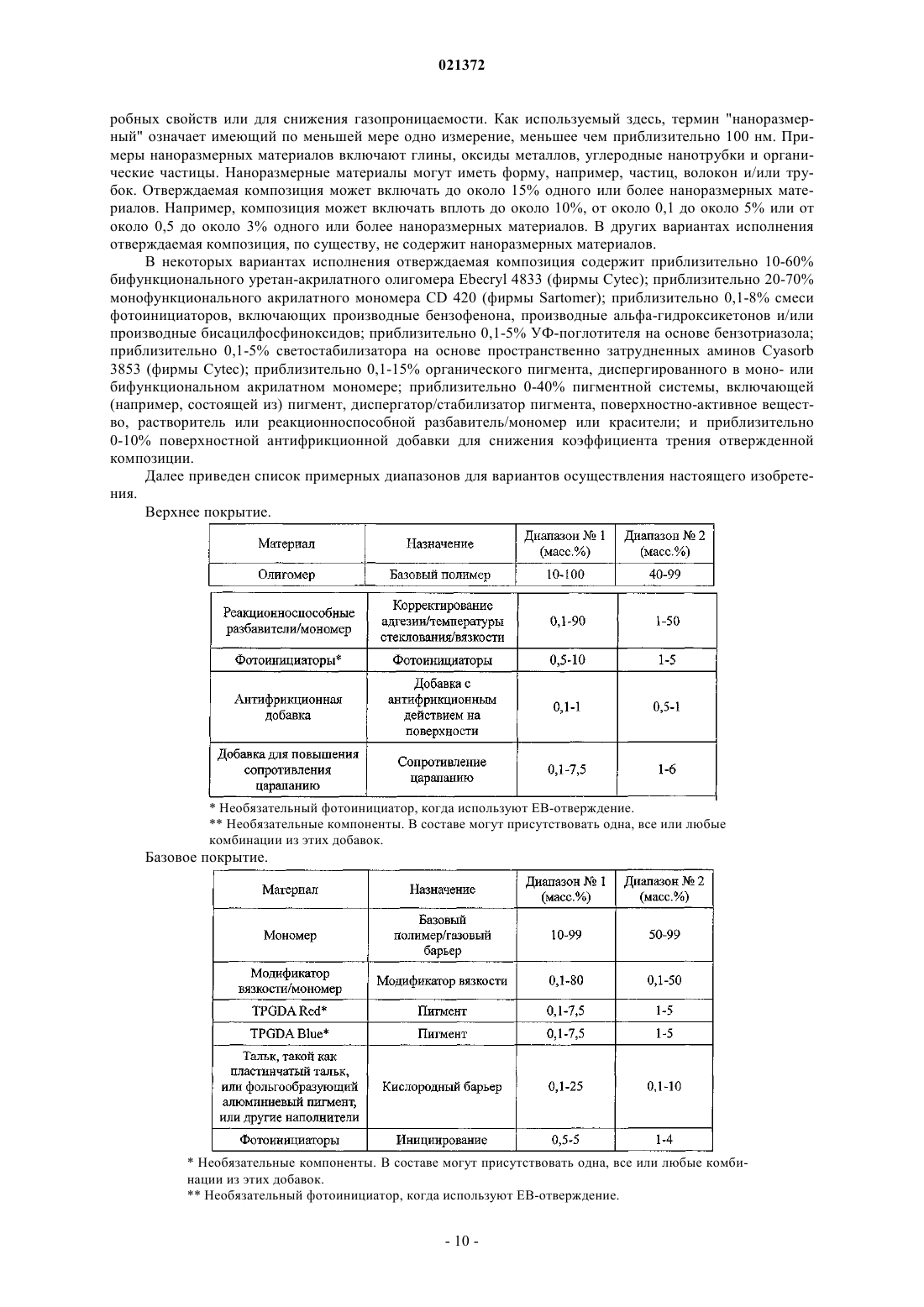

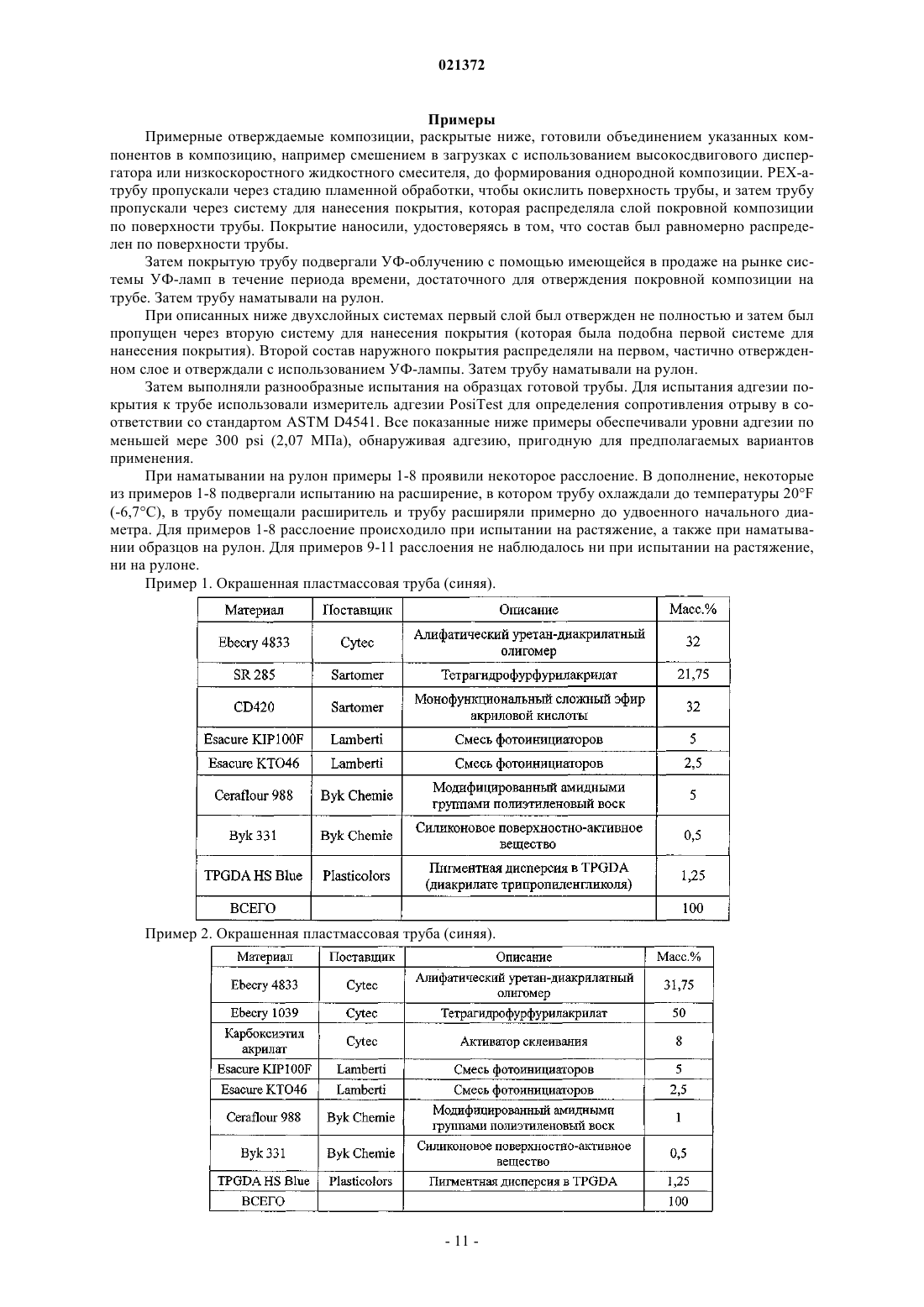

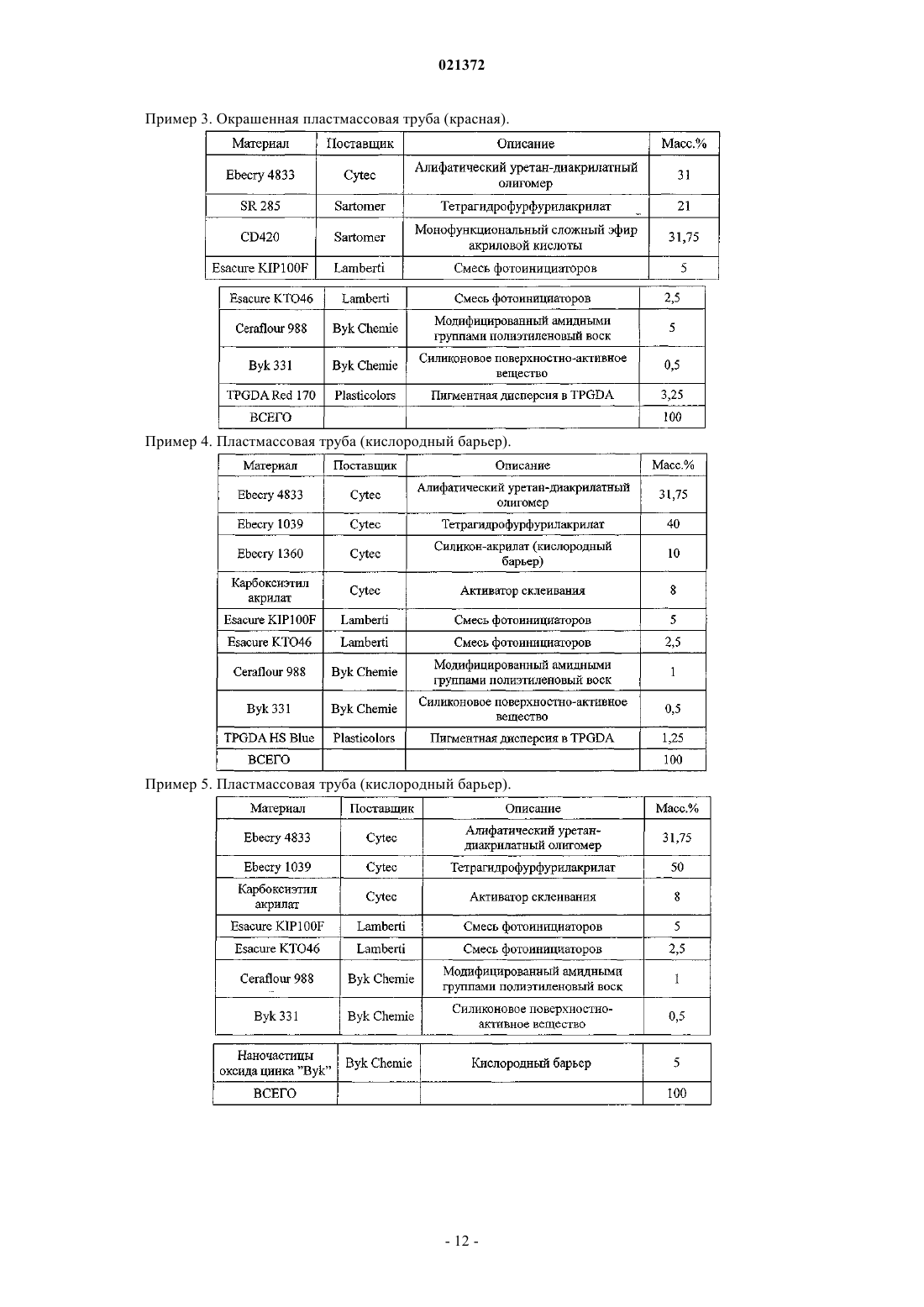

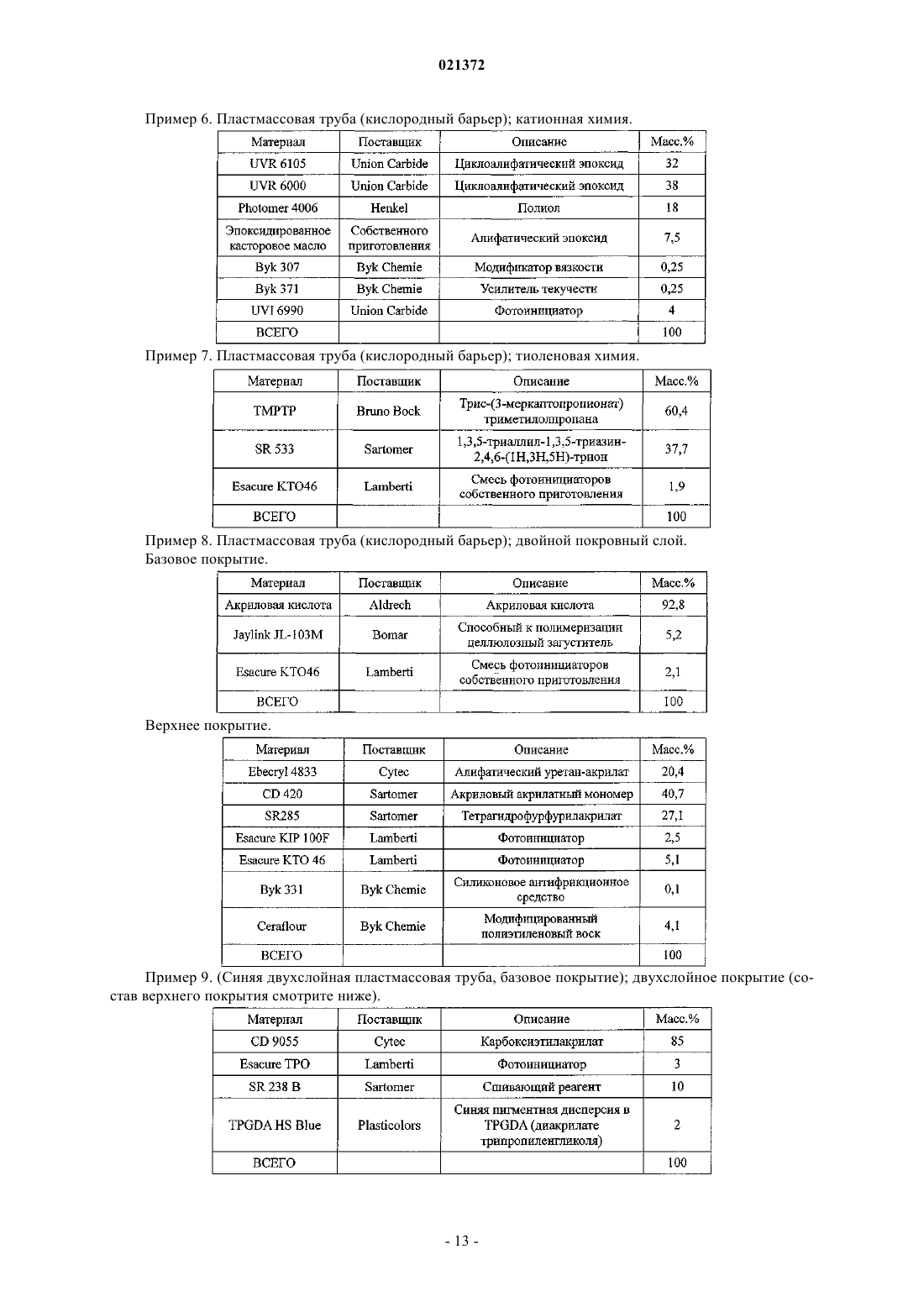

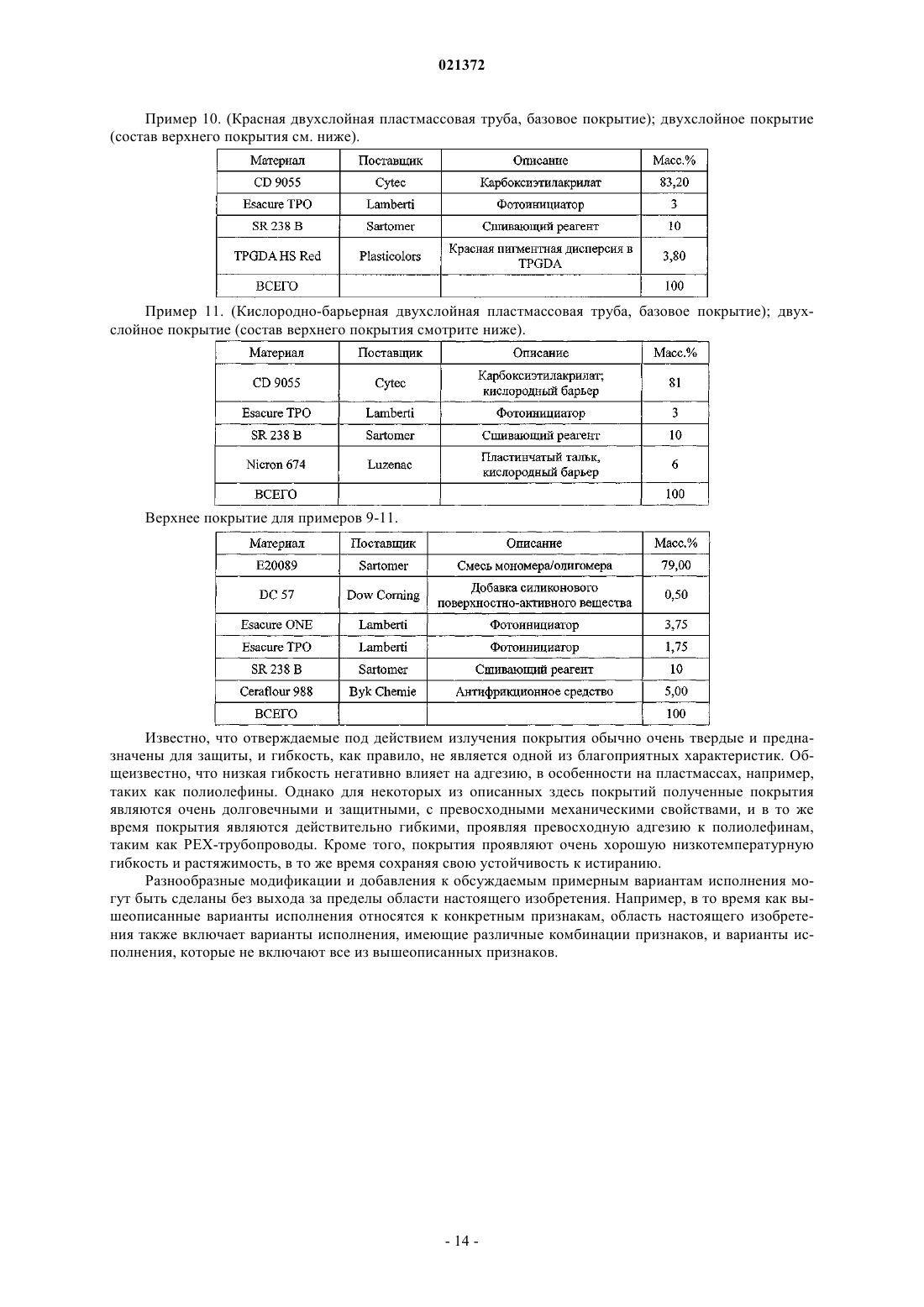

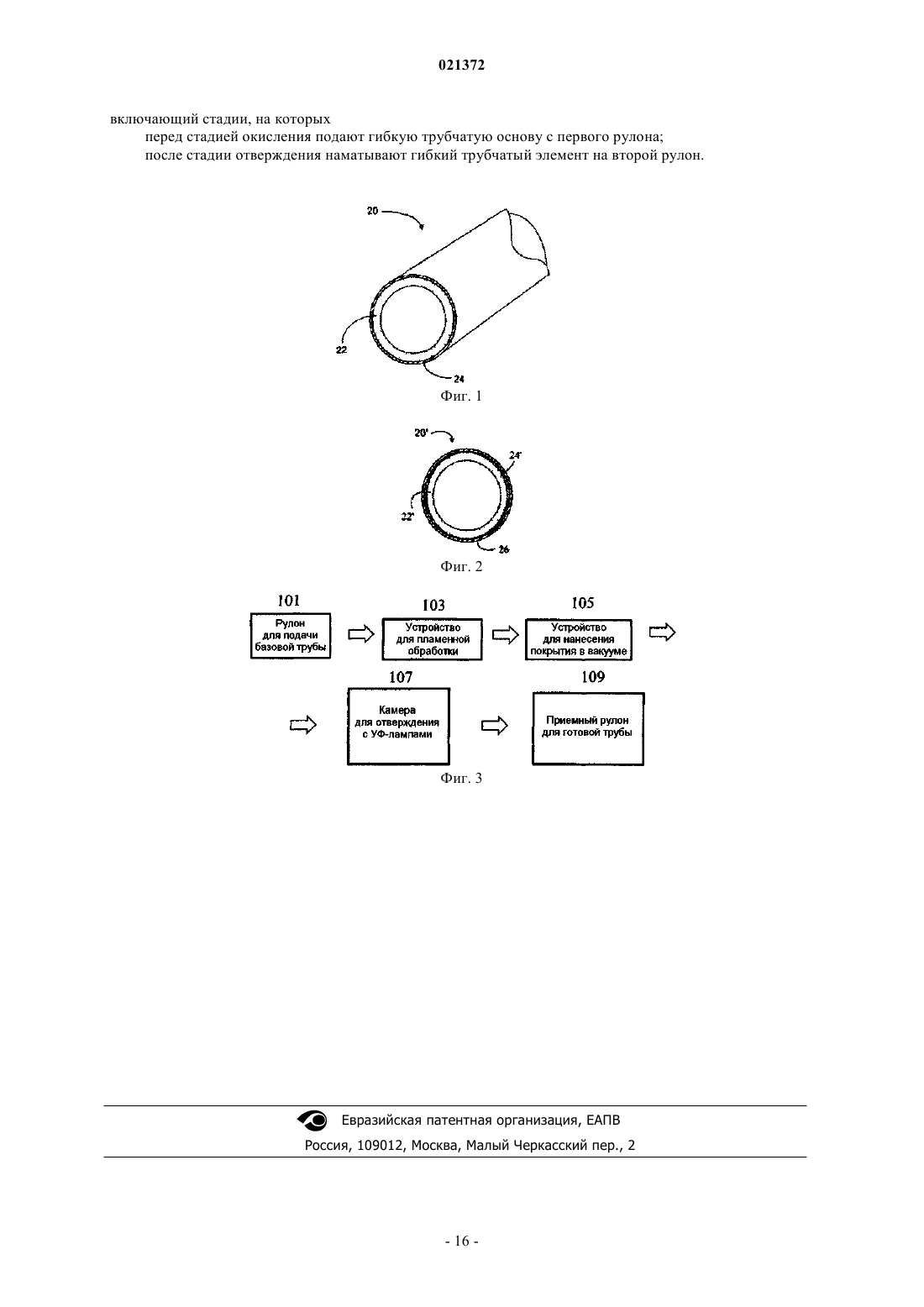

ГИБКИЙ ТРУБЧАТЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ТРУБЧАТОГО ЭЛЕМЕНТА Приведены описания гибкого трубчатого элемента (варианты) и способа получения гибкого трубчатого элемента многослойных пластмассовых труб. Некоторые варианты исполнения трубчатого элемента включают сшиваемую полимерную систему (например, основанную либо на химии акрилатов, либо на химии эпоксидов), фотоинициатор и одну или более добавок,таких как пигмент, антиоксидант, светостабилизатор или другая добавка. В примерном способе получения гибкого трубчатого элемента базовую трубу, например, включающую сшитый полиэтилен, пропускают через стадию окисления, в которой подвергают окислению, по меньшей мере, наружную поверхность базовой трубы, через стадию нанесения покрытия, в которой форполимерную систему наносят на наружную поверхность базовой трубы, и через стадию отверждения, в которой форполимер отверждают с образованием сшитого покровного слоя.(71)(73) Заявитель и патентовладелец: ЮПОНОР ИННОВЕЙШН АБ (SE) Область техники, к которой относится изобретение Настоящее изобретение относится к отверждаемым под действием излучения покрытиям, наносимым на многослойные пластмассовые трубопроводы и трубные продукты. Уровень техники Экструдированные пластмассовые трубы или трубопроводы используют в разнообразных вариантах применения. Например, такие пластмассовые трубы, среди всего прочего, применяют для транспортирования воды, более конкретно для систем доставки горячей и/или холодной питьевой воды, радиационного обогрева пола, вывода сточных вод и пожарных спринклерных систем. Такие пластмассовые трубы также могут быть использованы в качестве труб для центрального отопления и как технологические трубопроводы в пищевой промышленности, и другие варианты применения включают транспортирование жидкостей, иных, нежели вода, таких как газы и суспензии. Примеры термопластических полимеров,используемых для изготовления таких пластмассовых труб, включают полиолефины, такие как полиэтилен (РЕ) (например, полиэтилен типа "PE-RT", или "полиэтилен для повышенных температур"), полипропилен (РР), полибутилены (РВ) и любые их сополимеры; полиолефиновые сополимеры, такие как сополимер полиэтилена и малеинового ангидрида; поливинилхлорид (PVC) и хлорированный PVC, т.е.CPVC; и т.д. Такие термопластические полимеры могут быть или могут не быть сшитыми, в зависимости от используемой полимерной системы и желательных свойств конечной трубы. В качестве одного примера сшитого полимера для пластмассовых труб часто используют сшитый полиэтилен (РЕХ). Есть несколько вариантов РЕХ, в которых применяют ряд различных сшивающих химических реагентов и технологий обработки. Разнообразные сорта РЕХ дополнительно содержат другие добавки, такие как пакеты антиоксидантов и/или стабилизаторов, вводимые в различных концентрациях и комбинациях. Три известных варианта РЕХ для применения в трубах представляют собой РЕХ-а,РЕХ-b и РЕХ-с. В процессе РЕХ-а ("метод фирмы Engel") сшивание инициируют пероксидом под действием теплоты и высокого давления. Полученную РЕХ-а-композицию сшивают углерод-углеродными связями с образованием сшитой полимерной пространственной сети. Процесс сшивания РЕХ-а протекает в расплавленном состоянии, в отличие от процессов первичного сшивания для РЕХ-b и РЕХ-с. Первичная реакция представляет собой образование свободных радикалов при разложении пероксида, который по определению должен присутствовать для РЕХ-а, и затем свободный радикал отрывает атомы водорода из полимерных цепей полиэтилена. Последние формируют новые углеродные радикалы, которые затем рекомбинируют с соседними цепями полиэтилена с образованием стабильных углерод-углеродных связей, т.е. сшиваются. Сшивание, которое для РЕХ-а рассматривают как однородное и равномерное, дает степень сшивания (обычно называемую как CCL) в диапазоне 70-90% для вариантов практического применения. Для РЕХ-а требуемая величина CCL должна составлять выше 70%, как определено Инструкциями ASTM в Международном "Standard for Crosslinked Polyethylene (PEX) Tubing" ("Стандарт для труб из сшитого полиэтилена (РЕХ)"); F 867-04 (принятом 1 мая 2004 г.). В процессе РЕХ-b сшивание инициируют влагой и нагреванием в течение протяженных предварительно заданных периодов времени, типично проводимое в "атмосфере сауны". Наиболее широко применяемые способы называются как методы Sioplas (двухстадийный) и Monosil (одностадийный) соответственно. В способе Sioplas на полимер HDPE (полиэтилен высокой плотности) перед экструдированием трубы прививают силан, например, такой как винилсилан. В методе Monosil силан смешивают с HDPEполимером во время экструдирования трубы. В обоих способах, которые химически различаются стадиями предварительного сшивания, базовые принципы реального сшивания практически идентичны, т.е. сшивание происходит во вторичном процессе после экструзии, который ускоряется комбинацией нагревания и воздействия влаги. Последняя комбинация представляет собой активный "реагент", который включен в первичные реакции гидролиза и конденсации. В принципе, экструдированную трубу подвергают обработке в ванне с горячей водой и водяным паром. Базовое отличие от способа РЕХ-а состоит в том, что в РЕХ-b полученные сшивки представляют собой не связи между атомами углерода, но вместо этого формируются кремний-кислородные ковалентные связи (силоксановые "мостики"). По сравнению с РЕХ-а плотность сшивания (CCL) для РЕХ-b оказывается несколько меньшей (65-70%), и сшивание также является менее равномерным. В процессе РЕХ-с сшивание обычно называется как "холодный" способ. В процессе РЕХ-с для облегчения процесса сшивания химические реагенты не требуются, но вместо этого используют облучение электронным пучком (ЕВ) с высокой энергией для создания свободных радикалов, необходимых для того, чтобы происходили отрыв атомов водорода и последующее сшивание. Высокоэнергетические электронные пучки неселективны, т.е. химические связи расщепляются неконтролируемым образом. Следствием последнего является возбуждение побочных реакций, наряду с целевыми реакциями, т.е. для сшивания HDPE. Плотность сшивания для РЕХ-с типично варьирует в диапазоне 70-75%, и необходимо тщательно соблюдать продолжительность облучения, поскольку слишком длительная экспозиция может приводить к изменению цвета продуктов и/или хрупкости. Подход РЕХ-с успешно использовали в течение многих лет, несмотря на несколько проблематичные технологические условия. В настоящее время трубы РЕХ имеют расчетные характеристики температуры и давления с 160 psi(93,3C). Минимальные расчетные параметры прорыва составляют давление в 475 psi (3,27 МПа) при температуре 73,4F (23 С) (для сечения 5/8 дюйма (15,87 мм) и крупнее). Дополнительные эксплуатационные характеристики и нормативы для РЕХ-труб и трубопроводов приведены в инструкции "Standardfor Crosslinked Polyethylene (PEX) Tubing" ("Стандарт для труб из сшитого полиэтилена (РЕХ)"); F 876-04(принятый 1 мая 2004 г.) и в стандарте ISO 9080. Разнообразные пластмассовые трубы могут быть получены в форме многослойных пластмассовых труб, в которых по меньшей мере один из слоев включает экструдированную трубу из термопластического полимера, как описано выше. Многослойные пластмассовые трубы хорошо известны в промышленности и использовались для всех описываемых здесь вариантов применения. В настоящее время используют дополнительные слои для придания разнообразных желательных свойств, например кислородно-барьерных характеристик, защиты от ультрафиолетового (УФ) излучения, сопротивления царапанию и улучшенных механических характеристик, долговременной стабильности (известной как устойчивость к хлору в соответствии со стандартами F876 и ASTM 2023), внешнего вида, для создания эстетической привлекательности и/или для целей маркировки и т.д. В одном примере такие дополнительные слои в качестве барьера для кислорода могут быть получены из термопластического несшитого сополимера этилена и винилового спирта. Для той же цели могут быть применены металлические слои, например из алюминия или нержавеющей стали. Металлический слой в таких случаях будет обеспечивать характеристики кислородного барьера, но также выбранного внешнего вида. В некоторых примерах металлические покрытия могут быть нанесены с использованием вакуумного осаждения, в результате которого конечные металлические покрытия могут иметь толщины в нанометровом диапазоне. Металлический слой также может действовать как упрочняющий слой, и в таких случаях металлический слой будет более толстым, т.е. в микрометровом диапазоне. В дополнение,для создания цветных труб обычно применяют окрашенные полимеры на основе полиэтилена низкой плотности, типично синие для применения с холодной питьевой водой и красные для горячей воды. Кроме того, могут быть добавлены наружные покрытия в форме сшитого полиэтилена, например РЕХ-b. В любом случае, когда используют термопластические полимеры, такие как EvOH (сополимер этилена и поливинилового спирта), полиэтилен, PEX-b-форполимеры и т.д., для этой цели традиционно применяют технологию соэкструзии. Соэкструзия представляет собой процесс, с помощью которого на полимерную трубу (например, РЕХ-трубу) наносят покровный слой экструдированием материала на полимерной основе через кольцеобразную фильеру, когда полимерная труба проходит через фильеру. Вследствие затруднений с получением тонких покровных слоев с помощью способа соэкструзии практический нижний предел для толщины покровного слоя составляет около 100 мкм. Соэкструзия также создает и другие проблемы, например ограниченную приспособляемость в плане технологических условий и потенциальных сырьевых материалов, высокое энергопотребление, необходимость дорогостоящих режимов пускового периода и очистки и общие трудности с контролем качества, такие как получение единообразной толщины покровного слоя и неспособность эффективного выравнивания поверхности труб. В случае, где для наружных слоев используют технологию РЕХ-b, необходимо применение вторичной,занимающей много времени и дорогостоящей технологической стадии. Сущность изобретения В некоторых вариантах исполнения гибкий трубчатый элемент включает гибкую трубчатую полимерную основу, причем основа имеет наружный диаметр по меньшей мере 5/16 дюйма (7,94 мм) и сопротивление прорыву по меньшей мере 475 psi (3,27 МПа) при температуре 23 С, и покрытие, размещенное на наружной поверхности трубчатой основы, причем покрытие включает по меньшей мере один отверждаемый под действием излучения, сшитый полимерный слой, имеющий толщину менее 100 мкм. В других вариантах исполнения гибкий трубчатый элемент включает гибкую трубчатую полимерную основу, включающую сшитый полиэтилен, и покрытие, размещенное на наружной поверхности трубчатой основы, причем покрытие включает отверждаемый под действием излучения, сшитый полимерный слой на основе акрилата, размещенный на наружной поверхности трубчатой основы и отверждаемый под действием излучения, сшитый полимерный слой внешнего покрытия, размещенный поверх базового слоя, причем каждый из базового и внешнего слоя имеет толщину менее 60 мкм и общую толщину менее 100 мкм, причем сопротивление отслаиванию на поверхности раздела между трубчатой основой и слоями сшитого полимера составляет по меньшей мере 300 psi (2,07 МПа). В других вариантах исполнения гибкий трубчатый элемент включает полимерную гибкую трубчатую основу, металлический слой, размещенный поверх наружной поверхности гибкой трубчатой основы,и покрытие, размещенное на наружной поверхности металлического слоя, причем покрытие включает по меньшей мере один отверждаемый под действием излучения, сшитый полимерный слой, имеющий толщину менее 100 мкм. В еще других вариантах исполнения способ получения гибкого трубчатого элемента, имеющего сшитое покрытие, включает стадии, в которых подвергают окислению наружную поверхность гибкой трубчатой основы, причем основа включает сшитый полиэтилен, размещают первый слой отверждаемого под действием излучения форполимерного состава на подвергнутой окислению наружной поверхности и подвергают первый слой облучению для создания первого сшитого покровного слоя, имеющего толщину менее 60 мкм. В то время как представлены многочисленные варианты исполнения, квалифицированным специалистам в этой области технологии станут очевидными еще и другие варианты осуществления настоящего изобретения из нижеследующего подробного описания, которое показывает и описывает иллюстративные варианты осуществления изобретения. Соответственно этому чертежи и подробное описание должны рассматриваться как иллюстративные по природе, а не ограничительные. Краткое описание чертежей Фиг. 1 показывает перспективный вид многослойной пластмассовой трубы согласно некоторым вариантам осуществления настоящего изобретения; фиг. 2 показывает вид поперечного сечения еще одной многослойной пластмассовой трубы согласно некоторым вариантам осуществления настоящего изобретения; фиг. 3 представляет блок-схему, изображающую процесс производства многослойных пластмассовых труб согласно некоторым вариантам осуществления настоящего изобретения. Подробное описание изобретения Согласно некоторым вариантам осуществления настоящего изобретения отверждаемые под действием излучения покровные слои наносят на поверхность базовой трубы для придания желательного свойства. Отверждаемые под действием излучения покровные слои являются сшитыми до различных степеней в зависимости от конкретного варианта применения и могут быть получены с предварительно заданной толщиной покровного слоя и/или многочисленных слоев. В некоторых вариантах осуществления настоящего изобретения на базовой трубе размещают один или более слоев. В некоторых таких вариантах исполнения базовая труба включает полиолефиновый материал. Такие трубы могут быть изготовлены из полиэтилена, например полиэтилена высокой плотности (HDPE). Однако настоящее изобретение применимо там, где для получения многослойных пластмассовых труб используют полиэтилен любого типа, в том числе полиэтилен низкой плотности (LDPE), полиэтилен средней плотности (MDPE), полиэтилен ультравысокой плотности (UHMWPE), РЕ 100 и РЕ 80. В каждом из вышеуказанных сортов полиэтилена полимерные цепи могут быть сшиты с образованием трехмерных полимерных сетей (например, РЕХ-труба, такая как РЕХ-а, РЕХ-b или РЕХ-с). Описанные здесь отверждаемые под действием излучения покровные слои и способы, применяемые для нанесения этих покровных слоев, применимы для широкого круга трубных размеров и конструкций,общеупотребительных, например, как имеющих отношение к наружному диаметру (OD), внутреннему диаметру (ID), толщине стенки, числу слоев в готовой трубной конструкции и любой их комбинации. Описываемые здесь готовые трубы могут иметь конкретные характеристики сопротивления прорыву (например, характеристики сопротивления прорыву, приведенные в стандарте ASTM 876-04). Например, сопротивление прорыву при температуре 23 С может составлять по меньшей мере 400 psi(2,76 МПа), по меньшей мере 475 psi (3,27 МПа) или по меньшей мере 550 psi (3,79 МПа). Фиг. 1 показывает перспективный вид многослойной пластмассовой трубы согласно вариантам осуществления настоящего изобретения. Многослойная пластмассовая труба 20 включает трубчатый элемент 22 с первым слоем 24, размещенным на его наружной поверхности. Первый слой 24 может представлять собой любой из обсуждаемых здесь покровных слоев. В дополнение, также возможны другие компоновки покрытия. Например, фиг. 2 показывает вид поперечного сечения еще одной многослойной пластмассовой трубы 20' согласно некоторым вариантам осуществления настоящего изобретения. Труба 20' включает трубчатый элемент 22' с первым покровным слоем 24' и вторым покровным слоем 26, размещенным поверх первого покровного слоя 24'. Как дополнительно обсуждается ниже, такие многослойные трубы 20' могут быть получены пропусканием трубчатого элемента 22' через многочисленные стадии нанесения покрытия. В дополнение, многочисленные слои могут быть скомбинированы для создания разнообразных свойств, причем первый слой 24' придает одно или более свойств, и второй слой 26 сообщает такие же, или иные, свойство или свойства, нежели первый слой 24'. В других вариантах исполнения базовая полимерная труба (например, любая из описываемых здесь базовых полимерных труб) имеет металлический слой, размещенный на наружной поверхности базовой полимерной трубы. Затем на наружной поверхности металлического слоя может быть размещено покрытие, состоящее из одного или более слоев. Например, в качестве покровной системы, размещаемой на наружной поверхности металлического слоя, может быть использована любая из описываемых здесь покровных систем, в том числе любая из описываемых здесь различных покровных композиций, любой из многих покровных слоев, приведенных ниже, и любая из комбинаций покровных слоев, описываемых здесь. Сам металлический слой может включать любой подходящий металл, такой как алюминий или нержавеющая сталь. Для конкретных вариантов исполнения пластмассовые трубы могут быть приготовлены с малыми толщинами отвержденного покровного слоя, с очень точным контролем по толщине. Например, все покрытие может быть менее 100 мкм по толщине, менее 80 мкм по толщине, менее 60 мкм по толщине,менее 50 мкм по толщине, менее 40 мкм по толщине, менее 30 мкм по толщине, менее 20 мкм по толщине, менее 10 мкм по толщине, 7-80 мкм, 7-60 мкм, 7-40 мкм, между 7-30 мкм, 7-20 мкм или 7-15 мкм. Толщина всего покрытия может быть составлена одним покровным слоем или сформирована многочисленными покровными слоями, причем каждый индивидуальный слой имеет толщину менее 50 мкм, менее 40 мкм по толщине, менее 30 мкм по толщине, менее 20 мкм по толщине, менее 10 мкм по толщине,7-50 мкм, 7-40 мкм, 7-30 мкм, 7-20 мкм, 7-15 мкм. Напротив, типичные системы для соэкструзии обеспечивают минимальную толщину 100-200 мкм с сопутствующей этому более высокой вариабельностью толщины слоя и поэтому более высокой изменчивостью наружного диаметра трубы. В некоторых вариантах исполнения смена сортов материала может быть произведена просто и удобно за короткое время, по сравнению с процессом соэкструзии. Например, различные форполимерные составы могут содержать различные добавки, которые обеспечивают различные характеристики. Время и материалы для удаления старого состава из системы для нанесения покрытия и введения нового состава были бы относительно малыми по сравнению с процессами соэкструзии. Некоторые из покровных слоев, описываемых здесь, могут иметь материалы для придания цвета. Кроме того, многослойным пластмассовым трубам может быть придан необязательный уровень блеска и/или проведена выглаживающая отделка. В некоторых вариантах исполнения покровная композиция является прозрачной, и в других вариантах исполнения покровная композиция имеет цвет. Степень окрашивания является необязательной, и вариации цветовой гаммы неограничены. В некоторых вариантах исполнения окрашенный слой может быть полупрозрачным. Такой полупрозрачный покровный слой позволяет наносить печать на трубу, видимую через покровный слой, и печать тем самым может быть защищена от истирания и физического повреждения. В некоторых вариантах осуществления настоящего изобретения многослойные пластмассовые трубы могут быть снабжены одним или более слоями, которые придают устойчивость к ультрафиолетовому(УФ) излучению. Устойчивость к ультрафиолетовому (УФ) излучению может быть получена добавлением, например, светостабилизаторов на основе пространственно затрудненных аминов (обычно называемых как HALS-соединения), наночастиц, таких как оксид цинка, или других соединений или веществ,которые сокращают повреждение ультрафиолетовым (УФ) излучением. В некоторых вариантах исполнения один или более покровных слоев создают характеристики кислородного барьера. Кислородно-барьерные покрытия могут быть нанесены на РЕХ-трубопроводы и прочие пластмассовые трубы, которые в некоторых вариантах исполнения используются для систем обогрева полов. Кислородный барьер предотвращает или замедляет проникновение кислорода через пластмассовую трубу в текучую среду внутри трубы. Вообще говоря, пониженное проникновение кислорода в текучую среду внутри трубы предохраняет от коррозии кипятильники, трубопроводы и прочие принадлежности, которые содержат железные детали. В дополнение, один или более из слоев могут обеспечивать сопротивление царапанию и истиранию, повышенную механическую прочность, антимикробное действие, антистатические свойства, адгезивные свойства и выравнивание поверхности трубы. Кроме того, более чем одну из вышеназванных функций может обеспечивать единичный слой. Фиг. 3 показывает диаграмму процесса согласно вариантам осуществления настоящего изобретения. На стадии 101 базовую трубу подают с рулона или другого механизма. Базовая труба может представлять собой базовую трубу любого из вышеназванных типов (например, любую из описанных выше РЕХ-труб). В других вариантах исполнения базовая труба может быть изготовлена в поточном процессе согласно любому из вышеописанных способов. В некоторых вариантах исполнения базовую трубу пропускают через процесс окисления (стадия 103), чтобы окислить поверхность базовой трубы. Этот процесс может включать одну или более операций из пламенной обработки (как показано), обработки коронным разрядом, плазменной обработки или другого подходящего процесса для окисления наружной поверхности трубы. Процесс окисления в основном повышает поверхностную энергию обработанной поверхности, например, до уровня более 50 дин (510-4 Н), более 60 дин (610-4 H), более 70 дин (710-4 Н), более 80 дин (810-4 Н) или увеличивает энергию поверхности по меньшей мере на 20 дин (210-4 Н), по меньшей мере на 30 дин (310-4 Н),по меньшей мере на 40 дин (410-4 H) или по меньшей мере на 50 дин (510-4 Н). В одном варианте исполнения процесс окисления повышает поверхностную энергию от около 30 дин (310-4 Н) до более 70 дин (710-4 Н). В некоторых вариантах исполнения, как дополнительно описано ниже, химический состав покровного слоя является таким, что он будет формировать прочные связи с окисленной наружной поверхностью, имеющей более высокую энергию, сравнительно со связями, которые образовывались бы с неокисленной поверхностью, имеющей более низкую энергию. Например, кислотные компоненты в описанных ниже покровных составах могут взаимодействовать с наружной поверхностью трубы, возможно,-4 021372 либо путем водородного связывания и/или с ковалентным связыванием. Для некоторых вариантов применения гибких труб преимущественными являются относительно высокие уровни адгезии, чтобы приспосабливаться к нагрузкам, возникающим при изгибании трубного материала. Исключительно трудно обеспечить адгезию к полиолефинам любых покровных систем, в особенности отверждаемых под действием излучения покрытий. Описанные здесь покрытия и способ имеют результатом превосходные характеристики адгезии к полиолефинам (более чем около 300 psi (2,07 МПа), более чем около 350 psi (2,41 МПа), более чем около 400 psi (2,76 МПа), более чем около 450 psi (3,1 МПа), более чем около 500 psi (3,45 МПа) или более чем около 600 psi (4,14 МПа) адгезионной прочности на отрыв, при испытании с использованием измерителя адгезии PosiTest в соответствии со стандартом ASTM D4541). Затем трубу пропускают через процесс нанесения покрытия (стадия 105), в котором на поверхности(например, на наружной поверхности) трубы размещают форполимерную композицию для первого покровного слоя. В процессе нанесения покрытия используют устройство, подходящее для точного и равномерного распределения форполимерной композиции по поверхности трубы. Например, в процессе нанесения покрытия может быть применена система нанесения покрытия распылением, система для поливочного нанесения покрытия, система заливного нанесения покрытия, система нанесения покрытия с помощью тампона, или система вакуумного покрытия, или любая другая система, которая будет упрощать распределение форполимерной композиции на поверхности трубы. Трубу можно пропускать через процесс нанесения покрытия в основном по горизонтальному пути или в основном по вертикальному пути. В некоторых вариантах исполнения система нанесения покрытия представляет собой систему нанесения покрытия в вакууме, в которой трубу пропускают через форполимерную композицию. Труба выходит из системы нанесения покрытия через канал, и вакуум, распространяясь по каналу, способствует разглаживанию форполимерной композиции вдоль поверхности трубы. Некоторые примеры системы нанесения покрытия представляют собой вакуумные покровные системы, производимые фирмой DVSystem. В некоторых примерных способах базовую трубу пропускают через любую из вышеупомянутых систем нанесения покрытия, и в основном система нанесения покрытия является замкнутой и вакуумированной. В такой ситуации, когда базовая труба выходит из замкнутой системы нанесения покрытия,воздух засасывается внутрь вдоль поверхности трубы, чем обеспечивается втягивание избытка форполимерного раствора обратно в систему нанесения покрытия и создание равномерного покрытия из форполимерного раствора вокруг базовой трубы. Такая операция также может приводить к эффективному выравниванию поверхности трубы. Затем трубу пропускают через устройство для отверждения (стадия 107). В некоторых вариантах исполнения устройство для отверждения представляет собой камеру, через которую пропускают трубу, и форполимерную композицию на поверхности трубы подвергают воздействию излучения. Излучение может представлять собой ультрафиолетовое (УФ) излучение и/или излучение в виде электронного пучка(ЕВ). Время пребывания трубы в устройстве для отверждения является достаточно длительным для частичного или полного отверждения форполимерного раствора с образованием покровного слоя на поверхности трубы. Для достижения достаточного отверждения могут быть последовательно размещены многочисленные стадии отверждения. Могут быть использованы многообразные различные конфигурации радиационного воздействия на покровный слой. Например, может быть применен последовательный ряд УФ-ламп или ЕВ-излучателей, чтобы подвести достаточное количество радиационной энергии к покровному слою. Скорость перемещения в системе и результирующее время пребывания покровного слоя на участке отверждения в системе могут быть отрегулированы на желательный уровень сшивания композиции покровного слоя. Затем покрытую трубу наматывают на рулон (стадия 109). Следует отметить, что, хотя фиг. 3 показывает единичную стадию нанесения покрытия/отверждения, на трубу могут быть нанесены многочисленные слои при последовательном размещении многочисленных стадий нанесения покрытия/отверждения. В некоторых вариантах исполнения первый покровный слой может быть отвержденным не полностью, чтобы усилить адгезию между слоями. Затем труба может быть пропущена через последующую стадию (например, стадию, как описано выше в отношении фиг. 3), в которой наносят еще один слой и частично или полностью отверждают на трубе. В этом процессе может быть предусмотрено любое число стадий нанесения покрытия, например, из одного или более, двух или более, трех или более, четырех или более, пяти или более, шести или более, от одного до десяти, от одного до пяти или от одного до трех покровных слоев. В некоторых вариантах исполнения различные слои на трубе придают различные свойства, тогда как в других вариантах исполнения два или более слоя могут сообщать трубе одинаковые или сходные свойства. В некоторых вариантах исполнения каждый из слоев может быть отвержден полностью или по существу полностью, тогда как в других вариантах исполнения все или некоторые из промежуточных слоев могут быть отверждены только частично, чтобы способствовать адгезии между слоями. В некоторых вариантах исполнения, в которых используют два или более слоя, и промежуточный(ые) слой(и) отверждают не полностью, стадия окисления 103 может быть опущена для промежуточного(ых) слоя(ев). Кроме того, выравнивание выбранной поверхности перед сшиванием отверждаемого под действием излучения покровного состава представляет собой еще одну дополнительную потенциальную характеристику отверждаемых под действием излучения покрытий. Это обусловливается тем фактом, что отверждаемые под действием излучения форполимерные составы на самом деле представляют собой маловязкие жидкости (не включающие полимера) перед отверждением (сшиванием), и поэтому форполимерные составы действительно будут выравнивать поверхность, в отличие от процессов соэкструзии. Также следует отметить, что многие форполимерные композиции, описываемые здесь, могут быть отверждены за относительно короткое время пребывания в устройстве для отверждения (многие такие отверждаемые под действием излучения покровные слои отверждаются за 1 с или меньше), что может позволить обеспечить возможность относительно компактной компоновки процесса и/или очень высоких скоростей технологической линии. Например, с некоторыми из описываемых здесь форполимерных композиций и компоновок способа возможны скорости технологической линии на уровне приблизительно 70-100 м/мин или быстрее. В дополнение, способы согласно настоящему изобретению могут расходовать меньше электроэнергии, чем традиционные системы соэкструзии, и время, необходимое для смены сортов продукции, обычно значительно сокращается в случае изменения форполимерных систем, по сравнению с изменениями сортов в традиционных системах соэкструзии. Кроме того, поскольку в некоторых из способов согласно настоящему изобретению труба нагревается незначительно, не требуется охлаждающее устройство (или любой последующий процесс сушки после стадии охлаждения водой), и конечная труба незамедлительно готова для наматывания на рулон. Кроме того, в некоторых вариантах исполнения способы согласно настоящему изобретению могут обеспечивать выдерживание более единообразных и воспроизводимых размеров для трубы, сравнительно с традиционными процессами соэкструзии. Поскольку нанесение форполимерной композиции не выполняют с помощью экструзионной операции, слой из материала может быть более тонким и более единообразным, чем соэкструдированные слои. Сокращение толщины, возможное в некоторых из вариантов осуществления настоящего изобретения, также обеспечивает снижение расхода материалов. В некоторых вариантах осуществления настоящего изобретения отверждаемый под действием излучения полимерный состав включает один или более способных к полимеризации компонентов, разнообразных добавок для усиления целевых характеристик трубы и, необязательно, систему фотоинициатора, которая инициирует реакцию сшивания, будучи подвергнутой воздействию излучения. Некоторые из этих составов могут быть отверждены УФ-облучением, тогда как другие составы могут быть приспособлены к условиям отверждения излучением других типов, таким как облучение электронным пучком(ЕВ). Как дополнительно обсуждается ниже, в некоторых вариантах исполнения, в которых форполимерная система будет отверждаться с использованием электронного пучка (ЕВ), система фотоинициатора может быть из состава исключена. Кроме того, когда используют определенные базовые олигомеры,такие как отверждаемые под действием излучения композиции Novacure (фирмы Ashland Chemical), никакой системы фотоинициатора не требуется ни для ЕВ-, ни для УФ-отверждения. В форполимерные системы, которые отверждаются УФ-облучением, может быть включена комбинация системы фотоинициатора и подходящего мономерно-олигомерного состава. Некоторые примерные УФ-отверждаемые полимеры включают двойные и/или тройные углерод-углеродные связи, способные реагировать со свободными радикалами, такие как акрилаты и метакрилаты, аллильные группы, стиролы, тиоленовые смеси и/или любая комбинация таких функциональных соединений и/или любые их производные. Форполимерная система также может представлять собой систему фотоиндуцируемой катионной полимеризации. Примерные химические основы полимерных систем с катионным сшиванием включают циклоалифатические эпоксиды и другие циклические простые эфиры, такие как оксетаны; виниловые простые эфиры и производные стирола. В дополнение, могут быть использованы не содержащие фотоинициатора системы, основанные на малеинимидной химии. Эти и другие пригодные химические подходы радиационного отверждения могут быть применены для достижения желательных целевых свойств. В отличие от УФ-отверждения, где обычно квант света поглощается хромофорным фотоинициатором, отверждение электронным пучком (ЕВ) согласно настоящему изобретению имеет преимущество в том плане, что быстрые электроны теряют свою энергию в результате кулоновского взаимодействия с массивом самого материала. Проще говоря, это значит, что, когда реакционноспособный покровный состав облучают источником электронного пучка, в массиве материала образуются свободные радикалы и инициируют полимеризацию. Любой из описанных здесь составов может быть использован для процесса нанесения ЕВ-отверждаемого покрытия. Как упомянуто выше, в ЕВ-отверждении фотоинициатор может быть исключен из состава. Способные к полимеризации компоненты форполимерного состава могут включать мономеры (т.е. маловязкие реакционноспособные разбавители), олигомеры или форполимерные системы или их комбинацию. Независимо от выбранного механизма полимеризации, олигомеры или форполимеры, используемые в составах, могут иметь от 1 до 250, от 1 до 200, от 1 до 100, от 1 до 75, от 1 до 60, от 1 до 50,от 1 до 25 или от 1 до 10 мономерных структурных единиц. Олигомеры или форполимеры могут иметь молекулярную массу от 500 до 10000, от 500 до 7500, от 500 до 5000, от 500 до 3000, от 1000 до 10000,-6 021372 от 1000 до 7500, от 1000 до 5000 или от 1000 до 3000. Один или более способных к полимеризации компонентов форполимерного состава может быть добавлен для модифицирования температуры стеклования отвержденного покровного слоя. В некоторых вариантах исполнения желательно, чтобы температура стеклования отвержденного покровного слоя была равной или близкой самой низкой эксплуатационной температуре трубы. В таком случае целевая температура стеклования может составлять около -5 С, по меньшей мере около -5 С, по меньшей мере около -10 С, между около -10 и около 0 С или между около 10 и около 10 С. В некоторых вариантах исполнения все мономеры и олигомеры/форполимеры, присутствующие в составе, имеют по меньшей мере один способный к полимеризации фрагмент на молекулу, и в некоторых случаях по меньшей мере один из присутствующих компонентов (например, олигомер/форполимер) является полифункциональным для стимулирования сшивания. Эти полифункциональные компоненты могут быть приспособлены для свободнорадикальной полимеризации и могут включать акрилатные и/или метакрилатные функциональные фрагменты в качестве основной полимеризуемой структурной единицы. Если используют катионный химический подход, то индуцируемое катионами сшивание может быть стимулировано применением циклических простых эфиров, таких как циклоалифатические эпоксиды, в качестве основного компонента. Как известно в технологии, соединение с одним ненасыщенным фрагментом и/или фрагментом циклического простого эфира на молекулу называется как монофункциональное, с двумя ненасыщенными фрагментами и/или фрагментами циклического простого эфира на молекулу известно как бифункциональное и т.д. В некоторых вариантах осуществления изобретения один или более компонентов состава имеет две или более группы с этиленовой ненасыщенностью и/или два или более фрагмента циклического простого эфира на молекулу. Отверждаемая композиция может включать вплоть до 100% одного или более олигомеров и/или мономеров. Например, композиция может включать от около 10 до 100%, от около 10 до около 99%,от около 50 до 100%, от около 50 до около 99%, от около 70 до 100%, от около 70 до около 99%,от около 80 до 100% или от около 80 до около 99% одного или более олигомеров и/или мономеров. В некоторых вариантах исполнения форполимерный состав может иметь от около 10 до около 80%,от около 20 до около 60%, от около 25 до около 50% или от около 25 до около 40% олигомера или форполимера. В дополнение, в некоторых вариантах исполнения форполимерный состав может иметь от около 10 до около 80%, от около 20 до около 60%, от около 25 до около 50% или от около 25 до около 40% мономера или реакционноспособного разбавителя. В особенности пригодные мономеры и реакционноспособные разбавители включают соединения на основе акрилатов и метакрилатов. Примеры включают диакрилат 1,6-гександиола, диакрилат 1,3-бутиленгликоля, диакрилат диэтиленгликоля, триакрилат триметилолпропана, диакрилат неопентилгликоля, диакрилат полиэтиленгликоля-200, диакрилат тетраэтиленгликоля, диакрилат триэтиленгликоля, тетраакрилат пентаэритрита, диакрилат трипропиленгликоля, диакрилат этоксилированного бисфенола А, (моно)диметакрилат пропиленгликоля, диакрилат триметилолпропана, тетраакрилат ди-триметилолпропана,триакрилат трис-(гидроксиэтил)изоцианурата,гидроксипентаакрилат дипентаэритрита, триакрилат пентаэритрита, триакилат этоксилированного триметилолпропана, диметакрилат триэтиленгликоля, диметакрилат этиленгликоля, диметакрилат тетраэтиленгликоля, диметакрилат полиэтиленгликоля-200, диметакрилат 1,6-гександиола, диметакрилат неопентилгликоля, диметакрилат полиэтиленгликоля-600, диметакрилат 1,3-бутиленгликоля, диметакрилат этоксилированного бисфенола А, триметакрилат триметилолпропана, диакрилат 1,4-бутандиола, диметакрилат диэтиленгликоля, тетраметакрилат пентаэритрита, диметакрилат глицерина, диметакрилат триметилолпропана,триметакрилат пентаэритрита, диметакрилат пентаэритрита, диакрилат пентаэритрита, (мет)акрилаты аминопластов, акрилатные производные масел, таких как льняное масло, соевое масло, касторовое масло и т.д. Другие применимые способные к полимеризации соединения включают (мет)акриламиды, малеинимиды, винилацетат, винилкапролактам, тиолы и политиолы. Производные стирола также эффективно применимы в пределах области настоящего изобретения. Может быть также использована комбинация любых из этих мономеров и реакционноспособных разбавителей. Пригодные олигомеры и форполимеры включают смолы, имеющие акрилатную функциональную группировку. Такие реакционноспособные соединения могут иметь структуру, подобную полиуретанакрилатам, эпоксиакрилатам, силикон-акрилатам и акрилатам сложных полиэфиров, или могут быть их производными. Другие примерные соединения представляют собой (мет)акрилатные производные эпоксидов, (мет)акрилатные производные сложных полиэфиров, (мет)акрилатные производные силиконов,(мет)акрилатные производные уретанов/полиуретанов, (мет)акрилатные производные полибутадиена,(мет)акрилатные производные акриловых олигомеров и полимеров и т.п. В дополнение, может быть также использована любая комбинация этих олигомеров или форполимеров. Для свободнорадикальной химии, основанной на химии акрилатов, конкретные примеры способных к полимеризации компонентов включают бифункциональный уретан-акрилатный олигомер (такой какEbecryl 4833, производимый фирмой Cytec), монофункциональный акрилатный мономер (такой какCD420, SR285, CD9055, все производимые фирмой Sartomer) и монофункциональный уретан-акрилатный мономер (такой как Ebecryl 1039, производимый фирмой Cytec). В некоторых вариантах исполнения составы также включают реакционноспособные промежуточные соединения для сшивания в условиях катионной полимеризации. Примерные катионные системы согласно настоящему изобретению основываются на циклических простых эфирах, циклоалифатических эпоксидах, оксетанах, полиолах и виниловых простых эфирах. Иллюстративными примерами циклоалифатических эпоксидов, применимых в качестве базового материала в настоящем изобретении, являются 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат (UVR 6110, фирма Union Carbide),бис-(3,4-эпоксициклогексил)адипат (UVR 6128, фирма Union Carbide),метил-3,4-эпоксициклогексанкарбоксилат,этил-3,4-эпоксициклогексанкарбоксилат,пропил-3,4-эпоксициклогексанкарбоксилат,изопропил-3,4-эпоксициклогексанкарбоксилат,н-бутил-, втор-бутил- и трет-бутил-3,4-эпоксициклогексанкарбоксилат; разнообразные амил- и гексил-3,4-эпоксициклогексанкарбоксилаты,метил-3,4-эпокси-3-метилциклогексанкарбоксилат,этил-3,4-эпокси-3-метилциклогексанкарбоксилат,метил-3,4-эпокси-4-метилциклогексанкарбоксилат,этил-3,4-эпокси-4-метилциклогексанкарбоксилат,бутил-3,4-эпокси-3-метилциклогексанкарбоксилат,бутил-3,4-эпокси-4-метилциклогексанкарбоксилат,метил-3,4-эпокси-6-метилциклогексанкарбоксилат,этил-3,4-эпокси-6-метилциклогексанкарбоксилат,бутил-3,4-эпокси-6-метилциклогексанкарбоксилат,диалкил-4,5-эпоксициклогексан-1,2-дикарбоксилаты,а также смешанные диалкил-4,5-эпоксициклогексан-1,2-дикарбоксилаты и т.п. Могут быть также использованы смеси любой комбинации вышеназванных соединений, в том числе смеси любых из вышеуказанных циклоалифатических эпоксидов. Чтобы стимулировать процесс сшивания, где используют катионные системы, наряду с любыми из вышеназванных катионных или эпоксидных сшивающих реагентов могут быть применены полиолы. Например, полиолы TONE (фирма Dow Chemical), дендритные сложнополиэфирные полиолы (например,такие, которые продаются под торговым наименованием BOLTORN фирмой Perstorp) или другие подходящие полиолы. В некоторых вариантах исполнения, в которых используют фотоинициаторы, эти фотоинициаторы не вызывают изменения цвета, имеют низкую летучесть и не обусловливают нежелательных побочных реакций в процессе отверждения. Примеры пригодных фотоинициаторов для применения в настоящем изобретении включают фотоинициаторы, которые включают производные бензофенона, такие как(олиго-[2-гидрокси-2-метил-1-[4-(1-метилвинил)фенил]пропанон-1]). В дополнение, для улучшения условий обработки и отверждения могут быть добавлены синергисты и/или соинициаторы и необязательно могут быть использованы для этой цели в настоящем изобретении. Конкретные примеры включают акрилатированные аминные синергисты, такие как Ebecryl P104, Ebecryl P115 и Ebecryl 7100, все производимые фирмой Cytec Industries. Дополнительные фотоинициаторы, пригодные в настоящем изобретении, включают производные бензофенона; класс алкиловых простых эфиров бензоина, таких как метиловый простой эфир бензоина,этиловый простой эфир бензоина, изопропиловый простой эфир бензоина и изобутиловый простой эфир бензоина. Другие пригодные фотоинициаторы происходят из класса диалкоксиацетофенонов,например 2,2-диметокси-2-фенилацетофеноны (Irgacure 651 фирмы Ciba) и 2,2-диметокси-2 фенилацетофенон. Еще одна группа фотоинициаторов включает альдегидные и кетонные карбонильные соединения, имеющие по меньшей мере одно ароматическое ядро, присоединенное непосредственно к карбоксильной группе. Эти конкретные инициаторы включают бензофенон, ацетофеноны,ортометоксибензофенон, тиоксантон, изопропилтиоксантон, аценафтохинон, метилэтилкетон, валерофенон, альфа-фенилбутирофенон, параморфолинопропиофенон, гексилфенилкетон, дибензосуберон,4-морфолинобензофенон, 4'-морфолинодезоксибензоин, парадиацетилбензол, 4-аминобензофенон,4'-метоксиацетофенон, альфа-тетралон, 9-ацетилфенантрен, 2-ацетилфенантрен, 10-тиоксантенон,бензальдегид, 3-ацетилфенантрен, 3-ацетилиндол, 9-флуоренон, 1-инданон, 1,3,5-триацетилбензол,-8 021372 тиоксантен-9-он, ксантен-9-он, 7-Н-бенз[d,e]антрацен-7-он, флуорен-9-он, 4,4'-бис-(диметиламино)бензофенон, 1-нафтальдегид, 1'-ацетонафтон, 2'-ацетонафтон, 2,3-бутадион, ацетонафтен и бенз[а]антрацен-7,12-дион. В качестве фотоинициаторов также применимы фосфины, такие как трифенилфосфин, триортотолилфосфин, и производные бисацилфосфиноксидов. В дополнение, может быть применена любая комбинация вышеназванных фотоинициаторов. В некоторых вариантах исполнения составы включают фотоинициаторы для катионной полимеризации, включающие такие, которые происходят от триарилсульфониевых и/или диарилиодониевых солей. Принципиальный механизм фотохимической реакции включает несколько стадий переноса электронов, но практическое следствие состоит в том, что при этом образуется сильная протонная кислота (суперкислота). Кислота представляет собой активную частицу, которая затем инициирует катионную полимеризацию. Два примера таких фотоинициаторов представляют собой гексафторантимонат триарилсульфония (Ar+SbF6-) и гексафторфосфат триарилсульфония (Ar+PF6-). Эти фотоинициаторы обычно имеются в продаже на рынке как 50%-ные растворы в пропиленкарбонате. Основное различие между двумя приведенными примерами состоит в их влиянии на скорость полимеризации. Более крупный по размеру антимонатный анион обеспечивает значительно более высокую скорость полимеризации, чем фосфатный противоион. Соответствующие диарилйодониевые соли имеют подобный механизм фотолиза, согласно которому опять же генерируется суперкислота. В дополнение, йодониевые соли могут давать суперкислоту в термически активируемом каталитическом процессе, в качестве альтернативы фотохимическому подходу, который непригоден для сульфониевых солей. Отверждаемая композиция может включать до 10% одного или более фотоинициаторов. Например,композиция может включать около 7,5%, от около 0,25 до около 4%, от около 2 до около 10%,от около 4 до около 9% или от около 6 до около 9% одного или более фотоинициаторов. В других вариантах исполнения отверждаемая композиция, по существу, не содержит фотоинициаторов. Добавки к форполимерному составу (такие как наноразмерный материал или другая кислороднобарьерная добавка, поглотитель УФ-излучения, стабилизатор, красящее вещество, огнезащитный состав,средство для снижения статического электричества и/или средство для снижения трения) могут влиять на прочность, цвет, устойчивость к УФ-излучению, стабильность и другие характеристики композиции. В дополнение, определенные добавки или комбинации добавок могут приводить к слою с любым сочетанием этих свойств. Например, некоторые пигменты могут обеспечивать некоторые кислороднобарьерные свойства, и пигменты также могут быть добавлены к составу наряду с кислороднобарьерными добавками и/или добавками для защиты от УФ-излучения для создания комбинации свойств. В некоторых вариантах исполнения отверждаемая композиция включает один или более светостабилизаторов на основе пространственно затрудненных аминов (HALS), например, для защиты отвержденной композиции от окисления и разложения. Примеры светостабилизаторов на основе пространственно затрудненных аминов включают Tinuvin 123 (фирмы Ciba), Tinuvin 622 (фирмы Ciba), Tinuvin 770(фирмы Ciba), Cyasorb 3853 (фирмы Cytec), Cyasorb 3529 (фирмы Cytec) и Hostavin PR-31 (фирмы Clariant). Отверждаемая композиция может включать вплоть до около 15% одного или более светостабилизаторов на основе пространственно затрудненных аминов. Например, композиция может включать от около 0,1 до около 5% или от около 0,1 до около 3% одного или более светостабилизаторов на основе пространственно затрудненных аминов. В других вариантах исполнения отверждаемая композиция, по существу, не содержит светостабилизаторов. В некоторых вариантах исполнения отверждаемая композиция включает один или более материалов, способных поглощать УФ-излучение ("УФ-поглотители"), например, для защиты пластмассовой трубы 22 от повреждения, обусловленного УФ-излучением. Примеры УФ-поглотителей включают производные бензотриазола, диоксид титана, оксид цинка и оксид церия. Отверждаемая композиция может включать до около 15% одного или более УФ-поглотителей. Например, композиция может включать от около 0,1 до около 5% или от около 0,1 до около 3% одного или более УФ-поглотителей. В других вариантах исполнения отверждаемая композиция, по существу, не содержит УФ-поглотителей. В некоторых вариантах исполнения отверждаемая композиция включает один или более окрашивающих материалов, таких как пигментные дисперсии, красители или другие красящие добавки. Примеры этих окрашивающих материалов включают Chromacure TPGDA Blue HS (фирмы Plasticolors), TPGDARed 170 (фирмы Plasticolors) и TPGDA Purple (фирмы Plasticolors). Отверждаемая композиция может включать до около 15% одного или более окрашивающих материалов. Например, композиция может включать вплоть до около 5%, от около 0,5 до около 5%, от около 4 до около 10% или от около 6 до около 8% одного или более окрашивающих материалов. В других вариантах исполнения отверждаемая композиция, по существу, не содержит окрашивающих материалов. В некоторых вариантах исполнения отверждаемая композиция включает один или более наноразмерных материалов, например, диспергированных для повышения прочности отвержденной композиции,дополнительной устойчивости к повреждению УФ-излучением, сокращению накопления статического электричества, улучшения сопротивления царапанию и абразивному повреждению, придания антимик-9 021372 робных свойств или для снижения газопроницаемости. Как используемый здесь, термин "наноразмерный" означает имеющий по меньшей мере одно измерение, меньшее чем приблизительно 100 нм. Примеры наноразмерных материалов включают глины, оксиды металлов, углеродные нанотрубки и органические частицы. Наноразмерные материалы могут иметь форму, например, частиц, волокон и/или трубок. Отверждаемая композиция может включать до около 15% одного или более наноразмерных материалов. Например, композиция может включать вплоть до около 10%, от около 0,1 до около 5% или от около 0,5 до около 3% одного или более наноразмерных материалов. В других вариантах исполнения отверждаемая композиция, по существу, не содержит наноразмерных материалов. В некоторых вариантах исполнения отверждаемая композиция содержит приблизительно 10-60% бифункционального уретан-акрилатного олигомера Ebecryl 4833 (фирмы Cytec); приблизительно 20-70% монофункционального акрилатного мономера CD 420 (фирмы Sartomer); приблизительно 0,1-8% смеси фотоинициаторов, включающих производные бензофенона, производные альфа-гидроксикетонов и/или производные бисацилфосфиноксидов; приблизительно 0,1-5% УФ-поглотителя на основе бензотриазола; приблизительно 0,1-5% светостабилизатора на основе пространственно затрудненных аминов Cyasorb 3853 (фирмы Cytec); приблизительно 0,1-15% органического пигмента, диспергированного в моно- или бифункциональном акрилатном мономере; приблизительно 0-40% пигментной системы, включающей(например, состоящей из) пигмент, диспергатор/стабилизатор пигмента, поверхностно-активное вещество, растворитель или реакционноспособной разбавитель/мономер или красители; и приблизительно 0-10% поверхностной антифрикционной добавки для снижения коэффициента трения отвержденной композиции. Далее приведен список примерных диапазонов для вариантов осуществления настоящего изобретения. Верхнее покрытие. Необязательный фотоинициатор, когда используют ЕВ-отверждение.Необязательные компоненты. В составе могут присутствовать одна, все или любые комбинации из этих добавок. Необязательные компоненты. В составе могут присутствовать одна, все или любые комбинации из этих добавок.Необязательный фотоинициатор, когда используют ЕВ-отверждение. Примеры Примерные отверждаемые композиции, раскрытые ниже, готовили объединением указанных компонентов в композицию, например смешением в загрузках с использованием высокосдвигового диспергатора или низкоскоростного жидкостного смесителя, до формирования однородной композиции. РЕХ-атрубу пропускали через стадию пламенной обработки, чтобы окислить поверхность трубы, и затем трубу пропускали через систему для нанесения покрытия, которая распределяла слой покровной композиции по поверхности трубы. Покрытие наносили, удостоверяясь в том, что состав был равномерно распределен по поверхности трубы. Затем покрытую трубу подвергали УФ-облучению с помощью имеющейся в продаже на рынке системы УФ-ламп в течение периода времени, достаточного для отверждения покровной композиции на трубе. Затем трубу наматывали на рулон. При описанных ниже двухслойных системах первый слой был отвержден не полностью и затем был пропущен через вторую систему для нанесения покрытия (которая была подобна первой системе для нанесения покрытия). Второй состав наружного покрытия распределяли на первом, частично отвержденном слое и отверждали с использованием УФ-лампы. Затем трубу наматывали на рулон. Затем выполняли разнообразные испытания на образцах готовой трубы. Для испытания адгезии покрытия к трубе использовали измеритель адгезии PosiTest для определения сопротивления отрыву в соответствии со стандартом ASTM D4541. Все показанные ниже примеры обеспечивали уровни адгезии по меньшей мере 300 psi (2,07 МПа), обнаруживая адгезию, пригодную для предполагаемых вариантов применения. При наматывании на рулон примеры 1-8 проявили некоторое расслоение. В дополнение, некоторые из примеров 1-8 подвергали испытанию на расширение, в котором трубу охлаждали до температуры 20F(-6,7 С), в трубу помещали расширитель и трубу расширяли примерно до удвоенного начального диаметра. Для примеров 1-8 расслоение происходило при испытании на растяжение, а также при наматывании образцов на рулон. Для примеров 9-11 расслоения не наблюдалось ни при испытании на растяжение,ни на рулоне. Пример 1. Окрашенная пластмассовая труба (синяя). Пример 2. Окрашенная пластмассовая труба (синяя). Пример 3. Окрашенная пластмассовая труба (красная). Пример 9. (Синяя двухслойная пластмассовая труба, базовое покрытие); двухслойное покрытие (состав верхнего покрытия смотрите ниже). Пример 11. (Кислородно-барьерная двухслойная пластмассовая труба, базовое покрытие); двухслойное покрытие (состав верхнего покрытия смотрите ниже). Верхнее покрытие для примеров 9-11. Известно, что отверждаемые под действием излучения покрытия обычно очень твердые и предназначены для защиты, и гибкость, как правило, не является одной из благоприятных характеристик. Общеизвестно, что низкая гибкость негативно влияет на адгезию, в особенности на пластмассах, например,таких как полиолефины. Однако для некоторых из описанных здесь покрытий полученные покрытия являются очень долговечными и защитными, с превосходными механическими свойствами, и в то же время покрытия являются действительно гибкими, проявляя превосходную адгезию к полиолефинам,таким как РЕХ-трубопроводы. Кроме того, покрытия проявляют очень хорошую низкотемпературную гибкость и растяжимость, в то же время сохраняя свою устойчивость к истиранию. Разнообразные модификации и добавления к обсуждаемым примерным вариантам исполнения могут быть сделаны без выхода за пределы области настоящего изобретения. Например, в то время как вышеописанные варианты исполнения относятся к конкретным признакам, область настоящего изобретения также включает варианты исполнения, имеющие различные комбинации признаков, и варианты исполнения, которые не включают все из вышеописанных признаков. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Гибкий трубчатый элемент, включающий гибкую трубчатую полимерную основу, содержащую полиолефин, причем основа имеет наружный диаметр по меньшей мере 5/16 дюйма (7,94 мм) и сопротивление прорыву по меньшей мере 475 psi(3,27 МПа) при температуре 23 С; и покрытие, размещенное на наружной поверхности трубчатой основы, причем покрытие имеет фотоинициатор и по меньшей мере один УФ-отверждаемый сшитый полимерный слой на основе акрилата,имеющий толщину менее 100 мкм,причем сопротивление отслаиванию между трубчатой основой и слоем сшитого полимера составляет по меньшей мере 300 psi (2,07 МПа). 2. Гибкий трубчатый элемент по п.1, в котором полиолефин представляет собой полиэтилен. 3. Гибкий трубчатый элемент по п.1, в котором полиолефин представляет собой сшитый полиэтилен. 4. Гибкий трубчатый элемент по п.1, в котором полимерный слой имеет толщину менее 60 мкм. 5. Гибкий трубчатый элемент по п.1, в котором покрытие включает по меньшей мере 2 слоя и каждый из индивидуальных слоев имеет толщину менее 60 мкм. 6. Гибкий трубчатый элемент по п.1, в котором покрытие включает кислородный барьер или окрашивающий материал либо их комбинации. 7. Гибкий трубчатый элемент по п.1, в котором по меньшей мере один сшитый полимерный слой на основе акрилата включает сшитый карбоксиэтилакрилат. 8. Гибкий трубчатый элемент, включающий гибкую трубчатую основу, содержащую сшитый полиэтилен; покрытие, размещенное на наружной поверхности трубчатой основы, причем покрытие имеет отверждаемый под действием излучения сшитый полимерный базовый слой на основе акрилата, размещенный на наружной поверхности трубчатой основы, и отверждаемый под действием излучения сшитый полимерный верхний слой, размещенный поверх базового слоя, причем каждый из базового и верхнего слоев имеет толщину менее 60 мкм и общую толщину менее 100 мкм, причем сопротивление отслаиванию на поверхности раздела между трубчатой основой и слоями сшитого полимера составляет по меньшей мере 300 psi (2,07 МПа). 9. Гибкий трубчатый элемент по п.8, в котором покрытие включает кислородно-барьерный материал или окрашивающий материал либо их комбинации. 10. Гибкий трубчатый элемент по п.8, в котором покрытие включает фотоинициатор. 11. Гибкий трубчатый элемент по п.8, в котором по меньшей мере один из базового или верхнего слоев включает сшитый карбоксиэтилакрилат. 12. Гибкий трубчатый элемент, включающий гибкую трубчатую полимерную основу, содержащую полиолефин; металлический слой, размещенный поверх наружной поверхности гибкой трубчатой основы; покрытие, размещенное на наружной поверхности металлического слоя, причем покрытие имеет по меньшей мере один отверждаемый под действием излучения сшитый полимерный слой на основе акрилата толщиной менее 100 мкм. 13. Гибкий трубчатый элемент по п.12, в котором металлический слой включает алюминий. 14. Способ получения гибкого трубчатого элемента, имеющего сшитое покрытие, включающий стадии, на которых окисляют наружную поверхность гибкой трубчатой основы, причем основа содержит сшитый полиэтилен; размещают первый слой отверждаемого под действием излучения форполимерного состава на окисленной наружной поверхности, причем форполимерный состав включает акрилат; и подвергают первый слой воздействию излучения для получения первого сшитого покровного слоя,имеющего толщину менее 60 мкм,где сопротивление отслаиванию между трубчатой основой и слоем сшитого полимера составляет по меньшей мере 300 psi (2,07 МПа). 15. Способ по п.14, в котором стадия окисления включает термическое окисление. 16. Способ по п.14, дополнительно включающий стадии размещения второго отверждаемого под действием излучения форполимерного состава на первом покровном слое и отверждения второго состава воздействием энергии излучения с образованием второго сшитого покровного слоя. 17. Способ по п.16, в котором первый состав частично отверждают перед размещением второго состава на первом покровном слое. 18. Способ по п.14, в котором стадия, на которой подвергают воздействию излучения, включает воздействие УФ-излучения. 19. Способ по п.14, в котором способ представляет собой непрерывный процесс, дополнительно включающий стадии, на которых перед стадией окисления подают гибкую трубчатую основу с первого рулона; после стадии отверждения наматывают гибкий трубчатый элемент на второй рулон.

МПК / Метки

МПК: C08J 7/04, F16L 11/04, B32B 1/08

Метки: получения, элемент, гибкого, гибкий, трубчатый, варианты, способ, трубчатого, элемента

Код ссылки

<a href="https://eas.patents.su/17-21372-gibkijj-trubchatyjj-element-varianty-i-sposob-polucheniya-gibkogo-trubchatogo-elementa.html" rel="bookmark" title="База патентов Евразийского Союза">Гибкий трубчатый элемент (варианты) и способ получения гибкого трубчатого элемента</a>

Предыдущий патент: Интравагинальные устройства с жесткой подложкой, способы их получения и применения

Следующий патент: Способ получения соединений, применимых в качестве ингибиторов натрийзависимого переносчика глюкозы (нзпг)

Случайный патент: Производные пирроло [3.4-с] пиразола, обладающие активностью как ингибиторы киназы