Резиновая композиция для протектора зимней шины

Номер патента: 19813

Опубликовано: 30.06.2014

Авторы: Маесака Масаюки, Ватанабе Макико, Пагано Сальваторе

Формула / Реферат

1. Резиновая композиция, которая пригодна для использования в качестве протектора для зимней шины и которая содержит по меньшей мере один диеновый эластомер, более 30 вес.ч. жидкого пластификатора на 100 ч. эластомера, который является жидкостью при температуре 23°С и имеет температуру стеклования Tg менее -20°С, и усиливающий наполнитель в количестве между 50 и 150 вес.ч. на 100 ч. эластомера, отличающаяся тем, что она содержит микрочастицы сульфата магния в количестве между 5 и 40 вес.ч. на 100 ч. эластомера, где микрочастицы имеют средний размер по весу между 1 мкм и 1 мм.

2. Композиция по п.1, в которой микрочастицы имеют средний размер по весу между 2 и 500 мкм.

3. Композиция по п.2, в которой микрочастицы имеют средний размер по весу между 5 и 200 мкм.

4. Композиция по п.3, в которой содержание микрочастиц находится в интервале между 5 и 40 вес.ч. на 100 ч. эластомера.

5. Композиция по любому из пп.1-4, в которой диеновый эластомер выбран из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, сополимеров бутадиена, сополимеров изопрена и смесей данных эластомеров.

6. Композиция по п.5, в которой диеновый эластомер выбран из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, имеющих содержание цис-1,4-связей, превышающее 90%, сополимеров бутадиена/стирола и смесей данных эластомеров.

7. Композиция по п.6, содержащая более 50 вес.ч. натурального каучука или синтетического полиизопрена на 100 ч. эластомера.

8. Композиция по п.7, в которой натуральный каучук или синтетический полиизопрен использован в виде смеси с полибутадиеном, имеющим содержание цис-1,4-связей, превышающее 90%.

9. Композиция по п.6, содержащая более 50 вес.ч. полибутадиена, имеющего содержание цис-1,4-связей, превышающее 90%, на 100 ч. эластомера.

10. Композиция по п.9, в которой полибутадиен использован в виде смеси с натуральным каучуком или синтетическим полиизопреном.

11. Композиция по любому из пп.1-10, в которой усиливающий наполнитель преимущественно содержит углеродную сажу, при этом содержание углеродной сажи находится в интервале между 60 и 120 вес.ч. на 100 ч. эластомера.

12. Композиция по любому из пп.1-10, в которой усиливающий наполнитель преимущественно содержит усиливающий неорганический наполнитель, при этом содержание усиливающего неорганического наполнителя находится в интервале между 70 и 100 вес.ч. на 100 ч. эластомера.

13. Композиция по п.12, в которой усиливающий неорганический наполнитель представляет собой диоксид кремния.

14. Композиция по любому из пп.1-13, в которой усиливающий наполнитель содержит смесь углеродной сажи и диоксида кремния.

15. Композиция по любому из пп.1-14, в которой содержание всего усиливающего наполнителя находится в интервале между 60 и 120 вес.ч. на 100 ч. эластомера.

16. Композиция по любому из пп.1-15, в которой жидкий пластификатор выбран из группы, состоящей из нафтеновых масел, парафиновых масел, масел в виде среднеэкстрагированных сольватов (MES), масел в виде обработанных дистиллятных ароматических экстрактов (TDAE), минеральных масел, растительных масел, пластификаторов на основе простых эфиров, пластификаторов на основе сложных эфиров, фосфатных пластификаторов, сульфонатных пластификаторов и смесей данных соединений.

17. Композиция по п.16, в которой содержание жидкого пластификатора превышает 40 вес.ч. на 100 ч. эластомера.

18. Композиция по любому из пп.1-17, содержащая углеводородную смолу, имеющую температуру Tg стеклования, превышающую 20°С.

19. Композиция по п.18, в которой углеводородная смола выбрана из группы, состоящей из циклопентадиеновых гомополимерных или сополимерных смол, дициклопентадиеновых гомополимерных или сополимерных смол, терпеновых гомополимерных или сополимерных смол, содержащих С5-фракции гомополимерных или сополимерных смол, содержащих С9-фракции гомополимерных или сополимерных смол и смесей данных смол.

20. Композиция по п.18 или 19, в которой содержание углеводородной смолы находится в интервале между 3 и 60 вес.ч. на 100 ч. эластомера.

21. Применение композиции по любому из пп.1-20 для изготовления протекторов для зимних шин.

22. Протектор для зимней шины, содержащий композицию по любому из пп.1-20.

23. Зимняя шина, содержащая протектор по п.22.

Текст

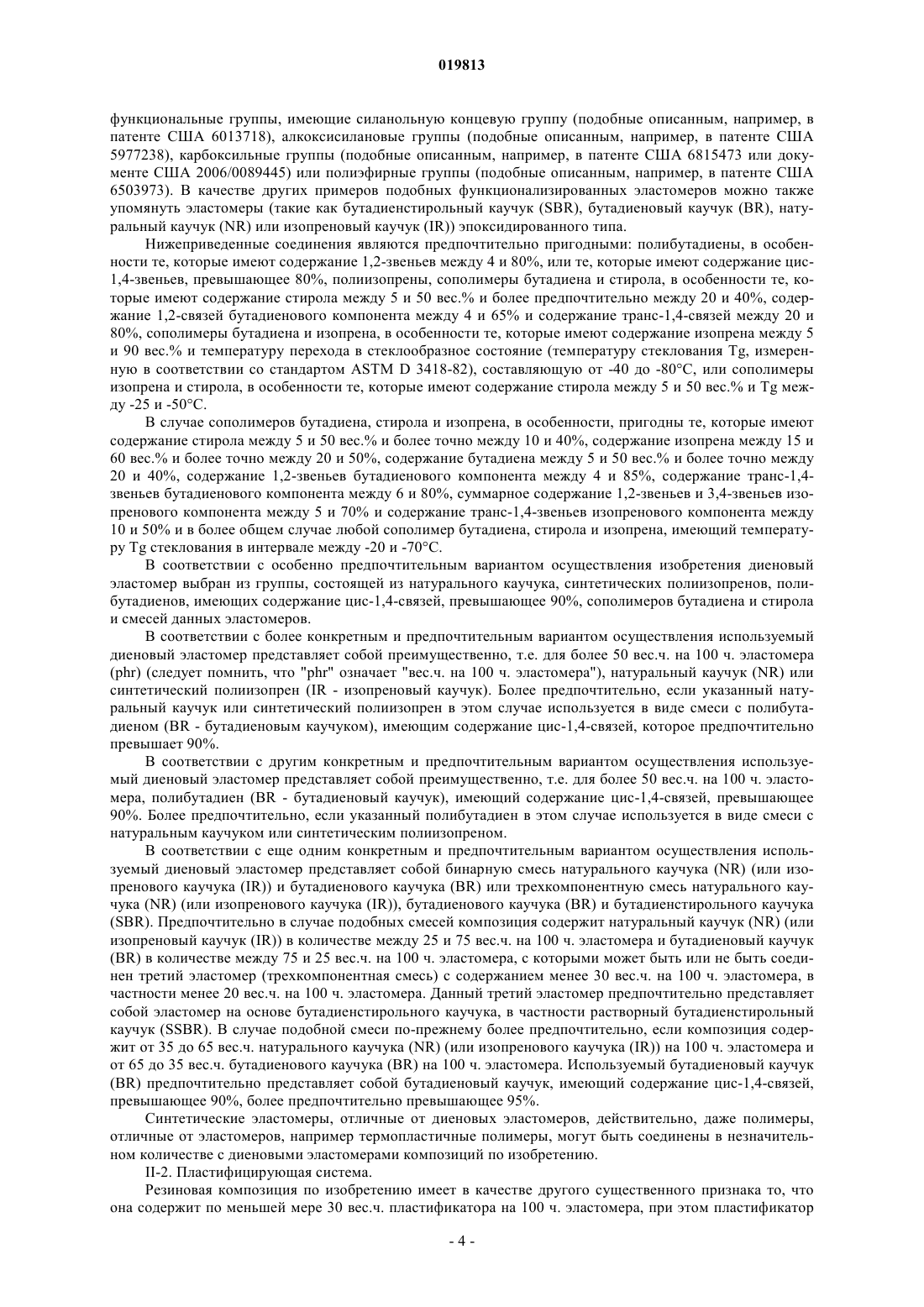

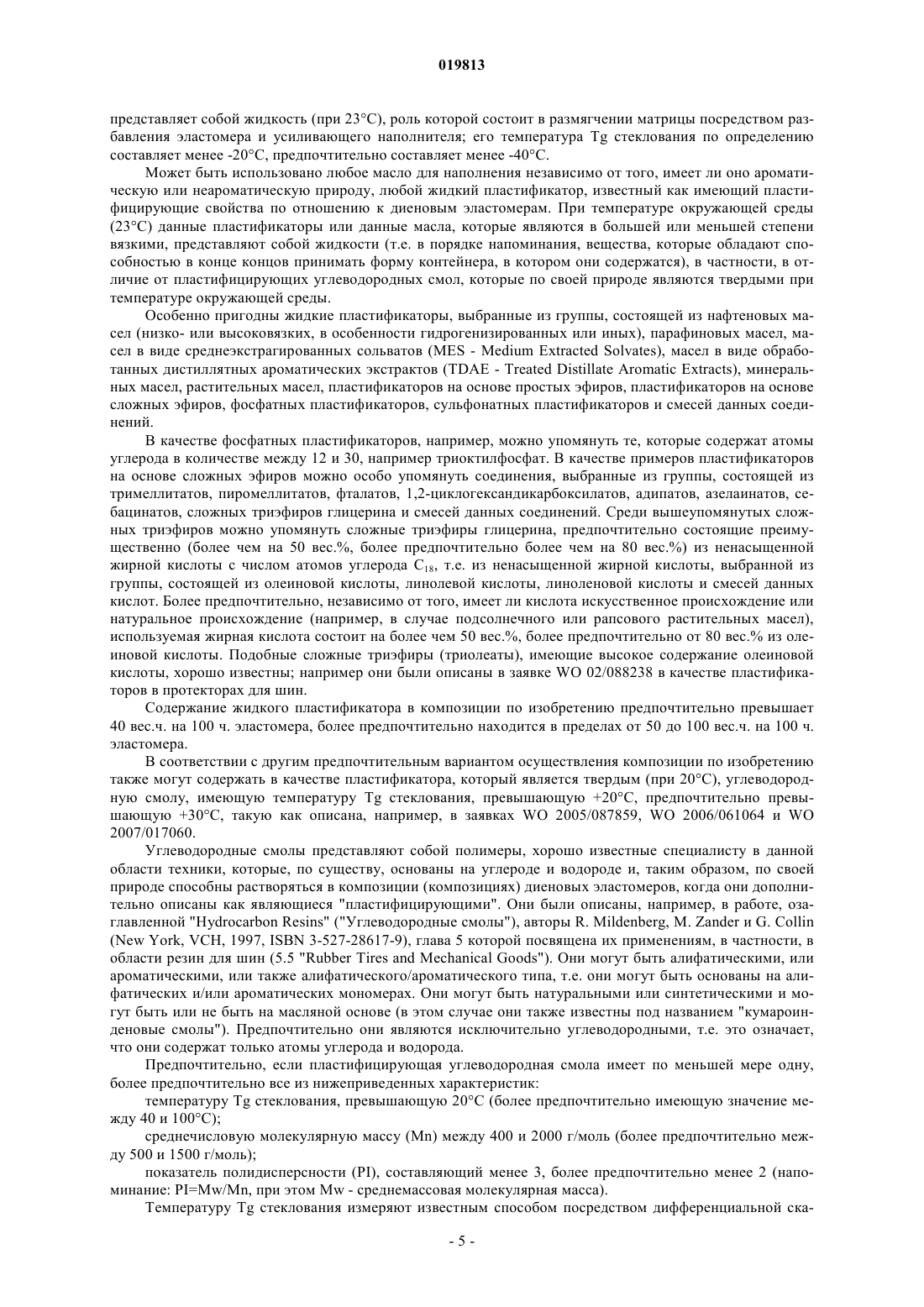

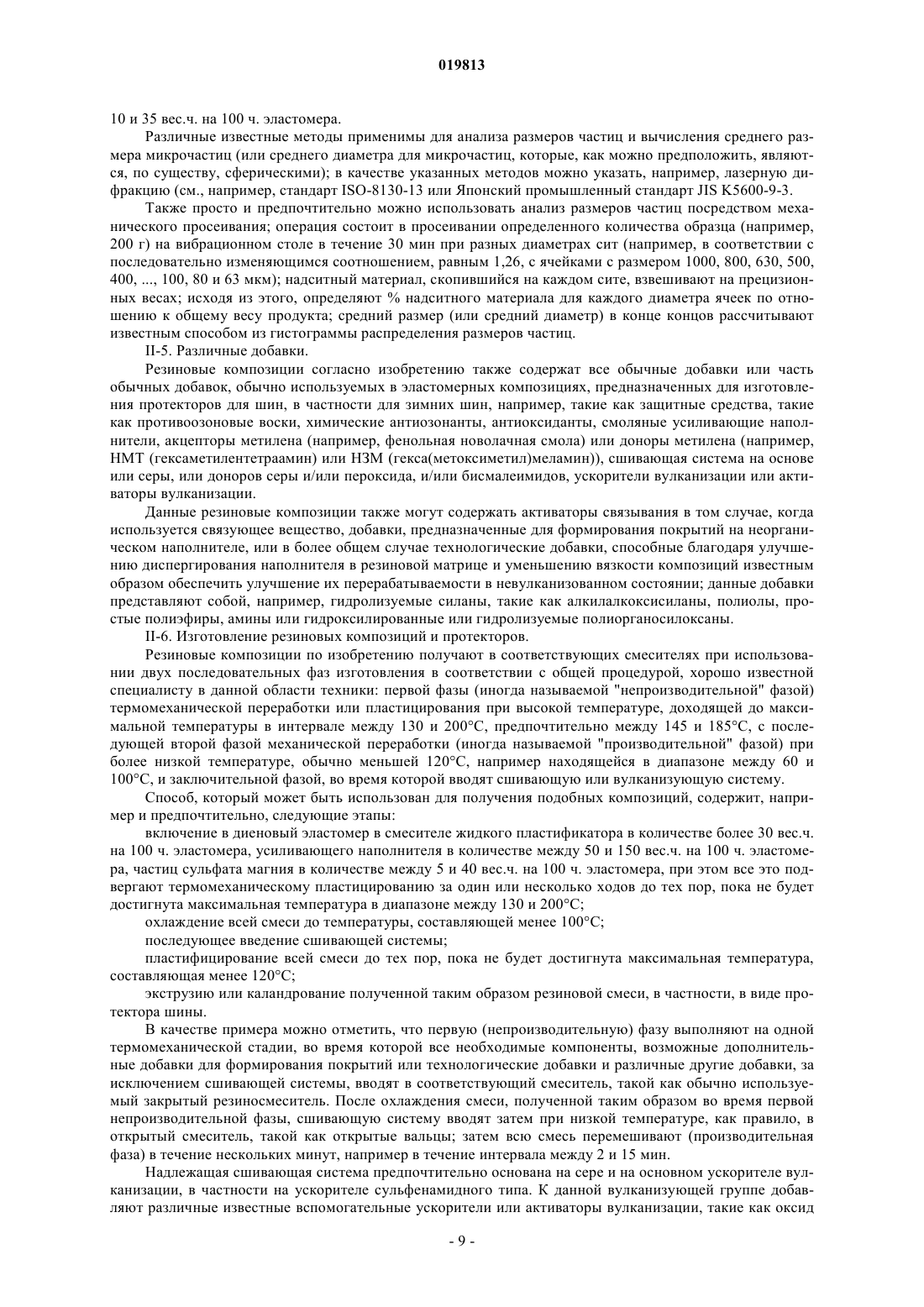

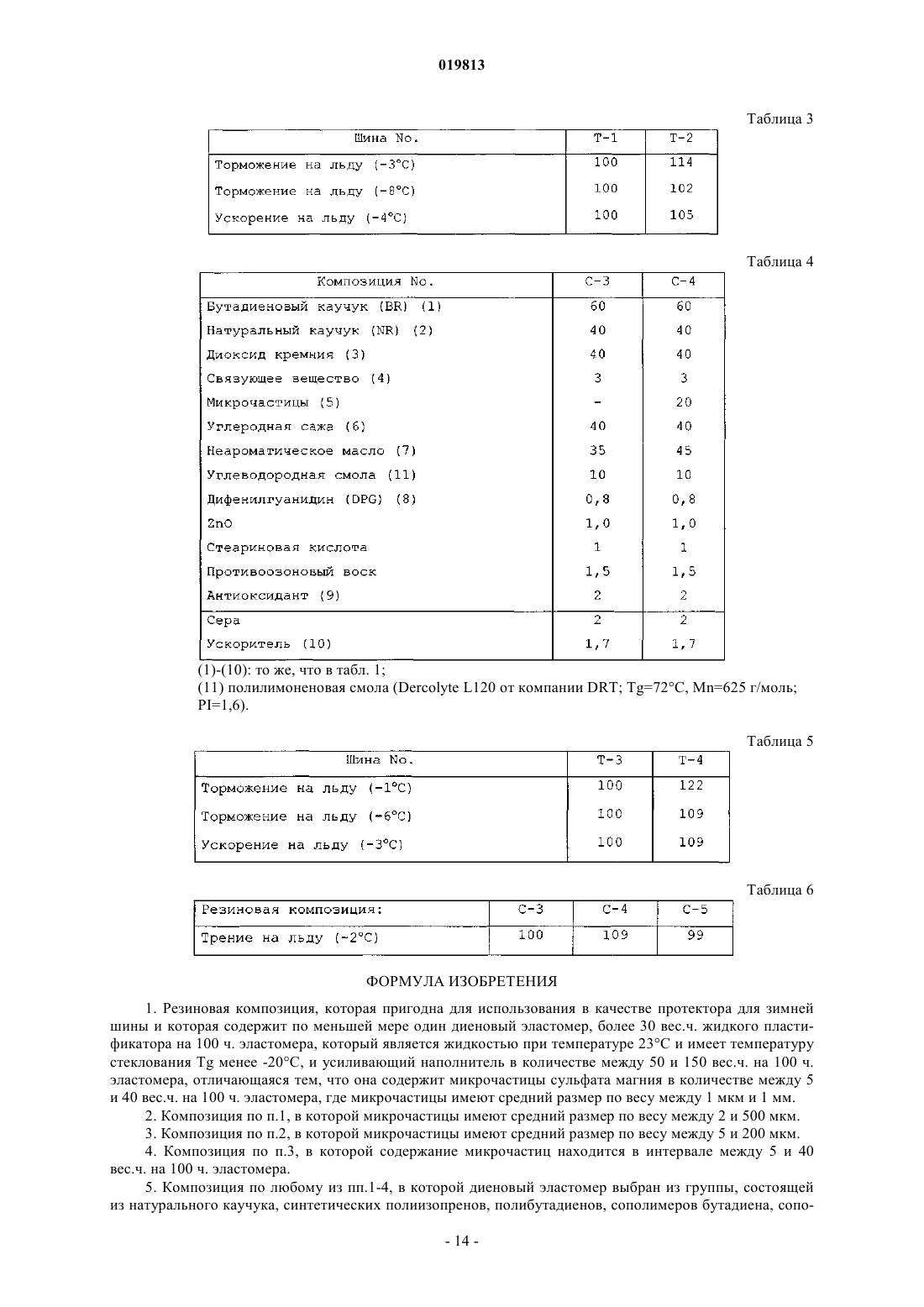

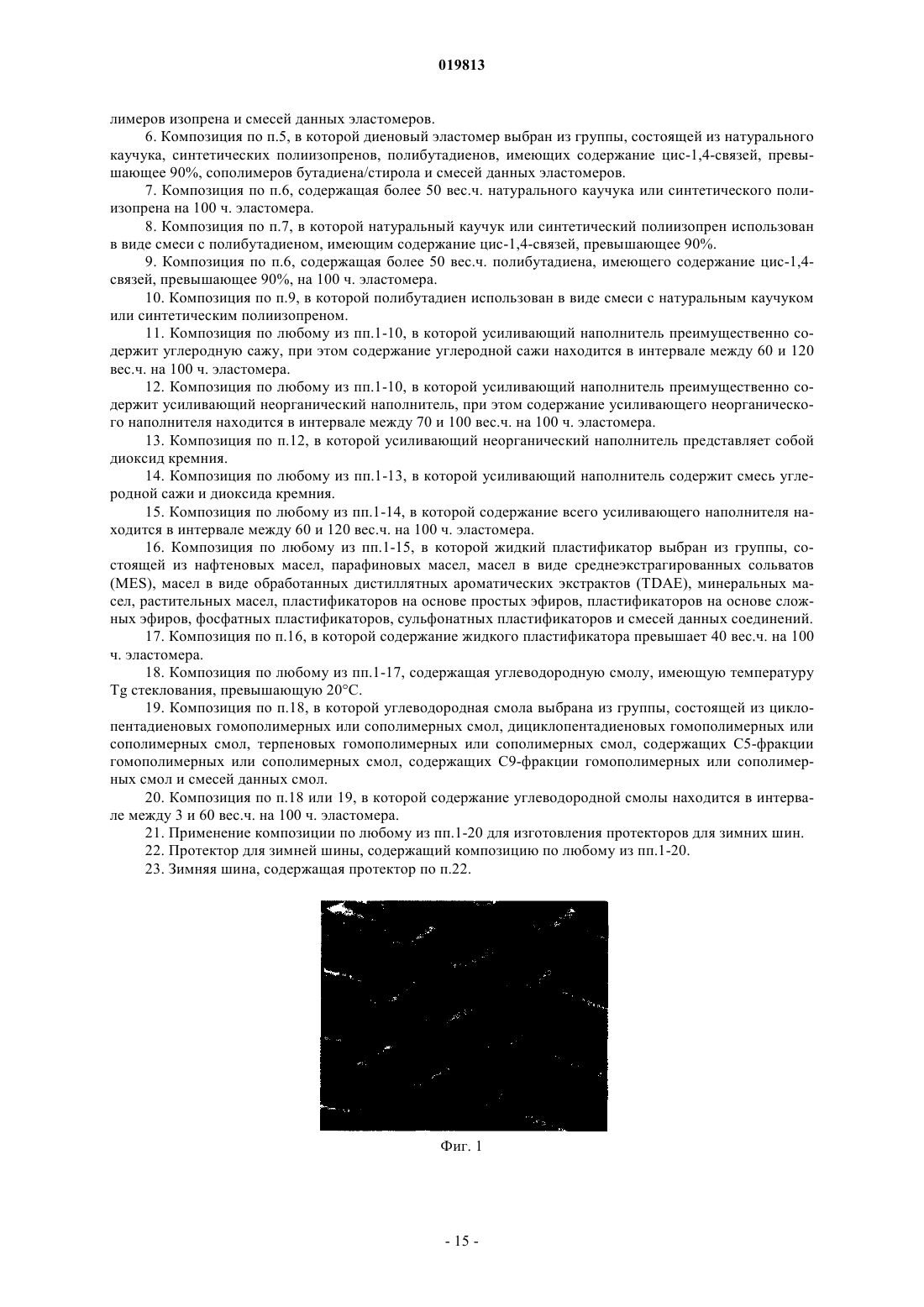

РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОТЕКТОРА ЗИМНЕЙ ШИНЫ Изобретение относится к резиновой композиции, которая может быть использована в качестве протектора для зимней шины, обладающего высоким сцеплением с дорогой, покрытой тающим льдом, и которая содержит по меньшей мере один диеновый эластомер, такой как натуральный каучук и/или полибутадиен, более 30 вес.ч. жидкого пластификатора на 100 ч. эластомера,усиливающий наполнитель, такой как диоксид углерода и/или углеродная сажа, в количестве между 50 и 150 вес.ч. на 100 ч. эластомера и микрочастицы сульфата магния в количестве между 5 и 40 вес.ч. на 100 ч. эластомера. Изобретение также относится к применению подобной композиции для изготовления протекторов для зимних шин, а также к самим протекторам и шинам.(71)(73) Заявитель и патентовладелец: КОМПАНИ ЖЕНЕРАЛЬ ДЕЗ ЭТАБЛИССМАН МИШЛЕН (FR); МИШЛЕН РЕШЕРШ Э ТЕКНИК С.А. (CH) Изобретение относится к резиновым композициям (смесям), которые могут быть использованы, в особенности, в качестве протекторов "зимних шин", способных катиться по поверхностям грунта, покрытым льдом или тонким слоем льда/наледями, без выполнения их с шипами (также известных как нешипованные шины). Более точно, оно относится к протекторам для зимних шин, особенно пригодных для обкатки при условиях "тающего льда", с которыми сталкиваются в интервале температур, как правило, между -5 и 0 С. В частности, следует помнить о том, что в подобном интервале давление шин во время проезда транспортного средства вызывает поверхностное таяние льда, который покрыт тонкой пленкой воды,оказывающей вредное воздействие на сцепление данных шин с дорогой. Для избежания вредных воздействий шипов, в частности их сильного абразивного воздействия на само покрытие поверхности грунта и значительно ухудшенных характеристик дороги при сухой поверхности грунта, производители шин предложили различные решения, которые состоят в модификации состава самих резиновых композиций. Таким образом, прежде всего, было предложено включать твердые частицы с высокой твердостью,например, такие как частицы карбида кремния (см., например, патент США 3878147), часть которых будет выходить на поверхность протектора по мере его износа и, таким образом, входить в контакт со льдом. Подобные частицы, способные действовать фактически так, как микрошипы, на твердом льду за счет хорошо известного эффекта "вгрызания" остаются сравнительно "агрессивными" по отношению к поверхности грунта; они не очень подходят для условий качения по тающему льду. Следовательно, были предложены другие решения, которые заключаются, в частности, во включении растворимых в воде порошков в композицию компонентов протектора. Подобные порошки растворяются в большей или меньшей степени при контакте со снегом или тающим льдом, что обеспечивает возможность, с одной стороны, создания на поверхности протектора шины пористых структур, способных обеспечивать улучшение сцепления протектора с поверхностью грунта, и, с другой стороны, образования канавок, которые служат в качестве каналов для выпуска пленки жидкости, образующейся между шиной и поверхностью грунта. В качестве примеров растворимых в воде порошков можно упомянуть,например, использование порошкообразной целлюлозы, порошкообразного винилового спирта или порошкообразного крахмала (см., например, патентные заявки JP 3-159803 и JP 2002-211203). Во всех этих примерах растворимость используемого порошка при очень низкой температуре и в течение очень короткого времени представляет собой важнейший фактор для обеспечения удовлетворительной работы протектора. Если порошок не обладает растворимостью при условиях, в которых используется шина, вышеупомянутые функции (образование микропористых структур и каналов для отвода воды) не выполняются, и сцепление с дорогой не улучшается. Другой известный недостаток данных решений заключается в том, что они могут быть очень неблагоприятными в том, что касается упрочнения резиновых композиций (и, следовательно, в том, что касается их износостойкости), или в том, что касается их гистерезиса (и, следовательно, в том, что касается их сопротивления качению). При продолжении исследований компании Заявителя обнаружили новую резиновую композицию,которая способна создать эффективную микрошероховатость поверхности благодаря определенным растворимым в воде микрочастицам и которая обеспечивает возможность улучшения сцепления с дорогой при движении по льду протекторов и шин, содержащих их, в условиях тающего льда, и при этом они не вызывают ухудшения характеристик упрочнения и гистерезиса. Таким образом, первым объектом изобретения является резиновая композиция, которая пригодна для использования в качестве протектора для зимней шины и которая содержит, по меньшей мере, диеновый эластомер, более 30 вес.ч. жидкого пластификатора на 100 ч. эластомера и усиливающий наполнитель в количестве между 50 и 150 вес.ч. на 100 ч. эластомера, при этом указанная композиция отличается тем, что она дополнительно содержит микрочастицы сульфата магния в количестве между 5 и 40 вес.ч. на 100 ч. эластомера. Во-первых, данные микрочастицы сульфата магния, которые выступают на поверхности протектора, выполняют функцию "вгрызания", описанную выше, при отсутствии недостатка, заключающегося в абразивном характере. Следовательно, впоследствии после постепенного выталкивания из резиновой матрицы они оставляют микрополости, которые служат в качестве емкости для накопления и в качестве канала для отвода водяной пленки на поверхности льда; при данных условиях зона контакта между поверхностью протектора и льдом больше не подвергается "смазке", и, таким образом, коэффициент трения повышается. Другим объектом изобретения является применение подобной резиновой композиции при производстве протекторов для зимних шин независимо от того, предназначены ли протекторы для новых шин или для восстановления протекторов изношенных шин. Еще одним объектом изобретения являются сами данные протекторы и данные шины, когда они содержат резиновую композицию в соответствии с изобретением. Шины согласно изобретению, в частности, предназначены для использования в пассажирских автомобилях, включая транспортные средства 44 (с приводом на четыре колеса) и полноприводные автомобили-универсалы на шасси легкового автомобиля (SUV - Sport Utility Vehicle), в двухколесных транс-1 019813 портных средствах (в частности, на мотоциклах), а также в транспортных машинах промышленного назначения, в частности, выбранных из автомобилей-фургонов и автомобилей с большой грузоподъемностью и предназначенных для тяжелых условий эксплуатации (т.е. транспортных средств для метрополитена, автобусов или транспортных средств для труднопроходимых дорог (грузовых автомобилей, тягачей, автоприцепов, или во внедорожных транспортных средствах, таких как сельскохозяйственные транспортные машины или оборудование для перемещения грунта. Изобретение и его преимущества будут легко поняты при рассмотрении описания и приведенных в качестве примера вариантов осуществления, которые представлены ниже, а также приложенных фиг. 1 и 2, которые воспроизводят фотографии, выполненные оптическим микроскопом (с 50-кратным увеличением) на поверхности протектора контрольной шины (фиг. 1) и на поверхности протектора шины согласно изобретению (фиг. 2), при этом обе новые шины были ранее подвергнуты первому пробегу, составляющему 2000 км, для обкатки и обеспечения начала износа.I. Используемые измерения и испытания. Ниже приведены характеристики протекторов и резиновых композиций, образующих данные протекторы, до и после вулканизации.I-1. Пластичность по Муни. Применяется пластометр с колеблющимся телом, подобный описанному во французском стандартеNF Т 43-005 (ноябрь 1980). Измерение пластичности по Муни выполняют в соответствии со следующим принципом: композицию в невулканизованном состоянии (т.е. до вулканизации) подвергают формованию в цилиндрической камере, нагретой до 100 С. После предварительного нагрева в течение 1 мин ротор подвергают вращению вместе с испытываемым образцом со скоростью 2 об/мин и рабочий крутящий момент для поддержания данного движения измеряют после вращения в течение 4 мин. Пластичность по Муни (ML 1+4) выражена в "единицах Муни" (MU, при этом 1 единица Муни (MU)=0,83 Нм).I-2. Время подвулканизации. Измерения выполняют при 130 С в соответствии с французским стандартом NF T 43-005. Изменение показателя пластичности (consistometric index) в зависимости от времени позволяет определить время подвулканизации резиновых композиций, оцениваемое в соответствии с вышеупомянутым стандартом посредством параметра Т 5 (в случае большого ротора), выраженное в минутах и определяемое как время, необходимое для получения увеличения показателя пластичности (выраженного в единицах Муни) на 5 единиц по сравнению с минимальной величиной, измеренной для данного показателя.I-3. Реометрия. Измерения выполняют при 150 С посредством реометра с колеблющимся диском в соответствии с частью 3 стандарта DIN (Германского промышленного стандарта) 53529 (июнь 1983). Изменение крутящего момента в зависимости от времени при экспериментальном определении реологических свойств характеризует изменение жесткости композиции в результате реакции вулканизации. Измерения выполняют в соответствии с частью 2 стандарта DIN 53529 (март 1983): Ti - это период индукции, т.е. время,необходимое для начала реакции вулканизации; Т (например, Т 90) - это время, необходимое для достижения степени превращения, составляющей % (например, 90%), для разницы между минимальным и максимальным крутящими моментами.I-4. Испытания на растяжение. Данные испытания на растяжение обеспечивают возможность определения упругих напряжений и свойств при разрыве. Если не указано иное, они выполняются в соответствии с французским стандартомNF Т 46-002 от сентября 1988. Номинальные секущие модули (или кажущиеся напряжения, выраженные в МПа) измерены при втором удлинении (т.е. после цикла приспосабливания к степени растяжения,ожидаемой для самого измерения) при относительном удлинении, составляющем 10% (обозначено М 10),относительном удлинении, составляющем 100% (обозначено M100), и относительном удлинении, составляющем 300% (обозначено M300). Также измерены разрушающие напряжения (выраженные в МПа) и относительные удлинения при разрыве (выраженные в %). Все данные измерения характеристик растяжения выполнены при стандартных температурных условиях (232 С) и гигрометрии (относительной влажности 505%) в соответствии с французским стандартом NF T 40-101 (декабрь 1979).I-5. Твердость по шкале А Шора. Твердость композиций по шкале А Шора после вулканизации оценивается в соответствии со стандартом ASTM D 2240-86 (стандартом Американского общества по испытанию материалов).I-6. Динамические свойства. Динамические свойства определяют на анализаторе вязкости (Metravib VA4000) в соответствии со стандартом ASTM D 5992-96. Регистрируют реакцию образца вулканизованной композиции (цилиндрического испытываемого образца с толщиной 4 мм и с площадью поперечного сечения, составляющей 400 мм 2), подвергнутого воздействию простого переменного синусоидального напряжения при сдвиге с частотой 10 Гц при температуре 0 С. Свипирование амплитуды деформации выполняют в диапазоне от 0,1 до 50% (полный цикл) и затем в интервале от 50 до 1% (обратный цикл). В результате, получают коэффициент потерь tan (тангенс угла потерь); максимальная величина наблюдаемого tan (обозначеннаяtanmax) в диапазоне величин деформации от 0,15 до 50% (эффект Пэйна (Payne показана для обратного цикла.I-6. Испытания для шин. Шины монтируют на автомобиле ("Honda Civic"), оснащенном антиблокировочной тормозной системой (системой ABS) и противобуксовочной системой (системой TCS для системы регулирования тягового усилия).A) Торможение на льду. Измеряют расстояние, необходимое для изменения скорости с 20 до 5 км/ч во время неожиданного торможения в продольном направлении (при включенной антиблокировочной тормозной системе) на дороге/колее, покрытой льдом. Значение, превышающее значение для контрольной шины, произвольно установленное равным 100, показывает улучшенный результат, т.е. более короткий тормозной путь.B) Ускорение на льду. Измеряют время, необходимое для изменения скорости от 5 до 20 км/ч во время ускорения на полном газу при управлении посредством включенной системы регулирования тяговой нагрузки. Значение,превышающее значение для контрольной шины, произвольно установленное равным 100, показывает улучшенный результат, т.е. более быстрое ускорение.II. Подробное описание изобретения. Резиновая композиция согласно изобретению основана, по меньшей мере, на диеновом эластомере,пластификаторе, усиливающем наполнителе и микрочастицах сульфата магния, при этом указанные компоненты подробно описаны ниже. В данном описании, если определено и не указано иное, все показанные величины в процентах (%) представляют собой величины в весовых процентах. Кроме того, любой интервал значений, представленный выражением "между а и b", характеризует диапазон значений от превышающих а до меньших чем b (т.е. предельные значения а и b исключаются), в то время как любой интервал значений, представленный выражением "от а до b", означает интервал значений от а до b (т.е. включающий строгие пределы а и b).II-1. Диеновый эластомер. Следует помнить, что "диеновый" эластомер или каучук следует понимать как означающий эластомер, получающийся в результате, по меньшей мере, частично (т.е. в виде гомополимера или сополимера) из диеновых мономеров (мономеров, имеющих две углерод-углеродные двойные связи, которые могут быть или не быть сопряженными). Диеновые эластомеры можно классифицировать известным образом на две категории: "с существенной степенью ненасыщенности" и "с существенной степенью насыщенности". Бутадиеновые каучуки,например, такие как сополимеры диенов и -олефинов типа тройного этилен-пропиленового каучука с диеновым сомономером, относятся к категории диеновых эластомеров с существенной степенью насыщенности, имеющих содержание звеньев диенового происхождения, которое является низким или очень низким и всегда составляет менее 15% (молярных процентов). Напротив, понимается, что диеновый эластомер с существенной степенью ненасыщенности означает диеновый эластомер, полученный в результате, по меньшей мере, частично из сопряженных диеновых мономеров, имеющий содержание звеньев диенового происхождения (сопряженных диенов), которое превышает 15% (молярных процентов). Понимается, что в категории диеновых эластомеров "с существенной степенью ненасыщенности" диеновый эластомер "с высокой степенью ненасыщенности" означает, в частности, диеновый эластомер, имеющий содержание звеньев диенового происхождения (сопряженных диенов), которое превышает 50%. Предпочтительно использовать по меньшей мере один диеновый эластомер с высокой степенью ненасыщенности, в частности диеновый эластомер, выбранный из группы, состоящей из полибутадиенов(BR - бутадиеновых каучуков), синтетических полиизопренов (IR - изопреновых каучуков), натурального каучука (NR), бутадиеновых сополимеров, изопреновых сополимеров (отличных от изобутиленизопреновых каучуков (IIR и смесей данных эластомеров. Более предпочтительно, если подобные сополимеры выбраны из группы, состоящей из сополимеров бутадиена и стирола (SBR - бутадиенстирольных каучуков), сополимеров изопрена и бутадиена (BIR - бутадиенизопреновых каучуков), сополимеров изопрена и стирола (SIR - изопренстирольных каучуков), сополимеров изопрена, бутадиена и стирола (SBIR - бутадиенизопренстирольных каучуков) и смесей подобных сополимеров. Эластомеры могут представлять собой эластомеры с блоками, неупорядоченные эластомеры, эластомеры с последовательностями или микропоследовательностями звеньев и могут быть подготовлены в дисперсии или в растворе; они могут быть подвергнуты образованию связей и/или звездообразному разветвлению или также функционализации посредством связующего вещества и/или вещества, способствующего звездообразному разветвлению, или функционализирующего вещества. Можно упомянуть, что для образования связей с углеродной сажей используются, например, функциональные группы, содержащие C-Sn-связь, или аминированные функциональные группы, например, такие как бензофенон; можно упомянуть, что для образования связей с усиливающим неорганическим наполнителем, таким как диоксид кремния, используются, например, силанольные функциональные группы или полисилоксановые функциональные группы, имеющие силанольную концевую группу (подобные описанным, например, в патенте США 6013718), алкоксисилановые группы (подобные описанным, например, в патенте США 5977238), карбоксильные группы (подобные описанным, например, в патенте США 6815473 или документе США 2006/0089445) или полиэфирные группы (подобные описанным, например, в патенте США 6503973). В качестве других примеров подобных функционализированных эластомеров можно также упомянуть эластомеры (такие как бутадиенстирольный каучук (SBR), бутадиеновый каучук (BR), натуральный каучук (NR) или изопреновый каучук (IR эпоксидированного типа. Нижеприведенные соединения являются предпочтительно пригодными: полибутадиены, в особенности те, которые имеют содержание 1,2-звеньев между 4 и 80%, или те, которые имеют содержание цис 1,4-звеньев, превышающее 80%, полиизопрены, сополимеры бутадиена и стирола, в особенности те, которые имеют содержание стирола между 5 и 50 вес.% и более предпочтительно между 20 и 40%, содержание 1,2-связей бутадиенового компонента между 4 и 65% и содержание транс-1,4-связей между 20 и 80%, сополимеры бутадиена и изопрена, в особенности те, которые имеют содержание изопрена между 5 и 90 вес.% и температуру перехода в стеклообразное состояние (температуру стеклования Tg, измеренную в соответствии со стандартом ASTM D 3418-82), составляющую от -40 до -80 С, или сополимеры изопрена и стирола, в особенности те, которые имеют содержание стирола между 5 и 50 вес.% и Tg между -25 и -50 С. В случае сополимеров бутадиена, стирола и изопрена, в особенности, пригодны те, которые имеют содержание стирола между 5 и 50 вес.% и более точно между 10 и 40%, содержание изопрена между 15 и 60 вес.% и более точно между 20 и 50%, содержание бутадиена между 5 и 50 вес.% и более точно между 20 и 40%, содержание 1,2-звеньев бутадиенового компонента между 4 и 85%, содержание транс-1,4 звеньев бутадиенового компонента между 6 и 80%, суммарное содержание 1,2-звеньев и 3,4-звеньев изопренового компонента между 5 и 70% и содержание транс-1,4-звеньев изопренового компонента между 10 и 50% и в более общем случае любой сополимер бутадиена, стирола и изопрена, имеющий температуру Tg стеклования в интервале между -20 и -70 С. В соответствии с особенно предпочтительным вариантом осуществления изобретения диеновый эластомер выбран из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, имеющих содержание цис-1,4-связей, превышающее 90%, сополимеров бутадиена и стирола и смесей данных эластомеров. В соответствии с более конкретным и предпочтительным вариантом осуществления используемый диеновый эластомер представляет собой преимущественно, т.е. для более 50 вес.ч. на 100 ч. эластомера(phr) (следует помнить, что "phr" означает "вес.ч. на 100 ч. эластомера"), натуральный каучук (NR) или синтетический полиизопрен (IR - изопреновый каучук). Более предпочтительно, если указанный натуральный каучук или синтетический полиизопрен в этом случае используется в виде смеси с полибутадиеном (BR - бутадиеновым каучуком), имеющим содержание цис-1,4-связей, которое предпочтительно превышает 90%. В соответствии с другим конкретным и предпочтительным вариантом осуществления используемый диеновый эластомер представляет собой преимущественно, т.е. для более 50 вес.ч. на 100 ч. эластомера, полибутадиен (BR - бутадиеновый каучук), имеющий содержание цис-1,4-связей, превышающее 90%. Более предпочтительно, если указанный полибутадиен в этом случае используется в виде смеси с натуральным каучуком или синтетическим полиизопреном. В соответствии с еще одним конкретным и предпочтительным вариантом осуществления используемый диеновый эластомер представляет собой бинарную смесь натурального каучука (NR) (или изопренового каучука (IR и бутадиенового каучука (BR) или трехкомпонентную смесь натурального каучука (NR) (или изопренового каучука (IR, бутадиенового каучука (BR) и бутадиенстирольного каучука(SBR). Предпочтительно в случае подобных смесей композиция содержит натуральный каучук (NR) (или изопреновый каучук (IR в количестве между 25 и 75 вес.ч. на 100 ч. эластомера и бутадиеновый каучук(BR) в количестве между 75 и 25 вес.ч. на 100 ч. эластомера, с которыми может быть или не быть соединен третий эластомер (трехкомпонентная смесь) с содержанием менее 30 вес.ч. на 100 ч. эластомера, в частности менее 20 вес.ч. на 100 ч. эластомера. Данный третий эластомер предпочтительно представляет собой эластомер на основе бутадиенстирольного каучука, в частности растворный бутадиенстирольный каучук (SSBR). В случае подобной смеси по-прежнему более предпочтительно, если композиция содержит от 35 до 65 вес.ч. натурального каучука (NR) (или изопренового каучука (IR на 100 ч. эластомера и от 65 до 35 вес.ч. бутадиенового каучука (BR) на 100 ч. эластомера. Используемый бутадиеновый каучук(BR) предпочтительно представляет собой бутадиеновый каучук, имеющий содержание цис-1,4-связей,превышающее 90%, более предпочтительно превышающее 95%. Синтетические эластомеры, отличные от диеновых эластомеров, действительно, даже полимеры,отличные от эластомеров, например термопластичные полимеры, могут быть соединены в незначительном количестве с диеновыми эластомерами композиций по изобретению.II-2. Пластифицирующая система. Резиновая композиция по изобретению имеет в качестве другого существенного признака то, что она содержит по меньшей мере 30 вес.ч. пластификатора на 100 ч. эластомера, при этом пластификатор представляет собой жидкость (при 23 С), роль которой состоит в размягчении матрицы посредством разбавления эластомера и усиливающего наполнителя; его температура Tg стеклования по определению составляет менее -20 С, предпочтительно составляет менее -40 С. Может быть использовано любое масло для наполнения независимо от того, имеет ли оно ароматическую или неароматическую природу, любой жидкий пластификатор, известный как имеющий пластифицирующие свойства по отношению к диеновым эластомерам. При температуре окружающей среды(23 С) данные пластификаторы или данные масла, которые являются в большей или меньшей степени вязкими, представляют собой жидкости (т.е. в порядке напоминания, вещества, которые обладают способностью в конце концов принимать форму контейнера, в котором они содержатся), в частности, в отличие от пластифицирующих углеводородных смол, которые по своей природе являются твердыми при температуре окружающей среды. Особенно пригодны жидкие пластификаторы, выбранные из группы, состоящей из нафтеновых масел (низко- или высоковязких, в особенности гидрогенизированных или иных), парафиновых масел, масел в виде среднеэкстрагированных сольватов (MES - Medium Extracted Solvates), масел в виде обработанных дистиллятных ароматических экстрактов (TDAE - Treated Distillate Aromatic Extracts), минеральных масел, растительных масел, пластификаторов на основе простых эфиров, пластификаторов на основе сложных эфиров, фосфатных пластификаторов, сульфонатных пластификаторов и смесей данных соединений. В качестве фосфатных пластификаторов, например, можно упомянуть те, которые содержат атомы углерода в количестве между 12 и 30, например триоктилфосфат. В качестве примеров пластификаторов на основе сложных эфиров можно особо упомянуть соединения, выбранные из группы, состоящей из тримеллитатов, пиромеллитатов, фталатов, 1,2-циклогександикарбоксилатов, адипатов, азелаинатов, себацинатов, сложных триэфиров глицерина и смесей данных соединений. Среди вышеупомянутых сложных триэфиров можно упомянуть сложные триэфиры глицерина, предпочтительно состоящие преимущественно (более чем на 50 вес.%, более предпочтительно более чем на 80 вес.%) из ненасыщенной жирной кислоты с числом атомов углерода C18, т.е. из ненасыщенной жирной кислоты, выбранной из группы, состоящей из олеиновой кислоты, линолевой кислоты, линоленовой кислоты и смесей данных кислот. Более предпочтительно, независимо от того, имеет ли кислота искусственное происхождение или натуральное происхождение (например, в случае подсолнечного или рапсового растительных масел),используемая жирная кислота состоит на более чем 50 вес.%, более предпочтительно от 80 вес.% из олеиновой кислоты. Подобные сложные триэфиры (триолеаты), имеющие высокое содержание олеиновой кислоты, хорошо известны; например они были описаны в заявке WO 02/088238 в качестве пластификаторов в протекторах для шин. Содержание жидкого пластификатора в композиции по изобретению предпочтительно превышает 40 вес.ч. на 100 ч. эластомера, более предпочтительно находится в пределах от 50 до 100 вес.ч. на 100 ч. эластомера. В соответствии с другим предпочтительным вариантом осуществления композиции по изобретению также могут содержать в качестве пластификатора, который является твердым (при 20 С), углеводородную смолу, имеющую температуру Tg стеклования, превышающую +20 С, предпочтительно превышающую +30 С, такую как описана, например, в заявках WO 2005/087859, WO 2006/061064 и WO 2007/017060. Углеводородные смолы представляют собой полимеры, хорошо известные специалисту в данной области техники, которые, по существу, основаны на углероде и водороде и, таким образом, по своей природе способны растворяться в композиции (композициях) диеновых эластомеров, когда они дополнительно описаны как являющиеся "пластифицирующими". Они были описаны, например, в работе, озаглавленной "Hydrocarbon Resins" ("Углеводородные смолы"), авторы R. Mildenberg, M. Zander и G. Collin(New York, VCH, 1997, ISBN 3-527-28617-9), глава 5 которой посвящена их применениям, в частности, в области резин для шин (5.5 "Rubber Tires and Mechanical Goods"). Они могут быть алифатическими, или ароматическими, или также алифатического/ароматического типа, т.е. они могут быть основаны на алифатических и/или ароматических мономерах. Они могут быть натуральными или синтетическими и могут быть или не быть на масляной основе (в этом случае они также известны под названием "кумароинденовые смолы"). Предпочтительно они являются исключительно углеводородными, т.е. это означает,что они содержат только атомы углерода и водорода. Предпочтительно, если пластифицирующая углеводородная смола имеет по меньшей мере одну,более предпочтительно все из нижеприведенных характеристик: температуру Tg стеклования, превышающую 20 С (более предпочтительно имеющую значение между 40 и 100 С); среднечисловую молекулярную массу (Mn) между 400 и 2000 г/моль (более предпочтительно между 500 и 1500 г/моль); показатель полидисперсности (PI), составляющий менее 3, более предпочтительно менее 2 (напоминание: PI=Mw/Mn, при этом Mw - среднемассовая молекулярная масса). Температуру Tg стеклования измеряют известным способом посредством дифференциальной ска-5 019813 нирующей калориметрии (DSC - Differential Scanning Calorimetry) в соответствии со стандартом ASTMD3418 (1999). Макроструктуру (Mw, Mn и PI) углеводородной смолы определяют посредством пространственно-эксклюзионной хроматографии (SEC): растворитель тетрагидрофуран; температура 35 С; концентрация 1 г/л; скорость потока 1 мл/мин; раствор фильтровали посредством фильтра с пористостью 0,45 мкм перед введением; калибровка по Moore в соответствии со стандартами для полистирола; комплект из 3 колонн "Waters", используемых последовательно ("Styragel" HR4E, HR1 и HR0.5); детектирование посредством дифференциального рефрактометра ("Waters 2410") и предназначенного для него системного программного обеспечения ("Waters Empower"). В соответствии с особо предпочтительным вариантом осуществления пластифицирующая углеводородная смола выбрана из группы, состоящей из циклопентадиеновых (сокращено до CPD) гомополимерных или сополимерных смол, дициклопентадиеновых (сокращено до DPCD) гомополимерных или сополимерных смол, терпеновых гомополимерных или сополимерных смол, содержащих C5-фракции гомополимерных или сополимерных смол, содержащих C9-фракции гомополимерных или сополимерных смол и смесей данных смол. Среди вышеуказанных сополимерных смол более предпочтительно использовать те, которые выбраны из группы, состоящей из (ди)циклопентадиеновых/винилароматических сополимерных смол, (ди)циклопентадиеновых/терпеновых сополимерных смол, (ди)циклопентадиеновых/ содержащих C5-фракции сополимерных смол, (ди)циклопентадиеновых/содержащих С 9-фракции сополимерных смол, терпеновых/винилароматических сополимерных смол, терпеновых/фенольных сополимерных смол, содержащих С 5-фракции/винилароматических сополимерных смол, содержащих C9 фракции/винилароматических сополимерных смол и смесей данных смол. Термин "терпен" объединяет здесь известным образом такие мономеры, как -пинен, -пинен и лимонен; предпочтительно используется мономер лимонен, при этом указанное соединение существует,как известно, в виде трех возможных изомеров: L-лимонена (левовращающего оптического изомера), Dлимонена (правовращающего оптического изомера) или же дипентена, т.е. рацемического соединения правовращающего и левовращающего оптических изомеров. В качестве винилароматического мономера пригодны, например, стирол, -метилстирол, орто-, мета- или параметилстирол, винилтолуол, пара(третбутил)стирол, метоксистиролы, хлорстиролы, гидроксистиролы, винилмеситилен, дивинилбензол, винилнафтален или любой винилароматический мономер, получаемый из фракции С 9 (или в более общем случае из фракций C8-C10). Предпочтительно, если винилароматическое соединение представляет собой стирол или винилароматический мономер, получаемый из фракции С 9 (или в более общем случае из фракций С 8-С 10). Предпочтительно, если винилароматическое соединение представляет собой минорный мономер, выраженный в виде молярной фракции, в рассматриваемом сополимере. Содержание углеводородной смолы предпочтительно находится в интервале между 3 и 60 вес.ч. на 100 ч. эластомера, более предпочтительно между 3 и 40 вес.ч. на 100 ч. эластомера, в частности между 5 и 30 вес.ч. на 100 ч. эластомера. Содержание всего пластификатора (т.е. жидкого пластификатора, а также, в случае необходимости,твердой углеводородной смолы) предпочтительно составляет между 40 и 100 вес.ч. на 100 ч. эластомера,более предпочтительно находится в интервале от 50 до 80 вес.ч. на 100 ч. эластомера.II-3. Усиливающий наполнитель. Возможно использование любого типа усиливающего наполнителя, известного своей способностью армировать резиновую композицию, которая может быть использована для изготовления шин, например органического наполнителя, такого как углеродная сажа, или усиливающего неорганического наполнителя, такого как диоксид кремния, с которым связующее вещество соединяется известным образом. Подобный усиливающий наполнитель, как правило, состоит из наночастиц, средний размер которых (по массе) составляет менее 500 нм, обычно между 20 и 200 нм, в частности и предпочтительно между 20 и 150 нм. В качестве углеродной сажи пригодны все виды углеродной сажи (технического углерода), в особенности, сажа типа HAF, ISAF или SAF, обычно используемая в протекторах для шин (сажа "шинных сортов"). Более конкретно, среди последних можно упомянуть усиливающую углеродную сажу серий 100, 200 или 300 (сорта согласно ASTM), например, такие как сажа N115, N134, N234, N326, N330, N339,N347 или N375. Углеродная сажа, например, может быть уже включена в изопреновый эластомер в виде маточной смеси (см., например, заявки WO 97/36724 или WO 99/16600). В качестве примеров органических наполнителей, отличных от углеродной сажи, можно упомянуть функционализированные поливиниловые органические наполнители, подобные описанным в заявкахWO 2006/069792, WO 2006/069793, WO 2008/003434 и WO 2008/003435. Термин "усиливающий неорганический наполнитель" в данном случае следует понимать как означающий любой неорганический или минеральный наполнитель вне зависимости от его окраски и его происхождения (натурального или синтетического), также известный как "белый наполнитель" или иногда "светлый наполнитель" в противоположность углеродной саже, который сам по себе, без использования средств, отличных от промежуточного связующего вещества, способен обеспечить армирование резиновой композиции, предназначенной для изготовления шин, другими словами, который способен за-6 019813 мещать по его функции армирования обычную углеродную сажу, используемую для изготовления шин; такой наполнитель известным образом, в общем случае, характеризуется наличием гидроксильных (-ОН) групп на его поверхности. В качестве усиливающих неорганических наполнителей, в особенности, пригодны минеральные наполнители кремнеземсодержащего типа, в частности диоксид кремния (SiO2), или глиноземного типа,в частности оксид алюминия (Al2O3). Используемый диоксид кремния может представлять собой любой усиливающий диоксид кремния, известный специалисту в данной области техники, в частности любой осажденный или пирогенный диоксид кремния, характеризующийся площадью удельной поверхности,определенной по методу БЭТ (Брунауэра-Эммета-Теллера), и площадью удельной поверхности, определенной с использованием СТАВ (бромида цетилтриметиламмония), которые обе составляют менее 450 м 2/г, предпочтительно от 30 до 400 м 2/г, в особенности между 60 и 300 м 2/г. В качестве сортов диоксида кремния, обладающих большой способностью к диспергированию ("осажденных диоксидов кремния с высокой диспергируемостью"), можно упомянуть, например, диоксид кремния Ultrasil 7000 и Ultrasil 7005 от компании Degussa, диоксид кремния Zeosil 1165 МР, 1135 МР и 1115 МР от компании Rhodia, диоксид кремния Hi-Sil EZ150G от компании PPG, диоксид кремния Zeopol 8715, 8745 и 8755 от компанииHuber. В качестве примеров сортов усиливающего оксида алюминия можно упомянуть оксид алюминия"AKP-G015" от компании Sumitomo Chemicals. Предпочтительно, если содержание всего усиливающего наполнителя (углеродной сажи и/или усиливающего неорганического наполнителя) находится в интервале между 60 и 120 вес.ч. на 100 ч. эластомера, в частности между 70 и 100 вес.ч. на 100 ч. эластомера. В соответствии с конкретным вариантом осуществления усиливающий наполнитель содержит преимущественно углеродную сажу; в таком случае углеродная сажа присутствует с содержанием, предпочтительно превышающим 60 вес.ч. на 100 ч. эластомера, в сочетании с усиливающим неорганическим наполнителем, таким как диоксид кремния, в незначительном количестве или без него. В соответствии с другим конкретным вариантом осуществления усиливающий наполнитель содержит преимущественно неорганический наполнитель, в частности диоксид кремния; в таком случае неорганический наполнитель, в частности диоксид кремния, присутствует с содержанием, предпочтительно превышающим 70 вес.ч. на 100 ч. эластомера, в сочетании с углеродной сажей в незначительном количестве или без нее; углеродная сажа в случае ее наличия предпочтительно используется с содержанием,составляющим менее 20 вес.ч. на 100 ч. эластомера, более предпочтительно менее 10 вес.ч. на 100 ч. эластомера (например, между 0,1 и 10 вес.ч. на 100 ч. эластомера). Независимо от первого аспекта изобретения, а именно стремления к оптимизированному сцеплению с дорогой, покрытой тающим льдом, преимущественное использование усиливающего неорганического наполнителя, такого как диоксид кремния, также предпочтительно с точки зрения сцепления с мокрой или покрытой снегом поверхностью грунта. В соответствии с другим возможным вариантом осуществления изобретения усиливающий наполнитель содержит смесь углеродной сажи и усиливающего неорганического наполнителя, такого как диоксид кремния, в сходных количествах; в таком случае содержание неорганического наполнителя, в частности диоксида кремния, и содержание углеродной сажи составляют, каждое, предпочтительно между 25 и 75 вес.ч. на 100 ч. эластомера, более предпочтительно между 30 и 50 вес.ч. на 100 ч. эластомера. Для связывания усиливающего неорганического наполнителя с диеновым эластомером хорошо известным способом используют, по меньшей мере, бифункциональное связующее вещество (или склеивающее вещество), предназначенное для обеспечения достаточного соединения, имеющего химическую и/или физическую природу, между неорганическим наполнителем (поверхностью его частиц) и диеновым эластомером. В частности, используют бифункциональные органосиланы или полиорганосилоксаны. В частности, используют полисульфурированные силаны, которые называются "симметричными" или "асимметричными" в зависимости от их специфической структуры, такие как описанные, например,в заявках WO 03/002648 (или US 2005/016651) и WO 03/002649 (или US 2005/016650). Не рассматривая вышеприведенное определение как ограничивающее, можно отметить, что, в особенности, пригодны "симметричные" полисульфурированные силаны, соответствующие нижеследующей общей формуле (I)x представляет собой целое число в диапазоне от 2 до 8 (предпочтительно от 2 до 5); А представляет собой двухвалентный углеводородный радикал (предпочтительно алкиленовые группы с числом атомов углерода C1-C18 или ариленовые группы с числом атомов углерода C6-C12, более точно C1-C10, в частности алкилены C1-C4, в особенности пропилен);Z соответствует одной из приведенных ниже формул: в которых радикалы R1, которые могут быть незамещенными или замещенными и идентичными друг другу или отличающимися друг от друга, представляют собой алкильную группу с числом атомов углерода C1C18, циклоалкильную группу с числом атомов углерода C5-C18 или арильную группу с числом атомов углерода С 6-C18 (предпочтительно алкильные группы с числом атомов углерода C1-С 6, циклогексильные или фенильные группы, в частности алкильные группы с числом атомов углерода C1-C4, более точно метил и/или этил),радикалы R2, которые могут быть незамещенными или замещенными и идентичными друг другу или отличающимися друг от друга, представляют собой алкоксильную группу с числом атомов углеродаC1-C18 или циклоалкоксильную группу с числом атомов углерода C5-C18 (предпочтительно группу, выбираемую из алкоксильных групп с числом атомов углерода C1-C8 и циклоалкоксильных групп с числом атомов углерода C5-C8, более предпочтительно еще группу, выбираемую из алкоксильных групп с числом атомов углерода С 1-С 4, в частности метоксил и этоксил). В качестве более конкретных примеров полисульфурированных силанов можно упомянуть бис(3 триметоксисилилпропил) или бис(3-триэтоксисилилпропил)полисульфиды. Среди данных соединений, в частности, используют бис(3-триэтоксисилилпропил)тетрасульфид, сокращенно TESPT, или бис(триэтоксисилилпропил)дисульфид, сокращенно TESPD. В качестве предпочтительных примеров также следует упомянуть бис(моно(С 3-С 4)алкокси-ди(С 1-С 4)алкилсилилпропил)полисульфиды (в частности, дисульфиды, трисульфиды или тетрасульфиды), более конкретно бис(моноэтоксидиметилсилилпропил)тетрасульфид, подобный описанному в патентной заявке WO 02/083782 (или US 2004/132880). В качестве связующего вещества, отличного от полисульфурированного алкоксисилана, в частности, следует упомянуть бифункциональные ПОС (полиорганосилоксаны) или гидроксисиланполисульфиды (R2=OH в вышеприведенной формуле (I, такие как описанные в патентных заявках WO 02/30939(или в патенте США 6774255) и WO 02/31041 (или US 2004/051210), или силаны или полиорганосиланы,несущие азодикарбонильные функциональные группы, такие как описанные, например, в патентных заявках WO 2006/125532, WO 2006/125533 и WO 2006/125534. В резиновых композициях в соответствии с изобретением, содержание связующего вещества предпочтительно находится в интервале между 2 и 12 вес.ч. на 100 ч. эластомера, более предпочтительно между 3 и 8 вес.ч. на 100 ч. эластомера. Специалисту в данной области техники будет понятно, что усиливающий наполнитель другой природы, в частности органического происхождения, может быть использован в качестве наполнителя, эквивалентного усиливающему неорганическому наполнителю, описанному в предыдущем разделе, при условии, что данный усиливающий наполнитель покрыт слоем неорганического вещества, такого как диоксид кремния, или же содержит на своей поверхности функциональные участки, в частности гидроксильные группы, требующие использования связующего вещества для образования соединения между наполнителем и эластомером.II-4. Микрочастицы сульфата магния. Резиновые композиции по изобретению имеют существенный отличительный признак, состоящий в том, что они содержат микрочастицы сульфата магния в количестве между 5 и 40 вес.ч. на 100 ч. эластомера. По определению и вообще под микрочастицами понимаются частицы микрометрического размера,т.е. те, у которых средний размер (mean size) или средний размер (median size) (оба выражены по весу) составляют между 1 мкм и 1 мм. Предпочтительно, если средний размер составляет между 2 и 800 мкм. При размерах, меньше минимума, указанного выше, существует риск того, что заданный технический эффект (а именно создание соответствующей микрошероховатости) будет недостаточным, в то время как при размерах, выше указанного максимума, возникают различные недостатки, в особенности,в том случае, когда резиновая композиция используется в качестве протектора: было установлено, что помимо возможных потерь с эстетической точки зрения (частицы слишком видны на поверхности протектора) и риска потери сцепления во время качения сравнительно больших элементов рисунка протектора характеристики сцепления с дорогой, покрытой тающим льдом, могут быть ухудшены. По всем этим причинам предпочтительно, чтобы микрочастицы имели средний размер между 2 и 500 мкм, более предпочтительно в интервале от 5 до 200 мкм. Оказалось, что данный особо предпочтительный диапазон размеров соответствует оптимизированному компромиссу между заданной шероховатостью поверхности, с одной стороны, и хорошим контактом между резиновой композицией и льдом, с другой стороны. Кроме того, по соображениям, идентичным тем, которые приведены выше, содержание микрочастиц предпочтительно составляет между 5 и 40 вес.ч. на 100 ч. эластомера, более предпочтительно между 10 и 35 вес.ч. на 100 ч. эластомера. Различные известные методы применимы для анализа размеров частиц и вычисления среднего размера микрочастиц (или среднего диаметра для микрочастиц, которые, как можно предположить, являются, по существу, сферическими); в качестве указанных методов можно указать, например, лазерную дифракцию (см., например, стандарт ISO-8130-13 или Японский промышленный стандарт JIS K5600-9-3. Также просто и предпочтительно можно использовать анализ размеров частиц посредством механического просеивания; операция состоит в просеивании определенного количества образца (например,200 г) на вибрационном столе в течение 30 мин при разных диаметрах сит (например, в соответствии с последовательно изменяющимся соотношением, равным 1,26, с ячейками с размером 1000, 800, 630, 500,400, , 100, 80 и 63 мкм); надситный материал, скопившийся на каждом сите, взвешивают на прецизионных весах; исходя из этого, определяют % надситного материала для каждого диаметра ячеек по отношению к общему весу продукта; средний размер (или средний диаметр) в конце концов рассчитывают известным способом из гистограммы распределения размеров частиц.II-5. Различные добавки. Резиновые композиции согласно изобретению также содержат все обычные добавки или часть обычных добавок, обычно используемых в эластомерных композициях, предназначенных для изготовления протекторов для шин, в частности для зимних шин, например, такие как защитные средства, такие как противоозоновые воски, химические антиозонанты, антиоксиданты, смоляные усиливающие наполнители, акцепторы метилена (например, фенольная новолачная смола) или доноры метилена (например,НМТ (гексаметилентетраамин) или НЗМ (гекса(метоксиметил)меламин, сшивающая система на основе или серы, или доноров серы и/или пероксида, и/или бисмалеимидов, ускорители вулканизации или активаторы вулканизации. Данные резиновые композиции также могут содержать активаторы связывания в том случае, когда используется связующее вещество, добавки, предназначенные для формирования покрытий на неорганическом наполнителе, или в более общем случае технологические добавки, способные благодаря улучшению диспергирования наполнителя в резиновой матрице и уменьшению вязкости композиций известным образом обеспечить улучшение их перерабатываемости в невулканизованном состоянии; данные добавки представляют собой, например, гидролизуемые силаны, такие как алкилалкоксисиланы, полиолы, простые полиэфиры, амины или гидроксилированные или гидролизуемые полиорганосилоксаны.II-6. Изготовление резиновых композиций и протекторов. Резиновые композиции по изобретению получают в соответствующих смесителях при использовании двух последовательных фаз изготовления в соответствии с общей процедурой, хорошо известной специалисту в данной области техники: первой фазы (иногда называемой "непроизводительной" фазой) термомеханической переработки или пластицирования при высокой температуре, доходящей до максимальной температуры в интервале между 130 и 200 С, предпочтительно между 145 и 185 С, с последующей второй фазой механической переработки (иногда называемой "производительной" фазой) при более низкой температуре, обычно меньшей 120 С, например находящейся в диапазоне между 60 и 100 С, и заключительной фазой, во время которой вводят сшивающую или вулканизующую систему. Способ, который может быть использован для получения подобных композиций, содержит, например и предпочтительно, следующие этапы: включение в диеновый эластомер в смесителе жидкого пластификатора в количестве более 30 вес.ч. на 100 ч. эластомера, усиливающего наполнителя в количестве между 50 и 150 вес.ч. на 100 ч. эластомера, частиц сульфата магния в количестве между 5 и 40 вес.ч. на 100 ч. эластомера, при этом все это подвергают термомеханическому пластицированию за один или несколько ходов до тех пор, пока не будет достигнута максимальная температура в диапазоне между 130 и 200 С; охлаждение всей смеси до температуры, составляющей менее 100 С; последующее введение сшивающей системы; пластифицирование всей смеси до тех пор, пока не будет достигнута максимальная температура,составляющая менее 120 С; экструзию или каландрование полученной таким образом резиновой смеси, в частности, в виде протектора шины. В качестве примера можно отметить, что первую (непроизводительную) фазу выполняют на одной термомеханической стадии, во время которой все необходимые компоненты, возможные дополнительные добавки для формирования покрытий или технологические добавки и различные другие добавки, за исключением сшивающей системы, вводят в соответствующий смеситель, такой как обычно используемый закрытый резиносмеситель. После охлаждения смеси, полученной таким образом во время первой непроизводительной фазы, сшивающую систему вводят затем при низкой температуре, как правило, в открытый смеситель, такой как открытые вальцы; затем всю смесь перемешивают (производительная фаза) в течение нескольких минут, например в течение интервала между 2 и 15 мин. Надлежащая сшивающая система предпочтительно основана на сере и на основном ускорителе вулканизации, в частности на ускорителе сульфенамидного типа. К данной вулканизующей группе добавляют различные известные вспомогательные ускорители или активаторы вулканизации, такие как оксид цинка, стеариновая кислота, производные гуанидина (в частности, дифенилгуанидин) и тому подобное,вводимые во время первой непроизводительной фазы и/или во время производительной фазы. Содержание серы предпочтительно находится в интервале между 0,5 и 3,0 вес. ч. на 100 ч. эластомера, и содержание основного ускорителя предпочтительно находится в интервале между 0,5 и 5,0 вес. ч. на 100 ч. эластомера. В качестве ускорителя (основного или вспомогательного) можно использовать любое соединение,способное служить в качестве ускорителя вулканизации диеновых эластомеров в присутствии серы, в частности ускорители типа триазолов и их производные, ускорители типа тиурамов или дитиокарбаматы цинка. Более предпочтительно, если данные ускорители выбраны из группы, состоящей из 2 меркаптобензотиазилдисульфида (сокращенно MBTS), N-циклогексил-2-бензотиазолсульфенамида (сокращенно(DCBS),N-трет-бутил-2 бензотиазолсульфенамида (TBBS), N-трет-бутил-2-бензотиазолсульфенимида (TBSI), дибензилдитиокарбамата цинка (ZBEC) и смесей данных соединений. Полученную, таким образом, конечную композицию после этого подвергают каландрованию, например, в форме листа или диска, в частности для определения характеристик в лабораторных условиях,или же подвергают экструзии в виде резинового профилированного элемента, который может быть использован непосредственно в качестве протектора зимней шины. Вулканизацию (или отверждение) выполняют известным образом при температуре, как правило,находящейся в диапазоне между 130 и 200 С в течение достаточного времени, которое может варьироваться, например, в интервале между 5 и 90 мин, в зависимости, в частности, от температуры вулканизации, используемой вулканизующей системы и кинетики вулканизации рассматриваемой резиновой композиции. Резиновые композиции в соответствии с изобретением могут образовывать весь протектор или только часть протектора в соответствии с изобретением в случае протектора составного типа, образованного из нескольких резиновых композиций с разными составами. Изобретение относится к резиновым композициям и к протекторам, описанным выше, находящимся как в невулканизованном состоянии (т.е. до вулканизации), так и в вулканизованном состоянии (т.е. после сшивания или вулканизации).III-1. Изготовление резиновых композиций и протекторов. Нижеуказанные испытания выполняют следующим образом: усиливающий наполнитель (например,усиливающий неорганический наполнитель, такой как диоксид кремния, и взаимодействующее с ним связующее вещество), жидкий пластификатор, микрочастицы сульфата магния, диеновый эластомер (или смесь диеновых эластомеров) и различные другие компоненты, за исключением вулканизующей группы/системы, последовательно вводят в закрытый резиносмеситель, имеющий начальную температуру резервуара, составляющую приблизительно 60 С; таким образом, смеситель будет заполнен приблизительно на 70 об.%. После этого за одну стадию выполняют термомеханическую переработку (непроизводительная фаза), которая длится всего приблизительно от 3 до 4 мин, до тех пор, пока не будет достигнута максимальная температура "каплепадения", составляющая приблизительно 165 С. Полученную таким образом смесь извлекают и охлаждают и после этого на открытом смесителе (гомогенизирующем финишере) при 30 С вводят серу и ускоритель сульфенамидного типа, при этом всю массу перемешивают(производительная фаза) в течение надлежащего времени (например, в интервале между 5 и 12 мин). Полученные таким образом композиции после этого подвергают каландрованию или в виде плит (с толщиной от 2 до 3 мм), или в виде тонких листов резины для определения их физических или механических свойств или подвергают экструзии в виде протекторов для зимних шин, предназначенных для пассажирских автомобилей.III-2. Испытания для резины. В данном испытании сравнивают две композиции (обозначенные С-1 и С-2) на основе диеновых эластомеров (смеси натурального каучука (NR) и бутадиенового каучука (BR), содержание цис-1,4 связей в которой превышает 95%), при этом указанные композиции усиливают посредством смеси диоксида кремния и углеродной сажи, с которой соединяют или нет фракцию (20 вес.ч. на 100 ч. эластомера) микрочастиц сульфата магния. Составы двух смесей (в табл. 1 содержание различных продуктов выражено в вес.ч. на 100 ч. эластомера) и их свойства до и после вулканизации (в течение 30 мин при 150 С) приведены в табл. 1 и 2; вулканизующая система состоит из серы и сульфенамида. Количество жидкого пластификатора было отрегулировано в композиции С-2 по изобретению для поддержания жесткости на том же уровне, что и у контрольной композиции С-1 (твердость по шкале А Шора равна приблизительно 55 в обоих случаях): известным образом, идентичная жесткость представляет собой условие, необходимое для строгого сравнения эксплуатационных характеристик при качении по льду (параграф III-3). Прежде всего, анализ различных результатов, приведенных в табл. 2, не показывает никакого существенного ухудшения свойств резины для композиции по изобретению (С-2), несмотря на наличие боль- 10019813 шого количества микрочастиц сульфата магния, что уже представляет собой неожиданный результат для специалиста в данной области техники: обрабатываемость в невулканизованном состоянии (пластичность по Муни) остается соизмеримой; реометрические свойства (при отверждении) изменяются несущественно, время подвулканизации(стойкость против подвулканизации) (Т 5) даже увеличивается на 2 мин; после вулканизации твердость по Шору и модули упругости при растяжении остаются постоянными, что благоприятно для механических свойств протектора и, таким образом, для эксплуатационных характеристик шины; уменьшение разрушающего напряжения очень небольшое; в завершение, гистерезис не ухудшился и даже улучшился (величина tanmax уменьшилась приблизительно на 20%). Действительно, только во время испытаний в реальных рабочих условиях, выполняемых для шин,был показан неожиданный результат, обеспечиваемый изобретением, как четко показано посредством нижеуказанных испытаний.III-2. Испытания для шин. Композиции С-1 и С-2, подвергнутые указанным выше испытаниям, впоследствии используют в качестве протекторов для шин, предназначенных для пассажирских автомобилей и выполненных с радиальным каркасом (с радиальным расположением нитей корда), соответственно обозначенных Т-1 (контрольные шины) и Т-2 (шины в соответствии с изобретением), с размером 205/65 R15, изготавливаемых обычным образом и идентичных во всех отношениях за исключением резиновых композиций, образующих их протекторы. Все шины монтируют на передних и задних колесах автомобиля под номинальным давлением в шинах и прежде всего подвергают обкатке на замкнутой траектории (приблизительно 2000 км) на сухой поверхности грунта для обкатки и обеспечения начала износа. Шины, подвергнутые обкатке таким образом, затем подвергают испытаниям для определения сцепления при движении по льду, как описано в предшествующем разделе I-7, в соответствии с разными температурными условиями. Результаты испытаний в рабочих условиях приведены в табл. 3 в относительных единицах, при этом базовый показатель, равный 100, выбран для контрольной шины Т-1 (следует помнить, что значение, превышающее 100, показывает улучшенную эксплуатационную характеристику). Установлено, что показатели для торможения и ускорения на тающем льду (-3 С) значительно улучшаются оба для шин в соответствии с изобретением (Т-2), в то время как никакого эффекта не видно для температуры ниже -5 С (никакого существенного улучшения для торможения при температуре-8 С). Это ясно показывает то, что сцепление с дорогой, покрытой тающим льдом, представляет собой особую проблему, которая требует очень специфических решений. Две другие композиции были приготовлены, как указано выше, на основе диеновых эластомеров,усиленных смесью диоксида кремния и углеродной сажи (по 40 вес.ч. каждого компонента на 100 ч. эластомера), но дополнительно содержали углеводородную смолу (полилимоненовую смолу) в качестве твердого пластификатора в количестве 10 вес.ч. на 100 ч. эластомера, с которой фракция (20 вес.ч. на 100 ч. эластомера) микрочастиц сульфата магния была соединена или не соединена. Данная углеводородная смола имеет все из нижеприведенных предпочтительных характеристик: температуру Tg стеклования между 40 и 100 С; среднюю молекулярную массу Mn между 500 и 1500 г/моль и показатель PI, составляющий менее 2. В табл. 4 приведен состав двух композиций (количества разных продуктов выражены в вес.ч. на 100 ч эластомера). Контрольная композиция обозначена С-3, композиция в соответствии с изобретением,обозначенная С-4, представляет собой композицию, содержащую микрочастицы сульфата магния. Количество жидкого пластификатора было отрегулировано в композиции С-4 для поддержания жесткости на том же уровне, что и у контрольной композиции С-3 (твердость по шкале А Шора равна приблизительно 52 в обоих случаях). Данные две композиции С-3 и С-4 затем были использованы в качестве протекторов для шин, предназначенных для пассажирских автомобилей и выполненных с радиальным каркасом (с радиальным расположением нитей корда), соответственно обозначенных Т-3 (контрольные шины) и Т-4 (шины в соответствии с изобретением), с размером 205/55 R16, изготавливаемых обычным образом и идентичных во всех отношениях за исключением составов резиновых композиций, образующих их протекторы. Данные шины были подвергнуты испытаниям при тех же условиях, какие использовались ранее для шин Т-1 и Т-2. Результаты испытаний в рабочих условиях приведены в табл. 5 в относительных единицах, при этом базовый показатель, равный 100, выбран для контрольной шины Т-3 (следует помнить, что значение, превышающее 100, показывает улучшенную эксплуатационную характеристику). Исходя из результатов в данной табл. 5, можно отметить, что улучшение характеристик сцепления с дорогой (при торможении и ускорении) для шин по изобретению (шины Т-4) снова очень существенно по сравнению с предшествующими испытаниями (для шин Т-2) при наличии углеводородной смолы. Кроме того, фотографии, выполненные посредством оптической микроскопии (на приложенных чертежах 1 см соответствует приблизительно 1,25 мм), были сделаны на поверхности протектора контрольных шин Т-3 (фотография с фиг. 1) и на поверхности протектора шин Т-4 в соответствии с изобретением (фотография с фиг. 2) после обкатки на 2000 км по сухому грунту и, следовательно, после начала износа. Фиг. 2 (шина по изобретению) при сравнении с фиг. 1 (контрольная шина) четко сама по себе иллюстрирует способность композиции по изобретению создавать эффективную и существенную микрошероховатость поверхности благодаря присутствующим в ней растворимым в воде микрочастицам сульфата магния.III-4. Испытания трением. Были проведены дополнительные испытания, в которых еще одну композицию, обозначенную С-5 и имеющую такой же состав, что и композиция С-4 в соответствии с изобретением, но отличающуюся от последней характером используемых растворимых в воде микрочастиц, сравнивали с предыдущими композициями С-3 и С-4: композиция С-3: контрольная композиция (без микрочастиц); композиция С-4: композиция в соответствии с изобретением, с 20 вес.ч. микрочастиц сульфата магния на 100 ч. эластомера (со средним размером, составляющим приблизительно 100 мкм); композиция С-5: композиция не в соответствии с изобретением, содержащая 20 вес.ч. микрочастиц карбоната магния на 100 ч. эластомера, средний размер которых составляет приблизительно 40 мкм, поставляемых компанией Kanto Kagaku (ref. 25008-01). Все средние размеры, указанные выше, были измерены посредством механического просеивания,как указано выше в параграфе II-4. Следовательно, только композиция С-4, содержащая микрочастицы сульфата магния, была получена в соответствии с изобретением. Данные три композиции были подвергнуты лабораторному испытанию, состоящему в измерении их коэффициента трения на льду. Принцип базируется на блоке из резиновой композиции, который скользит с заданной скоростью (например, равной 5 км/ч) по покрытому льдом треку с приложенной нагрузкой (например, равной 3 кг/см 2). Измеряют усилия, создаваемые в направлении перемещения (Fx) блока и в направлении, перпендикулярном направлению перемещения (Fz). Отношение Fx/Fz определяет коэффициент трения испытываемого образца на льду. Температура во время измерения была задана равной -2 С. Данное испытание, принцип которого хорошо известен специалисту в данной области техники (см.,например, патентные заявки ЕР 1052270 и ЕР 1505112), обеспечивает возможность оценки при типичных условиях сцепления с дорогой при движении по тающему льду, которое будет получено после эксплуатационного испытания транспортного средства, снабженного шинами, протектор которых состоит из тех же резиновых композиций. Результаты приведены в табл. 6. Значение, которое превышает значение для контрольной композиции (композиции С-3), произвольно заданное равным 100, показывает улучшенный результат, т.е. способность обеспечить более короткий тормозной путь. Из результатов, приведенных в данной табл. 6,можно видеть, что только композиция С-4 в соответствии с изобретением имеет очень четко выраженное увеличение (близкое к 10%) коэффициента трения на льду по сравнению с контрольной композицией С 3; другая композиция, которая не является композицией в соответствии с изобретением, не вызывает изменения коэффициента трения по сравнению с контрольной композицией С-3. В заключение можно отметить, что композиции в соответствии с изобретением, содержащие микрочастицы сульфата магния, придают шинам и их протекторам комбинацию эксплуатационных характеристик сцепления с дорогой и ускорения при движении по тающему льду, которые значительно улучшены.(3) диоксид кремния "Zeosil 1115MP" от компании Rhodia, тип "HDS" (площадь удельной поверхности, определенная по методу БЭТ (Брунауэра-Эммета-Теллера), и площадь удельной поверхности, определенная с использованием СТАВ (бромида цетилтриметиламмония): приблизительно 120 м 2/г);(5) сульфат магния (от компании Aldrich; средний размер частиц приблизительно 100 мкм); ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Резиновая композиция, которая пригодна для использования в качестве протектора для зимней шины и которая содержит по меньшей мере один диеновый эластомер, более 30 вес.ч. жидкого пластификатора на 100 ч. эластомера, который является жидкостью при температуре 23 С и имеет температуру стеклования Tg менее -20 С, и усиливающий наполнитель в количестве между 50 и 150 вес.ч. на 100 ч. эластомера, отличающаяся тем, что она содержит микрочастицы сульфата магния в количестве между 5 и 40 вес.ч. на 100 ч. эластомера, где микрочастицы имеют средний размер по весу между 1 мкм и 1 мм. 2. Композиция по п.1, в которой микрочастицы имеют средний размер по весу между 2 и 500 мкм. 3. Композиция по п.2, в которой микрочастицы имеют средний размер по весу между 5 и 200 мкм. 4. Композиция по п.3, в которой содержание микрочастиц находится в интервале между 5 и 40 вес.ч. на 100 ч. эластомера. 5. Композиция по любому из пп.1-4, в которой диеновый эластомер выбран из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, сополимеров бутадиена, сопо- 14019813 лимеров изопрена и смесей данных эластомеров. 6. Композиция по п.5, в которой диеновый эластомер выбран из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, имеющих содержание цис-1,4-связей, превышающее 90%, сополимеров бутадиена/стирола и смесей данных эластомеров. 7. Композиция по п.6, содержащая более 50 вес.ч. натурального каучука или синтетического полиизопрена на 100 ч. эластомера. 8. Композиция по п.7, в которой натуральный каучук или синтетический полиизопрен использован в виде смеси с полибутадиеном, имеющим содержание цис-1,4-связей, превышающее 90%. 9. Композиция по п.6, содержащая более 50 вес.ч. полибутадиена, имеющего содержание цис-1,4 связей, превышающее 90%, на 100 ч. эластомера. 10. Композиция по п.9, в которой полибутадиен использован в виде смеси с натуральным каучуком или синтетическим полиизопреном. 11. Композиция по любому из пп.1-10, в которой усиливающий наполнитель преимущественно содержит углеродную сажу, при этом содержание углеродной сажи находится в интервале между 60 и 120 вес.ч. на 100 ч. эластомера. 12. Композиция по любому из пп.1-10, в которой усиливающий наполнитель преимущественно содержит усиливающий неорганический наполнитель, при этом содержание усиливающего неорганического наполнителя находится в интервале между 70 и 100 вес.ч. на 100 ч. эластомера. 13. Композиция по п.12, в которой усиливающий неорганический наполнитель представляет собой диоксид кремния. 14. Композиция по любому из пп.1-13, в которой усиливающий наполнитель содержит смесь углеродной сажи и диоксида кремния. 15. Композиция по любому из пп.1-14, в которой содержание всего усиливающего наполнителя находится в интервале между 60 и 120 вес.ч. на 100 ч. эластомера. 16. Композиция по любому из пп.1-15, в которой жидкий пластификатор выбран из группы, состоящей из нафтеновых масел, парафиновых масел, масел в виде среднеэкстрагированных сольватов(MES), масел в виде обработанных дистиллятных ароматических экстрактов (TDAE), минеральных масел, растительных масел, пластификаторов на основе простых эфиров, пластификаторов на основе сложных эфиров, фосфатных пластификаторов, сульфонатных пластификаторов и смесей данных соединений. 17. Композиция по п.16, в которой содержание жидкого пластификатора превышает 40 вес.ч. на 100 ч. эластомера. 18. Композиция по любому из пп.1-17, содержащая углеводородную смолу, имеющую температуруTg стеклования, превышающую 20 С. 19. Композиция по п.18, в которой углеводородная смола выбрана из группы, состоящей из циклопентадиеновых гомополимерных или сополимерных смол, дициклопентадиеновых гомополимерных или сополимерных смол, терпеновых гомополимерных или сополимерных смол, содержащих С 5-фракции гомополимерных или сополимерных смол, содержащих С 9-фракции гомополимерных или сополимерных смол и смесей данных смол. 20. Композиция по п.18 или 19, в которой содержание углеводородной смолы находится в интервале между 3 и 60 вес.ч. на 100 ч. эластомера. 21. Применение композиции по любому из пп.1-20 для изготовления протекторов для зимних шин. 22. Протектор для зимней шины, содержащий композицию по любому из пп.1-20. 23. Зимняя шина, содержащая протектор по п.22.

МПК / Метки

Метки: композиция, шины, зимней, протектора, резиновая

Код ссылки

<a href="https://eas.patents.su/17-19813-rezinovaya-kompoziciya-dlya-protektora-zimnejj-shiny.html" rel="bookmark" title="База патентов Евразийского Союза">Резиновая композиция для протектора зимней шины</a>