Способ получения синтетического бензино-лигроинового продукта

Формула / Реферат

1. Способ получения бензино-лигроинового продукта, включающий

фракционирование синтетического топлива, которое получают с использованием синтеза Фишера-Тропша, в установке по фракционированию с разделением синтетического топлива на бензино-лигроиновую фракцию в качестве исходного бензино-лигроинового дистиллята, содержащую 10 мас.% или более олефина и 5 мас.% или более спирта, и по меньшей мере на одну фракцию, содержащую углеводород, более тяжелый, чем бензино-лигроиновая фракция; и

проведение гидрогенизации бензино-лигроиновой фракции путем приведения бензино-лигроиновой фракции в контакт с катализатором гидрогенизации в установке по гидроочистке с удалением спирта и олефина, посредством чего получают гидрогенизированную бензино-лигроиновую фракцию, содержащую в основном только парафиновый компонент,

где от 20 до 80 об.% полученной гидрогенизированной бензино-лигроиновой фракции по отношению к исходному бензино-лигроиновому дистилляту примешивают к исходному бензино-лигроиновому дистилляту для гидрогенизации бензино-лигроиновой фракции, посредством чего подавляют выделение тепла вследствие гидрогенизации олефина и гидрогенизации спирта.

2. Способ изготовления бензино-лигроинового продукта по п.1, дополнительно включающий

заблаговременное измерение количества олефина и спирта в исходном бензино-лигроиновом дистилляте и

регулирование доли гидрогенизированной бензино-лигроиновой фракции, примешиваемой к исходному бензино-лигроиновому дистилляту, причем содержание олефинов в подаваемой в технологический процесс смеси, соответствующей сумме исходного бензино-лигроинового дистиллята и возвращаемой в технологический процесс гидрогенизированной бензино-лигроиновой фракции, вводимой в установку по гидроочистке, уменьшают разбавлением до концентрации 10 мас.% или менее и содержание спиртов в подаваемой в технологический процесс смеси уменьшают разбавлением до концентрации 5 мас.% или менее.

3. Способ изготовления бензино-лигроинового продукта по п.1 или 2, дополнительно включающий регулирование границы отделения дистилляционной фракции в установке по фракционированию со снижением количеств олефинов и спиртов, содержащихся в бензино-лигроиновой фракции, посредством чего подавляют выделение тепла вследствие гидрогенизации олефина и гидрогенизации спирта при проведении гидрогенизации бензино-лигроиновой фракции путем приведения бензино-лигроиновой фракции в контакт с катализатором гидрогенизации в установке по гидроочистке с удалением спиртов и олефинов, посредством чего получают гидрогенизированную бензино-лигроиновую фракцию, содержащую в основном только парафиновый компонент.

4. Способ изготовления бензино-лигроинового продукта по п.3, в котором регулируют границу отделения дистилляционной фракции, где количество олефинов, содержащихся в бензино-лигроиновой фракции, достигает 11 мас.% или менее и количество спиртов, содержащихся в бензино-лигроиновой фракции, достигает 6 мас.% или менее.

5. Способ изготовления бензино-лигроинового продукта, включающий

фракционирование синтетического топлива, полученного с использованием синтеза Фишера-Тропша, разделение синтетического топлива на бензино-лигроиновую фракцию и по меньшей мере на одну фракцию, содержащую углеводород, более тяжелый, чем бензино-лигроиновая фракция;

проведение гидрогенизации бензино-лигроиновой фракции с катализатором гидрогенизации в установке по гидроочистке с превращением спиртов и олефинов в парафиновый компонент, посредством чего получают гидрогенизированную бензино-лигроиновую фракцию, содержащую в основном только парафиновый компонент; и

снижение количества олефинов и спиртов, содержащихся в бензино-лигроиновой фракции, путем регулирования границы отделения дистилляционной фракции при фракционировании синтетического топлива для подавления выделения тепла вследствие гидрогенизации олефинов и гидрогенизации спиртов.

6. Способ изготовления бензино-лигроинового продукта по п.5, в котором регулируют границу отделения дистилляционной фракции, где количество олефинов, содержащихся в бензино-лигроиновой фракции, достигает 11 мас.% или менее и количество спиртов, содержащихся в бензино-лигроиновой фракции, достигает 6 мас.% или менее.

Текст

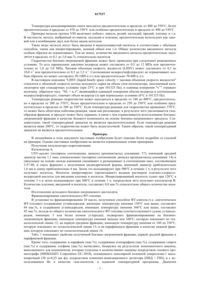

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО БЕНЗИНО-ЛИГРОИНОВОГО ПРОДУКТА Изобретение относится к способу изготовления бензино-лигроинового продукта, где при проведении гидрогенизации бензино-лигроиновой фракции, которую отделяют фракционированием из синтетического топлива (синтетическое ФТ-топливо), полученного с использованием синтеза Фишера-Тропша, гидрогенизированный компонент возвращают в технологический процесс, и возвращаемое в технологический процесс количество этого гидрогенизированного компонента регулируют для снижения содержания олефинов в установке по гидроочистке, посредством чего подавляют выделение тепла, и нестабильная работа установки по гидроочистке может быть стабилизирована. Кроме того, изобретение относится к способу изготовления бензино-лигроинового продукта, где регулируют границу отделения дистилляционной фракции для отделения фракционированием бензино-лигроиновой фракции из синтетического ФТ-топлива для снижения количества олефинов в установке по гидроочистке,посредством чего нестабильная работа установки по гидроочистке может быть стабилизирована.(71)(73) Заявитель и патентовладелец: ДЖЭПЭН ОЙЛ, ГЭЗ ЭНД МЕТАЛЗ НЭШНЛ КОРПОРЕЙШН; ИНПЕКС КОРПОРЕЙШН; НИППОН ОЙЛ КОРПОРЕЙШН; ДЖАПАН ПЕТРОЛЕУМ ЭКСПЛОРЕЙШН КО., ЛТД.; КОСМО ОЙЛ КО., ЛТД.; НИППОН СТИЛ ИНДЖИНИРИНГ КО., ЛТД. (JP) 017537 Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения синтетического бензино-лигроинового продукта из синтетического топлива, полученного способом синтеза по Фишеру-Тропшу. Уровень техники В последние годы, с точки зрения снижения нагрузки по загрязняющим веществам на окружающую среду, существует потребность в чистом жидком топливе, которое имеет низкое содержание серы и ароматических углеводородов и является приемлемым и безопасным для окружающей среды. Так, в нефтяной промышленности в качестве способа изготовления чистого топлива был исследован способ синтеза по Фишеру-Тропшу (в дальнейшем в этом документе имеющий сокращенное название "способ ФТсинтеза") с использованием монооксида углерода и водорода в качестве исходных веществ. Способ ФТсинтеза имеет высокую перспективную оценку, поскольку он может производить базовый компонент жидкого топлива, который имеет большое относительное содержание парафиновых углеводородов и который не содержит серы, например базовый компонент дизельного топлива. Например, патентный документ 1 раскрывает жидкое топливо, приемлемое и безопасное для окружающей среды. Патентный документ 1: японская нерассмотренная заявка на патент, публикация 2004-323626. Синтетическое топливо, полученное способом ФТ-синтеза (в дальнейшем в этом документе может именоваться как "синтетическое ФТ-топливо"), имеет широкое распределение по углеродному числу. Из синтетического ФТ-топлива можно получить, например, бензино-лигроиновую ФТ-фракцию, содержащую ряд углеводородов, имеющих температуру кипения ниже чем 150 С, среднюю ФТ-фракцию, содержащую ряд углеводородов, имеющих температуру кипения 150-360 С, и парафиновую ФТ-фракцию,более тяжелую, чем средняя ФТ-фракция. Раскрытие изобретения Проблема, которую должно решить изобретение В известном уровне техники бензино-лигроиновая ФТ-фракция содержит в дополнение к спиртам большое количество олефинов. Следовательно, бензино-лигроиновую ФТ-фракцию необходимо гидрогенизировать и превратить в насыщенное соединение, которое может быть использовано таким же образом, как и бензино-лигроиновая фракция, полученная перегонкой сырой нефти. Поэтому такие спирты или олефины должны быть гидрогенизированы с помощью установки по гидроочистке. Однако поскольку введение водорода в олефины вызывает экзотермическую реакцию, то выделяется большое количество тепла. Так как такое выделение тепла является избыточным, то скорость потока или изменение содержания олефинов в процессе приводит к колебаниям скорости выделения тепла, что, вероятно, является причиной нестабильной работы установки по гидроочистке. Средство для решения проблемы Основываясь на вышеописанном обосновании, первой целью изобретения является стабилизирование работы такой установки по гидроочистке, которая является неблагоприятно нестабильной в известном уровне техники, с помощью следующих операций. А именно, при гидрогенизации бензинолигроиновой фракции гидрогенизированный компонент возвращают в технологический процесс и количество возвращаемого в технологический процесс продукта регулируют для подавления выделения тепла в установке по гидроочистке, что делает работу установки по гидроочистке стабильной. Кроме того, второй целью изобретения является стабилизирование работы такой установки по гидроочистке, которая является неблагоприятно нестабильной в известном уровне техники, с помощью следующих операций. А именно, принимая во внимание тот факт, что чем более тяжелое синтетическое ФТтопливо имеет место, тем меньше олефинов присутствует в синтетическом ФТ-топливе, регулируют границу отделения дистилляционной фракции при отделении фракционированием бензино-лигроиновой фракции для подавления выделения тепла в установке по гидроочистке, что делает работу установки по гидроочистке стабильной. Конкретно, первый аспект настоящего изобретения относится к следующему.(1) Способ изготовления бензино-лигроинового продукта, включающий фракционирование синтетического топлива, которое получено с использованием синтеза Фишера-Тропша, в установке по фракционированию с разделением синтетического топлива на бензино-лигроиновую фракцию в качестве исходного бензино-лигроинового дистиллята, содержащей 10 мас.% или более олефина и 5 мас.% или более спирта, и по меньшей мере на одну фракцию, содержащую углеводород, более тяжелый, чем бензино-лигроиновая фракция; и проведение гидрогенизации бензино-лигроиновой фракции путем приведения бензино-лигроиновой фракции в контакт с катализатором гидрогенизации в установке по гидроочистке с удалением спирта и олефина, посредством чего получают гидрогенизированную бензинолигроиновую фракцию, содержащую в основном только парафиновый компонент, где 20-80 об.% полученной гидрогенизированной бензино-лигроиновой фракции по отношению к исходному бензинолигроиновому дистилляту примешивают к исходному бензино-лигроиновому дистилляту для гидрогенизации бензино-лигроиновой фракции, посредством чего подавляют выделение тепла вследствие гидрогенизации олефина и гидрогенизации спирта.(2) Способ изготовления бензино-лигроинового продукта в соответствии с пунктом (1), где количества олефинов и спиртов, содержащихся в исходном бензино-лигроиновом дистилляте, измеряют заранее; и регулируют долю полученной гидрогенизированной бензино-лигроиновой фракции, примешиваемую к исходному бензино-лигроиновому дистилляту, где содержание олефинов в подаваемой в технологический процесс смеси, соответствующее сумме исходного бензино-лигроинового дистиллята, и возвращаемой в технологический процесс гидрогенизированной бензино-лигроиновой фракции, которые вводят в установку по гидроочистке, уменьшают разбавлением до концентрации 10 мас.% или менее, и содержание спиртов в подаваемой в технологический процесс смеси уменьшают разбавлением до концентрации 5 мас.% или менее.(3) Способ изготовления бензино-лигроинового продукта в соответствии с (1) или (2), дополнительно включающий регулирование границы отделения дистилляционной фракции в установке по фракционированию со снижением количеств олефинов и спиртов, содержащихся в бензино-лигроиновой фракции, посредством чего подавляют выделение тепла, вызванное гидрогенизацией олефинов и гидрогенизацией спиртов, при гидрогенизации бензино-лигроиновой фракции путем приведения бензинолигроиновой фракции в контакт с катализатором гидрогенизации в установке по гидроочистке с удалением спиртов и олефинов, в результате чего получают гидрогенизированную бензино-лигроиновую фракцию, содержащую в основном только парафиновый компонент.(4) Способ изготовления бензино-лигроинового продукта в соответствии с любым пунктом из (1)(3), где регулируют границу отделения дистилляционной фракции, где количество олефинов, содержащихся в бензино-лигроиновой фракции, достигает 11 мас.% или менее и количество спиртов, содержащихся в бензино-лигроиновой фракции, достигает 6 мас.% или менее. Кроме того, второй аспект настоящего изобретения относится к следующему.(5) Способ изготовления бензино-лигроинового продукта, включающий фракционирование синтетического топлива, которое получают с использованием синтеза Фишера-Тропша, в установке по фракционированию с разделением синтетического топлива на бензино-лигроиновую фракцию и по меньшей мере на одну фракцию, содержащую углеводород, более тяжелый, чем бензино-лигроиновая фракция; и проведение гидрогенизации бензино-лигроиновой фракции путем приведения бензино-лигроиновой фракции в контакт с катализатором гидрогенизации в установке по гидроочистке с превращением спирта и олефина в парафиновый компонент, посредством чего получают гидрогенизированную бензинолигроиновую фракцию, содержащую в основном только парафиновый компонент, где количества олефинов и спиртов, содержащихся в бензино-лигроиновой фракции, являются сниженными посредством регулирования границы отделения дистилляционной фракции в установке по фракционированию для подавления выделения тепла, вызванного гидрогенизацией олефина и гидрогенизацией спирта.(6) Способ изготовления бензино-лигроинового продукта в соответствии с пунктом (5), где регулируют границу отделения дистилляционной фракции, где количество олефина, содержащегося в бензинолигроиновой фракции, достигает 11 мас.% или менее и количество спирта, содержащегося в бензинолигроиновой фракции, достигает 6 мас.% или менее. Преимущество изобретения В соответствии с настоящим изобретением при гидрогенизации бензино-лигроиновой фракции, отделенной из синтетического ФТ-топлива, гидрогенизированный компонент возвращают в технологический процесс и регулируют количество возвращаемого в технологический процесс продукта для подавления выделения тепла в установке по гидроочистке, посредством чего делают работу установки по гидроочистке стабильной. Кроме того, в соответствии с настоящим изобретением регулируют границу отделения дистилляционной фракции при фракционировании синтетического ФТ-топлива с получением бензино-лигроиновой фракции для подавления выделения тепла в установке по гидроочистке, посредством чего делают работу установки по гидроочистке стабильной. Краткое описание чертежа На фигуре представлена принципиальная схема, показывающая технологическую установку для изготовления базового компонента дизельного топлива в соответствии с одним вариантом осуществления настоящего изобретения. Производственная установка включает установку по фракционированию 10,где синтетическое ФТ-топливо подвергают фракционированию; и установку по гидрогенизации 30, где бензино-лигроиновую фракцию из числа тех фракций (бензино-лигроиновая фракция, средняя фракция и парафиновая фракция), которые получены фракционированием на установке по фракционированию 10,подвергают гидрогенизации.-2 017537 Описание позициионных обозначений На фигуре приняты следующие обозначения: 10 - установка по фракционированию для фракционирования синтетического ФТ-топлива; 30 - установка по гидроочистке бензино-лигроиновой фракции, которая получена фракционированием на установке по фракционированию 10; 60 - стабилизатор, который отводит легкий газ; 70 - резервуар для хранения бензино-лигроинового продукта. Наилучшее техническое выполнение изобретения В дальнейшем в этом документе будет описана технологическая установка, использованная для реализации способа изготовления базового компонента дизельного топлива в соответствии с предпочтительным вариантом осуществления изобретения, со ссылкой на фигуру. Как показано на фигуре, технологическая установка для изготовления базового компонента топлива включает установку по фракционированию 10, где синтетическое ФТ-топливо подвергают фракционированию. В установке по фракционированию 10 синтетическое ФТ-топливо фракционируют на бензинолигроиновую фракцию, среднюю фракцию и парафиновую фракцию. Затем бензино-лигроиновую фракцию подвергают обработке на установке по гидроочистке 30. Бензино-лигроиновая фракция, подаваемая из установки по гидроочистке 30, проходит через стабилизатор 60 и технологическую линию 61 и хранится в резервуаре 70 для хранения бензино-лигроинового продукта в качестве бензино-лигроиновой фракции. Заранее определенную часть нижней фракции в стабилизаторе 60 направляют обратно в технологическую линию 12, идущую перед установкой по гидроочистке 30 по технологической линии 62, посредством чего осуществляется возвращение нижней фракции в технологический процесс. В первой установке по фракционированию 10 синтетическое ФТ-топливо может быть подвергнуто фракционированию на три фракции, которые могут быть разделены посредством температур кипения 160 и 360 С, такие как бензино-лигроиновая фракция, средняя фракция (керосино-газойлевая фракция) и парафиновая фракция. Установка по фракционированию 10 соединена с технологической линией 1 для введения синтетического ФТ-топлива в технологическую установку и с технологическими линиями 12,13 и 14 для подачи отделенных фракционированием дистиллятов (фракции). Более конкретно, технологические линии 12, 13 и 14 представляют собой технологические линии для подачи бензино-лигроиновой фракции, которая может быть отделена фракционированием при температурном условии ниже, чем 160C; средней фракции, которая может быть отделена фракционированием при температурном условии от 160 до 350 С; и парафиновой фракции, которая может быть отделена фракционированием при температурном условии выше чем 350 С соответственно. Вышеописанная граница отделения для каждой дистилляционной фракции взята в качестве примера. Следовательно, при фракционировании синтетического ФТ-топлива граница отделения для каждой дистилляционной фракции может быть подходящим образом выбрана в зависимости от выхода целевых конечных продуктов и т.д. В особенности предпочтительно, когда первая граница отделения дистилляционной фракции будет установлена от 150 до 190 С. Фракционирование синтетического ФТ-топлива. Синтетическое ФТ-топливо, обеспечиваемое для настоящего изобретения, не ограничивают особым образом при условии, что оно является произведенным способом ФТ-синтеза. Однако синтетическое топливо предпочтительно включает 80 мас.% или более углеводорода, имеющего температуру кипения 150 С или выше; и 35 мас.% или более углеводорода, имеющего температуру кипения 360 С или выше,исходя из общего количества синтетического ФТ-топлива. Общее количество синтетического ФТтоплива означает сумму углеводородов, имеющих 5 или более атомов углерода, которые получаются при использовании способа ФТ-синтеза. В установке по фракционированию 10 синтетическое ФТ-топливо может быть фракционировано путем установления по меньшей мере двух границ отделения дистилляционной фракции (температура отделения), посредством чего получают фракцию с температурой отделения ниже, чем первая граница отделения дистилляционной фракции, в качестве бензино-лигроиновой фракции, проходящей по технологической линии 12; получают фракцию с температурой отделения от первой границы отделения до второй границы отделения в качестве средней фракции, включающей керосиновую и газойлевую фракции, проходящие по технологической линии 13; и получают фракцию с температурой отделения выше,чем вторая граница отделения дистилляционной фракции, в качестве остаточного масла со дна колонны(тяжелая парафиновая фракция), являющейся парафиновой фракцией, проходящей по технологической линии 14. Однако число границ отделения дистилляционной фракции может быть подходящим образом изменено в зависимости от числа необходимых фракций. Например, если в установке по фракционированию 10 необходимо получить фракционированием только две фракции, такие как бензино-лигроиновая фракция и фракция, более тяжелая, чем бензино-лигроиновая фракция, то число границ отделения дистилляционной фракции может быть равно 1. Кроме того, давление внутри установки по фракционированию 10 может быть подрегулировано до пониженного давления или до нормального давления. В общем случае может быть освоена атмосферная перегонка (перегонка при нормальном давлении).-3 017537 Бензино-лигроиновую фракцию посылают по технологической линии 12 в установку по гидроочистке 30, где бензино-лигроиновую фракцию подвергают гидрогенизации. Бензино-лигроиновая фракция,извлекаемая из технологической линии 12, представляет собой так называемый бензино-лигроиновый дистиллят, который может быть использован в качестве нефтехимического материала. По сравнению с бензино-лигроиновым продуктом, полученным из сырой нефти, бензинолигроиновая фракция, полученная из синтетического ФТ-топлива, включает сравнительно много олефинов и спиртов, и по этой причине трудно использовать бензино-лигроиновую фракцию таким же образом, как и обычный бензино-лигроиновый продукт, полученный из сырой нефти. Кроме того, доля таких олефинов и спиртов в легкой фракции является наибольшей по величине среди фракций синтетического ФТ-топлива. Следовательно, доля олефинов и спиртов в бензино-лигроиновой фракции является максимально большей, тогда как их доля в парафиновой фракции является максимально низкой. В настоящем описании содержание олефинов и спиртов измеряют в виде величин (мас.%), вычисленных по результатам компонентного анализа компонентов, выделенных из смеси и количественно определенных с использованием газового хроматографа, оснащенного неполярной колонкой, и пламенноионизационного детектора (ПИД); и с использованием He в качестве газа-носителя, и заданной температурной программы, если не указано иное. Основываясь на вышеописанном обосновании, в установке по гидроочистке 30 олефины подвергают гидрогенизации посредством гидрогенизационной обработки с превращением олефинов в парафины и спирты подвергают гидрогенизационной обработке с удалением гидроксильной группы, посредством чего спирты также превращаются в парафины. Кроме того, поскольку обработанную бензинолигроиновую фракцию используют для основного применения бензино-лигроинового продукта, то необязательно проводить изомеризацию с превращением н-парафина в изопарафин или разложение н-парафина. То есть бензино-лигроиновую фракцию доставляют из установки по гидроочистке 30 в стабилизатор 60 по технологической линии 31, легкие фракции, такие как газ, отводят из верхней части установки по гидроочистке 30 и бензино-лигроиновая фракция, полученная из нижней части стабилизатора 60, может быть направлена просто на хранение в резервуар для хранения бензино-лигроинового продукта 70 по технологической линии 61. В установке по гидроочистке 30 реакция присоединения водорода по ненасыщенным связям производит относительно большое количество тепла, и скорость выделения тепла зависит от изменений скоростей потоков в процессе или т.п., в результате чего работа установки легко становится нестабильной. Таким образом, предпочтительно, чтобы установка по гидроочистке 30 эксплуатировалась в условиях подавления выделения тепла. В первом аспекте настоящего изобретения для того, чтобы подавить выделение тепла в установке по гидроочистке 30, при направлении части продукта из установки по гидроочистке 30 в повторный цикл в технологическую линию 12 для разбавления реагентов в установке по гидроочистке 30 гидроочищенным продуктом, со снижением посредством этого теплового эффекта реакции, необходимо регулировать количество возвращаемого в технологический процесс гидроочищенного продукта. К тому же, во втором аспекте настоящего изобретения такая регулировка количества возвращаемого в технологический процесс гидроочищенного продукта может быть объединена с регулировкой границы отделения для бензино-лигроиновой фракции. В дальнейшем в этом документе будет описана регулировка количества возвращаемого в технологический процесс гидроочищенного продукта. Конкретно, в том случае, когда по технологической линии 12 в установку по гидроочистке 30 подают исходный материал, в котором концентрация олефина является более высокой, гидроочищенный продукт доставляют обратно в технологическую линию 12, идущую перед установкой по гидроочистке 30, по технологической линии 62, используемой для возвращения в технологический процесс гидроочищенного продукта. В этом случае, если количество возвращаемого в технологический процесс гидроочищенного продукта регулируют (конкретно, количество возвращаемого в технологический процесс продукта увеличивают в том случае, когда исходный материал имеет большое количество олефинов или количество возвращаемого в технологический процесс продукта уменьшают в том случае, когда исходный материал имеет меньше олефинов, для того, чтобы подкорректировать содержание олефина в исходном материале), то выделение тепла может быть подавлено, в результате чего работа установки по гидроочистке 30 может осуществляться стабильно. Продукт, получаемый в установке по гидроочистке 30, извлекают в технологическую линию 31 и затем направляют в стабилизатор 60. Затем, тогда как газообразная фракция отводится из верхней части колонны (не показано на фигуре), бензино-лигроиновая фракция выходит из нижней части по технологической линии 61, направляется на хранение в резервуар для хранения 70. Как описано выше, часть гидроочищенной бензино-лигроиновой фракции доставляют по технологической линии 62 в технологическую линию 12, идущую перед установкой по гидроочистке 30, где гидроочищенную бензинолигроиновую фракцию вновь подвергают гидроочистке вместе с бензино-лигроиновой фракцией, подаваемой из установки по фракционированию 10. Поскольку бензино-лигроиновую фракцию разбавляют некоторым количеством возвращаемого в технологический процесс продукта, тепловой эффект реакции при гидроочистке в установке 30 может быть подавлен. Следовательно, если регулируется количество-4 017537 возвращаемого в технологический процесс продукта, то концентрация олефинов в установке по гидроочистке 30 может быть снижена, посредством чего подавляется выделение тепла. Более конкретно, в установке по фракционированию 10 синтетическое ФТ-топливо подвергают фракционированию на бензино-лигроиновую фракцию, содержащую 10 мас.% или более олефинов и 5 мас.% или более спиртов, и по меньшей мере на одну фракцию, содержащую углеводороды, более тяжелые, чем бензино-лигроиновая фракция, и каждая фракция может быть введена в подающие технологические линии, такие как технологические линии 12, 13 или 14, проиллюстрированные на фигуре. На фигуре синтетическое ФТ-топливо подвергают фракционированию на две фракции, т.е. на среднюю фракцию и на парафиновую фракцию, содержащую углеводороды, более тяжелые, чем бензинолигроиновая фракция, и фракции извлекают в технологические линии 13 и 14. Бензино-лигроиновую фракцию приводят в контакт с катализатором гидрогенизации в установке по гидроочистке 30 для гидрогенизации бензино-лигроиновой фракции, посредством чего удаляют спирты и олефины и по технологической линии 31 получают гидрогенизированную бензино-лигроиновую фракцию, содержащую только парафиновый компонент. Для того чтобы подавить выделение тепла вследствие гидрогенизации олефинов или дегидроксилирования спиртов, 20-80 об.% гидрогенизированной бензино-лигроиновой фракции примешивают к исходному бензино-лигроиновому дистилляту, идущему по технологической линии 12, путем возвращения в повторный цикл гидрогенизированной бензинолигроиновой фракции из стабилизатора 60 в технологическую линию 12 по технологической линии 62. Кроме того, количества олефинов и спиртов, содержащихся в исходной бензино-лигроиновой фракции, измеряют заблаговременно и количество гидрогенизированной бензино-лигроиновой фракции, примешиваемой к исходному бензино-лигроиновому дистилляту, может быть скорректировано для того,чтобы подавить выделение тепла в установке по гидроочистке 30. Более конкретно, коэффициент примешивания гидрогенизированной бензино-лигроиновой фракции может считаться скорректированным в случае, если содержание олефина в подаваемой смеси (соответствующей сумме исходного бензино-лигроинового дистиллята и возвращаемой в технологический процесс гидрогенизированной бензино-лигроиновой фракции), которую вводят в установку по гидроочистке 30, доводят разбавлением до концентрации 10 мас.% или менее, и содержание спирта в подаваемой смеси доводят разбавлением до концентрации 5 мас.% или менее. А именно, для того чтобы подавлять выделение теплоты в установке по гидроочистке 30, необходимо корректировать примешиваемое количество гидрогенизированной бензино-лигроиновой фракции до уровня диапазона 20-80 об.% относительно исходного бензино-лигроинового дистиллята, предпочтительно, чтобы нижний предел составлял 30 об.%. В отношении второго аспекта настоящего изобретения, как описано выше, поскольку бензинолигроиновая фракция синтетического ФТ-топлива содержит больше всего олефинов и спиртов, необходимо корректировать границу отделения для бензино-лигроиновой фракции, подаваемой в технологическую линию 12, в установке по фракционированию 10 для того, чтобы контролировать концентрацию олефинов и концентрацию спиртов в бензино-лигроиновой фракции, вводимой из технологической линии 12 в установку 30. То есть, если синтетическое ФТ-топливо содержит большое количество олефинов и спиртов, граница отделения для бензино-лигроиновой фракции может быть повышена для снижения концентрации олефинов в бензино-лигроиновой фракции. Кроме того, как описано выше, такое снижение концентрации олефинов посредством корректировки границы отделения дистилляционной фракции может быть введено в первый аспект настоящего изобретения. В том случае, когда концентрацию олефина в бензино-лигроиновой фракции снижают посредством регулирования границы отделения бензино-лигроиновой фракции, в частности, из синтетического ФТ-топлива может быть отделена по меньшей мере одна фракция, содержащая углеводороды, более тяжелые, чем бензино-лигроиновая фракция, в установке по фракционированию 10, так что бензинолигроиновая фракция (исходный бензино-лигроиновый дистиллят), которую отделяют фракционированием в установке по фракционированию 10, предпочтительно содержит 11 мас.% или менее олефинов и 6 мас.% или менее спиртов или более предпочтительно содержит 10 мас.% или менее олефинов и 5 мас.% или менее спиртов. Затем бензино-лигроиновую фракцию приводят в контакт с катализатором гидрогенизации в установке по гидроочистке 30 для гидрогенизации бензино-лигроиновой фракции, посредством чего спирты и олефины превращают в парафиновый компонент для того, чтобы получить гидрогенизированную бензино-лигроиновую фракцию, содержащую в основном только парафиновый компонент. Таким образом, нестабильная работа, являющаяся следствием изменений выделения теплоты в результате присоединения водорода к олефинам в установке по гидроочистке 30, может быть стабилизирована. В работе установки по фракционированию 10, где требуется более высокий выход средней фракции, границу отделения для бензино-лигроиновой фракции в установке по фракционированию 10 обычно устанавливают на уровне около 150 С. Однако в настоящем изобретении предпочтительно, чтобы граница отделения для бензино-лигроиновой фракции была установлена на уровне от 160 до 190 С для того,чтобы снизить содержание олефинов и спиртов в бензино-лигроиновой фракции.-5 017537 Керосино-газойлевая часть средней фракции, извлекаемой из технологической линии 13, может быть подвергнута гидроизомеризации с использованием известного способа и может быть подвергнута перегонке, и получающийся в результате продукт может быть использован, например, в качестве базового компонента дизельного топлива. Кроме того, парафиновая фракция, извлекаемая из технологической линии 14, может быть подвергнута гидрокрекингу с использованием известного способа, может быть дополнительно подвергнута перегонке, и получающийся в результате продукт может быть использован, например, в качестве базового компонента дизельного топлива. В дальнейшем в этом документе будут особым образом описаны условия работы реакционной установки по переработке бензино-лигроинового дистиллята. Гидроочистка бензино-лигроиновой фракции. В установке по гидроочистке 30 проводят гидроочистку бензино-лигроиновой фракции, которая получена фракционированием в установке по фракционированию 10. В качестве установки по гидроочистке 30 может быть использована известная реакционная колонна со стационарным слоем катализатора. В настоящем варианте осуществления, в реакторе, проточный реактор непрерывного действия со стационарным слоем катализатора заполняют необходимым катализатором гидроочистки и осуществляют гидроочистку путем введения водорода и бензино-лигроиновой фракции, получаемой в установке по фракционированию 10, в этот реактор. Гидроочищенную фракцию предпочтительно доставляют обратно в установку по гидроочистке 30 по технологической линии 62, посредством чего осуществляют возвращение в технологический процесс гидроочищенной фракции. Термин "гидроочистка", используемый в этом документе, включает превращение олефинов в парафины путем присоединения водорода и превращение спиртов в парафины посредством дегидроксилирования. Примеры катализатора гидроочистки включают носитель на основе твердой кислоты, в который вводят активный металл, принадлежащий к группе VIII в Периодической таблице элементов. Предпочтительные примеры такого носителя включают носитель, содержащий кристаллический цеолит, такой как ультрастабильный цеолит Y-типа (USY-цеолит), HY-цеолит, морденит или -цеолит; и по меньшей мере одну твердую кислоту, выбранную из аморфных оксидов металлов, обладающих теплостойкостью, таких как алюмосиликат, сложный оксид кремния и циркония или сложный оксид алюминия и бора. Более того, предпочтительно, чтобы носитель представлял собой носитель, содержащийUSY-цеолит; и по меньшей мере одну твердую кислоту, выбранную из алюмосиликата, сложного оксида алюминия и бора и сложного оксида кремния и циркония. К тому же, носитель, содержащий USY-цеолит и алюмосиликат, является более предпочтительным.USY-цеолит представляет собой цеолит Y-типа, ультрастабилизированный гидротермической обработкой и/или кислотной обработкой, посредством которой в дополнение к микропористой структуре,которая характеризуется микропорами размером 20 или менее, исходно имеющими место в цеолите Yтипа, образованы мелкие поры в пределах диапазона от 20 до 100 . В том случае, когда используютUSY-цеолит в качестве носителя катализатора гидроочистки, средний диаметр его частиц особым образом не ограничивают. Тем не менее, средний диаметр его частиц составляет предпочтительно 1,0 мкм или менее или более предпочтительно 0,5 мкм или менее. В USY-цеолите молярное соотношение диоксид кремния/оксид алюминия (т.е. молярное соотношение диоксида кремния к оксиду алюминия; в дальнейшем в этом документе именуемое как "соотношение диоксид кремния/оксид алюминия") находится предпочтительно в пределах от 10 до 200, более предпочтительно в пределах от 15 до 100 и наиболее предпочтительно в пределах от 20 до 60. Предпочтительно, чтобы носитель включал 0,1-80 мас.% кристаллического цеолита и 0,1-60 мас.% теплостойкого аморфного оксида металла. Смесь, включающая вышеупомянутые твердую кислоту и связующее вещество, может быть подвергнута формованию, и сформованная смесь может быть кальцинирована с получением носителя катализатора. Доля твердой кислоты, взятой для приготовления вышеупомянутой смеси, находится предпочтительно в пределах от 1 до 70 мас.%, или более предпочтительно в пределах от 2 до 60 мас.% относительно общего количества носителя. Если носитель включает USY-цеолит, соотношение в смеси USYцеолита находится предпочтительно в пределах от 0,1 до 10 мас.% или более предпочтительно в пределах от 0,5 до 5 мас.% относительно общего количества носителя. Если носитель включает USY-цеолит и сложный оксид алюминия и бора, соотношение в смеси USY-цеолита к сложному оксиду алюминия и бора (USY-цеолит/сложный оксид алюминия и бора) предпочтительно находится в пределах от 0,03 до 1,исходя из отношения масс. Если носитель включает USY-цеолит и алюмосиликат, соотношение в смесиUSY-цеолита к алюмосиликату (USY-цеолит/алюмосиликат) предпочтительно находится в пределах от 0,03 до 1, исходя из отношения масс. Связующее вещество не ограничивают особым образом. Тем не менее, связующее вещество предпочтительно представляет собой оксид алюминия, диоксид кремния, алюмосиликат, диоксид титана или оксид магния и более предпочтительно представляет собой оксид алюминия. Доля связующего вещества в смеси находится предпочтительно в пределах от 20 до 98 мас.% или более предпочтительно в пределах от 30 до 96 мас.%, исходя из общего количества носителя.-6 017537 Температура кальцинирования смеси находится предпочтительно в пределах от 400 до 550 С, более предпочтительно в пределах от 470 до 530 С или особенно предпочтительно в пределах от 490 до 530 С. Примеры металла группы VIII включают кобальт, никель, родий, палладий, иридий, платину и т.п. В частности, металл, выбранный из никеля, палладия и платины, предпочтительно используют как таковой или в комбинации двух или более видов металлов. Такие виды металла могут быть введены в вышеупомянутый носитель в соответствии с обычным способом, таким как импрегнирование, ионный обмен или т.п. Общее количество введенного металла особым образом не ограничивают. Тем не менее, количество введенного металла предпочтительно находится в пределах от 0,1 до 3,0 мас.% относительно носителя. Гидроочистка бензино-лигроиновой фракции может быть проведена при следующих реакционных условиях. То есть парциальное давление водорода может составлять от 0,5 до 12 МПа или предпочтительно от 1,0 до 5,0 МПа. Часовая объемная скорость жидкости (LHSV) может составлять от 0,1 до 10,0 ч-1 или предпочтительно от 0,3 до 3,5 ч-1. Соотношение водород/нефтепродукт не ограничивают особым образом, но может составлять 50-1000 н.л/л или предпочтительно 70-800 н.л/л. В настоящем описании "LHSV (liquid hourly space velocity = часовая объемная скорость жидкости)" относится к объемной скорости потока исходного сырья на объем слоя катализатора, заполненный катализатором при стандартных условиях (при 25 С и при 101325 Па), и единица измерения "ч-1" отражает величину, обратную часу. "NL = н.л", являющийся единицей измерения объема водорода в соотношении водород/нефтепродукт, означает объем водорода (л) при нормальных условиях (0 С и 101325 Па). Температура реакции гидроочистки может находиться в пределах от 180 до 400 С, предпочтительно в пределах от 200 до 370 С, более предпочтительно в пределах от 250 до 350 С или особенно предпочтительно в пределах от 280 до 350 С. Если температура реакции для гидроочистки превышает 370 С,то может быть облегчена побочная реакция, такая как разложение, в результате чего увеличивается газообразная фракция, и продукт может быть окрашен, в связи с чем ограничивается использование бензинолигроиновой фракции в качестве базового компонента на основе бензино-лигроинового продукта. Следовательно, такой температурный диапазон не является предпочтительным. Если температура реакции является ниже 200 С, то гидроочистка может быть недостаточной. Таким образом, такой температурный диапазон не является предпочтительным. Примеры В дальнейшем в этом документе настоящее изобретение будет описано более подробно со ссылкой на примеры. Однако настоящее изобретение не является ограниченным этими примерами. Получение катализатора гидрогенизации. Катализатор А.USY-цеолит (молярное соотношение диоксид кремния/оксид алюминия: 37), имеющий средний диаметр частиц 1,1 мкм, алюмосиликат (молярное соотношение диоксид кремния/оксид алюминия: 14) и связующее на основе оксида алюминия смешивают и размешивают в соотношении масс, составляющем 3:57:40, и смесь формуют с получением цилиндрической формы, имеющей диаметр приблизительно 1,6 мм и длину приблизительно 4 мм. Затем это кальцинируют при 500 С в течение 1 ч, в результате чего получают носитель. Носитель импрегнируют (пропитывают) водным раствором платино-хлористоводородной кислоты для введения платины в носитель. Импрегнированный носитель сушат при 120 С в течение 3 ч и затем кальцинируют при 500 С в течение 1 ч, посредством чего получают катализатор В. Количество платины, введенной в носитель, составляет 0,8 мас.% относительно общего количества носителя. Изготовление исходного бензино-лигроинового дистиллята. Фракционирование синтетического ФТ-топлива. В установке по фракционированию 10 масло, полученное способом ФТ-синтеза (т.е. синтетическое ФТ-топливо) (содержание углеводородов, имеющих температуру кипения 150 С или выше, составляет 84 мас.%, и содержание углеводородов, имеющих температуру кипения 360C или выше, составляет 42 мас.%, исходя из общего количества синтетического ФТ-топлива (соответствующего сумме углеводородов, имеющих 5 или более атомов углерода, подвергают фракционированию на бензинолигроиновую фракцию, имеющую температуру кипения меньше чем 160 С, которую извлекают по технологической линии 12; на первую среднюю фракцию, имеющую температуру кипения от 160 до 350 С,которую извлекают по технологической линии 13; и на парафиновую фракцию в качестве нижней фракции, которую извлекают по технологической линии 14. Табл. 1 показывает свойства полученной бензино-лигроиновой фракции, первой средней фракции и парафиновой фракции. Кроме того, содержание н-парафина (мас.%), содержание изопарафина (мас.%), содержание спирта(мас.%) и содержание олефина (мас.%) вычисляют, базируясь на результатах компонентного анализа,выполненного для компонентов, которые отделены и количественно оценены посредством газового хроматографа (SHIMADZU Corporation GC-2010), оснащенного неполярной колонкой (сверхсплав-1 высокопрочный (30 м 0,25 мм , посредством пламенно-ионизационного детектора (ПИД = FID); и с использованием He в качестве газа-носителя, и заданной температурной программы. Диапазон-7 017537 кипения определяют в соответствии со стандартами методов испытаний JIS K2254 "Petroleum products Determination of distillation characteristics" ("Нефтепродукты - Определение характеристик перегонки"). Таблица 1 Исходный бензино-лигроиновый дистиллят (до гидрогенизации) Пример 1. Гидроочистка бензино-лигроиновой фракции. Установку по гидроочистке 30, которая представляет собой проточный реактор со стационарным слоем катализатора, показанный на фигуре, заполняют катализатором гидрогенизации А (150 мл), из верхней части колонны реактора 30 со скоростью 300 мл/ч туда подают бензино-лигроиновую фракцию(исходный бензино-лигроиновый дистиллят), получение которой описано выше. Затем бензинолигроиновую фракцию подвергают гидрогенизации в потоке водорода в следующих реакционных условиях. А именно, водород подают туда из верхней части колонны в соотношении водород/нефтепродукт 340 н.л/л в бензино-лигроиновую фракцию и давление в реакционной колонне регулируют с помощью клапана регулирования противодавления таким образом, чтобы давление на входе оставалось постоянным на уровне 3,0 МПа (парциальное давление водорода), посредством чего осуществляют гидроочистку бензино-лигроиновой фракции. В это время температура реакции составляет 308 С. Бензино-лигроиновую фракцию, гидрогенизированную в установке по гидроочистке 30, доставляют в стабилизатор 60 по технологической линии 31 и далее доставляют в резервуар 70 по технологической линии 61, и бензино-лигроиновую фракцию хранят в резервуаре 70. Часть гидрогенизированной бензино-лигроиновой фракции, получение которой описано выше, возвращают в технологический процесс из технологической линии 62 в технологическую линию 12 с тем,чтобы возвращаемую в технологический процесс гидрогенизированную бензино-лигроиновую фракцию смешать с исходным бензино-лигроиновым дистиллятом в соотношении 33,3 об.% относительно исходного бензино-лигроинового дистиллята, и подаваемую в технологический процесс смесь, свойства которой показаны в табл. 2, обрабатывают в условиях, аналогичных условиям описанной выше обработки по гидрогенизации, посредством чего получают синтетический бензино-лигроиновый продукт. Табл. 2 показывает свойства синтетического бензино-лигроинового продукта, полученного на начальной стадии операции гидрогенизации, и свойства синтетического бензино-лигроинового продукта, полученного в ходе операции, продолжительность которой составила 10000 ч. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон кипения измеряют посредством описанного выше способа анализа. Пример 2. Гидроочистка бензино-лигроиновой фракции. Установку по гидроочистке 30, которая представляет собой проточный реактор со стационарным слоем катализатора, показанный на фигуре, заполняют катализатором А (150 мл), из верхней части колонны реактора 30 со скоростью 300 мл/ч туда подают бензино-лигроиновую фракцию (исходный бензино-лигроиновый дистиллят), получение которой описано выше, и затем бензино-лигроиновую фракцию подвергают гидрогенизации в потоке водорода в следующих реакционных условиях.-8 017537 А именно, водород подают туда из верхней части колонны в соотношении водород/нефтепродукт 340 н.л/л в бензино-лигроиновую фракцию и давление в реакционной колонне регулируют с помощью клапана регулирования противодавления таким образом, чтобы давление на входе оставалось постоянным на уровне 3,0 МПа (парциальное давление водорода), посредством чего осуществляют гидроочистку бензино-лигроиновой фракции. В это время температура реакции составляет 308 С. Гидрогенизированную бензино-лигроиновую фракцию, получение которой описано выше, смешивают с исходным бензино-лигроиновым дистиллятом в соотношении 50,0 об.% с получением подаваемой в технологический процесс смеси, имеющей свойства, которые показаны в табл. 2, и подаваемую в технологический процесс смесь обрабатывают в условиях, аналогичных условиям описанной выше обработки по гидрогенизации, посредством чего получают синтетический бензино-лигроиновый продукт. Табл. 2 показывает свойства синтетического бензино-лигроинового продукта, полученного на начальной стадии операции гидрогенизации, и свойства синтетического бензино-лигроинового продукта, полученного в ходе операции, продолжительность которой составила 10000 ч. Кроме того, содержание (мас.%) н-парафинов, содержание (мас.%) изопарафинов, содержание(мас.%) спиртов, содержание (мас.%) олефинов и диапазон температур кипения измеряют посредством описанного выше способа анализа. Пример 3. Гидроочистка бензино-лигроиновой фракции. Установку по гидроочистке 30, которая представляет собой проточный реактор со стационарным слоем катализатора, показанный на фигуре, заполняют катализатором А (150 мл), из верхней части колонны реактора 30 со скоростью 300 мл/ч туда подают бензино-лигроиновую фракцию (исходный бензино-лигроиновый дистиллят), получение которой описано выше, и затем бензино-лигроиновую фракцию подвергают гидрогенизации в потоке водорода в следующих реакционных условиях. А именно, из верхней части колонны туда подают водород в соотношении водород/нефтепродукт 340 н.л/л в бензино-лигроиновую фракцию и с помощью клапана регулирования противодавления регулируют давление в реакционной колонне, при этом давление на входе остается постоянным на уровне 3,0 МПа (парциальное давление водорода), и осуществляют гидроочистку бензино-лигроиновой фракции. В это время температура реакции составляет 308 С. Гидрогенизированную бензино-лигроиновую фракцию, получение которой описано выше, смешивают с исходным бензино-лигроиновым дистиллятом в соотношении 66,7 об.% относительно исходного бензино-лигроинового дистиллята с получением подаваемой в технологический процесс смеси, имеющей свойства, которые показаны в табл. 2, затем подаваемую в технологический процесс смесь обрабатывают в условиях, аналогичных условиям описанной выше гидрогенизации, посредством чего получают синтетический бензино-лигроиновый продукт. Табл. 2 показывает свойства синтетического бензинолигроинового продукта, полученного на начальной стадии операции гидрогенизации, и свойства синтетического бензино-лигроинового продукта, полученного в ходе операции, продолжительность которой составила 10000 ч. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон кипения измеряют посредством описанного выше способа анализа. Сравнительный пример 1. Гидроочистка бензино-лигроиновой фракции. Установку по гидроочистке 30, которая представляет собой проточный реактор со стационарным слоем катализатора, показанный на фигуре, заполняют катализатором А (150 мл), из верхней части колонны реактора 30 со скоростью 300 мл/ч туда подают бензино-лигроиновую фракцию (исходный бензино-лигроиновый дистиллят), получение которой описано выше, и затем бензино-лигроиновую фракцию подвергают гидрогенизации в потоке водорода в следующих реакционных условиях. А именно, из верхней части колонны туда подают водород в соотношении водород/нефтепродукт 340 н.л/л в бензино-лигроиновую фракцию и с помощью клапана регулирования противодавления регулируют давление в реакционной колонне так, чтобы давление на входе оставалось постоянным на уровне 3,0 МПа (парциальное давление водорода), и бензино-лигроиновую фракцию подвергают гидроочистке с получением синтетического бензино-лигроинового продукта. Табл. 2 показывает свойства синтетического бензино-лигроинового продукта, полученного на начальной стадии операции гидрогенизации, и свойства синтетического бензино-лигроинового продукта, полученного в ходе операции, продолжительность которой составила 10000 ч. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон кипения измеряют посредством описанного выше способа анализа.- 10017537 Сравнение выделения тепла в установке по гидроочистке. Что касается примеров 1-3 и сравнительного примера 1, теплоту реакции (тепловой эффект реакции), вырабатываемую в каждой установке по гидроочистке, вычисляют, исходя из изменения стандартной энтропии образования углеводородных соединений до реакции и после реакции, и примеры сравнивают относительно сравнительного примера 1, где выделение тепла в сравнительном примере 1 принимают за 1. Результаты сравнения показаны в табл. 2. При сравнении со сравнительным примером 1, где гидрогенизированную бензино-лигроиновую фракцию не возвращают в технологический процесс к исходному бензино-лигроиновому дистилляту, является очевидным тот факт, что способы изготовления примеров позволяют вырабатывать меньше тепла, т.е. позволяют подавлять выделение тепла благодаря обработке по гидрогенизации. Кроме того, в сравнительном примере 1, по данным свойств синтетического бензино-лигроинового продукта после операции продолжительностью 10000 ч, превращение олефинов и спиртов в н-парафины идет заметно хуже, и трудно осуществлять непрерывно стабильную работу установки по гидроочистке. Изготовление исходного бензино-лигроинового дистиллята. Пример 4. Фракционирование синтетического ФТ-топлива. В установке по фракционированию 10 топливо, полученное способом ФТ-синтеза (т.е. синтетическое ФТ-топливо) (содержание углеводородов, имеющих температуру кипения 150 С или выше, составляет 84 мас.% и содержание углеводородов, имеющих температуру кипения 360 С или выше, составляет 42 мас.%, исходя из общего количества синтетического ФТ-топлива (соответствующего сумме углеводородов, имеющих 5 или более атомов углерода, подвергают фракционированию на бензинолигроиновую фракцию 1, имеющую температуру кипения ниже чем 170 С, которую извлекают по технологической линии 12; на среднюю фракцию 1, имеющую температуру кипения от 170 до 350 С, которую извлекают по технологической линии 13; и на парафиновую фракцию 1 в качестве нижней фракции, которую извлекают по технологической линии 14. Табл. 3 показывает свойства полученных бензино-лигроиновой фракции 1, средней фракции 1 и парафиновой фракции 1. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%) и содержание олефинов (мас.%) вычисляют, базируясь на результатах компонентного анализа, выполненного для компонентов, которые отделены и количественно оценены посредством газового хроматографа (SHIMADZU Corporation GC-2010), оснащенного неполярной колонкой (сверхсплав-1 высокопрочный (30 м 0,25 мм , посредством пламенно-ионизационного детектора (ПИД = FID); и с использованием Не в качестве газа-носителя, и заданной температурной программы. Диапазон кипения определяют в соответствии со стандартами методов испытаний JIS K2254 "Petroleum products Determination of distillation characteristics" ("Нефтепродукты - Определение характеристик перегонки"). Таблица 3 Исходный бензино-лигроиновый дистиллят (до гидрогенизации) Гидроочистка бензино-лигроиновой фракции. Установку по гидроочистке 30, которая представляет собой проточный реактор со стационарным слоем катализатора, показанный на фигуре, заполняют катализатором гидрогенизации А (150 мл), из верхней части колонны реактора 30 со скоростью 300 мл/ч туда подают бензино-лигроиновую фракцию 1 (исходный бензино-лигроиновый дистиллят), получение которой описано выше, и затем бензинолигроиновую фракцию подвергают гидрогенизации в потоке водорода в следующих реакционных условиях.- 11017537 А именно, водород подают из верхней части колонны в соотношении водород/нефтепродукт 340 н.л/л в бензино-лигроиновую фракцию и давление в реакционной колонне регулируют с помощью клапана регулирования противодавления, где давление на входе остается постоянным на уровне 3,0 МПа(парциальное давление водорода), и бензино-лигроиновую фракцию 1 подвергают гидроочистке. В это время температура реакции составляет 308 С. Гидрогенизированный бензино-лигроиновый дистиллят доставляют в стабилизатор 60 по технологической линии 31 и далее доставляют в резервуар 70 по технологической линии 61. Табл. 4 показывает свойства синтетического бензино-лигроинового продукта, полученного на начальной стадии операции гидрогенизации бензино-лигроиновой фракции 1, и свойства синтетического бензино-лигроинового продукта, полученного в ходе операции, продолжительность которой составила 10000 ч. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон кипения измеряют с помощью описанного выше способа анализа. Пример 5. Фракционирование синтетического ФТ-топлива. В установке по фракционированию 10 масло, полученное способом ФТ-синтеза (т.е. синтетическое ФТ-топливо) (содержание углеводородов, имеющих температуру кипения 150 С или выше, составляет 84 мас.%, и содержание углеводородов, имеющих температуру кипения 360 С или выше, составляет 42 мас.%, исходя из общего количества синтетического ФТ-топлива (соответствующего сумме углеводородов, имеющих 5 или более атомов углерода, подвергают фракционированию на бензинолигроиновую фракцию 2, имеющую температуру кипения ниже чем 190 С, на среднюю фракцию 2,имеющую температуру кипения от 190 до 350 С, и на парафиновую фракцию 2 в качестве нижней фракции. Табл. 3 показывает свойства полученных бензино-лигроиновой фракции 2, средней фракции 2 и парафиновой фракции 2. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон температур кипения измеряют описанным выше способом анализа. Гидроочистка бензино-лигроиновой фракции. Установку по гидроочистке 30, которая представляет собой проточный реактор со стационарным слоем катализатора, заполняют катализатором А (150 мл), из верхней части колонны реактора 30 со скоростью 300 мл/ч туда подают бензино-лигроиновую фракцию 2 (исходный бензино-лигроиновый дистиллят), получение которой описано выше, и затем, бензино-лигроиновую фракцию 2 подвергают гидрогенизации в потоке водорода в следующих реакционных условиях. А именно, водород подают из верхней части колонны в соотношении водород/нефтепродукт 340 н.л/л в бензино-лигроиновую фракцию и давление в реакционной колонне регулируют с помощью клапана регулирования противодавления, где давление на входе остается постоянным на уровне 3,0 МПа(парциальное давление водорода), и бензино-лигроиновую фракцию 2 подвергают гидроочистке. В это время температура реакции составляет 308 С. Табл. 4 показывает свойства синтетического бензино-лигроинового продукта, полученного на начальной стадии операции гидрогенизации бензино-лигроиновой фракции 2, и свойства синтетического бензино-лигроинового продукта, полученного в ходе операции, продолжительность которой составила 10000 ч. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон кипения измеряют с помощью описанного выше способа анализа. Пример 6. Фракционирование синтетического ФТ-топлива. Масло, полученное с использованием ФТ-синтеза, подвергают фракционированию с получением бензино-лигроиновой фракции 2 способом, аналогичным способу примера 5. Гидроочистка бензино-лигроиновой фракции. Установку по гидроочистке 30, которая представляет собой проточный реактор со стационарным слоем катализатора, заполняют катализатором А (150 мл), из верхней части колонны реактора 30 со скоростью 300 мл/ч туда подают бензино-лигроиновую фракцию 2 (исходный бензино-лигроиновый дистиллят), получение которой описано выше, и затем бензино-лигроиновую фракцию 2 подвергают гидрогенизации в потоке водорода в следующих реакционных условиях. А именно, водород подают из верхней части колонны в соотношении водород/нефтепродукт 340 н.л/л в бензино-лигроиновую фракцию 2, давление в реакционной колонне регулируют с помощью клапана регулирования противодавления, где давление на входе остается постоянным на уровне 3,0 МПа(парциальное давление водорода), и бензино-лигроиновую фракцию 2 подвергают гидроочистке. В это время температура реакции составляет 308 С.- 12017537 Часть гидрогенизированной бензино-лигроиновой фракции, получение которой описано выше, возвращают в технологический процесс по технологической линии 62 в технологическую линию 12 для того, чтобы гидрогенизированную бензино-лигроиновую фракцию смешать с исходным бензинолигроиновым дистиллятом в соотношении 33,3 об.% относительно исходного бензино-лигроинового дистиллята, и подаваемую в технологический процесс смесь, свойства которой показаны в табл. 4, обрабатывают в условиях, аналогичных условиям описанной выше обработки по гидрогенизации, посредством чего получают синтетический бензино-лигроиновый продукт, представленный в табл. 4. Табл. 4 показывает свойства синтетического бензино-лигроинового продукта, полученного на начальной стадии операции гидрогенизации бензино-лигроиновой фракции 2, и свойства синтетического бензино-лигроинового продукта, полученного в ходе операции, продолжительность которой составила 10000 ч. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон кипения измеряют с помощью описанного выше способа анализа. Сравнительный пример 2. Фракционирование синтетического ФТ-топлива. В установке по фракционированию 10 масло, полученное способом ФТ-синтеза (т.е. синтетическое ФТ-топливо) (содержание углеводородов, имеющих температуру кипения 150 С или выше, составляет 84 мас.%, и содержание углеводородов, имеющих температуру кипения 360 С или выше, составляет 42 мас.%, исходя из общего количества синтетического ФТ-топлива (соответствующего сумме углеводородов, имеющих 5 или более атомов углерода, подвергают фракционированию на бензинолигроиновую фракцию 3, имеющую температуру кипения ниже чем 150 С, на среднюю фракцию 3,имеющую температуру кипения от 150 до 350 С, и на парафиновую фракцию 3 в качестве нижней фракции. Табл. 3 показывает свойства полученных бензино-лигроиновой фракции 3, средней фракции 3 и парафиновой фракции 3. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон температур кипения измеряют описанным выше способом анализа. Гидроочистка бензино-лигроиновой фракции. Установку по гидроочистке 30, которая представляет собой проточный реактор со стационарным слоем катализатора, заполняют катализатором А (150 мл), из верхней части колонны реактора 30 со скоростью 300 мл/ч туда подают бензино-лигроиновую фракцию 3 (исходный бензино-лигроиновый дистиллят), получение которой описано выше, и затем бензино-лигроиновую фракцию 3 подвергают гидрогенизации в потоке водорода в следующих реакционных условиях. А именно, водород подают из верхней части колонны в соотношении водород/нефтепродукт 340 н.л/л в бензино-лигроиновую фракцию 3, давление в реакционной колонне регулируют с помощью клапана регулирования противодавления, где давление на входе остается постоянным на уровне 3,0 МПа(парциальное давление водорода), и бензино-лигроиновую фракцию 3 подвергают гидроочистке. В это время температура реакции составляет 308 С. Табл. 4 показывает свойства синтетического бензино-лигроинового продукта, полученного на начальной стадии операции гидрогенизации бензино-лигроиновой фракции 3, и свойства синтетического бензино-лигроинового продукта, полученного в ходе операции, продолжительность которой составила 10000 ч. Кроме того, содержание н-парафинов (мас.%), содержание изопарафинов (мас.%), содержание спиртов (мас.%), содержание олефинов (мас.%) и диапазон кипения измеряют с помощью описанного выше способа анализа.- 14017537 Сравнение выделения тепла в установке по гидроочистке. Что касается примеров 4-6 и сравнительного примера 2, теплоту реакции (тепловой эффект реакции), вырабатываемую в каждой установке по гидроочистке, вычисляют, исходя из изменения стандартной энтропии образования углеводородных соединений до реакции и после реакции, и сравнивают относительно сравнительного примера 2, где выделение тепла в сравнительном примере 2 принимают за 1. Результаты сравнения показаны в табл. 4. При сравнении со сравнительным примером 2, где в установке по фракционированию не проводят регулирование границы отделения дистилляционной фракции, является очевидным тот факт, что способы изготовления примеров 4-6 позволяют вырабатывать меньше тепла, т.е. позволяют подавлять выделение тепла благодаря гидрогенизации. Кроме того, в сравнительном примере 2, по данным свойств синтетического бензино-лигроинового продукта, полученного в ходе операции продолжительностью 10000 ч, превращение олефинов и спиртов в н-парафины идет заметно хуже и трудно осуществлять непрерывную стабильную работу установки по гидроочистке. Промышленная применимость В соответствии с настоящим изобретением при гидрогенизации бензино-лигроиновой фракции,имеющей много олефинов и спиртов, которую получают из синтетического ФТ-топлива, синтетический бензино-лигроиновый продукт можно изготавливать так, что работа установки по гидроочистке является стабильной. В соответствии с этим настоящее изобретение имеет высокую применимость в промышленности,включающей технологии перевода газовой фазы в жидкость или очистку нефти и нефтепродуктов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения бензино-лигроинового продукта, включающий фракционирование синтетического топлива, которое получают с использованием синтеза ФишераТропша, в установке по фракционированию с разделением синтетического топлива на бензинолигроиновую фракцию в качестве исходного бензино-лигроинового дистиллята, содержащую 10 мас.% или более олефина и 5 мас.% или более спирта, и по меньшей мере на одну фракцию, содержащую углеводород, более тяжелый, чем бензино-лигроиновая фракция; и проведение гидрогенизации бензино-лигроиновой фракции путем приведения бензино-лигроиновой фракции в контакт с катализатором гидрогенизации в установке по гидроочистке с удалением спирта и олефина, посредством чего получают гидрогенизированную бензино-лигроиновую фракцию, содержащую в основном только парафиновый компонент,где от 20 до 80 об.% полученной гидрогенизированной бензино-лигроиновой фракции по отношению к исходному бензино-лигроиновому дистилляту примешивают к исходному бензино-лигроиновому дистилляту для гидрогенизации бензино-лигроиновой фракции, посредством чего подавляют выделение тепла вследствие гидрогенизации олефина и гидрогенизации спирта. 2. Способ изготовления бензино-лигроинового продукта по п.1, дополнительно включающий заблаговременное измерение количества олефина и спирта в исходном бензино-лигроиновом дистилляте и регулирование доли гидрогенизированной бензино-лигроиновой фракции, примешиваемой к исходному бензино-лигроиновому дистилляту, причем содержание олефинов в подаваемой в технологический процесс смеси, соответствующей сумме исходного бензино-лигроинового дистиллята и возвращаемой в технологический процесс гидрогенизированной бензино-лигроиновой фракции, вводимой в установку по гидроочистке, уменьшают разбавлением до концентрации 10 мас.% или менее и содержание спиртов в подаваемой в технологический процесс смеси уменьшают разбавлением до концентрации 5 мас.% или менее. 3. Способ изготовления бензино-лигроинового продукта по п.1 или 2, дополнительно включающий регулирование границы отделения дистилляционной фракции в установке по фракционированию со снижением количеств олефинов и спиртов, содержащихся в бензино-лигроиновой фракции, посредством чего подавляют выделение тепла вследствие гидрогенизации олефина и гидрогенизации спирта при проведении гидрогенизации бензино-лигроиновой фракции путем приведения бензино-лигроиновой фракции в контакт с катализатором гидрогенизации в установке по гидроочистке с удалением спиртов и олефинов, посредством чего получают гидрогенизированную бензино-лигроиновую фракцию, содержащую в основном только парафиновый компонент. 4. Способ изготовления бензино-лигроинового продукта по п.3, в котором регулируют границу отделения дистилляционной фракции, где количество олефинов, содержащихся в бензино-лигроиновой фракции, достигает 11 мас.% или менее и количество спиртов, содержащихся в бензино-лигроиновой фракции, достигает 6 мас.% или менее. 5. Способ изготовления бензино-лигроинового продукта, включающий фракционирование синтетического топлива, полученного с использованием синтеза ФишераТропша, разделение синтетического топлива на бензино-лигроиновую фракцию и по меньшей мере на одну фракцию, содержащую углеводород, более тяжелый, чем бензино-лигроиновая фракция;- 15017537 проведение гидрогенизации бензино-лигроиновой фракции с катализатором гидрогенизации в установке по гидроочистке с превращением спиртов и олефинов в парафиновый компонент, посредством чего получают гидрогенизированную бензино-лигроиновую фракцию, содержащую в основном только парафиновый компонент; и снижение количества олефинов и спиртов, содержащихся в бензино-лигроиновой фракции, путем регулирования границы отделения дистилляционной фракции при фракционировании синтетического топлива для подавления выделения тепла вследствие гидрогенизации олефинов и гидрогенизации спиртов. 6. Способ изготовления бензино-лигроинового продукта по п.5, в котором регулируют границу отделения дистилляционной фракции, где количество олефинов, содержащихся в бензино-лигроиновой фракции, достигает 11 мас.% или менее и количество спиртов, содержащихся в бензино-лигроиновой фракции, достигает 6 мас.% или менее.

МПК / Метки

МПК: C10G 45/02

Метки: способ, получения, продукта, синтетического, бензино-лигроинового

Код ссылки

<a href="https://eas.patents.su/17-17537-sposob-polucheniya-sinteticheskogo-benzino-ligroinovogo-produkta.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения синтетического бензино-лигроинового продукта</a>