Превращение кислородсодержащих соединений в олефины с димеризацией и диспропорционированием

Формула / Реферат

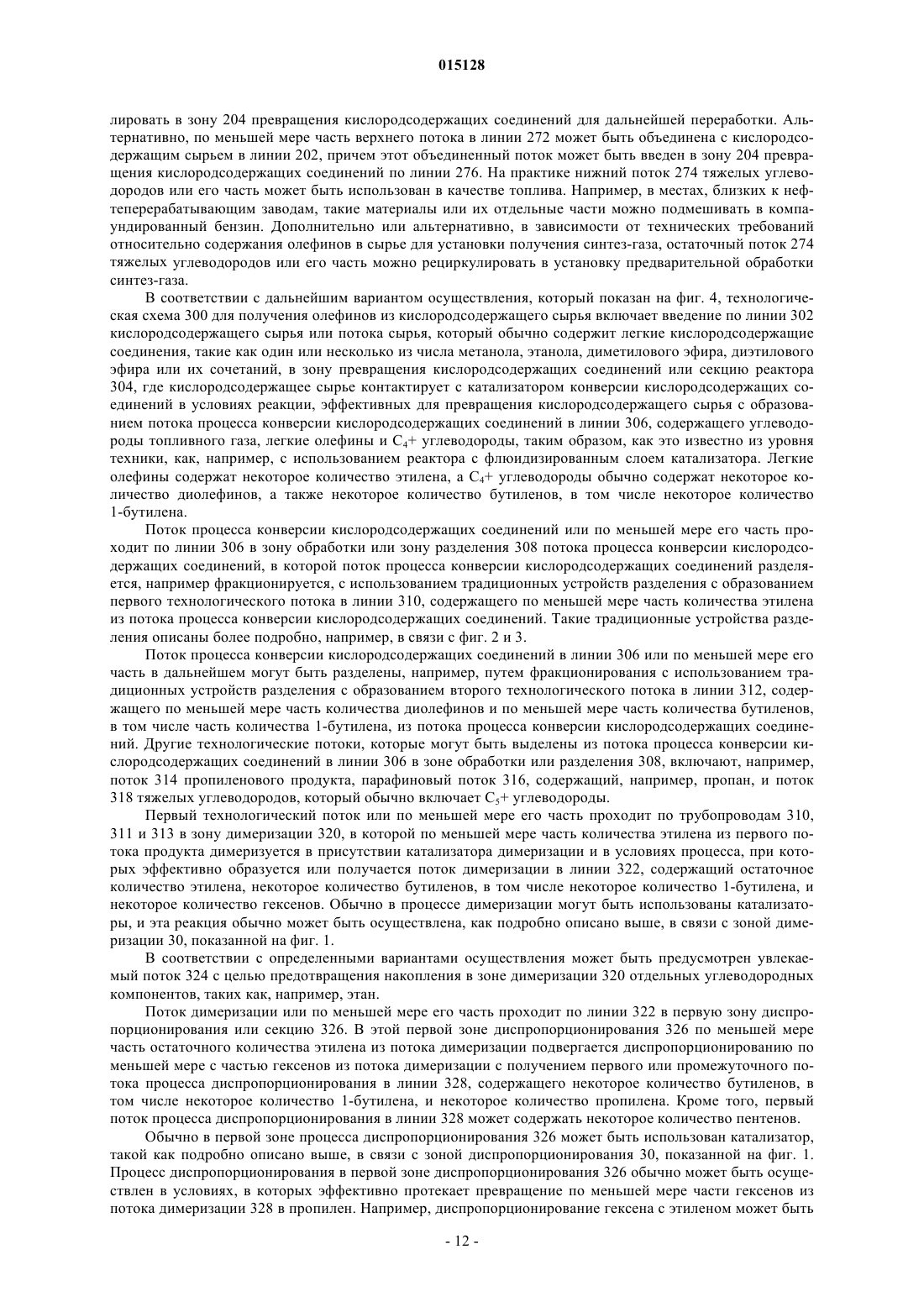

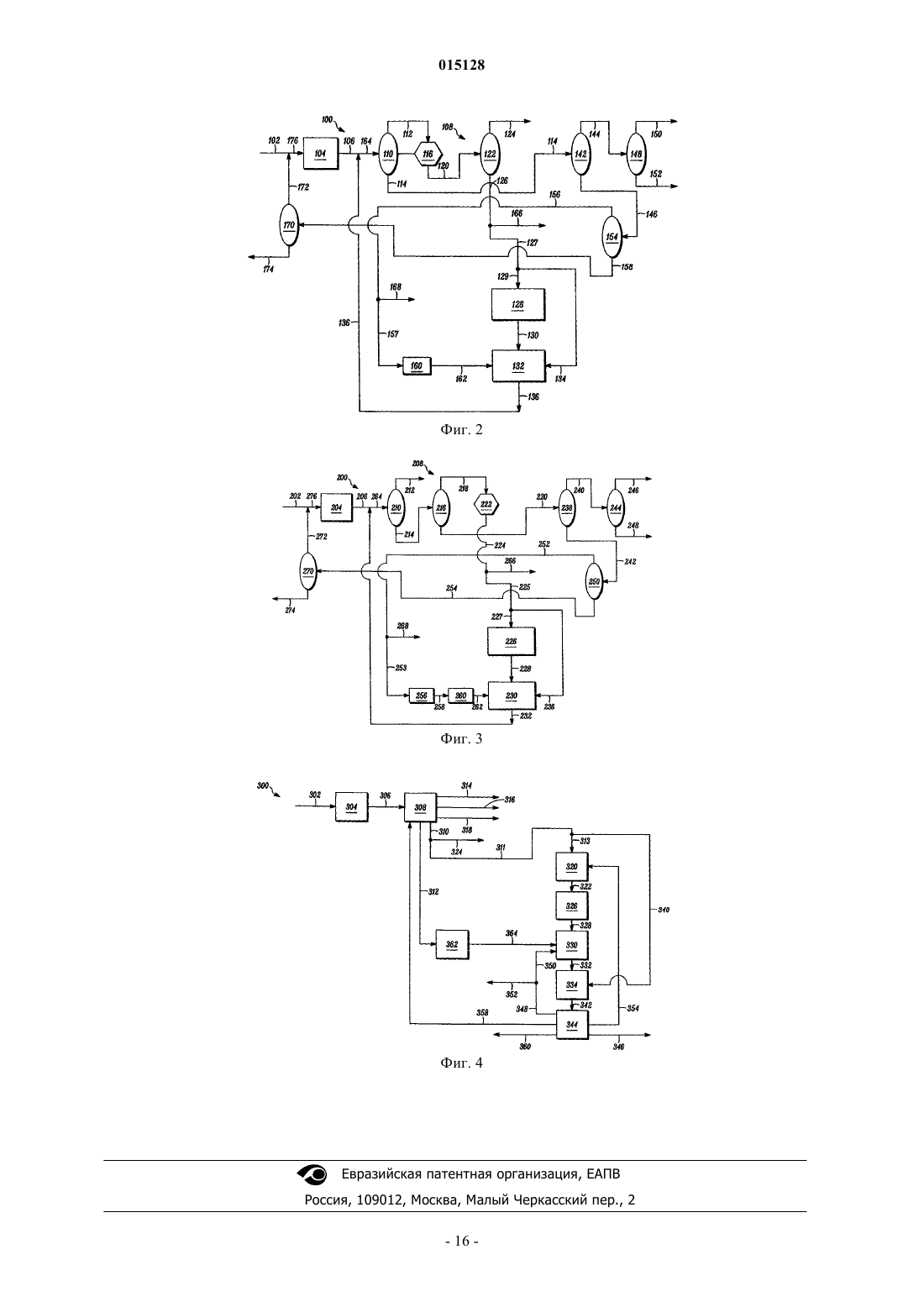

1. Способ получения легких олефинов из кислородсодержащего сырья, который заключается в том, что

вводят в контакт кислородсодержащее сырье с катализатором превращения кислородсодержащих соединений в реакторе конверсии кислородсодержащих соединений в условиях реакции, которые эффективны для конверсии кислородсодержащего сырья с образованием потока процесса конверсии кислородсодержащих соединений, содержащего легкие олефины и C4+ углеводороды, при этом легкие олефины содержат этилен, а C4+ углеводороды содержат некоторое количество бутиленов;

обрабатывают поток процесса конверсии кислородсодержащих соединений в зоне разделения с образованием первого технологического потока, содержащего по меньшей мере часть количества этилена из потока процесса конверсии кислородсодержащих соединений;

проводят димеризацию по меньшей мере части этилена из первого технологического потока в зоне димеризации, чтобы получить поток димеризации, содержащий некоторое количество бутиленов;

по меньшей мере часть количества бутиленов из потока димеризации вводят в контакт с этиленом в зоне диспропорционирования в условиях, которые эффективны для получения потока процесса диспропорционирования, содержащего пропилен; и

извлекают пропилен из потока процесса диспропорционирования.

2. Способ по п.1, в котором на стадии обработки дополнительно получают второй технологический поток, содержащий по меньшей мере часть бутиленов, в том числе некоторое количество 1-бутилена из потока процесса конверсии кислородсодержащих соединений, причем в способе дополнительно проводят стадию контактирования по меньшей мере части бутиленов из второго технологического потока с этиленом в зоне диспропорционирования с целью получения пропилена.

3. Способ по п.1, в котором дополнительно вводят часть этилена из первого технологического потока в зону диспропорционирования.

4. Способ по п.2, который дополнительно включает следующие стадии:

проводят изомеризацию по меньшей мере части количества 1-бутилена из второго технологического потока в зоне изомеризации для того, чтобы получить изомеризованный поток, содержащий некоторое количество 2-бутиленов; и

вводят в контакт по меньшей мере часть количества 2-бутиленов из изомеризованного потока с этиленом в зоне диспропорционирования для того, чтобы получить пропилен.

5. Способ по п.1, в котором поток процесса диспропорционирования дополнительно содержит некоторое количество этилена и некоторое количество бутиленов и в котором поток процесса диспропорционирования разделяют в зоне фракционирования с получением потока пропиленового продукта, этиленового рециркулирующего потока и бутиленового рециркулирующего потока, причем способ дополнительно включает следующие стадии:

вводят по меньшей мере часть этиленового рециркулирующего потока в зону димеризации для того, чтобы получить дополнительное количество бутиленов; и

вводят по меньшей мере часть бутиленового рециркулирующего потока в зону диспропорционирования для того, чтобы получить дополнительное количество пропилена.

6. Способ по п.1, в котором поток димеризации дополнительно содержит некоторое количество гексенов и остаточное количество этилена, причем способ дополнительно включает следующие стадии:

проводят диспропорционирование по меньшей мере части остаточного количества этилена из потока димеризации по меньшей мере с частью количества гексенов из потока димеризации в первой секции диспропорционирования для того, чтобы получить промежуточный поток процесса диспропорционирования, содержащий некоторое количество бутиленов, включающих некоторое количество 1-бутилена и некоторое количество пропилена;

проводят изомеризацию по меньшей мере части количества 1-бутилена из промежуточного потока процесса диспропорционирования в зоне изомеризации для того, чтобы получить изомеризованный поток, содержащий некоторое количество 2-бутиленов;

проводят диспропорционирование по меньшей мере части количества 2-бутиленов из изомеризованного потока с этиленом во второй секции диспропорционирования для того, чтобы получить поток процесса диспропорционирования, содержащий пропилен.

7. Способ по п.6, в котором на стадии обработки дополнительно получают второй технологический поток, содержащий по меньшей мере часть бутиленов, в том числе некоторое количество 1-бутиленов из потока процесса конверсии кислородсодержащих соединений, причем в способе дополнительно проводят стадию изомеризации по меньшей мере части бутиленов из второго технологического потока в зоне изомеризации для того, чтобы получить дополнительное количество 2-бутиленов.

8. Способ по п.6, в котором дополнительно вводят часть этилена из первого технологического потока во вторую секцию диспропорционирования.

9. Способ по п.6, в котором поток процесса диспропорционирования дополнительно содержит некоторое количество этилена и некоторое количество бутиленов и в котором поток процесса диспропорционирования разделяют в зоне фракционирования с образованием потока пропиленового продукта, этиленового рециркулирующего потока и бутиленового рециркулирующего потока, причем способ дополнительно включает следующие стадии:

вводят по меньшей мере часть этиленового рециркулирующего потока в зону димеризации для того, чтобы получить дополнительное количество бутиленов; и

вводят по меньшей мере часть бутиленового рециркулирующего потока в зону изомеризации для того, чтобы получить дополнительное количество 2-бутиленов.

10. Способ по одному из пп.1-9, в котором дополнительно регулируют условия эксплуатации в зоне димеризации с целью поддержания отношения этилена к бутилену в диапазоне от 1:1 до 5:1 в потоке димеризации и селективности по бутилену, равной по меньшей мере 80%.

Текст