Способы увеличения деформационной способности без разрушения сварочного соединения и определения геометрии сварочного соединения, система сваренных трубчатых элементов и устройство для определения геометрии сварочного соединения

Номер патента: 13206

Опубликовано: 30.04.2010

Авторы: Сисак Уилльям Дж., Макиа Марио Л., Папка Скотт Д., Миннаар Карел

Формула / Реферат

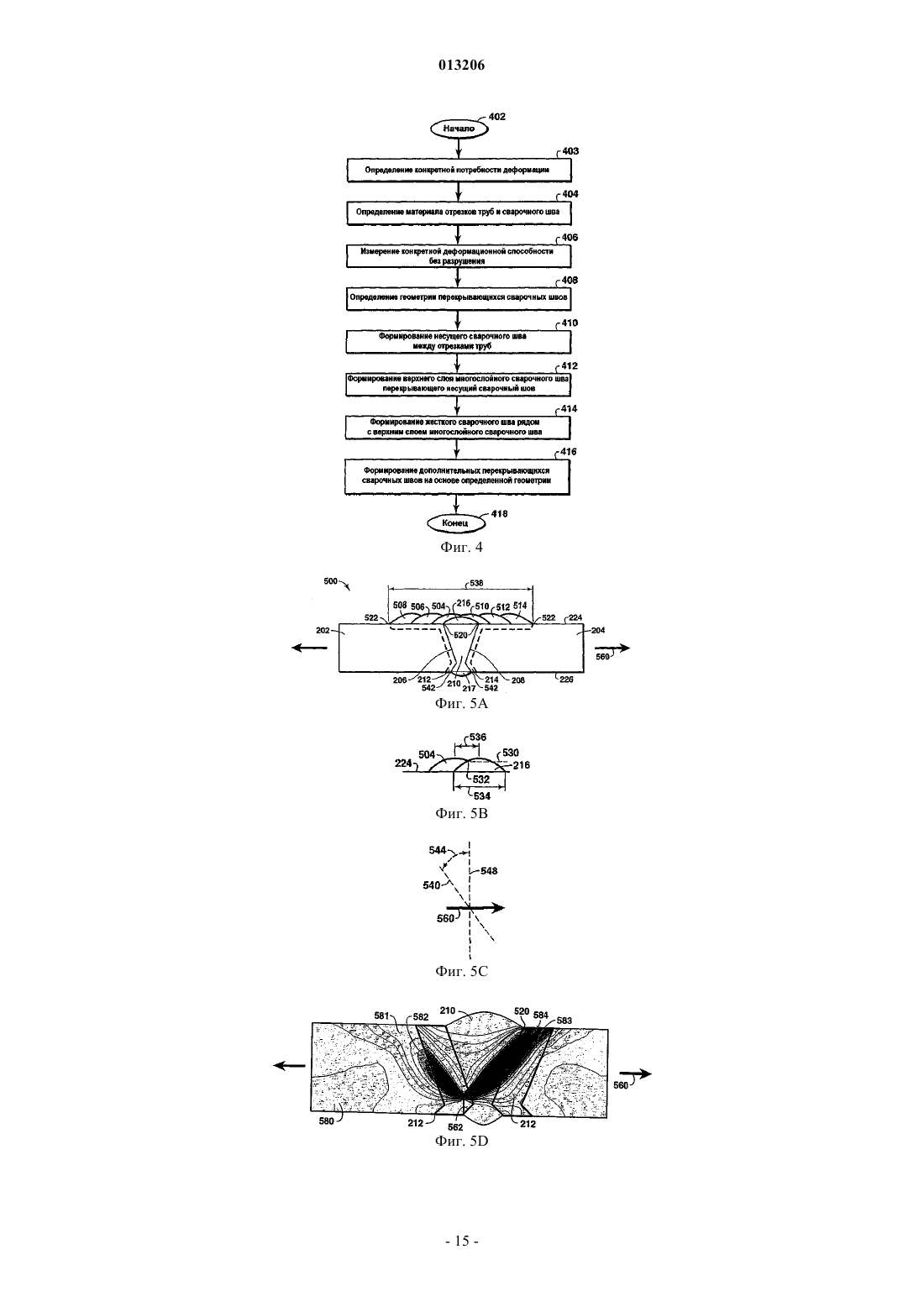

1. Способ увеличения деформационной способности без разрушения сварочного соединения, содержащий следующие этапы:

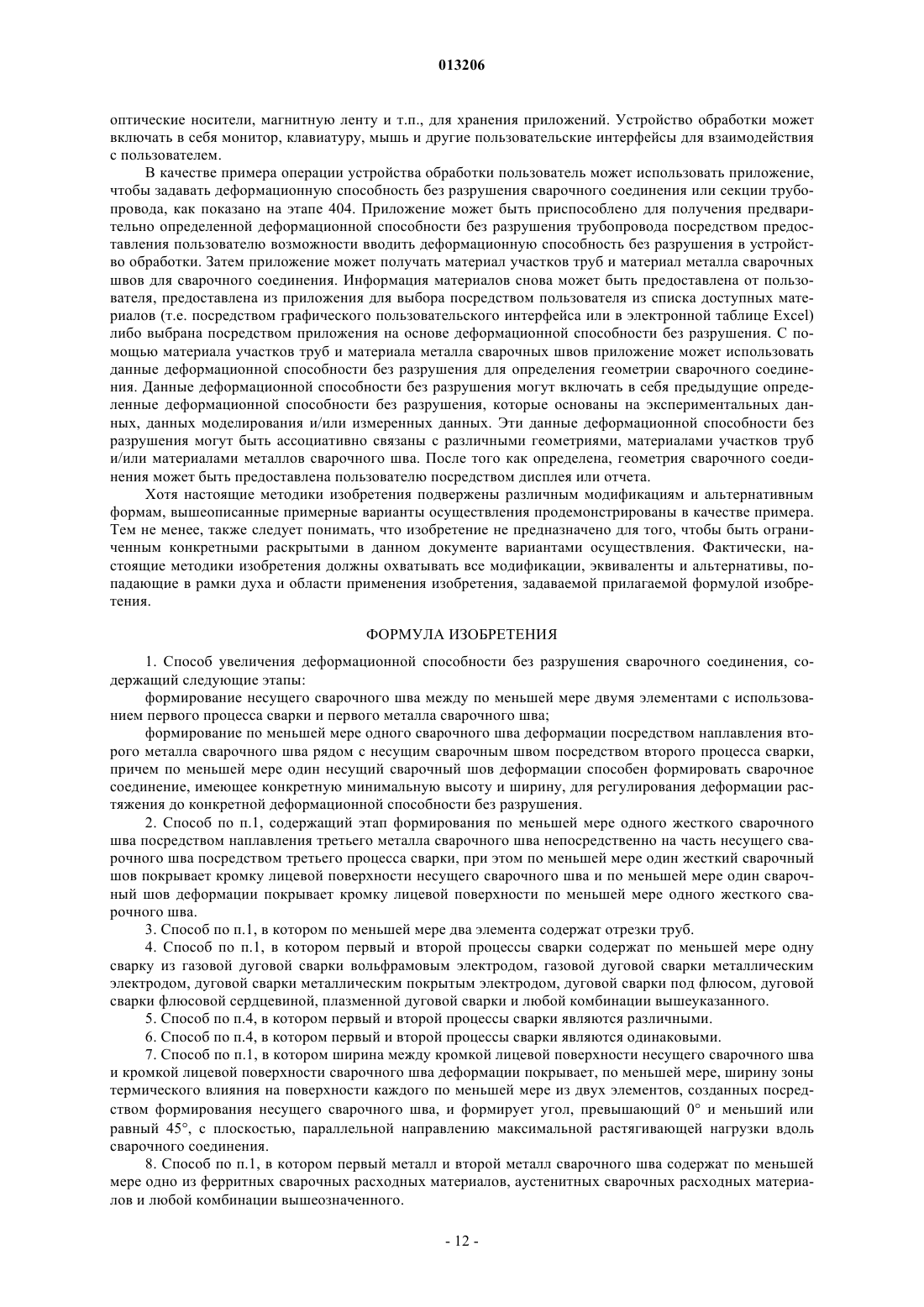

формирование несущего сварочного шва между по меньшей мере двумя элементами с использованием первого процесса сварки и первого металла сварочного шва;

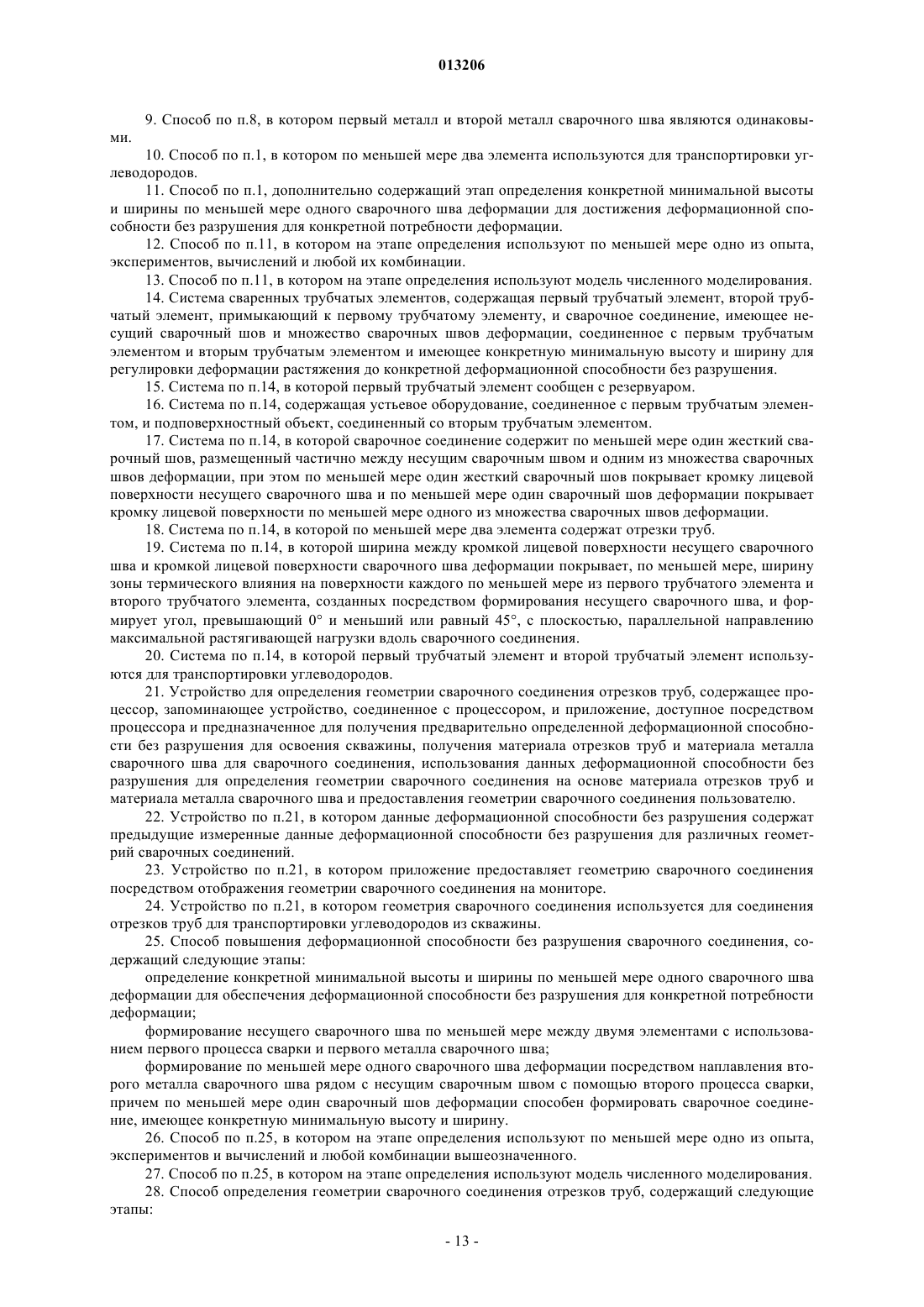

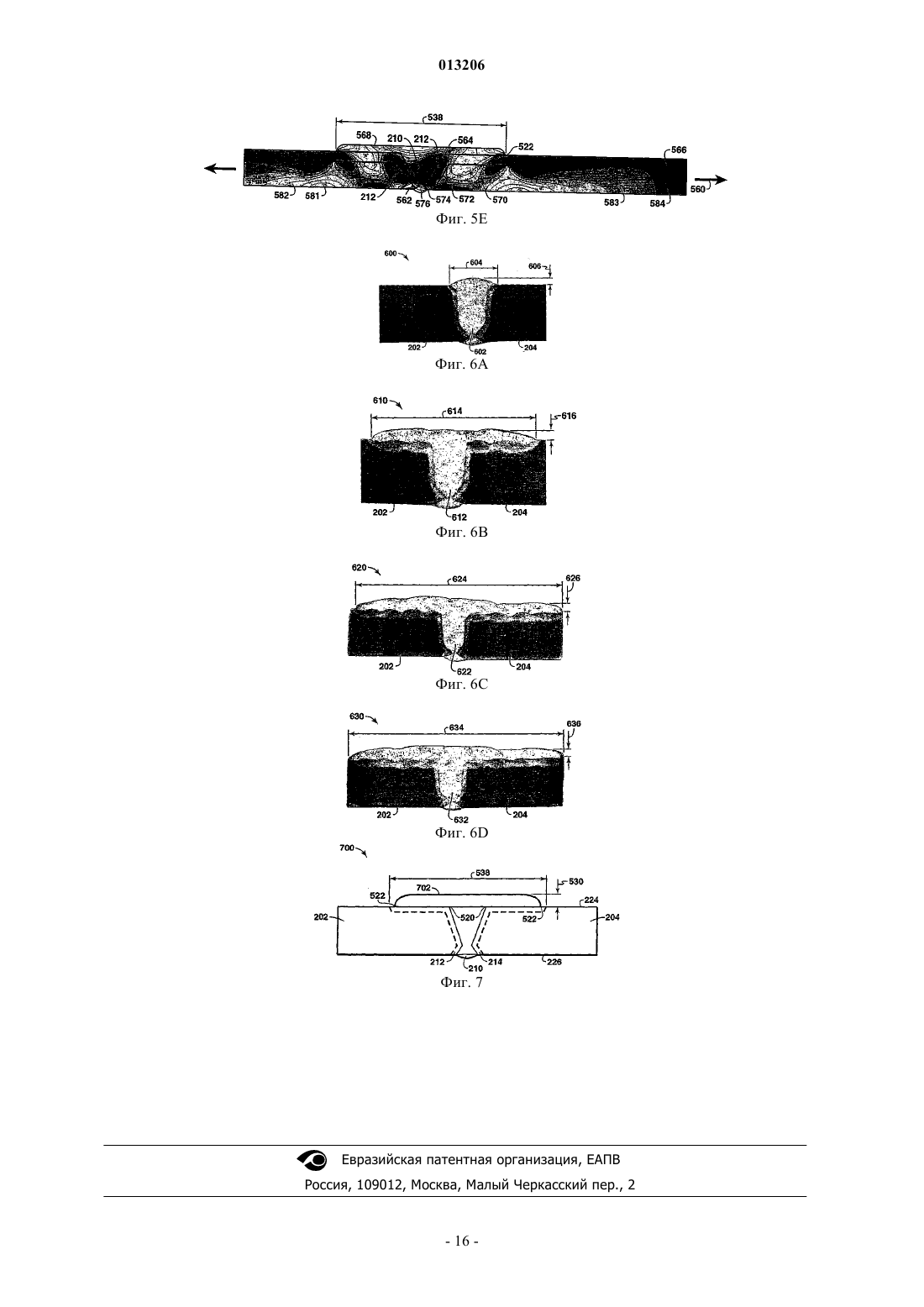

формирование по меньшей мере одного сварочного шва деформации посредством наплавления второго металла сварочного шва рядом с несущим сварочным швом посредством второго процесса сварки, причем по меньшей мере один несущий сварочный шов деформации способен формировать сварочное соединение, имеющее конкретную минимальную высоту и ширину, для регулирования деформации растяжения до конкретной деформационной способности без разрушения.

2. Способ по п.1, содержащий этап формирования по меньшей мере одного жесткого сварочного шва посредством наплавления третьего металла сварочного шва непосредственно на часть несущего сварочного шва посредством третьего процесса сварки, при этом по меньшей мере один жесткий сварочный шов покрывает кромку лицевой поверхности несущего сварочного шва и по меньшей мере один сварочный шов деформации покрывает кромку лицевой поверхности по меньшей мере одного жесткого сварочного шва.

3. Способ по п.1, в котором по меньшей мере два элемента содержат отрезки труб.

4. Способ по п.1, в котором первый и второй процессы сварки содержат по меньшей мере одну сварку из газовой дуговой сварки вольфрамовым электродом, газовой дуговой сварки металлическим электродом, дуговой сварки металлическим покрытым электродом, дуговой сварки под флюсом, дуговой сварки флюсовой сердцевиной, плазменной дуговой сварки и любой комбинации вышеуказанного.

5. Способ по п.4, в котором первый и второй процессы сварки являются различными.

6. Способ по п.4, в котором первый и второй процессы сварки являются одинаковыми.

7. Способ по п.1, в котором ширина между кромкой лицевой поверхности несущего сварочного шва и кромкой лицевой поверхности сварочного шва деформации покрывает, по меньшей мере, ширину зоны термического влияния на поверхности каждого по меньшей мере из двух элементов, созданных посредством формирования несущего сварочного шва, и формирует угол, превышающий 0° и меньший или равный 45°, с плоскостью, параллельной направлению максимальной растягивающей нагрузки вдоль сварочного соединения.

8. Способ по п.1, в котором первый металл и второй металл сварочного шва содержат по меньшей мере одно из ферритных сварочных расходных материалов, аустенитных сварочных расходных материалов и любой комбинации вышеозначенного.

9. Способ по п.8, в котором первый металл и второй металл сварочного шва являются одинаковыми.

10. Способ по п.1, в котором по меньшей мере два элемента используются для транспортировки углеводородов.

11. Способ по п.1, дополнительно содержащий этап определения конкретной минимальной высоты и ширины по меньшей мере одного сварочного шва деформации для достижения деформационной способности без разрушения для конкретной потребности деформации.

12. Способ по п.11, в котором на этапе определения используют по меньшей мере одно из опыта, экспериментов, вычислений и любой их комбинации.

13. Способ по п.11, в котором на этапе определения используют модель численного моделирования.

14. Система сваренных трубчатых элементов, содержащая первый трубчатый элемент, второй трубчатый элемент, примыкающий к первому трубчатому элементу, и сварочное соединение, имеющее несущий сварочный шов и множество сварочных швов деформации, соединенное с первым трубчатым элементом и вторым трубчатым элементом и имеющее конкретную минимальную высоту и ширину для регулировки деформации растяжения до конкретной деформационной способности без разрушения.

15. Система по п.14, в которой первый трубчатый элемент сообщен с резервуаром.

16. Система по п.14, содержащая устьевое оборудование, соединенное с первым трубчатым элементом, и подповерхностный объект, соединенный со вторым трубчатым элементом.

17. Система по п.14, в которой сварочное соединение содержит по меньшей мере один жесткий сварочный шов, размещенный частично между несущим сварочным швом и одним из множества сварочных швов деформации, при этом по меньшей мере один жесткий сварочный шов покрывает кромку лицевой поверхности несущего сварочного шва и по меньшей мере один сварочный шов деформации покрывает кромку лицевой поверхности по меньшей мере одного из множества сварочных швов деформации.

18. Система по п.14, в которой по меньшей мере два элемента содержат отрезки труб.

19. Система по п.14, в которой ширина между кромкой лицевой поверхности несущего сварочного шва и кромкой лицевой поверхности сварочного шва деформации покрывает, по меньшей мере, ширину зоны термического влияния на поверхности каждого по меньшей мере из первого трубчатого элемента и второго трубчатого элемента, созданных посредством формирования несущего сварочного шва, и формирует угол, превышающий 0° и меньший или равный 45°, с плоскостью, параллельной направлению максимальной растягивающей нагрузки вдоль сварочного соединения.

20. Система по п.14, в которой первый трубчатый элемент и второй трубчатый элемент используются для транспортировки углеводородов.

21. Устройство для определения геометрии сварочного соединения отрезков труб, содержащее процессор, запоминающее устройство, соединенное с процессором, и приложение, доступное посредством процессора и предназначенное для получения предварительно определенной деформационной способности без разрушения для освоения скважины, получения материала отрезков труб и материала металла сварочного шва для сварочного соединения, использования данных деформационной способности без разрушения для определения геометрии сварочного соединения на основе материала отрезков труб и материала металла сварочного шва и предоставления геометрии сварочного соединения пользователю.

22. Устройство по п.21, в котором данные деформационной способности без разрушения содержат предыдущие измеренные данные деформационной способности без разрушения для различных геометрий сварочных соединений.

23. Устройство по п.21, в котором приложение предоставляет геометрию сварочного соединения посредством отображения геометрии сварочного соединения на мониторе.

24. Устройство по п.21, в котором геометрия сварочного соединения используется для соединения отрезков труб для транспортировки углеводородов из скважины.

25. Способ повышения деформационной способности без разрушения сварочного соединения, содержащий следующие этапы:

определение конкретной минимальной высоты и ширины по меньшей мере одного сварочного шва деформации для обеспечения деформационной способности без разрушения для конкретной потребности деформации;

формирование несущего сварочного шва по меньшей мере между двумя элементами с использованием первого процесса сварки и первого металла сварочного шва;

формирование по меньшей мере одного сварочного шва деформации посредством наплавления второго металла сварочного шва рядом с несущим сварочным швом с помощью второго процесса сварки, причем по меньшей мере один сварочный шов деформации способен формировать сварочное соединение, имеющее конкретную минимальную высоту и ширину.

26. Способ по п.25, в котором на этапе определения используют по меньшей мере одно из опыта, экспериментов и вычислений и любой комбинации вышеозначенного.

27. Способ по п.25, в котором на этапе определения используют модель численного моделирования.

28. Способ определения геометрии сварочного соединения отрезков труб, содержащий следующие этапы:

определение конкретной потребности деформации;

определение материала отрезков труб;

определение материала сварочных швов и процесс сварки;

определение конкретной минимальной высоты и ширины по меньшей мере одного сварочного шва деформации для обеспечения деформационной способности без разрушения для конкретной потребности деформации.

29. Способ по п.28, включающий использование по меньшей мере одного из экспериментальных данных, данных опыта, измеренных данных и любой их комбинации.

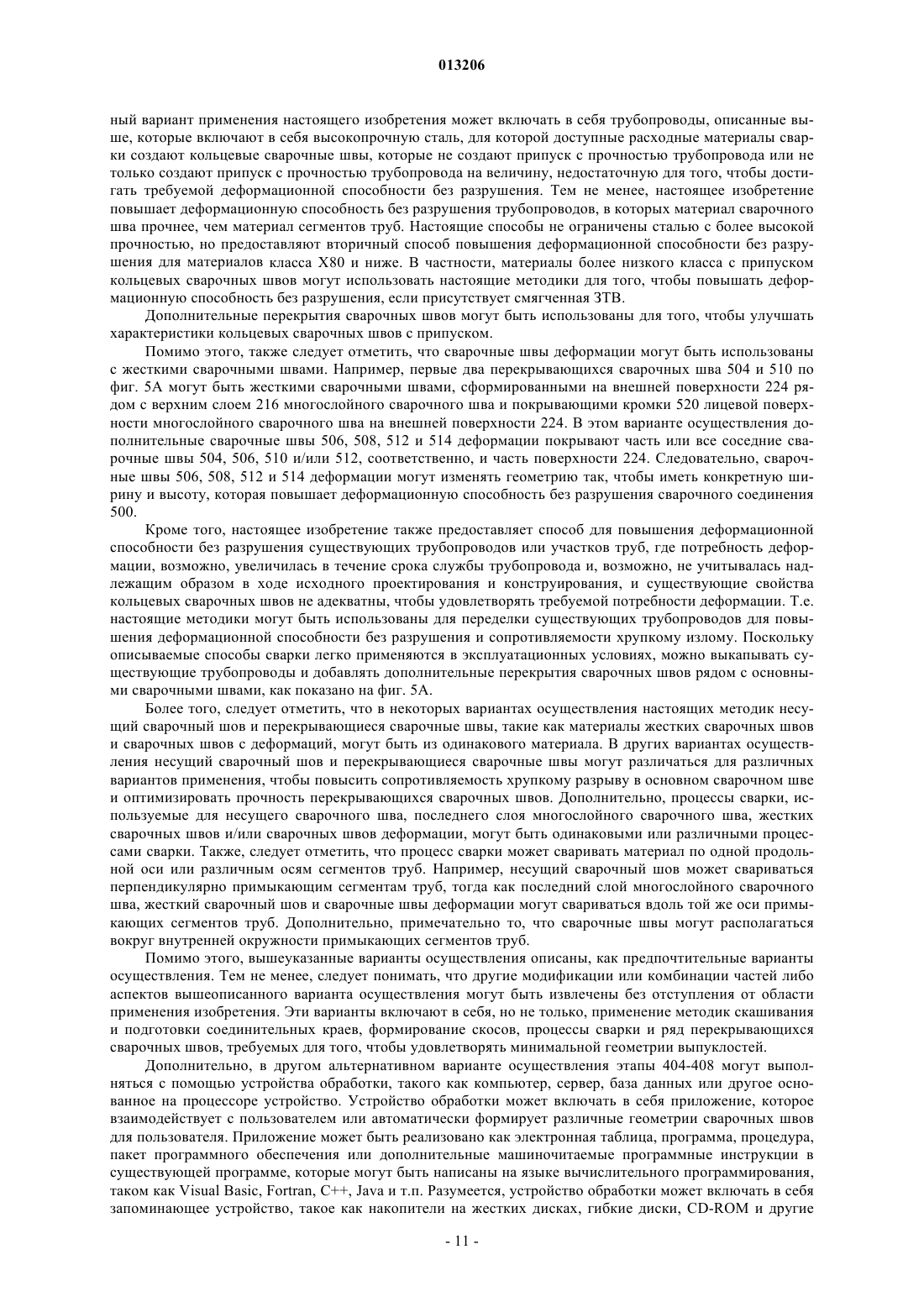

30. Способ по п.28, содержащий по меньшей мере один из этапов дискретизации грунтовых условий, характеристики потенциальной сейсмической активности, предсказания пучения при замерзании, предсказания осадков при таянии, и любой их комбинации.

31. Способ по п.28, в котором материал отрезков труб выбирают из группы, состоящей из стали и легированной стали.

32. Способ по п.28, в котором материал сварочного шва и процесс сварки определяют на основе определенного материала труб.

33. Способ по п.28, в котором материал сварочного шва и процесс сварки выбирают на основе доступа к общедоступным или частным базам данных по характеристикам сварочных швов.

34. Способ по п.28, содержащий этап измерения конкретной деформационной способности без разрушения, включающую в себя испытания деформации растяжения сварочных отрезков труб.

35. Способ по п.28, содержащий использование модели численного моделирования.

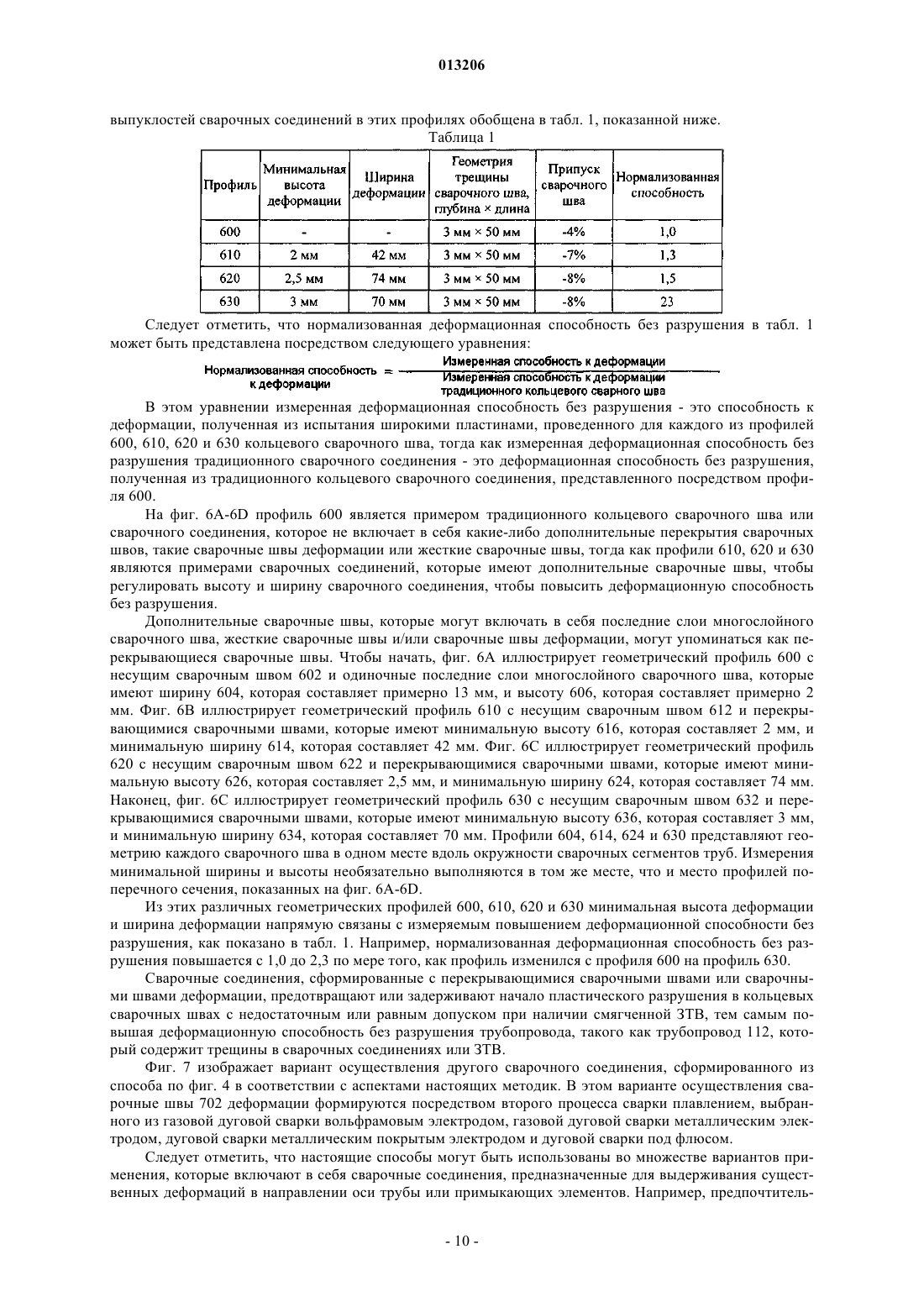

Текст