Устройство для нанесения покрытий

Номер патента: 1208

Опубликовано: 25.12.2000

Авторы: Бин Гленн Л., Лашмор Дэвид С., Келли Дэвид Р., Джонсон Кристиан Е.

Формула / Реферат

1. Устройство для нанесения покрытий, содержащее неперфорированный контейнер для приёма покрываемых частиц и электролита, операционно связанный с контейнером узел для вырабатывания псевдоожиженного слоя, включающий привод, обеспечивающий упомянутому контейнеру линейное и/или угловое перемещение, узел обеспечения прохождение тока через электролит, при этом контейнер имеет основание, центральная часть которого окружена углублением для перемещения псевдоожиженного слоя частиц, с бортиком по периметру углубления, дно которого образовано наклонно ориентированными сегментами, равномерно, ступенчато расположенными по всему углублению, отличающееся тем, что угол наклона ступенчато расположенных сегментов к основанию не превышает 10ш и определяется плоскостью, проходящей через основание контейнера и линией, идущей вдоль поверхности наклонного ступенчатого сегмента при взгляде в поперечном разрезе из центра контейнера, причём ступенчатые сегменты наклонены в сторону центра контейнера на угол, не превышающий 10ш и определяющийся плоскостью, проходящей через основание контейнера и линией, образованной верхним краем наклонного сегмента, проведённой от внешнего бортика контейнера к центру контейнера.

2. Устройство по п.1, в котором контейнер изготовлен из электропроводного материала.

3. Устройство по п.1, в котором узел для вырабатывания псевдоожиженного слоя содержит привод, соединённый с преобразователем, обеспечивающим вибрационное перемешивание в упомянутом контейнере.

4. Устройство по п.1, в котором упомянутый контейнер выполнен круглым.

5. Устройство по п.4, в котором наклонно ориентированные сегменты, образующие дно углубления контейнера, расположены по окружности.

6. Устройство по п.5, в котором узел для вырабатывания псевдоожиженного слоя обеспечивает одновременно линейное и угловое перемешивание в упомянутом круглом контейнере.

7. Устройство по п.1, в котором упомянутый контейнер выполнен прямоугольным.

8. Устройство по п.7, в котором упомянутый прямоугольный контейнер содержит наклонно ориентированные ступенчатые сегменты.

9. Устройство по п.1, в котором упомянутый контейнер изготовлен или из нержавеющей стали, или из титана, или из титана, покрытого платиной, или из графита.

Текст

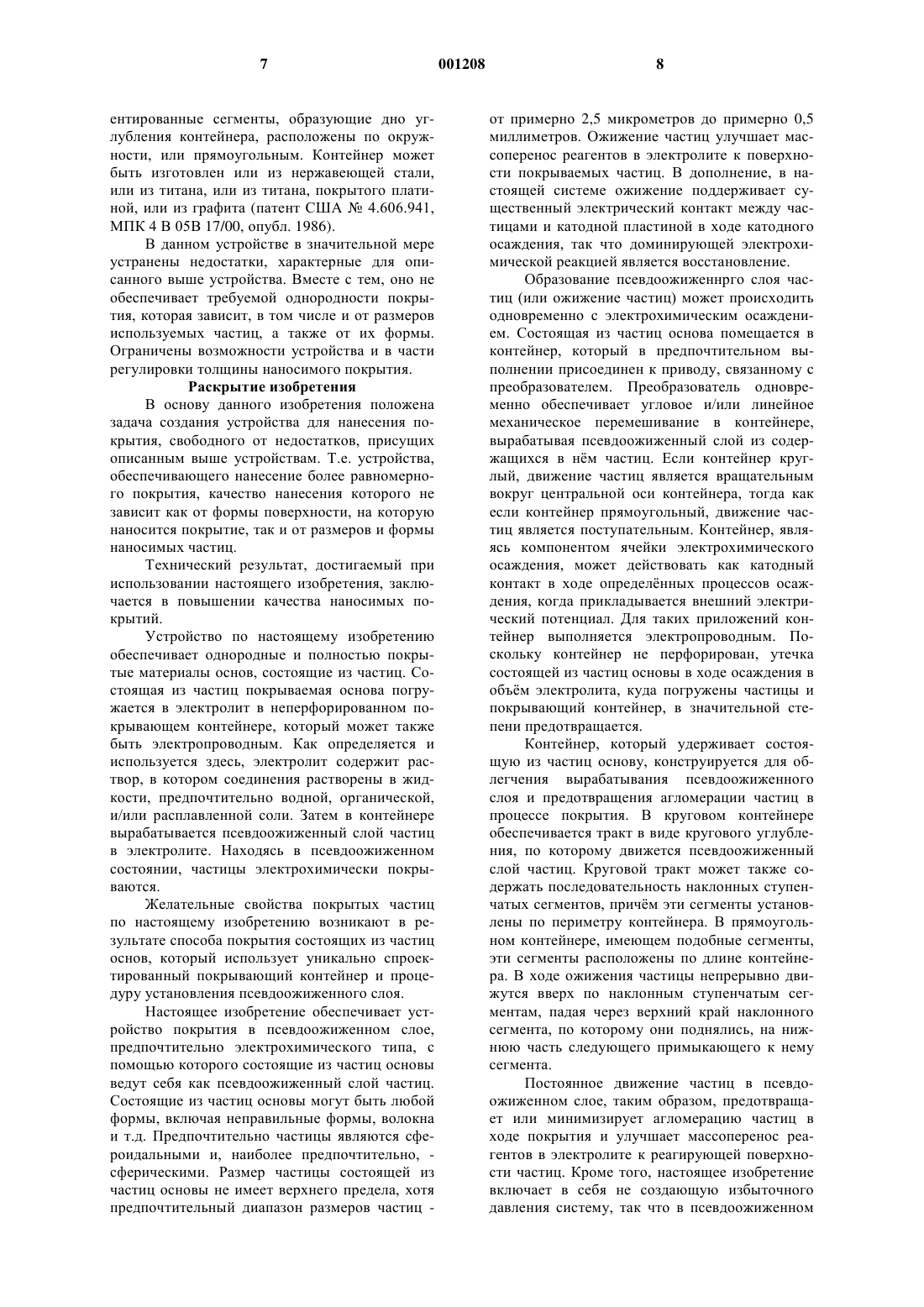

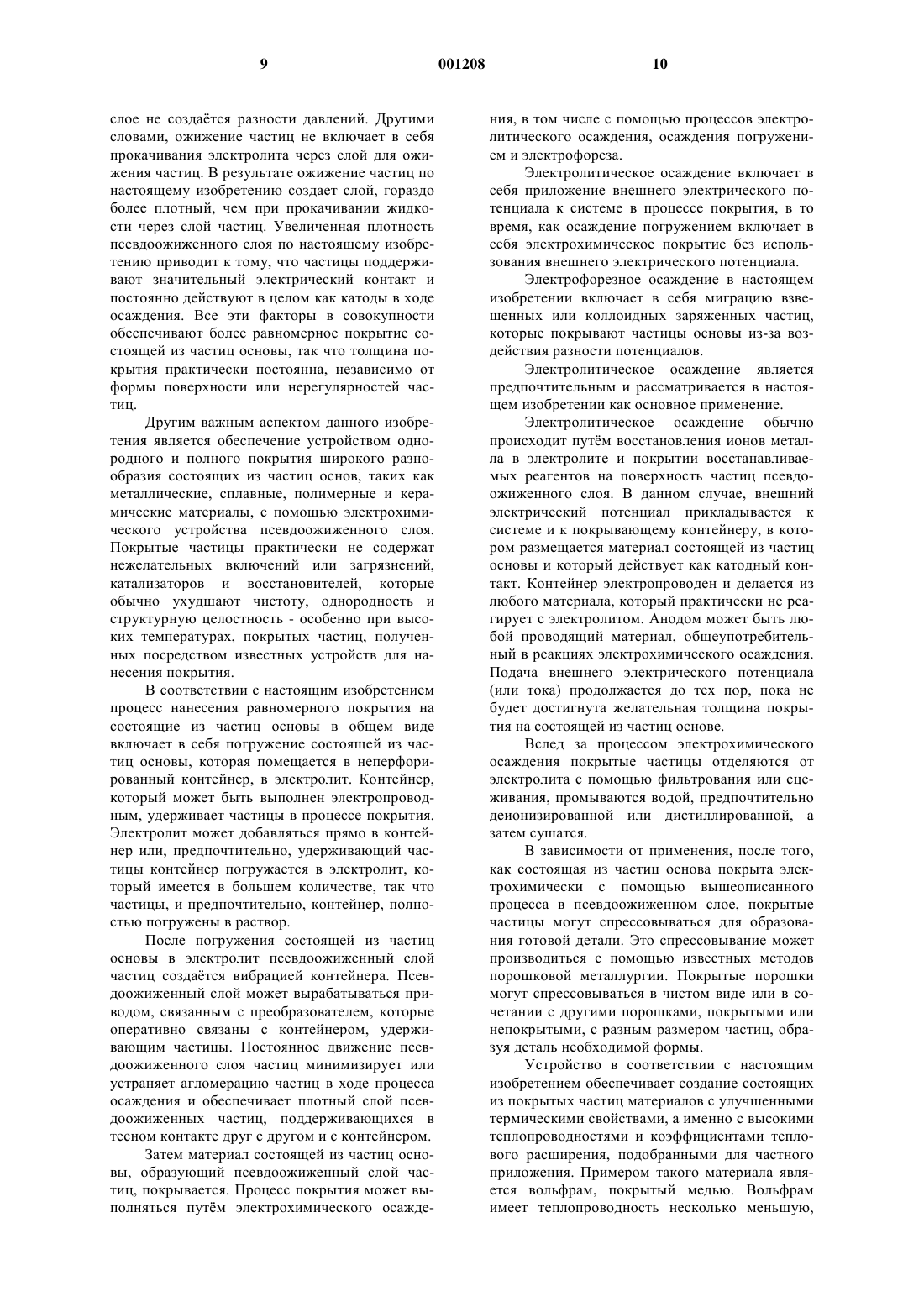

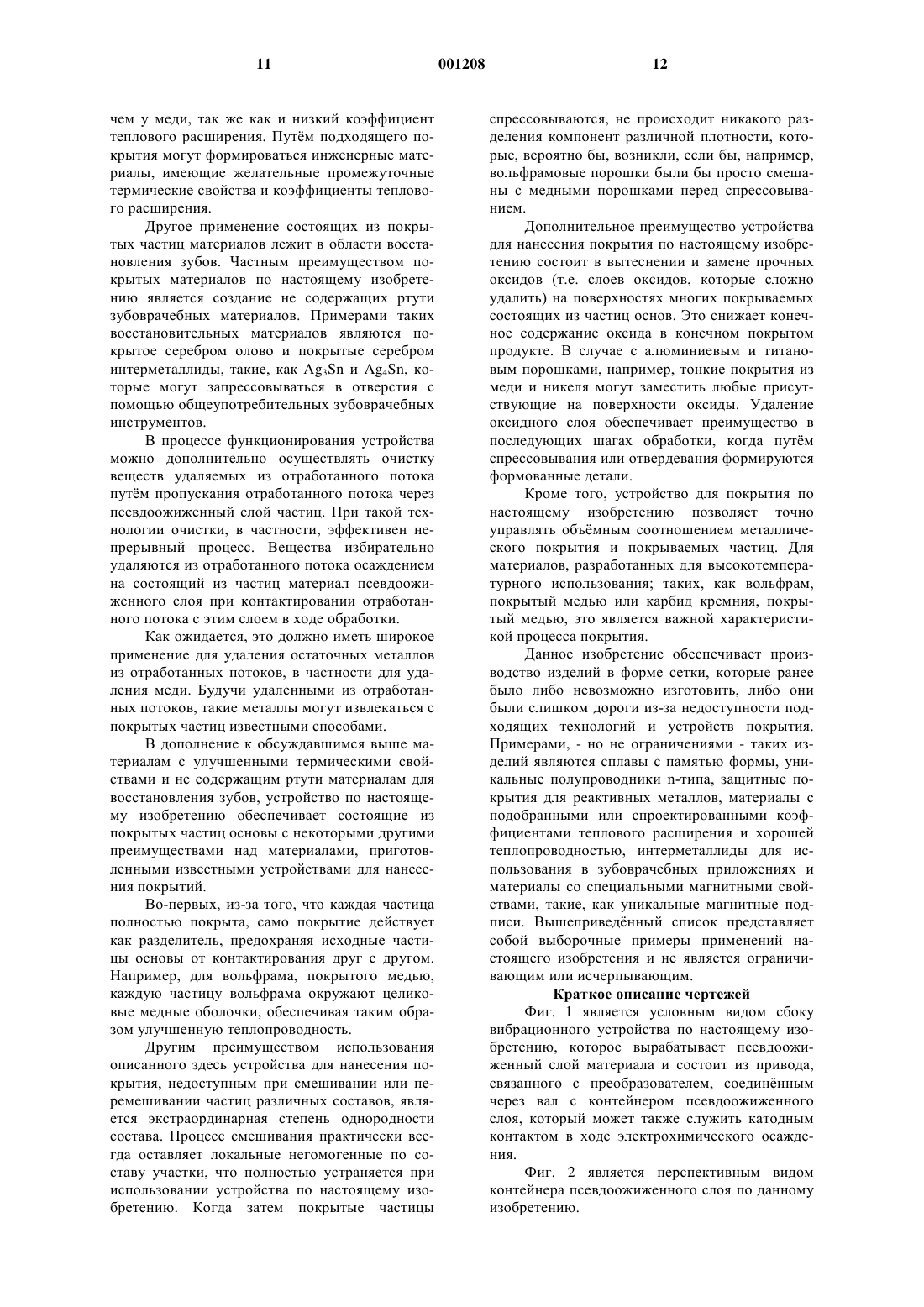

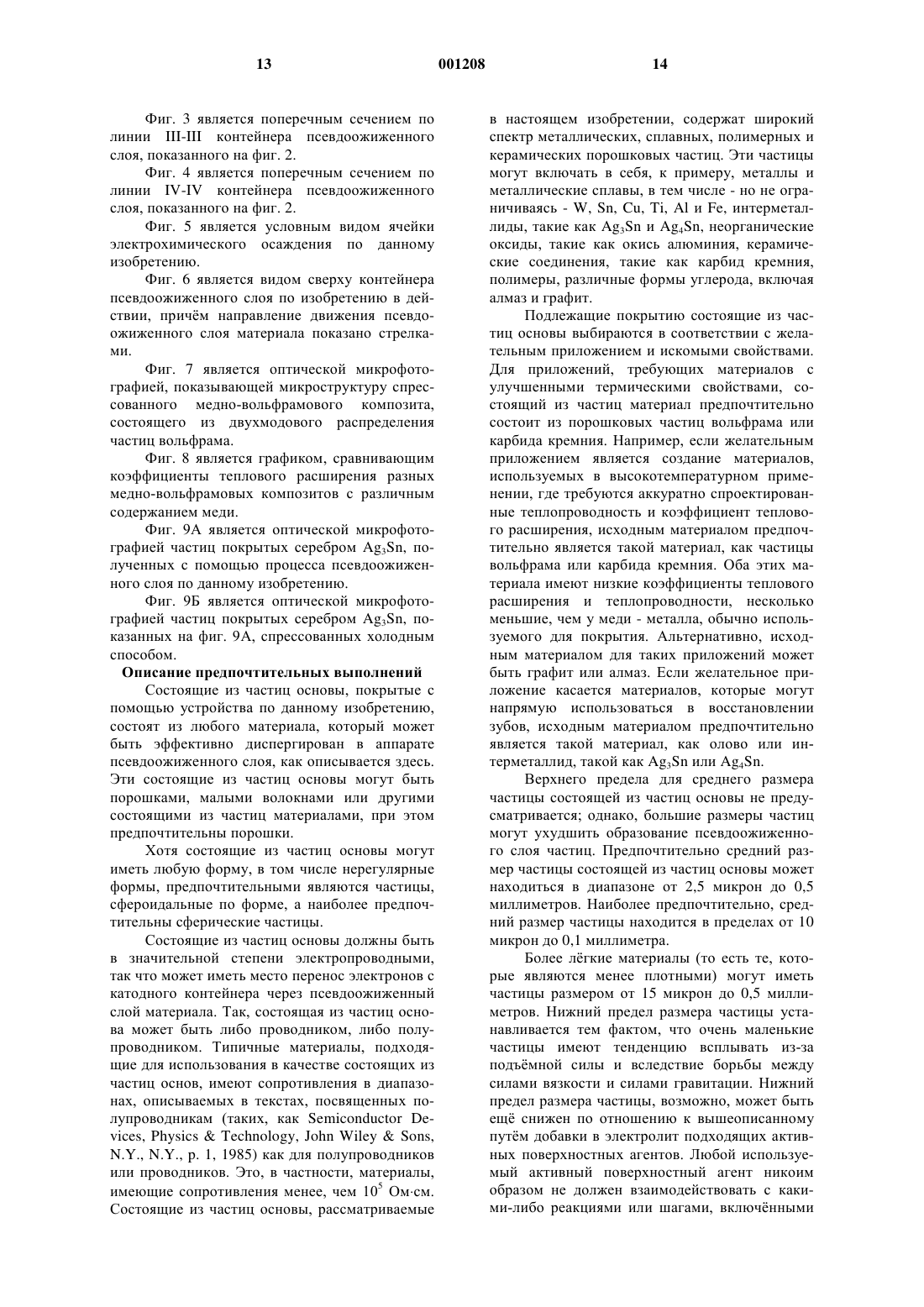

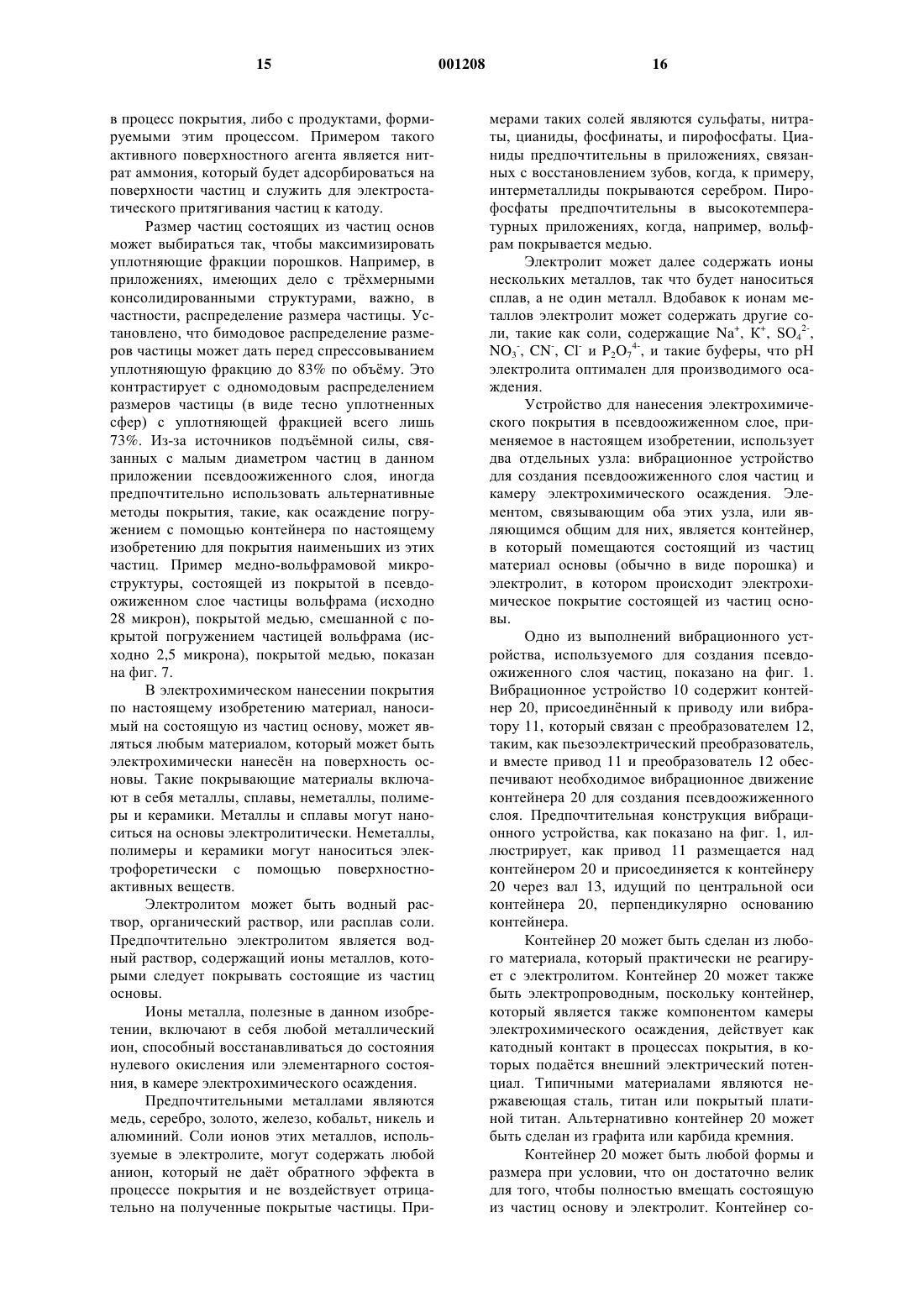

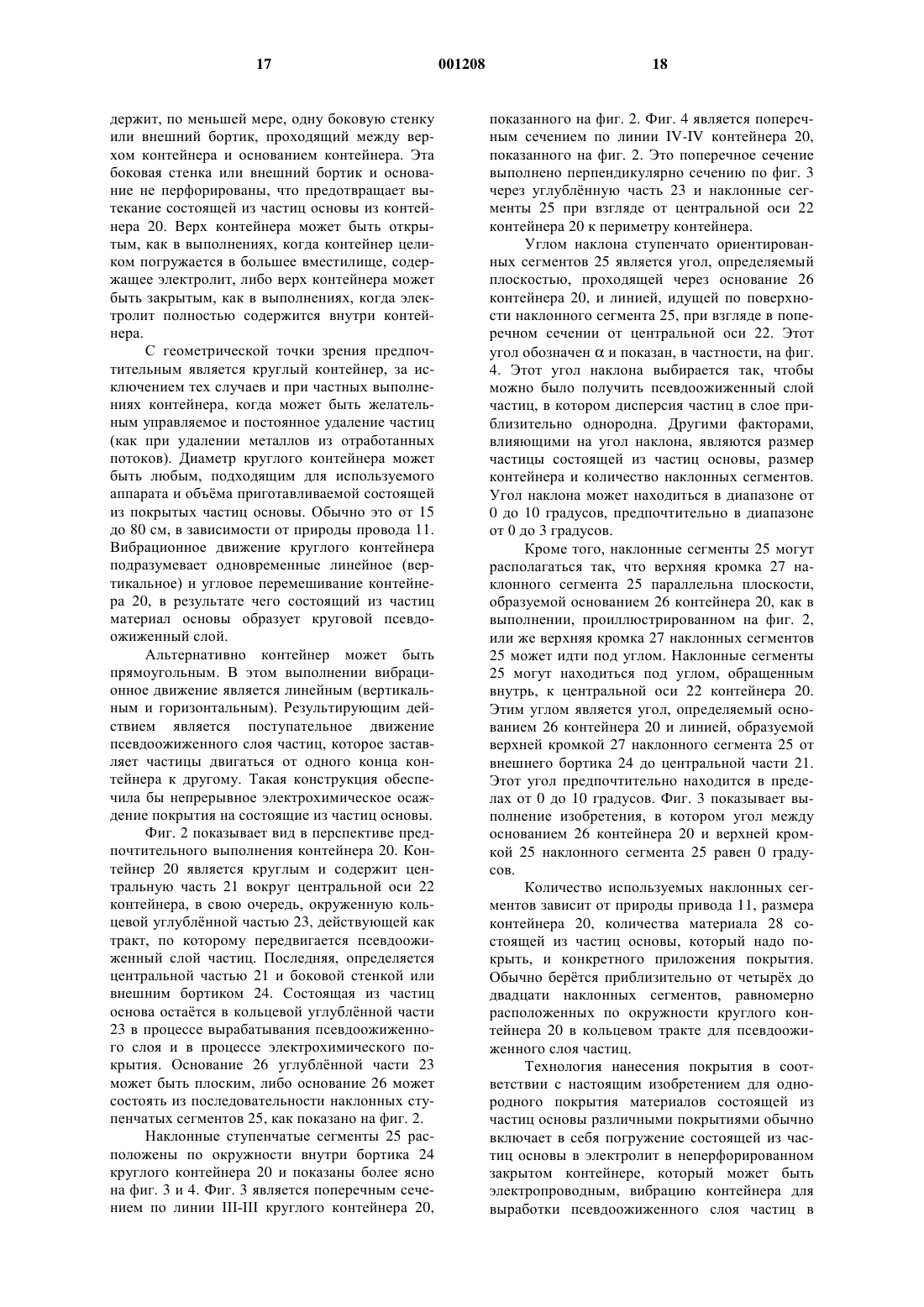

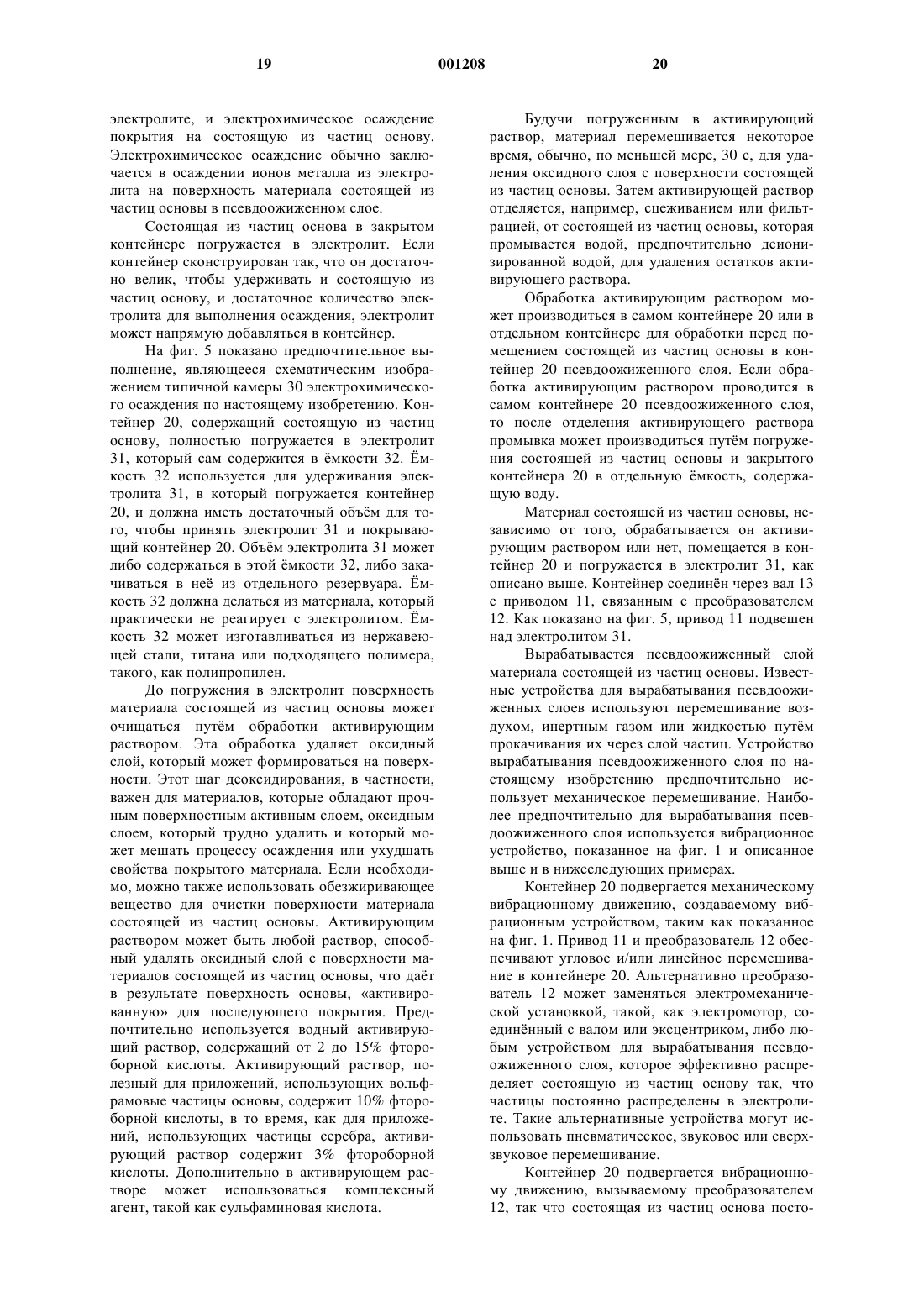

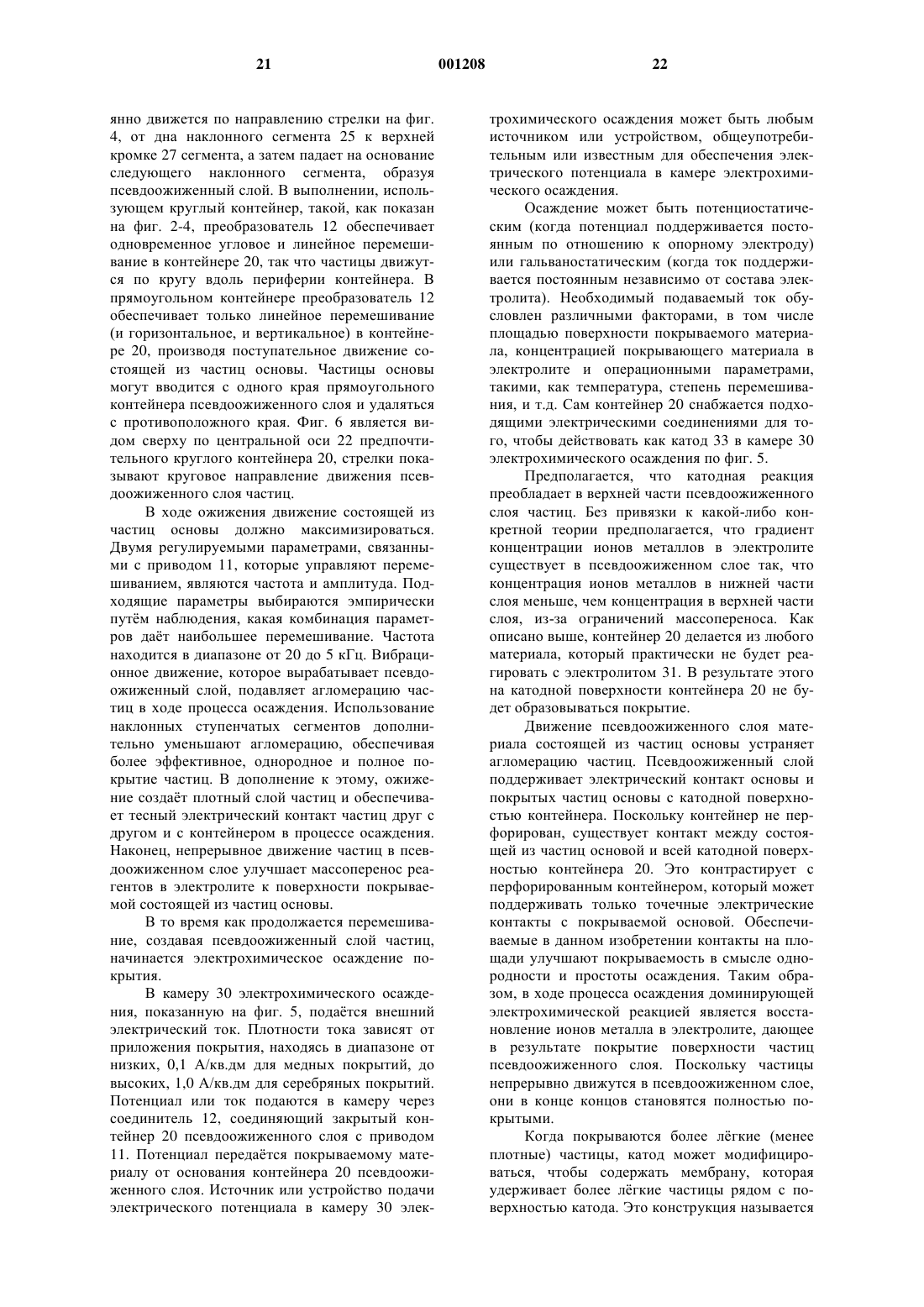

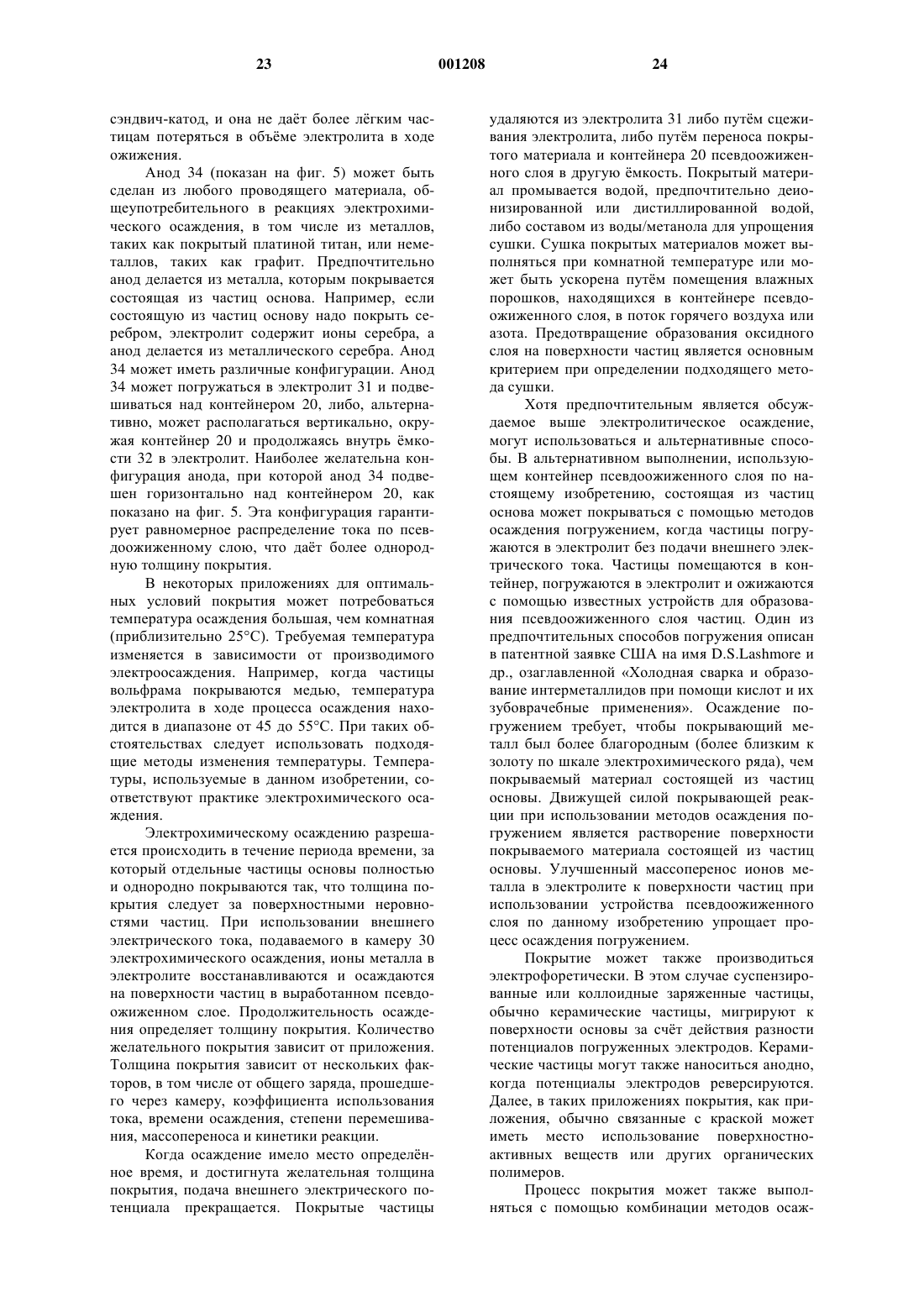

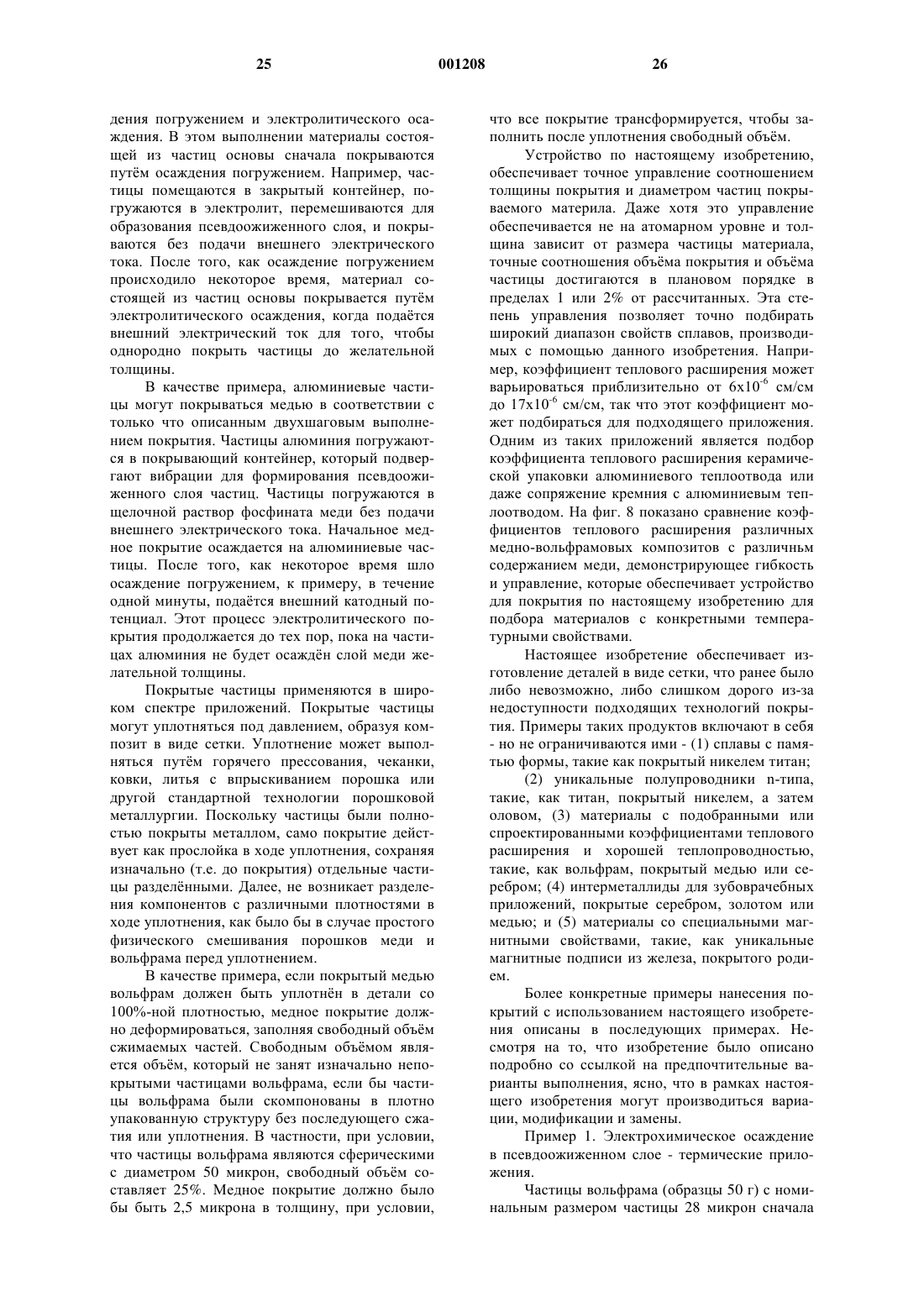

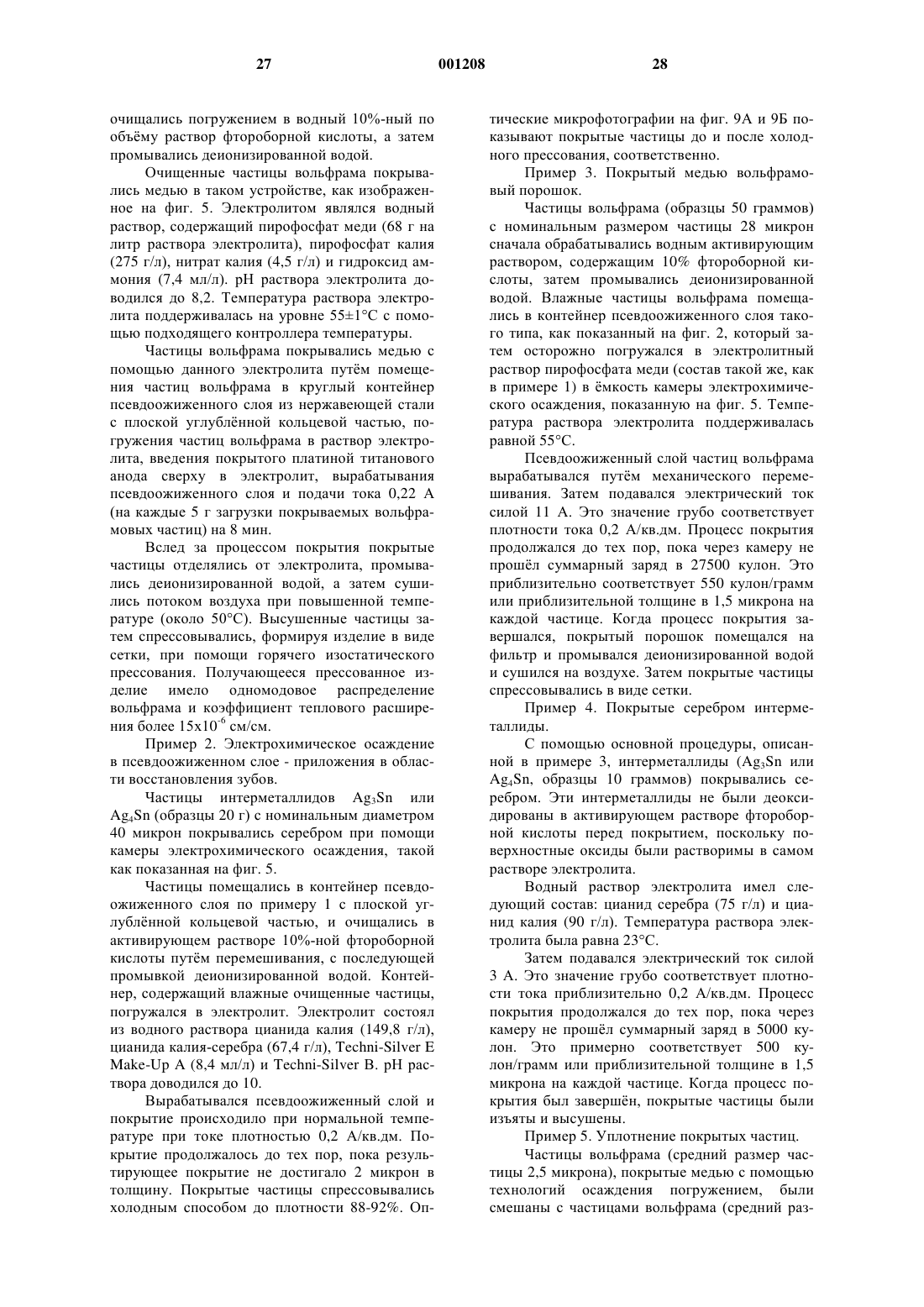

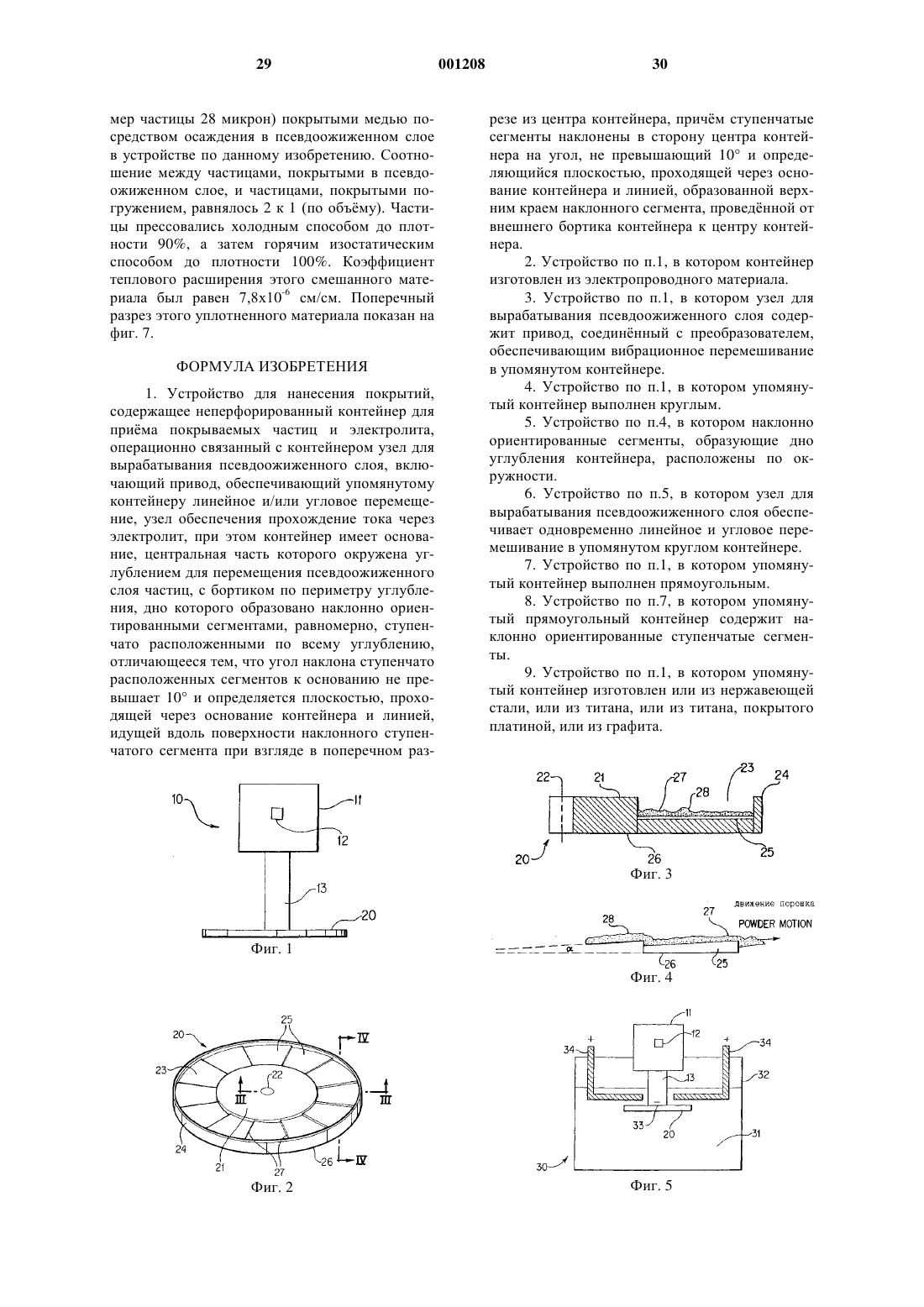

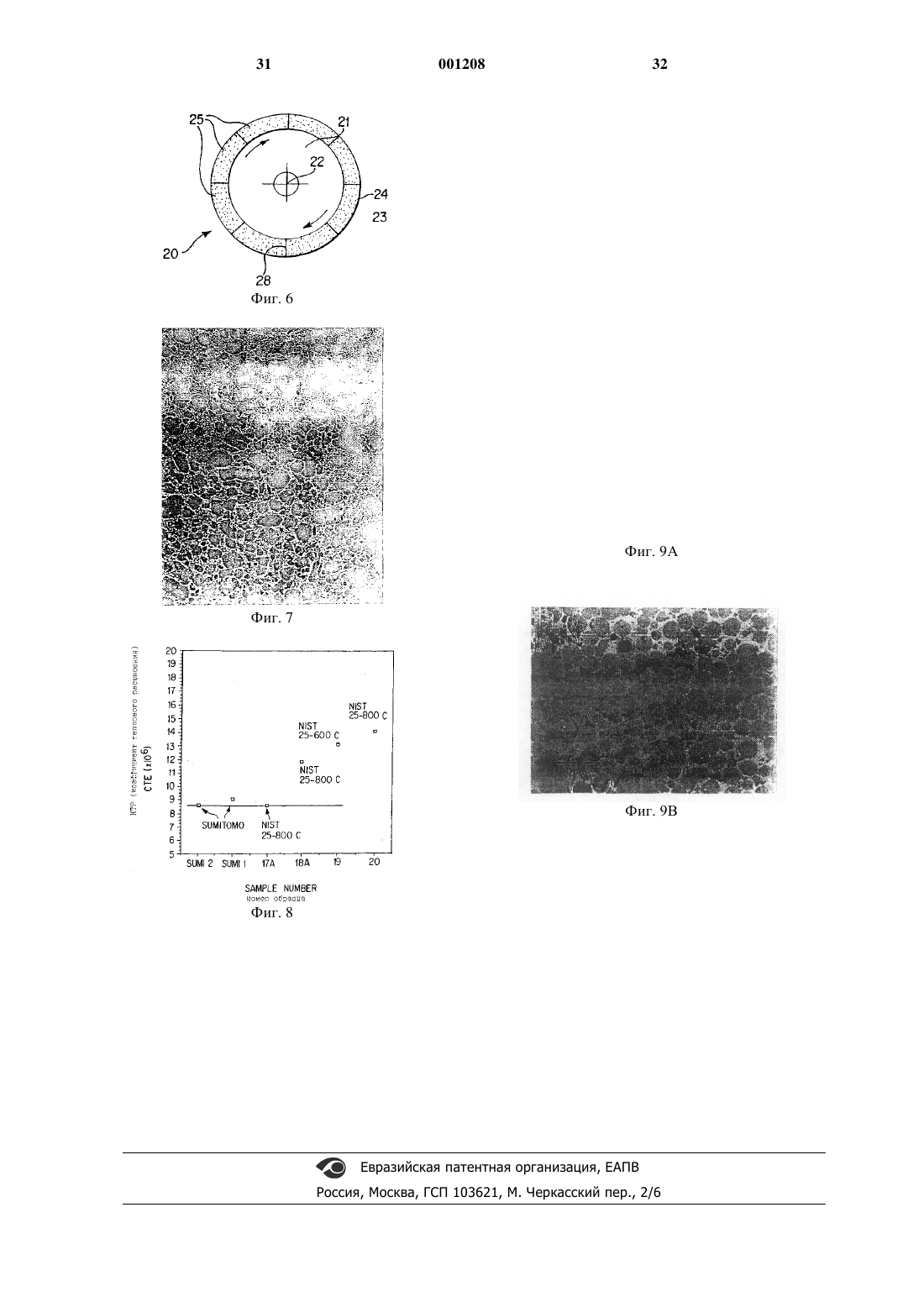

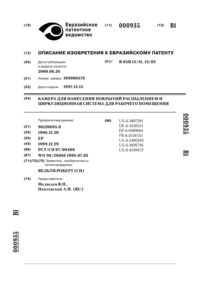

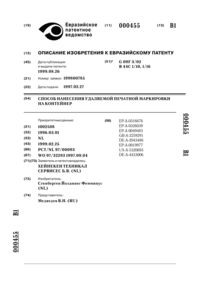

1 Область техники Настоящее изобретение относится к устройствам для нанесения покрытий посредством создания псевдоожиженного слоя или электрохимическим нанесением покрытия на металлические, полимерные, керамические материалы и сплавы, тем самым полностью и равномерно покрывая широкий спектр материалов. В частности, изобретение представляет устройство для покрытия состоящих из частиц основ, что дат в результате покрытые частицы, полезные в приложениях, требующих улучшенных температурных свойств, и в приложениях, где покрытые частицы обеспечивают преимущества при уплотнении. Описание аналогов Существует несколько промышленно принятых методов покрытия веществ металлами или сплавами, реализованных в известных устройствах. Эти методы включают в себя (1) осаждение погружением, когда покрытие образуется путм погружения объекта в раствор электролита без подачи внешнего тока, и где покрывающий металл или сплав является более инертным, чем покрываемое вещество; (2) электролитическое осаждение в псевдоожиженном слое, когда слой покрываемого материала сам ожижается путм прокачивания раствора электролита через этот слой; (3) автокаталитическое осаждение, требующее катализатора и восстановителя; (4) сухое осаждение в псевдоожиженном слое, когда покрытие выполняется путм химического или физического осаждения из пара; и (5) механическая металлизация, когда и покрывающий металл, и покрываемый материал являются порошками, и для покрытия порошков путм воздействия одного металла на другой используются физические средства. Все эти методы, реализованные в известных устройствах, имеют значительные недостатки при покрытии состоящих из частиц материалов основ, в частности, в вопросах выхода продукции, гибкости, стоимости, управления процессом и однородности толщины покрытия. Например, покрытие порошков осаждением путм погружения ограничено специфическими ситуациями, когда покрывающий металл или сплав является более инертным, чем покрываемая основа. Вдобавок, состав раствора электролита значительно изменяется со временем, так что морфология покрытия также меняется cо временем. Кроме того, при осаждении погружением некоторые места на поверхности основы остаются непокрытыми, и в покрытии часто содержатся нежелательные примеси. Электролитическое осаждение в псевдоожиженном слое, повсеместно практикуемое,заключается в прокачивании электролита через слой частиц или в прохождении всего слоя частиц через катодную пластину. Этот процесс прокачивания дат в результате раствор частиц,в котором частицы не находятся в тесном кон 001208 2 такте и нежелательно рассеяны. Другими словами, создатся плотность псевдоожиженного слоя, которая меньше идеальной, поскольку существует ослабленный контакт частиц между собой, а также ослабленный контакт частицы с катодом. Это проявляется в значительном недостатке при использовании данного метода,потому что непрерывно совершается и разрушается очень большое число контактов, производя неоднородное распределение загрузки. Последнее явление также приводит к большим различиям в распределении потенциала, так что в некоторых частях слоя происходят анодные реакции, в то время, как в других частях - катодные реакции отличающегося потенциала, что дат в результате различную морфологию или наносимые составы сплава. Другим недостатком является то, что многие комбинации металлов/сплавов не могут быть однородно покрыты,и управление процессом не является точным. Автокаталитическое осаждение является водным электрохимическим процессом, при котором электроны, требуемые для реакции восстановления, предоставляются реагентом,который сам окисляется в используемом растворе. В систему не податся никакого внешнего тока, и зачастую в осаждение вводятся окисленные изотопы. Автокаталитическое осаждение требует, чтобы поверхность основы обрабатывалась подходящим катализатором, таким как платина, палладий или олово, и чтобы в электролите присутствовал восстановитель, такой как формальдегид, гипофосфит натрия или борогидрид натрия. Примерами автокаталитического осаждения являются системы, включающие металл-металлоиды, такие, как никелевый фосфор, кобальтовый фосфор, кобальтовый вольфрам-фосфор, или углерод, содержащий металлы, такие как медь, серебро или золото. В металл-металлоидной системе обычен гипофосфито-натриевый электролит, в то время, как в медной системе обычен формальдегидный электролит. Однако, автокаталитическое осаждение,используемое в ряде устройств, имеет несколько недостатков. Во-первых, большинство процессов автокаталитического осаждения приводят к образованию покрытия из сплава вокруг покрываемой частицы (исключением являются системы, содержащие гидразин). Это покрытие из сплава содержит продукты реакции, обычно получаемые из восстановителя. Например, в случае гипофосфита натрия в покрытие обычно входит фосфор, давая сплав, в котором присутствуют нежелательные включения фосфора. В случае меди, из-за нежелательных включений углерода при использовании формальдегида в качестве восстановителя электролита, образуется нежелательный медно-углеродный сплав. Эти включения ухудшают чистоту и однородность результирующего покрытия из сплава, а также свойства таких материалов. 3 Введение почти любого продукта реакции в качестве нежелательного включения в покрытии обычно отражается на всех свойствах покрытых частиц. Эти нежелательные включения,в частности, углеродные включения в медных покрытиях, оказывают вредное воздействие на свойства, в частности, температурные свойства покрытых частиц. Нежелательные включения увеличивают электрическое сопротивление покрытого материала, уменьшают плотность, пластичность,влияют на температуру плавления, и, что наиболее серьзно, уменьшают теплопроводность. Кроме того, при термообработке эти включения обычно могут вызывать нежелательные фазовые изменения. В случае углеродных загрязнений в медных покрытиях углеродсодержащие органические молекулы расширяются и вызывают значительное изменение плотности. В случае никеля (или кобальта) с фосфорными загрязнениями термообработка приводит к образованию таких интерметаллических соединений как Ni3 Р. Далее, автокаталитическое осаждение требует, чтобы катализатор, такой как платина,палладий или олово, адсорбировался на поверхности основы. Присутствие этого катализатора дополнительно ухудшает однородность и чистоту конечного покрытого материала. Использование катализаторов, в частности, с частицами с очень высокими отношениями площади поверхности к весу, приводит также к тому, что электролит становится весьма нестабильньм в том смысле, что вся система может самопроизвольно разложиться. Более того, в случае с платиной и палладием катализатор дорог, в частности, если адсорбируется на основах с большими площадями поверхности. Вдобавок, автокаталитическое осаждение ограничено по количеству различных металлов,которые могут быть использованы для покрытия. Автокаталитическое осаждение возможно для некоторых наиболее часто используемых для покрытия металлов, таких как Сu, Ni, Co,Ag, Au, Sn, Zn, Pd, Ru и Fe. Однако, в большинстве случаев в покрытии остаются нежелательные включения углерода, фосфора или бора. Наконец, процессы автокаталитического осаждения, как правило, весьма дороги и неудобны в использовании не только из-за требуемых химикатов (Pt, Pd и т.п.), но также из-за высоких температур, требуемой степени управления и требуемой вентиляции. Наиболее значительным недостатком, присущим устройствам химического осаждения испарением (ХОИ) металлов на сухие псевдоожиженные слои, является ограничение на подходящие сочетания основа/покрытие. Например,основы с низкой температурой плавления не могут использоваться из-за применяемых во многих процессах ХОИ повышенных температур. Другой недостаток состоит в том, что происходят реакции газовой фазы, приводящие к 4 нежелательным включениям, внедряющимся в покрытие и ухудшающим его однородность. Процесс покрытия по этому методу также сложен в управлении, что обуславливает часто относительно высокие затраты на реализацию подобных устройств. Механическая металлизация порошков,хотя и является обычно процессом с низкой себестоимостью, имеет недостаток, связанный с ограничением для приложений, использующих порошки с большими размерами частиц. Более того, этот метод требует наличия инертных тврдых веществ, которые кинетически воздействуют на покрывающую среду так, что она впрессовывается или напрессовывается на покрываемый порошок. Это обязательно ведет к механической деформации порошков, усложнению процесса управления, и, как следствие, к усложнению устройства в целом. Физическое смешивание или перемешивание частиц также содержит серьзные недостатки. Если, к примеру, порошки меди и вольфрама были просто физически перемешаны до уплотнения, то смешивание может быть далеко не однородным. Причиной этого являются различные плотности меди и вольфрама. Вдобавок к плотности, различия в пропорции, шероховатости или размере будут часто приводить к расслаиванию в ходе смешивания. На деле почти любое заметное различие между видами порошков будет проявляться в разделении и некоторой неоднородности в процессе смешивания. В результате неоднородности состава и сопутствующего отсутствия однородности свойств, в итоге приводят к тому, что эти составные порошки часто не удовлетворяют спецификациям. Эта неспособность удовлетворять техническим требованиям к характеристикам с высокой степенью точности крайне важна, когда производятся большие количества изделий, и каждое из них критично для характеристик более крупного устройства. Таким образом, существует потребность в устройствах, обеспечивающих однородные и полные покрытия состоящие из частиц основ металлами и сплавами так, чтобы конечный покрытый продукт не содержал нежелательных включений, которые ухудшают его чистоту,структурную целостность при высоких температурах или его физические свойства, включая удельное сопротивление, плотность, пластичность и особенно теплопроводность. Желательно также чтобы устройства позволяли с большей точностью управлять толщиной покрытия,при этом обеспечивая, широкое разнообразие материалов основы. В дополнение к образованию покрытых частиц с улучшенными термическими свойствами, настоящее изобретение может найти применение в сфере восстановления зубов. Практикующие зубные врачи обычно используют оловянно-серебряные сплавы и связанные с ними 5 интерметаллические соединения в качестве подготовки зубной амальгамы для использования при таком восстановлении зубов, как пломбы или протезы. Обычная реакция амальгамирования использует элементарную ртуть в качестве жидкого агломерирующего агента в сочетании с оловянно-серебряным сплавом. Однако некоторые фазы ртути, составляющие сетку, удерживающую амальгаму, подвержены коррозии с сопутствующим высвобождением элементарной ртути и ртутьсодержащих соединений. Таким образом, в части использования устройств для нанесения покрытий при восстановлении зубов, следует иметь в виду, что при использования ртутных (и медных) амальгам они имеют два главных недостатка. Во-первых,вероятность утечки ртути из неправильно сформированных амальгам, что в случае их коррозии, они будут представлять угрозу отравления ртутью тех, кто подвержен воздействию таких амальгам, в том числе пациентов при зубоврачебном использовании амальгам. Во-вторых,накопление токсичных металлов, а именно ртути, в локальных сточных системах преднамеренно из хранилища зубных амальгам в сточных водах зубной клиники повышает опасность для здоровья окружающего населения. Из-за возможности отравления пациента ртутью и трудностей в сборе ртутьсодержащих амальгам настоятельно требует поиска менее токсичных альтернатив ртутным амальгамам, используемым в восстановлении зубов. Электролитические реакторы псевдоожиженного слоя использовались для удаления остаточных металлов из потоков сточных вод от промышленных процессов. Такие реакторы первоначально применялись для удаления незначительных количеств меди. В этих системах псевдоожиженного слоя слой порошков, на которые осаждаются остаточные металлы, ожижается путм протекания раствора электролита через слой порошков. Часто катодный отсек отделяется от анодного отсека мембраной, чтобы существовали отдельные растворы католита и анолита. Раствор католита очищается. Хотя эти системы могут быть эффективны при удалении остаточных количеств меди из потоков сточных вод, тем не менее они не нашли широкого применения для использования в покрытии различных материалов основы однородными покрытиями. Известно устройство для нанесения покрытия, содержащее вибраторный контейнер(10) или бункер, установленный на двойных приводных валах 11, передающих вибрацию контейнеру 10. Внутри контейнера установлен катодный элемент 13, являющийся частью, подлежащей металлизации, и связанные анодные элементы 14. Катод 13 закреплн на поддерживающем элементе 15, связанным с пластиной 16,закрывающей контейнер сверху. Аналогично закреплены на пластине 16 и свешиваются с не 6 катоды 14. В контейнере, полностью покрывая катодную часть 13, находится масса из небольших тврдых непроводящих активирующих частиц. Уровень электролита 18 находится ниже верха активирующих частиц. В основании контейнера, его нижней части, находится отстойник 19, для обеспечения рециркуляции, замены и фильтрации электролита при необходимости. В процессе функционирования контейнер приводится в вибрационное движение, передавая вибрационное движение массе частиц и электролиту. Затем податся ток металлизации, а вибрация осуществляется в течение всего цикла металлизации. По завершении цикла металлизации, прекращают подачу тока металлизации,изделие с нанеснным покрытием удаляется из контейнера и выключается вибрация (патент США 3.699.014, НКИ 204-35, опублик.1972). В известном устройстве преодолены ряд недостатков, присущих аналогичным устройствам, вместе с тем оно не обеспечивает требуемой однородности покрытий, а также в нм затруднена регулировка толщины наносимого покрытия. Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату при использовании, является устройство для нанесения покрытий, содержащее неперфорированный контейнер для прима покрываемых частиц и электролита, операционно связанный с контейнером узел для вырабатывания псевдоожиженного слоя, включающий привод, обеспечивающий упомянутому контейнеру линейное и/или угловое перемещение, узел обеспечения прохождения тока через электролит, при этом контейнер имеет основание, центральная часть которого окружена углублением для перемещения псевдоожиженного слоя частиц, с бортиком по периметру углубления, дно которого образовано наклонно ориентированными сегментами, равномерно, ступенчато расположенными по всему углублению, а угол наклона ступенчато расположенных сегментов к основанию не превышает 10 и определяется плоскостью, проходящей через основание контейнера и линией, идущей вдоль поверхности наклонного ступенчатого сегмента при взгляде в поперечном разрезе из центра контейнера,причм ступенчатые сегменты наклонены в сторону центра контейнера на угол, не превышающий 10 и определяющийся плоскостью, проходящей через основание контейнера и линией,образованной верхним краем наклонного сегмента, проведнной от внешнего бортика контейнера к центру контейнера. Контейнер может быть изготовлен из электропроводного материала. Узел для вырабатывания псевдоожиженного слоя содержит привод, соединнный с преобразователем, обеспечивающим вибрационное,одновременно линейное и угловое, перемешивание в упомянутом контейнере. Контейнер может быть выполнен круглым, а наклонно ори 7 ентированные сегменты, образующие дно углубления контейнера, расположены по окружности, или прямоугольным. Контейнер может быть изготовлен или из нержавеющей стали,или из титана, или из титана, покрытого платиной, или из графита (патент США 4.606.941,МПК 4 В 05 В 17/00, опубл. 1986). В данном устройстве в значительной мере устранены недостатки, характерные для описанного выше устройства. Вместе с тем, оно не обеспечивает требуемой однородности покрытия, которая зависит, в том числе и от размеров используемых частиц, а также от их формы. Ограничены возможности устройства и в части регулировки толщины наносимого покрытия. Раскрытие изобретения В основу данного изобретения положена задача создания устройства для нанесения покрытия, свободного от недостатков, присущих описанным выше устройствам. Т.е. устройства,обеспечивающего нанесение более равномерного покрытия, качество нанесения которого не зависит как от формы поверхности, на которую наносится покрытие, так и от размеров и формы наносимых частиц. Технический результат, достигаемый при использовании настоящего изобретения, заключается в повышении качества наносимых покрытий. Устройство по настоящему изобретению обеспечивает однородные и полностью покрытые материалы основ, состоящие из частиц. Состоящая из частиц покрываемая основа погружается в электролит в неперфорированном покрывающем контейнере, который может также быть электропроводным. Как определяется и используется здесь, электролит содержитраствор, в котором соединения растворены в жидкости, предпочтительно водной, органической,и/или расплавленной соли. Затем в контейнере вырабатывается псевдоожиженный слой частиц в электролите. Находясь в псевдоожиженном состоянии, частицы электрохимически покрываются. Желательные свойства покрытых частиц по настоящему изобретению возникают в результате способа покрытия состоящих из частиц основ, который использует уникально спроектированный покрывающий контейнер и процедуру установления псевдоожиженного слоя. Настоящее изобретение обеспечивает устройство покрытия в псевдоожиженном слое,предпочтительно электрохимического типа, с помощью которого состоящие из частиц основы ведут себя как псевдоожиженный слой частиц. Состоящие из частиц основы могут быть любой формы, включая неправильные формы, волокна и т.д. Предпочтительно частицы являются сфероидальными и, наиболее предпочтительно, сферическими. Размер частицы состоящей из частиц основы не имеет верхнего предела, хотя предпочтительный диапазон размеров частиц 001208 8 от примерно 2,5 микрометров до примерно 0,5 миллиметров. Ожижение частиц улучшает массоперенос реагентов в электролите к поверхности покрываемых частиц. В дополнение, в настоящей системе ожижение поддерживает существенный электрический контакт между частицами и катодной пластиной в ходе катодного осаждения, так что доминирующей электрохимической реакцией является восстановление. Образование псевдоожиженнрго слоя частиц (или ожижение частиц) может происходить одновременно с электрохимическим осаждением. Состоящая из частиц основа помещается в контейнер, который в предпочтительном выполнении присоединен к приводу, связанному с преобразователем. Преобразователь одновременно обеспечивает угловое и/или линейное механическое перемешивание в контейнере,вырабатывая псевдоожиженный слой из содержащихся в нм частиц. Если контейнер круглый, движение частиц является вращательным вокруг центральной оси контейнера, тогда как если контейнер прямоугольный, движение частиц является поступательным. Контейнер, являясь компонентом ячейки электрохимического осаждения, может действовать как катодный контакт в ходе определнных процессов осаждения, когда прикладывается внешний электрический потенциал. Для таких приложений контейнер выполняется электропроводным. Поскольку контейнер не перфорирован, утечка состоящей из частиц основы в ходе осаждения в объм электролита, куда погружены частицы и покрывающий контейнер, в значительной степени предотвращается. Контейнер, который удерживает состоящую из частиц основу, конструируется для облегчения вырабатывания псевдоожиженного слоя и предотвращения агломерации частиц в процессе покрытия. В круговом контейнере обеспечивается тракт в виде кругового углубления, по которому движется псевдоожиженный слой частиц. Круговой тракт может также содержать последовательность наклонных ступенчатых сегментов, причм эти сегменты установлены по периметру контейнера. В прямоугольном контейнере, имеющем подобные сегменты,эти сегменты расположены по длине контейнера. В ходе ожижения частицы непрерывно движутся вверх по наклонным ступенчатым сегментам, падая через верхний край наклонного сегмента, по которому они поднялись, на нижнюю часть следующего примыкающего к нему сегмента. Постоянное движение частиц в псевдоожиженном слое, таким образом, предотвращает или минимизирует агломерацию частиц в ходе покрытия и улучшает массоперенос реагентов в электролите к реагирующей поверхности частиц. Кроме того, настоящее изобретение включает в себя не создающую избыточного давления систему, так что в псевдоожиженном 9 слое не создатся разности давлений. Другими словами, ожижение частиц не включает в себя прокачивания электролита через слой для ожижения частиц. В результате ожижение частиц по настоящему изобретению создает слой, гораздо более плотный, чем при прокачивании жидкости через слой частиц. Увеличенная плотность псевдоожиженного слоя по настоящему изобретению приводит к тому, что частицы поддерживают значительный электрический контакт и постоянно действуют в целом как катоды в ходе осаждения. Все эти факторы в совокупности обеспечивают более равномерное покрытие состоящей из частиц основы, так что толщина покрытия практически постоянна, независимо от формы поверхности или нерегулярностей частиц. Другим важным аспектом данного изобретения является обеспечение устройством однородного и полного покрытия широкого разнообразия состоящих из частиц основ, таких как металлические, сплавные, полимерные и керамические материалы, с помощью электрохимического устройства псевдоожиженного слоя. Покрытые частицы практически не содержат нежелательных включений или загрязнений,катализаторов и восстановителей, которые обычно ухудшают чистоту, однородность и структурную целостность - особенно при высоких температурах, покрытых частиц, полученных посредством известных устройств для нанесения покрытия. В соответствии с настоящим изобретением процесс нанесения равномерного покрытия на состоящие из частиц основы в общем виде включает в себя погружение состоящей из частиц основы, которая помещается в неперфорированный контейнер, в электролит. Контейнер,который может быть выполнен электропроводным, удерживает частицы в процессе покрытия. Электролит может добавляться прямо в контейнер или, предпочтительно, удерживающий частицы контейнер погружается в электролит, который имеется в большем количестве, так что частицы, и предпочтительно, контейнер, полностью погружены в раствор. После погружения состоящей из частиц основы в электролит псевдоожиженный слой частиц создатся вибрацией контейнера. Псевдоожиженный слой может вырабатываться приводом, связанным с преобразователем, которые оперативно связаны с контейнером, удерживающим частицы. Постоянное движение псевдоожиженного слоя частиц минимизирует или устраняет агломерацию частиц в ходе процесса осаждения и обеспечивает плотный слой псевдоожиженных частиц, поддерживающихся в тесном контакте друг с другом и с контейнером. Затем материал состоящей из частиц основы, образующий псевдоожиженный слой частиц, покрывается. Процесс покрытия может выполняться путм электрохимического осажде 001208 10 ния, в том числе с помощью процессов электролитического осаждения, осаждения погружением и электрофореза. Электролитическое осаждение включает в себя приложение внешнего электрического потенциала к системе в процессе покрытия, в то время, как осаждение погружением включает в себя электрохимическое покрытие без использования внешнего электрического потенциала. Электрофорезное осаждение в настоящем изобретении включает в себя миграцию взвешенных или коллоидных заряженных частиц,которые покрывают частицы основы из-за воздействия разности потенциалов. Электролитическое осаждение является предпочтительным и рассматривается в настоящем изобретении как основное применение. Электролитическое осаждение обычно происходит путм восстановления ионов металла в электролите и покрытии восстанавливаемых реагентов на поверхность частиц псевдоожиженного слоя. В данном случае, внешний электрический потенциал прикладывается к системе и к покрывающему контейнеру, в котором размещается материал состоящей из частиц основы и который действует как катодный контакт. Контейнер электропроводен и делается из любого материала, который практически не реагирует с электролитом. Анодом может быть любой проводящий материал, общеупотребительный в реакциях электрохимического осаждения. Подача внешнего электрического потенциала(или тока) продолжается до тех пор, пока не будет достигнута желательная толщина покрытия на состоящей из частиц основе. Вслед за процессом электрохимического осаждения покрытые частицы отделяются от электролита с помощью фильтрования или сцеживания, промываются водой, предпочтительно деионизированной или дистиллированной, а затем сушатся. В зависимости от применения, после того,как состоящая из частиц основа покрыта электрохимически с помощью вышеописанного процесса в псевдоожиженном слое, покрытые частицы могут спрессовываться для образования готовой детали. Это спрессовывание может производиться с помощью известных методов порошковой металлургии. Покрытые порошки могут спрессовываться в чистом виде или в сочетании с другими порошками, покрытыми или непокрытыми, с разным размером частиц, образуя деталь необходимой формы. Устройство в соответствии с настоящим изобретением обеспечивает создание состоящих из покрытых частиц материалов с улучшенными термическими свойствами, а именно с высокими теплопроводностями и коэффициентами теплового расширения, подобранными для частного приложения. Примером такого материала является вольфрам, покрытый медью. Вольфрам имеет теплопроводность несколько меньшую, 11 чем у меди, так же как и низкий коэффициент теплового расширения. Путм подходящего покрытия могут формироваться инженерные материалы, имеющие желательные промежуточные термические свойства и коэффициенты теплового расширения. Другое применение состоящих из покрытых частиц материалов лежит в области восстановления зубов. Частным преимуществом покрытых материалов по настоящему изобретению является создание не содержащих ртути зубоврачебных материалов. Примерами таких восстановительных материалов являются покрытое серебром олово и покрытые серебром интерметаллиды, такие, как Ag3Sn и Ag4Sn, которые могут запрессовываться в отверстия с помощью общеупотребительных зубоврачебных инструментов. В процессе функционирования устройства можно дополнительно осуществлять очистку веществ удаляемых из отработанного потока путм пропускания отработанного потока через псевдоожиженный слой частиц. При такой технологии очистки, в частности, эффективен непрерывный процесс. Вещества избирательно удаляются из отработанного потока осаждением на состоящий из частиц материал псевдоожиженного слоя при контактировании отработанного потока с этим слоем в ходе обработки. Как ожидается, это должно иметь широкое применение для удаления остаточных металлов из отработанных потоков, в частности для удаления меди. Будучи удаленными из отработанных потоков, такие металлы могут извлекаться с покрытых частиц известными способами. В дополнение к обсуждавшимся выше материалам с улучшенными термическими свойствами и не содержащим ртути материалам для восстановления зубов, устройство по настоящему изобретению обеспечивает состоящие из покрытых частиц основы с некоторыми другими преимуществами над материалами, приготовленными известными устройствами для нанесения покрытий. Во-первых, из-за того, что каждая частица полностью покрыта, само покрытие действует как разделитель, предохраняя исходные частицы основы от контактирования друг с другом. Например, для вольфрама, покрытого медью,каждую частицу вольфрама окружают целиковые медные оболочки, обеспечивая таким образом улучшенную теплопроводность. Другим преимуществом использования описанного здесь устройства для нанесения покрытия, недоступным при смешивании или перемешивании частиц различных составов, является экстраординарная степень однородности состава. Процесс смешивания практически всегда оставляет локальные негомогенные по составу участки, что полностью устраняется при использовании устройства по настоящему изобретению. Когда затем покрытые частицы 12 спрессовываются, не происходит никакого разделения компонент различной плотности, которые, вероятно бы, возникли, если бы, например,вольфрамовые порошки были бы просто смешаны с медными порошками перед спрессовыванием. Дополнительное преимущество устройства для нанесения покрытия по настоящему изобретению состоит в вытеснении и замене прочных оксидов (т.е. слоев оксидов, которые сложно удалить) на поверхностях многих покрываемых состоящих из частиц основ. Это снижает конечное содержание оксида в конечном покрытом продукте. В случае с алюминиевым и титановым порошками, например, тонкие покрытия из меди и никеля могут заместить любые присутствующие на поверхности оксиды. Удаление оксидного слоя обеспечивает преимущество в последующих шагах обработки, когда путм спрессовывания или отвердевания формируются формованные детали. Кроме того, устройство для покрытия по настоящему изобретению позволяет точно управлять объмным соотношением металлического покрытия и покрываемых частиц. Для материалов, разработанных для высокотемпературного использования; таких, как вольфрам,покрытый медью или карбид кремния, покрытый медью, это является важной характеристикой процесса покрытия. Данное изобретение обеспечивает производство изделий в форме сетки, которые ранее было либо невозможно изготовить, либо они были слишком дороги из-за недоступности подходящих технологий и устройств покрытия. Примерами, - но не ограничениями - таких изделий являются сплавы с памятью формы, уникальные полупроводники n-типа, защитные покрытия для реактивных металлов, материалы с подобранными или спроектированными коэффициентами теплового расширения и хорошей теплопроводностью, интерметаллиды для использования в зубоврачебных приложениях и материалы со специальными магнитными свойствами, такие, как уникальные магнитные подписи. Вышеприведнный список представляет собой выборочные примеры применений настоящего изобретения и не является ограничивающим или исчерпывающим. Краткое описание чертежей Фиг. 1 является условным видом сбоку вибрационного устройства по настоящему изобретению, которое вырабатывает псевдоожиженный слой материала и состоит из привода,связанного с преобразователем, соединнным через вал с контейнером псевдоожиженного слоя, который может также служить катодным контактом в ходе электрохимического осаждения. Фиг. 2 является перспективным видом контейнера псевдоожиженного слоя по данному изобретению. 13 Фиг. 3 является поперечным сечением по линии III-III контейнера псевдоожиженного слоя, показанного на фиг. 2. Фиг. 4 является поперечным сечением по линии IV-IV контейнера псевдоожиженного слоя, показанного на фиг. 2. Фиг. 5 является условным видом ячейки электрохимического осаждения по данному изобретению. Фиг. 6 является видом сверху контейнера псевдоожиженного слоя по изобретению в действии, причм направление движения псевдоожиженного слоя материала показано стрелками. Фиг. 7 является оптической микрофотографией, показывающей микроструктуру спрессованного медно-вольфрамового композита,состоящего из двухмодового распределения частиц вольфрама. Фиг. 8 является графиком, сравнивающим коэффициенты теплового расширения разных медно-вольфрамовых композитов с различным содержанием меди. Фиг. 9 А является оптической микрофотографией частиц покрытых серебром Ag3Sn, полученных с помощью процесса псевдоожиженного слоя по данному изобретению. Фиг. 9 Б является оптической микрофотографией частиц покрытых серебром Ag3Sn, показанных на фиг. 9 А, спрессованных холодным способом. Описание предпочтительных выполнений Состоящие из частиц основы, покрытые с помощью устройства по данному изобретению,состоят из любого материала, который может быть эффективно диспергирован в аппарате псевдоожиженного слоя, как описывается здесь. Эти состоящие из частиц основы могут быть порошками, малыми волокнами или другими состоящими из частиц материалами, при этом предпочтительны порошки. Хотя состоящие из частиц основы могут иметь любую форму, в том числе нерегулярные формы, предпочтительными являются частицы,сфероидальные по форме, а наиболее предпочтительны сферические частицы. Состоящие из частиц основы должны быть в значительной степени электропроводными,так что может иметь место перенос электронов с катодного контейнера через псевдоожиженный слой материала. Так, состоящая из частиц основа может быть либо проводником, либо полупроводником. Типичные материалы, подходящие для использования в качестве состоящих из частиц основ, имеют сопротивления в диапазонах, описываемых в текстах, посвященных полупроводникам (таких, как Semiconductor Devices, PhysicsTechnology, John WileySons,N.Y., N.Y., p. 1, 1985) как для полупроводников или проводников. Это, в частности, материалы,имеющие сопротивления менее, чем 105 Омсм. Состоящие из частиц основы, рассматриваемые 14 в настоящем изобретении, содержат широкий спектр металлических, сплавных, полимерных и керамических порошковых частиц. Эти частицы могут включать в себя, к примеру, металлы и металлические сплавы, в тем числе - но не ограничиваясь - W, Sn, Cu, Ti, Al и Fe, интерметаллиды, такие как Ag3Sn и Ag4Sn, неорганические оксиды, такие как окись алюминия, керамические соединения, такие как карбид кремния,полимеры, различные формы углерода, включая алмаз и графит. Подлежащие покрытию состоящие из частиц основы выбираются в соответствии с желательным приложением и искомыми свойствами. Для приложений, требующих материалов с улучшенными термическими свойствами, состоящий из частиц материал предпочтительно состоит из порошковых частиц вольфрама или карбида кремния. Например, если желательным приложением является создание материалов,используемых в высокотемпературном применении, где требуются аккуратно спроектированные теплопроводность и коэффициент теплового расширения, исходным материалом предпочтительно является такой материал, как частицы вольфрама или карбида кремния. Оба этих материала имеют низкие коэффициенты теплового расширения и теплопроводности, несколько меньшие, чем у меди - металла, обычно используемого для покрытия. Альтернативно, исходным материалом для таких приложений может быть графит или алмаз. Если желательное приложение касается материалов, которые могут напрямую использоваться в восстановлении зубов, исходным материалом предпочтительно является такой материал, как олово или интерметаллид, такой как Ag3Sn или Ag4Sn. Верхнего предела для среднего размера частицы состоящей из частиц основы не предусматривается; однако, большие размеры частиц могут ухудшить образование псевдоожиженного слоя частиц. Предпочтительно средний размер частицы состоящей из частиц основы может находиться в диапазоне от 2,5 микрон до 0,5 миллиметров. Наиболее предпочтительно, средний размер частицы находится в пределах от 10 микрон до 0,1 миллиметра. Более лгкие материалы (то есть те, которые являются менее плотными) могут иметь частицы размером от 15 микрон до 0,5 миллиметров. Нижний предел размера частицы устанавливается тем фактом, что очень маленькие частицы имеют тенденцию всплывать из-за подъмной силы и вследствие борьбы между силами вязкости и силами гравитации. Нижний предел размера частицы, возможно, может быть ещ снижен по отношению к вышеописанному путм добавки в электролит подходящих активных поверхностных агентов. Любой используемый активный поверхностный агент никоим образом не должен взаимодействовать с какими-либо реакциями или шагами, включнными 15 в процесс покрытия, либо с продуктами, формируемыми этим процессом. Примером такого активного поверхностного агента является нитрат аммония, который будет адсорбироваться на поверхности частиц и служить для электростатического притягивания частиц к катоду. Размер частиц состоящих из частиц основ может выбираться так, чтобы максимизировать уплотняющие фракции порошков. Например, в приложениях, имеющих дело с трхмерными консолидированными структурами, важно, в частности, распределение размера частицы. Установлено, что бимодовое распределение размеров частицы может дать перед спрессовыванием уплотняющую фракцию до 83% по объму. Это контрастирует с одномодовым распределением размеров частицы (в виде тесно уплотненных сфер) с уплотняющей фракцией всего лишь 73%. Из-за источников подъмной силы, связанных с малым диаметром частиц в данном приложении псевдоожиженного слоя, иногда предпочтительно использовать альтернативные методы покрытия, такие, как осаждение погружением с помощью контейнера по настоящему изобретению для покрытия наименьших из этих частиц. Пример медно-вольфрамовой микроструктуры, состоящей из покрытой в псевдоожиженном слое частицы вольфрама (исходно 28 микрон), покрытой медью, смешанной с покрытой погружением частицей вольфрама (исходно 2,5 микрона), покрытой медью, показан на фиг. 7. В электрохимическом нанесении покрытия по настоящему изобретению материал, наносимый на состоящую из частиц основу, может являться любым материалом, который может быть электрохимически нанесн на поверхность основы. Такие покрывающие материалы включают в себя металлы, сплавы, неметаллы, полимеры и керамики. Металлы и сплавы могут наноситься на основы электролитически. Неметаллы,полимеры и керамики могут наноситься электрофоретически с помощью поверхностноактивных веществ. Электролитом может быть водный раствор, органический раствор, или расплав соли. Предпочтительно электролитом является водный раствор, содержащий ионы металлов, которыми следует покрывать состоящие из частиц основы. Ионы металла, полезные в данном изобретении, включают в себя любой металлический ион, способный восстанавливаться до состояния нулевого окисления или элементарного состояния, в камере электрохимического осаждения. Предпочтительными металлами являются медь, серебро, золото, железо, кобальт, никель и алюминий. Соли ионов этих металлов, используемые в электролите, могут содержать любой анион, который не дат обратного эффекта в процессе покрытия и не воздействует отрицательно на полученные покрытые частицы. При 001208 16 мерами таких солей являются сульфаты, нитраты, цианиды, фосфинаты, и пирофосфаты. Цианиды предпочтительны в приложениях, связанных с восстановлением зубов, когда, к примеру,интерметаллиды покрываются серебром. Пирофосфаты предпочтительны в высокотемпературных приложениях, когда, например, вольфрам покрывается медью. Электролит может далее содержать ионы нескольких металлов, так что будет наноситься сплав, а не один металл. Вдобавок к ионам металлов электролит может содержать другие соли, такие как соли, содержащие Na+, К+, SО 42-,NO3-, CN-, Cl- и P2O74-, и такие буферы, что рН электролита оптимален для производимого осаждения. Устройство для нанесения электрохимического покрытия в псевдоожиженном слое, применяемое в настоящем изобретении, использует два отдельных узла: вибрационное устройство для создания псевдоожиженного слоя частиц и камеру электрохимического осаждения. Элементом, связывающим оба этих узла, или являющимся общим для них, является контейнер,в который помещаются состоящий из частиц материал основы (обычно в виде порошка) и электролит, в котором происходит электрохимическое покрытие состоящей из частиц основы. Одно из выполнений вибрационного устройства, используемого для создания псевдоожиженного слоя частиц, показано на фиг. 1. Вибрационное устройство 10 содержит контейнер 20, присоединнный к приводу или вибратору 11, который связан с преобразователем 12,таким, как пьезоэлектрический преобразователь,и вместе привод 11 и преобразователь 12 обеспечивают необходимое вибрационное движение контейнера 20 для создания псевдоожиженного слоя. Предпочтительная конструкция вибрационного устройства, как показано на фиг. 1, иллюстрирует, как привод 11 размещается над контейнером 20 и присоединяется к контейнеру 20 через вал 13, идущий по центральной оси контейнера 20, перпендикулярно основанию контейнера. Контейнер 20 может быть сделан из любого материала, который практически не реагирует с электролитом. Контейнер 20 может также быть электропроводным, поскольку контейнер,который является также компонентом камеры электрохимического осаждения, действует как катодный контакт в процессах покрытия, в которых податся внешний электрический потенциал. Типичными материалами являются нержавеющая сталь, титан или покрытый платиной титан. Альтернативно контейнер 20 может быть сделан из графита или карбида кремния. Контейнер 20 может быть любой формы и размера при условии, что он достаточно велик для того, чтобы полностью вмещать состоящую из частиц основу и электролит. Контейнер со 17 держит, по меньшей мере, одну боковую стенку или внешний бортик, проходящий между верхом контейнера и основанием контейнера. Эта боковая стенка или внешний бортик и основание не перфорированы, что предотвращает вытекание состоящей из частиц основы из контейнера 20. Верх контейнера может быть открытым, как в выполнениях, когда контейнер целиком погружается в большее вместилище, содержащее электролит, либо верх контейнера может быть закрытым, как в выполнениях, когда электролит полностью содержится внутри контейнера. С геометрической точки зрения предпочтительным является круглый контейнер, за исключением тех случаев и при частных выполнениях контейнера, когда может быть желательным управляемое и постоянное удаление частиц(как при удалении металлов из отработанных потоков). Диаметр круглого контейнера может быть любым, подходящим для используемого аппарата и объма приготавливаемой состоящей из покрытых частиц основы. Обычно это от 15 до 80 см, в зависимости от природы провода 11. Вибрационное движение круглого контейнера подразумевает одновременные линейное (вертикальное) и угловое перемешивание контейнера 20, в результате чего состоящий из частиц материал основы образует круговой псевдоожиженный слой. Альтернативно контейнер может быть прямоугольным. В этом выполнении вибрационное движение является линейным (вертикальным и горизонтальным). Результирующим действием является поступательное движение псевдоожиженного слоя частиц, которое заставляет частицы двигаться от одного конца контейнера к другому. Такая конструкция обеспечила бы непрерывное электрохимическое осаждение покрытия на состоящие из частиц основы. Фиг. 2 показывает вид в перспективе предпочтительного выполнения контейнера 20. Контейнер 20 является круглым и содержит центральную часть 21 вокруг центральной оси 22 контейнера, в свою очередь, окруженную кольцевой углублнной частью 23, действующей как тракт, по которому передвигается псевдоожиженный слой частиц. Последняя, определяется центральной частью 21 и боковой стенкой или внешним бортиком 24. Состоящая из частиц основа остатся в кольцевой углублнной части 23 в процессе вырабатывания псевдоожиженного слоя и в процессе электрохимического покрытия. Основание 26 углублнной части 23 может быть плоским, либо основание 26 может состоять из последовательности наклонных ступенчатых сегментов 25, как показано на фиг. 2. Наклонные ступенчатые сегменты 25 расположены по окружности внутри бортика 24 круглого контейнера 20 и показаны более ясно на фиг. 3 и 4. Фиг. 3 является поперечным сечением по линии III-III круглого контейнера 20, 001208 18 показанного на фиг. 2. Фиг. 4 является поперечным сечением по линии IV-IV контейнера 20,показанного на фиг. 2. Это поперечное сечение выполнено перпендикулярно сечению по фиг. 3 через углублнную часть 23 и наклонные сегменты 25 при взгляде от центральной оси 22 контейнера 20 к периметру контейнера. Углом наклона ступенчато ориентированных сегментов 25 является угол, определяемый плоскостью, проходящей через основание 26 контейнера 20, и линией, идущей по поверхности наклонного сегмента 25, при взгляде в поперечном сечении от центральной оси 22. Этот угол обозначени показан, в частности, на фиг. 4. Этот угол наклона выбирается так, чтобы можно было получить псевдоожиженный слой частиц, в котором дисперсия частиц в слое приблизительно однородна. Другими факторами,влияющими на угол наклона, являются размер частицы состоящей из частиц основы, размер контейнера и количество наклонных сегментов. Угол наклона может находиться в диапазоне от 0 до 10 градусов, предпочтительно в диапазоне от 0 до 3 градусов. Кроме того, наклонные сегменты 25 могут располагаться так, что верхняя кромка 27 наклонного сегмента 25 параллельна плоскости,образуемой основанием 26 контейнера 20, как в выполнении, проиллюстрированном на фиг. 2,или же верхняя кромка 27 наклонных сегментов 25 может идти под углом. Наклонные сегменты 25 могут находиться под углом, обращенным внутрь, к центральной оси 22 контейнера 20. Этим углом является угол, определяемый основанием 26 контейнера 20 и линией, образуемой верхней кромкой 27 наклонного сегмента 25 от внешнего бортика 24 до центральной части 21. Этот угол предпочтительно находится в пределах от 0 до 10 градусов. Фиг. 3 показывает выполнение изобретения, в котором угол между основанием 26 контейнера 20 и верхней кромкой 25 наклонного сегмента 25 равен 0 градусов. Количество используемых наклонных сегментов зависит от природы привода 11, размера контейнера 20, количества материала 28 состоящей из частиц основы, который надо покрыть, и конкретного приложения покрытия. Обычно бертся приблизительно от четырх до двадцати наклонных сегментов, равномерно расположенных по окружности круглого контейнера 20 в кольцевом тракте для псевдоожиженного слоя частиц. Технология нанесения покрытия в соответствии с настоящим изобретением для однородного покрытия материалов состоящей из частиц основы различными покрытиями обычно включает в себя погружение состоящей из частиц основы в электролит в неперфорированном закрытом контейнере, который может быть электропроводным, вибрацию контейнера для выработки псевдоожиженного слоя частиц в 19 электролите, и электрохимическое осаждение покрытия на состоящую из частиц основу. Электрохимическое осаждение обычно заключается в осаждении ионов металла из электролита на поверхность материала состоящей из частиц основы в псевдоожиженном слое. Состоящая из частиц основа в закрытом контейнере погружается в электролит. Если контейнер сконструирован так, что он достаточно велик, чтобы удерживать и состоящую из частиц основу, и достаточное количество электролита для выполнения осаждения, электролит может напрямую добавляться в контейнер. На фиг. 5 показано предпочтительное выполнение, являющееся схематическим изображением типичной камеры 30 электрохимического осаждения по настоящему изобретению. Контейнер 20, содержащий состоящую из частиц основу, полностью погружается в электролит 31, который сам содержится в мкости 32. мкость 32 используется для удерживания электролита 31, в который погружается контейнер 20, и должна иметь достаточный объм для того, чтобы принять электролит 31 и покрывающий контейнер 20. Объм электролита 31 может либо содержаться в этой мкости 32, либо закачиваться в не из отдельного резервуара. мкость 32 должна делаться из материала, который практически не реагирует с электролитом. мкость 32 может изготавливаться из нержавеющей стали, титана или подходящего полимера,такого, как полипропилен. До погружения в электролит поверхность материала состоящей из частиц основы может очищаться путм обработки активирующим раствором. Эта обработка удаляет оксидный слой, который может формироваться на поверхности. Этот шаг деоксидирования, в частности,важен для материалов, которые обладают прочным поверхностным активным слоем, оксидным слоем, который трудно удалить и который может мешать процессу осаждения или ухудшать свойства покрытого материала. Если необходимо, можно также использовать обезжиривающее вещество для очистки поверхности материала состоящей из частиц основы. Активирующим раствором может быть любой раствор, способный удалять оксидный слой с поверхности материалов состоящей из частиц основы, что дат в результате поверхность основы, активированную для последующего покрытия. Предпочтительно используется водный активирующий раствор, содержащий от 2 до 15% фтороборной кислоты. Активирующий раствор, полезный для приложений, использующих вольфрамовые частицы основы, содержит 10% фтороборной кислоты, в то время, как для приложений, использующих частицы серебра, активирующий раствор содержит 3% фтороборной кислоты. Дополнительно в активирующем растворе может использоваться комплексный агент, такой как сульфаминовая кислота. 20 Будучи погруженным в активирующий раствор, материал перемешивается некоторое время, обычно, по меньшей мере, 30 с, для удаления оксидного слоя с поверхности состоящей из частиц основы. Затем активирующей раствор отделяется, например, сцеживанием или фильтрацией, от состоящей из частиц основы, которая промывается водой, предпочтительно деионизированной водой, для удаления остатков активирующего раствора. Обработка активирующим раствором может производиться в самом контейнере 20 или в отдельном контейнере для обработки перед помещением состоящей из частиц основы в контейнер 20 псевдоожиженного слоя. Если обработка активирующим раствором проводится в самом контейнере 20 псевдоожиженного слоя,то после отделения активирующего раствора промывка может производиться путм погружения состоящей из частиц основы и закрытого контейнера 20 в отдельную мкость, содержащую воду. Материал состоящей из частиц основы, независимо от того, обрабатывается он активирующим раствором или нет, помещается в контейнер 20 и погружается в электролит 31, как описано выше. Контейнер соединн через вал 13 с приводом 11, связанным с преобразователем 12. Как показано на фиг. 5, привод 11 подвешен над электролитом 31. Вырабатывается псевдоожиженный слой материала состоящей из частиц основы. Известные устройства для вырабатывания псевдоожиженных слоев используют перемешивание воздухом, инертным газом или жидкостью путм прокачивания их через слой частиц. Устройство вырабатывания псевдоожиженного слоя по настоящему изобретению предпочтительно использует механическое перемешивание. Наиболее предпочтительно для вырабатывания псевдоожиженного слоя используется вибрационное устройство, показанное на фиг. 1 и описанное выше и в нижеследующих примерах. Контейнер 20 подвергается механическому вибрационному движению, создаваемому вибрационным устройством, таким как показанное на фиг. 1. Привод 11 и преобразователь 12 обеспечивают угловое и/или линейное перемешивание в контейнере 20. Альтернативно преобразователь 12 может заменяться электромеханической установкой, такой, как электромотор, соединнный с валом или эксцентриком, либо любым устройством для вырабатывания псевдоожиженного слоя, которое эффективно распределяет состоящую из частиц основу так, что частицы постоянно распределены в электролите. Такие альтернативные устройства могут использовать пневматическое, звуковое или сверхзвуковое перемешивание. Контейнер 20 подвергается вибрационному движению, вызываемому преобразователем 12, так что состоящая из частиц основа посто 21 янно движется по направлению стрелки на фиг. 4, от дна наклонного сегмента 25 к верхней кромке 27 сегмента, а затем падает на основание следующего наклонного сегмента, образуя псевдоожиженный слой. В выполнении, использующем круглый контейнер, такой, как показан на фиг. 2-4, преобразователь 12 обеспечивает одновременное угловое и линейное перемешивание в контейнере 20, так что частицы движутся по кругу вдоль периферии контейнера. В прямоугольном контейнере преобразователь 12 обеспечивает только линейное перемешивание(и горизонтальное, и вертикальное) в контейнере 20, производя поступательное движение состоящей из частиц основы. Частицы основы могут вводится с одного края прямоугольного контейнера псевдоожиженного слоя и удаляться с противоположного края. Фиг. 6 является видом сверху по центральной оси 22 предпочтительного круглого контейнера 20, стрелки показывают круговое направление движения псевдоожиженного слоя частиц. В ходе ожижения движение состоящей из частиц основы должно максимизироваться. Двумя регулируемыми параметрами, связанными с приводом 11, которые управляют перемешиванием, являются частота и амплитуда. Подходящие параметры выбираются эмпирически путм наблюдения, какая комбинация параметров дат наибольшее перемешивание. Частота находится в диапазоне от 20 до 5 кГц. Вибрационное движение, которое вырабатывает псевдоожиженный слой, подавляет агломерацию частиц в ходе процесса осаждения. Использование наклонных ступенчатых сегментов дополнительно уменьшают агломерацию, обеспечивая более эффективное, однородное и полное покрытие частиц. В дополнение к этому, ожижение создат плотный слой частиц и обеспечивает тесный электрический контакт частиц друг с другом и с контейнером в процессе осаждения. Наконец, непрерывное движение частиц в псевдоожиженном слое улучшает массоперенос реагентов в электролите к поверхности покрываемой состоящей из частиц основы. В то время как продолжается перемешивание, создавая псевдоожиженный слой частиц,начинается электрохимическое осаждение покрытия. В камеру 30 электрохимического осаждения, показанную на фиг. 5, податся внешний электрический ток. Плотности тока зависят от приложения покрытия, находясь в диапазоне от низких, 0,1 А/кв.дм для медных покрытий, до высоких, 1,0 А/кв.дм для серебряных покрытий. Потенциал или ток подаются в камеру через соединитель 12, соединяющий закрытый контейнер 20 псевдоожиженного слоя с приводом 11. Потенциал передатся покрываемому материалу от основания контейнера 20 псевдоожиженного слоя. Источник или устройство подачи электрического потенциала в камеру 30 элек 001208 22 трохимического осаждения может быть любым источником или устройством, общеупотребительным или известным для обеспечения электрического потенциала в камере электрохимического осаждения. Осаждение может быть потенциостатическим (когда потенциал поддерживается постоянным по отношению к опорному электроду) или гальваностатическим (когда ток поддерживается постоянным независимо от состава электролита). Необходимый подаваемый ток обусловлен различными факторами, в том числе площадью поверхности покрываемого материала, концентрацией покрывающего материала в электролите и операционными параметрами,такими, как температура, степень перемешивания, и т.д. Сам контейнер 20 снабжается подходящими электрическими соединениями для того, чтобы действовать как катод 33 в камере 30 электрохимического осаждения по фиг. 5. Предполагается, что катодная реакция преобладает в верхней части псевдоожиженного слоя частиц. Без привязки к какой-либо конкретной теории предполагается, что градиент концентрации ионов металлов в электролите существует в псевдоожиженном слое так, что концентрация ионов металлов в нижней части слоя меньше, чем концентрация в верхней части слоя, из-за ограничений массопереноса. Как описано выше, контейнер 20 делается из любого материала, который практически не будет реагировать с электролитом 31. В результате этого на катодной поверхности контейнера 20 не будет образовываться покрытие. Движение псевдоожиженного слоя материала состоящей из частиц основы устраняет агломерацию частиц. Псевдоожиженный слой поддерживает электрический контакт основы и покрытых частиц основы с катодной поверхностью контейнера. Поскольку контейнер не перфорирован, существует контакт между состоящей из частиц основой и всей катодной поверхностью контейнера 20. Это контрастирует с перфорированным контейнером, который может поддерживать только точечные электрические контакты с покрываемой основой. Обеспечиваемые в данном изобретении контакты на площади улучшают покрываемость в смысле однородности и простоты осаждения. Таким образом, в ходе процесса осаждения доминирующей электрохимической реакцией является восстановление ионов металла в электролите, дающее в результате покрытие поверхности частиц псевдоожиженного слоя. Поскольку частицы непрерывно движутся в псевдоожиженном слое,они в конце концов становятся полностью покрытыми. Когда покрываются более лгкие (менее плотные) частицы, катод может модифицироваться, чтобы содержать мембрану, которая удерживает более лгкие частицы рядом с поверхностью катода. Это конструкция называется 23 сэндвич-катод, и она не дат более лгким частицам потеряться в объме электролита в ходе ожижения. Анод 34 (показан на фиг. 5) может быть сделан из любого проводящего материала, общеупотребительного в реакциях электрохимического осаждения, в том числе из металлов,таких как покрытый платиной титан, или неметаллов, таких как графит. Предпочтительно анод делается из металла, которым покрывается состоящая из частиц основа. Например, если состоящую из частиц основу надо покрыть серебром, электролит содержит ионы серебра, а анод делается из металлического серебра. Анод 34 может иметь различные конфигурации. Анод 34 может погружаться в электролит 31 и подвешиваться над контейнером 20, либо, альтернативно, может располагаться вертикально, окружая контейнер 20 и продолжаясь внутрь мкости 32 в электролит. Наиболее желательна конфигурация анода, при которой анод 34 подвешен горизонтально над контейнером 20, как показано на фиг. 5. Эта конфигурация гарантирует равномерное распределение тока по псевдоожиженному слою, что дат более однородную толщину покрытия. В некоторых приложениях для оптимальных условий покрытия может потребоваться температура осаждения большая, чем комнатная(приблизительно 25 С). Требуемая температура изменяется в зависимости от производимого электроосаждения. Например, когда частицы вольфрама покрываются медью, температура электролита в ходе процесса осаждения находится в диапазоне от 45 до 55 С. При таких обстоятельствах следует использовать подходящие методы изменения температуры. Температуры, используемые в данном изобретении, соответствуют практике электрохимического осаждения. Электрохимическому осаждению разрешается происходить в течение периода времени, за который отдельные частицы основы полностью и однородно покрываются так, что толщина покрытия следует за поверхностными неровностями частиц. При использовании внешнего электрического тока, подаваемого в камеру 30 электрохимического осаждения, ионы металла в электролите восстанавливаются и осаждаются на поверхности частиц в выработанном псевдоожиженном слое. Продолжительность осаждения определяет толщину покрытия. Количество желательного покрытия зависит от приложения. Толщина покрытия зависит от нескольких факторов, в том числе от общего заряда, прошедшего через камеру, коэффициента использования тока, времени осаждения, степени перемешивания, массопереноса и кинетики реакции. Когда осаждение имело место определнное время, и достигнута желательная толщина покрытия, подача внешнего электрического потенциала прекращается. Покрытые частицы 24 удаляются из электролита 31 либо путм сцеживания электролита, либо путм переноса покрытого материала и контейнера 20 псевдоожиженного слоя в другую мкость. Покрытый материал промывается водой, предпочтительно деионизированной или дистиллированной водой,либо составом из воды/метанола для упрощения сушки. Сушка покрытых материалов может выполняться при комнатной температуре или может быть ускорена путм помещения влажных порошков, находящихся в контейнере псевдоожиженного слоя, в поток горячего воздуха или азота. Предотвращение образования оксидного слоя на поверхности частиц является основным критерием при определении подходящего метода сушки. Хотя предпочтительным является обсуждаемое выше электролитическое осаждение,могут использоваться и альтернативные способы. В альтернативном выполнении, использующем контейнер псевдоожиженного слоя по настоящему изобретению, состоящая из частиц основа может покрываться с помощью методов осаждения погружением, когда частицы погружаются в электролит без подачи внешнего электрического тока. Частицы помещаются в контейнер, погружаются в электролит и ожижаются с помощью известных устройств для образования псевдоожиженного слоя частиц. Один из предпочтительных способов погружения описан в патентной заявке США на имя D.S.Lashmore и др., озаглавленной Холодная сварка и образование интерметаллидов при помощи кислот и их зубоврачебные применения. Осаждение погружением требует, чтобы покрывающий металл был более благородным (более близким к золоту по шкале электрохимического ряда), чем покрываемый материал состоящей из частиц основы. Движущей силой покрывающей реакции при использовании методов осаждения погружением является растворение поверхности покрываемого материала состоящей из частиц основы. Улучшенный массоперенос ионов металла в электролите к поверхности частиц при использовании устройства псевдоожиженного слоя по данному изобретению упрощает процесс осаждения погружением. Покрытие может также производиться электрофоретически. В этом случае суспензированные или коллоидные заряженные частицы,обычно керамические частицы, мигрируют к поверхности основы за счт действия разности потенциалов погруженных электродов. Керамические частицы могут также наноситься анодно,когда потенциалы электродов реверсируются. Далее, в таких приложениях покрытия, как приложения, обычно связанные с краской может иметь место использование поверхностноактивных веществ или других органических полимеров. Процесс покрытия может также выполняться с помощью комбинации методов осаж 25 дения погружением и электролитического осаждения. В этом выполнении материалы состоящей из частиц основы сначала покрываются путм осаждения погружением. Например, частицы помещаются в закрытый контейнер, погружаются в электролит, перемешиваются для образования псевдоожиженного слоя, и покрываются без подачи внешнего электрического тока. После того, как осаждение погружением происходило некоторое время, материал состоящей из частиц основы покрывается путм электролитического осаждения, когда податся внешний электрический ток для того, чтобы однородно покрыть частицы до желательной толщины. В качестве примера, алюминиевые частицы могут покрываться медью в соответствии с только что описанным двухшаговым выполнением покрытия. Частицы алюминия погружаются в покрывающий контейнер, который подвергают вибрации для формирования псевдоожиженного слоя частиц. Частицы погружаются в щелочной раствор фосфината меди без подачи внешнего электрического тока. Начальное медное покрытие осаждается на алюминиевые частицы. После того, как некоторое время шло осаждение погружением, к примеру, в течение одной минуты, податся внешний катодный потенциал. Этот процесс электролитического покрытия продолжается до тех пор, пока на частицах алюминия не будет осаждн слой меди желательной толщины. Покрытые частицы применяются в широком спектре приложений. Покрытые частицы могут уплотняться под давлением, образуя композит в виде сетки. Уплотнение может выполняться путм горячего прессования, чеканки,ковки, литья с впрыскиванием порошка или другой стандартной технологии порошковой металлургии. Поскольку частицы были полностью покрыты металлом, само покрытие действует как прослойка в ходе уплотнения, сохраняя изначально (т.е. до покрытия) отдельные частицы разделнными. Далее, не возникает разделения компонентов с различными плотностями в ходе уплотнения, как было бы в случае простого физического смешивания порошков меди и вольфрама перед уплотнением. В качестве примера, если покрытый медью вольфрам должен быть уплотнн в детали со 100%-ной плотностью, медное покрытие должно деформироваться, заполняя свободный объм сжимаемых частей. Свободным объмом является объм, который не занят изначально непокрытыми частицами вольфрама, если бы частицы вольфрама были скомпонованы в плотно упакованную структуру без последующего сжатия или уплотнения. В частности, при условии,что частицы вольфрама являются сферическими с диаметром 50 микрон, свободный объм составляет 25%. Медное покрытие должно было бы быть 2,5 микрона в толщину, при условии, 001208 26 что все покрытие трансформируется, чтобы заполнить после уплотнения свободный объм. Устройство по настоящему изобретению,обеспечивает точное управление соотношением толщины покрытия и диаметром частиц покрываемого материла. Даже хотя это управление обеспечивается не на атомарном уровне и толщина зависит от размера частицы материала,точные соотношения объма покрытия и объма частицы достигаются в плановом порядке в пределах 1 или 2% от рассчитанных. Эта степень управления позволяет точно подбирать широкий диапазон свойств сплавов, производимых с помощью данного изобретения. Например, коэффициент теплового расширения может варьироваться приблизительно от 6 х 10-6 см/см до 17 х 10-6 см/см, так что этот коэффициент может подбираться для подходящего приложения. Одним из таких приложений является подбор коэффициента теплового расширения керамической упаковки алюминиевого теплоотвода или даже сопряжение кремния с алюминиевым теплоотводом. На фиг. 8 показано сравнение коэффициентов теплового расширения различных медно-вольфрамовых композитов с различньм содержанием меди, демонстрирующее гибкость и управление, которые обеспечивает устройство для покрытия по настоящему изобретению для подбора материалов с конкретными температурными свойствами. Настоящее изобретение обеспечивает изготовление деталей в виде сетки, что ранее было либо невозможно, либо слишком дорого из-за недоступности подходящих технологий покрытия. Примеры таких продуктов включают в себя- но не ограничиваются ими - (1) сплавы с памятью формы, такие как покрытый никелем титан;(2) уникальные полупроводники n-типа,такие, как титан, покрытый никелем, а затем оловом, (3) материалы с подобранными или спроектированными коэффициентами теплового расширения и хорошей теплопроводностью,такие, как вольфрам, покрытый медью или серебром; (4) интерметаллиды для зубоврачебных приложений, покрытые серебром, золотом или медью; и (5) материалы со специальными магнитными свойствами, такие, как уникальные магнитные подписи из железа, покрытого родием. Более конкретные примеры нанесения покрытий с использованием настоящего изобретения описаны в последующих примерах. Несмотря на то, что изобретение было описано подробно со ссылкой на предпочтительные варианты выполнения, ясно, что в рамках настоящего изобретения могут производиться вариации, модификации и замены. Пример 1. Электрохимическое осаждение в псевдоожиженном слое - термические приложения. Частицы вольфрама (образцы 50 г) с номинальным размером частицы 28 микрон сначала 27 очищались погружением в водный 10%-ный по объму раствор фтороборной кислоты, а затем промывались деионизированной водой. Очищенные частицы вольфрама покрывались медью в таком устройстве, как изображенное на фиг. 5. Электролитом являлся водный раствор, содержащий пирофосфат меди (68 г на литр раствора электролита), пирофосфат калия(275 г/л), нитрат калия (4,5 г/л) и гидроксид аммония (7,4 мл/л). рН раствора электролита доводился до 8,2. Температура раствора электролита поддерживалась на уровне 551 С с помощью подходящего контроллера температуры. Частицы вольфрама покрывались медью с помощью данного электролита путм помещения частиц вольфрама в круглый контейнер псевдоожиженного слоя из нержавеющей стали с плоской углублнной кольцевой частью, погружения частиц вольфрама в раствор электролита, введения покрытого платиной титанового анода сверху в электролит, вырабатывания псевдоожиженного слоя и подачи тока 0,22 А(на каждые 5 г загрузки покрываемых вольфрамовых частиц) на 8 мин. Вслед за процессом покрытия покрытые частицы отделялись от электролита, промывались деионизированной водой, а затем сушились потоком воздуха при повышенной температуре (около 50 С). Высушенные частицы затем спрессовывались, формируя изделие в виде сетки, при помощи горячего изостатического прессования. Получающееся прессованное изделие имело одномодовое распределение вольфрама и коэффициент теплового расширения более 15 х 10-6 см/см. Пример 2. Электрохимическое осаждение в псевдоожиженном слое - приложения в области восстановления зубов. Частицы интерметаллидов Ag3Sn илиAg4Sn (образцы 20 г) с номинальным диаметром 40 микрон покрывались серебром при помощи камеры электрохимического осаждения, такой как показанная на фиг. 5. Частицы помещались в контейнер псевдоожиженного слоя по примеру 1 с плоской углублнной кольцевой частью, и очищались в активирующем растворе 10%-ной фтороборной кислоты путм перемешивания, с последующей промывкой деионизированной водой. Контейнер, содержащий влажные очищенные частицы,погружался в электролит. Электролит состоял из водного раствора цианида калия (149,8 г/л),цианида калия-серебра (67,4 г/л), Techni-Silver EMake-Up A (8,4 мл/л) и Techni-Silver В. рН раствора доводился до 10. Вырабатывался псевдоожиженный слой и покрытие происходило при нормальной температуре при токе плотностью 0,2 А/кв.дм. Покрытие продолжалось до тех пор, пока результирующее покрытие не достигало 2 микрон в толщину. Покрытые частицы спрессовывались холодным способом до плотности 88-92%. Оп 001208 28 тические микрофотографии на фиг. 9 А и 9 Б показывают покрытые частицы до и после холодного прессования, соответственно. Пример 3. Покрытый медью вольфрамовый порошок. Частицы вольфрама (образцы 50 граммов) с номинальным размером частицы 28 микрон сначала обрабатывались водным активирующим раствором, содержащим 10% фтороборной кислоты, затем промывались деионизированной водой. Влажные частицы вольфрама помещались в контейнер псевдоожиженного слоя такого типа, как показанный на фиг. 2, который затем осторожно погружался в электролитный раствор пирофосфата меди (состав такой же, как в примере 1) в мкость камеры электрохимического осаждения, показанную на фиг. 5. Температура раствора электролита поддерживалась равной 55 С. Псевдоожиженный слой частиц вольфрама вырабатывался путм механического перемешивания. Затем подавался электрический ток силой 11 А. Это значение грубо соответствует плотности тока 0,2 А/кв.дм. Процесс покрытия продолжался до тех пор, пока через камеру не прошл суммарный заряд в 27500 кулон. Это приблизительно соответствует 550 кулон/грамм или приблизительной толщине в 1,5 микрона на каждой частице. Когда процесс покрытия завершался, покрытый порошок помещался на фильтр и промывался деионизированной водой и сушился на воздухе. Затем покрытые частицы спрессовывались в виде сетки. Пример 4. Покрытые серебром интерметаллиды. С помощью основной процедуры, описанной в примере 3, интерметаллиды (Ag3Sn илиAg4Sn, образцы 10 граммов) покрывались серебром. Эти интерметаллиды не были деоксидированы в активирующем растворе фтороборной кислоты перед покрытием, поскольку поверхностные оксиды были растворимы в самом растворе электролита. Водный раствор электролита имел следующий состав: цианид серебра (75 г/л) и цианид калия (90 г/л). Температура раствора электролита была равна 23 С. Затем подавался электрический ток силой 3 А. Это значение грубо соответствует плотности тока приблизительно 0,2 А/кв.дм. Процесс покрытия продолжался до тех пор, пока через камеру не прошл суммарный заряд в 5000 кулон. Это примерно соответствует 500 кулон/грамм или приблизительной толщине в 1,5 микрона на каждой частице. Когда процесс покрытия был завершн, покрытые частицы были изъяты и высушены. Пример 5. Уплотнение покрытых частиц. Частицы вольфрама (средний размер частицы 2,5 микрона), покрытые медью с помощью технологий осаждения погружением, были смешаны с частицами вольфрама (средний раз 29 мер частицы 28 микрон) покрытыми медью посредством осаждения в псевдоожиженном слое в устройстве по данному изобретению. Соотношение между частицами, покрытыми в псевдоожиженном слое, и частицами, покрытыми погружением, равнялось 2 к 1 (по объму). Частицы прессовались холодным способом до плотности 90%, а затем горячим изостатическим способом до плотности 100%. Коэффициент теплового расширения этого смешанного материала был равен 7,8 х 10-6 см/см. Поперечный разрез этого уплотненного материала показан на фиг. 7. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для нанесения покрытий,содержащее неперфорированный контейнер для прима покрываемых частиц и электролита,операционно связанный с контейнером узел для вырабатывания псевдоожиженного слоя, включающий привод, обеспечивающий упомянутому контейнеру линейное и/или угловое перемещение, узел обеспечения прохождение тока через электролит, при этом контейнер имеет основание, центральная часть которого окружена углублением для перемещения псевдоожиженного слоя частиц, с бортиком по периметру углубления, дно которого образовано наклонно ориентированными сегментами, равномерно, ступенчато расположенными по всему углублению,отличающееся тем, что угол наклона ступенчато расположенных сегментов к основанию не превышает 10 и определяется плоскостью, проходящей через основание контейнера и линией,идущей вдоль поверхности наклонного ступенчатого сегмента при взгляде в поперечном раз 001208 30 резе из центра контейнера, причм ступенчатые сегменты наклонены в сторону центра контейнера на угол, не превышающий 10 и определяющийся плоскостью, проходящей через основание контейнера и линией, образованной верхним краем наклонного сегмента, проведнной от внешнего бортика контейнера к центру контейнера. 2. Устройство по п.1, в котором контейнер изготовлен из электропроводного материала. 3. Устройство по п.1, в котором узел для вырабатывания псевдоожиженного слоя содержит привод, соединнный с преобразователем,обеспечивающим вибрационное перемешивание в упомянутом контейнере. 4. Устройство по п.1, в котором упомянутый контейнер выполнен круглым. 5. Устройство по п.4, в котором наклонно ориентированные сегменты, образующие дно углубления контейнера, расположены по окружности. 6. Устройство по п.5, в котором узел для вырабатывания псевдоожиженного слоя обеспечивает одновременно линейное и угловое перемешивание в упомянутом круглом контейнере. 7. Устройство по п.1, в котором упомянутый контейнер выполнен прямоугольным. 8. Устройство по п.7, в котором упомянутый прямоугольный контейнер содержит наклонно ориентированные ступенчатые сегменты. 9. Устройство по п.1, в котором упомянутый контейнер изготовлен или из нержавеющей стали, или из титана, или из титана, покрытого платиной, или из графита.

МПК / Метки

МПК: C25D 17/28, C25D 17/00, B05C 3/00, B05B 5/00, C25D 7/00, C25D 5/00

Метки: устройство, покрытий, нанесения

Код ссылки

<a href="https://eas.patents.su/17-1208-ustrojjstvo-dlya-naneseniya-pokrytijj.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для нанесения покрытий</a>

Предыдущий патент: Способ получения r-альфа-пропил-пиперониламина и его аналогов, промежуточные продукты, используемые в этом способе.

Следующий патент: Фунгицидные смеси

Случайный патент: Лекарственные средства, применяемые при аритмии и сердечной недостаточности