Способы получения спеченных частиц из суспензии содержащего оксид алюминия исходного материала

Формула / Реферат

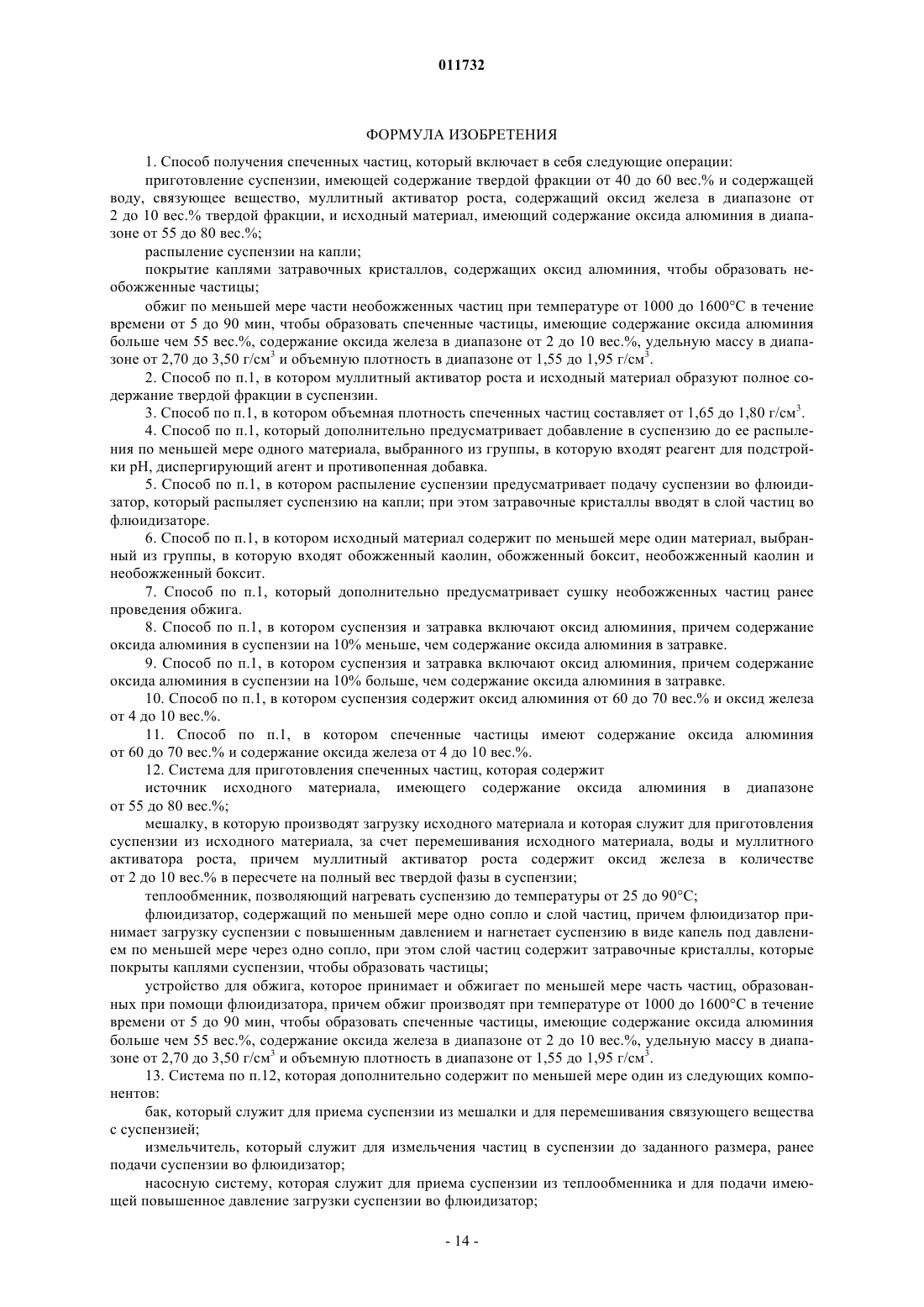

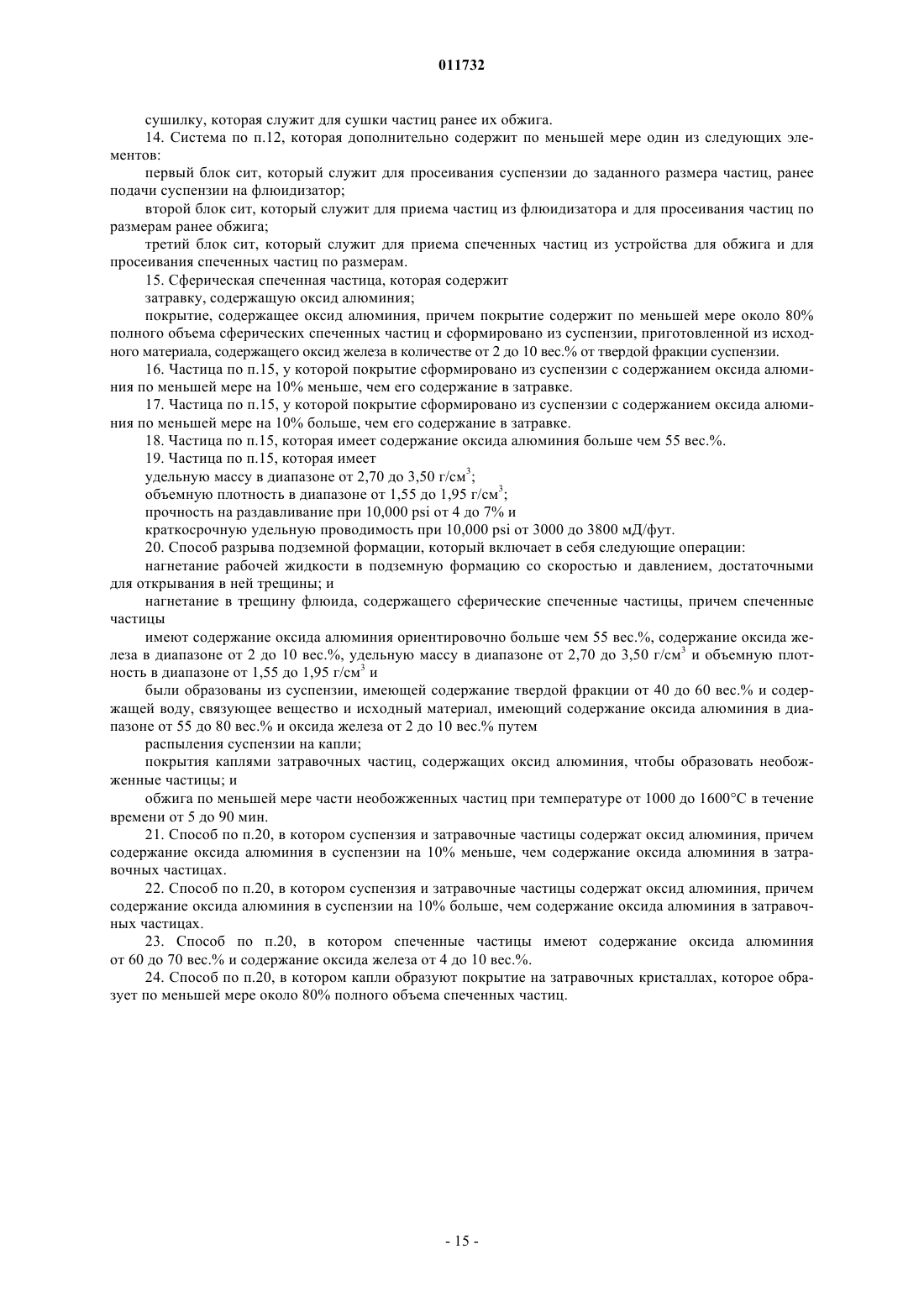

1. Способ получения спеченных частиц, который включает в себя следующие операции:

приготовление суспензии, имеющей содержание твердой фракции от 40 до 60 вес.% и содержащей воду, связующее вещество, муллитный активатор роста, содержащий оксид железа в диапазоне от

2 до 10 вес.% твердой фракции, и исходный материал, имеющий содержание оксида алюминия в диапазоне от 55 до 80 вес.%;

распыление суспензии на капли;

покрытие каплями затравочных кристаллов, содержащих оксид алюминия, чтобы образовать необожженные частицы;

обжиг по меньшей мере части необожженных частиц при температуре от 1000 до 1600шС в течение времени от 5 до 90 мин, чтобы образовать спеченные частицы, имеющие содержание оксида алюминия больше чем 55 вес.%, содержание оксида железа в диапазоне от 2 до 10 вес.%, удельную массу в диапазоне от 2,70 до 3,50 г/см3 и объемную плотность в диапазоне от 1,55 до 1,95 г/см3.

2. Способ по п.1, в котором муллитный активатор роста и исходный материал образуют полное содержание твердой фракции в суспензии.

3. Способ по п.1, в котором объемная плотность спеченных частиц составляет от 1,65 до 1,80 г/см3.

4. Способ по п.1, который дополнительно предусматривает добавление в суспензию до ее распыления по меньшей мере одного материала, выбранного из группы, в которую входят реагент для подстройки рН, диспергирующий агент и противопенная добавка.

5. Способ по п.1, в котором распыление суспензии предусматривает подачу суспензии во флюидизатор, который распыляет суспензию на капли; при этом затравочные кристаллы вводят в слой частиц во флюидизаторе.

6. Способ по п.1, в котором исходный материал содержит по меньшей мере один материал, выбранный из группы, в которую входят обожженный каолин, обожженный боксит, необожженный каолин и необожженный боксит.

7. Способ по п.1, который дополнительно предусматривает сушку необожженных частиц ранее проведения обжига.

8. Способ по п.1, в котором суспензия и затравка включают оксид алюминия, причем содержание оксида алюминия в суспензии на 10% меньше, чем содержание оксида алюминия в затравке.

9. Способ по п.1, в котором суспензия и затравка включают оксид алюминия, причем содержание оксида алюминия в суспензии на 10% больше, чем содержание оксида алюминия в затравке.

10. Способ по п.1, в котором суспензия содержит оксид алюминия от 60 до 70 вес.% и оксид железа от 4 до 10 вес.%.

11. Способ по п.1, в котором спеченные частицы имеют содержание оксида алюминия

от 60 до 70 вес.% и содержание оксида железа от 4 до 10 вес.%.

12. Система для приготовления спеченных частиц, которая содержит

источник исходного материала, имеющего содержание оксида алюминия в диапазоне

от 55 до 80 вес.%;

мешалку, в которую производят загрузку исходного материала и которая служит для приготовления суспензии из исходного материала, за счет перемешивания исходного материала, воды и муллитного активатора роста, причем муллитный активатор роста содержит оксид железа в количестве

от 2 до 10 вес.% в пересчете на полный вес твердой фазы в суспензии;

теплообменник, позволяющий нагревать суспензию до температуры от 25 до 90шС;

флюидизатор, содержащий по меньшей мере одно сопло и слой частиц, причем флюидизатор принимает загрузку суспензии с повышенным давлением и нагнетает суспензию в виде капель под давлением по меньшей мере через одно сопло, при этом слой частиц содержит затравочные кристаллы, которые покрыты каплями суспензии, чтобы образовать частицы;

устройство для обжига, которое принимает и обжигает по меньшей мере часть частиц, образованных при помощи флюидизатора, причем обжиг производят при температуре от 1000 до 1600шС в течение времени от 5 до 90 мин, чтобы образовать спеченные частицы, имеющие содержание оксида алюминия больше чем 55 вес.%, содержание оксида железа в диапазоне от 2 до 10 вес.%, удельную массу в диапазоне от 2,70 до 3,50 г/см3 и объемную плотность в диапазоне от 1,55 до 1,95 г/см3.

13. Система по п.12, которая дополнительно содержит по меньшей мере один из следующих компонентов:

бак, который служит для приема суспензии из мешалки и для перемешивания связующего вещества с суспензией;

измельчитель, который служит для измельчения частиц в суспензии до заданного размера, ранее подачи суспензии во флюидизатор;

насосную систему, которая служит для приема суспензии из теплообменника и для подачи имеющей повышенное давление загрузки суспензии во флюидизатор;

сушилку, которая служит для сушки частиц ранее их обжига.

14. Система по п.12, которая дополнительно содержит по меньшей мере один из следующих элементов:

первый блок сит, который служит для просеивания суспензии до заданного размера частиц, ранее подачи суспензии на флюидизатор;

второй блок сит, который служит для приема частиц из флюидизатора и для просеивания частиц по размерам ранее обжига;

третий блок сит, который служит для приема спеченных частиц из устройства для обжига и для просеивания спеченных частиц по размерам.

15. Сферическая спеченная частица, которая содержит

затравку, содержащую оксид алюминия;

покрытие, содержащее оксид алюминия, причем покрытие содержит по меньшей мере около 80% полного объема сферических спеченных частиц и сформировано из суспензии, приготовленной из исходного материала, содержащего оксид железа в количестве от 2 до 10 вес.% от твердой фракции суспензии.

16. Частица по п.15, у которой покрытие сформировано из суспензии с содержанием оксида алюминия по меньшей мере на 10% меньше, чем его содержание в затравке.

17. Частица по п.15, у которой покрытие сформировано из суспензии с содержанием оксида алюминия по меньшей мере на 10% больше, чем его содержание в затравке.

18. Частица по п.15, которая имеет содержание оксида алюминия больше чем 55 вес.%.

19. Частица по п.15, которая имеет

удельную массу в диапазоне от 2,70 до 3,50 г/см3;

объемную плотность в диапазоне от 1,55 до 1,95 г/см3;

прочность на раздавливание при 10,000 psi от 4 до 7% и

краткосрочную удельную проводимость при 10,000 psi от 3000 до 3800 мД/фут.

20. Способ разрыва подземной формации, который включает в себя следующие операции:

нагнетание рабочей жидкости в подземную формацию со скоростью и давлением, достаточными для открывания в ней трещины; и

нагнетание в трещину флюида, содержащего сферические спеченные частицы, причем спеченные частицы

имеют содержание оксида алюминия ориентировочно больше чем 55 вес.%, содержание оксида железа в диапазоне от 2 до 10 вес.%, удельную массу в диапазоне от 2,70 до 3,50 г/см3 и объемную плотность в диапазоне от 1,55 до 1,95 г/см3 и

были образованы из суспензии, имеющей содержание твердой фракции от 40 до 60 вес.% и содержащей воду, связующее вещество и исходный материал, имеющий содержание оксида алюминия в диапазоне от 55 до 80 вес.% и оксида железа от 2 до 10 вес.% путем

распыления суспензии на капли;

покрытия каплями затравочных частиц, содержащих оксид алюминия, чтобы образовать необожженные частицы; и

обжига по меньшей мере части необожженных частиц при температуре от 1000 до 1600шС в течение времени от 5 до 90 мин.

21. Способ по п.20, в котором суспензия и затравочные частицы содержат оксид алюминия, причем содержание оксида алюминия в суспензии на 10% меньше, чем содержание оксида алюминия в затравочных частицах.

22. Способ по п.20, в котором суспензия и затравочные частицы содержат оксид алюминия, причем содержание оксида алюминия в суспензии на 10% больше, чем содержание оксида алюминия в затравочных частицах.

23. Способ по п.20, в котором спеченные частицы имеют содержание оксида алюминия

от 60 до 70 вес.% и содержание оксида железа от 4 до 10 вес.%.

24. Способ по п.20, в котором капли образуют покрытие эр затравочных кристаллах, которое образует по меньшей мере около 80% полного объема спеченных частиц.

Текст

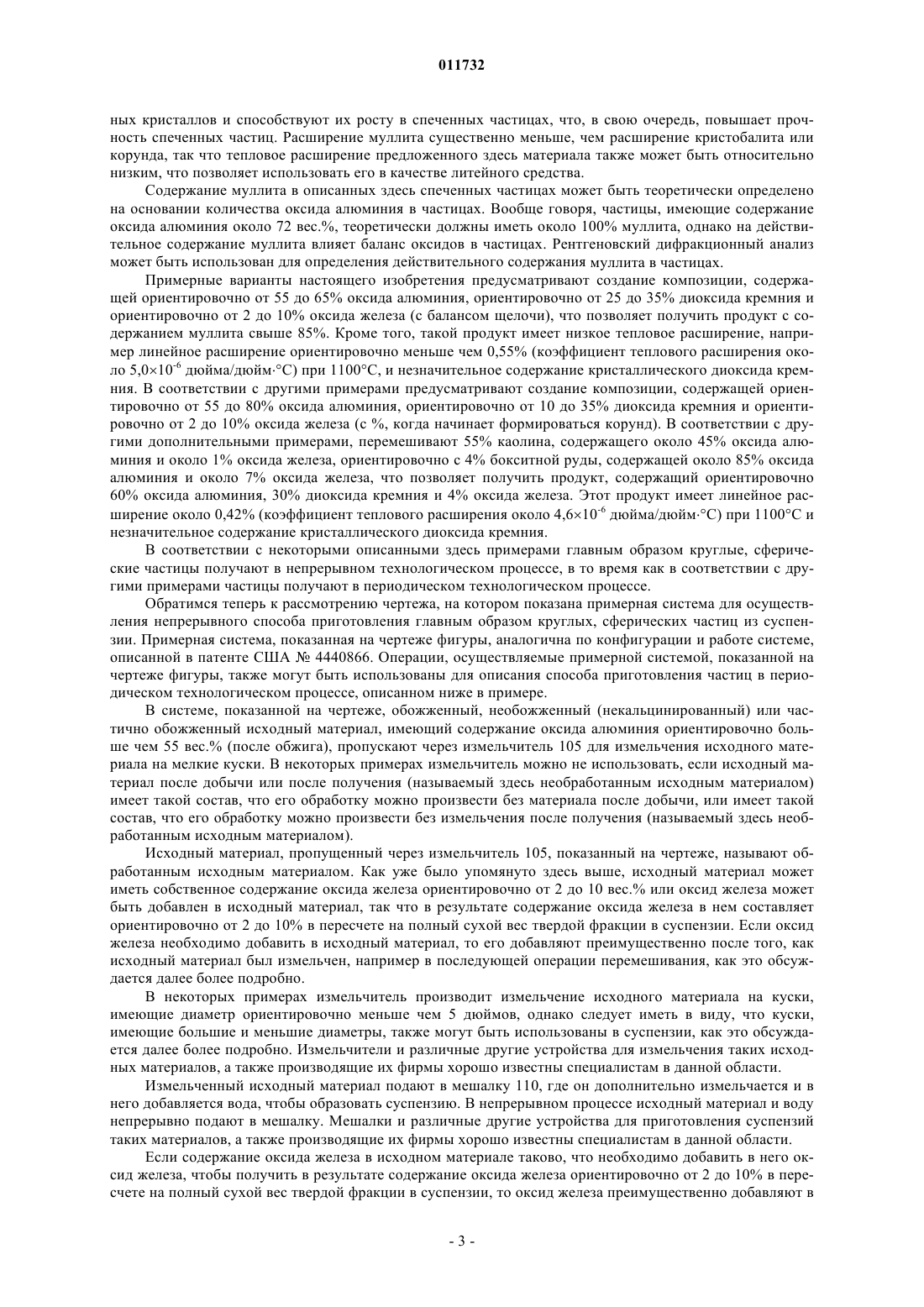

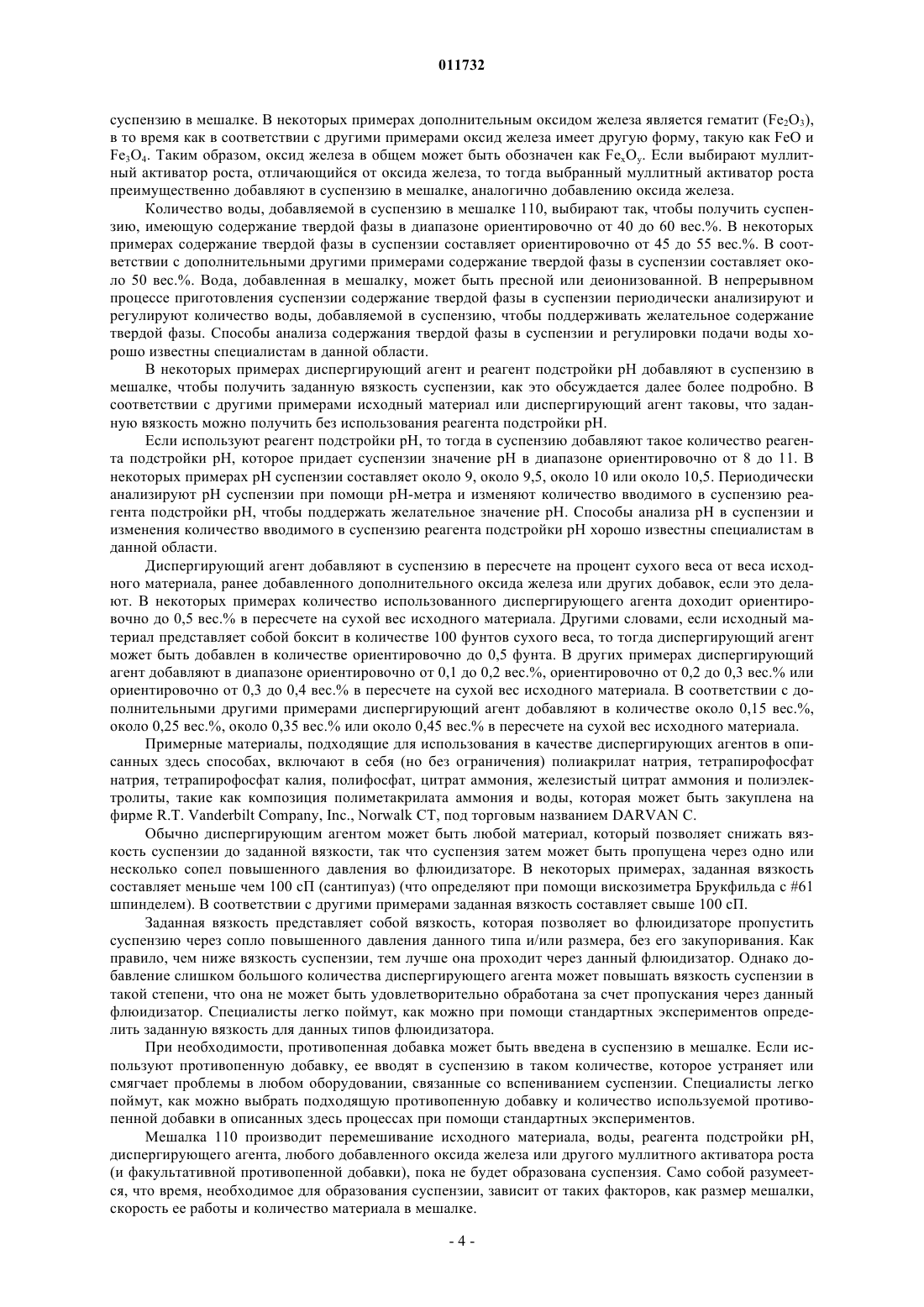

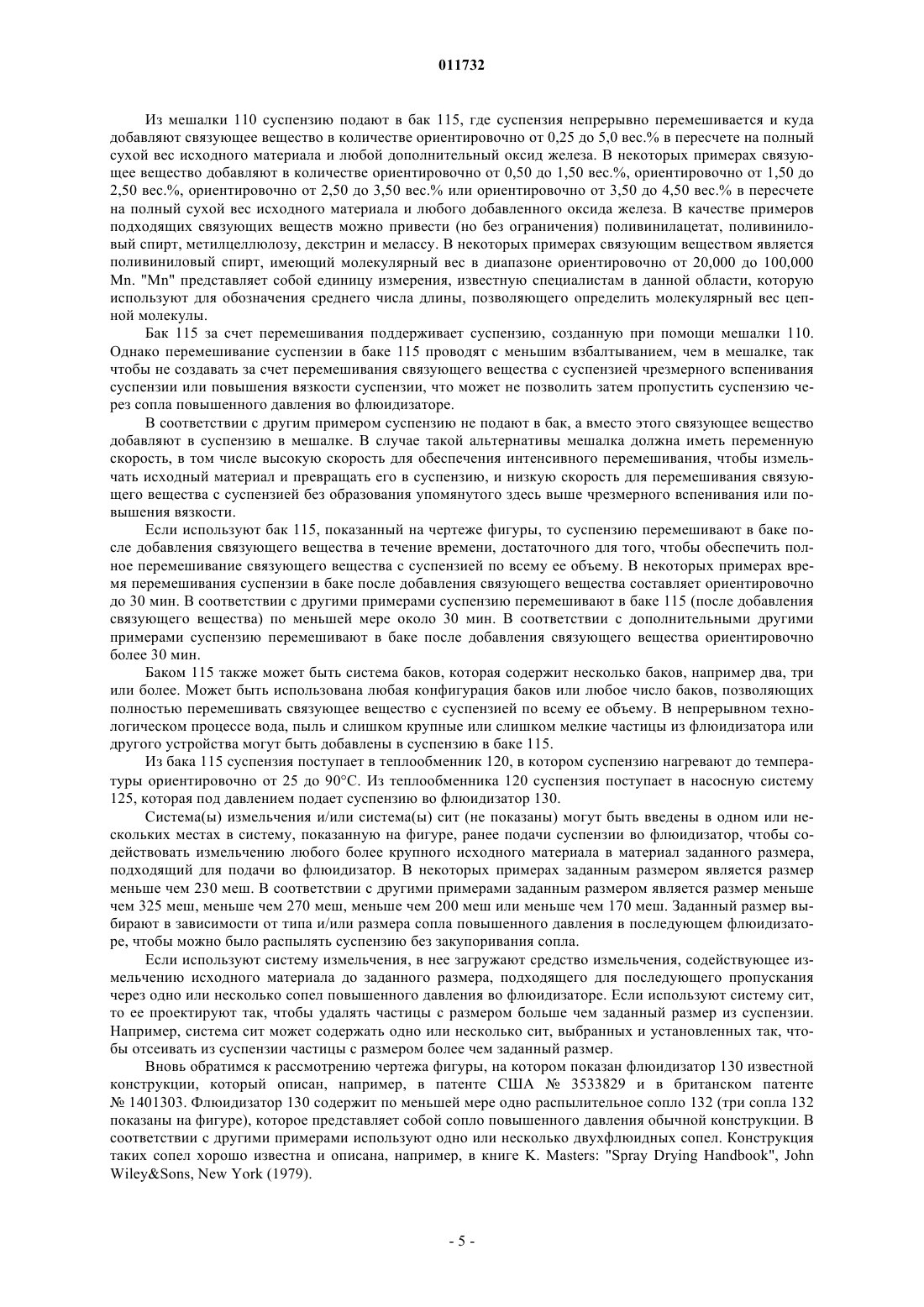

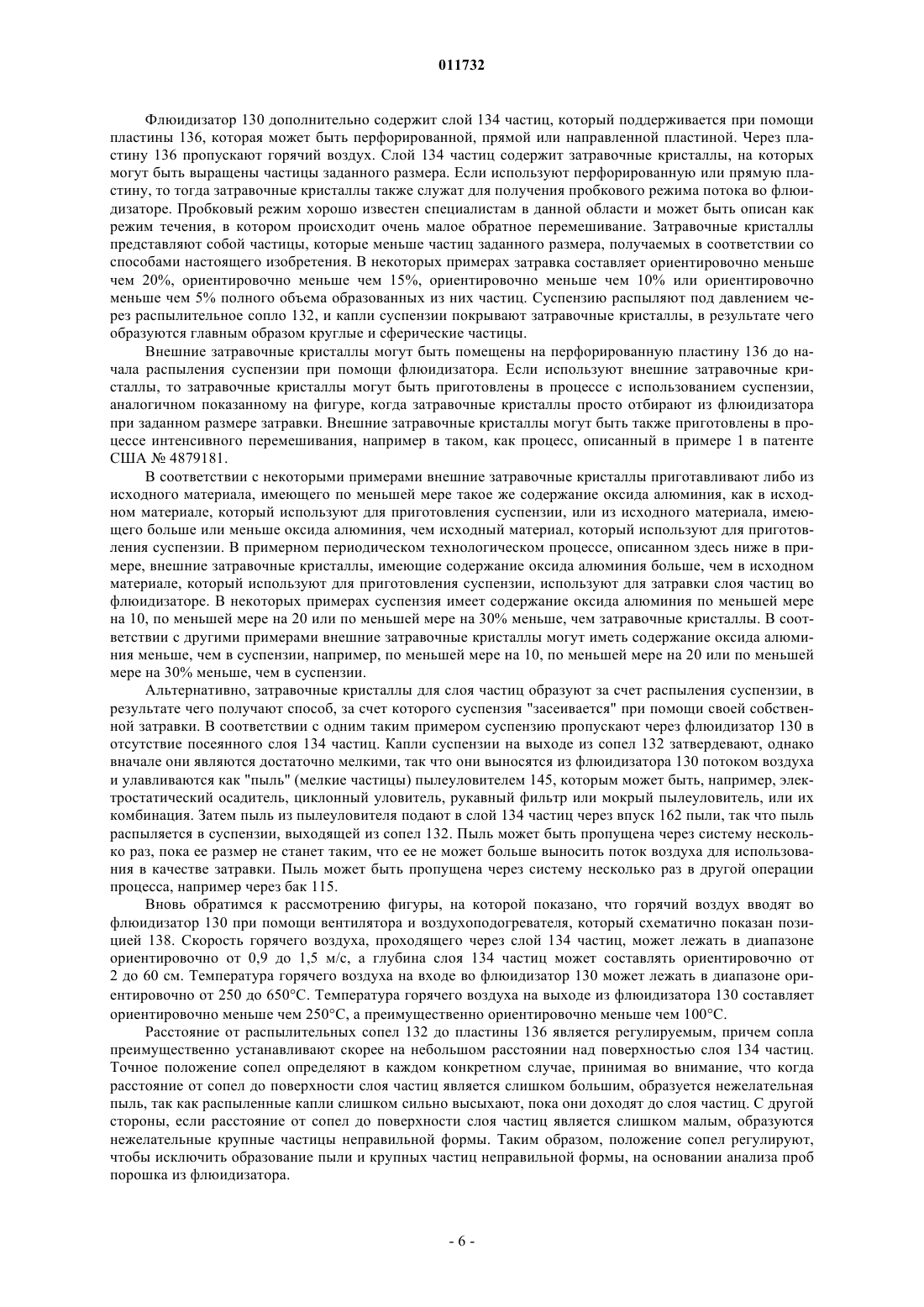

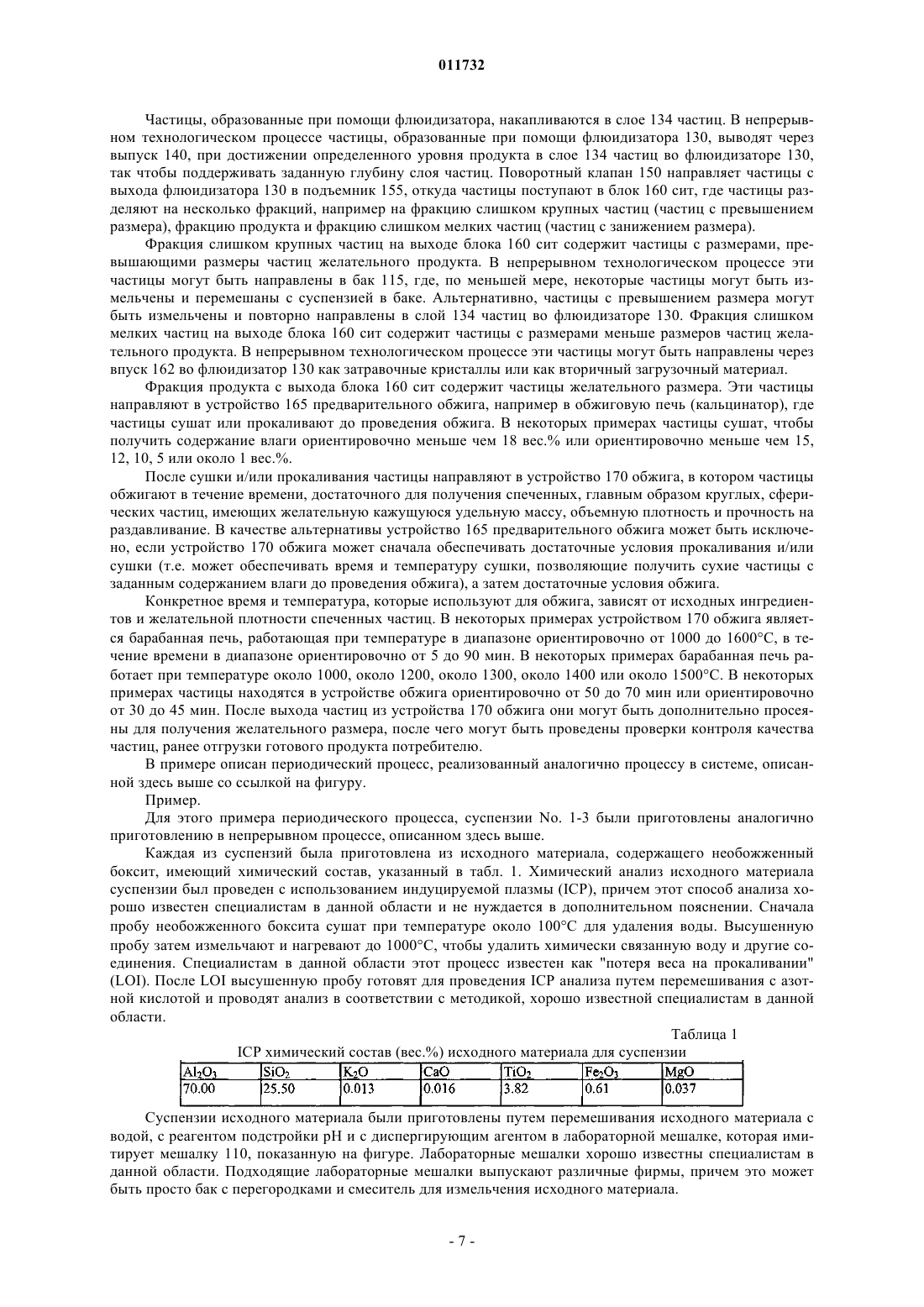

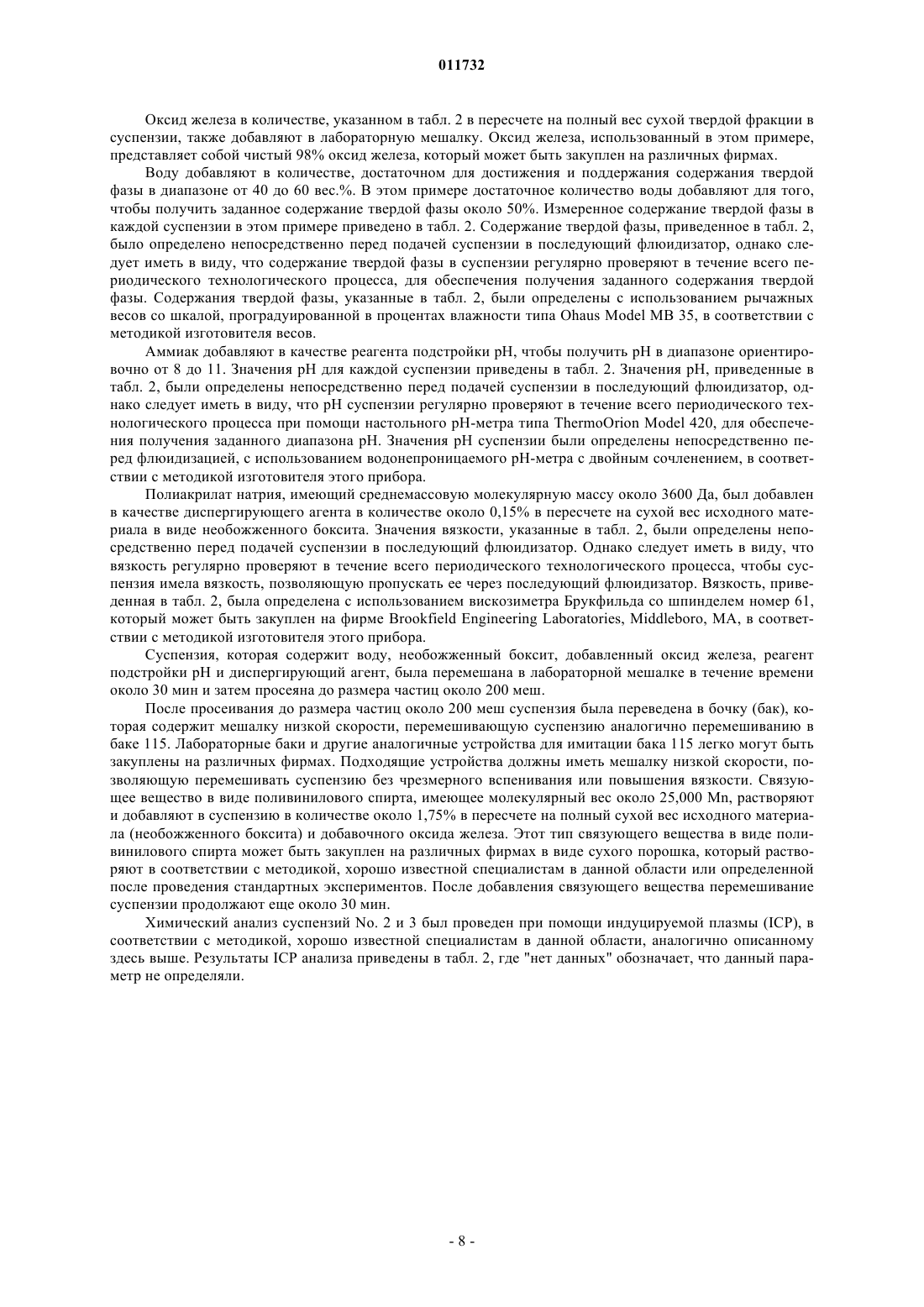

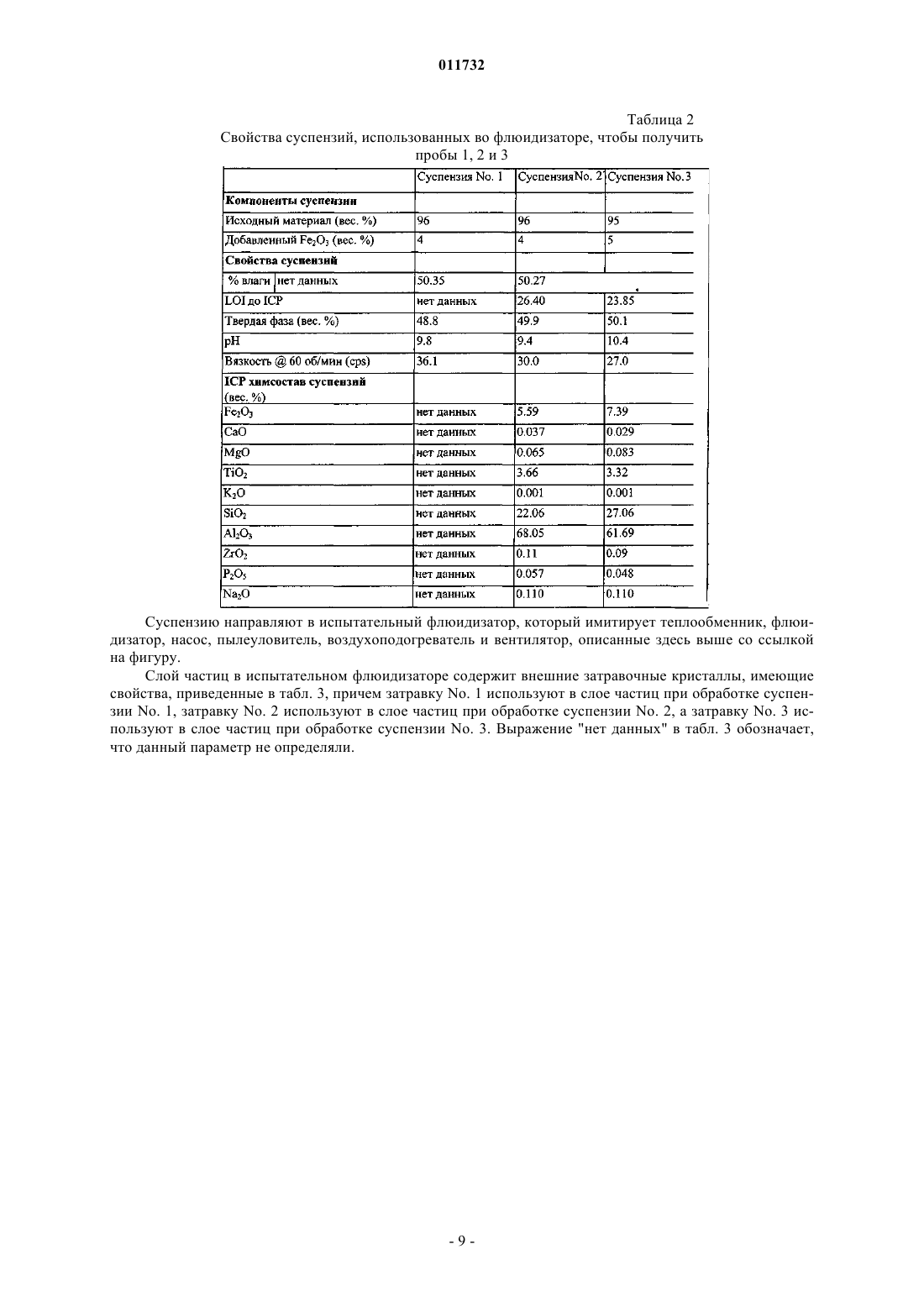

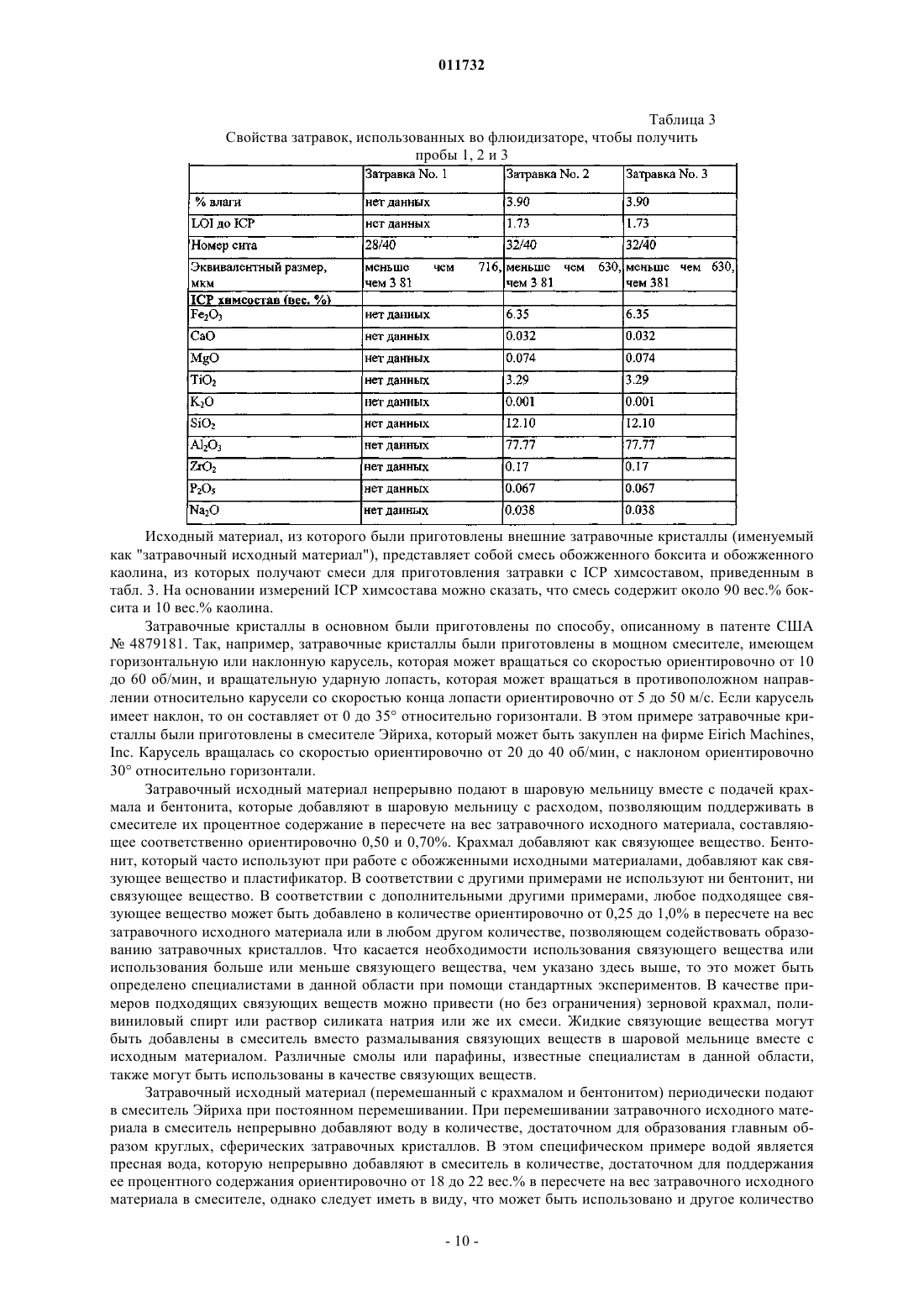

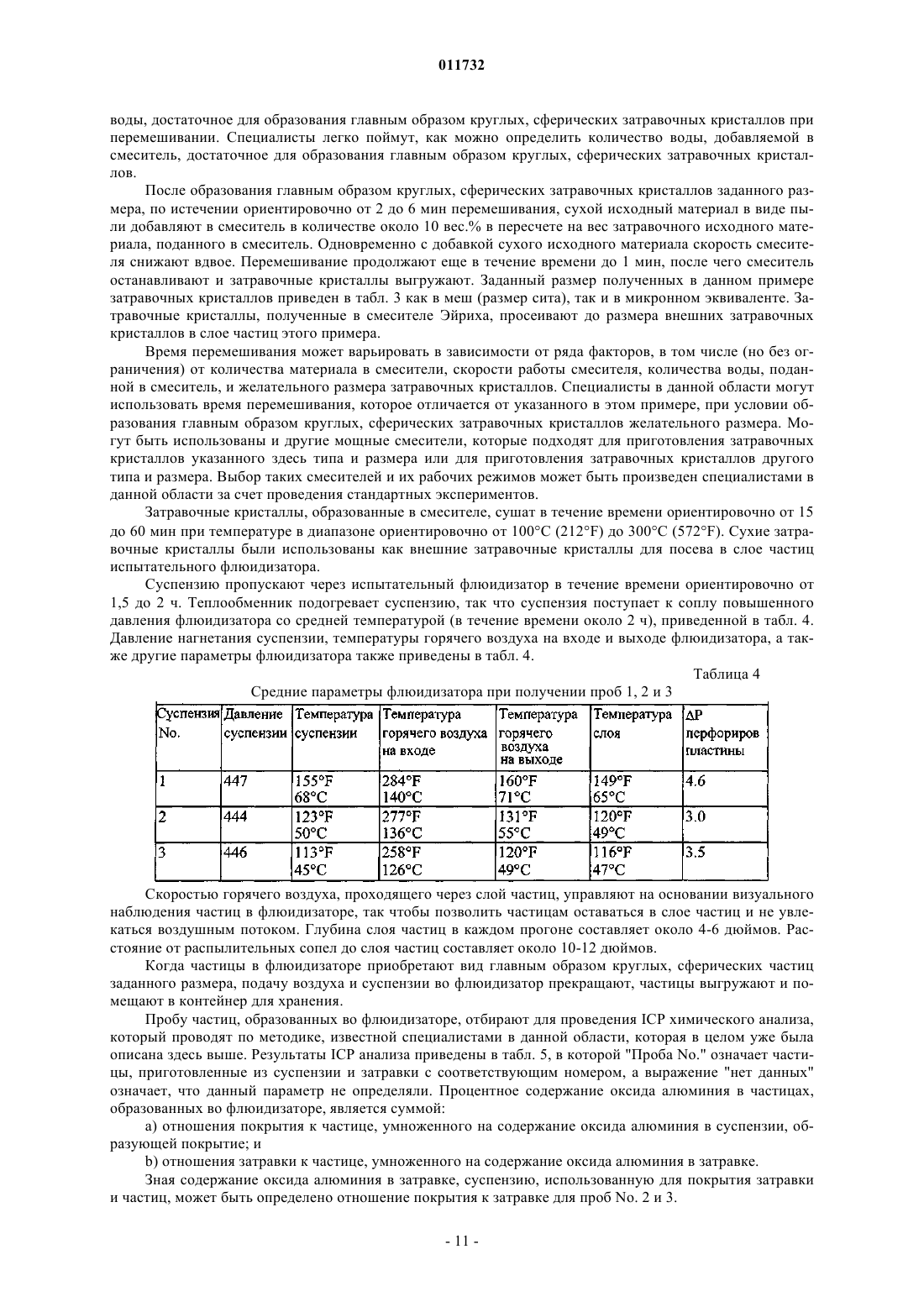

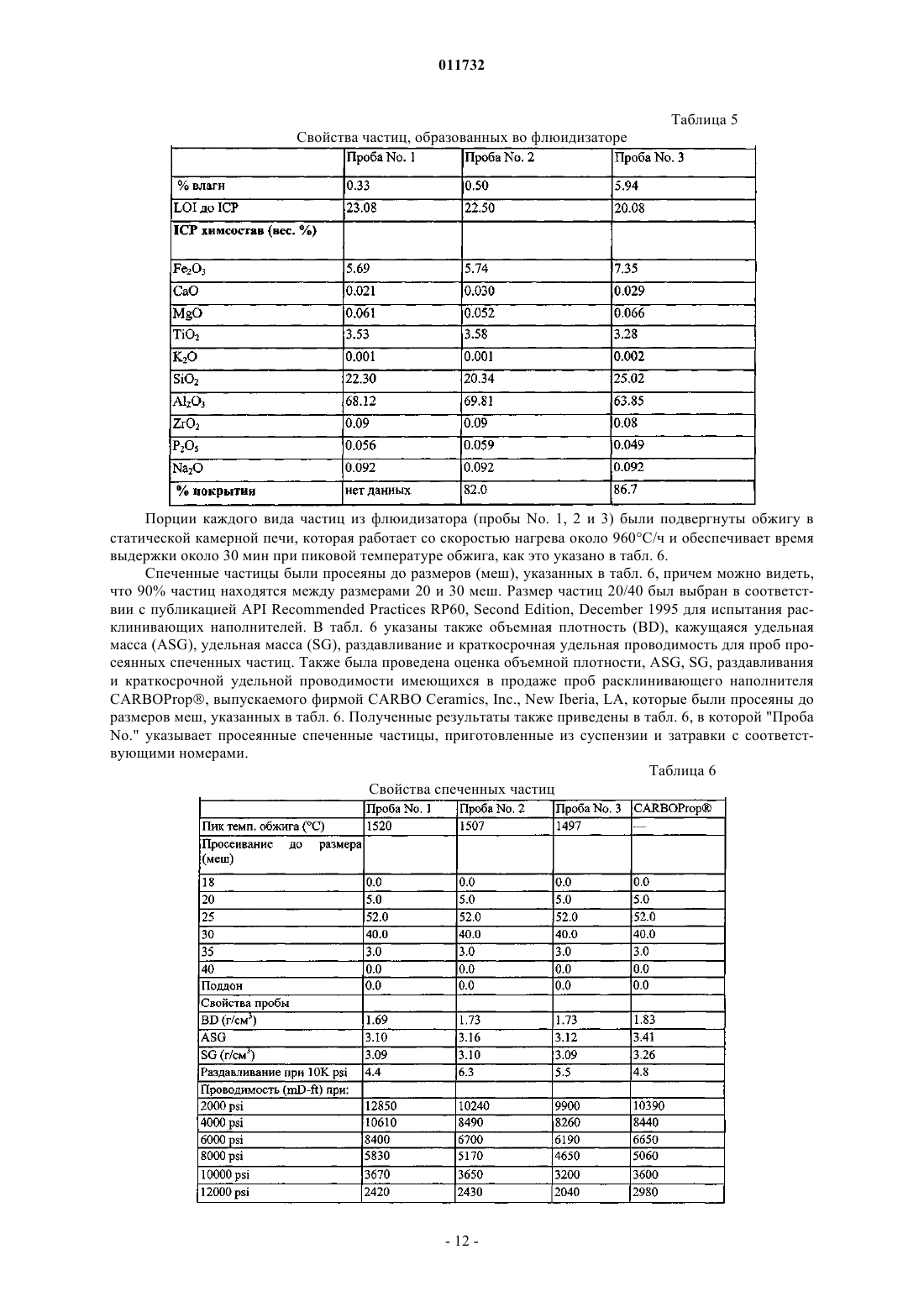

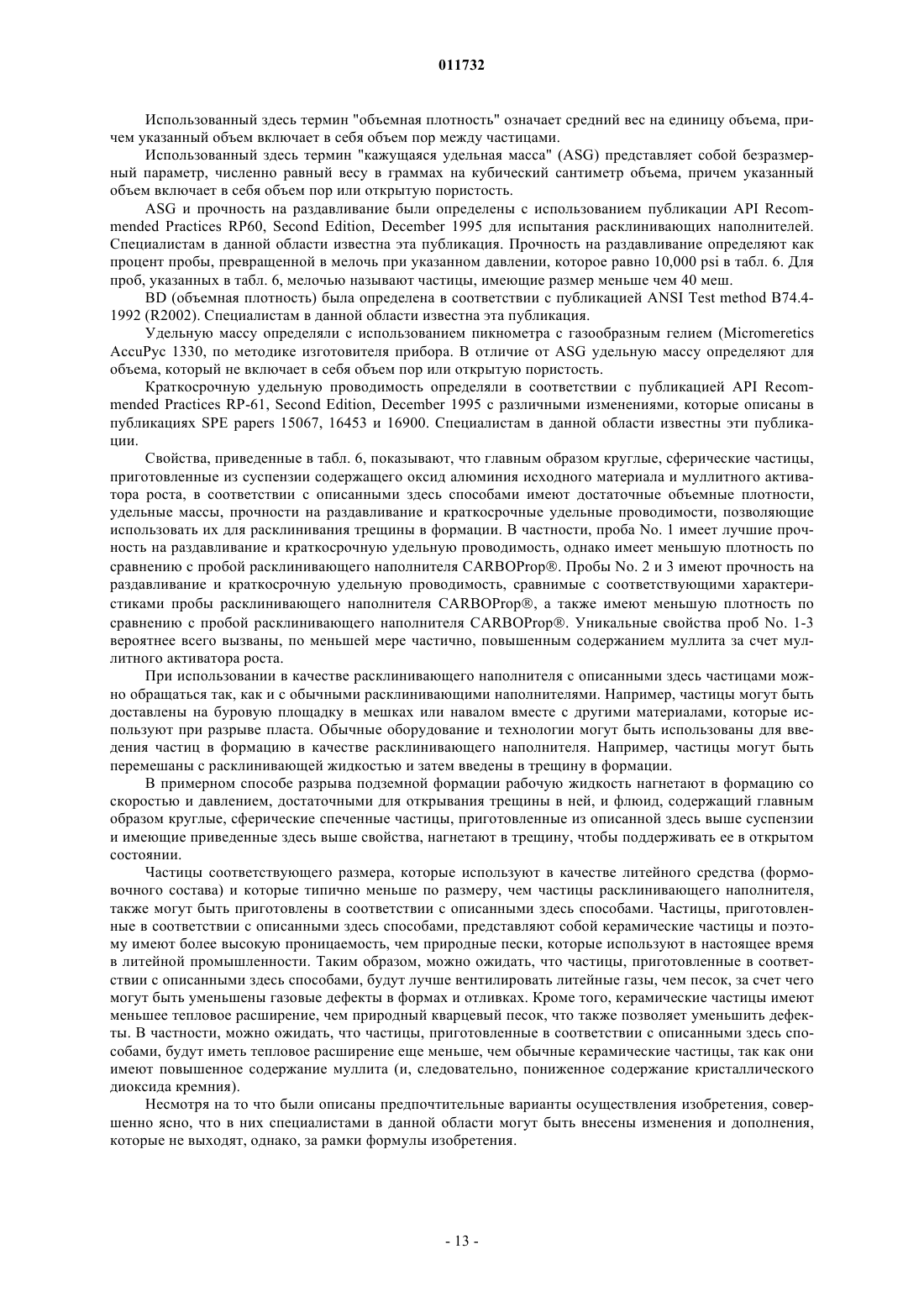

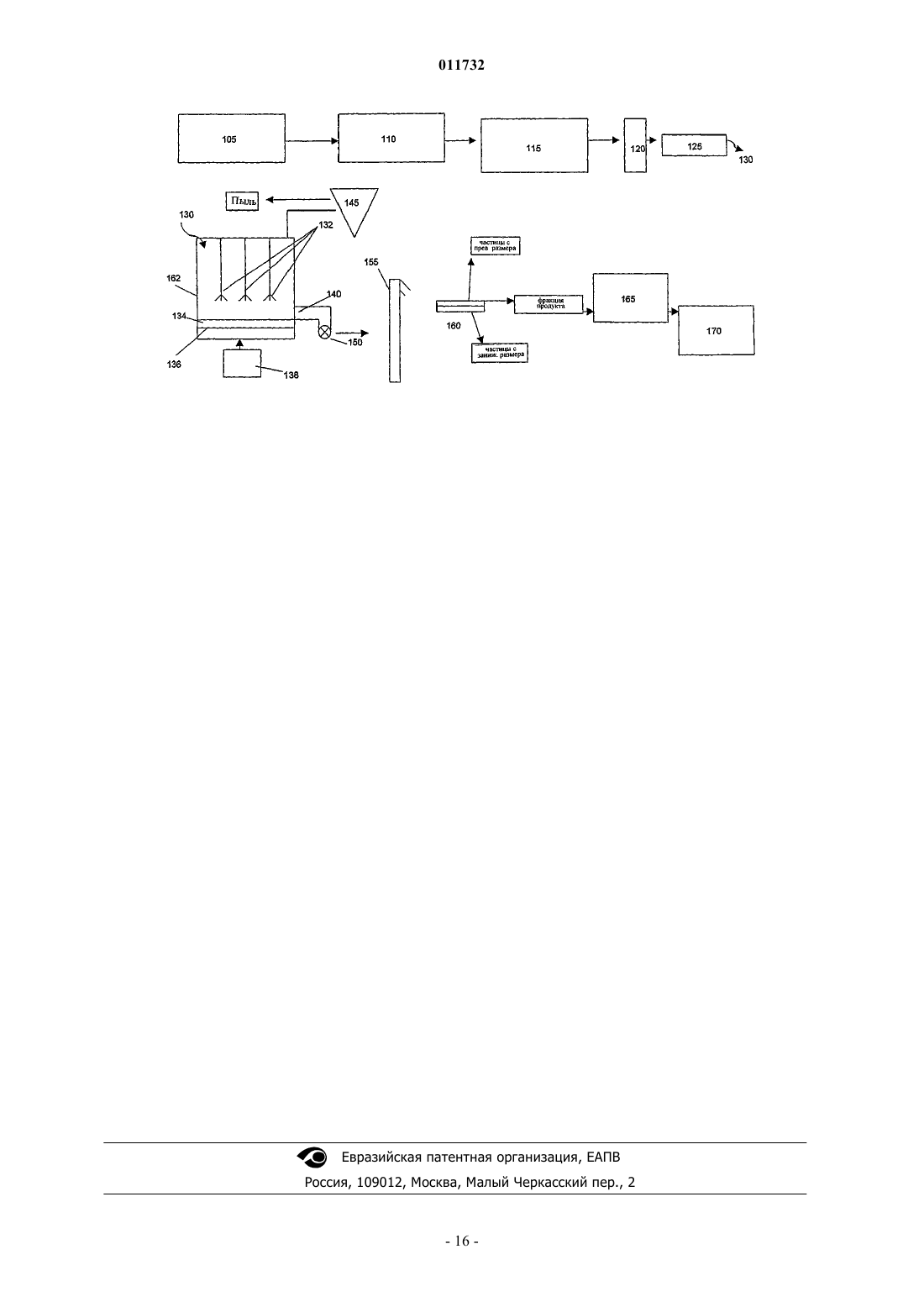

011732 Предпосылки к созданию изобретения Настоящее изобретение имеет отношение к способам получения главным образом круглых, сферических спеченных частиц из суспензии содержащего оксид алюминия исходного материала. Описанные здесь способы обеспечивают зародышеобразование и способствуют росту муллитных кристаллов в спеченные частицы, что, в свою очередь, улучшает прочность спеченных частиц. Спеченные частицы получают из суспензии обожженного, необожженного или частично обожженного исходного материала,имеющего содержание оксида алюминия свыше 55 вес.% и муллитный активатор роста в количестве ориентировочно от 2 до 10% в пересчете на полный сухой вес твердой фазы в суспензии. Спеченные частицы, полученные в соответствии с описанными здесь способами, подходят для использования в качестве расклинивающего наполнителя или в качестве литейного средства (формовочного состава). Нефть и природный газ добывают из скважин, идущих в пористые и проницаемые подземные формации. Пористость формации позволяет ей хранить нефть и природный газ, а проницаемость формации позволяет нефти или газу протекать через формацию. Проницаемость формации является существенной характеристикой, позволяющей нефти или газу протекать в местоположение, из которого они могут быть откачены через скважину. Иногда проницаемость формации, содержащей нефть или газ, является недостаточной для рентабельной добычи нефти или газа. В других случаях, во время работы скважины, проницаемость формации падает до такой степени, что дальнейшая добыча становится нерентабельной. В таких случаях необходимо производить образование трещин в формации и расклинивать трещины, поддерживая их в открытом состоянии, при помощи расклинивающего материала или расклинивающего агента. Такое трещинообразование обычно осуществляют с использованием гидравлического давления, а в качестве расклинивающего материала или расклинивающего агента используют порошковый материал,такой как песок, стеклянные шарики или керамические частицы, которые вводят в трещину при помощи флюида. В литейной промышленности традиционно используют дешевые природные пески при литье. Однако природные пески имеют большие коэффициенты теплового расширения, а это означает, что стержневые ящики и литейные формы необходимо разрабатывать с большими припусками, чтобы учесть расширение песка, когда он входит в контакт с теплотой от расплавленного металла. Во многих случаях,несмотря на усилия предварительного проектирования, появляются связанные с расширением дефекты,приводящие к браку или к получению заготовок, требующих больших расходов по их доводке. Кроме того, природные пески содержат кристаллический кварцевый диоксид кремния, который в производственном помещении создает опасность для здоровья и для окружающей среды. Более того, природные пески добывают из месторождений, что приводит к разбросу характеристик продукта, ведущему к отклонениям в процессе литья. Более того, большая часть кремнистых песков не обладает хорошей сферичностью, причем иногда они являются хрупкими, что приводит к низкой текучести и к уплотнению, к высокой степени дробления и к большому получению отходов. Специальные пески, такие как циркон и хромит, имеют малое расширение, но являются очень плотными, что затрудняет изготовление литейного стержня и требует больше смолы для получения адекватной прочности на растяжение. Эти пески также получают из месторождений, что ставит вопросы доступности, соответствия требованиям и размерной гибкости. Специальные пески также иногда являются хрупкими. Краткое описание чертежей На чертеже показана блок-схема системы для приготовления главным образом круглых, сферических частиц из суспензии в соответствии с настоящим изобретением. Подробное описание изобретения Здесь описаны способы приготовления главным образом круглых, сферических частиц из суспензии содержащего оксид алюминия исходного материала. Содержащий оксид алюминия исходный материал может быть обожженным, необожженным или частично обожженным. Термин "главным образом круглые, сферические" и его производные, которые используют в описании настоящего изобретения, относятся к частицам, имеющим среднее отношение минимального диаметра к максимальному диаметру ориентировочно 0,8 или больше или имеющим значение средней сферичности ориентировочно 0,8 или больше по таблице Krumbein and Sloss. Термин "необожженный" и его производные относятся к исходному материалу, который содержит остаточное количество природных летучих веществ, например, ориентировочно от 10 до 40 вес.%, которые могут содержать органику и химически связанную воду (называемую также как "вода гидратации"). Термин "обожженный" и его производные относятся к исходному материалу, который был обработан при достаточно высокой температуре и в течение достаточного времени для того, чтобы удалить органический материал и главным образом удалить воду гидратации. Содержащим оксид алюминия исходным материалом может быть главным образом гомогенный исходный материал или смесь исходных материалов (которую коллективно называют "исходным материалом"). Исходный материал имеет содержание оксида алюминия ориентировочно больше чем 55 вес.%(после обжига). В некоторых примерах исходный материал имеет содержание оксида алюминия ориентировочно больше чем 60 вес.%, ориентировочно больше чем 65 вес.%, ориентировочно больше чем 70 вес.% или ориентировочно больше чем 75 вес.% (после обжига). В некоторых примерах исходный-1 011732 материал имеет содержание оксида алюминия ориентировочно до 80 вес.% (после обжига). Примерные исходные материалы содержат, но без ограничения, боксит, бокситный каолин, гиббситовый боксит и диаспоровый боксит. Исходный материал, который имеет меньше чем 55 вес.% оксида алюминия и которым может быть каолин (белая глина), диаспоровая глина, глина Берли и кремнеземистая глина, может быть перемешан с имеющим более высокое содержание оксида алюминия исходным материалом, таким как боксит, чтобы получить исходный материал, который подходит для использования в описанных здесь способах. Спеченные частицы готовят из суспензии содержащего оксид алюминия исходного материала и муллитного активатора роста, причем муллитный активатор роста присутствует в количестве ориентировочно от 2 до 10% в пересчете на полный сухой вес твердой фракции в суспензии. Подходящий муллитный активатор роста содержит оксид железа. В соответствии с некоторыми примерами может быть использован главным образом гомогенный исходный материал, который имеет содержание оксида железа в диапазоне ориентировочно от 2 до 10% в пересчете на полный сухой вес твердой фракции в суспензии. В соответствии с другими примерами может быть приготовлена такая смесь исходных материалов, в которой смешанный исходный материал имеет содержание оксида железа ориентировочно от 2 до 10% в пересчете на полный сухой вес твердой фракции в суспензии. В качестве альтернативы перемешиванию исходных материалов в соответствии с настоящим изобретением могут быть приготовлены отдельные суспензии, после чего приготовленные суспензии могут быть перемешаны и пропущены через флюидизатор, как это обсуждается далее более подробно. В соответствии с дополнительными другими примерами добавляют оксид железа главным образом в гомогенный исходный материал или в смесь исходных материалов, так что получают содержание оксида железа в количестве ориентировочно от 2 до 10% в пересчете на полный сухой вес твердой фракции в суспензии. В некоторых примерах оксид железа присутствует в исходном материале или его добавляют в исходный материал, чтобы получить содержание оксида железа ориентировочно от 3 до 7 вес.%, или ориентировочно от 3 до 6 вес.%, или ориентировочно от 3 до 5 вес.% в пересчете на полный вес твердой фракции в суспензии. В соответствии с дополнительными другими примерами содержание оксида железа составляет ориентировочно от 5 до 7 вес.% в пересчете на полный вес твердой фракции в суспензии. В некоторых примерах оксид магния, оксид марганца, оксид титана и оксиды серии лантанидов редкоземельных металлов могут быть добавлены в суспензию в качестве спекающей добавки. В соответствии с настоящим изобретением главным образом круглые, сферические частицы получают из суспензии содержащего оксид алюминия исходного материала. В некоторых примерах частицы имеют удельную массу ориентировочно от 2,70 до 3,50 г/см 3 и объемную плотность ориентировочно от 1,55 до 1,95 г/см 3. В соответствии с другими примерами главным образом круглые, сферические частицы, которые получают в соответствии с описанными здесь способами, имеют удельную массу ориентировочно 2,90, 3,10 или 3,30 г/см 3 либо объемную плотность ориентировочно 1,65, 1,70, 1,75, 1,80 или 1,85 г/см 3. В соответствии с некоторыми вариантами предложенный здесь способ может быть использован для приготовления главным образом круглых, сферических частиц, имеющих прочность на раздавливание при 10,000 psi (фунт на квадратный дюйм) ориентировочно от 4 до 7% и краткосрочную удельную проводимость при 10,000 psi ориентировочно от 3000 до 3800 мД/фут (миллидарси на фут). В соответствии с дополнительными другими примерами предлагаемый здесь способ может быть использован для приготовления главным образом круглых, сферических частиц, имеющих ASG (кажущаяся удельная масса) ориентировочно от 2,50 до 3,70. В соответствии с дополнительными другими примерами получают главным образом круглые, сферические частицы, которые имеют ASG ориентировочно от 3,00 до 3,50. В соответствии с другими примерами после спекания могут быть получены главным образом круглые, сферические частицы, имеющие размер в диапазоне ориентировочно от 6 и 270 меш (номер стандартного сита США). В соответствии с дополнительными другими примерами могут быть получены главным образом круглые, сферические частицы, имеющие размер в диапазоне ориентировочно от 3,35 до 0,05 мм. В соответствии с дополнительными другими примерами, размер частиц, выраженный как номер мелкости зерна (GFN), лежит в диапазоне ориентировочно от 15 до 300, или ориентировочно от 30 до 110, или ориентировочно от 40 до 70. В соответствии с такими примерами проба спеченных частиц может быть просеяна в лаборатории для разделения по размеру, например, на фракции между 20, 30, 40,50, 70, 100, 140, 200 и 270 меш, чтобы определить GFN. Корреляция между размером меш и GFN может быть определена в соответствии с публикацией Procedure 106-87-S of American Foundry Society Mold andCore Test Handbook, известной специалистам в данной области. Как правило, относительно более мелкие частицы могут быть использованы в качестве литейного средства (формовочного состава), в то время как относительно более крупные частицы могут быть использованы в качестве расклинивающих наполнителей. Однако вне зависимости от размера использование муллитного активатора роста при приготовлении частиц позволяет получать частицы, имеющие содержание муллита, что повышает прочность частиц по сравнению с частицами, приготовленными в соответствии с традиционными способами. Описанные здесь способы обеспечивают зарождение муллит-2 011732 ных кристаллов и способствуют их росту в спеченных частицах, что, в свою очередь, повышает прочность спеченных частиц. Расширение муллита существенно меньше, чем расширение кристобалита или корунда, так что тепловое расширение предложенного здесь материала также может быть относительно низким, что позволяет использовать его в качестве литейного средства. Содержание муллита в описанных здесь спеченных частицах может быть теоретически определено на основании количества оксида алюминия в частицах. Вообще говоря, частицы, имеющие содержание оксида алюминия около 72 вес.%, теоретически должны иметь около 100% муллита, однако на действительное содержание муллита влияет баланс оксидов в частицах. Рентгеновский дифракционный анализ может быть использован для определения действительного содержания муллита в частицах. Примерные варианты настоящего изобретения предусматривают создание композиции, содержащей ориентировочно от 55 до 65% оксида алюминия, ориентировочно от 25 до 35% диоксида кремния и ориентировочно от 2 до 10% оксида железа (с балансом щелочи), что позволяет получить продукт с содержанием муллита свыше 85%. Кроме того, такой продукт имеет низкое тепловое расширение, например линейное расширение ориентировочно меньше чем 0,55% (коэффициент теплового расширения около 5,010-6 дюйма/дюймС) при 1100 С, и незначительное содержание кристаллического диоксида кремния. В соответствии с другими примерами предусматривают создание композиции, содержащей ориентировочно от 55 до 80% оксида алюминия, ориентировочно от 10 до 35% диоксида кремния и ориентировочно от 2 до 10% оксида железа (с %, когда начинает формироваться корунд). В соответствии с другими дополнительными примерами, перемешивают 55% каолина, содержащего около 45% оксида алюминия и около 1% оксида железа, ориентировочно с 4% бокситной руды, содержащей около 85% оксида алюминия и около 7% оксида железа, что позволяет получить продукт, содержащий ориентировочно 60% оксида алюминия, 30% диоксида кремния и 4% оксида железа. Этот продукт имеет линейное расширение около 0,42% (коэффициент теплового расширения около 4,610-6 дюйма/дюймС) при 1100 С и незначительное содержание кристаллического диоксида кремния. В соответствии с некоторыми описанными здесь примерами главным образом круглые, сферические частицы получают в непрерывном технологическом процессе, в то время как в соответствии с другими примерами частицы получают в периодическом технологическом процессе. Обратимся теперь к рассмотрению чертежа, на котором показана примерная система для осуществления непрерывного способа приготовления главным образом круглых, сферических частиц из суспензии. Примерная система, показанная на чертеже фигуры, аналогична по конфигурации и работе системе,описанной в патенте США 4440866. Операции, осуществляемые примерной системой, показанной на чертеже фигуры, также могут быть использованы для описания способа приготовления частиц в периодическом технологическом процессе, описанном ниже в примере. В системе, показанной на чертеже, обожженный, необожженный (некальцинированный) или частично обожженный исходный материал, имеющий содержание оксида алюминия ориентировочно больше чем 55 вес.% (после обжига), пропускают через измельчитель 105 для измельчения исходного материала на мелкие куски. В некоторых примерах измельчитель можно не использовать, если исходный материал после добычи или после получения (называемый здесь необработанным исходным материалом) имеет такой состав, что его обработку можно произвести без материала после добычи, или имеет такой состав, что его обработку можно произвести без измельчения после получения (называемый здесь необработанным исходным материалом). Исходный материал, пропущенный через измельчитель 105, показанный на чертеже, называют обработанным исходным материалом. Как уже было упомянуто здесь выше, исходный материал может иметь собственное содержание оксида железа ориентировочно от 2 до 10 вес.% или оксид железа может быть добавлен в исходный материал, так что в результате содержание оксида железа в нем составляет ориентировочно от 2 до 10% в пересчете на полный сухой вес твердой фракции в суспензии. Если оксид железа необходимо добавить в исходный материал, то его добавляют преимущественно после того, как исходный материал был измельчен, например в последующей операции перемешивания, как это обсуждается далее более подробно. В некоторых примерах измельчитель производит измельчение исходного материала на куски,имеющие диаметр ориентировочно меньше чем 5 дюймов, однако следует иметь в виду, что куски,имеющие большие и меньшие диаметры, также могут быть использованы в суспензии, как это обсуждается далее более подробно. Измельчители и различные другие устройства для измельчения таких исходных материалов, а также производящие их фирмы хорошо известны специалистам в данной области. Измельченный исходный материал подают в мешалку 110, где он дополнительно измельчается и в него добавляется вода, чтобы образовать суспензию. В непрерывном процессе исходный материал и воду непрерывно подают в мешалку. Мешалки и различные другие устройства для приготовления суспензий таких материалов, а также производящие их фирмы хорошо известны специалистам в данной области. Если содержание оксида железа в исходном материале таково, что необходимо добавить в него оксид железа, чтобы получить в результате содержание оксида железа ориентировочно от 2 до 10% в пересчете на полный сухой вес твердой фракции в суспензии, то оксид железа преимущественно добавляют в-3 011732 суспензию в мешалке. В некоторых примерах дополнительным оксидом железа является гематит (Fe2O3),в то время как в соответствии с другими примерами оксид железа имеет другую форму, такую как FeO иFe3O4. Таким образом, оксид железа в общем может быть обозначен как FexOy. Если выбирают муллитный активатор роста, отличающийся от оксида железа, то тогда выбранный муллитный активатор роста преимущественно добавляют в суспензию в мешалке, аналогично добавлению оксида железа. Количество воды, добавляемой в суспензию в мешалке 110, выбирают так, чтобы получить суспензию, имеющую содержание твердой фазы в диапазоне ориентировочно от 40 до 60 вес.%. В некоторых примерах содержание твердой фазы в суспензии составляет ориентировочно от 45 до 55 вес.%. В соответствии с дополнительными другими примерами содержание твердой фазы в суспензии составляет около 50 вес.%. Вода, добавленная в мешалку, может быть пресной или деионизованной. В непрерывном процессе приготовления суспензии содержание твердой фазы в суспензии периодически анализируют и регулируют количество воды, добавляемой в суспензию, чтобы поддерживать желательное содержание твердой фазы. Способы анализа содержания твердой фазы в суспензии и регулировки подачи воды хорошо известны специалистам в данной области. В некоторых примерах диспергирующий агент и реагент подстройки рН добавляют в суспензию в мешалке, чтобы получить заданную вязкость суспензии, как это обсуждается далее более подробно. В соответствии с другими примерами исходный материал или диспергирующий агент таковы, что заданную вязкость можно получить без использования реагента подстройки рН. Если используют реагент подстройки рН, то тогда в суспензию добавляют такое количество реагента подстройки рН, которое придает суспензии значение рН в диапазоне ориентировочно от 8 до 11. В некоторых примерах рН суспензии составляет около 9, около 9,5, около 10 или около 10,5. Периодически анализируют рН суспензии при помощи рН-метра и изменяют количество вводимого в суспензию реагента подстройки рН, чтобы поддержать желательное значение рН. Способы анализа рН в суспензии и изменения количество вводимого в суспензию реагента подстройки рН хорошо известны специалистам в данной области. Диспергирующий агент добавляют в суспензию в пересчете на процент сухого веса от веса исходного материала, ранее добавленного дополнительного оксида железа или других добавок, если это делают. В некоторых примерах количество использованного диспергирующего агента доходит ориентировочно до 0,5 вес.% в пересчете на сухой вес исходного материала. Другими словами, если исходный материал представляет собой боксит в количестве 100 фунтов сухого веса, то тогда диспергирующий агент может быть добавлен в количестве ориентировочно до 0,5 фунта. В других примерах диспергирующий агент добавляют в диапазоне ориентировочно от 0,1 до 0,2 вес.%, ориентировочно от 0,2 до 0,3 вес.% или ориентировочно от 0,3 до 0,4 вес.% в пересчете на сухой вес исходного материала. В соответствии с дополнительными другими примерами диспергирующий агент добавляют в количестве около 0,15 вес.%,около 0,25 вес.%, около 0,35 вес.% или около 0,45 вес.% в пересчете на сухой вес исходного материала. Примерные материалы, подходящие для использования в качестве диспергирующих агентов в описанных здесь способах, включают в себя (но без ограничения) полиакрилат натрия, тетрапирофосфат натрия, тетрапирофосфат калия, полифосфат, цитрат аммония, железистый цитрат аммония и полиэлектролиты, такие как композиция полиметакрилата аммония и воды, которая может быть закуплена на фирме R.T. Vanderbilt Company, Inc., Norwalk CT, под торговым названием DARVAN С. Обычно диспергирующим агентом может быть любой материал, который позволяет снижать вязкость суспензии до заданной вязкости, так что суспензия затем может быть пропущена через одно или несколько сопел повышенного давления во флюидизаторе. В некоторых примерах, заданная вязкость составляет меньше чем 100 сП (сантипуаз) (что определяют при помощи вискозиметра Брукфильда с 61 шпинделем). В соответствии с другими примерами заданная вязкость составляет свыше 100 сП. Заданная вязкость представляет собой вязкость, которая позволяет во флюидизаторе пропустить суспензию через сопло повышенного давления данного типа и/или размера, без его закупоривания. Как правило, чем ниже вязкость суспензии, тем лучше она проходит через данный флюидизатор. Однако добавление слишком большого количества диспергирующего агента может повышать вязкость суспензии в такой степени, что она не может быть удовлетворительно обработана за счет пропускания через данный флюидизатор. Специалисты легко поймут, как можно при помощи стандартных экспериментов определить заданную вязкость для данных типов флюидизатора. При необходимости, противопенная добавка может быть введена в суспензию в мешалке. Если используют противопенную добавку, ее вводят в суспензию в таком количестве, которое устраняет или смягчает проблемы в любом оборудовании, связанные со вспениванием суспензии. Специалисты легко поймут, как можно выбрать подходящую противопенную добавку и количество используемой противопенной добавки в описанных здесь процессах при помощи стандартных экспериментов. Мешалка 110 производит перемешивание исходного материала, воды, реагента подстройки рН,диспергирующего агента, любого добавленного оксида железа или другого муллитного активатора роста(и факультативной противопенной добавки), пока не будет образована суспензия. Само собой разумеется, что время, необходимое для образования суспензии, зависит от таких факторов, как размер мешалки,скорость ее работы и количество материала в мешалке.-4 011732 Из мешалки 110 суспензию подают в бак 115, где суспензия непрерывно перемешивается и куда добавляют связующее вещество в количестве ориентировочно от 0,25 до 5,0 вес.% в пересчете на полный сухой вес исходного материала и любой дополнительный оксид железа. В некоторых примерах связующее вещество добавляют в количестве ориентировочно от 0,50 до 1,50 вес.%, ориентировочно от 1,50 до 2,50 вес.%, ориентировочно от 2,50 до 3,50 вес.% или ориентировочно от 3,50 до 4,50 вес.% в пересчете на полный сухой вес исходного материала и любого добавленного оксида железа. В качестве примеров подходящих связующих веществ можно привести (но без ограничения) поливинилацетат, поливиниловый спирт, метилцеллюлозу, декстрин и мелассу. В некоторых примерах связующим веществом является поливиниловый спирт, имеющий молекулярный вес в диапазоне ориентировочно от 20,000 до 100,000Mn. "Mn" представляет собой единицу измерения, известную специалистам в данной области, которую используют для обозначения среднего числа длины, позволяющего определить молекулярный вес цепной молекулы. Бак 115 за счет перемешивания поддерживает суспензию, созданную при помощи мешалки 110. Однако перемешивание суспензии в баке 115 проводят с меньшим взбалтыванием, чем в мешалке, так чтобы не создавать за счет перемешивания связующего вещества с суспензией чрезмерного вспенивания суспензии или повышения вязкости суспензии, что может не позволить затем пропустить суспензию через сопла повышенного давления во флюидизаторе. В соответствии с другим примером суспензию не подают в бак, а вместо этого связующее вещество добавляют в суспензию в мешалке. В случае такой альтернативы мешалка должна иметь переменную скорость, в том числе высокую скорость для обеспечения интенсивного перемешивания, чтобы измельчать исходный материал и превращать его в суспензию, и низкую скорость для перемешивания связующего вещества с суспензией без образования упомянутого здесь выше чрезмерного вспенивания или повышения вязкости. Если используют бак 115, показанный на чертеже фигуры, то суспензию перемешивают в баке после добавления связующего вещества в течение времени, достаточного для того, чтобы обеспечить полное перемешивание связующего вещества с суспензией по всему ее объему. В некоторых примерах время перемешивания суспензии в баке после добавления связующего вещества составляет ориентировочно до 30 мин. В соответствии с другими примерами суспензию перемешивают в баке 115 (после добавления связующего вещества) по меньшей мере около 30 мин. В соответствии с дополнительными другими примерами суспензию перемешивают в баке после добавления связующего вещества ориентировочно более 30 мин. Баком 115 также может быть система баков, которая содержит несколько баков, например два, три или более. Может быть использована любая конфигурация баков или любое число баков, позволяющих полностью перемешивать связующее вещество с суспензией по всему ее объему. В непрерывном технологическом процессе вода, пыль и слишком крупные или слишком мелкие частицы из флюидизатора или другого устройства могут быть добавлены в суспензию в баке 115. Из бака 115 суспензия поступает в теплообменник 120, в котором суспензию нагревают до температуры ориентировочно от 25 до 90 С. Из теплообменника 120 суспензия поступает в насосную систему 125, которая под давлением подает суспензию во флюидизатор 130. Система(ы) измельчения и/или система(ы) сит (не показаны) могут быть введены в одном или нескольких местах в систему, показанную на фигуре, ранее подачи суспензии во флюидизатор, чтобы содействовать измельчению любого более крупного исходного материала в материал заданного размера,подходящий для подачи во флюидизатор. В некоторых примерах заданным размером является размер меньше чем 230 меш. В соответствии с другими примерами заданным размером является размер меньше чем 325 меш, меньше чем 270 меш, меньше чем 200 меш или меньше чем 170 меш. Заданный размер выбирают в зависимости от типа и/или размера сопла повышенного давления в последующем флюидизаторе, чтобы можно было распылять суспензию без закупоривания сопла. Если используют систему измельчения, в нее загружают средство измельчения, содействующее измельчению исходного материала до заданного размера, подходящего для последующего пропускания через одно или несколько сопел повышенного давления во флюидизаторе. Если используют систему сит,то ее проектируют так, чтобы удалять частицы с размером больше чем заданный размер из суспензии. Например, система сит может содержать одно или несколько сит, выбранных и установленных так, чтобы отсеивать из суспензии частицы с размером более чем заданный размер. Вновь обратимся к рассмотрению чертежа фигуры, на котором показан флюидизатор 130 известной конструкции, который описан, например, в патенте США 3533829 и в британском патенте 1401303. Флюидизатор 130 содержит по меньшей мере одно распылительное сопло 132 (три сопла 132 показаны на фигуре), которое представляет собой сопло повышенного давления обычной конструкции. В соответствии с другими примерами используют одно или несколько двухфлюидных сопел. Конструкция таких сопел хорошо известна и описана, например, в книге K. Masters: "Spray Drying Handbook", John-5 011732 Флюидизатор 130 дополнительно содержит слой 134 частиц, который поддерживается при помощи пластины 136, которая может быть перфорированной, прямой или направленной пластиной. Через пластину 136 пропускают горячий воздух. Слой 134 частиц содержит затравочные кристаллы, на которых могут быть выращены частицы заданного размера. Если используют перфорированную или прямую пластину, то тогда затравочные кристаллы также служат для получения пробкового режима потока во флюидизаторе. Пробковый режим хорошо известен специалистам в данной области и может быть описан как режим течения, в котором происходит очень малое обратное перемешивание. Затравочные кристаллы представляют собой частицы, которые меньше частиц заданного размера, получаемых в соответствии со способами настоящего изобретения. В некоторых примерах затравка составляет ориентировочно меньше чем 20%, ориентировочно меньше чем 15%, ориентировочно меньше чем 10% или ориентировочно меньше чем 5% полного объема образованных из них частиц. Суспензию распыляют под давлением через распылительное сопло 132, и капли суспензии покрывают затравочные кристаллы, в результате чего образуются главным образом круглые и сферические частицы. Внешние затравочные кристаллы могут быть помещены на перфорированную пластину 136 до начала распыления суспензии при помощи флюидизатора. Если используют внешние затравочные кристаллы, то затравочные кристаллы могут быть приготовлены в процессе с использованием суспензии,аналогичном показанному на фигуре, когда затравочные кристаллы просто отбирают из флюидизатора при заданном размере затравки. Внешние затравочные кристаллы могут быть также приготовлены в процессе интенсивного перемешивания, например в таком, как процесс, описанный в примере 1 в патенте США 4879181. В соответствии с некоторыми примерами внешние затравочные кристаллы приготавливают либо из исходного материала, имеющего по меньшей мере такое же содержание оксида алюминия, как в исходном материале, который используют для приготовления суспензии, или из исходного материала, имеющего больше или меньше оксида алюминия, чем исходный материал, который используют для приготовления суспензии. В примерном периодическом технологическом процессе, описанном здесь ниже в примере, внешние затравочные кристаллы, имеющие содержание оксида алюминия больше, чем в исходном материале, который используют для приготовления суспензии, используют для затравки слоя частиц во флюидизаторе. В некоторых примерах суспензия имеет содержание оксида алюминия по меньшей мере на 10, по меньшей мере на 20 или по меньшей мере на 30% меньше, чем затравочные кристаллы. В соответствии с другими примерами внешние затравочные кристаллы могут иметь содержание оксида алюминия меньше, чем в суспензии, например, по меньшей мере на 10, по меньшей мере на 20 или по меньшей мере на 30% меньше, чем в суспензии. Альтернативно, затравочные кристаллы для слоя частиц образуют за счет распыления суспензии, в результате чего получают способ, за счет которого суспензия "засеивается" при помощи своей собственной затравки. В соответствии с одним таким примером суспензию пропускают через флюидизатор 130 в отсутствие посеянного слоя 134 частиц. Капли суспензии на выходе из сопел 132 затвердевают, однако вначале они являются достаточно мелкими, так что они выносятся из флюидизатора 130 потоком воздуха и улавливаются как "пыль" (мелкие частицы) пылеуловителем 145, которым может быть, например, электростатический осадитель, циклонный уловитель, рукавный фильтр или мокрый пылеуловитель, или их комбинация. Затем пыль из пылеуловителя подают в слой 134 частиц через впуск 162 пыли, так что пыль распыляется в суспензии, выходящей из сопел 132. Пыль может быть пропущена через систему несколько раз, пока ее размер не станет таким, что ее не может больше выносить поток воздуха для использования в качестве затравки. Пыль может быть пропущена через систему несколько раз в другой операции процесса, например через бак 115. Вновь обратимся к рассмотрению фигуры, на которой показано, что горячий воздух вводят во флюидизатор 130 при помощи вентилятора и воздухоподогревателя, который схематично показан позицией 138. Скорость горячего воздуха, проходящего через слой 134 частиц, может лежать в диапазоне ориентировочно от 0,9 до 1,5 м/с, а глубина слоя 134 частиц может составлять ориентировочно от 2 до 60 см. Температура горячего воздуха на входе во флюидизатор 130 может лежать в диапазоне ориентировочно от 250 до 650 С. Температура горячего воздуха на выходе из флюидизатора 130 составляет ориентировочно меньше чем 250 С, а преимущественно ориентировочно меньше чем 100 С. Расстояние от распылительных сопел 132 до пластины 136 является регулируемым, причем сопла преимущественно устанавливают скорее на небольшом расстоянии над поверхностью слоя 134 частиц. Точное положение сопел определяют в каждом конкретном случае, принимая во внимание, что когда расстояние от сопел до поверхности слоя частиц является слишком большим, образуется нежелательная пыль, так как распыленные капли слишком сильно высыхают, пока они доходят до слоя частиц. С другой стороны, если расстояние от сопел до поверхности слоя частиц является слишком малым, образуются нежелательные крупные частицы неправильной формы. Таким образом, положение сопел регулируют,чтобы исключить образование пыли и крупных частиц неправильной формы, на основании анализа проб порошка из флюидизатора.-6 011732 Частицы, образованные при помощи флюидизатора, накапливаются в слое 134 частиц. В непрерывном технологическом процессе частицы, образованные при помощи флюидизатора 130, выводят через выпуск 140, при достижении определенного уровня продукта в слое 134 частиц во флюидизаторе 130,так чтобы поддерживать заданную глубину слоя частиц. Поворотный клапан 150 направляет частицы с выхода флюидизатора 130 в подъемник 155, откуда частицы поступают в блок 160 сит, где частицы разделяют на несколько фракций, например на фракцию слишком крупных частиц (частиц с превышением размера), фракцию продукта и фракцию слишком мелких частиц (частиц с занижением размера). Фракция слишком крупных частиц на выходе блока 160 сит содержит частицы с размерами, превышающими размеры частиц желательного продукта. В непрерывном технологическом процессе эти частицы могут быть направлены в бак 115, где, по меньшей мере, некоторые частицы могут быть измельчены и перемешаны с суспензией в баке. Альтернативно, частицы с превышением размера могут быть измельчены и повторно направлены в слой 134 частиц во флюидизаторе 130. Фракция слишком мелких частиц на выходе блока 160 сит содержит частицы с размерами меньше размеров частиц желательного продукта. В непрерывном технологическом процессе эти частицы могут быть направлены через впуск 162 во флюидизатор 130 как затравочные кристаллы или как вторичный загрузочный материал. Фракция продукта с выхода блока 160 сит содержит частицы желательного размера. Эти частицы направляют в устройство 165 предварительного обжига, например в обжиговую печь (кальцинатор), где частицы сушат или прокаливают до проведения обжига. В некоторых примерах частицы сушат, чтобы получить содержание влаги ориентировочно меньше чем 18 вес.% или ориентировочно меньше чем 15,12, 10, 5 или около 1 вес.%. После сушки и/или прокаливания частицы направляют в устройство 170 обжига, в котором частицы обжигают в течение времени, достаточного для получения спеченных, главным образом круглых, сферических частиц, имеющих желательную кажущуюся удельную массу, объемную плотность и прочность на раздавливание. В качестве альтернативы устройство 165 предварительного обжига может быть исключено, если устройство 170 обжига может сначала обеспечивать достаточные условия прокаливания и/или сушки (т.е. может обеспечивать время и температуру сушки, позволяющие получить сухие частицы с заданным содержанием влаги до проведения обжига), а затем достаточные условия обжига. Конкретное время и температура, которые используют для обжига, зависят от исходных ингредиентов и желательной плотности спеченных частиц. В некоторых примерах устройством 170 обжига является барабанная печь, работающая при температуре в диапазоне ориентировочно от 1000 до 1600 С, в течение времени в диапазоне ориентировочно от 5 до 90 мин. В некоторых примерах барабанная печь работает при температуре около 1000, около 1200, около 1300, около 1400 или около 1500 С. В некоторых примерах частицы находятся в устройстве обжига ориентировочно от 50 до 70 мин или ориентировочно от 30 до 45 мин. После выхода частиц из устройства 170 обжига они могут быть дополнительно просеяны для получения желательного размера, после чего могут быть проведены проверки контроля качества частиц, ранее отгрузки готового продукта потребителю. В примере описан периодический процесс, реализованный аналогично процессу в системе, описанной здесь выше со ссылкой на фигуру. Пример. Для этого примера периодического процесса, суспензии No. 1-3 были приготовлены аналогично приготовлению в непрерывном процессе, описанном здесь выше. Каждая из суспензий была приготовлена из исходного материала, содержащего необожженный боксит, имеющий химический состав, указанный в табл. 1. Химический анализ исходного материала суспензии был проведен с использованием индуцируемой плазмы (ICP), причем этот способ анализа хорошо известен специалистам в данной области и не нуждается в дополнительном пояснении. Сначала пробу необожженного боксита сушат при температуре около 100 С для удаления воды. Высушенную пробу затем измельчают и нагревают до 1000 С, чтобы удалить химически связанную воду и другие соединения. Специалистам в данной области этот процесс известен как "потеря веса на прокаливании"(LOI). После LOI высушенную пробу готовят для проведения ICP анализа путем перемешивания с азотной кислотой и проводят анализ в соответствии с методикой, хорошо известной специалистам в данной области. Таблица 1ICP химический состав (вес.%) исходного материала для суспензии Суспензии исходного материала были приготовлены путем перемешивания исходного материала с водой, с реагентом подстройки рН и с диспергирующим агентом в лабораторной мешалке, которая имитирует мешалку 110, показанную на фигуре. Лабораторные мешалки хорошо известны специалистам в данной области. Подходящие лабораторные мешалки выпускают различные фирмы, причем это может быть просто бак с перегородками и смеситель для измельчения исходного материала.-7 011732 Оксид железа в количестве, указанном в табл. 2 в пересчете на полный вес сухой твердой фракции в суспензии, также добавляют в лабораторную мешалку. Оксид железа, использованный в этом примере,представляет собой чистый 98% оксид железа, который может быть закуплен на различных фирмах. Воду добавляют в количестве, достаточном для достижения и поддержания содержания твердой фазы в диапазоне от 40 до 60 вес.%. В этом примере достаточное количество воды добавляют для того,чтобы получить заданное содержание твердой фазы около 50%. Измеренное содержание твердой фазы в каждой суспензии в этом примере приведено в табл. 2. Содержание твердой фазы, приведенное в табл. 2,было определено непосредственно перед подачей суспензии в последующий флюидизатор, однако следует иметь в виду, что содержание твердой фазы в суспензии регулярно проверяют в течение всего периодического технологического процесса, для обеспечения получения заданного содержания твердой фазы. Содержания твердой фазы, указанные в табл. 2, были определены с использованием рычажных весов со шкалой, проградуированной в процентах влажности типа Ohaus Model MB 35, в соответствии с методикой изготовителя весов. Аммиак добавляют в качестве реагента подстройки рН, чтобы получить рН в диапазоне ориентировочно от 8 до 11. Значения рН для каждой суспензии приведены в табл. 2. Значения рН, приведенные в табл. 2, были определены непосредственно перед подачей суспензии в последующий флюидизатор, однако следует иметь в виду, что рН суспензии регулярно проверяют в течение всего периодического технологического процесса при помощи настольного рН-метра типа ThermoOrion Model 420, для обеспечения получения заданного диапазона рН. Значения рН суспензии были определены непосредственно перед флюидизацией, с использованием водонепроницаемого рН-метра с двойным сочленением, в соответствии с методикой изготовителя этого прибора. Полиакрилат натрия, имеющий среднемассовую молекулярную массу около 3600 Да, был добавлен в качестве диспергирующего агента в количестве около 0,15% в пересчете на сухой вес исходного материала в виде необожженного боксита. Значения вязкости, указанные в табл. 2, были определены непосредственно перед подачей суспензии в последующий флюидизатор. Однако следует иметь в виду, что вязкость регулярно проверяют в течение всего периодического технологического процесса, чтобы суспензия имела вязкость, позволяющую пропускать ее через последующий флюидизатор. Вязкость, приведенная в табл. 2, была определена с использованием вискозиметра Брукфильда со шпинделем номер 61,который может быть закуплен на фирме Brookfield Engineering Laboratories, Middleboro, MA, в соответствии с методикой изготовителя этого прибора. Суспензия, которая содержит воду, необожженный боксит, добавленный оксид железа, реагент подстройки рН и диспергирующий агент, была перемешана в лабораторной мешалке в течение времени около 30 мин и затем просеяна до размера частиц около 200 меш. После просеивания до размера частиц около 200 меш суспензия была переведена в бочку (бак), которая содержит мешалку низкой скорости, перемешивающую суспензию аналогично перемешиванию в баке 115. Лабораторные баки и другие аналогичные устройства для имитации бака 115 легко могут быть закуплены на различных фирмах. Подходящие устройства должны иметь мешалку низкой скорости, позволяющую перемешивать суспензию без чрезмерного вспенивания или повышения вязкости. Связующее вещество в виде поливинилового спирта, имеющее молекулярный вес около 25,000 Mn, растворяют и добавляют в суспензию в количестве около 1,75% в пересчете на полный сухой вес исходного материала (необожженного боксита) и добавочного оксида железа. Этот тип связующего вещества в виде поливинилового спирта может быть закуплен на различных фирмах в виде сухого порошка, который растворяют в соответствии с методикой, хорошо известной специалистам в данной области или определенной после проведения стандартных экспериментов. После добавления связующего вещества перемешивание суспензии продолжают еще около 30 мин. Химический анализ суспензий No. 2 и 3 был проведен при помощи индуцируемой плазмы (ICP), в соответствии с методикой, хорошо известной специалистам в данной области, аналогично описанному здесь выше. Результаты ICP анализа приведены в табл. 2, где "нет данных" обозначает, что данный параметр не определяли.-8 011732 Таблица 2 Свойства суспензий, использованных во флюидизаторе, чтобы получить пробы 1, 2 и 3 Суспензию направляют в испытательный флюидизатор, который имитирует теплообменник, флюидизатор, насос, пылеуловитель, воздухоподогреватель и вентилятор, описанные здесь выше со ссылкой на фигуру. Слой частиц в испытательном флюидизаторе содержит внешние затравочные кристаллы, имеющие свойства, приведенные в табл. 3, причем затравку No. 1 используют в слое частиц при обработке суспензии No. 1, затравку No. 2 используют в слое частиц при обработке суспензии No. 2, а затравку No. 3 используют в слое частиц при обработке суспензии No. 3. Выражение "нет данных" в табл. 3 обозначает,что данный параметр не определяли.-9 011732 Таблица 3 Свойства затравок, использованных во флюидизаторе, чтобы получить пробы 1, 2 и 3 Исходный материал, из которого были приготовлены внешние затравочные кристаллы (именуемый как "затравочный исходный материал"), представляет собой смесь обожженного боксита и обожженного каолина, из которых получают смеси для приготовления затравки с ICP химсоставом, приведенным в табл. 3. На основании измерений ICP химсостава можно сказать, что смесь содержит около 90 вес.% боксита и 10 вес.% каолина. Затравочные кристаллы в основном были приготовлены по способу, описанному в патенте США 4879181. Так, например, затравочные кристаллы были приготовлены в мощном смесителе, имеющем горизонтальную или наклонную карусель, которая может вращаться со скоростью ориентировочно от 10 до 60 об/мин, и вращательную ударную лопасть, которая может вращаться в противоположном направлении относительно карусели со скоростью конца лопасти ориентировочно от 5 до 50 м/с. Если карусель имеет наклон, то он составляет от 0 до 35 относительно горизонтали. В этом примере затравочные кристаллы были приготовлены в смесителе Эйриха, который может быть закуплен на фирме Eirich Machines,Inc. Карусель вращалась со скоростью ориентировочно от 20 до 40 об/мин, с наклоном ориентировочно 30 относительно горизонтали. Затравочный исходный материал непрерывно подают в шаровую мельницу вместе с подачей крахмала и бентонита, которые добавляют в шаровую мельницу с расходом, позволяющим поддерживать в смесителе их процентное содержание в пересчете на вес затравочного исходного материала, составляющее соответственно ориентировочно 0,50 и 0,70%. Крахмал добавляют как связующее вещество. Бентонит, который часто используют при работе с обожженными исходными материалами, добавляют как связующее вещество и пластификатор. В соответствии с другими примерами не используют ни бентонит, ни связующее вещество. В соответствии с дополнительными другими примерами, любое подходящее связующее вещество может быть добавлено в количестве ориентировочно от 0,25 до 1,0% в пересчете на вес затравочного исходного материала или в любом другом количестве, позволяющем содействовать образованию затравочных кристаллов. Что касается необходимости использования связующего вещества или использования больше или меньше связующего вещества, чем указано здесь выше, то это может быть определено специалистами в данной области при помощи стандартных экспериментов. В качестве примеров подходящих связующих веществ можно привести (но без ограничения) зерновой крахмал, поливиниловый спирт или раствор силиката натрия или же их смеси. Жидкие связующие вещества могут быть добавлены в смеситель вместо размалывания связующих веществ в шаровой мельнице вместе с исходным материалом. Различные смолы или парафины, известные специалистам в данной области,также могут быть использованы в качестве связующих веществ. Затравочный исходный материал (перемешанный с крахмалом и бентонитом) периодически подают в смеситель Эйриха при постоянном перемешивании. При перемешивании затравочного исходного материала в смеситель непрерывно добавляют воду в количестве, достаточном для образования главным образом круглых, сферических затравочных кристаллов. В этом специфическом примере водой является пресная вода, которую непрерывно добавляют в смеситель в количестве, достаточном для поддержания ее процентного содержания ориентировочно от 18 до 22 вес.% в пересчете на вес затравочного исходного материала в смесителе, однако следует иметь в виду, что может быть использовано и другое количество- 10011732 воды, достаточное для образования главным образом круглых, сферических затравочных кристаллов при перемешивании. Специалисты легко поймут, как можно определить количество воды, добавляемой в смеситель, достаточное для образования главным образом круглых, сферических затравочных кристаллов. После образования главным образом круглых, сферических затравочных кристаллов заданного размера, по истечении ориентировочно от 2 до 6 мин перемешивания, сухой исходный материал в виде пыли добавляют в смеситель в количестве около 10 вес.% в пересчете на вес затравочного исходного материала, поданного в смеситель. Одновременно с добавкой сухого исходного материала скорость смесителя снижают вдвое. Перемешивание продолжают еще в течение времени до 1 мин, после чего смеситель останавливают и затравочные кристаллы выгружают. Заданный размер полученных в данном примере затравочных кристаллов приведен в табл. 3 как в меш (размер сита), так и в микронном эквиваленте. Затравочные кристаллы, полученные в смесителе Эйриха, просеивают до размера внешних затравочных кристаллов в слое частиц этого примера. Время перемешивания может варьировать в зависимости от ряда факторов, в том числе (но без ограничения) от количества материала в смесители, скорости работы смесителя, количества воды, поданной в смеситель, и желательного размера затравочных кристаллов. Специалисты в данной области могут использовать время перемешивания, которое отличается от указанного в этом примере, при условии образования главным образом круглых, сферических затравочных кристаллов желательного размера. Могут быть использованы и другие мощные смесители, которые подходят для приготовления затравочных кристаллов указанного здесь типа и размера или для приготовления затравочных кристаллов другого типа и размера. Выбор таких смесителей и их рабочих режимов может быть произведен специалистами в данной области за счет проведения стандартных экспериментов. Затравочные кристаллы, образованные в смесителе, сушат в течение времени ориентировочно от 15 до 60 мин при температуре в диапазоне ориентировочно от 100 С (212F) до 300 С (572F). Сухие затравочные кристаллы были использованы как внешние затравочные кристаллы для посева в слое частиц испытательного флюидизатора. Суспензию пропускают через испытательный флюидизатор в течение времени ориентировочно от 1,5 до 2 ч. Теплообменник подогревает суспензию, так что суспензия поступает к соплу повышенного давления флюидизатора со средней температурой (в течение времени около 2 ч), приведенной в табл. 4. Давление нагнетания суспензии, температуры горячего воздуха на входе и выходе флюидизатора, а также другие параметры флюидизатора также приведены в табл. 4. Таблица 4 Средние параметры флюидизатора при получении проб 1, 2 и 3 Скоростью горячего воздуха, проходящего через слой частиц, управляют на основании визуального наблюдения частиц в флюидизаторе, так чтобы позволить частицам оставаться в слое частиц и не увлекаться воздушным потоком. Глубина слоя частиц в каждом прогоне составляет около 4-6 дюймов. Расстояние от распылительных сопел до слоя частиц составляет около 10-12 дюймов. Когда частицы в флюидизаторе приобретают вид главным образом круглых, сферических частиц заданного размера, подачу воздуха и суспензии во флюидизатор прекращают, частицы выгружают и помещают в контейнер для хранения. Пробу частиц, образованных во флюидизаторе, отбирают для проведения ICP химического анализа,который проводят по методике, известной специалистами в данной области, которая в целом уже была описана здесь выше. Результаты ICP анализа приведены в табл. 5, в которой "Проба No." означает частицы, приготовленные из суспензии и затравки с соответствующим номером, а выражение "нет данных" означает, что данный параметр не определяли. Процентное содержание оксида алюминия в частицах,образованных во флюидизаторе, является суммой: а) отношения покрытия к частице, умноженного на содержание оксида алюминия в суспензии, образующей покрытие; иb) отношения затравки к частице, умноженного на содержание оксида алюминия в затравке. Зная содержание оксида алюминия в затравке, суспензию, использованную для покрытия затравки и частиц, может быть определено отношение покрытия к затравке для проб No. 2 и 3. Порции каждого вида частиц из флюидизатора (пробы No. 1, 2 и 3) были подвергнуты обжигу в статической камерной печи, которая работает со скоростью нагрева около 960 С/ч и обеспечивает время выдержки около 30 мин при пиковой температуре обжига, как это указано в табл. 6. Спеченные частицы были просеяны до размеров (меш), указанных в табл. 6, причем можно видеть,что 90% частиц находятся между размерами 20 и 30 меш. Размер частиц 20/40 был выбран в соответствии с публикацией API Recommended Practices RP60, Second Edition, December 1995 для испытания расклинивающих наполнителей. В табл. 6 указаны также объемная плотность (BD), кажущаяся удельная масса (ASG), удельная масса (SG), раздавливание и краткосрочная удельная проводимость для проб просеянных спеченных частиц. Также была проведена оценка объемной плотности, ASG, SG, раздавливания и краткосрочной удельной проводимости имеющихся в продаже проб расклинивающего наполнителяCARBOProp, выпускаемого фирмой CARBO Ceramics, Inc., New Iberia, LA, которые были просеяны до размеров меш, указанных в табл. 6. Полученные результаты также приведены в табл. 6, в которой "ПробаNo." указывает просеянные спеченные частицы, приготовленные из суспензии и затравки с соответствующими номерами. Таблица 6 Свойства спеченных частиц- 12011732 Использованный здесь термин "объемная плотность" означает средний вес на единицу объема, причем указанный объем включает в себя объем пор между частицами. Использованный здесь термин "кажущаяся удельная масса" (ASG) представляет собой безразмерный параметр, численно равный весу в граммах на кубический сантиметр объема, причем указанный объем включает в себя объем пор или открытую пористость.ASG и прочность на раздавливание были определены с использованием публикации API Recommended Practices RP60, Second Edition, December 1995 для испытания расклинивающих наполнителей. Специалистам в данной области известна эта публикация. Прочность на раздавливание определяют как процент пробы, превращенной в мелочь при указанном давлении, которое равно 10,000 psi в табл. 6. Для проб, указанных в табл. 6, мелочью называют частицы, имеющие размер меньше чем 40 меш.BD (объемная плотность) была определена в соответствии с публикацией ANSI Test method B74.41992 (R2002). Специалистам в данной области известна эта публикация. Удельную массу определяли с использованием пикнометра с газообразным гелием (MicromereticsAccuPyc 1330, по методике изготовителя прибора. В отличие от ASG удельную массу определяют для объема, который не включает в себя объем пор или открытую пористость. Краткосрочную удельную проводимость определяли в соответствии с публикацией API Recommended Practices RP-61, Second Edition, December 1995 с различными изменениями, которые описаны в публикациях SPE papers 15067, 16453 и 16900. Специалистам в данной области известны эти публикации. Свойства, приведенные в табл. 6, показывают, что главным образом круглые, сферические частицы,приготовленные из суспензии содержащего оксид алюминия исходного материала и муллитного активатора роста, в соответствии с описанными здесь способами имеют достаточные объемные плотности,удельные массы, прочности на раздавливание и краткосрочные удельные проводимости, позволяющие использовать их для расклинивания трещины в формации. В частности, проба No. 1 имеет лучшие прочность на раздавливание и краткосрочную удельную проводимость, однако имеет меньшую плотность по сравнению с пробой расклинивающего наполнителя CARBOProp. Пробы No. 2 и 3 имеют прочность на раздавливание и краткосрочную удельную проводимость, сравнимые с соответствующими характеристиками пробы расклинивающего наполнителя CARBOProp, а также имеют меньшую плотность по сравнению с пробой расклинивающего наполнителя CARBOProp. Уникальные свойства проб No. 1-3 вероятнее всего вызваны, по меньшей мере частично, повышенным содержанием муллита за счет муллитного активатора роста. При использовании в качестве расклинивающего наполнителя с описанными здесь частицами можно обращаться так, как и с обычными расклинивающими наполнителями. Например, частицы могут быть доставлены на буровую площадку в мешках или навалом вместе с другими материалами, которые используют при разрыве пласта. Обычные оборудование и технологии могут быть использованы для введения частиц в формацию в качестве расклинивающего наполнителя. Например, частицы могут быть перемешаны с расклинивающей жидкостью и затем введены в трещину в формации. В примерном способе разрыва подземной формации рабочую жидкость нагнетают в формацию со скоростью и давлением, достаточными для открывания трещины в ней, и флюид, содержащий главным образом круглые, сферические спеченные частицы, приготовленные из описанной здесь выше суспензии и имеющие приведенные здесь выше свойства, нагнетают в трещину, чтобы поддерживать ее в открытом состоянии. Частицы соответствующего размера, которые используют в качестве литейного средства (формовочного состава) и которые типично меньше по размеру, чем частицы расклинивающего наполнителя,также могут быть приготовлены в соответствии с описанными здесь способами. Частицы, приготовленные в соответствии с описанными здесь способами, представляют собой керамические частицы и поэтому имеют более высокую проницаемость, чем природные пески, которые используют в настоящее время в литейной промышленности. Таким образом, можно ожидать, что частицы, приготовленные в соответствии с описанными здесь способами, будут лучше вентилировать литейные газы, чем песок, за счет чего могут быть уменьшены газовые дефекты в формах и отливках. Кроме того, керамические частицы имеют меньшее тепловое расширение, чем природный кварцевый песок, что также позволяет уменьшить дефекты. В частности, можно ожидать, что частицы, приготовленные в соответствии с описанными здесь способами, будут иметь тепловое расширение еще меньше, чем обычные керамические частицы, так как они имеют повышенное содержание муллита (и, следовательно, пониженное содержание кристаллического диоксида кремния). Несмотря на то что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в них специалистами в данной области могут быть внесены изменения и дополнения,которые не выходят, однако, за рамки формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения спеченных частиц, который включает в себя следующие операции: приготовление суспензии, имеющей содержание твердой фракции от 40 до 60 вес.% и содержащей воду, связующее вещество, муллитный активатор роста, содержащий оксид железа в диапазоне от 2 до 10 вес.% твердой фракции, и исходный материал, имеющий содержание оксида алюминия в диапазоне от 55 до 80 вес.%; распыление суспензии на капли; покрытие каплями затравочных кристаллов, содержащих оксид алюминия, чтобы образовать необожженные частицы; обжиг по меньшей мере части необожженных частиц при температуре от 1000 до 1600 С в течение времени от 5 до 90 мин, чтобы образовать спеченные частицы, имеющие содержание оксида алюминия больше чем 55 вес.%, содержание оксида железа в диапазоне от 2 до 10 вес.%, удельную массу в диапазоне от 2,70 до 3,50 г/см 3 и объемную плотность в диапазоне от 1,55 до 1,95 г/см 3. 2. Способ по п.1, в котором муллитный активатор роста и исходный материал образуют полное содержание твердой фракции в суспензии. 3. Способ по п.1, в котором объемная плотность спеченных частиц составляет от 1,65 до 1,80 г/см 3. 4. Способ по п.1, который дополнительно предусматривает добавление в суспензию до ее распыления по меньшей мере одного материала, выбранного из группы, в которую входят реагент для подстройки рН, диспергирующий агент и противопенная добавка. 5. Способ по п.1, в котором распыление суспензии предусматривает подачу суспензии во флюидизатор, который распыляет суспензию на капли; при этом затравочные кристаллы вводят в слой частиц во флюидизаторе. 6. Способ по п.1, в котором исходный материал содержит по меньшей мере один материал, выбранный из группы, в которую входят обожженный каолин, обожженный боксит, необожженный каолин и необожженный боксит. 7. Способ по п.1, который дополнительно предусматривает сушку необожженных частиц ранее проведения обжига. 8. Способ по п.1, в котором суспензия и затравка включают оксид алюминия, причем содержание оксида алюминия в суспензии на 10% меньше, чем содержание оксида алюминия в затравке. 9. Способ по п.1, в котором суспензия и затравка включают оксид алюминия, причем содержание оксида алюминия в суспензии на 10% больше, чем содержание оксида алюминия в затравке. 10. Способ по п.1, в котором суспензия содержит оксид алюминия от 60 до 70 вес.% и оксид железа от 4 до 10 вес.%. 11. Способ по п.1, в котором спеченные частицы имеют содержание оксида алюминия от 60 до 70 вес.% и содержание оксида железа от 4 до 10 вес.%. 12. Система для приготовления спеченных частиц, которая содержит источник исходного материала, имеющего содержание оксида алюминия в диапазоне от 55 до 80 вес.%; мешалку, в которую производят загрузку исходного материала и которая служит для приготовления суспензии из исходного материала, за счет перемешивания исходного материала, воды и муллитного активатора роста, причем муллитный активатор роста содержит оксид железа в количестве от 2 до 10 вес.% в пересчете на полный вес твердой фазы в суспензии; теплообменник, позволяющий нагревать суспензию до температуры от 25 до 90 С; флюидизатор, содержащий по меньшей мере одно сопло и слой частиц, причем флюидизатор принимает загрузку суспензии с повышенным давлением и нагнетает суспензию в виде капель под давлением по меньшей мере через одно сопло, при этом слой частиц содержит затравочные кристаллы, которые покрыты каплями суспензии, чтобы образовать частицы; устройство для обжига, которое принимает и обжигает по меньшей мере часть частиц, образованных при помощи флюидизатора, причем обжиг производят при температуре от 1000 до 1600 С в течение времени от 5 до 90 мин, чтобы образовать спеченные частицы, имеющие содержание оксида алюминия больше чем 55 вес.%, содержание оксида железа в диапазоне от 2 до 10 вес.%, удельную массу в диапазоне от 2,70 до 3,50 г/см 3 и объемную плотность в диапазоне от 1,55 до 1,95 г/см 3. 13. Система по п.12, которая дополнительно содержит по меньшей мере один из следующих компонентов: бак, который служит для приема суспензии из мешалки и для перемешивания связующего вещества с суспензией; измельчитель, который служит для измельчения частиц в суспензии до заданного размера, ранее подачи суспензии во флюидизатор; насосную систему, которая служит для приема суспензии из теплообменника и для подачи имеющей повышенное давление загрузки суспензии во флюидизатор;- 14011732 сушилку, которая служит для сушки частиц ранее их обжига. 14. Система по п.12, которая дополнительно содержит по меньшей мере один из следующих элементов: первый блок сит, который служит для просеивания суспензии до заданного размера частиц, ранее подачи суспензии на флюидизатор; второй блок сит, который служит для приема частиц из флюидизатора и для просеивания частиц по размерам ранее обжига; третий блок сит, который служит для приема спеченных частиц из устройства для обжига и для просеивания спеченных частиц по размерам. 15. Сферическая спеченная частица, которая содержит затравку, содержащую оксид алюминия; покрытие, содержащее оксид алюминия, причем покрытие содержит по меньшей мере около 80% полного объема сферических спеченных частиц и сформировано из суспензии, приготовленной из исходного материала, содержащего оксид железа в количестве от 2 до 10 вес.% от твердой фракции суспензии. 16. Частица по п.15, у которой покрытие сформировано из суспензии с содержанием оксида алюминия по меньшей мере на 10% меньше, чем его содержание в затравке. 17. Частица по п.15, у которой покрытие сформировано из суспензии с содержанием оксида алюминия по меньшей мере на 10% больше, чем его содержание в затравке. 18. Частица по п.15, которая имеет содержание оксида алюминия больше чем 55 вес.%. 19. Частица по п.15, которая имеет удельную массу в диапазоне от 2,70 до 3,50 г/см 3; объемную плотность в диапазоне от 1,55 до 1,95 г/см 3; прочность на раздавливание при 10,000 psi от 4 до 7% и краткосрочную удельную проводимость при 10,000 psi от 3000 до 3800 мД/фут. 20. Способ разрыва подземной формации, который включает в себя следующие операции: нагнетание рабочей жидкости в подземную формацию со скоростью и давлением, достаточными для открывания в ней трещины; и нагнетание в трещину флюида, содержащего сферические спеченные частицы, причем спеченные частицы имеют содержание оксида алюминия ориентировочно больше чем 55 вес.%, содержание оксида железа в диапазоне от 2 до 10 вес.%, удельную массу в диапазоне от 2,70 до 3,50 г/см 3 и объемную плотность в диапазоне от 1,55 до 1,95 г/см 3 и были образованы из суспензии, имеющей содержание твердой фракции от 40 до 60 вес.% и содержащей воду, связующее вещество и исходный материал, имеющий содержание оксида алюминия в диапазоне от 55 до 80 вес.% и оксида железа от 2 до 10 вес.% путем распыления суспензии на капли; покрытия каплями затравочных частиц, содержащих оксид алюминия, чтобы образовать необожженные частицы; и обжига по меньшей мере части необожженных частиц при температуре от 1000 до 1600 С в течение времени от 5 до 90 мин. 21. Способ по п.20, в котором суспензия и затравочные частицы содержат оксид алюминия, причем содержание оксида алюминия в суспензии на 10% меньше, чем содержание оксида алюминия в затравочных частицах. 22. Способ по п.20, в котором суспензия и затравочные частицы содержат оксид алюминия, причем содержание оксида алюминия в суспензии на 10% больше, чем содержание оксида алюминия в затравочных частицах. 23. Способ по п.20, в котором спеченные частицы имеют содержание оксида алюминия от 60 до 70 вес.% и содержание оксида железа от 4 до 10 вес.%. 24. Способ по п.20, в котором капли образуют покрытие на затравочных кристаллах, которое образует по меньшей мере около 80% полного объема спеченных частиц.

МПК / Метки

Метки: суспензии, исходного, частиц, получения, оксид, способы, алюминия, содержащего, спеченных, материала

Код ссылки

<a href="https://eas.patents.su/17-11732-sposoby-polucheniya-spechennyh-chastic-iz-suspenzii-soderzhashhego-oksid-alyuminiya-ishodnogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способы получения спеченных частиц из суспензии содержащего оксид алюминия исходного материала</a>

Предыдущий патент: Удаление диоксида углерода из отходящего потока, отводимого из реакции превращения оксигената в олефины

Следующий патент: Электродвигатель

Случайный патент: Фунгициды для обработки семян для борьбы с болезнями растений