Система и способ проведения газовой реакции

Формула / Реферат

1. Устройство для получения продукта газовой реакции, содержащее

первый цилиндрический пористый каталитический ротор, симметрично расположенный относительно оси вращения, окружающий первое внутреннее пространство и содержащий первый катализатор;

второй пористый каталитический ротор, соосный с первым пористым каталитическим ротором, окружающий второе внутреннее пространство и содержащий второй катализатор;

внешний корпус, отделенный от указанных роторов кольцевым пространством;

двигатель, выполненный с возможностью поворота роторов относительно указанной оси вращения;

впускную питающую линию, соединенную текучей средой с первым внутренним пространством; и

выпускную линию, соединенную текучей средой с указанным кольцевым пространством.

2. Устройство по п.1, в котором

впускная питающая линия соединена текучей средой с первым внутренним пространством;

ротор, по существу, трубчатый;

первый пористый каталитический ротор выполнен из селективно проницаемого материала или содержит его

или выполнена комбинация из любых двух или всех трех указанных признаков.

3. Устройство по п.2, в котором первый пористый каталитический ротор выполнен из селективно проницаемого материала или содержит его, причем селективно проницаемый материал выполнен с катализатором, пропитан или покрыт им и/или содержит спеченный металл или керамику.

4. Устройство по п.2, в котором впускная питающая линия проходит в первое внутреннее пространство.

5. Устройство по п.4, в котором впускная питающая линия проходит в вертикальную центральную часть первого внутреннего пространства и/или в положение в первом внутреннем пространстве, близкое к оси вращения.

6. Устройство по п.1, в котором диаметр первого пористого каталитического ротора лежит в диапазоне от примерно 10,16 см (4 дюйма) до 30,48 см (12 дюймов), длина первого пористого каталитического ротора лежит в диапазоне от примерно 20,32 см (8 дюймов) до 50,8 см (20 дюймов), двигатель обеспечивает достижение частоты вращения указанного ротора по меньшей мере примерно до 7500 об./мин или выполнена комбинация из любых двух или всех трех указанных признаков.

7. Устройство по п.1, в котором второй катализатор является одинаковым с первым катализатором или отличным от него.

8. Устройство по п.1, в котором впускная питающая линия соединена текучей средой с первым внутренним пространством и которое возможно дополнительно содержит вторую выпускную линию, соединенную текучей средой со вторым внутренним пространством.

9. Система для получения продукта газовой реакции, содержащая множество устройств по п.1.

10. Система по п.9, в которой первый пористый каталитический ротор первого устройства имеет каталитическую функциональность, отличную от каталитической функциональности первого пористого каталитического ротора второго устройства.

11. Способ получения продукта газовой реакции с помощью устройства по п.1, включающий

пропуск подаваемого газа, содержащего по меньшей мере один газообразный реагент, через указанный пористый каталитический ротор от впускной стороны этого ротора, выполненного проницаемым для указанного по меньшей мере одного газообразного реагента и содержащего катализатор, эффективный для катализа первой реакции, или выполненного из него;

извлечение первого целевого продукта с выпускной стороны указанного ротора и

пропуск первого целевого продукта через второй пористый каталитический ротор от впускной стороны этого ротора, выполненного проницаемым для первого целевого продукта и содержащего катализатор, эффективный для катализа второй целевой реакции, или выполненного из него.

12. Способ по п.11, дополнительно включающий поворот пористого каталитического ротора вокруг оси вращения с частотой вращения.

13. Способ по п.11, в котором пористый каталитический ротор содержит спеченный металл или керамику, которые возможно изготовлены с катализатором, пропитаны или покрыты им.

Текст

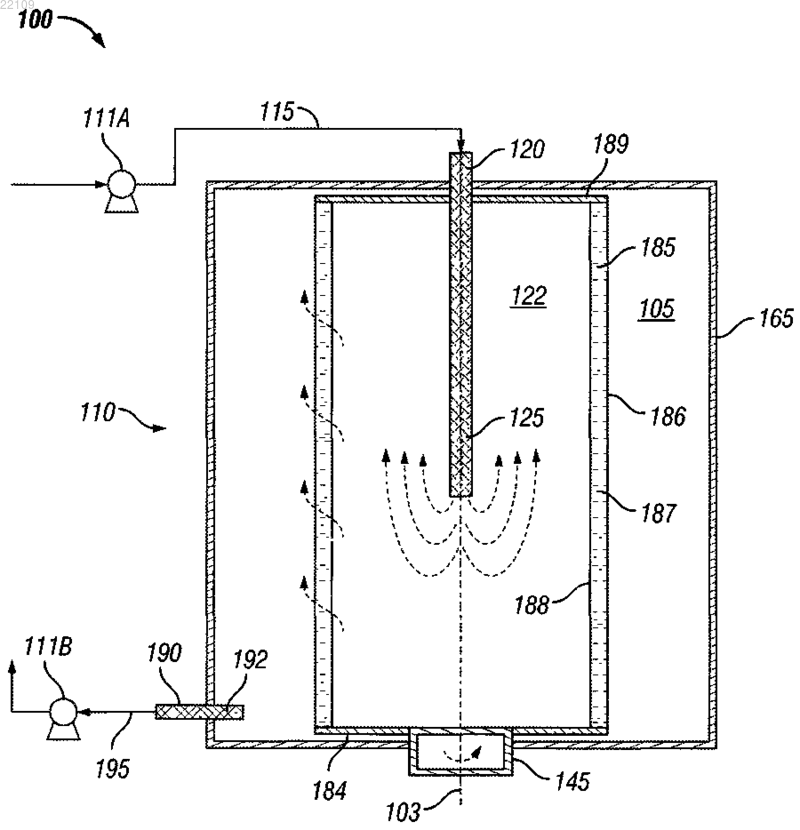

СИСТЕМА И СПОСОБ ПРОВЕДЕНИЯ ГАЗОВОЙ РЕАКЦИИ В изобретении описано устройство, которое содержит первый цилиндрический пористый каталитический ротор, симметрично расположенный на оси вращения, окружающий первое внутреннее пространство и содержащий первый катализатор; внешний корпус, разделенный с указанным ротором кольцевым пространством; двигатель, выполненный с возможностью поворота ротора относительно указанной оси вращения; входную питающую линию; и первую выходную линию, соединенную текучей средой с указанным кольцевым пространством. В настоящем изобретении также раскрыт способ, включающий пропуск подаваемого газа, содержащего по меньшей мере один газообразный реагент, через пористый каталитический ротор от его стороны подачи, причем пористый каталитический ротор выполнен проницаемым для указанного по меньшей мере одного газообразного реагента и содержит катализатор, эффективный для катализа первой реакции, или выполнен из него; а способ дополнительно включает извлечение первого целевого продукта. Область техники Изобретение, по существу, относится к производству целевого продукта посредством газовой реакции. Более конкретно, настоящее изобретение относится к газовой реакции, проводимой посредством центрифугирования. Еще конкретнее, настоящее изобретение относится к улучшенной газовой реакции,проводимой посредством каталитического центрифугирования. Уровень техники Скорость и величина химической реакции ограничены законами кинетики и термодинамики. Скорость реакции зависит от многих факторов, включая такие как время, температура и давление. В случае катализируемой реакции есть дополнительные ограничивающие скорость факторы, такие как время контакта реагентов с катализатором и время, необходимое для удаления продуктов с поверхности катализатора, для обеспечения возможности катализатору катализировать другие реагенты. В обычных реакторах время контакта реагентов и катализатора часто зависит от перемешивания,которое обеспечивает контакт между компонентами, участвующими в химической реакции. Предлагались различные разработки, направленные на максимальное использование перемешивания, и перемешивающие устройства для ускорения химических реакций. Для увеличения скорости химических реакций были предложены перемешивающие устройства большой мощности и большим усилием сдвига. Для ускорения реакции между химическими реагентами также были предложены и другие устройства. Например, известны методы ускорения химических реакций посредством гидродинамической кавитации. Гидродинамическая кавитация включает фазовое изменение и быстрое увеличение температур и давлений; изменение давления, вызванное изменением скорости потока жидкости, приводит к увеличению скорости химической реакции. В области техники существует потребность в эффективном и экономичном устройстве и способе проведения реакции газообразных компонентов для получения целевого продукта. Желательно, чтобы преобразование энергии для реакции было максимизировано посредством раскрытых системы и способа. Краткое описание Изобретением является устройство, содержащее (1) первый цилиндрический пористый каталитический ротор, симметрично расположенный относительно оси вращения, окружающий первое внутреннее пространство и содержащий первый катализатор; (2) внешний корпус, разделенный с указанным ротором кольцевым пространством; (3) двигатель, выполненный с возможностью поворота ротора относительно указанной оси вращения; (4) впускную питающую линию и (5) первую выпускную линию, соединенную текучей средой с указанным кольцевым пространством. В некоторых вариантах реализации изобретения впускная питающая линия соединена текучей средой с первым внутренним пространством. В других вариантах реализации изобретения впускная питающая линия проходит в первое внутреннее пространство. В некоторых случаях впускная питающая линия проходит в вертикальную центральную часть первого внутреннего пространства. В некоторых других случаях впускная питающая линия проходит в положение в первом внутреннем пространстве, близком к оси вращения. В некоторых вариантах реализации изобретения указанный ротор устройства, по существу, трубчатый. В некоторых вариантах реализации изобретения указанный первый пористый каталитический ротор выполнен из селективно проницаемого материала или содержит его. В некоторых случаях селективно проницаемый материал выполнен с катализатором или пропитан или покрыт им. В некоторых других случаях селективно проницаемый материал содержит спеченный металл или керамику. В некоторых вариантах реализации изобретения диаметр указанного первого пористого каталитического ротора лежит в диапазоне от примерно 10,16 см (4 дюйма) до 30,48 см (12 дюймов). В некоторых вариантах реализации изобретения длина указанного первого пористого каталитического ротора лежит в диапазоне от примерно 20,32 см (8 дюймов) до 50,8 см (20 дюймов). В некоторых вариантах реализации изобретения указанный двигатель устройства обеспечивает достижение частоты вращения указанного ротора по меньшей мере примерно до 7500 об/мин. В определенных вариантах реализации изобретения устройство дополнительно содержит второй пористый каталитический ротор, соосный с указанным первым пористым каталитическим ротором, окружающий второе внутреннее пространство и содержащий второй катализатор. В некоторых вариантах реализации изобретения впускная питающая линия соединена текучей средой с первым внутренним пространством. В определенных вариантах реализации изобретения содержит вторую выпускную линию,соединенную текучей средой со вторым внутренним пространством. В определенных вариантах реализации изобретения первый и второй катализаторы одинаковые. В определенных других вариантах первый и второй катализаторы разные. Другой аспект изобретения включает систему, содержащую устройства,соответствующие описанным выше. В некоторых вариантах реализации изобретения пористый каталитический ротор первого устройства системы имеет другую каталитическую функциональность, чем пористый каталитический ротор второго устройства. В описании так же раскрыт способ получения продукта газовой реакции. Способ включает пропуск подаваемого газа, содержащего по меньшей мере один газообразный реагент, через пористый каталитический ротор от его впускной стороны, причем пористый каталитический ротор выполнен проницаемым для указанного по меньшей мере одного газообразного реагента и содержит катализатор, эффективный для катализа первой реакции, или выполнен из него; а способ дополнительно включает извлечение первого целевого продукта с выпускной стороны указанного ротора. В некоторых вариантах реализации изобретения способ дополнительно включает поворот пористого каталитического ротора вокруг оси вращения при частоте вращения. В некоторых вариантах реализации изобретения указанный ротор цилиндрический. В определенных вариантах реализации изобретения пористый каталитический ротор содержит спеченный металл или керамику. В некоторых вариантах реализации изобретения спеченный материал или керамика изготовлены с катализатором или пропитаны или покрыты им. В определенных вариантах реализации изобретения способ дополнительно включает прохождение целевого продукта через второй пористый каталитический ротор от впускной стороны этого ротора, причем второй пористый каталитический ротор выполнен проницаемым для первого целевого продукта и содержит катализатор, эффективный для катализа второй целевой реакции, или выполнен из него. В некоторых случаях первый пористый каталитический ротор и второй пористый каталитический ротор содержаться в одном устройстве. В некоторых других случаях первый пористый каталитический ротор и второй пористый каталитический ротор содержаться в двух отдельных устройствах. Эти и другие варианты реализации и потенциальные преимущества изобретения будут понятны из последующего подробного описания и чертежей. Краткое описание чертежей Для более подробного описания предпочтительного варианта реализации настоящего изобретения ссылки будут сделаны на соответствующие чертежи. На фиг. 1 схематично показана система, соответствующая варианту реализации настоящего изобретения. На фиг. 2 схематично показана система, соответствующая другому варианту реализации настоящего изобретения. На фиг. 3 А схематично показана система, соответствующая другому варианту реализации настоящего изобретения. На фиг. 3 В схематично показана система, соответствующая другому варианту реализации настоящего изобретения. На фиг. 3 С схематично показана система, соответствующая другому варианту реализации настоящего изобретения. На чертежах используется аналогичная нумерация для обозначения аналогичных элементов. Обозначения и номенклатура Используемые в настоящем описании термины "реактивная центрифуга" и "каталитическая центрифуга" при использовании для описания устройства настоящего изобретения означают, что устройство выполнено с объединением центрифугирования с каталитической функциональностью. Фраза "пористый каталитический ротор", используемая в настоящем описании, означает ротор,проницаемый для газа и выполненный из по меньшей мере одного каталитический материала или содержащий его. Подробное описание 1. Обзор. Настоящим изобретением предложены способ и система для проведения реакции газообразных компонентов для получения целевого продукта. Раскрытые система и способ обеспечивают объединение центрифугирования и катализа, что улучшает реакцию газов для получения целевого продукта. Несмотря на то что описанное здесь ниже относится к пористому каталитическому ротору, предусматривается, что в некоторых вариантах реализации изобретения самого центрифугирования будет достаточно для обеспечения протекания требуемой реакции, и в таких случаях пористый ротор может быть изготовлен без катализатора или не содержать его в своем составе. Система и способ применимы к любому количеству широкого ряда реакций, для которых реагенты могут быть представлены в газовой фазе (или переведены в нее в реакторе) и/или для которых используется подходящий катализатор. Введение негомогенных катализаторов, в том числе абразивных, через впускную питающую линию вращающегося реактора с большим усилием сдвига может привести к серьезному износу частей реактора. Система, раскрытая в настоящем изобретении, решает эту проблему за счет устранения или сведения к минимуму необходимости в абразивных катализаторах в питающем потоке в некоторых вариантах реализации изобретения, в которых расположены каталитические поверхности в точке, где с большей вероятностью создаются условия кавитации. 2. Системы для проведения газовой реакций. Реактивная центрифугирующая система настоящего изобретения содержит по меньшей мере одну каталитическую центрифугу. Указанная по меньшей мере одна каталитическая центрифуга содержит по меньшей мере один пористый каталитический ротор. Система для проведения газовой реакций согласно настоящему изобретению будет описана со ссылкой на фиг. 1. На фиг. 1 показана схема реактивной центрифугирующей системы 100 согласно варианту реализации настоящего изобретения. Реактивная центрифугирующая система 100 содержит каталитическую центрифугу 110. Каждая по меньшей мере из одной каталитической центрифуги описанной системы содержит внешний корпус, по меньшей мере один пористый каталитический ротор, по меньшей мере одну впуск-2 022109 ную питающую линию и по меньшей мере одну выпускную линию. В варианте реализации изобретения изображенном на фиг. 1, каталитическая центрифуга 110 содержит внешний корпус 165, каталитический ротор 185, впускную питающую линию 120 и выпускную линию 190. Каждая по меньшей мере из одной каталитической центрифуги описанной системы содержит внешний корпус. Как показано на фиг. 1, внешний корпус 165 окружает ротор 185. Внешний корпус 165 может быть цилиндрическим по внешней и/или внутренней поверхности. Внешний корпус 165 может быть изготовлен из особых материалов для предотвращения причинения вреда пользователям каталитической центрифуги действием вредных веществ. В некоторых вариантах реализации изобретения элементы каталитической центрифуги 110, например корпус 165, изготовлены из нержавеющей стали. Обеспечивая герметичный сосуд, температура и давление внутри каждой каталитической центрифуги отрегулированы по требованиям в соответствии с ограничениями конструкции. Каталитическая центрифуга 110 может быть использована при давлении по меньшей мере до 103420 Па (15 фунтов на квадратный дюйм), 3447350 Па (500 фунтов на квадратный дюйм), 6894700 Па (1000 фунтов на квадратный дюйм) или 10031788 Па (1455 фунтов на квадратный дюйм). Каталитическая центрифуга 110 может быть использована при давлениях до 10132500 Па (100 атм.). Каталитическая центрифуга 110 может использоваться при температурах до 150, 200, 250, 300, 400, 450, 500, 550 С или примерно до 600 С. Каждая по меньшей мере из одной каталитической центрифуги содержит по меньшей мере один пористый каталитический ротор. Как показано в варианте реализации изобретения на фиг. 1, пористый каталитический ротор 185 симметрично расположен в корпусе 165 на оси вращения 103. Пористый каталитический ротор 185 расположен во внешнем корпусе 165 так, что между внешней стеной 186 каталитического ротора 185 и внутренней поверхности наружного корпуса 165 создается зазор или кольцевое пространство 105. Ротор 185, окружающий внутреннее пространство 122, выполнен таким образом, что давление во внутреннее пространство 122 может быть понижено перед использованием для обеспечения поворота почти без трения во время работы. На фиг. 2 схематично показана система 200, соответствующая другому варианту реализации настоящего изобретения. Система 200 содержит каталитическую центрифугу 210. Каталитическая центрифуга 210 содержит внешний корпус 265, внутренний пористый каталитический ротор 285 А, внешний пористый каталитический ротор 285 В, впускную линию 220 и выпускную питающую линию 290. Внешний пористый каталитический ротор 285 В расположен во внешнем корпусе 265 так, что между наружной стенкой 286 В внешнего пористого каталитического ротора 285 В и внутренней поверхностью внешнего корпуса 265 образован зазор или кольцевое пространство 205. Внутренний пористый каталитический ротор 285 А отделен внутренним пространством 222 В от внешнего пористого каталитического ротора 285 В и окружает внутреннее пространство 222 А. Внутренние пространства 222 А и 222 В могут быть сконфигурированы таким образом, что давление в них можно понизить перед использованием для обеспечения поворота почти без трения во время работы. На фиг. 3 А-3 С схематично показаны варианты реализации систем, согласно изобретению, в которых каталитическая центрифуга содержит два ротора и дополнительную впускную линию или дополнительную выпускную линию. Системы 300, 300' и 300", изображенные на фиг. 3 А, 3 В и 3 С соответственно, содержат каталитические центрифуги 310, 310' и 310". Каталитическая центрифуга содержит внешний корпус 365 (365', 365"), внутренний пористый каталитический ротор 385 А (385 А', 385 А"), внешний пористый каталитический ротор 385 В (385 В', 385 В"), впускную питающую линию 320 (320', 320") и выпускную линию 390 (390', 390") для продуктов. Внешний пористый каталитический ротор 385 В (385 В',385 В") расположен внутри в корпусе 365 (365', 365") так, что между внешней стенкой 386 В (386 В',386 В") внешнего пористого каталитического ротора 385 В (385 В', 385 В") и внутренней поверхностью внешнего корпуса 365 (365', 365") создается зазор или кольцевое пространство 305 (305', 305"). Внутренний пористый каталитический ротор 385 А (385 А', 385 А") отделен внутренним пространством 322 В(322 В', 322 В") от внешнего пористого каталитического ротора 385 В (385 В', 385 В") и окружает внутреннее пространство 322 А (322 А', 322 А"). Внутренние пространства 322 А (322 А', 322 А") и 322 В (322 В',322 В") могут быть выполнены так, что давление в них можно понизить перед использованием для обеспечения поворота почти без трения во время работы. Пористый каталитический ротор. Пористый каталитический ротор может иметь трубчатой форму,например представлять собой металлокерамическую трубку. Пористый каталитический ротор (185,285 А, 285 В, 385 А, 385 В, 385 А', 385 В', 385 А", 385 В") выполнен так, что он проницаем для газообразных компонентов и может обеспечивать по меньшей мере одну каталитическую функциональность. Пористый каталитический ротор может включать или содержать спеченный материал. Ротор может быть выполнен из проницаемого материала или содержать его. Проницаемый материал может иметь заданный размер пор и пористость с заданным сопротивлением к нагрузкам во время вращения. В некоторых вариантах реализации изобретения ротор содержит углеродное волокно. В некоторых вариантах реализации изобретения ротор также имеет каталитическую функциональность. В таких вариантах реализации изобретения ротор изготовлен по меньшей мере из одного каталитический металла или соли металла или содержит их. В некоторых вариантах реализации изобретения каталитический проницаемый материал 187 распо-3 022109 ложен между внешней опорой 186 и внутренней опорой 188 ротора 185. Например, внешняя стенка 186 и внутренняя стенка 188 ротора 185 могут быть опорным материалом. Например, пористый каталитический материал ротора 185 может быть расположен между опорами для обеспечения его прочности. Внутренняя и внешняя опоры могут напоминать корзины из опорного материала, в которой расположен пористый каталитический материал. Внутренняя и внешняя опоры могут быть выполнены в виде сетчатой корзины (например, в виде сетчатой корзины из нержавеющей стальной сетки), между которой расположен пористый каталитический материал. Внутренняя и внешняя опоры могут быть выполнены из любого известного материала, обеспечивающего опору и легко пропускающего газ. Верх 189 (289, 389 А,389 В, 389 А', 389 В', 389 А", 389 В") и низ 184 (284, 384', 384") ротора 185 (285, 385 А, 385 В, 385 А', 386 В',385 А", 385 В") могут быть непроницаемыми или могут быть изготовлены из пористого каталитического материала. Низ внутреннего и внешнего роторов могут быть или могут не быть объединены. В некоторых вариантах реализации изобретения пористый каталитический материал формируется путем помещения металлического порошка, например порошка нержавеющей стали, в форму и прессованием его под высоким давлением. В некоторых вариантах реализации изобретения давление более чем в 137880000 Па (20000 фунтов на квадратный дюйм) используется для сжатия порошка и формования пористого материала. В некоторых вариантах реализации изобретения давление более чем 344700000 Па(50000 фунтов на квадратный дюйм) используется для сжатия порошка и формования пористого материала. В некоторых вариантах реализации изобретения давление более чем 1034100000 Па (150000 фунтов на квадратный дюйм) используется для сжатия порошка и формования пористого материала. Прессование может уменьшить толщину исходного порошка по меньшей мере на 60%. Спрессованный материал затем может быть кальцинирован в печи. Во избежание усадки в процессе формования материал может быть доведен до температуры, близкой к температуре плавления, но меньшей ее, и охлаждение может быть проведено в течение длительного периода, для того чтобы избежать или минимизировать усадку. Управление температурой в процессе формования пористого каталитического материала ротора может также препятствовать образованию оксидов. Каталитическую функциональность можно придать ротору путем добавления по меньшей мере одного каталитического металла или соли металла в порошок перед прессованием. Например, по меньшей мере один каталитический материал может быть добавлен к металлическому порошку, кальцинирован, а затем спрессован для получения металлокерамического материала. В альтернативных вариантах реализации изобретения каталитическую функциональность можно придать после формования пористого материала. Например, в некоторых вариантах реализации изобретения сначала формируют спеченный материал, а затем его покрывают или пропитывают по меньшей мере одним металлическим катализатором. Пропитанный материал затем может быть кальцинирован. Пористый материал ротора может быть изготовлен индивидуальным образом для обеспечения проходов для потока газов с требуемой извилистостью, пористостью (плотностью) и средним размером пор материала. Например, порошок можно запрессовать в ячеистую сотовую структуру или добавить воск с последующим кальцинированием для удаления ячеистой сотовой структуры и воска, с получением сотовых ходов и пор или ходов и пор другой схемы в пористом материале ротора. Например, губка из люффы или синтетическая губка помещается в металлический корпус/опору, порошок катализатора запрессовывается в корпус/опору вместе с губкой. Затем губку удаляют прокаливанием корпуса таким образом, что пористый каталитический ротор формируется с пустотами, ходами и каналами, соответствующими помещенной губке. Предполагается, что любая губка или переплетенная структура могут быть использованы таким образом для создания пористого каталитического материала ротора - органические или неорганические, синтетические или натуральные. В некоторых вариантах реализации изобретения каталитический ротор имеет упорядоченную структуру пустот, и/или ходов, и/или каналов. В некоторых других вариантах реализации изобретения каталитический ротор имеет хаотичную структуру пустот, и/или ходов, и/или каналов. В некоторых вариантах реализации изобретения требуемая площадь поверхности контакта газообразных реагентов с катализатором в процессе эксплуатации реактивной центрифуги получается за счет конструкции пористого каталитического ротора, который специально изготавливается индивидуально для каждого конкретного применения и/или каждой конкретной реакции. Подходящий материал, из которого пористый ротор может быть изготовлен, это например керамика или нержавеющая сталь. В некоторых вариантах реализации изобретения пористый материал изготовлен из 316 нержавеющей стали. В некоторых вариантах реализации изобретения плотность селективно проницаемого материала находится в интервале от примерно 3 до примерно 6 г/см 3. В некоторых вариантах реализации изобретения плотность селективно проницаемого материала больше чем примерно 3 г/см 3,3,5 г/см 3, 4 г/см 3, 4,5 г/см 3, 5 г/см 3 или 6 г/см 3. В некоторых вариантах реализации изобретения плотность селективно проницаемого материала составляет примерно 3 г/см 3, 3,5 г/см 3, 4 г/см 3, 4,5 г/см 3, 5 г/см 3 или 5,5 г/см 3. В некоторых вариантах реализации изобретения средний размер пор селективно проницаемого материала составляет менее примерно 200 мкм, менее примерно 50 мкм, менее примерно 20 мкм, менее примерно 10 мкм, менее примерно 5 мкм, менее примерно 3 мкм, менее примерно 1 мкм или менее примерно 0,5 мкм. В некоторых вариантах реализации изобретения средний размер пор изменяется в ангстремах. Каждый пористый каталитический ротор может иметь диаметр и длину, определяемые для конкретного применения, а реактивная центрифуга может иметь любой требуемый номинальный размер. Как таковые, указанные размеры не ограничены. В некоторых вариантах реализации изобретения каждый пористый каталитический ротор может иметь диаметр в пределах от примерно 5,08 см (2 дюйма) до примерно 30,48 см (12 дюймов), от примерно 10,16 см (4 дюйма) до примерно 25,4 см (10 дюймов), от примерно 10,16 см (4 дюйма) до примерно 20,32 см (8 дюймов), или от примерно 10,16 см (4 дюйма) до примерно 15,24 см (6 дюймов). Ротор может иметь высоту в диапазоне от примерно 20,32 см (8 дюймов) до примерно 50,8 см (20 дюймов), от примерно 25,4 см (10 дюймов) до примерно 43,18 см (17 дюймов) или от примерно 30,48 см (12 дюймов) до примерно 38,1 см (15 дюймов). Номинальный объем реактивной центрифуги 110, 210, 310 может быть примерно 37,8 л (10 галлонов), примерно 18,9 л (5 галлонов) или примерно 3,78 л (1 галлона). Толщина пористого каталитического материала может быть изменена с целью обеспечения требуемой площади поверхности. В некоторых вариантах реализации изобретения пористый каталитический материал или ротор имеет толщину примерно 0,635 см (1/4 дюйма), примерно 1,27 см (1/2 дюйма), примерно 1,905 см (3/4 дюйма) или примерно 2,54 см (1 дюйм). Требуемая проницаемость или средний размер пор могут быть получены посредством обеспечения спекаемого материала определенного размера пор (например, от 30 до 100 мкм) и последующей обработкой спеченного материала молекулярными ситами или мембраной. Наружные поверхности спеченного металлического материала могут быть покрыты по меньшей мере одним слоем молекулярного сита. Подходящие молекулярные сита включают, без ограничений, углеродные сита, алюмофосфатные сита,кремний алюмофосфатные сита, силикатные сита, титаносиликатные сита и цеолитные сита. В некоторых вариантах реализации изобретения молекулярные сита имеют размер пор в диапазоне от примерно 3 до примерно 20(от примерно 0,3 нм до примерно 2 нм). Покрытие может быть нанесено с помощью способов, аналогичных способам, используемым для получения каталитической поверхности на монолитных и/или ячеистых сотовых каталитических нейтрализаторах, которых используют в автомобильных глушителях. Ротор 185 обеспечивает каталитическую функциональность каталитической центрифуги 185. Ротор 185 выполнен из по меньшей мере одного катализатора или содержит его. Катализатор может быть введен в пористый материал в процессе его формования или может быть покрыт на пористый материал и/или введен в него после формирования. В некоторых вариантах реализации изобретения пористый каталитический ротор 185 содержит спеченный материал (или спеченный материал, покрытый молекулярными ситами), пропитанный или покрытый по меньшей мере одним катализатором. Катализатор может быть выбран из элементарных металлов и солей металлов. Катализатором, которым пропитывается или покрывается или совместно с которым формуется спеченный материал, может быть любой подходящий катализатор, например палладий-кремниевый или платинно-кремниевый катализатор. В некоторых вариантах реализации изобретения катализатор необходим для конверсии низкомолекулярного газа в высшие углеводороды. Описанная система может быть также полезной для других химических реакций, в которых участвуют газы или жидкости и в которых высокая сила сдвига вызывает кавитацию, которая является причиной высоких температур и давлений на присутствующей поверхности катализатора. По меньшей мере одна каталитическая центрифуга описанной системы дополнительно содержит по меньшей мере одну впускную питающую линию. Система 100 варианта реализации изобретения, изображенного на фиг. 1, содержит впускную питающую линию 120. Впускная питающая линия 120 выполнена с возможностью подачи исходного газа во внутреннее пространство 122, ограниченное пористым каталитическим ротором 185. Один конец 125 впускной питающей линии 120 соединен текучей средой с внутренним пространством 122 каталитической центрифуги 110. В некоторых вариантах реализации изобретения выпускной конец 125 впускной линии 120 расположен вертикально внутри центральной части внутреннего пространства 122. Желательно, чтобы выпускной конец 125 был расположен проксимально к оси вращения 103. Другой конец впускной питающей линии 120 выполнен с возможностью введения газа-реагента во внутреннее пространство 122, ограниченное ротором 185. В некоторых вариантах реализации изобретения выпускной конец 125 и/или другой конец (вход) впускной питающей линии 120 имеют диаметр 1,27 см (1/2 дюйма), 1,905 см (3/4 дюйма) или 2,54 см (1 дюйм). В варианте реализации изобретения, изображенном на фиг. 2, система 200 содержит впускную питающую линию 220. Впускная питающая линия 220 выполнена с возможностью подачи газа во внутреннее пространство 222 А, ограниченное пористым каталитическим ротором 285 А. Один конец 225 впускной питающей линии 220 соединен текучей средой с внутренним пространством 222 А каталитической центрифуги 210. В некоторых вариантах реализации изобретения выпускной конец 225 впускной линии 220 расположен вертикально внутри центральной части внутреннего пространства 222 А. Желательно,чтобы выпускной конец 225 был расположен проксимально к оси вращения 203. В некоторых вариантах реализации изобретения выпускной конец 225 и/или другой конец (вход) впускной линии 220 имеют диаметр 1,27 см (1/2 дюйма), 1,905 см (3/4 дюйма) или 2,54 см (1 дюйм). В соответствии с настоящим изобретением, как показано на фиг. 3 А, впускная питающая линия системы 300 содержит впускную питающую линию 320, соединенную текучей средой с внутренним пространством 322 В, между внешней стенкой 386 А внутреннего пористого каталитического ротора 385 и внутренней стенкой 388 В внешнего пористого каталитического ротора 385 В. В некоторых вариантах реализации изобретения выпускной конец 325 впускной питающей линии 320 расположен ниже верхней части 389 В внешнего ротора 385 В. В некоторых вариантах реализации изобретения выпускной конец 325 впускной питающей линии 320 расположен ниже верхней части 389 А внешнего ротора 385 А. В некоторых вариантах реализации изобретения выпускной конец 325 впускной питающей линии 320 расположен вертикально над верхней частью 389 А внутреннего ротора 385 А и ниже верхней части 389 В внешнего ротора 385 В. В некоторых вариантах реализации изобретения выпускной конец 325 впускной питающей линии 320 расположен между внешней стенкой 386 А внутреннего ротора 385 А и внутренней стенкой 388 В внешнего ротора 385 В. В некоторых вариантах реализации изобретения выпускной конец и/или другой конец (вход) впускной линии 320 имеют диаметр 1,27 см (1/2 дюйма), 1,905 см (3/4 дюйма) или 2,54 см (1 дюйм). Согласно настоящему изобретению каталитическая центрифуга для проведения газовой реакции может дополнительно содержать по меньшей мере одну дополнительную впускную линию. Согласно настоящему изобретению, как показано на фиг. 3 В, система 300' содержит впускную питающую линию 320', выполненную с возможностью подачи исходного газа во внутреннее пространство 322 А', ограниченное пористым каталитическим ротором 385 А'. Один конец 325' впускной линии 320' соединен текучей средой с внутренним пространством 322 А' каталитической центрифуги 310'. В некоторых вариантах реализации изобретения выпускной конец 325' впускной линии 320' расположен вертикально в центральной части внутреннего пространства 322 А'. Желательно, чтобы выпускной конец 325' был расположен проксимально к оси вращения 303. В некоторых вариантах реализации изобретения выпускной конец 325' и/или другой конец (вход) впускной линии 320' имеют диаметр 1,27 см (1/2 дюйма), 1,905 см(3/4 дюйма) или 2,54 см (1 дюйм). Система 300 дополнительно содержит дополнительную впускную линию 370, соединенную текучей средой с внутренним пространством 322 В' между внешней стенкой 386 А' внутреннего пористого каталитического ротора 385 А' и внутренней стенкой 388 В' внешнего пористого каталитического ротора 385 В'. Такая конфигурация может быть полезна для введения дополнительных реагентов, инертного газа или водяного пара 375 во внутреннее пространство 322 В'. В некоторых вариантах реализации изобретения выпускной конец дополнительной впускной линии 370 расположен горизонтально между внешней стенкой 386 А' внутреннего ротора 385 А' и внутренней стенкой 388 В' внешнего ротора 385 В'. В некоторых вариантах реализации изобретения выпускной конец впускной линии 370 расположен ниже верхней части 389 В' внешнего ротора 385 В'. В некоторых вариантах реализации изобретения выпускной конец впускной линии 370 расположен ниже верхней части 389 А' внешнего ротора 385 А'. В некоторых вариантах выпускной конец впускной линии 370 расположен вертикально над верхней частью 389 А' внутреннего ротора 385 А' и ниже верхней части 389 В' внешнего ротора 385 В'. Каталитическая центрифугирующая система настоящего изобретения дополнительно содержит двигатель, соединенный по меньшей мере с одним пористым каталитическим ротором по меньшей мере одной каталитической центрифуги, и выполнен с возможностью обеспечения поворота по меньшей мере одного пористого каталитического ротора относительно оси вращения. Поворот ротора или роторов придает реактивную центробежную силу потоку газа в роторе или в роторах. В варианте реализации изобретения, изображенном на фиг. 1, например, двигатель 145 соединен с ротором 185 и выполнен с возможностью поворота ротора 185 относительно оси вращения 103. В варианте реализации изобретения, изображенном на фиг. 2, двигатель 245 соединен с роторами 285 А и 285 В и выполнен с возможностью поворачивать роторы относительно оси вращения 203. В некоторых вариантах реализации изобретения,изображенных на фиг. 3 А, 3 В и 3 С, двигатели 345, 345', 345" соединены соответственно с роторами 385 А, 385 А', 385" и 385 В, 385 В', 385 В" и выполнены с возможностью поворота роторов относительно осей вращения 303, 303', 303". В некоторых вариантах реализации изобретения, в которых каталитическая центрифуга содержит по меньшей мере два ротора, по меньшей мере один ротор может поворачивать в направлении, противоположном тому, в котором поворачивает по меньшей мере один другой ротор. Например, в варианте реализации изобретения, изображенном на фиг. 2, внутренний ротор 285 А и внешний ротор 285 В могут быть соединены с двигателем 245 через зубчаты колеса так, что обеспечен поворот внутреннего ротора 285 А в направлении по часовой стрелке, а внешнего ротору 285 В- в направлении против часовой стрелки. Частота вращения высокоскоростного двигателя может достигать до 90000 об/мин. В других вариантах изобретения высокую частоту вращения можно достичь другими средствами. В некоторых вариантах реализации изобретения частота вращения высокоскоростного двигателя может достигать по меньшей мере 5, 7, 7,5, 10, 15, 20, 25, 30, 40, 50, 60, 70,80 или 90 тысяч оборотов в минуту. Каждая по меньшей мере из одной каталитической центрифуги описанной системы дополнительно содержит по меньшей мере одну выпускную линию, выполненную с возможностью отвода продукта реакции требуемой газовой реакции из каталитической центрифуги. В варианте реализации изобретения,изображенном на фиг. 1, система 100 содержит выпускную линию 190. Внутренняя поверхность корпуса 165 и внешняя поверхность 186 пористого каталитического ротора 185 образуют кольцевое пространство 105 между ними. Выпускная линия 190 содержит один (вход) конец 192, сообщающийся текучей средой с кольцевым пространством 105. Конец 192 выпускной линии 190 может быть вертикально расположен в любом месте в кольцевом пространстве 105, например, в направлении кверху, книзу или к центру кольцевого пространства 105. В некоторых вариантах реализации изобретения конец 192 выпускной линии 190 расположен проксимально к внутренней поверхности корпуса 165. В другом варианте реализации изобретения конец 192 выпускной линии 190 для продуктов расположен удаленно от внутренней поверхности корпуса 165. В другом варианте реализации изобретения конец 192 выпускной линии 190 расположен горизонтально, по существу, между внутренней поверхностью корпуса 165 и внешней поверхностью 186 ротора 185. В других вариантах реализации впускной конец 192 и/или другой (выход) конец выпускной линии 190 имеют диаметр 1,27 см (1/2 дюйма), 1,905 см (3/4 дюйма) или 2,54 см (1 дюйм). В варианте реализации изобретения, изображенном на фиг. 2, каталитическая центрифуга 210 системы 200 содержит выпускную линию 290. Внутренняя поверхность корпуса 265 и внешняя поверхность 286 В внешнего пористого каталитического ротора 285 В образуют кольцевое пространство 205 между ними. Выпускная линия 290 выполнена с возможностью отвода продуктов реакции из кольцевого пространства 205. Выпускная линия 290 имеет один (вход) конец 292 А, сообщающийся текучей средой с кольцевым пространством 205. Конец 292 А выпускной линии 290 может быть расположен вертикально в любом месте внутри кольцевого пространства 205, например, по направлению кверху, книзу или к центру кольцевого пространства 205. В некоторых вариантах реализации изобретения конец 292 А выпускной линии 290 расположен проксимально к внутренней поверхности корпуса 265. В другом варианте реализации изобретения конец 292 А выпускной линии 290 для продукта расположен удаленно от внутренней поверхности корпуса 265. В другом варианте реализации изобретения конец 292 А выпускной линии 290 расположен горизонтально, по существу, между внутренней поверхностью корпуса 265 и внешней поверхностью 286 В внешнего ротора 285 В. В некоторых вариантах реализации изобретения впускной конец 292 и/или другой (выход) конец выпускной линии 290 имеют диаметр 1,27 см (1/2 дюйма), 1,905 см (3/4 дюйма) или 2,54 см (1 дюйм). Каждая из по меньшей мере одной каталитической центрифуги описанной системы может дополнительно содержать по меньшей мере одну выпускную линию, выполненную с возможностью отвода продукта проводимой газовой реакции из каталитической центрифуги. Как показано в варианте реализации, изображенном на фиг. 3 А, например, каталитическая центрифуга 310 может содержать выпускную линию 390, выполненную с возможностью отвода продукта реакции из кольцевого пространства 305. Выпускная линия 390 содержит один (вход) конец 392, сообщающийся текучей средой с кольцевым пространством 305. Конец 392 выпускной линии 390 может располагаться вертикально в любом месте в кольцевом пространстве 305, например, по направлению кверху, книзу или к центру кольцевого пространства 305. В некоторых вариантах реализации конец 392 выпускной линии 390 располагается проксимально к внутренней поверхности корпуса 365. В другом варианте реализации изобретения конец 392 выпускной линии 390 расположен удаленно от внутренней поверхности корпуса 365. В другом варианте реализации изобретения конец 392 выпускной линии 390 А расположен горизонтально, по существу, между внутренней поверхностью корпуса 365 и внешней поверхностью 386 В внешнего ротора 385 В. Каталитическая центрифуга 310 дополнительно содержит выпускную линию 380, выполненную с возможностью отвода продукта реакции из внутреннего пространства 322 А. Выпускная линия 380 имеет один(вход) конец, сообщающийся текучей средой с внутренним пространством 322 А. Впускной конец выпускной линии 380 располагается на линии, совпадающей с осью вращения 303. Впускной конец выпускной линии 380 может располагаться вертикально по направлению кверху 389 А, книзу 384 или к центру внутреннего пространства 322 А. Как показано в варианте реализации изобретения, изображенном на фиг. 3 С, каталитическая центрифуга 310" может содержать выпускную линию 390", выполненную с возможностью отвода продукта реакции из кольцевого пространства 305". Выпускная линия 390" содержит один (вход) конец 392", сообщающийся текучей средой с кольцевым пространством 305". Конец 392" выпускной линии 390" может располагаться вертикально в любом месте в кольцевом пространстве 305", например, по направлению кверху, книзу или к центру кольцевого пространства 305". В некоторых вариантах реализации изобретения конец 392" выпускной линии 390" располагается проксимально к внутренней поверхности корпуса 365". В некоторых вариантах реализации изобретения конец 392" выпускной линии 390" располагают удаленно от внутренней поверхности корпуса 365". В некоторых вариантах реализации изобретения конец 392" выпускной линии 390" расположен горизонтально, по существу, между внутренней поверхностью корпуса 365" и внешней поверхностью 386 В" внешнего ротора 385 В". Каталитическая центрифуга 310" содержит дополнительную выпускную линию 380", выполненную с возможностью отвода продукта реакции из внутреннего пространства 322 В". Выпускная линия 380" содержит один (вход) конец, сообщающийся текучей средой с внутренним пространством 322 В". Впускной конец выпускной линии 380' может быть расположен вертикально ниже верхней части 389 В" внешнего ротора 385 В". В некоторых вариантах реализации изобретения впускной конец выпускной линии 380' может быть расположен вертикально ниже верхней части 389 А" внешнего ротора 385 А". В некоторых вариантах реализации изобретения впускной конец выпускной линии 380', сообщающийся текучей средой с внутренним пространством 322 В", расположен вертикально между верхней частью 389 А" и верхней частью 389 В" роторов 385 А" и 385 В" соответственно. Впускной конец выпускной линии 380' может быть расположен горизон-7 022109 тально между внешней стенкой 386 А" внутреннего ротора 385" и внутренней стенкой 388 В" внешнего ротора 385 В". Система реактивного центрифугирования может дополнительно содержать по меньшей мере один насос. Указанный по меньшей мере один насос может быть использован для создания давления в каталитической центрифуге и увеличения потока через нее. Например, в вариантах реализации по фиг. 1 и 2 системы реактивного центрифугирования 100 и 200 соответственно содержат два насоса 111 А/111 В и 211 А/211 В соответственно. Насос 111 А/211 А установлен на впускной питающей линии 120/220 и может служить для принудительной подачи исходных материалов в каталитическую центрифугу 110/210 под давлением. Насос 111 В/211 В может быть расположен на выпускной линии 190/290 и может служить для обеспечения отсоса продукта из кольцевого пространства 105/205. Система может содержать по меньшей мере один-два насоса. Например, система 300, изображенная на фиг. 3 А, содержит три насоса 311 А, 311 В и 311 С. Насос 311 А установлен на впускной питающей линии 320 и может служить для принудительной подачи исходных материалов в каталитическую центрифугу 310 под давлением. Насос 311 В может быть установлен на выпускной линии 390 и может служить для обеспечения отсоса продукта из кольцевого пространства 305. Насос 311 С может быть расположен на второй выпускной линии 383 и служить для отвода продукта из внутреннего пространства 322 А под действием разрежения. В варианте реализации изобретения, изображенном на фиг. 3 В, система 300' содержит три насоса 311 А', 311 В' и 311D. Насос 311 А' установлен на впускной линии 320' и может служить для принудительной подачи исходных материалов в каталитическую центрифугу 310' под давлением. Насос 311 В' может быть установлен на выпускной линии 390' и может служить для обеспечения отсоса продукта из кольцевого пространства 305'. Насос 311D может быть установлен на второй впускной линии 375 для реагентов и служить для введения компонента во внутреннее пространство 322 В' под давлением. В варианте реализации изобретения, изображенном на фиг. 3 С, система 300" содержит три насоса 311 А", 311 В" и 311 С'. Насос 311 А" установлен на впускной линии 320" и может служить для принудительной подачи исходных материалов в каталитическую центрифугу 310" под давлением. Насос 311 В" может быть установлен на выпускной линии 390" и может служить для обеспечения отсоса продукта из кольцевого пространства 305". Насос 311 С может быть установлен на второй выпускной линии 380' и служит для отвода продукта из внутреннего пространства 322 В" под действием разрежения. Нагреватели. В конкретных вариантах реализации предполагается, что каталитическая центрифуга 110, 210, 310 может быть нагрета полностью или частично для улучшения взаимодействия газообразных компонентов. Например, корпус 165, 265, 365 может быть нагрет полностью или частично с использованием известных аппаратов и способов. Описанная система может содержать по меньшей мере две реактивные центрифуги. Указанные по меньшей мере две реактивные центрифуги могут быть установлены последовательно и/или параллельно. В некоторых вариантах реализации изобретения первая реактивная центрифуга системы содержит пористый каталитический ротор, имеющий первую каталитическую функциональность, в то время как вторая каталитическая центрифуга в последовательности содержит пористый каталитический ротор, имеющий вторую каталитическую функциональность. В некоторых вариантах реализации изобретения газообразный продукт из первой каталитической центрифуги вводится в качестве исходного газа во вторую каталитическую центрифугу, содержащую ротор с другой каталитической функцией. В таких вариантах реализации предусмотрено промежуточное добавление газа. Системы, содержащие каталитические центрифуги, которые содержат по меньшей мере два пористых каталитических ротора, и системы, содержащие каталитические центрифуги последовательно, могут быть использованы для проведения многостадийных реакций и/или для увеличения выхода требуемой реакции. Реактор может быть сформирован с несколькими пористыми вращающимися центрифугами в одном реакторе. В некоторых вариантах реализации изобретения вращающиеся пористые цилиндры разного диаметра выполнены с возможностью поворота по часовой или против часовой стрелки вокруг друг друга. Каждый вращающийся пористый цилиндр может иметь одинаковую или различную каталитическую поверхность для катализа той же или другой реакции. В таких вариантах реализации изобретения предполагается, что дополнительное сырье(т.е. газ) может быть введено в кольцевое пространство между вращающимися пористыми цилиндрами при необходимости. 3. Производство целевого продукта реактивным центрифугированием. Согласно настоящему описанию способ получения целевого продукта газовой реакции будет описан со ссылкой на фиг. 1. Исходный газ 115 подают в каталитическую центрифугу 110 через впускную линию 120. Исходный газ вводят через впускную линию 120 во внутреннее пространство 122, замкнутое в стенках каталитического ротора 185. Согласно вариантам реализации подачу исходного газа осуществляют в вертикальную центральную часть внутреннего пространства 122. Исходный газ вводят во внутреннее пространство 122 проксимально к оси вращения 103. Двигатель 145 вызывает поворот пористого каталитического ротора 185 относительно оси вращения 103. Частота вращения пористого каталитического ротора может достигать по меньшей мере 5, 7, 7,5, 10, 15, 20, 25, 30, 40, 50, 60, 70, 80 или 90 тысяч оборотов в минуту. К газу, введенному в каталитическую центрифугу 110, приложена реактивная центробежная сила, нагнетающая газ в поры пористого каталитического ротора 185. Как указано выше, пористый каталитический ротор 185 изготовлен из пористого каталитического материала или содержит его, через который этот материал должен пройти, чтобы проникнуть в кольцевое пространство 105 каталитической центрифуги 110. Пористость ротора можно специально варьировать для обеспечения оптимальной площади поверхности для взаимодействия подаваемого газа с катализатором. В пористом каталитическом роторе 185 подаваемый газ с высокой скоростью и высокой скоростью сдвига сталкивается с каталитическим материалом. При достаточно высокой частоте вращения подаваемый газ может разрушаться перед попаданием в каталитический ротор, например диоксид углерода может распадаться на монооксид углерода и высокореакционноспособный кислород перед попаданием в каталитический ротор 185. Рабочая температура и давление могут быть подобраны исходя из требуемой реакции. В некоторых вариантах реализации изобретения рабочая температура может быть в диапазоне от комнатной до 600 С. В некоторых вариантах реализации изобретения рабочая температура находится в интервале от примерно 100 С или 150 С до примерно 300 С, 400 С или 500 С. Давление может быть требуемым в пределах, допустимых материалами конструкции. Исходный газ может включать водород, метан, этан, пропан, бутан, диоксид углерода, монооксид углерода, H2O или любой другой инертный или углеводородный газ или газообразный реагент. Более высокомолекулярные компоненты могут быть получены из этих компонентов посредством описанного способа. Использование высоких температур делает возможным проведение газовых реакций для продуктов, которые не являются газообразными при комнатной температуре. Например, использование высокой температуры позволяет использовать газ, содержащий газообразный бензин или дизельное топливо. Такой исходный газ можно десульфировать при высокой температуре (400-500 С), а каталитический ротор может содержать катализатор десульфирования. Исходный газ может дополнительно содержатьH2O и/или инертный газ в дополнение к газу-реагенту. Инертными газами могут быть, например, гелий и азот. Введение H2O с исходным газом можно использовать, например, для получения водорода как реагента. Благодаря использованию каталитической центрифуги большая площадь поверхности катализатора и, следовательно, больше катализатора, доступного для усиления реакции, могут обеспечить возможность проведения различных реакций при более низких температурах и/или давлении, чем допускается обычно. При определенных условиях давления и температуры газ и/или продукты конверсии могут быть превращены в жидкость в реакторе. В некоторых случаях жидкость может вводиться в реактор и превращаться в газ под действием кавитации во время ее прохождения через реактор. Ожидается, что предельная температура и давление, создаваемые в процессе кавитации, в сочетании с присутствием каталитической поверхности ускорят химическую реакцию. Для нагнетания давления и направления исходного газа 115 в ротор 185 можно использовать насос 111 А. В пористом каталитическом роторе 185 газ взаимодействует с катализатором и другими молекулами газа. Продукт реакции 195 отводят из кольцевого пространства 105 через по меньшей мере одну выпускную линию 190. В кольцевом пространстве 105 можно создавать разрежение посредством насоса 111 А, увеличивая тем самым отвод продукта через выпускную линию 190. В некоторых вариантах реализации насос 111 А и линию 120 используют для удаления нежелательных примесей из внутреннего пространства 122 посредством разрежения. Другой вариант способа получения целевого продукта будет описан со ссылкой на фиг. 2. Исходный газ 215 вводят в каталитическую центрифугу 210 через впускную питающую линию 220. Исходный газ вводят через впускную питающую линию 220 во внутреннее пространство 222 А, заключенное между стенками внутреннего пористого каталитического ротора 285 А. В некоторых вариантах реализации изобретения исходный газ вводят в вертикальную центральную часть внутреннего пространства 222 А. Исходный газ вводят во внутреннее пространство 222 А проксимально к оси вращения 203. Двигатель 245 вызывает поворот внутреннего пористого каталитического ротора 285 относительно оси вращения 203. Частота вращения пористого каталитического ротора может достигать 5, 7, 7,5, 10, 15, 20, 25, 30, 40, 50,60, 70, 80 или 90 тысяч оборотов в минуту. К газу, введенному в каталитическую центрифугу 210, приложена реактивная центробежная сила, нагнетающая газ в поры внутреннего пористого каталитического ротора 285 А. Как указано выше, внутренний пористый каталитический ротор 285 А выполнен из первого пористого каталитического материала или содержит его, через этот материал газ должен пройти, чтобы попасть во внутреннее пространство 222 В между внешней поверхностью 286 А внутреннего каталитического ротора 285 А и внутренней поверхностью 288 В внешнего пористого каталитического ротора 285 В. Первый пористый каталитический материал содержит первый катализатор. Пористость ротора 285 А можно специально варьировать для обеспечения оптимальной площади поверхности для взаимодействия исходного газа с первым катализатором. Во внутреннем пористом каталитическом роторе 285 А исходный газ с высокой скоростью сдвига сталкивается с первым каталитическим материалом. Для создания давления и нагнетания подаваемого газа во внутренний пористый каталитический ротор 285 А можно использовать насос 211 А. Во внутреннем пористом каталитическом роторе 285 А исходный газ взаимодействует с первым катализатором и другими молекулами газа. Первый продукт, покидающий внутренний каталитический ротор 285 А, попадает во внутреннее пространство 222 В. Газ, поступающий во второе внутреннее пространство 222 В, попадает во внешний пористый каталитический ротор 285 В. Как указано выше, внешний пористый каталитический ротор 285 В выполнен из второго пористого каталитического материала или содержит его, через этот материал газ должен пройти,чтобы попасть в кольцевое пространство 205 между внешней поверхностью 286 В внешнего каталитического ротора 285 В и внутренней поверхностью корпуса 265. Второй пористый каталитический материал содержит второй катализатор. Второй катализатор может быть таким же, как и первый катализатор, или отличаться от него. Пористость внешнего ротора 285 В можно специально варьировать для обеспечения оптимальной площади поверхности для взаимодействия исходного газа со вторым катализатором. Во внешнем пористом каталитическом роторе 285 В исходный газ с высокой скоростью сдвига сталкивается с вторым каталитическим материалом. Во внешнем пористом каталитическом роторе 285 В газ взаимодействует со вторым катализатором с образованием второго продукта. Второй продукт выходит из внешнего каталитического ротора 285 В и попадает в кольцевое пространство 205. Второй продукт может быть таким же, как и первый, или отличаться от него. Второй продукт реакции 295 отводят из кольцевого пространства 205 по меньшей мере через одну выпускную линию 290. В кольцевом пространстве 205 можно создавать разрежение насосом 211 В, повышая тем самым отвод второго продукта 295 через выпускную линию 290. Другой вариант способа получения целевого продукта будет описан со ссылкой на фиг. 3 А. Исходный газ 315 вводят в каталитическую центрифугу 310 через впускную линию 320. Исходный газ вводят через впускную линию 320 во внутреннее пространство 322 В между внешней стенкой 386 А внутреннего пористого каталитического ротора 385 А и внутренней стенкой 388 В внешнего каталитического ротора 385 В. Исходный газ может быть введен ниже верхней части 389 В внешнего ротора 385 В и, по существу,горизонтально между внешней поверхностью 386 А внутреннего ротора 385 А и внутренней поверхностью 388 В внешнего ротора 385 В. Для подачи газа во внутреннее пространство 322 В под давлением можно использовать насос 311 А. Двигатель 345 вызывает поворот внутреннего пористого каталитического ротора 385 и внешнего каталитического ротора 385 В вокруг оси вращения 303. Роторы могут поворачиваться в одинаковом или противоположном направлении вокруг оси вращения 303. Частота оборотов пористых каталитических роторов может достигать 5, 7, 7,5, 10, 15, 20, 25, 30, 40, 50, 60, 70, 80 или 90 тысяч оборотов в минуту. Газ, попадающий во внутренний ротор 385 А, может быть превращен в первый продукт 383, который попадает из внутреннего ротора 385 А во внутреннее пространство 322 А. Разрежение 311 С можно использовать для увеличения извлечения первого продукта из внутреннего пространства 322 А. Газ, попадающий во внешний ротор 385 В, может быть превращен во второй продукт 395, который может попадать в кольцевое пространство 305. Разрежение 311 В можно использовать для увеличения извлечения второго продукта 395 из кольцевого пространства 305. При создании давления в линии 390 газ может попадать во внутренний ротор 385 А. При создании давления в линии 380 газ может быть пропущен через внешний ротор 385 В. Действие разрежения и/или давления можно использовать для осуществления контроля над требуемой реакцией. Таким образом, две различные реакции, имеющие два разных продукта,можно проводить практически одновременно. Описание другого способа получения продукта с помощью газовой реакции будет сделано со ссылкой на фиг. 3 В. Исходный газ 315' вводят в каталитическую центрифугу 310' через впускную линию 320'. Исходный газ вводят через впускную линию 320' во внутреннее пространство 322 А', заключенное между стенками внутреннего пористого каталитического ротора 385 А'. В некоторых вариантах реализации изобретения подачу газа осуществляют в вертикальную центральную часть внутреннего пространства 322 А'. Исходный газ вводят во внутреннее пространство 322 А' проксимально к оси вращения 303'. Двигатель 345' вызывает поворот внутреннего пористого каталитического ротора 385 А' вокруг оси вращения 303'. Частота вращения пористого каталитического ротора может достигать по меньшей мере 5, 7, 7,5, 10, 15,20, 25, 30, 40, 50, 60, 70, 80 или 90 тысяч оборотов в минуту. К газу, введенному в каталитическую центрифугу 310', приложена реактивная центробежная сила, нагнетающая газ в поры внутреннего пористого каталитического ротора 385 А'. Как указано выше, внутренний пористый каталитический ротор 385 А' изготовлен из первого пористого каталитического материала или содержит его, через этот материал газ должен пройти, чтобы попасть во внутреннее пространство 322 В' между внешней поверхностью 386 А' внутреннего каталитического ротора 385 А' и внутренней поверхностью 388 В' внешнего пористого каталитического ротора 385 В'. Первый пористый каталитический материал содержит первый катализатор. Пористость внутреннего ротора 385 А' можно специально варьировать для обеспечения оптимальной площади поверхности для взаимодействия вводимого газа с первым катализатором. Во внутреннем пористом каталитическом роторе 385 А' подаваемый газ с высокой скоростью сдвига сталкивается с первым каталитическим материалом. Насос 311 А' можно использовать для создания давления и нагнетания газа во внутренний пористый каталитический ротор 385 А'. Во внутреннем пористом каталитическом роторе 385 А' исходный газ взаимодействует с первым катализатором и молекулами другого газа. Первый продукт, покидая внутренний каталитический ротор 385 А', попадает во внутреннее пространство 322 В'. Газ, попадающий во вторую внутреннюю камеру 322 В', попадает во внешний пористый каталитический ротор 385 В. Дополнительную порцию газа можно вводить при необходимости. Как указано вы- 10022109 ше, внешней пористый каталитический ротор 385 В' сделан из второго пористого каталитического материала или содержит его, через этот материал газ должен пройти, чтобы попасть в кольцевое пространство 305' между внешней поверхностью 386 В' внешнего каталитического ротора 385 В' и внутренней поверхностью корпуса 365'. Второй пористый каталитический материал содержит второй катализатор. Второй катализатор может быть таким же, как и первый, или отличаться от него. Пористость внешнего ротора 385 В' можно специально варьировать для обеспечения оптимального взаимодействия подаваемого газа со вторым катализатором. Во внешнем пористом каталитическом роторе 385 В' газ с высокой скоростью сдвига сталкивается со вторым каталитическим материалом. Во внешнем пористом каталитическом роторе 385 В' газ взаимодействует со вторым катализатором с образованием второго продукта. Второй продукт выходит из внешнего каталитического ротора 385 В' и попадает в кольцевое пространство 305'. Второй продукт может быть таким же, как и первый, или отличаться от него. Дополнительный реагент 375 может быть введен во внутреннее пространство 322 В' через дополнительную впускную линию 370. Для введения дополнительных реагентов под давлением можно использовать насос 311D. Второй продукт реакции 395' отводят из кольцевого пространства 305' по меньшей мере через одну выпускную линию 390'. С помощью насоса 311 В в кольцевом пространстве 305' можно создать разрежение для улучшения отвода второго продукта через вторую выпускную линию 390'. Второй продукт может быть таким же, как и первый, или отличаться от него. В варианте реализации изобретения, изображенном на фиг. 3 С, первый продукт 383' может быть удален из внутреннего пространства 322 В" через дополнительную линию 380'. Насос 311 С может служить для улучшения отвода продукта 383' через дополнительную линию 380. В процессе каталитического центрифугирования используют конструкцию, которая позволяет газу постоянно поступать в каталитическую центрифугу и из нее. В отличие от большинства центрифуг, в которых используется технология периодической подачи, заявленная каталитическая центрифуга делает возможным проведение непрерывных или полунепрерывных процессов. Согласно данной заявке продукт можно извлекать из кольцевого пространства и/или внутреннего пространства по меньшей мере через одну выпускную линию непрерывно или полунепрерывно. В некоторых вариантах реализации дополнительная впускная линия и дополнительная выпускная линия соединены текучей средой с внутренним пространством между внутренним и внешним роторами. Каталитическая центрифуга выполнена с возможностью работы при конкретной температуре, специфической для требуемой реакции. В качестве не огранивающего примера можно проводить реакции в температурном интервале от 25 до 600 С. В некоторых вариантах реализации реакцию проводят при комнатной температуре. Используя описанные систему и способ, можно проводить при высоких температурах газовые реакции, компоненты которых при комнатной температуре представляют собой жидкости. Например, использование высоких температур делает возможным проведение реакций с дизельным топливом и бензином. Последовательные операции. В некоторых вариантах реализации способа газовой реакции получаемый газ из первой реактивной центрифуги вводят непосредственно во вторую каталитическую центрифугу в качестве исходного газа, в то время как полученный газ еще остается реакционно-активным. Свежую порцию внешнего исходного газа также можно добавлять к реакционно-активному получаемому газу. Таким образом, можно проводить последовательные и сложные реакции. Особенности/преимущества. Использование описанной системы делает возможным преобразование значительного количества вращательной энергии роторов в энергию по меньшей мере одной целевой реакции. В некоторых вариантах реализации система и способ позволят достичь перехода более чем 95% указанной энергии к реакции; возможно, перехода более чем примерно 97% энергии; возможно, перехода более чем примерно 99% энергии. Примеры реализации Пример 1. Систему, содержащую каталитическую центрифугу, которая содержит ротор для каталитического гидроденитрования, гидродесульфирования или гидродеоксигенирования, можно использовать для десульфирования, денитрования и/или вывода кислорода из исходного газа. Пример 2. В некоторых вариантах реализации изобретения каталитический ротор содержит катализатор реформинга. Например, ротор может содержать катализатор, эффективный для реформинга метана,или катализатор, эффективный для парового реформинга метана. Подходящими катализаторами могут быть, например, никель-медные катализаторы или никель-кремниевые катализаторы. В таких вариантах реализации изобретения исходный газ, содержащий метан и двуокись углерода или метан, углекислый газ и водяной пар, можно подвергнуть реформингу с образованием синтез-газа. Синтез-газ можно вводить при высокой температуре в каталитическую центрифугу или во второй ротор, содержащий катализатор, эффективный для конверсии синтез-газа в углеводороды по процессу Фишера-Тропша. Таким образом с помощью заявленных системы и способа можно получить высшие углеводороды. Применение заявленных системы и способа позволяет повысить выход реакции и/или изменять соотношение продуктов реакции по процессу Фишера-Тропша за счет увеличения времени контакта катализатора и синтез-газа. В качестве альтернативы или дополнительно синтез-газ можно пропускать через описанные катали- 11022109 тическую центрифугу или ротор каталитической центрифуги, имеющие каталитические функциональные возможности для получения смешанных спиртов из синтез-газа. В таком варианте реализации заявленные система и способ можно использовать для повышения селективности и скорости реакции получения смешанных спиртов из синтез-газа. Пример 3. Исходный газ, содержащий водяной пар, метан и углекислый газ можно использовать для получения спиртов, альдегидов или другого целевого продукта. Наличие воды в состоянии выше точки кипения (т. е. пара) может служить источником кислорода и водорода для этой и других реакций. Пример 4. В некоторых вариантах реализации настоящего изобретения ротор каталитической центрифуги содержит катализатор гидрирования. Таким образом, описанную систему и способ можно использовать для гидрирования, например, ацетилена до этилена или гидрирования пропадиена до других олефинов и/или парафинов. Ацетилены и диены являются побочными продуктами, получаемыми при крекинге этана, пропана и более высокомолекулярных углеводородов. Ароматические соединения также образуются при высокотемпературном крекинге нафталина. Некоторые из этих ароматических соединений можно гидрировать или окислить до оксидов углерода, используя описанные систему и способ. Пример 5. Во всем мире уксусную кислоту получают карбонилированием метанола, т.е. взаимодействием метанола с диоксидом углерода с использованием рутениевого катализатора. (При использовании кобальтового катализатора давление составляет 41368200 Па (6000 фунтов на квадратный дюйм), в случае рутениевого катализатора давление снижается до 10342050 Па (1500 фунтов на квадратный дюйм). В некоторых вариантах реализации описанные систему и способ можно использовать для производства уксусной кислоты посредством реакции метанола и диоксида углерода. Пример 6. Описанные систему и способ можно также использовать для производства этанола посредством реакции метанола с диоксидом углерода и водорода. Пример 7. Реакция метана с олефинами, диенами или ароматическими соединениями для производства более высокомолекулярных продуктов. Пример 8. Реакция диоксида углерода с водой (водяным паром) для производства сахаров. Пример 9. Реакция спиртов, альдегидов и/или кетонов для производства олефинов и/или более высокомолекулярных углеводородов обычных синтетических видов топлива, таких как авиационное топливо, керосин, бензин и/или дизельное топливо. Более конкретные примеры - превращение метанола превращали в низкомолекулярные олефины, такие как этилен и пропилен, с использованием катализатораSAPO-34 (кремний алюмофосфат-34). При использовании H-ZSM-5 и соответствующих температур из метанола можно получить бензин и дизельное топливо. Пример 10. Можно проводить частичное окисление метана и в зависимости от катализатора и условий реакции получать различные продукты. Преимущественно этилен можно получить реакцией, упоминаемой в патентах и открытой литературе, как окислительное присоединение метана. При других условиях и катализаторе можно получить метанол. Пример 11. Частичное окисление этана для производства этилена и/или уксусной кислоты путем использования соответствующего катализатора, давления, температуры и времени реакции. В то время как были показаны и описаны предпочтительные варианты реализации настоящего изобретения, их модификация может быть сделана специалистом в данной области без отступления от сущности и области изобретения. Варианты, раскрытые в этом описании, являются примерными и не носят ограничительного характера. Возможна реализация множества вариантов и модификаций настоящего изобретения, не выходящих за рамки данного изобретения. Если числовые интервалы или пределы не указаны специально, то такие интервалы или пределы следует понимать как итеративные интервалы или пределы, включающие подобные значения, лежащие в специально оговоренных интервалах или пределах (например, интервал от примерно 1 до примерно 10 включает 2, 3, 4 и т. д.; более 0,10 включает 0,11,0,12, 0,13 и т. д.). Использование термина "дополнительно" по отношению к любому элементу пункта формулы означает, что данный элемент является необходим или, наоборот, не необходим. Следует понимать, что оба указанных варианта входят в рамки формулы. Термины более широкого смысла, такие как "содержит", "включает" "имеет" и т.д., следует понимать как обеспечивающее более узкие значения,такие как "состоять из", "состоять в основном из", "состоять по существу из" и т. п. Таким образом, область защиты не ограничивается описанием, изложенным выше, а ограничивается только нижеследующей формулой, эта область включает все эквиваленты объектов формулы. Каждый пункт формулы изобретения содержится в описании как вариант реализации данного изобретения. Таким образом, пункты формулы являются дополнительным описанием и дополняют предпочтительные варианты реализации настоящего изобретения. Описания всех патентов, патентных заявок и публикаций, цитируемые здесь, включены в описание посредством ссылок для обеспечения примерных, операционных или других деталей, дополняющих детали, изложенные в настоящем документе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для получения продукта газовой реакции, содержащее первый цилиндрический пористый каталитический ротор, симметрично расположенный относи- 12022109 тельно оси вращения, окружающий первое внутреннее пространство и содержащий первый катализатор; второй пористый каталитический ротор, соосный с первым пористым каталитическим ротором, окружающий второе внутреннее пространство и содержащий второй катализатор; внешний корпус, отделенный от указанных роторов кольцевым пространством; двигатель, выполненный с возможностью поворота роторов относительно указанной оси вращения; впускную питающую линию, соединенную текучей средой с первым внутренним пространством; и выпускную линию, соединенную текучей средой с указанным кольцевым пространством. 2. Устройство по п.1, в котором впускная питающая линия соединена текучей средой с первым внутренним пространством; ротор, по существу, трубчатый; первый пористый каталитический ротор выполнен из селективно проницаемого материала или содержит его или выполнена комбинация из любых двух или всех трх указанных признаков. 3. Устройство по п.2, в котором первый пористый каталитический ротор выполнен из селективно проницаемого материала или содержит его, причм селективно проницаемый материал выполнен с катализатором, пропитан или покрыт им и/или содержит спеченный металл или керамику. 4. Устройство по п.2, в котором впускная питающая линия проходит в первое внутреннее пространство. 5. Устройство по п.4, в котором впускная питающая линия проходит в вертикальную центральную часть первого внутреннего пространства и/или в положение в первом внутреннем пространстве, близкое к оси вращения. 6. Устройство по п.1, в котором диаметр первого пористого каталитического ротора лежит в диапазоне от примерно 10,16 см (4 дюйма) до 30,48 см (12 дюймов), длина первого пористого каталитического ротора лежит в диапазоне от примерно 20,32 см (8 дюймов) до 50,8 см (20 дюймов), двигатель обеспечивает достижение частоты вращения указанного ротора по меньшей мере примерно до 7500 об./мин или выполнена комбинация из любых двух или всех трх указанных признаков. 7. Устройство по п.1, в котором второй катализатор является одинаковым с первым катализатором или отличным от него. 8. Устройство по п.1, в котором впускная питающая линия соединена текучей средой с первым внутренним пространством и которое возможно дополнительно содержит вторую выпускную линию,соединенную текучей средой со вторым внутренним пространством. 9. Система для получения продукта газовой реакции, содержащая множество устройств по п.1. 10. Система по п.9, в которой первый пористый каталитический ротор первого устройства имеет каталитическую функциональность, отличную от каталитической функциональности первого пористого каталитического ротора второго устройства. 11. Способ получения продукта газовой реакции с помощью устройства по п.1, включающий пропуск подаваемого газа, содержащего по меньшей мере один газообразный реагент, через указанный пористый каталитический ротор от впускной стороны этого ротора, выполненного проницаемым для указанного по меньшей мере одного газообразного реагента и содержащего катализатор, эффективный для катализа первой реакции, или выполненного из него; извлечение первого целевого продукта с выпускной стороны указанного ротора и пропуск первого целевого продукта через второй пористый каталитический ротор от впускной стороны этого ротора, выполненного проницаемым для первого целевого продукта и содержащего катализатор, эффективный для катализа второй целевой реакции, или выполненного из него. 12. Способ по п.11, дополнительно включающий поворот пористого каталитического ротора вокруг оси вращения с частотой вращения. 13. Способ по п.11, в котором пористый каталитический ротор содержит спеченный металл или керамику, которые возможно изготовлены с катализатором, пропитаны или покрыты им.

МПК / Метки

МПК: B01J 19/18, B01J 35/10, B01J 15/00, B01J 8/10

Метки: реакции, газовой, система, проведения, способ

Код ссылки

<a href="https://eas.patents.su/16-22109-sistema-i-sposob-provedeniya-gazovojj-reakcii.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ проведения газовой реакции</a>

Предыдущий патент: Устройство для запирания двери

Следующий патент: Обслуживающее устройство

Случайный патент: Линзообразный дирижабль