Способ отделения неорганического материала от необработанных нефтеносных песков

Формула / Реферат

1. Способ отделения неорганического материала от необработанных нефтеносных песков, представляющих собой содержащие нефть природные твердые источники, включающий:

(а) приведение необработанных нефтеносных песков в контакт по меньшей мере с одним легким алифатическим растворителем, выбранным из пентана, гексана, изогексана, неогексана, циклогексана, гептана и их смесей, для получения массы,

(б) передачу массы, полученной на стадии (а), в агломератор для обеспечения агломерации по меньшей мере части мелкодисперсного материала и крупного неорганического материала в указанной массе, и

(в) отделение агломерированного неорганического материала и неагломерированного крупного неорганического материала из указанной массы для получения суспензии, содержащей, по меньшей мере, частично растворенный битум, по меньшей мере, частично диспергированные асфальтены и неагломерированный мелкодисперсный материал.

2. Способ по п.1, в котором необработанные нефтеносные пески выбирают из необработанных гидрофобных или необработанных гидрофильных песков.

3. Способ по п.1 или 2, в котором по меньшей мере один легкий алифатический растворитель выбирают среди таких растворителей, которые имеют температуру кипения ниже примерно 100°C.

4. Способ по п.1, в котором в агломератор на стадии (б) добавляют по меньшей мере один связующий агент.

5. Способ по п.4, в котором по меньшей мере один связующий агент выбирают из воды, водных сред, известково-гипсовой суспензии, флокулирующего агента и их смесей, причем по меньшей мере один связующий агент добавляют в количестве от 0,1 до 0,5 мас.%.

6. Способ по п.1, дополнительно включающий:

(г) отделение мелкодисперсного материала от суспензии, полученной на стадии (в), при условиях, обеспечивающих, по меньшей мере, частичное растворение асфальтенов,

(д) обработку органического материала при условиях, обеспечивающих, по меньшей мере, частичное повторное диспергирование асфальтенов, содержащихся в указанном органическом материале, и

(е) отделение повторно диспергированных асфальтенов от органического материала для получения битумной жидкости, по существу, не содержащей асфальтенов и мелкодисперсного материала.

7. Способ по п.6, в котором в суспензию стадии (г) или в битумную жидкость стадии (е) вводят воду перед селективным отделением с помощью центробежных устройств, выбранных из центрифуги, гидроциклона и любого их сочетания.

8. Способ по п.6, в котором повторное диспергирование стадии (в) выполняют с помощью зародышей ассоциирования, выбранных из гидрофобного неорганического материала в виде частиц, полимерной добавки, органической добавки с высокой молекулярной массой и асфальтенового материала в виде частиц.

9. Способ по п.1, дополнительно включающий обработку суспензии стадии (в) при условиях, обеспечивающих отделение битумной жидкости от асфальтенов и связанного с ними мелкодисперсного материала, и последующую обработку асфальтенов и связанного с ними мелкодисперсного материала для селективного отделения мелкодисперсного материала от асфальтенов.

10. Способ по п.9, в котором перед селективным отделением асфальтены и мелкодисперсный материал обрабатывают нагреванием, или давлением, или нагреванием и давлением для растворения по меньшей мере части асфальтенов.

11. Способ по п.9, в котором селективное отделение асфальтенов и мелкодисперсного материала выполняют под воздействием температуры, или давления, или температуры и давления для растворения по меньшей мере части асфальтенов.

12. Способ по п.9, в котором отделение битумной жидкости от асфальтенов и связанного с ними мелкодисперсного материала или селективное отделение мелкодисперсного материала от асфальтенов выполняют в центробежных устройствах, выбранных из центрифуги, гидроциклона и любого их сочетания.

13. Способ по п.9, в котором при селективном отделении асфальтены и связанный с ними мелкодисперсный материал обрабатывают по меньшей мере одним растворителем, способным растворять по меньшей мере часть асфальтенов.

14. Способ по п.13, в котором по меньшей мере один растворитель выбирают из гексанов, бензола, толуола, ксилолов, лигроина, хлороформа, трихлорметана, тетрахлорметана, трихлорэтана, лимонена и их смесей.

Текст

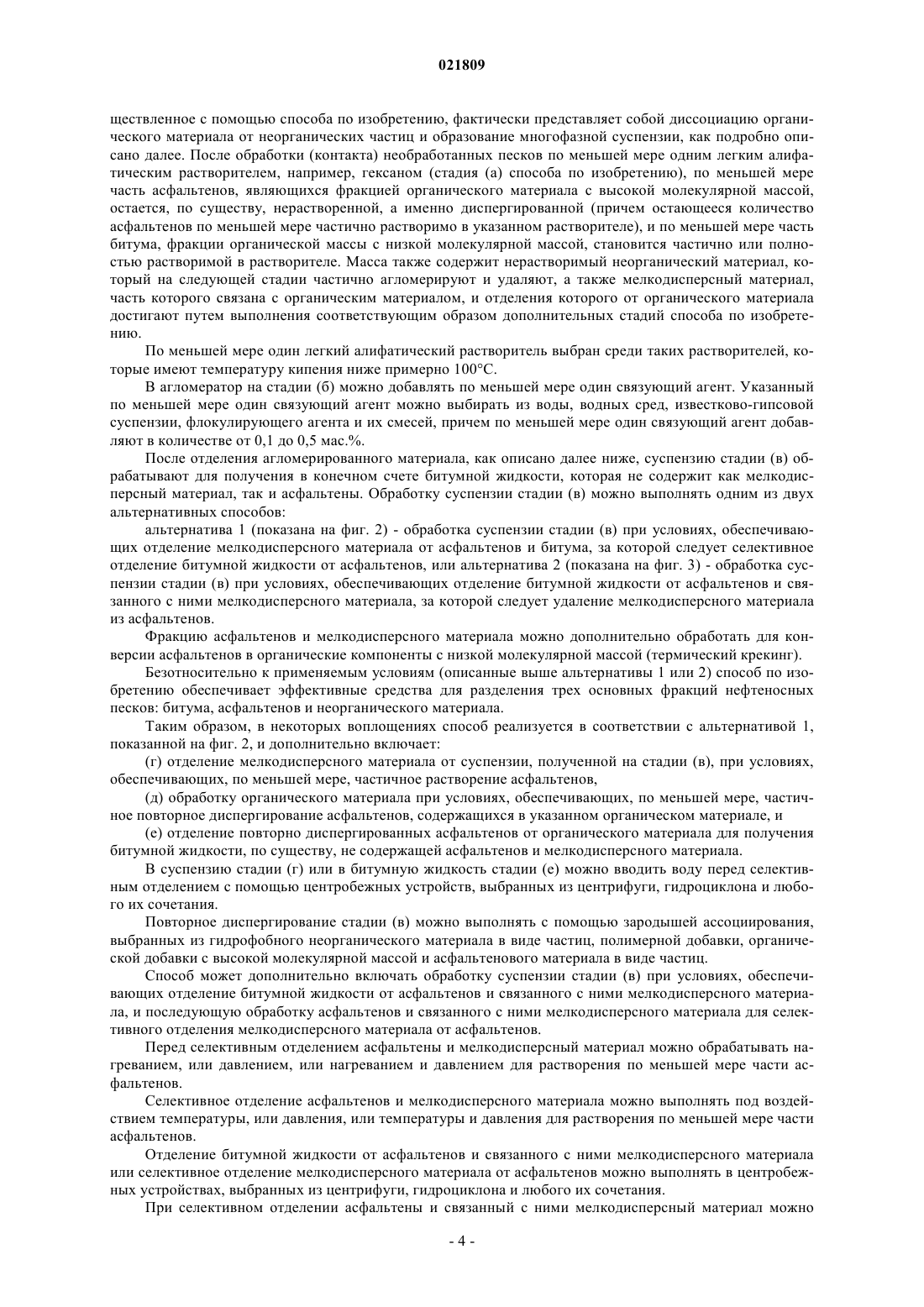

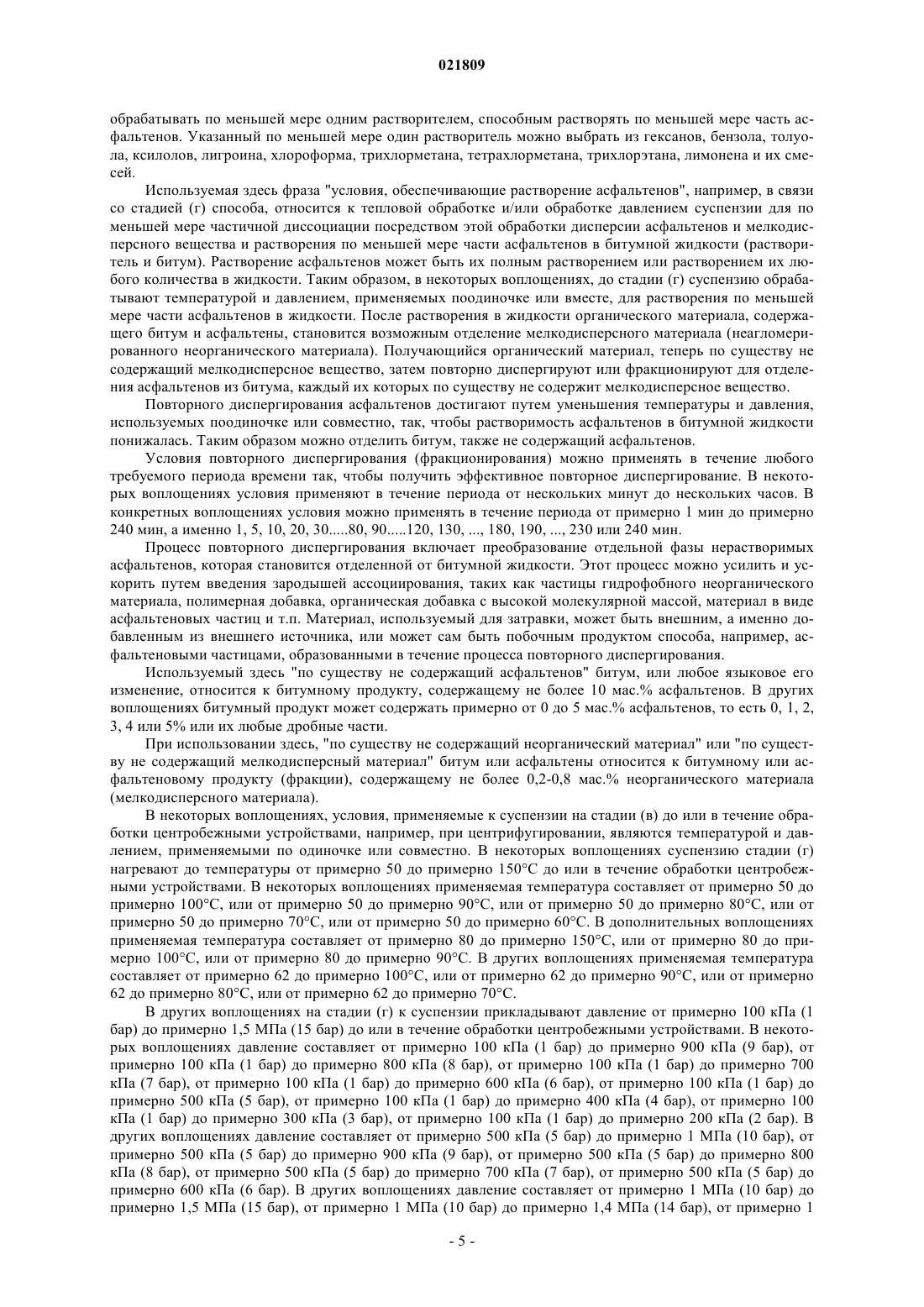

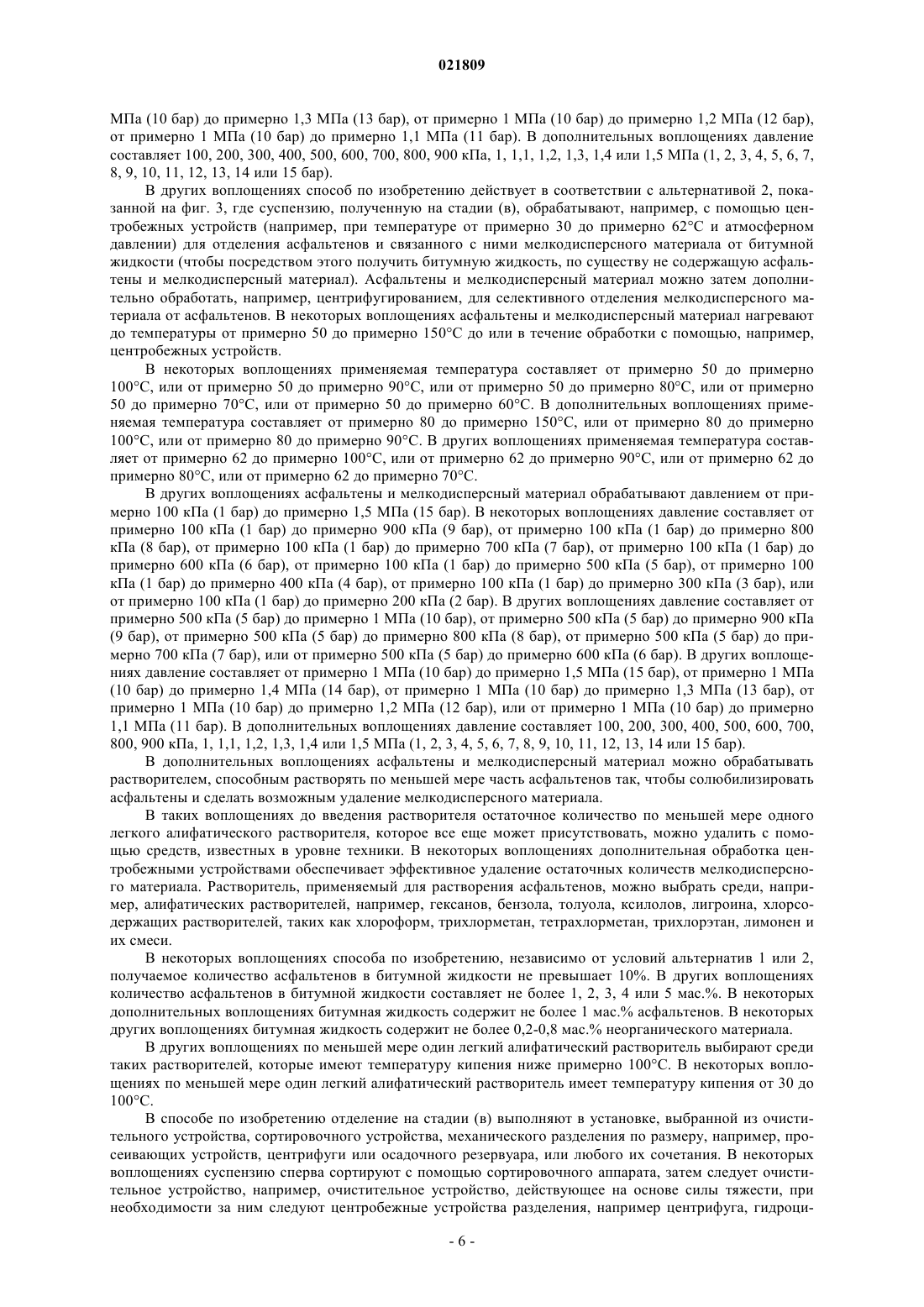

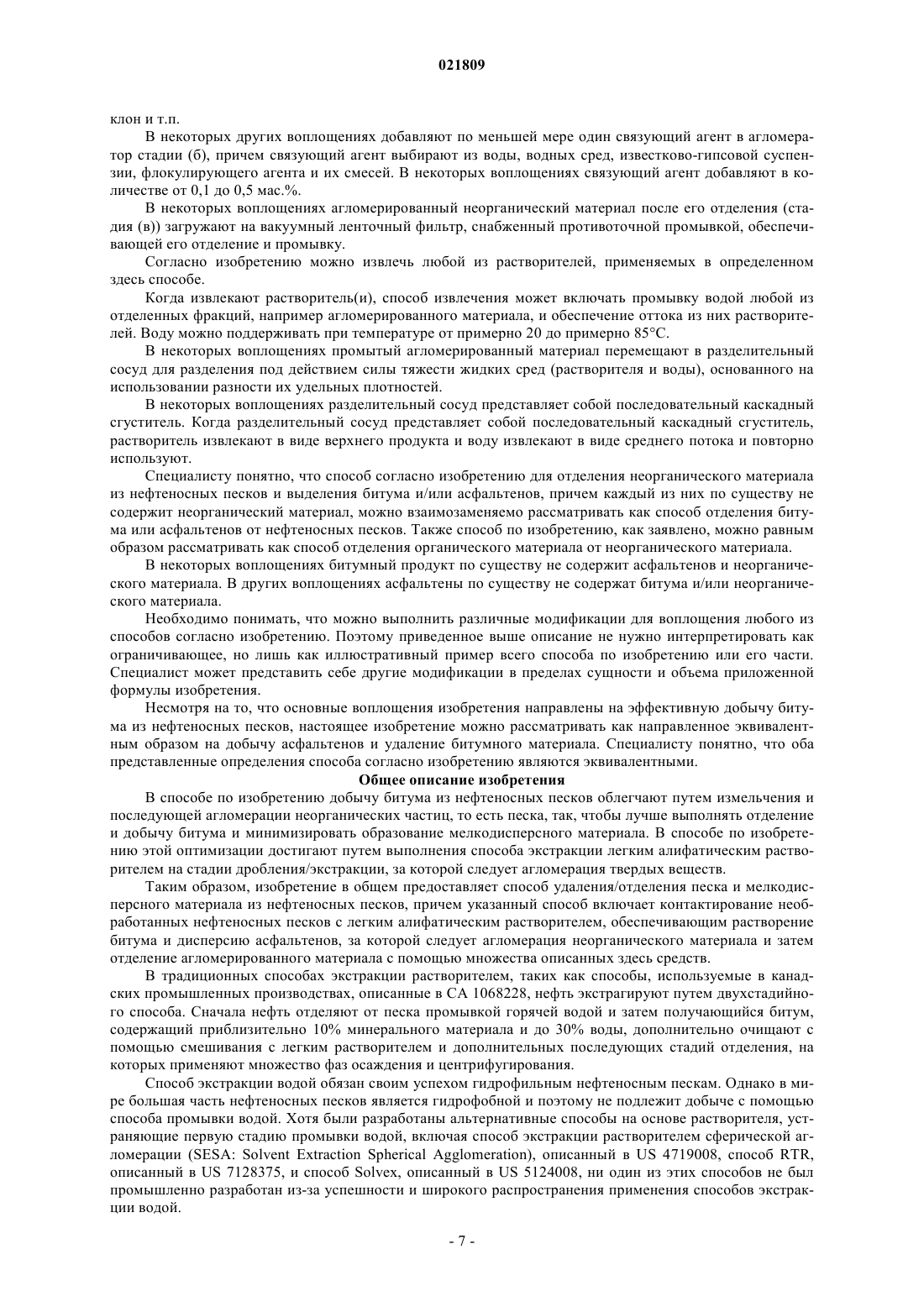

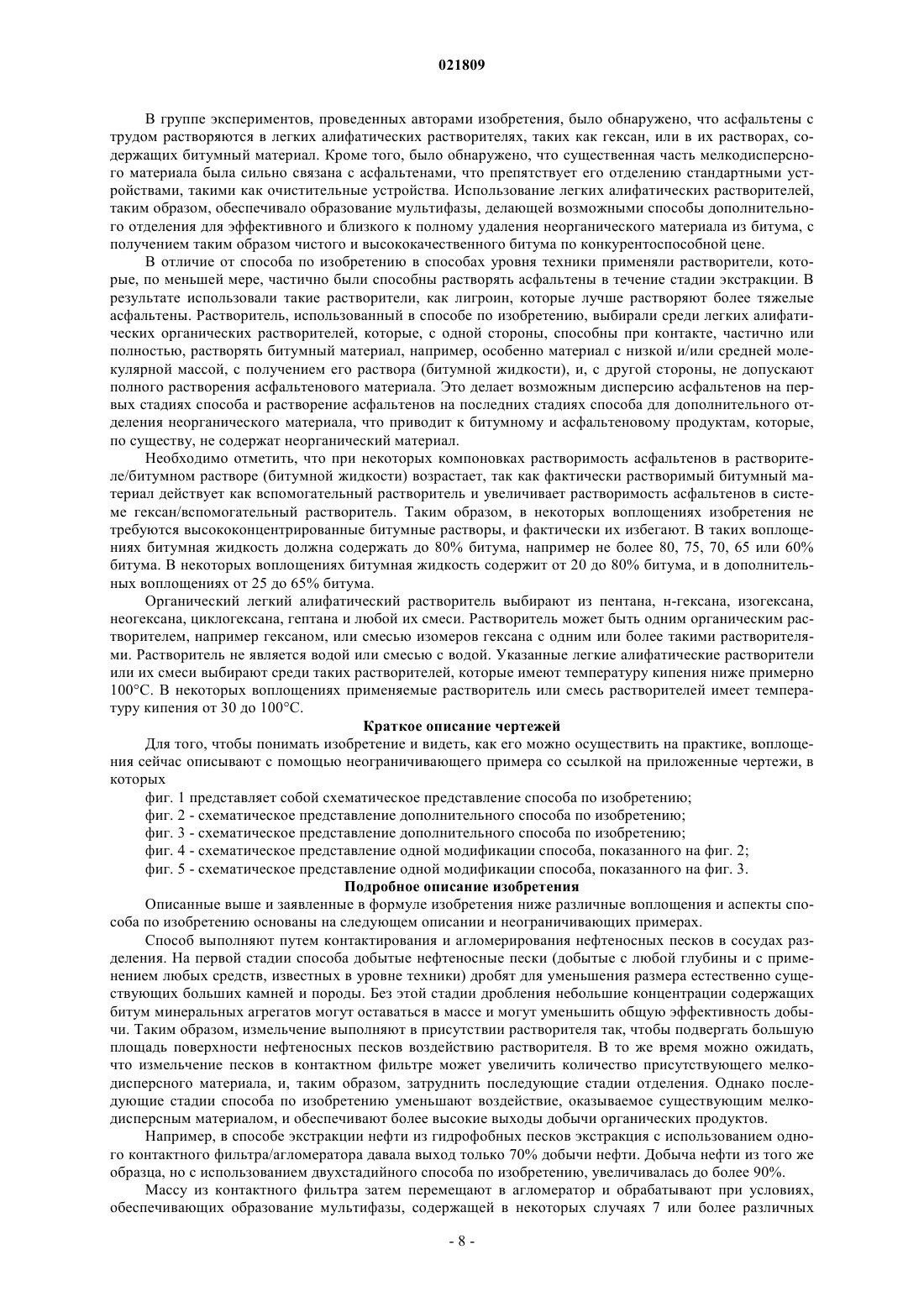

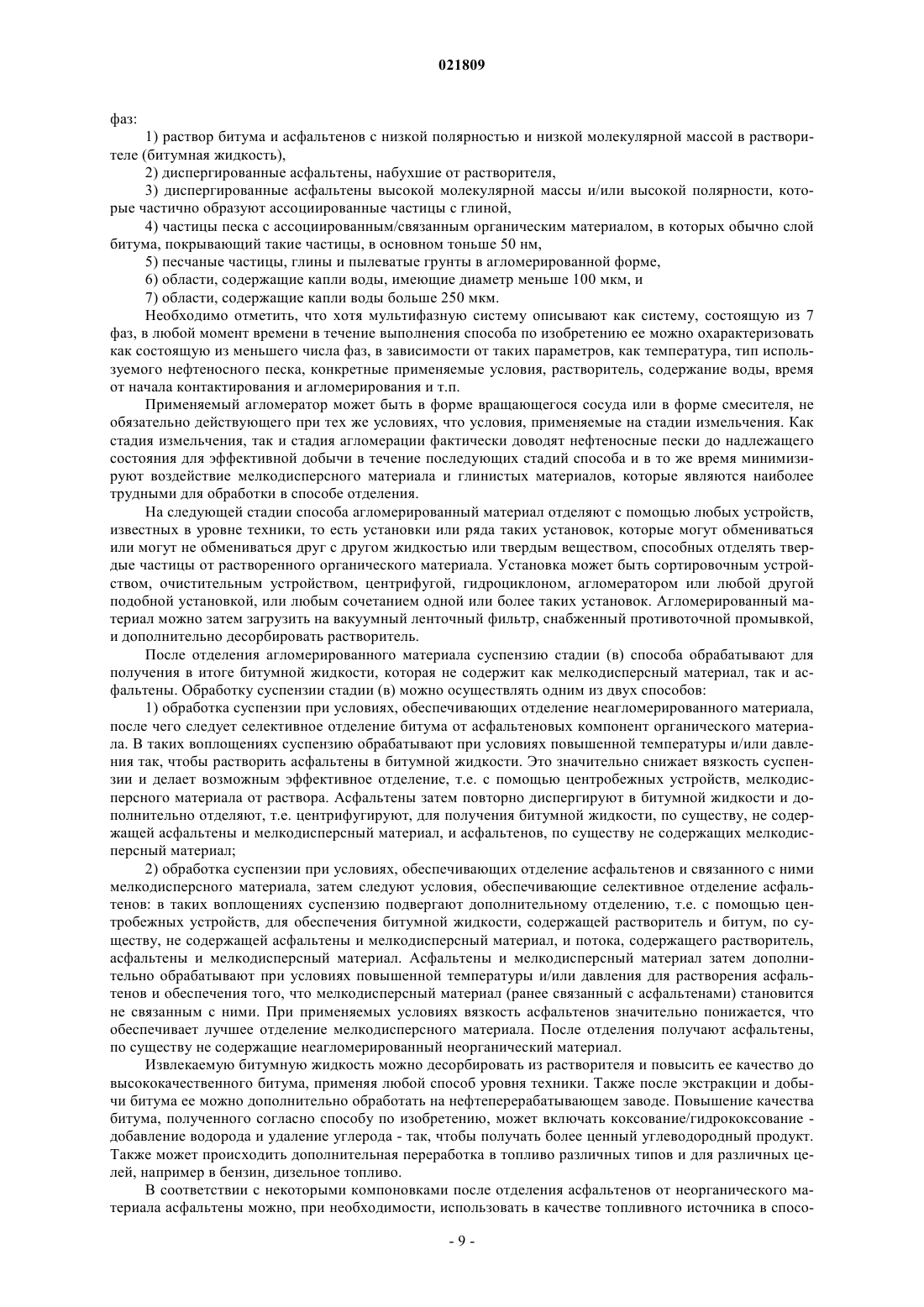

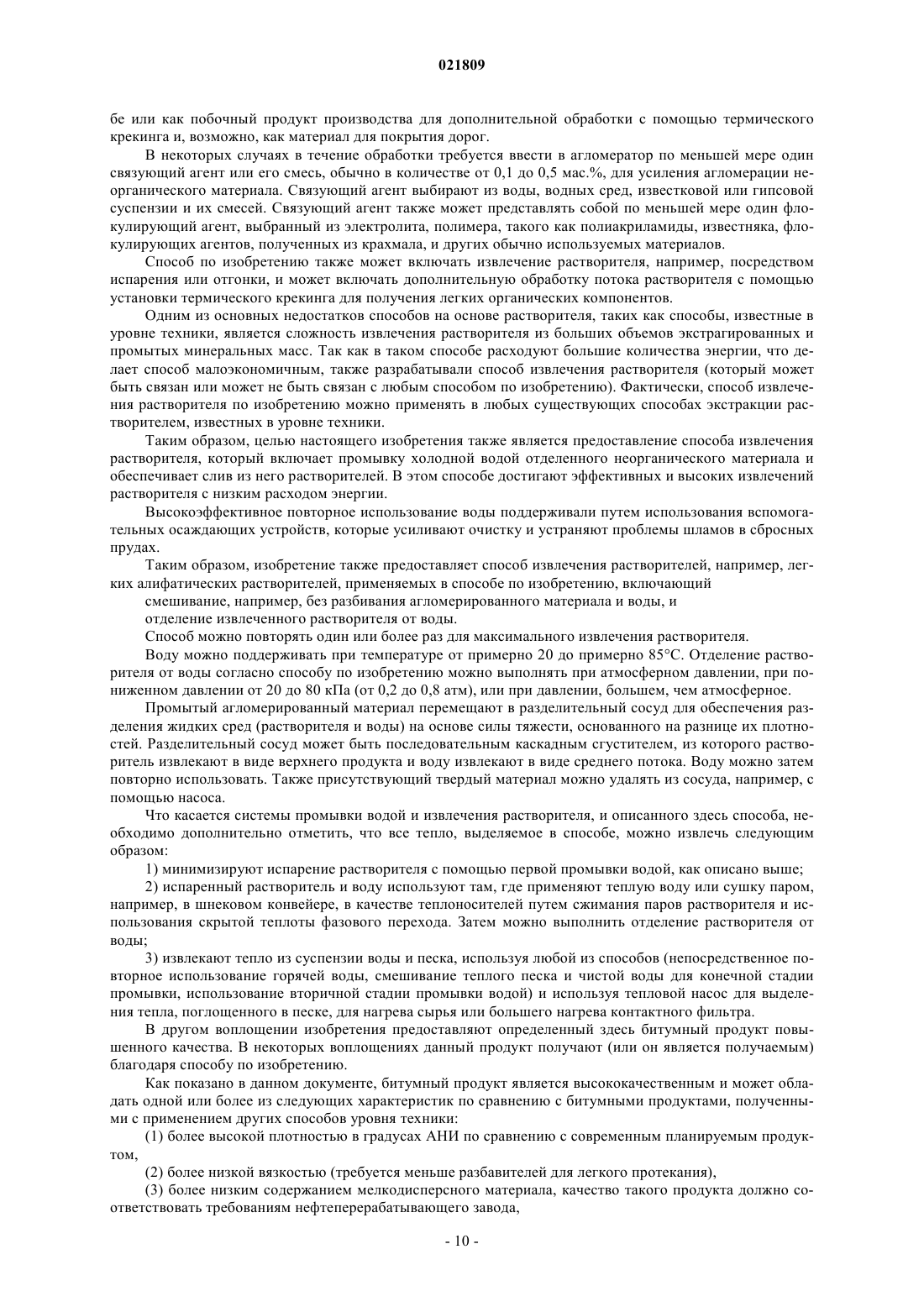

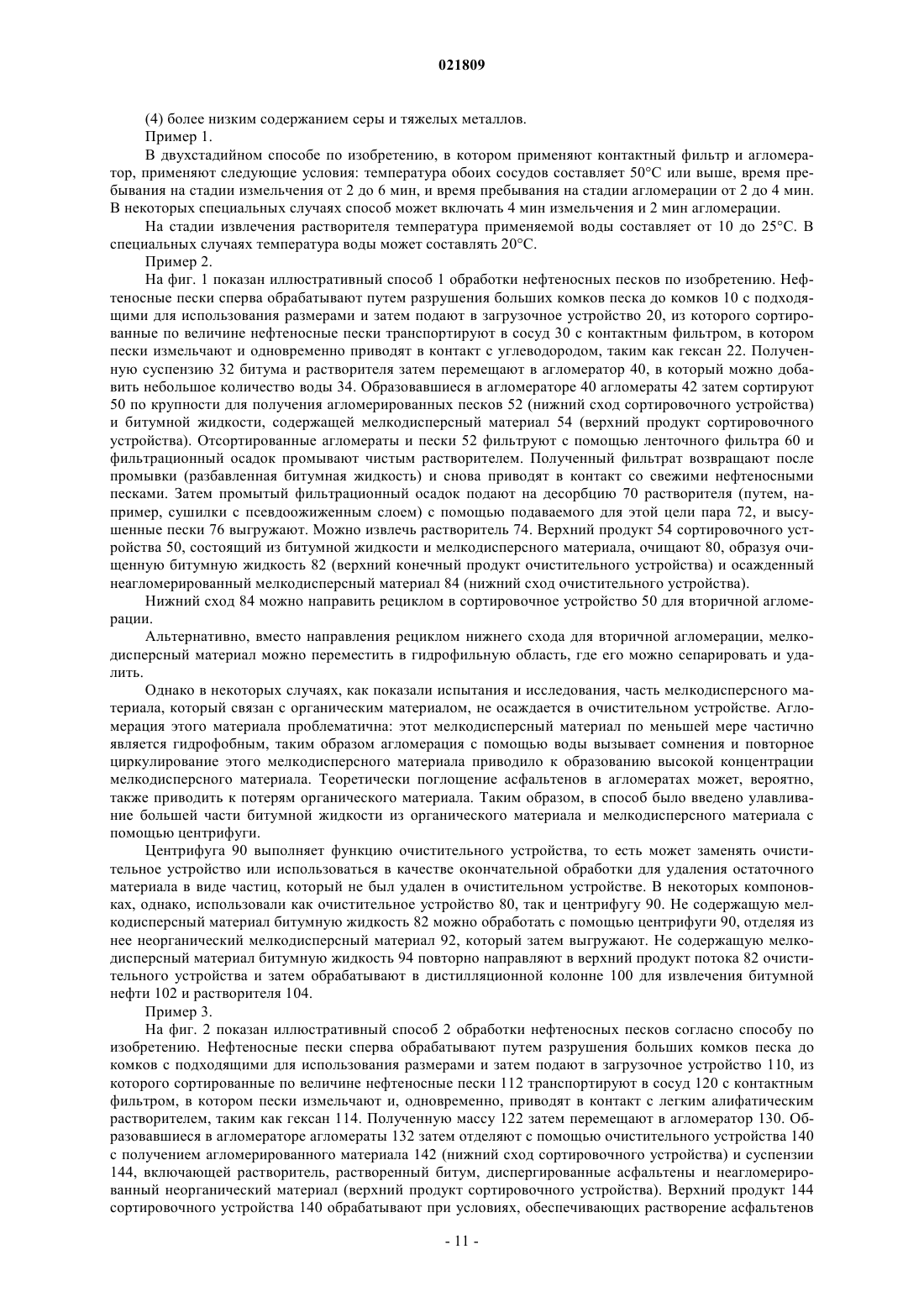

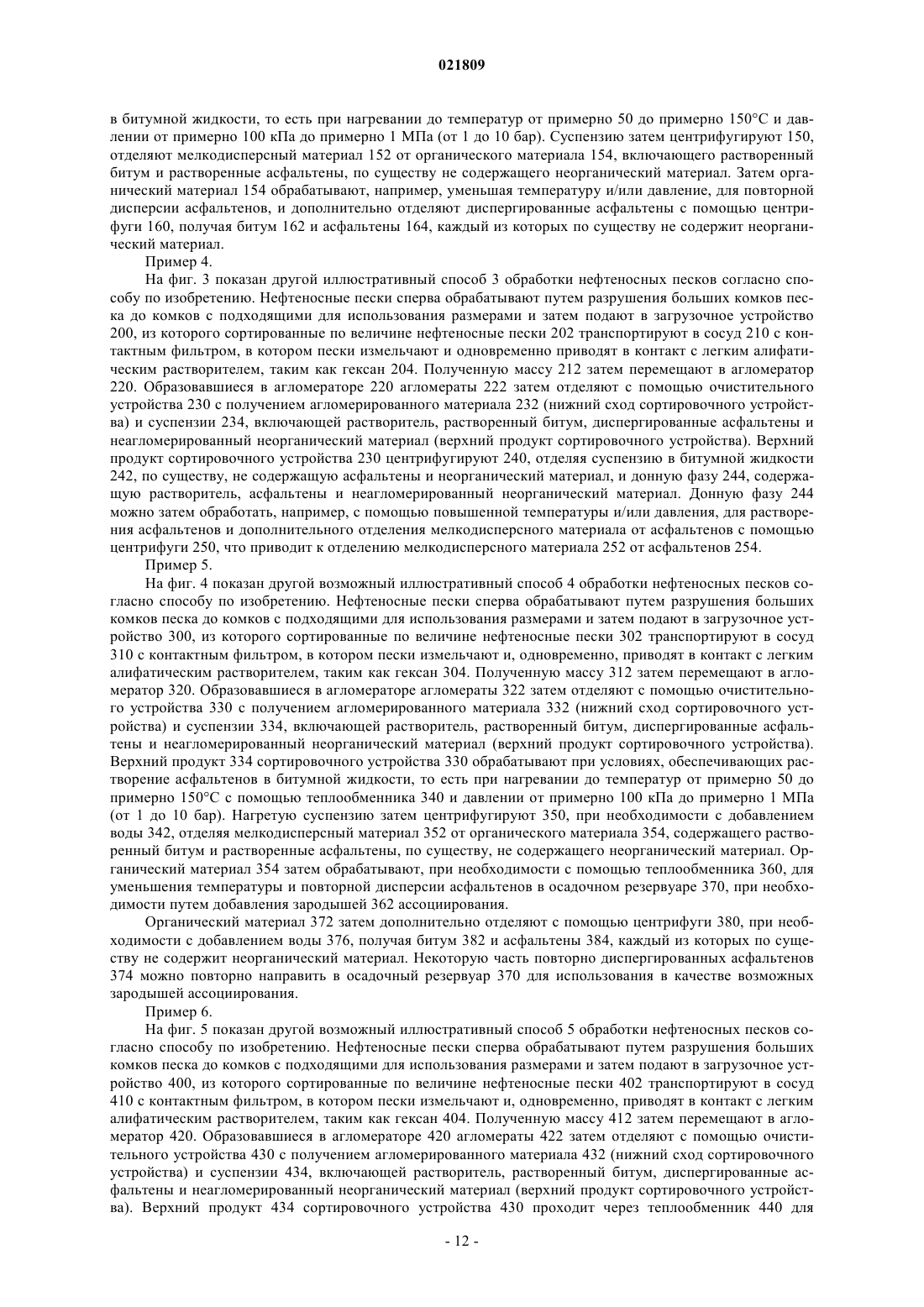

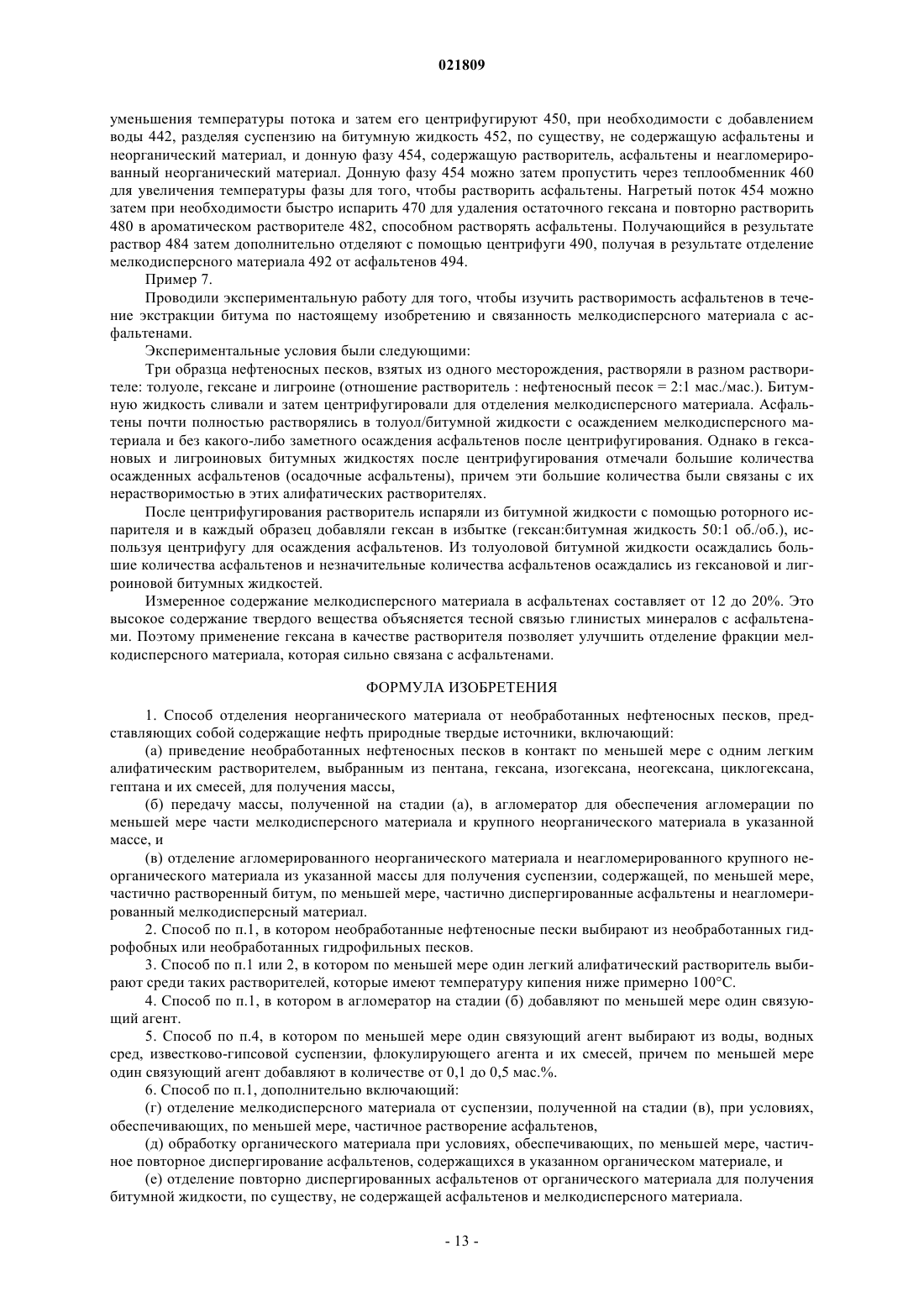

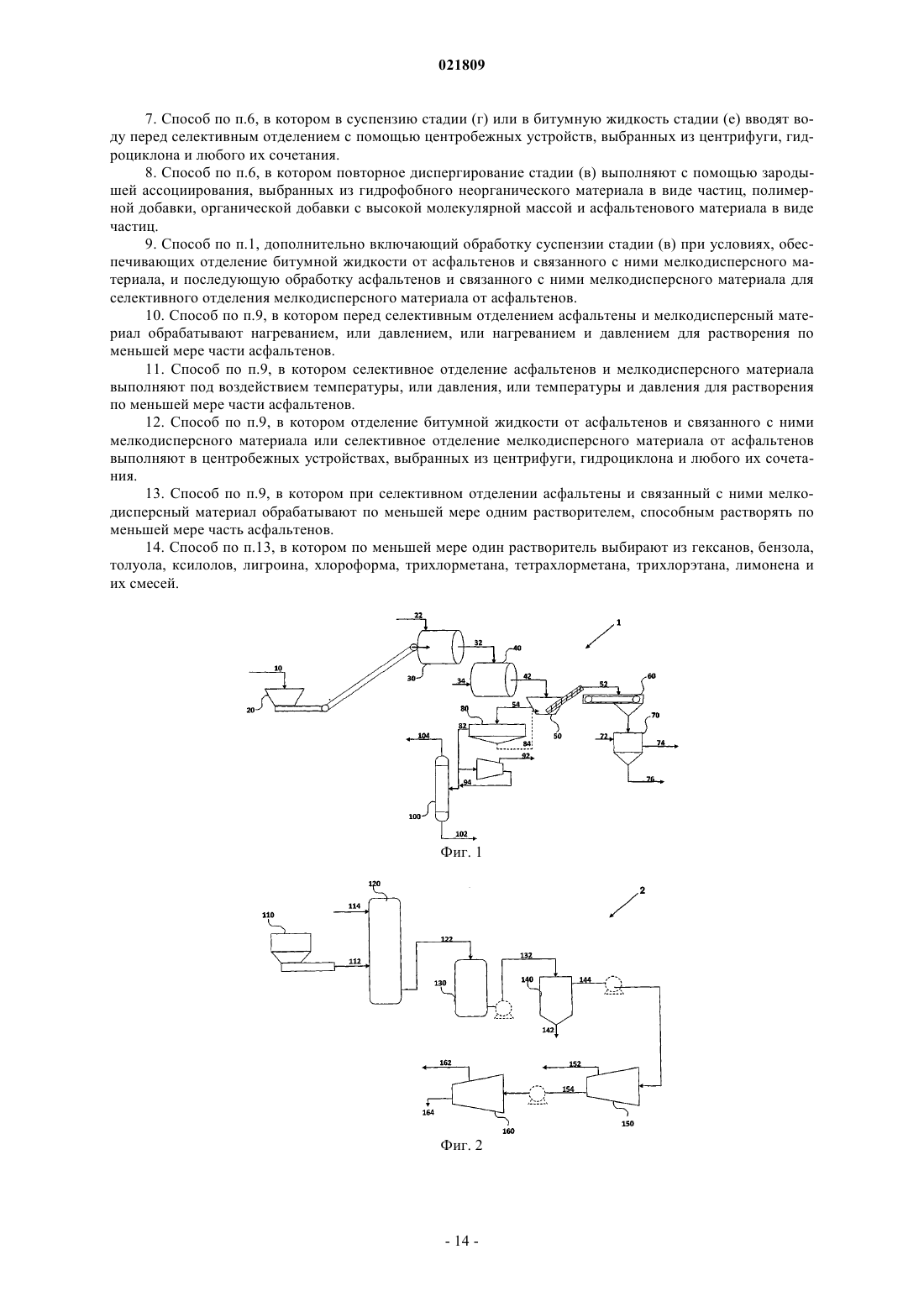

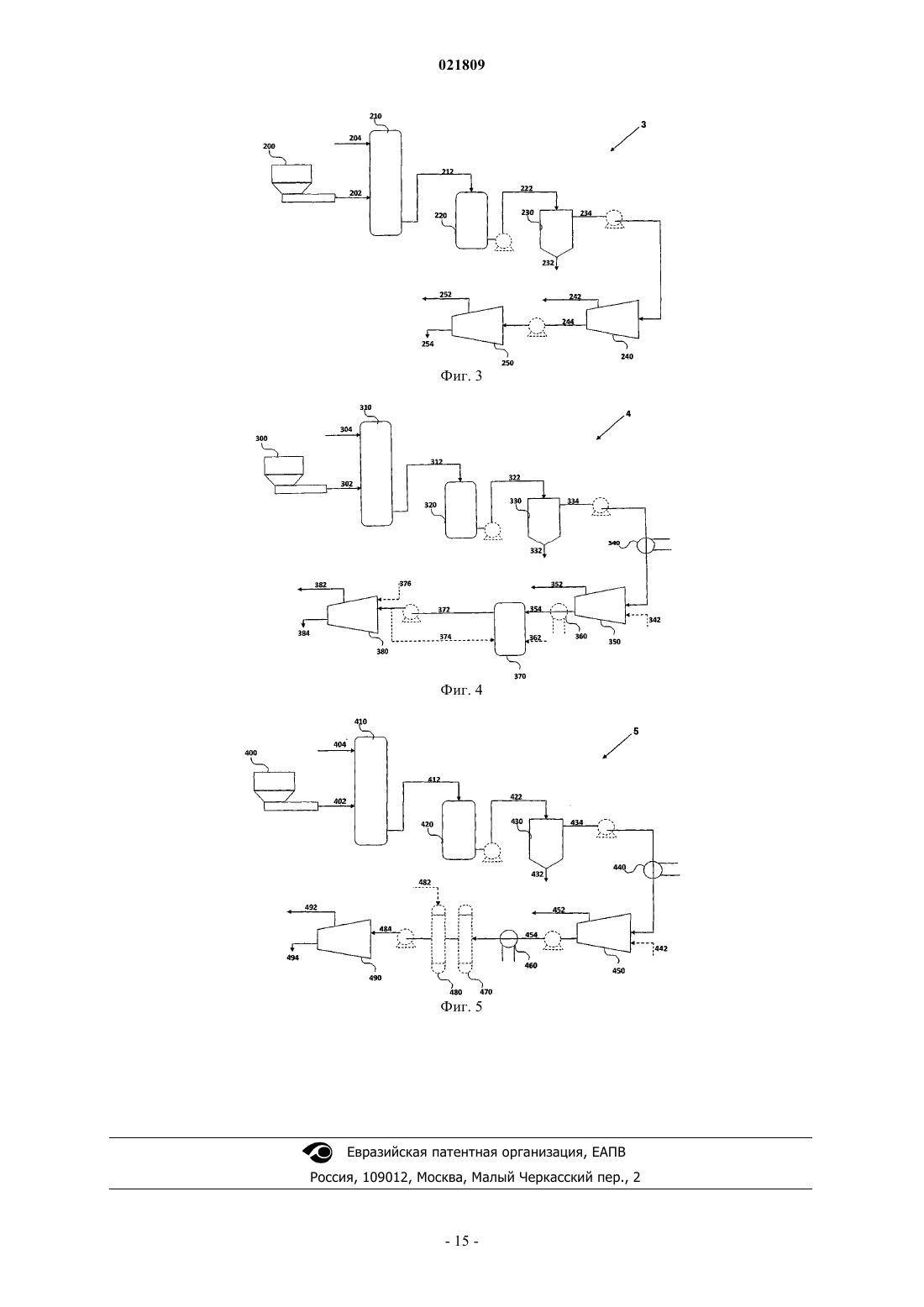

СПОСОБ ОТДЕЛЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА ОТ НЕОБРАБОТАННЫХ НЕФТЕНОСНЫХ ПЕСКОВ Описан способ выделения высокочистых органических фракций из нефтеносных песков.(71)(73) Заявитель и патентовладелец: БРЭК КЭПИТАЛ ЭНЕРДЖИ ТЕКНОЛОДЖИЗ ЛИМИТЕД (CY) Область техники Настоящее изобретение в основном относится к способу экстракции нефтеносных песков. Уровень техники Нефтеносные пески широко распространены и, в общих чертах, их определяют как природные нефтеносные залежи, которые в основном содержат минеральную матрицу, пропитанную сверхтяжелой нефтью - битумом, гудроном или асфальтом, - и в зависимости от их расположения их минеральный и нефтяной состав изменяется в широком диапазоне. Хотя нефтеносные пески находятся во многих регионах мира, наибольшие залежи залегают в Западной Канаде и в Венесуэле. В Соединенных Штатах нефтеносные пески в основном сконцентрированы в Восточной Юте. В местах, где нефтеносные пески залегают близко к поверхности, добычу выполняют путем разработки залежи и экстракции нефти в способе водной отмывки. В залежах, слишком глубоких для разработки, накачивают пар в залежь для отмывки нефти из песка по месту, и добытую нефть откачивают на поверхность. В обоих случаях необходимо улучшить качество добытой нефти до того, как ее можно будет обработать на обычном нефтеперерабатывающем заводе. Некоторые канадские выработки обрабатывают на заводах по улучшению характеристик добытой нефти, получая на выходе синтетическое нефтяное сырье высокого качества, которое продают нефтеперерабатывающим заводам в Соединенных Штатах и Канаде; остающуюся выработку транспортируют в виде потока смеси битума с конденсатом в специально сконструированные нефтеперерабатывающие заводы, находящиеся, в основном, в Соединенных Штатах. Минеральная матрица канадских нефтеносных песков в основном является слабо закрепленным гидрофильным песком. Нефть легко высвобождают из матрицы путем образования суспензии с горячей водой, и затем обеспечивают флотацию выделенной нефти к поверхности в виде "флотационной пены" в разделительном сосуде конической формы. Этот способ, обычно называемый способом экстракции теплой водой, обеспечивает добытую нефть (пену битуминозной нефти), содержащую примерно 10% минерального вещества и до 30% воды. Обычно требуется дополнительная обработка для получения чистой нефти. В этом процессе добавляют растворитель, и минеральное вещество и воду удаляют путем использования сочетания осадительных или механических устройств, таких как высокоскоростные центрифуги. Двухстадийный способ имеет общую эффективность добычи более 90% и его используют в огромных масштабах. Обычная обрабатывающая установка производит приблизительно 150000 баррелей в день. Основным преимуществом способа обработки теплой водой является его простота. Недостатки включают большое потребление воды и потребность в огромных прудах-накопителях для диспергированных глин. С середины 1930-х гг., когда начались экспериментальные работы по экстракции нефтеносных песков, ряд альтернативных способов экстракции разрабатывали в Канаде и США. Большинство из них являются вариантами способа с использованием теплой воды. В обычном способе экстракции растворителем, следующем за дроблением и удалением верхнего продукта грохочения (горных пород), нефтеносные пески контактируют с растворителем, обычно во вращающемся барабане. В этом способе нефть растворяют с помощью растворителя, который высвобождает ее из минеральной матрицы. Смесь нефти и растворителя затем отфильтровывают от минерала и минерал снова промывают новой порцией растворителя. Минерал, теперь не содержащий нефть, но насыщенный растворителем, десорбируют для извлечения растворителя для повторного использования. В патенте US 4719008 (Sparks et al.) и в патенте US 4057486 (Meadows et al.), каждый из которых включен в данный документ путем ссылки, описывают способ экстракции растворителем нефти из нефтеносных песков, включающий непрерывную объединенную стадию экстракции-агломерации, на которой применяют органический растворитель. Хотя основное преимущество данного способа применения растворителя состоит в способности обрабатывать все сорта нефтеносного песка с высокой эффективностью добычи (95 %), высокая энергия, требуемая для извлечения растворителя из промытого минерала, и потребность в герметично закрытом оборудовании для сдерживания утечек растворителя, делает способ экстракции растворителем затратным и сложным. В патентах US 4167470 и 4239617 (Karnofsky et al.) описывают способ экстракции растворителем нефти из нефтеносной диатомитовой руды, в котором руду экстрагируют путем противоточной декантации с углеводородным растворителем, который затем извлекают из экстрактора путем повторяющихся испарений и десорбции. Воду применяют для вытеснения большей части растворителя, которую можно затем извлечь. В патенте US 4160718 (Rendall) описывают непрерывный способ экстракции растворителем нефти из нефтеносных песков, в котором применяют закрытый дисковый контактный фильтр. В отличие от способов экстракции растворителем в способах тепловой экстракции, следующих за дроблением и удалением верхнего продукта грохочения, нефтеносные пески быстро нагревают до высокой температуры (обычно выше 500C) в герметизирующем сосуде. Высокая температура разрушает тяжелую нефть с образованием более легкой нефти, газа и кокса, причем более легкую нефть и газ удаляют в виде паров, и кокс остается в виде покрытия на минеральном песке. Затем покрытый коксом песок сжигают в отдельном сосуде и горячий песок возвращают в сосуд коксования для смешивания с посту-1 021809 пающим нефтеносным песком и обеспечения тепла для процесса коксования. Как и в других способах,песок охлаждают водой и удаляют в отходы, а легкую нефть конденсируют для образования продукта с частично повышенным качеством. Основное преимущество тепловой обработки состоит в том, что она объединяет добычу нефти с частичным повышением качества. В отличие от сверхтяжелой нефти, продукт является нефтью с более высоким АНИ (мера Американского Нефтяного Института для относительной плотности), которая должна иметь большую промышленную ценность. Однако, как и в способах экстракции растворителем, основными недостатками тепловой обработки являются ее сложность и высокая стоимость. Ссылки[8] Патент US 4057486 Сущность изобретения Основным осложняющим фактором во всех способах экстракции является присутствие глин и мелких минеральных частиц в нефтеносных песках. Сверхмелкие частицы затрудняют основную стадию отделения нефти от минеральной матрицы. Хотя были разработаны определенные технологии для по меньшей мере частичного решения этой проблемы, еще не разработан общий подход для эффективной и недорогой экстракции органического материала из нефтеносных песков. Таким образом, способ по настоящему изобретению основан на осознании того, что доступные в настоящее время способы добычи битума, особенно те, которые включают экстракции растворителями,не являются достаточно эффективными при добыче битума высокого качества, не содержащего мелкие неорганические частицы, из нефтеносных песков. В настоящем изобретении преодолевают многие недостатки, связанные со способами уровня техники, и предоставляют эффективный и относительно экономичный способ, обеспечивающий битум повышенного качества, содержащий пониженные количества асфальтенов, мелкодисперсного материала и других минеральных материалов. Со способом по изобретению преодолевают недостатки, включая обработку материала, загрязнение минералами отделенного битума, утечки растворителей, угрозы, связанные с утечкой растворителя и обработкой, строгие требования к технологической воде и требования высокого нагрева. Важно, что способ по изобретению обеспечивает большую свободу действий при обработке множества сырьевых материалов, а именно нефтеносных песков из многих и различных мест и различного качества. Помимо этого, способ обеспечивает варианты для получения широкого диапазона конечных продуктов, от битумных продуктов, соответствующих уровню нефтеперерабатывающего завода, до асфальтов для покрытия дорог. Авторы описанного здесь изобретения обнаружили, что ключом для эффективного удаления неорганического материала из гидрофильных или гидрофобных нефтеносных песков, и, тем самым, отделения битума и асфальтенов, является применение легкого алифатического растворителя, который не растворяет весь органический материал. По настоящему изобретению полное растворение всей органической массы не является необходимым предварительным условием для эффективного отделения битума от нефтеносных песков, что полностью противоречит общему пониманию в области экстракции битума. В одном аспекте в настоящем изобретении предложен способ отделения неорганического материала от необработанных нефтеносных песков, представляющих собой содержащие нефть природные твердые источники, включающий:(а) приведение необработанных нефтеносных песков в контакт по меньшей мере с одним легким алифатическим растворителем, выбранным из пентана, гексана, изогексана, неогексана, циклогексана,гептана и их смесей, для получения массы,(б) передачу массы, полученной на стадии (а), в агломератор для обеспечения агломерации по меньшей мере части мелкодисперсного материала и крупного неорганического материала в указанной массе, и(в) отделение агломерированного неорганического материала и неагломерированного крупного неорганического материала из указанной массы для получения суспензии, содержащей по меньшей мере частично растворенный битум, по меньшей мере частично диспергированные асфальтены и неагломерированный мелкодисперсный материал."Нефтеносные пески", обрабатываемые в соответствии со способом по изобретению, то есть, для последующего отделения битумной фракции, могут быть любым типом углеводородсодержащего твердого вещества, такого как гидрофобные нефтеносные пески, гидрофильные нефтеносные пески, нефтеносный диатомит, нефтеносный сланец, пропитанные битумом песчаники и любые другие природные твердые источники, содержащие нефть. В пределах области защиты изобретения описанный здесь спо-2 021809 соб также можно использовать при отделении органического материала от загрязненных грунтов, в таких воплощениях органический материал не обязательно содержит асфальтены и/или битум, но скорее содержит любой загрязняющий органический материал любой природы, состава и концентрации. В некоторых воплощениях изобретение связано с добычей битума и асфальтенов из необработанных нефтеносных песков, которые могут быть выбраны из необработанных гидрофобных или необработанных гидрофильных песков. Как известно в уровне техники, в "гидрофильных" нефтеносных песках битумная нефть не находится в непосредственном контакте с частицами неорганического минерала, а вместо этого отделена от него, по меньшей мере, тонкой пленкой воды. Наоборот, в "гидрофобных" нефтеносных песках битумная нефть находится в непосредственном контакте с минеральными частицами. Также известно, что значение этого отличия состоит в том, что гидрофобные нефтеносные пески рассматривают как более сложные для продуктивного использования доступных технологий и методологий из-за сложностей, связанных с вытеснением битума с гидрофобной поверхности. Нефтеносные пески, обрабатываемые по настоящему изобретению, являются "необработанными нефтеносными песками", а именно пески контактируют по меньшей мере с одним легким алифатическим растворителем по изобретению без предварительной обработки, например, для обеспечения отделения органического материала от песков каким-либо образом. Нефтеносные пески, обрабатываемые по изобретению, являются предварительно необработанными до контактирования по меньшей мере с одним легким алифатическим растворителем путем промывки водой, закачивания по месту пара, газа и/или другого растворителя и т.п., или с помощью любого источника энергии, например, путем обработки ультразвуком, облучением, давлением или тепловых обработок и т.п. Другими словами, единственно возможная предварительная обработка по определению настоящего изобретения представляет собой уменьшение размера, например измельчение, дробление и т.п., и тепловую обработку любыми доступными средствами, например паром, горячим газом, горячим растворителем и т.п. так, чтобы отрегулировать температуру нефтеносных песков непосредственно перед поступлением в контактный фильтр, а также, возможно, для облегчения удаления кислорода, захваченного песками. В некоторых воплощениях нефтеносные пески, обработанные по изобретению, являются по существу сухими, а именно содержащими не более 10 мас.% воды, обычно воды, присутствующей естественным образом в песках. Способ по изобретению особенно полезен при добычи битума из нефтеносных песков без необходимости использования большого количества воды для обработки песков, как имеет место в существующих способах. Обычно вода в песках представляет собой пластовую и связанную воду, количество которой может изменяться в зависимости от таких параметров, как происхождение песков, свежесть нефтеносных песков, время и температура транспортировки песков в обрабатывающую установку, условия, при которых нефтеносные пески хранят до обработки, химический состав частиц нефтеносных песков, содержание глины в частицах и других параметров, которые влияют на концентрацию воды в песках. Как известно в уровне техники, нефтеносные пески содержат неорганические материалы с различными размерами частиц, воду и органический материал. "Неорганический материал" относится к минеральному материалу, обычно содержащему песок, пылеватый фунт, мелкодисперсный материал, глины,другие минеральные частицы и т.п., который находится в форме частиц. Используемый здесь неорганический материал различают по размеру частиц: частицы, которые больше 44 мкм, относят здесь к "крупному неорганическому материалу", и частицы, которые меньше 43,9 мкм, относят здесь к "мелкому неорганическому материалу" (мелкодисперсному материалу). Некоторые неорганические материалы могут находиться в форме агломератов, не содержащих органический материал, хотя некоторые неорганические материалы могут быть покрыты тонким слоем органического материала, такого как битум или асфальтены. Неорганические агломераты, отделенные от органической суспензии на стадии (в) способа, могут содержать как крупный неорганический материал,так и мелкодисперсный материал."Органический материал", присутствующий в песках, обычно состоит из двух основных групп материалов:(1) "битум" - углеводороды и другие органические соединения, содержащие атомы азота, серы и/или кислорода, причем эти материалы практически растворимы в различных органических растворителях, включая углеводородные растворители с прямой цепью, такие как пентан или гексан, при температуре ниже 40C, и(2) "асфальтены" - органический материал с высокой молекулярной массой, алифатические и/или ароматические (также нафтеновые) соединения, также содержащие молекулы азота, серы и/или кислорода, причем эти материалы практически нерастворимы, например, в пентане или гексане при тех же условиях. В природных необработанных песках органический материал и неорганический материал перемешаны и могут отличаться гидрофильностью или гидрофобностью. Способность к высвобождению органического материала из неорганического материала зависит, помимо прочего, от способности к отрыву или отделению существующих неорганических частиц от органической массы. Данное отделение, осу-3 021809 ществленное с помощью способа по изобретению, фактически представляет собой диссоциацию органического материала от неорганических частиц и образование многофазной суспензии, как подробно описано далее. После обработки (контакта) необработанных песков по меньшей мере одним легким алифатическим растворителем, например, гексаном (стадия (а) способа по изобретению), по меньшей мере часть асфальтенов, являющихся фракцией органического материала с высокой молекулярной массой,остается, по существу, нерастворенной, а именно диспергированной (причем остающееся количество асфальтенов по меньшей мере частично растворимо в указанном растворителе), и по меньшей мере часть битума, фракции органической массы с низкой молекулярной массой, становится частично или полностью растворимой в растворителе. Масса также содержит нерастворимый неорганический материал, который на следующей стадии частично агломерируют и удаляют, а также мелкодисперсный материал,часть которого связана с органическим материалом, и отделения которого от органического материала достигают путем выполнения соответствующим образом дополнительных стадий способа по изобретению. По меньшей мере один легкий алифатический растворитель выбран среди таких растворителей, которые имеют температуру кипения ниже примерно 100C. В агломератор на стадии (б) можно добавлять по меньшей мере один связующий агент. Указанный по меньшей мере один связующий агент можно выбирать из воды, водных сред, известково-гипсовой суспензии, флокулирующего агента и их смесей, причем по меньшей мере один связующий агент добавляют в количестве от 0,1 до 0,5 мас.%. После отделения агломерированного материала, как описано далее ниже, суспензию стадии (в) обрабатывают для получения в конечном счете битумной жидкости, которая не содержит как мелкодисперсный материал, так и асфальтены. Обработку суспензии стадии (в) можно выполнять одним из двух альтернативных способов: альтернатива 1 (показана на фиг. 2) - обработка суспензии стадии (в) при условиях, обеспечивающих отделение мелкодисперсного материала от асфальтенов и битума, за которой следует селективное отделение битумной жидкости от асфальтенов, или альтернатива 2 (показана на фиг. 3) - обработка суспензии стадии (в) при условиях, обеспечивающих отделение битумной жидкости от асфальтенов и связанного с ними мелкодисперсного материала, за которой следует удаление мелкодисперсного материала из асфальтенов. Фракцию асфальтенов и мелкодисперсного материала можно дополнительно обработать для конверсии асфальтенов в органические компоненты с низкой молекулярной массой (термический крекинг). Безотносительно к применяемым условиям (описанные выше альтернативы 1 или 2) способ по изобретению обеспечивает эффективные средства для разделения трех основных фракций нефтеносных песков: битума, асфальтенов и неорганического материала. Таким образом, в некоторых воплощениях способ реализуется в соответствии с альтернативой 1,показанной на фиг. 2, и дополнительно включает:(г) отделение мелкодисперсного материала от суспензии, полученной на стадии (в), при условиях,обеспечивающих, по меньшей мере, частичное растворение асфальтенов,(д) обработку органического материала при условиях, обеспечивающих, по меньшей мере, частичное повторное диспергирование асфальтенов, содержащихся в указанном органическом материале, и(е) отделение повторно диспергированных асфальтенов от органического материала для получения битумной жидкости, по существу, не содержащей асфальтенов и мелкодисперсного материала. В суспензию стадии (г) или в битумную жидкость стадии (е) можно вводить воду перед селективным отделением с помощью центробежных устройств, выбранных из центрифуги, гидроциклона и любого их сочетания. Повторное диспергирование стадии (в) можно выполнять с помощью зародышей ассоциирования,выбранных из гидрофобного неорганического материала в виде частиц, полимерной добавки, органической добавки с высокой молекулярной массой и асфальтенового материала в виде частиц. Способ может дополнительно включать обработку суспензии стадии (в) при условиях, обеспечивающих отделение битумной жидкости от асфальтенов и связанного с ними мелкодисперсного материала, и последующую обработку асфальтенов и связанного с ними мелкодисперсного материала для селективного отделения мелкодисперсного материала от асфальтенов. Перед селективным отделением асфальтены и мелкодисперсный материал можно обрабатывать нагреванием, или давлением, или нагреванием и давлением для растворения по меньшей мере части асфальтенов. Селективное отделение асфальтенов и мелкодисперсного материала можно выполнять под воздействием температуры, или давления, или температуры и давления для растворения по меньшей мере части асфальтенов. Отделение битумной жидкости от асфальтенов и связанного с ними мелкодисперсного материала или селективное отделение мелкодисперсного материала от асфальтенов можно выполнять в центробежных устройствах, выбранных из центрифуги, гидроциклона и любого их сочетания. При селективном отделении асфальтены и связанный с ними мелкодисперсный материал можно обрабатывать по меньшей мере одним растворителем, способным растворять по меньшей мере часть асфальтенов. Указанный по меньшей мере один растворитель можно выбрать из гексанов, бензола, толуола, ксилолов, лигроина, хлороформа, трихлорметана, тетрахлорметана, трихлорэтана, лимонена и их смесей. Используемая здесь фраза "условия, обеспечивающие растворение асфальтенов", например, в связи со стадией (г) способа, относится к тепловой обработке и/или обработке давлением суспензии для по меньшей мере частичной диссоциации посредством этой обработки дисперсии асфальтенов и мелкодисперсного вещества и растворения по меньшей мере части асфальтенов в битумной жидкости (растворитель и битум). Растворение асфальтенов может быть их полным растворением или растворением их любого количества в жидкости. Таким образом, в некоторых воплощениях, до стадии (г) суспензию обрабатывают температурой и давлением, применяемых поодиночке или вместе, для растворения по меньшей мере части асфальтенов в жидкости. После растворения в жидкости органического материала, содержащего битум и асфальтены, становится возможным отделение мелкодисперсного материала (неагломерированного неорганического материала). Получающийся органический материал, теперь по существу не содержащий мелкодисперсное вещество, затем повторно диспергируют или фракционируют для отделения асфальтенов из битума, каждый их которых по существу не содержит мелкодисперсное вещество. Повторного диспергирования асфальтенов достигают путем уменьшения температуры и давления,используемых поодиночке или совместно, так, чтобы растворимость асфальтенов в битумной жидкости понижалась. Таким образом можно отделить битум, также не содержащий асфальтенов. Условия повторного диспергирования (фракционирования) можно применять в течение любого требуемого периода времени так, чтобы получить эффективное повторное диспергирование. В некоторых воплощениях условия применяют в течение периода от нескольких минут до нескольких часов. В конкретных воплощениях условия можно применять в течение периода от примерно 1 мин до примерно 240 мин, а именно 1, 5, 10, 20, 3080, 90120, 130, , 180, 190, , 230 или 240 мин. Процесс повторного диспергирования включает преобразование отдельной фазы нерастворимых асфальтенов, которая становится отделенной от битумной жидкости. Этот процесс можно усилить и ускорить путем введения зародышей ассоциирования, таких как частицы гидрофобного неорганического материала, полимерная добавка, органическая добавка с высокой молекулярной массой, материал в виде асфальтеновых частиц и т.п. Материал, используемый для затравки, может быть внешним, а именно добавленным из внешнего источника, или может сам быть побочным продуктом способа, например, асфальтеновыми частицами, образованными в течение процесса повторного диспергирования. Используемый здесь "по существу не содержащий асфальтенов" битум, или любое языковое его изменение, относится к битумному продукту, содержащему не более 10 мас.% асфальтенов. В других воплощениях битумный продукт может содержать примерно от 0 до 5 мас.% асфальтенов, то есть 0, 1, 2,3, 4 или 5% или их любые дробные части. При использовании здесь, "по существу не содержащий неорганический материал" или "по существу не содержащий мелкодисперсный материал" битум или асфальтены относится к битумному или асфальтеновому продукту (фракции), содержащему не более 0,2-0,8 мас.% неорганического материала(мелкодисперсного материала). В некоторых воплощениях, условия, применяемые к суспензии на стадии (в) до или в течение обработки центробежными устройствами, например, при центрифугировании, являются температурой и давлением, применяемыми по одиночке или совместно. В некоторых воплощениях суспензию стадии (г) нагревают до температуры от примерно 50 до примерно 150C до или в течение обработки центробежными устройствами. В некоторых воплощениях применяемая температура составляет от примерно 50 до примерно 100C, или от примерно 50 до примерно 90C, или от примерно 50 до примерно 80C, или от примерно 50 до примерно 70C, или от примерно 50 до примерно 60C. В дополнительных воплощениях применяемая температура составляет от примерно 80 до примерно 150C, или от примерно 80 до примерно 100C, или от примерно 80 до примерно 90C. В других воплощениях применяемая температура составляет от примерно 62 до примерно 100C, или от примерно 62 до примерно 90C, или от примерно 62 до примерно 80C, или от примерно 62 до примерно 70C. В других воплощениях на стадии (г) к суспензии прикладывают давление от примерно 100 кПа (1 бар) до примерно 1,5 МПа (15 бар) до или в течение обработки центробежными устройствами. В некоторых воплощениях давление составляет от примерно 100 кПа (1 бар) до примерно 900 кПа (9 бар), от примерно 100 кПа (1 бар) до примерно 800 кПа (8 бар), от примерно 100 кПа (1 бар) до примерно 700 кПа (7 бар), от примерно 100 кПа (1 бар) до примерно 600 кПа (6 бар), от примерно 100 кПа (1 бар) до примерно 500 кПа (5 бар), от примерно 100 кПа (1 бар) до примерно 400 кПа (4 бар), от примерно 100 кПа (1 бар) до примерно 300 кПа (3 бар), от примерно 100 кПа (1 бар) до примерно 200 кПа (2 бар). В других воплощениях давление составляет от примерно 500 кПа (5 бар) до примерно 1 МПа (10 бар), от примерно 500 кПа (5 бар) до примерно 900 кПа (9 бар), от примерно 500 кПа (5 бар) до примерно 800 кПа (8 бар), от примерно 500 кПа (5 бар) до примерно 700 кПа (7 бар), от примерно 500 кПа (5 бар) до примерно 600 кПа (6 бар). В других воплощениях давление составляет от примерно 1 МПа (10 бар) до примерно 1,5 МПа (15 бар), от примерно 1 МПа (10 бар) до примерно 1,4 МПа (14 бар), от примерно 1 МПа (10 бар) до примерно 1,3 МПа (13 бар), от примерно 1 МПа (10 бар) до примерно 1,2 МПа (12 бар),от примерно 1 МПа (10 бар) до примерно 1,1 МПа (11 бар). В дополнительных воплощениях давление составляет 100, 200, 300, 400, 500, 600, 700, 800, 900 кПа, 1, 1,1, 1,2, 1,3, 1,4 или 1,5 МПа (1, 2, 3, 4, 5, 6, 7,8, 9, 10, 11, 12, 13, 14 или 15 бар). В других воплощениях способ по изобретению действует в соответствии с альтернативой 2, показанной на фиг. 3, где суспензию, полученную на стадии (в), обрабатывают, например, с помощью центробежных устройств (например, при температуре от примерно 30 до примерно 62C и атмосферном давлении) для отделения асфальтенов и связанного с ними мелкодисперсного материала от битумной жидкости (чтобы посредством этого получить битумную жидкость, по существу не содержащую асфальтены и мелкодисперсный материал). Асфальтены и мелкодисперсный материал можно затем дополнительно обработать, например, центрифугированием, для селективного отделения мелкодисперсного материала от асфальтенов. В некоторых воплощениях асфальтены и мелкодисперсный материал нагревают до температуры от примерно 50 до примерно 150C до или в течение обработки с помощью, например,центробежных устройств. В некоторых воплощениях применяемая температура составляет от примерно 50 до примерно 100C, или от примерно 50 до примерно 90C, или от примерно 50 до примерно 80C, или от примерно 50 до примерно 70C, или от примерно 50 до примерно 60C. В дополнительных воплощениях применяемая температура составляет от примерно 80 до примерно 150C, или от примерно 80 до примерно 100C, или от примерно 80 до примерно 90C. В других воплощениях применяемая температура составляет от примерно 62 до примерно 100C, или от примерно 62 до примерно 90C, или от примерно 62 до примерно 80C, или от примерно 62 до примерно 70C. В других воплощениях асфальтены и мелкодисперсный материал обрабатывают давлением от примерно 100 кПа (1 бар) до примерно 1,5 МПа (15 бар). В некоторых воплощениях давление составляет от примерно 100 кПа (1 бар) до примерно 900 кПа (9 бар), от примерно 100 кПа (1 бар) до примерно 800 кПа (8 бар), от примерно 100 кПа (1 бар) до примерно 700 кПа (7 бар), от примерно 100 кПа (1 бар) до примерно 600 кПа (6 бар), от примерно 100 кПа (1 бар) до примерно 500 кПа (5 бар), от примерно 100 кПа (1 бар) до примерно 400 кПа (4 бар), от примерно 100 кПа (1 бар) до примерно 300 кПа (3 бар), или от примерно 100 кПа (1 бар) до примерно 200 кПа (2 бар). В других воплощениях давление составляет от примерно 500 кПа (5 бар) до примерно 1 МПа (10 бар), от примерно 500 кПа (5 бар) до примерно 900 кПа(9 бар), от примерно 500 кПа (5 бар) до примерно 800 кПа (8 бар), от примерно 500 кПа (5 бар) до примерно 700 кПа (7 бар), или от примерно 500 кПа (5 бар) до примерно 600 кПа (6 бар). В других воплощениях давление составляет от примерно 1 МПа (10 бар) до примерно 1,5 МПа (15 бар), от примерно 1 МПа(10 бар) до примерно 1,4 МПа (14 бар), от примерно 1 МПа (10 бар) до примерно 1,3 МПа (13 бар), от примерно 1 МПа (10 бар) до примерно 1,2 МПа (12 бар), или от примерно 1 МПа (10 бар) до примерно 1,1 МПа (11 бар). В дополнительных воплощениях давление составляет 100, 200, 300, 400, 500, 600, 700,800, 900 кПа, 1, 1,1, 1,2, 1,3, 1,4 или 1,5 МПа (1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15 бар). В дополнительных воплощениях асфальтены и мелкодисперсный материал можно обрабатывать растворителем, способным растворять по меньшей мере часть асфальтенов так, чтобы солюбилизировать асфальтены и сделать возможным удаление мелкодисперсного материала. В таких воплощениях до введения растворителя остаточное количество по меньшей мере одного легкого алифатического растворителя, которое все еще может присутствовать, можно удалить с помощью средств, известных в уровне техники. В некоторых воплощениях дополнительная обработка центробежными устройствами обеспечивает эффективное удаление остаточных количеств мелкодисперсного материала. Растворитель, применяемый для растворения асфальтенов, можно выбрать среди, например, алифатических растворителей, например, гексанов, бензола, толуола, ксилолов, лигроина, хлорсодержащих растворителей, таких как хлороформ, трихлорметан, тетрахлорметан, трихлорэтан, лимонен и их смеси. В некоторых воплощениях способа по изобретению, независимо от условий альтернатив 1 или 2,получаемое количество асфальтенов в битумной жидкости не превышает 10%. В других воплощениях количество асфальтенов в битумной жидкости составляет не более 1, 2, 3, 4 или 5 мас.%. В некоторых дополнительных воплощениях битумная жидкость содержит не более 1 мас.% асфальтенов. В некоторых других воплощениях битумная жидкость содержит не более 0,2-0,8 мас.% неорганического материала. В других воплощениях по меньшей мере один легкий алифатический растворитель выбирают среди таких растворителей, которые имеют температуру кипения ниже примерно 100C. В некоторых воплощениях по меньшей мере один легкий алифатический растворитель имеет температуру кипения от 30 до 100C. В способе по изобретению отделение на стадии (в) выполняют в установке, выбранной из очистительного устройства, сортировочного устройства, механического разделения по размеру, например, просеивающих устройств, центрифуги или осадочного резервуара, или любого их сочетания. В некоторых воплощениях суспензию сперва сортируют с помощью сортировочного аппарата, затем следует очистительное устройство, например, очистительное устройство, действующее на основе силы тяжести, при необходимости за ним следуют центробежные устройства разделения, например центрифуга, гидроци-6 021809 клон и т.п. В некоторых других воплощениях добавляют по меньшей мере один связующий агент в агломератор стадии (б), причем связующий агент выбирают из воды, водных сред, известково-гипсовой суспензии, флокулирующего агента и их смесей. В некоторых воплощениях связующий агент добавляют в количестве от 0,1 до 0,5 мас.%. В некоторых воплощениях агломерированный неорганический материал после его отделения (стадия (в загружают на вакуумный ленточный фильтр, снабженный противоточной промывкой, обеспечивающей его отделение и промывку. Согласно изобретению можно извлечь любой из растворителей, применяемых в определенном здесь способе. Когда извлекают растворитель(и), способ извлечения может включать промывку водой любой из отделенных фракций, например агломерированного материала, и обеспечение оттока из них растворителей. Воду можно поддерживать при температуре от примерно 20 до примерно 85C. В некоторых воплощениях промытый агломерированный материал перемещают в разделительный сосуд для разделения под действием силы тяжести жидких сред (растворителя и воды), основанного на использовании разности их удельных плотностей. В некоторых воплощениях разделительный сосуд представляет собой последовательный каскадный сгуститель. Когда разделительный сосуд представляет собой последовательный каскадный сгуститель,растворитель извлекают в виде верхнего продукта и воду извлекают в виде среднего потока и повторно используют. Специалисту понятно, что способ согласно изобретению для отделения неорганического материала из нефтеносных песков и выделения битума и/или асфальтенов, причем каждый из них по существу не содержит неорганический материал, можно взаимозаменяемо рассматривать как способ отделения битума или асфальтенов от нефтеносных песков. Также способ по изобретению, как заявлено, можно равным образом рассматривать как способ отделения органического материала от неорганического материала. В некоторых воплощениях битумный продукт по существу не содержит асфальтенов и неорганического материала. В других воплощениях асфальтены по существу не содержат битума и/или неорганического материала. Необходимо понимать, что можно выполнить различные модификации для воплощения любого из способов согласно изобретению. Поэтому приведенное выше описание не нужно интерпретировать как ограничивающее, но лишь как иллюстративный пример всего способа по изобретению или его части. Специалист может представить себе другие модификации в пределах сущности и объема приложенной формулы изобретения. Несмотря на то, что основные воплощения изобретения направлены на эффективную добычу битума из нефтеносных песков, настоящее изобретение можно рассматривать как направленное эквивалентным образом на добычу асфальтенов и удаление битумного материала. Специалисту понятно, что оба представленные определения способа согласно изобретению являются эквивалентными. Общее описание изобретения В способе по изобретению добычу битума из нефтеносных песков облегчают путем измельчения и последующей агломерации неорганических частиц, то есть песка, так, чтобы лучше выполнять отделение и добычу битума и минимизировать образование мелкодисперсного материала. В способе по изобретению этой оптимизации достигают путем выполнения способа экстракции легким алифатическим растворителем на стадии дробления/экстракции, за которой следует агломерация твердых веществ. Таким образом, изобретение в общем предоставляет способ удаления/отделения песка и мелкодисперсного материала из нефтеносных песков, причем указанный способ включает контактирование необработанных нефтеносных песков с легким алифатическим растворителем, обеспечивающим растворение битума и дисперсию асфальтенов, за которой следует агломерация неорганического материала и затем отделение агломерированного материала с помощью множества описанных здесь средств. В традиционных способах экстракции растворителем, таких как способы, используемые в канадских промышленных производствах, описанные в CA 1068228, нефть экстрагируют путем двухстадийного способа. Сначала нефть отделяют от песка промывкой горячей водой и затем получающийся битум,содержащий приблизительно 10% минерального материала и до 30% воды, дополнительно очищают с помощью смешивания с легким растворителем и дополнительных последующих стадий отделения, на которых применяют множество фаз осаждения и центрифугирования. Способ экстракции водой обязан своим успехом гидрофильным нефтеносным пескам. Однако в мире большая часть нефтеносных песков является гидрофобной и поэтому не подлежит добыче с помощью способа промывки водой. Хотя были разработаны альтернативные способы на основе растворителя, устраняющие первую стадию промывки водой, включая способ экстракции растворителем сферической агломерации (SESA: Solvent Extraction Spherical Agglomeration), описанный в US 4719008, способ RTR,описанный в US 7128375, и способ Solvex, описанный в US 5124008, ни один из этих способов не был промышленно разработан из-за успешности и широкого распространения применения способов экстракции водой. В группе экспериментов, проведенных авторами изобретения, было обнаружено, что асфальтены с трудом растворяются в легких алифатических растворителях, таких как гексан, или в их растворах, содержащих битумный материал. Кроме того, было обнаружено, что существенная часть мелкодисперсного материала была сильно связана с асфальтенами, что препятствует его отделению стандартными устройствами, такими как очистительные устройства. Использование легких алифатических растворителей,таким образом, обеспечивало образование мультифазы, делающей возможными способы дополнительного отделения для эффективного и близкого к полному удаления неорганического материала из битума, с получением таким образом чистого и высококачественного битума по конкурентоспособной цене. В отличие от способа по изобретению в способах уровня техники применяли растворители, которые, по меньшей мере, частично были способны растворять асфальтены в течение стадии экстракции. В результате использовали такие растворители, как лигроин, которые лучше растворяют более тяжелые асфальтены. Растворитель, использованный в способе по изобретению, выбирали среди легких алифатических органических растворителей, которые, с одной стороны, способны при контакте, частично или полностью, растворять битумный материал, например, особенно материал с низкой и/или средней молекулярной массой, с получением его раствора (битумной жидкости), и, с другой стороны, не допускают полного растворения асфальтенового материала. Это делает возможным дисперсию асфальтенов на первых стадиях способа и растворение асфальтенов на последних стадиях способа для дополнительного отделения неорганического материала, что приводит к битумному и асфальтеновому продуктам, которые,по существу, не содержат неорганический материал. Необходимо отметить, что при некоторых компоновках растворимость асфальтенов в растворителе/битумном растворе (битумной жидкости) возрастает, так как фактически растворимый битумный материал действует как вспомогательный растворитель и увеличивает растворимость асфальтенов в системе гексан/вспомогательный растворитель. Таким образом, в некоторых воплощениях изобретения не требуются высококонцентрированные битумные растворы, и фактически их избегают. В таких воплощениях битумная жидкость должна содержать до 80% битума, например не более 80, 75, 70, 65 или 60% битума. В некоторых воплощениях битумная жидкость содержит от 20 до 80% битума, и в дополнительных воплощениях от 25 до 65% битума. Органический легкий алифатический растворитель выбирают из пентана, н-гексана, изогексана,неогексана, циклогексана, гептана и любой их смеси. Растворитель может быть одним органическим растворителем, например гексаном, или смесью изомеров гексана с одним или более такими растворителями. Растворитель не является водой или смесью с водой. Указанные легкие алифатические растворители или их смеси выбирают среди таких растворителей, которые имеют температуру кипения ниже примерно 100C. В некоторых воплощениях применяемые растворитель или смесь растворителей имеет температуру кипения от 30 до 100C. Краткое описание чертежей Для того, чтобы понимать изобретение и видеть, как его можно осуществить на практике, воплощения сейчас описывают с помощью неограничивающего примера со ссылкой на приложенные чертежи, в которых фиг. 1 представляет собой схематическое представление способа по изобретению; фиг. 2 - схематическое представление дополнительного способа по изобретению; фиг. 3 - схематическое представление дополнительного способа по изобретению; фиг. 4 - схематическое представление одной модификации способа, показанного на фиг. 2; фиг. 5 - схематическое представление одной модификации способа, показанного на фиг. 3. Подробное описание изобретения Описанные выше и заявленные в формуле изобретения ниже различные воплощения и аспекты способа по изобретению основаны на следующем описании и неограничивающих примерах. Способ выполняют путем контактирования и агломерирования нефтеносных песков в сосудах разделения. На первой стадии способа добытые нефтеносные пески (добытые с любой глубины и с применением любых средств, известных в уровне техники) дробят для уменьшения размера естественно существующих больших камней и породы. Без этой стадии дробления небольшие концентрации содержащих битум минеральных агрегатов могут оставаться в массе и могут уменьшить общую эффективность добычи. Таким образом, измельчение выполняют в присутствии растворителя так, чтобы подвергать большую площадь поверхности нефтеносных песков воздействию растворителя. В то же время можно ожидать,что измельчение песков в контактном фильтре может увеличить количество присутствующего мелкодисперсного материала, и, таким образом, затруднить последующие стадии отделения. Однако последующие стадии способа по изобретению уменьшают воздействие, оказываемое существующим мелкодисперсным материалом, и обеспечивают более высокие выходы добычи органических продуктов. Например, в способе экстракции нефти из гидрофобных песков экстракция с использованием одного контактного фильтра/агломератора давала выход только 70% добычи нефти. Добыча нефти из того же образца, но с использованием двухстадийного способа по изобретению, увеличивалась до более 90%. Массу из контактного фильтра затем перемещают в агломератор и обрабатывают при условиях,обеспечивающих образование мультифазы, содержащей в некоторых случаях 7 или более различных фаз: 1) раствор битума и асфальтенов с низкой полярностью и низкой молекулярной массой в растворителе (битумная жидкость),2) диспергированные асфальтены, набухшие от растворителя,3) диспергированные асфальтены высокой молекулярной массы и/или высокой полярности, которые частично образуют ассоциированные частицы с глиной,4) частицы песка с ассоциированным/связанным органическим материалом, в которых обычно слой битума, покрывающий такие частицы, в основном тоньше 50 нм,5) песчаные частицы, глины и пылеватые грунты в агломерированной форме,6) области, содержащие капли воды, имеющие диаметр меньше 100 мкм, и 7) области, содержащие капли воды больше 250 мкм. Необходимо отметить, что хотя мультифазную систему описывают как систему, состоящую из 7 фаз, в любой момент времени в течение выполнения способа по изобретению ее можно охарактеризовать как состоящую из меньшего числа фаз, в зависимости от таких параметров, как температура, тип используемого нефтеносного песка, конкретные применяемые условия, растворитель, содержание воды, время от начала контактирования и агломерирования и т.п. Применяемый агломератор может быть в форме вращающегося сосуда или в форме смесителя, не обязательно действующего при тех же условиях, что условия, применяемые на стадии измельчения. Как стадия измельчения, так и стадия агломерации фактически доводят нефтеносные пески до надлежащего состояния для эффективной добычи в течение последующих стадий способа и в то же время минимизируют воздействие мелкодисперсного материала и глинистых материалов, которые являются наиболее трудными для обработки в способе отделения. На следующей стадии способа агломерированный материал отделяют с помощью любых устройств,известных в уровне техники, то есть установки или ряда таких установок, которые могут обмениваться или могут не обмениваться друг с другом жидкостью или твердым веществом, способных отделять твердые частицы от растворенного органического материала. Установка может быть сортировочным устройством, очистительным устройством, центрифугой, гидроциклоном, агломератором или любой другой подобной установкой, или любым сочетанием одной или более таких установок. Агломерированный материал можно затем загрузить на вакуумный ленточный фильтр, снабженный противоточной промывкой,и дополнительно десорбировать растворитель. После отделения агломерированного материала суспензию стадии (в) способа обрабатывают для получения в итоге битумной жидкости, которая не содержит как мелкодисперсный материал, так и асфальтены. Обработку суспензии стадии (в) можно осуществлять одним из двух способов: 1) обработка суспензии при условиях, обеспечивающих отделение неагломерированного материала,после чего следует селективное отделение битума от асфальтеновых компонент органического материала. В таких воплощениях суспензию обрабатывают при условиях повышенной температуры и/или давления так, чтобы растворить асфальтены в битумной жидкости. Это значительно снижает вязкость суспензии и делает возможным эффективное отделение, т.е. с помощью центробежных устройств, мелкодисперсного материала от раствора. Асфальтены затем повторно диспергируют в битумной жидкости и дополнительно отделяют, т.е. центрифугируют, для получения битумной жидкости, по существу, не содержащей асфальтены и мелкодисперсный материал, и асфальтенов, по существу не содержащих мелкодисперсный материал; 2) обработка суспензии при условиях, обеспечивающих отделение асфальтенов и связанного с ними мелкодисперсного материала, затем следуют условия, обеспечивающие селективное отделение асфальтенов: в таких воплощениях суспензию подвергают дополнительному отделению, т.е. с помощью центробежных устройств, для обеспечения битумной жидкости, содержащей растворитель и битум, по существу, не содержащей асфальтены и мелкодисперсный материал, и потока, содержащего растворитель,асфальтены и мелкодисперсный материал. Асфальтены и мелкодисперсный материал затем дополнительно обрабатывают при условиях повышенной температуры и/или давления для растворения асфальтенов и обеспечения того, что мелкодисперсный материал (ранее связанный с асфальтенами) становится не связанным с ними. При применяемых условиях вязкость асфальтенов значительно понижается, что обеспечивает лучшее отделение мелкодисперсного материала. После отделения получают асфальтены,по существу не содержащие неагломерированный неорганический материал. Извлекаемую битумную жидкость можно десорбировать из растворителя и повысить ее качество до высококачественного битума, применяя любой способ уровня техники. Также после экстракции и добычи битума ее можно дополнительно обработать на нефтеперерабатывающем заводе. Повышение качества битума, полученного согласно способу по изобретению, может включать коксование/гидрококсование добавление водорода и удаление углерода - так, чтобы получать более ценный углеводородный продукт. Также может происходить дополнительная переработка в топливо различных типов и для различных целей, например в бензин, дизельное топливо. В соответствии с некоторыми компоновками после отделения асфальтенов от неорганического материала асфальтены можно, при необходимости, использовать в качестве топливного источника в спосо-9 021809 бе или как побочный продукт производства для дополнительной обработки с помощью термического крекинга и, возможно, как материал для покрытия дорог. В некоторых случаях в течение обработки требуется ввести в агломератор по меньшей мере один связующий агент или его смесь, обычно в количестве от 0,1 до 0,5 мас.%, для усиления агломерации неорганического материала. Связующий агент выбирают из воды, водных сред, известковой или гипсовой суспензии и их смесей. Связующий агент также может представлять собой по меньшей мере один флокулирующий агент, выбранный из электролита, полимера, такого как полиакриламиды, известняка, флокулирующих агентов, полученных из крахмала, и других обычно используемых материалов. Способ по изобретению также может включать извлечение растворителя, например, посредством испарения или отгонки, и может включать дополнительную обработку потока растворителя с помощью установки термического крекинга для получения легких органических компонентов. Одним из основных недостатков способов на основе растворителя, таких как способы, известные в уровне техники, является сложность извлечения растворителя из больших объемов экстрагированных и промытых минеральных масс. Так как в таком способе расходуют большие количества энергии, что делает способ малоэкономичным, также разрабатывали способ извлечения растворителя (который может быть связан или может не быть связан с любым способом по изобретению). Фактически, способ извлечения растворителя по изобретению можно применять в любых существующих способах экстракции растворителем, известных в уровне техники. Таким образом, целью настоящего изобретения также является предоставление способа извлечения растворителя, который включает промывку холодной водой отделенного неорганического материала и обеспечивает слив из него растворителей. В этом способе достигают эффективных и высоких извлечений растворителя с низким расходом энергии. Высокоэффективное повторное использование воды поддерживали путем использования вспомогательных осаждающих устройств, которые усиливают очистку и устраняют проблемы шламов в сбросных прудах. Таким образом, изобретение также предоставляет способ извлечения растворителей, например, легких алифатических растворителей, применяемых в способе по изобретению, включающий смешивание, например, без разбивания агломерированного материала и воды, и отделение извлеченного растворителя от воды. Способ можно повторять один или более раз для максимального извлечения растворителя. Воду можно поддерживать при температуре от примерно 20 до примерно 85C. Отделение растворителя от воды согласно способу по изобретению можно выполнять при атмосферном давлении, при пониженном давлении от 20 до 80 кПа (от 0,2 до 0,8 атм), или при давлении, большем, чем атмосферное. Промытый агломерированный материал перемещают в разделительный сосуд для обеспечения разделения жидких сред (растворителя и воды) на основе силы тяжести, основанного на разнице их плотностей. Разделительный сосуд может быть последовательным каскадным сгустителем, из которого растворитель извлекают в виде верхнего продукта и воду извлекают в виде среднего потока. Воду можно затем повторно использовать. Также присутствующий твердый материал можно удалять из сосуда, например, с помощью насоса. Что касается системы промывки водой и извлечения растворителя, и описанного здесь способа, необходимо дополнительно отметить, что все тепло, выделяемое в способе, можно извлечь следующим образом: 1) минимизируют испарение растворителя с помощью первой промывки водой, как описано выше; 2) испаренный растворитель и воду используют там, где применяют теплую воду или сушку паром,например, в шнековом конвейере, в качестве теплоносителей путем сжимания паров растворителя и использования скрытой теплоты фазового перехода. Затем можно выполнить отделение растворителя от воды; 3) извлекают тепло из суспензии воды и песка, используя любой из способов (непосредственное повторное использование горячей воды, смешивание теплого песка и чистой воды для конечной стадии промывки, использование вторичной стадии промывки водой) и используя тепловой насос для выделения тепла, поглощенного в песке, для нагрева сырья или большего нагрева контактного фильтра. В другом воплощении изобретения предоставляют определенный здесь битумный продукт повышенного качества. В некоторых воплощениях данный продукт получают (или он является получаемым) благодаря способу по изобретению. Как показано в данном документе, битумный продукт является высококачественным и может обладать одной или более из следующих характеристик по сравнению с битумными продуктами, полученными с применением других способов уровня техники:(1) более высокой плотностью в градусах АНИ по сравнению с современным планируемым продуктом,(2) более низкой вязкостью (требуется меньше разбавителей для легкого протекания),(3) более низким содержанием мелкодисперсного материала, качество такого продукта должно соответствовать требованиям нефтеперерабатывающего завода,- 10021809(4) более низким содержанием серы и тяжелых металлов. Пример 1. В двухстадийном способе по изобретению, в котором применяют контактный фильтр и агломератор, применяют следующие условия: температура обоих сосудов составляет 50C или выше, время пребывания на стадии измельчения от 2 до 6 мин, и время пребывания на стадии агломерации от 2 до 4 мин. В некоторых специальных случаях способ может включать 4 мин измельчения и 2 мин агломерации. На стадии извлечения растворителя температура применяемой воды составляет от 10 до 25C. В специальных случаях температура воды может составлять 20C. Пример 2. На фиг. 1 показан иллюстративный способ 1 обработки нефтеносных песков по изобретению. Нефтеносные пески сперва обрабатывают путем разрушения больших комков песка до комков 10 с подходящими для использования размерами и затем подают в загрузочное устройство 20, из которого сортированные по величине нефтеносные пески транспортируют в сосуд 30 с контактным фильтром, в котором пески измельчают и одновременно приводят в контакт с углеводородом, таким как гексан 22. Полученную суспензию 32 битума и растворителя затем перемещают в агломератор 40, в который можно добавить небольшое количество воды 34. Образовавшиеся в агломераторе 40 агломераты 42 затем сортируют 50 по крупности для получения агломерированных песков 52 (нижний сход сортировочного устройства) и битумной жидкости, содержащей мелкодисперсный материал 54 (верхний продукт сортировочного устройства). Отсортированные агломераты и пески 52 фильтруют с помощью ленточного фильтра 60 и фильтрационный осадок промывают чистым растворителем. Полученный фильтрат возвращают после промывки (разбавленная битумная жидкость) и снова приводят в контакт со свежими нефтеносными песками. Затем промытый фильтрационный осадок подают на десорбцию 70 растворителя (путем, например, сушилки с псевдоожиженным слоем) с помощью подаваемого для этой цели пара 72, и высушенные пески 76 выгружают. Можно извлечь растворитель 74. Верхний продукт 54 сортировочного устройства 50, состоящий из битумной жидкости и мелкодисперсного материала, очищают 80, образуя очищенную битумную жидкость 82 (верхний конечный продукт очистительного устройства) и осажденный неагломерированный мелкодисперсный материал 84 (нижний сход очистительного устройства). Нижний сход 84 можно направить рециклом в сортировочное устройство 50 для вторичной агломерации. Альтернативно, вместо направления рециклом нижнего схода для вторичной агломерации, мелкодисперсный материал можно переместить в гидрофильную область, где его можно сепарировать и удалить. Однако в некоторых случаях, как показали испытания и исследования, часть мелкодисперсного материала, который связан с органическим материалом, не осаждается в очистительном устройстве. Агломерация этого материала проблематична: этот мелкодисперсный материал по меньшей мере частично является гидрофобным, таким образом агломерация с помощью воды вызывает сомнения и повторное циркулирование этого мелкодисперсного материала приводило к образованию высокой концентрации мелкодисперсного материала. Теоретически поглощение асфальтенов в агломератах может, вероятно,также приводить к потерям органического материала. Таким образом, в способ было введено улавливание большей части битумной жидкости из органического материала и мелкодисперсного материала с помощью центрифуги. Центрифуга 90 выполняет функцию очистительного устройства, то есть может заменять очистительное устройство или использоваться в качестве окончательной обработки для удаления остаточного материала в виде частиц, который не был удален в очистительном устройстве. В некоторых компоновках, однако, использовали как очистительное устройство 80, так и центрифугу 90. Не содержащую мелкодисперсный материал битумную жидкость 82 можно обработать с помощью центрифуги 90, отделяя из нее неорганический мелкодисперсный материал 92, который затем выгружают. Не содержащую мелкодисперсный материал битумную жидкость 94 повторно направляют в верхний продукт потока 82 очистительного устройства и затем обрабатывают в дистилляционной колонне 100 для извлечения битумной нефти 102 и растворителя 104. Пример 3. На фиг. 2 показан иллюстративный способ 2 обработки нефтеносных песков согласно способу по изобретению. Нефтеносные пески сперва обрабатывают путем разрушения больших комков песка до комков с подходящими для использования размерами и затем подают в загрузочное устройство 110, из которого сортированные по величине нефтеносные пески 112 транспортируют в сосуд 120 с контактным фильтром, в котором пески измельчают и, одновременно, приводят в контакт с легким алифатическим растворителем, таким как гексан 114. Полученную массу 122 затем перемещают в агломератор 130. Образовавшиеся в агломераторе агломераты 132 затем отделяют с помощью очистительного устройства 140 с получением агломерированного материала 142 (нижний сход сортировочного устройства) и суспензии 144, включающей растворитель, растворенный битум, диспергированные асфальтены и неагломерированный неорганический материал (верхний продукт сортировочного устройства). Верхний продукт 144 сортировочного устройства 140 обрабатывают при условиях, обеспечивающих растворение асфальтенов в битумной жидкости, то есть при нагревании до температур от примерно 50 до примерно 150C и давлении от примерно 100 кПа до примерно 1 МПа (от 1 до 10 бар). Суспензию затем центрифугируют 150,отделяют мелкодисперсный материал 152 от органического материала 154, включающего растворенный битум и растворенные асфальтены, по существу не содержащего неорганический материал. Затем органический материал 154 обрабатывают, например, уменьшая температуру и/или давление, для повторной дисперсии асфальтенов, и дополнительно отделяют диспергированные асфальтены с помощью центрифуги 160, получая битум 162 и асфальтены 164, каждый из которых по существу не содержит неорганический материал. Пример 4. На фиг. 3 показан другой иллюстративный способ 3 обработки нефтеносных песков согласно способу по изобретению. Нефтеносные пески сперва обрабатывают путем разрушения больших комков песка до комков с подходящими для использования размерами и затем подают в загрузочное устройство 200, из которого сортированные по величине нефтеносные пески 202 транспортируют в сосуд 210 с контактным фильтром, в котором пески измельчают и одновременно приводят в контакт с легким алифатическим растворителем, таким как гексан 204. Полученную массу 212 затем перемещают в агломератор 220. Образовавшиеся в агломераторе 220 агломераты 222 затем отделяют с помощью очистительного устройства 230 с получением агломерированного материала 232 (нижний сход сортировочного устройства) и суспензии 234, включающей растворитель, растворенный битум, диспергированные асфальтены и неагломерированный неорганический материал (верхний продукт сортировочного устройства). Верхний продукт сортировочного устройства 230 центрифугируют 240, отделяя суспензию в битумной жидкости 242, по существу, не содержащую асфальтены и неорганический материал, и донную фазу 244, содержащую растворитель, асфальтены и неагломерированный неорганический материал. Донную фазу 244 можно затем обработать, например, с помощью повышенной температуры и/или давления, для растворения асфальтенов и дополнительного отделения мелкодисперсного материала от асфальтенов с помощью центрифуги 250, что приводит к отделению мелкодисперсного материала 252 от асфальтенов 254. Пример 5. На фиг. 4 показан другой возможный иллюстративный способ 4 обработки нефтеносных песков согласно способу по изобретению. Нефтеносные пески сперва обрабатывают путем разрушения больших комков песка до комков с подходящими для использования размерами и затем подают в загрузочное устройство 300, из которого сортированные по величине нефтеносные пески 302 транспортируют в сосуд 310 с контактным фильтром, в котором пески измельчают и, одновременно, приводят в контакт с легким алифатическим растворителем, таким как гексан 304. Полученную массу 312 затем перемещают в агломератор 320. Образовавшиеся в агломераторе агломераты 322 затем отделяют с помощью очистительного устройства 330 с получением агломерированного материала 332 (нижний сход сортировочного устройства) и суспензии 334, включающей растворитель, растворенный битум, диспергированные асфальтены и неагломерированный неорганический материал (верхний продукт сортировочного устройства). Верхний продукт 334 сортировочного устройства 330 обрабатывают при условиях, обеспечивающих растворение асфальтенов в битумной жидкости, то есть при нагревании до температур от примерно 50 до примерно 150C с помощью теплообменника 340 и давлении от примерно 100 кПа до примерно 1 МПа(от 1 до 10 бар). Нагретую суспензию затем центрифугируют 350, при необходимости с добавлением воды 342, отделяя мелкодисперсный материал 352 от органического материала 354, содержащего растворенный битум и растворенные асфальтены, по существу, не содержащего неорганический материал. Органический материал 354 затем обрабатывают, при необходимости с помощью теплообменника 360, для уменьшения температуры и повторной дисперсии асфальтенов в осадочном резервуаре 370, при необходимости путем добавления зародышей 362 ассоциирования. Органический материал 372 затем дополнительно отделяют с помощью центрифуги 380, при необходимости с добавлением воды 376, получая битум 382 и асфальтены 384, каждый из которых по существу не содержит неорганический материал. Некоторую часть повторно диспергированных асфальтенов 374 можно повторно направить в осадочный резервуар 370 для использования в качестве возможных зародышей ассоциирования. Пример 6. На фиг. 5 показан другой возможный иллюстративный способ 5 обработки нефтеносных песков согласно способу по изобретению. Нефтеносные пески сперва обрабатывают путем разрушения больших комков песка до комков с подходящими для использования размерами и затем подают в загрузочное устройство 400, из которого сортированные по величине нефтеносные пески 402 транспортируют в сосуд 410 с контактным фильтром, в котором пески измельчают и, одновременно, приводят в контакт с легким алифатическим растворителем, таким как гексан 404. Полученную массу 412 затем перемещают в агломератор 420. Образовавшиеся в агломераторе 420 агломераты 422 затем отделяют с помощью очистительного устройства 430 с получением агломерированного материала 432 (нижний сход сортировочного устройства) и суспензии 434, включающей растворитель, растворенный битум, диспергированные асфальтены и неагломерированный неорганический материал (верхний продукт сортировочного устройства). Верхний продукт 434 сортировочного устройства 430 проходит через теплообменник 440 для уменьшения температуры потока и затем его центрифугируют 450, при необходимости с добавлением воды 442, разделяя суспензию на битумную жидкость 452, по существу, не содержащую асфальтены и неорганический материал, и донную фазу 454, содержащую растворитель, асфальтены и неагломерированный неорганический материал. Донную фазу 454 можно затем пропустить через теплообменник 460 для увеличения температуры фазы для того, чтобы растворить асфальтены. Нагретый поток 454 можно затем при необходимости быстро испарить 470 для удаления остаточного гексана и повторно растворить 480 в ароматическом растворителе 482, способном растворять асфальтены. Получающийся в результате раствор 484 затем дополнительно отделяют с помощью центрифуги 490, получая в результате отделение мелкодисперсного материала 492 от асфальтенов 494. Пример 7. Проводили экспериментальную работу для того, чтобы изучить растворимость асфальтенов в течение экстракции битума по настоящему изобретению и связанность мелкодисперсного материала с асфальтенами. Экспериментальные условия были следующими: Три образца нефтеносных песков, взятых из одного месторождения, растворяли в разном растворителе: толуоле, гексане и лигроине (отношение растворитель : нефтеносный песок = 2:1 мас./мас.). Битумную жидкость сливали и затем центрифугировали для отделения мелкодисперсного материала. Асфальтены почти полностью растворялись в толуол/битумной жидкости с осаждением мелкодисперсного материала и без какого-либо заметного осаждения асфальтенов после центрифугирования. Однако в гексановых и лигроиновых битумных жидкостях после центрифугирования отмечали большие количества осажденных асфальтенов (осадочные асфальтены), причем эти большие количества были связаны с их нерастворимостью в этих алифатических растворителях. После центрифугирования растворитель испаряли из битумной жидкости с помощью роторного испарителя и в каждый образец добавляли гексан в избытке (гексан:битумная жидкость 50:1 об./об.), используя центрифугу для осаждения асфальтенов. Из толуоловой битумной жидкости осаждались большие количества асфальтенов и незначительные количества асфальтенов осаждались из гексановой и лигроиновой битумных жидкостей. Измеренное содержание мелкодисперсного материала в асфальтенах составляет от 12 до 20%. Это высокое содержание твердого вещества объясняется тесной связью глинистых минералов с асфальтенами. Поэтому применение гексана в качестве растворителя позволяет улучшить отделение фракции мелкодисперсного материала, которая сильно связана с асфальтенами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ отделения неорганического материала от необработанных нефтеносных песков, представляющих собой содержащие нефть природные твердые источники, включающий:(а) приведение необработанных нефтеносных песков в контакт по меньшей мере с одним легким алифатическим растворителем, выбранным из пентана, гексана, изогексана, неогексана, циклогексана,гептана и их смесей, для получения массы,(б) передачу массы, полученной на стадии (а), в агломератор для обеспечения агломерации по меньшей мере части мелкодисперсного материала и крупного неорганического материала в указанной массе, и(в) отделение агломерированного неорганического материала и неагломерированного крупного неорганического материала из указанной массы для получения суспензии, содержащей, по меньшей мере,частично растворенный битум, по меньшей мере, частично диспергированные асфальтены и неагломерированный мелкодисперсный материал. 2. Способ по п.1, в котором необработанные нефтеносные пески выбирают из необработанных гидрофобных или необработанных гидрофильных песков. 3. Способ по п.1 или 2, в котором по меньшей мере один легкий алифатический растворитель выбирают среди таких растворителей, которые имеют температуру кипения ниже примерно 100C. 4. Способ по п.1, в котором в агломератор на стадии (б) добавляют по меньшей мере один связующий агент. 5. Способ по п.4, в котором по меньшей мере один связующий агент выбирают из воды, водных сред, известково-гипсовой суспензии, флокулирующего агента и их смесей, причем по меньшей мере один связующий агент добавляют в количестве от 0,1 до 0,5 мас.%. 6. Способ по п.1, дополнительно включающий:(г) отделение мелкодисперсного материала от суспензии, полученной на стадии (в), при условиях,обеспечивающих, по меньшей мере, частичное растворение асфальтенов,(д) обработку органического материала при условиях, обеспечивающих, по меньшей мере, частичное повторное диспергирование асфальтенов, содержащихся в указанном органическом материале, и(е) отделение повторно диспергированных асфальтенов от органического материала для получения битумной жидкости, по существу, не содержащей асфальтенов и мелкодисперсного материала. 7. Способ по п.6, в котором в суспензию стадии (г) или в битумную жидкость стадии (е) вводят воду перед селективным отделением с помощью центробежных устройств, выбранных из центрифуги, гидроциклона и любого их сочетания. 8. Способ по п.6, в котором повторное диспергирование стадии (в) выполняют с помощью зародышей ассоциирования, выбранных из гидрофобного неорганического материала в виде частиц, полимерной добавки, органической добавки с высокой молекулярной массой и асфальтенового материала в виде частиц. 9. Способ по п.1, дополнительно включающий обработку суспензии стадии (в) при условиях, обеспечивающих отделение битумной жидкости от асфальтенов и связанного с ними мелкодисперсного материала, и последующую обработку асфальтенов и связанного с ними мелкодисперсного материала для селективного отделения мелкодисперсного материала от асфальтенов. 10. Способ по п.9, в котором перед селективным отделением асфальтены и мелкодисперсный материал обрабатывают нагреванием, или давлением, или нагреванием и давлением для растворения по меньшей мере части асфальтенов. 11. Способ по п.9, в котором селективное отделение асфальтенов и мелкодисперсного материала выполняют под воздействием температуры, или давления, или температуры и давления для растворения по меньшей мере части асфальтенов. 12. Способ по п.9, в котором отделение битумной жидкости от асфальтенов и связанного с ними мелкодисперсного материала или селективное отделение мелкодисперсного материала от асфальтенов выполняют в центробежных устройствах, выбранных из центрифуги, гидроциклона и любого их сочетания. 13. Способ по п.9, в котором при селективном отделении асфальтены и связанный с ними мелкодисперсный материал обрабатывают по меньшей мере одним растворителем, способным растворять по меньшей мере часть асфальтенов. 14. Способ по п.13, в котором по меньшей мере один растворитель выбирают из гексанов, бензола,толуола, ксилолов, лигроина, хлороформа, трихлорметана, тетрахлорметана, трихлорэтана, лимонена и их смесей.

МПК / Метки

МПК: C10G 1/00

Метки: материала, песков, нефтеносных, неорганического, необработанных, отделения, способ

Код ссылки

<a href="https://eas.patents.su/16-21809-sposob-otdeleniya-neorganicheskogo-materiala-ot-neobrabotannyh-neftenosnyh-peskov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ отделения неорганического материала от необработанных нефтеносных песков</a>

Следующий патент: Комплексы вилдаглиптина с неорганической солью

Случайный патент: Способ получения активированной целлюлозы