Внутренняя оболочка шины, шина, включающая данную внутреннюю оболочку, и способ получения композиции для внутренней оболочки шины

Номер патента: 18869

Опубликовано: 29.11.2013

Авторы: Кладьер Жюльен, Риу Алин, Жозеф Орели, Беррио Жюльен

Формула / Реферат

1. Внутренняя оболочка шины, содержащая каучуковую композицию, которая включает по меньшей мере один бутилкаучук, усиливающий наполнитель и пластифицирующую систему, отличающаяся тем, что композиция дополнительно включает графит, и что пластифицирующая система включает углеводородный полимерный пластификатор с температурой стеклования Tg выше 20°С и температурой размягчения ниже 170°С.

2. Внутренняя оболочка по п.1, в которой каучуковая композиция включает преимущественно один бутилкаучук или преимущественно одну смесь нескольких бутилкаучуков.

3. Внутренняя оболочка по п.2, в которой каучуковая композиция включает только бутилкаучук или смесь нескольких бутилкаучуков.

4. Внутренняя оболочка по п.2, в которой каучуковая композиция включает дополнительно один или более других диеновых эластомеров.

5. Внутренняя оболочка по п.4, в которой каучуковая композиция включает один или более других, по существу, ненасыщенных диеновых эластомеров.

6. Внутренняя оболочка по любому из пп.1-5, в которой бутилкаучук представляет собой изобутен-изопреновый сополимер.

7. Внутренняя оболочка по любому из пп.1-5, в которой бутилкаучук представляет собой бромированный полиизобутилен.

8. Внутренняя оболочка по одному из пп.1-5, в которой бутилкаучук представляет собой хлорированный полиизобутилен.

9. Внутренняя оболочка по одному из пп.4 и 5, в которой бутилкаучук смешан с изопреновым полимером.

10. Внутренняя оболочка по любому из предшествующих пунктов, в которой усиливающий наполнитель включает технический углерод.

11. Внутренняя оболочка по п.10, в которой содержание технического углерода составляет более 30 мас.ч. на 100 мас.ч. эластомера.

12. Внутренняя оболочка по одному из пп.10 и 11, в которой содержание технического углерода составляет между 30 и 120 мас.ч. на 100 мас.ч. эластомера.

13. Внутренняя оболочка по одному из пп.10 и 11, в которой содержание технического углерода составляет между 30 и 70 мас.ч. на 100 мас.ч. эластомера.

14. Внутренняя оболочка по одному из пп.10 и 11, в которой содержание технического углерода составляет между 35 и 60 мас.ч. на 100 мас.ч. эластомера.

15. Внутренняя оболочка по любому из предшествующих пунктов, в которой усиливающий наполнитель включает усиливающий неорганический наполнитель.

16. Внутренняя оболочка по п.15, в которой усиливающий неорганический упрочняющий наполнитель представляет собой оксид кремния.

17. Внутренняя оболочка по любому из предшествующих пунктов, в которой углеводородный полимерный пластификатор имеет температуру стеклования Tg выше +30°С.

18. Внутренняя оболочка по любому из предшествующих пунктов, в которой содержание углеводородного полимерного пластификатора составляет между 2 и 35 мас.ч. на 100 мас.ч. эластомера.

19. Внутренняя оболочка по п.18, в которой содержание углеводородного полимерного пластификатора составляет между 5 и 25 мас.ч. на 100 мас.ч. эластомера.

20. Внутренняя оболочка по любому из предшествующих пунктов, в которой углеводородный полимерный пластификатор выбран из группы, включающей циклопентадиеновые (CPD) или дициклопентадиеновые (DCPD) гомополимерные или сополимерные смолы, терпеновые гомополимерные или сополимерные смолы, полученные из углеводородов фракции С5 гомополимерные или сополимерные смолы и смеси этих полимеров.

21. Внутренняя оболочка по п.20, в которой сополимерные смолы выбирают из группы, включающей (D)CPD-винилароматические сополимерные смолы, (D)CPD-терпеновые сополимерные смолы, полученные из (ди)циклопентадиена ((D)CPD) и углеводородов фракции С5 сополимерные смолы, терпен-винилароматические сополимерные смолы, полученные из углеводородов фракции С5 и винилароматических мономеров сополимерные смолы, и смеси этих полимеров.

22. Внутренняя оболочка по любому из пп.1-19, в которой углеводородный полимерный пластификатор выбран из группы, включающей (D)CPD гомополимерные смолы, (D)CPD-стирольные сополимерные смолы, полилимоненовые полимеры, лимонен-стирольные сополимерные смолы, лимонен-(D)CPD сополимерные смолы, полученные из углеводородов фракции С5 и стирола сополимерные смолы, полученные из углеводородов фракций С5 и С9 сополимерные смолы и смеси этих полимеров.

23. Внутренняя оболочка по п.22, в которой углеводородный полимерный пластификатор представляет собой полилимоненовый полимер.

24. Внутренняя оболочка по п.22, в которой углеводородный полимерный пластификатор представляет собой сополимерную смолу, полученную из углеводородов фракции C5 и стирола.

25. Внутренняя оболочка по п.22, в которой углеводородный полимерный пластификатор представляет собой сополимерную смолу, полученную из углеводородов фракций С5 и С9.

26. Внутренняя оболочка по любому из пп.1-25, в которой графит присутствует в пластинчатой форме.

27. Внутренняя оболочка по любому из пп.1-26, в которой графит представляет собой природный графит.

28. Внутренняя оболочка по любому из пп.1-26, в которой графит представляет собой вспученный графит.

29. Внутренняя оболочка по любому из пп.1-26, в которой графит представляет собой синтетический графит.

30. Внутренняя оболочка по любому из пп.1-26, в которой графит включает смесь природных графитов, и/или смесь вспученных графитов, и/или смесь синтетических графитов.

31. Внутренняя оболочка по любому из предшествующих пунктов, в которой содержание графита в оболочке составляет между 3 и 50 мас.ч. на 100 мас.ч. эластомера.

32. Внутренняя оболочка по п.31, в которой содержание графита составляет между 5 и 30 мас.ч. на 100 мас.ч. эластомера.

33. Внутренняя оболочка по любому из пп.1-32, в которой композиция содержит смесь нескольких графитов.

34. Внутренняя оболочка по любому из пп.1-33, в которой композиция дополнительно содержит один или более инертных наполнителей.

35. Шина, которая включает внутреннюю оболочку по любому из пп.1-34.

36. Способ получения композиции для внутренней оболочки шины, включающей по меньшей мере один бутилкаучук, усиливающий наполнитель и пластифицирующую систему, отличающийся тем, что получают композицию, которая дополнительно включает графит, и в которой пластифицирующая система включает углеводородный полимерный пластификатор с температурой стеклования Tg выше 20°С и температурой размягчения ниже 170°С, где способ включает следующие стадии:

введение в бутилкаучук в смесителе:

усиливающего наполнителя,

графита и

пластифицирующей системы,

термомеханическое смешение всех ингредиентов, один или более раз, вплоть до достижения максимальной температуры между 110 и 190°С;

охлаждение смеси до температуры ниже 100°С;

затем введение сшивающей системы и

смешение всего содержимого, пока максимальная температура не достигнет уровня ниже 110°С.

Текст

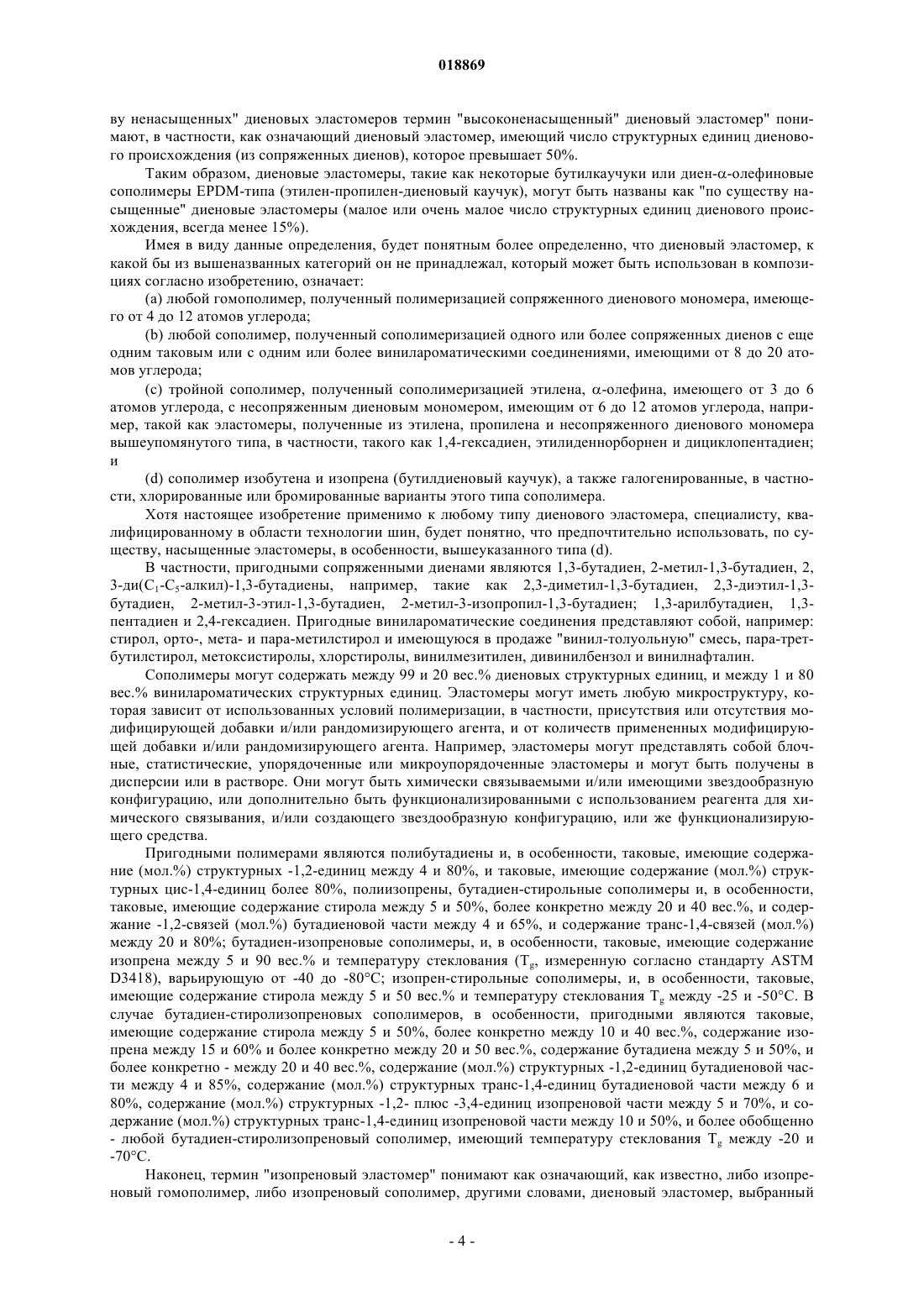

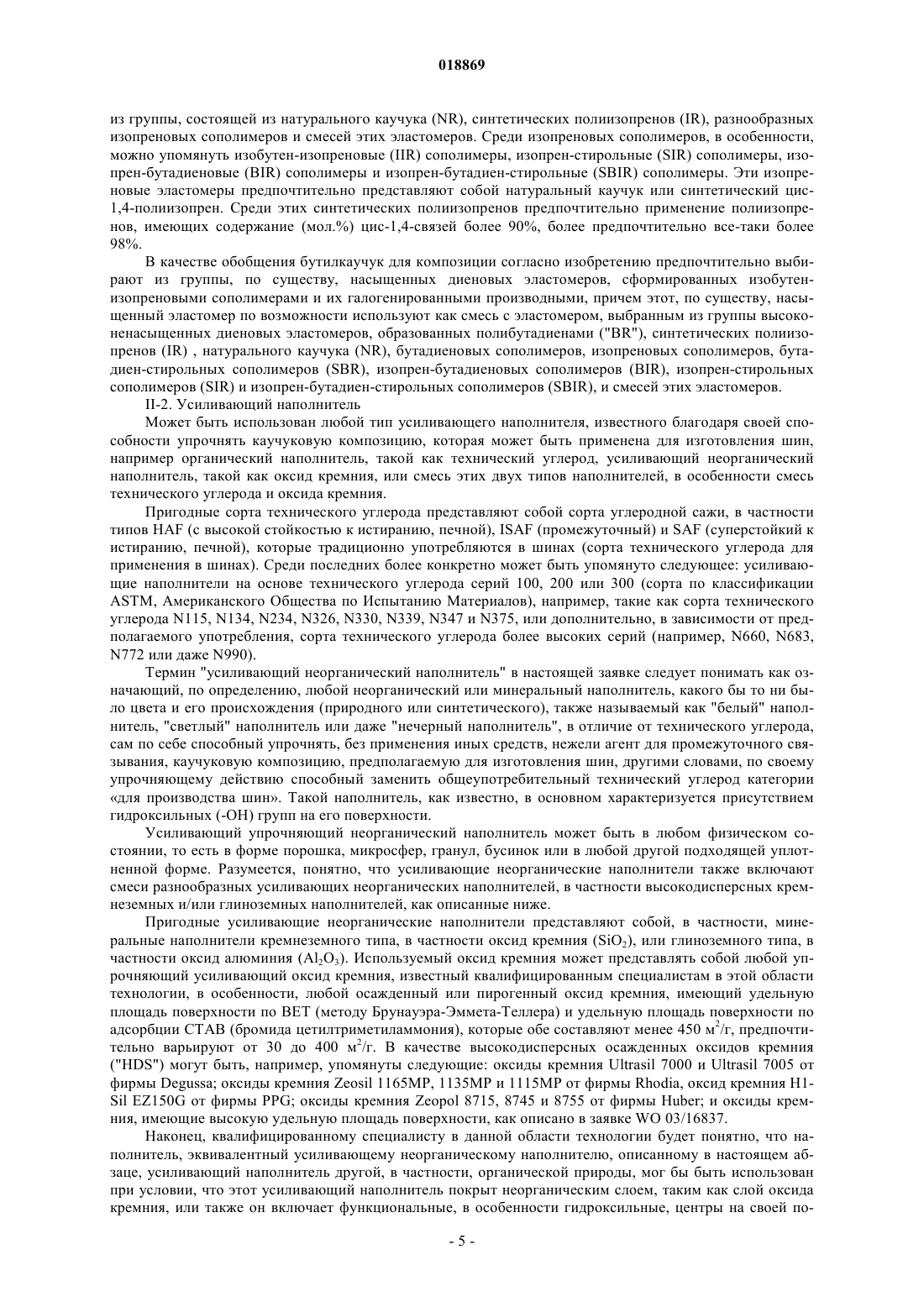

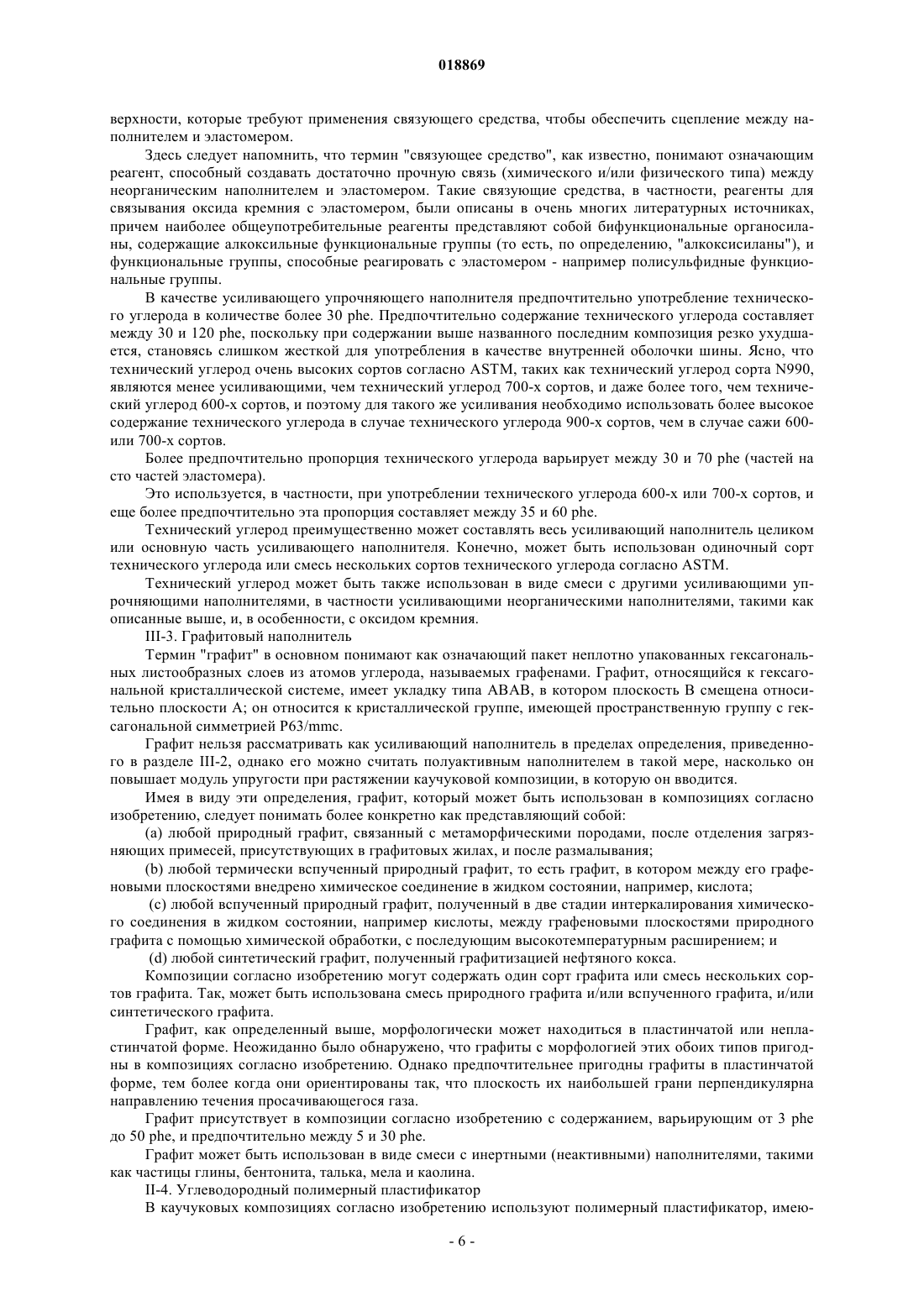

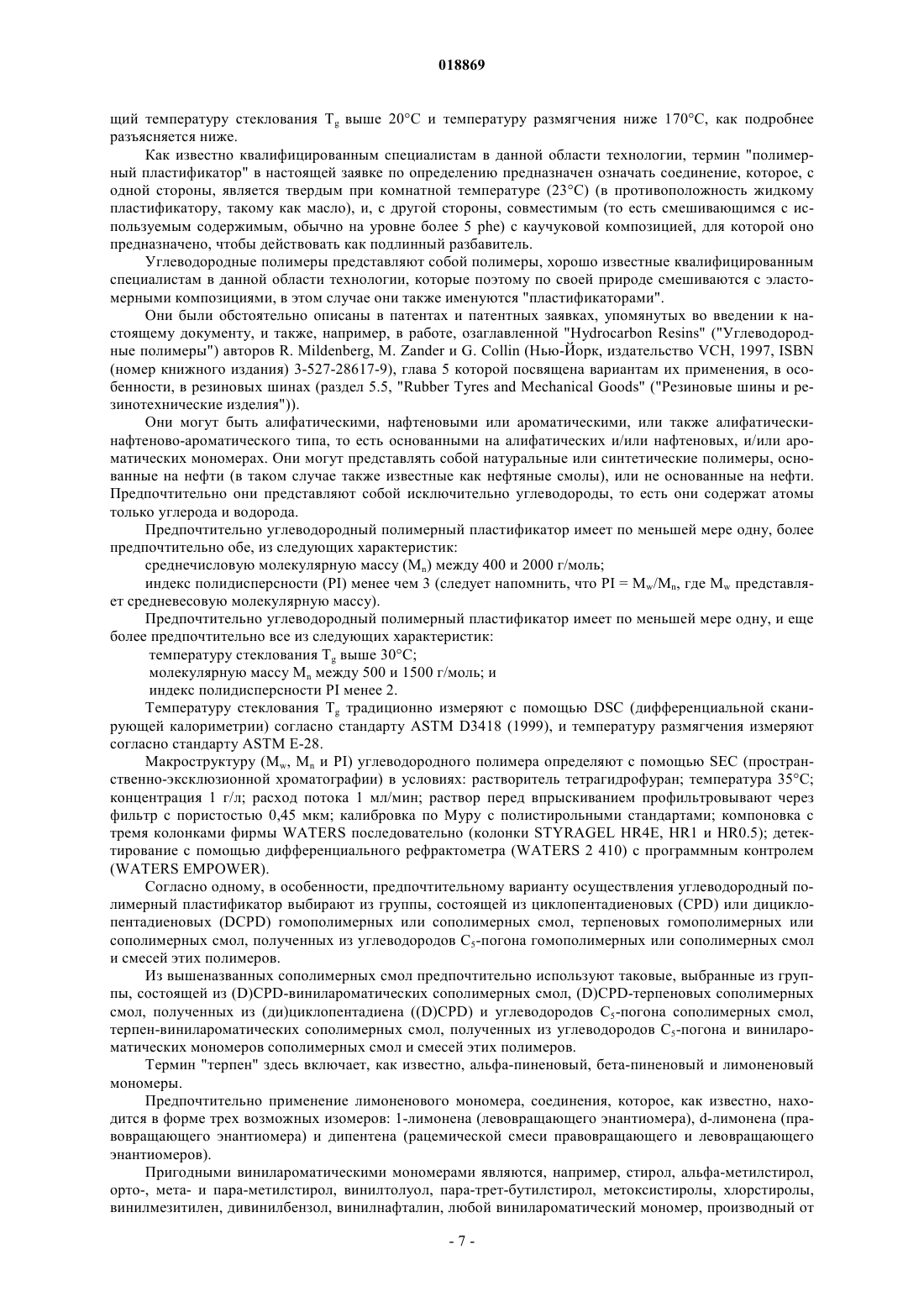

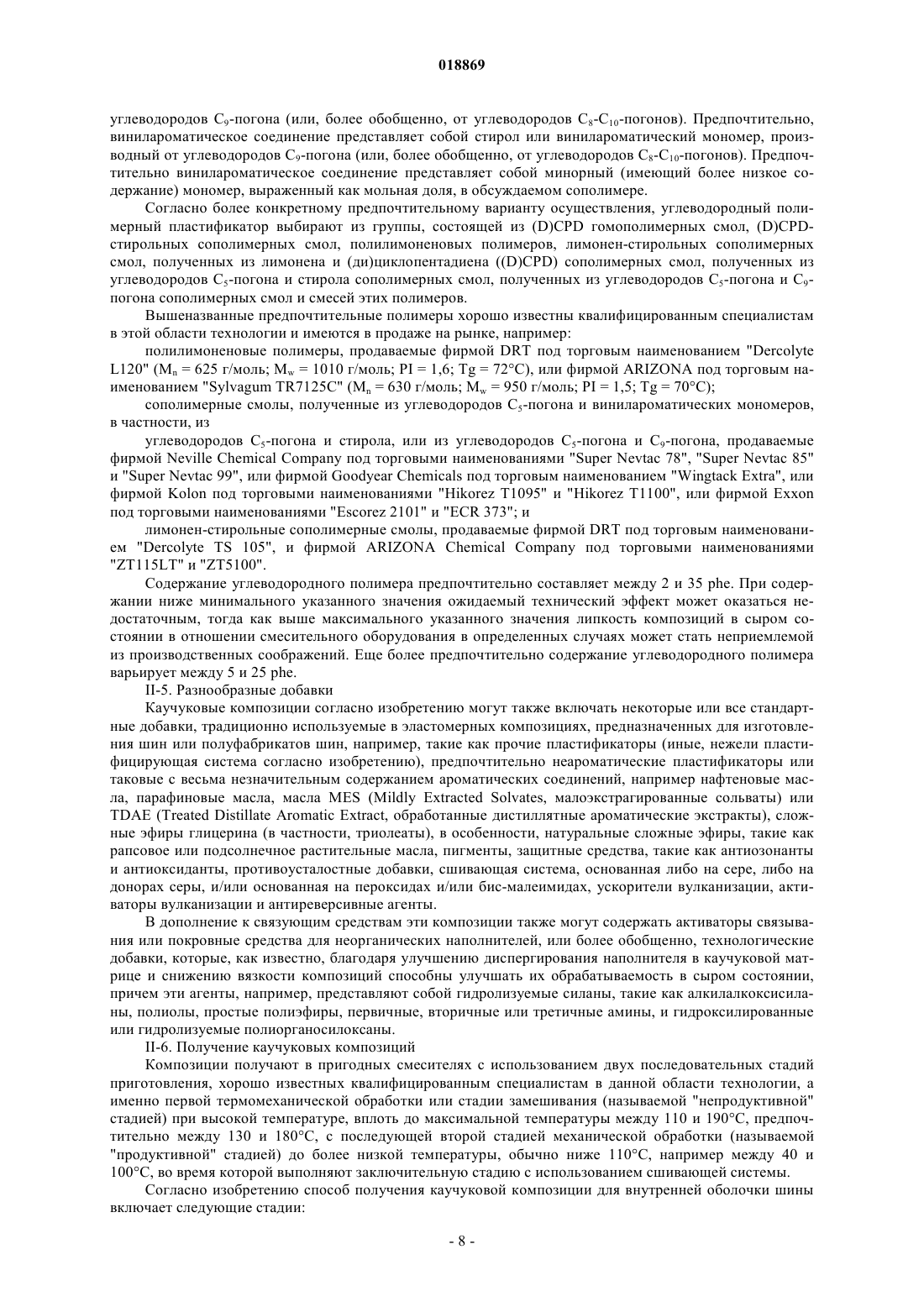

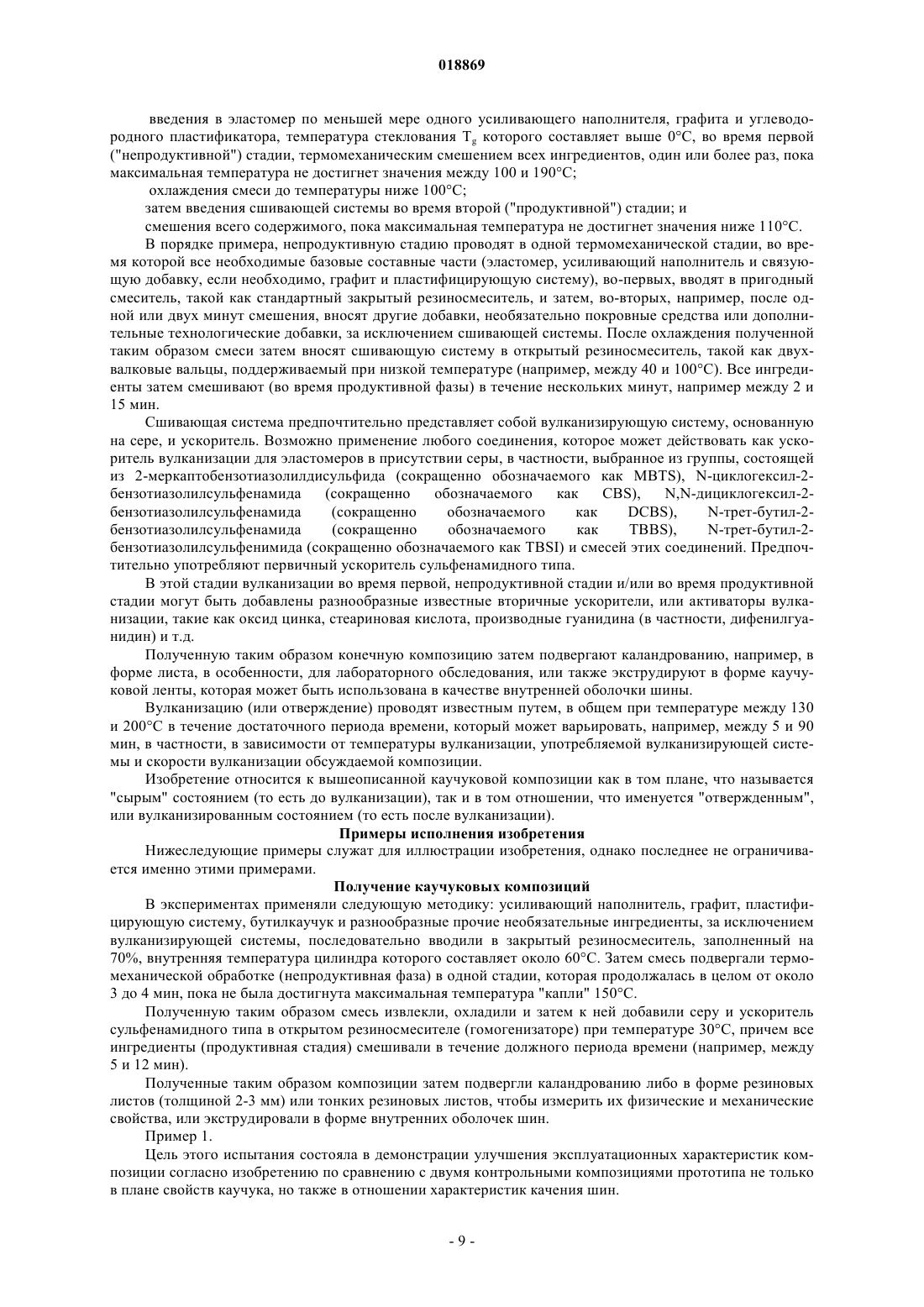

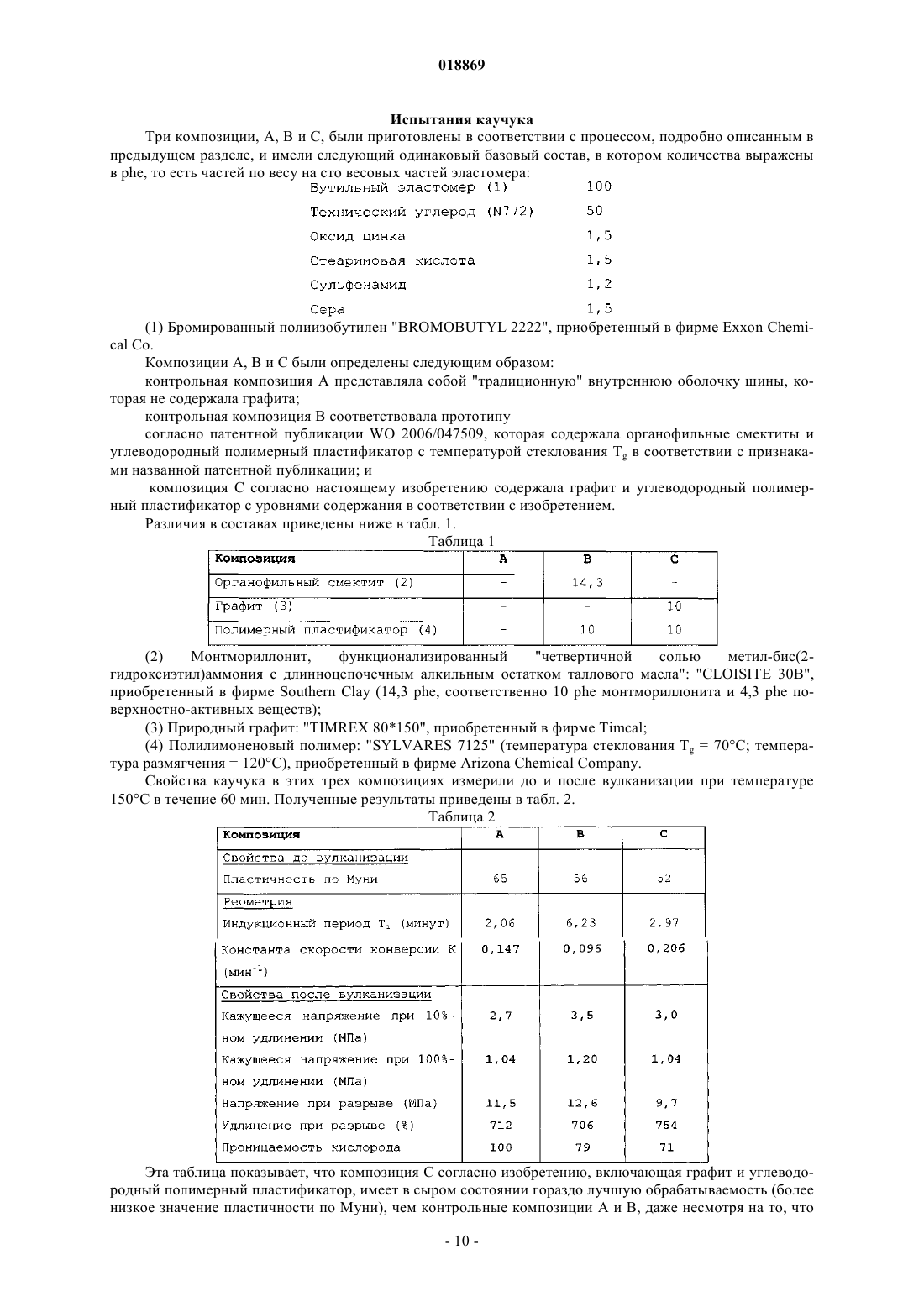

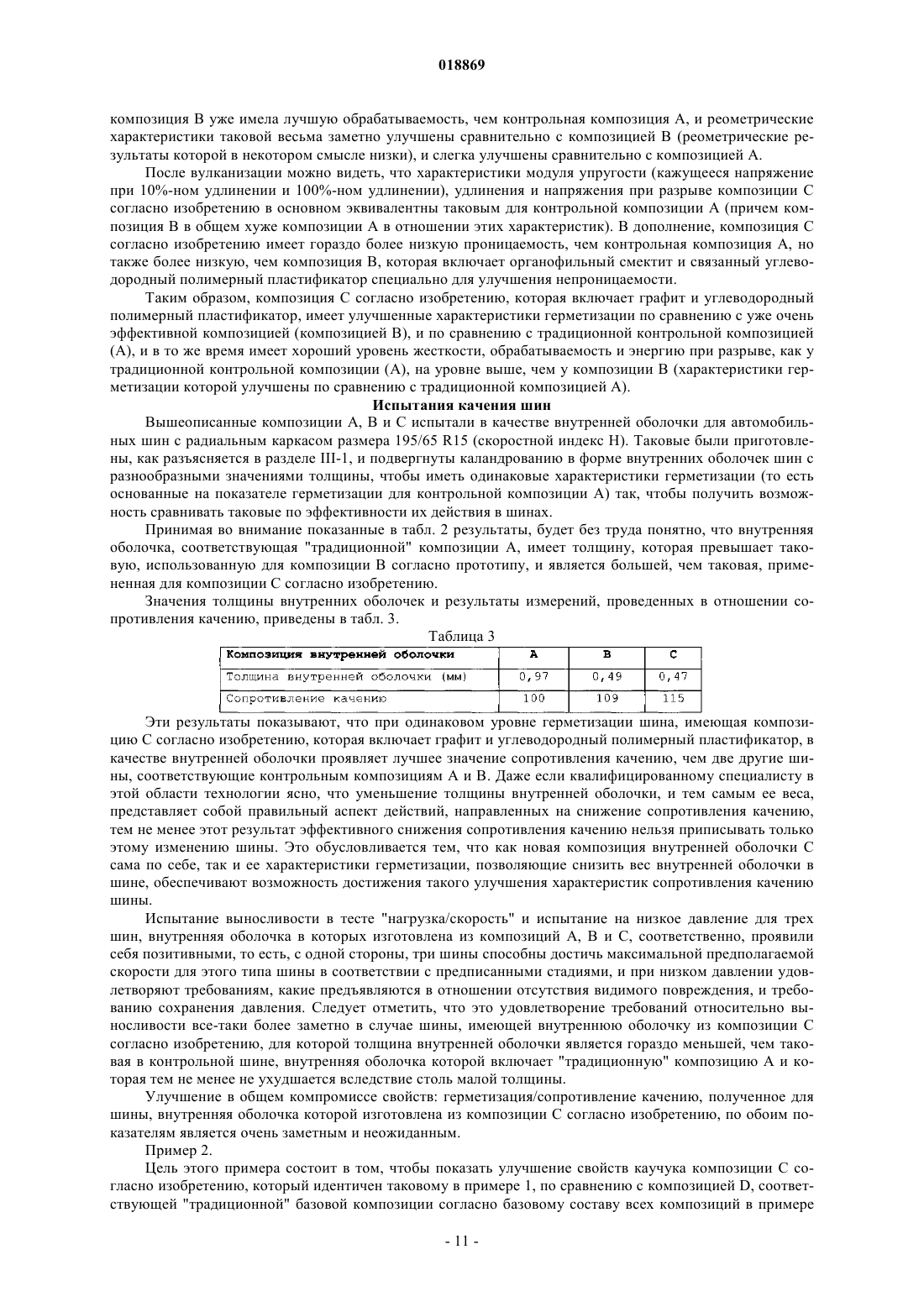

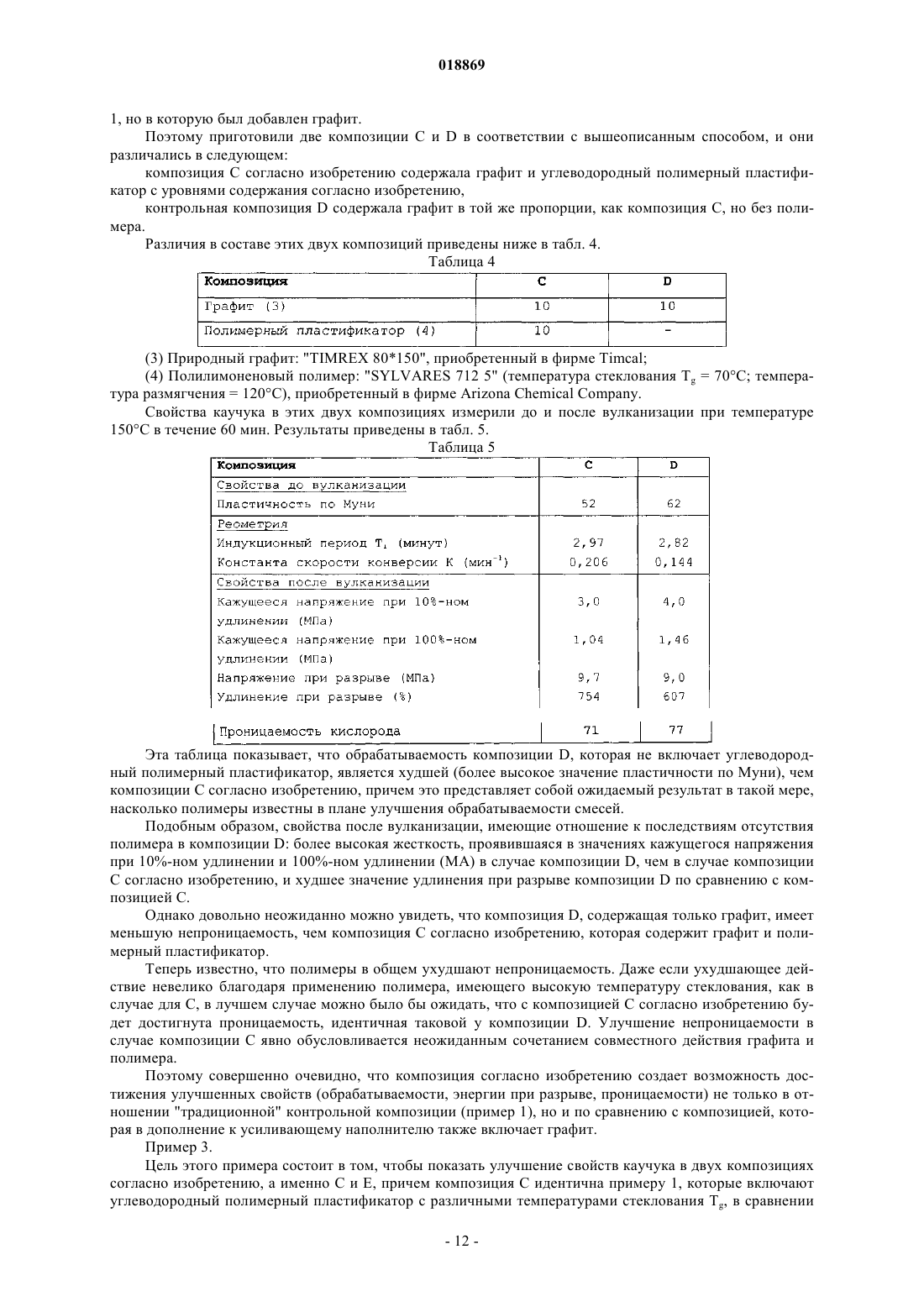

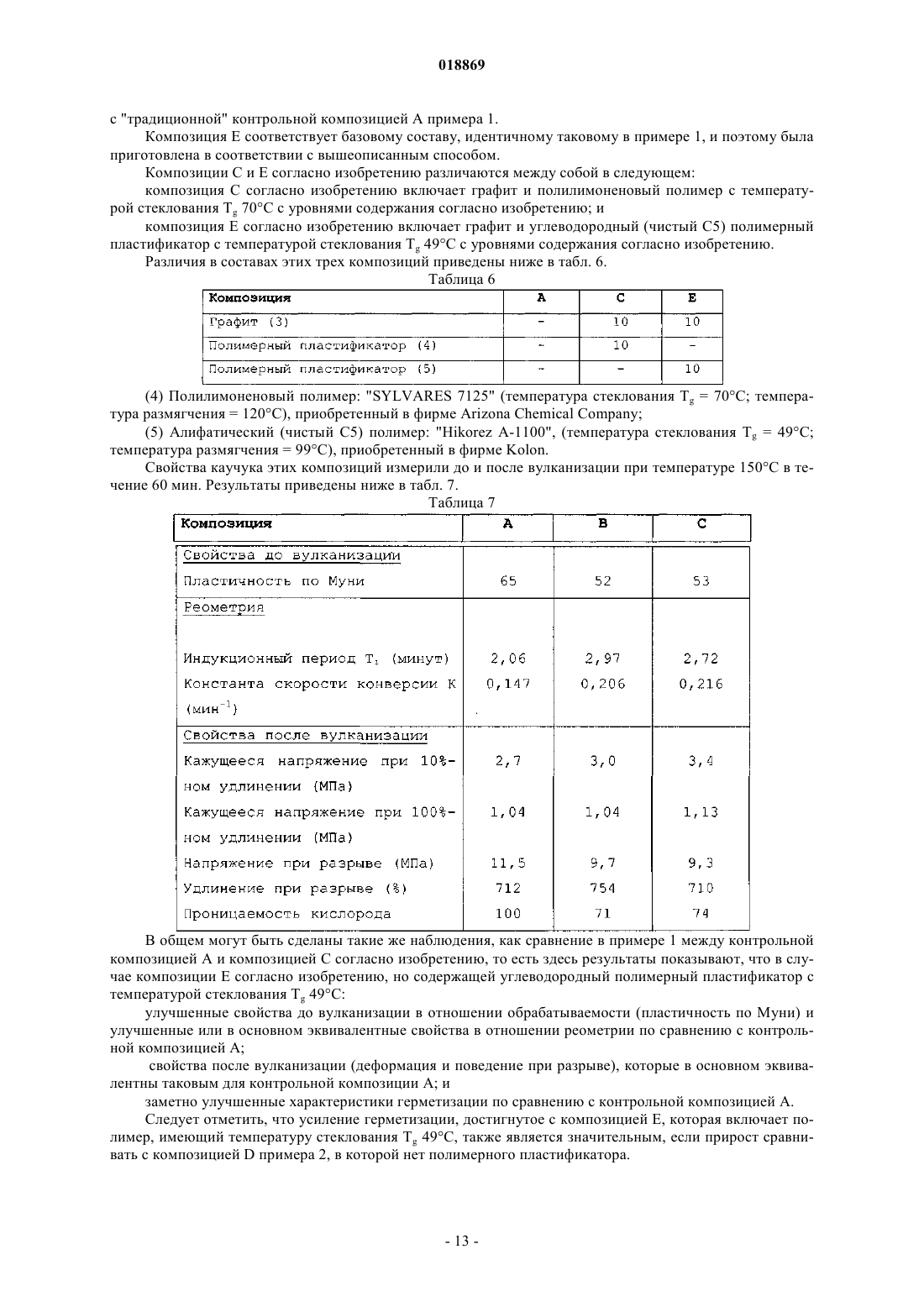

ВНУТРЕННЯЯ ОБОЛОЧКА ШИНЫ, ШИНА, ВКЛЮЧАЮЩАЯ ДАННУЮ ВНУТРЕННЮЮ ОБОЛОЧКУ, И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ВНУТРЕННЕЙ ОБОЛОЧКИ ШИНЫ Изобретение относится к внутренней оболочке шины и способу получения композиции для внутренней оболочки шины. Внутренняя оболочка шины включает каучуковую композицию,содержащую один бутилкаучук, усиливающий наполнитель и пластифицирующую систему,отличающуюся тем, что композиция дополнительно включает графит и что пластифицирующая система включает углеводородный полимерный пластификатор, температура стеклования Tg которого составляет выше 20 С и температура размягчения которого составляет ниже 170 С. Способ получения композиции для внутренней оболочки шины, содержащей по меньшей мере на один бутилкаучук, усиливающий наполнитель и пластифицирующую систему,отличающийся тем, что композиция также включает графит, и что пластифицирующая система включает углеводородный полимерный пластификатор, температура стеклованияTg которого составляет выше 20 С, включает следующие стадии: введение в диеновый эластомер, в смесителе усиливающего наполнителя, графита и пластифицирующей системы,термомеханическое смешение всех ингредиентов один или более раз, вплоть до достижения максимальной температуры между 110 и 190 С; охлаждение смеси до температуры ниже 100 С; затем введение сшивающей системы и смешение всего содержимого, пока максимальная температура не достигнет уровня ниже 110 С. Изобретение также относится к шине, включающей внутренную оболочку согласно изобретению. Техническим результатом является получение внутренней оболочки шины, имеющей улучшенные характеристики газонепроницаемости,параметры сопротивления качению и выносливости, без ухудшения других свойств.(71)(73) Заявитель и патентовладелец: КОМПАНИ ЖЕНЕРАЛЬ ДЕЗ ЭТАБЛИССМАН МИШЛЕН (FR); МИШЛЕН РЕШЕРШ Э ТЕКНИК С.А. (CH) 018869 Настоящее изобретение относится к каучуковой композиции для изготовления воздухонепроницаемого внутреннего слоя шины, обычно называемого как "внутренняя оболочка" шины. Бескамерные шины фактически имеют внутреннюю поверхность с низкой проницаемостью для воздуха, чтобы предотвращать спускание шины и защищать от доступа кислорода и воды чувствительные внутренние области названной шины, такие как слои шины, содержащие чувствительный к окислению металлический корд, причем эта защита увеличивает долговечность шины. В настоящее время такая защита внутренней поверхности шин обеспечивается с помощью внутренних оболочек, состоящих из эластомерных композиций на основе бутилкаучука. Однако, поскольку приоритетное значение приобретают вопросы экономии топлива и защиты окружающей среды, желательно изготавливать воздухонепроницаемые внутренние оболочки по возможности с минимальным весом и с наименьшим возможным гистерезисом, чтобы улучшить характеристики сопротивления качению шины. Для эффективной воздухонепроницаемости бутилкаучуки должны иметь довольно существенную минимальную толщину (порядка одного миллиметра) и поэтому определенный вес, вследствие чего эти новые требования не могут быть эффективно выполнены. Таким образом, чтобы улучшить непроницаемость внутренней оболочки, необходимо добавлять в эластомерную композицию усиливающие наполнители, такие как технический углерод. Однако в больших количествах эти усиливающие наполнители ухудшают определенные свойства композиции как в сыром состоянии - усложнение обработки сырой композиции, например затруднение обрабатываемости так и в вулканизированном состоянии - ухудшение механических свойств, в особенности снижение прочности на изгиб. Введением пластификаторов нефтяного типа можно смягчить эти аспекты технологичности и механических характеристик, но за счет очень сильного ухудшения непроницаемости. Для устранения этих недостатков предлагались разнообразные решения, в частности применение других типов наполнителей, часто известных как смектиты, и, в особенности, как органофильные смектиты, для добавления в усиливающие наполнители. Эти органофильные смектиты улучшают характеристики непроницаемости материала, если они хорошо диспергированы в материале, то есть если эти наполнители не только однородно распределены внутри материала, но и являются весьма совместимыми с последним. Это диспергирование зачастую оказывается труднодостижимым вследствие плохой термодинамической совместимости, что имеет место между эластомерами и такими наполнителями. Публикация WO 2006/047509 Заявителя описывает композицию внутренней оболочки шины, основанную на бутилкаучуке и содержащую технический углерод, которая включает неактивные наполнители, состоящие из органофильных смектитов, которые снижают газопроницаемость, причем названные наполнители диспергированы в эластомерной основе, и также специальный пластификатор, состоящий из терпенового полимера, имеющего, в частности, температуру стеклования Тg выше 50 С. Эта композиция реально обладает механическими свойствами и характеристиками непроницаемости, которые делают ее приемлемой для употребления в качестве внутренней оболочки шины благодаря комбинированному действию этих органофильных смектитов и данного полимера с высокой температурой стеклования Tg. Заявитель продолжил свои исследования и неожиданно обнаружил каучуковую композицию для внутренней оболочки шины, основанную по меньшей мере на одном бутилкаучуке, усиливающем наполнителе, графите и углеводородном полимерном пластификаторе, эта композиция имеет столь же хорошие характеристики обрабатываемости и прочности на изгиб, как композиции прототипа, и улучшенные характеристики газонепроницаемости, и которая также обеспечивает возможность улучшения параметров сопротивления качению и выносливости, разумеется, не в ущерб другим свойствам. В дополнение, Заявитель неожиданно обнаружил, что углеводородные полимерные пластификаторы, имеющие температуру стеклования Tg выше 20 С и предпочтительно выше 30 С, в сочетании с графитом создают возможность получения свойств, настолько же хороших, как для более ограниченной комбинации полимеров, имеющих температуру стеклования Tg выше 50 С, с органофильными смектитами. Таким образом, целью изобретения является новая композиция внутренней оболочки шины, имеющая даже лучшие характеристики непроницаемости, чем вышеупомянутые технические решения, а также улучшенные параметры сопротивления качению, без ухудшения обрабатываемости и таких механических свойств, как прочность на изгиб. Поэтому изобретение относится к внутренней оболочке шины, имеющей каучуковую композицию,основанную по меньшей мере на одном бутилкаучуке, усиливающем наполнителе и пластифицирующей системе, отличающейся тем, что композиция также включает графит, и в которой пластифицирующая система включает углеводородный полимерный пластификатор, температура стеклования Tg которого составляет выше 20 С и температура размягчения которого составляет ниже 170 С. Преимущественно эластомерная основа каучуковой композиции включает преимущественно один бутилкаучук или преимущественно одну смесь нескольких бутилкаучуков, или дополнительно только один бутилкаучук или одну смесь нескольких бутилкаучуков. Предпочтительно усиливающий наполнитель включает технический углерод, более конкретно с содержанием больше, чем 30 phe (на сто частей эластомера). Согласно одному признаку изобретения содержание углеводородного полимерного пластификатора-1 018869 составляет между 2 и 35 phe и предпочтительно между 5 и 25 phe. Согласно еще одному признаку изобретения графит может находиться в форме природного или синтетического графита, будь то вспученного графита или нет, или в форме смеси природных графитов и/или вспученных графитов, и/или синтетических графитов. Предпочтительно содержание присутствующего графита варьирует между 3 и 50 phe и более предпочтительно все-таки между 5 и 30 phe. Изобретение также относится к шине, которая включает внутреннюю оболочку, имеющую каучуковую композицию, основанную по меньшей мере на одном бутилкаучуке, усиливающем наполнителе и пластифицирующей системе, отличающейся тем, что композиция также включает графит, и что пластифицирующая система включает углеводородный полимерный пластификатор, температура стеклованияTg которого составляет выше 20 С и температура размягчения которого составляет ниже 170 С. Изобретение также относится к способу получения композиции для внутренней оболочки шины,основанной по меньшей мере на одном бутилкаучуке, усиливающем наполнителе и пластифицирующей системе, отличающемуся тем, что композиция также включает графит, и что пластифицирующая система включает углеводородный полимерный пластификатор, температура стеклования Tg которого составляет выше 20 С, причем названный способ включает следующие стадии: введения в диеновый эластомер, в смесителе: усиливающего наполнителя,графита и пластифицирующей системы,термомеханическим смешением всех ингредиентов, один или более раз, вплоть до достижения максимальной температуры между 110 и 190 С; охлаждения смеси до температуры ниже 100 С; затем введения сшивающей системы и смешения всего содержимого, пока максимальная температура не достигнет уровня ниже 110 С.I. - Измерения и испытания Каучуковые композиции охарактеризовывают, до и после вулканизации, как указано ниже.I-1. Пластичность по Муни Используют вибрационный консистометр, как описанный во Французском стандарте NF Т 43-005(1991). Измерение пластичности по Муни проводят согласно следующему принципу: композицию в сыром состоянии (то есть до вулканизации) формуют в цилиндрической полости, нагретой до температуры 100 С. После предварительного нагревания в течение одной минуты вращают ротор внутри образца со скоростью два оборота в минуту, и крутящий момент, прилагаемый для поддерживания этого вращения, измеряют после четырех минут вращения. Пластичность по Муни (ML 1+4) выражают в "единицах Муни" (одна единица MU = 0,83 Нм). 1-2. Реометрия Измерения проводят при температуре 150 С с использованием вибрационного камерного реометра согласно стандарту DIN 53529 - Часть 3 (июнь 1983). Изменение реометрического крутящего момента как функции времени описывают как вариацию загустевания композиции в результате реакции вулканизации. Измерения обрабатывают согласно стандарту DIN 53529 - Часть 2 (март 1983). Tl представляет индукционный период, то есть время, протекающее до начала реакции вулканизации. Также измеряют константу скорости конверсии первого порядка, обозначенное как К (выраженное в мин-1), рассчитанное между 30 и 80% конверсии. Это позволяет определить скорость вулканизации.I-3. Испытания на растяжение Эти испытания используют для определения упругих напряжений и характеристик при разрыве. Если не оговорено нечто иное, такие же проводят в соответствии с Французским стандартом NF Т 46-002 от сентября 1988 г. То, что именуется как "номинальный" момент сопротивления сечения (или кажущиеся напряжения, в МПа), измеряют при втором удлинении (то есть после цикла аккомодации) при 10%ном удлинении (обозначаемом как "МА 10") и 100%-ном удлинении ("МА 100"). Все эти измерения растяжения проводят при условиях стандартной температуры (232 С) и относительной влажности (505% относительной влажности (RH согласно Французскому стандарту NF T 40-101 (декабрь 1979). Напряжения при разрыве (в МПа) и величины удлинения при разрыве (в %) также измеряют при температуре 23 С.I-4. Проницаемость Проницаемость измеряют с использованием "тестера" проницаемости MOCON OXTRAN 2/60 при температуре 40 С. Вулканизированные образцы в форме дисков определенной толщины (приблизительно от 0,8 до 1 мм) устанавливают в прибор и герметизируют с помощью вакуумной смазки. Одну из лицевых сторон диска поддерживают под давлением 10 psi (68,94 кПа) азота, тогда как другую сторону поддерживают под давлением 10 psi (68,94 кПа) кислорода. Увеличение концентрации кислорода отслеживают с использованием кислородного детектора "Coulox" на стороне, обращенной к азотной атмосфере. Концентрацию кислорода на стороне, обращенной к азотной атмосфере, регистрируют до достижения постоянного значения, которое используют для определения проницаемости кислорода.-2 018869 Для проницаемости кислорода контрольного образца принимают произвольное значение 100, и результат, меньший 100, означает снижение проницаемости кислорода и поэтому лучшую непроницаемость.A) Сопротивление качению Сопротивление качению измеряют на вращающемся барабане в соответствии с методом ISO 87-67(1992). Значение выше такового для контроля, произвольно принятого за 100, показывает лучший результат, то есть более низкое сопротивление качению.B) Выносливость Выносливость измеряют здесь в двух испытаниях, а именно в тесте "нагрузка/скорость" и тесте на низкое давление: Тест "нагрузка/скорость" соответствует испытанию накачанной шины при вращении на вращающемся барабане с приложенной нагрузкой, с последующим ступенчатым повышением скорости со скоростью, выдерживаемой в течение определенного времени для каждой ступени, вплоть до максимальной скорости, на каковую рассчитан этот тип шины. Это испытание и условия, при которых оно проводится,подробно описаны в Приложении 29 от 14 июля 1999 г. (Инструкция 30), 2-ое Переработанное и исправленное издание Женевского Соглашения UNECE (Европейская Экономическая Комиссия ООН), озаглавленного: "Соглашение о принятии единообразных технических предписаний, применимых для колесных транспортных средств, предметов оборудования и частей, которые могут быть установлены или использованы на колесном транспортном средстве, и условий двустороннего признания официальных утверждений, выдаваемых на основе этих предписаний". В испытании на низкое давление проверяют, что после того, как накачанные шины прокатились в течение данного времени при данной температуре и при данной скорости, они не подверглись видимому повреждению в виде расслоения, разрыва или истирания протектора или каркаса, и что давление накачки, измеренное по меньшей мере через один час после завершения испытания, не является более низким,чем начальное давление. Этот тест проводят в соответствии с Нормативами безопасности Соединенных Штатов FMVSS (Федеральный Стандарт Безопасности Автотранспортных Средств) 571.139 (опубликованными 10-01-04), которые применимы к "Новым шинам для оборудования автотранспортных средств,иным, чем мотоциклы и низкоскоростные транспортные средства с разрешенной максимальной массой 10000 фунтов (4540 кг) или менее, и изготовленным после 1975 г." Подробное описание изобретения Каучуковая композиция согласно изобретению, которая может быть использована для изготовления внутренней оболочки шины, включает по меньшей мере один бутилкаучук, усиливающий наполнитель,графит и полимерный пластификатор. Если определенно не оговорено нечто иное, процентные доли, указанные в настоящей заявке, приведены в весовых процентах.II-1. Эластомер или "каучук" Как это общепринято, термины "эластомер" и "каучук" употребляются взаимозаменяемо. Композиция согласно изобретению, предназначенная для непроницаемой внутренней оболочки бескамерной шины, содержит по меньшей мере один бутилкаучук, используемый как таковой, или в виде смеси с одним или более другими бутилкаучуками или диеновыми эластомерами. Термин "бутилкаучук" понимают как означающий полиизобутиленовый гомополимер или полиизобутилен-изопреновый сополимер (в таком случае этот бутилкаучук относится к категории диеновых эластомеров), и также галогенированные, в частности, в основном бромированные или хлорированные производные этих полиизобутиленовых гомополимеров или полиизобутилен-изопреновых сополимеров. Могут быть упомянуты следующие примеры бутилкаучуков, которые, в особенности, пригодны для реализации изобретения: изобутилен-изопреновые сополимеры (IIR), бромбутилкаучуки, такие как бромизобутилен-изопреновый сополимер (BIIR), хлорбутилкаучуки, такие как хлоризобутилен-изопреновый сополимер (CIIR), и изобутиленовые каучуки. При расширении вышеназванного определения термин "бутилкаучук" также будет включать сополимеры изобутилена с производными стирола, такие как сополимеры бромированного изобутилена и метилстирола (BIMS), к которым, в частности, относится эластомер, называемый EXXPRO, продаваемый фирмой Exxon."Диеновый" каучук или эластомер, как это известно, следует понимать означающим эластомер (или один или более эластомеров), по меньшей мере, частично получаемый (то есть гомополимер или сополимер) из диеновых мономеров (мономеров, имеющих две, сопряженные или несопряженные, двойные углерод-углеродные связи). Эти диеновые эластомеры могут быть классифицированы в две категории: "по существу ненасыщенные" или "по существу насыщенные". Термин "по существу, ненасыщенные" понимают как означающий диеновый эластомер, образованный, по меньшей мере, частично из сопряженных диеновых мономеров, имеющих число диеновых структурных единиц или фрагментов диенового происхождения (из сопряженных диенов), которое превышает 15% (мольных процентов). В пределах категории "по сущест-3 018869 ву ненасыщенных" диеновых эластомеров термин "высоконенасыщенный" диеновый эластомер" понимают, в частности, как означающий диеновый эластомер, имеющий число структурных единиц диенового происхождения (из сопряженных диенов), которое превышает 50%. Таким образом, диеновые эластомеры, такие как некоторые бутилкаучуки или диенолефиновые сополимеры EPDM-типа (этилен-пропилен-диеновый каучук), могут быть названы как "по существу насыщенные" диеновые эластомеры (малое или очень малое число структурных единиц диенового происхождения, всегда менее 15%). Имея в виду данные определения, будет понятным более определенно, что диеновый эластомер, к какой бы из вышеназванных категорий он не принадлежал, который может быть использован в композициях согласно изобретению, означает:(а) любой гомополимер, полученный полимеризацией сопряженного диенового мономера, имеющего от 4 до 12 атомов углерода;(b) любой сополимер, полученный сополимеризацией одного или более сопряженных диенов с еще одним таковым или с одним или более винилароматическими соединениями, имеющими от 8 до 20 атомов углерода;(c) тройной сополимер, полученный сополимеризацией этилена, -олефина, имеющего от 3 до 6 атомов углерода, с несопряженным диеновым мономером, имеющим от 6 до 12 атомов углерода, например, такой как эластомеры, полученные из этилена, пропилена и несопряженного диенового мономера вышеупомянутого типа, в частности, такого как 1,4-гексадиен, этилиденнорборнен и дициклопентадиен; и(d) сополимер изобутена и изопрена (бутилдиеновый каучук), а также галогенированные, в частности, хлорированные или бромированные варианты этого типа сополимера. Хотя настоящее изобретение применимо к любому типу диенового эластомера, специалисту, квалифицированному в области технологии шин, будет понятно, что предпочтительно использовать, по существу, насыщенные эластомеры, в особенности, вышеуказанного типа (d). В частности, пригодными сопряженными диенами являются 1,3-бутадиен, 2-метил-1,3-бутадиен, 2,3-ди(С 1-С 5-алкил)-1,3-бутадиены, например, такие как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3 бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен; 1,3-арилбутадиен, 1,3 пентадиен и 2,4-гексадиен. Пригодные винилароматические соединения представляют собой, например: стирол, орто-, мета- и пара-метилстирол и имеющуюся в продаже "винил-толуольную" смесь, пара-третбутилстирол, метоксистиролы, хлорстиролы, винилмезитилен, дивинилбензол и винилнафталин. Сополимеры могут содержать между 99 и 20 вес.% диеновых структурных единиц, и между 1 и 80 вес.% винилароматических структурных единиц. Эластомеры могут иметь любую микроструктуру, которая зависит от использованных условий полимеризации, в частности, присутствия или отсутствия модифицирующей добавки и/или рандомизирующего агента, и от количеств примененных модифицирующей добавки и/или рандомизирующего агента. Например, эластомеры могут представлять собой блочные, статистические, упорядоченные или микроупорядоченные эластомеры и могут быть получены в дисперсии или в растворе. Они могут быть химически связываемыми и/или имеющими звездообразную конфигурацию, или дополнительно быть функционализированными с использованием реагента для химического связывания, и/или создающего звездообразную конфигурацию, или же функционализирующего средства. Пригодными полимерами являются полибутадиены и, в особенности, таковые, имеющие содержание (мол.%) структурных -1,2-единиц между 4 и 80%, и таковые, имеющие содержание (мол.%) структурных цис-1,4-единиц более 80%, полиизопрены, бутадиен-стирольные сополимеры и, в особенности,таковые, имеющие содержание стирола между 5 и 50%, более конкретно между 20 и 40 вес.%, и содержание -1,2-связей (мол.%) бутадиеновой части между 4 и 65%, и содержание транс-1,4-связей (мол.%) между 20 и 80%; бутадиен-изопреновые сополимеры, и, в особенности, таковые, имеющие содержание изопрена между 5 и 90 вес.% и температуру стеклования (Tg, измеренную согласно стандарту ASTMD3418), варьирующую от -40 до -80 С; изопрен-стирольные сополимеры, и, в особенности, таковые,имеющие содержание стирола между 5 и 50 вес.% и температуру стеклования Tg между -25 и -50 С. В случае бутадиен-стиролизопреновых сополимеров, в особенности, пригодными являются таковые,имеющие содержание стирола между 5 и 50%, более конкретно между 10 и 40 вес.%, содержание изопрена между 15 и 60% и более конкретно между 20 и 50 вес.%, содержание бутадиена между 5 и 50%, и более конкретно - между 20 и 40 вес.%, содержание (мол.%) структурных -1,2-единиц бутадиеновой части между 4 и 85%, содержание (мол.%) структурных транс-1,4-единиц бутадиеновой части между 6 и 80%, содержание (мол.%) структурных -1,2- плюс -3,4-единиц изопреновой части между 5 и 70%, и содержание (мол.%) структурных транс-1,4-единиц изопреновой части между 10 и 50%, и более обобщенно- любой бутадиен-стиролизопреновый сополимер, имеющий температуру стеклования Tg между -20 и-4 018869 из группы, состоящей из натурального каучука (NR), синтетических полиизопренов (IR), разнообразных изопреновых сополимеров и смесей этих эластомеров. Среди изопреновых сополимеров, в особенности,можно упомянуть изобутен-изопреновые (IIR) сополимеры, изопрен-стирольные (SIR) сополимеры, изопрен-бутадиеновые (BIR) сополимеры и изопрен-бутадиен-стирольные (SBIR) сополимеры. Эти изопреновые эластомеры предпочтительно представляют собой натуральный каучук или синтетический цис 1,4-полиизопрен. Среди этих синтетических полиизопренов предпочтительно применение полиизопренов, имеющих содержание (мол.%) цис-1,4-связей более 90%, более предпочтительно все-таки более 98%. В качестве обобщения бутилкаучук для композиции согласно изобретению предпочтительно выбирают из группы, по существу, насыщенных диеновых эластомеров, сформированных изобутенизопреновыми сополимерами и их галогенированными производными, причем этот, по существу, насыщенный эластомер по возможности используют как смесь с эластомером, выбранным из группы высоконенасыщенных диеновых эластомеров, образованных полибутадиенами ("BR"), синтетических полиизопренов (IR) , натурального каучука (NR), бутадиеновых сополимеров, изопреновых сополимеров, бутадиен-стирольных сополимеров (SBR), изопрен-бутадиеновых сополимеров (BIR), изопрен-стирольных сополимеров (SIR) и изопрен-бутадиен-стирольных сополимеров (SBIR), и смесей этих эластомеров.II-2. Усиливающий наполнитель Может быть использован любой тип усиливающего наполнителя, известного благодаря своей способности упрочнять каучуковую композицию, которая может быть применена для изготовления шин,например органический наполнитель, такой как технический углерод, усиливающий неорганический наполнитель, такой как оксид кремния, или смесь этих двух типов наполнителей, в особенности смесь технического углерода и оксида кремния. Пригодные сорта технического углерода представляют собой сорта углеродной сажи, в частности типов HAF (с высокой стойкостью к истиранию, печной), ISAF (промежуточный) и SAF (суперстойкий к истиранию, печной), которые традиционно употребляются в шинах (сорта технического углерода для применения в шинах). Среди последних более конкретно может быть упомянуто следующее: усиливающие наполнители на основе технического углерода серий 100, 200 или 300 (сорта по классификацииASTM, Американского Общества по Испытанию Материалов), например, такие как сорта технического углерода N115, N134, N234, N326, N330, N339, N347 и N375, или дополнительно, в зависимости от предполагаемого употребления, сорта технического углерода более высоких серий (например, N660, N683,N772 или даже N990). Термин "усиливающий неорганический наполнитель" в настоящей заявке следует понимать как означающий, по определению, любой неорганический или минеральный наполнитель, какого бы то ни было цвета и его происхождения (природного или синтетического), также называемый как "белый" наполнитель, "светлый" наполнитель или даже "нечерный наполнитель", в отличие от технического углерода,сам по себе способный упрочнять, без применения иных средств, нежели агент для промежуточного связывания, каучуковую композицию, предполагаемую для изготовления шин, другими словами, по своему упрочняющему действию способный заменить общеупотребительный технический углерод категории для производства шин. Такой наполнитель, как известно, в основном характеризуется присутствием гидроксильных (-ОН) групп на его поверхности. Усиливающий упрочняющий неорганический наполнитель может быть в любом физическом состоянии, то есть в форме порошка, микросфер, гранул, бусинок или в любой другой подходящей уплотненной форме. Разумеется, понятно, что усиливающие неорганические наполнители также включают смеси разнообразных усиливающих неорганических наполнителей, в частности высокодисперсных кремнеземных и/или глиноземных наполнителей, как описанные ниже. Пригодные усиливающие неорганические наполнители представляют собой, в частности, минеральные наполнители кремнеземного типа, в частности оксид кремния (SiO2), или глиноземного типа, в частности оксид алюминия (Al2O3). Используемый оксид кремния может представлять собой любой упрочняющий усиливающий оксид кремния, известный квалифицированным специалистам в этой области технологии, в особенности, любой осажденный или пирогенный оксид кремния, имеющий удельную площадь поверхности по BET (методу Брунауэра-Эммета-Теллера) и удельную площадь поверхности по адсорбции СТАВ (бромида цетилтриметиламмония), которые обе составляют менее 450 м 2/г, предпочтительно варьируют от 30 до 400 м 2/г. В качестве высокодисперсных осажденных оксидов кремния("HDS") могут быть, например, упомянуты следующие: оксиды кремния Ultrasil 7000 и Ultrasil 7005 от фирмы Degussa; оксиды кремния Zeosil 1165MP, 1135 МР и 1115 МР от фирмы Rhodia, оксид кремния H1Sil EZ150G от фирмы PPG; оксиды кремния Zeopol 8715, 8745 и 8755 от фирмы Huber; и оксиды кремния, имеющие высокую удельную площадь поверхности, как описано в заявке WO 03/16837. Наконец, квалифицированному специалисту в данной области технологии будет понятно, что наполнитель, эквивалентный усиливающему неорганическому наполнителю, описанному в настоящем абзаце, усиливающий наполнитель другой, в частности, органической природы, мог бы быть использован при условии, что этот усиливающий наполнитель покрыт неорганическим слоем, таким как слой оксида кремния, или также он включает функциональные, в особенности гидроксильные, центры на своей по-5 018869 верхности, которые требуют применения связующего средства, чтобы обеспечить сцепление между наполнителем и эластомером. Здесь следует напомнить, что термин "связующее средство", как известно, понимают означающим реагент, способный создавать достаточно прочную связь (химического и/или физического типа) между неорганическим наполнителем и эластомером. Такие связующие средства, в частности, реагенты для связывания оксида кремния с эластомером, были описаны в очень многих литературных источниках,причем наиболее общеупотребительные реагенты представляют собой бифункциональные органосиланы, содержащие алкоксильные функциональные группы (то есть, по определению, "алкоксисиланы"), и функциональные группы, способные реагировать с эластомером - например полисульфидные функциональные группы. В качестве усиливающего упрочняющего наполнителя предпочтительно употребление технического углерода в количестве более 30 phe. Предпочтительно содержание технического углерода составляет между 30 и 120 phe, поскольку при содержании выше названного последним композиция резко ухудшается, становясь слишком жесткой для употребления в качестве внутренней оболочки шины. Ясно, что технический углерод очень высоких сортов согласно ASTM, таких как технический углерод сорта N990,являются менее усиливающими, чем технический углерод 700-х сортов, и даже более того, чем технический углерод 600-х сортов, и поэтому для такого же усиливания необходимо использовать более высокое содержание технического углерода в случае технического углерода 900-х сортов, чем в случае сажи 600 или 700-х сортов. Более предпочтительно пропорция технического углерода варьирует между 30 и 70 phe (частей на сто частей эластомера). Это используется, в частности, при употреблении технического углерода 600-х или 700-х сортов, и еще более предпочтительно эта пропорция составляет между 35 и 60 phe. Технический углерод преимущественно может составлять весь усиливающий наполнитель целиком или основную часть усиливающего наполнителя. Конечно, может быть использован одиночный сорт технического углерода или смесь нескольких сортов технического углерода согласно ASTM. Технический углерод может быть также использован в виде смеси с другими усиливающими упрочняющими наполнителями, в частности усиливающими неорганическими наполнителями, такими как описанные выше, и, в особенности, с оксидом кремния.III-3. Графитовый наполнитель Термин "графит" в основном понимают как означающий пакет неплотно упакованных гексагональных листообразных слоев из атомов углерода, называемых графенами. Графит, относящийся к гексагональной кристаллической системе, имеет укладку типа АВАВ, в котором плоскость В смещена относительно плоскости А; он относится к кристаллической группе, имеющей пространственную группу с гексагональной симметрией P63/mmc. Графит нельзя рассматривать как усиливающий наполнитель в пределах определения, приведенного в разделе III-2, однако его можно считать полуактивным наполнителем в такой мере, насколько он повышает модуль упругости при растяжении каучуковой композиции, в которую он вводится. Имея в виду эти определения, графит, который может быть использован в композициях согласно изобретению, следует понимать более конкретно как представляющий собой:(а) любой природный графит, связанный с метаморфическими породами, после отделения загрязняющих примесей, присутствующих в графитовых жилах, и после размалывания;(b) любой термически вспученный природный графит, то есть графит, в котором между его графеновыми плоскостями внедрено химическое соединение в жидком состоянии, например, кислота;(с) любой вспученный природный графит, полученный в две стадии интеркалирования химического соединения в жидком состоянии, например кислоты, между графеновыми плоскостями природного графита с помощью химической обработки, с последующим высокотемпературным расширением; и(d) любой синтетический графит, полученный графитизацией нефтяного кокса. Композиции согласно изобретению могут содержать один сорт графита или смесь нескольких сортов графита. Так, может быть использована смесь природного графита и/или вспученного графита, и/или синтетического графита. Графит, как определенный выше, морфологически может находиться в пластинчатой или непластинчатой форме. Неожиданно было обнаружено, что графиты с морфологией этих обоих типов пригодны в композициях согласно изобретению. Однако предпочтительнее пригодны графиты в пластинчатой форме, тем более когда они ориентированы так, что плоскость их наибольшей грани перпендикулярна направлению течения просачивающегося газа. Графит присутствует в композиции согласно изобретению с содержанием, варьирующим от 3 phe до 50 phe, и предпочтительно между 5 и 30 phe. Графит может быть использован в виде смеси с инертными (неактивными) наполнителями, такими как частицы глины, бентонита, талька, мела и каолина.II-4. Углеводородный полимерный пластификатор В каучуковых композициях согласно изобретению используют полимерный пластификатор, имею-6 018869 щий температуру стеклования Tg выше 20 С и температуру размягчения ниже 170 С, как подробнее разъясняется ниже. Как известно квалифицированным специалистам в данной области технологии, термин "полимерный пластификатор" в настоящей заявке по определению предназначен означать соединение, которое, с одной стороны, является твердым при комнатной температуре (23 С) (в противоположность жидкому пластификатору, такому как масло), и, с другой стороны, совместимым (то есть смешивающимся с используемым содержимым, обычно на уровне более 5 phe) с каучуковой композицией, для которой оно предназначено, чтобы действовать как подлинный разбавитель. Углеводородные полимеры представляют собой полимеры, хорошо известные квалифицированным специалистам в данной области технологии, которые поэтому по своей природе смешиваются с эластомерными композициями, в этом случае они также именуются "пластификаторами". Они были обстоятельно описаны в патентах и патентных заявках, упомянутых во введении к настоящему документу, и также, например, в работе, озаглавленной "Hydrocarbon Resins" ("Углеводородные полимеры") авторов R. Mildenberg, M. Zander и G. Collin (Нью-Йорк, издательство VCH, 1997, ISBN(номер книжного издания) 3-527-28617-9), глава 5 которой посвящена вариантам их применения, в особенности, в резиновых шинах (раздел 5.5, "Rubber Tyres and Mechanical Goods" ("Резиновые шины и резинотехнические изделия". Они могут быть алифатическими, нафтеновыми или ароматическими, или также алифатическинафтеново-ароматического типа, то есть основанными на алифатических и/или нафтеновых, и/или ароматических мономерах. Они могут представлять собой натуральные или синтетические полимеры, основанные на нефти (в таком случае также известные как нефтяные смолы), или не основанные на нефти. Предпочтительно они представляют собой исключительно углеводороды, то есть они содержат атомы только углерода и водорода. Предпочтительно углеводородный полимерный пластификатор имеет по меньшей мере одну, более предпочтительно обе, из следующих характеристик: среднечисловую молекулярную массу (Mn) между 400 и 2000 г/моль; индекс полидисперсности (PI) менее чем 3 (следует напомнить, что PI = Mw/Mn, где Mw представляет средневесовую молекулярную массу). Предпочтительно углеводородный полимерный пластификатор имеет по меньшей мере одну, и еще более предпочтительно все из следующих характеристик: температуру стеклования Tg выше 30 С; молекулярную массу Mn между 500 и 1500 г/моль; и индекс полидисперсности PI менее 2. Температуру стеклования Tg традиционно измеряют с помощью DSC (дифференциальной сканирующей калориметрии) согласно стандарту ASTM D3418 (1999), и температуру размягчения измеряют согласно стандарту ASTM E-28. Макроструктуру (Mw, Mn и PI) углеводородного полимера определяют с помощью SEC (пространственно-эксклюзионной хроматографии) в условиях: растворитель тетрагидрофуран; температура 35 С; концентрация 1 г/л; расход потока 1 мл/мин; раствор перед впрыскиванием профильтровывают через фильтр с пористостью 0,45 мкм; калибровка по Муру с полистирольными стандартами; компоновка с тремя колонками фирмы WATERS последовательно (колонки STYRAGEL HR4E, HR1 и HR0.5); детектирование с помощью дифференциального рефрактометра (WATERS 2 410) с программным контролем(WATERS EMPOWER). Согласно одному, в особенности, предпочтительному варианту осуществления углеводородный полимерный пластификатор выбирают из группы, состоящей из циклопентадиеновых (CPD) или дициклопентадиеновых (DCPD) гомополимерных или сополимерных смол, терпеновых гомополимерных или сополимерных смол, полученных из углеводородов C5-погона гомополимерных или сополимерных смол и смесей этих полимеров. Из вышеназванных сополимерных смол предпочтительно используют таковые, выбранные из группы, состоящей из (D)CPD-винилароматических сополимерных смол, (D)CPD-терпеновых сополимерных смол, полученных из (ди)циклопентадиена D)CPD) и углеводородов С 5-погона сополимерных смол,терпен-винилароматических сополимерных смол, полученных из углеводородов C5-погона и винилароматических мономеров сополимерных смол и смесей этих полимеров. Термин "терпен" здесь включает, как известно, альфа-пиненовый, бета-пиненовый и лимоненовый мономеры. Предпочтительно применение лимоненового мономера, соединения, которое, как известно, находится в форме трех возможных изомеров: 1-лимонена (левовращающего энантиомера), d-лимонена (правовращающего энантиомера) и дипентена (рацемической смеси правовращающего и левовращающего энантиомеров). Пригодными винилароматическими мономерами являются, например, стирол, альфа-метилстирол,орто-, мета- и пара-метилстирол, винилтолуол, пара-трет-бутилстирол, метоксистиролы, хлорстиролы,винилмезитилен, дивинилбензол, винилнафталин, любой винилароматический мономер, производный от-7 018869 углеводородов С 9-погона (или, более обобщенно, от углеводородов С 8-С 10-погонов). Предпочтительно,винилароматическое соединение представляет собой стирол или винилароматический мономер, производный от углеводородов С 9-погона (или, более обобщенно, от углеводородов С 8-С 10-погонов). Предпочтительно винилароматическое соединение представляет собой минорный (имеющий более низкое содержание) мономер, выраженный как мольная доля, в обсуждаемом сополимере. Согласно более конкретному предпочтительному варианту осуществления, углеводородный полимерный пластификатор выбирают из группы, состоящей из (D)CPD гомополимерных смол, (D)CPDстирольных сополимерных смол, полилимоненовых полимеров, лимонен-стирольных сополимерных смол, полученных из лимонена и (ди)циклопентадиена D)CPD) сополимерных смол, полученных из углеводородов C5-погона и стирола сополимерных смол, полученных из углеводородов С 5-погона и С 9 погона сополимерных смол и смесей этих полимеров. Вышеназванные предпочтительные полимеры хорошо известны квалифицированным специалистам в этой области технологии и имеются в продаже на рынке, например: полилимоненовые полимеры, продаваемые фирмой DRT под торговым наименованием "DercolyteL120" (Mn = 625 г/моль; Mw = 1010 г/моль; PI = 1,6; Tg = 72 С), или фирмой ARIZONA под торговым наименованием "Sylvagum TR7125C" (Mn = 630 г/моль; Mw = 950 г/моль; PI = 1,5; Tg = 70 С); сополимерные смолы, полученные из углеводородов C5-погона и винилароматических мономеров,в частности, из углеводородов C5-погона и стирола, или из углеводородов C5-погона и C9-погона, продаваемые фирмой Neville Chemical Company под торговыми наименованиями "Super Nevtac 78", "Super Nevtac 85" и "Super Nevtac 99", или фирмой Goodyear Chemicals под торговым наименованием "Wingtack Extra", или фирмой Kolon под торговыми наименованиями "Hikorez T1095" и "Hikorez T1100", или фирмой Exxon под торговыми наименованиями "Escorez 2101" и "ECR 373"; и лимонен-стирольные сополимерные смолы, продаваемые фирмой DRT под торговым наименованием "Dercolyte TS 105", и фирмой ARIZONA Chemical Company под торговыми наименованиями"ZT115LT" и "ZT5100". Содержание углеводородного полимера предпочтительно составляет между 2 и 35 phe. При содержании ниже минимального указанного значения ожидаемый технический эффект может оказаться недостаточным, тогда как выше максимального указанного значения липкость композиций в сыром состоянии в отношении смесительного оборудования в определенных случаях может стать неприемлемой из производственных соображений. Еще более предпочтительно содержание углеводородного полимера варьирует между 5 и 25 phe.II-5. Разнообразные добавки Каучуковые композиции согласно изобретению могут также включать некоторые или все стандартные добавки, традиционно используемые в эластомерных композициях, предназначенных для изготовления шин или полуфабрикатов шин, например, такие как прочие пластификаторы (иные, нежели пластифицирующая система согласно изобретению), предпочтительно неароматические пластификаторы или таковые с весьма незначительным содержанием ароматических соединений, например нафтеновые масла, парафиновые масла, масла MES (Mildly Extracted Solvates, малоэкстрагированные сольваты) илиTDAE (Treated Distillate Aromatic Extract, обработанные дистиллятные ароматические экстракты), сложные эфиры глицерина (в частности, триолеаты), в особенности, натуральные сложные эфиры, такие как рапсовое или подсолнечное растительные масла, пигменты, защитные средства, такие как антиозонанты и антиоксиданты, противоусталостные добавки, сшивающая система, основанная либо на сере, либо на донорах серы, и/или основанная на пероксидах и/или бис-малеимидах, ускорители вулканизации, активаторы вулканизации и антиреверсивные агенты. В дополнение к связующим средствам эти композиции также могут содержать активаторы связывания или покровные средства для неорганических наполнителей, или более обобщенно, технологические добавки, которые, как известно, благодаря улучшению диспергирования наполнителя в каучуковой матрице и снижению вязкости композиций способны улучшать их обрабатываемость в сыром состоянии,причем эти агенты, например, представляют собой гидролизуемые силаны, такие как алкилалкоксисиланы, полиолы, простые полиэфиры, первичные, вторичные или третичные амины, и гидроксилированные или гидролизуемые полиорганосилоксаны.II-6. Получение каучуковых композиций Композиции получают в пригодных смесителях с использованием двух последовательных стадий приготовления, хорошо известных квалифицированным специалистам в данной области технологии, а именно первой термомеханической обработки или стадии замешивания (называемой "непродуктивной" стадией) при высокой температуре, вплоть до максимальной температуры между 110 и 190 С, предпочтительно между 130 и 180 С, с последующей второй стадией механической обработки (называемой"продуктивной" стадией) до более низкой температуры, обычно ниже 110 С, например между 40 и 100 С, во время которой выполняют заключительную стадию с использованием сшивающей системы. Согласно изобретению способ получения каучуковой композиции для внутренней оболочки шины включает следующие стадии:-8 018869 введения в эластомер по меньшей мере одного усиливающего наполнителя, графита и углеводородного пластификатора, температура стеклования Tg которого составляет выше 0 С, во время первой("непродуктивной") стадии, термомеханическим смешением всех ингредиентов, один или более раз, пока максимальная температура не достигнет значения между 100 и 190 С; охлаждения смеси до температуры ниже 100 С; затем введения сшивающей системы во время второй ("продуктивной") стадии; и смешения всего содержимого, пока максимальная температура не достигнет значения ниже 110 С. В порядке примера, непродуктивную стадию проводят в одной термомеханической стадии, во время которой все необходимые базовые составные части (эластомер, усиливающий наполнитель и связующую добавку, если необходимо, графит и пластифицирующую систему), во-первых, вводят в пригодный смеситель, такой как стандартный закрытый резиносмеситель, и затем, во-вторых, например, после одной или двух минут смешения, вносят другие добавки, необязательно покровные средства или дополнительные технологические добавки, за исключением сшивающей системы. После охлаждения полученной таким образом смеси затем вносят сшивающую систему в открытый резиносмеситель, такой как двухвалковые вальцы, поддерживаемый при низкой температуре (например, между 40 и 100 С). Все ингредиенты затем смешивают (во время продуктивной фазы) в течение нескольких минут, например между 2 и 15 мин. Сшивающая система предпочтительно представляет собой вулканизирующую систему, основанную на сере, и ускоритель. Возможно применение любого соединения, которое может действовать как ускоритель вулканизации для эластомеров в присутствии серы, в частности, выбранное из группы, состоящей из 2-меркаптобензотиазолилдисульфида (сокращенно обозначаемого как MBTS), N-циклогексил-2 бензотиазолилсульфенамидаTBBS),N-трет-бутил-2 бензотиазолилсульфенимида (сокращенно обозначаемого как TBSI) и смесей этих соединений. Предпочтительно употребляют первичный ускоритель сульфенамидного типа. В этой стадии вулканизации во время первой, непродуктивной стадии и/или во время продуктивной стадии могут быть добавлены разнообразные известные вторичные ускорители, или активаторы вулканизации, такие как оксид цинка, стеариновая кислота, производные гуанидина (в частности, дифенилгуанидин) и т.д. Полученную таким образом конечную композицию затем подвергают каландрованию, например, в форме листа, в особенности, для лабораторного обследования, или также экструдируют в форме каучуковой ленты, которая может быть использована в качестве внутренней оболочки шины. Вулканизацию (или отверждение) проводят известным путем, в общем при температуре между 130 и 200 С в течение достаточного периода времени, который может варьировать, например, между 5 и 90 мин, в частности, в зависимости от температуры вулканизации, употребляемой вулканизирующей системы и скорости вулканизации обсуждаемой композиции. Изобретение относится к вышеописанной каучуковой композиции как в том плане, что называется"сырым" состоянием (то есть до вулканизации), так и в том отношении, что именуется "отвержденным",или вулканизированным состоянием (то есть после вулканизации). Примеры исполнения изобретения Нижеследующие примеры служат для иллюстрации изобретения, однако последнее не ограничивается именно этими примерами. Получение каучуковых композиций В экспериментах применяли следующую методику: усиливающий наполнитель, графит, пластифицирующую систему, бутилкаучук и разнообразные прочие необязательные ингредиенты, за исключением вулканизирующей системы, последовательно вводили в закрытый резиносмеситель, заполненный на 70%, внутренняя температура цилиндра которого составляет около 60 С. Затем смесь подвергали термомеханической обработке (непродуктивная фаза) в одной стадии, которая продолжалась в целом от около 3 до 4 мин, пока не была достигнута максимальная температура "капли" 150 С. Полученную таким образом смесь извлекли, охладили и затем к ней добавили серу и ускоритель сульфенамидного типа в открытом резиносмесителе (гомогенизаторе) при температуре 30 С, причем все ингредиенты (продуктивная стадия) смешивали в течение должного периода времени (например, между 5 и 12 мин). Полученные таким образом композиции затем подвергли каландрованию либо в форме резиновых листов (толщиной 2-3 мм) или тонких резиновых листов, чтобы измерить их физические и механические свойства, или экструдировали в форме внутренних оболочек шин. Пример 1. Цель этого испытания состояла в демонстрации улучшения эксплуатационных характеристик композиции согласно изобретению по сравнению с двумя контрольными композициями прототипа не только в плане свойств каучука, но также в отношении характеристик качения шин. Испытания каучука Три композиции, А, В и С, были приготовлены в соответствии с процессом, подробно описанным в предыдущем разделе, и имели следующий одинаковый базовый состав, в котором количества выражены в phe, то есть частей по весу на сто весовых частей эластомера:(1) Бромированный полиизобутилен "BROMOBUTYL 2222", приобретенный в фирме Exxon Chemical Co. Композиции А, В и С были определены следующим образом: контрольная композиция А представляла собой "традиционную" внутреннюю оболочку шины, которая не содержала графита; контрольная композиция В соответствовала прототипу согласно патентной публикации WO 2006/047509, которая содержала органофильные смектиты и углеводородный полимерный пластификатор с температурой стеклования Tg в соответствии с признаками названной патентной публикации; и композиция С согласно настоящему изобретению содержала графит и углеводородный полимерный пластификатор с уровнями содержания в соответствии с изобретением. Различия в составах приведены ниже в табл. 1. Таблица 1"четвертичной солью метил-бис(2 гидроксиэтил)аммония с длинноцепочечным алкильным остатком таллового масла": "CLOISITE 30 В",приобретенный в фирме Southern Clay (14,3 phe, соответственно 10 phe монтмориллонита и 4,3 phe поверхностно-активных веществ);(4) Полилимоненовый полимер: "SYLVARES 7125" (температура стеклования Tg = 70 С; температура размягчения = 120 С), приобретенный в фирме Arizona Chemical Company. Свойства каучука в этих трех композициях измерили до и после вулканизации при температуре 150 С в течение 60 мин. Полученные результаты приведены в табл. 2. Таблица 2 Эта таблица показывает, что композиция С согласно изобретению, включающая графит и углеводородный полимерный пластификатор, имеет в сыром состоянии гораздо лучшую обрабатываемость (более низкое значение пластичности по Муни), чем контрольные композиции А и В, даже несмотря на то, что- 10018869 композиция В уже имела лучшую обрабатываемость, чем контрольная композиция А, и реометрические характеристики таковой весьма заметно улучшены сравнительно с композицией В (реометрические результаты которой в некотором смысле низки), и слегка улучшены сравнительно с композицией А. После вулканизации можно видеть, что характеристики модуля упругости (кажущееся напряжение при 10%-ном удлинении и 100%-ном удлинении), удлинения и напряжения при разрыве композиции С согласно изобретению в основном эквивалентны таковым для контрольной композиции А (причем композиция В в общем хуже композиции А в отношении этих характеристик). В дополнение, композиция С согласно изобретению имеет гораздо более низкую проницаемость, чем контрольная композиция А, но также более низкую, чем композиция В, которая включает органофильный смектит и связанный углеводородный полимерный пластификатор специально для улучшения непроницаемости. Таким образом, композиция С согласно изобретению, которая включает графит и углеводородный полимерный пластификатор, имеет улучшенные характеристики герметизации по сравнению с уже очень эффективной композицией (композицией В), и по сравнению с традиционной контрольной композицией(А), и в то же время имеет хороший уровень жесткости, обрабатываемость и энергию при разрыве, как у традиционной контрольной композиции (А), на уровне выше, чем у композиции В (характеристики герметизации которой улучшены по сравнению с традиционной композицией А). Испытания качения шин Вышеописанные композиции А, В и С испытали в качестве внутренней оболочки для автомобильных шин с радиальным каркасом размера 195/65 R15 (скоростной индекс Н). Таковые были приготовлены, как разъясняется в разделе III-1, и подвергнуты каландрованию в форме внутренних оболочек шин с разнообразными значениями толщины, чтобы иметь одинаковые характеристики герметизации (то есть основанные на показателе герметизации для контрольной композиции А) так, чтобы получить возможность сравнивать таковые по эффективности их действия в шинах. Принимая во внимание показанные в табл. 2 результаты, будет без труда понятно, что внутренняя оболочка, соответствующая "традиционной" композиции А, имеет толщину, которая превышает таковую, использованную для композиции В согласно прототипу, и является большей, чем таковая, примененная для композиции С согласно изобретению. Значения толщины внутренних оболочек и результаты измерений, проведенных в отношении сопротивления качению, приведены в табл. 3. Таблица 3 Эти результаты показывают, что при одинаковом уровне герметизации шина, имеющая композицию С согласно изобретению, которая включает графит и углеводородный полимерный пластификатор, в качестве внутренней оболочки проявляет лучшее значение сопротивления качению, чем две другие шины, соответствующие контрольным композициям А и В. Даже если квалифицированному специалисту в этой области технологии ясно, что уменьшение толщины внутренней оболочки, и тем самым ее веса,представляет собой правильный аспект действий, направленных на снижение сопротивления качению,тем не менее этот результат эффективного снижения сопротивления качению нельзя приписывать только этому изменению шины. Это обусловливается тем, что как новая композиция внутренней оболочки С сама по себе, так и ее характеристики герметизации, позволяющие снизить вес внутренней оболочки в шине, обеспечивают возможность достижения такого улучшения характеристик сопротивления качению шины. Испытание выносливости в тесте "нагрузка/скорость" и испытание на низкое давление для трех шин, внутренняя оболочка в которых изготовлена из композиций А, В и С, соответственно, проявили себя позитивными, то есть, с одной стороны, три шины способны достичь максимальной предполагаемой скорости для этого типа шины в соответствии с предписанными стадиями, и при низком давлении удовлетворяют требованиям, какие предъявляются в отношении отсутствия видимого повреждения, и требованию сохранения давления. Следует отметить, что это удовлетворение требований относительно выносливости все-таки более заметно в случае шины, имеющей внутреннюю оболочку из композиции С согласно изобретению, для которой толщина внутренней оболочки является гораздо меньшей, чем таковая в контрольной шине, внутренняя оболочка которой включает "традиционную" композицию А и которая тем не менее не ухудшается вследствие столь малой толщины. Улучшение в общем компромиссе свойств: герметизация/сопротивление качению, полученное для шины, внутренняя оболочка которой изготовлена из композиции С согласно изобретению, по обоим показателям является очень заметным и неожиданным. Пример 2. Цель этого примера состоит в том, чтобы показать улучшение свойств каучука композиции С согласно изобретению, который идентичен таковому в примере 1, по сравнению с композицией D, соответствующей "традиционной" базовой композиции согласно базовому составу всех композиций в примере- 11018869 1, но в которую был добавлен графит. Поэтому приготовили две композиции С и D в соответствии с вышеописанным способом, и они различались в следующем: композиция С согласно изобретению содержала графит и углеводородный полимерный пластификатор с уровнями содержания согласно изобретению,контрольная композиция D содержала графит в той же пропорции, как композиция С, но без полимера. Различия в составе этих двух композиций приведены ниже в табл. 4. Таблица 4(4) Полилимоненовый полимер: "SYLVARES 712 5" (температура стеклования Tg = 70 С; температура размягчения = 120 С), приобретенный в фирме Arizona Chemical Company. Свойства каучука в этих двух композициях измерили до и после вулканизации при температуре 150 С в течение 60 мин. Результаты приведены в табл. 5. Таблица 5 Эта таблица показывает, что обрабатываемость композиции D, которая не включает углеводородный полимерный пластификатор, является худшей (более высокое значение пластичности по Муни), чем композиции С согласно изобретению, причем это представляет собой ожидаемый результат в такой мере,насколько полимеры известны в плане улучшения обрабатываемости смесей. Подобным образом, свойства после вулканизации, имеющие отношение к последствиям отсутствия полимера в композиции D: более высокая жесткость, проявившаяся в значениях кажущегося напряжения при 10%-ном удлинении и 100%-ном удлинении (МА) в случае композиции D, чем в случае композиции С согласно изобретению, и худшее значение удлинения при разрыве композиции D по сравнению с композицией С. Однако довольно неожиданно можно увидеть, что композиция D, содержащая только графит, имеет меньшую непроницаемость, чем композиция С согласно изобретению, которая содержит графит и полимерный пластификатор. Теперь известно, что полимеры в общем ухудшают непроницаемость. Даже если ухудшающее действие невелико благодаря применению полимера, имеющего высокую температуру стеклования, как в случае для С, в лучшем случае можно было бы ожидать, что с композицией С согласно изобретению будет достигнута проницаемость, идентичная таковой у композиции D. Улучшение непроницаемости в случае композиции С явно обусловливается неожиданным сочетанием совместного действия графита и полимера. Поэтому совершенно очевидно, что композиция согласно изобретению создает возможность достижения улучшенных свойств (обрабатываемости, энергии при разрыве, проницаемости) не только в отношении "традиционной" контрольной композиции (пример 1), но и по сравнению с композицией, которая в дополнение к усиливающему наполнителю также включает графит. Пример 3. Цель этого примера состоит в том, чтобы показать улучшение свойств каучука в двух композициях согласно изобретению, а именно С и Е, причем композиция С идентична примеру 1, которые включают углеводородный полимерный пластификатор с различными температурами стеклования Tg, в сравнении- 12018869 с "традиционной" контрольной композицией А примера 1. Композиция Е соответствует базовому составу, идентичному таковому в примере 1, и поэтому была приготовлена в соответствии с вышеописанным способом. Композиции С и Е согласно изобретению различаются между собой в следующем: композиция С согласно изобретению включает графит и полилимоненовый полимер с температурой стеклования Tg 70 С с уровнями содержания согласно изобретению; и композиция Е согласно изобретению включает графит и углеводородный (чистый С 5) полимерный пластификатор с температурой стеклования Tg 49 С с уровнями содержания согласно изобретению. Различия в составах этих трех композиций приведены ниже в табл. 6. Таблица 6(5) Алифатический (чистый С 5) полимер: "Hikorez A-1100", (температура стеклования Tg = 49 С; температура размягчения = 99 С), приобретенный в фирме Kolon. Свойства каучука этих композиций измерили до и после вулканизации при температуре 150 С в течение 60 мин. Результаты приведены ниже в табл. 7. Таблица 7 В общем могут быть сделаны такие же наблюдения, как сравнение в примере 1 между контрольной композицией А и композицией С согласно изобретению, то есть здесь результаты показывают, что в случае композиции Е согласно изобретению, но содержащей углеводородный полимерный пластификатор с температурой стеклования Tg 49 С: улучшенные свойства до вулканизации в отношении обрабатываемости (пластичность по Муни) и улучшенные или в основном эквивалентные свойства в отношении реометрии по сравнению с контрольной композицией А; свойства после вулканизации (деформация и поведение при разрыве), которые в основном эквивалентны таковым для контрольной композиции А; и заметно улучшенные характеристики герметизации по сравнению с контрольной композицией А. Следует отметить, что усиление герметизации, достигнутое с композицией Е, которая включает полимер, имеющий температуру стеклования Tg 49 С, также является значительным, если прирост сравнивать с композицией D примера 2, в которой нет полимерного пластификатора. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Внутренняя оболочка шины, содержащая каучуковую композицию, которая включает по меньшей мере один бутилкаучук, усиливающий наполнитель и пластифицирующую систему, отличающаяся тем, что композиция дополнительно включает графит, и что пластифицирующая система включает углеводородный полимерный пластификатор с температурой стеклования Tg выше 20 С и температурой размягчения ниже 170 С. 2. Внутренняя оболочка по п.1, в которой каучуковая композиция включает преимущественно один бутилкаучук или преимущественно одну смесь нескольких бутилкаучуков. 3. Внутренняя оболочка по п.2, в которой каучуковая композиция включает только бутилкаучук или смесь нескольких бутилкаучуков. 4. Внутренняя оболочка по п.2, в которой каучуковая композиция включает дополнительно один или более других диеновых эластомеров. 5. Внутренняя оболочка по п.4, в которой каучуковая композиция включает один или более других,по существу, ненасыщенных диеновых эластомеров. 6. Внутренняя оболочка по любому из пп.1-5, в которой бутилкаучук представляет собой изобутенизопреновый сополимер. 7. Внутренняя оболочка по любому из пп.1-5, в которой бутилкаучук представляет собой бромированный полиизобутилен. 8. Внутренняя оболочка по одному из пп.1-5, в которой бутилкаучук представляет собой хлорированный полиизобутилен. 9. Внутренняя оболочка по одному из пп.4 и 5, в которой бутилкаучук смешан с изопреновым полимером. 10. Внутренняя оболочка по любому из предшествующих пунктов, в которой усиливающий наполнитель включает технический углерод. 11. Внутренняя оболочка по п.10, в которой содержание технического углерода составляет более 30 мас.ч. на 100 мас.ч. эластомера. 12. Внутренняя оболочка по одному из пп.10 и 11, в которой содержание технического углерода составляет между 30 и 120 мас.ч. на 100 мас.ч. эластомера. 13. Внутренняя оболочка по одному из пп.10 и 11, в которой содержание технического углерода составляет между 30 и 70 мас.ч. на 100 мас.ч. эластомера. 14. Внутренняя оболочка по одному из пп.10 и 11, в которой содержание технического углерода составляет между 35 и 60 мас.ч. на 100 мас.ч. эластомера. 15. Внутренняя оболочка по любому из предшествующих пунктов, в которой усиливающий наполнитель включает усиливающий неорганический наполнитель. 16. Внутренняя оболочка по п.15, в которой усиливающий неорганический упрочняющий наполнитель представляет собой оксид кремния. 17. Внутренняя оболочка по любому из предшествующих пунктов, в которой углеводородный полимерный пластификатор имеет температуру стеклования Tg выше +30 С. 18. Внутренняя оболочка по любому из предшествующих пунктов, в которой содержание углеводородного полимерного пластификатора составляет между 2 и 35 мас.ч. на 100 мас.ч. эластомера. 19. Внутренняя оболочка по п.18, в которой содержание углеводородного полимерного пластификатора составляет между 5 и 25 мас.ч. на 100 мас.ч. эластомера. 20. Внутренняя оболочка по любому из предшествующих пунктов, в которой углеводородный полимерный пластификатор выбран из группы, включающей циклопентадиеновые (CPD) или дициклопентадиеновые (DCPD) гомополимерные или сополимерные смолы, терпеновые гомополимерные или сополимерные смолы, полученные из углеводородов фракции С 5 гомополимерные или сополимерные смолы и смеси этих полимеров. 21. Внутренняя оболочка по п.20, в которой сополимерные смолы выбирают из группы, включающей (D)CPD-винилароматические сополимерные смолы, (D)CPD-терпеновые сополимерные смолы, полученные из (ди)циклопентадиена D)CPD) и углеводородов фракции С 5 сополимерные смолы, терпенвинилароматические сополимерные смолы, полученные из углеводородов фракции С 5 и винилароматических мономеров сополимерные смолы, и смеси этих полимеров. 22. Внутренняя оболочка по любому из пп.1-19, в которой углеводородный полимерный пластификатор выбран из группы, включающей (D)CPD гомополимерные смолы, (D)CPD-стирольные сополимерные смолы, полилимоненовые полимеры, лимоненстирольные сополимерные смолы, лимонен-(D)CPD сополимерные смолы, полученные из углеводородов фракции С 5 и стирола сополимерные смолы, полученные из углеводородов фракций С 5 и С 9 сополимерные смолы и смеси этих полимеров. 23. Внутренняя оболочка по п.22, в которой углеводородный полимерный пластификатор представляет собой полилимоненовый полимер. 24. Внутренняя оболочка по п.22, в которой углеводородный полимерный пластификатор представ- 14018869 ляет собой сополимерную смолу, полученную из углеводородов фракции C5 и стирола. 25. Внутренняя оболочка по п.22, в которой углеводородный полимерный пластификатор представляет собой сополимерную смолу, полученную из углеводородов фракций С 5 и С 9. 26. Внутренняя оболочка по любому из пп.1-25, в которой графит присутствует в пластинчатой форме. 27. Внутренняя оболочка по любому из пп.1-26, в которой графит представляет собой природный графит. 28. Внутренняя оболочка по любому из пп.1-26, в которой графит представляет собой вспученный графит. 29. Внутренняя оболочка по любому из пп.1-26, в которой графит представляет собой синтетический графит. 30. Внутренняя оболочка по любому из пп.1-26, в которой графит включает смесь природных графитов, и/или смесь вспученных графитов, и/или смесь синтетических графитов. 31. Внутренняя оболочка по любому из предшествующих пунктов, в которой содержание графита в оболочке составляет между 3 и 50 мас.ч. на 100 мас.ч. эластомера. 32. Внутренняя оболочка по п.31, в которой содержание графита составляет между 5 и 30 мас.ч. на 100 мас.ч. эластомера. 33. Внутренняя оболочка по любому из пп.1-32, в которой композиция содержит смесь нескольких графитов. 34. Внутренняя оболочка по любому из пп.1-33, в которой композиция дополнительно содержит один или более инертных наполнителей. 35. Шина, которая включает внутреннюю оболочку по любому из пп.1-34. 36. Способ получения композиции для внутренней оболочки шины, включающей по меньшей мере один бутилкаучук, усиливающий наполнитель и пластифицирующую систему, отличающийся тем, что получают композицию, которая дополнительно включает графит, и в которой пластифицирующая система включает углеводородный полимерный пластификатор с температурой стеклования Tg выше 20 С и температурой размягчения ниже 170 С, где способ включает следующие стадии: введение в бутилкаучук в смесителе: усиливающего наполнителя,графита и пластифицирующей системы,термомеханическое смешение всех ингредиентов, один или более раз, вплоть до достижения максимальной температуры между 110 и 190 С; охлаждение смеси до температуры ниже 100 С; затем введение сшивающей системы и смешение всего содержимого, пока максимальная температура не достигнет уровня ниже 110 С.

МПК / Метки

МПК: B60C 19/12, C08K 3/04, B60C 5/14, B60C 1/00

Метки: композиции, данную, внутренняя, шины, внутренней, оболочки, шина, оболочку, оболочка, способ, получения, включающая, внутреннюю

Код ссылки

<a href="https://eas.patents.su/16-18869-vnutrennyaya-obolochka-shiny-shina-vklyuchayushhaya-dannuyu-vnutrennyuyu-obolochku-i-sposob-polucheniya-kompozicii-dlya-vnutrennejj-obolochki-shiny.html" rel="bookmark" title="База патентов Евразийского Союза">Внутренняя оболочка шины, шина, включающая данную внутреннюю оболочку, и способ получения композиции для внутренней оболочки шины</a>

Предыдущий патент: Варианты, происходящие из actriib, и их применение

Следующий патент: Способ пропитки под давлением древесины или древесных материалов консервантом для древесины

Случайный патент: Пол, комплект элементов для выравнивания и/или установки на заданном уровне настила пола относительно его основания и крепежно-опорный элемент