Модульная система разделения и обработки нефтяных осадков

Формула / Реферат

1. Модульная установка для извлечения нефти из нефтяного осадка, включающая

блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок;

блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того, как осадок проходит через сито, формируя не содержащий частицы породы осадок;

блок нагрева, включающий в себя теплообменник, для нагрева протекающего через него не содержащего частицы породы осадка;

химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя обработанный химическим реагентом осадок;

блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы обработанного химическим реагентом осадка, формируя первый поток твердых компонентов, первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов;

блок декантатора, включающий в себя декантирующую центрифугу, способную удалять твердую фазу из первого потока нефтяных компонентов, формируя второй поток твердых компонентов и второй поток нефтяных компонентов; и

блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из второго потока нефтяных компонентов, формируя третий поток твердых компонентов, второй поток водных компонентов и третий поток нефтяных компонентов.

2. Модульная установка по п.1, в которой насос представляет собой погружной насос, способный гомогенизировать нефтяной осадок, находящийся внутри отстойника, и прокачивать осадок из отстойника в блок вибрационного сита.

3. Модульная установка по п.1, в которой блок вибрационного сита дополнительно включает накопительную емкость, способную накапливать и хранить не содержащий частицы породы осадок, для обеспечения стационарной скорости потока осадка, не содержащего частицы породы, в блок нагрева.

4. Модульная установка по п.1, в которой блок фазоразделителя дополнительно включает уравнительный резервуар, способный отделять твердую фазу от обработанного химическим реагентом осадка.

5. Модульная установка по п.1, в которой блок декантатора дополнительно включает резервуар с подогревом, способный накапливать и нагревать второй поток нефтяных компонентов.

6. Модульная установка по п.1, дополнительно включающая блок очистки газа, имеющий по меньшей мере одну часть оборудования, выбранного из группы, состоящей из сепаратора для отделения воды от газоконденсата и фильтра с активированным углем, способный удалять углеводороды из первого потока газовых компонентов.

7. Модульная установка по п.1, в которой второй поток нефтяных компонентов имеет содержание твердых частиц и воды менее 2%.

8. Модульная установка по п.1, в которой третий поток нефтяных компонентов имеет содержание твердых частиц и воды менее 1%.

9. Модульная установка для извлечения нефти из нефтяного осадка, включающая

блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок;

блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того, как осадок проходит через сито, формируя не содержащий частицы породы осадок;

блок нагрева, включающий в себя теплообменник, для нагрева протекающего через него не содержащего частицы породы осадка;

первый химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя первый обработанный химическим реагентом осадок;

блок декантатора, включающий в себя декантирующую центрифугу, способную удалять твердую фазу из первого обработанного химическим реагентом осадка, формируя первый поток твердых компонентов и обработанный в декантаторе осадок;

второй химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в обработанный в декантаторе осадок и перемешивать химический реагент с обработанным в декантаторе осадком, формируя второй обработанный химическим реагентом осадок;

блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы второго обработанного химическим реагентом осадка, формируя второй поток твердых компонентов, первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов; и

блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из первого потока нефтяных компонентов, формируя третий поток твердых компонентов, второй поток водных компонентов и второй поток нефтяных компонентов.

10. Модульная установка по п.9, в которой насос представляет собой погружной насос, способный гомогенизировать нефтяной осадок, находящийся внутри отстойника, и прокачивать осадок из отстойника в блок вибрационного сита.

11. Модульная установка по п.9, в которой блок вибрационного сита дополнительно включает накопительную емкость, способную накапливать и хранить не содержащий частицы породы осадок, для обеспечения стационарной скорости потока осадка, не содержащего частицы породы, в блок нагрева.

12. Модульная установка по п.9, в которой блок декантатора дополнительно включает резервуар с подогревом, способный накапливать и нагревать обработанный в декантаторе осадок.

13. Модульная установка по п.9, в которой блок фазоразделителя дополнительно включает уравнительный резервуар, способный отделять твердую фазу от второго обработанного химическим реагентом осадка.

14. Модульная установка по п.9, дополнительно включающая блок очистки газа, имеющий по меньшей мере одну часть оборудования, выбранную из группы, состоящей из сепаратора для отделения воды от газоконденсата и фильтра с активированным углем, способный удалять углеводороды из первого потока газовых компонентов.

15. Модульная установка по п.9, в которой обработанный в декантаторе осадок имеет содержание твердых частиц и воды менее 2%.

16. Модульная установка по п.9, в которой второй поток нефтяных компонентов имеет содержание твердых частиц и воды менее 1%.

17. Модульная установка для извлечения нефти из нефтяного осадка, включающая

блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок;

блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того, как осадок проходит через сито, формируя не содержащий частицы породы осадок;

блок нагрева, включающий в себя теплообменник, для нагрева протекающего через него не содержащего частицы породы осадка;

химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя обработанный химическим реагентом осадок;

блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы обработанного химическим реагентом осадка, формируя первый поток твердых компонентов, первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов; и

блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из первого потока нефтяных компонентов, формируя второй поток твердых компонентов, второй поток водных компонентов и второй поток нефтяных компонентов.

18. Модульная установка по п.17, в которой насос представляет собой погружной насос, способный гомогенизировать нефтяной осадок, находящийся внутри отстойника, и прокачивать осадок из отстойника в блок вибрационного сита.

19. Модульная установка по п.17, в которой блок вибрационного сита дополнительно включает накопительную емкость, способную накапливать и хранить не содержащий частицы породы осадок, для обеспечения стационарной скорости потока осадка, не содержащего частицы породы, в блок нагрева.

20. Модульная установка по п.17, в которой блок фазоразделителя дополнительно включает уравнительный резервуар, способный отделять твердую фазу от обработанного химическим реагентом осадка.

21. Модульная установка по п.17, дополнительно включающая блок очистки газа, имеющий по меньшей мере одну часть оборудования, выбранную из группы, состоящей из сепаратора для отделения воды от газоконденсата и фильтра с активированным углем, способный удалять углеводороды из первого потока газовых компонентов.

22. Модульная установка по п.17, в которой первый поток нефтяных компонентов имеет содержание твердых частиц и воды менее 2%.

23. Модульная установка по п.17, в которой второй поток нефтяных компонентов имеет содержание твердых частиц и воды менее 1%.

Текст

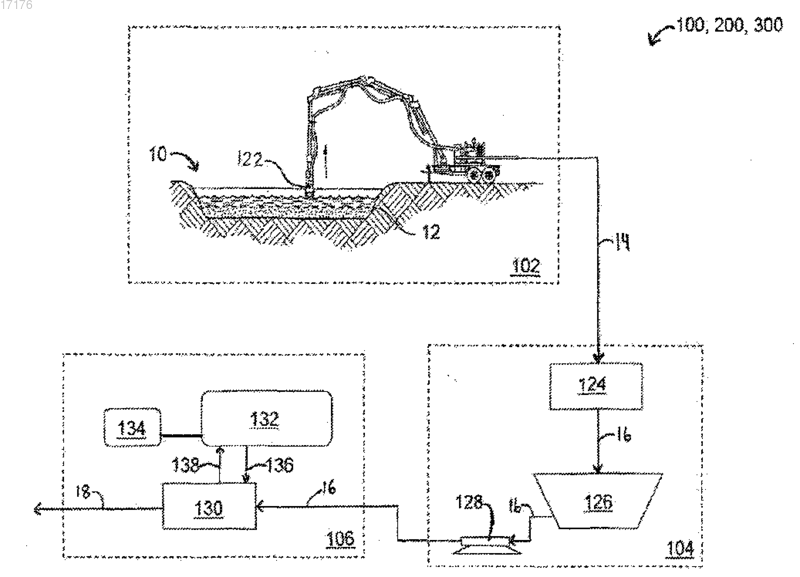

МОДУЛЬНАЯ СИСТЕМА РАЗДЕЛЕНИЯ И ОБРАБОТКИ НЕФТЯНЫХ ОСАДКОВ Модульная установка, имеющая определенное технологическое оборудование, установленное на портативных блоках, которые являются адаптируемыми и универсальными, чтобы дать возможность компоновки в соответствии с требованиями заказчика для рентабельной переработки широкого диапазона составов нефтяных осадков с целью извлечения нефти. В одном аспекте изобретение нацелено на модульную установку, оптимально сконфигурированную для извлечения нефти из нефтяного осадка, имеющего высокую концентрацию твердой фазы малой плотности, где установка может включать блок перекачки, блок вибрационного сита, блок нагрева, химический блок, блок фазоразделителя, блок очистки газа, блок декантатора и блок очистки нефти. В другом аспекте изобретение нацелено на модульную установку, оптимально сконфигурированную для извлечения нефти из нефтяного осадка, имеющего высокую концентрацию твердой фазы высокой плотности, где установка может включать блок перекачки, блок вибрационного сита,блок нагрева, первый химический блок, блок декантатора, второй химический блок, блок фазоразделителя, блок очистки газа и блок очистки нефти. В еще одном аспекте изобретение нацелено на модульную установку, оптимально сконфигурированную для извлечения нефти из осадка, имеющего очень низкое содержание твердой фазы, где установка может включать блок перекачки, блок вибрационного сита, блок нагрева, химический блок, блок фазоразделителя, блок очистки газа и блок очистки нефти. 017176 Уровень техники Нефтяные осадки различных типов и консистенций обычно образуются в виде потоков отходов в течение процессов добычи нефти или других углеводородов. Данные осадки возникают в течение испытаний скважины и начального дебита в виде побочного потока отходов при добыче углеводородов, а также в виде донных остатков в резервуаре. Основными компонентами осадков являются жидкие нефтепродукты различной консистенции, вода и твердая фаза неорганической и органической природы. Нефтяной осадок типично относится к сложной эмульсии типа вода в нефти, стабилизированной солями органических соединений и мелкодисперсными твердыми частицами. Нефтяная фаза содержит сложную смесь углеводородов различной консистенции, включая парафины и асфальтены, которые могут быть твердыми или полутвердыми при температуре окружающей среды. Химия нефтяных осадков и относительные доли нефтяной, водной и твердой фаз осадков сильно различаются и могут меняться с течением времени. Чтобы удалить отходы, осадок часто хранят в открытых отстойниках, где он может оставаться в течение длительного времени перед переработкой. В течение таких периодов выдерживания осадок или "осадок отстойника" подвергается полным изменениям химического состава вследствие эффектов выветривания, включая улетучивание легких углеводородов; вызванное воздействием температуры сшивание углеводородов; добавление дождевой воды и, постоянно,введение разнообразных других загрязнений, твердых частиц и осколков породы. Кроме непостоянной сложной химии нефтяной осадок типично содержит много твердых частиц. Твердая фаза осадков обычно включает как твердую фазу высокой плотности, так и твердую фазу малой плотности. Твердая фаза высокой плотности, т.е. тяжелая фракция твердой фазы, может представлять собой крупные твердые частицы, введенные в буровой раствор в течение бурения пласта (например, твердая фаза из выбуренной породы, частицы буровой головки и т.д.), или другую твердую фазу, которая является относительно плотной, такую как барит или гематит. В то же время, твердая фаза малой плотности, т.е. легкая фракция твердой фазы, представляет собой твердую фазу в осадке, которая имеет более низкую плотность или включает в себя относительно маленькие мелкодисперсные твердые частицы (например, увлеченные твердые частицы, такие как песок). В настоящее время обработка осадка составляет основные эксплуатационные затраты для нефтедобывающих компаний. Осадок собирают, хранят и затем размещают в резервуарах или подают в отстойник для осадка. Одна проблема системы переработки осадка состоит в том, что извлечение товарной нефти из осадка, как правило, не рентабельно и, таким образом, коммерчески нежизнеспособно. Из-за широкого многообразия состава осадков могут быть необходимы различные системы переработки осадков, чтобы оптимизировать переработку осадка для рентабельного извлечения нефти достаточного качества. Качество нефти часто характеризуют содержанием твердого отстоя и воды (BSW) в об.%. В настоящее время рыночное содержание твердых частиц и воды добытой нефти составляет менее чем примерно 2 об.%. Более того, желательным является обработать осадок отстойника, чтобы снизить риск загрязнения области, окружающий отстойник, в соответствии с все более строгими нормативами по охране окружающей среды, а также снизить общий объем отходов и, в конечном счете, позволить закрыть отстойник. Сущность изобретения Настоящее изобретение в общем смысле нацелено на модульную установку для разделения и переработки нефтяного осадка, которую легко адаптировать, чтобы обеспечить технологическую гибкость для того, чтобы гарантировать качество извлечения нефти из нефтяного осадка эффективным и рентабельным образом. Модульный подход позволяет адаптировать конфигурацию перерабатывающего оборудования к технологическим требованиям по извлечению нефти для конкретного состава нефтяного осадка. Предоставление настраиваемой установки максимально увеличивает качество и количество извлекаемой нефти, в то же время снижая до минимума время обработки и стоимость для нефтедобывающей компании. Цель настоящего изобретения состоит в предложении модульной установки, содержащей определенное технологическое оборудование, установленное на портативных блоках, которые можно адаптировать и являются многоцелевыми, чтобы позволить компоновку в соответствии с требованиями заказчика для рентабельной переработки широкого диапазона составов нефтяных осадков с целью извлечения нефти. В одном аспекте изобретение нацелено на модульную установку для извлечения нефти из нефтяного осадка, имеющего высокую концентрацию твердой фазы малой плотности. Модульная установка включает блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок; блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того, как осадок проходит через сито, формируя не содержащий частицы породы осадок; блок нагрева, включающий в себя теплообменник, способный нагревать не содержащий частицы породы осадок по мере того, как не содержащий частицы породы осадок протекает через теплообменник, формируя нагретый осадок; химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя обработанный химическим реа-1 017176 гентом осадок; блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы обработанного химическим реагентом осадка, формируя первый поток твердых компонентов, первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов; блок декантатора, включающий в себя декантирующую центрифугу, способную удалять твердую фазу из первого потока нефтяных компонентов, формируя второй поток твердых компонентов и второй поток нефтяных компонентов; и блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из второго потока нефтяных компонентов, формируя третий поток твердых компонентов, второй поток водных компонентов и третий поток нефтяных компонентов. В другом аспекте изобретение нацелено на модульную установку для извлечения нефти из нефтяного осадка, имеющего высокую концентрацию твердой фазы высокой плотности. Модульная установка включает блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок; блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того, как осадок проходит через сито, формируя не содержащий частицы породы осадок; блок нагрева, включающий в себя теплообменник, способный нагревать не содержащий частицы породы осадок по мере того, как не содержащий частицы породы осадок протекает через теплообменник, формируя нагретый осадок; первый химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя первый обработанный химическим реагентом осадок; блок декантатора, включающий в себя декантирующую центрифугу, способную удалять твердую фазу из первого обработанного химическим реагентом осадка, формируя первый поток твердых компонентов и обработанный в декантаторе осадок; второй химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в обработанный в декантаторе осадок и перемешивать химический реагент с обработанным в декантаторе осадком, формируя второй обработанный химическим реагентом осадок; блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы второго обработанного химическим реагентом осадка, формируя второй поток твердых компонентов,первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов; и блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из первого потока нефтяных компонентов, формируя третий поток твердых компонентов,второй поток водных компонентов и второй поток нефтяных компонентов. В еще одном аспекте изобретение нацелено на модульную установку для извлечения нефти из нефтяного осадка, имеющего очень низкое содержание твердой фазы. Модульная установка включает блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок; блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того,как осадок проходит через сито, формируя не содержащий частицы породы осадок; блок нагрева, включающий в себя теплообменник, способный нагревать не содержащий частицы породы осадок по мере того, как не содержащий частицы породы осадок протекает через теплообменник, формируя нагретый осадок; химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя обработанный химическим реагентом осадок; блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы обработанного химическим реагентом осадка, формируя первый поток твердых компонентов, первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов; и блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из первого потока нефтяных компонентов, формируя второй поток твердых компонентов, второй поток водных компонентов и второй поток нефтяных компонентов. Данные и другие характерные черты более полно изложены в следующем ниже описании предпочтительных или иллюстративных вариантов осуществления описанного и заявленного предмета изобретения. Краткое описание чертежей Чтобы способ, в котором достигаются перечисленные выше характерные черты, преимущества и цели настоящего изобретения, мог быть понят в деталях, может быть дано более конкретное описание изобретения, кратко суммированное выше, со ссылкой к его вариантам осуществления, которые иллюстрируются на прилагаемых чертежах. Однако следует отметить, что прилагаемые чертежи только иллюстрируют типичные варианты осуществления изобретения и, следовательно, их не следует рассматривать в качестве ограничивающих объем патентной защиты; для данного изобретения можно допустить другие равно эффективные варианты осуществления. Фиг. 1 представляет собой блок-схему, изображающую модульную компоновку блоков, оптимизированную для извлечения ценного углеводородного компонента осадка отстойника, имеющего высокую концентрацию твердой фазы малой плотности, согласно одному варианту осуществления изобретения; фиг. 2 - блок-схему, изображающую другую модульную компоновку блоков, оптимизированную для извлечения ценного углеводородного компонента осадка отстойника, имеющего высокую концен-2 017176 трацию твердой фазы высокой плотности, согласно другому варианту осуществления изобретения; фиг. 3 - блок-схему, изображающую еще одну модульную компоновку блоков, оптимизированную для извлечения ценного углеводородного компонента осадка отстойника, имеющего очень низкое содержание твердой фазы, согласно еще одному варианту осуществления изобретения; фиг. 4 и 5 - схемы иллюстративной модульной установки для отделения и обработки нефтяного осадка, имеющего высокую концентрацию твердой фазы малой плотности, для извлечения ценного углеводородного компонента в соответствии с блочной компоновкой, показанной на фиг. 1; фиг. 4 и 6 - схемы иллюстративной модульной установки для отделения и обработки нефтяного осадка, имеющего высокую концентрацию твердой фазывысокой плотности, для извлечения ценного углеводородного компонента в соответствии с блочной компоновкой, показанной на фиг. 2; и фиг. 4 и 7 - схемы иллюстративной модульной установки для отделения и обработки нефтяного осадка, имеющего очень низкое содержание твердой фазы, для извлечения ценного углеводородного компонента в соответствии с блочной компоновкой, показанной на фиг. 3. Подробное описание Заявляемый объект изобретения относится к модульной установке, имеющей одну из нескольких компоновок блоков, изображенных на фиг. 1-3, для извлечения ценного углеводородного компонента нефтяных осадков, имеющих непостоянный состав осадка. В зависимости от конкретного состава осадка и содержания твердой фазы компоновки блоков модульной установки по настоящему изобретению можно легко конфигурировать и изменять конфигурацию, чтобы оптимизировать разделение и очистку извлеченной нефти, в то же время доводя до минимума время и затраты компании-оператора. Согласно одному варианту осуществления фиг. 1 показывает компоновку блоков модульной установки 100, оптимально сконфигурированной для извлечения ценного углеводородного компонента осадка 14, изначально имеющего высокую концентрацию твердой фазы низкой плотности. Модульная установка 100 включает в себя блок перекачки 102, блок вибрационного сита 104, блок нагрева 106, химический блок 108, блок фазоразделителя 110, блок очистки газа 112, блок декантатора 114 и блок очистки нефти 116. Каждый из блоков 102-116 описывается более подробно в описании, которое следует ниже в отношении модульной установки 100, схематично иллюстрированной на фиг. 4 и 5. Как иллюстрируется на фиг. 4 и 5, модульная установка 100 обрабатывает осадок отстойника посредством блока перекачки 102, блока вибрационного сита 104, блока нагрева 106, химического блока 108, блока фазоразделителя 110, блока очистки газа 112, блока декантатора 114 и блока очистки нефти 116. Ссылаясь к фиг. 4, блок перекачки 102 включает гидравлический погружной грязевой насос 122,который гомогенизирует осадок отстойника 10, содержащийся в отстойнике 12, и затем перекачивает гомогенизированный осадок 14 в блок вибрационного сита 104. Насос 122 можно установить на стрелу с гидроприводом, чтобы достичь внутренних зон отстойника 12. В течение старения осадок отстойника 10 разделяется в основном на три слоя или фазы, где верхний слой осадка отстойника представляет собой обогащенную нефтью фазу, средний слой осадка отстойника 10 представляет собой обогащенную водой фазу и нижний слой осадка отстойника 10 представляет собой обогащенную твердыми частицами фазу. Насос 122 формирует гомогенную смесь или суспензию из трех фаз, содержащихся внутри осадка для того,чтобы подать в целом постоянный состав сырья в оставшуюся часть установки 100 для переработки. Блок вибрационного сита 104 включает вибрационное сито 124 и накопительную емкость 126, установленную за ним и внутри границ области блока 104, чтобы поддерживать портативность блока 104. Вибрационное сито 124 физически отделяет и удаляет крупные частицы, такие как камни и осколки породы, из осадка 14. Не содержащий осколки породы осадок 16, выходящий из вибрационного сита 124,собирается в накопительной емкости 126. Накопительная емкость 126 может, по существу, представлять собой резервуар любого типа, который может содержать достаточное количество осадка, чтобы подавать и поддерживать постоянную скорость потока осадка в теплообменник 130. Первый перекачивающий насос 128 в жидкостной связи с накопительной емкостью 126 передает осадок 16 от накопительной емкости 126 к блоку нагрева 106. В предпочтительном варианте осуществления накопительная емкость 126 представляет собой воронкообразный резервуар, присоединенный к насосу 128, который контролируют с помощью привода с регулируемой частотой (VFD), чтобы автоматически обеспечить установившуюся скорость потока осадка 16 в теплообменник 130. Блок нагрева 106 включает в себя теплообменник 130, паровой котел 132 и резервуар для хранения горючего 134, установленный за ним и внутри границ области блока 106, чтобы поддерживать портативность блока 106. Осадок 16 нагревают до желаемой температуры по мере того, как он перемещается через теплообменник 130. Поскольку нефтяные осадки часто включают парафиновые углеводороды, нагрев предпочтительно плавит парафиновые углеводороды до жидкого состояния и снижает вязкость осадка 16. Кроме того, нагрев преимущественно содействует разрушению эмульсии (вторичной фазы) и содействует разделению фаз внутри осадка 16. Подачу тепла в теплообменник 130 осуществляют использованием парового котла 132. Паровой котел 132 генерирует пар и осуществляет циркуляцию пара к теплообменнику 130 посредством первой паровой магистрали 136 и второй паровой магистрали 138. Скорость потока, давление и температура пара, поступающего в теплообменник 130 из магистрали 136, контролируют, чтобы обеспечить адекватную теплопередачу к осадку 16 по мере того, как он течет через тепло-3 017176 обменник 130. Нагретый осадок 18, имеющий желательную температуру и вязкость, выходит из теплообменника 130 и затем поступает в химический блок 108. В одном примере тип используемого теплообменника 130 представляет собой теплообменник спирального типа, в котором осадок 16 течет через теплообменник 130 отдельно от пара, но по соседству с ним так, что тепло от пара передается осадку 16. Понятно, что можно использовать другие типы теплообменников без отклонения от объема данного изобретения. В зависимости от конкретного состава осадка осадок 16 нагревают, по существу, до любой температуры, достаточной для ожижения осадка 16 и снижения его вязкости. Когда вязкость ниже, химические вещества для обработки могут быть более легко смешаны с нагретым осадком 18 при дальнейшей переработке. Более того, когда вязкость осадка ниже, увлеченная твердая фаза более легко высвобождается при дальнейшей переработке. Желаемую температуру нагретого осадка 18 и его соответствующий реологический профиль можно предварительно определить и оптимизировать, используя вискозиметр, такой как нефтепромысловый вискозиметр Fann 35, продаваемый Fann Instrument Co. В одном примере осадок 18 нагревают до температуры в диапазоне примерно от 65 до 85 С, чтобы достичь достаточной степени ожижения осадка 18 и понизить его вязкость для дальнейшей переработки. Более предпочтительно осадок 18 нагревают до температуры в диапазоне примерно от 70 до 80 С. Хотя желательно нагреть осадок 18, необходимо обеспечить меры, чтобы температура нагретого осадка 18 была бы ниже температуры вспышки осадка 16. Температура вспышки представляет собой минимальную температуру,при которой в воздухе присутствует достаточно испарившегося горючего, чтобы началось горение. Температуру вспышки осадка 16 можно определить, используя прибор для измерения температуры вспышки, такой как Pensky Martens Closed Cup согласно методу ASTM D93B. Предпочтительно резервуар для хранения горючего 134 совмещен с блоком 106, чтобы обеспечить топливо для парового котла 132 для нагрева пара. Необязательно, в блоке 106 устанавливается источник питания (не показан), чтобы приводить в действие вентили (не показаны), которые регулируют скорость потока пара через первую и вторую паровую магистраль 136, 138, а также регулировать скорости подачи воды и топлива, подаваемых в паровой котел 132. С блоком 106 может быть совмещена контрольная панель (не показана), чтобы контролировать и автоматически регулировать вентили для того, чтобы автоматизировать процесс нагрева в теплообменнике 130. Кроме того, котел 132, магистрали 136, 138 и теплообменник 130 предпочтительно являются теплоизолированными для лучшей поддержки однородности температуры и контроля. После нагрева осадок 18 подают в химический блок 108 для химического изменения осадка 18, чтобы разрушить эмульсию и содействовать разделению фаз. Химический блок 108 включает множество смесителей инжекционного типа для химических реагентов 140a-d и питающих резервуаров для химических реагентов 142a-d, установленных за ними и внутри границ блока 108, чтобы поддерживать портативность блока 108. Добавление химического реагента типично требуется, чтобы нарушить устойчивость эмульсии и изменить такие свойства, чтобы усилить отделение воды и твердой фазы из осадка 18, а также снизить требуемое время разделения. Каждый из смесителей инжекционного типа 140a-d включает статический смеситель, имеющий точку нагнетания. Точка нагнетания вводит химический реагент в осадок 18, тогда как смеситель одновременно перемешивает химический реагент и осадок 18 под действием сдвигающего усилия смесителя. Смеситель инжекционного типа для химического реагента преимущественно обеспечивает гомогенное распределение химического реагента в осадке 18, чтобы содействовать его полной и эффективной химической реакции. Как изображено на фиг. 5, четыре химических реагента добавляют к нагретому осадку 18 по мере того, как осадок направляется через смесители инжекционного типа 140a-d. Каждый из смесителей инжекционного типа 140a-d имеет соответствующий питающий резервуар для химических реагентов 142a-d для хранения химических реагентов до тех пор, пока они не будут переданы посредством трубопроводов подачи химических реагентов 144a-d в смесители 140a-d для введения в осадок 18. Как только все химические реагенты вводят и смешивают с нагретым осадком 18, обработанный химическими реагентами осадок 20 покидает последний смеситель инжекционного типа для химического реагента 140d и затем передается в блок фазоразделителя 110 для дальнейшей переработки. В зависимости от конкретного исходного состава осадка 14 в осадок 18 можно вводить и смешивать с ним разнообразные химические реагенты для того, чтобы облегчить последующую обработку для отделения твердой, водной и углеводородной фаз обработанного химическим реагентом осадка 20. Подходящие химические реагенты включают кислоты, деэмульгаторы, увлажнители, поверхностно-активные вещества, флокулирующие агенты и пеногасители. Деэмульгаторы модифицируют поверхностное натяжение эмульсионной пленки для высвобождения воды и для содействия в отделении воды от нефти. Увлажнители изменяют смачиваемость твердых частиц, посредством этого заставляя твердые частицы становиться гидрофильными, что увеличивает сродство твердой фазы к воде и вызывает дополнительный разрыв эмульсионной пленки на границе раздела фаз. Флокулирующие агенты вызывают агрегацию твердой фазы и образуют более крупные твердые частицы, содействуя отделению твердой фазы в осадке. В одном примере по мере того, как нагретый осадок 18 проходит через первый смеситель инжекционного типа 140 а, смеситель 140 а впрыскивает кислоту и перемешивает кислоту с осадком 18, чтобы нейтра-4 017176 лизовать адсорбированные ионы, присутствующие в эмульсионной пленке на границе раздела фаз осадка 18, и химически приготовить осадок 18 для химической обработки деэмульгатором. Затем осадок 18 направляют через второй смеситель инжекционного типа 140b, в котором впрыскивают деэмульгатор и перемешивают его с осадком 18, чтобы разорвать эмульсионную пленку на границе раздела фаз для высвобождения вторичной водной фазы. Затем осадок 18 проходит через третий смеситель инжекционного типа 140 с, в котором впрыскивают увлажнитель и перемешивают его с осадком, чтобы изменить сродство твердой фазы по отношению к водной фазе. После этого осадок 18 проходит через четвертый смеситель инжекционного типа 140d, в котором впрыскивают пеногаситель и перемешивают его с осадком с целью противодействия поверхностно-активным веществам (детергентам), присутствующим в осадке,которые могут в противном случае вызвать нежелательное пенообразование. После химической обработки в смесителях инжекционного типа 140a-d обработанный химическими реагентами осадок 20 выходит из химического блока 108, и он готов для последующей обработки. Следует отметить, что нет намерения ограничивать настоящее изобретение использованием каких-либо конкретных химических реагентов, и вместо любого из вышеуказанных химических реагентов можно использовать другие химические реагенты. Кроме того, в осадок 18 можно ввести дополнительные химические реагенты, обеспечивая дополнительные смесители инжекционного типа (например, 140 е-n) в блоке 108, так что в осадок можно ввести все желаемые химические реагенты. Например, в блок 108 можно включить пятый смеситель инжекционного типа (не показан), чтобы ввести в осадок 18 добавку для снижения температуры текучести для того, чтобы распространить текучесть осадка к более низким температурам. Поскольку парафин в осадке может вызвать проблемы для перекачки и разделения фаз из-за придания высокой вязкости и покрытия захваченной твердой фазы, можно добавить добавки для снижения температуры текучести, чтобы снизить температуру, при которой молекулы парафина затвердевают в нефтяной фазе осадка 18. Противоположным образом, в другом примере в осадок 18 можно вводить меньше химических реагентов, обходя один или несколько смесителей 140a-d или, альтернативно, удаляя один или несколько смесителей 140ad из блока 108. Предпочтительно для подачи предварительно определенного количества химического реагента в точку введения смесителя для введения в осадок 18 используют по меньшей мере один насос-дозатор (не показан) в жидкостной связи с каждым из смесителей инжекционного типа для химического реагента 140a-d. Количество каждого из химических реагентов, вводимых в осадок 18, зависит от конкретного исходного состава осадка 14. Например, насос-дозатор в жидкостной связи со вторым смесителем инжекционного типа 140b подает деэмульгатор в предварительно определенном количестве, равном 2-3 об.% осадка 18. Хотя, по существу, можно использовать любой тип насоса-дозатора, в одном примере каждый из насосов-дозаторов представляет собой зубчатый насос с VFD панелью управления. Кроме того, предпочтительно смесители инжекционного типа для химического реагента 140a-d являются теплоизолированными для лучшего поддержания температуры и текучести осадка. После химической обработки осадок 20 направляют в блок фазоразделителя 110 для разделения твердой, водной, нефтяной и газовой фаз осадка 20. Блок фазоразделителя 110 включает в себя уравнительный резервуар 146 и трехфазный сепаратор 148, установленный за ним и внутри границ области блока 110, чтобы поддерживать портативность блока 110. Осадок 20 подают в вертикально ориентированный уравнительный резервуар 146, который отделяет более тяжелую твердую фазу от осадка 20 и обеспечивает непрерывный поток жидкой части осадка 22 в трехфазный сепаратор 148. Уравнительный резервуар 146 содержит внутреннюю пластину, которая содействует агрегации мелких твердых частиц (например, твердых частиц в суспензии) внутри осадка 20 и образованию более крупных твердых частиц,так что сила тяжести является достаточной для отделения данной более тяжелой твердой фазы от осадка 20. Отделенную твердую фазу 24, которая осаждается и накапливается в нижней части уравнительного резервуара 146, выгружают и направляют в приемный резервуар для твердой фазы 150. Жидкую часть осадка 22, которая включает нефть, воду, газ и мелкодисперсную твердую фазу, направляют в трехфазный сепаратор 148. Жидкая часть осадка 22 течет в трехфазный сепаратор 148 через входное отверстие, расположенное на одном конце сепаратора 148. Сепаратор 148 предназначен для разделения фаз и направления разделенных фаз к их соответствующим выходным отверстиям. Внутри секции удерживания трехфазного сепаратора 148 жидкая часть осадка 22 разделяется на обогащенную водой фазу 28, обогащенную нефтью фазу 30 и газовую фазу 44. Кроме того, дополнительную твердую фазу 26, которая может осаждаться из осадка 22 и накапливаться в нижней части сепаратора 148, прежде всего в результате перераспределения или разделения фаз, выгружают и направляют в приемный резервуар для твердой фазы 150. Обогащенную водой фазу 28 выгружают в резервуар для воды 152. Обогащенную нефтью фазу 30 передают в блок декантатора 114 для удаления мелкодисперсной твердой фазы. Газовую фазу 44 направляют в блок очистки газа 112, чтобы очистить газ для выброса в атмосферу. Один иллюстративный трехфазный сепаратор 148 представляет собой горизонтальный сепаратор продольного потока, продаваемый NATCO GroupInc., Хьюстон, Техас. Однако настоящее изобретение не ограничивается конкретным типом уравнительного резервуара или трехфазного сепаратора. Кроме того, и уравнительный резервуар 146, и трехфазный-5 017176 сепаратор 148 предпочтительно являются изолированными для лучшего поддержания температуры и текучести осадка. Обогащенную нефтью фазу 30 передают в блок декантатора 114 для отделения мелкодисперсной твердой фазы от обогащенной нефтью фазы 30. Блок декантатора 114 включает в себя декантирующую центрифугу 154 и резервуар с подогревом 156, установленный за ним и внутри границ области блока 114. При удалении твердой фазы декантирующая центрифуга 154 особенно применима для снижения содержания твердой фазы в жидкостях, имеющих концентрацию твердой фазы, превышающую примерно 3 об.%, до концентрации твердой фазы менее чем примерно 2 об.%. Как только обогащенную нефтью фазу 30 подают в декантирующую центрифугу 154, центробежная сила заставляет суспендированную твердую фазу отделяться от обогащенной нефтью фазы 30 и слипаться для последующего удаления из декантатора. Твердую фазу 32 выгружают через выход для твердой фазы, размещенный в нижней части декантирующей центрифуги 154. В данный момент обработки обработанная в декантаторе обогащенная нефтью фаза 34, которая выходит из декантатора 154, имеет содержание твердых частиц и воды меньше чем примерно 2 об.%. Подходящие декантирующие центрифуги включают в себя декантирующие центрифуги, имеющие скорость вращения 3000 об./мин или выше. Типичные декантирующие центрифуги включают модель 500 (3000 об./мин) и модель 518 (5000 об./мин), продаваемые M-I L.L.C., Хьюстон, Техас. После удаления мелкодисперсной твердой фазы обработанную в декантаторе обогащенную нефтью фазу 34 передают в резервуар с подогревом 156 и необязательно нагревают в нем. Поскольку в течение различных предшествующих технологических стадий может иметь место существенное охлаждение,после того как она была ранее нагрета в теплообменнике 130, обогащенную нефтью фазу 34 необязательно нагревают до желаемой температуры в резервуаре с подогревом 156, чтобы увеличить ее окончательное разделение фаз и очистку в течение следующей технологической стадии в блоке очистки нефти 116. Резервуар с подогревом 156 включает в себя нагревательный элемент (например, паровой змеевик),способный нагреть содержимое резервуара 156. После нагревания нагретую обогащенную нефтью фазу 36 перекачивают посредством второго перекачивающего насоса 158 в блок очистки нефти 116 для окончательной очистки. В одном примере нагретую обогащенную нефтью фазу 36 нагревают до температуры в диапазоне примерно от 65 до 85 С. Нагретую обогащенную нефтью фазу 36 подают в блок очистки нефти 116 для окончательной очистки и извлечения оттуда нефти, имеющей содержание твердых частиц и воды менее чем примерно 1 об.%. Блок очистки нефти 116 включает тарелочный сепаратор 160. Как показано на фиг. 5, нагретую обогащенную нефтью фазу 36 подают в тарелочный сепаратор 160 для дальнейшей очистки нефти. Тарелочный сепаратор использует сочетание тарелок (т.е. комплект дисков) и очень высоких центробежных сил для отделения очень мелкодисперсной водной эмульсии и ультрадисперсной твердой фазы от обогащенной нефтью фазы 36. После разделения водный поток 38, поток извлеченной нефти 40 и ультрадисперсную твердую фазу 42 выгружают из сепаратора 160. После окончательной обработки в тарелочном сепараторе 160 поток извлеченной нефти 40 имеет содержание твердых частиц и воды менее чем примерно 1 об.% и является ликвидным с коммерческой точки зрения. Типичные тарелочные сепараторы продаются компанией Alfa Laval Inc., Ричмонд, Виржиния. Газовую фазу 44 передают в блок очистки газа 112, где газовую фазу 44 обрабатывают для удаления летучих органических соединений перед выбросом в окружающую среду. Блок очистки газа 112 предпочтительно включает в себя блок сепаратора для отделения воды от газоконденсата 162, по меньшей мере один импинжер тумана 166 и по меньшей мере один фильтр с активированным углем 168, установленный за ним и внутри границ области блока 112, чтобы поддерживать портативность блока 112. Присоединенное к сепаратору для отделения воды от газоконденсата 162 вакуумное воздуходувное устройство 164, которое контролируют с помощью привода с регулируемой частотой, используют для отвода газовой фазы 44 от газового выхода, размещенного в верхней части трехфазного сепаратора 148, через сепаратор для отделения воды от газоконденсата 162, заполненный водой. Газовая фаза 44 поступает на вход газа, размещенный поблизости от нижней части сепаратора для отделения воды от газоконденсата 162, и углеводороды в газовой фазе 44 связываются с водой по мере того, как газ идет вверх через сепаратор 162. Вода в сепараторе для отделения воды от газоконденсата 162 периодически сливается на утилизацию жидких отходов и заменяется свежей водой. Поскольку выходящий газ насыщен водой, влажный газ 46, который выходит из выхода газа поблизости от верхней части сепаратора для отделения воды от газоконденсата 162, направляют по меньшей мере через один импинжер тумана 166, чтобы удалить воду из газа 46 и получить сухой газ 48. Сухой газ 48, который выходит по меньшей мере из одного импинжера тумана 166, затем подают на фильтр с активированным углем 168 для удаления из него загрязняющих веществ (например, остающихся летучих органических соединений) для того, чтобы обеспечить газ 50, который отвечает нормативным стандартам для выброса в атмосферу. В одном примере, как изображено на фиг. 5, сепаратор для отделения воды от газоконденсата 162 удаляет углеводороды из газовой фазы 44, и затем выходящий влажный газ 46 направляют через два импинжера тумана 166, чтобы достаточно высушить газ перед пропусканием сухого газа 48 через один или несколько фильтров с активированным углем 168. Когда фильтр с активированным углем 168 становится истощенным, его можно обработать, чтобы регенерировать уголь, или, альтернативно, можно утилизировать согласно соответст-6 017176 вующим нормативным процедурам. Согласно другому варианту осуществления изобретения фиг. 2 показывает расположение блоков модульной установки 200, оптимально сконфигурированной для извлечения ценного углеводородного компонента осадка 14, первоначально имеющего высокую концентрацию твердой фазы высокой плотности. На фиг. 2 такие же номера позиций используются, чтобы показать те же блоки, что и описанные ранее относительно установки 100, изображенной на фиг. 1. Модульная установка 200 включает в себя блок перекачки 102, блок вибрационного сита 104, блок нагрева 106, первый химический блок 118, блок декантатора 114, второй химический блок 120, блок фазоразделителя 110, блок очистки газа 112 и блок очистки нефти 116. В данном варианте осуществления два химических блока 118, 120 используются с блоком декантатора 114, располагающимся между химическими блоками 118, 120. Для осадка 14, первоначально имеющего высокую концентрацию твердой фазы высокой плотности, предпочтительным является удалить твердую фазу из осадка, используя декантирующую центрифугу перед подачей всех химических регентов в течение химической обработки осадка. Блоки 118 и 120 описываются более подробно в описании, которое следует ниже относительно модульной установки 200, схематически иллюстрированной на фиг. 4 и 6. Как иллюстрируется на фиг. 4 и 6, модульная установка 200 обрабатывает осадок отстойника посредством блока перекачки 102, блока вибрационного сита 104, блока нагрева 106, первого химического блока 118, блока декантатора 114, второго химического блока 120, блока фазоразделителя 110, блока очистки газа 112 и блока очистки нефти 116. Как описано ранее относительно фиг. 4, модульная установка 200 обрабатывает осадок отстойника 10 посредством блока перекачки 102, блока вибрационного сита 104 и блока нагрева 106, подготавливая нагретый осадок 18. Ссылаясь теперь на фиг. 6, нагретый осадок 18 перемещается в первый химический блок 118 для химического изменения осадка 18, чтобы разрушить эмульсию и содействовать отделению твердой фазы. На фиг. 6 такие же номера позиций используются, чтобы показать те же элементы, что и описанные ранее относительно установки 100, изображенной на фиг. 5. Химический блок 118 включает в себя множество смесителей инжекционного типа для химического реагента 140 а, 140b и питающих резервуаров для химических реагентов 142 а, 142b, установленных за ними и внутри границ области блока 118, чтобы поддерживать портативность блока 118. Добавление химического реагента типично требуется, чтобы нарушить устойчивость эмульсии и изменить такие свойства, чтобы облегчить отделение твердой фазы от осадка 18 и снизить требуемое время разделения. Каждый из смесителей инжекционного типа для химического реагента 140 а, 140b включает статический смеситель, имеющий точку нагнетания для введения химического реагента в осадок 18, в то время как смеситель одновременно перемешивает химический реагент и осадок 18 под действием сдвигающего усилия смесителя. Как иллюстрируется на фиг. 6,два химических реагента добавляют к нагретому осадку 18 по мере того, как осадок направляется через смесители инжекционного типа для химического реагента 140 а, 140b. Резервуары для химических реагентов 142 а, 142b хранят химические реагенты до тех пор, пока они не будут переданы посредством трубопроводов подачи химических реагентов 144 а, 144b в смесители 140 а, 140b для введения в осадок 18. Предпочтительно используют по меньшей мере один дозирующий насос (не показан) в жидкостной связи с каждым из смесителей инжекционного типа для химического реагента 140 а, 140b, чтобы подать предварительно определенное количество химического реагента к точке нагнетания смесителя для введения в осадок 18. Кроме того, смесители инжекционного типа для химического реагента 140 а, 140b предпочтительно изолируют, чтобы лучше сохранять температуру и текучесть осадка. Как только химические реагенты вводят и перемешивают с нагретым осадком 18, обработанный первым химическим реагентом осадок 202 выходит из последнего смесителя инжекционного типа 140b и затем подается в блок декантатора 114, для отделения твердой фазы высокой плотности от обработанного первым химическим реагентом осадка 202. Следует отметить, что дополнительные смесители инжекционного типа для химического реагента могут быть добавлены в первый химический блок 118 для введения дополнительных химических реагентов в осадок 18. В зависимости от конкретного исходного состава осадка 14 в осадок 18 можно вводить и перемешивать с ним разнообразные химические реагенты для того, чтобы облегчить последующую переработку для отделения твердой фазы от обработанного первым химическим реагентом осадка 202. Подходящие химические реагенты включают кислоты, деэмульгаторы, увлажнители, поверхностно-активные вещества, флокулирующие агенты и пеногасители. В одном примере по мере того, как нагретый осадок 18 проходит через первый смеситель инжекционного типа 140 а, смеситель 140 а впрыскивает кислоту и перемешивает кислоту с осадком 18, чтобы нейтрализовать адсорбированные ионы, присутствующие в эмульсионной пленке на границе раздела фаз осадка 18. Затем осадок 18 направляют через второй смеситель инжекционного типа 140b, в котором впрыскивают увлажнитель и перемешивают его с осадком 18,чтобы изменить сродство твердой фазы к водной фазе. Следует отметить, что нет намерения ограничивать настоящее изобретение использованием каких-либо конкретных химических реагентов и вместо любого из вышеуказанных химических реагентов можно использовать другие химические реагенты. Обработанный первым химическим реагентом осадок 202 направляют в блок декантатора 114 для удаления твердой фазы. Обработанный первым химическим реагентом осадок 202, поступающий в блок-7 017176 декантатора 114, может иметь содержание твердой фазы в диапазоне от 6 до 15 об.%. Как было описано ранее, блок декантатора 114 включает в себя декантирующую центрифугу 154 и резервуар с подогревом 156, установленный за ним и внутри границ области блока 114. Декантирующую центрифугу 154 используют, чтобы уменьшить содержание твердой фазы в осадке 202 до концентрации твердой фазы менее чем примерно 2 об.%. В декантирующей центрифуге 154 центробежная сила заставляет твердую фазу 204 отделяться от осадка 202 и слипаться для последующего удаления из декантатора через выход для твердой фазы, размещенный в нижней части декантирующей центрифуги 154. Обработанный декантатором осадок 206, который выходит из декантирующей центрифуги 154, имеет содержание твердой фазы менее чем примерно 2 об.%. Как было описано ранее, подходящие декантирующие центрифуги включают декантирующие центрифуги, имеющие скорость вращения 3000 об./мин или выше. После уменьшения содержания твердой фазы в осадке 206 обработанный декантатором осадок 206 перемещают в резервуар с подогревом 156 и, необязательно, нагревают в нем. Поскольку в течение предшествующих технологических стадий после нагрева в теплообменнике 130 может иметь место значительное охлаждение, обработанный декантатором осадок 206 можно нагреть до желаемой температуры в резервуаре с подогревом 156, чтобы уменьшить его вязкость и облегчить перемешивание дополнительных химических реагентов с осадком 206 в течение следующей технологической стадии во втором химическом блоке 120. После нагревания нагретый обработанный декантатором осадок 208 перекачивают посредством второго перекачивающего насоса 158 во второй химический блок 120. В одном примере нагретый обработанный декантатором осадок 208 нагревают до температуры в диапазоне примерно от 65 до 85 С. Нагретый обработанный декантатором осадок 208 перемещают во второй химический блок 120 для химического изменения осадка 208, чтобы дополнительно разрушить эмульсию и содействовать разделению фаз. Химический блок 120 включает множество смесителей инжекционного типа для химического реагента 140 с, 140d и питающих резервуаров для химических реагентов 142 с, 142d, установленных за ними и внутри границ области блока 120, чтобы поддерживать портативность блока 120. Добавление химического реагента типично требуется, чтобы дополнительно нарушить устойчивость эмульсии и изменить такие свойства, чтобы увеличить разделение нефтяной-водной-твердой фазы в течение следующих технологических стадий в блоке фазоразделителя 110. Каждый из смесителей инжекционного типа для химического реагента 140 с, 140d включает статический смеситель, имеющий точку нагнетания, для введения химического реагента в осадок 208. Как иллюстрируется на фиг. 6, два химических реагента добавляют к осадку 208 по мере того, как осадок направляется через смесители инжекционного типа для химического реагента 140 с, 140d. Резервуары для химических реагентов 142 с, 142d хранят химические реагенты до тех пор, пока они не будут переданы посредством трубопроводов подачи химических реагентов 144 с, 144d в смесители 140 с, 140d. Предпочтительно используют по меньшей мере один дозирующий насос (не показан) в жидкостной связи с каждым из смесителей инжекционного типа для химического реагента 140 с, 140d, чтобы подать предварительно определенное количество химического реагента к точке нагнетания смесителя для введения в осадок 208. Кроме того, смесители инжекционного типа для химического реагента 140 с, 140d предпочтительно изолируют, чтобы лучше сохранять температуру и текучесть осадка. Как только химические реагенты вводят и смешивают с осадком 208, обработанный вторым химическим реагентом осадок 210 выходит из последнего смесителя инжекционного типа 140d и затем подается в блок фазоразделителя 110. Следует отметить, что во второй химический блок 120 могут быть добавлены дополнительные смесители инжекционного типа для химического реагента для введения дополнительных химических реагентов в осадок 208. В зависимости от конкретного состава осадка 208 в осадок 18 можно вводить и смешивать с ним разнообразные химические реагенты для того, чтобы облегчить отделение водной, нефтяной и твердой фаз от обработанного вторым химическим реагентом осадка 210. Подходящие химические реагенты включают кислоты, деэмульгаторы, увлажнители, поверхностно-активные вещества, флокулирующие агенты и пеногасители. В одном примере по мере того, как осадок 208 проходит через третий смеситель инжекционного типа 140 с, смеситель 140 с впрыскивает в осадок 208 деэмульгатор, чтобы разрушить эмульсионную пленку на границе раздела фаз для высвобождения вторичной водной фазы. После этого осадок 208 направляют через четвертый смеситель инжекционного типа 140d, в котором в осадок впрыскивают и перемешивают с ним пеногаситель с целью предотвращения пенообразования. И вновь следует отметить, что нет намерения ограничивать настоящее изобретение использованием каких-либо конкретных химических реагентов и вместо любого из вышеуказанных химических реагентов можно использовать другие химические реагенты. Кроме того, во второй химический блок 120 можно добавить дополнительные смесители инжекционного типа для введения дополнительных химических реагентов в осадок 208. После второй химической обработки осадок 210 направляют в блок фазоразделителя 110 для отделения воды и твердой фазы от нефтяной фазы осадка 208. Как было описано ранее, блок фазоразделителя 110 включает уравнительный резервуар 146 и установленный за ним трехфазный сепаратор 148. Осадок 210 подают в вертикально ориентированный уравнительный резервуар 146, который отделяет твердую фазу от осадка 210 и обеспечивает непрерывный поток жидкой части осадка 212 в трехфазный сепаратор-8 017176 148. Отделенную твердую фазу 214, которая осаждается и накапливается в нижней части уравнительного резервуара 146, выгружают в приемный резервуар для твердой фазы 150. Жидкую часть осадка 212, которая включает в себя нефть, воду, газ и мелкодисперсную твердую фазу, направляют в трехфазный сепаратор 148. Жидкая часть осадка 212 течет в трехфазный сепаратор 148 через входное отверстие, расположенное на одном конце сепаратора 148. После разделения фаз внутри секции удерживания трехфазного сепаратора 148, обогащенную водой фазу 218 выгружают в резервуар для воды 152, обогащенную нефтью фазу 220 передают в блок очистки нефти 116, а газовую фазу 228 направляют в блок очистки газа 112. Твердую фазу 216, которая может высаживаться из осадка 212 и накапливаться в нижней части сепаратора 148 в течение разделения фаз, выгружают и направляют в приемный резервуар для твердой фазы 150. Обогащенную нефтью фазу 220 передают в блок очистки нефти 116 для окончательной очистки и извлечения оттуда нефти, имеющей содержание твердых частиц и воды менее чем примерно 1 об.%. Как было описано ранее, блок очистки нефти 116 включает в себя установленный на нем тарелочный сепаратор 160. Обогащенную нефтью фазу 220 подают в тарелочный сепаратор 160, в котором очень высокие центробежные силы отделяют очень мелкодисперсную водную эмульсию и ультрадисперсную твердую фазу от обогащенной нефтью фазы 220. После разделения фаз водный поток 222, поток извлеченной нефти 224 и ультрадисперсную твердую фазу 226 выгружают из сепаратора 160. Поток извлеченной нефти 224 имеет содержание твердых частиц и воды менее чем примерно 1 об.% и является ликвидным с коммерческой точки зрения. Газовую фазу 228 передают в блок очистки газа 112, где газовую фазу 228 обрабатывают для удаления летучих органических соединений перед выбросом в окружающую среду. Как было описано ранее,блок очистки газа 112 предпочтительно включает в себя блок сепаратора для отделения воды от газоконденсата 162, по меньшей мере один импинжер тумана 166 и установленный за ним по меньшей мере один фильтр с активированным углем. Присоединенное к сепаратору для отделения воды от газоконденсата 162 вакуумное воздуходувное устройство 164, которое контролируют с помощью привода с регулируемой частотой, используют для отвода газовой фазы 228 от газового выхода, размещенного в верхней части трехфазного сепаратора 148 через сепаратор для отделения воды от газоконденсата 162, заполненный водой. Углеводороды в газовой фазе 228 связываются с водой по мере того, как газ идет вверх через сепаратор 162. Влажный газ 230, который выходит из газового выхода поблизости от верхней части сепаратора для отделения воды от газоконденсата 162, направляют по меньшей мере через один импинжер тумана 166, чтобы удалить воду из газа 230 и получить сухой газ 232. Сухой газ 232 направляют на фильтр с активированным углем 168 для удаления из него загрязняющих веществ (например, остающихся летучих органических соединений) для того, чтобы обеспечить газ 234, который отвечает нормативным стандартам для выброса в атмосферу. Согласно еще одному варианту осуществления изобретения фиг. 3 изображает расположение блоков модульной установки 300, оптимально сконфигурированной для извлечения ценного углеводородного компонента осадка 14, первоначально имеющего низкую концентрацию твердой фазы. На фиг. 3 такие же номера позиций используются, чтобы показать те же блоки, что и описанные ранее относительно установки 100, изображенной на фиг. 1. Модульная установка 300 включает в себя блок перекачки 102,блок вибрационного сита 104, блок нагрева 106, химический блок 108, блок фазоразделителя 110, блок очистки газа 112 и блок очистки нефти 116. Данный вариант осуществления изобретения исключает использование блока декантатора 114. Для осадка 14, первоначально имеющего низкую концентрацию твердой фазы, может являться необходимым включение декантирующей центрифуги для удаления твердой фазы. Как иллюстрируется на фиг. 4 и 7, модульная установка 300 обрабатывает осадок отстойника посредством блока перекачки 102, блока вибрационного сита 104, блока нагрева 106, химического блока 108, блока фазоразделителя 110, блока очистки газа 112 и блока очистки нефти 116. Как описано ранее относительно фиг. 4, модульная установка 300 обрабатывает осадок отстойника 10 посредством блока перекачки 102, блока вибрационного сита 104 и блока нагрева 106, подготавливая нагретый осадок 18. Ссылаясь теперь на фиг. 7, нагретый осадок 18 перемещается в химический блок 108 для химического изменения осадка 18, чтобы разрушить эмульсию и содействовать разделению фаз. На фиг. 7 такие же номера позиций используются, чтобы показать те же элементы, что и описанные ранее относительно установки 100, изображенной на фиг. 5. Как было описано ранее, химический блок 108 включает в себя множество смесителей инжекционного типа для химического реагента 140a-d и установленных за ними питающих резервуаров для химических реагентов 142a-d. Добавление химического реагента типично требуется, чтобы нарушить устойчивость эмульсии и изменить такие свойства осадка 18, чтобы усилить разделение его фаз в течение следующей технологической стадии в блоке фазоразделителя 110. Как было описано ранее, каждый из смесителей инжекционного типа для химического реагента 140a-d включает статический смеситель, имеющий точку нагнетания для введения химического реагента в осадок 18, в то время как смеситель одновременно перемешивает химический реагент и осадок 18 под действием сдвигающего усилия смесителя. Как иллюстрируется на фиг. 7, четыре химических реагента добавляют к нагретому осадку 18 по мере того, как осадок направляется через смесители инжекционного типа для хи-9 017176 мического реагента 140a-d. Резервуары для химических реагентов 142a-d хранят химические реагенты до тех пор, пока они не будут переданы посредством трубопроводов подачи химических реагентов 144a-d в смесители 140a-d для введения в осадок 18. Предпочтительно используют по меньшей мере один дозирующий насос (не показан) в жидкостной связи с каждым из смесителей инжекционного типа для химического реагента 140a-d, чтобы подать предварительно определенное количество химического реагента к точке нагнетания смесителя для введения в осадок 18. Предпочтительно смесители инжекционного типа для химического реагента 140a-d являются теплоизолированными, чтобы лучше сохранять температуру и текучесть осадка. Как только химические реагенты вводят и перемешивают с нагретым осадком 18, обработанный химическим реагентом осадок 302 выходит из последнего смесителя инжекционного типа 140d и затем подается в блок фазоразделителя 110 для разделения водной, нефтяной и твердой фазы осадка 302. И вновь следует отметить, что дополнительные смесители инжекционного типа для химического реагента могут быть добавлены в первый химический блок 108 для введения дополнительных химических реагентов в осадок 18. После химической обработки осадок 302 направляют в блок фазоразделителя 110 для отделения воды и твердой фазы от нефтяной фазы осадка 302. Как было описано ранее, блок фазоразделителя 110 включает уравнительный резервуар 146 и установленный за ним трехфазный сепаратор 148. Осадок 302 подают в вертикально ориентированный уравнительный резервуар 146, который содержит внутреннюю пластину, которая содействует агрегации мелких твердых частиц внутри осадка и образованию более крупных твердых частиц, которые оседают из осадка 302 и накапливаются в нижней области уравнительного резервуара 146. Отделенную твердую фазу 306, которая накапливается в уравнительном резервуаре 146, выгружают в приемный резервуар для твердой фазы 150. Уравнительный резервуар 146 также обеспечивает непрерывный поток жидкой части осадка 304 в трехфазный сепаратор 148 для разделения нефтяной, водной, газовой и твердой фазы. Жидкая часть осадка 304 течет в трехфазный сепаратор 148 через вход, расположенный на одном конце сепаратора 148. После разделения фаз внутри секции удерживания трехфазного сепаратора 148,обогащенную водой фазу 310 выгружают в бак для воды 152, обогащенную нефтью фазу 312 передают в блок очистки нефти 116, а газовую фазу направляют в блок очистки газа 112. Твердую фазу 308, которая может осаждаться из осадка 304 и накапливаться в нижней части сепаратора 148 в течение разделения фаз, выгружают в приемный резервуар для твердой фазы 150. Обогащенную нефтью фазу 312 передают в блок очистки нефти 116 для окончательной очистки и извлечения оттуда нефти, имеющей содержание твердых частиц и воды менее чем примерно 1 об.%. Как было описано ранее, блок очистки нефти 116 включает установленный на нем тарелочный сепаратор 160. Обогащенную нефтью фазу 312 подают в тарелочный сепаратор 160, в котором очень высокие центробежные силы отделяют очень мелкодисперсную водную эмульсию и ультрадисперсную твердую фазу от обогащенной нефтью фазы 312. После разделения фаз водный поток 314, поток извлеченной нефти 316 и ультрадисперсную твердую фазу 318 выгружают из сепаратора 160. Поток извлеченной нефти 316 имеет содержание твердых частиц и воды менее чем примерно 1 об.% и является ликвидным с коммерческой точки зрения. Газовую фазу 320 передают в блок очистки газа 112, где газовую фазу 320 обрабатывают для удаления летучих органических соединений перед выбросом в окружающую среду. Как было описано ранее,блок очистки газа 112 предпочтительно включает в себя блок сепаратора для отделения воды от газоконденсата 162, по меньшей мере один импинжер тумана 166 и установленный за ним, по меньшей мере один фильтр с активированным углем. Присоединенное к сепаратору для отделения воды от газоконденсата 162 вакуумное воздуходувное устройство, которое контролируют с помощью привода с регулируемой частотой, используют для отвода газовой фазы 320 от газового выхода, размещенного в верхней части трехфазного сепаратора 148, через сепаратор для отделения воды от газоконденсата 162, заполненный водой. Углеводороды в газовой фазе 320 связываются с водой по мере того, как газ идет вверх через сепаратор 162. Влажный газ 322, который выходит из газового выхода поблизости от верхней части сепаратора для отделения воды от газоконденсата 162, направляют по меньшей мере через один импинжер тумана 166, чтобы удалить воду из газа 322 и получить сухой газ 324. Сухой газ 324 направляют на фильтр с активированным углем 168 для удаления из него загрязняющих веществ (например, остающихся летучих органических соединений) для того, чтобы обеспечить газ 326, который отвечает нормативным стандартам для выброса в атмосферу. В то время как предшествующее описание нацелено на варианты осуществления настоящего изобретения, могут быть изобретены другие и дополнительные варианты осуществления изобретения без отхода от его основного объема патентной защиты, и объем изобретения определяется формулой изобретения, которая следует ниже. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Модульная установка для извлечения нефти из нефтяного осадка, включающая блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок;- 10017176 блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того, как осадок проходит через сито, формируя не содержащий частицы породы осадок; блок нагрева, включающий в себя теплообменник, для нагрева протекающего через него не содержащего частицы породы осадка; химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя обработанный химическим реагентом осадок; блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы обработанного химическим реагентом осадка, формируя первый поток твердых компонентов, первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов; блок декантатора, включающий в себя декантирующую центрифугу, способную удалять твердую фазу из первого потока нефтяных компонентов, формируя второй поток твердых компонентов и второй поток нефтяных компонентов; и блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из второго потока нефтяных компонентов, формируя третий поток твердых компонентов, второй поток водных компонентов и третий поток нефтяных компонентов. 2. Модульная установка по п.1, в которой насос представляет собой погружной насос, способный гомогенизировать нефтяной осадок, находящийся внутри отстойника, и прокачивать осадок из отстойника в блок вибрационного сита. 3. Модульная установка по п.1, в которой блок вибрационного сита дополнительно включает накопительную емкость, способную накапливать и хранить не содержащий частицы породы осадок, для обеспечения стационарной скорости потока осадка, не содержащего частицы породы, в блок нагрева. 4. Модульная установка по п.1, в которой блок фазоразделителя дополнительно включает уравнительный резервуар, способный отделять твердую фазу от обработанного химическим реагентом осадка. 5. Модульная установка по п.1, в которой блок декантатора дополнительно включает резервуар с подогревом, способный накапливать и нагревать второй поток нефтяных компонентов. 6. Модульная установка по п.1, дополнительно включающая блок очистки газа, имеющий по меньшей мере одну часть оборудования, выбранного из группы, состоящей из сепаратора для отделения воды от газоконденсата и фильтра с активированным углем, способный удалять углеводороды из первого потока газовых компонентов. 7. Модульная установка по п.1, в которой второй поток нефтяных компонентов имеет содержание твердых частиц и воды менее 2%. 8. Модульная установка по п.1, в которой третий поток нефтяных компонентов имеет содержание твердых частиц и воды менее 1%. 9. Модульная установка для извлечения нефти из нефтяного осадка, включающая блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок; блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того, как осадок проходит через сито, формируя не содержащий частицы породы осадок; блок нагрева, включающий в себя теплообменник, для нагрева протекающего через него не содержащего частицы породы осадка; первый химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя первый обработанный химическим реагентом осадок; блок декантатора, включающий в себя декантирующую центрифугу, способную удалять твердую фазу из первого обработанного химическим реагентом осадка, формируя первый поток твердых компонентов и обработанный в декантаторе осадок; второй химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в обработанный в декантаторе осадок и перемешивать химический реагент с обработанным в декантаторе осадком, формируя второй обработанный химическим реагентом осадок; блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы второго обработанного химическим реагентом осадка, формируя второй поток твердых компонентов, первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов; и блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из первого потока нефтяных компонентов, формируя третий поток твердых компонентов, второй поток водных компонентов и второй поток нефтяных компонентов. 10. Модульная установка по п.9, в которой насос представляет собой погружной насос, способный гомогенизировать нефтяной осадок, находящийся внутри отстойника, и прокачивать осадок из отстойника в блок вибрационного сита. 11. Модульная установка по п.9, в которой блок вибрационного сита дополнительно включает на- 11017176 копительную емкость, способную накапливать и хранить не содержащий частицы породы осадок, для обеспечения стационарной скорости потока осадка, не содержащего частицы породы, в блок нагрева. 12. Модульная установка по п.9, в которой блок декантатора дополнительно включает резервуар с подогревом, способный накапливать и нагревать обработанный в декантаторе осадок. 13. Модульная установка по п.9, в которой блок фазоразделителя дополнительно включает уравнительный резервуар, способный отделять твердую фазу от второго обработанного химическим реагентом осадка. 14. Модульная установка по п.9, дополнительно включающая блок очистки газа, имеющий по меньшей мере одну часть оборудования, выбранную из группы, состоящей из сепаратора для отделения воды от газоконденсата и фильтра с активированным углем, способный удалять углеводороды из первого потока газовых компонентов. 15. Модульная установка по п.9, в которой обработанный в декантаторе осадок имеет содержание твердых частиц и воды менее 2%. 16. Модульная установка по п.9, в которой второй поток нефтяных компонентов имеет содержание твердых частиц и воды менее 1%. 17. Модульная установка для извлечения нефти из нефтяного осадка, включающая блок перекачки, включающий в себя насос, способный гомогенизировать нефтяной осадок; блок вибрационного сита, включающий в себя сито, которое удаляет твердые частицы из нефтяного осадка по мере того, как осадок проходит через сито, формируя не содержащий частицы породы осадок; блок нагрева, включающий в себя теплообменник, для нагрева протекающего через него не содержащего частицы породы осадка; химический блок, включающий в себя по меньшей мере один смеситель инжекционного типа для химического реагента, способный впрыскивать химический реагент в нагретый осадок и перемешивать химический реагент с нагретым осадком, формируя обработанный химическим реагентом осадок; блок фазоразделителя, включающий в себя трехфазный сепаратор, способный разделять фазы обработанного химическим реагентом осадка, формируя первый поток твердых компонентов, первый поток водных компонентов, первый поток нефтяных компонентов и первый поток газовых компонентов; и блок очистки нефти, включающий в себя тарелочный сепаратор, способный удалять воду и твердую фазу из первого потока нефтяных компонентов, формируя второй поток твердых компонентов, второй поток водных компонентов и второй поток нефтяных компонентов. 18. Модульная установка по п.17, в которой насос представляет собой погружной насос, способный гомогенизировать нефтяной осадок, находящийся внутри отстойника, и прокачивать осадок из отстойника в блок вибрационного сита. 19. Модульная установка по п.17, в которой блок вибрационного сита дополнительно включает накопительную емкость, способную накапливать и хранить не содержащий частицы породы осадок, для обеспечения стационарной скорости потока осадка, не содержащего частицы породы, в блок нагрева. 20. Модульная установка по п.17, в которой блок фазоразделителя дополнительно включает уравнительный резервуар, способный отделять твердую фазу от обработанного химическим реагентом осадка. 21. Модульная установка по п.17, дополнительно включающая блок очистки газа, имеющий по меньшей мере одну часть оборудования, выбранную из группы, состоящей из сепаратора для отделения воды от газоконденсата и фильтра с активированным углем, способный удалять углеводороды из первого потока газовых компонентов. 22. Модульная установка по п.17, в которой первый поток нефтяных компонентов имеет содержание твердых частиц и воды менее 2%. 23. Модульная установка по п.17, в которой второй поток нефтяных компонентов имеет содержание твердых частиц и воды менее 1%.

МПК / Метки

МПК: C02F 11/14, C02F 9/02, C02F 1/38, C02F 9/10, C02F 11/18

Метки: модульная, осадков, разделения, система, обработки, нефтяных

Код ссылки

<a href="https://eas.patents.su/16-17176-modulnaya-sistema-razdeleniya-i-obrabotki-neftyanyh-osadkov.html" rel="bookmark" title="База патентов Евразийского Союза">Модульная система разделения и обработки нефтяных осадков</a>

Предыдущий патент: Электрогенерирующий комплекс с комбинированным топливом

Следующий патент: Эффективный способ инверсии геофизических данных

Случайный патент: Производные мононитрата изосорбида и их использование в качестве сосудорасширяющих агентов с пониженной толерантностью