Резьбовое соединение для стальных труб

Номер патента: 15144

Опубликовано: 30.06.2011

Авторы: Кимото Масанари, Икегами Хироаки, Ониси Сигео, Фукуи Кунихиро, Имаи Рюити, Нагасаку Сигео, Гото Кунио, Такахаси Масару

Формула / Реферат

1. Резьбовое соединение для стальных труб, содержащее ниппель и муфту, каждое из которых имеет контактную поверхность, включающую резьбовую часть и нерезьбовую часть контакта металл к металлу, отличающееся тем, что контактная поверхность по меньшей мере одного из ниппеля и муфты имеет первый слой гальванического покрытия, выполненный из сплава меди и цинка или сплава меди, цинка и M1, где M1 представляет собой по меньшей мере один элемент, выбранный из олова, висмута и индия.

2. Резьбовое соединение по п.1, отличающееся тем, что контактная поверхность по меньшей мере одного из ниппеля и муфты имеет по меньшей мере один второй слой гальванического покрытия, выбранный из гальванического покрытия из меди и гальванического покрытия из никеля, выполненного в качестве подстилающего слоя под первым слоем покрытия.

3. Резьбовое соединение по п.1 или 2, отличающееся тем, что контактная поверхность по меньшей мере одного из ниппеля и муфты имеет третий слой гальванического покрытия, выполненный из сплава олова и М2, где М2 представляет собой по меньшей мере один элемент, выбранный из висмута, индия, никеля, цинка и меди, выполненного в качестве покрывающего слоя поверх первого гальванического слоя покрытия.

4. Резьбовое соединение по любому из пп.1-3, отличающееся тем, что содержит по меньшей мере один слой смазочного покрытия, сформированный на поверхности верхнего слоя гальванического покрытия.

5. Резьбовое соединение по п.4, отличающееся тем, что смазочное покрытие представляет собой один слой смазочного покрытия, выбранного из смазочного покрытия из вязкой жидкости, полутвердого смазочного покрытия или твердого смазочного покрытия.

6. Резьбовое соединение по п.4, отличающееся тем, что смазочное покрытие образовано нижним слоем из твердого смазочного покрытия и верхним слоем из вязкой жидкости или полутвердого смазочного покрытия.

7. Резьбовое соединение по п.5 или 6, отличающееся тем, что твердое смазочное покрытие содержит смазочный порошок.

Текст

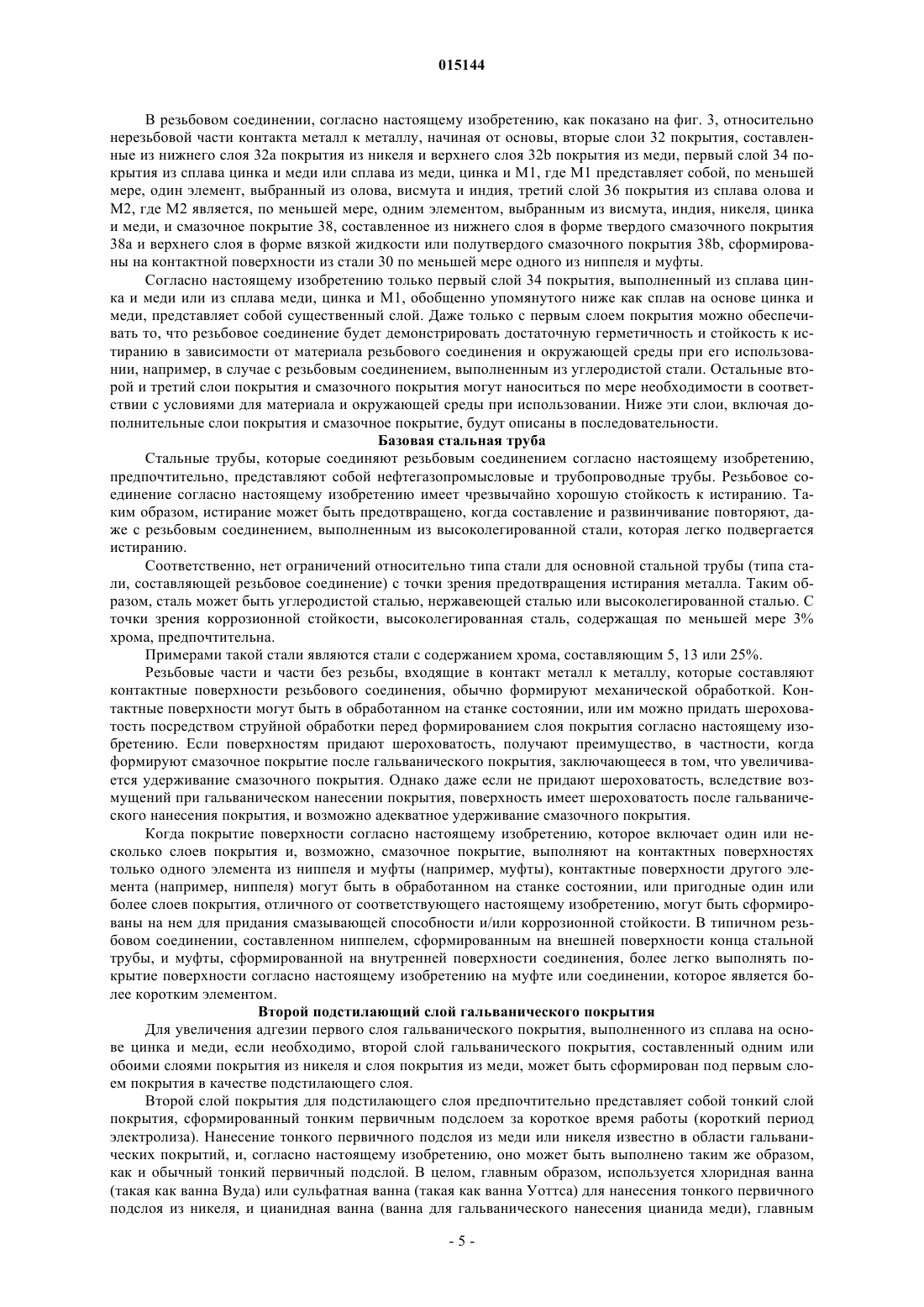

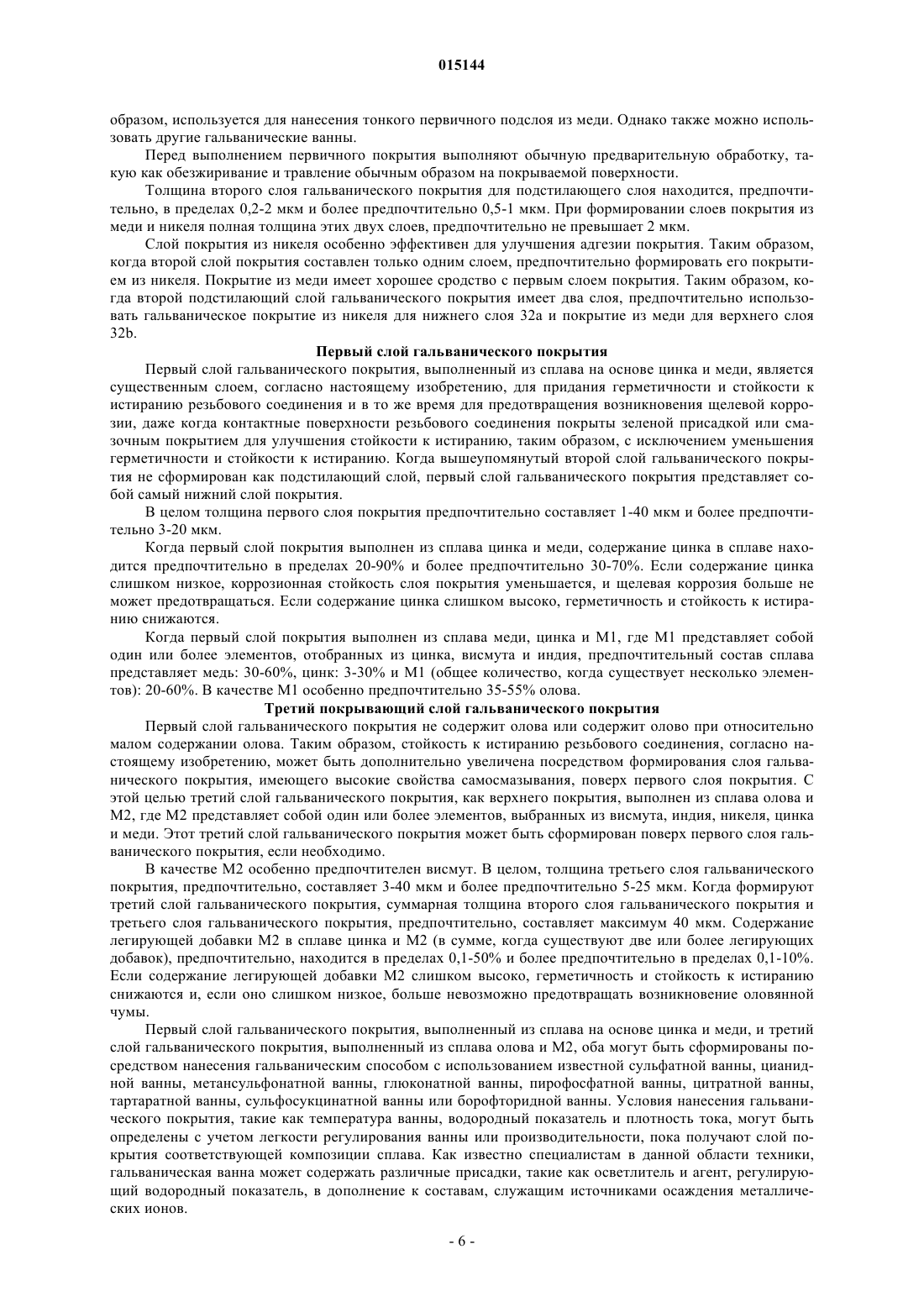

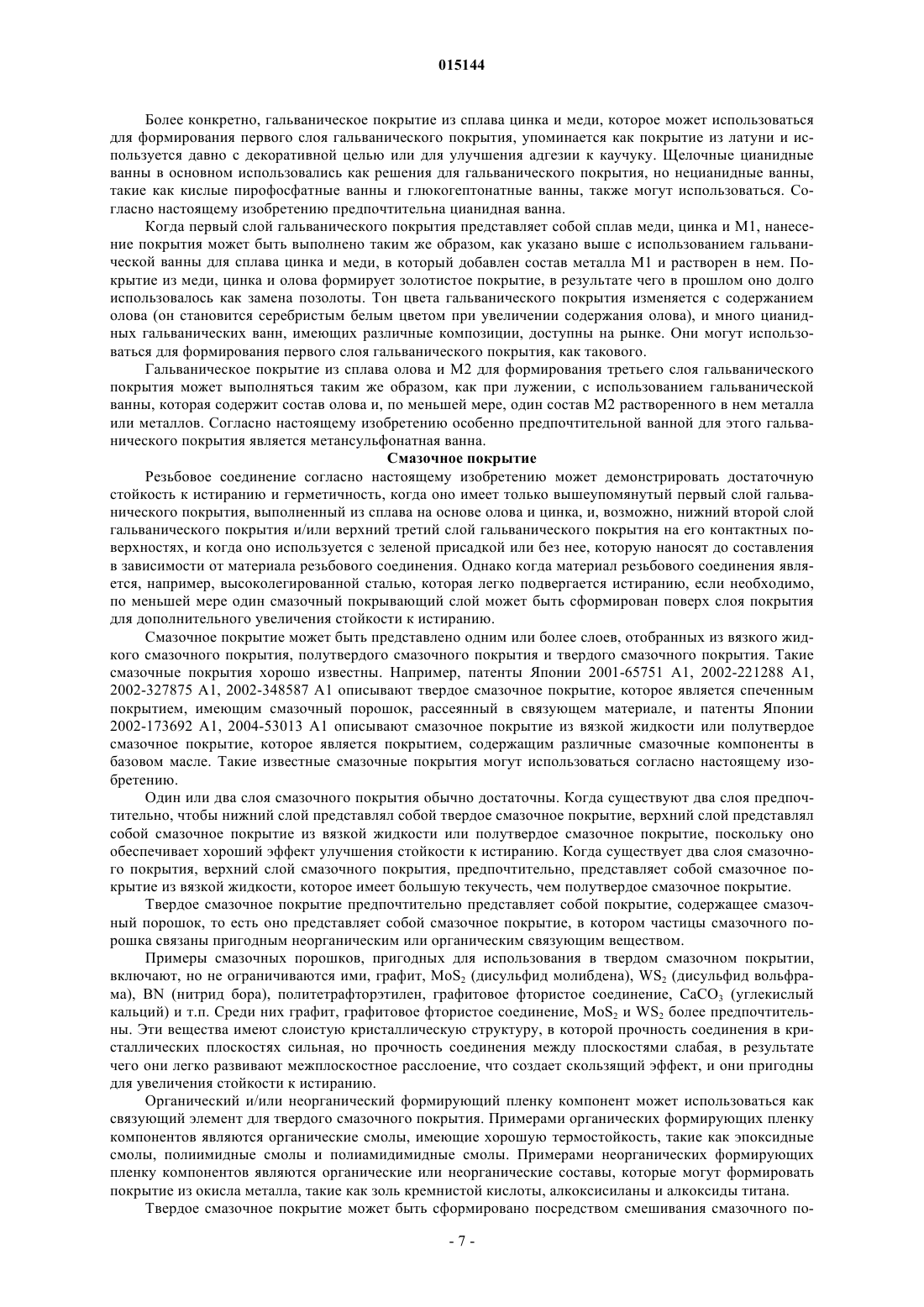

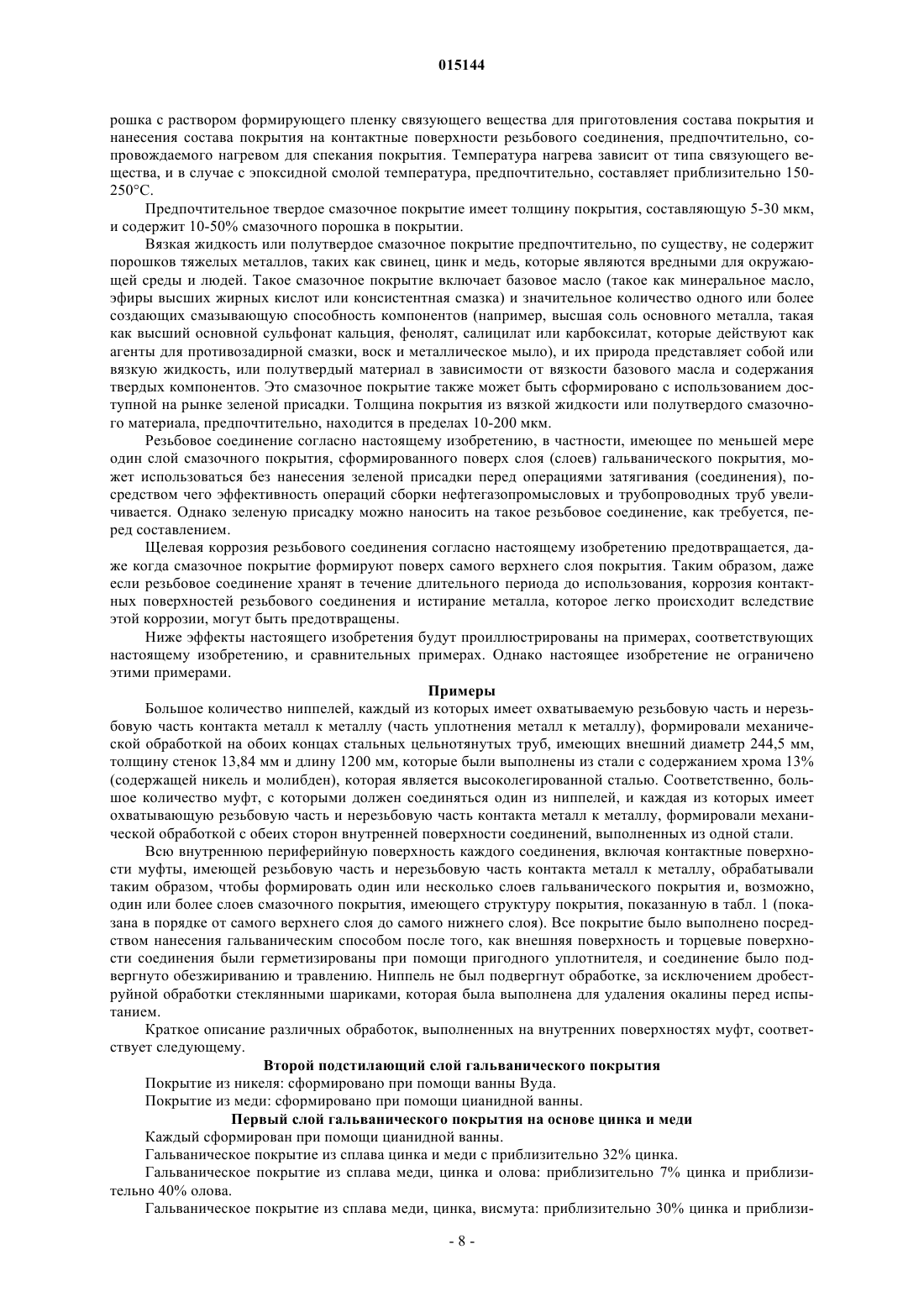

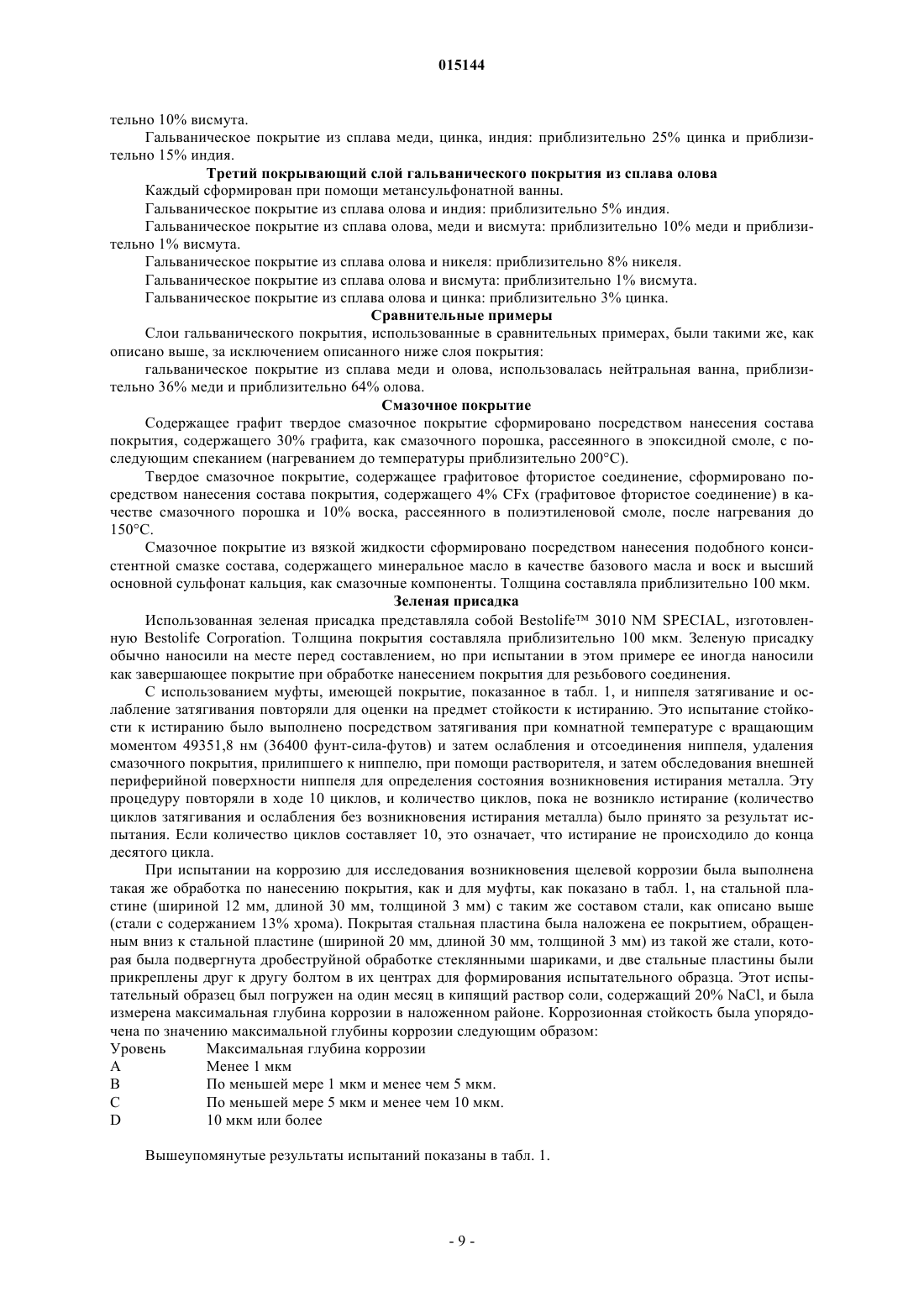

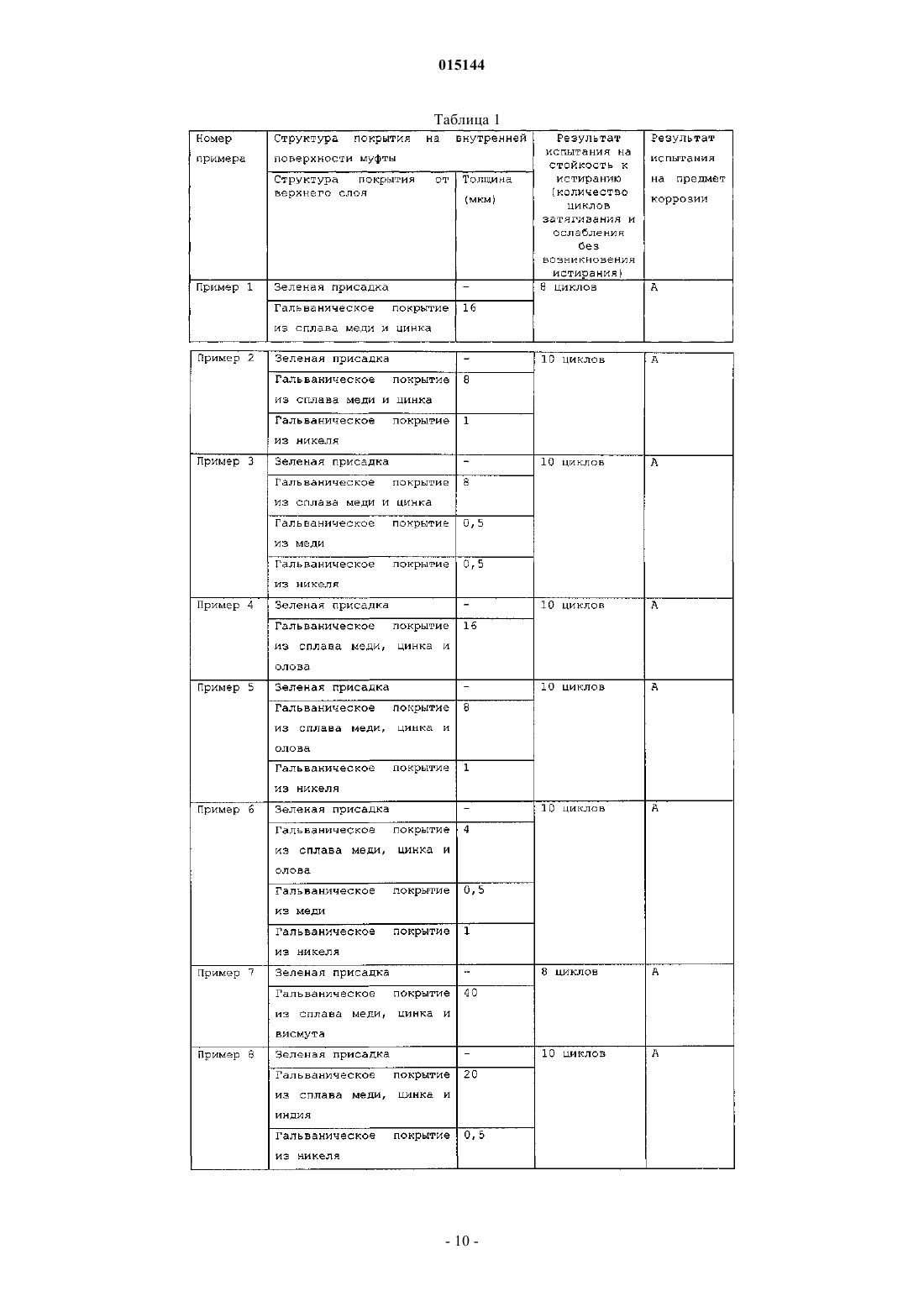

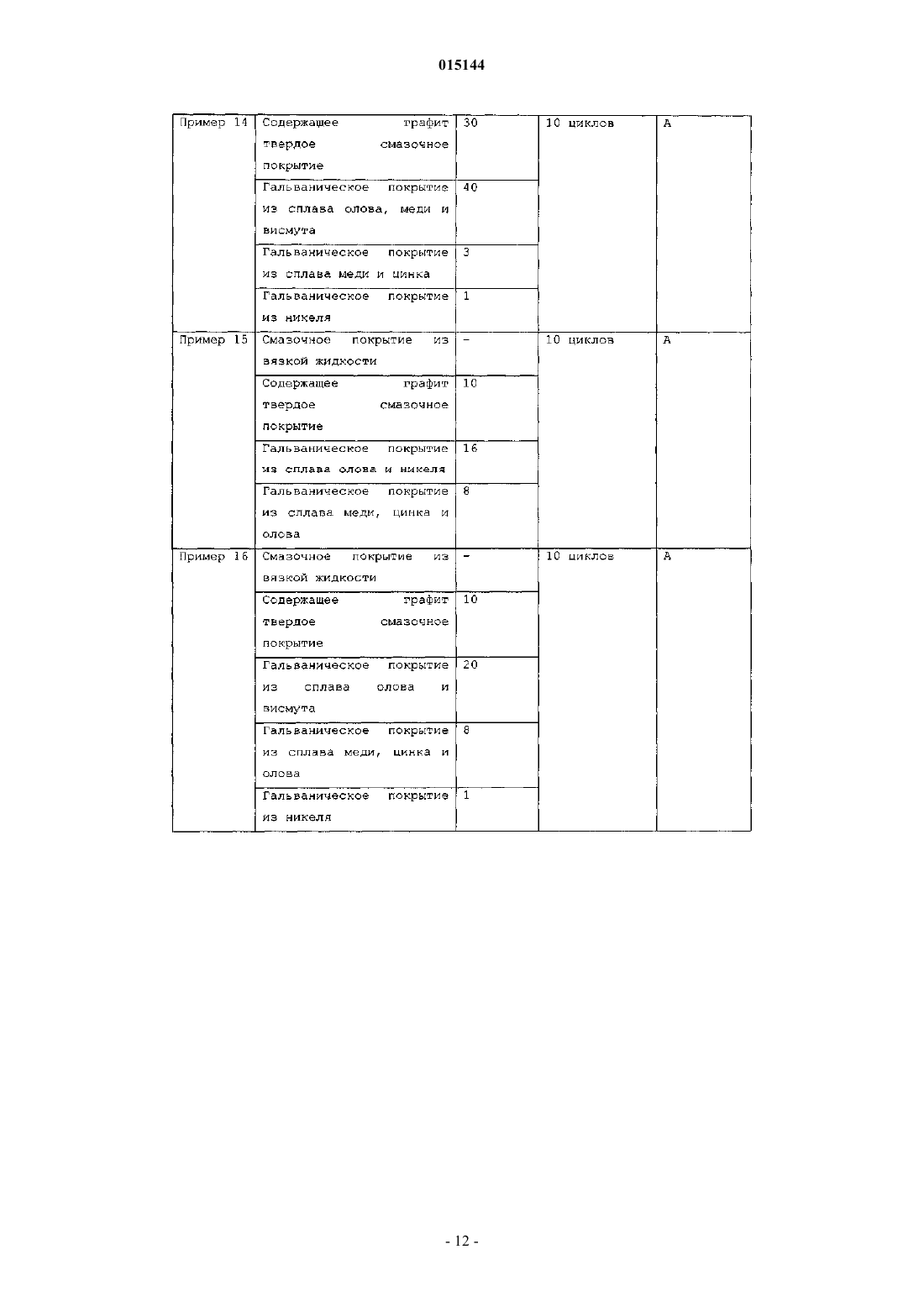

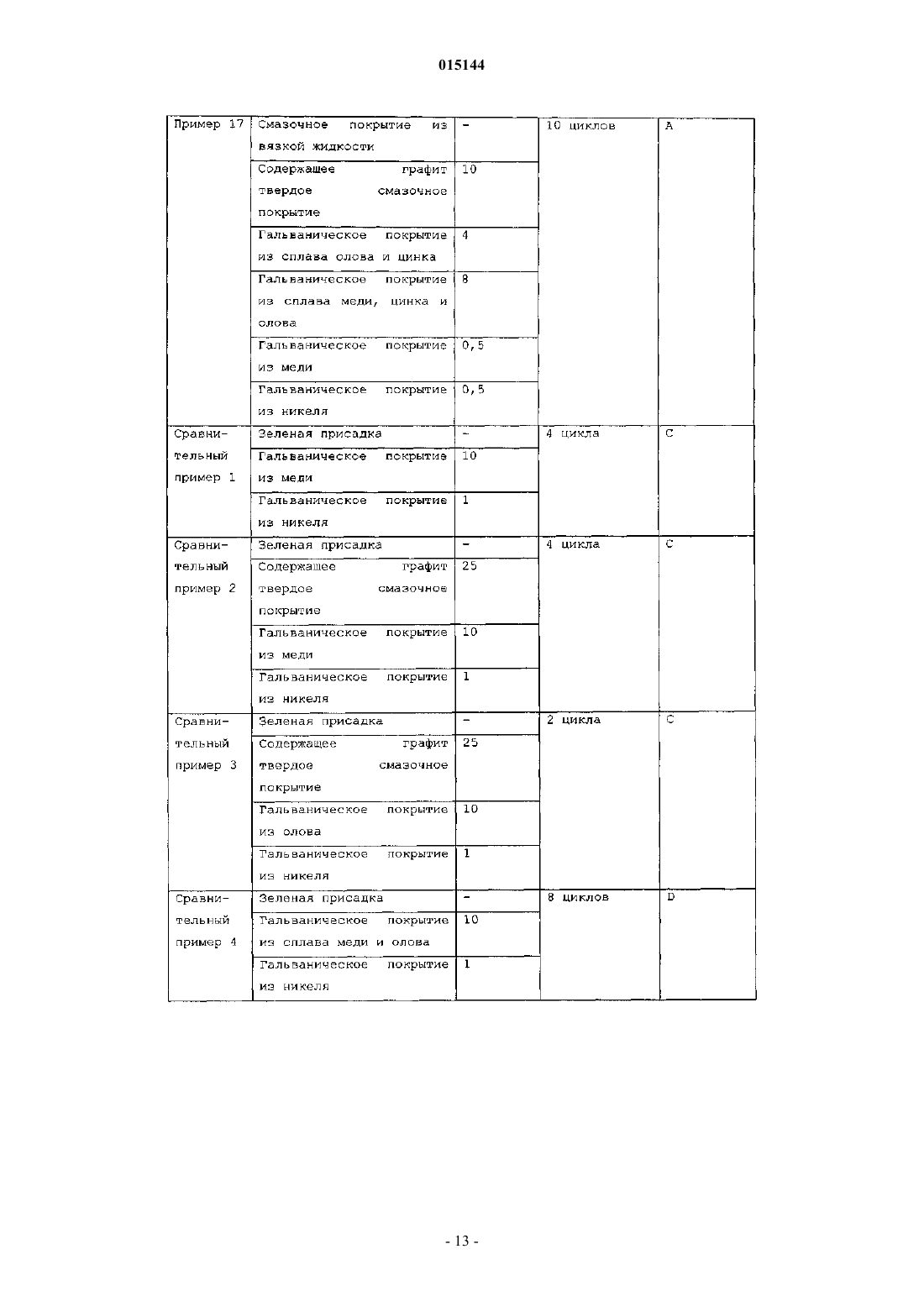

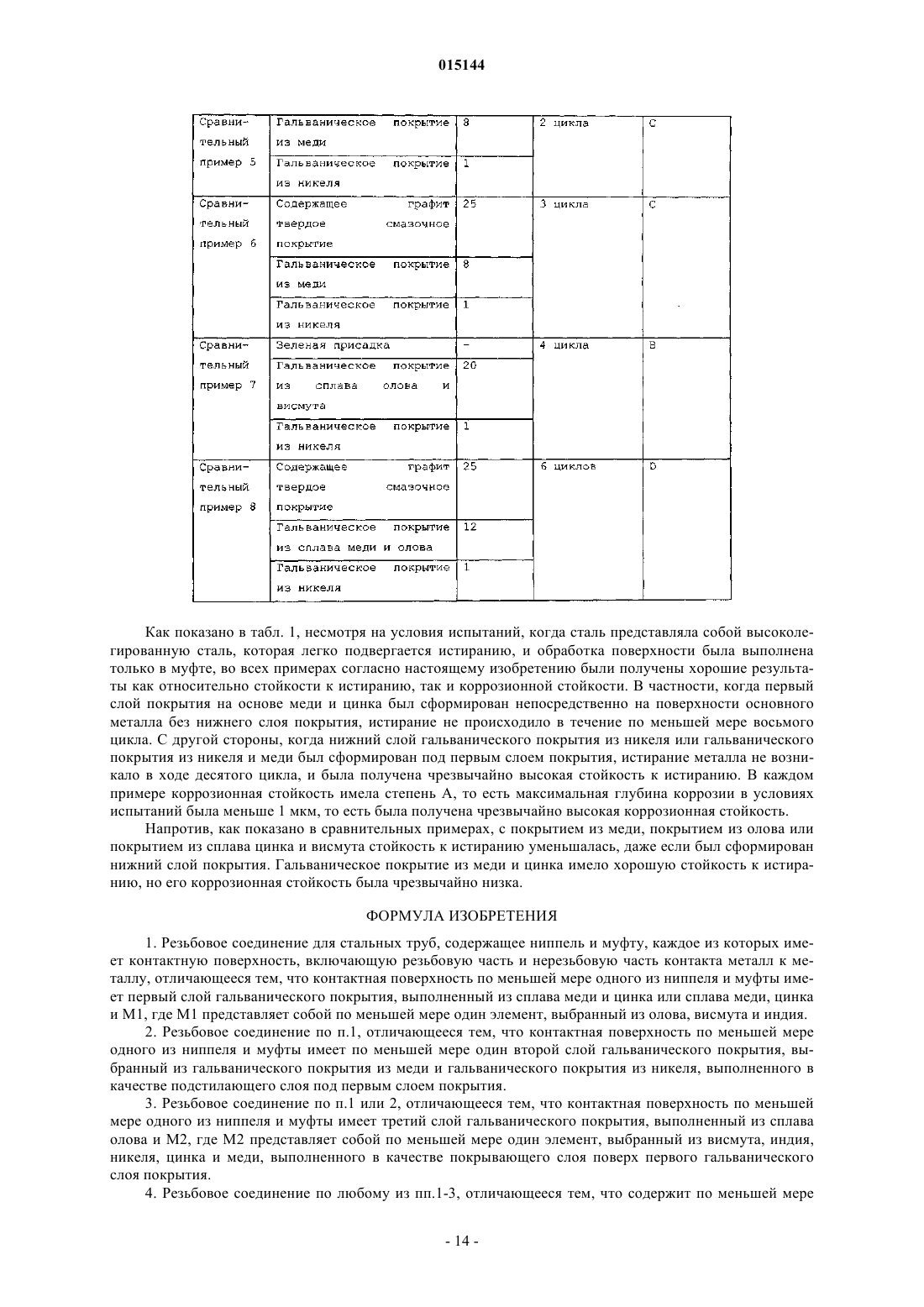

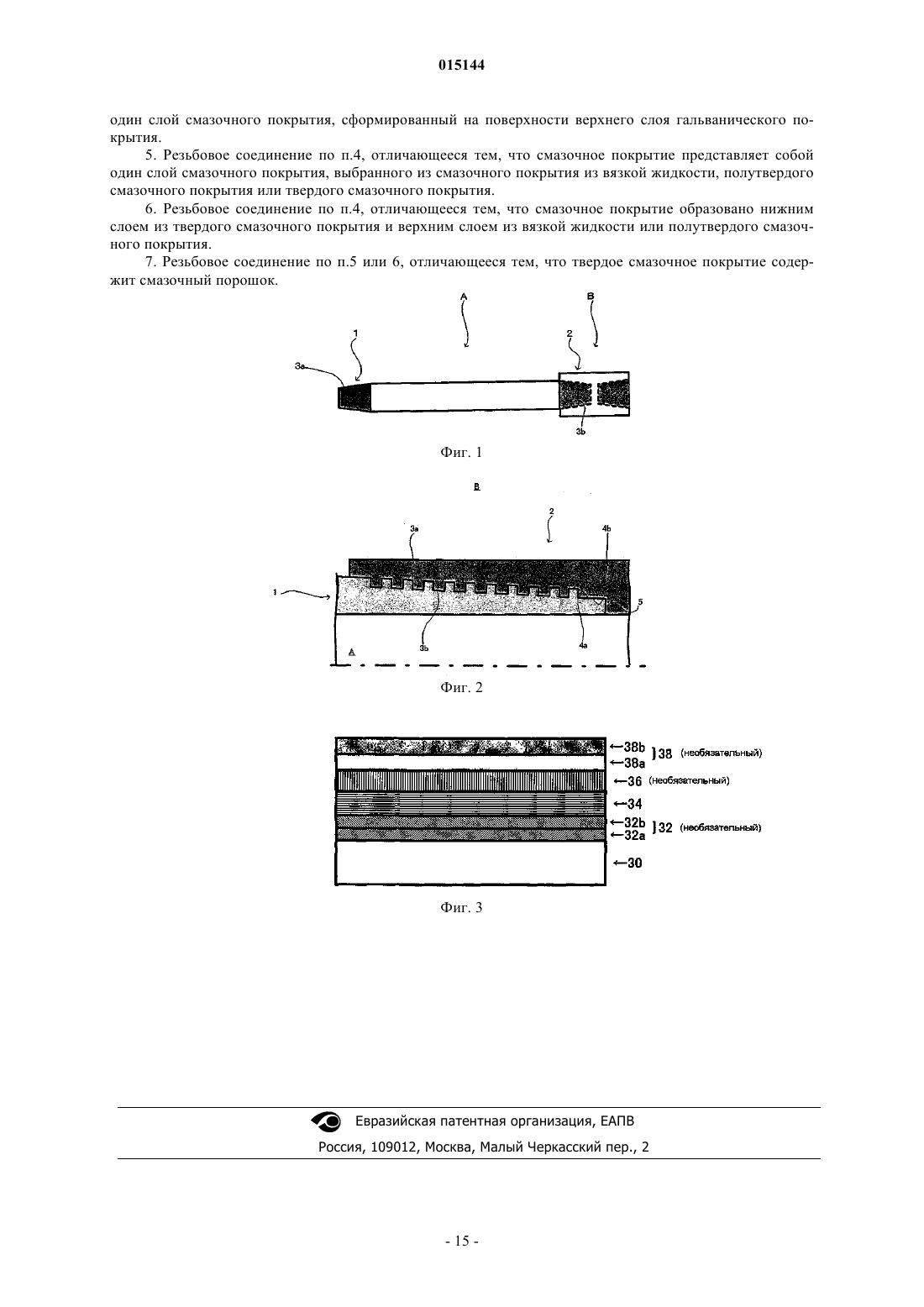

РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ Резьбовое соединение для стальных труб, содержащее ниппель и муфту, имеющее контактную поверхность (30), включающую резьбовую часть, и нерезьбовую часть контакта металл к металлу, характеризуется герметичностью, стойкостью к истиранию и коррозионной стойкостью, в частности, к щелевой коррозии. Контактная поверхность по меньшей мере одного из ниппеля и муфты покрыта первым слоем (34) гальванического покрытия, выполненным из сплава меди и цинка или из сплава меди, цинка и M1, где M1 представляет собой по меньшей мере один элемент, выбранный из олова, висмута и индия. Произвольно, подстилающий слой 32 одного или обоих из слоя (32 а) гальванического покрытия из никеля и слоя (32b) гальванического покрытия из меди и слоя (36) гальванического покрытия из сплава олова и М 2, где М 2 представляет собой один или более элементов, выбранных из висмута, индия, никеля, цинка и меди, может быть сформирован под первым слоем и над ним, соответственно. Твердое смазочное покрытие (38 а) и смазочное покрытие (38b) из вязкой жидкости или полутвердого материала также может быть сформировано поверх слоя гальванического покрытия как смазочное покрытие (38).(JP); ВАЛЛУРЕК МАННЕСМАНН ОЙЛ ЭНД ГЭС ФРАНС (FR) 015144 Область техники Изобретение относится к резьбовому соединению для стальных труб, имеющему улучшенную стойкость к истиранию и коррозионную стойкость. Резьбовое соединение для стальных труб, соответствующее настоящему изобретению, особенно пригодно для использования для соединения нефтегазопромысловых и трубопроводных труб. Предпосылки изобретения Нефтегазопромысловые и трубопроводные трубы, которые опускают в землю при бурении нефтяных скважин и газовых скважин, могут достигать в некоторых случаях общей длины в несколько тысяч метров. Эти длинные нефтегазопромысловые и трубопроводные трубы составляются стальными трубами, имеющими длину несколько десятков метров, которые соединяются последовательно короткими трубчатыми соединениями. Материал стальных труб и соединений представляет собой углеродистую сталь, нержавеющую сталь или высоколегированную сталь в зависимости от окружающей среды при использовании. Эти стальные трубы соединяют резьбой при помощи ниппеля, имеющего охватываемую (наружную) резьбовую часть на его внешней периферийной поверхности, и муфты, имеющей охватывающую(внутреннюю) резьбу на ее внутренней периферийной поверхности. Как правило, ниппель сформирован на обоих концах стальной трубы, и муфта сформирована на внутренней поверхности короткого соединения. Ниппель, составленный этой муфтой представляет собой резьбовое соединение для стальной трубы. Резьбовое соединение для стальных труб, требующее высокую степень газонепроницаемости, имеет не имеющие резьбы части контакта металл к металлу, которые сформированы на конце с наружной резьбой ниппеля и основе внутренней резьбы муфты. Когда один конец стальной трубы вставлен в соединение, и наружная резьба ниппеля и внутренняя резьба муфты затянуты, пока не имеющие резьбы части контакта металл к металлу ниппеля и муфты не введены в контакт друг с другом с заданной величиной взаимодействия, уплотнение металл к металлу формируется в этих частях для обеспечения соединения с увеличенной газонепроницаемостью. Для выполнения периодического осмотра и т.п. нефтепромысловые и трубопроводные трубы иногда поднимают и подвергают операции развинчивания, когда резьбу резьбового соединения ослабляют, и каждую из стальных труб отсоединяют от соединения. После завершения осмотра или подобной операции для каждой стальной трубы выполняют составление нефтегазопромысловых и трубопроводных труб,снова затягивая резьбовые части труб и соединений, и нефтепромысловые и трубопроводные трубы используют повторно. Скользящие контактные поверхности резьбовых частей и нерезьбовых частей контакта металл к металлу ниппеля и муфты многократно подвергаются сильному трению в ходе составления и операции развинчивания нефтегазопромысловых и трубопроводных труб. Соответственно, если резьбовое соединение не имеет достаточной долговечности в отношении трения, возникают дефекты уплотнения (неполное сопротивление утечкам) и истирание металла (неподдающееся ремонту серьезное заедание) в резьбовых частях и, в частности, в нерезьбовых частях контакта металл к металлу соединения, когда многократно выполняются операции составления и развинчивания с использованием соединения. Таким образом, резьбовое соединение для нефтегазопромысловых и трубопроводных труб должно быть способным противостоять растягивающим силам в осевом направлении вследствие веса соединенных стальных труб, противостоять давлению внутренних и внешних жидкостей и сохранять хорошую герметичность и стойкость к истиранию без возникновения дефектов уплотнения или истирания металла,когда оно многократно используется, по меньшей мере, четыре раза в случае с обсадными трубами (трубами большого диаметра) и, по меньшей мере, 10 раз в случае с насосно-компрессорными трубами (трубами малого диаметра). В последние годы существует тенденция увеличения глубины нефтяных скважин, и многократность использования в тяжелых окружающих средах, таких как в полярных районах,увеличивается, в результате чего требования по качеству для резьбовых соединений для стальных труб становятся все более и более строгими. В прошлом, как предложено в патенте Японии 01-12995 B1 и т.п., контактные поверхности ниппеля и муфты резьбового соединения, такие как резьбовые части соединения, обрабатывали посредством поверхностной обработки, такой как меднение или фосфатная обработка, и для дальнейшего улучшения стойкости к истиранию, район соединения между ниппелем и муфтой заполняют составной смазкой, называемой присадкой, которая содержит тяжелые металлы, такие как свинец, и которая наносится каждый раз, когда осуществляется компоновка. Однако при существующих обстоятельствах, когда предотвращение загрязнения окружающей среды в глобальном масштабе становится неотложной проблемой, использование присадки, содержащей свинец, регулируется. Присадка, которая не содержит тяжелых металлов, таких как свинец, цинк и медь(такая присадка называется зеленой присадкой), была разработана и используется. Однако характеристики зеленой присадки не очень высоки, и в зависимости от материала резьбового соединения она не может предотвратить возникновение истирания металла. Другие способы улучшения герметичности и стойкости к истиранию резьбовых соединений для стальных труб, которые были предложены согласно предшествующему уровню техники, включают спо-1 015144 соб, согласно которому формируют слой покрытия, содержащий рассеянный в нем порошковый фторполимер, способ, согласно которому посредством разбрызгивания формируют смазочную защитную пленку, и способ, согласно которому вместо консистентной смазки используют твердое смазочное покрытие,но ни один из них не достигает достаточной герметичности и стойкости к истиранию. Патент Японии 2003-74763 А 1 предлагает резьбовое соединение для нефтегазопромысловых и трубопроводных труб, изготовленных из высокохромистой стали, имеющей содержание хрома, по меньшей мере 9 мас.%, в котором слой покрытия из сплава меди и олова сформирован на охватывающей резьбовой части и нерезьбовой части контакта металл к металлу (части уплотнения металл к металлу) соединения, составляющей соединение. Однако в результате исследований этого резьбового соединения настоящими изобретателями было обнаружено, что оно имеет проблему, состоящую в коррозии, легко возникающей на границе между ниппелем и муфтой. Эта коррозия представляет собой так называемую щелевую коррозию, и она становится заметной, когда зеленую присадку наносят как смазочный материал в ходе составления или когда твердое смазочное покрытие или другое смазочное покрытие формируют поверх слоя покрытия. Если эта коррозия имеет место в резьбовом соединении, герметичность и стойкость к истиранию соединения уменьшаются вследствие развития ржавчины. Раскрытие изобретения Целью настоящего изобретения является создание резьбового соединения для стальных труб, обеспечивающего адекватную герметичность и стойкость к истиранию в состоянии, в котором наносят зеленую присадку или в состоянии без нанесения присадки, и которое имеет превосходную коррозионную стойкость и предотвращает возникновение щелевой коррозии, даже когда зеленая присадка или смазочное покрытие расположены поверх слоя гальванического покрытия. Настоящие изобретатели изучили механизм явления истирания металла в ходе составления и операции развинчивания резьбового соединения для стальных труб. Явление истирания металла, как представляется, возникает вследствие тепла, производимого в результате сопротивления деформации металлов, которые находятся в скользящем движении относительно друг друга, находясь в контакте друг с другом, что приводит к локальному повышению температуры до такой степени, что температура превышает температуру плавления металлов, таким образом, вызывая сплавление металлов друг с другом. Соответственно, изобретатели пришли к заключению, что хорошая стойкость к истиранию может быть получена с материалом, имеющим низкое сопротивление деформации, то есть материалом, имеющим высокую твердость и высокую точку плавления. В вышеупомянутом патенте 2003-74763 А 1 указано, что слой покрытия из сплава меди и олова,предложенный в нем, создает эффект улучшения стойкости к истиранию благодаря взаимодействию смазочных свойств олова, которое имеет низкую прочность (низкое напряжение разрушения при сдвиге) и высокой прочности меди. Напротив, настоящие изобретатели обнаружили, что благодаря подбору пригодного состава сплава для материала слоя покрытия для получения интерметаллического соединения,имеющего высокую твердость и включающего элемент, имеющий высокую точку плавления, как большую составную часть, возникновение вышеупомянутого сплавления затрудняется, и получена хорошая стойкость к истиранию. С этой точки зрения пригоден слой покрытия из сплава на основе меди. Как указано выше, слой покрытия из сплава из меди и олова, предложенный в указанном патенте,имеет проблему, состоящую в том, что существует тенденция легкого возникновения щелевой коррозии. Причина щелевой коррозии, как представляется, состоит в формировании микрогальванического элемента между медью, которая является более благородной, и сталью, контактирующей с ней и являющейся менее благородной. При решении этой проблемы было обнаружено, что слой покрытия из сплава меди с металлом, который является менее благородным, чем медь, в частности, слой покрытия из сплава на основе цинка и меди, который является или сплавом меди с цинком, который является металлом, значительно менее благородным (или имеет намного большую тенденцию ионизации), чем медь, или сплава меди с цинком и, по меньшей мере, одним элементом, отобранным из олова, висмута и индия, как дополнительных менее благородных элементов, является оптимальным. Также в случае со сплавом меди и олова, олово является менее благородным металлом, чем медь. Однако когда только олово сплавляют с медью, хотя причина этого неизвестна, представляется, что олово пассивируется таким образом, что оно больше не препятствует формированию микрогальванического элемента. Таким образом, возникает щелевая коррозия, и уменьшается коррозионная стойкость. Таким образом, настоящее изобретение предлагает резьбовое соединение для стальных труб, содержащее ниппель и муфту, каждое из которых имеет резьбовую часть и часть без резьбы с контактом металл к металлу, образующие контактные поверхности, отличающееся тем, что контактные поверхности, по меньшей мере, одного из ниппеля и муфты имеют первый слой гальванического покрытия, выполненный из сплава цинка и меди или сплава меди, цинка и Ml, где Ml представляет собой, по меньшей мере, один элемент, выбранный из олова, висмута и индия. Над первым слоем покрытия и под ним могут быть расположены один или оба из нижнего, подстилающего второго слоя покрытия и верхнего, покрывающего третьего слоя покрытия. Второй слой покрытия представляет собой, по меньшей мере, один слой гальванического покрытия, выбранный из покрытия из меди и покрытия из никеля. Третий слой покрытия представляет собой слой гальванического-2 015144 покрытия, выполненный из сплава олова и М 2, где М 2 представляет собой, по меньшей мере, один элемент, выбранный из висмута, индия, никеля, цинка и меди. Второй слой покрытия может служить для усиления адгезии первого слоя покрытия к контактным поверхностям резьбового соединения, которые являются покрытым основанием. Если материал резьбового соединения представляет собой углеродистую сталь, проблем с адгезией первого слоя покрытия обычно не существует. Однако если материал представляет собой нержавеющую сталь или высоколегированный сплав, адгезия первого слоя покрытия иногда неадекватна. Если адгезия уменьшена, первый слой покрытия не может адекватно демонстрировать желательный эффект. В этом случае, благодаря предварительному формированию второго слоя покрытия как подстилающего слоя поверх контактных поверхностей, может быть обеспечена адгезия первого слоя покрытия. Покрытие из меди или покрытие из никеля пригодны в качестве этого второго или нижнего слоя покрытия, и могут использоваться покрытие из меди и покрытие из никеля. Нижний второй слой покрытия может быть очень тонким слоем,сформированным тонким первичным подслоем. Формирование верхнего третьего слоя покрытия поверх первого слоя покрытия может дополнительно увеличивать стойкость к истиранию резьбового соединения для стальных труб. Для этой цели пригоден мягкий слой покрытия, имеющий свойства самосмазывания. Свойства самосмазывания являются смазывающей способностью, демонстрируемой, когда сам материал подвергается истиранию. Самосмазывающийся слой покрытия демонстрирует высокую степень смазывающей способности, так как смазывающая способность придается не только скольжением, следующим в результате истирания слоя покрытия, но также действием порощка, сформированного из слоя покрытия истиранием, который дает такой же эффект смазывающей способности, как свинцовый порошок или подобный, существующий в присадке. Типичное металлическое покрытие этого типа представляет собой покрытие из олова, но олово имеет проблему, называемую оловянной чумой, в результате чего оно становится ломким из-за преобразования из фазыв фазупри очень низкой температуре. Таким образом, существует большая вероятность того, что оно не может демонстрировать достаточные эффекты самосмазывания в жестких условиях окружающей среды при использовании, которые воздействуют на резьбовое соединение для стальных труб. Изобретатели обнаружили, что, если по меньшей мере один элемент, выбранный из висмута, индия,никеля, цинка и меди, добавлен к олову для формирования слоя покрытия из сплава олова, слой покрытия может демонстрировать свойства самосмазывания при устранении проблемы оловянной чумы. Благодаря формированию этого верхнего третьего слоя покрытия стойкость к истиранию резьбового соединения для стальных труб может быть дополнительно улучшена. Обычно слои покрытия, используемые согласно настоящему изобретению, все формируют гальваническим способом. В принципе, также можно использовать другие способы покрытия, такие как покрытие в паровой фазе и покрытие способом химического восстановления (в частности, относительно тонкого второго слоя покрытия). Однако поскольку объект, снабжаемый покрытием, представляет собой резьбовое соединение, сформированное на концевой части стальной трубы, трудно применять другие способы покрытия кроме гальванического покрытия. По меньшей мере один смазочный слой может быть сформирован на поверхности верхнего слоя покрытия (третьего слоя покрытия, когда верхний третий слой покрытия сформирован, или первого слоя покрытия, когда он не сформирован) для дополнительного увеличения стойкости к истиранию резьбового соединения для стальных труб. Такое смазочное покрытие не всегда необходимо в резьбовом соединении для стальных труб согласно настоящему изобретению. Это, в частности, имеет место, когда зеленую присадку наносят перед составлением. Однако когда материал резьбового соединения представляет собой нержавеющую сталь или высоколегированную сталь, которая легко подвергается истиранию, благодаря формированию смазочного покрытия, как верхнего слоя, стойкость к истиранию резьбового соединения может быть дополнительно улучшена, таким образом, позволяя выполнять составление без нанесения зеленой присадки,что приводит к повышению эффективности сборки нефтепромысловых и трубопроводных труб. Указанное смазочное покрытие может представлять собой один слой, выбранный из смазочного покрытия из вязкой жидкости, полутвердого смазочного покрытия и твердого смазочного покрытия. Смазочное покрытие из вязкой жидкости и полутвердое смазочное покрытие обладают текучестью, в результате чего в условиях высокого давления, при которых происходит истирание, смазочные компоненты,содержащиеся в покрытии, могут эффективно поступать в промежутки между контактными поверхностями резьбового соединения посредством инфильтрации, таким образом, демонстрируя особенно высокий эффект предотвращения истирания. Используемое смазочное покрытие, предпочтительно, является покрытием, которое, по существу, не содержит порошкового тяжелого металла. Твердое смазочное покрытие, предпочтительно, представляет собой покрытие, содержащее пригодный смазочный порошок в органическом или неорганическом связующем материале. Покрытие частично истирается под высоким поверхностным давлением в ходе составления или развинчивания, вызывая высвобождение смазочного порошка, присутствующего в покрытии, и создание смазочного эффекта. Смазочное покрытие может быть сформировано в два слоя. В этом случае комбинация твердого-3 015144 смазочного покрытия как нижнего слоя и смазочного покрытия из вязкой жидкости или полутвердого смазочного покрытия, как верхнего слоя предпочтительна с точки зрения улучшения стойкости к истиранию. В случае со слоем покрытия из сплава из меди и олова, предложенным в вышеупомянутом патенте Японии 2003-74763 А 1, если этот слой покрыт нанесенной на него зеленой присадкой или сформированным на нем смазочным покрытием, таким как твердое смазочное покрытие, существует проблема, состоящая в том, что довольно легко возникает коррозия в поверхности раздела между ниппелем и муфтой вследствие щелевой коррозии. Согласно настоящему изобретению, благодаря использованию слоя покрытия из сплава на основе цинка и меди, указанная коррозия может быть полностью предотвращена, и потеря герметичности и стойкости к истиранию вследствие коррозии может быть исключена. Соответственно, благодаря формированию одного или нескольких слоев смазочного покрытия поверх слоя гальванического покрытия, стойкость к истиранию резьбового соединения для стальных труб может быть дополнительно увеличена без возникновения щелевой коррозии. Резьбовое соединение для стальных труб согласно настоящему изобретению демонстрирует превосходную герметичность и стойкость к истиранию даже при отсутствии присадки и это полезно для соединения нефтегазопромысловых и трубопроводных труб, используемых в жестких условиях окружающей среды. Кроме того, когда смазочное покрытие формируют поверх слоя гальванического покрытия или зеленую присадку наносят для дополнительного улучшения стойкости к истиранию, это не приводит к уменьшению коррозионной стойкости вследствие щелевой коррозии. Таким образом, если необходимо, можно достигать дальнейшего увеличения стойкости к истиранию посредством использования смазочного покрытия или зеленой присадки. Краткое описание чертежей Фиг. 1 - схематический вид примера собранной конструкции стальной трубы и соединения во время перевозки стальной трубы; фиг. 2 - схематический вид соединительной части резьбового соединения; фиг. 3 - пояснительный вид, показывающий структуру покрытия, сформированного на контактных поверхностях резьбового соединения для стальных труб, согласно настоящему изобретению. Лучший способ осуществления изобретения Ниже будут подробно описаны варианты осуществления настоящего изобретения. В нижеследующем описании, если иначе не определено, процентное соотношение означает весовое процентное соотношение. На фиг. 1 схематически показана собранная конструкция типичного резьбового соединения, показывающая состояние стальной трубы для нефтепромысловых и трубопроводных труб и соединения во время транспортировки. Ниппель 1 имеет охватываемую резьбовую часть 3 а на его внешней поверхности, сформированную на обоих концах стальной трубы А, и муфту 2, имеющую охватывающую резьбовую часть 3b на ее внутренней поверхности, сформированную на обеих сторонах соединения В. Ниппель означает элемент резьбового соединения, имеющий охватываемую (внешнюю) резьбу, и муфта означает элемент резьбового соединения, имеющий охватывающую (внутреннюю) резьбу. Соединение В предварительно соединено с одним концом стальной трубы А. Хотя это не показано на чертежах, во время транспортировки для защиты резьбовых частей на каждом несоединенном ниппеле трубы А и несоединенной муфты соединения В установлено защитное средство. Защитное средство удаляют перед использованием резьбового соединения. Как правило, как показано на чертежах, ниппель формируют на внешней поверхности обоих концов стальной трубы, и муфту формируют на внутренней поверхности соединения, которое является отдельным элементом. Однако, в принципе, возможно противоположное устройство, в котором внутренняя поверхность обоих концов стальной трубы выполнена как муфта, и внешняя поверхность соединения выполнена как ниппель. Существует также цельное резьбовое соединение, в котором не используется соединительное средство и в котором конец стальной трубы выполнен как ниппель, и другой конец выполнен как муфта. Настоящее изобретение может применяться для всех этих резьбовых соединений. На фиг. 2 схематически показана структура типичного резьбового соединения для стальных труб(упоминаемого ниже просто как резьбовое соединение). Резьбовое соединение содержит ниппель 1,сформированный на внешней поверхности концевой части стальной трубы А, и муфту 2, сформированную на внутренней поверхности соединения В. Ниппель 1 имеет охватываемую резьбовую часть 3 а, нерезьбовую часть 4 а контакта металл к металлу, расположенную на оконечности стальной трубы, и торцевую плечевую часть 5. Соответственно, муфта 2 имеет охватывающую резьбовую часть 3b и нерезьбовую часть 4b контакта металл к металлу на ее внутренней поверхности. Резьбовые части 3 а и 3b и не имеющие резьбы части 4 а и 4b контакта металл к металлу ниппеля 1 и муфты 2 составляют контактные поверхности резьбового соединения. Эти контактные поверхности должны иметь стойкость к истиранию, непроницаемость для воздуха (герметичность) и коррозионную стойкость. Для этой цели присадку, называемую составной смазкой, которая содержит значительное количество порошка тяжелого металла, традиционно наносили на контактные поверхности перед составлением, но использование такой присадки теперь регулируется.-4 015144 В резьбовом соединении, согласно настоящему изобретению, как показано на фиг. 3, относительно нерезьбовой части контакта металл к металлу, начиная от основы, вторые слои 32 покрытия, составленные из нижнего слоя 32 а покрытия из никеля и верхнего слоя 32b покрытия из меди, первый слой 34 покрытия из сплава цинка и меди или сплава из меди, цинка и M1, где M1 представляет собой, по меньшей мере, один элемент, выбранный из олова, висмута и индия, третий слой 36 покрытия из сплава олова и М 2, где М 2 является, по меньшей мере, одним элементом, выбранным из висмута, индия, никеля, цинка и меди, и смазочное покрытие 38, составленное из нижнего слоя в форме твердого смазочного покрытия 38 а и верхнего слоя в форме вязкой жидкости или полутвердого смазочного покрытия 38b, сформированы на контактной поверхности из стали 30 по меньшей мере одного из ниппеля и муфты. Согласно настоящему изобретению только первый слой 34 покрытия, выполненный из сплава цинка и меди или из сплава меди, цинка и M1, обобщенно упомянутого ниже как сплав на основе цинка и меди, представляет собой существенный слой. Даже только с первым слоем покрытия можно обеспечивать то, что резьбовое соединение будет демонстрировать достаточную герметичность и стойкость к истиранию в зависимости от материала резьбового соединения и окружающей среды при его использовании, например, в случае с резьбовым соединением, выполненным из углеродистой стали. Остальные второй и третий слои покрытия и смазочного покрытия могут наноситься по мере необходимости в соответствии с условиями для материала и окружающей среды при использовании. Ниже эти слои, включая дополнительные слои покрытия и смазочное покрытие, будут описаны в последовательности. Базовая стальная труба Стальные трубы, которые соединяют резьбовым соединением согласно настоящему изобретению,предпочтительно, представляют собой нефтегазопромысловые и трубопроводные трубы. Резьбовое соединение согласно настоящему изобретению имеет чрезвычайно хорошую стойкость к истиранию. Таким образом, истирание может быть предотвращено, когда составление и развинчивание повторяют, даже с резьбовым соединением, выполненным из высоколегированной стали, которая легко подвергается истиранию. Соответственно, нет ограничений относительно типа стали для основной стальной трубы (типа стали, составляющей резьбовое соединение) с точки зрения предотвращения истирания металла. Таким образом, сталь может быть углеродистой сталью, нержавеющей сталью или высоколегированной сталью. С точки зрения коррозионной стойкости, высоколегированная сталь, содержащая по меньшей мере 3% хрома, предпочтительна. Примерами такой стали являются стали с содержанием хрома, составляющим 5, 13 или 25%. Резьбовые части и части без резьбы, входящие в контакт металл к металлу, которые составляют контактные поверхности резьбового соединения, обычно формируют механической обработкой. Контактные поверхности могут быть в обработанном на станке состоянии, или им можно придать шероховатость посредством струйной обработки перед формированием слоя покрытия согласно настоящему изобретению. Если поверхностям придают шероховатость, получают преимущество, в частности, когда формируют смазочное покрытие после гальванического покрытия, заключающееся в том, что увеличивается удерживание смазочного покрытия. Однако даже если не придают шероховатость, вследствие возмущений при гальваническом нанесении покрытия, поверхность имеет шероховатость после гальванического нанесения покрытия, и возможно адекватное удерживание смазочного покрытия. Когда покрытие поверхности согласно настоящему изобретению, которое включает один или несколько слоев покрытия и, возможно, смазочное покрытие, выполняют на контактных поверхностях только одного элемента из ниппеля и муфты (например, муфты), контактные поверхности другого элемента (например, ниппеля) могут быть в обработанном на станке состоянии, или пригодные один или более слоев покрытия, отличного от соответствующего настоящему изобретению, могут быть сформированы на нем для придания смазывающей способности и/или коррозионной стойкости. В типичном резьбовом соединении, составленном ниппелем, сформированным на внешней поверхности конца стальной трубы, и муфты, сформированной на внутренней поверхности соединения, более легко выполнять покрытие поверхности согласно настоящему изобретению на муфте или соединении, которое является более коротким элементом. Второй подстилающий слой гальванического покрытия Для увеличения адгезии первого слоя гальванического покрытия, выполненного из сплава на основе цинка и меди, если необходимо, второй слой гальванического покрытия, составленный одним или обоими слоями покрытия из никеля и слоя покрытия из меди, может быть сформирован под первым слоем покрытия в качестве подстилающего слоя. Второй слой покрытия для подстилающего слоя предпочтительно представляет собой тонкий слой покрытия, сформированный тонким первичным подслоем за короткое время работы (короткий период электролиза). Нанесение тонкого первичного подслоя из меди или никеля известно в области гальванических покрытий, и, согласно настоящему изобретению, оно может быть выполнено таким же образом,как и обычный тонкий первичный подслой. В целом, главным образом, используется хлоридная ванна(такая как ванна Вуда) или сульфатная ванна (такая как ванна Уоттса) для нанесения тонкого первичного подслоя из никеля, и цианидная ванна (ванна для гальванического нанесения цианида меди), главным-5 015144 образом, используется для нанесения тонкого первичного подслоя из меди. Однако также можно использовать другие гальванические ванны. Перед выполнением первичного покрытия выполняют обычную предварительную обработку, такую как обезжиривание и травление обычным образом на покрываемой поверхности. Толщина второго слоя гальванического покрытия для подстилающего слоя находится, предпочтительно, в пределах 0,2-2 мкм и более предпочтительно 0,5-1 мкм. При формировании слоев покрытия из меди и никеля полная толщина этих двух слоев, предпочтительно не превышает 2 мкм. Слой покрытия из никеля особенно эффективен для улучшения адгезии покрытия. Таким образом,когда второй слой покрытия составлен только одним слоем, предпочтительно формировать его покрытием из никеля. Покрытие из меди имеет хорошее сродство с первым слоем покрытия. Таким образом, когда второй подстилающий слой гальванического покрытия имеет два слоя, предпочтительно использовать гальваническое покрытие из никеля для нижнего слоя 32 а и покрытие из меди для верхнего слоя 32b. Первый слой гальванического покрытия Первый слой гальванического покрытия, выполненный из сплава на основе цинка и меди, является существенным слоем, согласно настоящему изобретению, для придания герметичности и стойкости к истиранию резьбового соединения и в то же время для предотвращения возникновения щелевой коррозии, даже когда контактные поверхности резьбового соединения покрыты зеленой присадкой или смазочным покрытием для улучшения стойкости к истиранию, таким образом, с исключением уменьшения герметичности и стойкости к истиранию. Когда вышеупомянутый второй слой гальванического покрытия не сформирован как подстилающий слой, первый слой гальванического покрытия представляет собой самый нижний слой покрытия. В целом толщина первого слоя покрытия предпочтительно составляет 1-40 мкм и более предпочтительно 3-20 мкм. Когда первый слой покрытия выполнен из сплава цинка и меди, содержание цинка в сплаве находится предпочтительно в пределах 20-90% и более предпочтительно 30-70%. Если содержание цинка слишком низкое, коррозионная стойкость слоя покрытия уменьшается, и щелевая коррозия больше не может предотвращаться. Если содержание цинка слишком высоко, герметичность и стойкость к истиранию снижаются. Когда первый слой покрытия выполнен из сплава меди, цинка и M1, где M1 представляет собой один или более элементов, отобранных из цинка, висмута и индия, предпочтительный состав сплава представляет медь: 30-60%, цинк: 3-30% и M1 (общее количество, когда существует несколько элементов): 20-60%. В качестве M1 особенно предпочтительно 35-55% олова. Третий покрывающий слой гальванического покрытия Первый слой гальванического покрытия не содержит олова или содержит олово при относительно малом содержании олова. Таким образом, стойкость к истиранию резьбового соединения, согласно настоящему изобретению, может быть дополнительно увеличена посредством формирования слоя гальванического покрытия, имеющего высокие свойства самосмазывания, поверх первого слоя покрытия. С этой целью третий слой гальванического покрытия, как верхнего покрытия, выполнен из сплава олова и М 2, где М 2 представляет собой один или более элементов, выбранных из висмута, индия, никеля, цинка и меди. Этот третий слой гальванического покрытия может быть сформирован поверх первого слоя гальванического покрытия, если необходимо. В качестве М 2 особенно предпочтителен висмут. В целом, толщина третьего слоя гальванического покрытия, предпочтительно, составляет 3-40 мкм и более предпочтительно 5-25 мкм. Когда формируют третий слой гальванического покрытия, суммарная толщина второго слоя гальванического покрытия и третьего слоя гальванического покрытия, предпочтительно, составляет максимум 40 мкм. Содержание легирующей добавки М 2 в сплаве цинка и М 2 (в сумме, когда существуют две или более легирующих добавок), предпочтительно, находится в пределах 0,1-50% и более предпочтительно в пределах 0,1-10%. Если содержание легирующей добавки М 2 слишком высоко, герметичность и стойкость к истиранию снижаются и, если оно слишком низкое, больше невозможно предотвращать возникновение оловянной чумы. Первый слой гальванического покрытия, выполненный из сплава на основе цинка и меди, и третий слой гальванического покрытия, выполненный из сплава олова и М 2, оба могут быть сформированы посредством нанесения гальваническим способом с использованием известной сульфатной ванны, цианидной ванны, метансульфонатной ванны, глюконатной ванны, пирофосфатной ванны, цитратной ванны,тартаратной ванны, сульфосукцинатной ванны или борофторидной ванны. Условия нанесения гальванического покрытия, такие как температура ванны, водородный показатель и плотность тока, могут быть определены с учетом легкости регулирования ванны или производительности, пока получают слой покрытия соответствующей композиции сплава. Как известно специалистам в данной области техники,гальваническая ванна может содержать различные присадки, такие как осветлитель и агент, регулирующий водородный показатель, в дополнение к составам, служащим источниками осаждения металлических ионов.-6 015144 Более конкретно, гальваническое покрытие из сплава цинка и меди, которое может использоваться для формирования первого слоя гальванического покрытия, упоминается как покрытие из латуни и используется давно с декоративной целью или для улучшения адгезии к каучуку. Щелочные цианидные ванны в основном использовались как решения для гальванического покрытия, но нецианидные ванны,такие как кислые пирофосфатные ванны и глюкогептонатные ванны, также могут использоваться. Согласно настоящему изобретению предпочтительна цианидная ванна. Когда первый слой гальванического покрытия представляет собой сплав меди, цинка и M1, нанесение покрытия может быть выполнено таким же образом, как указано выше с использованием гальванической ванны для сплава цинка и меди, в который добавлен состав металла M1 и растворен в нем. Покрытие из меди, цинка и олова формирует золотистое покрытие, в результате чего в прошлом оно долго использовалось как замена позолоты. Тон цвета гальванического покрытия изменяется с содержанием олова (он становится серебристым белым цветом при увеличении содержания олова), и много цианидных гальванических ванн, имеющих различные композиции, доступны на рынке. Они могут использоваться для формирования первого слоя гальванического покрытия, как такового. Гальваническое покрытие из сплава олова и М 2 для формирования третьего слоя гальванического покрытия может выполняться таким же образом, как при лужении, с использованием гальванической ванны, которая содержит состав олова и, по меньшей мере, один состав М 2 растворенного в нем металла или металлов. Согласно настоящему изобретению особенно предпочтительной ванной для этого гальванического покрытия является метансульфонатная ванна. Смазочное покрытие Резьбовое соединение согласно настоящему изобретению может демонстрировать достаточную стойкость к истиранию и герметичность, когда оно имеет только вышеупомянутый первый слой гальванического покрытия, выполненный из сплава на основе олова и цинка, и, возможно, нижний второй слой гальванического покрытия и/или верхний третий слой гальванического покрытия на его контактных поверхностях, и когда оно используется с зеленой присадкой или без нее, которую наносят до составления в зависимости от материала резьбового соединения. Однако когда материал резьбового соединения является, например, высоколегированной сталью, которая легко подвергается истиранию, если необходимо,по меньшей мере один смазочный покрывающий слой может быть сформирован поверх слоя покрытия для дополнительного увеличения стойкости к истиранию. Смазочное покрытие может быть представлено одним или более слоев, отобранных из вязкого жидкого смазочного покрытия, полутвердого смазочного покрытия и твердого смазочного покрытия. Такие смазочные покрытия хорошо известны. Например, патенты Японии 2001-65751 А 1, 2002-221288 А 1,2002-327875 А 1, 2002-348587 А 1 описывают твердое смазочное покрытие, которое является спеченным покрытием, имеющим смазочный порошок, рассеянный в связующем материале, и патенты Японии 2002-173692 А 1, 2004-53013 А 1 описывают смазочное покрытие из вязкой жидкости или полутвердое смазочное покрытие, которое является покрытием, содержащим различные смазочные компоненты в базовом масле. Такие известные смазочные покрытия могут использоваться согласно настоящему изобретению. Один или два слоя смазочного покрытия обычно достаточны. Когда существуют два слоя предпочтительно, чтобы нижний слой представлял собой твердое смазочное покрытие, верхний слой представлял собой смазочное покрытие из вязкой жидкости или полутвердое смазочное покрытие, поскольку оно обеспечивает хороший эффект улучшения стойкости к истиранию. Когда существует два слоя смазочного покрытия, верхний слой смазочного покрытия, предпочтительно, представляет собой смазочное покрытие из вязкой жидкости, которое имеет большую текучесть, чем полутвердое смазочное покрытие. Твердое смазочное покрытие предпочтительно представляет собой покрытие, содержащее смазочный порошок, то есть оно представляет собой смазочное покрытие, в котором частицы смазочного порошка связаны пригодным неорганическим или органическим связующим веществом. Примеры смазочных порошков, пригодных для использования в твердом смазочном покрытии,включают, но не ограничиваются ими, графит, MoS2 (дисульфид молибдена), WS2 (дисульфид вольфрама), BN (нитрид бора), политетрафторэтилен, графитовое фтористое соединение, СаСО 3 (углекислый кальций) и т.п. Среди них графит, графитовое фтористое соединение, MoS2 и WS2 более предпочтительны. Эти вещества имеют слоистую кристаллическую структуру, в которой прочность соединения в кристаллических плоскостях сильная, но прочность соединения между плоскостями слабая, в результате чего они легко развивают межплоскостное расслоение, что создает скользящий эффект, и они пригодны для увеличения стойкости к истиранию. Органический и/или неорганический формирующий пленку компонент может использоваться как связующий элемент для твердого смазочного покрытия. Примерами органических формирующих пленку компонентов являются органические смолы, имеющие хорошую термостойкость, такие как эпоксидные смолы, полиимидные смолы и полиамидимидные смолы. Примерами неорганических формирующих пленку компонентов являются органические или неорганические составы, которые могут формировать покрытие из окисла металла, такие как золь кремнистой кислоты, алкоксисиланы и алкоксиды титана. Твердое смазочное покрытие может быть сформировано посредством смешивания смазочного по-7 015144 рошка с раствором формирующего пленку связующего вещества для приготовления состава покрытия и нанесения состава покрытия на контактные поверхности резьбового соединения, предпочтительно, сопровождаемого нагревом для спекания покрытия. Температура нагрева зависит от типа связующего вещества, и в случае с эпоксидной смолой температура, предпочтительно, составляет приблизительно 150250 С. Предпочтительное твердое смазочное покрытие имеет толщину покрытия, составляющую 5-30 мкм,и содержит 10-50% смазочного порошка в покрытии. Вязкая жидкость или полутвердое смазочное покрытие предпочтительно, по существу, не содержит порошков тяжелых металлов, таких как свинец, цинк и медь, которые являются вредными для окружающей среды и людей. Такое смазочное покрытие включает базовое масло (такое как минеральное масло,эфиры высших жирных кислот или консистентная смазка) и значительное количество одного или более создающих смазывающую способность компонентов (например, высшая соль основного металла, такая как высший основной сульфонат кальция, фенолят, салицилат или карбоксилат, которые действуют как агенты для противозадирной смазки, воск и металлическое мыло), и их природа представляет собой или вязкую жидкость, или полутвердый материал в зависимости от вязкости базового масла и содержания твердых компонентов. Это смазочное покрытие также может быть сформировано с использованием доступной на рынке зеленой присадки. Толщина покрытия из вязкой жидкости или полутвердого смазочного материала, предпочтительно, находится в пределах 10-200 мкм. Резьбовое соединение согласно настоящему изобретению, в частности, имеющее по меньшей мере один слой смазочного покрытия, сформированного поверх слоя (слоев) гальванического покрытия, может использоваться без нанесения зеленой присадки перед операциями затягивания (соединения), посредством чего эффективность операций сборки нефтегазопромысловых и трубопроводных труб увеличивается. Однако зеленую присадку можно наносить на такое резьбовое соединение, как требуется, перед составлением. Щелевая коррозия резьбового соединения согласно настоящему изобретению предотвращается, даже когда смазочное покрытие формируют поверх самого верхнего слоя покрытия. Таким образом, даже если резьбовое соединение хранят в течение длительного периода до использования, коррозия контактных поверхностей резьбового соединения и истирание металла, которое легко происходит вследствие этой коррозии, могут быть предотвращены. Ниже эффекты настоящего изобретения будут проиллюстрированы на примерах, соответствующих настоящему изобретению, и сравнительных примерах. Однако настоящее изобретение не ограничено этими примерами. Примеры Большое количество ниппелей, каждый из которых имеет охватываемую резьбовую часть и нерезьбовую часть контакта металл к металлу (часть уплотнения металл к металлу), формировали механической обработкой на обоих концах стальных цельнотянутых труб, имеющих внешний диаметр 244,5 мм,толщину стенок 13,84 мм и длину 1200 мм, которые были выполнены из стали с содержанием хрома 13%(содержащей никель и молибден), которая является высоколегированной сталью. Соответственно, большое количество муфт, с которыми должен соединяться один из ниппелей, и каждая из которых имеет охватывающую резьбовую часть и нерезьбовую часть контакта металл к металлу, формировали механической обработкой с обеих сторон внутренней поверхности соединений, выполненных из одной стали. Всю внутреннюю периферийную поверхность каждого соединения, включая контактные поверхности муфты, имеющей резьбовую часть и нерезьбовую часть контакта металл к металлу, обрабатывали таким образом, чтобы формировать один или несколько слоев гальванического покрытия и, возможно,один или более слоев смазочного покрытия, имеющего структуру покрытия, показанную в табл. 1 (показана в порядке от самого верхнего слоя до самого нижнего слоя). Все покрытие было выполнено посредством нанесения гальваническим способом после того, как внешняя поверхность и торцевые поверхности соединения были герметизированы при помощи пригодного уплотнителя, и соединение было подвергнуто обезжириванию и травлению. Ниппель не был подвергнут обработке, за исключением дробеструйной обработки стеклянными шариками, которая была выполнена для удаления окалины перед испытанием. Краткое описание различных обработок, выполненных на внутренних поверхностях муфт, соответствует следующему. Второй подстилающий слой гальванического покрытия Покрытие из никеля: сформировано при помощи ванны Вуда. Покрытие из меди: сформировано при помощи цианидной ванны. Первый слой гальванического покрытия на основе цинка и меди Каждый сформирован при помощи цианидной ванны. Гальваническое покрытие из сплава цинка и меди с приблизительно 32% цинка. Гальваническое покрытие из сплава меди, цинка и олова: приблизительно 7% цинка и приблизительно 40% олова. Гальваническое покрытие из сплава меди, цинка, висмута: приблизительно 30% цинка и приблизи-8 015144 тельно 10% висмута. Гальваническое покрытие из сплава меди, цинка, индия: приблизительно 25% цинка и приблизительно 15% индия. Третий покрывающий слой гальванического покрытия из сплава олова Каждый сформирован при помощи метансульфонатной ванны. Гальваническое покрытие из сплава олова и индия: приблизительно 5% индия. Гальваническое покрытие из сплава олова, меди и висмута: приблизительно 10% меди и приблизительно 1% висмута. Гальваническое покрытие из сплава олова и никеля: приблизительно 8% никеля. Гальваническое покрытие из сплава олова и висмута: приблизительно 1% висмута. Гальваническое покрытие из сплава олова и цинка: приблизительно 3% цинка. Сравнительные примеры Слои гальванического покрытия, использованные в сравнительных примерах, были такими же, как описано выше, за исключением описанного ниже слоя покрытия: гальваническое покрытие из сплава меди и олова, использовалась нейтральная ванна, приблизительно 36% меди и приблизительно 64% олова. Смазочное покрытие Содержащее графит твердое смазочное покрытие сформировано посредством нанесения состава покрытия, содержащего 30% графита, как смазочного порошка, рассеянного в эпоксидной смоле, с последующим спеканием (нагреванием до температуры приблизительно 200 С). Твердое смазочное покрытие, содержащее графитовое фтористое соединение, сформировано посредством нанесения состава покрытия, содержащего 4% CFx (графитовое фтористое соединение) в качестве смазочного порошка и 10% воска, рассеянного в полиэтиленовой смоле, после нагревания до 150 С. Смазочное покрытие из вязкой жидкости сформировано посредством нанесения подобного консистентной смазке состава, содержащего минеральное масло в качестве базового масла и воск и высший основной сульфонат кальция, как смазочные компоненты. Толщина составляла приблизительно 100 мкм. Зеленая присадка Использованная зеленая присадка представляла собой Bestolife 3010 NM SPECIAL, изготовленную Bestolife Corporation. Толщина покрытия составляла приблизительно 100 мкм. Зеленую присадку обычно наносили на месте перед составлением, но при испытании в этом примере ее иногда наносили как завершающее покрытие при обработке нанесением покрытия для резьбового соединения. С использованием муфты, имеющей покрытие, показанное в табл. 1, и ниппеля затягивание и ослабление затягивания повторяли для оценки на предмет стойкости к истиранию. Это испытание стойкости к истиранию было выполнено посредством затягивания при комнатной температуре с вращающим моментом 49351,8 нм (36400 фунт-сила-футов) и затем ослабления и отсоединения ниппеля, удаления смазочного покрытия, прилипшего к ниппелю, при помощи растворителя, и затем обследования внешней периферийной поверхности ниппеля для определения состояния возникновения истирания металла. Эту процедуру повторяли в ходе 10 циклов, и количество циклов, пока не возникло истирание (количество циклов затягивания и ослабления без возникновения истирания металла) было принято за результат испытания. Если количество циклов составляет 10, это означает, что истирание не происходило до конца десятого цикла. При испытании на коррозию для исследования возникновения щелевой коррозии была выполнена такая же обработка по нанесению покрытия, как и для муфты, как показано в табл. 1, на стальной пластине (шириной 12 мм, длиной 30 мм, толщиной 3 мм) с таким же составом стали, как описано выше(стали с содержанием 13% хрома). Покрытая стальная пластина была наложена ее покрытием, обращенным вниз к стальной пластине (шириной 20 мм, длиной 30 мм, толщиной 3 мм) из такой же стали, которая была подвергнута дробеструйной обработке стеклянными шариками, и две стальные пластины были прикреплены друг к другу болтом в их центрах для формирования испытательного образца. Этот испытательный образец был погружен на один месяц в кипящий раствор соли, содержащий 20% NaCl, и была измерена максимальная глубина коррозии в наложенном районе. Коррозионная стойкость была упорядочена по значению максимальной глубины коррозии следующим образом: Уровень Максимальная глубина коррозии А Менее 1 мкм В По меньшей мере 1 мкм и менее чем 5 мкм. С По меньшей мере 5 мкм и менее чем 10 мкм.D 10 мкм или более Вышеупомянутые результаты испытаний показаны в табл. 1. Как показано в табл. 1, несмотря на условия испытаний, когда сталь представляла собой высоколегированную сталь, которая легко подвергается истиранию, и обработка поверхности была выполнена только в муфте, во всех примерах согласно настоящему изобретению были получены хорошие результаты как относительно стойкости к истиранию, так и коррозионной стойкости. В частности, когда первый слой покрытия на основе меди и цинка был сформирован непосредственно на поверхности основного металла без нижнего слоя покрытия, истирание не происходило в течение по меньшей мере восьмого цикла. С другой стороны, когда нижний слой гальванического покрытия из никеля или гальванического покрытия из никеля и меди был сформирован под первым слоем покрытия, истирание металла не возникало в ходе десятого цикла, и была получена чрезвычайно высокая стойкость к истиранию. В каждом примере коррозионная стойкость имела степень А, то есть максимальная глубина коррозии в условиях испытаний была меньше 1 мкм, то есть была получена чрезвычайно высокая коррозионная стойкость. Напротив, как показано в сравнительных примерах, с покрытием из меди, покрытием из олова или покрытием из сплава цинка и висмута стойкость к истиранию уменьшалась, даже если был сформирован нижний слой покрытия. Гальваническое покрытие из меди и цинка имело хорошую стойкость к истиранию, но его коррозионная стойкость была чрезвычайно низка. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Резьбовое соединение для стальных труб, содержащее ниппель и муфту, каждое из которых имеет контактную поверхность, включающую резьбовую часть и нерезьбовую часть контакта металл к металлу, отличающееся тем, что контактная поверхность по меньшей мере одного из ниппеля и муфты имеет первый слой гальванического покрытия, выполненный из сплава меди и цинка или сплава меди, цинка и M1, где M1 представляет собой по меньшей мере один элемент, выбранный из олова, висмута и индия. 2. Резьбовое соединение по п.1, отличающееся тем, что контактная поверхность по меньшей мере одного из ниппеля и муфты имеет по меньшей мере один второй слой гальванического покрытия, выбранный из гальванического покрытия из меди и гальванического покрытия из никеля, выполненного в качестве подстилающего слоя под первым слоем покрытия. 3. Резьбовое соединение по п.1 или 2, отличающееся тем, что контактная поверхность по меньшей мере одного из ниппеля и муфты имеет третий слой гальванического покрытия, выполненный из сплава олова и М 2, где М 2 представляет собой по меньшей мере один элемент, выбранный из висмута, индия,никеля, цинка и меди, выполненного в качестве покрывающего слоя поверх первого гальванического слоя покрытия. 4. Резьбовое соединение по любому из пп.1-3, отличающееся тем, что содержит по меньшей мере- 14015144 один слой смазочного покрытия, сформированный на поверхности верхнего слоя гальванического покрытия. 5. Резьбовое соединение по п.4, отличающееся тем, что смазочное покрытие представляет собой один слой смазочного покрытия, выбранного из смазочного покрытия из вязкой жидкости, полутвердого смазочного покрытия или твердого смазочного покрытия. 6. Резьбовое соединение по п.4, отличающееся тем, что смазочное покрытие образовано нижним слоем из твердого смазочного покрытия и верхним слоем из вязкой жидкости или полутвердого смазочного покрытия. 7. Резьбовое соединение по п.5 или 6, отличающееся тем, что твердое смазочное покрытие содержит смазочный порошок.

МПК / Метки

МПК: C10M 159/06, F16L 15/04, C10M 159/24, C25D 3/58, C10N 40/00, C10M 101/02, C10N 30/06, C10N 10/04, C25D 7/04, C25D 7/00, C10M 103/02, C23C 26/00, C25D 5/12, C10N 50/08

Метки: резьбовое, соединение, стальных, труб

Код ссылки

<a href="https://eas.patents.su/16-15144-rezbovoe-soedinenie-dlya-stalnyh-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Резьбовое соединение для стальных труб</a>

Предыдущий патент: Держатель презерватива

Случайный патент: Способ и установка для приготовления и подачи суспензии катализатора в реактор полимеризации