Способ повышения качества поверхности с помощью лазерной обработки

Номер патента: 1503

Опубликовано: 23.04.2001

Авторы: Маккэй Турман Двэйн, Даотре Нарендра Б., Маккэй Мэри Хелен

Формула / Реферат

1. Способ управления глубиной лазерного легирования металлической заготовки, по которому на поверхность металлической заготовки наносят связующее вещество, содержащее предварительный сплав, облучают поверхность заготовки и предварительного сплава лазерным лучом, который выходит из системы подвода лазерного луча, имеющим достаточную мощность, в течение интервала времени, достаточного для оплавления поверхности заготовки и предварительного сплава при перемещении заготовки и предварительного сплава относительно лазерного луча с помощью системы перемещения, и измеряют температуру поверхности заготовки во время облучения, отличающийся тем, что глубину нанесения сплава на заготовку регулируют путем управления нанесением связующего вещества в ответ на измеренную температуру.

2. Способ по п.1, отличающийся тем, что мощностью лазерного луча управляют с помощью изменения периода импульсов лазера.

3. Способ по п.1, отличающийся тем, что он дополнительно содержит этап подвода реакционного газа в область облучения заготовки.

4. Способ по п.3, отличающийся тем, что реакционный газ представляет собой восстановительный газ.

5. Способ управления глубиной лазерного легирования металлической заготовки, по которому на поверхность металлической заготовки наносят связующее вещество, содержащее предварительный сплав, облучают поверхность заготовки и предварительного сплава лазерным лучом, выходящим из системы подвода лазерного луча, при перемещении заготовки и предварительного сплава относительно лазерного луча с помощью системы перемещения и анализируют данные спектра излучения, исходящего от границы лазерное излучение - поверхность, отличающийся тем, что глубину нанесения сплава на заготовку регулируют путем передачи данных спектра излучения в систему управления с обратной связью, которую используют для управления нанесением связующего вещества в ответ на данные спектра излучения.

6. Способ по п.5, отличающийся тем, что при регулировке используют систему управления с обратной связью, содержащую контроллер, связанный с приемными входами от системы перемещения и системы подвода лазерного луча.

7. Способ по п.5, отличающийся тем, что система перемещения получает данные изображения, показывающие положение лазерного луча относительно заготовки.

8. Способ по п.5, отличающийся тем, что контроллер принимает акустические сигналы, показывающие физическую динамику процесса легирования.

9. Устройство для управления глубиной лазерного легирования металлической заготовки, которая перемещается относительно лазерного луча, содержащее систему подвода лазерного луча, обеспечивающую подвод импульса лазерного луча с требуемой частотой и плотностью мощности в ответ на сигнал управления лучом, систему перемещения, обеспечивающую относительное перемещение между лазерным лучом, выходящим из системы подвода лазерного луча, и заготовкой, которая облучается лазерным лучом, причем перемещение выполняется с требуемой скоростью и на требуемые приращения расстояния в ответ на сигнал управления перемещением, и систему нанесения предварительного сплава, обеспечивающую нанесение предварительного сплава с требуемой скоростью и толщиной на поверхность перемещающейся заготовки, отличающееся тем, что оно содержит систему управления с обратной связью, обеспечивающую получение входных сигналов, показывающих один или более измеренных параметров процесса, включающих температуру поверхности заготовки и данные спектра излучения, обработку этих сигналов, передачу сигнала управления лучом в систему подвода лазерного луча и передачи сигнала управления перемещением в систему перемещения для регулировки глубины лазерного легирования заготовки и, по меньшей мере, один датчик температуры, который позиционируется для измерения температуры поверхности заготовки, которая облучается лазерным лучом, при этом датчик связан с системой управления с обратной связью для передачи сигнала, отображающего температуру поверхности заготовки.

10. Устройство по п.9, отличающееся тем, что датчик температуры обеспечивает пирометрическое измерение температуры.

11. Устройство по п.9, отличающееся тем, что оно дополнительно содержит устройство видеоизображения, которое позиционируется для получения видеоизображения области заготовки, которую облучают лазерным лучом, при этом устройство изображения связано с системой управления с обратной связью для передачи данных видеоизображения в систему управления.

12. Устройство по п.9, отличающееся тем, что оно дополнительно содержит устройство измерения спектра излучения, которое позиционируется для измерения спектра излучения, выходящего из плазмы, образующейся на поверхности заготовки, которую облучают лазерным лучом, при этом устройство измерения связано с системой управления обратной связью для передачи данных спектра излучения в систему управления.

13. Устройство по п.9, отличающееся тем, что система подвода лазерного луча содержит инфракрасный детектор, обеспечивающий измерение флуктуации лазерной мощности и передачи сигнала, отображающего лазерную мощность, в систему управления с обратной связью.

14. Устройство по п.9, отличающееся тем, что система нанесения предварительного сплава обеспечивает нанесение предварительного сплава с требуемой скоростью в ответ на сигнал управления нанесением, передаваемый системой управления с обратной связью в систему нанесения.

15. Устройство по п.9, отличающееся тем, что оно дополнительно содержит систему подвода газа, которая позиционируется для подвода газа в область заготовки, которую облучают лазерным лучом из системы подвода лазерного луча.

16. Устройство по п.15, отличающееся тем, что система подвода газа обеспечивает подачу газа с управляемой скоростью потока в ответ на сигнал управления газом, передаваемый системой управления с обратной связью в систему подвода газа.

17. Устройство по п.15, отличающееся тем, что газ, подводимый с помощью системы подвода газа, является восстановительным газом.

18. Устройство по п.15, отличающееся тем, что газ, подводимый с помощью системы подвода газа, является защитным газом.

Текст

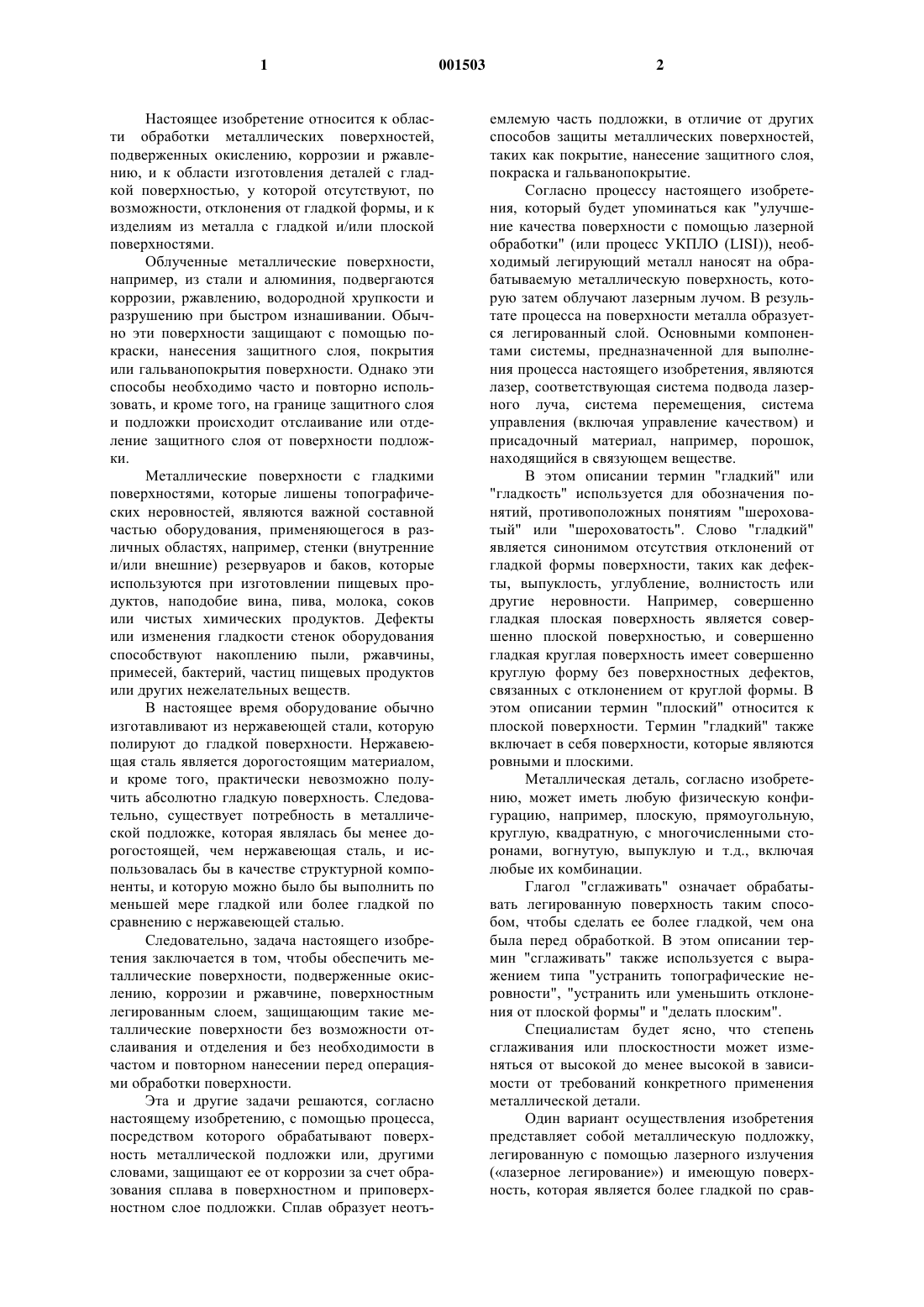

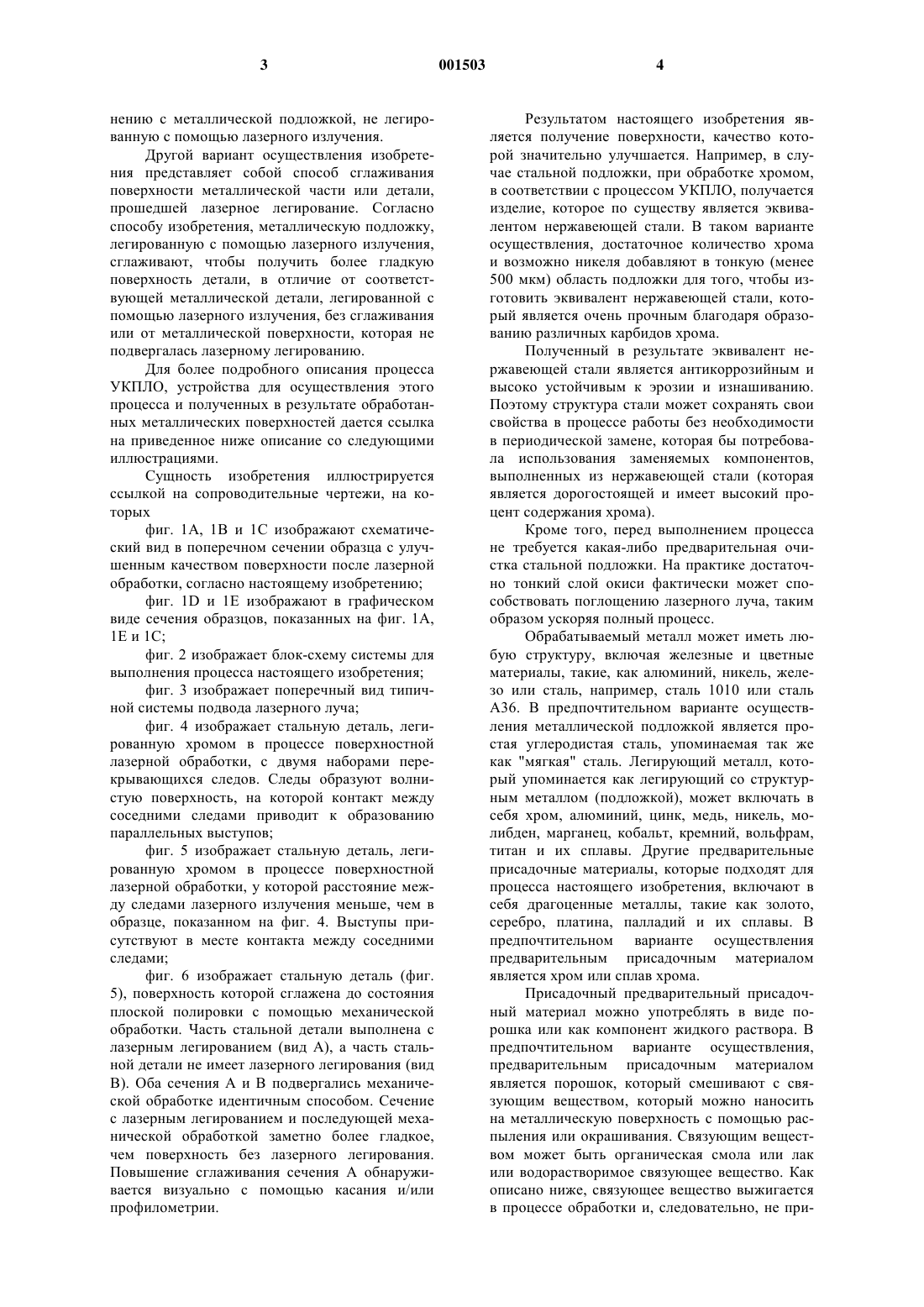

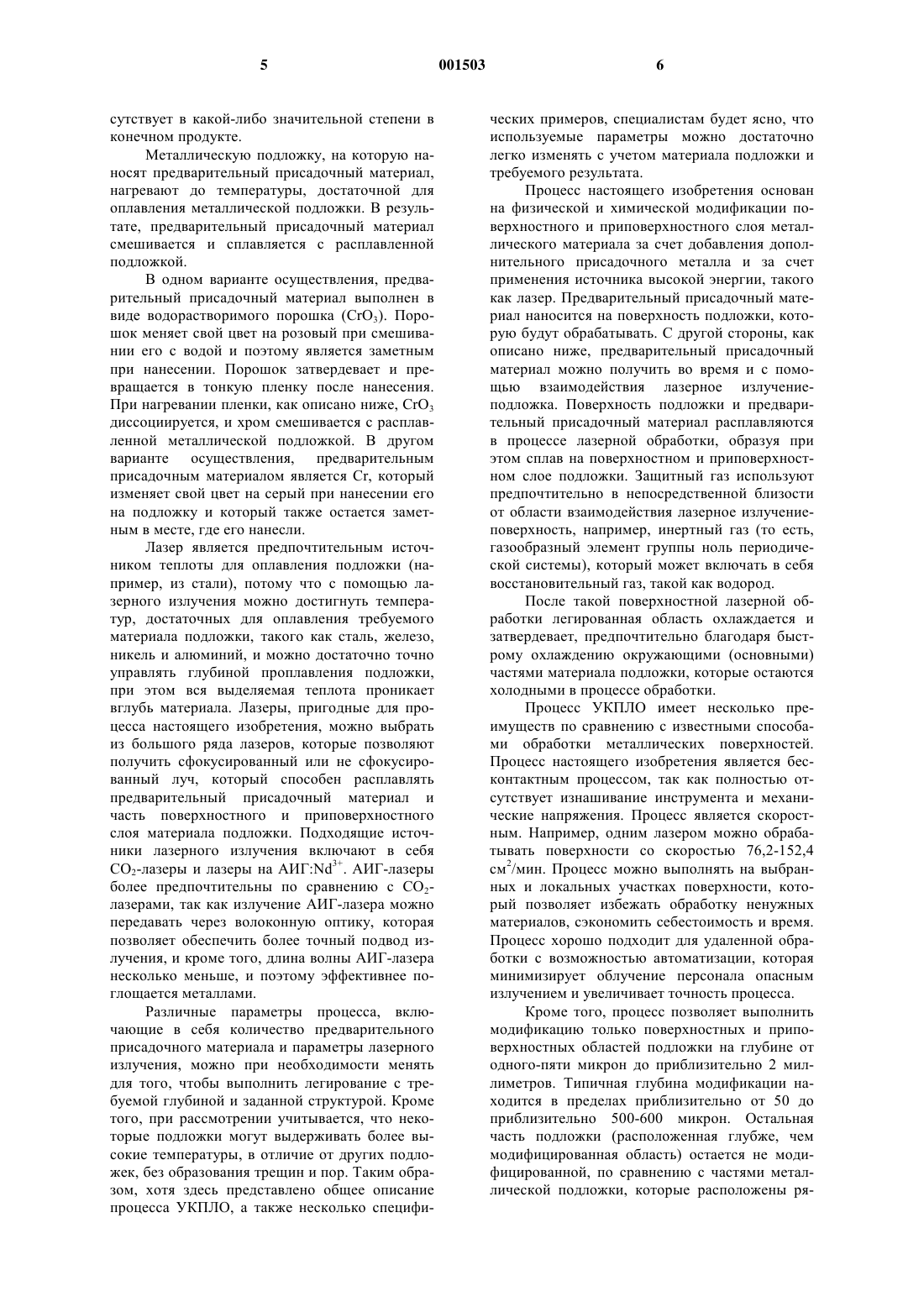

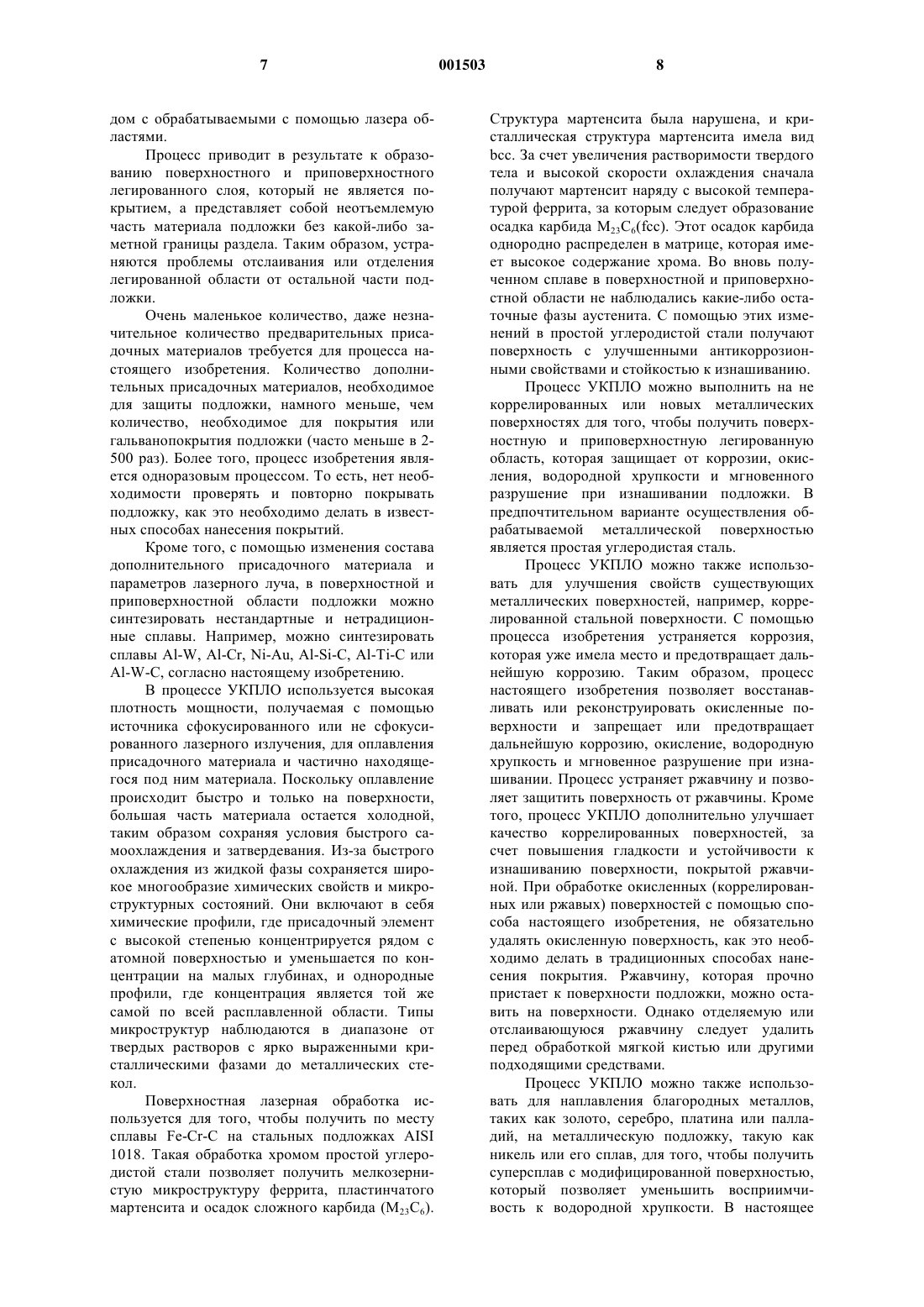

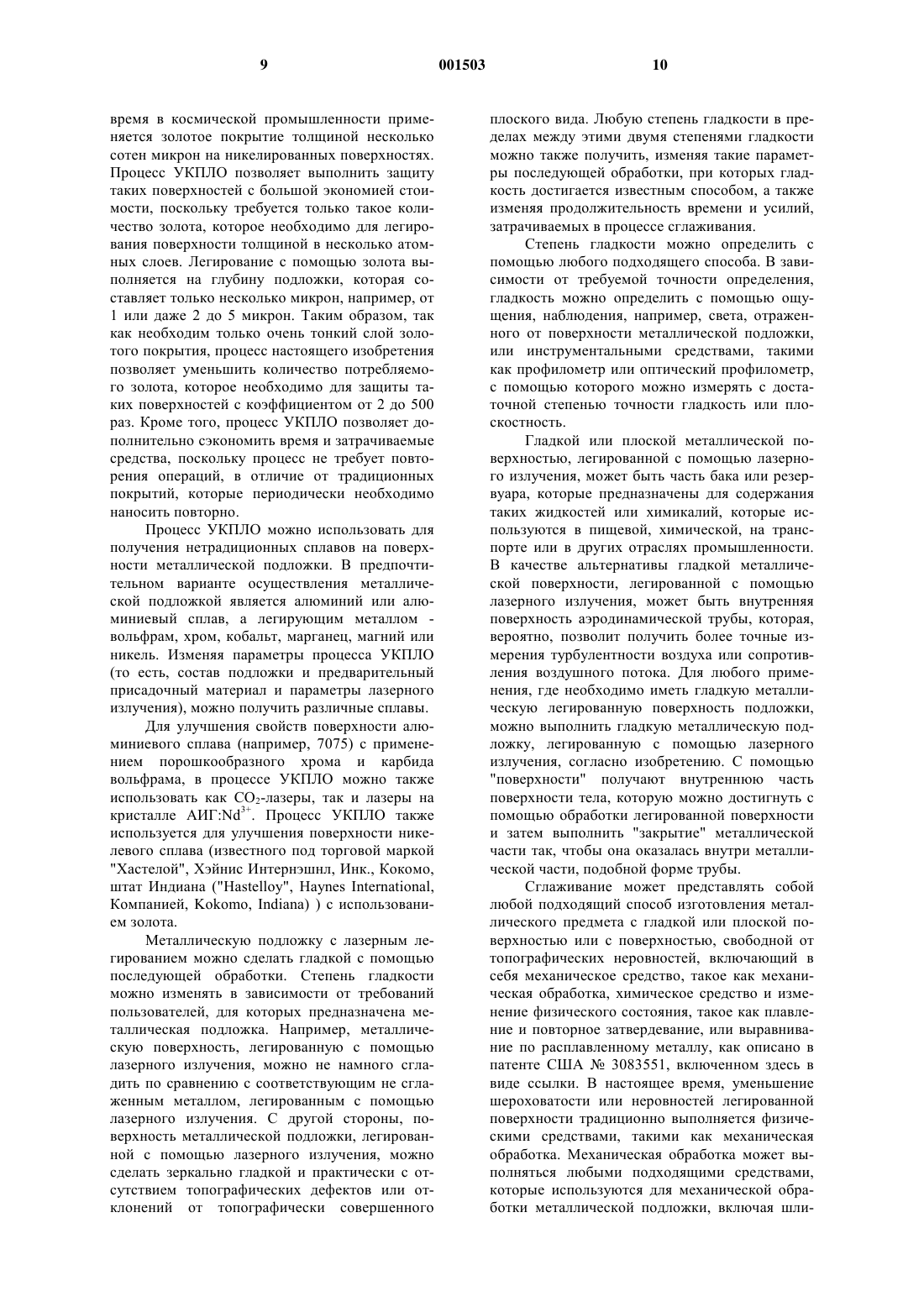

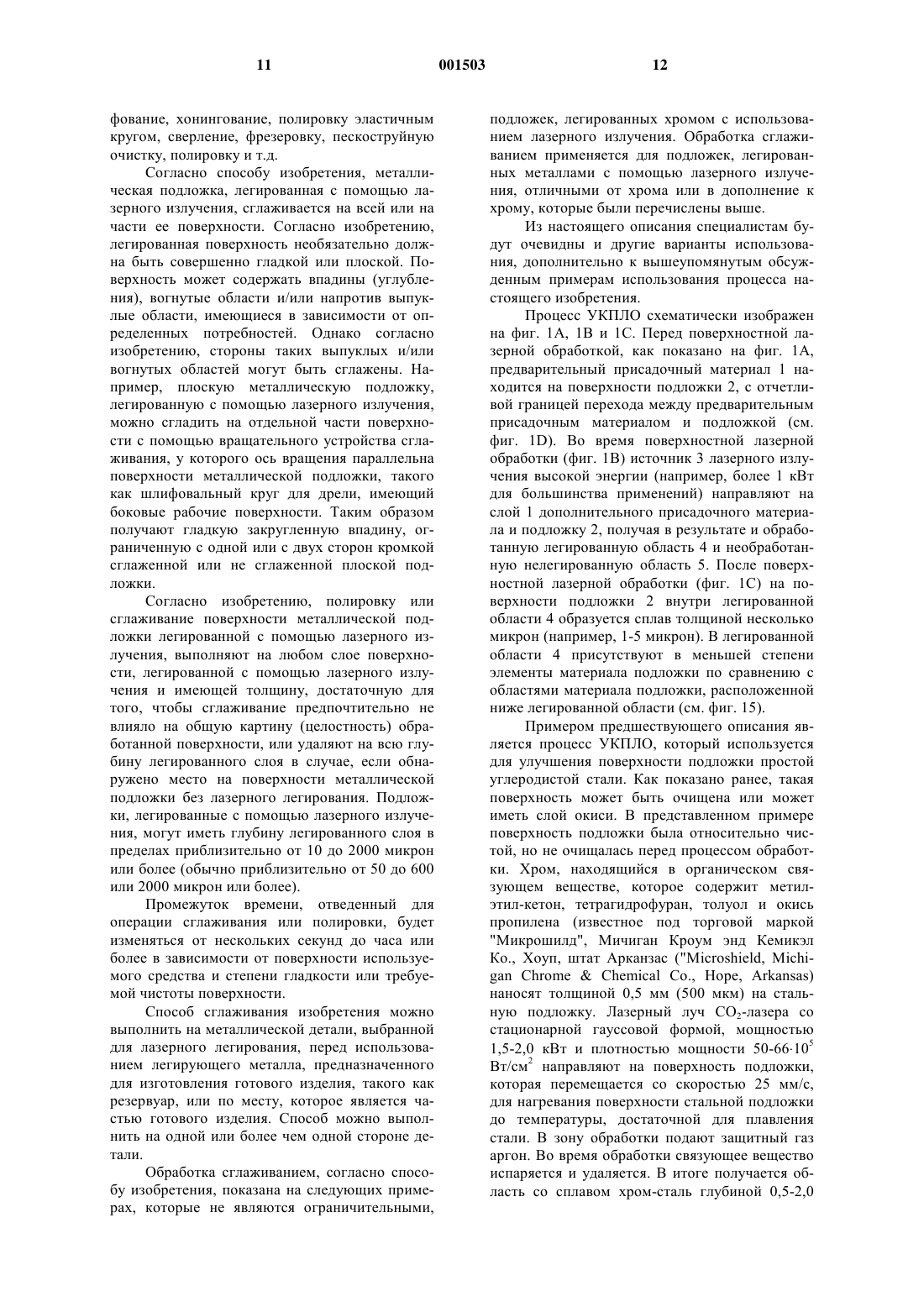

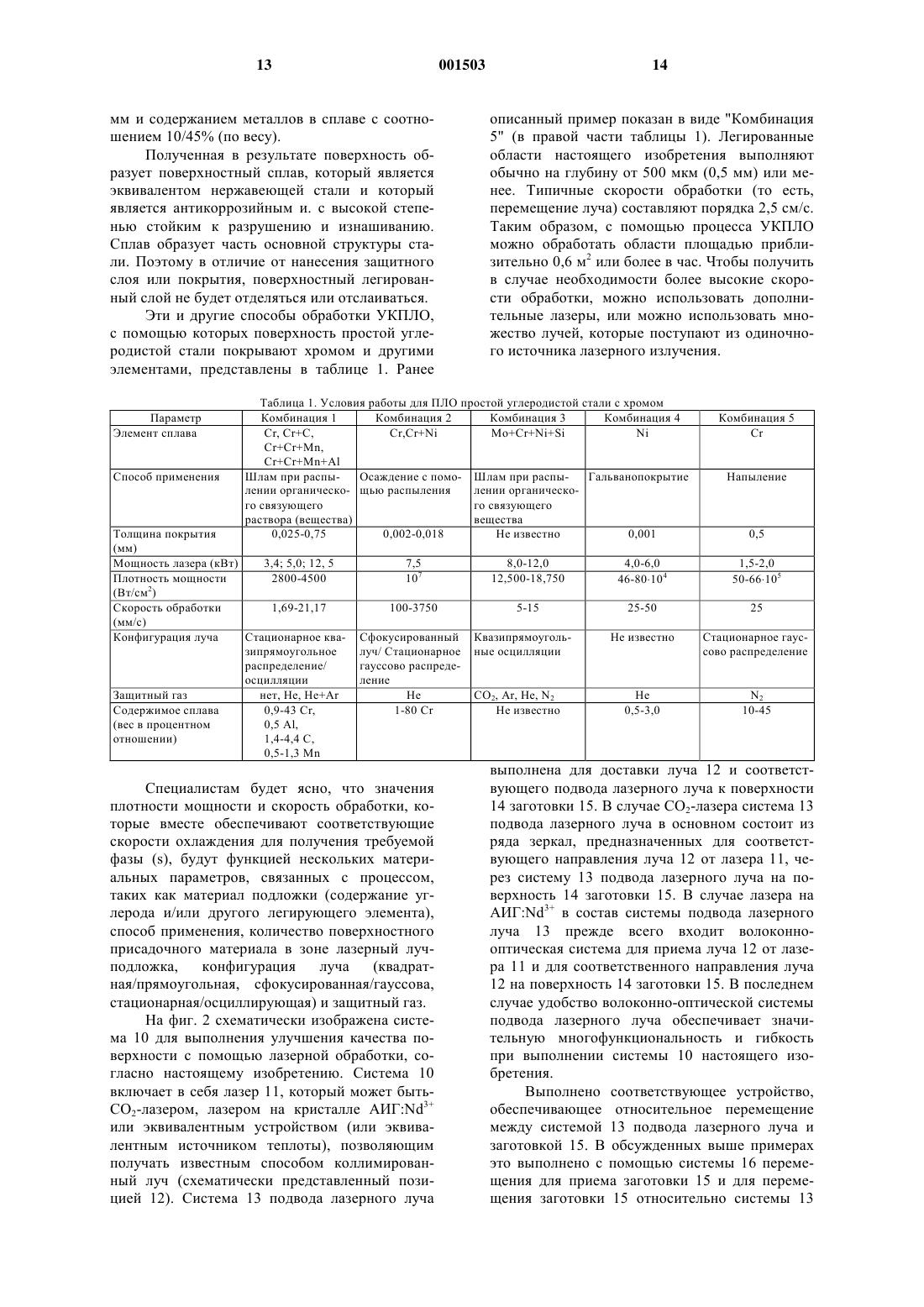

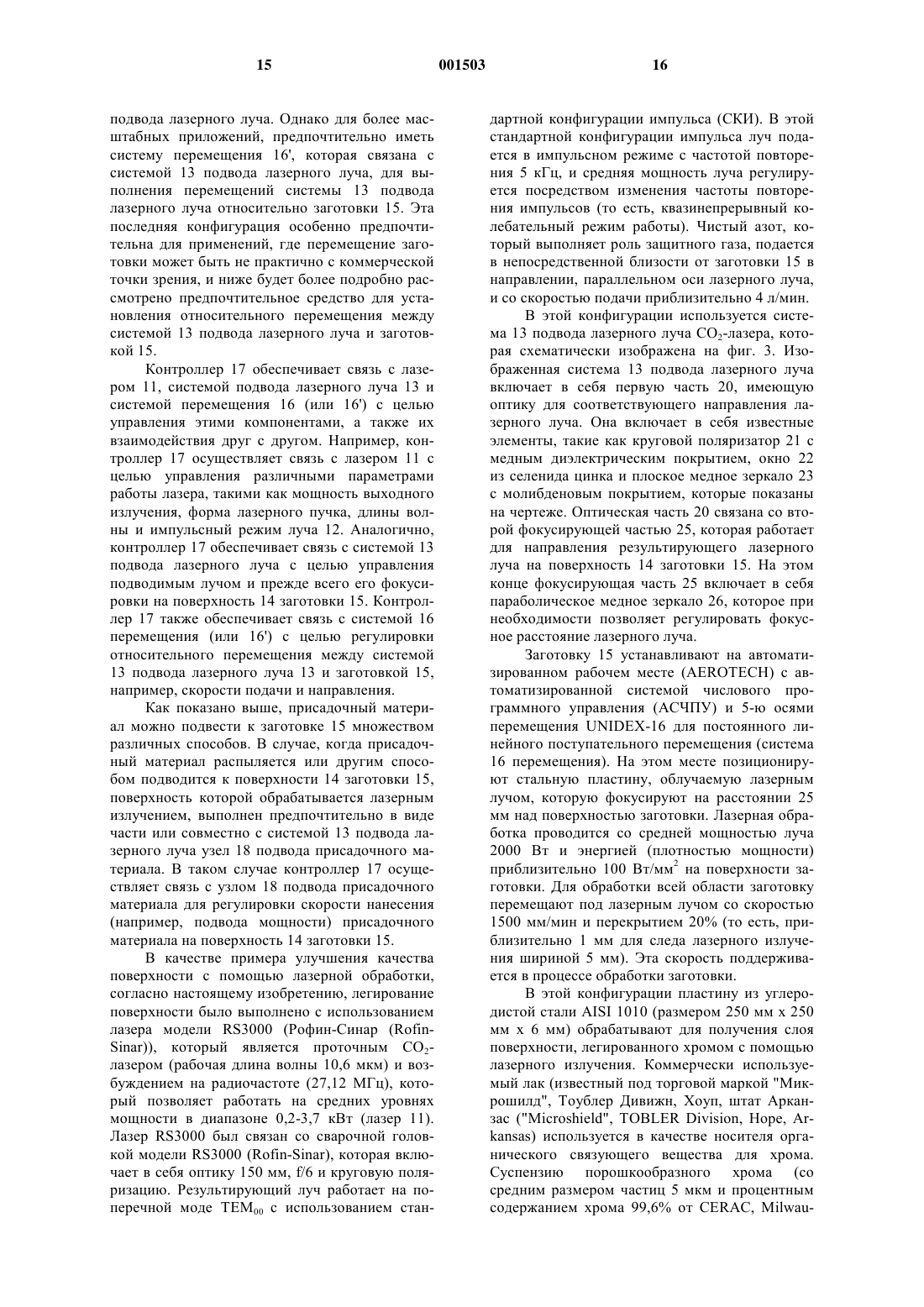

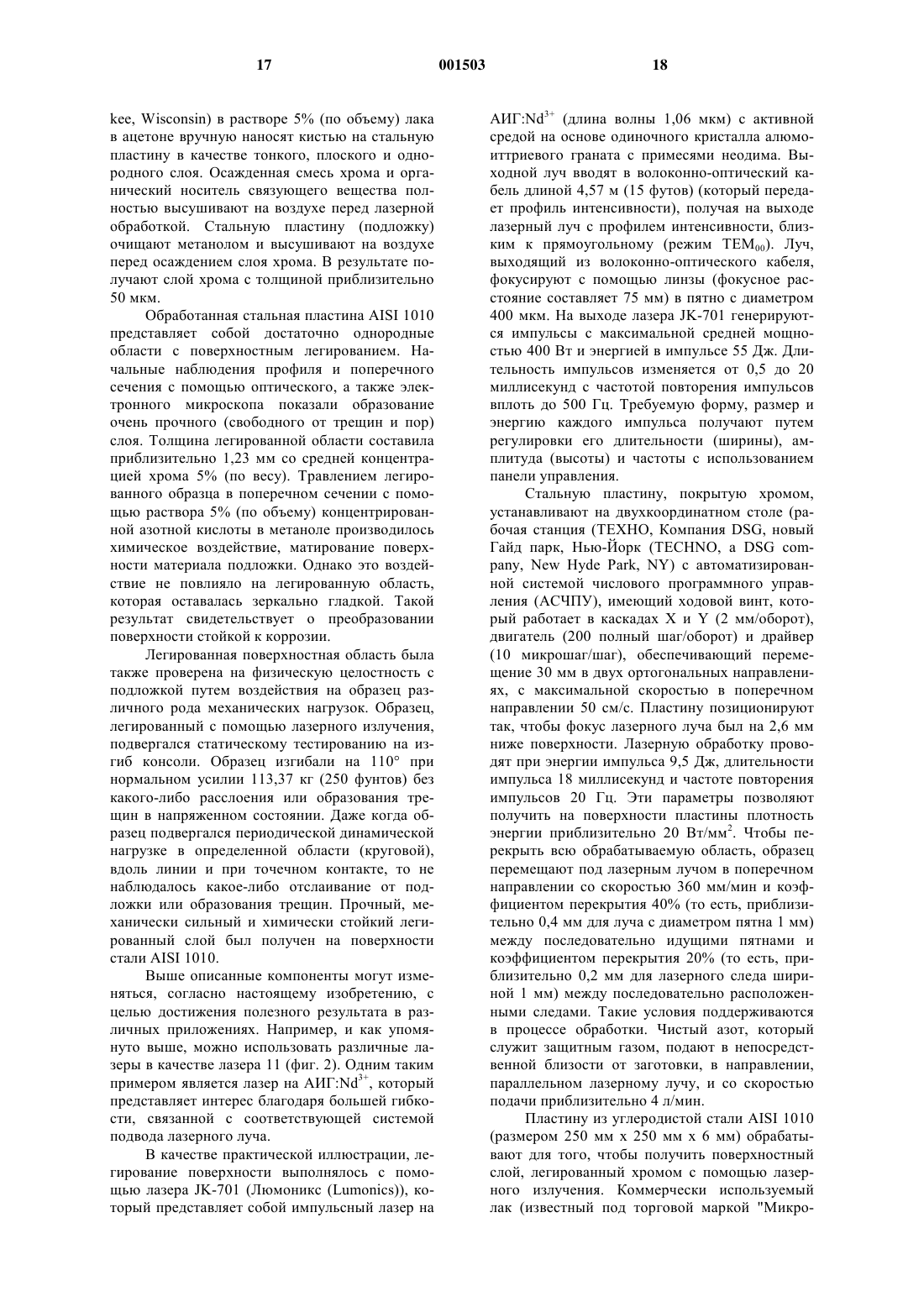

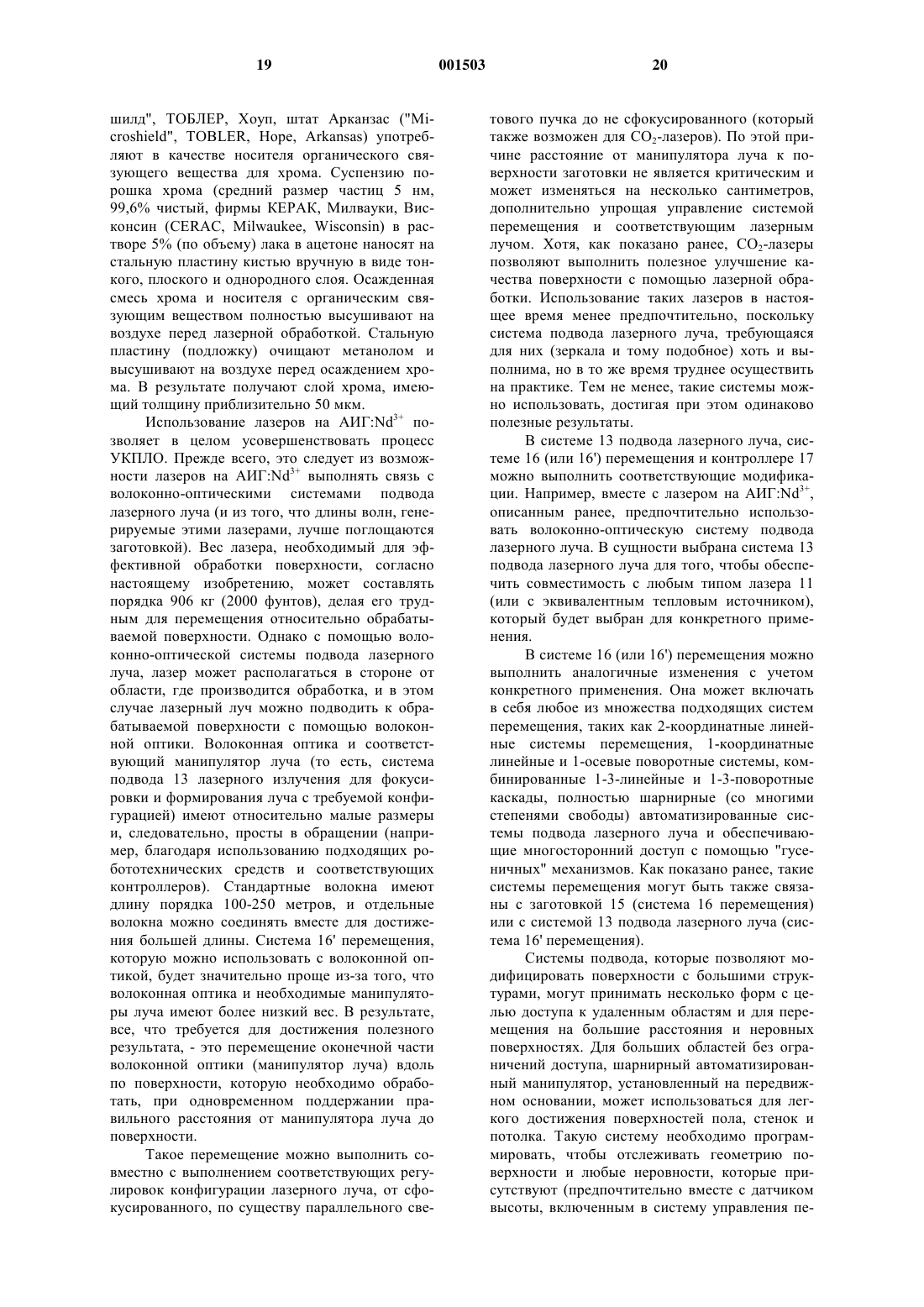

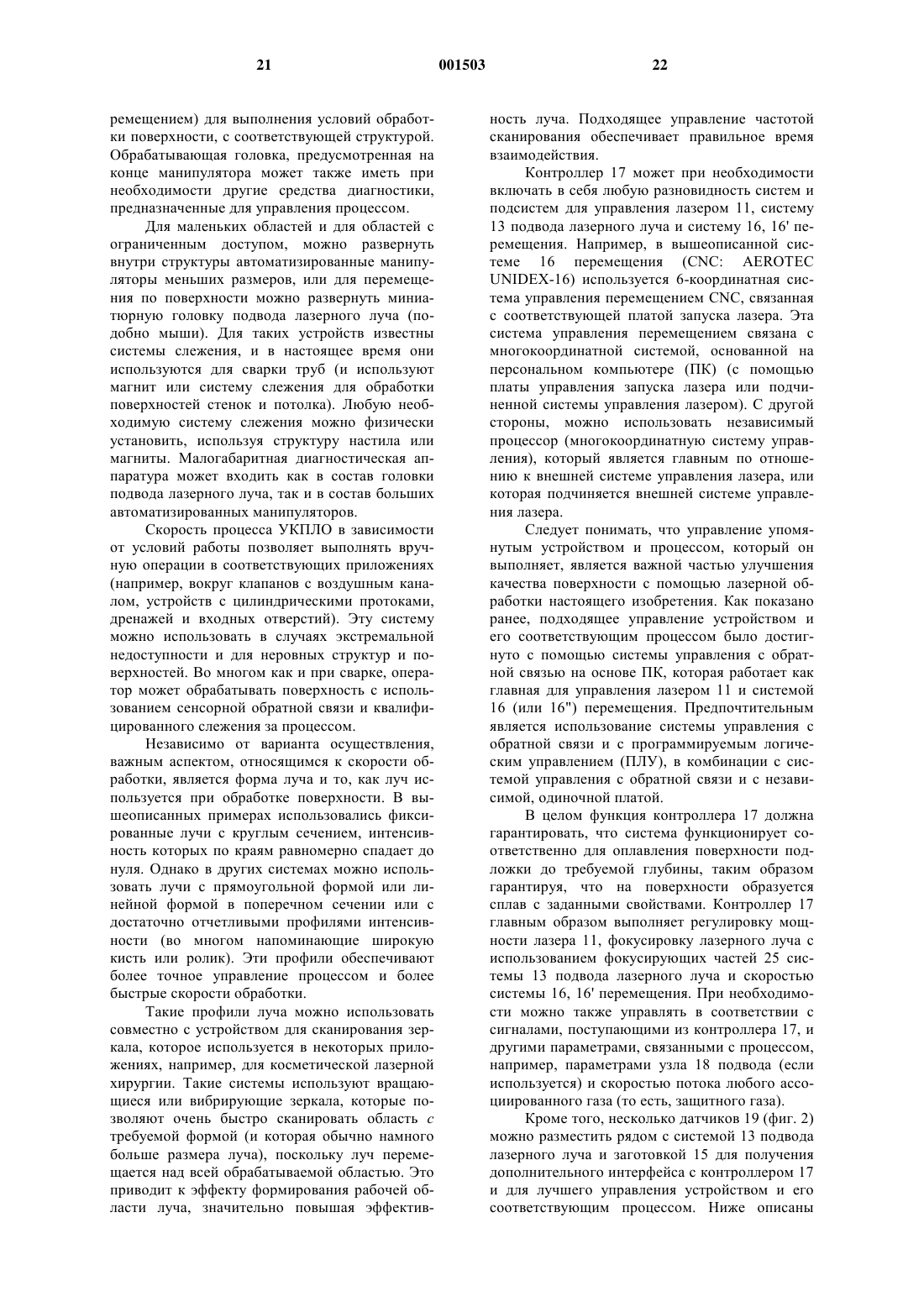

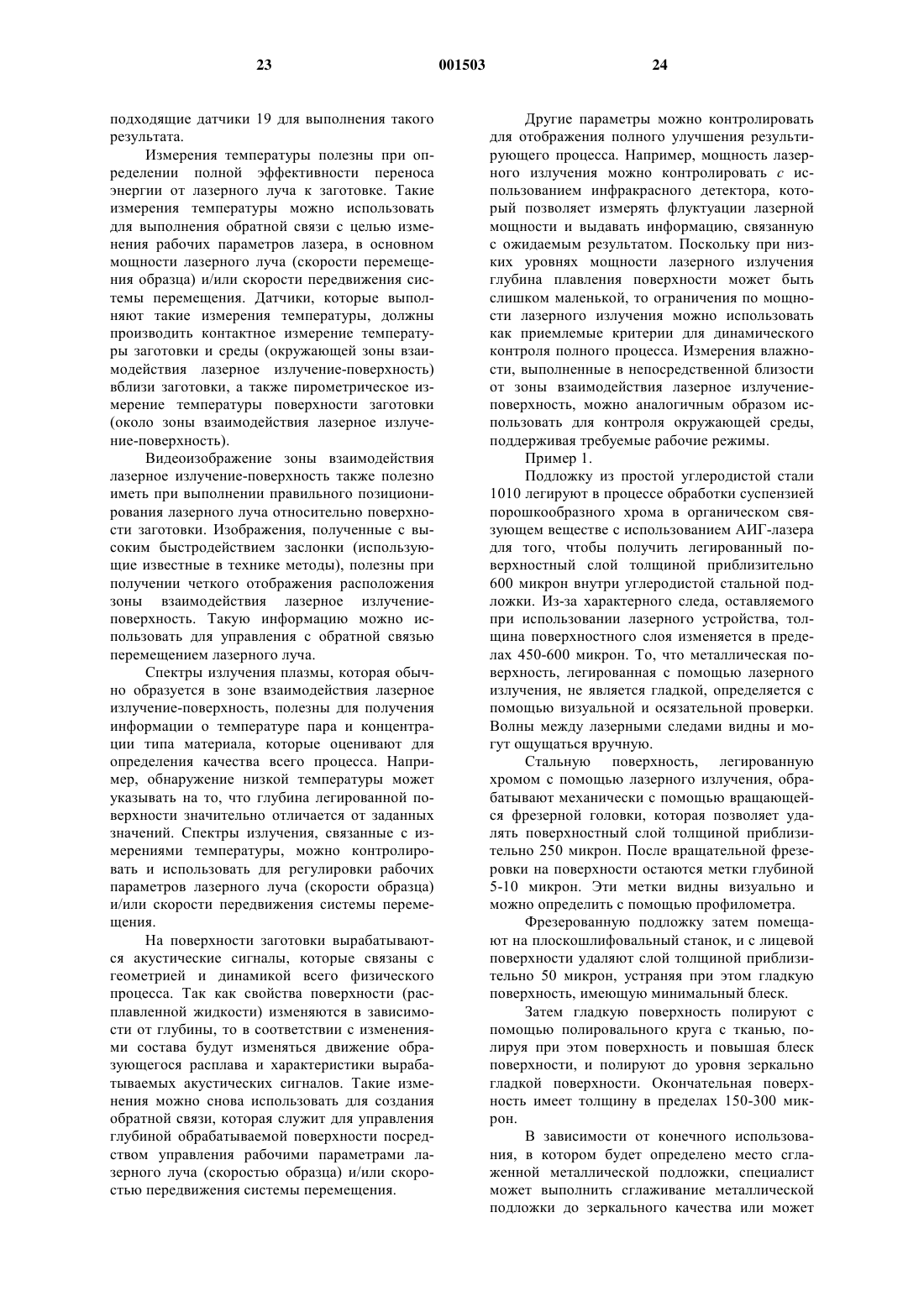

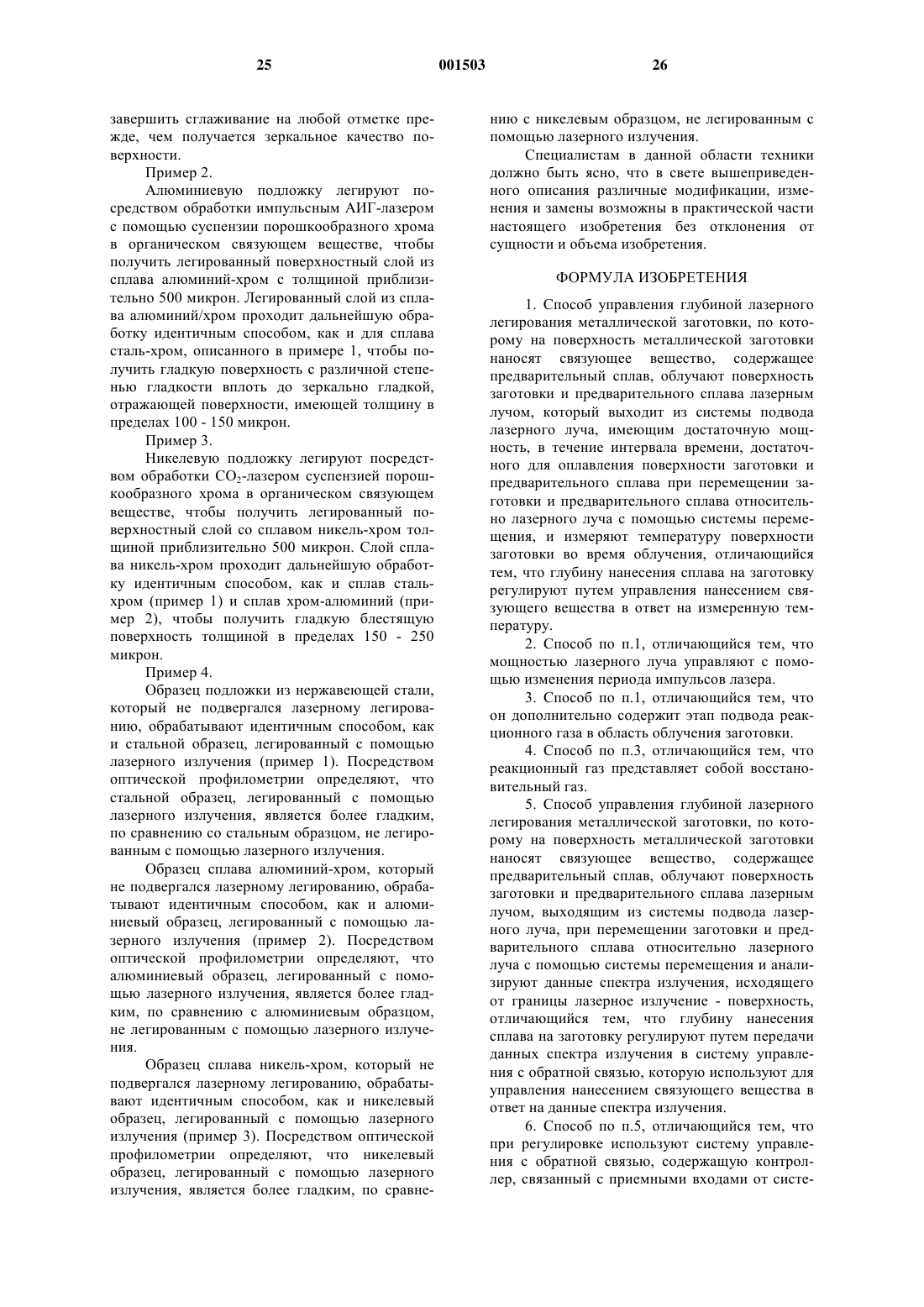

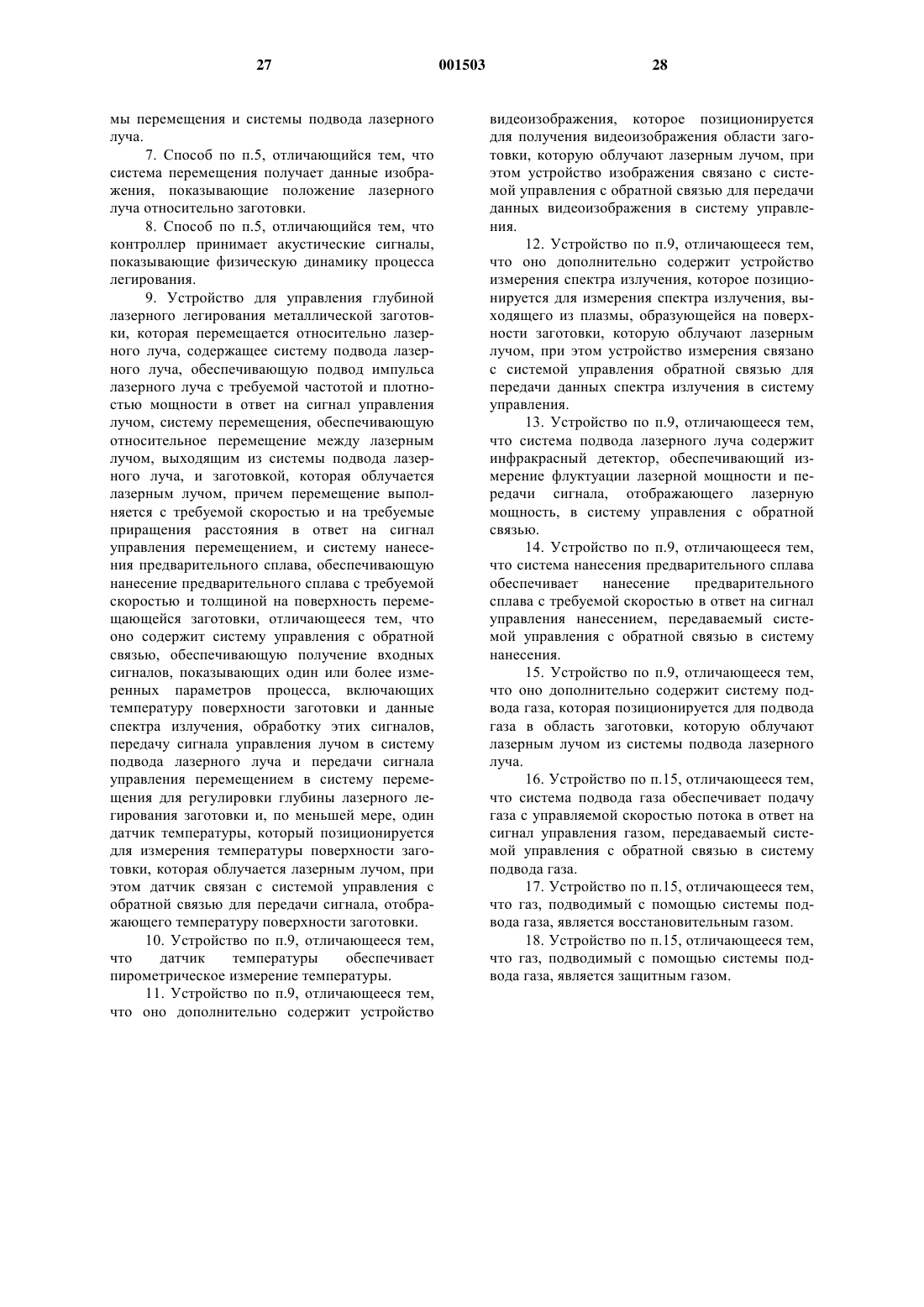

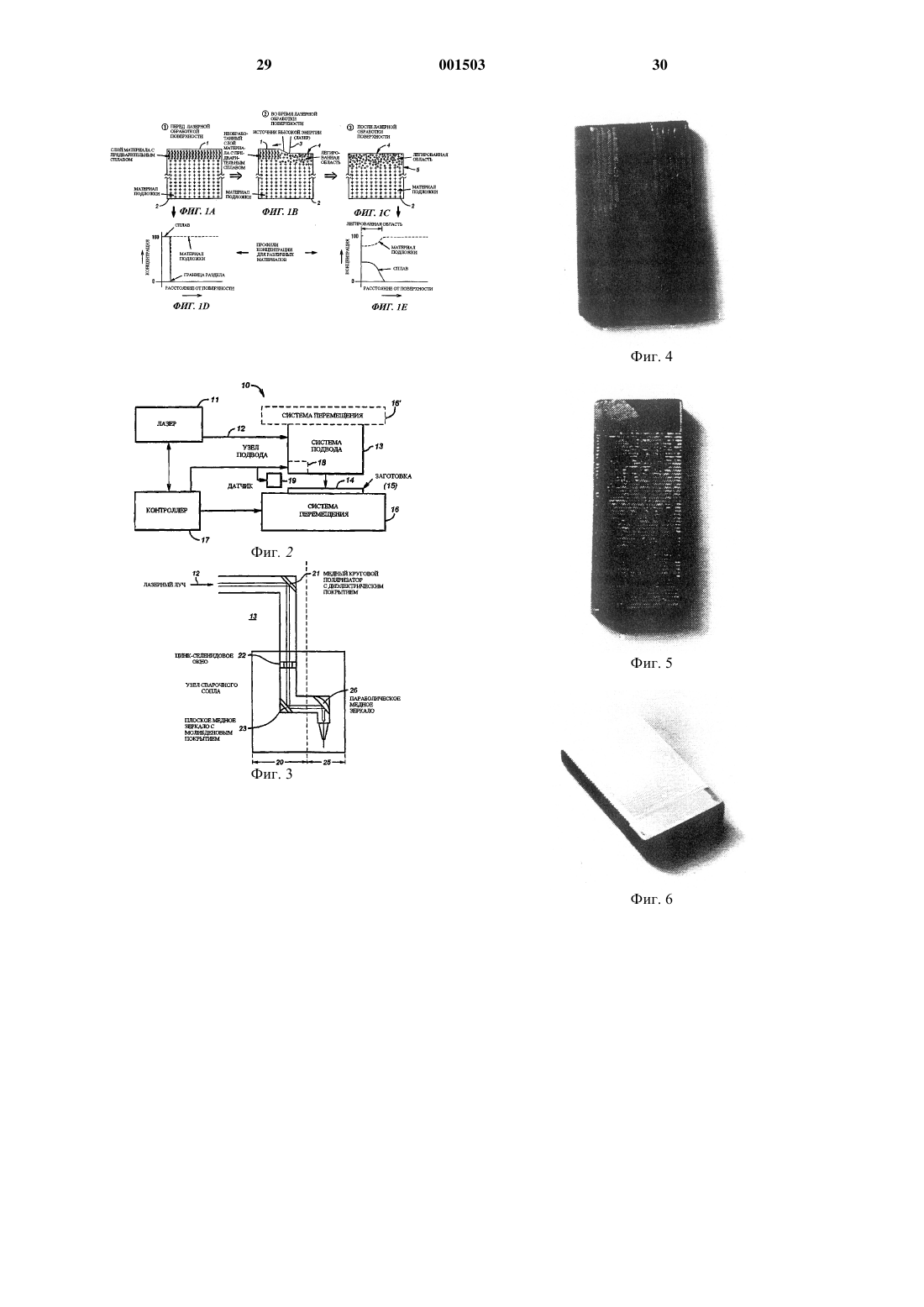

1 Настоящее изобретение относится к области обработки металлических поверхностей,подверженных окислению, коррозии и ржавлению, и к области изготовления деталей с гладкой поверхностью, у которой отсутствуют, по возможности, отклонения от гладкой формы, и к изделиям из металла с гладкой и/или плоской поверхностями. Облученные металлические поверхности,например, из стали и алюминия, подвергаются коррозии, ржавлению, водородной хрупкости и разрушению при быстром изнашивании. Обычно эти поверхности защищают с помощью покраски, нанесения защитного слоя, покрытия или гальванопокрытия поверхности. Однако эти способы необходимо часто и повторно использовать, и кроме того, на границе защитного слоя и подложки происходит отслаивание или отделение защитного слоя от поверхности подложки. Металлические поверхности с гладкими поверхностями, которые лишены топографических неровностей, являются важной составной частью оборудования, применяющегося в различных областях, например, стенки (внутренние и/или внешние) резервуаров и баков, которые используются при изготовлении пищевых продуктов, наподобие вина, пива, молока, соков или чистых химических продуктов. Дефекты или изменения гладкости стенок оборудования способствуют накоплению пыли, ржавчины,примесей, бактерий, частиц пищевых продуктов или других нежелательных веществ. В настоящее время оборудование обычно изготавливают из нержавеющей стали, которую полируют до гладкой поверхности. Нержавеющая сталь является дорогостоящим материалом,и кроме того, практически невозможно получить абсолютно гладкую поверхность. Следовательно, существует потребность в металлической подложке, которая являлась бы менее дорогостоящей, чем нержавеющая сталь, и использовалась бы в качестве структурной компоненты, и которую можно было бы выполнить по меньшей мере гладкой или более гладкой по сравнению с нержавеющей сталью. Следовательно, задача настоящего изобретения заключается в том, чтобы обеспечить металлические поверхности, подверженные окислению, коррозии и ржавчине, поверхностным легированным слоем, защищающим такие металлические поверхности без возможности отслаивания и отделения и без необходимости в частом и повторном нанесении перед операциями обработки поверхности. Эта и другие задачи решаются, согласно настоящему изобретению, с помощью процесса,посредством которого обрабатывают поверхность металлической подложки или, другими словами, защищают ее от коррозии за счет образования сплава в поверхностном и приповерхностном слое подложки. Сплав образует неотъ 001503 2 емлемую часть подложки, в отличие от других способов защиты металлических поверхностей,таких как покрытие, нанесение защитного слоя,покраска и гальванопокрытие. Согласно процессу настоящего изобретения, который будет упоминаться как "улучшение качества поверхности с помощью лазерной обработки" (или процесс УКПЛО (LISI, необходимый легирующий металл наносят на обрабатываемую металлическую поверхность, которую затем облучают лазерным лучом. В результате процесса на поверхности металла образуется легированный слой. Основными компонентами системы, предназначенной для выполнения процесса настоящего изобретения, являются лазер, соответствующая система подвода лазерного луча, система перемещения, система управления (включая управление качеством) и присадочный материал, например, порошок,находящийся в связующем веществе. В этом описании термин "гладкий" или"гладкость" используется для обозначения понятий, противоположных понятиям "шероховатый" или "шероховатость". Слово "гладкий" является синонимом отсутствия отклонений от гладкой формы поверхности, таких как дефекты, выпуклость, углубление, волнистость или другие неровности. Например, совершенно гладкая плоская поверхность является совершенно плоской поверхностью, и совершенно гладкая круглая поверхность имеет совершенно круглую форму без поверхностных дефектов,связанных с отклонением от круглой формы. В этом описании термин "плоский" относится к плоской поверхности. Термин "гладкий" также включает в себя поверхности, которые являются ровными и плоскими. Металлическая деталь, согласно изобретению, может иметь любую физическую конфигурацию, например, плоскую, прямоугольную,круглую, квадратную, с многочисленными сторонами, вогнутую, выпуклую и т.д., включая любые их комбинации. Глагол "сглаживать" означает обрабатывать легированную поверхность таким способом, чтобы сделать ее более гладкой, чем она была перед обработкой. В этом описании термин "сглаживать" также используется с выражением типа "устранить топографические неровности", "устранить или уменьшить отклонения от плоской формы" и "делать плоским". Специалистам будет ясно, что степень сглаживания или плоскостности может изменяться от высокой до менее высокой в зависимости от требований конкретного применения металлической детали. Один вариант осуществления изобретения представляет собой металлическую подложку,легированную с помощью лазерного излучения(лазерное легирование) и имеющую поверхность, которая является более гладкой по срав 3 нению с металлической подложкой, не легированную с помощью лазерного излучения. Другой вариант осуществления изобретения представляет собой способ сглаживания поверхности металлической части или детали,прошедшей лазерное легирование. Согласно способу изобретения, металлическую подложку,легированную с помощью лазерного излучения,сглаживают, чтобы получить более гладкую поверхность детали, в отличие от соответствующей металлической детали, легированной с помощью лазерного излучения, без сглаживания или от металлической поверхности, которая не подвергалась лазерному легированию. Для более подробного описания процесса УКПЛО, устройства для осуществления этого процесса и полученных в результате обработанных металлических поверхностей дается ссылка на приведенное ниже описание со следующими иллюстрациями. Сущность изобретения иллюстрируется ссылкой на сопроводительные чертежи, на которых фиг. 1 А, 1 В и 1C изображают схематический вид в поперечном сечении образца с улучшенным качеством поверхности после лазерной обработки, согласно настоящему изобретению; фиг. 1D и 1E изображают в графическом виде сечения образцов, показанных на фиг. 1 А,1E и 1C; фиг. 2 изображает блок-схему системы для выполнения процесса настоящего изобретения; фиг. 3 изображает поперечный вид типичной системы подвода лазерного луча; фиг. 4 изображает стальную деталь, легированную хромом в процессе поверхностной лазерной обработки, с двумя наборами перекрывающихся следов. Следы образуют волнистую поверхность, на которой контакт между соседними следами приводит к образованию параллельных выступов; фиг. 5 изображает стальную деталь, легированную хромом в процессе поверхностной лазерной обработки, у которой расстояние между следами лазерного излучения меньше, чем в образце, показанном на фиг. 4. Выступы присутствуют в месте контакта между соседними следами; фиг. 6 изображает стальную деталь (фиг. 5), поверхность которой сглажена до состояния плоской полировки с помощью механической обработки. Часть стальной детали выполнена с лазерным легированием (вид А), а часть стальной детали не имеет лазерного легирования (вид В). Оба сечения А и В подвергались механической обработке идентичным способом. Сечение с лазерным легированием и последующей механической обработкой заметно более гладкое,чем поверхность без лазерного легирования. Повышение сглаживания сечения А обнаруживается визуально с помощью касания и/или профилометрии. 4 Результатом настоящего изобретения является получение поверхности, качество которой значительно улучшается. Например, в случае стальной подложки, при обработке хромом,в соответствии с процессом УКПЛО, получается изделие, которое по существу является эквивалентом нержавеющей стали. В таком варианте осуществления, достаточное количество хрома и возможно никеля добавляют в тонкую (менее 500 мкм) область подложки для того, чтобы изготовить эквивалент нержавеющей стали, который является очень прочным благодаря образованию различных карбидов хрома. Полученный в результате эквивалент нержавеющей стали является антикоррозийным и высоко устойчивым к эрозии и изнашиванию. Поэтому структура стали может сохранять свои свойства в процессе работы без необходимости в периодической замене, которая бы потребовала использования заменяемых компонентов,выполненных из нержавеющей стали (которая является дорогостоящей и имеет высокий процент содержания хрома). Кроме того, перед выполнением процесса не требуется какая-либо предварительная очистка стальной подложки. На практике достаточно тонкий слой окиси фактически может способствовать поглощению лазерного луча, таким образом ускоряя полный процесс. Обрабатываемый металл может иметь любую структуру, включая железные и цветные материалы, такие, как алюминий, никель, железо или сталь, например, сталь 1010 или стальA36. В предпочтительном варианте осуществления металлической подложкой является простая углеродистая сталь, упоминаемая так же как "мягкая" сталь. Легирующий металл, который упоминается как легирующий со структурным металлом (подложкой), может включать в себя хром, алюминий, цинк, медь, никель, молибден, марганец, кобальт, кремний, вольфрам,титан и их сплавы. Другие предварительные присадочные материалы, которые подходят для процесса настоящего изобретения, включают в себя драгоценные металлы, такие как золото,серебро, платина, палладий и их сплавы. В предпочтительном варианте осуществления предварительным присадочным материалом является хром или сплав хрома. Присадочный предварительный присадочный материал можно употреблять в виде порошка или как компонент жидкого раствора. В предпочтительном варианте осуществления,предварительным присадочным материалом является порошок, который смешивают с связующим веществом, который можно наносить на металлическую поверхность с помощью распыления или окрашивания. Связующим веществом может быть органическая смола или лак или водорастворимое связующее вещество. Как описано ниже, связующее вещество выжигается в процессе обработки и, следовательно, не при 5 сутствует в какой-либо значительной степени в конечном продукте. Металлическую подложку, на которую наносят предварительный присадочный материал,нагревают до температуры, достаточной для оплавления металлической подложки. В результате, предварительный присадочный материал смешивается и сплавляется с расплавленной подложкой. В одном варианте осуществления, предварительный присадочный материал выполнен в виде водорастворимого порошка (СrО 3). Порошок меняет свой цвет на розовый при смешивании его с водой и поэтому является заметным при нанесении. Порошок затвердевает и превращается в тонкую пленку после нанесения. При нагревании пленки, как описано ниже, СrO3 диссоциируется, и хром смешивается с расплавленной металлической подложкой. В другом варианте осуществления, предварительным присадочным материалом является Сr, который изменяет свой цвет на серый при нанесении его на подложку и который также остается заметным в месте, где его нанесли. Лазер является предпочтительным источником теплоты для оплавления подложки (например, из стали), потому что с помощью лазерного излучения можно достигнуть температур, достаточных для оплавления требуемого материала подложки, такого как сталь, железо,никель и алюминий, и можно достаточно точно управлять глубиной проплавления подложки,при этом вся выделяемая теплота проникает вглубь материала. Лазеры, пригодные для процесса настоящего изобретения, можно выбрать из большого ряда лазеров, которые позволяют получить сфокусированный или не сфокусированный луч, который способен расплавлять предварительный присадочный материал и часть поверхностного и приповерхностного слоя материала подложки. Подходящие источники лазерного излучения включают в себя СО 2-лазеры и лазеры на АИГ:Nd3+. АИГ-лазеры более предпочтительны по сравнению с СО 2 лазерами, так как излучение АИГ-лазера можно передавать через волоконную оптику, которая позволяет обеспечить более точный подвод излучения, и кроме того, длина волны АИГ-лазера несколько меньше, и поэтому эффективнее поглощается металлами. Различные параметры процесса, включающие в себя количество предварительного присадочного материала и параметры лазерного излучения, можно при необходимости менять для того, чтобы выполнить легирование с требуемой глубиной и заданной структурой. Кроме того, при рассмотрении учитывается, что некоторые подложки могут выдерживать более высокие температуры, в отличие от других подложек, без образования трещин и пор. Таким образом, хотя здесь представлено общее описание процесса УКПЛО, а также несколько специфи 001503 6 ческих примеров, специалистам будет ясно, что используемые параметры можно достаточно легко изменять с учетом материала подложки и требуемого результата. Процесс настоящего изобретения основан на физической и химической модификации поверхностного и приповерхностного слоя металлического материала за счет добавления дополнительного присадочного металла и за счет применения источника высокой энергии, такого как лазер. Предварительный присадочный материал наносится на поверхность подложки, которую будут обрабатывать. С другой стороны, как описано ниже, предварительный присадочный материал можно получить во время и с помощью взаимодействия лазерное излучениеподложка. Поверхность подложки и предварительный присадочный материал расплавляются в процессе лазерной обработки, образуя при этом сплав на поверхностном и приповерхностном слое подложки. Защитный газ используют предпочтительно в непосредственной близости от области взаимодействия лазерное излучениеповерхность, например, инертный газ (то есть,газообразный элемент группы ноль периодической системы), который может включать в себя восстановительный газ, такой как водород. После такой поверхностной лазерной обработки легированная область охлаждается и затвердевает, предпочтительно благодаря быстрому охлаждению окружающими (основными) частями материала подложки, которые остаются холодными в процессе обработки. Процесс УКПЛО имеет несколько преимуществ по сравнению с известными способами обработки металлических поверхностей. Процесс настоящего изобретения является бесконтактным процессом, так как полностью отсутствует изнашивание инструмента и механические напряжения. Процесс является скоростным. Например, одним лазером можно обрабатывать поверхности со скоростью 76,2-152,4 см 2/мин. Процесс можно выполнять на выбранных и локальных участках поверхности, который позволяет избежать обработку ненужных материалов, сэкономить себестоимость и время. Процесс хорошо подходит для удаленной обработки с возможностью автоматизации, которая минимизирует облучение персонала опасным излучением и увеличивает точность процесса. Кроме того, процесс позволяет выполнить модификацию только поверхностных и приповерхностных областей подложки нa глубине от одного-пяти микрон до приблизительно 2 миллиметров. Типичная глубина модификации находится в пределах приблизительно от 50 до приблизительно 500-600 микрон. Остальная часть подложки (расположенная глубже, чем модифицированная область) остается не модифицированной, по сравнению с частями металлической подложки, которые расположены ря 7 дом с обрабатываемыми с помощью лазера областями. Процесс приводит в результате к образованию поверхностного и приповерхностного легированного слоя, который не является покрытием, а представляет собой неотъемлемую часть материала подложки без какой-либо заметной границы раздела. Таким образом, устраняются проблемы отслаивания или отделения легированной области от остальной части подложки. Очень маленькое количество, даже незначительное количество предварительных присадочных материалов требуется для процесса настоящего изобретения. Количество дополнительных присадочных материалов, необходимое для защиты подложки, намного меньше, чем количество, необходимое для покрытия или гальванопокрытия подложки (часто меньше в 2500 раз). Более того, процесс изобретения является одноразовым процессом. То есть, нет необходимости проверять и повторно покрывать подложку, как это необходимо делать в известных способах нанесения покрытий. Кроме того, с помощью изменения состава дополнительного присадочного материала и параметров лазерного луча, в поверхностной и приповерхностной области подложки можно синтезировать нестандартные и нетрадиционные сплавы. Например, можно синтезировать сплавы Al-W, Al-Cr, Ni-Au, Al-Si-C, Al-Ti-C илиAl-W-C, согласно настоящему изобретению. В процессе УКПЛО используется высокая плотность мощности, получаемая с помощью источника сфокусированного или не сфокусированного лазерного излучения, для оплавления присадочного материала и частично находящегося под ним материала. Поскольку оплавление происходит быстро и только на поверхности,большая часть материала остается холодной,таким образом сохраняя условия быстрого самоохлаждения и затвердевания. Из-за быстрого охлаждения из жидкой фазы сохраняется широкое многообразие химических свойств и микроструктурных состояний. Они включают в себя химические профили, где присадочный элемент с высокой степенью концентрируется рядом с атомной поверхностью и уменьшается по концентрации на малых глубинах, и однородные профили, где концентрация является той же самой по всей расплавленной области. Типы микроструктур наблюдаются в диапазоне от твердых растворов с ярко выраженными кристаллическими фазами до металлических стекол. Поверхностная лазерная обработка используется для того, чтобы получить по месту сплавы Fe-Cr-C на стальных подложках AISI 1018. Такая обработка хромом простой углеродистой стали позволяет получить мелкозернистую микроструктуру феррита, пластинчатого мартенсита и осадок сложного карбида (М 23 С 6). 8 Структура мартенсита была нарушена, и кристаллическая структура мартенсита имела видbсс. За счет увеличения растворимости твердого тела и высокой скорости охлаждения сначала получают мартенсит наряду с высокой температурой феррита, за которым следует образование осадка карбида М 23 С 6(fcc). Этот осадок карбида однородно распределен в матрице, которая имеет высокое содержание хрома. Во вновь полученном сплаве в поверхностной и приповерхностной области не наблюдались какие-либо остаточные фазы аустенита. С помощью этих изменений в простой углеродистой стали получают поверхность с улучшенными антикоррозионными свойствами и стойкостью к изнашиванию. Процесс УКПЛО можно выполнить на не коррелированных или новых металлических поверхностях для того, чтобы получить поверхностную и приповерхностную легированную область, которая защищает от коррозии, окисления, водородной хрупкости и мгновенного разрушение при изнашивании подложки. В предпочтительном варианте осуществления обрабатываемой металлической поверхностью является простая углеродистая сталь. Процесс УКПЛО можно также использовать для улучшения свойств существующих металлических поверхностей, например, коррелированной стальной поверхности. С помощью процесса изобретения устраняется коррозия,которая уже имела место и предотвращает дальнейшую коррозию. Таким образом, процесс настоящего изобретения позволяет восстанавливать или реконструировать окисленные поверхности и запрещает или предотвращает дальнейшую коррозию, окисление, водородную хрупкость и мгновенное разрушение при изнашивании. Процесс устраняет ржавчину и позволяет защитить поверхность от ржавчины. Кроме того, процесс УКПЛО дополнительно улучшает качество коррелированных поверхностей, за счет повышения гладкости и устойчивости к изнашиванию поверхности, покрытой ржавчиной. При обработке окисленных (коррелированных или ржавых) поверхностей с помощью способа настоящего изобретения, не обязательно удалять окисленную поверхность, как это необходимо делать в традиционных способах нанесения покрытия. Ржавчину, которая прочно пристает к поверхности подложки, можно оставить на поверхности. Однако отделяемую или отслаивающуюся ржавчину следует удалить перед обработкой мягкой кистью или другими подходящими средствами. Процесс УКПЛО можно также использовать для наплавления благородных металлов,таких как золото, серебро, платина или палладий, на металлическую подложку, такую как никель или его сплав, для того, чтобы получить суперсплав с модифицированной поверхностью,который позволяет уменьшить восприимчивость к водородной хрупкости. В настоящее 9 время в космической промышленности применяется золотое покрытие толщиной несколько сотен микрон на никелированных поверхностях. Процесс УКПЛО позволяет выполнить защиту таких поверхностей с большой экономией стоимости, поскольку требуется только такое количество золота, которое необходимо для легирования поверхности толщиной в несколько атомных слоев. Легирование с помощью золота выполняется на глубину подложки, которая составляет только несколько микрон, например, от 1 или даже 2 до 5 микрон. Таким образом, так как необходим только очень тонкий слой золотого покрытия, процесс настоящего изобретения позволяет уменьшить количество потребляемого золота, которое необходимо для защиты таких поверхностей с коэффициентом от 2 до 500 раз. Кроме того, процесс УКПЛО позволяет дополнительно сэкономить время и затрачиваемые средства, поскольку процесс не требует повторения операций, в отличие от традиционных покрытий, которые периодически необходимо наносить повторно. Процесс УКПЛО можно использовать для получения нетрадиционных сплавов на поверхности металлической подложки. В предпочтительном варианте осуществления металлической подложкой является алюминий или алюминиевый сплав, а легирующим металлом вольфрам, хром, кобальт, марганец, магний или никель. Изменяя параметры процесса УКПЛО(то есть, состав подложки и предварительный присадочный материал и параметры лазерного излучения), можно получить различные сплавы. Для улучшения свойств поверхности алюминиевого сплава (например, 7075) с применением порошкообразного хрома и карбида вольфрама, в процессе УКПЛО можно также использовать как СО 2-лазеры, так и лазеры на кристалле АИГ:Nd3+. Процесс УКПЛО также используется для улучшения поверхности никелевого сплава (известного под торговой маркой"Хастелой", Хэйнис Интернэшнл, Инк., Кокомо,штат Индиана ("Hastelloy", Haynes International,Компанией, Kokomo, Indiana) ) с использованием золота. Металлическую подложку с лазерным легированием можно сделать гладкой с помощью последующей обработки. Степень гладкости можно изменять в зависимости от требований пользователей, для которых предназначена металлическая подложка. Например, металлическую поверхность, легированную с помощью лазерного излучения, можно не намного сгладить по сравнению с соответствующим не сглаженным металлом, легированным с помощью лазерного излучения. С другой стороны, поверхность металлической подложки, легированной с помощью лазерного излучения, можно сделать зеркально гладкой и практически с отсутствием топографических дефектов или отклонений от топографически совершенного 10 плоского вида. Любую степень гладкости в пределах между этими двумя степенями гладкости можно также получить, изменяя такие параметры последующей обработки, при которых гладкость достигается известным способом, а также изменяя продолжительность времени и усилий,затрачиваемых в процессе сглаживания. Степень гладкости можно определить с помощью любого подходящего способа. В зависимости от требуемой точности определения,гладкость можно определить с помощью ощущения, наблюдения, например, света, отраженного от поверхности металлической подложки,или инструментальными средствами, такими как профилометр или оптический профилометр,с помощью которого можно измерять с достаточной степенью точности гладкость или плоскостность. Гладкой или плоской металлической поверхностью, легированной с помощью лазерного излучения, может быть часть бака или резервуара, которые предназначены для содержания таких жидкостей или химикалий, которые используются в пищевой, химической, на транспорте или в других отраслях промышленности. В качестве альтернативы гладкой металлической поверхности, легированной с помощью лазерного излучения, может быть внутренняя поверхность аэродинамической трубы, которая,вероятно, позволит получить более точные измерения турбулентности воздуха или сопротивления воздушного потока. Для любого применения, где необходимо иметь гладкую металлическую легированную поверхность подложки,можно выполнить гладкую металлическую подложку, легированную с помощью лазерного излучения, согласно изобретению. С помощью"поверхности" получают внутреннюю часть поверхности тела, которую можно достигнуть с помощью обработки легированной поверхности и затем выполнить "закрытие" металлической части так, чтобы она оказалась внутри металлической части, подобной форме трубы. Сглаживание может представлять собой любой подходящий способ изготовления металлического предмета с гладкой или плоской поверхностью или с поверхностью, свободной от топографических неровностей, включающий в себя механическое средство, такое как механическая обработка, химическое средство и изменение физического состояния, такое как плавление и повторное затвердевание, или выравнивание по расплавленному металлу, как описано в патенте США 3083551, включенном здесь в виде ссылки. В настоящее время, уменьшение шероховатости или неровностей легированной поверхности традиционно выполняется физическими средствами, такими как механическая обработка. Механическая обработка может выполняться любыми подходящими средствами,которые используются для механической обработки металлической подложки, включая шли 11 фование, хонингование, полировку эластичным кругом, сверление, фрезеровку, пескоструйную очистку, полировку и т.д. Согласно способу изобретения, металлическая подложка, легированная с помощью лазерного излучения, сглаживается на всей или на части ее поверхности. Согласно изобретению,легированная поверхность необязательно должна быть совершенно гладкой или плоской. Поверхность может содержать впадины (углубления), вогнутые области и/или напротив выпуклые области, имеющиеся в зависимости от определенных потребностей. Однако согласно изобретению, стороны таких выпуклых и/или вогнутых областей могут быть сглажены. Например, плоскую металлическую подложку,легированную с помощью лазерного излучения,можно сгладить на отдельной части поверхности с помощью вращательного устройства сглаживания, у которого ось вращения параллельна поверхности металлической подложки, такого как шлифовальный круг для дрели, имеющий боковые рабочие поверхности. Таким образом получают гладкую закругленную впадину, ограниченную с одной или с двух сторон кромкой сглаженной или не сглаженной плоской подложки. Согласно изобретению, полировку или сглаживание поверхности металлической подложки легированной с помощью лазерного излучения, выполняют на любом слое поверхности, легированной с помощью лазерного излучения и имеющей толщину, достаточную для того, чтобы сглаживание предпочтительно не влияло на общую картину (целостность) обработанной поверхности, или удаляют на всю глубину легированного слоя в случае, если обнаружено место на поверхности металлической подложки без лазерного легирования. Подложки, легированные с помощью лазерного излучения, могут иметь глубину легированного слоя в пределах приблизительно от 10 до 2000 микрон или более (обычно приблизительно от 50 до 600 или 2000 микрон или более). Промежуток времени, отведенный для операции сглаживания или полировки, будет изменяться от нескольких секунд до часа или более в зависимости от поверхности используемого средства и степени гладкости или требуемой чистоты поверхности. Способ сглаживания изобретения можно выполнить на металлической детали, выбранной для лазерного легирования, перед использованием легирующего металла, предназначенного для изготовления готового изделия, такого как резервуар, или по месту, которое является частью готового изделия. Способ можно выполнить на одной или более чем одной стороне детали. Обработка сглаживанием, согласно способу изобретения, показана на следующих примерах, которые не являются ограничительными, 001503 12 подложек, легированных хромом с использованием лазерного излучения. Обработка сглаживанием применяется для подложек, легированных металлами с помощью лазерного излучения, отличными от хрома или в дополнение к хрому, которые были перечислены выше. Из настоящего описания специалистам будут очевидны и другие варианты использования, дополнительно к вышеупомянутым обсужденным примерам использования процесса настоящего изобретения. Процесс УКПЛО схематически изображен на фиг. 1 А, 1 В и 1C. Перед поверхностной лазерной обработкой, как показано на фиг. 1 А,предварительный присадочный материал 1 находится на поверхности подложки 2, с отчетливой границей перехода между предварительным присадочным материалом и подложкой (см. фиг. 1D). Во время поверхностной лазерной обработки (фиг. 1 В) источник 3 лазерного излучения высокой энергии (например, более 1 кВт для большинства применений) направляют на слой 1 дополнительного присадочного материала и подложку 2, получая в результате и обработанную легированную область 4 и необработанную нелегированную область 5. После поверхностной лазерной обработки (фиг. 1C) на поверхности подложки 2 внутри легированной области 4 образуется сплав толщиной несколько микрон (например, 1-5 микрон). В легированной области 4 присутствуют в меньшей степени элементы материала подложки по сравнению с областями материала подложки, расположенной ниже легированной области (см. фиг. 15). Примером предшествующего описания является процесс УКПЛО, который используется для улучшения поверхности подложки простой углеродистой стали. Как показано ранее, такая поверхность может быть очищена или может иметь слой окиси. В представленном примере поверхность подложки была относительно чистой, но не очищалась перед процессом обработки. Хром, находящийся в органическом связующем веществе, которое содержит метилэтил-кетон, тетрагидрофуран, толуол и окись пропилена (известное под торговой маркой"Микрошилд", Мичиган Кроум энд Кемикэл Ко., Хоуп, штат Арканзас ("Microshield, Michigan ChromeChemical Co., Hope, Arkansas) наносят толщиной 0,5 мм (500 мкм) на стальную подложку. Лазерный луч СO2-лазера со стационарной гауссовой формой, мощностью 1,5-2,0 кВт и плотностью мощности 50-66105 Вт/см 2 направляют на поверхность подложки,которая перемещается со скоростью 25 мм/с,для нагревания поверхности стальной подложки до температуры, достаточной для плавления стали. В зону обработки подают защитный газ аргон. Во время обработки связующее вещество испаряется и удаляется. В итоге получается область со сплавом хром-сталь глубиной 0,5-2,0 мм и содержанием металлов в сплаве с соотношением 10/45% (по весу). Полученная в результате поверхность образует поверхностный сплав, который является эквивалентом нержавеющей стали и который является антикоррозийным и. с высокой степенью стойким к разрушению и изнашиванию. Сплав образует часть основной структуры стали. Поэтому в отличие от нанесения защитного слоя или покрытия, поверхностный легированный слой не будет отделяться или отслаиваться. Эти и другие способы обработки УКПЛО,с помощью которых поверхность простой углеродистой стали покрывают хромом и другими элементами, представлены в таблице 1. Ранее Параметр Элемент сплава Способ применения 14 описанный пример показан в виде "Комбинация 5" (в правой части таблицы 1). Легированные области настоящего изобретения выполняют обычно на глубину от 500 мкм (0,5 мм) или менее. Типичные скорости обработки (то есть,перемещение луча) составляют порядка 2,5 см/с. Таким образом, с помощью процесса УКПЛО можно обработать области площадью приблизительно 0,6 м 2 или более в час. Чтобы получить в случае необходимости более высокие скорости обработки, можно использовать дополнительные лазеры, или можно использовать множество лучей, которые поступают из одиночного источника лазерного излучения. Таблица 1. Условия работы для ПЛО простой углеродистой стали с хромом Комбинация 1 Комбинация 2 Комбинация 3 Комбинация 4 Сr, Сr+С,Cr,Cr+NiCr+Cr+Mn,Cr+Cr+Mn+Al Шлам при распыОсаждение с помо- Шлам при распыГальванопокрытие лении органическо- щью распыления лении органического связующего го связующего раствора (вещества) вещества 0,025-0,75 0,002-0,018 Не известно 0,001(мм/с) Конфигурация луча Стационарное квазипрямоугольное распределение/ осцилляции Защитный газ нет, Не, Не+Аr Содержимое сплава 0,9-43 Сr,(вес в процентном 0,5 Аl,отношении) 1,4-4,4 С,0,5-1,3 Мn Сфокусированный луч/ Стационарное гауссово распределение Не 1-80 Сr Специалистам будет ясно, что значения плотности мощности и скорость обработки, которые вместе обеспечивают соответствующие скорости охлаждения для получения требуемой фазы (s), будут функцией нескольких материальных параметров, связанных с процессом,таких как материал подложки (содержание углерода и/или другого легирующего элемента),способ применения, количество поверхностного присадочного материала в зоне лазерный лучподложка,конфигурация луча(квадратная/прямоугольная, сфокусированная/гауссова,стационарная/осциллирующая) и защитный газ. На фиг. 2 схематически изображена система 10 для выполнения улучшения качества поверхности с помощью лазерной обработки, согласно настоящему изобретению. Система 10 включает в себя лазер 11, который может бытьСО 2-лазером, лазером на кристалле АИГ:Nd3+ или эквивалентным устройством (или эквивалентным источником теплоты), позволяющим получать известным способом коллимированный луч (схематически представленный позицией 12). Система 13 подвода лазерного луча выполнена для доставки луча 12 и соответствующего подвода лазерного луча к поверхности 14 заготовки 15. В случае СO2-лазера система 13 подвода лазерного луча в основном состоит из ряда зеркал, предназначенных для соответствующего направления луча 12 от лазера 11, через систему 13 подвода лазерного луча на поверхность 14 заготовки 15. В случае лазера на АИГ:Nd3+ в состав системы подвода лазерного луча 13 прежде всего входит волоконнооптическая система для приема луча 12 от лазера 11 и для соответственного направления луча 12 на поверхность 14 заготовки 15. В последнем случае удобство волоконно-оптической системы подвода лазерного луча обеспечивает значительную многофункциональность и гибкость при выполнении системы 10 настоящего изобретения. Выполнено соответствующее устройство,обеспечивающее относительное перемещение между системой 13 подвода лазерного луча и заготовкой 15. В обсужденных выше примерах это выполнено с помощью системы 16 перемещения для приема заготовки 15 и для перемещения заготовки 15 относительно системы 13 15 подвода лазерного луча. Однако для более масштабных приложений, предпочтительно иметь систему перемещения 16', которая связана с системой 13 подвода лазерного луча, для выполнения перемещений системы 13 подвода лазерного луча относительно заготовки 15. Эта последняя конфигурация особенно предпочтительна для применений, где перемещение заготовки может быть не практично с коммерческой точки зрения, и ниже будет более подробно рассмотрено предпочтительное средство для установления относительного перемещения между системой 13 подвода лазерного луча и заготовкой 15. Контроллер 17 обеспечивает связь с лазером 11, системой подвода лазерного луча 13 и системой перемещения 16 (или 16') с целью управления этими компонентами, а также их взаимодействия друг с другом. Например, контроллер 17 осуществляет связь с лазером 11 с целью управления различными параметрами работы лазера, такими как мощность выходного излучения, форма лазерного пучка, длины волны и импульсный режим луча 12. Аналогично,контроллер 17 обеспечивает связь с системой 13 подвода лазерного луча с целью управления подводимым лучом и прежде всего его фокусировки на поверхность 14 заготовки 15. Контроллер 17 также обеспечивает связь с системой 16 перемещения (или 16') с целью регулировки относительного перемещения между системой 13 подвода лазерного луча 13 и заготовкой 15,например, скорости подачи и направления. Как показано выше, присадочный материал можно подвести к заготовке 15 множеством различных способов. В случае, когда присадочный материал распыляется или другим способом подводится к поверхности 14 заготовки 15,поверхность которой обрабатывается лазерным излучением, выполнен предпочтительно в виде части или совместно с системой 13 подвода лазерного луча узел 18 подвода присадочного материала. В таком случае контроллер 17 осуществляет связь с узлом 18 подвода присадочного материала для регулировки скорости нанесения(например, подвода мощности) присадочного материала на поверхность 14 заготовки 15. В качестве примера улучшения качества поверхности с помощью лазерной обработки,согласно настоящему изобретению, легирование поверхности было выполнено с использованием лазера модели RS3000 (Рофин-Синар (RofinSinar, который является проточным СO2 лазером (рабочая длина волны 10,6 мкм) и возбуждением на радиочастоте (27,12 МГц), который позволяет работать на средних уровнях мощности в диапазоне 0,2-3,7 кВт (лазер 11). Лазер RS3000 был связан со сварочной головкой модели RS3000 (Rofin-Sinar), которая включает в себя оптику 150 мм, f/6 и круговую поляризацию. Результирующий луч работает на поперечной моде ТЕМ 00 с использованием стан 001503 16 дартной конфигурации импульса (СКИ). В этой стандартной конфигурации импульса луч подается в импульсном режиме с частотой повторения 5 кГц, и средняя мощность луча регулируется посредством изменения частоты повторения импульсов (то есть, квазинепрерывный колебательный режим работы). Чистый азот, который выполняет роль защитного газа, подается в непосредственной близости от заготовки 15 в направлении, параллельном оси лазерного луча,и со скоростью подачи приблизительно 4 л/мин. В этой конфигурации используется система 13 подвода лазерного луча СО 2-лазера, которая схематически изображена на фиг. 3. Изображенная система 13 подвода лазерного луча включает в себя первую часть 20, имеющую оптику для соответствующего направления лазерного луча. Она включает в себя известные элементы, такие как круговой поляризатор 21 с медным диэлектрическим покрытием, окно 22 из селенида цинка и плоское медное зеркало 23 с молибденовым покрытием, которые показаны на чертеже. Оптическая часть 20 связана со второй фокусирующей частью 25, которая работает для направления результирующего лазерного луча на поверхность 14 заготовки 15. На этом конце фокусирующая часть 25 включает в себя параболическое медное зеркало 26, которое при необходимости позволяет регулировать фокусное расстояние лазерного луча. Заготовку 15 устанавливают на автоматизированном рабочем месте (AEROTECH) с автоматизированной системой числового программного управления (АСЧПУ) и 5-ю осями перемещения UNIDEX-16 для постоянного линейного поступательного перемещения (система 16 перемещения). На этом месте позиционируют стальную пластину, облучаемую лазерным лучом, которую фокусируют на расстоянии 25 мм над поверхностью заготовки. Лазерная обработка проводится со средней мощностью луча 2000 Вт и энергией (плотностью мощности) приблизительно 100 Вт/мм 2 на поверхности заготовки. Для обработки всей области заготовку перемещают под лазерным лучом со скоростью 1500 мм/мин и перекрытием 20% (то есть, приблизительно 1 мм для следа лазерного излучения шириной 5 мм). Эта скорость поддерживается в процессе обработки заготовки. В этой конфигурации пластину из углеродистой стали AISI 1010 (размером 250 мм х 250 мм х 6 мм) обрабатывают для получения слоя поверхности, легированного хромом с помощью лазерного излучения. Коммерчески используемый лак (известный под торговой маркой "Микрошилд", Тоублер Дивижн, Хоуп, штат Арканзас ("Microshield", TOBLER Division, Hope, Arkansas) используется в качестве носителя органического связующего вещества для хрома. Суспензию порошкообразного хрома (со средним размером частиц 5 мкм и процентным содержанием хрома 99,6% от CERAC, Milwau 17kee, Wisconsin) в растворе 5% (по объему) лака в ацетоне вручную наносят кистью на стальную пластину в качестве тонкого, плоского и однородного слоя. Осажденная смесь хрома и органический носитель связующего вещества полностью высушивают на воздухе перед лазерной обработкой. Стальную пластину (подложку) очищают метанолом и высушивают на воздухе перед осаждением слоя хрома. В результате получают слой хрома с толщиной приблизительно 50 мкм. Обработанная стальная пластина AISI 1010 представляет собой достаточно однородные области с поверхностным легированием. Начальные наблюдения профиля и поперечного сечения с помощью оптического, а также электронного микроскопа показали образование очень прочного (свободного от трещин и пор) слоя. Толщина легированной области составила приблизительно 1,23 мм со средней концентрацией хрома 5% (по весу). Травлением легированного образца в поперечном сечении с помощью раствора 5% (по объему) концентрированной азотной кислоты в метаноле производилось химическое воздействие, матирование поверхности материала подложки. Однако это воздействие не повлияло на легированную область,которая оставалась зеркально гладкой. Такой результат свидетельствует о преобразовании поверхности стойкой к коррозии. Легированная поверхностная область была также проверена на физическую целостность с подложкой путем воздействия на образец различного рода механических нагрузок. Образец,легированный с помощью лазерного излучения,подвергался статическому тестированию на изгиб консоли. Образец изгибали на 110 при нормальном усилии 113,37 кг (250 фунтов) без какого-либо расслоения или образования трещин в напряженном состоянии. Даже когда образец подвергался периодической динамической нагрузке в определенной области (круговой),вдоль линии и при точечном контакте, то не наблюдалось какое-либо отслаивание от подложки или образования трещин. Прочный, механически сильный и химически стойкий легированный слой был получен на поверхности стали AISI 1010. Выше описанные компоненты могут изменяться, согласно настоящему изобретению, с целью достижения полезного результата в различных приложениях. Например, и как упомянуто выше, можно использовать различные лазеры в качестве лазера 11 (фиг. 2). Одним таким примером является лазер на AИГ:Nd3+, который представляет интерес благодаря большей гибкости, связанной с соответствующей системой подвода лазерного луча. В качестве практической иллюстрации, легирование поверхности выполнялось с помощью лазера JK-701 (Люмоникс (Lumonics, который представляет собой импульсный лазер на 18 АИГ:Nd3+ (длина волны 1,06 мкм) с активной средой на основе одиночного кристалла алюмоиттриевого граната с примесями неодима. Выходной луч вводят в волоконно-оптический кабель длиной 4,57 м (15 футов) (который передает профиль интенсивности), получая на выходе лазерный луч с профилем интенсивности, близким к прямоугольному (режим ТЕМ 00). Луч,выходящий из волоконно-оптического кабеля,фокусируют с помощью линзы (фокусное расстояние составляет 75 мм) в пятно с диаметром 400 мкм. На выходе лазера JK-701 генерируются импульсы с максимальной средней мощностью 400 Вт и энергией в импульсе 55 Дж. Длительность импульсов изменяется от 0,5 до 20 миллисекунд с частотой повторения импульсов вплоть до 500 Гц. Требуемую форму, размер и энергию каждого импульса получают путем регулировки его длительности (ширины), амплитуда (высоты) и частоты с использованием панели управления. Стальную пластину, покрытую хромом,устанавливают на двухкоординатном столе (рабочая станция (ТЕХНО, Компания DSG, новый Гайд парк, Нью-Йорк (TECHNO, a DSG company, New Hyde Park, NY) с автоматизированной системой числового программного управления (АСЧПУ), имеющий ходовой винт, который работает в каскадах X и Y (2 мм/оборот),двигатель (200 полный шаг/оборот) и драйвер(10 микрошаг/шаг), обеспечивающий перемещение 30 мм в двух ортогональных направлениях, с максимальной скоростью в поперечном направлении 50 см/с. Пластину позиционируют так, чтобы фокус лазерного луча был на 2,6 мм ниже поверхности. Лазерную обработку проводят при энергии импульса 9,5 Дж, длительности импульса 18 миллисекунд и частоте повторения импульсов 20 Гц. Эти параметры позволяют получить на поверхности пластины плотность энергии приблизительно 20 Вт/мм 2. Чтобы перекрыть всю обрабатываемую область, образец перемещают под лазерным лучом в поперечном направлении со скоростью 360 мм/мин и коэффициентом перекрытия 40% (то есть, приблизительно 0,4 мм для луча с диаметром пятна 1 мм) между последовательно идущими пятнами и коэффициентом перекрытия 20% (то есть, приблизительно 0,2 мм для лазерного следа шириной 1 мм) между последовательно расположенными следами. Такие условия поддерживаются в процессе обработки. Чистый азот, который служит защитным газом, подают в непосредственной близости от заготовки, в направлении,параллельном лазерному лучу, и со скоростью подачи приблизительно 4 л/мин. Пластину из углеродистой стали AISI 1010(размером 250 мм х 250 мм х 6 мм) обрабатывают для того, чтобы получить поверхностный слой, легированный хромом с помощью лазерного излучения. Коммерчески используемый лак (известный под торговой маркой "Микро 19 шилд", ТОБЛЕР, Хоуп, штат Арканзас ("Microshield", TOBLER, Hope, Arkansas) употребляют в качестве носителя органического связующего вещества для хрома. Суспензию порошка хрома (средний размер частиц 5 нм,99,6% чистый, фирмы КЕРАК, Милвауки, Висконсин (CERAC, Milwaukee, Wisconsin) в растворе 5% (по объему) лака в ацетоне наносят на стальную пластину кистью вручную в виде тонкого, плоского и однородного слоя. Осажденная смесь хрома и носителя с органическим связующим веществом полностью высушивают на воздухе перед лазерной обработкой. Стальную пластину (подложку) очищают метанолом и высушивают на воздухе перед осаждением хрома. В результате получают слой хрома, имеющий толщину приблизительно 50 мкм. Использование лазеров на АИГ:Nd3+ позволяет в целом усовершенствовать процесс УКПЛО. Прежде всего, это следует из возможности лазеров на АИГ:Nd3+ выполнять связь с волоконно-оптическими системами подвода лазерного луча (и из того, что длины волн, генерируемые этими лазерами, лучше поглощаются заготовкой). Вес лазера, необходимый для эффективной обработки поверхности, согласно настоящему изобретению, может составлять порядка 906 кг (2000 фунтов), делая его трудным для перемещения относительно обрабатываемой поверхности. Однако с помощью волоконно-оптической системы подвода лазерного луча, лазер может располагаться в стороне от области, где производится обработка, и в этом случае лазерный луч можно подводить к обрабатываемой поверхности с помощью волоконной оптики. Волоконная оптика и соответствующий манипулятор луча (то есть, система подвода 13 лазерного излучения для фокусировки и формирования луча с требуемой конфигурацией) имеют относительно малые размеры и, следовательно, просты в обращении (например, благодаря использованию подходящих робототехнических средств и соответствующих контроллеров). Стандартные волокна имеют длину порядка 100-250 метров, и отдельные волокна можно соединять вместе для достижения большей длины. Система 16' перемещения,которую можно использовать с волоконной оптикой, будет значительно проще из-за того, что волоконная оптика и необходимые манипуляторы луча имеют более низкий вес. В результате,все, что требуется для достижения полезного результата, - это перемещение оконечной части волоконной оптики (манипулятор луча) вдоль по поверхности, которую необходимо обработать, при одновременном поддержании правильного расстояния от манипулятора луча до поверхности. Такое перемещение можно выполнить совместно с выполнением соответствующих регулировок конфигурации лазерного луча, от сфокусированного, по существу параллельного све 001503 20 тового пучка до не сфокусированного (который также возможен для СO2-лазеров). По этой причине расстояние от манипулятора луча к поверхности заготовки не является критическим и может изменяться на несколько сантиметров,дополнительно упрощая управление системой перемещения и соответствующим лазерным лучом. Хотя, как показано ранее, СO2-лазеры позволяют выполнить полезное улучшение качества поверхности с помощью лазерной обработки. Использование таких лазеров в настоящее время менее предпочтительно, поскольку система подвода лазерного луча, требующаяся для них (зеркала и тому подобное) хоть и выполнима, но в то же время труднее осуществить на практике. Тем не менее, такие системы можно использовать, достигая при этом одинаково полезные результаты. В системе 13 подвода лазерного луча, системе 16 (или 16') перемещения и контроллере 17 можно выполнить соответствующие модификации. Например, вместе с лазером на АИГ:Nd3+,описанным ранее, предпочтительно использовать волоконно-оптическую систему подвода лазерного луча. В сущности выбрана система 13 подвода лазерного луча для того, чтобы обеспечить совместимость с любым типом лазера 11(или с эквивалентным тепловым источником),который будет выбран для конкретного применения. В системе 16 (или 16') перемещения можно выполнить аналогичные изменения с учетом конкретного применения. Она может включать в себя любое из множества подходящих систем перемещения, таких как 2-координатные линейные системы перемещения, 1-координатные линейные и 1-осевые поворотные системы, комбинированные 1-3-линейные и 1-3-поворотные каскады, полностью шарнирные (со многими степенями свободы) автоматизированные системы подвода лазерного луча и обеспечивающие многосторонний доступ с помощью "гусеничных" механизмов. Как показано ранее, такие системы перемещения могут быть также связаны с заготовкой 15 (система 16 перемещения) или с системой 13 подвода лазерного луча (система 16' перемещения). Системы подвода, которые позволяют модифицировать поверхности с большими структурами, могут принимать несколько форм с целью доступа к удаленным областям и для перемещения на большие расстояния и неровных поверхностях. Для больших областей без ограничений доступа, шарнирный автоматизированный манипулятор, установленный на передвижном основании, может использоваться для легкого достижения поверхностей пола, стенок и потолка. Такую систему необходимо программировать, чтобы отслеживать геометрию поверхности и любые неровности, которые присутствуют (предпочтительно вместе с датчиком высоты, включенным в систему управления пе 21 ремещением) для выполнения условий обработки поверхности, с соответствующей структурой. Обрабатывающая головка, предусмотренная на конце манипулятора может также иметь при необходимости другие средства диагностики,предназначенные для управления процессом. Для маленьких областей и для областей с ограниченным доступом, можно развернуть внутри структуры автоматизированные манипуляторы меньших размеров, или для перемещения по поверхности можно развернуть миниатюрную головку подвода лазерного луча (подобно мыши). Для таких устройств известны системы слежения, и в настоящее время они используются для сварки труб (и используют магнит или систему слежения для обработки поверхностей стенок и потолка). Любую необходимую систему слежения можно физически установить, используя структуру настила или магниты. Малогабаритная диагностическая аппаратура может входить как в состав головки подвода лазерного луча, так и в состав больших автоматизированных манипуляторов. Скорость процесса УКПЛО в зависимости от условий работы позволяет выполнять вручную операции в соответствующих приложениях(например, вокруг клапанов с воздушным каналом, устройств с цилиндрическими протоками,дренажей и входных отверстий). Эту систему можно использовать в случаях экстремальной недоступности и для неровных структур и поверхностей. Во многом как и при сварке, оператор может обрабатывать поверхность с использованием сенсорной обратной связи и квалифицированного слежения за процессом. Независимо от варианта осуществления,важным аспектом, относящимся к скорости обработки, является форма луча и то, как луч используется при обработке поверхности. В вышеописанных примерах использовались фиксированные лучи с круглым сечением, интенсивность которых по краям равномерно спадает до нуля. Однако в других системах можно использовать лучи с прямоугольной формой или линейной формой в поперечном сечении или с достаточно отчетливыми профилями интенсивности (во многом напоминающие широкую кисть или ролик). Эти профили обеспечивают более точное управление процессом и более быстрые скорости обработки. Такие профили луча можно использовать совместно с устройством для сканирования зеркала, которое используется в некоторых приложениях, например, для косметической лазерной хирургии. Такие системы используют вращающиеся или вибрирующие зеркала, которые позволяют очень быстро сканировать область с требуемой формой (и которая обычно намного больше размера луча), поскольку луч перемещается над всей обрабатываемой областью. Это приводит к эффекту формирования рабочей области луча, значительно повышая эффектив 001503 22 ность луча. Подходящее управление частотой сканирования обеспечивает правильное время взаимодействия. Контроллер 17 может при необходимости включать в себя любую разновидность систем и подсистем для управления лазером 11, систему 13 подвода лазерного луча и систему 16, 16' перемещения. Например, в вышеописанной системе 16 перемещения (CNC: AEROTECUNIDEX-16) используется 6-координатная система управления перемещением CNC, связанная с соответствующей платой запуска лазера. Эта система управления перемещением связана с многокоординатной системой, основанной на персональном компьютере (ПК) (с помощью платы управления запуска лазера или подчиненной системы управления лазером). С другой стороны, можно использовать независимый процессор (многокоординатную систему управления), который является главным по отношению к внешней системе управления лазера, или которая подчиняется внешней системе управления лазера. Следует понимать, что управление упомянутым устройством и процессом, который он выполняет, является важной частью улучшения качества поверхности с помощью лазерной обработки настоящего изобретения. Как показано ранее, подходящее управление устройством и его соответствующим процессом было достигнуто с помощью системы управления с обратной связью на основе ПК, которая работает как главная для управления лазером 11 и системой 16 (или 16") перемещения. Предпочтительным является использование системы управления с обратной связи и с программируемым логическим управлением (ПЛУ), в комбинации с системой управления с обратной связи и с независимой, одиночной платой. В целом функция контроллера 17 должна гарантировать, что система функционирует соответственно для оплавления поверхности подложки до требуемой глубины, таким образом гарантируя, что на поверхности образуется сплав с заданными свойствами. Контроллер 17 главным образом выполняет регулировку мощности лазера 11, фокусировку лазерного луча с использованием фокусирующих частей 25 системы 13 подвода лазерного луча и скоростью системы 16, 16' перемещения. При необходимости можно также управлять в соответствии с сигналами, поступающими из контроллера 17, и другими параметрами, связанными с процессом,например, параметрами узла 18 подвода (если используется) и скоростью потока любого ассоциированного газа (то есть, защитного газа). Кроме того, несколько датчиков 19 (фиг. 2) можно разместить рядом с системой 13 подвода лазерного луча и заготовкой 15 для получения дополнительного интерфейса с контроллером 17 и для лучшего управления устройством и его соответствующим процессом. Ниже описаны 23 подходящие датчики 19 для выполнения такого результата. Измерения температуры полезны при определении полной эффективности переноса энергии от лазерного луча к заготовке. Такие измерения температуры можно использовать для выполнения обратной связи с целью изменения рабочих параметров лазера, в основном мощности лазерного луча (скорости перемещения образца) и/или скорости передвижения системы перемещения. Датчики, которые выполняют такие измерения температуры, должны производить контактное измерение температуры заготовки и среды (окружающей зоны взаимодействия лазерное излучение-поверхность) вблизи заготовки, а также пирометрическое измерение температуры поверхности заготовки(около зоны взаимодействия лазерное излучение-поверхность). Видеоизображение зоны взаимодействия лазерное излучение-поверхность также полезно иметь при выполнении правильного позиционирования лазерного луча относительно поверхности заготовки. Изображения, полученные с высоким быстродействием заслонки (использующие известные в технике методы), полезны при получении четкого отображения расположения зоны взаимодействия лазерное излучениеповерхность. Такую информацию можно использовать для управления с обратной связью перемещением лазерного луча. Спектры излучения плазмы, которая обычно образуется в зоне взаимодействия лазерное излучение-поверхность, полезны для получения информации о температуре пара и концентрации типа материала, которые оценивают для определения качества всего процесса. Например, обнаружение низкой температуры может указывать на то, что глубина легированной поверхности значительно отличается от заданных значений. Спектры излучения, связанные с измерениями температуры, можно контролировать и использовать для регулировки рабочих параметров лазерного луча (скорости образца) и/или скорости передвижения системы перемещения. На поверхности заготовки вырабатываются акустические сигналы, которые связаны с геометрией и динамикой всего физического процесса. Так как свойства поверхности (расплавленной жидкости) изменяются в зависимости от глубины, то в соответствии с изменениями состава будут изменяться движение образующегося расплава и характеристики вырабатываемых акустических сигналов. Такие изменения можно снова использовать для создания обратной связи, которая служит для управления глубиной обрабатываемой поверхности посредством управления рабочими параметрами лазерного луча (скоростью образца) и/или скоростью передвижения системы перемещения. 24 Другие параметры можно контролировать для отображения полного улучшения результирующего процесса. Например, мощность лазерного излучения можно контролировать с использованием инфракрасного детектора, который позволяет измерять флуктуации лазерной мощности и выдавать информацию, связанную с ожидаемым результатом. Поскольку при низких уровнях мощности лазерного излучения глубина плавления поверхности может быть слишком маленькой, то ограничения по мощности лазерного излучения можно использовать как приемлемые критерии для динамического контроля полного процесса. Измерения влажности, выполненные в непосредственной близости от зоны взаимодействия лазерное излучениеповерхность, можно аналогичным образом использовать для контроля окружающей среды,поддерживая требуемые рабочие режимы. Пример 1. Подложку из простой углеродистой стали 1010 легируют в процессе обработки суспензией порошкообразного хрома в органическом связующем веществе с использованием АИГ-лазера для того, чтобы получить легированный поверхностный слой толщиной приблизительно 600 микрон внутри углеродистой стальной подложки. Из-за характерного следа, оставляемого при использовании лазерного устройства, толщина поверхностного слоя изменяется в пределах 450-600 микрон. То, что металлическая поверхность, легированная с помощью лазерного излучения, не является гладкой, определяется с помощью визуальной и осязательной проверки. Волны между лазерными следами видны и могут ощущаться вручную. Стальную поверхность, легированную хромом с помощью лазерного излучения, обрабатывают механически с помощью вращающейся фрезерной головки, которая позволяет удалять поверхностный слой толщиной приблизительно 250 микрон. После вращательной фрезеровки на поверхности остаются метки глубиной 5-10 микрон. Эти метки видны визуально и можно определить с помощью профилометра. Фрезерованную подложку затем помещают на плоскошлифовальный станок, и с лицевой поверхности удаляют слой толщиной приблизительно 50 микрон, устраняя при этом гладкую поверхность, имеющую минимальный блеск. Затем гладкую поверхность полируют с помощью полировального круга с тканью, полируя при этом поверхность и повышая блеск поверхности, и полируют до уровня зеркально гладкой поверхности. Окончательная поверхность имеет толщину в пределах 150-300 микрон. В зависимости от конечного использования, в котором будет определено место сглаженной металлической подложки, специалист может выполнить сглаживание металлической подложки до зеркального качества или может 25 завершить сглаживание на любой отметке прежде, чем получается зеркальное качество поверхности. Пример 2. Алюминиевую подложку легируют посредством обработки импульсным АИГ-лазером с помощью суспензии порошкообразного хрома в органическом связующем веществе, чтобы получить легированный поверхностный слой из сплава алюминий-хром с толщиной приблизительно 500 микрон. Легированный слой из сплава алюминий/хром проходит дальнейшую обработку идентичным способом, как и для сплава сталь-хром, описанного в примере 1, чтобы получить гладкую поверхность с различной степенью гладкости вплоть до зеркально гладкой,отражающей поверхности, имеющей толщину в пределах 100 - 150 микрон. Пример 3. Никелевую подложку легируют посредством обработки СО 2-лазером суспензией порошкообразного хрома в органическом связующем веществе, чтобы получить легированный поверхностный слой со сплавом никель-хром толщиной приблизительно 500 микрон. Слой сплава никель-хром проходит дальнейшую обработку идентичным способом, как и сплав стальхром (пример 1) и сплав хром-алюминий (пример 2), чтобы получить гладкую блестящую поверхность толщиной в пределах 150 - 250 микрон. Пример 4. Образец подложки из нержавеющей стали,который не подвергался лазерному легированию, обрабатывают идентичным способом, как и стальной образец, легированный с помощью лазерного излучения (пример 1). Посредством оптической профилометрии определяют, что стальной образец, легированный с помощью лазерного излучения, является более гладким,по сравнению со стальным образцом, не легированным с помощью лазерного излучения. Образец сплава алюминий-хром, который не подвергался лазерному легированию, обрабатывают идентичным способом, как и алюминиевый образец, легированный с помощью лазерного излучения (пример 2). Посредством оптической профилометрии определяют, что алюминиевый образец, легированный с помощью лазерного излучения, является более гладким, по сравнению с алюминиевым образцом,не легированным с помощью лазерного излучения. Образец сплава никель-хром, который не подвергался лазерному легированию, обрабатывают идентичным способом, как и никелевый образец, легированный с помощью лазерного излучения (пример 3). Посредством оптической профилометрии определяют, что никелевый образец, легированный с помощью лазерного излучения, является более гладким, по сравне 001503 26 нию с никелевым образцом, не легированным с помощью лазерного излучения. Специалистам в данной области техники должно быть ясно, что в свете вышеприведенного описания различные модификации, изменения и замены возможны в практической части настоящего изобретения без отклонения от сущности и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ управления глубиной лазерного легирования металлической заготовки, по которому на поверхность металлической заготовки наносят связующее вещество, содержащее предварительный сплав, облучают поверхность заготовки и предварительного сплава лазерным лучом, который выходит из системы подвода лазерного луча, имеющим достаточную мощность, в течение интервала времени, достаточного для оплавления поверхности заготовки и предварительного сплава при перемещении заготовки и предварительного сплава относительно лазерного луча с помощью системы перемещения, и измеряют температуру поверхности заготовки во время облучения, отличающийся тем, что глубину нанесения сплава на заготовку регулируют путем управления нанесением связующего вещества в ответ на измеренную температуру. 2. Способ по п.1, отличающийся тем, что мощностью лазерного луча управляют с помощью изменения периода импульсов лазера. 3. Способ по п.1, отличающийся тем, что он дополнительно содержит этап подвода реакционного газа в область облучения заготовки. 4. Способ по п.3, отличающийся тем, что реакционный газ представляет собой восстановительный газ. 5. Способ управления глубиной лазерного легирования металлической заготовки, по которому на поверхность металлической заготовки наносят связующее вещество, содержащее предварительный сплав, облучают поверхность заготовки и предварительного сплава лазерным лучом, выходящим из системы подвода лазерного луча, при перемещении заготовки и предварительного сплава относительно лазерного луча с помощью системы перемещения и анализируют данные спектра излучения, исходящего от границы лазерное излучение - поверхность,отличающийся тем, что глубину нанесения сплава на заготовку регулируют путем передачи данных спектра излучения в систему управления с обратной связью, которую используют для управления нанесением связующего вещества в ответ на данные спектраизлучения. 6. Способ по п.5, отличающийся тем, что при регулировке используют систему управления с обратной связью, содержащую контроллер, связанный с приемными входами от систе 27 мы перемещения и системы подвода лазерного луча. 7. Способ по п.5, отличающийся тем, что система перемещения получает данные изображения, показывающие положение лазерного луча относительно заготовки. 8. Способ по п.5, отличающийся тем, что контроллер принимает акустические сигналы,показывающие физическую динамику процесса легирования. 9. Устройство для управления глубиной лазерного легирования металлической заготовки, которая перемещается относительно лазерного луча, содержащее систему подвода лазерного луча, обеспечивающую подвод импульса лазерного луча с требуемой частотой и плотностью мощности в ответ на сигнал управления лучом, систему перемещения, обеспечивающую относительное перемещение между лазерным лучом, выходящим из системы подвода лазерного луча, и заготовкой, которая облучается лазерным лучом, причем перемещение выполняется с требуемой скоростью и на требуемые приращения расстояния в ответ на сигнал управления перемещением, и систему нанесения предварительного сплава, обеспечивающую нанесение предварительного сплава с требуемой скоростью и толщиной на поверхность перемещающейся заготовки, отличающееся тем, что оно содержит систему управления с обратной связью, обеспечивающую получение входных сигналов, показывающих один или более измеренных параметров процесса, включающих температуру поверхности заготовки и данные спектра излучения, обработку этих сигналов,передачу сигнала управления лучом в систему подвода лазерного луча и передачи сигнала управления перемещением в систему перемещения для регулировки глубины лазерного легирования заготовки и, по меньшей мере, один датчик температуры, который позиционируется для измерения температуры поверхности заготовки, которая облучается лазерным лучом, при этом датчик связан с системой управления с обратной связью для передачи сигнала, отображающего температуру поверхности заготовки. 10. Устройство по п.9, отличающееся тем,что датчик температуры обеспечивает пирометрическое измерение температуры. 11. Устройство по п.9, отличающееся тем,что оно дополнительно содержит устройство 28 видеоизображения, которое позиционируется для получения видеоизображения области заготовки, которую облучают лазерным лучом, при этом устройство изображения связано с системой управления с обратной связью для передачи данных видеоизображения в систему управления. 12. Устройство по п.9, отличающееся тем,что оно дополнительно содержит устройство измерения спектра излучения, которое позиционируется для измерения спектра излучения, выходящего из плазмы, образующейся на поверхности заготовки, которую облучают лазерным лучом, при этом устройство измерения связано с системой управления обратной связью для передачи данных спектра излучения в систему управления. 13. Устройство по п.9, отличающееся тем,что система подвода лазерного луча содержит инфракрасный детектор, обеспечивающий измерение флуктуации лазерной мощности и передачи сигнала, отображающего лазерную мощность, в систему управления с обратной связью. 14. Устройство по п.9, отличающееся тем,что система нанесения предварительного сплава обеспечивает нанесение предварительного сплава с требуемой скоростью в ответ на сигнал управления нанесением, передаваемый системой управления с обратной связью в систему нанесения. 15. Устройство по п.9, отличающееся тем,что оно дополнительно содержит систему подвода газа, которая позиционируется для подвода газа в область заготовки, которую облучают лазерным лучом из системы подвода лазерного луча. 16. Устройство по п.15, отличающееся тем,что система подвода газа обеспечивает подачу газа с управляемой скоростью потока в ответ на сигнал управления газом, передаваемый системой управления с обратной связью в систему подвода газа. 17. Устройство по п.15, отличающееся тем,что газ, подводимый с помощью системы подвода газа, является восстановительным газом. 18. Устройство по п.15, отличающееся тем,что газ, подводимый с помощью системы подвода газа, является защитным газом.

МПК / Метки

МПК: C23F 11/00, C21D 1/04

Метки: помощью, качества, повышения, способ, поверхности, лазерной, обработки

Код ссылки

<a href="https://eas.patents.su/16-1503-sposob-povysheniya-kachestva-poverhnosti-s-pomoshhyu-lazernojj-obrabotki.html" rel="bookmark" title="База патентов Евразийского Союза">Способ повышения качества поверхности с помощью лазерной обработки</a>

Предыдущий патент: Усовершенствованные способы, катализируемые комплексом металл-лиганд

Следующий патент: Способ получения li1+хmn2-хо4 для применения в качестве электрода аккумуляторной батареи

Случайный патент: Защитное устройство и способ его изготовления