Устройство для определения прочностных свойств кускового материала

Номер патента: 14142

Опубликовано: 29.10.2010

Авторы: Ларби-Брам Стивен, Манлапиг Эммануэль, Койович Тони, Ши Фенгиан

Формула / Реферат

1. Устройство для определения прочностных свойств кускового материала, содержащее

опору,

ротор, установленный на опоре и имеющий по меньшей мере один направляющий канал, через который при использовании к периферии ротора может направляться частица кускового материала и который имеет впускное и выпускное отверстия,

привод, связанный с ротором,

подающий канал, предназначенный для подачи частиц кускового материала во впускное отверстие направляющего канала,

статор, имеющий ударную поверхность, которая отстоит от периферической кромки ротора в радиальном направлении, и

коллектор, предназначенный для сбора фрагментов кускового материала, образованных после ударного воздействия,

причем устройство имеет систему управления, предназначенную для точного контроля и регулировки скорости соударения кускового материала с ударной поверхностью.

2. Устройство по п.1, в котором ротор имеет уплощенный, по существу, круглый корпус с двумя главными поверхностями.

3. Устройство по п.2, в котором ротор является сплошным плоским телом, а указанный направляющий канал является каналом, который проходит радиально внутри сплошного тела, по существу, от центра к периферической кромке ротора.

4. Устройство по п.2, в котором впускное отверстие направляющего канала образовано отверстием на одной из главных поверхностей ротора, связанным с каналом, и находится в центре ротора или вблизи этого центра.

5. Устройство по п.2, в котором ротор имеет несколько направляющих каналов, которые расположены на расстоянии друг от друга в окружном направлении, более предпочтительно расположены на равных расстояниях друг от друга в окружном направлении.

6. Устройство по п.5, в котором ротор имеет четыре канала, которые имеют общее впускное отверстие, расположенное в центре ротора, и которые проходят, по существу, перпендикулярно друг другу, причем каждый канал проходит линейно от центра ротора к выпускному отверстию, расположенному на периферической кромке ротора.

7. Устройство по п.1, в котором система управления регулирует скорость в момент удара кускового материала в пределах относительной разницы менее 2%.

8. Устройство по п.1, в котором система управления содержит устройство обработки данных, предназначенное для приема входных данных об окружной скорости ротора и установления их взаимосвязи с фактической скоростью в момент удара частицы, выбрасываемой из направляющего канала ротора, и средство тонкой регулировки скорости вращения ротора.

9. Устройство по п.1, в котором система управления содержит средство измерения скорости вращения ротора, которое является оптическим или механическим тахометром.

10. Устройство по п.1, в котором подающий канал проходит, по существу, вертикально и имеет впускное отверстие в верхнем конце, а выпускное отверстие - в нижнем конце, при этом выпускное отверстие подающего канала расположено над общим впуском в направляющие каналы ротора на расстоянии от него, по существу, в центре ротора.

11. Устройство по п.1, в котором статор, ограничивающий ударную поверхность, имеет корпус, который проходит в окружном направлении вокруг ротора и отстоит от его периферической кромки в наружном направлении, причем ударная поверхность имеет такую конфигурацию, что частицы, выброшенные из направляющих каналов ротора, ударяются о нее под углом 70-100°.

12. Устройство по п.11, в котором ударная поверхность имеет отдельные сегменты, расположенные ступенчато относительно друг друга и проходящие вокруг ударной поверхности, причем каждый из сегментов поверхности изогнут таким образом, что частицы, выпущенные из ротора, ударяются об ударную поверхность примерно под углом 90°.

13. Устройство по п.12, в котором статор имеет облицовку, образующую поверхность износа, которая принимает на себя износ, возникающий от соударения с частицами, вылетающими из ротора, причем облицовка имеет сменные накладки, которые могут быть прикреплены к статору с возможностью удаления и которые при необходимости и по мере нее могут быть удалены и заменены новыми накладками.

14. Устройство по п.1, которое содержит кожух, внутри которого находятся ротор и статор и который герметизирован с обеспечением возможности уменьшения давления воздуха внутри него до значений ниже атмосферного.

15. Способ определения прочностных свойств кускового материала с использованием устройства по п.1, включающий этапы:

передачи кинетической энергии по меньшей мере одной частице кускового материала,

обеспечения столкновения частицы, обладающей указанной кинетической энергией, с ударной поверхностью при заданной скорости соударения и ее разрушения,

анализа раздробленных фрагментов, полученных из частицы после соударения, и

определения по результатам анализа раздробленных фрагментов прочностных свойств кускового материала.

16. Способ по п.15, в котором кинетическую энергию передают отдельным частицам и анализируют раздробленные фрагменты, полученные после столкновения.

17. Способ по п.16, в котором при обеспечении столкновения частиц с ударной поверхностью обеспечивают соударение частиц с ударной поверхностью под углом, близким к прямому углу с указанной поверхностью, или обеспечивают соударение частиц с ударной поверхностью скользящим ударом.

18. Способ по п.15, в котором при анализе раздробленных фрагментов частицы сортируют фрагменты, полученные при столкновении, по разным гранулометрическим фракциям, предпочтительно автоматически.

19. Способ по п.15, в котором указанные этапы повторяют для частиц одного и того же основного размера или одной и той же гранулометрической фракции для построения распределения по размерам для раздробленных фрагментов, причем проводят испытания по меньшей мере 35 частиц одного и того же основного размера или одной и той же гранулометрической фракции.

20. Способ по п.15, в котором установленное прочностное свойство является вероятностью разрушения кускового материала, причем частицы кускового материала подвергают низкоэнергетическому измельчению до передачи им кинетической энергии, чтобы, по существу, исключить наличие аномально хрупких частиц кускового материала, при этом проводят испытания по меньшей мере 50 частиц одного и того же основного размера или одной и той же гранулометрической фракции.

Текст

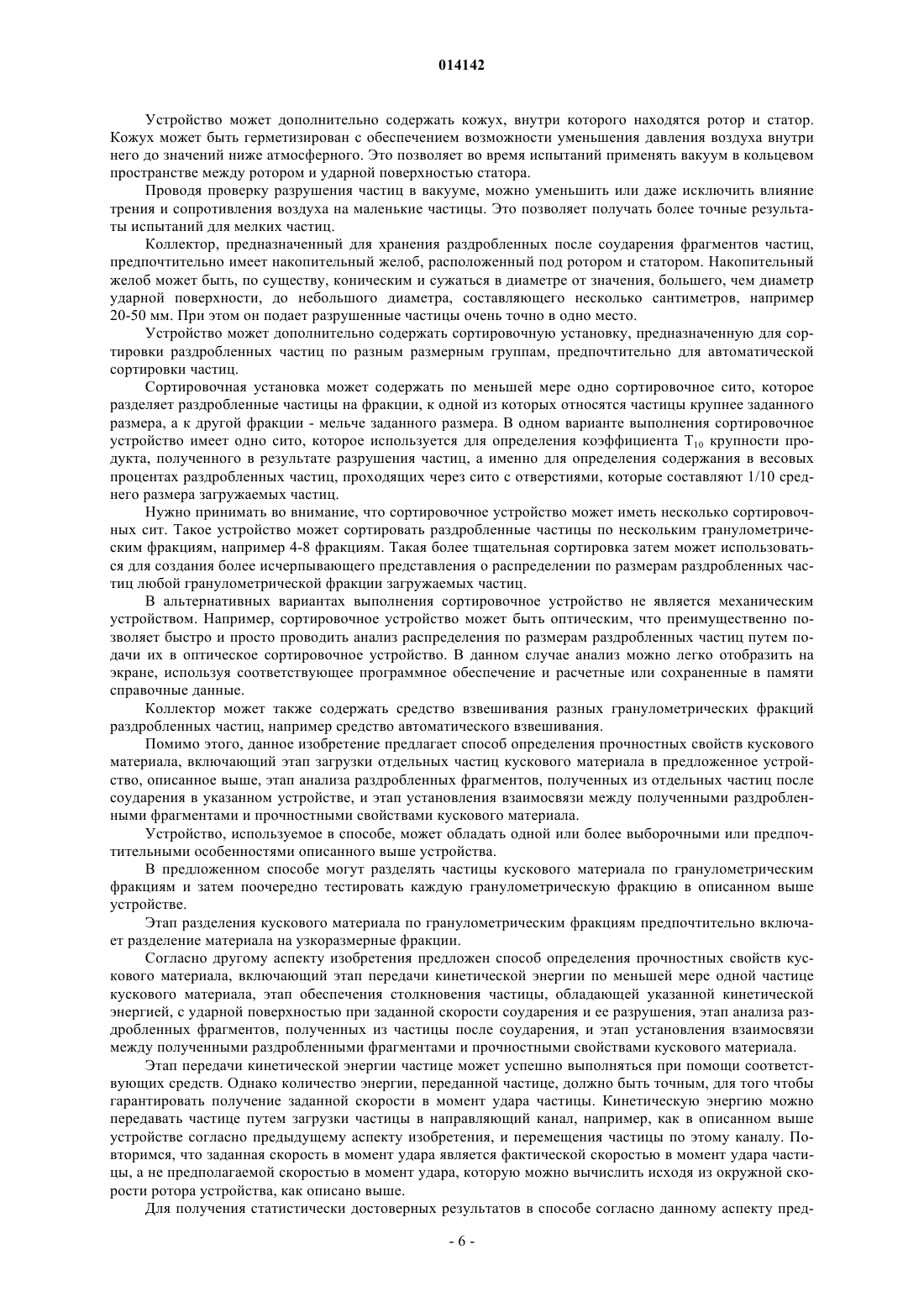

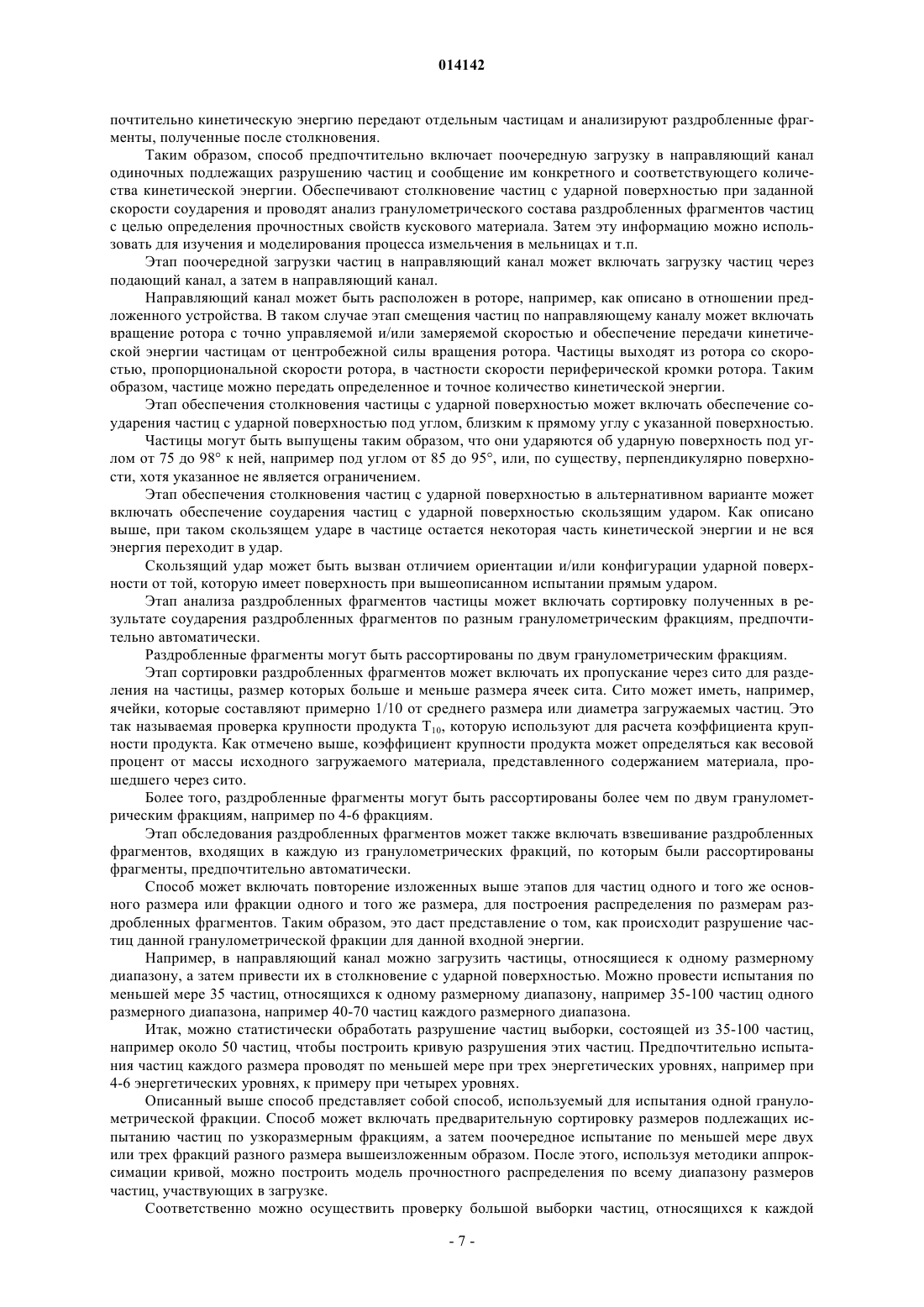

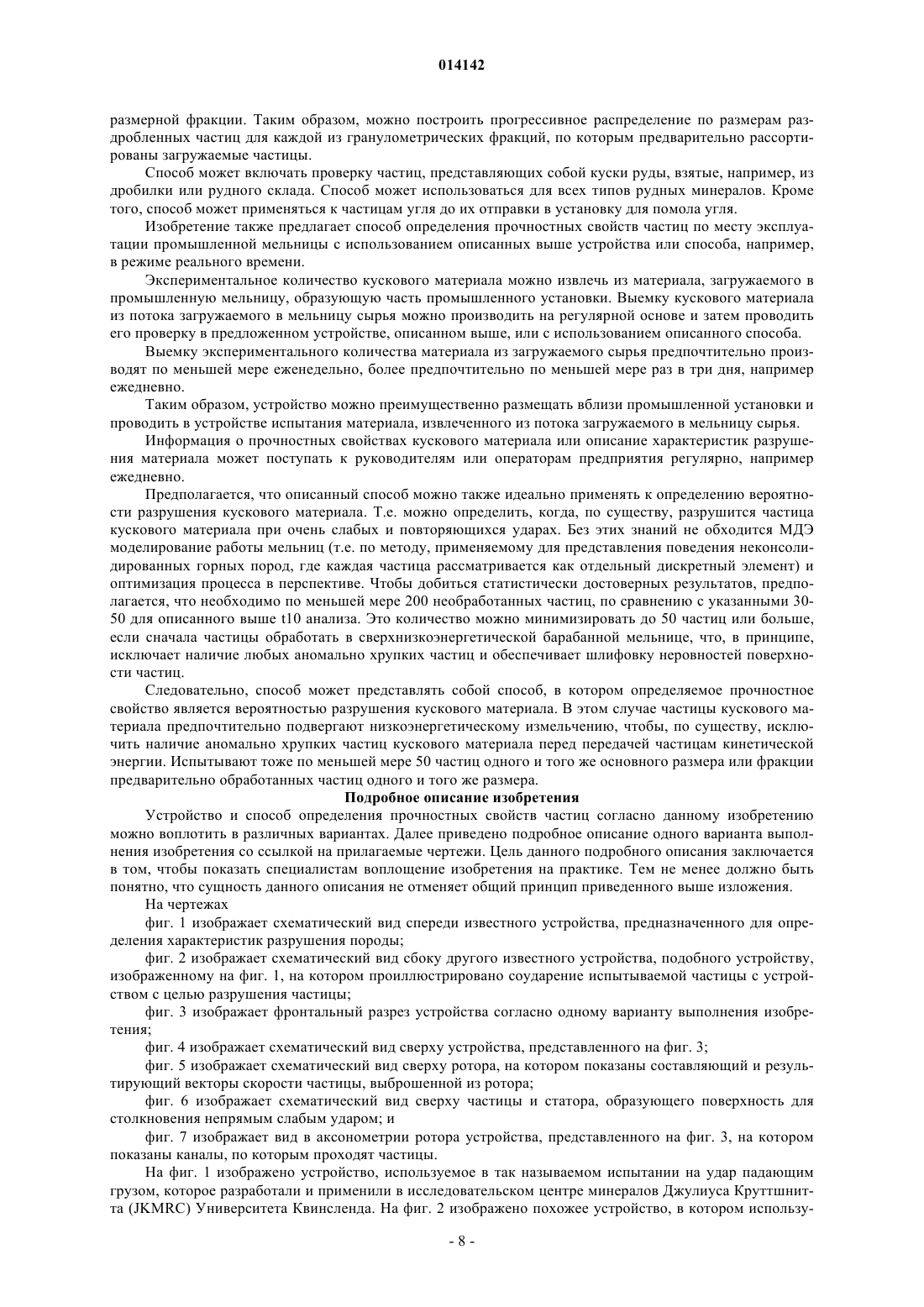

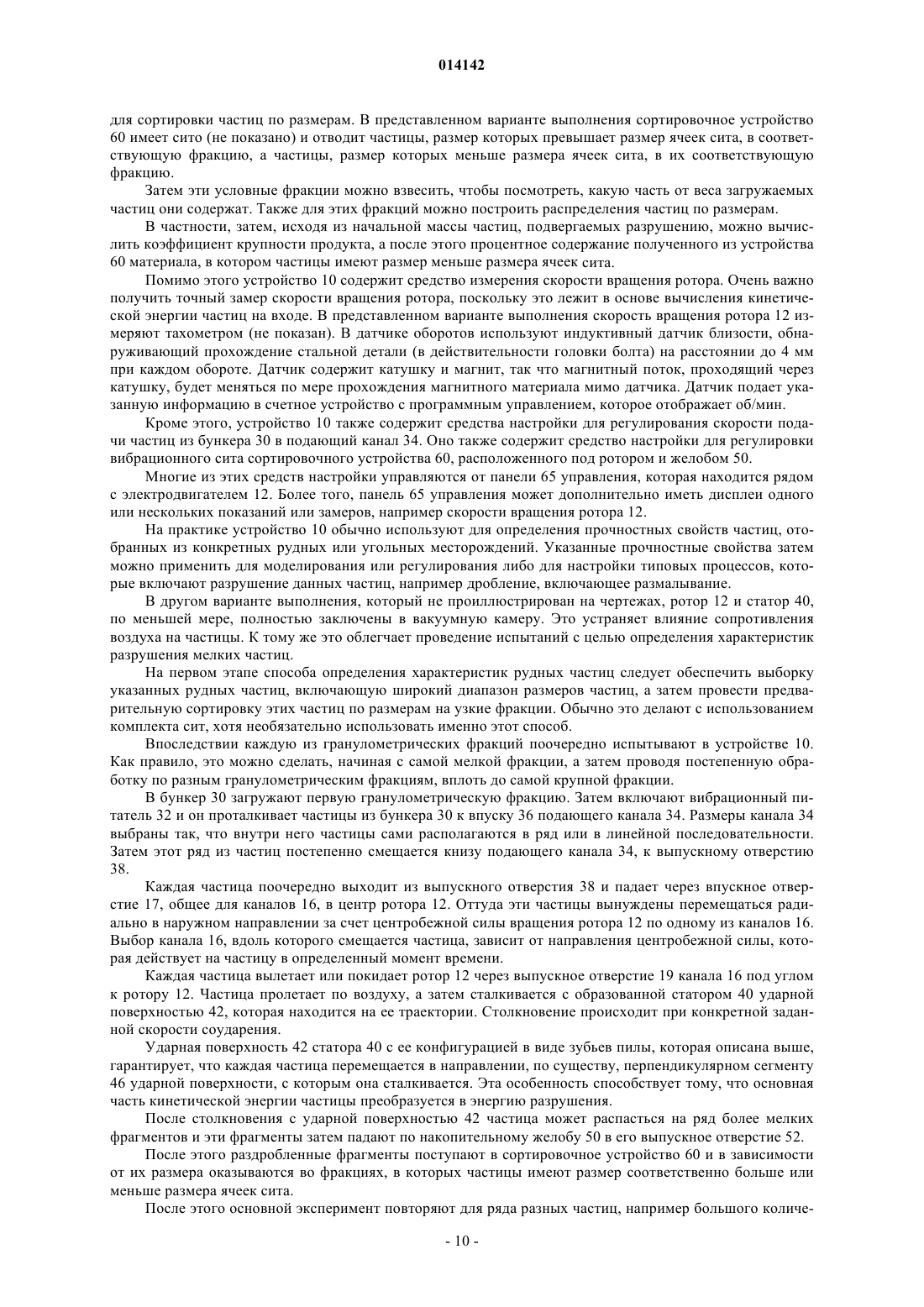

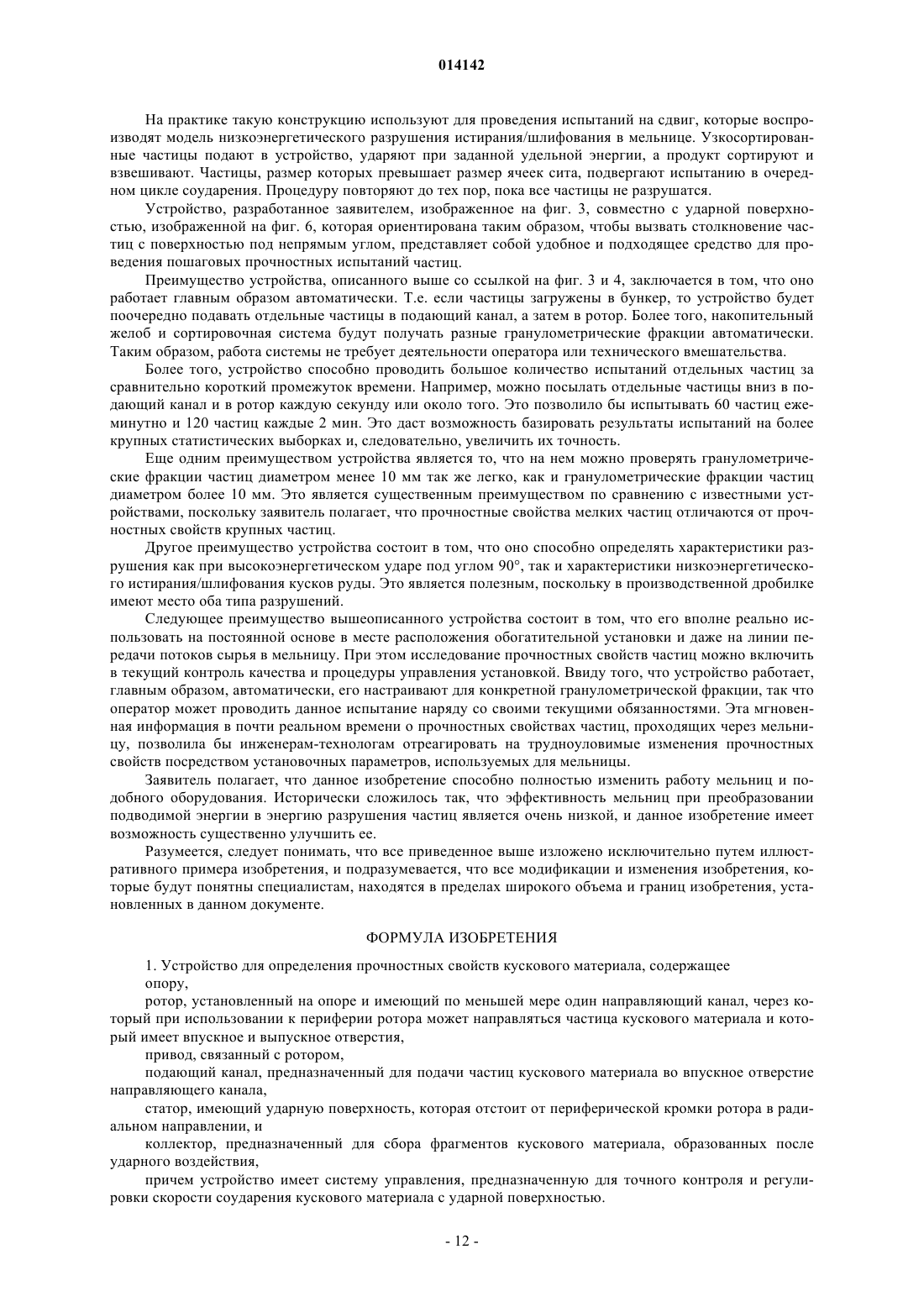

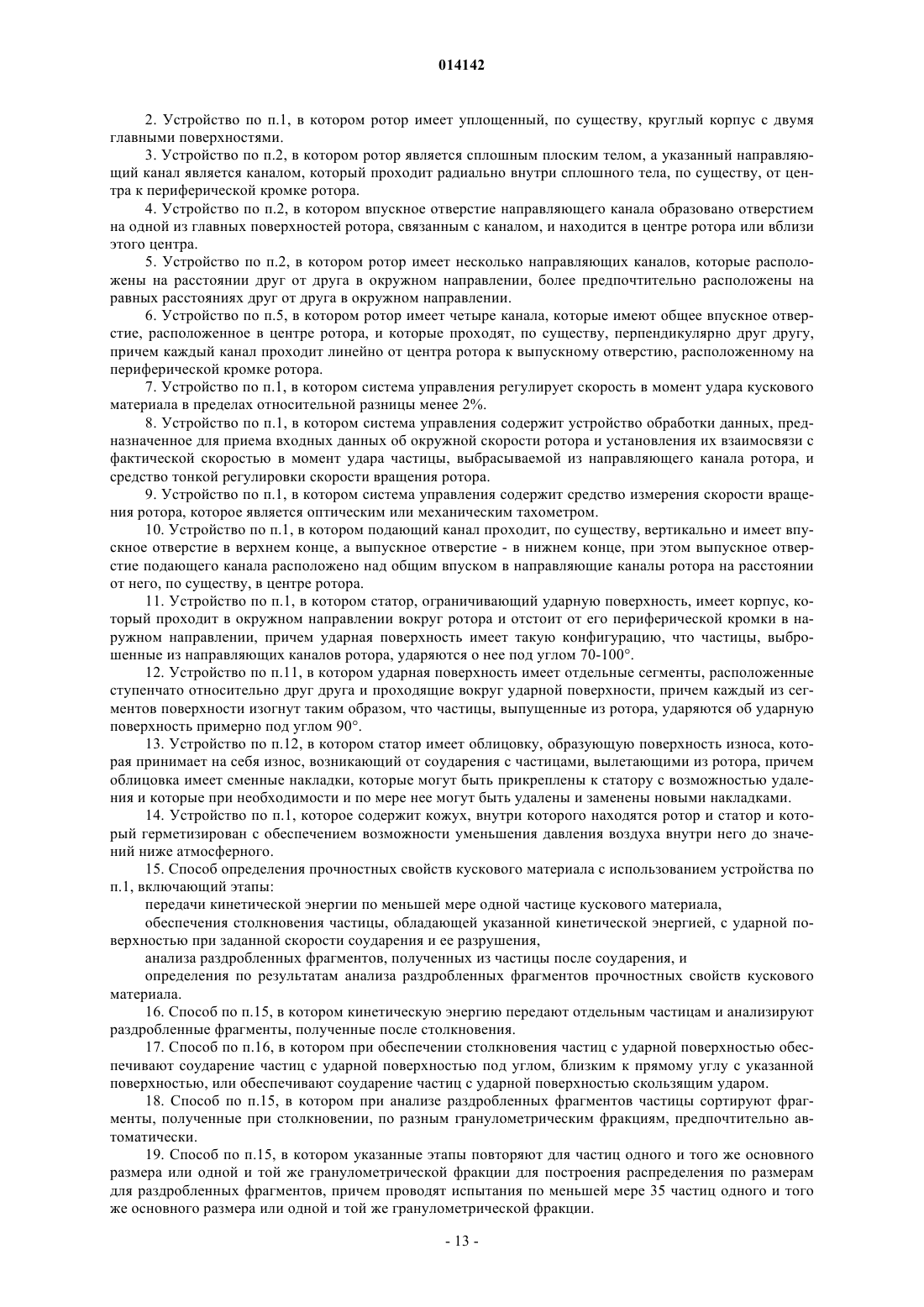

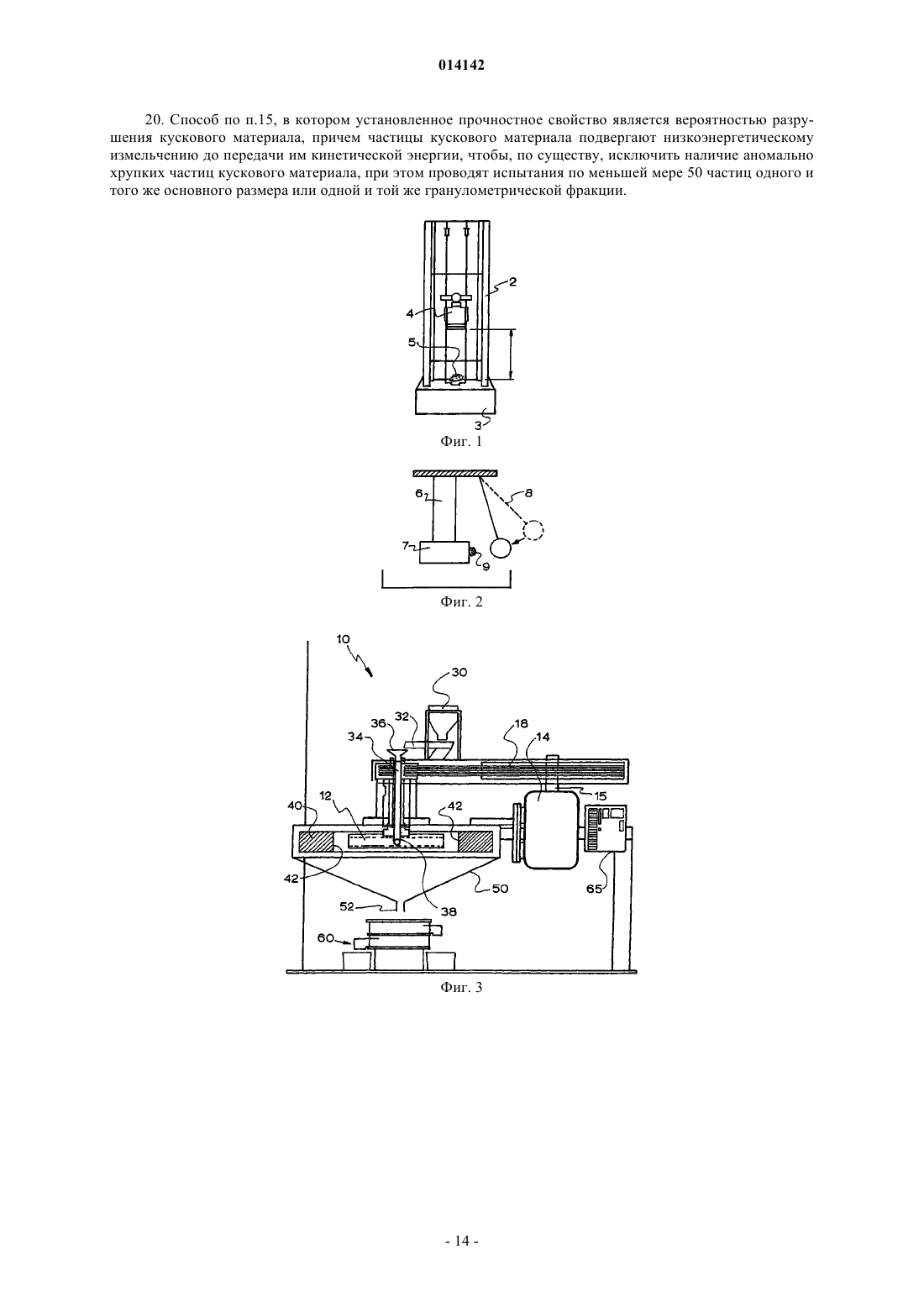

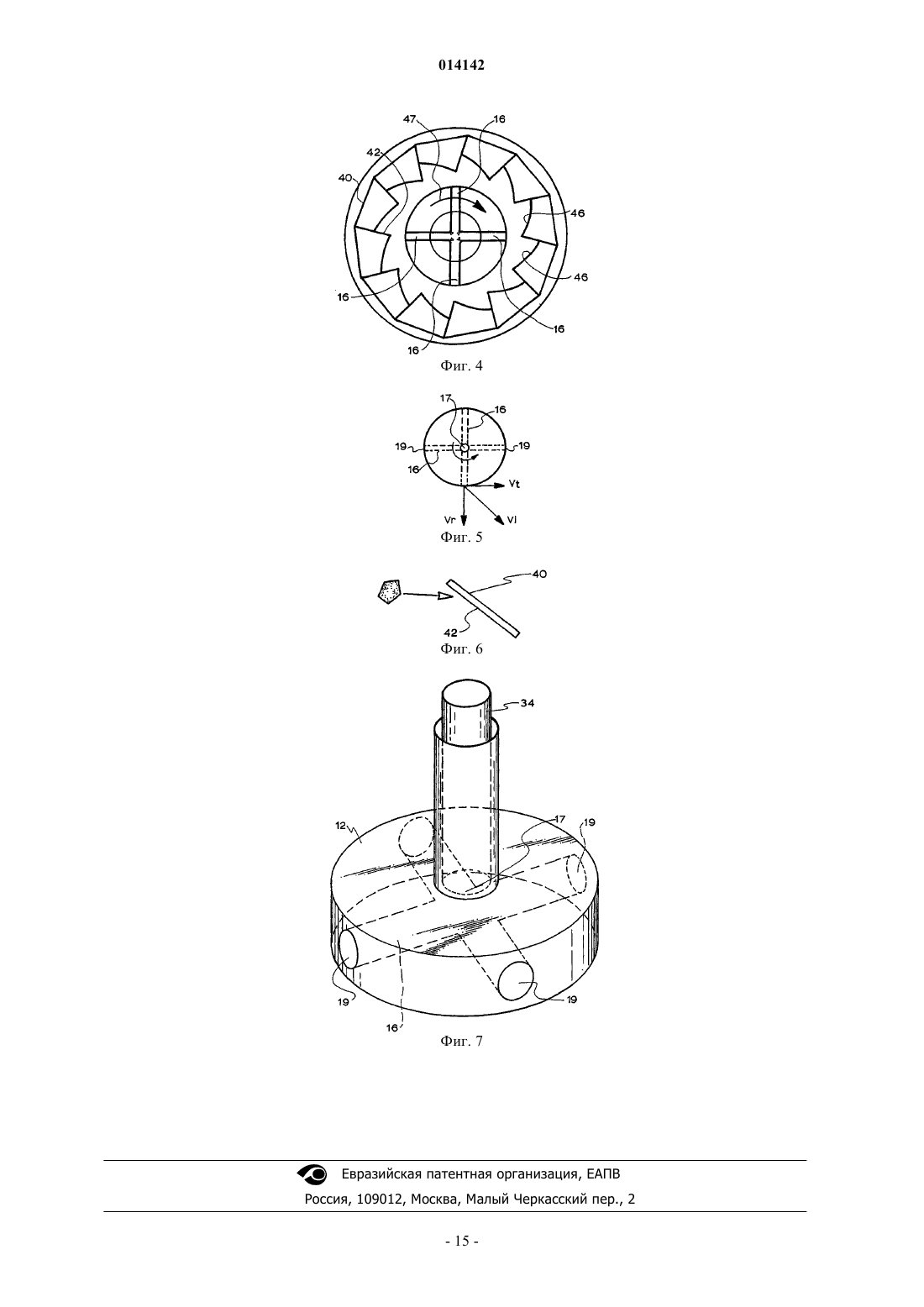

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ КУСКОВОГО МАТЕРИАЛА(71)(73) Заявитель и патентовладелец: ДЕ ЮНИВЕРСИТИ ОВ КУИНСЛЭНД Устройство для определения прочностных свойств кускового материала, содержащее опору, ротор, установленный относительно опоры и имеющий по меньшей мере один направляющий канал, по которому при эксплуатации направляется частица кускового материала и который имеет впускное и выпускное отверстия, привод, связанный с ротором, подающий канал, предназначенный для подачи частиц кускового материала к впускному отверстию направляющего канала, статор, связанный с ротором и имеющий ударную поверхность, которая отстоит от периферической кромки ротора в радиальном направлении, и коллектор, предназначенный для сбора фрагментов кускового материала, образованных после ударного воздействия, причем устройство имеет систему управления, предназначенную для точного контроля и регулировки скорости соударения кускового материала с ударной поверхностью. 014142 Область техники Изобретение относится к устройству для определения прочностных свойств кускового материала. Кроме того, данное изобретение относится к способу определения прочностных свойств кускового материала, а также к способу определения вероятности разрушения кускового материала. В частности, но не только, изобретение относится к устройству для быстрого и эффективного определения прочностных характеристик или свойств исследуемых частиц материала, например угля или минеральной руды, как в лабораторной установке, так и в промышленной установке для обогащения полезных ископаемых. Таким образом, в дальнейшем имеет смысл описывать изобретение со ссылкой на указанную область применения. Однако следует четко понимать, что изобретение может иметь более широкое применение. Изобретение не следует ограничивать сферой обогащения полезных ископаемых. Предпосылки создания изобретения Как правило, залежи полезных ископаемых подрывают взрывчаткой, чтобы разрушить основную горную породу и иметь возможность изъять раздробленные куски породы из горного массива. Взрывные работы приводят к разрушению горного массива достаточно грубым образом. Как правило, разрушенная взрывом порода имеет широкий гранулометрический состав, в который входят крупные и мелкие куски породы. Несмотря на возможность физического извлечения кусков породы из основного массива, нужно проводить дополнительные работы по уменьшению размера кусков породы, прежде чем их отправят в обогатительную установку для отделения ценных частей от жильной массы или пустой породы. Обычное измельчение кусков, полученных после взрывных работ, известно как дробление, и выполняют его в дробилках и мельницах. Как указано выше, размер кусков породы нужно уменьшать для обеспечения последующего процесса обогащения. В частности, количество крупных кусков, полученных на этапе взрывных работ, должно быть уменьшено до как можно более низкого значения, чтобы в процессе обогащения выделить полезные минералы. Кроме того, для повторного извлечения ценных минералов в последующем процессе обогащения желательно сузить гранулометрический состав кусков, которые поступают на обогатительное производство. Измельчение кусков с целью уменьшения их размеров выполняют в дробилках и мельницах. Мельницы могут представлять собой шаровые или стержневые мельницы, а также мельницы полусамоизмельчения (SAG) и мельницы самоизмельчения (AG). Как правило, мельницы в горно-обогатительной промышленности работают с низким уровнем эффективности. Тем самым имеется в виду, что преобразование подводимой энергии, например электрической энергии, в энергию, которая фактически идет на разрушение кусков, очень неэффективно. Зачастую мельницами управляют операторы, основываясь исключительно на своих знаниях о работе мельницы, а научный подход к работе установки явно недостаточен. Более того, часто в процессе работы мельницы ее параметры не регулируются в любой момент времени в зависимости от характеристик обрабатываемых кусков. Однако хорошо известно, что прочностные свойства кусков породы, относящихся к разным рудным массивам и типам пород, меняются в широком диапазоне. Нужно иметь большее представление о разрушении кусков породы и оценке характеристик измельчения. А потом, используя характеристики измельчения, можно добиться большей эффективности измельчения кусков породы в мельнице. Таким образом, понятно, что было бы удобным, если бы режим работы мельницы можно было точно настраивать в процессе эксплуатации, учитывая указанные отличия в прочностных свойствах кусков породы. Тогда это могло бы дать возможность более эффективного использования мельниц при большей степени преобразования энергии, затрачиваемой на процесс измельчения кусков внутри мельницы. Заявителем усовершенствован известный тест, предназначенный для характеризации разрушения частиц, исходя из определенной энергии соударения. Данный тест известен как испытание на удар падающим грузом и выполняют его в лаборатории на лабораторном оборудовании, чтобы иметь некоторое представление о разрушении частиц при воздействии на них ударной силы. Обычно горный оператор отправляет руду к лаборанту, который затем проводит испытания рудного образца на удар падающим грузом для ряда разных гранулометрических фракций. Результаты испытаний отражают распределение по размеру раздробленных частиц каждой проверяемой гранулометрической фракции при определенной энергии удара или энергии столкновения. Результаты испытаний дают возможность пользователю соотнести характеристики рудных минералов с конструкцией мельницы. Затем их можно использовать как входные данные при моделировании процесса измельчения или для облегчения оптимизации работы данной мельницы, либо для изменения параметров мельницы. Данное устройство, например, изображенное на фиг. 1, содержит вертикальный каркас 2, отходящий вверх от жесткого основания 3. Ударный груз 4 посредством направляющих рельсов направленно перемещается между верхним положением, в котором он находится над основанием, и нижним положением, в котором он ударяется о кусок 5, размещенный на основании. В процессе эксплуатации испытываемый кусок помещают на основании под грузом. Груз подни-1 014142 мают на определенную высоту и затем освобождают, позволяя ему падать под действием силы тяжести. В нижней части направляющей груз ударяется об испытываемый кусок, вызывая его разрушение. Затем раздробленные куски достают и можно провести анализ их гранулометрического состава. Сообщаемую кускам энергию удара можно менять. Например, можно менять вес груза, размещенного на каркасе. Более того, можно менять высоту, с которой падает груз. Это позволяет изучать прочностные свойства данной фракции частиц при разных сообщаемых им энергиях или ударных силах. Описанное выше испытание можно повторить для нескольких опытных кусков из той же фракции,получая информацию о том, как разрушаются куски при воздействии на них ударной энергии. Важно отметить, что нужно выполнить проверку достаточно большой выборки кусков, чтобы получить статистическую достоверность определения характеристик разрушения кусков. Очевидно, что чем больше количество испытываемых кусков, тем выше статистическая достоверность результатов. По результатам испытаний ряда образцов фракции одного размера пытаются установить, как будет разрушаться кусок при заданной ударной энергии. Например, кусок может разрушиться на относительно небольшое количество кусков примерно одинакового размера. В альтернативном варианте кусок может разрушиться на множество мелких кусков и несколько крупных. Еще одно примерное устройство для проверки прочностных свойств частиц изображено на фиг. 2. В целом устройство содержит каркас 6, установленный на основании 7 и проходящий от него вверх. Отражающий маятник 8, на нижнем конце которого имеется боек, установлен в фиксированном положении в центре под каркасом и неподвижен. На маятнике неподвижно установлен испытываемый кусок 9 породы. Кроме того, под каркасом подвешен и качается качающийся ударный маятник. Ударный маятник имеет такие размеры и расположение, чтобы ударяться об отражающий маятник, а именно об испытываемый кусок, установленный на нем. Под отражающим маятником расположен коллектор, служащий для сбора раздробленных фрагментов, образовавшихся из испытываемого куска. При эксплуатации испытываемый кусок породы размещают на ударной поверхности отражающего маятника. Ударный маятник заданного веса поднимают вверх на заданную высоту, а затем отпускают,так что он срывается вниз и затем ударяется об отражающий маятник. Образец породы, находящийся на поверхности соударения отражающего маятника, подвергается удару ударного маятника. Это столкновение приводит к разрушению куска. Раздробленные куски падают в накопительный ящик, откуда их можно забрать и подвергнуть анализу. Обычно гранулометрический состав раздробленных кусков определяют с использованием сортировочных сит. Устройства, описанные выше со ссылкой на фиг. 1 и 2, имеет некоторые ограничения. Первое основное ограничение состоит в том, что испытания проводят вручную. Для каждого испытания, предусматривающего столкновение с куском, нужно вручную размещать кусок на основании и поднимать и отпускать груз. Затем нужно вручную доставать раздробленные куски и помещать их в контейнер для образцов с целью дальнейшего анализа. Гранулометрический состав нужно определять вручную с использованием устройства, предназначенного для сортировки по размерам. Процесс в целом не автоматизирован и проведение испытаний отнимает много времени. Как правило, испытания проводит техник-лаборант и затраты на рабочую силу только при выполнении испытаний являются существенными. Более того, специалистам совершенно очевидно, что, для того чтобы придать некую статистическую достоверность результатам, нужно проводить большое количество испытаний для каждой гранулометрической фракции. Как правило, 10-30 частиц каждой гранулометрической фракции нужно подвергать одному и тому же испытанию, и результаты этих испытаний анализировать в совокупности. Однако если проверяют только 10-30 образцов каждого размера частиц, то объем выборки является недостаточно оптимальным. Это влияет на статистическую достоверность результатов и точность последующих результатов. С точки зрения статистики было бы предпочтительным, чтобы можно было проводить испытания значительно большего количества частиц каждой гранулометрической фракции, например, тестируя выборку из 40-100 частиц каждой гранулометрической фракции или 50-70 частиц. Следующее ограничение описанного выше испытания на удар падающим грузом состоит в том, что самый маленький размер куска, который реально и практически можно проверить устройством, составляет 10 мм в диаметре. Попытки установить на отражающем маятнике кусок меньше указанного размера очень затруднительны и занимают много времени. Связанная с этим проблема состоит в том, что значительная доля кусков, которые подают в мельницу действующей установки, имеет диаметр менее 10 мм. Таким образом, существующие методики испытаний не предусматривают испытание кусков, размер которых менее 10 мм, и не дают никакого представления об их прочностных характеристиках. Предположительно, результаты испытаний допускают, что разрушение указанных кусков происходит таким же образом, как и кусков, размер которых больше 10 мм. Однако проведенные заявителем эксперименты показывают, что такое допущение не верно и разрушение кусков размером менее 10 мм часто отличается от разрушения более крупных кусков. Установка для испытания на удар падающим грузом имеет еще одно ограничение, которое будет описано далее. Проведенные заявителем исследования характера разрушения кусков внутри мельницы-2 014142 показывают, что существуют два типа разрушения, происходящего внутри мельницы. Во-первых, существуют высокоэнергетические удары. Во-вторых, существует разрушение, обусловленное повторяющимися низкоэнергетическими ударами. Недавнее исследование картины распределения энергии удара в процессе самоизмельчения в мельнице показало, что низкоэнергетические удары повторяются гораздо чаще, чем высокоэнергетические удары. Следовательно, было бы очень предпочтительным, если бы на установке для проверки разрушения кусков можно было исследовать разрушение кусков, зависящее от повторяющихся низкоэнергетических ударов. Если для проверки кусков использовать установку испытания на удар падающим грузом с применением ударов, совершаемых при очень низких уровнях удельной энергии, некоторым кускам потребуется испытать до 100 повторяющихся ударов, прежде чем они окончательно разрушатся. Данная процедура является очень долгой и трудозатратной при проведении измерений с использованием установки для испытания на удар падающим грузом. В качестве компромисса можно использовать меньшее количество кусков для проведения пошагового теста на разрушение. Однако уменьшение количества испытываемых кусков повлияет на статистическую достоверность результатов испытаний. Таким образом, понятно, что предпочтительно разработать устройство для проверки прочностных характеристик кускового материала, которое улучшило бы, по меньшей мере, некоторые их указанных недостатков. Сущность изобретения Согласно одному аспекту данного изобретения предложено устройство для определения прочностных свойств кускового материала, содержащее опору,ротор, установленный относительно опоры и имеющий по меньшей мере один направляющий канал, через который в процессе эксплуатации направляется частица кускового материала и который имеет впускное и выпускное отверстия,привод, связанный с ротором,подающий канал, предназначенный для подачи частиц кускового материала во впускное отверстие направляющего канала,статор, связанный с ротором и имеющий ударную поверхность, которая отстоит от периферической кромки ротора в радиальном направлении, и коллектор, предназначенный для сбора фрагментов кускового материала, образованных после ударного воздействия,причем устройство имеет систему управления, предназначенную для точного контроля и регулировки скорости соударения кускового материала с ударной поверхностью. Опора может иметь любую соответствующую форму. Предпочтительно опора содержит основание,предназначенное для установки или позиционирования устройства на опорной поверхности, например на пол, и каркас, отходящий вверх от основания. Каркас может иметь вертикальные элементы, отходящие вверх от основания по меньшей мере на его двух противоположных сторонах. Ротор тоже может иметь любую соответствующую форму, и предпочтительно он имеет уплощенный, по существу, круглый корпус с двумя главными поверхностями. Предпочтительно ротор ориентирован так, что его главные поверхности расположены, по существу, в горизонтальной плоскости, и вращается вокруг, по существу, вертикальной оси. Ротор имеет по меньшей мере один направляющий канал. Если ротор является твердым плоским телом, направляющий канал предпочтительно представляет собой канал, который проходит радиально внутри твердого тела, по существу, от центра к периферической кромке ротора. В данном случае дальний конец канала ограничивает выпускное отверстие направляющего канала. Впуск направляющего канала может быть образован отверстием на одной из главных поверхностей ротора, при этом отверстие сообщается с каналом. Предпочтительно впускное отверстие находится в центре ротора или вблизи него. Указанный или каждый канал обеспечивает перемещение частиц по линейной траектории в радиальном направлении от центра, когда частицы находятся под влиянием центробежной силы, создаваемой вращением ротора. В предпочтительном варианте выполнения ротор имеет несколько направляющих каналов, которые,например, проходят внутри твердого тела ротора, по существу, от центра к периферической кромке ротора. К примеру, в роторе может быть 2-6 каналов, предпочтительно 3-5 каналов, более предпочтительно 4 канала. Предпочтительно каналы расположены на расстоянии друг от друга в окружном направлении,более предпочтительно расположены на равных расстояниях друг от друга в окружном направлении. В одном варианте ротор имеет четыре канала, которые имеют общее впускное отверстие, расположенное в центре ротора, и которые проходят, по существу, перпендикулярно друг другу. Каждый канал проходит линейно от центра ротора к выпускному отверстию, расположенному на периферической кромке ротора. Как отмечено выше, ротор может быть выполнен из куска материала, например стали, а каналы могут быть отфрезерованы в этом куске. Кроме того, каналы могут быть образованы отрезками трубы, установленными на роторе и расходящимися в радиальном направлении от его центра.-3 014142 Диаметр каналов составляет предпочтительно по меньшей мере 20 мм, но может составлять около 30 мм. Заявителем установлено, что каналы такого размера работают удовлетворительно и не подвержены заторам, хотя можно использовать каналы других размеров. В частности, установлено также, что для более крупных частиц можно использовать каналы диаметром до порядка 70 мм или более. Привод может включать любое соответствующее средство передачи вращательного движения ротору. В одном варианте выполнения привод содержит электродвигатель и приводной механизм, который соединен с двигателем и ротором для передачи движения от двигателя к ротору. Приводной механизм может дополнительно содержать ременную передачу, например, с приводными шкивами, соединенными с двигателем и ротором для передачи движения от передаточного устройства к ротору. Ротор может быть установлен на опоре. Между верхней конструкцией, связанной с ротором, и нижней конструкцией, связанной с опорой, может располагаться подшипник. Подшипник поддерживает ротор преимущественно в вертикальном положении с обеспечением его вращения. Система управления может иметь любую соответствующую форму. Важно отметить, что система управления должна быть способна точно и с возможностью регулировки контролировать скорость соударения кускового материала с ударной поверхностью. Как описано ниже более подробно, скорость соударения определяют исходя из контроля окружной скорости ротора, предполагая, что из нее теоретически можно вычислить ударную силу. Предпочтительно система управления контролирует скорость в момент удара кускового материала в пределах относительной разности менее 2%, предпочтительно независимо от типа руды, размера и формы частиц. Как подробно рассмотрено ниже, система управления предпочтительно содержит устройство обработки данных, предназначенное для приема входных данных об окружной скорости ротора и установления их взаимосвязи с фактической скоростью в момент удара частицы, выбрасываемой из направляющего канала ротора. Контроля скорости в момент удара можно добиться любыми подходящими средствами. Система управления посредством привода предпочтительно имеет средство регулирования окружной или вращательной скорости ротора, наиболее предпочтительно с высокой степенью точности. Следует отметить,что скорость ротора определяет количество энергии, передаваемой частице. Кроме того, система управления предпочтительно имеет средство регулировки, предпочтительно тонкой регулировки скорости вращения ротора. Этого можно добиться путем регулировки количества тока, подаваемого в катушку двигателя, например, посредством переменного преобразователя частоты, если приводом является электродвигатель. Это позволяет в процессе эксплуатации включать ротор при разных скоростях, соответствующих разным уровням энергии, которую можно передавать испытываемым частицам кускового материала. Переменный преобразователь частоты, если он имеется в устройстве, может увеличить уровень тока, подаваемого к двигателю, приводя к ускорению ротора. Кроме того, преобразователь может уменьшить ток, подаваемый к двигателю, что будет иметь противоположное действие. В альтернативном варианте для вращения ротора при разных скоростях с высокой степенью точности можно использовать потенциометр. Важной особенностью устройства является наличие системы управления, служащей, как правило,для управления приводом, вызывая вращение ротора при точно заданной скорости, и позволяющей точно согласовать эту скорость с фактической скоростью в момент удара кускового материала. А это позволяет обеспечивать, по существу, такое же, предпочтительно точно такое же количество кинетической энергии,передаваемой последующим частицам, проходящим то же испытание, что необходимо для достоверности и эффективности результатов. Кинетическая энергия частиц в момент столкновения с ударной поверхностью влияет на процесс их разрушения. Другими словами, прочностные свойства кускового материала функционально зависят от энергии соударения. Система управления также содержит средство измерения скорости вращения ротора. Например,система управления может содержать оптический или механический тахометр. Как упомянуто выше,предпочтительно, если система управления выполняет точное измерение скорости ротора, поскольку входная скорость определяет входную энергию, передаваемую испытываемой частице. Наличие тахометра, предназначенного для точного измерения скорости ротора, может иметь большое значение, поскольку с течением времени способность преобразователя точно контролировать скорость ротора может падать. В данном случае тахометр обеспечивает точную информацию для системы управления о реальной скорости ротора. Подающий канал может иметь любую соответствующую форму, но предпочтительно подающий канал имеет впускное отверстие и расположенное напротив него выпускное отверстие, через которые могут проходить испытываемые частицы, как правило, последовательно и поочередно. Таким образом,предпочтительная особенность подающего канала состоит в том, что испытываемые частицы проходят через него по одной поочередно и, таким образом, по одной поочередно подаются в ротор. Подающий канал может проходить, по существу, вертикально, при этом его выпускное отверстие расположено в верхнем конце, а выпускное отверстие находится в нижнем конце. Выпускное отверстие-4 014142 предпочтительно расположено выше общего впуска в направляющие каналы ротора, например может располагаться на небольшом расстоянии над впуском в направляющие каналы, по существу, в центре ротора. Подающий канал может иметь расширяющееся впускное отверстие, например наподобие воронки,служащее для облегчения подачи частиц через указанное отверстие. Более того, подающий канал может быть установлен на каркасе, проходящем вверх от основания. Подающий канал может быть взаимосвязан с устройством для хранения частиц, например бункером, расположенным над впуском в подающий канал и содержащим запас частиц, которые нужно испытать. Предпочтительно устройство для хранения частиц, например бункер, имеет выпускное отверстие,размер которого позволяет ограничивать поток проходящих через него частиц. Подающий канал может быть дополнительно связан с промежуточным транспортирующим устройством, служащим для передачи частиц от выпускного отверстия бункера к впускному отверстию подающего канала. Промежуточное транспортирующее устройство может являться вибрационным питателем,например вибрирующей конвейерной лентой. Промежуточное транспортирующее устройство может поочередно подавать частицы по одной из выпускного отверстия бункера к впускному отверстию подающего канала. Транспортирующее устройство фактически толчками подает частицы из бункера, по конвейерной ленте к подающему каналу. Статор, ограничивающий ударную поверхность, может иметь корпус, например неподвижный корпус в виде упора, который проходит в окружном направлении вокруг ротора и который отстоит в наружном направлении от его периферической кромки. Ротор и статор предпочтительно установлены на раме опоры. При этом статор может целиком окружать ротор и находиться, по существу, на такой же высоте,как и ротор. В одном виде ударная поверхность имеет такую конфигурацию, что частицы, выброшенные из направляющих каналов ротора, сталкиваются с ней под углом от 70 до 100, например от 80 до 98, например, по существу, под прямым углом столкновения. При эксплуатации частицы породы, подаваемые в устройство, выходят из направляющего канала(каналов) и сталкиваются с ударной поверхностью статора под углом к поверхности, близким к 90. Следовательно, основная часть кинетической энергии частицы, ударяющей об ударную поверхность, направлена на ее разрушение. Если частица слегка задевает ударную поверхность под углом, часть энергии остается в частице в виде кинетической энергии и не направлена на разрушение частицы. Ударная поверхность может иметь отдельные сегменты, расположенные ступенчато относительно друг друга и проходящие вокруг ударной поверхности. В таком случае преимущественно каждый из этих сегментов поверхности будет воспринимать выброшенные из ротора частицы, по существу, под прямым углом. Более того, каждый из сегментов поверхности может иметь несколько криволинейную форму. С другой стороны, сегменты ударной поверхности могут быть изогнуты таким образом, что частицы, выпущенные из ротора, попадают в ударную поверхность почти под углом 90. Ударная поверхность с ее отдельными сегментами может в целом иметь форму зубьев пилы, если смотреть сверху. В другом варианте ударная поверхность может иметь такую форму, что частицы, выпущенные из направляющих каналов ротора, сталкиваются с ней скользящим ударом, например, под углом от 20 до 70, например от 30 до 60 к ударной поверхности. Так проверяют разрушение частиц под действием поперечных сил. В альтернативном варианте для проверки пошагового разрушения частиц можно использовать такую же ударную поверхность, как та, что описана выше, по существу, для перпендикулярного удара, т.е. ударную поверхность в форме зубьев пилы, а скорость ротора менять так, чтобы выходящие из ротора частицы попадали в ударную поверхность при низких уровнях энергии. Желательно, чтобы устройство в действительности воспроизводило разные механизмы разрушения частиц внутри мельницы. Часть разрушений обусловлена прямым ударом. Однако другой тип разрушения обусловлен тангенциальными ударами, когда частица сталкивается с другой частицей, либо шаром или облицовкой мельницы скользящим ударом. Испытания под действием скользящего удара, описанные выше, позволяют определить прочностные характеристики при тангенциальных ударах. Заявитель сообщает, что поведение разных частиц при прямом и тангенциальном ударе может сильно отличаться. Для того чтобы обеспечить возможность очистки статора и тем самым эффективно уменьшить влияние взаимного загрязнения и потерю проб от испытания к испытанию, статор предпочтительно легко доступен. Например, в одном варианте выполнения статор заключен в крышку, предназначенную для защиты ротора. Предпочтительно крышка выполнена механизированной. Статор, который может иметь вид упора, может содержать облицовку, образующую поверхность износа, которая принимает на себя износ, возникающий от соударения с частицами, вылетающими из ротора. Облицовка может иметь сменные накладки, которые могут быть прикреплены к статору с возможностью удаления и которые при необходимости и по мере нее могут быть удалены и заменены новыми накладками. Предпочтительно накладки могут быть выполнены из стали, упрочненной термообработкой.-5 014142 Устройство может дополнительно содержать кожух, внутри которого находятся ротор и статор. Кожух может быть герметизирован с обеспечением возможности уменьшения давления воздуха внутри него до значений ниже атмосферного. Это позволяет во время испытаний применять вакуум в кольцевом пространстве между ротором и ударной поверхностью статора. Проводя проверку разрушения частиц в вакууме, можно уменьшить или даже исключить влияние трения и сопротивления воздуха на маленькие частицы. Это позволяет получать более точные результаты испытаний для мелких частиц. Коллектор, предназначенный для хранения раздробленных после соударения фрагментов частиц,предпочтительно имеет накопительный желоб, расположенный под ротором и статором. Накопительный желоб может быть, по существу, коническим и сужаться в диаметре от значения, большего, чем диаметр ударной поверхности, до небольшого диаметра, составляющего несколько сантиметров, например 20-50 мм. При этом он подает разрушенные частицы очень точно в одно место. Устройство может дополнительно содержать сортировочную установку, предназначенную для сортировки раздробленных частиц по разным размерным группам, предпочтительно для автоматической сортировки частиц. Сортировочная установка может содержать по меньшей мере одно сортировочное сито, которое разделяет раздробленные частицы на фракции, к одной из которых относятся частицы крупнее заданного размера, а к другой фракции - мельче заданного размера. В одном варианте выполнения сортировочное устройство имеет одно сито, которое используется для определения коэффициента Т 10 крупности продукта, полученного в результате разрушения частиц, а именно для определения содержания в весовых процентах раздробленных частиц, проходящих через сито с отверстиями, которые составляют 1/10 среднего размера загружаемых частиц. Нужно принимать во внимание, что сортировочное устройство может иметь несколько сортировочных сит. Такое устройство может сортировать раздробленные частицы по нескольким гранулометрическим фракциям, например 4-8 фракциям. Такая более тщательная сортировка затем может использоваться для создания более исчерпывающего представления о распределении по размерам раздробленных частиц любой гранулометрической фракции загружаемых частиц. В альтернативных вариантах выполнения сортировочное устройство не является механическим устройством. Например, сортировочное устройство может быть оптическим, что преимущественно позволяет быстро и просто проводить анализ распределения по размерам раздробленных частиц путем подачи их в оптическое сортировочное устройство. В данном случае анализ можно легко отобразить на экране, используя соответствующее программное обеспечение и расчетные или сохраненные в памяти справочные данные. Коллектор может также содержать средство взвешивания разных гранулометрических фракций раздробленных частиц, например средство автоматического взвешивания. Помимо этого, данное изобретение предлагает способ определения прочностных свойств кускового материала, включающий этап загрузки отдельных частиц кускового материала в предложенное устройство, описанное выше, этап анализа раздробленных фрагментов, полученных из отдельных частиц после соударения в указанном устройстве, и этап установления взаимосвязи между полученными раздробленными фрагментами и прочностными свойствами кускового материала. Устройство, используемое в способе, может обладать одной или более выборочными или предпочтительными особенностями описанного выше устройства. В предложенном способе могут разделять частицы кускового материала по гранулометрическим фракциям и затем поочередно тестировать каждую гранулометрическую фракцию в описанном выше устройстве. Этап разделения кускового материала по гранулометрическим фракциям предпочтительно включает разделение материала на узкоразмерные фракции. Согласно другому аспекту изобретения предложен способ определения прочностных свойств кускового материала, включающий этап передачи кинетической энергии по меньшей мере одной частице кускового материала, этап обеспечения столкновения частицы, обладающей указанной кинетической энергией, с ударной поверхностью при заданной скорости соударения и ее разрушения, этап анализа раздробленных фрагментов, полученных из частицы после соударения, и этап установления взаимосвязи между полученными раздробленными фрагментами и прочностными свойствами кускового материала. Этап передачи кинетической энергии частице может успешно выполняться при помощи соответствующих средств. Однако количество энергии, переданной частице, должно быть точным, для того чтобы гарантировать получение заданной скорости в момент удара частицы. Кинетическую энергию можно передавать частице путем загрузки частицы в направляющий канал, например, как в описанном выше устройстве согласно предыдущему аспекту изобретения, и перемещения частицы по этому каналу. Повторимся, что заданная скорость в момент удара является фактической скоростью в момент удара частицы, а не предполагаемой скоростью в момент удара, которую можно вычислить исходя из окружной скорости ротора устройства, как описано выше. Для получения статистически достоверных результатов в способе согласно данному аспекту пред-6 014142 почтительно кинетическую энергию передают отдельным частицам и анализируют раздробленные фрагменты, полученные после столкновения. Таким образом, способ предпочтительно включает поочередную загрузку в направляющий канал одиночных подлежащих разрушению частиц и сообщение им конкретного и соответствующего количества кинетической энергии. Обеспечивают столкновение частиц с ударной поверхностью при заданной скорости соударения и проводят анализ гранулометрического состава раздробленных фрагментов частиц с целью определения прочностных свойств кускового материала. Затем эту информацию можно использовать для изучения и моделирования процесса измельчения в мельницах и т.п. Этап поочередной загрузки частиц в направляющий канал может включать загрузку частиц через подающий канал, а затем в направляющий канал. Направляющий канал может быть расположен в роторе, например, как описано в отношении предложенного устройства. В таком случае этап смещения частиц по направляющему каналу может включать вращение ротора с точно управляемой и/или замеряемой скоростью и обеспечение передачи кинетической энергии частицам от центробежной силы вращения ротора. Частицы выходят из ротора со скоростью, пропорциональной скорости ротора, в частности скорости периферической кромки ротора. Таким образом, частице можно передать определенное и точное количество кинетической энергии. Этап обеспечения столкновения частицы с ударной поверхностью может включать обеспечение соударения частиц с ударной поверхностью под углом, близким к прямому углу с указанной поверхностью. Частицы могут быть выпущены таким образом, что они ударяются об ударную поверхность под углом от 75 до 98 к ней, например под углом от 85 до 95, или, по существу, перпендикулярно поверхности, хотя указанное не является ограничением. Этап обеспечения столкновения частиц с ударной поверхностью в альтернативном варианте может включать обеспечение соударения частиц с ударной поверхностью скользящим ударом. Как описано выше, при таком скользящем ударе в частице остается некоторая часть кинетической энергии и не вся энергия переходит в удар. Скользящий удар может быть вызван отличием ориентации и/или конфигурации ударной поверхности от той, которую имеет поверхность при вышеописанном испытании прямым ударом. Этап анализа раздробленных фрагментов частицы может включать сортировку полученных в результате соударения раздробленных фрагментов по разным гранулометрическим фракциям, предпочтительно автоматически. Раздробленные фрагменты могут быть рассортированы по двум гранулометрическим фракциям. Этап сортировки раздробленных фрагментов может включать их пропускание через сито для разделения на частицы, размер которых больше и меньше размера ячеек сита. Сито может иметь, например,ячейки, которые составляют примерно 1/10 от среднего размера или диаметра загружаемых частиц. Это так называемая проверка крупности продукта Т 10, которую используют для расчета коэффициента крупности продукта. Как отмечено выше, коэффициент крупности продукта может определяться как весовой процент от массы исходного загружаемого материала, представленного содержанием материала, прошедшего через сито. Более того, раздробленные фрагменты могут быть рассортированы более чем по двум гранулометрическим фракциям, например по 4-6 фракциям. Этап обследования раздробленных фрагментов может также включать взвешивание раздробленных фрагментов, входящих в каждую из гранулометрических фракций, по которым были рассортированы фрагменты, предпочтительно автоматически. Способ может включать повторение изложенных выше этапов для частиц одного и того же основного размера или фракции одного и того же размера, для построения распределения по размерам раздробленных фрагментов. Таким образом, это даст представление о том, как происходит разрушение частиц данной гранулометрической фракции для данной входной энергии. Например, в направляющий канал можно загрузить частицы, относящиеся к одному размерному диапазону, а затем привести их в столкновение с ударной поверхностью. Можно провести испытания по меньшей мере 35 частиц, относящихся к одному размерному диапазону, например 35-100 частиц одного размерного диапазона, например 40-70 частиц каждого размерного диапазона. Итак, можно статистически обработать разрушение частиц выборки, состоящей из 35-100 частиц,например около 50 частиц, чтобы построить кривую разрушения этих частиц. Предпочтительно испытания частиц каждого размера проводят по меньшей мере при трех энергетических уровнях, например при 4-6 энергетических уровнях, к примеру при четырех уровнях. Описанный выше способ представляет собой способ, используемый для испытания одной гранулометрической фракции. Способ может включать предварительную сортировку размеров подлежащих испытанию частиц по узкоразмерным фракциям, а затем поочередное испытание по меньшей мере двух или трех фракций разного размера вышеизложенным образом. После этого, используя методики аппроксимации кривой, можно построить модель прочностного распределения по всему диапазону размеров частиц, участвующих в загрузке. Соответственно можно осуществить проверку большой выборки частиц, относящихся к каждой-7 014142 размерной фракции. Таким образом, можно построить прогрессивное распределение по размерам раздробленных частиц для каждой из гранулометрических фракций, по которым предварительно рассортированы загружаемые частицы. Способ может включать проверку частиц, представляющих собой куски руды, взятые, например, из дробилки или рудного склада. Способ может использоваться для всех типов рудных минералов. Кроме того, способ может применяться к частицам угля до их отправки в установку для помола угля. Изобретение также предлагает способ определения прочностных свойств частиц по месту эксплуатации промышленной мельницы с использованием описанных выше устройства или способа, например,в режиме реального времени. Экспериментальное количество кускового материала можно извлечь из материала, загружаемого в промышленную мельницу, образующую часть промышленного установки. Выемку кускового материала из потока загружаемого в мельницу сырья можно производить на регулярной основе и затем проводить его проверку в предложенном устройстве, описанном выше, или с использованием описанного способа. Выемку экспериментального количества материала из загружаемого сырья предпочтительно производят по меньшей мере еженедельно, более предпочтительно по меньшей мере раз в три дня, например ежедневно. Таким образом, устройство можно преимущественно размещать вблизи промышленной установки и проводить в устройстве испытания материала, извлеченного из потока загружаемого в мельницу сырья. Информация о прочностных свойствах кускового материала или описание характеристик разрушения материала может поступать к руководителям или операторам предприятия регулярно, например ежедневно. Предполагается, что описанный способ можно также идеально применять к определению вероятности разрушения кускового материала. Т.е. можно определить, когда, по существу, разрушится частица кускового материала при очень слабых и повторяющихся ударах. Без этих знаний не обходится МДЭ моделирование работы мельниц (т.е. по методу, применяемому для представления поведения неконсолидированных горных пород, где каждая частица рассматривается как отдельный дискретный элемент) и оптимизация процесса в перспективе. Чтобы добиться статистически достоверных результатов, предполагается, что необходимо по меньшей мере 200 необработанных частиц, по сравнению с указанными 3050 для описанного выше t10 анализа. Это количество можно минимизировать до 50 частиц или больше,если сначала частицы обработать в сверхнизкоэнергетической барабанной мельнице, что, в принципе,исключает наличие любых аномально хрупких частиц и обеспечивает шлифовку неровностей поверхности частиц. Следовательно, способ может представлять собой способ, в котором определяемое прочностное свойство является вероятностью разрушения кускового материала. В этом случае частицы кускового материала предпочтительно подвергают низкоэнергетическому измельчению, чтобы, по существу, исключить наличие аномально хрупких частиц кускового материала перед передачей частицам кинетической энергии. Испытывают тоже по меньшей мере 50 частиц одного и того же основного размера или фракции предварительно обработанных частиц одного и того же размера. Подробное описание изобретения Устройство и способ определения прочностных свойств частиц согласно данному изобретению можно воплотить в различных вариантах. Далее приведено подробное описание одного варианта выполнения изобретения со ссылкой на прилагаемые чертежи. Цель данного подробного описания заключается в том, чтобы показать специалистам воплощение изобретения на практике. Тем не менее должно быть понятно, что сущность данного описания не отменяет общий принцип приведенного выше изложения. На чертежах фиг. 1 изображает схематический вид спереди известного устройства, предназначенного для определения характеристик разрушения породы; фиг. 2 изображает схематический вид сбоку другого известного устройства, подобного устройству,изображенному на фиг. 1, на котором проиллюстрировано соударение испытываемой частицы с устройством с целью разрушения частицы; фиг. 3 изображает фронтальный разрез устройства согласно одному варианту выполнения изобретения; фиг. 4 изображает схематический вид сверху устройства, представленного на фиг. 3; фиг. 5 изображает схематический вид сверху ротора, на котором показаны составляющий и результирующий векторы скорости частицы, выброшенной из ротора; фиг. 6 изображает схематический вид сверху частицы и статора, образующего поверхность для столкновения непрямым слабым ударом; и фиг. 7 изображает вид в аксонометрии ротора устройства, представленного на фиг. 3, на котором показаны каналы, по которым проходят частицы. На фиг. 1 изображено устройство, используемое в так называемом испытании на удар падающим грузом, которое разработали и применили в исследовательском центре минералов Джулиуса Круттшнитта (JKMRC) Университета Квинсленда. На фиг. 2 изображено похожее устройство, в котором использу-8 014142 ется аналогичный принцип работы. Устройства, представленные на фиг. 1 и 2, описаны в приведенном выше разделе "Предпосылки создания изобретения" и в последующем подробном описании обсуждаться не будут. На фиг. 3-5 номером 10 позиции в целом обозначено устройство для определения прочностных свойств породы согласно одному варианту выполнения изобретения. В наиболее широком смысле устройство 10 содержит ротор, который обозначен в целом номером 12 позиции, и средство вращения ротора, выполненное в виде электродвигателя 14, имеющего выходной вал 15. Ротор 12 имеет уплощенную круглую форму, а из центра ротора радиально выходят направляющие каналы 16. В проиллюстрированном варианте выполнения имеются четыре направляющих канала 16,которые расположены под углом 90 друг к другу, хотя точно определенное количество каналов 16 не является существенным. Все четыре канала 16 сходятся в центре ротора 12. Каналы 16 имеют общее впускное отверстие 17, расположенное там, где каналы сходятся в одном месте в центре ротора 12. Испытываемые частицы подают через впускное отверстие 17, образованное открытой верхней частью каналов 16 в этом месте. Кроме того, каждый канал 16 имеет выпускное отверстие 19, находящееся на периферической кромке ротора 12. В одном варианте ротор 12 выполнен в виде стального блока, в котором каналы 16 выфрезерованы или проточены. Ротор такого вида схематично изображен на фиг. 7. В другом варианте (не показан) каналы 16 содержат отрезки трубы, которые закреплены на верхней поверхности ротора 12. Устройство 10 также содержит приводной механизм, служащий для передачи движения от двигателя 14 к ротору 12. Приводной механизм содержит ременную передачу 18, проходящую между двигателем 14 и ротором 12. Если говорить более конкретно, ременная передача 18 содержит три ременных элемента, проходящих между шкивами, связанными соответственно с двигателем 14 и ротором 12. В представленном варианте выполнения максимальное число оборотов двигателя 14 составляет порядка 1540 об/мин, что в пересчете на скорость вращения ротора соответствует 5005 об/мин при передаточном соотношении шкивов 3,25:1. Кроме того, каналы 16 образуют в роторе 12 проходы диаметром 30 мм. Устройство преимущественно способно обрабатывать частицы диаметром от 1 до 16 мм. Устройство можно модифицировать с целью обработки частиц вплоть до диаметра 100 мм, а также мелких частиц, диаметр которых составляет менее 1 мм. Помимо этого устройство 10 имеет систему управления, предназначенную для регулировки скорости вращения ротора 12. Данное средство управления содержит переменный преобразователь частоты(не показан), подающий ток к двигателю 14. Таким образом, путем изменения тока, подаваемого к катушке, число оборотов двигателя 14 и, следовательно, скорость вращения ротора 12 можно изменять. Кроме того, устройство 10 имеет подающий канал 34, служащий для последовательной подачи частиц в каналы 16 ротора 12. Подающий канал 34 связан с бункером 30, предназначенным для хранения запаса частиц данной гранулометрической фракции, и вибрационным питателем 32, предназначенным для перемещения частиц из бункера 30. Подающий канал 34 имеет, по существу, вертикальную ориентацию с верхним впускным отверстием 36 и нижним выпускным отверстием 38. Вибрационный питатель 32 поочередно подает частицы из бункера 30 к впускному отверстию подающего канала 34. Диаметр подающего канала 34 составляет около 30 мм, и частицы поочередно или последовательно проходят по указанному каналу. В результате каждый раз из выпускного отверстия 38 подающего канала 34 выходит только одна частица. Выпускное отверстие 38 подающего канала 34 расположено непосредственно над ротором 12, так что частицы из выпускного отверстия 38 подающего канала попадают в общий впуск 17 каналов 16. Помимо этого устройство 10 содержит статор 40, ограничивающий ударную поверхность 42, о которую ударяются частицы после того, как они вылетели из выпускного отверстия 19 канала 16, расположенного на периферической кромке ротора 12. Статор 40 окружает ротор 12 по окружности, и его внутренняя поверхность образует указанную ударную поверхность 42, которая расположена на небольшом расстоянии от ротора 12 в наружном направлении. Разумеется, статор 40 может быть расположен, по существу, на такой же высоте, как и ротор 12, так что частицы, вылетающие из ротора 12, сталкиваются со статором. Ударная поверхность 42 статора 40 может иметь криволинейные сегменты или участки 46, расположенные ступенчато относительно друг друга, как показано на фиг. 4. Статор 40 и ударную поверхность 42 можно описать, как имеющие форму зубьев пилы, если смотреть на них сверху. Каждый криволинейный сегмент 46 постепенно загибается к кромке ротора 12 в направлении, которое соответствует направлению вращения ротора 12, которое обозначено стрелкой 47 на чертежах. Устройство 10 также содержит накопительный желоб 50, расположенный под статором 40 и ротором 12. Желоб 50 имеет коническую форму и на нижнем конце сужается внутрь книзу в направлении своего выпуска 52. Устройство 10 также содержит средство анализа частиц, которые прошли в накопительный желоб 50. Средство анализа частиц в представленном варианте выполнения представляет собой устройство 60-9 014142 для сортировки частиц по размерам. В представленном варианте выполнения сортировочное устройство 60 имеет сито (не показано) и отводит частицы, размер которых превышает размер ячеек сита, в соответствующую фракцию, а частицы, размер которых меньше размера ячеек сита, в их соответствующую фракцию. Затем эти условные фракции можно взвесить, чтобы посмотреть, какую часть от веса загружаемых частиц они содержат. Также для этих фракций можно построить распределения частиц по размерам. В частности, затем, исходя из начальной массы частиц, подвергаемых разрушению, можно вычислить коэффициент крупности продукта, а после этого процентное содержание полученного из устройства 60 материала, в котором частицы имеют размер меньше размера ячеек сита. Помимо этого устройство 10 содержит средство измерения скорости вращения ротора. Очень важно получить точный замер скорости вращения ротора, поскольку это лежит в основе вычисления кинетической энергии частиц на входе. В представленном варианте выполнения скорость вращения ротора 12 измеряют тахометром (не показан). В датчике оборотов используют индуктивный датчик близости, обнаруживающий прохождение стальной детали (в действительности головки болта) на расстоянии до 4 мм при каждом обороте. Датчик содержит катушку и магнит, так что магнитный поток, проходящий через катушку, будет меняться по мере прохождения магнитного материала мимо датчика. Датчик подает указанную информацию в счетное устройство с программным управлением, которое отображает об/мин. Кроме этого, устройство 10 также содержит средства настройки для регулирования скорости подачи частиц из бункера 30 в подающий канал 34. Оно также содержит средство настройки для регулировки вибрационного сита сортировочного устройства 60, расположенного под ротором и желобом 50. Многие из этих средств настройки управляются от панели 65 управления, которая находится рядом с электродвигателем 12. Более того, панель 65 управления может дополнительно иметь дисплеи одного или нескольких показаний или замеров, например скорости вращения ротора 12. На практике устройство 10 обычно используют для определения прочностных свойств частиц, отобранных из конкретных рудных или угольных месторождений. Указанные прочностные свойства затем можно применить для моделирования или регулирования либо для настройки типовых процессов, которые включают разрушение данных частиц, например дробление, включающее размалывание. В другом варианте выполнения, который не проиллюстрирован на чертежах, ротор 12 и статор 40,по меньшей мере, полностью заключены в вакуумную камеру. Это устраняет влияние сопротивления воздуха на частицы. К тому же это облегчает проведение испытаний с целью определения характеристик разрушения мелких частиц. На первом этапе способа определения характеристик рудных частиц следует обеспечить выборку указанных рудных частиц, включающую широкий диапазон размеров частиц, а затем провести предварительную сортировку этих частиц по размерам на узкие фракции. Обычно это делают с использованием комплекта сит, хотя необязательно использовать именно этот способ. Впоследствии каждую из гранулометрических фракций поочередно испытывают в устройстве 10. Как правило, это можно сделать, начиная с самой мелкой фракции, а затем проводя постепенную обработку по разным гранулометрическим фракциям, вплоть до самой крупной фракции. В бункер 30 загружают первую гранулометрическую фракцию. Затем включают вибрационный питатель 32 и он проталкивает частицы из бункера 30 к впуску 36 подающего канала 34. Размеры канала 34 выбраны так, что внутри него частицы сами располагаются в ряд или в линейной последовательности. Затем этот ряд из частиц постепенно смещается книзу подающего канала 34, к выпускному отверстию 38. Каждая частица поочередно выходит из выпускного отверстия 38 и падает через впускное отверстие 17, общее для каналов 16, в центр ротора 12. Оттуда эти частицы вынуждены перемещаться радиально в наружном направлении за счет центробежной силы вращения ротора 12 по одному из каналов 16. Выбор канала 16, вдоль которого смещается частица, зависит от направления центробежной силы, которая действует на частицу в определенный момент времени. Каждая частица вылетает или покидает ротор 12 через выпускное отверстие 19 канала 16 под углом к ротору 12. Частица пролетает по воздуху, а затем сталкивается с образованной статором 40 ударной поверхностью 42, которая находится на ее траектории. Столкновение происходит при конкретной заданной скорости соударения. Ударная поверхность 42 статора 40 с ее конфигурацией в виде зубьев пилы, которая описана выше,гарантирует, что каждая частица перемещается в направлении, по существу, перпендикулярном сегменту 46 ударной поверхности, с которым она сталкивается. Эта особенность способствует тому, что основная часть кинетической энергии частицы преобразуется в энергию разрушения. После столкновения с ударной поверхностью 42 частица может распасться на ряд более мелких фрагментов и эти фрагменты затем падают по накопительному желобу 50 в его выпускное отверстие 52. После этого раздробленные фрагменты поступают в сортировочное устройство 60 и в зависимости от их размера оказываются во фракциях, в которых частицы имеют размер соответственно больше или меньше размера ячеек сита. После этого основной эксперимент повторяют для ряда разных частиц, например большого количе- 10014142 ства частиц, относящихся к данной гранулометрической фракции. Таким образом, со временем можно построить статистически достоверное распределение раздробленных частиц по размерам. К тому же это отображает, как будет происходить разрушение частицы при воздействии на нее энергии разрушения. Затем данную комплексную процедуру повторяют для ряда разных энергетических уровней, чтобы проверить разрушение данного гранулометрического состава при разных уровнях энергии. Меняя скорость вращения ротора, испытываемым частицам сообщают разные уровни энергии. Путем увеличения скорости вращения ротора частице передают большую кинетическую энергию в момент, когда она вылетает из ротора. Следовательно, большая кинетическая энергия преобразуется в большую энергию столкновения при соударении частицы с ударной конструкцией. Очень часто характеристики разрушения частиц отличаются для разных уровней энергии. В этой связи следует отметить, что скорость в момент удара, которая прямо пропорциональна энергии, переданной кусковому материалу, будет достаточно важным параметром при определении прочностных свойств кускового материала. Данную процедуру можно повторить для нескольких разных узких фракций, на которые были поделены загружаемые частицы, например для 3-4 фракций. Таким образом, можно построить прогрессивную модель разрушения частиц для разных размеров. Заявитель полагает, что возможно нет смысла проводить испытания для всех гранулометрических фракций. Заявитель полагает, что нужно испытывать три-четыре фракции, чтобы получить представление о прочностных характеристиках во всем диапазоне размеров. На фиг. 5 изображен пример векторов скорости частицы в тот момент, когда она вылетает из ротора. Частицы вылетают из ротора с радиальной скоростью, которая имеет тангенциальную составляющую вектора, а также радиальную составляющую вектора. Фактический путь, пройденный данной частицей, представляет общий результирующий суммарный вектор указанных составляющих векторов, как показано на фиг. 5. Заявителем проведены некоторые исследования и измерение скорости частиц с использованием измерений высокоскоростной видеокамерой. Исследования, проведенные заявителем, показали, что радиальная скорость частиц была меньше, чем окружная скорость ротора. Заявителем установлено, что радиальная скорость частицы, вылетающей из ротора, не равна окружной скорости ротора. Она меньше, чем скорость окружной поверхности ротора. В конечном итоге заявителем сделано заключение, что согласно теории конечная скорость в момент удара не равна корню квадратному из удвоенной окружной скорости. Тем не менее заявителем установлено, что существует линейное соотношение между окружной скоростью и скоростью частиц. Т.е. скорость в момент удара пропорциональна окружной скорости. В частности, обе скорости отличаются константой и одна может быть преобразована в другую. Удельная энергия каждого соударения, Ecs, определяется как кинетическая энергия Ek на массу частицы Следовательно, масса частицы не влияет на удельную энергию в таком типе устройства для разрушения столкновением. Таким образом, удельная энергия зависит исключительно от скорости Vi в момент удара. Из фиг. 5 видно, что скорость Vi в момент удара является результирующей тангенциальной скорости Vt ротора и радиальной скорости Vr, причем Если две составляющие скорости равны, то Если две составляющие скорости не равны, то Таким образом, удельная энергия определяется из формулы где Ecs является удельной энергией (кВт/ч), r - радиус ротора (м), N - частота вращения ротора(об/мин), а С - механическая расчетная константа, которая определяет максимально возможную скорость в момент удара при заданной скорости вращения ротора. Считается, что данная константа учитывает эффективность заданной конструкции при передаче кинетической энергии от ротора к частице, загружаемой в механизм. На фиг. 6 изображена ударная поверхность согласно другому варианту выполнения изобретения. Как показано на фиг. 6, ударная поверхность 42 статора расположена таким образом, что частицы сталкиваются с каждым из сегментов ударной поверхности под непрямым углом. Это в корне отличается от ориентации ударной поверхности, описанной выше со ссылкой на фиг. 3, когда частицы ударяются об ударную поверхность, по существу, под углом 90.- 11014142 На практике такую конструкцию используют для проведения испытаний на сдвиг, которые воспроизводят модель низкоэнергетического разрушения истирания/шлифования в мельнице. Узкосортированные частицы подают в устройство, ударяют при заданной удельной энергии, а продукт сортируют и взвешивают. Частицы, размер которых превышает размер ячеек сита, подвергают испытанию в очередном цикле соударения. Процедуру повторяют до тех пор, пока все частицы не разрушатся. Устройство, разработанное заявителем, изображенное на фиг. 3, совместно с ударной поверхностью, изображенной на фиг. 6, которая ориентирована таким образом, чтобы вызвать столкновение частиц с поверхностью под непрямым углом, представляет собой удобное и подходящее средство для проведения пошаговых прочностных испытаний частиц. Преимущество устройства, описанного выше со ссылкой на фиг. 3 и 4, заключается в том, что оно работает главным образом автоматически. Т.е. если частицы загружены в бункер, то устройство будет поочередно подавать отдельные частицы в подающий канал, а затем в ротор. Более того, накопительный желоб и сортировочная система будут получать разные гранулометрические фракции автоматически. Таким образом, работа системы не требует деятельности оператора или технического вмешательства. Более того, устройство способно проводить большое количество испытаний отдельных частиц за сравнительно короткий промежуток времени. Например, можно посылать отдельные частицы вниз в подающий канал и в ротор каждую секунду или около того. Это позволило бы испытывать 60 частиц ежеминутно и 120 частиц каждые 2 мин. Это даст возможность базировать результаты испытаний на более крупных статистических выборках и, следовательно, увеличить их точность. Еще одним преимуществом устройства является то, что на нем можно проверять гранулометрические фракции частиц диаметром менее 10 мм так же легко, как и гранулометрические фракции частиц диаметром более 10 мм. Это является существенным преимуществом по сравнению с известными устройствами, поскольку заявитель полагает, что прочностные свойства мелких частиц отличаются от прочностных свойств крупных частиц. Другое преимущество устройства состоит в том, что оно способно определять характеристики разрушения как при высокоэнергетическом ударе под углом 90, так и характеристики низкоэнергетического истирания/шлифования кусков руды. Это является полезным, поскольку в производственной дробилке имеют место оба типа разрушений. Следующее преимущество вышеописанного устройства состоит в том, что его вполне реально использовать на постоянной основе в месте расположения обогатительной установки и даже на линии передачи потоков сырья в мельницу. При этом исследование прочностных свойств частиц можно включить в текущий контроль качества и процедуры управления установкой. Ввиду того, что устройство работает,главным образом, автоматически, его настраивают для конкретной гранулометрической фракции, так что оператор может проводить данное испытание наряду со своими текущими обязанностями. Эта мгновенная информация в почти реальном времени о прочностных свойствах частиц, проходящих через мельницу, позволила бы инженерам-технологам отреагировать на трудноуловимые изменения прочностных свойств посредством установочных параметров, используемых для мельницы. Заявитель полагает, что данное изобретение способно полностью изменить работу мельниц и подобного оборудования. Исторически сложилось так, что эффективность мельниц при преобразовании подводимой энергии в энергию разрушения частиц является очень низкой, и данное изобретение имеет возможность существенно улучшить ее. Разумеется, следует понимать, что все приведенное выше изложено исключительно путем иллюстративного примера изобретения, и подразумевается, что все модификации и изменения изобретения, которые будут понятны специалистам, находятся в пределах широкого объема и границ изобретения, установленных в данном документе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для определения прочностных свойств кускового материала, содержащее опору,ротор, установленный на опоре и имеющий по меньшей мере один направляющий канал, через который при использовании к периферии ротора может направляться частица кускового материала и который имеет впускное и выпускное отверстия,привод, связанный с ротором,подающий канал, предназначенный для подачи частиц кускового материала во впускное отверстие направляющего канала,статор, имеющий ударную поверхность, которая отстоит от периферической кромки ротора в радиальном направлении, и коллектор, предназначенный для сбора фрагментов кускового материала, образованных после ударного воздействия,причем устройство имеет систему управления, предназначенную для точного контроля и регулировки скорости соударения кускового материала с ударной поверхностью.- 12014142 2. Устройство по п.1, в котором ротор имеет уплощенный, по существу, круглый корпус с двумя главными поверхностями. 3. Устройство по п.2, в котором ротор является сплошным плоским телом, а указанный направляющий канал является каналом, который проходит радиально внутри сплошного тела, по существу, от центра к периферической кромке ротора. 4. Устройство по п.2, в котором впускное отверстие направляющего канала образовано отверстием на одной из главных поверхностей ротора, связанным с каналом, и находится в центре ротора или вблизи этого центра. 5. Устройство по п.2, в котором ротор имеет несколько направляющих каналов, которые расположены на расстоянии друг от друга в окружном направлении, более предпочтительно расположены на равных расстояниях друг от друга в окружном направлении. 6. Устройство по п.5, в котором ротор имеет четыре канала, которые имеют общее впускное отверстие, расположенное в центре ротора, и которые проходят, по существу, перпендикулярно друг другу,причем каждый канал проходит линейно от центра ротора к выпускному отверстию, расположенному на периферической кромке ротора. 7. Устройство по п.1, в котором система управления регулирует скорость в момент удара кускового материала в пределах относительной разницы менее 2%. 8. Устройство по п.1, в котором система управления содержит устройство обработки данных, предназначенное для приема входных данных об окружной скорости ротора и установления их взаимосвязи с фактической скоростью в момент удара частицы, выбрасываемой из направляющего канала ротора, и средство тонкой регулировки скорости вращения ротора. 9. Устройство по п.1, в котором система управления содержит средство измерения скорости вращения ротора, которое является оптическим или механическим тахометром. 10. Устройство по п.1, в котором подающий канал проходит, по существу, вертикально и имеет впускное отверстие в верхнем конце, а выпускное отверстие - в нижнем конце, при этом выпускное отверстие подающего канала расположено над общим впуском в направляющие каналы ротора на расстоянии от него, по существу, в центре ротора. 11. Устройство по п.1, в котором статор, ограничивающий ударную поверхность, имеет корпус, который проходит в окружном направлении вокруг ротора и отстоит от его периферической кромки в наружном направлении, причем ударная поверхность имеет такую конфигурацию, что частицы, выброшенные из направляющих каналов ротора, ударяются о нее под углом 70-100. 12. Устройство по п.11, в котором ударная поверхность имеет отдельные сегменты, расположенные ступенчато относительно друг друга и проходящие вокруг ударной поверхности, причем каждый из сегментов поверхности изогнут таким образом, что частицы, выпущенные из ротора, ударяются об ударную поверхность примерно под углом 90. 13. Устройство по п.12, в котором статор имеет облицовку, образующую поверхность износа, которая принимает на себя износ, возникающий от соударения с частицами, вылетающими из ротора, причем облицовка имеет сменные накладки, которые могут быть прикреплены к статору с возможностью удаления и которые при необходимости и по мере нее могут быть удалены и заменены новыми накладками. 14. Устройство по п.1, которое содержит кожух, внутри которого находятся ротор и статор и который герметизирован с обеспечением возможности уменьшения давления воздуха внутри него до значений ниже атмосферного. 15. Способ определения прочностных свойств кускового материала с использованием устройства по п.1, включающий этапы: передачи кинетической энергии по меньшей мере одной частице кускового материала,обеспечения столкновения частицы, обладающей указанной кинетической энергией, с ударной поверхностью при заданной скорости соударения и ее разрушения,анализа раздробленных фрагментов, полученных из частицы после соударения, и определения по результатам анализа раздробленных фрагментов прочностных свойств кускового материала. 16. Способ по п.15, в котором кинетическую энергию передают отдельным частицам и анализируют раздробленные фрагменты, полученные после столкновения. 17. Способ по п.16, в котором при обеспечении столкновения частиц с ударной поверхностью обеспечивают соударение частиц с ударной поверхностью под углом, близким к прямому углу с указанной поверхностью, или обеспечивают соударение частиц с ударной поверхностью скользящим ударом. 18. Способ по п.15, в котором при анализе раздробленных фрагментов частицы сортируют фрагменты, полученные при столкновении, по разным гранулометрическим фракциям, предпочтительно автоматически. 19. Способ по п.15, в котором указанные этапы повторяют для частиц одного и того же основного размера или одной и той же гранулометрической фракции для построения распределения по размерам для раздробленных фрагментов, причем проводят испытания по меньшей мере 35 частиц одного и того же основного размера или одной и той же гранулометрической фракции.- 13014142 20. Способ по п.15, в котором установленное прочностное свойство является вероятностью разрушения кускового материала, причем частицы кускового материала подвергают низкоэнергетическому измельчению до передачи им кинетической энергии, чтобы, по существу, исключить наличие аномально хрупких частиц кускового материала, при этом проводят испытания по меньшей мере 50 частиц одного и того же основного размера или одной и той же гранулометрической фракции.

МПК / Метки

МПК: B02C 25/00, G01N 3/31

Метки: кускового, устройство, материала, определения, прочностных, свойств

Код ссылки

<a href="https://eas.patents.su/16-14142-ustrojjstvo-dlya-opredeleniya-prochnostnyh-svojjstv-kuskovogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для определения прочностных свойств кускового материала</a>

Предыдущий патент: Способ переработки сероводорода

Следующий патент: Реактор и способ осуществления реакции, по меньшей мере, двух газов в присутствии жидкой фазы

Случайный патент: Реактор, устройство и способ проведения гетерогенного катализа