Установка и способ объединенного извлечения природного газоконденсата и сжижения природного газа

Формула / Реферат

1. Установка для получения сжиженного природного газа, содержащая детандер, соединенный с компрессором и способный приводить его в действие, сепаратор, предназначенный для принятия частично расширенной детандером паровой части потока подаваемого природного газа, производящий холодный поток продукта верхнего погона и сообщенный с компрессором по холодному потоку продукта верхнего погона, при этом компрессор способен производить из холодного потока продукта верхнего погона сжатый криогенный поток продукта верхнего погона, имеющий давление по меньшей мере 700 фунтов/кв.дюйм и температуру, не превышающую -50шF, и блок для сжижения природного газа, сообщающийся с выходом компрессора по потоку сжатого криогенного продукта.

2. Установка по п.1, в которой сепаратор способен принимать другую расширенную паровую часть в отдельном местоположении.

3. Установка по п.1, в которой сепаратор представляет собой деметанизатор.

4. Установка по п.3, дополнительно содержащая деэтанизатор, способный производить продукт С3+ и продукт С2.

5. Установка по п.4, дополнительно содержащая трубопровод для подачи по меньшей мере части продукта С2 в холодный поток продукта верхнего погона.

6. Установка по п.1, в которой сепаратор представляет собой орошаемый абсорбер.

7. Установка по п.6, в которой деметанизатор способен обеспечить поток орошения в абсорбер.

8. Установка по п.6, в которой деметанизатор способен действовать при более низком давлении, чем абсорбер.

9. Установка по п.6, дополнительно содержащая трубопровод для подачи охлажденного продукта нижнего погона абсорбера из абсорбера для извлечения С2 и/или трубопровод для подачи нагретого продукта нижнего погона абсорбера из абсорбера для отвода С2.

10. Способ получения сжиженного природного газа, в котором расширяют в детандере паровую часть потока подаваемого природного газа и направляют ее в сепаратор, производят в сепараторе холодный поток продукта верхнего погона и сжимают его в компрессоре, приводимом в действие посредством детандера, с получением сжатого криогенного пара с давлением по меньшей мере 700 фунтов/кв.дюйм и температурой, не превышающей -50шF, сжижают полученный сжатый криогенный пар в блоке для сжижения.

11. Способ по п.10, в котором в качестве сепаратора используют деметанизатор, в который дополнительно направляют жидкую часть потока подаваемого природного газа.

12. Способ по п.10, в котором продукт нижнего погона сепаратора направляют в детандер, и продукт С2 детандера выборочно подают в холодный поток продукта верхнего погона.

13. Способ по п.10, в котором сепаратор действует как орошаемый абсорбер.

14. Способ по п.11, в котором поток верхнего погона деметанизатора подают как поток орошения в абсорбер, а продукт нижнего погона абсорбера подают в деметанизатор, действующий при более низком давлении, чем абсорбер.

15. Способ по п.14, в котором продукт нижнего погона абсорбера нагревают для отвода С2 перед входом в деметанизатор или охлаждают для извлечения С2 перед входом в деметанизатор.

16. Способ по п.14, в котором в деэтанизатор подают продукт нижнего погона деметанизатора для извлечения С2 и С3+.

17. Способ получения сжиженного природного газа, в котором расширяют паровую часть потока подаваемого природного газа и направляют ее в сепаратор, производят в сепараторе холодный продукт верхнего погона, сжимают холодный продукт верхнего погона, используя энергию, полученную в результате расширения паровой части потока подаваемого природного газа с получением криогенного пара с давлением от 700 до 900 фунтов/кв.дюйм и температурой от -50 до -80шF, и сжижают полученный криогенный пар.

18. Способ по п.17, в котором в качестве сепаратора используют абсорбер или деметанизатор.

Текст

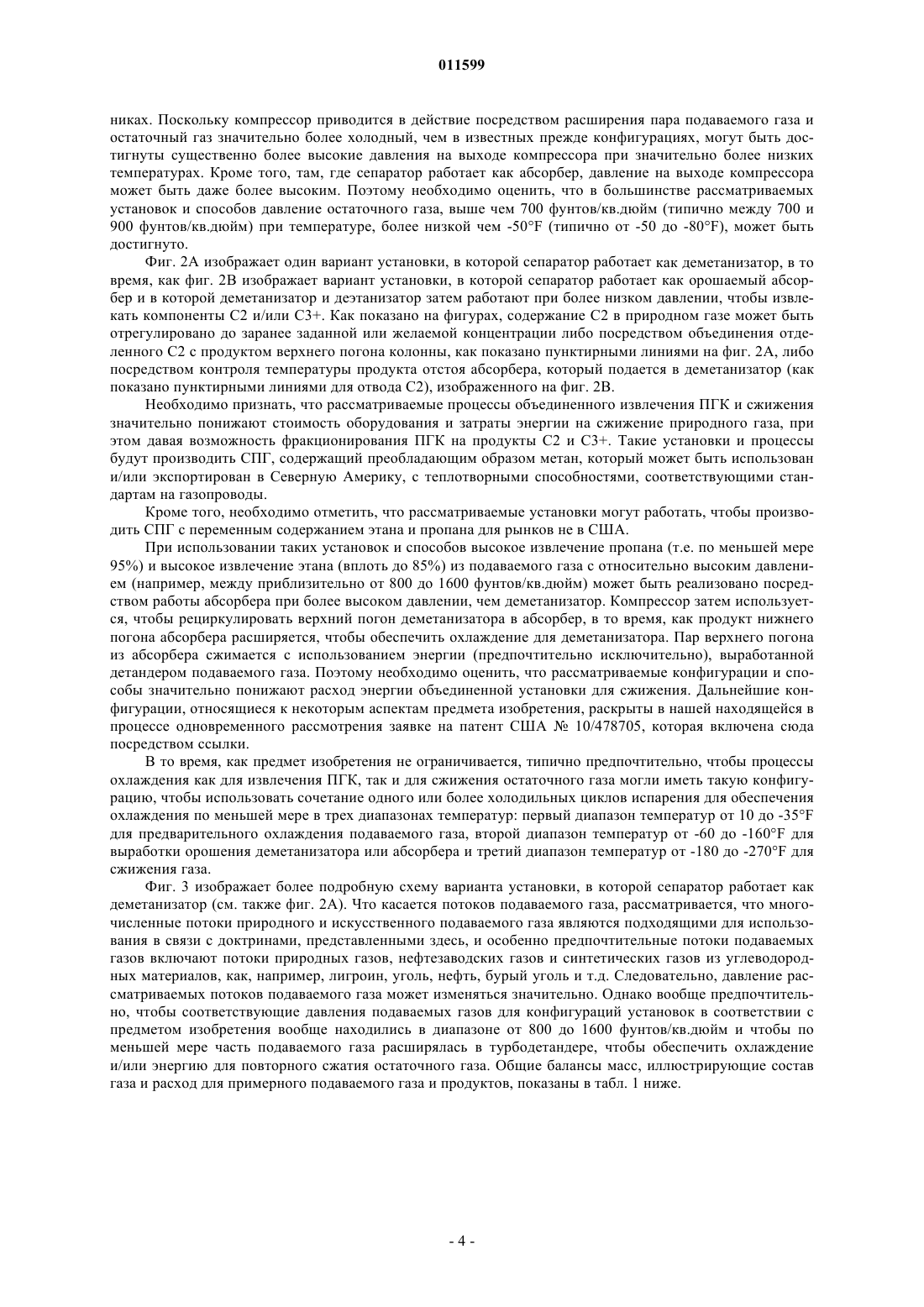

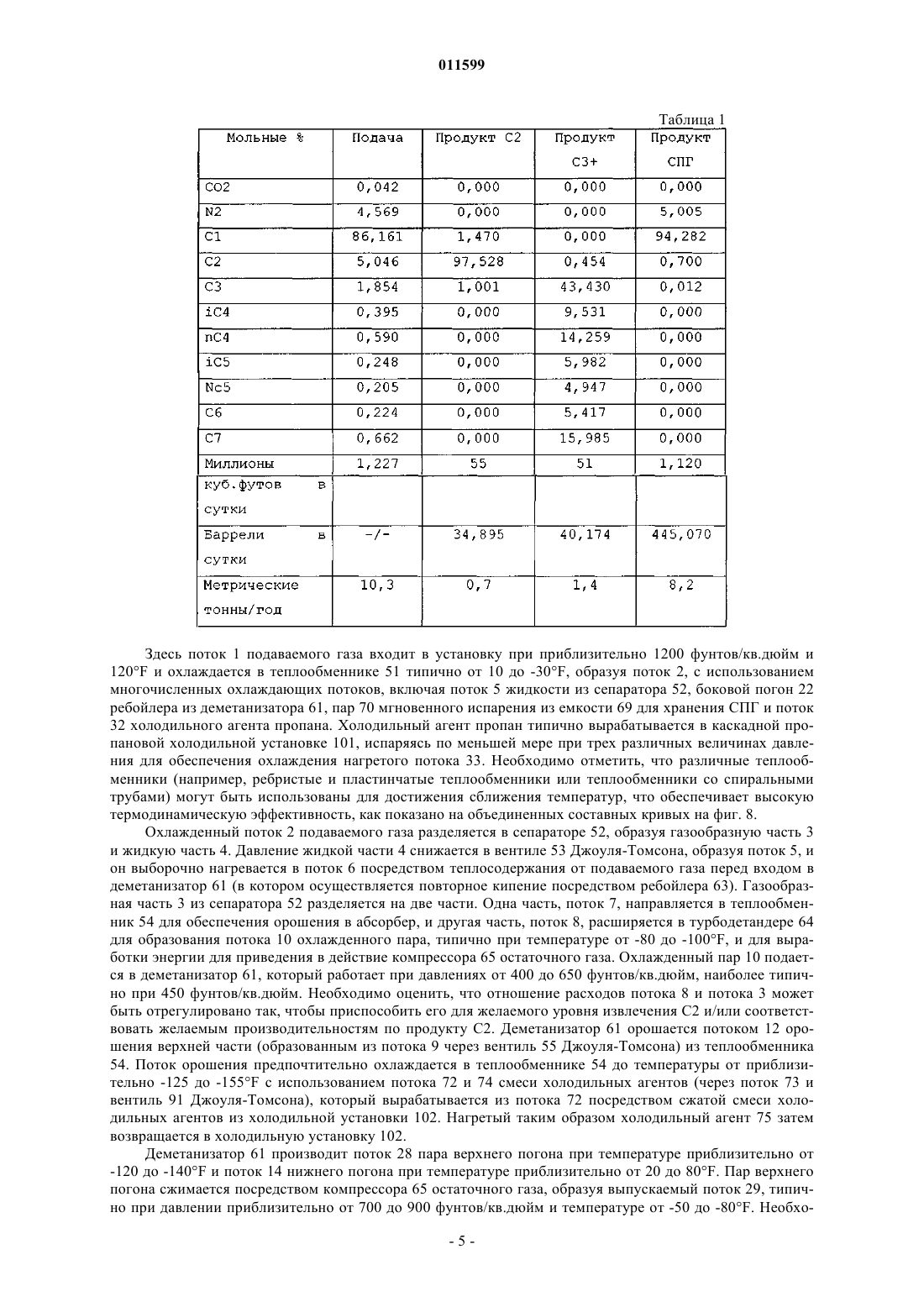

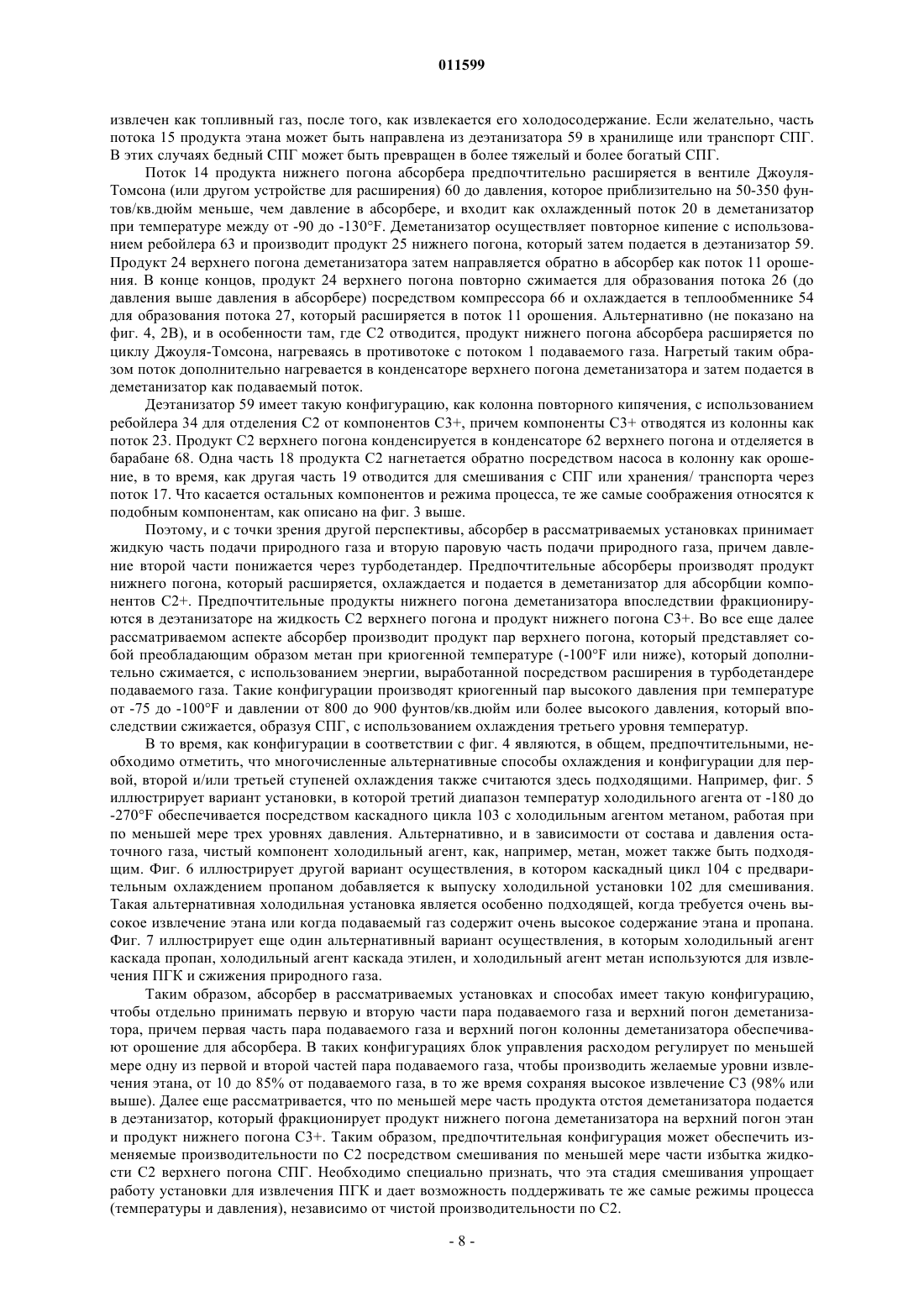

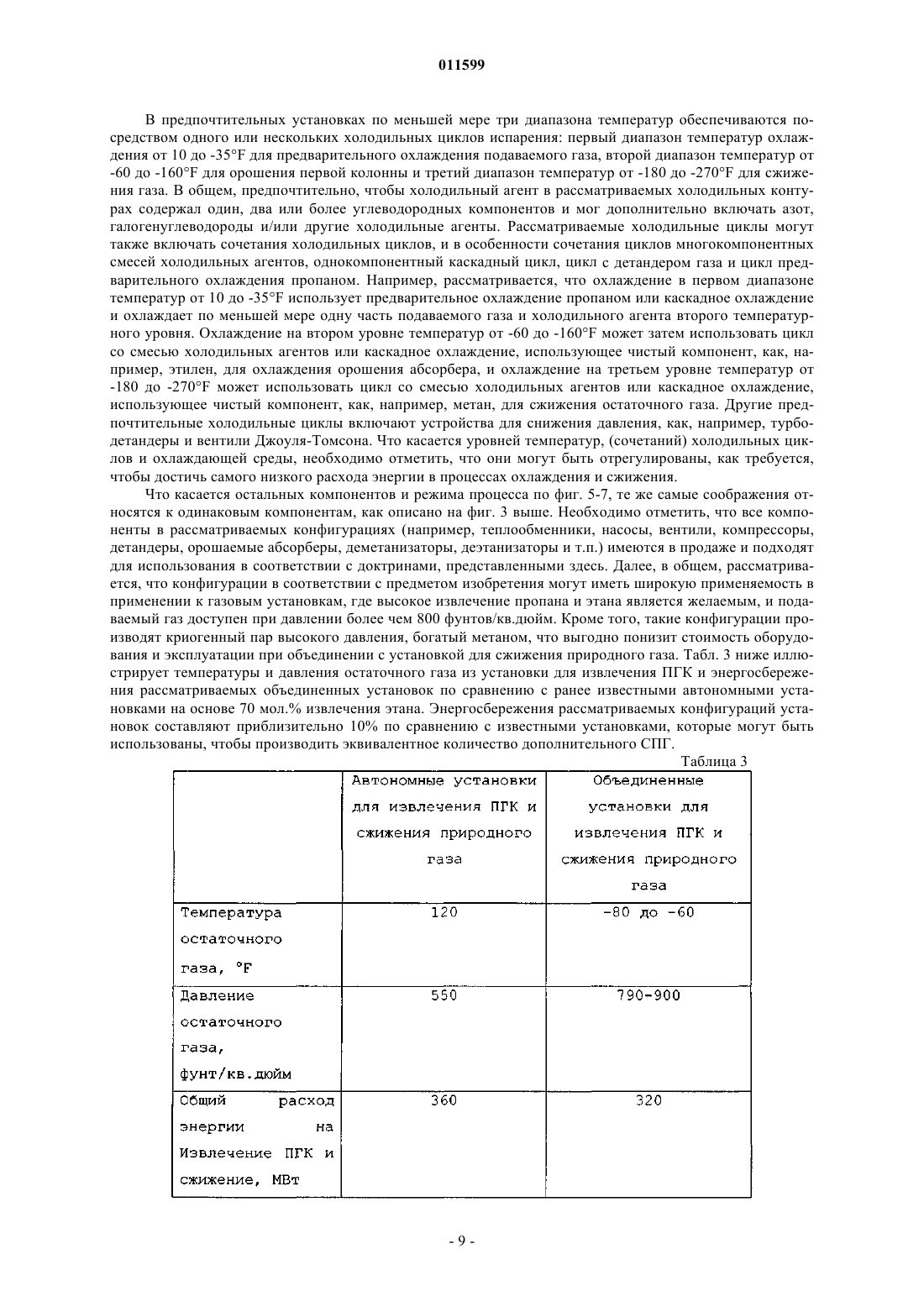

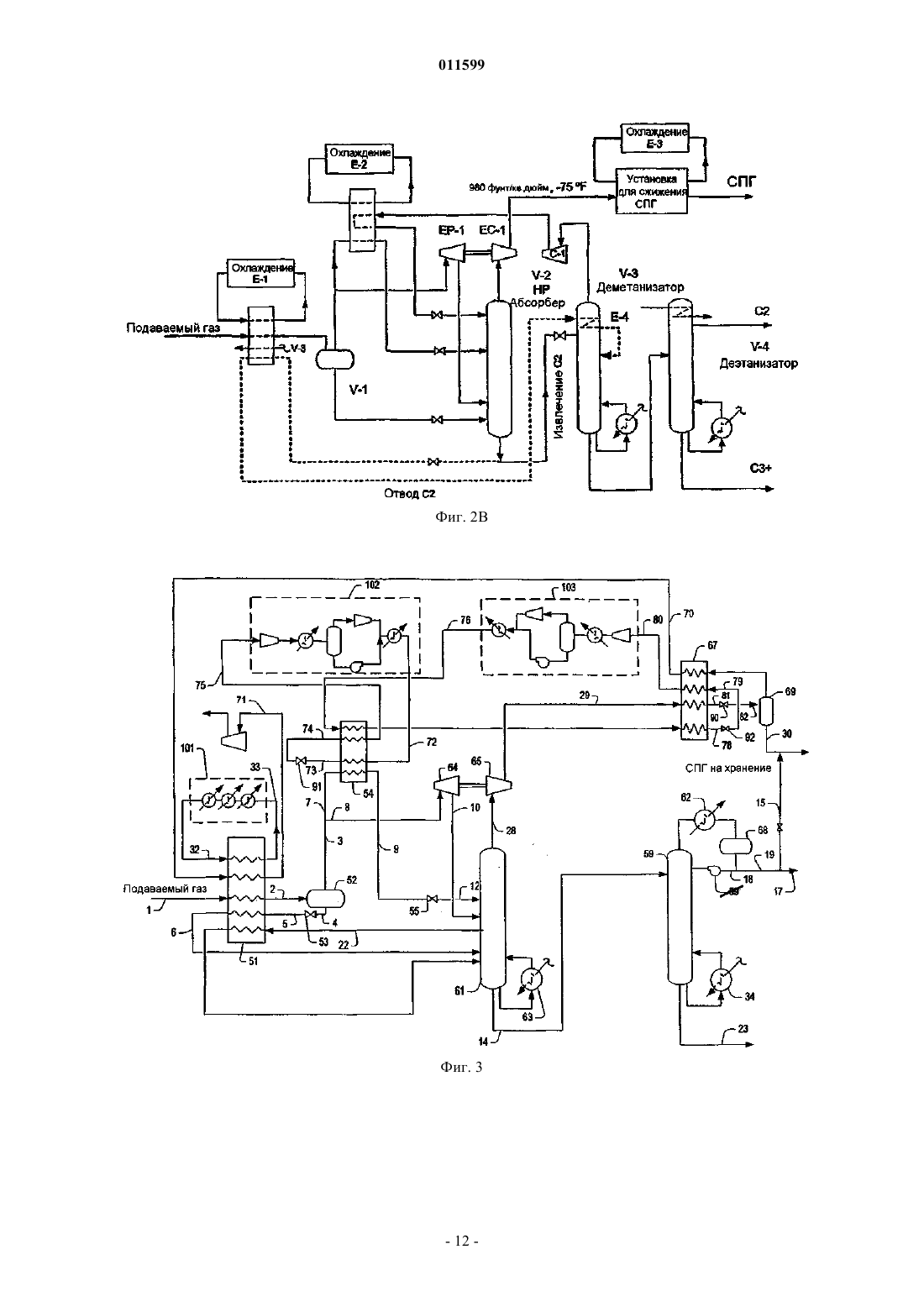

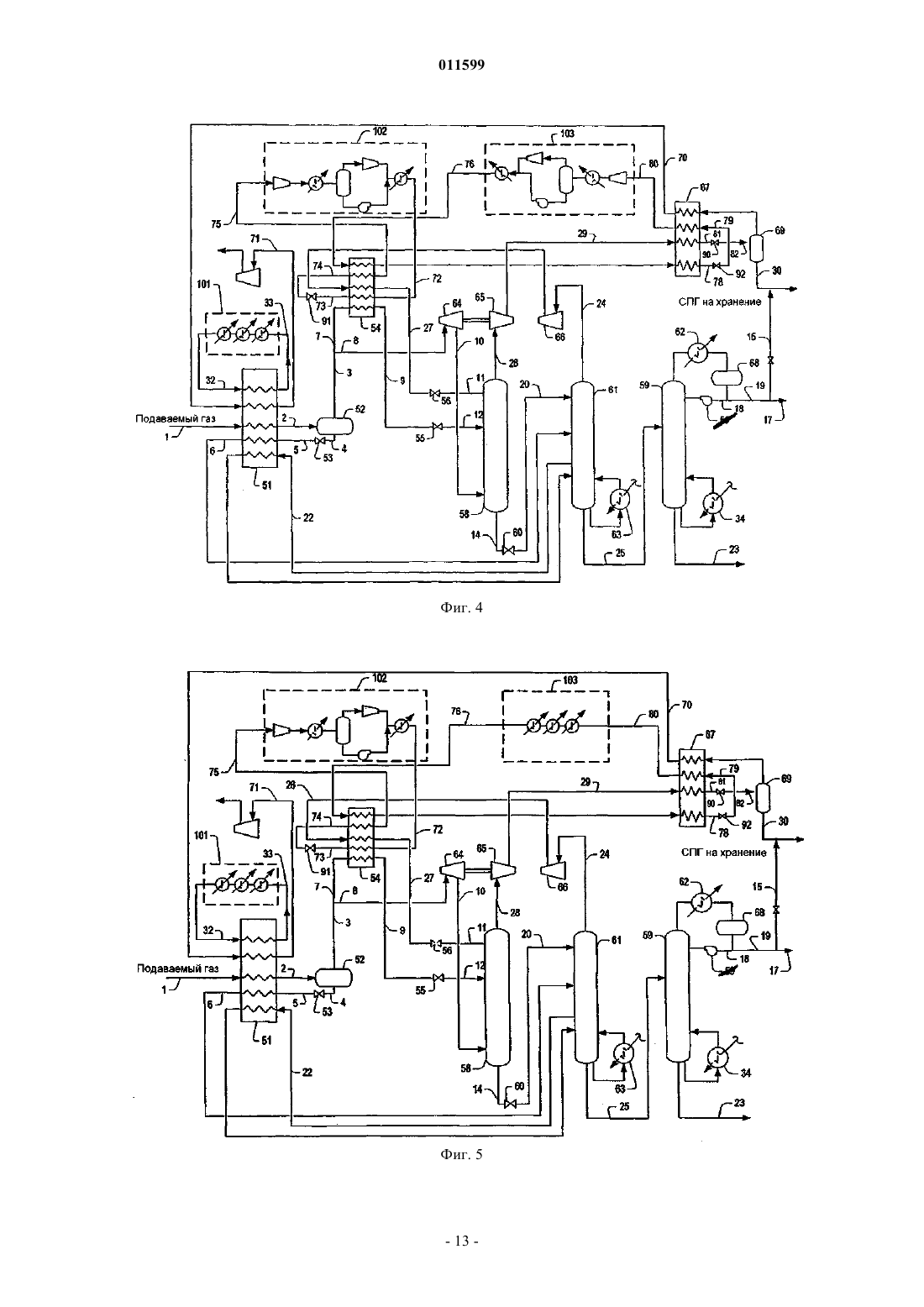

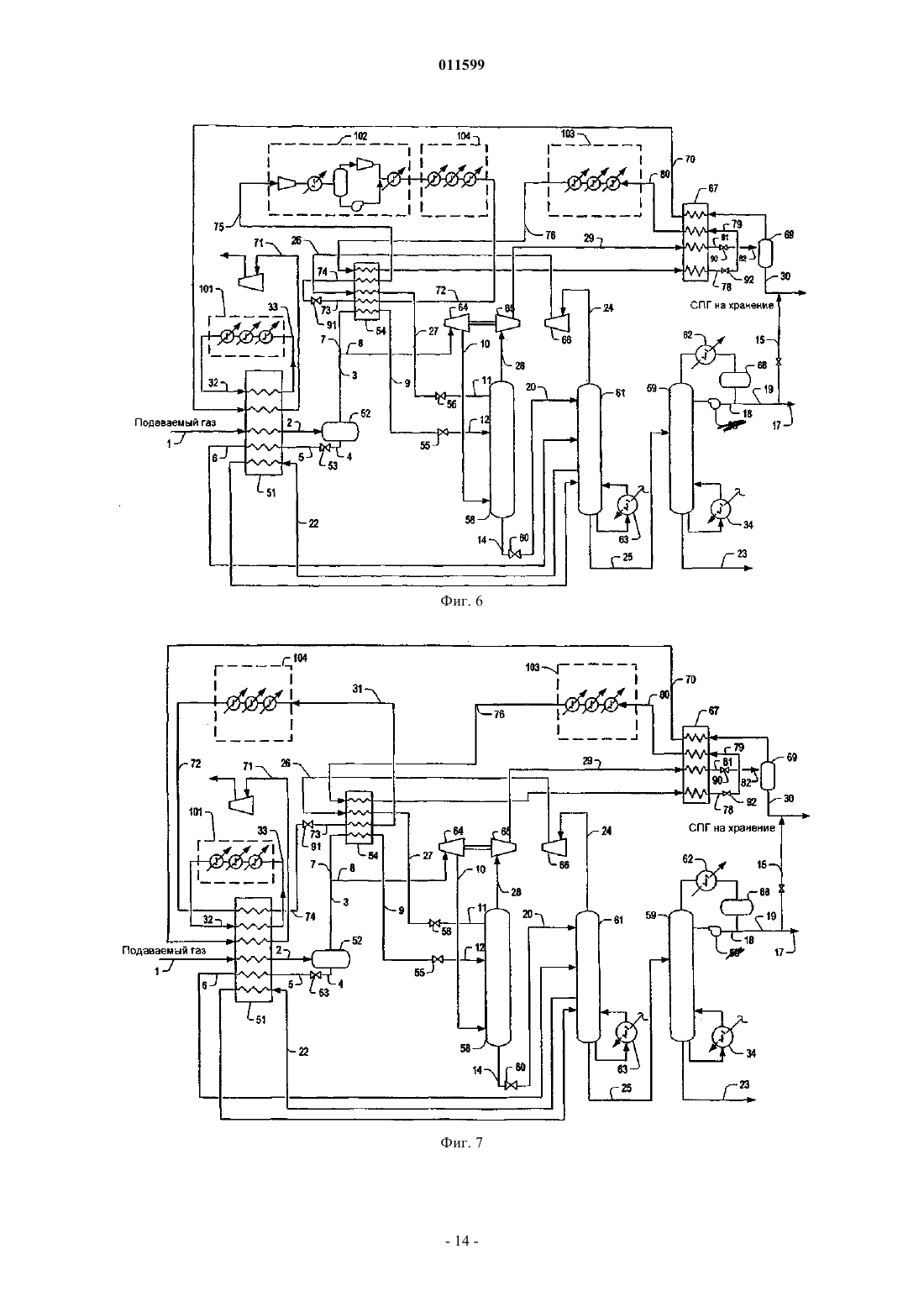

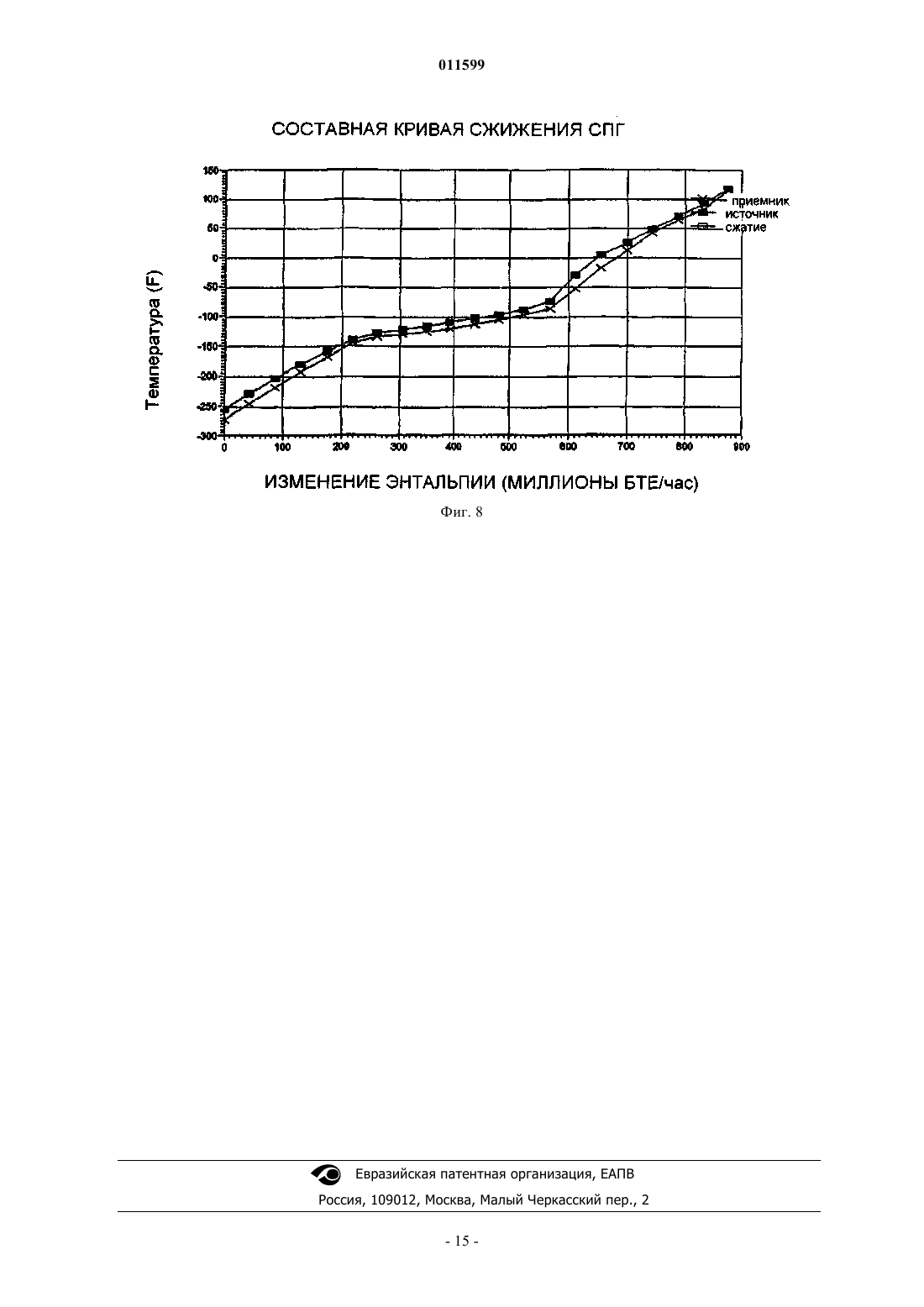

011599 Область изобретения Настоящее изобретение относится к извлечению природного газоконденсата (ПГК) и сжижению природного газа, и в частности к объединенной установке для таких процессов. Предшествующий уровень техники изобретения В то время, как добыча сырой нефти в мире уменьшается, добыча природного газа все еще значительна во многих частях света. Природный газ обычно извлекается из нефтяных и газовых эксплуатационных скважин, размещенных на берегу и в открытом море. В зависимости от конкретной формации и газоносного пласта, природный газ также содержит относительно низкие количества неметановых углеводородов, включая этан, пропан, i-бутан, n-бутан, пентаны, гексан и более тяжелые компоненты, так же,как и воду, азот, двуокись углерода, сероводород, меркаптаны и другие газы. Природный газ из устьев скважин обычно обрабатывается для удаления компонентов серы, сжимается и транспортируется к потребителям по трубопроводам высокого давления. Однако в отдаленных местоположениях, испытывающих недостаток в необходимой инфраструктуре трубопроводов, природный газ обычно транспортируется посредством сжижения природного газа и транспортировки газа в форме жидкости (например, используя грузовые транспортные суда для сжиженного природного газа(СПГ. К сожалению, сжижение природного газа является проблематичным, поскольку природный газ также содержит ароматические соединения (например, бензол) и тяжелые углеводороды, которые затвердевают, когда охлаждаются до криогенных температур. Следовательно, большая часть ароматических углеводородов должна быть удалена до чрезвычайно низкой концентрации (типично, менее одной миллионной на единицу объема), чтобы избежать замораживания и закупоривания криогенного теплообменного оборудования. Дополнительно, по меньшей мере часть более легких углеводородов, как, например, С 2, С 3 и С 4, должна быть удалена, когда СПГ импортируется на рынок природного газа Северной Америки, который типично требует более бедный природный газ. Типичный трубопроводный газ Северной Америки содержит, главным образом, газообразный метан полного сгорания с более высокими теплотворными способностями от 1050 до 1070 Британских тепловых единиц/нормальный куб.фут. Извлечение неметановых компонентов может быть экономически привлекательным, поскольку эти углеводороды могут быть проданы как пользующиеся большим спросом по сравнению с природным газом. Например, С 2 часто используется как исходное сырье для нефтехимического производства, С 3 и С 4 продаются как топлива СНГ и углеводороды С 5+ могут быть дополнительно переработаны, чтобы использовать их для смешивания с бензином. Имеются многочисленные установки и способы, известные в этой области техники, для извлечения С 2 и С 3+ ПГК из подачи природного газа. Однако все прошлые усилия были сосредоточены на удалении углеводородов ПГК из природного газа с использованием автономных установок для извлечения ПГК,которые работают независимо от установок для сжижения природного газа. Эти процессы извлечения, в основном, производят остаточный газ под давлением от низкого до среднего, который затем требует сжатия и дальнейшего охлаждения перед сжижением на установке для сжижения. Типичные примеры установок для извлечения компонентов С 2 и С 3+ из природного газа включают те, которые используют процессы детандеров, описанные в патентах США 4157904 на имя Campbell и др., 4251249 на имяGulsby, 4617039 на имя Buck, 4690702 на имя Paradowski и др., 5275005 на имя Campbell и др., 5799507 на имя Wilkinson и др. или 5890378 на имя Rambo и др. Другие известные процессы высокого извлечения С 2 (например, патент США 6116050) требуют снижения высокого давления части остаточного газа в колонну для извлечения ПГК как богатого метаном орошения с использованием вентиля Джоуля-Томсона. В то время, как эти процессы улучшают извлечение С 2, по меньшей мере, до некоторой степени, энергия, израсходованная на повторное сжатие остаточного газа, делает процесс часто неэкономичным. Для устранения некоторых из этих недостатков могут быть реализованы установки с двумя колоннами, в которых абсорбер высокого давления находится в сообщении по текучей среде с перегонной колонной более низкого давления для улучшения эффективности извлечения ПГК, как описано в патенте США 6837070. Однако, поскольку эти процессы ПГК работают независимо от установок для сжижения, они будут вообще требовать дополнительного сжатия и охлаждения перед сжижением остаточного газа СПГ. Во все еще других известных конфигурациях для переработки ПГК колонна-скруббер используется в установке для сжижения СПГ для удаления более тяжелых компонентов (С 6+). Например, боковой погон из криогенного теплообменника со спиральными трубами обрабатывается в скруббере и блоке для фракционирования, как показано в патенте США 6308531 на имя Roberts и др. В то время, как такой процесс может быть выгодно использован, чтобы исключить образование парафина посредством удаления С 6+ и более тяжелых компонентов, он не является подходящим для удаления С 2+ компонентов, особенно при высоких концентрациях (65% или выше извлечения С 2), и, следовательно, будет не в состоянии производить бедный остаточный газ, который может быть сжижен для рынка природного газа Северной Америки. Все еще дополнительно известные процессы извлечения ПГК, которые объединяются со сжижением СПГ, как раскрыто Roberts и др. в патенте 6662589, содержат доктрину, что жидкость,обогащенная С 2, может быть использована для абсорбции С 3 в колонне-абсорбере высокого давления. В то время, когда делаются попытки работы колонны-абсорбера при высоком давлении подаваемого газа(например, 800 фунтов/кв.дюйм или выше) для снижения затрат энергии, необходимо отметить, что разделение ПГК значительно страдает в связи с уменьшением относительной летучести компонентов ПГК,следовательно, производится ПГК с чрезмерным содержанием метана. Кроме того, такие схемы процесса типично будут не в состоянии достичь высокого извлечения С 2 и С 3 (например, более чем 60%). Известные в настоящее время процессы сжижения природного газа вообще включают несколько стадий, на которых природный газ охлаждается и конденсируется с использованием либо чистого компонента холодильного цикла, либо одного или более циклов со смесью холодильных агентов. Каскадный холодильный цикл охлаждает и сжижает подаваемый газ посредством холодильных агентов с несколькими чистыми компонентами, имеющими последовательно понижающиеся точки кипения, как, например, пропаном, этиленом, метаном и азотом. Цикл со смесью холодильных агентов использует смесь холодильных агентов и может поэтому иметь такую конфигурацию, чтобы использовать один компрессор и теплообменник, что упрощает оборудование. Альтернативно, подаваемый газ может также быть охлажден посредством холодильного цикла для предварительного охлаждения пропаном или посредством расширения природного газа или азота с использованием либо дроссельных вентилей Джоуля-Томсона,либо турбодетандера. К сожалению, наиболее известные автономные процессы сжижения природного газа, использующие один или множество холодильных циклов (либо каскадного охлаждения, либо цикла со смесью холодильных агентов) имеют относительно низкие эффективности, когда извлечения С 2 или С 3 включены выше по потоку, чем установка для сжижения природного газа. Таким образом, в то время, как многочисленные конфигурации установок и способы извлечения ПГК и сжижения природного газа известны в этой области техники, все или почти все из них страдают от различных недостатков. Таким образом, все еще имеется потребность в улучшенном извлечении ПГК и сжижении природного газа, и особенно в установках, в которых объединены извлечение ПГК и сжижение природного газа. Сущность изобретения Согласно изобретению создана установка для получения сжиженного природного газа, содержащая детандер, соединенный с компрессором и способный приводить его в действие, сепаратор, предназначенный для принятия частично расширенной детандером паровой части потока подаваемого природного газа, производящий холодный поток продукта верхнего погона и сообщенный с компрессором по холодному потоку продукта верхнего погона, при этом компрессор способен производить из холодного потока продукта верхнего погона сжатый криогенный поток продукта верхнего погона, имеющий давление по меньшей мере 700 фунтов/кв.дюйм и температуру, не превышающую -50F, и блок для сжижения природного газа, сообщающийся с выходом компрессора по потоку сжатого криогенного продукта. Сепаратор может принимать другую расширенную паровую часть в отдельном местоположении. Сепаратор может представлять собой деметанизатор. Установка может дополнительно содержать деэтанизатор, способный производить продукт С 3+ и продукт С 2. Установка может дополнительно содержать трубопровод для подачи по меньшей мере части продукта С 2 в холодный поток продукта верхнего погона. Сепаратор может представлять собой орошаемый абсорбер. Деметанизатор может обеспечить поток орошения в абсорбер или действовать при более низком давлении, чем абсорбер. Установка может дополнительно содержать трубопровод для подачи охлажденного продукта нижнего погона абсорбера из абсорбера для извлечения С 2 и/или трубопровод для подачи нагретого продукта нижнего погона абсорбера из абсорбера для отвода С 2. Согласно изобретению создан способ получения сжиженного природного газа, в котором расширяют в детандере паровую часть потока подаваемого природного газа и направляют ее в сепаратор, производят в сепараторе холодный поток продукта верхнего погона и сжимают его в компрессоре, приводимом в действие посредством детандера, с получением сжатого криогенного пара с давлением по меньшей мере 700 фунтов/кв.дюйм и температурой, не превышающей -50F, сжижают полученный сжатый криогенный пар в блоке для сжижения. В качестве сепаратора можно использовать деметанизатор, в который дополнительно направляют жидкую часть потока подаваемого природного газа. Продукт нижнего погона сепаратора можно направлять в детандер и продукт С 2 детандера выборочно подают в холодный поток продукта верхнего погона. Сепаратор может действовать как орошаемый абсорбер. Поток верхнего погона деметанизатора можно подавать как поток орошения в абсорбер, а продукт нижнего погона абсорбера подают в деметанизатор, действующий при более низком давлении, чем абсорбер. Продукт нижнего погона абсорбера можно нагревать для отвода С 2 перед входом в деметанизатор или охлаждают для извлечения С 2 перед входом в деметанизатор. В деэтанизатор можно подавать продукт нижнего погона деметанизатора для извлечения С 2 и С 3+. Согласно изобретению создан также способ получения сжиженного природного газа, в котором расширяют паровую часть потока подаваемого природного газа и направляют ее в сепаратор, производят-2 011599 в сепараторе холодный продукт верхнего погона, сжимают холодный продукт верхнего погона, используя энергию, полученную в результате расширения паровой части потока подаваемого природного газа с получением криогенного пара с давлением от 700 до 900 фунтов/кв.дюйм и температурой от -50 до -80F,и сжижают полученный криогенный пар. В качестве сепаратора можно использовать абсорбер или деметанизатор. Различные цели, характерные черты, аспекты и преимущества настоящего изобретения станут более очевидными из следующего подробного описания предпочтительных вариантов осуществления изобретения. Краткое описание чертежей Фиг. 1 изображает схему известной установки для извлечения ПГК и сжижения природного газа. Фиг. 2 А представляет собой схему варианта установки, использующей одну колонну для производства холодного сжатого продукта верхнего погона и отделения С 2 и/или С 3. Фиг. 2 В представляет собой схему варианта установки, использующей две колонны для производства холодного сжатого продукта верхнего погона и отделения С 2 и/или С 3. Фиг. 3 представляет собой более подробную схему варианта установки в соответствии с фиг. 2 А с каскадным холодильным циклом и двумя циклами со смесью холодильных агентов для извлечения ПГК и сжижения природного газа. Фиг. 4 представляет собой более подробную схему варианта установки в соответствии с фиг. 2 В с каскадным холодильным циклом и двумя циклами со смесью холодильных агентов для извлечения ПГК и сжижения природного газа. Фиг. 5 представляет собой более подробную схему варианта установки в соответствии с фиг. 2 В с двумя каскадными холодильными циклами и одним циклом со смесью холодильных агентов для извлечения ПГК и сжижения природного газа. Фиг. 6 представляет собой более подробную схему варианта установки в соответствии с фиг. 2 В с двумя каскадными холодильными циклами и циклом со смесью холодильных агентов/каскадным циклом для извлечения ПГК и сжижения природного газа. Фиг. 7 представляет собой более подробную схему варианта установки в соответствии с фиг. 2 В с тремя каскадными холодильными циклами для извлечения ПГК и сжижения природного газа. Фиг. 8 представляет собой график, изображающий составную кривую теплоты для процесса сжижения природного газа. Подробное описание Изобретатель обнаружил, что обработка природного газа и сжижение могут быть объединены в различных установках и способах, в которых холодное сжатие бедного природного газа в компрессоре,приводимого в действие посредством детандера подаваемого газа, обеспечивает холодный природный газ высокого давления, который может быть непосредственно сжижен в блоке для сжижения. Поэтому потребность в чистой энергии для сжатия бедного природного газа является нейтральной или даже негативной, в то время, как охлаждение подаваемого газа и конденсация достигаются с использованием различных холодильных циклов. Среди других преимуществ необходимо оценить, что рассматриваемые установки и способы обеспечивают возможность объединенного процесса извлечения ПГК и сжижения природного газа, в котором 99% пропана и вплоть до 85% этана могут быть извлечены из природного подаваемого газа. Фиг. 1 иллюстрирует известный автономный процесс извлечения ПГК С 2, который объединен с автономной установкой для сжижения природного газа. Здесь освобожденный от примесей и высушенный поток 1 подаваемого газа, типично поставляемый при приблизительно 1200 фунтов/кв.дюйм, охлаждается в теплообменнике 51 подаваемого газа с использованием холодосодержания пара верхнего погона колонны, бокового погона 22 ребойлера и внешнего холодильного агента 32. Жидкость затем удаляется из охлажденного подаваемого газа в сепараторе 52 и направляется в колонну 58 ПГК, которая действует как деметанизатор. Пар мгновенного испарения из сепаратора 52 разделяется на две части, причем одна часть охлаждается в теплообменнике 54 для обеспечения орошения в колонну и другая часть расширяется в турбодетандере 64 для обеспечения охлажденного подаваемого потока, который направляется в нижнюю секцию колонны для ректификации. Необходимо отметить, что вышеупомянутый автономный процесс переохлаждения газа производит остаточный газ при температуре, приблизительно равной температуре окружающей среды, и приблизительно 450 фунтов/кв.дюйм. Такие относительно низкое давление и высокая температура являются преобладающими в связи с использованием остаточного газа как холодильного агента для охлаждения подаваемого газа и переохлаждения паровой части подаваемого газа и перепадами давления в теплообменниках. Следовательно, существенное повторное сжатие в компрессоре 100 для повторного сжатия и дополнительное охлаждение (охладитель не показан) остаточного газа типично требуются перед сжижением на установке, что значительно понижает эффективность процесса и экономику. Напротив, рассматриваемые установки, представленные здесь, сохраняют, по существу, все холодосодержание продукта верхнего погона сепаратора посредством прямой подачи остаточного газа (продукта верхнего погона сепаратора) в компрессор без создания перепадов давления в известных теплообмен-3 011599 никах. Поскольку компрессор приводится в действие посредством расширения пара подаваемого газа и остаточный газ значительно более холодный, чем в известных прежде конфигурациях, могут быть достигнуты существенно более высокие давления на выходе компрессора при значительно более низких температурах. Кроме того, там, где сепаратор работает как абсорбер, давление на выходе компрессора может быть даже более высоким. Поэтому необходимо оценить, что в большинстве рассматриваемых установок и способов давление остаточного газа, выше чем 700 фунтов/кв.дюйм (типично между 700 и 900 фунтов/кв.дюйм) при температуре, более низкой чем -50F (типично от -50 до -80F), может быть достигнуто. Фиг. 2 А изображает один вариант установки, в которой сепаратор работает как деметанизатор, в то время, как фиг. 2 В изображает вариант установки, в которой сепаратор работает как орошаемый абсорбер и в которой деметанизатор и деэтанизатор затем работают при более низком давлении, чтобы извлекать компоненты С 2 и/или С 3+. Как показано на фигурах, содержание С 2 в природном газе может быть отрегулировано до заранее заданной или желаемой концентрации либо посредством объединения отделенного С 2 с продуктом верхнего погона колонны, как показано пунктирными линиями на фиг. 2 А, либо посредством контроля температуры продукта отстоя абсорбера, который подается в деметанизатор (как показано пунктирными линиями для отвода С 2), изображенного на фиг. 2 В. Необходимо признать, что рассматриваемые процессы объединенного извлечения ПГК и сжижения значительно понижают стоимость оборудования и затраты энергии на сжижение природного газа, при этом давая возможность фракционирования ПГК на продукты С 2 и С 3+. Такие установки и процессы будут производить СПГ, содержащий преобладающим образом метан, который может быть использован и/или экспортирован в Северную Америку, с теплотворными способностями, соответствующими стандартам на газопроводы. Кроме того, необходимо отметить, что рассматриваемые установки могут работать, чтобы производить СПГ с переменным содержанием этана и пропана для рынков не в США. При использовании таких установок и способов высокое извлечение пропана (т.е. по меньшей мере 95%) и высокое извлечение этана (вплоть до 85%) из подаваемого газа с относительно высоким давлением (например, между приблизительно от 800 до 1600 фунтов/кв.дюйм) может быть реализовано посредством работы абсорбера при более высоком давлении, чем деметанизатор. Компрессор затем используется, чтобы рециркулировать верхний погон деметанизатора в абсорбер, в то время, как продукт нижнего погона абсорбера расширяется, чтобы обеспечить охлаждение для деметанизатора. Пар верхнего погона из абсорбера сжимается с использованием энергии (предпочтительно исключительно), выработанной детандером подаваемого газа. Поэтому необходимо оценить, что рассматриваемые конфигурации и способы значительно понижают расход энергии объединенной установки для сжижения. Дальнейшие конфигурации, относящиеся к некоторым аспектам предмета изобретения, раскрыты в нашей находящейся в процессе одновременного рассмотрения заявке на патент США 10/478705, которая включена сюда посредством ссылки. В то время, как предмет изобретения не ограничивается, типично предпочтительно, чтобы процессы охлаждения как для извлечения ПГК, так и для сжижения остаточного газа могли иметь такую конфигурацию, чтобы использовать сочетание одного или более холодильных циклов испарения для обеспечения охлаждения по меньшей мере в трех диапазонах температур: первый диапазон температур от 10 до -35F для предварительного охлаждения подаваемого газа, второй диапазон температур от -60 до -160F для выработки орошения деметанизатора или абсорбера и третий диапазон температур от -180 до -270F для сжижения газа. Фиг. 3 изображает более подробную схему варианта установки, в которой сепаратор работает как деметанизатор (см. также фиг. 2A). Что касается потоков подаваемого газа, рассматривается, что многочисленные потоки природного и искусственного подаваемого газа являются подходящими для использования в связи с доктринами, представленными здесь, и особенно предпочтительные потоки подаваемых газов включают потоки природных газов, нефтезаводских газов и синтетических газов из углеводородных материалов, как, например, лигроин, уголь, нефть, бурый уголь и т.д. Следовательно, давление рассматриваемых потоков подаваемого газа может изменяться значительно. Однако вообще предпочтительно, чтобы соответствующие давления подаваемых газов для конфигураций установок в соответствии с предметом изобретения вообще находились в диапазоне от 800 до 1600 фунтов/кв.дюйм и чтобы по меньшей мере часть подаваемого газа расширялась в турбодетандере, чтобы обеспечить охлаждение и/или энергию для повторного сжатия остаточного газа. Общие балансы масс, иллюстрирующие состав газа и расход для примерного подаваемого газа и продуктов, показаны в табл. 1 ниже. Здесь поток 1 подаваемого газа входит в установку при приблизительно 1200 фунтов/кв.дюйм и 120F и охлаждается в теплообменнике 51 типично от 10 до -30F, образуя поток 2, с использованием многочисленных охлаждающих потоков, включая поток 5 жидкости из сепаратора 52, боковой погон 22 ребойлера из деметанизатора 61, пар 70 мгновенного испарения из емкости 69 для хранения СПГ и поток 32 холодильного агента пропана. Холодильный агент пропан типично вырабатывается в каскадной пропановой холодильной установке 101, испаряясь по меньшей мере при трех различных величинах давления для обеспечения охлаждения нагретого потока 33. Необходимо отметить, что различные теплообменники (например, ребристые и пластинчатые теплообменники или теплообменники со спиральными трубами) могут быть использованы для достижения сближения температур, что обеспечивает высокую термодинамическую эффективность, как показано на объединенных составных кривых на фиг. 8. Охлажденный поток 2 подаваемого газа разделяется в сепараторе 52, образуя газообразную часть 3 и жидкую часть 4. Давление жидкой части 4 снижается в вентиле 53 Джоуля-Томсона, образуя поток 5, и он выборочно нагревается в поток 6 посредством теплосодержания от подаваемого газа перед входом в деметанизатор 61 (в котором осуществляется повторное кипение посредством ребойлера 63). Газообразная часть 3 из сепаратора 52 разделяется на две части. Одна часть, поток 7, направляется в теплообменник 54 для обеспечения орошения в абсорбер, и другая часть, поток 8, расширяется в турбодетандере 64 для образования потока 10 охлажденного пара, типично при температуре от -80 до -100F, и для выработки энергии для приведения в действие компрессора 65 остаточного газа. Охлажденный пар 10 подается в деметанизатор 61, который работает при давлениях от 400 до 650 фунтов/кв.дюйм, наиболее типично при 450 фунтов/кв.дюйм. Необходимо оценить, что отношение расходов потока 8 и потока 3 может быть отрегулировано так, чтобы приспособить его для желаемого уровня извлечения С 2 и/или соответствовать желаемым производительностям по продукту С 2. Деметанизатор 61 орошается потоком 12 орошения верхней части (образованным из потока 9 через вентиль 55 Джоуля-Томсона) из теплообменника 54. Поток орошения предпочтительно охлаждается в теплообменнике 54 до температуры от приблизительно -125 до -155F с использованием потока 72 и 74 смеси холодильных агентов (через поток 73 и вентиль 91 Джоуля-Томсона), который вырабатывается из потока 72 посредством сжатой смеси холодильных агентов из холодильной установки 102. Нагретый таким образом холодильный агент 75 затем возвращается в холодильную установку 102. Деметанизатор 61 производит поток 28 пара верхнего погона при температуре приблизительно от-120 до -140F и поток 14 нижнего погона при температуре приблизительно от 20 до 80F. Пар верхнего погона сжимается посредством компрессора 65 остаточного газа, образуя выпускаемый поток 29, типично при давлении приблизительно от 700 до 900 фунтов/кв.дюйм и температуре от -50 до -80F. Необхо-5 011599 димо особенно оценить, что сжатие криогенного пара является энергетически эффективным и приводит в результате к высокой степени сжатия в компрессоре, что значительно понижает расход охлаждения для сжижения (с использованием третьего уровня температуры). Кроме того, необходимо отметить, что сжатие продукта верхнего погона не требует чистой энергии, поскольку компрессор соединен с детандером 64. Таким образом, посредством использования относительно высокого давления подаваемого газа (например, приблизительно 1000 фунтов/кв.дюйм) и сжатия холодного продукта верхнего погона сепаратора, охлажденный остаточный газ может быть подан в блок для сжижения без расхода чистой энергии сжатия при более высоком давлении и при более низкой температуре, чем было бы возможно в других известных процессах разделения ПГК. Холодный сжатый остаточный газ 29 затем дополнительно охлаждается и конденсируется в теплообменнике 67 до температуры приблизительно от -255 до -265F с использованием смеси холодильных агентов 79, работающей при температуре от -250 до -270F. Холодильный агент 79 производится посредством холодильной установки 103 для смешивания после того, как сжатый поток 76 охлаждается в теплообменниках 54 и 67 (чтобы образовать поток 78), и расширяется по циклу Джоуля-Томсона через вентиль 92. Нагретый поток 80 затем возвращается в холодильную установку 103. Давление сжиженного остаточного газа 81 дополнительно снижается до давления приблизительно 16,0 фунтов/кв.дюйм через вентиль 90 Джоуля-Томсона для образования потока 82, который хранится в емкости 69 для хранения СПГ. Продукт СПГ отводится как поток 30, по выбору объединяется с расширенным по циклу Джоуля-Томсона потоком 15 продукта С 2 и экспортируется на терминал для загрузки судов, в контейнер для хранения или для другого использования. В некоторых случаях и в зависимости от состава природного газа и температуры из теплообменника-ожижителя могут выделяться существенные количества легкого газа, который может быть использован как источник охлаждения в последующих теплообменниках, чтобы образовать топливный газ 71, который типично сжимается до давления в коллекторе топлива. Как указано выше, часть потока 15 продукта этана может быть направлена из деэтанизатора 59 в емкость для хранения СПГ для смешивания с бедным СПГ, чтобы производить более тяжелый и более богатый СПГ, который может потребоваться, чтобы приспособиться к различным рынкам СПГ. Деэтанизатор 59 принимает продукт нижнего погона из деметанизатора и осуществляет повторное кипение посредством ребойлера 34 для образования продукта нижнего погона С 3+, который отводится как жидкость 23, для хранения или дальнейшей обработки. Конденсатор 62 верхнего погона деэтанизатора обеспечивает охлаждение для продукта С 2 верхнего погона. Одна часть продукта верхнего погона обеспечивается как поток 18 орошения деэтанизатора из барабана 68 сепаратора в колонну через насос, в то время, как другая часть 19 направляется на хранение или другое использование как поток 17. Наиболее предпочтительно, чтобы первая колонна (деметанизатор) отдельно принимала первую и вторую части пара подаваемого газа, причем первая часть пара подаваемого газа охлаждается посредством охлаждения первого уровня и вторая часть охлаждается посредством охлаждения второго уровня,которое обеспечивает орошение в деметанизатор. В таких конфигурациях необходимо отметить, что блок управления расходом (типично, автоматизированный и использующий контроллер, программируемый в соответствии с желаемым составом продукта и/или составом подаваемого газа) регулирует по меньшей мере одну из первой и второй частей пара подаваемого газа, чтобы производить желаемые уровни извлечения этана, от 10 до 85% подаваемого газа, в то же время поддерживая высокое извлечение С 3 (98% или выше). По меньшей мере часть продукта нижнего погона деметанизатора подается в деэтанизатор, который фракционирует продукт отстоя деметанизатора на этан верхнего погона и продукт нижнего погона С 3+. Таким образом, необходимо признать, что рассматриваемые способы и конфигурации дают возможность производства С 2 при переменных расходах посредством смешивания по меньшей мере части жидкости С 2 верхнего погона СПГ. Необходимо признать далее, что смешивание значительно упрощает работу установки для извлечения ПГК и дает возможность сохранять тот же самый режим процесса (температуры и давления), независимо от чистых производительностей по С 2. Фиг. 4 изображает более подробную схему варианта, в которой сепаратор имеет такую конфигурацию, как абсорбер, который работает при более высоком давлении, чем находящиеся ниже по потоку деметанизатор и деэтанизатор (см. также фиг. 2A). Что касается потоков подаваемого газа, применяются те же самые предположения, как обсужденные для конфигураций, применяемых в соответствии с фиг. 3 выше. Общие балансы масс, иллюстрирующие состав газа и расход для примерного подаваемого газа и продуктов, показаны в табл. 1 выше. В общем, абсорбер принимает расширенный подаваемый газ и поток орошения, которые производятся из пара верхнего погона из деметанизатора после того, как пар верхнего погона сжимается и охлаждается посредством охлаждения второго уровня. В таких конфигурациях колонна деметанизатора находится в сообщении по текучей среде с абсорбером, и принимает подаваемый поток колонны, и работает при давлении, которое является по меньшей мере на 50-100 фунтов/кв.дюйм меньшим, более предпочтительно на 100-300 фунтов/кв.дюйм меньшим, чем рабочее давление абсорбера. Поэтому, наиболее типично, подаваемый газ имеет давление от 900 до 1600 фунтов/кв.дюйм, расширяется в турбодетандере и-6 011599 подается в абсорбер. Продукт отстоя из абсорбера расширяется до давления в диапазоне перепада давления от 50 до 350 фунтов/кв.дюйм (относительно деметанизатора) и, таким образом, охлаждается посредством эффекта Джоуля-Томсона до температуры от -90 до -130F. Охлажденный и расширенный поток продукта нижнего погона образует поток ректификации, который подается в деметанизатор для извлечения С 2. В деметанизаторе осуществляется повторное кипение посредством теплосодержания от подаваемого газа и по выбору внешнего источника теплоты при управлении содержанием метана в продукте отстоя при приблизительно 1,5 мол.% (или, если не требуется иное, чтобы соответствовать желаемым техническим требованиям к продукту). Более конкретно, как изображено на фиг. 4, поток 1 подаваемого газа входит в установку при давлении приблизительно 1200 фунтов/кв.дюйм и температуре 120F и охлаждается в теплообменнике 51 до температуры типично от 10 до -30F, образуя поток 2, с использованием многочисленных охлаждающих потоков, включая поток 5 жидкости из сепаратора 52, поток 22 бокового погона ребойлера из деметанизатора 61, пар 70 мгновенного испарения из емкости 69 для хранения природного газа и поток 32 холодильного агента пропана холодильной установки 101. Холодильный агент пропан вырабатывается из нагретого потока 33 посредством каскадной пропановой холодильной установки, испаряясь по меньшей мере при трех различных уровнях давления. Охлажденный поток 2 подаваемого газа разделяется в сепараторе 52, образуя газообразную часть 3 и жидкую часть 4. Давление жидкой части снижается в вентиле 53 Джоуля-Томсона, образуя поток 5, и он выборочно нагревается в поток 6 посредством теплосодержания от подаваемого газа перед входом в деметанизатор 61. Газообразная часть 3 из сепаратора 52 разделяется на две части. Одна часть, поток 7,направляется в теплообменник 54, чтобы обеспечить орошение в абсорбер, и другая часть, поток 8, расширяется в турбодетандере 64 для образования потока 10 охлажденного пара при температуре типично от -80 до -100F для выработки энергии для приведения в действие компрессора 65 остаточного газа. Охлажденный пар 10 подается в абсорбер 58, который работает при давлении значительно выше, чем 450 фунтов/кв.дюйм, типично от 500 до 700 фунтов/кв.дюйм и наиболее типично при 600 фунтов/кв.дюйм. Отношение расходов потока 8 пара и потока 3 пара может быть отрегулировано путем изменения для достижения конкретного уровня извлечения С 2 и/или удовлетворения желаемым производительностям по продукту С 2. В табл. 2 ниже примерно иллюстрируется влияние отношения расходов потока 8 пара и потока 3 пара на извлечение С 2 и С 3. Таблица 2 Абсорбер 58 орошается двумя холодными потоками, причем первое орошение (орошение верхней части) осуществляется посредством потока 27 (через 56 и 11) из деметанизатора 61 и второе орошение осуществляется посредством потока 12 (через 9 и 55) из теплообменника 54. Потоки орошения охлаждаются до температуры приблизительно от -125 до -155F посредством потока 74 смеси холодильных агентов, которая вырабатывается посредством сжатой смеси холодильных агентов из холодильной установки 102, которая охлаждается в теплообменнике 54 и охлаждается посредством вентиля 91 Джоуля-Томсона. Абсорбер производит поток 28 пара верхнего погона при температуре приблизительно от -120 до-140F и поток 14 нижнего погона при температуре приблизительно от -100 до -110F. Пар верхнего погона сжимается посредством компрессора 65 остаточного газа с использованием энергии, произведенной посредством детандера 64, образующего выпускаемый поток 29 при давлении типично приблизительно 900 фунтов/кв.дюйм и температуре от -70 до -80F. Необходимо особенно оценить, что сжатие криогенного пара является термодинамически более эффективным, приводя в результате к высокой степени сжатия в компрессоре, что уменьшает расход охлаждения для сжижения. Остаточный газ охлаждается и конденсируется в теплообменнике 67 до температуры приблизительно от -255 до -265F с использованием смеси холодильных агентов 79, работающей при температуре от -180 до -270F, которая производится посредством холодильной установки 103 для смешивания, после того, как сжатый поток 76 охлаждается в теплообменниках 54, 67, и расширяется по циклу Джоуля-Томсона через вентиль 92. Давление сжиженного остаточного газа дополнительно снижается до давления в потоке 82 при приблизительно 16,0 фунтов/кв.дюйм через вентиль 90 Джоуля-Томсона, и жидкость мгновенного испарения хранится в емкости 69 для хранения природного газа. Продукт природного газа отводится как поток 30 и отводится в хранилище или транспорт, в некоторых случаях, в зависимости от состава природного газа и температуры из теплообменника-ожижителя, выделяется значительное количество легкого газа 70, который может быть-7 011599 извлечен как топливный газ, после того, как извлекается его холодосодержание. Если желательно, часть потока 15 продукта этана может быть направлена из деэтанизатора 59 в хранилище или транспорт СПГ. В этих случаях бедный СПГ может быть превращен в более тяжелый и более богатый СПГ. Поток 14 продукта нижнего погона абсорбера предпочтительно расширяется в вентиле ДжоуляТомсона (или другом устройстве для расширения) 60 до давления, которое приблизительно на 50-350 фунтов/кв.дюйм меньше, чем давление в абсорбере, и входит как охлажденный поток 20 в деметанизатор при температуре между от -90 до -130F. Деметанизатор осуществляет повторное кипение с использованием ребойлера 63 и производит продукт 25 нижнего погона, который затем подается в деэтанизатор 59. Продукт 24 верхнего погона деметанизатора затем направляется обратно в абсорбер как поток 11 орошения. В конце концов, продукт 24 верхнего погона повторно сжимается для образования потока 26 (до давления выше давления в абсорбере) посредством компрессора 66 и охлаждается в теплообменнике 54 для образования потока 27, который расширяется в поток 11 орошения. Альтернативно (не показано на фиг. 4, 2 В), и в особенности там, где С 2 отводится, продукт нижнего погона абсорбера расширяется по циклу Джоуля-Томсона, нагреваясь в противотоке с потоком 1 подаваемого газа. Нагретый таким образом поток дополнительно нагревается в конденсаторе верхнего погона деметанизатора и затем подается в деметанизатор как подаваемый поток. Деэтанизатор 59 имеет такую конфигурацию, как колонна повторного кипячения, с использованием ребойлера 34 для отделения С 2 от компонентов С 3+, причем компоненты С 3+ отводятся из колонны как поток 23. Продукт С 2 верхнего погона конденсируется в конденсаторе 62 верхнего погона и отделяется в барабане 68. Одна часть 18 продукта С 2 нагнетается обратно посредством насоса в колонну как орошение, в то время, как другая часть 19 отводится для смешивания с СПГ или хранения/ транспорта через поток 17. Что касается остальных компонентов и режима процесса, те же самые соображения относятся к подобным компонентам, как описано на фиг. 3 выше. Поэтому, и с точки зрения другой перспективы, абсорбер в рассматриваемых установках принимает жидкую часть подачи природного газа и вторую паровую часть подачи природного газа, причем давление второй части понижается через турбодетандер. Предпочтительные абсорберы производят продукт нижнего погона, который расширяется, охлаждается и подается в деметанизатор для абсорбции компонентов С 2+. Предпочтительные продукты нижнего погона деметанизатора впоследствии фракционируются в деэтанизаторе на жидкость С 2 верхнего погона и продукт нижнего погона С 3+. Во все еще далее рассматриваемом аспекте абсорбер производит продукт пар верхнего погона, который представляет собой преобладающим образом метан при криогенной температуре (-100F или ниже), который дополнительно сжимается, с использованием энергии, выработанной посредством расширения в турбодетандере подаваемого газа. Такие конфигурации производят криогенный пар высокого давления при температуре от -75 до -100F и давлении от 800 до 900 фунтов/кв.дюйм или более высокого давления, который впоследствии сжижается, образуя СПГ, с использованием охлаждения третьего уровня температур. В то время, как конфигурации в соответствии с фиг. 4 являются, в общем, предпочтительными, необходимо отметить, что многочисленные альтернативные способы охлаждения и конфигурации для первой, второй и/или третьей ступеней охлаждения также считаются здесь подходящими. Например, фиг. 5 иллюстрирует вариант установки, в которой третий диапазон температур холодильного агента от -180 до-270F обеспечивается посредством каскадного цикла 103 с холодильным агентом метаном, работая при по меньшей мере трех уровнях давления. Альтернативно, и в зависимости от состава и давления остаточного газа, чистый компонент холодильный агент, как, например, метан, может также быть подходящим. Фиг. 6 иллюстрирует другой вариант осуществления, в котором каскадный цикл 104 с предварительным охлаждением пропаном добавляется к выпуску холодильной установки 102 для смешивания. Такая альтернативная холодильная установка является особенно подходящей, когда требуется очень высокое извлечение этана или когда подаваемый газ содержит очень высокое содержание этана и пропана. Фиг. 7 иллюстрирует еще один альтернативный вариант осуществления, в которым холодильный агент каскада пропан, холодильный агент каскада этилен, и холодильный агент метан используются для извлечения ПГК и сжижения природного газа. Таким образом, абсорбер в рассматриваемых установках и способах имеет такую конфигурацию,чтобы отдельно принимать первую и вторую части пара подаваемого газа и верхний погон деметанизатора, причем первая часть пара подаваемого газа и верхний погон колонны деметанизатора обеспечивают орошение для абсорбера. В таких конфигурациях блок управления расходом регулирует по меньшей мере одну из первой и второй частей пара подаваемого газа, чтобы производить желаемые уровни извлечения этана, от 10 до 85% от подаваемого газа, в то же время сохраняя высокое извлечение С 3 (98% или выше). Далее еще рассматривается, что по меньшей мере часть продукта отстоя деметанизатора подается в деэтанизатор, который фракционирует продукт нижнего погона деметанизатора на верхний погон этан и продукт нижнего погона С 3+. Таким образом, предпочтительная конфигурация может обеспечить изменяемые производительности по С 2 посредством смешивания по меньшей мере части избытка жидкости С 2 верхнего погона СПГ. Необходимо специально признать, что эта стадия смешивания упрощает работу установки для извлечения ПГК и дает возможность поддерживать те же самые режимы процесса(температуры и давления), независимо от чистой производительности по С 2.-8 011599 В предпочтительных установках по меньшей мере три диапазона температур обеспечиваются посредством одного или нескольких холодильных циклов испарения: первый диапазон температур охлаждения от 10 до -35F для предварительного охлаждения подаваемого газа, второй диапазон температур от-60 до -160F для орошения первой колонны и третий диапазон температур от -180 до -270F для сжижения газа. В общем, предпочтительно, чтобы холодильный агент в рассматриваемых холодильных контурах содержал один, два или более углеводородных компонентов и мог дополнительно включать азот,галогенуглеводороды и/или другие холодильные агенты. Рассматриваемые холодильные циклы могут также включать сочетания холодильных циклов, и в особенности сочетания циклов многокомпонентных смесей холодильных агентов, однокомпонентный каскадный цикл, цикл с детандером газа и цикл предварительного охлаждения пропаном. Например, рассматривается, что охлаждение в первом диапазоне температур от 10 до -35F использует предварительное охлаждение пропаном или каскадное охлаждение и охлаждает по меньшей мере одну часть подаваемого газа и холодильного агента второго температурного уровня. Охлаждение на втором уровне температур от -60 до -160F может затем использовать цикл со смесью холодильных агентов или каскадное охлаждение, использующее чистый компонент, как, например, этилен, для охлаждения орошения абсорбера, и охлаждение на третьем уровне температур от-180 до -270F может использовать цикл со смесью холодильных агентов или каскадное охлаждение,использующее чистый компонент, как, например, метан, для сжижения остаточного газа. Другие предпочтительные холодильные циклы включают устройства для снижения давления, как, например, турбодетандеры и вентили Джоуля-Томсона. Что касается уровней температур, (сочетаний) холодильных циклов и охлаждающей среды, необходимо отметить, что они могут быть отрегулированы, как требуется,чтобы достичь самого низкого расхода энергии в процессах охлаждения и сжижения. Что касается остальных компонентов и режима процесса по фиг. 5-7, те же самые соображения относятся к одинаковым компонентам, как описано на фиг. 3 выше. Необходимо отметить, что все компоненты в рассматриваемых конфигурациях (например, теплообменники, насосы, вентили, компрессоры,детандеры, орошаемые абсорберы, деметанизаторы, деэтанизаторы и т.п.) имеются в продаже и подходят для использования в соответствии с доктринами, представленными здесь. Далее, в общем, рассматривается, что конфигурации в соответствии с предметом изобретения могут иметь широкую применяемость в применении к газовым установкам, где высокое извлечение пропана и этана является желаемым, и подаваемый газ доступен при давлении более чем 800 фунтов/кв.дюйм. Кроме того, такие конфигурации производят криогенный пар высокого давления, богатый метаном, что выгодно понизит стоимость оборудования и эксплуатации при объединении с установкой для сжижения природного газа. Табл. 3 ниже иллюстрирует температуры и давления остаточного газа из установки для извлечения ПГК и энергосбережения рассматриваемых объединенных установок по сравнению с ранее известными автономными установками на основе 70 мол.% извлечения этана. Энергосбережения рассматриваемых конфигураций установок составляют приблизительно 10% по сравнению с известными установками, которые могут быть использованы, чтобы производить эквивалентное количество дополнительного СПГ. Таблица 3-9 011599 Таким образом, раскрыты конкретные варианты осуществления и применения для объединенного извлечения ПГК и сжижения природного газа. Должно быть очевидно, однако, специалистам в этой области техники, что намного больше модификаций, кроме тех, которые уже описаны, являются возможными здесь без выхода за пределы концепций изобретения. Предмет изобретения поэтому не должен быть ограничен, за исключением сущности прилагаемых пунктов формулы изобретения. Кроме того, при интерпретации как описания, так и пунктов формулы изобретения все термины должны быть интерпретированы самым широким возможным образом, совместимым с контекстом. В частности, термины содержит и содержащий должны интерпретироваться как относящиеся к элементам, компонентам или стадиям неисключительным образом, указывая, что упомянутые элементы, компоненты или стадии могут присутствовать, или использоваться, или объединяться с другими элементами, компонентами или стадиями, которые явно не упомянуты. Кроме того, там, где определение или использование термина в упоминании, которое включено сюда посредством ссылки, является несовместимым или противоречащим определению этого термина, предусмотренному здесь, определение этого термина, предусмотренное здесь, применяется и определение этого термина в ссылке не применяется. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для получения сжиженного природного газа, содержащая детандер, соединенный с компрессором и способный приводить его в действие, сепаратор, предназначенный для принятия частично расширенной детандером паровой части потока подаваемого природного газа, производящий холодный поток продукта верхнего погона и сообщенный с компрессором по холодному потоку продукта верхнего погона, при этом компрессор способен производить из холодного потока продукта верхнего погона сжатый криогенный поток продукта верхнего погона, имеющий давление по меньшей мере 700 фунтов/кв.дюйм и температуру, не превышающую -50F, и блок для сжижения природного газа, сообщающийся с выходом компрессора по потоку сжатого криогенного продукта. 2. Установка по п.1, в которой сепаратор способен принимать другую расширенную паровую часть в отдельном местоположении. 3. Установка по п.1, в которой сепаратор представляет собой деметанизатор. 4. Установка по п.3, дополнительно содержащая деэтанизатор, способный производить продукт С 3+ и продукт С 2. 5. Установка по п.4, дополнительно содержащая трубопровод для подачи по меньшей мере части продукта С 2 в холодный поток продукта верхнего погона. 6. Установка по п.1, в которой сепаратор представляет собой орошаемый абсорбер. 7. Установка по п.6, в которой деметанизатор способен обеспечить поток орошения в абсорбер. 8. Установка по п.6, в которой деметанизатор способен действовать при более низком давлении,чем абсорбер. 9. Установка по п.6, дополнительно содержащая трубопровод для подачи охлажденного продукта нижнего погона абсорбера из абсорбера для извлечения С 2 и/или трубопровод для подачи нагретого продукта нижнего погона абсорбера из абсорбера для отвода С 2. 10. Способ получения сжиженного природного газа, в котором расширяют в детандере паровую часть потока подаваемого природного газа и направляют ее в сепаратор, производят в сепараторе холодный поток продукта верхнего погона и сжимают его в компрессоре, приводимом в действие посредством детандера, с получением сжатого криогенного пара с давлением по меньшей мере 700 фунтов/кв.дюйм и температурой, не превышающей -50F, сжижают полученный сжатый криогенный пар в блоке для сжижения. 11. Способ по п.10, в котором в качестве сепаратора используют деметанизатор, в который дополнительно направляют жидкую часть потока подаваемого природного газа. 12. Способ по п.10, в котором продукт нижнего погона сепаратора направляют в детандер, и продукт С 2 детандера выборочно подают в холодный поток продукта верхнего погона. 13. Способ по п.10, в котором сепаратор действует как орошаемый абсорбер. 14. Способ по п.11, в котором поток верхнего погона деметанизатора подают как поток орошения в абсорбер, а продукт нижнего погона абсорбера подают в деметанизатор, действующий при более низком давлении, чем абсорбер. 15. Способ по п.14, в котором продукт нижнего погона абсорбера нагревают для отвода С 2 перед входом в деметанизатор или охлаждают для извлечения С 2 перед входом в деметанизатор. 16. Способ по п.14, в котором в деэтанизатор подают продукт нижнего погона деметанизатора для извлечения С 2 и С 3+. 17. Способ получения сжиженного природного газа, в котором расширяют паровую часть потока подаваемого природного газа и направляют ее в сепаратор, производят в сепараторе холодный продукт верхнего погона, сжимают холодный продукт верхнего погона, используя энергию, полученную в результате расширения паровой части потока подаваемого природного газа с получением криогенного пара с давлением от 700 до 900 фунтов/кв.дюйм и температурой от -50 до -80F, и сжижают полученный криогенный пар. 18. Способ по п.17, в котором в качестве сепаратора используют абсорбер или деметанизатор.

МПК / Метки

МПК: F25J 3/00

Метки: установка, газа, объединенного, газоконденсата, способ, природного, сжижения, извлечения

Код ссылки

<a href="https://eas.patents.su/16-11599-ustanovka-i-sposob-obedinennogo-izvlecheniya-prirodnogo-gazokondensata-i-szhizheniya-prirodnogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Установка и способ объединенного извлечения природного газоконденсата и сжижения природного газа</a>