Детектор аномалий для трубопроводов

Формула / Реферат

1. Автономный измерительный узел сферической или эллипсоидной формы с движущим средством без использования привода, для проверки трубопровода, содержащего текущую по нему жидкость, указанный измерительный узел содержит блок, содержащий датчик, выбираемый по меньшей мере из одного магнитного датчика и по меньшей мере одного акселерометра; и средство записи данных для регистрации данных, измеренных упомянутым датчиком, при этом указанный измерительный узел имеет плотность больше, чем плотность жидкости в проверяемом трубопроводе, и выполнен с возможностью качения вдоль дна проверяемого трубопровода.

2. Измерительный узел по п.1, который имеет сферическую форму и имеет диаметр меньше половины и больше 1/10 диаметра проверяемого трубопровода.

3. Измерительный узел по п.1, который имеет эллипсоидную форму и длина его по главной оси меньше половины диаметра проверяемого трубопровода.

4. Измерительный узел по любому из пп.1-3, который дополнительно содержит акустический передатчик или ретранслятор, который осуществляет передачу на частоте выше 20 кГц.

5. Измерительный узел по любому из пп.1-3, который дополнительно содержит передатчик или ретранслятор, который осуществляет передачу в диапазоне частот, включая передачу колеблющегося импульса в диапазоне от 1 до 200 кГц.

6. Измерительный узел по любому из пп.1-5, в котором упомянутый датчик представляет собой три магнитометра, установленных под прямым углом друг к другу.

7. Измерительный узел по любому из пп.1-6, который дополнительно содержит акустический датчик.

8. Способ проверки трубопровода, содержащего протекающую по нему жидкость, который содержит следующие этапы:

обеспечивают измерительный узел по любому из пп.1-7, который имеет плотность больше, чем у жидкости в проверяемом трубопроводе; и

обеспечивают качение измерительного узла внутри трубопровода по его дну, с помощью потока жидкости с одновременной регистрацией сигнала, характеризующего число оборотов, которые совершила поверхность измерительного узла.

9. Способ по п.8, в котором измерительный узел содержит акустический передатчик или ретранслятор, и согласно указанному способу осуществляют передачу сигналов от передатчика или ретранслятора и прием указанных сигналов по меньшей мере в одном местоположении вдоль трубопровода.

10. Способ по п.9, в котором сигналы передаются на частоте свыше 20 кГц.

11. Способ по п.9, в котором сигналы передаются в диапазоне частот, включая передачу колеблющегося импульса в диапазоне от 1 до 200 кГц.

Текст

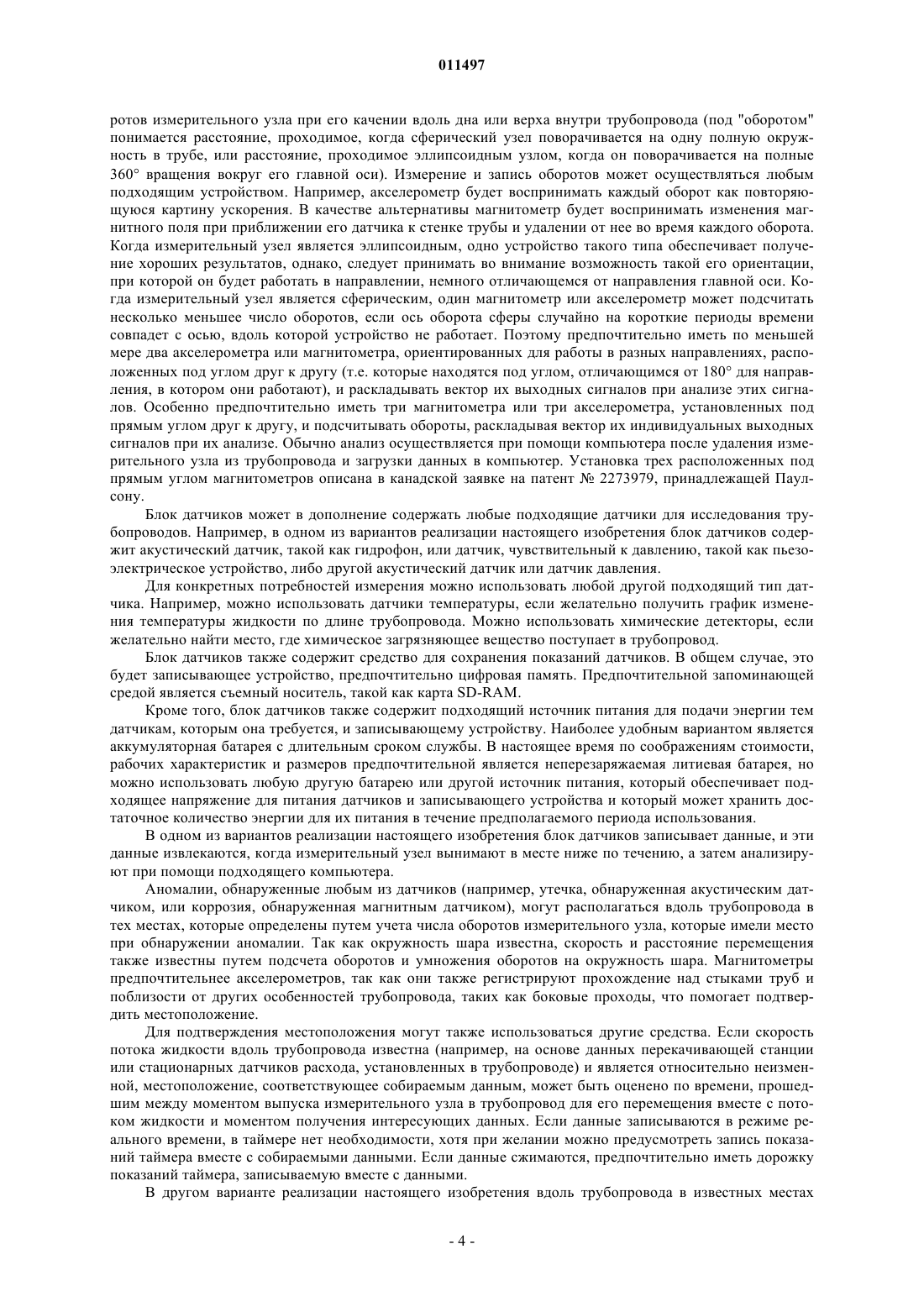

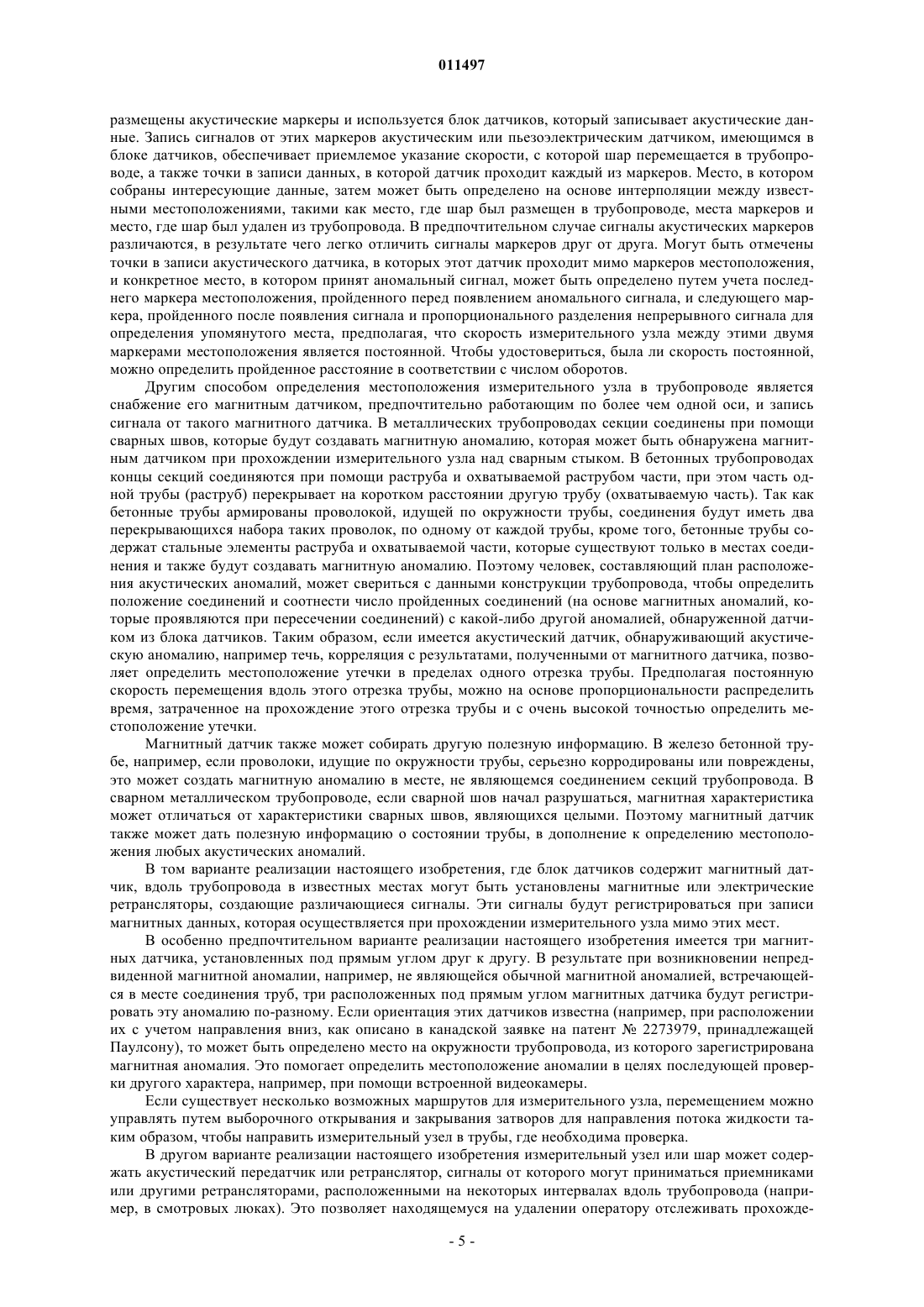

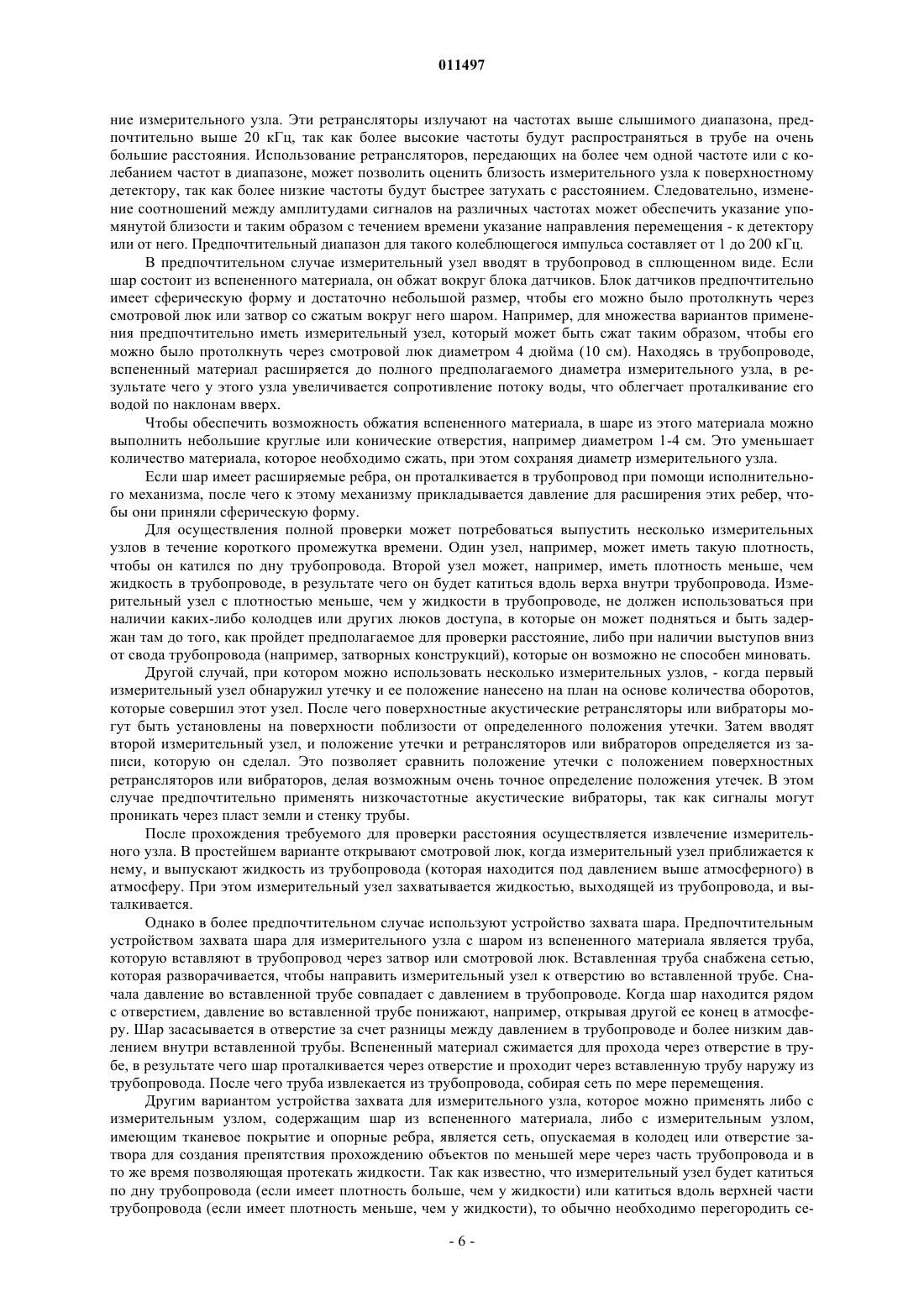

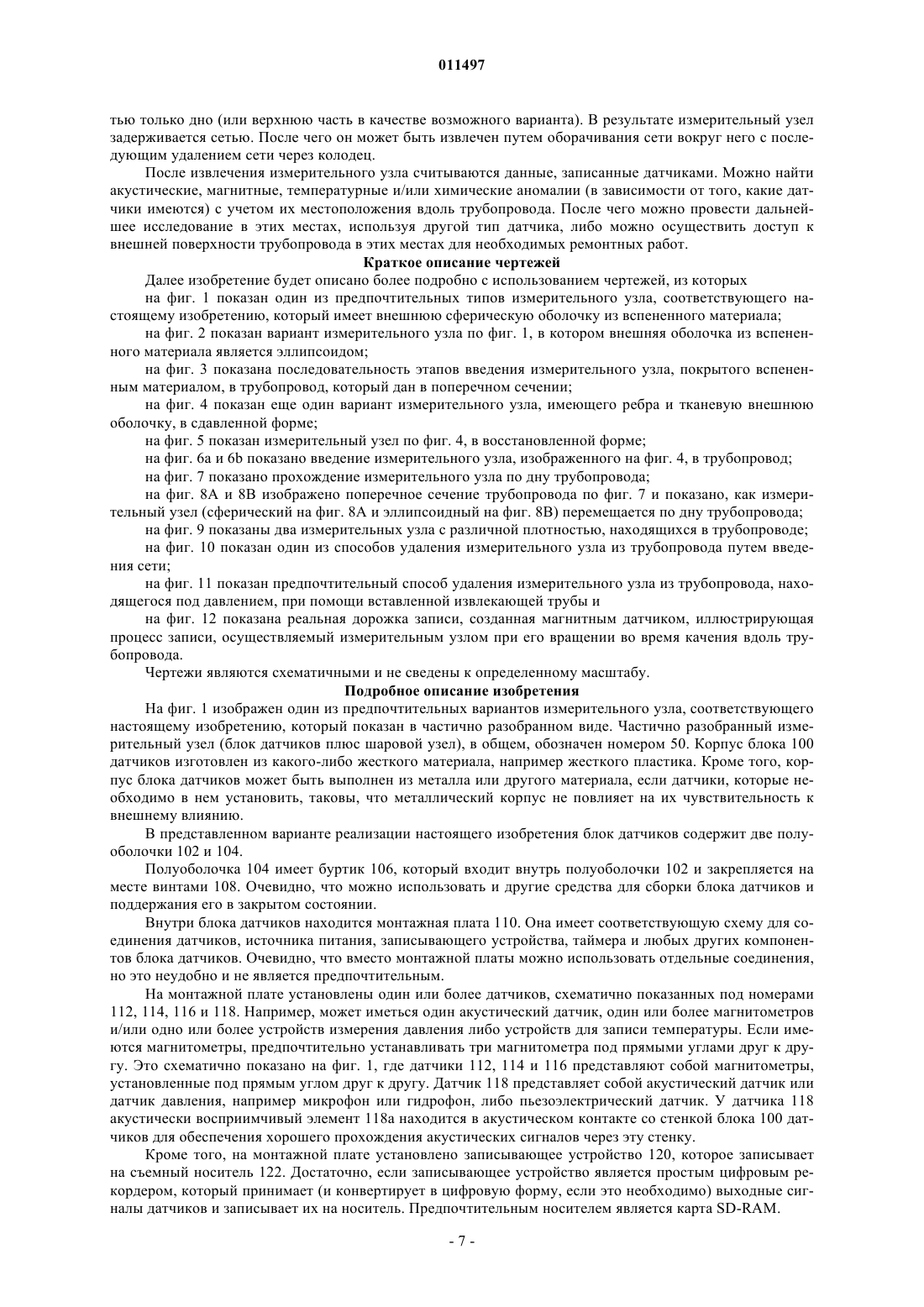

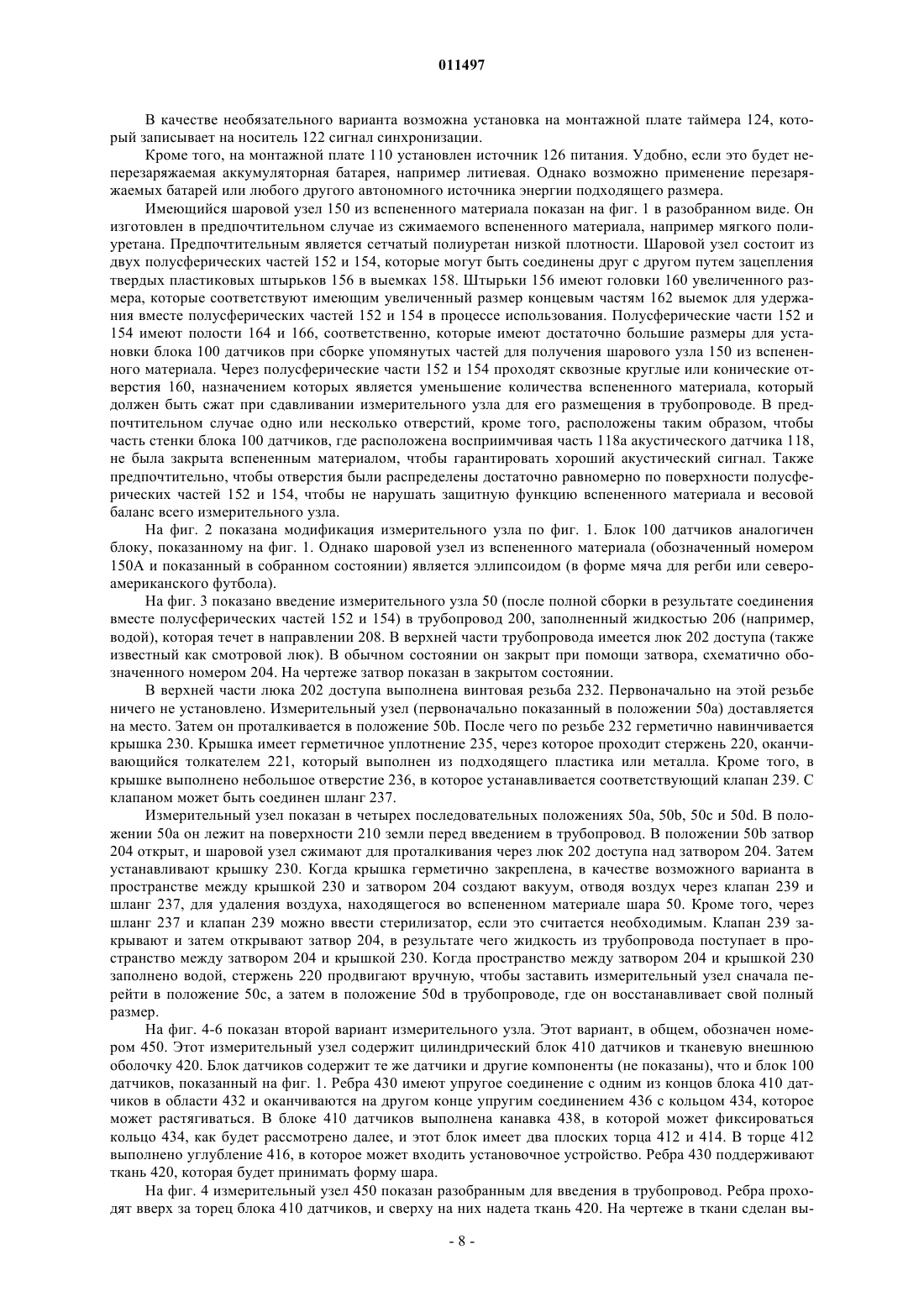

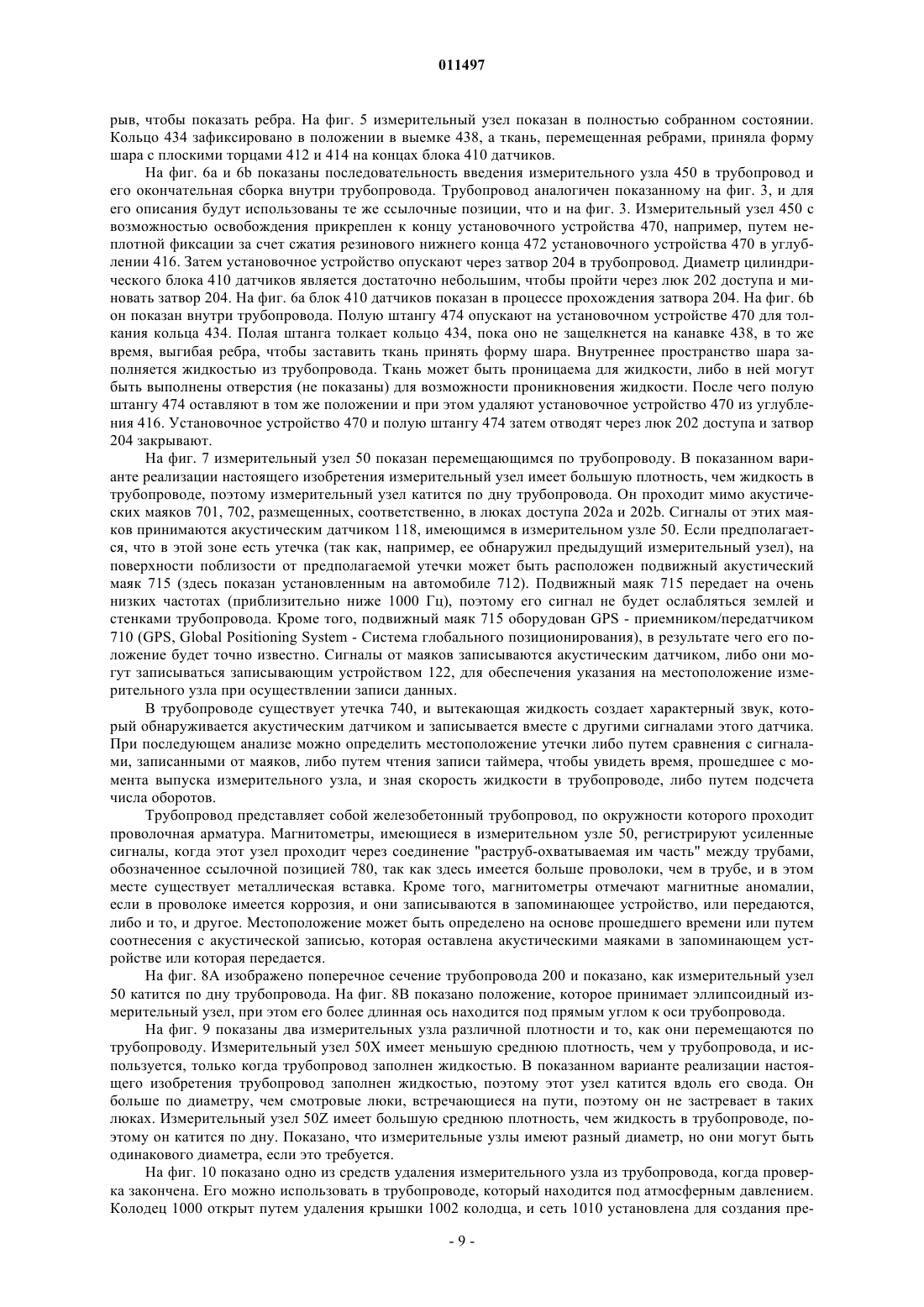

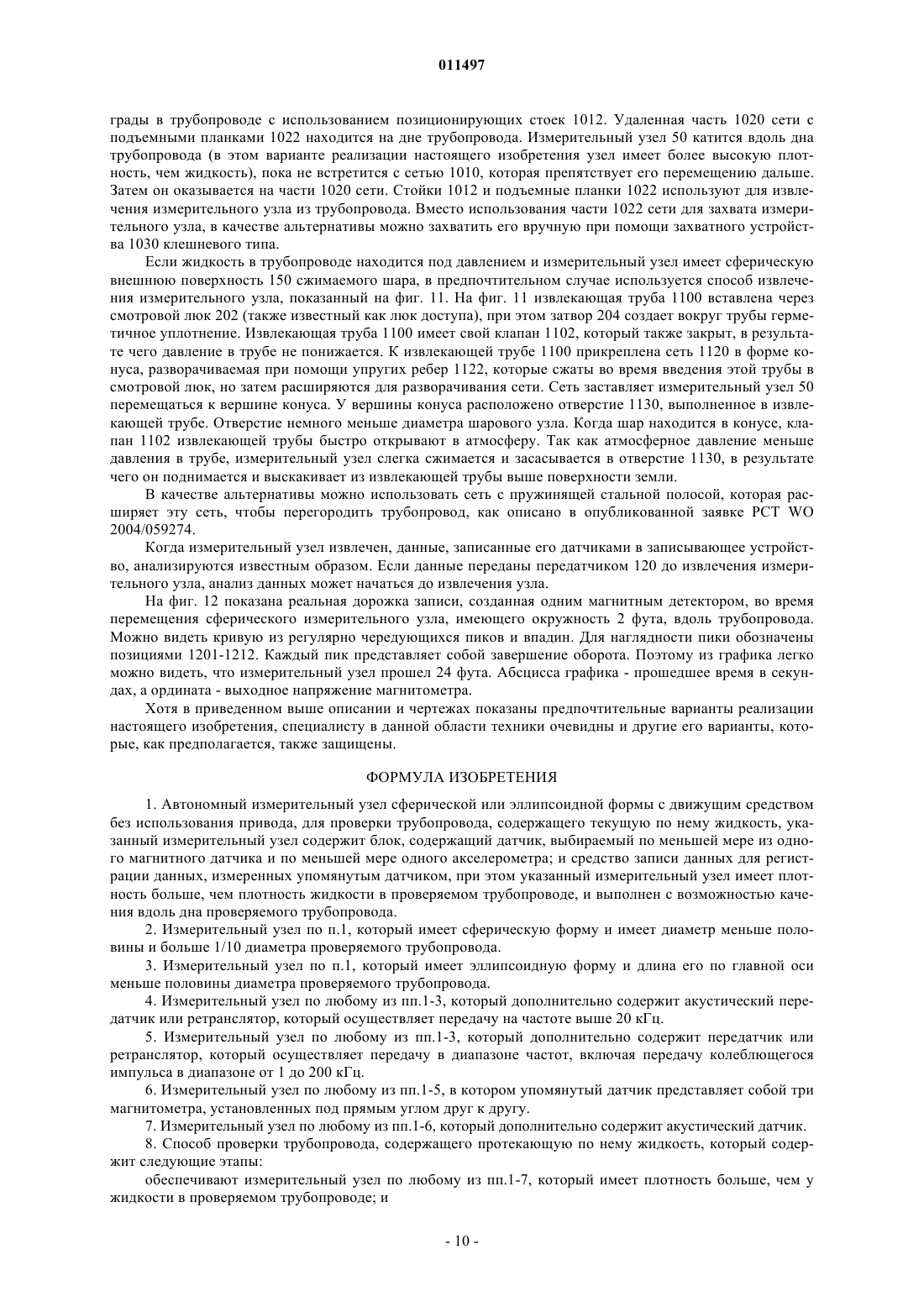

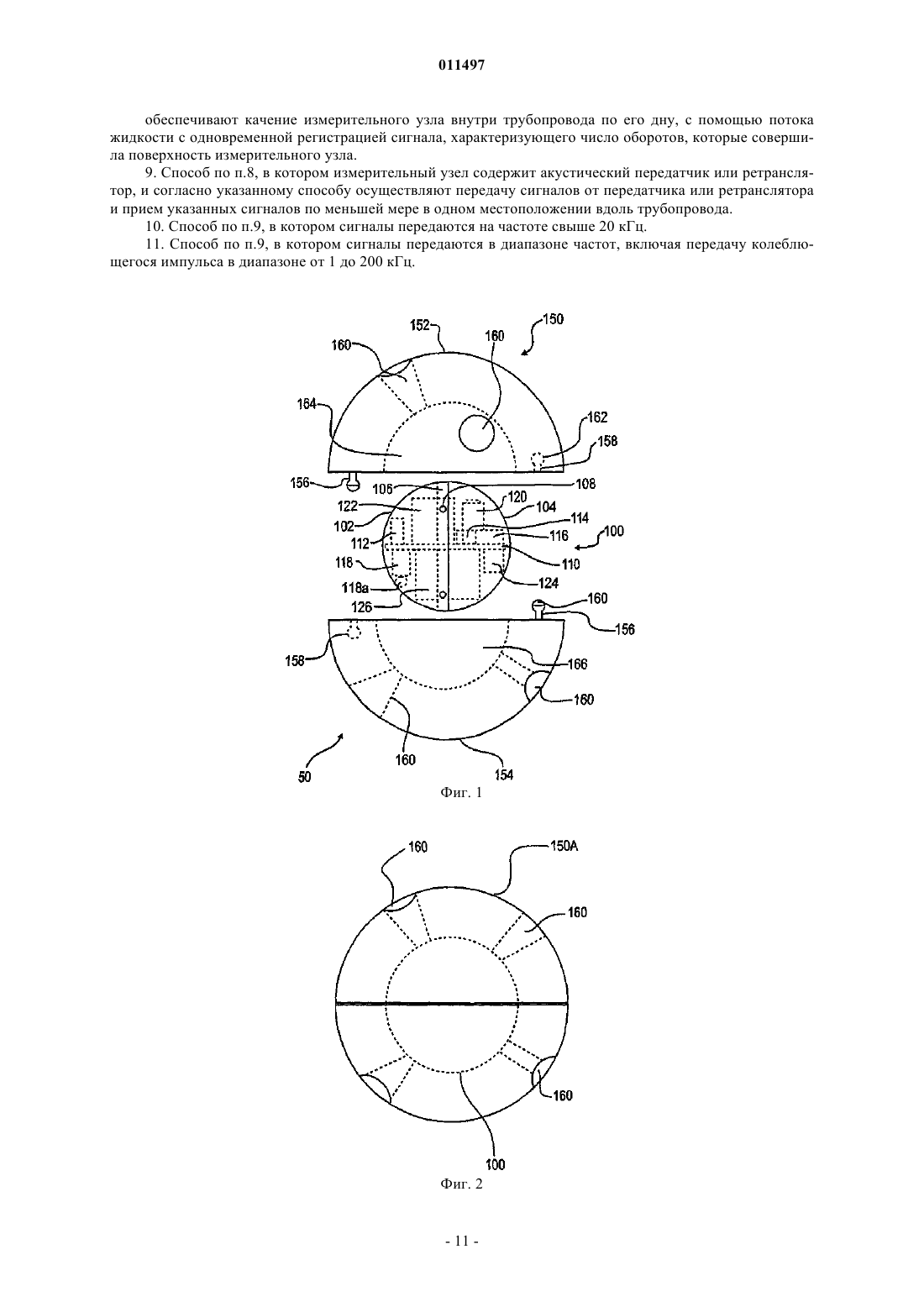

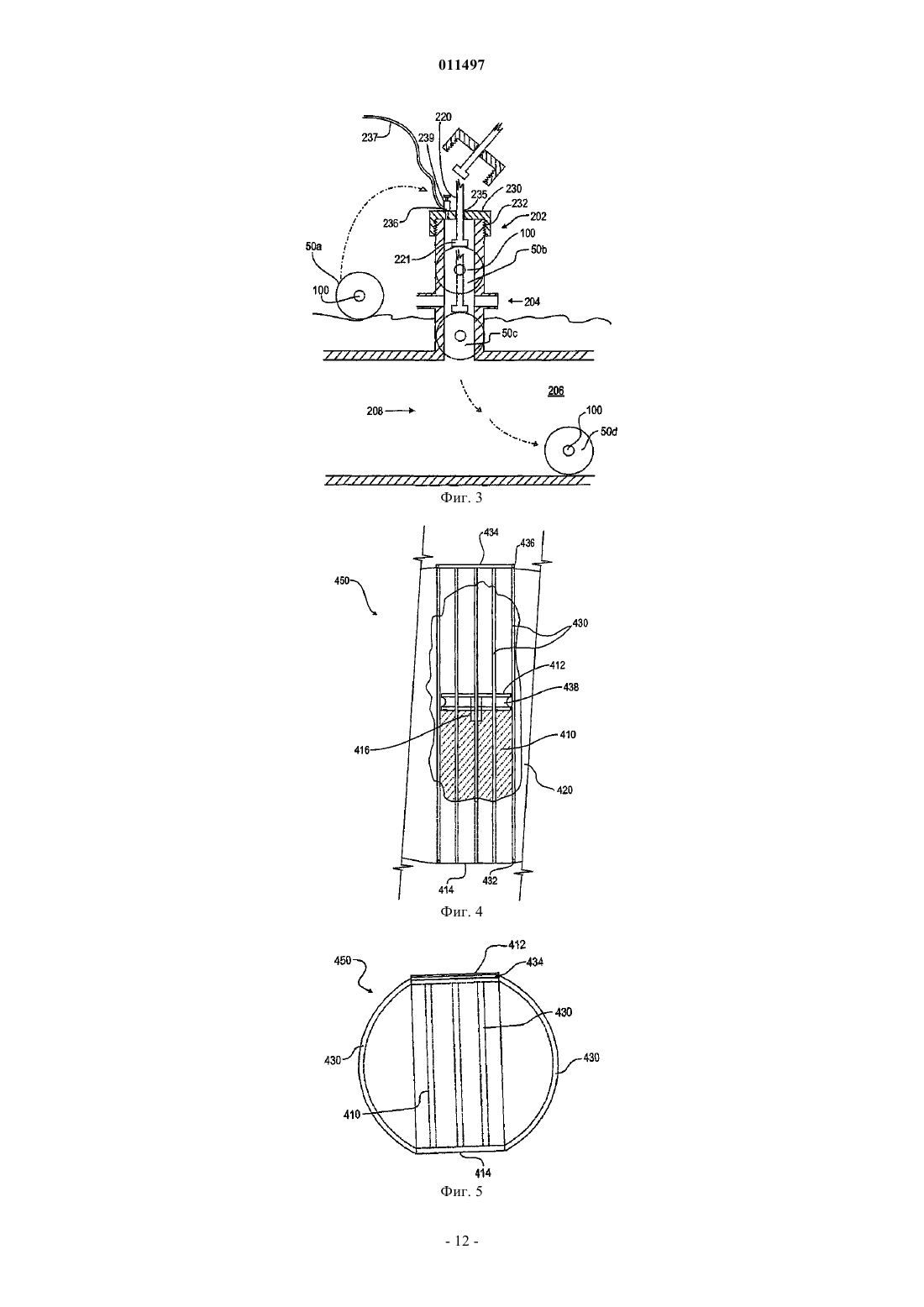

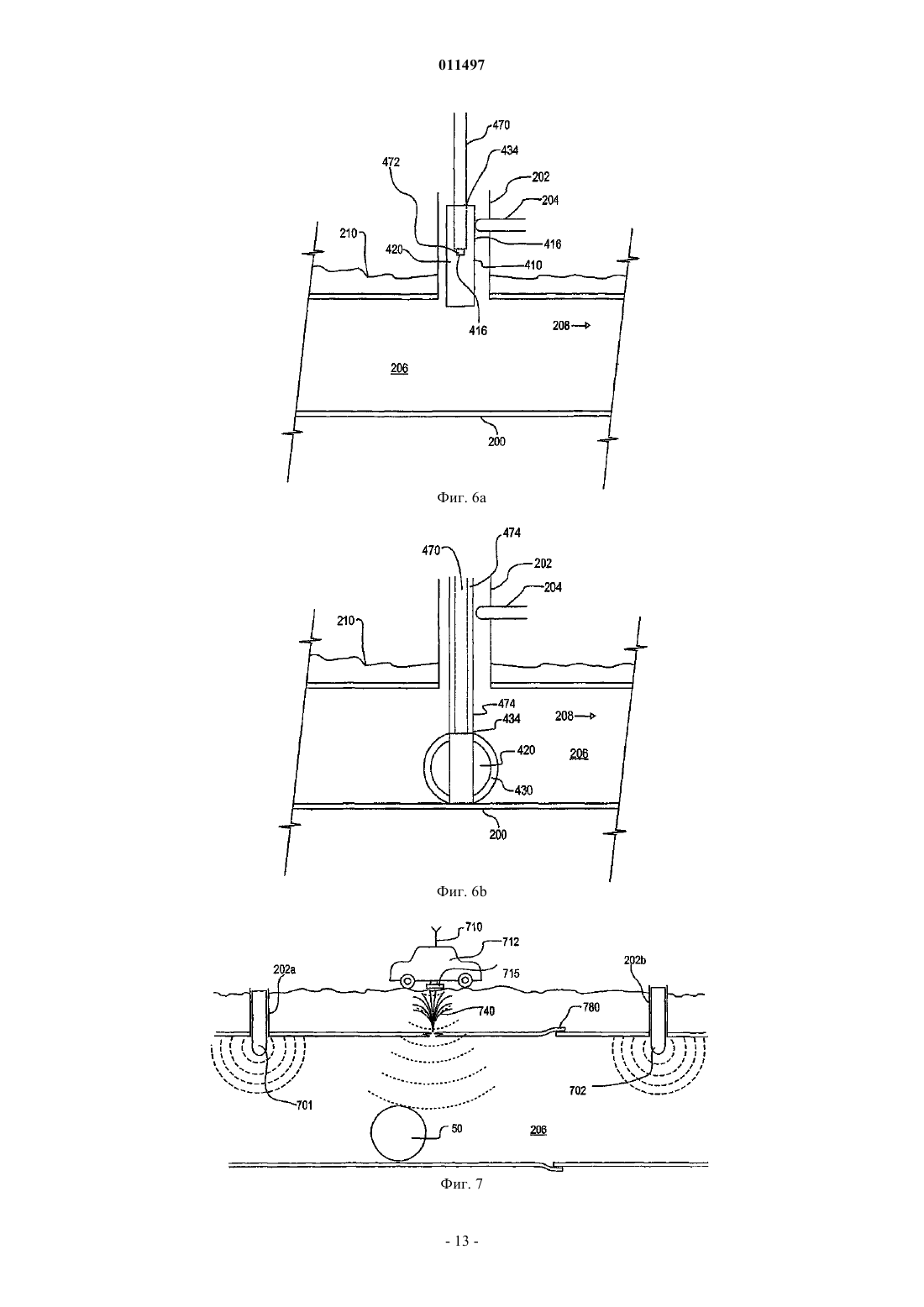

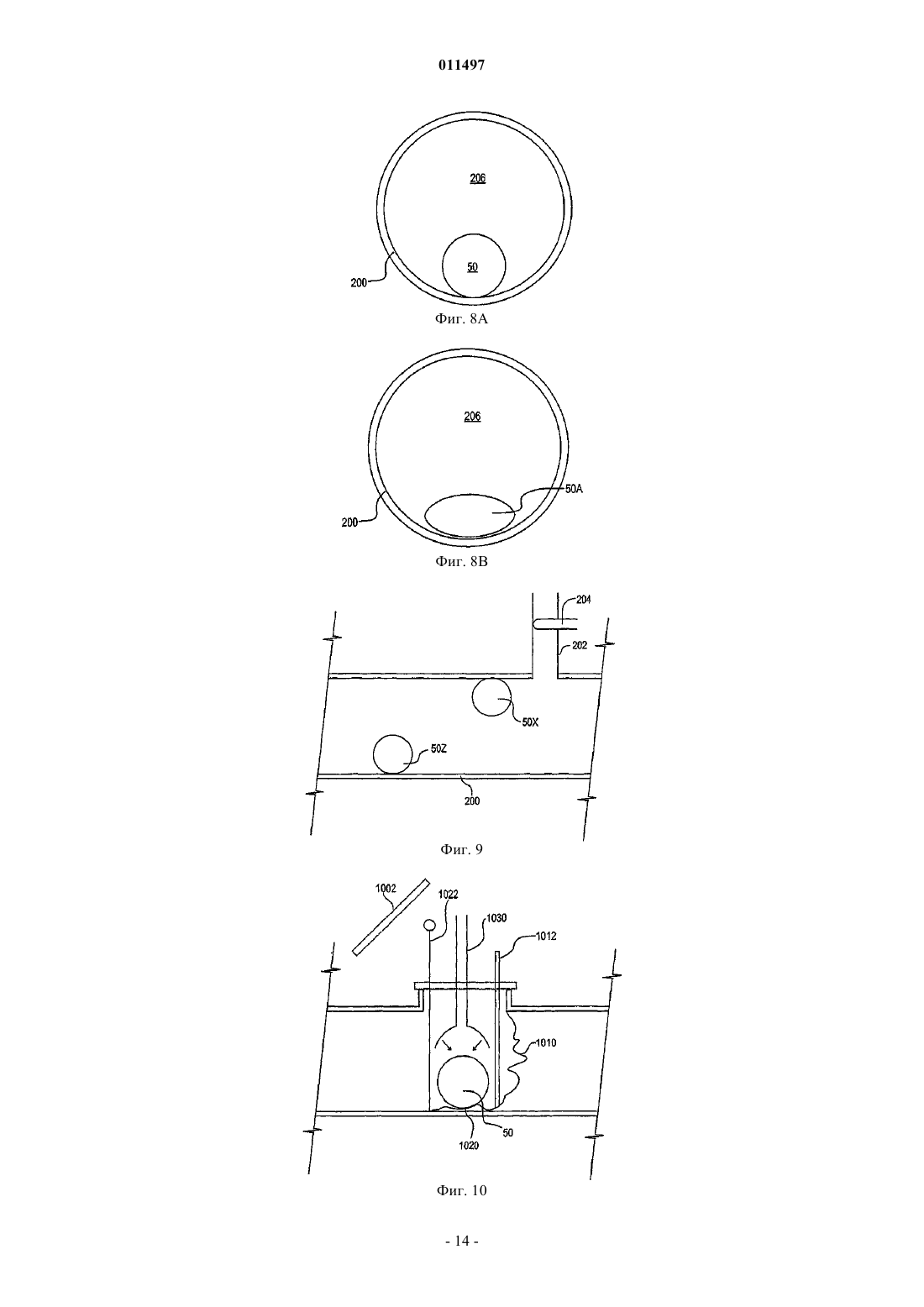

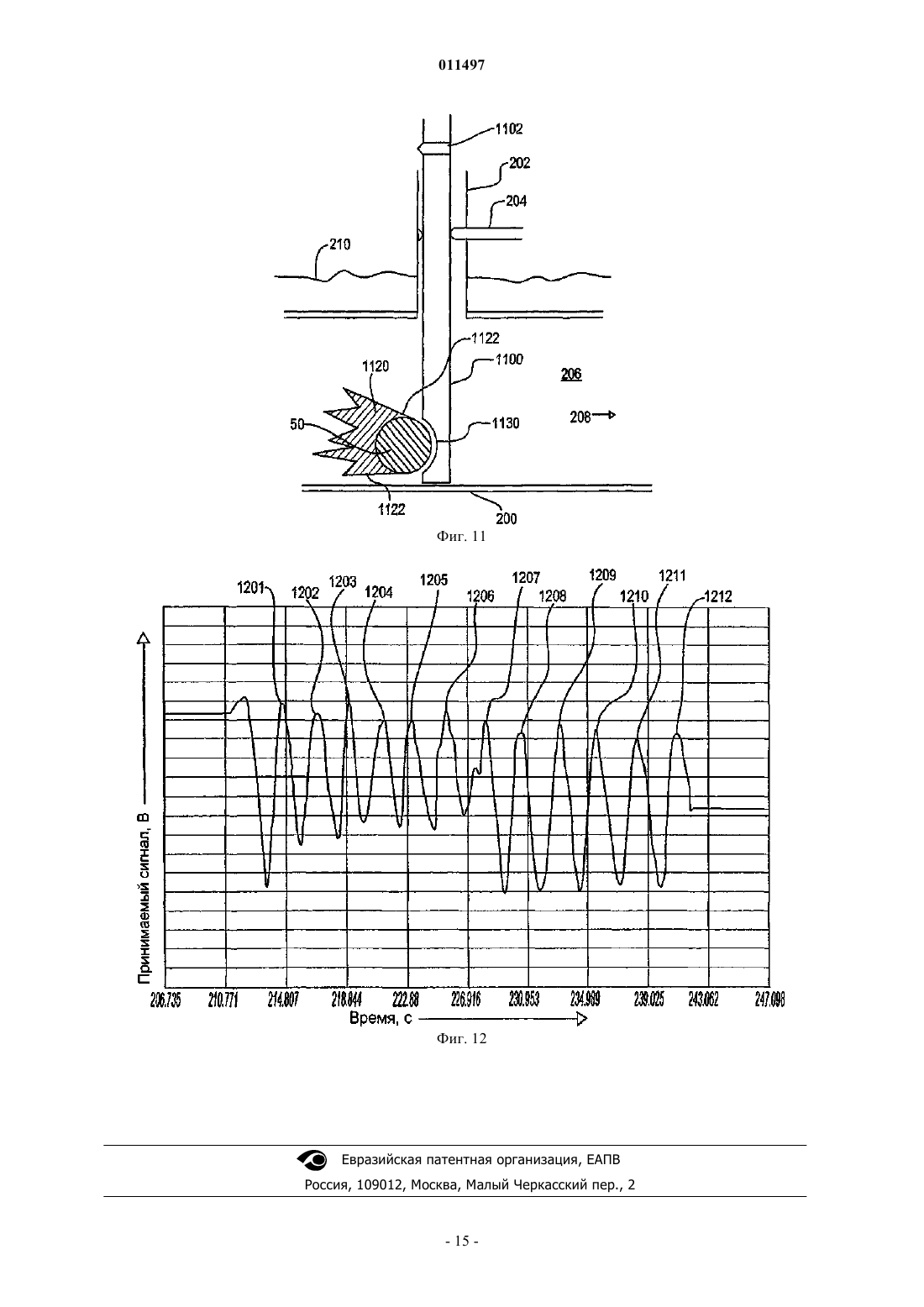

011497 Предпосылки создания изобретения Область техники Настоящее изобретение относится к детектору для обнаружения аномалий в трубопроводах, которые транспортируют жидкости. В предпочтительном варианте его реализации оно относится к измерительному узлу, который способен проверять трубопровод, транспортирующий жидкости, не создавая препятствий для этих жидкостей в трубопроводе. В одном из вариантов реализации настоящего изобретения детектор определяет места утечки жидкости, где жидкость вытекает из трубопровода. В другом варианте реализации настоящего изобретения детектор используется в бетонном трубопроводе с проволочной арматурой и обнаруживает корродированные или поврежденные участки этой арматуры либо используется в металлическом трубопроводе и обнаруживает коррозию и/или разрушения сварных швов. Кроме того, измерительный узел отличается новым способом определения его местоположения в трубопроводе. Уровень техники Известно использование акустических детекторов для обнаружения утечек в трубопроводе. Детекторы могут, например, размещаться с нижней стороны смотровых люков, либо они могут размещаться вдоль кабельных линий, идущих между смотровыми люками, либо вдоль кабеля, идущего по нижней части трубы, как описано в патенте Канады 2273979, принадлежащем Паулсону (Paulson). Такие детекторы могут обнаруживать звук, создаваемый разрушенной проволочной арматурой в бетонном трубопроводе, либо обнаруживать звук жидкости, вытекающей через место утечки в металлическом или бетонном трубопроводе. Известна проверка трубопроводов небольшого диаметра, в частности нефтяных, с использованием устройства, называемого "внутритрубным снарядом", диаметр которого близок к диаметру трубопровода и который движется вдоль этого трубопровода за счет давления нефти. Такая проверка может использоваться для определения утечек и контроля сварных соединений между соседними участками трубы. Также известна проверка трубопроводов с использованием автономного датчика с нейтральной плотностью, который перемещается жидкостью, имеющейся в трубопроводе, и описан в опубликованной заявке РСТ WO 2004/059274. Однако трудно определить местоположение такого датчика в трубопроводе, и он может быть задержан препятствиями внутри трубопровода. Кроме того, в таких измерительных узлах для связи используются электромагнитные поля, что препятствует использованию магнитных датчиков, таких как магнитометры, для определения состояния трубопроводов. Если трубопровод достаточно большой (например, большие бетонные трубы для подачи воды в города или большие канализационные трубы), жидкость из трубы может быть слита и человеком может быть проведена проверка вручную. Также известны некоторые типы проверки в осушенных трубопроводах с использованием датчиков, установленных на колесных тележках или т.п. См., например, патент США 6781369, выданный Паулсону. Сущность изобретения Настоящим изобретением предлагается автономный измерительный узел, который выпускается в трубопровод в одном из колодцев или смотровых люков, при этом упомянутый трубопровод транспортирует жидкость. Измерительный узел перемещается с потоком жидкости и может быть извлечен в расположенном ниже по течению смотровом люке или другом месте, где может быть обеспечен удобный доступ к трубе. Этот узел содержит по меньшей мере один магнитометр или акселерометр в качестве датчика. В предпочтительном варианте реализации настоящего изобретения он содержит три магнитометра, размещенных под прямыми углами. Измерительный узел, соответствующий настоящему изобретению, в поперечном сечении меньше трубопровода и не препятствует протеканию жидкости в этом трубопроводе. Данный узел перемещается вместе с таким потоком. Поэтому он не создает значительного противодавления или не мешает потоку жидкости в трубопроводе. Далее, он может быть изготовлен достаточно небольшим, чтобы использоваться в трубопроводах, которые слишком малы для проникновения человека и в которых проверка человеком, таким образом, невозможна. Измерительный узел (который включает датчики, соответствующее оборудование и аккумуляторную батарею, размещенные в защитной внешней конструкции), в общем случае, выполнен в форме шара. В одном из вариантов реализации настоящего изобретения он является сферическим и имеет форму, например, теннисного мяча. В другом варианте одна из его осей длиннее остальных, что придает ему форму мяча, который используется в американском или канадском футболе либо английском регби (такая форма далее будет называться "эллипсоидом"). Предпочтительные формы измерительного узла лежат в диапазоне от сферической (все оси равны) до эллиптической, где одна ось (здесь называемая "главной осью") приблизительно на 30% длиннее двух других, которые равны. В предпочтительном варианте реализации настоящего изобретения измерительный узел имеет несжимаемый внутренний блок, предпочтительно цилиндрический или сферический, который содержит один или более датчиков, носитель информации и источник питания (например, аккумуляторную батарею). В данном описании он будет называться "блоком датчиков". Блок датчиков находится внутри внешнего узла в виде шара, здесь называемого "шаром". Блок датчиков и шаровой узел вместе образуют-1 011497 измерительный узел, предлагаемый настоящим изобретением. В одном из предпочтительных вариантов реализации настоящего изобретения измерительный узел предназначен для качения по дну трубопровода, как шар катится по земле, при этом движущая сила для его качения создается жидкостью, текущей в трубопроводе. Для того, чтобы измерительный узел оставался на дне трубопровода, его итоговая плотность превышает плотность жидкости, которой заполнен трубопровод. В другом варианте реализации настоящего изобретения измерительный узел имеет итоговую плотность меньше, чем жидкость в трубопроводе, и предназначен для качения вдоль верхней поверхности внутри трубопровода. Во многих трубопроводах имеются люки доступа, размещенные вдоль верхней поверхности трубопровода. Поэтому при использовании данного варианта реализации изобретения измерительный узел должен быть выполнен такого размера, чтобы он имел поперечное сечение больше размера любого подобного затвора или люка доступа, находящегося между местом, где он устанавливается в трубопровод, и местом, где он будет удален, чтобы избежать его застревания. Одной из предпочтительных форм измерительного узла является сферическая, как у теннисного или футбольного мяча. При сферической форме диаметр измерительного узла в предпочтительном случае меньше половины диаметра трубопровода, в котором его предполагается использовать. Это позволяет ему проходить под объектами, которые разделяют трубу в направлении ее диаметра по горизонтали,такими как открытые дроссельные затворы. Кроме того, диаметр измерительного узла должен быть достаточно большим, чтобы он мог легко перекатываться через небольшие препятствия, такие как несплошности в стенке трубопровода, где соединяются две секции трубы, и так, чтобы медленное движение воды заставляло его продолжать качение вперед, даже если труба имеет наклон вверх. При качении у измерительного узла возникает кинетический момент. Кинетический момент может способствовать преодолению препятствий, таких как сливные отверстия на дне, и сделать шар менее подверженным задерживанию препятствиями. Далее, так как шар перемещается по центру дна трубы, небольшие оттоки в примыкающие трубы (которые обычно вытекают с боковой стороны трубы, а не со дна) могут миноваться им без затруднения. В большинстве случаев диаметр измерительного узла должен быть больше приблизительно 1/10 диаметра трубы, чтобы он приобретал достаточный кинетический момент, но это зависит в определенной степени от природы препятствий и от того, поднимается ли труба вверх в направлении потока. С учетом этих факторов предпочтительный диаметр сферического измерительного узла составляет от приблизительно 1/4 до приблизительно 1/3 диаметра трубопровода, в котором он должен использоваться. Однако в некоторых трубопроводах можно использовать сферические датчики с размерами, выходящими за пределы этого диапазона. Другой предпочтительной формой узла является эллипсоид, главная ось которого немного больше чем две другие его оси, расположенные к ней под прямым углом, в результате чего этот узел имеет форму, похожую на мяч для регби или американского футбола. Если измерительный узел этой формы имеет более высокую плотность, чем у жидкости, достаточную для того, чтобы он ложился на дно, это приводит к такому качению по донной части трубопровода под действием толкающего его потока жидкости,при котором его главная ось перпендикулярна оси трубопровода. Аналогичным образом, если плотность эллипсоидного измерительного узла меньше плотности жидкости в трубопроводе, это приводит к такому его качению вдоль верха внутреннего пространства трубопровода, при котором его главная ось перпендикулярна оси трубопровода. Это делает маловероятным его вход и застревание в каких-либо люках доступа, имеющих поперечное сечение меньше размера его главной оси. В общем случае, предпочтительно, чтобы эллипсоиды имели главную ось, размер которой был бы меньше половины диаметра трубопровода, в котором они должны использоваться, и в предпочтительном случае - от 1/3 до 1/4 диаметра трубопровода. Однако может оказаться приемлемым использование измерительных узлов с главной осью меньшего или большего размера, в зависимости от природы трубопровода. В предпочтительном варианте реализации настоящего изобретения шар, в который заключен блок датчиков, выполнен из легкосжимаемого вспененного материала, такого как поропласт низкой плотности с открытыми порами или сетчатый полиуретан. Сетчатый вспененный материал не имеет ячеистой структуры, только матрицу, которая образует этот материал. Сетчатый вспененный материал особенно предпочтителен, так как он с меньшей вероятностью будет удерживать воздух при погружении в жидкость, протекающую через трубопровод. Приемлема плотность пены меньше 5 фунтов на кубический фут, но предпочтительной является плотность менее 1 фунта на кубический фут. Вспененный материал защищает блок датчиков от повреждения и придает измерительному узлу требуемую форму шара. Кроме того, он создает меньше шума при качении по внутренней стенке трубопровода, чем создал бы отдельный блок датчиков. Вспененный материал в этом варианте реализации настоящего изобретения может быть плотно обжат вокруг блока датчиков для размещения в трубопроводе, что позволяет ввести его через люк доступа,который меньше измерительного узла при его расширении до полной сферической или эллипсоидной формы. Находясь в трубопроводе, вспененный материал восстанавливает форму после сжатия, и измери-2 011497 тельный узел возвращается к своему полному размеру и форме. Форма в сжатом состоянии близка к цилиндрической, а диаметр измерительного узла, позволяющий его вводить путем продвижения через затвор или люк доступа, меньше диаметра этого узла в полностью восстановленной сферической или эллипсоидной форме. Может быть предложено множество шаров различного внешнего диаметра либо несколько эллипсоидов и несколько сфер, у которых внутреннее пространство имеет размер, подходящий для установки блока датчиков стандартного размера. Также может быть предложено несколько блоков датчиков, содержащих различные типы датчиков (как описано далее). Таким образом, измерительный узел, используемый в каком-либо трубопроводе, можно получить, выбрав в соответствии с требуемой работой подходящий блок датчиков и подобрав шар соответствующего размера для применения в этом трубопроводе для создания оптимального измерительного узла. В альтернативном варианте реализации настоящего изобретения шар образован ребрами, которые перемещаются в направлении наружу для получения формы шара и которые покрыты гибким пластиковым или тканевым покрытием, растягивающимся в форму шара, создаваемую упомянутыми ребрами. В этом варианте реализации жидкость, находящаяся в трубопроводе, может проникать внутрь шара, проходя через проницаемое для жидкости тканевое покрытие или проходя через соответствующие отверстия в непроницаемом покрытии, в результате чего внутреннее пространство шара, за исключением части,занятой блоком датчиков, заполняется той же жидкостью, что транспортируется в трубопроводе. В этом варианте реализации блок датчиков предпочтительно имеет цилиндрическую форму. Итоговая плотность измерительного узла выбирается с учетом плотности жидкости, транспортируемой в трубопроводе. Выбранная плотность может быть либо меньше плотности жидкости в трубопроводе, либо выше плотности жидкости в трубопроводе, в зависимости от предполагаемого варианта использования. Если измерительный узел более высокой плотности, чем жидкость в трубопроводе, он будет стремиться катиться вдоль нижней части трубчатых секций, составляющих трубопровод. Если измерительный узел более низкой плотности, чем жидкость в трубопроводе, и трубопровод заполнен жидкостью, измерительный узел будет катиться вдоль верхней части трубчатых секций. Таким образом, регулирование плотности измерительного узла позволяет проводить более детальную проверку верхней части трубопровода или нижней части трубопровода. Также можно проводить проверку, используя более одного измерительного узла. При такой проверке один измерительный узел может, например, иметь меньшую плотность, чем жидкость, чтобы собирать данные в верхней части трубчатых секций, образующих трубопровод, и один может иметь большую плотность, чтобы собирать данные в нижней части трубопровода. Одним из способов достижения требуемой плотности является включение грузов в блок датчиков для достижения требуемой итоговой плотности, принимая во внимание плотность шара, с которым должен использоваться блок датчиков. Однако в большинстве случаев предпочтительно иметь измерительный узел, у которого можно легко изменять плотность в зависимости от конкретного требуемого варианта использования. Этого можно без труда достичь, если шаровой узел изготовлен из вспененного материала, создавая серию шаровых узлов различной плотности и размещая блок датчиков в одном из узлов из этой серии шаровых узлов, который позволит получить измерительный узел требуемой плотности. Кроме того, можно, хотя это является менее предпочтительным, изготовить шаровой узел и блок датчиков из материалов, которые обеспечивают итоговую среднюю плотность меньше плотности жидкости в трубопроводе, и разместить внутри шара или блока датчиков подходящие грузы, чтобы придать измерительному узлу в форме шара требуемую плотность. Другим менее предпочтительным способом обеспечения переменной плотности является изготовление шарового узла, который вместе с соответствующим блоком датчиков образует измерительный узел более высокой плотности, чем плотность жидкости, и который имеет съемную часть, заменяемую на материал меньшей плотности, когда это необходимо. Одной из возникающих проблем является то, что степень плавучести, обеспечиваемая при использовании шара из вспененного материала, меняется с давлением в трубопроводе, так как любой воздух,остающийся в шаре, сжимается этим давлением. Чтобы устранить эту проблему, шар из вспененного материала непосредственно перед введением в трубопровод в предпочтительном случае подвергают воздействию вакуума для уменьшения давления воздуха, окружающего шар, до менее 0,1 бар и предпочтительно до менее 0,001 бар. Это, фактически, приводит к удалению имеющегося воздуха и позволяет воде полностью пропитать вспененный материал, в частности, если он представляет собой сетчатый вспененный материал. Это также улучшает акустическую прозрачность шара, позволяя лучше обнаруживать небольшие акустические сигналы акустическим датчиком, находящимся в блоке датчиков, так как воздух,задержанный вспененным материалом, будет задерживать некоторые акустические волны. Обработку вакуумом можно выполнить в закрытой камере непосредственно перед введением измерительного узла в трубу. Затвор, позволяющий ввести измерительный узел в трубу, затем можно медленно открыть, чтобы позволить воде заполнить камеру, из которой ранее был откачан воздух. Это также дает возможность стерилизовать шар, вводя в эту же камеру стерилизатор. Стерилизация шара может оказаться важным фактором, если жидкостью в трубопроводе является питьевая вода. Блок датчиков согласно настоящему изобретению содержит по меньшей мере один датчик, который может измерять и записывать число обо-3 011497 ротов измерительного узла при его качении вдоль дна или верха внутри трубопровода (под "оборотом" понимается расстояние, проходимое, когда сферический узел поворачивается на одну полную окружность в трубе, или расстояние, проходимое эллипсоидным узлом, когда он поворачивается на полные 360 вращения вокруг его главной оси). Измерение и запись оборотов может осуществляться любым подходящим устройством. Например, акселерометр будет воспринимать каждый оборот как повторяющуюся картину ускорения. В качестве альтернативы магнитометр будет воспринимать изменения магнитного поля при приближении его датчика к стенке трубы и удалении от нее во время каждого оборота. Когда измерительный узел является эллипсоидным, одно устройство такого типа обеспечивает получение хороших результатов, однако, следует принимать во внимание возможность такой его ориентации,при которой он будет работать в направлении, немного отличающемся от направления главной оси. Когда измерительный узел является сферическим, один магнитометр или акселерометр может подсчитать несколько меньшее число оборотов, если ось оборота сферы случайно на короткие периоды времени совпадет с осью, вдоль которой устройство не работает. Поэтому предпочтительно иметь по меньшей мере два акселерометра или магнитометра, ориентированных для работы в разных направлениях, расположенных под углом друг к другу (т.е. которые находятся под углом, отличающимся от 180 для направления, в котором они работают), и раскладывать вектор их выходных сигналов при анализе этих сигналов. Особенно предпочтительно иметь три магнитометра или три акселерометра, установленных под прямым углом друг к другу, и подсчитывать обороты, раскладывая вектор их индивидуальных выходных сигналов при их анализе. Обычно анализ осуществляется при помощи компьютера после удаления измерительного узла из трубопровода и загрузки данных в компьютер. Установка трех расположенных под прямым углом магнитометров описана в канадской заявке на патент 2273979, принадлежащей Паулсону. Блок датчиков может в дополнение содержать любые подходящие датчики для исследования трубопроводов. Например, в одном из вариантов реализации настоящего изобретения блок датчиков содержит акустический датчик, такой как гидрофон, или датчик, чувствительный к давлению, такой как пьезоэлектрическое устройство, либо другой акустический датчик или датчик давления. Для конкретных потребностей измерения можно использовать любой другой подходящий тип датчика. Например, можно использовать датчики температуры, если желательно получить график изменения температуры жидкости по длине трубопровода. Можно использовать химические детекторы, если желательно найти место, где химическое загрязняющее вещество поступает в трубопровод. Блок датчиков также содержит средство для сохранения показаний датчиков. В общем случае, это будет записывающее устройство, предпочтительно цифровая память. Предпочтительной запоминающей средой является съемный носитель, такой как карта SD-RAM. Кроме того, блок датчиков также содержит подходящий источник питания для подачи энергии тем датчикам, которым она требуется, и записывающему устройству. Наиболее удобным вариантом является аккумуляторная батарея с длительным сроком службы. В настоящее время по соображениям стоимости,рабочих характеристик и размеров предпочтительной является неперезаряжаемая литиевая батарея, но можно использовать любую другую батарею или другой источник питания, который обеспечивает подходящее напряжение для питания датчиков и записывающего устройства и который может хранить достаточное количество энергии для их питания в течение предполагаемого периода использования. В одном из вариантов реализации настоящего изобретения блок датчиков записывает данные, и эти данные извлекаются, когда измерительный узел вынимают в месте ниже по течению, а затем анализируют при помощи подходящего компьютера. Аномалии, обнаруженные любым из датчиков (например, утечка, обнаруженная акустическим датчиком, или коррозия, обнаруженная магнитным датчиком), могут располагаться вдоль трубопровода в тех местах, которые определены путем учета числа оборотов измерительного узла, которые имели место при обнаружении аномалии. Так как окружность шара известна, скорость и расстояние перемещения также известны путем подсчета оборотов и умножения оборотов на окружность шара. Магнитометры предпочтительнее акселерометров, так как они также регистрируют прохождение над стыками труб и поблизости от других особенностей трубопровода, таких как боковые проходы, что помогает подтвердить местоположение. Для подтверждения местоположения могут также использоваться другие средства. Если скорость потока жидкости вдоль трубопровода известна (например, на основе данных перекачивающей станции или стационарных датчиков расхода, установленных в трубопроводе) и является относительно неизменной, местоположение, соответствующее собираемым данным, может быть оценено по времени, прошедшим между моментом выпуска измерительного узла в трубопровод для его перемещения вместе с потоком жидкости и моментом получения интересующих данных. Если данные записываются в режиме реального времени, в таймере нет необходимости, хотя при желании можно предусмотреть запись показаний таймера вместе с собираемыми данными. Если данные сжимаются, предпочтительно иметь дорожку показаний таймера, записываемую вместе с данными. В другом варианте реализации настоящего изобретения вдоль трубопровода в известных местах-4 011497 размещены акустические маркеры и используется блок датчиков, который записывает акустические данные. Запись сигналов от этих маркеров акустическим или пьезоэлектрическим датчиком, имеющимся в блоке датчиков, обеспечивает приемлемое указание скорости, с которой шар перемещается в трубопроводе, а также точки в записи данных, в которой датчик проходит каждый из маркеров. Место, в котором собраны интересующие данные, затем может быть определено на основе интерполяции между известными местоположениями, такими как место, где шар был размещен в трубопроводе, места маркеров и место, где шар был удален из трубопровода. В предпочтительном случае сигналы акустических маркеров различаются, в результате чего легко отличить сигналы маркеров друг от друга. Могут быть отмечены точки в записи акустического датчика, в которых этот датчик проходит мимо маркеров местоположения,и конкретное место, в котором принят аномальный сигнал, может быть определено путем учета последнего маркера местоположения, пройденного перед появлением аномального сигнала, и следующего маркера, пройденного после появления сигнала и пропорционального разделения непрерывного сигнала для определения упомянутого места, предполагая, что скорость измерительного узла между этими двумя маркерами местоположения является постоянной. Чтобы удостовериться, была ли скорость постоянной,можно определить пройденное расстояние в соответствии с числом оборотов. Другим способом определения местоположения измерительного узла в трубопроводе является снабжение его магнитным датчиком, предпочтительно работающим по более чем одной оси, и запись сигнала от такого магнитного датчика. В металлических трубопроводах секции соединены при помощи сварных швов, которые будут создавать магнитную аномалию, которая может быть обнаружена магнитным датчиком при прохождении измерительного узла над сварным стыком. В бетонных трубопроводах концы секций соединяются при помощи раструба и охватываемой раструбом части, при этом часть одной трубы (раструб) перекрывает на коротком расстоянии другую трубу (охватываемую часть). Так как бетонные трубы армированы проволокой, идущей по окружности трубы, соединения будут иметь два перекрывающихся набора таких проволок, по одному от каждой трубы, кроме того, бетонные трубы содержат стальные элементы раструба и охватываемой части, которые существуют только в местах соединения и также будут создавать магнитную аномалию. Поэтому человек, составляющий план расположения акустических аномалий, может свериться с данными конструкции трубопровода, чтобы определить положение соединений и соотнести число пройденных соединений (на основе магнитных аномалий, которые проявляются при пересечении соединений) с какой-либо другой аномалией, обнаруженной датчиком из блока датчиков. Таким образом, если имеется акустический датчик, обнаруживающий акустическую аномалию, например течь, корреляция с результатами, полученными от магнитного датчика, позволяет определить местоположение утечки в пределах одного отрезка трубы. Предполагая постоянную скорость перемещения вдоль этого отрезка трубы, можно на основе пропорциональности распределить время, затраченное на прохождение этого отрезка трубы и с очень высокой точностью определить местоположение утечки. Магнитный датчик также может собирать другую полезную информацию. В железо бетонной трубе, например, если проволоки, идущие по окружности трубы, серьезно корродированы или повреждены,это может создать магнитную аномалию в месте, не являющемся соединением секций трубопровода. В сварном металлическом трубопроводе, если сварной шов начал разрушаться, магнитная характеристика может отличаться от характеристики сварных швов, являющихся целыми. Поэтому магнитный датчик также может дать полезную информацию о состоянии трубы, в дополнение к определению местоположения любых акустических аномалий. В том варианте реализации настоящего изобретения, где блок датчиков содержит магнитный датчик, вдоль трубопровода в известных местах могут быть установлены магнитные или электрические ретрансляторы, создающие различающиеся сигналы. Эти сигналы будут регистрироваться при записи магнитных данных, которая осуществляется при прохождении измерительного узла мимо этих мест. В особенно предпочтительном варианте реализации настоящего изобретения имеется три магнитных датчика, установленных под прямым углом друг к другу. В результате при возникновении непредвиденной магнитной аномалии, например, не являющейся обычной магнитной аномалией, встречающейся в месте соединения труб, три расположенных под прямым углом магнитных датчика будут регистрировать эту аномалию по-разному. Если ориентация этих датчиков известна (например, при расположении их с учетом направления вниз, как описано в канадской заявке на патент 2273979, принадлежащей Паулсону), то может быть определено место на окружности трубопровода, из которого зарегистрирована магнитная аномалия. Это помогает определить местоположение аномалии в целях последующей проверки другого характера, например, при помощи встроенной видеокамеры. Если существует несколько возможных маршрутов для измерительного узла, перемещением можно управлять путем выборочного открывания и закрывания затворов для направления потока жидкости таким образом, чтобы направить измерительный узел в трубы, где необходима проверка. В другом варианте реализации настоящего изобретения измерительный узел или шар может содержать акустический передатчик или ретранслятор, сигналы от которого могут приниматься приемниками или другими ретрансляторами, расположенными на некоторых интервалах вдоль трубопровода (например, в смотровых люках). Это позволяет находящемуся на удалении оператору отслеживать прохожде-5 011497 ние измерительного узла. Эти ретрансляторы излучают на частотах выше слышимого диапазона, предпочтительно выше 20 кГц, так как более высокие частоты будут распространяться в трубе на очень большие расстояния. Использование ретрансляторов, передающих на более чем одной частоте или с колебанием частот в диапазоне, может позволить оценить близость измерительного узла к поверхностному детектору, так как более низкие частоты будут быстрее затухать с расстоянием. Следовательно, изменение соотношений между амплитудами сигналов на различных частотах может обеспечить указание упомянутой близости и таким образом с течением времени указание направления перемещения - к детектору или от него. Предпочтительный диапазон для такого колеблющегося импульса составляет от 1 до 200 кГц. В предпочтительном случае измерительный узел вводят в трубопровод в сплющенном виде. Если шар состоит из вспененного материала, он обжат вокруг блока датчиков. Блок датчиков предпочтительно имеет сферическую форму и достаточно небольшой размер, чтобы его можно было протолкнуть через смотровой люк или затвор со сжатым вокруг него шаром. Например, для множества вариантов применения предпочтительно иметь измерительный узел, который может быть сжат таким образом, чтобы его можно было протолкнуть через смотровой люк диаметром 4 дюйма (10 см). Находясь в трубопроводе,вспененный материал расширяется до полного предполагаемого диаметра измерительного узла, в результате чего у этого узла увеличивается сопротивление потоку воды, что облегчает проталкивание его водой по наклонам вверх. Чтобы обеспечить возможность обжатия вспененного материала, в шаре из этого материала можно выполнить небольшие круглые или конические отверстия, например диаметром 1-4 см. Это уменьшает количество материала, которое необходимо сжать, при этом сохраняя диаметр измерительного узла. Если шар имеет расширяемые ребра, он проталкивается в трубопровод при помощи исполнительного механизма, после чего к этому механизму прикладывается давление для расширения этих ребер, чтобы они приняли сферическую форму. Для осуществления полной проверки может потребоваться выпустить несколько измерительных узлов в течение короткого промежутка времени. Один узел, например, может иметь такую плотность,чтобы он катился по дну трубопровода. Второй узел может, например, иметь плотность меньше, чем жидкость в трубопроводе, в результате чего он будет катиться вдоль верха внутри трубопровода. Измерительный узел с плотностью меньше, чем у жидкости в трубопроводе, не должен использоваться при наличии каких-либо колодцев или других люков доступа, в которые он может подняться и быть задержан там до того, как пройдет предполагаемое для проверки расстояние, либо при наличии выступов вниз от свода трубопровода (например, затворных конструкций), которые он возможно не способен миновать. Другой случай, при котором можно использовать несколько измерительных узлов, - когда первый измерительный узел обнаружил утечку и ее положение нанесено на план на основе количества оборотов,которые совершил этот узел. После чего поверхностные акустические ретрансляторы или вибраторы могут быть установлены на поверхности поблизости от определенного положения утечки. Затем вводят второй измерительный узел, и положение утечки и ретрансляторов или вибраторов определяется из записи, которую он сделал. Это позволяет сравнить положение утечки с положением поверхностных ретрансляторов или вибраторов, делая возможным очень точное определение положения утечек. В этом случае предпочтительно применять низкочастотные акустические вибраторы, так как сигналы могут проникать через пласт земли и стенку трубы. После прохождения требуемого для проверки расстояния осуществляется извлечение измерительного узла. В простейшем варианте открывают смотровой люк, когда измерительный узел приближается к нему, и выпускают жидкость из трубопровода (которая находится под давлением выше атмосферного) в атмосферу. При этом измерительный узел захватывается жидкостью, выходящей из трубопровода, и выталкивается. Однако в более предпочтительном случае используют устройство захвата шара. Предпочтительным устройством захвата шара для измерительного узла с шаром из вспененного материала является труба,которую вставляют в трубопровод через затвор или смотровой люк. Вставленная труба снабжена сетью,которая разворачивается, чтобы направить измерительный узел к отверстию во вставленной трубе. Сначала давление во вставленной трубе совпадает с давлением в трубопроводе. Когда шар находится рядом с отверстием, давление во вставленной трубе понижают, например, открывая другой ее конец в атмосферу. Шар засасывается в отверстие за счет разницы между давлением в трубопроводе и более низким давлением внутри вставленной трубы. Вспененный материал сжимается для прохода через отверстие в трубе, в результате чего шар проталкивается через отверстие и проходит через вставленную трубу наружу из трубопровода. После чего труба извлекается из трубопровода, собирая сеть по мере перемещения. Другим вариантом устройства захвата для измерительного узла, которое можно применять либо с измерительным узлом, содержащим шар из вспененного материала, либо с измерительным узлом,имеющим тканевое покрытие и опорные ребра, является сеть, опускаемая в колодец или отверстие затвора для создания препятствия прохождению объектов по меньшей мере через часть трубопровода и в то же время позволяющая протекать жидкости. Так как известно, что измерительный узел будет катиться по дну трубопровода (если имеет плотность больше, чем у жидкости) или катиться вдоль верхней части трубопровода (если имеет плотность меньше, чем у жидкости), то обычно необходимо перегородить се-6 011497 тью только дно (или верхнюю часть в качестве возможного варианта). В результате измерительный узел задерживается сетью. После чего он может быть извлечен путем оборачивания сети вокруг него с последующим удалением сети через колодец. После извлечения измерительного узла считываются данные, записанные датчиками. Можно найти акустические, магнитные, температурные и/или химические аномалии (в зависимости от того, какие датчики имеются) с учетом их местоположения вдоль трубопровода. После чего можно провести дальнейшее исследование в этих местах, используя другой тип датчика, либо можно осуществить доступ к внешней поверхности трубопровода в этих местах для необходимых ремонтных работ. Краткое описание чертежей Далее изобретение будет описано более подробно с использованием чертежей, из которых на фиг. 1 показан один из предпочтительных типов измерительного узла, соответствующего настоящему изобретению, который имеет внешнюю сферическую оболочку из вспененного материала; на фиг. 2 показан вариант измерительного узла по фиг. 1, в котором внешняя оболочка из вспененного материала является эллипсоидом; на фиг. 3 показана последовательность этапов введения измерительного узла, покрытого вспененным материалом, в трубопровод, который дан в поперечном сечении; на фиг. 4 показан еще один вариант измерительного узла, имеющего ребра и тканевую внешнюю оболочку, в сдавленной форме; на фиг. 5 показан измерительный узел по фиг. 4, в восстановленной форме; на фиг. 6 а и 6b показано введение измерительного узла, изображенного на фиг. 4, в трубопровод; на фиг. 7 показано прохождение измерительного узла по дну трубопровода; на фиг. 8 А и 8 В изображено поперечное сечение трубопровода по фиг. 7 и показано, как измерительный узел (сферический на фиг. 8 А и эллипсоидный на фиг. 8 В) перемещается по дну трубопровода; на фиг. 9 показаны два измерительных узла с различной плотностью, находящихся в трубопроводе; на фиг. 10 показан один из способов удаления измерительного узла из трубопровода путем введения сети; на фиг. 11 показан предпочтительный способ удаления измерительного узла из трубопровода, находящегося под давлением, при помощи вставленной извлекающей трубы и на фиг. 12 показана реальная дорожка записи, созданная магнитным датчиком, иллюстрирующая процесс записи, осуществляемый измерительным узлом при его вращении во время качения вдоль трубопровода. Чертежи являются схематичными и не сведены к определенному масштабу. Подробное описание изобретения На фиг. 1 изображен один из предпочтительных вариантов измерительного узла, соответствующего настоящему изобретению, который показан в частично разобранном виде. Частично разобранный измерительный узел (блок датчиков плюс шаровой узел), в общем, обозначен номером 50. Корпус блока 100 датчиков изготовлен из какого-либо жесткого материала, например жесткого пластика. Кроме того, корпус блока датчиков может быть выполнен из металла или другого материала, если датчики, которые необходимо в нем установить, таковы, что металлический корпус не повлияет на их чувствительность к внешнему влиянию. В представленном варианте реализации настоящего изобретения блок датчиков содержит две полуоболочки 102 и 104. Полуоболочка 104 имеет буртик 106, который входит внутрь полуоболочки 102 и закрепляется на месте винтами 108. Очевидно, что можно использовать и другие средства для сборки блока датчиков и поддержания его в закрытом состоянии. Внутри блока датчиков находится монтажная плата 110. Она имеет соответствующую схему для соединения датчиков, источника питания, записывающего устройства, таймера и любых других компонентов блока датчиков. Очевидно, что вместо монтажной платы можно использовать отдельные соединения,но это неудобно и не является предпочтительным. На монтажной плате установлены один или более датчиков, схематично показанных под номерами 112, 114, 116 и 118. Например, может иметься один акустический датчик, один или более магнитометров и/или одно или более устройств измерения давления либо устройств для записи температуры. Если имеются магнитометры, предпочтительно устанавливать три магнитометра под прямыми углами друг к другу. Это схематично показано на фиг. 1, где датчики 112, 114 и 116 представляют собой магнитометры,установленные под прямым углом друг к другу. Датчик 118 представляет собой акустический датчик или датчик давления, например микрофон или гидрофон, либо пьезоэлектрический датчик. У датчика 118 акустически восприимчивый элемент 118 а находится в акустическом контакте со стенкой блока 100 датчиков для обеспечения хорошего прохождения акустических сигналов через эту стенку. Кроме того, на монтажной плате установлено записывающее устройство 120, которое записывает на съемный носитель 122. Достаточно, если записывающее устройство является простым цифровым рекордером, который принимает (и конвертирует в цифровую форму, если это необходимо) выходные сигналы датчиков и записывает их на носитель. Предпочтительным носителем является карта SD-RAM.-7 011497 В качестве необязательного варианта возможна установка на монтажной плате таймера 124, который записывает на носитель 122 сигнал синхронизации. Кроме того, на монтажной плате 110 установлен источник 126 питания. Удобно, если это будет неперезаряжаемая аккумуляторная батарея, например литиевая. Однако возможно применение перезаряжаемых батарей или любого другого автономного источника энергии подходящего размера. Имеющийся шаровой узел 150 из вспененного материала показан на фиг. 1 в разобранном виде. Он изготовлен в предпочтительном случае из сжимаемого вспененного материала, например мягкого полиуретана. Предпочтительным является сетчатый полиуретан низкой плотности. Шаровой узел состоит из двух полусферических частей 152 и 154, которые могут быть соединены друг с другом путем зацепления твердых пластиковых штырьков 156 в выемках 158. Штырьки 156 имеют головки 160 увеличенного размера, которые соответствуют имеющим увеличенный размер концевым частям 162 выемок для удержания вместе полусферических частей 152 и 154 в процессе использования. Полусферические части 152 и 154 имеют полости 164 и 166, соответственно, которые имеют достаточно большие размеры для установки блока 100 датчиков при сборке упомянутых частей для получения шарового узла 150 из вспененного материала. Через полусферические части 152 и 154 проходят сквозные круглые или конические отверстия 160, назначением которых является уменьшение количества вспененного материала, который должен быть сжат при сдавливании измерительного узла для его размещения в трубопроводе. В предпочтительном случае одно или несколько отверстий, кроме того, расположены таким образом, чтобы часть стенки блока 100 датчиков, где расположена восприимчивая часть 118 а акустического датчика 118,не была закрыта вспененным материалом, чтобы гарантировать хороший акустический сигнал. Также предпочтительно, чтобы отверстия были распределены достаточно равномерно по поверхности полусферических частей 152 и 154, чтобы не нарушать защитную функцию вспененного материала и весовой баланс всего измерительного узла. На фиг. 2 показана модификация измерительного узла по фиг. 1. Блок 100 датчиков аналогичен блоку, показанному на фиг. 1. Однако шаровой узел из вспененного материала (обозначенный номером 150 А и показанный в собранном состоянии) является эллипсоидом (в форме мяча для регби или североамериканского футбола). На фиг. 3 показано введение измерительного узла 50 (после полной сборки в результате соединения вместе полусферических частей 152 и 154) в трубопровод 200, заполненный жидкостью 206 (например,водой), которая течет в направлении 208. В верхней части трубопровода имеется люк 202 доступа (также известный как смотровой люк). В обычном состоянии он закрыт при помощи затвора, схематично обозначенного номером 204. На чертеже затвор показан в закрытом состоянии. В верхней части люка 202 доступа выполнена винтовая резьба 232. Первоначально на этой резьбе ничего не установлено. Измерительный узел (первоначально показанный в положении 50 а) доставляется на место. Затем он проталкивается в положение 50b. После чего по резьбе 232 герметично навинчивается крышка 230. Крышка имеет герметичное уплотнение 235, через которое проходит стержень 220, оканчивающийся толкателем 221, который выполнен из подходящего пластика или металла. Кроме того, в крышке выполнено небольшое отверстие 236, в которое устанавливается соответствующий клапан 239. С клапаном может быть соединен шланг 237. Измерительный узел показан в четырех последовательных положениях 50 а, 50b, 50 с и 50d. В положении 50 а он лежит на поверхности 210 земли перед введением в трубопровод. В положении 50b затвор 204 открыт, и шаровой узел сжимают для проталкивания через люк 202 доступа над затвором 204. Затем устанавливают крышку 230. Когда крышка герметично закреплена, в качестве возможного варианта в пространстве между крышкой 230 и затвором 204 создают вакуум, отводя воздух через клапан 239 и шланг 237, для удаления воздуха, находящегося во вспененном материале шара 50. Кроме того, через шланг 237 и клапан 239 можно ввести стерилизатор, если это считается необходимым. Клапан 239 закрывают и затем открывают затвор 204, в результате чего жидкость из трубопровода поступает в пространство между затвором 204 и крышкой 230. Когда пространство между затвором 204 и крышкой 230 заполнено водой, стержень 220 продвигают вручную, чтобы заставить измерительный узел сначала перейти в положение 50 с, а затем в положение 50d в трубопроводе, где он восстанавливает свой полный размер. На фиг. 4-6 показан второй вариант измерительного узла. Этот вариант, в общем, обозначен номером 450. Этот измерительный узел содержит цилиндрический блок 410 датчиков и тканевую внешнюю оболочку 420. Блок датчиков содержит те же датчики и другие компоненты (не показаны), что и блок 100 датчиков, показанный на фиг. 1. Ребра 430 имеют упругое соединение с одним из концов блока 410 датчиков в области 432 и оканчиваются на другом конце упругим соединением 436 с кольцом 434, которое может растягиваться. В блоке 410 датчиков выполнена канавка 438, в которой может фиксироваться кольцо 434, как будет рассмотрено далее, и этот блок имеет два плоских торца 412 и 414. В торце 412 выполнено углубление 416, в которое может входить установочное устройство. Ребра 430 поддерживают ткань 420, которая будет принимать форму шара. На фиг. 4 измерительный узел 450 показан разобранным для введения в трубопровод. Ребра проходят вверх за торец блока 410 датчиков, и сверху на них надета ткань 420. На чертеже в ткани сделан вы-8 011497 рыв, чтобы показать ребра. На фиг. 5 измерительный узел показан в полностью собранном состоянии. Кольцо 434 зафиксировано в положении в выемке 438, а ткань, перемещенная ребрами, приняла форму шара с плоскими торцами 412 и 414 на концах блока 410 датчиков. На фиг. 6 а и 6b показаны последовательность введения измерительного узла 450 в трубопровод и его окончательная сборка внутри трубопровода. Трубопровод аналогичен показанному на фиг. 3, и для его описания будут использованы те же ссылочные позиции, что и на фиг. 3. Измерительный узел 450 с возможностью освобождения прикреплен к концу установочного устройства 470, например, путем неплотной фиксации за счет сжатия резинового нижнего конца 472 установочного устройства 470 в углублении 416. Затем установочное устройство опускают через затвор 204 в трубопровод. Диаметр цилиндрического блока 410 датчиков является достаточно небольшим, чтобы пройти через люк 202 доступа и миновать затвор 204. На фиг. 6 а блок 410 датчиков показан в процессе прохождения затвора 204. На фиг. 6b он показан внутри трубопровода. Полую штангу 474 опускают на установочном устройстве 470 для толкания кольца 434. Полая штанга толкает кольцо 434, пока оно не защелкнется на канавке 438, в то же время, выгибая ребра, чтобы заставить ткань принять форму шара. Внутреннее пространство шара заполняется жидкостью из трубопровода. Ткань может быть проницаема для жидкости, либо в ней могут быть выполнены отверстия (не показаны) для возможности проникновения жидкости. После чего полую штангу 474 оставляют в том же положении и при этом удаляют установочное устройство 470 из углубления 416. Установочное устройство 470 и полую штангу 474 затем отводят через люк 202 доступа и затвор 204 закрывают. На фиг. 7 измерительный узел 50 показан перемещающимся по трубопроводу. В показанном варианте реализации настоящего изобретения измерительный узел имеет большую плотность, чем жидкость в трубопроводе, поэтому измерительный узел катится по дну трубопровода. Он проходит мимо акустических маяков 701, 702, размещенных, соответственно, в люках доступа 202 а и 202b. Сигналы от этих маяков принимаются акустическим датчиком 118, имеющимся в измерительном узле 50. Если предполагается, что в этой зоне есть утечка (так как, например, ее обнаружил предыдущий измерительный узел), на поверхности поблизости от предполагаемой утечки может быть расположен подвижный акустический маяк 715 (здесь показан установленным на автомобиле 712). Подвижный маяк 715 передает на очень низких частотах (приблизительно ниже 1000 Гц), поэтому его сигнал не будет ослабляться землей и стенками трубопровода. Кроме того, подвижный маяк 715 оборудован GPS - приемником/передатчиком 710 (GPS, Global Positioning System - Система глобального позиционирования), в результате чего его положение будет точно известно. Сигналы от маяков записываются акустическим датчиком, либо они могут записываться записывающим устройством 122, для обеспечения указания на местоположение измерительного узла при осуществлении записи данных. В трубопроводе существует утечка 740, и вытекающая жидкость создает характерный звук, который обнаруживается акустическим датчиком и записывается вместе с другими сигналами этого датчика. При последующем анализе можно определить местоположение утечки либо путем сравнения с сигналами, записанными от маяков, либо путем чтения записи таймера, чтобы увидеть время, прошедшее с момента выпуска измерительного узла, и зная скорость жидкости в трубопроводе, либо путем подсчета числа оборотов. Трубопровод представляет собой железобетонный трубопровод, по окружности которого проходит проволочная арматура. Магнитометры, имеющиеся в измерительном узле 50, регистрируют усиленные сигналы, когда этот узел проходит через соединение "раструб-охватываемая им часть" между трубами,обозначенное ссылочной позицией 780, так как здесь имеется больше проволоки, чем в трубе, и в этом месте существует металлическая вставка. Кроме того, магнитометры отмечают магнитные аномалии,если в проволоке имеется коррозия, и они записываются в запоминающее устройство, или передаются,либо и то, и другое. Местоположение может быть определено на основе прошедшего времени или путем соотнесения с акустической записью, которая оставлена акустическими маяками в запоминающем устройстве или которая передается. На фиг. 8 А изображено поперечное сечение трубопровода 200 и показано, как измерительный узел 50 катится по дну трубопровода. На фиг. 8 В показано положение, которое принимает эллипсоидный измерительный узел, при этом его более длинная ось находится под прямым углом к оси трубопровода. На фиг. 9 показаны два измерительных узла различной плотности и то, как они перемещаются по трубопроводу. Измерительный узел 50 Х имеет меньшую среднюю плотность, чем у трубопровода, и используется, только когда трубопровод заполнен жидкостью. В показанном варианте реализации настоящего изобретения трубопровод заполнен жидкостью, поэтому этот узел катится вдоль его свода. Он больше по диаметру, чем смотровые люки, встречающиеся на пути, поэтому он не застревает в таких люках. Измерительный узел 50Z имеет большую среднюю плотность, чем жидкость в трубопроводе, поэтому он катится по дну. Показано, что измерительные узлы имеют разный диаметр, но они могут быть одинакового диаметра, если это требуется. На фиг. 10 показано одно из средств удаления измерительного узла из трубопровода, когда проверка закончена. Его можно использовать в трубопроводе, который находится под атмосферным давлением. Колодец 1000 открыт путем удаления крышки 1002 колодца, и сеть 1010 установлена для создания пре-9 011497 грады в трубопроводе с использованием позиционирующих стоек 1012. Удаленная часть 1020 сети с подъемными планками 1022 находится на дне трубопровода. Измерительный узел 50 катится вдоль дна трубопровода (в этом варианте реализации настоящего изобретения узел имеет более высокую плотность, чем жидкость), пока не встретится с сетью 1010, которая препятствует его перемещению дальше. Затем он оказывается на части 1020 сети. Стойки 1012 и подъемные планки 1022 используют для извлечения измерительного узла из трубопровода. Вместо использования части 1022 сети для захвата измерительного узла, в качестве альтернативы можно захватить его вручную при помощи захватного устройства 1030 клешневого типа. Если жидкость в трубопроводе находится под давлением и измерительный узел имеет сферическую внешнюю поверхность 150 сжимаемого шара, в предпочтительном случае используется способ извлечения измерительного узла, показанный на фиг. 11. На фиг. 11 извлекающая труба 1100 вставлена через смотровой люк 202 (также известный как люк доступа), при этом затвор 204 создает вокруг трубы герметичное уплотнение. Извлекающая труба 1100 имеет свой клапан 1102, который также закрыт, в результате чего давление в трубе не понижается. К извлекающей трубе 1100 прикреплена сеть 1120 в форме конуса, разворачиваемая при помощи упругих ребер 1122, которые сжаты во время введения этой трубы в смотровой люк, но затем расширяются для разворачивания сети. Сеть заставляет измерительный узел 50 перемещаться к вершине конуса. У вершины конуса расположено отверстие 1130, выполненное в извлекающей трубе. Отверстие немного меньше диаметра шарового узла. Когда шар находится в конусе, клапан 1102 извлекающей трубы быстро открывают в атмосферу. Так как атмосферное давление меньше давления в трубе, измерительный узел слегка сжимается и засасывается в отверстие 1130, в результате чего он поднимается и выскакивает из извлекающей трубы выше поверхности земли. В качестве альтернативы можно использовать сеть с пружинящей стальной полосой, которая расширяет эту сеть, чтобы перегородить трубопровод, как описано в опубликованной заявке РСТ WO 2004/059274. Когда измерительный узел извлечен, данные, записанные его датчиками в записывающее устройство, анализируются известным образом. Если данные переданы передатчиком 120 до извлечения измерительного узла, анализ данных может начаться до извлечения узла. На фиг. 12 показана реальная дорожка записи, созданная одним магнитным детектором, во время перемещения сферического измерительного узла, имеющего окружность 2 фута, вдоль трубопровода. Можно видеть кривую из регулярно чередующихся пиков и впадин. Для наглядности пики обозначены позициями 1201-1212. Каждый пик представляет собой завершение оборота. Поэтому из графика легко можно видеть, что измерительный узел прошел 24 фута. Абсцисса графика - прошедшее время в секундах, а ордината - выходное напряжение магнитометра. Хотя в приведенном выше описании и чертежах показаны предпочтительные варианты реализации настоящего изобретения, специалисту в данной области техники очевидны и другие его варианты, которые, как предполагается, также защищены. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Автономный измерительный узел сферической или эллипсоидной формы с движущим средством без использования привода, для проверки трубопровода, содержащего текущую по нему жидкость, указанный измерительный узел содержит блок, содержащий датчик, выбираемый по меньшей мере из одного магнитного датчика и по меньшей мере одного акселерометра; и средство записи данных для регистрации данных, измеренных упомянутым датчиком, при этом указанный измерительный узел имеет плотность больше, чем плотность жидкости в проверяемом трубопроводе, и выполнен с возможностью качения вдоль дна проверяемого трубопровода. 2. Измерительный узел по п.1, который имеет сферическую форму и имеет диаметр меньше половины и больше 1/10 диаметра проверяемого трубопровода. 3. Измерительный узел по п.1, который имеет эллипсоидную форму и длина его по главной оси меньше половины диаметра проверяемого трубопровода. 4. Измерительный узел по любому из пп.1-3, который дополнительно содержит акустический передатчик или ретранслятор, который осуществляет передачу на частоте выше 20 кГц. 5. Измерительный узел по любому из пп.1-3, который дополнительно содержит передатчик или ретранслятор, который осуществляет передачу в диапазоне частот, включая передачу колеблющегося импульса в диапазоне от 1 до 200 кГц. 6. Измерительный узел по любому из пп.1-5, в котором упомянутый датчик представляет собой три магнитометра, установленных под прямым углом друг к другу. 7. Измерительный узел по любому из пп.1-6, который дополнительно содержит акустический датчик. 8. Способ проверки трубопровода, содержащего протекающую по нему жидкость, который содержит следующие этапы: обеспечивают измерительный узел по любому из пп.1-7, который имеет плотность больше, чем у жидкости в проверяемом трубопроводе; и- 10011497 обеспечивают качение измерительного узла внутри трубопровода по его дну, с помощью потока жидкости с одновременной регистрацией сигнала, характеризующего число оборотов, которые совершила поверхность измерительного узла. 9. Способ по п.8, в котором измерительный узел содержит акустический передатчик или ретранслятор, и согласно указанному способу осуществляют передачу сигналов от передатчика или ретранслятора и прием указанных сигналов по меньшей мере в одном местоположении вдоль трубопровода. 10. Способ по п.9, в котором сигналы передаются на частоте свыше 20 кГц. 11. Способ по п.9, в котором сигналы передаются в диапазоне частот, включая передачу колеблющегося импульса в диапазоне от 1 до 200 кГц.

МПК / Метки

МПК: G01M 3/24, F16L 55/40, G01N 27/82

Метки: трубопроводов, детектор, аномалий

Код ссылки

<a href="https://eas.patents.su/16-11497-detektor-anomalijj-dlya-truboprovodov.html" rel="bookmark" title="База патентов Евразийского Союза">Детектор аномалий для трубопроводов</a>

Предыдущий патент: Генератор тепла, содержащий магнитно-тепловой материал, и способ получения тепла

Следующий патент: Способ и устройство для повышения качества изображений толщи пород, получаемых по данным метода сопротивлений с помощью скважинных контактных приборов

Случайный патент: Акустический буй