Система и способ измерения с использованием микроэлектродов на основе алмаза

Номер патента: 9407

Опубликовано: 28.12.2007

Авторы: Цзян Ли, Холл Клайв Эдвард, Джоунс Тимоти Гарет Джон

Формула / Реферат

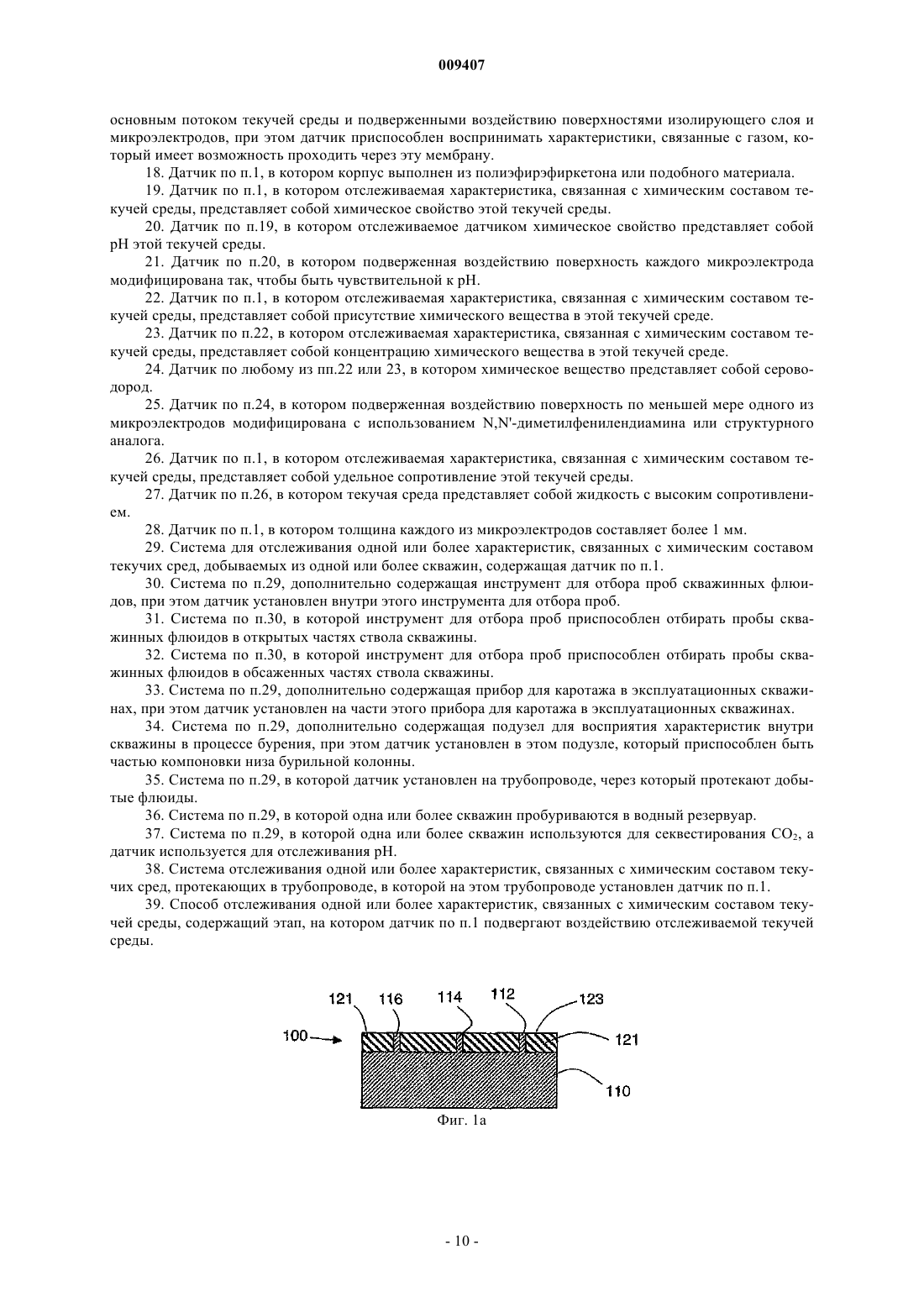

1. Датчик для отслеживания одной или более характеристик, связанных с химическим составом текучей среды, содержащий

корпус;

изолирующий слой из непроводящего алмаза, расположенный внутри упомянутого корпуса таким образом, что его поверхность непосредственно или опосредованно подвержена воздействию этой текучей среды;

множество микроэлектродов из электропроводящего алмаза, образующих проводящие участки в упомянутом изолирующем слое и имеющих поверхность, непосредственно или опосредованно подверженную воздействию этой текучей среды; и

электрическую цепь, находящуюся в электрической связи с каждым из микроэлектродов и обеспечивающую возможность преобразования электрических сигналов от микроэлектродов по меньшей мере в один сигнал, зависящий от отслеживаемой характеристики.

2. Датчик по п.1, в котором размер подверженной воздействию поверхности каждого микроэлектрода составляет менее 8000 кв.мкм.

3. Датчик по п.2, в котором размер подверженной воздействию поверхности каждого микроэлектрода составляет менее 2000 кв.мкм.

4. Датчик по п.3, в котором размер подверженной воздействию поверхности каждого микроэлектрода составляет менее 500 кв.мкм.

5. Датчик по п.4, содержащий по меньшей мере семь микроэлектродов.

6. Датчик по п.5, содержащий по меньшей мере 19 микроэлектродов.

7. Датчик по п.6, содержащий по меньшей мере 50 микроэлектродов.

8. Датчик по п.4, в котором микроэлектроды расположены внутри изолирующего слоя таким образом, что подверженные воздействию поверхности микроэлектродов образуют регулярный узор.

9. Датчик по п.8, в котором упомянутый узор является шестиугольным узором.

10. Датчик по п.9, в котором упомянутый узор является квадратным узором.

11. Датчик по п.5, в котором микроэлектроды расположены внутри изолирующего слоя таким образом, что подверженные воздействию поверхности микроэлектродов образуют нерегулярный узор.

12. Датчик по п.5, в котором расстояние между двумя смежными микроэлектродами в по меньшей мере пять раз больше, чем диаметр окружности, имеющей площадь, равную площади подверженной воздействию поверхности каждого микроэлектрода.

13. Датчик по п.12, в котором расстояние между двумя смежными микроэлектродами в по меньшей мере десять раз больше, чем диаметр окружности, имеющей площадь, равную площади подверженной воздействию поверхности каждого микроэлектрода.

14. Датчик по п.1, в котором микроэлектроды размещены внутри изолирующего слоя, и при этом подверженная воздействию поверхность каждого из микроэлектродов является копланарной с подверженной воздействию поверхностью изолирующего слоя.

15. Датчик по п.1, дополнительно содержащий противоэлектрод, установленный внутри корпуса и имеющий поверхность, непосредственно или опосредованно подверженную воздействию текучей среды, и при этом микроэлектроды образуют рабочий электрод.

16. Датчик по п.15, дополнительно содержащий электрод сравнения, установленный внутри корпуса и имеющий поверхность, непосредственно или опосредованно подверженную воздействию текучей среды.

17. Датчик по п.15, дополнительно содержащий газопроницаемую мембрану, установленную между основным потоком текучей среды и подверженными воздействию поверхностями изолирующего слоя и микроэлектродов, при этом датчик приспособлен воспринимать характеристики, связанные с газом, который имеет возможность проходить через эту мембрану.

18. Датчик по п.1, в котором корпус выполнен из полиэфирэфиркетона или подобного материала.

19. Датчик по п.1, в котором отслеживаемая характеристика, связанная с химическим составом текучей среды, представляет собой химическое свойство этой текучей среды.

20. Датчик по п.19, в котором отслеживаемое датчиком химическое свойство представляет собой рН этой текучей среды.

21. Датчик по п.20, в котором подверженная воздействию поверхность каждого микроэлектрода модифицирована так, чтобы быть чувствительной к рН.

22. Датчик по п.1, в котором отслеживаемая характеристика, связанная с химическим составом текучей среды, представляет собой присутствие химического вещества в этой текучей среде.

23. Датчик по п.22, в котором отслеживаемая характеристика, связанная с химическим составом текучей среды, представляет собой концентрацию химического вещества в этой текучей среде.

24. Датчик по любому из пп.22 или 23, в котором химическое вещество представляет собой сероводород.

25. Датчик по п.24, в котором подверженная воздействию поверхность по меньшей мере одного из микроэлектродов модифицирована с использованием N,N'-диметилфенилендиамина или структурного аналога.

26. Датчик по п.1, в котором отслеживаемая характеристика, связанная с химическим составом текучей среды, представляет собой удельное сопротивление этой текучей среды.

27. Датчик по п.26, в котором текучая среда представляет собой жидкость с высоким сопротивлением.

28. Датчик по п.1, в котором толщина каждого из микроэлектродов составляет более 1 мм.

29. Система для отслеживания одной или более характеристик, связанных с химическим составом текучих сред, добываемых из одной или более скважин, содержащая датчик по п.1.

30. Система по п.29, дополнительно содержащая инструмент для отбора проб скважинных флюидов, при этом датчик установлен внутри этого инструмента для отбора проб.

31. Система по п.30, в которой инструмент для отбора проб приспособлен отбирать пробы скважинных флюидов в открытых частях ствола скважины.

32. Система по п.30, в которой инструмент для отбора проб приспособлен отбирать пробы скважинных флюидов в обсаженных частях ствола скважины.

33. Система по п.29, дополнительно содержащая прибор для каротажа в эксплуатационных скважинах, при этом датчик установлен на части этого прибора для каротажа в эксплуатационных скважинах.

34. Система по п.29, дополнительно содержащая подузел для восприятия характеристик внутри скважины в процессе бурения, при этом датчик установлен в этом подузле, который приспособлен быть частью компоновки низа бурильной колонны.

35. Система по п.29, в которой датчик установлен на трубопроводе, через который протекают добытые флюиды.

36. Система по п.29, в которой одна или более скважин пробуриваются в водный резервуар.

37. Система по п.29, в которой одна или более скважин используются для секвестирования СО2, а датчик используется для отслеживания рН.

38. Система отслеживания одной или более характеристик, связанных с химическим составом текучих сред, протекающих в трубопроводе, в которой на этом трубопроводе установлен датчик по п.1.

39. Способ отслеживания одной или более характеристик, связанных с химическим составом текучей среды, содержащий этап, на котором датчик по п.1 подвергают воздействию отслеживаемой текучей среды.

Текст

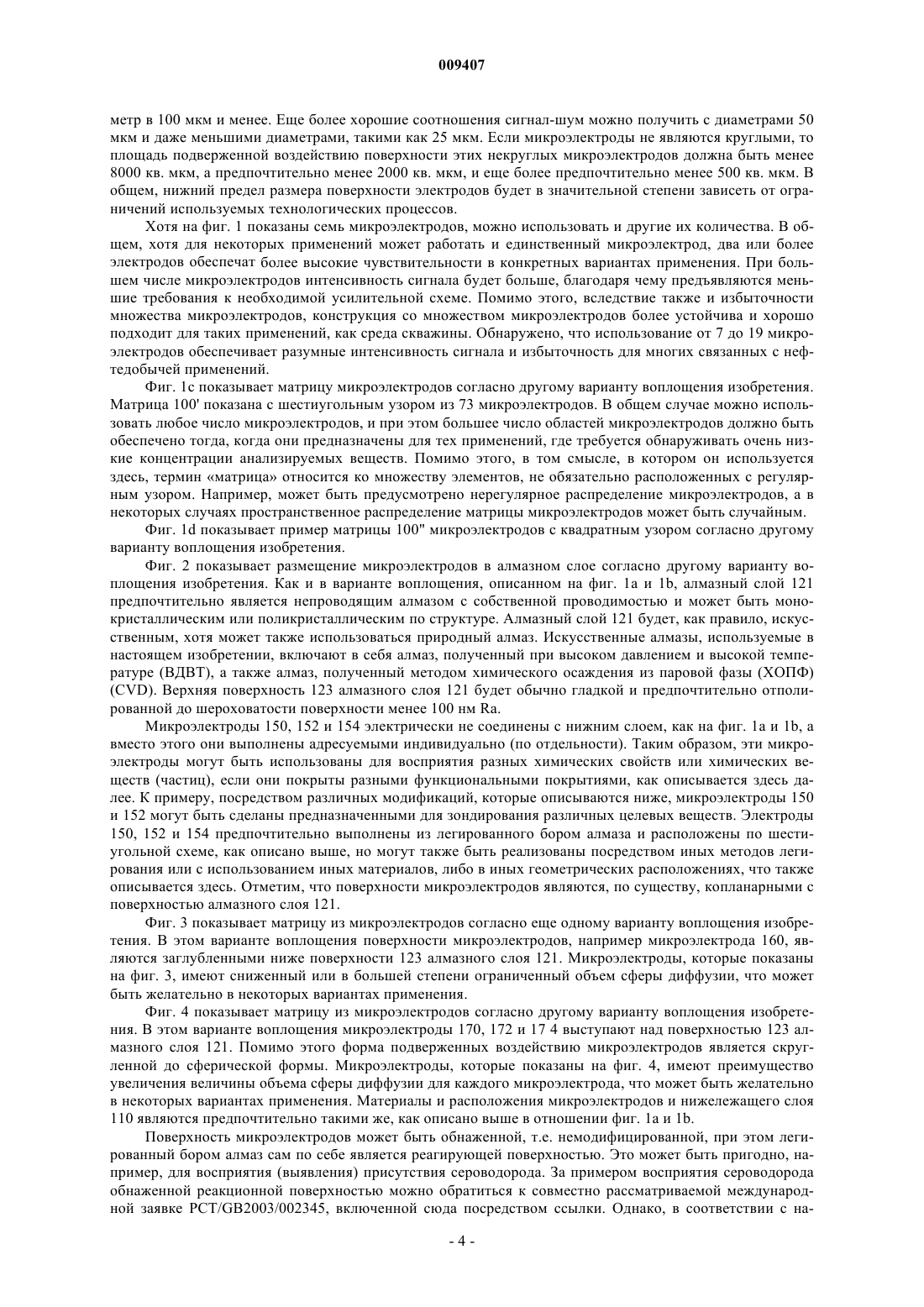

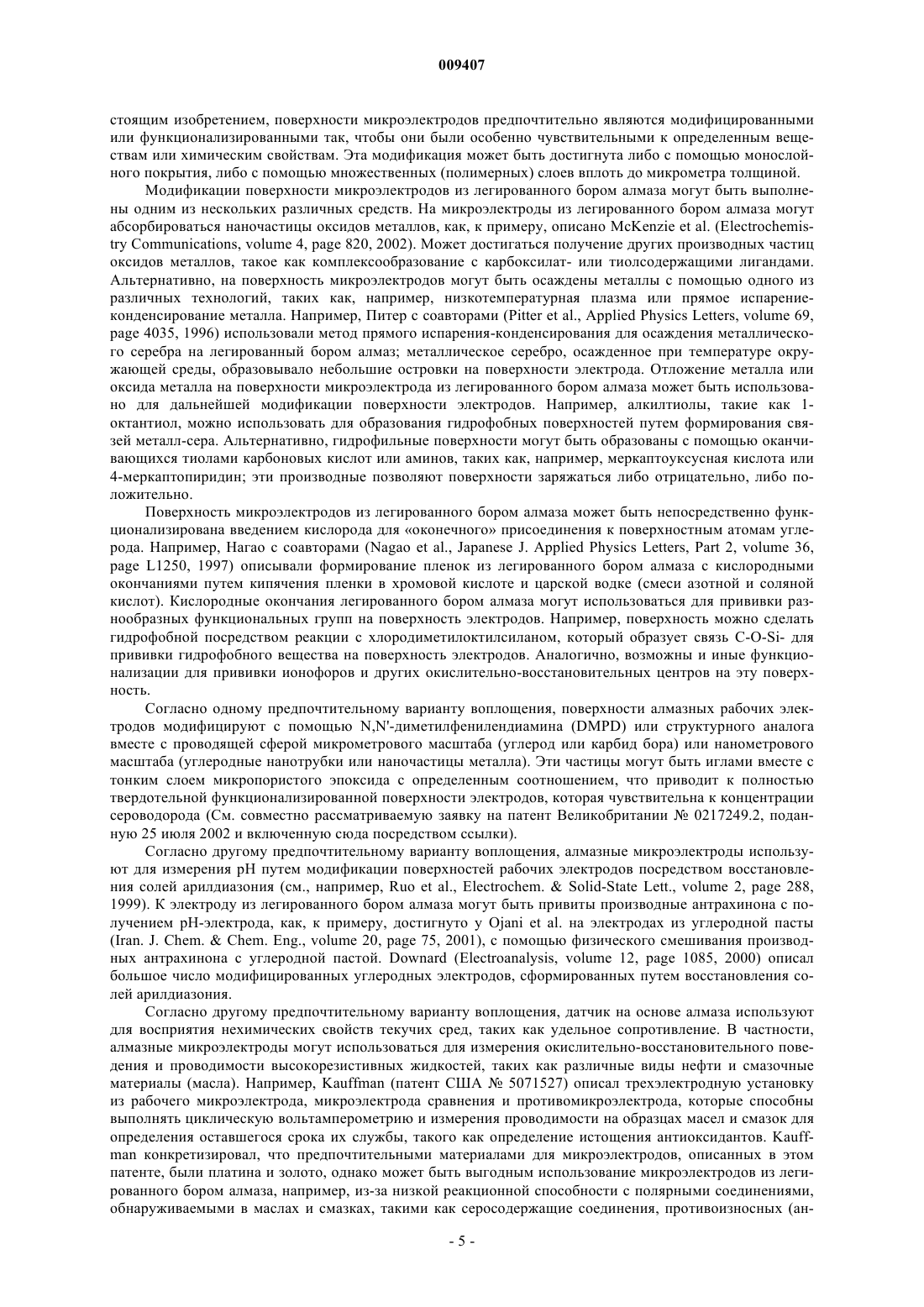

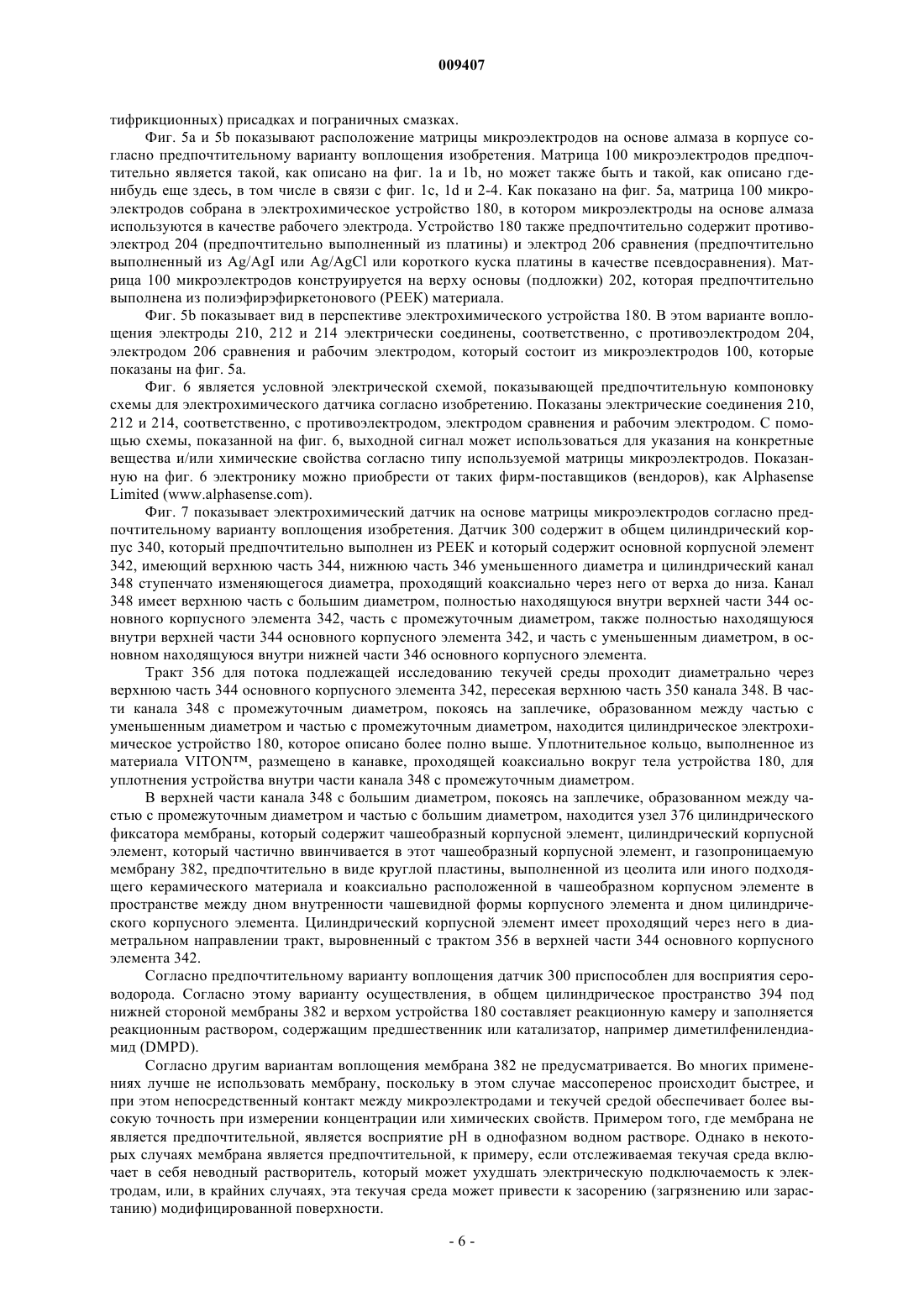

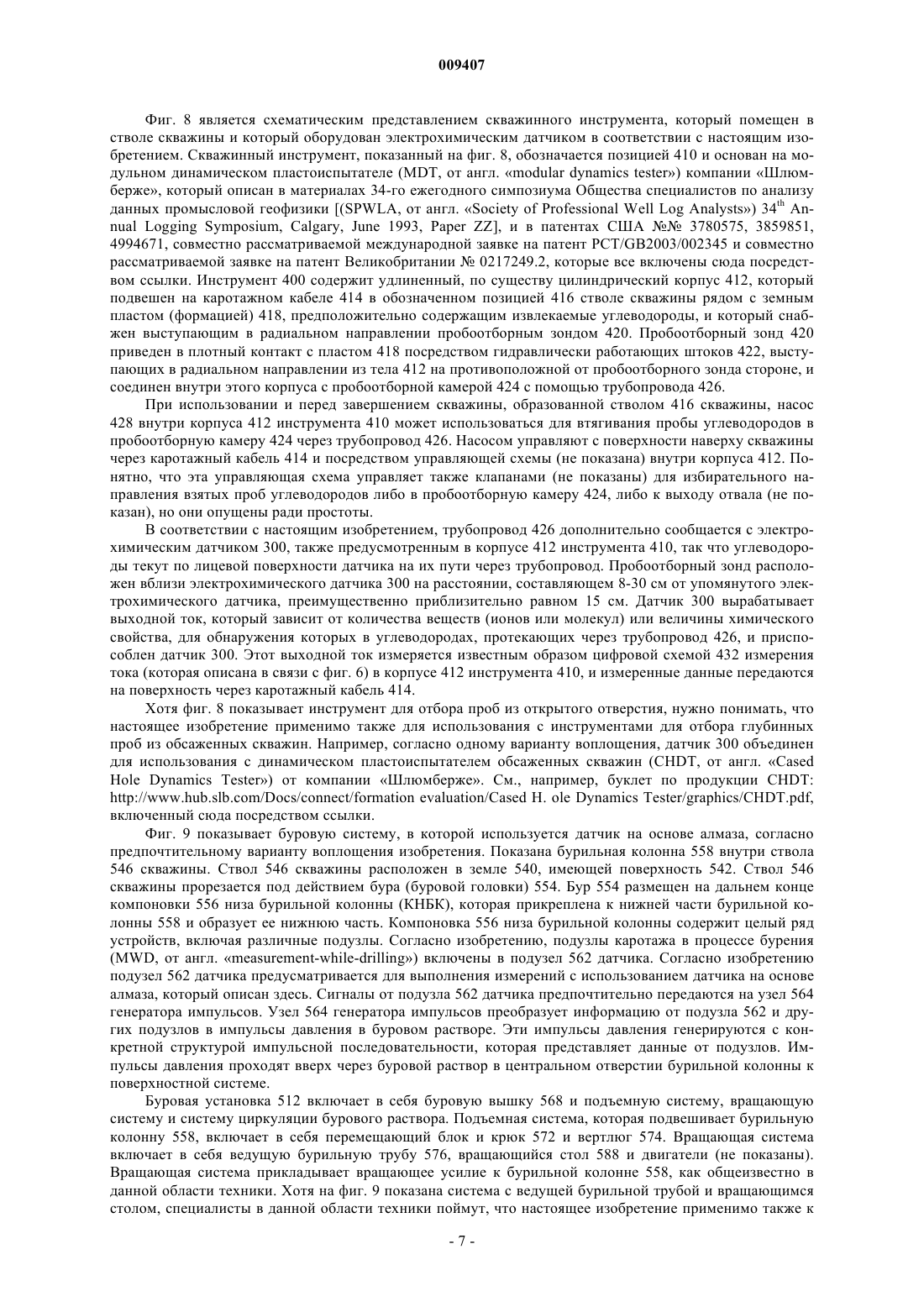

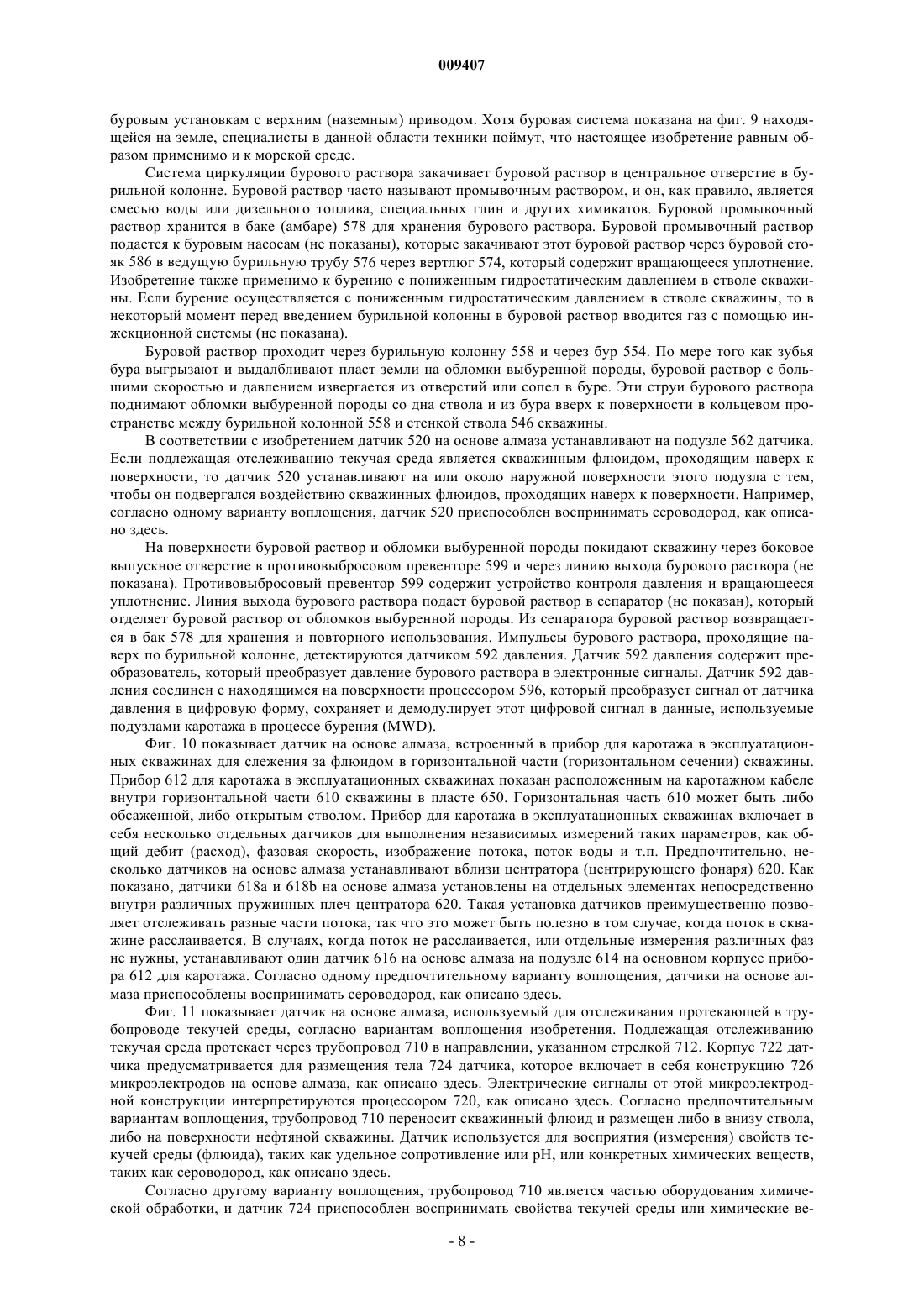

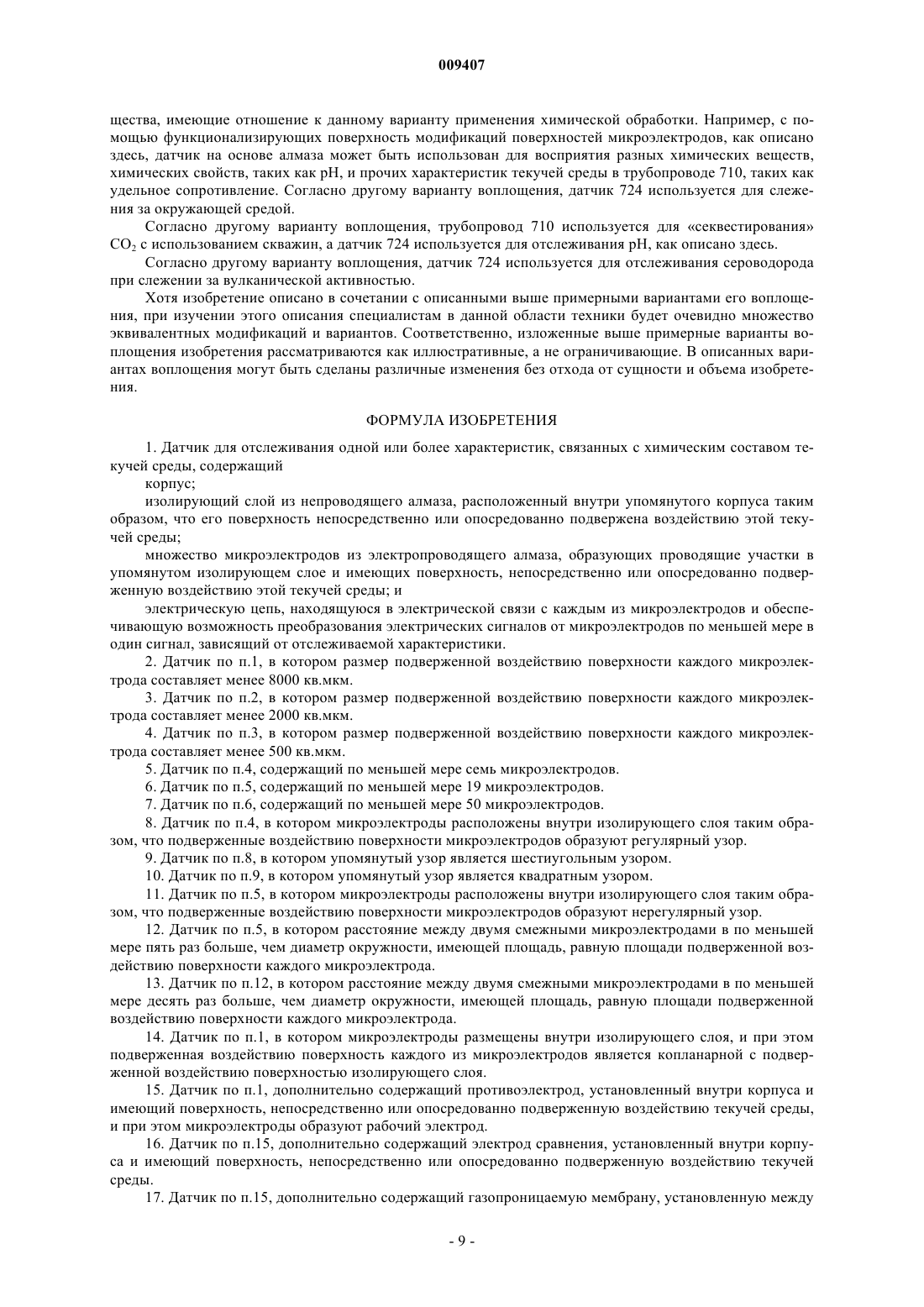

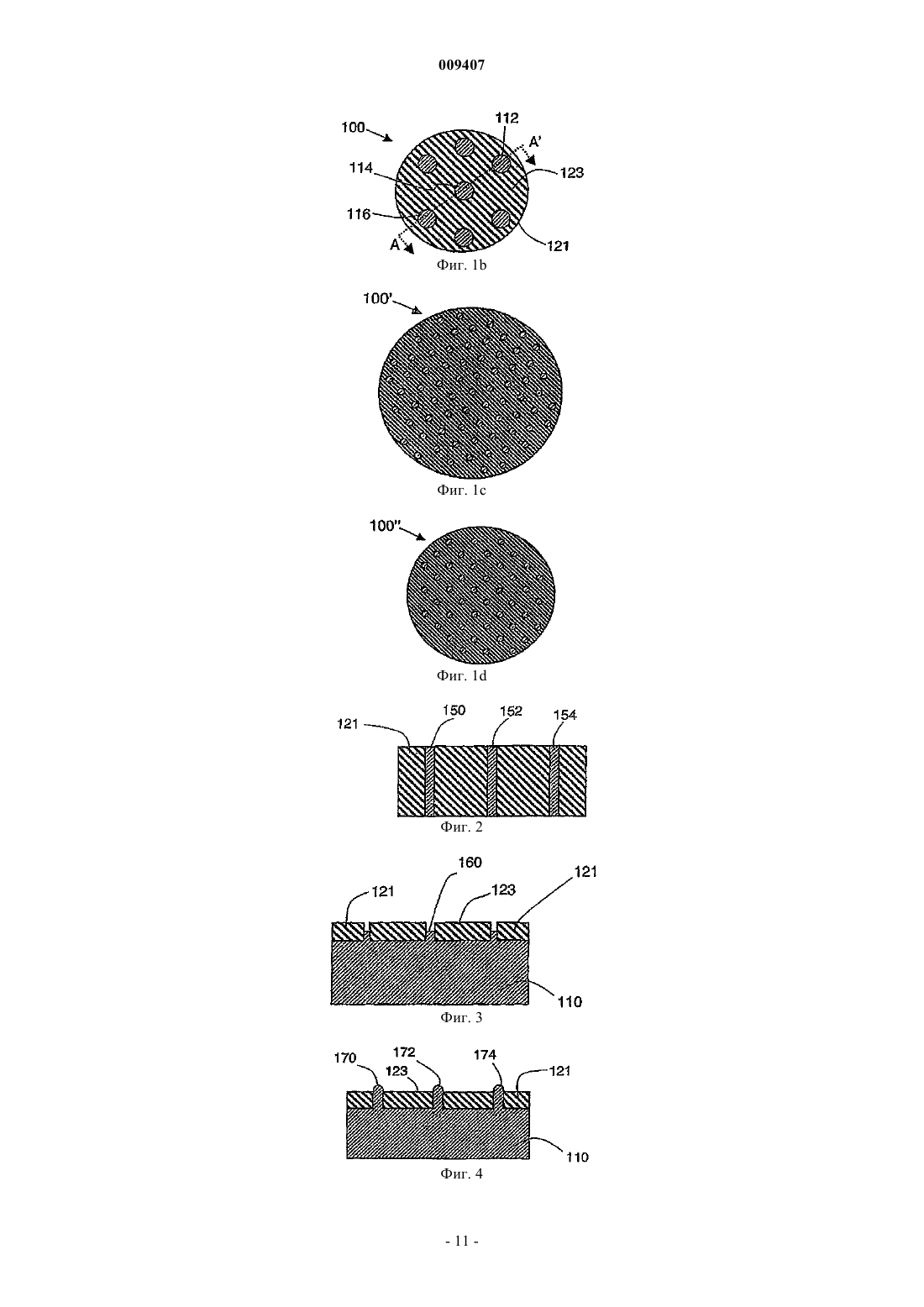

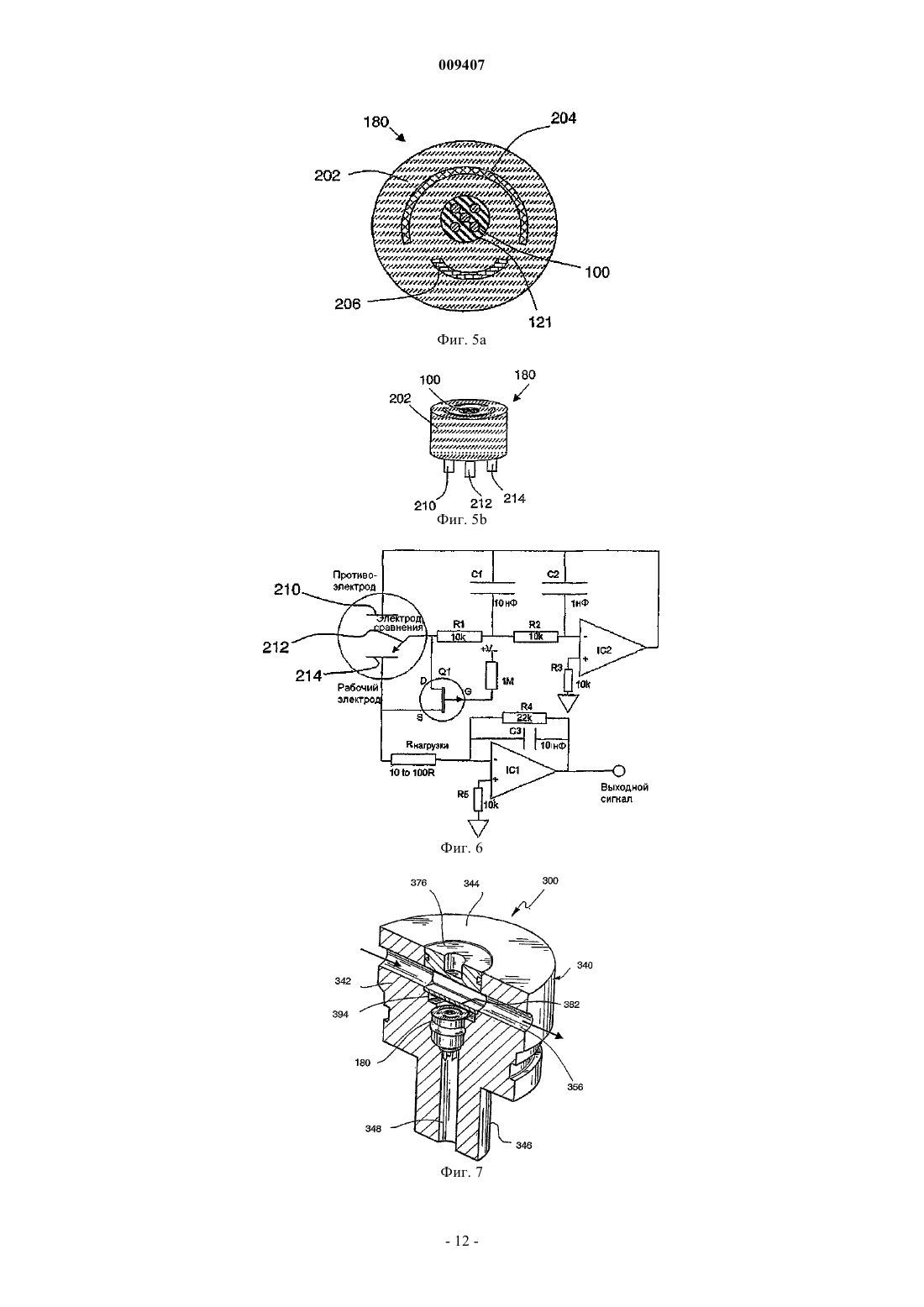

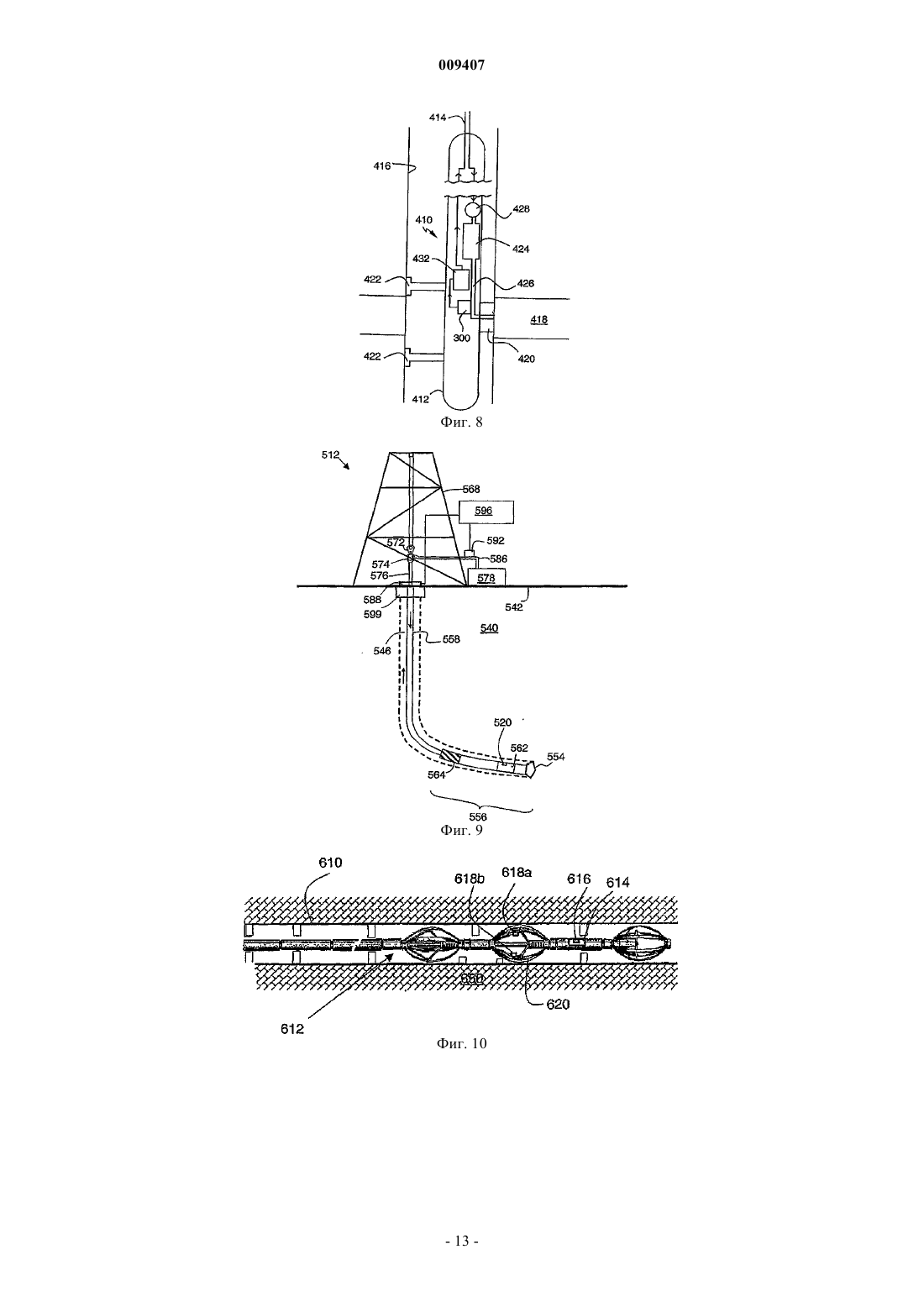

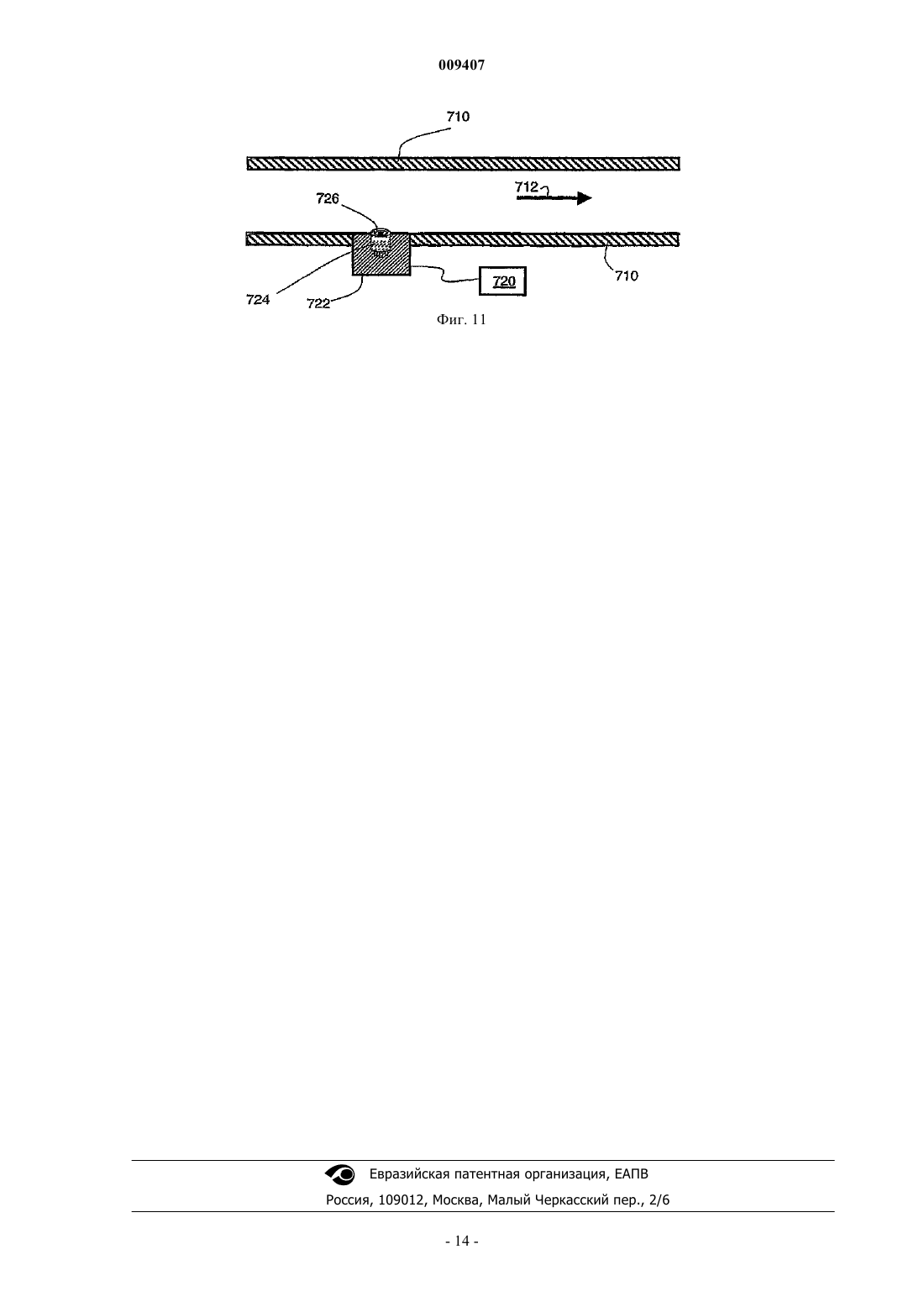

009407 Область изобретения Настоящее изобретение относится к области датчиков для отслеживания характеристик текучих сред. В частности, это изобретение относится к системе и способу для отслеживания химических веществ, химических свойств и т.п. с использованием электродов на основе алмаза. Еще конкретнее, изобретение предпочтительно относится к таким датчикам, используемым для отслеживания флюидов в связи с разработкой углеводородных и водных резервуаров. Уровень техники Известно использование углеродных (угольных) электродов для электрохимических измерений. Например, см. Richard L. McCreery, Carbon electrodes: structural effects on electron transfer kinetics[Угольные электроды: влияния структуры на кинетику переноса электронов] в Electroanalytical Chemistry, Ed. Allen J. Bard, Volume 17, pp.221-374, 1991, Marcel Dekker, New York. Помимо этого, было предложено уменьшать размер графитовых электродов, как описано в работе: S. Fletcher and M.D. Home,RAM Electrodes - An Introduction, CSIRO Minerals, ISSN 0 642 20197, May 1995. Однако мы обнаружили, что углеродные материалы, такие как графит, имеют тенденцию быстро загрязняться при использовании в суровых условиях нефтяного промысла. К примеру, при давлениях и температурах, имеющих место в углеводородной скважине, присутствующие там химические вещества могут абсорбироваться на поверхность графитового электрода. Недавно были предложены также различные варианты алмазного материала в качестве электродов. См.: Soh, Kang, Davidson, Wong, Wisitora-at, Swain and Cliffel, CVD diamond anisotropic film as electrodefor electrochemical sensing [Полученная методом ХОПФ анизотропная алмазная пленка в качестве электрода для электрохимических измерений], Elselvier Science B.V., 2003; Cvacka, Quaisorova, Park, Show,Muck and Swain, Boron-Doped Diamond Microelectrodes for Use in Capillary Electrophoresis with Electrochemical Detection [Легированные бором алмазные микроэлектроды для использования при капиллярном электрофорезе с электрохимическим обнаружением], Analytical Chemistry, Vol.75, No.11, Americanfor End-Column Electrochemical Detection in Capillary Electrophoresis [Применение алмазных микроэлектродов для электрохимического обнаружения на конце колонки при капиллярном электрофорезе], Analytical Chemistry, Vol.75, No.3, American Chemical Society, февраль 2003. Статья Soh et al. раскрывает использование электрода на основе алмаза, который имеет площадь в примерно 0,2 квадратного сантиметра. Мы обнаружили, что соотношение сигнал-шум зачастую слишком низкое для этого типа конструкции. Статья Cvacka et al. раскрывает осаждение тонкой пленки легированного бором алмаза на электрохимически заостренные платиновые провода. Эта конструкция страдает от относительно низкого соотношения сигнал-шум, и при этом предполагается, что эта геометрия будет относительно хрупкой во многих областях применения. Статья Shin et al. раскрывает единичный легированный бором алмазный электрод, который в общем случае будет требовать схемы сильного усиления и не будет достаточно стойким для некоторых применений, в особенности - в скважине. Сущность изобретения Согласно изобретению предложен датчик для отслеживания одной или более характеристик, связанных с текучей средой. Этот датчик предпочтительно содержит корпус; изолирующий слой, содержащий непроводящий алмаз, помещенный внутри упомянутого корпуса и имеющий поверхность, непосредственно или опосредованно подверженную воздействию этой текучей среды; множество микроэлектродов, каждый из которых содержит электропроводящий алмаз и имеет поверхность, непосредственно или опосредованно подверженную воздействию текучей среды; и электрическую схему, находящуюся в электрической связи с каждым из микроэлектродов и приспособленную для преобразования электрического сигнала от микроэлектродов по меньшей мере в один сигнал, связанный с отслеживаемой характеристикой. Размер подверженной воздействию поверхности каждого микроэлектрода предпочтительно составляет менее 8000 кв. мкм, а еще более предпочтительно - менее 2000 кв. мкм. Датчик предпочтительно включает в себя по меньшей мере семь микроэлектродов, а более предпочтительно - по меньшей мере 19 микроэлектродов. Микроэлектроды предпочтительно расположены внутри изолирующего слоя таким образом, что подверженные воздействию поверхности микроэлектродов образуют регулярный узор, более предпочтительно - шестиугольный узор. Расстояние между двумя смежными микроэлектродами предпочтительно в по меньшей мере пять раз, а более предпочтительно - десять раз, больше, чем диаметр окружности, имеющей площадь, равную площади подверженной воздействию поверхности каждого микроэлектрода. Изолирующий слой и подверженная воздействию поверхность каждого из микроэлектродов предпочтительно является копланарной с подверженной воздействию поверхностью изолирующего слоя. Для некоторых вариантов применения предпочтительно устанавливать газопроницаемую мембрану между основным потоком текучей среды и подверженной воздействию поверхностью изолирующего слоя и микроэлектродами, при этом датчик приспособлен воспринимать характеристики, связанные с газом, который имеет возможность проходить через эту мембрану. Толщина микроэлектродного слоя предпочтительно составляет более 1 мм. Характеристики отслеживаемой датчиком текучей среды могут включать в себя химические свой-1 009407 ства, такие как рН, присутствие и/или концентрацию химического вещества, такого как сероводород(сульфид водорода), или свойство текучей среды, такое как удельное сопротивление. Датчик предпочтительно встраивается в инструмент для отбора проб в скважине, прибор для каротажа в эксплуатационных скважинах или подузел измерений в процессе бурения. Датчик может также образовывать часть системы для отслеживания текучих сред (флюидов), добываемых из скважин или закачиваемых в скважины. Настоящее изобретение воплощается также в способе отслеживания одной или более характеристик, связанных с текучей средой. В том смысле, в котором он используется здесь, термин алмаз относится к углероду с характерными кубическими кристаллическими структурами или кристаллическими решетками. Алмаз может быть моно-, поли- и нанокристаллическим. Краткое описание чертежей Фиг. 1 а и 1b показывают матрицу микроэлектродов на основе алмаза согласно одному предпочтительному варианту воплощения изобретения; фиг. 1 с - матрицу микроэлектродов согласно другому варианту воплощения изобретения; фиг. 1d - матрицу микроэлектродов с квадратным узором согласно другому варианту воплощения изобретения; фиг. 2 - расположение микроэлектродов в алмазном слое согласно другому варианту воплощения изобретения; фиг. 3 - матрицу микроэлектродов согласно другому варианту воплощения изобретения; фиг. 4 - матрицу микроэлектродов согласно другому варианту воплощения изобретения; фиг. 5 а и 5b - помещение матрицы микроэлектродов на основе алмаза в корпус согласно предпочтительному варианту воплощения изобретения; фиг. 6 является условной электрической схемой, показывающей предпочтительную схемную компоновку для датчика согласно изобретению; фиг. 7 показывает датчик на основе матрицы микроэлектродов согласно предпочтительному варианту воплощения изобретения; фиг. 8 является условным представлением скважинного инструмента, который помещен в скважину и который оборудован датчиком согласно настоящему изобретению; фиг. 9 показывает бурильную систему, в которой используется датчик на основе алмаза согласно предпочтительному варианту воплощения изобретения; фиг. 10 - датчик на основе алмаза, встроенный в прибор для каротажа в эксплуатационных скважинах для отслеживания текучей среды (флюида) в горизонтальной секции скважины; и фиг. 11 - датчик на основе алмаза, используемый для отслеживания текучей среды, протекающей по трубопроводу, согласно вариантам воплощения изобретения. Подробное описание изобретения Настоящее изобретение воплощается в устройствах, предпочтительно основанных на матрице микроэлектродов на основе алмаза. С помощью матриц микроэлектродов на основе алмаза можно обнаруживать и измерять окислительно-восстановительные активные вещества. Такие матричные датчики на основе алмаза могут быть преимущественно применены в обстановке нефтяного месторождения, где такие измерение и обнаружение окислительно-восстановительных активных веществ часто являются критически важными для таких работ, как бурение скважин, исследование пласта (оценка параметров продуктивного пласта) и процессы добычи. Согласно изобретению, предусматривается непроводящая подложка, которая состоит из алмаза с собственной проводимостью, и предусматриваются один или более проводящих участков, состоящих предпочтительно из легированного бором алмаза. Эти устройства сочетают в себе преимущества как макроэлектродов (такие как масштаб измеряемого тока), так и микроэлектродов (такие как улучшенное соотношение сигнал-шум). Соответственно, эти новые датчики имеют значительный потенциал для работы в суровых условиях, таких как среда скважины. В изобретении предпочтительно используются алмазные устройства, изготовленные с помощью высокоточных методов изготовления, таких как описанные в совместно рассматриваемой заявке на патент, поданной в Патентное ведомство Великобритании 4 августа 2003 г. заявителем Element Six Limited и озаглавленной Алмазные микроэлектроды, которая включена сюда посредством ссылки. Согласно предпочтительным вариантам воплощения изобретения, обеспечивается ряд таких устройств, где поверхность непроводящего (предпочтительно - обладающего собственной проводимостью) алмаза содержит множество копланарных областей проводящего алмаза. Эти области проводящего алмаза находятся предпочтительно в электрической связи друг с другом и разделены на главной поверхности непроводящего алмаза. Описанные здесь датчики на основе алмаза имеют целый ряд преимуществ перед традиционными датчиками, например - следующих. 1. Полностью алмазная структура хорошо подходит для применения в чрезвычайно суровых окружающих средах, таких как среда в скважине. В частности, датчики на основе алмаза хорошо подходят для работы в расширенном диапазоне повышенных температур и давлений. Таким образом, обеспечивается относительно долгий срок службы, который может охватывать многократное применение.-2 009407 2. Описанные здесь датчики на основе алмаза обеспечивают значительно более высокое соотношение сигнал-шум, чем традиционные макроэлектроды. 3. Общий токовый выход представляет собой сумму от отдельных микроэлектродов (т.е. нет значительного перекрывания в сферах диффузии соседних электродов), следовательно, обеспечивается значительно большая шкала тока, чем та, которая обычно попадает в диапазон легко осуществимых измерений без необходимости в сложных электронных схемах. 4. Описанные здесь датчики на основе алмаза обеспечивают существенно более высокое соотношение сигнала к помехе (с емкостной связью), чем единичный микроэлектрод. 5. Описанные здесь датчики на основе алмаза являются относительно не подверженными утечке тока между отдельными проводящими доменами, что важно для микроэлектрода на основе эпоксида и его матриц. 6. Описанные датчики обеспечивают быстрое достижение стабильного состояния по массопереносу и обеспечивают относительно быстрое сканирование потенциала (100 В/с) без ухудшения вольтамперных характеристик. 7. Описанные здесь датчики применимы в высокорезистивных и/или вязких средах, таких как сырая нефть. 8. Использование алмазных материалах для электродов преимущественно обеспечивает широкий диапазон рабочих потенциалов для отслеживания окислительно-восстановительных реакций. Фиг. 1 а и 1b показывают матрицу микроэлектродов на основе алмаза согласно предпочтительному варианту воплощения изобретения. Фиг. 1 а является поперечным сечением матрицы 100 микроэлектродов по линии А-А', показанной на фиг. 1b, которая является видом сверху матрицы 100 микроэлектродов. Алмазный слой 121 является непроводящим, предпочтительно обладающим собственной проводимостью, алмазом и может быть монокристаллическим или поликристаллическим по структуре. Алмазный слой 121 будет, как правило, искусственным (синтетическим), хотя может также использоваться природный алмаз. Искусственные алмазы, используемые в настоящем изобретении, включают в себя алмаз, полученный при высоком давлении и высокой температуре (ВДВТ), а также алмаз, полученный методом химического осаждения из паровой фазы (ХОПФ). Верхняя поверхность 123 алмазного слоя 121 будет обычно гладкой и предпочтительно отполированной до шероховатости поверхности менее 100 нм Ra. Области верхних поверхностей проводящих микроэлектродов 112, 114 и 116 являются копланарными с поверхностью 123 алмазного слоя 121. Микроэлектроды 112, 114 и 116 выполнены из алмаза,легированного предпочтительно бором (или S, Р). Алмазные микроэлектроды 112, 114 и 116 электрически соединены с нижней частью 110, которая представляет собой предпочтительно непроводящий алмаз с собственной проводимостью. Легирование микроэлектродов 112, 114 и 116 выполняют либо во время синтеза, либо впоследствии путем имплантации. Согласно альтернативным вариантам воплощения изобретения, нижняя часть 110 выполнена из неалмазного материала, такого как графит, который может быть выращен или имплантирован, либо металла, который может быть осажден с помощью любых известных методов (осаждение из паровой фазы, осаждение распылением, лазерная абляция, подложка для выращивания алмаза, которая не была удалена, электрометаллизация или имплантация). Вертикальная длина микроэлектродов 112, 114 и 116, т.е. расстояние от подверженной воздействию верхней поверхности до верха нижней части 110, предпочтительно составляет 1 мм. Обнаружено, что обеспечение длины в 1 мм или более улучшает динамический диапазон значений электрических потенциалов чувствительного устройства. Фиг. 1b показывает вид сверху шестиугольного копланарного расположения микроэлектродов - отметим, что микроэлектроды, в том числе микроэлектроды 112, 114 и 116 и иные микроэлектроды, размещены с шестиугольным геометрическим узором в слое 121. Показанное шестиугольное расположение является предпочтительным, потому что оно обеспечивает относительно большое расстояние между микроэлектродами для заданного числа микроэлектродов (в данном случае - семи) и заданной площади поверхности. В общем, предпочтительно поддерживать определенное расстояние между микроэлектродами с тем, чтобы увеличить тот объем, диффузия из которого будет обеспечивать взаимодействие с электродом (сфера диффузии). В общем, обнаружено, что расстояние между соседними микроэлектродами должно быть в по меньшей мере пять, а предпочтительно - в примерно десять раз больше, чем диаметр поверхностей отдельных электродов. Если область поверхности микроэлектродов не является круглой, то общим правилом будет разнесение микроэлектродов больше чем на пять, а предпочтительно - на десять диаметров окружности, имеющей ту же самую площадь поверхности, что и некруглые микроэлектроды. Преимущественно, было обнаружено, что если следовать общему конструктивному правилу десятикратного диаметра, то во многих применениях сферы диффузии областей микроэлектродов не перекрываются, но число микроэлектродов достаточно велико для данной площади поверхности, так что соотношение сигнал-шум значительно улучшено по сравнению с традиционными вариантами расположения. В том смысле, в котором он используется здесь, термин микроэлектрод относится к электродам,которые имеют относительно малую площадь поверхности. Обнаружено, что имеются значительные улучшения в соотношении сигнал-шум в том случае, когда каждый круглый микроэлектрод имеет диа-3 009407 метр в 100 мкм и менее. Еще более хорошие соотношения сигнал-шум можно получить с диаметрами 50 мкм и даже меньшими диаметрами, такими как 25 мкм. Если микроэлектроды не являются круглыми, то площадь подверженной воздействию поверхности этих некруглых микроэлектродов должна быть менее 8000 кв. мкм, а предпочтительно менее 2000 кв. мкм, и еще более предпочтительно менее 500 кв. мкм. В общем, нижний предел размера поверхности электродов будет в значительной степени зависеть от ограничений используемых технологических процессов. Хотя на фиг. 1 показаны семь микроэлектродов, можно использовать и другие их количества. В общем, хотя для некоторых применений может работать и единственный микроэлектрод, два или более электродов обеспечат более высокие чувствительности в конкретных вариантах применения. При большем числе микроэлектродов интенсивность сигнала будет больше, благодаря чему предъявляются меньшие требования к необходимой усилительной схеме. Помимо этого, вследствие также и избыточности множества микроэлектродов, конструкция со множеством микроэлектродов более устойчива и хорошо подходит для таких применений, как среда скважины. Обнаружено, что использование от 7 до 19 микроэлектродов обеспечивает разумные интенсивность сигнала и избыточность для многих связанных с нефтедобычей применений. Фиг. 1 с показывает матрицу микроэлектродов согласно другому варианту воплощения изобретения. Матрица 100' показана с шестиугольным узором из 73 микроэлектродов. В общем случае можно использовать любое число микроэлектродов, и при этом большее число областей микроэлектродов должно быть обеспечено тогда, когда они предназначены для тех применений, где требуется обнаруживать очень низкие концентрации анализируемых веществ. Помимо этого, в том смысле, в котором он используется здесь, термин матрица относится ко множеству элементов, не обязательно расположенных с регулярным узором. Например, может быть предусмотрено нерегулярное распределение микроэлектродов, а в некоторых случаях пространственное распределение матрицы микроэлектродов может быть случайным. Фиг. 1d показывает пример матрицы 100" микроэлектродов с квадратным узором согласно другому варианту воплощения изобретения. Фиг. 2 показывает размещение микроэлектродов в алмазном слое согласно другому варианту воплощения изобретения. Как и в варианте воплощения, описанном на фиг. 1 а и 1b, алмазный слой 121 предпочтительно является непроводящим алмазом с собственной проводимостью и может быть монокристаллическим или поликристаллическим по структуре. Алмазный слой 121 будет, как правило, искусственным, хотя может также использоваться природный алмаз. Искусственные алмазы, используемые в настоящем изобретении, включают в себя алмаз, полученный при высоком давлением и высокой температуре (ВДВТ), а также алмаз, полученный методом химического осаждения из паровой фазы (ХОПФ)(CVD). Верхняя поверхность 123 алмазного слоя 121 будет обычно гладкой и предпочтительно отполированной до шероховатости поверхности менее 100 нм Ra. Микроэлектроды 150, 152 и 154 электрически не соединены с нижним слоем, как на фиг. 1 а и 1b, а вместо этого они выполнены адресуемыми индивидуально (по отдельности). Таким образом, эти микроэлектроды могут быть использованы для восприятия разных химических свойств или химических веществ (частиц), если они покрыты разными функциональными покрытиями, как описывается здесь далее. К примеру, посредством различных модификаций, которые описываются ниже, микроэлектроды 150 и 152 могут быть сделаны предназначенными для зондирования различных целевых веществ. Электроды 150, 152 и 154 предпочтительно выполнены из легированного бором алмаза и расположены по шестиугольной схеме, как описано выше, но могут также быть реализованы посредством иных методов легирования или с использованием иных материалов, либо в иных геометрических расположениях, что также описывается здесь. Отметим, что поверхности микроэлектродов являются, по существу, копланарными с поверхностью алмазного слоя 121. Фиг. 3 показывает матрицу из микроэлектродов согласно еще одному варианту воплощения изобретения. В этом варианте воплощения поверхности микроэлектродов, например микроэлектрода 160, являются заглубленными ниже поверхности 123 алмазного слоя 121. Микроэлектроды, которые показаны на фиг. 3, имеют сниженный или в большей степени ограниченный объем сферы диффузии, что может быть желательно в некоторых вариантах применения. Фиг. 4 показывает матрицу из микроэлектродов согласно другому варианту воплощения изобретения. В этом варианте воплощения микроэлектроды 170, 172 и 17 4 выступают над поверхностью 123 алмазного слоя 121. Помимо этого форма подверженных воздействию микроэлектродов является скругленной до сферической формы. Микроэлектроды, которые показаны на фиг. 4, имеют преимущество увеличения величины объема сферы диффузии для каждого микроэлектрода, что может быть желательно в некоторых вариантах применения. Материалы и расположения микроэлектродов и нижележащего слоя 110 являются предпочтительно такими же, как описано выше в отношении фиг. 1 а и 1b. Поверхность микроэлектродов может быть обнаженной, т.е. немодифицированной, при этом легированный бором алмаз сам по себе является реагирующей поверхностью. Это может быть пригодно, например, для восприятия (выявления) присутствия сероводорода. За примером восприятия сероводорода обнаженной реакционной поверхностью можно обратиться к совместно рассматриваемой международной заявке PCT/GB2003/002345, включенной сюда посредством ссылки. Однако, в соответствии с на-4 009407 стоящим изобретением, поверхности микроэлектродов предпочтительно являются модифицированными или функционализированными так, чтобы они были особенно чувствительными к определенным веществам или химическим свойствам. Эта модификация может быть достигнута либо с помощью монослойного покрытия, либо с помощью множественных (полимерных) слоев вплоть до микрометра толщиной. Модификации поверхности микроэлектродов из легированного бором алмаза могут быть выполнены одним из нескольких различных средств. На микроэлектроды из легированного бором алмаза могут абсорбироваться наночастицы оксидов металлов, как, к примеру, описано McKenzie et al. (Electrochemistry Communications, volume 4, page 820, 2002). Может достигаться получение других производных частиц оксидов металлов, такое как комплексообразование с карбоксилат- или тиолсодержащими лигандами. Альтернативно, на поверхность микроэлектродов могут быть осаждены металлы с помощью одного из различных технологий, таких как, например, низкотемпературная плазма или прямое испарениеконденсирование металла. Например, Питер с соавторами (Pitter et al., Applied Physics Letters, volume 69,page 4035, 1996) использовали метод прямого испарения-конденсирования для осаждения металлического серебра на легированный бором алмаз; металлическое серебро, осажденное при температуре окружающей среды, образовывало небольшие островки на поверхности электрода. Отложение металла или оксида металла на поверхности микроэлектрода из легированного бором алмаза может быть использовано для дальнейшей модификации поверхности электродов. Например, алкилтиолы, такие как 1 октантиол, можно использовать для образования гидрофобных поверхностей путем формирования связей металл-сера. Альтернативно, гидрофильные поверхности могут быть образованы с помощью оканчивающихся тиолами карбоновых кислот или аминов, таких как, например, меркаптоуксусная кислота или 4-меркаптопиридин; эти производные позволяют поверхности заряжаться либо отрицательно, либо положительно. Поверхность микроэлектродов из легированного бором алмаза может быть непосредственно функционализирована введением кислорода для оконечного присоединения к поверхностным атомам углерода. Например, Нагао с соавторами (Nagao et al., Japanese J. Applied Physics Letters, Part 2, volume 36,page L1250, 1997) описывали формирование пленок из легированного бором алмаза с кислородными окончаниями путем кипячения пленки в хромовой кислоте и царской водке (смеси азотной и соляной кислот). Кислородные окончания легированного бором алмаза могут использоваться для прививки разнообразных функциональных групп на поверхность электродов. Например, поверхность можно сделать гидрофобной посредством реакции с хлородиметилоктилсиланом, который образует связь C-O-Si- для прививки гидрофобного вещества на поверхность электродов. Аналогично, возможны и иные функционализации для прививки ионофоров и других окислительно-восстановительных центров на эту поверхность. Согласно одному предпочтительному варианту воплощения, поверхности алмазных рабочих электродов модифицируют с помощью N,N'-диметилфенилендиамина (DMPD) или структурного аналога вместе с проводящей сферой микрометрового масштаба (углерод или карбид бора) или нанометрового масштаба (углеродные нанотрубки или наночастицы металла). Эти частицы могут быть иглами вместе с тонким слоем микропористого эпоксида с определенным соотношением, что приводит к полностью твердотельной функционализированной поверхности электродов, которая чувствительна к концентрации сероводорода (См. совместно рассматриваемую заявку на патент Великобритании 0217249.2, поданную 25 июля 2002 и включенную сюда посредством ссылки). Согласно другому предпочтительному варианту воплощения, алмазные микроэлектроды используют для измерения рН путем модификации поверхностей рабочих электродов посредством восстановления солей арилдиазония (см., например, Ruo et al., Electrochem.Solid-State Lett., volume 2, page 288,1999). К электроду из легированного бором алмаза могут быть привиты производные антрахинона с получением рН-электрода, как, к примеру, достигнуто у Ojani et al. на электродах из углеродной пасты(Iran. J. Chem.Chem. Eng., volume 20, page 75, 2001), с помощью физического смешивания производных антрахинона с углеродной пастой. Downard (Electroanalysis, volume 12, page 1085, 2000) описал большое число модифицированных углеродных электродов, сформированных путем восстановления солей арилдиазония. Согласно другому предпочтительному варианту воплощения, датчик на основе алмаза используют для восприятия нехимических свойств текучих сред, таких как удельное сопротивление. В частности,алмазные микроэлектроды могут использоваться для измерения окислительно-восстановительного поведения и проводимости высокорезистивных жидкостей, таких как различные виды нефти и смазочные материалы (масла). Например, Kauffman (патент США 5071527) описал трехэлектродную установку из рабочего микроэлектрода, микроэлектрода сравнения и противомикроэлектрода, которые способны выполнять циклическую вольтамперометрию и измерения проводимости на образцах масел и смазок для определения оставшегося срока их службы, такого как определение истощения антиоксидантов. Kauffman конкретизировал, что предпочтительными материалами для микроэлектродов, описанных в этом патенте, были платина и золото, однако может быть выгодным использование микроэлектродов из легированного бором алмаза, например, из-за низкой реакционной способности с полярными соединениями,обнаруживаемыми в маслах и смазках, такими как серосодержащие соединения, противоизносных (ан-5 009407 тифрикционных) присадках и пограничных смазках. Фиг. 5 а и 5b показывают расположение матрицы микроэлектродов на основе алмаза в корпусе согласно предпочтительному варианту воплощения изобретения. Матрица 100 микроэлектродов предпочтительно является такой, как описано на фиг. 1 а и 1b, но может также быть и такой, как описано гденибудь еще здесь, в том числе в связи с фиг. 1c, 1d и 2-4. Как показано на фиг. 5 а, матрица 100 микроэлектродов собрана в электрохимическое устройство 180, в котором микроэлектроды на основе алмаза используются в качестве рабочего электрода. Устройство 180 также предпочтительно содержит противоэлектрод 204 (предпочтительно выполненный из платины) и электрод 206 сравнения (предпочтительно выполненный из Ag/AgI или Ag/AgCl или короткого куска платины в качестве псевдосравнения). Матрица 100 микроэлектродов конструируется на верху основы (подложки) 202, которая предпочтительно выполнена из полиэфирэфиркетонового (РЕЕК) материала. Фиг. 5b показывает вид в перспективе электрохимического устройства 180. В этом варианте воплощения электроды 210, 212 и 214 электрически соединены, соответственно, с противоэлектродом 204,электродом 206 сравнения и рабочим электродом, который состоит из микроэлектродов 100, которые показаны на фиг. 5 а. Фиг. 6 является условной электрической схемой, показывающей предпочтительную компоновку схемы для электрохимического датчика согласно изобретению. Показаны электрические соединения 210,212 и 214, соответственно, с противоэлектродом, электродом сравнения и рабочим электродом. С помощью схемы, показанной на фиг. 6, выходной сигнал может использоваться для указания на конкретные вещества и/или химические свойства согласно типу используемой матрицы микроэлектродов. Показанную на фиг. 6 электронику можно приобрести от таких фирм-поставщиков (вендоров), как AlphasenseLimited (www.alphasense.com). Фиг. 7 показывает электрохимический датчик на основе матрицы микроэлектродов согласно предпочтительному варианту воплощения изобретения. Датчик 300 содержит в общем цилиндрический корпус 340, который предпочтительно выполнен из РЕЕК и который содержит основной корпусной элемент 342, имеющий верхнюю часть 344, нижнюю часть 346 уменьшенного диаметра и цилиндрический канал 348 ступенчато изменяющегося диаметра, проходящий коаксиально через него от верха до низа. Канал 348 имеет верхнюю часть с большим диаметром, полностью находящуюся внутри верхней части 344 основного корпусного элемента 342, часть с промежуточным диаметром, также полностью находящуюся внутри верхней части 344 основного корпусного элемента 342, и часть с уменьшенным диаметром, в основном находящуюся внутри нижней части 346 основного корпусного элемента. Тракт 356 для потока подлежащей исследованию текучей среды проходит диаметрально через верхнюю часть 344 основного корпусного элемента 342, пересекая верхнюю часть 350 канала 348. В части канала 348 с промежуточным диаметром, покоясь на заплечике, образованном между частью с уменьшенным диаметром и частью с промежуточным диаметром, находится цилиндрическое электрохимическое устройство 180, которое описано более полно выше. Уплотнительное кольцо, выполненное из материала VITON, размещено в канавке, проходящей коаксиально вокруг тела устройства 180, для уплотнения устройства внутри части канала 348 с промежуточным диаметром. В верхней части канала 348 с большим диаметром, покоясь на заплечике, образованном между частью с промежуточным диаметром и частью с большим диаметром, находится узел 376 цилиндрического фиксатора мембраны, который содержит чашеобразный корпусной элемент, цилиндрический корпусной элемент, который частично ввинчивается в этот чашеобразный корпусной элемент, и газопроницаемую мембрану 382, предпочтительно в виде круглой пластины, выполненной из цеолита или иного подходящего керамического материала и коаксиально расположенной в чашеобразном корпусном элементе в пространстве между дном внутренности чашевидной формы корпусного элемента и дном цилиндрического корпусного элемента. Цилиндрический корпусной элемент имеет проходящий через него в диаметральном направлении тракт, выровненный с трактом 356 в верхней части 344 основного корпусного элемента 342. Согласно предпочтительному варианту воплощения датчик 300 приспособлен для восприятия сероводорода. Согласно этому варианту осуществления, в общем цилиндрическое пространство 394 под нижней стороной мембраны 382 и верхом устройства 180 составляет реакционную камеру и заполняется реакционным раствором, содержащим предшественник или катализатор, например диметилфенилендиамид (DMPD). Согласно другим вариантам воплощения мембрана 382 не предусматривается. Во многих применениях лучше не использовать мембрану, поскольку в этом случае массоперенос происходит быстрее, и при этом непосредственный контакт между микроэлектродами и текучей средой обеспечивает более высокую точность при измерении концентрации или химических свойств. Примером того, где мембрана не является предпочтительной, является восприятие рН в однофазном водном растворе. Однако в некоторых случаях мембрана является предпочтительной, к примеру, если отслеживаемая текучая среда включает в себя неводный растворитель, который может ухудшать электрическую подключаемость к электродам, или, в крайних случаях, эта текучая среда может привести к засорению (загрязнению или зарастанию) модифицированной поверхности.-6 009407 Фиг. 8 является схематическим представлением скважинного инструмента, который помещен в стволе скважины и который оборудован электрохимическим датчиком в соответствии с настоящим изобретением. Скважинный инструмент, показанный на фиг. 8, обозначается позицией 410 и основан на модульном динамическом пластоиспытателе (MDT, от англ. modular dynamics tester) компании Шлюмберже, который описан в материалах 34-го ежегодного симпозиума Общества специалистов по анализу данных промысловой геофизики [(SPWLA, от англ. Society of Professional Well Log Analysts) 34th Annual Logging Symposium, Calgary, June 1993, Paper ZZ], и в патентах США 3780575, 3859851,4994671, совместно рассматриваемой международной заявке на патент PCT/GB2003/002345 и совместно рассматриваемой заявке на патент Великобритании 0217249.2, которые все включены сюда посредством ссылки. Инструмент 400 содержит удлиненный, по существу цилиндрический корпус 412, который подвешен на каротажном кабеле 414 в обозначенном позицией 416 стволе скважины рядом с земным пластом (формацией) 418, предположительно содержащим извлекаемые углеводороды, и который снабжен выступающим в радиальном направлении пробоотборным зондом 420. Пробоотборный зонд 420 приведен в плотный контакт с пластом 418 посредством гидравлически работающих штоков 422, выступающих в радиальном направлении из тела 412 на противоположной от пробоотборного зонда стороне, и соединен внутри этого корпуса с пробоотборной камерой 424 с помощью трубопровода 426. При использовании и перед завершением скважины, образованной стволом 416 скважины, насос 428 внутри корпуса 412 инструмента 410 может использоваться для втягивания пробы углеводородов в пробоотборную камеру 424 через трубопровод 426. Насосом управляют с поверхности наверху скважины через каротажный кабель 414 и посредством управляющей схемы (не показана) внутри корпуса 412. Понятно, что эта управляющая схема управляет также клапанами (не показаны) для избирательного направления взятых проб углеводородов либо в пробоотборную камеру 424, либо к выходу отвала (не показан), но они опущены ради простоты. В соответствии с настоящим изобретением, трубопровод 426 дополнительно сообщается с электрохимическим датчиком 300, также предусмотренным в корпусе 412 инструмента 410, так что углеводороды текут по лицевой поверхности датчика на их пути через трубопровод. Пробоотборный зонд расположен вблизи электрохимического датчика 300 на расстоянии, составляющем 8-30 см от упомянутого электрохимического датчика, преимущественно приблизительно равном 15 см. Датчик 300 вырабатывает выходной ток, который зависит от количества веществ (ионов или молекул) или величины химического свойства, для обнаружения которых в углеводородах, протекающих через трубопровод 426, и приспособлен датчик 300. Этот выходной ток измеряется известным образом цифровой схемой 432 измерения тока (которая описана в связи с фиг. 6) в корпусе 412 инструмента 410, и измеренные данные передаются на поверхность через каротажный кабель 414. Хотя фиг. 8 показывает инструмент для отбора проб из открытого отверстия, нужно понимать, что настоящее изобретение применимо также для использования с инструментами для отбора глубинных проб из обсаженных скважин. Например, согласно одному варианту воплощения, датчик 300 объединен для использования с динамическом пластоиспытателем обсаженных скважин (CHDT, от англ. CasedHole Dynamics Tester) от компании Шлюмберже. См., например, буклет по продукции CHDT:http://www.hub.slb.com/Docs/connect/formation evaluation/Cased H. ole Dynamics Tester/graphics/CHDT.pdf,включенный сюда посредством ссылки. Фиг. 9 показывает буровую систему, в которой используется датчик на основе алмаза, согласно предпочтительному варианту воплощения изобретения. Показана бурильная колонна 558 внутри ствола 546 скважины. Ствол 546 скважины расположен в земле 540, имеющей поверхность 542. Ствол 546 скважины прорезается под действием бура (буровой головки) 554. Бур 554 размещен на дальнем конце компоновки 556 низа бурильной колонны (КНБК), которая прикреплена к нижней части бурильной колонны 558 и образует ее нижнюю часть. Компоновка 556 низа бурильной колонны содержит целый ряд устройств, включая различные подузлы. Согласно изобретению, подузлы каротажа в процессе бурения(MWD, от англ. measurement-while-drilling) включены в подузел 562 датчика. Согласно изобретению подузел 562 датчика предусматривается для выполнения измерений с использованием датчика на основе алмаза, который описан здесь. Сигналы от подузла 562 датчика предпочтительно передаются на узел 564 генератора импульсов. Узел 564 генератора импульсов преобразует информацию от подузла 562 и других подузлов в импульсы давления в буровом растворе. Эти импульсы давления генерируются с конкретной структурой импульсной последовательности, которая представляет данные от подузлов. Импульсы давления проходят вверх через буровой раствор в центральном отверстии бурильной колонны к поверхностной системе. Буровая установка 512 включает в себя буровую вышку 568 и подъемную систему, вращающую систему и систему циркуляции бурового раствора. Подъемная система, которая подвешивает бурильную колонну 558, включает в себя перемещающий блок и крюк 572 и вертлюг 574. Вращающая система включает в себя ведущую бурильную трубу 576, вращающийся стол 588 и двигатели (не показаны). Вращающая система прикладывает вращающее усилие к бурильной колонне 558, как общеизвестно в данной области техники. Хотя на фиг. 9 показана система с ведущей бурильной трубой и вращающимся столом, специалисты в данной области техники поймут, что настоящее изобретение применимо также к-7 009407 буровым установкам с верхним (наземным) приводом. Хотя буровая система показана на фиг. 9 находящейся на земле, специалисты в данной области техники поймут, что настоящее изобретение равным образом применимо и к морской среде. Система циркуляции бурового раствора закачивает буровой раствор в центральное отверстие в бурильной колонне. Буровой раствор часто называют промывочным раствором, и он, как правило, является смесью воды или дизельного топлива, специальных глин и других химикатов. Буровой промывочный раствор хранится в баке (амбаре) 578 для хранения бурового раствора. Буровой промывочный раствор подается к буровым насосам (не показаны), которые закачивают этот буровой раствор через буровой стояк 586 в ведущую бурильную трубу 576 через вертлюг 574, который содержит вращающееся уплотнение. Изобретение также применимо к бурению с пониженным гидростатическим давлением в стволе скважины. Если бурение осуществляется с пониженным гидростатическим давлением в стволе скважины, то в некоторый момент перед введением бурильной колонны в буровой раствор вводится газ с помощью инжекционной системы (не показана). Буровой раствор проходит через бурильную колонну 558 и через бур 554. По мере того как зубья бура выгрызают и выдалбливают пласт земли на обломки выбуренной породы, буровой раствор с большими скоростью и давлением извергается из отверстий или сопел в буре. Эти струи бурового раствора поднимают обломки выбуренной породы со дна ствола и из бура вверх к поверхности в кольцевом пространстве между бурильной колонной 558 и стенкой ствола 546 скважины. В соответствии с изобретением датчик 520 на основе алмаза устанавливают на подузле 562 датчика. Если подлежащая отслеживанию текучая среда является скважинным флюидом, проходящим наверх к поверхности, то датчик 520 устанавливают на или около наружной поверхности этого подузла с тем,чтобы он подвергался воздействию скважинных флюидов, проходящих наверх к поверхности. Например,согласно одному варианту воплощения, датчик 520 приспособлен воспринимать сероводород, как описано здесь. На поверхности буровой раствор и обломки выбуренной породы покидают скважину через боковое выпускное отверстие в противовыбросовом превенторе 599 и через линию выхода бурового раствора (не показана). Противовыбросовый превентор 599 содержит устройство контроля давления и вращающееся уплотнение. Линия выхода бурового раствора подает буровой раствор в сепаратор (не показан), который отделяет буровой раствор от обломков выбуренной породы. Из сепаратора буровой раствор возвращается в бак 578 для хранения и повторного использования. Импульсы бурового раствора, проходящие наверх по бурильной колонне, детектируются датчиком 592 давления. Датчик 592 давления содержит преобразователь, который преобразует давление бурового раствора в электронные сигналы. Датчик 592 давления соединен с находящимся на поверхности процессором 596, который преобразует сигнал от датчика давления в цифровую форму, сохраняет и демодулирует этот цифровой сигнал в данные, используемые подузлами каротажа в процессе бурения (MWD). Фиг. 10 показывает датчик на основе алмаза, встроенный в прибор для каротажа в эксплуатационных скважинах для слежения за флюидом в горизонтальной части (горизонтальном сечении) скважины. Прибор 612 для каротажа в эксплуатационных скважинах показан расположенным на каротажном кабеле внутри горизонтальной части 610 скважины в пласте 650. Горизонтальная часть 610 может быть либо обсаженной, либо открытым стволом. Прибор для каротажа в эксплуатационных скважинах включает в себя несколько отдельных датчиков для выполнения независимых измерений таких параметров, как общий дебит (расход), фазовая скорость, изображение потока, поток воды и т.п. Предпочтительно, несколько датчиков на основе алмаза устанавливают вблизи центратора (центрирующего фонаря) 620. Как показано, датчики 618 а и 618b на основе алмаза установлены на отдельных элементах непосредственно внутри различных пружинных плеч центратора 620. Такая установка датчиков преимущественно позволяет отслеживать разные части потока, так что это может быть полезно в том случае, когда поток в скважине расслаивается. В случаях, когда поток не расслаивается, или отдельные измерения различных фаз не нужны, устанавливают один датчик 616 на основе алмаза на подузле 614 на основном корпусе прибора 612 для каротажа. Согласно одному предпочтительному варианту воплощения, датчики на основе алмаза приспособлены воспринимать сероводород, как описано здесь. Фиг. 11 показывает датчик на основе алмаза, используемый для отслеживания протекающей в трубопроводе текучей среды, согласно вариантам воплощения изобретения. Подлежащая отслеживанию текучая среда протекает через трубопровод 710 в направлении, указанном стрелкой 712. Корпус 722 датчика предусматривается для размещения тела 724 датчика, которое включает в себя конструкцию 726 микроэлектродов на основе алмаза, как описано здесь. Электрические сигналы от этой микроэлектродной конструкции интерпретируются процессором 720, как описано здесь. Согласно предпочтительным вариантам воплощения, трубопровод 710 переносит скважинный флюид и размещен либо в внизу ствола,либо на поверхности нефтяной скважины. Датчик используется для восприятия (измерения) свойств текучей среды (флюида), таких как удельное сопротивление или рН, или конкретных химических веществ,таких как сероводород, как описано здесь. Согласно другому варианту воплощения, трубопровод 710 является частью оборудования химической обработки, и датчик 724 приспособлен воспринимать свойства текучей среды или химические ве-8 009407 щества, имеющие отношение к данному варианту применения химической обработки. Например, с помощью функционализирующих поверхность модификаций поверхностей микроэлектродов, как описано здесь, датчик на основе алмаза может быть использован для восприятия разных химических веществ,химических свойств, таких как рН, и прочих характеристик текучей среды в трубопроводе 710, таких как удельное сопротивление. Согласно другому варианту воплощения, датчик 724 используется для слежения за окружающей средой. Согласно другому варианту воплощения, трубопровод 710 используется для секвестирования СО 2 с использованием скважин, а датчик 724 используется для отслеживания рН, как описано здесь. Согласно другому варианту воплощения, датчик 724 используется для отслеживания сероводорода при слежении за вулканической активностью. Хотя изобретение описано в сочетании с описанными выше примерными вариантами его воплощения, при изучении этого описания специалистам в данной области техники будет очевидно множество эквивалентных модификаций и вариантов. Соответственно, изложенные выше примерные варианты воплощения изобретения рассматриваются как иллюстративные, а не ограничивающие. В описанных вариантах воплощения могут быть сделаны различные изменения без отхода от сущности и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Датчик для отслеживания одной или более характеристик, связанных с химическим составом текучей среды, содержащий корпус; изолирующий слой из непроводящего алмаза, расположенный внутри упомянутого корпуса таким образом, что его поверхность непосредственно или опосредованно подвержена воздействию этой текучей среды; множество микроэлектродов из электропроводящего алмаза, образующих проводящие участки в упомянутом изолирующем слое и имеющих поверхность, непосредственно или опосредованно подверженную воздействию этой текучей среды; и электрическую цепь, находящуюся в электрической связи с каждым из микроэлектродов и обеспечивающую возможность преобразования электрических сигналов от микроэлектродов по меньшей мере в один сигнал, зависящий от отслеживаемой характеристики. 2. Датчик по п.1, в котором размер подверженной воздействию поверхности каждого микроэлектрода составляет менее 8000 кв.мкм. 3. Датчик по п.2, в котором размер подверженной воздействию поверхности каждого микроэлектрода составляет менее 2000 кв.мкм. 4. Датчик по п.3, в котором размер подверженной воздействию поверхности каждого микроэлектрода составляет менее 500 кв.мкм. 5. Датчик по п.4, содержащий по меньшей мере семь микроэлектродов. 6. Датчик по п.5, содержащий по меньшей мере 19 микроэлектродов. 7. Датчик по п.6, содержащий по меньшей мере 50 микроэлектродов. 8. Датчик по п.4, в котором микроэлектроды расположены внутри изолирующего слоя таким образом, что подверженные воздействию поверхности микроэлектродов образуют регулярный узор. 9. Датчик по п.8, в котором упомянутый узор является шестиугольным узором. 10. Датчик по п.9, в котором упомянутый узор является квадратным узором. 11. Датчик по п.5, в котором микроэлектроды расположены внутри изолирующего слоя таким образом, что подверженные воздействию поверхности микроэлектродов образуют нерегулярный узор. 12. Датчик по п.5, в котором расстояние между двумя смежными микроэлектродами в по меньшей мере пять раз больше, чем диаметр окружности, имеющей площадь, равную площади подверженной воздействию поверхности каждогомикроэлектрода. 13. Датчик по п.12, в котором расстояние между двумя смежными микроэлектродами в по меньшей мере десять раз больше, чем диаметр окружности, имеющей площадь, равную площади подверженной воздействию поверхности каждого микроэлектрода. 14. Датчик по п.1, в котором микроэлектроды размещены внутри изолирующего слоя, и при этом подверженная воздействию поверхность каждого из микроэлектродов является копланарной с подверженной воздействию поверхностью изолирующего слоя. 15. Датчик по п.1, дополнительно содержащий противоэлектрод, установленный внутри корпуса и имеющий поверхность, непосредственно или опосредованно подверженную воздействию текучей среды,и при этом микроэлектроды образуют рабочий электрод. 16. Датчик по п.15, дополнительно содержащий электрод сравнения, установленный внутри корпуса и имеющий поверхность, непосредственно или опосредованно подверженную воздействию текучей среды. 17. Датчик по п.15, дополнительно содержащий газопроницаемую мембрану, установленную между-9 009407 основным потоком текучей среды и подверженными воздействию поверхностями изолирующего слоя и микроэлектродов, при этом датчик приспособлен воспринимать характеристики, связанные с газом, который имеет возможность проходить через эту мембрану. 18. Датчик по п.1, в котором корпус выполнен из полиэфирэфиркетона или подобного материала. 19. Датчик по п.1, в котором отслеживаемая характеристика, связанная с химическим составом текучей среды, представляет собой химическое свойство этой текучей среды. 20. Датчик по п.19, в котором отслеживаемое датчиком химическое свойство представляет собой рН этой текучей среды. 21. Датчик по п.20, в котором подверженная воздействию поверхность каждого микроэлектрода модифицирована так, чтобы быть чувствительной к рН. 22. Датчик по п.1, в котором отслеживаемая характеристика, связанная с химическим составом текучей среды, представляет собой присутствие химического вещества в этой текучей среде. 23. Датчик по п.22, в котором отслеживаемая характеристика, связанная с химическим составом текучей среды, представляет собой концентрацию химического вещества в этой текучей среде. 24. Датчик по любому из пп.22 или 23, в котором химическое вещество представляет собой сероводород. 25. Датчик по п.24, в котором подверженная воздействию поверхность по меньшей мере одного из микроэлектродов модифицирована с использованием N,N'-диметилфенилендиамина или структурного аналога. 26. Датчик по п.1, в котором отслеживаемая характеристика, связанная с химическим составом текучей среды, представляет собой удельное сопротивление этой текучей среды. 27. Датчик по п.26, в котором текучая среда представляет собой жидкость с высоким сопротивлением. 28. Датчик по п.1, в котором толщина каждого из микроэлектродов составляет более 1 мм. 29. Система для отслеживания одной или более характеристик, связанных с химическим составом текучих сред, добываемых из одной или более скважин, содержащая датчик по п.1. 30. Система по п.29, дополнительно содержащая инструмент для отбора проб скважинных флюидов, при этом датчик установлен внутри этого инструмента для отбора проб. 31. Система по п.30, в которой инструмент для отбора проб приспособлен отбирать пробы скважинных флюидов в открытых частях ствола скважины. 32. Система по п.30, в которой инструмент для отбора проб приспособлен отбирать пробы скважинных флюидов в обсаженных частях ствола скважины. 33. Система по п.29, дополнительно содержащая прибор для каротажа в эксплуатационных скважинах, при этом датчик установлен на части этого прибора для каротажа в эксплуатационных скважинах. 34. Система по п.29, дополнительно содержащая подузел для восприятия характеристик внутри скважины в процессе бурения, при этом датчик установлен в этом подузле, который приспособлен быть частью компоновки низа бурильной колонны. 35. Система по п.29, в которой датчик установлен на трубопроводе, через который протекают добытые флюиды. 36. Система по п.29, в которой одна или более скважин пробуриваются в водный резервуар. 37. Система по п.29, в которой одна или более скважин используются для секвестирования СО 2, а датчик используется для отслеживания рН. 38. Система отслеживания одной или более характеристик, связанных с химическим составом текучих сред, протекающих в трубопроводе, в которой на этом трубопроводе установлен датчик по п.1. 39. Способ отслеживания одной или более характеристик, связанных с химическим составом текучей среды, содержащий этап, на котором датчик по п.1 подвергают воздействию отслеживаемой текучей среды.

МПК / Метки

МПК: G01N 27/403, G01N 27/30, E21B 49/08

Метки: основе, измерения, система, способ, микроэлектродов, алмаза, использованием

Код ссылки

<a href="https://eas.patents.su/15-9407-sistema-i-sposob-izmereniya-s-ispolzovaniem-mikroelektrodov-na-osnove-almaza.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ измерения с использованием микроэлектродов на основе алмаза</a>

Предыдущий патент: Планарная керамическая мембранная сборка и система реакторов окисления

Следующий патент: Магнитотерапевтическая установка

Случайный патент: Способ обеспечения безопасности передаваемых данных и система считывания показаний для счётчиков электроэнергии с функцией предварительной оплаты