Способ для регенерации катализатора и длительного применения

Формула / Реферат

1. Способ восстановления катализатора алкилирования, который был подвергнут деактивации до использования Н-бета цеолитового катализатора, причем способ включает этапы, на которых

подготавливают первую реакционную зону, содержащую указанный катализатор алкилирования, который подвергнут деактивации;

подготавливают вторую реакционную зону, содержащую Н-бета цеолитовый катализатор, выше по потоку первой реакционной зоны, где количество Н-бета катализатора во второй реакционной зоне составляет по меньшей мере 3000 фунтов (1,360 кг), причем вторую реакционную зону используют периодически на протяжении начального периода 150 дней и после чего ее используют постоянно;

вводят сырьевой поток, содержащий бензол и этилен, во вторую реакционную зону, где сырьевой поток дополнительно содержит примеси, которые деактивируют катализатор, в среднем по меньшей мере 75 ч./млрд; и

проводят реакцию бензола с этиленом в условиях алкилирования в обеих, первой и второй, реакционных зонах для производства этилбензола и восстановления катализатора алкилирования так, что катализатор алкилирования восстанавливает по меньшей мере 1% своей активности, и

где после введения Н-бета катализатора катализатор алкилирования не подвергается в дальнейшем деактивации на период более 24 месяцев.

2. Способ по п.1, где катализатор алкилирования восстанавливает по меньшей мере 5% своей активности.

3. Способ по п.1, где количество Н-бета катализатора во второй реакционной зоне составляет от 3000 до 50000 фунтов (от 1360 до 22700 кг) в первой системе предварительного алкилирования.

Текст

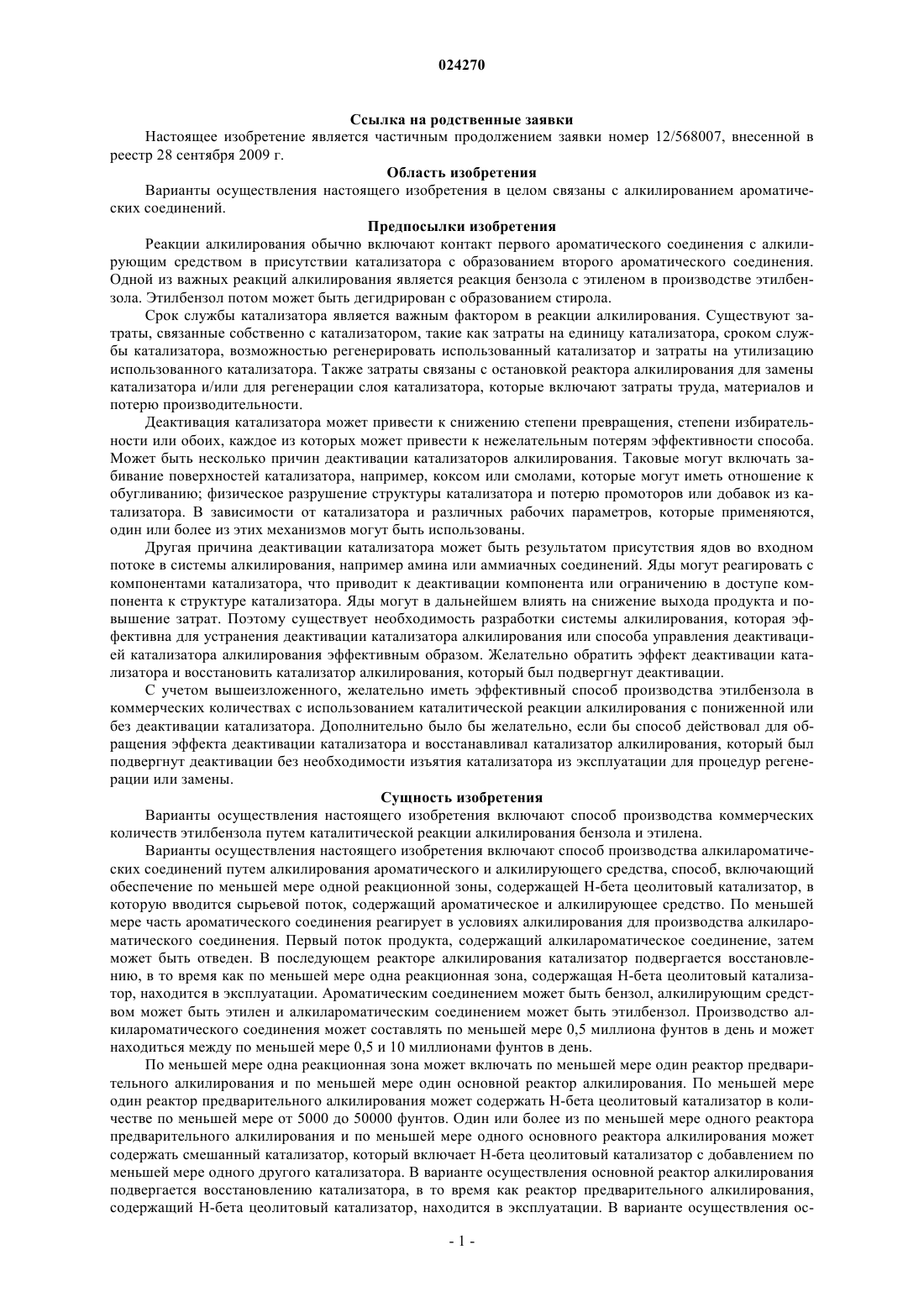

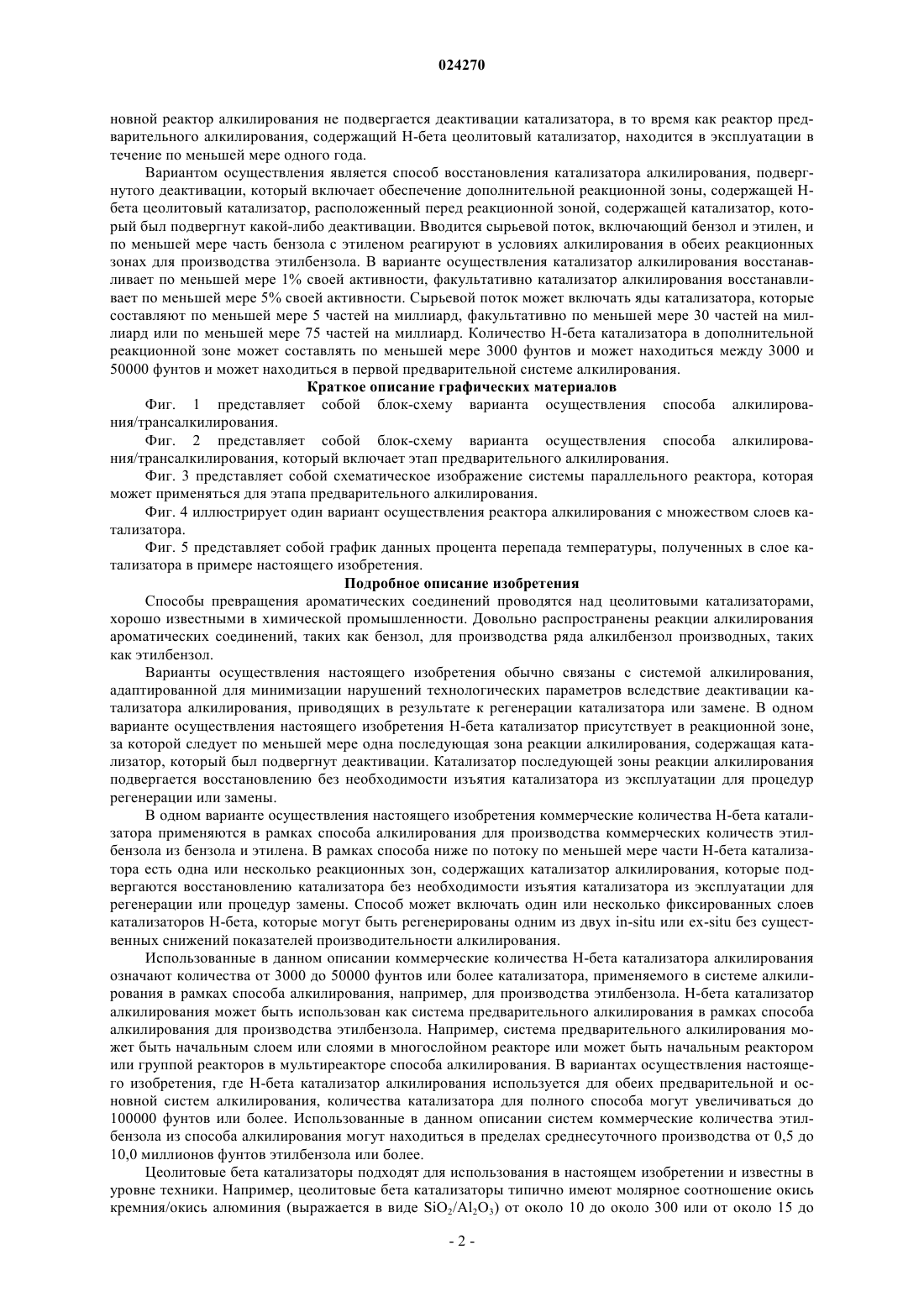

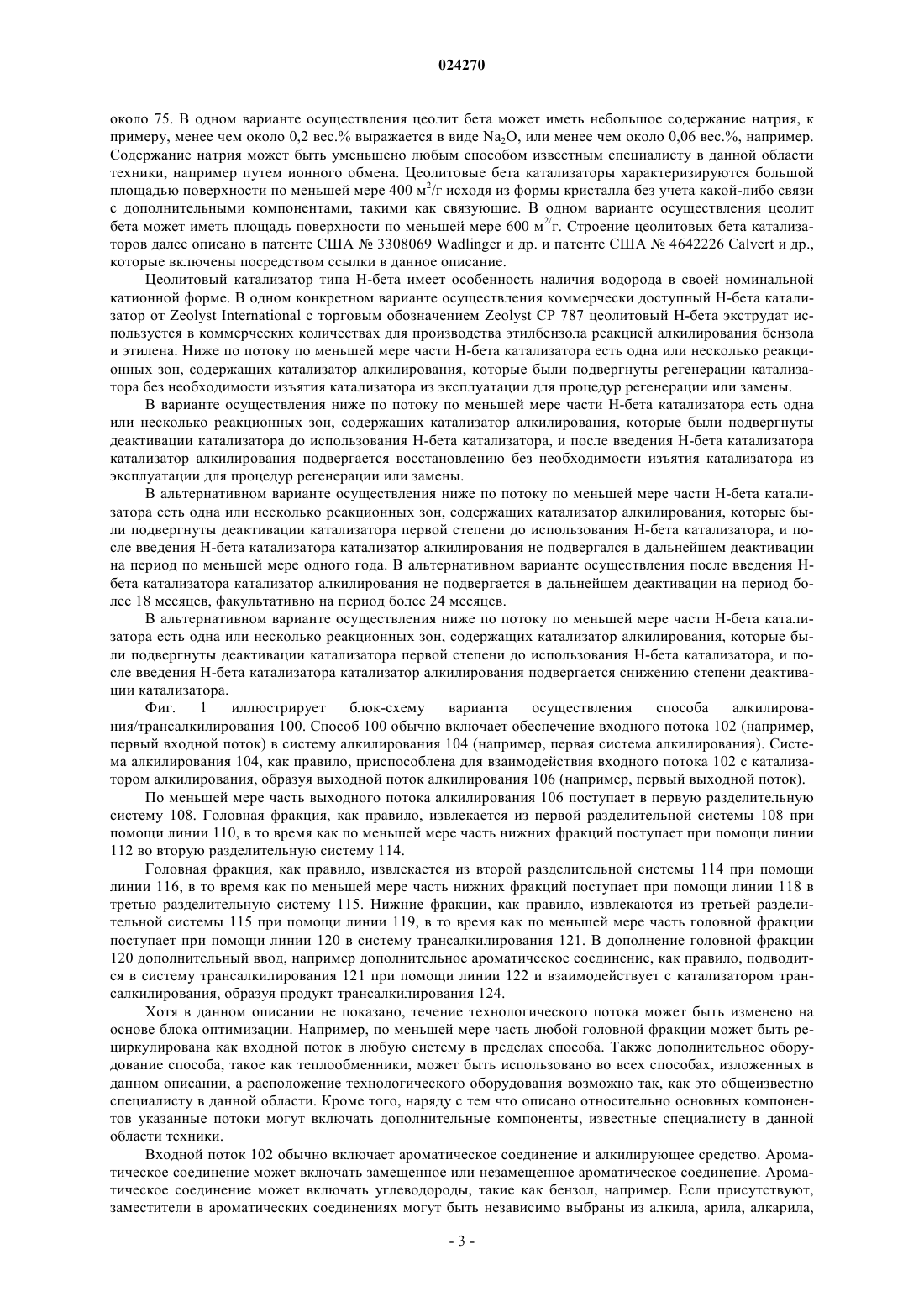

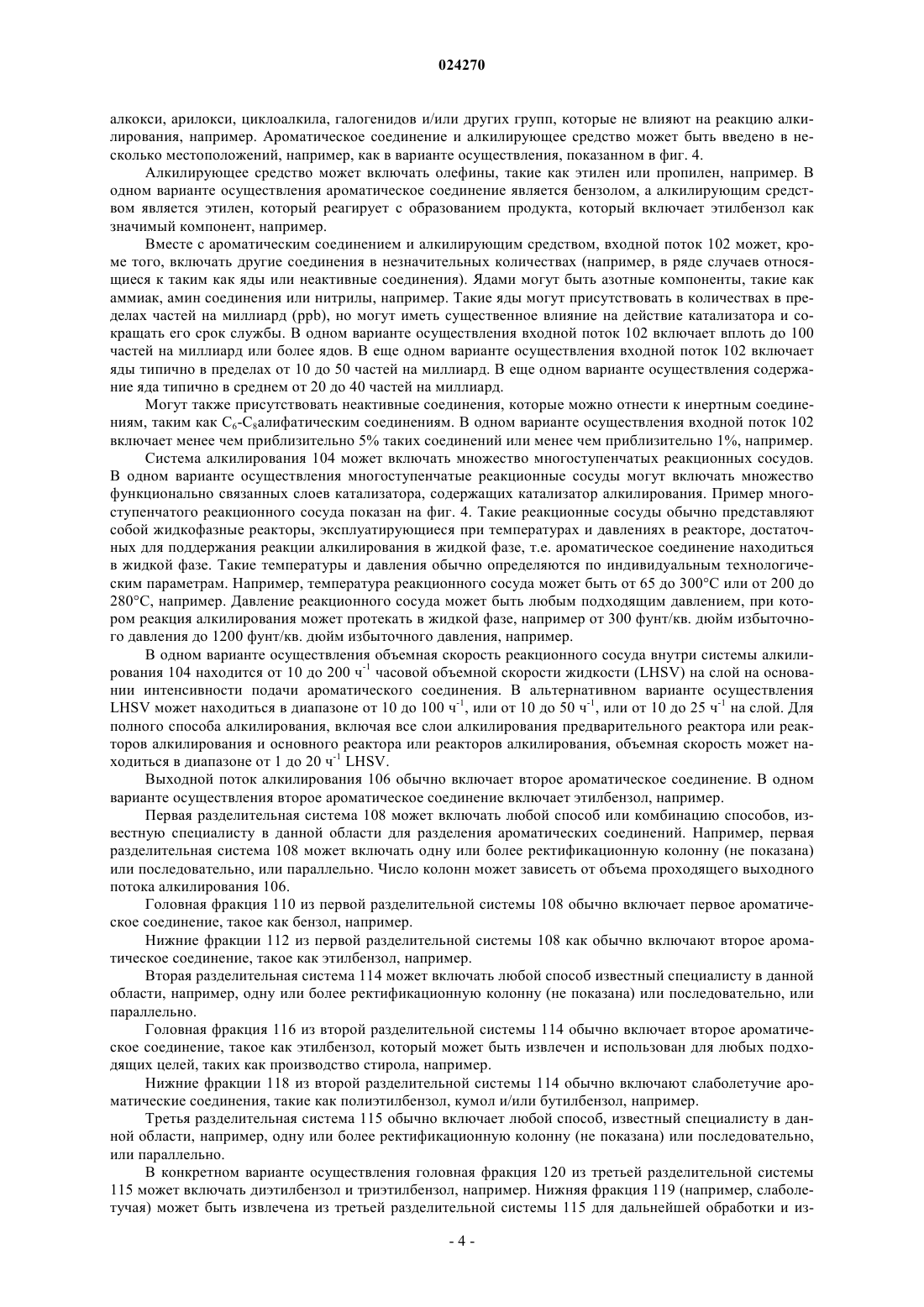

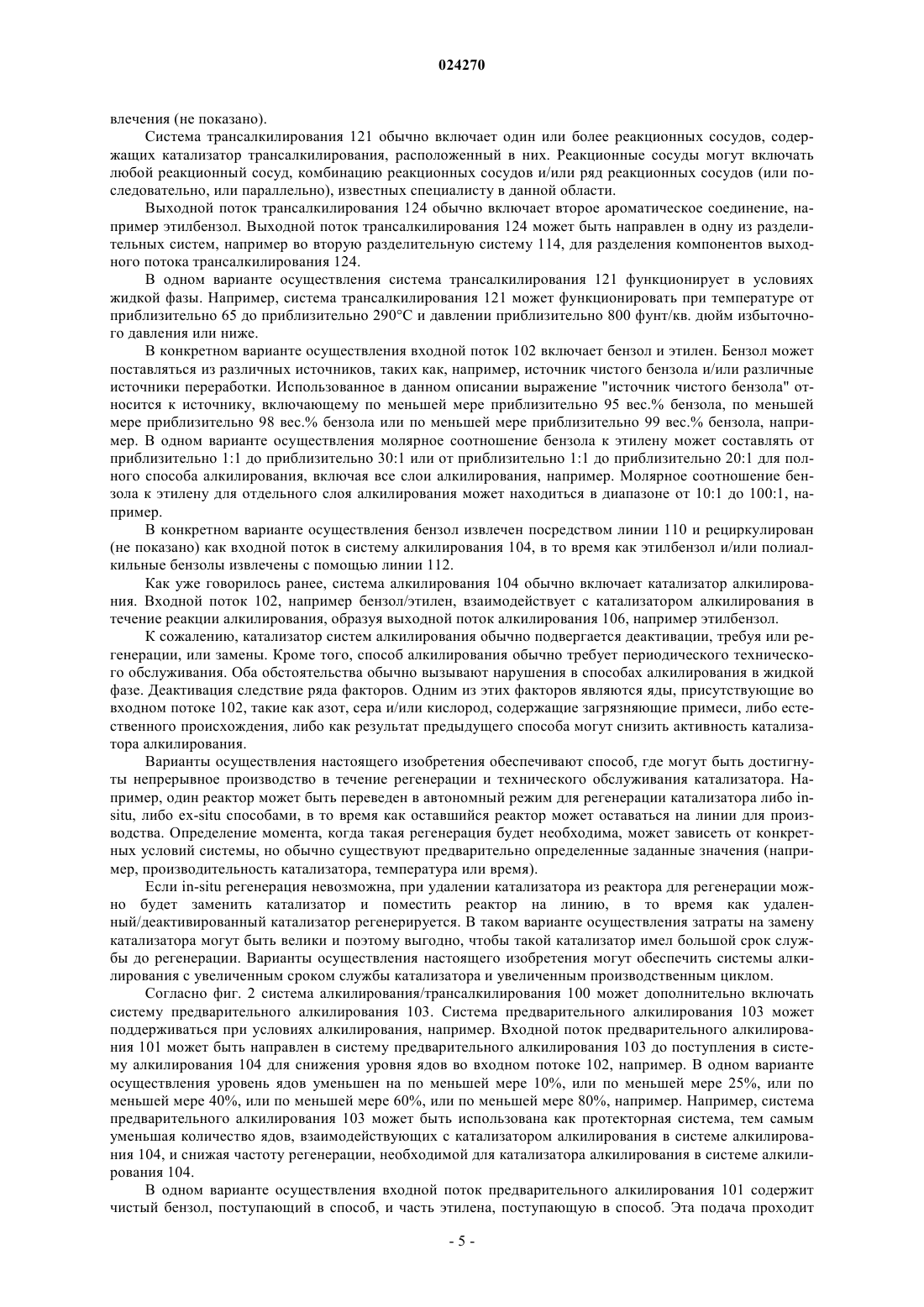

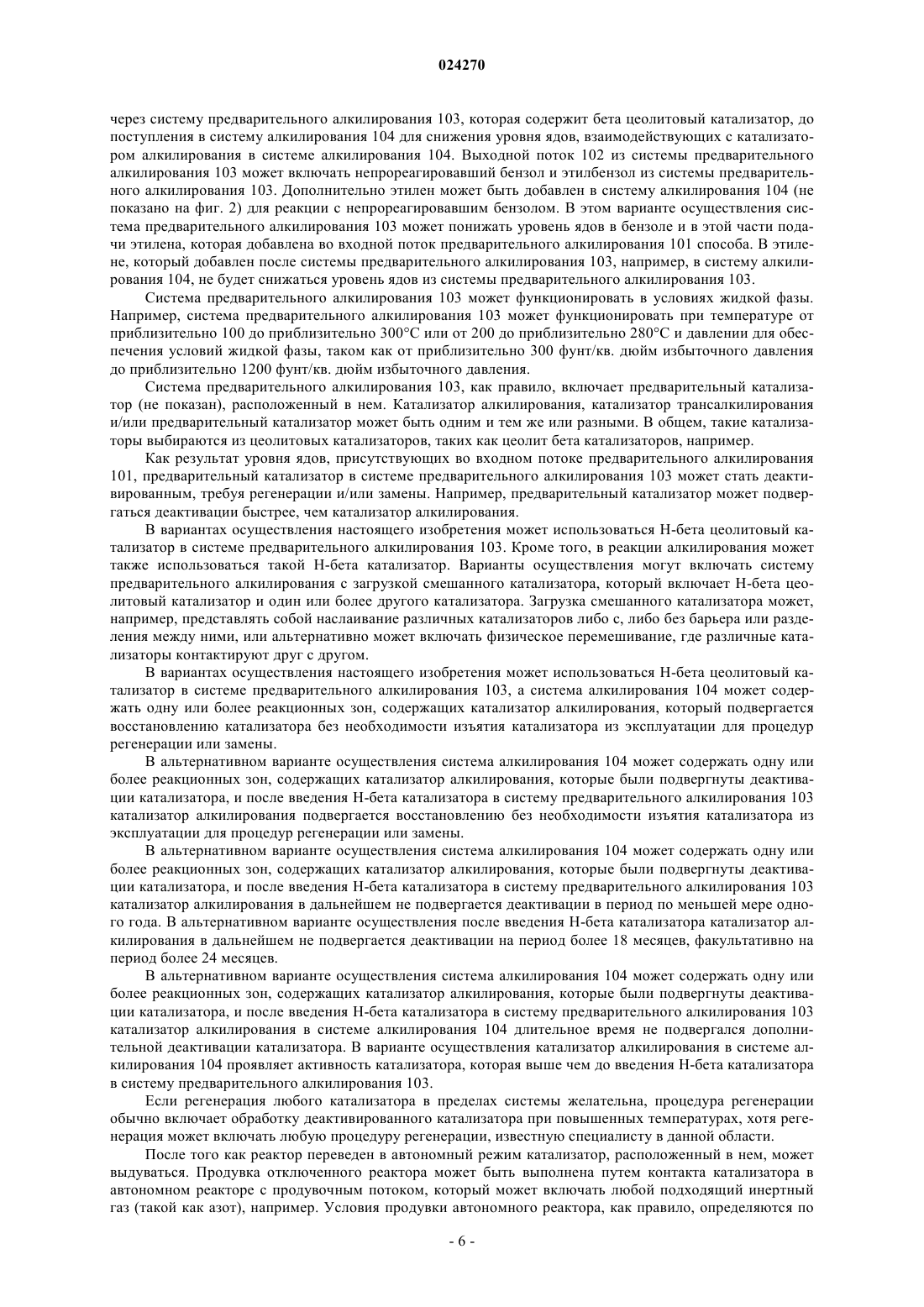

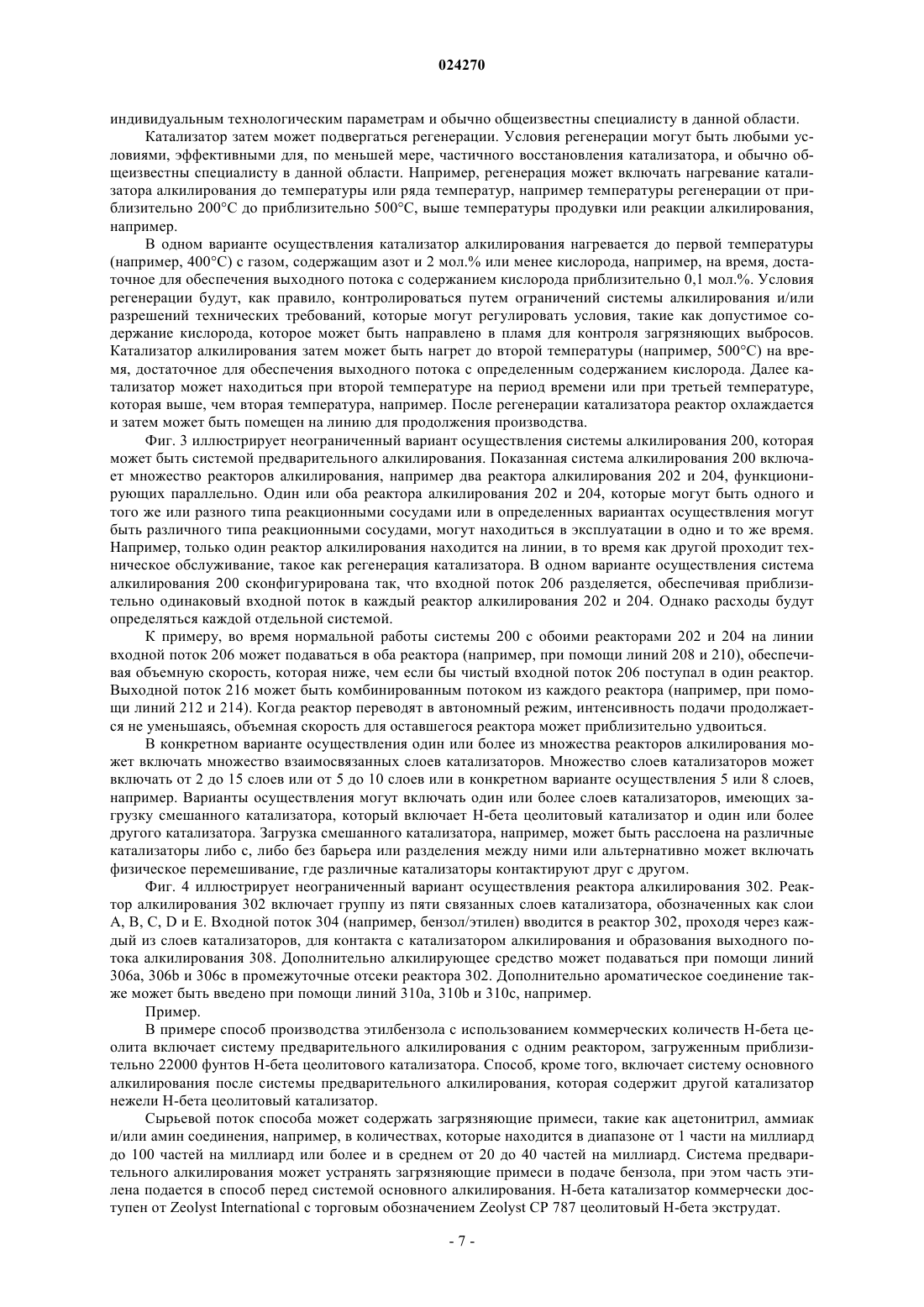

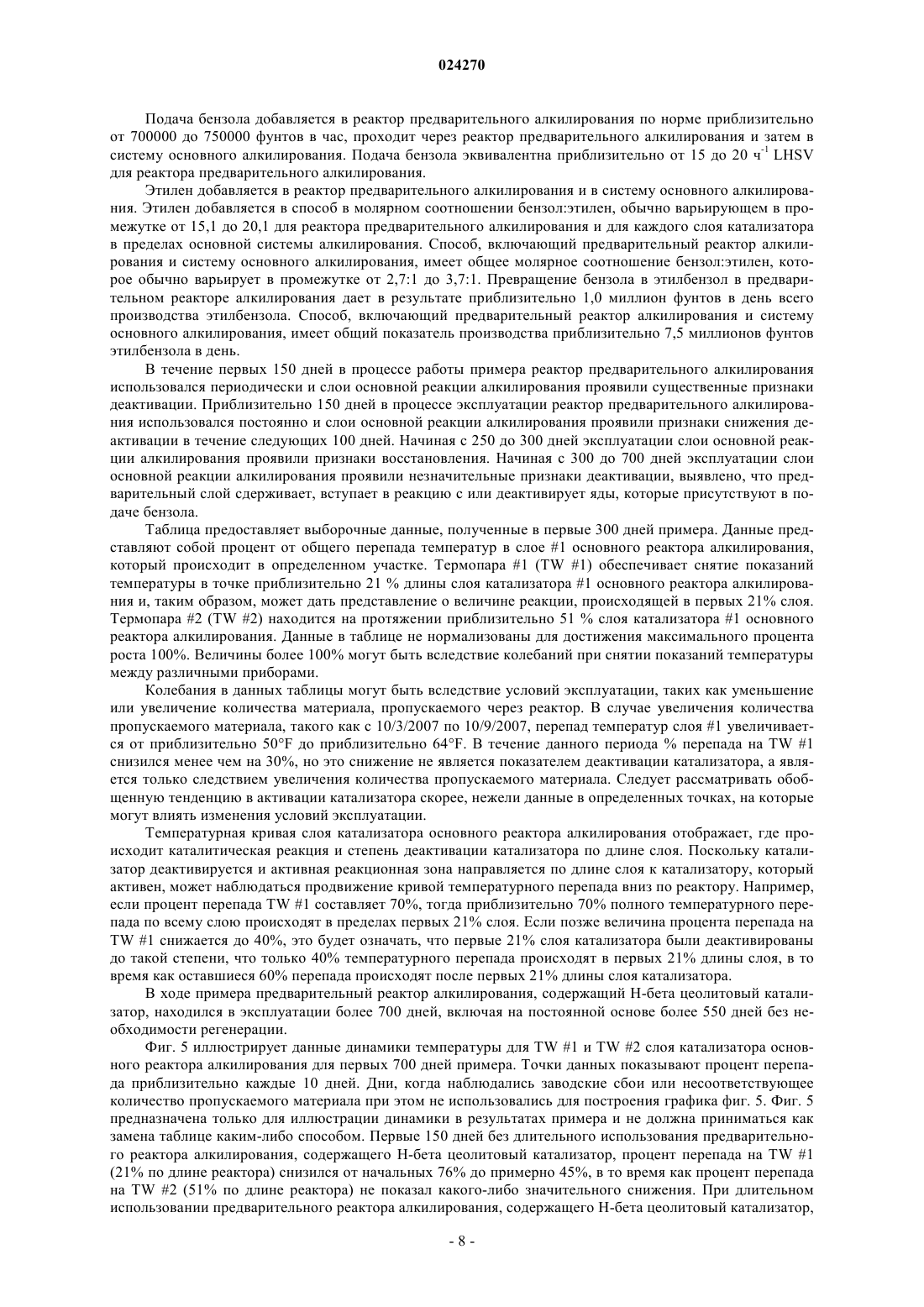

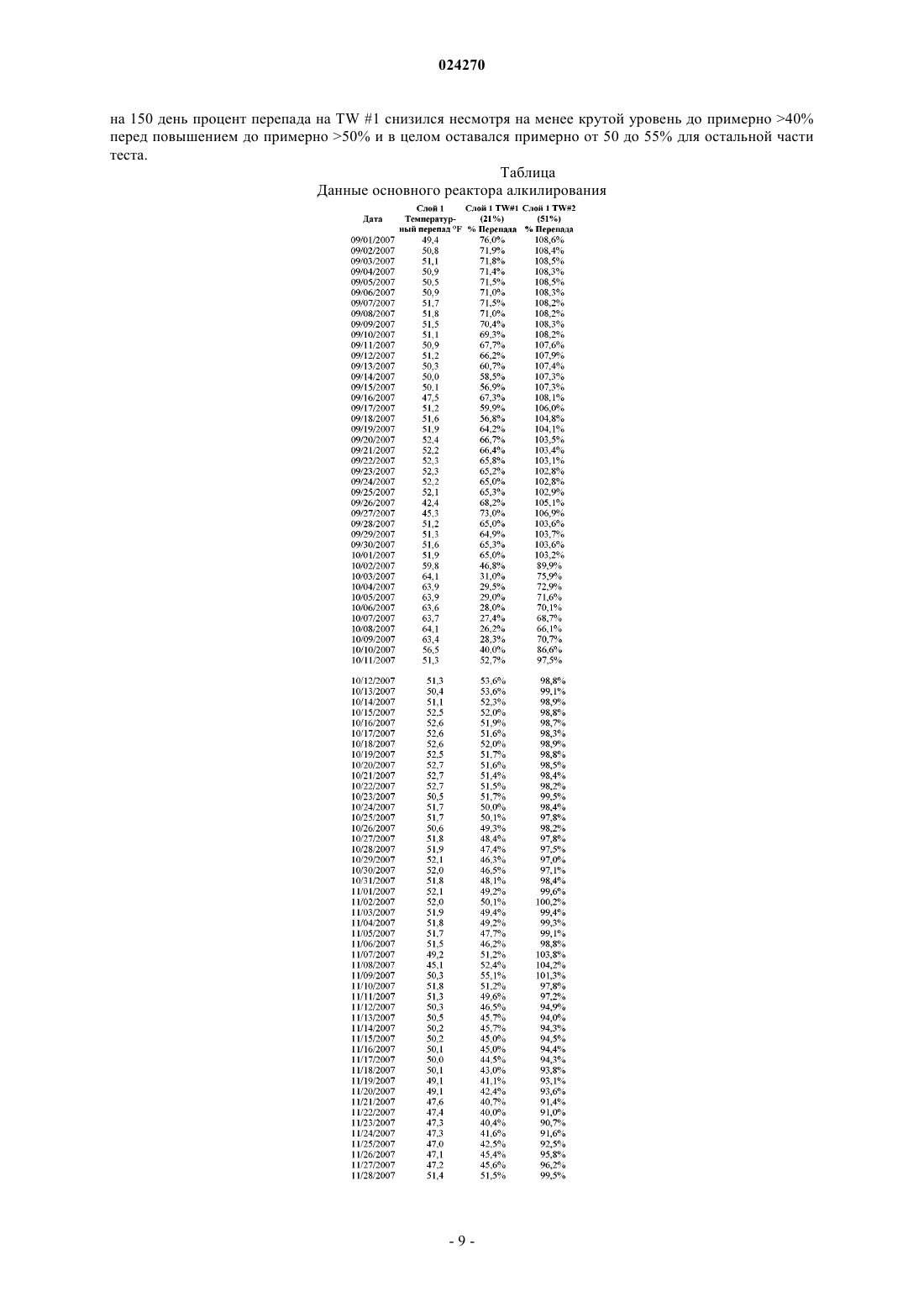

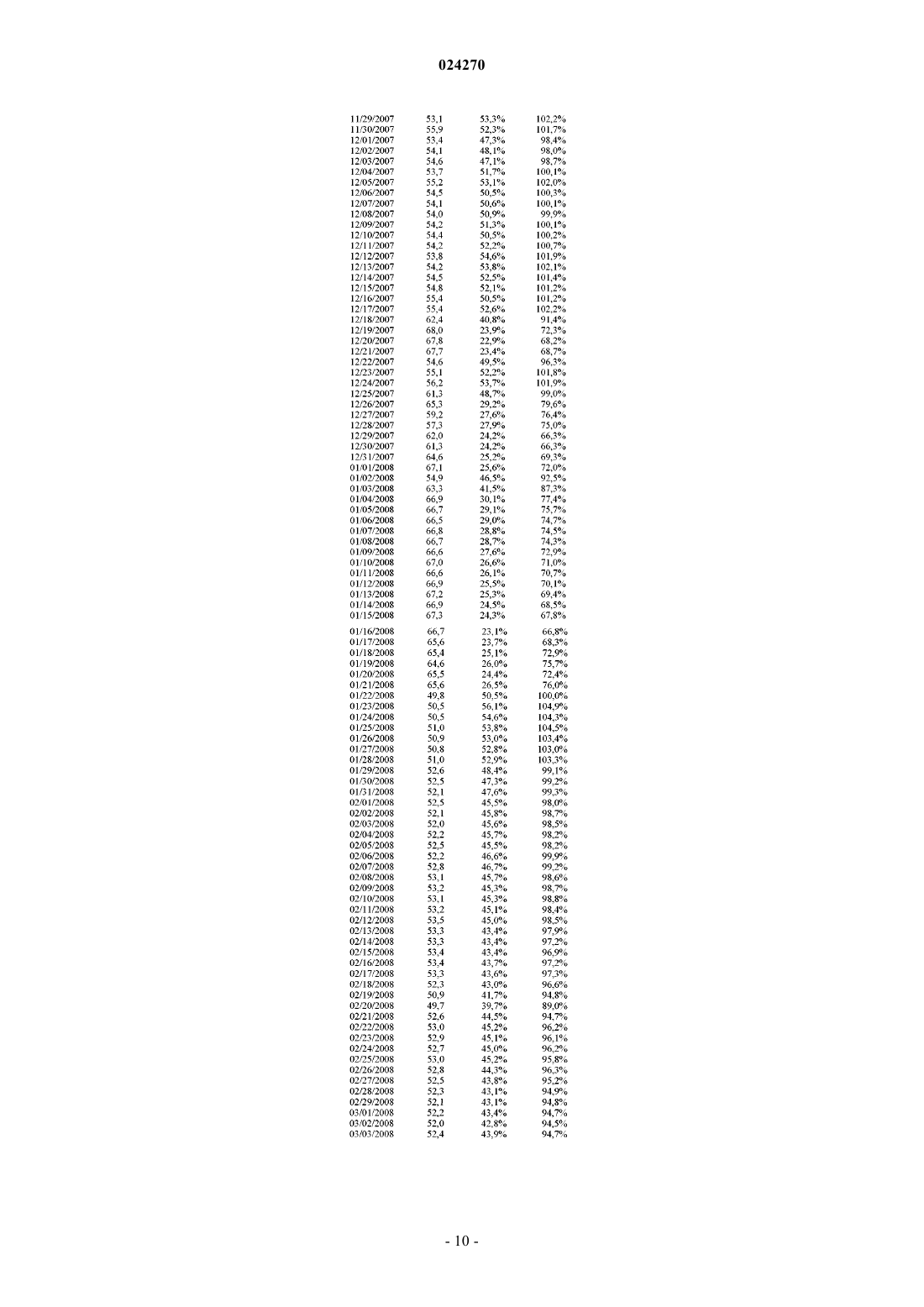

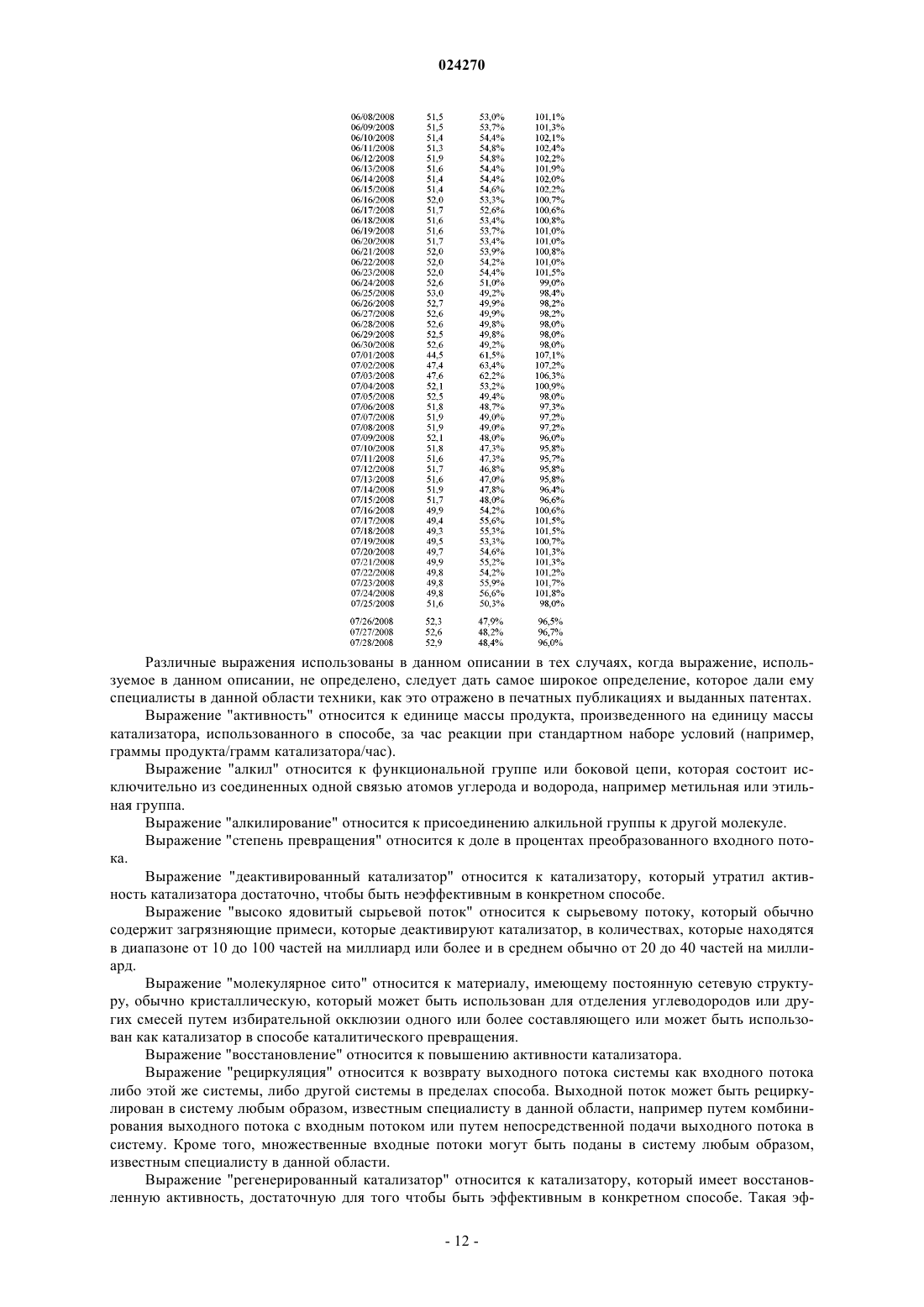

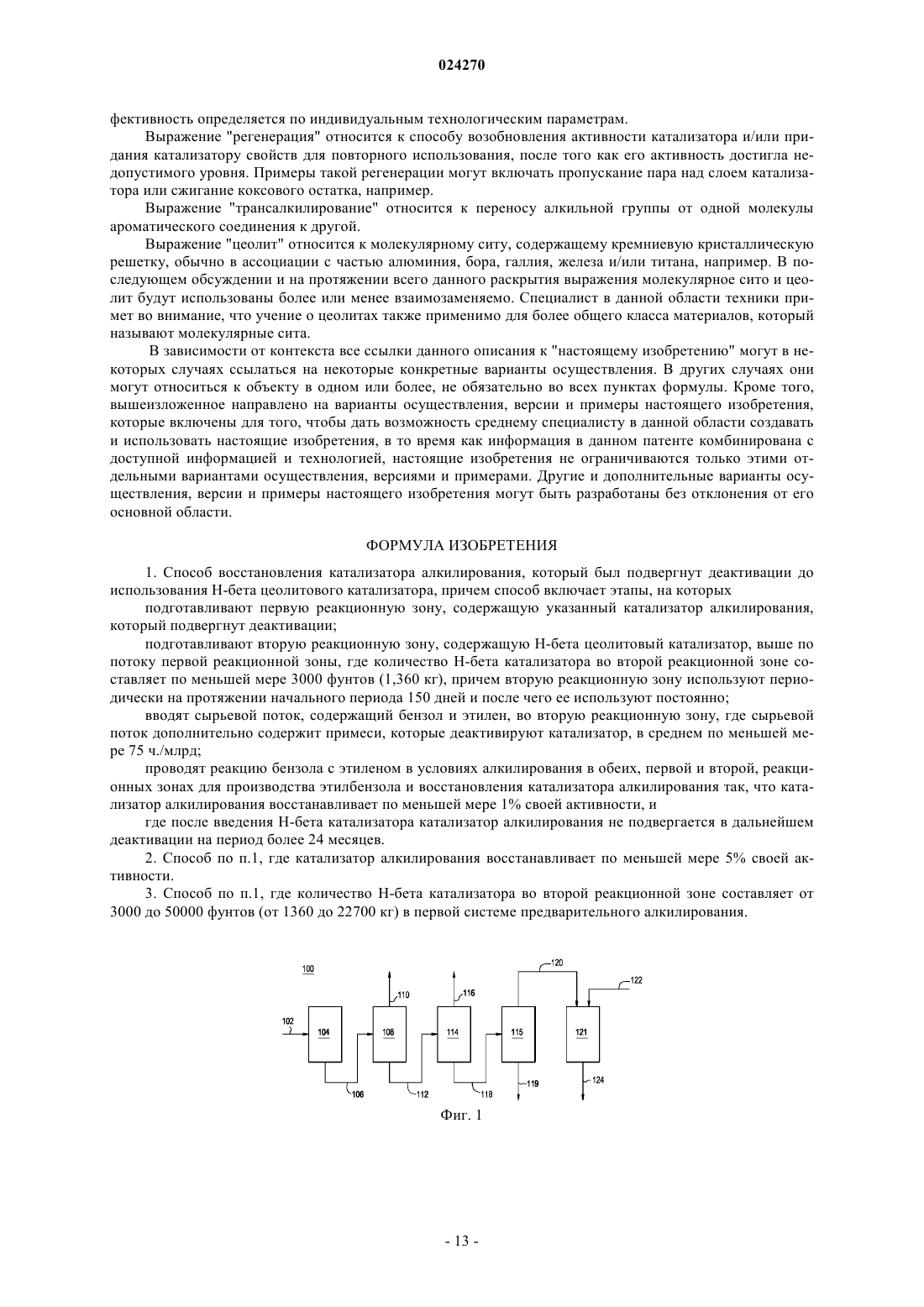

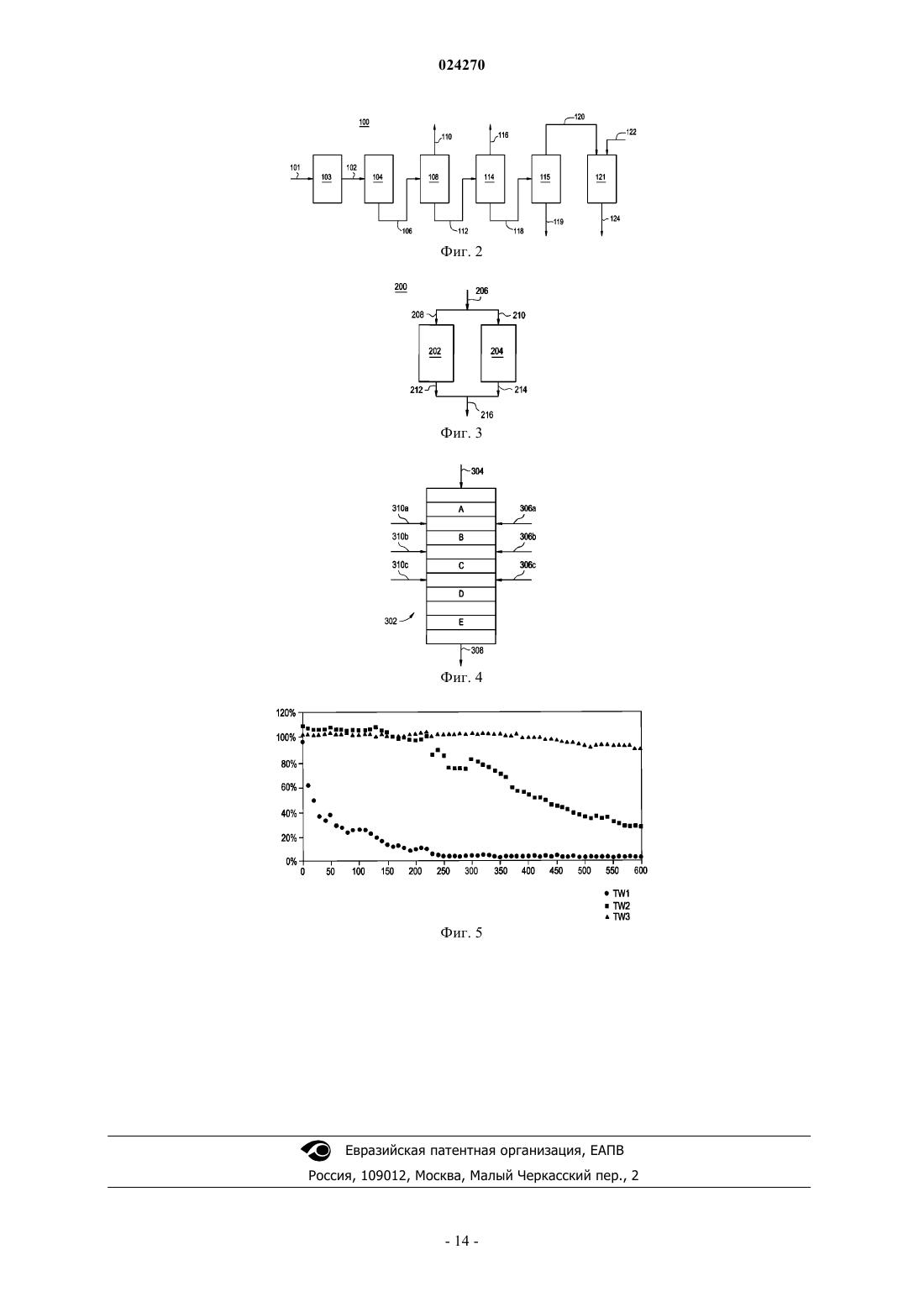

СПОСОБ ДЛЯ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА И ДЛИТЕЛЬНОГО ПРИМЕНЕНИЯ В изобретении представлен способ производства алкилароматического соединения путем алкилирования ароматического соединения с алкилирующим средством, такой как производство этилбензола путем реакции алкилирования бензола. Способ включает использование Н-бета катализатора для минимизации нарушения технологических параметров вследствие деактивации катализатора алкилирования и являющихся результатом регенерации катализатора или замены. Нбета катализатор может быть использован в реакторе предварительного алкилирования, который находится перед основным реактором алкилирования. Н-бета катализатор, использованный в реакторе предварительного алкилирования, может приводить к восстановлению катализатора в основном реакторе алкилирования. Ссылка на родственные заявки Настоящее изобретение является частичным продолжением заявки номер 12/568007, внесенной в реестр 28 сентября 2009 г. Область изобретения Варианты осуществления настоящего изобретения в целом связаны с алкилированием ароматических соединений. Предпосылки изобретения Реакции алкилирования обычно включают контакт первого ароматического соединения с алкилирующим средством в присутствии катализатора с образованием второго ароматического соединения. Одной из важных реакций алкилирования является реакция бензола с этиленом в производстве этилбензола. Этилбензол потом может быть дегидрирован с образованием стирола. Срок службы катализатора является важным фактором в реакции алкилирования. Существуют затраты, связанные собственно с катализатором, такие как затраты на единицу катализатора, сроком службы катализатора, возможностью регенерировать использованный катализатор и затраты на утилизацию использованного катализатора. Также затраты связаны с остановкой реактора алкилирования для замены катализатора и/или для регенерации слоя катализатора, которые включают затраты труда, материалов и потерю производительности. Деактивация катализатора может привести к снижению степени превращения, степени избирательности или обоих, каждое из которых может привести к нежелательным потерям эффективности способа. Может быть несколько причин деактивации катализаторов алкилирования. Таковые могут включать забивание поверхностей катализатора, например, коксом или смолами, которые могут иметь отношение к обугливанию; физическое разрушение структуры катализатора и потерю промоторов или добавок из катализатора. В зависимости от катализатора и различных рабочих параметров, которые применяются,один или более из этих механизмов могут быть использованы. Другая причина деактивации катализатора может быть результатом присутствия ядов во входном потоке в системы алкилирования, например амина или аммиачных соединений. Яды могут реагировать с компонентами катализатора, что приводит к деактивации компонента или ограничению в доступе компонента к структуре катализатора. Яды могут в дальнейшем влиять на снижение выхода продукта и повышение затрат. Поэтому существует необходимость разработки системы алкилирования, которая эффективна для устранения деактивации катализатора алкилирования или способа управления деактивацией катализатора алкилирования эффективным образом. Желательно обратить эффект деактивации катализатора и восстановить катализатор алкилирования, который был подвергнут деактивации. С учетом вышеизложенного, желательно иметь эффективный способ производства этилбензола в коммерческих количествах с использованием каталитической реакции алкилирования с пониженной или без деактивации катализатора. Дополнительно было бы желательно, если бы способ действовал для обращения эффекта деактивации катализатора и восстанавливал катализатор алкилирования, который был подвергнут деактивации без необходимости изъятия катализатора из эксплуатации для процедур регенерации или замены. Сущность изобретения Варианты осуществления настоящего изобретения включают способ производства коммерческих количеств этилбензола путем каталитической реакции алкилирования бензола и этилена. Варианты осуществления настоящего изобретения включают способ производства алкилароматических соединений путем алкилирования ароматического и алкилирующего средства, способ, включающий обеспечение по меньшей мере одной реакционной зоны, содержащей Н-бета цеолитовый катализатор, в которую вводится сырьевой поток, содержащий ароматическое и алкилирующее средство. По меньшей мере часть ароматического соединения реагирует в условиях алкилирования для производства алкилароматического соединения. Первый поток продукта, содержащий алкилароматическое соединение, затем может быть отведен. В последующем реакторе алкилирования катализатор подвергается восстановлению, в то время как по меньшей мере одна реакционная зона, содержащая Н-бета цеолитовый катализатор, находится в эксплуатации. Ароматическим соединением может быть бензол, алкилирующим средством может быть этилен и алкилароматическим соединением может быть этилбензол. Производство алкилароматического соединения может составлять по меньшей мере 0,5 миллиона фунтов в день и может находиться между по меньшей мере 0,5 и 10 миллионами фунтов в день. По меньшей мере одна реакционная зона может включать по меньшей мере один реактор предварительного алкилирования и по меньшей мере один основной реактор алкилирования. По меньшей мере один реактор предварительного алкилирования может содержать Н-бета цеолитовый катализатор в количестве по меньшей мере от 5000 до 50000 фунтов. Один или более из по меньшей мере одного реактора предварительного алкилирования и по меньшей мере одного основного реактора алкилирования может содержать смешанный катализатор, который включает Н-бета цеолитовый катализатор с добавлением по меньшей мере одного другого катализатора. В варианте осуществления основной реактор алкилирования подвергается восстановлению катализатора, в то время как реактор предварительного алкилирования,содержащий Н-бета цеолитовый катализатор, находится в эксплуатации. В варианте осуществления ос-1 024270 новной реактор алкилирования не подвергается деактивации катализатора, в то время как реактор предварительного алкилирования, содержащий Н-бета цеолитовый катализатор, находится в эксплуатации в течение по меньшей мере одного года. Вариантом осуществления является способ восстановления катализатора алкилирования, подвергнутого деактивации, который включает обеспечение дополнительной реакционной зоны, содержащей Нбета цеолитовый катализатор, расположенный перед реакционной зоной, содержащей катализатор, который был подвергнут какой-либо деактивации. Вводится сырьевой поток, включающий бензол и этилен, и по меньшей мере часть бензола с этиленом реагируют в условиях алкилирования в обеих реакционных зонах для производства этилбензола. В варианте осуществления катализатор алкилирования восстанавливает по меньшей мере 1% своей активности, факультативно катализатор алкилирования восстанавливает по меньшей мере 5% своей активности. Сырьевой поток может включать яды катализатора, которые составляют по меньшей мере 5 частей на миллиард, факультативно по меньшей мере 30 частей на миллиард или по меньшей мере 75 частей на миллиард. Количество Н-бета катализатора в дополнительной реакционной зоне может составлять по меньшей мере 3000 фунтов и может находиться между 3000 и 50000 фунтов и может находиться в первой предварительной системе алкилирования. Краткое описание графических материалов Фиг. 1 представляет собой блок-схему варианта осуществления способа алкилирования/трансалкилирования. Фиг. 2 представляет собой блок-схему варианта осуществления способа алкилирования/трансалкилирования, который включает этап предварительного алкилирования. Фиг. 3 представляет собой схематическое изображение системы параллельного реактора, которая может применяться для этапа предварительного алкилирования. Фиг. 4 иллюстрирует один вариант осуществления реактора алкилирования с множеством слоев катализатора. Фиг. 5 представляет собой график данных процента перепада температуры, полученных в слое катализатора в примере настоящего изобретения. Подробное описание изобретения Способы превращения ароматических соединений проводятся над цеолитовыми катализаторами,хорошо известными в химической промышленности. Довольно распространены реакции алкилирования ароматических соединений, таких как бензол, для производства ряда алкилбензол производных, таких как этилбензол. Варианты осуществления настоящего изобретения обычно связаны с системой алкилирования,адаптированной для минимизации нарушений технологических параметров вследствие деактивации катализатора алкилирования, приводящих в результате к регенерации катализатора или замене. В одном варианте осуществления настоящего изобретения Н-бета катализатор присутствует в реакционной зоне,за которой следует по меньшей мере одна последующая зона реакции алкилирования, содержащая катализатор, который был подвергнут деактивации. Катализатор последующей зоны реакции алкилирования подвергается восстановлению без необходимости изъятия катализатора из эксплуатации для процедур регенерации или замены. В одном варианте осуществления настоящего изобретения коммерческие количества Н-бета катализатора применяются в рамках способа алкилирования для производства коммерческих количеств этилбензола из бензола и этилена. В рамках способа ниже по потоку по меньшей мере части Н-бета катализатора есть одна или несколько реакционных зон, содержащих катализатор алкилирования, которые подвергаются восстановлению катализатора без необходимости изъятия катализатора из эксплуатации для регенерации или процедур замены. Способ может включать один или несколько фиксированных слоев катализаторов Н-бета, которые могут быть регенерированы одним из двух in-situ или ex-situ без существенных снижений показателей производительности алкилирования. Использованные в данном описании коммерческие количества Н-бета катализатора алкилирования означают количества от 3000 до 50000 фунтов или более катализатора, применяемого в системе алкилирования в рамках способа алкилирования, например, для производства этилбензола. Н-бета катализатор алкилирования может быть использован как система предварительного алкилирования в рамках способа алкилирования для производства этилбензола. Например, система предварительного алкилирования может быть начальным слоем или слоями в многослойном реакторе или может быть начальным реактором или группой реакторов в мультиреакторе способа алкилирования. В вариантах осуществления настоящего изобретения, где Н-бета катализатор алкилирования используется для обеих предварительной и основной систем алкилирования, количества катализатора для полного способа могут увеличиваться до 100000 фунтов или более. Использованные в данном описании систем коммерческие количества этилбензола из способа алкилирования могут находиться в пределах среднесуточного производства от 0,5 до 10,0 миллионов фунтов этилбензола или более. Цеолитовые бета катализаторы подходят для использования в настоящем изобретении и известны в уровне техники. Например, цеолитовые бета катализаторы типично имеют молярное соотношение окись кремния/окись алюминия (выражается в виде SiO2/Al2O3) от около 10 до около 300 или от около 15 до около 75. В одном варианте осуществления цеолит бета может иметь небольшое содержание натрия, к примеру, менее чем около 0,2 вес.% выражается в виде Na2O, или менее чем около 0,06 вес.%, например. Содержание натрия может быть уменьшено любым способом известным специалисту в данной области техники, например путем ионного обмена. Цеолитовые бета катализаторы характеризируются большой площадью поверхности по меньшей мере 400 м 2/г исходя из формы кристалла без учета какой-либо связи с дополнительными компонентами, такими как связующие. В одном варианте осуществления цеолит бета может иметь площадь поверхности по меньшей мере 600 м 2/г. Строение цеолитовых бета катализаторов далее описано в патенте США 3308069 Wadlinger и др. и патенте США 4642226 Calvert и др.,которые включены посредством ссылки в данное описание. Цеолитовый катализатор типа Н-бета имеет особенность наличия водорода в своей номинальной катионной форме. В одном конкретном варианте осуществления коммерчески доступный Н-бета катализатор от Zeolyst International с торговым обозначением Zeolyst CP 787 цеолитовый Н-бета экструдат используется в коммерческих количествах для производства этилбензола реакцией алкилирования бензола и этилена. Ниже по потоку по меньшей мере части Н-бета катализатора есть одна или несколько реакционных зон, содержащих катализатор алкилирования, которые были подвергнуты регенерации катализатора без необходимости изъятия катализатора из эксплуатации для процедур регенерации или замены. В варианте осуществления ниже по потоку по меньшей мере части Н-бета катализатора есть одна или несколько реакционных зон, содержащих катализатор алкилирования, которые были подвергнуты деактивации катализатора до использования Н-бета катализатора, и после введения Н-бета катализатора катализатор алкилирования подвергается восстановлению без необходимости изъятия катализатора из эксплуатации для процедур регенерации или замены. В альтернативном варианте осуществления ниже по потоку по меньшей мере части Н-бета катализатора есть одна или несколько реакционных зон, содержащих катализатор алкилирования, которые были подвергнуты деактивации катализатора первой степени до использования Н-бета катализатора, и после введения Н-бета катализатора катализатор алкилирования не подвергался в дальнейшем деактивации на период по меньшей мере одного года. В альтернативном варианте осуществления после введения Нбета катализатора катализатор алкилирования не подвергается в дальнейшем деактивации на период более 18 месяцев, факультативно на период более 24 месяцев. В альтернативном варианте осуществления ниже по потоку по меньшей мере части Н-бета катализатора есть одна или несколько реакционных зон, содержащих катализатор алкилирования, которые были подвергнуты деактивации катализатора первой степени до использования Н-бета катализатора, и после введения Н-бета катализатора катализатор алкилирования подвергается снижению степени деактивации катализатора. Фиг. 1 иллюстрирует блок-схему варианта осуществления способа алкилирования/трансалкилирования 100. Способ 100 обычно включает обеспечение входного потока 102 (например,первый входной поток) в систему алкилирования 104 (например, первая система алкилирования). Система алкилирования 104, как правило, приспособлена для взаимодействия входного потока 102 с катализатором алкилирования, образуя выходной поток алкилирования 106 (например, первый выходной поток). По меньшей мере часть выходного потока алкилирования 106 поступает в первую разделительную систему 108. Головная фракция, как правило, извлекается из первой разделительной системы 108 при помощи линии 110, в то время как по меньшей мере часть нижних фракций поступает при помощи линии 112 во вторую разделительную систему 114. Головная фракция, как правило, извлекается из второй разделительной системы 114 при помощи линии 116, в то время как по меньшей мере часть нижних фракций поступает при помощи линии 118 в третью разделительную систему 115. Нижние фракции, как правило, извлекаются из третьей разделительной системы 115 при помощи линии 119, в то время как по меньшей мере часть головной фракции поступает при помощи линии 120 в систему трансалкилирования 121. В дополнение головной фракции 120 дополнительный ввод, например дополнительное ароматическое соединение, как правило, подводится в систему трансалкилирования 121 при помощи линии 122 и взаимодействует с катализатором трансалкилирования, образуя продукт трансалкилирования 124. Хотя в данном описании не показано, течение технологического потока может быть изменено на основе блока оптимизации. Например, по меньшей мере часть любой головной фракции может быть рециркулирована как входной поток в любую систему в пределах способа. Также дополнительное оборудование способа, такое как теплообменники, может быть использовано во всех способах, изложенных в данном описании, а расположение технологического оборудования возможно так, как это общеизвестно специалисту в данной области. Кроме того, наряду с тем что описано относительно основных компонентов указанные потоки могут включать дополнительные компоненты, известные специалисту в данной области техники. Входной поток 102 обычно включает ароматическое соединение и алкилирующее средство. Ароматическое соединение может включать замещенное или незамещенное ароматическое соединение. Ароматическое соединение может включать углеводороды, такие как бензол, например. Если присутствуют,заместители в ароматических соединениях могут быть независимо выбраны из алкила, арила, алкарила,-3 024270 алкокси, арилокси, циклоалкила, галогенидов и/или других групп, которые не влияют на реакцию алкилирования, например. Ароматическое соединение и алкилирующее средство может быть введено в несколько местоположений, например, как в варианте осуществления, показанном в фиг. 4. Алкилирующее средство может включать олефины, такие как этилен или пропилен, например. В одном варианте осуществления ароматическое соединение является бензолом, а алкилирующим средством является этилен, который реагирует с образованием продукта, который включает этилбензол как значимый компонент, например. Вместе с ароматическим соединением и алкилирующим средством, входной поток 102 может, кроме того, включать другие соединения в незначительных количествах (например, в ряде случаев относящиеся к таким как яды или неактивные соединения). Ядами могут быть азотные компоненты, такие как аммиак, амин соединения или нитрилы, например. Такие яды могут присутствовать в количествах в пределах частей на миллиард (ppb), но могут иметь существенное влияние на действие катализатора и сокращать его срок службы. В одном варианте осуществления входной поток 102 включает вплоть до 100 частей на миллиард или более ядов. В еще одном варианте осуществления входной поток 102 включает яды типично в пределах от 10 до 50 частей на миллиард. В еще одном варианте осуществления содержание яда типично в среднем от 20 до 40 частей на миллиард. Могут также присутствовать неактивные соединения, которые можно отнести к инертным соединениям, таким как С 6-С 8 алифатическим соединениям. В одном варианте осуществления входной поток 102 включает менее чем приблизительно 5% таких соединений или менее чем приблизительно 1%, например. Система алкилирования 104 может включать множество многоступенчатых реакционных сосудов. В одном варианте осуществления многоступенчатые реакционные сосуды могут включать множество функционально связанных слоев катализатора, содержащих катализатор алкилирования. Пример многоступенчатого реакционного сосуда показан на фиг. 4. Такие реакционные сосуды обычно представляют собой жидкофазные реакторы, эксплуатирующиеся при температурах и давлениях в реакторе, достаточных для поддержания реакции алкилирования в жидкой фазе, т.е. ароматическое соединение находиться в жидкой фазе. Такие температуры и давления обычно определяются по индивидуальным технологическим параметрам. Например, температура реакционного сосуда может быть от 65 до 300 С или от 200 до 280 С, например. Давление реакционного сосуда может быть любым подходящим давлением, при котором реакция алкилирования может протекать в жидкой фазе, например от 300 фунт/кв. дюйм избыточного давления до 1200 фунт/кв. дюйм избыточного давления, например. В одном варианте осуществления объемная скорость реакционного сосуда внутри системы алкилирования 104 находится от 10 до 200 ч-1 часовой объемной скорости жидкости (LHSV) на слой на основании интенсивности подачи ароматического соединения. В альтернативном варианте осуществленияLHSV может находиться в диапазоне от 10 до 100 ч-1, или от 10 до 50 ч-1, или от 10 до 25 ч-1 на слой. Для полного способа алкилирования, включая все слои алкилирования предварительного реактора или реакторов алкилирования и основного реактора или реакторов алкилирования, объемная скорость может находиться в диапазоне от 1 до 20 ч-1 LHSV. Выходной поток алкилирования 106 обычно включает второе ароматическое соединение. В одном варианте осуществления второе ароматическое соединение включает этилбензол, например. Первая разделительная система 108 может включать любой способ или комбинацию способов, известную специалисту в данной области для разделения ароматических соединений. Например, первая разделительная система 108 может включать одну или более ректификационную колонну (не показана) или последовательно, или параллельно. Число колонн может зависеть от объема проходящего выходного потока алкилирования 106. Головная фракция 110 из первой разделительной системы 108 обычно включает первое ароматическое соединение, такое как бензол, например. Нижние фракции 112 из первой разделительной системы 108 как обычно включают второе ароматическое соединение, такое как этилбензол, например. Вторая разделительная система 114 может включать любой способ известный специалисту в данной области, например, одну или более ректификационную колонну (не показана) или последовательно, или параллельно. Головная фракция 116 из второй разделительной системы 114 обычно включает второе ароматическое соединение, такое как этилбензол, который может быть извлечен и использован для любых подходящих целей, таких как производство стирола, например. Нижние фракции 118 из второй разделительной системы 114 обычно включают слаболетучие ароматические соединения, такие как полиэтилбензол, кумол и/или бутилбензол, например. Третья разделительная система 115 обычно включает любой способ, известный специалисту в данной области, например, одну или более ректификационную колонну (не показана) или последовательно,или параллельно. В конкретном варианте осуществления головная фракция 120 из третьей разделительной системы 115 может включать диэтилбензол и триэтилбензол, например. Нижняя фракция 119 (например, слаболетучая) может быть извлечена из третьей разделительной системы 115 для дальнейшей обработки и из-4 024270 влечения (не показано). Система трансалкилирования 121 обычно включает один или более реакционных сосудов, содержащих катализатор трансалкилирования, расположенный в них. Реакционные сосуды могут включать любой реакционный сосуд, комбинацию реакционных сосудов и/или ряд реакционных сосудов (или последовательно, или параллельно), известных специалисту в данной области. Выходной поток трансалкилирования 124 обычно включает второе ароматическое соединение, например этилбензол. Выходной поток трансалкилирования 124 может быть направлен в одну из разделительных систем, например во вторую разделительную систему 114, для разделения компонентов выходного потока трансалкилирования 124. В одном варианте осуществления система трансалкилирования 121 функционирует в условиях жидкой фазы. Например, система трансалкилирования 121 может функционировать при температуре от приблизительно 65 до приблизительно 290 С и давлении приблизительно 800 фунт/кв. дюйм избыточного давления или ниже. В конкретном варианте осуществления входной поток 102 включает бензол и этилен. Бензол может поставляться из различных источников, таких как, например, источник чистого бензола и/или различные источники переработки. Использованное в данном описании выражение "источник чистого бензола" относится к источнику, включающему по меньшей мере приблизительно 95 вес.% бензола, по меньшей мере приблизительно 98 вес.% бензола или по меньшей мере приблизительно 99 вес.% бензола, например. В одном варианте осуществления молярное соотношение бензола к этилену может составлять от приблизительно 1:1 до приблизительно 30:1 или от приблизительно 1:1 до приблизительно 20:1 для полного способа алкилирования, включая все слои алкилирования, например. Молярное соотношение бензола к этилену для отдельного слоя алкилирования может находиться в диапазоне от 10:1 до 100:1, например. В конкретном варианте осуществления бензол извлечен посредством линии 110 и рециркулирован(не показано) как входной поток в систему алкилирования 104, в то время как этилбензол и/или полиалкильные бензолы извлечены с помощью линии 112. Как уже говорилось ранее, система алкилирования 104 обычно включает катализатор алкилирования. Входной поток 102, например бензол/этилен, взаимодействует с катализатором алкилирования в течение реакции алкилирования, образуя выходной поток алкилирования 106, например этилбензол. К сожалению, катализатор систем алкилирования обычно подвергается деактивации, требуя или регенерации, или замены. Кроме того, способ алкилирования обычно требует периодического технического обслуживания. Оба обстоятельства обычно вызывают нарушения в способах алкилирования в жидкой фазе. Деактивация следствие ряда факторов. Одним из этих факторов являются яды, присутствующие во входном потоке 102, такие как азот, сера и/или кислород, содержащие загрязняющие примеси, либо естественного происхождения, либо как результат предыдущего способа могут снизить активность катализатора алкилирования. Варианты осуществления настоящего изобретения обеспечивают способ, где могут быть достигнуты непрерывное производство в течение регенерации и технического обслуживания катализатора. Например, один реактор может быть переведен в автономный режим для регенерации катализатора либо insitu, либо ex-situ способами, в то время как оставшийся реактор может оставаться на линии для производства. Определение момента, когда такая регенерация будет необходима, может зависеть от конкретных условий системы, но обычно существуют предварительно определенные заданные значения (например, производительность катализатора, температура или время). Если in-situ регенерация невозможна, при удалении катализатора из реактора для регенерации можно будет заменить катализатор и поместить реактор на линию, в то время как удаленный/деактивированный катализатор регенерируется. В таком варианте осуществления затраты на замену катализатора могут быть велики и поэтому выгодно, чтобы такой катализатор имел большой срок службы до регенерации. Варианты осуществления настоящего изобретения могут обеспечить системы алкилирования с увеличенным сроком службы катализатора и увеличенным производственным циклом. Согласно фиг. 2 система алкилирования/трансалкилирования 100 может дополнительно включать систему предварительного алкилирования 103. Система предварительного алкилирования 103 может поддерживаться при условиях алкилирования, например. Входной поток предварительного алкилирования 101 может быть направлен в систему предварительного алкилирования 103 до поступления в систему алкилирования 104 для снижения уровня ядов во входном потоке 102, например. В одном варианте осуществления уровень ядов уменьшен на по меньшей мере 10%, или по меньшей мере 25%, или по меньшей мере 40%, или по меньшей мере 60%, или по меньшей мере 80%, например. Например, система предварительного алкилирования 103 может быть использована как протекторная система, тем самым уменьшая количество ядов, взаимодействующих с катализатором алкилирования в системе алкилирования 104, и снижая частоту регенерации, необходимой для катализатора алкилирования в системе алкилирования 104. В одном варианте осуществления входной поток предварительного алкилирования 101 содержит чистый бензол, поступающий в способ, и часть этилена, поступающую в способ. Эта подача проходит через систему предварительного алкилирования 103, которая содержит бета цеолитовый катализатор, до поступления в систему алкилирования 104 для снижения уровня ядов, взаимодействующих с катализатором алкилирования в системе алкилирования 104. Выходной поток 102 из системы предварительного алкилирования 103 может включать непрореагировавший бензол и этилбензол из системы предварительного алкилирования 103. Дополнительно этилен может быть добавлен в систему алкилирования 104 (не показано на фиг. 2) для реакции с непрореагировавшим бензолом. В этом варианте осуществления система предварительного алкилирования 103 может понижать уровень ядов в бензоле и в этой части подачи этилена, которая добавлена во входной поток предварительного алкилирования 101 способа. В этилене, который добавлен после системы предварительного алкилирования 103, например, в систему алкилирования 104, не будет снижаться уровень ядов из системы предварительного алкилирования 103. Система предварительного алкилирования 103 может функционировать в условиях жидкой фазы. Например, система предварительного алкилирования 103 может функционировать при температуре от приблизительно 100 до приблизительно 300 С или от 200 до приблизительно 280 С и давлении для обеспечения условий жидкой фазы, таком как от приблизительно 300 фунт/кв. дюйм избыточного давления до приблизительно 1200 фунт/кв. дюйм избыточного давления. Система предварительного алкилирования 103, как правило, включает предварительный катализатор (не показан), расположенный в нем. Катализатор алкилирования, катализатор трансалкилирования и/или предварительный катализатор может быть одним и тем же или разными. В общем, такие катализаторы выбираются из цеолитовых катализаторов, таких как цеолит бета катализаторов, например. Как результат уровня ядов, присутствующих во входном потоке предварительного алкилирования 101, предварительный катализатор в системе предварительного алкилирования 103 может стать деактивированным, требуя регенерации и/или замены. Например, предварительный катализатор может подвергаться деактивации быстрее, чем катализатор алкилирования. В вариантах осуществления настоящего изобретения может использоваться Н-бета цеолитовый катализатор в системе предварительного алкилирования 103. Кроме того, в реакции алкилирования может также использоваться такой Н-бета катализатор. Варианты осуществления могут включать систему предварительного алкилирования с загрузкой смешанного катализатора, который включает Н-бета цеолитовый катализатор и один или более другого катализатора. Загрузка смешанного катализатора может,например, представлять собой наслаивание различных катализаторов либо с, либо без барьера или разделения между ними, или альтернативно может включать физическое перемешивание, где различные катализаторы контактируют друг с другом. В вариантах осуществления настоящего изобретения может использоваться Н-бета цеолитовый катализатор в системе предварительного алкилирования 103, а система алкилирования 104 может содержать одну или более реакционных зон, содержащих катализатор алкилирования, который подвергается восстановлению катализатора без необходимости изъятия катализатора из эксплуатации для процедур регенерации или замены. В альтернативном варианте осуществления система алкилирования 104 может содержать одну или более реакционных зон, содержащих катализатор алкилирования, которые были подвергнуты деактивации катализатора, и после введения Н-бета катализатора в систему предварительного алкилирования 103 катализатор алкилирования подвергается восстановлению без необходимости изъятия катализатора из эксплуатации для процедур регенерации или замены. В альтернативном варианте осуществления система алкилирования 104 может содержать одну или более реакционных зон, содержащих катализатор алкилирования, которые были подвергнуты деактивации катализатора, и после введения Н-бета катализатора в систему предварительного алкилирования 103 катализатор алкилирования в дальнейшем не подвергается деактивации в период по меньшей мере одного года. В альтернативном варианте осуществления после введения Н-бета катализатора катализатор алкилирования в дальнейшем не подвергается деактивации на период более 18 месяцев, факультативно на период более 24 месяцев. В альтернативном варианте осуществления система алкилирования 104 может содержать одну или более реакционных зон, содержащих катализатор алкилирования, которые были подвергнуты деактивации катализатора, и после введения Н-бета катализатора в систему предварительного алкилирования 103 катализатор алкилирования в системе алкилирования 104 длительное время не подвергался дополнительной деактивации катализатора. В варианте осуществления катализатор алкилирования в системе алкилирования 104 проявляет активность катализатора, которая выше чем до введения Н-бета катализатора в систему предварительного алкилирования 103. Если регенерация любого катализатора в пределах системы желательна, процедура регенерации обычно включает обработку деактивированного катализатора при повышенных температурах, хотя регенерация может включать любую процедуру регенерации, известную специалисту в данной области. После того как реактор переведен в автономный режим катализатор, расположенный в нем, может выдуваться. Продувка отключенного реактора может быть выполнена путем контакта катализатора в автономном реакторе с продувочным потоком, который может включать любой подходящий инертный газ (такой как азот), например. Условия продувки автономного реактора, как правило, определяются по индивидуальным технологическим параметрам и обычно общеизвестны специалисту в данной области. Катализатор затем может подвергаться регенерации. Условия регенерации могут быть любыми условиями, эффективными для, по меньшей мере, частичного восстановления катализатора, и обычно общеизвестны специалисту в данной области. Например, регенерация может включать нагревание катализатора алкилирования до температуры или ряда температур, например температуры регенерации от приблизительно 200 С до приблизительно 500 С, выше температуры продувки или реакции алкилирования,например. В одном варианте осуществления катализатор алкилирования нагревается до первой температуры(например, 400 С) с газом, содержащим азот и 2 мол.% или менее кислорода, например, на время, достаточное для обеспечения выходного потока с содержанием кислорода приблизительно 0,1 мол.%. Условия регенерации будут, как правило, контролироваться путем ограничений системы алкилирования и/или разрешений технических требований, которые могут регулировать условия, такие как допустимое содержание кислорода, которое может быть направлено в пламя для контроля загрязняющих выбросов. Катализатор алкилирования затем может быть нагрет до второй температуры (например, 500 С) на время, достаточное для обеспечения выходного потока с определенным содержанием кислорода. Далее катализатор может находиться при второй температуре на период времени или при третьей температуре,которая выше, чем вторая температура, например. После регенерации катализатора реактор охлаждается и затем может быть помещен на линию для продолжения производства. Фиг. 3 иллюстрирует неограниченный вариант осуществления системы алкилирования 200, которая может быть системой предварительного алкилирования. Показанная система алкилирования 200 включает множество реакторов алкилирования, например два реактора алкилирования 202 и 204, функционирующих параллельно. Один или оба реактора алкилирования 202 и 204, которые могут быть одного и того же или разного типа реакционными сосудами или в определенных вариантах осуществления могут быть различного типа реакционными сосудами, могут находиться в эксплуатации в одно и то же время. Например, только один реактор алкилирования находится на линии, в то время как другой проходит техническое обслуживание, такое как регенерация катализатора. В одном варианте осуществления система алкилирования 200 сконфигурирована так, что входной поток 206 разделяется, обеспечивая приблизительно одинаковый входной поток в каждый реактор алкилирования 202 и 204. Однако расходы будут определяться каждой отдельной системой. К примеру, во время нормальной работы системы 200 с обоими реакторами 202 и 204 на линии входной поток 206 может подаваться в оба реактора (например, при помощи линий 208 и 210), обеспечивая объемную скорость, которая ниже, чем если бы чистый входной поток 206 поступал в один реактор. Выходной поток 216 может быть комбинированным потоком из каждого реактора (например, при помощи линий 212 и 214). Когда реактор переводят в автономный режим, интенсивность подачи продолжается не уменьшаясь, объемная скорость для оставшегося реактора может приблизительно удвоиться. В конкретном варианте осуществления один или более из множества реакторов алкилирования может включать множество взаимосвязанных слоев катализаторов. Множество слоев катализаторов может включать от 2 до 15 слоев или от 5 до 10 слоев или в конкретном варианте осуществления 5 или 8 слоев,например. Варианты осуществления могут включать один или более слоев катализаторов, имеющих загрузку смешанного катализатора, который включает Н-бета цеолитовый катализатор и один или более другого катализатора. Загрузка смешанного катализатора, например, может быть расслоена на различные катализаторы либо с, либо без барьера или разделения между ними или альтернативно может включать физическое перемешивание, где различные катализаторы контактируют друг с другом. Фиг. 4 иллюстрирует неограниченный вариант осуществления реактора алкилирования 302. Реактор алкилирования 302 включает группу из пяти связанных слоев катализатора, обозначенных как слои А, В, С, D и Е. Входной поток 304 (например, бензол/этилен) вводится в реактор 302, проходя через каждый из слоев катализаторов, для контакта с катализатором алкилирования и образования выходного потока алкилирования 308. Дополнительно алкилирующее средство может подаваться при помощи линий 306 а, 306b и 306 с в промежуточные отсеки реактора 302. Дополнительно ароматическое соединение также может быть введено при помощи линий 310 а, 310b и 310 с, например. Пример. В примере способ производства этилбензола с использованием коммерческих количеств Н-бета цеолита включает систему предварительного алкилирования с одним реактором, загруженным приблизительно 22000 фунтов Н-бета цеолитового катализатора. Способ, кроме того, включает систему основного алкилирования после системы предварительного алкилирования, которая содержит другой катализатор нежели Н-бета цеолитовый катализатор. Сырьевой поток способа может содержать загрязняющие примеси, такие как ацетонитрил, аммиак и/или амин соединения, например, в количествах, которые находится в диапазоне от 1 части на миллиард до 100 частей на миллиард или более и в среднем от 20 до 40 частей на миллиард. Система предварительного алкилирования может устранять загрязняющие примеси в подаче бензола, при этом часть этилена подается в способ перед системой основного алкилирования. Н-бета катализатор коммерчески доступен от Zeolyst International с торговым обозначением Zeolyst СР 787 цеолитовый Н-бета экструдат. Подача бензола добавляется в реактор предварительного алкилирования по норме приблизительно от 700000 до 750000 фунтов в час, проходит через реактор предварительного алкилирования и затем в систему основного алкилирования. Подача бензола эквивалентна приблизительно от 15 до 20 ч-1 LHSV для реактора предварительного алкилирования. Этилен добавляется в реактор предварительного алкилирования и в систему основного алкилирования. Этилен добавляется в способ в молярном соотношении бензол:этилен, обычно варьирующем в промежутке от 15,1 до 20,1 для реактора предварительного алкилирования и для каждого слоя катализатора в пределах основной системы алкилирования. Способ, включающий предварительный реактор алкилирования и систему основного алкилирования, имеет общее молярное соотношение бензол:этилен, которое обычно варьирует в промежутке от 2,7:1 до 3,7:1. Превращение бензола в этилбензол в предварительном реакторе алкилирования дает в результате приблизительно 1,0 миллион фунтов в день всего производства этилбензола. Способ, включающий предварительный реактор алкилирования и систему основного алкилирования, имеет общий показатель производства приблизительно 7,5 миллионов фунтов этилбензола в день. В течение первых 150 дней в процессе работы примера реактор предварительного алкилирования использовался периодически и слои основной реакции алкилирования проявили существенные признаки деактивации. Приблизительно 150 дней в процессе эксплуатации реактор предварительного алкилирования использовался постоянно и слои основной реакции алкилирования проявили признаки снижения деактивации в течение следующих 100 дней. Начиная с 250 до 300 дней эксплуатации слои основной реакции алкилирования проявили признаки восстановления. Начиная с 300 до 700 дней эксплуатации слои основной реакции алкилирования проявили незначительные признаки деактивации, выявлено, что предварительный слой сдерживает, вступает в реакцию с или деактивирует яды, которые присутствуют в подаче бензола. Таблица предоставляет выборочные данные, полученные в первые 300 дней примера. Данные представляют собой процент от общего перепада температур в слое 1 основного реактора алкилирования,который происходит в определенном участке. Термопара 1 (TW 1) обеспечивает снятие показаний температуры в точке приблизительно 21 % длины слоя катализатора 1 основного реактора алкилирования и, таким образом, может дать представление о величине реакции, происходящей в первых 21% слоя. Термопара 2 (TW 2) находится на протяжении приблизительно 51 % слоя катализатора 1 основного реактора алкилирования. Данные в таблице не нормализованы для достижения максимального процента роста 100%. Величины более 100% могут быть вследствие колебаний при снятии показаний температуры между различными приборами. Колебания в данных таблицы могут быть вследствие условий эксплуатации, таких как уменьшение или увеличение количества материала, пропускаемого через реактор. В случае увеличения количества пропускаемого материала, такого как с 10/3/2007 по 10/9/2007, перепад температур слоя 1 увеличивается от приблизительно 50F до приблизительно 64F. В течение данного периода % перепада на TW 1 снизился менее чем на 30%, но это снижение не является показателем деактивации катализатора, а является только следствием увеличения количества пропускаемого материала. Следует рассматривать обобщенную тенденцию в активации катализатора скорее, нежели данные в определенных точках, на которые могут влиять изменения условий эксплуатации. Температурная кривая слоя катализатора основного реактора алкилирования отображает, где происходит каталитическая реакция и степень деактивации катализатора по длине слоя. Поскольку катализатор деактивируется и активная реакционная зона направляется по длине слоя к катализатору, который активен, может наблюдаться продвижение кривой температурного перепада вниз по реактору. Например,если процент перепада TW 1 составляет 70%, тогда приблизительно 70% полного температурного перепада по всему слою происходят в пределах первых 21% слоя. Если позже величина процента перепада наTW 1 снижается до 40%, это будет означать, что первые 21% слоя катализатора были деактивированы до такой степени, что только 40% температурного перепада происходят в первых 21% длины слоя, в то время как оставшиеся 60% перепада происходят после первых 21% длины слоя катализатора. В ходе примера предварительный реактор алкилирования, содержащий Н-бета цеолитовый катализатор, находился в эксплуатации более 700 дней, включая на постоянной основе более 550 дней без необходимости регенерации. Фиг. 5 иллюстрирует данные динамики температуры для TW 1 и TW 2 слоя катализатора основного реактора алкилирования для первых 700 дней примера. Точки данных показывают процент перепада приблизительно каждые 10 дней. Дни, когда наблюдались заводские сбои или несоответствующее количество пропускаемого материала при этом не использовались для построения графика фиг. 5. Фиг. 5 предназначена только для иллюстрации динамики в результатах примера и не должна приниматься как замена таблице каким-либо способом. Первые 150 дней без длительного использования предварительного реактора алкилирования, содержащего Н-бета цеолитовый катализатор, процент перепада на TW 1(21% по длине реактора) снизился от начальных 76% до примерно 45%, в то время как процент перепада на TW 2 (51% по длине реактора) не показал какого-либо значительного снижения. При длительном использовании предварительного реактора алкилирования, содержащего Н-бета цеолитовый катализатор,-8 024270 на 150 день процент перепада на TW 1 снизился несмотря на менее крутой уровень до примерно 40% перед повышением до примерно 50% и в целом оставался примерно от 50 до 55% для остальной части теста. Таблица Данные основного реактора алкилирования Различные выражения использованы в данном описании в тех случаях, когда выражение, используемое в данном описании, не определено, следует дать самое широкое определение, которое дали ему специалисты в данной области техники, как это отражено в печатных публикациях и выданных патентах. Выражение "активность" относится к единице массы продукта, произведенного на единицу массы катализатора, использованного в способе, за час реакции при стандартном наборе условий (например,граммы продукта/грамм катализатора/час). Выражение "алкил" относится к функциональной группе или боковой цепи, которая состоит исключительно из соединенных одной связью атомов углерода и водорода, например метильная или этильная группа. Выражение "алкилирование" относится к присоединению алкильной группы к другой молекуле. Выражение "степень превращения" относится к доле в процентах преобразованного входного потока. Выражение "деактивированный катализатор" относится к катализатору, который утратил активность катализатора достаточно, чтобы быть неэффективным в конкретном способе. Выражение "высоко ядовитый сырьевой поток" относится к сырьевому потоку, который обычно содержит загрязняющие примеси, которые деактивируют катализатор, в количествах, которые находятся в диапазоне от 10 до 100 частей на миллиард или более и в среднем обычно от 20 до 40 частей на миллиард. Выражение "молекулярное сито" относится к материалу, имеющему постоянную сетевую структуру, обычно кристаллическую, который может быть использован для отделения углеводородов или других смесей путем избирательной окклюзии одного или более составляющего или может быть использован как катализатор в способе каталитического превращения. Выражение "восстановление" относится к повышению активности катализатора. Выражение "рециркуляция" относится к возврату выходного потока системы как входного потока либо этой же системы, либо другой системы в пределах способа. Выходной поток может быть рециркулирован в систему любым образом, известным специалисту в данной области, например путем комбинирования выходного потока с входным потоком или путем непосредственной подачи выходного потока в систему. Кроме того, множественные входные потоки могут быть поданы в систему любым образом,известным специалисту в данной области. Выражение "регенерированный катализатор" относится к катализатору, который имеет восстановленную активность, достаточную для того чтобы быть эффективным в конкретном способе. Такая эф- 12024270 фективность определяется по индивидуальным технологическим параметрам. Выражение "регенерация" относится к способу возобновления активности катализатора и/или придания катализатору свойств для повторного использования, после того как его активность достигла недопустимого уровня. Примеры такой регенерации могут включать пропускание пара над слоем катализатора или сжигание коксового остатка, например. Выражение "трансалкилирование" относится к переносу алкильной группы от одной молекулы ароматического соединения к другой. Выражение "цеолит" относится к молекулярному ситу, содержащему кремниевую кристаллическую решетку, обычно в ассоциации с частью алюминия, бора, галлия, железа и/или титана, например. В последующем обсуждении и на протяжении всего данного раскрытия выражения молекулярное сито и цеолит будут использованы более или менее взаимозаменяемо. Специалист в данной области техники примет во внимание, что учение о цеолитах также применимо для более общего класса материалов, который называют молекулярные сита. В зависимости от контекста все ссылки данного описания к "настоящему изобретению" могут в некоторых случаях ссылаться на некоторые конкретные варианты осуществления. В других случаях они могут относиться к объекту в одном или более, не обязательно во всех пунктах формулы. Кроме того,вышеизложенное направлено на варианты осуществления, версии и примеры настоящего изобретения,которые включены для того, чтобы дать возможность среднему специалисту в данной области создавать и использовать настоящие изобретения, в то время как информация в данном патенте комбинирована с доступной информацией и технологией, настоящие изобретения не ограничиваются только этими отдельными вариантами осуществления, версиями и примерами. Другие и дополнительные варианты осуществления, версии и примеры настоящего изобретения могут быть разработаны без отклонения от его основной области. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ восстановления катализатора алкилирования, который был подвергнут деактивации до использования Н-бета цеолитового катализатора, причем способ включает этапы, на которых подготавливают первую реакционную зону, содержащую указанный катализатор алкилирования,который подвергнут деактивации; подготавливают вторую реакционную зону, содержащую Н-бета цеолитовый катализатор, выше по потоку первой реакционной зоны, где количество Н-бета катализатора во второй реакционной зоне составляет по меньшей мере 3000 фунтов (1,360 кг), причем вторую реакционную зону используют периодически на протяжении начального периода 150 дней и после чего ее используют постоянно; вводят сырьевой поток, содержащий бензол и этилен, во вторую реакционную зону, где сырьевой поток дополнительно содержит примеси, которые деактивируют катализатор, в среднем по меньшей мере 75 ч./млрд; проводят реакцию бензола с этиленом в условиях алкилирования в обеих, первой и второй, реакционных зонах для производства этилбензола и восстановления катализатора алкилирования так, что катализатор алкилирования восстанавливает по меньшей мере 1% своей активности, и где после введения Н-бета катализатора катализатор алкилирования не подвергается в дальнейшем деактивации на период более 24 месяцев. 2. Способ по п.1, где катализатор алкилирования восстанавливает по меньшей мере 5% своей активности. 3. Способ по п.1, где количество Н-бета катализатора во второй реакционной зоне составляет от 3000 до 50000 фунтов (от 1360 до 22700 кг) в первой системе предварительного алкилирования.

МПК / Метки

МПК: C07C 2/66

Метки: применения, длительного, катализатора, способ, регенерации

Код ссылки

<a href="https://eas.patents.su/15-24270-sposob-dlya-regeneracii-katalizatora-i-dlitelnogo-primeneniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ для регенерации катализатора и длительного применения</a>

Предыдущий патент: Способ получения 3α-гидрокси-3β-метил-5α-прегнан-20-она (ганаксолона)

Следующий патент: Комбинация ципрофлоксацина и орнидазола в твердой лекарственной форме

Случайный патент: Способ гидрокрекинга и система гидрокрекинга