Способ изготовления трехслойного стеклопакета, заполненного газом

Формула / Реферат

1. Способ изготовления трехслойного стеклопакета включает этапы, на которых

осуществляют предварительную сборку, в процессе которой три стеклянных листа (1, 2, 3) устанавливаются рядом друг с другом, причем по меньшей мере один из этих стеклянных листов (1, 2, 3) снабжается разделительным элементом (4, 5, 4'), и каждый стеклянный лист (1, 2, 3) устанавливается с наклоном на некоторый угол (α, β), имеющий величину в диапазоне от 0 до 10°, по отношению к смежному стеклянному листу таким образом, чтобы сформировать две полости (8, 9) между двумя смежными стеклянными листами;

заполняют две упомянутые полости путем впрыскивания газа в две эти полости (8, 9) одновременно при помощи сопел;

прижимают стеклянные листы (1, 2, 3) друг к другу для того, чтобы герметичным образом скрепить трехслойный стеклопакет.

2. Способ по п.1, в котором этап предварительной сборки реализуется на первом рабочем месте, этап заполнения газом реализуется на втором рабочем месте и этап прижатия реализуется на третьем рабочем месте.

3. Способ по п.1 или 2, в котором на этапе предварительной сборки по меньшей мере один из стеклянных листов (1, 2, 3) позиционируется в вертикальном положении.

4. Способ по одному из пп.1-3, в котором на этапе предварительной сборки все три стеклянных листа (1, 2, 3) позиционируются в вертикальном положении и, по существу, параллельно друг другу с углом наклона (α, β) между двумя смежными стеклянными листами, составляющим 0°.

5. Способ по п.4, в котором на этапе предварительной сборки стеклянный лист (2), размещенный между двумя другими стеклянными листами (1, 3), смещается в вертикальном направлении по отношению к двум другим листам таким образом, чтобы создать отверстие в полостях (8, 9), предназначенное для впрыскивания газа.

6. Способ по п.4, в котором на этапе предварительной сборки крайние стеклянные листы (1, 3), примыкающие к среднему стеклянному листу (2), располагающемуся между двумя другими листами, деформируются в непосредственной близости от одной из их кромок таким образом, чтобы создать отверстие в полостях (8, 9), предназначенное для впрыскивания газа.

7. Способ по одному из пп.1-3, в котором на этапе предварительной сборки один из стеклянных листов устанавливается в вертикальном положении и каждый из двух других стеклянных листов устанавливается наклонным образом, причем угол их наклона (α, β) по отношению к смежному стеклянному листу имеет величину в диапазоне от 3 до 10°.

8. Способ по одному из пп.1-3, в котором на этапе предварительной сборки один из стеклянных листов устанавливается с наклоном под углом, имеющим величину в диапазоне от 3 до 10°, по отношению к вертикальному направлению, и каждый из двух других стеклянных листов устанавливается под наклоном по отношению к смежному стеклянному листу, причем угол (α, β) его наклона имеет величину в диапазоне от 3 до 10°.

9. Способ по одному из пп.1-8, в котором на этапе заполнения впрыскиваемый в полости газ представляет собой тяжелый газ.

10. Способ по одному из пп.1-9, в котором на этапе заполнения газ впрыскивается в полости (8, 9) через отверстия, выполненные в транспортерной ленте (10), обеспечивающей перемещение стеклянных листов (1, 2, 3).

11. Способ по одному из пп.1-10, в котором этап заполнения содержит после заполнения полостей (8, 9) газом операцию общего прижатия стеклянных листов (1, 2, 3) друг к другу на втором рабочем месте для того, чтобы закрыть эти полости (8, 9).

12. Способ по одному из пп.1-11, в котором этап заполнения содержит предварительный этап, в процессе осуществления которого в упомянутых полостях (8, 9) создается вакуум перед впрыскиванием газа.

13. Способ по одному из пп.1-12, в котором в процессе выполнения этапов предварительной сборки и заполнения стеклянные листы (1, 3), примыкающие к стеклянному листу (2), располагающемуся между двух других листов, удерживаются в заданном положении при помощи присосок, и стеклянный лист (2), располагающийся между двух других листов, удерживается в заданном положении при помощи зажимов, обжимающих либо две поверхности этого стеклянного листа в непосредственной близости от его кромки, либо участок стеклянного листа в различных местах этого листа.

14. Способ по одному из пп.1-13, в котором этап прижатия реализуется на стеклянных листах (1, 2, 3) при условии, что все эти листы располагаются вертикально или все эти листы располагаются в плоскости, наклоненной по отношению к вертикальному направлению под углом, имеющим величину в диапазоне от 3 до 10°.

15. Способ по одному из пп.1-14, в котором выполнению этапа предварительной сборки предшествует этап крепления одного или нескольких разделительных элементов (4, 5, 4') по меньшей мере на одном стеклянном листе предпочтительно посредством бутилового шнура.

16. Способ по п.15, в котором один разделительный элемент (4') закрепляется на стеклянном листе (2), располагаемом между двумя другими стеклянными листами, или же два разделительных элемента (4, 5) закрепляются на этом стеклянном листе (2), причем каждый из этих разделительных элементов закрепляется на одной из поверхностей стеклянного листа (2), располагающегося между двумя другими стеклянными листами, или каждый из двух этих разделительных элементов (4, 5) закрепляется на одном из трех стеклянных листов (1, 2, 3) таким образом, чтобы после осуществления этапа предварительной сборки каждый разделительный элемент ограничивал одну или две полости (8, 9).

17. Способ по одному из пп.15 или 16, в котором после осуществления этапа прижатия вдоль одного или нескольких разделительных элементов (4, 5, 4') в непосредственной близости от кромок стеклянных листов (1, 2, 3) впрыскивается мастика (6, 7).

Текст

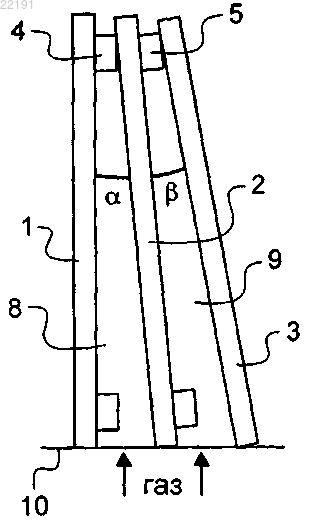

СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОГО СТЕКЛОПАКЕТА, ЗАПОЛНЕННОГО ГАЗОМ Предлагаемое изобретение относится к способу изготовления трехслойного стеклопакета,заполненного газом, причем этот способ включает этап предварительной сборки, в процессе осуществления которого три стеклянных листа (1, 2, 3) устанавливаются рядом друг с другом,причем по меньшей мере один из этих стеклянных листов (1, 2, 3) снабжается разделительным элементом (4, 5, 4') и каждый стеклянный лист (1, 2, 3) устанавливается с наклоном на некоторый угол (, , имеющий величину в диапазоне от 0 до 10, по отношению к смежному стеклянному листу таким образом, чтобы сформировать две полости (8, 9), причем каждая из этих полостей(8, 9) располагается между двумя смежными стеклянными листами; этап заполнения газом двух упомянутых полостей путем впрыскивания газа в две эти полости (8, 9) одновременно при помощи сопел и этап прижатия стеклянных листов (1, 2, 3) друг к другу для того, чтобы герметичным образом скрепить трехслойный элемент остекления. Предлагаемое изобретение позволяет обеспечить достаточно быстрое изготовление трехслойного элемента остекления. Предлагаемое изобретение относится к способу изготовления трехслойного стеклопакета, каждая полость которого, располагающаяся между двумя смежными стеклянными листами, заполняется газом. Для изготовления трехслойного стеклопакета известен прием, который состоит на первом этапе в изготовлении двухслойного стеклопакета, образованного двумя стеклянными листами и разделительным элементом, и в последующем изготовлении на втором этапе трехслойного стеклопакета на основе уже полученного упомянутым выше образом двухслойного стеклопакета и третьего стеклянного листа, действуя при этом так же, как и при изготовлении упомянутого двухслойного стеклопакета, но с использованием двухслойного стеклопакета вместо одинарного стеклянного листа. Однако такой способ действий приводит к удвоенной продолжительности изготовления для трехслойного стеклопакета по сравнению с продолжительностью изготовления упомянутого двухслойного стеклопакета. Таким образом, существует потребность в таком способе изготовления, который позволил бы изготавливать трехслойный стеклопакет за менее продолжительное время. Для этого в данном изобретении предлагается способ изготовления трехслойного стеклопакета, заполненного газом, причем этот способ включает этап предварительной сборки, в процессе осуществления которого три стеклянных листа устанавливаются рядом друг с другом, причем по меньшей мере один из этих стеклянных листов снабжается разделительным элементом и каждый стеклянный лист устанавливается с наклоном на угол, имеющий величину в диапазоне от 0 до 10, по отношению к смежному стеклянному листу таким образом, чтобы сформировать две полости, причем каждая из этих полостей располагается между двумя смежными стеклянными листами; этап заполнения двух упомянутых полостей путем впрыскивания газа в две эти полости одновременно при помощи сопел; этап прижатия стеклянных листов друг к другу для того, чтобы герметичным образом скрепить этот трехслойный стеклопакет. В соответствии с другой особенностью предлагаемого способа этап предварительной сборки реализуется на первом рабочем посту, этап заполнения газом реализуется на втором рабочем посту и этап прижатия реализуется на третьем рабочем посту. В соответствии с еще одной особенностью предлагаемого способа на этапе предварительной сборки по меньшей мере один из стеклянных листов устанавливается в вертикальном положении. В соответствии с еще одной особенностью этого способа на этапе предварительной сборки все три стеклянных листа устанавливаются в вертикальном положении и располагаются, по существу, параллельно друг другу с углом наклона между двумя смежными стеклянными листами, составляющим 0. В соответствии с еще одной особенностью этого способа на этапе предварительной сборки стеклянный лист, размещенный между двумя другими стеклянными листами, смещается в вертикальном направлении по отношению к двум другим стеклянным листам таким образом, чтобы создать отверстие в полостях, предназначенное для впрыскивания газа в эти полости. В соответствии с еще одной особенностью этого способа на этапе предварительной сборки стеклянные листы, примыкающие к стеклянному листу, располагающемуся между двумя другими стеклянными листами, подвергаются деформированию в непосредственной близости от одной из их кромок таким образом, чтобы создать отверстие в полостях, предназначенное для впрыскивания газа. В соответствии с еще одной особенностью этого способа на этапе предварительной сборки один из стеклянных листов устанавливается вертикально и каждый из двух других стеклянных листов устанавливается наклонным образом, причем угол его наклона по отношению к смежному стеклянному листу имеет величину в диапазоне от 3 до 10. В соответствии с еще одной особенностью этого способа на этапе предварительной сборки один из стеклянных листов устанавливается наклоненным под углом, имеющим величину в диапазоне от 3 до 10, по отношению к вертикальному направлению и каждый из двух других стеклянных листов устанавливается наклонным образом по отношению к смежному с ним стеклянному листу, причем угол его наклона имеет величину в диапазоне от 3 до 10. В соответствии с еще одной особенностью этого способа на этапе заполнения впрыскиваемый в упомянутые полости газ представляет собой тяжелый газ. В соответствии с еще одной особенностью этого способа на этапе заполнения газ впрыскивается в упомянутые полости через отверстия, выполненные в транспортерной ленте для стеклянных листов. В соответствии с еще одной особенностью этого способа этап заполнения содержит после осуществления заполнения полостей газом операцию общего прижатия стеклянных листов друг к другу на втором рабочем посту для того, чтобы герметичным образом закрыть упомянутые полости. В соответствии с еще одной особенностью этого способа этап заполнения содержит предварительный этап, в ходе которого в упомянутых полостях создается вакуум перед впрыскиванием газа. В соответствии с еще одной особенностью этого способа в процессе выполнения этапов предварительной сборки и заполнения стеклянные листы, примыкающие к стеклянному листу, располагающемуся между двух других стеклянных листов, удерживаются в заданном положении при помощи присосок, и стеклянный лист, располагающийся между двух других стеклянных листов, удерживается в заданном положении при помощи зажимов, обжимающих либо две поверхности стеклянного листа в непосредственной близости от его кромки, либо участок стеклянного листа, располагающийся в различных местах этого стеклянного листа. В соответствии с еще одной особенностью этого способа этап прижатия реализуется на стеклянных листах при условии, что все эти стеклянные листы располагаются вертикально или все эти стеклянные листы располагаются в плоскости, наклоненной по отношению к вертикальному направлению под углом,имеющим величину в диапазоне от 3 до 10. В соответствии с еще одной особенностью этого способа выполнению этапа предварительной сборки трехслойного элемента остекления предшествует этап крепления одного или нескольких промежуточных разделительных элементов по меньшей мере на одном стеклянном листе, причем предпочтительно посредством бутилового шнура. В соответствии с еще одной особенностью этого способа один разделительный элемент закрепляется на стеклянном листе, располагающемся между двумя другими стеклянными листами, или же два разделительных элемента закрепляются на стеклянном листе, причем каждый из этих разделительных элементов закрепляется на одной из поверхностей стеклянного листа, располагающегося между двумя другими стеклянными листами, или каждый из двух этих разделительных элементов закрепляется на одном из трех стеклянных листов таким образом, чтобы после осуществления этапа предварительной сборки трехслойного стеклопакета каждый промежуточный разделительный элемент ограничивал одну или две полости. В соответствии с еще одной особенностью этого способа после осуществления этапа прижатия мастика впрыскивается вдоль одного или нескольких разделительных элементов в непосредственной близости от кромок стеклянных листов. Другие характеристики и преимущества предлагаемого изобретения будут описаны ниже со ссылками на приведенные в приложении чертежи, среди которых: фиг. 1 представляет собой вид в разрезе трехслойного стеклопакета с двумя разделительными элементами; фиг. 2 представляет собой вид в разрезе трехслойного стеклопакета с одним единственным разделительным элементом; фиг. 3 и 5 представляют собой виды в разрезе осуществления этапа заполнения в соответствии с двумя вариантами его реализации с использованием двух разделительных элементов и с горизонтально расположенной транспортерной лентой; фиг. 4 представляет собой вид в разрезе осуществления этапа заполнения в соответствии с вариантом реализации с одним единственным разделительным элементом и с горизонтально расположенной транспортерной лентой; фиг. 6 представляет собой вид в разрезе осуществления этапа заполнения в соответствии с вариантом реализации с использованием двух разделительных элементов и с наклонной транспортерной лентой; фиг. 7 и 9 представляют собой виды в разрезе осуществления этапа заполнения в соответствии с вариантом реализации, в котором один из стеклянных листов смещен в вертикальном направлении, соответственно в направлении вверх или в направлении вниз; фиг. 8 представляет собой вид в разрезе осуществления этапа заполнения в соответствии с вариантом реализации, в котором два стеклянных листа являются деформированными в непосредственной близости от их нижних кромок; фиг. 10 а-10f представляют собой виды в разрезе последовательно осуществляемых фаз этапа предварительной сборки в соответствии с одним из вариантов реализации. На приведенных в приложении чертежах идентичные или подобные элементы обозначены одними и теми же цифровыми позициями. Предлагаемое изобретение относится к способу изготовления трехслойного стеклопакета, заполненного газом. Этот способ включает этап предварительной сборки, в процессе осуществления которого три стеклянных листа устанавливаются рядом друг с другом, причем по меньшей мере один из этих стеклянных листов снабжается разделительным элементом, и каждый стеклянный лист устанавливается с наклоном на угол, имеющий величину в диапазоне от 0 до 10, по отношению к смежному стеклянному листу таким образом, чтобы сформировать две полости, причем каждая из этих полостей располагается между двумя смежными стеклянными листами; этап заполнения двух упомянутых полостей путем одновременного впрыскивания газа в две эти полости при помощи сопел; этап прижатия этих стеклянных листов друг к другу для того, чтобы герметичным образом скрепить трехслойный стеклопакет. Способ в соответствии с предлагаемым изобретением позволяет одновременно обрабатывать все три стеклянных листа, а не только два из них. Таким образом, предлагаемое изобретение позволяет изготавливать трехслойный стеклопакет без необходимости осуществления два раза одних и тех же техноло-2 022191 гических этапов для получения каждого трехслойного стеклопакета. Таким образом, обеспечивается значительный выигрыш во времени. При использовании этого способа общее время изготовления трехслойного стеклопакета, таким образом, примерно соответствует времени изготовления двухслойного стеклопакета. На фиг. 1 и 2 представлены варианты реализации трехслойных стеклопакетов, полученных при помощи способа в соответствии с предлагаемым изобретением. Трехслойный стеклопакет содержит три стеклянных листа 1, 2 и 3, располагающихся параллельно друг другу. Один из этих стеклянных листов, или так называемый внутренний стеклянный лист 2, располагается между двумя другими стеклянными листами, или так называемыми наружными стеклянными листами 1 и 3. Три этих стеклянных листа могут иметь одну и ту же площадь поверхности, как это показано на фиг. 1, или же могут иметь различную площадь поверхности, как это показано, например, на фиг. 2, на которой внутренний стеклянный лист 2 имеет площадь поверхности меньшую, чем площадь поверхности наружных стеклянных листов 1, 3. Три эти стеклянных листа 1, 2, 3 также могут иметь различную толщину. Размерные параметры этих стеклянных листов (такие как площадь поверхности этих стеклянных листов или их толщина) выбираются в зависимости от желаемого применения данного трехслойного стеклопакета. Этот трехслойный стеклопакет содержит также один или два разделительных элемента 4, 5, 4',предназначенных для удержания этих стеклянных листов на некотором расстоянии друг от друга таким образом, чтобы сформировать две полости 8, 9 или газовые прослойки, содержащие тот или иной газ. Эти полости 8, 9, заполненные газом, придают этому трехслойному элементу остекления хорошие теплоизоляционные и звукоизоляционные свойства. Две эти полости 8, 9 могут иметь одну и ту же толщину или же могут иметь различную толщину в зависимости от желаемого применения этого трехслойного стеклопакета. Каждый разделительный элемент 4, 5, 4' имеет форму рамки и располагается между двумя поверхностями стеклянных листов в непосредственной близости от кромок этих стеклянных листов. Как это можно видеть на фиг. 1, трехслойный стеклопакет содержит два разделительных элемента 4, 5, причем каждый из этих разделительных элементов располагается между внутренним стеклянным листом 2 и одним из двух наружных стеклянных листов 1, 3. Как это можно видеть на фиг. 2, трехслойный стеклопакет содержит один единственный разделительный элемент 4', который располагается между двумя наружными стеклянными листами 1, 3. Разделительный элемент 4' содержит канавку 40', в которую вставляется кромка внутреннего стеклянного листа 2. Трехслойный стеклопакет содержит также предназначенную для обеспечения удовлетворительной герметизации полоску 6, 7, образованную мастикой и располагающуюся между наружной поверхностью одного или нескольких разделительных элементов 4', или соответственно элементов 4, 5, и кромкой стеклянных листов 1, 3, соответственно стеклянных листов 1, 2, 3. Способ изготовления трехслойного элемента остекления, заполненного газом, в соответствии с предлагаемым изобретением включает три основных этапа, а именно этап предварительной сборки, этап впрыскивания газа и этап прижатия. Предпочтительным образом каждый из этих трех этапов способа в соответствии с предлагаемым изобретением реализуется на различных рабочих постах. Поскольку этапы изготовления этого трехслойного элемента остекления разнесены по нескольким технологическим постам, это позволяет изготавливать несколько трехслойных стеклопакетов одновременно. Таким образом, предлагаемое изобретение позволяет обеспечить изготовление нескольких трехслойных стеклопакетов в один и тот же период времени без того, чтобы дважды повторять одни и те же этапы изготовления для каждого трехслойного стеклопакета. Этап предварительной сборки содержит операцию позиционирования трех стеклянных листов 1, 2,3 на транспортерной ленте 10 на уровне первого рабочего поста. Три стеклянных листа 1, 2, 3 удерживаются при этом в заданном положении и перемещаются в пространстве при помощи транспортерной ленты до второго рабочего поста для осуществления на этом втором рабочем посту этапа впрыскивания газа. Три стеклянных листа 1, 2, 3 должны быть позиционированы таким образом, чтобы обеспечить возможность достаточно простого заполнения газом полостей 8, 9. После того как эти полости 8, 9 будут заполнены газом, три стеклянных листа 1, 2, 3 перемещаются при помощи транспортерной ленты до третьего рабочего поста, на котором они подвергаются прижатию для того, чтобы обеспечить герметичное закупоривание этого трехслойного стеклопакета. Таким образом, на одной и той же производственной технологической линии могут быть одновременно изготовлены три трехслойных элемента остекления, поскольку предлагаемый способ изготовления разделяется на три этапа, каждый из которых осуществляется на отдельном рабочем посту. В существующем уровне техники обычно применяется обозначение различных поверхностей стеклянных листов трехслойного элемента остекления при помощи цифровых позиций от до . Таким образом, наружная поверхность наружного стеклянного листа 1, предназначенная для того, чтобы быть обращенной к наружной стороне здания, имеет обозначение , внутренняя поверхность этого наружного стеклянного листа 1, предназначенная для того, чтобы быть обращенной к наружной стороне здания,-3 022191 имеет обозначение , поверхность внутреннего стеклянного листа 2, обращенная в направлении наружного стеклянного листа 1, имеет обозначение , поверхность внутреннего стеклянного листа 2, обращенная в направлении наружного стеклянного листа 3, имеет обозначение , внутренняя поверхность наружного стеклянного листа 3, предназначенная для того, чтобы быть обращенной во внутреннее пространство здания, имеет обозначение , наружная поверхность наружного стеклянного листа 3, предназначенная для того, чтобы быть обращенной во внутреннее пространство здания, имеет обозначение ,как это представлено на фиг. 1 и 2. Теперь более подробно будут описаны различные этапы осуществления предлагаемого способа. Перед осуществлением этапа предварительной сборки предлагаемый способ включает этап крепления одного или нескольких разделительных элементов 4, 5, 4' на одном или на нескольких стеклянных листах 1, 2, 3. Этот этап предпочтительным образом реализуется путем приклеивания, например, посредством бутилового шнура. Предпочтительным образом один или несколько промежуточных разделительных элементов 4, 5, 4' снабжены сиккативным элементом, позволяющим обеспечить, в случае необходимости, поглощение влаги внутри этого трехслойного стеклопакета. Также предпочтительным образом один или несколько промежуточных разделительных элементов 4, 5, 4' представляют собой теплоизоляционные элементы. Предлагаемый способ изготовления также содержит предваряющий крепление одного или нескольких промежуточных разделительных элементов на стеклянных листах этап промывки трех этих стеклянных листов 1, 2, 3. Действительно, поверхности, обозначенные позициями от до , больше не смогут быть промытыми после изготовления трехслойного элемента остекления, поскольку они оказываются расположенными внутри этого трехслойного элемента остекления. Промывка стеклянных листов обеспечивает наилучшую прозрачность или условия наилучшей видимости для пользователя через этот трехслойный элемент остекления. Таким образом, для трехслойного элемента остекления, выполненного в соответствии с вариантом реализации, представленным на фиг. 1, разделительный элемент 4 может быть закреплен на поверхности,обозначенной позицией , наружного стеклянного листа 1 или на поверхности, обозначенной позицией, внутреннего стеклянного листа 2. Кроме того, промежуточный разделительный элемент 5 может быть закреплен на поверхности, обозначенной позицией , наружного стеклянного листа 3 или на поверхности, обозначенной позицией , внутреннего стеклянного листа 2. Каждый из промежуточных разделительных элементов 4, 5, 5' содержит первый бутиловый шнур, предназначенный для его закрепления на одном из стеклянных листов, и второй бутиловый шнур, предназначенный для его последующего закрепления на втором стеклянном листе в процессе осуществления этапа прижатия. Для трехслойного стеклопакета, выполненного в соответствии с вариантом реализации, представленным на фиг. 2, разделительный элемент 4' закреплен на участке внутреннего стеклянного листа 2. Этот разделительный элемент 4' содержит, таким образом, бутиловый шнур, располагающийся в канавке 40', и два дополнительных бутиловых шнура, предназначенные для его последующего крепления к поверхностям, обозначенным позициями и , двух наружных стеклянных листов 1, 3 в процессе осуществления этапа прижатия. Все бутиловые шнуры, необходимые для закрепления одного или нескольких разделительных элементов 4, 5, 4' на различных поверхностях стеклянных листов, наносятся предварительно, перед осуществлением этапа предварительной сборки для того, чтобы облегчить последующее закрепление и устранить промежуточный этап приклеивания, который замедляет процесс изготовления. В процессе выполнения этапа предварительной сборки три стеклянных листа 1, 2, 3 доставляются один за другим и устанавливаются рядом друг с другом на транспортерную ленту 10 на первом рабочем посту. Эта транспортерная лента 10 позволяет транспортировать эти стеклянные листы от первого рабочего поста ко второму рабочему посту, а затем и к третьему рабочему посту. На фиг. 3-8 представлены стеклянные листы 1, 2, 3, уже установленные на транспортерную ленту 10 на первом рабочем посту. Три этих стеклянных листа обрабатываются одновременно для того, чтобы реализовать трехслойный стеклопакет, что приводит к существенному выигрышу во времени по сравнению со способом, в соответствии с которым сначала должен быть изготовлен двухслойный стеклопакет, а затем уже трехслойный стеклопакет, реализуемый на основе этого двухслойного стеклопакета. Каждый стеклянный лист 1, 2, 3 устанавливается наклонным образом под углом , , имеющим величину в диапазоне от 0 до 10 по отношению к смежному стеклянному листу. В том случае, когда этот угол наклона является отличным от нуля, это позволяет практически закрыть трехслойный элемент остекления по меньшей мере на одной из четырех его сторон. При этом полости 8, 9 определяются при помощи одного или нескольких разделительных элементов и двух смежных стеклянных листов. Полости 8,9 содержат отверстия, поскольку этот трехслойный стеклопакет не является закрытым по меньшей мере на одной из своих сторон. Именно через это отверстие будет подаваться газ в процессе осуществления этапа впрыскивания газа. Теперь этап предварительной сборки трехслойного элемента остекления будет описан в связи с раз-4 022191 личными вариантами его реализации, представленными на фиг. 3-8. В соответствии с вариантом реализации, представленным на фиг. 3, в процессе осуществления этапа предварительной сборки наружный стеклянный лист 1 устанавливается в вертикальном положении,после чего внутренний стеклянный лист 2 устанавливается с опорой на этот стеклянный лист 1, будучи наклоненным на угол , имеющий величину в диапазоне от 3 до 10, а затем наружный стеклянный лист 3 устанавливается с опорой на стеклянный лист 1, будучи наклоненным на угол , имеющий величину в диапазоне от 3 до 10. При этом полости 8, 9 являются открытыми вследствие наклона упомянутых стеклянных листов. Во всех представленных здесь вариантах реализации углыимогут быть равными. Вариант реализации, представленный на фиг. 4, является идентичным варианту реализации, представленному на фиг. 3, за исключением того обстоятельства, что разделительные элементы 4, 5 заменены здесь на один единственный разделительный элемент 4'. Варианты реализации, представленные на фиг. 5-8, содержат два разделительных элемента 4, 5. Однако предлагаемое изобретение включает также случай, когда разделительные элементы 4, 5 заменяются в этом варианте реализации на один единственный разделительный элемент 4'. В соответствии с вариантом реализации, представленным на фиг. 5, в процессе осуществления этапа предварительной сборки внутренний стеклянный лист 2 устанавливается в вертикальном положении,после чего наружный стеклянный лист 1 устанавливается с опорой на этот стеклянный лист 2, будучи наклоненным по отношению к нему на угол , имеющий величину в диапазоне от 3 до 10, а затем наружный стеклянный лист 3 устанавливается с опорой на этот стеклянный лист 2, будучи наклоненным по отношению к нему на угол , имеющий величину в диапазоне от 3 до 10. При этом полости 8, 9 являются открытыми вследствие наклона этих стеклянных листов. Вариант реализации, представленный на фиг. 6, является идентичным варианту реализации, представленному на фиг. 3, за исключением того обстоятельства, что здесь транспортерная лента 10 является наклоненной на угол , имеющий величину в диапазоне от 3 до 10, и что при этом именно внутренний стеклянный лист 2 является перпендикулярным по отношению к транспортерной ленте 10, а не наружный стеклянный лист 1, как это имело место в варианте реализации, представленном на фиг. 3. В соответствии с вариантом реализации, представленным на фиг. 7, в процессе осуществления этапа предварительной сборки наружный стеклянный лист 1 устанавливается в вертикальном положении на транспортерной ленте 10, после чего внутренний стеклянный лист 2 устанавливается рядом с этим наружным стеклянным листом 1, но с его смещением в вертикальном направлении вверх по отношению к этому наружному стеклянному листу 1. Затем наружный стеклянный лист 3 устанавливается рядом с внутренним стеклянным листом 2 на транспортерной ленте 10 на том же уровне, что и другой наружный стеклянный лист 1. При этом углы наклона ,каждого стеклянного листа по отношению к смежному стеклянному листу составляют 0 в этом варианте реализации. Внутренний стеклянный лист 2 никоим образом не находится в контакте с разделительными элементами 4, 5 таким образом, чтобы исключить преждевременное приклеивание этих разделительных элементов внутреннего стеклянного листа 2, который должен быть смещен в направлении вниз после заполнения полостей газом для того, чтобы закрыть этот трехслойный стеклопакет. Нижняя часть внутреннего стеклянного листа 2 располагается выше, чем нижние части разделительных элементов 4, 5. При этом полости 8, 9 содержат отверстие, через которое газ может быть введен в эти полости в процессе осуществления этапа впрыскивания газа. В этом варианте реализации отверстия полостей 8, 9 являются сообщающимися. Вариант реализации, представленный на фиг. 9, представляет собой модификацию варианта реализации, представленного на фиг. 7. Здесь внутренний стеклянный лист 2 смещен в вертикальном направлении вниз по отношению к наружным стеклянным листам 1, 3, причем промежуточные разделительные элементы 4, 5 закрепляются на внутреннем стеклянном листе 2 и только один внутренний стеклянный лист 2 находится в контакте с транспортерной лентой 10. Нижние части наружных стеклянных листов 1,3 располагаются несколько выше, чем нижняя часть разделительных элементов 4, 5. При этом полости 8,9 содержат отверстие, через которое газ может быть введен в эти полости в процессе осуществления этапа впрыскивания газа. Этот вариант реализации позволяет сохранить полости 8, 9 независимыми друг от друга, что позволяет лучше контролировать заполнение газом каждой из этих полостей. В соответствии с вариантом реализации, представленным на фиг. 8, три стеклянных листа 1, 2, 3 устанавливаются в вертикальном положении рядом друг с другом и один после другого, например сначала устанавливается наружный стеклянный лист 1, затем устанавливается внутренний стеклянный лист 2 и,наконец, устанавливается другой наружный стеклянный лист 3. При этом каждый из наружных стеклянных листов 1, 3 подвергается деформированию путем вытягивания для того, чтобы быть отведенным на своем краю от внутреннего стеклянного листа 2 таким образом, чтобы открыть полости 8, 9 и обеспечить, таким образом, проход, необходимый для заполнения газом полостей 8, 9. В представленных здесь вариантах реализации один стеклянный лист предпочтительным образом устанавливается в вертикальном положении для того, чтобы облегчить позиционирование других стеклянных листов. В представленных здесь вариантах реализации отверстия полостей 8, 9 реализуются с той стороны трехслойного элемента остекления, через которую будет осуществляться их заполнение газом. В вариантах реализации, представленных на фиг. 3-9, заполняющий упомянутые полости газ подводится через нижнюю часть трехслойного стеклопакета, причем стеклянные листы располагаются, по существу, в вертикальном положении или могут быть слегка наклонены по отношению к вертикальному направлению(например, на угол, имеющий величину в диапазоне от 3 до 10 и, максимум, 20, для наружного стеклянного листа 3 в вариантах реализации, представленных на фиг. 3 и 4). Наружные стеклянные листы 1, 2, 3 устанавливаются в заданное положение при помощи присосок. В вариантах реализации, представленных на фиг. 3, 4 и 6, наружный стеклянный лист 1 опирается, например, на основание, имеющее возможность перемещаться вместе с транспортерной лентой 10. При этом, поскольку известно, что стеклянные листы 2 и 3 наклонены по отношению к этому стеклянному листу 1, они удерживаются самостоятельно. В этом случае никакое средство удержания стеклянного листа в заданном положении, кроме упомянутого основания, не требуется. Однако другие средства удержания стеклянного листа в заданном положении все-таки могут быть предусмотрены, если пользователь данного способа считает необходимым их использование. Некоторые другие средства удержания стеклянного листа в заданном положении представляют собой, например, зажимы для внутреннего стеклянного листа 2, причем эти зажимы обжимают либо две поверхности данного стеклянного листа в непосредственной близости от его кромки, либо обжимают участок этого стеклянного листа, располагающийся в различных его местах. Некоторые другие средства удержания стеклянного листа в заданном положении представляют собой, например, присоски для наружного стеклянного листа 3. Эти средства удержания стеклянного листа в заданном положении не препятствуют ни осуществлению этапа заполнения полостей 8, 9 газом, ни осуществлению этапа прижатия. Действительно, упомянутые зажимы имеют размеры меньшие, чем расстояние между наружной кромкой разделительных элементов 4, 5, 4' и кромкой стеклянных листов, причем на протяженность этого расстояния наносится мастика 6, 7 после осуществления этапа прижатия. Для варианта реализации, представленного на фиг. 5, необходимыми являются только средства удержания в заданном положении внутреннего стеклянного листа 2, такие, например, как зажимы описанного выше типа. Однако другие средства удержания, такие, например, как присоски, также могут быть предусмотрены для удержания наружных стеклянных листов 1, 3. Для вариантов реализации, представленных на фиг. 7-9, каждый стеклянный лист должен удерживаться в заданном положении при помощи некоторого средства удержания, например при помощи присосок для наружных стеклянных листов 1, 3 и зажимов для внутреннего стеклянного листа 2. На фиг. 10 а-10f представлены виды в разрезе последовательно осуществляемых фаз этапа предварительной сборки в соответствии с одним из вариантов реализации. В соответствии с этим вариантом реализации транспортерная лента 10 образована тремя лентами 11, 12, 13, по существу, параллельными между собой. Эти ленты 11, 12, 13 являются подвижными, по существу, в горизонтальном направлении, перпендикулярном по отношению к их продольному направлению. Эти три ленты 11, 12, 13 соединены с подвижной опорой 15, причем совокупность подвижных лент 11, 12, 13 и подвижной опоры 15 имеет возможность перемещаться по отношению к фиксированной опоре 14. Фиксированная опора 14 и подвижная опора 15 являются эквивалентными соответственно фиксированной и подвижной рамам. Как это представлено на фиг. 10 а, стеклянный лист 3, опирающийся на фиксированную опору 14,транспортируется на подвижной ленте 13. Как это можно видеть на фиг. 10 а, ленты 11, 12, 13 и подвижная опора 15 не находятся в движении. Стеклянный лист 3 предпочтительным образом является наклоненным на угол, имеющий величину в диапазоне от 3 до 10, для обеспечения наибольшей устойчивости. Как это представлено на фиг. 10b, стеклянный лист 3 затем поворачивается для того, чтобы опереться на подвижную опору 15, причем нижняя часть этого стеклянного листа 3 все время опирается на подвижную ленту 13. Как это можно видеть на фиг. 10b, ленты 11, 12, 13 и подвижная опора 15 не все время находятся в движении. Между положениями, представленными на фиг. 10b и 10 с, ленты 11, 12, 13, а также подвижная опора 15 приводятся в движение для того, чтобы перемещаться поступательным образом по отношению к фиксированной опоре 14, удаляясь при этом от этой фиксированной опоры. Как это представлено на фиг. 10 с, стеклянный лист 2, снабженный промежуточным разделительным элементом 5 и опирающийся на фиксированную опору 14, проталкивается на ленту 12. Как это можно видеть на фиг. 10 с, ленты 11, 12, 13 и подвижная опора 15 не находятся в движении. Стеклянный лист 2 предпочтительным образом является наклоненным на некоторый угол, величина которого заключена в диапазоне от 3 до 10, для получения большей устойчивости. Как это представлено на фиг. 10d, стеклянный лист 2 затем переворачивается так, чтоб опираться на стеклянный лист 3, который сам всегда опирается на подвижную опору 15. Нижняя часть стеклянного листа 2 всегда опирается на подвижную ленту 12 и нижняя часть стеклянного листа 3 всегда опирается на подвижную ленту 13. На этой фиг. 10d ленты 11, 12, 13 и подвижная опора 15 не находятся в движении. Между положением, показанным на фиг. 10d, и положением, показанным на фиг. 10e, ленты 11, 12,13, а также подвижная опора 15 приводятся в движение для того, чтобы перемещаться поступательным образом по отношению к фиксированной опоре 14, еще больше удаляясь от нее. Как это представлено на фиг. 10e, стеклянный лист 1, снабженный промежуточным разделительным элементом 4 и опирающийся на фиксированную опору 14, проталкивается на ленту 11. Как это можно видеть на фиг. 10e, ленты 11, 12, 13 и подвижная опора 15 не находятся в движении. Стеклянный лист 1 предпочтительным образом является наклоненным на некоторый угол, величина которого заключена в диапазоне от 3 до 10 для получения большей устойчивости. Как это представлено на фиг. 10f, стеклянные листы 2, 3 затем поворачиваются для того, чтобы опереться на стеклянный лист 1, который сам, в свою очередь, всегда опирается на фиксированную опору 14. Нижняя часть стеклянных листов 1, 2, 3 все время опирается соответственно на подвижные ленты 11, 12, 13. Как это можно видеть на фиг. 10f, ленты 11, 12, 13 и подвижная опора 15 не находятся в движении. Вариант реализации, представленный на фиг. 10a-10f, может применяться и к вариантам реализации, представленным на фиг. 3-6. После того как обеспечено удержание стеклянных листов 1, 2, 3 в заданном положении на транспортерной ленте 10, эта транспортерная лента приводится в поступательное движение для того, чтобы перемещать стеклянные листы до второго рабочего поста. Этот второй рабочий пост обеспечивает впрыскивание газа одновременно в две полости 8, 9, располагающиеся между двумя смежными стеклянными листами. Здесь речь идет об осуществлении этапа заполнения этих полостей газом. Впрыскивание газа реализуется при помощи сопел. Предпочтительным образом транспортерная лента 10 содержит множество сквозных отверстий, через которые газ впрыскивается из упомянутых сопел в направлении полостей 8, 9. Эти полости 8, 9 заполняются газом вплоть до получения степени заполнения этим газом, отличным от воздуха, на уровне примерно 90%. Факт заполнения двух полостей 8, 9 одновременно позволяет обеспечить выигрыш во времени. Упомянутые выше сопла являются подвижными для того, чтобы иметь возможность адаптироваться к различным размерным параметрам трехслойного стеклопакета, а именно к различным значениям толщины стеклянных листов и/или к различным значениям толщины газовых прослоек между ними. Впрыскиваемый в данном случае газ предпочтительным образом представляет собой относительно тяжелый газ типа аргона или криптона, который обеспечивает наилучшую тепловую изоляцию по сравнению, например, с воздухом. При этом аргон является более предпочтительным, поскольку он является менее дорогостоящим. Перед впрыскиванием газа этап заполнения полостей может содержать этап, в процессе осуществления которого в упомянутых полостях 8, 9 создается вакуум перед впрыскиванием в них газа. Это позволяет обеспечить более быстрое заполнение газом после создания упомянутого вакуума, но связано с осуществлением дополнительного этапа. После того как полости 8, 9 на 90% будут заполнены газом, отличным от воздуха, на втором рабочем посту осуществляется общее прижатие стеклянных листов 1, 2, 3 друг к другу для того, чтобы закрыть полости 8, 9 и не допустить того, чтобы упомянутый газ, отличный от воздуха, выходил из полостей 8, 9. В случае вариантов реализации, представленных на фиг. 7 и 9, второй рабочий пост дополнительно обеспечивает выравнивание по одной линии внутреннего стеклянного листа 2 с наружными стеклянными листами 1, 3 перед осуществлением их общего прижатия. В варианте реализации, представленном на фиг. 10a-10f, общее прижатие реализуется путем сближения транспортерных лент 11, 12, 13 друг с другом. После осуществления этапа общего прижатия транспортерная лента 10 приводится в движение для того, чтобы обеспечить перемещение стеклянных листов 1, 2, 3 до третьего рабочего поста. В процессе осуществления этапа прижатия третий рабочий пост обеспечивает прижатие стеклянных листов 1, 2, 3,оказывая некоторое давление на наружные стеклянные листы 1, 3 в направлении, предпочтительным образом, по существу, перпендикулярном к этим стеклянным листам, и в направлении этих стеклянных листов 1, 3 таким образом, чтобы обеспечить герметичное соединение трехслойного стеклопакета. В процессе осуществления этапа прижатия все стеклянные листы 1, 2, 3 располагаются, например,вертикально. В качестве варианта реализации все эти стеклянные листы 1, 2, 3 располагаются на плоскости, наклоненной по отношению к вертикали на угол в диапазоне от 3 до 10. Может быть предусмотрена отдельная транспортерная лента на каждый основной этап, в частности,для варианта реализации, представленного на фиг. 10 а-10f. При этом транспортерные ленты располагаются рядом друг с другом. Стеклянные листы, удерживаемые в заданном положении, перемещаются с одной транспортерной ленты на другую смежную транспортерную ленту для того, чтобы перейти от одного этапа к другому. Таким образом, в варианте реализации, представленном на фиг. 10 а-10f, стеклянные листы 1, 2, 3 предпочтительным образом перемещаются на другую смежную транспортерную ленту,будучи транспортируемыми в продольном направлении на лентах 11, 12, 13 вдоль неподвижной опоры 14, на которую все эти стеклянные листы 1, 2, 3 опираются. Тот факт, что в данном случае имеется возможность прижать все три стеклянных листа одновре-7 022191 менно и за один раз, а не за два раза, как это имеет место, например, в том случае, когда сначала реализуется двухслойный стеклопакет, а уже потом реализуется трехслойный стеклопакет, позволяет, с одной стороны, прикладывать меньшие механические напряжения на два из этих трех стеклянных листов. Действительно, в случае трехслойного стеклопакета, изготавливаемого на основе двухслойного стеклопакета, два стеклянных листа этого двухслойного стеклопакета будут прижиматься в конце изготовления двухслойного стеклопакета для закупоривания этого двухслойного стеклопакета, а затем, в конце изготовления трехслойного стеклопакета, для закупоривания этого трехслойного стеклопакета. Таким образом, два стеклянных листа будут подвергаться прижатию два раза. Это обстоятельство устраняется при использовании способа в соответствии с предлагаемым изобретением. И с другой стороны, иметь давление, одинаковое в обеих полостях. В случае трехслойного стеклопакета, изготавливаемого на основе двухслойного стеклопакета, в процессе прижатия этого трехслойного стеклопакета может возникнуть асимметрия между двумя полостями вследствие двойного прижатия одной из этих полостей. Это может выражаться в различии количества газа между двумя полостями. Таким образом, благодаря использованию способа в соответствии с предлагаемым изобретением трехслойный стеклопакет оказывается более герметичным. После завершения этапа прижатия мастика 6, 7 впрыскивается вдоль одного или нескольких разделительных элементов 4, 5, 4' между их поверхностью, обращенной в направлении к наружной стороне этого трехслойного стеклопакета, и кромками стеклянных листов 1, 2, 3. Эта мастика позволяет обеспечить герметизацию трехслойного стеклопакета таким образом, чтобы не допустить проникновения внутрь этого элемента влаги или пыли. В то же время, стеклянные листы 1, 2, 3 могут быть снабжены различными функциональными слоями, такими, например, как слои малого излучения (например, на поверхностях, обозначенных позицияи ), противоотражающими слоями (например, на поверхностях, обозначенных позициями и ми), электрохромными пакетами, самочистящимися слоями, противоконденсатными слоями, слоями контроля солнечного излучения и т.п. Несколько таких функциональных слоев могут быть расположены на одной и той же поверхности трехслойного стеклопакета. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления трехслойного стеклопакета включает этапы, на которых осуществляют предварительную сборку, в процессе которой три стеклянных листа (1, 2, 3) устанавливаются рядом друг с другом, причем по меньшей мере один из этих стеклянных листов (1, 2, 3) снабжается разделительным элементом (4, 5, 4'), и каждый стеклянный лист (1, 2, 3) устанавливается с наклоном на некоторый угол (, ), имеющий величину в диапазоне от 0 до 10, по отношению к смежному стеклянному листу таким образом, чтобы сформировать две полости (8, 9) между двумя смежными стеклянными листами; заполняют две упомянутые полости путем впрыскивания газа в две эти полости (8, 9) одновременно при помощи сопел; прижимают стеклянные листы (1, 2, 3) друг к другу для того, чтобы герметичным образом скрепить трехслойный стеклопакет. 2. Способ по п.1, в котором этап предварительной сборки реализуется на первом рабочем месте,этап заполнения газом реализуется на втором рабочем месте и этап прижатия реализуется на третьем рабочем месте. 3. Способ по п.1 или 2, в котором на этапе предварительной сборки по меньшей мере один из стеклянных листов (1, 2, 3) позиционируется в вертикальном положении. 4. Способ по одному из пп.1-3, в котором на этапе предварительной сборки все три стеклянных листа (1, 2, 3) позиционируются в вертикальном положении и, по существу, параллельно друг другу с углом наклона (, ) между двумя смежными стеклянными листами, составляющим 0. 5. Способ по п.4, в котором на этапе предварительной сборки стеклянный лист (2), размещенный между двумя другими стеклянными листами (1, 3), смещается в вертикальном направлении по отношению к двум другим листам таким образом, чтобы создать отверстие в полостях (8, 9), предназначенное для впрыскивания газа. 6. Способ по п.4, в котором на этапе предварительной сборки крайние стеклянные листы (1, 3),примыкающие к среднему стеклянному листу (2), располагающемуся между двумя другими листами,деформируются в непосредственной близости от одной из их кромок таким образом, чтобы создать отверстие в полостях (8, 9), предназначенное для впрыскивания газа. 7. Способ по одному из пп.1-3, в котором на этапе предварительной сборки один из стеклянных листов устанавливается в вертикальном положении и каждый из двух других стеклянных листов устанавливается наклонным образом, причем угол их наклона (, ) по отношению к смежному стеклянному листу имеет величину в диапазоне от 3 до 10. 8. Способ по одному из пп.1-3, в котором на этапе предварительной сборки один из стеклянных листов устанавливается с наклоном под углом, имеющим величину в диапазоне от 3 до 10, по отношению к вертикальному направлению, и каждый из двух других стеклянных листов устанавливается под наклоном по отношению к смежному стеклянному листу, причем угол (, ) его наклона имеет величину в диапазоне от 3 до 10. 9. Способ по одному из пп.1-8, в котором на этапе заполнения впрыскиваемый в полости газ представляет собой тяжелый газ. 10. Способ по одному из пп.1-9, в котором на этапе заполнения газ впрыскивается в полости (8, 9) через отверстия, выполненные в транспортерной ленте (10), обеспечивающей перемещение стеклянных листов (1, 2, 3). 11. Способ по одному из пп.1-10, в котором этап заполнения содержит после заполнения полостей(8, 9) газом операцию общего прижатия стеклянных листов (1, 2, 3) друг к другу на втором рабочем месте для того, чтобы закрыть эти полости (8, 9). 12. Способ по одному из пп.1-11, в котором этап заполнения содержит предварительный этап, в процессе осуществления которого в упомянутых полостях (8, 9) создается вакуум перед впрыскиванием газа. 13. Способ по одному из пп.1-12, в котором в процессе выполнения этапов предварительной сборки и заполнения стеклянные листы (1, 3), примыкающие к стеклянному листу (2), располагающемуся между двух других листов, удерживаются в заданном положении при помощи присосок, и стеклянный лист (2),располагающийся между двух других листов, удерживается в заданном положении при помощи зажимов, обжимающих либо две поверхности этого стеклянного листа в непосредственной близости от его кромки, либо участок стеклянного листа в различных местах этого листа. 14. Способ по одному из пп.1-13, в котором этап прижатия реализуется на стеклянных листах (1, 2,3) при условии, что все эти листы располагаются вертикально или все эти листы располагаются в плоскости, наклоненной по отношению к вертикальному направлению под углом, имеющим величину в диапазоне от 3 до 10. 15. Способ по одному из пп.1-14, в котором выполнению этапа предварительной сборки предшествует этап крепления одного или нескольких разделительных элементов (4, 5, 4') по меньшей мере на одном стеклянном листе предпочтительно посредством бутилового шнура. 16. Способ по п.15, в котором один разделительный элемент (4') закрепляется на стеклянном листе(2), располагаемом между двумя другими стеклянными листами, или же два разделительных элемента (4,5) закрепляются на этом стеклянном листе (2), причем каждый из этих разделительных элементов закрепляется на одной из поверхностей стеклянного листа (2), располагающегося между двумя другими стеклянными листами, или каждый из двух этих разделительных элементов (4, 5) закрепляется на одном из трех стеклянных листов (1, 2, 3) таким образом, чтобы после осуществления этапа предварительной сборки каждый разделительный элемент ограничивал одну или две полости (8, 9). 17. Способ по одному из пп.15 или 16, в котором после осуществления этапа прижатия вдоль одного или нескольких разделительных элементов (4, 5, 4') в непосредственной близости от кромок стеклянных листов (1, 2, 3) впрыскивается мастика (6, 7).

МПК / Метки

МПК: E06B 3/677

Метки: трехслойного, стеклопакета, изготовления, заполненного, газом, способ

Код ссылки

<a href="https://eas.patents.su/15-22191-sposob-izgotovleniya-trehslojjnogo-steklopaketa-zapolnennogo-gazom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления трехслойного стеклопакета, заполненного газом</a>

Предыдущий патент: Способ улучшения разделения твердого вещества и жидкости в связи с выщелачиванием латерита

Следующий патент: Высокотемпературная нейтрализация лактама

Случайный патент: Кристаллические пептидные кето-эпоксидные ингибиторы протеаз и синтез кето-эпоксидов аминокислот