Скважинное устройство

Формула / Реферат

1. Центратор, имеющий первое и второе противоположные торцевые кольца, которые отделены друг от друга в осевом направлении упругими дугами, при этом первая дуга отходит от первого торцевого кольца, по существу, параллельно оси на первое расстояние перед переходом, по существу, по выпуклому криволинейному участку во второе торцевое кольцо, а вторая дуга отходит от первого торцевого кольца, по существу, по выпуклому криволинейному участку и переходит, по существу, в параллельный оси участок у второго торцевого кольца так, что криволинейные участки первой и второй дуг смещены в продольном направлении относительно друг друга, причем центратор изготовлен из цельного куска материала.

2. Центратор по п.1, содержащий ленту, по существу, цилиндрической формы, имеющую по меньшей мере один изогнутый участок с противоположными концевыми областями, соединенными друг с другом при помощи соединительного участка, имеющего два ответвления, которые проходят на соответствующих сторонах рабочего участка и удаленные концы которых переходят в указанные концевые области, причем рабочий участок имеет приспособление для взаимодействия с инструментом, так что при повороте рабочего участка инструментом изменяется размер центратора, при этом указанный центратор дополнительно содержит средства сцепления, предназначенные для крепления указанных ответвлений относительно смежной концевой области с обеспечением возможности блокировки центратора.

3. Центратор по п.2, содержащий несколько изогнутых участков, каждый из которых имеет соответствующие концевые области, и несколько соответствующих соединительных участков.

4. Центратор по п.2, в котором соединительные участки имеют, по существу, S-образную форму.

5. Центратор по п.2, в котором указанный по меньшей мере один или каждый изогнутый участок имеет удлинения для формирования направляющих, предназначенных для ограничения бокового смещения указанных ответвлений.

6. Центратор по п.5, в котором направляющие имеют зубцы для взаимодействия с ответными зубцами на указанных ответвлениях с образованием указанных средств сцепления.

7. Центратор по п.2, имеющий, по существу, круговую форму и ось, при этом указанный по меньшей мере один или каждый изогнутый участок имеет первую ширину в направлении, параллельном оси, а ответвления имеют вторую ширину в направлении, параллельном оси, которая меньше первой ширины.

8. Центратор по любому из предыдущих пунктов, который изготовлен из микролегированной стали.

Текст

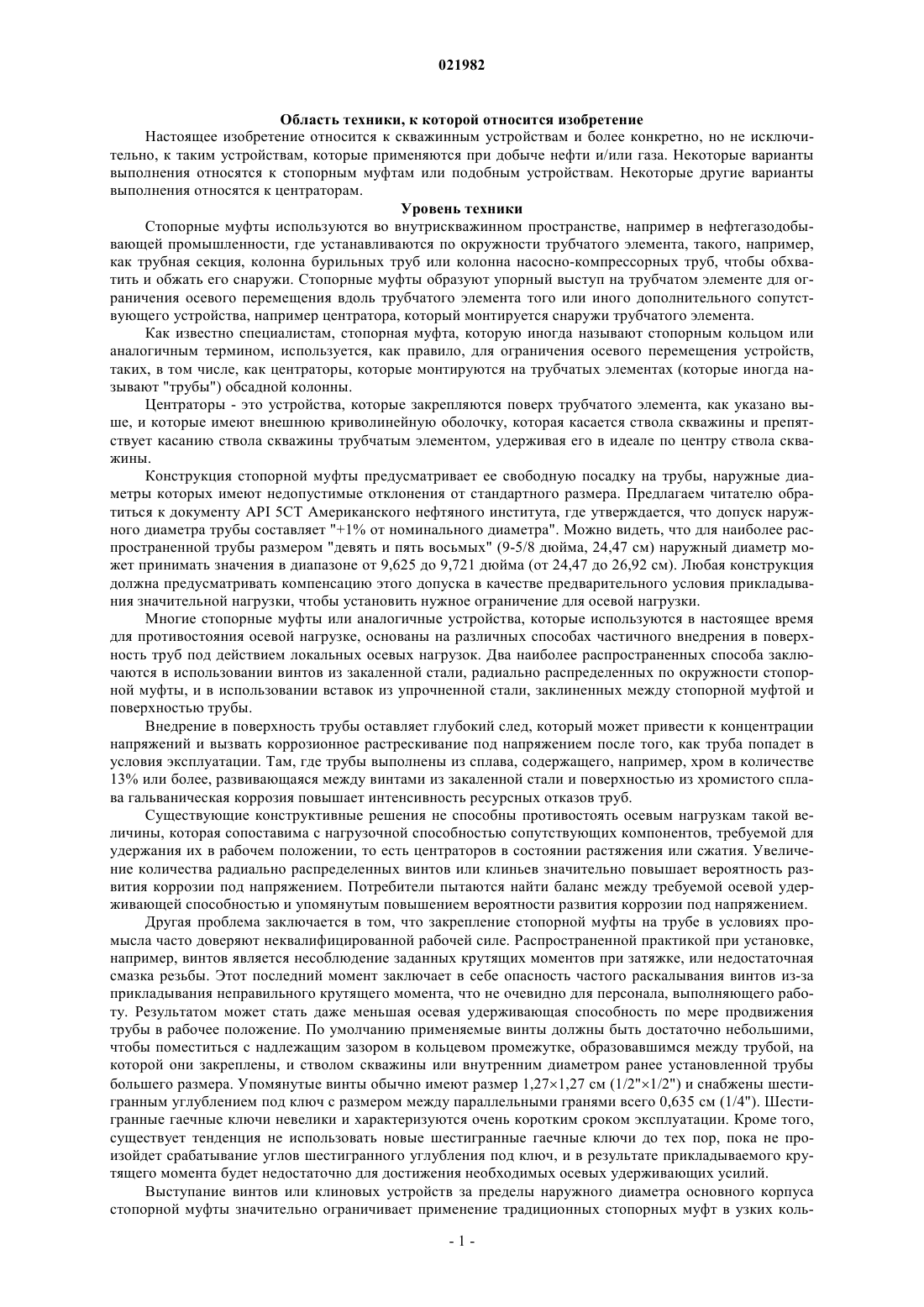

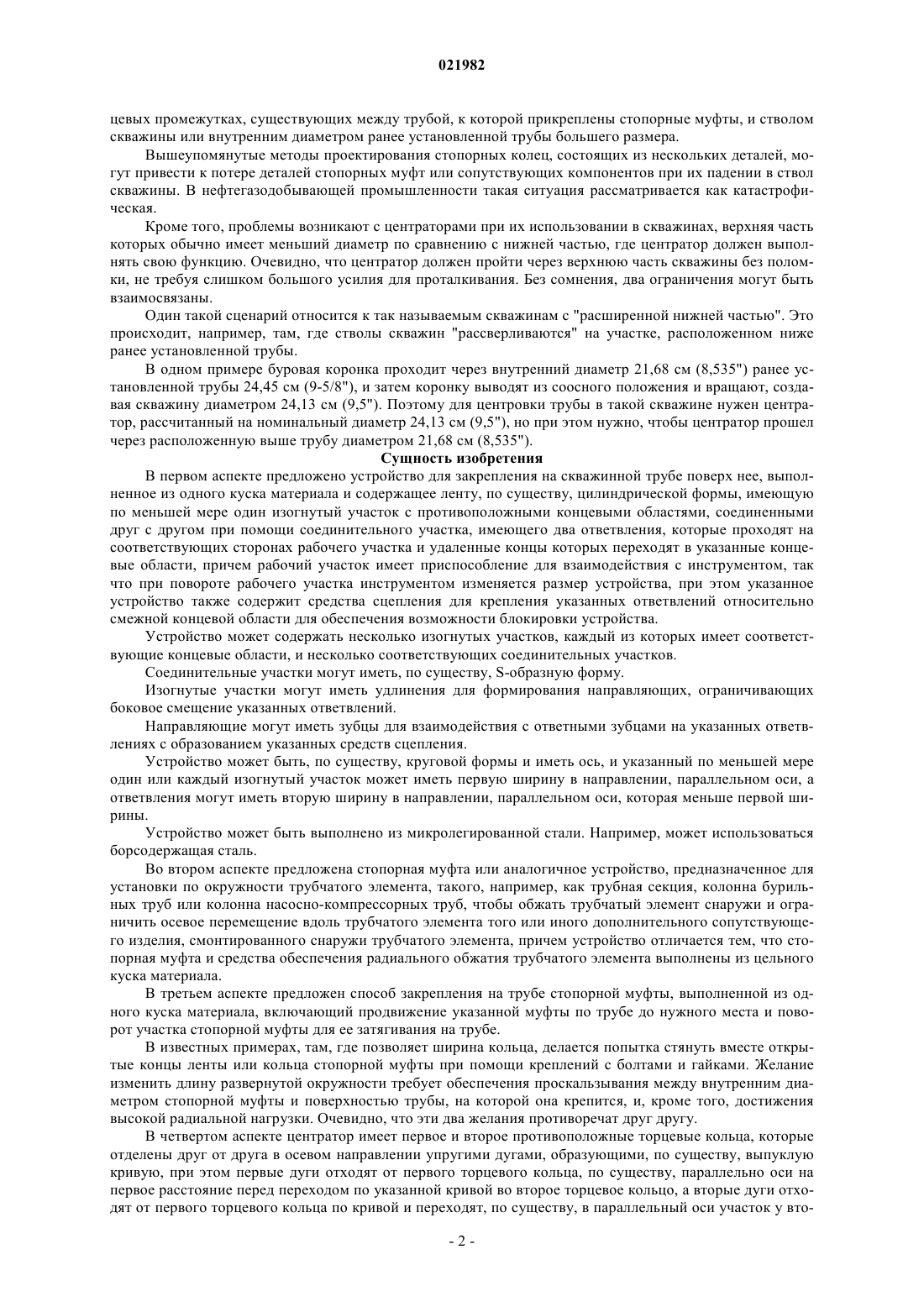

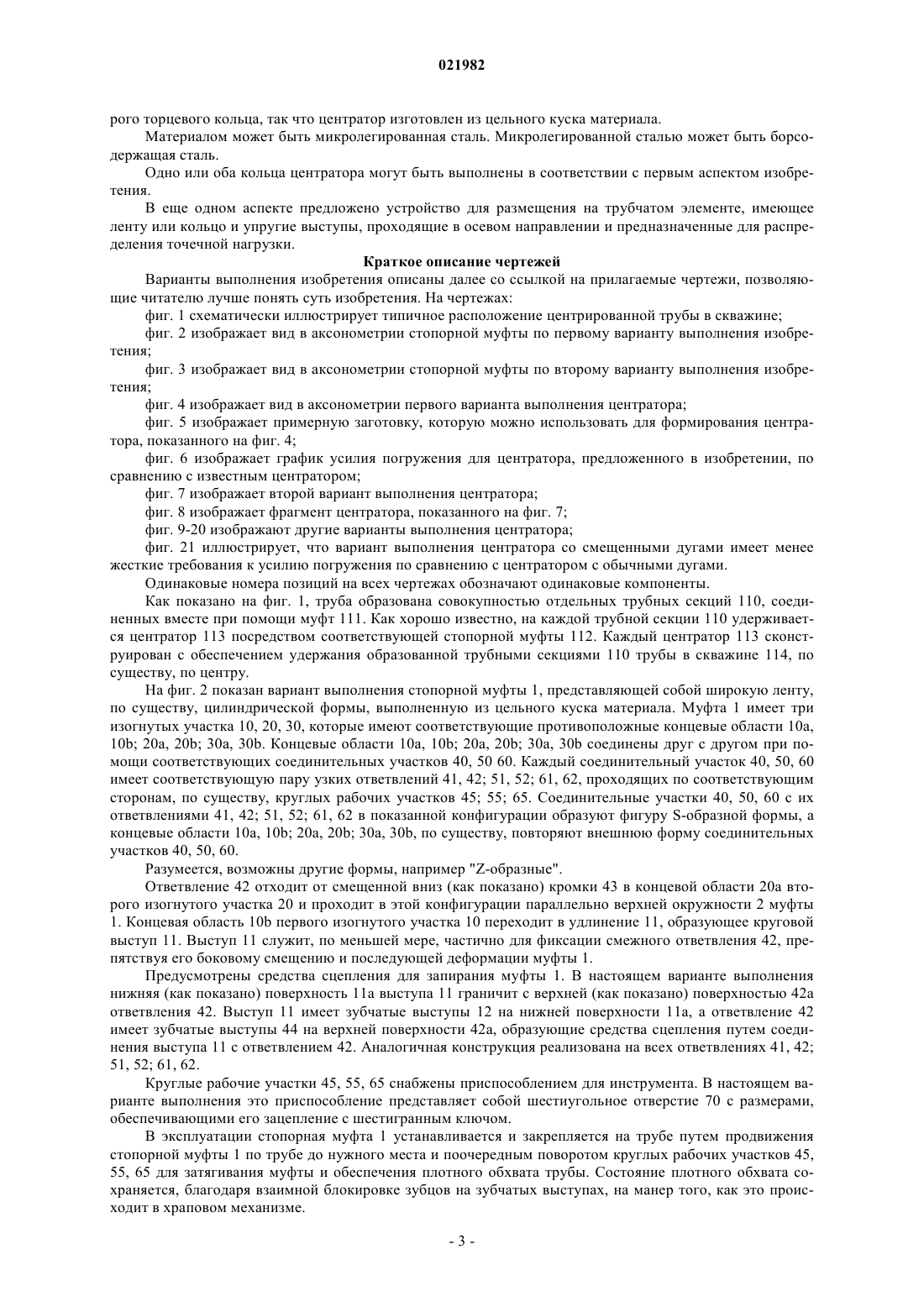

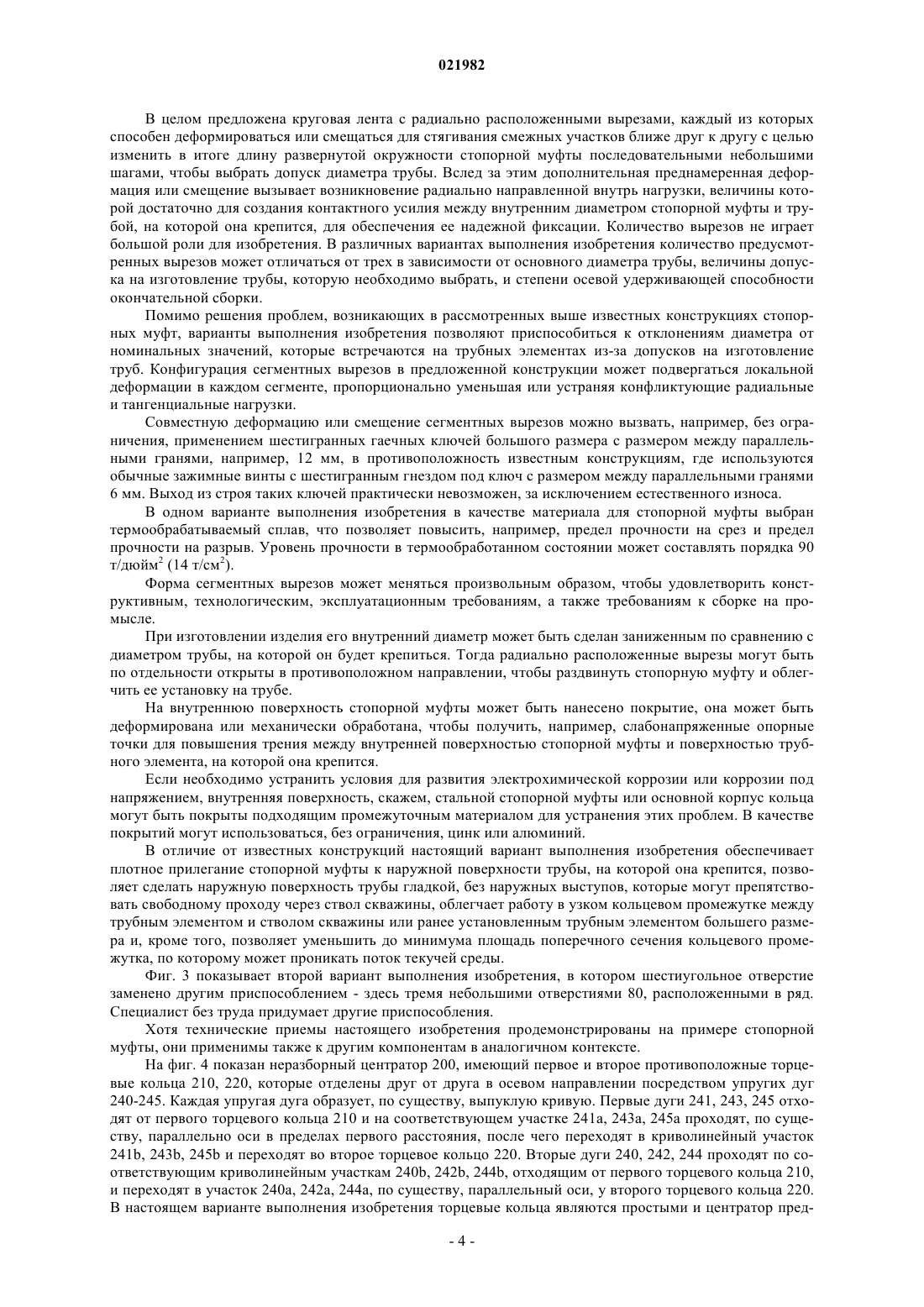

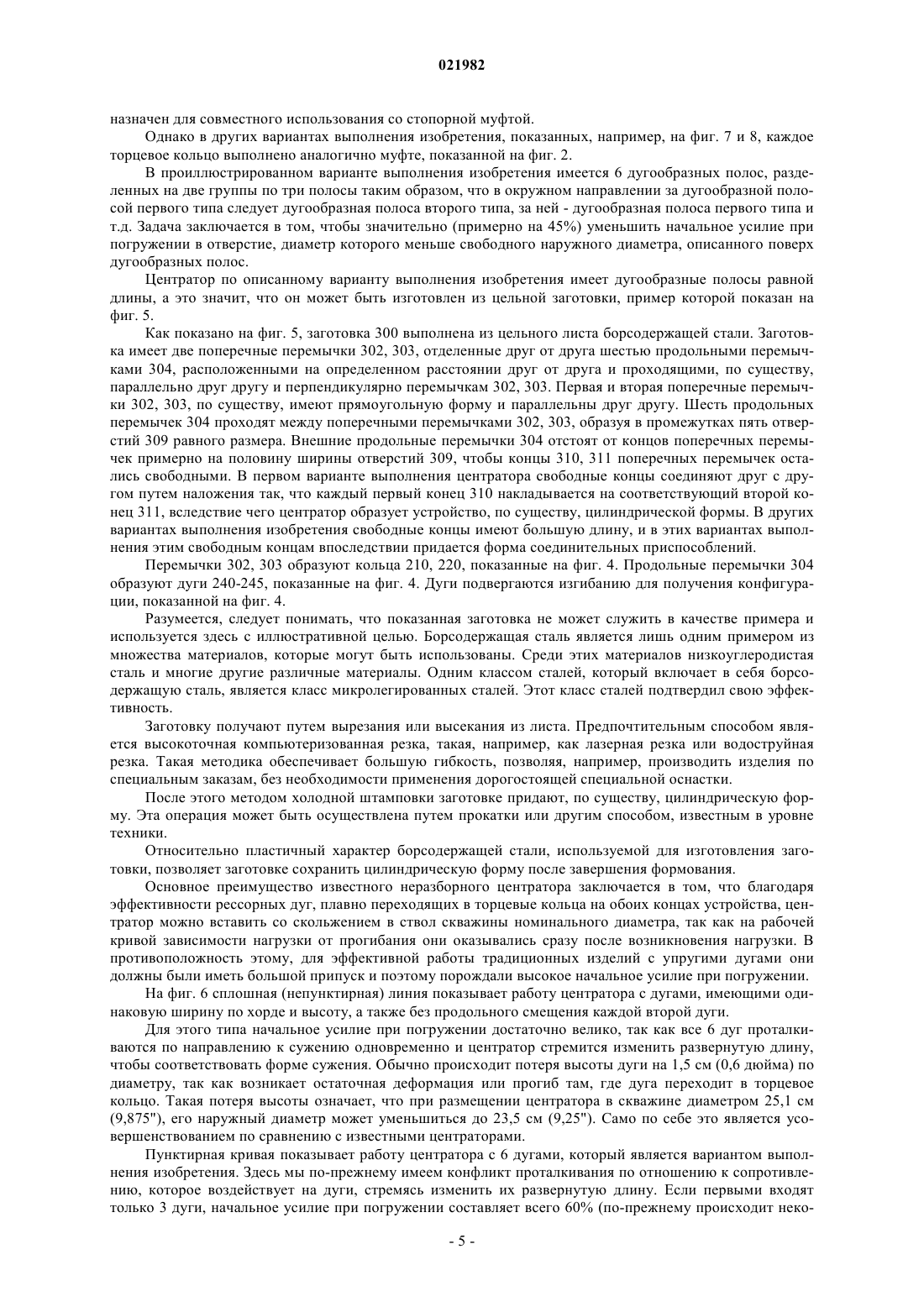

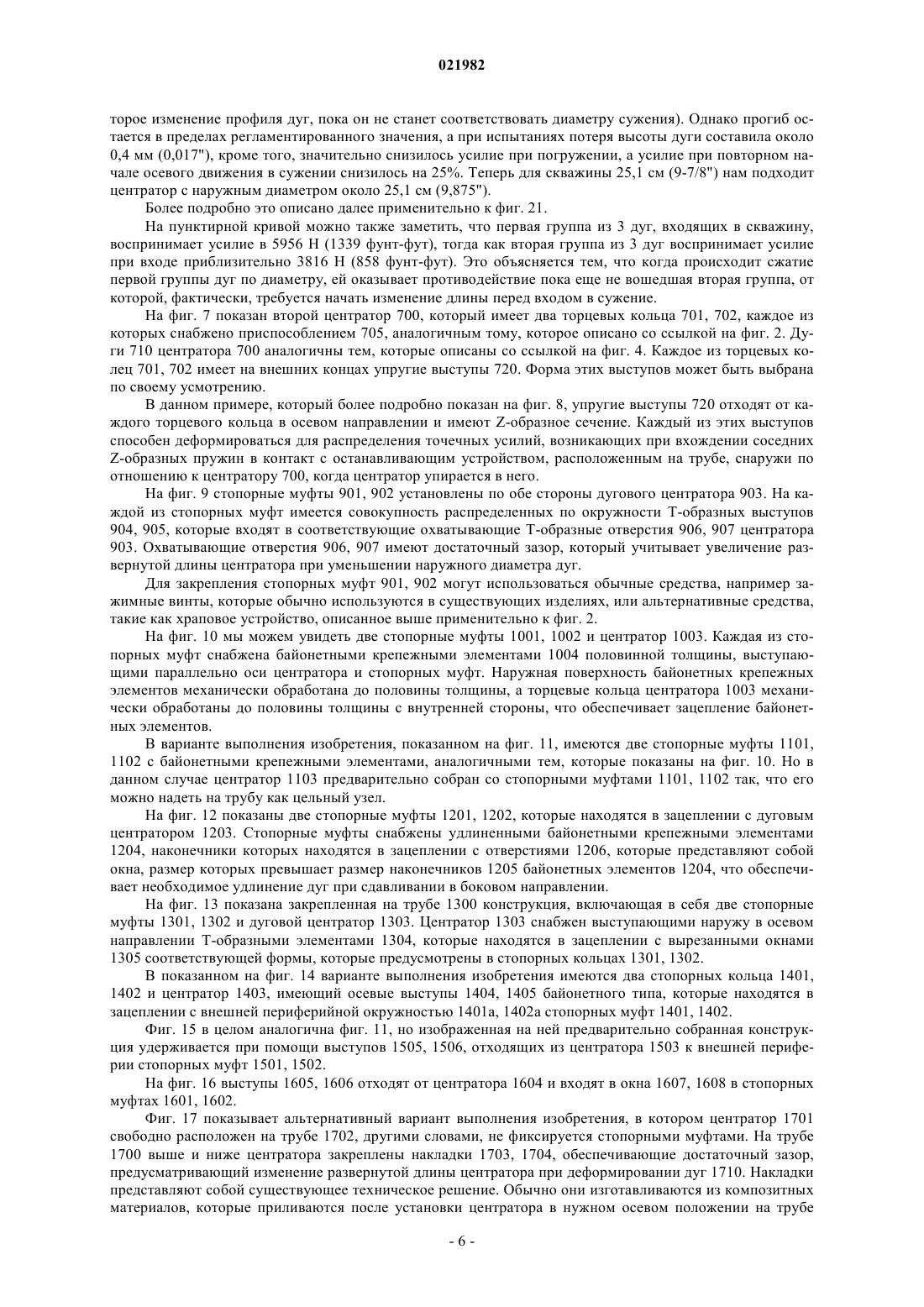

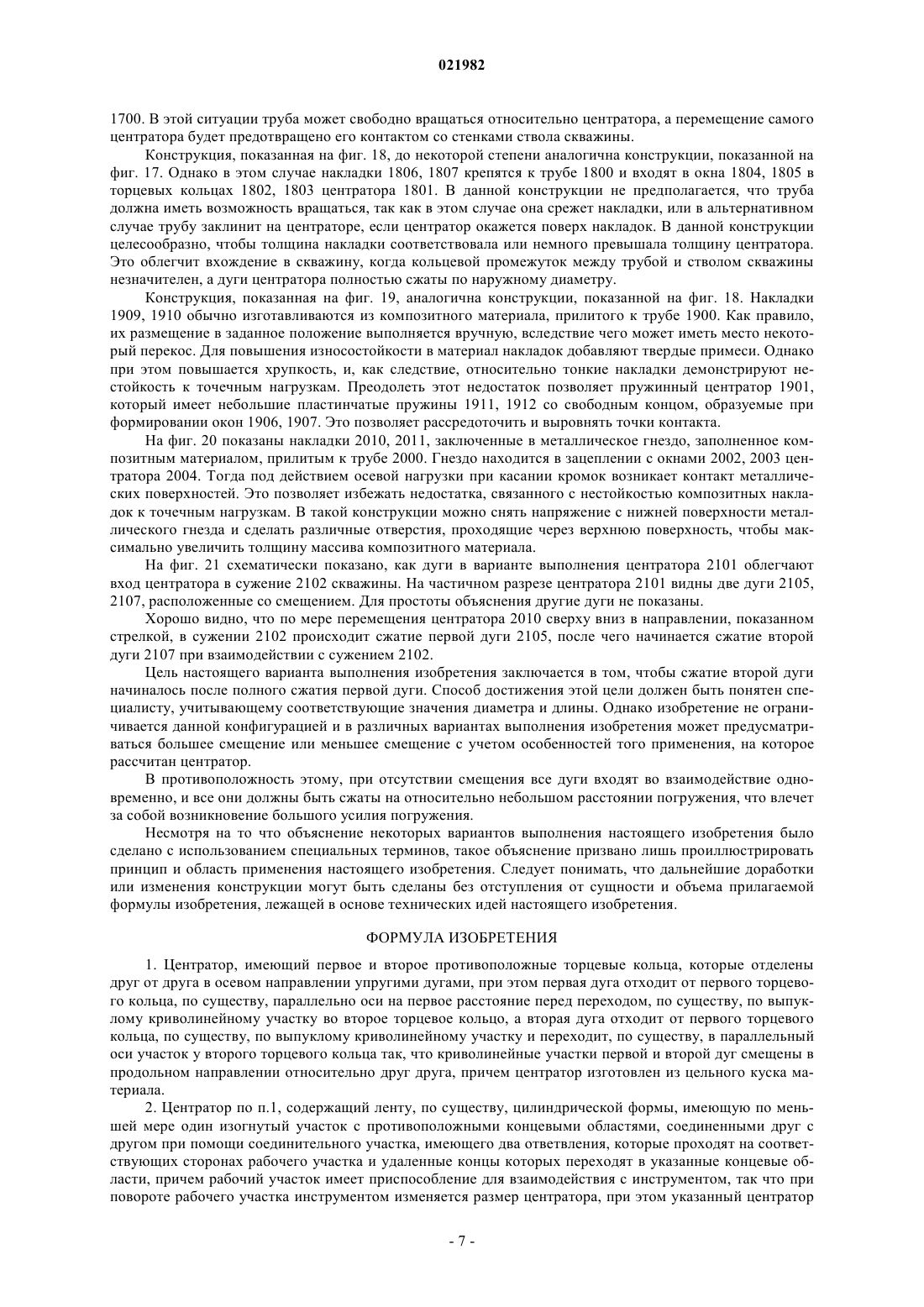

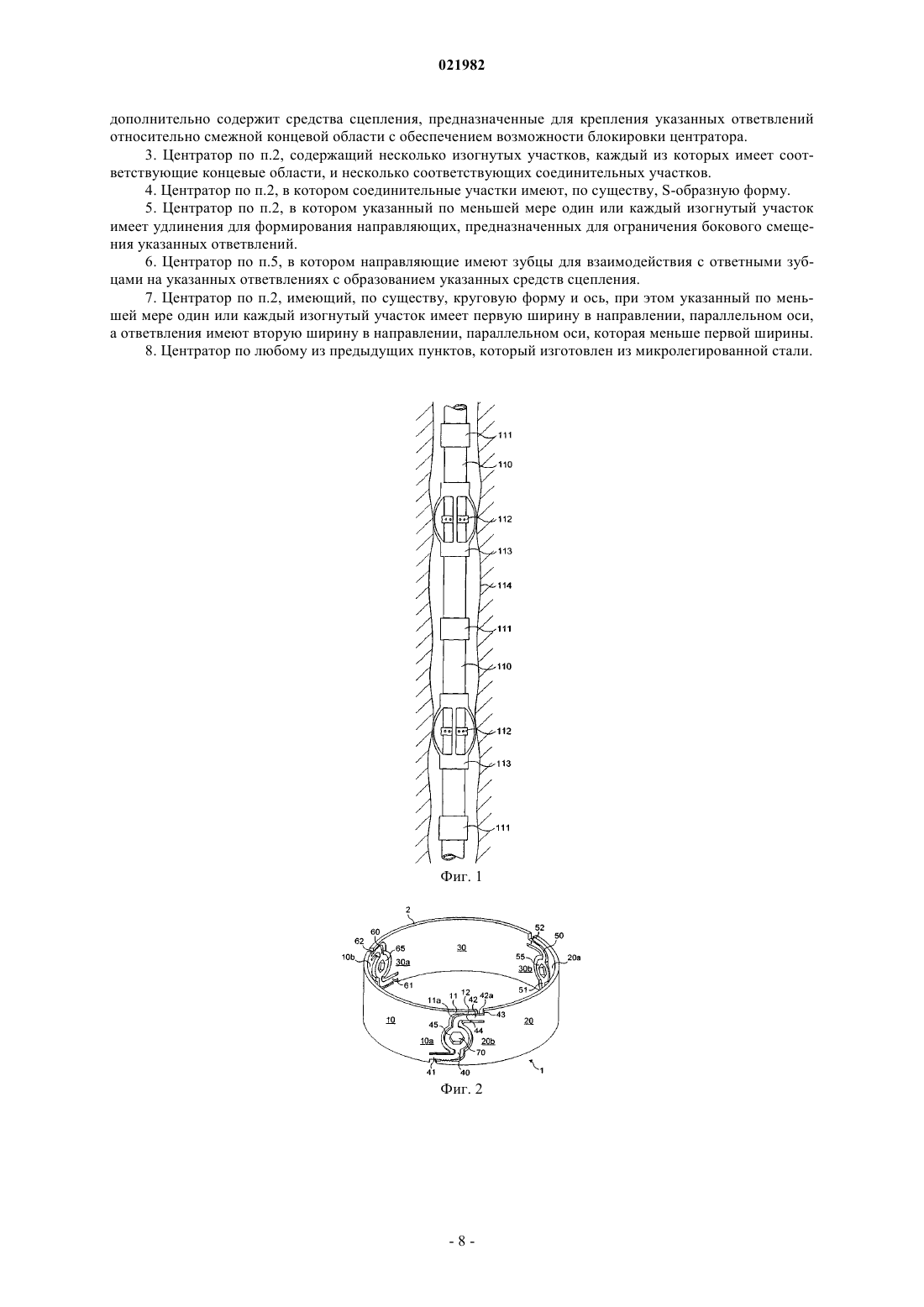

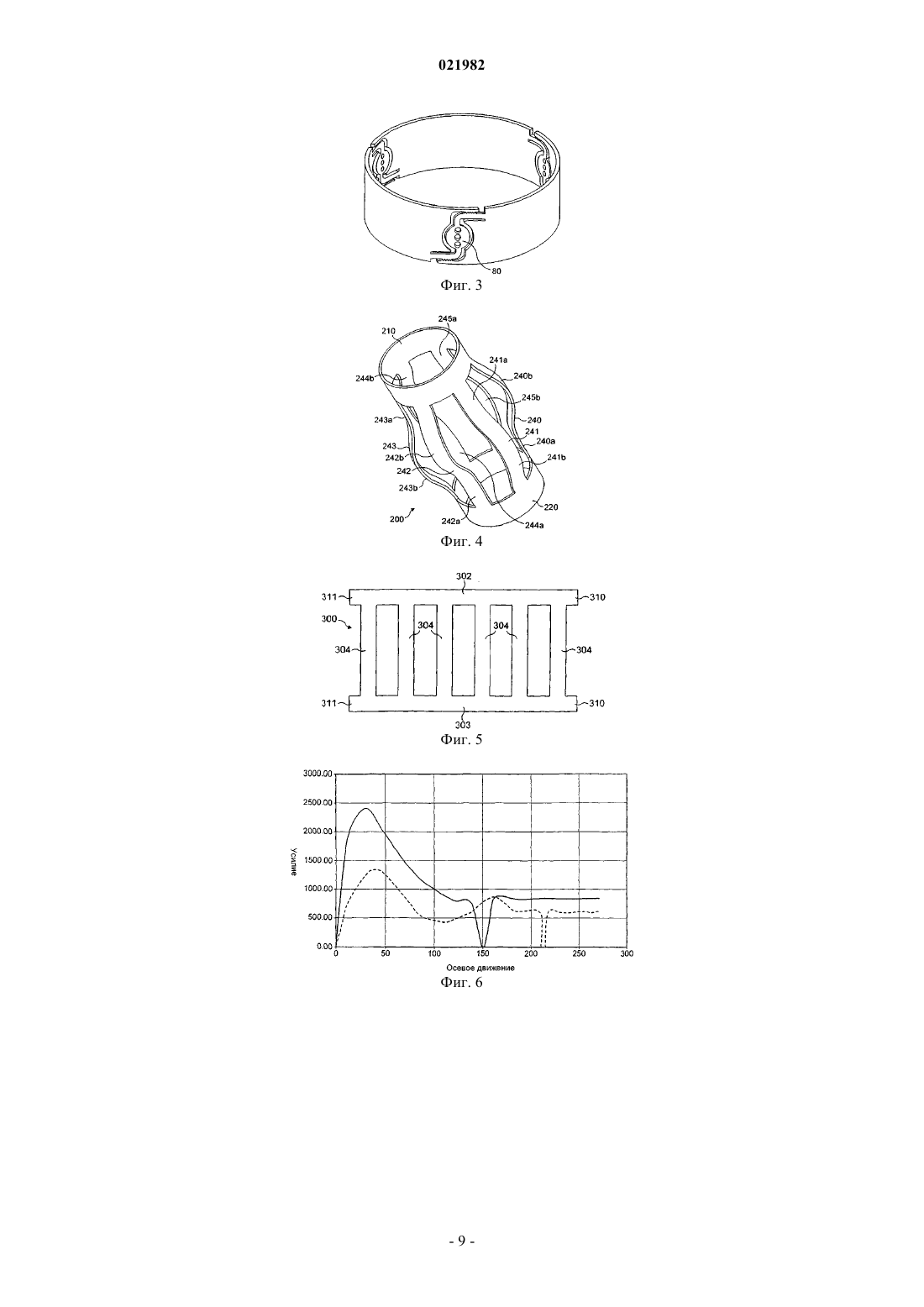

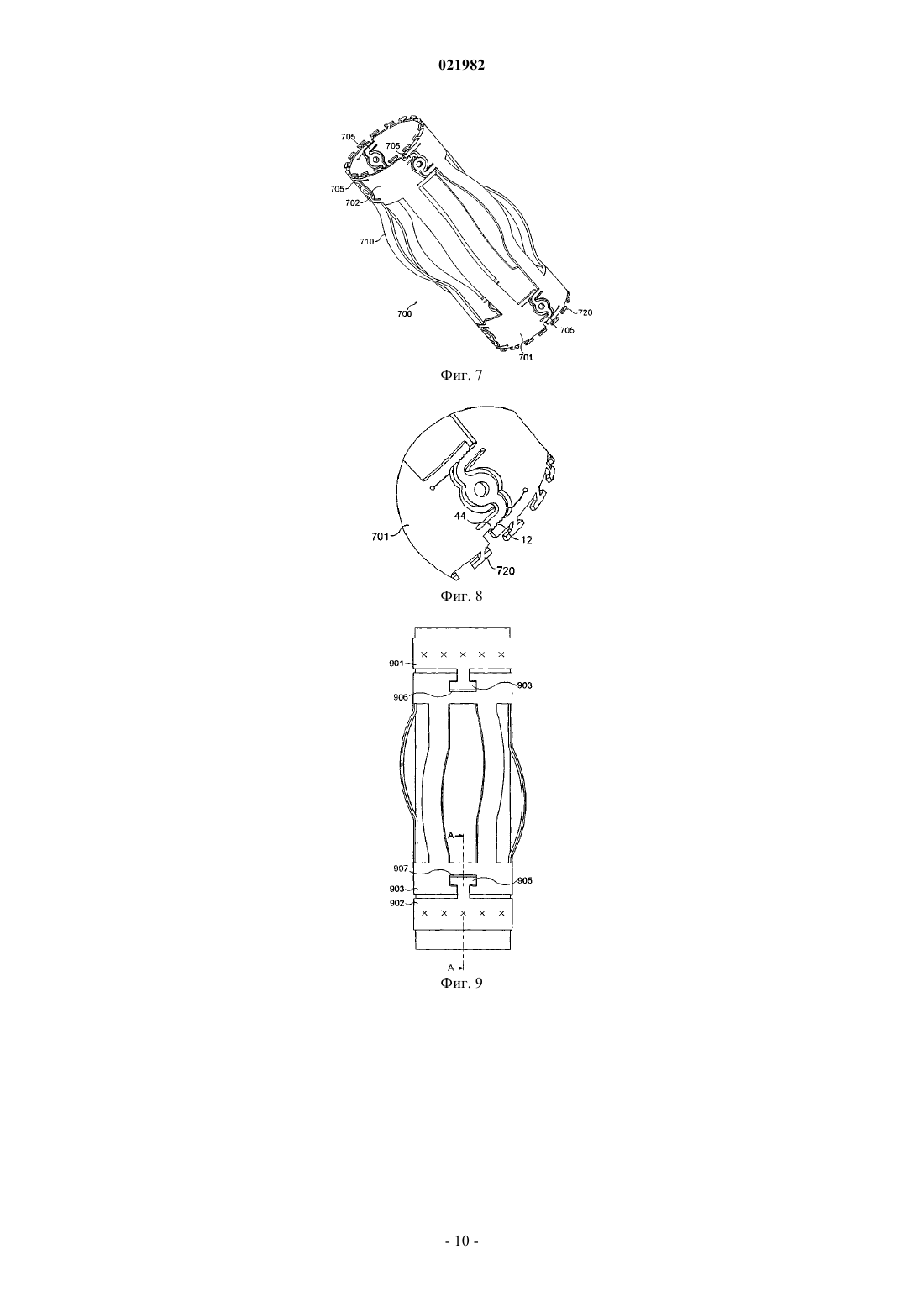

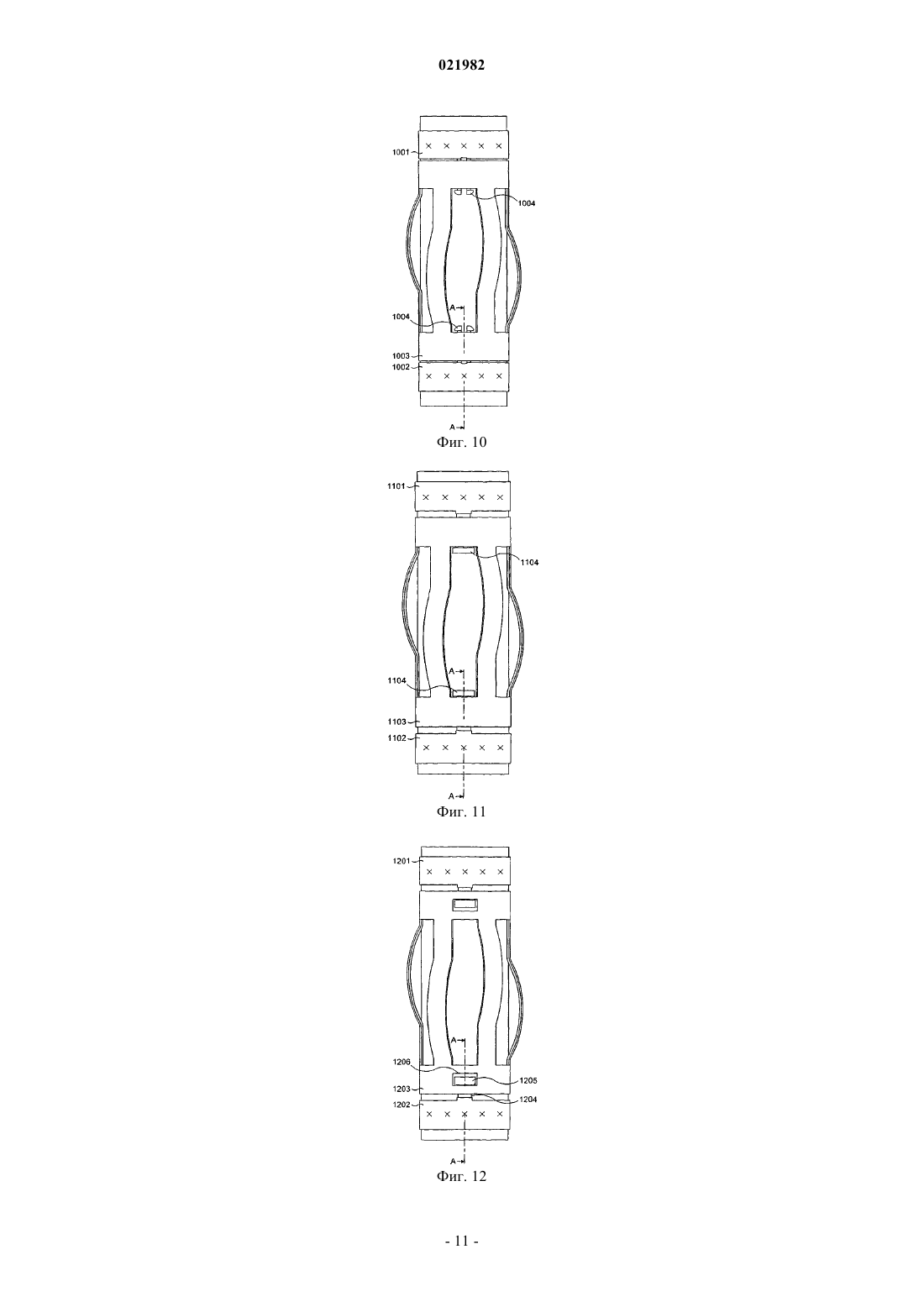

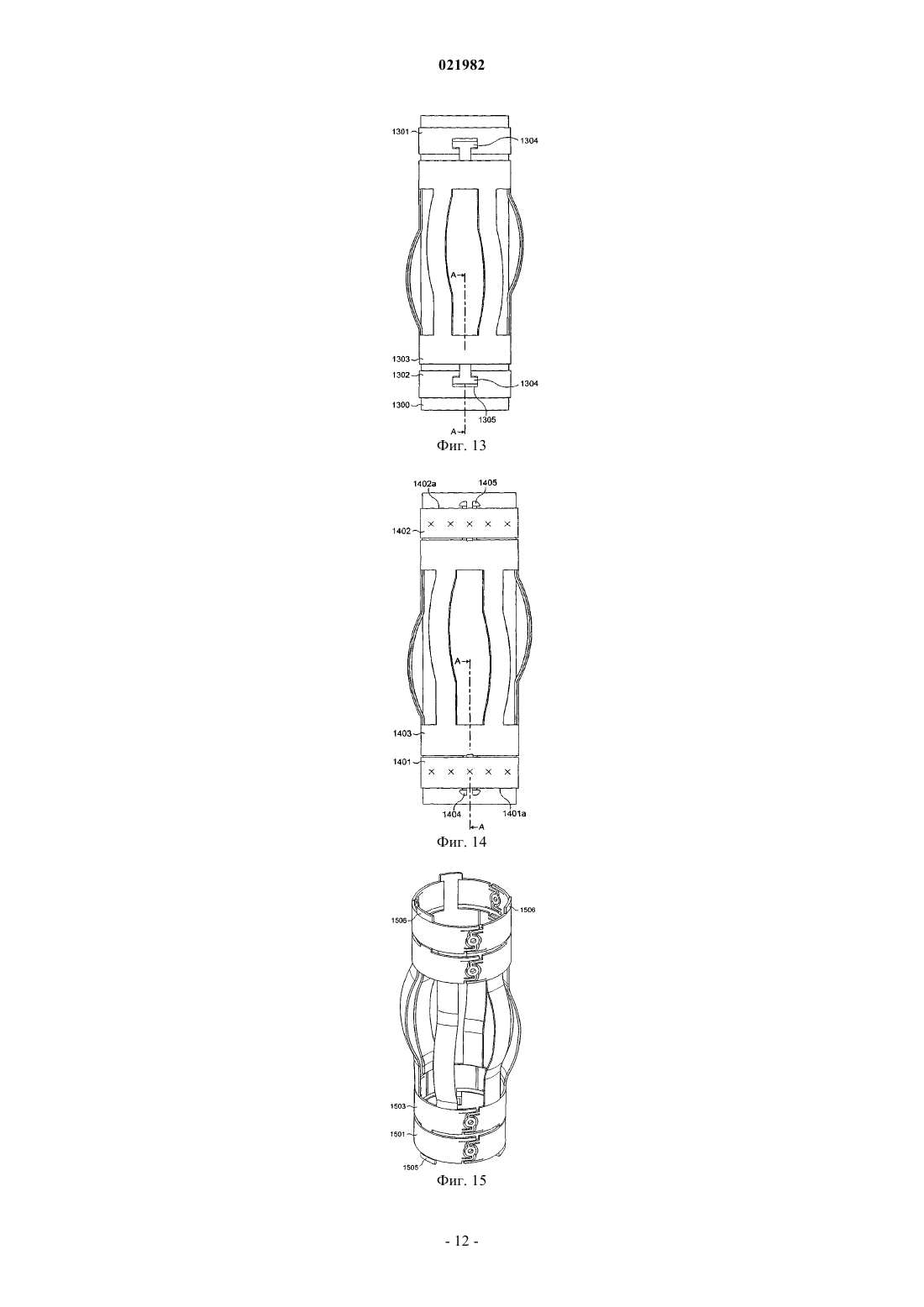

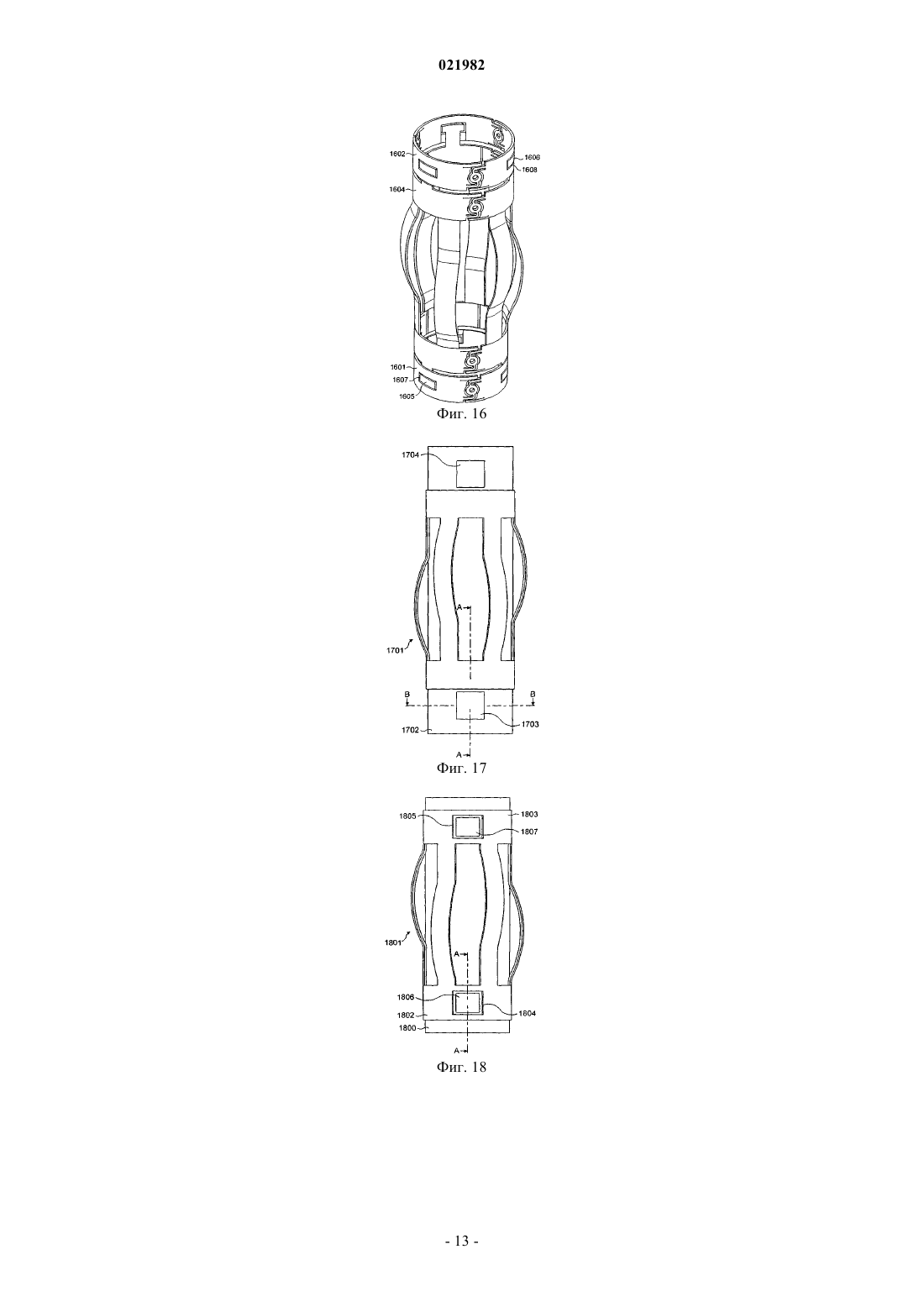

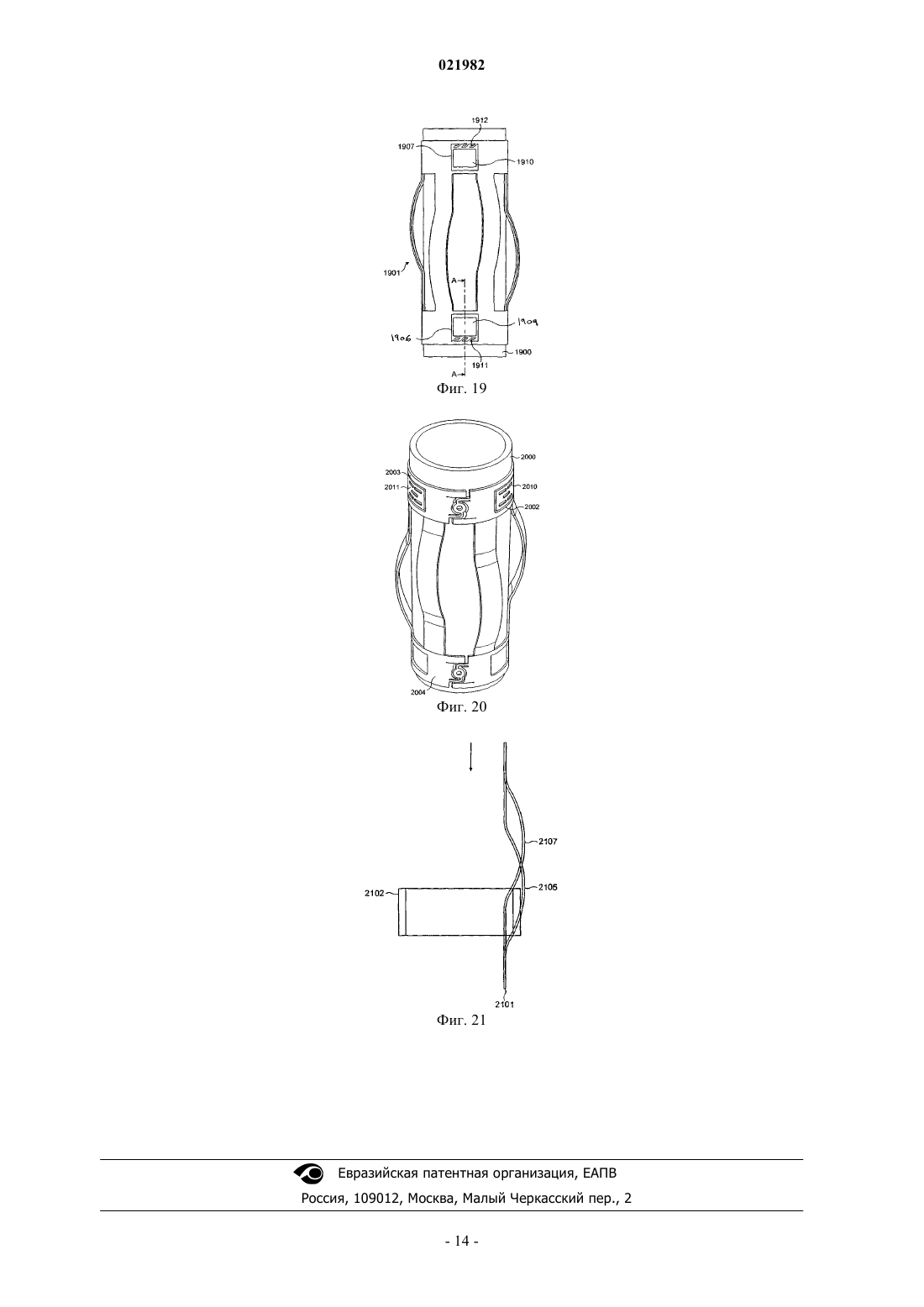

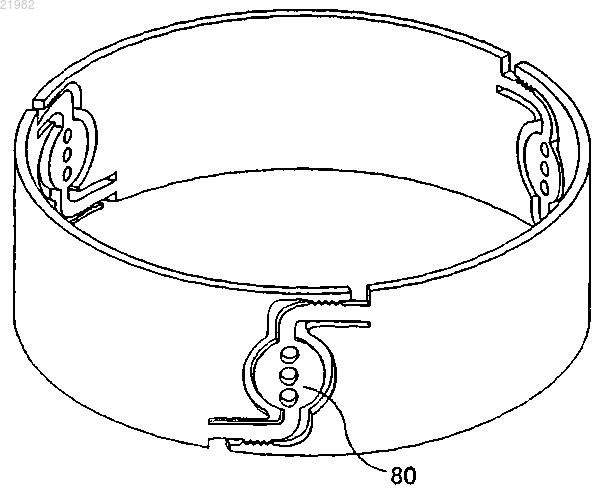

В изобретении предложен центратор (113), имеющий первое и второе противоположные торцевые кольца (210, 220), которые отделены друг от друга в осевом направлении упругими дугами(240-245), при этом первый набор дуг (241, 243, 245) отходит от первого торцевого кольца(210), по существу, параллельно оси на первое расстояние перед переходом, по существу, по выпуклому криволинейному участку (241b, 243b, 245b) во второе торцевое кольцо (220), а второй набор дуг (240, 242, 244) отходит от первого торцевого кольца (210), по существу, по выпуклому криволинейному участку (240b, 242b, 244b) и переходит, по существу, в параллельный оси участок(240 а, 242 а, 244 а) у второго торцевого кольца (220) так, что криволинейные участки (240b-245b) первого и второго набора дуг (240-245) смещены в продольном направлении относительно друг друга. Центратор (113) изготовлен из цельного куска материала. Область техники, к которой относится изобретение Настоящее изобретение относится к скважинным устройствам и более конкретно, но не исключительно, к таким устройствам, которые применяются при добыче нефти и/или газа. Некоторые варианты выполнения относятся к стопорным муфтам или подобным устройствам. Некоторые другие варианты выполнения относятся к центраторам. Уровень техники Стопорные муфты используются во внутрискважинном пространстве, например в нефтегазодобывающей промышленности, где устанавливаются по окружности трубчатого элемента, такого, например,как трубная секция, колонна бурильных труб или колонна насосно-компрессорных труб, чтобы обхватить и обжать его снаружи. Стопорные муфты образуют упорный выступ на трубчатом элементе для ограничения осевого перемещения вдоль трубчатого элемента того или иного дополнительного сопутствующего устройства, например центратора, который монтируется снаружи трубчатого элемента. Как известно специалистам, стопорная муфта, которую иногда называют стопорным кольцом или аналогичным термином, используется, как правило, для ограничения осевого перемещения устройств,таких, в том числе, как центраторы, которые монтируются на трубчатых элементах (которые иногда называют "трубы") обсадной колонны. Центраторы - это устройства, которые закрепляются поверх трубчатого элемента, как указано выше, и которые имеют внешнюю криволинейную оболочку, которая касается ствола скважины и препятствует касанию ствола скважины трубчатым элементом, удерживая его в идеале по центру ствола скважины. Конструкция стопорной муфты предусматривает ее свободную посадку на трубы, наружные диаметры которых имеют недопустимые отклонения от стандартного размера. Предлагаем читателю обратиться к документу API 5CT Американского нефтяного института, где утверждается, что допуск наружного диаметра трубы составляет "+1% от номинального диаметра". Можно видеть, что для наиболее распространенной трубы размером "девять и пять восьмых" (9-5/8 дюйма, 24,47 см) наружный диаметр может принимать значения в диапазоне от 9,625 до 9,721 дюйма (от 24,47 до 26,92 см). Любая конструкция должна предусматривать компенсацию этого допуска в качестве предварительного условия прикладывания значительной нагрузки, чтобы установить нужное ограничение для осевой нагрузки. Многие стопорные муфты или аналогичные устройства, которые используются в настоящее время для противостояния осевой нагрузке, основаны на различных способах частичного внедрения в поверхность труб под действием локальных осевых нагрузок. Два наиболее распространенных способа заключаются в использовании винтов из закаленной стали, радиально распределенных по окружности стопорной муфты, и в использовании вставок из упрочненной стали, заклиненных между стопорной муфтой и поверхностью трубы. Внедрение в поверхность трубы оставляет глубокий след, который может привести к концентрации напряжений и вызвать коррозионное растрескивание под напряжением после того, как труба попадет в условия эксплуатации. Там, где трубы выполнены из сплава, содержащего, например, хром в количестве 13% или более, развивающаяся между винтами из закаленной стали и поверхностью из хромистого сплава гальваническая коррозия повышает интенсивность ресурсных отказов труб. Существующие конструктивные решения не способны противостоять осевым нагрузкам такой величины, которая сопоставима с нагрузочной способностью сопутствующих компонентов, требуемой для удержания их в рабочем положении, то есть центраторов в состоянии растяжения или сжатия. Увеличение количества радиально распределенных винтов или клиньев значительно повышает вероятность развития коррозии под напряжением. Потребители пытаются найти баланс между требуемой осевой удерживающей способностью и упомянутым повышением вероятности развития коррозии под напряжением. Другая проблема заключается в том, что закрепление стопорной муфты на трубе в условиях промысла часто доверяют неквалифицированной рабочей силе. Распространенной практикой при установке,например, винтов является несоблюдение заданных крутящих моментов при затяжке, или недостаточная смазка резьбы. Этот последний момент заключает в себе опасность частого раскалывания винтов из-за прикладывания неправильного крутящего момента, что не очевидно для персонала, выполняющего работу. Результатом может стать даже меньшая осевая удерживающая способность по мере продвижения трубы в рабочее положение. По умолчанию применяемые винты должны быть достаточно небольшими,чтобы поместиться с надлежащим зазором в кольцевом промежутке, образовавшимся между трубой, на которой они закреплены, и стволом скважины или внутренним диаметром ранее установленной трубы большего размера. Упомянутые винты обычно имеют размер 1,271,27 см (1/2"1/2") и снабжены шестигранным углублением под ключ с размером между параллельными гранями всего 0,635 см (1/4"). Шестигранные гаечные ключи невелики и характеризуются очень коротким сроком эксплуатации. Кроме того,существует тенденция не использовать новые шестигранные гаечные ключи до тех пор, пока не произойдет срабатывание углов шестигранного углубления под ключ, и в результате прикладываемого крутящего момента будет недостаточно для достижения необходимых осевых удерживающих усилий. Выступание винтов или клиновых устройств за пределы наружного диаметра основного корпуса стопорной муфты значительно ограничивает применение традиционных стопорных муфт в узких коль-1 021982 цевых промежутках, существующих между трубой, к которой прикреплены стопорные муфты, и стволом скважины или внутренним диаметром ранее установленной трубы большего размера. Вышеупомянутые методы проектирования стопорных колец, состоящих из нескольких деталей, могут привести к потере деталей стопорных муфт или сопутствующих компонентов при их падении в ствол скважины. В нефтегазодобывающей промышленности такая ситуация рассматривается как катастрофическая. Кроме того, проблемы возникают с центраторами при их использовании в скважинах, верхняя часть которых обычно имеет меньший диаметр по сравнению с нижней частью, где центратор должен выполнять свою функцию. Очевидно, что центратор должен пройти через верхнюю часть скважины без поломки, не требуя слишком большого усилия для проталкивания. Без сомнения, два ограничения могут быть взаимосвязаны. Один такой сценарий относится к так называемым скважинам с "расширенной нижней частью". Это происходит, например, там, где стволы скважин "рассверливаются" на участке, расположенном ниже ранее установленной трубы. В одном примере буровая коронка проходит через внутренний диаметр 21,68 см (8,535") ранее установленной трубы 24,45 см (9-5/8"), и затем коронку выводят из соосного положения и вращают, создавая скважину диаметром 24,13 см (9,5"). Поэтому для центровки трубы в такой скважине нужен центратор, рассчитанный на номинальный диаметр 24,13 см (9,5"), но при этом нужно, чтобы центратор прошел через расположенную выше трубу диаметром 21,68 см (8,535"). Сущность изобретения В первом аспекте предложено устройство для закрепления на скважинной трубе поверх нее, выполненное из одного куска материала и содержащее ленту, по существу, цилиндрической формы, имеющую по меньшей мере один изогнутый участок с противоположными концевыми областями, соединенными друг с другом при помощи соединительного участка, имеющего два ответвления, которые проходят на соответствующих сторонах рабочего участка и удаленные концы которых переходят в указанные концевые области, причем рабочий участок имеет приспособление для взаимодействия с инструментом, так что при повороте рабочего участка инструментом изменяется размер устройства, при этом указанное устройство также содержит средства сцепления для крепления указанных ответвлений относительно смежной концевой области для обеспечения возможности блокировки устройства. Устройство может содержать несколько изогнутых участков, каждый из которых имеет соответствующие концевые области, и несколько соответствующих соединительных участков. Соединительные участки могут иметь, по существу, S-образную форму. Изогнутые участки могут иметь удлинения для формирования направляющих, ограничивающих боковое смещение указанных ответвлений. Направляющие могут иметь зубцы для взаимодействия с ответными зубцами на указанных ответвлениях с образованием указанных средств сцепления. Устройство может быть, по существу, круговой формы и иметь ось, и указанный по меньшей мере один или каждый изогнутый участок может иметь первую ширину в направлении, параллельном оси, а ответвления могут иметь вторую ширину в направлении, параллельном оси, которая меньше первой ширины. Устройство может быть выполнено из микролегированной стали. Например, может использоваться борсодержащая сталь. Во втором аспекте предложена стопорная муфта или аналогичное устройство, предназначенное для установки по окружности трубчатого элемента, такого, например, как трубная секция, колонна бурильных труб или колонна насосно-компрессорных труб, чтобы обжать трубчатый элемент снаружи и ограничить осевое перемещение вдоль трубчатого элемента того или иного дополнительного сопутствующего изделия, смонтированного снаружи трубчатого элемента, причем устройство отличается тем, что стопорная муфта и средства обеспечения радиального обжатия трубчатого элемента выполнены из цельного куска материала. В третьем аспекте предложен способ закрепления на трубе стопорной муфты, выполненной из одного куска материала, включающий продвижение указанной муфты по трубе до нужного места и поворот участка стопорной муфты для ее затягивания на трубе. В известных примерах, там, где позволяет ширина кольца, делается попытка стянуть вместе открытые концы ленты или кольца стопорной муфты при помощи креплений с болтами и гайками. Желание изменить длину развернутой окружности требует обеспечения проскальзывания между внутренним диаметром стопорной муфты и поверхностью трубы, на которой она крепится, и, кроме того, достижения высокой радиальной нагрузки. Очевидно, что эти два желания противоречат друг другу. В четвертом аспекте центратор имеет первое и второе противоположные торцевые кольца, которые отделены друг от друга в осевом направлении упругими дугами, образующими, по существу, выпуклую кривую, при этом первые дуги отходят от первого торцевого кольца, по существу, параллельно оси на первое расстояние перед переходом по указанной кривой во второе торцевое кольцо, а вторые дуги отходят от первого торцевого кольца по кривой и переходят, по существу, в параллельный оси участок у вто-2 021982 рого торцевого кольца, так что центратор изготовлен из цельного куска материала. Материалом может быть микролегированная сталь. Микролегированной сталью может быть борсодержащая сталь. Одно или оба кольца центратора могут быть выполнены в соответствии с первым аспектом изобретения. В еще одном аспекте предложено устройство для размещения на трубчатом элементе, имеющее ленту или кольцо и упругие выступы, проходящие в осевом направлении и предназначенные для распределения точечной нагрузки. Краткое описание чертежей Варианты выполнения изобретения описаны далее со ссылкой на прилагаемые чертежи, позволяющие читателю лучше понять суть изобретения. На чертежах: фиг. 1 схематически иллюстрирует типичное расположение центрированной трубы в скважине; фиг. 2 изображает вид в аксонометрии стопорной муфты по первому варианту выполнения изобретения; фиг. 3 изображает вид в аксонометрии стопорной муфты по второму варианту выполнения изобретения; фиг. 4 изображает вид в аксонометрии первого варианта выполнения центратора; фиг. 5 изображает примерную заготовку, которую можно использовать для формирования центратора, показанного на фиг. 4; фиг. 6 изображает график усилия погружения для центратора, предложенного в изобретении, по сравнению с известным центратором; фиг. 7 изображает второй вариант выполнения центратора; фиг. 8 изображает фрагмент центратора, показанного на фиг. 7; фиг. 9-20 изображают другие варианты выполнения центратора; фиг. 21 иллюстрирует, что вариант выполнения центратора со смещенными дугами имеет менее жесткие требования к усилию погружения по сравнению с центратором с обычными дугами. Одинаковые номера позиций на всех чертежах обозначают одинаковые компоненты. Как показано на фиг. 1, труба образована совокупностью отдельных трубных секций 110, соединенных вместе при помощи муфт 111. Как хорошо известно, на каждой трубной секции 110 удерживается центратор 113 посредством соответствующей стопорной муфты 112. Каждый центратор 113 сконструирован с обеспечением удержания образованной трубными секциями 110 трубы в скважине 114, по существу, по центру. На фиг. 2 показан вариант выполнения стопорной муфты 1, представляющей собой широкую ленту,по существу, цилиндрической формы, выполненную из цельного куска материала. Муфта 1 имеет три изогнутых участка 10, 20, 30, которые имеют соответствующие противоположные концевые области 10 а,10b; 20 а, 20b; 30 а, 30b. Концевые области 10 а, 10b; 20 а, 20b; 30 а, 30b соединены друг с другом при помощи соответствующих соединительных участков 40, 50 60. Каждый соединительный участок 40, 50, 60 имеет соответствующую пару узких ответвлений 41, 42; 51, 52; 61, 62, проходящих по соответствующим сторонам, по существу, круглых рабочих участков 45; 55; 65. Соединительные участки 40, 50, 60 с их ответвлениями 41, 42; 51, 52; 61, 62 в показанной конфигурации образуют фигуру S-образной формы, а концевые области 10 а, 10b; 20a, 20b; 30 а, 30b, по существу, повторяют внешнюю форму соединительных участков 40, 50, 60. Разумеется, возможны другие формы, например "Z-образные". Ответвление 42 отходит от смещенной вниз (как показано) кромки 43 в концевой области 20 а второго изогнутого участка 20 и проходит в этой конфигурации параллельно верхней окружности 2 муфты 1. Концевая область 10b первого изогнутого участка 10 переходит в удлинение 11, образующее круговой выступ 11. Выступ 11 служит, по меньшей мере, частично для фиксации смежного ответвления 42, препятствуя его боковому смещению и последующей деформации муфты 1. Предусмотрены средства сцепления для запирания муфты 1. В настоящем варианте выполнения нижняя (как показано) поверхность 11 а выступа 11 граничит с верхней (как показано) поверхностью 42 а ответвления 42. Выступ 11 имеет зубчатые выступы 12 на нижней поверхности 11 а, а ответвление 42 имеет зубчатые выступы 44 на верхней поверхности 42 а, образующие средства сцепления путем соединения выступа 11 с ответвлением 42. Аналогичная конструкция реализована на всех ответвлениях 41, 42; 51, 52; 61, 62. Круглые рабочие участки 45, 55, 65 снабжены приспособлением для инструмента. В настоящем варианте выполнения это приспособление представляет собой шестиугольное отверстие 70 с размерами,обеспечивающими его зацепление с шестигранным ключом. В эксплуатации стопорная муфта 1 устанавливается и закрепляется на трубе путем продвижения стопорной муфты 1 по трубе до нужного места и поочередным поворотом круглых рабочих участков 45,55, 65 для затягивания муфты и обеспечения плотного обхвата трубы. Состояние плотного обхвата сохраняется, благодаря взаимной блокировке зубцов на зубчатых выступах, на манер того, как это происходит в храповом механизме. В целом предложена круговая лента с радиально расположенными вырезами, каждый из которых способен деформироваться или смещаться для стягивания смежных участков ближе друг к другу с целью изменить в итоге длину развернутой окружности стопорной муфты последовательными небольшими шагами, чтобы выбрать допуск диаметра трубы. Вслед за этим дополнительная преднамеренная деформация или смещение вызывает возникновение радиально направленной внутрь нагрузки, величины которой достаточно для создания контактного усилия между внутренним диаметром стопорной муфты и трубой, на которой она крепится, для обеспечения ее надежной фиксации. Количество вырезов не играет большой роли для изобретения. В различных вариантах выполнения изобретения количество предусмотренных вырезов может отличаться от трех в зависимости от основного диаметра трубы, величины допуска на изготовление трубы, которую необходимо выбрать, и степени осевой удерживающей способности окончательной сборки. Помимо решения проблем, возникающих в рассмотренных выше известных конструкциях стопорных муфт, варианты выполнения изобретения позволяют приспособиться к отклонениям диаметра от номинальных значений, которые встречаются на трубных элементах из-за допусков на изготовление труб. Конфигурация сегментных вырезов в предложенной конструкции может подвергаться локальной деформации в каждом сегменте, пропорционально уменьшая или устраняя конфликтующие радиальные и тангенциальные нагрузки. Совместную деформацию или смещение сегментных вырезов можно вызвать, например, без ограничения, применением шестигранных гаечных ключей большого размера с размером между параллельными гранями, например, 12 мм, в противоположность известным конструкциям, где используются обычные зажимные винты с шестигранным гнездом под ключ с размером между параллельными гранями 6 мм. Выход из строя таких ключей практически невозможен, за исключением естественного износа. В одном варианте выполнения изобретения в качестве материала для стопорной муфты выбран термообрабатываемый сплав, что позволяет повысить, например, предел прочности на срез и предел прочности на разрыв. Уровень прочности в термообработанном состоянии может составлять порядка 90 т/дюйм 2 (14 т/см 2). Форма сегментных вырезов может меняться произвольным образом, чтобы удовлетворить конструктивным, технологическим, эксплуатационным требованиям, а также требованиям к сборке на промысле. При изготовлении изделия его внутренний диаметр может быть сделан заниженным по сравнению с диаметром трубы, на которой он будет крепиться. Тогда радиально расположенные вырезы могут быть по отдельности открыты в противоположном направлении, чтобы раздвинуть стопорную муфту и облегчить ее установку на трубе. На внутреннюю поверхность стопорной муфты может быть нанесено покрытие, она может быть деформирована или механически обработана, чтобы получить, например, слабонапряженные опорные точки для повышения трения между внутренней поверхностью стопорной муфты и поверхностью трубного элемента, на которой она крепится. Если необходимо устранить условия для развития электрохимической коррозии или коррозии под напряжением, внутренняя поверхность, скажем, стальной стопорной муфты или основной корпус кольца могут быть покрыты подходящим промежуточным материалом для устранения этих проблем. В качестве покрытий могут использоваться, без ограничения, цинк или алюминий. В отличие от известных конструкций настоящий вариант выполнения изобретения обеспечивает плотное прилегание стопорной муфты к наружной поверхности трубы, на которой она крепится, позволяет сделать наружную поверхность трубы гладкой, без наружных выступов, которые могут препятствовать свободному проходу через ствол скважины, облегчает работу в узком кольцевом промежутке между трубным элементом и стволом скважины или ранее установленным трубным элементом большего размера и, кроме того, позволяет уменьшить до минимума площадь поперечного сечения кольцевого промежутка, по которому может проникать поток текучей среды. Фиг. 3 показывает второй вариант выполнения изобретения, в котором шестиугольное отверстие заменено другим приспособлением - здесь тремя небольшими отверстиями 80, расположенными в ряд. Специалист без труда придумает другие приспособления. Хотя технические приемы настоящего изобретения продемонстрированы на примере стопорной муфты, они применимы также к другим компонентам в аналогичном контексте. На фиг. 4 показан неразборный центратор 200, имеющий первое и второе противоположные торцевые кольца 210, 220, которые отделены друг от друга в осевом направлении посредством упругих дуг 240-245. Каждая упругая дуга образует, по существу, выпуклую кривую. Первые дуги 241, 243, 245 отходят от первого торцевого кольца 210 и на соответствующем участке 241 а, 243 а, 245 а проходят, по существу, параллельно оси в пределах первого расстояния, после чего переходят в криволинейный участок 241b, 243b, 245b и переходят во второе торцевое кольцо 220. Вторые дуги 240, 242, 244 проходят по соответствующим криволинейным участкам 240b, 242b, 244b, отходящим от первого торцевого кольца 210,и переходят в участок 240 а, 242 а, 244 а, по существу, параллельный оси, у второго торцевого кольца 220. В настоящем варианте выполнения изобретения торцевые кольца являются простыми и центратор пред-4 021982 назначен для совместного использования со стопорной муфтой. Однако в других вариантах выполнения изобретения, показанных, например, на фиг. 7 и 8, каждое торцевое кольцо выполнено аналогично муфте, показанной на фиг. 2. В проиллюстрированном варианте выполнения изобретения имеется 6 дугообразных полос, разделенных на две группы по три полосы таким образом, что в окружном направлении за дугообразной полосой первого типа следует дугообразная полоса второго типа, за ней - дугообразная полоса первого типа и т.д. Задача заключается в том, чтобы значительно (примерно на 45%) уменьшить начальное усилие при погружении в отверстие, диаметр которого меньше свободного наружного диаметра, описанного поверх дугообразных полос. Центратор по описанному варианту выполнения изобретения имеет дугообразные полосы равной длины, а это значит, что он может быть изготовлен из цельной заготовки, пример которой показан на фиг. 5. Как показано на фиг. 5, заготовка 300 выполнена из цельного листа борсодержащей стали. Заготовка имеет две поперечные перемычки 302, 303, отделенные друг от друга шестью продольными перемычками 304, расположенными на определенном расстоянии друг от друга и проходящими, по существу,параллельно друг другу и перпендикулярно перемычкам 302, 303. Первая и вторая поперечные перемычки 302, 303, по существу, имеют прямоугольную форму и параллельны друг другу. Шесть продольных перемычек 304 проходят между поперечными перемычками 302, 303, образуя в промежутках пять отверстий 309 равного размера. Внешние продольные перемычки 304 отстоят от концов поперечных перемычек примерно на половину ширины отверстий 309, чтобы концы 310, 311 поперечных перемычек остались свободными. В первом варианте выполнения центратора свободные концы соединяют друг с другом путем наложения так, что каждый первый конец 310 накладывается на соответствующий второй конец 311, вследствие чего центратор образует устройство, по существу, цилиндрической формы. В других вариантах выполнения изобретения свободные концы имеют большую длину, и в этих вариантах выполнения этим свободным концам впоследствии придается форма соединительных приспособлений. Перемычки 302, 303 образуют кольца 210, 220, показанные на фиг. 4. Продольные перемычки 304 образуют дуги 240-245, показанные на фиг. 4. Дуги подвергаются изгибанию для получения конфигурации, показанной на фиг. 4. Разумеется, следует понимать, что показанная заготовка не может служить в качестве примера и используется здесь с иллюстративной целью. Борсодержащая сталь является лишь одним примером из множества материалов, которые могут быть использованы. Среди этих материалов низкоуглеродистая сталь и многие другие различные материалы. Одним классом сталей, который включает в себя борсодержащую сталь, является класс микролегированных сталей. Этот класс сталей подтвердил свою эффективность. Заготовку получают путем вырезания или высекания из листа. Предпочтительным способом является высокоточная компьютеризованная резка, такая, например, как лазерная резка или водоструйная резка. Такая методика обеспечивает большую гибкость, позволяя, например, производить изделия по специальным заказам, без необходимости применения дорогостоящей специальной оснастки. После этого методом холодной штамповки заготовке придают, по существу, цилиндрическую форму. Эта операция может быть осуществлена путем прокатки или другим способом, известным в уровне техники. Относительно пластичный характер борсодержащей стали, используемой для изготовления заготовки, позволяет заготовке сохранить цилиндрическую форму после завершения формования. Основное преимущество известного неразборного центратора заключается в том, что благодаря эффективности рессорных дуг, плавно переходящих в торцевые кольца на обоих концах устройства, центратор можно вставить со скольжением в ствол скважины номинального диаметра, так как на рабочей кривой зависимости нагрузки от прогибания они оказывались сразу после возникновения нагрузки. В противоположность этому, для эффективной работы традиционных изделий с упругими дугами они должны были иметь большой припуск и поэтому порождали высокое начальное усилие при погружении. На фиг. 6 сплошная (непунктирная) линия показывает работу центратора с дугами, имеющими одинаковую ширину по хорде и высоту, а также без продольного смещения каждой второй дуги. Для этого типа начальное усилие при погружении достаточно велико, так как все 6 дуг проталкиваются по направлению к сужению одновременно и центратор стремится изменить развернутую длину,чтобы соответствовать форме сужения. Обычно происходит потеря высоты дуги на 1,5 см (0,6 дюйма) по диаметру, так как возникает остаточная деформация или прогиб там, где дуга переходит в торцевое кольцо. Такая потеря высоты означает, что при размещении центратора в скважине диаметром 25,1 см(9,875"), его наружный диаметр может уменьшиться до 23,5 см (9,25"). Само по себе это является усовершенствованием по сравнению с известными центраторами. Пунктирная кривая показывает работу центратора с 6 дугами, который является вариантом выполнения изобретения. Здесь мы по-прежнему имеем конфликт проталкивания по отношению к сопротивлению, которое воздействует на дуги, стремясь изменить их развернутую длину. Если первыми входят только 3 дуги, начальное усилие при погружении составляет всего 60% (по-прежнему происходит неко-5 021982 торое изменение профиля дуг, пока он не станет соответствовать диаметру сужения). Однако прогиб остается в пределах регламентированного значения, а при испытаниях потеря высоты дуги составила около 0,4 мм (0,017"), кроме того, значительно снизилось усилие при погружении, а усилие при повторном начале осевого движения в сужении снизилось на 25%. Теперь для скважины 25,1 см (9-7/8") нам подходит центратор с наружным диаметром около 25,1 см (9,875"). Более подробно это описано далее применительно к фиг. 21. На пунктирной кривой можно также заметить, что первая группа из 3 дуг, входящих в скважину,воспринимает усилие в 5956 Н (1339 фунт-фут), тогда как вторая группа из 3 дуг воспринимает усилие при входе приблизительно 3816 Н (858 фунт-фут). Это объясняется тем, что когда происходит сжатие первой группы дуг по диаметру, ей оказывает противодействие пока еще не вошедшая вторая группа, от которой, фактически, требуется начать изменение длины перед входом в сужение. На фиг. 7 показан второй центратор 700, который имеет два торцевых кольца 701, 702, каждое из которых снабжено приспособлением 705, аналогичным тому, которое описано со ссылкой на фиг. 2. Дуги 710 центратора 700 аналогичны тем, которые описаны со ссылкой на фиг. 4. Каждое из торцевых колец 701, 702 имеет на внешних концах упругие выступы 720. Форма этих выступов может быть выбрана по своему усмотрению. В данном примере, который более подробно показан на фиг. 8, упругие выступы 720 отходят от каждого торцевого кольца в осевом направлении и имеют Z-образное сечение. Каждый из этих выступов способен деформироваться для распределения точечных усилий, возникающих при вхождении соседнихZ-образных пружин в контакт с останавливающим устройством, расположенным на трубе, снаружи по отношению к центратору 700, когда центратор упирается в него. На фиг. 9 стопорные муфты 901, 902 установлены по обе стороны дугового центратора 903. На каждой из стопорных муфт имеется совокупность распределенных по окружности Т-образных выступов 904, 905, которые входят в соответствующие охватывающие Т-образные отверстия 906, 907 центратора 903. Охватывающие отверстия 906, 907 имеют достаточный зазор, который учитывает увеличение развернутой длины центратора при уменьшении наружного диаметра дуг. Для закрепления стопорных муфт 901, 902 могут использоваться обычные средства, например зажимные винты, которые обычно используются в существующих изделиях, или альтернативные средства,такие как храповое устройство, описанное выше применительно к фиг. 2. На фиг. 10 мы можем увидеть две стопорные муфты 1001, 1002 и центратор 1003. Каждая из стопорных муфт снабжена байонетными крепежными элементами 1004 половинной толщины, выступающими параллельно оси центратора и стопорных муфт. Наружная поверхность байонетных крепежных элементов механически обработана до половины толщины, а торцевые кольца центратора 1003 механически обработаны до половины толщины с внутренней стороны, что обеспечивает зацепление байонетных элементов. В варианте выполнения изобретения, показанном на фиг. 11, имеются две стопорные муфты 1101,1102 с байонетными крепежными элементами, аналогичными тем, которые показаны на фиг. 10. Но в данном случае центратор 1103 предварительно собран со стопорными муфтами 1101, 1102 так, что его можно надеть на трубу как цельный узел. На фиг. 12 показаны две стопорные муфты 1201, 1202, которые находятся в зацеплении с дуговым центратором 1203. Стопорные муфты снабжены удлиненными байонетными крепежными элементами 1204, наконечники которых находятся в зацеплении с отверстиями 1206, которые представляют собой окна, размер которых превышает размер наконечников 1205 байонетных элементов 1204, что обеспечивает необходимое удлинение дуг при сдавливании в боковом направлении. На фиг. 13 показана закрепленная на трубе 1300 конструкция, включающая в себя две стопорные муфты 1301, 1302 и дуговой центратор 1303. Центратор 1303 снабжен выступающими наружу в осевом направлении Т-образными элементами 1304, которые находятся в зацеплении с вырезанными окнами 1305 соответствующей формы, которые предусмотрены в стопорных кольцах 1301, 1302. В показанном на фиг. 14 варианте выполнения изобретения имеются два стопорных кольца 1401,1402 и центратор 1403, имеющий осевые выступы 1404, 1405 байонетного типа, которые находятся в зацеплении с внешней периферийной окружностью 1401 а, 1402 а стопорных муфт 1401, 1402. Фиг. 15 в целом аналогична фиг. 11, но изображенная на ней предварительно собранная конструкция удерживается при помощи выступов 1505, 1506, отходящих из центратора 1503 к внешней периферии стопорных муфт 1501, 1502. На фиг. 16 выступы 1605, 1606 отходят от центратора 1604 и входят в окна 1607, 1608 в стопорных муфтах 1601, 1602. Фиг. 17 показывает альтернативный вариант выполнения изобретения, в котором центратор 1701 свободно расположен на трубе 1702, другими словами, не фиксируется стопорными муфтами. На трубе 1700 выше и ниже центратора закреплены накладки 1703, 1704, обеспечивающие достаточный зазор,предусматривающий изменение развернутой длины центратора при деформировании дуг 1710. Накладки представляют собой существующее техническое решение. Обычно они изготавливаются из композитных материалов, которые приливаются после установки центратора в нужном осевом положении на трубе 1700. В этой ситуации труба может свободно вращаться относительно центратора, а перемещение самого центратора будет предотвращено его контактом со стенками ствола скважины. Конструкция, показанная на фиг. 18, до некоторой степени аналогична конструкции, показанной на фиг. 17. Однако в этом случае накладки 1806, 1807 крепятся к трубе 1800 и входят в окна 1804, 1805 в торцевых кольцах 1802, 1803 центратора 1801. В данной конструкции не предполагается, что труба должна иметь возможность вращаться, так как в этом случае она срежет накладки, или в альтернативном случае трубу заклинит на центраторе, если центратор окажется поверх накладок. В данной конструкции целесообразно, чтобы толщина накладки соответствовала или немного превышала толщину центратора. Это облегчит вхождение в скважину, когда кольцевой промежуток между трубой и стволом скважины незначителен, а дуги центратора полностью сжаты по наружному диаметру. Конструкция, показанная на фиг. 19, аналогична конструкции, показанной на фиг. 18. Накладки 1909, 1910 обычно изготавливаются из композитного материала, прилитого к трубе 1900. Как правило,их размещение в заданное положение выполняется вручную, вследствие чего может иметь место некоторый перекос. Для повышения износостойкости в материал накладок добавляют твердые примеси. Однако при этом повышается хрупкость, и, как следствие, относительно тонкие накладки демонстрируют нестойкость к точечным нагрузкам. Преодолеть этот недостаток позволяет пружинный центратор 1901,который имеет небольшие пластинчатые пружины 1911, 1912 со свободным концом, образуемые при формировании окон 1906, 1907. Это позволяет рассредоточить и выровнять точки контакта. На фиг. 20 показаны накладки 2010, 2011, заключенные в металлическое гнездо, заполненное композитным материалом, прилитым к трубе 2000. Гнездо находится в зацеплении с окнами 2002, 2003 центратора 2004. Тогда под действием осевой нагрузки при касании кромок возникает контакт металлических поверхностей. Это позволяет избежать недостатка, связанного с нестойкостью композитных накладок к точечным нагрузкам. В такой конструкции можно снять напряжение с нижней поверхности металлического гнезда и сделать различные отверстия, проходящие через верхнюю поверхность, чтобы максимально увеличить толщину массива композитного материала. На фиг. 21 схематически показано, как дуги в варианте выполнения центратора 2101 облегчают вход центратора в сужение 2102 скважины. На частичном разрезе центратора 2101 видны две дуги 2105,2107, расположенные со смещением. Для простоты объяснения другие дуги не показаны. Хорошо видно, что по мере перемещения центратора 2010 сверху вниз в направлении, показанном стрелкой, в сужении 2102 происходит сжатие первой дуги 2105, после чего начинается сжатие второй дуги 2107 при взаимодействии с сужением 2102. Цель настоящего варианта выполнения изобретения заключается в том, чтобы сжатие второй дуги начиналось после полного сжатия первой дуги. Способ достижения этой цели должен быть понятен специалисту, учитывающему соответствующие значения диаметра и длины. Однако изобретение не ограничивается данной конфигурацией и в различных вариантах выполнения изобретения может предусматриваться большее смещение или меньшее смещение с учетом особенностей того применения, на которое рассчитан центратор. В противоположность этому, при отсутствии смещения все дуги входят во взаимодействие одновременно, и все они должны быть сжаты на относительно небольшом расстоянии погружения, что влечет за собой возникновение большого усилия погружения. Несмотря на то что объяснение некоторых вариантов выполнения настоящего изобретения было сделано с использованием специальных терминов, такое объяснение призвано лишь проиллюстрировать принцип и область применения настоящего изобретения. Следует понимать, что дальнейшие доработки или изменения конструкции могут быть сделаны без отступления от сущности и объема прилагаемой формулы изобретения, лежащей в основе технических идей настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Центратор, имеющий первое и второе противоположные торцевые кольца, которые отделены друг от друга в осевом направлении упругими дугами, при этом первая дуга отходит от первого торцевого кольца, по существу, параллельно оси на первое расстояние перед переходом, по существу, по выпуклому криволинейному участку во второе торцевое кольцо, а вторая дуга отходит от первого торцевого кольца, по существу, по выпуклому криволинейному участку и переходит, по существу, в параллельный оси участок у второго торцевого кольца так, что криволинейные участки первой и второй дуг смещены в продольном направлении относительно друг друга, причем центратор изготовлен из цельного куска материала. 2. Центратор по п.1, содержащий ленту, по существу, цилиндрической формы, имеющую по меньшей мере один изогнутый участок с противоположными концевыми областями, соединенными друг с другом при помощи соединительного участка, имеющего два ответвления, которые проходят на соответствующих сторонах рабочего участка и удаленные концы которых переходят в указанные концевые области, причем рабочий участок имеет приспособление для взаимодействия с инструментом, так что при повороте рабочего участка инструментом изменяется размер центратора, при этом указанный центратор дополнительно содержит средства сцепления, предназначенные для крепления указанных ответвлений относительно смежной концевой области с обеспечением возможности блокировки центратора. 3. Центратор по п.2, содержащий несколько изогнутых участков, каждый из которых имеет соответствующие концевые области, и несколько соответствующих соединительных участков. 4. Центратор по п.2, в котором соединительные участки имеют, по существу, S-образную форму. 5. Центратор по п.2, в котором указанный по меньшей мере один или каждый изогнутый участок имеет удлинения для формирования направляющих, предназначенных для ограничения бокового смещения указанных ответвлений. 6. Центратор по п.5, в котором направляющие имеют зубцы для взаимодействия с ответными зубцами на указанных ответвлениях с образованием указанных средств сцепления. 7. Центратор по п.2, имеющий, по существу, круговую форму и ось, при этом указанный по меньшей мере один или каждый изогнутый участок имеет первую ширину в направлении, параллельном оси,а ответвления имеют вторую ширину в направлении, параллельном оси, которая меньше первой ширины. 8. Центратор по любому из предыдущих пунктов, который изготовлен из микролегированной стали.

МПК / Метки

МПК: E21B 17/10, E21B 37/02

Метки: скважинное, устройство

Код ссылки

<a href="https://eas.patents.su/15-21982-skvazhinnoe-ustrojjstvo.html" rel="bookmark" title="База патентов Евразийского Союза">Скважинное устройство</a>

Предыдущий патент: Устройство для распределения пара и способ повышения извлечения вязкой нефти

Следующий патент: Производные диоксабицикло[3.2.1]октан-2,3,4-триола

Случайный патент: Гранулированный взрывчатый состав ( варианты)