Упаковочная машина

Номер патента: 19438

Опубликовано: 31.03.2014

Авторы: Беренскоттер Карл-Хейц, Вестхуз Райнер, Вестарп Кристиан, Стевесанд Бернхард

Формула / Реферат

1. Упаковочная машина (1) для наполнения сыпучего материала (3) в клапанные пакеты (4), включающая по крайней мере один резервуар (43), выполненный в верхней области, и наполняющее устройство (23), расположенное ниже нескольких наполняющих мест (5), отличающаяся тем, что наполняющее устройство (23) содержит несколько наполняющих узлов (30), и каждый наполняющий узел (30) выполнен самоподдерживающим и включает наполняющий модуль (2), каждый из которых обеспечен, по крайней мере, наполняющей коробкой (7), наполняющим местом (5) и подающим элементом (8), каждый наполняющий модуль (2) обеспечен устройством обеспыливания (50), которое включает канал обеспыливания (55) в поддерживающем профиле (56), при этом поддерживающий профиль (56) выполнен полым и его внутренняя часть является по крайней мере частью канала обеспыливания (55).

2. Упаковочная машина (1) по п.1, отличающаяся тем, что наполняющее устройство (23) с наполняющими узлами (30) формируют самоподдерживающий наполняющий объект (24).

3. Упаковочная машина (1) по п.1 или 2, отличающаяся тем, что наполняющий объект (24) соединяет верхний резервуар (43) с нижней опорной плитой (44).

4. Упаковочная машина (1) по одному из предыдущих пунктов, отличающаяся тем, что по крайней мере один дополнительный компонент наполняющего модуля (45) расположен в самоподдерживающем наполняющем узле (30), при этом компонент наполняющего модуля (45) выбран из группы компонентов, включающих привод (9) подающего элемента (8), передачу (17), ремень привода (18) с натяжной системой, пакетный суппорт (20), устройство запечатывания пакета (64) для закрытия клапанных пакетов (4), взвешивающий элемент (19), блок управления (46), устройство обеспыливания (50), устройство выгрузки пакета.

5. Упаковочная машина (1) по одному из предыдущих пунктов, отличающаяся тем, что резервуар (43) установлен с возможностью вращения вокруг центральной оси вращения (25).

6. Упаковочная машина (1) по предыдущему пункту, отличающаяся тем, что центральная ось вращения (25) обеспечена датчиком угла поворота (51).

7. Упаковочная машина (1) согласно одному из пп.5 и 6, отличающаяся тем, что система изменения угла поворота (52) включает множество датчиков (53) и установлена у центральной оси вращения (25), где датчик (53) присоединен к каждому наполняющему модулю (2) для обеспечения механически связанного определения угловых положений наполняющих модулей (2).

8. Упаковочная машина (1) по одному из предыдущих пунктов, отличающаяся тем, что наполняющий модуль (2) включает несущий элемент (54), который выполнен в виде наполняющей коробки (7) и поддерживающего профиля (56) для образования самоподдерживающего наполняющего узла (30).

9. Упаковочная машина (1) но одному из предыдущих пунктов, отличающаяся тем, что подающий элемент (8) выполнен как вертикальная подающая турбина (14).

10. Упаковочная машина (1) по одному из предыдущих пунктов, отличающаяся тем, что корпус наполняющей коробки (7) выполнен с приемными каналами (58), пересекающимися с вентиляционными каналами (59), которые выходят в камеру подачи (60) подающего элемента (8).

11. Упаковочная машина (1) по п.10, отличающаяся тем, что узлы аэрации (61) встроены в приемные каналы (58), посредством которых можно управлять подачей воздуха в подающую камеру (60).

12. Упаковочная машина (1) по п.10 или 11, отличающаяся тем, что приемные каналы (58) выполнены в нижней области наполняющей коробки (7).

13. Упаковочная машина (1) по п.12, отличающаяся тем, что приемные каналы (58) выполнены в области соединения (62) наполняющей коробки (7) с поддерживающим профилем (56).

Текст

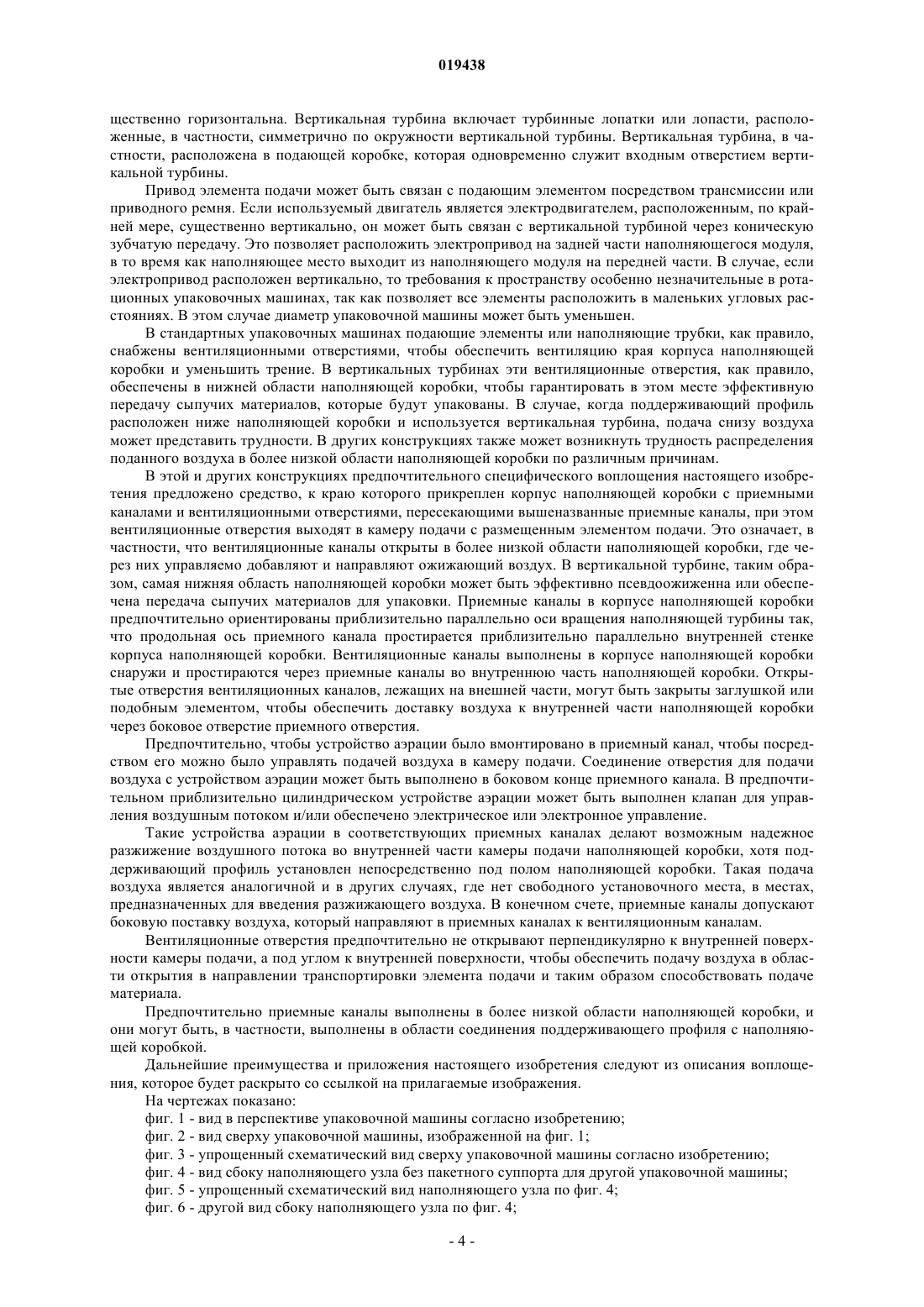

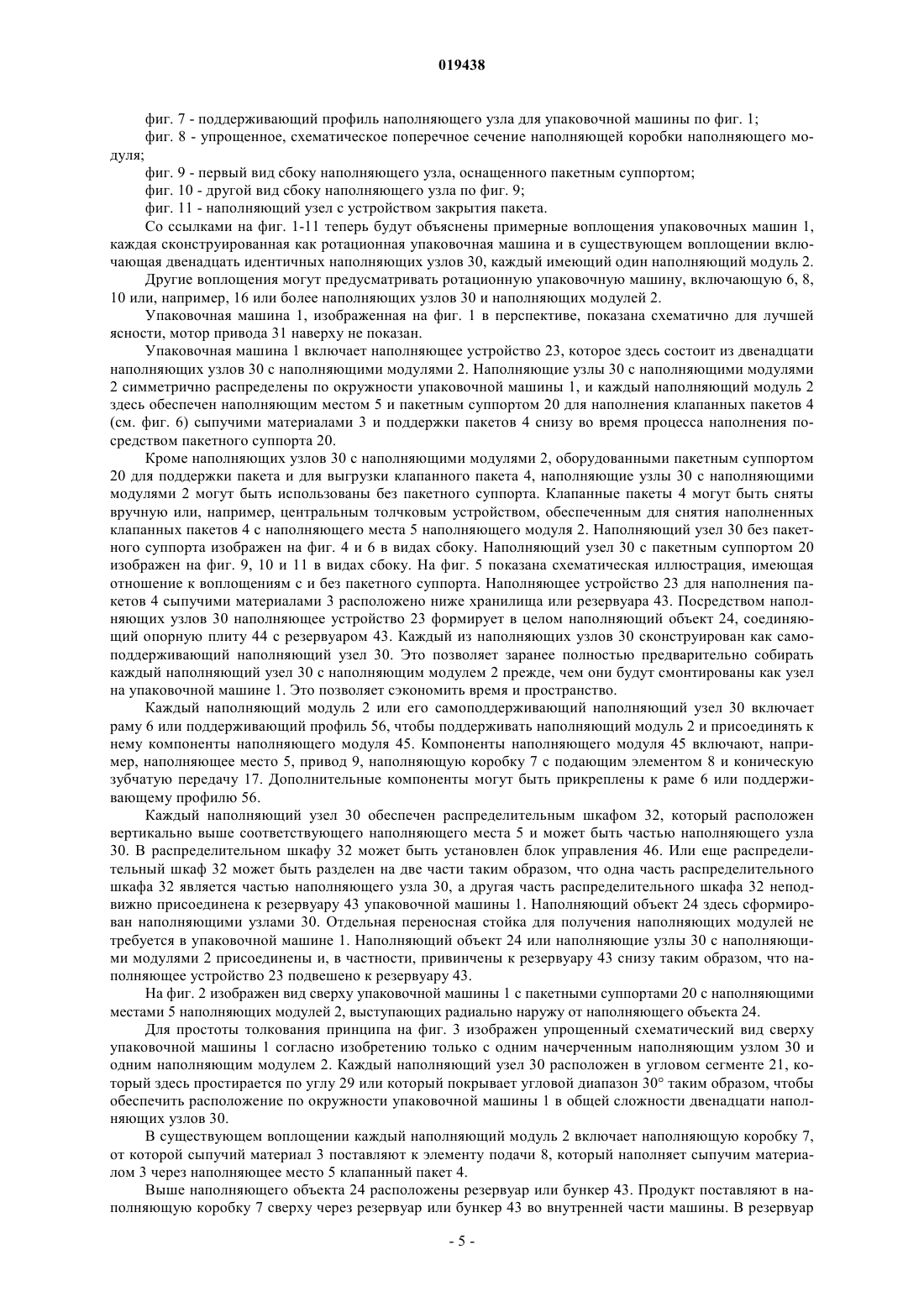

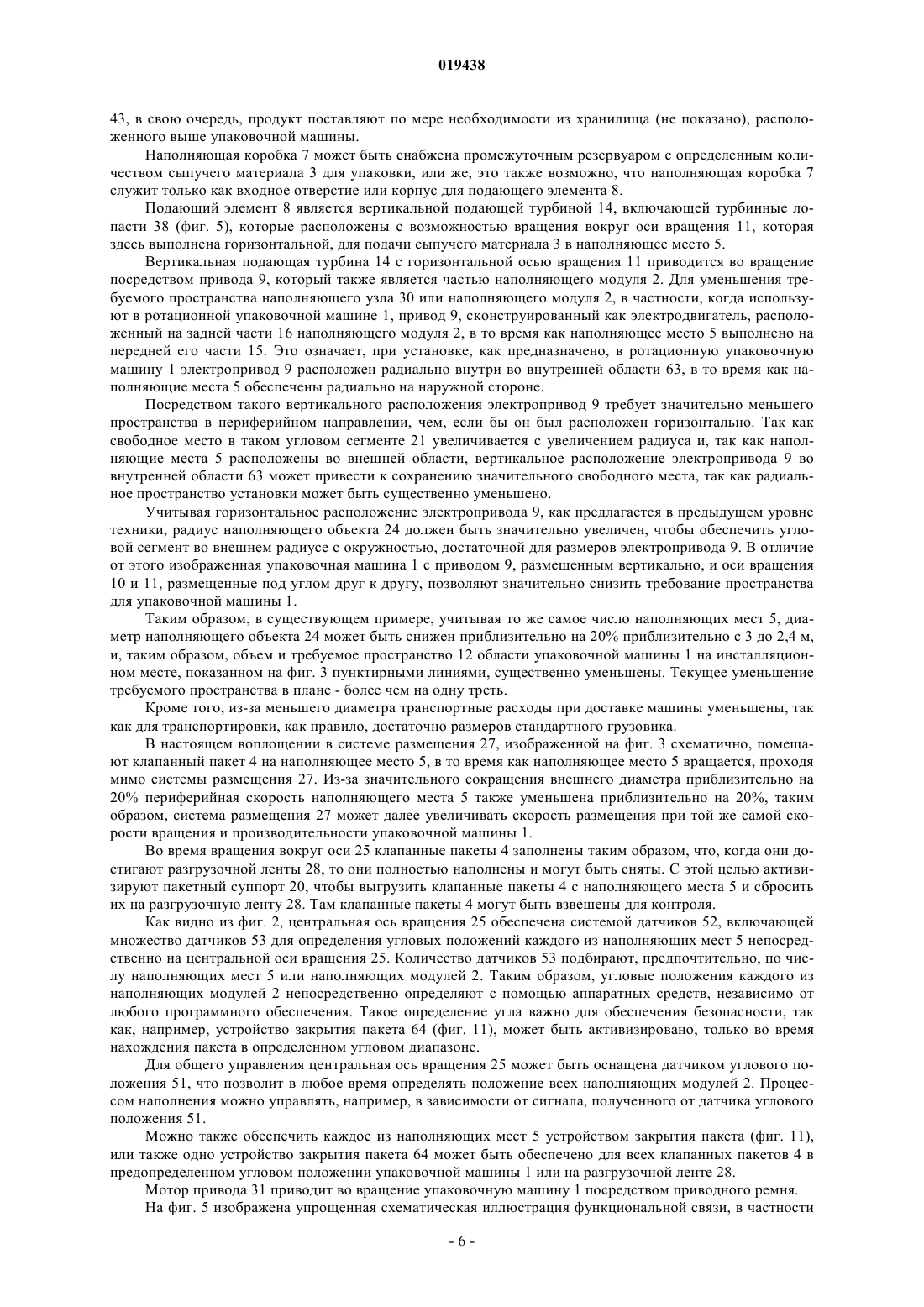

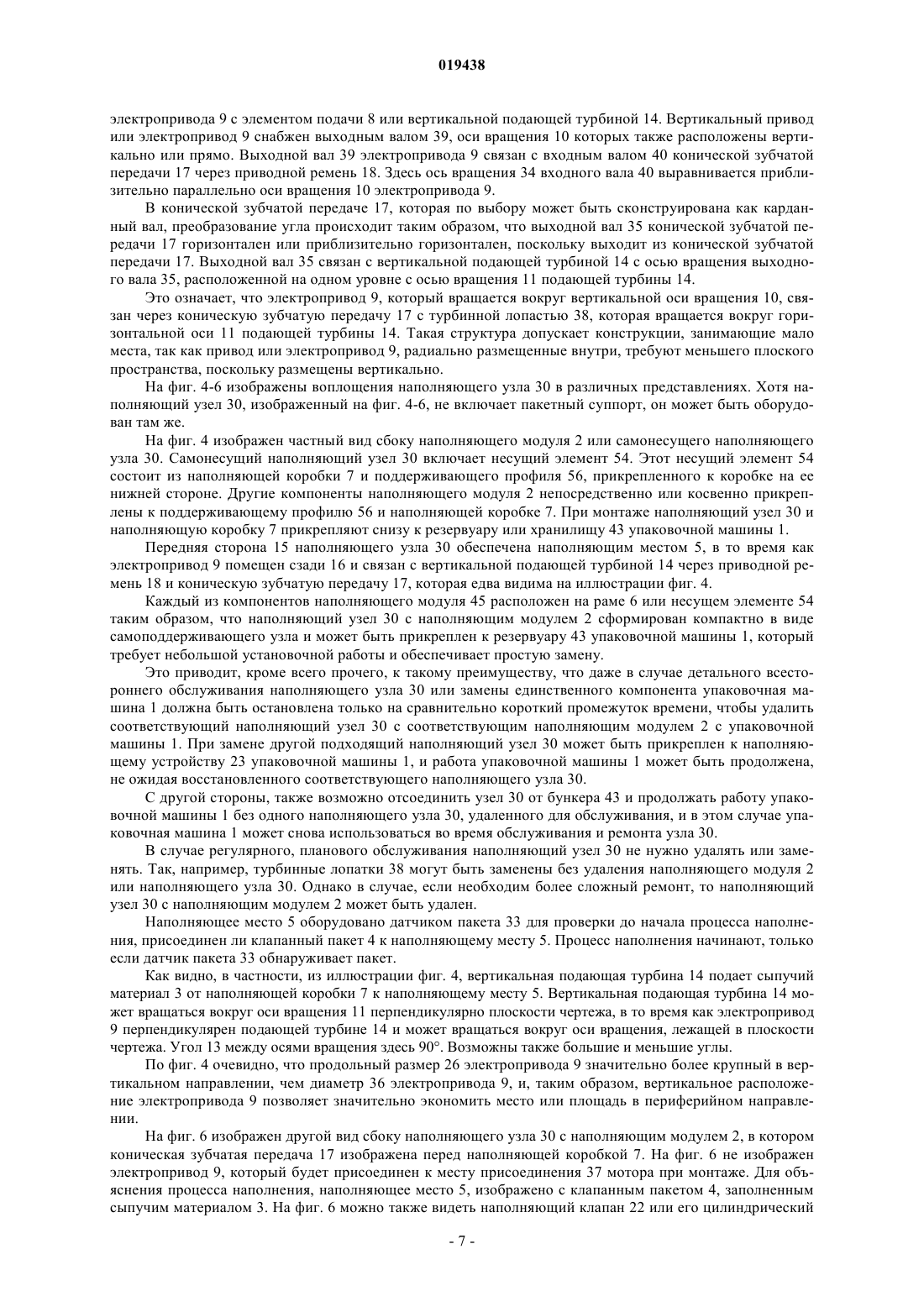

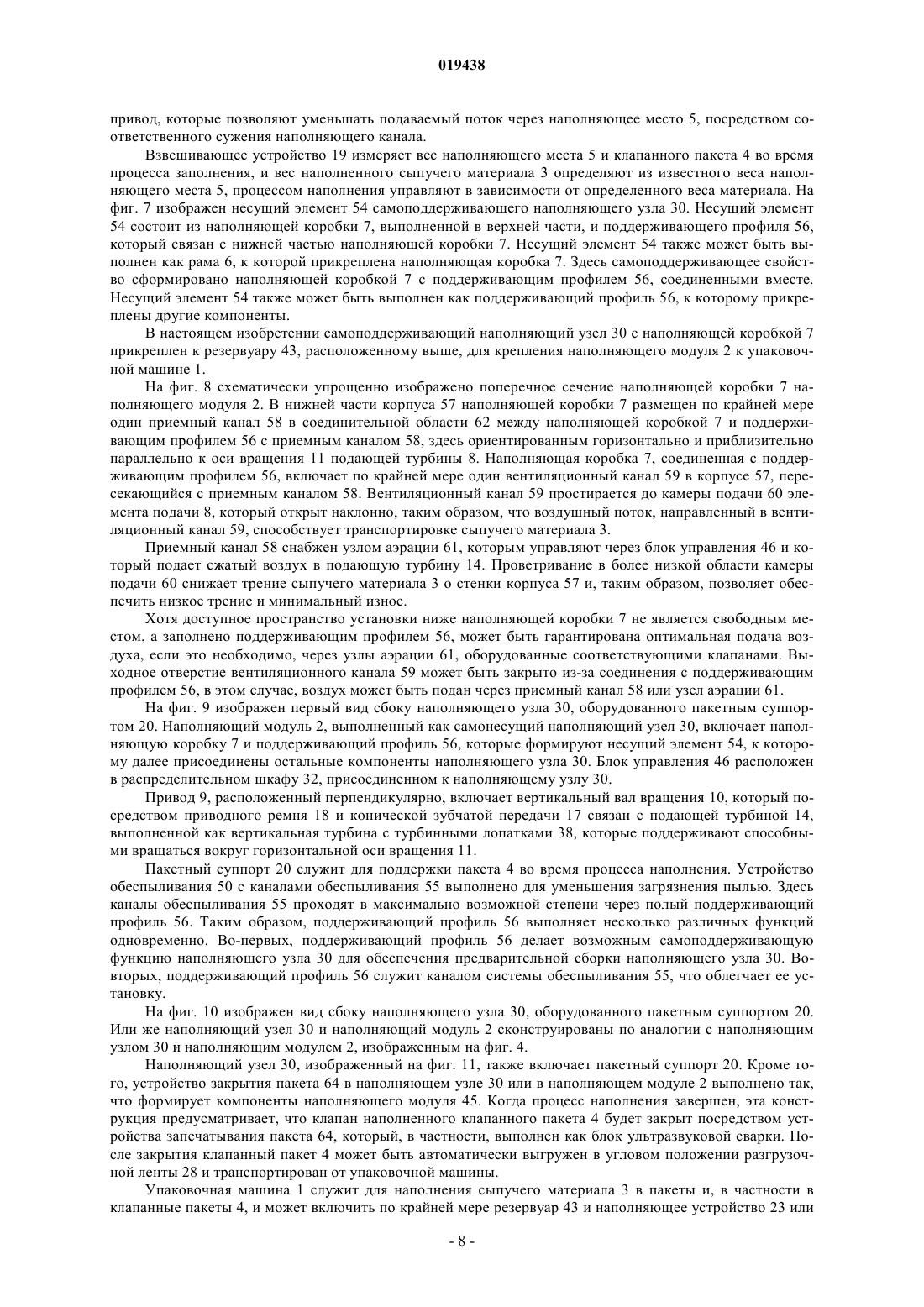

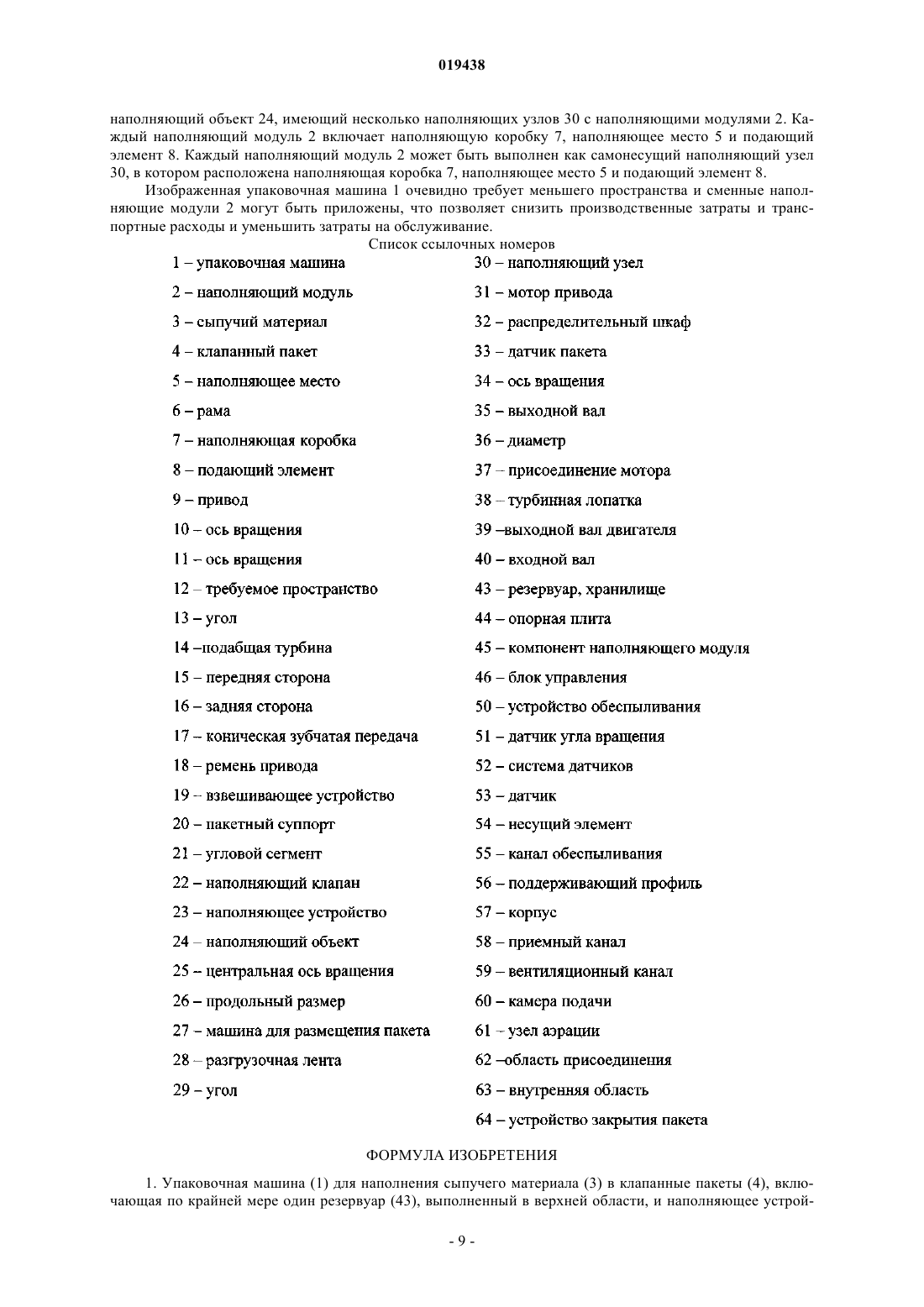

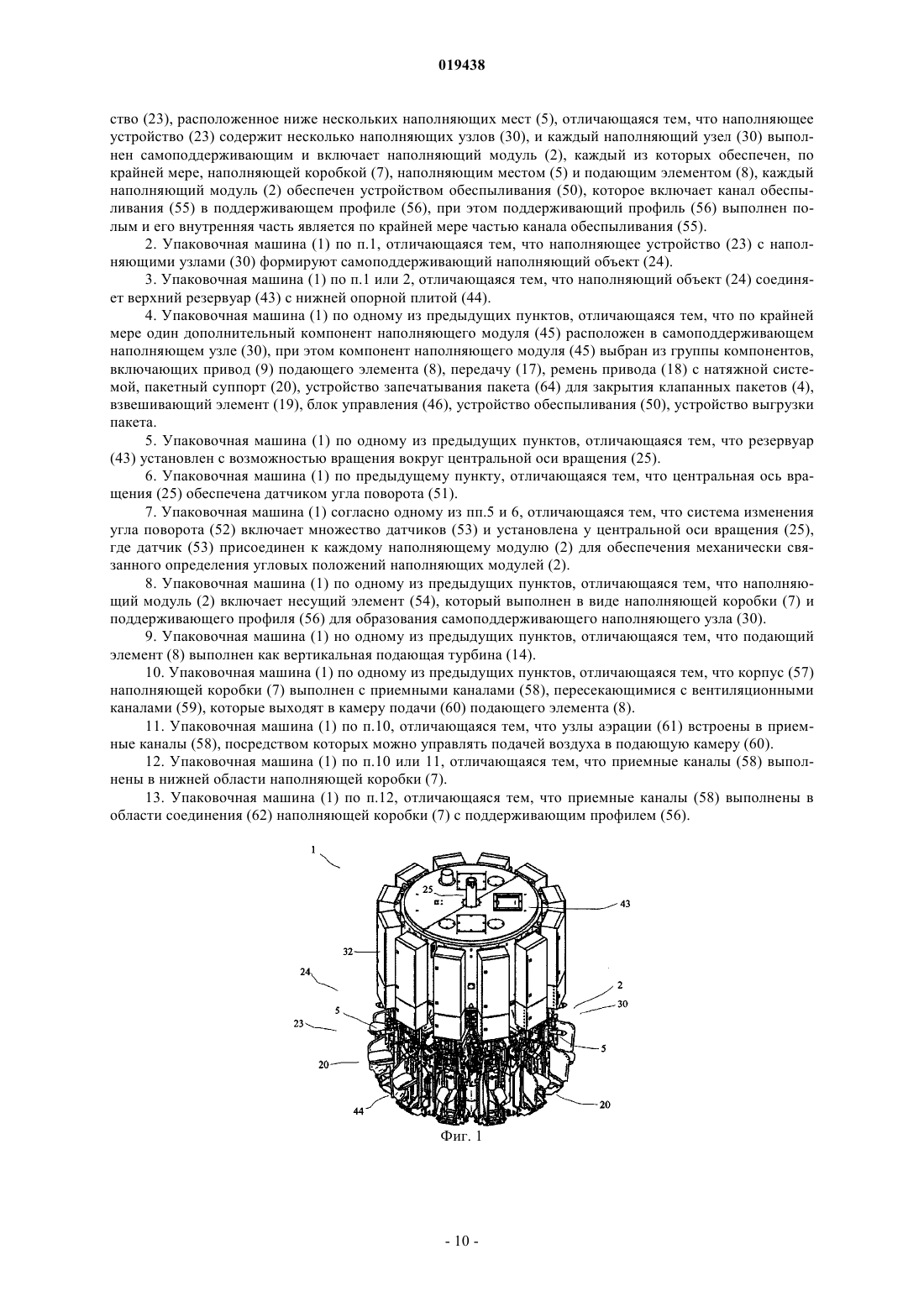

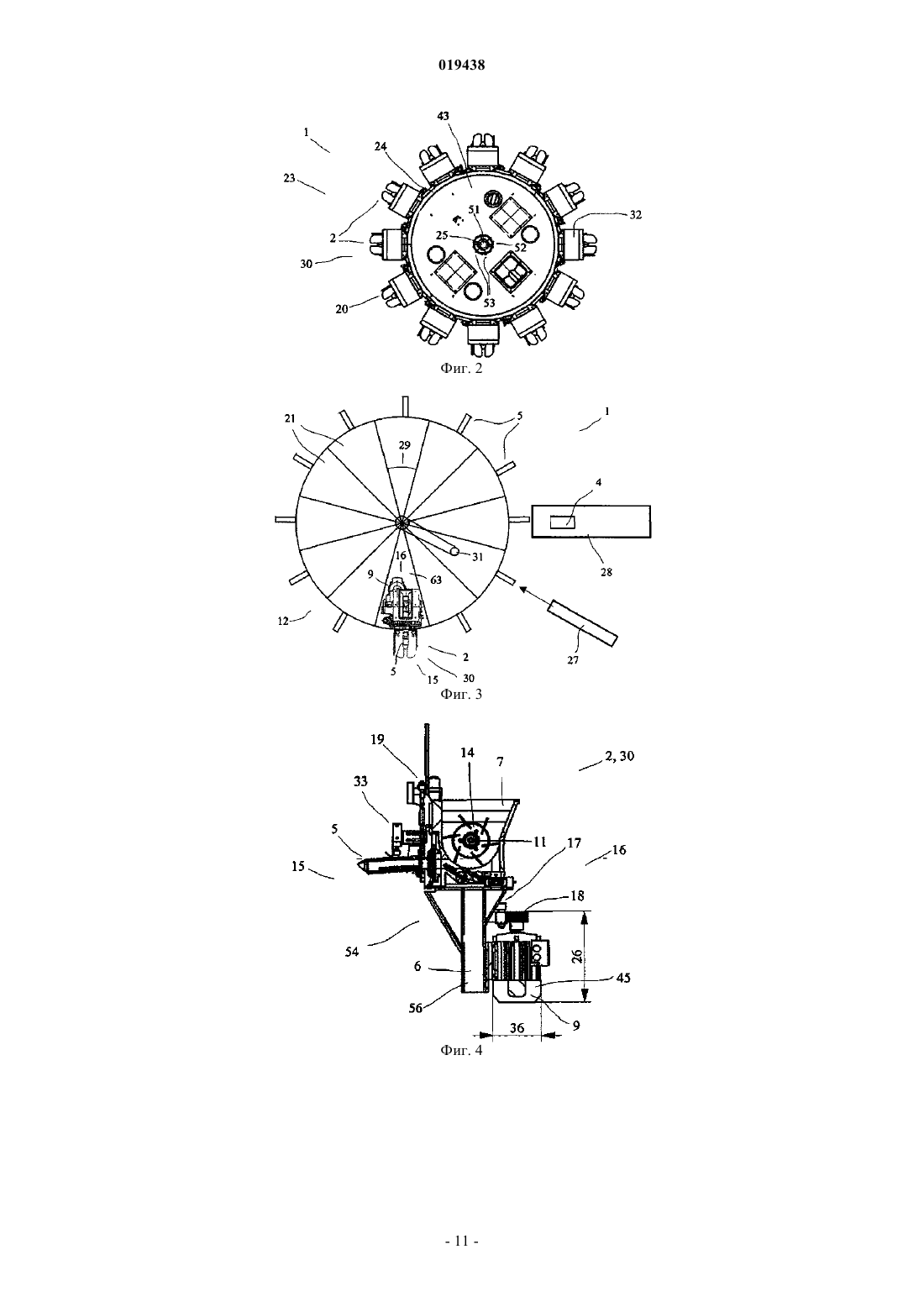

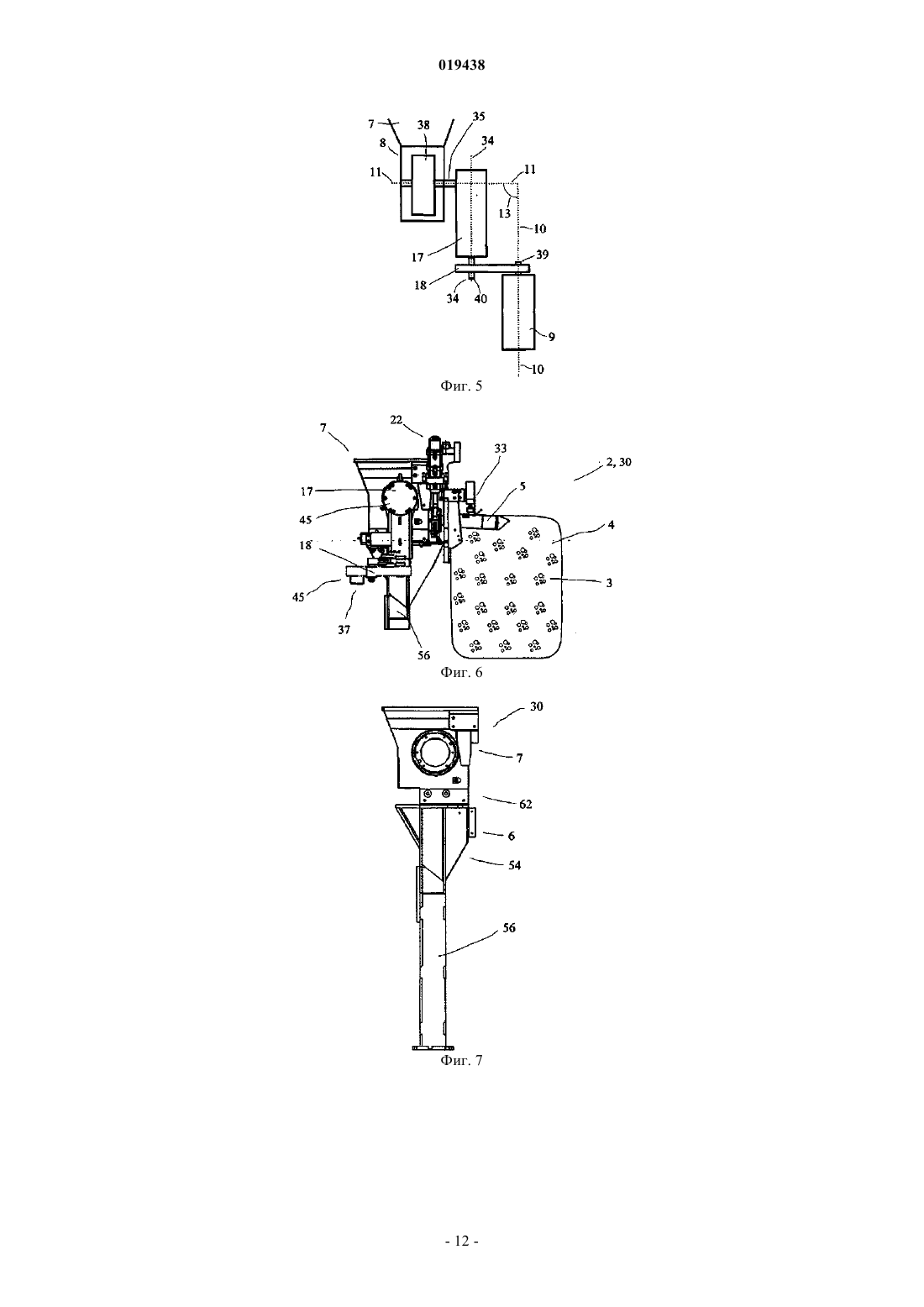

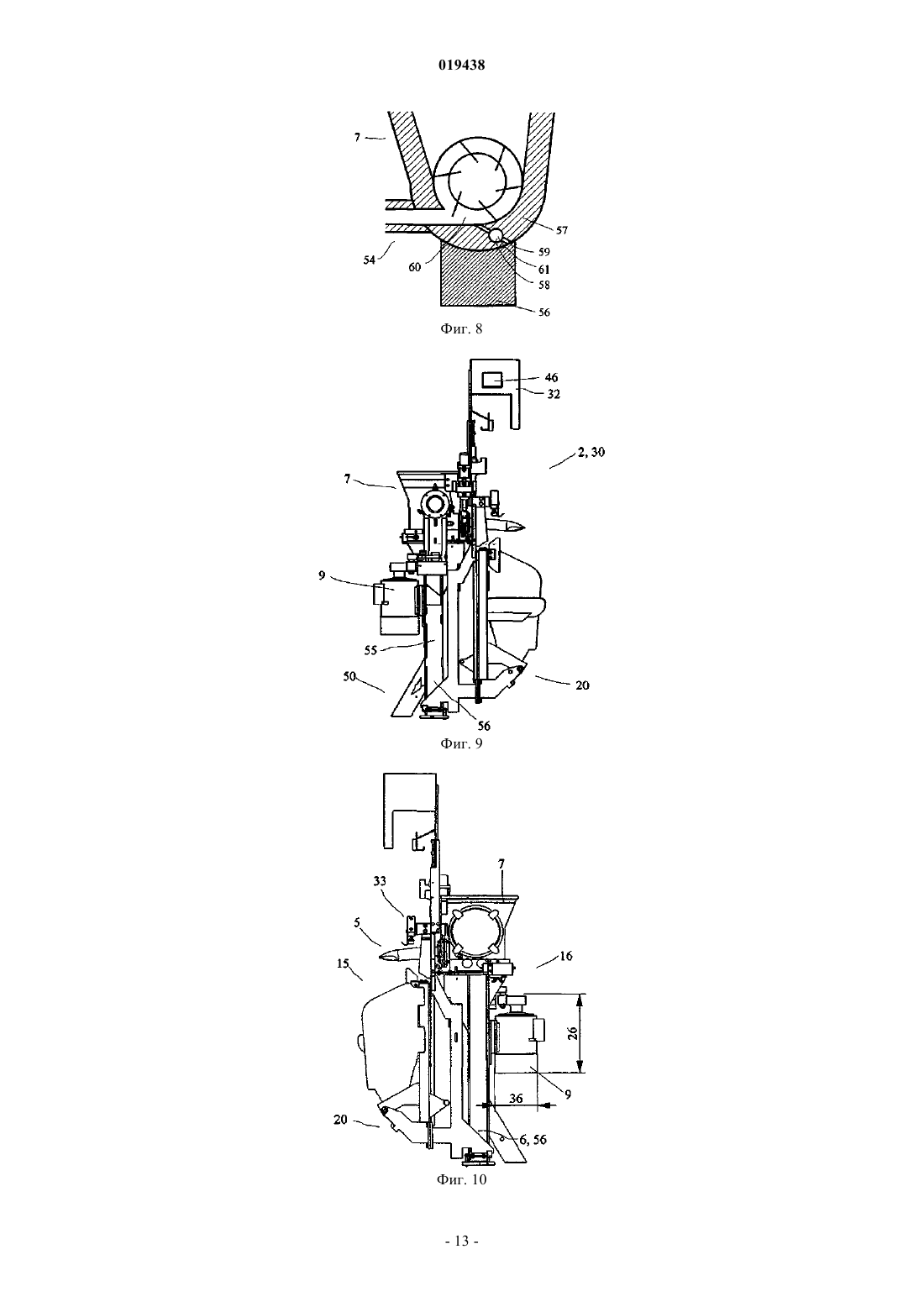

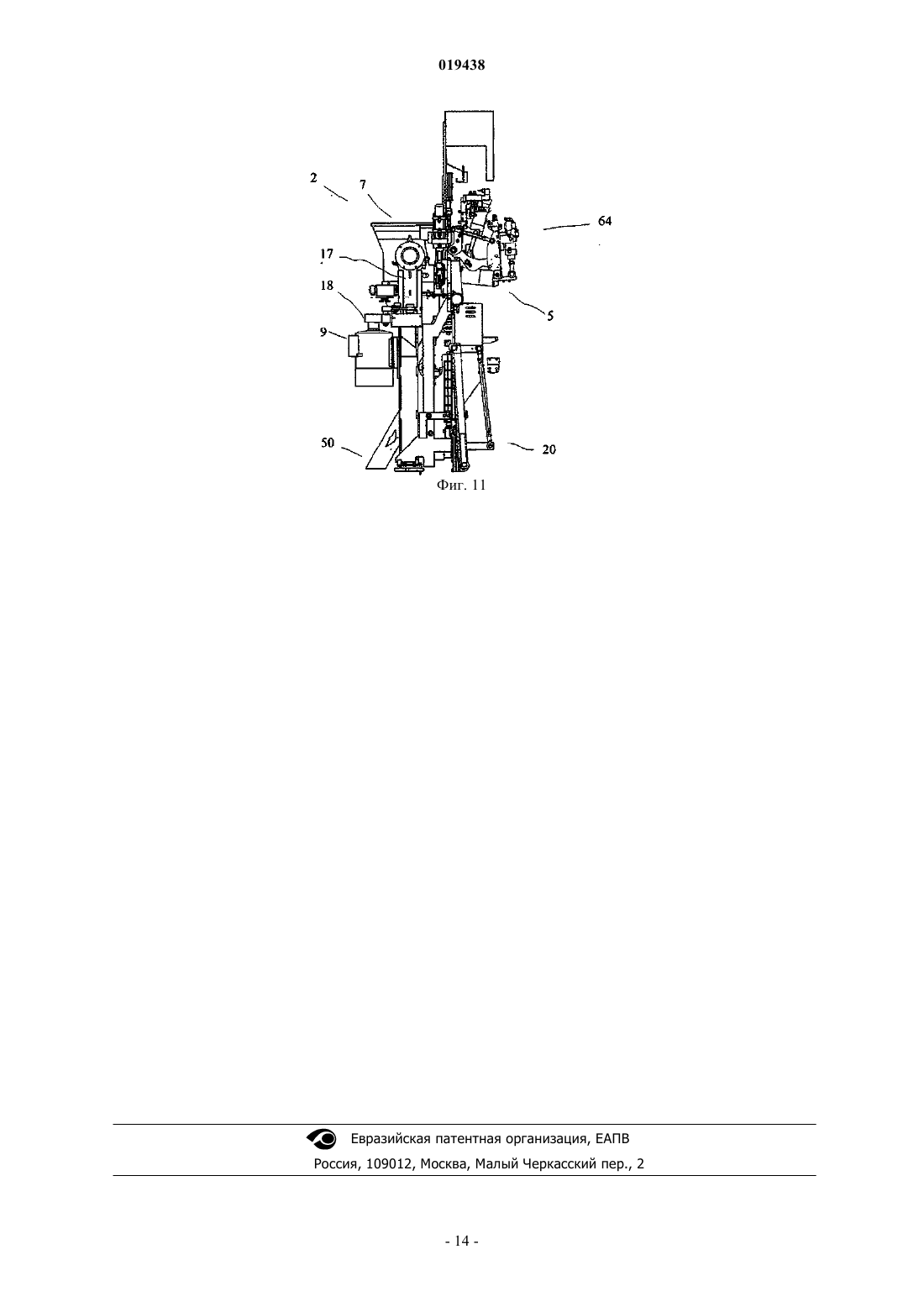

(71)(73) Заявитель и патентовладелец: ХАВЕР ЭНД БОЕКЕР ОХГ (DE) Упаковочная машина для наполнения сыпучего материала в клапанные пакеты, включающая резервуар, выполненный в верхней области, и наполняющее устройство, расположенное ниже нескольких наполняющих мест. Наполняющее устройство содержит несколько наполняющих узлов, каждый из которых содержит наполняющий модуль. Наполняющий узел выполнен самоподдерживающим, и каждый наполняющий модуль обеспечен наполняющей коробкой,наполняющим местом и подающим элементом. Изобретение относится к упаковочным машинам для наполнения пакетов сыпучими материалами, в частности для наполнения клапанных пакетов сыпучими материалами. Из предыдущего уровня техники известны упаковочные машины для упаковки сыпучих материалов, которые могут быть эффективно использованы при наполнении клапанных пакетов. Эти упаковочные машины могут включать одно наполняющее место или несколько наполняющих мест, расположенных последовательно рядом или распределенных по окружности ротационной системы. Упаковочные машины, известные к настоящему времени из предыдущего уровня техники, и в частности ротационные упаковочные машины, предусматривают, что каждый из компонентов будет установлен индивидуально в корпус системы, что влечет за собой значительный объем работы. Каждые наполняющее место, наполняющую коробку, транспортный элемент и электропривод для транспортного элемента отдельно устанавливают в корпус системы. Это влечет значительное увеличение монтажных работ, которые предполагают значительное пространство из-за размера всей упаковочной машины. В частности, в случае ротационной упаковочной машины, имеющей шесть, восемь, двенадцать или более наполняющих мест, распределенных по окружности, установка уже требует значительного пространства, так как все компоненты должны быть присоединены к корпусу один за другим. Все пространство в этом случае требуется на достаточно долгое время. При проектировании пространство необходимо использовать тщательно, чтобы разместить все компоненты, при этом сохранить свободное место. Тщательность должна быть проявлена для отдельных компонентов, которые могут потребовать замены в случае дефекта. Например, транспортные элементы подвергаются сильному износу, постоянно требуя замены лопаток подающей турбины, так как они находятся во фрикционном контакте с загружаемым материалом, который будет упакован. В этом аспекте следует позаботиться о простой сборке и замене, чтобы уменьшить время простоя при обслуживании или ремонте. Это еще более существенно, так как при обслуживании такой ротационной упаковочной машины вся упаковочная машина должна быть, как правило, отключена на всю продолжительность ремонта или обслуживания. Из патента Германии DE 102005030693 А 1 известны способ и устройство для наполнения и выгрузки пакетов, где наполняющие модули установлены в корпус таким образом, что объем работ по установке уменьшен. Наполняющая машина включает несущее наполняющее основание, такое как корпус, к которому прикреплены наполняющие модули, распределенные по окружности. Наполняющие модули,каждый компактного дизайна, включают наполняющую коробку с элементом подачи и наполняющее место. Это устройство позволяет облегчить сборку для запуска, так как для установки наполняющие модули прикрепляют винтами к корпусу или к несущему основанию наполняющей машины. При обслуживании вся наполняющая машина должна быть отключена. Существенным критерием при выборе упаковочной машины, кроме скорости наполнения, является пространство, требуемое при транспортировке к месту установки. Размер в упакованном состоянии при транспортировке в значительной степени определяется размерами корпуса или несущего основания упаковочной машины. Наполняющее основание формирует несущий корпус упаковочной машины, на который устанавливают другие компоненты. Во многих странах размеры наполняющего основания на практике ограничены максимальными допустимыми размерами, разрешенными при перевозках на дорожном транспорте. Так как несущее наполняющее основание, такое как корпус, имеет приблизительный внешний диаметр всей наполняющей машины, то размер наполняющей машины ограничен максимальным диаметром несущего наполняющего объекта, подходящего для транспортировки. Поэтому цель данного изобретения создать упаковочную машину, посредством которой объем работ по установке и обслуживанию может быть уменьшен, позволяя получить больше гибкости при дизайне, конструировании и при транспортировке. Эта задача решена тем, что упаковочная машина имеет признаки, раскрытые в пункте формулы 1. Предпочтительные специфические воплощения и конструкции изобретения раскрыты в зависимых пунктах изобретения. Дальнейшие преимущества и характеристики следуют из воплощений. Упаковочная машина согласно изобретению служит для наполнения пакетов сыпучими материалами, в частности для наполнения клапанных пакетов сыпучими материалами. Упаковочная машина согласно изобретению включает по крайней мере один резервуар, размещенный в верхней части упаковочной машины, и наполняющее устройство, размещенное ниже нескольких наполняющих мест для наполнения сыпучего материала в пакеты. Наполняющее устройство включает несколько наполняющих узлов. Каждый наполняющий узел сконструирован как самонесущий наполняющий узел, включающий наполняющий модуль, в котором расположены по крайней мере одна наполняющая коробка, наполняющее место и элемент подачи. Упаковочная машина согласно изобретению имеет множество преимуществ. Существенное преимущество упаковочной машины согласно изобретению - простая конструкция и упрощенная установка. Частное преимущество упаковочной машины в том, что каждый наполняющий узел сконструирован, как независимая функциональная единица, которой, если это требуется, можно управлять независимо. Поэтому каждый наполняющий узел с наполняющим модулем создают единую, независимую и са-1 019438 монесущую систему. Это является существенным преимуществом, так как упаковочная машина может продолжить работу после удаления наполняющего узла, например, для обслуживания, и не должна быть отключена на всю длительность обслуживания наполняющего узла. Особый положительный эффект в том, что упаковочная машина должна быть отключена только на короткий промежуток времени для удаления и нового закрепления наполняющего узла. Во время фактического обслуживания наполняющего модуля работа наполняющей машины может быть продолжена с оставшимися наполняющими узлами. Наполняющий узел, требующий обслуживания, может быть заменен существующим замещающим узлом, и упаковочная машина продолжает полную работу. Так как все наполняющие узлы выполнены самонесущими, каждый наполняющий узел с наполняющим модулем, может быть заранее собран отдельно. Это означает, что все наполняющие узлы упаковочной машины могут быть заранее собраны отдельно таким образом, что установка наполняющих узлов в упаковочную машину потребует только небольшого количества времени. Это позволяет снизить требования, предъявляемые к пространству при сборке, так как пространство, требуемое для того, чтобы закончить сборку упаковочной машины, требуется в течение короткого промежутка времени. Это позволяет сделать сборку более гибкой и простой. При предварительной сборке каждый наполняющий узел и каждый наполняющий модуль, в свою очередь, требуют незначительного пространства, в то же время окончательная сборка в упаковочной машине происходит быстро, так как каждый наполняющий узел выполнен самонесущим. Благодаря самонесущей и независимой конструкции наполняющих узлов упаковочная машина не требует никакого отдельного наполняющего основания или корпуса, такого как несущая система. Это позволяет сэкономить материалы и пространство. Прежде всего, это увеличивает транспортные возможности и делает их более гибкими, так как максимальный диаметр упаковочной машины больше не ограничен максимальным диаметром транспортируемого наполняющего объекта. В частной предпочтительной конструкции наполняющее устройство это самонесущий, самоподдерживающий многокомпонентный наполняющий объект, который образован наполняющими узлами или наполняющими модулями или образован сборкой наполняющих узлов. Это более специфическое воплощение очень выгодно, так как сборка наполняющих узлов создает самонесущий наполняющий объект. Это означает, что, когда все наполняющие узлы демонтированы, наполняющий объект также удален полностью. Упаковочная машина, согласно изобретению, не требует никакой дополнительной несущей рамы или переносной стойки, которые используются в упаковочных машинах, известных из предыдущего уровня техники. Предпочтительно многочастный наполняющий объект соединяет резервуар на вершине с опорной плитой в основании. Опорная плита служит деталью для нижних частей наполняющих узлов. Центрально размещенная направляющая в опорной плите удерживает вертикальную ось вращения и таким образомпрепятствует колебанию всей машины. Предпочтительно, чтобы опорная плита покрывала область ниже наполняющего объекта. Предпочтительно, чтобы опорная плита была присоединена от наполняющего узла наполняющего устройства, который, в свою очередь, присоединен к резервуару, выполненному в верхней части. В целом это приводит к подвешенной конструкции упаковочной машины. Использование неподвешенной структуры также возможно. В предпочтительных других специфических воплощениях по крайней мере один иной компонент наполняющего модуля расположен в самонесущем наполняющем узле. Такой компонент наполняющего модуля, в частности, выбран из группы компонентов, включающих привод наполняющего элемента или подающего элемента, трансмиссию, ременной привод с системой натяжения, пакетный суппорт или узел,удерживающий пакет, устройство закрытия пакетов для закрытия клапанных пакетов, систему взвешивания, блок управления для управления наполняющим узлом, устройство обеспыливания, устройство выгрузки пакета. Компоненты наполняющего модуля, в частности, присоединены к самонесущему наполняющему узлу, и такое присоединение может быть выполнено непосредственно в самонесущем наполняющем узле. Косвенное присоединение компонента к самонесущему наполняющему узлу через компонент, только что установленный к самонесущему наполняющему узлу, также возможно. Таким образом, все компоненты наполняющего модуля могут быть присоединены к самонесущему наполняющему узлу. Эта конструкция, в частности, имеет преимущество, так как каждый наполняющий узел и каждый наполняющий модуль можно рассматривать как независимую упаковочную единицу, которая может быть заранее смонтирована полностью и использоваться как упаковочная машина будучи расположенной в хранилище продуктов. В частных предпочтительных более специфических воплощениях резервуар подвешивают с возможностью вращения вокруг центральной оси вращения. Такая способная вращаться упаковочная машина имеет существенные преимущества, так как по окружности упаковочной машины может быть расположено несколько и множество наполняющих узлов. Например, 6, 8, 10, 12, 14, 16 или даже 18 или 20 или еще более наполняющих узлов или наполняющих модулей, расположенных по окружности ротационной упаковочной машины, которая во время наполнения вращается непрерывно. Во время вращения клапанные пакеты помещены в определенное угловое положение, их наполняют во время вращения, пока они не разгружены и сброшены наполненными в другом предопределенном угловом положении, и передают на станции пакетирования и т.п., например, через разгрузочный ленточный конвейер. Ротационные упаковочные машины позволяют обеспечить высокие и выдающиеся показатели скорости упаковки и высокий уровень процесса автоматизации, так как они предполагают и автоматическое размещение, и автоматическую разгрузку, и автоматическую передачу пакетов. Ротационная упаковочная машина предпочтительно обеспечена датчиком угла вращения в ее центральной оси вращения. Посредством такого датчика угла вращения может быть определено в любое время угловое положение отдельных наполняющих модулей и наполняющих мест соответствующих наполняющих модулей, не требуя никаких других датчиков, что позволяет надежно управлять упаковочной машиной. Для управления безопасностью критических функций упаковочной машины не допускается только программный контроль безопасности функций. Поэтому особенно предпочтительно использовать систему датчиков, которая служит для определения безопасности соответствующих позиций. Преимущественно система датчиков выполнена на центральной оси вращения упаковочной машины и включает по крайней мере один и, в частности, множество датчиков таким образом, что предпочтительно по крайней мере один датчик присоединен к каждому наполняющему узлу или каждому наполняющему модулю, чтобы обеспечить механическое соединение датчика углового положения и наполняющих модулей. Такая система датчиков позволяет достоверно управлять упаковочной машиной, выполняя сравнительно небольшой объем работ. Так как размещение системы датчиков на центральной оси вращения требует только небольшого пространства, то система датчиков требует только небольшого пространства и может быть заранее смонтирована и, в частности, быть устойчивой против проблем и дефектов. Предыдущий уровень техники обеспечивал системы датчиков, включающие механические или оптические датчики на наружном краю ротационной упаковочной машины. Эти известные системы датчиков предполагают большой объем установочной работы, и отдельный датчик должен быть установлен и соединен с каждым наполняющим местом. При сравнении интегрированная система датчиков, установленная на центральной оси вращения упаковочной машины, имеет значительные преимущества. Датчики, обеспеченные в интегрированной системе датчиков, могут быть заранее смонтированы отдельно для этой системы, которая будет полностью смонтированной помещена на центральную ось вращения. Достаточной может быть связь через шины данных, и, таким образом, можно не проводить сложные соединения проводов на месте. Во всех конструкциях, описанных выше, наполняющий узел предпочтительно включает несущий элемент, сформированный наполняющей коробкой и поддерживающим профилем, чтобы, таким образом, сформировать самонесущий наполняющий узел. Самонесущий характер наполняющего узла в этой конфигурации возможен из-за несущего элемента, который в простом случае может состоять из наполняющей коробки и поддерживающего или несущего профиля. Поддерживающий профиль может быть установлен ниже наполняющей коробки, причем поддерживающий профиль, например, привернут или приварен к наполняющей коробке. Поддерживающий профиль может впоследствии быть использован для установки других компонентов наполняющего модуля. В целом это обеспечивает компактный наполняющий узел с самонесущими свойствами, так как весь наполняющий узел с наполняющим модулем может быть заранее смонтирован отдельно. Кроме того, все пневматические и/или электрические линии могут быть установлены в наполняющем модуле до установки наполняющего узла в упаковочную машину. Во всех конструкциях и более специфических воплощениях упаковочной машины согласно изобретению, в частности, предпочтительно, чтобы было установлено устройство обеспыливания по крайней мере в одном и, в частности, в каждом наполняющем узле или каждом наполняющем модуле. Посредством такого устройства обеспыливания любая пыль, появляющаяся во время или после процесса наполнения, может быть эффективно удалена, чтобы сохранить упаковочную машину и область возле нее настолько чистыми, насколько возможно. Устройство обеспыливания предпочтительно включает канал обеспыливания в поддерживающем профиле. Такой канал обеспыливания может быть присоединен, например, к поддерживающему профилю. В частных предпочтительных воплощениях поддерживающий профиль выполнен полым таким образом, что полая внутренняя часть поддерживающего профиля может быть использована для подключения вакуумной линии. Канал обеспыливания, в частности, предпочтительно выполнен во внутренней части полого поддерживающего профиля, или же внутренняя часть поддерживающего профиля служит каналом обеспыливания. Такая конфигурация, в частности, выгодна, так как поддерживающий профиль служит не только для установки и крепления последующих компонентов наполняющего узла, но также и для удаления высосанной пыли с помощью гибкого шланга. Это делает структуру наполняющего узла более простой и более компактной и позволяет сохранить необходимое свободное место для монтажа. Подающий элемент, в частности, предпочтительно выполнен как вертикальная подающая турбина или вертикальная турбина, сконструированная вращающейся вокруг оси, которая, по крайней мере, су-3 019438 щественно горизонтальна. Вертикальная турбина включает турбинные лопатки или лопасти, расположенные, в частности, симметрично по окружности вертикальной турбины. Вертикальная турбина, в частности, расположена в подающей коробке, которая одновременно служит входным отверстием вертикальной турбины. Привод элемента подачи может быть связан с подающим элементом посредством трансмиссии или приводного ремня. Если используемый двигатель является электродвигателем, расположенным, по крайней мере, существенно вертикально, он может быть связан с вертикальной турбиной через коническую зубчатую передачу. Это позволяет расположить электропривод на задней части наполняющегося модуля,в то время как наполняющее место выходит из наполняющего модуля на передней части. В случае, если электропривод расположен вертикально, то требования к пространству особенно незначительные в ротационных упаковочных машинах, так как позволяет все элементы расположить в маленьких угловых расстояниях. В этом случае диаметр упаковочной машины может быть уменьшен. В стандартных упаковочных машинах подающие элементы или наполняющие трубки, как правило,снабжены вентиляционными отверстиями, чтобы обеспечить вентиляцию края корпуса наполняющей коробки и уменьшить трение. В вертикальных турбинах эти вентиляционные отверстия, как правило,обеспечены в нижней области наполняющей коробки, чтобы гарантировать в этом месте эффективную передачу сыпучих материалов, которые будут упакованы. В случае, когда поддерживающий профиль расположен ниже наполняющей коробки и используется вертикальная турбина, подача снизу воздуха может представить трудности. В других конструкциях также может возникнуть трудность распределения поданного воздуха в более низкой области наполняющей коробки по различным причинам. В этой и других конструкциях предпочтительного специфического воплощения настоящего изобретения предложено средство, к краю которого прикреплен корпус наполняющей коробки с приемными каналами и вентиляционными отверстиями, пересекающими вышеназванные приемные каналы, при этом вентиляционные отверстия выходят в камеру подачи с размещенным элементом подачи. Это означает, в частности, что вентиляционные каналы открыты в более низкой области наполняющей коробки, где через них управляемо добавляют и направляют ожижающий воздух. В вертикальной турбине, таким образом, самая нижняя область наполняющей коробки может быть эффективно псевдоожиженна или обеспечена передача сыпучих материалов для упаковки. Приемные каналы в корпусе наполняющей коробки предпочтительно ориентированы приблизительно параллельно оси вращения наполняющей турбины так,что продольная ось приемного канала простирается приблизительно параллельно внутренней стенке корпуса наполняющей коробки. Вентиляционные каналы выполнены в корпусе наполняющей коробки снаружи и простираются через приемные каналы во внутреннюю часть наполняющей коробки. Открытые отверстия вентиляционных каналов, лежащих на внешней части, могут быть закрыты заглушкой или подобным элементом, чтобы обеспечить доставку воздуха к внутренней части наполняющей коробки через боковое отверстие приемного отверстия. Предпочтительно, чтобы устройство аэрации было вмонтировано в приемный канал, чтобы посредством его можно было управлять подачей воздуха в камеру подачи. Соединение отверстия для подачи воздуха с устройством аэрации может быть выполнено в боковом конце приемного канала. В предпочтительном приблизительно цилиндрическом устройстве аэрации может быть выполнен клапан для управления воздушным потоком и/или обеспечено электрическое или электронное управление. Такие устройства аэрации в соответствующих приемных каналах делают возможным надежное разжижение воздушного потока во внутренней части камеры подачи наполняющей коробки, хотя поддерживающий профиль установлен непосредственно под полом наполняющей коробки. Такая подача воздуха является аналогичной и в других случаях, где нет свободного установочного места, в местах,предназначенных для введения разжижающего воздуха. В конечном счете, приемные каналы допускают боковую поставку воздуха, который направляют в приемных каналах к вентиляционным каналам. Вентиляционные отверстия предпочтительно не открывают перпендикулярно к внутренней поверхности камеры подачи, а под углом к внутренней поверхности, чтобы обеспечить подачу воздуха в области открытия в направлении транспортировки элемента подачи и таким образом способствовать подаче материала. Предпочтительно приемные каналы выполнены в более низкой области наполняющей коробки, и они могут быть, в частности, выполнены в области соединения поддерживающего профиля с наполняющей коробкой. Дальнейшие преимущества и приложения настоящего изобретения следуют из описания воплощения, которое будет раскрыто со ссылкой на прилагаемые изображения. На чертежах показано: фиг. 1 - вид в перспективе упаковочной машины согласно изобретению; фиг. 2 - вид сверху упаковочной машины, изображенной на фиг. 1; фиг. 3 - упрощенный схематический вид сверху упаковочной машины согласно изобретению; фиг. 4 - вид сбоку наполняющего узла без пакетного суппорта для другой упаковочной машины; фиг. 5 - упрощенный схематический вид наполняющего узла по фиг. 4; фиг. 6 - другой вид сбоку наполняющего узла по фиг. 4; фиг. 7 - поддерживающий профиль наполняющего узла для упаковочной машины по фиг. 1; фиг. 8 - упрощенное, схематическое поперечное сечение наполняющей коробки наполняющего модуля; фиг. 9 - первый вид сбоку наполняющего узла, оснащенного пакетным суппортом; фиг. 10 - другой вид сбоку наполняющего узла по фиг. 9; фиг. 11 - наполняющийузел с устройством закрытия пакета. Со ссылками на фиг. 1-11 теперь будут объяснены примерные воплощения упаковочных машин 1,каждая сконструированная как ротационная упаковочная машина и в существующем воплощении включающая двенадцать идентичных наполняющих узлов 30, каждый имеющий один наполняющий модуль 2. Другие воплощения могут предусматривать ротационную упаковочную машину, включающую 6, 8,10 или, например, 16 или более наполняющих узлов 30 и наполняющих модулей 2. Упаковочная машина 1, изображенная на фиг. 1 в перспективе, показана схематично для лучшей ясности, мотор привода 31 наверху не показан. Упаковочная машина 1 включает наполняющее устройство 23, которое здесь состоит из двенадцати наполняющих узлов 30 с наполняющими модулями 2. Наполняющие узлы 30 с наполняющими модулями 2 симметрично распределены по окружности упаковочной машины 1, и каждый наполняющий модуль 2 здесь обеспечен наполняющим местом 5 и пакетным суппортом 20 для наполнения клапанных пакетов 4(см. фиг. 6) сыпучими материалами 3 и поддержки пакетов 4 снизу во время процесса наполнения посредством пакетного суппорта 20. Кроме наполняющих узлов 30 с наполняющими модулями 2, оборудованными пакетным суппортом 20 для поддержки пакета и для выгрузки клапанного пакета 4, наполняющие узлы 30 с наполняющими модулями 2 могут быть использованы без пакетного суппорта. Клапанные пакеты 4 могут быть сняты вручную или, например, центральным толчковым устройством, обеспеченным для снятия наполненных клапанных пакетов 4 с наполняющего места 5 наполняющего модуля 2. Наполняющий узел 30 без пакетного суппорта изображен на фиг. 4 и 6 в видах сбоку. Наполняющий узел 30 с пакетным суппортом 20 изображен на фиг. 9, 10 и 11 в видах сбоку. На фиг. 5 показана схематическая иллюстрация, имеющая отношение к воплощениям с и без пакетного суппорта. Наполняющее устройство 23 для наполнения пакетов 4 сыпучими материалами 3 расположено ниже хранилища или резервуара 43. Посредством наполняющих узлов 30 наполняющее устройство 23 формирует в целом наполняющий объект 24, соединяющий опорную плиту 44 с резервуаром 43. Каждый из наполняющих узлов 30 сконструирован как самоподдерживающий наполняющий узел 30. Это позволяет заранее полностью предварительно собирать каждый наполняющий узел 30 с наполняющим модулем 2 прежде, чем они будут смонтированы как узел на упаковочной машине 1. Это позволяет сэкономить время и пространство. Каждый наполняющий модуль 2 или его самоподдерживающий наполняющий узел 30 включает раму 6 или поддерживающий профиль 56, чтобы поддерживать наполняющий модуль 2 и присоединять к нему компоненты наполняющего модуля 45. Компоненты наполняющего модуля 45 включают, например, наполняющее место 5, привод 9, наполняющую коробку 7 с подающим элементом 8 и коническую зубчатую передачу 17. Дополнительные компоненты могут быть прикреплены к раме 6 или поддерживающему профилю 56. Каждый наполняющий узел 30 обеспечен распределительным шкафом 32, который расположен вертикально выше соответствующего наполняющего места 5 и может быть частью наполняющего узла 30. В распределительном шкафу 32 может быть установлен блок управления 46. Или еще распределительный шкаф 32 может быть разделен на две части таким образом, что одна часть распределительного шкафа 32 является частью наполняющего узла 30, а другая часть распределительного шкафа 32 неподвижно присоединена к резервуару 43 упаковочной машины 1. Наполняющий объект 24 здесь сформирован наполняющими узлами 30. Отдельная переносная стойка для получения наполняющих модулей не требуется в упаковочной машине 1. Наполняющий объект 24 или наполняющие узлы 30 с наполняющими модулями 2 присоединены и, в частности, привинчены к резервуару 43 снизу таким образом, что наполняющее устройство 23 подвешено к резервуару 43. На фиг. 2 изображен вид сверху упаковочной машины 1 с пакетными суппортами 20 с наполняющими местами 5 наполняющих модулей 2, выступающих радиально наружу от наполняющего объекта 24. Для простоты толкования принципа на фиг. 3 изображен упрощенный схематический вид сверху упаковочной машины 1 согласно изобретению только с одним начерченным наполняющим узлом 30 и одним наполняющим модулем 2. Каждый наполняющий узел 30 расположен в угловом сегменте 21, который здесь простирается по углу 29 или который покрывает угловой диапазон 30 таким образом, чтобы обеспечить расположение по окружности упаковочной машины 1 в общей сложности двенадцати наполняющих узлов 30. В существующем воплощении каждый наполняющий модуль 2 включает наполняющую коробку 7,от которой сыпучий материал 3 поставляют к элементу подачи 8, который наполняет сыпучим материалом 3 через наполняющее место 5 клапанный пакет 4. Выше наполняющего объекта 24 расположены резервуар или бункер 43. Продукт поставляют в наполняющую коробку 7 сверху через резервуар или бункер 43 во внутренней части машины. В резервуар 43, в свою очередь, продукт поставляют по мере необходимости из хранилища (не показано), расположенного выше упаковочной машины. Наполняющая коробка 7 может быть снабжена промежуточным резервуаром с определенным количеством сыпучего материала 3 для упаковки, или же, это также возможно, что наполняющая коробка 7 служит только как входное отверстие или корпус для подающего элемента 8. Подающий элемент 8 является вертикальной подающей турбиной 14, включающей турбинные лопасти 38 (фиг. 5), которые расположены с возможностью вращения вокруг оси вращения 11, которая здесь выполнена горизонтальной, для подачи сыпучего материала 3 в наполняющее место 5. Вертикальная подающая турбина 14 с горизонтальной осью вращения 11 приводится во вращение посредством привода 9, который также является частью наполняющего модуля 2. Для уменьшения требуемого пространства наполняющего узла 30 или наполняющего модуля 2, в частности, когда используют в ротационной упаковочной машине 1, привод 9, сконструированный как электродвигатель, расположенный на задней части 16 наполняющего модуля 2, в то время как наполняющее место 5 выполнено на передней его части 15. Это означает, при установке, как предназначено, в ротационную упаковочную машину 1 электропривод 9 расположен радиально внутри во внутренней области 63, в то время как наполняющие места 5 обеспечены радиально на наружной стороне. Посредством такого вертикального расположения электропривод 9 требует значительно меньшего пространства в периферийном направлении, чем, если бы он был расположен горизонтально. Так как свободное место в таком угловом сегменте 21 увеличивается с увеличением радиуса и, так как наполняющие места 5 расположены во внешней области, вертикальное расположение электропривода 9 во внутренней области 63 может привести к сохранению значительного свободного места, так как радиальное пространство установки может быть существенно уменьшено. Учитывая горизонтальное расположение электропривода 9, как предлагается в предыдущем уровне техники, радиус наполняющего объекта 24 должен быть значительно увеличен, чтобы обеспечить угловой сегмент во внешнем радиусе с окружностью, достаточной для размеров электропривода 9. В отличие от этого изображенная упаковочная машина 1 с приводом 9, размещенным вертикально, и оси вращения 10 и 11, размещенные под углом друг к другу, позволяют значительно снизить требование пространства для упаковочной машины 1. Таким образом, в существующем примере, учитывая то же самое число наполняющих мест 5, диаметр наполняющего объекта 24 может быть снижен приблизительно на 20% приблизительно с 3 до 2,4 м,и, таким образом, объем и требуемое пространство 12 области упаковочной машины 1 на инсталляционном месте, показанном на фиг. 3 пунктирными линиями, существенно уменьшены. Текущее уменьшение требуемого пространства в плане - более чем на одну треть. Кроме того, из-за меньшего диаметра транспортные расходы при доставке машины уменьшены, так как для транспортировки, как правило, достаточно размеров стандартного грузовика. В настоящем воплощении в системе размещения 27, изображенной на фиг. 3 схематично, помещают клапанный пакет 4 на наполняющее место 5, в то время как наполняющее место 5 вращается, проходя мимо системы размещения 27. Из-за значительного сокращения внешнего диаметра приблизительно на 20% периферийная скорость наполняющего места 5 также уменьшена приблизительно на 20%, таким образом, система размещения 27 может далее увеличивать скорость размещения при той же самой скорости вращения и производительности упаковочной машины 1. Во время вращения вокруг оси 25 клапанные пакеты 4 заполнены таким образом, что, когда они достигают разгрузочной ленты 28, то они полностью наполнены и могут быть сняты. С этой целью активизируют пакетный суппорт 20, чтобы выгрузить клапанные пакеты 4 с наполняющего места 5 и сбросить их на разгрузочную ленту 28. Там клапанные пакеты 4 могут быть взвешены для контроля. Как видно из фиг. 2, центральная ось вращения 25 обеспечена системой датчиков 52, включающей множество датчиков 53 для определения угловых положений каждого из наполняющих мест 5 непосредственно на центральной оси вращения 25. Количество датчиков 53 подбирают, предпочтительно, по числу наполняющих мест 5 или наполняющих модулей 2. Таким образом, угловые положения каждого из наполняющих модулей 2 непосредственно определяют с помощью аппаратных средств, независимо от любого программного обеспечения. Такое определение угла важно для обеспечения безопасности, так как, например, устройство закрытия пакета 64 (фиг. 11), может быть активизировано, только во время нахождения пакета в определенном угловом диапазоне. Для общего управления центральная ось вращения 25 может быть оснащена датчиком углового положения 51, что позволит в любое время определять положение всех наполняющих модулей 2. Процессом наполнения можно управлять, например, в зависимости от сигнала, полученного от датчика углового положения 51. Можно также обеспечить каждое из наполняющих мест 5 устройством закрытия пакета (фиг. 11),или также одно устройство закрытия пакета 64 может быть обеспечено для всех клапанных пакетов 4 в предопределенном угловом положении упаковочной машины 1 или на разгрузочной ленте 28. Мотор привода 31 приводит во вращение упаковочную машину 1 посредством приводного ремня. На фиг. 5 изображена упрощенная схематическая иллюстрация функциональной связи, в частности электропривода 9 с элементом подачи 8 или вертикальной подающей турбиной 14. Вертикальный привод или электропривод 9 снабжен выходным валом 39, оси вращения 10 которых также расположены вертикально или прямо. Выходной вал 39 электропривода 9 связан с входным валом 40 конической зубчатой передачи 17 через приводной ремень 18. Здесь ось вращения 34 входного вала 40 выравнивается приблизительно параллельно оси вращения 10 электропривода 9. В конической зубчатой передаче 17, которая по выбору может быть сконструирована как карданный вал, преобразование угла происходит таким образом, что выходной вал 35 конической зубчатой передачи 17 горизонтален или приблизительно горизонтален, поскольку выходит из конической зубчатой передачи 17. Выходной вал 35 связан с вертикальной подающей турбиной 14 с осью вращения выходного вала 35, расположенной на одном уровне с осью вращения 11 подающей турбины 14. Это означает, что электропривод 9, который вращается вокруг вертикальной оси вращения 10, связан через коническую зубчатую передачу 17 с турбинной лопастью 38, которая вращается вокруг горизонтальной оси 11 подающей турбины 14. Такая структура допускает конструкции, занимающие мало места, так как привод или электропривод 9, радиально размещенные внутри, требуют меньшего плоского пространства, поскольку размещены вертикально. На фиг. 4-6 изображены воплощения наполняющего узла 30 в различных представлениях. Хотя наполняющий узел 30, изображенный на фиг. 4-6, не включает пакетный суппорт, он может быть оборудован там же. На фиг. 4 изображен частный вид сбоку наполняющего модуля 2 или самонесущего наполняющего узла 30. Самонесущий наполняющий узел 30 включает несущий элемент 54. Этот несущий элемент 54 состоит из наполняющей коробки 7 и поддерживающего профиля 56, прикрепленного к коробке на ее нижней стороне. Другие компоненты наполняющего модуля 2 непосредственно или косвенно прикреплены к поддерживающему профилю 56 и наполняющей коробке 7. При монтаже наполняющий узел 30 и наполняющую коробку 7 прикрепляют снизу к резервуару или хранилищу 43 упаковочной машины 1. Передняя сторона 15 наполняющего узла 30 обеспечена наполняющим местом 5, в то время как электропривод 9 помещен сзади 16 и связан с вертикальной подающей турбиной 14 через приводной ремень 18 и коническую зубчатую передачу 17, которая едва видима на иллюстрации фиг. 4. Каждый из компонентов наполняющего модуля 45 расположен на раме 6 или несущем элементе 54 таким образом, что наполняющий узел 30 с наполняющим модулем 2 сформирован компактно в виде самоподдерживающего узла и может быть прикреплен к резервуару 43 упаковочной машины 1, который требует небольшой установочной работы и обеспечивает простую замену. Это приводит, кроме всего прочего, к такому преимуществу, что даже в случае детального всестороннего обслуживания наполняющего узла 30 или замены единственного компонента упаковочная машина 1 должна быть остановлена только на сравнительно короткий промежуток времени, чтобы удалить соответствующий наполняющий узел 30 с соответствующим наполняющим модулем 2 с упаковочной машины 1. При замене другой подходящий наполняющий узел 30 может быть прикреплен к наполняющему устройству 23 упаковочной машины 1, и работа упаковочной машины 1 может быть продолжена,не ожидая восстановленного соответствующего наполняющего узла 30. С другой стороны, также возможно отсоединить узел 30 от бункера 43 и продолжать работу упаковочной машины 1 без одного наполняющего узла 30, удаленного для обслуживания, и в этом случае упаковочная машина 1 может снова использоваться во время обслуживания и ремонта узла 30. В случае регулярного, планового обслуживания наполняющий узел 30 не нужно удалять или заменять. Так, например, турбинные лопатки 38 могут быть заменены без удаления наполняющего модуля 2 или наполняющего узла 30. Однако в случае, если необходим более сложный ремонт, то наполняющий узел 30 с наполняющим модулем 2 может быть удален. Наполняющее место 5 оборудовано датчиком пакета 33 для проверки до начала процесса наполнения, присоединен ли клапанный пакет 4 к наполняющему месту 5. Процесс наполнения начинают, только если датчик пакета 33 обнаруживает пакет. Как видно, в частности, из иллюстрации фиг. 4, вертикальная подающая турбина 14 подает сыпучий материал 3 от наполняющей коробки 7 к наполняющему месту 5. Вертикальная подающая турбина 14 может вращаться вокруг оси вращения 11 перпендикулярно плоскости чертежа, в то время как электропривод 9 перпендикулярен подающей турбине 14 и может вращаться вокруг оси вращения, лежащей в плоскости чертежа. Угол 13 между осями вращения здесь 90. Возможны также большие и меньшие углы. По фиг. 4 очевидно, что продольный размер 26 электропривода 9 значительно более крупный в вертикальном направлении, чем диаметр 36 электропривода 9, и, таким образом, вертикальное расположение электропривода 9 позволяет значительно экономить место или площадь в периферийном направлении. На фиг. 6 изображен другой вид сбоку наполняющего узла 30 с наполняющим модулем 2, в котором коническая зубчатая передача 17 изображена перед наполняющей коробкой 7. На фиг. 6 не изображен электропривод 9, который будет присоединен к месту присоединения 37 мотора при монтаже. Для объяснения процесса наполнения, наполняющее место 5, изображено с клапанным пакетом 4, заполненным сыпучим материалом 3. На фиг. 6 можно также видеть наполняющий клапан 22 или его цилиндрический привод, которые позволяют уменьшать подаваемый поток через наполняющее место 5, посредством соответственного сужения наполняющего канала. Взвешивающее устройство 19 измеряет вес наполняющего места 5 и клапанного пакета 4 во время процесса заполнения, и вес наполненного сыпучего материала 3 определяют из известного веса наполняющего места 5, процессом наполнения управляют в зависимости от определенного веса материала. На фиг. 7 изображен несущий элемент 54 самоподдерживающего наполняющего узла 30. Несущий элемент 54 состоит из наполняющей коробки 7, выполненной в верхней части, и поддерживающего профиля 56,который связан с нижней частью наполняющей коробки 7. Несущий элемент 54 также может быть выполнен как рама 6, к которой прикреплена наполняющая коробка 7. Здесь самоподдерживающее свойство сформировано наполняющей коробкой 7 с поддерживающим профилем 56, соединенными вместе. Несущий элемент 54 также может быть выполнен как поддерживающий профиль 56, к которому прикреплены другие компоненты. В настоящем изобретении самоподдерживающий наполняющий узел 30 с наполняющей коробкой 7 прикреплен к резервуару 43, расположенному выше, для крепления наполняющего модуля 2 к упаковочной машине 1. На фиг. 8 схематически упрощенно изображено поперечное сечение наполняющей коробки 7 наполняющего модуля 2. В нижней части корпуса 57 наполняющей коробки 7 размещен по крайней мере один приемный канал 58 в соединительной области 62 между наполняющей коробкой 7 и поддерживающим профилем 56 с приемным каналом 58, здесь ориентированным горизонтально и приблизительно параллельно к оси вращения 11 подающей турбины 8. Наполняющая коробка 7, соединенная с поддерживающим профилем 56, включает по крайней мере один вентиляционный канал 59 в корпусе 57, пересекающийся с приемным каналом 58. Вентиляционный канал 59 простирается до камеры подачи 60 элемента подачи 8, который открыт наклонно, таким образом, что воздушный поток, направленный в вентиляционный канал 59, способствует транспортировке сыпучего материала 3. Приемный канал 58 снабжен узлом аэрации 61, которым управляют через блок управления 46 и который подает сжатый воздух в подающую турбину 14. Проветривание в более низкой области камеры подачи 60 снижает трение сыпучего материала 3 о стенки корпуса 57 и, таким образом, позволяет обеспечить низкое трение и минимальный износ. Хотя доступное пространство установки ниже наполняющей коробки 7 не является свободным местом, а заполнено поддерживающим профилем 56, может быть гарантирована оптимальная подача воздуха, если это необходимо, через узлы аэрации 61, оборудованные соответствующими клапанами. Выходное отверстие вентиляционного канала 59 может быть закрыто из-за соединения с поддерживающим профилем 56, в этом случае, воздух может быть подан через приемный канал 58 или узел аэрации 61. На фиг. 9 изображен первый вид сбоку наполняющего узла 30, оборудованного пакетным суппортом 20. Наполняющий модуль 2, выполненный как самонесущий наполняющий узел 30, включает наполняющую коробку 7 и поддерживающий профиль 56, которые формируют несущий элемент 54, к которому далее присоединены остальные компоненты наполняющего узла 30. Блок управления 46 расположен в распределительном шкафу 32, присоединенном к наполняющему узлу 30. Привод 9, расположенный перпендикулярно, включает вертикальный вал вращения 10, который посредством приводного ремня 18 и конической зубчатой передачи 17 связан с подающей турбиной 14,выполненной как вертикальная турбина с турбинными лопатками 38, которые поддерживают способными вращаться вокруг горизонтальной оси вращения 11. Пакетный суппорт 20 служит для поддержки пакета 4 во время процесса наполнения. Устройство обеспыливания 50 с каналами обеспыливания 55 выполнено для уменьшения загрязнения пылью. Здесь каналы обеспыливания 55 проходят в максимально возможной степени через полый поддерживающий профиль 56. Таким образом, поддерживающий профиль 56 выполняет несколько различных функций одновременно. Во-первых, поддерживающий профиль 56 делает возможным самоподдерживающую функцию наполняющего узла 30 для обеспечения предварительной сборки наполняющего узла 30. Вовторых, поддерживающий профиль 56 служит каналом системы обеспыливания 55, что облегчает ее установку. На фиг. 10 изображен вид сбоку наполняющего узла 30, оборудованного пакетным суппортом 20. Или же наполняющий узел 30 и наполняющий модуль 2 сконструированы по аналогии с наполняющим узлом 30 и наполняющим модулем 2, изображенным на фиг. 4. Наполняющий узел 30, изображенный на фиг. 11, также включает пакетный суппорт 20. Кроме того, устройство закрытия пакета 64 в наполняющем узле 30 или в наполняющем модуле 2 выполнено так,что формирует компоненты наполняющего модуля 45. Когда процесс наполнения завершен, эта конструкция предусматривает, что клапан наполненного клапанного пакета 4 будет закрыт посредством устройства запечатывания пакета 64, который, в частности, выполнен как блок ультразвуковой сварки. После закрытия клапанный пакет 4 может быть автоматически выгружен в угловом положении разгрузочной ленты 28 и транспортирован от упаковочной машины. Упаковочная машина 1 служит для наполнения сыпучего материала 3 в пакеты и, в частности в клапанные пакеты 4, и может включить по крайней мере резервуар 43 и наполняющее устройство 23 или наполняющий объект 24, имеющий несколько наполняющих узлов 30 с наполняющими модулями 2. Каждый наполняющий модуль 2 включает наполняющую коробку 7, наполняющее место 5 и подающий элемент 8. Каждый наполняющий модуль 2 может быть выполнен как самонесущий наполняющий узел 30, в котором расположена наполняющая коробка 7, наполняющее место 5 и подающий элемент 8. Изображенная упаковочная машина 1 очевидно требует меньшего пространства и сменные наполняющие модули 2 могут быть приложены, что позволяет снизить производственные затраты и транспортные расходы и уменьшить затраты на обслуживание. Список ссылочных номеров ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Упаковочная машина (1) для наполнения сыпучего материала (3) в клапанные пакеты (4), включающая по крайней мере один резервуар (43), выполненный в верхней области, и наполняющее устрой-9 019438 ство (23), расположенное ниже нескольких наполняющих мест (5), отличающаяся тем, что наполняющее устройство (23) содержит несколько наполняющих узлов (30), и каждый наполняющий узел (30) выполнен самоподдерживающим и включает наполняющий модуль (2), каждый из которых обеспечен, по крайней мере, наполняющей коробкой (7), наполняющим местом (5) и подающим элементом (8), каждый наполняющий модуль (2) обеспечен устройством обеспыливания (50), которое включает канал обеспыливания (55) в поддерживающем профиле (56), при этом поддерживающий профиль (56) выполнен полым и его внутренняя часть является по крайней мере частью канала обеспыливания (55). 2. Упаковочная машина (1) по п.1, отличающаяся тем, что наполняющее устройство (23) с наполняющими узлами (30) формируют самоподдерживающий наполняющий объект (24). 3. Упаковочная машина (1) по п.1 или 2, отличающаяся тем, что наполняющий объект (24) соединяет верхний резервуар (43) с нижней опорной плитой (44). 4. Упаковочная машина (1) по одному из предыдущих пунктов, отличающаяся тем, что по крайней мере один дополнительный компонент наполняющего модуля (45) расположен в самоподдерживающем наполняющем узле (30), при этом компонент наполняющего модуля (45) выбран из группы компонентов,включающих привод (9) подающего элемента (8), передачу (17), ремень привода (18) с натяжной системой, пакетный суппорт (20), устройство запечатывания пакета (64) для закрытия клапанных пакетов (4),взвешивающий элемент (19), блок управления (46), устройство обеспыливания (50), устройство выгрузки пакета. 5. Упаковочная машина (1) по одному из предыдущих пунктов, отличающаяся тем, что резервуар(43) установлен с возможностью вращения вокруг центральной оси вращения (25). 6. Упаковочная машина (1) по предыдущему пункту, отличающаяся тем, что центральная ось вращения (25) обеспечена датчиком угла поворота (51). 7. Упаковочная машина (1) согласно одному из пп.5 и 6, отличающаяся тем, что система изменения угла поворота (52) включает множество датчиков (53) и установлена у центральной оси вращения (25),где датчик (53) присоединен к каждому наполняющему модулю (2) для обеспечения механически связанного определения угловых положений наполняющих модулей (2). 8. Упаковочная машина (1) по одному из предыдущих пунктов, отличающаяся тем, что наполняющий модуль (2) включает несущий элемент (54), который выполнен в виде наполняющей коробки (7) и поддерживающего профиля (56) для образования самоподдерживающего наполняющего узла (30). 9. Упаковочная машина (1) но одному из предыдущих пунктов, отличающаяся тем, что подающий элемент (8) выполнен как вертикальная подающая турбина (14). 10. Упаковочная машина (1) по одному из предыдущих пунктов, отличающаяся тем, что корпус (57) наполняющей коробки (7) выполнен с приемными каналами (58), пересекающимися с вентиляционными каналами (59), которые выходят в камеру подачи (60) подающего элемента (8). 11. Упаковочная машина (1) по п.10, отличающаяся тем, что узлы аэрации (61) встроены в приемные каналы (58), посредством которых можно управлять подачей воздуха в подающую камеру (60). 12. Упаковочная машина (1) по п.10 или 11, отличающаяся тем, что приемные каналы (58) выполнены в нижней области наполняющей коробки (7). 13. Упаковочная машина (1) по п.12, отличающаяся тем, что приемные каналы (58) выполнены в области соединения (62) наполняющей коробки (7) с поддерживающим профилем (56).

МПК / Метки

МПК: B65B 1/18

Метки: упаковочная, машина

Код ссылки

<a href="https://eas.patents.su/15-19438-upakovochnaya-mashina.html" rel="bookmark" title="База патентов Евразийского Союза">Упаковочная машина</a>

Предыдущий патент: Способ лечения воспаления роговицы

Следующий патент: Применение карбоксамидов на культивируемых растениях

Случайный патент: Усиленное трубное резьбовое соединение для улучшенной герметизации после диаметрального пластического расширения