Способ получения спирта из углеродсодержащего сырья

Формула / Реферат

1. Способ получения этанола из уксусной кислоты, характеризующийся следующими стадиями:

1) подача уксусной кислоты и H2 в установку первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата;

2) подача этилацетата, полученного на стадии 1), совместно с H2 в установку вторичного гидрирования в присутствии катализатора на основе меди с получением этанола;

3) выделение этанола, полученного на стадии 2).

2. Способ получения этанола из метанола, характеризующийся следующими стадиями:

1) подача метанола совместно с СО в реактор карбонилирования с получением уксусной кислоты;

2) введение уксусной кислоты, полученной на стадии 1), совместно с H2 в установку первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата;

3) введение этилацетата, полученного на стадии 2), совместно с H2 в установку вторичного гидрирования в присутствии катализатора на основе меди с получением этанола;

4) выделение этанола, полученного на стадии 3).

3. Способ получения этанола из углеродсодержащего сырья, в котором углеродсодержащее сырье сначала превращают в синтез-газ, который затем превращают в этанол, характеризующийся следующими стадиями:

1) введение углеродсодержащего сырья в установку для получения синтез-газа с получением синтез-газа;

2) введение синтез-газа, полученного на стадии 1), в реактор синтеза метанола с получением метанола;

3) введение метанола, полученного на стадии 2), совместно с CO в реактор карбонилирования с целью получения уксусной кислоты;

4) введение уксусной кислоты, полученной на стадии 3), совместно с H2 в установку первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата;

5) введение этилацетата, полученного на стадии 4), совместно с H2 в установку вторичного гидрирования в присутствии катализатора на основе меди с получением этанола;

6) выделение этанола, полученного на стадии 5).

4. Способ по любому из предшествующих пунктов, в котором катализатор на основе благородного металла представляет собой катализатор на основе палладия.

5. Способ по любому из предшествующих пунктов, в котором катализатор на основе благородного металла представляет собой нанесенный катализатор, включающий палладий и рений и/или серебро.

6. Способ по любому из предшествующих пунктов, в котором работу установки вторичного гидрирования осуществляют в газофазном режиме.

7. Способ по любому из предшествующих пунктов, в котором работу установки вторичного гидрирования осуществляют при температуре, которая по меньшей мере на 10°С ниже, чем рабочая температура установки первичного гидрирования.

8. Способ по любому из предшествующих пунктов, в котором за один проход более 50% и менее 90% уксусной кислоты, вводимой в установку первичного гидрирования, превращается в этанол и этилацетат.

9. Способ по любому из предшествующих пунктов, в котором по меньшей мере 50% этилацетата, вводимого в установку вторичного гидрирования, превращается в этанол за один проход.

10. Способ по любому из предшествующих пунктов, в котором поток, выходящий из установки вторичного гидрирования, включающий этанол, уксусную кислоту, этилацетат и H2, пропускают через установку разделения и в котором отделенную уксусную кислоту возвращают в установку первичного гидрирования, а отделенный этилацетат возвращают в установку вторичного гидрирования.

11. Способ по любому из предшествующих пунктов, в котором поток, выходящий из установки первичного гидрирования, включающий этанол, уксусную кислоту, этилацетат и H2, пропускают через установку разделения и в котором отделенную уксусную кислоту возвращают в установку первичного гидрирования, а отделенный этилацетат возвращают в установку вторичного гидрирования.

12. Способ по п.10 или 11, в котором отделенный H2 возвращают в установку первичного гидрирования и/или в установку вторичного гидрирования.

13. Способ по любому из предшествующих пунктов, в котором молярное отношение H2 к уксусной кислоте, вводимой в установку первичного гидрирования, составляет более 2/1 и менее 100/1.

14. Способ по любому из предшествующих пунктов, в котором молярное отношение H2 к сумме этилацетата и уксусной кислоты, вводимым в установку вторичного гидрирования, составляет более 2/1 и менее 100/1.

Текст

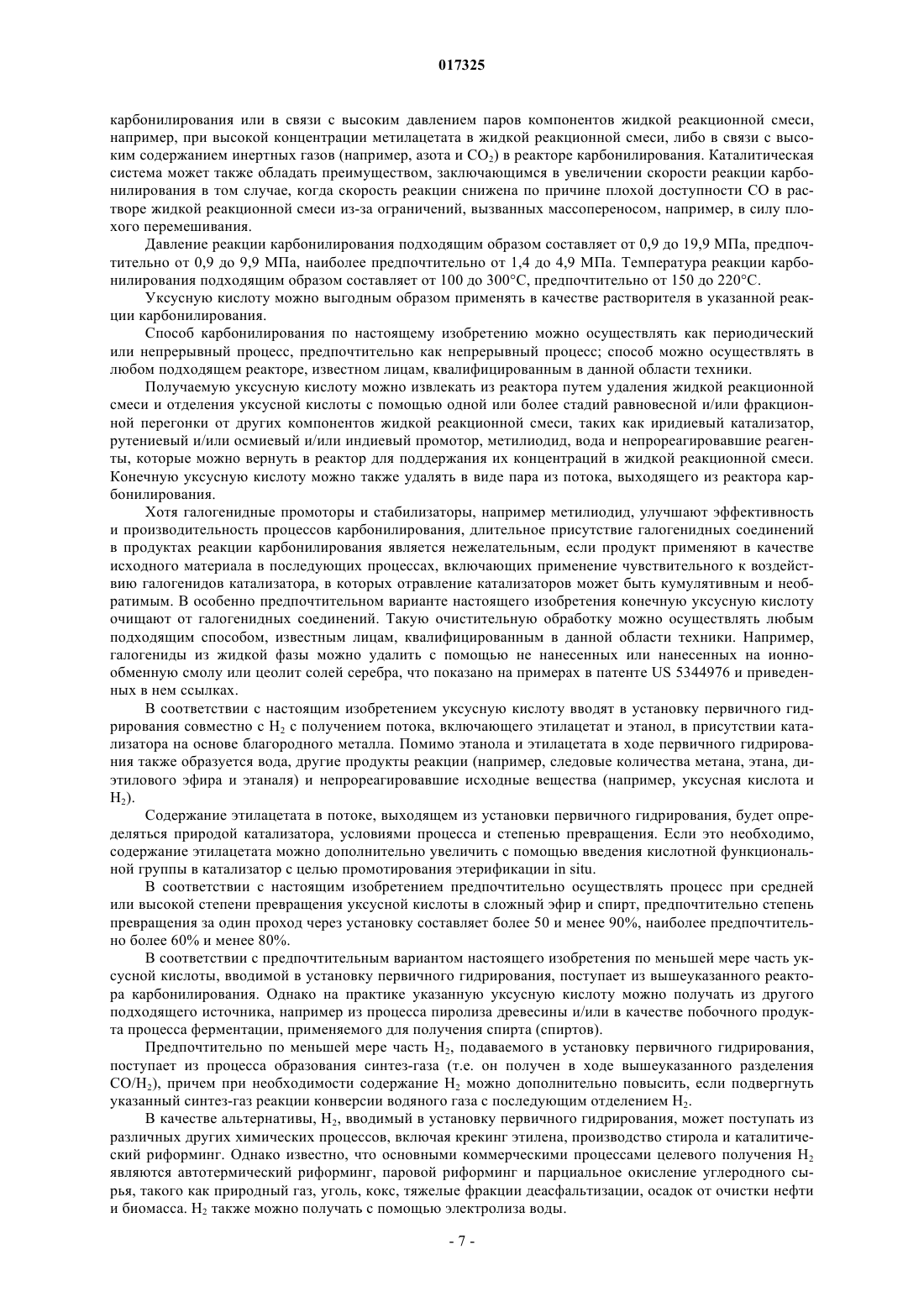

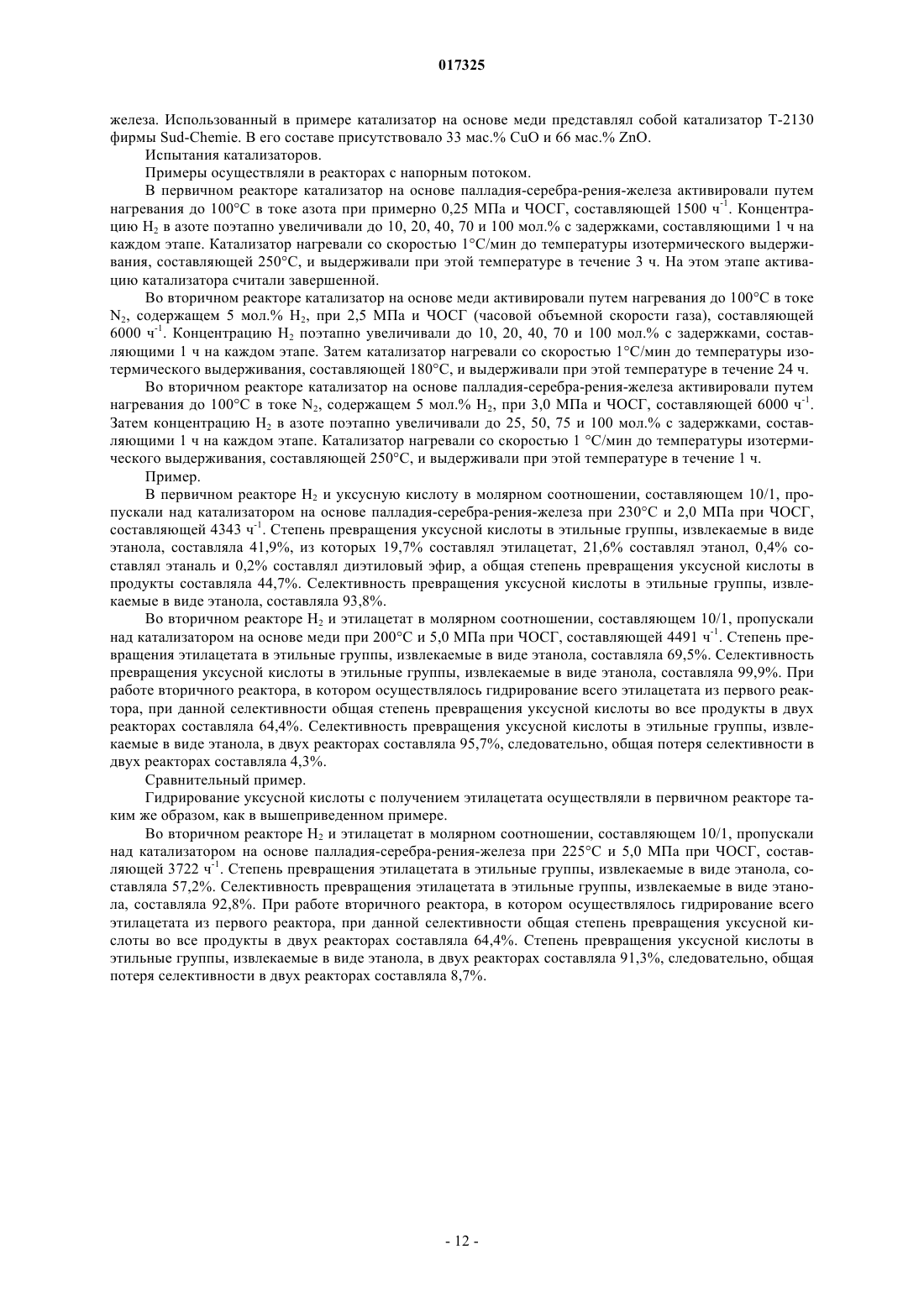

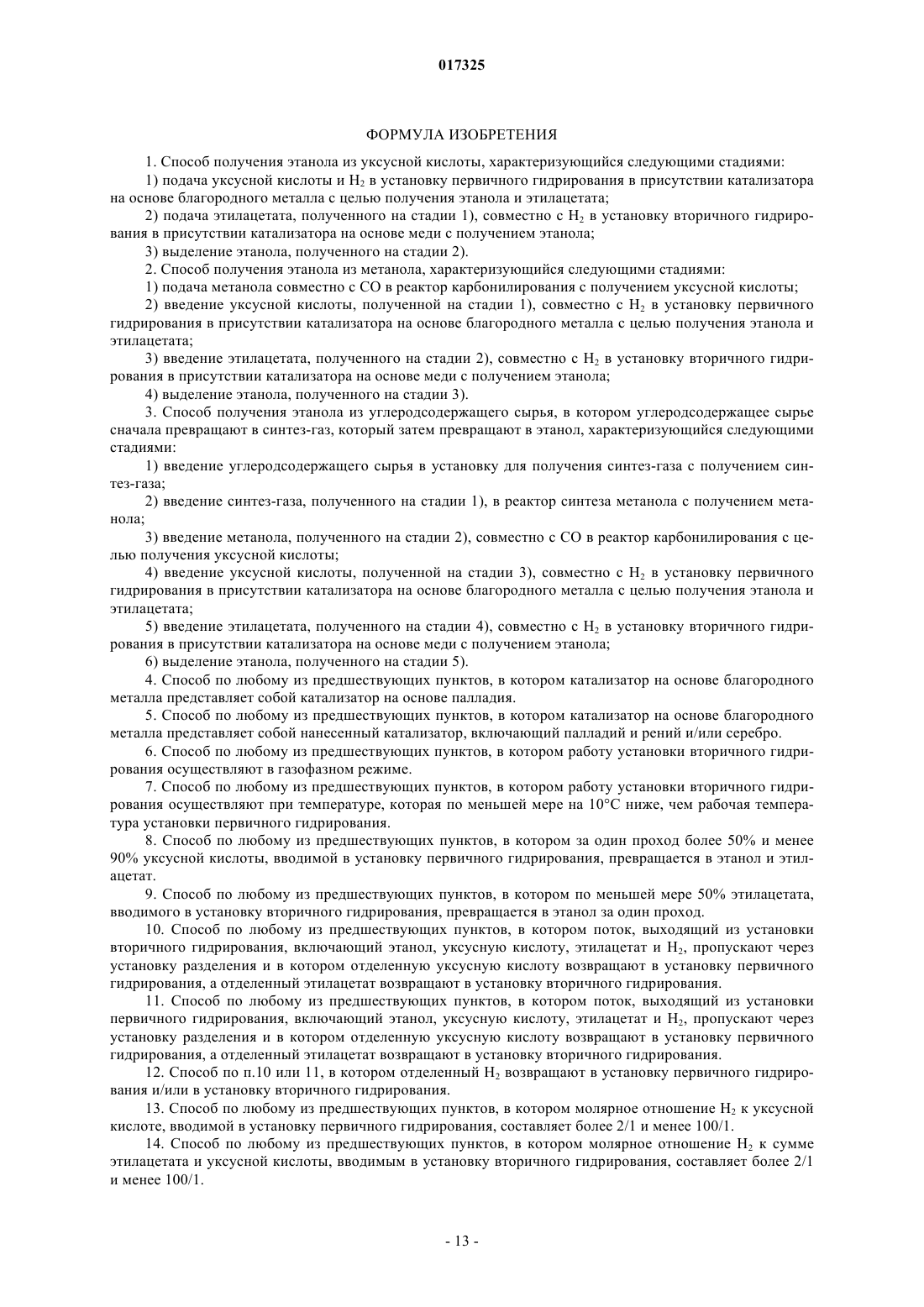

СПОСОБ ПОЛУЧЕНИЯ СПИРТА ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ Настоящее изобретение относится к способу получения этанола из углеродсодержащего сырья, в котором углеродсодержащее сырье сначала превращают в синтез-газ, который затем превращают в уксусную кислоту, а ее затем подвергают двустадийному процессу гидрирования, в котором по меньшей мере часть уксусной кислоты с помощью процесса первичного гидрирования превращают в этилацетат, который посредством процесса вторичного гидрирования превращают в этанол. Даньел Бериан Джон, Грейси Бенджамин Патрик (GB) Веселицкая И.А., Пивницкая Н.Н.,Кузенкова Н.В., Веселицкий М.Б.,Каксис Р.А., Комарова О.М., Белоусов Ю.В. (RU) 017325 Настоящее изобретение относится к способу получения этанола из уксусной кислоты. Конкретно, настоящее изобретение относится к способу получения этанола из углеродсодержащего сырья, причем углеродсодержащее сырье сначала превращают в синтез-газ, затем его превращают в уксусную кислоту, которую впоследствии подвергают двустадийному процессу гидрирования, в котором по меньшей мере часть уксусной кислоты с помощью первичного процесса гидрирования превращают в этилацетат, а его посредством вторичного процесса гидрирования превращают в этанол. В последние годы повышенное использование и потребность в спиртах, таких как метанол, этанол и высшие спирты, привели к повышению заинтересованности в процессах, связанных с получением спиртов. Указанные спирты можно получать с помощью ферментации, например, сахаров и/или целлюлозных материалов. В качестве альтернативы, спирты, например этанол, можно получать из синтез-газа. Синтез-газом называют комбинацию H2 и оксидов углерода, получаемую в установке по производству синтез-газа из углеродсодержащих источников, например из природного газа, жидких нефтепродуктов, биомассы и других углеродсодержащих материалов, включая уголь, вторичное пластмассовое сырье, бытовые отходы или из любых других органических материалов. Таким образом, спирты и производные спиртов могут обеспечивать способы получения ценных химикатов и топлив, не основанные на нефтепродуктах. В общем получение спиртов, например метанола, осуществляется посредством трех стадий процесса: получение синтез-газа, синтез метанола и очистка метанола. Стадия получения синтез-газа может включать дополнительную стадию обработки сырья, например сырье до превращения в синтез-газ очищают с целью удаления серы и других потенциальных каталитических ядов. Такую обработку можно также проводить после получения синтез-газа, например в случае использования угля или биомассы. Реакция получения спирта (спиртов) из синтез-газа в общем является экзотермической. Считается,что образование C2 и C2+ спиртов происходит посредством образования метанола в присутствии модифицированных катализаторов синтеза метанола и кобальт-молибденовых сульфидных катализаторов. Однако получение метанола является равновесной реакцией и, таким образом, требует создания значительного давления для получения приемлемых выходов. Следовательно, для увеличения выхода можно использовать повышенное давление, поскольку реакция получения метанола связана с уменьшением объема веществ, как описано в патенте US 3326956. Катализатор на основе меди для синтеза метанола при низком давлении доступен в продаже и поставляется такими компаниями, как BASF, Johnson Matthey и Haldor-Topsoe. Выход метанола при использовании катализаторов на основе меди, как правило, составляет более 99,5% в расчете на суммарное превращение CO+CO2, присутствующих в составе реакционной смеси. Вода является побочным продуктом превращения CO2 в метанол и превращения синтез-газа на основе CO в C2 и C2+ оксигенаты. В присутствии активного катализатора конверсии водяного газа, например катализатора синтеза метанола или кобальт-молибденового катализатора, вода вступает в равновесную реакцию с СО с получением CO2 иH2. В статье под названием "Selection of Technology for Large Methanol Plants", представленной HelgeHolm-Larsen на Всемирной конференции по метанолу в 1994 г., 30 ноября-1 декабря 1994 г., Женева,Швейцария, проведен обзор разработок в области получения метанола и показано, что дальнейшее снижение издержек при производстве метанола приведет к созданию установок очень большого масштаба с производительностью, близкой к 10000 т/день. Другие способы получения C2 и C2+ спирта (спиртов) включают процессы, описанные ниже; патентUS 4122110 относится к способу производства спиртов, конкретно линейных насыщенных первичных спиртов, с помощью реакции между СО и H2 при давлении от 2 до 25 МПа и температуре от 150 до 400 С в присутствии катализатора, отличительной особенностью которого является то, что катализатор содержит по меньшей мере 4 необходимых элемента: (а) медь, (б) кобальт, (в) по меньшей мере один элемент М, выбранный из хрома, железа, ванадия и марганца, и (г) по меньшей мере один щелочной металл. Патент US 4831060 относится к получению смешанных спиртов из газообразных CO и H2 с применением катализатора, необязательно, с применением сокатализатора, причем металлы в составе катализатора представляют собой молибден, вольфрам или рений, а металлы в составе сокатализатора представляют собой кобальт, никель или железо. Катализатор промотируют с помощью промотора ФишераТропша, например металла щелочной или щелочно-земельной групп, либо с помощью меньшего количества тория, и катализатор дополнительно обрабатывают путем сульфидирования. Состав смешанной спиртовой фракции можно регулировать путем изменения степени непосредственного взаимодействия между компонентами катализатора. В Journal of Catalysis, 1988 г, т. 114, с. 90-99 описан механизм образования этанола из синтез-газа,происходящего над смесью CuO/ZnO/Al2O3. Образование этанола из СО и H2 в присутствии CuO/ZnO катализатора синтеза метанола изучали в микрореакторе с неподвижным слоем катализатора путем измерения распределения изотопов углерода в этаноле, являющемся продуктом реакции, когда к сырью добавляли обогащенный изотопами 13 С метанол. Поскольку важность этанола в современном мире постоянно растет, также увеличивается необходимость и потребность в получении этанола из углеродсодержащего сырья с более высокой эффективно-1 017325 стью в отношении углерода, повышенной степенью превращения и улучшенной производительностью и селективностью. Таким образом, настоящее изобретение обеспечивает способ, позволяющий получать этанол из углеродсодержащего сырья с более высокой эффективностью в отношении углерода, повышенной селективностью и, конкретно, с более высокой степенью превращения в этанол, включая более эффективную стадию превращения уксусной кислоты в этанол. На фиг. 1 и 2 представлены предпочтительные варианты схемы способа в соответствии с настоящим изобретением, ссылки на которые соответствуют ссылкам, использованным в настоящем описании и пунктах формулы настоящего изобретения. Таким образом, настоящее изобретение обеспечивает способ превращения уксусной кислоты в этанол, отличительной особенностью которого является наличие следующих стадий: 1) подача уксусной кислоты и H2 на стадию первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата; 2) подача этилацетата, полученного на стадии 1), совместно с H2 на стадию вторичного гидрирования в присутствии катализатора на основе меди с получением этанола; 3) выделение этанола, полученного на стадии 2). Настоящее изобретение также обеспечивает способ превращения метанола в этанол, отличительной особенностью которого является наличие следующих стадий: 1) подача метанола совместно с СО в реактор карбонилирования с получением уксусной кислоты; 2) введение уксусной кислоты, полученной на стадии 1), совместно с H2 в установку первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата; 3) введение этилацетата, полученного на стадии 2), совместно с H2 в установку вторичного гидрирования в присутствии катализатора на основе меди с получением этанола; 4) выделение этанола, полученного на стадии 3). Более того, настоящее изобретение обеспечивает способ превращения углеродсодержащего сырья в этанол, в котором углеродсодержащее сырье сначала превращают в синтез-газ, который затем превращают в этанол, причем отличительной особенностью этого способа является наличие следующих последовательных стадий: 1) введение углеродсодержащего сырья в установку для получения синтез-газа с получением синтез-газа; 2) введение синтез-газа, полученного на стадии 1), в реактор синтеза метанола с получением метанола; 3) введение метанола, полученного на стадии 2), совместно с СО в реактор карбонилирования с целью получения уксусной кислоты; 4) введение уксусной кислоты, полученной на стадии 3), совместно с H2 в установку первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата; 5) введение этилацетата, полученного на стадии 4), совместно с H2 в установку вторичного гидрирования в присутствии катализатора на основе меди с получением этанола; 6) выделение этанола, полученного на стадии 5). В целях настоящего изобретения и приложенной формулы изобретения далее перечислены определения следующих выражений. Под выражением "температура точки росы" понимают пороговую температуру, например, для данного чистого компонента или смеси компонентов, при данном давлении; если температура системы превышает температуру точки росы, смесь будет находиться в состоянии сухого газа. Аналогично, если температура системы ниже температуры точки росы, смесь будет находиться в состоянии пара, содержащего некоторое количество жидкости. Под выражением "газ" и/или "газовая фаза" понимают чистый компонент или смесь компонентов,находящихся при температуре, превышающей температуру точки росы. Под выражением "часовая объемная скорость газа" ("ЧОСГ") понимают объем подаваемого газа в расчете на единицу объема катализатора в час при стандартной температуре (0 С) и стандартном давлении (0,101325 МПа). Под выражением "часовая объемная скорость жидкости" ("ЧОСЖ") понимают объем подаваемой жидкости в расчете на единицу объема катализатора в час. В соответствии с одним из аспектов настоящего изобретения сырье на основе синтез-газа, представляющего собой смесь оксида (оксидов) углерода и H2, применяемое для получения потока метанольного сырья, предпочтительно получают из углеродсодержащего сырья. Углеродсодержащее сырье предпочтительно представляет собой такой материал, как биомасса,пластмасса, нафта, тяжелые фракции нефти, неочищенный синтез-газ (полученный подземной газификацией угля или газификацией биомассы), отходный газ из печей, бытовые отходы, метан из угольных пластов, уголь и/или природный газ, причем предпочтительными источниками являются уголь и природный газ. Лицам, квалифицированным в данной области техники, будет понятно, что можно также применять комбинацию источников, например комбинацию угля и природного газа, с целью выгодного повышения-2 017325 соотношения H2/углерод. Природный газ, как правило, содержит набор углеводородов (например, C1-C3-алканы), среди которых преобладает метан. В дополнение к этому, природный газ обычно содержит азот, CO2 и соединения серы. Предпочтительно содержание азота в сырье составляет менее 40 мол.%, более предпочтительно менее 10 мол.%, наиболее предпочтительно менее 2 мол.% Способы получения синтез-газа в установке для получения синтез-газа хорошо известны. Каждый из способов обладает своими преимуществами и недостатками, и выбор конкретного процесса риформинга диктуется экономическими соображениями и соображениями доступности того или иного сырья, а также желанием достичь оптимального молярного соотношения (H2-CO2):(CO+CO2) в получаемом синтез-газе, пригодном для дальнейшей химической переработки. Обсуждение доступных технологий получения синтез-газа проведено в Hydrocarbon Processing, 1999, т. 78:4, с. 87-90 и 92-93, а также в Petrole etTechniques, 1998, т. 415, с. 86-93, которые полностью включены в настоящее описание в качестве ссылок. Также известно, что синтез-газ можно получать путем каталитического парциального окисления углеводородного материала в микроструктурированном реакторе, такой пример приведен в IMRET 3:Verlag, 1999, c. 187-196. В качестве альтернативы, синтез-газ можно получать с помощью каталитического парциального окисления углеводородного сырья при коротком времени контакта, как описано в патенте ЕР 0303438. Кроме того, синтез-газ можно получать с помощью процесса "компактный риформер",как описано в Hydrocarbon Engineering, 2000, т. 5:5, c. 67-69; Hydrocarbon Processing, 2000, т. 79:9, с. 34;Today's Refinery, 2000, т. 15:8, с. 9; WO 9902254 и WO 0023689. Как правило, при коммерческом производстве синтез-газа давление, при котором получают синтезгаз в паровой печи риформинга, составляет от примерно 0,1 до 10 МПа, предпочтительно от 2 до 3 МПа,а температура, при которой синтез-газ выходит из печи риформинга, составляет от примерно 700 до 1000 С. Аналогично, при коммерческом производстве синтез-газа, давление, при котором синтез-газ получают в автотермическом риформере, составляет от примерно 0,1 до 10 МПа, предпочтительно от 2 до 5 МПа, а температура, при которой синтез-газ выходит из риформера, составляет от примерно 700 до 1300 С. Причем использование высоких температур необходимо с целью достижения желаемого равновесия при получении синтез-газа и во избежание металлургических проблем, связанных с образованием угольной пыли. Синтез-газ содержит H2, СО и CO2 в молярном соотношении (H2-CO2):(CO+CO2), составляющем от 0,8 до 3,0, которое зависит от применяемого углеродсодержащего сырья и от применяемого способа риформинга. Например, если в качестве углеродсодержащего сырья для парофазного риформинга применяют природный газ, максимальное значение соотношения (H2-CO2):(CO+CO2) для получаемого синтез-газа составляет 3,0. Однако если природный газ применяют в качестве углеродсодержащего сырья для автотермического риформинга, соотношение (H2-CO2):(CO+CO2) в получаемом синтез-газе, как правило, составляет 1,5. В соответствии с особенно предпочтительным вариантом настоящего изобретения молярное отношение (H2-СО 2):(СО+СО 2) в потоке синтез-газа, выходящего из установки (установок) для получения синтез-газа, составляет более 1,6, более предпочтительно более 1,8, наиболее предпочтительно более 2,0. Предпочтительно молярное соотношение (H2-CO2):(CO+CO2) в указанном потоке синтез-газа, выходящего из установки (установок) для получения синтез-газа, составляет менее 3,0, предпочтительно менее 2,75, более предпочтительно менее 2,4, наиболее предпочтительно менее 2,2. В соответствии с другим предпочтительным вариантом настоящего изобретения, если углеродсодержащее сырье, применяемое для получения синтез-газа, не представляет собой алифатический углеводород (например, представляет собой уголь, ароматический материал, биомассу), то молярное соотношение (H2-CO2):(CO+CO2) выходящего синтез-газа предпочтительно регулируют до достижения необходимого значения с помощью добавления H2 и удаления CO2. В соответствии с особенно предпочтительным вариантом настоящего изобретения поток, выходящий из реактора получения синтез-газа (например, парового риформера), по существу, включает смесь оксида (оксидов) углерода и H2. Он также может включать воду, азот и следовые количества непрореагровавших углеводородов (например, C1-C3-алканов). В соответствии с особенно предпочтительным вариантом настоящего изобретения в ходе получения синтез-газа можно применять дополнительную стадию, на которой сырье сначала очищают для удаления серы и других потенциальных каталитических ядов (например, галогенидов, или металлов, например, ртути), а затем превращают в синтез-газ; в качестве альтернативы, такую обработку можно также осуществлять после получения синтез-газа, например, в случае использования угля или биомассы. В соответствии с предпочтительным вариантом настоящего изобретения по меньшей мере часть указанного потока синтез-газа затем вводят в установку для синтеза метанола с целью получения потока,включающего метанол. Предпочтительно молярное соотношение (H2-CO2):(CO+CO2) в указанном потоке синтез-газа, подаваемом в реактор синтеза метанола, составляет более 1,6, более предпочтительно более 1,8 и наиболее предпочтительно более 2,0. Предпочтительно молярное соотношение (H2-CO2):(CO+CO2) в указанном потоке синтез-газа, подаваемом в реактор синтеза метанола, составляет менее 3,0, более предпочтитель-3 017325 но менее 2,5 и наиболее предпочтительно менее 2,2. В соответствии с особенно предпочтительным вариантом настоящего изобретения установка для синтеза метанола может представлять собой любой реактор, подходящий для получения метанола, например реактор с неподвижным слоем, который может работать в адиабатическом или изотермическом режиме, например многотрубчатый реактор, либо реактор с псевдоожиженным слоем. Предпочтительно работу установки для синтеза метанола осуществляют при температуре, составляющей более 200 С, предпочтительно более 220 С, наиболее предпочтительно более 240 С; и менее 310 С, предпочтительно менее 300 С и наиболее предпочтительно менее 290 С. Предпочтительно работу установки для синтеза метанола осуществляют при давлении, составляющем более 2 МПа, предпочтительно более 5 МПа; и менее 10 МПа, предпочтительно менее 9 МПа. В сущности, поскольку синтез метанола является экзотермической реакцией, выбираемая рабочая температура диктуется балансом между поддержанием прямой реакции (т.е. отсутствием отрицательного влияния на равновесие) и повышением скорости превращения (т.е. более высокой производительностью). Катализаторы, используемые для синтеза метанола, можно разделить на 2 группы: 1) катализаторы на основе цинка, предназначенные для работы при высоком давлении, состоящие из оксида цинка и промотора, и 2) катализаторы на основе меди, предназначенные для работы при низком давлении, состоящие из оксида цинка, оксида меди и промотора. Следовательно, в соответствии с особенно предпочтительным вариантом настоящего изобретения,предпочтительный катализатор синтеза метанола представляет собой смесь меди, оксида цинка и промотора, такого как оксид хрома или оксид алюминия. При вышеуказанных условиях работы указанные смеси могут осуществлять катализ при получении метанола из CO и H2 с высокой селективностью. Дополнительно в ходе синтеза метанола могут образовываться побочные продукты, например метан, этанол и другие высшие спирты. В соответствии с особенно предпочтительным вариантом данного аспекта настоящего изобретения поток, выходящий из реактора синтеза метанола, впоследствии очищают с целью удаления указанных побочных продуктов любыми способами, известными лицам, квалифицированным в данной области техники. В соответствии с другим аспектом настоящего изобретения поток метанола совместно по существу с чистым потоком CO вводят в реактор карбонилирования. Предпочтительно по меньшей мере часть указанного потока метанола получают на вышеуказанной установке синтеза метанола, однако указанный поток метанола можно также получать из другого подходящего источника, такого как процесс биоферментации и/или пиролиза (например, пиролиза древесины). Предпочтительно по меньшей мере часть указанного потока CO получают на вышеупомянутой стадии образования синтез-газа. Предпочтительно это осуществляют следующим образом: сначала из полученного синтез-газа удаляют CO2 и воду, а затем смесь подвергают криогенному разделению с целью отделения, по существу, чистого CO от H2. Можно также применять альтернативные способы разделения, например технологии мембранного разделения. В качестве альтернативы, указанный поток CO можно также получать из другого подходящего источника, например, в качестве продукта другого химического процесса (например, в качестве отходящего газа при производстве стали). Указанный поток (потоки) CO могут все еще содержать инертные примеси, например CO2, метан, азот, инертные газы, воду иC1-C4-парафиновые углеводороды, которые предпочтительно удаляют перед применением указанного потока CO. В соответствии с данным аспектом настоящего изобретения стадию введения метанола совместно сCO в реактор карбонилирования осуществляют при условиях, подходящих для получения уксусной кислоты. Существует множество описанных в литературе примеров способов карбонилирования, которые подходят для применения в соответствии с настоящим изобретением. Например, такие способы карбонилирования можно осуществлять в присутствии иридиевых катализаторов, как описано в патенте US 3772380. В патенте GB 1276326 также описано получение монокарбоновых кислот путем карбонилирования спиртов в присутствии родиевых или иридиевых катализаторов, галогеновых промоторов и воды или спирта, простого или сложного эфира. Подходящим образом в настоящем изобретении можно также применять процессы карбонилирования в присутствии рутениевых и осмиевых катализаторов. Так, в патентах GB 1234641 и GB 1234642 описан способ получения органической кислоты путем карбонилирования спирта в присутствии катализатора на основе благородного металла, выбранного из иридия, платины, палладия, осмия и рутения и их соединений, а также промотора, представляющего собой галоген или соединение галогена. В соответствии с Jenner и др., Journal of Molecular Catalysis, 1987, т. 40, с. 71-82, соединения рутения являются эффективными катализаторами карбонилирования для превращения первичных спиртов в кислоты при высоком давлении CO. В описанных экспериментах применяли стандартные условия (давление CO составляло 45 МПа). Например, в патентной заявке GB 2029409 описан способ получения алифатических карбоновых кислот путем осуществления реакции между CO и спиртами при повышенном давлении, составляющем 3,4 МПа или более, в присутствии рутениевого катализатора и галогенсодержащего промо-4 017325 тора. В соответствии с особенно предпочтительным вариантом данного аспекта настоящего изобретения процесс карбонилирования осуществляют в присутствии иридиевого катализатора совместно по меньшей мере с одним промотором; на самом деле, такие каталитические системы, как было доказано, обладают преимуществами в отношении скорости карбонилирования метанола. Указанный процесс карбонилирования, таким образом, предпочтительно осуществлять в присутствии воды, по меньшей мере, в небольшой концентрации и каталитической системы, включающей (а) иридиевый катализатор, (б) метилиодид и (в) по меньшей мере один промотор. Таким образом, в соответствии с особенно предпочтительным вариантом данного аспекта настоящего изобретения способ получения уксусной кислоты путем карбонилирования метанола включает осуществление контакта между метанолом и CO в составе жидкой реакционной смеси в реакторе карбонилирования, причем жидкая реакционная смесь включает (а) уксусную кислоту, (б) иридиевый катализатор, (в) метилиодид, (г) воду и (д) по меньшей мере один промотор. В соответствии с предпочтительным вариантом данного аспекта настоящего изобретения в ходе процесса карбонилирования в жидкой реакционной смеси может образовываться вода in situ. Например,вода может образовываться в качестве побочного продукта при получении метана. Вода также может образовываться в ходе реакции этерификации при взаимодействии между метанольным реагентом и продуктом, представляющим собой уксусную кислоту. Воду также можно вводить в реактор карбонилирования вместе с другими компонентами жидкой реакционной смеси или отдельно от них. Воду можно отделить от других компонентов реакционной смеси, извлекаемых из реактора, причем можно осуществлять рециркуляцию воды в регулируемых количествах с целью поддержания предпочтительной концентрации воды в жидкой реакционной смеси. Предпочтительно концентрация воды в жидкой реакционной смеси в реакторе карбонилирования составляет от 0,1 до 15 мас.%, более предпочтительно от 1 до 10 мас.%, наиболее предпочтительно от 1 до 6,5 мас.% Иридиевый катализатор в составе жидкой реакционной смеси может включать любое иридийсодержащее соединение, растворимое в жидкой реакционной смеси. Иридиевый катализатор можно добавлять к жидкой реакционной смеси для реакции карбонилирования в любой подходящей форме, которая растворяется в жидкой реакционной смеси или которую можно перевести в растворимую форму. Примеры подходящих иридийсодержащих соединений, которые можно добавлять к жидкой реакционной смеси, включают IrCl3, IrI3, IrBr3, [Ir(СО)2I]2, [Ir(СО)2Cl]2, [Ir(СО)2Br]2, [Ir(СО)2I2]-Н+, [Ir(CO)2Br2]-H+,[Ir(CO)2I4]-H+, [Ir(CH3)I3(CO)2]-H+, Ir4(CO)12, IrCl33 Н 2 О, IrBr33H2O, Ir4(CO)12, металлический иридий,Ir2O3, IrO2, Ir(асас)(CO)2, Ir(асас)3, ацетат иридия, [Ir3O(ОАс)6(H2O)3][ОАс] и гексахлороиридиевую кислоту [H2IrCl6], предпочтительно использовать не содержащие хлоридов комплексные соединения иридия, такие как ацетаты, оксалаты и ацетилацетаты, которые растворимы в одном или более компонентах реакции карбонилирования, например воде, спирте и/или карбоновой кислоте. Особенно предпочтителен зеленый ацетат иридия, который можно применять в виде раствора в уксусной кислоте или водной уксусной кислоте. Предпочтительно концентрация иридиевого катализатора карбонилирования в жидкой реакционной смеси составляет от 100 до 6000 част./млн в расчете на массу иридия, более предпочтительно от 700 до 3000 част./млн в расчете на массу иридия. В способе по настоящему изобретению в реакционной смеси присутствует по меньшей мере один промотор. Подходящие промоторы предпочтительно выбирают из группы, включающей рутений, осмий,рений, кадмий, ртуть, цинк, галлий, индий и вольфрам, более предпочтительно их выбирают из рутения и осмия, и наиболее предпочтительно промотор представляет собой рутений. Предпочтительно промотор присутствует в эффективном количестве, которое может достигать предела его растворимости в жидкой реакционной смеси и/или любых жидких потоках процесса, рециркуляцию которых в реактор карбонилирования осуществляют со стадии выделения уксусной кислоты. Подходящим образом, промотор присутствует в жидкой реакционной смеси при молярном отношении промотор/иридий, составляющем от 0,5/1 до 15/1. Как указано выше, выгода от применения промотора, например рутения, является наиболее значительной при такой концентрации воды, при которой достигается максимальная скорость карбонилирования при любой определенной концентрации метилацетата и метилиодида. Подходящая концентрация промотора составляет от 400 до 5000 част./млн по массе. Промотор может включать любое подходящее промотирующее металлсодержащее соединение,растворимое в жидкой реакционной смеси. Промотор можно добавлять к жидкой реакционной смеси для реакции карбонилирования в любой подходящей форме, которая растворима в жидкой реакционной смеси или которую можно перевести в растворимую форму. Примеры подходящих рутенийсодержащих соединений, которые можно применять в качестве источников промотора, включают хлорид рутения(III), тригидрат хлорида рутения(III), хлорид рутения(IV),бромид рутения(III), металлический рутений, оксиды рутения, метаноат рутения(III), [Ru(СО)3I3]-Н+,[Ru(CO)2I2]n, [Ru(CO)4I2], [Ru(CO)3I2]2, тетра(ацето)хлорид рутения(II, III), ацетат рутения(III), пропаноат рутения(III), бутаноат рутения(III), пентакарбонил рутения, трирутенийдодекакарбонил и смешанные галогенкарбонилы рутения, такие как димер дихлортрикарбонила рутения(II), димер дибромтрикарбо-5 017325 нилрутения(II), а также другие рутенийорганические комплексы, например тетрахлор-бис-(4 кумол)дирутений(II),тетрахлор-бис-(бензол)дирутений(II),полимер дихлоро(циклоокта-1,5 диен)рутения(II) и трис(ацетилацетонат)рутения(III). Примеры подходящих осмийсодержащих соединений, которые можно применять в качестве источников промотора, включают гидрат хлорида осмия(III) и его безводную форму, металлический осмий,тетраоксид осмия, триосмийдодекакарбонил, [Os(CO)4I2], [Os(CO)3I2]2, [Os(CO)3I3]-H+, пентахлор-нитродиосмий и смешанные галогенкарбонилы осмия, например димер трикарбонилдихлоросмия(II) и другие осмийорганические комплексы. Примеры подходящих ренийсодержащих соединений, которые можно использовать в качестве источников промотора, включают Re2(CO)10, Re(CO)5Cl, Re(CO)5Br, Re(CO)5I, ReCl3xH2O, [Re(CO)4I]2,[Re(CO)4I2]- H+ и ReCl5yH2O. Примеры подходящих кадмийсодержащих соединений, пригодных для использования, включаютCd(OAc)2, Cdl2, CdBr2, CdCl2, Cd(OH)2 и ацетилацетонат кадмия. Примеры подходящих ртутьсодержащих соединений, которые можно использовать в качестве источников промотора, включают Hg(OAc)2, HgI2, HgBr2, HgCl2, Hg2I2 и Hg2Cl2. Примеры подходящих цинксодержащих соединений, которые можно использовать в качестве источников промотора, включают Zn(OAc)2, Zn(OH)2, Znl2, ZnBr2, ZnCl2 и ацетилацетонат цинка. Примеры подходящих галлийсодержащих соединений, которые можно использовать в качестве источников промотора, включают ацетилацетонат галлия, ацетат галлия, GaCl3, GaBr3, GaI3, Ga2Cl4 иGa(OH)3. Примеры подходящих индийсодержащих соединений, которые можно использовать в качестве источников промотора, включают ацетилацетонат индия, ацетат индия, InCl3, InBr3, InI3, InI и In(ОН)3. Примеры подходящих вольфрамсодержащих соединений, которые можно использовать в качестве источников промотора, включают W(CO)6, WCl4, WCl6, WBr5, WI2, или C9H12W(CO)3, а также любые хлор-, бром- или иодкарбонильные соединения вольфрама. Предпочтительно соединения, содержащие иридий и промотор, не содержат примесей, которые обеспечивают или образуют in situ ионные иодиды, способные ингибировать реакцию, например, солей щелочных или щелочно-земельных или других металлов. Следует свести к минимуму содержание в жидкой реакционной смеси ионных загрязнителей, таких как, например, (а) способные к коррозии металлы, конкретно никель, железо и хром, и (б) фосфины или азотсодержащие соединения или лиганды, которые могут образовывать in situ четвертичные соединения,поскольку они будут отрицательно влиять на реакцию путем образования ионов I- в жидкой реакционной смеси, что отрицательно влияет на скорость реакции. Как было найдено, примеси в виде некоторых способных к коррозии металлов, например молибдена, меньше склонны к генерации ионов I-. Отрицательное влияние способных к коррозии металлов на скорость реакции можно снизить с помощью применения подходящих коррозионно-устойчивых материалов в конструкции установки. Аналогично, содержание таких примесей, как иодиды щелочных металлов, например иодида лития, следует снизить до минимума. Содержание способных к коррозии металлов и других ионных примесей можно снизить посредством применения слоя подходящей ионно-обменной смолы для обработки реакционной смеси или предпочтительно с помощью рециркуляции потока катализатора. Такой способ описан в патенте US 4007130. Предпочтительно концентрацию ионных примесей в жидкой реакционной смеси поддерживают ниже уровня, при котором они генерируют 500 част./млн I- по массе, предпочтительно менее 250 част./млн Iпо массе. Предпочтительно концентрация метилиодида в составе жидкой реакционной смеси составляет от 1 до 20 мас.%, предпочтительно от 5 до 16 мас.% Парциальное давление СО в реакторе карбонилирования подходящим образом составляет от 0,1 до 7 МПа, предпочтительно от 0,1 до 3,5 МПа, наиболее предпочтительно от 0,1 до 1,5 МПа. Количество H2, который содержится в сырье на основе CO и выделяется in situ по реакции конверсии водяного газа, предпочтительно поддерживать на низком уровне, поскольку его присутствие может приводить к образованию продуктов гидрирования. Таким образом, отношение H2/реагент на основе CO предпочтительно составляет менее 0,01/1, более предпочтительно менее 0,005/1, еще более предпочтительно менее 0,003/1 и/или парциальное давление H2 в реакторе карбонилирования предпочтительно составляет менее 0,1 МПа, более предпочтительно менее 0,05 МПа и еще более предпочтительно менее 0,03 МПа. Применение каталитической системы в способе карбонилирования по настоящему изобретению,как было найдено, особенно выгодно при относительно низких парциальных давлениях CO, когда скорость реакции может зависеть от парциального давления CO. При таких условиях, как было найдено,каталитическая система обеспечивает преимущество, состоящее в увеличении скорости реакции, по сравнению с каталитическими системами, не содержащими промоторов в соответствии с настоящим изобретением. Это преимущество позволяет увеличить скорость реакции при условиях, когда парциальное давление CO является относительно низким, например, из-за низкого общего давления в реакторе-6 017325 карбонилирования или в связи с высоким давлением паров компонентов жидкой реакционной смеси,например, при высокой концентрации метилацетата в жидкой реакционной смеси, либо в связи с высоким содержанием инертных газов (например, азота и CO2) в реакторе карбонилирования. Каталитическая система может также обладать преимуществом, заключающимся в увеличении скорости реакции карбонилирования в том случае, когда скорость реакции снижена по причине плохой доступности CO в растворе жидкой реакционной смеси из-за ограничений, вызванных массопереносом, например, в силу плохого перемешивания. Давление реакции карбонилирования подходящим образом составляет от 0,9 до 19,9 МПа, предпочтительно от 0,9 до 9,9 МПа, наиболее предпочтительно от 1,4 до 4,9 МПа. Температура реакции карбонилирования подходящим образом составляет от 100 до 300 С, предпочтительно от 150 до 220 С. Уксусную кислоту можно выгодным образом применять в качестве растворителя в указанной реакции карбонилирования. Способ карбонилирования по настоящему изобретению можно осуществлять как периодический или непрерывный процесс, предпочтительно как непрерывный процесс; способ можно осуществлять в любом подходящем реакторе, известном лицам, квалифицированным в данной области техники. Получаемую уксусную кислоту можно извлекать из реактора путем удаления жидкой реакционной смеси и отделения уксусной кислоты с помощью одной или более стадий равновесной и/или фракционной перегонки от других компонентов жидкой реакционной смеси, таких как иридиевый катализатор,рутениевый и/или осмиевый и/или индиевый промотор, метилиодид, вода и непрореагировавшие реагенты, которые можно вернуть в реактор для поддержания их концентраций в жидкой реакционной смеси. Конечную уксусную кислоту можно также удалять в виде пара из потока, выходящего из реактора карбонилирования. Хотя галогенидные промоторы и стабилизаторы, например метилиодид, улучшают эффективность и производительность процессов карбонилирования, длительное присутствие галогенидных соединений в продуктах реакции карбонилирования является нежелательным, если продукт применяют в качестве исходного материала в последующих процессах, включающих применение чувствительного к воздействию галогенидов катализатора, в которых отравление катализаторов может быть кумулятивным и необратимым. В особенно предпочтительном варианте настоящего изобретения конечную уксусную кислоту очищают от галогенидных соединений. Такую очистительную обработку можно осуществлять любым подходящим способом, известным лицам, квалифицированным в данной области техники. Например,галогениды из жидкой фазы можно удалить с помощью не нанесенных или нанесенных на ионнообменную смолу или цеолит солей серебра, что показано на примерах в патенте US 5344976 и приведенных в нем ссылках. В соответствии с настоящим изобретением уксусную кислоту вводят в установку первичного гидрирования совместно с H2 с получением потока, включающего этилацетат и этанол, в присутствии катализатора на основе благородного металла. Помимо этанола и этилацетата в ходе первичного гидрирования также образуется вода, другие продукты реакции (например, следовые количества метана, этана, диэтилового эфира и этаналя) и непрореагировавшие исходные вещества (например, уксусная кислота иH2). Содержание этилацетата в потоке, выходящем из установки первичного гидрирования, будет определяться природой катализатора, условиями процесса и степенью превращения. Если это необходимо,содержание этилацетата можно дополнительно увеличить с помощью введения кислотной функциональной группы в катализатор с целью промотирования этерификации in situ. В соответствии с настоящим изобретением предпочтительно осуществлять процесс при средней или высокой степени превращения уксусной кислоты в сложный эфир и спирт, предпочтительно степень превращения за один проход через установку составляет более 50 и менее 90%, наиболее предпочтительно более 60% и менее 80%. В соответствии с предпочтительным вариантом настоящего изобретения по меньшей мере часть уксусной кислоты, вводимой в установку первичного гидрирования, поступает из вышеуказанного реактора карбонилирования. Однако на практике указанную уксусную кислоту можно получать из другого подходящего источника, например из процесса пиролиза древесины и/или в качестве побочного продукта процесса ферментации, применяемого для получения спирта (спиртов). Предпочтительно по меньшей мере часть H2, подаваемого в установку первичного гидрирования,поступает из процесса образования синтез-газа (т.е. он получен в ходе вышеуказанного разделенияCO/H2), причем при необходимости содержание H2 можно дополнительно повысить, если подвергнуть указанный синтез-газ реакции конверсии водяного газа с последующим отделением H2. В качестве альтернативы, H2, вводимый в установку первичного гидрирования, может поступать из различных других химических процессов, включая крекинг этилена, производство стирола и каталитический риформинг. Однако известно, что основными коммерческими процессами целевого получения H2 являются автотермический риформинг, паровой риформинг и парциальное окисление углеродного сырья, такого как природный газ, уголь, кокс, тяжелые фракции деасфальтизации, осадок от очистки нефти и биомасса. H2 также можно получать с помощью электролиза воды.-7 017325 Конечный выбор способа получения H2, как правило, определяется следующими экономическими соображениями и факторами: 1) стоимость сырья; 2) доступность сырья; 3) капитальные издержки; 4) местная стоимость энергии и эксплуатации; 5) экологические соображения. В соответствии с предпочтительным вариантом настоящего изобретения поток, получаемый в установке первичного гидрирования, можно напрямую подавать в установку вторичного гидрирования, необязательно, совместно с H2, поступающим из другого источника. Причем предпочтительно, по меньшей мере, чтобы часть указанного необязательно подаваемого потока H2, вводимого в установку вторичного гидрирования, была получена из того же сырья, что и H2, вводимый в установку первичного гидрирования; или его в качестве альтернативы получают как продукт любого из вышеупомянутых процессов. В соответствии с особенно предпочтительным вариантом настоящего изобретения по меньшей мере 50%, предпочтительно по меньшей мере 75%, более предпочтительно по меньшей мере 90% и наиболее предпочтительно по меньшей мере 95% этилацетата подвергается превращению за один проход через установку вторичного гидрирования. Действительно, авторами настоящего изобретения было обнаружено, что при использовании определенного количества синтез-газа, полученного для вышеуказанной стадии синтеза метанола в качестве источника CO, применяемого в реакторе карбонилирования, и в качестве источника H2, применяемого для обеих установок гидрирования, можно достичь экономии в отношении получения синтез-газа при определенных масштабах производства синтез-газа; кроме того, при вышеуказанных условиях можно достичь снижения выбросов парниковых газов. Как было найдено, преимущество такого двустадийного способа гидрирования состоит в том, что селективность гидрирования уксусной кислоты в этанол можно дополнительно повысить за счет снижения образования нежелательных побочных продуктов, таких как вышеупомянутые алканы (например,этан и метан). Катализатор, применяемый в установке для первичного гидрирования, представляет собой катализатор на основе благородного металла, предпочтительно включающий по меньшей мере один благородный металл группы VIII Периодической таблицы элементов (версия CAS), например рутений, осмий,родий, иридий, никель, палладий, платину и по меньшей мере один металл, выбранный из рения, серебра, вольфрама и/или молибдена; и, необязательно, дополнительный металл, способный сплавляться с указанными благородными металлами VIII группы. Предпочтительно катализатор, применяемый в реакторе первичного гидрирования, представляет собой катализатор на основе палладия. При этом предпочтительный катализатор на основе палладия представляет собой нанесенный катализатор, включающий палладий и предпочтительно рений и/или серебро. Можно также выгодно использовать дополнительные промоторы, такие как Fe. Катализатор, применяемый в установке вторичного гидрирования, представляет собой катализатор на основе меди (например, хромит меди или смешанный медьсодержащий катализатор на основе оксида металла, в котором второй металл может представлять собой медь, цинк, цирконий или марганец). В соответствии с особенно предпочтительным вариантом настоящего изобретения катализатор (катализаторы), применяемый в установке для вторичного гидрирования, представляет собой катализатор на основе меди, более предпочтительно включающий медь и цинк, наиболее предпочтительно состоящий из смешанного оксида меди-цинка. Все вышеупомянутые катализаторы можно выгодным образом наносить на любой подходящий носитель, известный лицам, квалифицированным в данной области техники; не ограничивающие сферы действия настоящего изобретения примеры таких носителей включают углерод, оксид кремния, оксид титана, глины, оксиды алюминия, оксид цинка, оксид циркония и смешанные оксиды. Предпочтительно катализатор на основе палладия нанесен на углерод. Предпочтительно катализатор на основе меди нанесен на оксид цинка и предпочтительно включает от 20 до 40 мас.% меди. Один или оба процесса гидрирования (т.е. первичного гидрирования и вторичного гидрирования) можно осуществлять в газофазном режиме или, в качестве альтернативы, в смешанном режиме газ/жидкость (т.е. в реакторе с орошаемым слоем или пузырьковом реакторе). Смешанный режим газ/жидкость представляет собой такой режим, при котором температура смеси реагентов в условиях реактора ниже температуры точки росы этой смеси. Предпочтительно реакцию вторичного гидрирования осуществляют в газофазном режиме. Гидрирование можно производить в периодическом, или полунепрерывном, или непрерывном режиме. Наиболее предпочтительным является непрерывный режим. Катализатор, применяемый в каждой реакции гидрирования, может быть гомогенным (только жидкая/газовая фаза) или гетерогенным, причем предпочтительно применяемые катализаторы являются гетерогенными. Один из процессов гидрирования или оба процесса гидрирования можно осуществлять в адиабатическом и/или изотермическом реакторах, причем предпочтителен адиабатический режим работы. Подхо-8 017325 дящие реакторы для газофазной реакции включают одиночный реактор или серию реакторов с адиабатическим слоем, которые можно использовать последовательно или параллельно. При последовательной установке реакторов между соседними реакторами с целью регулирования температуры реакции можно применять теплообменники и/или промежуточные охладители и/или ввод дополнительных реагентов и/или рециркулирование промежуточных продуктов. Как в первичном, так и во вторичном реакторе гидрирования предпочтительное адиабатическое повышение температуры составляет менее 50 С, предпочтительно менее 25 С и наиболее предпочтительно менее 10 С. Предпочтительно устанавливать адиабатические реакторы последовательно. Лицам, квалифицированным в данной области техники, известно,что получение этанола в больших количествах может потребовать применения нескольких параллельных цепей из серий адиабатических реакторов. Работу адиабатических реакторов можно осуществлять при различных температурах в зависимости от состава сырья, подаваемого в каждый реактор. Газофазное гидрирование можно также проводить в многотрубчатых реакторах, в этом случае трубки отделяют реакционную секцию от охлаждающей/нагревающей среды, которая регулирует температуру реакции. При экзотермических реакциях, например гидрировании уксусной кислоты, это ведет к наличию радиального температурного градиента в реакторе, причем предпочтительный градиент составляет менее 50 С, предпочтительно менее 25 С, наиболее предпочтительно менее 10 С. Предпочтительным режимом потока в реакторах такого типа является турбулентный, а не ламинарный режим, что соответствует числу Рейнольдса (протекающей по реактору текущей среды), составляющему более 2100(причем скорость газа оценивают с помощью скорости газа в незакрытой трубе). Реакцию (реакции) газофазного гидрирования можно также проводить в реакторах других типов,например, с псевдоожиженным слоем, с вращающейся корзиной и в реакторах с сообщающимся контуром, в теплообменных реакторах. Реакцию (реакции) гидрирования в смешанной фазе газ/жидкость можно осуществлять в параллельном потоке или противотоке H2 и других газов и жидкости (например, в пузырьковом реакторе). Предпочтительным режимом работы газожидкостных реакторов является прямоточный режим, также известный как режим с орошаемым слоем; такую работу можно осуществлять по меньшей мере в одном трубчатом и/или многотрубчатом реакторе с последовательным расположением реакторов. Режим работы реакции (реакций) гидрирования может изменяться от работы в смешенной фазе газ/жидкость до работы в полностью газовой фазе, по мере того как реакция протекает по длине реактора, в зависимости от изменений в отношении состава, температуры и давления. Гидрирование в смешанной фазе можно также проводить в реакторах других типов, или в комбинации различных реакторов, например в суспензионном реакторе или в реакторе с мешалкой, с применением внешней циркуляции или без нее, необязательно объединенных в серии реакторов с мешалками, циркуляционных реакторов или реакторов с мешалкой Сульцера. Как первичную, так и вторичную реакции гидрирования можно осуществлять при температуре, составляющей от 150 до 290 С. В соответствии с особенно предпочтительным вариантом настоящего изобретения температура реакции в установке первичного гидрирования (например, с применением катализатора на основе палладия) составляет более 180 С, предпочтительно более 200 С и наиболее предпочтительно более 210 С; и менее 290 С, предпочтительно менее 270 С и наиболее предпочтительно менее 250 С. В соответствии с другим предпочтительным вариантом настоящего изобретения температура во вторичном реакторе (например, с применением катализатора на основе меди) составляет более 150 С,предпочтительно более 170 С и наиболее предпочтительно более 190 С и менее 250 С. Как первичную, так и вторичную реакции гидрирования можно осуществлять при давлении, составляющем более 3 МПа, предпочтительно более 5 МПа; и при давлении, составляющем менее 15 МПа,более предпочтительно менее 13 МПа и наиболее предпочтительно менее 9 МПа. Если одну из реакций гидрирования осуществляют в газовой фазе, то ЧОСГ при непрерывной работе может составлять от 50 до 50000 ч-1, предпочтительно от 1000 до 30000 ч-1 и наиболее предпочтительно от 2000 до 9000 ч-1. ЧОСЖ (часовая объемная скорость жидкости) жидкого субстрата, вводимого в установку гидрирования, предпочтительно может составлять менее 10 ч-1, более предпочтительно менее 5 ч-1 и наиболее предпочтительно менее 3 ч-1, например типичная ЧОСЖ при нормальной работе составляет примерно 1 ч-1. На практике, условия, применяемые в установке первичного гидрирования или в установке вторичного гидрирования, выбирают таким образом, чтобы улучшить конечную селективность образования этанола в расчете на начальный состав сырья (например, сырья, включающего уксусную кислоту и H2 в случае установке первичного гидрирования; и сырья, включающего этилацетат и H2 в случае установки вторичного гидрирования). Однако авторами настоящего изобретения было найдено, что если соотношение условий процесса в первичном и вторичном реакторах таково, что установка вторичного гидрирования предпочтительно работает при температуре по меньшей мере на 10 С, более предпочтительно по меньшей мере на 20 С более низкой, чем рабочая температура установки первичного гидрирования, то удается достичь неожи-9 017325 данно высокой селективности образования этанола при высокой степени превращения уксусной кислоты. В соответствии с предпочтительным вариантом настоящего изобретения по меньшей мере часть потока, выходящего из установки вторичного гидрирования, пропускают через установку разделения (например, разделительную колонну) с получением потоков, которые могут включать поток, включающий этилацетат, поток, включающий уксусную кислоту, и поток, включающий этанол. В соответствии с предпочтительным вариантом настоящего изобретения по меньшей мере часть потока, выходящего из второй установки гидрирования, также пропускают через установку разделения(например, разделительную колонну), которая может быть такой же, как вышеуказанная установка разделения, или предпочтительно отличаться от нее, с получением потоков, которые могут включать поток,включающий этилацетат, поток, включающий уксусную кислоту, и поток, включающий этанол. Предпочтительно отделенный поток из первой установки гидрирования, включающий уксусную кислоту (предпочтительно совместно с потоком, включающим уксусную кислоту из второй установки гидрирования), выгружают и возвращают обратно в установку первичного гидрирования. Отделенный поток, включающий этилацетат из первой установки гидрирования (предпочтительно совместно с потоком, включающим этилацетат из второй установки гидрирования), выгружают и подают во вторую установку гидрирования. Авторами настоящего изобретения также был обнаружен другой дополнительный предпочтительный вариант настоящего изобретения, в котором смесь этанол/этилацетат также с получением преимущества отделяют от потока, выходящего из первой, или второй, или предпочтительно обеих установок гидрирования, и затем подают во вторую установку гидрирования. Дополнительно, воду с получением преимущества отделяют от потока, выходящего из первой установки гидрирования, с целью поддержания потока, поступающего во вторую установку гидрирования, в безводном состоянии. Предпочтительно это разделение осуществляют в дистилляционной колонне с применением бутилацетата. В соответствии с данным предпочтительным вариантом все сырье, поступающее во вторую установку гидрирования, содержит менее 10 мас.%, предпочтительно менее 5 мас.% и наиболее предпочтительно менее 1 мас.% воды. Более того, весь непрореагировавший H2, присутствующий в потоке, выходящем из установки первичного гидрирования и/или из установки вторичного гидрирования, предпочтительно отделяют и его с получением преимущества можно вернуть обратно в установку первичного гидрирования и/или в установку вторичного гидрирования. Необязательно, по меньшей мере часть этанола, присутствующего в потоке, выходящем из установки первичного гидрирования, отделяют и выгружают в качестве желаемого продукта совместно с этанолом, полученным в установке вторичного гидрирования. Путем осуществления указанных предпочтительных вариантов авторам настоящего изобретения удалось достичь еще более высокой селективности в отношении этанола при данной степени превращения уксусной кислоты и/или этилацетата в этанол по сравнению с одиночным реактором, в котором уксусную кислоту гидрируют, и без необходимости применения установки этерификации, в которой получают этилацетат для реактора гидрирования этилацетата. Высокая степень превращения в установке вторичного гидрирования (составляющая более 70%) является желательной, поскольку неожиданно оказалось, что это облегчает выделение конечного этанола. Кроме того, высокая степень превращения также желательна, поскольку она позволяет снизить количество воды, образующейся в качестве побочного продукта реакции, а высокие селективности, составляющие более 90%, снижают воздействие азеотропных смесей воды на разделение продуктов. Стадию разделения можно осуществлять любым способом, известным лицам, квалифицированным в данной области техники, подходящим для разделения указанного потока (потоков), например с помощью колонны с ситовым поддоном, набивной колонны, колонны с колпачковыми тарелками или комбинации вышеперечисленного. В соответствии с особенно предпочтительным вариантом настоящего изобретения молярное отношение H2 к уксусной кислоте, вводимой в первичную установку гидрирования, составляет более 2/1,предпочтительно более 4/1 и наиболее предпочтительно более 5/1; и менее 100/1, предпочтительно менее 50/1 и наиболее предпочтительно менее 15/1. В соответствии с особенно предпочтительным вариантом настоящего изобретения молярное отношение H2 к сумме этилацетата и уксусной кислоты, вводимым в установку вторичного гидрирования,составляет более 2/1, предпочтительно более 4/1 и наиболее предпочтительно более 5/1; и менее 100/1,предпочтительно менее 50/1 и наиболее предпочтительно менее 15/1. Следует отметить, что, хотя все вышеуказанные рабочие условия в отношении температуры и давления образуют особенно предпочтительные варианты настоящего изобретения, они ни коим образом не предназначены для ограничения сферы действия настоящего изобретения, и представленное в настоящем описании изобретение включает любые другие рабочие условия в отношении давления и температуры,прикоторых достигается аналогичный эффект. Фиг. 2 представляет собой упрощенную диаграмму потока для одного из предпочтительных вари- 10017325 антов настоящего изобретения, на ней показан способ получения этанола из углеродсодержащего сырья. Поток углеродсодержащего сырья подают в установку для получения синтез-газа 201 по линии 221, а поток, включающий воду и/или кислород, подают в установку для получения синтез-газа по линии 222. Синтез-газ из установки для получения синтез-газа подают в зону разделения синтез-газа 302 по линии 223. В зоне разделения синтез-газа неочищенный синтез-газ из зоны получения синтез-газа разделяют с целью обеспечения потоков синтез-газа, а также потоков СО и H2. Воду из установки для разделения синтез-газа удаляют по линии 227. Синтез-газ из зоны разделения синтез-газа подают в зону синтеза метанола 303 по линии 224. В зоне синтеза метанола синтез-газ превращают в метанол в реакторе синтеза метанола и метанол отделяют от потока продуктов, выходящих из реактора синтеза метанола. Поток для продувки отбирают из зоны синтеза метанола по линии 247 с целью регулирования накопления разбавителя в зоне синтеза метанола. Метанол подают из зоны синтеза метанола в реактор карбонилирования 304 по линии 227. CO из зоны разделения синтез-газа подают в реактор карбонилирования по линии 225. Метанол и CO реагируют в реакторе карбонилирования в составе жидкой реакционной смеси, включающей уксусную кислоту,иридиевый катализатор, метилиодид, воду и по меньшей мере один промотор. Поток для продувки отбирают из реактора карбонилирования по линии 230 с целью регулирования накопления газовразбавителей в реакторе карбонилирования. Жидкую реакционную смесь из реактора карбонилирования пропускают в зону отделения и очистки уксусной кислоты 205 по линии 231. Уксусную кислоту отделяют от жидкой реакционной смеси реакции карбонилирования в зоне отделения и очистки уксусной кислоты. Поток, включающий иридиевый катализатор, метилиодид, воду и промотор, возвращают в реактор карбонилирования из зоны отделения и очистки уксусной кислоты по линии 232. Уксусную кислоту дополнительно очищают от галогенидных соединений в зоне отделения и очистки уксусной кислоты. Уксусную кислоту подают из зоны отделения и очистки уксусной кислоты в реактор первичного гидрирования 206 по линии 233. H2 из зоны разделения синтез-газа подают в реактор первичного гидрирования по линии 228. Реактор первичного гидрирования содержит твердый катализатор гидрирования, и реактор поддерживают в таких условиях в отношении температуры и давления, что в нем происходит газофазная реакция. Уксусную кислоту и H2 в реакторе первичного гидрирования превращают в смесь,включающую уксусную кислоту, этилацетат, этанол, воду и H2, которые поступают в зону разделения продуктов первичного гидрирования 207 через линию 235. В зоне разделения продуктов первичного гидрирования уксусную кислоту отделяют и возвращают в реактор первичного гидрирования по линии 237,а воду отделяют и удаляют из процесса через линию 241. Газовый поток, включающий H2, отделяют в зоне разделения продуктов первичного гидрирования и возвращают в реактор первичного гидрирования через линию 238. От данного рециркулирующего газового потока по линии 239 отбирают продувочный поток с целью регулирования накопления газообразных разбавителей в реакторе первичного гидрирования. Первый поток этанола, являющегося продуктом, удаляют из процесса из зоны разделения продуктов первичного гидрирования через линию 240. Этилацетат из зоны разделения продуктов первичного гидрирования подают в реактор вторичного гидрирования 208 через линию 236. Н 2 из зоны разделения синтез-газа подают в реактор вторичного гидрирования по линии 226. Реактор вторичного гидрирования содержит твердый катализатор гидрирования и реактор поддерживают в таких условиях в отношении температуры и давления, что в нем происходит газофазная реакция. Этилацетат и H2 в реакторе вторичного гидрирования превращают в смесь, включающую этанол, этилацетат и H2, которые поступают в зону разделения продуктов вторичного гидрирования 209 через линию 242. В зоне разделения продуктов вторичного гидрирования этилацетат отделяют и возвращают в реактор вторичного гидрирования по линии 244. Газовый поток, включающий H2, отделяют в зоне разделения продуктов вторичного гидрирования и возвращают в реактор вторичного гидрирования через линию 245. От данного рециркулирующего газового потока по линии 246 отбирают продувочный поток с целью регулирования накопления газообразных разбавителей в реакторе вторичного гидрирования. Второй поток этанола, являющегося конечным продуктом, выгружают из процесса из зоны разделения продуктов вторичного гидрирования через линию 243. Примеры Нижеприведенный пример описывает гидрирование уксусной кислоты с получением этилацетата в присутствии катализатора на основе палладия-серебра-рения-железа в первичном реакторе, с последующим гидрированием этилацетата в присутствии катализатора на основе меди с получением этанола во вторичном реакторе. Сравнительный пример описывает гидрирование уксусной кислоты с получением этилацетата в присутствии катализатора на основе палладия-серебра-рения-железа в первичном реакторе и гидрирование этилацетата в присутствии такого же катализатора на основе палладия-серебра-ренияжелеза с получением этанола во вторичном реакторе. Катализаторы. Катализаторы, использованные в примере и сравнительном примере, описаны ниже. Катализатор на основе палладия-серебра-рения-железа, нанесенный на углеродный экструдат Norit RX3, использованный в примере и сравнительном примере, готовили по методике, описанной в патенте US 5969164. В составе катализатора содержалось 2,6 мас.% палладия, 6,7 мас.% рения, 1,7 мас.% серебра и 0,69 мас.%- 11017325 железа. Использованный в примере катализатор на основе меди представлял собой катализатор Т-2130 фирмы Sud-Chemie. В его составе присутствовало 33 мас.% CuO и 66 мас.% ZnO. Испытания катализаторов. Примеры осуществляли в реакторах с напорным потоком. В первичном реакторе катализатор на основе палладия-серебра-рения-железа активировали путем нагревания до 100 С в токе азота при примерно 0,25 МПа и ЧОСГ, составляющей 1500 ч-1. Концентрацию H2 в азоте поэтапно увеличивали до 10, 20, 40, 70 и 100 мол.% с задержками, составляющими 1 ч на каждом этапе. Катализатор нагревали со скоростью 1 С/мин до температуры изотермического выдерживания, составляющей 250 С, и выдерживали при этой температуре в течение 3 ч. На этом этапе активацию катализатора считали завершенной. Во вторичном реакторе катализатор на основе меди активировали путем нагревания до 100 С в токеN2, содержащем 5 мол.% H2, при 2,5 МПа и ЧОСГ (часовой объемной скорости газа), составляющей 6000 ч-1. Концентрацию H2 поэтапно увеличивали до 10, 20, 40, 70 и 100 мол.% с задержками, составляющими 1 ч на каждом этапе. Затем катализатор нагревали со скоростью 1 С/мин до температуры изотермического выдерживания, составляющей 180 С, и выдерживали при этой температуре в течение 24 ч. Во вторичном реакторе катализатор на основе палладия-серебра-рения-железа активировали путем нагревания до 100 С в токе N2, содержащем 5 мол.% H2, при 3,0 МПа и ЧОСГ, составляющей 6000 ч-1. Затем концентрацию H2 в азоте поэтапно увеличивали до 25, 50, 75 и 100 мол.% с задержками, составляющими 1 ч на каждом этапе. Катализатор нагревали со скоростью 1 С/мин до температуры изотермического выдерживания, составляющей 250 С, и выдерживали при этой температуре в течение 1 ч. Пример. В первичном реакторе H2 и уксусную кислоту в молярном соотношении, составляющем 10/1, пропускали над катализатором на основе палладия-серебра-рения-железа при 230 С и 2,0 МПа при ЧОСГ,составляющей 4343 ч-1. Степень превращения уксусной кислоты в этильные группы, извлекаемые в виде этанола, составляла 41,9%, из которых 19,7% составлял этилацетат, 21,6% составлял этанол, 0,4% составлял этаналь и 0,2% составлял диэтиловый эфир, а общая степень превращения уксусной кислоты в продукты составляла 44,7%. Селективность превращения уксусной кислоты в этильные группы, извлекаемые в виде этанола, составляла 93,8%. Во вторичном реакторе H2 и этилацетат в молярном соотношении, составляющем 10/1, пропускали над катализатором на основе меди при 200 С и 5,0 МПа при ЧОСГ, составляющей 4491 ч-1. Степень превращения этилацетата в этильные группы, извлекаемые в виде этанола, составляла 69,5%. Селективность превращения уксусной кислоты в этильные группы, извлекаемые в виде этанола, составляла 99,9%. При работе вторичного реактора, в котором осуществлялось гидрирование всего этилацетата из первого реактора, при данной селективности общая степень превращения уксусной кислоты во все продукты в двух реакторах составляла 64,4%. Селективность превращения уксусной кислоты в этильные группы, извлекаемые в виде этанола, в двух реакторах составляла 95,7%, следовательно, общая потеря селективности в двух реакторах составляла 4,3%. Сравнительный пример. Гидрирование уксусной кислоты с получением этилацетата осуществляли в первичном реакторе таким же образом, как в вышеприведенном примере. Во вторичном реакторе H2 и этилацетат в молярном соотношении, составляющем 10/1, пропускали над катализатором на основе палладия-серебра-рения-железа при 225 С и 5,0 МПа при ЧОСГ, составляющей 3722 ч-1. Степень превращения этилацетата в этильные группы, извлекаемые в виде этанола, составляла 57,2%. Селективность превращения этилацетата в этильные группы, извлекаемые в виде этанола, составляла 92,8%. При работе вторичного реактора, в котором осуществлялось гидрирование всего этилацетата из первого реактора, при данной селективности общая степень превращения уксусной кислоты во все продукты в двух реакторах составляла 64,4%. Степень превращения уксусной кислоты в этильные группы, извлекаемые в виде этанола, в двух реакторах составляла 91,3%, следовательно, общая потеря селективности в двух реакторах составляла 8,7%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения этанола из уксусной кислоты, характеризующийся следующими стадиями: 1) подача уксусной кислоты и H2 в установку первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата; 2) подача этилацетата, полученного на стадии 1), совместно с H2 в установку вторичного гидрирования в присутствии катализатора на основе меди с получением этанола; 3) выделение этанола, полученного на стадии 2). 2. Способ получения этанола из метанола, характеризующийся следующими стадиями: 1) подача метанола совместно с СО в реактор карбонилирования с получением уксусной кислоты; 2) введение уксусной кислоты, полученной на стадии 1), совместно с H2 в установку первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата; 3) введение этилацетата, полученного на стадии 2), совместно с H2 в установку вторичного гидрирования в присутствии катализатора на основе меди с получением этанола; 4) выделение этанола, полученного на стадии 3). 3. Способ получения этанола из углеродсодержащего сырья, в котором углеродсодержащее сырье сначала превращают в синтез-газ, который затем превращают в этанол, характеризующийся следующими стадиями: 1) введение углеродсодержащего сырья в установку для получения синтез-газа с получением синтез-газа; 2) введение синтез-газа, полученного на стадии 1), в реактор синтеза метанола с получением метанола; 3) введение метанола, полученного на стадии 2), совместно с CO в реактор карбонилирования с целью получения уксусной кислоты; 4) введение уксусной кислоты, полученной на стадии 3), совместно с H2 в установку первичного гидрирования в присутствии катализатора на основе благородного металла с целью получения этанола и этилацетата; 5) введение этилацетата, полученного на стадии 4), совместно с H2 в установку вторичного гидрирования в присутствии катализатора на основе меди с получением этанола; 6) выделение этанола, полученного на стадии 5). 4. Способ по любому из предшествующих пунктов, в котором катализатор на основе благородного металла представляет собой катализатор на основе палладия. 5. Способ по любому из предшествующих пунктов, в котором катализатор на основе благородного металла представляет собой нанесенный катализатор, включающий палладий и рений и/или серебро. 6. Способ по любому из предшествующих пунктов, в котором работу установки вторичного гидрирования осуществляют в газофазном режиме. 7. Способ по любому из предшествующих пунктов, в котором работу установки вторичного гидрирования осуществляют при температуре, которая по меньшей мере на 10 С ниже, чем рабочая температура установки первичного гидрирования. 8. Способ по любому из предшествующих пунктов, в котором за один проход более 50% и менее 90% уксусной кислоты, вводимой в установку первичного гидрирования, превращается в этанол и этилацетат. 9. Способ по любому из предшествующих пунктов, в котором по меньшей мере 50% этилацетата,вводимого в установку вторичного гидрирования, превращается в этанол за один проход. 10. Способ по любому из предшествующих пунктов, в котором поток, выходящий из установки вторичного гидрирования, включающий этанол, уксусную кислоту, этилацетат и H2, пропускают через установку разделения и в котором отделенную уксусную кислоту возвращают в установку первичного гидрирования, а отделенный этилацетат возвращают в установку вторичного гидрирования. 11. Способ по любому из предшествующих пунктов, в котором поток, выходящий из установки первичного гидрирования, включающий этанол, уксусную кислоту, этилацетат и H2, пропускают через установку разделения и в котором отделенную уксусную кислоту возвращают в установку первичного гидрирования, а отделенный этилацетат возвращают в установку вторичного гидрирования. 12. Способ по п.10 или 11, в котором отделенный H2 возвращают в установку первичного гидрирования и/или в установку вторичного гидрирования. 13. Способ по любому из предшествующих пунктов, в котором молярное отношение H2 к уксусной кислоте, вводимой в установку первичного гидрирования, составляет более 2/1 и менее 100/1. 14. Способ по любому из предшествующих пунктов, в котором молярное отношение H2 к сумме этилацетата и уксусной кислоты, вводимым в установку вторичного гидрирования, составляет более 2/1 и менее 100/1.

МПК / Метки

МПК: C07C 29/149, C07C 31/08, C07C 67/08, C07C 51/12, C07C 69/14, C07C 53/08

Метки: углеродсодержащего, сырья, получения, способ, спирта

Код ссылки

<a href="https://eas.patents.su/15-17325-sposob-polucheniya-spirta-iz-uglerodsoderzhashhego-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения спирта из углеродсодержащего сырья</a>

Предыдущий патент: Станок для тиснения, переносящий рисунок на влажную флокированную ткань

Следующий патент: Шарнирные соединения

Случайный патент: Способ размещения виброизолирующих опор под рамой технологического агрегата