Автомобильные приводные ремни

Номер патента: 1525

Опубликовано: 23.04.2001

Формула / Реферат

1. Автомобильный приводной ремень, изготовленный из смеси, включающей, по меньшей мере один, этилен/a-олефин/винилнорборненовый эластомерный полимер и имеющей следующие характеристики

а) вязкость смеси по Муни, ML 1+4 100шС до 80;

б) степень вулканизации MH-ML (определенная с помощью ОДП при 180шС с дугой +3ш), по меньшей мере, 140 даНЧм;

в) скорость вулканизации, по меньшей мере, 70 даНЧ м/мин;

г) напряжение при удлинении на 100%, по крайней мере, 5 МПа и

д) остаточная деформация при сжатии (22 ч при 150шС) до 25%.

2. Приводной ремень по п.1, эластомерный полимер которого включает 50-90 мол.%, предпочтительно 50-65 мол.% этиленовых звеньев; 0,2-5 мол.%, предпочтительно 0,2-2,0 мол.%, винилнорборненовых звеньев и 10-50 мол.% звеньев a -олефина, причем вязкость этого эластомерного полимера по Муни, ML 1+4, 125шС находится в интервале от 10-80 MST, предпочтительно от 15 до 60 MST, более предпочтительно 20-40 MST.

3. Приводной ремень по п.1, где a -олефин выбирают из группы, включающей пропилен, бутен-1 и октен-1.

4. Приводной ремень по п.2, смесь для которого характеризуется

а) вязкостью по вискозиметру Муни ML 1+4 100шС до 70;

б) степенью вулканизации MH-ML (как это определяют с помощью ОДП при 180шС с дугой +3ш), по меньшей мере, 190 даНЧ м;

в) скоростью вулканизации, как ее определяют с помощью ОДП, по меньшей мере, 80 даНЧ м/мин;

г) напряжением при удлинении на 100%, по крайней мере, 7 МПа и

д) остаточной деформацией при сжатии (22 ч при 150шС) до 15%.

5. Приводной ремень по п.1, эластомерный полимер которого включает 50-65 мол.% этиленовых звеньев и 0,2-0,8 мол.% винилнорборненовых звеньев, причем упомянутые звенья a -олефина содержатся в количестве 35-50 мол.% олефина, причем a -олефин представляет собой пропилен, и показатель разветвленности этого эластомерного полимера находится в диапазоне 0,1-0,7; при этом смесь, включающая этот полимер, имеет следующие характеристики

а) ML 1+4 100шС до 50;

б) MH-ML, по меньшей мере, 200 даНЧ м;

в) скорость вулканизации, по меньшей мере, 100 даНЧ м/мин;

г) напряжение при удлинении на 100%, по крайней мере, 9 МПа и

д) остаточная деформация при сжатии (22 ч при 150шС) до 10%.

6. Приводной ремень по п.5, представляющий собой клиновый, зубчатый или плоский ремень.

7. Приводной ремень по п.1, эластомерный полимер которого представляет собой смесь, по меньшей мере, двух эластомерных полимеров, значение ML одного из которых составляет до 10, а значение ML другого из них составляет, по крайней мере, 10, причем значение для каждого выбирают в любой части указанного интервала.

Текст

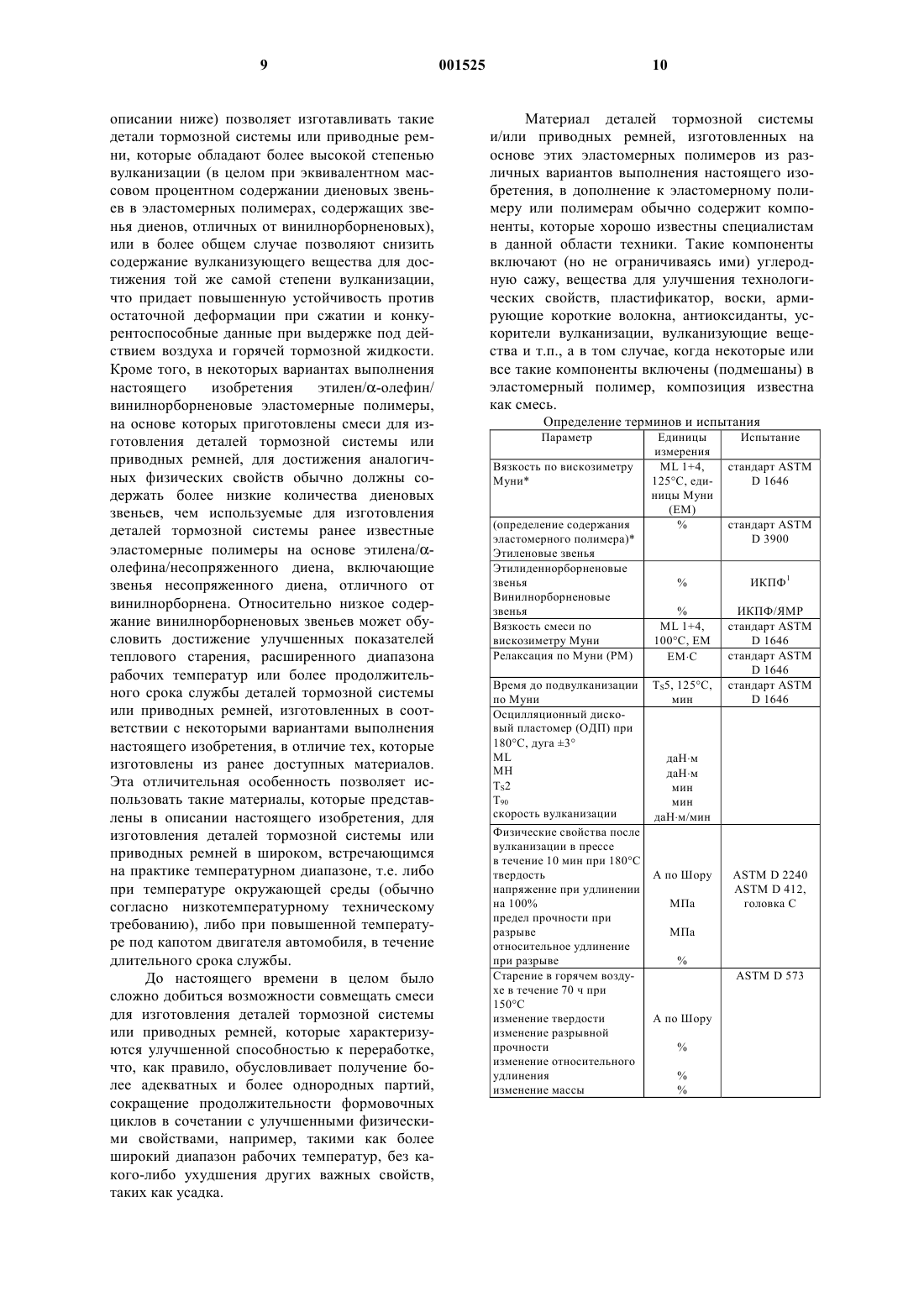

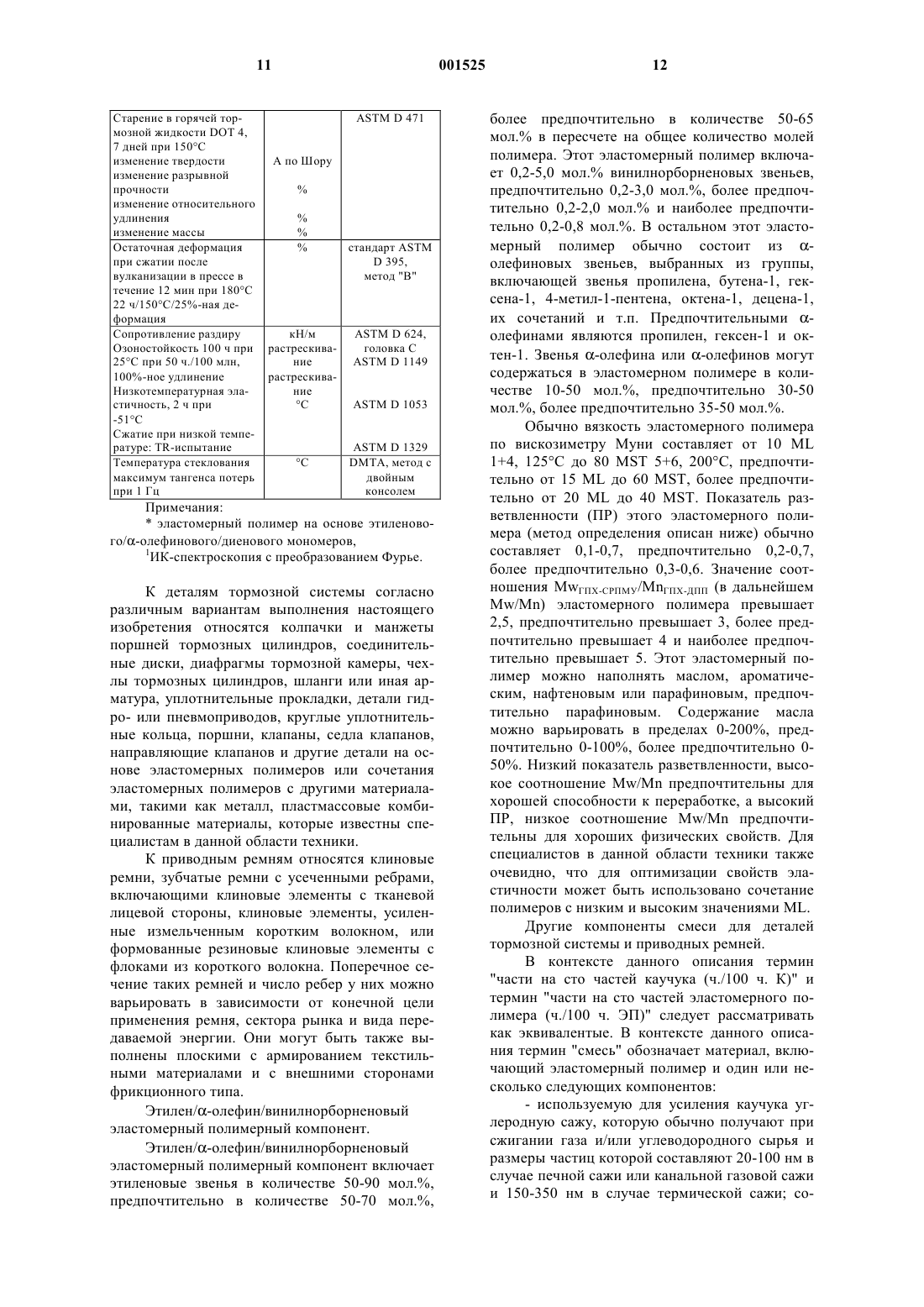

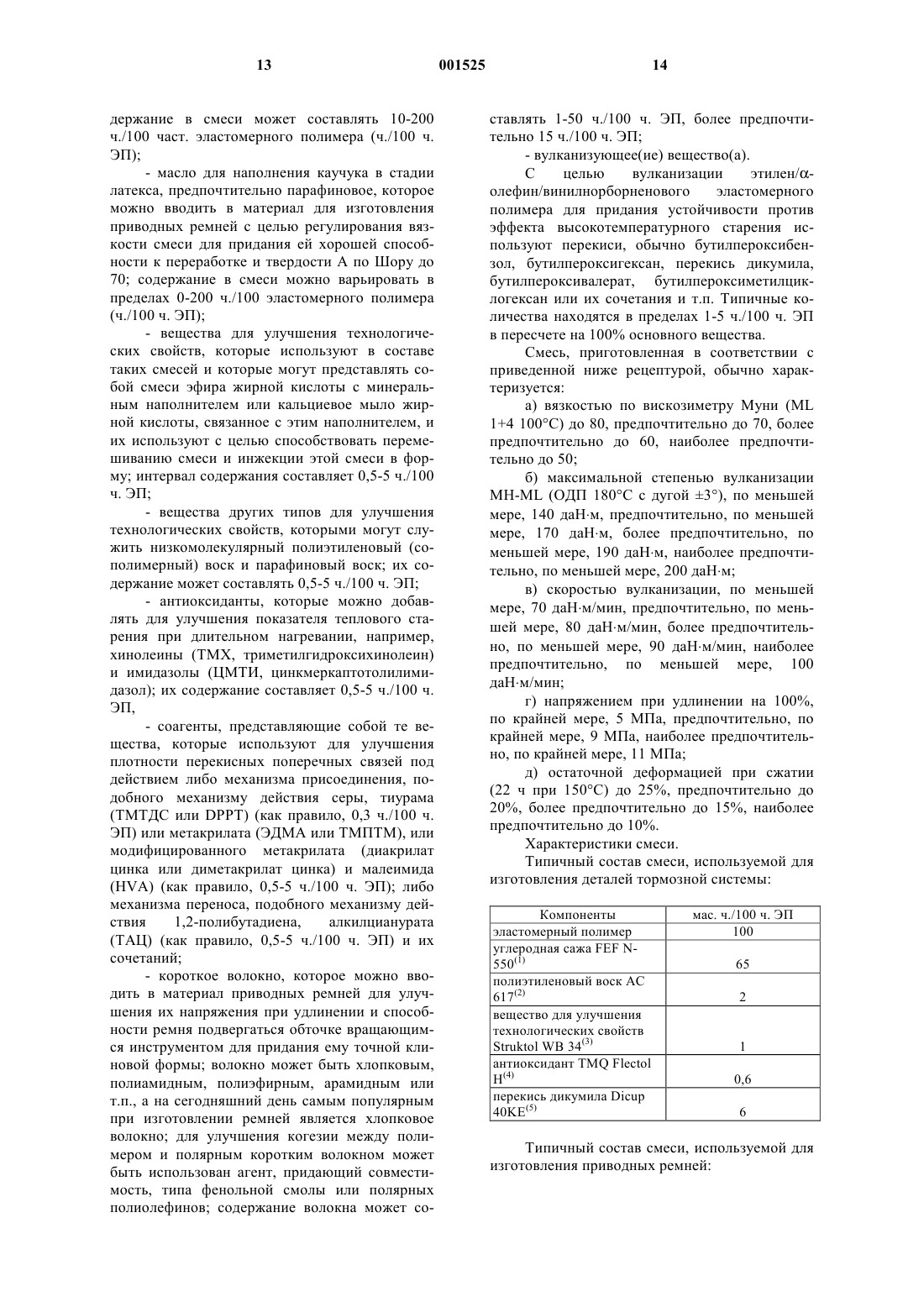

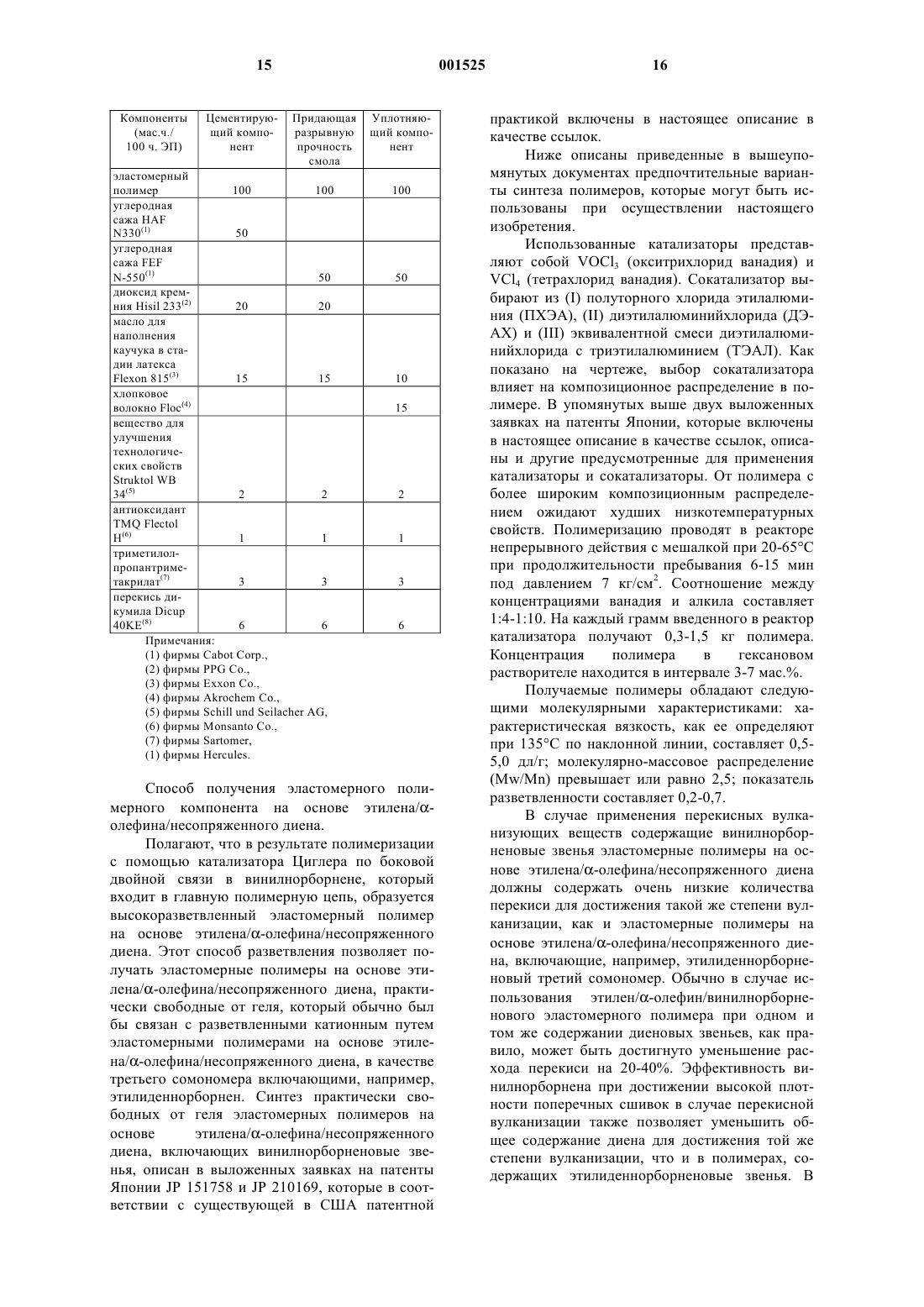

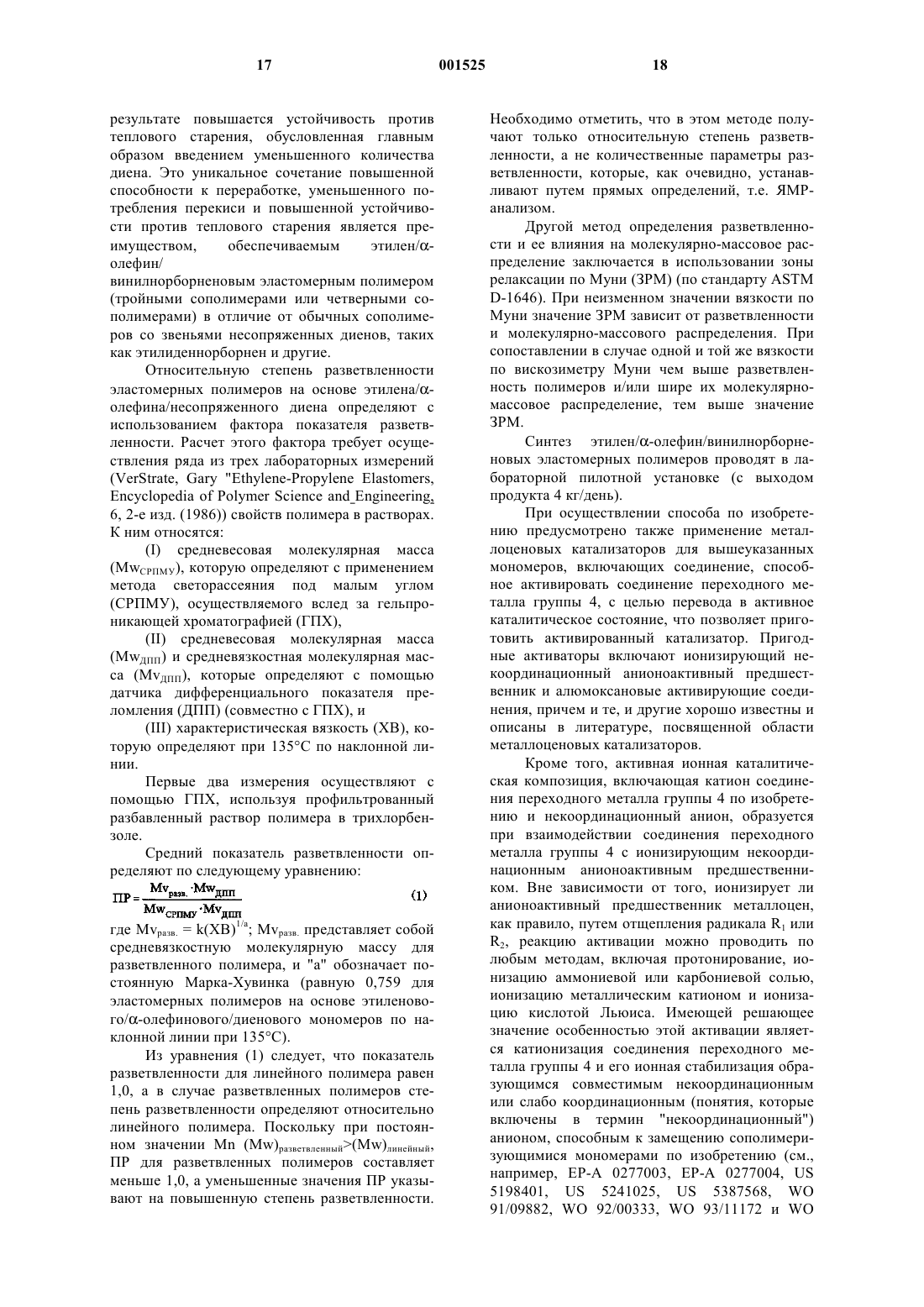

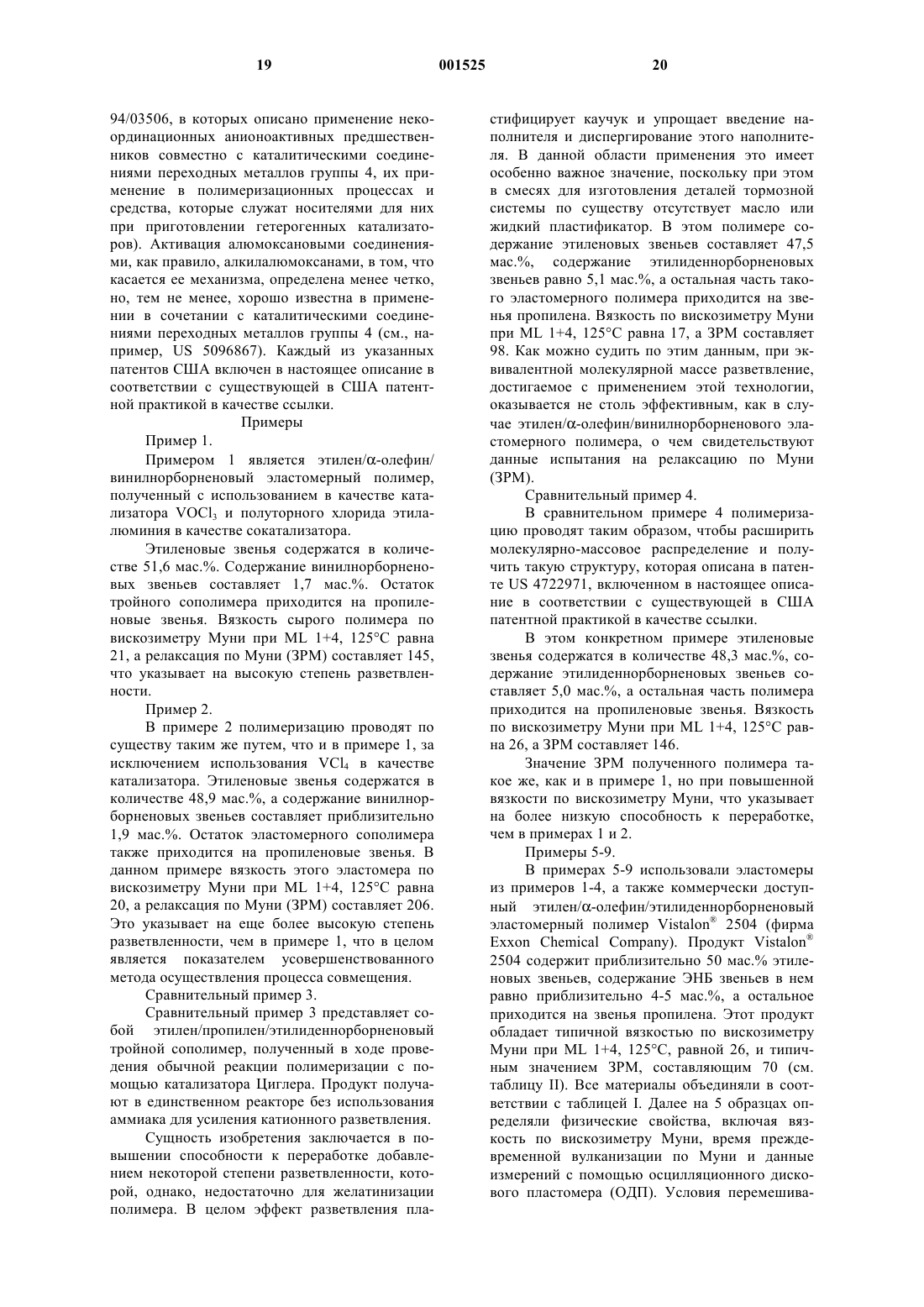

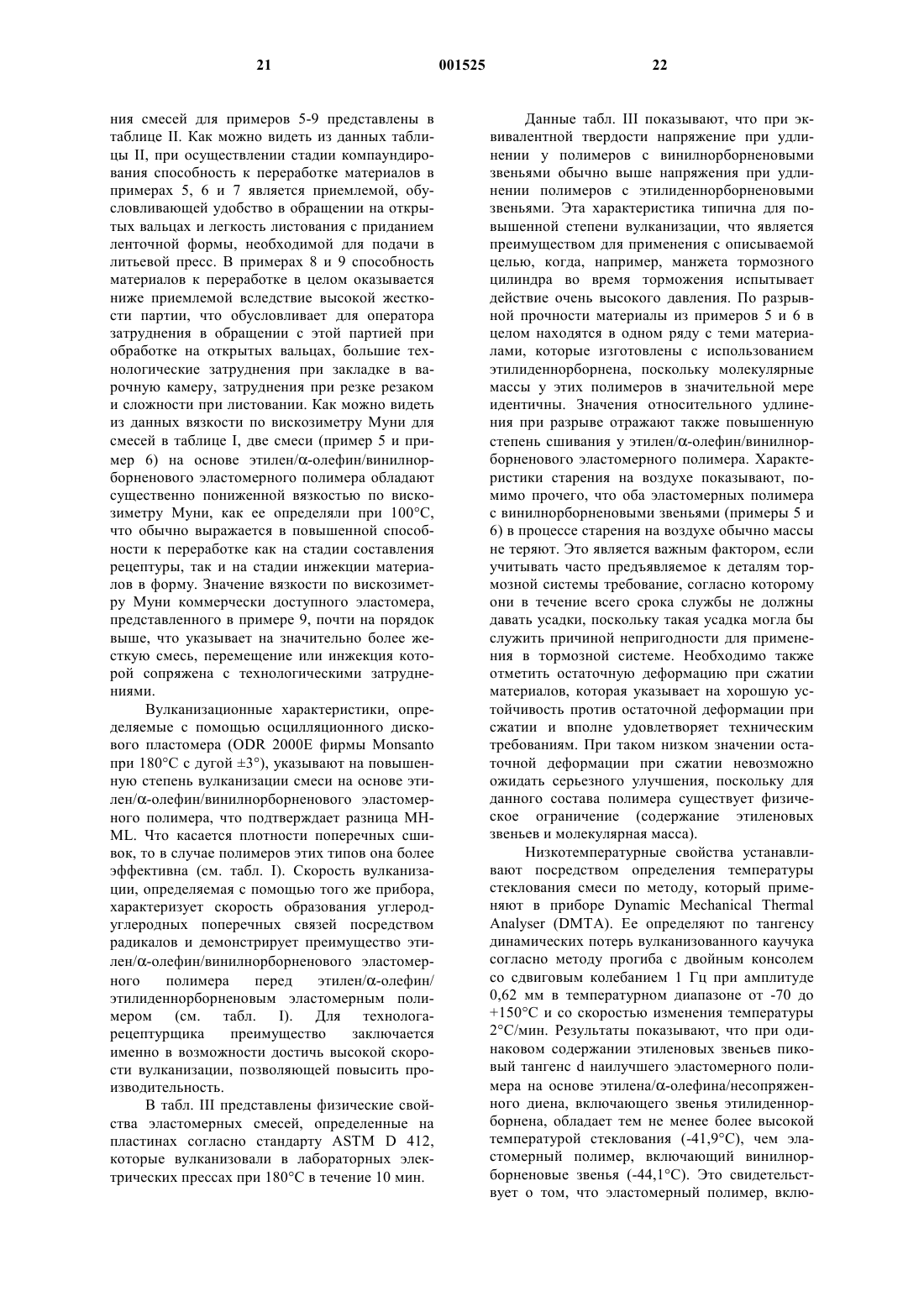

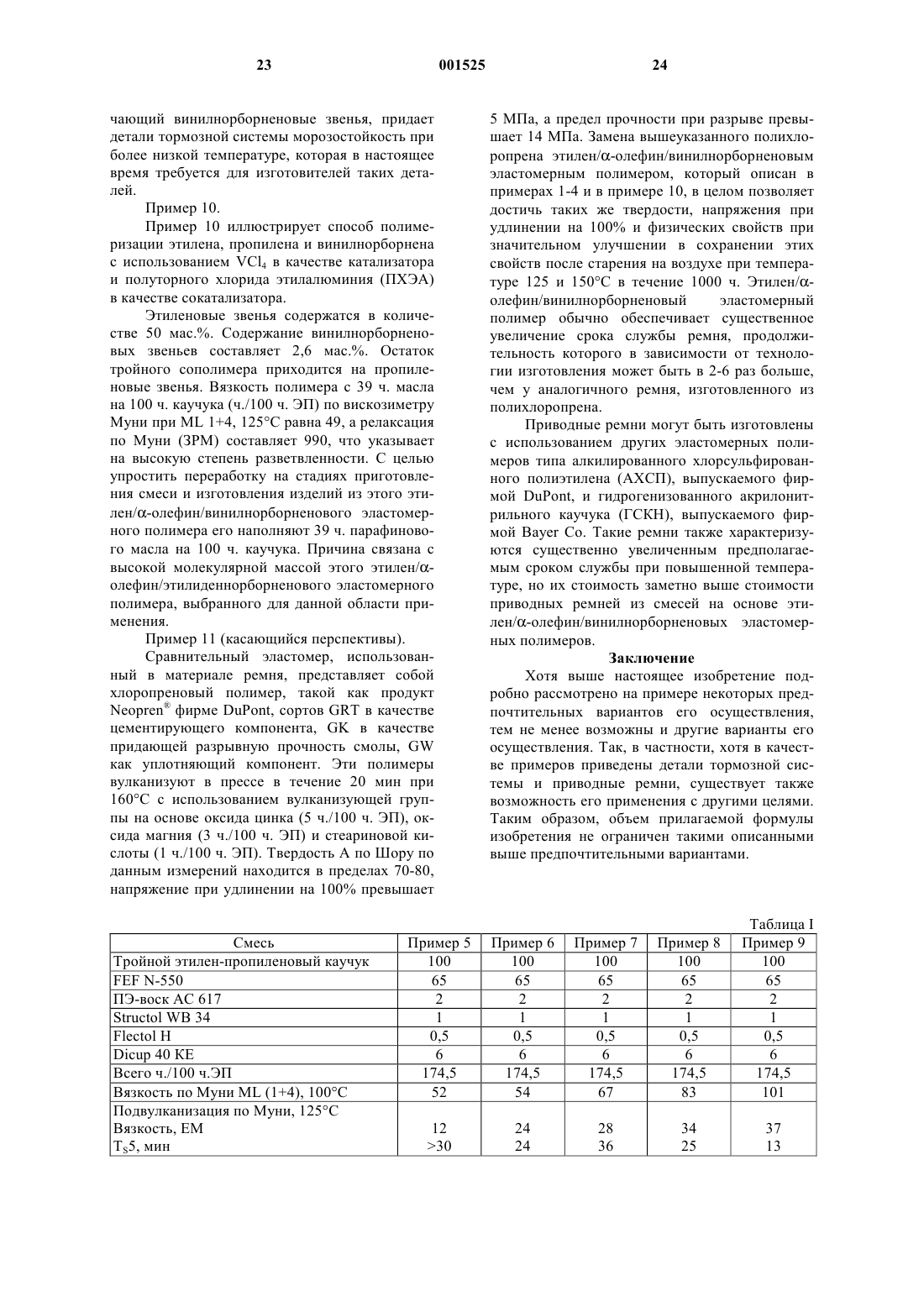

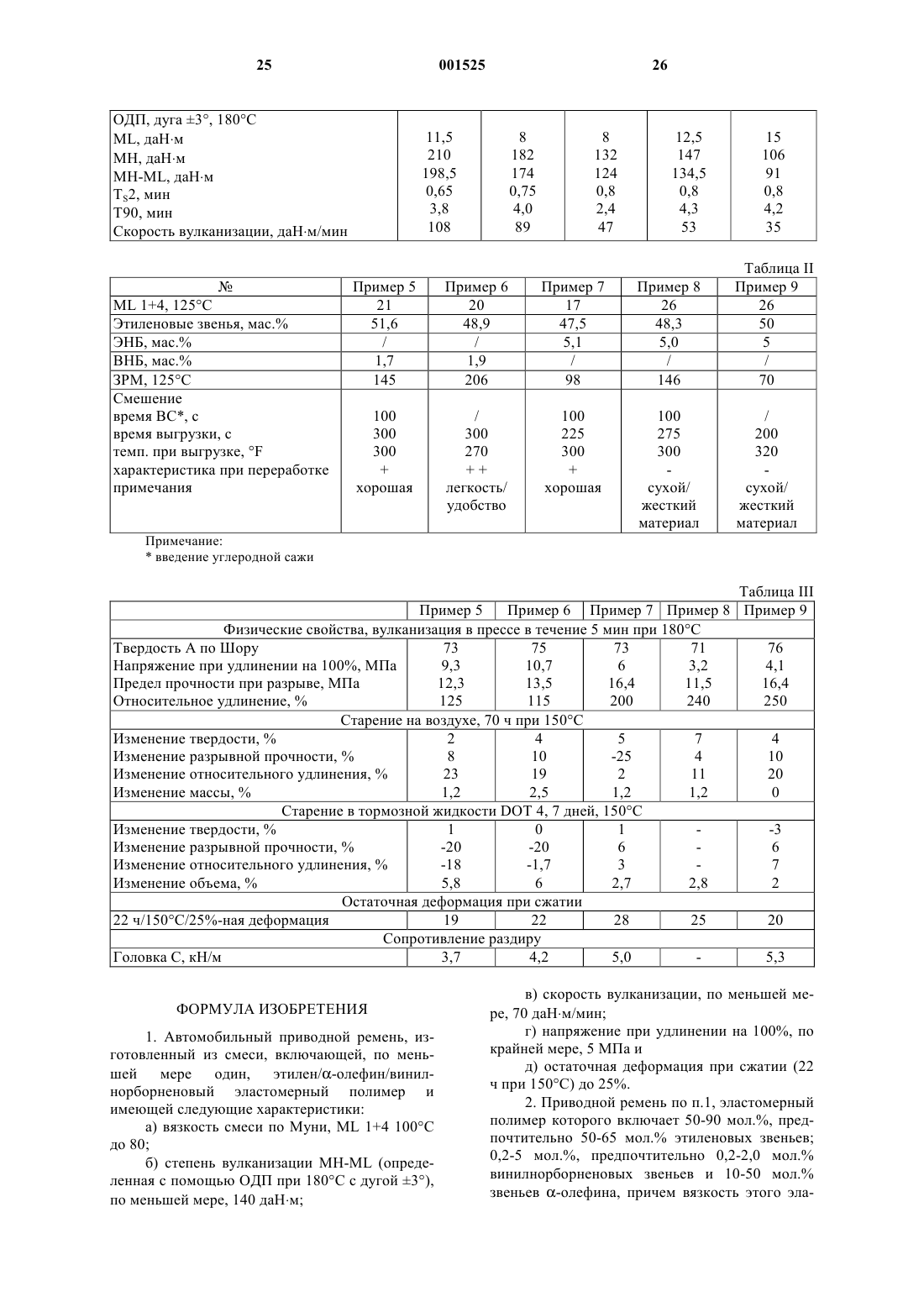

1 Область техники, к которой относится изобретение Настоящее изобретение относится к формованным или шприцованным эластомерным деталям тормозной системы и приводным ремням автомобилей. В частности, изобретение относится к изготовлению деталей тормозной системы и приводных ремней автомобилей с использованием эластомерных полимерных смесей, обладающих улучшенной способностью к переработке и улучшенными вулканизационными характеристиками. Эти эластомерные полимеры в целом относятся к материалам этилен/-олефин/винилнорборненового типа. Предпосылки создания изобретения В последнее время тенденции, наблюдаемые в области автомобилестроения, в частности в области легковых автомобилей, заключаются в том, что автомобили становятся все меньше в сравнении с автомобилями, которые считались обычными в течение первых трех четвертей 20 го столетия. Кроме того, форма автомобилей становится все более аэродинамичной. Помимо прочих, этими двумя факторами в целом и обусловлено то, что моторные отделения изготавливаемых в настоящее время автомобилей меньше, чем моторные отделения у прежних автомобилей. Даже при уменьшении размеров моторных отделений многие функциональные детали и части оборудования находят свое место в моторном отделении. Кроме того, современные автомобили приводятся в движение от двигателей меньшего размера, характеризующихся повышенной частотой вращения и высоким крутящим моментом. Сочетание этих факторов привело к тому,что рабочая температура в моторном отделении или под капотом двигателя автомобиля постоянно увеличивается. Такой рост температуры ложится дополнительной нагрузкой на находящиеся в моторном отделении детали. Так, например, в северных широтах большинство деталей автомобиля обычно испытывает воздействие экстремально низких температур окружающей среды. При столь низких температурах для обеспечения нормальной работы резиновые детали должны сохранять значительную часть своей первоначальной эластичности. При начале движения и после прогрева в большинстве широт температура в моторном отделении обычно практически одинакова. Таким образом,низкотемпературные технические требования,предъявляемые к большинству автомобильных деталей, обычно определяются наиболее экстремальными условиями окружающей среды, в то время как высокотемпературные требования растут вследствие тех факторов, которые упомянуты выше, и обычно определяются рабочей температурой двигателя. Температура в моторном отделении может достигать 120 С, а часто 140 или даже 150 С,что обычно происходит, когда двигатель после 2 работы глушат и прекращается охлаждение окружающим воздухом, которое происходило бы в процессе движения. Действие таких экстремальных значений температуры (высоких и низких), продолжается ли оно в течение кратковременного периода, в частности при ежедневном пользовании автомобилем, или оказывается длительным в течение всего срока службы автомобиля, является дополнительной нагрузкой или испытанием для всех деталей моторного отделения. Эластомерные материалы, используемые в моторном отделении, должны, прежде всего, выполнять свои функции при этих температурах и, кроме того, должны сохранять работоспособность в течение всего или большей части срока службы автомобиля, который может превышать 10 лет или составлять свыше 200 тыс. миль пробега. Обычно для передачи энергии или вращения используются клиноременные передачи с соответствующей формой ремней и шкивов. В целом такие клиновые ремни находят спрос в 5 секторах рынка: в автомобилестроении, в машиностроительной и иных отраслях промышленности, в сельском хозяйстве, частично в механизмах на лошадиной тяге (или с конным приводом) и в сфере отдыха и развлечений. Наиболее широкое применение приводные ремни или клиновые ремни находят в области автомобилестроения. Задачей производителей таких ремней является поставка на рынок ремней, которые характеризуются длительным сроком службы, потребностью в небольшом техническом обслуживании, эффективностью работы, т.е. надежностью передачи энергии,бесшумностью работы и низкой стоимостью. Поскольку автомобильные ремни обычно применяют под капотом двигателя, они испытывают те же самые тепловые нагрузки,что и другие вышеописанные детали. Так, в частности, в течение 10 лет предполагаемый срок службы в более жестких температурных условиях должен, вероятно, увеличиться. Обычно ремень состоит из различных материалов, объединенных между собой по типу кордных тканей,резинотканевых материалов и т.д. Для изготовления долговечных и эффективных зубчатых и клиновых ремней требуются соответствующие конструкция ремня, выбор его компонентов и знание современных методов изготовления в данной области техники. Помимо воздействия в течение длительного срока службы экстремальных температур,размещенные под капотом двигателя автомобиля детали часто или всегда находятся в контакте с обычными автомобильными жидкостями, такими как тормозная жидкость, хладагент кондиционера воздуха, охлаждающие жидкости,используемые в системе охлаждения, и т.п. Это воздействие или выдержка под влиянием высоких температур в агрессивной окружающей среде может оказаться вредной для таких мате 3 риалов, из которых изготовлены эластомерные автомобильные детали, поэтому ведущие поставщики и производители деталей ведут поиск материалов, которые, когда из них изготовлены детали, размещаемые под капотом двигателя,выполняют ту же функцию или даже функционируют лучше в более широком температурном диапазоне и в более жестких условиях. Среди деталей, размещаемых под капотом двигателя автомобиля, наибольшее значение имеют детали тормозной системы. Они испытывают дополнительную нагрузку, что объясняется воздействием не только высоких температур под капотом двигателя, но также действием жидкостей, которому они подвергаются, и давлению этих жидкостей при торможении. Появление антиблокировочных систем (АБС), которые увеличивают нагрузку, действующую на эластомерные детали тормозной системы, в течение более длительных периодов времени (при увеличенном гарантийном сроке до 10 лет и 200 тыс. миль пробега) обусловило еще большую потребность в улучшенной работоспособности деталей тормозной системы. Ранее большинство деталей тормозной системы изготавливали из смесей на основе бутадиен-стирольного каучука (СКС). Большинство СКС-смесей обладает относительно хорошими эксплуатационными свойствами, когда температура в моторном отделении не превышает 100 С. При температуре более 100 С их физические свойства как сразу после изготовления,так и после выдержки или использования в агрессивной окружающей среде либо в самом автомобиле, либо во время испытаний, предназначенных для имитации окружающей среды автомобиля, обычно начинают ухудшаться. Эти свойства включают (но не ограничиваясь ими) предел прочности при разрыве, относительное удлинение при разрыве, сопротивление раздиру,остаточную деформацию при сжатии и уменьшение объема (потеря массы). В недавнем прошлом благодаря своей высокотемпературной стойкости и своей улучшенной химической стойкости к действию полярных жидкостей и горячей воды детали из смесей на основе эластомерных полимеров этилена/-олефина/несопряженного диена вытеснили большинство деталей, выполненных с использованием СКС, в частности таких основных областях применения, как изготовление деталей тормозной системы. Большинство имеющихся в настоящее время в наличии смесей на основе эластомерных полимеров этилена/-олефина и несопряженного диена содержит звенья диенового мономера, выбранного из группы, включающей 5-этилиден-2-норборнен, 1,4-гексадиен,1,6-октадиен,5-метил-1,4-гексадиен,3,7 диметил-1,6-октадиен или их сочетания. Ключевые требования к смеси (в дальнейшем под понятием смеси во всех случаях, если 4 не указано иное, подразумевается эластомерный полимер в компаундированном состоянии, т.е. совместно с наполнительными/армирующими материалами, пластификатором, вулканизующими веществами, ускорителями вулканизации и другими добавками, хорошо известными специалистам в данной области техники), предназначенной для изготовления высококачественных ремней, включают высокий предел прочности при разрыве и высокое напряжение при удлинении, адгезионную способность к тканям и другим текстильным материалам, износостойкость и сопротивление абразивному изнашиванию блоками и шкивами, сопротивление раздиру, динамическую способность к работе в изогнутом состоянии, стойкость к действию факторов окружающей среды, такому как озон и УФизлучение, и высокотемпературную устойчивость. Для получения адекватной, экономичной и высококачественной продукции такая высокоэффективная смесь должна обладать хорошими реологическими рабочими и вулканизационными свойствами. В составе материала типичного ремня могут быть использованы резиновые смеси 3 различных типов: придающая разрывную прочность смола, которая находится в контакте с придающей разрывную прочность тканью,слой которой находится с внешней стороны ремня, и придающим прочность кордом, придающим жесткость и прочность под действием напряжений, цементирующий компонент, который окружает придающий прочность корд, сообщая наилучшую адгезию между этими компонентами, и уплотняющий компонент, который имеет клиновидную форму и может включать короткие волокна, улучшающие его механические характеристики, когда придание клиновидной конфигурации осуществляют обточкой. До настоящего времени приводные ремни обычно изготавливали с использованием каучука хлоропренового типа. Преимущество этого материала заключается в его способности к переработке каландрированием, в высоких адгезионных свойствах к различным кордам и тканям и в способности к вулканизации оксидом цинка с достижением хороших механических свойств при температурах, которые в настоящее время создаются под капотом двигателя автомобиля. С появлением новых условий, которые присущи автомобильной технике, в частности с увеличением температуры под капотом двигателя и более длительного срока службы, находят применение новые материалы, подобные алкилированному хлорсульфированному полиэтилену и гидрогенизованному акрилонитрильному каучуку. Однако применение этих новых полимеров привело к заметному увеличению стоимости ремней. Способность к переработке смесей, предназначенных для изготовления деталей тормозной системы и приготовленных с использовани 5 ем таких эластомеров, может быть от посредственной до низкой, поскольку какие-либо жидкие пластификаторы, которые пригодны для подмешивания в такие смеси, обычно отсутствуют. Масла и пластификаторы большинства типов, которые обычно вводят в состав резиновых/эластомерных смесей, способны экстрагироваться тормозной жидкостью (простой полиэтиленгликолевый эфир (DOT 3) или боратный эфир (DOT 4, что приводит к неприемлемому уменьшению объема детали, которое могло бы негативно отразиться на функционировании этой детали. Смеси на основе эластомерных полимеров этилена/-олефина/несопряженного диена обычно готовят с использованием полимера, углеродной сажи, веществ для улучшения технологических свойств, вулканизующих веществ и других добавок, известных специалистам в данной области техники, благодаря чему образуются смеси, практически не содержащие жидких пластификаторов и/или масел. Таким образом, полимер выполняет двойную функцию, являясь пластификатором в процессе переработки смеси и придавая лучшие из своих эластичных свойств после вулканизации. Способность к переработке данного полимера или полимерной смеси также имеет важное значение при изготовлении деталей тормозной системы для совместимости и общего качества продукции. Таким образом, существует необходимость в материале, который в целом обладал бы пониженной вязкостью при температурах компаундирования и формования без тенденции к преждевременной вулканизации или подвулканизации. Составитель резиновых смесей или изготовитель деталей тормозной системы обычно пластифицирует или перемешивает эластомер, одновременно добавляя такие материалы, как воски и/или армирующие добавки, антиоксиданты, антиозонанты, вулканизующие вещества, ускорители вулканизации и другие добавки, которые должны быть хорошо известны специалистам в данной области техники, с получением эластомерной смеси,предназначенной для использования при изготовлении деталей тормозной системы. Обычно такую пластификацию, смешение и/или приготовление смесей или и то, и другое проводят на вальцах или в закрытом смесителе, таком как смеситель Бенбери и т.п. После приготовления смеси такой материал направляют в устройство,которое может дозировать смесь (часто шприцмашина) и проталкивать (поршень пресса) смешанный эластомер в полости вулканизационной формы для формования и вулканизации. Улучшений экономических показателей изготовления деталей тормозной системы можно добиться различными путями. Экономичность использования пространства в таком процессе формования может включать применение более крупногабаритных прессов и более крупногабаритных форм со множеством полостей(больше деталей) и/или ускоренные циклы. Независимо от применяемых методов способность к переработке эластомерной смеси может оказывать существенное влияние на эти экономические факторы. Пониженную вязкость смеси можно было бы приравнять к более быстрому заполнению полостей вулканизационной формы. Более высокая скорость вулканизации детали могла бы привести к сокращению продолжительности цикла формования, т.е. к другому усовершенствованию процесса, который также мог бы привести к экономическим выгодам. Как указано выше, пониженная вязкость смеси при данном эластомерном полимере обычно ограничивается вязкостью эластомерной основы смеси на стадии приготовления этой смеси. Более того, более быстрой, более полной вулканизации можно добиться в некоторых пределах выбором типа или количества вулканизующего вещества и пути теплопереноса в форму. Однако составитель смесей часто идет на компромисс между повышенным содержанием вулканизующего вещества и преждевременной вулканизацией. Преждевременная вулканизация может привести к недостаточному заполнению полости вулканизационной формы и дефектам в деталях. Кроме того, попытка повысить скорость теплопереноса также может привести к преждевременной вулканизации, дефектам в деталях и недостаточному заполнению полости вулканизационной формы. Таким образом, в промышленности существует необходимость в создании эластомерного материала, из которого в виде составленной смеси можно было бы изготавливать детали тормозной системы и приводные ремни, обладающие повышенной стойкостью к высокотемпературному старению в агрессивной окружающей среде, сохраняющие низкотемпературную эластичность, не дающие существенной усадки под воздействием тепла и/или полярных жидкостей, и который в виде готовой смеси обладал бы улучшенной способностью к переработке, как это определяют по вязкости при высоком сдвиге и температуре инжекции, повышенной скоростью вулканизации, как это определяют по времени вулканизации после заполнения формы, улучшенными физическими свойствами и остаточной деформацией при сжатии и сохранял бы первоначальные показатели высокой адгезии к ткани и корду без резкого удорожания детали тормозной системы и/или приводного ремня. Краткое изложение сущности изобретения Согласно настоящему изобретению было установлено, что детали тормозной системы и/или приводные ремни, изготовленные из смеси,включающей этилен/-олефин/винилнорборненовый эластомерный полимер, в целом обладают повышенной стойкостью к повреждению во время выдержки при высокой темпера 7 туре на воздухе или в полярных жидкостях,обычно еще лучше сохраняют низкотемпературные эксплуатационные свойства, сопротивляются усадке под действием тепла и полярных жидкостей в сравнении с деталями тормозной системы, изготовленными с использованием этилена, -олефина и несопряженных диенов,когда несопряженный диен выбирают из группы, включающей 5-этилиден-2-норборнен, 1,4 гексадиен, 1,6-октадиен, 5-метил-1,4-гексадиен,3,7-диметил-1,6-октадиен или их сочетания, или приводных ремней, выполненных из хлоропренового каучука. Кроме того,этилен/-олефин/винилнорборненовые эластомерные полимеры и детали тормозной системы или приводные ремни,изготовленные из смесей на основе этих эластомерных полимеров, обычно проявляют пониженную вязкость, обусловливающую улучшенную способность смеси к переработке, более высокую скорость вулканизации и улучшенную степень вулканизации смесей в сравнении с эластомером на основе этилена/олефина/несопряженного диена (детали тормозной системы) и хлоропреновыми резиновыми смесями (ремни), упомянутыми выше. Деталь автомобильной тормозной системы и/или приводной ремень обычно состоит из этилен/-олефин/винилнорборненового полимера,причем смесь, приготовленная с использованием такого полимера, характеризуется а) вязкостью по вискозиметру Муни (ML 1+4 100 С) до 80, б) максимальной степенью вулканизацииMH-ML [как это определяют с помощью осцилляционного дискового пластомера (ОДП) Monsanto-Flexys 2000 при 180 С с дугой 3], по меньшей мере, 140 даНм, в) скоростью вулканизации, как ее определяют в аналогичных условиях с помощью ОДП, по меньшей мере, 70 даНм/мин, г) напряжением при удлинении на 100%, по крайней мере, 5 МПа, как это определяют на подушках, вулканизованных в течение 10 мин при 180 С, и д) остаточной деформацией при сжатии до 25%, когда ее определяют на образце, вулканизованном в течение 12 мин при 180 С, сжатом на 25% и выдержанном в течение 22 ч при 150 С. Краткое описание чертежа Другие отличительные особенности и преимущества настоящего изобретения более подробно поясняются ниже со ссылкой на прилагаемый чертеж, на котором показано влияние сокатализатора на композиционное распределение полимера. Описание Различные варианты выполнения настоящего изобретения относятся к готовым этилен/-олефин/винилнорборненовым эластомерным полимерным изделиям некоторых классов и к их применению. Эти изделия обладают уникальными характеристиками, благодаря кото 001525 8 рым они являются весьма эффективными для использования в некоторых областях применения. Детали тормозной системы, тормозные механизмы, приводные ремни, клиновые ремни,зубчатые ремни и т.п., изготовленные из этих полимеров, проявляют улучшенную устойчивость к повреждению в агрессивной окружающей среде в сравнении с деталями тормозной системы, тормозными механизмами и приводными ремнями, выполненными с применением формованных и/или шприцованных деталей,которые изготовлены из ранее доступных материалов, таких как эластомерные полимеры этилена/-олефина/несопряженного диена, включающего звенья 5-этилиден-2-норборнена, 1,4 гексадиена,1,6-октадиена,5-метил-1,4 гексадиена, 3,7-диметил-1,6-октадиена и т.п., а также из бутадиен-стирольных каучуков (СКС) и смесей, приготовленных с их использованием или полихлоропрена (ХК), и приготовленных из них смесей. Ниже приведено подробное описание некоторых предпочтительных эластомерных полимеров, предназначенных для применения при изготовлении таких деталей тормозной системы и/или приводных ремней, которые включены в объем настоящего изобретения,предпочтительных способов получения эластомеров и предпочтительных областей применения формованных и шприцованных деталей. Для специалистов в данной области техники должны быть очевидны различные модификации этих предпочтительных вариантов выполнения изобретения, не выходящие за его объем. Так, например, хотя для демонстрации характеристик эластомеров по настоящему изобретению использованы свойства деталей тормозной системы и/или приводных ремней, такие эластомерные полимеры могут найти применение и в иных различных целях. Та часть, в которой настоящее описание можно рассматривать как конкретное, использована исключительно в целях иллюстрации предпочтительных вариантов выполнения настоящего изобретения, поэтому эти конкретные варианты не следует рассматривать как ограничивающие объем настоящего изобретения. Использованные в настоящем описании подзаголовки служат вспомогательным целям и не предназначены для какого-либо ограничения объема изобретения. При создании настоящего изобретения было установлено, что введение звеньев норборнена в качестве несопряженного диенового компонента в эластомерную полимерную часть смеси на основе этилена/-олефина/несопряженного диена для детали тормозной системы или приводного ремня (при этом под термином"смесь" подразумевается, что эластомерный полимер или полимеры составляют часть "смеси", которая включает и различные иные компоненты, которые представлены в настоящем 9 описании ниже) позволяет изготавливать такие детали тормозной системы или приводные ремни, которые обладают более высокой степенью вулканизации (в целом при эквивалентном массовом процентном содержании диеновых звеньев в эластомерных полимерах, содержащих звенья диенов, отличных от винилнорборненовых),или в более общем случае позволяют снизить содержание вулканизующего вещества для достижения той же самой степени вулканизации,что придает повышенную устойчивость против остаточной деформации при сжатии и конкурентоспособные данные при выдержке под действием воздуха и горячей тормозной жидкости. Кроме того, в некоторых вариантах выполнения настоящего изобретения этилен/-олефин/ винилнорборненовые эластомерные полимеры,на основе которых приготовлены смеси для изготовления деталей тормозной системы или приводных ремней, для достижения аналогичных физических свойств обычно должны содержать более низкие количества диеновых звеньев, чем используемые для изготовления деталей тормозной системы ранее известные эластомерные полимеры на основе этилена/олефина/несопряженного диена, включающие звенья несопряженного диена, отличного от винилнорборнена. Относительно низкое содержание винилнорборненовых звеньев может обусловить достижение улучшенных показателей теплового старения, расширенного диапазона рабочих температур или более продолжительного срока службы деталей тормозной системы или приводных ремней, изготовленных в соответствии с некоторыми вариантами выполнения настоящего изобретения, в отличие тех, которые изготовлены из ранее доступных материалов. Эта отличительная особенность позволяет использовать такие материалы, которые представлены в описании настоящего изобретения, для изготовления деталей тормозной системы или приводных ремней в широком, встречающимся на практике температурном диапазоне, т.е. либо при температуре окружающей среды (обычно согласно низкотемпературному техническому требованию), либо при повышенной температуре под капотом двигателя автомобиля, в течение длительного срока службы. До настоящего времени в целом было сложно добиться возможности совмещать смеси для изготовления деталей тормозной системы или приводных ремней, которые характеризуются улучшенной способностью к переработке,что, как правило, обусловливает получение более адекватных и более однородных партий,сокращение продолжительности формовочных циклов в сочетании с улучшенными физическими свойствами, например, такими как более широкий диапазон рабочих температур, без какого-либо ухудшения других важных свойств,таких как усадка. 10 Материал деталей тормозной системы и/или приводных ремней, изготовленных на основе этих эластомерных полимеров из различных вариантов выполнения настоящего изобретения, в дополнение к эластомерному полимеру или полимерам обычно содержит компоненты, которые хорошо известны специалистам в данной области техники. Такие компоненты включают (но не ограничиваясь ими) углеродную сажу, вещества для улучшения технологических свойств, пластификатор, воски, армирующие короткие волокна, антиоксиданты, ускорители вулканизации, вулканизующие вещества и т.п., а в том случае, когда некоторые или все такие компоненты включены (подмешаны) в эластомерный полимер, композиция известна как смесь. Определение терминов и испытания Параметр Вязкость по вискозиметру Муни(определение содержания эластомерного полимера) Этиленовые звенья Этилиденнорборненовые звенья Винилнорборненовые звенья Вязкость смеси по вискозиметру Муни Релаксация по Муни (РМ) Время до подвулканизации TS5, 125 С,по Муни мин Осцилляционный дисковый пластомер (ОДП) при 180 С, дуга 3TS2 мин Т 90 мин скорость вулканизации даНм/мин Физические свойства после вулканизации в прессе в течение 10 мин при 180 С твердость А по Шору напряжение при удлинении на 100% МПа предел прочности при разрыве МПа относительное удлинение при разрыве% Старение в горячем воздухе в течение 70 ч при 150 С изменение твердости А по Шору изменение разрывной прочности 11 Старение в горячей тормозной жидкости DOT 4,7 дней при 150 С изменение твердости изменение разрывной прочности изменение относительного удлинения изменение массы Остаточная деформация при сжатии после вулканизации в прессе в течение 12 мин при 180 С 22 ч/150 С/25%-ная деформация Сопротивление раздиру Озоностойкость 100 ч при 25 С при 50 ч./100 млн,100%-ное удлинение Низкотемпературная эластичность, 2 ч при-51 С Сжатие при низкой температуре: TR-испытание Температура стеклования максимум тангенса потерь при 1 Гц Примечания:эластомерный полимер на основе этиленового/-олефинового/диенового мономеров,1 ИК-спектроскопия с преобразованием Фурье. К деталям тормозной системы согласно различным вариантам выполнения настоящего изобретения относятся колпачки и манжеты поршней тормозных цилиндров, соединительные диски, диафрагмы тормозной камеры, чехлы тормозных цилиндров, шланги или иная арматура, уплотнительные прокладки, детали гидро- или пневмоприводов, круглые уплотнительные кольца, поршни, клапаны, седла клапанов,направляющие клапанов и другие детали на основе эластомерных полимеров или сочетания эластомерных полимеров с другими материалами, такими как металл, пластмассовые комбинированные материалы, которые известны специалистам в данной области техники. К приводным ремням относятся клиновые ремни, зубчатые ремни с усеченными ребрами,включающими клиновые элементы с тканевой лицевой стороны, клиновые элементы, усиленные измельченным коротким волокном, или формованные резиновые клиновые элементы с флоками из короткого волокна. Поперечное сечение таких ремней и число ребер у них можно варьировать в зависимости от конечной цели применения ремня, сектора рынка и вида передаваемой энергии. Они могут быть также выполнены плоскими с армированием текстильными материалами и с внешними сторонами фрикционного типа. Этилен/-олефин/винилнорборненовый эластомерный полимерный компонент. Этилен/-олефин/винилнорборненовый эластомерный полимерный компонент включает этиленовые звенья в количестве 50-90 мол.%,предпочтительно в количестве 50-70 мол.%, 12 более предпочтительно в количестве 50-65 мол.% в пересчете на общее количество молей полимера. Этот эластомерный полимер включает 0,2-5,0 мол.% винилнорборненовых звеньев,предпочтительно 0,2-3,0 мол.%, более предпочтительно 0,2-2,0 мол.% и наиболее предпочтительно 0,2-0,8 мол.%. В остальном этот эластомерный полимер обычно состоит из олефиновых звеньев, выбранных из группы,включающей звенья пропилена, бутена-1, гексена-1, 4-метил-1-пентена, октена-1, децена-1,их сочетаний и т.п. Предпочтительными олефинами являются пропилен, гексен-1 и октен-1. Звенья -олефина или -олефинов могут содержаться в эластомерном полимере в количестве 10-50 мол.%, предпочтительно 30-50 мол.%, более предпочтительно 35-50 мол.%. Обычно вязкость эластомерного полимера по вискозиметру Муни составляет от 10 ML 1+4, 125 С до 80 MST 5+6, 200 С, предпочтительно от 15 ML до 60 MST, более предпочтительно от 20 ML до 40 MST. Показатель разветвленности (ПР) этого эластомерного полимера (метод определения описан ниже) обычно составляет 0,1-0,7, предпочтительно 0,2-0,7,более предпочтительно 0,3-0,6. Значение соотношения МwГПХ-СРПМУ/МnГПХ-ДПП (в дальнейшемMw/Mn) эластомерного полимера превышает 2,5, предпочтительно превышает 3, более предпочтительно превышает 4 и наиболее предпочтительно превышает 5. Этот эластомерный полимер можно наполнять маслом, ароматическим, нафтеновым или парафиновым, предпочтительно парафиновым. Содержание масла можно варьировать в пределах 0-200%, предпочтительно 0-100%, более предпочтительно 050%. Низкий показатель разветвленности, высокое соотношение Mw/Mn предпочтительны для хорошей способности к переработке, а высокий ПР, низкое соотношение Mw/Mn предпочтительны для хороших физических свойств. Для специалистов в данной области техники также очевидно, что для оптимизации свойств эластичности может быть использовано сочетание полимеров с низким и высоким значениями ML. Другие компоненты смеси для деталей тормозной системы и приводных ремней. В контексте данного описания термин"части на сто частей каучука (ч./100 ч. К)" и термин "части на сто частей эластомерного полимера (ч./100 ч. ЭП)" следует рассматривать как эквивалентые. В контексте данного описания термин "смесь" обозначает материал, включающий эластомерный полимер и один или несколько следующих компонентов:- используемую для усиления каучука углеродную сажу, которую обычно получают при сжигании газа и/или углеводородного сырья и размеры частиц которой составляют 20-100 нм в случае печной сажи или канальной газовой сажи и 150-350 нм в случае термической сажи; со 13 держание в смеси может составлять 10-200 ч./100 част. эластомерного полимера (ч./100 ч. ЭП);- масло для наполнения каучука в стадии латекса, предпочтительно парафиновое, которое можно вводить в материал для изготовления приводных ремней с целью регулирования вязкости смеси для придания ей хорошей способности к переработке и твердости А по Шору до 70; содержание в смеси можно варьировать в пределах 0-200 ч./100 эластомерного полимера- вещества для улучшения технологических свойств, которые используют в составе таких смесей и которые могут представлять собой смеси эфира жирной кислоты с минеральным наполнителем или кальциевое мыло жирной кислоты, связанное с этим наполнителем, и их используют с целью способствовать перемешиванию смеси и инжекции этой смеси в форму; интервал содержания составляет 0,5-5 ч./100 ч. ЭП;- вещества других типов для улучшения технологических свойств, которыми могут служить низкомолекулярный полиэтиленовый (сополимерный) воск и парафиновый воск; их содержание может составлять 0,5-5 ч./100 ч. ЭП;- антиоксиданты, которые можно добавлять для улучшения показателя теплового старения при длительном нагревании, например,хинолеины (ТМХ, триметилгидроксихинолеин) и имидазолы (ЦМТИ, цинкмеркаптотолилимидазол); их содержание составляет 0,5-5 ч./100 ч. ЭП,- соагенты, представляющие собой те вещества, которые используют для улучшения плотности перекисных поперечных связей под действием либо механизма присоединения, подобного механизму действия серы, тиурама(ТМТДС или DPPT) (как правило, 0,3 ч./100 ч. ЭП) или метакрилата (ЭДМА или ТМПТМ), или модифицированного метакрилата (диакрилат цинка или диметакрилат цинка) и малеимида(HVA) (как правило, 0,5-5 ч./100 ч. ЭП); либо механизма переноса, подобного механизму действия 1,2-полибутадиена,алкилцианурата- короткое волокно, которое можно вводить в материал приводных ремней для улучшения их напряжения при удлинении и способности ремня подвергаться обточке вращающимся инструментом для придания ему точной клиновой формы; волокно может быть хлопковым,полиамидным, полиэфирным, арамидным или т.п., а на сегодняшний день самым популярным при изготовлении ремней является хлопковое волокно; для улучшения когезии между полимером и полярным коротким волокном может быть использован агент, придающий совместимость, типа фенольной смолы или полярных полиолефинов; содержание волокна может со 001525- вулканизующее(ие) вещество(а). С целью вулканизации этилен/олефин/винилнорборненового эластомерного полимера для придания устойчивости против эффекта высокотемпературного старения используют перекиси, обычно бутилпероксибензол, бутилпероксигексан, перекись дикумила,бутилпероксивалерат, бутилпероксиметилциклогексан или их сочетания и т.п. Типичные количества находятся в пределах 1-5 ч./100 ч. ЭП в пересчете на 100% основного вещества. Смесь, приготовленная в соответствии с приведенной ниже рецептурой, обычно характеризуется: а) вязкостью по вискозиметру Муни (ML 1+4 100 С) до 80, предпочтительно до 70, более предпочтительно до 60, наиболее предпочтительно до 50; б) максимальной степенью вулканизацииMH-ML (ОДП 180 С с дугой 3), по меньшей мере, 140 даНм, предпочтительно, по меньшей мере, 170 даНм, более предпочтительно, по меньшей мере, 190 даНм, наиболее предпочтительно, по меньшей мере, 200 даНм; в) скоростью вулканизации, по меньшей мере, 70 даНм/мин, предпочтительно, по меньшей мере, 80 даНм/мин, более предпочтительно, по меньшей мере, 90 даНм/мин, наиболее предпочтительно, по меньшей мере, 100 даНм/мин; г) напряжением при удлинении на 100%,по крайней мере, 5 МПа, предпочтительно, по крайней мере, 9 МПа, наиболее предпочтительно, по крайней мере, 11 МПа; д) остаточной деформацией при сжатии(22 ч при 150 С) до 25%, предпочтительно до 20%, более предпочтительно до 15%, наиболее предпочтительно до 10%. Характеристики смеси. Типичный состав смеси, используемой для изготовления деталей тормозной системы: Компоненты эластомерный полимер углеродная сажа FEF N550(1) полиэтиленовый воск АС 617(2) вещество для улучшения технологических свойств Типичный состав смеси, используемой для изготовления приводных ремней: 001525 Придающая разрывную прочность смолаN-550(1) 50 диоксид крем 20 20 ния Hisil 233(2) масло для наполнения каучука в стадии латекса 15 15Flexon 815(3) хлопковое волокно Floс(4) вещество для улучшения технологических свойств Способ получения эластомерного полимерного компонента на основе этилена/олефина/несопряженного диена. Полагают, что в результате полимеризации с помощью катализатора Циглера по боковой двойной связи в винилнорборнене, который входит в главную полимерную цепь, образуется высокоразветвленный эластомерный полимер на основе этилена/-олефина/несопряженного диена. Этот способ разветвления позволяет получать эластомерные полимеры на основе этилена/-олефина/несопряженного диена, практически свободные от геля, который обычно был бы связан с разветвленными катионным путем эластомерными полимерами на основе этилена/-олефина/несопряженного диена, в качестве третьего сомономера включающими, например,этилиденнорборнен. Синтез практически свободных от геля эластомерных полимеров на основе этилена/-олефина/несопряженного диена, включающих винилнорборненовые звенья, описан в выложенных заявках на патенты Японии JP 151758 и JP 210169, которые в соответствии с существующей в США патентной 16 практикой включены в настоящее описание в качестве ссылок. Ниже описаны приведенные в вышеупомянутых документах предпочтительные варианты синтеза полимеров, которые могут быть использованы при осуществлении настоящего изобретения. Использованные катализаторы представляют собой VOCl3 (окситрихлорид ванадия) иVCl4 (тетрахлорид ванадия). Сокатализатор выбирают из (I) полуторного хлорида этилалюминия (ПХЭА), (II) диэтилалюминийхлорида (ДЭАХ) и (III) эквивалентной смеси диэтилалюминийхлорида с триэтилалюминием (ТЭАЛ). Как показано на чертеже, выбор сокатализатора влияет на композиционное распределение в полимере. В упомянутых выше двух выложенных заявках на патенты Японии, которые включены в настоящее описание в качестве ссылок, описаны и другие предусмотренные для применения катализаторы и сокатализаторы. От полимера с более широким композиционным распределением ожидают худших низкотемпературных свойств. Полимеризацию проводят в реакторе непрерывного действия с мешалкой при 20-65 С при продолжительности пребывания 6-15 мин под давлением 7 кг/см 2. Соотношение между концентрациями ванадия и алкила составляет 1:4-1:10. На каждый грамм введенного в реактор катализатора получают 0,3-1,5 кг полимера. Концентрация полимера в гексановом растворителе находится в интервале 3-7 мас.%. Получаемые полимеры обладают следующими молекулярными характеристиками: характеристическая вязкость, как ее определяют при 135 С по наклонной линии, составляет 0,55,0 дл/г; молекулярно-массовое распределение(Mw/Mn) превышает или равно 2,5; показатель разветвленности составляет 0,2-0,7. В случае применения перекисных вулканизующих веществ содержащие винилнорборненовые звенья эластомерные полимеры на основе этилена/-олефина/несопряженного диена должны содержать очень низкие количества перекиси для достижения такой же степени вулканизации, как и эластомерные полимеры на основе этилена/-олефина/несопряженного диена, включающие, например, этилиденнорборненовый третий сомономер. Обычно в случае использования этилен/-олефин/винилнорборненового эластомерного полимера при одном и том же содержании диеновых звеньев, как правило, может быть достигнуто уменьшение расхода перекиси на 20-40%. Эффективность винилнорборнена при достижении высокой плотности поперечных сшивок в случае перекисной вулканизации также позволяет уменьшить общее содержание диена для достижения той же степени вулканизации, что и в полимерах, содержащих этилиденнорборненовые звенья. В 17 результате повышается устойчивость против теплового старения, обусловленная главным образом введением уменьшенного количества диена. Это уникальное сочетание повышенной способности к переработке, уменьшенного потребления перекиси и повышенной устойчивости против теплового старения является преимуществом,обеспечиваемым этилен/олефин/ винилнорборненовым эластомерным полимером(тройными сополимерами или четверными сополимерами) в отличие от обычных сополимеров со звеньями несопряженных диенов, таких как этилиденнорборнен и другие. Относительную степень разветвленности эластомерных полимеров на основе этилена/олефина/несопряженного диена определяют с использованием фактора показателя разветвленности. Расчет этого фактора требует осуществления ряда из трех лабораторных измерений(MwСРПМУ), которую определяют с применением метода светорассеяния под малым углом(СРПМУ), осуществляемого вслед за гельпроникающей хроматографией (ГПХ),(II) средневесовая молекулярная масса(МwДПП) и средневязкостная молекулярная масса (МvДПП), которые определяют с помощью датчика дифференциального показателя преломления (ДПП) (совместно с ГПХ), и(III) характеристическая вязкость (ХВ), которую определяют при 135 С по наклонной линии. Первые два измерения осуществляют с помощью ГПХ, используя профильтрованный разбавленный раствор полимера в трихлорбензоле. Средний показатель разветвленности определяют по следующему уравнению: где Mvразв. = k(XB)1/а; Mvразв. представляет собой средневязкостную молекулярную массу для разветвленного полимера, и "а" обозначает постоянную Марка-Хувинка (равную 0,759 для эластомерных полимеров на основе этиленового/-олефинового/диенового мономеров по наклонной линии при 135 С). Из уравнения (1) следует, что показатель разветвленности для линейного полимера равен 1,0, а в случае разветвленных полимеров степень разветвленности определяют относительно линейного полимера. Поскольку при постоянном значении Mn (Mw)paзветвленный(Mw)линейный,ПР для разветвленных полимеров составляет меньше 1,0, а уменьшенные значения ПР указывают на повышенную степень разветвленности. 18 Необходимо отметить, что в этом методе получают только относительную степень разветвленности, а не количественные параметры разветвленности, которые, как очевидно, устанавливают путем прямых определений, т.е. ЯМРанализом. Другой метод определения разветвленности и ее влияния на молекулярно-массовое распределение заключается в использовании зоны релаксации по Муни (ЗРМ) (по стандарту ASTMD-1646). При неизменном значении вязкости по Муни значение ЗРМ зависит от разветвленности и молекулярно-массового распределения. При сопоставлении в случае одной и той же вязкости по вискозиметру Муни чем выше разветвленность полимеров и/или шире их молекулярномассовое распределение, тем выше значение ЗРМ. Синтез этилен/-олефин/винилнорборненовых эластомерных полимеров проводят в лабораторной пилотной установке (с выходом продукта 4 кг/день). При осуществлении способа по изобретению предусмотрено также применение металлоценовых катализаторов для вышеуказанных мономеров, включающих соединение, способное активировать соединение переходного металла группы 4, с целью перевода в активное каталитическое состояние, что позволяет приготовить активированный катализатор. Пригодные активаторы включают ионизирующий некоординационный анионоактивный предшественник и алюмоксановые активирующие соединения, причем и те, и другие хорошо известны и описаны в литературе, посвященной области металлоценовых катализаторов. Кроме того, активная ионная каталитическая композиция, включающая катион соединения переходного металла группы 4 по изобретению и некоординационный анион, образуется при взаимодействии соединения переходного металла группы 4 с ионизирующим некоординационным анионоактивным предшественником. Вне зависимости от того, ионизирует ли анионоактивный предшественник металлоцен,как правило, путем отщепления радикала R1 илиR2, реакцию активации можно проводить по любым методам, включая протонирование, ионизацию аммониевой или карбониевой солью,ионизацию металлическим катионом и ионизацию кислотой Льюиса. Имеющей решающее значение особенностью этой активации является катионизация соединения переходного металла группы 4 и его ионная стабилизация образующимся совместимым некоординационным или слабо координационным (понятия, которые включены в термин "некоординационный") анионом, способным к замещению сополимеризующимися мономерами по изобретению (см.,например, ЕР-А 0277003, ЕР-А 0277004, US 5198401, US 5241025, US 5387568, WO 91/09882, WO 92/00333, WO 93/11172 и WO 19 94/03506, в которых описано применение некоординационных анионоактивных предшественников совместно с каталитическими соединениями переходных металлов группы 4, их применение в полимеризационных процессах и средства, которые служат носителями для них при приготовлении гетерогенных катализаторов). Активация алюмоксановыми соединениями, как правило, алкилалюмоксанами, в том, что касается ее механизма, определена менее четко,но, тем не менее, хорошо известна в применении в сочетании с каталитическими соединениями переходных металлов группы 4 (см., например, US 5096867). Каждый из указанных патентов США включен в настоящее описание в соответствии с существующей в США патентной практикой в качестве ссылки. Примеры Пример 1. Примером 1 является этилен/-олефин/ винилнорборненовый эластомерный полимер,полученный с использованием в качестве катализатора VOCl3 и полуторного хлорида этилалюминия в качестве сокатализатора. Этиленовые звенья содержатся в количестве 51,6 мас.%. Содержание винилнорборненовых звеньев составляет 1,7 мас.%. Остаток тройного сополимера приходится на пропиленовые звенья. Вязкость сырого полимера по вискозиметру Муни при ML 1+4, 125 С равна 21, а релаксация по Муни (ЗРМ) составляет 145,что указывает на высокую степень разветвленности. Пример 2. В примере 2 полимеризацию проводят по существу таким же путем, что и в примере 1, за исключением использования VCl4 в качестве катализатора. Этиленовые звенья содержатся в количестве 48,9 мас.%, а содержание винилнорборненовых звеньев составляет приблизительно 1,9 мас.%. Остаток эластомерного сополимера также приходится на пропиленовые звенья. В данном примере вязкость этого эластомера по вискозиметру Муни при ML 1+4, 125 С равна 20, а релаксация по Муни (ЗРМ) составляет 206. Это указывает на еще более высокую степень разветвленности, чем в примере 1, что в целом является показателем усовершенствованного метода осуществления процесса совмещения. Сравнительный пример 3. Сравнительный пример 3 представляет собой этилен/пропилен/этилиденнорборненовый тройной сополимер, полученный в ходе проведения обычной реакции полимеризации с помощью катализатора Циглера. Продукт получают в единственном реакторе без использования аммиака для усиления катионного разветвления. Сущность изобретения заключается в повышении способности к переработке добавлением некоторой степени разветвленности, которой, однако, недостаточно для желатинизации полимера. В целом эффект разветвления пла 001525 20 стифицирует каучук и упрощает введение наполнителя и диспергирование этого наполнителя. В данной области применения это имеет особенно важное значение, поскольку при этом в смесях для изготовления деталей тормозной системы по существу отсутствует масло или жидкий пластификатор. В этом полимере содержание этиленовых звеньев составляет 47,5 мас.%, содержание этилиденнорборненовых звеньев равно 5,1 мас.%, а остальная часть такого эластомерного полимера приходится на звенья пропилена. Вязкость по вискозиметру Муни при ML 1+4, 125 С равна 17, а ЗРМ составляет 98. Как можно судить по этим данным, при эквивалентной молекулярной массе разветвление,достигаемое с применением этой технологии,оказывается не столь эффективным, как в случае этилен/-олефин/винилнорборненового эластомерного полимера, о чем свидетельствуют данные испытания на релаксацию по Муни(ЗРМ). Сравнительный пример 4. В сравнительном примере 4 полимеризацию проводят таким образом, чтобы расширить молекулярно-массовое распределение и получить такую структуру, которая описана в патенте US 4722971, включенном в настоящее описание в соответствии с существующей в США патентной практикой в качестве ссылки. В этом конкретном примере этиленовые звенья содержатся в количестве 48,3 мас.%, содержание этилиденнорборненовых звеньев составляет 5,0 мас.%, а остальная часть полимера приходится на пропиленовые звенья. Вязкость по вискозиметру Муни при ML 1+4, 125 С равна 26, а ЗРМ составляет 146. Значение ЗРМ полученного полимера такое же, как и в примере 1, но при повышенной вязкости по вискозиметру Муни, что указывает на более низкую способность к переработке,чем в примерах 1 и 2. Примеры 5-9. В примерах 5-9 использовали эластомеры из примеров 1-4, а также коммерчески доступный этилен/-олефин/этилиденнорборненовый эластомерный полимер Vistalon 2504 (фирмаExxon Chemical Company). Продукт Vistalon 2504 содержит приблизительно 50 мас.% этиленовых звеньев, содержание ЭНБ звеньев в нем равно приблизительно 4-5 мас.%, а остальное приходится на звенья пропилена. Этот продукт обладает типичной вязкостью по вискозиметру Муни при ML 1+4, 125 С, равной 26, и типичным значением ЗРМ, составляющим 70 (см. таблицу II). Все материалы объединяли в соответствии с таблицей I. Далее на 5 образцах определяли физические свойства, включая вязкость по вискозиметру Муни, время преждевременной вулканизации по Муни и данные измерений с помощью осцилляционного дискового пластомера (ОДП). Условия перемешива 21 ния смесей для примеров 5-9 представлены в таблице II. Как можно видеть из данных таблицы II, при осуществлении стадии компаундирования способность к переработке материалов в примерах 5, 6 и 7 является приемлемой, обусловливающей удобство в обращении на открытых вальцах и легкость листования с приданием ленточной формы, необходимой для подачи в литьевой пресс. В примерах 8 и 9 способность материалов к переработке в целом оказывается ниже приемлемой вследствие высокой жесткости партии, что обусловливает для оператора затруднения в обращении с этой партией при обработке на открытых вальцах, большие технологические затруднения при закладке в варочную камеру, затруднения при резке резаком и сложности при листовании. Как можно видеть из данных вязкости по вискозиметру Муни для смесей в таблице I, две смеси (пример 5 и пример 6) на основе этилен/-олефин/винилнорборненового эластомерного полимера обладают существенно пониженной вязкостью по вискозиметру Муни, как ее определяли при 100 С,что обычно выражается в повышенной способности к переработке как на стадии составления рецептуры, так и на стадии инжекции материалов в форму. Значение вязкости по вискозиметру Муни коммерчески доступного эластомера,представленного в примере 9, почти на порядок выше, что указывает на значительно более жесткую смесь, перемещение или инжекция которой сопряжена с технологическими затруднениями. Вулканизационные характеристики, определяемые с помощью осцилляционного дискового пластомера (ODR 2000E фирмы Monsanto при 180 С с дугой 3), указывают на повышенную степень вулканизации смеси на основе этилен/-олефин/винилнорборненового эластомерного полимера, что подтверждает разница MHML. Что касается плотности поперечных сшивок, то в случае полимеров этих типов она более эффективна (см. табл. I). Скорость вулканизации, определяемая с помощью того же прибора,характеризует скорость образования углеродуглеродных поперечных связей посредством радикалов и демонстрирует преимущество этилен/-олефин/винилнорборненового эластомерного полимера перед этилен/-олефин/ этилиденнорборненовым эластомерным полимером (см. табл. I). Для технологарецептурщика преимущество заключается именно в возможности достичь высокой скорости вулканизации, позволяющей повысить производительность. В табл. III представлены физические свойства эластомерных смесей, определенные на пластинах согласно стандарту ASTM D 412,которые вулканизовали в лабораторных электрических прессах при 180 С в течение 10 мин. 22 Данные табл. III показывают, что при эквивалентной твердости напряжение при удлинении у полимеров с винилнорборненовыми звеньями обычно выше напряжения при удлинении полимеров с этилиденнорборненовыми звеньями. Эта характеристика типична для повышенной степени вулканизации, что является преимуществом для применения с описываемой целью, когда, например, манжета тормозного цилиндра во время торможения испытывает действие очень высокого давления. По разрывной прочности материалы из примеров 5 и 6 в целом находятся в одном ряду с теми материалами, которые изготовлены с использованием этилиденнорборнена, поскольку молекулярные массы у этих полимеров в значительной мере идентичны. Значения относительного удлинения при разрыве отражают также повышенную степень сшивания у этилен/-олефин/винилнорборненового эластомерного полимера. Характеристики старения на воздухе показывают, помимо прочего, что оба эластомерных полимера с винилнорборненовыми звеньями (примеры 5 и 6) в процессе старения на воздухе обычно массы не теряют. Это является важным фактором, если учитывать часто предъявляемое к деталям тормозной системы требование, согласно которому они в течение всего срока службы не должны давать усадки, поскольку такая усадка могла бы служить причиной непригодности для применения в тормозной системе. Необходимо также отметить остаточную деформацию при сжатии материалов, которая указывает на хорошую устойчивость против остаточной деформации при сжатии и вполне удовлетворяет техническим требованиям. При таком низком значении остаточной деформации при сжатии невозможно ожидать серьезного улучшения, поскольку для данного состава полимера существует физическое ограничение (содержание этиленовых звеньев и молекулярная масса). Низкотемпературные свойства устанавливают посредством определения температуры стеклования смеси по методу, который применяют в приборе Dynamic Mechanical ThermalAnalyser (DMTA). Ее определяют по тангенсу динамических потерь вулканизованного каучука согласно методу прогиба с двойным консолем со сдвиговым колебанием 1 Гц при амплитуде 0,62 мм в температурном диапазоне от -70 до+150 С и со скоростью изменения температуры 2 С/мин. Результаты показывают, что при одинаковом содержании этиленовых звеньев пиковый тангенс d наилучшего эластомерного полимера на основе этилена/-олефина/несопряженного диена, включающего звенья этилиденнорборнена, обладает тем не менее более высокой температурой стеклования (-41,9 С), чем эластомерный полимер, включающий винилнорборненовые звенья (-44,1 С). Это свидетельствует о том, что эластомерный полимер, вклю 23 чающий винилнорборненовые звенья, придает детали тормозной системы морозостойкость при более низкой температуре, которая в настоящее время требуется для изготовителей таких деталей. Пример 10. Пример 10 иллюстрирует способ полимеризации этилена, пропилена и винилнорборнена с использованием VCl4 в качестве катализатора и полуторного хлорида этилалюминия (ПХЭА) в качестве сокатализатора. Этиленовые звенья содержатся в количестве 50 маc.%. Содержание винилнорборненовых звеньев составляет 2,6 мас.%. Остаток тройного сополимера приходится на пропиленовые звенья. Вязкость полимера с 39 ч. масла на 100 ч. каучука (ч./100 ч. ЭП) по вискозиметру Муни при ML 1+4, 125 С равна 49, а релаксация по Муни (ЗРМ) составляет 990, что указывает на высокую степень разветвленности. С целью упростить переработку на стадиях приготовления смеси и изготовления изделий из этого этилен/-олефин/винилнорборненового эластомерного полимера его наполняют 39 ч. парафинового масла на 100 ч. каучука. Причина связана с высокой молекулярной массой этого этилен/олефин/этилиденнорборненового эластомерного полимера, выбранного для данной области применения. Пример 11 (касающийся перспективы). Сравнительный эластомер, использованный в материале ремня, представляет собой хлоропреновый полимер, такой как продуктNeopren фирме DuPont, сортов GRT в качестве цементирующего компонента, GK в качестве придающей разрывную прочность смолы, GW как уплотняющий компонент. Эти полимеры вулканизуют в прессе в течение 20 мин при 160 С с использованием вулканизующей группы на основе оксида цинка (5 ч./100 ч. ЭП), оксида магния (3 ч./100 ч. ЭП) и стеариновой кислоты (1 ч./100 ч. ЭП). Твердость А по Шору по данным измерений находится в пределах 70-80,напряжение при удлинении на 100% превышает 5 МПа, а предел прочности при разрыве превышает 14 МПа. Замена вышеуказанного полихлоропрена этилен/-олефин/винилнорборненовым эластомерным полимером, который описан в примерах 1-4 и в примере 10, в целом позволяет достичь таких же твердости, напряжения при удлинении на 100% и физических свойств при значительном улучшении в сохранении этих свойств после старения на воздухе при температуре 125 и 150 С в течение 1000 ч. Этилен/олефин/винилнорборненовый эластомерный полимер обычно обеспечивает существенное увеличение срока службы ремня, продолжительность которого в зависимости от технологии изготовления может быть в 2-6 раз больше,чем у аналогичного ремня, изготовленного из полихлоропрена. Приводные ремни могут быть изготовлены с использованием других эластомерных полимеров типа алкилированного хлорсульфированного полиэтилена (АХСП), выпускаемого фирмой DuPont, и гидрогенизованного акрилонитрильного каучука (ГСКН), выпускаемого фирмой Вауеr Со. Такие ремни также характеризуются существенно увеличенным предполагаемым сроком службы при повышенной температуре, но их стоимость заметно выше стоимости приводных ремней из смесей на основе этилен/-олефин/винилнорборненовых эластомерных полимеров. Заключение Хотя выше настоящее изобретение подробно рассмотрено на примере некоторых предпочтительных вариантов его осуществления,тем не менее возможны и другие варианты его осуществления. Так, в частности, хотя в качестве примеров приведены детали тормозной системы и приводные ремни, существует также возможность его применения с другими целями. Таким образом, объем прилагаемой формулы изобретения не ограничен такими описанными выше предпочтительными вариантами.Dicup 40 КЕ Всего ч./100 ч.ЭП Вязкость по Муни ML (1+4), 100 С Подвулканизация по Муни, 125 С Вязкость, ЕМML 1+4, 125 С Этиленовые звенья, мас.% ЭНБ, мас.% ВНБ, мас.% ЗРМ, 125 С Смешение время ВС, с время выгрузки, с темп. при выгрузке, F характеристика при переработке примечания Таблица III Пример 5 Пример 6 Пример 7 Пример 8 Пример 9 Физические свойства, вулканизация в прессе в течение 5 мин при 180 С Твердость А по Шору 73 75 73 71 76 Напряжение при удлинении на 100%, МПа 9,3 10,7 6 3,2 4,1 Предел прочности при разрыве, МПа 12,3 13,5 16,4 11,5 16,4 Относительное удлинение, % 125 115 200 240 250 Старение на воздухе, 70 ч при 150 С 4 7 5 4 2 Изменение твердости, % 10 4-1,7 3 7 Изменение объема, % 5,8 6 2,7 2,8 2 Остаточная деформация при сжатии 22 ч/150 С/25%-ная деформация 19 22 28 25 20 Сопротивление раздиру Головка С, кН/м 3,7 4,2 5,0 5,3 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Автомобильный приводной ремень, изготовленный из смеси, включающей, по меньшей мере один, этилен/-олефин/винилнорборненовый эластомерный полимер и имеющей следующие характеристики: а) вязкость смеси по Муни, ML 1+4 100 С до 80; б) степень вулканизации MH-ML (определенная с помощью ОДП при 180 С с дугой 3),по меньшей мере, 140 даНм; в) скорость вулканизации, по меньшей мере, 70 даНм/мин; г) напряжение при удлинении на 100%, по крайней мере, 5 МПа и д) остаточная деформация при сжатии (22 ч при 150 С) до 25%. 2. Приводной ремень по п.1, эластомерный полимер которого включает 50-90 мол.%, предпочтительно 50-65 мол.% этиленовых звеньев; 0,2-5 мол.%, предпочтительно 0,2-2,0 мол.% винилнорборненовых звеньев и 10-50 мол.% звеньев -олефина, причем вязкость этого эла 27 стомерного полимера по Муни, ML 1+4, 125 С находится в интервале от 10-80 MST, предпочтительно от 15 до 60 MST, более предпочтительно 20-40 MST. 3. Приводной ремень по п.1, где -олефин выбирают из группы, включающей пропилен,бутен-1 и октен-1. 4. Приводной ремень по п.2, смесь для которого характеризуется а) вязкостью по вискозиметру Муни ML 1+4 100 С до 70; б) степенью вулканизации MH-ML (как это определяют с помощью ОДП при 180 С с дугой 3), по меньшей мере, 190 даНм; в) скоростью вулканизации, как ее определяют с помощью ОДП, по меньшей мере, 80 даНм/мин; г) напряжением при удлинении на 100%,по крайней мере, 7 МПа и д) остаточной деформацией при сжатии(22 ч при 150 С) до 15%. 5. Приводной ремень по п.1, эластомерный полимер которого включает 50-65 мол.% этиленовых звеньев и 0,2-0,8 мол.% винилнорборненовых звеньев, причем упомянутые звенья олефина содержатся в количестве 35-50 мол.% олефина, причем -олефин представляет собой пропилен, и показатель разветвленности этого эластомерного полимера находится в диапазоне 0,1-0,7; при этом смесь, включающая этот полимер, имеет следующие характеристики а) ML 1+4 100 С до 50; 28 б) MH-ML, по меньшей мере, 200 даНм; в) скорость вулканизации, по меньшей мере, 100 даНм/мин; г) напряжение при удлинении на 100%, по крайней мере, 9 МПа и д) остаточная деформация при сжатии (22 ч при 150 С) до 10%. 6. Приводной ремень по п.5, представляющий собой клиновый, зубчатый или плоский ремень. 7. Приводной ремень по п.1, эластомерный полимер которого представляет собой смесь, по меньшей мере, двух эластомерных полимеров,значение ML одного из которых составляет до 10, а значение ML другого из них составляет, по крайней мере, 10, причем значение для каждого выбирают в любой части указанного интервала.

МПК / Метки

МПК: F16G 1/06, C08F 210/18, C08L 23/16

Метки: приводные, автомобильные, ремни

Код ссылки

<a href="https://eas.patents.su/15-1525-avtomobilnye-privodnye-remni.html" rel="bookmark" title="База патентов Евразийского Союза">Автомобильные приводные ремни</a>

Предыдущий патент: Химически индуцируемое усиление образования трещин в подземных каменноугольных отложениях

Следующий патент: Кристаллическое вещество цефдиторен пивоксил и его получение

Случайный патент: Пространственно регулируемый рычаг