Тетракарбон

Номер патента: 1402

Опубликовано: 26.02.2001

Авторы: Бабаев Владимир Георгиевич, Гусева Мальвина Борисовна, Адамян Арнольд Абрамович, Новиков Николай Дмитриевич, Лавыгин Игорь Александрович

Формула / Реферат

1. Медицинский имплантант для имплантации млекопитающим, имеющий поверхность, прилегающую к тканям, по крайней мере, часть которой покрыта нетурбостратным двумерно-упорядоченным плотноупакованным линейно-цепочечным углеродным покрытием, содержащим множество линейных углеродных цепочек, расположенных таким образом, что внутренний конец каждой цепочки примыкает к вышеупомянутой поверхности имплантанта, прилегающей к тканям, и химически связан с ним, а ось углеродной цепочки, соединяющая вышеупомянутые внутренний и внешний концы цепочек, ориентирована в основном перпендикулярно к вышеупомянутой поверхности имплантанта, прилегающей к тканям.

2. Медицинский имплантант по п.1, отличающийся тем, что поверхность имплантанта, прилегающая к тканям, изготовлена из биосовместимого эластомера, предпочтительно из силиконовой резины.

3. Медицинский имплантант по п.1 или 2, отличающийся тем, что вышеупомянутые углеродные цепочки содержат, по крайней мере, один атом углерода, находящийся в электронном состоянии sp, причем данный атом углерода соединен двойными химическими связями с двумя соседними атомами углерода.

4. Подложка, по крайней мере, часть поверхности которой имеет покрытие из двумерно-упорядоченного плотноупакованного линейно-цепочечного нетурбостратного углерода, содержащего множество линейных углеродных цепочек, расположенных таким образом, что внутренний конец каждой цепочки примыкает к вышеупомянутой поверхности подложки и химически связан с ней, а ось углеродной цепочки, соединяющая вышеупомянутые внутренний и внешний концы цепочек, ориентирована в основном перпендикулярно к вышеупомянутой поверхности подложки.

5. Подложка по п.4, отличающаяся тем, что ее поверхность выполнена из материала, выбранного из группы: эластомеры, резины, полимеры, керамики, металлы, сплавы, в частности титановые сплавы.

6. Подложка по п.4, выбранная из следующих подложек: протезы мягких тканей, включая силиконовые имплантанты; металлические имплантанты, изготовленные из титана, нержавеющей стали и других металлов, включая стержни для остеосинтеза и зубные имплантанты; полимерные имплантанты, в том числе протезы костей внутреннего уха; катетеры, в том числе катетеры для трахеотомии; протезы кровеносных сосудов; шовные материалы и иглы; искусственные хрусталики; контактные линзы; контрацептивные спирали; потребительские товары, изготовленные из металла, находящиеся в контакте с кожей, в том числе браслеты часов, оправа очков, ювелирные изделия.

7. Подложка по п.4, отличающаяся тем, что ее поверхность выполнена из полупроводника.

8. Нанесенное на подложку покрытие из двумерно-упорядоченного плотноупакованного линейно-цепочечного нетурбостратного углерода, содержащее, по крайней мере, один слой, преимущественно состоящий из множества линейных углеродных цепочек, каждая цепочка ориентирована преимущественно перпендикулярно к вышеупомянутой подложке, множество линейных углеродных цепочек, образующих слой, расположены параллельно друг другу и плотно упакованы в гексагональные структуры с расстоянием между соседними углеродными цепочками, лежащем в диапазоне от 4,8 до 5,03 А.

9. Нанесенное на подложку покрытие из двумерно-упорядоченного плотноупакованного линейно-цепочечного нетурбостратного углерода, состоящее из слоев, образованных плотноупакованными параллельными углеродными цепочками, направленными преимущественно перпендикулярно поверхности подложки, при этом толщина слоев может быть различной для соседних слоев.

10. Покрытие по п.8 или 9, отличающееся тем, что слои смещены один относительно другого случайным образом в плоскости слоя.

11. Покрытие по любому из пп. с 8 по 10, отличающееся тем, что в углеродные цепочки или между углеродных цепочек введены гетероатомы, отличные от углерода.

12. Покрытие по любому из пп. с 8 по 11, отличающееся тем, что углеродные цепочки регулярно соединены в соседних слоях, и/или имеются разрывы цепочек на линейные фрагменты, и/или имеются изгибы углеродных цепочек; и/или изменены расстояния между углеродными цепочками.

13. Покрытие по любому из пп. с 8 по 12, отличающееся тем, что последний атом углерода в углеродной цепочке связан с атомом или ионом, отличающимся от углерода, преимущественно с кислородом, азотом, водородом, ОН-.

14. Способ изготовления подложки с покрытием по любому из пп. с 8 по 13, включающий следующие операции:

(а) установку подложки в вакуумной камере,

(б) обработку части поверхности подложки потоком ионов газа, и

(в) направление потока плазмы, содержащей углерод, на поверхность подложки.

15. Способ по п.14, отличающийся тем, что операция (б) включает испарение атомов углерода с графитового катода в вакууме с помощью импульсного дугового разряда для формирования углеродной плазмы.

16. Способ по п.14 или 15, отличающийся тем, что углеродная плазма создается с плотностью от 5 ´ 1012 до 1 ´ 1014 см-3, длительность импульсного дугового разряда находится в диапазоне 200-600 мкс, частота повторения импульсов от 1 до 5 Гц.

17. Способ по любому из пп. с 14 по 16, отличающийся тем, что поток ионов газа содержит ионы с энергией 150-2000 эВ, данный поток направлен на упомянутую подложку, на поверхности которой он пересекается с потоком углеродной плазмы.

18. Способ изготовления подложки с покрытием по любому из пп. с 14 по 17, отличающийся тем, что давление в вакуумной камере поддерживается в диапазоне 1 ´ 10-1 - 1 ´ 10-2 Па.

19. Способ изготовления подложки с покрытием по любому из пп. с 14 по 18, отличающийся тем, что газ выбран из следующего перечня: аргон, азот, гелий, неон, либо смесь газов, содержащая аргон, либо азот, либо гелий, либо неон.

20. Способ изготовления подложки с покрытием по любому из пп. с 14 по 19, отличающийся тем, что графитовый катод имеет чистоту выше чем 99,99%.

21. Способ изготовления подложки с покрытием по любому из пп. с 14 по 20, отличающийся тем, что температура подложки в процессе покрытия находится в диапазоне от 0 до 200шС, для подложки из силиконовой резины преимущественно в диапазоне 20-50шС.

22. Устройство для нанесения покрытия на подложку по любому из пп. с 8 по 13, содержащее

первую вакуумную камеру (1), имеющую фланец для ввода углеродной плазмы, фланец для ввода ионного пучка и держатель подложки (2);

вторую вакуумную камеру (1А), содержащую

катод основного разряда (5);

анод основного разряда (3);

электрод поджига (6);

катод вспомогательного разряда (7), отделенный от электрода поджига (6) диэлектрической вставкой; и

источник электрического питания (10),

причем вторая вакуумная камера (1А) имеет фланец для сообщения с упомянутым фланцем для ввода углеродной плазмы первой вакуумной камеры;

третью камеру (1В) для создания пучка ионов (9а), имеющую ось пучка ионов, пересекающуюся с осью пучка углеродной плазмы на держателе подложки (2).

23. Устройство по п.22, отличающееся тем, что катод основного разряда (5) имеет цилиндрическую форму и охватывается с зазором трубчатым анодом вспомогательного разряда (4).

24. Устройство по п.22 или 23, отличающееся тем, что внутренняя поверхность анода вспомогательного разряда (4) выполнена с коническим срезом под углом около 45ш для образования поверхности, обращенной как к катоду основного разряда (5), так и электроду поджига (6).

25. Устройство по любому из пп. с 22 по 24, отличающееся тем, что анод основного разряда (3) образован двумя параллельными кольцами, жестко соединенными предпочтительно металлическими стержнями, установленными с равным шагом по окружности колец.

26. Устройство по любому из пп. с 22 по 25, отличающееся тем, что электрод поджига (6), диэлектрическая прокладка (8) и катод вспомогательного разряда (7) изготовлены в форме колец, жестко соединенных друг с другом и предпочтительно расположены между анодом основного разряда (3) и анодом вспомогательнюую разряда (4).

27. Устройство по любому из пп. с 22 по 26, отличающееся тем, что держатель подложки (2) обеспечивает планетарное вращение подложки вокруг вертикальной оси и предпочтительно электрически изолирован от подложки.

28. Устройство по любому из пп. с 22 по 27, отличающееся тем, что к катоду основного разряда подключена индуктивность (12).

29. Биосовместимое изделие, содержащее подложку, имеющую поверхность с нетурбостратным линейно-цепочечным углеродным покрытием, нанесенным способом в соответствии с любым из пп. с 15 по 22.

Текст

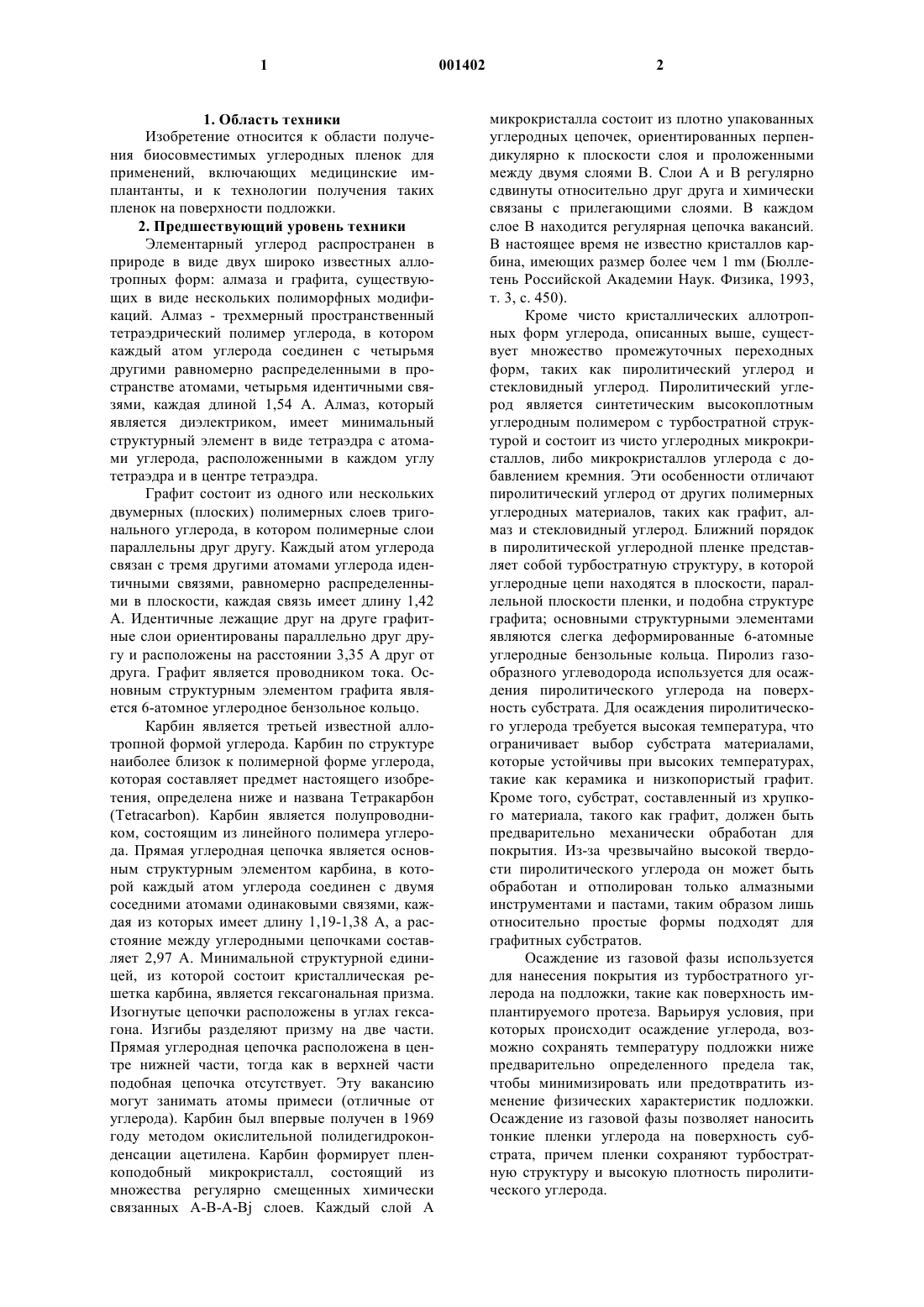

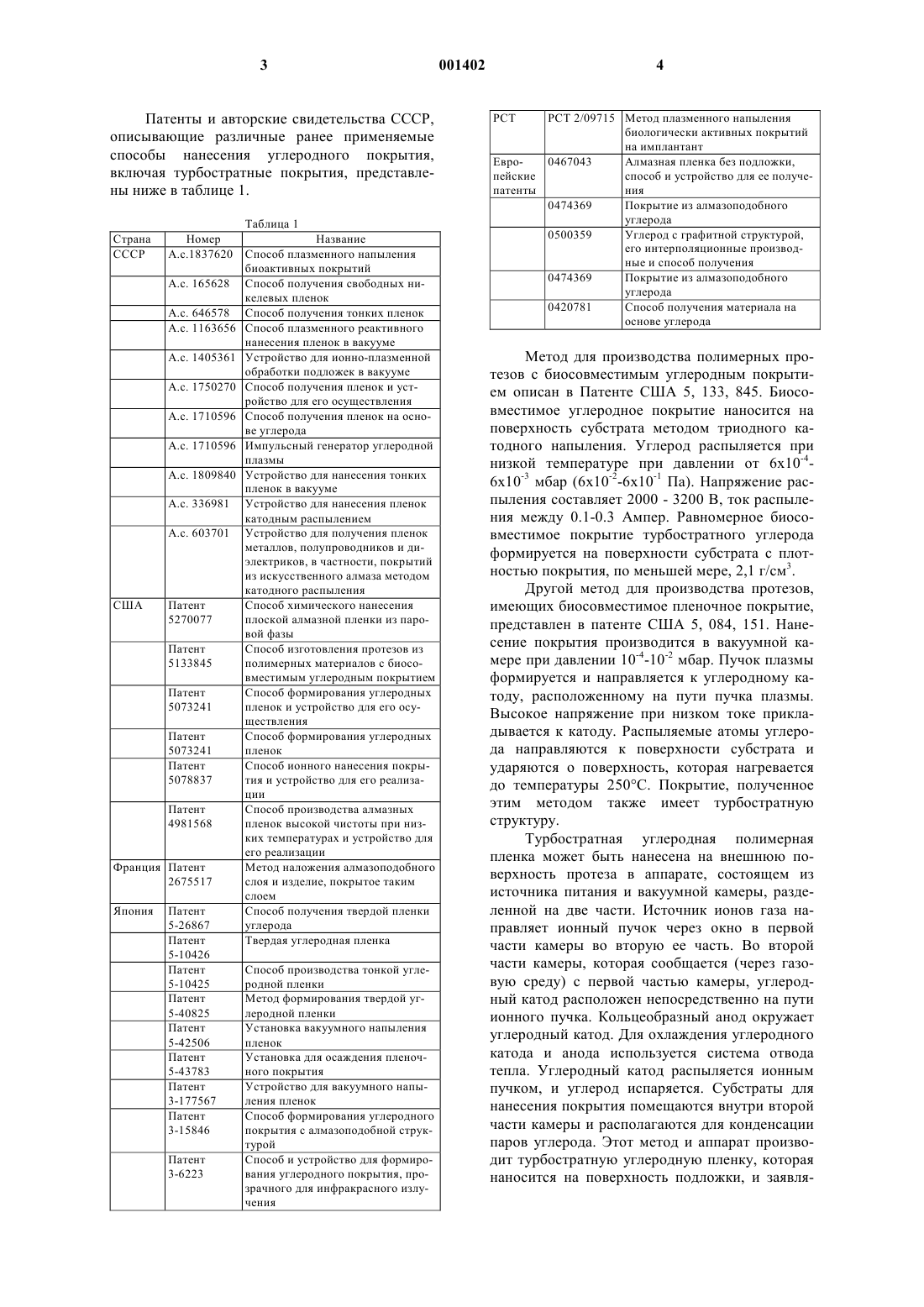

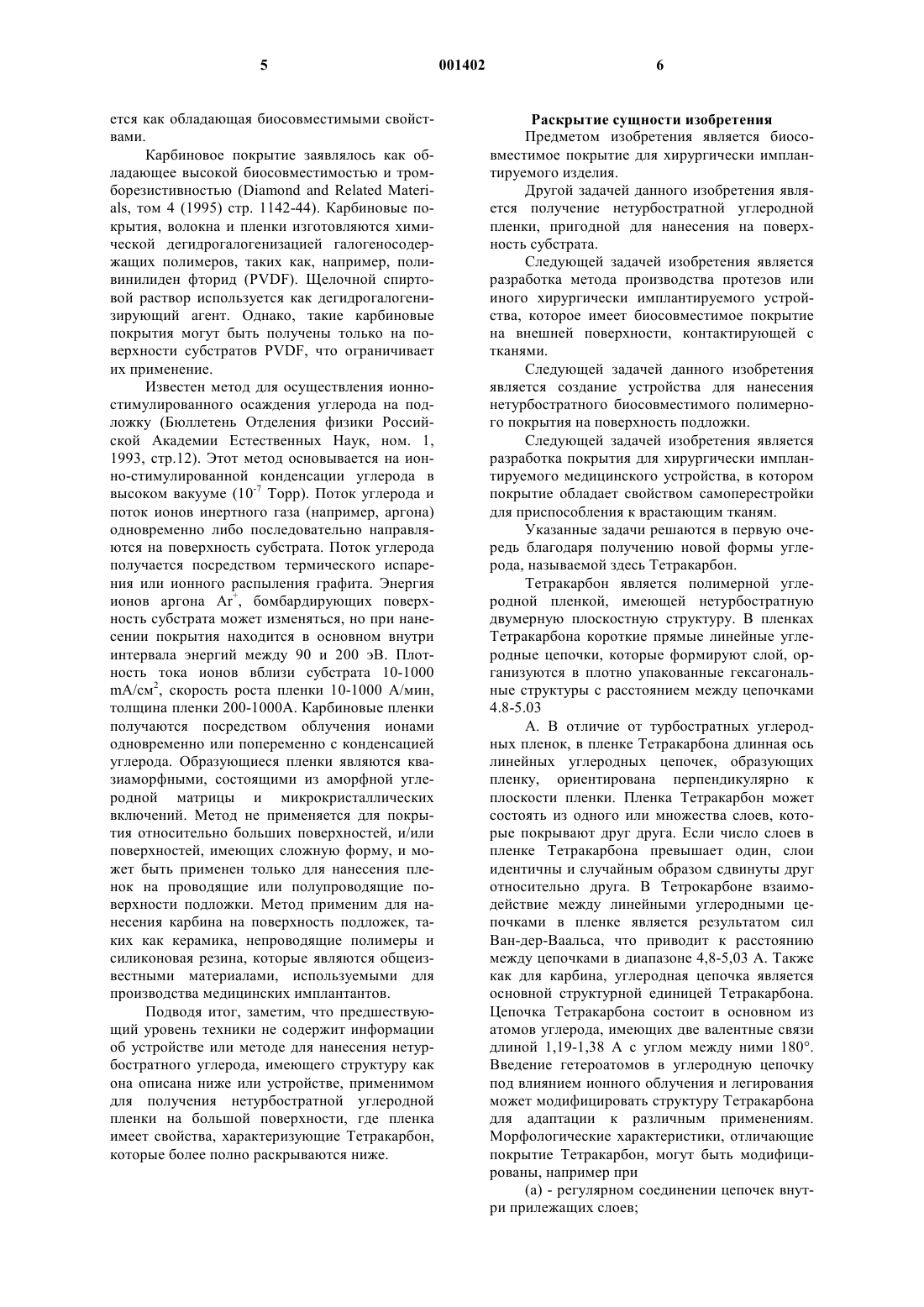

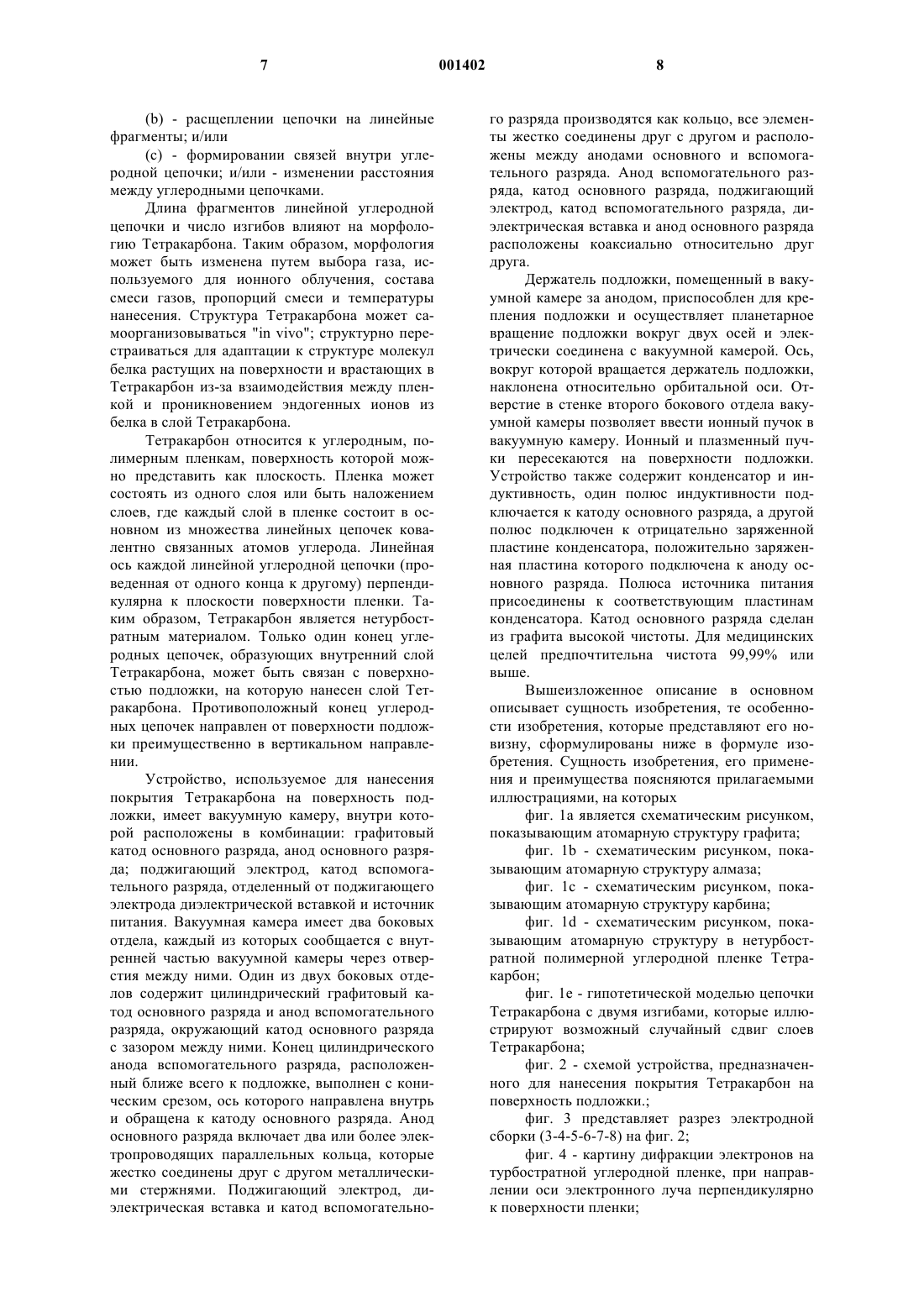

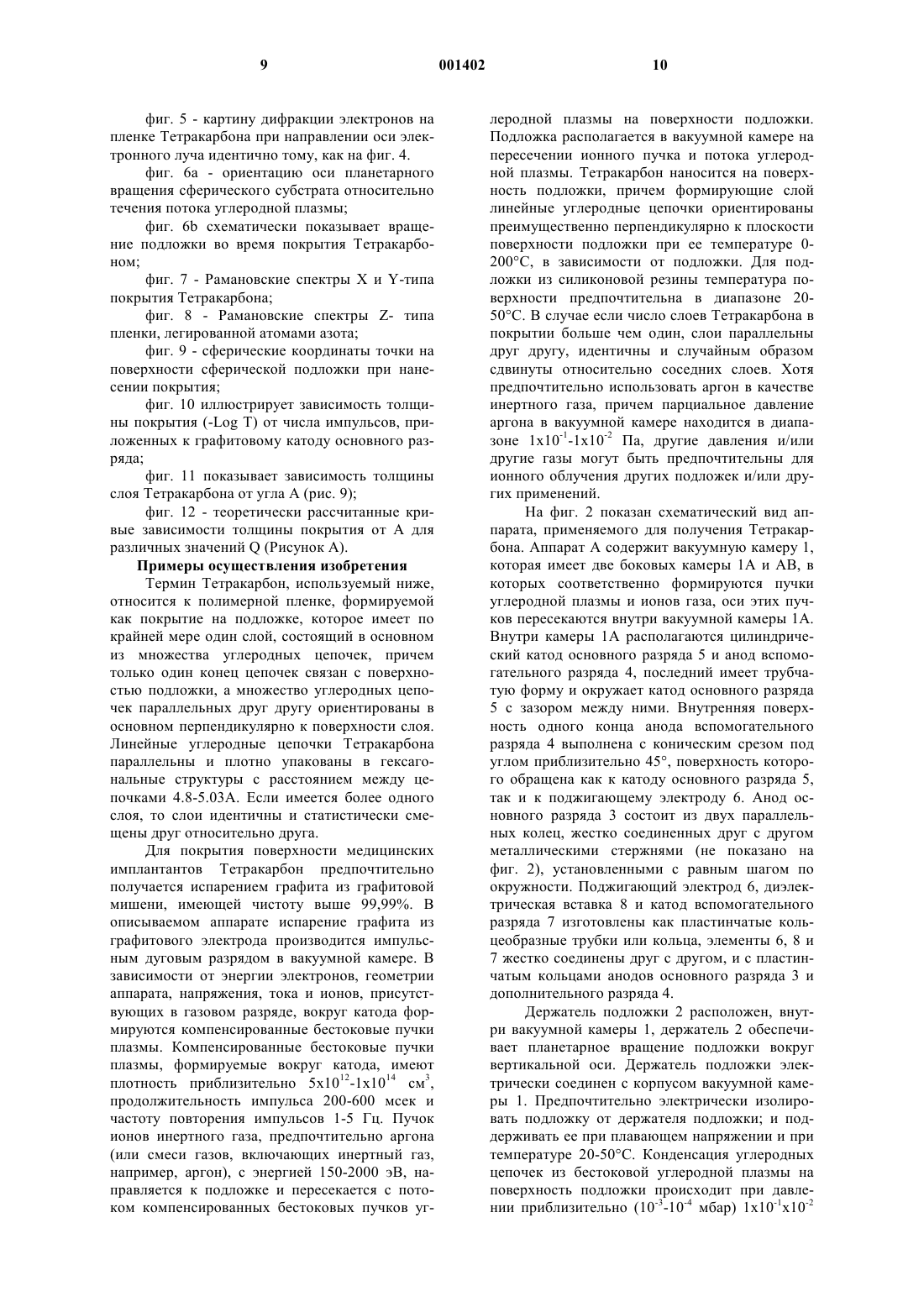

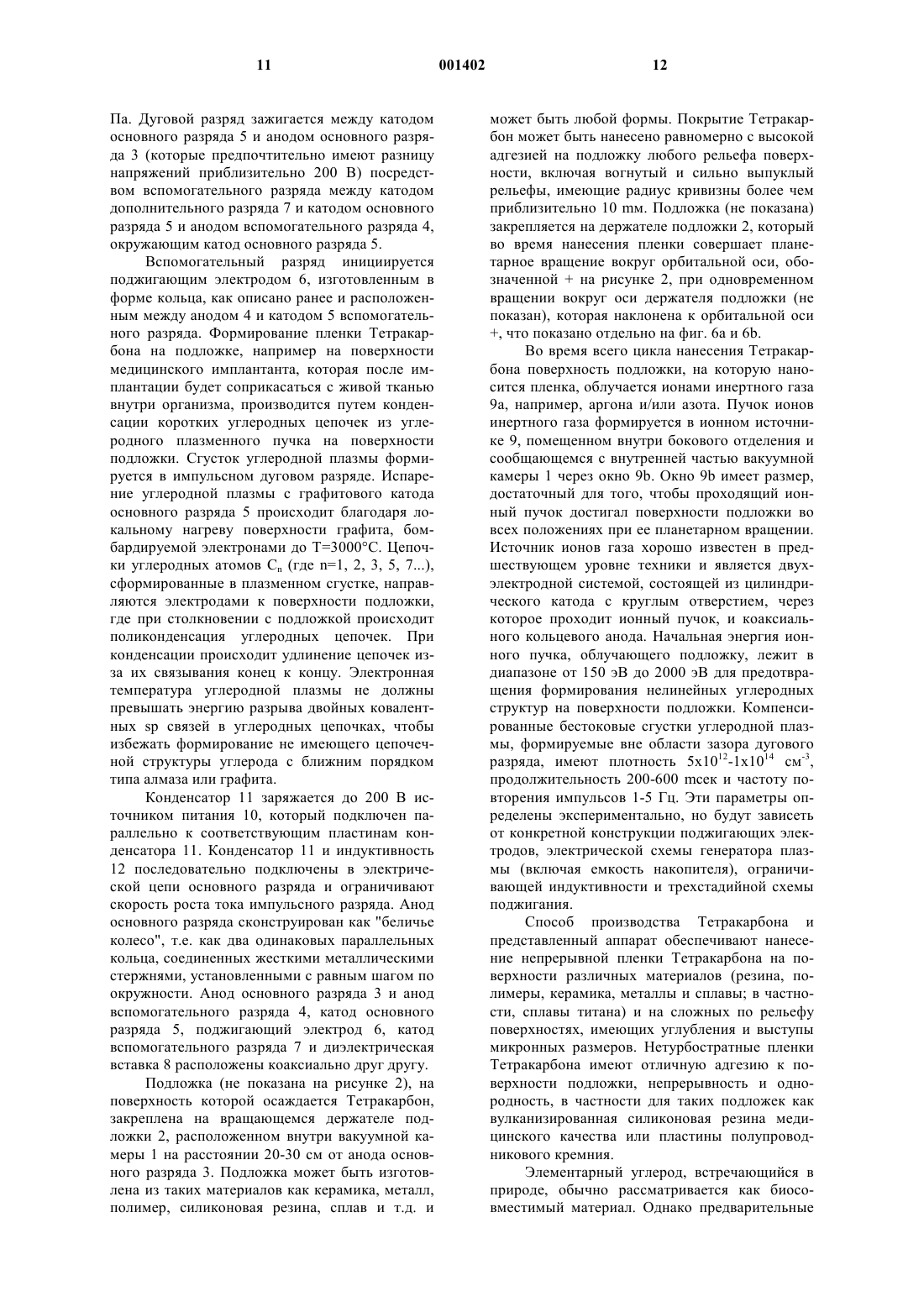

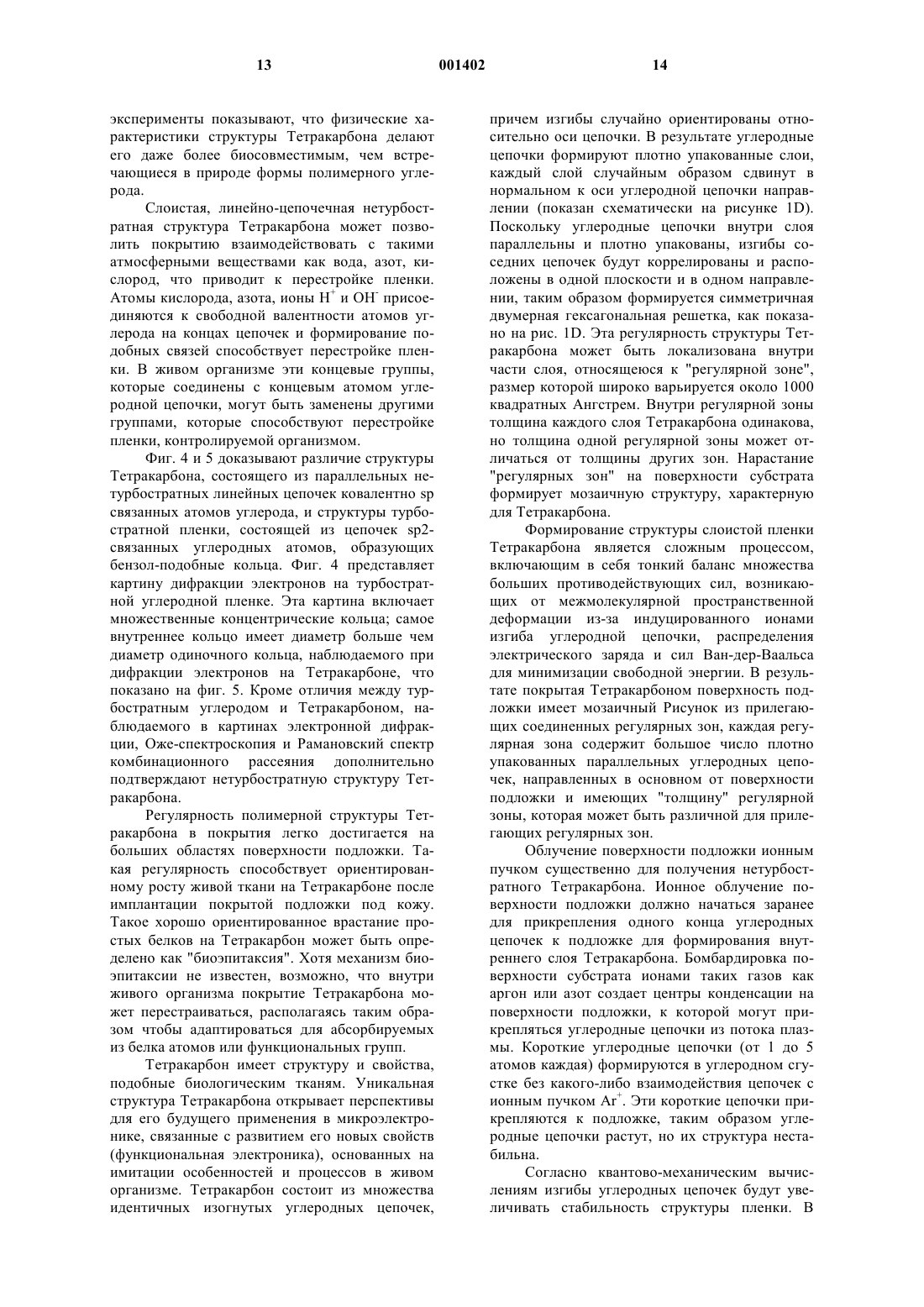

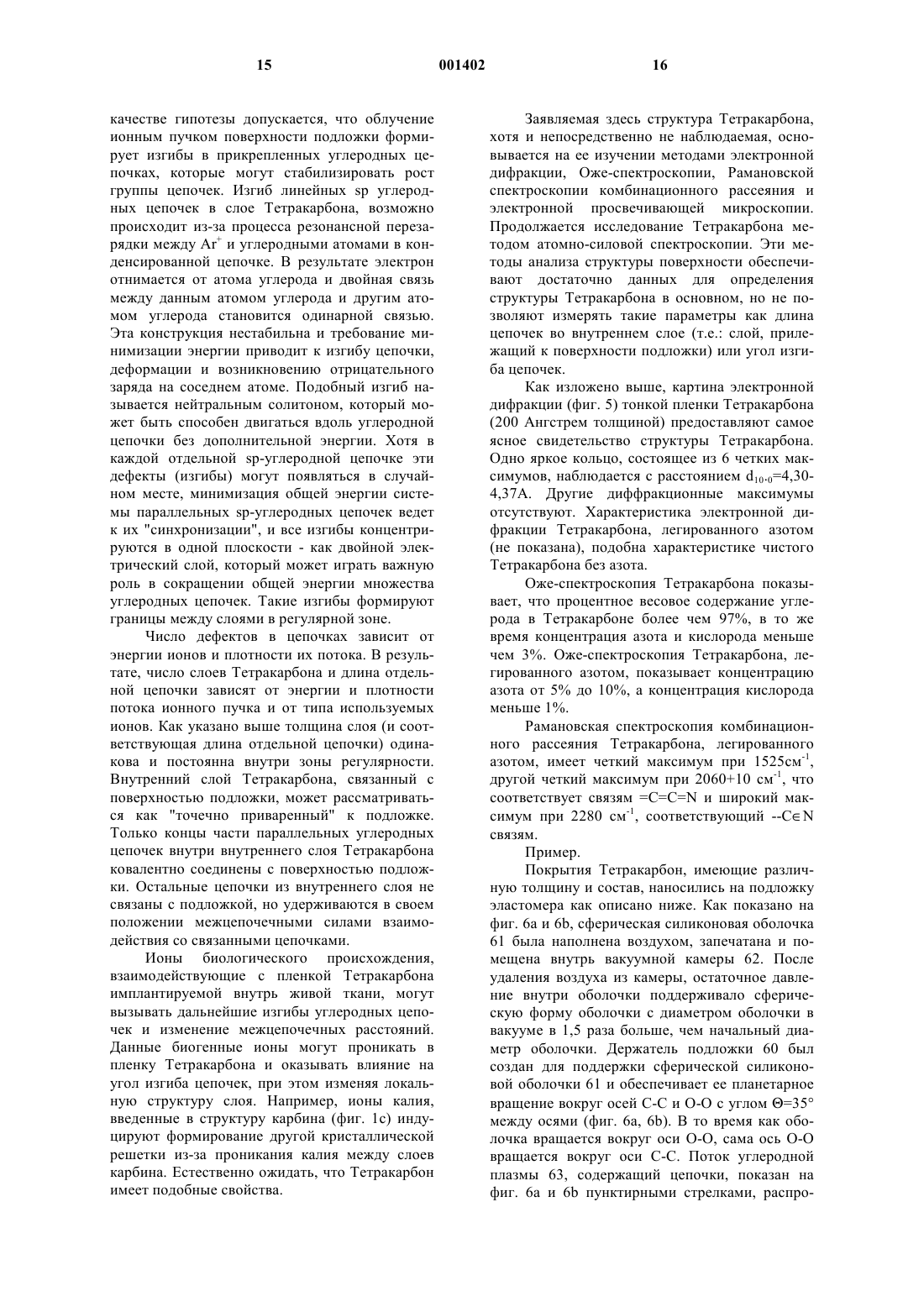

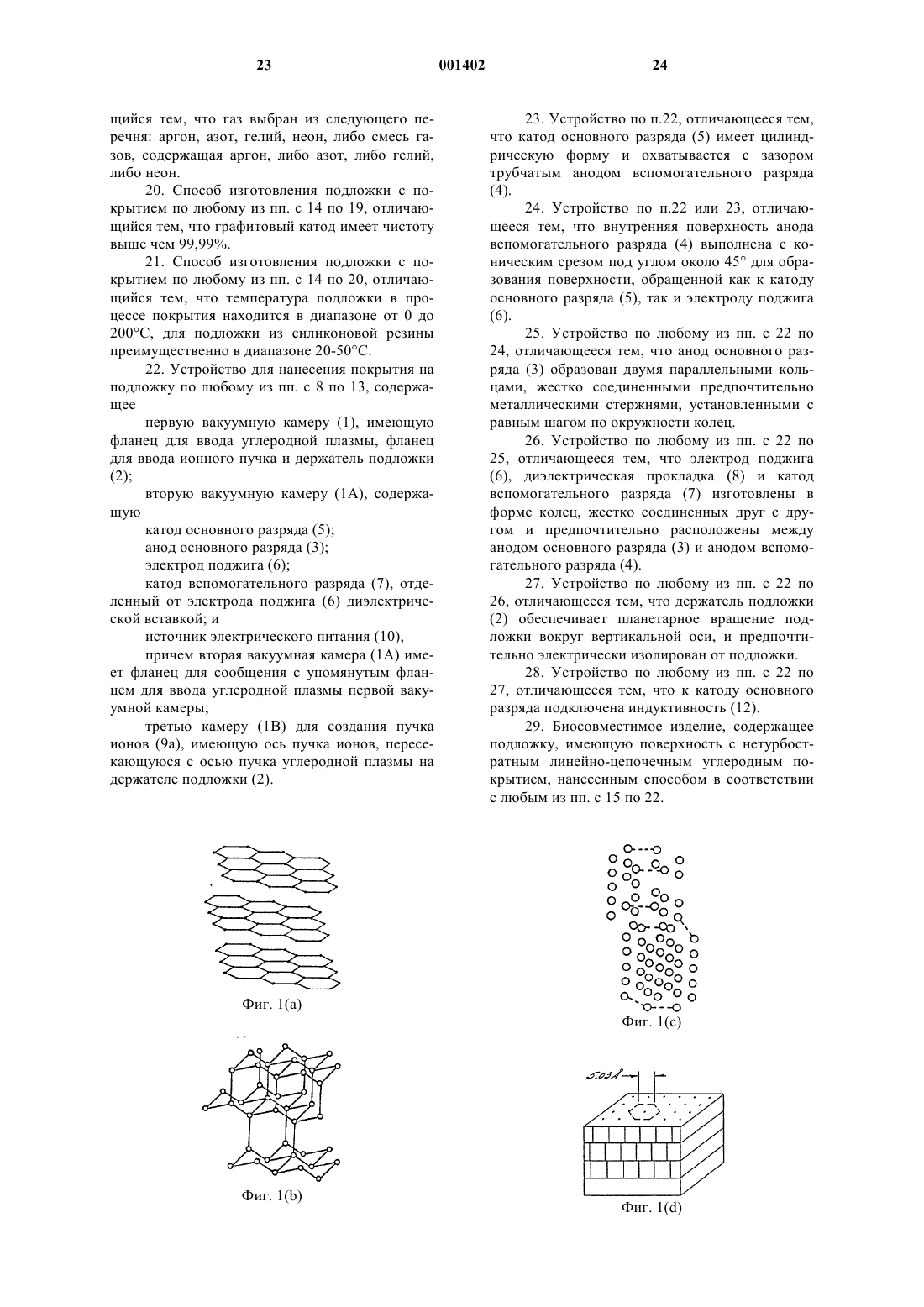

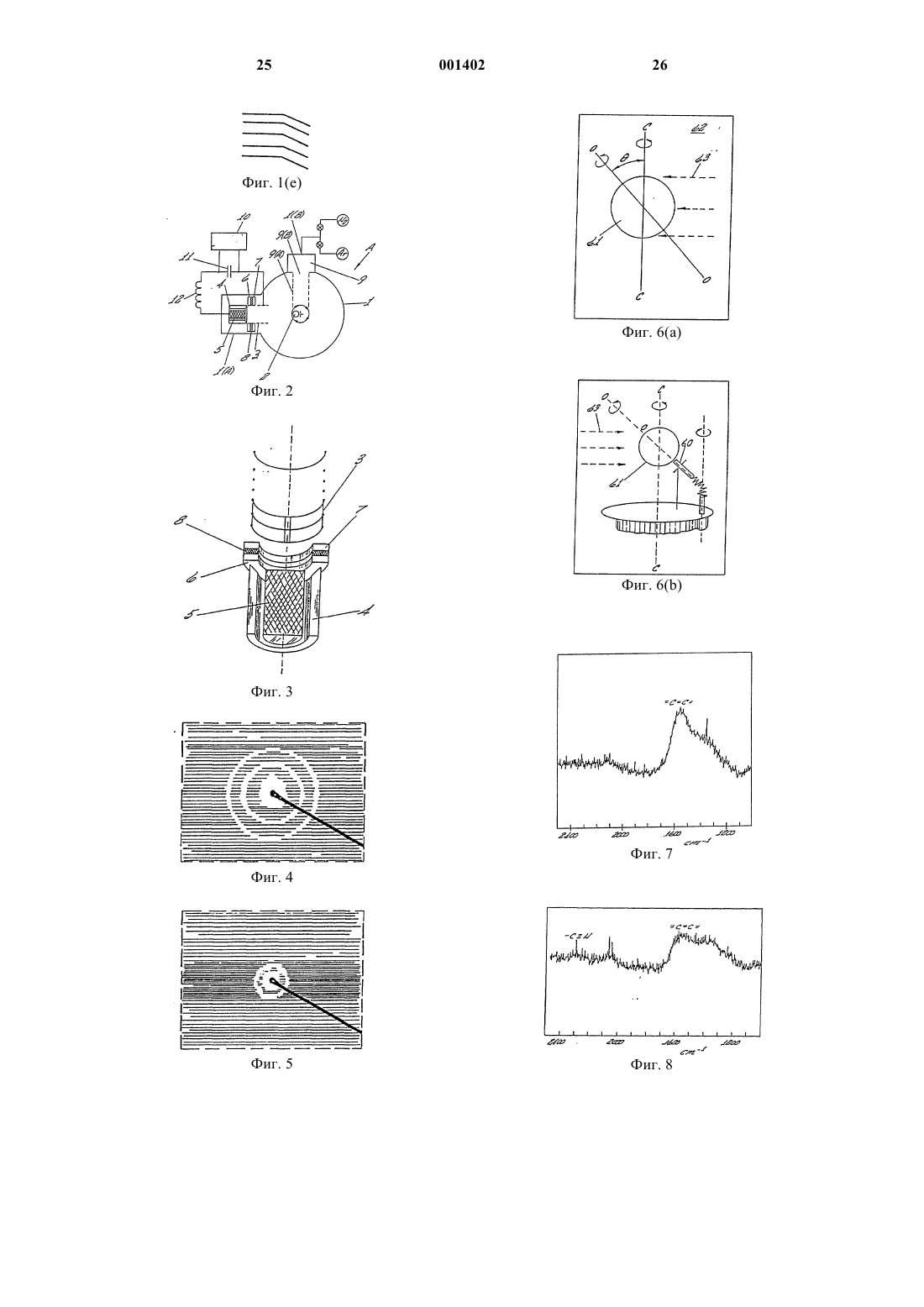

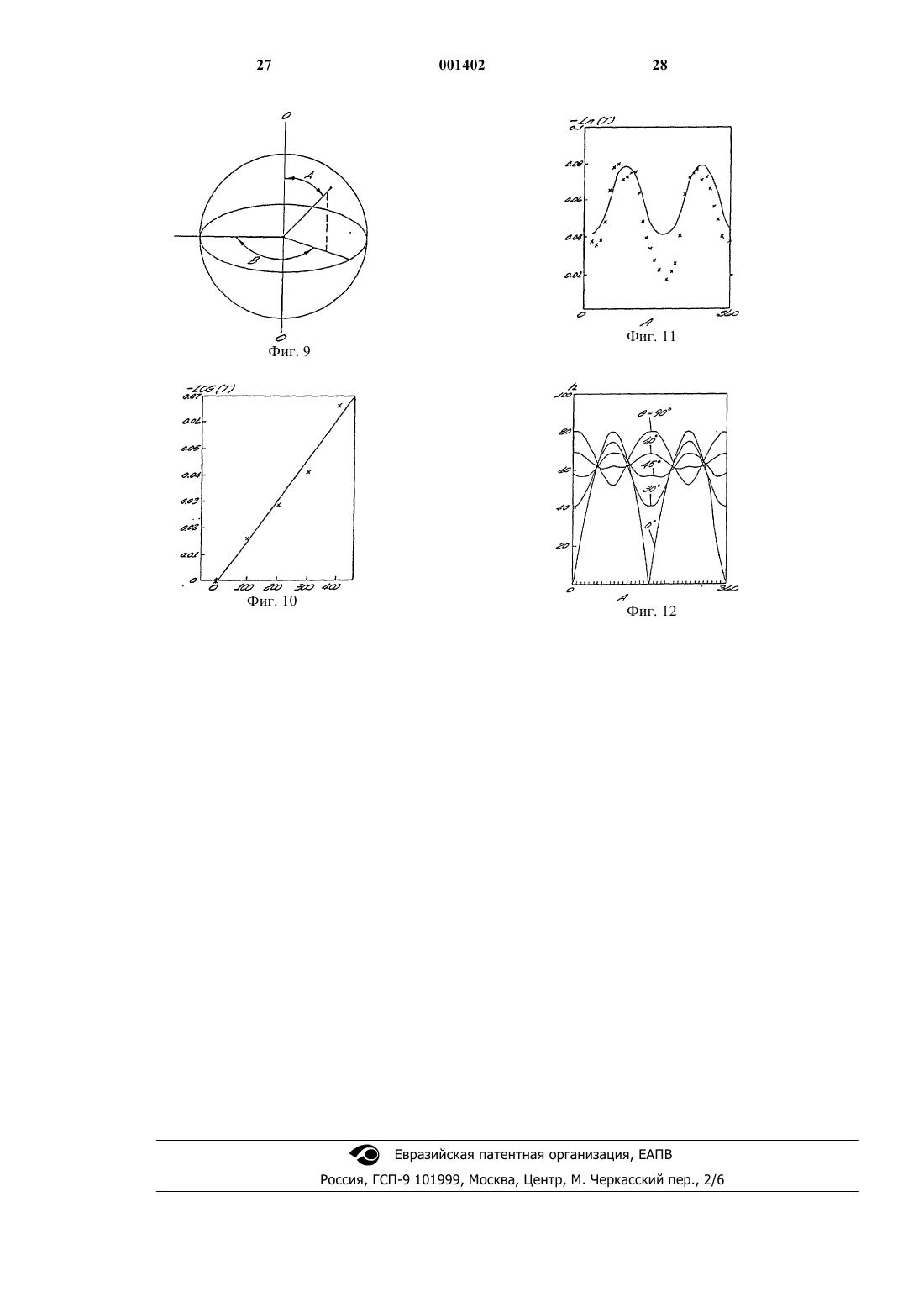

1 1. Область техники Изобретение относится к области получения биосовместимых углеродных пленок для применений, включающих медицинские имплантанты, и к технологии получения таких пленок на поверхности подложки. 2. Предшествующий уровень техники Элементарный углерод распространен в природе в виде двух широко известных аллотропных форм: алмаза и графита, существующих в виде нескольких полиморфных модификаций. Алмаз - трехмерный пространственный тетраэдрический полимер углерода, в котором каждый атом углерода соединен с четырьмя другими равномерно распределенными в пространстве атомами, четырьмя идентичными связями, каждая длиной 1,54 А. Алмаз, который является диэлектриком, имеет минимальный структурный элемент в виде тетраэдра с атомами углерода, расположенными в каждом углу тетраэдра и в центре тетраэдра. Графит состоит из одного или нескольких двумерных (плоских) полимерных слоев тригонального углерода, в котором полимерные слои параллельны друг другу. Каждый атом углерода связан с тремя другими атомами углерода идентичными связями, равномерно распределенными в плоскости, каждая связь имеет длину 1,42 А. Идентичные лежащие друг на друге графитные слои ориентированы параллельно друг другу и расположены на расстоянии 3,35 А друг от друга. Графит является проводником тока. Основным структурным элементом графита является 6-атомное углеродное бензольное кольцо. Карбин является третьей известной аллотропной формой углерода. Карбин по структуре наиболее близок к полимерной форме углерода,которая составляет предмет настоящего изобретения, определена ниже и названа Тетракарбон(Tetracarbon). Карбин является полупроводником, состоящим из линейного полимера углерода. Прямая углеродная цепочка является основным структурным элементом карбина, в которой каждый атом углерода соединен с двумя соседними атомами одинаковыми связями, каждая из которых имеет длину 1,19-1,38 А, а расстояние между углеродными цепочками составляет 2,97 А. Минимальной структурной единицей, из которой состоит кристаллическая решетка карбина, является гексагональная призма. Изогнутые цепочки расположены в углах гексагона. Изгибы разделяют призму на две части. Прямая углеродная цепочка расположена в центре нижней части, тогда как в верхней части подобная цепочка отсутствует. Эту вакансию могут занимать атомы примеси (отличные от углерода). Карбин был впервые получен в 1969 году методом окислительной полидегидроконденсации ацетилена. Карбин формирует пленкоподобный микрокристалл, состоящий из множества регулярно смещенных химически связанных A-B-A-Bj cлoeв. Каждый слой А 2 микрокристалла состоит из плотно упакованных углеродных цепочек, ориентированных перпендикулярно к плоскости слоя и проложенными между двумя слоями В. Слои А и В регулярно сдвинуты относительно друг друга и химически связаны с прилегающими слоями. В каждом слое В находится регулярная цепочка вакансий. В настоящее время не известно кристаллов карбина, имеющих размер более чем 1 mм (Бюллетень Российской Академии Наук. Физика, 1993,т. 3, с. 450). Кроме чисто кристаллических аллотропных форм углерода, описанных выше, существует множество промежуточных переходных форм, таких как пиролитический углерод и стекловидный углерод. Пиролитический углерод является синтетическим высокоплотным углеродным полимером с турбостратной структурой и состоит из чисто углеродных микрокристаллов, либо микрокристаллов углерода с добавлением кремния. Эти особенности отличают пиролитический углерод от других полимерных углеродных материалов, таких как графит, алмаз и стекловидный углерод. Ближний порядок в пиролитической углеродной пленке представляет собой турбостратную структуру, в которой углеродные цепи находятся в плоскости, параллельной плоскости пленки, и подобна структуре графита; основными структурными элементами являются слегка деформированные 6-атомные углеродные бензольные кольца. Пиролиз газообразного углеводорода используется для осаждения пиролитического углерода на поверхность субстрата. Для осаждения пиролитического углерода требуется высокая температура, что ограничивает выбор субстрата материалами,которые устойчивы при высоких температурах,такие как керамика и низкопористый графит. Кроме того, субстрат, составленный из хрупкого материала, такого как графит, должен быть предварительно механически обработан для покрытия. Из-за чрезвычайно высокой твердости пиролитического углерода он может быть обработан и отполирован только алмазными инструментами и пастами, таким образом лишь относительно простые формы подходят для графитных субстратов. Осаждение из газовой фазы используется для нанесения покрытия из турбостратного углерода на подложки, такие как поверхность имплантируемого протеза. Варьируя условия, при которых происходит осаждение углерода, возможно сохранять температуру подложки ниже предварительно определенного предела так,чтобы минимизировать или предотвратить изменение физических характеристик подложки. Осаждение из газовой фазы позволяет наносить тонкие пленки углерода на поверхность субстрата, причем пленки сохраняют турбостратную структуру и высокую плотность пиролитического углерода. 3 Патенты и авторские свидетельства СССР,описывающие различные ранее применяемые способы нанесения углеродного покрытия,включая турбостратные покрытия, представлены ниже в таблице 1. Таблица 1 Номер Название А.с.1837620 Способ плазменного напыления биоактивных покрытий А.с. 165628 Способ получения свободных никелевых пленок А.с. 646578 Способ получения тонких пленок А.с. 1163656 Способ плазменного реактивного нанесения пленок в вакууме А.с. 1405361 Устройство для ионно-плазменной обработки подложек в вакууме А.с. 1750270 Способ получения пленок и устройство для его осуществления А.с. 1710596 Способ получения пленок на основе углерода А.с. 1710596 Импульсный генератор углеродной плазмы А.с. 1809840 Устройство для нанесения тонких пленок в вакууме А.с. 336981 Устройство для нанесения пленок катодным распылением А.с. 603701 Устройство для получения пленок металлов, полупроводников и диэлектриков, в частности, покрытий из искусственного алмаза методом катодного распыления США Патент Способ химического нанесения 5270077 плоской алмазной пленки из паровой фазы Патент Способ изготовления протезов из 5133845 полимерных материалов с биосовместимым углеродным покрытием Патент Способ формирования углеродных 5073241 пленок и устройство для его осуществления Патент Способ формирования углеродных 5073241 пленок Патент Способ ионного нанесения покры 5078837 тия и устройство для его реализации Патент Способ производства алмазных 4981568 пленок высокой чистоты при низких температурах и устройство для его реализации Франция Патент Метод наложения алмазоподобного 2675517 слоя и изделие, покрытое таким слоем Япония Патент Способ получения твердой пленки 5-26867 углерода Патент Твердая углеродная пленка 5-10426 Патент Способ производства тонкой угле 5-10425 родной пленки Патент Метод формирования твердой уг 5-40825 леродной пленки Патент Установка вакуумного напыления 5-42506 пленок Патент Установка для осаждения пленоч 5-43783 ного покрытия Патент Устройство для вакуумного напы 3-177567 ления пленок Патент Способ формирования углеродного 3-15846 покрытия с алмазоподобной структурой Патент Способ и устройство для формиро 3-6223 вания углеродного покрытия, прозрачного для инфракрасного излучения Страна СССР РСТ 2/09715 Метод плазменного напыления биологически активных покрытий на имплантант Евро 0467043 Алмазная пленка без подложки,пейские способ и устройство для ее получепатенты ния 0474369 Покрытие из алмазоподобного углерода 0500359 Углерод с графитной структурой,его интерполяционные производные и способ получения 0474369 Покрытие из алмазоподобного углерода 0420781 Способ получения материала на основе углерода Метод для производства полимерных протезов с биосовместимым углеродным покрытием описан в Патенте США 5, 133, 845. Биосовместимое углеродное покрытие наносится на поверхность субстрата методом триодного катодного напыления. Углерод распыляется при низкой температуре при давлении от 6 х 10-46 х 10-3 мбар (6 х 10-2-6 х 10-1 Па). Напряжение распыления составляет 2000 - 3200 В, ток распыления между 0.1-0.3 Ампер. Равномерное биосовместимое покрытие турбостратного углерода формируется на поверхности субстрата с плотностью покрытия, по меньшей мере, 2,1 г/см 3. Другой метод для производства протезов,имеющих биосовместимое пленочное покрытие,представлен в патенте США 5, 084, 151. Нанесение покрытия производится в вакуумной камере при давлении 10-4-10-2 мбар. Пучок плазмы формируется и направляется к углеродному катоду, расположенному на пути пучка плазмы. Высокое напряжение при низком токе прикладывается к катоду. Распыляемые атомы углерода направляются к поверхности субстрата и ударяются о поверхность, которая нагревается до температуры 250 С. Покрытие, полученное этим методом также имеет турбостратную структуру. Турбостратная углеродная полимерная пленка может быть нанесена на внешнюю поверхность протеза в аппарате, состоящем из источника питания и вакуумной камеры, разделенной на две части. Источник ионов газа направляет ионный пучок через окно в первой части камеры во вторую ее часть. Во второй части камеры, которая сообщается (через газовую среду) с первой частью камеры, углеродный катод расположен непосредственно на пути ионного пучка. Кольцеобразный анод окружает углеродный катод. Для охлаждения углеродного катода и анода используется система отвода тепла. Углеродный катод распыляется ионным пучком, и углерод испаряется. Субстраты для нанесения покрытия помещаются внутри второй части камеры и располагаются для конденсации паров углерода. Этот метод и аппарат производит турбостратную углеродную пленку, которая наносится на поверхность подложки, и заявля 5 ется как обладающая биосовместимыми свойствами. Карбиновое покрытие заявлялось как обладающее высокой биосовместимостью и тромборезистивностью (Diamond and Related Materials, том 4 (1995) стр. 1142-44). Карбиновые покрытия, волокна и пленки изготовляются химической дегидрогалогенизацией галогеносодержащих полимеров, таких как, например, поливинилиден фторид (PVDF). Щелочной спиртовой раствор используется как дегидрогалогенизирующий агент. Однако, такие карбиновые покрытия могут быть получены только на поверхности субстратов PVDF, что ограничивает их применение. Известен метод для осуществления ионностимулированного осаждения углерода на подложку (Бюллетень Отделения физики Российской Академии Естественных Наук, ном. 1,1993, стр.12). Этот метод основывается на ионно-стимулированной конденсации углерода в высоком вакууме (10-7 Торр). Поток углерода и поток ионов инертного газа (например,аргона) одновременно либо последовательно направляются на поверхность субстрата. Поток углерода получается посредством термического испарения или ионного распыления графита. Энергия ионов аргона Ar+, бомбардирующих поверхность субстрата может изменяться, но при нанесении покрытия находится в основном внутри интервала энергий между 90 и 200 эВ. Плотность тока ионов вблизи субстрата 10-1000mA/см 2, скорость роста пленки 10-1000 А/мин,толщина пленки 200-1000 А. Карбиновые пленки получаются посредством облучения ионами одновременно или попеременно с конденсацией углерода. Образующиеся пленки являются квазиаморфными, состоящими из аморфной углеродной матрицы и микрокристаллических включений. Метод не применяется для покрытия относительно больших поверхностей, и/или поверхностей, имеющих сложную форму, и может быть применен только для нанесения пленок на проводящие или полупроводящие поверхности подложки. Метод применим для нанесения карбина на поверхность подложек, таких как керамика, непроводящие полимеры и силиконовая резина, которые являются общеизвестными материалами, используемыми для производства медицинских имплантантов. Подводя итог, заметим, что предшествующий уровень техники не содержит информации об устройстве или методе для нанесения нетурбостратного углерода, имеющего структуру как она описана ниже или устройстве, применимом для получения нетурбостратной углеродной пленки на большой поверхности, где пленка имеет свойства, характеризующие Тетракарбон,которые более полно раскрываются ниже. 6 Раскрытие сущности изобретения Предметом изобретения является биосовместимое покрытие для хирургически имплантируемого изделия. Другой задачей данного изобретения является получение нетурбостратной углеродной пленки, пригодной для нанесения на поверхность субстрата. Следующей задачей изобретения является разработка метода производства протезов или иного хирургически имплантируемого устройства, которое имеет биосовместимое покрытие на внешней поверхности, контактирующей с тканями. Следующей задачей данного изобретения является создание устройства для нанесения нетурбостратного биосовместимого полимерного покрытия на поверхность подложки. Следующей задачей изобретения является разработка покрытия для хирургически имплантируемого медицинского устройства, в котором покрытие обладает свойством самоперестройки для приспособления к врастающим тканям. Указанные задачи решаются в первую очередь благодаря получению новой формы углерода, называемой здесь Тетракарбон. Тетракарбон является полимерной углеродной пленкой, имеющей нетурбостратную двумерную плоскостную структуру. В пленках Тетракарбона короткие прямые линейные углеродные цепочки, которые формируют слой, организуются в плотно упакованные гексагональные структуры с расстоянием между цепочками 4.8-5.03 А. В отличие от турбостратных углеродных пленок, в пленке Тетракарбона длинная ось линейных углеродных цепочек, образующих пленку, ориентирована перпендикулярно к плоскости пленки. Пленка Тетракарбон может состоять из одного или множества слоев, которые покрывают друг друга. Если число слоев в пленке Тетракарбона превышает один, слои идентичны и случайным образом сдвинуты друг относительно друга. В Тетрокарбоне взаимодействие между линейными углеродными цепочками в пленке является результатом сил Ван-дер-Ваальса, что приводит к расстоянию между цепочками в диапазоне 4,8-5,03 А. Также как для карбина, углеродная цепочка является основной структурной единицей Тетракарбона. Цепочка Тетракарбона состоит в основном из атомов углерода, имеющих две валентные связи длиной 1,19-1,38 А с углом между ними 180. Введение гетероатомов в углеродную цепочку под влиянием ионного облучения и легирования может модифицировать структуру Тетракарбона для адаптации к различным применениям. Морфологические характеристики, отличающие покрытие Тетракарбон, могут быть модифицированы, например при(a) - регулярном соединении цепочек внутри прилежащих слоев;(b) - расщеплении цепочки на линейные фрагменты; и/или(c) - формировании связей внутри углеродной цепочки; и/или - изменении расстояния между углеродными цепочками. Длина фрагментов линейной углеродной цепочки и число изгибов влияют на морфологию Тетракарбона. Таким образом, морфология может быть изменена путем выбора газа, используемого для ионного облучения, состава смеси газов, пропорций смеси и температуры нанесения. Структура Тетракарбона может самоорганизовываться "in vivo"; структурно перестраиваться для адаптации к структуре молекул белка растущих на поверхности и врастающих в Тетракарбон из-за взаимодействия между пленкой и проникновением эндогенных ионов из белка в слой Тетракарбона. Тетракарбон относится к углеродным, полимерным пленкам, поверхность которой можно представить как плоскость. Пленка может состоять из одного слоя или быть наложением слоев, где каждый слой в пленке состоит в основном из множества линейных цепочек ковалентно связанных атомов углерода. Линейная ось каждой линейной углеродной цепочки (проведенная от одного конца к другому) перпендикулярна к плоскости поверхности пленки. Таким образом, Тетракарбон является нетурбостратным материалом. Только один конец углеродных цепочек, образующих внутренний слой Тетракарбона, может быть связан с поверхностью подложки, на которую нанесен слой Тетракарбона. Противоположный конец углеродных цепочек направлен от поверхности подложки преимущественно в вертикальном направлении. Устройство, используемое для нанесения покрытия Тетракарбона на поверхность подложки, имеет вакуумную камеру, внутри которой расположены в комбинации: графитовый катод основного разряда, анод основного разряда; поджигающий электрод, катод вспомогательного разряда, отделенный от поджигающего электрода диэлектрической вставкой и источник питания. Вакуумная камера имеет два боковых отдела, каждый из которых сообщается с внутренней частью вакуумной камеры через отверстия между ними. Один из двух боковых отделов содержит цилиндрический графитовый катод основного разряда и анод вспомогательного разряда, окружающий катод основного разряда с зазором между ними. Конец цилиндрического анода вспомогательного разряда, расположенный ближе всего к подложке, выполнен с коническим срезом, ось которого направлена внутрь и обращена к катоду основного разряда. Анод основного разряда включает два или более электропроводящих параллельных кольца, которые жестко соединены друг с другом металлическими стержнями. Поджигающий электрод, диэлектрическая вставка и катод вспомогательно 001402 8 го разряда производятся как кольцо, все элементы жестко соединены друг с другом и расположены между анодами основного и вспомогательного разряда. Анод вспомогательного разряда, катод основного разряда, поджигающий электрод, катод вспомогательного разряда, диэлектрическая вставка и анод основного разряда расположены коаксиально относительно друг друга. Держатель подложки, помещенный в вакуумной камере за анодом, приспособлен для крепления подложки и осуществляет планетарное вращение подложки вокруг двух осей и электрически соединена с вакуумной камерой. Ось,вокруг которой вращается держатель подложки,наклонена относительно орбитальной оси. Отверстие в стенке второго бокового отдела вакуумной камеры позволяет ввести ионный пучок в вакуумную камеру. Ионный и плазменный пучки пересекаются на поверхности подложки. Устройство также содержит конденсатор и индуктивность, один полюс индуктивности подключается к катоду основного разряда, а другой полюс подключен к отрицательно заряженной пластине конденсатора, положительно заряженная пластина которого подключена к аноду основного разряда. Полюса источника питания присоединены к соответствующим пластинам конденсатора. Катод основного разряда сделан из графита высокой чистоты. Для медицинских целей предпочтительна чистота 99,99% или выше. Вышеизложенное описание в основном описывает сущность изобретения, те особенности изобретения, которые представляют его новизну, сформулированы ниже в формуле изобретения. Сущность изобретения, его применения и преимущества поясняются прилагаемыми иллюстрациями, на которых фиг. 1a является схематическим рисунком,показывающим атомарную структуру графита; фиг. 1b - схематическим рисунком, показывающим атомарную структуру алмаза; фиг. 1c - схематическим рисунком, показывающим атомарную структуру карбина; фиг. 1d - схематическим рисунком, показывающим атомарную структуру в нетурбостратной полимерной углеродной пленке Тетракарбон; фиг. 1e - гипотетической моделью цепочки Тетракарбона с двумя изгибами, которые иллюстрируют возможный случайный сдвиг слоев Тетракарбона; фиг. 2 - схемой устройства, предназначенного для нанесения покрытия Тетракарбон на поверхность подложки.; фиг. 3 представляет разрез электродной сборки (3-4-5-6-7-8) на фиг. 2; фиг. 4 - картину дифракции электронов на турбостратной углеродной пленке, при направлении оси электронного луча перпендикулярно к поверхности пленки; 9 фиг. 5 - картину дифракции электронов на пленке Тетракарбона при направлении оси электронного луча идентично тому, как на фиг. 4. фиг. 6a - ориентацию оси планетарного вращения сферического субстрата относительно течения потока углеродной плазмы; фиг. 6b схематически показывает вращение подложки во время покрытия Тетракарбоном; фиг. 7 - Рамановские спектры Х и Y-типа покрытия Тетракарбона; фиг. 8 - Рамановские спектры Z- типа пленки, легированной атомами азота; фиг. 9 - сферические координаты точки на поверхности сферической подложки при нанесении покрытия; фиг. 10 иллюстрирует зависимость толщины покрытия (-Log Т) от числа импульсов, приложенных к графитовому катоду основного разряда; фиг. 11 показывает зависимость толщины слоя Тетракарбона от угла А (рис. 9); фиг. 12 - теоретически рассчитанные кривые зависимости толщины покрытия от А для различных значений Q (Рисунок А). Примеры осуществления изобретения Термин Тетракарбон, используемый ниже,относится к полимерной пленке, формируемой как покрытие на подложке, которое имеет по крайней мере один слой, состоящий в основном из множества углеродных цепочек, причем только один конец цепочек связан с поверхностью подложки, а множество углеродных цепочек параллельных друг другу ориентированы в основном перпендикулярно к поверхности слоя. Линейные углеродные цепочки Тетракарбона параллельны и плотно упакованы в гексагональные структуры с расстоянием между цепочками 4.8-5.03 А. Если имеется более одного слоя, то слои идентичны и статистически смещены друг относительно друга. Для покрытия поверхности медицинских имплантантов Тетракарбон предпочтительно получается испарением графита из графитовой мишени, имеющей чистоту выше 99,99%. В описываемом аппарате испарение графита из графитового электрода производится импульсным дуговым разрядом в вакуумной камере. В зависимости от энергии электронов, геометрии аппарата, напряжения, тока и ионов, присутствующих в газовом разряде, вокруг катода формируются компенсированные бестоковые пучки плазмы. Компенсированные бестоковые пучки плазмы, формируемые вокруг катода, имеют плотность приблизительно 5 х 1012-1 х 1014 см 3,продолжительность импульса 200-600 мсек и частоту повторения импульсов 1-5 Гц. Пучок ионов инертного газа, предпочтительно аргона(или смеси газов, включающих инертный газ,например, аргон), с энергией 150-2000 эВ, направляется к подложке и пересекается с потоком компенсированных бестоковых пучков уг 001402 10 леродной плазмы на поверхности подложки. Подложка располагается в вакуумной камере на пересечении ионного пучка и потока углеродной плазмы. Тетракарбон наносится на поверхность подложки, причем формирующие слой линейные углеродные цепочки ориентированы преимущественно перпендикулярно к плоскости поверхности подложки при ее температуре 0200 С, в зависимости от подложки. Для подложки из силиконовой резины температура поверхности предпочтительна в диапазоне 2050 С. В случае если число слоев Тетракарбона в покрытии больше чем один, слои параллельны друг другу, идентичны и случайным образом сдвинуты относительно соседних слоев. Хотя предпочтительно использовать аргон в качестве инертного газа, причем парциальное давление аргона в вакуумной камере находится в диапазоне 1x10-1-1 х 10-2 Па, другие давления и/или другие газы могут быть предпочтительны для ионного облучения других подложек и/или других применений. На фиг. 2 показан схематический вид аппарата, применяемого для получения Тетракарбона. Аппарат А содержит вакуумную камеру 1,которая имеет две боковых камеры 1 А и АВ, в которых соответственно формируются пучки углеродной плазмы и ионов газа, оси этих пучков пересекаются внутри вакуумной камеры 1 А. Внутри камеры 1 А располагаются цилиндрический катод основного разряда 5 и анод вспомогательного разряда 4, последний имеет трубчатую форму и окружает катод основного разряда 5 с зазором между ними. Внутренняя поверхность одного конца анода вспомогательного разряда 4 выполнена с коническим срезом под углом приблизительно 45, поверхность которого обращена как к катоду основного разряда 5,так и к поджигающему электроду 6. Анод основного разряда 3 состоит из двух параллельных колец, жестко соединенных друг с другом металлическими стержнями (не показано на фиг. 2), установленными с равным шагом по окружности. Поджигающий электрод 6, диэлектрическая вставка 8 и катод вспомогательного разряда 7 изготовлены как пластинчатые кольцеобразные трубки или кольца, элементы 6, 8 и 7 жестко соединены друг с другом, и с пластинчатым кольцами анодов основного разряда 3 и дополнительного разряда 4. Держатель подложки 2 расположен, внутри вакуумной камеры 1, держатель 2 обеспечивает планетарное вращение подложки вокруг вертикальной оси. Держатель подложки электрически соединен с корпусом вакуумной камеры 1. Предпочтительно электрически изолировать подложку от держателя подложки; и поддерживать ее при плавающем напряжении и при температуре 20-50 С. Конденсация углеродных цепочек из бестоковой углеродной плазмы на поверхность подложки происходит при давлении приблизительно (10-3-10-4 мбар) 1 х 10-1 х 10-2 11 Па. Дуговой разряд зажигается между катодом основного разряда 5 и анодом основного разряда 3 (которые предпочтительно имеют разницу напряжений приблизительно 200 В) посредством вспомогательного разряда между катодом дополнительного разряда 7 и катодом основного разряда 5 и анодом вспомогательного разряда 4,окружающим катод основного разряда 5. Вспомогательный разряд инициируется поджигающим электродом 6, изготовленным в форме кольца, как описано ранее и расположенным между анодом 4 и катодом 5 вспомогательного разряда. Формирование пленки Тетракарбона на подложке, например на поверхности медицинского имплантанта, которая после имплантации будет соприкасаться с живой тканью внутри организма, производится путем конденсации коротких углеродных цепочек из углеродного плазменного пучка на поверхности подложки. Сгусток углеродной плазмы формируется в импульсном дуговом разряде. Испарение углеродной плазмы с графитового катода основного разряда 5 происходит благодаря локальному нагреву поверхности графита, бомбардируемой электронами до Т=3000 С. Цепочки углеродных атомов Сn (где n=1, 2, 3, 5, 7),сформированные в плазменном сгустке, направляются электродами к поверхности подложки,где при столкновении с подложкой происходит поликонденсация углеродных цепочек. При конденсации происходит удлинение цепочек изза их связывания конец к концу. Электронная температура углеродной плазмы не должны превышать энергию разрыва двойных ковалентных sp связей в углеродных цепочках, чтобы избежать формирование не имеющего цепочечной структуры углерода с ближним порядком типа алмаза или графита. Конденсатор 11 заряжается до 200 В источником питания 10, который подключен параллельно к соответствующим пластинам конденсатора 11. Конденсатор 11 и индуктивность 12 последовательно подключены в электрической цепи основного разряда и ограничивают скорость роста тока импульсного разряда. Анод основного разряда сконструирован как "беличье колесо", т.е. как два одинаковых параллельных кольца, соединенных жесткими металлическими стержнями, установленными с равным шагом по окружности. Анод основного разряда 3 и анод вспомогательного разряда 4, катод основного разряда 5, поджигающий электрод 6, катод вспомогательного разряда 7 и диэлектрическая вставка 8 расположены коаксиально друг другу. Подложка (не показана на рисунке 2), на поверхность которой осаждается Тетракарбон,закреплена на вращающемся держателе подложки 2, расположенном внутри вакуумной камеры 1 на расстоянии 20-30 см от анода основного разряда 3. Подложка может быть изготовлена из таких материалов как керамика, металл,полимер, силиконовая резина, сплав и т.д. и 12 может быть любой формы. Покрытие Тетракарбон может быть нанесено равномерно с высокой адгезией на подложку любого рельефа поверхности, включая вогнутый и сильно выпуклый рельефы, имеющие радиус кривизны более чем приблизительно 10 mм. Подложка (не показана) закрепляется на держателе подложки 2, который во время нанесения пленки совершает планетарное вращение вокруг орбитальной оси, обозначенной + на рисунке 2, при одновременном вращении вокруг оси держателя подложки (не показан), которая наклонена к орбитальной оси+, что показано отдельно на фиг. 6 а и 6b. Во время всего цикла нанесения Тетракарбона поверхность подложки, на которую наносится пленка, облучается ионами инертного газа 9 а, например, аргона и/или азота. Пучок ионов инертного газа формируется в ионном источнике 9, помещенном внутри бокового отделения и сообщающемся с внутренней частью вакуумной камеры 1 через окно 9b. Окно 9b имеет размер,достаточный для того, чтобы проходящий ионный пучок достигал поверхности подложки во всех положениях при ее планетарном вращении. Источник ионов газа хорошо известен в предшествующем уровне техники и является двухэлектродной системой, состоящей из цилиндрического катода с круглым отверстием, через которое проходит ионный пучок, и коаксиального кольцевого анода. Начальная энергия ионного пучка, облучающего подложку, лежит в диапазоне от 150 эВ до 2000 эВ для предотвращения формирования нелинейных углеродных структур на поверхности подложки. Компенсированные бестоковые сгустки углеродной плазмы, формируемые вне области зазора дугового разряда, имеют плотность 5 х 1012-1x1014 cм-3,продолжительность 200-600 mсек и частоту повторения импульсов 1-5 Гц. Эти параметры определены экспериментально, но будут зависеть от конкретной конструкции поджигающих электродов, электрической схемы генератора плазмы (включая емкость накопителя), ограничивающей индуктивности и трехстадийной схемы поджигания. Способ производства Тетракарбона и представленный аппарат обеспечивают нанесение непрерывной пленки Тетракарбона на поверхности различных материалов (резина, полимеры, керамика, металлы и сплавы; в частности, сплавы титана) и на сложных по рельефу поверхностях, имеющих углубления и выступы микронных размеров. Нетурбостратные пленки Тетракарбона имеют отличную адгезию к поверхности подложки, непрерывность и однородность, в частности для таких подложек как вулканизированная силиконовая резина медицинского качества или пластины полупроводникового кремния. Элементарный углерод, встречающийся в природе, обычно рассматривается как биосовместимый материал. Однако предварительные 13 эксперименты показывают, что физические характеристики структуры Тетракарбона делают его даже более биосовместимым, чем встречающиеся в природе формы полимерного углерода. Слоистая, линейно-цепочечная нетурбостратная структура Тетракарбона может позволить покрытию взаимодействовать с такими атмосферными веществами как вода, азот, кислород, что приводит к перестройке пленки. Атомы кислорода, азота, ионы Н+ и ОН- присоединяются к свободной валентности атомов углерода на концах цепочек и формирование подобных связей способствует перестройке пленки. В живом организме эти концевые группы,которые соединены с концевым атомом углеродной цепочки, могут быть заменены другими группами, которые способствуют перестройке пленки, контролируемой организмом. Фиг. 4 и 5 доказывают различие структуры Тетракарбона, состоящего из параллельных нетурбостратных линейных цепочек ковалентно sp связанных атомов углерода, и структуры турбостратной пленки, состоящей из цепочек sp2 связанных углеродных атомов, образующих бензол-подобные кольца. Фиг. 4 представляет картину дифракции электронов на турбостратной углеродной пленке. Эта картина включает множественные концентрические кольца; самое внутреннее кольцо имеет диаметр больше чем диаметр одиночного кольца, наблюдаемого при дифракции электронов на Тетракарбоне, что показано на фиг. 5. Кроме отличия между турбостратным углеродом и Тетракарбоном, наблюдаемого в картинах электронной дифракции, Оже-спектроскопия и Рамановский спектр комбинационного рассеяния дополнительно подтверждают нетурбостратную структуру Тетракарбона. Регулярность полимерной структуры Тетракарбона в покрытия легко достигается на больших областях поверхности подложки. Такая регулярность способствует ориентированному росту живой ткани на Тетракарбоне после имплантации покрытой подложки под кожу. Такое хорошо ориентированное врастание простых белков на Тетракарбон может быть определено как "биоэпитаксия". Хотя механизм биоэпитаксии не известен, возможно, что внутри живого организма покрытие Тетракарбона может перестраиваться, располагаясь таким образом чтобы адаптироваться для абсорбируемых из белка атомов или функциональных групп. Тетракарбон имеет структуру и свойства,подобные биологическим тканям. Уникальная структура Тетракарбона открывает перспективы для его будущего применения в микроэлектронике, связанные с развитием его новых свойств(функциональная электроника), основанных на имитации особенностей и процессов в живом организме. Тетракарбон состоит из множества идентичных изогнутых углеродных цепочек, 001402 14 причем изгибы случайно ориентированы относительно оси цепочки. В результате углеродные цепочки формируют плотно упакованные слои,каждый слой случайным образом сдвинут в нормальном к оси углеродной цепочки направлении (показан схематически на рисунке 1D). Поскольку углеродные цепочки внутри слоя параллельны и плотно упакованы, изгибы соседних цепочек будут коррелированы и расположены в одной плоскости и в одном направлении, таким образом формируется симметричная двумерная гексагональная решетка, как показано на рис. 1D. Эта регулярность структуры Тетракарбона может быть локализована внутри части слоя, относящеюся к "регулярной зоне",размер которой широко варьируется около 1000 квадратных Ангстрем. Внутри регулярной зоны толщина каждого слоя Тетракарбона одинакова,но толщина одной регулярной зоны может отличаться от толщины других зон. Нарастание"регулярных зон" на поверхности субстрата формирует мозаичную структуру, характерную для Тетракарбона. Формирование структуры слоистой пленки Тетракарбона является сложным процессом,включающим в себя тонкий баланс множества больших противодействующих сил, возникающих от межмолекулярной пространственной деформации из-за индуцированного ионами изгиба углеродной цепочки, распределения электрического заряда и сил Ван-дер-Ваальса для минимизации свободной энергии. В результате покрытая Тетракарбоном поверхность подложки имеет мозаичный Рисунок из прилегающих соединенных регулярных зон, каждая регулярная зона содержит большое число плотно упакованных параллельных углеродных цепочек, направленных в основном от поверхности подложки и имеющих "толщину" регулярной зоны, которая может быть различной для прилегающих регулярных зон. Облучение поверхности подложки ионным пучком существенно для получения нетурбостратного Тетракарбона. Ионное облучение поверхности подложки должно начаться заранее для прикрепления одного конца углеродных цепочек к подложке для формирования внутреннего слоя Тетракарбона. Бомбардировка поверхности субстрата ионами таких газов как аргон или азот создает центры конденсации на поверхности подложки, к которой могут прикрепляться углеродные цепочки из потока плазмы. Короткие углеродные цепочки (от 1 до 5 атомов каждая) формируются в углеродном сгустке без какого-либо взаимодействия цепочек с ионным пучком Ar+. Эти короткие цепочки прикрепляются к подложке, таким образом углеродные цепочки растут, но их структура нестабильна. Согласно квантово-механическим вычислениям изгибы углеродных цепочек будут увеличивать стабильность структуры пленки. В 15 качестве гипотезы допускается, что облучение ионным пучком поверхности подложки формирует изгибы в прикрепленных углеродных цепочках, которые могут стабилизировать рост группы цепочек. Изгиб линейных sp углеродных цепочек в слое Тетракарбона, возможно происходит из-за процесса резонансной перезарядки между Аr+ и углеродными атомами в конденсированной цепочке. В результате электрон отнимается от атома углерода и двойная связь между данным атомом углерода и другим атомом углерода становится одинарной связью. Эта конструкция нестабильна и требование минимизации энергии приводит к изгибу цепочки,деформации и возникновению отрицательного заряда на соседнем атоме. Подобный изгиб называется нейтральным солитоном, который может быть способен двигаться вдоль углеродной цепочки без дополнительной энергии. Хотя в каждой отдельной sp-углеродной цепочке эти дефекты (изгибы) могут появляться в случайном месте, минимизация общей энергии системы параллельных sp-углеродных цепочек ведет к их "синхронизации", и все изгибы концентрируются в одной плоскости - как двойной электрический слой, который может играть важную роль в сокращении общей энергии множества углеродных цепочек. Такие изгибы формируют границы между слоями в регулярной зоне. Число дефектов в цепочках зависит oт энергии ионов и плотности их потока. В результате, число слоев Тетракарбона и длина отдельной цепочки зависят от энергии и плотности потока ионного пучка и от типа используемых ионов. Как указано выше толщина слоя (и соответствующая длина отдельной цепочки) одинакова и постоянна внутри зоны регулярности. Внутренний слой Тетракарбона, связанный с поверхностью подложки, может рассматриваться как "точечно приваренный" к подложке. Только концы части параллельных углеродных цепочек внутри внутреннего слоя Тетракарбона ковалентно соединены с поверхностью подложки. Остальные цепочки из внутреннего слоя не связаны с подложкой, но удерживаются в своем положении межцепочечными силами взаимодействия со связанными цепочками. Ионы биологического происхождения,взаимодействующие с пленкой Тетракарбона имплантируемой внутрь живой ткани, могут вызывать дальнейшие изгибы углеродных цепочек и изменение межцепочечных расстояний. Данные биогенные ионы могут проникать в пленку Тетракарбона и оказывать влияние на угол изгиба цепочек, при этом изменяя локальную структуру слоя. Например, ионы калия,введенные в структуру карбина (фиг. 1 с) индуцируют формирование другой кристаллической решетки из-за проникания калия между слоев карбина. Естественно ожидать, что Тетракарбон имеет подобные свойства. 16 Заявляемая здесь структура Тетракарбона,хотя и непосредственно не наблюдаемая, основывается на ее изучении методами электронной дифракции, Оже-спектроскопии,Рамановской спектроскопии комбинационного рассеяния и электронной просвечивающей микроскопии. Продолжается исследование Тетракарбона методом атомно-силовой спектроскопии. Эти методы анализа структуры поверхности обеспечивают достаточно данных для определения структуры Тетракарбона в основном, но не позволяют измерять такие параметры как длина цепочек во внутреннем слое (т.е.: слой, прилежащий к поверхности подложки) или угол изгиба цепочек. Как изложено выше, картина электронной дифракции (фиг. 5) тонкой пленки Тетракарбона(200 Ангстрем толщиной) предоставляют самое ясное свидетельство структуры Тетракарбона. Одно яркое кольцо, состоящее из 6 четких максимумов, наблюдается с расстоянием d10.0=4,304,37A. Другие диффракционные максимумы отсутствуют. Характеристика электронной дифракции Тетракарбона, легированного азотом(не показана), подобна характеристике чистого Тетракарбона без азота. Оже-спектроскопия Тетракарбона показывает, что процентное весовое содержание углерода в Тетракарбоне более чем 97%, в то же время концентрация азота и кислорода меньше чем 3%. Оже-спектроскопия Тетракарбона, легированного азотом, показывает концентрацию азота от 5% до 10%, а концентрация кислорода меньше 1%. Рамановская спектроскопия комбинационного рассеяния Тетракарбона, легированного азотом, имеет четкий максимум при 1525 см-1,другой четкий максимум при 2060+10 см-1, что соответствует связям =C=C=N и широкий максимум при 2280 см-1, соответствующий CN связям. Пример. Покрытия Тетракарбон, имеющие различную толщину и состав, наносились на подложку эластомера как описано ниже. Как показано на фиг. 6 а и 6b, сферическая силиконовая оболочка 61 была наполнена воздухом, запечатана и помещена внутрь вакуумной камеры 62. После удаления воздуха из камеры, остаточное давление внутри оболочки поддерживало сферическую форму оболочки с диаметром оболочки в вакууме в 1,5 раза больше, чем начальный диаметр оболочки. Держатель подложки 60 был создан для поддержки сферической силиконовой оболочки 61 и обеспечивает ее планетарное вращение вокруг осей С-С и O-O с углом =35 между осями (фиг. 6 а, 6b). В то время как оболочка вращается вокруг оси O-O, сама ось O-O вращается вокруг оси С-С. Поток углеродной плазмы 63, содержащий цепочки, показан на фиг. 6 а и 6b пунктирными стрелками, распро 17 страняется в плоскости рисунка. Направление потока ионного пучка Аr (не показан) ориентировано перпендикулярно к плоскости рисунка и пересекает пучок плазмы 63 на поверхности подложки. Частота повторения импульсов, использованная для генерации плазменного углеродного потока, была 3 Гц, продолжительность импульса -1 мсек. Три различных типа покрытий Тетракарбон были нанесены на поверхность подложки 61. Покрытие "Х"-типа относится к толстой пленке Тетракарбона, нанесенного за время 400 импульсов в аргоновой атмосфере при давлении 10-3 Па. Покрытие "Y"-типа тоньше, чем покрытие Х-типа и наносится за время 100 импульсов углеродной плазмы в аргоновой атмосфере 10-3 Па. Покрытие "Z"-типа относится к тонкой пленке Тетракарбона, нанесенной при использовании 100 импульсов в атмосфере N2 при 10-3 Па. Перед нанесением покрытий типа X, Y и Z поверхность подложки была облучена ионами Аr, имеющими энергию 500 эВ, в течение двух минут при ионном токе 200 мА. Во время нанесения углеродной пленки Х и Y типа параметры ионного пучка Аr поддерживались на таком же уровне как и во время предварительной обработки. Для покрытия Z-типа поверхность подложки была облучена ионами N+ во время нанесения цепочек углерода. Энергия ионов азота 500 эВ, ионный ток 200 мА. Фиг. 7 показывает спектр Рамановского комбинационного рассеяния Тетракарбона типов Х и Y (спектры оказались идентичными). Сильный максимум наблюдается при 1550-1570 см-1. Слабый выступ появляется при 1300-1350 см-1 и очень слабый максимум наблюдается при 2070 см-1. Эти максимумы соответствуют линейно-цепочечному углероду. Фиг. 8 представляет Рамановский спектр комбинационного рассеяния пленки Тетракарбон Z-типа, легированной азотом. Имеются два сильных максимума при 1570 см-1 и 1350-1370 см-1 и два слабых максимума при 2300 и 2070 см-1. Этот спектр соответствует линейноцепочечному углероду и растягивающим вибрациям CN. Распределение толщины пленки h было измерено с помощью оптической прозрачности. Прозрачность углеродной пленки Т определяется следующим образом: Т=I/I0,где I0 является интенсивностью падающего света;I является интенсивностью света после прохождения через пленку. 18 Экспериментально измеренная толщина пленки h пропорциональна -Log(T), что иллюстрируется на фиг. 10, где -Log(T), определяемый из измерения прозрачности пленок Тетракарбона, нанесенных за время 0, 100, 200, 300,400 импульсов представлен как функция числа импульсов N. Для нахождения распределения толщины пленок Тетракарбона на сферической поверхности подложки проницаемость покрытия Тетракарбона измеряется как функция углов А и В(фиг. 11), где угол А измерялся от оси O-O (фиг. 9), а угол В является азимутальным углом точки на поверхности. Измерения, выполненные на пленке Х-типа, показывают что толщина пленки не зависит от угла В и зависит только от угла А,как показано на фиг. 11. На фиг. 11 крестики"X" соответствуют измеренной толщине, в то время как сплошная линия является теоретически вычисленной толщиной для =35. Теоретическое распределение толщины согласуется с экспериментальными данными за исключением области вблизи А=180, где был помещен держатель подложки, что привело к образованию более тонкой пленки. Максимальная толщина пленки находится на экваторе (А=90), а минимальная находится в нижней части оболочки,где было укреплено захватное устройство державшее оболочку. Максимальная толщина приблизительно в 4 раза больше чем минимальная толщина. Для теоретических оценок было использовано следующее выражение для толщины пленки Т на сферической поверхности, одновременно вращаемой вокруг двух осей способом, показанным на фиг. 6 а:T(a)=[(sin(f)cos(p) + sin(p) cos sin(A) cos (A) sin cos(f)]dfdp,где интегрирование проходит по всем углам f и р, где интегрируемая функция положительна и=35. Результаты теоретических вычислений толщины пленки Тетракарбона, как функции угла , представлены на фиг. 12 для различных углов =0, 30, 45, 60, 90. Из этого рисунка можно заключить, что если удерживается в диапазоне 45-60, толщина пленки будет наиболее равномерной. Список медицинских изделий, которые могут быть улучшены благодаря покрытию Тетракарбоном, представлены в таблице 2. Некоторые из этих применений находятся в разработке (в основном доклинические испытания). Можно ожидать, что покрытие Тетракарбон улучшит существенные параметры этих потенциальных изделий. Таблица 2. Потенциальные медицинские изделия и потребительские товары с покрытием ТетракарбонПродукты с покрытием Какие критические свойства могут быть улучшены Стадия разработки 1 Силиконовые импланБиосовместимость (тоньше капсула, сокращается Идут доклиничетанты-протезы мягких вероятность раздражения скиеиспытания тканей 2 Металлические имплан- Биосовместимость (сокращает вероятность воспале- Идут доклиничетанты (Ti, нержавеющая ния, раздражения тканей, отторжения имплантанта) ские испытания сталь)-стержни для остеосинтеза, зубных имплантантов 3 Полимерные имплантан- Биосовместимость (сокращает вероятность воспале- Проходит доклиниты, включая протезы ния, раздражения ткани, отторжения имплантанта), ческие испытания кости внутреннего уха тоньше образующаяся соединительная ткань 4 Катетеры - oсобенно для Биосовместимость, тромборезистивность, нетравми- Лабораторные мерующее введение благодаря сокращенному коэффи- ханические испытадлительного введения,ния катетеры трахеотомии и циенту трения т.д. 5 Протезы кровеносных Тромборезистивность (предотвращает тромбозы),Доклинические иссосудов биосовместимость пытания на животных 6 Шовные хирургические Биосовместимость, нетравмирующее сшивание бла- Лабораторные механические испытанити с иглами (или без) годаря сокращению коэффициента трения, предотния вращает образования неровностей соединительной ткани - особенно важно для офтальмологической хирургии 7 Искусственные хруста- Биосовместимость (сокращает вероятность воспале- Доклинические ислики ния ткани, отторжения линзы), увеличивает защиту следования на жиот ультрафиолета, предотвращает формирование вотных грубой соединительной ткани 8 Контактные линзы Биосовместимость (сокращает вероятность воспале- Идея ния ткани, раздражения), защита от ультрафиолета 9 Контрацептивные спира- Биосовместимость (сокращает Идея ли вероятность воспаления,раздражения тканей),предотвращает образование шрамов Идея 10 Металлические потреби- Биосовместимость, уменьшает раздражение тельские изделия, находящиеся в непрерывном контакте с кожей: браслеты часов, оправа очков, ювелирные изделия Хотя здесь описаны и иллюстрированы частные воплощения представленного изобретения, для специалиста в данной области очевидно, что различные другие изменения и модификации могут быть сделаны в рамках заявленного изобретения. Например, азот может добавляться в поток аргона. Два газа направляются в вакуумную камеру с контролируемыми потоками. Может быть использован ионный пучок иного газа, отличного от аргона, как, например, Не или Ne с соответственно подобранной энергией пучка. Кроме того, может изменяться геометрия электродов и их рабочие параметры для адаптации устройства для нанесения покрытий имеющих желательные свойства для различных частных применений. Все подобные изменения и модификации попадают в объем данного изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Медицинский имплантант для имплантации млекопитающим, имеющий поверхность,прилегающую к тканям, по крайней мере, часть которой покрыта нетурбостратным двумерноупорядоченным плотноупакованным линейноцепочечным углеродным покрытием, содержащим множество линейных углеродных цепочек,расположенных таким образом, что внутренний конец каждой цепочки примыкает к вышеупомянутой поверхности имплантанта, прилегающей к тканям, и химически связан с ним, а ось углеродной цепочки, соединяющая вышеупомянутые внутренний и внешний концы цепочек,ориентирована в основном перпендикулярно к вышеупомянутой поверхности имплантанта,прилегающей к тканям. 21 2. Медицинский имплантант по п.1, отличающийся тем, что поверхность имплантанта,прилегающая к тканям, изготовлена из биосовместимого эластомера, предпочтительно из силиконовой резины. 3. Медицинский имплантант по п.1 или 2,отличающийся тем, что вышеупомянутые углеродные цепочки содержат, по крайней мере,один атом углерода, находящийся в электронном состоянии sp, причем данный атом углерода соединен двойными химическими связями с двумя соседними атомами углерода. 4. Подложка, по крайней мере, часть поверхности которой имеет покрытие из двумерно-упорядоченного плотноупакованного линейно-цепочечного нетурбостратного углерода,содержащего множество линейных углеродных цепочек, расположенных таким образом, что внутренний конец каждой цепочки примыкает к вышеупомянутой поверхности подложки и химически связан с ней, а ось углеродной цепочки,соединяющая вышеупомянутые внутренний и внешний концы цепочек, ориентирована в основном перпендикулярно к вышеупомянутой поверхности подложки. 5. Подложка по п.4, отличающаяся тем,что ее поверхность выполнена из материала,выбранного из группы: эластомеры, резины,полимеры, керамики, металлы, сплавы, в частности титановые сплавы. 6. Подложка по п.4, выбранная из следующих подложек: протезы мягких тканей, включая силиконовые имплантанты; металлические имплантанты, изготовленные из титана, нержавеющей стали и других металлов, включая стержни для остеосинтеза и зубные имплантанты; полимерные имплантанты, в том числе протезы костей внутреннего уха; катетеры, в том числе катетеры для трахеотомии; протезы кровеносных сосудов; шовные материалы и иглы; искусственные хрусталики; контактные линзы; контрацептивные спирали; потребительские товары, изготовленные из металла, находящиеся в контакте с кожей, в том числе браслеты часов,оправа очков, ювелирные изделия. 7. Подложка по п.4, отличающаяся тем,что ее поверхность выполнена из полупроводника. 8. Нанесенное на подложку покрытие из двумерно-упорядоченного плотноупакованного линейно-цепочечного нетурбостратного углерода, содержащее, по крайней мере, один слой,преимущественно состоящий из множества линейных углеродных цепочек, каждая цепочка ориентирована преимущественно перпендикулярно к вышеупомянутой подложке, множество линейных углеродных цепочек, образующих слой, расположены параллельно друг другу и плотно упакованы в гексагональные структуры с расстоянием между соседними углеродными цепочками, лежащем в диапазоне от 4,8 до 5,03 А. 22 9. Нанесенное на подложку покрытие из двумерно-упорядоченного плотноупакованного линейно-цепочечного нетурбостратного углерода, состоящее из слоев, образованных плотноупакованными параллельными углеродными цепочками, направленными преимущественно перпендикулярно поверхности подложки, при этом толщина слоев может быть различной для соседних слоев. 10. Покрытие по п.8 или 9, отличающееся тем, что слои смещены один относительно другого случайным образом в плоскости слоя. 11. Покрытие по любому из пп. с 8 по 10,отличающееся тем, что в углеродные цепочки или между углеродных цепочек введены гетероатомы, отличные от углерода. 12. Покрытие по любому из пп. с 8 по 11,отличающееся тем, что углеродные цепочки регулярно соединены в соседних слоях, и/или имеются разрывы цепочек на линейные фрагменты, и/или имеются изгибы углеродных цепочек; и/или изменены расстояния между углеродными цепочками. 13. Покрытие по любому из пп. с 8 по 12,отличающееся тем, что последний атом углерода в углеродной цепочке связан с атомом или ионом, отличающимся от углерода, преимущественно с кислородом, азотом, водородом, ОН-. 14. Способ изготовления подложки с покрытием по любому из пп. с 8 по 13, включающий следующие операции:(а) установку подложки в вакуумной камере,(б) обработку части поверхности подложки потоком ионов газа, и(в) направление потока плазмы, содержащей углерод, на поверхность подложки. 15. Способ по п.14, отличающийся тем, что операция (б) включает испарение атомов углерода с графитового катода в вакууме с помощью импульсного дугового разряда для формирования углеродной плазмы. 16. Способ по п.14 или 15, отличающийся тем, что углеродная плазма создается с плотностью от 51012 до 11014 см-3, длительность импульсного дугового разряда находится в диапазоне 200-600 мкс, частота повторения импульсов от 1 до 5 Гц. 17. Способ по любому из пп. с 14 по 16,отличающийся тем, что поток ионов газа содержит ионы с энергией 150-2000 эВ, данный поток направлен на упомянутую подложку, на поверхности которой он пересекается с потоком углеродной плазмы. 18. Способ изготовления подложки с покрытием по любому из пп. с 14 по 17, отличающийся тем, что давление в вакуумной камере поддерживается в диапазоне 110-1 - 110-2 Па. 19. Способ изготовления подложки с покрытием по любому из пп. с 14 по 18, отличаю 23 щийся тем, что газ выбран из следующего перечня: аргон, азот, гелий, неон, либо смесь газов, содержащая аргон, либо азот, либо гелий,либо неон. 20. Способ изготовления подложки с покрытием по любому из пп. с 14 по 19, отличающийся тем, что графитовый катод имеет чистоту выше чем 99,99%. 21. Способ изготовления подложки с покрытием по любому из пп. с 14 по 20, отличающийся тем, что температура подложки в процессе покрытия находится в диапазоне от 0 до 200 С, для подложки из силиконовой резины преимущественно в диапазоне 20-50 С. 22. Устройство для нанесения покрытия на подложку по любому из пп. с 8 по 13, содержащее первую вакуумную камеру (1), имеющую фланец для ввода углеродной плазмы, фланец для ввода ионного пучка и держатель подложки(2); вторую вакуумную камеру (1 А), содержащую катод основного разряда (5); анод основного разряда (3); электрод поджига (6); катод вспомогательного разряда (7), отделенный от электрода поджига (6) диэлектрической вставкой; и источник электрического питания (10),причем вторая вакуумная камера (1 А) имеет фланец для сообщения с упомянутым фланцем для ввода углеродной плазмы первой вакуумной камеры; третью камеру (1 В) для создания пучка ионов (9 а), имеющую ось пучка ионов, пересекающуюся с осью пучка углеродной плазмы на держателе подложки (2). 24 23. Устройство по п.22, отличающееся тем,что катод основного разряда (5) имеет цилиндрическую форму и охватывается с зазором трубчатым анодом вспомогательного разряда(4). 24. Устройство по п.22 или 23, отличающееся тем, что внутренняя поверхность анода вспомогательного разряда (4) выполнена с коническим срезом под углом около 45 для образования поверхности, обращенной как к катоду основного разряда (5), так и электроду поджига(6). 25. Устройство по любому из пп. с 22 по 24, отличающееся тем, что анод основного разряда (3) образован двумя параллельными кольцами, жестко соединенными предпочтительно металлическими стержнями, установленными с равным шагом по окружности колец. 26. Устройство по любому из пп. с 22 по 25, отличающееся тем, что электрод поджига(6), диэлектрическая прокладка (8) и катод вспомогательного разряда (7) изготовлены в форме колец, жестко соединенных друг с другом и предпочтительно расположены между анодом основного разряда (3) и анодом вспомогательного разряда (4). 27. Устройство по любому из пп. с 22 по 26, отличающееся тем, что держатель подложки(2) обеспечивает планетарное вращение подложки вокруг вертикальной оси, и предпочтительно электрически изолирован от подложки. 28. Устройство по любому из пп. с 22 по 27, отличающееся тем, что к катоду основного разряда подключена индуктивность (12). 29. Биосовместимое изделие, содержащее подложку, имеющую поверхность с нетурбостратным линейно-цепочечным углеродным покрытием, нанесенным способом в соответствии с любым из пп. с 15 по 22.

МПК / Метки

МПК: A61L 27/08, C23C 14/02

Метки: тетракарбон

Код ссылки

<a href="https://eas.patents.su/15-1402-tetrakarbon.html" rel="bookmark" title="База патентов Евразийского Союза">Тетракарбон</a>

Предыдущий патент: Лактоновые производные 17.бета.-карбокси, карботио и амид андростанов

Следующий патент: Замещенные производные 4-гидрокси-фенилалкановой кислоты с агонистической активностью по отношению к ppar-гамма

Случайный патент: Громкоговоритель